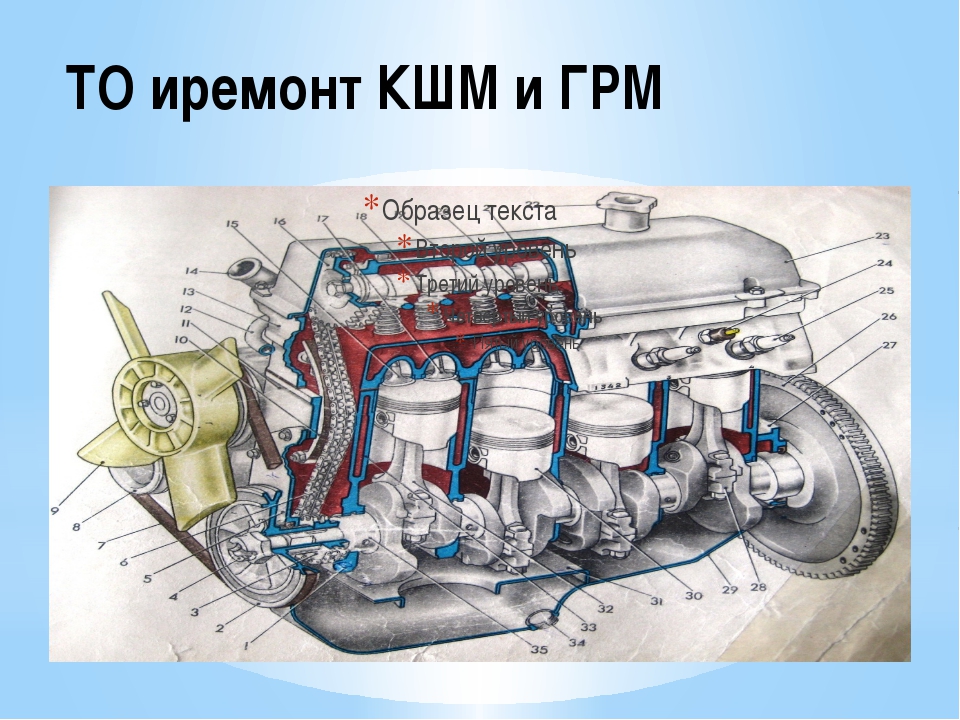

Кривошипно-шатунный механизм двигателя трактора

Категория:

Тракторы

Публикация:

Кривошипно-шатунный механизм двигателя трактора

Читать далее:

Кривошипно-шатунный механизм двигателя трактора

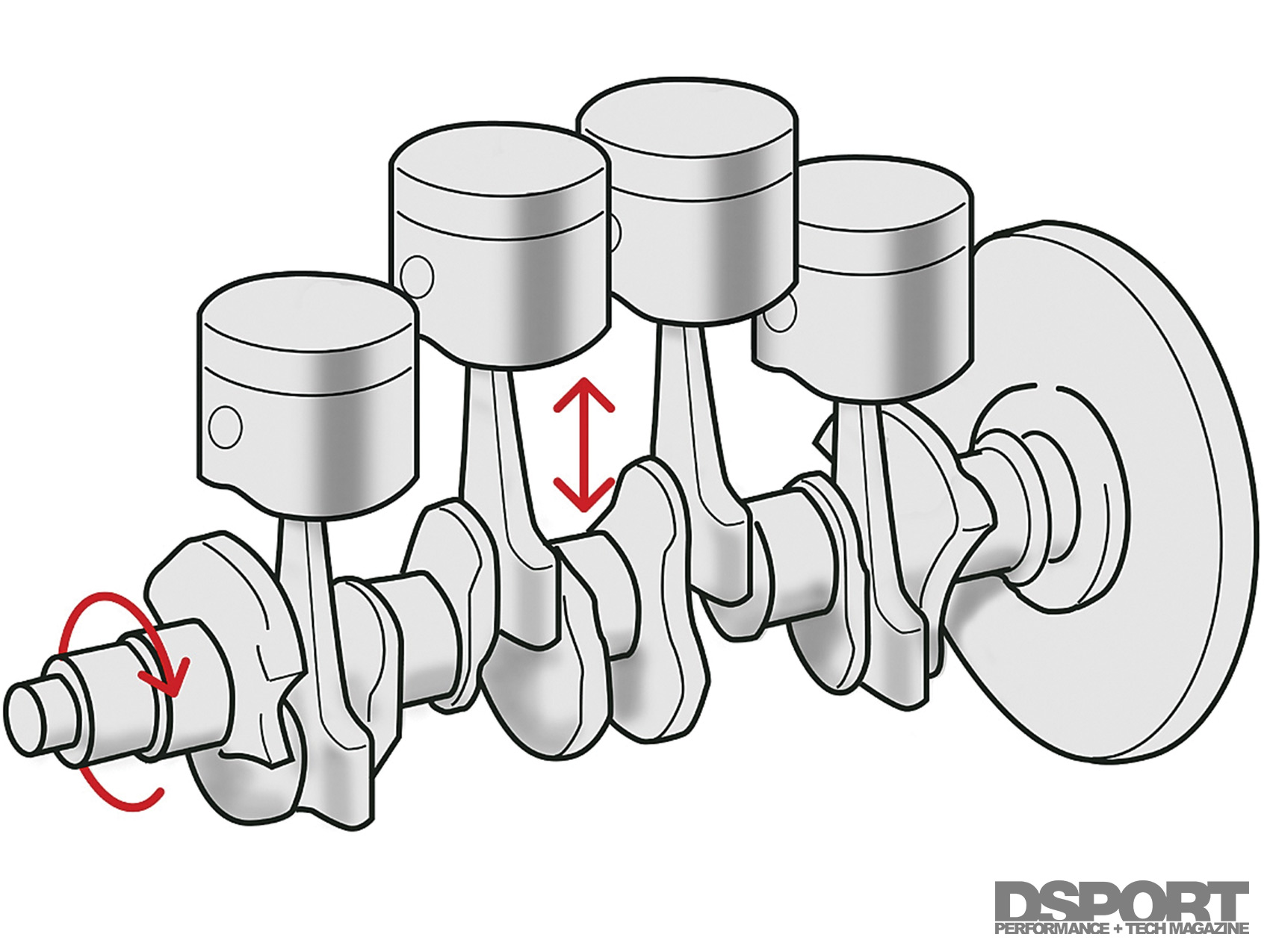

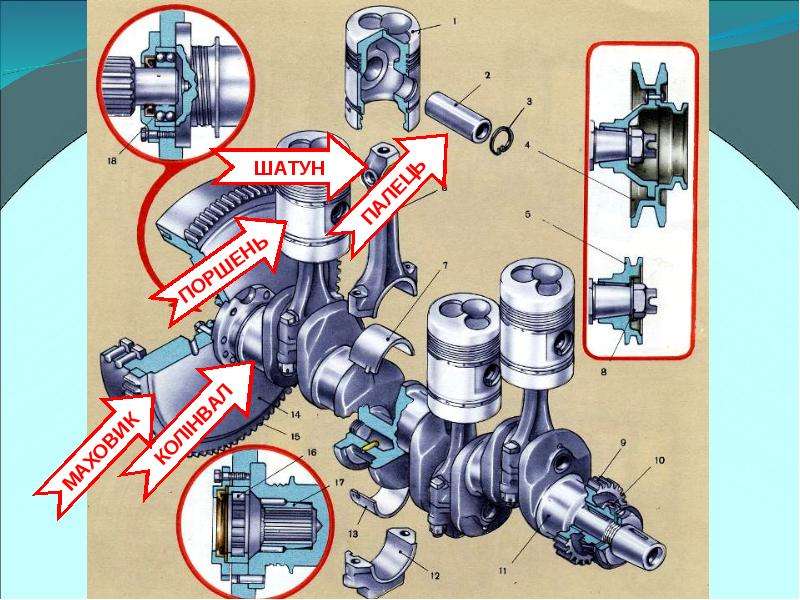

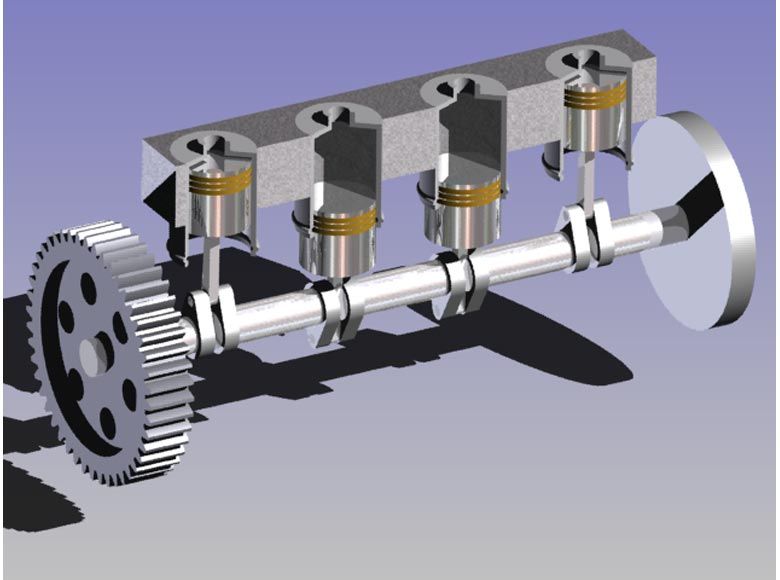

Кривошипно-шатунный механизм состоит из следующих основных частей: цилиндра (рис. 1), поршня с кольцами, шатуна с подшипником, поршневого пальца, коленчатого вала с противовесами, вращающегося в подшипниках, и маховика.

Детали кривошипно-шатунного механизма воспринимают большое давление (до 6…8 МПа) газов, возникающих при сгорании топлива в цилиндрах, а некоторые из них, кроме того, работают в условиях высоких температур (350° и выше) и при большой частоте вращения коленчатого вала. Чтобы детали могли удовлетворительно работать длительное время (не менее 8…9 тыс. часов) в таких тяжелых условиях, обеспечивая работоспособность двигателя, их изготавливают с большой точностью из высококачественных прочных металлов и их сплавов, а детали из черных металлов (сталь, чугун), кроме того, подвергают термической обработке (цементации, закалке).

Рекламные предложения на основе ваших интересов:

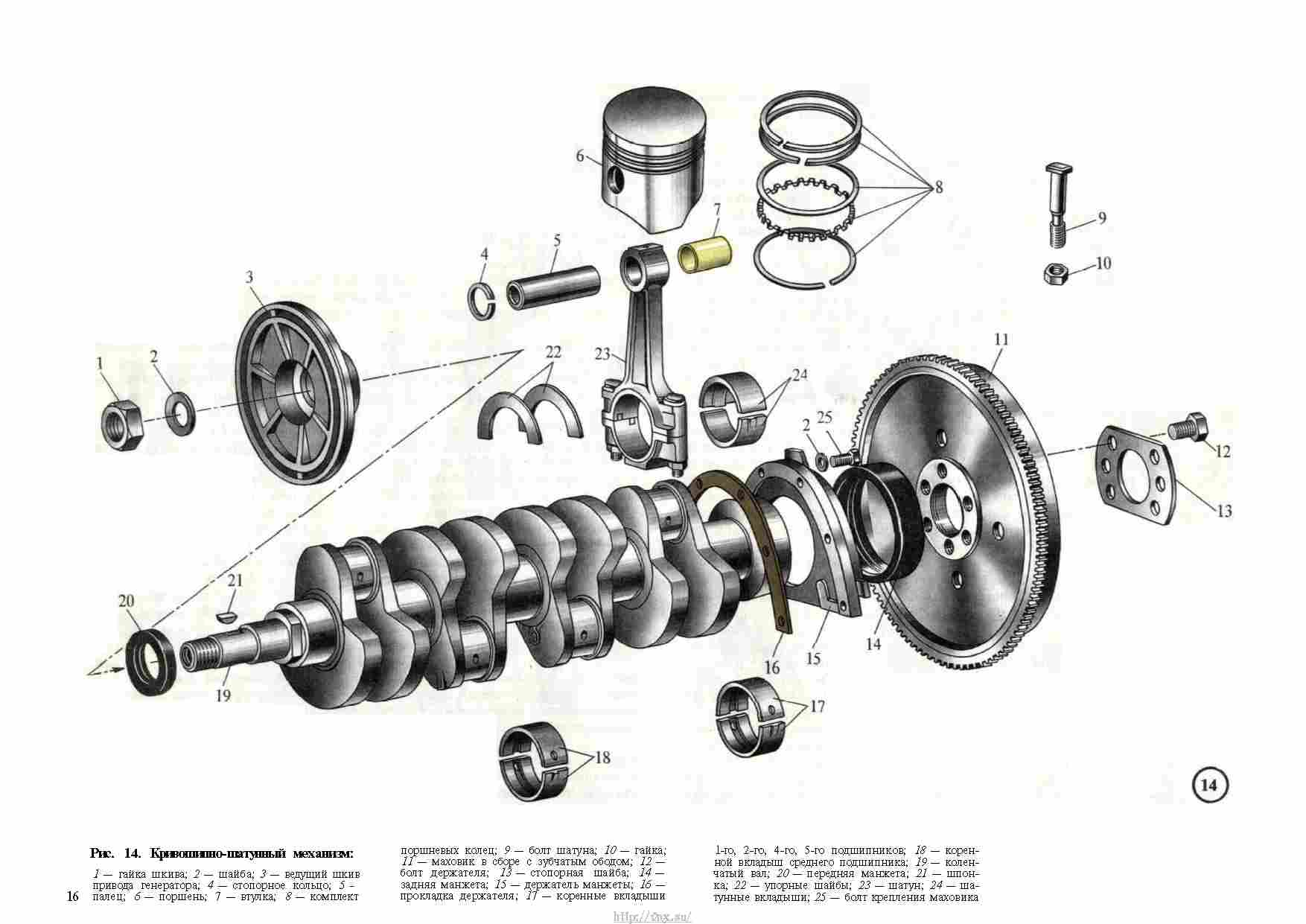

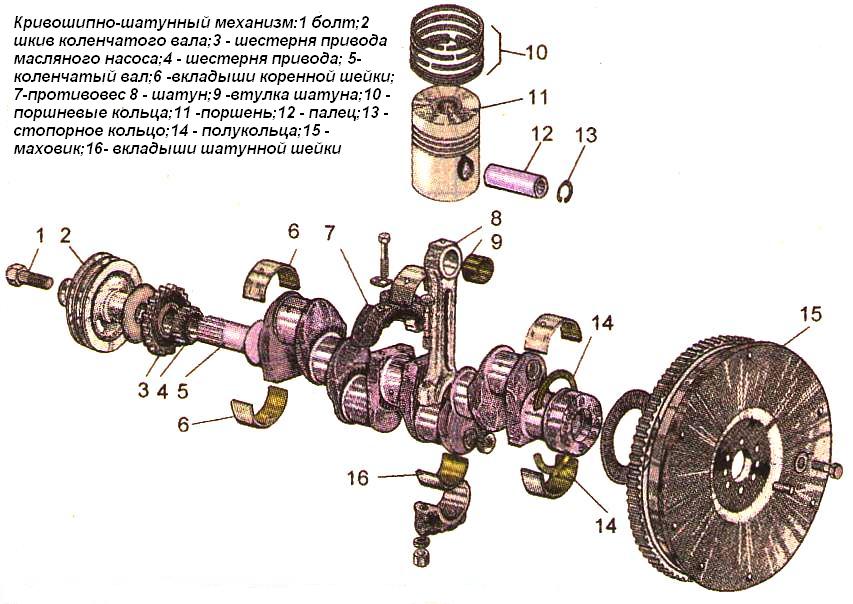

Рис. 1. Кривошипно-шатунный механизм:

1 – коренной подшипник; 2 — шатунный подшипник; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.

Отдельные детали кривошипно-шатунного механизма имеют следующее устройство.

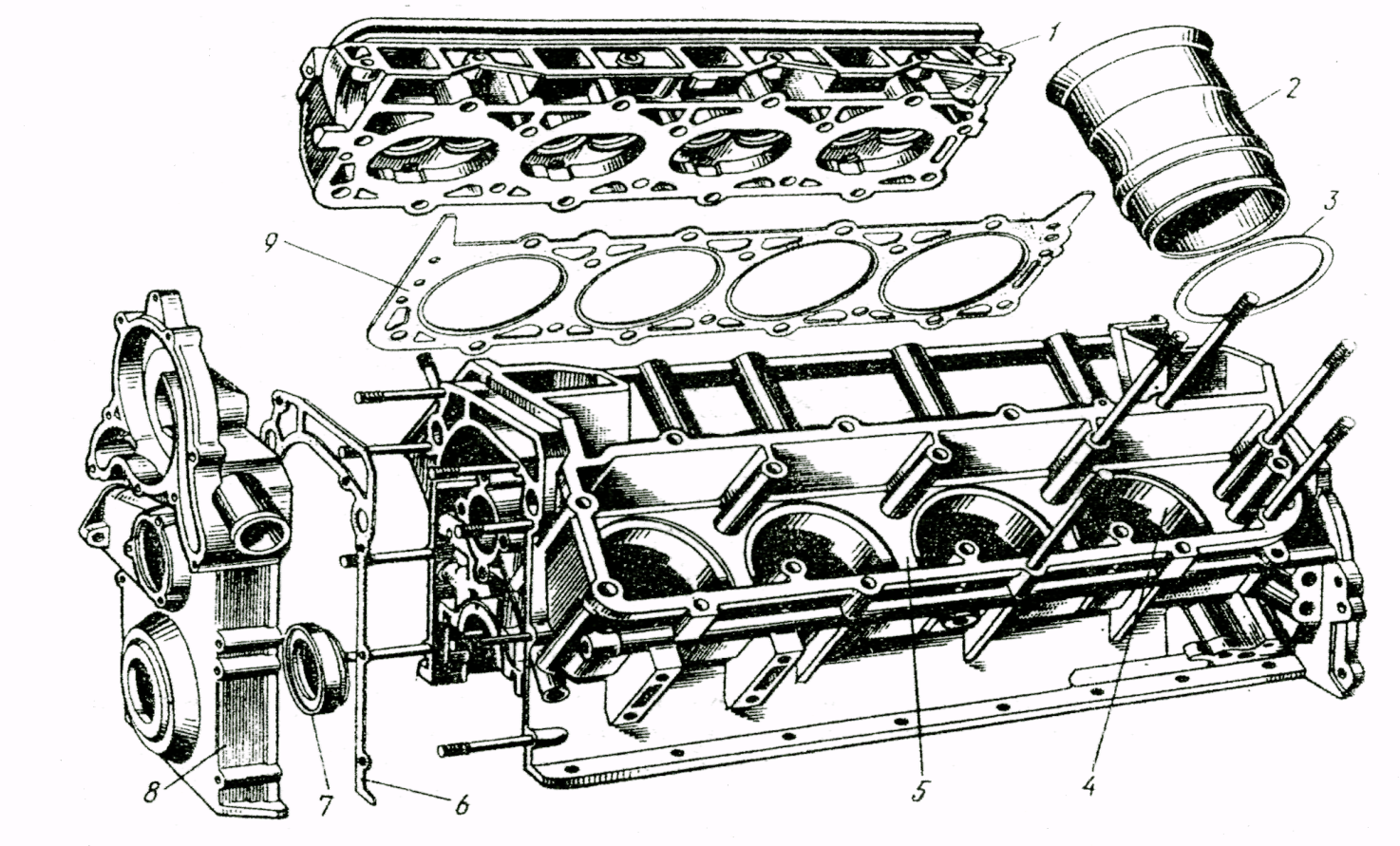

Цилиндр (рис. 2) — основная часть двигателя, внутри которой сгорает топливо. Цилиндр изготавливают в виде отдельной отливки, укрепляемой на чугунной коробке — картере, или в виде сменной гильзы, вставляемой в блок цилиндров. Материалом для изготовления цилиндров и гильз служит чугун. Внутреннюю поверхность цилиндров и гильз, называемую зеркалом цилиндра, делают строго цилиндрической формы и подвергают шлифовке и полировке. Число цилиндров или гильз у одного двигателя может быть различно: один, два, три, четыре, шесть и больше.

Блок цилиндров может быть изготовлен так, что цилиндры будут расположены в один или в два ряда под углом в 90°.

Блок цилиндров и картер снизу закрыты поддоном и уплотнены прокладками. Цилиндры сверху закрыты головкой (в зависимости от конструкции двигателя), уплотняемой металло-асбестовой прокладкой.

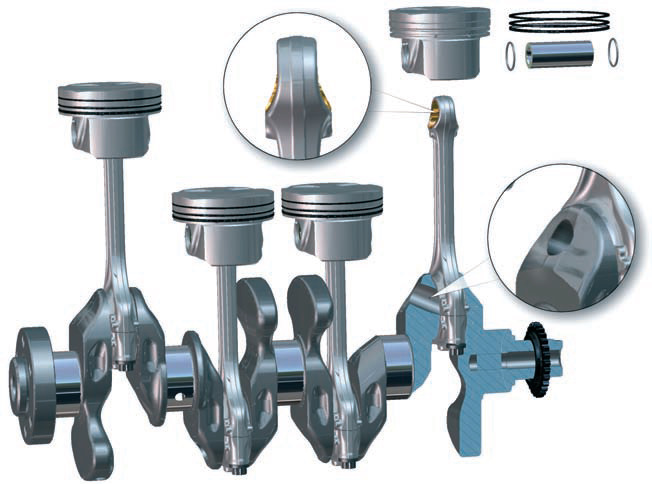

Поршень, устанавливаемый внутри цилиндра, сжимает свежий заряд воздуха и воспринимает давление расширяющихся газов во время горения топлива и передает это давление через палец и шатун на коленчатый вал, заставляя его вращаться. Поршень отливается из алюминиевого сплава. На боковых стенках поршня делают два прилива — бобышки с отверстиями, в которые вставляется поршневой палец, соединяющий поршень с шатуном. В днище поршня сделана специальная камера, способствующая лучшему перемешиванию топлива с воздухом.

Рис. 2. Детали двигателя:

1 — блок-картеры; 2, 4 — головки цилиндров; 3, 8— прокладки; 5 — цилиндр; 6 — картер; 7 — гильза; 9 — поршень; 10 — поддон; 12 — вкладыши; 13 — крышка шатуна; 14 — стопорное кольцо; 15 — поршневой палец; 16 — шатун; 17 — втулка; 18 — шплинт; 19 — болт; 20 — коренной подшипник.

Поршень во время работы сильно нагревается (до 350 °С) и при этом расширяется. Во избежание заклинивания поршня в цилиндре его делают несколько меньшего диаметра, чем цилиндр, создавая тем самым между ними зазор 0,25…0,40 мм.

Поршневые кольца. Поскольку между поршнем и цилиндром имеется зазор, то через него могут проходить из камеры сжатия в картер газы. Из картера в камеру сжатия попадает и там сгорает смазочное масло, при этом увеличивается его расход.

Для устранения подобных явлений на поршень в специальные канавки надевают пружинные чугунные кольца. Диаметр колец делают немного больше диаметра цилиндра, в котором они будут работать. Чтобы такое кольцо можно было вставить в цилиндр, в нем сделан вырез (или, как его еще называют, замок), позволяющий сжать кольцо перед постановкой в цилиндр. Такое кольцо, будучи вставлено в цилиндр, стремится занять первоначальное положение и поэтому плотно прилегает к стенкам цилиндра, закрывая при этом своим телом зазор между поршнем и цилиндром.

Во время работы двигателя кольца, кроме уплотнения, обеспечивают распределение смазки по цилиндру, предотвращают попадание масла в камеру сгорания, уменьшая тем самым расход его, а также отводят теплоту от сильно нагретого поршня к стенкам цилиндра.

По назначению кольца бывают двух типов: компрессионные — уплотняющие (их обычно ставят по три-четыре) и маслосъемные (одно-два).

Компрессионные кольца воспринимают силы давления газов, причем наибольшую нагрузку до 75 % давления несет первое кольцо. Чтобы предохранить поршень от повышенного износа, у некоторых двигателей в первую канавку поршня устанавливают стальную вставку, а для уменьшения износа кольца его цилиндрическую поверхность покрывают пористым хромом. Остальные кольца, воспринимающие меньшую нагрузку — 20 и 5 % сил давления, хромом не покрывают.

Маслосъемные кольца чаще всего делают коробчатого сечения с прорезями. Благодаря этому усилие прижатия кольца к стенке цилиндра передается через два узких пояска, что увеличивает удельное давление кольца. Кроме того, узкие пояски кольца лучше снимают излишнее масло со стенок цилиндра или гильзы при движении поршня вниз.

Кроме того, узкие пояски кольца лучше снимают излишнее масло со стенок цилиндра или гильзы при движении поршня вниз.

На дне канавки маслосъемного кольца сделаны отверстия в поршне, через которые отводится масло, собранное со стенок цилиндра.

У некоторых двигателей, для того чтобы увеличить упругость маслосъемных колец, в зазор между кольцом и канавкой устанавливают стальной расширитель.

Шатун соединяет поршень с коленчатым валом. Его штампуют из стали. Он состоит из верхней и нижней головок и стержня. Верхняя, неразъемная, головка служит для соединения с поршнем, в нее вставляется поршневой палец. Для уменьшения трения между пальцем и шатуном в верхнюю головку запрессовывают бронзовую втулку. Нижняя, разъемная, головка имеет крышку и охватывает шейку коленчатого вала. Чтобы уменьшить трение шатуна о шейку вала, в нижнюю головку и крышку устанавливают вкладыши — стальные пластины, у которых поверхность, прилегающая к шейке вала, покрыта тонким слоем свинцовистой бронзы или специальным алюминиевым сплавом.

Нижнюю головку шатуна и ее крышку соединяют шатунными болтами, гайки которых после затяжки шплинтуют.

Поршневой палец, соединяющий шатун с поршнем, изготовляют из стали, а наружную поверхность подвергают термической (цементации и закалке) и механической (шлифовке) обработке.

Палец во время работы двигателя может перемещаться в верхней головке шатуна и бобышках поршня в небольших пределах, поэтому его называют плавающим. Для того чтобы палец во время работы не вышел из поршня и не поцарапал зеркало цилиндра, ограничивают перемещение пальца в осевом направлении, устанавливая в бобышках (приливах) поршня стопорные пружинные кольца, которые, не препятствуя пальцу поворачиваться в бобышках и головке шатуна, не позволяют ему перемещаться за пределы поршня.

Коленчатый вал воспринимает через шатуны силы расширяющихся газов, действующих на поршни, и превращает эти силы во вращательное движение, которое затем передается трансмиссии трактора. От коленчатого вала также приводятся в движение и другие устройства и механизмы двигателя (газораспределительный, топливный и масляный насосы и др.

Чтобы продлить срок службы коленчатого вала, поверхности шеек подвергают термической обработке — закалке.

Маховик представляет собой массивный диск, отлитый из чугуна, он укрепляется на фланце заднего конца коленчатого вала.

Маховик во время работы двигателя накапливает кинетическую энергию, уменьшает неравномерность частоты вращения коленчатого вала, выводит поршни из мертвых точек и облегчает работу двигателя при разгоне машинно-тракторного агрегата и преодолении кратковременных перегрузок.

На маховике укрепляется зубчатый венец, через который специальными устройствами вращают коленчатый вал при пуске двигателя.

—

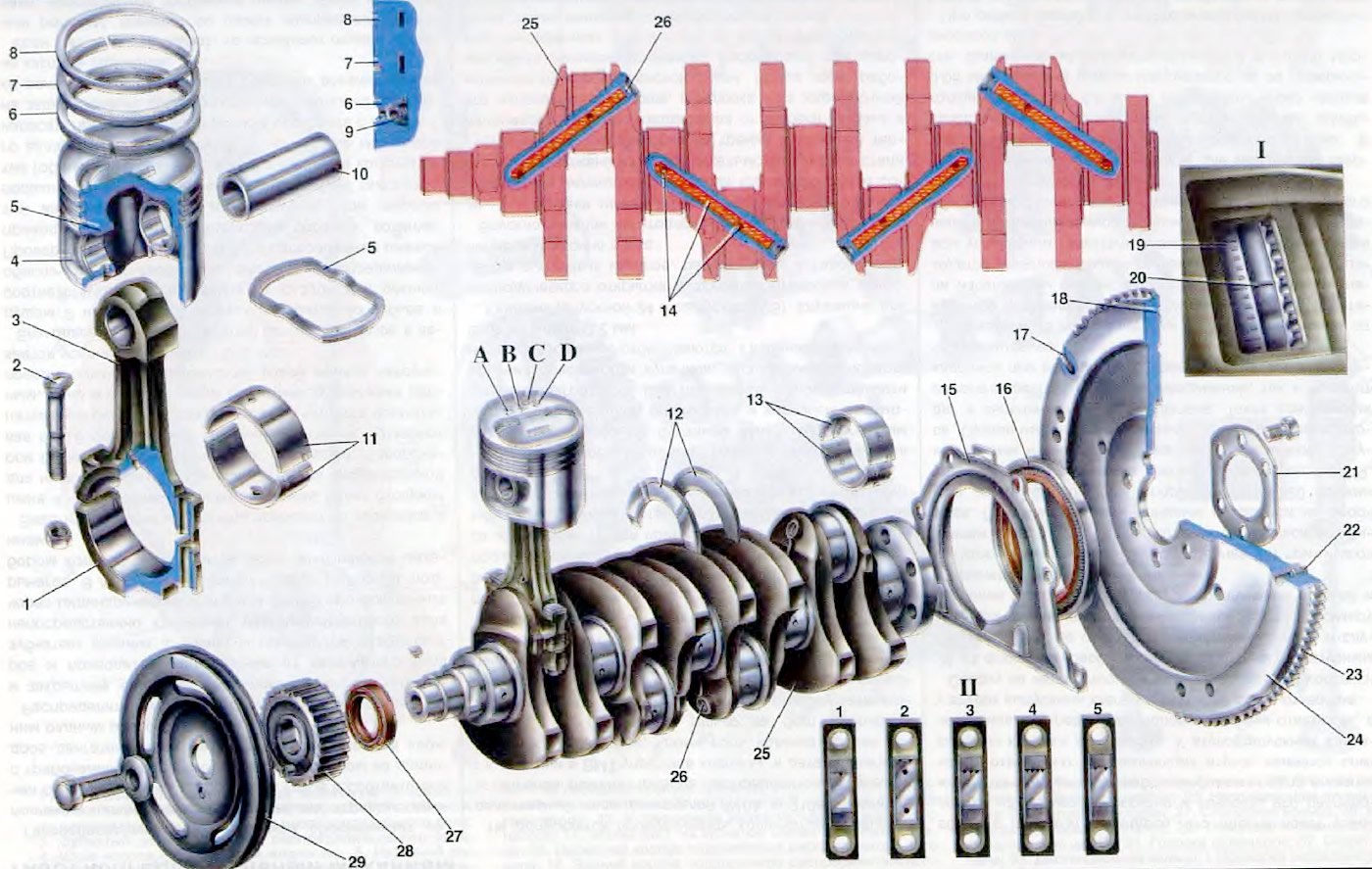

Основными деталями кривошипно-шатуиного механизма являются: цилиндры, поршни в комплекте с кольцами и поршневыми пальцами, шатуны в комплекте со втулками в верхней головке и подшипниками в нижней головке, коленчатый вал с коренными подшипниками и маховик.

Цилиндры выполнены в виде отдельных гильз, вставленных в отверстия блока цилиндров. Такое устройство упрощает изготовление блока и дает возможность заменять изношенные или поврежденные гильзы новыми. Они отливаются из легированного чугуна. Внутренняя поверхность гильзы закалена. На наружной поверхности имеются два посадочных и один опорный пояски. Сверху гильза прижимается головкой. Гильзы омываются охлаждающей жидкостью, циркулирующей в рубашке блока. Для предотвращения попадания ее в масляный поддон гильзы имеют по две кольцевые канавки, в которых установлены уплотнительные резиновые кольца.

Поршень отливается из высококремнистого алюминиевого сплава. В днище поршня имеется фасонная выемка, являющаяся камерой сгорания. В головке поршня выполнены кольцевые канавки для компрессионных колец. Вместе с кольцами головка является уплотняющей частью поршня. В бобышках поршня сделаны отверстия для поршневого пальца и канавки для установки стопорных колец. Направляющая часть поршня имеет кольцевые канавки для маслосъем-ных колец.

На каждом поршне расположены три компрессионных и два масло-съемных кольца. Компрессионные кольца имеют трапецеидальное сечение. Верхнее кольцо предотвращает прорыв воздуха и газов из надпоршневого пространства в картер. Оно наиболее нагружено давлением газов, сильно нагревается и работает при недостаточной смазке. Для уменьшения истирания на наружную поверхность кольца наносят пористый слой износостойкого металла — хрома. Масло, находящееся в порах, уменьшает трение и износ кольца и гильзы. Когда поршень совершает движение, компрессионные кольца прижимаются то к нижней, то к верхней кромке его канавок и создают необходимое уплотнение, препятствующее прорыву газов в картер.

Маслосъемные кольца касаются цилиндра узкими кромками и хорошо снимают масло с его зеркала. Масло по сверлениям в поршне стекает в поддон двигателя. Чтобы предотвратить прорыв газов в картер, замки соседних колец смещают относительно друг друга по окружности.

Для обеспечения точной посадки поршни и гильзы имеют шесть размерных групп, обозначаемых клеймами на днищах поршней и на верхних торцах гильз. При сборке поршень и гильза должны подбираться из одних размерных групп.

При сборке поршень и гильза должны подбираться из одних размерных групп.

Поршневой палец соединяет шарнирно поршень с шатуном. Палец пустотелый; в отверстие шатуна он вставляется с зазором, а в бобышки поршня без зазора. Во время работы двигателя бобышка нагревается и появляется зазор между ней и пальцем. Палец свободно поворачивается в шатуне и бобышке. Осевое перемещение пальца ограничивается стопорными кольцами.

Шатун представляет собой стальную фасонную поковку и состоит из стержня и двух головок (верхней и нижней). Верхняя головка через поршневой палец соединяется с поршнем, нижняя — с коленчатым валом. Стержень двутаврового сечения, что придает ему при небольшой массе достаточную прочность. В верхнюю головку запрессована бронзовая втулка. По каналу в стержне и радиальным отверстиям во втулке подводится смазка к поршневому пальцу. Нижняя головка имеет разъем под углом 55° к оси стержня. Это позволяет устанавливать и снимать комплект поршня с шатуном через цилиндр.

Съемная часть шатуна называется крышкой. Стык шатуна с крышкой имеет форму гребенки с треугольными зубьями. Это надежно предохраняет крышку от радиального сдвига относительно шатуна. Осевая фиксация крышки на шатуне осуществляется штифтом, запрессованным в шатун и входящим в паз крышки. У одного стыка со стороны длинного болта имеются метки спаренности (двузначное число), одинаковые для обеих частей, и риски на обеих частях шатуна. Крышки шатунов не взаимозаменяемые.

В нижней головке шатуна и его крышке расположен подшипник, охватывающий шатунную шейку коленчатого вала. Он состоит из тонкостенных вкладышей 6, изготовленных из сталеалюминиевой полосы. Вкладыши удерживаются в теле шатуна и в крышке вследствие плотной посадки и наличия ушков, которые входят в выточки нижней головки и ее крышки. Болты крепления крышки предохраняются от самоотворачивания замковыми шайбами с усами, отогнутыми на грани болтов и крышки. Оба вкладыша нижней головки шатуна взаимозаменяемы.

Коленчатый вал состоит из четырех шатунных и пяти коренных шеек, щек, передней части и хвостовика, уравновешивающих противовесов. В шатунных шейках есть закрытые заглушками внутренние полости, в которых масло подвергается дополнительной Центробежной очистке. Эти полости сообщаются наклонными каналами с радиальными каналами в коренных шейках.

В шатунных шейках есть закрытые заглушками внутренние полости, в которых масло подвергается дополнительной Центробежной очистке. Эти полости сообщаются наклонными каналами с радиальными каналами в коренных шейках.

Для уменьшения действия центробежных сил на щеках коленчатого вала устанавливаются противовесы. Кроме того, имеются две выносные массы, одна из которых выполнена в виде прилива на маховике, другая представляет собой противовес, напрессованный на передний конец коленчатого вала. Вал балансируется в сборе с противовесами. В осевом направлении он фиксируется четырьмя бронзовыми полукольцами, установленными в выточках задней коренной опоры. Для предохранения от проворачивания нижние полукольца своими пазами входят в штифты, запрессованные в крышку коренного подшипника.

Носок и хвостовик коленчатого вала уплотняются самоподжимными сальниками.

Вкладыши коренных подшипников состоят из сменных тонкостенных элементов, изготовленных из сталеалюминиевой полосы. Верхний и нижний вкладыши коренных подшипников не взаимозаменяемые. В верхнем вкладыше имеется отверстие; для подвода масла и канавки для его распределения.

Верхний и нижний вкладыши коренных подшипников не взаимозаменяемые. В верхнем вкладыше имеется отверстие; для подвода масла и канавки для его распределения.

Для ремонта коленчатого вала предусмотрено шесть ремонтных размеров шеек и вкладышей. Клеймо наносится на тыльную сторону вкладыша недалеко от стыка.

Маховик крепится болтами к заднему торцу вала и точно фиксируется относительно шеек коленчатого вала двумя штифтами. Зубчатый венец служит для пуска двигателя стартером. Двенадцать радиальных отверстий предназначены для проворачивания коленчатого вала при регулировках двигателя.

Рекламные предложения:

Читать далее: Уравновешивающий механизм

Категория: — Тракторы

Главная → Справочник → Статьи → Форум

Кривошипно-шатунный механизм. Расчет кривошипно-шатунного механизма.

В кривошипных прессах в качестве главного исполнительного механизма применяется кривошипно-шатунный механизм (КШМ). Он относится к четырехзвенным плоским механизмам с одной степенью подвижности. Механизм состоит из ведущего кривошипа и двухповодковой группы – шатун — ползун. КШМ применяется в двух модификациях: в виде аксиального (центрального) и дезаксиального, который, как наиболее общий случай, представлен на рисунке.

Он относится к четырехзвенным плоским механизмам с одной степенью подвижности. Механизм состоит из ведущего кривошипа и двухповодковой группы – шатун — ползун. КШМ применяется в двух модификациях: в виде аксиального (центрального) и дезаксиального, который, как наиболее общий случай, представлен на рисунке.

Кривошипные прессы. Общие сведения.

Кривошипно-шатунный механизм

Исходной величиной при выборе размеров звеньев КШМ является величина полного хода ползуна, заданная стандартом или по техническим соображениям для тех типов машин, у которых максимальная величина хода ползуна не оговаривается (ножницы, автоматы и др.).

КШМ используется также и в ГКМ — Горизонтально-ковочная машина. ГКМ.

На рисунке введены следующие обозначения: dО, dА, dВ – диаметры пальцев в шарнирах; е – величина эксцентриситета; R – радиус кривошипа; L – длина шатуна; ω – угловая скорость вращения главного вала; α – угол недохода кривошипа до КНП; β – угол отклонения шатуна от вертикальной оси; S – величина полного хода ползуна.

По заданной величине хода ползуна S (м) определяется радиус кривошипа:

R = S/2 (м)

Для аксиального кривошипно-шатунного механизма функции перемещения ползуна S, скорости V и ускорения j от угла поворота кривошипного вала α определяются следующими выражениями:

S = R [1 — cosα + (λ/4)(1 — cos2α)], (м)

V = ω R [sinα + (λ/2)(sin2α)], (м/с)

j = ω2 R [cosα + λ cos2α], (м/с2)

Для дезаксиального кривошипно-шатунного механизма функции перемещения ползуна S, скорости V и ускорения j от угла поворота кривошипного вала α соответственно:

S = R [1 — cosα + (λ/4)(1 — cos2α) + k ? sinα + 0,5 (k2 λ2)/(1+ λ)], (м)

V = ω R [sinα + (λ/2)(sin2α) + k λ cosα], (м/с)

j = ω2 R [cosα + λ cos2α — k λ sinα], (м/с2)

где λ – коэффициент шатуна, значение которого для универсальных прессов определяется в пределах 0,08…0,014;

ω– угловая скорость вращения кривошипа, которая оценивается, исходя из числа ходов ползуна в минуту (с-1):

ω = (π n) / 30

У кривошипного пресса номинальное усилие не выражает действительного усилия, развиваемого при помощи привода, а представляет собой предельное по прочности деталей пресса усилие, которое может быть приложено к ползуну. Номинальное усилие соответствует строго определенному углу поворота кривошипного вала. Для кривошипных прессов простого действия с односторонним приводом за номинальное принимается усилие, соответствующее углу поворота α = 15…20о, считая от нижней мертвой точки.

Номинальное усилие соответствует строго определенному углу поворота кривошипного вала. Для кривошипных прессов простого действия с односторонним приводом за номинальное принимается усилие, соответствующее углу поворота α = 15…20о, считая от нижней мертвой точки.

Неисправности кривошипно-шатунного механизма | Устройство автомобиля

Какие основные неисправности кривошипно-шатунного механизма?

К основным неисправностям кривошипно-шатунного механизма относятся: падение компрессии в одном или нескольких цилиндрах, что ведет к потере мощности и экономичности двигателя; стуки в двигателе, что может привести к поломкам отдельных деталей кривошипно-шатунного механизма и выходу двигателя из строя; проникновение охлаждающей жидкости в цилиндры двигателя или поддон картера; подтекание масла и охлаждающей жидкости.

Какие причины падения компрессии в цилиндрах двигателя?

Ослабленное крепление головки блока к цилиндрам; недостаточно затянутые свечи зажигания в карбюраторном двигателе или форсунки в дизельном двигателе; прогорание уплотнительной прокладки головки блока; износ или залегание компрессионных колец; износ поршней и цилиндров; образование трещин в цилиндрах и камерах сгорания – причины падения компрессии.

Какие причины залегания поршневых колец?

Поршневые кольца залегают в канавках головки поршня при перегреве двигателя (работа без охлаждающей жидкости), неправильной подгонке поршневых колец в канавках поршня (малый зазор по высоте и в замках), применении некачественного масла или топлива, вызывающих отложение смолистых веществ, недостаточном уровне масла в поддоне картера или его отсутствии.

Какие причины вызывают стуки кривошипно-шатунного механизма?

Стуки в двигателе из-за неисправностей кривошипно-шатунного механизма могут быть от повышенного износа коренных и шатунных подшипников или их выплавления, износа поршней, поршневых пальцев и втулок в верхней головке шатуна; износа цилиндров; ослабления крепления маховика на фланце коленчатого вала, а также шатунов, приводных шестерен, коленчатого вала на опорах.

Какие причины проникновения охлаждающей жидкости в цилиндры или поддон картера двигателя?

Охлаждающая жидкость может попадать в цилиндры или поддон картера при прогорании прокладки головки блока или ее недостаточной затяжке, короблении головки блока, образовании трещин в цилиндрах и головке блока цилиндров [заливание холодной воды в горячий двигатель или очень горячей (кипящей) воды в холодный двигатель].

Какие причины подтекания охлаждающей жидкости и масла в двигателе?

Подтекание масла и охлаждающей жидкости в двигателе может быть из-за ослабления крепления соответствующих приборов, износа сальников и других уплотнительных приспособлений, появления трещин на масляной магистрали и рубашке охлаждения.

Как устраняют неисправности кривошипно-шатунного механизма?

Для этого подтягивают крепления деталей кривошипно-шатунного механизма с заменой порванных или пробитых уплотнительных прокладок и сальников. Изношенные детали заменяют новыми или исправными. Образовавшиеся трещины замазывают специальной замазкой или заваривают.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Многоцилиндровые двигатели. Кривошипно-шатунный механизм»

головка, двигатель, жидкость, кривошипно-шатунный механизм, охлаждать, цилиндр

Смотрите также:

Диагностирование кривошипно-шатунного механизма (КШМ) | ЖЕЛЕЗНЫЙ-КОНЬ.

РФ

РФДиагностика кривошипно-шатунного механизма производится при поступлении соответствующей заявки от тракториста-машиниста, а также при проведении операций ТО-3 и перед началом ремонта. Снижение давления масла и наличие стуков указывают на износ соединений кривошипно-шатунного механизма (КШМ).

Стук в соединениях КШМ следует прослушивать автостетоскопом в зоне коренных и шатунных подшипников. При этом необходимо резко изменять частоту вращения коленчатого вала с минимальной до средней.

Стук поршневого пальца следует прослушивать в зоне движения поршня.

Наиболее точно оценивать зазоры в соединениях КШМ рекомендуется путём измерения суммарного зазора (сумма зазоров в шатунном подшипнике и в соединениях «поршневой палец — втулка верхней головки шатуна» и «поршневой палец — бобышки поршня»).

Во время проведения технического обслуживания и перед началом ремонта суммарный зазор рекомендовано измерять при помощи устройства КИ-13933М [рис. 14].

14].

Рис. 14. Устройство КИ-13933М для определения суммарного зазора в шатунных подшипниках.

1) – Скоба;

2) – Сменный наконечник;

3) – Сменный наконечник;

4) – Струны;

5) – Винт;

6) – Корпус;

7) – Заслонка.

Данное устройство представляет собой корпус (6), на котором закрепляется индикатор часового типа ИЧ-10. Внизу корпус заканчивается фланцем, при помощи которого его устанавливают на шпильки крепления форсунок. В комплекте данного устройства имеются сменные наконечники, а также струны, которые предназначаются для двигателей разных марок. Для того чтобы измерить суммарный зазор в кривошипно-шатунном механизме, нужно наконечник устройства вставить в отверстие снятой форсунки и закрепить на шпильках. Наконечник и струна при этом выбираются соответственно марке проверяемого дизеля. Вращением специальной гайки можно перемещать струну.

Сначала следует прокрутить коленчатый вал при помощи пускового устройства. Одновременно с этим нужно опустить струну, вращая гайку до начала вибрации стрелки индикатора. Этот момент соответствует касанию струной днища поршня. Далее, установив нулевое деление шкалы индикатора против его стрелки, нужно отвести струну вверх на расстояние 0,8-0,9 мм, пустить дизель, довести частоту вращения холостого хода до максимального значения, а затем снова плавно опустить струну до начала вибрации стрелки. Отсчитать показания по шкале индикатора (они соответствуют суммарному зазору в КШМ). Допустимое значение зазоров в кривошипно-шатунном механизме представлено в [табл. 10].

Одновременно с этим нужно опустить струну, вращая гайку до начала вибрации стрелки индикатора. Этот момент соответствует касанию струной днища поршня. Далее, установив нулевое деление шкалы индикатора против его стрелки, нужно отвести струну вверх на расстояние 0,8-0,9 мм, пустить дизель, довести частоту вращения холостого хода до максимального значения, а затем снова плавно опустить струну до начала вибрации стрелки. Отсчитать показания по шкале индикатора (они соответствуют суммарному зазору в КШМ). Допустимое значение зазоров в кривошипно-шатунном механизме представлено в [табл. 10].

Табл. 10. Допускаемые зазоры в кривошипно-шатунном механизме.

| Марка дизельного двигателя | Суммарный зазор, не более, мм при наработке | |||||

| 2000 моточасов | 4000 моточасов | |||||

| Д1 | Д2 | Д3 | Д1 | Д2 | Д3 | |

| ЯМЗ-240Б, ЯМЗ-238НБ | 0,68 | 0,56 | 0,40 | 0,79 | 0,70 | 0,52 |

| СМД-62, СМД-60, А-01М, А-41, СМД-14 | 0,65 | 0,54 | 0,38 | 0,76 | 0,67 | 0,50 |

| Д-240, Д-240Д, Д-50, Д-50Л, Д-65Н, Д-65М, Д-144, Д-21 | 0,61 | 0,50 | 0,35 | 0,71 | 0,62 | 0,46 |

Способ измерения суммарного зазора при помощи устройства КИ-13933 состоит в том, что при большой частоте вращения «выбираются» зазоры в соединениях за счёт сил инерции перемещающихся деталей.

Для уменьшения трудоёмкости диагностирования достаточно определения суммарного зазора в шатунных подшипниках первого цилиндра для двигателей Д-240, СМД-14, Д-65, Д-21, а для двигателя Д-37Е – второго и четвёртого цилиндров.

8*

Похожие материалы:

Сборка кривошипно шатунного механизма — Слесарно-механосборочные работы

Сборка кривошипно шатунного механизма

Категория:

Слесарно-механосборочные работы

Сборка кривошипно шатунного механизма

Кривошипно-шатунный механизм преобразует вращательное движение в возвратно-поступательное (поршневые насосы и компрессоры, кривошипные прессы, пневматические молоты, механизмы подач станков и др.) и наоборот (двигатели внутреннего сгорания, паровые машины и др.). Механизм состоит из кривошипного диска или коленчатого вала, на который насажен шатун, соединяемый с помощью пальца с поршнем. На поршень надеты поршневые кольца. Поршень перемещается в гильзе цилиндра. Коленчатый вал коренными шейками располагается в подшипниках. При вращении вала поршень получает возвратно-поступательное движение. Вместо поршня может быть ползун, перемещающийся в прямолинейных направляющих.

Коленчатый вал коренными шейками располагается в подшипниках. При вращении вала поршень получает возвратно-поступательное движение. Вместо поршня может быть ползун, перемещающийся в прямолинейных направляющих.

Технические условия на сборку кривошипно-шатунного механизма:

1. Зеркало цилиндров должно обрабатываться с высокой степенью точности, иметь правильную геометрическую форму и шероховатость поверхности не грубее Ral,25 -Да0,32.

2. Ось цилиндра должна быть перпендикулярна оси коленчатого вала.

3. Зазоры в сопряжениях должны быть в пределах нормы. Для каждого типа машины зазоры указываются в технических условиях.

4. Отверстия во вкладышах шатунов и в коренных подшипниках, коренные и шатунные шейки должны иметь правильную геометрическую форму, размеры в пределах допусков, малую шероховатость поверхности. Обязательно выдержать необходимые для размещения смазки задаваемые в ТУ зазоры в этих сопряжениях. В среднем зазоры равны 0,001 диаметра шейки вала.

5. В многоцилиндровых механизмах поршни должны быть одинаковыми по массе, допускается разность не более ± 0,5 %.

В многоцилиндровых механизмах поршни должны быть одинаковыми по массе, допускается разность не более ± 0,5 %.

6. Упругость поршневых колец должна соответствовать нормам ТУ на сборку данного оборудования. Поршневые кольца должны прилегать к цилиндру без зазора по всей поверхности.

Рис. 1. Кривошипно-ша-тунный механизм

Сборочная единица – шатун служит для шарнирного соединения коленчатого вала или кривошипа с поршневой группой. Сборка шатуна начинается с запрессовки втулки в головку шатуна.

Втулку устанавливают так, чтобы канавка, предназначенная для смазки пальца, находилась против отверстия. Это возможно при условии, если торцы втулки будут запрессованы заподлицо с торцом верхней головки шатуна. Втулки при запрессовке в отверстие шатуна несколько сжимаются. Для исправления этого недостатка после запрессовки выполняют чистовое растачивание или протягивание или развертывают двумя-тремя развертками отверстие втулки.

После запрессовки втулки в головку шатуна приступают к сборке вкладышей шатуна. Начинают с проверки параллельности плоскостей разъема вкладышей по высоте на краску: при параллельности плоскостей вкладышей пятна краски должны располагаться по всей плоскости разъема с обеих сторон и не должно быть качания на плите. Если плоскости не параллельны, их пришабривают. Допустимая величина выступающих торцов вкладышей из тела шатуна указывается в сборочных чертежах или инструкционных картах на сборку (обычно 0,05-0,15 мм).

Начинают с проверки параллельности плоскостей разъема вкладышей по высоте на краску: при параллельности плоскостей вкладышей пятна краски должны располагаться по всей плоскости разъема с обеих сторон и не должно быть качания на плите. Если плоскости не параллельны, их пришабривают. Допустимая величина выступающих торцов вкладышей из тела шатуна указывается в сборочных чертежах или инструкционных картах на сборку (обычно 0,05-0,15 мм).

Рис. 2. Шатун

После запрессовки вкладышей в головку и крышку шатуна их соединяют вместе болтами и гайками. Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4 — 5 мм. После сборки шатуна проверяют отверстия шатуна индикаторным нутромером на овальность и конусообразность, а затем проверяют шатуны на прямолинейность.

На прямолинейность шатуны проверяют на специальном приборе следующим образом: шатун верхней головкой устанавливают на контрольный палец с конусом, а нижний — на палец контрольной плиты, и, завернув винт, зажимают шатун на пальце. Затем устанавливают на цилиндрические пояски контрольного пальца призму (калибр) и подводят его так, чтобы штифты касались плоскости плиты. Если шатун прямолинеен, то все три штифта призмы будут касаться плиты. Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних. У шатуна будут касаться плиты верхний и один из нижних штифтов.

Затем устанавливают на цилиндрические пояски контрольного пальца призму (калибр) и подводят его так, чтобы штифты касались плоскости плиты. Если шатун прямолинеен, то все три штифта призмы будут касаться плиты. Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних. У шатуна будут касаться плиты верхний и один из нижних штифтов.

Величину скрученности и погнутости шатуна определяют щупом по величине зазора между плитой и штифтами. Зазор не должен превышать 0,05 мм.

Рис. 3. Проверка собранного шатуна: а — конусообразности и овальности индикаторным нутромером, б — прямолинейности, в — на двойной изгиб

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его проверяют так: зажимают шатун (рис. 89, в) на пальце контрольной плиты, выдвигают ограничитель до упора в торец нижней головки шатуна и закрепляют эту головку винтом. Затем, замерив глубиномером расстояние от торца верхней головки до плоскости плиты, снимают шатун с прибора и поворачивают на 180°, подводят до упора в ограничитель торцом с другой стороны нижней головки и делают второй замер (так же, как первый).

Скрытые трещины обнаруживают на специальных установках (рентгеновские и ультразвуковые), а иногда менее совершенным способом — постукиванием молотком по различным участкам шатуна: глухой, дребезжащий звук указывает на трещины.

Реклама:

Читать далее:

Сборка поршневой группы

Статьи по теме:

Кривошипный механизм — обзор

14.1 Гидравлическая система шагового винта корабля

Судовой гребной винт преобразует энергию главного двигателя корабля в кинетическую энергию корабля. Как показано на рис. 14.1, когда главный двигатель тянет гребной винт для вращения с угловой скоростью w, гребной винт отталкивает воду слева от судна в направлении корабля, так что корабль получает тягу p , что перемещает вправо.

Рисунок 14.1. Принципиальная схема винта шага.

Чтобы более эффективно отбрасывать воду и создавать большую тягу, лопасть гребного винта должна иметь спиральную поверхность. Таким образом, пересечение цилиндрической поверхности, которая соосна гребному винту и лопасти гребного винта на рис. 14.1F, представляет собой спиральную линию. Если треугольник с основанием 2p r и высотой H 1 , как показано на рис. 14.1G, катится по цилиндрической поверхности с радиусом r , скошенная кромка этого треугольника становится спиралью. изображенный на рис.14.1F. H 1 и q 1 называются углом наклона и винтовой линии этой спирали соответственно.

14.1F, представляет собой спиральную линию. Если треугольник с основанием 2p r и высотой H 1 , как показано на рис. 14.1G, катится по цилиндрической поверхности с радиусом r , скошенная кромка этого треугольника становится спиралью. изображенный на рис.14.1F. H 1 и q 1 называются углом наклона и винтовой линии этой спирали соответственно.

На рис. 14.1F поперечное сечение лопасти, прорезанное цилиндрической поверхностью, соосной с гребным винтом, известно как сечение лопасти. Некоторые лопасти гребных винтов могут регулировать свое вращение вокруг гребного вала r. До и после вращения, если поверхность цилиндра с радиусом r открывается в плоскость, то профиль лопасти такой, как показано на рис.14.1G 1, 2. Сравнение показывает, что шаг переносится с H 1 на H 2 , а угол тангажа переносится с q 1 на q 2 . От этого происходит название винт шага.

Как показано на рис. 14.1E, кривошипно-шатунный механизм ползуна является обычно используемым поворотно-лопастным механизмом. Когда толкатель 1 движется в осевом направлении, скользящий блок 2 приводится в движение, чтобы скользить в канавке, затем ползун 2 приводит в движение кривошип 3 и лопасть, соединенную с кривошипом 3, для вращения вокруг вала гребного винта с помощью вала штифта для регулировки шага лезвие.Когда весло настроено на состояния, показанные на рис. 14.1A, B, C и D, соответствующая скорость корабля — вперед, замедление, остановка и отступление. Вышеуказанные характеристики шагового винта дают ему следующие основные преимущества:

- 1.

В любых навигационных условиях мощность главного двигателя может быть полностью использована для увеличения выносливости корабля.

- 2.

При условии, что направление и скорость главного двигателя постоянны, гребной винт шага может изменять навигационное состояние судна, регулируя шаг.

Таким образом, время и расстояние, необходимое для изменения состояния плавания корабля, сокращаются, а маневренность корабля значительно улучшается.

Таким образом, время и расстояние, необходимое для изменения состояния плавания корабля, сокращаются, а маневренность корабля значительно улучшается.- 3.

Когда судно меняет навигационное состояние, скорость и управляемость главного двигателя могут быть полностью неизменными. Таким образом, можно значительно уменьшить количество запусков и регулировку частоты вращения основного двигателя, что продлевает срок службы основного двигателя.

- 4.

После использования гребного винта шага, если судно использует дизельный двигатель в качестве основного двигателя, весь набор реверсивного оборудования может быть исключен; если в качестве основного двигателя используется газовая турбина, нет необходимости устанавливать отдельный реверсивный двигатель.В результате легко реализовать автоматизацию управления главным двигателем.

Недостаток в том, что механизм сложен и, следовательно, создает ряд проблем. Это необходимо учитывать при проектировании гидравлической системы.

Требования к гидравлической системе винта шага следующие:

- 1.

Жизнеспособность силового агрегата требует, чтобы гидравлическая система гребного винта шага приняла соответствующие технические меры для его удовлетворения.Например, для устранения сбоев питания всего корабля, сбоев управления и других серьезных сбоев обычно используется несколько источников энергии. Кроме того, должны быть созданы взаимные помехи между источниками энергии и устройствами защиты.

- 2.

Гидравлическая система гребного винта с регулируемым шагом является более крупной силовой системой на корабле, и внешняя нагрузка сильно варьируется. Как показано на рис. 14.2, давление в системе относительно высокое, когда шаг изменяется, и давление низкое, когда шаг стабильный, особенно когда скорость нормальная, давление масла приближается к нулю.Когда шаг регулируется, производительность насоса большая, но когда шаг стабильный, насосу нужно только компенсировать утечку в системе.

Следовательно, необходимо настроить разгрузочный контур, чтобы уменьшить потери мощности и нагрев масла в системе.

Следовательно, необходимо настроить разгрузочный контур, чтобы уменьшить потери мощности и нагрев масла в системе.Рисунок 14.2. Напорные характеристики гидросистемы винта шага на регулируемом и стабильном шаге.

- 3.

Когда лопасть отрегулирована на требуемый шаг, она должна иметь возможность «заблокироваться» для достижения «стабильного шага», поэтому следует установить схему блокировки.Когда лопасть переходит от положительного шага к нулевому, гидродинамический момент представляет собой активный крутящий момент (состояние отрицательного крутящего момента), который должен быть в состоянии предотвратить чрезмерное вращение лопасти вокруг вала гребного винта.

- 4.

Чтобы уменьшить массу и размер системы (особенно размер корпуса гребного винта), в большинстве гидравлических систем используется среднее и высокое давление, поэтому необходимо решить некоторые технические проблемы большого масштаба. диаметр высокоскоростного поворотного шарнира.

- 5.

Существуют определенные требования к диапазону шага, времени и точности винта шага.

В дополнение к вышесказанному, гидравлический удар системы должен быть небольшим, способным предотвратить проникновение морской воды в корпус гребного винта, простым в обслуживании и экономичным. Кроме того, следует установить индикатор угла наклона спирали.

Гидравлическая система винта шага такая же, как гидравлическая система рулевого двигателя; бывают также открытого типа, закрытого типа, открытого и закрытого контура.Обычно используется замкнутая система. В следующих разделах анализируются две типичные гидравлические системы гребного винта шага.

14.1.1 Открытая система

На рис. 14.3 показана открытая гидравлическая система гребного винта шага. Эта открытая система была представлена компанией KAMEWA, Швеция. Схема системы представлена на рис. 14.3А. Фактический угол винта q 2 , управляемый гидроцилиндром 15 шага, сравнивается с требуемым углом спирали q 1 основной команды после обратной связи и преобразуется в сигнал напряжения u q , который отражает ошибку угла наклона винтовой линии. q 1 — q 2 900 16.После того, как сигнал напряжения u q усилен фазочувствительным выпрямителем, можно управлять коммутацией и размером открытия пропорционального электромагнитного реверсивного клапана 8, чтобы контролировать положительный и отрицательный полюс угла спирали и скорость шага винт регулируемого шага.

q 1 — q 2 900 16.После того, как сигнал напряжения u q усилен фазочувствительным выпрямителем, можно управлять коммутацией и размером открытия пропорционального электромагнитного реверсивного клапана 8, чтобы контролировать положительный и отрицательный полюс угла спирали и скорость шага винт регулируемого шага.

Рисунок 14.3. Открытая гидравлическая система с гребным винтом регулируемого шага.

Например, ручка используется для поворота потенциометра на угол в определенном направлении.Если есть ошибка между желаемым углом спирали и фактическим углом спирали, то есть сигнал ошибки u q с определенной полярностью вводится в систему, то пропорциональный электромагнит D 2 входов клапана 8 ток I 2 соответствует u q . Клапан 8 смещен вправо и открывается пропорционально I 2 , а масло, выпускаемое насосом 1 и 2 , поступает в правую камеру цилиндра 15 с правой стороны клапанов 8, 10. и 14.Возвратное масло в левой камере цилиндра 15 проходит через клапан 9 и правую сторону клапана 8 в топливный бак. Шток поршня цилиндра 15 регулировки шага выдвигается, чтобы толкать шток механизма поворотной лопасти на фиг. 14.1E, заставляя лопасти вращаться вокруг вала гребного винта до тех пор, пока лопасть не будет отрегулирована на желаемый угол спирали q 1 . Затем сигнал ошибки u q исчезает, клапан 8 возвращается в среднее положение, а клапан 14 блокирует правую камеру гидроцилиндра 15 шага для поддержания стабильного шага.

и 14.Возвратное масло в левой камере цилиндра 15 проходит через клапан 9 и правую сторону клапана 8 в топливный бак. Шток поршня цилиндра 15 регулировки шага выдвигается, чтобы толкать шток механизма поворотной лопасти на фиг. 14.1E, заставляя лопасти вращаться вокруг вала гребного винта до тех пор, пока лопасть не будет отрегулирована на желаемый угол спирали q 1 . Затем сигнал ошибки u q исчезает, клапан 8 возвращается в среднее положение, а клапан 14 блокирует правую камеру гидроцилиндра 15 шага для поддержания стабильного шага.

На рис. 14.3 клапан 13 используется для определения управляющего давления цилиндра шага. Рабочее давление цилиндра шага при стабильном шаге ниже; максимальное — 3 МПа. Следовательно, управляющее давление масла в управляемом насосе 1 и 2 низкое, и насос 1 и 2 работают с небольшой производительностью, чтобы дополнить потребность в утечке цилиндра с регулируемым шагом. При регулировке расстояния рабочее давление цилиндра 15 выше, а максимальное — 7.5 МПа. В это время более высокое управляющее давление заставляет насосы 1 и 2 достичь максимальной производительности для удовлетворения потребности в быстром регулировании. Следовательно, система представляет собой систему, адаптирующуюся к потоку, с меньшими потерями энергии.

При регулировке расстояния рабочее давление цилиндра 15 выше, а максимальное — 7.5 МПа. В это время более высокое управляющее давление заставляет насосы 1 и 2 достичь максимальной производительности для удовлетворения потребности в быстром регулировании. Следовательно, система представляет собой систему, адаптирующуюся к потоку, с меньшими потерями энергии.

При фиксированном шаге гидравлический обратный клапан 14 используется для блокировки правой камеры цилиндра 15. Если шаг остается стабильным в течение длительного времени, угол спирали лопасти уменьшается из-за утечки масла под давлением правого цилиндра. камера, клапан 8 переставляется в правильное положение, затем насос 1 и 2 с небольшим потоком через правую сторону клапана 8 заполняет правую камеру цилиндра маслом.

В системе используется конструкция с резервированием, и надежность системы относительно высока. Даже если насос 1 или 2 поврежден, система все равно может работать; односторонние клапаны 2 и 3 используются для предотвращения столкновения двух насосов. Если пропорциональный электромагнитный направляющий клапан 8 поврежден, пока электромагнит D 3 и D 4 находятся под напряжением, то клапаны 9 и 10 закрываются, а клапан 7 находится в управлении. Когда электромагнит клапана 7 поврежден, клапан 7 также может управляться вручную.Когда вся система повреждена, весло для измерения расстояния можно отрегулировать на положительный шаг с помощью ручного насоса 3 . Клапан 16 служит предохранительным клапаном для системы, а клапан 1 — предохранительным клапаном для насоса с регулируемым контуром регулирования 1 и 2 . Клапаны 1 и 16, челночный клапан 13 и клапаны 9 и 10 — все вставные, вставленные в один и тот же блок клапанов картриджа. Клапаны 7 и 8 и реле давления 5 и 6 соединены пластинчатым типом, а также расположены на поверхности блока плунжерных клапанов.Поэтому степень интеграции этой системы очень высока.

Если пропорциональный электромагнитный направляющий клапан 8 поврежден, пока электромагнит D 3 и D 4 находятся под напряжением, то клапаны 9 и 10 закрываются, а клапан 7 находится в управлении. Когда электромагнит клапана 7 поврежден, клапан 7 также может управляться вручную.Когда вся система повреждена, весло для измерения расстояния можно отрегулировать на положительный шаг с помощью ручного насоса 3 . Клапан 16 служит предохранительным клапаном для системы, а клапан 1 — предохранительным клапаном для насоса с регулируемым контуром регулирования 1 и 2 . Клапаны 1 и 16, челночный клапан 13 и клапаны 9 и 10 — все вставные, вставленные в один и тот же блок клапанов картриджа. Клапаны 7 и 8 и реле давления 5 и 6 соединены пластинчатым типом, а также расположены на поверхности блока плунжерных клапанов.Поэтому степень интеграции этой системы очень высока.

14.1.2 Замкнутая система

На рис. 14.4 показана замкнутая гидравлическая система с двухшаговым гребным винтом с замкнутым контуром управления. Ниже анализируется принцип работы одной гидравлической системы гребного винта шага.

Ниже анализируется принцип работы одной гидравлической системы гребного винта шага.

Рисунок 14.4. Закрытая гидросистема с винтом регулируемого шага.

Гидравлическое масло, отводимое вспомогательным насосом C 1 и C 2 , делится на три маршрута: один используется для управления регулируемым механизмом главного насоса A 1 , A 2 и A 3 ; через односторонний клапан 1 или 2 масло заливается в низковольтную сторону главной цепи; а левый переливается через предохранительный клапан 8, а затем возвращается в резервуар после прохождения через корпус насоса основного насоса для охлаждения основного насоса.Клапан 8 используется для регулировки рабочего давления вспомогательного насоса.

Когда поступает сигнал полярной ошибки, соленоидный клапан 10 меняет направление влево. Масло, выпускаемое вспомогательным насосом, поступает в цилиндр 12 через клапан 10 и заставляет регулируемый механизм насоса A 1 отклоняться из нулевого положения в другое направление. Таким образом, масло, выпускаемое правой камерой насоса A 1 , разделяется на два пути: первый — в малую камеру цилиндра B 1 ; а другие плечи открывают клапан 5 через масляный контур гидравлического контрольного обратного клапана 5 (пунктирная линия на рисунке), таким образом возвращая масло в цилиндр B 1 большая полость, за исключением насоса A 1 всасывание масла, излишек масла может обратный поток в бак через клапан 5 и обратный клапан 7.Шток цилиндра B 1 перемещается вправо для регулировки шага. Когда лопасть гребного винта достигает желаемого шага, сигнал ошибки исчезает, клапан 10 возвращается в среднее положение, а пружина в цилиндре 12 заставляет регулируемый механизм главного насоса A 1 вернуться в нулевое положение. На этом этапе насос A1 эквивалентен запорному клапану для поддержания шага.

Таким образом, масло, выпускаемое правой камерой насоса A 1 , разделяется на два пути: первый — в малую камеру цилиндра B 1 ; а другие плечи открывают клапан 5 через масляный контур гидравлического контрольного обратного клапана 5 (пунктирная линия на рисунке), таким образом возвращая масло в цилиндр B 1 большая полость, за исключением насоса A 1 всасывание масла, излишек масла может обратный поток в бак через клапан 5 и обратный клапан 7.Шток цилиндра B 1 перемещается вправо для регулировки шага. Когда лопасть гребного винта достигает желаемого шага, сигнал ошибки исчезает, клапан 10 возвращается в среднее положение, а пружина в цилиндре 12 заставляет регулируемый механизм главного насоса A 1 вернуться в нулевое положение. На этом этапе насос A1 эквивалентен запорному клапану для поддержания шага.

В условиях отрицательного момента насос A 1 находится в состоянии гидравлического двигателя. Он затягивает вращение гребного винта вместе с основным тянущим насосом, чтобы избежать превышения скорости вращения лопастей вокруг вала гребного винта.Это также называется «ограничением скорости регенерации», и эффективность системы высока.

Он затягивает вращение гребного винта вместе с основным тянущим насосом, чтобы избежать превышения скорости вращения лопастей вокруг вала гребного винта.Это также называется «ограничением скорости регенерации», и эффективность системы высока.

Односторонние клапаны на вспомогательном насосе C 1 и выпускное отверстие C 2 используются для предотвращения взаимодействия двух насосов друг с другом. Односторонние клапаны 3 и 4 и перепускной клапан 6 вместе образуют двунаправленный предохранительный клапан. При выходе из строя основного насоса A 1 или A 2 вместо него можно использовать основной насос A 3 . Когда соленоидный клапан 10 выходит из строя, ручной реверсивный клапан 11 может использоваться в аварийном режиме.Следовательно, надежность системы относительно велика.

Шатунный механизм: новое в системе Mathematica 9

X

\! \ (\ *

GraphicsBox [{GraphicsGroupBox [GeometricTransformationBox [

{Hue [0,05, 0,3, 0,9], EdgeForm [{GrayLevel [0], AbsoluteThickness [

0. 5]}], RectangleBox [{0.7140365793403993, -0.06}, \

{0.9940365793403994, 0,06}],

{GrayLevel [0,7], EdgeForm [Нет],

RectangleBox [{0.20999999999999996`, -0.11000000000000001`}, \

{1.19, -0.06}],

{GrayLevel [0], AbsoluteThickness [0.5],

LineBox [{{0.20999999999999996`, -0.06}, {1.19, -0.06}}],

{GrayLevel [0,7], EdgeForm [Нет],

RectangleBox [{0.20999999999999996`, 0.11000000000000001`}, \

{1.19, 0.06}],

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{0.20999999999999996`, 0,06}, {1.19,

0,06}}]}}}}}, {{{1, 0}, {0, 1}}, {0., 0.}}]],

GraphicsGroupBox [GeometricTransformationBox [

{Оттенок [0,6, 0,2, 0,7], EdgeForm [{GrayLevel [0], AbsoluteThickness [0,5]}],

PolygonBox [CompressedData [»

1: eJxTTMoPSmViYGBQAmIQDQPVIuvch2Yt2c / 88lzium / 1 + z1SfHYoiy3ZP29p

L0dJZP9 + n6smcqdeL9pvbMJRO / ngtP3abanzvdkX7r / D8t + / 99scOA0Th6mD

6YOZAzMXZg / MXpg70OTt0fTbo5lvj2a / PZr77NHcb4 / mP3s0 / 9sbg8Flexj /

et6uN7ybL9vD1CcsKL / 8T / cKzF32ZduYs33mX4G5y75R2ZhjDtNVmLvsfzyW

Xy4TctUe7t6zP8vWTLgKc5f9nv02q75vvQpzl / 2hrxox / Yeuwt2FJr8fTf9 +

NPP3o9m / H819 + 9Hcvx / Nf / vR / L8fAN4bAVc =

«]],

{GrayLevel [0], AbsolutePointSize [5], PointBox [{0, 0}],

PointBox [{0.

5]}], RectangleBox [{0.7140365793403993, -0.06}, \

{0.9940365793403994, 0,06}],

{GrayLevel [0,7], EdgeForm [Нет],

RectangleBox [{0.20999999999999996`, -0.11000000000000001`}, \

{1.19, -0.06}],

{GrayLevel [0], AbsoluteThickness [0.5],

LineBox [{{0.20999999999999996`, -0.06}, {1.19, -0.06}}],

{GrayLevel [0,7], EdgeForm [Нет],

RectangleBox [{0.20999999999999996`, 0.11000000000000001`}, \

{1.19, 0.06}],

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{0.20999999999999996`, 0,06}, {1.19,

0,06}}]}}}}}, {{{1, 0}, {0, 1}}, {0., 0.}}]],

GraphicsGroupBox [GeometricTransformationBox [

{Оттенок [0,6, 0,2, 0,7], EdgeForm [{GrayLevel [0], AbsoluteThickness [0,5]}],

PolygonBox [CompressedData [»

1: eJxTTMoPSmViYGBQAmIQDQPVIuvch2Yt2c / 88lzium / 1 + z1SfHYoiy3ZP29p

L0dJZP9 + n6smcqdeL9pvbMJRO / ngtP3abanzvdkX7r / D8t + / 99scOA0Th6mD

6YOZAzMXZg / MXpg70OTt0fTbo5lvj2a / PZr77NHcb4 / mP3s0 / 9sbg8Flexj /

et6uN7ybL9vD1CcsKL / 8T / cKzF32ZduYs33mX4G5y75R2ZhjDtNVmLvsfzyW

Xy4TctUe7t6zP8vWTLgKc5f9nv02q75vvQpzl / 2hrxox / Yeuwt2FJr8fTf9 +

NPP3o9m / H819 + 9Hcvx / Nf / vR / L8fAN4bAVc =

«]],

{GrayLevel [0], AbsolutePointSize [5], PointBox [{0, 0}],

PointBox [{0. 3, 0}]}}, {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0.6427876096865393}}, {0, 0}}]],

GraphicsGroupBox [GeometricTransformationBox [

{GrayLevel [0,85], EdgeForm [{GrayLevel [0], AbsoluteThickness [0,5]}],

PolygonBox [CompressedData [»

1: eJxTTMoPSmViYGAQBmIQPWsmCKzcD6F37o9ImOJWHz5v / + SUvK0MlsX2ukxV

FxzZ5u6fZNEZqavYYr / 10OfKaWdn7X / PMvFPBGufffqR / zON90 / fz9P8L0Go

drJ9CF / s / PLPk / e3PK3IEo6Zbt / 0cXqzr2D // j1H9 ++ 52DDLvu30scjPzq37

S / nmL7G5NMc + bYnwYqFZpftTjl0pvWE7z361wP / InI8Je3bItb4O3DHPPhQi

b58Kla + H6LevgOrvgJhvvwtqfhjEfvsmqP0pEPfZ80PdtwXifvvvUPdrQfxn

vwLqP6j / 7Vuh / oeGjz0sfABj1Jnp

«]],

{GrayLevel [0.7], EdgeForm [Нет],

RectangleBox [{- 0.1, -0.15000000000000002`}, {0.1, -0.1}],

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{- 0,1, -0,1}, {0,1, -0,1}}],

{GrayLevel [0], AbsolutePointSize [5], PointBox [{0, 0}]}}}}, {{{1, 0}, {

0, 1}}, {0, 0}}]], GraphicsGroupBox [GeometricTransformationBox [

{Оттенок [0,6, 0,2, 0,9], EdgeForm [{GrayLevel [0], AbsoluteThickness [0,5]}],

PolygonBox [{{0,192836282

3, 0}]}}, {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0.6427876096865393}}, {0, 0}}]],

GraphicsGroupBox [GeometricTransformationBox [

{GrayLevel [0,85], EdgeForm [{GrayLevel [0], AbsoluteThickness [0,5]}],

PolygonBox [CompressedData [»

1: eJxTTMoPSmViYGAQBmIQPWsmCKzcD6F37o9ImOJWHz5v / + SUvK0MlsX2ukxV

FxzZ5u6fZNEZqavYYr / 10OfKaWdn7X / PMvFPBGufffqR / zON90 / fz9P8L0Go

drJ9CF / s / PLPk / e3PK3IEo6Zbt / 0cXqzr2D // j1H9 ++ 52DDLvu30scjPzq37

S / nmL7G5NMc + bYnwYqFZpftTjl0pvWE7z361wP / InI8Je3bItb4O3DHPPhQi

b58Kla + H6LevgOrvgJhvvwtqfhjEfvsmqP0pEPfZ80PdtwXifvvvUPdrQfxn

vwLqP6j / 7Vuh / oeGjz0sfABj1Jnp

«]],

{GrayLevel [0.7], EdgeForm [Нет],

RectangleBox [{- 0.1, -0.15000000000000002`}, {0.1, -0.1}],

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{- 0,1, -0,1}, {0,1, -0,1}}],

{GrayLevel [0], AbsolutePointSize [5], PointBox [{0, 0}]}}}}, {{{1, 0}, {

0, 1}}, {0, 0}}]], GraphicsGroupBox [GeometricTransformationBox [

{Оттенок [0,6, 0,2, 0,9], EdgeForm [{GrayLevel [0], AbsoluteThickness [0,5]}],

PolygonBox [{{0,192836282

178`, 0,14981333293569338`}, {

0,192836282

178`, 0,3098133329356934}, {

0. 892836282

892836282

17, 0,2778133329356934}, {0,892836282

17,

0,1818133329356934}}],

{RGBColor [0,8600000000000001, 0,8960000000000001, 0,95],

DiskBox [{0,192836282

178`, 0,2298133329356934}, 0,08],

DiskBox [{0,892836282

17, 0,2298133329356934}, 0,048]},

{GrayLevel [0,5],

DiskBox [{0,192836282

178`, 0,2298133329356934}, 0,032],

DiskBox [{0.892836282

17, 0.2298133329356934},

0,0192]}}, {{{0,9445718520491966,

0,32830476133670483 ‘}, {-0.32830476133670483`,

0,9445718520491966}}, {-0,06476025340225089,

0,07604719725552594}}]],

{GrayLevel [0], AbsoluteThickness [0,5], Стрелки [Средний],

ArrowBox [{{- 0,25, 0}, {0,5, 0}}],

ArrowBox [{{0, -0.05}, {0, 0.6}}], {

GraphicsGroupBox [GeometricTransformationBox [

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{0, 0.07}, {0, 0.17}}],

{Стрелки [{- маленькие, маленькие}],

ArrowBox [{{0, 0.12000000000000001`}, {0.3,

0.12000000000000001`}}],

LineBox [{{0. 3, 0,07}, {0,3, 0,17}}], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (l \\), \\ (1 \\)] \\) \ "\>«,

StripOnInput-> False,

FontSize-> 12], {0,15, 0.12000000000000001`},

Фон-> GrayLevel [1]]}}, {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0.6427876096865393}}, {0, 0}}]],

GraphicsGroupBox [GeometricTransformationBox [

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{0.192836282

3, 0,07}, {0,3, 0,17}}], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (l \\), \\ (1 \\)] \\) \ "\>«,

StripOnInput-> False,

FontSize-> 12], {0,15, 0.12000000000000001`},

Фон-> GrayLevel [1]]}}, {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0.6427876096865393}}, {0, 0}}]],

GraphicsGroupBox [GeometricTransformationBox [

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{0.192836282

178`, 0.4298133329356934}, {

0.192836282

178`, 0.5298133329356934}}],

{Стрелки [{- маленькие, маленькие}],

ArrowBox [{{0.192836282

178`, 0.4798133329356934}, {

0,892836282

17, 0,4798133329356934}}],

LineBox [{{0.892836282

17, 0.4298133329356934}, {

0,892836282

17, 0,5298133329356934}}], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (l \\), \\ (2 \\)] \\) \ "\>»,

StripOnInput-> False,

FontSize-> 12], {0.542836282

18, 0.4798133329356934},

Фон-> GrayLevel [1]]}}, {{{0,9445718520491966,

0. 32830476133670483`}, {-0.32830476133670483`,

0,9445718520491966}}, {-0,06476025340225089,

0,07604719725552594}}]],

GraphicsGroupBox [GeometricTransformationBox [

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{0, -0.35}, {0, -0.24999999999999997`}}],

{Стрелки [{- маленькие, маленькие}],

ArrowBox [{{0, -0.3}, {0.8540365793403993, -0.3}}],

LineBox [{{0.8540365793403993, -0.35}, {

0.8540365793403993, -0.24999999999999997`}}], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (z \\), \\ (3 \\)] \\) \ "\>»,

StripOnInput-> False,

FontSize-> 12], {0.42701828967019967`, -0,3},

Фон-> GrayLevel [1]]}}, {{{1, 0}, {0, 1}}, {0., 0.}}]],

{GrayLevel [0], AbsoluteThickness [0,5],

GeometricTransformationBox [

LineBox [{{0, 0}, {-0.25, 0}}], {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0,6427876096865393}}, {0, 0}}],

CircleBox [{0, 0}, 0,2,

NCache [{Pi, Rational [23, 18] Pi}, {3.

32830476133670483`}, {-0.32830476133670483`,

0,9445718520491966}}, {-0,06476025340225089,

0,07604719725552594}}]],

GraphicsGroupBox [GeometricTransformationBox [

{GrayLevel [0], AbsoluteThickness [0,5],

LineBox [{{0, -0.35}, {0, -0.24999999999999997`}}],

{Стрелки [{- маленькие, маленькие}],

ArrowBox [{{0, -0.3}, {0.8540365793403993, -0.3}}],

LineBox [{{0.8540365793403993, -0.35}, {

0.8540365793403993, -0.24999999999999997`}}], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (z \\), \\ (3 \\)] \\) \ "\>»,

StripOnInput-> False,

FontSize-> 12], {0.42701828967019967`, -0,3},

Фон-> GrayLevel [1]]}}, {{{1, 0}, {0, 1}}, {0., 0.}}]],

{GrayLevel [0], AbsoluteThickness [0,5],

GeometricTransformationBox [

LineBox [{{0, 0}, {-0.25, 0}}], {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0,6427876096865393}}, {0, 0}}],

CircleBox [{0, 0}, 0,2,

NCache [{Pi, Rational [23, 18] Pi}, {3. 141592653589793,

4.014257279586958}]],

GeometricTransformationBox [

LineBox [{

Смещение [{- 3, 6}, {-0.2, 0}], смещение [{0, 0}, {-0.2, 0}],

Смещение [{3, 6}, {-0.2, 0}]}], {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0,6427876096865393}}, {0, 0}}],

{GrayLevel [0], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (\ [Alpha] \\), \\ (1 \\)] \\) \ "\>»,

StripOnInput-> False,

FontSize-> 12], {-0.2, -0.08}, {-1, 0},

Фон-> GrayLevel [1]],

LineBox [{{0.192836282

141592653589793,

4.014257279586958}]],

GeometricTransformationBox [

LineBox [{

Смещение [{- 3, 6}, {-0.2, 0}], смещение [{0, 0}, {-0.2, 0}],

Смещение [{3, 6}, {-0.2, 0}]}], {{{

0,6427876096865393, -0,766044443118978}, {0,766044443118978,

0,6427876096865393}}, {0, 0}}],

{GrayLevel [0], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (\ [Alpha] \\), \\ (1 \\)] \\) \ "\>»,

StripOnInput-> False,

FontSize-> 12], {-0.2, -0.08}, {-1, 0},

Фон-> GrayLevel [1]],

LineBox [{{0.192836282

178`, 0.2298133329356934}, {

0,392836282

18, 0,2298133329356934}}],

GeometricTransformationBox [

LineBox [{{0.192836282

178`, 0,2298133329356934}, {

0,392836282

18, 0,2298133329356934}}], {{{

0,9445718520491966,

0,32830476133670483`}, {-0,32830476133670483`,

0,9445718520491966}}, {-0,06476025340225089,

0,07604719725552594}}],

CircleBox [{0,192836282

178`, 0,2298133329356934}, 0,15, {

0, 5. 948677009576}],

GeometricTransformationBox [

LineBox [{

Смещение [{- 3, -6}, {0,342836282

948677009576}],

GeometricTransformationBox [

LineBox [{

Смещение [{- 3, -6}, {0,342836282

18, 0,2298133329356934}],

Смещение [{0, 0}, {0.342836282

18, 0,2298133329356934}],

Смещение [{3, -6}, {0.342836282

18,

0,2298133329356934}]}], {{{0,9445718520491964,

0,3283047613367053}, {-0,3283047613367053,

0,9445718520491964}}, {-0,06476025340225089,

0,07604719725552606}}]},

{GrayLevel [0], InsetBox [

StyleBox [«\ <\" \\! \\ (\\ * SubscriptBox [\\ (\ [Alpha] \\), \\ (2 \\)] \\) \ "\>»,

StripOnInput-> False,

FontSize-> 12], {0.192836282

178`, 0.3798133329356934}, {-1, 0},

Фон-> GrayLevel [1]]}}}},

{Оттенок [0, 1, 0.8], AbsoluteThickness [2], Opacity [1], Arrowheads [Medium],

ArrowBox [{{1.2040365793403993`, 0}, {1.0040365793403994`, 0}}],

{GrayLevel [0], InsetBox [

StyleBox [«\ <\" F (t) \ "\>«,

StripOnInput-> False,

FontSize-> 12,

FontSlant-> Italic], {1.2240365793403993`, 0}, {-1, 0}]}}},

ImageSize -> {470. 6796875, Автоматически},

PlotRange -> {{- 0.5, 1.5}, {-0.47, 0.6}}] \)

6796875, Автоматически},

PlotRange -> {{- 0.5, 1.5}, {-0.47, 0.6}}] \)

Ползунковые кривошипные механизмы

7.2 Кривошипные механизмы ползуна

Другой механизм, который очень широко используется в конструкции машин, — это кривошипно-шатунный механизм.Он в основном используется для преобразования вращательного движения в возвратно-поступательное или наоборот. Ниже показан ее кривошипно-ползунковый механизм и приведены параметры, которые используются для определения углов и длин звеньев. Как и в механизме с четырьмя стержнями, мёртвая точка в выдвинутом и сложенном состоянии — это когда кривошип и муфта коллинеарны (звено муфты обычно называется шатун в кривошипно-ползунковых механизмах). Полное вращение кривошипа возможно, если эксцентриситет c меньше разницы между длинами шатуна и кривошипа, а длина кривошипа меньше длины шатуна (например.грамм. c3-a 2 ) и a 3 > a 2 ).

Используя прямоугольные треугольники, сформированные в мертвых точках:

С учетом s = se-sf = ход = ползунок расстояния перемещается между мертвыми точками. Если мы положим l = a2 / a3 и e = c / a3, ход будет определяться как:

Если мы положим l = a2 / a3 и e = c / a3, ход будет определяться как:

Если эксцентриситет c (или a1) равен нулю (c = 0), кривошипно-шатунный механизм называется рядный кривошипно-ползунковый , а ход в два раза превышает длину кривошипа (s = 2a 2 ).Если эксцентриситет не равен нулю (c ¹0), его обычно называют кривошипно-кривошипным механизмом со смещением .

Угол передачи можно определить из уравнения:

| a 3 cos = a 2 sin 12 -c | (1) |

Максимальное отклонение угла передачи возникает, когда производная m по q 12 равна нулю.Следовательно, дифференцируя уравнение (1) по q 12 :

| (2) |

Максимальное или минимальное отклонение возникает, когда q 12 составляет 90 0 или 270 0 (рис. 7.19), а значение максимального или минимального угла передачи определяется как:

| (3) |

Если c положительно, как показано ниже, угол передачи критичен, когда q 12 = 270 0 .Если c отрицательно, то наиболее критический угол передачи составляет

.q 12 = 90 0 .

Если эксцентриситет c равен нулю, максимальное значение угла передачи равно:

| (4) |

В поршневых насосах соотношение коленчатого вала и шатуна составляет менее 1/4, что соответствует 14.48 0 максимальное отклонение угла передачи от 90 0 . Поскольку длина кривошипа фиксируется требуемым ходом ( 2 = s / 2), необходимо увеличить длину шатуна для улучшения углов передачи. Однако это увеличит размер механизма.

Подобно проблеме угла трансмиссии в механизмах с четырьмя стержнями, проблема угла трансмиссии в кривошипно-ползунковых механизмах может быть сформулирована следующим образом:

«Определите пропорции ползуна-кривошипа с заданным ходом s и соответствующим вращением кривошипа между мертвыми точками, f, так чтобы максимальное отклонение угла трансмиссии от 90 0 было минимальным.”

Задачу снова можно рассматривать в двух частях. Первая часть — определение кривошипных механизмов ползуна с заданным ходом и соответствующим поворотом кривошипа. Вторая часть — определение одного конкретного кривошипно-ползункового механизма с оптимальным изменением угла передачи.

Для первой части задачи обратите внимание, что ход s является функцией соотношений длин звеньев, т.е. если мы удвоим длину звеньев, ход будет удвоен.Поэтому без ограничения общности пусть s = 1 (найденные таким образом длины звеньев будут умножены на длину хода, чтобы получить фактические значения).

Что касается рисунка, на котором кривошипно-шатунный механизм нарисован в мертвых точках, уравнения векторной петли в мертвых точках:

(5)

(6)

или комплексными числами:

(7)

(8)

Вычитая ур.(8) из ур. (7) и принимая во внимание s e -s f = s = 1:

(9)

Если мы положим Z = и l = a 2 / a 3 , уравнение (8) можно переписать в виде:

(10)

Для полного вращения кривошипа необходимое (но не достаточное) условие l

(11)

Если l принять в качестве свободного параметра, поскольку он изменяется, вершина Z, заданная (7), будет генерировать окружность, которая является геометрическим местом всех возможных движущихся точек поворота для кривошипа, когда кривошип и муфта находятся в выдвинутом положении ( к по кругу ).Геометрическое место всех возможных фиксированных точек поворота — это другой круг (круг k 0 ), который задается как Z (1 + l) (начало координат обоих векторов — B e с действительной осью, параллельной оси ползунка) . . Любая линия, проведенная из точек B и , пересекает эти круги в точках A , e и A 0 соответственно, в результате чего кривошипно-ползунный механизм находится в положении выдвинутой мертвой точки. Ниже эти кружки показаны для f = 160 0 .Эксцентриситет c может быть получен как мнимая составляющая вектора B e A 0 = B e A e + A e A 0 , который можно записать как:

(12)

или используя Z и l:

(13)

и подставив значение Z:

(14)

Теперь длины звеньев можно выразить как:

(15)

(16)

Уравнения (14-16) дают по отдельности бесконечный набор решений для кривошипно-ползунных механизмов, удовлетворяющих заданному вращению кривошипа (ход = 1 единица).Можно также использовать эксцентриситет, длину кривошипа или соединительного звена в качестве свободного параметра для определения других длин звеньев.

Для геометрического решения:

Пример 4.6.Используя единичный ход, из уравнений (14), (15) и (16) длины звеньев составляют:

a 2 = 0.47881, a 3 = 0,95762 и c = 0,23523. Для s = 120:

a 2 = 114,91 мм, a 3 = 57,46 мм и c = 28,23 мм.

Минимальный угол передачи для этого механизма составляет м мин = 41,79 0 .

Пример 4.7:

Определите длину звеньев кривошипно-ползункового механизма, имеющего такой же ход и соответствующее вращение кривошипа, как в примере 1, но вместо указанного отношения кривошипа к звену муфты эксцентриситет указан как c = 20 мм.

Для единичного хода c = 20/120 = 0,16667. Решая уравнение (10) для л , получаем:

(17)

Для c = 0,16667 l 2 = 0,325635. Подставляя в уравнения (15) и (16), получаем 2 = 0,48508 и 3 = 0,85006. Для s = 120 мм, c = 20 мм, 2 = 58,21 мм и 3 = 102,01 мм. Минимальный угол передачи для этого механизма составляет м мин = 39.94 0 . Обратите внимание, что аналогичная процедура может быть выполнена, если указана длина кривошипа или соединительного звена.

Минимальный угол передачи равен при q = p / 2:

(18)

Для полного вращения кривошипа c + a 2 3 или c 3-a 2 . В крайнем положении (c = a 3 — a 2 ) m min = 0. Используя уравнения (14), (15) и (16), это условие дает пределы f для вращения кривошипа как:

и (19)

Выражая m мин через l и f (замените уравнения 14,15 и 16 уравнениями.18 и упростить)

(20)

, поскольку l является свободным параметром конструкции, необходимое условие для того, чтобы минимальный угол передачи был максимальным, составляет

Если значение l , которое делает производную равной нулю, равно l = l opt , дифференцируя уравнение (20) и устанавливая

урожая.

(21)

Где Q = l 2 opt t 2 и t = tan (f / 2).Корни уравнения (21):

(22)

Поскольку Q должно быть положительным, Q > 2 не является решением. В соответствии с Q 3 , l = 1 / t 2 , отклонение минимального угла передачи 90 0 является максимальным (cosm min = 1). Корень Q 1 дает значение l opt в диапазоне (1 / t 2 , l), и это значение удовлетворяет необходимому и достаточному условию для кривошипно-шатунного механизма с оптимальными характеристиками угла передачи.Следовательно:

(23)

это единственное оптимальное решение.

Пример 4.8:

Для хода ползуна с = 120 мм и соответствующего поворота кривошипа f = 160 0 определите кривошипно-шатунный механизм ползуна с оптимальными характеристиками передачи усилия.

Из уравнения (20). Используя уравнения (14), (15) и (16) для единичного хода, длины звеньев равны 2 = 0.465542; а 3 = 1,14896; c = 0,377378 и для хода 120 мм:

a 2 = 55,87 мм; a 3 = 137,88 мм; c = 42,81 мм

Минимальный угол передачи для механизма составляет м мин = 42,81 0 .

Результаты приведены на диаграмме 2. Длины звеньев ползуна и кривошипа ( a 2 , a 3 , c) и оптимальные значения и минимальный угол передачи м мин в зависимости от кривошипа дано вращение между мертвыми точками.На диаграмме 3 приведены все возможные решения и их минимальные значения угла передачи (обратите внимание, что горизонтальная ось не в линейном масштабе).

© es

Глава 5. Планарные рычаги

Yi Zhangс

Susan Finger

Stephannie Behrens

Содержание

5.1 Введение

5.1.1 Что такое механизмы связи?

Вы когда-нибудь задумывались, какой механизм вызывает появление ветрового стекла? стеклоочиститель на передней вдове автомобиля для качания (рис. 5-1а)? Механизм, показанный на рисунке 5-1b, преобразует вращательное движение двигателя в колебательное движение стеклоочистителя.

Рисунок 5-1 Стеклоочиститель

Сделаем простой механизм с похожим поведением. Возьми немного картона и сделайте четыре полоски, как показано на рисунке 5-2а.

Возьмите 4 штифта и соберите их, как показано на рисунке. 5-2b.

Теперь держите 6 дюймов. полоса, чтобы он не мог двигаться и повернуть 3 дюйма полоска. Вы увидите, что 4in. полоса колеблется.

Рисунок 5-2 Самостоятельный четырехзвенный рычажный механизм

Четырехзвенная связь — это самый простой и часто самый полезный механизм.Как мы упоминали ранее, механизм, состоящий из твердых тел и нижние пары называются связкой (Охота 78). В планарных механизмах всего два вида нижние пары — революционные пары и призматические пары.

Самая простая связь с замкнутым контуром — это четырехзвенная связь, которая имеет четыре элемента, три подвижных звена, одно фиксированное звено и четыре штифта суставы. Связь, имеющая хотя бы одно фиксированное звено, является механизмом. Следующий пример связи с четырьмя стержнями был создан в SimDesign в simdesign / fourbar.sim

Рисунок 5-3 Соединение с четырьмя стержнями в SimDesign

Этот механизм имеет три подвижных звена. Две ссылки прикреплены к кадр, который не показан на этом рисунке. В SimDesign ссылки могут быть прибитыми к фону, тем самым превратив их в рамку.

Сколько степеней свободы у этого механизма? Если мы хотим, чтобы у него был только один, мы можем наложить одно ограничение на связь, и он будет иметь определенное движение. Четырех стержневой рычажный механизм это самый простой и полезный механизм.

Напоминание: механизм состоит из твердых тел и нижних пар. называемые связями (Хант 78). В В планарных механизмах всего два вида нижних пар: поворотные пары и призматические. пары.

5.1.2 Функции рычагов

Функция рычажного механизма состоит в том, чтобы производить вращение, колебание,

или возвратно-поступательное движение от вращения кривошипа или тисков наоборот (Ham и др. 58). Заявленные более конкретно связи могут использоваться для преобразования:

- Непрерывное вращение в непрерывное вращение с постоянной или переменное отношение угловой скорости.

- Непрерывное вращение в колебательное или возвратно-поступательное движение (или обратный), с постоянным или переменным соотношением скоростей.

- Колебание в колебание или возвратно-поступательное движение в возвратно-поступательное движение, с постоянным или переменным соотношением скоростей.

Связи выполняют множество различных функций, которые можно классифицировать.

в соответствии с основной задачей механизма:

- Генерация функции : относительное движение между звеньями подключен к раме,

- Создание пути : путь точки трассировки, или

- Генерация движения : движение соединительного звена.

5.2 Четырехзвенный механизм

Один из простейших примеров ограниченной связи — это механизм четырехзвенный . Разнообразные полезные механизмы могут

быть сформированным из четырехзвенного механизма с помощью небольших изменений, таких как

как изменение характера пар, пропорций ссылок, и т. Д. . Кроме того, многие сложные механизмы связи представляют собой комбинации

двух и более таких механизмов. Большинство четырехзвенных механизмов

попадают в один из следующих двух классов:

- четырехзвенный рычажный механизм и

- кривошипно-шатунный механизм.

5.2.1 Примеры

Механизм параллелограмма

В параллелограммной четырехзвенной навеске ориентация муфты не меняется во время движения. На рисунке изображен загрузчик. Очевидно, что поддержание параллелизма важно в погрузчик. Ковш не должен вращаться при подъеме и опускании. Соответствующий файл SimDesign — simdesign / loader.sim.

Рисунок 5-4 Механизм фронтального погрузчика

Кривошипно-шатунный механизм

Механизм с четырьмя стержнями имеет особые конфигурации, созданные создание одной или нескольких ссылок бесконечной длины.Ползунок-кривошип (или кривошипно-ползунковый) механизм, показанный ниже, представляет собой четырехзвенный рычажный механизм с слайдер, заменяющий бесконечно длинную выходную ссылку. Соответствующие Файл SimDesign — simdesign / slider.crank.sim.

Рисунок 5-5 Кривошипно-ползунковый механизм

Эта конфигурация переводит вращательное движение в поступательное. один. Большинство механизмов приводится в движение двигателями, а кривошипы-ползунки часто используется для преобразования вращательного движения в линейное движение.

Кривошипно-поршневой

Вы также можете использовать ползунок как входное звено, а рукоятку — как выходная ссылка.В этом случае механизм передает трансляционные движение во вращательное движение. Поршни и кривошип во внутреннем двигатель внутреннего сгорания является примером этого типа механизма. В соответствующий файл SimDesign — simdesign / сжигание.sim.

Рисунок 5-6 Кривошип и поршень

Вы можете спросить, почему слева есть еще один слайдер и ссылка. У этого механизма есть две мертвые точки. Слайдер и ссылка слева помогите механизму преодолеть эти мертвые точки.

Устройство подачи блоков

Одно интересное применение ползунка-кривошипа — это устройство подачи блоков.В Файл SimDesign можно найти в simdesign / block-feeder.sim

.Рисунок 5-7 Устройство подачи блоков

5.2.2 Определения

В ряду планарных механизмов простейшая группа нижней пары механизмы — четырехзвенные связи. A четырехзвенный рычажный механизм состоит из четырех стержневых звеньев и четырех поворотных пар, как показано на Рисунке 5-8.

Рисунок 5-8 Четырех стержневой рычажный механизм

Ссылка напротив рамки называется соединительное звено , и звенья шарнирно прикреплены к раме называются боковыми звеньями .Ссылка, которую можно свободно перемещать 360 градусов по отношению ко второму звену будет сказано вращает относительно второго звена (не обязательно Рамка). Если возможно, чтобы все четыре бара стали одновременно выровнено, такое состояние называется точкой изменения .

Некоторые важные концепции в механизмах ссылок:

- Кривошип : Боковое звено, которое вращается относительно рамы, назвал кривошип .

- Коромысло : Любое звено, которое не вращается, называется коромыслом .

- Кривошипно-качающийся механизм : В четырехзвенном рычаге, если более короткое боковое звено вращается, а другое качается (, т.е. , колеблется), он называется кривошипно-коромысла .

- Двухкривошипный механизм : В четырехзвеночном рычаге, если оба боковые звенья вращаются, это называется двухкривошипным механизмом .

- Механизм с двойным качающимся рычагом : В четырехрычажном рычажном механизме, если оба Боковые звенья рок-н-ролла называются двухкамерным коромыслом .

5.2.3 Классификация

Перед тем как классифицировать четырехстержневые связи, нам необходимо ввести некоторые основная номенклатура.

В соединении с четырьмя стержнями мы имеем в виду отрезок линии между шарниры на заданном звене как стержень , где:

- s = длина самого короткого стержня

- l = длина самого длинного стержня

- p, q = длина промежуточного стержня

Теорема Грасгофа утверждает, что четырехзвенный механизм имеет при по крайней мере одно вращающееся звено, если

s + l(5-1)

и все три мобильных ссылки будут качаться, если

s + l> p + q(5-2)

Неравенство 5-1 — это критерий Грасгофа .

Все механизмы с четырьмя стержнями попадают в одну из четырех категорий, перечисленных в Таблица 5-1:

| Чемодан | л + с исп. р + д | Самый короткий стержень | Тип |

|---|---|---|---|

| 1 | Рама | Двухкривошипная | |

| 2 | Сторона | Коромысло | |

| 3 | Муфта | Двойной рокер | |

| 4 | = | Любая | Изменить точку |

| 5 | > | Любая | Двойной рокер |

Из Таблицы 5-1 видно, что для механизма, имеющего кривошип, сумма длины его самого короткого и самого длинного звеньев должна быть меньше, чем или равна сумме длин двух других ссылок.Тем не мение, это условие необходимо, но недостаточно. Механизмы, удовлетворяющие это состояние делится на следующие три категории:

- Когда самая короткая ссылка — боковая, механизм — кривошипно-качающийся. Кратчайший звено — кривошип в механизме.

- Когда самое короткое звено — это кадр механизм, механизм — двухкривошипный.

- Когда самая короткая ссылка — сцепное звено, механизм — двухклавишный.

5.2.4 Угол передачи

На рисунке 5-11, если AB является входным звеном, сила, приложенная к выходному звену, CD , передается через соединительное звено BC . (То есть нажатие на ссылку CD прикладывает силу к звену AB , которое передается по ссылке BC .) Для достаточно медленных движений (незначительные силы инерции), сила в соединительном звене чисто растяжение или сжатие (незначительное изгибающее действие) и направлено по г. до н.э. .Для заданной силы в соединительном звене крутящий момент передаваемый на выходной бар (около точки D ) максимален при угол между соединительный стержень BC и выходной стержень CD /2. Следовательно, угол BCD равен называется , угол передачи .

(5–3)

Рисунок 5-11 Угол передачи