Назначение и общее устройство кривошипно-шатунного механизма Камаз 4310

Категория:

Устройство эксплуатация камаз 4310

Публикация:

Назначение и общее устройство кривошипно-шатунного механизма Камаз 4310

Читать далее:

Назначение и общее устройство кривошипно-шатунного механизма Камаз 4310

Кривошипно-шатунный механизм (К.ШМ) является основным механизмом поршневого двигателя. Он предназначен для осуществления рабочего процесса внутри цилиндровой полости и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Двигатели КамАЗ имеют центральный кривошипно-шатунный механизм, выполненный по У-образной схеме с последовательным расположением шатунов на шатунных шейках коленчатого вала.

Детали кривошипно-шатунного механизма работают в чрезвычайно тяжелых условиях. Как показывает анализ работы двигателей, до 40% всех отказов приходится на КШМ.

Кривошипно-шатунный механизм состоит из неподвижных и подвижных деталей.

Рекламные предложения на основе ваших интересов:

К неподвижным деталям относятся блок цилиндров, гильзы цилиндров, головки цилиндров, передняя крышка (корпус гидромуфты), картер маховика, поддон картера, детали крепления и элементы уплотнения.

К подвижным деталям относятся восемь поршневых групп (поршень, поршневые кольца, поршневой палец), шатуны, коленчатый вал и маховик.

Рекламные предложения:

Читать далее: Неподвижные детали кривошипно-шатунного механизма Камаз 4310

Категория: — Устройство эксплуатация камаз 4310

Главная → Справочник → Статьи → Форум

Назначение, устройство, принцип действия кривошипно-шатунного механизма (КШМ).

Тема 2.1.2 Назначение, устройство, принцип действия кривошипношатунного механизма (КШМ)

Тема 2.1.2 Назначение, устройство, принцип действия кривошипношатунного механизма (КШМ)Кривошипно-шатунный механизм предназначен для преобразования возвратнопоступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

неподвижные — картер, блок цилиндров, цилиндры, головка блока

цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров

отливают вместе с верхней половиной картера, поэтому иногда его

называют блок-картером.

подвижные — поршни, поршневые кольца и пальцы, шатуны, коленчатый

вал и маховик.

Блок-картер — основной элемент остова двигателя. Он подвергается значительным силовым

и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блоккартере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма

газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое

вспомогательное оборудование.

сплава литьем.

Цилиндры представляют собой направляющие элементы ⭐ кривошипно-шатунного механизма.

Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и

его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой

полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до

1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном

количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными

свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из

специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь.

Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно

обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и

долговечности.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно

цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся

два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой

половины блока.

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку

блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления,

образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока

предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров.

При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные

каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или

отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или

шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из

цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и

головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового

картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих

сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других

механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях

сравнительно малой мощности поддон служит также резервуаром для моторного масла.

Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой.

Для устранения подтекания масла между блок-картером и поддоном устанавливается

прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто

используется герметик — «жидкая прокладка»).

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с

комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его

крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать

давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие

вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для

предотвращения прорыва газов в картер и проникновения в него моторного масла.

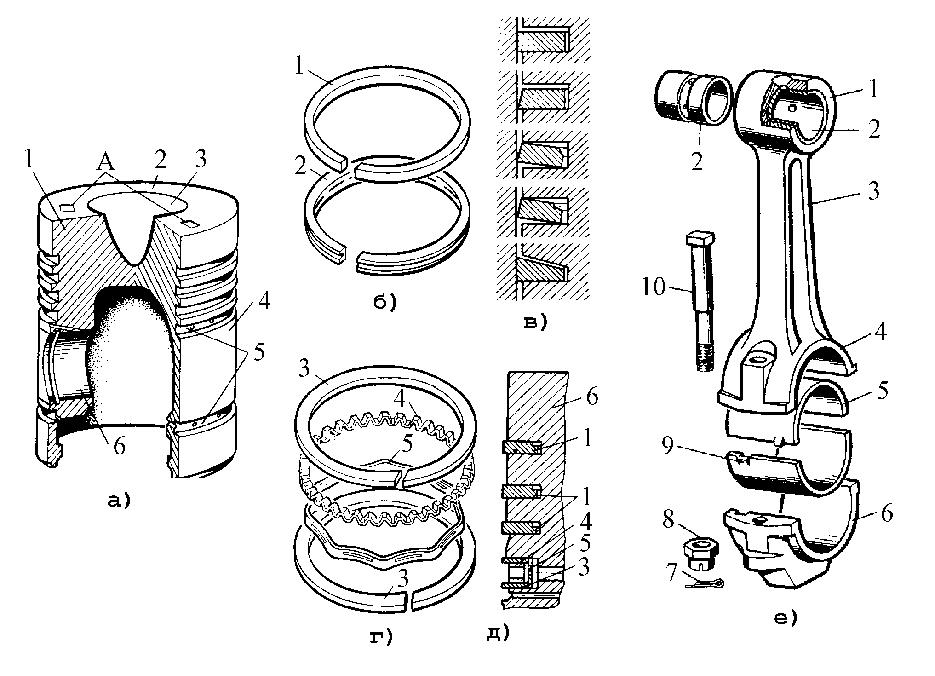

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем

направляющая часть — юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены

канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для

увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими

стенки и днище с бобышками, в которых устанавливается поршневой палец.

Иногда оребряют также

Иногда оребряют такжевнутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они

предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру

сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют

разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр

кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого

кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить

возможность расширения установленного в цилиндре кольца при нагревании, в замке должен

быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к

цилиндрам часто применяют кольца с конусной наружной поверхностью, а также

скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны.

Благодаря

Благодаряналичию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно

прилегая к стенкам канавок на поршне.

попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами.

Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической

поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к

дренажным отверстиям в поршне.

Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние

компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с

наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из

легированной стали.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой

трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки

поршня.

Крепление поршневого пальца в бобышках осуществляется двумя стопорными

Крепление поршневого пальца в бобышках осуществляется двумя стопорнымипружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление

позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность

становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть

смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы.

Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой

износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или

цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца,

палец), масса которых по технологическим причинам может колебаться; в некоторых

пределах. Если различие в массе поршневых групп в разных цилиндрах будет

значительным, то при работе двигателя возникнут дополнительные инерционные

Поэтому поршневые группы для одного двигателя подбирают так, чтобы они

Поэтому поршневые группы для одного двигателя подбирают так, чтобы онинесущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

— шатуна

— верхней и нижней головок шатуна

— подшипников

— шатунных болтов с гайками и элементами их фиксации

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратнопоступательное движение поршневой группы во вращательное движение коленчатого вала,

совершает сложное движение, подвергаясь при этом действию знакопеременных ударных

нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой)

головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое

сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с

отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для

обеспечения возможности сборки с коленчатым валом выполняют разъемной.

У бензиновых

У бензиновыхдвигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя

головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к

шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для

обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят

шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке

растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть

взаимозаменяемыми.

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта

двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который

выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным

сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала.

Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в

соответствующие пазы головки.

Подвод масла к трущимся поверхностям обеспечивают

Подвод масла к трущимся поверхностям обеспечиваюткольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма

шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с

соответствующим ее распределением между верхней и нижней головками шатуна.

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие

на поршень силы. На нем возникает вращающий момент, который затем передается на

трансмиссию, а также используется для приведения в действие других механизмов и

агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и

давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания,

подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые

нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и

износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и

расположением цилиндров, порядком работы двигателя и числом коренных опор.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными

шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и

шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью,

позволяет избежать концентрации напряжений и возможных поломок коленчатого вала.

Противовесы предназначены для разгрузки коренных подшипников от центробежных сил,

возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как

единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и

шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из

отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в

коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для

дополнительной центробежной очистки масла в шатунных шейках имеются

грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и

легированных сталей (может применяться также чугун высококачественных марок). После

механической и термической обработки коренные и шатунные шейки подвергают

поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют.

После обработки вал балансируют, т. е. добиваются такого распределения его массы

относительно оси вращения, при котором вал находится в состоянии безразличного

равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши,

аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и

предотвращения осевого смещения коленчатого вала один из его коренных подшипников

(обычно передний) делают упорным.

1 — носок; 2 — шатунная шейка; 3 — коренная шейка; 4 — щека; 5 — противовес; 6 — хвостовик с фланцем

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно

сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного

вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в

цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с

места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера.

Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и

полируют

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм осуществляет основной рабочий процесс двигателя – преобразование энергии движения поршней во вращение коленчатого вала, которое в дальнейшем передается на ведущую ось автомобиля.

ДвигательНазначение кривошипно-шатунного механизма

В блоках цилиндров рядных двигателей поршни перемещаются вверх и вниз, а в оппозитных, к примеру, в противоположные стороны в горизонтальной плоскости, но общая суть их движения не меняется – на языке физики оно называется возвратно-поступательным. Чтобы это движение преобразовалось во вращение колес, в двигателях внутреннего сгорания, вне зависимости от типа, используется особый механизм, построенный на применении кривошипа – то есть особого рычага, части коленчатого вала.

Кривошипно-шатунный механизм есть в двигателе внутреннего сгорания и швейной машинке Зингера

История создания кривошипно-шатунного механизма

Кривошипно-шатунный механизм был придуман задолго до появления первых автомобилей. Он использовался еще в восемнадцатом веке в конструкции штамповочных прессов, швейных машинок, приводов колесной пары паровозов и многих других механизмов.

Вопрос преобразования энергии движущихся поршней во вращение колес стоял с самого момента появления двигателя внутреннего сгорания. По аналогии с существовавшими уже паровыми двигателями, инженеры, занимавшиеся его конструированием, решили применить для этих целей кривошипно-шатунный механизм. В современных поршневых двигателях модернизировано очень многое, но КШМ по-прежнему актуален и остается единственно возможной конструкцией.

Устройство кривошипно – шатунного механизма двигателя

Практически все механические части двигателя представляют из себя одновременно части кривошипно-шатунного механизма. К нему относятся блок цилиндров, картер и головка блока цилиндров, шатунно-поршневая группа, коленчатый вал и маховик.

Коленчатый вал

Коленчатый вал представляет собой деталь со сложной конфигурацией. Помимо опорных шеек, позволяющих ему крепко держаться в блоке, коленчатый вал имеет столько кривошипов или, как их называют, колен, сколько цилиндров конструктивно заложено в блоке двигателя.

Кривошип

К каждому колену или кривошипу посредством сложной системы деталей крепится шатун поршня.

Кривошип отстоит от оси коренных шеек на определенный радиус, называемый радиусом кривошипа. От этого параметра зависит ход поршня.

В зависимости от конструкции блока цилиндров двигателя одно колено может служить основанием для крепления одного или более шатунов. Если двигатель рядный, к одному кривошипу крепится один шатун, если V-образный, то два шатуна. Этим, кстати, объясняется относительная компактность блоков цилиндров V-образных двигателей.

Колено и кривошип — одно и то же. Колено дало название коленвалу, а кривошип — кривошипно-шатунному механизму

Шатун

Шатун представляет собой деталь двутаврового сечения, имеющую верхнюю и нижнюю «головки». В верхней «головке» шатуна помещается поршневой палец, посредством которого шатун соединяется с поршнем. Нижняя «головка» шатуна выполнена разъемной, для того, чтобы ее можно было соединить с шатунной шейкой коленчатого вала с помощью шатунных крышек.

Поршень

Поршень представляет собой цилиндрическую деталь, выполненную из алюминиевого сплава, с отверстием под поршневой палец для соединения с шатуном. Поршень надевается на шатун, как стакан, донышком вверх, и закрепляется при помощи пальца.

Принцип действия кривошипно-шатунного механизма

Поступившая в цилиндр двигателя топливная смесь, при подходе поршня к верхней мертвой точке (крайнее верхнее положение поршня в цилиндре), поджигается посредством свечи зажигания или самовоспламеняется от давления, и расширяющиеся под газы, образовавшиеся после сгорания смеси, начинают толкать поршень по стенкам цилиндра к нижней мертвой точке.

Так как поршень соединен с шатуном, он передает на него свое усилие и, подходя к нижней мертвой точке (крайнее нижнее положение поршня в цилиндре), шатун, за счет полного оборота кривошипа, к которому он прикреплен, приводит во вращательное движение коленчатый вал.

Вал, в свою очередь, через элементы трансмиссии передает крутящий момент на ведущие колеса автомобиля, приводя его в движение.

Кривошипно-шатунный механизм (КШМ) двигателей тракторов

Кривошипно-шатунный механизм (КШМ) предназначен для преобразования поступательного движения поршней во вращательное движение коленчатого вала (КВ). Основными движущимися деталями КШМ являются: поршни с кольцами, поршневые пальцы, шатуны, шатунные и коренные подшипники, маховик.

Поршневая группа деталей дизелей Д-65 и Д-240 сконструирована одинаково.

1 — шатунный болт; 2 — крышка головки шатуна; 3 — шатун; 4 — стопорное кольцо; 5 — поршневой палец; 6 — поршень; 7 — маслосъемные кольца; 8 — компрессионные кольца; 9 — верхнее компрессионное кольцо; 10 — втулка верхней головки шатуна; 11 — верхний вкладыш шатуна; 12-нижний вкладыш шатуна; 13 — контровочная пластина

Поршни 6 (рис. 1) изготовлены из алюминиевого сплава с тремя канавками под компрессионные 8, 9 и двумя под маслосъемные 7 кольца. В днище поршня выполнена камера сгорания. В канавках под маслосъемные кольца и ниже этих канавок просверлены отверстия для отвода масла внутрь поршня. По наружному диаметру юбки (в плоскости, перпендикулярной к плоскости поршневого пальца) поршни подразделяются на три размерные группы (табл. 1). Клеймо группы наносится на днище.

Комплектовочные размеры поршней и гильз. Таблица 1.

В комплект на двигатель поршни, шатуны и поршневые пальцы подбирают одинаковой размерной группы. Отклонение в массе поршней и шатунов в комплекте не должно превышать 15 г. По диаметру отверстия под поршневой палец поршни делят на две размерные группы (табл. 2), их маркируют краской на бабышках. Поршневые пальцы 5 полые, стальные. От осевого перемещения они удерживаются разжимными стопорными кольцами 4. установленными в канавки поршня. По наружному диаметру пальцы разделены на две группы (см. табл. 2). Маркировочная краска нанесена на внутренней поверхности пальца.

Комплектовочные размеры поршней и пальцев. Таблица 2.

Поршневые кольца изготовлены из специального чугуна. Верхнее компрессионное кольцо 9 прямоугольного сечения для уменьшения износа хромировано (по наружной поверхности). Второе и третье 8 кольца для улучшения компрессионных качеств имеют на внутренней поверхности торсионные выточки, которые при установке колец должны быть обращены вверх — к днищу поршня. В две нижней канавки поршня установлены маслосъемные 7 кольца скребкового типа (по два в каждую канавку). Верхним в канавке устанавливается кольцо с дренажными окнами на торце, а нижний — без окон; выточки наружной поверхности маслосъемных колец должны быть обращены вниз (к юбке поршня).

Замки поршневых колец располагают на ровном расстоянии по окружности. Нормальный зазор в замке новою кольца, установленного в новую гильзу 0,3…0,7 мм. Поршневые кольца заменяют, если зазор превышает 4 мм, а поршни меняют, если зазор между новым кольцом и канавкой в поршне по высоте превышает 0.4 мм. У дизеля Д-245 несколько иное расположение колец (рис. 2): под верхнее компрессионное кольцо трапецеидальной формы залито чугунную вставку 2, маслосъемное кольцо одно — как и у Д-240 — коробчатого типа.

а) 1 — поршень; 2 — чугунная вставка типа «нирезист»; 3 — верхнее компрессионное кольцо; 4, 5 — компрессионные кольца; 6 — маслосъемное кольцо;

б) 1 — поршень; 2 — верхнее компрессионное кольцо; 3, 4 — компрессионные кольца; 5 — маслосъемное кольцо

Шатуны 3 (см. рис. 1) стальные, штампованные. В верхнюю головку запрессована биметаллическая втулка 10 (стальная со слоем бронзы). Для смазки поршневого пальца в верхней головке шатуна и втулки есть отверстие. По внутреннему диаметру втулки сортируются на две размерные группы: с большим диаметром маркируются черной краской, с меньшими — желтой.

Нижняя головка шатуна разъемная. Разъем выполнен косым для обеспечения прохода нижней части через гильзу при монтаже. Крышка 2 прикреплена к шатуну двумя болтами из высококачественной стали, застопоренными контровочной пластиной 3.

1 — заглушка; 2 — шестерня распределительного вала; 3 — упорное кольцо; 4 — упорный фланец распределительного вала; 5 — толкатели; 6 — впускной клапан; 7 — направляющая втулка клапана; 8 — рукоятка декомпрессионного механизма; 9 — валики декомпрессионного механизма; 10-регулировочный винт: 11 — выпускной клапан; 12 — штанги толкателя; 13-поршень; 14-распределительный вал; 15 — втулка; 16 — палец маховика, 17 — шарикоподшипники; 18 — болт; 19 — маховик; 20 — венец; 21 — шатун; 22, 23 — вкладыши коренных подшипников; 24 — шестерня; 25 — маслоотражатель; 26 — коленчатый вал; 27 — шкив; 28 — головка цилиндров; 29 — пружина клапана; 30 — сухарик; 31 — регулировочный винт декомпрессионного механизма; 32 — коромысло клапана.

Коленчатый вал 26 (рис. 3) полноопорный, стальной (имеет пять коренных и четыре шатунных шейки, рабочие поверхности которых закалены токами высокой частоты. В шатунных шейках имеются полости для центробежной очистки масла при вращении вала. Полости закрыты резьбовыми заглушками 1, которые у двигателя должны быть одной группы (номер группы выбит на торце заглушки), чтобы не нарушилась балансировка вала. На первой, четвертой, пятой и восьмой щеках вала дизелей Д-240 и Д-245 закреплены съемные противовесы. Их наличие обусловлено большой частотой вращения коленчатого вала этих дизелей (2200 мин1), вследствие чего центробежные силы сильно возрастают. Установка противовесов значительно уменьшает нагрузки на подшипники. В коренных и шатунных шейках выполнены сверления, по которым подается масло к подшипникам (вкладышам).

На переднем конце вала смонтированы шестерня 24 привода распределения и насоса системы смазки, шкив 27 привода насоса системы охлаждения и генератора, маслоотражатель 25; на заднем — маслоотражатель и маховик 19 с напрессованным на нем зубчатым стальным венцом 20.

Коленчатые валы изготовлены с шейками двух номинальных размеров: для дизелей Д-65 диаметры коренных и шатунных шеек в первом номинале соответственно равны 85,25 мм и 75,25 мм, во втором — 85,0 мм и 75,0 мм; для дизелей Д-240 в первом — 75,25 мм и 68,25 мм, во втором — 75,0 мм и 68,0 мм. Валы с шейками второго стандартного размера имеют на первой щеке обозначение: 2КШ — все шейки вала второго номинала; 2К — коренные второго, а шатунные первого; 2Ш — шатунные второго, а коренные первого.

Вкладыши коренных 23 и шатунных 22 подшипников изготовлены из сталеалюмнневой ленты. От перемещений и проворачивания вкладыши стопорятся выштампованными на них усиками, входящими во фрезеровки в постелях вкладышей в блоке и шатуне. На наружной поверхности вкладыша проставляется товарный знак завода и размер, а на внутренней поверхности усика (выступа) — клеймо (« + » или « — ») группы вкладыша по высоте (вкладыши комплектуют так, чтобы один из них имел на усике знак « + » а другой « — » или оба без маркировки). Отверстия в верхних половинках коренных вкладышей совпадают с маслоподводящими каналами в блоке.

Зазор в подшипниках нового или отремонтированного двигателя в пределах 0,065…0,123 мм для шатунных и 0,070…0,134 мм для коренных. При увеличении зазора в шатунных подшипниках до 0,25 мм и овальности шейки более 0,06 мм или в коренных — соответственно до 0,3 и более 0,1 мм шейки вала шлифуют на соответствующий ремонтный размер.

Осевое перемещение вала ограничивается упорами пятой коренной шейки (допустимое в эксплуатации — 0,5 мм), осевое перемещение нижней головки шатуна допускаемое 0,7 мм. Коленчатый вал и маховик дизеля Д-240 изображены на рис. 4.

1 — коренная шейка; 2 и 12 — щеки; 3 — упорные кольца; 4 — нижний вкладыш коренного подшипника; 5 — маховик; 6 — маслоотражательная шайба; 7 — установочный штифт; 8 — болт; 9 — зубчатый венец; 10 — верхний вкладыш коренного подшипника; 11 — шатунная шейка; 13 — галтель; 14 — противовесы; 15 — болт крепления противовеса; 16 — замковая шайба; 17 — шестерня коленчатого вала; 18 — шестерня привода масляного насоса; 19 — упорная шайба; 20 — болт; 21 — шкив; 22 — канал подвода масла в полость шатунной шейки; 23 — пробка; 24 — полость в шатунной шейке; 25 — трубка для масла.

[Тракторы «Беларус» семейств МТЗ и ЮМЗ. Устройство, работа, техническое обслуживание. Я.Е. Белоконь, А.И. Окоча, Г.В. Шкаровский; Под ред. Я.Е. Белоконя. 2003 г.]

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм; Кривошипно-шатунный механизм двигателя СМД-60; Особенности эксплуатации КШМ; ТО КШМ и ГРМ двигателя трактора; Уход за кривошипно-шатунным механизмом

Устройство и принцип действия кривошипно-шатунного механизма.

Кривошипно шатунный механизм состоит из поршневой группы ( поршней с поршневыми кольцами и поршневыми пальцами), шатунов, коленчатого вала и маховика.

Цилиндры. Цилиндр вместе с поршнем и головкой цилиндров образует замкнутый объем, в котором совершается рабочий цикл двигателя. Внутренняя поверхность стенок цилиндров служит направляющей при движении поршня. Внутренняя поверхность цилиндров называется зеркалом, и изготавливается с высокой точностью ( овальность и конусность должна быть не больше 0,02 мм). Цилиндры могут быть выполнены в расточке блока цилиндров, либо в виде отдельных вставных гильз. Гильзы бывают двух видов: сухие и мокрые. Сухие гильзы не контактируют с охлаждающей жидкостью, непосредственно запрессовываются в расточку блока цилиндров. Мокрые гильзы с наружной поверхности омываются охлаждающей жидкостью. Такие гильзы устанавливаются в блок цилиндров, опираясь на упорный буртик в верхней части гильзы, на соответствующую расточку блока цилиндров. Для обеспечения герметичности под упорный буртик укладывается медное уплотнительное кольцо. Для разделения водяной рубашки и масляной ванны, в нижней части гильзы устанавливается резиновое уплотнительное кольцо.

Поршень является одной из самых напряженных, в тепловом отношении, деталей двигателя. Поршень служит для восприятия давления газов и предачи его на поршневой палец, шатун и коленвал. Представляет собой металлический стакан в конструкции которого различают три части: верхняя часть – днище, часть поршня от верхней кромки верхнего поршневого кольца до нижней кромки нижнего поршневого кольца является уплотнительной частью и называется головкой поршня, третья часть поршня – направляющая часть, называются юбка поршня или тронк.

Поршни бывают цельной отливки и с отъемной головкой. Отъемные головки применяются на двигателях большой мощности. Для предупреждения стуков и перекосов поршней, изготовленных из алюминиевых сплавов, на поршне делаются компенсационные или вставки. Компенсационные вставки уменьшают тепловое расширение юбки поршня, что в значительной мере снижает износ непрогретых поршней.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Поршневые пальцы имеют самые разнообразные конструктивные формы. Наиболее распространенный тип поршневого пальца редставляет собой цилиндр из легированной стали, который для уменьшения массы обычно изготавливается полым. Пальцы бывают трубчатой формы, и с коническими трубчатыми поверхностями.

Поршневые кольца бывают двух видов: компрессионные, предназначенные для уплотнения подвижного соединения поршень – цилиндр. Кольца прижимаются к стенкам цилиндров под действием сил упругости и давления газов, и создают при этом лабиринт, в местах прохода газов из надпоршневого пространства в картер. Число компрессионных колец зависит от быстроходности и мощности двигателя. Для различных двигателей число колец может изменяться от 2 до 7.

Маслосъемные кольца предназначены для снятия излишков масла со стенок цилиндра. Количество маслосъемных колец может изменяться от 1 до 3.

Шатуны: служат для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Соединяя поршень с коленчатым валом, шатун передает на него усилие, при этом подвергается действию переменной нагрузки, от действия давления и сил инерции. Шатуны изготавливают из углеродистой, или легированной стали, с последующей термической и механической обработкой. Шатун однорядного двигателя состоит из верхней головки, стержня, нижней головки, шатунных болтов и вкладышей.

Разъёмные подшипники скольжения. Предназначены для снижения износа шеек коленчатого вала. Различают коренные и шатунные разъёмные подшипники скольжения.

Коленчатый вал служит для восприятия усилия передаваемого от поршней и преобразования его в крутящий момент.

В конструкции коленчатого вала различают коренные и шатунные шейки. Шейки соединяются между собой щеками. На переднем конце коленчатого вала закрепляются распределительные шестерни, маслоотражательные кольца и храповик. Задний конец коленчатого вала несет на себе фланец для крепления маховика.

Маховик служит для вывода поршней из мертвых точек, а также для выравнивания скорости вращения коленчатого вала. Представляет собой массивный цилиндр изготавливаемый из чугуна или стали, на наружной поверхности которого напрессовывается зубчатый венец, служащий для привода маховика в движение от электростартера или пускового двигателя. Основную массу металла маховика располагают ближе к его ободу, для увеличения момента инерции маховика. Маховик закрепляется на фланце коленчатого вала при помощи болтов. Для предотвращения смещения маховика, относительно центра вращения используют центровочные пальцы. Коленчатый вал с маховиком в сборе подвергают статической и динамической балансировке.

Принцип действия кривошипно-шатунного механизма.

Газы, образовавшиеся при сгорании топлива в цилиндре, воздействуют на днище поршня. Под действием этого давления на поршне возникает усилие, которое перемещает поршень в цилиндре к нижней мертвой точке. Движение поршня через поршневой палец передается на шатун. Шатун при этом совершает сложное движение: верхняя головка шатуна перемещается возвратно поступательно вместе с поршнем, нижняя головка шатуна совершает вращательное движение. Усилие, передаваемое на шатун от поршня, передается на шатунную шейку коленчатого вала. Благодаря этому на коленчатом валу развивается крутящий момент пропорциональный усилию, действующему на поршень и радиусу кривошипа. Под действием этого крутящего момента коленчатый вал и маховик приходят во вращение. Движение деталей кривошипно-шатунного механизма в такте впуск, сжатие и выпуск происходит благодаря инерции, накопленной на маховике.

Техническое обслуживание кривошипно-шатунного механизма.

ЕО — постоянный контроль за работой двигателя. При появлении посторонних шумов и стуков двигатель должен быть остановлен для выявления причин появления посторонних шумов.

ТО-1.

1 проверка компрессии. Проводится на холодном двигателе. Производится при помощи компрессиметра. Коленчатый вал прокручивают при помощи электростартера, при нулевой подаче топлива. Наконечник компрессиметра, поочередно прикладывают к отверстиям каждого из цилиндров. Компрессия считается нормальной, если на различных цилиндрах нет разницы в показаниях компрессиметра более чем 0,1 МПа.

2 прослушивание двигателя при помощи стетоскопа.

Прослушивание проводят при прогретом двигателе, путем прикладывания наконечника стетоскопа к различным частям блока-картера и головки цилиндров. Стук поршневого пальца, прослушивают путем прикладывания наконечника стетоскопа к верхней половине цилиндра, и через головку блока цилиндров. Стук пальца отчетливый, резкий, металлический, усиливающийся с повышением частоты вращения и пропадающий при выключении цилиндра из работы.

Стук поршневых колец звонкий, но слабый. Прослушивается в средней части цилиндра. При изменении частоты вращения, звук практически не меняется, при выключении цилиндра из работы не пропадает.

При увеличении зазора в подшипниках коленчатого вала возникает глухой звук низкого тона, звук хорошо слышен при резком изменении частоты вращения, прослушивается в нижней половине блока.

Стук поршня слабый металлический. Хорошо прослушивается на блоке цилиндров в зонах соответствующих верхней и нижней мертвым точкам.

Если стуки двигателя слышны без стетоскопа, то двигатель следует немедленно остановить для ремонта.

ТО-2 операций не добавляется.

СО очистка деталей цилиндропоршневой группы от нагара.

Основные неисправности.

| неисправность | причина | Способ устранения |

| 1) Падение компрессии. | 1) закоксовывание или поломка компрессионных колец. | Слить масло, в цилиндр залить раскоксовывающую жидкость, выдержать 2-3 часа, произвести повторное измерение компрессии если компрессия не возросла, произвести разборку двигателя, заменить компрессионные кольца. |

| 2) чрезмерный износ деталей цилиндропоршневой группы. | Цилиндры расточить под следующий ремонтный размер, поршни и кольца заменить. | |

| 2) Увеличение компрессии. | Чрезмерный износ или поломка маслосъемных колец. | Замена изношенных деталей. |

| 3) Детонационное сгорание или преждевременные вспышки топлива. | 1) Повышенное нагароотложение на стенках цилиндра и поршнях. | Очистить детали цилиндропоршневой группы от нагара. |

| 2) кавитационный износ поршней и цилиндров. | Замена поврежденных деталей. | |

| 4) Падение мощности двигателя или двигатель не развивает обороты. | Чрезмерный износ деталей цилиндропоршневой группы | Замена изношенных деталей. Или применить метод ремонтных размеров. |

| 5) Падение давления масла. | Износ разъёмных подшипников скольжения (вкладышей) | Если шейки коленчатого вала достигли предельного состояния -применить метод ремонтных размеров: шейки коленчатого вала расточить, вкладыши заменить. Если нет то только заменить вкладыши. |

| 6) Утечка охлаждающей жидкости в картер. | Разрушение резиновых уплотнений на гильзах. | Замена изношенных деталей. |

| Разрушение прокладки головки блока цилиндров. | Замена поврежденных деталей. | |

| 7) Прорыв газов между блоком и головкой цилиндров. | 1) Разрушение прокладки головки блока цилиндров. | Замена изношенных деталей. При повреждении шлифованных поверхностей блока или головки восстановить плоскость разъёма шлифовкой. |

| 2) Деформация головки цилиндров. | ||

| 8) Прорыв газов в картер. | Чрезмерный износ поршневых колец. | Замена изношенных деталей. |

| 9) Повышенный расход масла. | Разбиты канавки поршневых колец. | Подобрать кольца соответствующего размера, либо заменить поршни с кольцами. |

Контрольные вопросы:

1 для чего предназначен кривошипно-шатунный механизм?

2 перечислите детали кшм.

3 каково назначение цилиндров.

4 чем отличается мокрая гильза от сухой.

5 перечислите составные части поршня.

6 какими способами поршневой палец может соединяться с поршнем и шатуном.

7 каково назначение разъёмных подшипников скольжения.

8 из каких частей состоит коленчатый вал.

9 каково назначение маховика.

10 как часто следует проверять компрессию в цилиндрах.

11 каким образом проводится прослушивание двигателя.

§16 Механизм газораспределения.

Предназначен: для открытия и закрытия впускных и выпускных отверстий в головке цилиндров, благодаря чему осуществляется заполнение цилиндров свежим зарядом воздуха, или горючей смеси и отведение отработавших газов.

Существуют клапанные, золотниковые и комбинированные механизмы газораспределения. Механизм клапанного распределения может быть с верхним или нижним расположением распределительного вала. По расположению клапанов различают механизмы с подвесными клапанами и с боковыми клапанами. По количеству клапанов в одном цилиндре различают 2, 3, 4 клапанные механизмы.

Устройство.

Механизм газораспределения состоит из:

1 распределительный вал.

Представляет собой металлический стальной стержень с кулачками и опорными шейками. Служит для управления движением клапанов.

2 толкатели. Предназначены для передачи движения от кулачка распределительного вала на штангу, коромысло, клапанный рычаг или клапан, в зависимости от конструкции механизма газораспределения. Толкатели бывают трех типов: цилиндрические, грибовидные и роликовые.

Толкатели могут изготавливаться с гидрокомпенсаторами или без них.

3 штанги. Предназначены для передачи движения от толкателя к коромыслу. Представляет собой стальной стержень с термообработанными наконечниками.

4 коромысло. Предназначено для передачи движения от штанги к клапану. Представляет собой двуплечий рычаг установленный на оси. Длинное плечо коромысла подвергается термической обработке, и называется боек. Короткое плечо коромысла изготавливается с резьбовым отверстием, в которое устанавливается регулировочный винт.

5 клапан служит для открытия и закрытия отверстия в цилиндре.

6 седло клапана служит для обеспечения герметичности внутренней полости камеры сгорания при закрытом клапане.

7 направляющая втулка служит для обеспечения правильной посадки клапана в седле.

8 клапанная пружина служит для обеспечения возврата деталей МГР в исходное положение по окончании действия кулачков распределительного вала.

9 тарелка клапанной пружины служит для удержания клапанной пружины в сжатом состоянии.

10 траверса обеспечивает синхронное открытие клапанов одного цилиндра.

Принцип действия.

При вращении коленчатого вала, движение через распределительные шестерни передается на распределительный вал. Передаточное отношение шестерён 1/2 . вместо распределительных шестерен могут использоваться цепные или ременные передачи. При вращении, рапределительный вал своими кулачками воздействует на толкатели. Через толкатели это воздействие передается на штанги и далее на коромысла. Коромысло поворачиваясь на своей оси передает движение на клапан. Клапан утапливается внутрь цилиндра и открывает отверстие в головке цилиндров. По окончании воздействия кулачков распределительного вала на толкатель клапан под действием клапанной пружины прижимается к своему седлу и закрывает отверстие в головке цилиндров.

Техническое обслуживание.

ЕО – постоянный контроль за работой двигателя. При появлении посторонних стуков и шумов, либо выстрелов в глушитель или впускной коллектор двигатель должен быть остановлен для диагностики и устранения неисправностей.

ТО-1

1 проверить и при необходимости отрегулировать осевое биение распределительного вала.

2 проверить и при необходимости отрегулировать тепловой зазор между бойком коромысла и клапаном. (Не выполняется в двигателях с гидрокомпенсаторами). Проверка осуществляется на холодном двигателе. Величина теплового зазора определяется в руководстве по эксплуатации. Поршень первого цилиндра устанавливается в верхнюю мертвую точку в конце такта «сжатие». Это определяется по моменту впрыска топлива на дизелях или по искре на двигателях с принудительным воспламенением. При помощи плоского щупа необходимой толщины, проверяется величина зазора. Щуп должен проходить между бойком коромысла и клапаном с небольшим усилием. Регулировка зазора производится при помощи винта. При выворачивании винта зазор увеличивается, при завинчивании – уменьшается. Следует помнить, что при затягивании контргайки, зазор несколько увеличивается, поэтому при регулировке, следует добиться небольшого закусывания щупа. После регулировки зазора на клапанах первого цилиндра, проворачивают коленчатый вал на необходимый угол, и переходят к регулировке зазора на следующем цилиндре по порядку работы.

2.1 по показаниям измерения компрессии произвести притирку клапанов. Приготавливается притирочный состав 1 часть порошка М14 или М16, 1,5 части дизельного топлива, 2 части моторного масла. Притирочный состав наносится на седло клапана, сам клапан при помощи коловорота с присосом, прижатый к седлу с усилием 20 кг проворачивается на 2/3 оборота, после чего клапан возвращается на 1/3 оборота без усилия, и далее вновь с усилием проворачивается на 2/3 оборота. Такими последовательными движениями клапан притирается до появления сплошной матовой полоски на тарелке клапана толщиной 1,5-2 мм. По окончании притирки всех клапанов производится проверка их герметичности.

ТО-2 проверка упругости клапанных пружин.

СО

1 после очистки деталей цилиндропоршневой группы от нагара притереть клапана.

2 проверить состояние направляющих втулок клапанов.

Основные неисправности механизма газораспределения.

| неисправность | причина | Способ устранения |

| Двигатель не развивает полной мощности. | Клапаны неплотно прилегают к седлам | Проверить упругость клапанных пружин; при несоответствии заменить; если пружины в порядке провести притирку клапанов. |

| Уменьшенный тепловой зазор между бойком коромысла и клапаном. | Отрегулировать тепловой зазор. | |

| Стук при работе двигателя. | Увеличенный зазор между бойком коромысла и клапаном. | Отрегулировать тепловой зазор. |

| Выстрелы в карбюратор или глушитель. | Уменьшенный тепловой зазор между бойком коромысла и клапаном. | Отрегулировать тепловой зазор. |

| Невозможность установки теплового зазора. | Погнуты штанги или клапаны | Заменить поврежденные детали. |

| Увеличенное осевое перемещение распределительного вала | Отрегулировать осевое перемещение. | |

| Повышенный расход масла. | Износ направляющих втулок или маслосъемных колпаков | Заменить изношенные детали. |

| Перегрев двигателя, двигатель не развивает мощности. | Сбиты фазы газораспределения. | Отрегулировать положение распределительного вала. |

§17 Система питания. Карбюратортый двигатель.

Система питания предназначена для очистки топлива и воздуха, приготовления топливо-воздушной смеси требуемого состава, и отведения отработавших газов.

Из топливного бака 1 через систему фильтрации 4 топливо попадает в подкачивающий насос 5. Насос перекачивает топливо в поплавковую камеру карбюратора 7. В карбюраторе топливо смешивается с воздухом, образуя смесь требуемого состава. Топливовоздушная смесь попадает в цилиндр, где сгорая превращается в отработавшие газы. Отведение газов осуществляется через глушитель 13 и искрогаситель. Иногда система выпуска дополняется нейтрализатором отработавших газов.

Топливный бак. Служит для хранения запаса топлива. Представляет собой емкость произвольной формы, изготавливаемую из штампованных стальных листов. В верхней части топливного бака устраивается отверстие, закрываемое пробкой – заправочная горловина. Для первичной очистки топлива к заправочной горловине припаивается металлическая сетка. В пробке заливной горловины устраивается отверстие, через которое топливный бак сообщается с атмосферой. Для предотвращения попадания пыли из окружающей среды в топливо в отверстие устанавливается войлочный фильтр. В нижней части топливного бака монтируется топливопровод, соединяющий бак с фильтром грубой очистки. Для возможности удаления отстоя в нижней части топливного бака устраивается резьбовое отверстие, закрываемое пробкой, или краном. Внутри топливного бака располагается датчик уровня топлива.

Фильтр грубой очистки. Служит для очистки топлива от воды и механических примесей. Представляет собой фильтр-отстойник. Топливо попадающее внутрь фильтра, задерживается в нем на некоторое время, вода и механические примеси тонут и оседают на дне фильтра, а топливо очищенное таким образом отправляется дальше по системе. В нижней части фильтра устраивается резьбовое отверстие, закрываемое пробкой или краном. Через это отверстие сливается отстой.

Фильтр тонкой очистки. Служит для окончательной очистки топлива от механических примесей. Представляет собой фильтр с фильтрующим элементом. В фильтрах такого типа используются бумажно картонные, сетчатые фильтрующие элементы, также встречаются элементы из прессованной керамики.

Топливный насос. На карбюраторных двигателях преимущественно применяются диафрагменные насосы. В некоторых случаях используются насосы центробежного типа.

Рабочим элементом диафрагменного насоса является упруго-демпфирующий элемент – диафрагма, которая разделяет внутреннюю полость насоса на две части. В верхнюю часть насоса подводится топливо. Там врезаются всасывающий и нагнетательный патрубки, снабженные обратными клапанами. В нижней части насоса располагается его привод. Насос приводится в движение кулачковым механизмом, чаще всего эксцентрик привода насоса располагается на распределительном валу. При вращении эксцентрика, движение через толкатель и пружину передаётся на диафрагму. Двигаясь в насосе вверх мембрана выжимает топливо в нагнетательный топливопровод. Совершая обратное движение мембрана создает в топливной полости разрежение, под действием которого нагнетательный клапан насоса закрывается, а всасывающий клапан открывается, и топливо заполняет внутреннюю полость насоса. При заполнении поплавковой камеры карбюратора, отток топлива из насоса прекращается, и насос переходит в режим холостого хода. Толкатель при своем движении сжимает пружину, мембрана при этом не перемещается.

Карбюратор.

Карбюратор предназначен для приготовления топливовоздушной смеси, требуемого состава, на всех режимах работы двигателя.

1 – поплавковая камера, 2 – поплавок, 3 – отверстие поплавковой камеры, 4 – игольчатый клапан, 5 – топливопровод, 6 – топливный бак, 7 – впускной коллектор, 8 – впускной клапан, 9 – цилиндр, 10 – дроссельная заслонка, 11 – смесительная камера, 12 – диффузор, 13 – воздушный фильтр, 14 – воздушная заслонка, 15 – впускной трубопровод, 16 – распылитель, 17 – топливный жиклер

Топливо от насоса попадает в попадает в поплавковую камеру 1 и заполняет её. Поплавок 2 в камере поднимается вверх и воздействует на игольчатый клапан 4. При достижении заданного уровня топлива, игольчатый клапан прижимается к своему седлу, и подача топлива прекращается. По мере расхода топлива поплавок 2 опускается вниз, игольчатый клапан 4 отходит от седла и подача топлива возобновляется. Таким образом поддерживаеся постоянный уровень топлива в поплавковой камере 1. Уровень устанавливается таким, что-бы при неработающем двигателе топливо не вытекало из распылителя 16, а находилось на 1,5-2 мм ниже его среза. При работе двигателя в смесительной камере 11 создается разрежение, которое вызывает подъём уровня топлива в распылителе. Топливо фонтаном выбрасывается в смесительную камеру, где подхватывается потоком воздуха. Воздух, двигающийся со скоростью 20-25 м/с, разбивает топливо на мельчайшие капли, превращая смесь в туманообразное состояние. Это состояние называется карбюрация. Количество топливовоздушной смеси подаваемой в цилиндры регулируется дроссельной заслонкой 10. Качественный состав смеси регулируется воздушной заслонкой 14. Для обеспечения работы двигателя в различных режимах, карбюратор снабжается следующими системами:

система пуска обеспечивает обогащение топливовоздушной смеси в режиме пуска;

система холостого хода – обеспечивает образование топливовоздушной смеси при закрытой дроссельной заслонке;

главная дозирующая система – обеспечивает обеднение рабочей смеси в режиме средних нагрузок;

экономайзер – обеспечивает обогащение рабочей смеси в режиме максимальных нагрузок;

ускорительный насос – улучшает приемистость двигателя.

Воздушный фильтр.

Очистка воздуха в этих фильтрах осуществляется в три ступени: первая ступень центробежная очистка. Воздух попадая в фильтр направляется на лопатки завихрителя. Двигаясь в верхней части фильтра по спирали, воздух освобождается от большей части механических примесей. Частицы пыли под действием центробежных сил отбрасываются к периферии фильтра и оседают в отстойнике. Очищенный таким образом воздух засасывается в нижнюю часть фильтра, где соприкасается с маслом. Оставшиеся частицы пыли улавливаются маслом, а воздух пройдя через фильтрующие элементы попадает в воздуховод, а далее в карбюратор.

Глушитель служит для снижения уровня шума двигателя.

Искрогаситель служит для улавливания частиц сажи, вылетающих из цилиндра.

Техническое обслуживание системы питания.

ЕО

1 перед началом работы проверить систему на отсутствие утечек топлива.

2 закачать поплавковую камеру карбюратора насосом ручной подкачки.

Во время работы, при появлении запаха топлива, двигатель остановить, найти причину появления запаха и устранить.

По окончании работы слить отстой из фильтра отстойника. Топливные баки полностью заправить.

ТО-1 проверить состояние и крепление всех элементов системы питания; отрегулировать длину тяг дроссельной заслонки; оценить состояние, при необходимости заменить фильтр тонкой очистки.

ТО-2 проверить давление развиваемое насосом (0,01-0,015 МПа).

Карбюратор снять, разобрать, каналы карбюратора продуть сжатым воздухом, поплавок проверить на герметичность (проверка осуществляется путем погружения поплавка в нагретую воду), проверить пропускную способность жиклеров на стенде, жиклеры с несоответствующей пропускной способностью заменить, проверить герметичность клапанов (игольчатого и экономайзера), клапан не должен пропускать более четырех капель воды в минуту. Карбюратор собрать. Проверить уровень топлива в поплавковой камере, при необходимости отрегулировать. Отрегулировать карбюратор на малую частоту вращения холостого хода. Такой регулировкой карбюратора стараются достичь минимального расхода топлива на холостом ходу. Регулировку осуществляют винтом состава смеси и винтом ограничивающим закрытие дроссельной заслонки. Перед началом регулировки необходимо убедиться в исправности системы зажигания. Двигатель должен быть прогрет до температуры 75-80 С. В результате регулировки двигатель должен устойчиво работать при скорости вращения коленчатого вала400-450 об/мин, а при резком открытии и закрытии дроссельной заслонки не должен глохнуть. Последовательность регулировки: заворачивают винт холостого хода до упора, а затем отворачивают его на 2-3 оборота. Устанавливают упорный винт дроссельной заслонки в положение, в котором достигается минимальная устойчивая частота вращения коленчатого вала. Далее не меняя положения винта заслонки, вращают винт регулировки состава смеси, добиваясь при этом наибольшей частоты вращения коленчатого вала. Затем вновь уменьшают частоту вращения до минимально устойчивой, вращением упорного винта дроссельной заслонки. Эти операции повторяются до тех пор, пока винт регулировки состава смеси не приведет к увеличению оборотов коленчатого вала.

СО — промыть топливный бак. Отрегулировать датчик уровня топлива.

Основные неисправности.

| неисправность | причина | Способ устранения |

| Двигатель не запускается | Отсутствует топливо | дозаправить |

| Засорено отверстие пробки топливного бака | прочистить | |

| Загрязнение фильтра тонкой очистки | замена | |

| Повреждение топливного насоса | замена | |

| Залегание иглы в положении заперто | замена | |

| Неустойчивая работа двигателя, из выхлопной трубы идет дым черного цвета | Карбюратор приготавливает обогащенную или богатую смесь: поврежден поплавок, засорен воздушный жиклер, поврежден клапан экономайзера, повреждение вакуумного клапана, залегание иглы в положении открыто, чрезмерное засорение воздушного фильтра. | |

| Неустойчивая работа двигателя, сопровождаемая вспышками в карбюратор | Система приготавливает обедненную или бедную смесь. |

§18 Система питания дизелей.

Система питания предназначена для очистки топлива и воздуха, раздельной подачи их в цилиндры в требуемом соотношении и отведения отработавших газов.

Топливный тракт. Из топливного бака по топливопроводу низкого давления топливо попадает в фильтр грубой очистки, пройдя первичную очистку в ФГО, топливо попадает в топливный насос низкого давления (ТННД). ТННД перекачивает топливо через фильтр тонкой очистки в топливный насос высокого давления (ТНВД). ТНВД отправляет топливо к форсункам под высоким давлением. Форсунки распыляют топливо в цилиндрах.

Воздушный тракт. В цилиндр воздух попадает пройдя через воздушный фильтр и компрессор. Компрессор может приводиться в действие турбиной (турбокомпрессор) или отдельным гидро- или электродвигателем.

Выпускной тракт. Отработавшие газы из цилиндра выходят в атмосферу, пройдя через турбину, глушитель и искрогаситель. Нередко выпускной тракт дополнительно оснащается нейтрализатором отработавших газов.

Современные двигатели оснащаются перепускными клапанами, которые соединяют впускной и выпускной коллекторы в случае превышения температуры горения в цилиндре. При этом во впускной коллектор подмешиваются отработавшие газы, и температура горения в цилиндре снижается. Это позволяет снизить токсичность выхлопных газов.

Топливный бак. Предназначен для хранения запаса топлива. Представляет собой емкость изготавливаемую из штампованных стальных листов. В верхней части бака находится горловина с сетчатым фильтром.В нижней части топливного бака монтируется сливной кран, Внутри топливного бака устанавливается датчик уровня топлива.

Фильтр грубой очистки. Предназначен для очистки топлива от воды и механических примесей. Представляет собой фильтр отстойник. Топливо попадая внутрь этого фильтра, некоторое время в нем находится. Поскольку вода и механические примеси тяжелее топлива, они оседают на дно этого фильтра. В нижней части фильтра отстойника имеется резьбовое отверстие, закрываемое пробкой. Через это отверстие сливается отстой.

Топливопрокачивающий насос (ТННД). Предназначен для прокачивания топлива через фильтр тонкой очистки, и подачи его во впускной коллектор ТНВД. На дизелях применяются топливопрокачивающие насосы плунжерного типа.

Плунжер насоса приводится в движение от эксцентрика кулачкового вала ТНВД, и совершает внутри гильзы возвратно поступательные движения. Двигаясь внутрь гильзы, плунжер создает избыточное давление, при этом всасывающий клапан прижимается к своему седлу, а нагнетательный клапан открывается, и топливо отправляется, в подплунжерную полость насоса. Обратное движение плунжера, осуществляемое за счет возвратной пружины, вызывает появление разрежения внутри гильзы. При этом нагнетательный клапан закрывается, а всасывающий открывается, и топливо заполняет внутреннюю полость насоса. Топливо из подплунжерной полости выжимается через фильтр тонкой очистки во впускной коллектор ТНВД

Топливопрокачивающий насос включает в себя насос ручной подкачки топлива. Ручной насос это насос поршневого типа, принцип действия которого аналогичен вышерассмотренному.

Фильтр тонкой очистки предназначен для окончательной очистки топлива, подаваемого к топливному насосу высокого давления. Представляет собой фильтр с фильтрующим элементом. Фильтрующие элементы изготавливаются бумажно-картонные, пластинчато-щелевые, прессованные керамические. Фильтрующий элемент этого фильтра улавливает механические примеси размером 1 мкм и более.

Топливный насос высокого давления предназначен для подачи топлива к форсункам под высоким давлением. ТНВД обеспечивает подачу равных, дозированных порций топлива в строго определенные моменты времени, к каждому цилиндру, в соответствии с диаграммой работы двигателя.

Принцип действия ТНВД.

От коленчатого вала двигателя, через распределительные шестерни и муфту опережения впрыска приводится во вращение кулачковый вал ТНВД. Вал своими кулачками воздействует на толкатели и приводит в движение плунжеры. Плунжеры совершают возвратно – поступательное движение внутри гильз. При движении плунжера 2 вниз, в надплунжерной полости создается разрежение. Как только верхняя кромка плунжера 2 откроет впускное отверстие 11, топливо заполнит внутреннюю полость гильзы. При движении плунжера 2 вверх, на начальном этапе, топливо выдавливается во впускное отверстие 11. Когда верхняя кромка плунжера 2 закроет верхний край впускного отверстия 11, в надплунжерной полости резко возрастет давление. Открывается нагнетательный клапан 6, и топливо под высоким давлением поступит к форсунке. Как только винтовая отсечная кромка пересечет нижний край перепускного отверстия 4, давление в надплунжерной полости резко упадет. Топливо будет перепускаться по образовавшемуся каналу в перепускное отверстие. Подача топлива к форсунке прекратится, так как закроется нагнетательный клапан. Этот момент времени называется моментом отсечки подачи топлива. В этот момент заканчивается активный ход плунжера, и дальнейшее его движение вверх осуществляется вхолостую, без подачи топлива. Количество подаваемого топлива регулируется изменением положения плунжера в гильзе. При повороте плунжера вокруг своей оси изменяется момент прохождения винтовой отсечной кромкой плунжера нижнего края перепускного отверстия. Топливные насосы высокого давления снабжаются регулятором оборотов дизеля. Это устройство поддерживает постоянные обороты двигателя при изменении нагрузки.

Назначение и принцип действия форсунки.

Форсунка предназначена для мелкого распыливания топлива подаваемого в цилиндр. Из топливопровода высокого давления топливо попадает в канал корпуса форсунки и далее в канал распылителя. Во время активного хода плунжера ТНВД давление в подъигольной полости распылителя становится достаточным для преодоления сопротивления пружины, которая прижимает иглу к своему седлу. Игла поднимается вверх и отверстия распылителя открываются. Через эти отверстия топливо под высоким давлением впрыскивается в цилиндр. Высокая скорость движения впрыскиваемого топлива, разбивает струю на мельчайшие капли. В цилиндре образуется топливовоздушная смесь в туманообразном состоянии. Капли топлива очень быстро испаряются, образуя рабочую смесь, которая воспламеняется и сгорает. По окончании активного хода плунжера давление в топливопроводе высокого давления падает, игла вновь прижимается к своему седлу, и происходит отсечка подачи топлива.

Турбонаддув.

Служит для подачи воздуха в цилиндр под избыточным давлением. Это позволяет увеличить мощность двигателя, при тех же массогабаритных показателях на 30-40%. Улучшаются условия сгорания топлива, увеличивается коэффициент полезного действия двигателя.

Турбонаддув приводится в движение отработавшими газами двигателя, которые попадают на крыльчатку турбины и приводят её во вращение, вместе с турбиной начинает вращаться крыльчатка компрессора, которая засасывает воздух от воздушного фильтра, и нагнетает воздух во впускной коллектор.

Техническое обслуживание системы питания.

ЕО

1 перед началом работы проверить систему на отсутствие утечек топлива.

2 прокачать систему питания насосом ручной подкачки.

Во время работы, при появлении запаха топли

Презентация по теме: «Кривошипно-шатунный механизм двигателя Д-240»

Тема: «Активизация самостоятельной познавательной деятельности учащихся с использованием модульно-кейсового метода обучения»

Разработка учебного элемента

«Кривошипно-шатунный механизм двигателя Д-240»

Учебный элемент

«Кривошипно-шатунный механизм двигателя Д-240: назначение, общее устройство, принцип работы, устройство деталей, неисправности, способы выявления и устранения, техническое обслуживание».

Цели: изучив данный УЭ, вы сможете:

· ознакомиться с назначением КШМ двигателя Д-240;

· ознакомиться с устройством КШМ двигателя Д-240;

· ознакомиться с принципом работы КШМ двигателя Д-240;

· ознакомиться с устройством деталей КШМ двигателя Д-240: коленчатый вал, вкладыши, шатун, маховик, поршневой палец, поршень, кольца;

· ознакомиться с техникой безопасности при проведении ремонтных работ и обслуживании КШМ двигателя Д-240;

· развивать исполнительские умения, техническое мышление, внимательность;

· развивать практические умения по диагностированию неисправностей, проведению технического обслуживания и ремонту КШМ двигателя Д-240;

· воспитывать бережное отношение к окружающей среде, технике, применяемым материалам, инструментам и приспособлениям;

Важно: Умения, сформированные на этом занятии, помогут Вам в работе с кривошипно-шатунными механизмами дизельных двигателей А-41, СМД-18.

Методика проведения занятия:

1. Организационный момент, организация рабочего места.

2. Охрана труда: инструктаж по технике безопасности.

3. Изучение нового материала:

3.1. Операционное формулирование темы и целей занятия.

3.2. Совместная выработка плана занятия.

2.3. Введение.

2.4. Самостоятельная работа:

2.4.1. Назначение КШМ двигателя Д-240;

2.4.2. Общее устройство КШМ двигателя Д-240;

2.4.3. Принципа работы КШМ двигателя Д-240;

3.4.4.Детали КШМ двигателяД-240;

3.4.5. Контрольные вопросы.

3.4.6..Выполнение практической работы.

3.4.7.Неисправности кривошипно-шатунного механизма и его техническое обслуживание.

4. Работа с вопросами тест-карт.

5.Анализ выполненных работ.

Кривошипно-ползунный механизм: устройство, принцип работы, применение: принцип действия, анализ, применение

Расчет храпового колеса

Провести расчет храпового колеса можно самостоятельно. Среди особенностей процедуры отметим нижеприведенные моменты:

- Во все случаях проводится расчет коэффициента, который представлен соотношение ширины зуба к показателю модуля. Большие значения применяются для устройств, во время работы которых может возникать существенная ударная нагрузка. Ширина собаки составляет 2-4 мм, за счет чего компенсируется вероятность неточности проведения монтажных работ.

- При расчетах могут применяться самые различные формулы, все зависит от того, какие данные известны в начале расчетов.

- Проводится расчет сопротивления на изгиб при рассмотрении зуба как балки, так как на него будет оказываться высокая нагрузка.

Можно встретить просто огромное количество различных формул, которые могут применяться при проведении расчетов.

Принцип работы кривошипно-шатунного механизма

Под давлением газов, которые образуются в цилиндрах двигателя при сгорании топливно-воздушной смеси, поршень совершает поступательное движение по направлению к коленчатому валу.

Важные детали механизма, а именно: поршень, шатун и вал помогают преобразовывать движения поступательного характера в движения вращательного, что в свою очередь запускает вращение колес автомобиля.

«Cshaft». Под лицензией Public domain с сайта Викисклада –

В обратном порядке взаимодействие вала и поршня выглядит следующим образом: вал при вращательном движении через детали механизма – вал, шатун и поршень, преобразовывает энергию в поступательное поршневое движение.

By A. Schierwagen using OpenOffice Draw [GFDL (http://www.gnu.org/copyleft/fdl.html) or CC-BY-SA-3.0 (http://creativecommons.org/licenses/by-sa/3.0/)], via Wikimedia Commons

Обслуживание КШМ

Чтобы не повредить детали КШМ, нужно соблюдать все требования изготовителя по периодическому обслуживанию и регулярному осмотру автомобиля.

Уровень масла, особенно на не новом автомобиле, следует проверять ежедневно перед выездом. Занимает это меньше минуты, а может сэкономить месяцы ожидания при серьезной поломке.

Топливо нужно заливать только с проверенных АЗС известных брендов, не прельщаясь двухрублевой разницей в цене.

Не стоит самостоятельно, по роликам из Сети, пытаться растачивать цилиндры, снимать нагар с колец и выполнять другие сложные ремонтные работы. Если у вас нет многолетнего опыта такой работы- лучше обратиться к профессионалам. Самостоятельная установка шатунного механизма после ремонта- весьма сложная операция.

https://youtube.com/watch?v=vWxGfwN0EgE

Применять различные патентованные средства «для преобразования нагара на стенках цилиндров», «для раскоксовывания» разумно лишь тогда, когда вы точно уверены и в диагнозе, и в лекарстве.

Шарнирно-рычажные механизмы

Подобный тип механизма также получил весьма широкое распространение. При этом за его длительный срок эксплуатации было изобретено несколько вариантов исполнения, которые характеризуются своими определенными свойствами. Выделяют следующие виды шарнирно рычажных механизмов:

- С двумя кривошипами.

- Кривошипно-коромысловые.

- Двух коромысловые.

Примером использования варианта исполнения с двумя кривошипами можно назвать перенос тяжелой заготовки с тележки на обрабатывающий станок. Его конструкция характеризуется следующими особенностями:

- В качестве основы применяется две четырехлучевые звездочки, которые фиксируются на валу.

- Также фиксация осуществляется за счет шарнирного соединения с осью и четырьма ложементами. На момент воздействия усилия они создают двухкривошпный механизм, который принимает часть нагрузки.

- Валы фиксируются на подшипниках скольжения, которые расположены в корпусе. При помощи кронштейна они устанавливаются на общей раме, принимающую основную нагрузку.

Именно конструктивные особенности во многом определяют то, где и каким образом может применяться устройство.

Область применения

Сегодня храповик как деталь применяется при создании различных промышленных агрегатов с компонентами инженерных конструкций. При этом может обеспечиваться стабильная работа различных небольших элементов инструментов. Этот момент указывает на универсальность применения храповых механизмов.

С точки зрения технической интеграции устройство обходит многие другие варианты исполнения.

Очень часто производители используют храповик в качестве элемента, через который проводится установка рабочих параметров. Примером можно назвать фиксацию шага реза в определенном диапазоне. Кроме этого, установка проводится при непосредственном изготовлении станочного оборудования.

В последнее время установка проводится в станках для круглой шлифовки, устройство обеспечивает радиальную подачу. Встречается механизм в домкратах и различных лебедочных системах, заводных автомобилях и других устройствах.

Устройство кривошипно-шатунного механизма

Поршень похож на перевернутый стакан, в который укладываются кольца. На любом из них присутствуют два вида колец: маслосъемное и компрессионное. Маслосъемных обычно ставят два, а компрессионных – одно. Но бывают и исключения в виде: два таких и два таких — все зависит от типа двигателя.

Шатун изготавливается из двутаврового стального профиля. Состоит из верхней головки, которая соединяется с поршнем при помощи пальца, и нижней – соединение с коленчатым валом.

Коленчатый вал изготавливается в основном из чугуна повышенной прочности. Представляет собой несоосный стержень. Все шейки тщательно шлифуются, с соблюдением необходимых параметров. Существуют коренные шейки — для установки коренных подшипников, и шатунные – для установки через подшипники шатунов.

Роль подшипников скольжения выполняют разрезные полукольца, выполненные в виде двух вкладышей, которые обработаны токами высокой частоты для прочности. Все они покрыты антифрикционным слоем. Коренные крепятся к блоку двигателя, а шатунные — к нижней головке шатуна. Чтобы вкладыши хорошо работали, в них делают канавки для доступа масла. Если вкладыши провернуло – значит, имеется недостаточный подвод масла к ним. Это обычно происходит при засорении масляной системы. Вкладыши ремонту не подлежат.

Продольное перемещение вала ограничивают специальные упорные шайбы. С обоих концов обязательно применение различных сальников для предотвращения выхода масла из системы смазки двигателя.

К передней части коленвала крепится шкив привода системы охлаждения и звездочка, которая приводит в действие распредвал при помощи цепной передачи. На основных моделях выпускаемых сегодня автомобилей ей на замену пришел ремень. К задней части коленчатого вала крепится маховик. Он предусмотрен для устранения дисбаланса вала.

Также на нем стоит зубчатый венец, предназначенный для пуска двигателя. Чтобы при разборке и дальнейшей сборке не возникало проблем – крепеж маховика выполняется по не симметричной системе. От расположения меток его установки зависит и момент зажигания – следовательно, оптимальная работа двигателя. При изготовлении его балансируют вместе с коленчатым валом.

Картер двигателя изготавливается вместе с блоком цилиндров. Он служит основой для крепления ГРМ и КШМ. Имеется поддон, который служит емкостью для масла, а так же для защиты двигателя от деформации. Снизу предусмотрена специальная пробка для слива моторного масла.

Принцип работы КШМ

На поршень оказывают давление газы, которые вырабатываются при сгорании топливной смеси. При этом он совершает возвратно – поступательные движения, заставляя проворачиваться коленчатый вал двигателя. От него вращательное движение передается на трансмиссию, а оттуда – на колеса автомобиля.

А вот на видео показано как работает КШМ в тюнингованном ВАЗ 2106:

https://youtube.com/watch?v=jmcssqJNFTg

Основные признаки неисправности КШМ:

- стуки в двигателе;

- потеря мощности;

- снижение уровня масла в картере;

- повышенная дымность выхлопных газов.

Кривошипно-шатунный механизм двигателя очень уязвим. Для эффективной работы необходима своевременная замена масла. Лучше всего ее производить на станциях техобслуживания. Даже, если Вы недавно поменяли масло, и приходит пора сезонного ТО – обязательно перейдите на то масло, какое указано в инструкции по эксплуатации машины. Если в работе двигателя возникают какие-то проблемы: шумы, стуки – обращайтесь к специалистам – только в авторизированном центре Вам дадут объективную оценку состояния автомобиля.

Источник

Проектирование (производство) кулисного механизма

Несмотря на кажущуюся простоту устройств кулисного механизма, для того, чтобы он работал эффективно, требуется провести большую работу по его расчету и проектированию. При этом рассматриваются следующие основные аспекты:

- производительность и КПД;

- себестоимость производства и эксплуатации;

- отказоустойчивость и межремонтный ресурс;

- точность действия;

- безопасность.

Учитывая сложность взаимовлияния этих аспектов друг на друга, расчет кривошипно-кулисного механизма представляет из себя многоступенчатую итеративную задачу.

В ходе проектирования проводят следующие виды расчета и моделирования:

- расчет кинематики;

- динамический расчет;

- статический расчет.

Обычно проектирование и расчет разбивается на следующие этапы:

- Определение требуемого закона движения расчетно-аналитическим или графоаналитическим методом.

- Кинематическое моделирование. Выполнение общего плана, скоростного плана, графическое моделирование моментов инерции, графика энерго-массовых зависимостей.

- Силовое моделирование. Построение плана ускорений, эпюр сил, приложенных к звеньям в нескольких положения.

- Синтез кулисно-рычажного механизма. Построение графиков перемещения, скорости, ускорений графико-дифференциальным методом. расчет динамики кулисного механизма и его динамический синтез.

- Проверка на соответствие закону движения. Окончательное профилирование кулис.

- Проверка на соблюдение норм безопасности и охраны труда.

- Выпуск чертежей.

Расчет и проектирование кулисного механизма долгое время представлял собой весьма трудоемкий процесс, требовавший большого сосредоточения и внимательности от конструктора. В последнее время развитие средств вычислительной техники и программных продуктов семейства CAD-CAE существенно облегчил все рутинные операции по расчету. Конструктору достаточно выбрать подходящую кинематическую пару или звено из поставляемых производителем программ библиотек и задать их параметры на трехмерной модели. Существуют модули, на которых достаточно отобразить графически закон движения, и система сама подберет и предложит на выбор несколько вариантов кинематической его реализации.

Кулисный механизм

Кулиса представляет собой прямой или изогнутый рычаг с прорезью, в которой скользит конец другого рычага. Он движется относительно кулисы прямолинейно. Кулисные механизмы бывают качающиеся, вращающиеся и прямые.

Кривошипно-кулисные механизмы способны обеспечивать высокую скорость линейного перемещения исполнительных органов. Характерным примером механизма кулисного типа служит система управления клапанами в автомобильных моторах, устройство управления реверсом парового двигателя и т. д.

Используются кулисные пары в металлообрабатывающих и деревообрабатывающих станках, там, где рабочий орган должен совершать многократные линейные перемещения с возвратным ходом.

Еще одна область применения- аналоговые вычислительные устройства, там кулисные пары помогают определять значения синусов либо тангенсов заданных углов.

Поршневые кольца

Назначение и устройство поршневых колец обуславливается их ролью в работе кривошипных- устройств. Кольца выполняются плоскими, они имеют разрез шириной в несколько десятых частей миллиметра. Их вставляют в проточенные для них кольцевые углубления на уплотнении.

Кольца выполняют следующие функции:

- Уплотняют зазор между гильзой и стенками поршня.

- Обеспечивают направление движения поршня.

- Охлаждают. Касаясь гильзы, компрессионные кольца отводят избыточное тепло от поршня, оберегая его от перегрева.

- Изолируют рабочую камеру от смазочных материалов в картере. С одной стороны, кольца задерживают капельки масла, разбрызгиваемые в картере ударами противовесов щек коленвала, с другой, пропускают небольшое его количество для смазки стенок цилиндра. За это отвечает нижнее, маслосъемное кольцо.

Смазывать необходимо и соединение поршня с шатуном.

Отсутствие смазки в течение нескольких минут приводит детали цилиндра в негодность. Трущиеся части перегреваются и начинают разрушаться либо заклиниваются. Ремонт в этом случае предстоит сложный и дорогостоящий.

Поршни

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

Основы работы с компьютером: понимание операционных систем

Урок 8: Общие сведения об операционных системах

/ en / computerbasics / mobile-devices / content /

Что такое операционная система?