Роторно-вихревая машина

Изобретение относится к роторно-вихревым машинам и может быть использовано, в насосостроении, двигателестроении и компрессоростроении. Задачей изобретения является повышение КПД машины за счет уменьшения гидравлических потерь вихреобразного потока передней среды в рабочей камере и уменьшения перетечек передней среды из участка рабочей камеры с высоким давлением в участок с низким по зазорам между лопатками и разделителем и по рабочей камере. Роторно-вихревая машина содержит статор и ротор, между которыми образована торообразная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды. В рабочей камере расположены лопатки и разделитель, связанные соответственно со статором и ротором. Каждая лопатка содержит переднюю кромку, обращенную к ротору, а разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток. Угол направления передней кромки лопатки лежит в пределах = 20 — 70o, а угол установки лопаток равен = 0 — 26o. 4 з. п. ф-лы, 9 ил.

4 з. п. ф-лы, 9 ил.

Изобретение относится к роторно-вихревым машинам и может быть использована в области насосостроения, двигателестроения и компрессоростроения.

Известна роторно-вихревая машина, содержащая статор и ротор, между которыми образована торообразная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды, причем в рабочей камере расположены лопатки и разделитель связанные соответственно со статором и ротором, каждая лопатка содержит переднюю кромку, обращенную к ротору, а разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток (см. авторское свидетельство СССР N 735808 кл. F 01 C 1/30, F 01 C 21/00, 1977 г.).

Недостатком указанной машины является низкая мощность и КПД, обусловленные большими гидравлическими потерями в рабочей камере, и перетечками рабочей среды из участка с высоким давлением в участок с низким давлением по зазорам между лопатками и разделителем и по рабочей камере.

Задачей изобретения является повышение КПД машины за счет уменьшения гидравлических потерь вихреобразного потока рабочей среды в рабочей камере и уменьшения перетечек из участка рабочей камеры с высоким давлением в участок с низким между лопатками и разделителем и по рабочей камере.

Этот технический результат достигается тем, что в роторно-вихревой машине, содержащей статор и ротор, между которыми образована торообразная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды, причем в рабочей камере расположены лопатки и разделитель, связанные соответственно со статором и ротором, каждая лопатка содержит переднюю кромку, обращенную к ротору, а разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток, предлагается угол направления передней кромки лопатки выполнить в пределах 20-70o, а хорду, соединяющую противоположные концы передней кромки, расположить под углом = 0-26o к меридиональной плоскости, проходящей через центр передней кромки. Угол = 0-26o характеризует угол установки лопатки.

Угол = 0-26o характеризует угол установки лопатки.

Расстояние меду центрами передних кромок соседних лопаток предлагается выполнить в пределах (0,36 — 0,67)L, где L — длина хорды, соединяющей противоположные концы передней кромки, высоту подъема центра передней кромки лопатки в рабочей камере выполнить равной (0,45 — 0,8)L, а расстояние между центрами отсечных кромок разделителя выполнить не менее двух расстояний между центрами передних кромок соседних лопаток.

При сборочном варианте выполнения статора в нем могут быть выполнены прорези, а лопатки выполнены в виде пластин, установленных в прорезях статора.

Расстояние между центрами отсечных кромок разделителя целесообразно выполнить не более четырех расстояний между центрами передних кромок соседних лопаток, что позволит более эффективно использовать длину рабочей камеры для уменьшения перетечек рабочей среды из участка с высоким давлением в участок с низким.

Отсечные кромки разделителя могут быть выполнены конгруэнтно передней кромке лопатки, что одновременно обеспечит максимальное использование длины рабочей камеры и максимальное использование длины передней кромки лопатки для уменьшения перетечек рабочей среды.

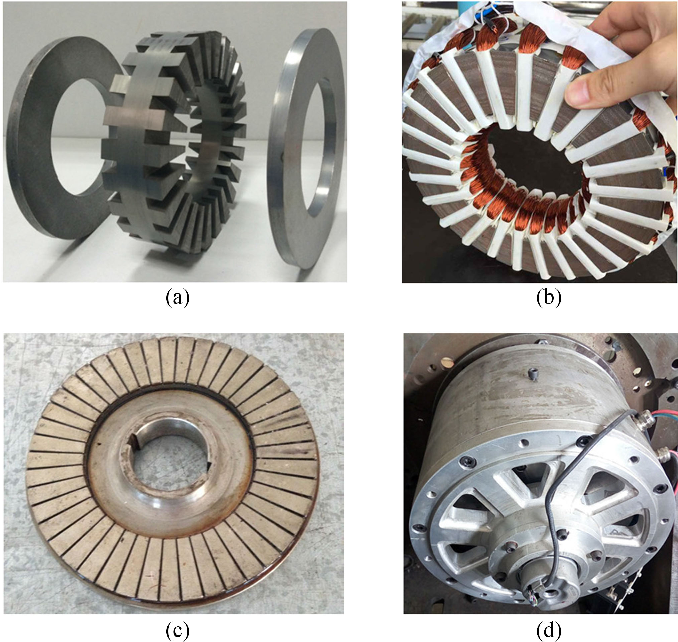

На фиг. 1 представлено меридиональное сечение роторно-вихревой машины, в которой передние кромки лопаток расположены в одной плоскости; на фиг. 2 — поперечный разрез машины, представленной на фиг.1, по плоскости А-А; на фиг. 3 — разрез машины, представленной на фиг. 1, по плоскости Б-Б; на фиг. 4 представлен меридиональный разрез варианта выполнения роторно-вихревой машины, в которой передние кромки лопаток расположены на цилиндрической поверхности; на фиг. 5 — поперечный разрез машины, представленной на фиг. 4, плоскостью В-В; на фиг. 6 — разрез машины, представленной на фиг. 5, цилиндрической поверхностью Г-Г; на фиг. 7 — разрез литого варианта выполнения статора машины, представленной на фиг. 1, цилиндрической поверхностью Д-Д, проходящей через центры передних кромок лопаток; на фиг. 8 — разрез сборочного варианта выполнения статора машины, представленной на фиг.1, цилиндрической поверхностью Д-Д, проходящей через центры передних кромок лопаток; на фиг. 9 — поперечное сечение лопатки, представленной на фиг. 3 и 6, плоскостью Е-Е, проходящей через центр ее передней кромки перпендикулярно меридиональной плоскости, и хорде, соединяющей концы передней кромки.

1, цилиндрической поверхностью Д-Д, проходящей через центры передних кромок лопаток; на фиг. 8 — разрез сборочного варианта выполнения статора машины, представленной на фиг.1, цилиндрической поверхностью Д-Д, проходящей через центры передних кромок лопаток; на фиг. 9 — поперечное сечение лопатки, представленной на фиг. 3 и 6, плоскостью Е-Е, проходящей через центр ее передней кромки перпендикулярно меридиональной плоскости, и хорде, соединяющей концы передней кромки.

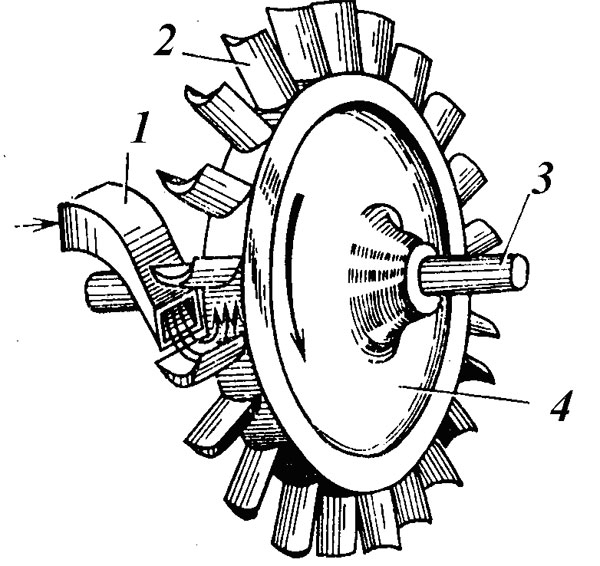

Роторно-вихревая машина содержит статор 1 и ротор 2, между которыми образована торообразная рабочая камера 3. В рабочей камере 3, расположены лопатки 4 и разделитель 5, связанные соответственно со статором 1 и ротором 2. Каждая лопатка 4 содержит переднюю кромку 6, обращенную к ротору 2 и расположенную на пересечении поверхности лопатки 4 и средней секущей поверхности лопатки 4. Разделитель 5 содержит отсечные кромки 7, ограничивающие участок 8, обращенный к передним кромкам 6 лопаток 4, каждая из которых расположена на пересечении поверхности разделителя 5 и угловой секущей поверхности 9 разделителя 5. Средней секущей поверхностью лопатки 4 и угловой секущей поверхностью 9 разделителя 5 являются поверхности, делящие пополам расстояние соответственно между выпуклым и вогнутым участками поверхности лопатки 4, и поверхность, делящая пополам расстояние между участком 8 поверхности разделителя 5 и боковой поверхностью 10 разделителя 5, отсчитываемое по нормали к этим поверхностям. Среднюю поверхность лопатки 4 и угловую секущую поверхность 9 разделителя 5 можно построить, как геометрическое место центров сфер, вписанных между указанными выше частями поверхности лопатки 4 или разделителя 5. Расстояние t между центрами 11 передних кромок 6 соседних лопаток 4 выполнено в пределах (0,36 — 0,67) L, где L — длина хорды 12, соединяющей противоположные концы передней кромки 6 (точки пересечения передней кромки 6 лопатки 4 с торообразной поверхностью статора 1). Высота h подъема центра 11 передней кромки 6 лопатки 4 в рабочей камере 3 равна (0,45 — 0,8)L, а расстояние k между центрами 13 отсечных кромок 7 разделителя 5 выполнено не менее 2t и не более 4 t.

Средней секущей поверхностью лопатки 4 и угловой секущей поверхностью 9 разделителя 5 являются поверхности, делящие пополам расстояние соответственно между выпуклым и вогнутым участками поверхности лопатки 4, и поверхность, делящая пополам расстояние между участком 8 поверхности разделителя 5 и боковой поверхностью 10 разделителя 5, отсчитываемое по нормали к этим поверхностям. Среднюю поверхность лопатки 4 и угловую секущую поверхность 9 разделителя 5 можно построить, как геометрическое место центров сфер, вписанных между указанными выше частями поверхности лопатки 4 или разделителя 5. Расстояние t между центрами 11 передних кромок 6 соседних лопаток 4 выполнено в пределах (0,36 — 0,67) L, где L — длина хорды 12, соединяющей противоположные концы передней кромки 6 (точки пересечения передней кромки 6 лопатки 4 с торообразной поверхностью статора 1). Высота h подъема центра 11 передней кромки 6 лопатки 4 в рабочей камере 3 равна (0,45 — 0,8)L, а расстояние k между центрами 13 отсечных кромок 7 разделителя 5 выполнено не менее 2t и не более 4 t. Направление передней кромки 6 лопатки 4, то есть угол между меридиональной плоскостью 14 машины, проходящей через центр 11 передней кромки 6, и касательной к средней линии 15 поперечного сечения лопатки 4 в точке пересечения средней линии 15 с передней кромкой 6( в центре 11) выполнено в пределах 20-70oC. Средней линией 15 поперечного сечения, является линия пересечения средней секущей поверхности лопатки 4 и плоскости, проходящей через центр 11 передней кромки 6, перпендикулярно меридиональной плоскости 14 и хорде 12. Хорда 12, соединяющая противоположные концы передней кромки 6, расположена под углом = = (0-26o) к меридиональной плоскости 14, проходящей через центр 11 передней кромки 6. Угол характеризует угол установки лопатки.

Направление передней кромки 6 лопатки 4, то есть угол между меридиональной плоскостью 14 машины, проходящей через центр 11 передней кромки 6, и касательной к средней линии 15 поперечного сечения лопатки 4 в точке пересечения средней линии 15 с передней кромкой 6( в центре 11) выполнено в пределах 20-70oC. Средней линией 15 поперечного сечения, является линия пересечения средней секущей поверхности лопатки 4 и плоскости, проходящей через центр 11 передней кромки 6, перпендикулярно меридиональной плоскости 14 и хорде 12. Хорда 12, соединяющая противоположные концы передней кромки 6, расположена под углом = = (0-26o) к меридиональной плоскости 14, проходящей через центр 11 передней кромки 6. Угол характеризует угол установки лопатки.

В статоре 1 можно выполнить прорези 16, а лопатки 4 выполнить в виде пластин 17 и установить их в прорезях 16 статора 1. При этом касательная к средней линии 15 поперечного сечения лопатки 4 и хорда 12, будут параллельны соответственно поверхности лопатки 4 и передней кромке 6. Отсечные кромки 7 разделителя 5 могут быть выполнены конгруэнтно передней кромке 6 лопатки 4, то есть совпадать с ними при наложении.

Отсечные кромки 7 разделителя 5 могут быть выполнены конгруэнтно передней кромке 6 лопатки 4, то есть совпадать с ними при наложении.

Для подвода и отвода рабочей среды в камеру 3 в роторе 2 выполнены каналы 18 и 19, расположенные с противоположных сторон разделителя 5.

При работе роторно-вихревой машины в режиме двигателя поток рабочей среды через канал 18 подается в рабочую камеру 3, где под действием торообразных участков поверхности статора 1 и ротора 2 и лопаток 4 приобретает вихреобразный характер, исключающий возможность ее свободного перетекания по рабочей камере 3 в канал 19. В результате разделитель 5 оказывается под действием перепада давлений рабочей среды, и ротор 2 совершает вращательное движение, которое передается на связанный с ним вал машины.

При работе машины в режиме насоса или компрессора при вращении ротора 2, рабочая среда под воздействием на нее разделителя 5, лопаток 4 и торообразных участков поверхностей статора 1 и ротора 2 приобретает вихреобразное движение. Такое движение рабочей среды препятствует ее свободному перетеканию по рабочей камере 3 в направлении вращения ротора 3 от канала 18 к каналу 19. В результате вихреобразный поток рабочей среды под давлением направляется разделителем 5 в канал 19, а через канал 18 в рабочую камеру 3 засасывается новое количество рабочей среды.

Такое движение рабочей среды препятствует ее свободному перетеканию по рабочей камере 3 в направлении вращения ротора 3 от канала 18 к каналу 19. В результате вихреобразный поток рабочей среды под давлением направляется разделителем 5 в канал 19, а через канал 18 в рабочую камеру 3 засасывается новое количество рабочей среды.

Формула изобретения

1. Роторно-вихревая машина, содержащая статор и ротор, между которыми образована торообразная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды, причем в рабочей камере расположены лопатки и разделитель, связанные соответственно со статором и ротором, каждая лопатка содержит переднюю кромку, обращенную к ротору, а разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток, отличающаяся тем, что угол направления передней кромки лопатки лежит в пределах = 20 — 70o, а хорда, соединяющая противоположные концы передней кромки, расположена под углом = 0 — 26o к меридиональной плоскости, проходящей через центр передней кромки.

2. Машина по п.1, отличающаяся тем, что расстояние между центрами передних кромок соседних лопаток выполнено в пределах (0,36 — 0,67)L, где L — длина хорды, соединяющей противоположные концы передней кромки, высота подъема центра передней кромки лопатки в рабочей камере равна (0,45 — 0,8)L, а расстояние между центрами отсечных кромок разделителя выполнено не менее двух расстояний между центрами передних кромок соседних лопаток.

3. Машина по п.1, отличающаяся тем, что в статоре выполнены прорези, а лопатки выполнены в виде пластин, установленных в прорезях статора.

4. Машина по п.1, отличающаяся тем, что расстояние между центрами отсечных кромок разделителя не более четырех расстояний между центрами передних кромок соседних лопаток.

5. Машина по п.1, отличающаяся тем, что отсечные кромки разделителя конгруэнтны передней кромке лопатки.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 12. 04.2003

04.2003

Номер и год публикации бюллетеня: 16-2004

Извещение опубликовано: 10.06.2004

QZ4A — Регистрация изменений (дополнений) лицензионного договора на использование изобретения

Лицензиар(ы): Лепеха Анатолий Иванович, Анохин Владимир Дмитриевич

Вид лицензии*: ИЛ

Лицензиат(ы): ГИДРО ПАУЭР СИСТЕМС (УК), ЛТД. (GB)

Характер внесенных изменений (дополнений):

Расторжение договора №РД0013560 по решению Тушинского районного суда г.Москвы от 13.10.2008 по гражданскому делу №2-2419/08.

Дата и номер государственной регистрации договора, в который внесены изменения:

24.10.2006 № РД0013560

Извещение опубликовано: 10.01.2009 БИ: 01/2009

* ИЛ — исключительная лицензия НИЛ — неисключительная лицензия

MM4A Досрочное прекращение действия патента из-за неуплаты в установленный срок пошлины заподдержание патента в силе

Дата прекращения действия патента: 12. 04.2010

04.2010

Дата публикации: 27.05.2011

Компрессорные машины (компрессоры) — Словарь терминов | ПластЭксперт

Компрессорные машины (компрессоры)

Применяют главным образом для перемещения и сжатия газов, а также их сжижения, охлаждения и другого. Перемещение газа осуществляется под действием разности давлений на двух участках потока в замкнутых каналах (трубопроводах, газоходах и так далее) или без них. В последнем случае перемещение газов называется вентиляцией.

Необходимая разность давлений определяется требуемой скоростью газового потока и допускаемым гидравлическим сопротивлением системы, возникающим при движении газа по трубопроводу. Перепад давлений, обеспечивающий перемещение газов, достигается с помощью их сжатия, или компримирования. Конечное давление при сжатии зависит от условий теплообмена газа с окружающей средой.

Согласно теории, газ может сжиматься изотермически или адиабатически. При изотермическом сжатии вся расходуемая энергия превращается в теплоту, которая полностью отводится в окружающую среду.

Действительный процесс сжатия – политропический и рассматривается как совокупность последовательных изменений равновесных состояний газа. При этом изменяется его температура и часть теплоты отводится в окружающую среду.

Реальный процесс компримирования приближенно описывается уравнением политропы:

pVn=const,

где р, V – соответственно давление газа и его удельный объем, n – параметр (показатель политропы), определяемый свойствами, количеством газа и его теплообменом с окружающей средой, а также работой сил трения.

Показатель n обычно переменен, поэтому такой процесс принято заменять условным, который эквивалентен действительному с n=const.

Работа L, затрачиваемая на повышение давления газа массой 1 кг в компрессорах любого типа, равна сумме работ сжатия (L cж) и перемещения газа:

L=Lcж+Lвыт+Lвх,

где Lвыт и Lвх – работы, совершаемые соответственно после сжатия при вытеснении газа из рабочих полостей машины и при входе газа в них.

Теоретически наиболее выгодно изотермическое сжатие, поскольку при этом затраты энергии компрессора на уменьшение удельного объема и перемещение газа минимальны. Однако полное изотермическое сжатие практически неосуществимо и для приближения к нему сжимаемый газ в ряде случаев охлаждают, понижая температуру стенок рабочих полостей машины. В зависимости от величины повышения давления (отношение р2/р1, устаревшее – степень сжатия) компрессионные машины подразделяют на вентиляторы, газодувки и компрессоры.

Вентиляторы (p2/p1<1,1) применяют в системах промышленной вентиляции, тягодутьевых, пневмотранспортных и других установках.

В соответствии с величиной р2 различают машины низкого (до 1 кПа), среднего (1-3 кПа) и высокого (до 15 кПа) давления. Вентиляторы могут быть одно- и многоступенчатые, одно- и двустороннего всасывания, горизонтальные и вертикальные (по положению оси рабочего органа – колеса в виде барабана либо пропеллера с профилирующими лопатками).

По направлению потока газа в колесе вентиляторы бывают радиальные, осевые, диаметральные и диагональные. В радиальных, или центробежных, машинах газ через направляющий аппарат всасывается вдоль оси вращения колеса в каналы между его лопатками. При вращении колеса под действием центробежной силы газ перемещается по спиральному корпусу и удаляется по направлению радиуса в выпускное отверстие, создавая на выходе избыточное давление. В осевых вентиляторах газ проходит вдоль оси, не изменяя направления; в диаметральных машинах газ пересекает колесо по диаметру; в диагональных (прямоточных) вентиляторах газ с лопаток поступает по диагонали в кольцевой кожух, из которого выходит в осевом направлении.

Наиболее распространены радиальные и осевые вентиляторы. Последние проще в изготовлении, менее металлоемки, чем центробежные машины, однако развивают меньшее давление. Их целесообразно применять в коротких газопроводящих системах для подачи больших объемов газа при малом напоре. В разветвленных сетях (например, промышленной вентиляции) обычно используют центробежные машины. Основные показатели (давление, производительность, мощность, кпд) работы вентиляторов, как и других компрессоров, находят путем расчета вентиляционных либо иных систем и по специальным графикам.

В разветвленных сетях (например, промышленной вентиляции) обычно используют центробежные машины. Основные показатели (давление, производительность, мощность, кпд) работы вентиляторов, как и других компрессоров, находят путем расчета вентиляционных либо иных систем и по специальным графикам.

Нормальная эксплуатация вентиляторов определяется условиями их работы. Например, при значительных колебаниях расхода и давления воздуха затруднительно обеспечить устойчивое функционирование вентиляционной сети с помощью одной машины, поэтому соединяют параллельно либо последовательно несколько вентиляторов. В случае необходимости существенно увеличить при постоянном давлении производительность машин применяют их параллельное соединение, для значительного повышения давления при той же производительности – последовательное.

Газодувки, или нагнетатели (1,1<р2/р1< 3,5), создают давление от 0,015 до 0,115 МПа и используются для пневмотранспорта, при рециркуляции горячих газов в сушилках и топочных газов в печах, для предварит, сжатия воздуха или его смеси с топливом (так называемый наддув) перед подачей в двигатели внутреннего сгорания и другие.

Компрессоры (p2/p1>3,5) применяют для перемещения по трубопроводам сжимаемых при охлаждении газов, перемешивания и распыливания жидкостей, увеличения степени превращения исходных веществ и тому подобных. Эти машины подразделяют на вакуумные (начальное давление ниже атмосферного,то есть p1<0,115 МПа), низкого (р2=0,115-1 МПа), среднего (1-10 МПа), высокого (10-100 МПа) и сверхвысокого (свыше 100 МПа) давления.

Компрессоры бывают одно- и многоступенчатые, одно- и многосекционные (секция-единичная ступень либо группа ступеней, после которой газ отводится в холодильник или направляется потребителю).

Компрессорная установка кроме собственно компрессора с приводом включает межступенчатую и концевую теплообменную аппаратуру, влагомаслоотделители, трубопроводы, а также контрольно-измерительные приборы, средства защиты (вибрационной, акустической и так далее) и автоматики.

По принципу сжатия различают объемные и динамические компрессоры. В первом случае компримирование происходит вследствие периодического уменьшения объема, занимаемого газом, во втором – в результате непрерывного ускорения потока газа с преобразованием подводимой к нему внешней энергии последовательно в кинегическую энергию потока и в потенциальную (давление).

Объемные компрессоры по виду рабочего органа делятся на поршневые, мембранные и роторные (ротационные). В поршневых компрессорах газ сжимается в замкнутом пространстве (цилиндре) поршнем, совершающим возвратно-поступательное движение с помощью кривошипно-шатунного механизма.

В поршневых компрессорах газ сжимается в замкнутом пространстве (цилиндре) поршнем, совершающим возвратно-поступательное движение с помощью кривошипно-шатунного механизма.

Выпускают одно- и многоцилиндровые машины, причем в зависимости от расположения цилиндров различают горизонтальные, вертикальные и угловые компрессоры.

Горизонтальные машины, в которых цилиндры размещены по одну сторону коленчатого вала, называются односторонними, по обе стороны-оппозитными. Последние отличаются большей частотой вращения вала (что позволяет повышать производительность), меньшими массой и габаритными размерами, чем односторонйие машины. Вертикальные компрессоры по сравнению с горизонтальными занимают меньшую площадь, а фундамент, воспринимающий вертикальные нагрузки, имеет меньшую массу.

Угловые компрессоры в зависимости от расположения цилиндров по отношению к оси вала могут быть V- и W-образные, а также прямоугольные; эти машины получили значительноье распространение благодаря ряду преимуществ перед горизонтальными и вертикальными компрессорами: лучше уравновешены (поэтому требуется менее массивный фундамент), компактны и имеют меньшую массу.

Поршневые компрессоры применяют для сжатия (р2=3-300 МПа) газов низкой плотности при Q=10-300 м 3/мин; недостатки: загрязнение газов маслами, используемыми для смазки цилиндров, большие габаритные размеры, необходимость установки на массивных и дорогостоящих фундаментах, неравномерность подачи газа.

В мембранных компрессорах, которые по типам (горизонтальные, угловые и тому подобные) не отличаются от поршневых, газ компримируется в результате уменьшения объема камеры сжатия при колебаниях мембраны, вызываемых возвратно-поступательным движением гидропривода. При прогибе мембраны происходит всасывание и нагнетание газа, который интенсивно охлаждается вследствие развитой поверхности мембраны и иногда – посредством змеевика с холодной водой, что обеспечивает высокое отношение р2/р1 в одной ступени. Так, в трехступенчатом компрессоре создается давление 100 МПа. При перемещении мембраны достигаются герметизация рабочей полости машины и возможность получать на выходе газ высокой чистоты.

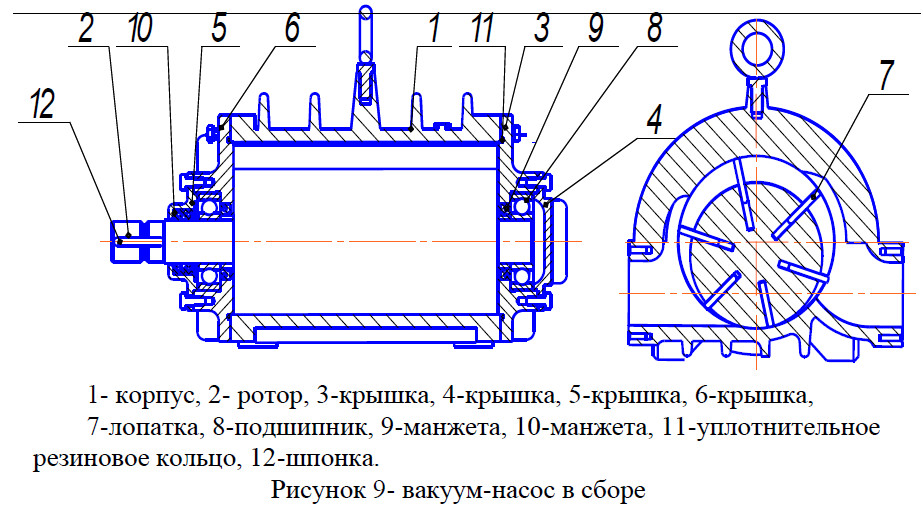

В роторных компрессорах уменьшение объема газа осуществляется одним или несколькими вращающимися роторами. По конструкции рабочих полостей эти машины подразделяются на пластинчатые, жидкостнокольцевые, винтовые и др. Пластинчатые компрессоры состоят из корпуса, внутри которого на горизонтальном валу вращается эксцентрично расположенный ротор с продольными пазами и вставленными в них свободно скользящими пластинами. При вращении ротора пластины под воздействием центробежной силы выталкиваются из пазов и разделяют пространство между корпусом и ротором на ряд камер. Объем последних при вращении ротора непрерывно уменьшается по направлению от всасывающего патрубка к нагнетательному, через который вытесняется газ, сжатый в камерах. В компрессорах с жидкостным кольцом внутри цилиндрического корпуса вращается эксцентрично размещенный ротор, снабженный жестко закрепленными лопатками. Корпус машины примерно наполовину заполняется жидкостью, которая при движении ротора отбрасывается лопатками к стенкам корпуса, образуя на его внутренней поверхности вращающееся кольцо. В результате между ним и лопатками образуются камеры разного объема, который непрерывно уменьшается, вследствие чего газ, засасываемый через отверстие в крышке корпуса, сжимается и выталкивается в нагнетатательный патрубок. Рабочей жидкостью, как правило, служит вода (такие машины называют водокольцевыми), реже масло, ртуть, серная или другие кислоты.

Корпус машины примерно наполовину заполняется жидкостью, которая при движении ротора отбрасывается лопатками к стенкам корпуса, образуя на его внутренней поверхности вращающееся кольцо. В результате между ним и лопатками образуются камеры разного объема, который непрерывно уменьшается, вследствие чего газ, засасываемый через отверстие в крышке корпуса, сжимается и выталкивается в нагнетатательный патрубок. Рабочей жидкостью, как правило, служит вода (такие машины называют водокольцевыми), реже масло, ртуть, серная или другие кислоты.

Несмотря на то что эти компрессоры имеют более низкий кпд, чем пластинчатые, они нашли широкое применение благодаря простоте устройства, малому износу, надежности действия и возможности компримирования запыленных газов.

В винтовых компрессорах рабочие камеры образуются корпусом и двумя винтообразными роторами, связанными между собой парой цилиндрических шестерен и имеющими зубья различного профиля. При вращении ведущего ротора его зубья входят в зацепление с зубьями на ведомом роторе и вытесняют находящийся в камерах сжатый газ, перемещая его в продольном направлении.

Различают машины сухого сжатия (газ охлаждают с помощью водяных рубашек, расположенных в корпусе) и маслозаполненные (для охлаждения газа в рабочие полости винтов впрыскивают масло).

Достоинства винтовых компрессоров: быстроходность, компактность, чистота подаваемого газа; недостатки: сложность изготовления винтообразных роторов, высокий уровень шума при работе. Типичные показатели роторных машин: Q = 1-100 м3/мин, р2=0,3-1 МПа.

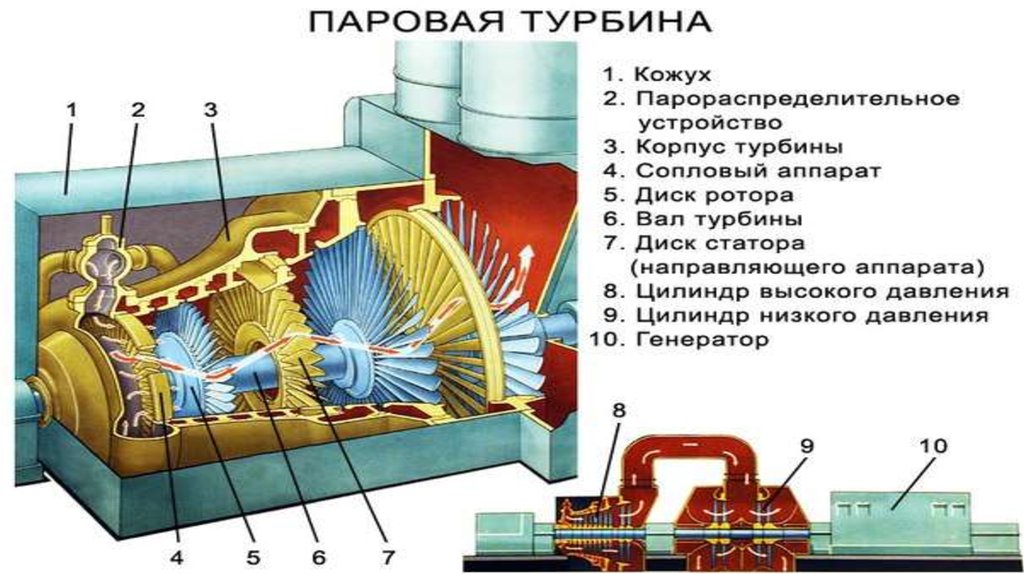

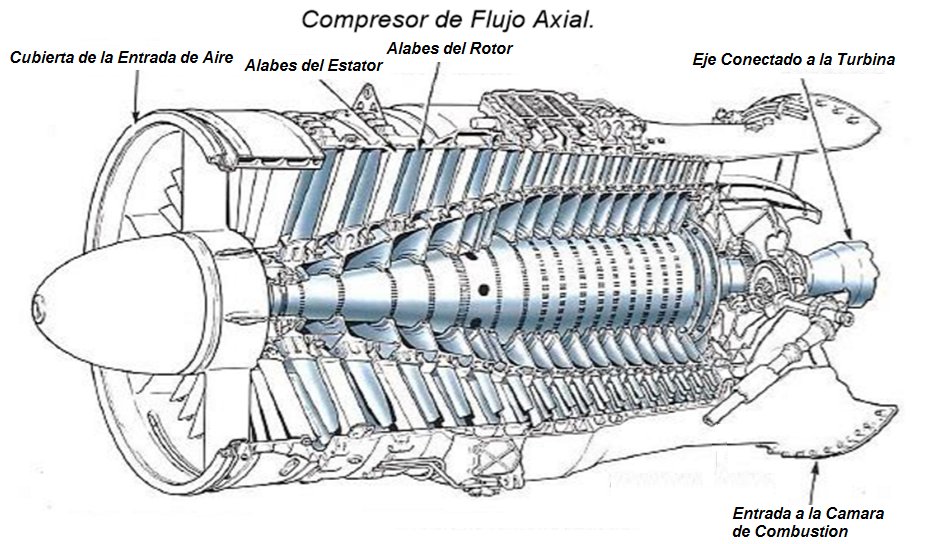

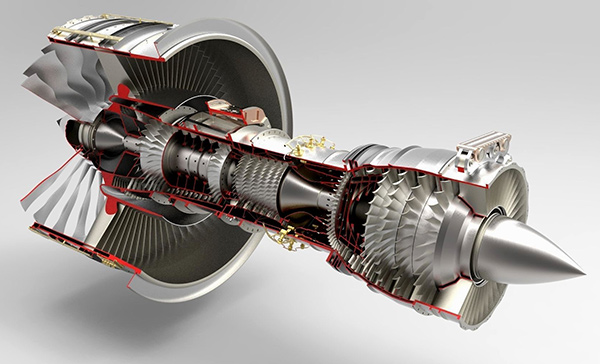

Динамические компрессоры по принципу действия подразделяются на турбинные (турбокомпрессоры) и струйные. В турбокомпрессорах поток газа ускоряется в результате контакта его с лопатками вращающегося рабочего колеса. Наиболее распространены радиальные и осевые машины.

Радиальные турбокомпрессоры, в которых газ движется от центра колеса к периферии, называются центробежными, в обратном направлении – центростремительными.

Центробежные машины, в которых давление создается под действием центробежных сил, возникающих во вращающемся газовом потоке, могут быть с горизонтальным (развивают избыточное давление до 7 МПа) или с вертикальным (до 35 МПа) разъемом корпуса и имеют производительность до 600 м3/мин и выше. Для обеспечения производительности 1500 м3/мин и более наряду с центробежными применяют осевые компрессоры.

Для обеспечения производительности 1500 м3/мин и более наряду с центробежными применяют осевые компрессоры.

Основными частями такой машины служат ротор и корпус-статор, снабженные лопатками. При вращении ротора газ перемещается вдоль оси машины, причем кинетическая энергия потока превращается в энергию давления одновременно на лопатках ротора и статора; кроме того, статорные лопатки образуют своеобразное направляющее устройство, по каналам которого сжатый газовый поток через специальный спрямляющий аппарат и выходной патрубок поступает в напорный трубопровод.

Осевые компрессоры имеют более высокий КПД, меньшие массу и габаритные размеры, чем машины с радиальным потоком. Основные достоинства турбокомпрессоров: большой срок службы и высокая надежность работы; сжатие газов без загрязнения смазочными материалами; непрерывность подачи газа; малая металлоемкость; достаточно высокий КПД; возможность использования легких фундаментов вследствие небольшой вибрации. Благодаря этим достоинствам, а также высокой производительности турбокомпрессоры находят в последнее время все большее применение в крупнотоннажных производствах, например, аммиака, метанола, азотной кислоты.

Благодаря этим достоинствам, а также высокой производительности турбокомпрессоры находят в последнее время все большее применение в крупнотоннажных производствах, например, аммиака, метанола, азотной кислоты.

В струйных компрессорах (инжекторах) ускорение газа происходит в результате смешения потоков разных удельных энергий. При этом газ низкого давления сжимается до промежуточного за счет кинетической энергии газа, подаваемого под высоким давлением. Вследствие компактности, простоты устройства и надежности эксплуатации струйные машины часто экономически целесообразно использовать, несмотря на невысокий КПД (обычно 0,2-0,25), например, в качестве тепловых насосов в выпарных установках.

Тип компрессора выбирается в соответствии с производительностью и требуемым давлением. В химической промышленности часто комбинируют различные машины, например последовательно устанавливают центробежные и поршневые компрессоры. Сравнение характеристик работы машин разных типов примерно одинаковой производительности показывает, что поршневые компрессоры значительно более экономичны, чем остальные машины, но уступают им по металлоемкости и надежности. Два наиболее важных типа компрессоров – поршневые и турбокомпрессоры – скорее не конкурируют, а дополняют друг друга, причем в каждом конкретном случае оптимально применение того или иного типа машин в зависимости от сочетания условий функционирования (показателя политропы, плотности, влажности, агрессивности и степени загрязнения газов, стоимости машин и так далее). Однако турбокомпрессоры предпочтительнее использовать при Q=900 м3/мин и выше. Роторные компрессоры занимают промежуточное положение между поршневыми и центробежными. При Q=60-90 м3/мин сжатый газ, не загрязненный маслом, получают с помощью роторных, в частности винтовых, машин. При Q = 12-60 м3/мин целесообразно применять поршневые компрессоры, потребляющие меньшую удельную мощность, чем роторные.

Два наиболее важных типа компрессоров – поршневые и турбокомпрессоры – скорее не конкурируют, а дополняют друг друга, причем в каждом конкретном случае оптимально применение того или иного типа машин в зависимости от сочетания условий функционирования (показателя политропы, плотности, влажности, агрессивности и степени загрязнения газов, стоимости машин и так далее). Однако турбокомпрессоры предпочтительнее использовать при Q=900 м3/мин и выше. Роторные компрессоры занимают промежуточное положение между поршневыми и центробежными. При Q=60-90 м3/мин сжатый газ, не загрязненный маслом, получают с помощью роторных, в частности винтовых, машин. При Q = 12-60 м3/мин целесообразно применять поршневые компрессоры, потребляющие меньшую удельную мощность, чем роторные.

Особую группу компрессорных машин составляют компрессоры холодильных установок, или холодильные компрессоры. Последние предназначены для сжатия паров холодильных агентов (хладонов, аммиака, пропана, этана, этилена, метана и так далее) до давления конденсации и для их циркуляции. Основные типы этих компрессоров: поршневые, роторные (винтовые) и центробежные. Конструктивно они не отличаются от рассмотренных выше, однако их конфигурация, масса, габаритные размеры и прочностные характеристики определяются свойствами холодильных агентов.

Основные типы этих компрессоров: поршневые, роторные (винтовые) и центробежные. Конструктивно они не отличаются от рассмотренных выше, однако их конфигурация, масса, габаритные размеры и прочностные характеристики определяются свойствами холодильных агентов.

Гладкова Наталья

Китайский производитель промышленных ножей, круглых лезвий, поставщиков ножей для продольной резки

лезвие для измельчения

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

пильный диск и лезвие гранулятора

видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Горячий

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/Фабрика | |

| Деловой диапазон: | Одежда и аксессуары, Промышленное оборудование и компоненты, Производство и переработка . .. .. | |

| Основные продукты: | Промышленный нож

,

Круглый клинок

,

Разрезной нож

,

Измельчитель лезвия

,

Срезной клинок

,

Лезвие пилы

,

. .. .. | |

| Сертификация системы менеджмента: | ИСО 9001, ИСО 9000, ИСО 20000 | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: один месяц Время выполнения заказа в межсезонье: в течение 15 рабочих дней | |

| Доступность OEM/ODM: | Да |

Renda Blades как производитель промышленных лезвий с 1983 года завоевала высокую репутацию как дома, так и за рубежом. После 35 лет развития группа RD теперь владеет 7 заводами, в том числе металлургическим цехом, цехом дисковых ножей, цехом специальной формы, цехом шредерных ножей, цехом ракельных ножей, цехом листогибочных инструментов, цехом карбидных ножей (вставка TC и вставка HSS), которые Каждый цех производит только один тип лезвий, это то, что сделало нас такими, какие мы есть сегодня. Основываясь на богатом производственном опыте и сильных технологиях, строгие …

После 35 лет развития группа RD теперь владеет 7 заводами, в том числе металлургическим цехом, цехом дисковых ножей, цехом специальной формы, цехом шредерных ножей, цехом ракельных ножей, цехом листогибочных инструментов, цехом карбидных ножей (вставка TC и вставка HSS), которые Каждый цех производит только один тип лезвий, это то, что сделало нас такими, какие мы есть сегодня. Основываясь на богатом производственном опыте и сильных технологиях, строгие …

Посмотреть все

ПОСЕЩЕНИЕ ЗАВОДА

15 шт.металлургический цех

металлургический цех

цех гибки форм

цех гибки форм

сделка закрыта

цех раскроя

цех раскроя

цех раскроя

ТК инкрустация магазин

ТК магазин

КЛИЕНТ В АМЕРИКЕ ПОСЕЩАЕТ

КЛИЕНТ В АМЕРИКЕ ПОСЕЩАЕТ

КЛИЕНТ В АМЕРИКЕ ПОСЕЩАЕТ

КАЛИФОРНИЯ КЛИЕНТЫ ПОСЕЩАЮТ

КЛИЕНТ В АМЕРИКЕ ПОСЕЩАЕТ

Пошлите Ваше сообщение этому поставщику

* От:

* Кому:

Мисс Грейс

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

лезвий роторных ножниц | CUTMETALL.com

Фильтр

подходит для производителя

- MEWA | ЭХАЛЬТ | АНДРИЦ МЕВА | ПЕРЕРАБОТКА ТГМ

Нож роторный Ø489×79

Звездочка 4, край 17,5°

Артикул №: RSMW0489-900

Заказать сейчас

В наличии 6 штук

Нож роторный Ø489×74

Звездочка 4, край 17,5°

Артикул №: RSMW0489-901

Заказать сейчас

В наличии 1 шт.

Нож роторный Ø489×71

Звездочка 4, край 17,5°

Артикул №: RSMW0489-902

Заказать сейчас

В наличии 7 шт.

Нож роторный Ø489×63

Звездочка 4, край 17,5°

Пункт №: RSMW0489-903

Заказать сейчас

В наличии 6 штук

Нож роторный Ø489×58

Звездочка 4, край 17,5°

Артикул №: RSMW0489-904

Заказать сейчас

В настоящее время 1 в наличии

Нож роторный Ø432×54,6

Звездочка 2, край 10°

Артикул №: RSEY0432-900

Заказать сейчас

срок поставки по запросу

Нож роторный Ø432×54,6

Звездочка 2, край 10° Eco Line

Пункт №: RSEY0432-900-E

Заказать сейчас

срок поставки по запросу

Нож роторный Ø320×40

Звездочка 2, край 75°

Артикул №: RSIS0320-X10

Заказать сейчас

срок поставки по запросу

Нож роторный Ø320×40

2 звездочка, край 75°

Артикул №: RSIS0320-X14

Заказать сейчас

срок поставки по запросу

Ротор-ножницы Ø204×19, 3 звездочки, Premium Line

ширина головки под внутренний шестигранник 60, версия B1

Артикул №: RSMC0204-101

Заказать сейчас

срок поставки по запросу

Ротор-ножницы Ø204×19

3 звездочка

Пункт №: RSMC0204-A01

Заказать сейчас

срок поставки по запросу

Ротор-ножницы Ø480×80

Звездочка 4, лезвие 9,2°

Артикул: RSMW0480-Y00

Заказать сейчас

срок поставки по запросу

Ротор-ножницы Ø489×50

Звездочка 4, ширина шины 17,5°

Артикул №: RSMW0489-905

Заказать сейчас

срок поставки по запросу

Нож роторный Ø491×50

Звездочка 4, край 5°(спереди)/45°

Артикул №: RSMW0491-100

Заказать сейчас

срок поставки по запросу

Электронная почта

Пароль

Стать клиентом

У вас нет логина? Пожалуйста свяжитесь с нами.

Ножи для роторных ножниц

Ножи для роторных ножей используются, как следует из их названия, в роторных ножницах. Это тихоходные двухвальные измельчители с высоким крутящим моментом. Они измельчают крупногабаритные материалы, такие как бытовые, коммерческие и крупногабаритные отходы, а также эластичные материалы, такие как шины, кабели, фольгу, бумагу и текстиль. Кроме того, они также могут измельчать предметы с большим удельным весом. Чем лучше ножницы ротора, тем надежнее роторные ножницы достигают высокой степени измельчения. Высококачественные лезвия роторных ножниц обеспечивают чистое и стабильное качество резки, имеют длительный срок службы и легко заменяются.

Хотите узнать больше о наших роторных ножницах?

Наш обширный ассортимент продукции включает в себя множество вариантов ножевых ножей ротора.

У вас возникли проблемы с поиском подходящих роторных ножниц для вашего измельчителя? Мы здесь, чтобы помочь вам найти сменный нож для роторных ножей, который лучше всего подходит для вашей конкретной задачи.