Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Устройство блока цилиндров двигателя: просто о сложном | 🚘Авто Новости Онлайн

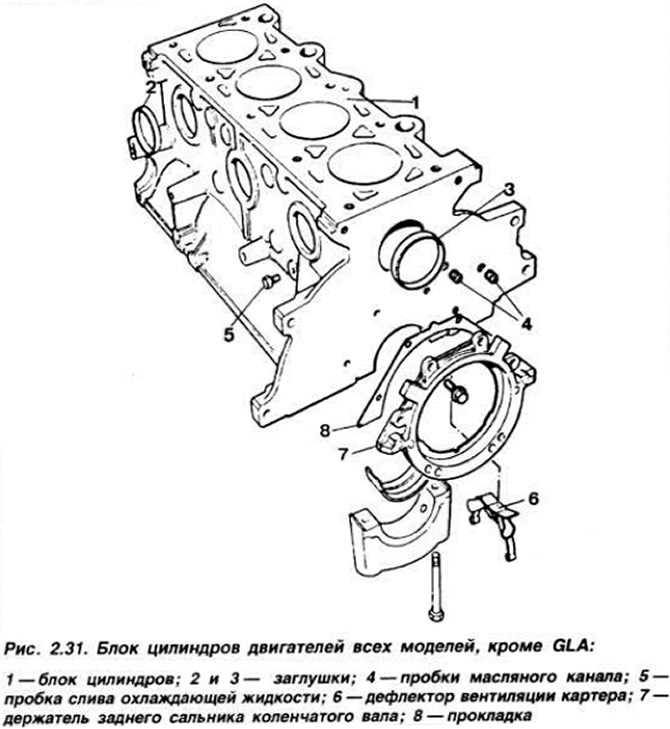

Блок цилиндров двигателя — это деталь 2-х и более цилиндровых поршневых двигателей. Блок цилиндров выполняет две основные функции: он является корпусом для размещения всех узлов, механизмов и деталей двигателя. Второе – блок цилиндров основа для навесных частей двигателя: картер, головка блока цилиндров.

Содержание

- 1 Материал изготовления блока цилиндров

- 2 Основные требования к блоку цилиндров двигателя

- 3 Обзор основных деталей блока цилиндров

Материал изготовления блока цилиндров

Чугун – традиционный материал, из которого до недавнего времени изготавливались блоки. Чугун применяется с добавками: никель, хром. Положительные качества чугунного блока цилиндров: меньшая чувствительность к перегреву, жёсткость, необходимая при высокой степени форсировки двигателя. Минус – большая масса, которая влияет на динамику легкового автомобиля.

Чугун применяется с добавками: никель, хром. Положительные качества чугунного блока цилиндров: меньшая чувствительность к перегреву, жёсткость, необходимая при высокой степени форсировки двигателя. Минус – большая масса, которая влияет на динамику легкового автомобиля.

Алюминий – занимает второе место в изготовлении блоков цилиндров. Положительными качествами алюминиевого блока являются: лёгкость и лучшее охлаждение. Как недостаток отмечается проблема с подбором материала, из которого должен выполняться цилиндр.

В современных условиях, для изготовления цилиндров в алюминиевые блоки цилиндров двигателя разработаны технологии: Locasil – запрессовка гильз из алюминий — кремния, Nicasil – в виде никелевого покрытия на алюминиевой поверхности блока цилиндров.

Недостатком никасиловой технологии считается то, что при прогаре поршня или обрыве шатуна, никелевое покрытие выходит из строя и блок цилиндров не подлежит ремонту. Он меняется в сборе. В отличие от чугунного, который подвергается расточке и гильзованию ремонтным комплектом.

Блок цилиндров из магниевого сплава сочетает в себе твердость чугунного, и лёгкость алюминиевого. Но, такой блок очень дорогое удовольствие и на конвейерном производстве не применяется.

Каждый из материалов имеет свои плюсы и минусы, поэтому однозначно заявлять какой из них лучше, некорректно.

Основные требования к блоку цилиндров двигателя

- отверстия всех постелей должны обеспечивать соосность;

- постели должны иметь одинаковый диаметр. Исключение составляют специальные конструкции;

- оси постелей и плоскости блока цилиндров должны быть идеально параллельны.

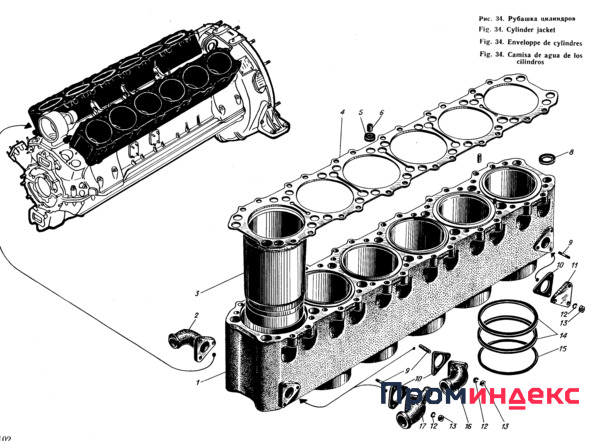

Обзор основных деталей блока цилиндров

- гильзы, впрессованные непосредственно в блок цилиндров. Как правило, в алюминиевых блоках;

- съёмные гильзы, которые подразделяются на «мокрые» и «сухие».

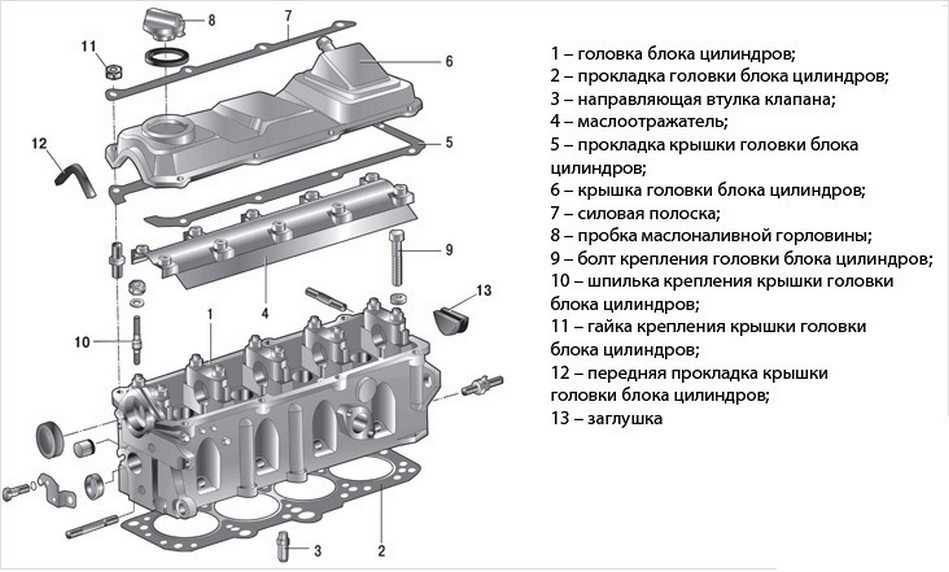

Головка блока цилиндров. В её состав входят: камера сгорания, места крепления ГРМ, рубашка охлаждения и каналы смазки, резьбовые отверстия для свечей (форсунок), отверстия для впускных и выпускных каналов.

ГБЦ крепится к блоку цилиндров сверху. Отдельным пунктом нужно отметить технологию крепления ГБЦ к блоку цилиндров. Она требует специальных болтов крепления и выполнения инструкций производителя. Затяжка ГБЦ производится только при помощи динамометрического ключа с соблюдением рекомендуемых параметров момента затяжки и схемы затяжки болтов.

Картер двигателя. В ДВС картер является частью блока цилиндров. Снизу картер закрывается поддоном. По сути, картер – это корпус для кривошипно-шатунного механизма. Крепится к блоку цилиндров снизу.

Удачи вам при изучении и эксплуатации блока цилиндров двигателя.

Источник

Поделиться в социальных сетях

Вам может понравиться

Материалы для блоков Fay

Качество, которое можно увидеть

Ваш пейзаж — это первое, что видят люди, придя к вам домой, и это также место, куда вы можете отправиться, чтобы насладиться природой. Позвольте Fay Block Materials помочь вам превратить ваш двор в нечто экстраординарное. Хотите ли вы новый внутренний дворик из бетонной брусчатки или открытую кирпичную яму для костра, наши подрядчики могут сделать ваш двор потрясающим.

Хотите ли вы новый внутренний дворик из бетонной брусчатки или открытую кирпичную яму для костра, наши подрядчики могут сделать ваш двор потрясающим.

Посмотреть галерею

Наши услуги каменщика

Мы верим, что архитектурные формы могут сделать ваш двор и ландшафт чем-то особенным. С этой целью мы предлагаем широкий спектр услуг по каменной кладке, таких как:

• Бетонные брусчатки для подъездных дорог, патио, настилов бассейнов или пешеходных дорожек

• Кирпичные брусчатки для зданий и установки наружных костровых ям

• Каменные работы для ряда наружное использование, например, внутренние дворики, подпорные стены и пешеходные дорожки

Посмотреть все

Каждый из этих вариантов имеет ряд вариантов настройки. Вы можете выбрать форму брусчатки, цвет кирпича и тип камня, который вам больше всего нравится. Затем мы будем работать с вами над созданием идеального дополнения к вашему ландшафту. Для нашей команды нет слишком больших или слишком маленьких задач. Поэтому, если вам нужен подрядчик по установке уличного костра, вы можете обратиться к нам.

Поэтому, если вам нужен подрядчик по установке уличного костра, вы можете обратиться к нам.

Просмотр подпорных стенок

Мы любим нашу кострище! Это было так легко собрать и красиво! Мы так рады наслаждаться этим.

Джули Фулмер

Уэйк Форест, Северная Каролина

От начала до конца персонал был дружелюбным, любезным и готовым сделать все возможное каждый раз, когда мы посещали.

Брент Баркер

Фейетвилл, Северная Каролина

Всегда приятно заказывать товары в Fayblock. Фернандо всегда заботится обо мне и уходит за дверь. Отличное место для ведения бизнеса.

Мика Уотсон

Рейфорд, Северная Каролина

Удобно расположенный по адресу

Fayetteville, NC

Посетите нас сегодня

Приходите к нам за помощью в Fayetteville

Мы в Fay Block гордимся тем, что являемся вашим поставщиком качественных бетонных изделий и надежных знаний. Приходите к нам в наш прекрасный выставочный зал и экспозицию под открытым небом в Фейетвилле, Северная Каролина. Здесь вы сможете увидеть все свои варианты материалов и дизайна и обсудить свои цели с нашими дружелюбными экспертами по каменной кладке. Мы рады помочь вам воспользоваться вашими бесконечными возможностями для создания красивых хардскейпов в вашем доме. Мы с нетерпением ждем возможности служить вам!

Приходите к нам в наш прекрасный выставочный зал и экспозицию под открытым небом в Фейетвилле, Северная Каролина. Здесь вы сможете увидеть все свои варианты материалов и дизайна и обсудить свои цели с нашими дружелюбными экспертами по каменной кладке. Мы рады помочь вам воспользоваться вашими бесконечными возможностями для создания красивых хардскейпов в вашем доме. Мы с нетерпением ждем возможности служить вам!

Fay Block Materials существует с 1945 года, и мы всегда были семейной компанией. Мы полагаемся на наш обширный опыт, чтобы создать высококачественную и прочную каменную кладку для вашего двора. Если вам нужен подрядчик по устройству костра на открытом воздухе, подрядчик по каменным работам или подрядчик по укладке брусчатки, наша команда может помочь.

Чтобы начать работу, позвоните нам по телефону 1-800-326-9198.

Лучшее понимание вариантов дизайна DyzEnd Pro

Линейка продуктов серии Pro предназначена для того, чтобы вывести надежность на совершенно новый уровень. Каждая небольшая функция была переработана снизу вверх на основе полученных нами отзывов и нашего собственного опыта.

Каждая небольшая функция была переработана снизу вверх на основе полученных нами отзывов и нашего собственного опыта.

Нагревательный блок 3D-принтера Hotend подвергается огромным нагрузкам: тепловым нагрузкам от нагревателя, нагрузкам от давления экструдера и напряжениям растяжения от сопла. Благодаря нашим интенсивным испытаниям с высокотемпературными материалами, такими как PEEK, PEI (Ultem) и PSU, мы поняли, что этот компонент требует переосмысления.

Нагревательные блоки с явными признаками напряжения

Материалы

Первым шагом при проектировании детали является выбор правильного материала. Существует множество различных сплавов, и все они имеют свои преимущества и области применения. При выборе вам необходимо определить ключевые характеристики, которые вы будете оценивать. В случае нашего теплового блока нам понадобятся:

- Механические свойства при высокой температуре

- Теплопроводность

Пример испытания на растяжение

1.

Механические свойства

Механические свойстваМеханические свойства используются для сравнения характеристик материалов в различных ситуациях. Существуют десятки различных типов: твердость, усталостная прочность и т. д. Наиболее распространенным свойством является предел прочности при растяжении. Его измеряют, нагружая образец путем его растяжения. Более низкая прочность на растяжение означает, что для разрыва требуется меньшее усилие.

При достижении предела прочности на растяжение деталь либо деформируется, либо срезается, либо ломается. В любом случае, он больше не будет использоваться.

2. Сплавы

Сплавы — это рецепты, изготовленные из металлов и других материалов, предназначенные для улучшения свойств. Коррозия, твердость, прочность и многие другие. Однако добавление легирующих элементов обычно снижает как теплопроводность, так и электропроводность.

Чистое железо малопригодно, так как оно очень мягкое и хрупкое. Добавление всего от 0,15% до 0,80% углерода сделает сталь намного прочнее. Добавление хрома (и никеля) сделает нержавеющую сталь. При сравнении теплопроводности между нашими эволюциями рецепта мы начали с 80 (Вт/мК) для железа, до 50 для стали и до 15 для нержавеющей стали.

Добавление хрома (и никеля) сделает нержавеющую сталь. При сравнении теплопроводности между нашими эволюциями рецепта мы начали с 80 (Вт/мК) для железа, до 50 для стали и до 15 для нержавеющей стали.

Повышение механических свойств имеет свою цену, а теплопроводность часто снижается, как показано выше. Другие свойства также страдают от добавления легирующих элементов, таких как удлинение при разрыве, пластичность и некоторые другие.

3. Термическая обработка

Этот процесс используется для изменения и улучшения некоторых механических свойств, таких как прочность на растяжение и твердость. Большинство сплавов остаются слабыми без термической обработки. Очень важно понимать механизмы отпуска сплава. Тепло может обратить вспять большинство темпераций, имейте это в виду.

Этот процесс совершенно уникален для стали, так как только она выигрывает от быстрого охлаждения.

Другие сплавы требуют процесса старения или холодной обработки, а не процесса закалки. Некоторое время поддерживается высокая температура, затем деталь медленно охлаждается. Позже деталь можно растянуть или забить молотком, чтобы еще больше увеличить прочность.

Некоторое время поддерживается высокая температура, затем деталь медленно охлаждается. Позже деталь можно растянуть или забить молотком, чтобы еще больше увеличить прочность.

Следует соблюдать осторожность при выборе материала, если он подвержен процессу старения. Работа при высокой температуре продолжит процесс старения и вернет механические свойства к исходному состоянию «О». Это будет объяснено позже.

4. Тепловые свойства

Поскольку нагревательный блок предназначен для передачи тепла от источника нагрева, патрона нагревателя, к полимеру, важно делать это эффективно. В нашем приложении интересны два основных свойства:

- Теплопроводность

- Удельная теплоемкость

Очень важно понимать, что удвоение коэффициента теплопроводности вообще не удвоит производительность 3D-печати. Более высокая теплопроводность окажет гораздо большее влияние на длинную и широкую часть, такую как радиатор. Поскольку тепловой блок передает тепло между нагревателем и соплом на расстоянии нескольких миллиметров, разница не заметна с точки зрения производительности 3D-печати.

Температура плавления

Одно можно сказать наверняка, вы хотите, чтобы ваша нить накала плавилась, а не нагревательный блок. Как упоминалось ранее, добавление легирующего элемента имеет некоторые недостатки. В этом случае большинство сплавов будут иметь более низкую температуру, чем основной материал, до определенного процента.

Мы можем увидеть это поведение на так называемой «фазовой диаграмме». Слева направо вы можете видеть изменение температуры плавления (ликвидус-солидус) от 100% свинца до 100% олова.

Другим важным фактом на этой диаграмме является то, что у сплавов линия солидуса отличается от линии ликвидуса. Это просто означает, что между этими областями у вас есть «слякотный» материал, а это означает, что присутствуют как твердое, так и жидкое состояние. Быстрая порча, слякотный термоблок не подойдет, так что приходится проверять линию солидуса на предельную температуру.

Термическая ползучесть

Термическую ползучесть не следует путать с «тепловой ползучестью», обычно используемой в сообществе 3D-печати. Тепловая ползучесть больше связана с теплопроводностью нити накала, где тепло поднимается в холодную зону. Термическая ползучесть возникает, когда материал в течение длительного времени подвергается воздействию высокой температуры и напряжения. Материал будет медленно расслабляться и деформироваться с течением времени, даже если напряжение ниже безопасного коэффициента безопасности.

Тепловая ползучесть больше связана с теплопроводностью нити накала, где тепло поднимается в холодную зону. Термическая ползучесть возникает, когда материал в течение длительного времени подвергается воздействию высокой температуры и напряжения. Материал будет медленно расслабляться и деформироваться с течением времени, даже если напряжение ниже безопасного коэффициента безопасности.

Выбор подходящего материала

Основываясь на этих знаниях, мы можем проанализировать следующие материалы, чтобы определить, какой из них лучше всего подходит для нашего применения.

1. Алюминий

Алюминий, без сомнения, является наиболее широко используемым материалом для термоблоков. Он имеет хорошую теплопроводность, низкую плотность, низкую стоимость, низкую стоимость обработки.

6061 является сплавом общего назначения и широко известен под состоянием Т6. Температура солидуса составляет 582°C, что довольно мало, учитывая нашу максимальную рабочую температуру 500°C.

Во время первой фазы закалки сплав 6061 нагревают до 500°C в течение 9-10 часов, чтобы получить однофазный сплав, то есть все добавленные элементы растворяются в алюминии. Затем столько же времени выдерживается при 180°С. При рассмотрении вопроса об использовании этого материала для термоблока возникает проблема, поскольку температура печати находится в пределах диапазона старения. Это медленно вернет сплав к исходному состоянию, что снизит предел прочности при растяжении с 270 МПа до 76 МПа при комнатной температуре.

Другие алюминиевые сплавы, такие как высокопрочный 2024-T4 или 7075-T6, имеют аналогичные температуры старения, что создает те же проблемы с конструкцией. В таблице ниже показаны механические свойства в зависимости от температуры. Алюминий общего назначения работает лучше, чем 2024, при 200°C и лучше, чем 7075, при 300°C.

2. Латунь

Латунь, в основном известная как материал сопла, имеет некоторые преимущества по сравнению с алюминием. Он имеет очень похожую теплопроводность и легко обрабатывается. Однако цена немного выше из-за высокого содержания меди.

Он имеет очень похожую теплопроводность и легко обрабатывается. Однако цена немного выше из-за высокого содержания меди.

Латунь должна иметь значительное преимущество перед алюминием. Отпуски, предлагаемые с типичной латунью (латунь C360), предназначены для холодной обработки и не должны подвергаться старению так же, как алюминий. Однако возникнет новая проблема, и она называется рекристаллизацией. При холодной обработке латуни зерна растягиваются, сжимаются и деформируются. Это значительно повышает механические свойства. Однако между 200°С и 300°С начинается рекристаллизация, которая заменяет «кованые» зерна стандартными новыми. Эти новые зерна имеют пониженные механические свойства.

Несмотря на такое поведение, обычный латунный сплав C360 все равно будет лучшим выбором, чем любой алюминиевый сплав. Ниже приведено сравнение с алюминием 6061.

3. Медь

Медь становится все более популярной в качестве материала для нагревательных блоков. У этого материала есть одно главное преимущество, он является отличным теплопроводником. Однако, как мы объясняли ранее, поскольку тепло должно пройти очень короткое расстояние, это не будет выгодно для конечного пользователя.

У этого материала есть одно главное преимущество, он является отличным теплопроводником. Однако, как мы объясняли ранее, поскольку тепло должно пройти очень короткое расстояние, это не будет выгодно для конечного пользователя.

Медь дорогая, мягкая и быстро теряет свои термические свойства после легирования. Чистая медь имеет теплопроводность 391 Вт/м·К и предел прочности при растяжении 195 МПа, в то время как бериллиевая медь, один из самых прочных медных сплавов, имеет теплопроводность 118 Вт/м·К (такая же, как у латуни) и предел прочности при растяжении до 1000 МПа при отпуске.

Медные сплавы имеют ту же проблему, что и алюминий, в отношении дисперсионного твердения. Всего через 5 часов при температуре 370°C процесс старения уже снизил механические свойства на 25%.

Чистая медь не может подвергаться дисперсионному твердению, так как в ней нет легирующих элементов. Поведение очень похоже на латунь, где для улучшения механических свойств требуется отпуск на холодную обработку. Как и латунь, медь подвержена рекристаллизации. В этом случае температура немного выше, начиная примерно с 270°C.

Как и латунь, медь подвержена рекристаллизации. В этом случае температура немного выше, начиная примерно с 270°C.

Вопреки распространенному мнению, медь не имеет реальных преимуществ перед алюминием для применения при высоких температурах, как показано ниже. Латунь на самом деле гораздо лучший выбор.

4. Сталь

Этот материал менее популярен в сообществе 3D-печати, но вскоре вы поймете, что этот сплав обладает интересными свойствами для термоблока. Он доступен по цене, сложнее в обработке, чем латунь и алюминий, и не обладает коррозионной стойкостью. Однако сталь очень прочная и может выдерживать высокие температуры.

Как видно из раздела термообработки, сталь имеет совершенно другой способ отпуска. Закалка осуществляется быстрым охлаждением, которое полностью меняет структуру зерна. Это изменение может противостоять температуре намного лучше, чем дисперсионное твердение или холодная обработка. Даже основная сталь без закалки может обеспечить отличные характеристики при высоких температурах.

Чтобы изменить зернистую структуру, сталь необходимо нагреть до так называемой температуры аустенизации, которая составляет около 725°C.

Как видно на графике ниже, сталь хорошо приспособлена к высокой температуре и более чем в 3 раза прочнее алюминия.

DyzEnd Pro

Теперь, когда вы ознакомились со свойствами и сравнением материалов, вам легче понять наше решение. При длительном использовании при высоких температурах латунь, медь и алюминий теряют свою прочность. Иногда это может произойти в течение нескольких часов после печати, в зависимости от температуры.

Тем не менее, проверка документации никогда не бывает достаточной для проектирования. Мы провели тесты времени нагрева, температуры сопла, производительности экструзии и качества печати с 3 термоблоками: алюминиевым, медным и стальным. Единственная разница, которую мы заметили, заключалась в том, что и сталь, и медь нагревались немного дольше, чем алюминий. Экструзия, температура сопла и качество печати остались прежними.