Механические трансмиссии — Студопедия

Поделись

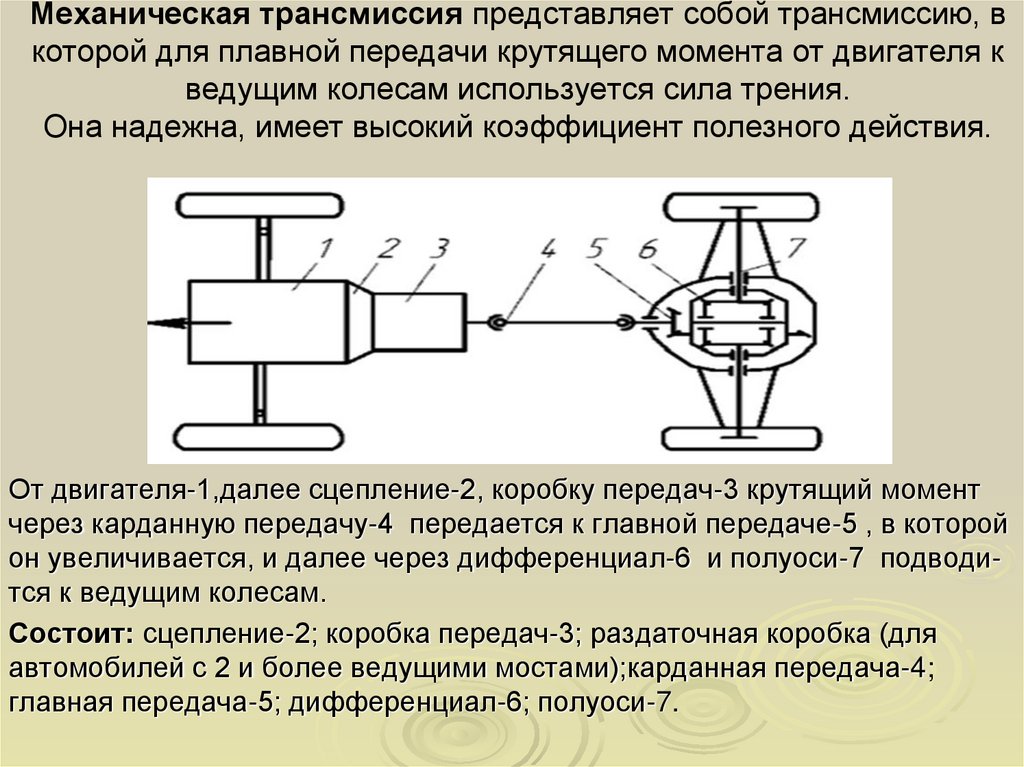

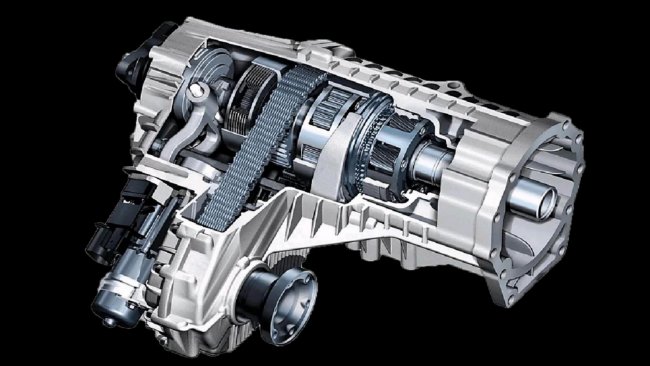

Механическая бесступенчатая трансмиссия. Это фрикционная трансмиссия, в которой для плавной передачи крутящего момента от двигателя к ведущим колесам используется сила трения.

Эта передача выполняет также функции межколесного дифференциала. Передача применяется на некоторых моделях легковых автомобилей.

Механические бесступенчатые передачи не получили широкого распространения и имеют ограниченное применение на автомобилях из-за недостаточной надежности их работы.

Гидрообъемная трансмиссия.

Этот вид трансмиссии представляет собой бесступенчатую передачу автомобиля.

В гидрообъемной трансмиссии (верхняя половина рис. 6) двигатель 1 внутреннего сгорания приводит в действие гидронасос 2, соединенный трубопроводами с гидромоторами 3, валы которых связаны с ведущими колесами автомобиля. При работе двигателя гидродинамический напор жидкости, создаваемый гидронасосом в гидромоторах ведущих колес, преобразуется в механическую работу.

Рабочее давление в системе в зависимости от конструкции гидроагрегатов — 10…50 МПа.

На рис. 7 представлена простейшая схема устройства и работы гидрообъемной передачи, в которой используется гидростатический напор жидкости. При вращении коленчатого вала двигателя через кривошип 2 и шатун 3 производится перемещение поршня 4 гидронасоса. Жидкость из гидронасоса через трубопровод 9 подается в цилиндр гидродвигателя, поршень 8 которого перемещает через шатун 7 кривошип 5 и приводит во вращение ведущее колесо 6.

Рис. 6. Схема гидрообъемной (верхняя половила схемы) и электрической (нижняя половина) трансмиссии:

1 — двигатель; 2 — гидронасос; 3 — гидромотор; 4 — электродвигатель; 5 — генератор

Преимуществом гидрообъемной трансмиссии является бесступенчатое автоматическое изменение ее передаточного числа и передаваемого крутящего момента, что обеспечивает плавное трогание автомобиля с места, облегчает и упрощает управление автомобилем и снижает утомляемость водителя и, следовательно, повышает безопасность движения.

Электрическая трансмиссия

Это бесступенчатая передача, в которой крутящий момент измеряется плавно, без участия водителя, в зависимости от сопротивления дороги и частоты вращения коленчатого вала двигателя.

В электрической трансмиссии (см. нижнюю половину рис. 6) двигатель 1 внутреннего сгорания приводит в действие генератор 5. Ток от генератора поступает к электродвигателям 4 ведущих колес автомобиля.

Ведущее колесо (рис. 8) с установленным внутри электродвигателем 1 называется электромотор-колесом. Крутящий момент от электродвигателя к колесу передается через колесный редуктор

Преимуществом электрических трансмиссий является бесступенчатое автоматическое изменение ее передаточного числа. Это обеспечивает плавное трогание автомобиля с места, упрощает и облегчает управление автомобилем и снижает утомляемость водителя, в результате повышается безопасность движения. Кроме того, повышается проходимость автомобиля вследствие непрерывного потока мощности и плавного изменения крутящего момента. Повышается также долговечность двигателя из-за уменьшения динамических нагрузок и отсутствия жесткой связи между двигателем и ведущими колесами. Однако у электрических трансмиссий КПД не превышает 0,75, что ухудшает тягово-скоростные свойства автомобиля. Кроме того, расход топлива по сравнению с механическими трансмиссиями повышается на 10…20 %. Электрические трансмиссии также имеют большую массу и высокую стоимость.

Кроме того, повышается проходимость автомобиля вследствие непрерывного потока мощности и плавного изменения крутящего момента. Повышается также долговечность двигателя из-за уменьшения динамических нагрузок и отсутствия жесткой связи между двигателем и ведущими колесами. Однако у электрических трансмиссий КПД не превышает 0,75, что ухудшает тягово-скоростные свойства автомобиля. Кроме того, расход топлива по сравнению с механическими трансмиссиями повышается на 10…20 %. Электрические трансмиссии также имеют большую массу и высокую стоимость.

Рис. 8. Электромотор-колесо:

1 — электродвигатель; 2 — редуктор

Гидромеханическая трансмиссия

Это комбинированная трансмиссия, которая состоит из механизмов механической и гидравлической трансмиссий. В гидромеханической трансмиссии передаточное число и крутящий момент изменяются ступенчато и плавно (см. рис. 3, в).

В гидромеханическую трансмиссию (рис. 9) входят гидромеханическая коробка передач 2, включающая гидротрансформатор и механическую коробку передач, карданная передача 3, главная передача 4, дифференциал 5 и полуоси 6.

Гидротрансформатор устанавливают вместо сцепления, и в нем передача крутящего момента от двигателя 1 к трансмиссии происходит за счет гидродинамического (скоростного) напора жидкости. Гидротрансформатор плавно автоматически изменяет крутящий момент в зависимости от нагрузки. При этом крутящий момент от гидротрансформатора передается к механической коробке передач, в которой передачи включаются с помощью фрикционных механизмов. Применение гидротрансформатора обеспечивает плавное трогание автомобиля с места, уменьшает число переключений передач, что снижает утомляемость водителя, улучшает проходимость автомобиля, почти в два раза повышается долговечность двигателя и механизмов трансмиссии вследствие уменьшения в трансмиссии динамических нагрузок и крутильных колебаний. Снижается также вероятность остановки двигателя при резком увеличении нагрузки.

Рис. 9. Схема гидромеханической трансмиссии:

1 — двигатель; 2 — гидромеханическая коробка передач; 3 — карданная передача; 4 — главная передача; 5 — дифференциал; 6 — полуоси

Недостатком гидромеханической трансмиссии являются более низкий КПД, что ухудшает тягово-скоростные свойства и топливную экономичность автомобиля, более сложная конструкция и большая масса, а также высокая стоимость в производстве, которая составляет около 10 % стоимости автомобиля.

Электромеханическая трансмиссия. Это комбинированная трансмиссия, которая состоит из элементов механической и электрической трансмиссий.

На рис. 10 показана схема электромеханической трансмиссии автобуса большой вместимости. Двигатель 4 внутреннего сгорания расположен в задней части автобуса и приводит в действие генератор 5. Ток, вырабатываемый генератором, подводится к электродвигателю 1. Крутящий момент от электродвигателя через карданную передачу 2 подводится к ведущему мосту

Режим работы двигателя в различных дорожных условиях зависит только от подачи топлива, которая осуществляется педалью. Отсутствие педали сцепления и рычагов переключения коробки передач существенно облегчает работу водителя автобуса, который в условиях города работает с частыми остановками. Кроме того, электромеханическая трансмиссия повышает проходимость и безопасность движения. Недостатками электромеханической трансмиссии по сравнению с механической являются меньший КПД, не превышающий 0,85, что ухудшает тягово-скоростные свойства и топливную экономичность (расход топлива увеличивается на 15… 20 %), а также большие габаритные размеры и масса.

Кроме того, электромеханическая трансмиссия повышает проходимость и безопасность движения. Недостатками электромеханической трансмиссии по сравнению с механической являются меньший КПД, не превышающий 0,85, что ухудшает тягово-скоростные свойства и топливную экономичность (расход топлива увеличивается на 15… 20 %), а также большие габаритные размеры и масса.

Рис. 10. Схема электромеханической трансмиссии:

1 – электродвигатель; 2 — карданная передача; 3 — ведущий мост; 4 — двигатель; 5 — генератор

Как не сломать коробку. Каков ресурс у механической трансмиссии? | Практические советы | Авто

Владимир Гаврилов

Примерное время чтения: 4 минуты

4992

Shutterstock.com

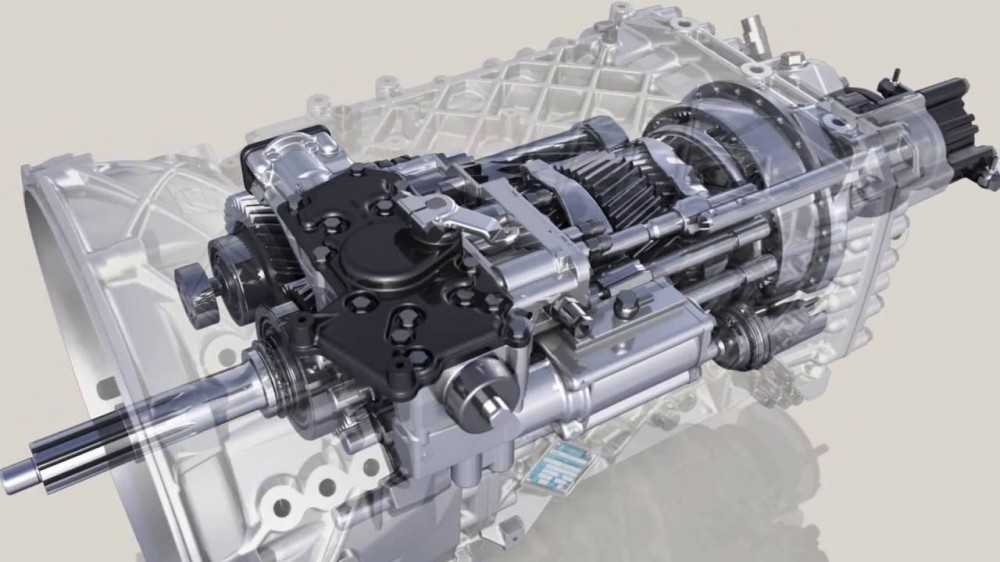

Механические коробки передач достаточно надежны, и многие автомобилисты отдают им приоритет по сравнению с автоматическими трансмиссиями. Между тем после пробега в 100 тысяч километров любая трансмиссия подвержена риску поломки. От чего зависит ресурс технического узла и что необходимо предпринять, чтобы уберечь механику от повреждений?

Между тем после пробега в 100 тысяч километров любая трансмиссия подвержена риску поломки. От чего зависит ресурс технического узла и что необходимо предпринять, чтобы уберечь механику от повреждений?

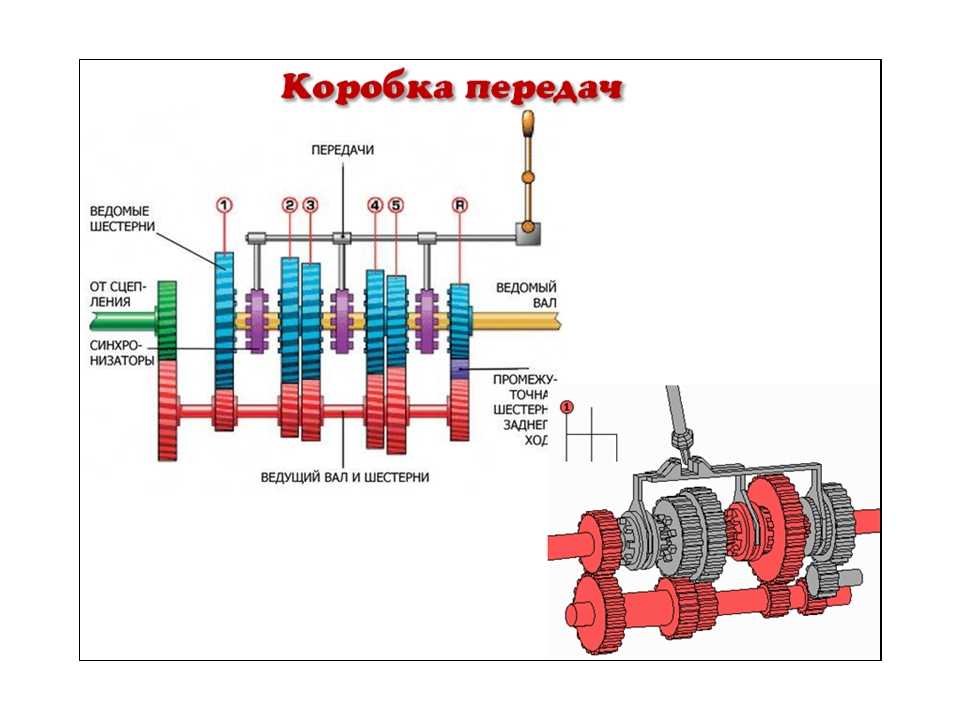

Проблемные места механической коробки

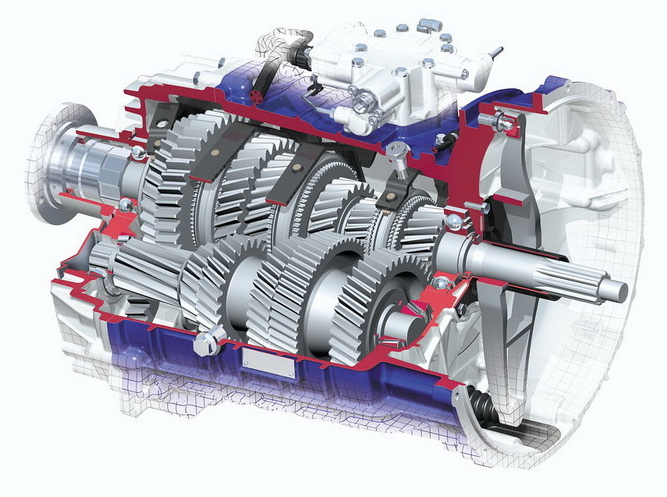

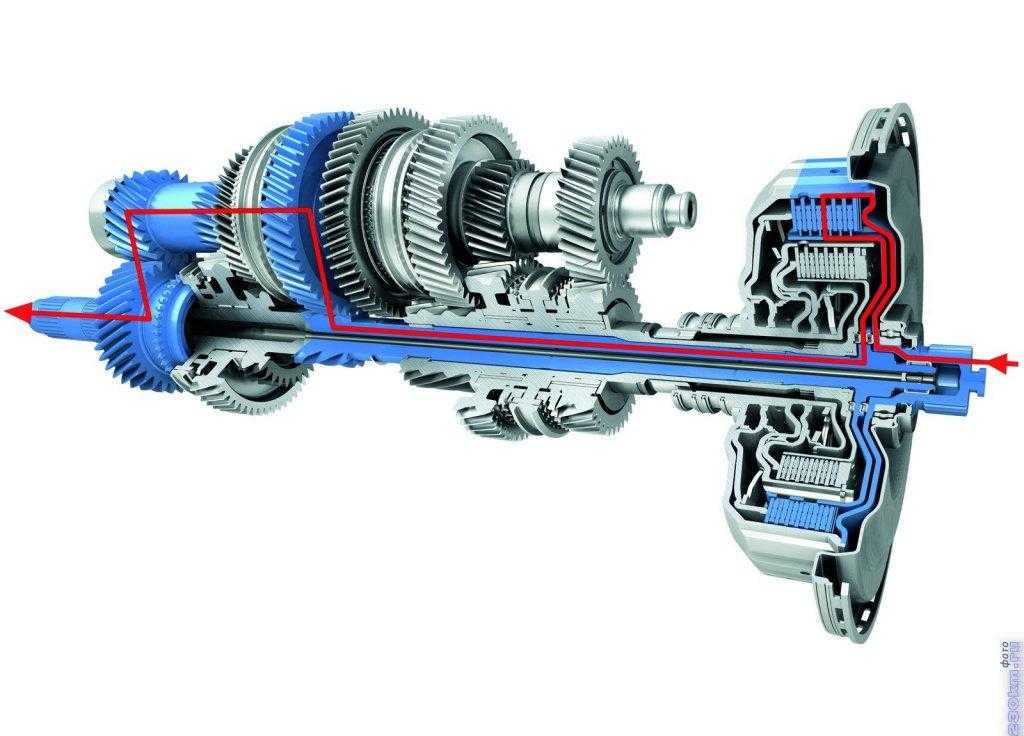

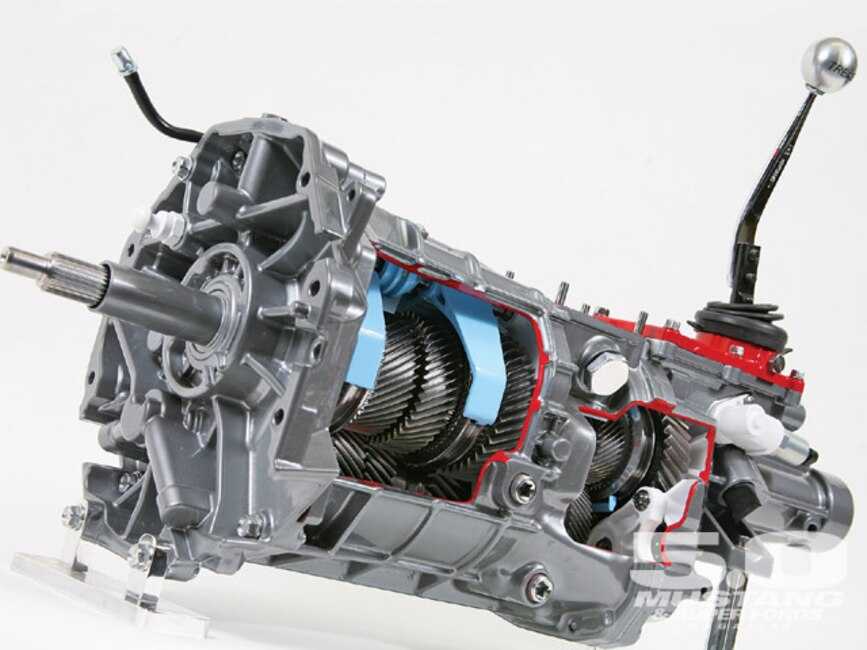

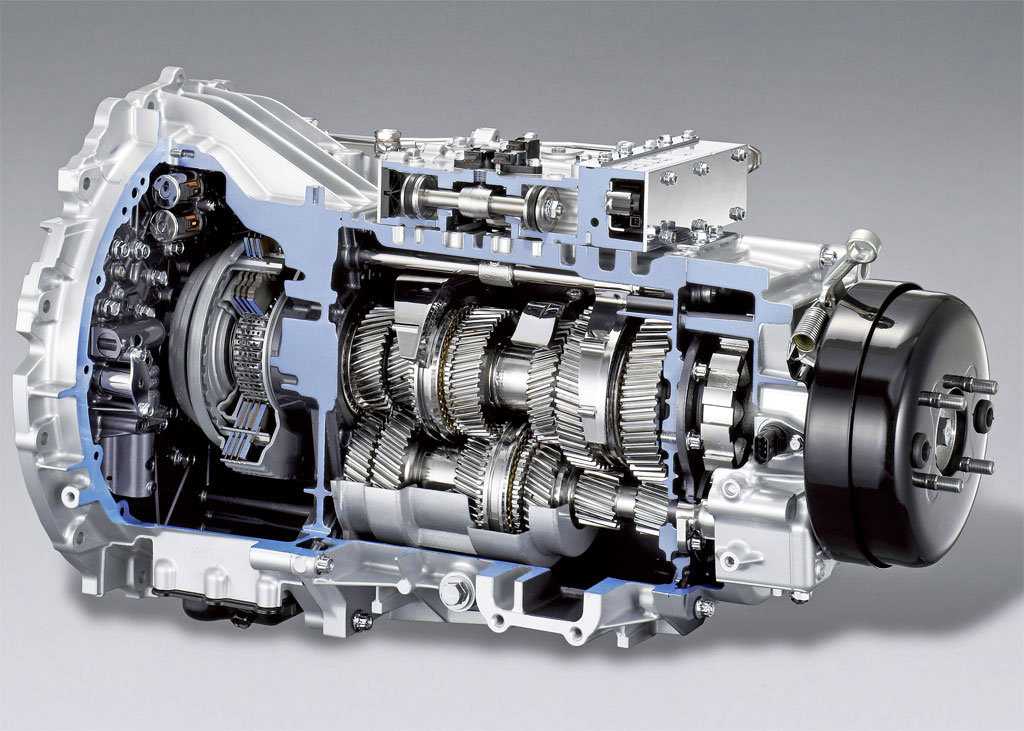

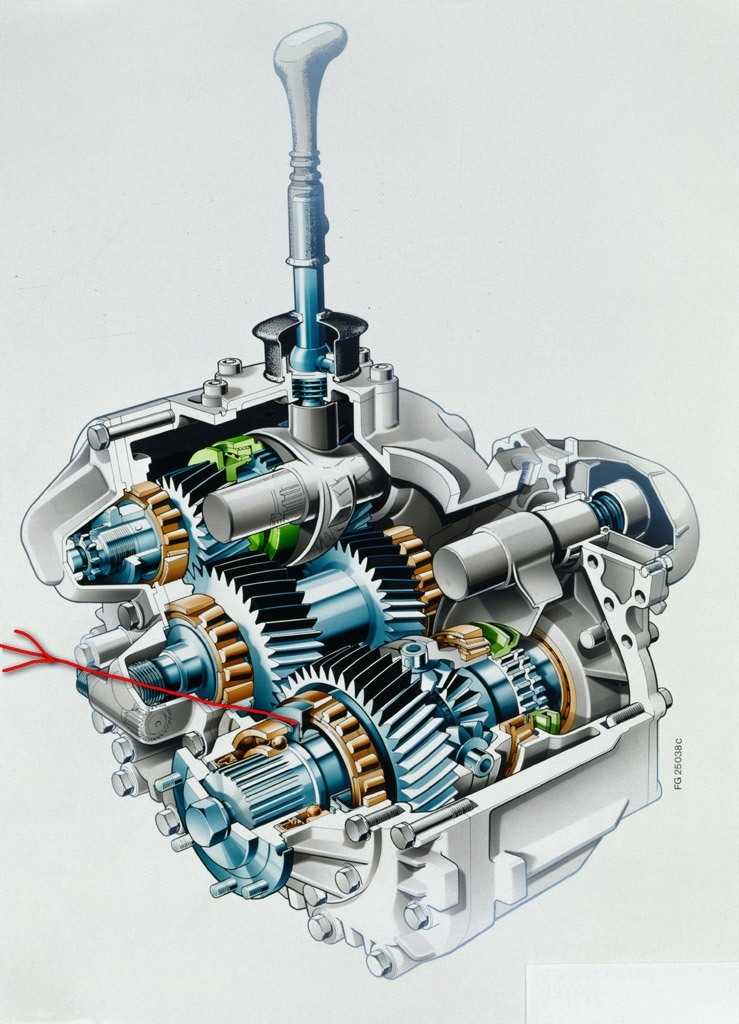

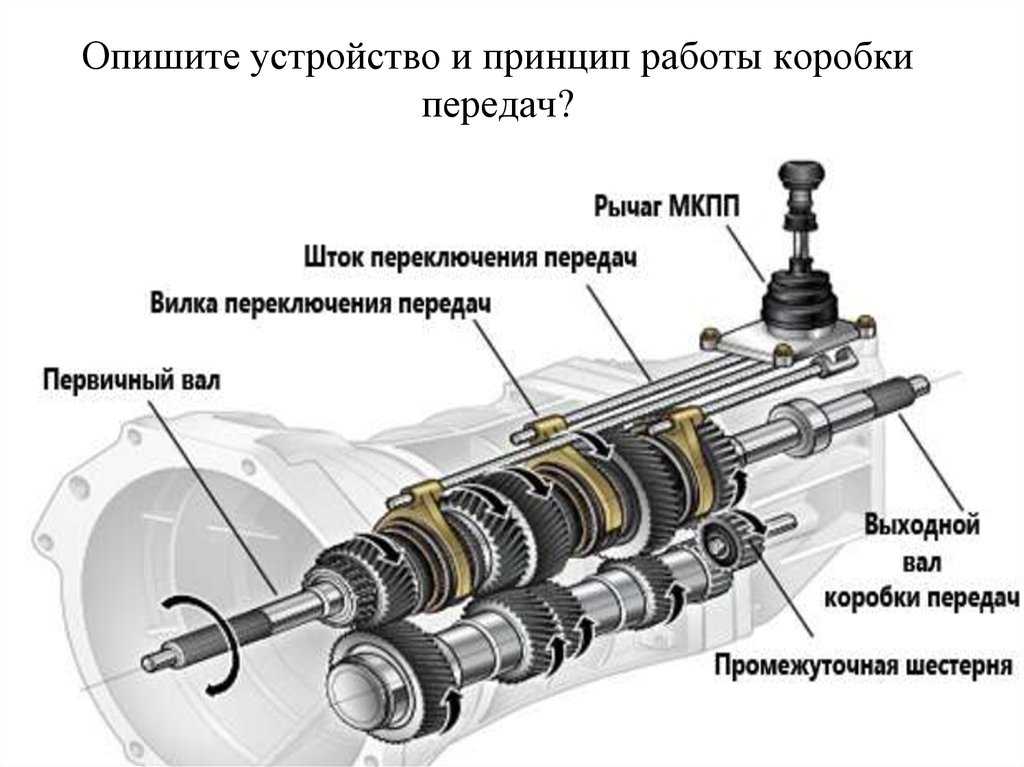

Механические ручные коробки переключения передач конструктивно сравнительно просты. Они имеют входной и выходной валы с шестернями, которые соединяются с промежуточным валом. Подключение передач происходит посредством тяг, включающих шестерни с помощью переходной муфты с синхронизаторами. В общем, ломаться там нечему. Такая конструкция, собранная с соблюдением всех требований по точности, может проработать под нагрузкой не менее 500 тысяч километров, если, конечно, будет вовремя меняться смазка.

Проблемных мест у коробки всего две. Это синхронизаторы и блок сцепления, передающий крутящий момент от двигателя к трансмиссии. Оба технических элемента зависят от уровня подготовки водителя, его аккуратности и способности чувствовать нагрузку на фрикционных дисках. Только от умений водителя зависит продолжительность работы этих деталей.

Только от умений водителя зависит продолжительность работы этих деталей.

Как сломать синхронизаторы?

Синхронизатор — это механизм, обеспечивающий плавное переключение передач за счет выравнивания частоты вращения включаемой шестерни и вторичного вала. Он не только помогает снизить износ зубчатых венцов муфты и шестерни, но и убирает акустический шум при работе передач. Синхронизаторы можно сломать за счет неправильных включений.

По правилам водитель должен сначала выжать педаль сцепления, затем поставить селектор в нужное положение, а потом медленно вернуть педаль обратно, плавно передавая нагрузку от мотора к трансмиссии. К сожалению, не все так поступают. Новички не умеют еще дозировать усилие на педали и замыкают диски слишком быстро, допуская рывок в трансмиссии. Такие ударные нагрузки оказываются разрушительными для синхронизаторов, особенно на машинах с турбированными моторами.

У современных моторов с турбонаддувом пик тяги развивается уже на 1500 об.

То же самое актуально и для водителей-спортсменов, которые пытаются включать передачи без выжима сцепления для экономии времени. В определенных ситуациях такой прием помогает выиграть доли секунды в разгоне, однако он приводит к поломке муфты переключения и возникновению задиров и сколов на зубьях шестерен. В общем, продолжительность работы синхронизаторов зависит только от уровня подготовки водителя.

Замена масла в коробке

На ресурс коробки и зубчатых соединений также влияет периодичность замены масла. Производители заявляют, что смазывающая жидкость в коробке рассчитана на весь срок службы. Однако после первого ремонта сцепления лучше произвести и замену масла, так как внутри коробки скапливаются продукты износа шестерен. В дальнейшем масло можно менять через каждые 60 000 км пробега.

В дальнейшем масло можно менять через каждые 60 000 км пробега.

Как сжечь узел сцепления?

Производители не указывают конкретные сроки службы сцепления. Работоспособность узла сильно зависит от квалификации водителя. Участие в уличных гонках, частое пробуксовывание на грунтовых дорогах, резкое трогание с места на больших оборотах двигателя, попадание посторонних жидкостей и предметов, неквалифицированная регулировка технического узла — все это сокращает ресурс сцепления.

Обычно оно может выходить примерно 120 тысяч километров пробега и более. Однако при неправильном использовании оно ломается уже на 5 тысячах километров пробега.

Вторая ошибка, которую совершают водители, связана с систематическим частичным нажатием на педаль сцепления в процессе езды. Проще говоря, они не убирают ногу на площадку отдыха, а держат ее на педали и время от времени, не замечая, надавливают на нее. Это приводит к активации привода и ослаблению давления диска на маховик, что влечет за собой пробуксовку фрикционных накладок, их перегрев, выработку и снижение ресурса.

На возникновение поломок сцепления влияют также следующие факторы:

- Частые поездки на короткие расстояния;

- Езда по неровным, грязным, грунтовым, гравийным дорогам;

- Эксплуатация автомобиля в условиях повышенной запыленности;

- Поездки в дорожных пробках и заторах;

- Частая езда на затяжных подъемах и спусках в гористой местности;

- Буксировка прицепа;

- Частое движение со скоростями свыше 140 км/ч.

механическая коробка передачполомки автосоветы автомобилистам

Следующий материал

Новости СМИ2

Что такое механическая передача энергии и ее элементы?

Содержание статьи

Что такое механическая передача энергии?

Механическая передача энергии – это передача энергии от места ее производства к месту ее использования для выполнения работы с использованием простых механизмов, рычажных механизмов и элементов механической передачи энергии.

Почти все машины имеют какую-либо передачу мощности и движения от источника входного сигнала. Обычно это электродвигатель или двигатель внутреннего сгорания, который обычно обеспечивает крутящий момент за счет комбинации входного вала и муфты.

Реклама

Реклама

Реклама

Реклама

Зачем нужна механическая передача энергии?

Существует много способов генерировать энергию, но иногда невозможно генерировать энергию там, где она необходима, или в нужной форме, направлении или величине. Следовательно, электрические и механические передачи жизненно важны для любой конструкции инженерного продукта. Эта статья посвящена исключительно механической передаче энергии и ее элементам, за исключением передачи электрической энергии. Механическая передача мощности и ее элементы используются по следующим причинам:

- Генерируемая мощность или энергия могут быть преобразованы в полезную форму

- Физические ограничения ограничивают выработку электроэнергии в том месте, где она используется, поэтому ее можно передавать от источника к месту, где она необходима

- Может использоваться для изменения направления и величины, например, скорости или крутящего момента

- Может использоваться для изменения типа энергии, т.

е. вращательной на линейную и наоборот

е. вращательной на линейную и наоборот

Элементы механической передачи энергии

При проектировании изделий машиностроения, таких как приводы автоматизации, машины и т. д., передача энергии и ее элементы позволяют согласовать источник энергии с условиями его эксплуатации и состоянием рабочих органов.

Преимущества элементов передачи энергии

- Эффективная передача мощности

- Элементы помогают разделить и распределить источник питания для работы нескольких механизмов, таких как один двигатель, приводящий в действие несколько конвейерных лент.

- Для изменения скорости вращения

- Изменить направление вращения двигателя

- Преобразует вращательное движение в линейное возвратно-поступательное движение

Реклама

Реклама

Реклама

Реклама

Типы элементов механической передачи

Типы механической передачи- Валы и муфты

- Силовые винты

- Шестерни и зубчатые передачи

- Тормоза и сцепления

- Ремни, канаты и шкивы

- Цепи и звездочки

Валы и муфты

Как обсуждалось ранее, валы и муфты являются неотъемлемой частью трансмиссии современных инженерных изделий, таких как машины. Поскольку валы силовой передачи широко используются почти во всех типах конструкции механического оборудования, конструкция имеет решающее значение для безопасности и длительного срока службы машин.

Поскольку валы силовой передачи широко используются почти во всех типах конструкции механического оборудования, конструкция имеет решающее значение для безопасности и длительного срока службы машин.

Валы

Механический вал — это элемент механической передачи мощности, который передает мощность и вращательное движение от одного устройства к другому. Конструкция вала имеет решающее значение для предотвращения любого преждевременного отказа, и проектировщик должен учитывать распространенные виды отказов.

Подкомпоненты, такие как муфты, шестерни, шкивы, звездочки и т. д., устанавливаются на вал для передачи мощности или вращения через центральную часть компонента, называемого ступицей, вместе с удерживающими устройствами, такими как шпонки и шлицы. Соединение должно обеспечивать передачу нагрузки, мощности и вращения без проскальзывания и в пределах требований к точности конструкции.

Конструкция валаТипы соединений и компонентов, которые необходимо использовать вдоль оси вала, определяются функциональными требованиями продукта и зависят от следующих факторов

– Величина крутящего момента

– Размер вала

– Скорость вращения

– Направление вращения

Муфты

Муфты, также известные как муфты валов, используются для соединения двух концов валов для передачи как углового вращения, так и крутящего момента. Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Муфты механической передачи энергии обычно делятся на две широкие категории

- Жесткие муфты

- Гибкая муфта

Жесткие муфты просты, легки в конструкции и сравнительно дешевы, хотя требуют точного выравнивания валов, тогда как гибкие муфты могут компенсировать несоосность валов.

Силовые винты

Силовой винт, также известный как ходовой винт (или ходовой винт) и поступательный винт, представляет собой винт, используемый в качестве рычажного элемента передачи мощности в инженерном изделии, таком как машина, для преобразования вращательного движения в линейное движение. Большая площадь скользящего контакта между наружной и внутренней частями винтовой резьбы обеспечивает большое механическое преимущество за счет небольшого угла клина.

Силовые винты имеют множество применений, таких как линейные ходовые винты, машинные направляющие, тиски, винтовые домкраты, механизмы управления механическим прессом и т. д. Наиболее распространенные устройства настроены таким образом, что силовой винт вращается, а гайка преобразуется в линейное движение вместе с винты. Но он также используется в противоположной ориентации, например, в винтовом домкрате, где гайка вращается, а винт движется линейно, чтобы поднять домкрат.

Они не используются в передачах высокой мощности из-за больших потерь энергии на трение на резьбе, но используются в передачах прерывистого действия малой мощности, таких как низкоточные позиционеры.

Реклама

Реклама

Реклама

Реклама

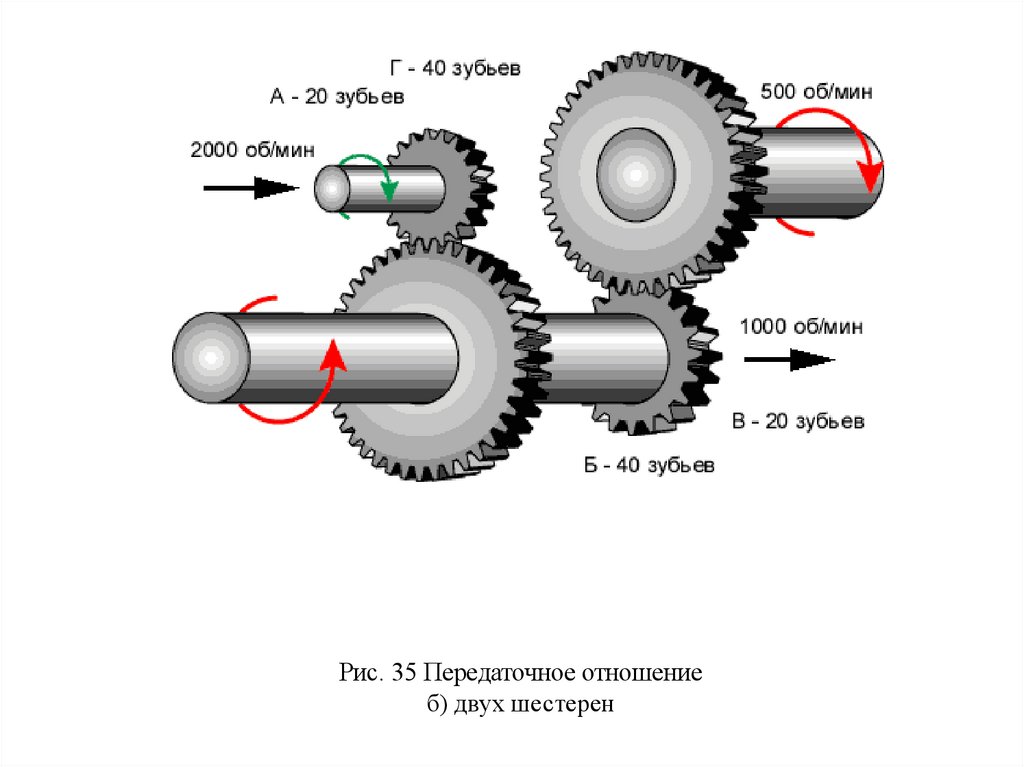

Шестерни и зубчатые передачи

Зубчатые передачи представляют собой несколько наборов шестерен, передающих мощность. Зубчатая передача представляет собой механическую систему передачи мощности, в которой шестерни установлены на валах так, что зубья сопрягаемых шестерен входят в зацепление, и каждая из них катится друг по другу на своем диаметре делительной окружности.

Передаточное число и механическое преимущество сопряженных зубчатых колес определяются отношением диаметра делительной окружности.

Тормоза и муфты

Теоретически тормоза и муфты почти неотличимы друг от друга, хотя функционально муфты представляют собой муфты, которые используются для включения и выключения передачи мощности между двумя соединительными валами, вращающимися с разными скоростями на общей оси. Основная функция муфты – привести оба элемента к общей угловой скорости.

Тормоза и муфтыТормоз функционирует аналогичным образом, за исключением того, что один из элементов является фиксированным, поэтому при срабатывании общая угловая скорость равна нулю.

Хотя тормоза и сцепления известны своим применением в автомобилях, они также широко используются в лебедках, косилках, подъемниках, стиральных машинах, тракторах, мельницах, подъемниках и экскаваторах.

Муфты

Механические муфты можно классифицировать и отличать различными способами в зависимости от их типа зацепления, принципа действия, типа приведения в действие и метода работы

| Тип зацепления | Принцип действия | Тип срабатывания | Метод работы |

| Муфты принудительного привода | Включающие муфты | Гидравлический привод | Сухие сцепления |

| фрикционы | Размыкающие муфты | Пневматический | Мокрые сцепления |

| Механический | |||

| Электромагнитные муфты |

Важные моменты

- Передаваемый крутящий момент

- Приводная сила

- Потеря энергии

- Повышение температуры

Тормоза

Как и сцепления, существуют механические, гидравлические, пневматические и электрические тормоза.

Можно классифицировать по функциям:

- Стопорные тормоза, стопорные тормоза

- Регулирующие тормоза

- Динамометрические тормоза

- Гидравлический

- электрический

Некоторые распространенные типы тормозов:

- Колодочные тормоза

- Ленточная выпечка

- Дисковые тормоза

- Барабанные тормоза

Реклама

Реклама

Реклама

Реклама

Ремни, канаты и шкивы

Ремни и шкивы используются, когда расстояние между валами слишком велико для использования шестерен.

Ремни, канаты и шкивыЦепи и звездочки

Цепи используются для низкоскоростных приложений, когда расстояние между валами слишком далеко друг от друга для использования зубчатых передач, а ремни должны поддерживать крутящий момент, который необходимо передать. Они также являются хорошим способом передачи мощности, когда требуется точное соотношение скоростей Цепи и звездочки

Совет по проектированию: звездочки с нечетным числом зубьев изнашиваются медленнее, чем звездочки с четным числом зубьев.

Подпишитесь на нас и поставьте лайк:

Механическая передача энергии | Fractory

Передача энергии — это процесс, необходимый почти для каждого механизма. От крошечных двигателей во всплывающих селфи-камерах до инновационных линий передачи Большого адронного коллайдера — приложения для передачи энергии окружают нас повсюду. Мы используем методы передачи мощности для передачи мощности от первичного двигателя к ведомому оборудованию для его работы.

Существует четыре основных типа силовой передачи – механическая, электрическая, гидравлическая и пневматическая. В этой статье мы узнаем о механической передаче энергии, ее типах, плюсах и минусах каждого типа.

я Что такое механическая передача энергии?

II Типы механической передачи энергии

III Выбор правильного метода передачи энергии

IV Заключение

Что такое механическая передача энергии?

Механическая передача энергии относится к передаче механической энергии (физического движения) от одного компонента к другому в машинах. Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

В большинстве случаев вращательное движение первичного двигателя преобразуется во вращательное движение приводимого механизма. Однако скорость, крутящий момент и направление могут измениться.

Иногда они могут преобразовывать вращательное движение в поступательное движение (движение вперед и назад) в зависимости от функциональных требований приложения. Такое изменение может быть выполнено с помощью рычажных механизмов или других элементов машины.

Типы механической передачи энергии

Различные элементы машин могут передавать мощность между валами машин. Наиболее распространенными методами передачи механической энергии, используемыми сегодня в машиностроении, являются:

- Соединительные муфты

- Цепные передачи

- Зубчатые передачи

- Ременные передачи

- Силовые винты (ходовые винты)

Муфты валов

Муфты валов соединяют два вала и передают крутящий момент между ними. Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

В целом существует два типа муфт валов: жесткие и гибкие. Жесткие муфты не допускают относительного движения между валами, тогда как гибкие муфты позволяют. Следовательно, гибкие муфты могут справиться с некоторым смещением вала.

Некоторые муфты, такие как разъемные муфты, могут быть закреплены на валах без их перемещения. Напротив, для большинства других требуется перемещение вала для установки/снятия.

Преимущества

- Муфты валов не требуют особого ухода

- Могут поглощать удары и вибрации

- Они могут компенсировать радиальное и осевое смещение

- Обеспечивают теплоизоляцию

- Доступны конструкции, не требующие обслуживания и постоянно смазываемые

Недостатки

- Муфты нельзя использовать для непересекающихся параллельных валов

- Жесткие муфты могут повредить вал, если несоосность вползает

- В течение срока службы может развиться люфт, что приведет к дополнительной нагрузке на муфты, подшипники и компоненты привода

- Некоторые муфты со временем могут ослабнуть, что приведет к повреждению компонентов привода

Ременные передачи

Типы ремней, используемых в ременных передачах: плоский ремень, клиновой ремень, зубчатый ремень Ременные передачи довольно часто встречаются в промышленности. Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Как и другие приводы, существует множество конструкций ременных приводов, которые отлично подходят для конкретных применений. Ремни могут приводить в действие несколько параллельных шкивов и изменять скорость по мере необходимости. Они также могут в определенной степени поглощать ударные нагрузки, защищая другие части привода. Оба шкива вращаются в одном направлении, если только это не поперечный ременный привод . В ременных передачах используются три основных типа ремней: плоские, клиновые и зубчатые.

Анимация поперечного ременного привода

Плоские ремни отлично подходят для универсальных применений с требованиями к крутящему моменту от низкого до среднего. Типичные области применения включают измельчители, сепараторы, роликовые конвейеры, вентиляторы, водяные турбины и т. д. Плоские ремни являются реверсивными и могут передавать мощность с обеих сторон. В плоских ремнях отсутствует эффект заклинивания. Это делает потери энергии незначительными, а механический КПД может превышать 98%. Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Клиновые ремни лучше подходят для средних и высоких требований к крутящему моменту. Клиновой ремень имеет канавки на внутренней поверхности, которые входят в клинья на шкивах. Ведущий вал натягивает ремень за канавки, которые на другой конец натягивают ведомый шкив. Такая операция вызывает потери на расклинивание, что, в свою очередь, снижает эффективность клинового ремня. Клиновые ремни не справляются с пылью и грязью так же, как плоские ремни.

Зубчатый ремень , также известный как зубчатый ремень, имеет зубья на внутренней поверхности ремня, которые подходят к зубчатым шкивам или звездочкам. Этот ременный привод используется для трансмиссии высокой мощности и синхронизаторов. Зубчатые ремни используются в автомобильных и мотоциклетных двигателях для привода распределительных валов.

Преимущества

- Ременные приводы более доступны по цене, чем другие приводы, благодаря низкой стоимости компонентов и высокой эффективности

- Они могут передавать энергию на большие расстояния

- Более плавная и тихая работа по сравнению с цепными приводами

- Могут поглощать удары и вибрации

- Ременный привод обеспечивает некоторую степень защиты от перегрузок за счет проскальзывания ремня

- Легкий и относительно прочный

- Низкие затраты на обслуживание

Недостатки

- Проскальзывание ремня может изменить отношение скоростей

- Короткий срок службы при ненадлежащем обслуживании

- Конечный диапазон скоростей

- Они оказывают большую нагрузку на подшипники и валы

- Для компенсации износа и растяжения им нужен натяжной ролик или регулировка межосевого расстояния

Цепные передачи

Цепные передачи используются для передачи мощности между двумя компонентами, находящимися на большем расстоянии. Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Они могут поместиться в труднодоступных местах с помощью промежуточных звездочек. Цепные приводы также используются в приложениях, где время имеет решающее значение, и любая задержка, вызванная проскальзыванием, может привести к проблемам. Вот почему они используются в судовых дизельных двигателях в качестве зубчатых цепей для передачи мощности от коленчатого вала к распределительному валу. Распределительный вал управляет выпускным клапаном и синхронизацией впрыска топлива. Если синхронизация выключена, двигатель будет страдать.

Преимущества

- Цепной привод более компактен, чем ременный, и может устанавливаться в относительно ограниченном пространстве

- Может передавать крутящий момент на большие расстояния

- В отличие от ременных передач, цепные передачи не проскальзывают

- Один цепной привод может одновременно приводить в движение несколько валов

- Обладает высоким механическим КПД благодаря малому трению

- Цепной привод может работать во всех средах (сухая, влажная, абразивная, коррозионная и т.

д.) и при высоких температурах

д.) и при высоких температурах

Недостатки

- Они шумные и могут вызывать вибрации

- Цепной привод не может работать с непараллельными валами

- Некоторые конструкции требуют постоянной смазки

- Несоосность может привести к соскальзыванию цепи

- Для цепного привода обычно требуется корпус

- Требуется приспособление для натяжения цепи в виде натяжной промежуточной звездочки

Зубчатые передачи

Зубчатые передачи используют шестерни для передачи движения и мощности от одного вала к другому. Они состоят из ведущей шестерни (на входном валу) и ведомой шестерни (на выходном валу). Передача мощности от источника питания к нагрузке происходит посредством зацепления зубьев шестерни. Благодаря множеству доступных конструкций они могут работать в различных направлениях и приложениях.

Зубчатая передача может выдерживать более высокие нагрузки по сравнению с цепной передачей, но подходит только для коротких расстояний, так как шестерни должны находиться в непосредственном контакте друг с другом. Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Зубчатые передачи не проскальзывают, но со временем могут возникать люфты. Люфт – это зазор между двумя зацепляющимися зубьями шестерни на делительной окружности. При более низких выходных значениях это может привести лишь к незначительным ошибкам в расчетах. Но при более высокой выходной мощности люфт вызовет удар по всей зубчатой передаче. В некоторых случаях это может даже привести к повреждению зубьев шестерни.

Преимущества

- Подходит для передачи высокой механической мощности

- Шестерни прочные и долговечные

- Компактная установка

- Шестерни имеют высокий КПД и не проскальзывают

Недостатки

- Не подходит для больших расстояний между валами, требуется прямое соединение

- Склонен к вибрации и шуму

- Металлические шестерни тяжелые и увеличивают вес машины

- Они не обеспечивают никакой гибкости

- Требуют смазки

- Ударные нагрузки могут повредить шестерни

- Дороже, чем другие приводы (цепные, ременные и т.

д.)

д.) - Зубчатые зацепления требуют точного выравнивания

Силовые винты

Тиски используют силовые винты для преобразования вращательного движения в поступательноеСиловые винты, также известные как ходовые винты (ходовые винты) или поступательные винты, представляют собой винты, которые либо передают, либо принимают мощность. Они отличаются от винтовых креплений, которые используются для создания временных соединений в машинах. Силовой винт состоит из винта и гайки, которые зацепляются друг с другом для передачи усилия.

В некоторых случаях гайка неподвижна, а винт движется для передачи усилия (винтовой домкрат и тиски). В других случаях источником силы является гайка, а винт неподвижен (ходовой винт токарного станка).

Силовые винты при работе подвергаются значительным осевым, горизонтальным и вертикальным нагрузкам. Они должны иметь достаточную прочность и опорную поверхность, чтобы выдержать их.

Ходовые винты можно увидеть в действии в винтовых домкратах, токарных станках, тисках, механических прессах и т. д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

Преимущества

- Силовые винты дешевы и надежны, так как состоят из нескольких частей

- Некоторые ходовые винты обладают свойством самоблокировки

- Практически не требует обслуживания

- Возможность подъема тяжелых грузов

- Плавная и тихая работа

- Винты с малым шагом позволяют проводить очень точные измерения, что очень важно для станков (микрометр работает по тому же принципу)

Недостатки

- Высокая скорость износа по сравнению с другими методами механической передачи энергии

- Силовые винты имеют низкую эффективность

- Не подходит для механических трансмиссий с очень высоким крутящим моментом

Выбор правильного метода передачи энергии

Выбор правильного метода передачи энергии может быть непростым делом. Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Иногда подкатегории внутри определенного типа помогают повысить производительность в некоторых аспектах. Но если инженеры будут работать в обратном направлении от своих ожиданий от привода, это сузит число жизнеспособных вариантов и даже поможет с окончательным выбором.

В этом разделе мы рассмотрим пять важных факторов передачи мощности, которые помогут вам выбрать правильный метод для вашего применения:

- Угол между валами

- Расстояние между первичным двигателем и грузом

- Крутящий момент

- Температура

- Вопросы технического обслуживания

Угол между валами

Валы могут быть параллельными, пересекающимися, непараллельными, но пересекающимися или непараллельными непересекающимися. Некоторые механические силовые передачи требуют, чтобы между валами не было относительного движения (например, зубчатые, цепные и ременные передачи). Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Расстояние между первичным двигателем и грузом

Расстояние между источником питания и нагрузкой может еще больше сузить выбор. При значительном расстоянии между валами можно использовать ременную или цепную передачу. Для коротких расстояний больше подходят муфты валов и зубчатые передачи.

Крутящий момент

Для приложений с высоким крутящим моментом можно использовать цепные приводы, поскольку ременные передачи могут проскальзывать. С другой стороны, для низкого крутящего момента лучше подходят плоские ременные передачи и силовые винты.

Температура

Такие материалы, как резина и синтетические соединения, не совместимы с высокотемпературной средой. Если такие материалы использовать для изготовления ремней в ременных передачах, то они скоро начнут изнашиваться.

Альтернативы, такие как цепные и зубчатые передачи, лучше подходят для высоких температур, поскольку они могут быстро адаптироваться к таким условиям и работать эффективно. Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Вопросы технического обслуживания

Вопросы технического обслуживания, такие как натяжение, скорость износа, центровка и смазка, могут помочь инженеру определить подходящий метод передачи механической энергии для применения.

Заключение

Методы механической передачи энергии гарантируют, что нагрузка получает необходимую мощность безопасно и эффективно. В разных отраслях промышленности используются разные продукты механической передачи энергии, а иногда и их комбинация для удовлетворения соответствующих потребностей.

Иногда для одного и того же приложения может подходить несколько методов. Все сводится к сравнению плюсов и минусов каждого варианта, чтобы определить наиболее подходящий вариант механической передачи мощности для вашей конструкции.