Механизмы и узлы магистрали низкого давления

Механизмы и узлы магистрали низкого давления

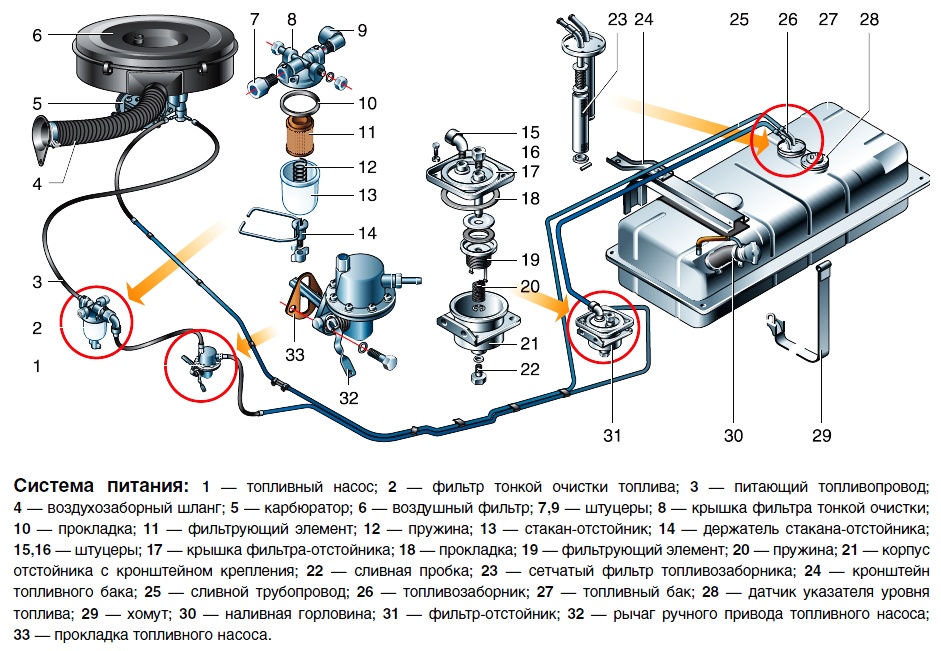

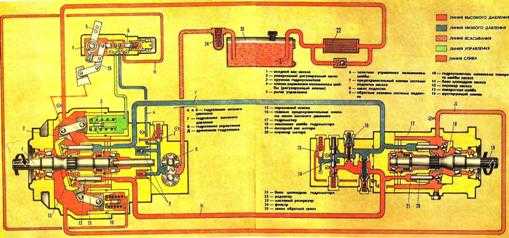

В магистраль низкого давления входят топливный бак, фильтры грубой и тонкой очистки топлива, топливоподкачивающий насос низкого давления, насос для ручной подкачки топлива (см. рис. 8.2, б) и топливопроводы.

Топливный бак. У автомобилей MA3-5335 и МАЗ-500А топливный бак (см. рис. 8.2, а) изготовлен из листовой стали, установлен на кронштейнах рамы с правой стороны и закреплен хомутами. Заправочный объем бака 200 л. Бак имеет выдвижную заливную горловину с фильтрующей сеткой и герметичной пробкой. Пробка имеет двойной клапан для впуска и выпуска воздуха. В баке устанавливается фильтр предварительной (грубой) очистки топлива и датчик указателя уровня топлива. В нижней части бака имеется сливное отверстие, закрываемое пробкой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

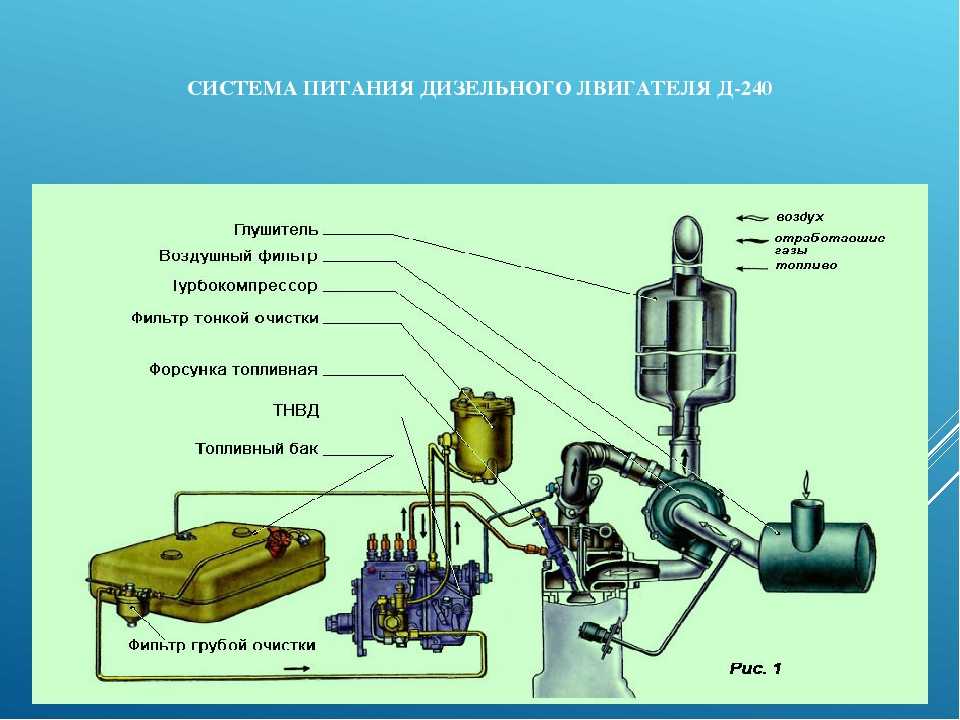

Рис. 8.3. Фильтр тонкой очистки топлива

8.3. Фильтр тонкой очистки топлива

Фильтр грубой очистки топлива. Фильтр грубой очистки предназна-. чен для предварительной очистки топлива. В автомобилях семейства МАЗ фильтр размещается в топливном баке (см. рис. 8.2, а) и состоит из корпуса с топливозаборной трубкой, крышки и фильтрующего элемента, представляющего собой металлический каркас с отверстиями, на который навит хлопчатобумажный шнур. Насосом низкого давления топливо из топливозаборной трубки подается к фильтрующему элементу и, пройдя его, через штуцер поступает в топливопровод низкого давления.

Топливный фильтр грубой очистки дизелей КамАЗ-740 и ЗИЛ-645 имеет следующие конструктивные особенности. Фильтр грубой очистки не имеет специального (хлопчатоматер-чатого) фильтрующего элемента, а очистка топлива происходит при помощи фильтрующей сетки со специальным успокоителем масла, установленных в корпусе-стакане, прикрепленных у автомобилей КамАЗ к лонжерону рамы, а у автомобилей ЗИЛ-4331 —к кронштейну топливного бака.

Фильтр тонкой очистки топлива. Фильтр тонкой очистки (рис. 8.3) служит для окончательной очистки топлива перед поступлением его в топливный насос высокого давления. Он состоит из корпуса, крышки и фильтрующего элемента. Крышка с корпусом соединена болтом 5, который ввертывается в стержень 9. Герметичность соединения обеспечивается уплотнительной прокладкой.

На входе в фильтр имеется жиклер, через который часть (избыток) топлива отводится по сливному топливопроводу, помимо фильтрующего элемента, что предотвращает излишнее загрязнение фильтра и способствует непрерывной циркуляции топлива в магистрали низкого давления; последнее исключает попадание воздуха в систему высокого давления.

Сменный фильтрующий элемент выполнен в виде стального каркаса, имеющего большое число отверстий. Каркас обмотан слоем ткани, поверх которой располагается слой фильтрующей массы, пропитанной специальным связывающим веществом. Наружная поверхность фильтрующего элемента обмотана марлевой лентой.

Рис. 8.4. Топливоподкачивающий насос низкого давления дизелей семейства ЯМЗ: а— устройство; б — перепуск топлива; в—всасывание и нагнетание

Топливный фильтр тонкой очистки дизелей КамАЗ-740 и ЗИЛ-645 имеет следующие особенности. Фильтр тонкой очистки расположен выше, других приборов системы питания (см. рис. 8.2, поз. 36), что способствует концентрации в нем воздуха, проникающего в фильтр при циркуляции топлива, и облегчает сбрасывание топлива в бак по сливному топливопроводу через жиклер с дополнительно установленным в нем клапаном, открывающимся при избыточном давлении 0,15 — 0,17 МПа.

Для повышения качества очистки топлива фильтр тонкой очистки снабжен двумя параллельно работающими сменными фильтрующими элементами, изготовленными из пакета специальной бумаги и установленными в одном сдвоенном корпусе.

Топливоподкачивающий насос низкого давления. Насос предназначен для подачи топлива из топливного бака к насосу высокого давления. Топливоподкачивающий насос поршневого типа приводится в действие от эксцентрика кулачкового вала насоса высокого давления. На входе и выходе топлива в корпусе (рис. 8.4, а) насоса установлены впускной и выпускной клапаны с пружинами. Поршень приводится в движение через роликовый толкатель, состоящий из ролика, штока и пружины, которая прижимает толкатель к эксцентрику (рис. 8.4, б).

При движении поршня вверх под давлением предварительно поступившего в насос топлива впускной клапан закрывается, а выпускной открывается. При этом топливо из полости А через перепускной канал поступает в полость Б, объем которой вследствие перемещения поршня вверх увеличивается.

Рис. 8.5. Схема работы топливоподкачивающе-го насоса дизеля КамАЗ-740

При движении поршня вниз (рис. 8.4, в) выпускной клапан закрывается, и топливо из полости Б нагнетается к выходному отверстию насоса, откуда через выпускной штуцер (см. рис. 8.4, а) поступает в фильтр тонкой очистки и далее к насосу высокого давления.

При этом из-за увеличения объема в полости А возникает разрежение, под действием которого открывается впускной клапан (см. рис. 8.4, б) и в эту полость через отверстие впускного штуцера поступает новая порция топлива, и цикл работы насоса повторяется.

При различных режимах работы дизеля постоянное давление в перепускном канале (см. рис. 8.4, б) достигается переменным ходом поршня, обеспечиваемым специально подобранной пружиной. На режимах частичных нагрузок дизеля при малых расходах топлива в полости Б возникает давление и поршень не совершает своего полного хода, поэтому шток (см. рис. 8.4, а) толкателя частично перемещается вхолостую, вследствие чего подача топлива уменьшается.

Для предотвращения разжижения масла в картере насоса высокого давления топливо, просочившееся между штоком и стенками отверстия его направляющей втулки, поступает обратно в полость впускного клапана через дренажный канал.

На корпусе насоса низкого давления установлен насос ручной подкачки топлива, который служит для заполнения системы питания топливом и удаления из нее воздуха после проведения ремонтно-про-филактических работ или длительной стоянки автомобиля. Насос состоит из цилиндра, поршня со штоком и рукоятки.

Для ручной подкачки топлива отвертывают рукоятку с резьбового хвостовика (см. рис. 8.4, в) и, действуя ею, как штоком в обычном поршневом насосе, нагнетают в магистраль топливо или удаляют из нее воздух. После окончания ручной подкачки рукоятку навертывают на хвостовик до плотного прилегания поршня к прокладке (см. рис. 8.4, а), чтобы не допустить подсоса воздуха в систему питания через насос ручной подкачки.

По сравнению с дизелями ЯМЗ-236 и -238 в дизелях КамАЗ-740 и ЗИЛ-645 топливный насос низкого давления при наличии конструктивных изменений в устройстве отдельных узлов не имеет существенных различий по принципу действия.

Насос низкого давления дизеля КамАЗ-740 (рис. 8.5) работает следующим образом. При опускании толкателя поршень под действием пружины движется вниз. При этом в полости А создается разрежение и впускной клапан, сжимая пружину, перепускает топливо в эту полость по топливопроводу от фильтра грубой очистки. Одновременно топливо, находящееся в нагнетательной полости Б, вытесняется к топливному насосу высокого давления (ТНВД).

При движении поршня вверх под давлением предварительно поступившего топлива закрывается впускной клапан и открывается выпускной клапан. В этом случае топливо из полости А через перепускной канал поступает в полость Б и при последующем перемещении поршня вниз вышеописанный цикл работы насоса повторяется.

К фланцу насоса низкого давления крепится насос ручной подкачки топлива. В системе питания дизелей КамАЗ установлен второй насос ручной подкачки топлива аналогичного типа, который крепится через кронштейн к картеру сцепления. Этот насос позволяет подкачивать топливо без опрокидывания кабины, что создает значительные удобства при пуске двигателя в условиях эксплуатации автомобилей.

Лекция 20. Механизмы и узлы магистрали давления.

Лекция 20. Механизмы и узлы магистрали давления.

Механизмы и узлы магистрали низкого давления

В магистраль низкого давления входят топливный бак, фильтры грубой и тонкой очистки топлива, топливоподкачивающий насос низкого давления, насос для ручной подкачки топлива.(см. рис. 8.2, б) и топливопроводы.

Топливный бак. У автомобилей МАЗ-5335 и МАЗ-500А топливный бак 17 (см. рис. 8.2, а) изготовлен из листовой стали, установлен на кронштейнах рамы с правой стороны и закреплен хомутами. Заправочный объем бака 200 л. Бак имеет выдвижную заливную горловину с фильтрующей сеткой и герметичной пробкой. Пробка имеет двойной клапан для впуска и выпуска воздуха. В- баке устанавливается фильтр предварительной (грубой) очистки топлива и датчик указателя уровня топлива. В нижней части бака имеется сливное отверстие, закрываемое пробкой.

Фильтр грубой очистки топлива. Фильтр грубой очистки предназначен для предварительной очистки топлива. В автомобилях семейства МАЗ фильтр 20 размещается в топливном баке (см; рис. 8.2, а) и состоит из корпуса с топливозаборной трубкой 24, крышки 19 и фильтрующего элемента 22, представляющего собой металлический каркас 23 с отверстиями, на который навит хлопчатобумажный шнур. Насосом низкого давления топливо из топливозаборной трубки 24 подается к фильтрующему элементу и, пройдя его, через штуцер 18 поступает в топливопровод 13 низкого давления.

Топливный фильтр грубой очистки дизелей К.амАЗ-740 и ЗИЛ-645 имеет следующие конструктивные особенности. Фильтр грубой очистки не имеет специального (хлопчатоматер-чатого) фильтрующего элемента, а очистка топлива происходит при помощи фильтрующей сетки со специальным успокоителем масла, установленных в корпусе-стакане, прикрепленных у автомобилей КамАЗ к лонжерону рамы, а у автомобилей ЗИЛ-4331 — к кронштейну топливного бака.

Фильтр тонкой очистки топлива. Фильтр тонкой очистки (рис. 8.3) служит для окончательной очистки топлива перед поступлением его в топливный насос высокого давления. Он состоит из корпуса 8, крышки 4 и фильтрующего элемента 3. Крышка с корпусом соединена болтом 5, который ввертывается в стержень 9. Герметичность соединения обеспечивается уплотнительной прокладкой.

На входе в фильтр имеется жиклер 6, через который часть (избыток) топлива отводится по сливному топливопроводу, помимо фильтрующего элемента, что предотвращает излишнее загрязнение фильтра и способствует непрерывной циркуляции топлива в магистрали низкого давления; последнее исключает попадание воздуха в систему высокого давления.

Сменный фильтрующий элемент 3 выполнен в виде стального каркаса 2, имеющего большое число отверстий. Каркас обмотан слоем ткани, поверх которой располагается слой фильтрующей массы, пропитанной специальным связывающим веществом. Наружная поверхность фильтрующего элемента обмотана марлевой лентой. К крышке 4 фильтрующий элемент поджимается пружиной 1. При работе насоса низкого давления топливо через жиклер 6 подается к фильтрующему элементу, проходит через него и попадает в полость между каркасом 2 и стержнем 9, откуда оно, поднимаясь вверх через канал в крышке 4, по топливопроводу поступает к насосу высокого давления. Для выпуска воздуха, попавшего в топливо при заполнении и прокачивании системы питания, служит отверстие в крышке, закрываемое пробкой 7. Отстой из фильтра выпускается через нижнее отверстие с резьбовой пробкой 10.

Наружная поверхность фильтрующего элемента обмотана марлевой лентой. К крышке 4 фильтрующий элемент поджимается пружиной 1. При работе насоса низкого давления топливо через жиклер 6 подается к фильтрующему элементу, проходит через него и попадает в полость между каркасом 2 и стержнем 9, откуда оно, поднимаясь вверх через канал в крышке 4, по топливопроводу поступает к насосу высокого давления. Для выпуска воздуха, попавшего в топливо при заполнении и прокачивании системы питания, служит отверстие в крышке, закрываемое пробкой 7. Отстой из фильтра выпускается через нижнее отверстие с резьбовой пробкой 10.

Топливный фильтр тонкой очистки дизелей К.амАЗ-740 и ЗИЛ-645 имеет следующие особенности. Фильтр тонкой очистки расположен выше других приборов системы питания (см. рис. 8.2, поз. 36), что способствует концентрации в нем воздуха, проникающего в фильтр при циркуляции топлива, и облегчает сбрасывание топлива в бак по сливному топливопроводу через жиклер с дополнительно установленным в нем клапаном, открывающимся при избыточном давлении 0,15 — 0,17 МПа.

Для повышения качества очистки топлива фильтр тонкой очистки снабжен двумя параллельно работающими сменными фильтрующими элементами, изготовленными из пакета специальной бумаги и установленными в одном сдвоенном корпусе.

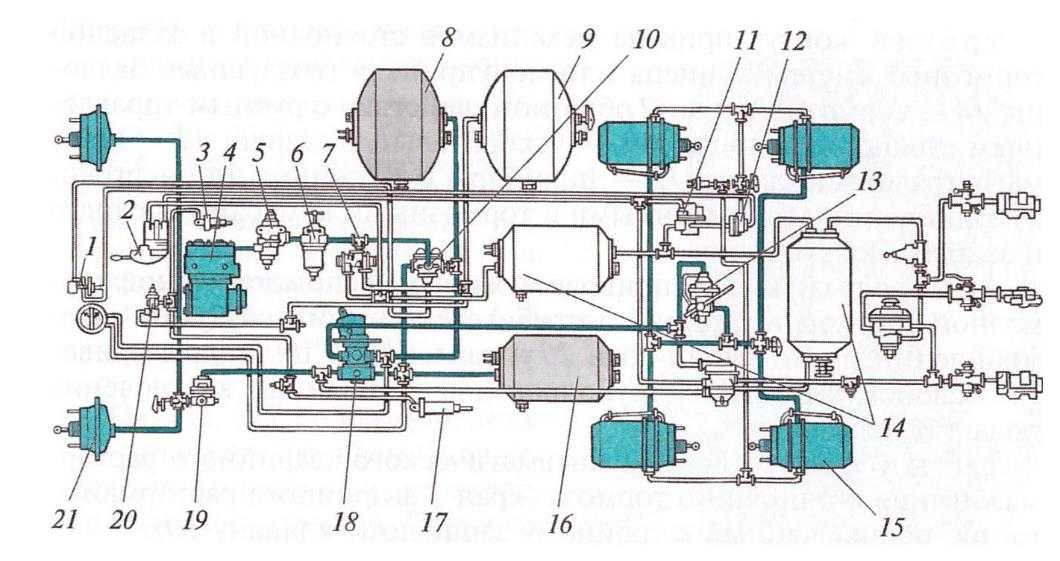

Топливоподкачивающий насос низкого давления. Насос предназначен для подачи топлива из топливного бака к насосу высокого давления. Топливоподкачивающий насос поршневого типа приводится в действие от эксцентрика кулачкового вала насоса высокого давления. На входе и выходе топлива в корпусе 1 (рис. 8.4, а) насоса установлены впускной 13 и выпускной 15 клапаны с пружинами 14 и 16. Поршень 19 приводится в движение через роликовый толкатель 3, состоящий из ролика 2, штока 5 и пружины 4, которая прижимает толкатель к эксцентрику 21 (рис. 8.4, б).

При движении поршня 19 вверх под давлением предварительно поступившего в насос топлива впускной клапан 13 закрывается, а выпускной 15 открывается. При этом топливо из полости А через перепускной канал 22 поступает в полость Б, объем которой вследствие перемещения поршня вверх увеличивается.

При этом топливо из полости А через перепускной канал 22 поступает в полость Б, объем которой вследствие перемещения поршня вверх увеличивается.

При движении поршня 19 вниз (рис. 8.4, в) выпускной клапан 15 закрывается, и топливо из полости Б нагнетается к выходному отверстию насоса, откуда через выпускной штуцер 17 (см. рис. 8.4, а) поступает в фильтр тонкой очистки и далее к насосу высокого давления.

При этом из-за увеличения объема в полости А возникает разрежение, под действием которого открывается впускной клапан 13 (см. рис. 8.4, б) и в эту полость через отверстие впускного штуцера 7 (см. рис. 8.4, а) поступает новая порция топлива, и цикл работы насоса повторяется.

При различных режимах работы дизеля постоянное давление в перепускном канале 22 (см. рис. 8.4, б) достигается переменным ходом поршня 19, обеспечиваемым специально подобранной пружиной 18. На режимах частичных нагрузок дизеля при малых расходах топлива в полости Б возникает давление и поршень 19 не совершает своего полного хода, поэтому шток 5 (см. рис. 8.4, а) толкателя частично перемещается вхолостую, вследствие чего подача топлива уменьшается.

рис. 8.4, а) толкателя частично перемещается вхолостую, вследствие чего подача топлива уменьшается.

Для предотвращения разжижения масла в картере насоса высокого давления топливо, просочившееся между штоком 5 и стенками отверстия его направляющей втулки 20, поступает обратно в полость впускного клапана 13 через дренажный канал 6.

На корпусе насоса низкого давления установлен насос ручной подкачки топлива, который служит для заполнения системы питания топливом и удаления из нее воздуха после проведения ремонтно-профилактических работ или длительной стоянки автомобиля. Насос состоит из цилиндра 11, поршня 8 со штоком 9 и рукоятки 10.

Для ручной подкачки топлива отвертывают рукоятку 10 с резьбового хвостовика 23 (см. рис. 8.4, в) и, действуя ею, как штоком в обычном поршневом насосе, нагнетают в магистраль топливо или удаляют из нее воздух. После окончания ручной подкачки рукоятку 10 навертывают на хвостовик 23 до плотного прилегания поршня к прокладке 12 (см. рис. 8.4, а), чтобы не допустить подсоса воздуха в систему питания через насос ручной подкачки.

рис. 8.4, а), чтобы не допустить подсоса воздуха в систему питания через насос ручной подкачки.

По сравнению с дизелями ЯМЗ-236 и -238 в дизелях КамАЗ-740 и ЗИЛ-645 топливный насос низкого давления при наличии конструктивных изменений в устройстве отдельных узлов не имеет существенных различий по принципу действия.

Насос низкого давления дизеля КамАЗ-740 (рис. 8.5) работает следующим образом. При опускании толкателя 1 поршень 2 под действием пружины 3 движется вниз. При этом в полости А создается разрежение и впускной клапан 4, сжимая пружину, перепускает топливо в эту полость по топливопроводу от фильтра грубой очистки. Одновременно топливо, находящееся в нагнетательной полости Б, вытесняется к топливному насосу высокого давления (ТНВД).

При движении поршня 2 вверх под давлением предварительно поступившего топлива закрывается впускной клапан 4 и открывается выпускной клапан 6. В этом случае топливо из полости А через перепускной канал поступает в полость Б и при последующем перемещении поршня 2 вниз вышеописанный цикл работы насоса повторяется.

К фланцу насоса низкого давления крепится насос 5 ручной подкачки топлива. В системе питания дизелей КамАЗ установлен второй насос ручной подкачки топлива аналогичного типа, который крепится через кронштейн к картеру сцепления. Этот насос позволяет подкачивать топливо без опрокидывания кабины, что создает значительные удобства при пуске двигателя в условиях эксплуатации автомобилей.

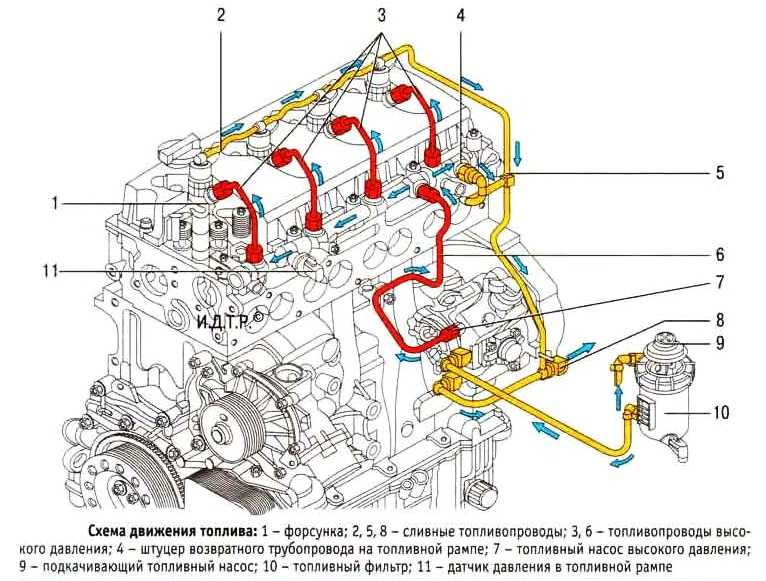

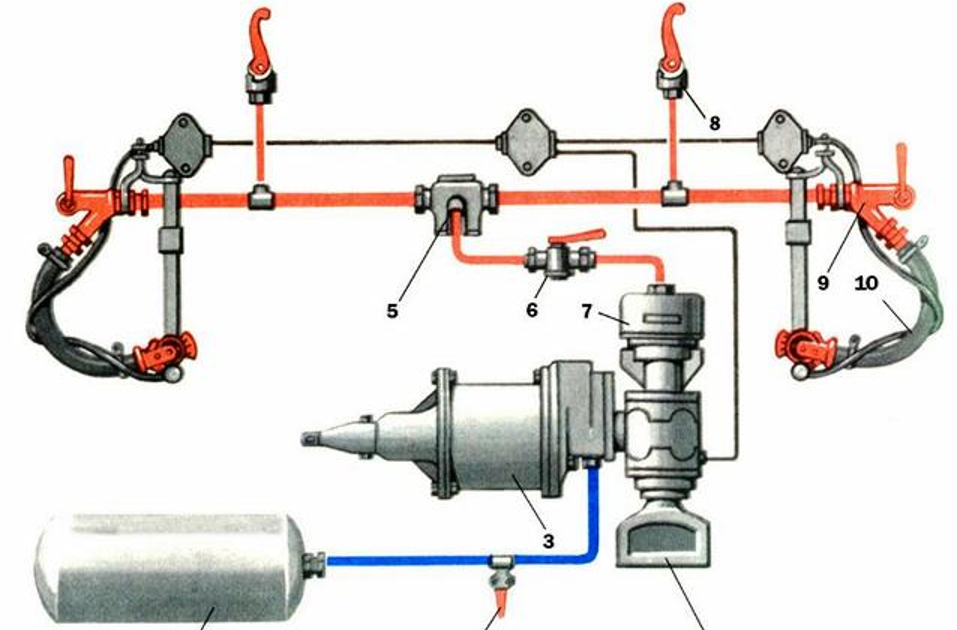

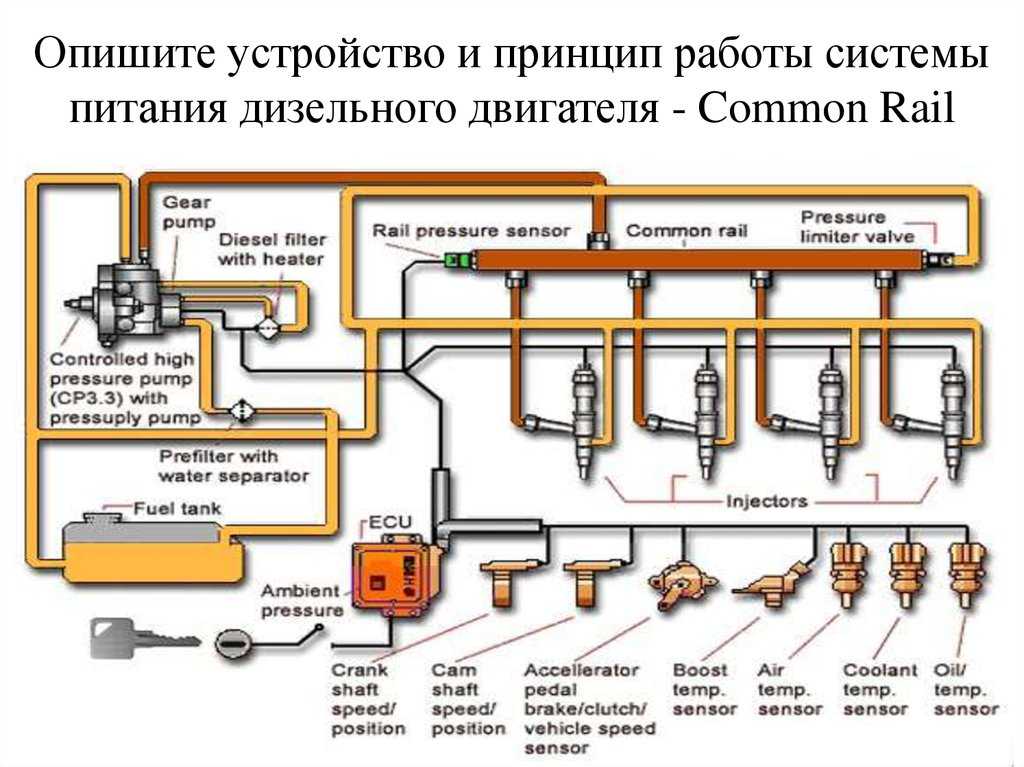

Механизмы и узлы магистрали высокого давления

К приборам питания магистрали высокого давления дизелей относятся топливный насос высокого давления, форсунки и топливопроводы.

Топливный насос высокого давления. Для точного дозирования топлива и подачи его в определенный момент под высоким давлением к форсункам применяется топливный насос высокого давления. Наибольшее распространение на автомобильных дизелях получили многосекционные насосы с постоянным ходом плунжера и регулировкой конца подачи топлива.

По расположению секций насосы делятся на рядные и V-образные. Каждая секция топливного насоса обеспечивает работу одного из цилиндров дизеля, поэтому число секций топливного насоса определяется числом его цилиндров. Топливный насос дизеля ЯМЗ-236 шестисекционный, дизелей ЯМЗ-238 и ЗИЛ-645— рядный восьмисекционный. дизеля КамАЗ-740 V-образный восьмисекционный. Конструктивно топливные секции рядных насосов дизелей ЯМЗ-236, -238 и ЗИЛ-645 существенных различий не имеют. Типичным примером конструкции рядного топливного насоса высокого давления является насос дизеля ЯМЗ-236 (рис. 8.6), состоящий из шести одинаковых секций. В нижней части корпуса 1 насоса на двух радиально-упорных шарикоподшипниках 20, уплотненных самоподжимными сальниками, установлен кулачковый вал 12 с шестерней 11.

На кулачковом валу имеются профилированные кулачки 19 для каждой насосной секции и эксцентрик 14 для приведения в движение насоса низкого давления, который крепится к привалочной плоскости 13 насоса высокого давления.

В перегородке корпуса против каждого кулачка установлены роликовые толкатели 18. Оси роликов 15 своими концами входят в пазы корпуса насоса, предотвращая проворачивание толкателей.

Насосные секции установлены в верхней части корпуса и крепятся винтами 29. Основной частью каждой насосной секции является плунжерная пара, состоящая из плунжера 6 и гильзы 35. Плунжерную пару изготовляют из хромомолибде-новой стали и подвергают закалке до высокой твердости. После окончательной обработки подбором производят сборку плунжеров и гильз так, чтобы обеспечить в соединении зазор, равный 0,0015—0,0020 мм. Этим достигается максимальная плотность сопряжения взаимодействующих деталей, обеспечивающих давление впрыскивания топлива до 16 МПа.

Топливо к плунжерным парам подводится по каналу 36, а отводится по каналу 30, в переднем конце которого под колпаком установлен перепускной клапан 5. Если давление в каналах превышает 0,16—0,17 МПа, клапан открывается и перепускает часть топлива в бак. Попавший в каналы насоса воздух выпускается через отверстие, закрываемое пробкой 8. На торец гильзы 35 притертой торцовой поверхностью опирается седло 34 нагнетательного клапана 33. Седло прижато к гильзе плунжера штуцером 7 через уплотнительную прокладку.

Попавший в каналы насоса воздух выпускается через отверстие, закрываемое пробкой 8. На торец гильзы 35 притертой торцовой поверхностью опирается седло 34 нагнетательного клапана 33. Седло прижато к гильзе плунжера штуцером 7 через уплотнительную прокладку.

Нагнетательный клапан 33 состоит из головки с запорной конической фаской, разгрузочного пояска и хвостовика с прорезями для прохода топлива. Сверху на клапан установлена пружина 32, которая прижимает его к седлу. Верхний конец пружины упирается в выступ упора 31.

При вращении кулачкового вала 12 насоса выступ кулачка 19 набегает на роликовый толкатель 18, который через болт 40 воздействует на плунжер 6 и перемещает его вверх. Когда выступ кулачка выходит из-под ролика толкателя, пружина 38, упирающаяся в тарелки 39 и 28, возвращает плунжер в первоначальное положение. Рейка 3 входит в зацепление с зубчатым венцом 4 поворотной втулки 16, надетой на гильзу, а в вертикальные пазы нижней части втулки входят выступы 17 плунжера.

При перемещении рейки 3 вдоль ее оси втулка 16 поворачивается на гильзе и, действуя на выступы 17 плунжера, поворачивает его, в результате чего изменяется количество топлива, подаваемого к форсункам. Ход рейки ограничивается стопорным винтом 37, входящим в ее продольный паз. Задний конец рейки соединен с тягой 10 регулятора частоты вращения коленчатого вала, установленного в корпусе 9.

Выступающий из насоса передний конец рейки закрыт запломбированным колпачком, в который ввернут винт 2 ограничения мощности двигателя при обкатке автомобиля. v

Для опережения впрыскивания топлива в цилиндры дизеля в зависимости от частоты вращения его коленчатого вала в передней части насоса установлена центробежная муфта. Она состоит из ведущей 23 и ведомой 26 полумуфт. На ведомой полумуфте закреплены две оси 27 с установленными на них центробежными грузами 25, в вырезах которых размещены пружины 22, опирающиеся с одной стороны на оси 27, а с другой — на опорные пальцы 21 ведущей полумуфты 23. Механизм муфты в сборе закрыт крышкой 24, которая навернута на резьбу ведомой муфты.

Механизм муфты в сборе закрыт крышкой 24, которая навернута на резьбу ведомой муфты.

На дизеле ЗИЛ-645 топливный насос высокого давления рядный восьмисекционный, создающий давление впрыскивания до 18,5 МПа, установлен в развале блока цилиндров. Привод насоса осуществляется от коленчатого вала через две пары зубчатых колес, упругую муфту привода и автоматическую муфту опережения впрыскивания.

Насосные секции топливного насоса так же, как у насоса дизелей ЯМЗ, плунжерного (золотникового) типа с постоянным ходом плунжера. Наряду с отдельными конструктивными отличиями насоса работа его секций принципиально не отличается от работы секций насоса дизелей ЯМЗ-236, -238.

На дизелях семейства КамАЗ устанавливают V-o бразные насосы высокого давления. Они располагаются в развале блока цилиндров и приводятся в действие от шестерен газораспределения через шестерню привода. В корпусе 1 насоса (рис. ) установлен механизм 20 поворота плунжеров, соединенный с правой и левой рей-

ками, которые действуют на плунжеры нагнетательных секций, расположенных в два ряда. В каждом ряду расположено по четыре нагнетательных секции, давление впрыскивания которых по сравнению с давлением впрыскивания дизелей ЯМЗ-236, -238 увеличено и составляет 18+0’5 МПа. Секции насоса расположены под углом 75°, что повышает прочность кулачкового вала за счет уменьшения его длины, позволяет увеличить давление впрыскивания и повысить работоспособность плунжерных пар.

В каждом ряду расположено по четыре нагнетательных секции, давление впрыскивания которых по сравнению с давлением впрыскивания дизелей ЯМЗ-236, -238 увеличено и составляет 18+0’5 МПа. Секции насоса расположены под углом 75°, что повышает прочность кулачкового вала за счет уменьшения его длины, позволяет увеличить давление впрыскивания и повысить работоспособность плунжерных пар.

Каждая секция насоса состоит из корпуса 15, гильзы 14 с плунжером 9, поворотной втулки 6, нагнетательного клапана 17, прижатого штуцером к гильзе плунжера через уплотнительную прокладку 16. Положение гильзы 14 относительно корпуса 15 фиксируется штифтом 12. В нижней части гильза и корпус уплотняются прокладками 10 и 11.

Так же как и у дизелей ЯМЗ, топливные секции насоса плунжерного типа с постоянным ходом плунжера. Плунжер приводится в движение от кулачкового вала насоса, через ролик 2 толкателя, ось которого крепится в сухаре 3. Пружина 7 толкателя в верхней части упирается в шайбу 8, а через тарелку 5 постоянно прижимает ролик 2 к кулачку. Толкатель от поворота фиксируется сухарем 3, выступ которого входит в паз корпуса насоса.

Толкатель от поворота фиксируется сухарем 3, выступ которого входит в паз корпуса насоса.

Начало подачи топлива регулируется установкой пяты 4 определенной толщины. При установке пяты большей толщины топливо будет подаваться раньше, меньшей толщины — позднее. Чтобы изменить количество подаваемого топлива плунжер 9 поворачивается относительно гильзы 14 при помощи рейки 13 насоса, которая связана с поворотной втулкой 6.

Управление подачей топлива осуществляется из кабины водителя педалью, воздействующей с помощью трех тяг и рычага 18 на всережимный регулятор 19 частоты вращения коленчатого вала, расположенный в развале топливного насоса. На крышке регулятора 19 закреплен топливный насос 22 низкого давления и насос 21 ручной подкачки топлива.

Работа насоса высокого давления плунжерного типа, установленного на дизелях ЯМЗ-236, -238, КамАЗ-740 и ЗИЛ-645, состоит из наполнения надплунжерного пространства топливом с частичным его перепуском, подачи топлива под высоким давлением к форсункам, отсечки и перепуска его в сливной топливопровод. При работе двигателя рейка топливного насоса перемещается в соответствии с изменением подачи топлива, при этом одновременно поворачиваются плунжеры всех секций.

При работе двигателя рейка топливного насоса перемещается в соответствии с изменением подачи топлива, при этом одновременно поворачиваются плунжеры всех секций.

В виду того что все секции работают одинаково, рассмотрим работу насоса на примере одной из секций дизеля ЯМЗ-236 (рис. 8.8). При движении плунжера 1 вниз (рис. 8.8, а) внутреннее пространство гильзы 12 наполняется топливом, и одновременно оно подается насосом низкого давления в подводящий канал 10 корпуса 11 насоса. При этом открывается впускное отверстие 9, и топливо поступает в надплун-жерное пространство 8. Затем под действием кулачка плунжер начинает подниматься вверх (рис. 8.8, б), перепуская топливо обратно в подводящий канал 10 до тех пор, пока верхняя кромка плунжера 1 не перекроет впускное отверстие 9 гильзы. После перекрытия этого отверстия давление топлива резко возрастает и при 1,2—1,8 МПа топливо, преодолевая усилие пружины 5, поднимает нагнетательный клапан 6 и поступает в топливопровод.

Дальнейшее перемещение плунжера вверх вызывает повышение давления до 16,5+0’5 МПа, превышающее давление, создаваемое пружиной форсунки, в результате чего игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка 13 (рис. 8.8, в) плунжера не откроет выпускное отверстие 3 в гильзе, в результате чего давление над плунжером резко падает, нагнетательный клапан 6 под действием пружины закрывается и надплунжерное пространство разъединяется с топливопроводом высокого давления. При дальнейшем движении плунжера вверх топливо перетекает в сливной канал 4 через продольный паз 2 и винтовую кромку 13 плунжера.

Нагнетательный клапан 6 разгружает топливопровод высокого давления, так как он снабжен цилиндрическим разгрузочным пояском 7, который при посадке клапана на седло обеспечивает увеличение объема топливопровода примерно на 70—80 мм3. Этим достигается резкое прекращение впрыскивания топлива и устраняется возможность его подтекания через распылитель форсунки, что улучшает процесс смесеобразования и сгорания рабочей смеси, а также повышает надежность работы форсунки.

Этим достигается резкое прекращение впрыскивания топлива и устраняется возможность его подтекания через распылитель форсунки, что улучшает процесс смесеобразования и сгорания рабочей смеси, а также повышает надежность работы форсунки.

Перемещение плунжера во втулке с момента закрытия впускного отверстия до момента открытия выпускного отверстия называется активным ходом плунжера, который в основном и определяет количество подаваемого топлива за цикл работы топливной секции.

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера / зубчатой рейкой. При различных углах поворота плунжера благодаря винтовой кромке смещаются моменты открытия выпускного отверстия. При этом чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

На рис. 8.9 показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

положение А — максимальная подача топлива и наибольший активный ход плунжера 1. В этом случае расстояние h от винтовой кромки 5 плунжера до выпускного отверстия 2 будет наибольшим;

В этом случае расстояние h от винтовой кромки 5 плунжера до выпускного отверстия 2 будет наибольшим;

положение Б — промежуточная подача, так как при повороте плунжера по часовой стрелке расстояние h уменьшается и выпускное отверстие открывается раньше;

положение В — нулевая подача топлива. Плунжер повернут так, что его продольный паз 3 расположен против выпускного отверстия 2 (А = 0), в результате чего при перемещении плунжера вверх топливо вытесняется в сливной канал, подача топлива прекращается и двигатель останавливается.

Момент начала подачи топлива каждой секцией по углу поворота коленчатого вала изменяют регулировочным болтом 40 (см. рис. 8.6) с контргайкой, ввернутым в толкатель. При вывертывании болта верхний торец плунжера раньше перекрывает входное отверстие 4 (см. рис. 8.9) гильзы и топливо раньше подается к форсунке, т. е. угол начала подачи топлива увеличивается. При ввертывании болта в толкатель этот угол уменьшается и топливо к форсунке подается с запаздыванием.

1

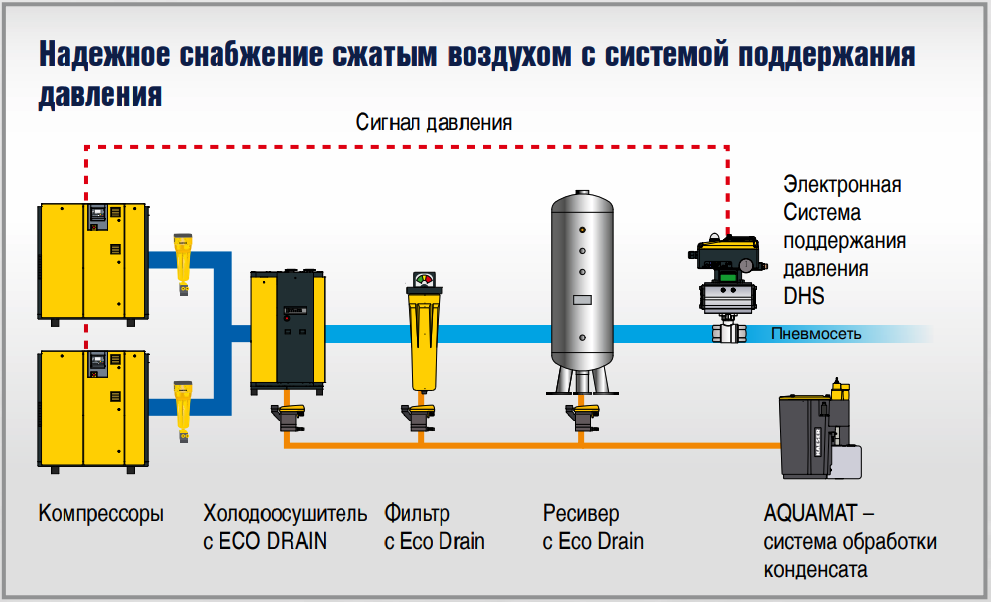

4 основных компонента цикла охлаждения

Мы все были там. Вы входите внутрь в жаркий день, и вас милостиво встречает стена прохладного воздуха. Что ж, за это облегчение вы должны благодарить холодильный цикл. Хотя существуют десятки методов нагрева и охлаждения, основная функция остается неизменной и в той или иной форме используется в бесчисленных отраслях и процессах. Но как это работает? Этот пост ответит на этот вопрос, описав основные компоненты стандартного холодильного контура и функции каждого из них.

Проще говоря, задачей холодильного цикла является поглощение и отвод тепла. Как скажет вам (настойчиво) любой инструктор по HVAC,  д.) посредством цикла сжатия и расширения.

д.) посредством цикла сжатия и расширения.

Не оставайтесь в стороне, когда дело доходит до информации о теплопередаче. Чтобы быть в курсе различных тем по этому вопросу, подпишитесь на Суперблог, наш технический блог, Приказы врача и следите за нами в LinkedIn, Twitter и YouTube.

Это, конечно, не полная картина, но основная идея такова. Теперь давайте перейдем к оборудованию, которое помогает выполнять эту работу. Конечно, в большинстве циклов есть и другие компоненты, но большинство согласится, что четыре основных элемента базового цикла таковы:

- Компрессор

- Конденсатор

- Устройство расширения

- Испаритель

Компрессор

Сжатие — это первый этап холодильного цикла, а компрессор — это часть оборудования, которая повышает давление рабочего газа. Хладагент поступает в компрессор в виде газа низкого давления и низкой температуры и выходит из компрессора в виде газа высокого давления и высокой температуры.

Типы компрессоров

Сжатие может быть достигнуто с помощью ряда различных механических процессов, поэтому сегодня в ОВКВ и холодильном оборудовании используется несколько конструкций компрессоров. Существуют и другие примеры, но некоторые популярные варианты:

1. Поршневые компрессоры

2. Спиральные компрессоры

3. Ротационные компрессоры

Конденсатор

Конденсатор или змеевик конденсатора представляет собой один из двух типов тепла. теплообменники, используемые в основном холодильном контуре. Этот компонент снабжается высокотемпературным парообразным хладагентом под высоким давлением, выходящим из компрессора. Конденсатор отводит тепло от паров горячего хладагента до тех пор, пока они не сконденсируются в насыщенное жидкое состояние, иначе называемое конденсацией.

После конденсации хладагент представляет собой жидкость под высоким давлением и низкой температурой, после чего он направляется в расширительное устройство контура.

Устройство расширения

Эти компоненты бывают нескольких различных конструкций. Популярные конфигурации включают в себя фиксированные отверстия, термостатические расширительные клапаны (ТРВ) или терморегулирующие клапаны (на фото выше), а также более совершенные электронные расширительные клапаны (ЭРВ). Но независимо от конфигурации задача расширительного устройства системы одна и та же — создание перепада давления после выхода хладагента из конденсатора. Это падение давления приведет к быстрому закипанию некоторого количества хладагента, в результате чего образуется двухфазная смесь.

Это быстрое изменение фазы называется миганием, , и оно помогает подключить следующую часть оборудования в контуре, испаритель , чтобы он выполнял свои функции.

Испаритель

Испаритель является вторым теплообменником в стандартном холодильном контуре и, как и конденсатор, назван в честь своей основной функции. Он служит «конечным этапом» холодильного цикла, учитывая, что он делает то, что мы ожидаем от кондиционера — поглощает тепло.

Он служит «конечным этапом» холодильного цикла, учитывая, что он делает то, что мы ожидаем от кондиционера — поглощает тепло.

Это происходит, когда хладагент поступает в испаритель в виде низкотемпературной жидкости под низким давлением, а вентилятор нагнетает воздух через ребра испарителя, охлаждая воздух, поглощая тепло из рассматриваемого пространства в хладагент.

После этого хладагент возвращается в компрессор, где процесс возобновляется. Вот, вкратце, как работает холодильный контур. Если у вас есть какие-либо вопросы о холодильном цикле или его компонентах и о том, как они работают, позвоните нам. Уже почти 100 лет мы помогаем клиентам максимально эффективно использовать их климатическое и холодильное оборудование.

Не оставайтесь в стороне, когда дело доходит до информации о теплопередаче. Чтобы быть в курсе различных тем по этому вопросу, подпишитесь на Суперблог, наш технический блог, Приказы врача и следите за нами в LinkedIn, Twitter и YouTube.

4 Типы механизмов теплопередачи для охлаждения электрических шкафов

Охлаждение электрического шкафа включает процессы передачи тепла изнутри корпуса и отвода его в окружающий воздух. Существуют различные механизмы теплопередачи, включая конвекцию, теплопроводность, тепловое излучение и испарительное охлаждение.

Типы механизмов теплопередачиОхлаждение корпуса включает комбинацию механизмов теплопередачи. Основные механизмы, используемые для охлаждения электрических корпусов, следующие:

- Теплопроводность: Это передача тепла через твердое тело. Например, тепло, выделяемое внутри корпуса, передается на внешнюю поверхность посредством теплопроводности.

- Конвекция: Конвекция — это передача тепла от поверхности посредством жидкости, такой как воздух. Естественная конвекция возникает при нагревании воздуха: он расширяется, поднимается вверх и вытесняется более холодным воздухом. Величину конвекции можно увеличить, используя вентилятор для увеличения потока воздуха.

- Излучение: Это процесс, при котором энергия излучается через воздух с помощью электромагнитного излучения. Хотя он эффективен для высокотемпературных источников, таких как солнце, он менее эффективен при температуре окружающей среды на Земле.

- Испарение: Скрытая теплота жидкости может использоваться для передачи тепла путем поглощения энергии, необходимой для испарения этой жидкости. Поглощенное тепло высвобождается, позволяя жидкости конденсироваться вне корпуса.

Эти типы механизмов теплопередачи используются для охлаждения электрических шкафов несколькими способами. Вот несколько примеров:

Пассивное охлаждение Пассивное охлаждение основано на естественной теплопроводности, конвекции и излучении. Этот метод подходит для малонагруженных шкафов с относительно большой площадью поверхности и хорошей вентиляцией. Температура окружающего воздуха должна быть ниже температуры корпуса. Этот метод не подходит для чувствительных к температуре компонентов при высоких температурах окружающей среды.

Эффективность конвекции можно повысить за счет использования вентиляторов, увеличивающих поток воздуха через корпус. Холодный воздух втягивается в нижнюю часть корпуса, а горячий воздух выпускается вверху. Вентиляторы должны быть оснащены фильтрами для ограничения попадания грязи, которая может повредить компоненты. Чтобы электрические компоненты не перегревались, температура окружающей среды должна быть значительно ниже максимально допустимой температуры корпуса.

Технология тепловых трубок Тепловые трубки, впервые разработанные в 1960-х годах, представляют собой практически безэнергетический метод охлаждения корпуса. Тепловая трубка состоит из вакуумированной медной трубки, частично заполненной жидкостью, такой как спирт или вода. Из-за низкого давления жидкость на дне трубы закипает, поглощая тепло из воздуха внутри корпуса. Пар поднимается вверх по трубе, где охлаждается воздухом снаружи корпуса и конденсируется. Затем сконденсированная жидкость возвращается на дно трубки, и цикл повторяется.

Затем сконденсированная жидкость возвращается на дно трубки, и цикл повторяется.

В теплообменниках «воздух-воздух» компании Thermal Edge используется эта новая технология для охлаждения герметичных электрических корпусов. Единственная необходимая энергия — это маленькие вентиляторы, которые циркулируют воздух вокруг горячего и холодного концов тепловой трубы.

Кондиционирование воздуха в корпусе Кондиционирование воздуха также использует испарение, но немного другим способом. Жидкий хладагент под давлением проходит через расширительное устройство. Падение давления заставляет жидкость испаряться в змеевике испарителя кондиционера и поглощать тепло, охлаждая воздух внутри корпуса. Затем горячий газ сжимается и проходит через змеевик конденсатора, где газ сжижается, отдавая свое тепло воздуху снаружи корпуса. Кондиционер воздуха в корпусе представляет собой чрезвычайно эффективный метод охлаждения корпуса и будет эффективно работать, даже если температура окружающей среды намного выше, чем температура воздуха в корпусе.