Назначение, техническая характеристика, общее устройство системы охлаждения и ее работа

Строительные машины и оборудование, справочник

Категория:

Устройство эксплуатация камаз 4310

Публикация:

Назначение, техническая характеристика, общее устройство системы охлаждения и ее работа

Читать далее:

Устройство и работа приборов системы охлаждения

Назначение, техническая характеристика, общее устройство системы охлаждения и ее работа

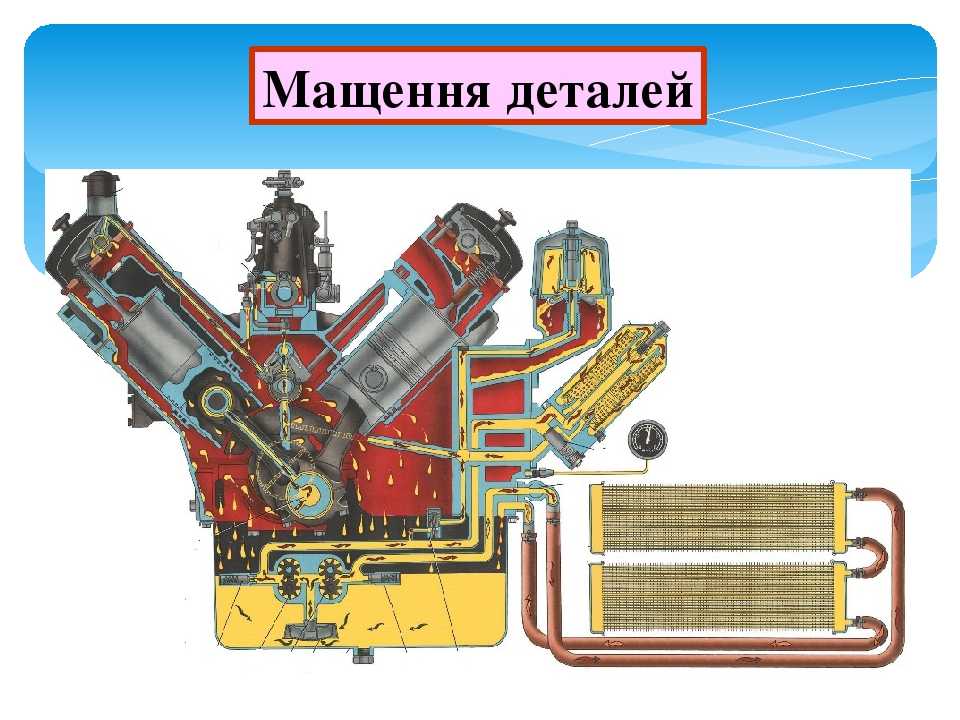

Тепловое состояние двигателя является одним из важных факторов, обеспечивающих эффективность рабочего процесса, безотказность и долговечность механизмов.

Перегрев приводит к тепловому расширению и потере подвижности деталей, их короблению и разрушению. При перегреве уменьшается наполнение цилиндров, что вызывает падение мощности, а в процессе сгорания топлива возникают детонационные явления. Переохлаждение ухудшает смесеобразование и воспламенение топлива, приводит к росту трения и интенсивности изнашивания деталей.

Переохлаждение ухудшает смесеобразование и воспламенение топлива, приводит к росту трения и интенсивности изнашивания деталей.

Поэтому при работе двигателя необходимо поддерживать оптимальные температуры деталей, достаточно высокие, чтобы обеспечить эффективное протекание процесса, и в то же время не превышающие предельно допустимых по условиям работоспособности. Состояние двигателя, при котором температура деталей принимает оптимальные значения, принято считать нормальным тепловым состоянием.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

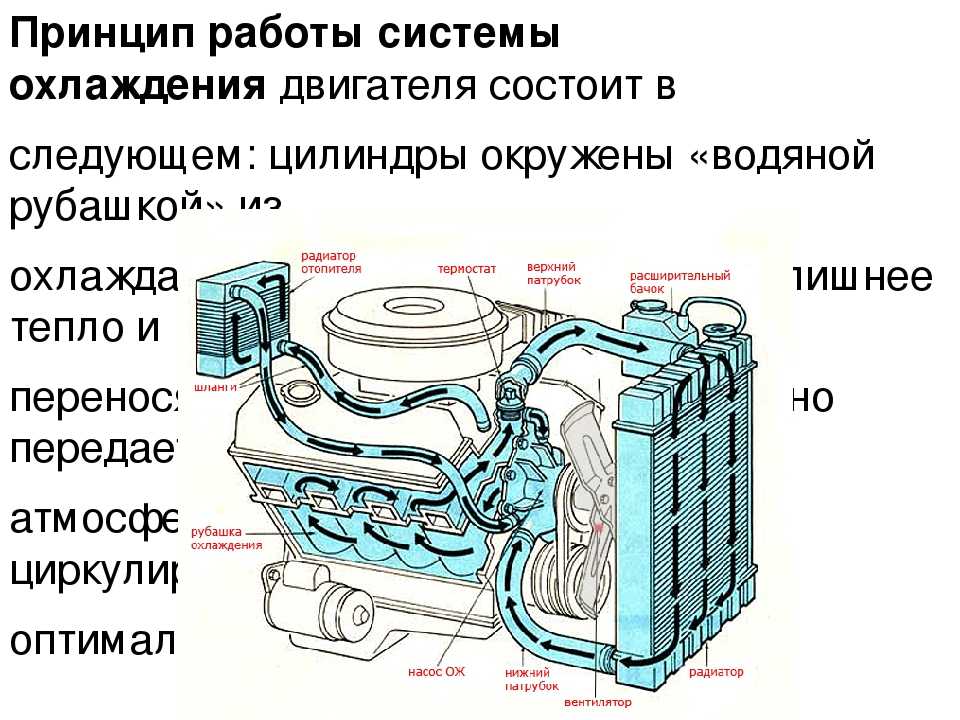

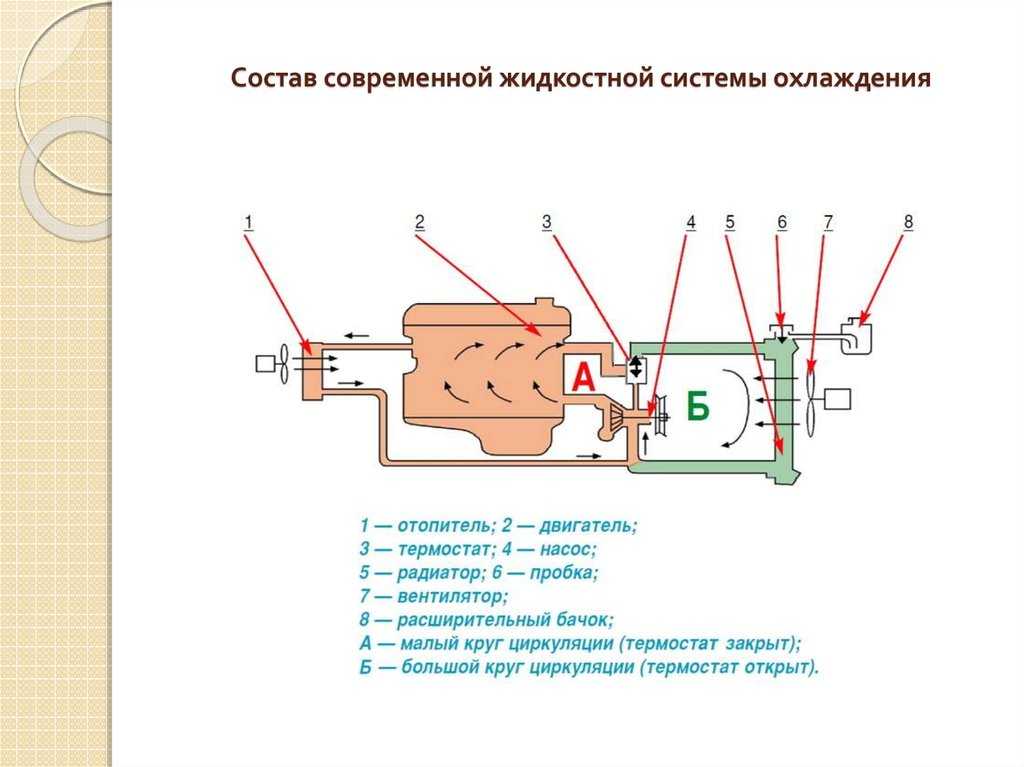

Таким образом, система охлаждения предназначена для поддержания нормального теплового состояния двигателя за счет принудительного отвода тепла в окружающую среду.

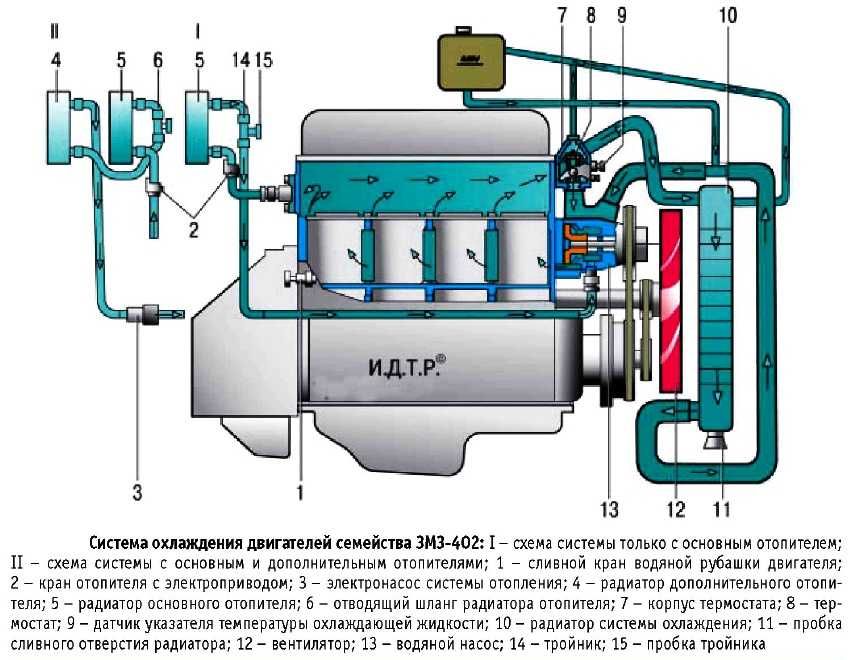

На двигателе КамАЗ-740 применена жидкостная система охлаждения закрытого типа с принудительной циркуляцией охлаждающей жидкости и расширительным бачком. Охлаждающая жидкость — антифриз марок 40, 65, заменитель Тосол А-40 или А-65. Емкость системы охлаждения без пускового подогревателя 29,4 л (общая 36,6 л). Нормальный тепловой режим 80…98 °С.

Емкость системы охлаждения без пускового подогревателя 29,4 л (общая 36,6 л). Нормальный тепловой режим 80…98 °С.

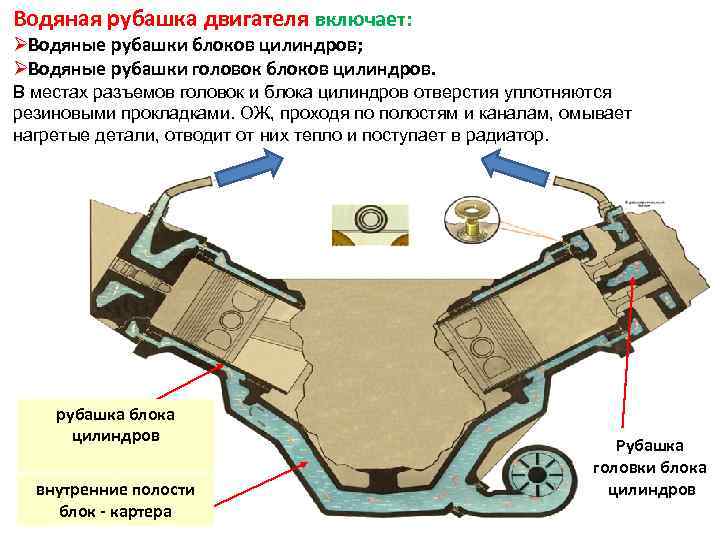

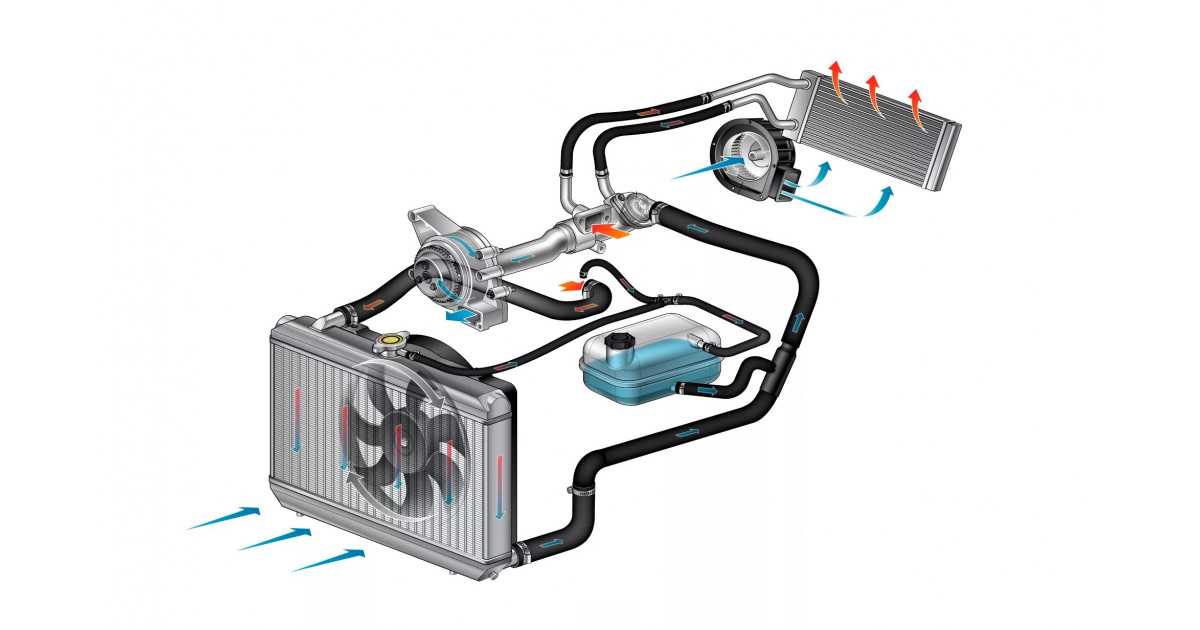

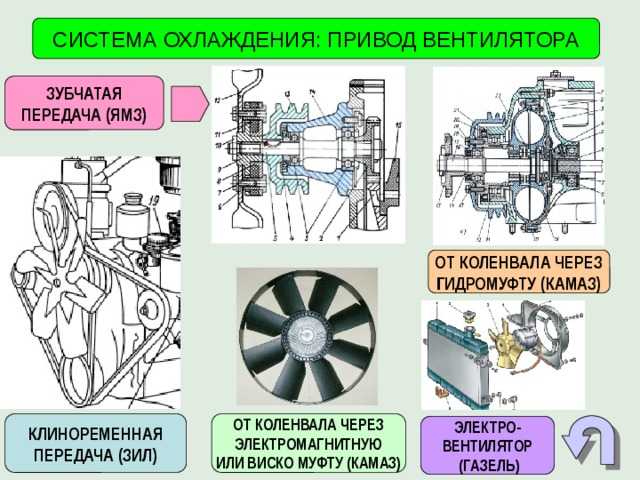

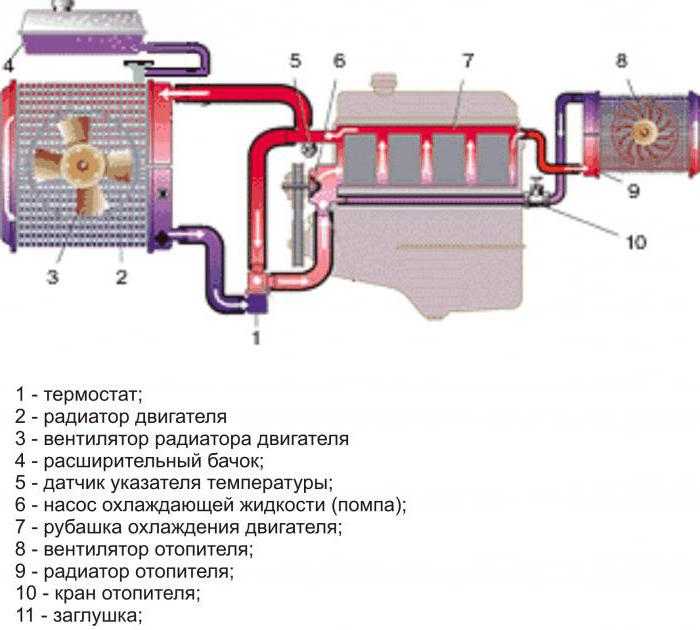

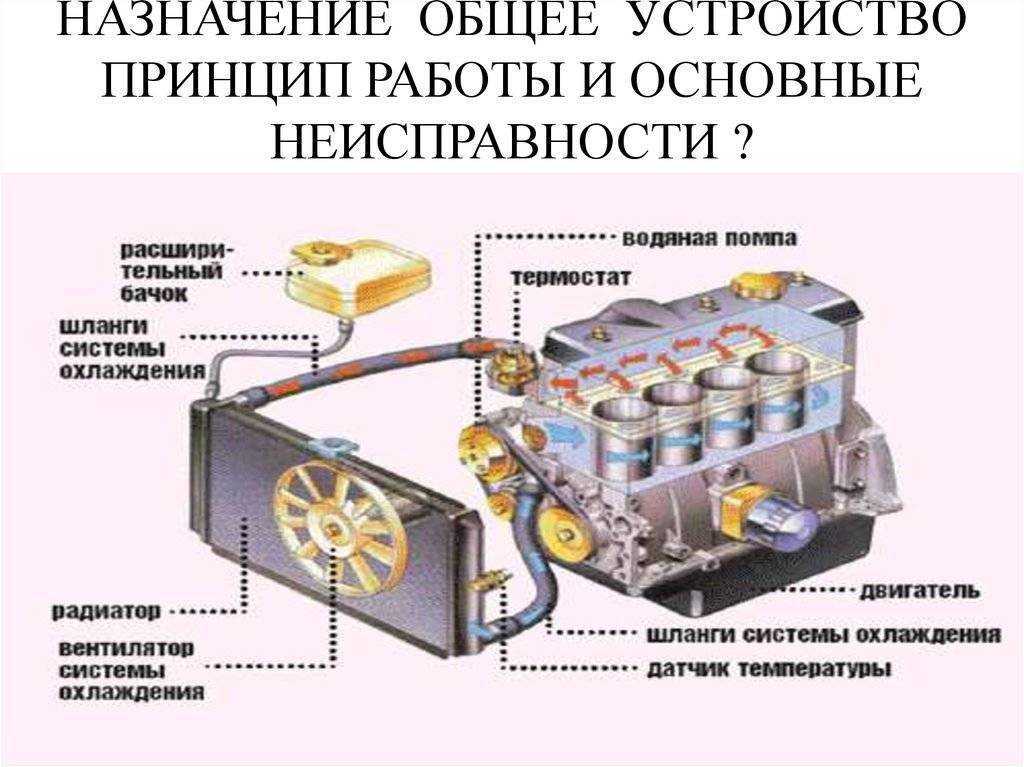

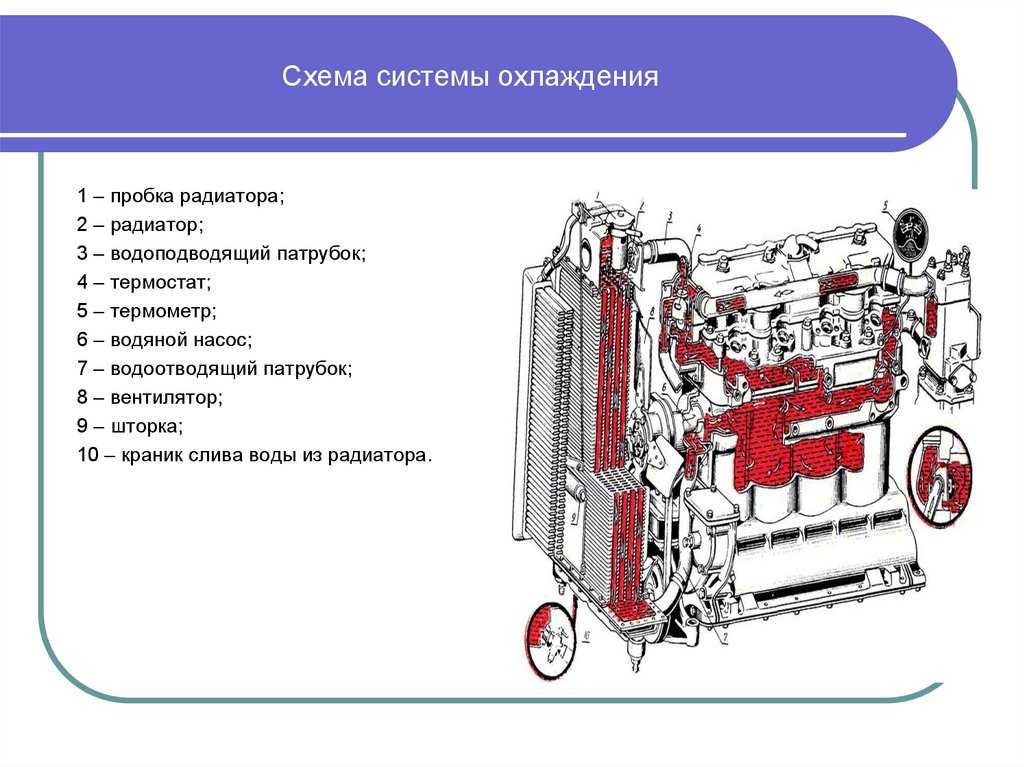

Система охлаждения включает в себя радиатор, водяной насос, рубашки охлаждения блока и головок, вентилятор, жалюзи, гидромуфту привода вентилятора, термостаты, коробку термостатов, расширительный бачок, сливные краники (пробки), соединительные патрубки и трубопроводы, контрольно-измерительные приборы.

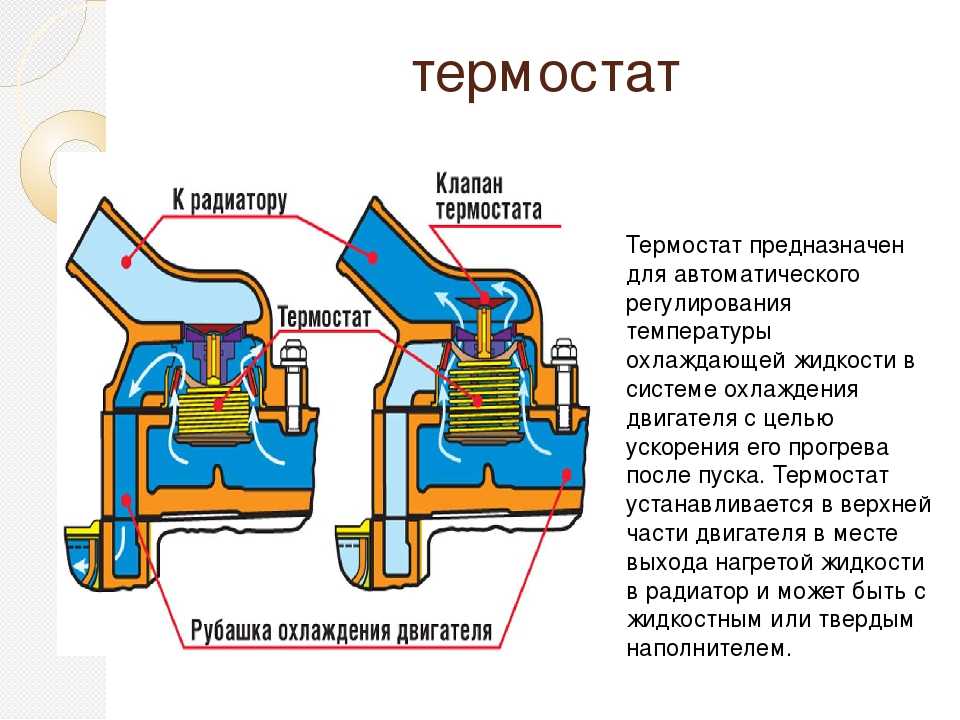

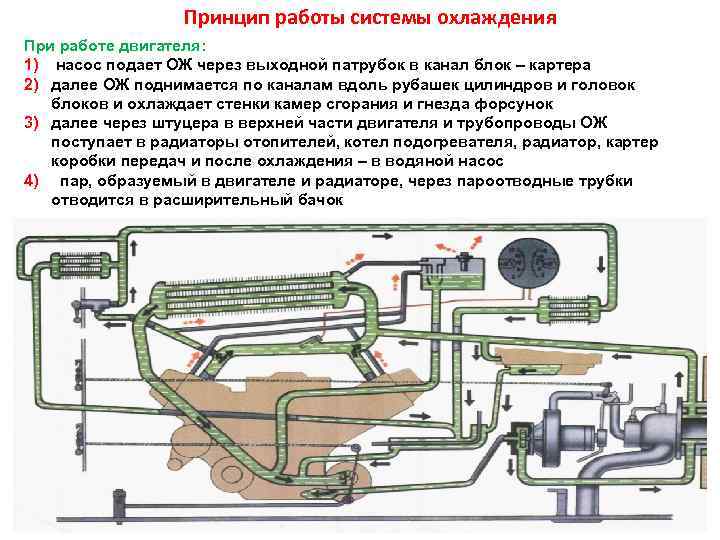

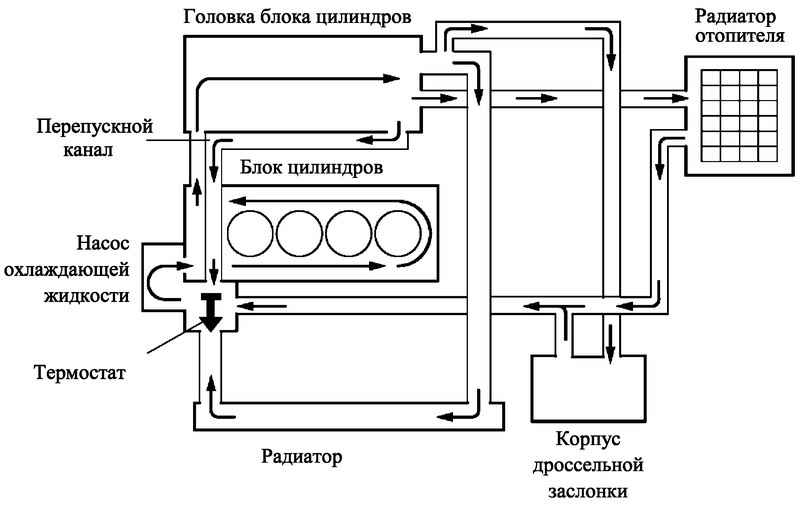

Во время работы двигателя охлаждающая жидкость в системе циркулирует под действием центробежного насоса. Жидкость из насоса нагнетается в полости охлаждения левого и правого рядов цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости охлаждения головок цилиндров. Из головок горячая жидкость по водяным трубам поступает в коробку термостатов, из которой в зависимости от температуры направляется в радиатор или на вход водяного насоса. Вентилятор, который приводится во вращение гидромуфтой, просасывает через радиатор воздух, который отбирает у охлаждающей жидкости тепло.

Тепловой режим двигателя регулируется автоматически термостатами и включателем гидромуфты, которые управляют направлением потока жидкости и работой вентилятора.

Рекламные предложения:

Читать далее: Устройство и работа приборов системы охлаждения

Категория: — Устройство эксплуатация камаз 4310

Главная → Справочник → Статьи → Форум

Назначение, общее устройство и расположение системы охлаждения

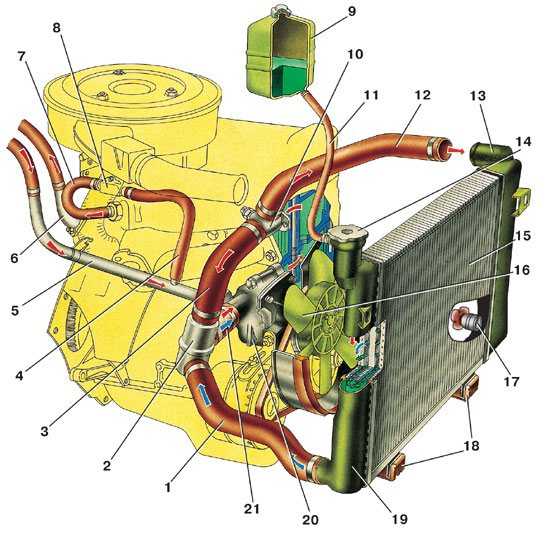

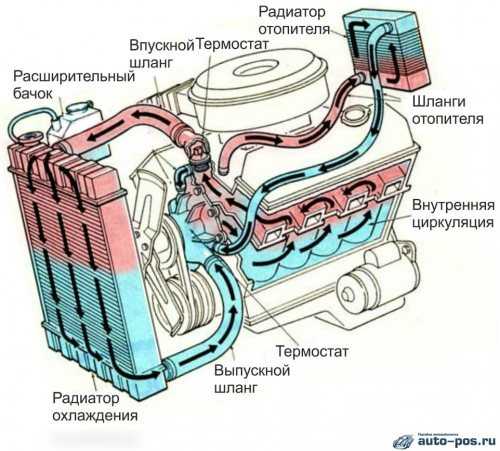

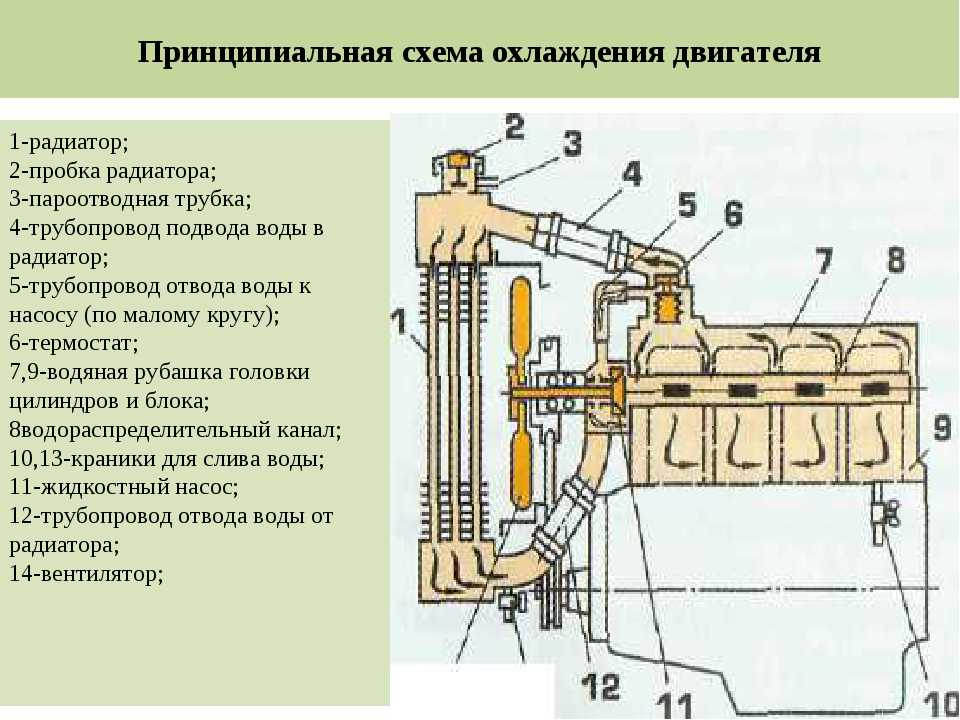

Система охлаждения жидкостная, закрытого типа, высокотемпературная, с принудительной циркуляцией и эжекционным охлаждением радиаторов.

Назначение: она обеспечивает отвод тепла от деталей двигателя, соприкасающихся с горячими газами, и поддерживает их температуру в допустимых пределах.

Система

состоит из насоса 1

(см.

рис. 53),

радиатора 9,

расширительного

бачка 15,

рубашек

охлаждения цилиндров и камер сгорания,

эжектора, радиаторов 19

и

22,

отопителя,

крана 20,

трубопроводов

и термометра.

Рис. 53. Система охлаждения и подогрева двигателя:

1

— водяной насос двигателя; 2

— кран

слива охлаждающей жидкости из водяного

насоса и

системы; 3

—

кожух обогрева маслозаборного

трубопровода; 4

—

ролик троса привода крана

слива; 5 — котел подогревателя; 6

—

рукоятка крышки лючка выпуска отработавших

газов подогревателя; 7 — трубопровод

слива охлаждающей жидкости из радиаторов

отопителей;

8

— трос

управления заслонкой подогревателя; 9

— радиатор системы охлаждения; 10

—

насосный узел подогревателя; 11 — штуцер

пароотводной трубки; 12

—

патрубок трубопровода;

13

—

пароотводная трубка; 14

— пробка

заправочной горловины с паровоздушным

клапаном; 15—расширительный бачок; 16

—

датчик термометра; 17

—

трос крана слива

охлаждающей жидкости: 1В

— трубопровод;

19

и

22

—

радиаторы отопителя десантного отделения;

20

— кран

отключения отопителей; 21

—

радиатор отопителя ФВУ; 23

— коллектор

радиатора; 24

— патрубок;

25 —рукоятка крана слива охлаждающей

жидкости из системы;

26

—

электропровод к указателю термометра;

27

—

клапан слива охлаждающей жидкости;

28

—

поддон обогрева коробки передач.

Насос системы (см. рис. 54) охлаждения центробежного типа, установлен внизу с правой стороны блок-картера.

Рис. 54. Водяной насос:

1— валик водяного насоса; 2 — раструб; 3 — крыльчатка; 4, 7 и 15 — прокладки; 5 — корпус водяного насоса; б — фланец; 8 — обойма; 9 — резиновое кольцо; 10 — уплотнительное кольцо; 11 — манжета; 12 и 27 — шайбы; 13 — шарикоподшипники; 14 — шлицевая втулка; 16 и 28 — гайки; 17 — шплинт; 18 — шпилька; 19 — пружина; 20 — сливной кран; 21 — патрубок; 22 — уплотнительный диск; 23 — стержень крана; 24 — уплотнение; 25 — патрубок; 26 — корпус крана; 29— штуцер; 30-— клапан; 31 -кольцо; 32 — пружина клапана; 33 — втулка; 34 — нажимная гайка; а, б, в — отверстия; г — сверление.

Радиатор

9

(см.

рис. 53)

трубчато-пластинчатый,

расположен в коробке

эжектора под масляными радиаторами и

крепится к нему стяжными

лентами. Радиатор состоит из пакетов

латунных трубок овального

сечения, охлаждающих пластин, надетых

на трубки, трубных досок

и коллекторов. Коллекторы 23

разделены

перегородками на четыре секции,

которые обеспечивают последовательное

движение жидкости по

пакетам трубок, чем повышается

интенсивность охлаждения.

Коллекторы 23

разделены

перегородками на четыре секции,

которые обеспечивают последовательное

движение жидкости по

пакетам трубок, чем повышается

интенсивность охлаждения.

В одном из коллекторов имеются два патрубка 24 и 12 и штуцер 11. К патрубку 12 подсоединен трубопровод 18, идущий от головок блока, а к патрубку 24 — трубопровод насоса 1.

Штуцер 11 предназначен для подсоединения пароотводной трубки 13, соединенной с расширительным бачком 15.

Расширительный бачок (см. рис. 55) служит для заправки системы охлаждения, отвода и конденсации паров, выделяемых в зарубашечных полостях цилиндров, головок блок-картера и в радиаторах, а также для обеспечения устойчивого напора жидкости на входе в насос.

Бачок расположен над двигателем и крепится болтами к съемной балке корпуса.

К

днищу бачка присоединен патрубок 1,

который соединен

с трубопроводом, идущим к водяному

насосу. В боковые стенки бачка

вварены штуцера 3

для

соединения с пароотводными трубками

2.

Внутри бачка имеется мерная линейка для проверки уровня охлаждающей жидкости. Она имеет три ступеньки а, б, в, по которым проверяют уровень охлаждающей жидкости.

Рис. 55. Расширительный бачок и пробка бачка:

1 — патрубок от бачка к трубопроводу системы; 2 —пароотводная трубка; 3 — штуцер пароотводной трубки; 4— мерная линейка; 5 —кронштейн крепления; 6 — пробка с паровоздушным клапаном; 7 — контровочная проволока; 5 — расширительный бачок; 9 — пружина парового клапана; 10 — корпус парового клапана; 11 — корпус пробки; 12 — крышка; 13 — воздушный клапан;

14 — паровой клапан; 15 — резиновое седло парового клапана; 16 — пружина воздушного клапана; 17 — втулка; 18 — гайка;

19 — шток; а, б, в — ступеньки мерной линейки; г — щель; д — отверстие сообщения с атмосферой.

При

остывании или уменьшении уровня

охлаждающей

жидкости в системе охлаждения понижается

давление и

создается разрежение. Когда разрежение

достигает значения 0,06 —

0,1 кгс/см2,

воздушный клапан 13

опускается,

сжимая пружину 16,

и

воздух

снаружи через отверстие д

поступает

в расширительный бачок.

При

остывании или уменьшении уровня

охлаждающей

жидкости в системе охлаждения понижается

давление и

создается разрежение. Когда разрежение

достигает значения 0,06 —

0,1 кгс/см2,

воздушный клапан 13

опускается,

сжимая пружину 16,

и

воздух

снаружи через отверстие д

поступает

в расширительный бачок.В заливной горловине бачка установлена пробка, в которой смонтирован паровоздушный клапан. Паровоздушный клапан обеспечивает сообщение бачка с атмосферой. Он состоит из корпуса 11 пробки, корпуса 10 парового клапана со штоком 19 и пружиной 9, парового клапана 14, воздушного клапана 13 с пружиной 16 и крышки 12.

Эжектор предназначен для создания потока охлаждающего воздуха через радиаторы за счет использования энергии отработавших газов двигателя. Эжектор

расположен в силовом отделении и крепится

к

поперечным балкам корпуса. Он состоит

из короба

с внутренними

перегородками

и

двух выпускных коллекторов

с

шестью

соплами

в

каждом, шаровых компенсаторов

и

клапанных

коробок.

Коллекторы эжектора соединены с выпускными коллекторами двигателя системой трубопроводов с помощью шаровых компенсаторов.

Для слива воды, попавшей в короб эжектора, имеется кран, соединенный трубопроводом со сливным клапаном, расположенным в днище машины у правого борта рядом с лючком выпуска отработавших газов из подогревателя.

Сбоку короба закреплен эжектор отсоса газов из силового отделения, закрытый с торца клапаном.

Клапан служит для предотвращения попадания воды в силовое отделение при преодолении водных преград при остановке двигателя. Рядом с эжектором закреплен эжектор отсоса пыли из пылесборника воздухоочистителя. К эжектору подведена трубка для отсоса газов и конденсата из компенсаторов.

Привод

клапана

связан

с приводом клапанов защиты двигателя

от попадания воды. Клапан закрывается

одновременно с клапанами

защиты двигателя при его остановке, а

открывается вручную рукояткой

привода клапанов защиты двигателя.

Для отсоса газов из масляного бака имеется трубопровод, который сообщает бак с коробом эжектора. В систему отсоса включен обратный клапан, предотвращающий попадание воды в масляный бак.

Работа эжектора заключается в том, что отработавшие газы двигателя, выходящие из выпускных коллекторов через двенадцать сопел проходят диффузор короба эжектора и создают разрежение в подрадиаторной полости, благодаря чему воздух просасывается через радиаторы, охлаждая их. Одновременно под действием разрежения отсасывается пыль из пылесборника, и выходят газы из силового отделения и из масляного бака.

Жалюзи обеспечивают защиту агрегатов силового отделения от поражения пулями и осколками. С помощью жалюзи регулируется тепловой режим работы двигателя.

Жалюзи

расположены над радиаторами. Они

представляют собой броневую решетку,

состоящую из двух групп подвижных и

неподвижных

броневых планок, укрепленных на раме. Подвижные планки связаны

между собой с помощью кривошипов и тяги

с вилкой.

Две подвижные заслонки

расположены

над выпускной частью эжектора.

Между заслонками закреплена неподвижная

планка.

Подвижные планки связаны

между собой с помощью кривошипов и тяги

с вилкой.

Две подвижные заслонки

расположены

над выпускной частью эжектора.

Между заслонками закреплена неподвижная

планка.

Управление жалюзи и заслонками осуществляется в обычных условиях ручным приводом. Кроме того, имеется привод автоматического закрывания жалюзи при срабатывании системы коллективной защиты.

Привод управления состоит из рукоятки, расположенной справа от сиденья водителя, рычага, системы тяг, троса, пружин, и механизма отключения привода автоматического закрывания.

На машинах выпуска с 1974 г. вместо троса применены тяги, в связи с чем внесены изменения в схему привода и изменена рычажная система привода.

Действие

ручного привода сводится к тому, что

при повороте рукоятки

вверх

тяга

поворачивает

двуплечий рычаг,

который

через

тягу

и

механизм

автоматического

отключения привода поворачивает

рычаг

и

вместе с ним втулку

валика

кулака. При повороте втулки вместе с

ней поворачиваются кулак

и

рычаг. Рычаг поворачивает двуплечий

рычаг,

который

тянет тягу.

Так

как

в гнездах тяги

сидят

головки рычагов, установленных на осях

жалюзи,

то при движении тяги жалюзи закрываются.

При повороте втулки вместе с

ней поворачиваются кулак

и

рычаг. Рычаг поворачивает двуплечий

рычаг,

который

тянет тягу.

Так

как

в гнездах тяги

сидят

головки рычагов, установленных на осях

жалюзи,

то при движении тяги жалюзи закрываются.

Кулак, поворачиваясь, вначале не воздействует на ролик рычага, а затем, нажимая на него, поворачивает рычаг и тянет трос, который закрывает заслонки эжектора, чем обеспечивается их последовательное закрывание.

Механизм автоматического закрывания жалюзи и заслонок состоит из электромагнита 1 (см. рис. 55), опорного кронштейна 3, корпуса 6, замкового устройства и пружины 13.

Замковое устройство состоит из штока 4, который навинчен на резьбу винта, шарнирно связанного с хвостовиком 2 электромагнита, четырех шариков 5, сидящих в канавках наконечника 7 тяги и связывающих корпус 6 с наконечником.

Рис.56. Механизм автоматического закрывания жалюзи:

а — механизм старой конструкции; б — измененный механизм; 1 — электромагнит; 2 — хвостовик якоря электромагнита; 3 — опорный кронштейн; 4 — шток замкового устройства; 5 — шарик замкового устройства; 6 — корпус; 7 — наконечник тяги; 8 — защитный чехол; 9 — шаровой палец; 10 — гильза;11— регулировочные прокладки; 12 — фасонная гайка; 13 и 16 — пружины; 14 — проушина; 15 — палец; 17 — планка; 18 — выводы клемм; 19 — стяжной болт; 20 — вилка тяги

Шарики

удерживаются в канавках выступом штока

4,

поджимаемого

пружиной 13

через

гайку 12. Когда

шарики

находятся в канавках, механизм представляет

одно целое и соединяет

с помощью шарового пальца 9

и

вилки тягу с

рычагом.

Когда

шарики

находятся в канавках, механизм представляет

одно целое и соединяет

с помощью шарового пальца 9

и

вилки тягу с

рычагом.

При срабатывании системы защиты ток подается к электромагниту и якорь вместе со штоком 4 перемещается в сторону электромагнита. Выступ штока 4 выходит из-под шариков 5, они выходят из канавок и тем самым корпус 6 и наконечник 7 тяги разъединяются. В результате этого под действием пружин жалюзи и заслонки эжектора закрываются.

Чтобы восстановить действие механизма, необходимо выключить выключатель ПАЗ, установить защелку 11 на рукоятке 10 ручного привода в вертикальное положение и перевести рукоятку в положение ЗАКРЫТО, а затем в положение ОТКРЫТО. После этого защелка 11 должна быть переведена в горизонтальное положение.

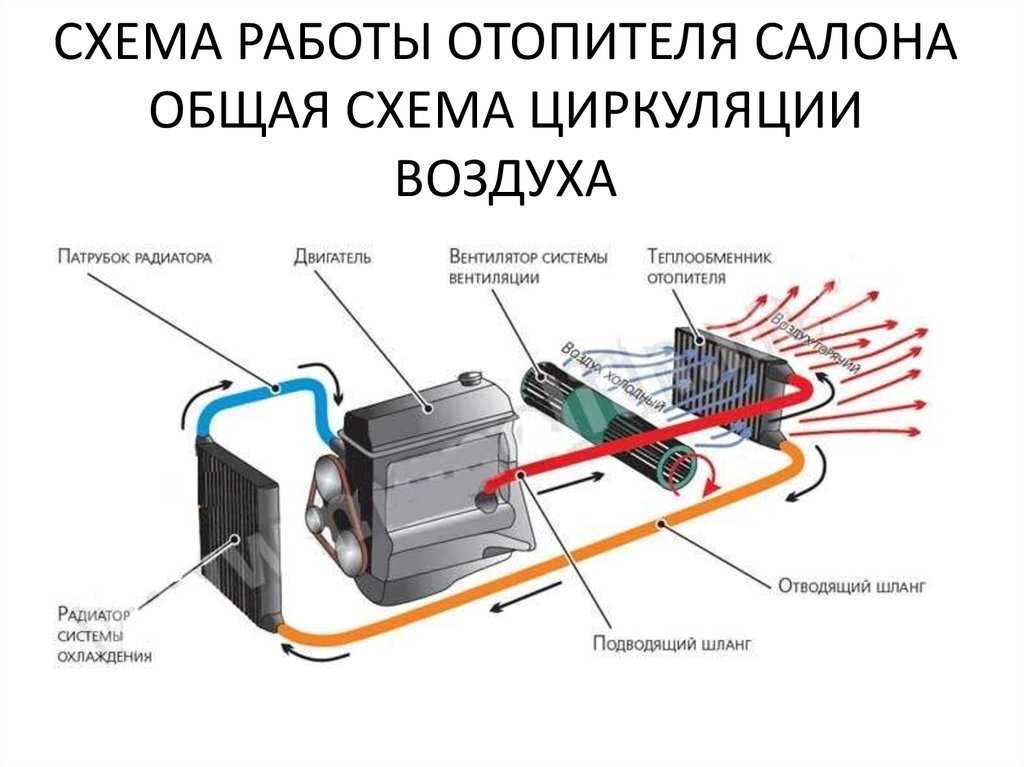

В машине установлены два отопителя, радиаторы 19 и 22 (см. рис. 53) которых включены в систему охлаждения.

Для

включения и отключения отопителей

имеется кран 20,

установленный

в нише слева от сиденья командира машины. Кран состоит

из корпуса 5 (см.

рис. 57),

штока 9,

клапана

4,

пружины

10

и

рукоятки

5 с эксцентриком 6.

Для

открывания крана необходимо рукоятку

8

перевести

в положение О. При этом эксцентрик 6,

упираясь

в

торец корпуса 3,

отводит

шток 9

с

клапаном 4

от

седла, открывая доступ

горячей жидкости через подводящий

штуцер 2

и

штуцер 1 в отопитель.

Обогрев осуществляется за счет теплоотдачи

радиатора в окружающий

воздух.

Кран состоит

из корпуса 5 (см.

рис. 57),

штока 9,

клапана

4,

пружины

10

и

рукоятки

5 с эксцентриком 6.

Для

открывания крана необходимо рукоятку

8

перевести

в положение О. При этом эксцентрик 6,

упираясь

в

торец корпуса 3,

отводит

шток 9

с

клапаном 4

от

седла, открывая доступ

горячей жидкости через подводящий

штуцер 2

и

штуцер 1 в отопитель.

Обогрев осуществляется за счет теплоотдачи

радиатора в окружающий

воздух.

Рис. 57. Кран отключения отопителей:

1 — отводящий штуцер; 2 — подводящий штуцер; 3 — корпус крана отопителя; 4 — клапан; 5 —ось эксцентрика; 6 — эксцентрик; 7 — фиксатор рукоятки; 8 — рукоятка крана; 9 — шток клапана; 10 — пружина клапана; 11 — уплотнение; 12 — прокладка; 13 — головка рукоятки; 14 — накидная гайка; 15 — гибкий шланг, отводящий охлаждающую жидкость; 16 — шаровая установка пулемета; 17—бортовой лист корпуса; 18 — пружина фиксатора; 19 — фланец.

Кран

20

(см.

рис. 53) слива

охлаждающей жидкости из двигателя

установлен

в приливе корпуса водяного насоса. Он

состоит из корпуса 26

стержня

23

с

резиновым клапаном 30

на

конце и нажимной гайкой

34

Пружина

32

прижимает

клапан 30

к

седлу. Штуцер 29

корпуса

крана

ввернут в корпус насоса. Слив жидкости

осуществляется через патрубок

25.

53) слива

охлаждающей жидкости из двигателя

установлен

в приливе корпуса водяного насоса. Он

состоит из корпуса 26

стержня

23

с

резиновым клапаном 30

на

конце и нажимной гайкой

34

Пружина

32

прижимает

клапан 30

к

седлу. Штуцер 29

корпуса

крана

ввернут в корпус насоса. Слив жидкости

осуществляется через патрубок

25.

Для слива жидкости необходимо потянуть на себя стержень 23 за кольцо, вдетое в сверление г. Из крана слива охлаждающая жидкость сливается через сливной клапан, установленный на днище силового отделения.

Сливной кран открывается с помощью тросового привода с рукояткой управления, расположенной на перегородке силового отделения.

Рис. 58. Кран слива воды из короба эжектора:

а

—

сливной патрубок на машинах ранних

выпусков; б

—

кран слива; 1 — корпус крана;

2

— клапан;

3

— патрубок;

4

— шток

клапана; 5 — поджимная втулка; 6

— накидная

гайка; 7— кольцо; 8

—

уплотнение штока; 9

—

шайба; 10

—

короб эжектора; 11

— трубопровод от крана слива к сливному

клапану; 12

—

котел подогревателя; 13

—

патрубок; 14

—

отводящий трубопровод.

При переводе рукоятки в положение О трос 17 (см. рис. 53) вытягивает стержень 23 (см. рис. 54) и открывается выход воды из насоса в трубопровод к клапану слива.

Кран слива воды из короба эжектора установлен в его днище и состоит из корпуса 1 (см. рис. 58) с патрубком 3, конусного клапана 2 со штоком, накидной гайки 6, кольца 7 и уплотнения 8. Для открывания крана необходимо за кольцо 7 вращать шток 4 по ходу часовой стрелки.

Клапан слива охлаждающей жидкости из системы охлаждения установлен в днище справа сзади сиденья водителя. Он состоит из корпуса 5 (см. рис. 59), штока 6 с клапаном 1, пружины 3 и колпачка 4, навернутого на резьбу штока.

Рис. 59. Сливной клапан:

а

—

клапан до изменения; б

—

клапан после изменения; 1—

клапан; 2

— днище

машины; 3

— пружина;

4

— колпачок;

5—корпус клапана; 6

—

шток клапана; 7— входной патрубок.

Спокойствие | OEM Off-Highway

Практически невозможно переоценить важность системы охлаждения двигателя, поскольку она напрямую влияет на надежность и долговечность машины в полевых условиях. Инженеры OEM должны тесно сотрудничать с производителем и/или дистрибьютором двигателя при проектировании и выборе системы охлаждения двигателя.

Инженерам по оборудованию важно понимать ключевые компоненты системы охлаждения, поскольку они влияют на общую производительность оборудования.

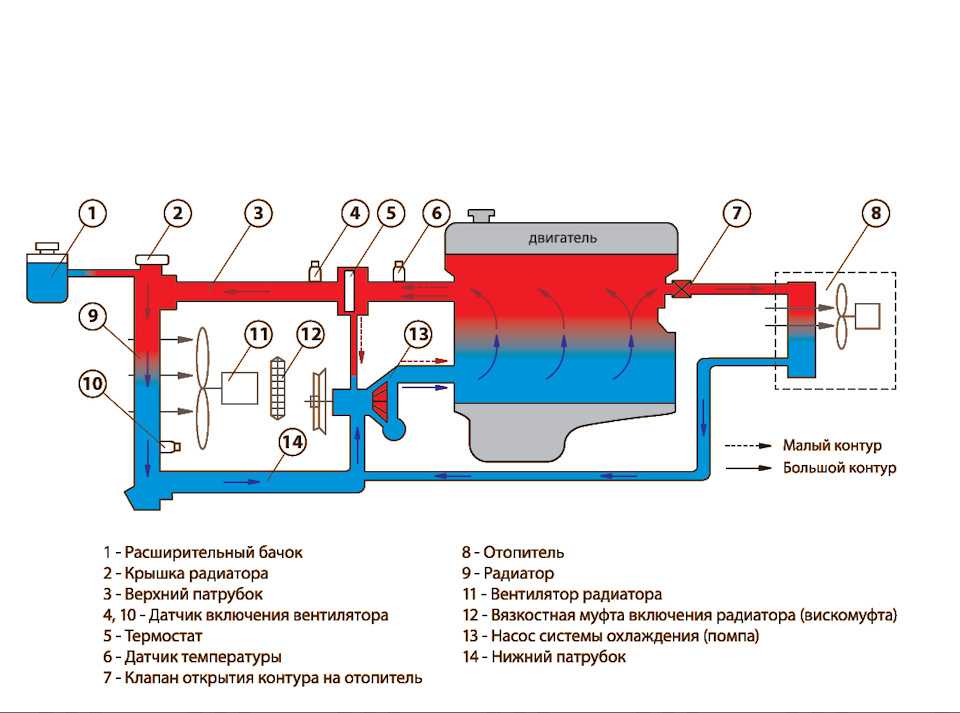

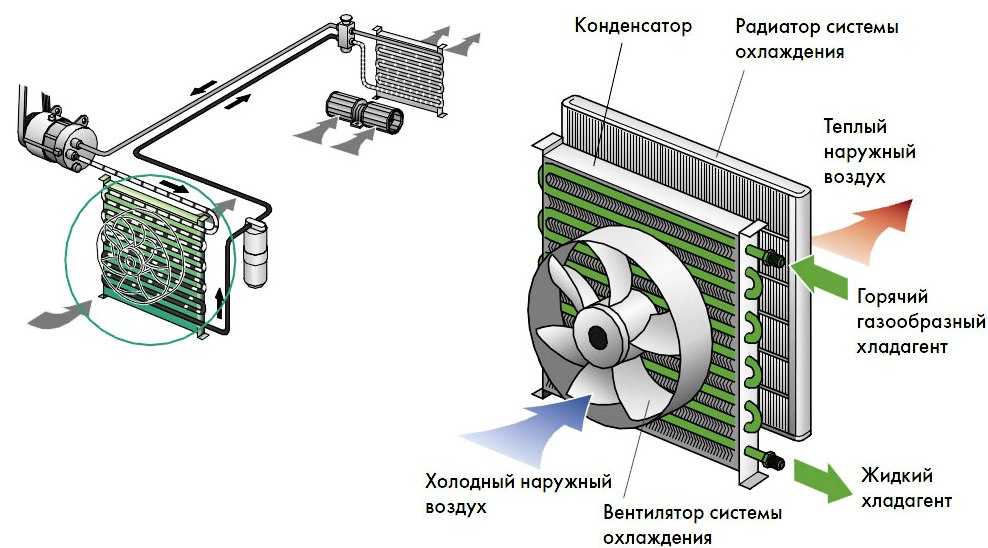

Основной задачей системы охлаждения является снижение температуры двигателя. Система охлаждения отводит тепло от двигателя, передавая его от двигателя охлаждающей жидкости. Как только охлаждающая жидкость перемещается к радиатору, температура воздуха повышается, снижая температуру охлаждающей жидкости на 5–10 F. Этот процесс повторяется, охлаждающая жидкость циркулирует по всему двигателю.

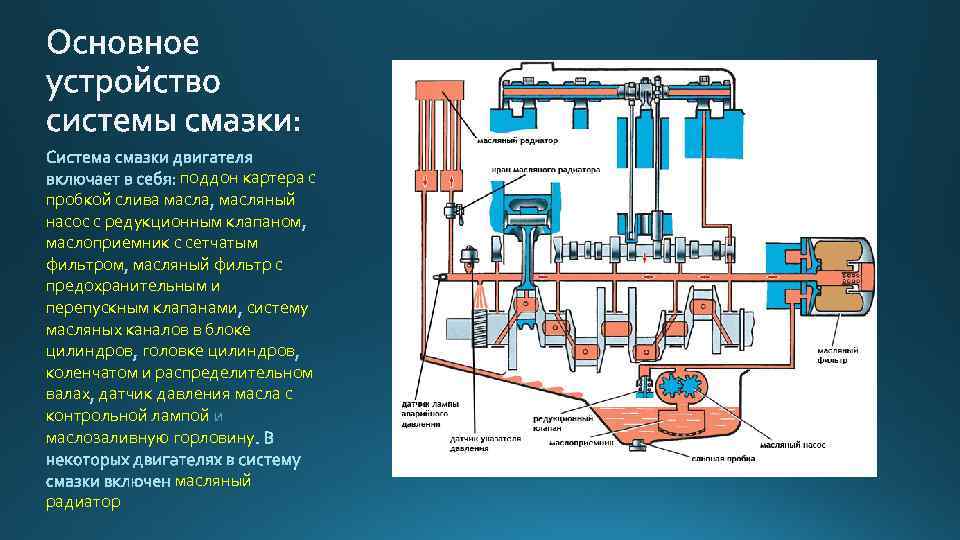

Основные компоненты системы охлаждения включают радиатор, вентилятор и его кожух, трубопроводы охлаждающей жидкости, насос охлаждающей жидкости, термостат, рубашки охлаждающей жидкости и охладитель наддувочного воздуха. В некоторых двигателях также используется охладитель рециркуляции отработавших газов (EGR). Большинство производителей двигателей не поставляют внешние по отношению к двигателю компоненты, такие как радиатор, непосредственно с завода. OEM-производителям обычно необходимо работать со своим дистрибьютором двигателей или другим ресурсом, чтобы завершить систему охлаждения.

В некоторых двигателях также используется охладитель рециркуляции отработавших газов (EGR). Большинство производителей двигателей не поставляют внешние по отношению к двигателю компоненты, такие как радиатор, непосредственно с завода. OEM-производителям обычно необходимо работать со своим дистрибьютором двигателей или другим ресурсом, чтобы завершить систему охлаждения.

Эксперты John Deere Power Systems предлагают следующие рекомендации, которые помогут OEM-производителям обеспечить совместную работу двигателя и системы охлаждения для обеспечения бесперебойной работы оборудования.

Доохлаждение

Всасывание двигателя может включать систему охлаждения и напрямую влиять на производительность оборудования.

Дизельные двигатели могут иметь четыре вида аспирации: естественная аспирация, турбонаддув, доохлаждение жидкость-воздух и доохлаждение воздух-воздух. Доохлаждение жидкость-воздух и доохлаждение воздух-воздух воздействуют на систему охлаждения двигателя. Доохладители типа «воздух-воздух» и радиаторы двигателя требуют точного баланса между системами для поддержания оптимальной температуры наддувочного воздуха и температуры охлаждающей жидкости во всем рабочем диапазоне двигателя.

Доохладители типа «воздух-воздух» и радиаторы двигателя требуют точного баланса между системами для поддержания оптимальной температуры наддувочного воздуха и температуры охлаждающей жидкости во всем рабочем диапазоне двигателя.

Двигатели с промежуточным охлаждением воздух-воздух и жидкость-воздух имеют более высокую удельную мощность, чем двигатели с турбонаддувом или без наддува. Чем выше удельная мощность двигателя, тем больше лошадиных сил он вырабатывает при меньшем рабочем объеме. Когда воздух, поступающий в цилиндры двигателя, охлаждается, инженеры могут откалибровать более высокие номинальные мощности, тем самым увеличивая удельную мощность. В двигателях с промежуточным охлаждением жидкость-воздух используется охлаждающая жидкость, температура которой составляет около 180 F, чтобы снизить температуру воздуха, выходящего из турбонаддува (примерно на 200–300 F), прежде чем он будет направлен обратно в цилиндры. Наиболее энергоемкой формой аспирации является доохлаждение «воздух-воздух», при котором используется окружающий воздух для снижения температуры воздуха от турбокомпрессора.

Доохладитель и охлаждающий вентилятор имеют решающее значение не только для производительности, но и для соблюдения требований по выбросам. Производительность доохладителя влияет на температуру сгорания в цилиндре и снижает количество образующихся NOx.

Охлаждающая жидкость

Двигатели должны поставляться без охлаждающей жидкости, поэтому OEM-заказчики несут ответственность за заправку и техническое обслуживание систем охлаждения двигателя. Почти во всех дизельных двигателях используется охлаждающая жидкость для тяжелых условий эксплуатации на основе гликоля, хотя некоторые производители двигателей выпускают двигатели с масляным охлаждением. Знание наилучшего решения для охлаждающей жидкости двигателя имеет жизненно важное значение для предотвращения эрозии гильзы цилиндра, точечной коррозии и коррозионного повреждения алюминиевых компонентов двигателя.

Охлаждающая жидкость для дизельных двигателей большой мощности должна состоять из деионизированной или дистиллированной воды и этиленгликоля или пропиленгликоля. Концентрат этиленгликоля должен быть с низким содержанием силикатов и соответствовать стандарту ASTM D4985. Этиленгликоль с высоким содержанием силикатов предназначен для использования в автомобильной промышленности и не должен использоваться в дизельных двигателях.

Концентрат этиленгликоля должен быть с низким содержанием силикатов и соответствовать стандарту ASTM D4985. Этиленгликоль с высоким содержанием силикатов предназначен для использования в автомобильной промышленности и не должен использоваться в дизельных двигателях.

Пропиленгликоль также должен быть с низким содержанием силикатов. Химические свойства пропиленгликоля и этиленгликоля различны, и их нельзя смешивать. Перед заменой смесей необходимо промыть систему.

В тяжелых промышленных условиях охлаждающую жидкость нельзя заменять водой. Вода способствует возникновению коррозии, а также способствует кавитации, которая вызывает образование отверстий в гильзах цилиндров и оставляет путь для проникновения охлаждающей жидкости в камеру сгорания и силовой цилиндр. Правильная смесь охлаждающей жидкости поможет обеспечить долгий срок службы цилиндра.

Операторы должны контролировать охлаждающую жидкость через промежутки времени, указанные в руководстве по эксплуатации. Анализ охлаждающей жидкости, такой как John Deere COOLSCAN, определяет, нуждается ли охлаждающая жидкость в дополнительной присадке к охлаждающей жидкости (SCA) или нуждается в промывке и замене. SCA представляет собой химическую добавку на основе нитрита, используемую для защиты гильзы цилиндра от эрозии и точечной коррозии.

Анализ охлаждающей жидкости, такой как John Deere COOLSCAN, определяет, нуждается ли охлаждающая жидкость в дополнительной присадке к охлаждающей жидкости (SCA) или нуждается в промывке и замене. SCA представляет собой химическую добавку на основе нитрита, используемую для защиты гильзы цилиндра от эрозии и точечной коррозии.

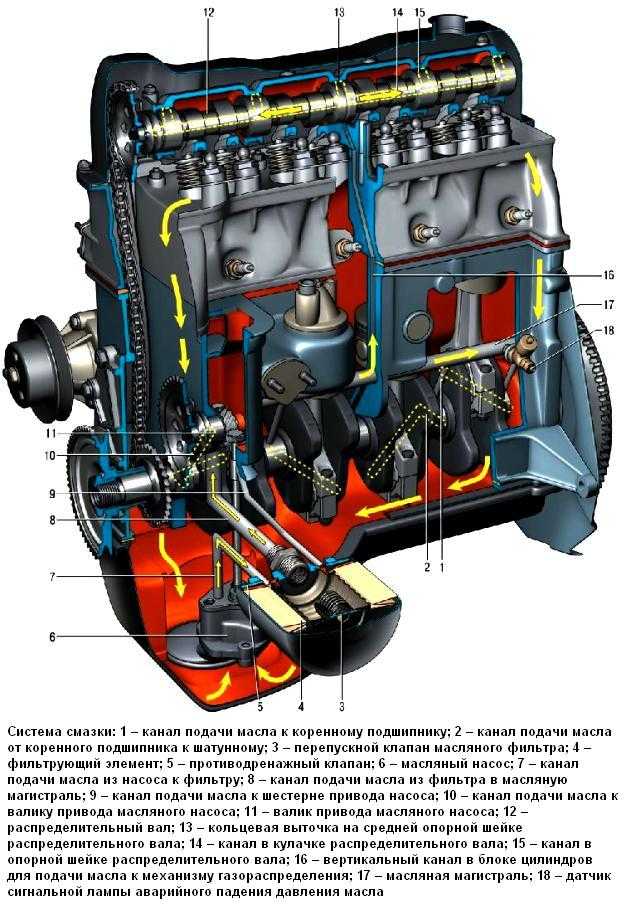

Одной из важных функций системы охлаждения является поддержание низкой температуры масла. Смазочные свойства моторного масла начинают ухудшаться примерно при 240 F. Подшипники, вкладыши, клапаны и другие компоненты двигателя зависят от надлежащей смазки. Двигатели John Deere с электронным управлением контролируют температуру охлаждающей жидкости и температуру наддувочного воздуха, которые являются индикаторами температуры масла. В качестве меры предосторожности эти двигатели автоматически снижают свои характеристики, если они становятся слишком горячими.

Радиаторы

Радиатор передает тепло двигателя от охлаждающей жидкости окружающему воздуху, охлаждая двигатель. При разработке системы, в которой обычный радиатор размещается в моторном отсеке, OEM-производители должны учитывать движение воздуха. Вентилятор должен втягивать более холодный воздух снаружи, пропускать его через радиатор и выводить горячий воздух таким образом, чтобы его нельзя было вернуть обратно в радиатор.

При разработке системы, в которой обычный радиатор размещается в моторном отсеке, OEM-производители должны учитывать движение воздуха. Вентилятор должен втягивать более холодный воздух снаружи, пропускать его через радиатор и выводить горячий воздух таким образом, чтобы его нельзя было вернуть обратно в радиатор.

Радиаторы обычно не входят в заводскую комплектацию двигателя и должны быть тщательно установлены дистрибьютором двигателей или OEM-производителем. Правильно установленный радиатор накачивает холодный воздух и горячий воздух из моторного отсека и не позволяет горячему воздуху рециркулировать. В условиях бездорожья размеры радиаторов и их установка должны быть такими, чтобы они не зависели от движения наружного воздуха для охлаждения двигателя.

Два предпочтительных способа установки радиатора на внедорожном транспортном средстве: вывод передней части радиатора наружу или перемещение блока двигателя таким образом, чтобы радиатор находился на одном уровне с источником холодного воздуха. В каждом случае горячий воздух должен выходить через противоположную сторону, исключая рециркуляцию горячего воздуха.

В каждом случае горячий воздух должен выходить через противоположную сторону, исключая рециркуляцию горячего воздуха.

В дополнение к теплу, рассеиваемому через систему радиатора, значительное количество тепла излучается от поверхностей двигателя в атмосферу или внутрь моторного отсека. Вентиляция моторного отсека должна быть адекватной для контроля температуры воздуха под капотом.

Каждая система охлаждения должна отделять воздух от охлаждающей жидкости, чтобы воздух не попадал обратно в радиатор и двигатель. Это называется деаэрацией и имеет важное значение для работы двигателя. OEM-производители должны убедиться, что радиатор, который они выбирают, имеет адекватные возможности деаэрации.

Наиболее эффективный тип системы деаэрации использует вспомогательный бак и байпасный поток для непрерывной деаэрации. В некоторых случаях верхний бак должен располагаться достаточно высоко над двигателем для эффективной деаэрации. Использование радиатора с поперечным потоком или бака с открытым верхом не рекомендуется, поскольку воздух будет постоянно смешиваться с охлаждающей жидкостью из-за «разбрызгивания» охлаждающей жидкости, вытекающей из верхнего шланга на поверхность воды. Воздух не может быть удален, потому что он постоянно засасывается обратно. Вспомогательный резервуар и перепускной поток предотвратят это.

Воздух не может быть удален, потому что он постоянно засасывается обратно. Вспомогательный резервуар и перепускной поток предотвратят это.

Достаточная деаэрация может предотвратить такие проблемы с производительностью и долговечностью, как перегрев, потеря охлаждающей способности при попадании продуктов сгорания в систему охлаждения, коррозия чугунных поверхностей, ухудшение качества охлаждающей жидкости и дополнительное повреждение компонентов.

При повышении температуры охлаждающей жидкости охлаждающая жидкость расширяется. Крышка с регулируемым давлением в системе превращает это расширение в желаемое увеличение давления и помогает охлаждающей жидкости противостоять кавитации в водяном насосе и на стенках цилиндров. Крышка будет вентилироваться при номинальном давлении, чтобы предотвратить повреждение уплотнений водяного насоса и прокладок системы охлаждения. Это также позволит извлекать охлаждающую жидкость из расширительного бачка, когда двигатель выключен и ему дают остыть. Типичная крышка радиатора рассчитана на давление от 10 до 15 фунтов на квадратный дюйм. OEM-производителям следует установить крышку, номинал которой соответствует спецификации производительности двигателя.

Типичная крышка радиатора рассчитана на давление от 10 до 15 фунтов на квадратный дюйм. OEM-производителям следует установить крышку, номинал которой соответствует спецификации производительности двигателя.

Баллоны для восстановления охлаждающей жидкости все чаще используются в конструкции систем охлаждения для компенсации расширения охлаждающей жидкости. Охлаждающая жидкость в типичной системе расширяется примерно на одну кварту (или один литр) по мере приближения к рабочей температуре. Теоретически, когда охлаждающая жидкость расширяется и проталкивается через герметичную крышку, она собирается в бутылке, которая выбрасывается в атмосферу. Если какой-либо воздух собрался вокруг герметизирующей крышки, он в это время удаляется. По мере того как жидкость охлаждается и сжимается, деаэрированный хладагент вытягивается обратно из бутылки под действием вакуума.

Вентиляторы и кожух вентилятора

Для достижения максимальной эффективности компания John Deere рекомендует ограничивать мощность вентилятора примерно 5% от номинальной мощности двигателя. Вентиляторы большого диаметра с медленным вращением обычно являются наиболее эффективными и тихими. Как правило, более крупный вентилятор потребует увеличения общего размера радиатора. Системы охлаждения с высокоскоростными вентиляторами и небольшими радиаторами могут быть менее дорогими в строительстве, но могут стоить дороже в эксплуатации.

Вентиляторы большого диаметра с медленным вращением обычно являются наиболее эффективными и тихими. Как правило, более крупный вентилятор потребует увеличения общего размера радиатора. Системы охлаждения с высокоскоростными вентиляторами и небольшими радиаторами могут быть менее дорогими в строительстве, но могут стоить дороже в эксплуатации.

Правильное расположение вентилятора и радиатора также имеет важное значение. Передний и задний края вентилятора должны находиться на расстоянии не менее 3/4 дюйма (20 мм) от любого объекта, который может прерывать поток воздуха (например, генератора переменного тока или шкива коленчатого вала). Вентилятор должен быть как можно дальше от радиатора, чтобы максимизировать эффективность.

Пространство между концом лопасти вентилятора и кожухом вентилятора должно быть как можно меньше. Если кожух плотно прилегает к концам лопастей вентилятора, вентилятор производит большее всасывание и пропускает больше воздуха через радиатор. Вентилятор никогда не должен соприкасаться с кожухом.

Сердечники радиаторов

Медные радиаторы обычно рекомендуются для тяжелых условий эксплуатации. Радиаторы со стальными ребрами и защитными стальными трубками доступны для чрезвычайно суровых условий. В целом, тонкие радиаторы с большой лобовой площадью более эффективны, чем более толстые и компактные.

Существуют две наиболее часто используемые конструкции сердцевины радиатора: пластинчатое ребро и змеевидное ребро. Пластинчато-ребристые радиаторы менее подвержены механическим повреждениям. Они имеют меньшую плотность ребер (расстояние между ребрами охлаждения в сердцевине радиатора), а расположение их трубок можно варьировать для обработки различных уровней мусора. Пластинчато-ребристые радиаторы обычно используются в таких приложениях, как сельскохозяйственное и промышленное мобильное оборудование и сортировочные установки. Радиаторы со змеевидными ребрами обычно имеют более высокую плотность ребер и более подвержены засорению и механическим повреждениям. Как правило, они менее дороги и используются в стационарном оборудовании, не подверженном механическим повреждениям от ударных нагрузок.

Как правило, они менее дороги и используются в стационарном оборудовании, не подверженном механическим повреждениям от ударных нагрузок.

Надлежащая плотность ребер также определяется количеством мусора, с которым может столкнуться OEM-приложение. Мусор, переносимый по воздуху, может включать мусор, пыль и побочные продукты сбора урожая. Как правило, чем больше мусора в среде приложения, тем шире должны быть разнесены ребра, чтобы мусор мог легко проходить, не блокируя вентилятор и радиатор. Когда радиатор забит на 30–40 %, двигатель перегревается, и приложение необходимо закрыть для очистки.

Приложения, работающие в среде без мусора, могут иметь от 10 до 14 ребер на дюйм, расположенных на расстоянии от 1,8 до 2,5 мм друг от друга. Примеры включают генераторные установки и пожарные насосы. Приложения в средах с низким содержанием мусора могут иметь от восьми до 10 ребер на дюйм, расположенных на расстоянии от 2,5 до 3,2 мм друг от друга. Примеры включают воздушные компрессоры, оборудование для технического обслуживания самолетов и подметальные машины.

В средах с высоким содержанием мусора требуется конфигурация от шести до восьми ребер на дюйм с расстоянием от 3,2 до 4,2 мм друг от друга. Примеры включают тракторы и телескопические погрузчики.

В средах с большим содержанием мусора может быть от четырех до шести ребер на дюйм, расположенных на расстоянии от 4,2 до 6,4 мм друг от друга, и рекомендуются встроенные трубчатые сердечники. Примеры включают оборудование для сбора урожая и захоронения отходов.

Охладители системы рециркуляции отработавших газов

По мере того, как дизельные двигатели развивались в соответствии с нормами по выбросам, то же самое происходило и с их системами охлаждения. Некоторые двигатели John Deere оснащены охладителем системы рециркуляции отработавших газов (EGR). Это устройство использует охлаждающую жидкость для снижения температуры выхлопных газов, которые будут рециркулировать обратно в камеры сгорания двигателя. Использование охлаждаемой системы рециркуляции отработавших газов позволяет двигателю соответствовать нормам по выбросам, сохраняя или улучшая характеристики и уровень экономии топлива.

Хотя теплоотвод выше у двигателя с системой рециркуляции отработавших газов, плотность мощности также выше, что позволяет OEM-производителям использовать двигатель меньшего размера для удовлетворения требований по мощности. Влияние на отвод тепла от охлаждаемой системы рециркуляции отработавших газов оказалось гораздо менее значительным, чем ожидали многие OEM-производители. Двигатели John Deere Tier 3/Stage III A, в которых используется система рециркуляции отработавших газов с охлаждением, показали очень незначительное увеличение требований к мощности для их систем охлаждения.

Когда OEM-производителям придет время разрабатывать индивидуальную систему охлаждения, учтите эти соображения, чтобы оборудование было эффективным, производительным и долговечным. У дистрибьюторов двигателей есть специалисты, готовые ответить на любые вопросы по разработке приложений, которые могут возникнуть у OEM-производителей, давая им уверенность в том, что система охлаждения будет работать должным образом. Это гарантирует клиентам OEM минимальное время простоя и высокую производительность, которые операторы ценят в оборудовании.

Это гарантирует клиентам OEM минимальное время простоя и высокую производительность, которые операторы ценят в оборудовании.

Автор Грант Сухре (Grant Suhre) — менеджер по выездному обслуживанию компании John Deere Power Systems в Ватерлоо, штат Айова.

Структурный анализ системы охлаждения двигателя легкового автомобиля – IJERT

Структурный анализ системы охлаждения двигателя легкового автомобиля

Гайквад Викрант С.*, д-р Савант Суреш М. **, г-н К. Пармешвар* **

*Научный сотрудник, Департамент машиностроения, RIT Sakharale 415414, Сангли, Махараштра, Индия

**Профессор кафедры машиностроения, RIT Sakharale 415414, Сангли, Махараштра, Индия

***Система охлаждения двигателя, Behr India limited, Pune-410501, Махарастра, Индия

РЕЗЮМЕ

Системы охлаждения двигателей транспортных средств используется для охлаждения моторных жидкостей. Система охлаждения обычно состоит из следующих компонентов: радиатор, расширительный бачок, вентилятор охлаждения, привод вентилятора и кожух. Монтажная конструкция для этой системы должна быть спроектирована таким образом, чтобы выдерживать нагрузки, возникающие при эксплуатации транспортного средства, которые состоят из напряжений, например, вызванных линейной статической и динамической нагрузкой. Автомобильная промышленность проводит различные испытания транспортных средств в среде конечного пользователя, чтобы уменьшить количество отказов; эти исследования выполняются на конструкции с использованием метода конечных элементов (МКЭ). Методы конечных элементов обычно используются для анализа структурного поведения. Моделирование выполняется с помощью программного обеспечения CATIA, создание сетки выполняется с помощью программного обеспечения HYPERMESH, а решение получается с помощью решателя NASTRAN. Для линейного статического анализа к сборке применялась сила с использованием критерия g, где g — ускорение свободного падения, а для линейного динамического анализа с принудительной вибрацией использовалась частотная характеристика вместе с вынужденным движением.

Монтажная конструкция для этой системы должна быть спроектирована таким образом, чтобы выдерживать нагрузки, возникающие при эксплуатации транспортного средства, которые состоят из напряжений, например, вызванных линейной статической и динамической нагрузкой. Автомобильная промышленность проводит различные испытания транспортных средств в среде конечного пользователя, чтобы уменьшить количество отказов; эти исследования выполняются на конструкции с использованием метода конечных элементов (МКЭ). Методы конечных элементов обычно используются для анализа структурного поведения. Моделирование выполняется с помощью программного обеспечения CATIA, создание сетки выполняется с помощью программного обеспечения HYPERMESH, а решение получается с помощью решателя NASTRAN. Для линейного статического анализа к сборке применялась сила с использованием критерия g, где g — ускорение свободного падения, а для линейного динамического анализа с принудительной вибрацией использовалась частотная характеристика вместе с вынужденным движением. Различный анализ состояния транспортного средства показывает, что конструкция безопасна для линейного статического и линейного динамического анализа. Но для линейной статики, даже если конструкция безопасна, это может привести к сбою во время линейного динамического анализа.

Различный анализ состояния транспортного средства показывает, что конструкция безопасна для линейного статического и линейного динамического анализа. Но для линейной статики, даже если конструкция безопасна, это может привести к сбою во время линейного динамического анализа.

Ключевое слово — Анализ методом конечных элементов (МКЭ), точки крепления и структурный анализ.

ВВЕДЕНИЕ

Современные автомобильные двигатели внутреннего сгорания выделяют огромное количество тепла. Приблизительно 1/3 тепла при сгорании преобразуется в энергию для привода автомобиля и его аксессуаров. Еще 1/3 тепла уносится в атмосферу через выхлопную систему. Оставшаяся 1/3 должна быть удалена из двигателя системой охлаждения. Система охлаждения двигателя помогает рассеивать это тепло в окружающую среду и поддерживает температуру корпуса ниже приемлемого уровня. Радиатор, охладитель наддувочного воздуха, вентилятор, кожух являются неотъемлемыми частями системы охлаждения двигателя.

Структурный анализ в основном связан с выяснением поведения конструкции при воздействии на нее какого-либо воздействия. Это действие может быть в виде нагрузки из-за веса вещей, например, из-за массы двигателя

.охлаждающий компонент и т. д. или какой-либо другой вид возбуждения, такой как базовое возбуждение и т. д. По сути, все эти нагрузки являются динамическими, включая собственный вес конструкции, поскольку в какой-то момент времени этих нагрузок не было. Различие между динамическим и статическим анализом делается на основе того, имеет ли приложенное воздействие достаточное ускорение по сравнению с собственной частотой конструкции.

ТЕОРЕТИЧЕСКАЯ ОСНОВА

Структурный анализ

Структурный анализ в основном состоит из двух типов

Статический анализ

Если нагрузка прикладывается достаточно медленно, силы инерции (второй закон Ньютона) можно не учитывать, а анализ можно упростить как статический.

Статика изучает действие сил на покоящиеся тела.

Статика изучает действие сил на покоящиеся тела.Динамический анализ

Структурная динамика, таким образом, является типом структурного анализа, который охватывает поведение конструкций, подвергаемых динамической (воздействия с высоким ускорением) нагрузкой. Динамический анализ также связан с силами инерции, развиваемыми конструкцией, когда она возбуждается за счет внезапно приложенных динамических нагрузок (например, порывы ветра, взрыв, землетрясение, возбуждение основания).

Динамическая нагрузка — это такая нагрузка, которая изменяется со временем довольно быстро по сравнению с собственной частотой конструкции. Если она изменяется быстро (относительно способности конструкции реагировать), реакцию необходимо определять с помощью динамического анализа. Во-первых, динамические нагрузки применяются как функция времени. Во-вторых, это приложение изменяющейся во времени нагрузки вызывает изменяющуюся во времени реакцию (силы и напряжения).

Динамический анализ в основном состоит из двух типов

Свободная вибрация

Если система после первоначального возмущения остается вибрировать сама по себе, то обеспечивающая вибрация называется свободной вибрацией. Его также называют анализом реальных собственных значений или модальным анализом (незатухающие свободные колебания). Модальный анализ используется для определения основных динамических характеристик конструкции. Результаты модального анализа указывают на

Его также называют анализом реальных собственных значений или модальным анализом (незатухающие свободные колебания). Модальный анализ используется для определения основных динамических характеристик конструкции. Результаты модального анализа указывают на

частоты и формы, при которых структура естественным образом вибрирует. Хотя результаты модального анализа не основаны на конкретной нагрузке, их можно использовать для прогнозирования эффектов приложения различных динамических нагрузок.

Принудительная вибрация

Если на систему действует внешняя сила (часто повторяющаяся сила), возникающая в результате вибрация называется вынужденной вибрацией.

Анализ вынужденной вибрации снова бывает двух типов [1].

Частотная характеристика

Анализ частотной характеристики является эффективным методом определения стационарной характеристики на синусоидальное возбуждение. При анализе частотной характеристики нагрузка представляет собой синусоидальную волну, для которой указана частота.

Анализ линейной частотной характеристики представляет собой стационарную реакцию линейных конструкций на нагрузки, изменяющиеся в зависимости от частоты.

Анализ линейной частотной характеристики представляет собой стационарную реакцию линейных конструкций на нагрузки, изменяющиеся в зависимости от частоты.Переходная характеристика

Анализ переходных характеристик является наиболее общим методом расчета реакции на изменяющиеся во времени нагрузки. Нагрузка в переходном анализе может иметь произвольный характер, но явно определена (т. е. известна) в каждый момент времени. Изменяющаяся во времени (переходная) нагрузка может также включать нелинейные эффекты, которые являются функцией смещения или скорости. Линейный анализ переходных характеристик представляет собой реакцию линейных конструкций на нагрузки, изменяющиеся в зависимости от времени.

Динамика автомобиля

Вибрация — явление, которого можно избежать в динамике автомобиля. Большинство методов оптимизации подвесок транспортных средств и вибрирующих компонентов транспортных средств основаны на частотных характеристиках [2].

Преобладающие источники вибрации транспортных средств

Неровность дороги

В зависимости от причины вибрация может быть свободной или вынужденной, свободная вибрация может возникать, когда транспортное средство проезжает отдельные неровности дорожного покрытия, с другой стороны, вынужденная вибрация может возникать при постоянно возникающих помехах, таких как преодоление препятствий на дороге. пробная дорога.

Неровность дороги вызывает вертикальное ускорение транспортного средства, из-за чего пассажиры испытывают дискомфорт, и это усиливает их дискомфорт, когда транспортное средство движется по дороге, колебания его рессоры имеют частоты, которые зависят не только от частоты на какие дорожные импульсы или неровности встречаются, а также от соотношения между жесткостью пружины и массой рессорной части транспортного средства, реальное описание дороги носит случайный характер.

Вибрация из-за дисбаланса двигателя

Двигатель является одним из основных источников вибрации, передающейся на шасси автомобиля, что связано с его неуравновешенными силами, передаваемыми на автомобиль.

Без изоляции эти силы могут вызвать быструю усталость компонентов автомобиля и дискомфорт для пассажиров. Возвратно-поступательные части двигателя могут вызывать вибрацию автомобиля из-за периодических возмущений.

Без изоляции эти силы могут вызвать быструю усталость компонентов автомобиля и дискомфорт для пассажиров. Возвратно-поступательные части двигателя могут вызывать вибрацию автомобиля из-за периодических возмущений.Вибрация из-за вентилятора

Возвратно-поступательные части могут вызывать вибрацию автомобиля из-за периодических возмущений.

2.3 Частотная характеристика вибрационных систем

Частотная характеристика представляет собой установившееся решение уравнений движения, когда система находится в гармоническом возбуждении. Установившийся отклик относится к колебаниям с постоянной амплитудой после того, как исчезает влияние начальных условий. Гармоническое возбуждение — это любая комбинация синусоидальных функций, применимая к колебательной системе. Если система является линейной, то гармоническое возбуждение генерирует гармонический отклик с частотно-зависимой амплитудой. При анализе частотной характеристики мы ищем установившуюся амплитуду колебаний как функцию частоты возбуждения.

При анализе частотной характеристики возбуждение явно определяется в частотной области. Все приложенные силы известны на каждой частоте воздействия. Силы могут быть в форме приложенных сил и/или вынужденных движений (перемещений, скоростей или ускорений) [3][5]. Принудительное движение задает смещения, скорости и/или ускорения в наборе узлов сетки для частоты и переходной характеристики. Принудительное движение используется, когда движение указано вместо приложенных нагрузок или в сочетании с ними.

При анализе частотной характеристики возбуждение явно определяется в частотной области. Все приложенные силы известны на каждой частоте воздействия. Силы могут быть в форме приложенных сил и/или вынужденных движений (перемещений, скоростей или ускорений) [3][5]. Принудительное движение задает смещения, скорости и/или ускорения в наборе узлов сетки для частоты и переходной характеристики. Принудительное движение используется, когда движение указано вместо приложенных нагрузок или в сочетании с ними.Существует четыре типа систем с гармоническим возбуждением с одной степенью свободы: базовое возбуждение, эксцентрическое возбуждение, эксцентричное базовое возбуждение и принудительное возбуждение.

Базовое возбуждениеявляется наиболее практичной моделью для вертикальной вибрации транспортных средств. Эксцентриковое возбуждение — это модель для каждого типа роторного двигателя на подвеске, например, двигателя на опорах двигателя. Эксцентричное базовое возбуждение представляет собой модель вибрации любого оборудования, установленного на двигателе или транспортном средстве.

Принудительное возбуждение практически не имеет практического применения, однако является простейшей моделью вынужденных колебаний, имеющей хорошее педагогическое применение.

Принудительное возбуждение практически не имеет практического применения, однако является простейшей моделью вынужденных колебаний, имеющей хорошее педагогическое применение.КОНЕЧНО-ЭЛЕМЕНТНЫЙ АНАЛИЗ (МКЭ)

Метод конечных элементов используется в самых разных дисциплинах и инженерных приложениях. В начале использование этих методов было принято только в аэрокосмической и ядерной областях. Впоследствии использование распространилось на различные продукты, физические ситуации и производственные процессы. Некоторые интересные особенности

FEA — это структурный анализ, шумовая вибрация и жесткость (NVH), усталость, авария и оптимизация.

Чтобы получить лучший расчет в FEA, применяется следующая процедура (рис. 1), чтобы можно было легко моделировать напряжения в системе.

Рис.1. Блок-схема процедуры FEA

Первоначальный проект и создание геометрии

Первоначальный проект модели является решением планирования, и геометрия создается в зависимости от этих исходных проектных соображений с использованием инструментов моделирования.

Это первый этап любой задачи проектирования, на котором обсуждаются все свойства и соображения, касающиеся проектирования проблемы. После завершения первоначального проектирования модель создается с использованием другого программного обеспечения для моделирования.

Это первый этап любой задачи проектирования, на котором обсуждаются все свойства и соображения, касающиеся проектирования проблемы. После завершения первоначального проектирования модель создается с использованием другого программного обеспечения для моделирования.Рис.2. Модель системы охлаждения двигателя со всеми креплениями

На рис.2 показана модель системы охлаждения двигателя с различными креплениями. В модели системы охлаждения двигателя доступны разные типы креплений по разным

Расположение, т. е. крепление радиатора [M1] и сборка, т. е. крепление расширительного бака [M2] и крепление кожуха вентилятора [M3]. В этом проекте были проанализированы три вышеупомянутых крепления с помощью линейного статического и линейного динамического анализа.

Сетка поколения

Основной целью МКЭ является выполнение расчетов только в ограниченном (конечном) числе точек и интерполяция результатов для всей области (поверхности или объема). Любой непрерывный объект имеет бесконечные степени свободы и решить задачу в таком формате просто невозможно. Метод конечных элементов уменьшает степень свободы с бесконечной до конечной с помощью дискретизации, то есть создания сетки (узлов и элементов).

Любой непрерывный объект имеет бесконечные степени свободы и решить задачу в таком формате просто невозможно. Метод конечных элементов уменьшает степень свободы с бесконечной до конечной с помощью дискретизации, то есть создания сетки (узлов и элементов).

HYPERMESH — это мощный инструмент, позволяющий проектировщикам и аналитикам компонентов создавать высококачественные сетки с сохранением базовой геометрии. HyperMesh — это высокопроизводительный препроцессор конечных элементов, который обеспечивает интерактивную и визуальную среду для анализа производительности проектирования продукта.

Для создания сетки выбор типа элемента зависит от размера и формы геометрии, типа анализа, времени, отведенного для проекта, и конфигурации оборудования. В этом процессе мы использовали двухмерную сетку, используемую с элементом оболочки.

Допущения для FEA,

Масса радиатора с охлаждающей жидкостью

Вес вентилятора.

Рис. 3. 2D создание сетки модели системы охлаждения двигателя

3. 2D создание сетки модели системы охлаждения двигателя

Рис. 3 2D создание сетки модели системы охлаждения двигателя дает общее количество сгенерированных элементов 54368.

3.2.1 Информация о материалах и свойствах

После создания сетки элементам присваивается информация о материале (например, модуль Юнга) и свойствах (например, значения толщины).

В модели, в основном, расширительный бачок, бачок радиатора, кожух, все детали изготовлены из пластика, а радиатор изготовлен из алюминия. Материал и его свойства показаны в таблице 1.

Таблица 1 – Материал компонента

Материал | Модуль Юнга (Е) Н/мм2 | Соотношение страстей (µ) | Плотность (тонн/мм3) |

Пластик | 6100 | 0,35 | 1360 -9 |

Ал | 70 000 | 0,33 | 2,8 -9 |

Предварительная обработка

Операция предварительной обработки предоставляет решателю всю необходимую информацию для расчета.

Предварительная обработка включает создание модели конечных элементов и применение необходимых нагрузок и граничных условий.

Предварительная обработка включает создание модели конечных элементов и применение необходимых нагрузок и граничных условий.Существуют различные граничные условия для анализа сил, тяги, крутящего момента, давления и вакуума, температурной нагрузки, гравитационной нагрузки, центробежной1 нагрузки.

В этом процессе мы использовали следующие граничные условия. В линейном статическом анализе для полного анализа транспортного средства использовались только значения 3g (общие правила), такие как вертикальное ускорение (выбоина), боковое ускорение (поворот), осевое ускорение (торможение) [1] [4]. При анализе частотной характеристики мы рассматриваем возбуждение по оси z

т.е. усиленное движение (ускорение 3g) [1] [4].

Обработка (решатель)

Модель FEM (состоящая из узлов, элементов, свойств материалов, нагрузок и ограничений) затем экспортируется из препроцессора Hypermesh. Экспортированная модель FEM, обычно называемая входной колодой решателя, представляет собой файл ASCII, основанный на конкретном синтаксисе решателя NASTRAN. Этап решения решает колоду, подготовленную в ходе предварительной обработки, с помощью решателя NASTRAN.

Этап решения решает колоду, подготовленную в ходе предварительной обработки, с помощью решателя NASTRAN.

HyperMesh поддерживает множество различных форматов решателей как для импорта, так и для экспорта. Следующие решатели поддерживают программное обеспечение Hypermesh, такое как RADIOSS, NASTRAN, MATLAB и ANSYS.

В процессе после применения граничного условия в препроцессоре модель решается в NASTRAN-Solver.

Постобработка

Post-processing предоставляет специалистам по МКЭ простые в использовании мощные функции визуализации результатов для структурирования. Он обеспечивает углубленное представление данных с помощью инструментов визуализации, таких как напряжения, деформации, смещения, нормальный режим, динамическое поведение конструкции при различных условиях нагружения.

После завершения прогона самый простой способ получить доступ к результатам — использовать программное обеспечение Hyper View. Открытая архитектура Hyper View позволяет загружать и просматривать файлы результатов, полученные из нескольких источников.

. В зависимости от типа решателя файлов и результатов, которые вы хотите визуализировать и проанализировать, существуют различные способы загрузки

В зависимости от типа решателя файлов и результатов, которые вы хотите визуализировать и проанализировать, существуют различные способы загрузкивходную колоду и соответствующие результаты в программное обеспечение Hyperview.

Различные результаты, полученные после запуска решателя NASTRAN, следующие:

Линейный статический анализ

При линейном статическом анализе мы взяли наихудший возможный сценарий отказа, т. е. сочетание выбоины, поворота и торможения.

Рис.4. Комбинация

В линейном статическом анализе, согласно стандартным данным, доступным для пластикового материала, значение предела текучести составляет 120 Н/мм2. Коэффициент запаса, который мы рассмотрели, равен 1,5 для пластика, поэтому предел текучести для материала составляет 80 Н/мм2.

Линейный динамический анализ

Анализ выполняется линейно в динамическом состоянии. Линейный динамический анализ проводится по двум категориям, которые поясняются ниже.

3.5.2.1 Модальный анализ

Модальный анализ определяет характеристики вибрации конструкции или отдельного компонента в виде собственной частоты и формы собственных колебаний. Собственная частота и форма колебаний важны при проектировании конструкции для условий динамической нагрузки.

3.5.2.1(A) Режим 1

Рис.5. Режим 1

3.5.2.1(B) Режим 2

Рис.6. Режим 2

Таблица 2 – Сводка результатов анализа модели

Форма режима | Собственная частота (Гц) | Природа |

1 | 33,22 | Режим X-направления на кожухе |

2 | 36,56 | Комбинированный режим направления X и Z на кожухе |

Различная собственная частота для разных форм колебаний показана в таблице 2. В какой форме формы я на частоте 33,22 Гц. показывает в направлении X на кожухе, а форма режима II показывает направления X и Z на частоте

показывает в направлении X на кожухе, а форма режима II показывает направления X и Z на частоте

36,56 Гц. Скорости вентилятора, т.е. 2700 об/мин, вычисляют, что основная частота составляет 45 Гц.

3.5.2.2 Анализ частотной характеристики

В этом анализе частотной характеристики мы рассматриваем возбуждение по оси Z, т.е. усиленное движение.

3.5.2.2(A) Итерация I

Рис.7. Итерация I

На приведенном выше рисунке 7 представлена первая итерация при выполнении анализа частотной характеристики. После решения модели для решения наблюдается, что имеющееся значение максимального напряжения больше, чем предел текучести, и разрушение происходит в креплении [M1] для толщины 3 мм. Кроме того,

из данных контурного графика анализируется отсутствие отказов в точках крепления [M2] и [M3].

3.5.2.2(B) Итерация II

Рис.8. Итерация II

На итерации 2 значение напряжения составляет 107 Н/мм2 для толщины крепления [M1] до 4 мм, что показывает, что конструкция небезопасна.

3.5.2.2(C) Итерация III

Рис.9. Итерация III

В итерации 3 при толщине крепления до 5 мм значение динамического напряжения составляет 78,64 Н/мм2, что при наличии ребер жесткости делает конструкцию надежной.

4. ЗАКЛЮЧЕНИЕ

В этой статье используется следующее программное обеспечение, такое как Catia для моделирования, Hypermesh для построения сетки, Nastran в качестве решателя и Hyperview для визуализации результатов. Одним из наиболее важных преимуществ использования этого программного обеспечения является то, что оно сокращает время производства и количество прототипов. Кроме того, результат, полученный с помощью программного обеспечения, является мгновенным.

Заключительные замечания по разным видам анализа в точке крепления.

Линейный статический анализ. При линейном статическом анализе напряжения анализируются для различных состояний автомобиля. Значение максимального напряжения, т.е. наихудшее состояние, составляет 22,27 Н/мм2, что намного ниже предела текучести, т.

е. 80 Н/мм2, для всех точек крепления, и, следовательно, конструкция безопасна.

е. 80 Н/мм2, для всех точек крепления, и, следовательно, конструкция безопасна.Модальный анализ. В модальном анализе основная частота рассчитывается на основе оборотов вентилятора, т. е. 45 Гц. и мода/собственные частоты, т. е. 33,22 Гц и 36,56 Гц, не совпадают, поэтому резонанс не создается. Также согласно

к стандартным данным, доступным в руководстве Nastran, мода/собственная частота, т.е. 36,56 Гц, должна быть меньше

38,25 (85% от 45 Гц) частота вентилятора. Следовательно, условие выполнено и переходит к дальнейшему анализу.

Анализ частотной характеристики — при анализе частотной характеристики первые две итерации небезопасны, а третья — безопасна.

В итерации 1, после решения модели для решения, мы можем заметить, что доступное значение максимального напряжения равно

Н/мм2 больше, чем предел текучести, т.е. 80 Н/мм2, и разрушение происходит в креплении М1 для толщины 3 мм.

Кроме того, из данных контурного графика видно, что в точках крепления [M2] и [M3] отказов не происходит.

Кроме того, из данных контурного графика видно, что в точках крепления [M2] и [M3] отказов не происходит.Во второй итерации мы увеличили толщину крепления [M1] до 4 мм. Значение напряжения, т. е. 107,11

Н/мм2 все же больше предела текучести, т.е. 80 Н/мм2. Несмотря на это, происходит отказ при креплении [M1].

Итерация 3, мы увеличили толщину крепления [M1] до 5 мм, а также добавили элемент жесткости и угловой радиус. После внесения этих изменений мы можем наблюдать, что значение значения напряжения меньше, чем предел текучести, и конструкция безопасна.

Таким образом, конструкция безопасна как для линейного статического, так и для линейного динамического анализа.

Кроме того, делается вывод о том, что результат линейного статического анализа не зависит, поскольку он может дать сбой при линейном динамическом анализе.

Подтверждение:

Я хочу поблагодарить Behr India limited, Pune-410501, Maharastra, India за предоставленную мне возможность работать в этой области.

Руководство, сотрудничество, практический подход и вдохновение со стороны компании, особенно г-на С. Пракаша (менеджер), г-на Разика Квази (помощник менеджера) и г-на Абасахеба Гайквада (менеджер Tata Motors Limited, Пуна), придали мне столь необходимый импульс. к тяжелой работе.

Руководство, сотрудничество, практический подход и вдохновение со стороны компании, особенно г-на С. Пракаша (менеджер), г-на Разика Квази (помощник менеджера) и г-на Абасахеба Гайквада (менеджер Tata Motors Limited, Пуна), придали мне столь необходимый импульс. к тяжелой работе.ССЫЛКИ

Нитин С. Гокхале, Санджай Дешпанде, Санджив В. Бадекар, Ананд Н. Тит, Практический анализ методом конечных элементов, 1-е издание, ISBN978-81-906195-0-9.

Реза Н. Джазар, Динамика транспортных средств — теория и применение, 2-е издание, ISBN-978-0-387-7243-4.

Сингиресу С. Рао, Механическая вибрация, 4-й

Издание, ISBN-978-81-775-8874-3.

Японский промышленный стандарт (JIS) – JIS D 1601.

Справочное руководство пользователя для компьютерной программы общего назначения конечно-элементного структурного анализа MYSTRAN (NASTRAN) (ноябрь 2011 г.).

Fengyan Yi a, Meizhi Xie, Объективная оценка изоляции опоры двигателя, Международный журнал AASRI Procedia, 3, 2012, 49-53.

7 Сентилнатан Суббиа, О.П. Сингх, Срикант К. Мохан, Арокия П. Джеярадж, Влияние конструкции монтажного кронштейна глушителя на долговечность,

International Journal Engineering Failure Analysis, 18, 2011, 1094-1107.

Цзе Гао и Ке Чен, Моделирование в частотной области и анализ комфорта движения транспортного средства на основе виртуального испытательного полигона, Международный журнал интеллектуального проектирования и систем, 4, 2011, 1-8.

Сейед Ахмад Миргеи, Сейед Саид Мохтасеби, Махмод Омид, Реза Алимардани, Моделирование, динамический анализ и оптимизация подвески двигателя грузовика Budsan, Journal of Applied Science, 8, 2008, 2369-2377.

Дж. Мельцер, Взаимодействие автомобиля и дороги, анализ в частотной области, Словацкий журнал гражданского строительства, 2006 г., стр. 48-52.

Шаолинь Мао, Чанжуй Ченг, Сяньчан Ли, Эфстатиос Э. Михаэлидес, Тепловой/структурный анализ радиаторов для большегрузных автомобилей, Прикладная теплотехника, 30, 2010, 1438-1446.