Система смазки двигателя трактора

Значение смазки. Во время работы двигателя между деталями его возникает трение. При недостаточной чистоте обработки поверхностей трение между ними велико, оно возникает за счет скалывания и смятия неровностей. Но и между чисто обработанными поверхностями трение возникает за счет молекулярного сцепления и также может быть значительным. Если же ввести между трущимися поверхностями слой масла, то оно разъединит их и трение будет происходить между частицами масла. Величина такого трения незначительна.

Таким образом, основная роль смазки в двигателе — это уменьшение потерь энергии на трение и уменьшение износа деталей. Кроме этого, смазка улучшает приработку деталей, так как вымывает продукты износа из зазоров между ними, охлаждает детали, уплотняет подвижные сопряжения, а также защищает детали от коррозии.

При жидкостном трении, когда масляная пленка полностью разделяет трущиеся поверхности, создаются наиболее благоприятные условия для работы деталей двигателя.

Рис. 1. Схема создания жидкостного трения

Во время вращения вала слои масла, прилипшие к его поверхности, увлекают за собой следующие слои, и масло из широкой части зазора перегоняется в узкую. В результате здесь повышается давление, т.о. Создается масляный клин. С увеличением оборотов давление масла повышается и вал «всплывает» на слое масла (рис. 1, справа). Чем больше диаметр вала, число оборотов и вязкость масла, тем большей может быть масляная пленка при жидкостном трении. При резком изменении оборотов масляная пленка может прорываться, и трение переходит в полужидкостное.

Масла для двигателей. В работающем двигателе масло загрязняется продуктами износа и пылью и, кроме того, подвергается химическому воздействию кислорода воздуха и различных металлов, в результате чего в нем образуются смолы, кислоты и другие вредные вещества.

Попадая в камеру сгорания, масло коксуется, что приводит к образованию нагара па деталях. Лак, образующийся при соприкосновении масла с горячими частями поршня, спекается с нагаром, и это вызывает пригорание поршневых колец в канавках.

Срок службы масла в двигателе зависит от устройства системы смазки и ухода за ней, а также от качества масла. Качество масла характеризуется рядом показателей, которые приводятся в его паспорте.

- Важнейшие из них следующие.

- Вязкостно-температурные показатели. Использовать в двигателе масло с очень большой или очень малой вязкостью нельзя: в первом случае затрудняется циркуляция масла и оно не сможет попасть в малые зазоры, а во втором масло будет выжиматься из зазоров. Поэтому для двигателей используют масло с наименьшей допустимой вязкостью, при которой обеспечивается надежное жидкостное трение. На вязкость масла влияет его температура; чем меньше разжижается масло при нагревании, тем выше его качество. Масло имеет определенную температуру застывания, при которой оно утрачивает текучесть.

- Стабильность масла — это способность его сохранять неизменными свои первоначальные свойства. Чем стабильнее масло, тем оно лучше сопротивляется воздействию кислорода воздуха, высокой температуры, тем меньше образуется в нем различных вредных веществ.

Коррозионное влияние масла на металлы обусловлено содержанием в нем кислот. Кислоты могут быть в масле вследствие недостаточно тщательной очистки, а также могут образовываться в результате химических превращений, происходящих в масле при работе его в двигателе. Для улучшения свойств масел к ним добавляют химические вещества—присадки. Благодаря добавке присадок на поверхности подшипников, залитых свинцовистой бронзой, образуется прочная пленка окисла. Эта пленка предохраняет антифрикционный сплав от коррозии. Кроме того, эти присадки препятствуют образованию лаковых и смолистых отложений на деталях, способствуют разрыхлению и удалению нагара.

Работа системы смазки. Хорошая смазка двигателя обеспечивается тогда, когда масло непрерывно циркулирует в зазорах между деталями. Этого можно достигнуть подводом масла к трущимся поверхностям тремя способами: разбрызгиванием, под давлением и сочетанием этих двух способов (комбинированная смазка).

Смазка разбрызгиванием как недостаточно надежная в современных тракторных двигателях почти не применяется. Исключение составляют лишь пусковые двигатели, которые работают непродолжительное время и должны быть максимально простыми.

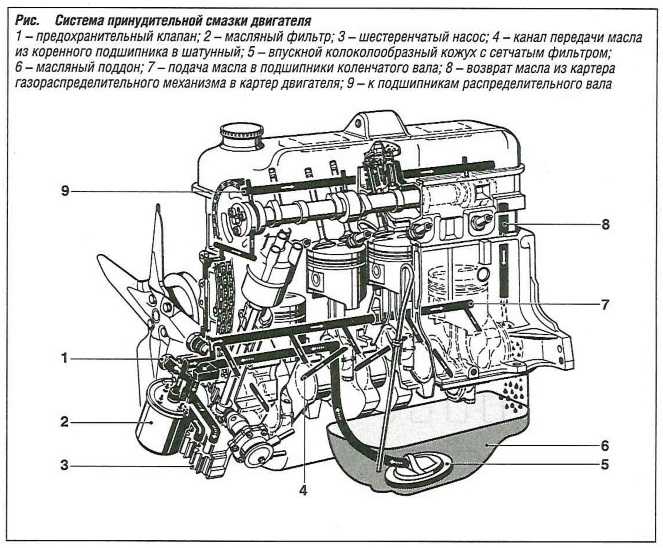

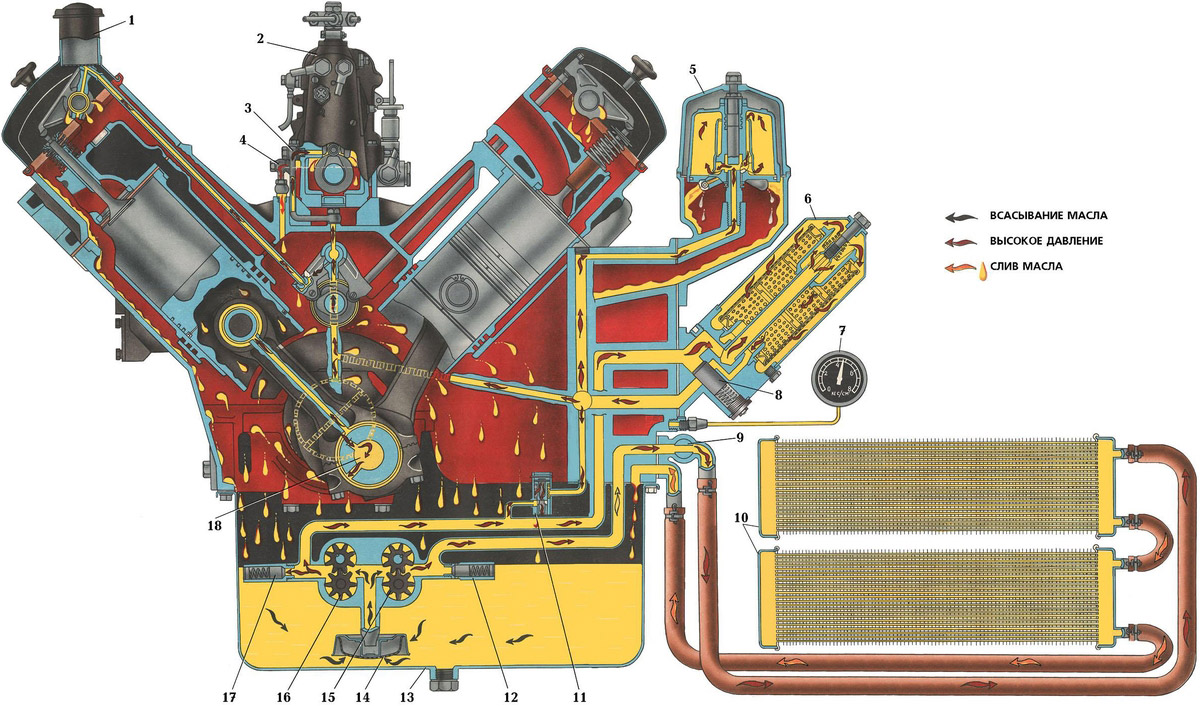

Смазка под давлением, когда масло нагнетается насосом ко всем трущимся поверхностям, также почти не применяется вследствие ее сложности. Комбинированная система смазки наиболее распространена в современных двигателях. В такой системе масло под давлением нагнетается к наиболее нагруженным деталям, все же остальные детали двигателя смазываются разбрызгиванием. На рисунке 2 представлена схема циркуляции масла, типичная для тракторного двигателя.

1 — масляный насос; 2 — редукционный клапан; 3 — масляный радиатор; 4 — клапан-термостат; 5 — фильтр грубой очистки; 6 — предохранительный клапан; 7 — магистраль; 8 — манометр; 9 — сливной клапан; 10 — фильтр тонкой очистки; 11 — калиброванное сливное отверстие.

Из поддона картера масло нагнетается насосом 1 по трубке в масляный радиатор 3. Охлажденное в радиаторе масло проходит через фильтр грубой очистки (ФГО) 5 и далее расходится по двум направлениям.

Основной поток направляется в масляную магистраль 7, откуда по сверлениям в блоке или по специальным трубкам подводится для смазки деталей. Небольшая часть масла попадает в фильтр тонкой очистки (ФТО) 10 и очищенным сливается в картер. Чтобы предупредить падение давления масла в магистрали из-за излишней утечки его через ФТО, сливной канал имеет калиброванное отверстие.

Фильтры грубой и тонкой очистки имеют различное назначение и включены в систему смазки по-разному.

Фильтр грубой очистки улавливает крупные механические примеси и, имея малое сопротивление, обладает большой пропускной способностью. Поэтому он подключен в систему смазки последовательно, т.е. пропускает все масло, нагнетаемое насосом.

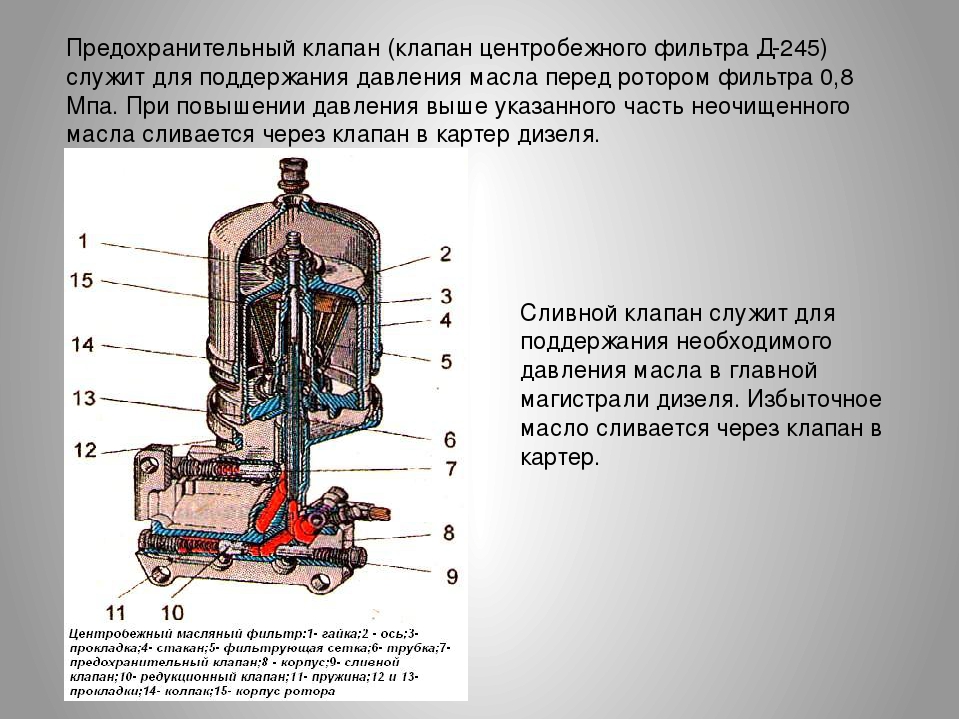

Клапаны в системе смазки. В системе смазки устанавливают автоматически действующие предохранительные устройства—клапаны.

Редукционный клапан масляного насоса 2 (рис. 2), установленный в его нагнетательной полости, предотвращает повышение давления масла н ней. Он перепускает избыток масла во всасывающую полость или обеспечивает слив его в картер.

Предохранительный клапан 6, установленный параллельно ФГО, не допускает снижения давления масла в магистрали в случае загрязнения этого фильтра. С одной стороны он нагружен давлением нефильтрованного масла, а с другой — давлением фильтрованного масла и усилием пружины, которая отрегулирована на соответствующий перепад давлений (разность давлений до и после ФГО). Когда сопротивление фильтра вследствие его загрязнения или нагнетания холодного масла превысит величину перепада давлений, клапан открывается и часть масла перепускается в магистраль, минуя ФГО.

При сильном загрязнении ФГО весь поток масла идет в магистраль нефильтрованным. Это приводит к усиленному износу деталей двигателя, зато предохраняет его от аварии.

Клапан-термостат 4 перепускает холодное масло, минуя масляный радиатор, когда перепад давлений превышает величину, на которую отрегулирована пружина клапана. Благодаря этому обеспечивается быстрый прогрев масла и предотвращается его переохлаждение.

Сливной клапан 9, перепуская избыток масла из магистрали в картер, предотвращает повышение давления в ней сверх допустимого. В двигателе с новыми или мало изношенными подшипниками, вследствие незначительной утечки масла через зазоры, сливной клапан открыт постоянно. Через него сливается также часть масла, когда оно холодное и густое.

В системах смазки некоторых двигателей (например Д-36) сливного клапана нет. Его роль в этом случае выполняет редукционный клапан масляного насоса.

Способы очистки масла в двигателях.

- В современных тракторных двигателях применяют несколько способов очистки масла.

- Фильтрация. При фильтрации масло нагнетается через мелкие отверстия (поры) фильтра, в результате чего примеси задерживаются на его поверхности. В качестве фильтрующей среды используют сетки, металлические щелевые элементы, картон, хлопчатобумажные концы и т.п.

- Отстаивание. Во время отстаивания масло находится в спокойном состоянии или же движется с очень малой скоростью.

Под действием силы тяжести примеси выпадают в осадок. Очистка масла отстаиванием происходит в корпусах фильтров, в картерах, а также в специальных фильтрах-отстойниках.

Под действием силы тяжести примеси выпадают в осадок. Очистка масла отстаиванием происходит в корпусах фильтров, в картерах, а также в специальных фильтрах-отстойниках. - Центрифугирование. Этот способ очистки в принципе подобен отстаиванию. Разница состоит лишь в том, что механические примеси выпадают в осадок не под действием силы тяжести, а под влиянием центробежной силы, получающейся при вращении. Принцип центрифугирования используется при очистке масла в полостях шатунных шеек коленчатых валов и в специальных центробежных маслоочистителях—центрифугах.

Центрифуги значительно эффективнее, чем фильтры-отстойники. Срок использования масла в двигателе, имеющем центрифугу, увеличивается вдвое, отпадает необходимость в сменных фильтрующих элементах. [Дизельные колесные тракторы. Гельман Б.М. и др. 1959 г.]

Система смазки — Энциклопедия по машиностроению XXL

В состав ГТУ обычно входят камера сгорания, газовая турбина, воздушный компрессор, теплообменные аппараты различного назначения (воздухоохладители, маслоохладители системы смазки, регенеративные теплообменники) и вспомогательные устройства (маслонасосы, элементы водоснабжения и др.

В большинстве машин и механизмов предусматривается специальная, надежно действующая система смазки. [c.251]

Применяют циркуляционные системы смазки со специальными холодильниками (рис. 9.10, й). [c.185]

Задача IX—28. Определить избыточное давление на входе в шестеренный насос системы смазки, подающий Q = 60 л/мип масла при температуре i = 20° С (кинематическая вязкость масла v = 2 Ст, относительная плотность 6 = 0,92), [c.254]

Наилучшее решение с точки зрения надежности и удобства эксплуатации — это полностью автоматизированная система смазки, не требующая периодической смены масла. Это достижимо, если предусмотреть мерь , противодействующие окислению и тепловому перерождению масла и обеспечивающие непрерывную очистку и регенерацию масла. [c.41]

В системы смазки необходимо вводить аварийные устройства, обеспечивающие подачу масла, хотя бы,в минимальных количествах, при выходе из строя главной системы. [c.41]

[c.41]

Модифицирование машины для работы в. различных климатических условиях. сводится преимущественно к замене материалов. В машинах, работающих в жарком и влажном климате (машины тропического исполнения), применяют коррозионно-стойкие сплавы, в машинах, эксплуатируемых в областях с суровым климатом (машины арктического исполнения), — хладостойкие материалы системы смазки приспосабливают к работе при низких температурах. [c.49]

При компоновании должны быть учтены все условия, определяющие работоспособность агрегата, разработаны системы смазки, охлаждений сборки-разборки, крепления агрегата и присоединения к не у смежных деталей (приводных валов, коммуникаций, электропроводки), предусмотрены условия удобного обслуживания, осмотра и регулирования механизмов выбраны материалы для основных деталей продуманы способы повышения долговечности, увеличения износостойкости трущихся соединений, способы защиты от коррозии исследованы возможности форсировки агрегата и определены ее границы. [c.83]

[c.83]

Опоры с трением скольжения имеют следующие преимущества они могут работать при высоких скоростях и нагрузках в агрессивных средах малочувствительны к ударным и вибрационным нагрузкам их можно устанавливать в местах, недоступных для установки подшипников качения, например на шейках коленчатых палов. К основным недостаткам опор с трением скольжения относятся более высокие потери на трение при обычных условиях усложненные системы смазки тяжело нагруженных, быстроходных подшипников необходимость постоянного контроля за смазкой (исключение представляют приборные подшипники из фторопласта и капрона, а также металлокерамические подшипники), необходимость применения дефицитных материалов и высокой поверхностной твердости цапф износ большие осевые габариты. [c.426]

Схемы гидравлических и пневматических приводов, системы смазки, охлаждения и топливных систем должны отвечать общим требованиям ГОСТ 2.701 —68 правила выполнения их структурных, принципиальных и схем соединений представлены в ГОСТ 2.

704-68.

[c.200]

704-68.

[c.200]Для выбора системы смазки определяют значение у ра = 9,8- 3,93 = = 25 следовательно, допустима кольцевая смазка. Одна из типичных конструкций подшипника показана на рис. 24, где представлена также схема расположения кольца и даны его примерные размеры для подшипников с d = = 20 120 мм D SS (2ф 1,5) d А = (6 15) мм Я = h+ (2 3) мм S = = (2в>5) мм t= (0,25а.0,15) D (первое значение указанных размеров относится к валу меньшего диаметра). [c.444]

К основным недостаткам подшипников скольжения относятся высокие потери на трение усложненные системы смазки и необхо-диг.юсть постоянного контроля ее наличия необходимость применения дефицитных материалов и высокой поверхностной твердости цапф износ большие осевые габариты. [c.518]

Смазка подшипников агрегата осуществляется от общей системы смазки турбины К-300-240. [c.243]

Пуск агрегата. Пуск и остановка агрегата осуществляются с блочного или группового щита. При индивидуальной системе смазки после поступления импульса от ключа управления или АВР включается в работу пусковой маслонасос. Когда в конце масляной магистрали будет создано давление около 0,07 МПа (0,7 кгс/см ), по импульсу от контактного манометра включается масляный выключатель приводного электродвигателя. Пуск насосного агрегата с гидромуфтой производится при полном заполнении маслом гидромуфты. В этом случае нагрузка на черпак будет минимальной. После выхода электродвигателя на номинальную частоту вращения по показаниям контрольно-измерительных приборов необходимо убедиться в нормальной работе насоса. На действующем насосе следует прослушать работу его узлов и убедиться в отсутствии стуков, шумов и т. п. При пуске на незаполненный трубопровод следует, постепенно открывая байпас напорной задвижки, вытеснить воздух и создать давление на нагнетательном трубопроводе, после чего открыть напорную задвижку.

[c.253]

При индивидуальной системе смазки после поступления импульса от ключа управления или АВР включается в работу пусковой маслонасос. Когда в конце масляной магистрали будет создано давление около 0,07 МПа (0,7 кгс/см ), по импульсу от контактного манометра включается масляный выключатель приводного электродвигателя. Пуск насосного агрегата с гидромуфтой производится при полном заполнении маслом гидромуфты. В этом случае нагрузка на черпак будет минимальной. После выхода электродвигателя на номинальную частоту вращения по показаниям контрольно-измерительных приборов необходимо убедиться в нормальной работе насоса. На действующем насосе следует прослушать работу его узлов и убедиться в отсутствии стуков, шумов и т. п. При пуске на незаполненный трубопровод следует, постепенно открывая байпас напорной задвижки, вытеснить воздух и создать давление на нагнетательном трубопроводе, после чего открыть напорную задвижку.

[c.253]

В системах смазки питательных насосов, дымососов и другого оборудования электростанций используется шестеренные и винтовые насосы. Наибольшее применение нашли шестеренные насосы.

[c.287]

Наибольшее применение нашли шестеренные насосы.

[c.287]

Задача 3.46. В напорную линию системы смазки двигателя внутреннего сгорания включена центрифуга, выполняющая роль фильтра тонкой очистки масла от абразивных и металлических частиц. Ротор центрифуги выполнен в виде полого цилиндра, к которому подводится масло под давлением ро = 0,5 МПа, как показано на схеме, а отводится через полую ось, снабженную отверстиями. Часть подводимого масла вытекает через два сопла, расположенные тангенциально так А—/4), что струи масла создают реактивный момент, вращающий ротор. Определить скорость истечения масла через сопла (относительно ротора) и реактивный момент при частоте вращения ротора я = 7000 об/мин. Диаметр отверстий сопл do = 2,5 мм [х = ф = 0,65 расстояние от оси отверстий до оси вращения ротора/ = 60 мм р =900 кг/м . Считать, что в роторе масло вращается с той же угловой скоростью, что и ротор. [c.65]

Задача 7.13. Система смазки двигателя внутреннего сгорания сводится к эквивалентному трубопроводу длиной / = 0,25 м и диаметром d = мм с местным сопротивлением в виде отверстия в толстой стенке с диаметром do = 2 мм. [c.159]

[c.159]

Вода имеет теплоемкость в два раза, а коэффициент теплопередачи в пять раз больше по сравнению с маслом, что улучшает процесс теплообмена и охлаждения. Вода не дает устойчивого пено-образования. Она может с успехом применяться в судовых установках, однако применение ее как рабочей жидкости встречает возражения из-за усложнения системы защиты подшипников, из-за разделения системы смазки и питания, а также из-за коррозионного действия ее на некоторые металлы. Вследствие применения и обработки дополнительных деталей, а также применения более дорогих и дефицитных металлов и материалов, не подвергающихся коррозии, использование воды удорожает конструкцию гидродинамической передачи. [c.13]

Для отделения узла подшипника от общей системы смазки применяют маслосбрасывающие кольца 3, предохраняющие пластичные смазочные материалы от вымывания (см. рис. 16.

17). Они вращаются вместе с валом кольцо имеет 2—4 канавки треугольного сечения зазор между кольцами и корпусом (стаканом) 0,1…0,3 мм. Кольца должны выходить за стенку корпуса (стакана) на 1…2 мм.

[c.334]

17). Они вращаются вместе с валом кольцо имеет 2—4 канавки треугольного сечения зазор между кольцами и корпусом (стаканом) 0,1…0,3 мм. Кольца должны выходить за стенку корпуса (стакана) на 1…2 мм.

[c.334]Система смазки в двигателях обеспечивает не только подачу масла к трущимся поверхностям, уменьшение потерь на трение, увеличение долговечности деталей и охлаждение их, но также и удаление с трущихся поверхностей продуктов износа. Слой смазки на поршне и поршневых кольцах способствует уплотнению цилиндра. [c.422]

| Рис. 2.27. Циркуляционная система смазки ГТД |

При проектировании и расчете машины закладывается ее надежность. Она зависит от конструкции машины и ее узлов, применяемых материалов, методов защиты от различных вредных воздействий, системы смазки, приспособленности к ремонту и обслуживанию и других конструктивных особенностей. [c.7]

Однако жидкостное трение обладает рядом недостатков. Во-первых, оно связано с существенным усложнением конструкции системы смазки. Во-вторых, наличие масляного слоя между поверхностями, величина которого зависит от нагрузки, может нарушить точность перемещения узла. [c.247]

При испытании на долговечность подшипников качения (рис. 158, а) основной узел испытательной машины состоит из вращающегося вала /, на котором установлено две пары подшипников. Одна пара смонтирована в узле радиальной нагрузки 5, а два других подшипника помещены по концам вала в корпусе машины 1120]. Имеется специальный узел 2 для создания осевой нагрузки. Нагрузка создается гидравлически от специальной системы и может изменяться в необходимых пределах. Может регулироваться также и частота вращения вала. В стенде предусмотрены система смазки подшипников и измерения их температуры. Критерием окончания испытания является шум подшипников или повышение температуры, что происходит при усталостном разрушении поверхностных слоев тел качения и износе беговых дорожек. [c.493]

СИСТЕМА СМАЗКИ ДВИГАТЕЛЕЙ [c.189]

Эффективной мерой повышения наделшостп является хорошая система смазки правильный выбор сорта масла, рациональная система подвода смазки к трущимся поверхностям, защита труш.ихся поверхностей от абразивных частиц (пыли и грязи) путем размещения изделий в закрытых корпусах, установки эффективных уплотнений и т. п. [c.13]

Цепные передачи имеют и некоторые недостатки. Основной причиной этих недостатков является то, что цепь состоит из отдельных, жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цени, uiyM и дополнительные динамические нагрузки, необходимость организации системы смазки. [c.243]

Применение подшипников качения позволило заменить трение скольжения трением качения. Трение качения существенно меньше зависит от смазки. Условный коэффициент трения качения мал и близок к коэффициенту жидкостного трения в подшиптиобслуживание подшипника, уменьшается возможность разрушения при кратковременных перебоях в смазке (например, в периоды пусков, [c.285]

При циркуляционной системе смазки во избежание больших гидравлических сопротивлений используют масла сравнительно невысокой вязкости, повышая их несущую способность введением антнзаднрных присадок. [c.180]

Сильно усложняет эксплуатацию нерациональная система смазки, трет бующая постоянного внимания со стороны обслуживающего персонала. Периодической точечной смазки следует безусловно избегать. Если этого сделать нельзя по конструктивным условиям, то необходимо применять самосмазывающиеся опоры или вводить систему централизованной подачи смазки ко всем смазочным точкам с одного поста. [c.41]

Смазка. Подшипники насоса работают при небольших нагрузках и сравнительно высокой частоте вращения. Стенки корпуса масляной полости хорошо охлаждаются благодаря соседству потока воды в гидравлической части. В этих условиях целесообразна система смазки разбрызгиванием с применением жидкого масла небольшой вязкости и с пологой вязкостно-температурной характеристикой. Выбираем индустриальное масло 12 с вязкостью 12 сст при 50° С (по Энглеру ВУ50 = 2). [c.94]

Количес во продуктов износа измеряют химическим или спектральным анализом смазки или с помощью радиоактивных изотопов при замкнутой системе смазки. [c.481]

В отличие от гидропривода, где рабочая жидкость одновременно выполняет н функцию смазки, трущиеся поверхности рабочих органов пневмодвигателей необходимо специально смазывать. Причем, так как в процессе расширения сжатого воздуха его температура значительно понижается, для смазки необходимо применять масла с низкой температурой застывания (не выше —5 -—10° С). Обычно для этой цели применяется масло индустриальное И-ЗОА. В некоторых случаях для понижения температуры застывания масла применяются специальные присадки. Масло обычно заливается в ванну (картер) и с помощью специальных устройств подается ко всем трущимся частям. У двигателей, не имеющих собственной системы смазки, подача масла к трущимся поверхностям осуществляется из автомасленок, включаемых перед пневмодвигателями в трубопровод, подающий сжатый воздух. [c.277]

В качестве энергопривода центробежных нагнетателей применяют ГТУ либо синхронные электродвигатели, а в качестве энергопривода поршневых ГПА — газовые поршневые ДВС. В состав ГПА любого типа также входят вспомогательные системы смазки, охлаждения, регулирования, система управления и КИП. [c.155]

Задача 9-28. Определить давление на входе в шестеренчатый насос системы смазки, подающий Q=6QAjMUH MauiHHHoro масла при температу- [c.255]

Пускорезервный насос включается автоматически при снижении давления воды в питательной магистрали, причем пуск этого агрегата возможен только при наличии давления в системе смазки и открытом вентиле реци ркуляции. Релейная аппаратура обеспечивает автоматическое управление пуском, работой и остановкой питательного насоса. На электростанциях с поперечными связями предусматривается автоматическое включение находящихся в резерве насосов (АВР) при снижении давления в питательной магистрали. [c.252]

В системе смазки устанавливаются два насоса 9МД-16Х1 (рабочий и резервный) с электродвигателями переменного тока и два насоса 7МД-17Х1 (насо ы аварийного резерва) с электродвигателями постоянного тока, подключенными к независимым источникам электроэнергии. Насосы должны работать с подпором на входном пат1рубке около 10 м сверх давления паров масла. [c.282]

| Рис. 2.26. Гравитационная система смазки ГТЗА |

Для уменьшения потерь из-за утечек зазоры облопатывания выполняются весьма малыми. Так, в ТВД бд = 1ч-2 мм, 62 = = l-f-1,5 мм в ТНД бд = 2- -3 мм, дг = 1,5ч-2,2 мм. Во избежание задевания и изнашивания уплотнений в процессе эксплуатации следует строго выполнять все положения соответствующей инструкции (норядйк и время нуска, наблюдение за тепловыми расширениями, уход за системой смазки и т. п.). [c.140]

Нормы расхода масла на ГТЗА указаны в инструкции завода-строителя. Расход смазочного масла определяется следующими факторами угаром и утечками в системах смазки старением масла и необходимостью его периодической замены потерями масла. Можно привести следующие ориентировочные значения удельный расход масла 0,03—0,05 г/(кВт-ч) удельная маслоемкость систем циркуляционной смазки 1,0—1,2 кг/кВт, срок службы масла — 20 тыс. ч и более [2]. [c.346]

Методическая разработка урока на тему «Назначение и устройство системы смазки», Дисциплина «Устройство и техническое обслуживание транспортных средств категории «В» как объектов управления»

Данная методическая разработка рассчитана на 1 час по теме: «Назначение и устройство системы смазки» и предусматривает изучение назначения схемы действия системы принцип работы очистка масла, моторные отечественные масла, применяемые в дизельных двигателях их маркировка устройство деталей системы смазки. При прохождении темы учащиеся должны получить твердые знания по изучаемому вопросу знать устройство и назначение системы смазки, выполнение требований технического обслуживания строгому выполнению указаний по эксплуатации системы смазки которые приводят к увеличению ресурса двигателя внутреннего сгорания, знать неисправности и способы их устранения.

На уроке рассматриваются следующие вопросы: назначение, общее устройство неисправности системы смазки эксплуатационные свойства и требования к моторным маслам требования к системе смазки, схема действия комбинированной системы смазки, устройство и назначение деталей системы смазки их обслуживании.

Продолжительность урока 45 минут.

Тема урока: Назначение и устройство системы смазки

Задачи урока:

1. Образовательная::

1.1. Изучить назначение, принцип работы и общее устройство системы смазки.

2. Развивающая:

2.1. Развивать логическое мышление, реакцию на ситуативность, умения формулирования и конкретизации ответов на вопросы.

3. Воспитательная:

3.1. Воспитывать познавательный интерес, объективность в самооценке, стремление к самоутверждению личности.

4. Методическая:

4.1. Использование инновационных технологий при формировании у студентов необходимых знаний.

4.2. Внедрение проблемных ситуаций с целью повышения познавательной активности обучающихся.

Тип урока: Комбинированный.

Методы урока: объяснительно-иллюстративный, проблемный, продуктивный.

Форма урока: фронтально — групповая.

Материально-техническое обеспечение: мультимедийный комплекс. Натуральные детали – маслонасос, двигатель в разрезе, маслоприемник.

Дидактическое обеспечение: презентация Power Point, тесты, программа Microsoft Office Excel.

Оригинал работы: Методическая разработка урока на тему «Назначение и устройство системы смазки», Дисциплина «Устройство и техническое обслуживание транспортных средств категории «В» как объектов управления»

Типы систем смазки: определение, назначение, применение, преимущества и недостатки

Типы систем смазкиТипы систем смазки: — Смазка — это процесс, который выполняется для контроля эффекта трения и снижения уровня износ, вызванный движущимися поверхностями. Существует множество веществ, которые можно использовать для смазки оборудования или его частей, однако наиболее эффективными из них в основном являются масла и смазки.

Вот краткое и общее описание смазки, которое имеет множество различных аспектов и применений, включая установку конкретной системы смазки, а также типы смазочного материала, которые можно использовать.

Что такое система смазки?Смазку также можно назвать централизованной системой смазки, которая определяется как точное и точное количество конкретной смазки, которая подается до определенной точки и в точное время с использованием правильного метода, в то время как машина находится в рабочем режиме.

В состав любой системы смазки входят насосный элемент, резервуар для смазки, электрическое устройство управления, делители, распределители и распределительные линии, которые включают трубы и фитинги.

Назначение систем смазкиОсновное назначение эффективной системы смазки описано ниже: —

- Используется для уменьшения трения и износа компонентов оборудования.

- Снижает энергию и расход смазочного материала.

- Смазка может уменьшить выделение тепла, что может привести к поддержанию постоянной температуры.

- Используется для снижения шума, создаваемого повышенным уровнем трения.

- Прежде всего, он снижает повреждение от коррозии, а также предотвращает попадание загрязняющих веществ на рабочую площадку.

Продвигаясь вперед, он также обеспечивает преимущества, которые в целом повышают эффективность машины, повышают точность работы, увеличивают срок службы машины и сокращают затраты на техническое обслуживание и ремонт.

Типы систем смазкиЗа несколько лет были разработаны различные типы систем смазки, которые все еще появляются, которые основаны на конкретных требованиях машинного оборудования и различных промышленных секторов.

Ниже перечислены пять основных областей решений для систем смазки:

1. Система смазки консистентной смазкойВ этой системе смазочные насосы используются для правильной подачи смазки в точки смазки. Основная система, которая используется для смазки консистентной смазкой, — это двухлинейная и прогрессивная система.

Система Dual Line имеет модульную конструкцию, которая допускает простую конфигурацию, а также является предпочтительной для системы расширения.Эта система в основном подходит для отраслей с большими машинами и несколькими точками смазки, таких как черная металлургия, цементные заводы, платформы, большие краны, погрузочно-разгрузочное оборудование и т. Д.

Проявляющаяся система должным образом распределяет поток смазочного насоса по отдельным выходам с помощь прогрессивного расположения катушек. Эта технология позволяет производить быструю замену элемента без прерывания рабочего цикла. Это условие обычно подходит для машин малого, среднего и большого размера, которые требуют полного контроля над производственными операциями.

2. Система смазочного масла В случае полной потери смазки масло или жидкая консистентная смазка образует тонкую масляную пленку, которая в основном защищает детали оборудования. Его довольно часто обновляют с помощью автоматической системы смазки, которая осуществляется с помощью электрического масляного насоса.

Основными системами, участвующими в процессе смазки маслом, являются однолинейная система и система 33V.

Однолинейная система смазки относится к простой и эффективной системе, которая предлагает различные решения для множества требуемых применений.Система подходит только для небольших станков, которые работают в защищенной среде с очень небольшим количеством точек смазки и ограниченным пространством, инструментами, деревообрабатывающими станками, текстильным оборудованием, печатными машинами и т. Д.

Система 33V относится к точной системе, которая используется для дозирования только определенного количества масла непосредственно в точки, где требуется смазка. Система подходит для всех типов малых и средних станков, таких как деревообрабатывающие станки, текстильные станки, прессы и т. Д.

MQL (минимальное количество смазки)MQL (минимальное количество смазки) — это система, которую также можно назвать новой технологией, которую можно заменить традиционными или чистыми масляными жидкостными системами в среде обработки. Необходимо знать, что контролируемый поток сжатого воздуха может переносить минимальное количество смазочно-охлаждающей жидкости в виде аэрозоля через смазку инструмента.

Система смазки MQL предназначена для создания сверхмелкозернистых аэрозольных масляных частиц, которые генерируются новой инновационной вихревой технологией.Система подходит для востребованных и высокоэффективных операций почти сухой обработки, которые требуют внешней и внутренней смазки в минимальном количестве для правильной работы.

3. Система воздушно-масляной смазкиМасло растягивается потоком воздуха в узкой трубке. Затем после того, как он будет перемещен в направлении точки смазки. В подшипник постоянно поступают мелкие капли масла из выпускного отверстия форсунки. Несущий воздух полностью очищает подшипник от масла.

Эта система создает контролируемый поток воздуха и масла, который используется как для охлаждения, так и для переноса небольших количеств частиц масла и воздуха к точкам смазки. Система в основном подходит для больших машин, установленных в тяжелой промышленности.

Преимущества системы воздушно-масляной смазки- Снижает истирание и скольжение

- Защищает поверхности от коррозии

- Защищает контактную поверхность от загрязнения

- Повышает производительность машины

- Повышенная надежность

- Меньше расход смазки

Смазка, которая транспортируется насосом, подается по линии сопла. Эта смазка смешивается с подачей сжатого воздуха внутри сопла, что зависит от требований объекта. Затем эту смазку можно распылять медленно и постепенно или непрерывно в должным образом определенном количестве. Форма струи и ее ширина могут зависеть от среды, давления воздуха, температуры и дроссельной заслонки. Количество необходимого смазочного материала может быть уменьшено до хорошего распределения во время распыления смазочного материала.

Применение системы смазки распылениемСистемы смазки распылением используются в больших зубчатых передачах в сушилках и на зубчатых рейках в общей механической системе. Например, обычно распыляются такие вещества, как жир, масло, вода и эмульсия. Эти системы смазки изначально называются системами смазки с полным объемом потерь. Система распыления подходит не только для уменьшения эффекта трения, но также используется для распыления на детали для охлаждения или защиты от коррозии.Также можно опрыскивать участки с высоковязкими средами, использование которых может быть уменьшено до температуры окружающей среды минимум -25 ° C с помощью дополнительной системы обогрева.

Преимущества системы распылительной смазки- Используется для обеспечения точного контроля смазки

- Использование масла сокращается до 90%

- Снижает процент брака

- Увеличивает срок службы инструмента

Смазка масляным туманом — это централизованная система, в которой энергия сжатого газа используется для распыления масла.Затем масло передается за счет удара воздуха, который также находится в системе распределения низкого давления, чтобы несколько точек нанесения смазки. Сжатый воздух проходит через трубку Вентури. Масло откачивается из резервуара постоянным потоком воздуха, который распыляется в виде мелких брызг. Сопло трубки Вентури заставляет более крупные частицы масла возвращаться в резервуар. Оставшаяся смесь воздуха и масла — масляный туман. Масляный туман содержит масляные капли диаметром около 1 микрона или 0.00006 дюймов, которые могут быть легко перемещены по распределительной трубе со средней скоростью до 24 футов в секунду.

Частицы масла смачиваются на поверхностях подшипников, вращая их с достаточной скоростью, чтобы вызвать прилипание и сформировать каплю большого размера, и поскольку в генераторе масляного тумана нет движущихся частей из-за низкого давления в системе. Следовательно, это надежный метод смазки. Эта система также может быть связана с работой машины или системой аварийной сигнализации, чтобы гарантировать правильную работу.

Назначение систем смазки масляным туманомОсновная цель рециркуляции масла — подавать и смазывать подшипники и шестерни, что снижает степень износа деталей. Электрический насос, который используется для поддержания необходимого давления смазки в магистрали, где также измеряется и регулируется расход масла.

К предыдущей может быть добавлена еще одна система смазки, которая в основном используется на нефтеперерабатывающих заводах.Частицы, доставляемые непосредственно к подшипникам и металлической поверхности оборудования, должны поддерживать высокое качество и экономичность смазочного раствора.

6. Система смазки разбрызгиваниемЭтот тип системы смазки чаще всего используется в двигателях мотоциклов. Этот метод в основном используется в газонокосилках, моторах или подвесных лодочных двигателях, в желобе которых должно быть достаточно масла для полной смазки машины.

Компоненты системы смазки разбрызгиванием- Картер: Этот компонент используется для хранения масла, которое затем проходит через масляный канал для обеспечения надлежащей смазки.

- Масляный фильтр: Масляный фильтр используется для фильтрации примесей масла, которые в нем присутствуют, чтобы предотвратить засорение любой части и обеспечить эффективную работу.

- Масляный насос: Это основная часть системы смазки разбрызгиванием, поскольку она используется для перемещения жидкости из картера во все другие части двигателя.

- Масляные желоба: Масляные желоба находятся чуть ниже ложки поршня таким образом, что всякий раз, когда поршень совершает возвратно-поступательное движение, совок поршня поднимает масло из масляных желобов таким образом что масло достигает всех частей поршня и эффективно смазывает его.

- Коленчатый вал: Это та часть, где возвратно-поступательное движение поршня преобразуется во вращательное движение коленчатого вала внутри цилиндра двигателя. Мощность, получаемая от коленчатого вала, передается на все части автомобиля.

- Совок: Совок подсоединяется к концу поршня. Ковш поршня поднимает масло из масляных желобов таким образом, чтобы масло достигло всех частей поршня для надлежащей смазки.

- Поршень: Поршень играет очень важную роль в двигателях. Он находится внутри цилиндра двигателя и отвечает за преобразование возвратно-поступательного движения во вращательное движение коленчатого вала.

- Датчик давления масла: Датчик давления масла используется для измерения давления масла в цилиндре двигателя.

Типы систем смазки: — Для выбора наилучшего решения по смазке здесь приведены ссылки, которые необходимы и помогают в определении производственных потребностей оборудования.Прокрутите вниз, чтобы узнать

- Тип смазки, например, масло, консистентная смазка и т. Д.

- Типы системы смазки: полная утечка, воздушно-масляная, консистентная, рециркуляционное масло

- Точки для смазки: номер, положение, тип

- Разрыв между насос и различные точки смазки

- Количество смазочного материала: на одну точку или пропорционально между точками.

- Тип питания: ручное, электрическое, пневматическое и т. Д.

- Тип управления: ручное, автоматическое с или без электрического пульта

- Особые условия: температура

15 Различные типы систем смазки

Назначение смазки — контроль трение и износ за счет нанесения пленки, снижающей трение, между движущимися поверхностями в контакте.Для смазки можно использовать различные вещества, но наиболее эффективными являются масло и смазка.

Это общее описание смазки, которое имеет множество различных аспектов и переменных, от установки конкретной системы смазки до типа используемого смазочного материала.

Что такое система смазки?Автоматическая система смазки, также известная как централизованная система смазки, определяется как следующее: контролируемое и точное количество конкретной смазки, которое подается в определенную точку в точное время с использованием правильного метода, в то время как машина остается в рабочем состоянии.

В состав системы смазки входят насосный элемент, резервуар для смазки, электрическое устройство управления, разделители, распределители и распределительные линии (трубы и фитинги).

Основное назначение смазкиЭффективная система смазки снижает:

- Трение и износ компонентов

- Расход энергии и смазки

- Выделение тепла

- Шум от трения

- Коррозионное повреждение и позволяет избежать внесение загрязняющих веществ на рабочую площадку.

Кроме того, он обеспечивает такие преимущества, как общее повышение производительности машины, повышение точности работы, увеличение срока службы машины, а также снижение затрат на техническое обслуживание и сокращение времени простоя.

Типы систем смазки

На протяжении многих лет разрабатывались и разрабатывались различные типы систем смазки, основанные на конкретных требованиях к оборудованию и в различных отраслях промышленности.

1. Нефтяная системаВ этих типах систем смазки она обычно используется в двухтактных бензиновых двигателях, таких как скутеры и мотоциклы.Это простейшая форма смазочной системы. Для смазки он не имеет отдельных частей, как масляный насос.

Но смазочное масло добавляется к самому бензину во время заправки бензобака транспортного средства в заданном соотношении. Когда топливо попадает в картерную камеру во время работы двигателя, частицы масла попадают на опорные поверхности и смазывают их. Таким же образом легко смазываются поршневые кольца, стенки цилиндров, поршневые пальцы и т. Д.

Если двигатель не используется в течение значительного времени, смазочное масло отделяется от бензина и начинает закупоривать каналы в карбюраторе, что приводит к проблемам с запуском двигателя.Таковы основные недостатки этой системы.

2. Система смазки разбрызгиваниемВ этих типах систем смазки смазочное масло накапливается в масляном поддоне или поддоне. В нижней части шатуна делается совок или рукоять. Когда двигатель работает, рукоять погружается в масло один раз за каждый оборот коленчатого вала, что приводит к разбрызгиванию масла на стенки цилиндра.

Это действие влияет на стенки двигателя, поршневые кольца, подшипники коленчатого вала и большие концевые подшипники.Система разбрызгивания в основном работает в сочетании с системой давления в двигателе, причем некоторые детали смазываются системой разбрызгивания, а другие — системой давления.

3. Система консистентной смазкиВ этой системе смазочные насосы подают необходимое количество смазки в точки смазки. Основными системами, используемыми для смазки консистентной смазкой, являются системы Dual Line и Progressive.

4. Двухлинейные системы смазкиДвухлинейные системы смазки имеют модульную конструкцию, позволяющую упростить конфигурацию и расширение системы, и подходят для отраслей с большими машинами и множеством точек смазки: черной металлургии, цементные заводы, платформы, большие краны и погрузочно-разгрузочное оборудование.

Двухмагистральные системы смазки можно найти во всех отраслях промышленности, где требуется непрерывная работа. Они экономичны для систем, имеющих более 20 точек опоры, и точки можно легко добавить без перепроектирования всей системы.

Когда происходит закупорка между линией подачи и подшипником, система не останавливается; остальные подшипники будут продолжать смазываться. Для каждой точки подшипника есть положительные индикаторы смазки. Двухмагистральные системы смазки способны вытеснять широкий спектр смазочных материалов от легкого масла до смазки второго сорта.Объем подачи смазки на каждом подшипнике полностью регулируется даже после запуска.

5. Системы прогрессивной смазкиСистема прогрессивной смазки распределяет поток насоса для консистентной смазки на отдельные «прогрессивные выходы» за счет использования прогрессивного золотникового механизма. Модульная концепция позволяет производить быструю замену элемента без прерывания рабочего цикла. Он подходит для малых, средних и крупных машин, требующих полного контроля над производственными операциями (станки, деревообрабатывающие станки, прессы и текстильные станки).

СерияСистемы смазки прогрессивного типа чаще всего используются на машинах и оборудовании средней мощности. Одним из преимуществ этой системы смазки является простота установки. Поскольку насосы подсоединены к коллекторам смазки, некоторые из которых имеют модульную конструкцию, установка, модификация и обслуживание могут выполняться без снятия трубки.

В системе смазки Series Progressive блоки делителя поступательного движения работают в заранее заданной последовательности. Это упрощает мониторинг работы системы с помощью подвижного индикаторного штифта.Последовательное движение поршней внутри разделительного блока происходит за счет циклической выгрузки из лубрикатора. Фиксированное объемное количество смазки перемещается в каждую точку, подключенную к сети системы смазки

6. Система смазки масломСистема смазки маслом при полной потере смазки, масла или жидкой смазки создает тонкую масляную пленку, которая защищает детали. Он регулярно обновляется автоматической системой смазки с электрическим масляным насосом.

Основными системами, используемыми в масляной смазке, являются однолинейная система и система 33V.

7. Однолинейные системы смазки сопротивлениемОднопроводные системы — это простая и эффективная система, предлагающая различные решения для различных областей применения. Он подходит для небольших машин, работающих в защищенных средах с несколькими точками смазки и ограниченным пространством: инструменты, деревообрабатывающие станки, текстильные станки и печатные машины.

Однопроводные системы сопротивления — самые простые в эксплуатации и обслуживании. Они компактны, экономичны и идеально подходят для оборудования с узкой компоновкой подшипниковых узлов или групп. Слив масла точно контролируется и подается в каждую точку во время работы машины. Для снижения трения и износа эта система смазки обеспечивает чистую масляную пленку между критическими поверхностями подшипников.

Преимущества однолинейных систем смазки сопротивлением

- Компактные

- Экономичные

- Простота проектирования

- Простота эксплуатации

Подходит для узкоспециализированных узлов или групп подшипников

Однопроводные системы сопротивления представляют собой системы смазки маслом низкого давления .Они предназначены для легкой и средней техники и могут смазывать до 100 точек. При выборе типа смазочной системы, необходимой для вашего оборудования, вы можете рассчитывать на то, что однолинейная система сопротивления будет компактной, экономичной и простой в эксплуатации и обслуживании.

Система точно контролирует слив масла в каждую точку нагнетания во время работы машины, сохраняя чистую масляную пленку между критическими поверхностями подшипников. Смазочная система Single Line Resistance

- Сводит трение и износ до минимума

- Увеличивает срок службы оборудования

- Повышает эффективность производства.

Автоматические смазочные насосы настоятельно рекомендуются по сравнению с ручными насосами. Автоматическая система смазки — это более безопасный, точный и надежный метод смазки машин, который обеспечивает экономичную альтернативу ручным системам. Автоматические смазочные насосы запрограммированы на работу с заданными интервалами между циклами смазки, что устраняет необходимость для оператора машины активировать процесс.

8. Система MQL (минимальное количество смазки) и обработка почти без жидкостиИнновационная новая технология, которая заменила традиционные и чистые масляные жидкости в среде обработки.По сути, контролируемый поток сжатого воздуха переносит минимальное количество смазочно-охлаждающей жидкости в «аэрозольном» формате на поверхность резания посредством внешнего или внутреннего (через смазку инструмента).

9. Полунапорная системаЭто комбинация системы разбрызгивания и напорной системы смазочной системы. Некоторые детали смазываются системой разбрызгивания, а некоторые детали — системой давления. Почти все четырехтактные двигатели смазываются маслом или смазкой с помощью этой полунапорной системы.

Основная подача масла в этой системе находится в основании картерной камеры. Фильтр извлекается из нижней части поддона через масло и подается через шестеренчатый насос под давлением 1 бар.

Концы подшипников большего размера смазываются распылителем. Следовательно, масло также смазывает или смазывает подшипники коленчатого вала, кулачки, стенки цилиндров и зубчатые колеса.

Подача масла измеряется с помощью манометров. Эта система менее затратна в установке.Это позволяет применять более высокие нагрузки на подшипники и частоту вращения двигателя, чем система разбрызгивания.

10. Система воздушно-масляной смазкиЭта система состоит из регулируемого воздушно-масляного потока, используемого как для охлаждения, так и для переноса небольших количеств воздушно-масляных частиц к точкам смазки. Он подходит для больших машин тяжелой промышленности и станков.

11. Система рециркуляции маслаЦелью рециркуляции масла является смазка и охлаждение подшипников и шестерен.Электрический насос обеспечивает соответствующее давление смазочного материала в магистрали, где также измеряется и регулируется поток масла.

12. Системы смазки форсунок прямого вытесненияСистемы смазки форсунок прямого вытеснения приводятся в действие давлением, создаваемым лубрикатором централизованной системы. Эти системы предпочтительны для машин, которым требуется очень определенное количество смазки для нескольких точек.

Форсунки попеременно включаются и выключаются через определенные промежутки времени.Когда система смазки достигает рабочего давления, из форсунок выходит масло и жидкая смазка.

13. Система сухого поддонаСистема, в которой смазывающее масло собирается в масляном поддоне, известна как система мокрого поддона как система давления. Но система, в которой смазочное масло не находится в масляном поддоне, известна как система с сухим насосом.

В этой системе лопатки перемещают масло от впускной до выпускной стороны. Поскольку барабан устанавливается эксцентрично, объем между барабаном и отливкой непрерывно уменьшается, а давление масла на выходе увеличивается.

14. Система мокрого поддонаВ этой системе масло транспортируется к различным частям двигателя с помощью сетчатого фильтра поддона. В этой системе с мокрым картером давление масла составляет от 4 до 5 кг / см2. После смазки масло возвращается в масляный картер. В этом случае масло присутствует в поддоне. Поэтому ее называют системой смазки с мокрым картером.

Преимущество системы с мокрым картером заключается в ее простоте. Масло находится недалеко от того места, где оно будет применяться, в нем не так много деталей, которые нужно ремонтировать, и его относительно безопасно встраивать в автомобиль.

15.

Система смазки 33VСистема 33V, точная система для дозирования, которая требует определенного количества масла непосредственно к точкам смазки. Он подходит для малых и средних станков, таких как деревообрабатывающие, текстильные станки и прессы.

СВЯЗАННЫЕ СООБЩЕНИЯ

Типы систем и устройств смазки

Целью смазки является контроль трения и износа путем введения пленки, снижающей трение между движущимися поверхностями в контакте.Для смазки можно использовать различные вещества, но наиболее эффективными являются масло и смазка.

Это общее описание смазки, которое имеет множество различных аспектов и переменных, от установки конкретной системы смазки до используемого смазочного материала типа .

Автоматическая система смазки , также известная как Централизованная система смазки , определяется как следующее: контролируемое и точное количество определенного смазочного материала , которое доставляется в определенную точку в точное время с использованием правильный метод , пока машина остается в рабочем состоянии.

В состав системы смазки входят насосный элемент, резервуар для смазки, электрическое устройство управления, разделители, распределители и распределительные линии (трубы и фитинги).

Эффективная система смазки снижает:

— трение и износ компонентов

— потребление энергии и смазки

— выделение тепла

— шум от трения

— коррозионные повреждения и предотвращает попадание загрязняющих веществ на рабочую площадку .

Кроме того, он обеспечивает такие преимущества, как общее повышение производительности станка , повышение точности работы, увеличение срока службы станка на , а также сокращение затрат на техническое обслуживание и время простоя .

Различные типы систем смазки были спроектированы и разработаны на протяжении многих лет на основе специфических требований к оборудованию и различных промышленных секторах .

Это пять основных областей решений систем смазки :

— Система смазки консистентной смазкой: в этой системе смазочные насосы подают необходимое количество смазки в точки смазки.Основными системами, используемыми для смазки консистентной смазкой являются двухлинейные и прогрессивные системы .

Система Dual Line имеет модульную конструкцию, которая обеспечивает простую конфигурацию и расширение системы , и она подходит для промышленности с большим оборудованием и множеством точек смазки : металлургическая промышленность, цементные заводы, платформы, большие краны и погрузочно-разгрузочное оборудование.

A Progressive system распределяет поток смазочного насоса на отдельные «прогрессивные выходы» с помощью прогрессивного золотникового расположения.Модульная концепция позволяет быстро заменить элемент без прерывания рабочего цикла . Он подходит для малых, средних и крупных машин, требующих полного контроля над производственными операциями (станки, деревообрабатывающие станки, прессы и текстильные станки).

— Система смазки маслом: при полной потере смазки, масло или жидкая консистентная смазка создают тонкую масляную пленку, которая защищает детали. Он регулярно обновляется автоматической системой смазки с электрическим масляным насосом.

Основные системы, используемые в Смазка маслом a , однолинейная система и система 33V .

Однолинейная система — это простая и эффективная система , которая предлагает различных решений для различных требований приложений . Он подходит для небольших машин, работающих в защищенных средах с несколькими точками смазки и с ограничениями по пространству : инструменты, деревообрабатывающие станки, текстильные станки и печатные машины.

Система 33V , точная система для дозирования, которая требует определенного количества масла непосредственно в точки смазки . Он подходит для малых и средних станков, таких как деревообрабатывающие, текстильные станки и прессы.

— Система MQL (минимальное количество смазки) и обработка почти без жидкости: инновационная новая технология, которая заменила традиционные и чистые масляные жидкости в среде обработки. По сути, контролируемый поток сжатого воздуха переносит минимальное количество смазочно-охлаждающей жидкости в формате «аэрозоль» к режущей поверхности посредством Внешнее или внутреннее (через смазку инструмента) .

Недавно компания DropsA разработала и запатентовала «MaXtreme» , революционную систему смазки MQL , которая создает сверхмелкозернистых аэрозольных частиц масла , созданных с помощью инновационной технологии Vortex. Подходит для наиболее требовательных и высокопроизводительных операций почти сухой обработки , требующих внешней и внутренней смазки в минимальном количестве.

— Система воздушно-масляной смазки: эта система состоит из регулируемого воздушно-масляного потока , используемого как для охлаждения, так и для переноса небольших количеств воздушно-масляных частиц к точкам смазки.Он подходит для больших машин тяжелой промышленности и станков.

— Система рециркуляции масла: Целью рециркуляции масла является обеспечение подачи смазки. и обеспечивают охлаждение подшипников и шестерен . Электронасос обеспечивает соответствующее давление смазки в основной магистрали, где также измеряется и регулируется поток масла.

При использовании возвратной линии смазочный материал может возвращаться от подшипников к насосной станции, где он затем фильтруется и охлаждается (через теплообменники) перед тем, как снова впрыснуть в точки смазки.

Эта система разработана для специальных применений, подходит для больших машин с несколькими точками смазки бумажных фабрик, станков и коробок передач.

К предыдущей может быть добавлена еще одна система смазки, которая обычно используется на нефтеперерабатывающих заводах . Это система Oil Mist System , передовая технология для автоматизации производства и распределения непрерывного потока распыленных частиц масла (Nebol) .

Эти частицы доставляются непосредственно к подшипникам и металлической поверхности для получения высококачественной и экономичной смазки .

Чтобы выбрать подходящее решение для смазки , нижеприведенная информация необходима, чтобы помочь определить производственные потребности вашего оборудования:

· Типы смазочного материала: масло или консистентная смазка и их характеристики (технический лист)

· Типы смазки: полная потеря, воздух-масло, консистентная смазка, рециркуляционное масло

· Точки смазки: количество, положение, тип

· Расстояние: между насосом и различными точками смазки

· Количество смазочного материала: на одну точку или определите пропорциональность между точки.

· Тип поставки: ручной, электрический, пневматический

· Тип управления: ручной, автоматический с или без электрического пульта управления

· Особые условия: температура, ATEX и т. Д.…

46 CFR § 56.50-80 — Системы смазочного масла. | CFR | Закон США

§ 56.50-80 Смазочно-масляные системы.

(a) Система смазочного масла должна быть спроектирована для удовлетворительного функционирования, когда судно имеет постоянный крен на 15 ° и постоянный дифферент на 5 °.

(b) При использовании смазки под давлением или под действием силы тяжести для главного движителя с паровым приводом должен быть предусмотрен независимый вспомогательный смазочный насос.

(c) Маслоохладители на паровых машинах должны иметь два отдельных средства циркуляции воды через охладители.

(d) Для установок двигателей внутреннего сгорания должны выполняться требования параграфов (b) и (c) данного раздела, но они не применяются к судам речного и портового назначения, а также к любому судну валовой вместимостью менее 300. Если размер и конструкция двигателя таковы, что смазка перед запуском не требуется и обычно используется присоединенный насос, независимый вспомогательный насос не требуется, если дубликат присоединенного насоса перевозится в качестве запасного.Для удовлетворения требований пункта (c) этого раздела в случае двигателей внутреннего сгорания должны быть предусмотрены два отдельных средства для циркуляции охлаждающей жидкости в тех двигателях, на которых установлены маслоохладители. Одно из этих средств должно приводиться в действие независимо и может состоять из соединения от насоса соответствующего размера, обычно используемого для других целей с использованием требуемого хладагента. Если конструкция двигателя не предусматривает возможности подключения независимого насоса, независимый вспомогательный насос не потребуется, если дубликат присоединенного насоса будет перевозиться в качестве запасного.Масляные фильтры должны быть предусмотрены на всех установках двигателей внутреннего сгорания. На главных двигательных установках, которые оснащены фильтрами полнопоточного типа, устройство должно быть таким, чтобы фильтры можно было очищать без прерывания подачи масла, за исключением того, что такое устройство не требуется на судах, имеющих более одного главного силового двигателя.

(e) Трубопровод для смазочного масла должен быть независимым от других систем трубопроводов и должен быть снабжен необходимыми охладителями, нагревателями, фильтрами и т. Д., для правильной работы. Масляные обогреватели должны быть оборудованы байпасами.

(f) Системы смазки дизельных двигателей должны быть устроены таким образом, чтобы пары из отстойника не могли выходить обратно в картер двигателя двигателей с сухим картером.

(g) Двигательная установка с приводом от паровой турбины и вспомогательное генераторное оборудование, зависящее от принудительной смазки, должны быть устроены так, чтобы автоматически отключаться при выходе из строя системы смазки.

(h) Смотровые стекла могут использоваться в системах смазочного масла при условии, что к удовлетворению командира Центра морской безопасности было продемонстрировано, что они могут выдерживать воздействие пламени при температуре 927 ° C ( 1700 ° F) в течение одного часа без сбоев или заметной утечки.

(i) Паровая силовая установка должна быть снабжена аварийным запасом смазочного масла, который должен работать автоматически при выходе из строя системы смазочного масла. Аварийная подача масла должна быть достаточной для обеспечения смазки до тех пор, пока оборудование не остановится во время автоматического отключения.

[CGFR 68-82, 33 FR 18843, 18 декабря 1968 г., с поправками, внесенными CGFR 69-127, 35 FR 9979, 17 июня 1970 г .; CGD 81-030, 53 FR 17837, 18 мая 1988 г .; CGD 83-043, 60 FR 24774, 10 мая 1995 г.]Назначение, свойства и использование в агромеханике

Том 2 — Выпуск 9 — сентябрь 2020 г. 622 | Стр.

Смазка: назначение, свойства и использование в агромеханике

Идентификатор статьи: 31609

Камал Кишор Пандей1, Удит Джоши2

B.Tech. Машиностроение и M.Sc. Садоводство,

Департамент машиностроения, B.T.K.I.T Dwarahat,

Almora Uttarakhand1 и Департамент садоводства, H.N.B. Университет Гарвала (Центральный университет)

Сринагар Гарвал Уттаракханд2

Введение

Двигатели внутреннего сгорания состоят из различных типов движущихся частей. Наблюдается постоянный износ подвижных частей

из-за непрерывного и жесткого перемещения различных металлических поверхностей поверх

друг друга.Смазка помогает сгладить процесс и, таким образом, уменьшить износ деталей машин

. Таким образом, компонент может выйти из строя из-за чрезмерного нагрева и разрушительного повреждения без надлежащей смазки

. Система смазки необходима и настоятельно рекомендуется для предотвращения всех этих вредных воздействий.

Роль смазочных материалов в агромеханике

В сельском хозяйстве техника имеет огромное значение для повышения производительности.Различные тракторы, мотокультиваторы Power

, зерноуборочные комбайны, силосоуборочные комбайны и виноградоуборочные машины оснащены несколькими очень мощными двигателями

, которые работают с разными типами коробок передач: с переключением мощности высокого уровня или с бесступенчатой трансмиссией

. Важно поддерживать работу оборудования в критические моменты, когда вы используете тракторы, черпакы

, грузовики, воздушные компрессоры, вакуумные насосы или другую сельскохозяйственную технику. Это может быть сложно из-за суровых условий окружающей среды и эксплуатации

, таких как лед, жара, грязь и вода, которые могут снизить производительность смазочного материала

в вашем оборудовании (Anonymous1 2020.Промышленные смазочные материалы | Решения по обеспечению надежности активов | Смазка

Инженеры). Эффективная и качественная система смазки сельскохозяйственного оборудования сокращает объем технического обслуживания

машин, снижает эксплуатационные расходы и увеличивает срок службы техники. Смазочные материалы помогают в эффективном обслуживании

широкого спектра сельскохозяйственного оборудования, такого как тракторы, мотокультиваторы, кукурузоуборочные комбайны, силос

комбайны, зерноуборочные комбайны, рулонные пресс-подборщики, большие пресс-подборщики, круглые зубчатые бороны, каменные измельчители, цистерны для жидкого навоза,

свеклоуборочные комбайны, картофелеуборочные комбайны, смесители кормов, разбрасыватели силоса, воздуходувки для соломы, косилки и косилки

плющилки, сеноворошилки, опрыскиватели, разбрасыватели удобрений и т. д.. (Anonymous2, 2020. Смазочные материалы — CONDAT,

, специалист по промышленным смазочным материалам, консистентным смазкам, маслам).

Система смазки двигателя

В двигателе система смазки рассматривается как компоновка эффективного механизма, который обычно

поддерживает подачу смазочного масла на механические трущиеся поверхности двигателя при точном давлении

и температуре. Смазываемыми деталями двигателя являются внутренние поверхности стенок цилиндров, поршневой палец, механизм зажигания

, поршневые кольца, коленчатый вал, большой и малый конец шатунной шейки, механизм привода клапана, шатун

, подшипники распределительного вала, вода. помпа и вентилятор охлаждения.

Типы систем смазки, используемых в двигателе

В двигателе используются четыре метода смазочных систем:

1. Система смазки бензином и маслом: для этого процесса смазки смазочное масло смешивается с бензином и подается в во время такта всасывания в цилиндр двигателя. Частичная капля позволяет цилиндру двигателя иметь смазывающий эффект

. Процесс смазки используется в крошечных двигателях, таких как мотоциклы и скутеры.В этом большом

Для скутеров и мотоциклов используется система смазки

, особенно для двухтактных двигателей, добавляется от 3 до процентов смазочного масла, при этом бензин является бензиновым баком

. Как только двигатель работает, топливо испаряется. В виде тумана смазочное масло остается позади. Система смазки двигателя

: определение, детали, типы, функции

Автомобильный двигатель нуждается в смазке, поскольку он состоит из двух или более подвижных частей.Эти детали создают трение и выделяют тепло, что вызывает чрезмерный износ пар.

Смазка играет жизненно важную роль в автомобилях, поскольку способствует повышению эффективности работы и долговечности двигателя.

Когда две движущиеся части покрываются слоем смазки, они отделены друг от друга. То есть они не вступают в физический контакт друг с другом.

В автомобилях предусмотрены световые индикаторы, которые горят при низком давлении масла в двигателе. Хотя в некоторых двигателях используется индикатор, чтобы показать качество масла в двигателе.

Электрический аналоговый и электронный цифровой датчики используются для индикации давления масла. Также имеется щуп для измерения уровня масла в масляном поддоне.

Сегодня мы рассмотрим определение, детали, функции, типы и схему системы смазки двигателя в автомобилях.

Читайте: Компоненты двигателя внутреннего сгорания

Что такое смазка двигателя?Смазка двигателя — это процесс, при котором металлические части роба разделяются потоком смазывающего вещества между ними.Смазочные материалы бывают жидкими, твердыми или газообразными, но жидкость — это наиболее распространенная форма смазки, используемая в двигателях.

Функции системы смазки двигателяНиже приведены функции смазочного масла в двигателе:

- Основная цель смазки двигателя — минимизировать износ за счет надежного закрытия зазора между движущимися частями, такими как валы, подшипники и т. Д. Смазка также позволяет избежать прямого контакта движущихся частей друг с другом.

- Масло служит чистящим средством в двигателе, поскольку оно перемещает частицы грязи в масляный поддон. Более мелкие частицы отфильтровываются масляными фильтрами, а более крупные задерживаются в масляном поддоне.

- Другая цель смазки двигателя заключается в том, что она служит системой охлаждения. Смазочное масло охлаждает движущиеся части двигателя и переносит горячее масло в более холодное масло в масляном поддоне.

- Масло создает уплотнение между стенками цилиндра и поршневыми кольцами. Это также снижает выброс выхлопных газов.

- Зазор между вращающимися шейками и подшипником заполнен маслом. Масло действует как амортизирующий агент, когда подшипник внезапно испытывает большие нагрузки. Масла снижают износ подшипников.

Следующие компоненты системы смазки:

Масляный поддон / поддон:Масляный поддон — это резервуар в форме чаши, в котором хранится моторное масло. Благодаря поддону масло циркулирует внутри двигателя.Деталь расположена под картером двигателя, что позволяет легко удалить масло через нижнюю часть.

Плохие дороги часто приводят к повреждению масляного поддона. Вот почему поддон изготовлен из твердого материала и имеет защиту от камней внизу. Эта защита поддона выдерживает любые удары о неровную землю или плохую дорогу.

Масляный насос:Масляный насос — это компонент, который помогает подавать смазочное масло ко всем движущимся частям двигателя.Он расположен в нижней части картера, рядом с масляным картером. Он подает масло в масляный фильтр перед отправкой дальше.

Масляные насосы со временем могут перестать работать, что может привести к повреждению двигателя. Это может быть вызвано мелкими частицами внутри смазочного масла, которые забивают масляный насос и каналы.

Чтобы избежать этой проблемы, очень необходимо менять моторное масло и фильтр в течение определенного периода времени.

Масляный фильтр:Масляный фильтр помогает задерживать мелкие частицы, отделяя их от масла, так что чистое масло может стекать к деталям двигателя.Масляный насос пропускает масло через масляный фильтр в галереи, прежде чем достигнет частей двигателя.

Прочтите Что нужно знать о автомобильном блоке цилиндров

Масляные галереи:Функция масляных каналов в системе смазки двигателя заключается в быстрой циркуляции масла для достижения всех движущихся частей в автомобиле. Таким образом, производительность масляного канала определяет, как быстро детали вашего двигателя получают масло.

Масляные галереи представляют собой серию соединенных между собой каналов, по которым масло передается к деталям, которые в нем нуждаются.

Эти проходы представляют собой большие и маленькие отверстия, просверленные внутри блока цилиндров. Большие отверстия соединяются с меньшими, пока они не достигнут головки блока цилиндров и верхних распределительных валов.

Масляный радиатор:Маслоохладитель — это устройство, которое работает как радиатор, охлаждая горячее масло. Охладители передают тепло от моторного масла охлаждающей жидкости двигателя с помощью своих ребер. Маслоохладители стабилизируют температуру моторного масла, контролируют его вязкость, предотвращают перегрев двигателя, минимизируют износ и сохраняют качество смазочного материала

В некоторых системах смазки двигателя масло циркулирует внутри двигателя в процессе рециркуляции.Ниже приведены детали, в которые масло подается во время технологического процесса:

- Коренные подшипники коленчатого вала

- Подшипник шатуна

- Пальцы поршневые и втулки малые

- Кольца поршневые

- Шестерни распределительные

- Поршень и подшипники воздушного компрессора (в грузовых автомобилях для пневматического тормоза)

- Распредвал и подшипники

- Клапаны

- Стенки цилиндра

- Детали масляного насоса

- Подшипники водяного насоса

- Подшипники турбокомпрессора (при наличии)

- Подшипники вакуумного насоса (при наличии)

- Подшипники рядного топливного насоса

- Толкатели и толкатели

Ниже приведены типы систем смазки двигателя:

Система смазки туманом : тип, используемый в двухтактных двигателях, где масло и топливо смешаны.Смесь вырабатывается карбюратором.

Топливо испаряется, а масло в виде тумана попадает в цилиндр через основание кривошипа. В основании кривошипа масло смазывает шатун вместе с поршневым кольцом, поршнем и цилиндром.

Система смазки мокрого поддона : обычно располагается рядом с коленчатым валом или рядом с ним. это нижняя часть двигателя, в которой есть единственный масляный насос. Этот насос перемещает масло по масляным каналам. Конструкция проще и недорого.

Система смазки с сухим картером : система с сухим картером имеет масляный резервуар, расположенный не в нижней части двигателя. Он использует два масляных насоса для поддержания циркуляции масла в двигателе. Система сложнее и дороже в проектировании. Однако конструкция сковороды более гибкая, поскольку она расположена в необычном месте. Часто встречается в высокопроизводительных двигателях.

Читайте: что такое автомобильное шасси и его значение?

Смазочная система в двухтактных и четырехтактных двигателяхРабота двухтактных и четырехтактных двигателей существенно отличается, как и их система смазки.Эти двигатели внутреннего сгорания вырабатывают механическую энергию из химической энергии, содержащейся в углеводородном топливе. Работа этих компонентов двигателя требует смазки для минимизации износа и повышения эффективности двигателя.

Основное различие между двигателями состоит в том, что двухтактные двигатели имеют рабочий ход или расширение в каждом цилиндре во время каждого оборота коленчатого вала. Процесс выпуска и впуска происходит одновременно, поскольку поршень движется через его нижнюю часть.В то время как

Четырехтактному двигателю требуется два полных оборота коленчатого вала для выполнения рабочего хода. дымовые газы сначала вытесняются поршнем во время движения вверх. Свежий заряд поступает в цилиндр во время следующего хода вниз.

Смазка в четырехтактном двигателеПри смазке четырехтактных двигателей масло хранится в масляном картере или поддоне. Масло циркулирует в двигателе через систему смазки разбрызгиванием или систему смазочного насоса под давлением, что является наиболее предпочтительным выбором производителей.Хотя эти два элемента могут быть объединены в движке.

Смазка разбрызгиванием происходит, когда коленчатый вал частично погружен в масляный поддон. Импульс вращающегося коленчатого вала разбрызгивает масло на другие компоненты двигателя, такие как кулачки, стенки цилиндров, штифт и т. Д.

Смазка под давлением достигается с помощью масляного насоса для проталкивания пленки смазки между движущимися частями, такими как коренные подшипники, подшипники штока и подшипники кулачка. Он также перекачивает масло в направляющие клапана двигателя и коромысла.

Прочтите Что нужно знать о системе механической трансмиссии

Смазка двухтактных двигателейОбычно двухтактные двигатели изнашиваются быстрее, поскольку в них нет источника смазки. зато есть качественное масло, значительно снижающее износ двигателя.

Двухтактные двигатели получают масло под коленчатым валом с помощью системы смазки с полным отсутствием смазки. Эта система смазки сочетает в себе масло и топливо, обеспечивая обе энергии для смазки двигателя.

Эти два агента объединяются во впускном тракте цилиндра и смазывают такие компоненты, как коленчатый вал, шатун и стенки цилиндра.

Двухтактный двигатель с впрыском масла: масло впрыскивается непосредственно в двигатель, где оно смешивается с топливом. В двухтактных двигателях с предварительным смешиванием масло-топливо смешивается перед заливкой в топливный бак.

Посмотрите видео, чтобы лучше понять работу системы смазки двигателя:

На этом статья «Система смазки двигателя».Я надеюсь, что знания достигнуты, если да, любезно комментируйте, делитесь и рекомендуйте этот сайт другим студентам технических специальностей. Спасибо!

смазка | технология | Британника

смазка , введение любого из различных веществ между поверхностями скольжения для уменьшения износа и трения. Природа применяет смазку с момента появления синовиальной жидкости, которая смазывает суставы и сумки позвоночных животных. Доисторические люди использовали грязь и тростник, чтобы смазывать сани для перетаскивания дичи или бревна и камни для строительства.Животный жир смазывал оси первых вагонов и продолжал широко использоваться до тех пор, пока в 19 веке не возникла нефтяная промышленность, после чего сырая нефть стала основным источником смазочных материалов. Естественная смазочная способность сырой нефти неуклонно улучшалась за счет разработки широкого спектра продуктов, предназначенных для конкретных потребностей в смазке автомобилей, самолетов, тепловозов, турбореактивных двигателей и силовых машин любого типа. Усовершенствования в нефтяных смазочных материалах, в свою очередь, сделали возможным увеличение скорости и производительности промышленного и другого оборудования.

Существует три основных вида смазки: жидкостно-пленочная, граничная и сплошная.

Жидкая пленочная смазка.

Использование жидкой пленки, которая полностью разделяет поверхности скольжения, приводит к этому типу смазки. Жидкость может вводиться намеренно, как масло в коренные подшипники автомобиля, или непреднамеренно, как в случае воды между гладкой резиновой шиной и мокрым дорожным покрытием. Хотя текучая среда обычно является жидкостью, она также может быть газом. Чаще всего используется воздух.

Чтобы части оставались разделенными, необходимо, чтобы давление внутри смазочной пленки уравновешивало нагрузку на скользящие поверхности. Если давление смазочной пленки обеспечивается внешним источником, говорят, что система смазывается гидростатически. Однако, если давление между поверхностями создается в результате формы и движения самих поверхностей, система гидродинамически смазывается. Этот второй тип смазки зависит от вязких свойств смазки.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасГраничная смазка.

Состояние, которое находится между скольжением без смазки и смазкой жидкой пленкой, называется граничной смазкой, также определяется как такое состояние смазки, при котором трение между поверхностями определяется свойствами поверхностей и свойствами смазки, отличными от вязкости. Граничная смазка включает в себя значительную часть явлений смазывания и обычно происходит во время запуска и остановки машин.

Твердая смазка.

Твердые вещества, такие как графит и дисульфид молибдена, широко используются, когда обычные смазочные материалы не обладают достаточной устойчивостью к нагрузкам или экстремальным температурам. Но смазочные материалы не должны принимать только такие знакомые формы, как жиры, порошки и газы; даже некоторые металлы обычно служат в качестве поверхностей скольжения в некоторых сложных машинах.

Смазка в первую очередь контролирует трение и износ, но она может выполнять и обычно выполняет множество других функций, которые зависят от области применения и обычно взаимосвязаны.

Функции управления.

Количество и характер смазки, нанесенной на поверхности скольжения, оказывают сильное влияние на возникающее трение. Например, без учета таких связанных факторов, как нагрев и износ, но с учетом только трения между двумя поверхностями, смазанными масляной пленкой, трение может быть в 200 раз меньше, чем трение между теми же поверхностями без смазки. В условиях жидкой пленки трение прямо пропорционально вязкости жидкости (см. Таблицу 1).Некоторые смазочные материалы, такие как нефтепродукты, доступны в широком диапазоне вязкостей и, таким образом, могут удовлетворять широкому спектру функциональных требований. В условиях граничной смазки влияние вязкости на трение становится менее значительным, чем химическая природа смазки. Например, хрупкие инструменты нельзя смазывать жидкостями, которые могут разъедать и разъедать более мелкие металлы.