ru:статьи:контрольно-измерительные_приборы_кип [ЮниТех]

ru:статьи:контрольно-измерительные_приборы_кип

Определение

КИП – это устройства для получения информации о состоянии технологических процессов путем измерения их параметров (температур, давлений, расходов, уровней).1)

Назначение

Конструкция

Как правило, основными элементами подобных приборов являются корпус, устройство преобразования, состоящее из первичного измерительного преобразователя (датчика) и совокупности элементарных средств измерения (СИ), и устройство индикации (стрелка со шкалой, экран и т.п.).

Контрольно-измерительные приборы можно классифицировать по следующим основным признакам: по роду измеряемой величины, способу получения информации, метрологическому назначению, расположению.

По роду измеряемой величины различают приборы для измерения температуры, давления, количества и расхода, уровня, состава, состояния вещества.

По способу получения информации приборы подразделяются на показывающие, регистрирующие, сигнализирующие, компарирующие, регулирующие.

- По метрологическому назначению приборы делятся на рабочие, образцовые3) и эталонные4).

- По расположению различают приборы местные и дистанционные.5)

Принцип действия

Измеряемая физическая величина оказывает воздействие на первичный измерительный преобразователь, затем воздействие передается на элементарные средства измерения, затем на отcчетное устройство, в результате чего формируются показания того или иного прибора.

Принцип действия на примере манометра. Манометр работает следующим образом: давление среды через присоединительный штуцер поступает внутрь изогнутой медной трубки овального сечения. Под действием этого давления трубка стремится распрямиться. Перемещение трубки через тягу и коромысло передается на подпружиненную ось со стрелкой.

Манометр Бурдона

Применение

Мембранный манометр

Мембранные манометры применяются для измерения небольших избыточных давлений (0,04 МПа) жидких, газообразных и особенно вязких сред (сахарный сироп, сусло, купажи, масло, мазут и др.).6)

Расходомер поплавкового типа

Расходомер предназначен для измерения объемного расхода жидкостей, газов и паров.

Прибор работает с использованием принципа постоянного перепада давления. Расходомер имеет стеклянный корпус, в котором свободно вниз или вверх перемещается поплавок.

Расходомер устанавливается в вертикальном положении на восходящем потоке. Поднимаемый потоком поплавок остается в таком положении, при котором действующая на него подъемная сила, профильное сопротивление и его вес уравновешиваются. Считывание величины расхода производится по шкале, которая нанесена на поверхность измерительной трубы.

Тензометр

Применяется для оптимального натяжения полотен ленточных пил (ленточнопильные станки), а также растяжек, стержневой и проволочной арматуры и т.д. Прибор устанавливается на режущее полотно и фиксируется винтами. Шкала прибора поворачивается так, чтобы он показывал нулевое значение. Затем производится натяжение ленточной пилы. Усилие натяжения контролируется по отклонению стрелки прибора. По достижении нужного значения натяжения тензометр снимается с пилы.8)

Техническое обслуживание

Следить за надежностью посадки защитных резиновых чехлов на корпуса датчиков.

Следить за герметичностью соединений приборов.

ru/статьи/контрольно-измерительные_приборы_кип.txt · Последние изменения: 10.11.2015 10:18 — alena7283

Контрольно измерительные приборы КИПиА — Что такое Контрольно измерительные приборы КИПиА?

КИПиА — общее название средств измерений физических величин веществ, приборов для автоматизации процессов и производств.

КИПиА — контрольно измерительные приборы и автоматика (КИП и А), общее название средств измерений (СИ) физических величин веществ, приборов КИП и А для автоматизации процессов и производств.

Классификация контрольно измерительных приборов КИПиА

Классифицировать контрольно-измерительные приборы (КИП и Автоматика) можно по измеряемым физико-химическим параметр среды или качественно количественным показателям измеряемой среды — это температура, давление, влажность, расход и т.п. из этих параметров формируются названия классов измерительных приборов:

Датчики температуры, термометры

Манометры, датчики давления

Датчики расхода, Расходомеры

Уровнемеры

Газоанализаторы

СИ Ионизирующего излучения

СИ Геометрических величин

СИ Массы,силы, твердости

СИ физико-химического состава и свойств

СИ Акустических величин

СИ электрических и магнитных величин

Термометр — это прибор для определения температуры веществ. По принципу действия термометры можно классифицировать на:

По принципу действия термометры можно классифицировать на:

Жидкостные

Расширения

Термопреобразователи сопротивления

Термоэлектрические преобразователи

Тепловизоры

Термометры цифровые

Датчик давления — это прибор, физические параметры которого изменяются в зависимости от давления измеряемой среды. По техническим характеристикам датчики давления можно классифицировать на:

Датчики перепада давления

Датчики избыточного давления

Датчики давления

Манометры электроконтактные

Датчики абсолютного давления

Манометры

Тягонапоромеры

Реле давления

Расходомер — это прибор, для определения массового или объемного расхода жидкостей, газов или пара. По принципу действия расходомеры можно классифицировать на:

Вихревые

Переменного перепада давления

Переменного уровня

Обтекания

Тахометрические

Кориолисовые

Тепловые

Электромагнитные

Ультразвуковые

Уровнемер — это прибор, предназначенный для определения уровня в открытых или закрытых резервуарах, бункерах, хранилищах и других емкостях. По принципу действия уровнемеры можно классифицировать на:

По принципу действия уровнемеры можно классифицировать на:

Микроволновые

Ультразвуковые

Гидростатического давления

Сигнализаторы уровня

Поплавковые

Наряду с ними также в автоматизации процессов и производств используются и другие приборы и датчики КИПиАтакие как:

Газоанализаторы

СИ Ионизирующего излучения

СИ Геометрических величин

СИ Массы,силы, твердости

СИ физико-химического состава и свойств

СИ Акустических величин

СИ электрических и магнитных величин

Назначение контрольно-измерительных приборов и инструмента

Техническое описание и инструкция по эксплуатации — ТО прилагается к крану заводом-изготовителем. Оно состоит из двух разделов часть I — техническое описание, часть П — эксплуатация крана. В первой части приведены назначение и общее устройство крана техническая характеристика крана состав, устройство и работа деталей и механизмов, включая и электрооборудование контрольно-измерительные приборы и приборы безопасности инструмент и принадлежности. Во вторую часть ТО включены разделы общие указания указания мер безопасности подготовка крана к работе порядок работы на кране характерные неисправности и методы их устранения техническое обслуживание указания по текущему ремонту правила хранения и консервации.

[c.479]

Во вторую часть ТО включены разделы общие указания указания мер безопасности подготовка крана к работе порядок работы на кране характерные неисправности и методы их устранения техническое обслуживание указания по текущему ремонту правила хранения и консервации.

[c.479] В цеховом контрольном отделении правильность размеров деталей, полученных при обработке, проверяется в единичном производстве — при помощи измерительных инструментов общего назначения, в серийном и массовом производстве— главным образом при помощи предельных калибров, измерительных приборов и автоматических измерительных устройств.

Глубину цементации контрольно-измерительных инструментов и стальных деталей приборов выбирают в зависимости от назначения инструмента и размеров его поперечного сечения. При толщине или диаметре от 3 до 10 м м глубину цементации назначают в пределах 0,3—0,8 мм при толщине 10—20 мм и выше 0,8—1,2 мм. [c.44]

[c.44]

Должен знать устройство и правила проверки на точность универсальных токарных станков правила управления крупными станками, обслуживаемыми совместно с токарем более высокой квалификации условную сигнализацию устройство и условия применения универсальных и специальных приспособлений геометрию и правила заточки режущего инструмента, изготовленного из инструментальной стали или оснащенного пластинками твердого сплава назначение и способ применения точных контрольно-измерительных инструментов и приборов допуски и посадки, классы точности и чистоты обработки основные свойства обрабатываемых материалов. [c.320]

Должен знать устройство и назначение узлов, агрегатов и приборов средней сложности правила сборки автомобилей и мотоциклов, ремонта деталей, узлов, агрегатов и приборов основные приемы разборки, сборки, снятия и установки приборов и агрегатов электрооборудования ответственные регулировочные и крепежные работы типичные неисправности системы электрооборудования, способы их обнаружения и устранения назначение и основные свойства материалов, применяемых при ремонте электрооборудования основные свойства металлов назначение термообработки деталей устройство универсальных и специальных приспособлений и средней сложности контрольно-измерительных инструментов допуски и посадки, квалитеты (классы точности) и параметры шероховатости (классы чистоты обработки).

Устройство, назначение и правила применения рабочего контрольно-измерительного инструмента, приборов и приспособлений + + + [c.685]

Слесарь должен знать способы разметки, установки и методы про зерки отремонтированных узлов и деталей конструктивные особенности вагонов назначение и взаимодействие узлов и деталей вагонов и технические условия на ремонт вагонов назначение и правила применения контрольно-измерительных приборов и инструмента, универсальных и специальных приспособлений способы предупреждения и устранения неисправностей узлов и деталей вагонов виды соединений деталей и узлов вагонов назначение смазывающих масел. [c.5]

Установка сложных деталей с точной выверкой в нескольких плоскостях с применением различных универсальных н спе-ивальных приспособлений и поверочного инструмента Должен знать. Устройство и кинематику токарных станков различных типов, конструкцию их основных узлов и правила проверки их на точность устройство и условия применения универсальных и специальных приспособлений геометрию, правила термообработки, заточки и доводки нормального и специального режущего инструмента правила определения режимов резания по справочникам и паспорту станка устройство и назначение сложного я точного контрольно-измерительного инструмента и приборов систему допусков и посадок классы точности н чистоты обработки

[c. 24]

24]

Контрольно-измерительные приборы — Мегаобучалка

Контрольно-измерительные приборы предназначены для контроля за состоянием и работой основных агрегатов и систем автомобиля. Они размещаются на панели, установленной перед водителем, и снабжены внутренней подсветкой для удобства наблюдения при движении автомобиля в темное время суток. К основным контрольно-измерительным приборам относятся: указатель температуры охлаждающей жидкости, указатель давления масла в смазочной системе двигателя, указатель уровня топлива, амперметр и спидометр.

Общая схема включения основных контрольно-измерительных приборов показана на рис.159. Все приборы схемы являются дистанционными, т.е. состоящими из двух частей: преобразователя неэлектрических параметров в электрические величины (датчика) и преобразователя электрического сигнала в пропорциональное ему перемещение стрелки прибора (приемника).

Указатель температуры охлаждающей жидкости. Магнитоэлектрический указатель температуры охлаждающей жидкости (рис. 160) состоит из датчика, ввернутого в головку цилиндров, и приемника, установленного на щитке приборов.

160) состоит из датчика, ввернутого в головку цилиндров, и приемника, установленного на щитке приборов.

Корпус 4 датчика изготовлен в виде латунного цилиндра, внутри которого установлен терморезистор 1, являющийся полупроводником. Сопротивление терморезистора уменьшается с повышением температуры и увеличивается при его охлаждении. Бумажная трубка 2 изолирует терморезистор от боковых стенок датчика, а пружина 3 соединяет его с зажимом, укрепленном в изоляторе 5. Через дно цилиндра терморезистор соединяется с корпусом.

Приемники указателей могут быть рассчитаны на напряжение 12 или 24 В в зависимости от напряжения источников энергоснабжения. Внутри приемника установлены две пластмассовые колодки 9. на которые намотаны обмотки катушек L1, L2 и L3, включенные в две параллельные ветви. В одну из ветвей последовательно включены катушки L2 и L3 и резистор 14 температурной компенсации, предназначенный для поддержания сопротивления этой ветви постоянным при изменении температуры обмоток. В другую ветвь последовательно включены катушки Ll и терморезистор.

В другую ветвь последовательно включены катушки Ll и терморезистор.

В приемнике на напряжение 24 В ко всем трем катушкам последовательно подключен добавочный резистор 15. В одной из пластмассовых колодок установлен постоянный магнит 12, а на оси стрелки 6 укреплены магнитный диск 8 и ограничитель 11 поворота стрелки, входящий в прорезь 10 колодок 9. Ограничитель предотвращает выход стрелки за пределы шкалы. При разомкнутых контактах выключателя 13 стрелка отклоняется до упора влево из-за взаимного отталкивания одноименных полюсов постоянного магнита 12 и магнитного диска 8. Для устранения влияния постоянных магнитных полей приемник помещен в стальной экранирующий цилиндр 7.

При работе указателя сила тока в цепи катушек L2 и L3 практически не изменяется, а поэтому их магнитные потоки» остаются постоянными. Сила тока в катушке L1 и ее магнитный поток зависят от температуры терморезистора. Так как магнитные потоки катушек L1 и L2 действуют навстречу один другому, величина суммарного магнитного потока этих катушек будет зависеть от силы тока, устанавливаемой датчиком в катушке L1.

При работе непрогретого двигателя, когда температура охлаждающей жидкости не превышает 40°С, сопротивление терморезистора 1 составляет около 400 Ом. Поэтому через катушку L1 проходит ток небольшой сипы, а через последовательно соединенные катушки L2 и L3 проходит ток, примерно в 4 раза больший, так как они соединены с резистором 14, сопротивление которого не превышает 100 Ом. Вследствие этого результирующий магнитный поток всех трех катушек удерживает стрелку указателя приемника около деления 40 шкалы.

С повышением температуры сопротивление терморезистора значительно уменьшается. При температуре охлаждающей жидкости 80°С оно достигает 140 Ом, а при 110°С снижается до 70 Ом. По мере прогрева двигателя сила тока в катушке L1 увеличивается, а сила тока, проходящего через катушки L2 и L3, остается без изменения, вследствие чего результирующий магнитный поток всех трех катушек поворачивает магнитный диск 8 и стрелку 6 относительно шкалы приемника вправо (в сторону повышения температуры).

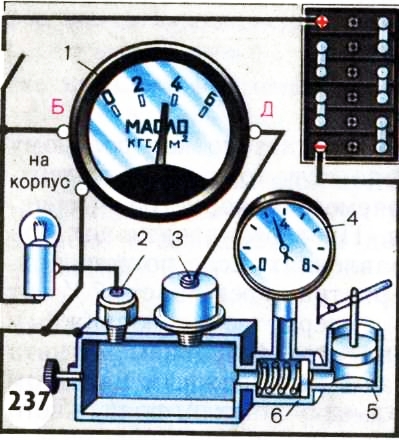

Указатель давления масла или воздуха. Магнитоэлектрический указатель давления масла или воздуха является прибором для измерения давления масла в смазочной системе двигателя или воздуха в тормозной системе автомобиля. В зависимости от назначения прибор снабжается надписью на шкале приемника «Масло» или «Воздух».

Указатель давления масла (рис.161) состоит из реостатного датчика, установленного в смазочной магистрали двигателя, и приемника, расположенного на щитке прибора. В корпусе 5 датчика установлена гофрированная мембрана 4 со штоком 2 и рычагом 6. При сборке датчика с помощью регулировочных винтов 3 и 7 рычага устанавливают ползунки 8 на реостате 10 в исходное положение. Ползунки реостата укреплены на упругой пластине, которая в крайнее верхнее положение отводится пружиной 13. Для лучшего контакта ползунков с массой они соединены с ней медным проводником 12. Обмотка реостата 10 изготовлена из нихромовой проволоки и соединена контактной пластиной 11 с выводной клеммой, установленной в крышке 9 приемника. Максимальное сопротивление обмотки реостата равно 160 Ом.

Максимальное сопротивление обмотки реостата равно 160 Ом.

Принцип работы прибора следующий. В зависимости от величины давления масла в камере 1 изменяется прогиб мембраны 4 и положение ползунков, а следовательно, и сопротивление обмотки реостата. Это приводит к изменению силы тока в катушках, что, в свою очередь, изменяет положение стрелки приемника.

Приемник указателя давления масла по своему устройству и принципу действия аналогичен приемнику указателя температуры охлаждающей жидкости. При отключенной от источника тока цепи указателя стрелка приемника отклоняется влево от нулевого деления шкалы вследствие взаимодействия двух постоянных магнитов 14 и 17. Один из них (дисковый) соединен со стрелкой 15, а другой (прямоугольный) вмонтирован в колодку 16.

Когда указатель включен, но двигатель не работает, в камере 1 нет избыточного давления, поэтому ползунки 8 реостата находятся в крайнем левом положении. В этом случае в цепь последовательно соединенных катушек L2 и L3 приемника будет включено все сопротивление реостата, вследствие чего через катушки проходит ток небольшой силы, а через катушку L1 будет проходить ток максимальной силы. В результате взаимодействия магнитных полей всех трех катушек с дисковым магнитом 14 стрелка 15 приемника устанавливается против нулевого деления шкалы.

В результате взаимодействия магнитных полей всех трех катушек с дисковым магнитом 14 стрелка 15 приемника устанавливается против нулевого деления шкалы.

После пуска двигателя давление масла возрастает, вследствие чего мембрана 4 через шток 2 и рычаг 6, воздействуя на ползунки 8, перемещает их вправо; в результате сопротивление реостата уменьшается. При этом сила тока, проходящего через катушки, увеличивается, а сила тока в катушке L1 уменьшается. Результирующее магнитное поле, взаимодействуя с магнитным полем дискового магнита 14, отклоняет стрелку 15 относительно шкалы в сторону увеличения давления масла.

В том случае, когда мембрана 4 прогибается на максимальную величину, обмотка реостата выключается. При этом катушка L1 закорачивается (шунтируется), и сила тока в ней падает почти до нуля. Вследствие этого результирующий магнитный поток ориентирует дисковый магнит 14, а с ним и стрелку 15 на деления шкалы, соответствующие максимальному давлению масла.

Указатель уровня топлива. Приемники магнитоэлектрических указателей уровня топлива работают с датчиками БМ112-А, БМ117-А и другими (см. поз. 1 и 2 на рис.159), установленными в топливном баке. На автомобилях КамАЗ и ВАЗ применяют магнито-электрические указатели (рис.162) с датчиком типа БМ158-Б. Преимуществом последнего является то, что он имеет контактные пластины, замыкающие цепь контрольной лампы, расположенной на щитке приборов, когда в баке остается лишь резервное топливо (не менее чем на 50 км пути).

Приемники магнитоэлектрических указателей уровня топлива работают с датчиками БМ112-А, БМ117-А и другими (см. поз. 1 и 2 на рис.159), установленными в топливном баке. На автомобилях КамАЗ и ВАЗ применяют магнито-электрические указатели (рис.162) с датчиком типа БМ158-Б. Преимуществом последнего является то, что он имеет контактные пластины, замыкающие цепь контрольной лампы, расположенной на щитке приборов, когда в баке остается лишь резервное топливо (не менее чем на 50 км пути).

В металлическом кожухе 9 датчика установлен пластмассовый корпус 10, соединенный с помощью кронштейна 8 со штекерным разъемом 6; внутри корпуса размещен реостат с обмоткой 11 из нихромовой проволоки. Металлические токоведущие пластины 7 соединяют со штекером обмотку реостата, а также контактные пластины 17, замыкающие цепь сигнальной лампы 18. Рычаг поплавка 14 вместе с ползунком 12 и контактной пластиной 17 установлены на втулке 15, которая вращается на оси, соединенной с корпусом (массой) Перемещение рычага с поплавком 14 ограничивается упорами 13 и 16.

Приемник указателя имеет две пластмассовые колодки 4, на которые намотаны обмотки катушек L1, L2, L3, защищенные от воздействия посторонних магнитных полей экраном 1. По устройству описываемый приемник в основном аналогичен приемнику указателя давления масла, но в нем несколько иначе соединены катушки и реостаты, магнитные потоки катушек L1 и L2 направлены навстречу один другому, поэтому величина и направление их суммарного потока будут зависеть от силы тока в катушке L1, который изменяется в зависимости от положения ползунка реостата датчика. При отключенной цепи указателя стрелка 3 приемника отклоняется влево за деление «О» шкалы вследствие взаимодействия постоянных магнитов 2 и 5.

При полном топливном баке и включенной цепи указателя обмотка реостата включена полностью и через катушку L2 проходит ток небольшой силы, сила тока в катушке L1 и ее магнитный поток достигают максимальной величины, вследствие этого под действием результирующего магнитного поля катушек L1, L2 и L3 повернется дисковый магнит 2 и связанная с ним стрелка 3 вправо к делению «П» шкалы.

По мере расхода топлива уровень его в баке понижается, при этом поплавок 14 опускается и ползунок 12 перемещается вверх, уменьшая тем самым сопротивление обмотки 11 реостата. Вследствие этого сила тока в катушке L2 увеличивается, а в катушке L1 уменьшается, и результирующий магнитный поток поворачивает дисковый магнит 2 и стрелку 3 в сторону меньшего деления шкалы. При понижении уровня топлива примерно до 1/8 уровня полного бака поплавок 14, опускаясь, замыкает контактные пластины 17, которые включают сигнальную пампу 18.

Спидометры и тахометры. Для измерения скорости движения автомобиля и отсчета пройденного пути применяют спидометры, а для измерения частоты вращения коленчатого вала — тахометры. Оба прибора могут быть магнитоиндуктивного или электронного типа.

Спидометры устанавливают на всех автомобилях, а тахометры только в тех случаях, когда необходимо контролировать частоту вращения коленчатого вала двигателя (дизели ЯМЗ, КамАЗ). Тахометры приводятся в действие от распределительного вала двигателя, а спидометры — от ведомого вала коробки передач (автомобили ЗИЛ-130, ГАЗ-53А, МАЗ-5335 и др. ) или промежуточного вала раздаточной коробки (автомобили ГАЗ-66-01).

) или промежуточного вала раздаточной коробки (автомобили ГАЗ-66-01).

Спидометры объединяют два прибора — указатель скорости движения и счетчик пройденного пути. Широкое распространение получили спидометры магнитоиндукционного тока. Устройство такого спидометра показано на рис.163. Он состоит из постоянного магнита 7, жестко закрепленного на валу 11, который связан гибким тросом 10 с коробкой передач или раздаточной коробкой. Магнит 7 помещается внутри чашеобразной алюминиевой картушки 6, соединенной через спиральную пружину 12 со стрелкой 3.

При вращении магнита 7 его магнитный поток пронизывает алюминиевую картушку 6, индуктируя в ней вихревые токи, создающие свое магнитное поле. В результате взаимодействия этих полей картушка поворачивается на определенный угол в сторону вращения магнита. Угол поворота картушки определяется моментом, созданным суммарным магнитным полем, и противодействующим моментом спиральной пружины. Когда наступает равенство этих моментов, стрелка прибора останавливается, указывая скорость автомобиля в километрах в час.

Счетчик пройденного пути приводится в действие от вала 11с помощью понижающих червячных передач 9, 8 и 5. Непосредственно счетный узел имеет шесть барабанов 4, установленных на оси. С помощью шестерен 1 и 2 барабаны взаимодействуют между собой, обеспечивая отсчет суммарного пробега автомобиля в километрах.

Литература.

1. Пузанков А.Г. Описательный курс автомобиля: учебник для машиностроительных техникумов по специальности «Автомобилестроение» (кузовостроение). – М.: Машиностроение, 1986. 288 с., ил. 80 к.

2. Боровских Ю.И. и др. Устройство, техническое обслуживание и ремонт автомобилей: учебник. – М.: Высшая школа; Издательский центр «Академия», 1997. 528 с., ил.

3. Шестопалов С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей: учебник для начального профессионального образования. – М.: ИРПО; Издательский центр «Академия», 1999. 544 с.

4. Родичев В. А. и др. Тракторы и автомобили. –М.: Колос, 1998.

А. и др. Тракторы и автомобили. –М.: Колос, 1998.

5. Вишняков Н.Н. и др. Автомобиль. – М.: Машиностроение, 1986.

Содержание

| Раздел 1.Общие сведения об автомобилях. | ||

| 1.1 | Назначение автомобилей. Область применения. | |

| 1.2 | Техническая характеристика. | |

| 1.3 | Общее устройство легковых автомобилей. | |

| 1.4 | Компоновка и общие конструктивные особенности легковых автомобилей. | |

| 1.5 | Устройство грузовых автомобилей. | |

| Раздел 2. Конструкция автомобильных двигателей. | ||

| 2.1 | Общие сведения. Основные понятия и определения. Основные понятия и определения.

| |

| 2.2 | Общее устройство двигателей внутреннего сгорания. | |

| 2.3 | Рабочий цикл четырехтактного дизеля. | |

| 2.4 | Рабочий цикл четырехтактного карбюраторного двигателя. | |

| 2.5 | Рабочий цикл двухтактного карбюраторного двигателя | |

| 2.6 | Принцип действия газотурбинных двигателей. | |

| 2.7 | Принцип действия роторно-поршневых двигателей. | |

| 2.8 | Основные показатели двигателей. | |

| 2.9 | Общее устройство двигателей. | |

| 2.10 | Кривошипно-шатунный механизм. | |

| Раздел 3. Механизм газораспределения. | ||

| 3.1 | Устройство механизма газораспределения. | |

| 3.2 | Детали механизма газораспределения. | |

| 3.3 | Фазы газораспределения и порядок работы цилиндров. | |

| Раздел 4. Система охлаждения двигателя. | ||

| 4.1 | Схемы системы охлаждения. | |

| 4.2 | Устройство системы охлаждения жидкостного охлаждения. | |

| 4.3 | Предпусковой подогреватель. | |

| Раздел 5. Смазочные системы. | ||

| 5.1 | Масла для смазочной системы. | |

| 5.2 | Устройство смазочной системы. | |

| 5.3 | Вентиляция картера. | |

| Раздел 6. Системы питания карбюраторных двигателей. | ||

| 6.1 | Топливо для карбюраторных двигателей. | |

| 6.2 | Общее устройство системы питания. | |

| 6.3 | Принцип работы простейшего карбюратора. | |

| 6.4 | Карбюраторы двигателей грузовых автомобилей. | |

| 6.5 | Карбюраторы двигателей легковых автомобилей. | |

| Раздел 7. Системы питания с впрыскиванием бензина. | ||

| 7.1 | Система питания с впрыскиванием бензина. | |

| 7.2 | Приборы подачи и очистки топлива. Воздушный фильтр. | |

| 7.3 | Впускной и выпускной трубопроводы. Глушитель. | |

| Раздел 8. Газобаллонные установки. | ||

| 8.1 | Сжатые и сжиженные газы. | |

| 8.2 | Схемы газобаллонных установок. | |

| 8.3 | Элементы газобаллонной установки для работы на сжатом газе. | |

| Раздел 9. Токсичность отработавших газов. | ||

| 9.1 | Нормирование токсичности отработавших газов. | |

| 9.2 | Снижение токсичности отработавших газов двигателя с зажиганием от искры. | |

| 9.3 | Снижение токсичности и дымности отработавших газов дизелей. | |

| Раздел 10. Система питания дизелей. | ||

| 10.1 | Устройство системы питания. | |

| 10.2 | Приборы системы питания дизелей. |

| Раздел 11. Трансмиссия автомобиля. | ||

| 11.1 | Назначение и схемы трансмиссий. | |

| 11.2 | Сцепление и приводы управления сцеплением. | |

| 11.3 | Коробка передач. | |

| 11.4 | Понятие об автоматических коробках передач. | |

| 11.5 | Раздаточная коробка. | |

| 11.6 | Карданная передача. | |

| 11.7 | Механизмы ведущих мостов. | |

| 11.8 | Главная передача. | |

| 11.9 | Дифференциал. | |

| 11.10 | Привод к ведущим колесам. | |

| Раздел 12. Ходовая часть. | ||

| 12.1 | Рама и мосты. | |

| 12.2 | Углы установки передних колес. | |

| 12.3 | Подвеска. | |

| 12.4 | Гидравлические амортизаторы. | |

| Раздел 13. Общие сведения о кузовах. | ||

| 13.1 | Основные элементы кузова и их классификация. | |

| Раздел 14. Тормозные системы. | ||

| 14.1 | Назначение и типы тормозных систем. | |

| 14.2 | Тормозные механизмы. | |

| 14.3 | Тормозные приводы. | |

| Раздел 15. Рулевое управление. | ||

| 15.1 | Назначение рулевого управления и схема поворота автомобиля. | |

| 15.2 | Основные типы рулевых механизмов и приводов. | |

| 15.3 | Устройство и работа рулевых механизмов. | |

| 15.4 | Устройство рулевого механизма с вынесенным гидроусилителем. | |

| 15.5 | Устройство рулевых приводов. | |

| Раздел 16. Основные системы, приборы и устройства электрооборудования. | ||

| 16.1 | Система энергоснабжения и принципиальная схема электрооборудования. | |

| 16.2 | Потребители тока. Их классификация и назначение. | |

| Раздел 17. Источники тока. | ||

| 17.1 | Аккумуляторные батареи. | |

| 17.2 | Генераторные установки. | |

| 17.3 | Реле-регуляторы. | |

| Раздел 18. Система зажигания двигателя. | ||

| 18.1 | Контактная система зажигания двигателя. | |

| 18.2 | Бесконтактная система зажигания двигателя. | |

| Раздел 19. Система электрического пуска двигателя. | ||

| 19.1 | Электромеханические характеристики стартера. | |

| 19.2 | Устройство стартера. | |

| 19.3 | Устройство облегчения пуска двигателя. | |

| Раздел 20. Освещение, сигнализация и контрольно-измерительные приборы. | ||

| 20.1 | Приборы освещения и световой сигнализации. | |

| 20.2 | Контрольно-измерительные приборы. | |

| Литература. |

1 Система центрального впрыскивания имеет аналогичную схему, но с одной форсункой, обеспечивающей подачу бензина во все цилиндры. Форсунка устанавливается на входе во впускной трубопровод.

[1] Карбюраторы с электронным управлением применяются редко.

расшифровка аббревиатуры, обязанности сотрудников службы, контрольно-измерительные приборами

Ни одно современное производство не может обойтись без автоматизации многих процессов. Да и в бытовую жизнь она тоже плотно вошла — практически все сложные бытовые приборы позволяют человеку снизить своё участие в обслуживании до минимума. А отопление, горячее и холодное водоснабжение и многое другое и вовсе полностью обслуживаются специалистами по КИПиА. Эта аббревиатура расшифровывается как контрольно-измерительные приборы и автоматика.

Что такое КИПиА

Если при поломке какого-то сложного бытового прибора человек обращается в мастерскую — там разберутся, то на производственных крупных и не очень предприятиях не всё так просто, поскольку оборудование частично или в целом автоматизировано и включает в себя множество различных узлов, осуществляющих производственные процессы. Практически все они относятся к КИПиА.

Обслуживанием любых видов приборов КИПиА, контролирующих технический процесс, механизмов и узлов, осуществляющих регулировку заданных параметров (это регуляторы температуры, манометры, тахометры и другие контролирующие и регулирующие узлы, клапаны, редукторы, тахогенераторы и прочие исполнительные механизмы, обеспечивающие поддержание технологического процесса) занимается киповец, то есть специалист, непосредственно занимающийся ремонтом и настройкой системы, сотрудник соответствующего цеха или отдела КИПиА. Он отвечает за:

- Метрологический надзор.

- Ремонт и техническое обслуживание измерительных приборов и исполнительных узлов.

- Рационализацию АСУ ТП (автоматизированных систем управления технологическими процессами).

В зависимости от измеряемой среды приборы КИП подразделяют на классы. Они бывают следующими:

- Приборы для измерения температуры (термометры и датчики, фиксирующие именно эту физическую величину).

- Устройства определения давления (манометры, электроконтактные манометры и другое оборудование, работающее с давлением).

- Расходомеры (приборы, которые фиксируют и контролируют изменение количества рабочей среды).

- Газоанализаторы (устройства, следящие и контролирующие параметры газообразных сред).

- Уровнемеры (выполняют контроль за уровнем жидкостей в ёмкостях).

В свою очередь, классы принято подразделять на подклассы, так как устройства каждой из приведённых групп обладают ещё рядом индивидуальных характеристик. К примеру, манометры могут не только контролировать давление среды, но и исполнять роль регулятора этой среды. Вследствие этого электроконтактные манометры относят к датчикам электрической сигнализации, которые в зависимости от давления через электроконтакты подают сигнал при достижении наименьшего или наибольшего заданного значения.

Помимо этого, манометры могут измерять различные свойства давления: избыточное, относительное давление или его перепады. Исходя из этого, конструкция таких приборов может значительно отличаться друг от друга.

Структура обслуживающих отделов

Структура отделов формируется по нескольким параметрам, которые учитываются при комплектации цехов или отделов. Так, из основных таких факторов можно выделить два, наиболее важных:

- Сложность обслуживания оборудования КИПиА.

- Количество приборов, числящихся за предприятием.

Исходя из этих данных может организовываться централизованная или децентрализованная структура обслуживающего персонала.

Централизованные подразделения

Централизованная структура подразделений создаётся, как правило, на небольших предприятиях, где немного соответствующего оборудования — датчиков, регуляторов, манометров и других. Подобное формирование позволяет объединить ремонтную и эксплуатационную службы, которыми может руководить начальник или мастер КИПиА. Также в их обязанности могут добавляться и функции главного метролога.

При такой структуре за каждым участком предприятия закрепляется отдельная группа специалистов, которые проводят ремонт и настройку оборудования на закреплённой территории. При необходимости проведения сложных и масштабных работ, любой участок может быть усилен за счёт слесарей КИП из другой группы.

Выгодна подобная организация и тем, что позволяет создавать узконаправленные бригады (электрики, наладчики, ремонтники, монтажники, электронщики и др.), которые производят все пусконаладочные работы, а также монтируют и внедряют новое оборудование. Дальше же обслуживание переходит киповцам закреплённых за цехом или участком.

Децентрализованная система

Подобная структура характерна для крупных предприятий. Здесь идёт разделение на ремонтный и технологический цеха. Причём каждый из них имеет своего руководителя: первый возглавляет метролог, а второй, начальник цеха.

В обязанности ремонтной службы входит проведение плановых и сверхплановых ремонтных, а также предупредительных работ. Технологический же обеспечивает бесперебойную работу в процессе эксплуатации. А вот деньги, при задействовании специалистов-ремонтников, переходят на отдельный счёт из средств, выделенных технологическому цеху. Поэтому доход первых, напрямую зависит от вторых.

В особых ситуациях технологическая служба может усиливаться за счёт ремонтной. Указание по такому усилению может выдавать только метролог службы.

Основные задачи специалистов КИПиА

Какая бы структура ни применялась на предприятии, выполнение основных задач остаётся одинаковой для любой из них. Поэтому специалисты по КИПиА должны:

- обеспечивать бесперебойную работу всего оборудования, за которое несёт ответственность подразделение;

- создание условий, при которых можно поддерживать качественную функциональность всех систем;

- обеспечить запасными частями и резервным фондом, отвечающую за работу оборудования службу;

- контролировать правильность эксплуатации приборов и механизмов;

- своевременно инструктировать и обучать персонал;

- организовывать монтаж, строительство и наладку, а также ввод в эксплуатацию новых проектов.

Обязанности слесарей-киповцев

К специалисту такого уровня предъявляется ряд требований, и общего знания электротехники здесь недостаточно. Слесарь КИПиА должен иметь профильное образование по этой специальности, знать и уметь ремонтировать приборы, выполнять наладку и их обслуживание, уметь расшифровать и читать схемы, а также выполнять ряд других специализированных задач.

Помимо этого, киповец должен знать основы технологии процесса как оператор и уметь пользоваться специальным оборудованием и электроизмерительными приборами.

Рабочее место киповца в зависимости от специфики предприятия может содержать дополнительное оборудование: электрошкафы и стенды, розетки для подключения приборов, измерительные устройства, пульты и некоторые другие специальные устройства.

Специфика работы инженера контрольно-измерительных приборов

В отделе или подразделении КИПиА также должна быть должность инженера контрольно-измерительных приборов. У сотрудника с такой профессией в обязанности входит следующее:

- Организационные мероприятия по обеспечению бесперебойной работы оборудования.

- Внедрение автоматизированного оборудования и ответственность за него.

- Управление подчинённых ему бригад специалистов КИП.

- Обеспечение метрологическими средствами.

- Ответственность за техническую документацию и учёт.

- Планирование на месяц, квартал, год.

- Оценка и приёмка выполненных работ.

- Замечания и предписания по недоработкам.

- Контроль за выполнением поставленных задач.

Поверка и расшифровка клейма

Все киповские приборы, используемые в автоматизации процессов производства, являются важными составляющими всей системы автоматики. Учитывая это, каждый из них обязан соответствовать нормам и стандартам, для этого в обязательном порядке регулярно проходят государственную поверку, т. е. проверку на точность и на соответствие заданным техническим параметрам.

Обслуживающий персонал должен заменить приборы с подходящим к концу сроком поверки на аналогичные с разрешением на использование до окончания процесса госповерки. Приборы, не прошедшие поверку, переводятся из разряда эксплуатируемых в списанные и сдаются в службу, проводящую контроль устройств и их поверку.

Когда поверка пройдена и прибор признан годным для дальнейшей эксплуатации, на него ставится специальное клеймо, которое подтверждает, что это техническое средство соответствует всем установленным требованиям.

Формы и цвет наносимого клейма могут отличаться, но информация, которую оно несёт, должна быть определенной:

- Квартал, в котором сделана поверка.

- Год прохождения поверки.

- Знак Госстандарта.

- Код службы, проводившей тестирование.

- Знак сотрудника КИП и А.

Начинающие работать приборы должны иметь клеймо, содержащее все эти сведения, таким образом, можно увидеть, когда необходимо проходить следующую поверку и допустимо ли использовать его в настоящее время.

Для разных приборов время действия клейма может быть разным. Одни (к примеру, манометры) должны поверяться ежегодно, другие (вольтметры, амперметры) раз в два года. Есть приборы, значение которых никак не может повлиять на соблюдение техпроцесса, поэтому их поверка не является обязательной. В остальных же случаях проверять приборы на соответствие нормам требуется по нормативам, а значит, использование их с отсутствующим или просроченным клеймом запрещено. Уточнить сведения о необходимости поверки можно по официальными нормами, которые указываются на сайте соответствующей службы.

Применение контрольно-измерительных приборов в металлургической промышленности

Для управления металлургическими (литейными) процессами необходима оперативная информация о множестве физических параметров, таких как: температура металлов в процессе плавки и контроль температуры печей, микровлажность технологических газов, используемых в процессах, состав газов плавильных печей, химический состав шихтовых материалов, металла и шлака в процессе плавки, плотность вещества, влажность формовочных и стержневых смесей, температура и влажность воздуха в производственных помещениях и на складах с готовой продукцией, контроль содержания вредных веществ в отходящих газах и т.п.

Измерение микровлажности технологических неагрессивных газов

При выполнении многих технологических процессов в металлургии и литейном производстве требуется использование технологических газов.

- Кислородные горелки и топливные системы с регулируемой смесью кислорода и воздуха, предназначенные для нагревательных печей, для печей выравнивания температуры и для плавильных печей на металлургических комбинатах, на предприятиях переплавки и рафинирования, на литейных производствах, на сталепрокатных станах и на других металлургических предприятиях;

- Технологии создания защитного слоя, рафинирования, дегазации и перемешивания расплавленного металла с использованием инертных и химически активных газов;

- Технологии нагрева, охлаждения и выдерживания в слое инертного газа, предназначенные для повышения производительности поковочного процесса, экструзионных прессов и прокатных станов;

- Атмосферные условия с заполнением инертными и химически активными газами и панели управления системами изготовления газовых смесей для предприятий, выполняющих термическую обработку металлов.

Измерительное оборудование

Измерители микровлажности газов серии ИВГ-1 предназначены для измерения точки росы и индикации температуры в неагрессивных газовых средах (азот, аргон, воздух, гелий, кислород, водород, элегаз и других).

Преимущества приборов серии ИВГ-1 перед аналогичными изделиями других отечественных и зарубежных фирм:

- Реализация принципа “Plug&Play”, что обеспечивает возможность подключения к одному измерительному блоку нескольких первичных преобразователей различного конструктивного исполнения без дополнительной настройки.

- Учет влияния температуры на измерение микровлажности методом нейронных сетей.

- Возможность пересчета значений микровлажности в зависимости от давления анализируемого газа. Измерение микровлажности газа, находящегося под давлением до 25, 160 и 400 Атм.;

- В приборах реализована возможность пересчета измеренных значений микровлажности в % отн. вл., ppm, °С тр, г/м3.

Приборы серии ИВГ-1 выпускаются в различном конструктивном исполнении: портативные и стационарные модификации.

- Портативный одноканальный измеритель микровлажности газов ИВГ-1 К-П рекомендуется использовать для проведения оперативного контроля микровлажности неагрессивных технологических газов.

- Стационарные микропроцессорные одноканальные измеритель и измеритель-регулятор микровлажности газов ИВГ-1-С-2А и ИВГ-1-С-4Р-2А.

- Микропроцессорный восьмиканальный измеритель-регулятор микровлажности газов ИВГ-1/8-C-YP-ZA.

Стационарные приборы серии ИВГ-1 могут поставляться не только в общепромышленном, но и во взрывозащищенном исполнении. В состав приборов во взрывозащищенном исполнении помимо измерительного блока и преобразователя входит барьер искрозащиты БИ-1 П. Барьер имеет маркировку взрывозащиты “[Exia]IIC” и соответствует ТУ 4215-002-70203816-06.

Мониторинг и контроль выбросов в окружающую среду

Измерение и регулирование температуры воздуха в печах различных конструкций (исключая контакт с открытым пламенем), температуры расплавленных металлов и других веществ.

При производстве и обработке стали и других металлов широко используется термообработка. Например, для снятия напряжения в металлах, а также и одновременного изменения других свойств или микроструктуры металлы отжигают.

Измерительное оборудование

Контактные измерители температуры

Портативные измерители температуры ИТ-17 предназначены для измерений температуры различных, в том числе агрессивных, сред посредством погружения термопреобразователей в среду (погружные измерения) или для контактных измерений температуры поверхностей (поверхностные измерения).

Данная серия термометров представлена следующими модификациями:

- ИТ-17 К с жидкокристаллическим индикатором.

- ИТ-17 С со светодиодным индикатором. Наличие светодиодного индикатора позволяет проводить измерения температуры в малоосвещенных местах и при пониженных температурах воздуха.

Микроконтроллерные измерители-регуляторы температуры серии ИРТ-4 предназначены для построения автоматических систем контроля и управления температурой производственных технологических процессов в различных отраслях промышленности. По согласованию с потребителем, приборы могут быть адаптированы для контроля и управления другими параметрами технологического процесса.

Серия измерителей-регуляторов ИРТ-4 представлена следующими модификациями:

- Стационарный двухканальный измеритель-регулятор температуры (и других физических величин – расхода, уровня, давления и т.п.) ИРТ-4/2.

- Стационарный многоканальный (от 1 до 16 каналов) измеритель-регулятор температуры (и других физических величин) ИРТ-4.

Приборы серий ИТ-17 и ИРТ-4 могут комплектоваться термопреобразователями различного конструктивного исполнения.

Мониторинг к

Топ 100 вопросов и ответов по приборостроению

- Около

- Контакт

- Заявление об ограничении ответственности

- Авторские права

- Подписаться

- Отправить статьи

- Форум

- Рука помощи

- Работа с частичной занятостью

- Обучение ПЛК

- Игра

- Дом

- Все

- Анимация

- Основы

- Формулы

- Стандарты

- Проект

- Как это работает

- Измерение

- Анализаторы

- Поток

- Давление

- Уровень

- Температура

- Вибрация

- Регулирующие клапаны

- Калибровка

- Коммутаторы

- Электромагнитный клапан

- Контроль

- Учебные пособия по ПЛК

- Системы управления

- Автоматизированная система безопасности (SIS)

- Связь

- Пожарная и газовая система

- — вопросы и ответы

- Вопросы для интервью по КИП

- Вопросы с несколькими вариантами ответов

- Практические вопросы

- Вопросы и ответы по электронике

- Вопросы и ответы по электрике

- EE

- Электроника

- Электроника — вопросы и ответы

- Основы электроники

- Электронные устройства и схемы

- Электроника Анимация

- Цифровая электроника

- Электрооборудование

- Основы электрооборудования

- Вопросы и ответы по электрике

- Силовая электроника

- Электрические машины

- Электрическая анимация

- Энергетические системы

- Распределительное устройство и защита

- Передача и распределение

- Электроника

- MCQ

- Приборы

- Электроника и измерения

- Цифровая электроника

- Электронные устройства и схемы

- Системы управления

- Аналоговая электроника

- Микропроцессор

- Электрические схемы

- Электрические машины

- Электрические схемы

- Силовая электроника

- Энергетические системы

- Электромагнитное поле

- Подробнее

- Инструменты

- Форум

- Учебники

- Гостевые статьи

- Проектирование КИП

- Обычный

- Программное обеспечение

- Инструменты Excel

- Монтаж и ввод в эксплуатацию

- Основы процессов

- Видео

- Книги

- Курсы

онлайн-курсов по приборостроению

- Каталог

- Ekeeda Pro

- Партнерская программа

- ВОЙТИ ЗАРЕГИСТРИРОВАТЬСЯ

Вход выполнен успешно!

НАЧАТЬ ОБУЧЕНИЕ- Авторизоваться

- Подписаться

- Сброс пароля

Измерения и контрольно-измерительные приборы — вопросы и ответы по электронике и технике связи

Почему электроника и средства связи, измерения и приборы?

В этом разделе вы можете изучить и попрактиковаться в вопросах по электронике и технике связи на основе «Измерения и приборы» и улучшить свои навыки, чтобы пройти собеседование, конкурсный экзамен и различные вступительные испытания (CAT, GATE, GRE, MAT, Bank Exam, Железнодорожный экзамен и др.) с полной уверенностью.

Где я могу получить вопросы и ответы с пояснениями в области электроники и коммуникаций, измерений и КИПиА?

IndiaBIX предоставляет вам множество полностью решенных вопросов и ответов по электронике и технике связи (измерения и приборы) с пояснениями. Решенные примеры с подробным описанием ответов, даны пояснения, которые легко понять. Все студенты и первокурсники могут загрузить вопросы викторины по электронике и коммуникационной технике, измерениям и приборам с ответами в виде файлов PDF и электронных книг.

Где я могу получить вопросы и ответы на собеседование по измерениям и приборам в области электроники и связи (тип цели, множественный выбор)?

Здесь вы можете найти объективные вопросы и ответы для собеседований и вступительных экзаменов. Также предусмотрены вопросы с множественным выбором и вопросы истинного или ложного типа.

Как решить проблемы электроники и коммуникаций, измерений и приборов?

Вы можете легко решить все виды вопросов электроники и техники связи, основанные на измерениях и контрольно-измерительных приборах, выполнив упражнения объективного типа, приведенные ниже, а также получите быстрые методы для решения проблем электроники и коммуникационной техники, измерений и контрольно-измерительных приборов.

Упражнение :: Измерения и приборы — Раздел 1

SA Instrumentation & Control

Последние статьи

SAIMC: Из офиса генерального директораSAIMC, SAIMC

Новая квалификация по мехатронике В течение последних нескольких недель команда работала над новым Руководством по специальному обучению в области мехатроники (DSTG).В команду входили: • Генри Хейманс …

подробнее

30 лет технологии линейного перемещения

Motion Control & Drives

В этом году компания Bosch Rexroth, специализирующаяся на автоматизации производства, отмечает 30-летие технологий и инноваций линейного перемещения.

подробнее

Интеллектуальное производство и новые нормальные

Абсолютные перспективы, ИТ в производстве

В обрабатывающей промышленности, вероятно, в 2020 году были потеряны миллиарды долларов, в то время как большой процент рабочих мест в обрабатывающей промышленности пострадал.

подробнее

Майкл Браун теперь предлагает курсы по контролю для частных лиц

Майкл Браун Control Engineering, Новости

Майкл Браун теперь предлагает обучающие курсы для частных лиц через онлайн-сеансы Zoom. Первое занятие курса практического управления Частью 1 — Устранение неисправностей и настройка контура — начнется в понедельник, 1 февраля 2021 года.

читать дальше

Что такое адаптивное управление ускорением?

Управление движением и приводы

Адаптивное управление ускорением (AAC) — это новый тип управления плавным пуском, который позволяет выбирать различные профили ускорения и замедления в соответствии с потребностями приложения.

подробнее

Безопасное использование Ethernet во взрывоопасных зонах

Turck Banner, IS и Ex

Turck прокладывает путь к оценке производственных данных с помощью своей высоконадежной системы ввода-вывода excom.

подробнее

Порционер для рыбы и птицы

Beckhoff Automation, системная интеграция и проектирование систем управления

Чрезвычайно быстрое и высокоточное устройство для нарезки порций мяса с управлением от ПК.