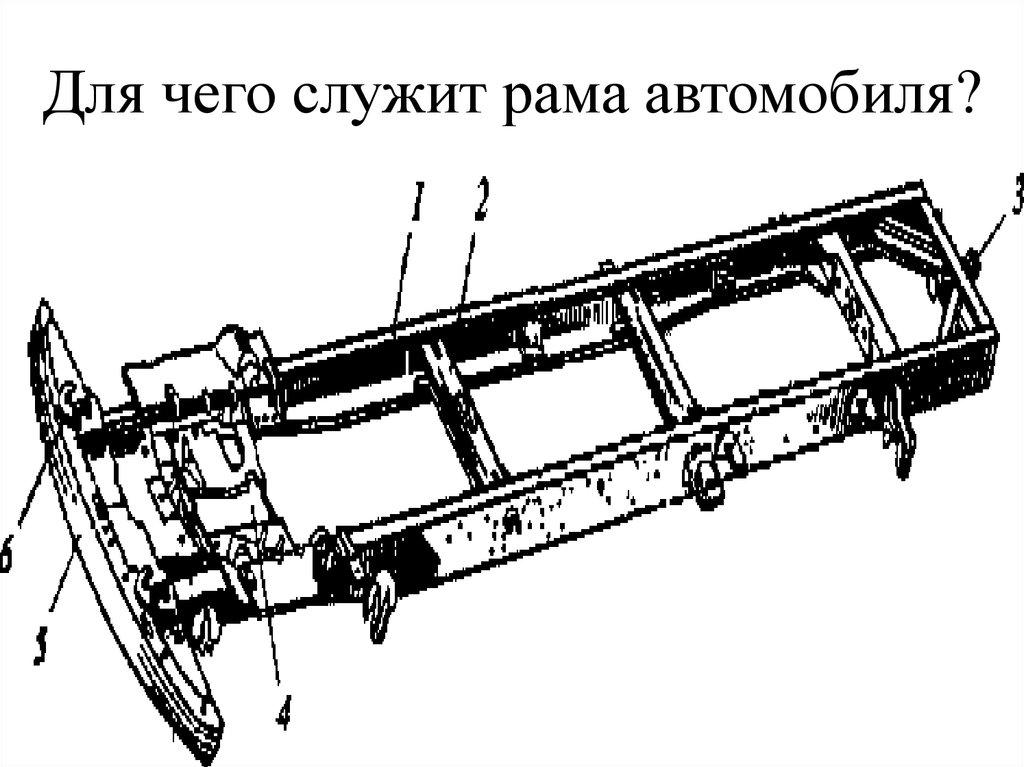

Рама автомобиля

Рама автомобиля

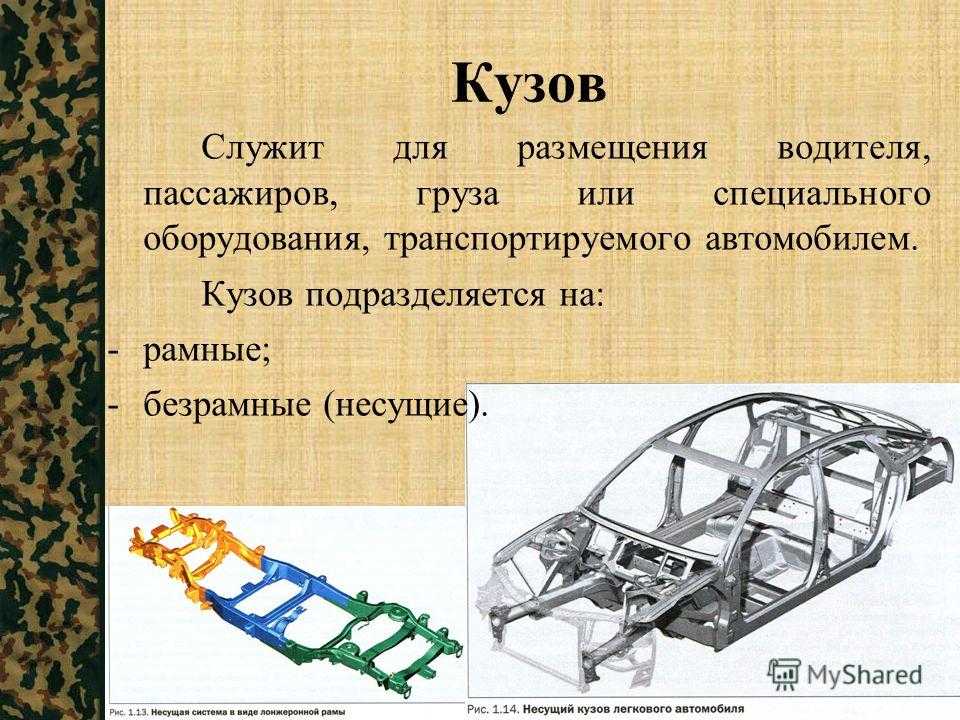

Рама служит основанием, на котором укреплены все части и механизмы автомобиля и его кузов.

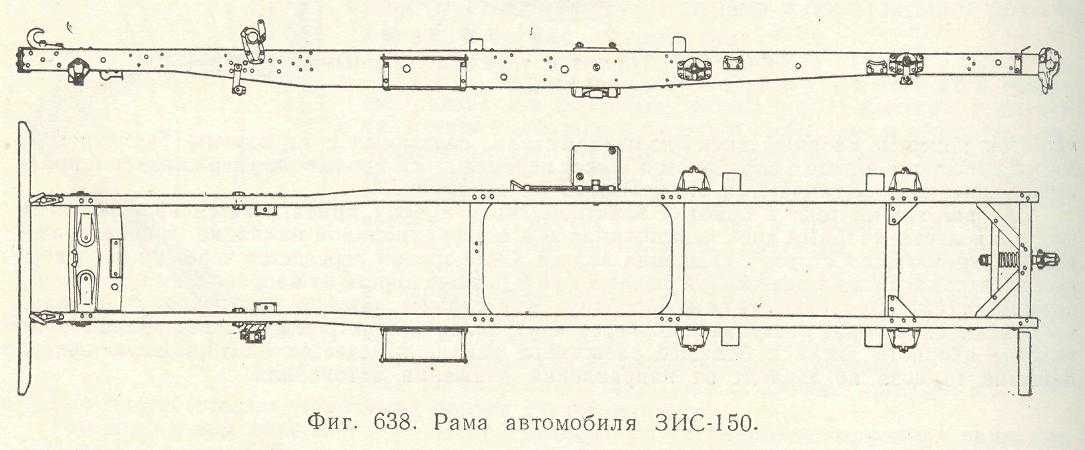

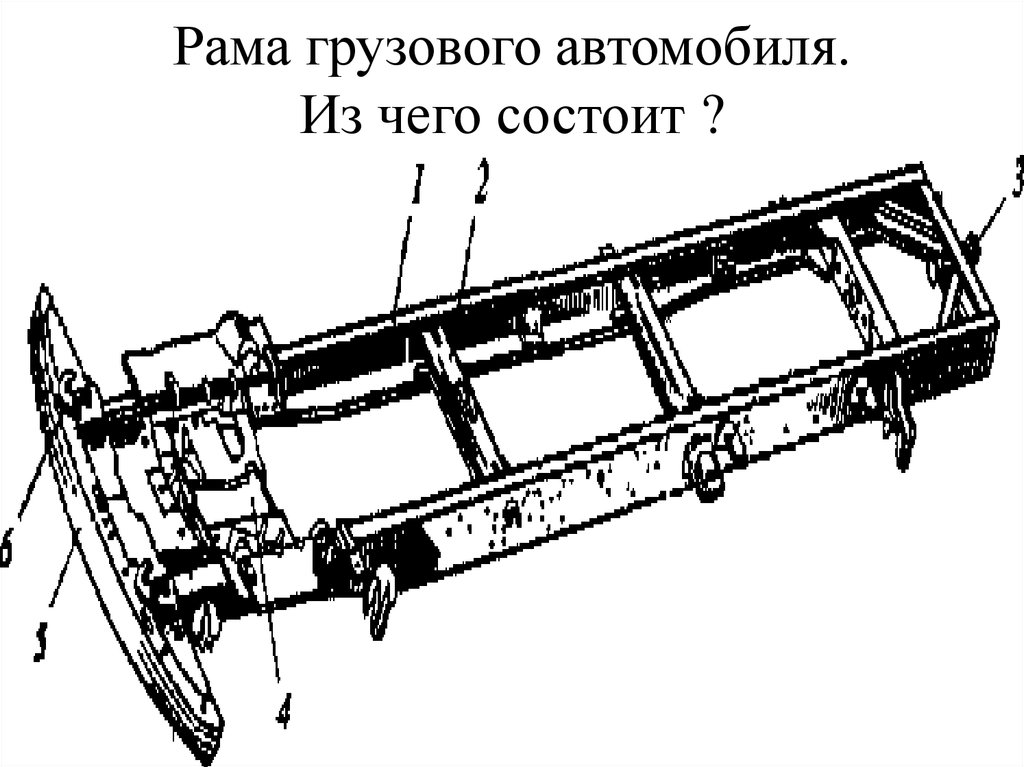

Раму имеют все грузовые автомобили. Рама состоит из двух продольных балок — лонжеронов, соединенных несколькими поперечинами — траверсами. Лонжероны изготовлены штамповкой из листовой стали и имеют корытиое или коробчатое сечение переменного профиля, наиболее усиленного в средней части. Части рамы скреплены при помощи угольщиков и косынок на заклепках или путем сварки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

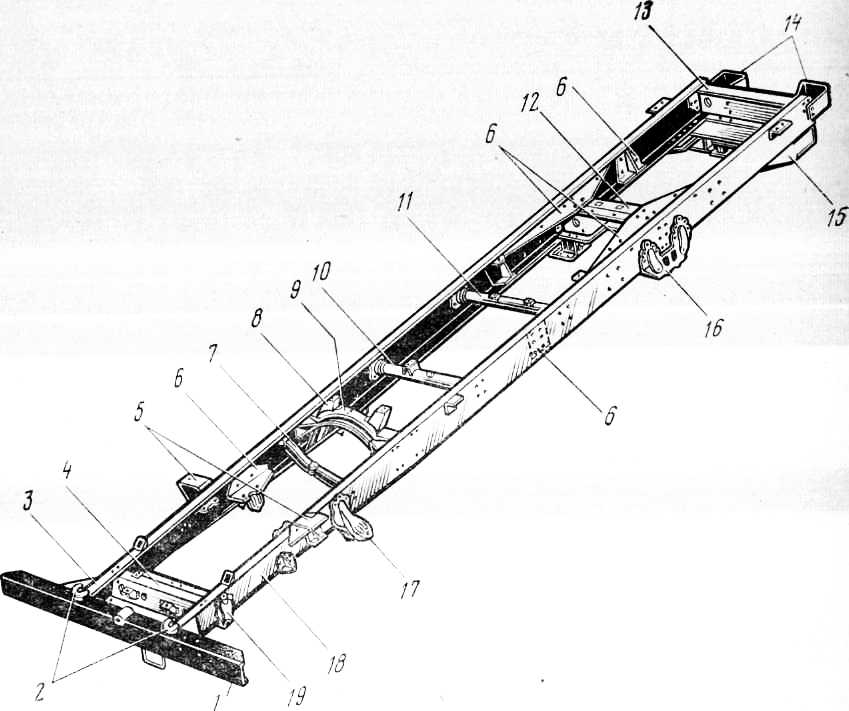

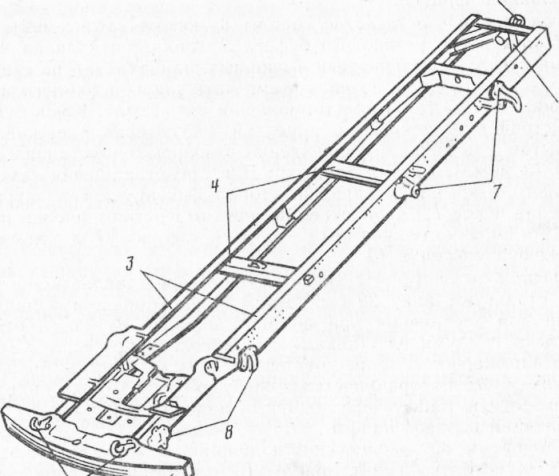

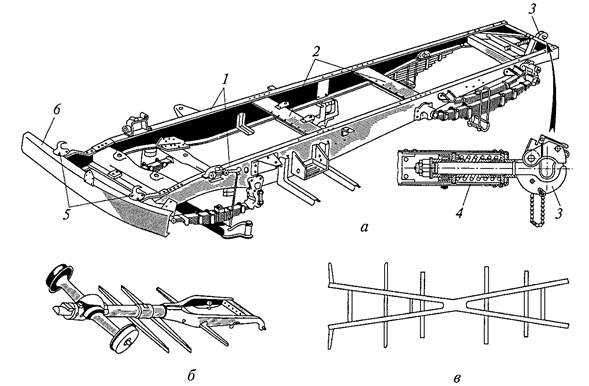

Рис. 1. Рама грузового автомобиля

Передние поперечные балки служат для крепления двигателя. К лонжеронам прикреплены кронштейны для крепления деталей подвески.

У грузовых автомобилей в задней части рамы на специальных поперечных балках устанавливают буксирное устройство, включающее крюк с запором и амортизирующей пружиной или с резиновым амортизатором. Крюк предназначен для присоединения буксируемых автомобилем прицепов.

Крюк предназначен для присоединения буксируемых автомобилем прицепов.

В передней части рамы закреплены два простых крюка, используемых для буксировки автомобиля при его неисправности, вытаскивания из грязи и т. д.

К передней части рамы прикреплен металлический упор — буфер. Рама со всеми собранными на ней частями опирается через детали подвески на оси с колесами.

Рамой оборудуются также легковые автомобили большой вместимости, имеющие значительное расстояние между осями колес («Чайка», ЗИЛ-111).

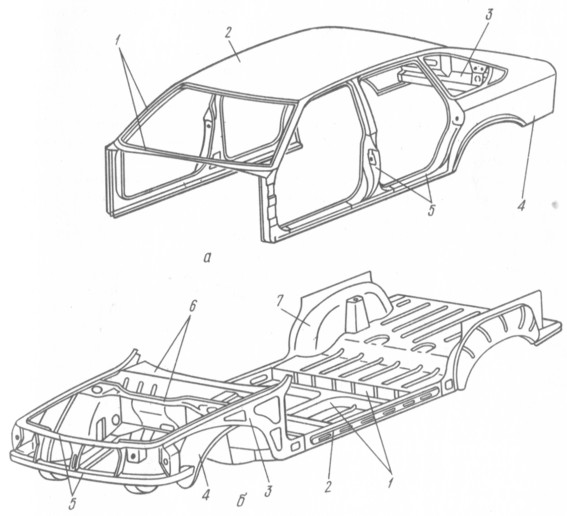

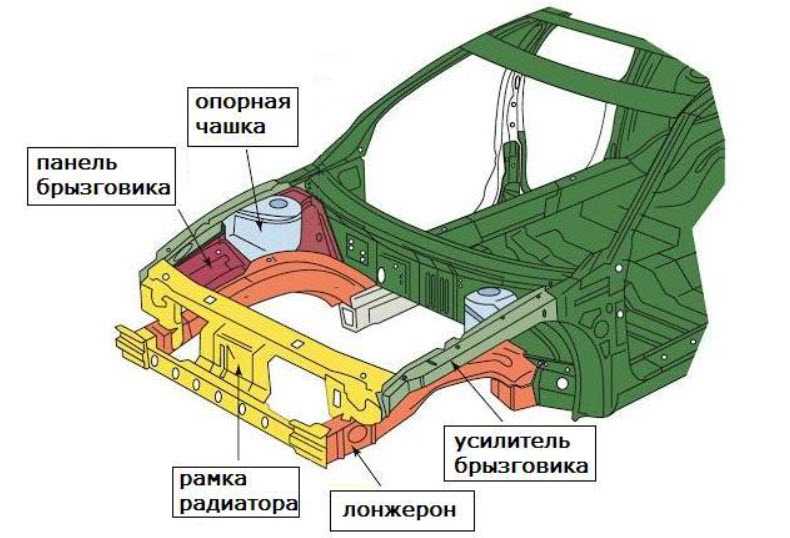

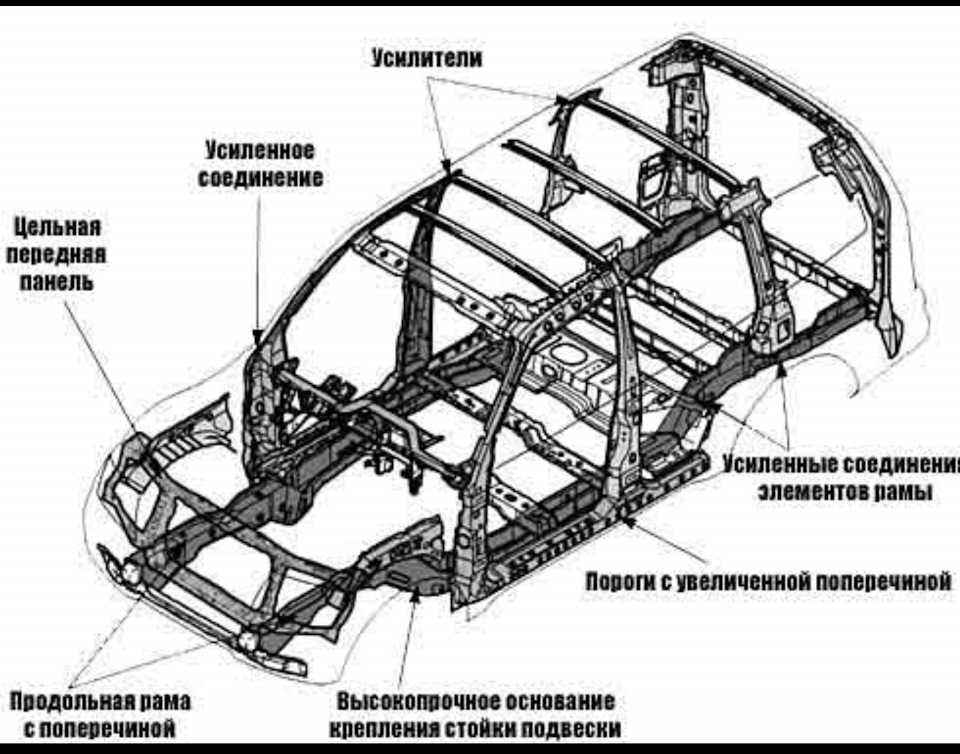

Рис. 2. Несущий кузов легкового автомобиля

Для получения необходимой прочности и устранения возможности деформаций кузова раму легковых автомобилей изготовляют специальной конструкции, обычно с Х-образной поперечной балкой и с балками, имеющими увеличенные сечения. К передней и задней частям рамы присоединяют буферы.

У легковых автомобилей малой и средней вместимости отдельная рама обычно отсутствует и вместо рамы используется жесткое основание кузова. Такой кузов называется несущим. Несущую конструкцию кузова имеют автомобили «Запорожец», «Москвич» и «Волга».

Такой кузов называется несущим. Несущую конструкцию кузова имеют автомобили «Запорожец», «Москвич» и «Волга».

У легкового автомобиля с несущим кузовом раму заменяет жесткая конструкция каркаса кузова (рис. 2), состоящая из пола, усиленного балками, передней части, боковых стоек, крыши и задней части. Эти части снабжены усилителями и соединены сваркой. В передней части к полу кузова прикреплена болтами или с помощью сварки короткая (подмоторная) рама, служащая для установки силового агрегата и передней подвески автомобиля. Подкосы, приваренные к раме, крепятся болтами или привариваются к щитку кузова.

—

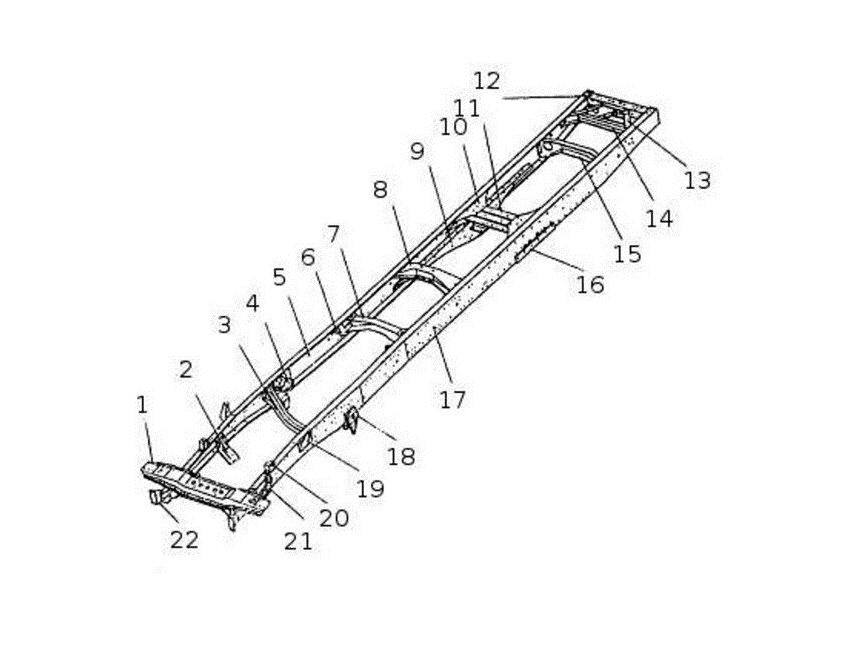

Рама автомобиля служит для крепления на ней двигателя, агрегатов шасси, кузова и, таким образом, является несущей конструкцией.

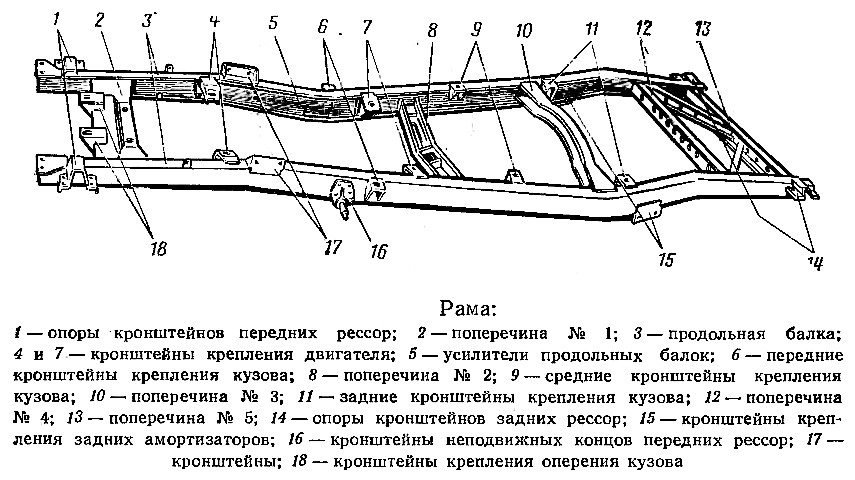

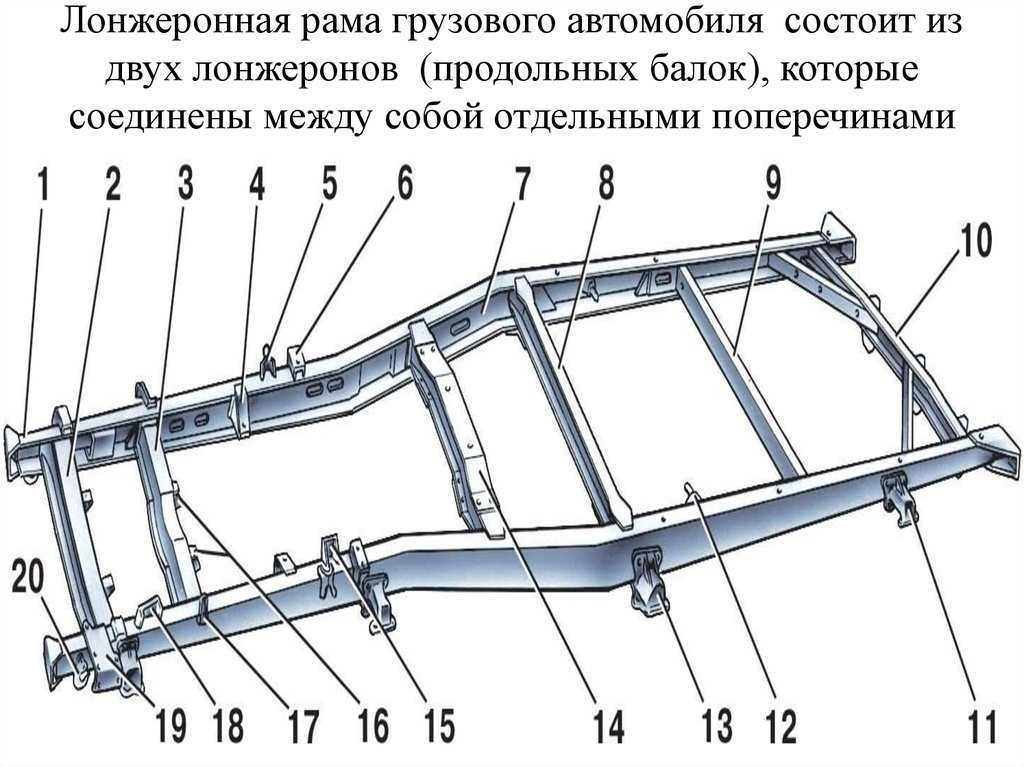

Рис. 3. Лонжеронная рама автомобиля ЗИЛ-130: 1 — буксирный крюк; 2 — буфер; 3 — кронштейн амортизатора; 4 — поперечина; 5 — лонжерон; 6 — буксирный прибор; 7 — кронштейны рессор; в — кронштейн опоры двигателя

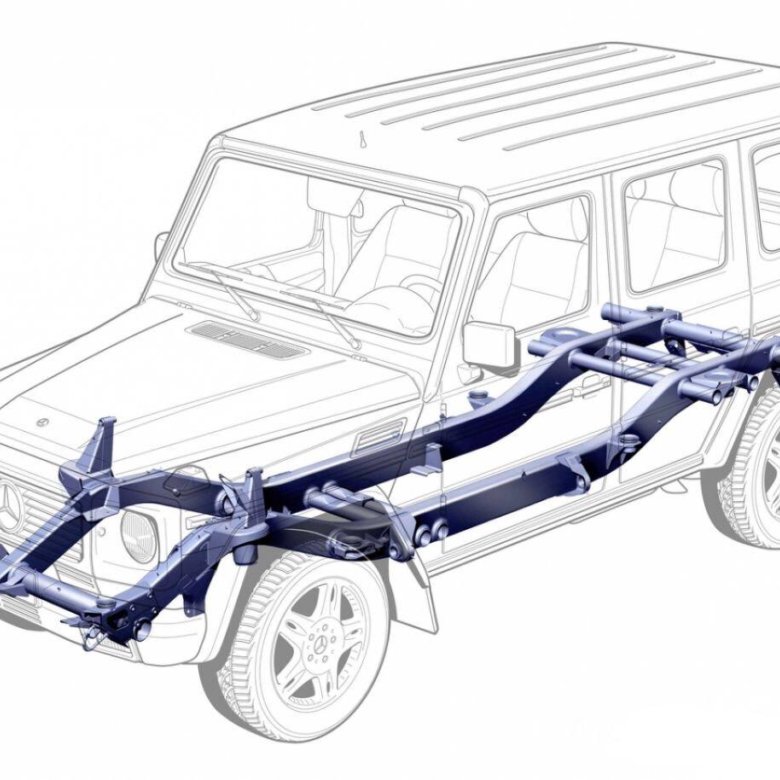

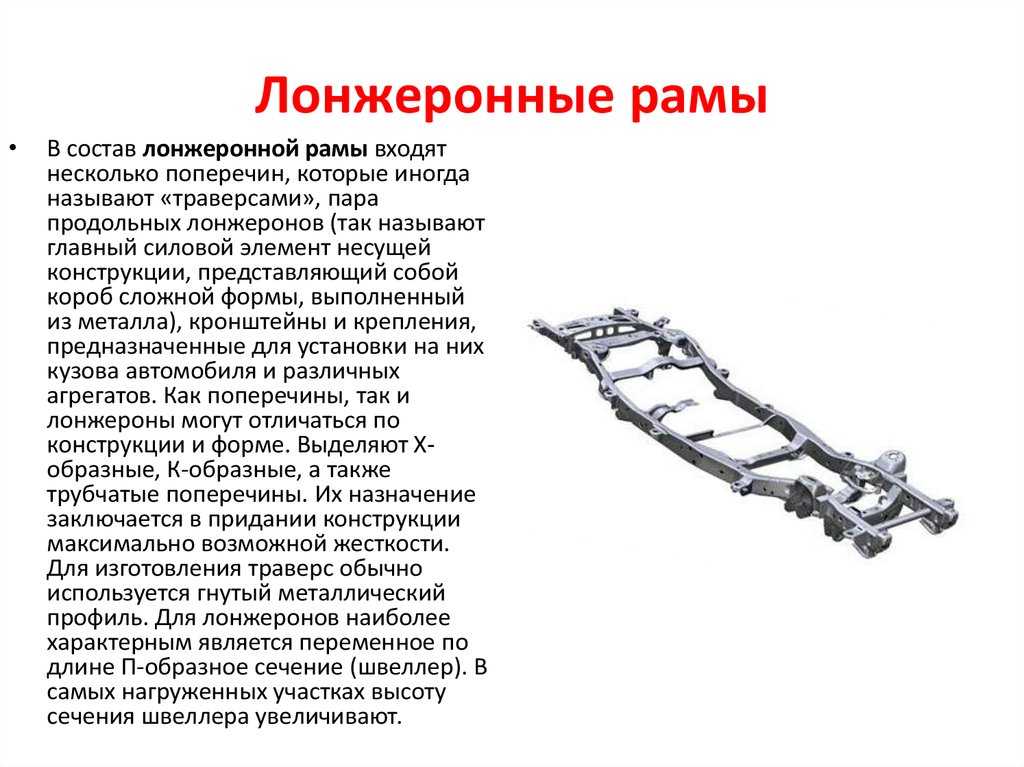

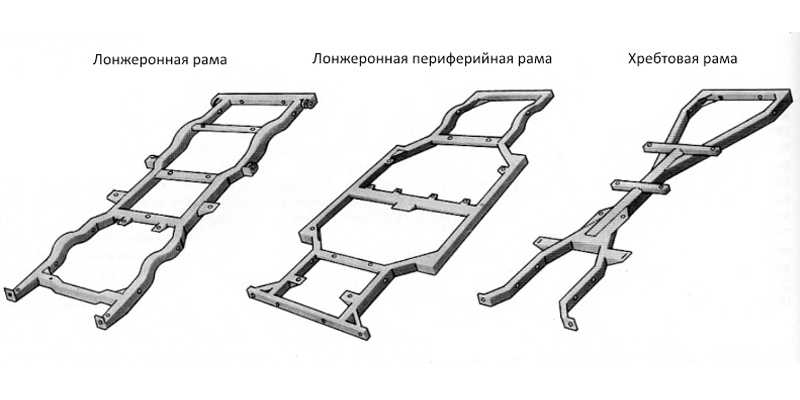

Раму имеют все грузовые автомобили, легковые автомобили высокого класса и некоторые типы автобусов. По конструкции различаются рамы лонжеронные, центральные (хребтовые) и Х-образные (комбинированные).

По конструкции различаются рамы лонжеронные, центральные (хребтовые) и Х-образные (комбинированные).

Лонжеронная рама, получившая наибольшее распространение, состоит из двух лонжеронов (продольных балок), связанных между собой несколькими поперечинами (рис. 3). К переднему торцу рамы крепится буфер с двумя буксирными крюками, в задней части рамы установлен буксирный прибор. На лонжеронах крепятся кронштейны для амортизаторов, рессор, опор двигателя, кабины и платформы.

Лонжероны и поперечины штампуются из листовой стали и соединяются между собой заклепками. Сечение лонжеронов имеет корытообразный профиль с наибольшей высотой и жесткостью в средней, более нагруженной части рамы. Поперечины могут иметь специальную форму, необходимую для установки определенных узлов и агрегатов автомобиля.

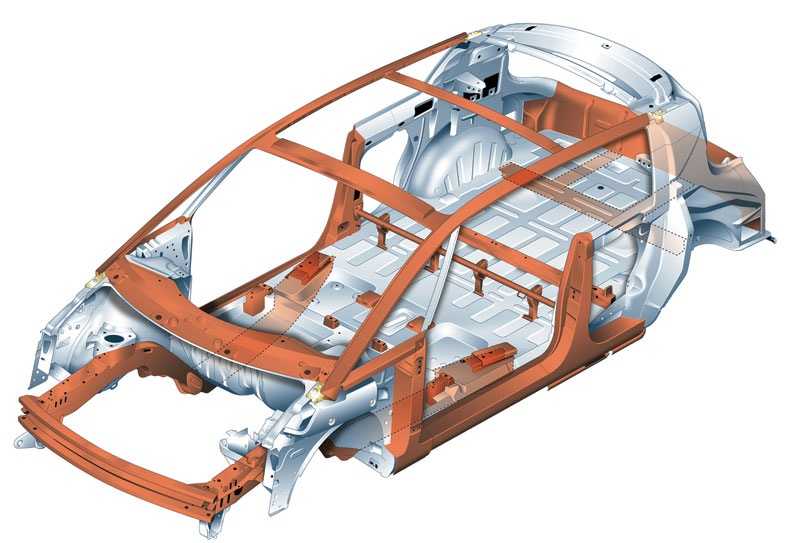

Безрамная конструкция автомобиля предусматривает применение несущего кузова и используется в легковых автомобилях малого, среднего класса и некоторых типах автобусов. Это позволяет снизить вес легкового автомобиля примерно на 5%, автобуса — на 15%. Корпус кузова легкового автомобиля представляет собой жесткую сварную конструкцию, включающую в себя пол, усиленный лонжеронами и поперечинами, передок с двумя лонжеронами подмоторной рамы, заднюю часть с панелью, боковины со стойками, крылья и крышу.

Корпус кузова легкового автомобиля представляет собой жесткую сварную конструкцию, включающую в себя пол, усиленный лонжеронами и поперечинами, передок с двумя лонжеронами подмоторной рамы, заднюю часть с панелью, боковины со стойками, крылья и крышу.

Рама автомобиля при движении испытывает значительные вертикальные динамические нагрузки от сил инерции подрессоренных частей — самой рамы, двигателя, сцепления и коробки передач, кузова. Рама рассчитывается на прочность при изгибе, кручении и изготовляется из малоуглеродистых или малолегированных сталей с хорошей прочностью и пластичностью.

—

Рама автомобиля представляет собой остов, на котором укреплены все механизмы автомобиля. Рама должна обладать высокой прочностью и жесткостью, но в то же время быть легкой и иметь такую форму, при которой возможно более низкое расположение центра тяжести автомобиля для увеличения его устойчивости.

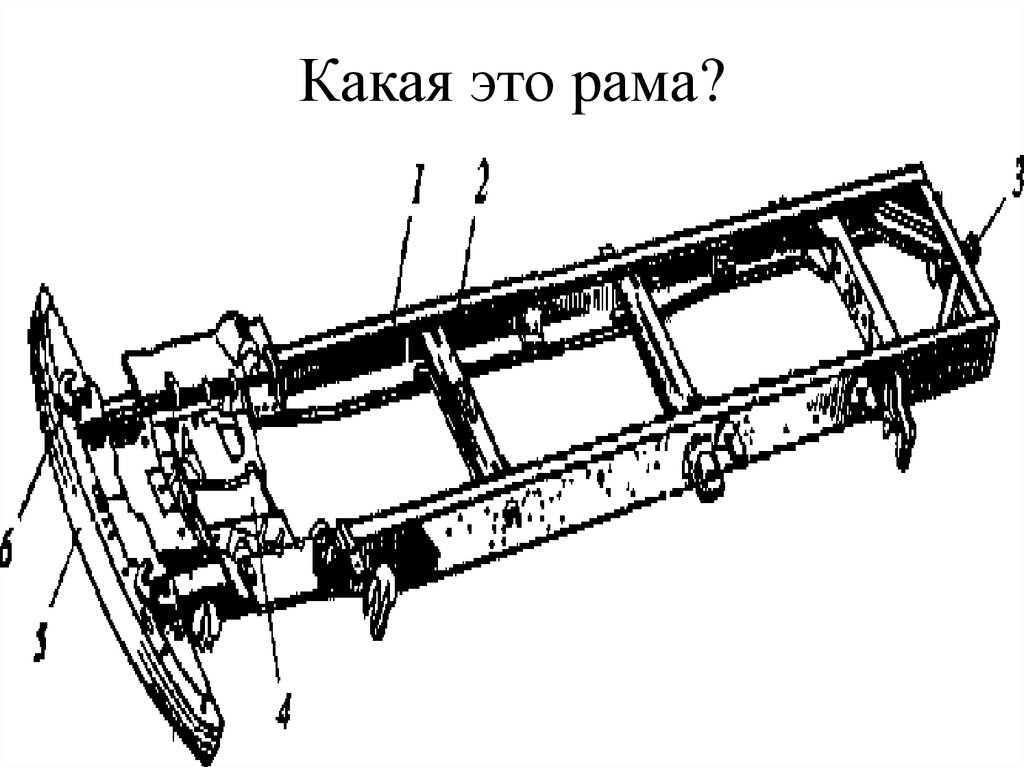

Существует три основных типа рам:

— лонжеронные, состоящие из двух продольных балок (лонжеронов), соединенных поперечинами;

— центральные, имеющие в качестве хребта одну продольную балку или трубу;

На грузовых автомобилях наибольшее распространение получили лонжеронные рамы, состоящие из двух продольных параллельных балок — лонжеронов, соединенных поперечинами (траверсами), с использованием сварки или заклепок. В зонах, подвергающихся наибольшим нагрузкам, лонжероны имеют более высокий профиль, а иногда усиливаются местными вставками. Материалом для лонжеронов служат стальные корытообразные профили (швеллеры). Лонжероны иногда делают выгнутыми в вертикальной и горизонтальной плоскостях.

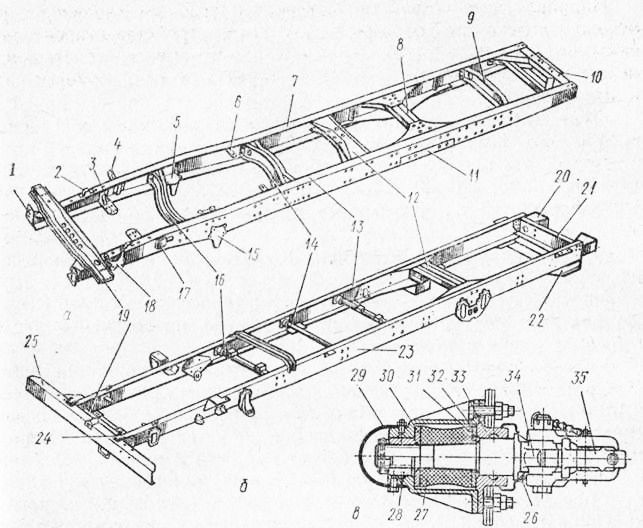

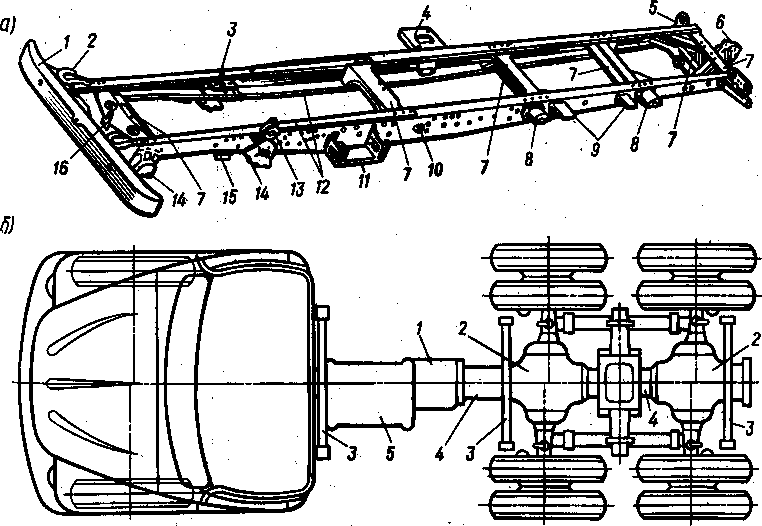

Рис. 3. Автомобильные рамы: а и б — лонжеронные; в — центральные; г — комбинированные

К лонжеронам приклепывают или привертывают кронштейны для крепления рессор, подножек и запасного колеса, а также буфера и тягово-сцепное устройство. Буфера предохраняют кузов от повреждения при наездах, а тягово-сцепное устройство используют для буксирования прицепов.

—

Рама является основанием для крепления агрегатов, механизмов и кузова автомобиля.

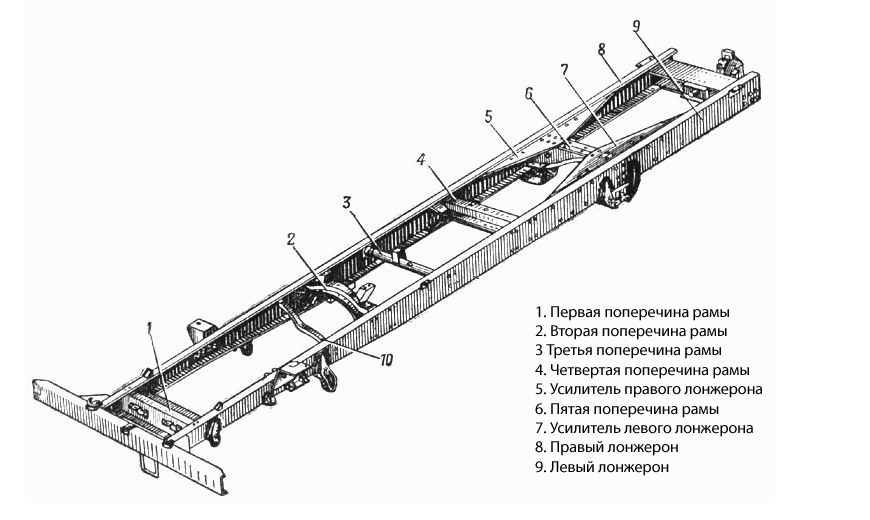

Рама грузового автомобиля состоит из двух продольных балок — лонжеронов, и нескольких поперечин. Элементы рамы изготовляются штамповкой и соединяются между собой заклепками. Лонжероны по овоей длине имеют неодинаковое сечение; в средней части, а у трехосных автомобилей и в задней, они имеют большую высоту. Поперечины изготовлены такой формы, которая обеспечивает крепление к раме соответствующих механизмов.

Элементы рамы изготовляются штамповкой и соединяются между собой заклепками. Лонжероны по овоей длине имеют неодинаковое сечение; в средней части, а у трехосных автомобилей и в задней, они имеют большую высоту. Поперечины изготовлены такой формы, которая обеспечивает крепление к раме соответствующих механизмов.

В передней части рамы к лонжеронам крепятся буфер и буксирные крюки. Автомобили ЗИЛ на переднем буфере имеют откидывающуюся подножку. На задней поперечине устанавливаются буксирное устройство и съемные упругие буферы. На автомобилях ЗИЛ на задней поперечине имеются по два рым-болта для крепления аварийных цепей прицепа.

Буксирное устройство состоит из крюка с защелкой, резинового буфера с упорными шайбами, корпуса с кронштейном и колпаком. Защелка крюка удерживается в закрытом или открытом положениях собачкой. Для устранения самопроизвольного расцепления в отверстия защелки и собачки вставлен шплинт, прикрепленный к крюку на цепочке. Смазка трущихся поверхностей осуществляется через пресс-масленку. У буксирного устройства автомобиля «Урал-375Д» в качестве упругого элемента, используется пружина, а само устройство закреплено в специальной поперечине, которая снизу крепится к задним концам лонжеронов рамы.

У буксирного устройства автомобиля «Урал-375Д» в качестве упругого элемента, используется пружина, а само устройство закреплено в специальной поперечине, которая снизу крепится к задним концам лонжеронов рамы.

Рис. 4. Рама автомобиля ЗИЛ-131:

1 — передний буфер; 2 — буксирный крюк; 3 — кронштейн пусковой рукоятки; 4, 9, 12, 13, 14 — поперечины; 5 — брызговик; 6 — кронштейн задней опоры двигателя; 7 — верхний кронштейн амортизатора; .8—- кронштейн крепления электромагнитного клапана управления включением переднего моста; 10 — кронштейн задней подвески кабины; 11 — кронштейн крепления раздаточной коробки; 15 — рым цепи прицепа; 16 — буксирное устройство; 17 — кронштейны буферов задней рессоры; 18, 20 — кронштейны передней рессоры; 19 — лонжерон

Основными неисправностями рамы являются ослабление заклепок, появление в раме трещин и изломов. Ослабленные заклепки обнаруживаются по дребезжащему звуку, который они издают при простукивании молотком. Трещины и изломы определяются внешним осмотром. Ослабевшие заклепки следует заменить новыми или вместо них поставить болты с пружинными шайбами.

Ослабевшие заклепки следует заменить новыми или вместо них поставить болты с пружинными шайбами.

Вследствие высокой прочности и жесткости рама особого технического обслуживания не требует. Необходимо ежедневно очищать ее от грязи и пыли (снега), производить мойку. При ТО-1 проверяют состояние заклепочных соединений и целостность отдельных элементов рамы. Необходимо следить за состоянием окраски рамы и своевременно подкрашивать места, где окраска нарушена.

—

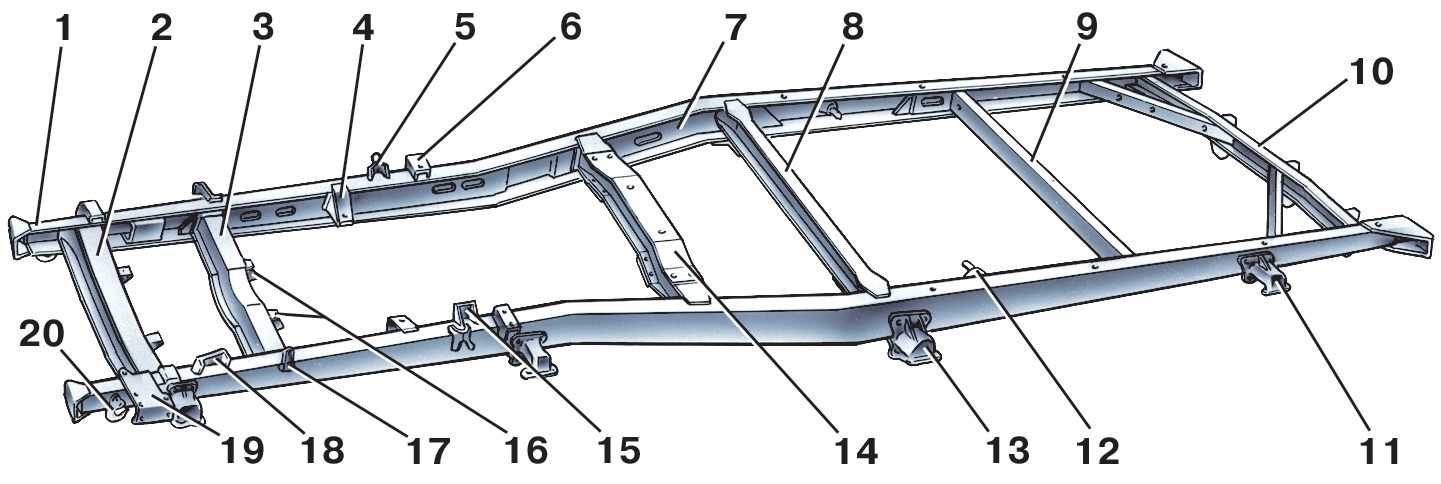

Рама автомобиля должна отличаться высокой прочностью и жесткостью. Рама должна быть легкой и иметь такую форму, которая обеспечивала бы возможность более низкого расположения центра тяжести автомобиля, что увеличивает его устойчивость.

Рис. 5. Рамы:

а — с параллельными лонжеронами; б — с суживающимися лонжеронами; в — с изогнутыми лонжеронами; 1 — лонжерон; 2 — поперечина

Лонжеронные рамы получили свое название от составляющих их основу продольных балок—лонжеронов, соединяемых между собой поперечинами с помощью сварки или клепки.

Передняя поперечина рамы имеет форму, специально приспособленную для установки двигателя. Для усиления поперечин иногда в местах их крепления к лонжеронам накладываются косынки и угольники.

В автомобилях с несущими кузовами рама отсутствует, но имеется подрамник для крепления двигателя и передних колес к кузову.

На рис. 6 показана рама грузового автомобиля, состоящая из двух лонжеронов, имеющих профиль швеллера переменного сечения, и поперечин. Лонжероны и поперечины изготовляются из листовой малоуглеродистой стали.

Передний буфер и буксирные крюки крепятся к лонжеронам спереди с помощью кронштейнов и болтов.

Для крепления радиатора и передних опор двигателя служит передняя поперечина, приклепанная к лонжеронам. Задними опорами для двигателя являются кронштейны.

Передние рессоры крепятся к кронштейнам. Резиновые буферы предотвращают удар рессор о лонжерон. Задние рессоры крепятся к кронштейнам. У груженого автомобиля концы подрессорников (дополнительных рессор) опираются на опорные площадки.

На левом лонжероне- установлены гнездо для аккумуляторных батарей и кронштейн крепления картера рулевого механизма. На правом лонжероне имеется кронштейн 6 крепления запасного колеса.

Промежуточная опора карданного вала укреплена снизу второй поперечины, к верхней части которой крепится задняя опора кабины.

Тягово-сцепной прибор крепится распоркой и растяжками к задней поперечине. На заднем конце правого лонжерона помещается кронштейн указателя поворота, а на заднем конце левого лонжерона — кронштейн заднего фонаря.

Рис. 6. Рама автомобиля ЗИЛ-130:

1 — передний буфер; 2 — кронштейн крепления буксирного крюка; 3 — буксирный крюк; 4 — кронштейн крепления двигателя; 5 — усилитель лонжерона; 6 — кронштейн крепления запасного колеса; 7 — кронштейн указателя поворота; 8 — растяжка; 9 — буксирное устройство; 10, 13, 16, 17 и 24 — поперечины; 11 — кронштейн заднего фонаря; 12 — распорка крепления тягово-сцепного прибора; 14 — кронштейн крепления задней рессоры; 15 — опорные площадки подрессорника; 18 — кронштейн крепления платформы; 19 — лонжерон; 20 — гнездо аккумуляторных батарей; 21 — кронштейн крепления картера рулевого механизма; 22 — кронштейн крепления передней рессоры; 23 — резиновый буфер; 25 — кронштейн для направления пусковой рукоятки

Кронштейны служат для крепления платформы, а кронштейн — для направления пусковой рукоятки.

Для повышения жесткости и прочности рамы к ее лонжеронам крепятся усилители.

При буксировке автомобиля используются крюки.

—

Рама является основанием грузового автомобиля и служит для установки на нее всех агрегатов. Чтобы обеспечить правильное взаимодействие агрегатов, рама должна иметь высокую жесткость. Рама состоит из двух продольных балок-лонжеронов, имеющих сечение швеллера, и нескольких поперечных балок-траверс. Балки рамы изготовляются из полосовой стали методом горячей штамповки. Для лонжеронов применяют низколегированную сталь, а для траверс—углеродистую. По длине лонжероны имеют переменное сечение — большее в средней части и меньшее по обоим концам. К ним приклепаны кронштейны рессор, боковых опор двигателя, гидроусилителя рулевого управления и др.

Спереди к раме крепится буфер, а в задней ее части у автомобилей, предназначенных для буксировки прицепов, установлено тягово-сцепное устройство. В передней части раму оснащают буксирной вилкой или крюками для буксировки автомобиля. Продольные и поперечные балки рамы соединяются между собой заклепками. Отдельные траверсы рамы имеют коробчатое сечение, задняя часть рамы усилена диагональными растяжками. У автомобилей-самосвалов рамы короче, чем у автомобилей с бортовыми платформами. Для крепления опор цилиндров гидравлического подъемника на раме устанавливают дополнительную траверсу.

Продольные и поперечные балки рамы соединяются между собой заклепками. Отдельные траверсы рамы имеют коробчатое сечение, задняя часть рамы усилена диагональными растяжками. У автомобилей-самосвалов рамы короче, чем у автомобилей с бортовыми платформами. Для крепления опор цилиндров гидравлического подъемника на раме устанавливают дополнительную траверсу.

Обзор и виды рам на грузовых и легковых авто 🦈 avtoshark.com

Упрощенно такую конструкцию можно описать как два металлических толстых продольных лонжерона, соединенных между собой несколькими поперечными балками. Лонжеронную раму называют автолестницей за схожесть с одноименным предметом. Конструкция проста, понятна, надежна, поэтому такие рамы устанавливают на грузовых автомобилях, например, ЗИЛах, а также в современных джипах и пикапах.

На заре автомобилестроения все транспортные средства были рамными. Как и сегодня грузовики (КАМАЗы, МАЗы), автобусы. А вот легковые авто, кроме внедорожников, стали безрамными. Разберемся в видах рам автомобиля, особенностях этой конструкции несущей основы, преимуществах и недостатках системы.

Разберемся в видах рам автомобиля, особенностях этой конструкции несущей основы, преимуществах и недостатках системы.

Рамы автомобиля: назначение

Конструкцию рамы автомобиля инженеры разработали еще задолго до появления «самобеглой коляски». На основе рамной схемы создавали железнодорожный транспорт. Несущий кузов был у телег и карет – по аналогии с ними создали безрамные машины.

Конструкция рам автомобилей

Автомобильную раму можно представить в виде скелета авто. Это основа, на которую крепят моторы, элементы трансмиссии и ходовой, рулевое управление, рессоры, мосты. В сочетании эти компоненты составляют шасси машины. Кронштейнами и болтами кузов также присоединяется к раме. И используется для размещения и перевозки пассажиров и багажа.

Рама – это несущая часть, воспринимающая нагрузки узлов и агрегатов авто. А также кузова, пассажиров и багажа как в движении, так и во время стоянки. Рама представляет балочную конструкцию. Это самодостаточная система, которая готова к передвижению без кузова.

Типы рам автомобилей

С развитием автомобильной отрасли конструкции силовых каркасов машин эволюционировали. Рассмотрим типы рам автомобилей, их назначение и особенности устройства.

Лонжеронная рама

Упрощенно такую конструкцию можно описать как два металлических толстых продольных лонжерона, соединенных между собой несколькими поперечными балками. Лонжеронную раму называют автолестницей за схожесть с одноименным предметом. Конструкция проста, понятна, надежна, поэтому такие рамы устанавливают на грузовых автомобилях, например, ЗИЛах, а также в современных джипах и пикапах.

Лонжероны, изготовленные из прочного металла разного сечения, идут вдоль кузова. Симметричные друг другу на всем своем протяжении, они необязательно параллельны земле. Балки могут изгибаться в горизонтальной и вертикальной плоскостях, находиться под углом к полу, (например, на внедорожниках). Вертикальный изгиб наблюдается в некоторых марках машин в районе колес: этим достигается смещение центра тяжести вниз, что делает транспорт более устойчивым на дорогах.

Профиль лонжеронов, чтобы поднять показатель скручивания, изготавливают в виде швеллеров, двутавра, коробов. Соединяют поперечины с долевыми балками сваркой, заклепками, болтами. К кузову рама крепится кронштейнами.

Лонжеронная Х-образная

Поперечины не всегда имеют вид лесенки: на чертеже некоторые из них выглядят как буквы «К» или «Х». Более распространенная – Х-образная рама, которая представляет, скорее, подвид классической лонжеронной системы.

Лонжеронная рама

Суть конструкции в том, что лонжероны в передней и задней частях разведены в стороны, тогда как в середине максимально приближены друг к другу. Поперечные балки здесь соединены крестообразно, из-за чего места хватает только на валы трансмиссии.

Х-образный каркас значительно легче классики: его активно использовали в американском автомобилестроении в середине прошлого века. Отечественные премиальные «Чайки» (ГАЗ-13 и ГАЗ-14) также базировались на крестообразной раме.

Периферийная

Это очередная разновидность лонжеронного устройства. Особенностью конструкции периферийной рамы автомобиля является расположение лонжеронов: элементы разведены далеко на края, под самые пороги. Это обстоятельство делает автомобиль (чаще – внедорожник) очень устойчивым на труднопроходимых трассах. Другое достоинство: машина отлично держит боковые удары.

Особенностью конструкции периферийной рамы автомобиля является расположение лонжеронов: элементы разведены далеко на края, под самые пороги. Это обстоятельство делает автомобиль (чаще – внедорожник) очень устойчивым на труднопроходимых трассах. Другое достоинство: машина отлично держит боковые удары.

Хребтовая рама

Идея оригинальной конструкции принадлежит инженерам компании «Татра». Несущую основу рамы грузового автомобиля составляет мощная, жесткая на кручение толстостенная труба, которая соединяет силовую установку, расположенную спереди, с трансмиссией. При этом последняя вместе с раздаточной коробкой и приводными валами инсталлирована непосредственно в трубу.

Получается единый картер, надежность которого проверена транспортом особого назначения. На основе хребтовых созданы многоосные полноприводные конструкции. Однако ремонту такие типы рам автомобилей поддаются с трудом.

Вильчато-хребтовая

Вильчато-хребтовые каркасы, также разработанные чешским предприятием «Татра», сегодня ушли в историю. Трансмиссионная труба оставалась, но моторы к ней не крепили, а устанавливали на лонжеронной вилке. Положительным моментом было то, что вибрация от двигателя в меньшей степени передавалась на раму и кузов транспортного средства.

Трансмиссионная труба оставалась, но моторы к ней не крепили, а устанавливали на лонжеронной вилке. Положительным моментом было то, что вибрация от двигателя в меньшей степени передавалась на раму и кузов транспортного средства.

Пространственная рама

Самая сложная, но жесткая и прочная система была придумана для спортивных автомобилей. Трехмерный каркас состоит из множества тонких труб, материалом служит высокопрочная легированная сталь. Трубки формируют отсеки для компонентов авто и ездоков.

Конструкция выдерживает нагрузки на сжатие и растяжение, но не на излом. Поэтому в спортивных авто пространственные системы уступили место монококам (несущим кузовам), но остались в автобусостроении.

Комбинированные

Гибридные рамы появились, когда мировой автопром стал массово переходить на несущие кузова. Процесс, однако, был постепенным: рамы для установки мотора делали на половину длины кузова. Лонжероны простирались от фронтального бампера до ног передних пассажиров. Получилось, что у несущего, вваренного в пол кузова появился спереди полноценный подрамник.

Получилось, что у несущего, вваренного в пол кузова появился спереди полноценный подрамник.

Процедуры для рамы авто

Другим примером комбинированной рамы может служить вильчатая система, сочетающая лонжеронную и хребтовую конструкции. Также существует симбиоз Х-образной рамы с несущим основанием.

Из какой стали изготавливают рамы

В общей массе на раму грузового автомобиля приходится 10-15% веса. Каркас испытывает знакопеременные нагрузки, напряжение на изгиб и кручение. Перед производителями стоит двоякая задача: сделать конструкцию легкой, и при этом повысить ее несущую способность. Поэтому рамы грузовых автомобилей делают из стали: используют марки с низким и средним содержанием углерода – от Ст08 до Ст025.

Количество марганца, хрома, других легирующих элементов, повышающих запас прочности металлопроката, может быть нормальным или повышенным. Толщина листов для лонжеронов зависит от грузоподъемности транспортного средства и варьируется от 3 до 8 мм.

Вопрос о материале изготовления не праздный. Некоторые водители, изучив назначение и устройство рам грузовых и легковых автомобилей, удлиняют силовой каркас.

Некоторые водители, изучив назначение и устройство рам грузовых и легковых автомобилей, удлиняют силовой каркас.

Бывает, что лонжероны прогнили и требуют замены: тогда, как и при удлинении, важно правильно выбрать тип крепления: от сварки лучше отказаться в пользу каленых болтов.

Основные преимущества рамной конструкции

Рамные силовые каркасы еще долго не сдадут позиций несущему кузову, поскольку обладают рядом неоспоримых достоинств:

- Простота конструкций и выверенная методики расчета.

- Прочность. Чтобы погнуть, и тем более, сломать раму, потребуется большое усилие.

- На легковушках кузов присоединяется эластичными креплениями, что повышает комфорт пассажиров. Чтобы достичь подобного эффекта в безрамниках, нужно предпринять ряд дополнительных конструктивных мер.

- Низкое сопротивление кручению. Достигается за счет толщины металла лонжеронов и поперечин.

- Увеличенный клиренс. На рамные конструкции ставят мосты, предполагающие повышенную проходимость.

Рама для грузовиков

На одной платформе можно конструировать разные модели машин.

Решающее преимущество конструкций заключается в удобстве капитального ремонта: рама существует отдельно, кузов – сам по себе. Демонтировав верхнюю часть авто, вы получаете доступ к шасси.

Читайте также: Как убрать рыжики с кузова автомобиля ВАЗ 2108-2115 своими руками

В чем заключаются недостатки рамной конструкции

В современном автомобилестроении продолжается тенденция к вытеснению настоящих «рамников» несущими кузовами. Разделение функций рамы и кузова несет следующие негативные последствия:

- стальная рама имеет большой вес, что сказывается на расходе топлива, разгонной динамике, повышенной инерции всего автотранспорта;

- высокий центр тяжести, из-за которого машина больше склонна к кренам и опрокидыванию;

- сильные, в сравнении с несущими системами, аэродинамические шумы.

Еще один недостаток: мягкая подвеска не сочетается с рамой, поэтому пассажиры в большей мере ощущают тряску, чем в кузовном авто.

Лекция 33. Назначение и типы рам

Раздел III. ХОДОВАЯ ЧАСТЬ, КУЗОВ, КАБИНА.

Лекция 33. Назначение и типы рам

Назначение и типы

Несущей системой называется рама или кузов автомобиля. Несущая система служит для установки и крепления всех частей автомобиля.

Несущая система — одна из наиболее ответственных, материалоемких и дорогостоящих систем автомобиля. Если принять за 100 % материалоемкость, стоимость и сложность изготовления всего автомобиля, то несущая система может составлять более 50 % от этого. Долговечность несущей системы определяет сроки капитальных ремонтов автомобиля. От нее во многом зависит общий пробег автомобиля в эксплуатации. Несущая система существенно влияет на многие эксплуатационные свойства автомобиля.

На автомобилях применяются различные типы несущих систем. Несущая система во многом определяет тип и компоновку автомобиля. В зависимости от типа несущей системы автомобили подразделяют на рамные и безрамные. В рамных автомобилях роль несущей системы выполняет рама (рамная несущая система) или рама совместно с кузовом (рамно-кузовная несущая система). В безрамных автомобилях функции несущей системы выполняет кузов (кузовная несущая система), который называется несущим.

Рамная несущая система применяется на всех грузовых автомобилях, прицепах и полуприцепах, легковых автомобилях повышенной проходимости, большого и высшего классов и отдельных автобусах. Несущая система автомобилей-самосвалов, кроме основной рамы включает еще дополнительную укороченную раму — надрамник, на котором устанавливается грузовой кузов и крепятся устройства подъемного механизма кузова.

Рамная несущая система проста по конструкции, технологична при производстве и ремонте, а также универсальна, так как обеспечивает унификацию обычных и специальных автомобилей. Кроме того, рамная несущая система позволяет выпускать на одном шасси различные по типу кузова модификации автомобиля.

Кроме того, рамная несущая система позволяет выпускать на одном шасси различные по типу кузова модификации автомобиля.

Кузовная несущая система применяется на легковых автомобилях особо малого, малого и среднего классов, а также на большинстве современных автобусов. Кузовная несущая система позволяет уменьшить массу автомобиля, его общую высоту, снизить центр тяжести и, следовательно, повысить его устойчивость. Однако кузовная несущая система не обеспечивает хорошей изоляции пассажирского салона от вибрации и шума работающих агрегатов и механизмов, а также от шума шин, возникающего при их качении по поверхности дороги.

Рамно-кузовная несущая система применяется только на автобусах. При рамно-кузовной несущей системе кузов автобуса не имеет основания. Рама и основание кузова объединены в единую конструкцию. Шпангоуты (поперечные дуги) каркаса кузова жестко прикрепляются к поперечинам рамы. Рама и каркас кузова работают совместно, воспринимая все нагрузки. Рамно-кузовная несущая система имеет простую конструкцию, технологична при производстве и удобна в ремонте. По сравнению с рамной несущей системой рамно-кузовная имеет несколько меньшую массу кузова и более низкую высоту пола.

Рамно-кузовная несущая система имеет простую конструкцию, технологична при производстве и удобна в ремонте. По сравнению с рамной несущей системой рамно-кузовная имеет несколько меньшую массу кузова и более низкую высоту пола.

Рама

Рама служит для установки и крепления кузова и всех систем, агрегатов и механизмов автомобиля. Рама является одной из ответственных и наиболее металлоемких частей автомобиля. Раму имеют все грузовые автомобили, легковые автомобили повышенной проходимости, большого и высшего классов, отдельные автобусы, прицепы и полуприцепы.

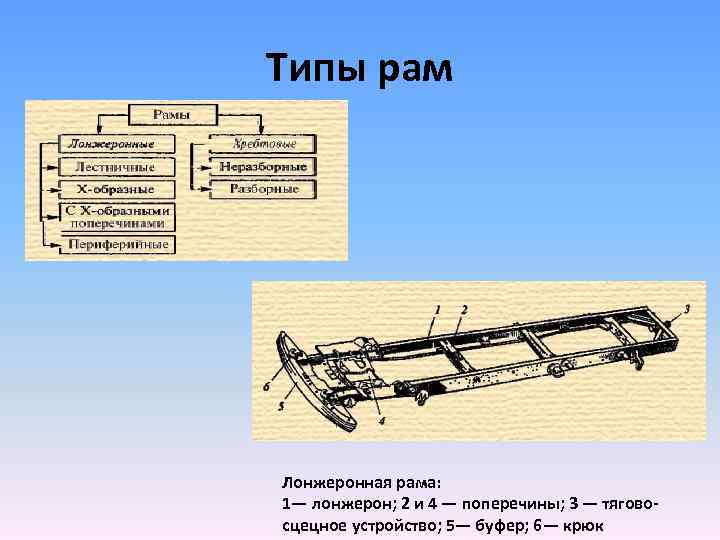

На автомобилях применяются рамы различных типов (рис. 1). Наибольшее распространение получили лонжеронные рамы.

Лонжеронная рама грузового автомобиля (рис.2) состоит из двух лонжеронов 1 (продольных балок), которые соединены между собой отдельными поперечинами 2. Лонжероны отштампованы из листовой стали и имеют швеллерное сечение переменного профиля. Высота профиля наибольшая в средней части лонжеронов, где они более всего нагружены. В зависимости от типа автомобиля и его компоновки лонжероны могут быть установлены один относительно другого параллельно или под углом, а также могут быть изогнуты в вертикальной и горизонтальной плоскостях. К лонжеронам обычно приклепывают различного рода кронштейны для крепления кузова, устройств подвески колес, механизмов трансмиссии, систем управления и др.

Высота профиля наибольшая в средней части лонжеронов, где они более всего нагружены. В зависимости от типа автомобиля и его компоновки лонжероны могут быть установлены один относительно другого параллельно или под углом, а также могут быть изогнуты в вертикальной и горизонтальной плоскостях. К лонжеронам обычно приклепывают различного рода кронштейны для крепления кузова, устройств подвески колес, механизмов трансмиссии, систем управления и др.

Поперечины, как и лонжероны, выполнены штампованными из листовой стали. Они имеют форму, обеспечивающую крепление к раме соответствующих агрегатов и механизмов. Так, например, передняя поперечина 4 приспособлена для установки передней части двигателя. Лонжероны и поперечины соединены между собой клепкой или сваркой.

На переднем конце рамы установлены буфер 5 и буксирные крюки 6. Буфер предназначен для восприятия толчков и ударов при наездах и столкновениях. Крюки служат для буксировки автомобиля. В задней части рамы грузового автомобиля расположено буксирное (прицепное) устройство 3, предназначенное для присоединения к автомобилю прицепов, буксируемых автомобилей и т.д. Буксирное устройство включает в себя крюк с запором и пружину или резиновый амортизатор, которые смягчают толчки и удары при движении автомобиля с буксиром по неровной дороге, при торможении и трогании с места.

Крюки служат для буксировки автомобиля. В задней части рамы грузового автомобиля расположено буксирное (прицепное) устройство 3, предназначенное для присоединения к автомобилю прицепов, буксируемых автомобилей и т.д. Буксирное устройство включает в себя крюк с запором и пружину или резиновый амортизатор, которые смягчают толчки и удары при движении автомобиля с буксиром по неровной дороге, при торможении и трогании с места.

Рассмотрим устройство рам легковых автомобилей.

Лестничная рама (рис.3, а) состоит из двух лонжеронов 1, соединенных поперечинами 3. Лонжероны отштампованы из листовой стали и имеют профиль преимущественно закрытого типа. К лонжеронам прикреплены различные кронштейны 2, предназначенные для установки и крепления кузова автомобиля, механизмов трансмиссии, передней и задней подвесок, систем управления и т.д. Рама имеет выгибы в вертикальной плоскости в местах расположения передних и задних колес автомобиля. Эти выгибы обеспечивают большие ходы колес, снижение центра тяжести автомобиля и повышение его устойчивости при высоких скоростях движения.

Эти выгибы обеспечивают большие ходы колес, снижение центра тяжести автомобиля и повышение его устойчивости при высоких скоростях движения.

Х-образная лонжеронная рама (рис. 3, б) состоит из короткой средней балки 5трубчатого или коробчатого профиля, передней 4 и задней 7вильчатых частей, выполненных из лонжеронов коробчатого профиля. Передняя вильчатая часть предназначена для размещения силового агрегата, а задняя — заднего моста.

В средней части рамы имеются консольные кронштейны 6для крепления кузова, а вильчатые части рамы снабжены поперечинами для установки передней и задней подвесок.

Х-образная рама позволяет увеличить углы поворота управляемых колес, уменьшить радиус поворота автомобиля и улучшить его маневренность. Кроме того, рама обеспечивает понижение пола кузова, центра тяжести автомобиля и повышение его устойчивости.

Периферийная лонжеронная рама (рис. 3, в) имеет наибольшее применение на рамных легковых автомобилях. Она состоит из лонжеронов 8 замкнутого (коробчатого) профиля, которые проходят по периферии пола кузова автомобиля и создают ему естественный порог. Это увеличивает сопротивление кузова при боковых ударах. Рама имеет свободную среднюю часть, позволяющую опустить пол кузова, снизить центр тяжести автомобиля и повысить его устойчивость. Для увеличения хода колес автомобиля лонжероны рамы имеют выгибы в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

3, в) имеет наибольшее применение на рамных легковых автомобилях. Она состоит из лонжеронов 8 замкнутого (коробчатого) профиля, которые проходят по периферии пола кузова автомобиля и создают ему естественный порог. Это увеличивает сопротивление кузова при боковых ударах. Рама имеет свободную среднюю часть, позволяющую опустить пол кузова, снизить центр тяжести автомобиля и повысить его устойчивость. Для увеличения хода колес автомобиля лонжероны рамы имеют выгибы в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

Хребтовая неразъемная рама (рис.3, г) состоит из одной центральной продольной несущей балки 9, к которой прикреплены поперечины 10 и различные установочные кронштейны. Центральная балка рамы обычно имеет трубчатое сечение, внутри нее размещается карданная передача. Рама обладает высокой жесткостью на кручение, а размещение карданной передачи внутри хребтовой трубы рамы обеспечивает компактность конструкции.

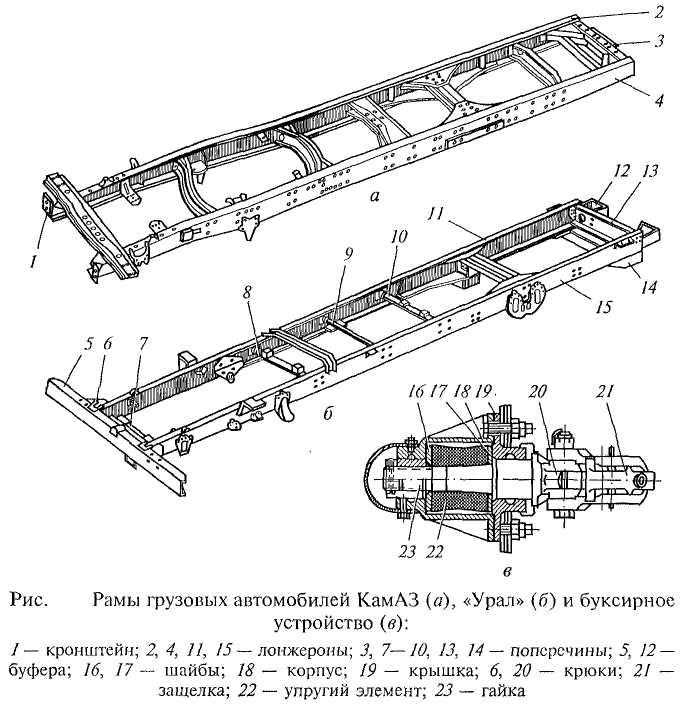

Конструкция рам

Рассмотрим конструкцию рамы грузового автомобиля КамАЗ (рис.4, а). Рама автомобиля — лонжеронная, штампованная, клепаная. Она состоит из двух продольных лонжеронов 2, 4и семи поперечин, которые образуют жесткую несущую систему. Лонжероны изготовлены из высокопрочной стали, имеют переменный профиль швеллерного сечения. На передних концах лонжеронов находятся кронштейны 1, предназначенные для крепления буфеpa.

На передних концах лонжеронов установлены также буксирные крюки. Задняя поперечина 3 рамы усилена раскосами. В ней установлено буксирное устройство.

Рама грузовых автомобилей «Урал» (рис.4, б) — лонжеронная, штампованная, состоит из двух продольных лонжеронов 11, 15 и шести поперечин. Поперечины 7— 10 имеют круглое сечение. Передний 5 и задний 12 буфера, а также задняя поперечина 13 выполнены съемными. На переднем буфере крепятся буксирные крюки 6. Буксирное устройство установлено в специальной поперечине 14.

Буксирное устройство установлено в специальной поперечине 14.

Буксирное устройство (рис. 4, в) состоит из корпуса 18 с крышкой 19, крюка 20 со стержнем, резинового упругого элемента 22 и деталей крепления. Упругий элемент установлен на стержне крюка, который закреплен в корпусе гайкой 23. Необходимая предварительная деформация упругого элемента создается шайбами 16 и 17. Буксирный крюк имеет предохранительную защелку 21, которая стопорит замок крюка и исключает его самопроизвольное открывание. Трущиеся поверхности крюка смазываются через масленки.

Для грузовых автомобилей большой и особо большой грузоподъемности применяются лонжеронные рамы не из штампованных, а прокатных лонжеронов и поперечин. Лонжероны и поперечины такой рамы изготавливаются из малоуглеродистых низколегированных сталей, имеющих более высокие механические свойства, чем листовые стали. Однако масса рамы из прокатных лонжеронов и поперечин больше, так как лонжероны и поперечины имеют равное сечение по всей длине. Масса рамы грузового автомобиля, изготовленной из прокатных профилей, составляет 15% собственной его массы.

Масса рамы грузового автомобиля, изготовленной из прокатных профилей, составляет 15% собственной его массы.

На тяжелых грузовых автомобилях кроме лонжеронных рам применяются также разъемные хребтовые рамы. Хребтовая разъемная рама имеет центральную несущую балку, которая состоит из картеров отдельных механизмов трансмиссии автомобиля, соединенных между собой специальными патрубками. Между картерами и патрубками устанавливаются кронштейны для крепления кабины, грузового кузова, двигателя и других агрегатов и механизмов автомобиля. Разъемная хребтовая рама универсальна, так как, изменяя ее длину, можно создавать семейство автомобилей с различным числом ведущих мостов и разными базами на одних и тех же унифицированных агрегатах и механизмах. Использование картеров механизмов трансмиссии в качестве несущих частей разъемной хребтовой рамы позволяет снизить на 15…20% собственную массу автомобиля и уменьшить его металлоемкость.

Разъемная хребтовая рама по сравнению с лонжеронной обладает более высокой жесткостью. Поэтому ее обычно применяют для полноприводных грузовых автомобилей, предназначенных для эксплуатации на тяжелых дорогах и в условиях бездорожья. Однако такая рама требует использования высококачественных легированных сталей для изготовления картеров механизмов трансмиссии и соединительных патрубков, а также высокой точности изготовления и сборки в производстве. Кроме того, при техническом обслуживании и ремонте автомобиля с рамой этого типа затруднен доступ к механизмам трансмиссии автомобиля и требуется частичная, а иногда и полная разборка рамы.

Поэтому ее обычно применяют для полноприводных грузовых автомобилей, предназначенных для эксплуатации на тяжелых дорогах и в условиях бездорожья. Однако такая рама требует использования высококачественных легированных сталей для изготовления картеров механизмов трансмиссии и соединительных патрубков, а также высокой точности изготовления и сборки в производстве. Кроме того, при техническом обслуживании и ремонте автомобиля с рамой этого типа затруднен доступ к механизмам трансмиссии автомобиля и требуется частичная, а иногда и полная разборка рамы.

Контрольные вопросы

Каково назначение несущих систем автомобилей?

На каких типах автомобилей применяется рамная несущая система и почему?

Где и почему применяется кузовная несущая система?

Какие типы рам автомобилей вы знаете?

Лекция 34. Передний управляемый мост

Передний управляемый мост

Поперечная балка с ведомыми управляемыми колесами, к которым не подводится крутящий момент от двигателя, называется передним управляемым мостом. Этот мост не ведущий и служит для поддержания несущей системы автомобиля и обеспечения его поворота.

Передние управляемые мосты различных типов широко применяются на легковых, грузовых автомобилях и автобусах с колесной формулой 4х 2, а также на грузовых автомобилях с колесной формулой 6×4.

В зависимости от типа подвески управляемых колес передние мосты автомобилей могут быть неразрезными и разрезными. В неразрезных мостах управляемые колеса непосредственно связаны с балкой моста. В разрезных мостах связь управляемых колес с балкой моста осуществляется через подвеску. Неразрезные мосты применяются на грузовых автомобилях и автобусах при зависимой подвеске колес. Разрезные мосты устанавливаются на легковых автомобилях и автобусах при независимой подвеске колес.

Передний неразрезной мост (рис. 4.57, а) представляет собой балку 4 с установленными по обоим концам поворотными цапфами 2. Балка — кованая, стальная, обычно двутаврового сечения. Средняя часть балки выгнута вниз для более низкого расположения двигателя и центра тяжести автомобиля с целью повышения его устойчивости. В бобышках балки закреплены неподвижно шкворни 3, на которых установлены поворотные цапфы 2. На поворотных цапфах на подшипниках установлены ступицы с управляемыми колесами 1. Колеса, поворачиваясь вокруг шкворней, обеспечивают поворот автомобиля. Мост с помощью рессор 5 крепится к раме автомобиля.

Передний разрезной мост (рис. 4.57, б) представляет собой балку или поперечину 4 с установленной на ней передней независимой подвеской 7с управляемыми колесами 1. Поперечина может быть стальная кованая или штампованная из листовой стали. Она жестко связана с кузовом автомобиля и служит одновременно для крепления двигателя. Управляемые колеса со ступицами, установленные на подшипниках на поворотных цапфах, могут поворачиваться вокруг шкворней (шкворневые подвески), закрепленных в стойках 6подвески, или вместе со стойками (беешкворнсвые подвески), обеспечивая поворот автомобиля.

Управляемые колеса со ступицами, установленные на подшипниках на поворотных цапфах, могут поворачиваться вокруг шкворней (шкворневые подвески), закрепленных в стойках 6подвески, или вместе со стойками (беешкворнсвые подвески), обеспечивая поворот автомобиля.

Конструкция передних управляемых мостов. Передний управляемый мост грузовых автомобилей КамАЗ (рис. 4.58) — неразрезной. В бобышках стальной балки 17двутаврового сечения стопорными клиньями 14 закреплены шкворни 19, на которых установлены поворотные цапфы 5. Цапфы свободно поворачиваются вокруг шкворней на бронзовых втулках, запрессованных и ушки цапф, и упорных подшипниках 15, находящихся между цапфами и балкой моста. К фланцам поворотных цапф прикреплены тормозные механизмы 21 колес. В ушках цапф закреплены рычаги 16 для крепления поперечной рулевой тяги 18 и поворотный рычаг 12 в левой цапфе — для крепления продольной рулевой тяги 13. На поворотных цапфах на роликовых конических подшипниках 8 и 10 установлены ступицы 9 с тормозными барабанами 11 и управляемыми колесами 1. Ступицы колес на поворотных цапфах закреплены гайкой 2, замковыми шайбами 3 и 4 и контргайкой 7. Снаружи ступицы закрыты крышками 6 с прокладками, а изнутри — манжетами 20.

Ступицы колес на поворотных цапфах закреплены гайкой 2, замковыми шайбами 3 и 4 и контргайкой 7. Снаружи ступицы закрыты крышками 6 с прокладками, а изнутри — манжетами 20.

На рис. 4.59 представлен передний управляемый мост легковых автомобилей АЗЛК с независимой бесшкворневой рычажно-пру-жинной передней подвеской колес.

Мост — разрезной, и связь управляемых колес с балкой моста осуществляется с помощью независимой подвески. Основной и базовой частью моста является поперечина 4 подвески, штампосарная, из листовой стали. В средней части поперечина выгнута вниз для более низкого расположения двигателя и снижения центра тяжести автомобиля. Это повышает устойчивость и безопасность автомобиля при высоких скоростях движения.

К поперечине 4 с помощью верхних 3 и нижних 5 рычагов, поворотных стоек 2, пружин 6 и амортизаторов 7 подвешены передние управляемые колеса автомобиля. Колеса вместе со ступицами 9 и тормозными дисками 8установлены на подшипниках на поворотных стойках 2, к которым прикреплены суппорты 1 тормозных механизмов колес. Управляемые колеса легко поворачиваются вместе с поворотными стойками, обеспечивая изменение направления движения автомобиля.

Управляемые колеса легко поворачиваются вместе с поворотными стойками, обеспечивая изменение направления движения автомобиля.

Передний мост представляет собой съемный узел, который крепится болтами к несущему кузову автомобиля.

Поддерживающий мост. Этот мост служит только для поддержания несущей системы автомобиля и представляет собой обычно прямую балку, по концам которой на подшипниках смонтированы поддерживающие колеса. Поддерживающие мосты применяют на прицепах и полуприцепах, а также на легковых автомобилях с приводом на передние колеса в качестве задних мостов. На рис. 4.60 показан поддерживающий задний мост переднеприводных легковых автомобилей ВАЗ. Основной частью моста является штампованная из листовой стали U-образной формы балка 5 с приваренными по концам трубчатыми рычагами 3 пружинной подвески 4. К концам рычагов 3 прикреплены оси 1, на которых на подшипниках установлены ступицы 2 с задними поддерживающими колесами.

Поддерживающий мост представляет собой съемный узел, который прикрепляется к несущему кузову автомобиля.

Установка и стабилизация управляемых колес

Для создания наименьшего сопротивления движению, уменьшения износа шин и снижения расхода топлива управляемые колеса должны катиться в вертикальных плоскостях, параллельных продольной оси автомобиля. С этой целью управляемые колеса устанавливают на автомобиле с развалом в вертикальной плоскости и со схождением в горизонтальной плоскости.

Углом развала управляемых колес называется угол а (рис. 4.61, а), заключенный между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля. Угол развала считается положительным, если колесо наклонено от автомобиля наружу, и отрицательным при наклоне колеса внутрь.

Угол развала необходим для того, чтобы обеспечить перпендикулярное расположение колес по отношению к поверхности дороги при деформации деталей моста под действием веса передней части автомобиля.

При установке колеса с развалом возникает осевая сила, прижимающая ступицу с колесом к внутреннему подшипнику, размер которого обычно больше, чем размер наружного подшипника. Вследствие этого разгружается наружный подшипник ступицы колеса. Угол развала обеспечивается конструкцией управляемого моста путем наклона поворотной цапфы и составляет О…2°.

В процессе эксплуатации угол развала колес изменяется главным образом из-за износа втулок шкворней поворотных кулаков, подшипников ступицы колес и деформации балки переднего моста.

При наличии развала колесо стремится катиться в сторону от автомобиля по дуге вокруг точки О пересечения продолжения его оси с плоскостью дороги. Так как управляемые колеса связаны с кузовом, то качение колес по расходящимся дугам сопровождалось бы боковым скольжением. Для устранения этого явления колеса устанавливают со схождением, т.е. не параллельно, а под некоторым углом к продольной оси автомобиля.

Угол схождения 8 управляемых колес (рис. 4.61, б) определяется разностью расстояний А и Б между колесами, которые замеряют сзади и спереди по краям ободьев на высоте оси колес. Угол схождения колес у разных автомобилей находится в пределах 0°20’… Г, а разность расстояний между колесами сзади и спереди составляет 2…8 мм. В процессе эксплуатации углы схождения колес могут изменяться из-за износа втулок шкворней поворотных кулаков, шарнирных соединений рулевой трапеции и деформации ее рычагов.

Установка управляемых колес с одновременным развалом и схождением обеспечивает их прямолинейное качение по дороге без бокового скольжения.

Силы, действующие на автомобиль, стремятся отклонить управляемые колеса от положения, соответствующего прямолинейному движению. Чтобы не допустить поворота управляемых колес под действием возмущающих сил (толчков от наезда на неровности дороги, порывов ветра), колеса должны обладать соответствующей стабилизацией.

Стабилизация управляемых колес — свойство колес сохранять положение, соответствующее прямолинейному движению, и автоматически в него возвращаться. Чем выше стабилизация управляемых колес, тем легче управлять автомобилем, выше безопасность движения, меньше изнашиваются шины и рулевое управление.

На автомобилях стабилизация управляемых колес обеспечивается наклоном шкворня или оси поворота колес в поперечной и продольной плоскостях и упругими свойствами пневматической шины, которые создают стабилизирующие моменты — соответственно весовой, скоростной и упругий.

Контрольные вопросы

Каково назначение мостов автомобилей?

Что представляет собой ведущий мост автомобиля?

Каковы типы главных передач?

Каковы преимущества и недостатки гипоидной главной передачи?

Каково назначение дифференциалов?

Каковы преимущества и недостатки конического симметричного

дифференциала?Что и каким образом регулируется в главной передаче и дифференциале?

Каково назначение полуосей?

На каких типах автомобилей применяются комбинированные мосты?

Лекция 35. Назначение, основные устройства и типы подвесок

Назначение, основные устройства и типы подвесок

1. Назначение, основные устройства и типы

Подвеской называется совокупность устройств, осуществляющих упругую связь колес с несущей системой автомобиля (рамой или кузовом).

Подвеска служит для обеспечения плавности хода автомобиля и повышения безопасности его движения.

Плавность хода — свойство автомобиля защищать перевозимых людей и грузы от воздействия неровностей дороги. Смягчая толчки и удары от дорожных неровностей, подвеска обеспечивает возможность движения автомобиля без дискомфорта и быстрой утомляемости людей и повреждения грузов.

Подвеска повышает безопасность движения автомобиля, обеспечивая постоянный контакт колес с дорогой и исключая их отрыв от нее.

Подвеска разделяет все массы автомобиля на две части: подрессоренные и неподрессоренные. Подрессоренные — части, опирающиеся на подвеску: кузов, рама и закрепленные на них механизмы. Неподрессоренные — части, опирающиеся на дорогу: мосты, колеса, тормозные механизмы.

Неподрессоренные — части, опирающиеся на дорогу: мосты, колеса, тормозные механизмы.

При движении по неровной дороге подрессоренные части автомобиля колеблются с низкой частотой (60… 150 мин»1), а не-подрессоренные — с высокой частотой (350…650 мин»‘).

Подвеска автомобиля (рис.1) состоит из четырех основных устройств: направляющего 1, упругого 2, гасящего 3 и стабилизирующего 4.

Направляющее устройство подвески направляет движение колеса и определяет характер его перемещения относительно кузова и дороги. Направляющее устройство передает продольные и поперечные силы и их моменты между колесом и кузовом автомобиля.

Упругое устройство подвески смягчает толчки и удары, передаваемые от колеса на кузов автомобиля при наезде на дорожные неровности. Упругое устройство исключает копирование кузовом неровностей дороги и улучшает плавность хода автомобиля.

Гасящее устройство подвески уменьшает колебания кузова и колес автомобиля, возникающие при движении по неровностям дороги, и приводит к их затуханию. Гасящее устройство превращает механическую энергию колебаний в тепловую энергию с последующим ее рассеиванием в окружающую среду.

Стабилизирующее устройство подвески уменьшает боковой крен и поперечные угловые колебания кузова автомобиля.

Работа подвески осуществляется следующим образом. Крутящий момент Мк, передаваемый от двигателя на ведущие колеса, создает между колесом и дорогой силу тяги Рт, которая приводит к возникновению на ведущем мосту толкающей силы Рх. Толкающая сила через направляющее устройство 1 подвески передается на кузов автомобиля и приводит его в движение. При движении по неровностям дороги колесо перемещается в вертикальной плоскости вокруг точек О1 и О2. Упругое устройство 2 подвески деформируется, а кузов и колеса совершают колебания, которые гасит амортизатор. Корпус амортизатора 3, заполненный амортизаторной жидкостью, прикреплен к балке моста. В корпусе находится поршень с отверстиями и клапанами, шток которого связан с кузовом автомобиля. В процессе колебаний кузова и колес поршень совершает возвратно-поступательное движение. При ходе сжатия (колесо и кузов сближаются) амортизаторная жидкость из полости под поршнем вытесняется в полость над поршнем, а при ходе отдачи (колесо и кузов расходятся) перетекает в обратном направлении. При этом жидкость проходит через отверстия в поршне, прикрываемые клапанами, испытывает сопротивление, и в результате жидкостного трения обеспечивается гашение колебаний кузова и колес автомобиля.

Корпус амортизатора 3, заполненный амортизаторной жидкостью, прикреплен к балке моста. В корпусе находится поршень с отверстиями и клапанами, шток которого связан с кузовом автомобиля. В процессе колебаний кузова и колес поршень совершает возвратно-поступательное движение. При ходе сжатия (колесо и кузов сближаются) амортизаторная жидкость из полости под поршнем вытесняется в полость над поршнем, а при ходе отдачи (колесо и кузов расходятся) перетекает в обратном направлении. При этом жидкость проходит через отверстия в поршне, прикрываемые клапанами, испытывает сопротивление, и в результате жидкостного трения обеспечивается гашение колебаний кузова и колес автомобиля.

Боковой крен и поперечные угловые колебания кузова автомобиля уменьшает стабилизатор 4 поперечной устойчивости, который представляет собой специальное упругое устройство, устанавливаемое поперек автомобиля. Средней частью стабилизатор связан с кузовом, а концами — с рычагами подвески. При боковых кренах и поперечных угловых колебаниях кузова концы стабилизатора перемещаются в разные стороны: один опускается, а другой поднимается. Вследствие этого средняя часть стабилизатора закручивается, препятствуя тем самым крену и поперечным угловым колебаниям кузова автомобиля. В то же время стабилизатор не препятствует вертикальным и продольным угловым колебаниям кузова, при которых он свободно поворачивается в своих опорах.

При боковых кренах и поперечных угловых колебаниях кузова концы стабилизатора перемещаются в разные стороны: один опускается, а другой поднимается. Вследствие этого средняя часть стабилизатора закручивается, препятствуя тем самым крену и поперечным угловым колебаниям кузова автомобиля. В то же время стабилизатор не препятствует вертикальным и продольным угловым колебаниям кузова, при которых он свободно поворачивается в своих опорах.

На автомобилях в зависимости от их класса и назначения применяются различные типы подвесок (рис. 2).

По направляющему устройству все подвески автомобилей разделяются на два основных типа: зависимые и независимые.

Зависимой называется подвеска (рис. 3, а), при которой колеса одного моста связаны между собой жесткой балкой, вследствие чего перемещение одного из колес вызывает перемещение другого колеса. На легковых автомобилях зависимые подвески применяются обычно для задних колес. Они просты по конструкции и в обслуживании, имеют малую стоимость.

Они просты по конструкции и в обслуживании, имеют малую стоимость.

Независимой называется подвеска (рис.3, б), при которой колеса одного моста не имеют между собой непосредственной связи, подвешены независимо друг от друга и перемещение одного колеса не вызывает перемещения другого.

По направлению движения колес относительно дороги и кузова автомобиля независимые подвески могут быть с перемещением колес в поперечной, продольной и одновременно в продольной и поперечной плоскостях.

Независимые подвески в легковых автомобилях применяются для передних и задних колес. Эти подвески обеспечивают более высокую плавность хода, чем зависимые подвески, но сложнее по конструкции, при обслуживании и более дорогостоящие. Тип подвески автомобиля также определяет и упругое ее устройство, которое может быть выполнено в виде листовой рессоры, спиральной пружины, торсиона и др. При этом упругость подвески обеспечивается за счет упругих свойств металла, из которого изготовлены рессоры, пружины и торсионы.

В соответствии с упругим устройством подвески называются рессорными, пружинными, торсионными и пневматическими.

Рессорные подвески в качестве упругого устройства имеют листовые рессоры (рис. 4, а).

Рессора состоит из собранных вместе отдельных листов выгнутой формы. Стальные листы имеют обычно прямоугольное сечение, одинаковую ширину и различную длину. Кривизна листов неодинакова и зависит от их длины. Она увеличивается с уменьшением длины листов, что необходимо для плотного прилегания их друг к другу в собранной рессоре. Вследствие различной кривизны листов также обеспечивается разгрузка листа 1 рессоры.

Взаимное положение листов в собранной рессоре обычно обеспечивается стяжным центровым болтом 2. Кроме того, листы скреплены хомутами 3, которые исключают боковой сдвиг одного листа относительно другого и передают нагрузку от листа 1 (разгружают его) на другие листы при обратном прогибе рессоры. Лист 1, имеющий наибольшую длину, называется коренным. Часто он имеет и наибольшую толщину. С помощью коренного листа концы рессоры крепят к раме или кузову автомобиля. От способа крепления рессоры зависит форма концов коренного листа, которые в легковых автомобилях делаются загнутыми в виде ушков.

Лист 1, имеющий наибольшую длину, называется коренным. Часто он имеет и наибольшую толщину. С помощью коренного листа концы рессоры крепят к раме или кузову автомобиля. От способа крепления рессоры зависит форма концов коренного листа, которые в легковых автомобилях делаются загнутыми в виде ушков.

При сборке рессоры ее листы смазывают графитовой смазкой, которая предохраняет их от коррозии и уменьшает трение между ними. В рессорах легковых автомобилей для уменьшения трения между листами по всей длине или на концах листов часто устанавливают специальные прокладки 4 из неметаллических антифрикционных материалов (пластмассы, фанеры, фибры и т.п.).

Основным преимуществом листовых рессор является их способность выполнять одновременно функции упругого, направляющего и гасящего устройств подвески.

Листовые рессоры способствуют также гашению колебаний кузова и колес автомобиля. Кроме того, листовые рессоры просты в изготовлении и легко доступны для ремонта. По сравнению с упругими устройствами других типов листовые рессоры имеют повышенную массу (наиболее тяжелые), менее долговечны, обладают сухим (межлистовым) трением, ухудшают плавность хода автомобиля и требуют ухода (смазывания) в процессе эксплуатации.

По сравнению с упругими устройствами других типов листовые рессоры имеют повышенную массу (наиболее тяжелые), менее долговечны, обладают сухим (межлистовым) трением, ухудшают плавность хода автомобиля и требуют ухода (смазывания) в процессе эксплуатации.

Листовые рессоры получили наибольшее применение в зависимых подвесках. Обычно их располагают вдоль автомобиля. Концы рессоры шарнирно соединяют с рамой или кузовом автомобиля. Передний конец закрепляют с помощью пальца, а задний, чаще всего, — подвижной серьгой. При таком соединении концов рессоры се длина может изменяться во время движения автомобиля. Для крепления концов рессоры применяют резинометаллические шарниры.

Пружинные подвески в качестве упругого устройства имеют спиральные (витые) цилиндрические пружины (рис.4, б).

Пружины подвески изготовляют из стального прутка круглого сечения.

В подвеске витые пружины воспринимают только вертикальные нагрузки и не могут передавать продольные и поперечные усилия и их моменты от колес на раму и кузов автомобиля. Поэтому при их установке требуется применять направляющие устройства. При использовании витых пружин также необходимы гасящие устройства, так как в пружинах отсутствует трение. По сравнению с листовыми рессорами спиральные пружины имеют меньшую массу, более долговечны, просты в изготовлении и не требуют технического обслуживания.

Поэтому при их установке требуется применять направляющие устройства. При использовании витых пружин также необходимы гасящие устройства, так как в пружинах отсутствует трение. По сравнению с листовыми рессорами спиральные пружины имеют меньшую массу, более долговечны, просты в изготовлении и не требуют технического обслуживания.

Спиральные пружины в качестве основного упругого элемента применяются главным образом в независимых подвесках и значительно реже в зависимых. Их обычно устанавливают вертикально на нижние рычаги подвески.

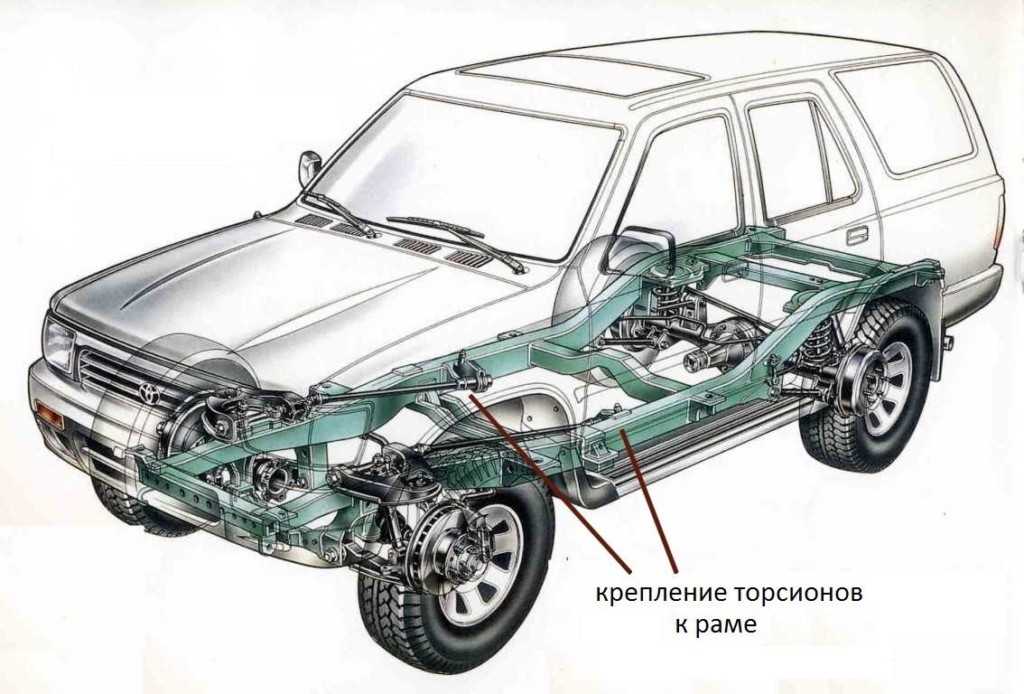

Торсионные подвески в качестве упругого устройства имеют торсионы (рис.4, в).

Торсион представляет собой стальной упругий стержень, работающий на скручивание. Он может быть сплошным круглого сечения, а также составным — из круглых стержней или прямоугольных пластин. На концах торсиона имеются головки (утолщения) с нарезанными шлицами или выполненные в форме многогранника (шестигранные и т. д.). С помощью головок торсион одним концом крепится к раме или кузову автомобиля, а другим — к рычагам подвески. Упругость связи колеса с рамой обеспечивается вследствие скручивания торсиона.

д.). С помощью головок торсион одним концом крепится к раме или кузову автомобиля, а другим — к рычагам подвески. Упругость связи колеса с рамой обеспечивается вследствие скручивания торсиона.

Торсионы, как и пружины, требуют применения направляющих и гасящих устройств. По сравнению с листовыми рессорами торсионы обладают теми же преимуществами, что и спиральные пружины. Однако по сравнению со спиральными пружинами торсионы менее долговечны. Торсионы наиболее распространены в независимых подвесках. На автомобиле торсионы могут быть расположены как продольно, так и поперечно.

Пневматические подвески в качестве упругого устройства имеют пневматические баллоны различной формы. Упругие свойства в таких подвесках обеспечиваются за счет сжатия воздуха. Наибольшее применение в пневматических подвесках получили двойные (двухсекционные) круглые баллоны.

Двойной круглый баллон (рис. 6.4, г) состоит из эластичной оболочки 8, опоясывающего или разделительного кольца 7и прижимных колец 6 с болтами 5. Оболочка баллона резинокордовая, обычно двухслойная. Корд оболочки капроновый или нейлоновый. Внутренняя поверхность оболочки покрыта воздухонепроницаемым слоем резины, а наружная — маслобензостойкой резиной. Для упрочнения бортов оболочки внутри них заделана металлическая проволока, как у покрышки пневматической шины. Опоясывающее кольцо 7 служит для разделения секций баллона и позволяет уменьшить его диаметр. Прижимные кольца 6 с болтами 5 предназначены для крепления баллона. Грузоподъемность двойных круглых баллонов обычно составляет 2… 3 т при внутреннем давлении воздуха 0,3…0,5 МПа. Двойные круглые баллоны распространены в подвесках автобусов, грузовых автомобилей, прицепов и полуприцепов. Обычно баллоны располагают вертикально в количестве от двух (передние подвески) до четырех (задние подвески).

Оболочка баллона резинокордовая, обычно двухслойная. Корд оболочки капроновый или нейлоновый. Внутренняя поверхность оболочки покрыта воздухонепроницаемым слоем резины, а наружная — маслобензостойкой резиной. Для упрочнения бортов оболочки внутри них заделана металлическая проволока, как у покрышки пневматической шины. Опоясывающее кольцо 7 служит для разделения секций баллона и позволяет уменьшить его диаметр. Прижимные кольца 6 с болтами 5 предназначены для крепления баллона. Грузоподъемность двойных круглых баллонов обычно составляет 2… 3 т при внутреннем давлении воздуха 0,3…0,5 МПа. Двойные круглые баллоны распространены в подвесках автобусов, грузовых автомобилей, прицепов и полуприцепов. Обычно баллоны располагают вертикально в количестве от двух (передние подвески) до четырех (задние подвески).

Резиновые упругие элементы широко применяются в подвесках современных автомобилей в виде дополнительных упругих устройств, которые называются ограничителями или буферами. Часто внутрь буферов вулканизируют металлическую арматуру, которая повышает их долговечность и служит для крепления буферов. Различают буфера сжатия и отдачи. Первые ограничивают ход колес вверх, а вторые — вниз. При этом буфера сжатия ограничивают деформацию упругого устройства подвески и увеличивают его жесткость. Буфера сжатия и отдачи совместно применяют обычно в независимых подвесках. В зависимых подвесках используют главным образом буфера сжатия.

Часто внутрь буферов вулканизируют металлическую арматуру, которая повышает их долговечность и служит для крепления буферов. Различают буфера сжатия и отдачи. Первые ограничивают ход колес вверх, а вторые — вниз. При этом буфера сжатия ограничивают деформацию упругого устройства подвески и увеличивают его жесткость. Буфера сжатия и отдачи совместно применяют обычно в независимых подвесках. В зависимых подвесках используют главным образом буфера сжатия.

Лекция 36. Конструкция подвесок

Рассмотрим конструкцию передней подвески легковых автомобилей ВАЗ повышенной проходимости (рис. 1). Подвеска независимая, пружинная, с гидравлическими амортизаторами и стабилизатором поперечной устойчивости.

Направляющим устройством подвески являются нижние 27 и верхние 17 рычаги, упругим устройством — витые цилиндрические пружины 30, гасящим — телескопические гидравлические амортизаторы 35 двухстороннего действия, а стабилизатором поперечной устойчивости — упругий П-образный стержень стабилизатора. Передняя подвеска смонтирована на поперечине 24, прикрепленной к кузову автомобиля. Между поперечиной и кузовом установлены растяжки 11, которые при движении автомобиля воспринимают продольные силы и их моменты, передаваемые от передних колес на поперечину. Верхние 17 и нижние 27 рычаги подвески установлены поперек автомобиля и имеют продольные оси качания. Ось 26 нижнего рычага прикреплена к трубчатой поперечине 24, а ось 19 верхнего рычага — к кронштейну 28 поперечины. Внутренние концы верхних и нижних рычагов соединены с осями резинометаллическими шарнирами. Верхние 18 и нижние 25рсзинометаллические шарниры имеют одинаковое устройство и отличаются только своими размерами. Применение резинометаллических шарниров обеспечивает бесшумную работу подвески и исключает необходимость смазывания шарниров. Наружные концы верхних и нижних рычагов подвески соединены с поворотным кулаком 10 шаровыми шарнирами 12 и 39. Шаровые шарниры выполнены неразборными, имеют одинаковое устройство, взаимозаменяемы и в процессе эксплуатации не требуют смазки.

Передняя подвеска смонтирована на поперечине 24, прикрепленной к кузову автомобиля. Между поперечиной и кузовом установлены растяжки 11, которые при движении автомобиля воспринимают продольные силы и их моменты, передаваемые от передних колес на поперечину. Верхние 17 и нижние 27 рычаги подвески установлены поперек автомобиля и имеют продольные оси качания. Ось 26 нижнего рычага прикреплена к трубчатой поперечине 24, а ось 19 верхнего рычага — к кронштейну 28 поперечины. Внутренние концы верхних и нижних рычагов соединены с осями резинометаллическими шарнирами. Верхние 18 и нижние 25рсзинометаллические шарниры имеют одинаковое устройство и отличаются только своими размерами. Применение резинометаллических шарниров обеспечивает бесшумную работу подвески и исключает необходимость смазывания шарниров. Наружные концы верхних и нижних рычагов подвески соединены с поворотным кулаком 10 шаровыми шарнирами 12 и 39. Шаровые шарниры выполнены неразборными, имеют одинаковое устройство, взаимозаменяемы и в процессе эксплуатации не требуют смазки. ограничивает сжатие буфера 31. Ход колеса вниз ограничивается буфером отдачи 16, который установлен в кронштейне 15, соединенном с поперечиной 24 и опорой 21. При ходе колеса вниз буфер отдачи упирается в специальную опорную площадку верхнего рычага 17. Стабилизатор поперечной устойчивости представляет собой упругое устройство торсионного типа, установленное поперек автомобиля. Стержень 38 стабилизатора имеет П-образную форму и круглое сечение. Он изготовлен из рессорно-пружинной стали. Средняя часть стержня стабилизатора и его концы крепятся в резиновых опорах 37обоймами 36 соответственно к кузову автомобиля и кронштейнам опор 29 нижних рычагов подвески. При боковых кренах и поперечных угловых колебаниях кузова концы стержня стабилизатора перемещаются — один вверх, а другой вниз. При этом средняя часть стержня закручивается, уменьшая тем самым крен и поперечное раскачивание кузова автомобиля. Подвеска обеспечивает ход колеса вверх (ход сжатия) 80 мм и ход колеса вниз (ход отдачи) 75 мм.

ограничивает сжатие буфера 31. Ход колеса вниз ограничивается буфером отдачи 16, который установлен в кронштейне 15, соединенном с поперечиной 24 и опорой 21. При ходе колеса вниз буфер отдачи упирается в специальную опорную площадку верхнего рычага 17. Стабилизатор поперечной устойчивости представляет собой упругое устройство торсионного типа, установленное поперек автомобиля. Стержень 38 стабилизатора имеет П-образную форму и круглое сечение. Он изготовлен из рессорно-пружинной стали. Средняя часть стержня стабилизатора и его концы крепятся в резиновых опорах 37обоймами 36 соответственно к кузову автомобиля и кронштейнам опор 29 нижних рычагов подвески. При боковых кренах и поперечных угловых колебаниях кузова концы стержня стабилизатора перемещаются — один вверх, а другой вниз. При этом средняя часть стержня закручивается, уменьшая тем самым крен и поперечное раскачивание кузова автомобиля. Подвеска обеспечивает ход колеса вверх (ход сжатия) 80 мм и ход колеса вниз (ход отдачи) 75 мм.

Передняя подвеска переднеприводных автомобилей ВАЗ (рис. 6) — независимая, телескопическая, с амортизаторными стойками и стабилизатором поперечной устойчивости. Амортизаторная (телескопическая) стойка 8 нижним концом соединена с поворотным кулаком 12 при помощи штампованного клеммового кронштейна 11 и двух болтов. Верхний болт 10 с эксцентриковой шайбой 9 является регулировочным. С его помощью регулируется развал переднего колеса, так как при повороте болта изменяется положение поворотного кулака относительно амортизаторной стойки. Верхний конец стойки 8 через резиновую опору 1 связан с кузовом. В опору вмонтирован шариковый подшипник 30, и она защищена от загрязнения пластмассовым колпаком 31. Высокая эластичность резиновой опоры обеспечивает качание стойки при перемещении колеса и гашение высокочастотных вибраций, а шариковый подшипник — вращение стойки при повороте управляемых колес. Нижний поперечный рычаг 21 соединен с поворотным кулаком 12 шаровым шарниром 20, а с кронштейном 26 кузова — резинометаллическим шарниром. Растяжка 27нижнего рычага подвески через резинометаллические шарниры одним концом связана с рычагом 21, а другим концом — с кронштейном, прикрепленным к кузову автомобиля. Шайбы 22 служат для регулировки продольного наклона оси поворота управляемых колес. Стержень 24 стабилизатора поперечной устойчивости крепится к кузову автомобиля с помощью резиновых опор 25, а к нижним рычагам подвески — через стойки 23 с резинометаллическими шарнирами. Концы стержня стабилизатора одновременно выполняют функции дополнительных растяжек нижних рычагов подвески, которые, как и растяжки 27, воспринимают продольные силы и их моменты, передаваемые от передних колес на кузов. Телескопическая стойка 8 является одновременно гидравлическим амортизатором. На ней установлены витая цилиндрическая пружина 5 между опорными чашками 2 я 6, а также буфер сжатия 3, ограничивающий ход колеса вверх. При ходе колеса вверх буфер упирается в специальную опору 4, находящуюся в верхней части стойки. Буфер сжатия соединен с защитным кожухом 29, который предохраняет шток амортизаторной стойки от загрязнения и механических повреждений.

Растяжка 27нижнего рычага подвески через резинометаллические шарниры одним концом связана с рычагом 21, а другим концом — с кронштейном, прикрепленным к кузову автомобиля. Шайбы 22 служат для регулировки продольного наклона оси поворота управляемых колес. Стержень 24 стабилизатора поперечной устойчивости крепится к кузову автомобиля с помощью резиновых опор 25, а к нижним рычагам подвески — через стойки 23 с резинометаллическими шарнирами. Концы стержня стабилизатора одновременно выполняют функции дополнительных растяжек нижних рычагов подвески, которые, как и растяжки 27, воспринимают продольные силы и их моменты, передаваемые от передних колес на кузов. Телескопическая стойка 8 является одновременно гидравлическим амортизатором. На ней установлены витая цилиндрическая пружина 5 между опорными чашками 2 я 6, а также буфер сжатия 3, ограничивающий ход колеса вверх. При ходе колеса вверх буфер упирается в специальную опору 4, находящуюся в верхней части стойки. Буфер сжатия соединен с защитным кожухом 29, который предохраняет шток амортизаторной стойки от загрязнения и механических повреждений. Со стойкой связан поворотный рычаг 7 рулевого привода автомобиля. Ход колеса вниз ограничивается гидравлическим буфером отдачи, который находится внутри амортизаторной стойки.

Со стойкой связан поворотный рычаг 7 рулевого привода автомобиля. Ход колеса вниз ограничивается гидравлическим буфером отдачи, который находится внутри амортизаторной стойки.

Задняя подвеска легковых автомобилей ВАЗ (рис. 7) — зависимая, пружинная, с гидравлическими амортизаторами. Задние колеса автомобиля связаны между собой балкой заднего моста.

Направляющим устройством задней подвески являются продольные нижние 3 и верхние 17, а также поперечная 20 штанги, упругим устройством — витые цилиндрические пружины 9, гасящим устройством — телескопические гидравлические амортизаторы 21двухстороннего действия. Задний мост 2соединен с кузовом автомобиля с помощью четырех продольных 3 и 17 и одной поперечной 20 штанг. Штанги 3 и 20 — стальные, трубчатые, а штанги 17 — сплошные, круглого сечения. Концы всех штанг, кроме передних концов верхних продольных штанг 17, закреплены в кронштейнах на кузове автомобиля и балке заднего моста. Передние концы штанг 17 закреплены консольно на пальцах 7на кронштейнах 8. Для крепления всех штанг применены резинометаллические шарниры 1, обеспечивающие бесшумную работу задней подвески и не требующие смазывания в эксплуатации.

Для крепления всех штанг применены резинометаллические шарниры 1, обеспечивающие бесшумную работу задней подвески и не требующие смазывания в эксплуатации.

Пружины 9 подвески установлены между нижними опорными чашками 5, приваренными к балке заднего моста, и верхними опорными чашками 10 и 12, связанными с кузовом автомобиля. Между концами пружин и опорными чашками установлены виброшумоизолирующие прокладки 4 и 11. Амортизаторы 21 верхними концами крепятся консольно на пальцах 14 к поперечине 15 кузова автомобиля, а нижними концами — к балке заднего моста. Для крепления амортизаторов применяют резинометаллические шарниры. Ход колес вверх ограничивается буферами сжатия 6, которые закреплены на опорах, установленных внутри пружин подвески. Дополнительный буфер 16, закрепленный на кронштейне кузова, при ходе колес вверх ограничивает ход передней части картера заднего моста, исключая при этом касание картером моста и карданным валом пола кузова. Ход колес вниз ограничивается амортизаторами, которые уменьшают перемещение заднего моста при движении его вниз. Ход колес вверх (ход сжатия), обеспечиваемый задней подвеской, составляет 100 мм, а ход колес вниз (ход отдачи) — 125 мм.

Ход колес вниз ограничивается амортизаторами, которые уменьшают перемещение заднего моста при движении его вниз. Ход колес вверх (ход сжатия), обеспечиваемый задней подвеской, составляет 100 мм, а ход колес вниз (ход отдачи) — 125 мм.

Передняя подвеска грузовых автомобилей ГАЗ (рис.8,а) зависимая, рессорная, с амортизаторами. Листовая рессора 1прикреплена к балке моста двумя стремянками 8, а к раме — через резиновые опоры. Резиновые опоры закреплены в кронштейнах 1 и 4, приклепанных к раме. Эти кронштейны имеют крышки 6, которые позволяют монтировать и демонтировать рессоры, а также заменять резиновые опоры. Листы рессоры стянуты центровым болтом. Два коренных листа, концы которых оттогнуты под углом 90°, образуют торцовую упорную поверхность. К отогнутым концам коренных листов приклепаны специальные чашки 5 и 10, увеличивающие площадь соприкосновения листов с резиновыми опорами. Передний конец рессоры неподвижный. Он закреплен в кронштейне 1 между верхней 2 и нижней 11 резиновыми опорами, а также упирается в торцовую резиновую опору 12:’ Задний конец рессоры подвижный, закреплен в кронштейне 4 только с помощью двух резиновых опор. При прогибе рессоры он перемещается в результате деформации этих опор. Прогиб рессоры вверх ограничивает резиновый буфер 9, установленный на ней между стремянками 8. Амортизатор 3 обеспечивает гашение колебаний кабины и передних колес автомобиля.

При прогибе рессоры он перемещается в результате деформации этих опор. Прогиб рессоры вверх ограничивает резиновый буфер 9, установленный на ней между стремянками 8. Амортизатор 3 обеспечивает гашение колебаний кабины и передних колес автомобиля.

Задняя подвеска грузовых автомобилей ГАЗ (рис.8,б) зависимая, рессорная, без амортизаторов. Она выполнена на двух продольных полуэллиптических листовых рессорах с дополнительными рессорами (подрессорниками). Рессора 16 и подрессорник 15 крепятся к балке заднего моста стремянками 14 с помощью накладок 13 и 17. Концы рессоры закреплены в кронштейнах в резиновых опорах, как в передней подвеске автомобиля. Подрессорник имеет такое же устройство, как и рессора, но состоит из меньшего числа листов. Концы подрессорника не связаны с рамой. При увеличении нагрузки на автомобиль подрессорник своими концами упирается в резиновые опоры, закрепленные в кронштейнах рамы, после чего он работает совместно с рессорой. Гашение колебаний кузова и колес автомобиля в задней подвеске происходит за счет трения между листами рессор и подрессорников.

Передняя подвеска грузовых автомобилей КамАЗ (рис.9, а) зависимая, рессорная, с амортизаторами. Она выполнена на двух продольных полуэллиптических рессорах с двумя гидравлическими телескопическими амортизаторами. Каждая рессора Передней частью прикреплена к балке переднего моста стремянками 11 и накладкой 7. Между рессорой и балкой моста установлена подкладка б с кронштейном для крепления нижнего конца амортизатора 8. Взаимное положение листов рессоры обеспечивается специальными коническими углублениями, выполненными в средней части листов, а собранной рессоры относительно балки моста — штифтом 5. Передний конец рессоры имеет съемное ушко 15 с втулкой 14, прикрепленное к коренному листу рессоры болтом 1 и накладкой 3. Конец крепится к раме в кронштейне 12 шарнирно на гладком пальце 13, который фиксируется двумя стяжными болтами 2. Задний конец рессоры скользящий. Он свободно установлен в кронштейне 17рамы и опирается на сухарь 19. К заднему концу рессоры прикреплена накладка, предохраняющая от износа коренной лист. Для предохранения от износа кронштейна 17на пальце 18 сухаря установлены вкладыши 16.

Для предохранения от износа кронштейна 17на пальце 18 сухаря установлены вкладыши 16.

Ход переднего моста вверх ограничивают полые резиновые буфера 10 сжатия, установленные на лонжеронах рамы. Амортизаторы 8 нижними концами присоединены к кронштейнам подкладок 6, а верхними — к кронштейнам 9 рамы. Для крепления амортизаторов применяются резинометаллические шарниры.

Задняя подвеска грузовых автомобилей КамАЗ (рис.9, б) балансирная, зависимая. Основными ее частями являются две продольные полуэллиптические рессоры и шесть продольных реактивных штанг. Каждая рессора 22 прикреплена средней частью к ступице 25 накладкой 20 и двумя стремянками 21. Концы рессоры свободно установлены в опорах 23, прикрепленных к балкам среднего 32 и заднего 24 ведущих мостов. Ступица 25 установлена во втулке на оси 26, закрепленной в кронштейне 29, который связан с кронштейном 30 подвески, прикрепленным к лонжерону рамы. Ступица крепится на оси гайкой и защищена снаружи крышкой, а с внутренней стороны — манжетами и уплотнителъными кольцами. В крышке имеется отверстие с пробкой для заливки масла.

В крышке имеется отверстие с пробкой для заливки масла.

Средний 32 и задний 24 ведущие мосты соединены каждый с рамой тремя реактивными штангами: двумя нижними 28 и верхней 31. Концы реактивных штанг закреплены в кронштейнах на раме и мостах самоподжимными шарнирами 27. Эти шарниры состоят из шаровых пальцев, внутренних и наружных вкладышей и поджимающих их пружин. Шарниры закрыты крышками, уплотнены манжетами и смазываются через масленки.

Ход среднего и заднего мостов вверх ограничивается резиновыми буферами, которые установлены на лонжеронах рамы. Гашение колебаний в подвеске происходит за счет трения между листами рессор.

Амортизаторы