Назначение, устройство, работа ГРМ. Двигатель внутреннего сгорания: газораспределительный механизм

Газораспределительный механизм автомобиля – один из самых сложных механизмов в конструкции двигателя. Управление впускными и выпускными клапанами ДВС полностью лежит на ГРМ. Механизм контролирует процесс наполнения цилиндров топливно-воздушной смесью посредством своевременного открытия впускного клапана на такте впуска. Также ГРМ контролирует удаление уже отработанных газов из внутренней камеры сгорания – для этого открывается выпускной клапан на такте выпуска.

Устройство газораспределительного механизма

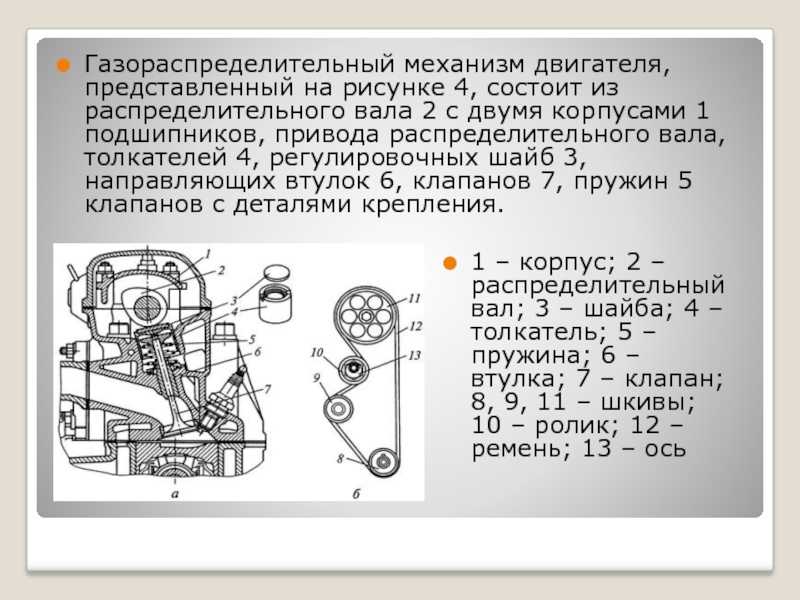

Детали газораспределительного механизма выполняют разные функции:

- Распределительный вал открывает и закрывает клапаны.

- Механизм привода приводит распределительный вал в движение с определенной скоростью.

- Клапаны закрывают и открывают впускные и выпускные каналы.

Главными частями ГРМ являются распределительный вал и клапаны. Кулачковый, или распределительный, вал представляет собой элемент, на котором располагаются кулачки. Он приводится в движение и вращается на подшипниках. В момент такта впуска или выпуска кулачки, расположенные на вале, при вращении надавливают на толкатели клапанов.

Он приводится в движение и вращается на подшипниках. В момент такта впуска или выпуска кулачки, расположенные на вале, при вращении надавливают на толкатели клапанов.

Располагается механизм ГРМ на головке блока цилиндров. В ГБЦ имеются распределительный вал и подшипники от него, коромысла, клапаны и толкатели клапанов. Верхняя часть головки закрыта клапанной крышкой, установка которой осуществляется с использованием специальной уплотнительной прокладки.

Функционирование газораспределительного механизма

Работа ГРМ полностью синхронна с зажиганием и топливным впрыском. Проще говоря, в момент нажатия педали газа открывается дроссельная заслонка, впускающая поток воздуха во впускной коллектор. В результате образуется топливно-воздушная смесь. После этого начинает работать газораспределительный механизм. ГРМ увеличивает пропускную способность и выпускает отработанные газы из камеры сгорания. Для корректного выполнения данной функции необходимо, чтобы частота, с которой открывается впускной и выпускной клапан ГРМ, была высокой.

Клапаны приводятся в действие распределительным валом двигателя. Когда повышается частота вращения коленвала, начинает быстрее вращаться и распредвал, что и повышает частоту открытия и закрытия клапанов. В результате возрастают обороты двигателя и отдача от него.

Объединение коленчатого и распределительного валов дает возможность ДВС сжигать именно то количество воздушно-топливной смеси, которое необходимо для функционирования двигателя в том или ином режиме.

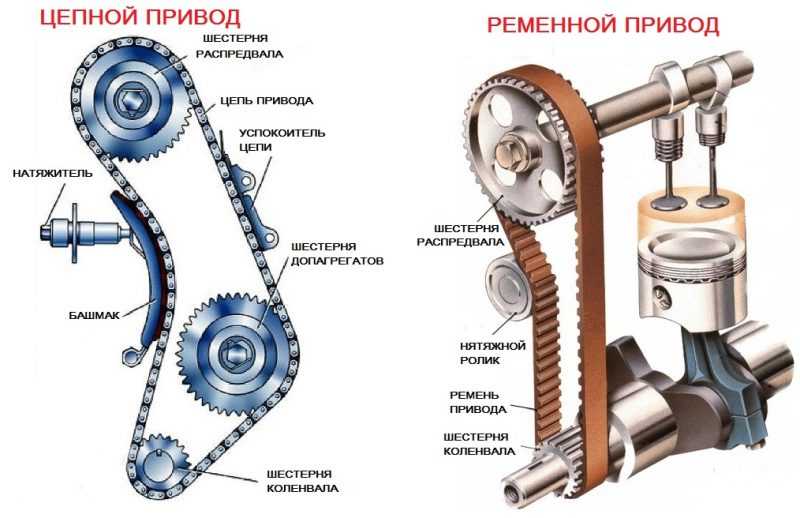

Особенности привода ГРМ, цепь и ремень

Шкив привода распределительного вала находится за пределами ГБЦ. Для того чтобы не происходили утечки масла, на шейке вала расположен сальник. Цепь ГРМ приводит весь механизм газораспределения в действие и надевается с одной стороны на ведомую звездочку или шкив, а с другой передает усилие от коленчатого вала.

От ременного привода клапанов зависит корректное и неизменное расположение коленчатого и распределительного валов относительно друг друга. Даже небольшие отклонения в положении могут стать причиной того, что ГРМ, двигатель выйдут из строя.

Наиболее надежной считается цепная передача, использующая ролик ГРМ, однако существуют некоторые проблемы с обеспечением необходимого уровня натяжения ремня. Главной проблемой, с которой сталкиваются водители и которая характерна для цепи механизма, становится ее обрыв, нередко являющийся причиной загиба клапанов.

К числу дополнительных элементов механизма можно отнести ролик ГРМ, используемый для натяжения ремня. К минусам цепного привода газораспределительного механизма, помимо риска обрыва, относят еще и высокий уровень шума во время работы и необходимость его смены каждые 50-60 тысяч километров пробега.

Клапанный механизм

Конструкция клапанного механизма включает в себя седла клапанов, направляющие втулки, механизм вращения клапана и другие элементы. Усилие от распределительного вала передается на шток либо на промежуточное звено – коромысло клапана, или рокер.

Нередко можно встретить модели ГРМ, требующие постоянной регулировки. Такие конструкции имеют специальные шайбы и болты, вращением которых выставляются необходимые зазоры. Иногда зазоры поддерживаются в автоматическом режиме: регулировка их положения производится гидрокомпенсаторами.

Иногда зазоры поддерживаются в автоматическом режиме: регулировка их положения производится гидрокомпенсаторами.

Управление этапами газораспределения

Современные модели двигателей претерпели значительные изменения, получив новые управляющие системы, в основе которых лежат микропроцессоры – так называемые ЭБУ. В сфере моторостроения основной задачей стало не только увеличение мощности, но и экономичность выпускаемых силовых агрегатов.

Повысить эксплуатационные показатели двигателей, снизив при этом расход топлива, удалось только с использованием систем контроля ГРМ. Двигатель с такими системами не только потребляет меньше топлива, но и не теряет в мощности, благодаря чему их стали использовать повсеместно при производстве автомобилей.

Принцип работы таких систем заключается в том, что они контролируют скорость вращения распределительного вала ГРМ. По сути, клапаны открываются немного раньше за счет того, что распредвал проворачивается в направлении вращения. Собственно, в современных двигателях распределительный вал больше не вращается относительно коленчатого вала с неизменной скоростью.

Основной задачей остается максимально эффективное наполнение цилиндров двигателя в зависимости от выбранного режима его работы. Такие системы отслеживают состояние двигателя и корректируют подачу топливной смеси: к примеру, при холостом ходе ее объемы сводятся практически к минимуму, поскольку топливо в больших количествах не требуется.

Приводы ГРМ

В зависимости от конструктивных особенностей двигателя автомобиля и газораспределительного механизма в частности количество приводов и их тип могут меняться.

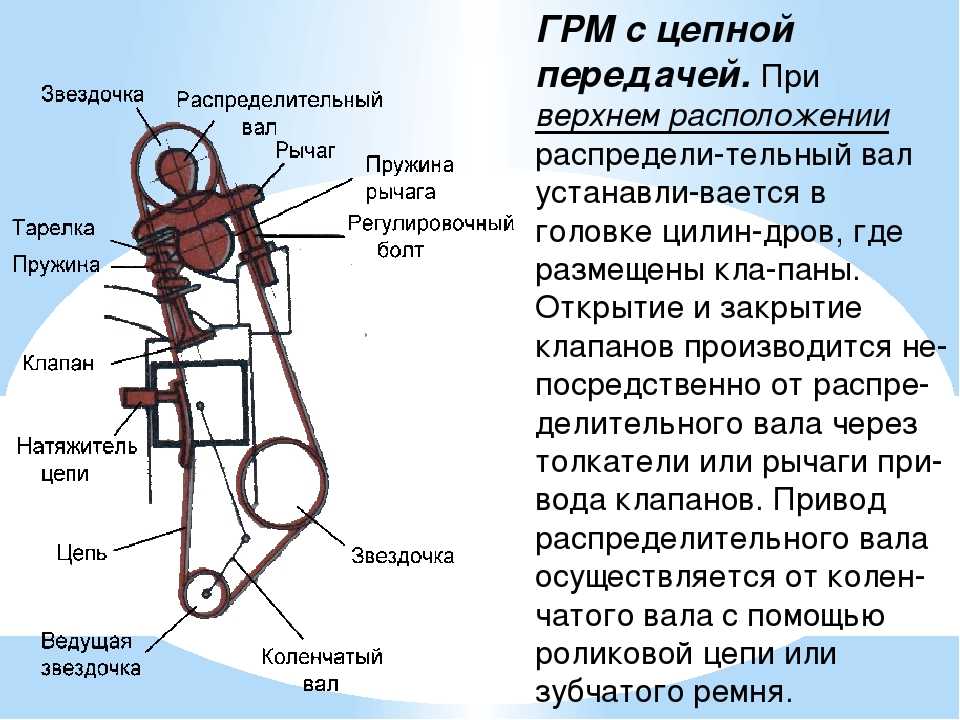

- Цепной привод. Нескольким ранее данный привод был самым распространенным, однако и сейчас используется в ГРМ дизеля. При такой конструкции распределительный вал располагается в головке блока цилиндров, а в движение приводится посредством цепи, ведущей от шестерни. Минус такого привода – сложный процесс замены ремня, поскольку находится он внутри двигателя с целью обеспечения постоянной смазки.

- Шестеренчатый привод. Устанавливался на двигатели тракторов и некоторых автомобилей.

Очень надежный, но при этом крайне сложен в обслуживании. Распределительный вал такого механизма находится ниже блока цилиндров, благодаря чему шестерня распредвала цепляется за шестерню коленчатого вала. Если привод ГРМ такого типа приходил в негодность, двигатель меняли практически полностью.

Очень надежный, но при этом крайне сложен в обслуживании. Распределительный вал такого механизма находится ниже блока цилиндров, благодаря чему шестерня распредвала цепляется за шестерню коленчатого вала. Если привод ГРМ такого типа приходил в негодность, двигатель меняли практически полностью. - Ременной привод. Самый популярный тип, устанавливается на бензиновые силовые агрегаты в легковых автомобилях.

Плюсы и минусы ременного привода

Ременной привод получил свою популярность за счет своих преимуществ по сравнению с аналогичными видами приводов.

- Несмотря на то что производство таких конструкций сложнее, чем цепных, стоит она значительно дешевле.

- Не требует постоянной смазки, благодаря чему привод был вынесен на внешнюю сторону силового агрегата. Замена и диагностика ГРМ в результате этого значительно облегчились.

- Поскольку в ременном приводе металлические части не взаимодействуют друг с другом, как в цепном, то уровень шума в процессе его работы снизился в разы.

Несмотря на большое количество плюсов, есть у ременного привода и свои минусы. Срок эксплуатации ремня в несколько раз ниже, чем цепи, что становится причиной частой его замены. В случае обрыва ремня с большой вероятностью придется делать ремонт всего двигателя.

Последствия обрыва или ослабления ремня ГРМ

В случае если цепь ГРМ рвется, повышается уровень шума во время работы двигателя. В целом такая неприятность не становится причиной чего-то невыполнимого в плане ремонта, в отличие от ремня газораспределительного механизма. При ослаблении ремня и его перескакивании через один зуб шестерни происходит небольшое нарушение нормального функционирования всех систем и механизмов. В результате это может спровоцировать снижение мощности двигателя, увеличения вибрации при работе, затрудненный запуск. В случае если ремень перескочил сразу через несколько зубов или вовсе порвался, последствия могут быть самыми непредсказуемыми.

Самый безобидный вариант – это столкновение поршня и клапана. Силы удара будет достаточно для изгиба клапана. Иногда ее хватает для изгиба шатуна или полного разрушения поршня.

Силы удара будет достаточно для изгиба клапана. Иногда ее хватает для изгиба шатуна или полного разрушения поршня.

Одной из самых серьезных поломок автомобиля является обрыв ремня ГРМ. Двигатель в таком случае придется либо подвергать капитальному ремонту, либо полностью менять.

Обслуживание ремня ГРМ

Уровень натяжения ремня и его общее состояние – один из самых часто проверяемых при техническом обслуживании автомобиля факторов. Периодичность проверки зависит от конкретной марки и модели машины. Процедура контроля натяжения ремня ГРМ: двигатель осматривается, снимается защитный чехол с ремня, после чего последний проверяется на скручивание. Во время этой манипуляции он не должен проворачиваться более чем на 90градусов. В противном случае ремень натягивается при помощи специального оборудования.

Как часто проводится замена ремня ГРМ?

Полная замена ремня производится каждые 50-70 тысяч километров пробега автомобиля. Ее могут проводить и чаще в случае повреждения или появления следов расслоения и трещин.

В зависимости от типа ГРМ меняется и сложность процедуры замены ремня. На сегодняшний день в автомобилях используются два типа механизма газораспределения – с двумя (DOHC) или одним (SOHC) распределительными валами.

Замена газораспределительного механизма

Для того чтобы провести замену ремня ГРМ типа SOHC, достаточно иметь под рукой новую деталь и набор отверток и ключей.

Сперва снимается защитный чехол с ремня. Крепится он либо на защелки, либо на болты. После снятия чехла открывается доступ к ремню.

Прежде чем ослаблять ремень, выставляются метки ГРМ на шестерне распредвала и коленвале. На коленчатом вале метки размещаются на маховике. Вал проворачивают до тех пор, пока метки ГРМ на корпусе и на маховике не совпадут друг с другом. Если все метки совпали друг с другом, приступают к ослаблению и снятию ремня.

Для того чтобы снять ремень с шестерни коленчатного вала, необходимо демонтировать шкив привода ГРМ. С этой целью автомобиль поднимается домкратом и с него снимается правое колесо что дает доступ к болту шкива. На некоторых из них находятся специальные отверстия, через которые можно зафиксировать коленвал. Если их нет, то вал фиксируют на одном месте, устанавливая в венец маховика отвертку и упирая ее в корпус. После этого снимается шкив.

На некоторых из них находятся специальные отверстия, через которые можно зафиксировать коленвал. Если их нет, то вал фиксируют на одном месте, устанавливая в венец маховика отвертку и упирая ее в корпус. После этого снимается шкив.

Доступ к ремню ГРМ полностью открывается, и можно приступать к его снятию и замене. Новый одевается на шестерни коленвала, затем цепляется за водяной насос и одевается на шестерни распредвала. За натяжной ролик ремень заводят в самую последнюю очередь. После можно возвращать все элементы на место в обратном порядке. Останется только натянуть ремень при помощи натяжителя.

Прежде чем запускать двигатель, желательно провернуть несколько раз коленчатый вал. Делают это для проверки совпадения меток и после проворачивания вала. Только после этого запускается двигатель.

Особенности процедуры замены ремня ГРМ

На автомобиле с системой DOHC ремень ГРМ заменяется немного по-другому. Сам принцип смены детали аналогичен вышеописанному, однако доступ к ней у таких машин сложнее, поскольку имеются закрепленные на болтах защитные чехлы.

В процессе совмещения меток стоит помнить о том, что распределительных валов в механизме два, соответственно, метки на обоих должны полностью совпасть.

У таких автомобилей, помимо направляющего ролика, имеется и опорный ролик. Однако, несмотря на наличие второго ролика, ремень заводится за направляющий ролик с натяжителем в самую последнюю очередь.

После того как новый ремень будет установлен, проверяется соответствие меток.

Одновременно с заменой ремня меняются и ролики, поскольку их срок эксплуатации совпадает. Также желательно проверить состояние подшипников жидкостного насоса, чтобы после проведения процедуры установки новых деталей ГРМ выход из строя помпы не стал неприятной неожиданностью.

Назначение и общее устройство газораспределительного механизма (грм) двигателя внутреннего сгорания автомобиля. Типы грм. Фазы газораспределения.

ГРМ предназначен

для своевременного открытия и закрытия

впускных и выпускных клапанов двигателя,

чем обеспечивается своевременное

наполнение двигателя ТВС и очистку

цилиндров от отработанных газов, а также

герметизацию цилиндров при рабочем

ходе поршня.

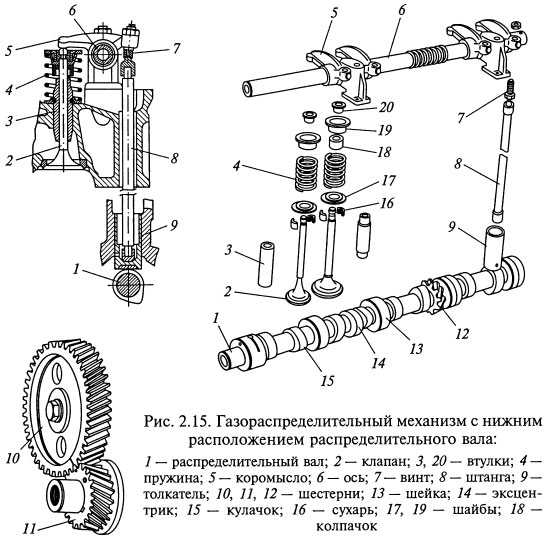

Клапанные механизмы разделяют:

По месту установки клапанов.

— верхнее расположение (клапаны установлены в ГБЦ)

— нижнее расположение (клапаны установлены внутри двигателя)

2. По месту установки РВ.

— верхнее расположение (в ГБЦ)

— нижнее расположение (внутри блока цилиндров)

3. По виду привода РВ.

— шестеренчатый привод (нижнее расположение РВ, плюс – простота, минус – шум)

— цепной привод (плюсы – простота, более низкий уровень шума, минус – повышенный износ)

— зубчатый ремень (плюсы – малая масса, не требует смазки, простота, минус – повышенный износ)

Детали ГРМ.

РВ, предназначен для своевременного открытия клапанов, а также осуществляет привод топливного насоса, масляного насоса и прерывателя-распределителя. РВ имеет коренные шейки, кулачки для привода клапанов (не меньше 2 кулачков на цилиндр)

По расположению клапанов ГРМ могут быть:

— с продольным расположением относительно оси двигателя

— с косым, поперечным расположением

— с 2, 3, 4 клапанами на цилиндр

2. Толкатели, передают

усилия КВ и штангам, или непосредственно

к клапанам. Воспринимая боковые нагрузки

от кулачков РВ толкатели имеют свойство

изнашиваться в зоне контакта, в процессе

работы двигателя клапаны нагреваются.

Толкатели, передают

усилия КВ и штангам, или непосредственно

к клапанам. Воспринимая боковые нагрузки

от кулачков РВ толкатели имеют свойство

изнашиваться в зоне контакта, в процессе

работы двигателя клапаны нагреваются.

3. Штанги, передают усилия от толкателей к коромыслам. Штанга должна иметь хорошую устойчивость от продольного изгиба и высокую износостойкость рабочих поверхностей.

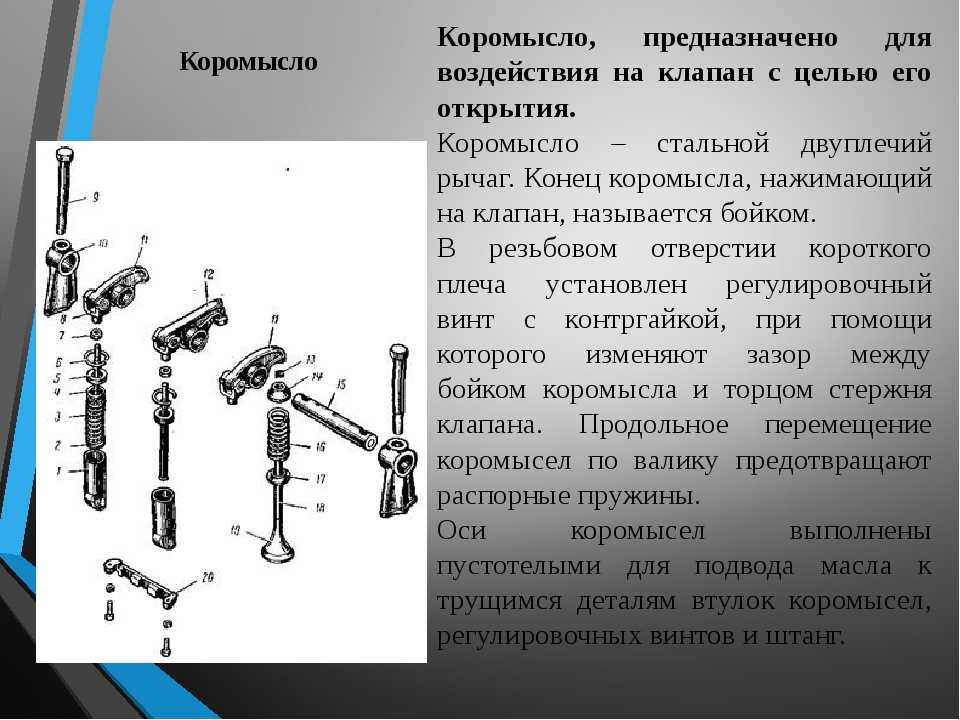

4. Коромысла передают усилие от штанги к стержню клапана. Коромысло должно иметь высокую жесткость.

5. Клапанная группа включает в себя клапан, пружину, детали крепления пружины и направляющую втулку. Клапанная группа работает при больших усилиях и тепловых нагрузках, наиболее нагруженное соединение клапан – седло, в этом месте устанавливают спец. кольцо, обработанное термически. Сопряжение стержень клапана – направляющая втулка работает в условиях недостаточной смазки.

Требования к клапанному узлу:

— герметичное закрытие

— минимальная масса детали

— достаточная жесткость и прочность

— высокая эффективность

— износостойкость

Клапаны предназначены

для открытия и закрытия впускных и

выпускных отверстий в ГБЦ.

Фазы газораспределения.

При рассмотрении циклов двигателя было условно принято, что открытие и закрытие клапанов происходит в момент нахождения поршня в ВМТ и НМТ соответственно.

В действительности клапана открываются с опережением и закрываются с запаздыванием относительно мертвых точек. Этим достигается значительное улучшение его очистки от отработанных газов. Моменты открытия и закрытия клапанов, выраженные в углах поворота КВ называются фазами газораспределения.

Открытое

состояние впускного клапана в начале

такта сжатия обеспечивает лучшее

наполнение цилиндра за счет инерции

свежего заряда. Предварительное открытие

выпускного клапана до прихода поршня

в НМТ обеспечивает очистку цилиндра на

начальном этапе выпуска. Так как впускной

клапан открывается в конце выпуска, а

выпускной закрывается в начале впуска,

то возникает период времени, когда оба

клапана одновременно открыты, этот

период называется перекрытием клапанов.

В двигателях с наддувом цилиндров этот

угол еще больше увеличен.

Фазы газораспределения зависят от профиля кулачка и взаимного расположения кулачков на РВ.

Реле времени: принцип работы, области применения

Содержание

Что такое реле времени?

Реле задержки времени — тип реле со встроенной функцией задержки времени. Это означает, что реле не будет немедленно активироваться при подаче питания, а будет ждать установленное время, прежде чем сделать это. Это может быть полезно для приложений, требующих задержки перед активацией реле, таких как промышленная автоматизация или системы безопасности.

Существует множество различных типов реле задержки времени, каждое из которых имеет уникальные функции и возможности. Некоторые реле имеют регулируемые временные задержки, в то время как другие имеют предустановленные временные задержки, которые нельзя изменить. Кроме того, некоторые реле имеют несколько временных диапазонов, которые можно выбрать, в то время как другие ограничены одним диапазоном.

Где используются реле времени?

Реле времениобычно используются в различных промышленных и коммерческих приложениях. Некоторые распространенные приложения включают машины, здания, водные сегменты, HVAC и другие приложения.

Управление машиной

Они часто используются в приложениях управления машинами для обеспечения циклического переключения механизмов. Это может помочь предотвратить прилипание или повреждение оборудования.

Управление освещением

Реле времениможно использовать для задержки включения нескольких рядов ламп в производственных помещениях или теплицах. Это может помочь сэкономить энергию, предотвращая включение света, когда он не нужен.

Сегменты воды

Управление насосами и ирригационные системы являются обычными приложениями для реле времени в водном сегменте.

Система управления ОВКВ

Может использоваться в системах HVAC для управления вентиляторами и системами централизованного водоснабжения. Это может помочь сэкономить энергию и сохранить комфорт в зданиях.

Это может помочь сэкономить энергию и сохранить комфорт в зданиях.

Включение тревоги

Реле времени можно использовать для срабатывания сигнализации по истечении заданного времени. Это может быть полезно для приложений безопасности или для целей мониторинга.

Это всего лишь несколько примеров использования реле времени. Есть много других потенциальных применений для этих универсальных устройств.

Типы реле времени

Таймеры задержки включения

Таймер с задержкой включения — это реле задержки времени, используемое для управления активацией цепи путем задержки начала протекания тока. Таймеры с задержкой включения обычно используются в приложениях, где важно гарантировать, что цепь не активируется до тех пор, пока не истечет определенное время. Это может помочь предотвратить случайную активацию цепи или дать время системе стабилизироваться, прежде чем она будет активирована.

Таймеры задержки выключения

Таймеры задержки отключения представляют собой тип реле задержки времени, которое размыкает или замыкает цепь при отключении питания. Контакты не вернутся в нормальное положение до тех пор, пока не истечет заданное время задержки, после чего нагрузка обесточивается. Таймеры с задержкой на выключение часто называют таймерами с задержкой на паузу.

Контакты не вернутся в нормальное положение до тех пор, пока не истечет заданное время задержки, после чего нагрузка обесточивается. Таймеры с задержкой на выключение часто называют таймерами с задержкой на паузу.

Если вы снова замкнете управляющий переключатель во время отсчета времени, это сбросит временную задержку; однако большинство таймеров задержки выключения автоматически сбрасываются при отключении питания, но некоторые модели допускают ручной сброс.

Одноразовые таймеры

Однократные таймеры представляют собой реле задержки времени, используемые для активации цепи по истечении заданного времени. Их также называют таймерами одиночного выстрела, интервальными таймерами одиночного выстрела и таймерами одиночного импульса. Однократные таймеры активируются питанием. При подаче питания контакты переходят в другое положение.

Они остаются в этом новом положении в течение ранее установленного времени, а затем возвращаются на исходное место. Таймер запускается заново, когда предыдущий цикл завершается, и переключатель, управляющий им, выключается. Однократные таймеры часто используются в промышленных условиях, например, в качестве кнопок пуска/остановки рабочего оборудования.

Однократные таймеры часто используются в промышленных условиях, например, в качестве кнопок пуска/остановки рабочего оборудования.

Интервальные таймеры

Интервальные таймеры представляют собой реле задержки времени, используемые для управления продолжительностью времени, в течение которого электрическая нагрузка находится под напряжением. Их также называют таймерами формирования импульса, таймерами байпаса, таймерами интервальной задержки и таймерами задержки при подаче питания с мгновенным переключением.

Таймеры такого типа работают, задерживая подачу питания на электрическую нагрузку до тех пор, пока не истечет определенное время. По истечении таймера питание подается и остается включенным, пока не истечет время таймера. В этот момент питание отключается от нагрузки и остается выключенным до тех пор, пока питание не будет подано снова.

Таймеры перезапуска

Таймеры повторного цикла представляют собой тип реле задержки времени, используемого для управления включением и выключением нагрузки. Их также называют рабочими циклами или таймерами циклов. Эти таймеры экономят энергию, выключая и включая нагрузку через равные промежутки времени. Их также можно использовать для создания эффекта мерцания. Таймеры рециркуляции бывают однофункциональными или многофункциональными устройствами.

Их также называют рабочими циклами или таймерами циклов. Эти таймеры экономят энергию, выключая и включая нагрузку через равные промежутки времени. Их также можно использовать для создания эффекта мерцания. Таймеры рециркуляции бывают однофункциональными или многофункциональными устройствами.

CHINT Реле задержки времени

Реле времени задержки NJS1 представляет собой электронное устройство, используемое для управления цепями. Он специально разработан для источников питания переменного тока 50 Гц/60 Гц и может работать с напряжением до 380 В. Реле имеет потребляемую мощность менее 3 ВА и электрический ресурс 1×10(5). Он также имеет механический срок службы 1×10(6) и может работать при температурах от -5 до +40 градусов Цельсия.

Реле задержки времени NJS1 можно использовать несколькими способами. Например, он может управлять двигателями, освещением или другими электрическими устройствами. Это также может быть функцией безопасности в приложениях, где необходима задержка перед активацией цепи.

JSZ3 является своего рода усовершенствованным электрическим реле. Он принимает микрокомпьютерное управление, имеет функцию временной задержки и может широко использоваться в автоматическом управлении полным оборудованием, системе автоматического управления и автоматическом управлении машиной.

Реле времени задержки JSZ3 — отличный вариант для тех, кто ищет точный таймер. С точностью задержки менее 10% он идеально подходит для широкого спектра приложений. Диапазон температур окружающей среды от -5°C до +40°C также делает его пригодным для различных условий.

Кроме того, он может быть установлен в оборудовании, панели или на DIN-рейке, что позволяет адаптировать его к различным ситуациям.

Заключение

Реле задержки времени управляют активацией цепей по истечении заданного времени. Существуют различные реле задержки времени, каждое из которых предназначено для определенных целей. Некоторые распространенные приложения для реле задержки времени включают управление пуском и остановом машин, управление включением и выключением нагрузки и задержку включения цепи.

CHINT — компания, специализирующаяся на производстве реле задержки времени. Наши продукты предназначены для использования в различных условиях и приложениях. Некоторые из наших самых популярных продуктов включают реле времени с задержкой времени NJS1 и реле времени с задержкой JSZ3. Оба этих продукта легко адаптируются и обеспечивают высокую точность. Если вы ищете реле задержки времени, CHINT — отличный вариант для рассмотрения.

Рекомендуем к прочтению

Низковольтный электрический

Разница между контактором и реле

Содержание Для чего используется контактор? Итак, что такое контактор? Контактор служит в качестве переключающего устройства с электрическим приводом и используется для

Подробнее »

Автоматика

Все, что вам нужно знать о силовых реле

Содержание Что такое силовое реле? Это переключатель, который поставляется с электромагнитом для замыкания или размыкания цепи. В основном это

В основном это

Подробнее »

Краткий обзор, технологии и преимущества

Времяпролетные датчики (ToF) используются для целого ряда приложений, включая навигацию роботов, мониторинг транспортных средств, подсчет людей и обнаружение объектов. Датчики расстояния ToF используют время, необходимое фотонам для перемещения между двумя точками, для расчета расстояния между точками.

ЧТО ТАКОЕ ПРИНЦИП ВРЕМЕНИ ПРОЛЕТА? — ОСНОВЫ

Принцип времени пролета (ToF) — это метод измерения расстояния между датчиком и объектом, основанный на разнице во времени между испусканием сигнала и его возвращением к датчику после отражения. по объекту. Различные типы сигналов (также называемые несущими) могут использоваться с принципом времени прохождения, наиболее распространенными из которых являются звук и свет.

Датчики TeraRanger используют свет в качестве своего носителя, потому что он уникальным образом сочетает в себе более высокую скорость, большую дальность действия, меньший вес и безопасность для глаз. Используя инфракрасный свет, мы можем обеспечить меньшее искажение сигнала и более легкое отличие от естественного окружающего света, в результате чего получаются датчики расстояния с самыми высокими характеристиками для данного размера и веса.

Краткое введение в определение времени пролета: Часть 1Краткое введение в определение времени пролета: Часть 1 ПРЯМЫЕ ПРОМЕЖУТОЧНЫЕ ДАТЧИКИ

Все датчики времени пролета (ToF) измеряют расстояния, используя время, которое требуется фотонам для перемещения между двумя точками, от излучателя датчика до цели, а затем обратно к приемнику датчика.

Косвенный и прямой ToF предлагают определенные преимущества в определенных контекстах. Оба могут одновременно измерять интенсивность и расстояние для каждого пикселя в сцене.

Датчики Direct ToF посылают короткие импульсы света, которые длятся всего несколько наносекунд, а затем измеряют время, необходимое для возвращения части излучаемого света. Косвенные датчики ToF посылают непрерывный модулированный свет и измеряют фазу отраженного света для расчета расстояния до объекта.

Краткое введение в определение времени полета: Часть 2Краткое введение в определение времени полета: Часть 2 ПРИНЦИП БЕЗ ПОЛЕТА В ДЕЙСТВИИ

Датчики времени полета (ToF) используются для целого ряда приложений, включая навигацию роботов, мониторинг транспортных средств, подсчет людей и обнаружение объектов.

Датчики ToF для подсчета людей

Обычные системы обработки изображений отлично подходят для получения базовой информации об объекте или сцене, но не дают точного представления о расстоянии. Человеческое восприятие таково, что мы часто можем интуитивно определить глубину резкости на фотографии и понять, хотя и смутно, насколько далеко датчик расположен от объекта. Автономные системы, такие как счетчики посетителей и датчики движения, не имеют такой роскоши. Они основаны на принципе времени пролета для расчета расстояния между чувствительным элементом и интересующим объектом.

Автономные системы, такие как счетчики посетителей и датчики движения, не имеют такой роскоши. Они основаны на принципе времени пролета для расчета расстояния между чувствительным элементом и интересующим объектом.

Датчики Time-of-Flight (ToF) доказали свою революционную концепцию в приложениях для подсчета посетителей во всем мире. Благодаря гарантированной максимальной точности и уникальным соображениям, касающимся конфиденциальности и защиты данных, датчики ToF позволяют использовать приложения для подсчета посетителей, которые предлагают превосходную информацию о различных ключевых бизнес-показателях, от периодического подсчета занятости до оптимизации пространства.

УСТРОЙСТВО ВРЕМЕННОГО СЧЕТЧИКА ЛЮДЕЙ УСТРОЙСТВО ВРЕМЕННОГО СЧЕТЧИКА ЛЮДЕЙ

9Датчики ToF 0021 для обеспечения точного контроля запасов Непрерывно измеряйте уровни наполнения и запасов твердых, порошкообразных или жидких материалов с помощью оптической технологии Time-of-Flight (ToF) Terabee — будь то в силосах, бункерах, резервуарах, складах и т. д.! Выбирайте готовые продукты для мониторинга на уровне приложений для быстрой установки и обработки данных на периферии.

д.! Выбирайте готовые продукты для мониторинга на уровне приложений для быстрой установки и обработки данных на периферии.

ДАТЧИКИ КОНТРОЛЯ УРОВНЯ TOF ДАТЧИКИ КОНТРОЛЯ УРОВНЯ

ПРЕИМУЩЕСТВА ВРЕМЕНИ ПРОЛЕТА TERABEE

Time-of-Flight (ToF) — это мощная технология для точного и доступного измерения расстояния и глубины.

Маленькие и легкие

Датчики ToF отличаются небольшими размерами и малым весом, обеспечивая при этом высокий уровень производительности (TeraRanger Evo весит всего 9 г!). Это означает, что датчики можно размещать в местах, которые ранее были невозможны при использовании более крупных и тяжелых датчиков. Для умных зданий и контроля уровня это реальное преимущество!

Большой радиус действия

Несмотря на небольшой размер и малый вес, датчики расстояния tof обладают мощными характеристиками! TeraRanger Evo может измерять расстояния до 60 м. И это делается с помощью светодиодной технологии, а не лазера! (См. раздел о светодиодной подсветке.)

раздел о светодиодной подсветке.)

Высокая частота обновления

Датчики ToF оптимизированы для высокоскоростных показаний. Помимо того, что они небольшие и легкие, высокая частота обновления данных занимает центральное место в нашей концепции проектирования, что делает датчики идеальными для быстро меняющихся приложений, от подсчета людей до промышленной автоматизации.

Светодиодное освещение

Вместо лазерных излучателей мы используем инфракрасную светодиодную технологию. Это дает ряд важных преимуществ.

- Безопасность для глаз : Датчики TeraRanger остаются безопасными для глаз в любых условиях, и нет необходимости в мерах предосторожности для лазера класса 1!

- Поле зрения : Вместо того, чтобы измерять очень маленькую точку, мы можем позволить излучаемому свету распространяться и формировать поле зрения. Во многих приложениях это может быть явным преимуществом. Представьте себе датчик, пытающийся обнаружить дерево.