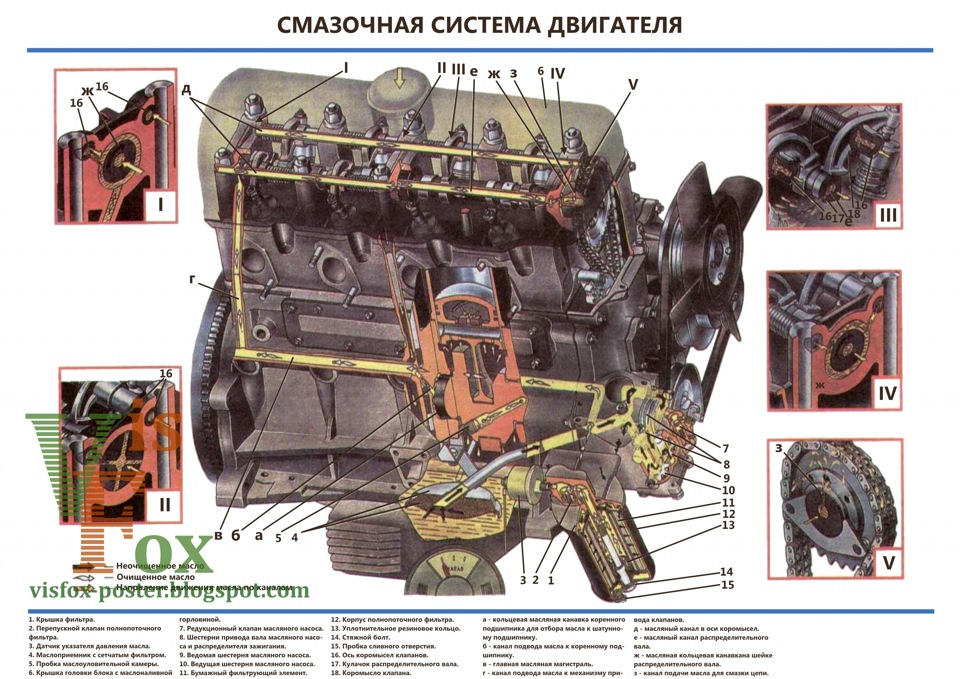

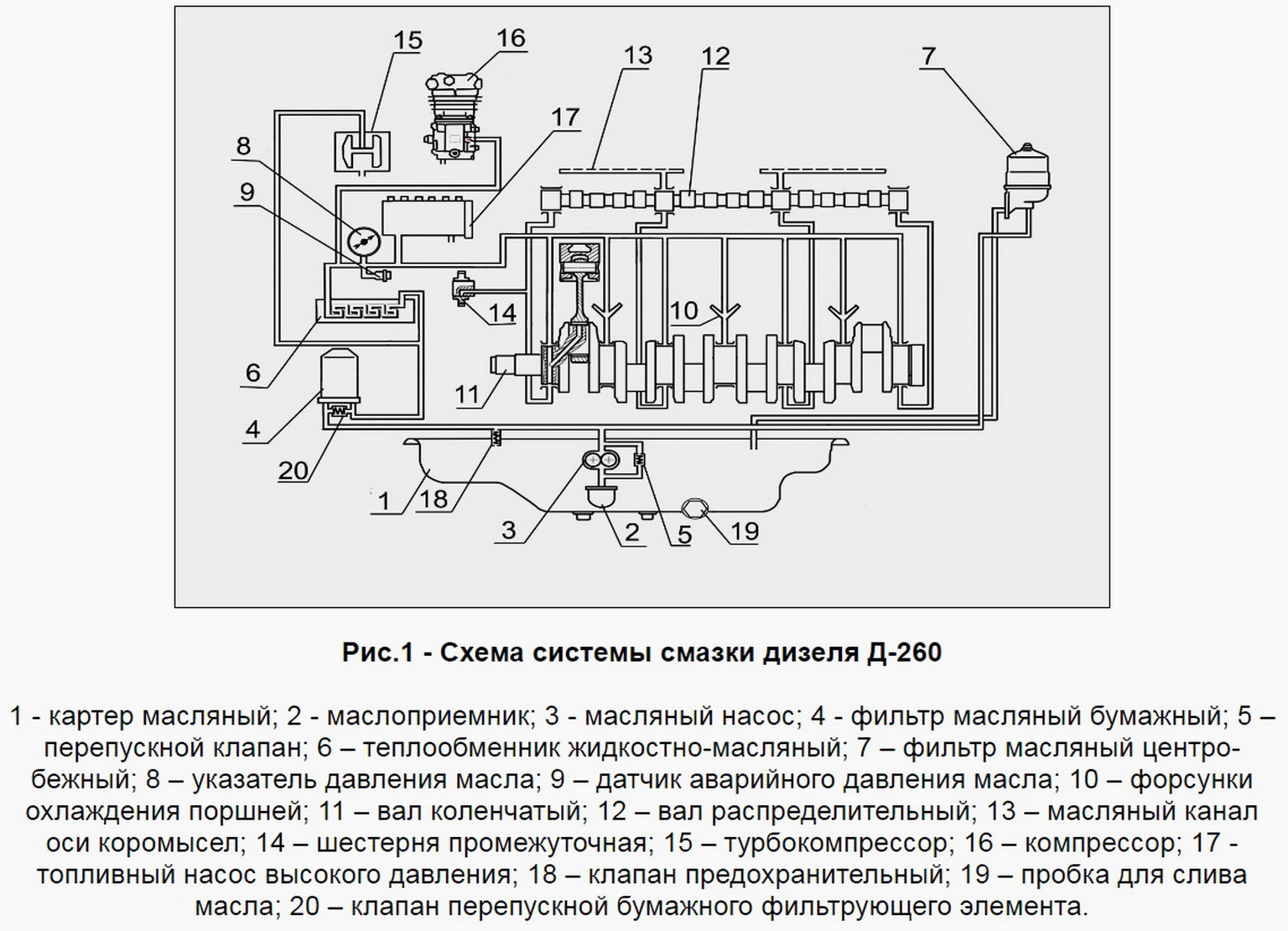

Схема работы системы смазки двигателя.

Работа смазочной системы

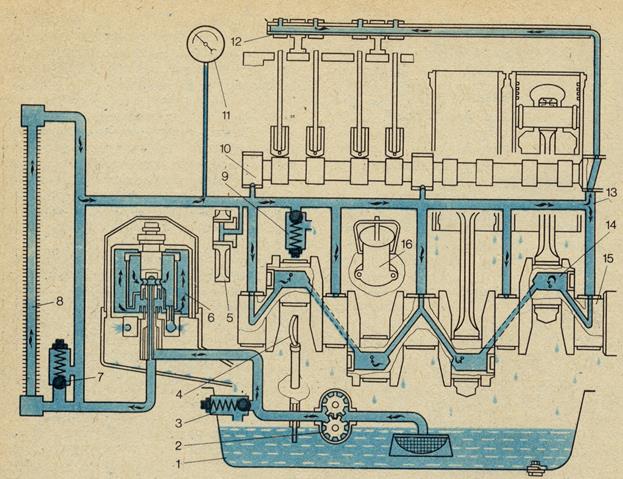

Принцип работы всех смазочных систем одинаков – масло из поддона («мокрый картер») или масляного бака («сухой картер») засасывается насосом через маслозаборник с сетчатым фильтром, и нагнетается в главную масляную магистраль.

Роль главной магистрали могут выполнять трубопроводы и (или) специально предусмотренные продольные каналы в блок-картере, откуда масло по поперечным сверлениям и каналам подводится к подшипникам коленчатого и распределительного валов, а также к другим точкам, нуждающимся в принудительной смазке.

Масло, вытекающее из коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала, а также снимаемое с зеркала цилиндров маслосъемными кольцами, подхватывается кривошипами и противовесами коленчатого вала и разбрызгивается в картере, создавая в его пространстве масляный туман. Масляный туман, оседая, смазывает зеркало цилиндров, кулачки, зубчатые колеса распределительного вала, поршневые пальцы и другие детали кривошипно-шатунного и газораспределительного механизмов.

В некоторых конструкциях капельки масла, оседая, самотеком поступают к толкателям. Масляный туман проникает также в зазор между стержнем клапана и его направляющей втулкой.

Некоторые детали двигателя (оси коромысел, узел осевой фиксации распределительного вала, распределительные зубчатые колеса) могут смазываться путем пульсирующей подачи масла. Прерывистость смазывания этих узлов осуществляется посредством золотникового устройства, образуемого лысками и канавками на опорных шейках распределительного вала.

В сетке маслозаборника масло проходит первичную фильтрацию, а после насоса – вторичную.

Часть масла проходит в масляный радиатор для охлаждения, и, охлаждаясь, стекает в масляный картер двигателя по шлангу.

Так как давление в главной масляной магистрали должно поддерживаться в определенных значениях (оно не должно сильно изменяться в зависимости от температуры масла и частоты вращения коленчатого вала двигателя), то в системе устанавливают редукционный клапан, который при критическом давлении открывается и возвращает часть масла во впускную полость насоса.

Предохранительный клапан установлен последовательно в магистраль радиатора и отключает его, если при малой частоте вращения коленчатого вала давление в смазочной системе падает ниже допустимого; этим достигается увеличение поступления масла в магистраль к подшипникам коленчатого и распределительного валов. В смазочной системе, показанной на рис. 2, перепускной клапан 6 радиатора установлен параллельно.

При засорении радиатора или пуске холодного двигателя, когда вязкость масла велика, клапан перепускает масло мимо радиатора, что ускоряет прогрев двигателя.

Давление масла в главной масляной магистрали контролируется манометром и (или) сигнальной лампочкой, которая загорается при недостаточном давлении масла в системе. Иногда для контроля температуры масла используют термометр.

Контроль уровня масла в системе осуществляется посредством специального щупа, на котором нанесены риски максимального и минимального допустимого уровня масла в поддоне картера.

Кроме основного контура циркуляции масла, могут быть предусмотрены следующие параллельные контуры:

- неполнопроточного (параллельного) фильтра тонкой очистки масла;

- смазочной системы воздушного компрессора пневмосистемы автомобиля.

Основными элементами смазочных систем являются масляный насос, редукционные клапаны, масляные фильтры и масляный радиатор.

К смазочной системе относится и устройство для вентиляции картерного пространства.

***

Приборы и механизмы системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

назначение, устройство и принцип работы

Назначение системы смазки

Поскольку двигатель состоит из подвижных (коленчатый вал, распределительные валы, клапаны) и неподвижных деталей (блок цилиндров, головка блока), в местах их контакта возникает такое нежелательное явление, как трение. Для борьбы с этим явлением предназначена система смазки двигателя.

Для борьбы с этим явлением предназначена система смазки двигателя.

Система смазки обеспечивает подачу моторного масла ко всем парам трения двигателя. В современных двигателях используется два способа подачи масла к трущимся деталям — под давлением и разбрызгиванием. Такая система смазки двигателя называется комбинированной.

Устройство системы смазки

Самая главная деталь в

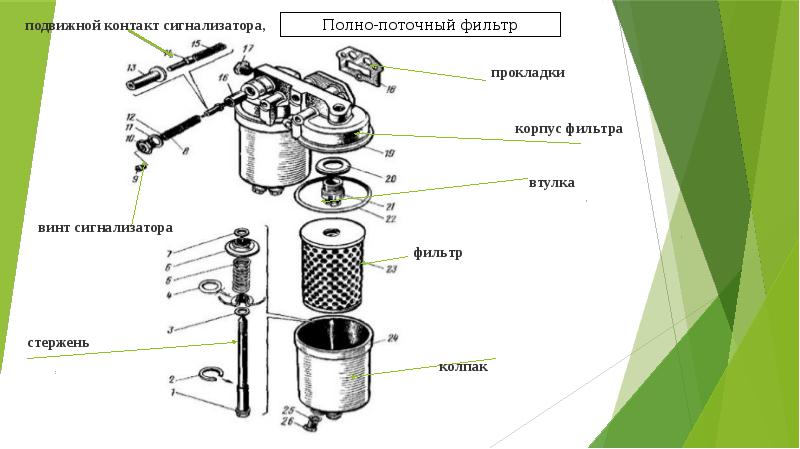

Масляный фильтр необходим для очистки масла от продуктов естественного износа деталей двигателя и прочих загрязнений. Фильтры бывают корпусными и бескорпусными (сменный картридж).

Устройство системы смазки включает в себя в том числе каналы, выполненные в блоке цилиндров и головке блока, по которым масло поступает к коренным подшипникам коленчатого вала и опорам распределительных валов. В коленчатом валу также выполнены каналы. По ним масло от коренных подшипников подается к шатунным подшипникам. Что бы ни случилось, в любой ситуации наши специалисты по выездной тех помощи на дорогах москвы приедут и окажут необходимую помощь.

В коленчатом валу также выполнены каналы. По ним масло от коренных подшипников подается к шатунным подшипникам. Что бы ни случилось, в любой ситуации наши специалисты по выездной тех помощи на дорогах москвы приедут и окажут необходимую помощь.

Принцип работы системы смазки

Давление в системе смазки отслеживается специальным датчиком — датчиком аварийного давления масла. Сигнал от датчика поступает на щиток приборов. При падении давления ниже допустимого уровня зажигается контрольная лампа аварийного давления масла. На некоторых моделях может подаваться еще и звуковой сигнал. Принцип работы системы смазки связан с беспрепятственной и постоянной циркуляцией смазки (масла) по системе, которая обеспечивается созданием давления масла в системе смазки двигателя. А в одной из следующих глав можно будет узнать электронная система управления двигателем — что это такое и как осуществляется диагностика электронной системы управления двигателем.

А в одной из следующих глав можно будет узнать электронная система управления двигателем — что это такое и как осуществляется диагностика электронной системы управления двигателем.

Многие автомобили дополнительно оснащены специальным указателем давления масла. Все это сделано для того, чтобы своевременно предупредить водителя о возможности серьезного повреждения двигателя. При загорании лампы надо как можно быстрее остановиться, и заглушить двигатель. В такой ситуации первым делом следует проверить уровень моторного масла. Для этого служит специальный щуп — указатель уровня масла в поддоне двигателя.

На некоторых современных моделях масляного щупа нет, информация об уровне масла от специального датчика поступает в бортовой компьютер и отображается на информационном дисплее.

На случай, если давление в системе, наоборот, превышено, в системе предусмотрен редукционный клапан. При достижении определенной величины давления клапан открывается, и часть масла идет обратно на вход масляного насоса.

Принцип работы системы смазки подразумевает также ещё и такие аспекты как вентиляция и охлаждение системы смазки. При работе двигателя часть паров топлива и отработавших газов проникает через зазоры между поршневыми кольцами и зеркалом цилиндра в картер. Конденсат топлива и газы ухудшают свойства моторного масла. Для удаления этих паров и газов из картера применяется система принудительной вентиляции. Пары и газы по специальным шлангам направляются в пространство перед дроссельной заслонкой под действием разрежения.

На некоторых моделях автомобилей устанавливается масляный радиатор, который служит для охлаждения масла в системе смазки. Конструктивно он может быть выполнен как отдельная деталь либо объединен с радиатором системы охлаждения двигателя.

Назначение системы смазки и применяемые масла

Категория:

Устройство и работа двигателя

Публикация:

Назначение системы смазки и применяемые масла

Читать далее:

Назначение системы смазки и применяемые масла

Система смазки двигателя служит для подачи масла ко всем трущимся деталям двигателя при его работе, вследствие чего снижаются потери мощности на трение между деталями и уменьшается износ трущихся поверхностей. Кроме того, масло, проходя между трущимися деталями двигателя, охлаждает их и уносит продукты износа. При продолжительной работе двигателя масло постепенно загрязняется и разжижается, поэтому его необходимо заменять.

Кроме того, масло, проходя между трущимися деталями двигателя, охлаждает их и уносит продукты износа. При продолжительной работе двигателя масло постепенно загрязняется и разжижается, поэтому его необходимо заменять.

Для смазки двигателей применяют масла минерального происхождения, получаемые путем переработки нефти после отгонки из нее жидких топлив. Полученные из нефти масла сортируют и очищают. Основными наиболее важными свойствами масел, применяемых для двигателей, являются: маслянистость, вязкость, чистота (отсутствие механических примесей и кислот). Маслянистость определяет свойство масла надежно обволакивать трущиеся детали хорошо удерживающейся масляной пленкой, улучшающей условия трения деталей. Вязкость определяет густоту масла и его текучесть при определенных температурных условиях и способность проникать в зазоры трущихся деталей.

Для повышения качества масел к ним добавляют специальные присадки, содержащие различные вещества, которые повышают смазывающую способность масла — маслянистость, делают более стабильной его вязкость при колебаниях температуры, понижают температуру застывания и уменьшают окисляющее действие масла. Присадки способствуют также вымыванию смолистых отложений из зазоров трущихся деталей и т. п. Смолистые отложения получаются в результате воздействия высокой температуры на масло и его окисления.

Присадки способствуют также вымыванию смолистых отложений из зазоров трущихся деталей и т. п. Смолистые отложения получаются в результате воздействия высокой температуры на масло и его окисления.

Рекламные предложения на основе ваших интересов:

В зависимости от времени года и климатических условий для смазки двигателя следует применять масла различной вязкости. Зимой вязкость масла должна быть меньше, так как масло с большой вязкостью при низкой температуре загустеет и будет в холодном двигателе плохо проникать в зазоры трущихся деталей, а также будут затруднены заливка масла и пуск холодного двигателя.

Летом вязкость масла должна быть большей, так как масло с малой вязкостью при повышенной температуре становится еще более жидким и легко выдавливается из зазоров и стекает с деталей, не обеспечивая нормальной смазки двигателя.

Для смазки рядных карбюраторных двигателей применяют стандартные автотракторные масла следующих марок: АКп-6, АКп-10, АК-10, АКЗп-6, АКЗп-10.

Обозначение масла имеет следующую расшифровку: А — автомобильное; К — способ очистки данного масла (сернокислотная очистка). Если масло изготовлено путем добавления специального загустителя, то ставят еще букву, что обозначает «загущенное». Когда масло содержит специальную присадку, улучшающую его показатели, то после букв, характеризующих способ очистки, ставят букву «п». Цифрой обозначается вязкость масла в сантистоксах (сст) при 100 °С.

Масло с вязкостью или (малая вязкость) применяют для смазки двигателей в холодное время (весной, зимой, осенью), а масло с вязкостью 9,5 или 10 сст (большая вязкость) — в летнее время. Кроме перечисленных марок масел, для смазки двигателя применяют также: летом — масло индустриальное(машинное СУ) и зимой это же масло в смеси с веретенным маслом (30%).

Для V-образных двигателей, условия работы коренных и шатунных подшипников которых являются более напряженными, применяют специальные высококачественные сорта масел. Так, применяются автомобильные масла фенольной селективной очистки марок АС-8 и АС-10 (ГОСТ 10541—63).

Для дизелей, детали которых работают в более тяжелых условиях и с большими нагрузками, применяют высококачественные дизельные масла с присадкой марок Дп-8 (зимой) и Дп-11 (летом) или соответственно масла ДЛ и ДЗ, или масла ДС-8 и ДС-11 с присадками.

—

Смазка снижает потери на трение и тем самым уменьшает износ деталей. Она способствует внутреннему охлаждению трущихся поверхностей, смыванию нагара и металлической пыли, уплотнению поршней в цилиндрах, защите деталей от коррозии.

Недостаточная смазка трущихся поверхностей увеличивает потери на трение и может привести к серьезным поломкам деталей и авариям. Например, недостаточное поступление масла к шейкам коленчатого вала двигателя приводит к выплавлению антифрикционного сплава подшипников. Избыточная смазка также нежелательна, так как попадание масла, например в камеру сгорания, приведет к нагарообразованию и перегреву двигателя.

Рекламные предложения:

Читать далее: Принцип работы комбинированной системы смазки

Категория: — Устройство и работа двигателя

Главная → Справочник → Статьи → Форум

Система смазки.

Назначение и устройство

Назначение и устройствоСистема смазки. Назначение и устройство

Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.

Поверхности сопряженных деталей двигателей отличаются высокой точностью и чистотой обработки. Однако на них остаются микроскопические неровности, которые при перемещении одной детали по другой создают силу, сопротивляющуюся этому, – силу трения. Она зависит от точности обработки трущихся поверхностей. Давления и относительной скорости перемещения деталей. В процессе работы неровности на соприкасающихся деталях способствуют увеличению силы трения, препятствующей движению, и тем самым снижают мощность двигателя. На преодоление силы трения затрачивается 10 – 15% мощности двигателя.

Для уменьшения трения межу поверхностями соприкасающихся деталей и одновременно охладить детали, вводят слой масла. В этом случае происходит жидкостное трение, т.е. трение между частицами масла. При жидкостном трении износ деталей во много раз меньше, чем при сухом – детали почти не изнашиваются, предохраняются от коррозии, зазоры между ними уплотняются. Кроме того, масло уносит твердые частицы которые возникают при износе деталей.

Кроме того, масло уносит твердые частицы которые возникают при износе деталей.

Для смазки деталей автомобильных двигателей применяют масла, полученные путем переработки остатков нефти после отгонки из нее жидких топлив.

Основная задача системы смазки состоит в том, чтобы обеспечить ровную и бесперебойную работу всех частей и деталей двигателя. Моторное масло образует на трущихся деталях маслянистую пленку, и трение между движущимися механическими деталями двигателя (зубчатыми шестеренками, подшипниками коленвала, коленвалом, поршнями и клапанами, кулачками) сводится к минимуму. Но несмотря на то, что масло снижает силу трения, оно все равно будет существовать из-за тепла, которое образуется при работе двигателя.

Как пример рассмотрим движение коленчатого вала, во время быстрого движения по трассе, тахометр автомобиля может показывать до 3000 оборотов в минуту, а иногда и больше. Голая цифра ничего не говорит водителю, но такое вращение может привести к такому трению, что может разрушить двигатель. Ведь эта цифра говорит, что коленвал вращается со скоростью 50 раз в секунду и если бы не было масла, то так бы и происходило. Но масло фактически поддерживает вращение коленвала в подшипниках, можно сказать, что коленвал вращается не в подшипниках, а в масле, и таким образом уменьшается сила трения.

Ведь эта цифра говорит, что коленвал вращается со скоростью 50 раз в секунду и если бы не было масла, то так бы и происходило. Но масло фактически поддерживает вращение коленвала в подшипниках, можно сказать, что коленвал вращается не в подшипниках, а в масле, и таким образом уменьшается сила трения.

Циркулируя по двигателю и омывая его детали, масло забирает большую часть тепла от движущихся деталей.

В зависимости от условий работы узлов и механизмов двигателя смазочный материал к ним может подводиться несколькими способами, конструктивно объединенными в единую смазочную систему. В современных двигателях из-за наличия различных способов подачи масла к трущимся поверхностям сопряженных деталей смазочная система называется комбинированной и в ней применяются следующие способы распределения масла.

При комбинированной системе смазки наиболее нагруженные детали смазываются под давлением, а остальные – разбрызгиванием (капельное) или самотеком (масляным туманом).

Для правильного выполнения этих важных функций двигателя необходимо постоянное снабжение двигателя чистым маслом, качество которого не ухудшается от резких перепадов температур, воздействующих на масло каждый раз, как только заводят двигатель.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес2.2 Принцип работы системы смазки. Система смазки двигателя

Похожие главы из других работ:

Автоматизация линии упаковки

Глава 3. Устройство и принцип работы системы управления упаковкой

1 уровень Визуализация оператора линии упаковки ГКЛ Рис.01 Способ действия Windows Logic Controller (WinLC) SIMATIC WinAC MP это новый класс аппаратуры и программного обеспечения…

Анализ систем автоматического регулирования давления пара в барабане котла

2. Характеристика объекта управления, описание устройства и работы системы САР, составление ее функциональной схемы.

Принцип автоматического управления и вид системы

Принцип автоматического управления и вид системыРисунок 2.1 САР давления пара в котле. Объектом управления (ОУ) рассматриваемой САР является котел. Регулируемой величиной является количество подачи топлива , которое сжигается и даёт определенную температуру в котле…

Анализ систем автоматического регулирования температуры поливной воды в теплице

1. ХАРАКТЕРИСТИКА ОБЪЕКТА УПРАВЛЕНИЯ, ОПИСАНИЕ УСТРОЙСТВА И РАБОТЫ СИСТЕМЫ САР, СОСТАВЛЕНИЕ ЕЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ. ПРИНЦИП АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И ВИД СИСТЕМЫ

Рисунок 1.1. САР температуры поливной воды в теплице. Объектом управления (ОУ) рассматриваемой САР является скоростной водонагреватель. Регулируемой величиной является температура поливной воды ?…

Анализ системы автоматического регулирования температуры теплоносителя в агрегате АВМ

1. Характеристика объекта управления, описание устройства и работы САР, составление ее функциональной схемы. Принцип автоматического управления и вид системы

Объектом управления рассматриваемой САР является агрегат АВМ. Регулируемой величиной является температура теплоносителя на выходе из сушильного барабана. Целью управления является поддержание температуры на постоянном заданном уровне…

Регулируемой величиной является температура теплоносителя на выходе из сушильного барабана. Целью управления является поддержание температуры на постоянном заданном уровне…

Модернизация привода подач станка модели 6Н10 с упрощением конструкции коробки подач

9 Описание системы управления и системы смазки

Описание системы управления Для переключения подач, необходимо осуществлять перемещение одного двойного и одного тройного блока зубчатых колес. Управление коробкой подач осуществляется с помощью механизмов…

Привод рабочей машины

7. Описание системы смазки

Система смазки комбинированная. Смазка червячной передачи осуществляется путем окунания червяка в масло, заливаемое внутрь корпуса. Глубина погружения в масло червяка до половины диаметра…

Проектирование маршрутного технологического процесса сборки изделия

1.2 Служебное назначение изделия, принцип работы узла и условия обеспечения нормальной работы

Механический клапан предназначен для автоматических установок, распыляющих смазочно-охлаждающие жидкости. Принцип работы. Клапан состоит из корпуса, разделенного на две полости, в одну из которых подается сжатый воздух…

Принцип работы. Клапан состоит из корпуса, разделенного на две полости, в одну из которых подается сжатый воздух…

Проектирование привода

11. Выбор системы смазки

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0…

Проектирование привода коробки скоростей металлорежущего станка

6. ВЫБОР СИСТЕМЫ СМАЗКИ

Смазочной системой называют совокупность устройств для подачи смазочного материала к трущимся поверхностям и возврата его в резервуар…

Производство одноразовой посуды экструзионным процессом

4.1 Принцип работы управляющей системы

…

Пульт проверки автомата подогрева стекла

2.1.4 Принцип работы системы обогрева

При включении переключателя обогрева стекла (ППНГ-15К) 4 (см. рис, 1.1.) на верхнем электрощите пилотов «плюс» через АЗСГК-2 подается на диагональ А и Б дифференциального реле РП-4, создает в них магнитные потоки, направленные навстречу друг другу…

рис, 1.1.) на верхнем электрощите пилотов «плюс» через АЗСГК-2 подается на диагональ А и Б дифференциального реле РП-4, создает в них магнитные потоки, направленные навстречу друг другу…

Расчет основных параметров автомобильного двигателя

3. Расчет системы смазки

…

Расчет привода главного движения радиально-сверлильного станка

1.2 Описание конструкции системы управления и принцип работы проектируемого узла

Главным движением в радиально-сверлильном станке является вращение шпинделя, а движением подачи — осевое перемещение шпинделя вместе с гильзой…

Система пневмоуправления буровой установки

1. ПРИНЦИП РАБОТЫ СИСТЕМЫ ПНЕВМОУПРАВЛЕНИЯ

Современные буровые установки насыщены всеми необходимыми для бурения скважин основными и вспомогательными механизмами, приспособлениями…

Стабилизизация температуры воздуха в теплицах

2. Характеристика объекта управления, описание устройства и работы САР, составление её функциональной схемы.

Принцип автоматического управления и вид системы

Принцип автоматического управления и вид системыСАР температуры воздуха в теплице состоит из объекта управления и регулятора. Объектом управления (ОУ) рассматриваемой САР является теплица. Регулируемой величиной является температура воздуха в теплице…

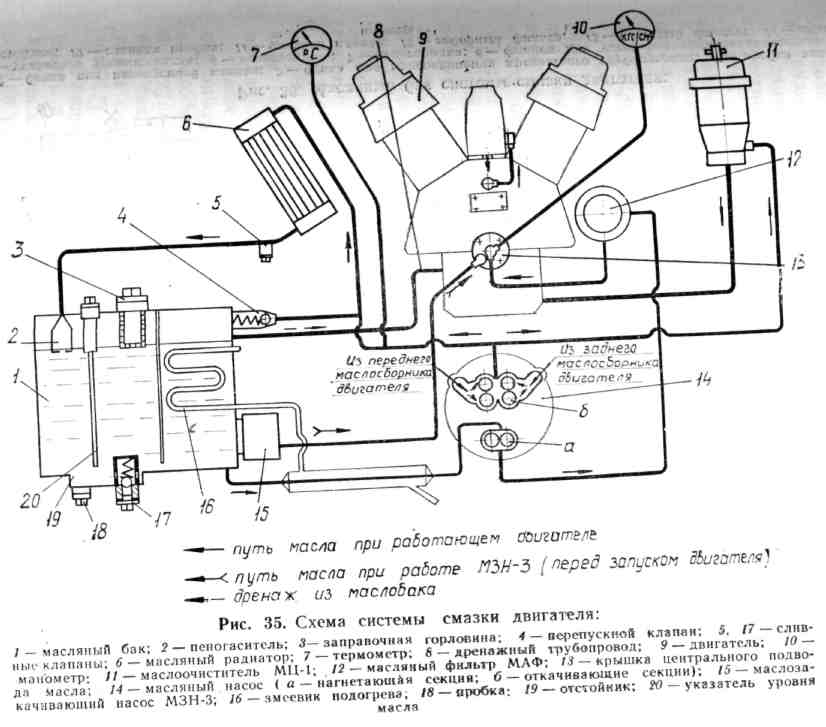

Система смазки V-образного двигателя автомобиля ЗИЛ-130

Как устроена и работает система смазки V-образного двигателя автомобиля ЗИЛ-130?

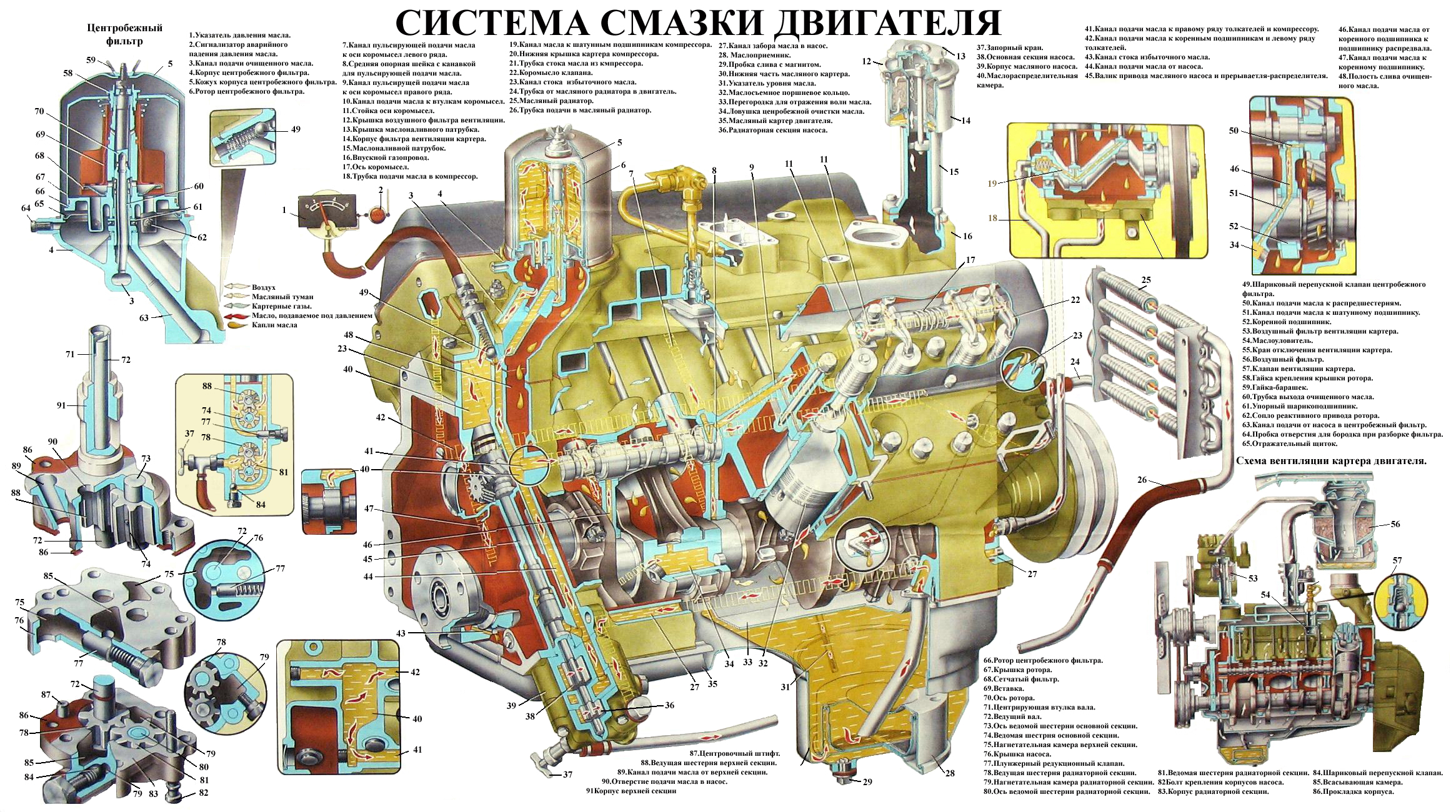

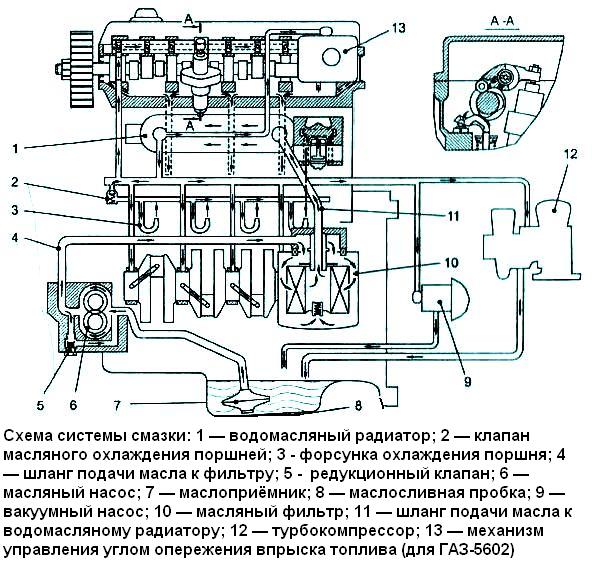

Система смазки V-образного восьмицилиндрового двигателя автомобиля ЗИЛ-130 (рис.35) состоит из поддона 1 картера двигателя; маслозаборника 2 с сетчатым фильтрующим элементом; двухсекционного шестеренного масляного насоса, у которого верхняя секция подает масло в полнопоточный масляный фильтр 5 (центрифугу), где оно очищается и поступает в маслораспределительную камеру и далее в главную масляную магистраль 4, а нижняя – в масляный радиатор 8 для охлаждения; маслозаливной горловины; масломерного щупа; манометра; лампочки аварийного давления масла, загорающейся на щитке приборов, когда давление масла в. магистрали уменьшится до 0,06 МПа и меньше.

магистрали уменьшится до 0,06 МПа и меньше.

Рис.35. Система смазки двигателя автомобиля ЗИЛ-130.

Работает система смазки так. Масло из поддона картера насосом 3 подается в полнопоточный масляный фильтр 5 центробежной очистки, где оно очищается и поступает в маслораспределительную камеру и далее в главную масляную магистраль 4. Из левого канала магистрали масло поступает на смазку толкателей левого ряда цилиндров и коренных шеек коленчатого вала и по сверлениям в коленчатом валу – к шатунным подшипникам, смазывая их. Масло, выбрызгиваемое из сверления 10 в шатуне, смазывает стенку цилиндра. Одновременно часть его от коренных подшипников подводится к подшипникам распределительного вала. Из правого канала 9 масло поступает к толкателям правого ряда цилиндров и на смазку деталей компрессора 7. Упорный фланец распределительного вала и распределительные шестерни смазываются маслом из первого подшипника распределительного вала. Кроме того, масло, стекая из головки блока после смазки осей коромысел и клапанов, смазывает распределительные шестерни. В средней шейке распределительного вала имеются сверления, которые один раз за оборот вала соединяют канал 12 для подвода масла к средним стойкам осей коромысел 6, заполняет их и далее, проходя по сверлениям, смазывает втулки коромысел и по штангам 11 стекает на толкатели, смазывает их и сливается в поддон. Масло, вытекающее из втулок коромысел, смазывает стержни клапанов, носки коромысел, механизм проворачивания выпускных клапанов.

В средней шейке распределительного вала имеются сверления, которые один раз за оборот вала соединяют канал 12 для подвода масла к средним стойкам осей коромысел 6, заполняет их и далее, проходя по сверлениям, смазывает втулки коромысел и по штангам 11 стекает на толкатели, смазывает их и сливается в поддон. Масло, вытекающее из втулок коромысел, смазывает стержни клапанов, носки коромысел, механизм проворачивания выпускных клапанов.

Поршни, поршневые кольца и пальцы, зеркало цилиндров, кулачки распределительного вала и другие детали смазываются разбрызгиваемым маслом.

В чем отличие системы смазки двигателей автомобилей ГАЗ-53А от ЗИЛ-130?

Устройство системы смазки двигателя автомобиля ГАЗ-53А сходно с системой смазки двигателя автомобиля ЗИЛ-130 и отличается тем, что вторая секция масляного насоса нагнетает масло не в масляный радиатор, а в фильтр центробежной очистки, где оно очищается и сливается в поддон картера. Масло в масляный радиатор поступает из главной масляной магистрали.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Система смазки двигателя»

автомобиль, вал, двигатель, масло, масляный, распределительный, система, смазка

Смотрите также:

почему возникают и как избежать

Каждая из систем силовой установки автомобиля выполняет определенную функцию. Но если более подробно рассмотреть конкретную из них, то понятно, что наиболее важной является система смазки.

К примеру, видов систем питания – несколько (карбюратор, инжектор, дизель) и каждый из них работает по-своему.

Бензиновый двигатель и вовсе способен работать без системы питания как таковой – достаточно обеспечить подвод топлива в цилиндры, которое будет туда поступать без дозировки, а самотеком и силовой агрегат будет работать, хоти и не эффективно.

Видов систем охлаждения и зажигания тоже несколько, и каждая из них имеет свои особенности.

И только система смазки на любом двигателе работает по одному принципу.

Безусловно возможна разница в некоторых технических особенностях, но в целом она функционирует на любом двигателе одинаково.

Если с неработающей системой охлаждения или нарушенной работой питания и зажигания двигатель будет работать, хоть и с перебоями, то неисправность системы смазки очень быстро приведет к серьезным поломкам силового агрегата.

1.3. Неисправности системы смазки двигателя и способы ремонта

Основными неисправностями системы смазки являются:

- повышенное или пониженное давление масла,

- подтекание масла через неплотности соединений,

- засорение фильтров тонкой и грубой очистки,

- нарушение герметичности сальников коленчатого вала,

- нарушение работы системы вентиляции картера.

Причины неисправностей системы смазки двигателя и способы их ремонта весьма разнообразны. Следует иметь в виду, что нормальная работа системы смазки обусловливает долговечность двигателя в целом. Даже кратковременное нарушение бесперебойного снабжения маслом трущихся поверхностей неизбежно приводит к серьезной поломке.

Контроль за давлением масла осуществляется по масляному манометру. Новые автомобили, кроме манометра, имеют еще контрольную лампочку, которая загорается при падении давления в системе ниже допустимого предела.

Отказы и неисправности системы смазки

| Причины неисправностей | Способы устранения |

| Давление масла превышает допустимое значение при нормальной работе двигателя (на всех режимах) | |

| Неисправен датчик или указатель давления масла | Заменить датчик или указатель |

| Из-за загрязнения масла произошло заклинивание редукционного клапана | Прочистить гнездо и редукционный клапан, отрегулировать клапан |

| Повышенное давление масла при работе двигателя на холостом ходу и на средней частоте вращения коленчатого вала | |

| Загрязнены каналы системы | Промыть каналы |

| В двигатель залито слишком вязкое масло | Заменить масло другим в соответствии с рекомендациями изготовителя |

| Низкое давление масла при нормальном его расходе | |

| Низкий уровень масла в системе | Долить масло |

| Изношен или разрегулировался редукционный клапан; под клапан попали механические частицы | Отрегулировать или заменить клапан |

| Изношен масляный насос или поломаны зубья его шестерен | Заменить насос |

| Недостаточное давление масла при работе двигателя на холостом ходу и на средней частоте вращения коленчатого вала при повышенном расходе масла | |

| Большой зазор между коренными и шатунными шейками и подшипниками коленчатого вала | Заменить подшипники и коленчатый вал |

| После включения зажигания не загорается контрольная лампочка аварийного давления масла | |

| Неисправен датчик давления масла. Включить зажигание, отсоединить провод от датчика и подсоединить его к «массе». | Если лампочка загорается — заменить датчик |

| Перегорела контрольная лампочка | Заменить лампочку |

Техническое обслуживание системы смазки

Наиболее часто встречаются следующие неисправности системы смазки: снижение уровня масла, повышение или понижение его давления в системе, загрязнение масла.

Снижение уровня масла может быть вызвано негерметичностью масляного картера двигателя, плохим уплотнением коленчатого вала или износом сальников и выгоранием масла.

Повышенное давление в системе смазки может быть обусловлено применением масла повышенной вязкости, загрязнением каналов системы и масляного фильтра, неисправностью редукционного клапана, в редких случаях — отказом датчика давления масла, а пониженное давление — недостаточным уровнем масла в масляном картере, уменьшением его вязкости, засорением маслоприемника, износом деталей масляного насоса, подшипников коленчатого или распределительного вала, заеданием редукционного клапана в открытом положении.

Причинами интенсивного загрязнения масла и его быстрого старения являются попадание в масло охлаждающей жидкости, длительная работа двигателя в режимах, отличающихся от номинальных (температура охлаждающей жидкости менее 60 °С или более 100°С), значительный износ деталей цилиндропоршневой группы, применение несоответствующего масла.

studfiles.net

Назначение масляного насоса

Для большинства деталей двигателя статичной смазки недостаточно – они требуют регулярного поступления свежих порций смазочного материала, предварительно охлажденных и отфильтрованных от продуктов износа. Поэтому важно обеспечить циркуляцию масла в системе, создав определенное давление в магистралях. Именно эта задача и возложена на масляный насос.

Маслонасос создает разрежение в системе, засасывая смазочный материал из поддона картера через маслоприемник. В процессе движения по этой линии масло фильтруется через последовательный полноточный фильтр, реже – через неполноточный элемент. Прошедшее через насос масло поступает в главную магистраль, а оттуда распределяется по каналам и подается к потребителям в соответствии с условиями их работы. Так, подшипники коленчатого и распределительного валов получают масло под максимальным давлением, шестерни ГРМ, клапанный механизм и часть зеркала цилиндров смазываются разбрызгиванием, а к штангам, толкателям, кулачкам масло поступает уже самотеком.

Основные неисправности системы смазки. Грузовые автомобили. Системы охлаждения и смазки

Основные неисправности системы смазки

Появление неисправностей приводит к увеличению или уменьшению давления масла в системе смазки.

Увеличение давления масла возможно при пользовании маслом повышенной вязкости, заедании редукционного клапана (закрыт) и засорении маслопроводов.

Проверьте используемое масло на вязкость, если необходимо, замените масло. Если вы используете летнее масло зимой, при низких температурах, то увеличение давления это обычное дело.

При замене загрязненного масла следует также заменять и масляный фильтр, а также промывать систему смазки промывочной смесью или жидким маслом. Первая замена масла должна состояться после 5 тыс. км пробега, а далее – через каждые 10 тыс.км.

Качество и необходимость замены масла можно определить простейшими способами. Вязкость оценивают по скорости стекания капель масла с измерительного щупа. Загрязненность масла определяют по цвету масляного пятна на белой фильтровальной бумаге. Свежее масло оставляет при впитывании в бумагу светло – желтое круглое пятно, загрязненное – пятно с более темным ядром. Черный цвет ядра указывает не необходимость замены фильтрующего элемента, а коричневый или темно – коричневый цвет пояска вокруг ядра – на необходимость замены масла.

Уменьшение давления может быть вызвано понижением уровня разжижением и подтеканием масла через неплотности маслопроводов, износом деталей масляного насоса, нарушением регулировки редукционного клапана (открыт) и увеличением зазоров в подшипниках коленчатого вала и распределительного. Чаще всего масляный насос является виновником понижения давления. Однако понижение давления может возникнуть из-за загрязнения сетчатого фильтра маслоприемника.

Если необходим ремонт только масляного насоса, то:

– отсоедините провода от аккумуляторной батареи,

– слейте масло из картера двигателя,

– снимите брызговик двигателя,

– отверните гайки крепления подушки передней подвески двигателя к поперечине,

– поднимите двигатель талью,

– отверните болты крепления,

– снимите картер двигателя и масляный насос с приемным патрубком.

Разберите и помойте масляный насос, очистите маслоприемник и редукционный клапан от посторонних частиц или возможных загрязнений или отложений. При необходимости замените сам редукционный клапан или его пружину. Если обнаружите чрезмерный износ шестерен масляного насоса или износ корпуса, замените его.

Если вы устранили все неисправности масляного насоса, а давление в системе продолжает падать, что же делать в таком случае? Причина может быть в увеличении зазора между вкладышами, износ и закоксовывание поршневых колец, вплоть до их поломки, износ и повреждение резиновых уплотнителей сальников стержней клапанов, повышенный износ юбок поршней и канавок поршневого кольца, закоксовывание прорезей маслосъемных колец или заполнение их масляными отложениями, а также увеличенный износ стержней клапанов и направляющих втулок для них.

В случае внезапного падения давления остановите автомобиль, заглушите двигатель, проверьте уровень масла в картере (сделать это можно не раньше чем через 5 – 7 минут после остановки двигателя) и надежность контактов в электрической цепи от датчика до указателя масла. Убедитесь в исправности датчика и масляного насоса, для чего выверните датчик из корпуса фильтра и проверните коленчатый вал пусковой рукояткой. Нормальным считается уровень масла, если след от него на щупе находится посредине между отметками min и max.

В случае необходимости долейте масло в картер двигателя до требуемого уровня, предварительно проверив герметичность соединений в системе смазки двигателя. Даже небольшие течи, обнаруженные визуальным осмотром системы смазки или других систем двигателя, из-за поврежденных прокладок, ненадежных креплений, из-за поврежденных сальников, оказывают пагубное влияние на работоспособность двигателя.

Если же в двигателе залито масло необходимого качества и сорта, а давление по – прежнему высокое, следует обратить внимание на редукционный клапан масляного насоса, может быть заедании клапана, может быть слишком загрязнены каналы системы смазки или же чрезмерно жесткая пружина.

Если же из фильтра масло вытекает сильной струей, неисправен датчик и его необходимо заменить, если не вытекает, давление в системе смазки отсутствует, автомобиль отбуксируйте в станцию сервисного обслуживания или же ремонтную мастерскую. В любом случае, при отсутствии нормального давления в системе смазки двигатель необходимо отправить в мастерскую, для замены или ремонта неисправных деталей.

В процессе работы автомобиля происходит частичное разжижение масла бензином, который не сгорает при работе двигателя на переобогащенной смеси, или иногда из-за попадания охлаждающей жидкости в масло при повреждении прокладки головки блока цилиндров. Разумеется вязкость масла при этом уменьшается и если оно старое – нуждается в замене. Давление в системе смазки резко уменьшается из-за того, что такое масло беспроблемно проникает в зазоры между сопряженными трущимися деталями.

Чтобы моторное масло с требуемой вязкостью и хорошим качеством служило достаточно долго, необходимо регулярно следить за исправностью системы вентиляции картера и своевременно производить ее очистку и промывку деталей.

Если уровень масла и его качество не вызывают сомнения, а давление масла в системе смазки все равно выше или ниже нормы, следует проверить исправность показания приборов контроля давления масла (датчик, указатель, контрольная лампа) в системе. Поставьте новые и снимите показания, если новые приборы покажут, что давление масла в норме – старыми пользоваться уже нельзя.

Поделитесь на страничке

Следующая глава >

tech.wikireading.ru

Что может вызвать проблемы со смазкой двигателя?

В большинстве случаев проблемы со смазкой двигателя автомобиля вызваны неправильным техническим обслуживанием. К сожалению, водители часто пренебрегают датой замены масла или выбирают более дешевые продукты, которые не соответствуют рекомендациям производителя.

Поэтому важно подчеркнуть важность использования качественного смазочного масла и соблюдать рекомендуемые периоды замены. Объяснение работы двигателя и характеристик смазочного масла — отличный способ сделать это.

В дополнение к неправильному техническому обслуживанию, другие распространенные причины, связанные с проблемами смазки двигателя:

- Ошибки проектирования или спецификации;

- Ошибки изготовления и сборки;

- Неправильная эксплуатация.

Неисправности системы смазки двигателя и способы их устранения

Если вы найдете ошибку в тексте, выделите её мышью и нажмите Ctrl+Enter. Спасибо.

Каждая из систем силовой установки автомобиля выполняет определенную функцию. Но если более подробно рассмотреть конкретную из них, то понятно, что наиболее важной является система смазки.

К примеру, видов систем питания – несколько (карбюратор, инжектор, дизель) и каждый из них работает по-своему.

Бензиновый двигатель и вовсе способен работать без системы питания как таковой – достаточно обеспечить подвод топлива в цилиндры, которое будет туда поступать без дозировки, а самотеком и силовой агрегат будет работать, хоти и не эффективно.

Видов систем охлаждения и зажигания тоже несколько, и каждая из них имеет свои особенности.

И только система смазки на любом двигателе работает по одному принципу.

Безусловно возможна разница в некоторых технических особенностях, но в целом она функционирует на любом двигателе одинаково.

Если с неработающей системой охлаждения или нарушенной работой питания и зажигания двигатель будет работать, хоть и с перебоями, то неисправность системы смазки очень быстро приведет к серьезным поломкам силового агрегата.

Суть работы системы смазки

Суть работы системы смазки достаточно проста – создание пленки, которая будет снижать трение между элементами силовой установки, отвод тепла и продуктов износа с поверхности этих элементов.

Причем все функции этой системы взаимосвязаны – если не будет пленки, значительно повысится трение, в результате которого возрастет температура на поверхностях элементов, и начнется процесс интенсивного износа деталей двигателя.

Если же масло не будет отводить тепло, перегрев приведет к сжиганию масляной пленки, ну и далее – опять интенсивный износ.

Одной из самых серьезных неисправностей силовой установки, к которой может привести неработающая система смазки – это заклинивание коленчатого вала в результате перегрева, приводящее к расширению подшипников скольжения этого вала.

Восстановить двигатель после такой неисправности очень тяжело.

Выполняя столь важные функции, она включает в себя не так уж и много составляющих элементов:

- поддон;

- масляный насос с маслозаборником;

- масляный фильтр;

- каналы по которым происходит движение рабочей жидкости.

Давление в этой системе контролируется установленным датчиком. Также в систему может быть включен радиатор охлаждения масла.

На разных авто могут быть отличительные конструктивные особенности, к примеру, привод насоса, но в целом работа системы смазки одинакова для всех машин.

Смазка всех элементов силовой установки на большинстве автомобилей производится комбинированно – самые нагруженные элементы смазываются принудительно под давлением, остальные же – путем разбрызгивания или стека масла на них.

Простота конструкции обеспечивает ей надежность, но неисправности все же случаются.

В большинстве случаев для всех двигателей они идентичны, поскольку сама система на разных двигателях сходна.

Но более подробно разберем частые неисправности на примерах.

Неисправности системы смазки двигателей ВАЗ

Для начала рассмотрим неисправности системы смазки автомобилей производства ВАЗ (2106, 2107, 2108, 2110 и т. д.).

Одной из самых частых проблем на данных авто является несоответствие давления в системе – оно может быть завышено или занижено.

Высокое давление может быть из-за:

- Заклинившего редукционного клапана насоса в закрытом положении, в итоге этот клапан не сбрасывает излишнее давление. Одним из признаков этой неисправности является появление течи масла в районе коленвала – высокое давление приводит к продавливанию сальника коленвала и масло выходит наружу;

- Использования масла, не соответствующего по вязкости. Сильно вязкое масло будет значительно медленнее проходить по каналам, и масляный насос будет создавать избыточное давление;

- Засорения продуктами износа масляных каналов, из-за чего их пропускная способность значительно снизится и будет возникать избыточное давление.

Такая неисправность, как сниженное давление, вплоть до полного отсутствия его в системе, встречается значительно чаще.

Причиной низкого давления может быть малый уровень масла, из-за чего насос попросту не может создать необходимое давление.

Виной также может стать и редукционный клапан. Его сильный износ или заклинивание в открытом положении приведет к недостаточному давлению в системе.

Низкое давление может и сигнализировать о значительном износе элементов двигателя (шеек и подшипников коленчатого и распределительного валов) или самой системы смазки (шестеренчатая пара масляного насоса).

Проблемы могут возникнуть и из-за сильно засоренной сетки маслоприемника или повреждения корпуса насоса.

Еще одной причиной низкого давления, сопровождающегося повышением уровня рабочей жидкости в поддоне является пробой прокладки ГБЦ. И хоть эта неисправность не относится к смазке, но повлиять на ее работу она может.

При появлении проблем в работе масляной системы лучше сразу же найти причину и устранить ее.

Как указано выше, зачастую причиной неисправности является нарушение работы масляного насоса, на него и в первую очередь нужно обратить внимание.

Поскольку доступ к насосу производится через поддон, то можно сразу оценить и состояние маслоприемника.

Сам насос снимается с авто, оценивается его состояние, а также состояние приводной шестерни, расположенной на коленчатом валу. При обнаружении сильного износа или повреждения он заменяется.

Сложнее устранить неисправность, если засорены каналы. Прочистить их порой бывает очень сложно. Для этого применяются как химические средства, так и механическая чистка.

А вот если причиной неправильной работы является сильный износ элементов двигателя, то устранить ее получится только капитальным ремонтом силовой установки.

КамАЗ-740.

У двигателя данного автомобиля смазка конструктивно сложнее и включает радиатор охлаждения. Поэтому помимо вышеописанных неисправностей системы смазки добавляется еще одна – подтекание масла на трубопроводах или в местах их соединения.

Если утечка масла происходит из-за повреждения трубопровода его следует сразу же заменить.

Утечка же в местах соединения зачастую устраняется обычной подтяжкой гайки штуцера.

Установка Д-240.

На этом двигателе, применяемом на грузовых автомобилях ЗИЛ, а также тракторах МТЗ-80/82 старых моделей особенностью системы смазки является наличие центробежного фильтра очистки масла – центрифуги. Она также присутствует и системе смазки КамАЗ.

Причиной повышенного или пониженного давления в системе у этих двигателей может стать именно она.

Засорение сопел центрифуги, через которые выходит масло, может стать причиной повышенного давления. А сильный налет на стенках приводит к заклиниванию ротора центрифуги – масло не очищается, а просто вытекает с сопел и сразу возвращается в систему – это приводит к снижению давления.

Не стоит забывать и о механических неисправностях центрифуги – они могут привести к нарушению работы системы смазки.

Двигатели ЗМЗ.

У двигателей производства ЗМЗ, которые устанавливаются на «Волги», «Газели» и ГАЗ-53 неисправности идентичны вышеописанным.

Итог

Напоследок стоит указать, что лучше не «шутить» с системой смазки двигателя, игнорируя проблемы в ее работе, иначе они могут очень быстро привести к полному выходу из строя силовой установки и длительному трудоемкому, дорогостоящему ремонту.

Если в статье есть видео и оно не проигрывается, выделите любое слово мышью, нажмите Ctrl+Enter, в появившееся окно введите любое слово и нажмите «ОТПРАВИТЬ». Спасибо.

ЭТО МОЖЕТ БЫТЬ ПОЛЕЗНЫМ:

ПОДЕЛИТЬСЯ НОВОСТЬЮ С ДРУЗЬЯМИ:

autotopik.ru

почему возникают и как избежать?

В процессе эксплуатации автомобиля на двигатель и систему смазки приходится повышенная нагрузка, что приводит к различного рода поломкам. Устранение таких неисправностей неизменно потребует вскрытия двигателя и проведения дорогостоящего ремонта. В этой статье мы расскажем вам о том, какие бывают неисправности системы смазки двигателя внутреннего сгорания.

Основное назначение системы смазки в двигателе

Масло не только обеспечивает правильную работу подвижных механических частей силового агрегата, но и отвечает за охлаждение двигателя. Сегодня в современных моторах, которые работают с максимальной нагрузкой, именно система смазки позволяет обеспечить беспроблемную эксплуатацию силового агрегата. К качеству масла предъявляются повышенные требования, поэтому большинство современных моторов используют синтетические составы, которые отличаются долговечностью, способны работать при существенных нагрузках и длительное время сохраняют свои эксплуатационные характеристики. Сама система смазки работает с повышенным давлением, что позволяет быстро прокачивать по двигателю рабочую жидкость, обеспечивая его смазку и быстрое охлаждение.

Качественное синтетическое масло создает на подвижных элементах двигателя тонкую плёнку, снижающую трение, обеспечивает охлаждение и быстрый отвод продуктов износа. Без такого качественного охлаждения двигатель будет быстро перегреваться, а без тонкой пленки существенно повышается трение, что приводит к повышенному износу деталей. Именно поэтому качеству самого масла и правильности работы системы смазки необходимо уделить должное внимание.

Такая система смазки состоит из следующих компонентов:

- 1. Фильтры.

- 2. Масляный насос.

- 3. Поддон.

- 4. Каналы, по которым осуществляется движение рабочей жидкости.

Встроенные датчики контролируют как температуру масла, так и давление в системе, что позволяет определить возможные неисправности системы смазки. Большинство современных двигателей также имеют дополнительный радиатор для охлаждения масла, что позволяет существенно снизить рабочую температуру жидкости, улучшая охлаждение мотора. Привод насоса может выполняться с помощью ремня или же цепи. В последние годы наибольшей популярностью стал пользоваться цепной привод, который чрезвычайно долговечен, прочен и не требует какого-либо обслуживания в процессе эксплуатации.

Неисправности системы смазки

Основные неисправности системы смазки двигателя автомобиля выражаются в изменении давления в системе. Современные автомобили имеют соответствующие датчики, которые позволяют определять такое изменение давления, с выдачей на приборной панели или экране бортового компьютера соответствующего предупреждения о наличии поломки.

Эксплуатация автомобиля с проблемами системы смазки не рекомендована, так как подобное приводит к быстрому износу силового агрегата и появлению поломок, устранение которых потребует выполнения дорогостоящего капитального ремонта. Именно поэтому при первых признаках неисправности системы смазки и при появлении соответствующего предупреждения необходимо перевезти на эвакуаторе автомобиль в сервисный центр и устранить имеющиеся поломки. Это и позволит существенно снизить расходы на эксплуатацию и ремонт машины.

Засорение фильтров тонкой и грубой очистки масла также может привести к появлению определенных отказов и неисправностей системы смазки. Именно поэтому при появлении характерных симптомов в первую очередь следует проверить состояние фильтров, которые могут забиваться, что и приводит к масляному голоданию двигателя. В данном случае ремонт заключается в замене масла и фильтрующих элементов, что позволяет решить имеющиеся проблемы.

На моторах, пробег которых превышает 100 000 километров, появляются проблемы в работе системы смазки, которые обусловлены засорением вентиляции картера. Такие поломки характерны для мощных шестицилиндровых двигателей, на которые в процессе эксплуатации приходится повышенная нагрузка, что и приводит к возникновению неисправностей. Ремонт системы смазки в данном случае заключается в замене соответствующей системы вентиляции, которая может меняться вместе с клапанной крышкой.

Используем качественное масло и вовремя его меняем

Использование некачественного масла или же не своевременное проведение сервисных работ также приводит к проблемам со смазкой двигателя. Именно от качества моторного масла зачастую зависит беспроблемность эксплуатации силового агрегата. При использовании некачественной смазки появляются посторонние отложения, двигатель закоксовывается, появляется масляное голодание, что, в конечном счете, приводит к необходимости капитального ремонта мотора. Именно поэтому следует полностью соблюдать требования автопроизводителей в части используемого допуска масла и проводить регулярные сервисные работы с двигателем автомобиля.

Конструктивные особенности двигателя, как причина поломки системы смазки

В отдельных случаях причиной проблем с системой смазки двигателя являются конструктивные особенности силового агрегата. Так, например, у отдельных мощных моторов в развале блока цилиндров располагаются турбины, что приводит к существенному росту температуры двигателя. Как результат, масло быстро закоксовывается, появляется недостаточное давление в системе, а, следственно, повышается износ мотора, который вскоре потребует капитального ремонта. У отдельных модификаций силовых агрегатов именно по этой причине каждые 100 000 километров требуется выполнять дорогостоящий капитальный ремонт.

Ремонт системы смазки двигателя

Расскажем поподробнее об неисправностях системы смазки и способах их устранения. Такой ремонт представляет собой определенные сложности, поэтому самостоятельно выполнить такой ремонт в большинстве случаев не представляется возможным. Специалистам для устранения подобных неисправностей необходимо будет вскрыть двигатель, определить причину неисправности системы смазки двигателя, и заменить вышедшие из строя узлы и агрегаты. Стоимость ремонта в каждом конкретном случае будет различаться. Так, например, если причиной поломки является забившийся фильтр, то подобный ремонт будет иметь доступную стоимость. А вот если по причине масляного голодания появился износ поршневой группы или заклинило коленвал, то такой ремонт по своей стоимости будет практически сопоставим с покупкой нового двигателя.

Как вы можете видеть, устранение подобных неполадок системы смазки двигателя отличается сложностью и имеет высокую стоимость. Именно поэтому необходимо регулярно проводить соответствующие сервисные работы, менять масло и использовать исключительно смазку с допуском производителя. Это и станет профилактикой подобных поломок и сократит издержки автовладельца на эксплуатацию его автомобиля. Если же появились первые признаки неисправности системы смазки, затягивать с ремонтом не рекомендуется. Чем раньше вы обратитесь в соответствующие СТО, тем проще и дешевле устранить такую поломку.

27.09.2017

cartechnic.ru

Конструктивные особенности двигателя, как причина поломки системы смазки

В отдельных случаях причиной проблем с системой смазки двигателя являются конструктивные особенности силового агрегата. Так, например, у отдельных мощных моторов в развале блока цилиндров располагаются турбины, что приводит к существенному росту температуры двигателя. Как результат, масло быстро закоксовывается, появляется недостаточное давление в системе, а, следственно, повышается износ мотора, который вскоре потребует капитального ремонта. У отдельных модификаций силовых агрегатов именно по этой причине каждые 100 000 километров требуется выполнять дорогостоящий капитальный ремонт.

Неисправности системы смазки двигателя автомобиля

Строительные машины и оборудование, справочник

Категория:

Устройство автомобиля

Неисправности системы смазки двигателя автомобиля

Основным,и неисправностями системы смазки могут быть: отсутствие давления масла, пониженное или повышенное давление, попадание охлаждающей жидкости в систему смазки и течь масла. Внешние признаки неисправностей: изменение уровня масла в картере двигателя, снижение давления и вязкости, изменение цвета масла. Синий оттенок отработавших газов указывает на сгорание масла в цилиндрах из-за сильного износа поршневых колец, гильз, поршней и т. д.

Причинами отсутствия давления могут быть: низкий уровень масла в картере, заедание редукционного клапана или неисправность привода масляного насоса. В этом случае необходимо соответственно причинам или долить масло в картер, или разобрать и промыть редукционный клапан, устранить неисправность в приводе масляного насоса.

Возможные причины пониженного давления масла: низкий уровень масла, повышенная температура масла, засорение маслоприемника, ослабление пружины редукционного клапана, износ вкладышей подшипников коленчатого вала. Для устранения этого соответственно причинам необходимо: долить масло, охладить масло и устранить неисправность в системе его охлаждения, снять поддон и промыть маслоприемник, промыть редукционный клапан, а при необходимости заменить вкладыши подшипников коленчатого вала.

Причинами повышенного давления масла являются: густое масло или заедание редукционного клапана. Необходимо проверить вязкость масла и при необходимости заменить его, отключить масляный радиатор, проверить клапан и устранить заедание.

Читать далее: Техническое обслуживание системы смазки двигателя автомобиля

Категория: — Устройство автомобиля

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Устройство и принцип работы

Масляный насос приводится в действие крутящим моментом, поступающим от распределительного вала через зубчатую передачу или шкив. Существуют также автономные схемы привода насоса, использующие электродвигатель, однако они не получили широкого распространения.

Конструктивно насос представлен герметичным металлическим корпусом, в котором расположена одна пара или две пары шестерен. В паре шестерен одно из зубчатых колес является ведущим, то есть соединено шпонкой с валом привода, а второе вращается свободно. При проектировании и изготовлении масляных насосов основным требованием, предъявляемым к конструкции, является минимальный зазор между зубцами взаимодействующих шестерен, а также между зубцами каждой шестерни и корпусом. Это необходимо для обеспечения максимального КПД прибора.

Транспортировка смазочного материала осуществляется во впадинах, образующихся между зубьями взаимодействующих шестерен при их вращении. Таким образом, шестерни «выдавливают» масло в главный канал непрерывным потоком, формируя требуемое давление, регулировка которого возложена на редукционный клапан.

Редукционный клапан чаще всего располагается в корпусе масляного насоса и необходим для предохранения системы смазки от избыточных давлений, особо опасных во время пуска холодного ДВС, когда вязкость смазочного материала велика. Клапан располагают в канале, противоположные края которого соединены с камерами нагнетания и всасывания масляного насоса. Когда давление в норме, канал перекрыт поршнем или шариком, который поджимается пружиной. Сжатие пружины регулируют масляной пробкой, задавая тем самым давление в системе. При превышении порогового значения, поршень или шарик отходит от седла, открывая канал и выпуская часть нагнетаемого в главную магистраль масла обратно в камеру всасывания.

Современные масляные насосы делят на одно- и двухсекционные. Отличие двухсекционной системы от описанной выше конструкции заключается в наличии дополнительной секции корпуса, шестерни которой отвечают за подачу масла в масляный радиатор для его охлаждения, обычно – с последующим сливом в поддон. Классическим примером такого устройства служат насосы двигателей грузовых автомобилей марок ЗИЛ и ЯМЗ.

Основные виды и причины неисправностей системы смазки

Качество смазки и смазочной системы оказывают значительное влияние на эффективность функционирования оборудования. Поэтому какие-либо нарушения в системе подачи смазочного материала могут привести к неправильной работе механизма и к его быстрому износу. Чтобы избежать этого, необходимо проводить регулярную диагностику оборудования и изучить все возможные признаки и причины неисправности системы смазки.

Виды неисправностей смазочной системы

Нормальная эксплуатация оборудования требует постоянного контроля за температурой масла, наличием в нем загрязнений, попаданием воды или утечкой. Существует несколько видов неисправностей системы смазки, несвоевременное обнаружение которых может привести к серьезным проблемам с оборудованием. Среди таких нарушений:

- повреждение или износ масляного насоса;

- засорение фильтрующего элемента;

- повреждение прокладки насоса;

- плохое закрепление фильтра;

- выход из строя датчика давления;

- низкий уровень масла;

- нагрев смазочного материала;

- заедание редукционного клапана.

Причиной этих неисправностей может быть окончание срока эксплуатации элементов системы, нарушение правил работы с оборудованием или некачественное техническое обслуживание. Среди наиболее распространенных видов нарушений можно выделить применение низкокачественного смазочного материала и нерегулярную замену масла или фильтрующего элемента.

Признаки нарушений работы системы смазки

Внешними признаками неисправностей смазочной системы являются повышенный расход материала, загрязнение масла, повышенное или пониженное давление системы и нагрев смазки в узлах трения.

Пониженное давление системы может свидетельствовать о недостаточном количестве масла, появлении течи, износе деталей насоса или заедании редукционного клапана. Повышенное давление может означать чрезмерную вязкость используемого смазочного материала или засорение маслопроводов.

На качество смазки также влияет повышение температуры материала в масляных системах. Причиной такого нарушения может стать излишнее тепловыделение, которое возникает во время трения деталей. Поэтому необходимо внимательно следить за температурным режимом системы смазки. При повышении температуры подшипников следует проверить масляные фильтры и клапаны на предмет засорения, а также убедиться, что нет утечки масла или нарушений в работе масляного насоса.

Понимание основ автоматических систем смазки

Насос

Насос обеспечивает поток масла или консистентной смазки под давлением для приведения в действие дозирующего устройства (ей). Различные насосы предлагают различные скорости потока и диапазоны давления, а также совместимость с различными источниками питания, поэтому выбор насоса будет основываться на потребностях системы и доступных источниках питания. Насосы, используемые с форсунками, также должны иметь выпускной клапан, чтобы форсунки могли перезагружаться.Некоторые насосы также являются измерителями, например поршневые насосы, используемые в коробчатом лубрикаторе, но в большинстве случаев насос представляет собой отдельный блок.

Контроллер

Контроллер запускает график или программу для регулярной подачи смазки. Некоторые насосы имеют встроенный контроллер, но во многих системах используется контроллер, отдельный от насоса. Поскольку контроллеры являются программируемыми, они очень универсальны, и поэтому несколько контроллеров могут охватывать широкий спектр приложений.Некоторые вещи, которые следует учитывать, — это доступное напряжение и датчики, используемые в приложении. Контроллер должен иметь входы для датчиков, которые будут к нему подключены.

Трубы и фитинги

При выборе компонентов системы необходимо использовать правильную трубку, поскольку она должна быть достаточно прочной, чтобы выдерживать давление, возникающее в системе, и должна быть достаточного диаметра, чтобы смазка или масло могли проходить через нее, не создавая избыточного давления.Если трубка слишком слабая, она может лопнуть и вызвать беспорядок; или, что еще хуже, это может кого-то поранить. Если трубка слишком узкая, система может вообще не работать, потому что давление, необходимое для перемещения жидкости по трубке, может быть слишком высоким. Следовательно, при выборе трубки или шлангов для системы важно понимать потребности приложения.

Дополнительные детали

Для каждой системы доступен широкий спектр дополнительных компонентов.Вот лишь несколько примеров:

- Датчики для определения цикла или давления

- Фильтры для масла или жира и для воздуха

- Датчик хода для счетчика машин

- Клапаны обратные

На первый взгляд система смазки может показаться сложной, но если разбить ее на основные компоненты, на самом деле она довольно проста. Понимание этих компонентов облегчит проектирование и заказ деталей для системы, а также устранение неполадок и ремонт существующей системы.

Компания Graco и наша сеть авторизованных дистрибьюторов могут помочь вам разработать и выбрать систему, подходящую для вашего приложения.

Система смазочного масла для судового дизельного двигателя

Система смазочного масла для морского дизельного двигателя Главная || Дизельные двигатели || Котлы || Системы питания || Паровые турбины || Обработка топлива || Насосы || Холодильное оборудование ||Система смазочного масла для судового дизельного двигателя Система смазки двигателя обеспечивает подачу смазочного масла. к различным движущимся частям двигателя.Его основная функция — включить образование масляной пленки между движущимися частями, что снижает трение и износ. Смазочное масло также используется в качестве очистителя и в некоторые двигатели в качестве охлаждающей жидкости.

Система смазочного масла главного двигателя Эта система подает смазочное масло в двигатель подшипники и охлаждающее масло к поршням. Смазочное масло перекачивается из ME LO Circulating. Бак, размещенный в двойном дне под двигателем, с помощью насоса ME LO, к охладителю ME LO, термостатическому клапану, и через полнопоточный фильтр к двигателю, где он распределяется по различным патрубкам.Насосы и фильтры тонкой очистки устроены в двух экземплярах, с одним в качестве резервного. От двигателя масло собирается в масляном поддоне, от где он сливается в циркуляционный бак ME LO для повторного использования. Центрифуга предназначена для очистка смазочного масла в системе, чистое масло может быть доставлено из хранилища бак.

align = «left»> align = «left»> align = «left»> Система смазочного масла: Смазочное масло для двигателя хранится в нижней части картера, известный как поддон, или в сливном баке, расположенном под двигателем. .Масло откачивается из этого бака через сетчатый фильтр, один из пара насосов в один из пары фильтров тонкой очистки. Затем прошло через охладитель перед входом в двигатель и распределяется по различные патрубки.Патрубок для конкретного цилиндра может накормить, например, коренной подшипник. Часть этого масла пройдет через просверлил проход в коленчатом валу к нижнему подшипнику и затем вверх просверленный проход в шатуне для поршневого пальца или крейцкопфа несущий.

align = center> Аварийный сигнал на конце распределительной трубы гарантирует, что соответствующее давление поддерживается насосом. Насосы и фильтры тонкой очистки расположены в двух экземплярах с одним резервным. Фильтры тонкой очистки будут расположены так, чтобы один можно было чистить, пока другой работает. После использование в двигателе смазочное масло стекает обратно в поддон или слив бак для повторного использования. Датчик уровня дает локальные показания сливного бака. содержание. Центрифуга предназначена для очистки смазочного масла в Система и чистое масло могут быть получены из резервуара для хранения.В маслоохладителе циркулирует забортная вода с более низким давлением. чем масло. В результате любая утечка в охладителе будет означать потерю масла и не загрязнение масла морской водой.

Если двигатель имеет поршни с масляным охлаждением, они будут поставляться от система смазочного масла, возможно, при более высоком давлении, создаваемом бустером насосы, например Двигатель Sulzer RTA. Подходящий тип смазочного масла необходимо использовать для поршней с масляной смазкой, чтобы избежать нагара на наиболее горячих частях системы.

Смазка цилиндра

Масло цилиндра перекачивается из резервуара для хранения цилиндрового масла в топливный бак цилиндра, размещенный мин. 3000 мм над лубрикаторами цилиндров. В лубрикаторы цилиндров установлены на корпусе роликовых направляющих и соединены между собой с приводными валами. Каждая гильза цилиндра имеет несколько отверстий для смазки, через которые Цилиндровое масло подается в цилиндры через обратные клапаны.

Большие тихоходные дизельные двигатели имеют раздельную смазку. система для гильз цилиндров.Масло впрыскивается между вкладышем и поршень механическими лубрикаторами, которые питают их отдельный цилиндр, Используется масло особого типа, которое не восстанавливается. Помимо смазки, он способствует образованию газового уплотнения и содержит добавки, очищающие втулка цилиндра.

Уровень смазочного масла в поддоне

Уровень смазочного масла, указываемый в поддоне при работающем основном двигателе, должен быть достаточным для предотвращения завихрения и проникновения воздуха, которые могут привести к повреждению подшипников.

Уровень в отстойнике должен соответствовать инструкциям производителя / судостроителя. Количество отстойника всегда поддерживается на одном и том же безопасном рабочем уровне и выражается в литрах. Важно, чтобы цифры были математически стабильными и правильными от месяца к месяцу, с учетом потребления, потерь и заправок и отчетов.

Количество поддонов рассчитывается при остановленном двигателе, но работающем насосе смазочного масла, что обеспечивает циркуляцию масла в системе.

Необходимо всегда держать в запасе достаточное количество смазочного масла, т.е.для полного заполнения основного отстойника и достаточного количества других смазочных материалов, чтобы покрыть предполагаемый рейс плюс 20%. Смазочные масла являются основной статьей расходов, поэтому все закупки должны планироваться заранее с целью закупки максимального количества из самых дешевых источников поставок, которыми являются, прежде всего, США, Европа и Сингапур. Заявки на смазочное масло должны быть отправлены в офис по крайней мере за 10 дней до предполагаемого порта закупки и четко указать, требуется ли судну поставка наливом или в бочках.

Насосы предварительной смазки

Они составляют важную часть системы смазки многих типов двигателей, в частности вспомогательных двигателей с насосами смазочного масла с приводом от двигателя.

Они обеспечивают подачу масла к подшипникам перед запуском и ограничивают время существования граничной смазки, а также сокращают время начала гидродинамической смазки. Их необходимо обслуживать и эксплуатировать в соответствии с инструкциями производителя.

Связанная информация:

- График и заказы смазки Система смазки двигателя обеспечивает подачу смазочного масла к различным движущимся частям двигателя. Его основная функция заключается в образовании масляной пленки между движущимися частями, что снижает трение и износ. Смазочное масло также используется в качестве очистителя и в некоторых двигателях в качестве охлаждающей жидкости …..

- Функция масляных фильтров для смазки Фильтры смазочного масла можно найти как на стороне всасывания, так и на стороне нагнетания насоса смазочного масла, в зависимости от установки и типа двигателя или двигателей.Их обслуживание абсолютно необходимо для ожидаемого срока службы коленчатого вала и его подшипников, который полностью зависит от бесперебойной подачи чистого и правильно отфильтрованного масла …..

- Обработка смазочного масла Смазочные масла требуют обработки перед подачей в двигатель. Это будет включать хранение и нагревание для отделения присутствующей воды, грубую и тонкую фильтрацию для удаления твердых частиц, а также центрифугирование …

- Центрифугирование смазочного масла Смазочное масло при прохождении через дизельный двигатель станет загрязнены частицами износа, продуктами сгорания и водой.В центрифуга, выполненная как очиститель, используется для непрерывного удаления этих примеси ….

- Смазка цилиндра и поддержание уровня в поддоне Уровень в поддоне должен соответствовать инструкциям производителя / судостроителя. Количество отстойника всегда поддерживается на одном и том же безопасном рабочем уровне и выражается в литрах. Важно, чтобы цифры были математически стабильными и правильными от месяца к месяцу, с учетом потребления, потерь и заправок и отчетов…..

Судовые дизельные двигатели другие полезные товары :

- Руководство по эксплуатации четырехтактных дизельных двигателей

- Руководство по эксплуатации двухтактных дизельных двигателей

- Измерение мощности судового дизельного двигателя — Индикатор двигателя

- Подача свежего воздуха и отвод выхлопных газов через газообменник.

- Топливная система дизельного двигателя.

- Система смазки для судового дизельного двигателя — принцип работы

- Охлаждение судового двигателя — принцип работы, требования к системе охлаждения пресной и морской водой

- Пусковая воздушная система дизельного двигателя — принцип работы

- Регулятор — Функция регуляторов, регулирующих скорость судового дизельного двигателя.

- Предохранительный клапан цилиндра судового дизельного двигателя — руководство по эксплуатации

- Взрывобезопасный клапан судового дизельного двигателя.

- Руководство по эксплуатации поворотного механизма

Поворотный механизм или двигатель поворота представляет собой реверсивный электродвигатель, который приводит в движение червячную передачу, которая может быть соединена с зубчатым маховиком для получился большой дизель.Таким образом, предусмотрен низкоскоростной привод, позволяющий размещение деталей двигателя для проведения капремонта.

Подробнее ….. - Муфты, муфты и редукторы судового дизельного двигателя.

- Дизельный двигатель MAN B&W — Основные принципы и инструкция по эксплуатации

- Детектор масляного тумана картера судового дизельного двигателя

- Различные Теплообменники для ходовой части грузовых судов.

- Руководство по безопасности и эксплуатации турбокомпрессоров

- Работа поршня и поршневых колец

Четырехтактный цикл завершается за четыре или два хода поршня. обороты коленчатого вала. Для выполнения этого цикла двигатель требуется механизм открытия и закрытия впускных и выпускных клапанов

Подробнее …..

Двухтактный цикл завершается за два или один ход поршня. оборот коленчатого вала.Чтобы управлять этим циклом, в котором каждый мероприятие осуществляется в очень короткие сроки, двигателю требуется номер специальных договоренностей.

Подробнее …..

Возможны два измерения мощности двигателя: указанная мощность и мощность на валу. Указанная мощность — это развиваемая мощность. внутри цилиндра двигателя и может измеряться индикатором двигателя. Мощность на валу — это мощность, доступная на выходном валу двигателя. и может быть измерен торсиметром или тормозом.

Подробнее …..

Основная часть цикла двигателя внутреннего сгорания — подача свежего воздуха и удаление выхлопных газов. Это газовая биржа процесс. Очистка — это удаление выхлопных газов путем вдувания свежих воздух.

Подробнее …..

Топливную систему дизельного двигателя можно рассматривать в двух части системы подачи топлива и впрыска топлива.Подача топлива связана с предоставление жидкого топлива, пригодного для использования системой впрыска.

Подробнее …..

Система смазки двигателя обеспечивает подачу смазочного масла. к различным движущимся частям двигателя. Его основная функция — включить образование масляной пленки между движущимися частями, что снижает трение и износ. Смазочное масло также используется в качестве очистителя и в некоторые двигатели в качестве охлаждающей жидкости.

Подробнее …..

Охлаждение двигателей достигается за счет циркуляции охлаждающей жидкости по внутренним каналам двигателя. Таким образом, охлаждающая жидкость нагревается. и, в свою очередь, охлаждается охладителем с циркуляцией морской воды. Без адекватного охлаждение определенных частей двигателя, которые подвергаются очень сильному температуры в результате сжигания топлива скоро выйдут из строя.

Подробнее …..

Дизельные двигатели запускаются путем подачи сжатого воздуха в цилиндры в соответствующей последовательности для требуемого направления. Поставка сжатый воздух хранится в воздушных резервуарах или «баллонах», готовых к немедленному использованию. использовать. Возможно до 12 пусков с сохраненным количеством сжатого воздух.

Подробнее …..

Основным устройством управления на любом двигателе является регулятор.Он регулирует или контролирует частоту вращения двигателя на некотором фиксированном значении, в то время как выходная мощность изменения для удовлетворения спроса. Это достигается губернатором автоматически. регулировка настроек топливного насоса двигателя для соответствия желаемой нагрузке на установить скорость.

Подробнее …..

Предохранительный клапан цилиндра спроектирован для сброса давления от 10% до 20% выше нормального. Работа этого устройства указывает на неисправность двигателя, которая должны быть обнаружены и исправлены.

Подробнее …..

В качестве практической защиты от взрывов в картере двигателя, установлены предохранительные клапаны или двери для предотвращения взрыва. Эти клапаны служат для разгрузки чрезмерное давление в картере и остановка пламени, выходящего из картер. Они также должны быть самозакрывающимися, чтобы остановить возвращение атмосферный воздух в картер.

Подробнее …..

Основным устройством управления на любом двигателе является регулятор. Он регулирует или контролирует частоту вращения двигателя на некотором фиксированном значении, в то время как выходная мощность изменения для удовлетворения спроса. Это достигается губернатором автоматически. регулировка настроек топливного насоса двигателя для соответствия желаемой нагрузке на установить скорость.

Подробнее …..

Это один из двигателей серии MC введен в 1982 году, имеет более длинный ход и увеличенную максимальную давление по сравнению с более ранними конструкциями L-GF и L-GB.

Подробнее …..

Один из серии MC введен в 1982 году, имеет более длинный ход и увеличенный максимальный давление по сравнению с более ранними конструкциями L-GF и L-GB.

Подробнее …..

Кожухотрубные теплообменники для водяного охлаждения двигателя и охлаждения смазочного масла традиционно использовались для циркуляции морской воды. Море вода контактирует с внутренней частью трубок, трубных пластин и водяных ящиков.

Подробнее …..

Кожухотрубные теплообменники для водяного охлаждения двигателя и охлаждения смазочного масла традиционно использовались для циркуляции морской воды.Море вода контактирует с внутренней частью трубок, трубных пластин и водяных ящиков.

Подробнее …..

Поршень образует нижнюю часть камеры сгорания. Он герметизирует цилиндр и передает давление газа на шатун. Поршень состоит из двух частей; Заводная головка и юбка. Заводная головка поршня подвержена механическим и термическим нагрузкам.

Подробнее …..

Судовая техника — Полезные теги

Судовые дизельные двигатели || Паровая установка || Система кондиционирования воздуха || Сжатый воздух || Судовые батареи || Грузовой рефрижератор || Центробежный насос || Различные охладители || Аварийное электроснабжение || Теплообменники выхлопных газов || Система подачи || Насос для откачки корма || Измерение расхода || Четырехтактные двигатели || Форсунка || Топливная система || Обработка мазута || Коробки передач || Губернатор || Судовой инсинератор || Смазочные масляные фильтры || Двигатель MAN B&W || Судовые конденсаторы || Сепаратор нефтесодержащих вод || Устройства защиты от превышения скорости || Поршень и поршневые кольца || Прогиб коленчатого вала || Судовые насосы || Различные хладагенты || Очистные сооружения || Винты || Электростанции || Система пускового воздуха || Паровые турбины || Рулевой механизм || Двигатель Sulzer || Зубчатая передача турбины || Турбокомпрессоры || Двухтактные двигатели || Операции UMS || Сухой док и капитальный ремонт || Критическое оборудование || Палубное оборудование и грузовые механизмы || Управление и приборы || Противопожарная защита || Безопасность в машинном отделении ||

Машинные отделения.com о принципах работы, конструкции и эксплуатации всей техники

предметы на корабле, предназначенные в первую очередь для инженеров, работающих на борту, и тех, кто работает на берегу. По любым замечаниям, пожалуйста

Свяжитесь с нами

Copyright © 2010-2016 Machinery Spaces.com Все права защищены.

Условия использования

Прочтите нашу политику конфиденциальности || Домашняя страница ||

Разъяснение по централизованным системам смазки