Признаки неисправности внутреннего шруса. Подробно

Время на прочтение: 4 минут(ы) Некоторые владельцы автомобилей не уделяют внимание ШРУСу до момента появления в нем серьезных проблем, игнорировать которые уже не получается. Зачастую происходит это по незнанию особенностей того, как проверить ШРУС на машине.

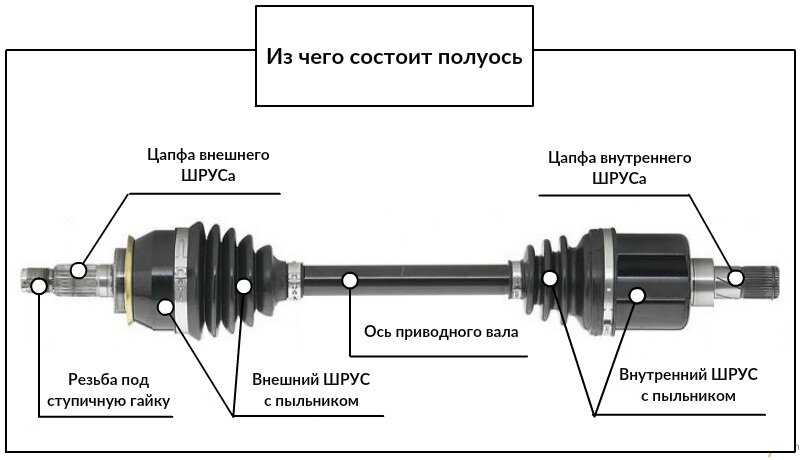

Если рассматривать назначение ШРУСа кратко, то это специальный шарнир, предназначенный для передачи крутящего момента от КПП автомобиля (независимо от того, МКПП или АКПП установлены на авто) на колеса. В переднеприводных или полноприводных авто передача с минимальными потерями происходит даже при существенных изменениях угла привода.

ШРУСы на автомобиле

Выход ШРУСа из строя может привести к блокировке колес в процессе движения, что послужит причиной серьезного ДТП. Соответственно, необходимо знать, как проверить ШРУС на исправность и периодически проводить их проверку.

Наружная и внутренняя граната (ШРУС): отличия и особенности

Итак, перед тем, как проверить ШРУСы, необходимо отдельно учитывать ряд особенностей. Первое, шарниры могут быть внутренними или наружными. Так вот, они редко выходят из строя одновременно. На деле, чаще ломается наружный ШРУС. Однако никак нельзя исключать, что проблемной не является, например, граната левая внутренняя или же правый внутренний шарнир.

Первое, шарниры могут быть внутренними или наружными. Так вот, они редко выходят из строя одновременно. На деле, чаще ломается наружный ШРУС. Однако никак нельзя исключать, что проблемной не является, например, граната левая внутренняя или же правый внутренний шарнир.

При этом неопытному автолюбителю как внутренние, так и наружные ШРУСы могут показаться одинаковыми. На самом деле, они отличаются в плане конструкции, испытывают разные нагрузки, имеют различные режимы работы, а также сами признаки их неполадок несколько отличны друг от друга. Давайте разбираться.

- Устройство наружного и внутреннего ШРУСа несколько отличается по причине разных режимов работы этих шарниров. Наружный ШРУС соединяется со ступицей, при этом его основной задачей является необходимость передать крутящий момент под любыми углами поворота или наклона колеса.

- В свою очередь, для внутреннего шарнира важно компенсировать несоосность трансмиссии и приводного вала, тем самым частично разгружая наружный ШРУС.

Параллельно внутренний шарнир обеспечивает полную «цельность» вала при условии большого хода подвески. Другими словами, именно внутренний ШРУС обеспечивает возможность приводному валу становиться немного длиннее или короче при определенных условиях.

Параллельно внутренний шарнир обеспечивает полную «цельность» вала при условии большого хода подвески. Другими словами, именно внутренний ШРУС обеспечивает возможность приводному валу становиться немного длиннее или короче при определенных условиях. - Если сравнивать шарниры визуально, корпус внутреннего ШРУСа больше, чем наружного. За счет этого внутренняя обойма ШРУСа может перемещаться вместе с валом и шариками внутри корпуса по дорожкам. Также внутренний шарнир может поворачиваться под углом, хотя и меньшим, чем наружный шарнир. Если же рассмотреть наружный ШРУС, он жестко зафиксирован на валу и больше отвечает за возможность поворота. На некоторых авто наружная граната так прочно крепится к валу, что ее нужно срезать для снятия.

Еще добавим, что в полость шарнира закладывается особая смазка для ШРУС. Такая смазка защищает элемент от влаги и ударных нагрузок. Обратите внимание, в ШРУС нельзя закладывать смазку, неподходящую по свойствам и типу. В этом случае шарнир равных угловых скоростей быстро выйдет из строя.

Также отметим, что авто с передним приводом имеют двигатель с поперечным расположением, то есть коробка смещается влево. Результат- левый вал привода будет короче правого. Так вот, более длинный правый вал не всегда бывает цельным. Встречаются варианты, когда он сделан из двух частей, которые соединены при помощи подвесной опоры (подвесной подшипник).

Отдельного внимания заслуживает и тот факт, что на некоторых авто в качестве внутреннего шарнира используется трипод, а не рассматриваемый в статье ШРУС привычного типа. В любом случае, принцип работы трипода все равно похож и принципиальных отличий нет.

Чем опасен хруст?

Хрустящий шарнир долго не проживёт, подобные ударные нагрузки разрушат его нарастающим темпом. Металл устаёт, покрывается сеткой микротрещин и питтинга, то есть выкрашивания рабочих поверхностей дорожек.

Металл устаёт, покрывается сеткой микротрещин и питтинга, то есть выкрашивания рабочих поверхностей дорожек.

Очень твёрдый, но при этом хрупкий сепаратор просто треснет, шарики будут вести себя произвольным образом и шарнир заклинит. Привод будет разрушен и дальнейшее движение автомобиля станет возможным лишь на эвакуаторе, а пропадание тяги на большой скорости ещё и небезопасно.

Одновременно возможно нарушение работы коробки передач, подвергнувшейся ударам со стороны приводного вала.

Как звучит неисправный ШРУС и какой именно вышел из строя?

Неисправность автомобиля может привести к серьезным последствиям, особенно, если в процессе движения из строя выйдет деталь ходовой части. В таком случае опасность будет угрожать не только водителю и пассажирам, но и другим участникам дорожного движения. Нехарактерный шум или хруст свидетельствуют о неисправности ШРУСа, которую необходимо незамедлительно устранить.

Нехарактерный шум или хруст свидетельствуют о неисправности ШРУСа, которую необходимо незамедлительно устранить.

Звуки и симптомы поломки

Существует несколько признаков неисправности шарнира:

- Разрыв пыльника. Достаточно отправиться на СТО, где неисправный элемент заменят, и потребность в ремонте самого ШРУСа отпадет.

- Свист «гранаты». Звук очень напоминает трение сносившихся до металла тормозных колодок.

- Рывки. Когда автомобиль трогается, водитель может ощутить несильные толчки. Такое поведение свидетельствует о разбитых канавках гранаты.

- Щелчки. Проявляются в момент движения, при этом их количество варьируется от 2 до 5. При движении неприятный звук пропадает, но при следующей попытке сдвинуться с места снова возникает. Это также указывает на неисправность «гранаты».

- Хруст. Если звук проявляется непосредственно при движении, то это тревожный сигнал. ШРУС не просто износился, его вот-вот заклинит. Ехать с таким повреждением опасно, поэтому лучше всего вызвать эвакуатор и отправить автомобиль в мастерскую.

Если появился хоть один из перечисленных симптомов неисправности, то лучше отправить автомобиль на диагностику. Опытные водители могут самостоятельно осмотреть шарнир и выявить источник проблемы.

Самые простые способы диагностики

Водителю необходимо определить, какой именно ШРУС пришел в негодность. Для этого существует несколько алгоритмов проверки, которые можно провести самостоятельно.

Наружный

Проводить проверку необходимо на площадке с ровной поверхностью, но также подойдет обычное дорожное полотно. Колеса автомобиля должны быть повернуты до упора в одну из сторон.

Чтобы обеспечить большую нагрузку шарниру, следует резко тронуться с места. Если послышится знакомый звук, значит ШРУС неисправен.

Слушать можно самостоятельно, открыв окно или пригласить помощника.

Второй вариант особенно актуален при подозрении на неисправность правого ШРУСа, так как звук с отдаленной стороны доносится до водителя хуже. Выворачивая руль влево, можно протестировать правый ШРУС, а вправо – левый.

Выворачивая руль влево, можно протестировать правый ШРУС, а вправо – левый.

Внутренний

Диагностика внутренних шарниров происходит иначе. Вместо ровной дороги, необходимо найти местность с глубокими выбоинами и проехаться по ней. Если ШРУС неисправен, то он обязательно даст о себе знать.

Существует второй способ, заключающийся в значительном утяжелении задней части автомобиля. Необходимо посадить пассажиров и заполнить багажник, чтобы перед машины приподнялся, а ось внутреннего ШРУСа максимально изогнулась. При движении неисправная деталь обязательно издаст знакомый звук.

Как устранить неисправности

При сильном износе шарнира потребуется полная замена механизма, однако, при своевременной диагностике вернуть деталь в рабочее состояние поможет замена смазки ШРУСа и пыльника. Чтобы устранить неисправность, следует:

- Поместить машину над смотровой ямой. Это позволит оценить состояние пыльников и проверить наличие брызг от смазки на близлежащих поверхностях.

- Демонтировать ШРУС. Это необходимо сделать, если следы от смазки были обнаружены. Затем деталь разбирают, снимают напыльник, промывают внутренние поверхности, меняют смазку и пыльник.

- Отшлифовать детали, рабочая поверхность которых повреждена. Однако процедура малоэффективна и проблема возникнет снова. Специалисты рекомендуют отказаться от этой затеи и полностью заменить ШРУС.

Заменить пыльник и смазку можно самостоятельно, главное, тщательно обработать все внутренние детали бензином или растворителем. Если опыта в подобных операциях нет, то лучше обратиться к мастеру, который наглядно продемонстрирует, как правильно заменить ШРУС.

Неисправность одной детали автомобиля влияет на функционирование всех систем. Своевременное выявление и устранение проблемы поможет избежать серьезных осложнений.

Оценить статью

- 5

- 4

- 3

- 2

- 1

0

Понравилась статья? Поделиться с друзьями:

Похожие статьи

Распространенные причины выхода из строя компенсатора трубы

Перейти к содержимомуПредыдущий Следующий

Подобно герметичной пружине, компенсаторы труб достаточно гибкие, чтобы допускать их перемещение и расширение.

Тем не менее, неисправный компонент также может быть причиной поломки системы. Тем не менее, вот распространенные причины выхода из строя компенсатора трубы.

Неправильный дизайн

Большинство компенсаторов имеют особую конструкцию, соответствующую их функции. Если производитель не знает об осевых, боковых и угловых перемещениях при работе системы, он может предложить вам компонент с неправильным дизайном.

Изготовитель должен иметь знания о материалах, наиболее подходящих для выдерживания высоких температур, чтобы обеспечить долговечные компенсаторы для системы.

Неправильная установка

Неправильно установленные компенсаторы также увеличивают риск поломки. Несоосность внутренних вкладышей часто приводит к обратному направлению потока и не обеспечивает надлежащей защиты от необходимых механических повреждений.

Коррозия

Коррозия присутствует внутри и снаружи. Вы можете избежать выхода из строя компенсатора, регулярно очищая и промывая систему трубопроводов после прохождения хлоридов через компоненты. Грязная система трубопроводов может привести к осаждению хлоридов, что приведет к поломке.

Растрескивание и напряжение

Хотя компенсаторы уменьшают вибрацию и нагрузку на систему, эти детали имеют свои ограничения! Может произойти выход из строя деталей с высокой вибрацией, что приведет к трещинам в сильфонах.

Недостаточная опора

Анкеры и направляющие необходимы для удержания сильфона на месте, чтобы компенсаторы могли двигаться. Сильфон неправильного размера может привести к растяжению и сжатию, чтобы соответствовать положению. Деформация сильфона снизит его производительность, что приведет к нестабильности системы трубопроводов.

Несмотря на то, что существуют распространенные причины выхода из строя компенсаторов труб, понимание каждой из них может дать представление о работе вашей системы и помочь в профилактике. Для получения дополнительной информации вы можете просмотреть наше руководство по выравниванию труб Triad Bellows.

Для получения дополнительной информации вы можете просмотреть наше руководство по выравниванию труб Triad Bellows.

Поиск

Поиск:

Последние новости

- Компенсаторы и сильфоны: в чем разница?

- Ошибки, которые совершают люди при установке компенсаторов

- (без заголовка)

- Советы по диагностике проблем с компенсатором

- Распространенные причины смещения трубопроводов

Архивы

Архивы Выбрать месяц Октябрь 2022 Сентябрь 2022 Август 2022 Июль 2022 Июнь 2022 Май 2022 Апрель 2022 Март 2022 Январь 2022 Декабрь 2021 Ноябрь 2021 Октябрь 2021 Сентябрь 2021 Август 2021 Июль 2021 Июнь 2021 Май 2021 Апрель 2021 Сентябрь 2020 Август 2020 Июль 2020 Июнь 2020 Май 2020 Апрель 2020 Март 2020 Февраль 2020 Декабрь 2019Ноябрь 2019 г. октябрь 2019 август 2019 г., июль 2019 г., июнь 2019 г., май 2019 г., апрель 2019 г. Март 2019 февраль 2019 г. Январь 2019 г. Декабрь 2018 г., ноябрь 2018 г. , октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Ноябрь 2016 Октябрь 2016 г. Июль 2016 г. Апрель 2016 г. Март 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Май 2015 г. Ноябрь 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Ссылка для загрузки страницы Перейти к началу

, октябрь 2018 г., сентябрь 2018 г., август 2018 г., июль 2018 г., июнь 2018 г., май 2018 апрель 2018 г. Март 2018 г. Февраль 2018 г. Январь 2018 г. Декабрь 2018 г. Ноябрь 2017 г. Ноябрь 2016 Октябрь 2016 г. Июль 2016 г. Апрель 2016 г. Март 2016 г. Декабрь 2015 г. Ноябрь 2015 г. Октябрь 2015 г. Май 2015 г. Ноябрь 2014 г. Январь 2014 г. Декабрь 2013 г. Ноябрь 2013 г. Ссылка для загрузки страницы Перейти к началуРазрушение изолирующего соединения для катодной защиты

Электрическая изоляция в трубопроводах или трубопроводах происходит, когда происходит одно из следующих событий:

• Соединение из разнородного металла находится в присутствии электропроводящей жидкости.

• Переход от подземного к надземному участку катодно-защищенного трубопровода происходит при заземлении надземного участка в какой-либо точке.

• Требуемый ток катодной защиты (CP) ограничен для защиты конструкции и достижения нужного уровня поляризации.

Описание различных устройств, которые можно использовать для достижения электрической изоляции, можно найти в другом месте. 1 Выбор конкретного изолирующего устройства зависит, среди прочего, от механических сил, действующих на линию, ограничений по давлению и ремонтопригодности.

1 Выбор конкретного изолирующего устройства зависит, среди прочего, от механических сил, действующих на линию, ограничений по давлению и ремонтопригодности.

Монолитные изолирующие муфты (MIJ) представляют собой один из видов изолирующих устройств. По сути, MIJ состоит из пары коротких отрезков трубы; один расширен по периферии стволом, перекрывающим другой. Две секции изолированы друг от друга неметаллическими материалами, которые удерживаются и удерживаются на месте за счет больших сжимающих усилий, зафиксированных сваркой, заклиниванием или обжатием, и герметизированы под давлением. У этих устройств есть преимущества, например, они не содержат резьбовых компонентов; они собираются на заводе, что снижает риски, связанные с установкой; и они разработаны и изготовлены в соответствии с нормами и спецификациями трубопроводов.

MIJ являются сложными элементами, поскольку они объединяют ряд материалов с различными свойствами, в частности, сталь, эластомеры, эпоксидную смолу, армированную стекловолокном (GRE), и покрытия. Свойства всех этих материалов необходимо учитывать при производстве и сборке MIJ, и соответствие их свойств рабочей области имеет первостепенное значение для обеспечения хороших характеристик. В недавнем документе были рассмотрены требования, которые необходимо выполнить для обеспечения надлежащей работы MIJ. 2 К ним относятся ограничения, связанные с изолирующими устройствами, которые в основном связаны с высокой степенью обеспечения качества/контроля качества (ОК/КК), требуемой во время строительства, сборки и установки, с учетом различных используемых материалов.

Свойства всех этих материалов необходимо учитывать при производстве и сборке MIJ, и соответствие их свойств рабочей области имеет первостепенное значение для обеспечения хороших характеристик. В недавнем документе были рассмотрены требования, которые необходимо выполнить для обеспечения надлежащей работы MIJ. 2 К ним относятся ограничения, связанные с изолирующими устройствами, которые в основном связаны с высокой степенью обеспечения качества/контроля качества (ОК/КК), требуемой во время строительства, сборки и установки, с учетом различных используемых материалов.

Потеря герметичности в MIJ была связана с выходом из строя уплотнительного кольца при сжатии, растрескиванием пружин под напряжением, слишком прочными сварными швами, низкими показателями обеспечения/контроля качества при изготовлении MIJ и конструктивными недостатками, когда электроизоляционный лист используется одновременно в качестве компонент изоляции и как критический компонент уплотнения. 3 Другие возможные причины связаны с разрушением герметика из-за применения изолирующего соединения при температуре, превышающей расчетную рабочую температуру. 4

4

Неисправности, связанные с правильно спроектированным MIJ, также могут быть результатом замыкания тока из-за повреждения внутреннего покрытия, например, в результате скребковых операций или истирания покрытия, когда происходит образование песка с добываемой жидкостью.

В этой статье описывается расследование утечки, которая произошла на подземной нефтепроводе с трехслойным полипропиленовым покрытием всего через семь месяцев после ввода в эксплуатацию системы CP. Утечка была обнаружена в положении «6 часов», примерно в 1 м ниже по потоку от изолирующего соединения, на приемном конце нефтеперекачивающей линии.

24-дюймовый монолитный изолирующий стык был установлен над землей в горизонтальной плоскости и изготовлен из холоднотянутой бесшовной (CDS) углеродистой стали (CS) (ASTM A106 5 ) с изолирующими прокладками из стеклопластика (марки G10). -G11). 6 Уплотнение состояло из эластомерного материала, подходящего для выполнения указанных расчетных условий.

Искрогасители установлены поперек обоих изолирующих муфт, расположенных на концах трубопровода.

Секция трубы, соответствующая незащищенной стороне MIJ, была разрезана в продольном направлении, чтобы можно было наблюдать за внутренней поверхностью (рис. 1 и 2).

Визуальный осмотр внутренней поверхности показал:

• Внутреннее покрытие было в хорошем состоянии и простиралось до 90 см с каждой стороны соединения.

• Секция с несколькими ямками, распределенными по дуге окружности между положениями от 4 до 5 и от 7 до 8 часов на полосе, ограниченной концом внутреннего покрытия и кольцевым сварным швом, соединяющим изолирующее соединение с трубой CDS сторона (рис. 3), где яма для проникновения была расположена в положении «6 часов», в 30 мм ниже по течению от покрытия. Распределение ямок простиралось до ~ 1 м участка с покрытием, и количество, а также глубина ямок уменьшались по мере увеличения расстояния, сходясь к положению «6 часов» (рис. 1 и 2). Все ямки имели цилиндрическую форму, более отчетливую по мере уменьшения их количества.

• Коррозионное повреждение на границе сталь/диэлектрический материал, на стороне CDS (незащищенной) MIJ между положениями «4 часа» и «8 часов», со сквозной коррозией толщины трубы (рис. 3). Утечки в этом месте не наблюдалось, что было связано с геометрией MIJ.

Лабораторные испытания металлических образцов, отобранных с обеих трубных секций, показали, что химические и механические свойства соответствуют требованиям ASTM D709 .7 Металлографическое исследование сварных соединений выявило микроструктуры, соответствующие адекватной технологии сварки. Результаты испытаний на твердость для различных зон сварного шва оказались ниже 245 HV 10, что соответствует требованиям к работе в серокислых средах. 8

Анализ результатов испытаний на колебания, выполненных во время ввода в эксплуатацию, не выявил отсутствия изоляции.

Обсуждение

Техническим проектом рассмотрен добываемый многофазный флюид с содержанием воды 29%. Удельное сопротивление воды 5 Ом·см было оценено на основе содержания хлоридов 13,1%, измеренного в пластовой воде. 9 В соответствии с передовым техническим опытом для электрической изоляции требуется изолирующая катушка.

9 В соответствии с передовым техническим опытом для электрической изоляции требуется изолирующая катушка.

Обзор литературы показал, что существует несколько методологий расчета требуемой длины секции трубы с внутренним покрытием для предотвращения перемыкания тока с незащищенной на защищенную сторону MIJ. Принятая в отрасли передовая практика основана на эмпирической корреляции между удельным сопротивлением электролита и диаметром трубы 10 для определения необходимой длины катушки. Эту практику сравнивали с альтернативными моделями, основанными либо на модели электрического затухания, применяемой к внутренней стороне трубы 11 , либо на модели, основанной на электрохимической модели, учитывающей активационную поляризацию и большое перенапряжение на стальной поверхности.

Применяя передовой инженерный опыт, расчетная длина катушки составила 73 м, модель на основе затухания обеспечивала требуемую длину внутреннего покрытия изолирующего соединения 8,7 м, а модель на основе электрохимии требовала длину покрытия 38 м. Общая длина изолирующего соединения с нанесенным внутренним покрытием составила 1,8 м (0,9по 0 м в каждую сторону). Как показало сравнение этого значения с предыдущими расчетами, независимо от используемой модели, MIJ не был спроектирован должным образом, и ожидалось, что ток будет перекрывать MIJ, вызывая коррозию, наблюдаемую ниже по потоку от участка MIJ с покрытием (незащищенный). сторона). Коррозия, наблюдаемая сразу за секцией с внутренним покрытием на незащищенной стороне MIJ, была вызвана током, протекающим между незащищенной и защищенной сторонами через внутреннюю проводящую среду, что является хорошо известным явлением.

Общая длина изолирующего соединения с нанесенным внутренним покрытием составила 1,8 м (0,9по 0 м в каждую сторону). Как показало сравнение этого значения с предыдущими расчетами, независимо от используемой модели, MIJ не был спроектирован должным образом, и ожидалось, что ток будет перекрывать MIJ, вызывая коррозию, наблюдаемую ниже по потоку от участка MIJ с покрытием (незащищенный). сторона). Коррозия, наблюдаемая сразу за секцией с внутренним покрытием на незащищенной стороне MIJ, была вызвана током, протекающим между незащищенной и защищенной сторонами через внутреннюю проводящую среду, что является хорошо известным явлением.

Ступенька, возникающая в результате проплавления корня шва, связанного с низким расходом жидкости, способствовала полукольцевому распределению точечной коррозии выше по потоку монтажного сварного соединения и слиянию распределения точечной коррозии ниже по потоку от сварного шва.

Значительная степень коррозии также наблюдалась на границе раздела сталь/изолирующий материал на незащищенной стороне изолирующего соединения, что указывает на нарушение зазора между неметаллическим материалом и лицевой стороной стали, что привело к потере изоляции в этом площади, еще больше уменьшая длину изоляции. Нарушение изоляции на границе сталь/неметалл из-за попадания электролита могло произойти в результате:

Нарушение изоляции на границе сталь/неметалл из-за попадания электролита могло произойти в результате:

• Напряжения изгиба, вызванные неправильной установкой изолирующего соединения. На самом деле осмотр изолирующего соединения, когда он еще был установлен на трубопроводе, показал, что он был установлен неправильно. Согласно рекомендациям изготовителя, он должен был быть установлен в опоре трубы, чтобы избежать изгибающих моментов. Отсутствие опоры создавало импульс, вызванный гравитацией, вызывая напряжение в уплотнительном кольце и/или изолирующих элементах, что способствовало электрическому контакту в этом месте.

• Растягивающие или изгибающие напряжения, приложенные к монолитному изолирующему стыку, вызванные короблением линии.

• Недостаток/отсутствие покрытия на границе металл-полимер или герметизирующего покрытия, нанесенного на внутреннюю поверхность для надлежащей герметизации изолирующего материала.

• Повреждение уплотнительного кольца или изолирующего элемента из-за плохого качества изготовления, особенно чрезмерного или неравномерного радиального сжатия или чрезмерного нагрева неметаллических элементов во время сварочных работ.

• Плохая конструкция или качество изготовления неметаллической смолы. В данном случае температура стеклования эпоксидной смолы была очень близка к ее расчетной температуре, что в конечном итоге способствовало отказу из-за ухудшения диэлектрических свойств соединения и создания электрического пути через MIJ.

О повреждении, наблюдаемом на этом стыке, еще не сообщалось в литературе, хотя оно оказывает прямое влияние на характеристики изолирующего соединения, уменьшая изолированный участок на половину изолированного пути (поскольку он имеет одинаковое внутреннее покрытие на обе стороны). Потеря изоляции на границе раздела изолирующего материала, вероятно, произошла из-за изгибающих напряжений или коробления трубопровода, что привело к уменьшению уже недостаточно спроектированного участка трубы с покрытием, увеличению количества тока CP, шунтирующегося через изоляцию, и, следовательно, высокая скорость коррозии стали.

Наблюдение течи в трубе, а не в самом изолирующем стыке, оправдано геометрией и общей толщиной стали в месте MIJ. Исходя из геометрических соображений, распределение коррозии в положениях 4 и 8 часов на незащищенной (анодной) стороне MIJ, рядом с изоляционным материалом, предполагает уровень воды внутри трубы, соответствующий ~20% участка трубы. Особенности коррозии, наблюдаемые в этих местах, можно объяснить тем, что часть тока, переносимого электролитом по трубе, разряжается в этом месте, увеличивая локальную плотность анодного тока.

Исходя из геометрических соображений, распределение коррозии в положениях 4 и 8 часов на незащищенной (анодной) стороне MIJ, рядом с изоляционным материалом, предполагает уровень воды внутри трубы, соответствующий ~20% участка трубы. Особенности коррозии, наблюдаемые в этих местах, можно объяснить тем, что часть тока, переносимого электролитом по трубе, разряжается в этом месте, увеличивая локальную плотность анодного тока.

Если бы утечка тока была зафиксирована ранним сбором данных CP; например, при испытании изолирующего соединения четырехточечным методом его воздействие на незащищенную сторону трубы непосредственно за секцией с внутренним покрытием могло быть обнаружено в процессе эксплуатации с помощью ручного ультразвукового сканирования толщины (УЗ) нижней половины трубы. Коррозию, наблюдаемую в самом MIJ, гораздо сложнее обнаружить, и для этого требуется квалифицированный оператор УЗК.

Выводы

Неисправность в результате коррозии из-за утечки тока через защищенную и незащищенную стороны монолитного изолирующего соединения. Это было вызвано несовершенной конструкцией ГРП и электрическими свойствами добываемых флюидов. Напряжения, приложенные к MIJ, и неадекватная спецификация материала для неметаллической смолы, используемой в изоляционном материале, были факторами, способствовавшими этому.

Это было вызвано несовершенной конструкцией ГРП и электрическими свойствами добываемых флюидов. Напряжения, приложенные к MIJ, и неадекватная спецификация материала для неметаллической смолы, используемой в изоляционном материале, были факторами, способствовавшими этому.

Необходимо уточнить проектный расчет длины изолирующей катушки, так как существующие модели дают довольно разные результаты. Передовая инженерная практика должна учитывать такие вопросы, как:

• Недостаток места для реализации требуемой длины катушки.

• Ограничение использования катушек из углеродистой стали с внутренним покрытием, длина которых превышает длину трубы, поскольку внутреннее покрытие сварных швов представляет собой проблему для современного уровня технологии.

• Некоторые эксплуатирующие компании не разрешают использование GRE, установленного над землей, что создает дополнительную проблему для номинального давления и/или температуры.

Ссылки

1 NACE SP0286-2007, «Электрическая изоляция катодно-защищенных трубопроводов» (Хьюстон, Техас: NACE International, 2007).

2 М. Моника и др., «В защиту монолитного изолирующего соединения», КОРРОЗИЯ 2017 г., документ №. 8993 (Хьюстон, Техас: NACE, 2017 г.).

3 К. Деринг и др., «Монолитные изоляционные соединения: возможное слабое звено в целостности трубопровода», КОРРОЗИЯ 2014, документ №. 3989 (Хьюстон, Техас: NACE, 2014).

4 ADNOC Onshore, неопубликованные результаты, 2018 г.

5 ASTM A106, «Стандартные технические условия на бесшовные трубы из углеродистой стали для эксплуатации при высоких температурах» (West Conshohocken, PA: ASTM International, 2018).

6 NEMA LI 1-1998 (R2011), «Промышленные ламинированные термореактивные изделия» (Росслин, Вирджиния: Национальная ассоциация производителей электрооборудования, 2012 г.).

7 ASTM D709, «Стандартные технические условия для многослойных термореактивных материалов» (West Conshohocken, PA: ASTM, 2017).

8 NACE MR0175/ISO 15156, «Нефтяная и газовая промышленность. Материалы для использования в средах, содержащих H