Неисправности ГРМ. Причины, способы определения и устранения. Особенности конструкции и диагностики неисправностей газораспределительного механизма

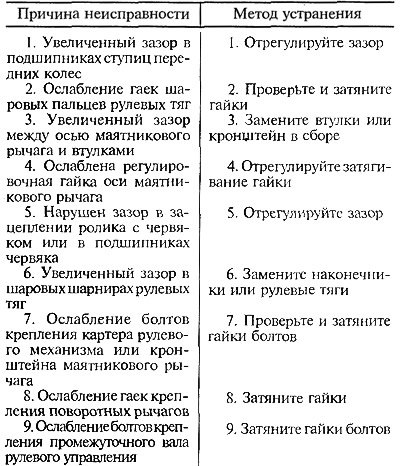

Неисправности подвески и рулевого управления К неисправностям подвески и рулевого управления относятся:– увеличение свободного хода (люфта) рулевого колеса;– повышение силы, необходимой для поворота передних колес, слишком «жесткое» рулевое управление;– подтекание

автора Золотницкий Владимир АлексеевичВозможные неисправности рулевого управления с

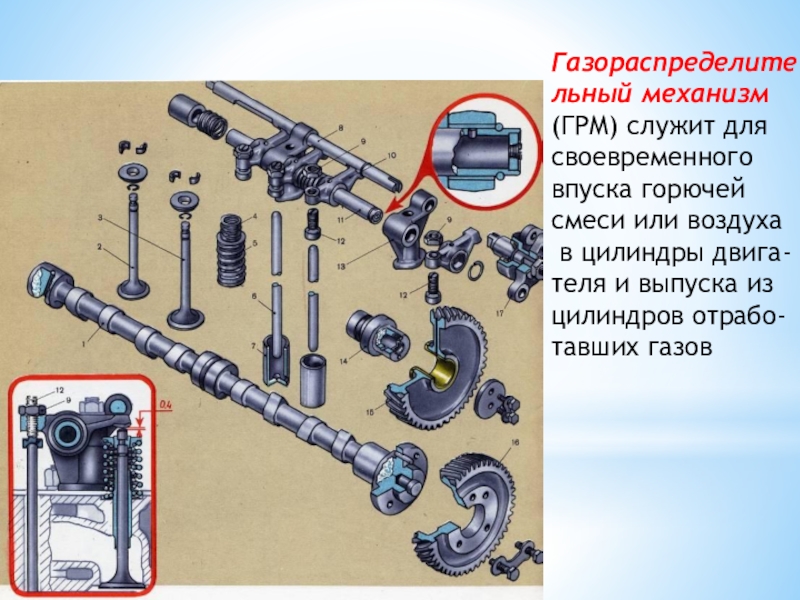

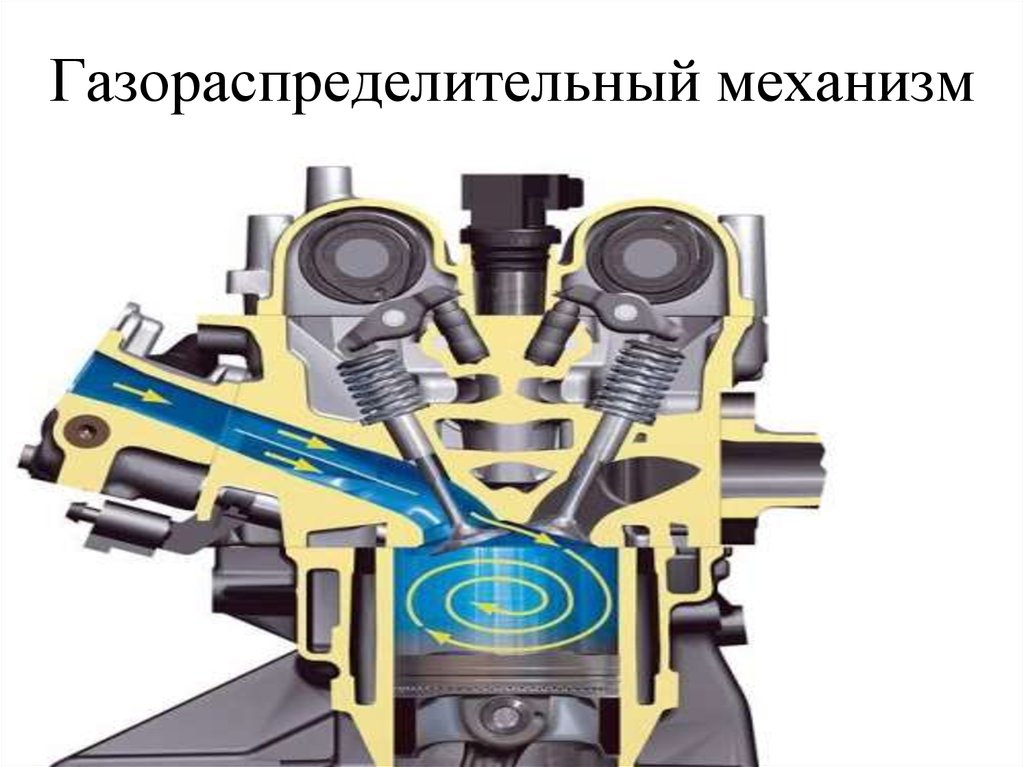

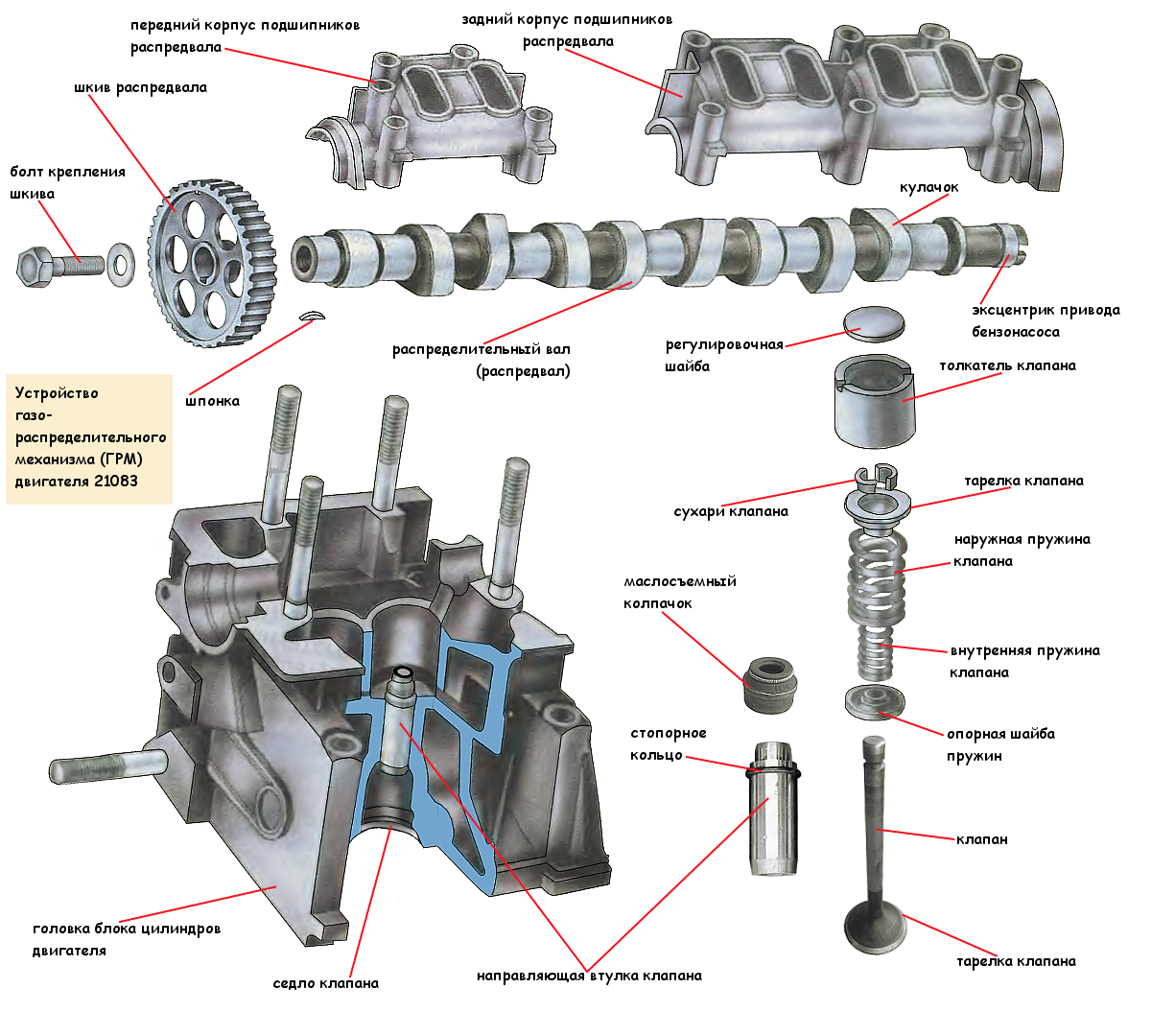

Своевременное поступление в

цилиндры горючей консистенции и отвод отработанных газов обеспечивает механизм

газораспределения (ГРМ). Конструктивно механизм состоит из нескольких

частей: привода, распределительного вала с шестерней, привода клапанов,

клапанов с направляющими втулками и пружинами.

Эксплуатация автомобиля приводит

к износу деталей механизма газораспределения. Движок перегревается, стержни

клапанов клинит во втулках, трущиеся поверхности деталей изнашиваются под

воздействием ударов, газов, нагарные отложения нарушают плотность прилегания клапанов

к седлам.

компрессия, клапана издают стук.

К главным неисправностям

механизма газораспределения ВАЗ относятся:

- Утрата упругости и усадка клапанной пружины. В

итоге посадка клапана на седло происходит с перекосом. - Истирание направляющих втулок и толкателя также

приводит к перекосу посадки клапана. - Износ шеек и кулачков распредвала, его подшипников

и зубьев шестерен. - Осевое смещение распредвала.

- Износ втулок и осей кормысел.

- Изменение термического зазора в клапанах.

Об увеличении термического зазора

судят по железному стуку клапанов на низких холостых оборотах вала

мотора. Существенно изнашиваются торцы стержней клапанов, понижается мощность

мотора. Это происходит из-за того, что в открытом положении клапаны

находятся меньше времени, усугубляется заполнение и чистка цилиндров.

В случае малого термического зазора меж

клапаном и коромыслом либо его полного отсутствия возникают хлопки. У выпускных

У выпускных

клапанов – из глушителя, у впускных – к тому же под карбюратором. В итоге клапан

неплотно запирается, что тянет понижение мощности и обгорание фасок на

тарелках клапанов.

Предупредить подобные

неисправности можно своевременной регулировкой термических зазоров при прохладном

движке. Плановый осмотр создают через 30 тыс. км пробега, а может быть и

ранее.

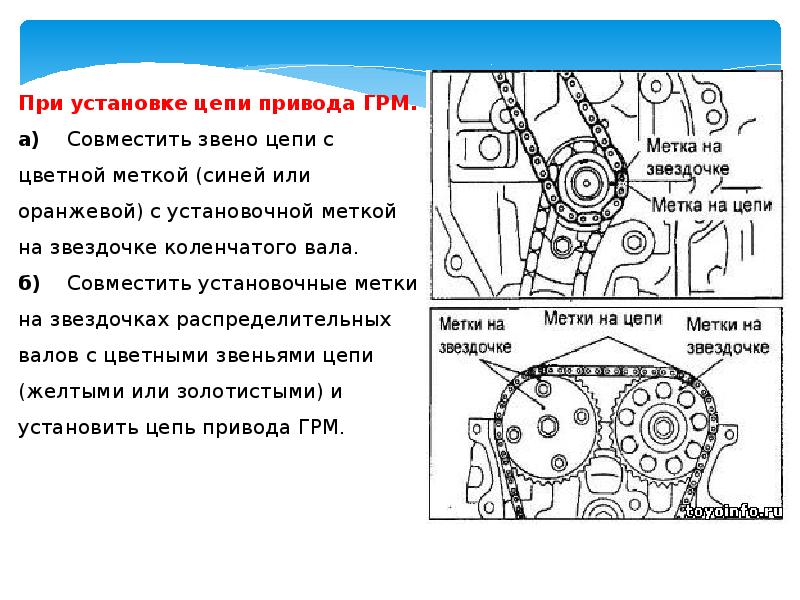

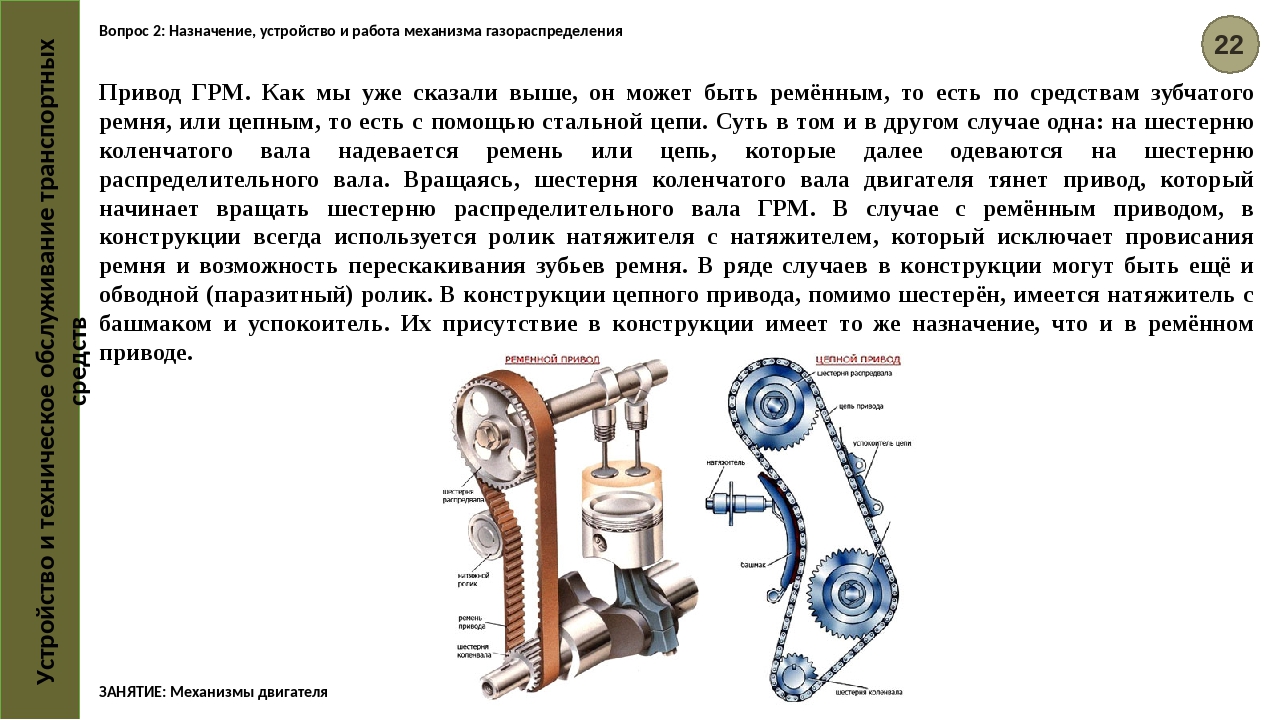

- Износ цепей и звездочек. Истирание шарнирных соединений

звеньев цепи привода распределительного вала приводит к удлинению ремня (цепи),

что вызывает вибрации и шум при работе. В таких случаях необходимо отрегулировать

натяжное устройство. Регулировку цепного привода нужно создавать через

каждые 10 тыс. км пробега. - Вытягивание зубчатого ремня (у ВАЗ-2105 и

натяжение. Складки, трещинкы, расслоения

ремня являются следствием износа и могут привести к разрыву ремня. Потому при

возникновении таких признаков требуется произвести подмену ремня. Ресурс работы

Ресурс работы

приводного ремня составляет 60 тыс. км пробега. При выявлении засаленных мест ремень протирают ветошью, смоченной в бензине.

Методы устранения дефектов

Напластования нагара на клапанах и

гнездах отмачивают в керосине, а позже убирают при помощи шабера.

Изношенные оси, втулки, пружины, шарики

поворотного механизма, погнутые стержни, сдеформированные головки клапанов и

др. маленькие детали со следами износа подлежат подмене.

Малозначительные царапинки либо

раковины на поверхностях клапанов и гнезд притирают. Под тарелку клапана

гнездом. Очищают рабочие поверхности и наносят на их притирочную пасту ГОИ.

При ее отсутствии можно использовать смесь мелко истолченного стекла либо

другого абразива с моторным маслом. Смесь должна быть пастообразной. Клапану

присваивают возвратно-поступательное движение коловоротом либо дрелью.

Операцию

Операциюпроводят до возникновения сплошной матовой фаски на тарелке клапана. Либо наносят

карандашом умеренно расположенные на фаске клапана три метки. Клапан опускают

в гнездо, делают несколько притирочных движений, вынимают и глядят итог.

Отсутствие метки показывает на то, что клапан притерт. Контрольная проверка –

после полной сборки клапана с рабочей пружиной и крепежными сухарями. Заливают

керосин в хоть какой из каналов, оставляют на время. При высококачественной притирке

керосин не должен притекать. При протечках функцию повторяют.

Регулировка термического зазора

меж стержнем клапана и толкателем делается при остывшем движке, не

ранее 30 мин после отключения. Работы проводят согласно аннотации

завода-изготовителя. С клапанов откручивают крышку, а коленвал устанавливают в

положение конца такта сжатия. Это положение, когда коромысло может свободно

поворачиваться на осях за счет зазора. Фактическую величину зазора держут под контролем

щупом меж клапаном и носком коромысла. Регулировка производится регулировочным

Регулировка производится регулировочным

винтом при ослабленной контргайке. После выстановки нужного зазора,

положение винта фиксируют контргайкой. Определяют зазор.

Пластинка щупа, равная

величине зазора должна проходить плотно. Другие клапаны регулируются

аналогично. В конструкциях с нижним расположением клапанов регилировка

винтом придерживают толкатель за лыски.

Натяжение цепи привода механизма

газораспределения для автомобилей ВАЗ производят регулировкой натяжителя.

Ослабляют колпачковую гайку и поворачивают карданный вал на 1-1,5 оборота.

Пружины натяжителя должны нажать на ботинки и автоматом отрегулировать

натяжение. Зафиксировать колпачковую гайку.

У автомобилей ВАЗ-2105 поначалу

снимают защитную крышку, а потом ослабляют болты на натяжном ролике. Делают 2-3

оборота коленвала и пружина сама натягивает приводной ремень. Затягиваем болты

и ставим крышку на место.

Бесперебойную работу механизма

газораспределения можно обеспечить проведением постоянного технического

обслуживания. Сюда заходит проверка и затяжка болтов крепления цилиндров, стоек

коромысел и др. деталей, контроль зазоров декомпрессионного механизма, контроль

цепей и ремней.

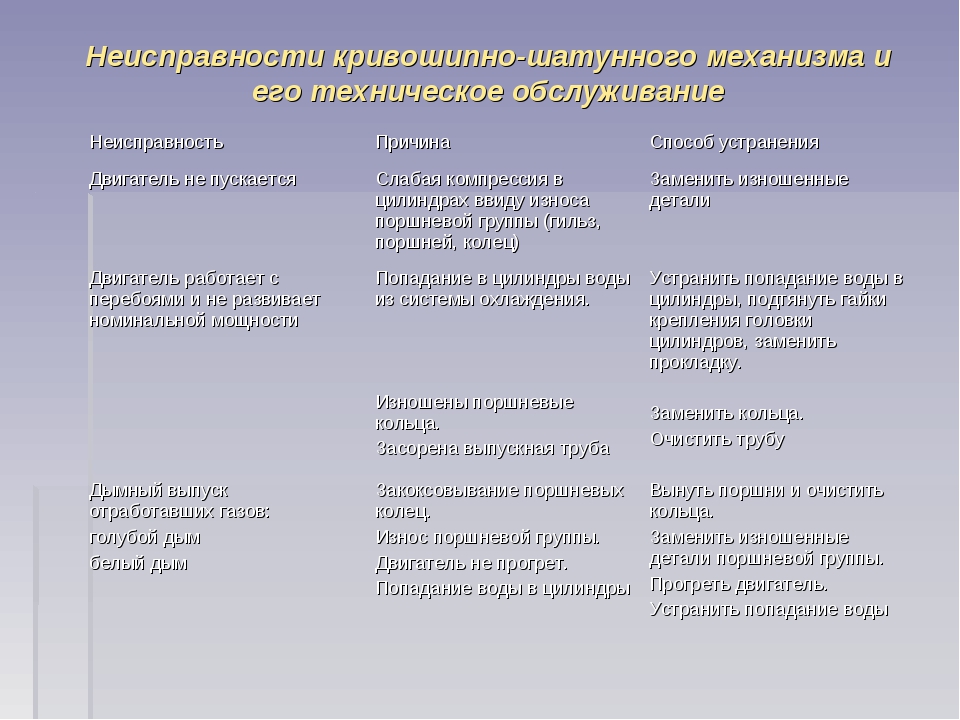

Основные неисправности газораспределительного механизма двигателя.

Стуки в газораспределительном механизме появляются по причине увеличенных зазоров в клапанном механизм , износе подшипников или кулачков распределительного вала, рычагов, а также из-за поломки пружин клапанов.

Для устранения стуков необходимо отрегулировать тепловой зазор, а изношенные детали и узлы следует заменить.

Повышенный шум цепи привода распределительного вала появляется вследствие износа шарнирных соединений звеньев цепи и ее удлинения.

Следует отрегулировать

натяжение цепи, а при чрезмерном ее

износе — заменить на новую.

Потеря мощности двигателя и повышенная дымность выхлопных газов происходят при нарушении теплового зазора в клапанном механизме , неплотном закрытии клапанов, износе маслоотражательных колпачков.

Зазор следует отрегулировать, изношенные колпачки поменять, а клапаны «притереть» к седлам.

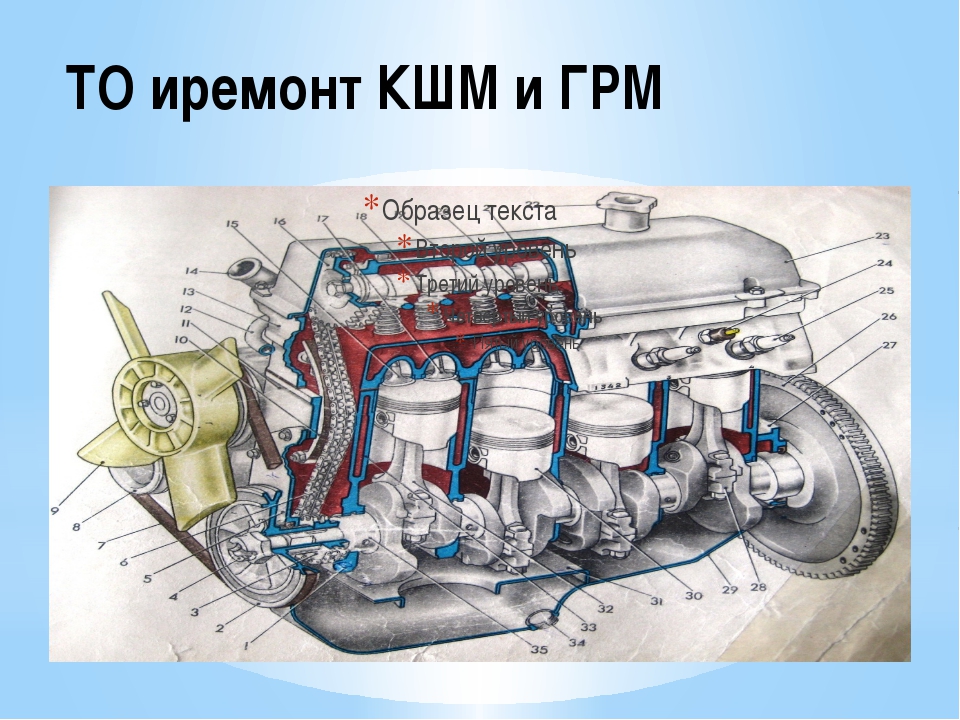

19. Технология то и тр грм

К характерным повреждениям газораспределительного механизма (ГРМ) относятся: износ толкателей их направляющих втулок, тарелок клапанов и их гнезд, шестерен, кулачков и опорных шеек распределительного вала; нарушение зазоров между стержнями клапанов и коромыслами (толкателями), поломка и потеря упругости клапанных пружин, поломка зубьев распределительных шестерен, прогорание клапанов. Признаками неисправности ГРМ служат стуки, появление вспышек в карбюраторе и хлопков в глушителе.

Техническое

обслуживание КШМ и ГРМ. Является частью

технического обслуживания двигателя

и включает проверку и подтягивание

креплений, диагностирование двигателя,

регулировочные и смазочные работы.

Крепежные работы проводят для проверки состояния креплений всех соединений двигателя; опор двигателя к раме, головки цилиндров и поддона картера к блоку, фланцев впускного и выпускного трубопроводов и других соединений.

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров проверяют и при необходимости определенным моментом подтягивают гайки ее крепления к блоку. Делается это с помощью динамометрического ключа. Момент и последовательность затяжки гаек установлены заводами-изготовителями Чугунную головку цилиндров. Проверку затяжки болтов крепления поддона картера во избежание его деформации и нарушения герметичности также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов.

Диагностирование

технического состояния КШМ и ГРМ на

автотранспортных предприятиях

осуществляют: по количеству газов,

прорывающихся картер; по давлению в

конце такта сжатия (компрессии), по

утечке сжатого воздуха из цилиндров,

путем прослушивания двигателя с помощью

стетоскопа.

Количество газов, прорывающихся в картер двигателя между поршнями с кольцами и цилиндрами, замеряют газовым расходомером, соединенным с маслоналивным патрубком. При этом картер двигателя герметизируют резиновыми пробками, закрывающими отверстия под масляный щуп и газоотводящую трубку системы вентиляции картера. Замеры проводят на динамометрическом стенде при полной нагрузке и максимальной частоте вращения коленчатого вала. Для нового двигателя количество прорывающихся газов в зависимости от модели двигателя составляет 16–28 л/мин. Несмотря на простоту метода, использование его на практике встречает затруднения, связанные с необходимостью создания полной нагрузки и непостоянным количеством прорывающихся газов, зависящим от индивидуальных качеств двигателя.

Наиболее часто диагностирование КШМ и ГРМ проводят компрессометром путем измерения давления в конце такта сжатия, которое служит показателем герметичности и характеризует состояние цилиндров, поршней с кольцами и клапанов-

Наиболее

совершенен метод определения состояния

КШМ и ГРМ с помощью специального прибора

по утечкам сжатого воздуха, принудительно

подаваемого в цилиндр через отверстие

под свечу.

Прослушивание с помощью стетоскопа шумов и стуков, которые являются следствием нарушения зазоров в сопряжения КШМ и ГРМ, также позволяет провести диагностирование двигателя. Однако для этого требуется большой практический опыт исполнителя.

Регулировочные

работы проводятся после диагностирования.

При обнаружении стука в клапанах, а

также при ТО-2 проверяют и регулируют

тепловые зазоры между торцами стержней

клапанов и носками коромысел. При

регулировке зазоров на двигателе ЗМЗ-53

поршень 1-го цилиндра на такт сжатия

устанавливают в ВМТ, для чего поворачивают

коленчатый вал до совмещения ряски на

его шкиве с центральной риской на

указателе, расположенном на крышке

распределительных шестерен. В этом

положении регулируют зазоры между

стержнями клапанов и носками коромысел

1-го цилиндра. Зазоры у клапанов остальных

цилиндров регулируют в последовательности,

соответствующей порядку работы цилиндров:

1-5-4-2-6-3-7-8, поворачивая коленчатый вал

при переходе от цилиндра к цилиндру на

1/4 оборота. Существует и другой способ

регулировки зазоров. Так, в двигателе

ЗИЛ-130 после установки поршня 1-го цилиндра

в ВМТ, для чего совмещают отверстие в

шкиве коленчатого вала с меткой ВМТ,

сначала регулируют зазоры у обоих

клапанов 1-го цилиндра, выпускных клапанов

2, 4 и 5-го цилиндров, впускных клапанов

3, 7 и 8-го цилиндров. Зазоры у остальных

клапанов регулируют после поворота

коленчатого вала на полный оборот.

Существует и другой способ

регулировки зазоров. Так, в двигателе

ЗИЛ-130 после установки поршня 1-го цилиндра

в ВМТ, для чего совмещают отверстие в

шкиве коленчатого вала с меткой ВМТ,

сначала регулируют зазоры у обоих

клапанов 1-го цилиндра, выпускных клапанов

2, 4 и 5-го цилиндров, впускных клапанов

3, 7 и 8-го цилиндров. Зазоры у остальных

клапанов регулируют после поворота

коленчатого вала на полный оборот.

Для регулировки зазоров в двигателе КамАЗ-740 коленчатый вал устанавливают в положение, соответствующее началу подачи топлива в 1-м цилиндре, используя фиксатор, смонтированный на картере маховика. Затем поворачивают коленчатый вал через люк в картере сцепления на 60° и регулируют зазоры клапанов 1-го и 5-го цилиндров. Далее поворачивают коленчатый вал на 180, 360 и 540°, регулируя соответственно зазоры в 4-м и 2-м, 6-м и 3-м, 7-м и 8-м цилиндрах,

Нетрудно видеть, что независимо от способа установки коленчатого вала в исходную для регулировки позицию тепловой зазор в приводе каждого клапана проверяется и регулируется в положении, когда этот клапан полностью закрыт,

Текущий

ремонт КШМ и ГРМ, Характерными работами

при текущем ремонте КШМ и ГРМ являются

замена гильз, поршней, поршневых колец,

поршневых пальцев, вкладышей шатунных

и коренных подшипников, клапанов, их

седел и пружин, толкателей, а также

шлифование и притирка клапанов и их

седел.

Замена гильз блока цилиндров производится в случаях, когда их износ превышает допустимый, при наличии сколов, трещин любого размера и задиров, а также при износе верхнего и нижнего посадочных поясков.

Извлечь гильзы из блока цилиндров достаточно трудно. Поэтому их впрессовывают с помощью специального съемника, захваты которого зацепляют за нижней торец гильз. Использование других методов недопустимо, так как это приводит к повреждению посадочных отверстий под гильзы в блоке цилиндров двигателя и самих гильз.

Перед запрессовкой новой гильзы ее необходимо подобрать по блоку цилиндров таким образом, чтобы ее торец выступал над плоскостью разъема с головкой блока. Для этого гильзу устанавливают в блок цилиндров без уплотнительных колец, накрывают поверочной плитой и щупом замеряют зазор между плитой и блоком цилиндров.

Гильзы,

установленные в блок без уплотнительных

колец, должны свободно проворачиваться.

Перед окончательной постановкой гильз

следует проверить состояние посадочных

отверстий под них в блоке цилиндров –

Если они сильно поражены коррозией или

имеют раковины, необходимо отремонтировать

их нанесением слоя эпоксидной смолы,

смешанной с чугунными опилками, который

после застывания зачистить заподлицо. Края верхней части блока, которые первыми

соприкасаются с резиновыми уплотнительными

кольцами при запрессовке гильзы, должны

быть зачищены шлифовальной шкуркой для

предотвращения повреждений уплотнительных

колец процессе запрессовки,

Края верхней части блока, которые первыми

соприкасаются с резиновыми уплотнительными

кольцами при запрессовке гильзы, должны

быть зачищены шлифовальной шкуркой для

предотвращения повреждений уплотнительных

колец процессе запрессовки,

Гильзы с установленными на них резиновыми уплотнительными кольцами запрессовывают в блок цилиндров с помощью пресса. Можно это сделать и с помощью специального приспособления, устройство. При надевании уплотнительных колец их нельзя сильно растягивать, а также допускать скручивания в канавке гильзы цилиндров.

Замена поршней производится при образовании на поверхности юбки глубоких задиров, прогорании днища и поверхности поршня в зоне верхнего компрессионного кольца, при износе верхней канавки под поршневое кольцо больше допустимого.

Замену

поршня делают без снятия двигателя с

автомобиля: сливают масло из поддона

картера, снимают головку блока и поддон

картера, расшплинтовывают и отворачивают

гайки шатунных болтов, снимают крышку

нижней головки шатуна и вынимают вверх

поврежденный поршень в сборе с шатуном

и поршневыми кольцами. Затем вынимают

из отверстий в бобышках стопорные

кольца, с помощью пресса впрессовывают

поршневой палец и отделяют поршень от

шатуна. В случае необходимости тем же

прессом впрессовывают бронзовую втулку

верхней головки шатуна.

Затем вынимают

из отверстий в бобышках стопорные

кольца, с помощью пресса впрессовывают

поршневой палец и отделяют поршень от

шатуна. В случае необходимости тем же

прессом впрессовывают бронзовую втулку

верхней головки шатуна.

Перед

заменой поршня необходимо сначала

подобрать его по цилиндру, Для этого

необходимо выбрать поршень, размерная

группа которого соответствует размерной

группе гильзы (цилиндра), и проверить

лентой-щупом зазор между поршнем и

гильзой, Для этого поршень вставляют в

цилиндр головкой вниз так, чтобы край

юбки совпадал с торцом гильзы, а лента-щуп,

вставленная между гильзой и поршнем.

находилась в плоскости, перпендикулярной

оси пальца. Затем динамометром протягивают

ленту-щуп и измеряют усилие протягивания,

которое должно находиться в пределах

допустимого. Размеры ленты-щупа и усилие

протягивания для разных моделей

двигателей приведены в инструкции по

эксплуатации или в руководстве по

ремонту. Так, для двигателей ЗИЛ-130

используют ленту толщиной 0,08 мм, шириной

13 мм и длиной 200 мм, а усилие протягивания

должно быть 35-45 Н. Если усилие отлично

от рекомендуемого берут другой поршень

той же размерной группы или, в виде

исключена соседней размерной группы и

снова подбирают его по цилиндру.

Если усилие отлично

от рекомендуемого берут другой поршень

той же размерной группы или, в виде

исключена соседней размерной группы и

снова подбирают его по цилиндру.

В пределах номинального и каждого ремонтного размера гильз и поршней двигателя ЗИЛ-130 имеется шесть размерных групп. Диаметры цилиндров в пределах каждой из них отличаются на 0.01 мм. Индекс размерной группы (А. АА, Б, ББ, В, ВВ для гильз и поршней номинального размера и Г, ГГ, Д. ДД, Е, ЕЕ для 1-го ремонтного размера и т, д.) обозначен на верхнем торце гильзы и па днище поршня,

Аналогичные размерные группы в пределах каждого ремонтного размера имеют все другие двигатели автомобилей.

При сборке двигателей, сняты; с автомобиля, подбор поршней но цилиндрам осуществляется аналогичным образом, так же подбирают поршни при сборке двигателей на заводах – изготовителях.

При

замене поршней на АТП, кроме под6opa поршня

по цилиндру, следует обеспечить соблюдение

еще одного важного требования ТУ на

сборку двигателей: диаметр отверстия

в бобышках поршня, диаметр поршневого

пальца и диаметр отверстий в бронзовой

втулке верхней головки шатуна должны

иметь одну размерную группу. Поэтому

перед сборкой комплекта «поршень —

палец — шатун» необходимо убедиться,

что маркировка, нанесенная краской, на

одной из бобышек поршня, на торцах пальца

и верхней головки шатуна выполнена

одной краской.

Поэтому

перед сборкой комплекта «поршень —

палец — шатун» необходимо убедиться,

что маркировка, нанесенная краской, на

одной из бобышек поршня, на торцах пальца

и верхней головки шатуна выполнена

одной краской.

В случае, когда меняют всю цилиндропоршневую группу, что чаще всего происходит на практике, проблем с подбором не возникает: поршень, палец, поршневые кольца и гильза, поступающие в запасные части комплектом, подобраны заранее. Поэтому при сборке требуется по маркировке деталей убедиться в правильности подбора и проверить лентой-щупом зазор между поршнем и гильзой. Можно обойтись и без ленты-щупа. Правильно подобранный поршень должен под собственным весом медленно опускаться в гильзе. Необходимо также проверить подходит ли новый поршневой палец к верхней головке шатуна: поршневой палец должен плавно входить в отверстие втулки верхней головки шатуна под нажимом большого пальца руки.

Перед

тем как соединять поршень с шатуном,

последний необходимо проверить на

параллельность осей-головок, Делается

это на контрольном приспособлении с

индикаторными головками.

При деформации, превышающей допустимые пределы, шатун правят. Затем поршень помещают в ванну с жидким маслом, нагревают до температуры 60 °С и с помощью оправки запрессовывают поршневой палец в отверстия бобышек поршня и верхней головки шатуна. После запрессовки в канавки бобышек вставляют стопорные кольца.

Аналогичным образом, начиная со снятия головки блока цилиндров в поддона картера, поступают в случае необходимости замены втулки верхней головки шатуна, поршневого пальца и поршневых колец. Негодные втулки впрессовывают, а на их место запрессовывают новые, обеспечивая при этом необходимый зазор. Затем втулки растачивают на горизонтально-расточном станке или обрабатывают с помощью развертки, Внутренняя поверхность втулки должна быть чистой, без рисок с параметром шероховатости порядка Ro=0,63 мкм, а овальность и конусообразность отверстия не должны превышать 0.004 мм.

Перед

установкой поршня в сборе с шатуном в

блок цилиндров проводят установку

комплекта поршневых колец в канавки

поршня. Кроме того, кольца проверяют на

просвет, для чего вставляют их в верхнюю

неизношенную часть гильзы цилиндра и

визуально оценивают плотность прилегания.

Кроме того, кольца проверяют на

просвет, для чего вставляют их в верхнюю

неизношенную часть гильзы цилиндра и

визуально оценивают плотность прилегания.

Зазор в замке определяют щупом и в случае, когда он меньше допустимого, концы колец спиливают. После этого кольцо повторно проверяют на просвет и только потом с помощью специального приспособления, разжимающего кольцо за торцы в замке, устанавливают в канавки поршней.

Комплекты колец номинального размера используют при ТР двигателей, цилиндры которых не растачивались, а в расточенные устанавливают кольца ремонтного размера, .которые по наружному диаметр, Соответствуют новому диаметру цилиндров.

Стыки (замки) соседних колец равномерно разводят по окружности. Компрессионные кольца на поршень устанавливают фаской вверх. При этом они должны свободно вращаться в канавках поршня. Установка *поршней в сборе с кольцами в цилиндры двигателя осуществляется с помощью специального приспособления.

Замена

вкладышей коленчатого вала проводится

при стуке подшипников и падении давления

в масляной магистрали ниже 0,5 кгс/см2

при частоте вращения коленчатого вала

500–600 об/мин и исправно работающих в

масляном насосе и редукционных клапанах. Необходимость замены вкладышей

обусловлена диаметральным зазором в

коренных и шатунных подшипниках: если

он более допустимого, вкладыши заменяют

новыми. Номинальный зазор между вкладышами

и коренной шейкой должен составлять

0,026– 0,12 мм, между вкладышами и шатунной

шейкой 0,026–0,11 мм в зависимости от модели

двигателя.

Необходимость замены вкладышей

обусловлена диаметральным зазором в

коренных и шатунных подшипниках: если

он более допустимого, вкладыши заменяют

новыми. Номинальный зазор между вкладышами

и коренной шейкой должен составлять

0,026– 0,12 мм, между вкладышами и шатунной

шейкой 0,026–0,11 мм в зависимости от модели

двигателя.

Зазор

в подшипниках коленчатого вала определяют

с помощью контрольных латунных пластинок.

Для двигателей автомобилей ЗИЛ и ГАЗ

используют пластинки из медной фольги

толщиной 0,025; 0,05; 0,075 мм, шириной 6–7 мм и

длиной на 5 мм короче ширины вкладыша.

Пластинку, смазанную маслом, укладывают

между шейкой вала и вкладышем (рис. 9.9),

а болты крышки подшипника затягивают

динамометрическим ключом с определенным

для каждого двигателя моментом (для

коренных подшипников двигателя ЗИЛ-130

это 110–130 Н м, шатунных 70–80 Н м). Если при

установки пластинки толщиной 0,025 мм

коленчатый вал вращается слишком легко,

значит зазор больше 0,025 мм и, следовательно,

следует заменить пластину на следующий

размер, пока вал не будет вращаться с

ощутимым усилием, что соответствует

фактическому зазору между шейкой и

вкладышем. При проверке одного подшипника

болты остальных должны быть ослаблены.

Так поочередно проверяются все подшипники.

При проверке одного подшипника

болты остальных должны быть ослаблены.

Так поочередно проверяются все подшипники.

Необходимо, чтобы на поверхности шеек коленчатого вала не было задиров. При наличии задиров и износа заменять вкладыши нецелесообразно. В этом случае необходима замена коленчатого вала.

После проверки состояния шеек коленчатого вала вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Для двигателей ЗИЛ-130, кроме номинального, предусмотрено пять ремонтных размеров коренных и шатунных шеек коленчатого вала. Соответственно выпускается шесть комплектов вкладышей: номинального, 1, 2, 3, 4, 5-го ремонтных размеров.

Регулировка

осевого люфта коленчатого вала у

двигателей ЗИЛ-130 и ЗМЗ-53 производится

подбором упорных шайб. У двигателей

ЗМЗ-53 осевой зазор между передним упорным

торцом коленчатого вала и задней упорной

шайбой должен быть 0,075–0,175 мм, а у

двигателей ЗИЛ-130 0,075–0,245 мм.

В процессе эксплуатации вследствие износов осевой зазор увеличивается. При ТР его регулируют, устанавливая упорные шайбы или полукольца ремонтных размеров, которые по сравнению с номинальным размером имеют увеличенную (соответственно на 0,1; 0,2; 0,3 мм) толщину.

Основными неисправностями головок блока являются: трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины

длиной не более 150 мм, расположенные на

поверхности сопряжения головки цилиндров

с блоком, заваривают. Перед сваркой в

концах трещин головки, изготовленной

из алюминиевого сплава, сверлят отверстия

0 4 мм и разделывают ее по всей длине на

глубину 3 мм под углом 90°. Затем головку

нагревают в электропечи до 200 °С и после

зачистки шва металлической щеткой

заваривают трещину ровным швом постоянным

током обратной полярности, используя

специальные электроды.

При сварке газовым способом используют горелку с наконечником № 4 и проволоку марки АЛ4 диаметром 6 мм, а в качестве флюса применяют АФ-4А. После заварки удаляют остатки флюса со шва и промывают его 10 %-ным раствором азотной кислоты, а затем горячей водой. После этого шов зачищают заподлицо с основным металлом шлифовальным кругом.

Трещины длиной до 150 мм, расположенные на поверхности рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течение 48 ч при 18–20 °С.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием «как чисто». После обработки головки проверяют на контрольной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При

износе отверстий в направляющих втулках

клапанов их заменяют новыми. Отверстия

новых втулок разворачивают до номинального

или ремонтного размеров. Для выпрессовки

и запрессовки направляющих используют

оправку и гидравлический пресс.

Отверстия

новых втулок разворачивают до номинального

или ремонтного размеров. Для выпрессовки

и запрессовки направляющих используют

оправку и гидравлический пресс.

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью пневматической дрели, на шпинделе которой установлена присоска.

Для притирки клапанов применяют притирочную пасту (15 г микропорошка белого электрокорунда М20 или М12, 15 г карбида бора М40 и моторное масло М10Г2 или М10В2) или пасту ГОИ. Притертые клапан и седло должны иметь по всей длине окружности фаски ровную матовую полоску а 1,5 мм.

Качество притирки проверяют так же прибором, создающие над клапаном избыточное давление воздуха. После достижения давления 0,07 МПа оно не должно заметно снижаться в течение 1 мин.

В

случае, когда восстановить фаски седел

притиркой не удается, седла зенкуют с

последующим шлифованием и притиркой.

После зенкования рабочие фаски седел

клапанов шлифуют абразивными кругами

под соответствующий угол, а затем

притирают клапаны. При наличии на фаске

раковин и при ослаблении посадки седла

в гнезде головки блока его впрессовывают

с помощью съемника, а отверстие растачивают

под седло ремонтного размера. Изготовленные

из высокопрочного чугуна. седла ремонтного

размера запрессовывают с помощью

специальной оправки в предварительно

нагретую головку блока, а затем зенковками

формируют фаску седла.

При наличии на фаске

раковин и при ослаблении посадки седла

в гнезде головки блока его впрессовывают

с помощью съемника, а отверстие растачивают

под седло ремонтного размера. Изготовленные

из высокопрочного чугуна. седла ремонтного

размера запрессовывают с помощью

специальной оправки в предварительно

нагретую головку блока, а затем зенковками

формируют фаску седла.

Характерными неисправностями клапанов являются износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под один из двух предусмотренных ТУ ремонтных размеров на бесцентрово-шлифовальном станке. Изношенный торец стержня клапана шлифуют «как чисто» на заточном станке.

Для

шлифования изношенной фаски используют

станок модели Р108. На нем же шлифуют

цилиндрическую поверхность изношенных

толкателей под один из двух предусмотренных

ТУ ремонтных размеров, изношенные

сферические поверхности толкателей и

коромысел.

На крупных АТП и в автотранспортных объединениях, имеющих специализированные участки по восстановлению деталей, осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры на кругло шлифовальном станке. После шлифования шейки коленчатого и распределительного валов полируют абразивной лентой или пастой ГОИ. Изношенные кулачки распределительного вала шлифуют на копировально-шлифовальном станке.

Система охлаждения. Внешними признаками неисправности системы охлаждения являются перегрев или чрезмерное охлаждение двигателя, потеря герметичности. Перегрев возможен при недостатке охлажд

План работы

1. План работы

2. Введение

3. Назначение и устройство газораспределительного механизма (ГРМ).

4. Неисправности ГРМ. Причины, способы определения и устранения.

5. Организация рабочего места при ремонте ГРМ.

6. Ремонт ГРМ.

Ремонт ГРМ.

7. Правила техники безопасности при ремонте ГРМ.

8. Литература

Введение

Газораспределительный механизм – это механизм, который встречается в любом двигателе внутреннего сгорания. Это сложный механизм, поэтому неисправности и поломки у него встречаются часто. Детали такого механизма стоят не дешево, поэтому при поломках заменить весь ГРМ очень сложно. Проще выполнять текущие ремонты. Это достаточно недорого и более надежно для уже приработанного механизма.

Назначение и устройство газораспределительного механизма (ГРМ)

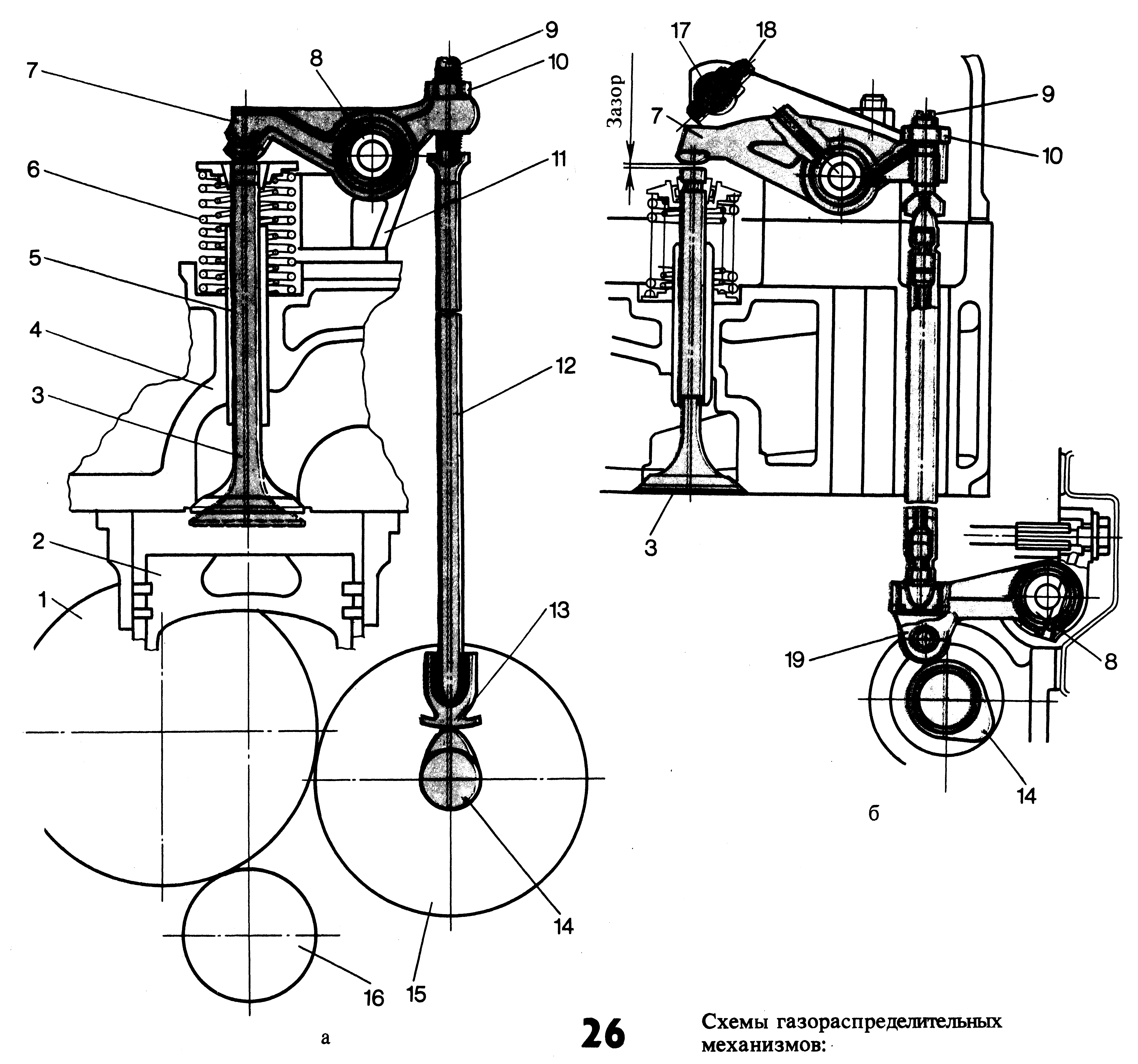

ГРМ — сокращение от «газораспределительный механизм». Механизм распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Осуществляется путём открытия и закрытия впускных и выпускных клапанов цилиндров при помощи распределительного вала (распредвала) и кулачкового механизма.

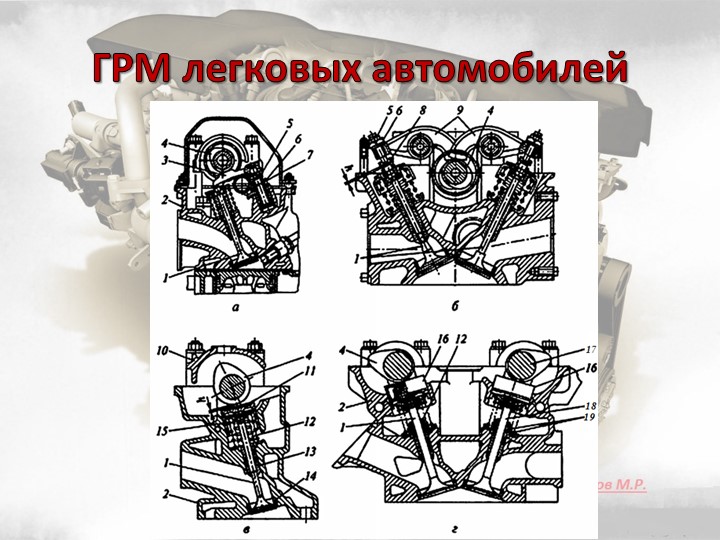

Газораспределительные механизмы различают по расположению клапанов в двигателе. Они могут быть с верхним (в головке цилиндров) и нижним (в блоке цилиндров) расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов, что облегчает доступ к клапанам для их обслуживания, позволяет получить компактную камеру сгорания и обеспечить лучшее наполнение ее горючей смесью или воздухом.

Они могут быть с верхним (в головке цилиндров) и нижним (в блоке цилиндров) расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов, что облегчает доступ к клапанам для их обслуживания, позволяет получить компактную камеру сгорания и обеспечить лучшее наполнение ее горючей смесью или воздухом.

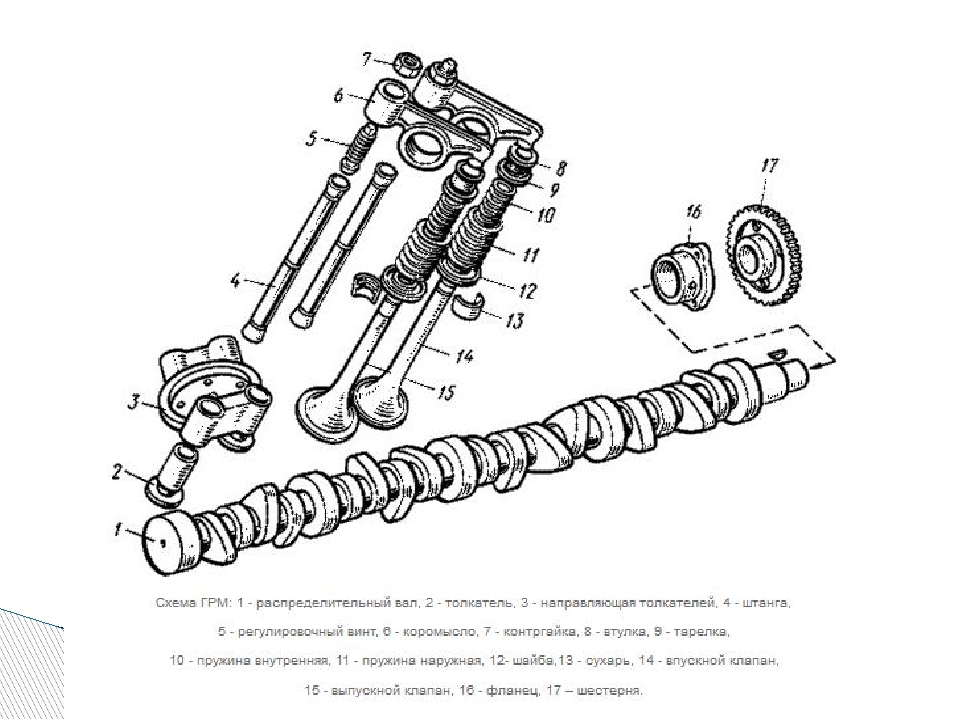

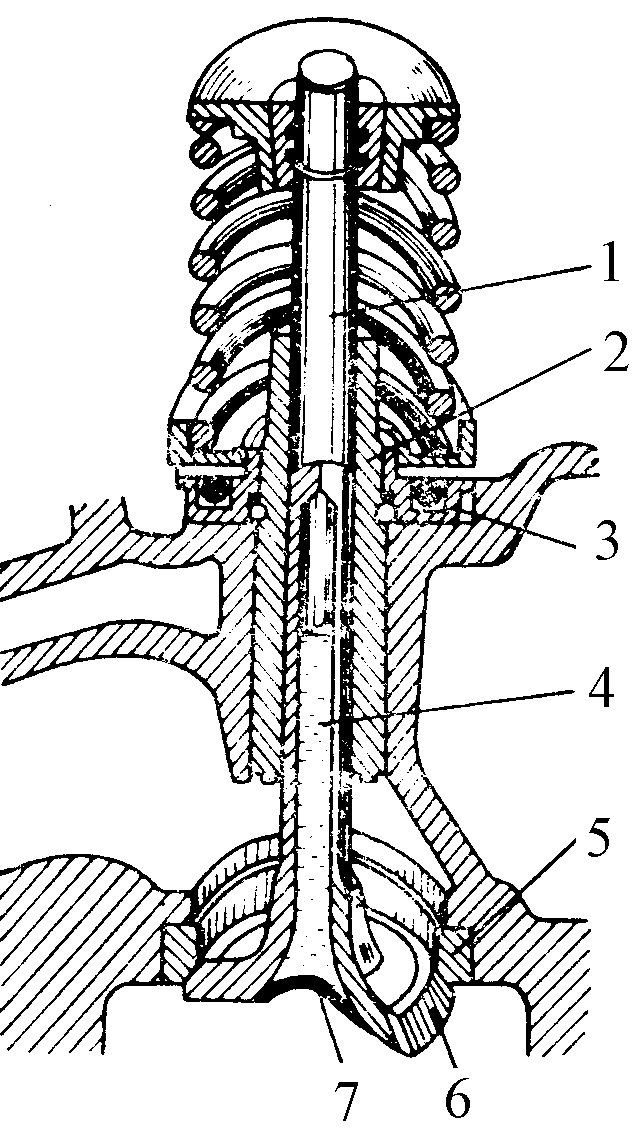

Газораспределительный механизм состоит из:

распределительного вала;

механизма привода распределительного вала;

клапанного механизма.

Неисправности ГРМ. Причины, способы определения и устранения

Стук рычагов привода клапанов. Характерный стук с равномерными интервалами, частота его меньше любого другого стука в двигателе. Заклинивание двигателя с обрывом одного или нескольких клапанов. Сопровождается деформацией боковин рабочей части рычагов, растрескиванием юбок тарелок клапанов (возможно разрушение тарелки), подрезанием упорных буртов сухарей со стороны тыльной части. Возможно столкновение выхлопных клапанов с днищами поршней. Обязательна осадка сухарей в тарелках клапанов

Обязательна осадка сухарей в тарелках клапанов

а) Самоотворачивание регулировочных болтов. Не выдержан момент затяжки контргаек, перетяжка контргаек.

Отрегулировать клапаны. При перетяжке заменить регулировочные болты.

б) Самоотворачивание регулировочных болтов вследствие превышения максимально допустимых оборотов двигателя.

Последствия устранить за счет виновных.

в) Износ кулачков распредвала. Работа пары «кулачок-рычаг» без зазора. Некачественная регулировка зазора.

С обратной стороны изношенного кулачка имеется радиальное засветление по всей длине обратной части. Заменить распредвал.

г) Износ кулачков распредвала, засветления с обратной стороны кулачка отсутствуют, возможна узкая полоса засветления у края противоположной части кулачка — след работы рычага с перекосом.

Заменить распредвал, рычаги.

д) Кулачки не изношены. Многократной регулировкой стук не устраняется. Отклонение геометрии кулачка распредвала.

Заменить распредвал, рычаги.

Снижение мощности двигателя, низкая компрессия одного или нескольких цилиндров

а) Выкрашивание наплавленного слоя тарелки клапана («прогар» клапана).

Заменить клапаны. Способствующими возникновению дефекта факторами являются отсутствие зазора «распредвал — рычаг» у данного клапана и повышенный температурный режим двигателя.

Стук газораспределительного механизма

а) Завышен зазор «регулировочная шайба — кулачок распредвала».

Произвести регулировку подбором шайбы нужного размера.

б) Завышен зазор «наружный диаметр регулировочной шайбы — диаметр гнезда в толкателе под шайбу».

Заменить шайбу, толкатель.

в) Износ кулачков распредвала и регулировочных шайб.

Заменить распредвал и регулировочные шайбы.

г) Завышен зазор «опорная шейка распредвала — подшипник».

Заменить головку блока.

д) Разнотолщинность регулировочной шайбы по кругу контакта с кулачком (неравномерный износ).

Заменить дефектную шайбу.

е) Огранка (некруглость) толкателей по наружному диаметру, эллипсность.

Заменить толкатели.

ж) Недозатяжка, ослабление крепления звездочки привода распредвала. Деформация шпонки звездочки крепления распредвала, шпоночных пазов звездочки и распредвала.

Заменить дефектные детали.

з) Взаимное касание пружин при рабочем ходе клапанов.

Заменить пружины.

и) Износ направляющей втулки клапана.

Заменить втулки.

Обрыв клапанов

а) Дефект сварки стержня выхлопного клапана, посторонние включения в материале стержня впускного клапана.

Заменить поврежденные детали.

б) Заклинивание, разрушение подшипника водяного насоса. Срез зубьев или сбрасывание ремня привода распредвала со шкивов, рассогласование фаз газораспределения, столкновение клапанов с поршнями.

Заменить поврежденные детали.

в) Обрыв ремня привода распредвала.

Заменить поврежденные детали.

г) Ослабление натяжения ремня привода газораспределительного механизма, сбой фаз газораспределения.

Заменить поврежденные детали.

Примечание. В случае задира (износа) блока цилиндров крыльчаткой водяного насоса при разрушении подшипника блок цилиндров замены не требует, поскольку водяной насос имеет высокую производительность, при замене только водяного насоса характеристики работы системы охлаждения не нарушаются.

Износ эксцентрика привода бензонасоса

а) Засорение маслоканала заднего подшипника распредвала.

Продуть маслоканалы, заменить распредвал и толкатель бензонасоса.

б) Недосверлен маслоканал заднего подшипника распредвала.

Заменить распредвал, толкатель бензонасоса и головку блока цилиндров.

Техническое обслуживание и ремонт газораспределительного механизма

Механизм газораспределения двигателя должен обеспечивать своевременный впуск в цилиндры свежего заряда воздуха или горячей смеси и выпуск из цилиндров отработавших газов. При возникновении неисправностей в механизме газораспределения нарушается нормальная работа двигателя, уменьшается его мощность, ухудшается экономичность.

Основными неисправностями механизма газораспределения могут быть следующие:

нарушение тепловых зазоров между стержнями клапанов и носками коромысел, подгорание рабочих фасок клапанов и седел, потеря упругости или поломка пружин клапанов, повышенный износ толкателей, штанг, коромысел, направляющих втулок клапанов, опорных шеек, втулок и кулачков распределительного вала, его упорного фланца и зубьев распределительной шестерни.

В автомобиле «Опель» основными неисправностями газораспределительного механизма являются износ шестерен и кулачков распределительного вала, нарушение зазоров между стержнями клапанов и носками коромысел, износ толкателей и направляющих втулок, тарелок клапанов и их гнезд. К отказам газораспределительного механизма относят поломку зубьев распределительной шестерни и потерю упругости клапанных пружин.

В процессе работы двигателя имеющийся в клапанном механизме тепловой зазор обеспечивает плотную посадку клапана на седло и компенсирует тепловое расширение деталей механизма. Если тепловой зазор в механизме впускного клапана нарушен, то проходное сечение клапана уменьшается, в результате чего уменьшается и наполнение цилиндра свежим зарядом воздуха или горючей смеси.

Если тепловой зазор в механизме впускного клапана нарушен, то проходное сечение клапана уменьшается, в результате чего уменьшается и наполнение цилиндра свежим зарядом воздуха или горючей смеси.

При увеличении теплового зазора в механизме выпускного клапана ухудшается очистка цилиндра от отработавших газов, что, в свою очередь, ухудшает процесс сгорания. При этой неисправности происходят повышенное изнашивание стержней клапанов и снижение мощности двигателя. Характерным признаком увеличенного теплового зазора является звонкий резкий стук, который хорошо прослушивается при работе двигателя без нагрузки с малой частотой вращения коленчатого вала.

При уменьшенном тепловом зазоре клапанов нарушается герметичность их посадки в седлах, а как результат — уменьшается компрессия в цилиндрах, подгорают фаски клапанов и их седла. Двигатель начинает работать с перебоями, мощность его падает.

Характерными признаками неплотного закрытия клапанов являются периодические хлопки во впускном или выпускном трубопроводе. У карбюраторных двигателей при уменьшенных тепловых зазорах впускных клапанов возникают хлопки в карбюраторе, а выпускных клапанов — в глушителе. Причинами этой неисправности могут быть также отложения нагара на седлах клапанов, поломки пружин клапанов, обгорания рабочих поверхностей клапанов и седел. Зазоры между стержнями клапанов и носками коромысел следует систематически проверять и при необходимости регулировать.

У карбюраторных двигателей при уменьшенных тепловых зазорах впускных клапанов возникают хлопки в карбюраторе, а выпускных клапанов — в глушителе. Причинами этой неисправности могут быть также отложения нагара на седлах клапанов, поломки пружин клапанов, обгорания рабочих поверхностей клапанов и седел. Зазоры между стержнями клапанов и носками коромысел следует систематически проверять и при необходимости регулировать.

Шум в крышке распределительных шестерен и стуки распределительных шестерен сливаются с общим шумом, однако они прослушиваются в крышке распределительных шестерен, в зоне зацепления зубьев.

Обнаруженные при проверке технического состояния неисправности, вызванные повышенным износом деталей механизма газораспределения, устраняют при ремонте двигателя. Небольшие повреждения, предварительно устранив нагар, убирают путем шлифования. Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если она изношена, ее меняют, затем ремонтируют седло. Ремонт производят на специальных станках или используют специальное приспособление, состоящее из стержня и Сменной фрезы. Для восстановления клапанов и их седел применяют и другие комплекты инструментов отечественного и зарубежного производства.

Если она изношена, ее меняют, затем ремонтируют седло. Ремонт производят на специальных станках или используют специальное приспособление, состоящее из стержня и Сменной фрезы. Для восстановления клапанов и их седел применяют и другие комплекты инструментов отечественного и зарубежного производства.

Головки цилиндров после обработки седла необходимо обязательно продуть сжатым воздухом. Одним из наиболее распространенных дефектов направляющих втулок является повышенный износ внутренней поверхности. Обычно он вызывается длительной эксплуатацией двигателя после 150 тысяч километров пробега автомобиля.

Состояние направляющих втулок клапанов в основном определяет зазор между ними и стержнями клапанов. Чтоб определить зазор, нужно измерить диаметр стержня клапан и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое. Одним из методов измерения зазора без снятия головки блока цилиндров является следующий. К клапану, установленному в направляющей втулке, прикладывают ножку индикатора часового типа и устанавливают его на нуль. Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей втулкой. Зазор не должен превышать 0,20–0,25 мм. При измерении стержень клапана необходимо перемешать в направлении, параллельном коромыслу, так как в этом направлении, как правило, происходит наибольший износ направляющей втулки.

Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей втулкой. Зазор не должен превышать 0,20–0,25 мм. При измерении стержень клапана необходимо перемешать в направлении, параллельном коромыслу, так как в этом направлении, как правило, происходит наибольший износ направляющей втулки.

Зазор между направляющей втулкой и клапаном можно проверить следующим способом. Снимают головку блока цилиндров, очищают клапаны и направляющие втулки от отложений, вставляют клапаны во втулки и устанавливают на поверхность блока цилиндров индикатор часового типа (рис.1).

Рисунок 1. Измерение зазора между стержнем клапана и направляющей втулкой при снятой головке блока цилиндров

Затем в радиальном направлении передвигают тарелку клапана и определяют зазор. Для впускного клапана он не должен превышать 1,0 мм, а для выпускного клапана — 1,3 мм. Восстановить необходимый диаметр втулки можно, применив комплект специальных ножей из твердого сплава. С помощью таких ножей-колесиков выдавливают спиральный желобок внутри втулки клапана, что уменьшает ее внутренний диаметр за счет деформации металла. В результате выдавливания получают спиральные желобки, которые являются своеобразным уплотнением и удерживают масло. Далее с помощью развертки обрабатывают втулку под диаметр клапана. Если слишком большой зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания втулки под ремонтный размер клапана, втулку заменяют.

С помощью таких ножей-колесиков выдавливают спиральный желобок внутри втулки клапана, что уменьшает ее внутренний диаметр за счет деформации металла. В результате выдавливания получают спиральные желобки, которые являются своеобразным уплотнением и удерживают масло. Далее с помощью развертки обрабатывают втулку под диаметр клапана. Если слишком большой зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания втулки под ремонтный размер клапана, втулку заменяют.

принцип работы, устройство, неисправности, регулировка фаз ГРМ

Случается, что при ремонте автомобиля необходима замена или ремонт рокера. Очень многие, встретившись с этой проблемой впервые, не знают, что это значит.Рокеры (или, как их еще называют, коромысла клапанов) – это механизм, который используется для передачи энергии кулачка распределительного вала на стержень впускного клапана.Коромысла клапанов являются частью деталей газораспределительного механизма (ГРМ) двигателя авто «классической» структуры. Сейчас рокеры в двигателях встречаются достаточно редко.

Сейчас рокеры в двигателях встречаются достаточно редко.

- Устройство рокеров.

- Принцип работы коромысла клапанов.

- Распространенные поломки.

Причиной этого является тот факт, что современные двигатели полностью перешли к верхнему расположению распредвала. И, как правило, основной причиной использования рокеров в современных двигателях является желание уменьшить размеры последнего. Причин для принятия такого решения может быть несколько, но первое место занимает необходимость поместить двигатель внутреннего сгорания (ДВС) под капотом малогабаритного авто.

Устройство рокеров.

Рокеры расположены на оси, которая крепится на 4-х стойках на ГБЦ (головка блока цилиндров). Каждый рокер расположен на отдельной оси и прикреплен к поверхности головки одним болтом, а положение оси рокеров, в свою очередь, фиксируется двумя штифтами, впрессованными в стойку. Стойка изготовлена как одно целое с осью рокеров.

Рокер является рычагом с двумя «плечами», и изготавливают его с помощью формовки стали, используя технологию ковки либо литья. Если выбирать, то метод ковки намного лучше, ведь кованые детали несравнимо прочнее. Оба «плеча» рокера имеют Т-образное сечение.

Если выбирать, то метод ковки намного лучше, ведь кованые детали несравнимо прочнее. Оба «плеча» рокера имеют Т-образное сечение.

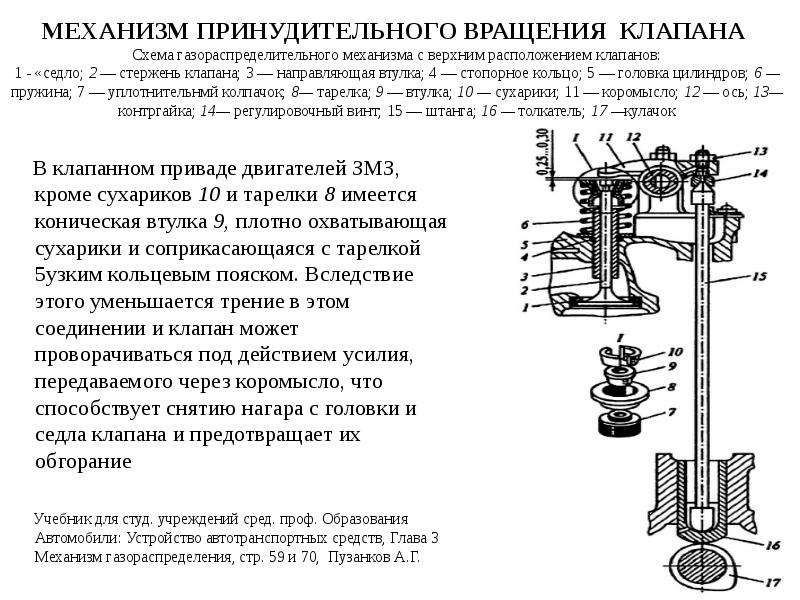

Традиционно выделяют длинное и короткое плечо коромысла. На конце длинного плеча расположена закаленная цилиндрическая плоскость – боёк рокера. Бойком коромысло упирается в торцевой конец штока клапана.

На конце короткого плеча находится болт, при помощи которого регулируется глубина зазора между самим клапаном и рычагом привода клапана. В случае, когда имеется гидрокомпенсатор, регулировка такого зазора происходит автоматически. При этом значительно снижается шум, а работа ГРМ становится более плавной и мягкой. Также в коротком плече есть специальное отверстие, с помощью которого обеспечивается доступ моторного масла для смазки деталей.

Коромысло сдерживается с помощью спиральной пружины. Нужно это для того, чтобы предотвратить перемещение рокера по оси. Сама ось, которая служит для крепления рокеров – полая, а внешняя сторона оси закалена, что способствует увеличению износостойкости.

Принцип работы коромысла клапанов.

Принцип работы коромысла состоит в следующем: когда кулачок распределительного вала оказывает давление на короткое плечо – происходит подъем. Длинное плечо опускается, при этом происходит нажатие на шток клапана. Вспомогательными элементами в строении рокера являются втулки, которые снижают трение.

Распространенные поломки.

Так как во время работы боёк рокера и само коромысло подвергаются различным тепловым и механическим нагрузкам, то это, в свою очередь, приводит к их повреждению и износу.

Если вы замечаете, что снижается отдача от ДВС в разных режимах работы, или же слышите характерное постукивание в головке блока цилиндров, то это значит, что рокер сломался. Также очень часто разламывается само коромысло, а это значит, что вышел из строя клапан. Внешние признаки разлома рокера точно такие же, как и при неисправности любой детали ГРМ.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

- клапанный

- золотниковый

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Назначение и принцип действия ГРМ

Газораспределительный механизм в двигателе внутреннего сгорания предназначается для своевременной подачи воздушно-топливной смеси или воздуха в цилиндры и выпуска оттуда отработанных газов. Работа механизма осуществляется за счет своевременного открытия и закрытия впускных и выпускных клапанов.

Рабочий процесс ГРМ основывается на синхронном движении распределительного и коленчатого вала, что обуславливает открытие и закрытие клапанов в нужный момент моторного цикла. Во время вращательного движения распредвала, кулачки надавливают на рычаги, а те на стержни клапанов, открывая их. Следующий поворот распредвала поворачивает кулачек, который занимает исходную позицию и закрывает клапан.

Схема газораспределительного механизма

Устройство ГРМ

Газораспределительный механизм имеет следующие основные элементы:

1. Распределительный вал. Открывает клапаны в определенной последовательности в зависимости от порядка работы цилиндров. Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

2. Привод клапанов. Клапаны приводятся в движение различными способами: при расположении распредвала в картере, усилие от кулачков передается на толкатели, штанги и коромысла.

Коромысло (рокер или роликовый рычаг) выполнено из стали, его устанавливают на полую ось, зафиксированную в стойках головки цилиндров. Одна его сторона упирается в кулачек вала, а другая давит на торец стержня клапана. При работе двигателя клапаны нагреваются и удлиняются, что грозит им неполной посадкой в седло. Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

Также кулачек может воздействовать на клапан через рычаг или непосредственно на его толкатель. Толкатели могут быть выполнены в механическом (жестком), роликовом варианте или в виде гидрокомпенсатора. Первый вид из-за шумности почти не используется, а последний отличается мягкостью и отсутствием необходимости осуществления регулировок. Роликовые толкатели используют в форсированных и спортивных двигателях.

3. Механизм привода распределительного вала. Осуществляется цепной, ременной или шестеренной передачей. Цепная отличается надежностью, до сложна в устройстве и дорога, ременная дешевле, но менее надежна, и в случае порыва ремня может повлечь за собой повреждение двигателя за счет удара клапанов о поршни.

4. Клапаны. Предназначены для открытия и закрытия впускного и выпускного канала. Состоят из стержня и головки, на которой имеется узкая, скошенная под углом фаска, плотно прилегающая к фаске седла, для чего их взаимно притирают. Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Цилиндрический стержень клапана сверху выточен для крепления пружины, не дающей ему оторваться от коромысла, которая упирается в шайбу на головке, и фиксируется упорной тарелкой. Стержень помещается в направляющую втулку, запрессованную в головку цилиндров, чтобы масло не попадало в камеру сгорания, на него надевают маслоотражающий колпачок.

Автомобили с цепным приводом ГРМ

Список современных автомобилей некоторых марок с цепной передачей газораспределительного механизма:

- Мазда 6.

- Шкода Рапид.

- Тойота Авенсис.

- Ниссан. Например, двигатель SR20det имеет цепь, но, если цепь вовремя не заменить, то клапана погнутся о поршни или клапан сломается, перевернется в цилиндре и пробьет поршень.

- Хонда.

- Мерседес-Бенц.

- Ауди.

- БМВ.

- Волга, Москвич, классические модели Ваз.

Признаки неисправности ремня ГРМ

12 октября 2017

Ремень газораспределительного механизма обеспечивает синхронную работу системы зажигания с ходом поршневой группы и клапанов. В среднем ремень ГРМ рассчитан на 50-100 тыс. км пробега. Однако сроки замены ремня, регламентированные производителями автомобилей, могут отличаться от реальной ситуации. В свою очередь своевременно произведенная замена ремня ГРМ позволит предотвратить серьезные повреждения двигателя.

В процессе эксплуатации автомобиля натяжение ремня ГРМ ослабевает, начинает происходить перескакивание ремня через зубья. При длительной эксплуатации, ремень изнашивается и может даже оборваться. Все это неизбежно приведет к столкновению клапанов с поршнями, в результате двигатель заклинит, и клапаны могут серьезно повредится. Ремонт двигателя в этом случае обойдется гораздо дороже, чем вовремя произведенная замена ремня ГРМ.

Тогда возникает вопрос: а как определить, что ремень ГРМ пора заменить?

Конечно, можно время от времени заглядывать под капот и осматривать ремень на наличие трещин и расслоений, но такой вариант не всегда подходит. На современных иномарках ремень закрыт специальной защитой, и постоянно снимать ее для осмотра ремня не совсем удобно, а в некоторых случаях совершенно невозможно. Однако есть всем доступный способ распознавания неисправности ремня ГРМ по некоторым косвенным признакам, об этом и пойдет речь далее.

На современных иномарках ремень закрыт специальной защитой, и постоянно снимать ее для осмотра ремня не совсем удобно, а в некоторых случаях совершенно невозможно. Однако есть всем доступный способ распознавания неисправности ремня ГРМ по некоторым косвенным признакам, об этом и пойдет речь далее.

Признаки неисправности ремня ГРМ

1. Густой дым из выхлопной трубы. Вследствие неисправности ремня ГРМ, нарушается синхронность работы системы зажигания с выпускными клапанами. Неправильная работа двигателя приводит к неполному сгоранию топлива и попаданию его в выпускную систему, в результате чего происходит переобогащение выхлопных газов.

2. Сложности при запуске мотора, падение мощности и вибрации двигателя. Эти признаки могут быть вызваны и другими поломками, но будет не лишним проверить ремень ГРМ. Ослабленный от износа приводной ремень может перескакивать зубья, что приводит к нарушению работы системы зажигания – воспламенение горючей жидкости будет происходить раньше положенного или с задержкой. Признаками такой неисправности являются трудности при запуске мотора, провалы в тяге во время езды и вибрации двигателя. Эта неисправность может привести и к более серьезным поломкам.

Признаками такой неисправности являются трудности при запуске мотора, провалы в тяге во время езды и вибрации двигателя. Эта неисправность может привести и к более серьезным поломкам.

3. Появление посторонних шумов в двигателе. При износе ремня ГРМ может происходить его растягивание, разлохмачивание, растрескивание и расслоение. В результате в двигателе появляются шаркающие, щелкающие, тикающие звуки, усиливающиеся на больших оборотах.

Помимо выше перечисленных причин, рекомендуется осматривать ремень ГРМ в том случае, когда пробег автомобиля приближается к сроку замены ремня. Для разных марок и моделей автомобилей этот срок различен и устанавливается производителем, в среднем от 50 до 100 тыс км. Также не забывайте, что ремень ГРМ имеет свой срок службы, по истечению которого вне зависимости от пробега начинает трескаться и терять свою эластичность.

Ремень ГРМ очень важная и недорогая деталь автомобиля. Приобрести ремень ГРМ Вы можете в нашем магазине автозапчастей, оставив заявку на сайте или посетив наш магазин на Полюстровском проспекте. Качество и исправность ремня ГРМ гарантирует правильную работу двигателя, а своевременная замена позволит избежать серьезных последствий и больших финансовых затрат.

Качество и исправность ремня ГРМ гарантирует правильную работу двигателя, а своевременная замена позволит избежать серьезных последствий и больших финансовых затрат.

Устройство, техническое обслуживание и ремонт газораспредели-тельного механизма автомобиля: ЗИЛ 130

Постоянство фаз газораспределения сохраняется только при соблюдении теплового зазора в клапанном механизме. Увеличение этого зазора приводит к уменьшению продолжительности открытия клапана, и наоборот.

3. Техническое обслуживание и ремонт газораспределительного механизма.

3.1 Техническое обслуживание.

Проверка и

регулировка зазоров в клапанах

двигателя необходимы при появлении стуков

в клапанах. Перед регулировкой зазоров

необходимо снять провода высокого напряжения,

отъединив их от свечей зажигания, отвернуть

гайки крепления крышек головок цилиндров

и снять крышки с прокладками. Зазоры между

клапанами и коромыслами регулируют на

холодном двигателе регулировочным винтом

с контргайкой, установленным на коротком

плече коромысла.

Регулировку зазоров первым способом производят в следующем порядке. Установить поршень первого цилиндра в в. м. т. (такт сжатия) при помощи установочного зубчатого указателя (рис 9). Для этого следует повернуть коленчатый вал до совмещения метки на шкиве вала с меткой ВМТ на указателе.

Рис 9: Установка поршня первого цилиндра в в.м.т при помощи зубчатого указателя:

(1 – метки на шкиве; 2 – зубчатый указатель (цифры показывают угол поворота коленчатого вала в градусах)

В этом случае оба клапана, впускной и выпускной, первого цилиндра будут закрыты, а между стержнем клапана и нажимным концом коромысла образуется самый наибольший зазор, который измеряют щупом и, если нужно, регулируют.

Для регулировки зазора надо,

придерживая отверткой регулировочный

винт (рис 10, а), ослабить ключом контргайку,

после чего вложить щуп между стержнем

клапана и нажимным концом коромысла и

вращать отверткой регулировочный винт

(рис 10, б) устанавливая необходимый зазор. Затем, оставив щуп в зазоре, закрепить

регулировочный винт контргайкой при

помощи ключа и отвертки (рис 10, в). После

регулировки зазор должен быть равен 0,25—0,30

мм для впускного и выпускного клапанов,

при этом щуп 0,25 мм должен проходить свободно

через зазор, а щуп 0,30 мм не должен проходить.

Затем, оставив щуп в зазоре, закрепить

регулировочный винт контргайкой при

помощи ключа и отвертки (рис 10, в). После

регулировки зазор должен быть равен 0,25—0,30

мм для впускного и выпускного клапанов,

при этом щуп 0,25 мм должен проходить свободно

через зазор, а щуп 0,30 мм не должен проходить.

Рис 10: Регулировка клапанов:

(а – ослабление контргайки; б – регулировка и проверка зазора щупом; в –крепление контргайки и регулировочного винта; г – порядок нумерации цилиндров; стрелки показывают порядок работы цилиндров)

Для регулировки

зазора в клапанах остальных семи

цилиндров надо коленчатый вал повертывать

рукояткой на одну четверть оборота (на

90°) и проводить регулировку по указанному

методу, причем регулировку зазоров вести

последовательно, согласно порядку работы

цилиндров 1—5—4—2—6— 3—7—8, который изображен

пунктирными линиями со стрелками на (рис

9, г) Чтобы точно провертывать коленчатый

вал на одну четверть оборота, надо нанести

мелом метки на шкиве коленчатого вала,

разметив их под углом 90° при положении

поршня первого цилиндра в в. м. т. (такт

сжатия).

м. т. (такт

сжатия).

При втором способе регулируют клапаны одновременно для нескольких цилиндров. Регулировка проводится в следующей последовательности. Установить поршень первого цилиндра в в. м. т. (такт сжатия) по методу, указанному ранее, и отрегулировать зазоры: впускного и выпускного клапанов первого цилиндра, выпускного клапана второго цилиндра, впускного клапана третьего цилиндра, выпускного клапана четвертого цилиндра, выпускного клапана пятого цилиндра, впускного клапана седьмого цилиндра, впускного клапана восьмого цилиндра. Зазоры у остальных клапанов следует регулировать после поворота коленчатого вала на 360° (полный оборот). После окончания регулировки зазоров в клапанах надо поставить крышки клапанов с прокладкой на место и закрепить их ганками с плоскими шайбами. Пустить двигатель и прослушать его работу. Прогретый двигатель должен работать без стуков клапанов, «чиханий» в карбюраторе и «выстрелов» в глушителе.

Для предотвращения

перетирания пружин шариков необходимо

при любой разборке двигателя,

прошедшего 70 000 км пробега, разбирать

механизм вращения выпускного клапана

и перевертывать дисковые пружины шариков

выработанной стороной вниз.

3.2 Ремонт

газораспределительного механиз

Ремонт распределительного

вала. Основными дефектами распредели

Биение промежуточных опорных шеек проверяют

при установке вала в призмы на крайние

опорные шейки. Допустимая величина биения

устанавливается техническими условиями.

Если биение превышает допустимую величину,

то вал правят под прессом. Изношенные

шейки шлифуют на меньший диаметр до одного

из ремонтных размеров. После шлифования

шейки полируют абразивной лентой или

пастой’ ГОИ. При этом осуществляют замену

изношенных опорных втулок на новые. Внутренние

диаметры новых запрессованных втулок

обрабатывают разверткой или расточкой

резцом под размер перешлифованных шеек

распределительного вала. Опорные шейки

вала, вышедшие из ремонтных размеров,

можно восстанавливать хромированием

или осталиванием под номинальный или

ремонтный размеры. Небольшой износ

кулачков устраняют шлифованием на копировально-шлифовальном

станке. При значительном износе вершину

кулачка можно восстановить наплавкой

сормайтом № 1 с последующим предварительным

шлифованием на электрошлифовальной установке

и окончательной обработкой на копировально-шлифовальном

станке.

Небольшой износ

кулачков устраняют шлифованием на копировально-шлифовальном

станке. При значительном износе вершину

кулачка можно восстановить наплавкой

сормайтом № 1 с последующим предварительным

шлифованием на электрошлифовальной установке

и окончательной обработкой на копировально-шлифовальном

станке.

Ремонт клапанов, толкателей, коромысел. Наиболее часто встречающимися дефектами клапанов являются: износ и обгорание рабочей фаски, деформации тарелки (головки), износ и изгиб стержня. Клапаны с небольшим износом рабочей фаски восстанавливают притиркой к седлу. При значительных износах или наличии глубоких раковин и рисок осуществляют шлифование и притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее величины, установленной техническими условиями.

Все клапаны притирают одновременно

на специальном станке. Герметичность

пары клапана. Седло контролируют прибором,

при помощи которого нагнетается под избыточным

давлением (0,6—0,7 кгс/см2) воздух. Давление

в течение 1 мин не должно резко уменьшаться.

Давление

в течение 1 мин не должно резко уменьшаться.

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяют на специальном приспособлении. Контроль осуществляют индикаторами 10 и 11. Допускаемое биение стержня клапана — 0,015 мм на длине 100 мм, а биение рабочей фаски — 0,03. При большем биении стержень клапана правят.

Изношенный стержень клапана можно восстановить хромированием или осталиванием с последующим шлифованием до номинального размера. Изношенный торец стержня клапана шлифуют до получения гладкой поверхности.

У толкателей клапанов

изнашиваются сферическая и цилиндрическая

поверхности. Стержень восстанавливают

шлифованием до ремонтного размера или

хромированием. При этом отверстие у направляющих

толкателей обрабатывают разверткой под

размер устанавливаемых стержней или

для запрессовки втулки. Втулки изготавливают

из серого чугуна и запрессовывают с натягом

0,02—0,03 мм. После запрессовки внутренний

. диаметр втулок обрабатывают разверткой,

обеспечивая необходимый зазор в соединении. Износ сферической поверхности стержня

устраняют шлифованием по шаблону, выдерживая

установленную техническими условиями

высоту.

В коромысле клапанов изнашиваются втулки, которые заменяют на новые и растачивают отверстие в них до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла обрабатывают шлифованием.

4. Основные неисправности механизма и способы их устранения

- Двигатель недостаточно приемист и не может развить полную мощность.

Причины:

1. Нарушены зазоры между кулачками распределительного вала и толкателями;

2. Впускные и выпускные клапана плохо прилегают к седлам;

Устранение:

1. Отрегулировать зазоры в приводе клапанов;

2. Заменить поврежденные клапана;

3. Отшлифовать седла.

- Двигатель работает не устойчиво или глохнет на холостом ходу.

Причины:

1. Нарушены зазоры между кулачками

распределительного вала и толкателями;

Нарушены зазоры между кулачками

распределительного вала и толкателями;

2. Клапаны обгорели или деформировались.

Устранение:

1. Отрегулировать зазоры в приводе клапанов;

2. Заменить поврежденные клапана;

- Повышенный расход масла.

Причины:

1. Изношены или повреждены прокладки стержней клапанов;

2. Сильно изношены клапаны;

3. Сильно изношены направляющие втулки клапанов.

Устранение:

1. Заменить прокладки стержней клапанов;

2. Заменить клапаны;

3. Заменить изношенные направляющие втулки.

- Стук клапанов.

Причины:

1. Увеличен зазор между рычагами привода клапанов и кулачками распределительного вала;

2. Сломана клапанная пружина;

3увеличен зазор между направляющим клапаном и стержнем;

4. Изношены кулачки распределительного вала;

5. Ослаблены контргайки регулировочного болта.

Устранение:

1. Отрегулировать зазор между рычагами привода клапанов и кулачками распределительного вала;

2. Заменить клапанную пружину;

Заменить клапанную пружину;

3. Заменить изношенные детали и отремонтировать головку блока цилиндров;

4. Заменить распределительный вал и регулировочные шайбы.

! Если после

регулировки зазоров стук

- Повышенный шум распределительного вала.

Причины:

1. Износ рычагов и кулачков распределительного вала;

2. Износ опорных поверхностей на корпусе подшипников распределительного вала.

Устранение:

1. Заменить распределительный вал и рычаги

2. Заменить корпус подшипников.

- Низкая компрессия в цилиндрах двигателя.

Причины:

1. Обгорание рабочей поверхности клапанов;

2. Впускные и выпускные клапана

плохо прилегают к седлам.

Впускные и выпускные клапана

плохо прилегают к седлам.

Устранение:

1. Заменить клапаны;

2. Отшлифовать клапаны и седла.

Неисправности газораспределительного механизма достаточно сложно диагностировать. Одни и те же признаки могут являться следствием сразу нескольких поломок или дефектов. Зачастую для того чтобы выявить неисправность приходиться перебирать всю головку блока двигателя. Делать это в гаражных условиях трудно, и поэтому при отсутствии необходимых навыков и инструмента проверку и ремонт ГРМ рекомендуется доверять только квалифицированным специалистам на станциях технического обслуживания.

5. Охрана труда и техника безопасности

Техника безопасности

при проведении ремонтных работ

Гараж или бокс, где проводятся

ремонтные работы, должен хорошо проветриваться,

дверь — легко открываться как изнутри,

так и снаружи. Проход к двери всегда держите

свободным. При работе двигателя (особенно

на пусковых режимах) выделяется оксид

углерода (угарный газ) — ядовитый газ без

цвета и запаха. Опасная для жизни концентрация

оксида углерода может образоваться даже

в открытом гараже, поэтому перед запуском

двигателя обеспечьте принудительный

отсос отработавших газов за пределы гаража.

При отсутствии принудительной вытяжки

можно запускать двигатель на короткое

время, надев на выпускную трубу отрезок

шланга и вынув его наружу. При этом система

выпуска и ее соединение со шлангом должны

быть герметичны.

При работе двигателя (особенно

на пусковых режимах) выделяется оксид

углерода (угарный газ) — ядовитый газ без

цвета и запаха. Опасная для жизни концентрация

оксида углерода может образоваться даже

в открытом гараже, поэтому перед запуском

двигателя обеспечьте принудительный

отсос отработавших газов за пределы гаража.

При отсутствии принудительной вытяжки

можно запускать двигатель на короткое

время, надев на выпускную трубу отрезок

шланга и вынув его наружу. При этом система

выпуска и ее соединение со шлангом должны

быть герметичны.

При работе под автомобилем не полагайтесь только на домкрат. Всегда используйте дополнительные средства поддержки, например, опоры.

Не прилагайте больших усилий при отворачивании или затяжке гаек или болтов (например, гайки ступицы колеса), если автомобиль стоит только на домкрате.

Не запускайте

двигатель, не убедившись в том, что

рычаг переключения передач находится

в нейтральном положении, а стояночный тормоз включен.

Во избежание получения ожогов не сливайте масло до тех пор, пока не остынет двигатель. По этой же причине не дотрагивайтесь до любой из частей двигателя, пока она достаточно не остынет.

Не вдыхайте пыль от износа тормозных накладок — она опасна для здоровья.

Не оставляйте на полу масляных и других пятен. Вытирайте их немедленно.

Не используйте неисправные или неподходящие гаечные ключи и другие инструменты: они могут соскользнуть и причинить вам травму.

Не пытайтесь самостоятельно поднимать тяжелые детали: позовите помощника.

Не спешите скорее закончить работу.

Не допускайте присутствия детей или животных внутри или около оставленного без присмотра автомобиля.

Надевайте защитные очки при работе с такими инструментами, как дрель, пескоструйный аппарат и т.п., а также при работе под автомобилем.

Используйте защитный крем для рук

перед выполнением грязных работ — это

предохранит вашу кожу от инфекции, а также

облегчит удаление грязи. При этом руки

не должны быть скользкими.

При этом руки

не должны быть скользкими.

Следите за тем, чтобы предметы одежды и длинные волосы не попали в движущиеся механические части.

Снимайте кольца, часы и т.п. перед выполнением любых работ с автомобилем, особенно с его электрооборудованием.

Газораспределительный механизм: принцип работы

Газораспределительный механизм (ГРМ) — механизм для своевременной подачи воздуха или топливно-воздушной рабочей смеси в цилиндры ДВС и последующего выпуска из цилиндров отработавших газов. Главной функцией ГРМ на четырехтактных поршневых моторах, которые имеют сегодня наибольшее распространение, становится открытие и закрытие впускных и выпускных клапанов. Другими словами, ГРМ осуществляет управление фазами газораспределения.

ГРМ устанавливается в головке бока цилиндров. Механизм состоит из одного распределительного вала или нескольких таких валов. Также имеются приводы к распредвалу и клапаны, которые открывают и закрывают впускные и выпускные отверстия в камерах сгорания (впускные и выпускные клапаны). Дополнительно имеется целый ряд передаточных элементов в устройстве ГРМ: толкатели, штанги, коромысла, а также вспомогательные решения в виде регулировочных элементов, пружин клапанов, систем поворота клапанов и т.д. Получается, что газораспределительный механизм представляет собой клапаны с приводом и распределительный вал с приводом.

Дополнительно имеется целый ряд передаточных элементов в устройстве ГРМ: толкатели, штанги, коромысла, а также вспомогательные решения в виде регулировочных элементов, пружин клапанов, систем поворота клапанов и т.д. Получается, что газораспределительный механизм представляет собой клапаны с приводом и распределительный вал с приводом.

Конструкции газораспределительного механизма могут отличаться. Главной особенностью выступает расположение клапанов и распределительного вала.

Среди существующих ДВС выделяют нижнеклапанные и верхнеклапанные двигатели, а также моторы со смешанным расположением клапанов. Нижнеклапанные агрегаты имеют боковое расположение клапанов, а для верхнеклапанных существует определение «подвесных клапанов».

По расположению распределительного вала встречаются двигатели с распредвалом в блоке цилиндров, с распредвалом в головке блока цилиндров, а также ДВС, где распределительный вал отсутствует. С учетом таких конструктивных особенностей клапанный механизм четырёхтактных ДВС получил целый ряд самостоятельных типов и разновидностей.

С учетом таких конструктивных особенностей клапанный механизм четырёхтактных ДВС получил целый ряд самостоятельных типов и разновидностей.

Читайте также

Признаки неисправности ремня ГРМ

В данной статьей мы немного поговорим о признаках неисправностях ремня ГРМ.Ремень газораспределительного механизма – это важнейший узел, обеспечивающий правильное функционирование системы газораспределения и силового агрегата в целом. Ведь он обеспечивает одновременное вращение коленчатого и распределительного валов и, следовательно – синхронную работу поршней и клапанов мотора.

Кроме того, если случается обрыв или проскакивание зубьев ремня ГРМ, у множества моторов это приводит к непоправимым последствиям, когда поршня «встречаются» с клапанами. В итоге приходится раскошеливаться на дорогостоящий ремонт головки блока цилиндров, а возможно – и на замену поршневой группы.

Признаки несправности ремня ГРМ

Как Вы понимаете, роль ремня газораспределительного механизма очень важна. Потому за его состоянием необходимо следить самым тщательным образом. Рассмотрим же основные признаки выхода из строя или близящегося обрыва ремня.

Потому за его состоянием необходимо следить самым тщательным образом. Рассмотрим же основные признаки выхода из строя или близящегося обрыва ремня.

Существуют некоторые признаки неисправности ремня ГРМ:

{typography list_number_bullet_red}1. Выхлоп приобрел черный оттенок;||2. Чрезмерные вибрации силового агрегата при работе;||3. Усложнение запуска мотора;||4. Появление посторонних шумов от двигателя.{/typography}

В любом случае, при появлении хотя бы одного из описываемых симптомов, необходимо в первую очередь проверить состояние ремня ГРМ. Лучше осуществлять эту процедуру на СТО, однако ввиду ее несложности, опытные автомобилисты вполне могут сделать это и самостоятельно.

Кроме вышеописанных косвенных признаков неисправности ремня ГРМ, существуют прямые «симптомы» его выхода из строя. В данном случае, потребуется проведение некоторого объема работ. Однако и они не отличаются сложностью, потому вполне могут быть произведены самостоятельно. Причем данная процедура является следующим и обязательным этапом проверки в случае выявления косвенных признаков.