Неисправности гидравлической системы вследствие отказа распределителя

Неисправности и способы их устранения являются общими для распределителей Р75 и Р150.

Орудие поднимается медленно или совсем не поднимается (не опускается)

Причины, вызывающие эту неисправность, и меры устранения могут быть следующие.

- В баке мало рабочей жидкости, поэтому и распределитель не работает (жидкость необходимо долить до уровня).

- Перепускной клапан зависает вследствие попадания грязи в сопряжение «хвостовик клапана — направляющая»; на седле перепускного клапана находятся посторонние частицы, препятствующие его полному закрыванию; загрязнено жиклерное отверстие в бурте (плунжере) клапана. Для устранения зависания клапана необходимо вынуть клапан и направляющую из корпуса распределителя, промыть их в дизельном топливе, прочистить жиклерное отверстие и протереть седло клапана. При установке на место деталей перепускного клапана проверить, свободное ли перемещение хвостовика клапана в направляющей.

- Распределитель может быть исправным, но навесная машина подниматься не будет. Это может быть по следующим причинам:

- не включен насос гидросистемы или происходит самопроизвольное выключение насоса при неисправном механизме включения; утечки рабочей жидкости в насосе

- запорное устройство не пропускает рабочей жидкости через маслопровод

- подсос воздуха через сальник приводного вала насоса или через уплотнительное кольцо всасывающего патрубка либо штуцер маслопровода, что вызывает вспенивание рабочей жидкости

- неисправный силовой цилиндр

- засорено калиброванное отверстие замедлительного клапана

- повышенные утечки через уплотнительное кольцо поршня

- заклинивание в гнезде клапана ограничения хода поршня

- зазор между упором и хвостовиком клапана ограничения хода поршня меньше 10 мм

- Пониженная или повышенная температура жидкости в баке гидросистемы.

В этом случае необходимо обеспечить температуру рабочей жидкости в баке в интервале +30—60°С.

В этом случае необходимо обеспечить температуру рабочей жидкости в баке в интервале +30—60°С.

Золотник не возвращается автоматически из положения «Подъем» или «Принудительное опускание»

Причины этой неисправности и способы их устранения могут быть следующие:

- Давление срабатывания предохранительного клапана равное или ниже давления срабатывания устройства автоматического возврата золотника. Эту причину устраняют путем изменения регулировки давления срабатывания устройства автоматического возврата золотника до И—12 МПа (110—125 кгс/см2) или предохранительного клапана до 13,0—13,5 МПа (130—135 кгс/см2) в ремонтных мастерских.

- Зависает перепускной клапан, вследствие чего не развивается нужное давление для срабатывания автоматического устройства. Способ устранения этой неисправности описан выше.

- Температура рабочей жидкости в баке выше +60°С, следовательно, вязкость недостаточная; вследствие чего большие утечки жидкости через зазоры в устройстве автоматического возврата золотника.

Температура рабочей жидкости гидросистемы повысилась из-за неисправности бустерного устройства, поэтому до устранения неисправности тракторист должен возвращать рукоятку вручную из рабочих положений в «Нейтральное». Устранить причину неисправности можно путем охлаждения рабочей жидкости до температуры +60—30° С.

Температура рабочей жидкости гидросистемы повысилась из-за неисправности бустерного устройства, поэтому до устранения неисправности тракторист должен возвращать рукоятку вручную из рабочих положений в «Нейтральное». Устранить причину неисправности можно путем охлаждения рабочей жидкости до температуры +60—30° С. - Устройство автоматического возврата золотника исправное, но не работает по причине неисправности насоса (он не создает необходимого давления).

- Засорен фильтр золотника и рабочая жидкость не поступает в бустерное устройство в достаточном количестве. Устранить неисправность можно только путем разборки золотника — вынуть гильзу, прокладку с фильтром и промыть ее.

Золотник (следовательно и рукоятка) не фиксируется при установке его в рабочее положение («Подъем» или «Принудительное опускание») или возвращается в нейтральное положение до окончания полного хода поршня в цилиндре

Причины неисправности и способы устранения могут быть следующие:

- Давление срабатывания бустерного устройства (устройства автоматического возврата золотника) ниже 11 МПа (110 кгс/см2) и ниже рабочего давления, развивающегося в силовом цилиндре при подъеме навесной машины.

Следовательно, срабатывание бустерного устройства происходит раньше, чем подъем машины в крайнее верхнее положение. Чтобы устранить эту причину, необходимо отрегулировать бустерное устройство на давление 11 — 12,5 МПа (110—125 кгс/см2).

Следовательно, срабатывание бустерного устройства происходит раньше, чем подъем машины в крайнее верхнее положение. Чтобы устранить эту причину, необходимо отрегулировать бустерное устройство на давление 11 — 12,5 МПа (110—125 кгс/см2). - Масса навесной машины больше установленной для данного трактора или большое сопротивление почвы при выглублении машины. В связи с этим давление жидкости в силовом цилиндре достигает величины большей, чем давление срабатывания бустерного устройства, и поэтому фиксация золотника не происходит. В связи с этим нужно обращать внимание на правильность агрегатирования и на глубину хода рабочих органов навесной машины. В данном случае навесную машину заменить на машину меньшей массы или установить требуемую глубину обработки почвы.

- Не герметичен клапан бустера золотника из-за попадания посторонних частиц на седло клапана или в зазор между бустером и золотником. Из-за негерметичности клапана бустера устройство автоматического возврата золотника срабатывает при более низких давлениях.

Можно устранить эту неисправность путем пяти- семикратного задержания рукоятки распределителя в рабочем положении после окончания рабочего хода поршня силового цилиндра с тем, чтобы потоком рабочей жидкости смыть с деталей бустерного устройства посторонние частицы. Если этим не устраняется неисправность, то необходимо перебрать узел золотника, промыть в дизельном топливе и продуть сжатым воздухом.

Можно устранить эту неисправность путем пяти- семикратного задержания рукоятки распределителя в рабочем положении после окончания рабочего хода поршня силового цилиндра с тем, чтобы потоком рабочей жидкости смыть с деталей бустерного устройства посторонние частицы. Если этим не устраняется неисправность, то необходимо перебрать узел золотника, промыть в дизельном топливе и продуть сжатым воздухом. - Температура рабочей жидкости в баке ниже +30°С. Работа распределителя на холодной рабочей жидкости (большой вязкости) вызывает замедленную посадку шарика на кромку подводящего отверстия. В связи с этим поршень силового цилиндра достигает раньше своего крайнего положения, чем клапан бустера перекроет подводящее отверстие. Поэтому происходит преждевременная расфиксация.

- Засорено калиброванное отверстие замедлительного клапана или не соответствует диаметр калиброванного отверстия диаметру цилиндра. Поэтому возникает повышение давления жидкости в бустерном устройстве и происходит преждевременная расфиксация.

Для устранения неисправности необходимо прочистить калиброванное отверстие и промыть штуцер в дизельном топливе или проверить соответствие диаметра калиброванного отверстия диаметру цилиндра. Для цилиндров Ц55, Ц75, Ц90, Ц100, Ц110, Ц125, Ц140 диаметр отверстия должен соответственно составлять 2,5; 3; 3,5; 4; 4,5; 5,5 и 7 мм.

Для устранения неисправности необходимо прочистить калиброванное отверстие и промыть штуцер в дизельном топливе или проверить соответствие диаметра калиброванного отверстия диаметру цилиндра. Для цилиндров Ц55, Ц75, Ц90, Ц100, Ц110, Ц125, Ц140 диаметр отверстия должен соответственно составлять 2,5; 3; 3,5; 4; 4,5; 5,5 и 7 мм. - Неправильная установка замедлительного клапана в силовом цилиндре. В этом случае нужно поменять местами штуцер с замедлительным клапаном на второй штуцер цилиндра, т. е. установить штуцер с замедлительным клапаном в цилиндр так, чтобы при опускании навесной машины рабочая жидкость проходила только через калиброванное отверстие.

- Запорное устройство маслопровода не пропускает рабочей жидкости. В этом случае навесная машина поднимается медленно или совсем не поднимается или же зависает в промежуточном положении, а давление перед бустером быстро возрастает, что приводит к преждевременной расфиксации. Причина неисправности устраняется, если поджать до отказа накидную гайку запорного устройства.

При неисправном запорном устройстве нужно его заменить или освободить от шариков, пружин и крестовин, а затем поджать накидную гайку.

При неисправном запорном устройстве нужно его заменить или освободить от шариков, пружин и крестовин, а затем поджать накидную гайку. - Заклинивание в гнезде клапана регулировки хода поршня или зазор между упором и хвостовиком клапана регулировки хода поршня стали меньше 10 мм. В этом случае происходит перекрытие масляной магистрали в силовом цилиндре и повышается давление в бустерном устройстве, что приводит к преждевременному срабатыванию бустерного устройства. Устранить эту неисправность можно в первом случае приподнятием клапана плоскогубцами за хвостовик, а во втором — поднятием подвижного упора на штоке силового цилиндра на расстояние 20—30 мм от хвостовика клапана.

- Износ фиксатора. В этом случае нужно проверить фиксатор при неработающем насосе. Если он не удерживает золотник в рабочих позициях, то нужно заменить изношенные детали.

Падение навесной машины

При установке золотника в положение «Принудительное опускание» происходит быстрое падение навесной машины, вызванное отсутствием шайбы с калиброванным отверстием в замедлительном клапане.

Подтекание рабочей жидкости

- По сферам рычагов. Изношено уплотнительное кольцо. Для замены кольца необходимо отвернуть.пластину пыльников и снять ее, не снимая гофрированных пыльников с рычагов, вынуть рычаги управления, вынуть уплотнительные кольца и заменить изношенные.

- По разъему корпуса с крышками, по болтам, крепящим крышки к корпусу распределителя. Утечки жидкости через разъемы могут быть при износе прокладок крышек и в случае засорения сливного фильтра гидросистемы.

- При забитом фильтре повышается давление на сливе и рабочая жидкость поступает в бак через предохранительный клапан фильтра. Повышение давления рабочей жидкости на сливе вызывает утечку рабочей жидкости наружу через уплотнения крышек распределителя. В этом случае нужно промыть фильтр, не нарушая регулировки предохранительного клапана.

- Изношенные прокладки верхней и нижней крышек необходимо заменить новыми.

При замене прокладки верхней крышки необходимо отвернуть пластину пыльников и снять ее, не снимая гофрированных пыльников с рычагов, вынуть рычаги управления, снять крышку и заменить прокладку. При замене прокладки нижней крышки распределителя необходимо отвернуть гайки, крепящие треугольный фланец к нижней крышке, и снять его, а затем отвернуть гайки шпилек, крепящие крышку к корпусу, снять ее и заменить прокладку.

При замене прокладки верхней крышки необходимо отвернуть пластину пыльников и снять ее, не снимая гофрированных пыльников с рычагов, вынуть рычаги управления, снять крышку и заменить прокладку. При замене прокладки нижней крышки распределителя необходимо отвернуть гайки, крепящие треугольный фланец к нижней крышке, и снять его, а затем отвернуть гайки шпилек, крепящие крышку к корпусу, снять ее и заменить прокладку.

- По разъему упора направляющей перепускного клапана. Подтекание рабочей жидкости появляется вследствие изнашивания прокладки или уплотнительного кольца направляющей. Необходимо отвернуть болты, крепящие упор направляющей перепускного клапана к корпусу, снять его, проверить состояние прокладки и при необходимости заменить ее. Если подтекание и после замены прокладки продолжается, то нужно заменить уплотнительное кольцо направляющей клапана.

- Через штуцеры, подводящие рабочую жидкость от насоса к распределителю и от распределителя к потребителям, а также через заглушку.

| Наименование отказа, внешнее его проявление, дополнительные признаки | Вероятная причина | Метод устранения |

| Шум в коробке отбора мощности (КОМ). | Ослабевшее крепление к КПП. | Затянуть болты крепления |

| Недостаточно масла или мала его вязкость. | Долейте, поменяйте масло | |

| Изношены зубья шестерни. | Замените КОМ, изношенные шестерни. | |

| Изношены подшипники валов. | Замените коробку или изношенные подшипники. | |

| Течь масла из КОМа. | Ослабло крепление КПП. | Ззапрепитеболты крепления |

| Не затянуты болты крепления крышек коробки. | Закрепить болты. | |

Повреждены прокладки между корпусом КОМ и корпусом КПП. | Замените прокладки. | |

| Изношены или повреждены сальники и прокладки крышек коробки. | Замените сальники. | |

| Гидронасос не обеспечивает необходимого давления. | Неисправности БРС нагнетательной линии. | Проверьте соединения нагнетательной линии, устраните течь. |

| Неисправности БРС втягивающей магистрали, подсоса воздуха. | Проверьте соединения приемной коммуникации, устраните подсос воздуха | |

| Засорена втягивающая трасса. | Продуйте приемную трассу | |

| Гидронасос при включении не создает давления. | Загустело масло. | Замените масло. |

| Нарушен привод масляной помпы. | Проверьте и исправьте привод | |

| Мал уровень масла в масляном баке. | Долейте масло до полного уровня | |

| Засорилась втягивающая трубка. | Продуйте трубку. | |

Неисправен насос. | Заменить помпу. | |

| Поворотный отвал или межбазовая щетка не поднимаются в транспортное положение. | Недостаточно гидравлического масла внутри гидробака. | Долить масло в соответствии с нормой |

| Не работает гидрораспределитель. | Проверить, отрегулировать гидрораспределитель | |

| Нарушение герметичности приемной или нагнетательной рампе. | Устраните негерметичность | |

| Поднятый гидроповоротный отвал, средняя щетка не фиксируются в промежуточных и крайних положениях или не опускаются. | Ослабла пружина замка гидроцилиндра. | Разберите замок, подтяните пружину |

| Задир поверхности плунжера | Зачистите плунжер | |

| При работе гидроцилиндра рабочая жидкость течет через отверстия соединяющие цилиндр с атмосферой. | Износ резиновых уплотняющих колец на поршне. | Разберите гидроцилиндр, сменив кольца на поршне |

| Насос не нагнетает РЖ в гидросистему или нагнетает в недостаточном количестве | 1. Неисправен привод (муфта, вал, ротор) Неисправен привод (муфта, вал, ротор) | Заменить или отрегулировать неисправный узел. Проверить соосность ведущего вала насоса. Переключить на правильное направление вращения вала насоса Заменить насос |

| 2. Неправильное направление вращения вала насоса | ||

| 3. Повышенный износ насоса и низкий объемный к.п.д. | ||

| 4. Насос засасывает и нагнетает в гидросистему воздух: нарушение герметичности всасывающего трубопровода; недостаточный уровень РЖ в баке; чрезмерное вспенивание РЖ в баке | Проверить и обеспечить герметичность всасывающего трубопровода, заменить уплотнения. Долить РЖ в бак до требуемого уровня. Опустить сливную трубу ниже минимального уровня РЖ в баке, разделить перегородкой сливную и всасывающие полости бака, установить в баке отражатель | |

| 5. Кавитация во всасывающей полости насоса (неполное заполнение рабочего объема насоса): закрыто всасывающее отверстие, неисправность всасывающего клапана, засорение всасывающей трубы или фильтра Заужен или погнут всасывающий трубопровод Высота всасывающего отверстия насоса относительно уровня масла в баке превышает допустимую Частота вращения насоса и вязкость масла превышают допустимую Отказал подпиточный насос или отсутствует давление в баке | Проверить всасывающее отверстие, всасывающий клапан, очистить всасывающую трубу и всасывающий фильтр. Установить всасывающий трубопровод требуемого диаметра, исключить местные сопротивления во всасывающем трубопроводе. Уменьшить высоту всасывания, установить подпиточный насос или создать в баке избыточное давление. Уменьшить частоту вращения до рекомендуемых значений, установить подпиточный насос или создать избыточное давление в баке. Отремонтировать или заменить насос подпитки Установить всасывающий трубопровод требуемого диаметра, исключить местные сопротивления во всасывающем трубопроводе. Уменьшить высоту всасывания, установить подпиточный насос или создать в баке избыточное давление. Уменьшить частоту вращения до рекомендуемых значений, установить подпиточный насос или создать избыточное давление в баке. Отремонтировать или заменить насос подпитки | |

| Работа гидросистемы сопровождается повышенным уровнем шума воздуха | 6. Наличие воздуха в гидросистеме | Выпустить воздух из трубопроводов гидросистемы в высшей его точке |

| 7. Насос засасывает и нагнетает в гидросистему воздух | Проверить герметичность гидросистемы | |

| 8. Кавитация во всасывающей полости насоса | См. пп. 4 и 5 | |

| 9. Плохое закрепление трубопроводов и рукавов высокого давления | Закрепить трубопроводы скобами, между трубопроводами и скобами установить резиновые прокладки | |

10. Вибрация запорных элементов предохранительных, напорных и других клапанов Вибрация запорных элементов предохранительных, напорных и других клапанов | Отрегулировать или заменить клапаны | |

| 11. Турбулентный поток РЖ на отдельных участках гидросистемы или в гидроаппаратах | Увеличить диаметр и радиус изгибов трубопроводов, заменить угловые соединения и штуцера на фитинги с большим внутренним диаметром и большим радиусом, чтобы уменьшить местные сопротивления | |

| 12. Плохое крепление корпуса насоса, гидромотора, гидроаппаратов, управляющих давлением и расходом РЖ | Проверить надежность крепления, при необходимости подтянуть крепежные винты и законтрить | |

| 13. Механические повреждения или чрезмерный износ деталей привода насосов и гидромоторов (подшипники, зубья шестерен, валы, соединительные муфты) | После разборки и контроля заменить поврежденные или изношенные механические детали системы привода | |

| Чрезмерный нагрев гидравлического масла в гидросистеме | 14. Увеличение потерь мощности в гидроприводе: износ деталей в насосах, гидромоторах и уплотнений в гидроцилиндрах; износ золотников и клапанов, увеличивающий внутренние перетечки в этих узлах; увеличение местных сопротивлений вследствие деформации трубопроводов и РВД, уменьшения внутреннего диаметра. Увеличение гидравлического сопротивления вследствие повышенной вязкости масла и загрязнения фильтрующих элементов; продолжительная работа гидропривода при перепуске масла от насоса в бак через предохранительные, разгрузочные или подпиточные клапаны, неправильно настроенные регулируемые дроссели или блоки клапанов; возможно увеличение потерь гидравлической мощности в случае применения масла с пониженной вязкостью Увеличение потерь мощности в гидроприводе: износ деталей в насосах, гидромоторах и уплотнений в гидроцилиндрах; износ золотников и клапанов, увеличивающий внутренние перетечки в этих узлах; увеличение местных сопротивлений вследствие деформации трубопроводов и РВД, уменьшения внутреннего диаметра. Увеличение гидравлического сопротивления вследствие повышенной вязкости масла и загрязнения фильтрующих элементов; продолжительная работа гидропривода при перепуске масла от насоса в бак через предохранительные, разгрузочные или подпиточные клапаны, неправильно настроенные регулируемые дроссели или блоки клапанов; возможно увеличение потерь гидравлической мощности в случае применения масла с пониженной вязкостью | Исправить или заменить деформированные участки трубопроводов и РВД. Убедиться в отсутствии повреждений внутреннего резинового слоя в РВД. Определить вязкость и соответствие масла в гидросистеме требованиям инструкции по эксплуатации для конкретной машины. Заменить загрязненные фильтрующие элементы. Проверить давление настройки всех клапанов давления и расхода в соответствии с гидравлической схемой машины. С помощью секундомера проверить продолжительность выполняемых машиной технологических операций, сравнив их с приведенными в руководстве по эксплуатации. Заменить применяемое масло неизвестного сорта и качества на гидравлическое, соответствующее требованиям по эксплуатации насосов и гидромоторов или руководству по эксплуатации машины Проверить давление настройки всех клапанов давления и расхода в соответствии с гидравлической схемой машины. С помощью секундомера проверить продолжительность выполняемых машиной технологических операций, сравнив их с приведенными в руководстве по эксплуатации. Заменить применяемое масло неизвестного сорта и качества на гидравлическое, соответствующее требованиям по эксплуатации насосов и гидромоторов или руководству по эксплуатации машины |

| 15. Недостаточный объем РЖ в баке гидросистемы | Долить в бак РЖ до верхнего уровня и повторить проверку после нескольких холостых движений рабочих органов или исполнительных механизмов | |

| 16. Повышенная температура (перегрев) масла в гидросистеме из-за недостаточного охлаждения | Установить воздушно-масляный теплообменник на сливной гидролинии, обеспечивающий стабилизацию теплового режима, повышение производительности машины и уменьшение потребления топлива ДВС | |

| Неравномерное движение гидроцилиндров | 17. Воздух в гидросистеме, в том числе в гидроцилиндрах Воздух в гидросистеме, в том числе в гидроцилиндрах | Выпустить воздух из гидросистемы через отверстия, закрытые винтовыми пробками, при одновременном перемещении поршней гидроцилиндров в крайние положения |

| 18. Неравномерная подача насоса: кавитация во всасывающей полости; износ насоса и уменьшение его подачи при повышении давления от внешней нагрузки | См. п. 5 | |

| 19. Предохранительный клапан отрегулирован на давление, близкое к рабочему | Отрегулировать предохранительный клапан на давление, на 10…15 кгс/кв.см большее рабочего давления в гидросистеме. Заменить уплотнения и направляющие штока | |

| Самопроизвольное движение (опускание) рабочих органов | 20. Износ или повреждение уплотнений гидроцилиндров | Установить ремонтный размер золотника, компенсирующий зазор в корпусе распределителя. Разобрать гидроаппараты, проверить их состояние, очистить, промыть и продуть сжатым воздухом. При необходимости заменить новыми |

21. Чрезмерный зазор между золотником и корпусом распределителя. Чрезмерный зазор между золотником и корпусом распределителя. | ||

| 22. Неработоспособны обратные управляемые клапаны (гидрозамки) и клапаны разности давлений (тормозные клапаны) | ||

| Не обеспечивается регулирование скорости рабочих органов | 23. Неработоспособен дроссель с регулятором: повреждена пружина регулятора, защемление золотника регулятора, отсутствует слив масла из дренажного отверстия | Разобрать дроссель, прочистить дренажное отверстие, притереть золотник, промыть и после сборки продуть сжатым воздухом. Если неисправность не будет устранена, установить новый дроссель с регулятором. Проверить работоспособность клапана разгрузки насоса |

| Повышенное давление в гидросистеме | 24. Нарушена настройка давления открытия предохранительного клапана. | Отрегулировать давление открытия предохранительного клапана в соответствии с руководством по эксплуатации машины. Заменить используемое масло неизвестного сорта и качества на гидравлическое масло в соответствии с инструкцией по эксплуатации машины, пропустить через фильтр тонкостью очистки 10…12 мкм; промыть все трубопроводы и РВД, заменить зауженные участки труб; заменить загрязненные фильтрующие элементы |

25. Повышенное гидравлическое сопротивление в гидросистеме из-за деформации (сужения) трубопроводов и РВД, загрязнения фильтрующих элементов, трубопроводов и гидраппаратов а также повышенной вязкости масла Повышенное гидравлическое сопротивление в гидросистеме из-за деформации (сужения) трубопроводов и РВД, загрязнения фильтрующих элементов, трубопроводов и гидраппаратов а также повышенной вязкости масла | ||

| 26. Повышение внешней нагрузки из-за неисправности узлов механической передачи | Проверить состояние редукторов и других узлов механической передачи | |

| Быстрое загрязнение гидравлического масла в гидросистеме | 27. Поврежден или загрязнен воздушный фильтр-сапун. Неисправность грязесъемников и уплотнений штоков гидроцилиндров | Заменить воздушный фильтр, устанавливаемый на пробке заливной горловины, или установить новую пробку с воздушным фильтром тонкостью фильтрации 10 мкм на расход воздуха от 0,15 до 0,75 куб.м/мин типа TM178-478. Установить грязесъемники, уплотнения и опорно-направляющие кольца уплотнительной системы Guardex. Разобрать фильтр, промыть корпус фильтра, заменить фильтрующий элемент, отрегулировать давление открытия переливного клапана. Трубопроводы, гидроагрегаты и гидроапараты тщательно очистить от окалины, формовочной земли, песка и других загрязнений, промыть и продуть сжатым воздухом Трубопроводы, гидроагрегаты и гидроапараты тщательно очистить от окалины, формовочной земли, песка и других загрязнений, промыть и продуть сжатым воздухом |

| 28. Открыт перепускной клапан фильтра | ||

| 29. Разрушение фильтрующих элементов | ||

| 30.Трубопроводы и гидроборудование, изготовленные из литых деталей, не были очищены от загрязнений перед сборкой | ||

| Гидравлическое масло выливается из воздушного фильтра-сапуна, установленного на баке | 31. Чрезмерный объем масла в гидросистеме | Слить излишек гидравлического масла из бака гидросистемы |

| 32.Чрезмерное вспенивание масла в баке | См. п. 4 | |

| Не переключается распределитель (с электрическим, гидравлическим или ручным управлением) | 33. Не включаются золотники с электромагнитным управлением | Проверить электрическую цепь и работоспособность электромагнита |

| Проверить давление в канале управления, при необходимости отрегулировать предохранительный или редукционный клапаны | ||

34. Недостаточное давление в канале управления Недостаточное давление в канале управления | ||

| 35. Защемление золотника из-за загрязнений или установки уплотнений несоответствующего размера | Разобрать, промыть распределитель, проверить размеры уплотнений и, при необходимости, заменить их | |

| 36/35. Засорение щели между золотником и корпусом из-за повышенного загрязнения масла, его высокого давления и большой выдержки времени между включениями | Разобрать, промыть золотник, залить гидравлическое масло необходимой вязкости через фильтр тонкостью очистки не более 10…12 мкм, проверить уровень давления в напорной гидролинии | |

| 37. Золотник не возвращается из включенной позиции в центральную | Заменить возвратную пружину | |

| 38. Неработоспособен фиксатор | Заменить пружину фиксатора | |

| В рабочих отводах одного из золотников отсутствует давление нагнетания | 39. Засорились отверстия в первичном предохранительном клапане, разрушено уплотнение или повреждены рабочие детали | Включить следующий золотник и проверить давление нагнетания. Если давление не повышается, предварительно вывинтить регулировочный винт, снять предохранительный клапан, разобрать, прочистить или заменить поврежденные детали, промыть, собрать и установить в напорную камеру распределителя. Заменить клапан, если неисправность не устраняется, то причину следует искать в насосе Если давление не повышается, предварительно вывинтить регулировочный винт, снять предохранительный клапан, разобрать, прочистить или заменить поврежденные детали, промыть, собрать и установить в напорную камеру распределителя. Заменить клапан, если неисправность не устраняется, то причину следует искать в насосе |

| 40. Насос не создает давления | Подключить распределитель к другому насосу, поменять трубопроводы, соединяющие с насосом. Если появится давление, то причина в насосе, если нет, то неисправен распределитель | |

| При включении золотника давление повышается до наибольшего значения и не изменяется | 41. Неисправность вторичных предохранительных клапанов или гидродвигателя | Снять вторичный клапан, разобрать, проверить нет ли механических повреждений, промыть и установить на место. Проверить давление открытия и при необходимости отрегулировать. Заменить поврежденные уплотнения. При необходимости установить новый клапан |

| Рабочий орган или исполнительный механизм опускается при нейтральном положении золотника | 42. Неисправен гидродвигатель (гидроцилиндр) Неисправен гидродвигатель (гидроцилиндр) | Разобрать и проверить состояние гидродвигателя, при необходимости заменить уплотнения или поврежденные детали |

| 43. Золотник полностью не возвращается в нейтральную позицию | Проверить величину перемещения золотника из нейтральной позиции в рабочую. Разобрать и проверить золотник и корпус распределителя | |

| При переключении золотника со встроенными обратными клапанами рабочий орган вначале опускается, а затем при перемещении золотника более чем на 60% хода движется в нужном направлении | 44. Засорился обратный клапан или повреждена пружина | Разобрать золотник, прочистить детали обратных клапанов, промыть и установить золотник в корпус распределителя |

| Повышенное усилие при перемещении золотника распределителя | 45. Дополнительные потери на трение в системе рычагов и тяг | Отключить рычажный механизм управления и проверить усилие перемещения. Проверить, полностью ли возвращается золотник из рабочих позиций в центральную под действием возвратной пружины |

46. Отказ возвратной пружины Отказ возвратной пружины | ||

| 47. Повышенная или чрезмерно пониженная температура вызвала защемление золотника | ||

| Ускоренное повышение температуры масла в гидросистеме вызывает заклинивание золотников | 48. Чрезмерный износ рабочих деталей насосов и гидродвигателей | Установить теплообменник с терморегулятором. Проверить настройку давления первичных и вторичных клапанов, скорости перемещения штоков гидроцилиндров и величину наружных утечек в дренажной гидролинии |

| Большая утечка масла через крышку или фланец золотника распределителя | 49. Чрезмерный износ или повреждение уплотнений | Заменить уплотнения |

| Нестабильно работает предохранительный клапан | 50. Повреждена пружина клапана | Заменить пружину |

| 51. Повреждено седло клапана | Заменить седло. Прочистить отверстие | |

| 52. Загрязнено дроссельное отверстие клапана непрямого действия | Разобрать клапан, промыть детали, собрать, продуть сжатым воздухом, установить в гидросистему и отрегулировать. При необходимости заменить клапан При необходимости заменить клапан | |

| Утечки масла по штоку гидроцилиндра | 53. Погнут шток гидроцилиндра. Повреждения на внутренней поверхности гидроцилиндра. Уплотнения поршня и штока повреждены, перекошены или несоответствующего размера. Износ уплотнений штока | Отрихтовать или заменить. Отхонинговать или заменить гидроцилиндр. Заменить уплотнения. Применить комплектную уплотнительную систему Guardex в составе грязесъемника, уплотнения и направляющих колец |

| Скорости холостого хода и перемещения рабочего оборудования очень малы | 54. Мала подача регулируемого насоса при отсутствии внешней нагрузки из-за больших внутренних перетечек масла или чрезмерного ограничения регулировочного винта максимальной подачи поршня регулятора | Поочередно проверить герметичность гидроагрегатов (распределителей, клапанов, гидроцилиндров и др.). Вывинтить регулировочный винт максимальной подачи, включить рабочие органы без внешней нагрузки, затем под нагрузкой и установить необходимую скорость вращением регулировочного винта |

| Рабочие операции при большой нагрузке выполняются очень медленно | 55. Мала подача регулируемого насоса из-за неправильной установки регулировочного винта; снижена частота вращения приводного двигателя; наличие воздуха в гидросистеме; ДВС перегружен из-за механических потерь мощности на трение в редукторах или неправильной настройки регулятора мощности и подачи топлива Мала подача регулируемого насоса из-за неправильной установки регулировочного винта; снижена частота вращения приводного двигателя; наличие воздуха в гидросистеме; ДВС перегружен из-за механических потерь мощности на трение в редукторах или неправильной настройки регулятора мощности и подачи топлива | Отрегулировать положение поршневого блока цилиндров насоса вращением винта регулятора (уменьшить минимальную подачу). Установить частоту вращения, регулятора мощности и подачу топлива ДВС в соответствии с технической характеристикой. Выпустить воздух из корпуса насоса |

| Наружная утечка масла из корпуса насоса через манжетное уплотнение приводного вала | 56. Разрушено манжетное уплотнение приводного вала | Заменить манжетное уплотнение |

| Повреждение рукавов высокого давления | 57. Скручивание РВД, радиус изгиба меньше рекомендуемого, защемление РВД во время эксплуатации | Исправить установку РВД |

58. Повышенное давление в гидросистеме, пики давления Повышенное давление в гидросистеме, пики давления | Проверить настройку предохранительного клапана, уменьшить динамические нагрузки | |

| 59. Примененное масло не совместимо с материалом РВД | Заменить масло на рекомендуемое | |

| 60. Дефекты в заделке РВД | Заменить РВД |

Подводные камни гидросистем – Основные средства

Перевозчики, занятые на вывозе мусора, особенно при вхождении в этот прибыльный и относительно стабильный бизнес, часто не уделяют должного внимания гидравлической системе своих машин. Их можно понять – мусоровоз не экскаватор, работа его гидрооборудования носит цикличный характер с достаточно большим интервалом времени между рабочими циклами. Судите сами. Машина подъехала на «точку», водитель включил привод гидронасоса, загрузил контейнеры, выключил привод. Гидросистема 10…15 минут, пока мусоровоз переезжает на другой объект, «отдыхает». При такой цикличности гидравлическое масло зачастую не успевает даже разогреться до рабочей температуры. Именно поэтому на мусоровозах мы не увидим мощных радиаторов систем охлаждения гидравлической жидкости, какие непременно есть в гидросистемах, например, автобетоносмесителей, барабан которых не перестает вращаться от начала загрузки раствора до момента выгрузки. То есть вроде бы и ломаться нечему, гидравлика-то работает вполсилы! Однако рано или поздно в зависимости от интенсивности работы техники, качества и полноты ее технического обслуживания наступает момент, когда водитель-оператор замечает, что прессование и загрузка стали занимать больше времени, чем обычно. Налицо удлинение рабочего цикла гидрооборудования. Это верный признак того, что с гидрооборудованием машины что-то не так. Необходимо обратиться в службу сервиса. Однако русское «авось пронесет» и стремление любой ценой не снимать машину с линии, т. е. не терять прибыль, пересиливают, и спецтехника начинает работать на износ.

Именно поэтому на мусоровозах мы не увидим мощных радиаторов систем охлаждения гидравлической жидкости, какие непременно есть в гидросистемах, например, автобетоносмесителей, барабан которых не перестает вращаться от начала загрузки раствора до момента выгрузки. То есть вроде бы и ломаться нечему, гидравлика-то работает вполсилы! Однако рано или поздно в зависимости от интенсивности работы техники, качества и полноты ее технического обслуживания наступает момент, когда водитель-оператор замечает, что прессование и загрузка стали занимать больше времени, чем обычно. Налицо удлинение рабочего цикла гидрооборудования. Это верный признак того, что с гидрооборудованием машины что-то не так. Необходимо обратиться в службу сервиса. Однако русское «авось пронесет» и стремление любой ценой не снимать машину с линии, т. е. не терять прибыль, пересиливают, и спецтехника начинает работать на износ.

Если не принимать во внимание единичные случаи выхода мусоровозов из строя и, в частности, повреждения прессующей части плиты из-за попадания в компактор элементов металлоконструкций и кусков бетонных плит (часто их в мусорные баки большого объема выбрасывают жильцы, затеяв перепланировку своих квартир), основные неприятности с компакторами случаются по причине выхода из строя гидроцилиндров. Прежде всего это относится к отечественной технике. У импортных гидроцилиндров, особенно европейских, надежность и ресурс, как правило, выше, чем у продукции российского производства. Одна из характерных неисправностей гидроцилиндров, с которой чаще всего сталкиваются ремонтные организации, – образование трещин в сварных швах донца цилиндра. В процессе эксплуатации техники из трещин начинает вытекать масло, машина сходит с линии, а ее владелец несет убытки. Анализ причин растрескивания сварных швов гидроцилиндров дал неоднозначные результаты. С одной стороны, заводская сварка в местах, где образуются трещины, достаточно качественная, т. е. никаких неприятностей с узлом быть не должно. С другой стороны, образование трещин – факт установленный. Следовательно, выход узлов из строя можно списать на конструктивную недоработку привода. Возможно, имел место просчет в кинематике. Заметим, что компании, обслуживающие и ремонтирующие мусоровозы, зная об этой проблеме, давно нашли методы ее устранения.

Прежде всего это относится к отечественной технике. У импортных гидроцилиндров, особенно европейских, надежность и ресурс, как правило, выше, чем у продукции российского производства. Одна из характерных неисправностей гидроцилиндров, с которой чаще всего сталкиваются ремонтные организации, – образование трещин в сварных швах донца цилиндра. В процессе эксплуатации техники из трещин начинает вытекать масло, машина сходит с линии, а ее владелец несет убытки. Анализ причин растрескивания сварных швов гидроцилиндров дал неоднозначные результаты. С одной стороны, заводская сварка в местах, где образуются трещины, достаточно качественная, т. е. никаких неприятностей с узлом быть не должно. С другой стороны, образование трещин – факт установленный. Следовательно, выход узлов из строя можно списать на конструктивную недоработку привода. Возможно, имел место просчет в кинематике. Заметим, что компании, обслуживающие и ремонтирующие мусоровозы, зная об этой проблеме, давно нашли методы ее устранения. После ремонта гидроцилиндра с частичной доработкой его «хлипкой» части подобная проблема в эксплуатации больше не проявляется. Заметим, что к конструктивной доработке узла крепления гидроцилиндров ремонтников подтолкнула безвыходность – проварка злополучных швов велась разными видами сварочных аппаратов, различными проволоками, на разных режимах, с предварительной обработкой мест сварки на токарном станке. Увы, все было тщетно.

После ремонта гидроцилиндра с частичной доработкой его «хлипкой» части подобная проблема в эксплуатации больше не проявляется. Заметим, что к конструктивной доработке узла крепления гидроцилиндров ремонтников подтолкнула безвыходность – проварка злополучных швов велась разными видами сварочных аппаратов, различными проволоками, на разных режимах, с предварительной обработкой мест сварки на токарном станке. Увы, все было тщетно.

Помимо известных ремонтникам конструктивных недоработок наподобие описанной выше гидравлику мусоровозов губит сокращение объемов техобслуживания, из «экономии», конечно. Так, владельцы машин часто отказываются от проверки и регулировки давления в гидравлической системе. Это приводит не только к недогрузу компакторов и потере прибыли вследствие недостаточного давления прессования, но и к возможным проблемам с самой гидравлической системой. Например, одной из наиболее вероятных причин падения давления является потеря упругости (проседание) пружин клапанов гидрораспределителя. И чем выше давление в системе, т. е. больше коэффициент прессования компактора, тем сильнее нагружен клапанный узел и, следовательно, выше вероятность проседания пружин. Спору нет, дорогущий импортный гидрораспределитель служит дольше отечественного, но и он в равной степени подвержен другой беде – воздействию грязи. Из-за нее происходит заклинивание клапанов. Особенно опасно, если это произойдет с предохранительным клапаном. Заклинивание этого важного узла вызывает перегрузку гидросистемы, резкий рост температуры масла и его давления в трубопроводах и, как следствие, разрыв рукава высокого давления. Да что там рукава – бывает, что из-за резкого скачка давления металлические трубопроводы не выдерживают, лопаются. Справедливости ради отметим, что наличие посторонних примесей в гидравлическом масле напрямую не зависит от периодичности его замены. Свежая гидравлическая жидкость и новые фильтры не гарантируют на 100% защиту от «блуждающей частички» в гидросистеме. То есть периодическая диагностика и регулировка давления необходимы при каждом ТО и тем более при подозрениях на некорректную работу гидравлики.

И чем выше давление в системе, т. е. больше коэффициент прессования компактора, тем сильнее нагружен клапанный узел и, следовательно, выше вероятность проседания пружин. Спору нет, дорогущий импортный гидрораспределитель служит дольше отечественного, но и он в равной степени подвержен другой беде – воздействию грязи. Из-за нее происходит заклинивание клапанов. Особенно опасно, если это произойдет с предохранительным клапаном. Заклинивание этого важного узла вызывает перегрузку гидросистемы, резкий рост температуры масла и его давления в трубопроводах и, как следствие, разрыв рукава высокого давления. Да что там рукава – бывает, что из-за резкого скачка давления металлические трубопроводы не выдерживают, лопаются. Справедливости ради отметим, что наличие посторонних примесей в гидравлическом масле напрямую не зависит от периодичности его замены. Свежая гидравлическая жидкость и новые фильтры не гарантируют на 100% защиту от «блуждающей частички» в гидросистеме. То есть периодическая диагностика и регулировка давления необходимы при каждом ТО и тем более при подозрениях на некорректную работу гидравлики. А откуда в гидросистеме может взяться роковая частичка грязи? Во-первых, при заливке свежего масла при проведении регламентных работ на СТО. Культура труда у нас не лучшая, и не факт, что даже при наличии раздаточной колонки, которая комплектуется дополнительным фильтром на 10 мкм, грязь не попадет в горловину маслобака с перепачканных рукавиц мастера.

А откуда в гидросистеме может взяться роковая частичка грязи? Во-первых, при заливке свежего масла при проведении регламентных работ на СТО. Культура труда у нас не лучшая, и не факт, что даже при наличии раздаточной колонки, которая комплектуется дополнительным фильтром на 10 мкм, грязь не попадет в горловину маслобака с перепачканных рукавиц мастера.

Во-вторых, велика вероятность загрязнения рабочей жидкости в момент ее долива водителем, например в промежутке между техническими обслуживаниями. Решение данной проблемы – пломбировать крышку маслобака. Сорвал пломбу – отчитывайся перед технической службой. А в случае выхода техники из строя будь добр компенсировать убытки. Если же долив масла вызван острой необходимостью, а такое случается при падении уровня гидравлической жидкости ниже минимальной отметки во время работы мусоровоза на линии, когда компактор заполнен и надо всего лишь выгрузить отходы на свалке, то, чтобы не внести в масло загрязнения, прежде чем открыть крышку, необходимо вокруг нее все протереть смоченной в дизельном топливе тряпкой. Но тут подстерегает другая опасность – какое масло водитель будет доливать? Хорошо, если у него есть канистра с жидкостью, которую залили в гидросистему при проведении последнего ТО. А если нет… Конечно, коллеги – водители мусоровозов или другой спецтехники, имеющей гидросистему, поделятся с бедолагой своим неприкосновенным запасом, однако последствия медвежьей услуги могут быть плачевными.

Но тут подстерегает другая опасность – какое масло водитель будет доливать? Хорошо, если у него есть канистра с жидкостью, которую залили в гидросистему при проведении последнего ТО. А если нет… Конечно, коллеги – водители мусоровозов или другой спецтехники, имеющей гидросистему, поделятся с бедолагой своим неприкосновенным запасом, однако последствия медвежьей услуги могут быть плачевными.

Как показывает практика, и водители, и владельцы техники нередко совершают одну и ту же ошибку: подбирают на долив масло, ориентируясь всего на единственный физико-химический его параметр – кинематическую вязкость, забывая при этом, что гидравлическая жидкость может иметь разную основу – минеральную, полусинтетическую или полностью синтетическую и пакет присадок. Что произойдет при смешивании разных по химическому составу продуктов? Ничего хорошего. Не будем забывать и то, что гидравлическое масло подбирают, не только строго следуя рекомендациям производителя оборудования, но и с учетом износа агрегатов гидросистемы, климатических условий, в которых будет эксплуатироваться техника. То есть ошибка может привести к печальным последствиям. Так, согласно статистике из-за неправильного подбора гидравлического масла происходит 65…75% отказов техники. Вывод: если в гидросистему доливали жидкость неизвестного происхождения, необходима внеплановая полная замена масла.

То есть ошибка может привести к печальным последствиям. Так, согласно статистике из-за неправильного подбора гидравлического масла происходит 65…75% отказов техники. Вывод: если в гидросистему доливали жидкость неизвестного происхождения, необходима внеплановая полная замена масла.

Случается и так, что частички грязи попадают в гидросистему в случаях, когда при сборке гидрооборудования допущен брак, например, не убрали заусенец с металлического трубопровода. При покачивании по нему масла под высоким давлением металлический заусенец загибается в сторону движения потока жидкости. Постепенно «железный зуб» раскачивается, в один «прекрасный» момент отрывается и начинает блуждать по гидросистеме.

Возникает резонный вопрос – быть может, при проведении очередного ТО стоит промывать гидросистему, чтобы обеспечить ее чистоту и исключить повреждение оборудования? Тем более что для такой операции практически на всех крупных СТО, где ремонтируют гидравлику, есть специальные установки с отдельным гидронасосом и мощными фильтрами, способными задерживать большое количество загрязнений, не допуская их повторного проникновения в гидросистему. И стоит данная услуга сравнительно недорого. К сожалению, как показывает практика, практически невозможно полностью удалить продукты износа и загрязнения из многочисленных трубопроводов, магистралей, рукавов и агрегатов гидросистемы. Проще и эффективнее вовремя заменять рабочую жидкость свежей. Расходы на обновление масла можно при желании сократить. Вместо дорогой импортной «синтетики» почти всегда есть возможность подобрать подходящий по эксплуатационным характеристикам и соответствующий требованиям производителя техники (!) относительно недорогой отечественный продукт, скажем, на полусинтетической или даже на минеральной основе. Не лишним будет и диагностика состояния залитой, работающей гидравлической жидкости при каждом ТО. Чтобы определить степень износа масла, достаточно провести его анализ с помощью лазерного сканера. Такие есть практически на всех крупных сервисных станциях. Этот прибор, исследуя пробу (150…200 г), за несколько минут выдаст точный результат о состоянии масла. Если выявится большое количество продуктов износа с размером частичек более 70 мкм, замена гидравлической жидкости неизбежна.

И стоит данная услуга сравнительно недорого. К сожалению, как показывает практика, практически невозможно полностью удалить продукты износа и загрязнения из многочисленных трубопроводов, магистралей, рукавов и агрегатов гидросистемы. Проще и эффективнее вовремя заменять рабочую жидкость свежей. Расходы на обновление масла можно при желании сократить. Вместо дорогой импортной «синтетики» почти всегда есть возможность подобрать подходящий по эксплуатационным характеристикам и соответствующий требованиям производителя техники (!) относительно недорогой отечественный продукт, скажем, на полусинтетической или даже на минеральной основе. Не лишним будет и диагностика состояния залитой, работающей гидравлической жидкости при каждом ТО. Чтобы определить степень износа масла, достаточно провести его анализ с помощью лазерного сканера. Такие есть практически на всех крупных сервисных станциях. Этот прибор, исследуя пробу (150…200 г), за несколько минут выдаст точный результат о состоянии масла. Если выявится большое количество продуктов износа с размером частичек более 70 мкм, замена гидравлической жидкости неизбежна. Если же диагностика покажет, что уровень загрязнения невысок, то вполне возможно, что срок службы рабочей жидкости будет продлен. Вот вам и экономия. Кстати, об экономии. Чтобы сократить убытки от простоя техники в ремонте, можно вызвать мастеров к себе в парк.

Если же диагностика покажет, что уровень загрязнения невысок, то вполне возможно, что срок службы рабочей жидкости будет продлен. Вот вам и экономия. Кстати, об экономии. Чтобы сократить убытки от простоя техники в ремонте, можно вызвать мастеров к себе в парк.

Скорая гидравлическая помощь

Сегодня все больше и больше компаний, занимающихся ремонтом гидравлического оборудования, создают мобильные ремонтные бригады, которые на оснащенных всем необходимым оборудованием автомобилях-техничках оперативно приезжают к месту дислокации спецтехники, производят ее ремонт, проводят техническое обслуживание. Самое же интересное это то, что назначить приезд «скорой гидравлической помощи» можно на вечернее время, когда машины возвращаются в парк. Пока водители отдыхают, механики ночь напролет занимаются с мусоровозами. Утром техника выходит на линию в полностью исправном состоянии. Как показала практика, даже с учетом наценки за ночную работу, для перевозчика такой подход к делу выгоден. Машины не простаивают, а значит, он не несет убытков.

Машины не простаивают, а значит, он не несет убытков.

Однако не все виды работ мобильной бригаде по силам. Крупный ремонт, например переборка и настройка гидронасосов, гидрораспределителей, восстановление гидроцилиндров, без специального оборудования и, в частности, сложных стендов для их проверки и регулировки не произведешь. Стенд – оборудование громоздкое, требует монтажа на подготовленный фундамент, питания от сети промышленного тока 380 В и температурного режима, который достижим только в отапливаемом ремонтном боксе или цехе. Поэтому вышедший из строя узел демонтируют и направляют на «стационарное лечение». Наиболее востребовано оборудование для изготовления рукавов высокого давления (РВД). Операция эта проста и освоена ремонтниками до тонкостей. При этом на выходе клиент получает запасную часть, по характеристикам не уступающую оригинальной. Не секрет, что сами рукава, т. е. шланги, продают оптом, бухтами. Фитинги и оборудование для их обжима купить вообще не проблема, а зачастую все необходимое для изготовления РВД продается из одних рук – расходные материалы плюс технология сборки. Выгодно всем: и ремонтникам – машина не задерживается в ремзоне из-за отсутствия нужной детали, и перевозчикам, которые не теряют прибыль из-за простоя машины. Кроме того, РВД, собранный из материалов такого известного производителя, как американский Parker, обойдется на треть, а то и вполовину дешевле оригинала. То есть если в «техничке» есть соответствующее оборудование и расходники, вы можете обновить РВД, не обременяя себя хлопотами с заказом и ожиданием оригинальных деталей. А уж в деньгах выиграете точно!

Выгодно всем: и ремонтникам – машина не задерживается в ремзоне из-за отсутствия нужной детали, и перевозчикам, которые не теряют прибыль из-за простоя машины. Кроме того, РВД, собранный из материалов такого известного производителя, как американский Parker, обойдется на треть, а то и вполовину дешевле оригинала. То есть если в «техничке» есть соответствующее оборудование и расходники, вы можете обновить РВД, не обременяя себя хлопотами с заказом и ожиданием оригинальных деталей. А уж в деньгах выиграете точно!

Шведская компания BFE решила многие из обозначенных в статье проблем еще на этапе проектирования. Новейшая модель мусоровозов BFE серии HD, разработанная специально для российского рынка, оснащена уникальной прессующей плитой, способной загружать не только ТБО, но и крупногабаритные отходы. Гидравлическая система мусоровозов BFE в основном сделана из нержавеющих трубопроводов и имеет очень высокие максимальные значения давления в системе, что практически исключает возможность прорывов в гидравлической системе. Приоритетом компании BFE является сервисное обслуживание техники. В России организованы оперативная поставка запчастей, приезд ремонтных бригад. Также организуются курсы обучения технического персонала клиентов компании по обслуживанию мусоровозов.

Приоритетом компании BFE является сервисное обслуживание техники. В России организованы оперативная поставка запчастей, приезд ремонтных бригад. Также организуются курсы обучения технического персонала клиентов компании по обслуживанию мусоровозов.

Неисправности тракторных гидросистем.

Автор admin На чтение 2 мин. Просмотров 15 Опубликовано

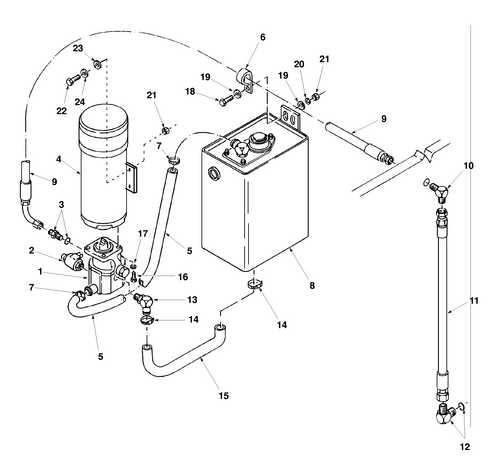

Неисправности гидросистемы являются, как правило, следствием износа деталей и нарушения правил ее эксплуатации. Причинами неисправностей часто бывают неправильная сборка агрегатов, ослабление креплений, утечки масла, плохая его очистка и низкое качество материала уплотнений, нарушение первоначальных регулировок и др.

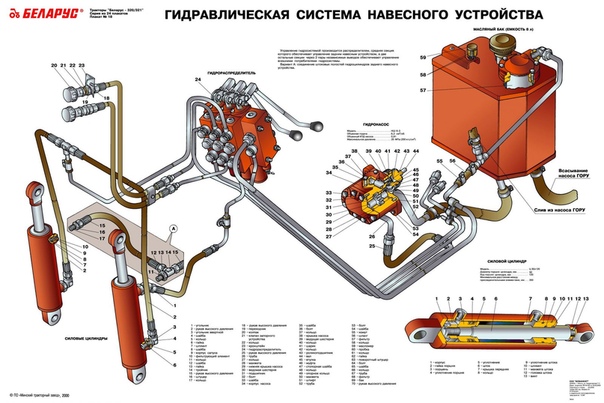

Нарушения работоспособности любой гидросистемы можно объединить в две группы. В первом случае гидросистема вообще не работает — не происходят подъем навешенного орудия, поворот трактора, включение передачи или привода на ВОМ. Как правило, это является следствием нарушения нормальной циркуляции масла в соответствии с заданным режимом работы гидросистемы. Возможные причины — неплотное соединение маслопроводов и агрегатов; неисправности запорных устройств соединительных муфт; залегание (заклинивание), разрегулирование или потеря герметичности клапанов, управляющих циркуляцией масла; загрязнение заборного фильтра или неисправность гидронасоса (не подается масло в систему), холодное масло или недостаточный его уровень в баке.

В первом случае гидросистема вообще не работает — не происходят подъем навешенного орудия, поворот трактора, включение передачи или привода на ВОМ. Как правило, это является следствием нарушения нормальной циркуляции масла в соответствии с заданным режимом работы гидросистемы. Возможные причины — неплотное соединение маслопроводов и агрегатов; неисправности запорных устройств соединительных муфт; залегание (заклинивание), разрегулирование или потеря герметичности клапанов, управляющих циркуляцией масла; загрязнение заборного фильтра или неисправность гидронасоса (не подается масло в систему), холодное масло или недостаточный его уровень в баке.

Во втором случае гидросистема функционирует, однако значения основных показателей ее рабочих процессов, например длительность подъема навешенного орудия, способность удерживать его в транспортном положении длительное время, длительность поворота или включения передачи гидромуфтами, отклоняются от номинальных значений. Отклонения указанных параметров вызваны в большинстве случаев нарушением герметичности замкнутых рабочих объемов агрегатов гидросистемы в связи с износом или разрушением деталей: снижается подача масла насосом, увеличиваются его утечки в распределителе и других механизмах, в том числе исполнительных гидроцилиндрах, где через неплотности поршня масло перетекает из одной полости цилиндра в другую.

НЕИСПРАВНОСТИ ЭЛЕКТРООБОРУДОВАНИЯ

К наиболее уязвимым элементам в электрооборудовании трактора относится электропроводка. Обрыв проводов и наконечников, повреждение изоляции, приводящее к короткому замыканию в цепи, все это является следствием механического и теплового воздействия, недопустимого натяжения и скручивания проводов, трения их о металлические части трактора. Нередки случаи отказа в работе аккумуляторных батарей, стартеров, генераторов и реле-регуляторов. Неисправности и отказы в работе электрооборудования возникают главным образом из-за Несвоевременного и некачественного их технического обслуживании, Какими показателями оценивается техническое стояние приборов электрооборудования? К ним относятся: уровень и плотность электролита; степень заряженности и состояние контактных выводов аккумуляторных батарей; величина тока и напряжения при работе генератора; ток срабатывания реле защиты; ток, потребляемый стартером в момент замыкания контактов электромагнитного реле.

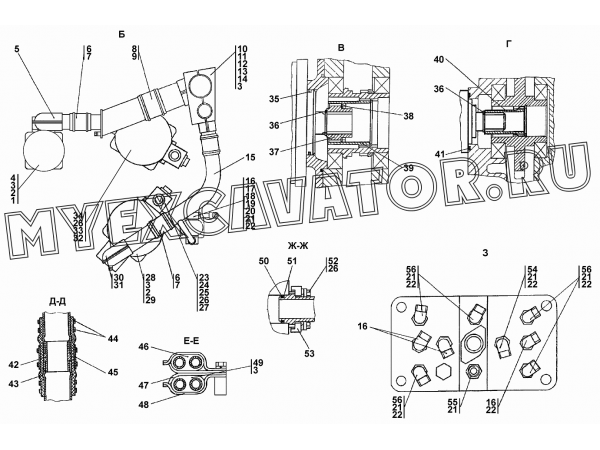

Неисправности гидросистем дорожно-строительных машин

Вы, конечно, поняли, что речь пойдет не о рубашках, а об уплотнениях гидроцилиндров. Из всех бесчисленных причин неисправностей гидросистем дорожно-строительных машин в данной статье мы рассмотрим загрязнения, перегрев и боковые нагрузки.

Из всех бесчисленных причин неисправностей гидросистем дорожно-строительных машин в данной статье мы рассмотрим загрязнения, перегрев и боковые нагрузки.

Загрязнения

Пыль, грязь, вода, металлическая стружка. Что общего между этими разнородными материалами? Все они могут вывести из строя гидравлическое оборудование тяжелой техники. Если эти, казалось бы, безобидные материалы, даже в небольших количествах попадут в гидравлическую жидкость, например, экскаватора, погрузчика, автокрана или любой другой дорожно-строительной машины, ресурс основных компонентов гидросистемы – насосов, гидромоторов, цилиндров и гидрораспределителей существенно сократится, они могут начать работать с перебоями и даже выйти из строя.

Возможно, самым опасным типом загрязнений являются те, что образуются в результате трения твердых частиц о внутренние детали, изготовленные из материала меньшей твердости, чем загрязняющие частицы. Твердые частицы, размер которых сравним с величиной зазора между трущимися поверхностями деталей, вызывают абразивный износ. Сначала твердые частицы создают на поверхности деталей царапины – концентраторы напряжений. От этих царапин возникают многочисленные микротрещины, которые постепенно развиваются и соединяются в более крупные. В конце концов от поверхности детали откалываются частицы, и весь процесс повторяется снова. Если во время технического обслуживания эти загрязнения не будут отфильтрованы и удалены из гидравлической жидкости, они породят цепную реакцию: образующиеся в результате износа частицы в свою очередь начинают разрушать детали, от этого образуется еще больше твердых частиц, которые вновь разрушают внутренние детали гидравлического агрегата.

Сначала твердые частицы создают на поверхности деталей царапины – концентраторы напряжений. От этих царапин возникают многочисленные микротрещины, которые постепенно развиваются и соединяются в более крупные. В конце концов от поверхности детали откалываются частицы, и весь процесс повторяется снова. Если во время технического обслуживания эти загрязнения не будут отфильтрованы и удалены из гидравлической жидкости, они породят цепную реакцию: образующиеся в результате износа частицы в свою очередь начинают разрушать детали, от этого образуется еще больше твердых частиц, которые вновь разрушают внутренние детали гидравлического агрегата.

Неисправности гидравлического оборудования, возникающие в результате воздействия загрязнений, условно можно разделить на три типа. Катастрофические неисправности происходят, когда крупные твердые частицы попадают в гидронасос или гидрораспределитель, вызывая заедание клапанов. Если загрязнения откладываются на предохранительных клапанах, не давая им герметично закрываться, это неисправности среднего масштаба. Результатом абразивного износа, коррозии или усталостного разрушения поверхностей деталей являются, как правило, постепенно возникающие неисправности.

Результатом абразивного износа, коррозии или усталостного разрушения поверхностей деталей являются, как правило, постепенно возникающие неисправности.

Загрязнения проникают в гидравлическую систему разными путями. В процессе производства машины систему могут недостаточно тщательно промыть, и в ней останутся загрязнения. В процессе работы в узлах машины образуются металлические продукты износа, и если, например, гидронасос работает при высоких давлениях и оборотах, металлические частицы могут быстро вывести его из строя. Во время эксплуатации машины загрязнения проникают в гидросистему извне: при заправке недостаточно чистым маслом, через неисправные манжеты либо с воздухом в гидравлический бак через сапун.

Манжеты

Исправность манжет – одно из важнейших условий длительного срока службы гидроцилиндра и всего гидрооборудования. В процессе работы манжета штока гидроцилиндра изнашивается. Заусенцы и царапины на штоке цилиндра, которые можно выявить, проведя по поверхности ногтем, также могут повредить манжету штока. Поврежденный шток обязательно следует отремонтировать или заменить, и манжеты штока обязательно заменяют после ремонта. Химическая несовместимость также способна усилить износ или даже разрушить манжеты: если по ошибке в гидросистему будет заправлена инородная жидкость, например трансмиссионное масло, тормозная, охлаждающая жидкость или дизельное топливо, вы рискуете сократить срок службы манжет во всей системе.

Поврежденный шток обязательно следует отремонтировать или заменить, и манжеты штока обязательно заменяют после ремонта. Химическая несовместимость также способна усилить износ или даже разрушить манжеты: если по ошибке в гидросистему будет заправлена инородная жидкость, например трансмиссионное масло, тормозная, охлаждающая жидкость или дизельное топливо, вы рискуете сократить срок службы манжет во всей системе.

Если рабочие кромки изношены или повреждены, манжета оставляет на выдвигающемся штоке больше масла. Когда шток возвращается в цилиндр, часть масла снимается пыльником и стекает или капает на землю. Шток не обязательно должен быть совершенно сухим, но с него не должно стекать или капать масло. Это сигнал о том, что необходимо заменить манжеты, даже если эта неисправность пока не ухудшает работу цилиндра.

Кроме того, через неисправную манжету в цилиндр попадает пыль: абразивные частицы прилипают к масляной пленке на штоке и вместе с ней проникают в цилиндр, а затем потоком жидкости разносятся по всей гидросистеме. В большинстве гидросистем фильтр устанавливается в обратном трубопроводе, и, таким образом, манжеты штока гидроцилиндра оказываются передовым рубежом защиты всей гидросистемы от загрязнений.

В большинстве гидросистем фильтр устанавливается в обратном трубопроводе, и, таким образом, манжеты штока гидроцилиндра оказываются передовым рубежом защиты всей гидросистемы от загрязнений.

Замена манжет входит в программу технического обслуживания гидрооборудования любой тяжелой техники. Сроки замены обычно не устанавливают жестко, ведь подтекание жидкости через манжеты легко заметить по каплям на земле под машиной. В большинстве случаев замена манжеты в гидроцилиндре дорожно-строительной машины занимает немного времени: всего около четырех часов.

Загрязнения, проникающие в цилиндр, вызывают износ манжет поршня, от состояния которых в значительной степени зависит работоспособность цилиндра. Если поршневые манжеты не удерживают масло, которое давит на поршень с одной стороны, работоспособность цилиндра уменьшается. В гидравлических системах с регулированием производительности в зависимости от нагрузки эти внутренние утечки будут компенсироваться за счет увеличения производительности гидронасоса, но если цилиндр находится в нейтральном состоянии, он не сможет выдержать внезапно возникшую высокую нагрузку – система попросту не успеет скомпенсировать утечки через манжеты, и шток цилиндра начнет постепенно самопроизвольно опускаться.

Производители гидравлического оборудования указывают в инструкциях по эксплуатации допустимую скорость самопроизвольного опускания штоков гидроцилиндров и способы ее измерения. Процесс несложен: стрела (или ковш) поднимаются так, чтобы шток нужного цилиндра был полностью выдвинут, гидрораспределитель устанавливается в нейтральное положение, а на шток карандашом наносят риски, по которым через определенное время измеряют, насколько опустился шток. Измерение скорости самопроизвольного опускания штоков должно входить в программу регулярного технического обслуживания гидросистемы. Если скорость опускания превышает допустимые пределы, манжеты штока и поршня следует заменить.

Первый узел, в который попадают загрязнения из цилиндра, – это обычно гидрораспределитель. Частицы попадают в зазоры между золотником и корпусом и царапают рабочие поверхности. Прецизионные поверхности повреждаются. Загрязнения обязательно повредят как минимум один клапан, прежде чем будут задержаны фильтром.

Важно, чтобы ремонт выполнялся сразу, как только появятся признаки чрезмерного износа манжет. Если продолжать работать, не обращая внимания на подтекание жидкости и увеличившуюся скорость самопроизвольного опускания штоков цилиндров, это приведет к сокращению ресурса всех узлов гидросистемы.

Сапун

Гидравлические системы обычно тщательно герметизированы, но в любой системе при понижении уровня жидкости в гидробак должен поступать окружающий воздух. Чтобы выдвинуть шток гидроцилиндра, насос перекачивает из гидробака некоторую часть жидкости. Уровень жидкости в баке понижается, и в бак через сапун засасывается порция наружного воздуха вместе с содержащимися в нем загрязнениями и влагой. Чтобы защитить от них гидросистему, сапун должен быть оснащен фильтром такой же эффективности, как гидравлические фильтры.

Сапуны гидробаков машин далеко не всегда оснащают фильтрами, поэтому замена штатных сапунов на сапуны со встроенными фильтрами предотвращает попадание загрязнений в гидросистему.

Вот, например, как работает сапун со встроенным фильтром T.R.A.P., разработанный компанией Donaldson.

1. В гидросистеме возникает разрежение, и в гидробак начинает поступать воздух, в котором содержатся пары воды и пыль.

2. Фильтр сапуна задерживает водяной пар и частицы пыли размером до 3 мкм (97%), пропуская в гидробак осушенный и очищенный воздух.

3. При повышении давления в гидросистеме сапун выпускает воздух в атмосферу.

4. Выходящий сухой воздух захватывает влагу, собравшуюся в сапуне. Таким образом фильтр сапуна освобождается от влаги и вновь готов осушать поступающий в систему воздух.

Фильтры

Загрязнения неизбежно будут появляться в гидросистеме машины, либо проникая извне, либо образуясь в результате работы внутри ее узлов. Обычно в конструкцию гидросистемы входит довольно совершенная система фильтрации, в составе которой имеются: фильтр на стороне всасывания между гидробаком и насосом, способный задерживать частицы загрязнений средних размеров; фильтр в обратном трубопроводе, задерживающий загрязнения, которые вымываются маслом из узлов гидросистемы и переносятся в гидробак; и, наконец, фильтр с напорной стороны, который механики часто называют «последний шанс» – он очищает масло, поступающее из насоса, защищая тем самым остальные узлы гидросистемы, а также фильтр сапуна, предотвращающий попадание в систему загрязнений, содержащихся в воздухе.

Один из способов, позволяющих убедиться, что все загрязняющие частицы удалены из гидросистемы, это регулярные проверки фильтрующих элементов и замена загрязненных. Если электронные или механические индикаторы сигнализируют, что фильтрующий элемент засорен, его следует немедленно заменить.

Пробы

Анализ проб гидравлической жидкости позволяет выяснить, какие именно загрязнения присутствуют в гидросистеме. Например, если в пробе обнаруживается пыль, земля или песок, это верное доказательство проникновения загрязнений извне. В этом случае следует установить фильтр в сапун гидробака. Если грязь обнаруживается внутри компонентов новой машины, следует профильтровать гидравлическую жидкость с помощью внешнего фильтра или установки «искусственная почка».

Отбирать и проводить анализ проб гидравлической жидкости надо регулярно с интервалом, зависящим от того, сколько часов в сутки работает машина, а также от величины давления в гидросистеме. Специалисты по гидравлическому оборудованию советуют отбирать пробы с интервалом от двух до шести месяцев. Чтобы определить, соответствует ли содержание загрязнений в гидравлической жидкости допустимому уровню, следует отобрать пробу из сливной линии перед фильтром и сделать анализ в сертифицированной лаборатории.

Чтобы определить, соответствует ли содержание загрязнений в гидравлической жидкости допустимому уровню, следует отобрать пробу из сливной линии перед фильтром и сделать анализ в сертифицированной лаборатории.

Перегрев

Обычно гидросистемы рассчитываются на работу при температуре около 55 °С. Температура у рабочей кромки манжеты, установленной на вращающемся валу или на поршне гидроцилиндра, будет примерно на 30 °С выше средней температуры масла в гидробаке за счет трения. Когда температура превышает 85 °С, материал манжеты начинает отверждаться. Как утверждают специалисты, повышение рабочей температуры свыше допустимой на 15 °С может сократить срок службы манжет наполовину.

Температура рабочих кромок манжет будет расти, если в гидросистеме используется неподходящее для данных условий эксплуатации масло. Общая температура в гидросистеме может повыситься из-за экстремально высокой температуры окружающей среды, низкого уровня жидкости в гидробаке, загрязнения радиаторов охлаждения гидравлической системы или неисправности системы охлаждения двигателя. При высоких температурах гидравлическое масло разлагается и теряет смазывающие свойства. В узлах гидрораспределителей, насосов и гидромоторов возникает сухое трение металла по металлу.

При высоких температурах гидравлическое масло разлагается и теряет смазывающие свойства. В узлах гидрораспределителей, насосов и гидромоторов возникает сухое трение металла по металлу.

«Боковые нагрузки»

В списке наиболее распространенных причин выхода из строя гидроцилиндров так называемые «боковые нагрузки» уверенно занимают третье место после загрязнений и перегрева. Однако сразу подчеркнем, что бороться с этой причиной гораздо легче, чем с двумя первыми.

Если шарниры, с помощью которых гидроцилиндр крепится к рабочему органу и корпусу машины, не смазываются, во время работы ухо цилиндра заедает, препятствуя поворотам. Когда шток поршня выдвигается или втягивается в цилиндр, поднимая или опуская стрелу, на шток воздействует дополнительное усилие из-за заедания в несмазанном шарнире. Этого усилия недостаточно для того, чтобы изогнуть или сломать шток, однако воздействие боковых усилий приводит к ускоренному износу манжет штока и поршня, а также сопряженных металлических деталей.

Следует регулярно проверять форму отверстия под шток в крышке цилиндра. Перед тем как снять крышку, следует нанести установочные риски на нее и корпус цилиндра, и если отверстие имеет овальную форму, то приложить крышку к корпусу и определить, в какой плоскости имеют место боковые нагрузки. Регулярная смазка предотвратит заедание уха крепления цилиндра в кронштейне.

| Давление в гидросистеме, бар | <140 | 140…200 | >200 |

|---|---|---|---|

| Требуемый класс чистоты гидравлической жидкости 17/15/12 (по ISO 4406:1999) или ниже | |||

| 8 ч работы в день | 4 месяца | 3 месяца | 3 месяца |

| Более 8 ч работы в день | 3 месяца | 2 месяца | 2 месяца |

| Требуемый класс чистоты гидравлической жидкости 18/16/13 (по ISO 4406:1999) или выше | |||

| 8 ч работы в день | 6 месяцев | 4 месяца | 4 месяца |

| Более 8 ч работы в день | 4 месяца | 3 месяца | 2 месяца |

Что следует и чего не следует делать

Следует устанавливать крайнюю пылезащитную манжету округлой стороной наружу. Эта рабочая кромка предназначена для того, чтобы снимать со штока всю грязь, даже самые мелкие песчинки. Маслосъемная манжета имеет острые рабочие кромки. Специальные манжеты с острыми кромками могут использоваться для защиты цилиндров, работающих в очень влажной среде.

Эта рабочая кромка предназначена для того, чтобы снимать со штока всю грязь, даже самые мелкие песчинки. Маслосъемная манжета имеет острые рабочие кромки. Специальные манжеты с острыми кромками могут использоваться для защиты цилиндров, работающих в очень влажной среде.

При установке следите, чтобы манжеты U- и V-образного сечения были обращены впадиной к стороне, откуда действует давление, потому что давление масла прижимает рабочие кромки манжет к уплотняемой поверхности. Комплект манжет такого типа часто устанавливают на поршни гидроцилиндров. В гидроцилиндрах двустороннего действия на поршень устанавливают два комплекта манжет, обращенных к обеим сторонам, откуда действует давление.

Не следует заправлять новое масло в гидросистему, не профильтровав его предварительно через внешний фильтр или с помощью мобильной установки «искусственная почка» (к сожалению, на практике это правило редко соблюдают). По отзывам специалистов, большинство производителей не обеспечивают должной чистоты масла при расфасовке в 200-литровые бочки.

Во время технического обслуживания и ремонта нельзя оставлять открытыми (со снятыми крышками) гидробаки машин, следует защищать от попадания пыли разобранные гидромоторы, гидрораспределители, насосы и другие узлы гидросистемы – накрывать их, например, чистой полиэтиленовой пленкой. Доступ в гидросистему воздуха с содержащейся в нем пылью и влагой следует предотвращать всеми доступными способами.

% PDF-1.3

%

6274 0 объект

>

endobj

xref

6274 107

0000000016 00000 н.

0000002515 00000 н.

0000002677 00000 н.

0000002819 00000 п.

0000002904 00000 н.

0000005142 00000 н.

0000005721 00000 н.

0000005791 00000 н.

0000005887 00000 н.

0000006033 00000 н.

0000006166 00000 п.

0000006266 00000 н.

0000006366 00000 н.

0000006481 00000 н.

0000006597 00000 н.

0000006713 00000 н.

0000006822 00000 н.

0000006885 00000 н.

0000007048 00000 н.

0000007207 00000 н.

0000007307 00000 н.

0000007413 00000 н.

0000007585 00000 н. 0000007684 00000 н.

0000007811 00000 п.

0000007966 00000 н.

0000008133 00000 п.

0000008269 00000 н.

0000008412 00000 н.

0000008554 00000 н.

0000008694 00000 п.

0000008816 00000 н.

0000008927 00000 н.

0000009051 00000 н.

0000009193 00000 п.

0000009354 00000 п.

0000009492 00000 п.

0000009617 00000 н.

0000009731 00000 н.

0000009877 00000 н.

0000010027 00000 п.

0000010163 00000 п.

0000010292 00000 п.

0000010415 00000 п.

0000010541 00000 п.

0000010676 00000 п.

0000010815 00000 п.

0000010955 00000 п.

0000011075 00000 п.

0000011203 00000 п.

0000011330 00000 п.

0000011447 00000 п.

0000011568 00000 п.

0000011591 00000 п.

0000012036 00000 п.

0000012059 00000 п.

0000012511 00000 п.

0000012534 00000 п.

0000013146 00000 п.

0000013170 00000 п.

0000014867 00000 п.

0000014890 00000 н.

0000015260 00000 п.

0000015381 00000 п.

0000015680 00000 п.

0000016808 00000 п.

0000016831 00000 п.

0000017486 00000 п.

0000017509 00000 п.

0000017892 00000 п.

0000017915 00000 п.

0000007684 00000 н.

0000007811 00000 п.

0000007966 00000 н.

0000008133 00000 п.

0000008269 00000 н.

0000008412 00000 н.

0000008554 00000 н.

0000008694 00000 п.

0000008816 00000 н.

0000008927 00000 н.

0000009051 00000 н.

0000009193 00000 п.

0000009354 00000 п.

0000009492 00000 п.

0000009617 00000 н.

0000009731 00000 н.

0000009877 00000 н.

0000010027 00000 п.

0000010163 00000 п.

0000010292 00000 п.

0000010415 00000 п.

0000010541 00000 п.

0000010676 00000 п.

0000010815 00000 п.

0000010955 00000 п.

0000011075 00000 п.

0000011203 00000 п.

0000011330 00000 п.

0000011447 00000 п.

0000011568 00000 п.

0000011591 00000 п.

0000012036 00000 п.

0000012059 00000 п.

0000012511 00000 п.

0000012534 00000 п.

0000013146 00000 п.

0000013170 00000 п.

0000014867 00000 п.

0000014890 00000 н.

0000015260 00000 п.

0000015381 00000 п.

0000015680 00000 п.

0000016808 00000 п.

0000016831 00000 п.

0000017486 00000 п.

0000017509 00000 п.

0000017892 00000 п.

0000017915 00000 п. 0000018420 00000 п.

0000018443 00000 п.

0000019083 00000 п.

0000019106 00000 п.

0000019783 00000 п.

0000019807 00000 п.

0000021434 00000 п.

0000021458 00000 п.

0000023591 00000 п.

0000023614 00000 п.

0000024156 00000 п.

0000024180 00000 п.

0000026542 00000 п.

0000026566 00000 п.

0000028973 00000 п.

0000028997 00000 п.

0000031643 00000 п.

0000031667 00000 п.

0000034191 00000 п.

0000034214 00000 п.

0000035270 00000 п.

0000035294 00000 п.

0000038271 00000 п.

0000038294 00000 п.

0000039436 00000 п.

0000039460 00000 п.

0000041013 00000 п.

0000041037 00000 п.

0000042504 00000 п.

0000042527 00000 н.

0000042897 00000 п.

0000042919 00000 п.

0000043250 00000 п.

0000043273 00000 п.

0000002947 00000 н.

0000005118 00000 п.

трейлер

]

>>

startxref

0

%% EOF

6275 0 объект

>

endobj

6276 0 объект

| / r; «1, -g7W 흥 K>

endobj

6277 0 объект

>

endobj

6278 0 объект

>

endobj

6379 0 объект

>

поток

dNY, ղ ǹ, 7Aю1

$ lPtѢMRrdLr + I; | 5uy / cKɆGV

3S =

K 1ɍ? L # YPCА + ٝ cM_ ^ rPC [9͠e \ QU [F | nbм ؠ A; Εmb QuRd \\ 8b6lĔ | ߍ & rbLwM, 6bOy8ShpSkUΫ? Q! Dg + 4W> S [\! J

0000018420 00000 п.

0000018443 00000 п.

0000019083 00000 п.

0000019106 00000 п.

0000019783 00000 п.

0000019807 00000 п.

0000021434 00000 п.

0000021458 00000 п.

0000023591 00000 п.

0000023614 00000 п.

0000024156 00000 п.

0000024180 00000 п.

0000026542 00000 п.

0000026566 00000 п.

0000028973 00000 п.

0000028997 00000 п.

0000031643 00000 п.

0000031667 00000 п.

0000034191 00000 п.

0000034214 00000 п.

0000035270 00000 п.

0000035294 00000 п.

0000038271 00000 п.

0000038294 00000 п.

0000039436 00000 п.

0000039460 00000 п.

0000041013 00000 п.

0000041037 00000 п.

0000042504 00000 п.

0000042527 00000 н.

0000042897 00000 п.

0000042919 00000 п.

0000043250 00000 п.

0000043273 00000 п.

0000002947 00000 н.

0000005118 00000 п.

трейлер

]

>>

startxref

0

%% EOF

6275 0 объект

>

endobj

6276 0 объект

| / r; «1, -g7W 흥 K>

endobj

6277 0 объект

>

endobj

6278 0 объект

>

endobj

6379 0 объект

>

поток

dNY, ղ ǹ, 7Aю1

$ lPtѢMRrdLr + I; | 5uy / cKɆGV

3S =

K 1ɍ? L # YPCА + ٝ cM_ ^ rPC [9͠e \ QU [F | nbм ؠ A; Εmb QuRd \\ 8b6lĔ | ߍ & rbLwM, 6bOy8ShpSkUΫ? Q! Dg + 4W> S [\! J