Неисправности, регулировка и ТО двигателя (ГРМ, кривошипношатунный механизмы)

Содержание страницы

- 1. Основные неисправности двигателя (кривошипно-шатунный и газораспределительный механизмы)

- 2. Регулировочные работы и ТО двигателя (ГРМ, кривошипношатунный механизмы)

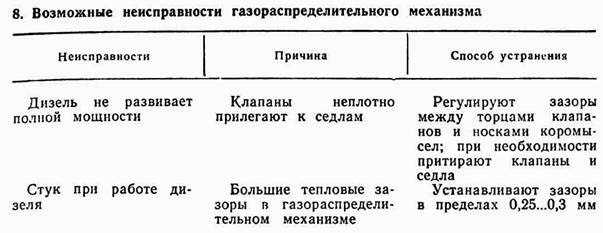

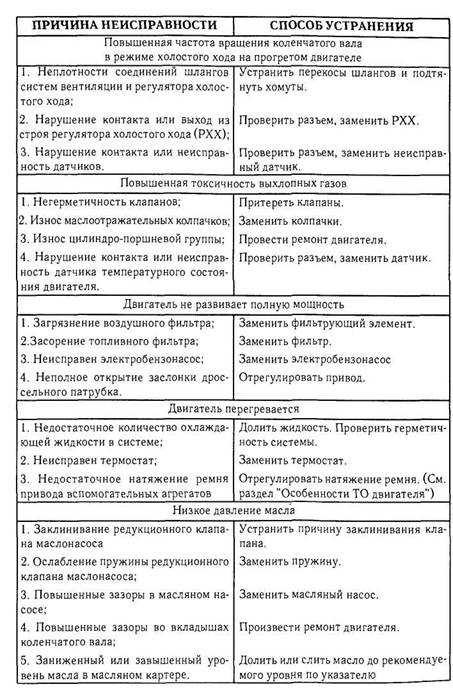

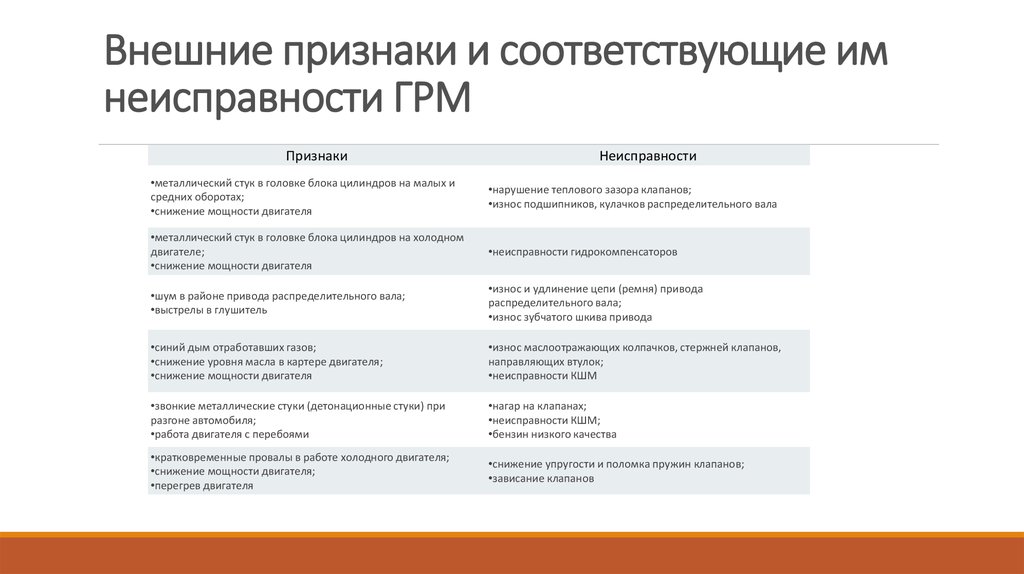

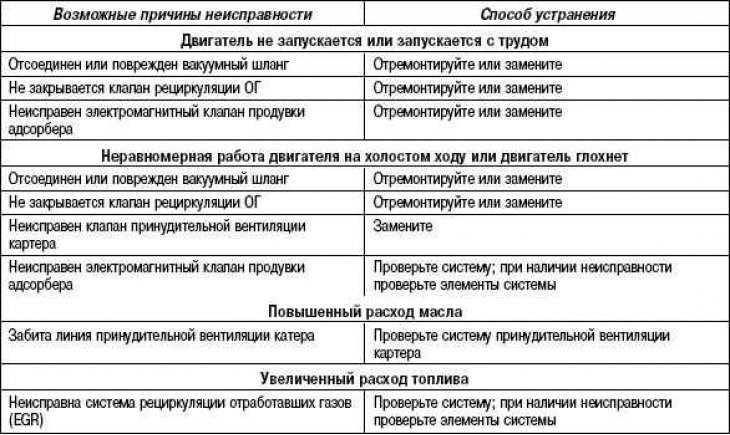

Рассмотрим наиболее характерные неисправности двигателей автомобилей и перечислим основные причины их возникновения. Двигатель работает неустойчиво или останавливается на холостом ходу. Основные причины: неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов.

Двигатель развивает недостаточную мощность. Основные причины: плохое наполнение цилиндров топливно-воздушной смесью; недостаточная компрессия; перегрев двигателя; неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного механизма и механизма газораспределения; прогорание прокладки головки блока.

Увеличенный расход топлива и повышенная токсичность отработавших газов. Основные причины: неисправности системы питания, зажигания и механизма газораспределения.

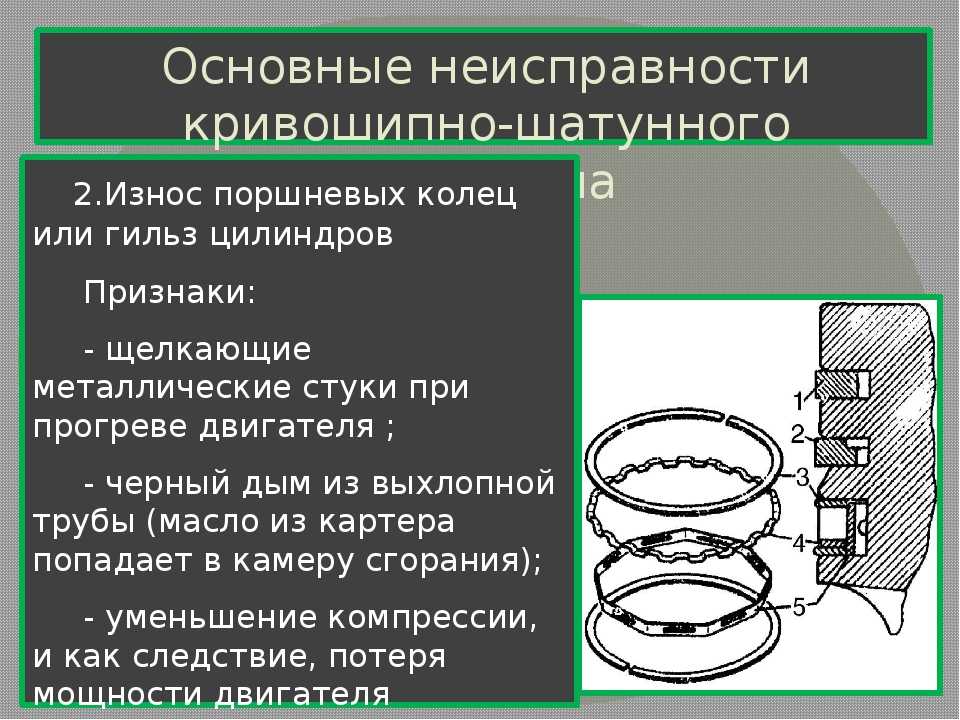

Дымный выхлоп. Основные причины: при черном выхлопе — переобогащение смеси, при синем — сгорание масла в выпускной системе из-за повышенного уровня в картере двигателя или износа цилиндропоршневой группы.

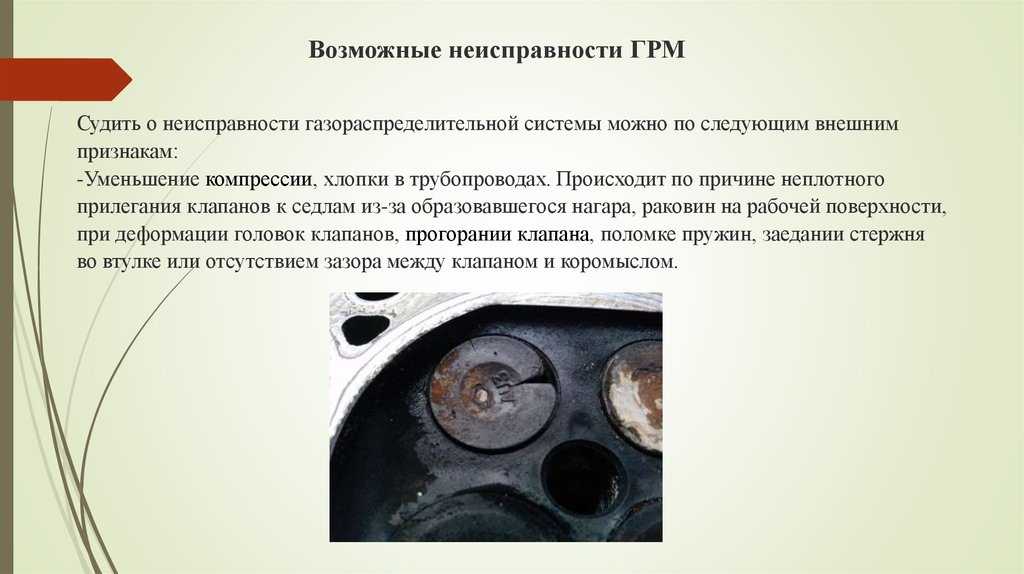

Выстрелы в глушителе. Основные причины: неплотное закрытие выпускного клапана или его подгорание; богатая смесь.

Хлопки во впускном трубопроводе. Основные причины: неплотное закрытие впускного клапана; бедная смесь.

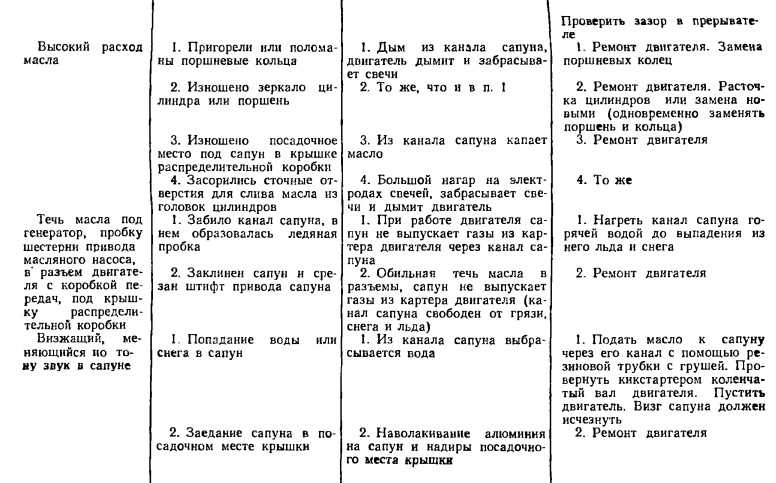

Повышенный расход масла. Основные причины: износ или закоксовывание поршневых колец; износ поршней и стенок цилиндров, маслоотражательных колпачков и направляющих втулок клапанов; засорение системы вентиляции картера.

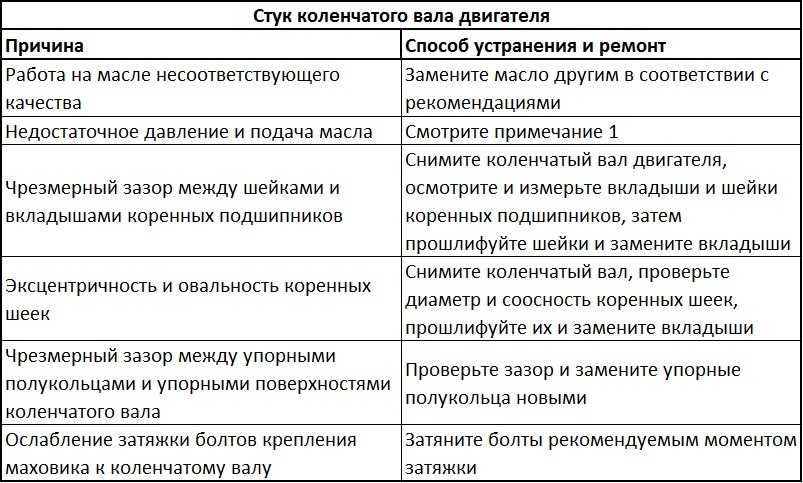

Недостаточное давление масла в двигателе. Основные причины: износ коренных и шатунных шеек и подшипников коленчатого вала; неисправности системы смазки.

Стуки и шумы при работе двигателя. Основная причина: износ деталей кривошипно-шатунного и газораспределительного механизмов двигателя.

2. Регулировочные работы и ТО двигателя (ГРМ, кривошипношатунный механизмы)

В случае необходимости, а для старых моделей двигателей периодически, при ТО осуществляется проверка крепления головки блока цилиндров в определенной последовательности (рис. 1) моментом затяжки, индивидуальным для каждого двигателя.

Общий принцип затяжки: болты начинают затягивать от центра, удаляясь к периферии по спирали. Чугунную головку крепят в горячем состоянии, а головку из алюминиевого сплава — в холодном.

После пробега каждых 50…200 тыс. км (в зависимости от модели двигателя) меняется зубчатый ремень привода ГРМ. После установки зубчатого ремня следует проверить и при необходимости установить требуемое натяжение. Проверку производят с помощью специального прибора для измерения натяжения ремней, а при его отсутствии правильность натяжения проверяют поворотом ремня рукой: ремень должен поворачиваться на 90° вокруг своей оси. Натяжение ремня осуществляется натяжным роликом.

Натяжение ремня осуществляется натяжным роликом.

Рис. 1. Порядок затяжки болтов (1…10) головки цилиндров

Обычный прибор для измерения натяжения ремней представляет собой динамометрическое устройство (рис. 2). При измерении планку 1 опирают на шкивы ремня 6 и, надавив на ручку 3 до упора буртика штока 5 в упорную втулку 2, по шкале 4 динамометра определяют приложенное к ремню усилие.

Рис. 2. Схема прибора для определения натяжения ремня: 1 — планка; 2 — упорная втулка; 3 — ручка; 4 — шкала динамометра; 5 — буртик штока; 6 — шкивы ремня

Для определения натяжения ремня применяют приборы, в которых используется принцип струны — при разных натяжениях она издает звуки разных октав (рис. 3). Для определения звуковых волн создан специальный акустический прибор, который подносится к ветви ремня. Измерение натяжения ремня производится по вибрации ремня, получаемой при оттягивании ремня пальцем и его отпускании, а считывание подтверждается звуковым сигналом.

При эксплуатации автомобиля в результате изнашивания и нагрева механических частей ГРМ изменяется зазор между рычагами (коромыслами) клапанов и кулачками распределительного вала (в двигателях других типов — между распределительным валом и толкателями, между коромыслами и клапанами). Поэтому периодически (примерно через каждые 30 тыс. км пробега), а также при любых ремонтах механизма или снятии головки блока цилиндров следует проверить и в случае необходимости отрегулировать этот зазор в двигателях, имеющих механический привод клапанов.

Рис. 3. Измерение напряжения по звуковым волнам: а — принцип измерения; б — прибор для измерения

Величина теплового зазора для каждого двигателя индивидуальна. В технических характеристиках двигателей могут быть приведены тепловые зазоры как для холодного, так и для горячего двигателя; для горячего двигателя зазор может быть как больше, так и меньше в зависимости от конструкции газораспределительного механизма.

Холодным считают двигатель, температура охлаждающей жидкости в котором ниже 35 °С, что достигается при остывании двигателя после его прогревания в течение не менее 4 ч при температуре окружающей среды 20 °С. Горячим считают двигатель, температура охлаждающей жидкости в котором около 80 °С (момент включения большого контура циркуляции жидкости).

Проверяют и регулируют тепловые зазоры клапанов при закрытых клапанах, т.е. при максимальном удалении вершины кулачка распределительного вала от коромысла (штанги толкателя, толкателя) клапана. Такое положение вала может быть достигнуто различными способами. Проверку зазоров производят с помощью щупа, представляющего набор пластин толщиной 0,02…0,50 мм (рис. 4).

Рис. 4. Регулировка зазоров в газораспределительном механизме: 1 — штанга; 2 — контргайка; 3 — регулировочный винт; 4 — отвертка; 5 — коромысло; 6 — щуп; 7 — клапан

Наиболее распространен способ, при котором сначала регулируются зазоры в клапанах первого цилиндра; при этом его поршень находится в ВМТ на такте сжатия. Такт сжатия определяется по возрастанию давления воздуха в цилиндре при движении поршня в ВМТ: необходимо вывернуть свечу зажигания (форсунку), закрыть ее отверстие в блоке цилиндров специальным свистком (пробкой, пальцем) и проворачивать коленчатый вал до сигнала свистка (выталкивания пробки, резкого возрастания давления на палец).

Такт сжатия определяется по возрастанию давления воздуха в цилиндре при движении поршня в ВМТ: необходимо вывернуть свечу зажигания (форсунку), закрыть ее отверстие в блоке цилиндров специальным свистком (пробкой, пальцем) и проворачивать коленчатый вал до сигнала свистка (выталкивания пробки, резкого возрастания давления на палец).

После регулировки тепловых зазоров клапанов первого цилиндра зазоры остальных клапанов регулируют в порядке их работы, каждый раз проворачивая коленчатый вал на 180° (для 4-цилиндровых двигателей), 120° (для 6-цилиндровых) или 144° (для 5-цилиндровых).

Величину зазора «клапан — седло» можно косвенно оценить по количеству сжатого воздуха, прорывающегося через неплотности закрытых клапанов. Для этого сначала снимают валики коромысел, обеспечивая одновременное закрытие клапанов во всех цилиндрах, затем — форсунки (или свечи), а потом в камеру сгорания от компрессора подают сжатый воздух под давлением 0,20…0,25 МПа. В зависимости от назначения проверяемого клапана (впускной или выпускной) индикатор расхода газов КИ-13671 (см. рис. 16) устанавливают на впускном трубопроводе воздухоочистителя или на выпускной трубе. Величина расхода газов через индикатор определяется аналогично измерению количества картерных газов. Если утечка воздуха одного из клапанов превышает допустимую, то головка цилиндров подлежит текущему ремонту.

рис. 16) устанавливают на впускном трубопроводе воздухоочистителя или на выпускной трубе. Величина расхода газов через индикатор определяется аналогично измерению количества картерных газов. Если утечка воздуха одного из клапанов превышает допустимую, то головка цилиндров подлежит текущему ремонту.

При диагностировании КШМ на неработающем двигателе определяют зазоры в верхней и нижней головках шатуна. Для этого применяют устройство КИ-11140. Основание 5 данного устройства (рис. 5) с помощью съемного фланца 4 закрепляется вместо форсунки. Внутри корпуса перемещается упор 8, соединенный с ножкой индикатора 1. Корпус имеет специальный патрубок, через него камера сгорания с помощью шланга соединяется с краном управления компрессорно-вакуумной установки КИ-13907, которая создает избыточное давление или разрежение в камере сгорания.

Рис. 5. Схема устройства КИ-11140 для определения зазоров в кривошипно-шатунном механизме: 1 — индикатор; 2 — индикаторный штатив; 3 — оправка; 4 — съемный фланец; 5 — основание; 6 — кольцо; 7 — наконечник; 8 — упор

Для проведения измерений поршень в диагностируемом цилиндре устанавливают в положение ВМТ и с помощью установки типа КИ-13907 создают избыточное давление.

Просмотров: 863

Содержание Введение……………………………………………………………………………3

Министерство образования и науки Российской Федерации

Сыктывкарский лесной институт филиал

Федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

Санкт-Петербургского государственного лесотехнического университета

им. С.М.Кирова

С.М.Кирова

Факультет ЛТФ

Кафедра АиАХ

Лабораторная работа № 1,2

Отчёт

Дисциплина: ТЭА

Выполнил Артеева Т. П., гр. 141

Проверил Юшков А. Н., к.т.н.

Зав. кафедрой Чудов В. И., к.т.н.

Сыктывкар – 2011

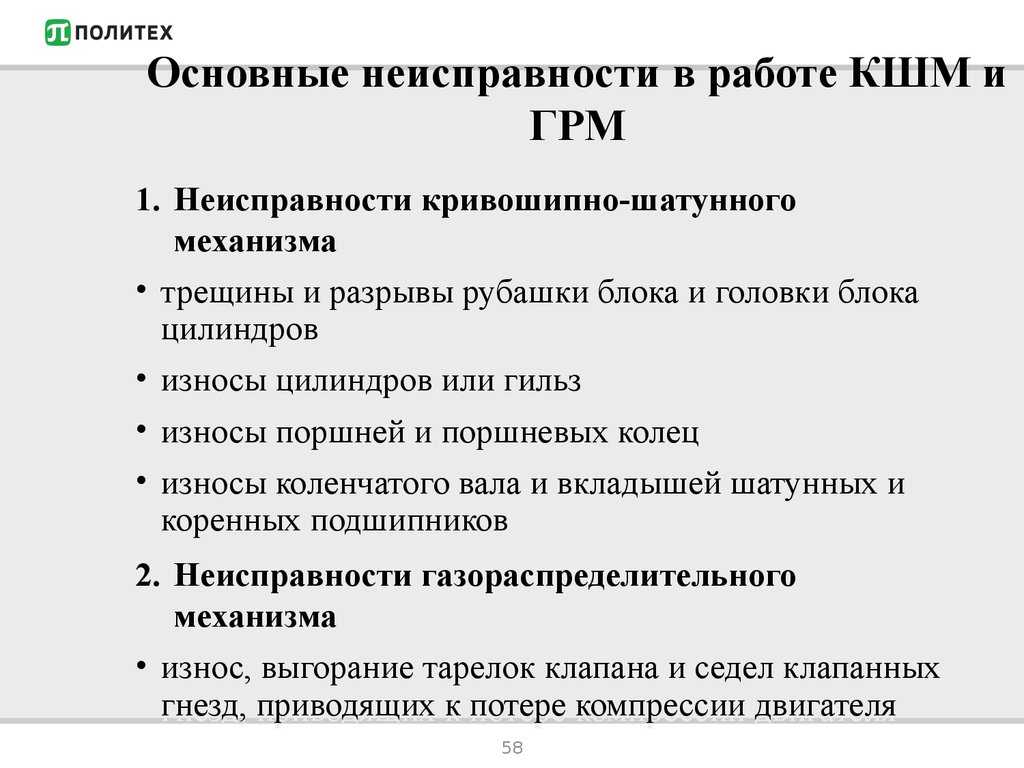

Основные неисправности КШМ………………………………………………4

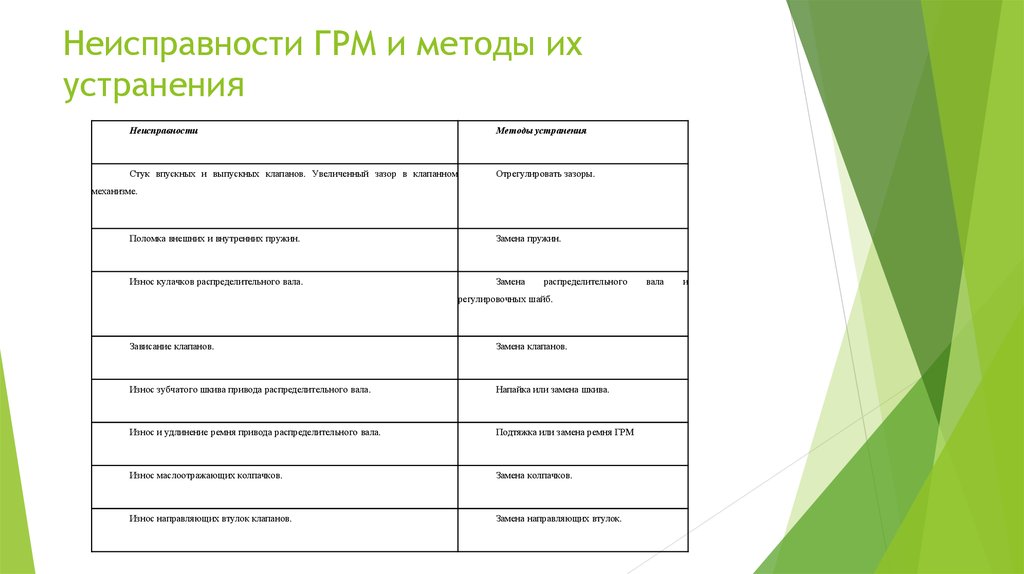

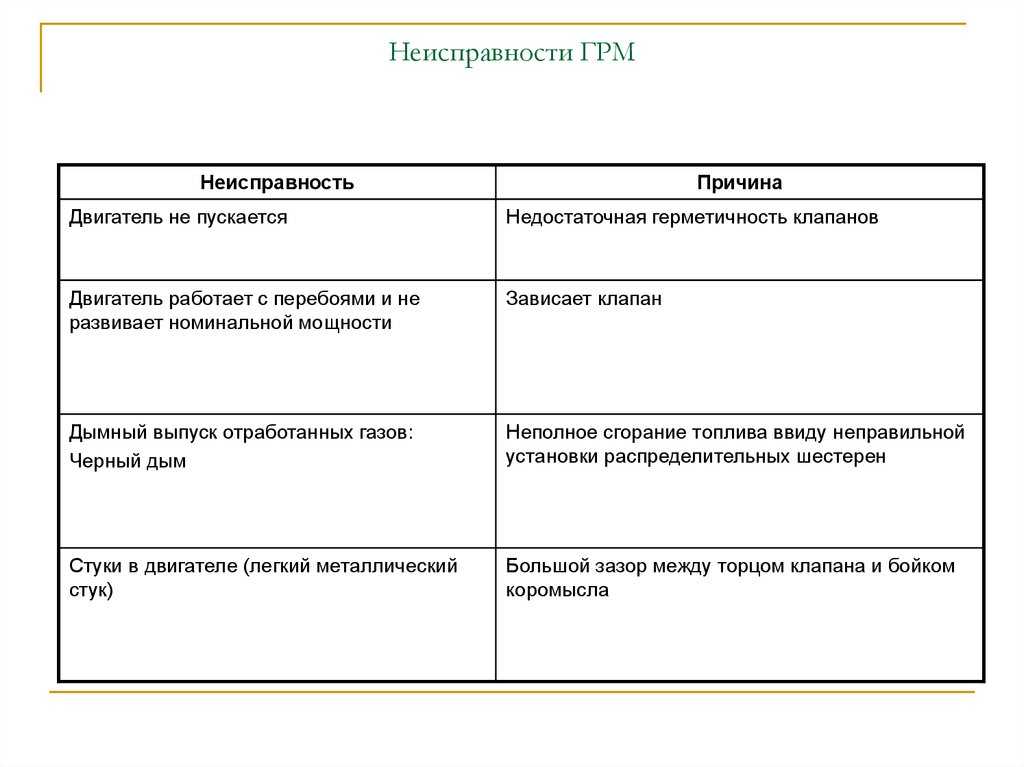

Основные неисправности ГРМ……………………………………………8

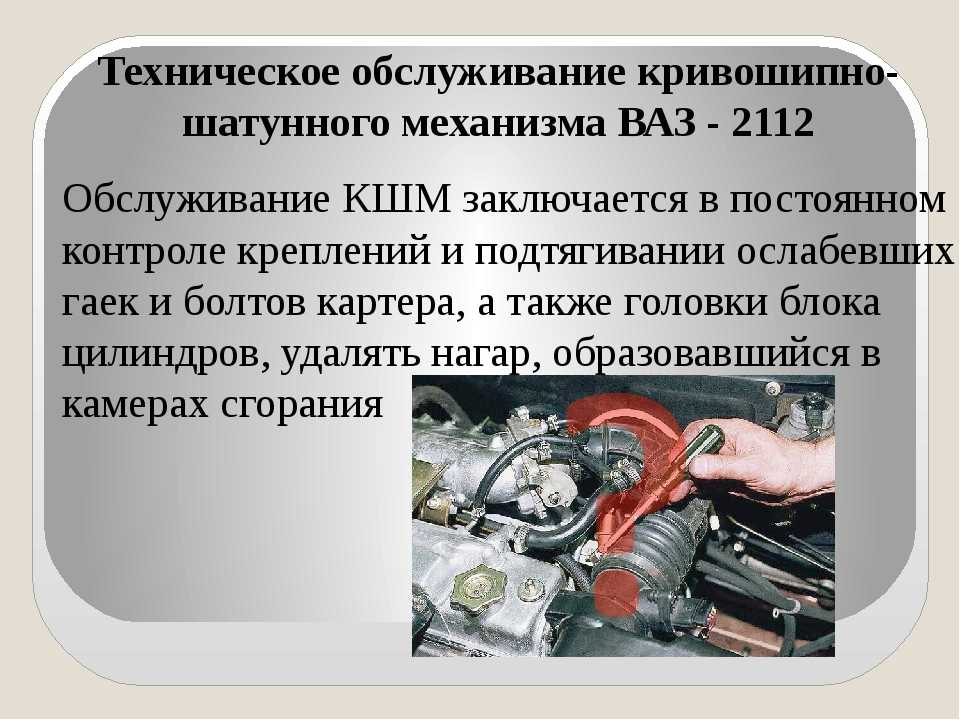

Техническое обслуживание КШМ и ГРМ…….………………………….10

Текущий ремонт КШМ и ГРМ……………….

.………………………….14

.………………………….14

Введение

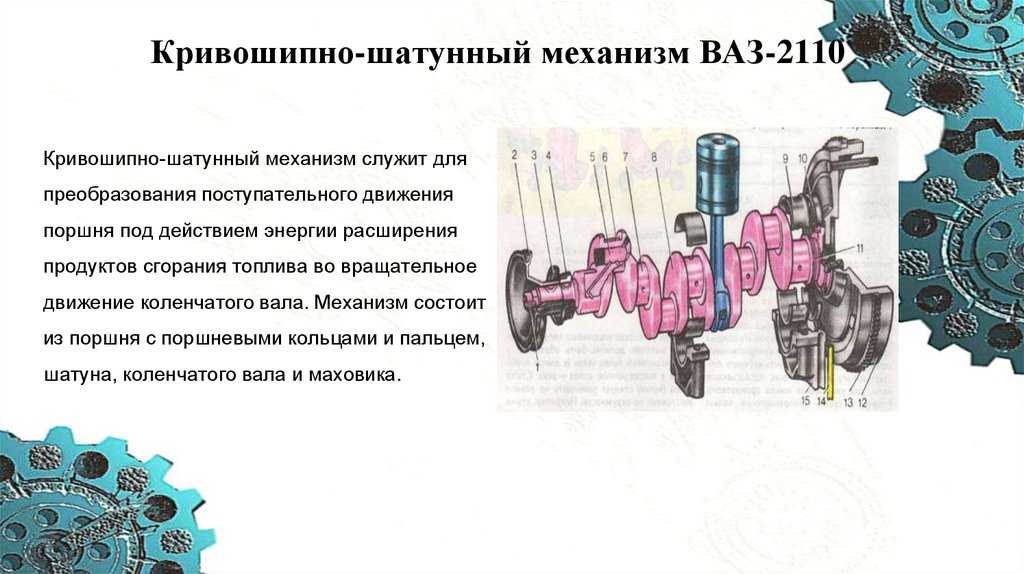

Основными механизмами двигателя являются кривошипно-шатунный (КШМ) и газораспределительный (ГРМ).

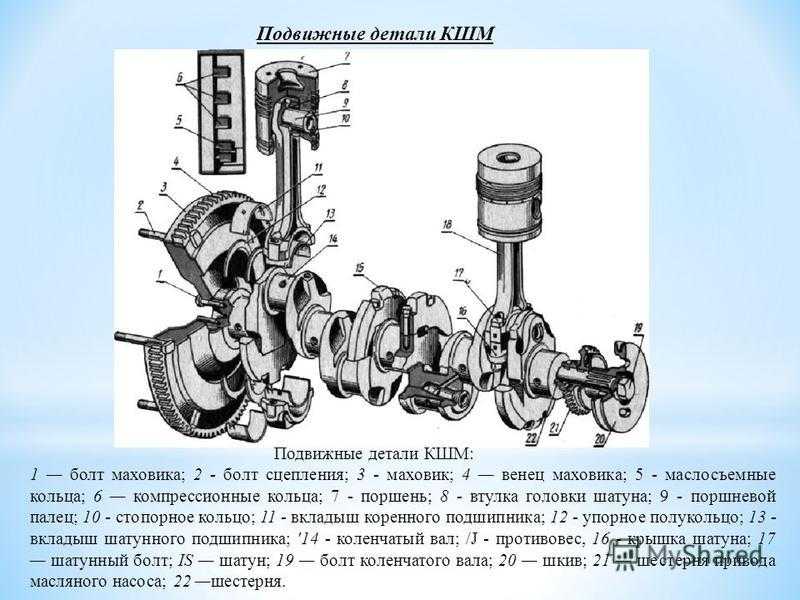

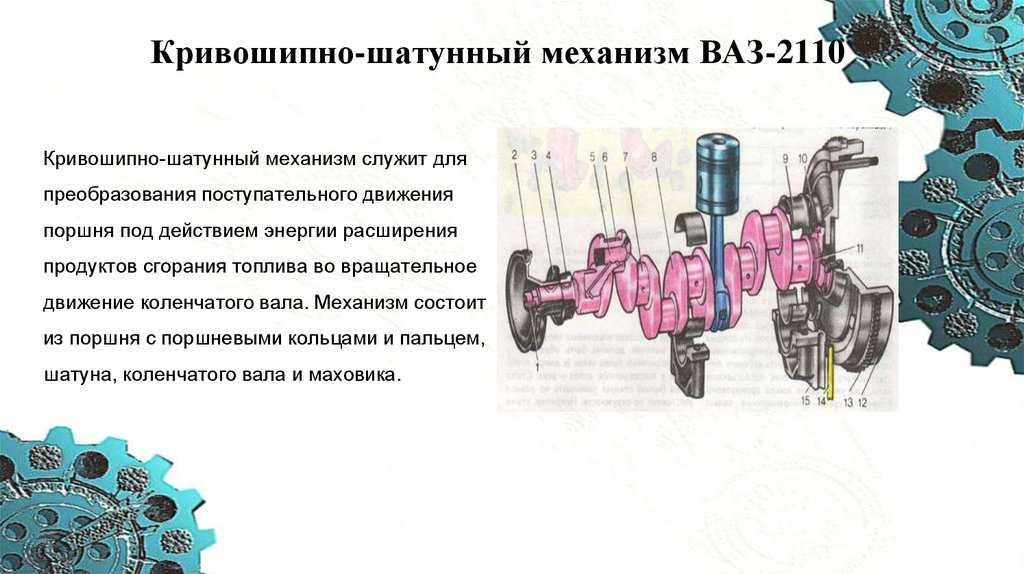

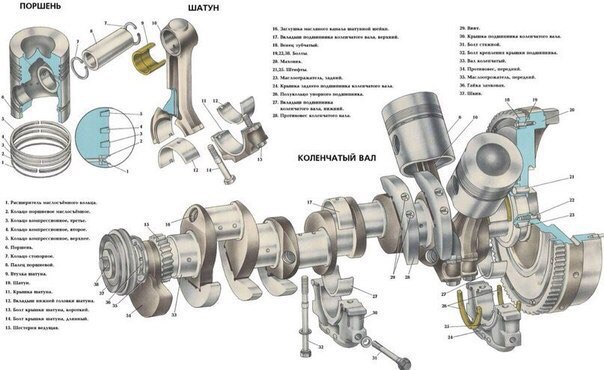

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя. Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Газораспределительный механизм предназначен для своевременного, в соответствии с порядком работы цилиндров открытия и закрытия клапанов, обеспечивая рабочий процесс двигателя. Он состоит из распределительного вала, соединенного специальной шестерней с коленчатым валом цепью или зубчатым ремнем ГРМ.

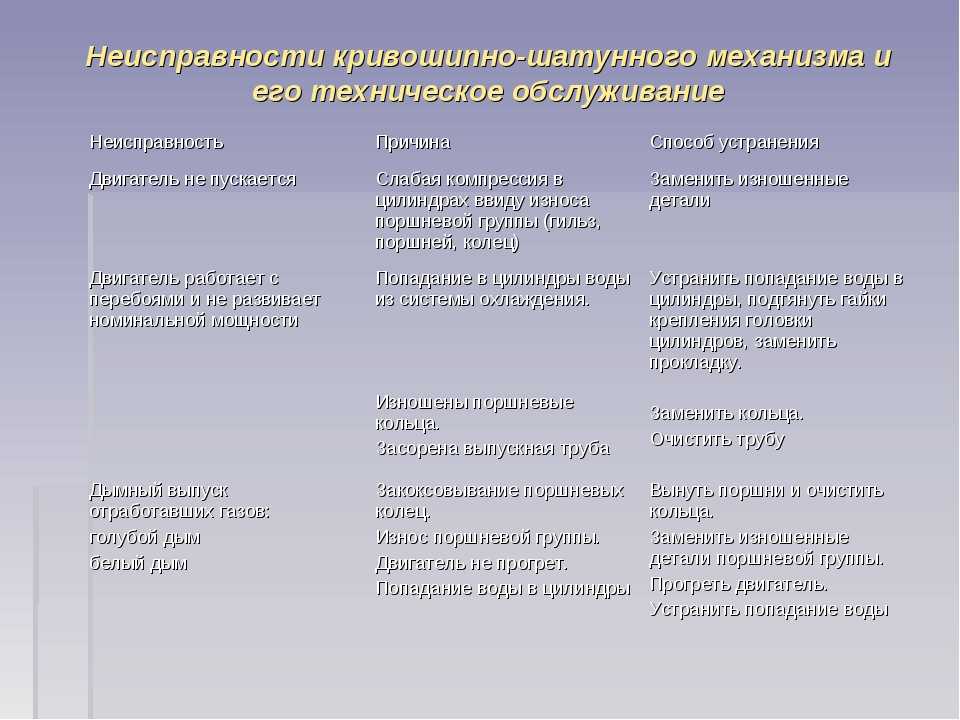

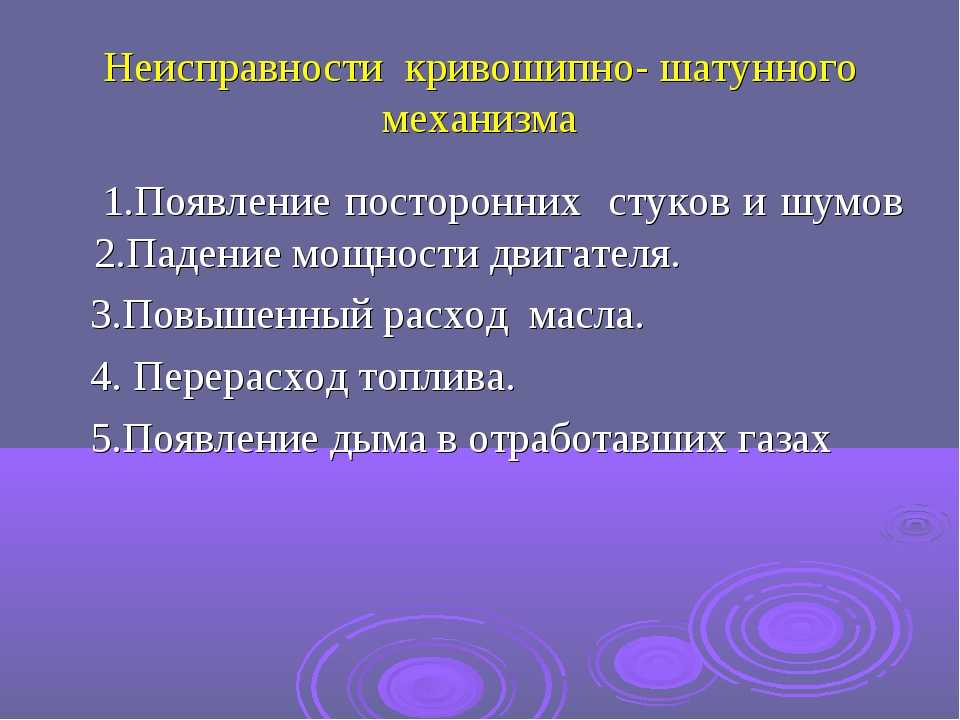

Основные неисправности кшм

Технически

исправный двигатель должен развивать

полную мощность, работать без перебоев

на полных нагрузках и на холостом ходу,

не перегреваться. На исправном двигателе

не должно быть утечки масла через

уплотнения. Неисправность кривошипно-шатунного

механизма можно определить по внешним

признакам без разборки двигателя. К

таким признакам относятся: появление

посторонних стуков и шумов, падение

мощности двигателя, повышенный расход

масла, перерасход топлива, появление

дыма в отработавших газах и др.

На исправном двигателе

не должно быть утечки масла через

уплотнения. Неисправность кривошипно-шатунного

механизма можно определить по внешним

признакам без разборки двигателя. К

таким признакам относятся: появление

посторонних стуков и шумов, падение

мощности двигателя, повышенный расход

масла, перерасход топлива, появление

дыма в отработавших газах и др.

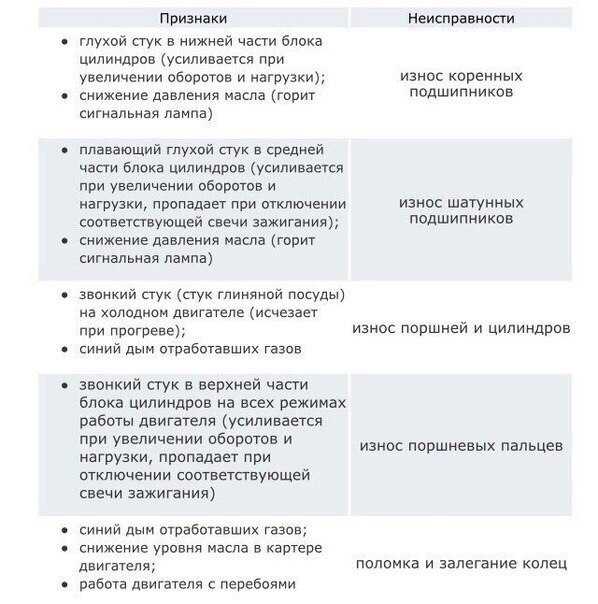

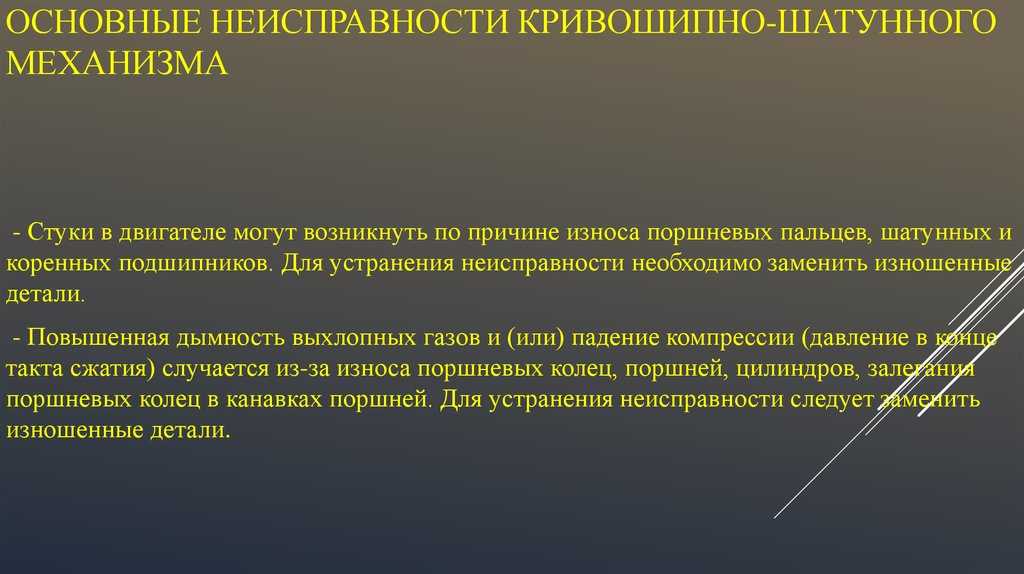

Стуки и шумы в двигателе возникают в результате появления увеличенных зазоров между сопряженными деталями, что свидетельствует об их износе. Стуки в двигателе прослушивают при помощи стетоскопа, что требует определенного навыка.

При

износе поршня и цилиндра, а также при

увеличении зазора между ними возникает

звонкий металлический стук, хорошо

прослушиваемый при работе холодного

двигателя. Резкий металлический стук

на всех режимах работы двигателя

свидетельствует об увеличении зазора

между поршневым пальцем и втулкой

верхней головки шатуна. Усиление стука

при резком увеличении числа оборотов

коленчатого вала свидетельствует об

износе вкладышей коренных или шатунных

подшипников, причем стук более глухого

тона указывает на износ вкладышей

коренных подшипников.

При большом износе вкладышей обычно происходит выплавление их антифрикционного слоя, что сопровождается резким падением давления масла. В этом случае двигатель должен быть немедленно остановлен, так как дальнейшая его работа может привести к поломке деталей.

Падение мощности двигателя возникает при износе или залегании поршневых колец в канавках, износе поршней и цилиндров, а также при плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре.

При

проверке компрессии компрессометром

вывертывают свечу зажигания проверяемого

цилиндра и вместо нее устанавливают

наконечник компрессометра. Затем

полностью открывают дроссельную

заслонку, воздушную заслонку карбюратора

и проворачивают коленчатый вал двигателя

при помощи стартера в течение 2-3 с.

Величина компрессии в исправном цилиндре

должна быть в пределах 7,0-8,0 кГ/см2 (0,7-0,8

МПа). Разница в величине компрессии в

разных цилиндрах не должна быть больше

1 кГ/см2 (0,1 МПа). Таким образом последовательно

проверяют компрессию в каждом цилиндре.

Повышенный расход масла, перерасход топлива, появление дыма в отработавших газах (при нормальном уровне масла в картере) обычно появляются при износе и залегании поршневых колец или износе цилиндров. Залегание колец можно устранить без разборки двигателя, для чего в каждый цилиндр горячего двигателя следует залить на ночь через отверстие для свечи зажигания по 20 г смеси денатурированного спирта и керосина в равных частях. Утром двигатель следует пустить, дать поработать 10-15 мин, после чего заменить масло.

Отложение

нагара на

днищах поршней и камер сгорания,

расположенных в головках цилиндров,

снижает теплопроводность, что вызывает

перегрев двигателя, падение его мощности

и повышение расхода топлива. Для удаления

нагара необходимо выпустить охлаждающую

жидкость, снять приборы, укрепленные

на головке цилиндров, и, отвернув гайки,

осторожно отделить головку цилиндров,

не повредив при этом прокладку. Если

прокладка приклеилась к блоку или

головке цилиндров, ее следует отделить,

пользуясь тупым ножом или тонкой широкой

металлической полоской.

Нагар следует удалять деревянными скребками или скребками из мягкого металла, чтобы не повредить днище поршней или стенок камеры сгорания. Удалять нагар следует поочередно с каждого цилиндра, закрывая чистой ветошью соседние цилиндры.

Для того чтобы легче удалить нагар, его следует размягчить, положив на него ветошь, смоченную керосином. После удаления нагара все детали необходимо очистить и установить на место.

Болты и гайки крепления головок цилиндров затягивают динамометрическим ключом на холодном дизеле или не ранее чем через 30 мин после его остановки в порядке возрастания номеров, как показано на рис. 1. Моменты затяжки болтов крепления головки цилиндров для дизеля КамАЗ-740 должны составлять: в первый прием — 4—5 ктс-м; во второй прием — 12—15 кгс-м; в третий прием — 21—19 кгс-м.

Рис. 1. Затяжка болтов головки блока

Момент

затяжки гаек крепления головок цилиндров

дизеля ЯМЗ-238 должен быть 22—24 кгс-м. Нельзя затягивать гайки большим моментом

во избежание разрушения окантовок

прокладок головок цилиндров и прогара

самих прокладок.

Нельзя затягивать гайки большим моментом

во избежание разрушения окантовок

прокладок головок цилиндров и прогара

самих прокладок.

Болты головки блока цилиндров 5-цилиндрового бензинового двигателья затягиваются динамометрическим ключом в последовательности от 1 до 12 в два приема: вначале с усилием 40 Н·м, а затем – 60 Н·м. После этого производится дополнительная затяжка жестким ключом: 1/2 оборота (180°). Допускается дополнительная затяжка 90° х 2 (за 2 раза по 90° каждый). При затяжке болтов головки блока цилиндров оценивать угол поворота по расположению рукоятки ключа относительно двигателя: 1/4 оборота (90°) соответствует положению рукоятки поперек двигателя.

Рис. 2. Затяжка болтов головки блока

Основные неисправности КШМ, ГРМ, методы их устранения — Студопедия

Поделись

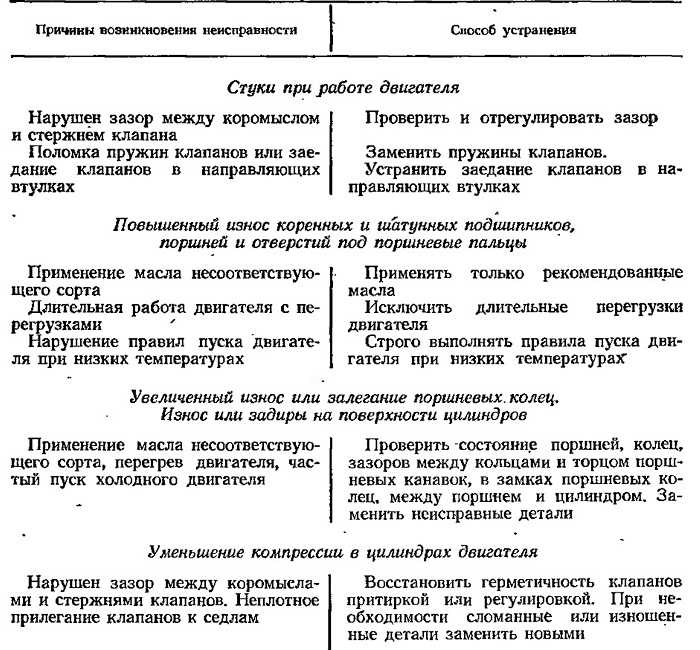

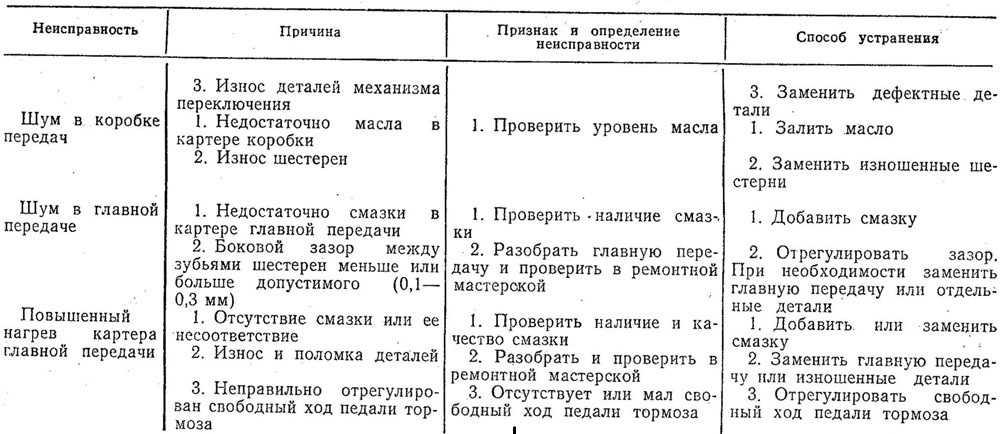

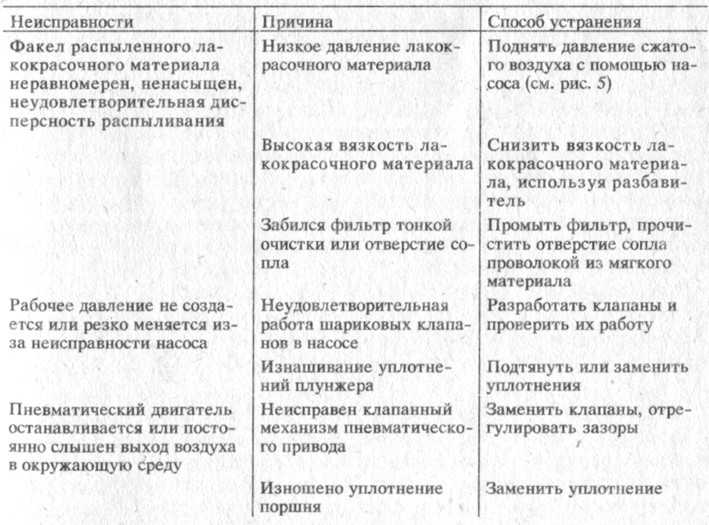

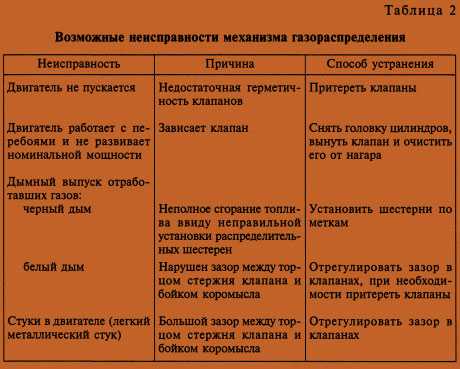

| Неисправности | Причины | Способы устранения |

| Двигатель не развивает полной мощности | Недостаточная компрессия вследствие: | |

| — износа поршней | Заменить поршни | |

| — поломка или пригорания поршневых колец | Заменить поршневые кольца | |

| — износа гильзы цилиндров | Заменить гильзы цилиндров | |

| — повреждения (прогара) прокладки головки блока | Заменить прокладку головки блока | |

| Нарушилась регулировка тепловых зазоров в газораспределительном механизме | Отрегулировать зазоры | |

| Неплотно прилегают клапаны к седлам | Притереть клапаны | |

| Двигатель работает неравномерно | Неплотно прилегают клапаны к седлам | Притереть клапаны |

| Ослабли или сломались пружины ГРМ | Заменить пружины | |

| Заедают клапаны в направляющих втулках | Разобрать и промыть клапанный механизм, заменить изношенные детали | |

| Повышенный расход масла | Износ деталей цилиндра -поршневой группы | Заменить изношенные детали |

| Сломались поршневые кольца | Заменить кольца | |

| Закоксовались поршневые кольца в канавках, прорези в маслосъемных кольцах, отверстия в канавке под маслосъемное кольцо | Очистить поршня, кольца и отверстия от нагара | |

| Стук клапанов | Нарушилась регулировка тепловых зазоров в ГРМ | Отрегулировать зазоры |

| Клапаны заедают во втулках | Разобрать и промыть клапанный механизм, заменить изношенные детали | |

| Стук коленчатого вала (глухого тона) | Недостаточное давление и подача масла | Проверить работу масляного насоса |

| Недопустимо увеличенный зазор между шейками и вкладышами коренных подшипников | Прошлифовать шейки под ремонтный размер и заменить вкладыши | |

| Стук коленчатого вала (более резкий и звонкий ) | Недостаточное давление и подача масла | Проверить работу масляного насоса |

| Недопустимо увеличенный зазор между шейками и вкладышами шатунных подшипников | Прошлифовать шейки под ремонтный размер и заменить вкладыши | |

| Стук поршней | Недопустимо увеличенный зазор между поршнем и цилиндром | Заменить поршня и гильзы цилиндров |

| Сильно износились торцы поршневых колец и соответствующих канавок на них | Заменить поршневые кольца и при необходимости поршня | |

| Стук поршневых пальцев | Недопустимо увеличенный зазор между пальцем и втулкой верхний головки шатуна | Заменить палец и втулку верхней головки шатуна |

18) Диагностирование:

Диагностика ходовой части автомобиля состоялась, если проверены:

· Осмотр амортизаторов автомобиля, пружин, рычагов, опорных чашек

· Проверку шаровых опора, рулевых наконечников

· Проверку состояния узлов ходовой части автомобиля

· Проверку ступичных подшипников автомобиля

· Определение уровня износа тормозных колодок автомобиля, дисков, барабанов, шлангов

· Проверку герметичности тормозной системы и гидросистем автомобиля

После того как диагноз поставлен начинается учет нездоровых органов ходовой части автомобиля. Выписывается лист диагностики ходовой, где перечисляются все неисправности автомобиля и указывается стоимость ремонта и запасных частей. Если автовладелец дает согласие на лечение железного друга, мастера приступают к ремонту машины.

Выписывается лист диагностики ходовой, где перечисляются все неисправности автомобиля и указывается стоимость ремонта и запасных частей. Если автовладелец дает согласие на лечение железного друга, мастера приступают к ремонту машины.

При ремонте ходовой части автомобиля лучше всего остановить свой выбор на оригинальных запасных частях. В любом случае, принимать решение об используемых запчастях для ремонта ходовой лучше совместно с мастером. В процессе ремонта ходовой части все профессиональные автосервисы используют только специализированный инструмент, который позволяет не нарушать технологию ремонта и обеспечить достойное качество работ.

Регулярная диагностика ходовой части автомобиля позволяет выявить неисправность на стадии, которая не имеет четко выраженных признаков, но снижает безопасность движения. Не пытайтесь поставить диагноз ходовой части самостоятельно! Ведь хрипы в легких, ничего не значащие для Вас, многое расскажут квалифицированному терапевту.

Диагностика дизельного двигателя — это необходимая процедура в процессе эксплуатации данных агрегатов. Дизельные двигатели являются образцом надежности, экономичности и эффективность, но даже небольшая поломка может вызвать большие проблемы в эксплуатации автомобиля или оборудования, на котором применяется данный тип устройств.

Дизельные двигатели являются образцом надежности, экономичности и эффективность, но даже небольшая поломка может вызвать большие проблемы в эксплуатации автомобиля или оборудования, на котором применяется данный тип устройств.

В дизельных двигателях, по сравнению с бензиновыми, применяется более высокое рабочее давление, именно поэтому требуется достаточно высокая степень контроля состава смеси.

Нормальную работу всего дизеля обеспечивает правильная работа топливного насоса высокого давления и топливной аппаратуры. Топливный насос высокого давления (ТНВД) служит для распределения и подачи топлива по цилиндрам в дизельном двигателе. Производя ремонт ТНВД двигателей необходимо учитывать их конструктивные особенности, и, безусловно, применять только сертифицированные запасные части.

Ремонт ТНВД дизельного двигателя нужен не всегда, зачастую необходима лишь регулировка топливной аппаратуры и насоса. В данном случае целесообразно провести диагностику ТНВД.

Достаточно проблематичен ремонт ТНВД двигателей, которые имеют сложную электронную систему управления. При проведении диагностики дизельных двигателей данной категории требуется специальное диагностическое оборудование.

При ремонте и диагностике дизельного двигателя должна быть использована только специальная диагностическая аппаратура.

Существуют различные виды диагностики дизельного двигателя:

• комплексная и пошаговая диагностика дизельного двигателя,

• плановое проведение обслуживания дизельного двигателя,

• ремонт топливных форсунок и ТНВД дизельного двигателя,

• капитальный ремонт дизельного двигателя.

Диагностика дизельного двигателя— достаточно развитая сфера, т.к двигатели данного класса используются в самых различных областях: дизели для тепловозов, буровой техники, кранов и, конечно, дизельные двигатели легковых автомобилей.

Основные признаки поломки дизельного двигателя: снижение мощности, снижение компрессии или стуки в самом двигателе, высокий расход масла, выделение дыма во время работы.

Диагностика дизельного двигателя осуществляется с помощью сверхточного инструмента и профессионального оборудования, которое позволяет выявить даже самые незначительные повреждения. При диагностике используются только сертифицированные расходные материалы и запчасти.

При своевременной и правильной диагностике дизельного двигателя, его капитальный ремонт приходится делать намного реже. Судя по опыту проведения диагностики дизельного двигателя, чаще всего поломки происходят в камере сгорания и системе подачи горючего.

Диагностика дизельного двигателя осуществляется с помощью самых современных методов, применение которых позволяет точно выявлять причину поломки. При этом стоимость ремонта зависит от состояния самого дизельного двигателя и масштаба поломки.

Ремонт и диагностика дизельного двигателя – дело, которое должны выполнять только профессионалы.

Диагностика электрооборудования

Диагностика электрооборудования — это комплекс средств и методов, призванных определить техническое состояние и найти неисправности. После устранения неисправностей проводятся контрольные испытания в электротехнической лаборатории.

После устранения неисправностей проводятся контрольные испытания в электротехнической лаборатории.

Диагностика электрооборудования позволяет, используя современные приборы, определять состояние оборудования, не прибегая для этого к его «глубокой» разборке. Благодаря своевременному проведению диагностирования можно контролировать степень надежности электрооборудования, уменьшая при этом расходы на его эксплуатацию и ремонт.

На любом промышленном предприятии в обязательном порядке должно периодически осуществляться диагностирование электрооборудования. Благодаря вовремя принятым мерам появляется возможность избежать несчастных случаев и выхода из строя дорогостоящего оборудования.

Основной объем работ по обслуживанию агрегатов трансмиссии приходится на коробку передач, карданную передачу и задний мост (примерно 85%). Этим агрегатам необходимо уделять основное внимание при разработке эксплуатационных методов диагностирования технического состояния. Оценить состояние трансмиссии агрегатов без их разборки можно по затрате мощности, необходимой на их прокручивание с определенной скоростью, по изменению к. п. д. трансмиссии, по выбегу, суммарному угловому зазору и параметрам вибрации. Чтобы определить потерю мощности в трансмиссии автомобиля, применяют различные динамометрические устройства, позволяющие измерять крутящие моменты, развиваемые двигателем на ведущих колесах. Зная изменение крутящего момента при определенной скорости вращения, можно определять потерю мощности и к. п. д. На стендах с беговыми барабанами эта мощность определяется по изменению мощности электродвигателя при прокручивании трансмиссии с определенной скоростью.

Оценить состояние трансмиссии агрегатов без их разборки можно по затрате мощности, необходимой на их прокручивание с определенной скоростью, по изменению к. п. д. трансмиссии, по выбегу, суммарному угловому зазору и параметрам вибрации. Чтобы определить потерю мощности в трансмиссии автомобиля, применяют различные динамометрические устройства, позволяющие измерять крутящие моменты, развиваемые двигателем на ведущих колесах. Зная изменение крутящего момента при определенной скорости вращения, можно определять потерю мощности и к. п. д. На стендах с беговыми барабанами эта мощность определяется по изменению мощности электродвигателя при прокручивании трансмиссии с определенной скоростью.

Общий недостаток указанных методов — низкая точность результатов измерений. Приходится фиксировать очень малые изменения сравнительно больших мощностей. Кроме того, исследования развития разрушений в зубчатой передаче показывают, что даже очень сильное выкрашивание зубьев почти не отражается на к. п. д. передачи. Поэтому можно считать, что параметры оценки технического состояния агрегатов трансмиссии по потере мощности обладают малой информативностью.

д. передачи. Поэтому можно считать, что параметры оценки технического состояния агрегатов трансмиссии по потере мощности обладают малой информативностью.

{loadposition advert12

По величине выбега на дороге или на стенде с беговыми барабанами можно оценить только общее техническое состояние всех агрегатов трансмиссии. Наибольший практический интерес представляют методы оценки технического состояния агрегатов трансмиссии по суммарному угловому зазору и по параметрам вибрации. Известно, что суммарный угловой зазор в парах шестерен складывается из боковых зазоров отдельных сопряжений, входящих в кинематическую цепь той или иной передачи. Суммарный угловой зазор карданного вала складывается из зазоров в шлицевом соединении, между шипами крестовины и игольчатыми подшипниками, а также из зазора в соединении обойм игольчатых подшипников отверстий в вилках.

Проследив кинематическую цепь ведущего моста, можно убедиться, что изменение зазора в том или ином сопряжении влечет изменение суммарного углового зазора. Анализ износа деталей заднего моста показывает, что большой суммарный угловой зазор ведущей шестерни возникает вследствие износа зубьев шестерен, деталей дифференциала и подшипников. Поэтому по значению суммарного углового зазора можно судить о зазорах и износе агрегатов трансмиссии автомобиля. Согласно результатам наблюдений за эксплуатируемыми автомобилями и стендовых испытаний ведущих мостов изменение суммарного углового зазора зависит от пробега автомобилей в широких пределах.

Анализ износа деталей заднего моста показывает, что большой суммарный угловой зазор ведущей шестерни возникает вследствие износа зубьев шестерен, деталей дифференциала и подшипников. Поэтому по значению суммарного углового зазора можно судить о зазорах и износе агрегатов трансмиссии автомобиля. Согласно результатам наблюдений за эксплуатируемыми автомобилями и стендовых испытаний ведущих мостов изменение суммарного углового зазора зависит от пробега автомобилей в широких пределах.

В зависимости от технического состояния главной передачи зазоры изменяются от 5—8° до 65—70°. Среднее значение составляет 21—25°. Для замера суммарного углового зазора в агрегатах при диангностировании трансмиссии разработаны люфтомер и динамометрический ключ, позволяющие определять указанный параметр при любой передаче на ведомом валу и в карданной передаче непосредственно на автомобиле с точностью до 0,25°. Люфтомер состоит из стрелки, закрепляемой зажимом на шейке отражателя ведущего вала главной передачи, и градуированного сектора, который устанавливают на фланце ведущего моста специальными зажимами.

Рулевое управления — это один из ключевых узлов автомобиля. При помощи руля водитель направляет авто в нужную ему сторону. Детали рулевого управления:

· рулевое колесо

· рулевой вал

· рулевая колонка

· рулевая сошка

· рычаг поворотной цапфы

· картер рулевого механизма

· рычаги трапеции

· продольная рулевая тяга

Неисправности рулевого управления ведут к созданию аварийных ситуаций на дороге. Поэтому, чтобы рулевое управление не преподнесло своему хозяину неприятный сюрприз, нужно регулярно проводить его диагностику. Только тогда автовладелец сможет объективно оценить, в каком состоянии находится рулевое управление его авто, знать, когда ожидать отказа руля и вовремя принять необходимые меры по устранению выявленных диагностикой неисправностей.

Всегда лучше предупредить поломку, чем потом устранять ее, тем более что на это уходят деньги и время. Наша компания располагает штатом опытных специалистов, которые проведут для вас все нужные процедуры по диагностике различных систем вашего автомобиля, в том числе и системы рулевого управления.

Помните, если у вашего автомобиля начались неполадки именно в системе рулевого управления, нужно как можно быстрее произвести необходимый ремонт. Помните, что любые неисправности данной системы очень опасны.

19 —

План графики обслуживания машин, учет их выполнения

Планы и графики проведения по указанным видам работ составляются с учетом предусматриваемых часов работы машин в году, квартале, месяце, а также усредненных норм их выработки в часах и данных о количестве отработанного машинами времени на начало года с начала эксплуатации или после капитального ремонта (табл. 6.1).

Таблица 6.1

Для машин, базой для которых служат автомобили с двигателями карбюраторного типа, периодичность технического обслуживания установлена: для ТО-1 – 50 мото-ч, для ТО-2 — 250 мото-ч, а для машин с двигателями новых моделей (ЯМЗ-236, ЯМЭ-238, ЗИЛ-375 и др.) – соответственно 100 и 500 мото-ч.

На основании годового плана технического обслуживания и ремонта машин разрабатывают месячные планы-графики. Месячные планы-графики составляют на каждую машину исходя из годового плана, данных о количестве часов, отработанных каждой машиной к началу планируемого месяца, намечаемого количества часов работы машины в планируемом (следующем) месяце и периодичности технических обслуживаний и ремонтов. Первичными документами, на основании которых разрабатываются месячные планы-графики, являются сменные рапорты машинистов и журналы учета выполнения технических обслуживаний и ремонтов машин.

Месячные планы-графики составляют на каждую машину исходя из годового плана, данных о количестве часов, отработанных каждой машиной к началу планируемого месяца, намечаемого количества часов работы машины в планируемом (следующем) месяце и периодичности технических обслуживаний и ремонтов. Первичными документами, на основании которых разрабатываются месячные планы-графики, являются сменные рапорты машинистов и журналы учета выполнения технических обслуживаний и ремонтов машин.

Разработка годовых и месячных планов проведения мероприятий планово-предупредительной системы для машин должна осуществляться в соответствии с рекомендациями заводов-изготовителей по периодичности каждого вида технического обслуживания и ремонта с учетом физического и технического состояния машин.

Рис. 6.2. Графики периодичности технических обслуживании и ремонтов дорожных машин:

а — до текущего ремонта (Т) ; б – до капитального ремонта (К)

Ежесменное и сезонное технические обслуживания (ЕО и СО) в планы-графики обслуживания и ремонтов машин не включаются. Эти виды обслуживания выполняются в соответствии с принятым общим положением ППР, т. е. первые — ежесменно после окончания рабочей смены или рабочего дня, а вторые — с наступлением весенне-летнего или осенне-зимнего сезона.

Эти виды обслуживания выполняются в соответствии с принятым общим положением ППР, т. е. первые — ежесменно после окончания рабочей смены или рабочего дня, а вторые — с наступлением весенне-летнего или осенне-зимнего сезона.

Техническое обслуживание и ремонт машин могут быть представлены в виде графиков (рис. 6.2), разрабатываемых на основе “Рекомендаций по организации технического обслуживания и ремонта строительных машин”.

Интервалы между отдельными видами обслуживания и ремонта машин являются кратными. Так, для приведенной на графике периодичности соотношение между техническим обслуживанием и ремонтом может быть представлено как отношения 1:4:16:96, или в часах (7—8) : 60: :240:960:5760, т. е. техническое обслуживание этой сложности машин выполняется через каждые ЕО 7-8 ч, ТО-1 60 ч, ТО-2 240 ч; текущий ремонт (Т) через 960 ч, капитальный ремонт (К) через 5760 ч.

При разработке планов технического обслуживания следует стремиться к использованию нерабочего времени машин (перерывов в работе, вынужденных простоев и т. п.).

п.).

Ремонт КШМ и ГРМ — Инструкции по эксплуатации и ремонту автомобилей МАЗ на Мазбука.ру

2.3 Ремонт кривошипно-шатунного и газораспределительных механизмов двигателя

Снятие и установка головки цилиндров

Для замены головки цилиндров и её деталей, а также деталей цилиндропоршневой группы, прокладки головки цилиндров, клапанов и сёдел клапанов снятие головки цилиндров необходимо произвести в следующей последовательности:

слить из системы охлаждения двигателя охлаждающую жидкость;

отсоединить все трубопроводы от головки цилиндров и защитить их внутренние полости от попадания пыли и грязи;

снять крышку головки цилиндров, а затем форсунки, предохраняя распылители от ударов и засорения отверстий;

снять ось коромысел вместе с коромыслами и вытянуть штанги;

ослабить гайки крепления головки цилиндров, соблюдая ту же последовательность, что и при затяжке (см.рис 4), а затем отвернуть их;

снять головку цилиндров с двигателя и проверить её состояние;

снять осторожно прокладку головки цилиндров избегая повреждений, при необходимости при сборке заменить прокладку.

Головку цилиндров заменяют при наличие трещин, проходящих через отверстия под направляющие втулки клапанов, отверстия под стаканы форсунок и гнёзда под сёдла клапанов, трещин на стенках рубашки охлаждения в местах, недоступных для ремонта. Наличие трещин определяется внешним осмотром (Старым (дедовским) испытанным способом проверки является обрызгивание топливом поверхности головки цилиндров между клапанами при работающем двигателе. В местах прорыва, трещин головки наблюдается выход воздуха. Но при этом необходимо проявлять осторожность вследствие снятия крышки клапанов и работе двигателя). Также провести проверку головок цилиндров на герметичность водой под давлением 4кгс/см².

Герметичность рубашки охлаждения можно проверить, подведя к ней воздух и опустив головку цилиндров в ванну с водой. Трещины и пробоины на головке цилиндров не допускаются. Допускаются лишь мелкие трещины на привалочных поверхностях между отверстиями под распылители форсунок и клапаны, не захватывающие рабочие фаски впускного клапана и не нарушающие герметичность. Если при испытании головки цилиндров на герметичность обнаружится нарушение уплотнения стакана форсунки, следует подтянуть гайку крепления стакана. Если при этом течь не устраняется, стакан снимают и заменяют уплотнительное кольцо и шайбу, а в случае необходимости и стакан. Гайку крепления стакана форсунки затягивают моментом 9-11кгс.м. Головку цилиндров устанавливают на двигатель в последовательности, обратной разборке. При этом привалочные поверхности головки блока цилиндров и блока необходимо протереть чистой ветошью, обращая внимание на правильность установки прокладки головки цилиндров на штифты и окантовок прокладки на бурты гильз цилиндров. Гайки крепления головок цилиндров затягивают в порядке возрастания номеров, как показано на рис.4 с приложением момента 22-24 кгс.м. После первой затяжки необходимо повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность.

Если при испытании головки цилиндров на герметичность обнаружится нарушение уплотнения стакана форсунки, следует подтянуть гайку крепления стакана. Если при этом течь не устраняется, стакан снимают и заменяют уплотнительное кольцо и шайбу, а в случае необходимости и стакан. Гайку крепления стакана форсунки затягивают моментом 9-11кгс.м. Головку цилиндров устанавливают на двигатель в последовательности, обратной разборке. При этом привалочные поверхности головки блока цилиндров и блока необходимо протереть чистой ветошью, обращая внимание на правильность установки прокладки головки цилиндров на штифты и окантовок прокладки на бурты гильз цилиндров. Гайки крепления головок цилиндров затягивают в порядке возрастания номеров, как показано на рис.4 с приложением момента 22-24 кгс.м. После первой затяжки необходимо повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность.

Замена деталей шатунно-поршневой группы

При нормальных износах деталей цилиндро-поршневой группы (отсутствие трещин, задиров и т. д) поршень, гильзу, палец и кольца, как правило, заменяют одновременно. Поршневые кольца обычно приходится менять чаще, чем весь комплект.

д) поршень, гильзу, палец и кольца, как правило, заменяют одновременно. Поршневые кольца обычно приходится менять чаще, чем весь комплект.

Для снятия поршней и гильз с двигателя необходимо:

установить автомобиль на смотровую канаву и слить масло и охлаждающую жидкость из двигателя;

снять головки цилиндров и поддон картера двигателя;

отогнуть замковые шайбы и отвернуть болты крепления крышек нижних головок шатунов, убедитесь меток спаренности на стыке со стороны длинного болта (при отсутствии меток или плохой видимости, их необходимо нанести вновь). При сборке замены крышек или переустановка их в другие места не допускается:

снять поршень в сборе с шатуном через цилиндр, а затем гильзы из блока цилиндров при помощи приспособления (см. рис 5).

Для разборки комплекта поршень-шатун необходимо:

снять кольца с поршня специальными щипцами (см.рис 6), ограничивающими расширение кольца до диаметра 142,5мм;

вытянуть стопорное кольцо поршневого пальца круглогубцами;

вытянуть поршневой палец, предварительно выдержав поршень в сборе с шатуном в масле в течение 10мин при температуре масла 80-100°С.

После разборки поршень и кольца очищают от нагара и промывают (очищают) отверстия для отвода масла. После очистки детали тщательно промеряют и выявляют дефекты.

Замена поршней и гильз

Номинальный зазор между внутренней поверхностью гильзы и юбкой поршня в холодном состоянии должен быть 0,19-0,22мм. Если зазор превышает 0,45мм поршневую группу нужно заменить. Гильзу цилиндров заменяют, если имеются трещины, обломы, задиры внутренней поверхности, вмятины и забоины на буртике, кавитационные раковины выходящие на канавки под уплотнительные кольца, если внутренний диаметр в результате износа превышает 130,18мм (при установке в гильзу поршня с поршневыми кольцами, которые не работали до разборки, диаметр можно увеличить до 130,25мм), овальность и конусность гильзы превышает 0,06мм. Диаметр следует замерять в двух взаимно перпендикулярных направлениях. Поршень заменяют, если есть задиры на боковой поверхности, выгорания на днище поршня, трещины, если диаметр юбки поршня меньше 129,6мм (замер следует делать в плоскости перпендикулярной поршневым пальцам, на расстоянии 153мм от днища поршня), если есть задиры на поверхности отверстия под поршневой палец, диаметр отверстия под поршневой палец превышает 50,03мм, а овальность и конусность отверстия превышает 0,015 мм, торцевые зазоры между новыми поршневыми кольцами и канавками поршня превышает: для верхнего компрессионного кольца (размер «а» рис. 7) 0,35мм, для второго и третьего компрессионных колец (размер «б») 0,30мм, для масленых колец (размер «в») 0,25мм. Для замеров торцевых зазоров поршень в сборе с новыми кольцами вставляют в калиброванную шайбу с внутреннем диаметром 130,00-130,01мм. Замер нужно производить одновременно с двух диаметрально противоположных сторон поршня.

7) 0,35мм, для второго и третьего компрессионных колец (размер «б») 0,30мм, для масленых колец (размер «в») 0,25мм. Для замеров торцевых зазоров поршень в сборе с новыми кольцами вставляют в калиброванную шайбу с внутреннем диаметром 130,00-130,01мм. Замер нужно производить одновременно с двух диаметрально противоположных сторон поршня.

Замена поршневых колец

Поршневые кольца заменяют при расходе масла двигателем, превышающим 3% расхода топлива и повышенном дымление через сапун. Если вышеуказанные явления не наблюдаются, а двигатель по каким – либо причинам поступил в текущий ремонт, то кольца заменяют только при наработке двигателем более 150тыс. км, полностью или частично сработанных канавках на рабочей поверхности второго и третьего компрессионных колец, наличии задиров на внешне цилиндрической поверхности.

Замена поршневого пальца

Поршневой палец заменяют при наличии грубых рисок, задиров, наволакиваний металлов и прожогах, если наружний диаметр менее 49,98мм, а овальность и конусность превышают 0,015мм.

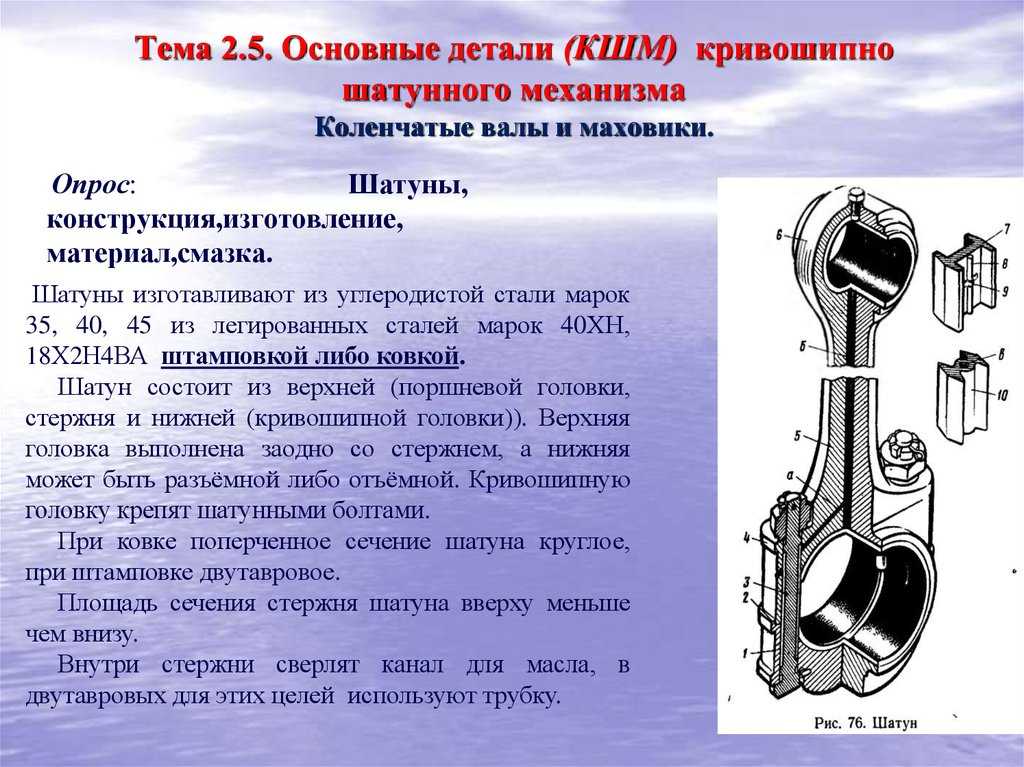

Замена шатуна

Шатун заменяют при наличии трещин. Если внутренний диаметр отверстия головки шатуна (под втулку), который должен быть не более 56,04мм. Проверять диаметр нужно как при ослаблении посадки, так и при повороте втулки. При запрессовке новой втулки натяг должен быть в пределах 0,5-0,12мм. Внутренний диаметр нижней головки шатуна проверяют после контрольной затяжки шатунных болтов с моментом 20-22кгс.м. Предельно допустимый диаметр должен составлять 92,98-93,05мм, если среднее арифметическое диаметров в плоскости стыка и сечении, перпендикулярном стыку, не выходит за пределы 93,00-93,021мм. Ширина нижней кривошипной головки должна быть не менее 41,25мм. При меньшей ширине нижней головки шатуна следует заменить. Непараллельность осей отверстий верхних и нижней головок шатуна (изгиб) без ремонта допускается не более 0,08мм на длине 100мм, а отклонение осей указанных отверстий от положения одной плоскости (скручивание) не более 0,1мм на длине 100мм. Если не параллельность и скручивание осей верхней и нижней головок шатуна выше допустимых, шатун нужно заменить. Допускается установка новой втулки в отверстие верхней головки с последующей расточкой внутреннего диаметра до 50+0,040мм, обеспечив при этом отклонение от параллельности осей не более 0,04мм на длине 100мм, положение осей в одной плоскости в пределах 0,04мм на длине 100мм и расстояние между указанными осями 265±0,04мм. Правка шатуна не допускается. При ремонте запрещается установка крышек с другого шатуна. Проверять шатуны и крышки по меткам спаренности.

Допускается установка новой втулки в отверстие верхней головки с последующей расточкой внутреннего диаметра до 50+0,040мм, обеспечив при этом отклонение от параллельности осей не более 0,04мм на длине 100мм, положение осей в одной плоскости в пределах 0,04мм на длине 100мм и расстояние между указанными осями 265±0,04мм. Правка шатуна не допускается. При ремонте запрещается установка крышек с другого шатуна. Проверять шатуны и крышки по меткам спаренности.

Сборка шатунно-поршневой группы

Гильзы цилиндров по наименьшему внутреннему диаметру цилиндра, а поршень по наибольшему диаметру юбки делятся на следующие шесть размерных групп обозначаемых индексами А, Б, В, Г, Е, Ж на верхнем торце гильзы и на днище поршня.

При установке поршни и цилиндры подбираются по одноименным размерным группам. Установка не совпадающих по группам узлов может вызвать задиры на поверхности гильз и заклинивание поршня. Втулки шатуна и поршневой палец перед сборкой необходимо смазать моторным маслом. Поршневой палец устанавливают в поршень после его нагрева в течение 10мин в масленой ванне при температуре 80-100ºС, при этом поршневой палец должен заходить в отверстия от усилия большим пальцем руки. Запрессовка поршневого пальца в поршень не допускается. При сборке поршня с шатуном необходимо отследить направление смещения камеры сгорания. Смещение должно быть направлено в сторону большого болта шатунной крышки. В каждый поршень подбирают три компрессионных и два маслосъемных кольца; наружная цилиндрическая поверхность верхнего компрессионного кольца должна быть хромирована, второе компрессионное кольцо имеет луженые канавки.

Поршневой палец устанавливают в поршень после его нагрева в течение 10мин в масленой ванне при температуре 80-100ºС, при этом поршневой палец должен заходить в отверстия от усилия большим пальцем руки. Запрессовка поршневого пальца в поршень не допускается. При сборке поршня с шатуном необходимо отследить направление смещения камеры сгорания. Смещение должно быть направлено в сторону большого болта шатунной крышки. В каждый поршень подбирают три компрессионных и два маслосъемных кольца; наружная цилиндрическая поверхность верхнего компрессионного кольца должна быть хромирована, второе компрессионное кольцо имеет луженые канавки.

Компрессионные кольца устанавливаются на поршень скошенной поверхностью в сторону днища поршня. Тепловой зазор в замках поршневых колец, вставленных в гильзу цилиндра должен составлять 0,45-0,65мм. Просветов между стенками гильзы и поверхностью колец не допускается. При величине зазора менее 0,45мм можно пропилить концы стыка, обеспечив параллельность сторон в сжатом состоянии. Тепловой зазор в замках поршневых колец проверяют щупом; поршневое кольцо должно находиться в 25мм от верхней кромки гильзы. Кольца на поршень устанавливают при помощи специальных щипцов (см. рис 6). Замки смежных колец должны располагаться относительно друг друга под углом 180º.

Тепловой зазор в замках поршневых колец проверяют щупом; поршневое кольцо должно находиться в 25мм от верхней кромки гильзы. Кольца на поршень устанавливают при помощи специальных щипцов (см. рис 6). Замки смежных колец должны располагаться относительно друг друга под углом 180º.

Установка шатунно-поршневой группы

Перед установкой гильзы в блок цилиндров необходимо тщательно протереть все поверхности, а уплотнительные кольца смазать моторным маслом. Гильзу с уплотнительными кольцами устанавливают в блок усилием руки. Буртики гильз цилиндров должны выступать над поверхность блока на 0,065-0,165мм. Перед установкой поршня с шатунами зеркало цилиндра необходимо тщательно протереть и смазать моторным маслом. Поршень устанавливают в цилиндр так, чтобы камера сгорания была смещена внутрь двигателя (в сторону топливного насоса). Поршневые кольца должны быть обжаты обоймой, внутренний диаметр которой должен быть равен диаметру цилиндра (см рис 8). При сборке шатунных подшипников необходимо, чтобы клейма спаренности на шатуне и крышке были одинаковыми, а риски спаренности совпадали. Болты крепления крышки шатунов затягиваются моментом 20-22кгс.м. Затяжку болтов начинают с длинного болта и выполняют в два приёма, сначала половинным усилием, а затем в полным. Замковые шайбы шатунных болтов при каждой сборке заменяют. После установки шатанно-поршневой группы коленчатый вал должен плавно, без заеданий проворачиваться за головку болта крепления шкива коленчатого вала с помощью рычага длиной 550мм.

Болты крепления крышки шатунов затягиваются моментом 20-22кгс.м. Затяжку болтов начинают с длинного болта и выполняют в два приёма, сначала половинным усилием, а затем в полным. Замковые шайбы шатунных болтов при каждой сборке заменяют. После установки шатанно-поршневой группы коленчатый вал должен плавно, без заеданий проворачиваться за головку болта крепления шкива коленчатого вала с помощью рычага длиной 550мм.

Ремонт коленчатого вала

Коленчатый вал заменяют при наличии трещин любого размера и расположения, задиров на шатунных или коренных шейках, при биении коренных шеек, не устраняемых методом шлифования под последний ремонтный размер. Биение средних коренных шеек относительно крайних допускается не свыше 0,08мм. Проверка производится индикатором при установленных на призмы крайних коренных шейках. При износе хотя бы одной коренной или шатунной шейки сверх допустимого (табл. 1), а также при наличие хотя бы на одной из шеек глубоких рисок или задиров все коренные или шатунные шейки перешлифовываются под единый размер. Номер ремонтного размера коренных шеек может отличаться от номера ремонтного размера шатунных шеек. Шлифовка шеек коленчатого вала производится в пределах величин указанных в табл. 1.

Номер ремонтного размера коренных шеек может отличаться от номера ремонтного размера шатунных шеек. Шлифовка шеек коленчатого вала производится в пределах величин указанных в табл. 1.

При этом необходимо выполнить следующие условия:

переход цилиндрических участков шеек в галтели должен быть плавным (радиус галтели 5,5-6,0мм), без подрезов, прожогов, грубых рисок: шероховатость поверхностей шеек не должна превышать 0,20мкм, шероховатость галтелей не ниже 0,32мкм;

величина радиусов осей всех кривошипов вала должна быть 70±0,12мм;

не параллельность средних осей коренных шеек относительно общей оси крайних коренных шеек не должна превышать 0,010мм, не параллельность шатунных шеек относительно общей оси крайних коренных шеек не должна превышать 0,015мм;

овальность, конусность, вогнутость, бочкообразность коренных и шатунных шеек не допускается более 0,01мм.

Отсутствие трещин проверяется магнитным дефектоскопом с обязательным последующим размагничиванием.

При каждом снятии коленчатого вала с двигателя для замены вкладышей полости шатунных шеек рекомендуется очищать, предварительно удалив заглушки, которыми закрыты полости. Повторное использование заглушек не допускается. Перед установкой заглушек вспученный металл у кромок отверстий от предыдущей раскерновки запиливают, промывают вал и прочищаются масленые каналы. Заглушки запрессовывают на 5-6мм и раскернивают внутри отверстия в трех точках, равномерно расположенных по окружности, для предотвращения само производительного выпрессовывания заглушек.

Повторное использование заглушек не допускается. Перед установкой заглушек вспученный металл у кромок отверстий от предыдущей раскерновки запиливают, промывают вал и прочищаются масленые каналы. Заглушки запрессовывают на 5-6мм и раскернивают внутри отверстия в трех точках, равномерно расположенных по окружности, для предотвращения само производительного выпрессовывания заглушек.

Шестерню коленчатого вала заменяют при контактном разрушении зубьев, сколах, трещинах, выработке в виде канавок, а также при боковом зазоре в зацеплении с шестерней распределительного вала более 0,3мм. Шестерню коленчатого вала можно заменить без снятия коленчатого вала с двигателя. При снятых шкиве и передней крышке блока передний противовес и шестерня спрессовываются при помощи съемника. Перед установкой шестерню и противовес необходимо нагреть до температуры 105°С произвести последовательную на прессовку.

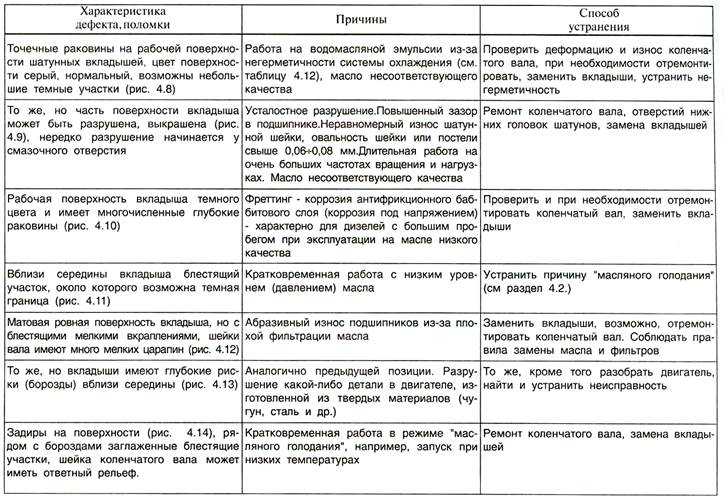

Замена вкладышей коренных и шатунных подшипников

Коленчатые валы двигателей ЯМЗ обладают высокой износостойкостью. После 80-100тыс.км пробега рекомендуется профилактическая замена вкладышей, которая продлит срок службы коленчатого вала до пере шлифовки. Для замены вкладышей коренных и шатунных подшипников двигатель снимают с автомобиля. Вклады необходимо заменять в условиях исключающих попадание грязи. Новые вкладыши должны иметь номинальные размеры. Шатунные вкладыши меняют по порядку, начиная с первого цилиндра. Снятые вкладыши тщательно осматриваю. При наличии повреждений не свойственных естественному износу, выясняют их причину. Масляные каналы коленчатого вала очищают от загрязнённого масла и отложений, протирают шейку и осматриваю её. Перед установкой вкладышей шейку и вкладыши смазываю моторным маслом. Болты крепления шатунных подшипников затягивают моментом 20-22кгс.м. Вкладыши коренных подшипников можно заменить при помощи штифта. Штифт представляет собой стальной стержень длиной 250мм, диаметром 6мм и имеет головку диаметром 15мм, высотой 3мм. Для снятия верхнего вкладыша коренного подшипника, штифт вставляют в отверстие масленого канала коренной шейки.

После 80-100тыс.км пробега рекомендуется профилактическая замена вкладышей, которая продлит срок службы коленчатого вала до пере шлифовки. Для замены вкладышей коренных и шатунных подшипников двигатель снимают с автомобиля. Вклады необходимо заменять в условиях исключающих попадание грязи. Новые вкладыши должны иметь номинальные размеры. Шатунные вкладыши меняют по порядку, начиная с первого цилиндра. Снятые вкладыши тщательно осматриваю. При наличии повреждений не свойственных естественному износу, выясняют их причину. Масляные каналы коленчатого вала очищают от загрязнённого масла и отложений, протирают шейку и осматриваю её. Перед установкой вкладышей шейку и вкладыши смазываю моторным маслом. Болты крепления шатунных подшипников затягивают моментом 20-22кгс.м. Вкладыши коренных подшипников можно заменить при помощи штифта. Штифт представляет собой стальной стержень длиной 250мм, диаметром 6мм и имеет головку диаметром 15мм, высотой 3мм. Для снятия верхнего вкладыша коренного подшипника, штифт вставляют в отверстие масленого канала коренной шейки. Для выталкивания вкладыша коленчатый вал вращают. Для установки вкладыша в постель его накладывают на шейку и усилием руки частично вводят в зазор между шейкой и постелью. Затем штифт вводят в отверстие масленого канала и проворачивают вал до полной установки вкладыша. Вертикальные болты крышек коренных подшипников затягивают с приложением момента 43-47кгс.м, а горизонтальные – 10-12кгс.м.

Для выталкивания вкладыша коленчатый вал вращают. Для установки вкладыша в постель его накладывают на шейку и усилием руки частично вводят в зазор между шейкой и постелью. Затем штифт вводят в отверстие масленого канала и проворачивают вал до полной установки вкладыша. Вертикальные болты крышек коренных подшипников затягивают с приложением момента 43-47кгс.м, а горизонтальные – 10-12кгс.м.

Необходимость замены вкладышей определяется величиной износа по толщине и диаметральным зазором в сопряжении (табл. 2). Если износ по толщине превышает 0,05мм или диаметральный зазор более 0,23мм, вкладыши заменяют новыми. Толщина вкладыша измеряется по его середине. Зазор проверяют измерением толщины шейки коленчатого вала и внутреннего диаметра подшипника (после затяжки болтов крепления крышки). Вкладыши также заменяются при наличие механических повреждений.

При повторной установке вкладышей, их устанавливают только на старое место. Верхний вкладыш имеет канал и отверстие для подвода и разбрызгивания масла. Вкладыши нижней головки шатуна взаимозаменяемые.

Вкладыши нижней головки шатуна взаимозаменяемые.

Для ремонта шатуна предусматривается шесть ремонтных размеров вкладышей. Клеймо размера нанесено на тыльной стороне вкладыша недалеко от стыка. Номер ремонтного размера вкладыша должен соответствовать номеру ремонтного размера шейки коленчатого вала. Вкладыши подшипников коленчатого вала следует менять целиком во всём двигателе.

Восстановление герметичности клапанов

Для восстановления герметичности клапанов нужно снять головку (или головки) блока цилиндров снять с двигателя. Очистить их от грязи и масла, нанести на тарелки клапаном метки для установки их при сборке на старое место. Пользуясь приспособлением (рис. 9) сжать пружины клапанов и вытащить сухари клапанов, снять клапан, тщательно очистить их от нагара, промыть в керосине, определить степень износа. При незначительных износах и раковинах на клапане и седле, клапан восстанавливается притиркой клапана и седла пастой, которая приготавливается перемешиванием 1,5 частей (объема) микропорошок зелёного карбида кремния 63С-М28 ОСТ 2-144-71 с одной частью летнего моторного масла и 0,5 части дизельного топлива Л-0,2-40 ГОСТ 305-82.

Процесс притирки состоит из вращательно-поступательного движения при помощи специального инструмента (притирочная дрель), либо в ручную с использованием зажима. Вращение должно выполняться в различных направлениях по ½ оборота с возможностью поступления пасты под фаску. Внешним признаком нормальной притирки является наличие матового пояска на клапане и седле не менее 1,5мм. Разрывов, рисок на пояске не допускается. После притирки клапан промывают в керосине, вытирают и устанавливают. Проверяют герметичность залив керосин во впускные и выпускные окна и выдержав 3мин. При любом повороте клапана, не должно быть протечек и потёков. Правильность притирки можно проверить при помощи графита. Для этого на фаску мягким грифелем карандаша нанося 10-15 рисок через одинаковые промежутки. Клапан вставляют в седло, сильно нажимают на него и делают поворот на ¼ оборота. Грифель после этого должен быть стёрт. Если не удаётся добиться герметичности притиркой, то производится прошлифовка клапана и седла процедура притирки повторяется. Для шлифовки клапана применяется шлифовочные устройства или электродрели. Шлифовку седел производят специальными головками. Если необходимо произвести замену направляющих втулок клапана, то шлифовку седла производят только после их замены.

Для шлифовки клапана применяется шлифовочные устройства или электродрели. Шлифовку седел производят специальными головками. Если необходимо произвести замену направляющих втулок клапана, то шлифовку седла производят только после их замены.

Ремонт клапанных седел

Риски, выработки и вмятины от нагара на седле устраняются методом зенкерования и шлифовки фаски седла, обеспечив минимальное снятие металла. Предельное утопание тарелок нового клапана от плоскости головки при восстановлении фаски седла допускается: 2,5мм для впускного клапана; 3,0мм для выпускного. Режущий инструмент должен иметь фиксацию во внутренней втулке клапана, для совмещения соосности клапана и фаски седла в пределах 0,025мм (биение 0,05мм).

Обработку фаски впускного клапана производить в следующем порядке:

фрезеровать рабочую фаску зенкером под углом 120° (рис 10, а) до получения чистой и ровной поверхности;

фрезеровать нижнюю кромку рабочей фаски зенкером под углом 150° (рис 10, б), выдерживая рабочую фаску в пределах 59,4 +0,7мм;

фрезеровать верхнюю кромку фаски зенкером под углом 60° (рис 10, в) до получения ширины фаски, равной 2,0-2,5мм.

Обработку фаски выпускного клапана производить в следующем порядке:

фрезеровать рабочую фаску зенкером под углом 90° (рис 11, а) до получения чистой и ровной поверхности;

фрезеровать нижнюю кромку рабочей фаски зенкером под углом 150° (рис 11, б), до получения ширины фаски, равной 1,5-2,0мм.

Риски и незначительную выработку на сёдлах клапанов устраняется шлифовкой и притиркой. Если невозможно получить ширину рабочей фаски на седле выпускного клапана, равной 1,55-2,0мм, а также при наличии прогара, трещин, раковин и других дефектов седла выпускного клапана, не устраняемых обработкой, седло необходимо заменить. При запрессовке нового седла головку цилиндров нагревают в кипящей воде до 90°С. Запрессовывают седло лёгким ударами молотка через мягкую (медную, латунную) проставку, обеспечив натяг не менее 0,02мм. Прилегание седла к головке цилиндров проверяют щупом. Щуп толщиной 0,05мм проходить не должен. Если необходимо заменить направляющие втулки клапанов, то рабочие фаски на седлах клапанов шлифуют после замены втулок. Направляющие втулки клапана при износе внутреннего диаметров более чем 12,06мм заменяют новыми. После запрессовки новую втулку развертывают на размер 12+0,019мм. Выступание втулки из тела головки должно быть 32±0,5мм.

Направляющие втулки клапана при износе внутреннего диаметров более чем 12,06мм заменяют новыми. После запрессовки новую втулку развертывают на размер 12+0,019мм. Выступание втулки из тела головки должно быть 32±0,5мм.

Замена впускного клапана

На рабочей поверхности тарелки не допускается наличие рисок, раковин, углублений.

Если имеются данные дефекты, то рабочую поверхность клапана необходимо перешлифовать, выдержав толщину цилиндрической тарелки на менее 0,75мм, угол 121-122°, шероховатость поверхности не ниже 1,25мкм, биение рабочей поверхности относительно стержне не более 0,03мм. Износ стержня допускается до 11,92мм.

Замена выпускного клапана

На рабочей поверхности тарелки не допускается наличие рисок, раковин, углублений. Если имеются данные дефекты, то рабочую поверхность клапана необходимо перешлифовать, выдержав толщину пояса цилиндрической поверхности тарелки на менее 1,00мм, угол 91-92°, шероховатость поверхности не ниже 0,63 мкм, биение рабочей поверхности относительно стержне не более 0,03мм. Отклонение при проверке стержня клапана от прямолинейности допускается не более 0,01мм. Износ стержня допускается до 11,68мм.

Отклонение при проверке стержня клапана от прямолинейности допускается не более 0,01мм. Износ стержня допускается до 11,68мм.

Замена штанг, коромысел и их осей

Коромысло заменяют при обнаружении трещин или обнаружении облома. При износе отверстия под ось коромысла до диаметра 25,15мм заменяют только втулку. Кроме того, втулку заменяют при прославлении её посадки в коромысле. Посадку проверяют лёгким ударом через медную выколотку. Новая втулка должна утопать в тело коромысла по 1мм с каждой стороны. Масленые отверстия во втулке и коромысле должны совпадать, а стык втулки должен находиться в верхней части отверстия. После запрессовки втулки необходимо развернуть под размер 25+0,025мм.

Ось коромысла бракуют при наличие трещин или облома. Допускается износ оси до диаметра 25,00мм.

Штанга толкателя не должна иметь задиров или выкрашивания цементированного слоя на рабочих поверхности наконечников. Погнутость штанги проверяют индикатором на призмах. Если биение штанги превышает 0,5мм, её необходимо править. После сборки необходимо проверить тепловые зазоры в клапанном механизме и при необходимости отрегулировать их.

Если биение штанги превышает 0,5мм, её необходимо править. После сборки необходимо проверить тепловые зазоры в клапанном механизме и при необходимости отрегулировать их.

Диагностирование КШМ и ГРМ по утечке воздуха прибором

К-69М.

Схема прибора К-69М для пределения технического состояния цилиндро-поршневой группы

1- наконечник ;

2 — гибкий шланг ;

3 — обратный клапан;

4 — вентиль II ;

5 — впускной штуцер;

6 — вентиль I ;

7 — коллектор;

8 — редуктор;

9 — предохранительный клапан;

10- регулировочная игла ;

11 и 13 — калибровочные отверстия ; 12 — воздушная камера; 14 — манометр.

Порядок диагностирования:

Прогреть двигатель и подготовить прибор к работе. Для этого:

— открыть вентиль 6 и закрыть вентиль 4;

— подключить сжатый воздух из воздушной магистрали и отрегулировать давление на 0,3 МПа;

— вывернуть свечи зажигания из всех цилиндров и установить в отверстие свечи первого цилиндра свисток-сигнализатор прибора;

— установить поршень первого цилиндра в положение конца такта сжатия (свисток перестает свистеть) и вынуть свисток из отверстия свечи;

— вставить резиновый наконечник шланга 2 в отверстие свечи первого цилиндра, плотно прижав его пустить воздух;

— как только стрелка манометра 14 остановится, произвести отсчет по шкале и записать его значение У2;

— установить поршень следующего по порядку работы цилиндра в положение начала такта сжатия по свистку или по специальному приспособлению прибора, укрепляемому на прерывателе — распределителе автомобиля;

— замерить и записать утечку воздуха через цилиндр У1, выполнив предыдущие операции;

— установить поршень этого же цилиндра в положение конца такта сжатия, замерить и записать утечку воздуха У2;

— замерить и записать утечку воздуха У1 и У2 во всех цилиндрах согласно порядку их работы;

— замерить и записать утечку воздуха У1 в первом цилиндре;

— оценить состояние цилиндров по величине утечки У2 и разности

(У1-У2), а состояние поршневых колец и клапанов по величине У1 и сравнить с табличными данными.

Для определения неисправности поршневых колец необходимо:

— закрыть вентиль 6 и открыть вентиль 4 прибора;

— установить поршень в положение конца такта сжатия;

— пустить воздух в цилиндр с давлением 0,5-0,6 МПа.

При изношенных поршневых кольцах ясно слышен шум пробивающегося воздуха из маслоналивной горловины.

6.3 Контрольные вопросы.

1. Неисправности КШМ, способы устранения.

2.Неисправности ГРМ, способы устранения.

3. Диагностирование цилиндропоршневой группы КШМ и ГРМ компрессо-метром и по утечке сжатого воздуха.

7. Отчет.

Лабораторная работа №З

Тема: ТО и ТР КШМ и ГРМ

2. Цель: Изучить технологический процесс подтяжки крепления головки блока цилиндров, проверки и регулировки тепловых зазоров в ГРМ.

3. Задачи: Получить навыки в ТО и ТР КШМ и ГРМ.

4. Студенты должны знать :

Студенты должны знать :

Отказы и неисправности КШМ и ГРМ, их признаки и причины, способы устранения неисправностей и объем работ по ТО и ТР КШМ и ГРМ.

Должны уметь:

Регулировать тепловые зазоры в ГРМ двигателей; выполнять контрольно — крепежные работы.

5.Методические указания для студентов при подготовке к занятию.

5.1. Литература:»Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2. Вопросы для повторения:

— неисправности , способы их устранения и объем работ по ТО КШМ и ГРМ;

— регулировка тепловых зазоров в ГРМ;

— порядок затяжки креплений головки цилиндров двигателя.

б.Контроль и коррекция знаний (умений) студентов.

6.1. Довести меры техники безопасности при выполнении лабораторной работы.

6.2. Методические указания по выполнению работы.

6.2.1. Инструмент, оборудование и приборы:

— двигатель автомобиля;

— пусковая рукоятка;

— набор плоских щупов;

— динамометрическая рукоятка;

— гаечные ключи;

— отвертка.

6.2.2. Проверка и подтяжка крепления головки блока цилиндров.

Гайки шпилек крепления головки цилиндров затягивают динамомет-рическим ключом равномерно и последовательно от середины к краям в два приема. Момент затяжки 73-78 Нм (ЗМЗ-:б6), 70-90Нм(ЗИЛ-131), 220-240Нм (ЯМЗ-236, ЯМЗ-238 и ЯМЗ-740). Последовательность затяжек гаек крепления головок цилиндров показания на рисунке.

6.2.3. Регулировка тепловых зазоров в клапанном механизме.

Зазор между стержнями клапанов и носками коромысел при холодном двигателе должен быть 0,2-0,3мм для двигателей грузовых автомобилей.

Рис. 1. Последовательность затяжки гаек крепления головок цилиндров двигателей:а – ГАЗ-53-12, -66-11,-14 «Чайка»; б — ЗИЛ-130, Урал-375Д, автобусы ЛиАЗ-677, ПАЗ-695Н, -699Р; в – МАЗ-5335; г – ГАЗ-24, -3102 «Волга»; д – КамАЗ -5320; е – ЗИЛ-4331; ж – Икарус-260; з – торцовый ключ с динамометрической рукояткой.

Перед регулировкой зазоров между стержнями клапанов и носками коромысел первого цилиндра двигателя ЗМЗ-66 нужно установить поршень в В.М.Т. конца такта сжатия, совместив указатель на картере сцепления с шариком, зачеканенным в маховик. Для регулировки зазора нужно ослабить контргайку регулировочного винта, ввернутого в коромысло, и поворачивая винт отверткой установить зазор по щупу. После этого затянуть контргайку и снова проверить зазор. Зазоры у остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на 1/4 оборота.

В двигателе ЯМЗ коленчатый вал проворачивают ключом за болт крепления шкива вентилятора до закрытия впускного клапана 1-го цилиндра, а затем на 1/4 — 1/3 оборота. В этом положении регулируют зазоры между стержнями клапанов и носками коромысел в первом цилиндре. Для регулировки зазоров в следующем цилиндре поворачивают колен вал до закрытия впускного клапана регулируемого цилиндра и дополнительного на 1/4-1/3 оборота. Зазоры регулируют в последовательности работы цилиндров , т.е. 1-4-2-5-3-6 для

Зазоры регулируют в последовательности работы цилиндров , т.е. 1-4-2-5-3-6 для

ЯМЗ-236 и 1-5-4-2-6-3-7-8 для ЯМЗ-238.

6.2.4. Объем работ по ТО КШМ и ГРМ.

ЕО. Очистить двигатель от грязи и проверить его состояние. Двигатель очищают от грязи скребками, моют при помощи кисти, смоченной в моющем растворе, а затем вытирают насухо. Мыть двигатель горючим нельзя, т.к. это может привести к пожару. Состояние двигателя проверяют внешним осмотром и прослушиванием его работы на различных режимах работы.

ТО-1.

— Проверить крепление двигателя.

— Проверить герметичность соединения головки цилиндров, поддона картера, сальника коленчатого вала. О не плотности прилегания головки можно судить по потёкам на стенках блока. цилиндров. Не плотности прилегания поддона картера и сальника коленчатого вала обнаруживают по потекам масла. При проверке крепления опор двигателя гайки необходимо расшплинтовать, подтянуть до отказа и вновь зашплинтовать.

ТО-2.

—Подтянуть гайки крепления головки цилиндров .Подтягивать без рывков, равномерно. На V-образных двигателях перед подтяжкой сливают охлаждаю-щую жидкость из системы охлаждения и ослабляет гайки крепления впускного трубопровода. После подтяжки гаек надо вновь затягивают гайки впускного трубопровода ирегулируют зазоры между клапанами и коромыслами.

— Подтянуть крепление поддона картера.

2. Проверить зазор между стержнем клапана и носком коромысла и при

необходимости произвести регулировку.

6.3 Контрольные вопросы.

1. Технологический процесс подтяжки крепления головки блока цилиндров

2. Проверка и регулировка тепловых зазоров в ГРМ.

3. Объем работ по ТО КШМ и ГРМ.

Отчет.

Лабораторная работа №4

1. Тема: ТО и ТР системы охлаждения.

2. Цель: Изучить технологический процесс диагностирования системы охлаждения в целом по внешним признакам, на герметичность, технологический процесс проверки термостата, а также технологический процесс технического обслуживания системы охлаждения.

3. Задачи: Получить навыки в ТО и ТР системы охлаждения.

4. Студент должен знать:

отказы и неисправности системы охлаждения двигателей, их причины и признаки, технологию диагностирования и объем работ по текущему ремонту приборов и узлов системы охлаждения.

Должен уметь:

выполнять работы по техническому обслуживанию системы охлаждения; проверять и регулировать натяжение ремней привода вентилятора, проверять техническое состояние термостата и герметичность системы охлаждения.

5. Методические указания для студентов при подготовке к

Занятию.

5.1 Литература:«Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2 Вопросы для повторения:

— неисправности, способы устранения и объем работ по ТО системы охлаждения;

— диагностирование системы охлаждения по внешним признакам;

— проверка работоспособности термостата.

6. Контроль и коррекция знаний (умений) студентов.

Основные неисправности кшм и способы их устранения

К основным неисправностям кривошипно-шатунного механизма относятся стуки поршней и пальцев, стуки в подшипниках коленчатого вала, падение компрессии в цилиндрах и мощности двигателя, утечка охлаждающей жидкости в картер или, наоборот, попадание масла в охлаждающую жидкость. Все эти неисправности могут быть выявлены наблюдением за работой двигателя.

Стуки в двигателе возникают при износе деталей кривошипношатунного механизма. Их прослушивают и находят место стука с помощью стетоскопов. Простейший стетоскоп — это металлический стержень с наушником. Прикладывая наконечник стержня к различным точкам блока или головки цилиндров, определяют причину стука по характерным оттенкам звучания и по месту его возникновения. Существуют и электронные стетоскопы, состоящие из транзисторного усилителя низкой частоты и пьезокристаллического датчика.

Определение неисправностей двигателя по стукам требует большого навыка. Кроме того, для устранения неисправностей кривошипно-шатунного механизма требуется снимать с автомобиля двигатель и производить полную или частичную его разборку. Поэтому в случае появления стуков или каких-либо других неисправностей кривошипно-шатунного механизма рекомендуется обращаться на станции технического обслуживания, где опытные специалисты определят и устранят неисправность.

Кроме того, для устранения неисправностей кривошипно-шатунного механизма требуется снимать с автомобиля двигатель и производить полную или частичную его разборку. Поэтому в случае появления стуков или каких-либо других неисправностей кривошипно-шатунного механизма рекомендуется обращаться на станции технического обслуживания, где опытные специалисты определят и устранят неисправность.

Компрессию (давление) в цилиндрах двигателя проверяют специальным прибором — компрессометром. Он представляет собой манометр с обратным клапаном. Для измерения компрессии устанавливают наконечник компрессометра на место вывернутой свечи зажигания и, прокручивая коленчатый вал стартером, по манометру фиксируют максимальное давление в цилиндре.

Стук в коренных подшипниках коленчатого вала

Обычно это металлический глухой стук низкого тона. Прослушивается в нижней части блока цилиндров и обнаруживается при резком открытии дроссельной заслонки на холостом ходу. Чрезмерный зазор коленчатого вала вызывает стук более резкий с неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала.

Причины стука и способы его устранения:

- слишком раннее зажигание. Проверить и отрегулировать момент зажигания;

- недостаточное давление масла. См. главу «Основные неисправности системы смазки»;

- увеличенный зазор между шейками коленчатого вала и вкладышами коренных подшипников. Обратиться на станцию технического обслуживания для проверки и, если необходимо, для перешлифовки шеек и замены вкладышей;

- увеличенный зазор между упорными полукольцами и коленчатым валом. На неработающем двигателе проверить осевой свободный ход коленчатого вала, нажимая и отпуская педаль сцепления. При этом перемещение переднего конца коленчатого вала должно быть не более 0,35 мм. В случае большего осевого свободного хода следует обратиться на станцию технического обслуживания для замены упорных полуколец коленчатого вала.

Стук шатунных подшипников

Обычно стук шатунных подшипников резче стука коренных. Он прослушивается в верхней части блока цилиндров на холостом ходу двигателя при резком открытии дроссельной заслонки. Место стука легко определить, отключая по очереди свечи зажигания.

Место стука легко определить, отключая по очереди свечи зажигания.

Причины стука и способы его устранения:

- недостаточное давление масла. См. главу «Основные неисправности системы смазки»;

- чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами. На станции технического обслуживания прошлифовать шейки коленчатого вала и заменить вкладыши.

Стук поршней и поршневых пальцев. Стук поршней обычно незвонкий, приглушенный, вызывается «биением» поршня в цилиндре: Лучше всего он прослушивается при малой частоте вращения коленчатого вала под нагрузкой. Стук пальцев — отчетливый и резкий, усиливается с повышением частоты вращения коленчатого вала и пропадает при выключении цилиндра из работы. Прослушивается в верхней части блока цилиндров.

Причины стука и способы его устранения:

- увеличенный зазор между поршнями и цилиндрами. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни;

- чрезмерный зазор между поршневыми кольцами и канавками на поршне.

Заменить кольца или поршень с кольцами;

Заменить кольца или поршень с кольцами; - чрезмерный зазор между пальцем и отверстием в поршне. Заменить поршень и палец.

Пониженная компрессия в цилиндрах (двигатель не развивает полной мощности). Компрессометр показывает величину компрессии в цилиндре меньше 10 кгс/см 2 . Залить в цилиндр с пониженной компрессией 20. 25 см 3 чистого моторного масла и снова замерить компрессию. При этом могут наблюдаться два случая.

а) Компрессометр дает более высокое показание компрессии.

Причины неисправности и способы ее устранения:

- поломка или залегание поршневых колец в канавках поршня. Очистить кольца и канавки поршней от нагара, поврежденные кольца и поршень заменить;

- чрезмерный износ цилиндров и поршневых колец. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни.

б) Показания компрессометра не изменяются. Установить поршень в В. М. Т. такта сжатия, затормозить автомобиль стояночным тормозом, включить высшую передачу и подать в отверстие для свечи сжатый воздух под давлением 2. 3 кгс/см 2 . При этом будет наблюдаться утечка воздуха.

3 кгс/см 2 . При этом будет наблюдаться утечка воздуха.

Причины неисправности и способы ее устранения:

- плохое прилегание клапанов к седлам. Наблюдается утечка воздуха в карбюратор (негерметичен впускной клапан) или в глушитель (неплотность выпускного клапана). Причину и способ устранения см. в главе «Основные неисправности механизма газораспределения»;

- пробита прокладка головки цилиндров. Сжатый воздух с характерным шипящим звуком проходит в соседний цилиндр. Снять головку цилиндров и заменить прокладку.

Попадание масла в охлаждающую жидкость