Несущая Часть Машины 4 Буквы

Решение этого кроссворда состоит из 4 букв длиной и начинается с буквы Р

Ниже вы найдете правильный ответ на Несущая часть машины 4 буквы, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Суббота, 11 Мая 2019 Г.

РАМА

предыдущий следующий

ты знаешь ответ ?

ответ:

связанные кроссворды

- Рама

- Американские индейцы

- Главный герой индийского эпоса

- Главный герой индийского эпоса 4 буквы

- Главный герой индийского эпоса; оконный переплет 4 буквы

- Живописная оправа или название маргарина 4 буквы

- Название многих технических приспособлений сходной формы или назначения 4 буквы

похожие кроссворды

- Основная несущая часть машины, станка, механизма

- Основная несущая часть машины, механизма 7 букв

- Несущая часть машины или механизма 4 буквы

- Часть электрической машины, несущая на себе обмотку 5 букв

- Несущая часть машины 7 букв

- Часть стебля, несущая на себе плод

- Стеблевидная часть листа, несущая листовую пластинку

- Часть стебля, несущая соцветие

- Стеблевидная часть листа, несущая листовую пластинку 7 букв

- Часть стебля, несущая на себе плод 10 букв

- Несущая часть дерева 5 букв

- Средняя часть пестика в цветке, несущая рыльце 7 букв

- Несущая часть велосипеда 4 буквы

- Несущая часть автомашины 4 буквы

- Несущая часть автомобиля 4 буквы

- Несущая часть автомашины буквы

Несущая Часть Автомобиля 4 Буквы

Решение этого кроссворда состоит из 4 букв длиной и начинается с буквы Р

ответ на кроссворд и сканворд

Пятница, 8 Ноября 2019 Г.

РАМА

предыдущий следующийдругие решения

РАМА

ответ:

связанные кроссворды

- Рама

- Американские индейцы

- Главный герой индийского эпоса

- Рама

- Главный герой индийского эпоса 4 буквы

- Главный герой индийского эпоса; оконный переплет 4 буквы

- Живописная оправа или название маргарина 4 буквы

- Название многих технических приспособлений сходной формы или назначения 4 буквы

похожие кроссворды

- Часть стебля, несущая на себе плод

- Стеблевидная часть листа, несущая листовую пластинку

- Часть стебля, несущая соцветие

- Основная несущая часть машины, станка, механизма

- Стеблевидная часть листа, несущая листовую пластинку 7 букв

- Основная несущая часть машины, механизма 7 букв

- Несущая часть машины или механизма 4 буквы

- Часть электрической машины, несущая на себе обмотку 5 букв

- Часть стебля, несущая на себе плод 10 букв

- Несущая часть машины 4 буквы

- Несущая часть дерева 5 букв

- Составная часть античной архитектуры- несущая поперечная балка 8 букв

- Средняя часть пестика в цветке, несущая рыльце 7 букв

- Несущая часть велосипеда 4 буквы

- Несущая часть автомашины 4 буквы

- Несущая часть автомашины буквы

- Несущая часть фундамента под стенами здания

Несущие системы.

Назначение и требования.

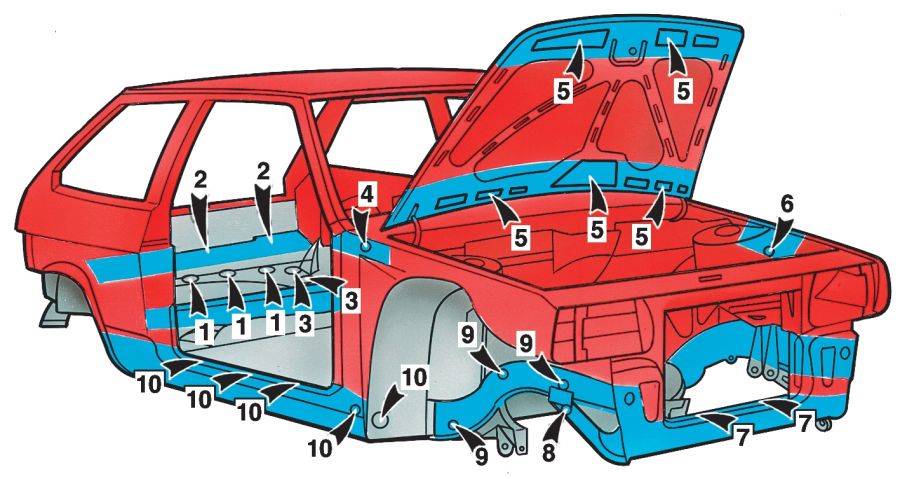

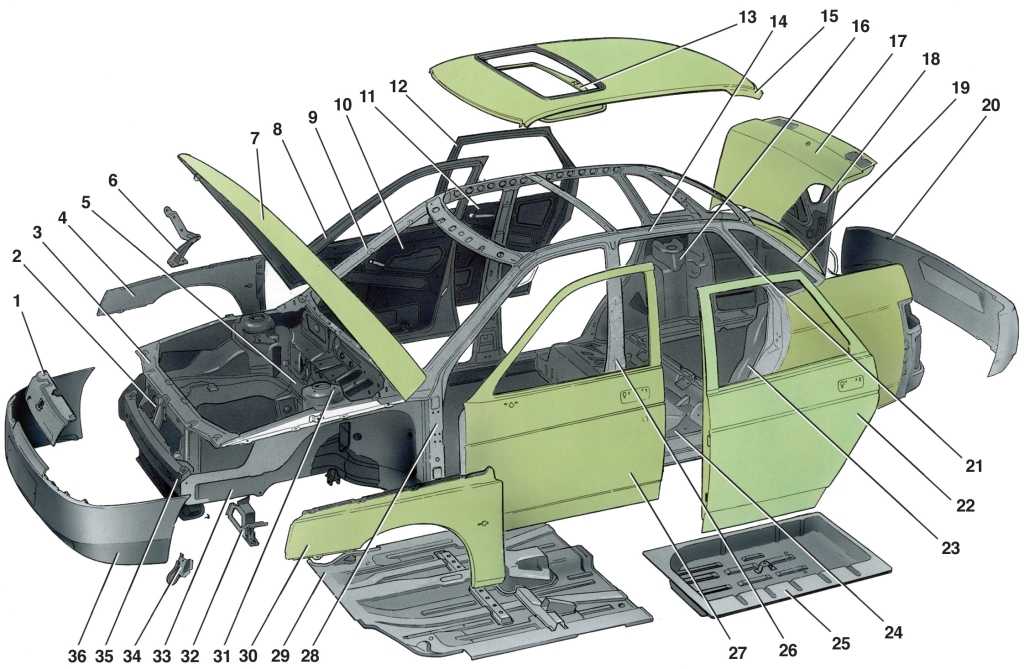

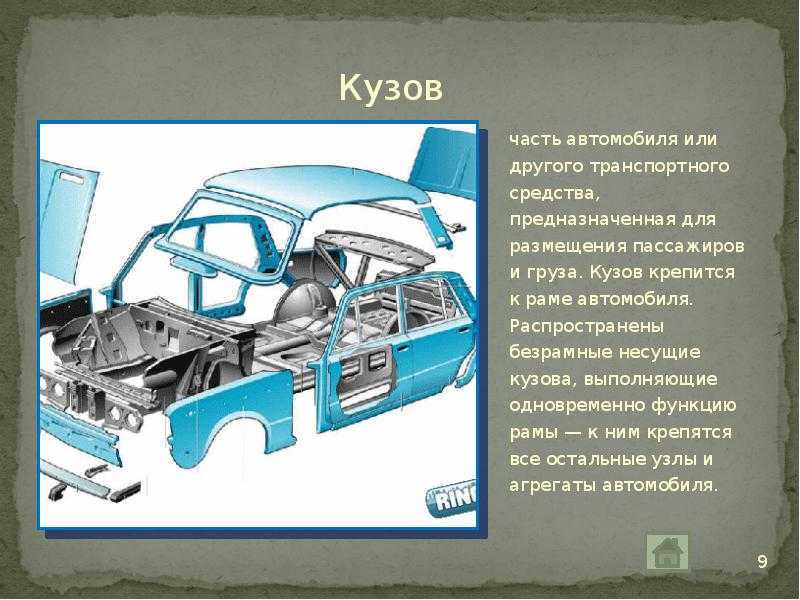

Назначение и требования. Назначение. Несущей

системой автомобиля принято называть

остов, который соединяет между собой

все его части. Это может быть либо

отдельная конструкция, рама, на которую

устанавливаются кузов и агрегаты

автомобиля (двигатель, механизмы

трансмиссии, ведущие и управляемые

мосты, подвеска и т.п.), или сам кузов.

Раму автомобиля с установленными на

ней агрегатами часто называют шасси.

Под словом «кузов» в автостроении в

большинстве случаев понимают вместилище,

объем, пространство для размещения

основного объекта перевозок. Кузова

пассажирских автомобилей — легковых и

автобусов — служат для размещения людей

и оборудуются сиденьями разных видов,

в зависимости от типа автомобиля, и

различными системами обеспечения

комфорта для водителя и пассажиров.

Кузова грузовых автомобилей, в связи с

большим разнообразием перевозимых

грузов, могут быть весьма разнообразными

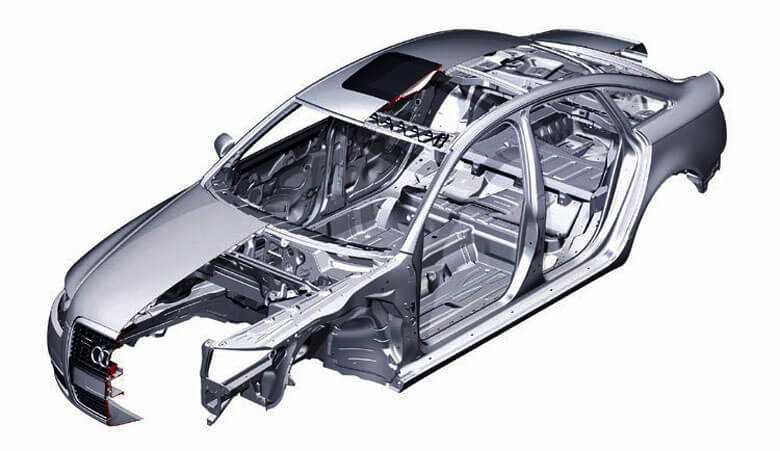

по форме, конструкции и оборудованию. У легковых автомобилей и автобусов

кузов чаще всего служит и несущей

системой, и непосредственно на нем, в

предусмотренных для этого местах,

устанавливаются все агрегаты и узлы

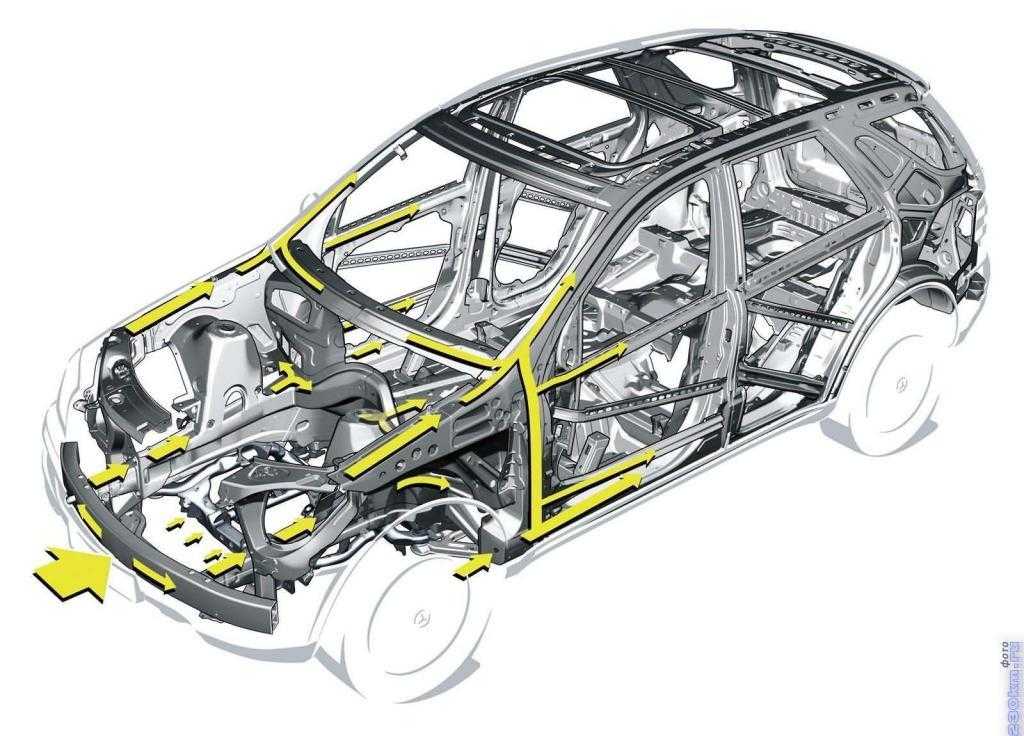

машины. Несущая система определяет

целостность автомобиля и воспринимает

различные виды нагрузок: нагрузки,

связанные с воздействием веса узлов и

агрегатов, установленных на ней, а также

веса пассажиров и груза, и динамические

нагрузки, возникающие при движении

автомобиля по неровной дороге и при

изменении режимов движения. В исключительных

случаях, например при дорожно-транспортных

происшествиях, несущая система

воспринимает и нагрузки аварийного

характера. Таким образом, основное

назначение несущей системы состоит в

объединении в единое целое всех частей

автомобиля в процессе его функционирования.

У легковых автомобилей и автобусов

кузов чаще всего служит и несущей

системой, и непосредственно на нем, в

предусмотренных для этого местах,

устанавливаются все агрегаты и узлы

машины. Несущая система определяет

целостность автомобиля и воспринимает

различные виды нагрузок: нагрузки,

связанные с воздействием веса узлов и

агрегатов, установленных на ней, а также

веса пассажиров и груза, и динамические

нагрузки, возникающие при движении

автомобиля по неровной дороге и при

изменении режимов движения. В исключительных

случаях, например при дорожно-транспортных

происшествиях, несущая система

воспринимает и нагрузки аварийного

характера. Таким образом, основное

назначение несущей системы состоит в

объединении в единое целое всех частей

автомобиля в процессе его функционирования.

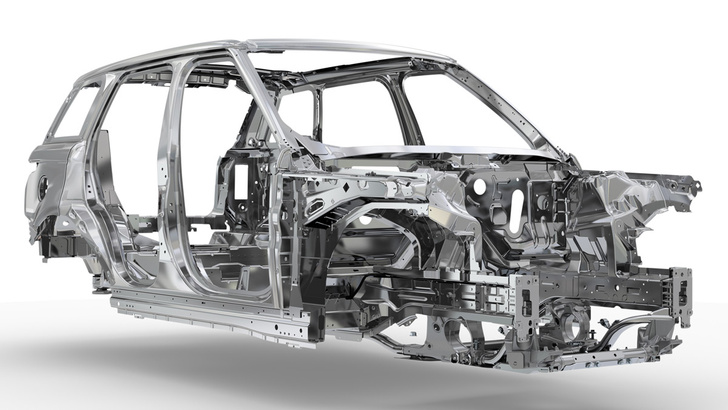

Из

основного назначения несущей системы

— объединение в единое целое всех частей

автомобиля — вытекают главные требования

к ней — прочность и жесткость. Под

прочностью понимают способность несущей

системы воспринимать эксплуатационные

нагрузки без поломок системы в целом

или ее элементов, а под жесткостью —

способность сохранять свою форму без

остаточных деформаций и без недопустимых

упругих деформаций при воздействии

тех же нагрузок.

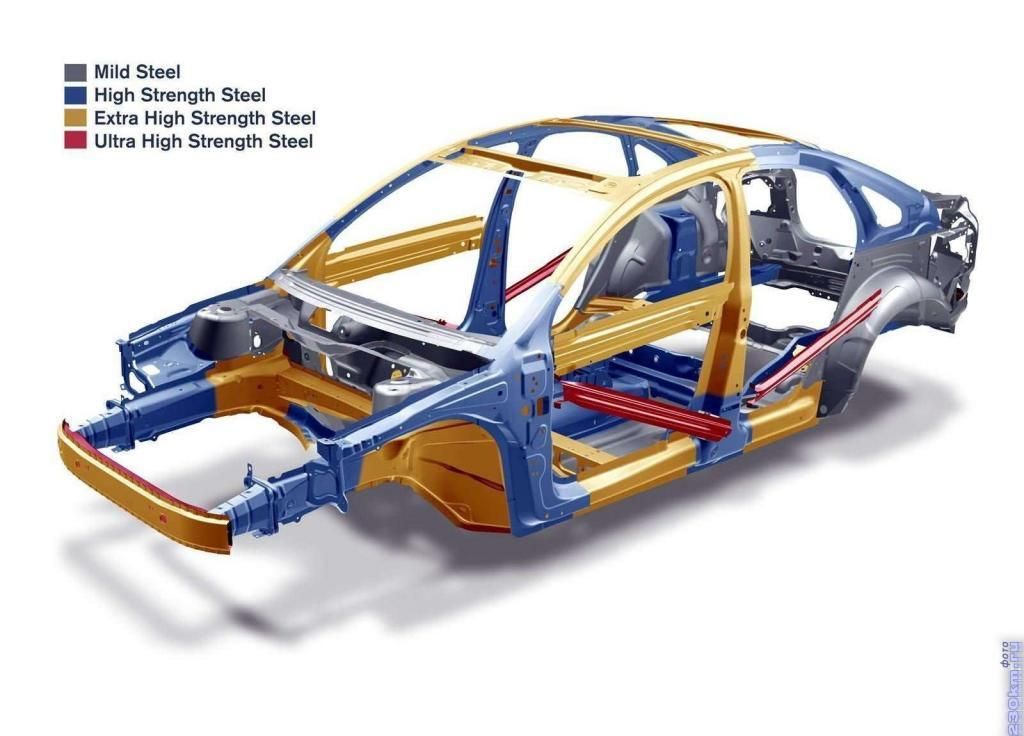

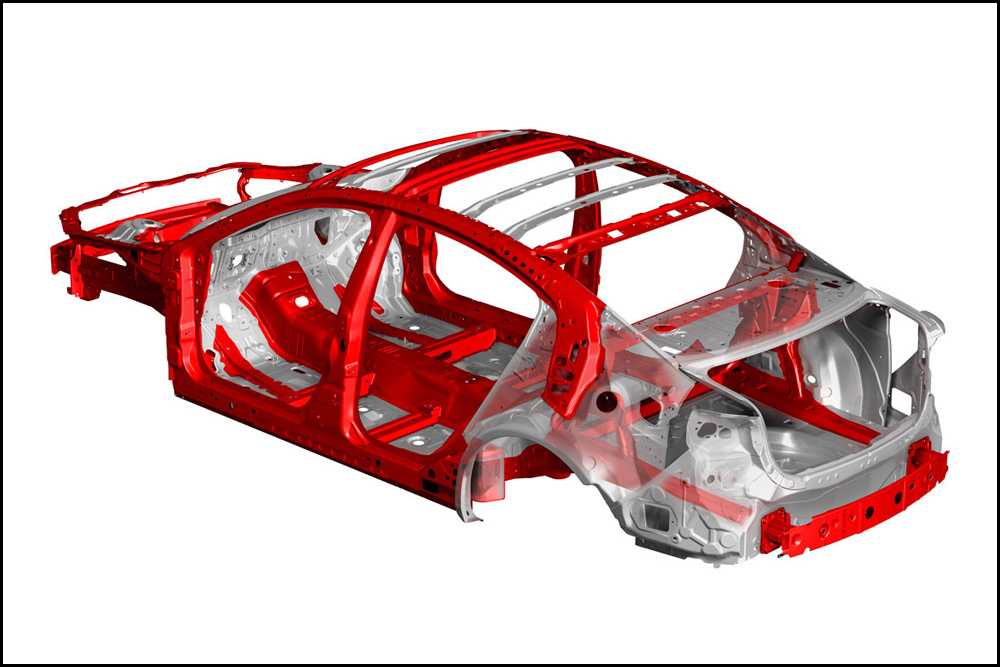

В части прочностных свойств несущей системы наибольшее значение имеет усталостная прочность, поскольку она определяет срок службы системы, а часто и всего автомобиля, до предусмотренного нормативными документами на автомобиль капитального ремонта или списания. Таким образом, усталостная прочность (долговечность) несущей системы должна быть достаточной для обеспечения межремонтного или полного пробега автомобиля, но не должна быть слишком большой, поскольку это означало бы, что при конструировании в элементы несущей системы заложен излишний запас прочности, излишний материал, что сказалось бы на увеличенной массе, которую пришлось бы перевозить в течение всего срока службы автомобиля.

Статическая

прочность несущей системы, ее способность

воспринимать единовременные

эксплуатационные нагрузки без поломок

и остаточных деформаций, безусловно,

должна быть достаточной, но в то же время

при стандартных динамических воздействиях

на автомобиль, имитирующих аварии

(например, лобовое столкновение),

несущая система должна деформироваться

таким образом, чтобы поглотить энергию

удара и уменьшить динамические нагрузки

до предусмотренных нормативными

документами величин. С этой точки зрения

деформация несущей системы и связанная

с ней деформация кузова должна быть

возможно большей, но в то же время внутри

кузова должен сохраняться объем

(«пространство выживания»), достаточный

для того, чтобы водитель и пассажиры

травмировались в наименьшей степени и

имели наибольшие шансы на сохранение

жизни.

С этой точки зрения

деформация несущей системы и связанная

с ней деформация кузова должна быть

возможно большей, но в то же время внутри

кузова должен сохраняться объем

(«пространство выживания»), достаточный

для того, чтобы водитель и пассажиры

травмировались в наименьшей степени и

имели наибольшие шансы на сохранение

жизни.

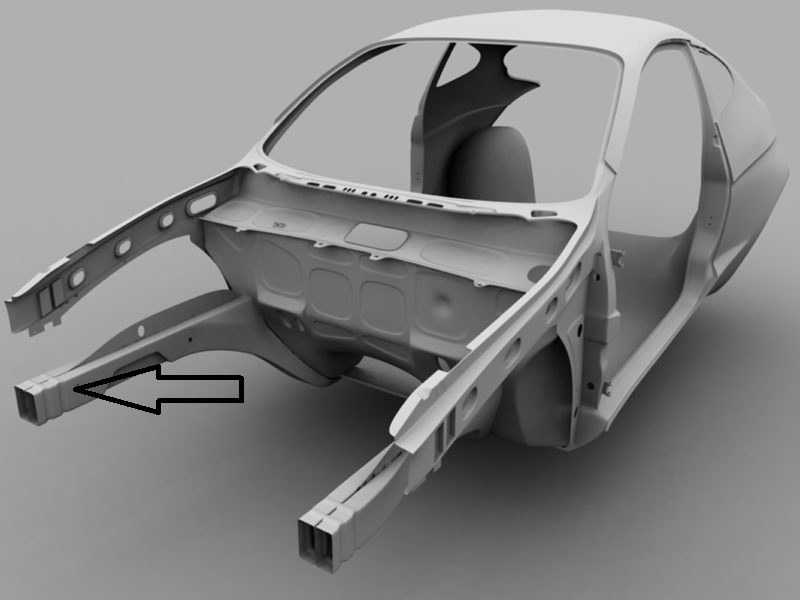

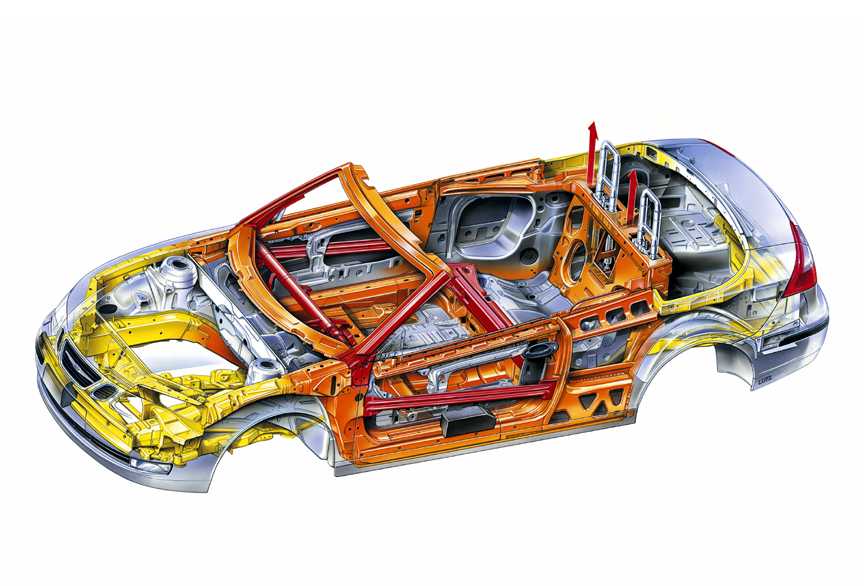

В части жесткости требования к несущим системам грузовых и легковых автомобилей существенно отличаются.

Жесткость кузова пассажирского автомобиля, легкового или автобуса, должна быть возможно большей, чтобы кузов уверенно противостоял изгибам и перекосам.

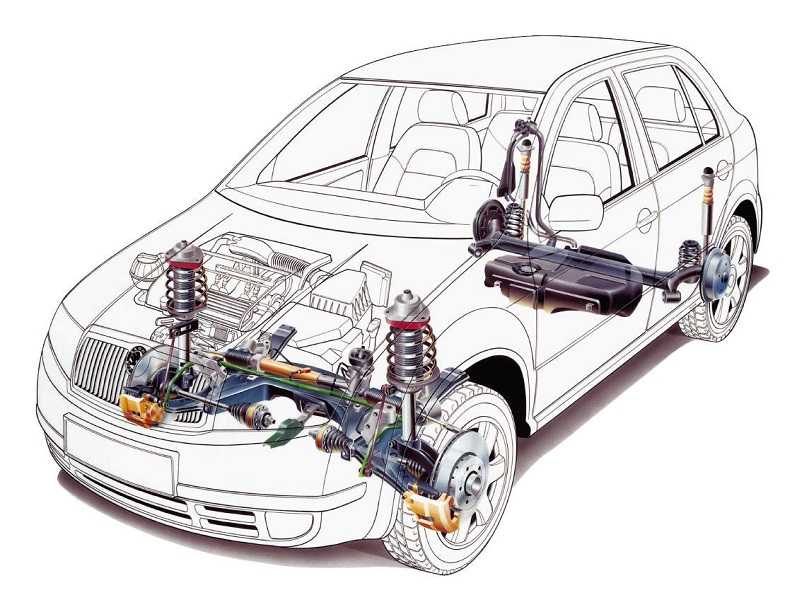

К

несущей системе грузового автомобиля,

роль которой обычно играет рама,

предъявляются иные требования. Если

изгибная жесткость рамы, т.е. способность

противостоять изгибающим нагрузкам в

вертикальной и горизонтальной плоскости,

должна быть достаточно большой, то

крутильная жесткость, т.е. способность

противостоять скручивающим нагрузкам

при движении, например, по дороге с

большими неровностями, напротив, не

должна быть излишней. Конечно, имеются

конструктивные возможности получить

большую крутильную жесткость рамы, но

это влечет за собой значительное

утяжеление конструкции в целом, поскольку

в ее жестких узлах возникали бы высокие

механические напряжения и, соответственно,

поломки. Относительно податливая на

кручение рама деформируется без появления

больших напряжений в ее узлах. К раме

грузового автомобиля крепятся агрегаты

и узлы, и в ряде случаев деформация рамы

могла бы вызвать в корпусах этих агрегатов

нежелательные нагрузки. Чтобы избежать

этого, предусматривается упругое

закрепление агрегатов, и они имеют

крепление в трех точках. В этом случае

перекосы рамы не могут вызвать

соответствующих перекосов агрегатов.

Таким образом закрепляется на раме

грузового автомобиля, например, кабина

или двигатель с коробкой передач. Выше

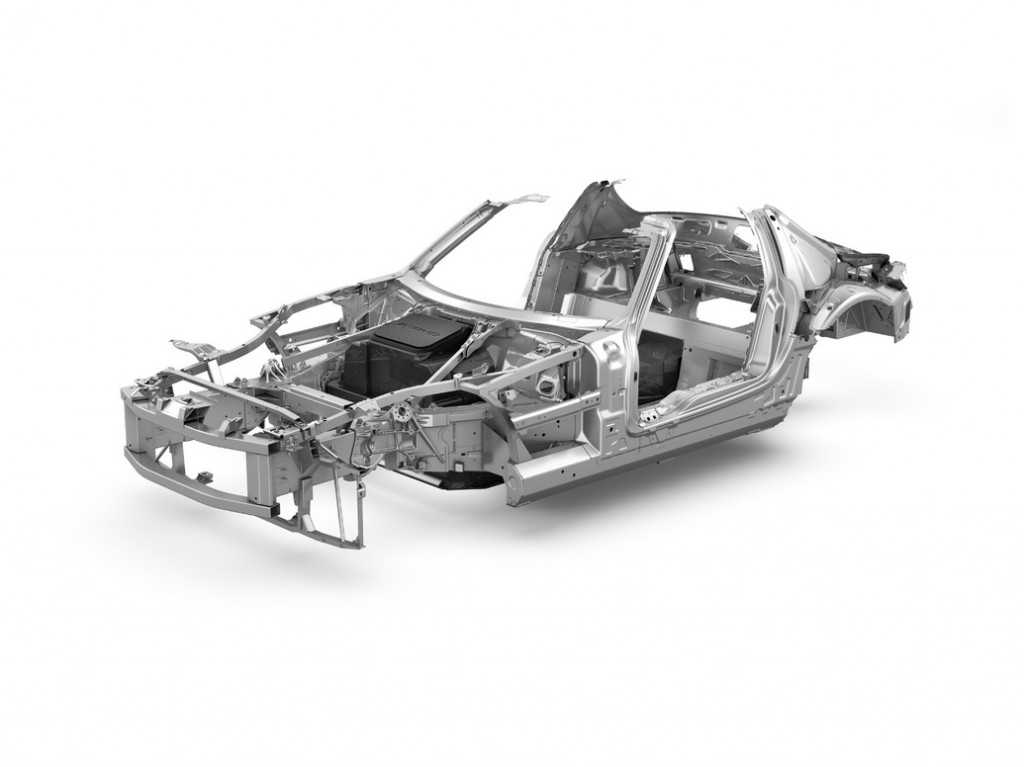

упоминалось о том, что долговечность

несущей системы должна соответствовать

долговечности автомобиля в целом. При

изготовлении деталей, входящих в несущую

систему, чаще всего применяется

низкоуглеродистая сталь, которая легко

штампуется и сваривается.

Конечно, имеются

конструктивные возможности получить

большую крутильную жесткость рамы, но

это влечет за собой значительное

утяжеление конструкции в целом, поскольку

в ее жестких узлах возникали бы высокие

механические напряжения и, соответственно,

поломки. Относительно податливая на

кручение рама деформируется без появления

больших напряжений в ее узлах. К раме

грузового автомобиля крепятся агрегаты

и узлы, и в ряде случаев деформация рамы

могла бы вызвать в корпусах этих агрегатов

нежелательные нагрузки. Чтобы избежать

этого, предусматривается упругое

закрепление агрегатов, и они имеют

крепление в трех точках. В этом случае

перекосы рамы не могут вызвать

соответствующих перекосов агрегатов.

Таким образом закрепляется на раме

грузового автомобиля, например, кабина

или двигатель с коробкой передач. Выше

упоминалось о том, что долговечность

несущей системы должна соответствовать

долговечности автомобиля в целом. При

изготовлении деталей, входящих в несущую

систему, чаще всего применяется

низкоуглеродистая сталь, которая легко

штампуется и сваривается. Но сталь

подвержена коррозии. Кузов легкового

автомобиля, например, выходит из строя

обычно именно из-за коррозионного

разрушения. Чтобы повысить долговечность

несущей системы, предусматривается

покрытие различными защитными составами,

которые предохраняют металл от воздействия

влаги и солей. В ряде случаев для

изготовления основания кузовов легковых

автомобилей применяют оцинкованный

металл или подвергают цинкованию

собранный кузов. Следовательно, одним

из требований к несущей системе является

ее достаточная стойкость к воздействиям

окружающей среды.

Но сталь

подвержена коррозии. Кузов легкового

автомобиля, например, выходит из строя

обычно именно из-за коррозионного

разрушения. Чтобы повысить долговечность

несущей системы, предусматривается

покрытие различными защитными составами,

которые предохраняют металл от воздействия

влаги и солей. В ряде случаев для

изготовления основания кузовов легковых

автомобилей применяют оцинкованный

металл или подвергают цинкованию

собранный кузов. Следовательно, одним

из требований к несущей системе является

ее достаточная стойкость к воздействиям

окружающей среды.

Таким образом, требования к несущей системе во многом противоречивы и требуют при ее конструировании высокого уровня инженерного искусства. При разработке конструкции несущей системы и определении ее расчетной долговечности при движении автомобиля по различным дорогам применяются методы моделирования напряжений в элементах конструкции с помощью ЭВМ.

Что такое подшипники? Давайте узнаем об основных функциях подшипников! / Общая информация о подшипниках / Подшипники Koyo (JTEKT)

«Подшипники» — это тип механической детали, но знаете ли вы, что они делают? На самом деле они настолько важны для машиностроения, что их называют «хлебом с маслом» отрасли. Они используются во всех видах машин, но поскольку они выполняют свою работу в тени, большинство людей, не связанных с машиностроением, вероятно, слышат это слово и думают: «Что это?»

Они используются во всех видах машин, но поскольку они выполняют свою работу в тени, большинство людей, не связанных с машиностроением, вероятно, слышат это слово и думают: «Что это?»

Итак, для этой первой «Колонны подшипников» мы собираемся объяснить абсолютные основы подшипников и дать краткое объяснение функций, которые они выполняют.

1. Так что же такое подшипники?

Подшипники — это «детали, помогающие вращать объекты». Они поддерживают вал, который вращается внутри механизма.

Машины, в которых используются подшипники, включают автомобили, самолеты, электрические генераторы и т.д. Они даже используются в бытовых приборах, которые мы все используем каждый день, таких как холодильники, пылесосы и кондиционеры.

Подшипники поддерживают вращающиеся валы колес, шестерен, турбин, роторов и т. д. в этих машинах, позволяя им вращаться более плавно.

Таким образом, все виды машин требуют для вращения очень много валов, а это означает, что почти всегда используются подшипники, до такой степени, что они стали известны как «хлеб с маслом машиностроения». На первый взгляд подшипники могут показаться простыми механическими деталями, но без подшипников мы бы не выжили.

На первый взгляд подшипники могут показаться простыми механическими деталями, но без подшипников мы бы не выжили.

2. Роль подшипников: Так почему же они так важны?

Итак, какую роль играют подшипники в обеспечении бесперебойной работы машин?

Они выполняют следующие две основные функции.

Функция 1: Уменьшить трение и сделать вращение более плавным.

Между вращающимся валом и частью, поддерживающей вращение, обязательно возникает трение. Между этими двумя компонентами используются подшипники.

Подшипники служат для уменьшения трения и обеспечения более плавного вращения. Это сокращает количество потребляемой энергии. Это самая важная функция подшипников.

Функция 2: Защита части, поддерживающей вращение, и поддержание правильного положения вращающегося вала

Между вращающимся валом и частью, поддерживающей вращение, требуется большое усилие. Подшипники выполняют функцию предотвращения повреждения этой силой части, поддерживающей вращение, а также поддержания правильного положения вращающегося вала.

Эта функция подшипников позволяет нам использовать наши машины снова и снова в течение длительного периода времени.

3. Насколько широко используются подшипники? Что бы мы делали без них?

Давайте спросим себя, насколько наша повседневная жизнь зависит от подшипников. Обычно вы их не видите, так что это немного сложно представить, верно? Давайте немного поговорим об автомобилях, поскольку это то, что мы все знаем.

Когда вы были ребенком, вы, наверное, хотя бы раз играли в игрушечную электрическую гоночную машинку, верно? Возможно, вы помните, что подшипники, к которым крепились колеса.

А как же настоящие машины? Сколько подшипников требуется для одного автомобиля?

Рис.: Основные места, в которых используются подшипники в автомобиле

① Оборудование (детали) для создания движущей силы

Примеры: Генераторы, турбонагнетатели и т.п.

② Оборудование (детали) рулевого управления

Примеры: Рулевые механизмы, насосы и т. п.

п.

③ Оборудование (детали) для передачи движущей силы

Примеры: Трансмиссии, дифференциалы и т.п.

④ Оборудование (детали) для управления автомобилем

Примеры: Колеса, подвеска и т.п.

Щелкните ссылку ниже для получения более подробной информации о подшипниках для использования в автомобилях:

Промышленная область: Автомобильная страница

……Правильный ответ около 100 !

Для автомобилей высокого класса количество подшипников больше похоже на 150!

Все эти подшипники играют очень важную роль.

Если бы в автомобиле не было подшипников,

- вращение было бы неровным и потребляло бы большое количество энергии, а

- часть, поддерживающая вращение, почти сразу сломалась бы.

По этой причине мы не смогли бы безопасно и комфортно управлять автомобилем без подшипников.

Таким образом подшипники постоянно работают в тени, чтобы сделать нашу жизнь комфортнее.

Заключение: Подшипники — это механические детали, благодаря которым мир вращается

Подшипники играют решающую роль в нашей повседневной жизни, но именно из-за их важности мы должны постоянно стремиться сделать их более точными и долговечными.

Кроме того, для развития технологии машин жизненно важно, чтобы мы продолжали разрабатывать подшипники, которые могут работать во все более жестких и специализированных условиях.

Подшипники, без сомнения, будут продолжать развиваться и изменяться, улучшая наши средства к существованию, «заставляя мир вращаться».

Колонка следующего месяца

Как возникли подшипники и как они приобрели свою нынешнюю форму?

Связанные столбцы:

Подшипники Общая информация 1-я серия — Что такое подшипники?

Часть 1: Что такое подшипники? Давайте узнаем об основных функциях подшипников!

Часть 2: Леонардо да Винчи был отцом подшипника!? Удивительная история подшипников

Часть 3: Какова структура подшипника? Роль конструкции и деталей в снижении трения

Часть 4: В чем разница между подшипниками? Различные типы и особенности подшипников

Часть 5: Применение подшипников I: Как подшипники используются в автомобилях

Часть 6: Применение подшипников II: Как подшипники используются в машинах в промышленности

Часть 7. Подшипники, изготовленные с использованием передовых материалов и смазочных материалов: подшипники вокруг вас

Подшипники, изготовленные с использованием передовых материалов и смазочных материалов: подшипники вокруг вас

Общая информация о подшипнике 2-й серии. Как правильно выбрать подшипник

Как правильно выбрать подшипник (часть 1): порядок выбора подшипников и типы подшипников Как правильно выбрать подшипник (Часть 2): Как выбрать подшипниковый узел Как правильно выбрать подшипник (часть 3): размеры и срок службы подшипника Как правильно выбрать подшипник (часть 4): ограничения скорости подшипника, точность вращения и посадки Как правильно выбрать подшипник (часть 5): предварительный натяг и жесткость подшипника Как правильно выбрать подшипник (часть 6): смазка подшипников Как правильно выбрать подшипник (часть 7): Компоненты, окружающие подшипник

Информация о подшипниках для начинающих

Подшипник Общая информация для начинающих: «Подходит»

Как правильно выбрать подшипник, часть 1

При проектировании машины важно выбрать подшипник, подходящий для этой машины. В этом сообщении блога Koyo Bearings предоставляет нам критерии выбора правильного подшипника для вашего приложения. Вы можете найти оригинальный пост здесь.

В этом сообщении блога Koyo Bearings предоставляет нам критерии выбора правильного подшипника для вашего приложения. Вы можете найти оригинальный пост здесь.

1. Каковы критерии выбора подшипников?

Подшипники бывают разных типов, и их размеры могут варьироваться от нескольких миллиметров до более десяти метров в диаметре

Рис. 1: Сверхмалые (миниатюрные) подшипникиРис. 2: Сверхбольшой опорно-поворотный подшипник для туннельных экскаваторовПри выборе из множества разнообразных типов подшипников, который подходит для вашей машины, очень важны следующие два критерия.

Критерий 1: Он должен соответствовать среде использования машины и условиям эксплуатации, которые требуются для подшипника

Критерий 2: Подшипники для замены должно быть легко приобрести, и это должно облегчить техническое обслуживание/осмотр машины сократить, и машина может использоваться в течение более длительного периода времени.

Таким образом, выбор соответствующего подшипника позволит создать машину с более высокой экономической эффективностью!

2. Очередность выбора подшипников

Очередность выбора подшипников

В столбцах «Как правильно выбрать подшипник» мы выберем оптимальный подшипник в порядке, указанном в таблице 1 ниже.

Обратите внимание, что следующий заказ является лишь ориентиром.

Когда вы фактически выбираете подшипник для использования, наиболее важными факторами являются прошлые успехи и точки улучшения, поэтому нет необходимости следовать этому порядку буквально.

Таблица 1: Контрольный список выбора подшипника3. Как выбрать тип подшипника

При проектировании машины большинство людей сначала определяют размеры вала, чтобы удовлетворить требования прочности, а затем выбирают подшипник на основе этого.

1) Если нагрузка будет преимущественно радиальной (перпендикулярной валу), используйте радиальный подшипник, а если нагрузка будет преимущественно осевой (в том же направлении, что и вал), используйте упорный подшипник. Осевые нагрузки иногда называют осевыми нагрузками.

2) Если нагрузка на подшипник будет легкой, используйте шариковый подшипник, а если большая, используйте роликовый подшипник.

3) Если радиальная и осевая нагрузки воздействуют на один подшипник одновременно (комбинированная нагрузка), для легкой комбинированной нагрузки требуется радиальный шарикоподшипник или радиально-упорный шарикоподшипник, в то время как большая комбинированная нагрузка требует использования конического роликоподшипника.

Рис. 6: Радиальная и осевая нагрузки (комбинированная нагрузка), приложенные к радиально-упорному шарикоподшипникуЕсли большая осевая нагрузка действует в обоих направлениях, вы можете комбинировать два или более подшипников или использовать двухрядный подшипник.

Рис. 7: Подобранная пара подшипников (радиально-упорные шарикоподшипники)Рис. 8: Двухрядный подшипник (конический роликоподшипник)4. Место для установки подшипника

Наш каталог подшипников содержит таблицу с граничными размерами (размерами, необходимыми для установки подшипника с валом и корпусом), как в таблице 3 ниже. Используя таблицу граничных размеров, выберите тип подшипника, который поместится в монтажном пространстве, исходя из размеров вала или корпуса.

Используя таблицу граничных размеров, выберите тип подшипника, который поместится в монтажном пространстве, исходя из размеров вала или корпуса.

3) Даже если подшипник имеет одинаковый диаметр отверстия, существует несколько типов ширины и наружного диаметра, поэтому выберите подходящий подшипник из них. [см. рис. 9 a) ]

Некоторые люди выбирают подшипники, исходя из того, что внешний диаметр подшипника соответствует размерам корпуса. [см. рис. 9 b) ]

Рис. 9: Подшипники с одинаковым диаметром отверстия или одинаковым наружным диаметром4) Выберите подшипник серии диаметров 0, 2 или 3 из примера в Таблице 3. Если место для установки подшипника ограничено из-за уменьшения размера машины, выберите подшипник серии диаметра 9.

Если установка пространство ограничено только в радиальном направлении, выберите подшипник с шириной (или высотой в случае упорного подшипника) серии 2 или выше или двухрядный подшипник. Для некоторых типов подшипников (например, для радиальных шарикоподшипников) серия ширины не указывается. На данном этапе выбора типа подшипника лучше не ограничиваться одним типом, а выбрать несколько типов.

Для некоторых типов подшипников (например, для радиальных шарикоподшипников) серия ширины не указывается. На данном этапе выбора типа подшипника лучше не ограничиваться одним типом, а выбрать несколько типов.

5. Подтвердите тип выбранного вами подшипника

Убедитесь, что выбранный вами тип подшипника в целом подходит, используя «Сравнение характеристик типа подшипника» (Таблица 4).

Таблица 4: Сравнение характеристик подшипников типаУбедитесь, что выбранный вами тип подшипника в целом подходит, используя «Контрольный список для выбранного типа подшипника» (Таблица 5).

Таблица 5: Контрольный список выбора подшипников6. Заключение

При выборе подшипника, подходящего для вашей машины, важно, чтобы подшипник соответствовал требованиям среды использования и чтобы его можно было легко приобрести для замены.

Вкратце:

- Выберите правильный тип подшипника в зависимости от величины и направления нагрузки.

- Выберите подшипник, размеры которого соответствуют размерам вала или корпуса, из таблицы размеров подшипников.

- Убедитесь, что выбранный вами тип подшипника подходит, используя «Сравнение производительности типа подшипника» с критериями использования подшипника.

Другими факторами, которые необходимо учитывать при выборе, являются рабочая скорость и температура, поскольку они существенно влияют на выбор подшипника.

Чтобы просмотреть полный ассортимент продукции Koyo Bearings, посетите их страницу на веб-сайте MISUMI здесь.

Процитировано

Подшипники Koyo. (2020, 30 января). Подшипник Мелочи . Получено с Koyo Bearings: https://koyo.jtekt.co.jp/en/2020/01/column02-01.html

Применение подшипников: как подшипники используются для машин в промышленности

Существуют различные типы подшипников, каждый из которых имеет свои сильные стороны. Знаете ли вы, в каких машинах используются какие подшипники?

В этой части мы представим подшипники, используемые в автомобилях, как «Часть I» нашего введения в область применения подшипников.

1. Как используются подшипники в автомобиле?

Для повышения производительности автомобиля, например, за счет снижения выбросов CO2 (двуокиси углерода), которые вызывают глобальное потепление, или уменьшения количества поломок, подшипники становятся все более и более важными.

В этой части мы объясним, как подшипники используются в трансмиссии и дифференциале, которые передают мощность от двигателя к колесам.

Рис. 1: Система, передающая движущую силу от двигателя к колесам

2. Подшипники, используемые в трансмиссии

Иногда мы хотим двигаться быстрее или нам нужна большая движущая сила, например, когда вождение в гору. Необходимо достичь движущей силы, соответствующей движущим условиям.

Трансмиссия — это устройство, которое преобразует мощность двигателя в движущую силу и передает ее на колеса. Внутри работает множество различных типов подшипников, каждый из которых использует свою собственную силу, и внутри отдельных частей автомобиля также используется очень много подшипников.

Коробки передач можно разделить на две широкие категории: ручные и автоматические. В автомобилях с механической коробкой передач рычаг переключения передач, служащий для ее управления, устанавливается рядом с сиденьем водителя.

Рис. 2: Рычаг переключения передач, используемый для управления механической коробкой передач вождение.

Механическая коробка передач состоит из валов и шестерен. Эти детали поддерживаются подшипниками, и теперь мы хотели бы представить эти подшипники.

Рис. 3: Структура механической коробки передач

Рис. 4: Как работает механическая коробка передач

Подшипники, поддерживающие валы

Используется подшипник такого типа, который соответствует величине мощности двигателя, и поддерживает вращение обоих валов и усилие, прикладываемое шестернями.

Таблица 1: Подшипники, поддерживающие валы

| Радиальная нагрузка | Осевая нагрузка | Тип подшипника |

|---|---|---|

| Маленький | Маленький | Радиальный шарикоподшипник |

| Большой | Маленький | Цилиндрический роликоподшипник |

| Большой | Большой | Конический роликоподшипник |

Мы рассказали о радиальных и осевых нагрузках в части 4, поэтому, если вы еще этого не сделали, загляните туда.

Часть 4: «В чем разница между подшипниками? Различные типы и особенности подшипников»

Рис. 5: Радиальные шарикоподшипники для опорных валов

Подшипники, поддерживающие шестерни

В механической коробке передач шестерни постоянно вращаются и сцепляются друг с другом.

Чтобы передать на колеса движущую силу, соответствующую скорости, которую мы хотим развивать, мы используем рычаг переключения передач, чтобы выбрать передачу (A), которая лучше всего соответствует этой движущей силе. Выбранная шестерня (А) соединена с валом и поворачивает вал такое же количество раз.

Чтобы передать на колеса различную движущую силу для изменившейся ситуации, мы используем рычаг переключения передач, чтобы отсоединить соединенную шестерню (A) от вала и выбрать передачу (B), которая лучше всего соответствует этой движущей силе. Выбранная шестерня (В) соединена с валом и вращает вал с таким же числом оборотов.

В этом случае шестерня, отсоединенная от вала (А), вращается независимо от вала.

Поскольку шестерня и вал имеют разное число оборотов, игольчатый роликоподшипник (сочетание игольчатых роликов и сепараторов) устанавливается между шестерней и валом и вращается между внутренней поверхностью шестерни и внешней поверхность вала.

Рис. 6: Количество оборотов шестерен и валов, используемых для увеличения или уменьшения скорости

Рис. 7: Подшипник (комбинация игольчатых роликов и сепараторов) для поддержки шестерни

3. Используемые подшипники в дифференциалах

Когда автомобиль поворачивает влево или вправо, внутренние колеса вращаются медленнее, чем внешние.

Дифференциал — это устройство, которое преобразует тяговую мощность трансмиссии в еще большую тяговую мощность и позволяет делать разное число оборотов для левого и правого колес.

Рис. 8: Вращение колеса при повороте автомобиля

В дифференциале шестерни, прикрепленные к валу-шестерне (вал, соединенный с трансмиссией), и вал на конце колеса сцепляются под прямым углом. Подшипники поддерживают как вращение валов, так и усилие, прилагаемое шестернями.

Подшипники поддерживают как вращение валов, так и усилие, прилагаемое шестернями.

Рис. 9: Схема дифференциала

Рис. 10: Конструкция дифференциала

Конические роликоподшипники, поддерживающие валы

Комбинированные конические роликоподшипники одновременно воспринимают как радиальную, так и осевую нагрузку (в обоих направлениях) и, поддерживая правильную блокировку шестерен, передают большую движущую силу на колеса с обеих сторон.

Компания JTEKT производит лучшие в мире конические роликоподшипники с низким коэффициентом трения, которые обеспечивают чрезвычайно малую потерю движущей силы во время вращения. Кроме того, мы также делаем компактные подшипники реальностью, что в значительной степени способствует снижению выбросов CO2 от автомобилей.

Рис. 11: Конические роликоподшипники с низким моментом трения

Нажмите здесь, чтобы получить дополнительную информацию о конических роликоподшипниках серии LFT с низким коэффициентом трения JTEKT

Заключение, часть 1

В этой части мы объяснили подшипники, которые используются в устройствах, передающих мощность от двигателя к колесам, но очень много подшипников, используемых в других частях автомобилей. Используя сильные стороны каждого из подшипников, мы повышаем ходовые качества и безопасность автомобилей.

Используя сильные стороны каждого из подшипников, мы повышаем ходовые качества и безопасность автомобилей.

Для обеспечения более безопасного и комфортного вождения существует все больший спрос на подшипники с высокой функциональностью и высокой надежностью.

Знаете ли вы, в каких машинах, кроме автомобилей, какие подшипники используются?

Часть II

Часть 1 мы объяснили, что подшипник является компонентом, поддерживающим вращающиеся валы.

По этой причине можно с уверенностью сказать, что подшипники используются в любой машине, имеющей вал.

В этой части мы продолжим с того места, где остановилась предыдущая часть, и поговорим о применении подшипников.

В частности, теперь мы представим подшипники, используемые в машинах в трех областях: «выработка энергии», «создание материалов» и «обработка».

1. Подшипники, вырабатывающие энергию: ветряные генераторы

Электрогенераторы вырабатывают энергию, необходимую нам в повседневной жизни. В последние годы возрос интерес к использованию зеленой энергии, которая не выделяет CO2 (двуокись углерода), один из газов, вызывающих глобальное потепление. В частности, по всему миру появляются ветряные генераторы.

В последние годы возрос интерес к использованию зеленой энергии, которая не выделяет CO2 (двуокись углерода), один из газов, вызывающих глобальное потепление. В частности, по всему миру появляются ветряные генераторы.

Технический осмотр затруднителен, когда такие турбины расположены на большой высоте, поэтому существует повышенный спрос на подшипники, которые имеют высокую степень надежности (они почти никогда не ломаются) и длительный срок службы.

Существует множество подшипников, которые используются в генераторах ветряных турбин, но здесь мы хотели бы представить «подшипники главного вала», которые воспринимают силу ветра и передают вращение генератору.

Рис. 1: Высотные ветрогенераторы

Рис. 2: Структура генератора ветровой турбины

Подшипники главного вала

В генераторе ветряной турбины сила ветра вращает главный вал, и это вращение передается на генератор для выработки электроэнергии.

Подшипники главного вала воспринимают не только вес лопастей и вращающейся части, но и силу ветра, сила и направление которого меняются неравномерно.

По этой причине мы в основном используем сферические роликоподшипники, которые способны выдерживать большие усилия и обладают отличной способностью выравнивания.

■ Что такое «возможность согласования»?

Это относится к способности внутреннего кольца, тел качения и сепаратора продолжать вращаться, выравниваясь, если они сместились.

Мы также описали способность сферических роликоподшипников к центрированию в части 4: «Каковы различия между подшипниками? Различные типы и особенности подшипников», поэтому, пожалуйста, ознакомьтесь с этим, если вы еще этого не сделали (или если вам нужно освежить знания).

«В чем разница между подшипниками? Различные типы и особенности подшипников» раздел «Сферические роликоподшипники»

Кроме того, поскольку они способны воспринимать большую силу, мы используем большие сферические роликоподшипники с внешним диаметром 1 метр и более для главного вала.

Рис. 3: Крупногабаритный сферический роликоподшипник для основного вала генератора ветряной турбины

Щелкните здесь для получения дополнительной информации о наших продуктах для устройств, используемых в ветроэнергетике

2.

Подшипники, создающие материалы: сталепрокатные станы

Подшипники, создающие материалы: сталепрокатные станыВ качестве показательного примера машины, которая создает материалы для вещей, мы сейчас представим прокатный стан, который превращает стальные материалы в форму, необходимую для их использования.

Рис. 4: Типичные примеры стальных профилей

В сталепрокатном стане стальной лист пропускают через вращающиеся валки и прикладывают усилие для его растяжения. Есть старая поговорка, которая гласит: «Куй железо, пока горячо». Это высказывание верно: стальные материалы обычно прокатывают при очень высокой температуре. Здесь подшипники в условиях высокой температуры поддерживают чрезвычайно большое усилие для вращения валков.

Рис. 5: Конструкция сталепрокатного цеха

Подшипники, используемые в рабочих валках

В рабочих валках мы используем четырехрядные конические роликоподшипники, чтобы выдерживать чрезвычайно большую радиальную нагрузку и двунаправленную осевую нагрузку, возникающие при прокатке.

Рис. 6: Четырехрядный конический роликоподшипник для использования в рабочем валке

Подшипники, используемые в опорных валках защищает от этой деформации. В опорных валках мы используем четырехрядные цилиндрические роликоподшипники для восприятия чрезвычайно большой радиальной нагрузки и двухрядные конические роликоподшипники для восприятия осевой нагрузки.

Рис. 7: Подшипники для использования в опорных валках

В 1943 году компания JTEKT создала первый в истории Японии подшипник для стальных прокатных станов и с тех пор поставляет большое количество подшипников для использования не только в прокатных станах. но и во всей сталелитейной промышленности.

Нажмите здесь для получения дополнительной информации о подшипниках для использования в сталепрокатных станах

Нажмите здесь для получения дополнительной информации о наших продуктах для использования в оборудовании для производства стали

3.

Подшипники для механической обработки: обрабатывающие центры (станки)

Подшипники для механической обработки: обрабатывающие центры (станки)Наконец, давайте рассмотрим механические устройства, используемые при механической обработке.

Механические устройства, используемые для преобразования («обработки») изделий и компонентов в оптимальную форму, называются станками.

В частности, в последние годы наблюдается быстрый рост распространенности обрабатывающих центров, которые используются при обработке и управляются компьютером.

Благодаря обрабатывающим центрам становится возможной мельчайшая и точная обработка, которую невозможно выполнить вручную, а время, необходимое для обработки, резко сокращается.

Рис. 8: Станок, используемый в обрабатывающем центре

В шпинделях, прикрепленных к обрабатывающим центрам, нам необходимо использовать подшипники с низким повышением температуры, чтобы не вызвать коробление продукта из-за тепловыделения, или снижение точности обработки.

Рис. 9: Конструкция обрабатывающего центра и его шпинделя

Подшипники шпинделя

В шпинделях мы используем радиально-упорные шарикоподшипники, которые могут одновременно воспринимать радиальную нагрузку и осевую нагрузку во время обработки.

Рис. 10: Радиально-упорные шарикоподшипники, используемые в шпинделе

Компания JTEKT первой в мире стала производить керамические подшипники.

Эти керамические подшипники не сильно нагреваются даже при вращении на высокой скорости и, таким образом, защищают от коробления обрабатываемых изделий.

Кроме того, они позволяют подавать только необходимое количество смазочного масла, которое является причиной этого тепловыделения, в необходимые зоны и оперативно его сливать.

Вывод: Подшипники поддерживают нашу повседневную жизнь

От машин, производящих энергию, до машин, создающих материалы, и обрабатывающих инструментов — мы не часто видим эти продукты непосредственно в нашей повседневной жизни. Но, как мы представили в этой колонке, в машинах в промышленности используется очень много подшипников. Эти подшипники не только поддерживают силу и вращение, но и поддерживают нашу повседневную жизнь. Кроме того, функциональность, которая требуется от подшипников, постоянно растет, и подшипники, подходящие для различных применений, пользуются большим спросом.