Очистка и обезжиривание деталей — Техническое Обслуживание и Ремонт Автомобилей

Разобранные детали перед поступлением на контроль подвергаются очистке и обезжириванию для удаления различных видов отложений: промасленной грязи, жировой пленки, накипи и нагара. Существует большое количество моющих растворов различных составов для обезжиривания металлических деталей. Наиболее распространенные моющие растворы приведены в табл. 13.

13. Моющие растворы для обезжиривания деталей

| компоненты | количество компонентов в растворе для мойки деталей, % | ||||

| из чугуна и стали | из сплавов алюминия | ||||

| 1 | 2 | 3 | 1 | 2 | |

| кальцинированная

|

5,50 | — | 10,00 | — | 1,00 |

| каустическая сода | 0,75 | 2,00 | — | 0,10-0,20 | — |

| тринатрийфосфат | 1,00 | 5,00 | — | — | — |

| нитрит натрия | — | — | — | 0,15-0,25 | — |

| жидкое стекло | — | 3,00 | — | — | — |

| хромпик | — | — | 0,10 | — | 0,05 |

| хозяйственное мыло | 0,15 | — | — | — | — |

Главным условием высокого качества обезжиривания деталей является обеспечение необходимой температуры моющего раствора. Для указанных в табл. 13 растворов она должна находиться в пределах 80—90°С. Хромпик или нитрит натрия добавляют в раствор с целью предохранения деталей от коррозии, а тринатрийфосфат способствует ускорению очистки. После обезжиривания растворами, содержащими каустическую соду, детали тщательно промывают горячей водой.

Для указанных в табл. 13 растворов она должна находиться в пределах 80—90°С. Хромпик или нитрит натрия добавляют в раствор с целью предохранения деталей от коррозии, а тринатрийфосфат способствует ускорению очистки. После обезжиривания растворами, содержащими каустическую соду, детали тщательно промывают горячей водой.

Промышленность выпускает также синтетические моющие вещества сульфонол, ДС-РАС, ОП-7 и др. Они. применяются для обезжиривания деталей, изготовленных из различных металлов и сплавов. После обезжиривания детали не надо ополаскивать водой, так как указанные растворы не вызывают коррозии черных и цветных металлов и не оказывают вредного действия на кожу и одежду ‘рабочих. Обезжиривание сульфонолом осуществляют при температуре 20—40°С, раствором ДС-РАС — при температуре 80—90С°, а раствором ОП-7, ОП-10 — не выше 70—75°С.

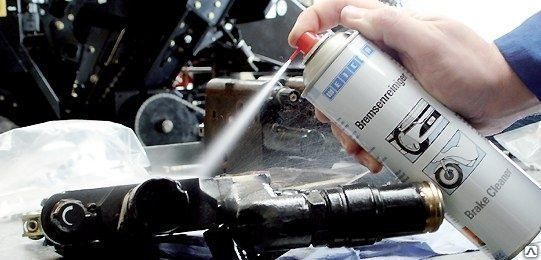

Для обезжиривания некоторых точных деталей (шариковые и роликовые подшипники, плунжерные пары и т. п.) применяют бензин с последующей промывкой веретенным маслом. После промывки бензином подшипники обезжиривают специальными растворами.

После промывки бензином подшипники обезжиривают специальными растворами.

При очистке деталей электрооборудования применяют керосин. Заменителем керосина и бензина может служить раствор, состоящий из 40% сульфонефтяных кислот, 8% — минеральных масел, 1%—серной кислоты и остальное воды. Он применяется только при механизированной мойке, его не подогревают, но добавляют в него до 1 % хромпика для предохранения деталей от коррозии.

14. Рекомендуемая концентрация каустической соды в моющих растворах

|

Моечно-очистительные операции |

Рекомендуемое содержание каустической соды, % |

|

Наружная мойка шасси автомобиля и удаление картерной смазки |

1,0 |

|

Обезжиривание и очистка рамы:

|

|

|

основная ванна |

4,0-5,0 |

|

промывочная ванна |

Не более 1,0 |

|

Обезжиривание и очистка узлов: |

|

|

основная ванна |

3,0-5,0 |

|

промывочная ванна |

Не более 1,2 |

|

Обезжиривание деталей: |

|

|

основная ванна |

3,0-4,0 |

|

промывочная ванна |

Не более 1,0 |

|

Очистка и удаление старой краски: |

|

|

основная ванна |

5,0-8,0 |

|

промывочная ванна |

Не более 0,6 |

Каустическая сода является основным компонентом многих моющих растворов, применяемых на авторемонтных предприятиях. В табл. 14 приведена рекомендуемая концентрация каустической соды в моющих растворах, применяемых для различных моечно-очистительных работ.

В табл. 14 приведена рекомендуемая концентрация каустической соды в моющих растворах, применяемых для различных моечно-очистительных работ.

Процесс обезжиривания и очистки деталей может осуществляться с применением ультразвуковых колебаний. Сущность ультразвуковой очистки заключается в том, что загрязненные детали помещают в ванну с моющим раствором, в которой различными вибраторами возбуждают ультразвуковые колебания. Под действием последних разрушаются жировые пленки, покрывающие поверхность деталей. Разрушению жировых пленок способствуют отдельные мелкие кавитационные пузырьки, которые проникают к поверхности детали через щели и разрывы пленки. Оторванные от поверхности детали частицы жира или накипи удаляются непрерывным потоком жидкости, создаваемым ультразвуковыми колебаниями. Для повышения качества очистки ультразвук применяется в сочетании с действием моющего раствора. При очистке стальных деталей применяют раствор следующего состава: кальцинированная сода (10 г/л), тринатрийфосфат (30 г/л), эмульгатор ОП-7 (3 г/л).

У некоторых деталей приходится удалять нагар, который образуется при неполном сгорании топлива и масла. Нагаром покрываются стенки камер сгорания в головке цилиндров двигателя, днища поршней, гнезда блока под впускные клапаны и др.

Нагар можно удалять механическим и химическим способами. Для удаления нагара химическим способом применяют щелочные растворы, подогретые до 80—90°С.

Продолжительность мойки составляет 40— 60 мин, после чего детали промывают в ванне с раствором следующего состава: кальцинированная сода (0,2%), жидкое стекло (0,2%) и хромпик (0,1%).

Более совершенным является пневматический способ удаления нагара с применением косточковой крошки. Крошка готовится из скорлупы фруктовых косточек. Применяется специальная установка, в которой мелкая косточковая крошка увлекается струей воздуха (давление 4—5 кгс/см Ударяясь о поверхность детали, она разрушает слой нагара. Вместо косточковой крошки может применяться металлический песок.

Ударяясь о поверхность детали, она разрушает слой нагара. Вместо косточковой крошки может применяться металлический песок.

Значительную трудность представляет удаление накипи. Образовавшийся слой накипи в водяной рубашке блоков и головок цилиндров удаляют раствором тринатрийфосфата (3— 5 кг на 1 м3 воды) или 8—10%-ным раствором соляной кислоты. Для предохранения деталей от коррозии добавляют 3—4 г технического уротропина на 1 л раствора. Раствор подогревается до 50—60°С. Продолжительность мойки составляет 50—70 мин, после которой обязательна промывка чистой водой с добавлением хромпика. Процесс осуществляется в специальных камерах, оборудованных центробежным насосом и рольгангами для перемещения деталей.

Поделитесь этой страницей с друзьями!

Межоперационное обезжиривание деталей

1. Персональная информация Пользователей, которую обрабатывает компания

1.1. В рамках настоящей Политики под «персональной информацией Пользователя» понимаются:

1. 1.1. Персональная информация, которую Пользователь предоставляет о себе самостоятельно при регистрации (создании учётной записи) или в процессе использования Сервисов, персональные данные Пользователя. Обязательная для предоставления Сервисов информацияпомечена специальным образом. Иная информация предоставляется Пользователем на его усмотрение.

1.1. Персональная информация, которую Пользователь предоставляет о себе самостоятельно при регистрации (создании учётной записи) или в процессе использования Сервисов, персональные данные Пользователя. Обязательная для предоставления Сервисов информацияпомечена специальным образом. Иная информация предоставляется Пользователем на его усмотрение.

1.1.2. Данные, которые автоматически передаются Сервисам Яндекса в процессе их использования с помощью установленного на устройствеПользователя программного обеспечения, в том числе IP-адрес, данные файлов cookie, информация о браузере Пользователя (или иной программе, с помощью которой осуществляется доступ Сервисам), технические характеристики оборудования и программного обеспечения, используемых Пользователем, дата и время доступа к Сервисам, адреса запрашиваемых страниц и иная подобная информация.

1.1.3. Иная информация о Пользователе, обработка которой предусмотрена условиями использования отдельных Сервисов Яндекса.

1.2. Настоящая Политика применима только к информации, обрабатываемой в ходе использования Сервисов Яндекса. Яндекс не контролирует и не несет ответственность за обработку информации сайтами третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на сайтах Яндекса, в том числе в результатах поиска.

Яндекс не контролирует и не несет ответственность за обработку информации сайтами третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на сайтах Яндекса, в том числе в результатах поиска.

1. Персональная информация Пользователей, которую обрабатывает компания

1.1. В рамках настоящей Политики под «персональной информацией Пользователя» понимаются:

1.1.1. Персональная информация, которую Пользователь предоставляет о себе самостоятельно при регистрации (создании учётной записи) или в процессе использования Сервисов, персональные данные Пользователя. Обязательная для предоставления Сервисов информацияпомечена специальным образом. Иная информация предоставляется Пользователем на его усмотрение.

1.1.2. Данные, которые автоматически передаются Сервисам Яндекса в процессе их использования с помощью установленного на устройствеПользователя программного обеспечения, в том числе IP-адрес, данные файлов cookie, информация о браузере Пользователя (или иной программе, с помощью которой осуществляется доступ Сервисам), технические характеристики оборудования и программного обеспечения, используемых Пользователем, дата и время доступа к Сервисам, адреса запрашиваемых страниц и иная подобная информация.

1.1.3. Иная информация о Пользователе, обработка которой предусмотрена условиями использования отдельных Сервисов Яндекса.

1.2. Настоящая Политика применима только к информации, обрабатываемой в ходе использования Сервисов Яндекса. Яндекс не контролирует и не несет ответственность за обработку информации сайтами третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на сайтах Яндекса, в том числе в результатах поиска.

1. Персональная информация Пользователей, которую обрабатывает компания

1.1. В рамках настоящей Политики под «персональной информацией Пользователя» понимаются:

1.1.1. Персональная информация, которую Пользователь предоставляет о себе самостоятельно при регистрации (создании учётной записи) или в процессе использования Сервисов, персональные данные Пользователя. Обязательная для предоставления Сервисов информацияпомечена специальным образом. Иная информация предоставляется Пользователем на его усмотрение.

1. 1.2. Данные, которые автоматически передаются Сервисам Яндекса в процессе их использования с помощью установленного на устройствеПользователя программного обеспечения, в том числе IP-адрес, данные файлов cookie, информация о браузере Пользователя (или иной программе, с помощью которой осуществляется доступ Сервисам), технические характеристики оборудования и программного обеспечения, используемых Пользователем, дата и время доступа к Сервисам, адреса запрашиваемых страниц и иная подобная информация.

1.2. Данные, которые автоматически передаются Сервисам Яндекса в процессе их использования с помощью установленного на устройствеПользователя программного обеспечения, в том числе IP-адрес, данные файлов cookie, информация о браузере Пользователя (или иной программе, с помощью которой осуществляется доступ Сервисам), технические характеристики оборудования и программного обеспечения, используемых Пользователем, дата и время доступа к Сервисам, адреса запрашиваемых страниц и иная подобная информация.

1.1.3. Иная информация о Пользователе, обработка которой предусмотрена условиями использования отдельных Сервисов Яндекса.

1.2. Настоящая Политика применима только к информации, обрабатываемой в ходе использования Сервисов Яндекса. Яндекс не контролирует и не несет ответственность за обработку информации сайтами третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на сайтах Яндекса, в том числе в результатах поиска.

1. Персональная информация Пользователей, которую обрабатывает компания

1. 1. В рамках настоящей Политики под «персональной информацией Пользователя» понимаются:

1. В рамках настоящей Политики под «персональной информацией Пользователя» понимаются:

1.1.1. Персональная информация, которую Пользователь предоставляет о себе самостоятельно при регистрации (создании учётной записи) или в процессе использования Сервисов, персональные данные Пользователя. Обязательная для предоставления Сервисов информацияпомечена специальным образом. Иная информация предоставляется Пользователем на его усмотрение.

1.1.2. Данные, которые автоматически передаются Сервисам Яндекса в процессе их использования с помощью установленного на устройствеПользователя программного обеспечения, в том числе IP-адрес, данные файлов cookie, информация о браузере Пользователя (или иной программе, с помощью которой осуществляется доступ Сервисам), технические характеристики оборудования и программного обеспечения, используемых Пользователем, дата и время доступа к Сервисам, адреса запрашиваемых страниц и иная подобная информация.

1.1.3. Иная информация о Пользователе, обработка которой предусмотрена условиями использования отдельных Сервисов Яндекса.

1.2. Настоящая Политика применима только к информации, обрабатываемой в ходе использования Сервисов Яндекса. Яндекс не контролирует и не несет ответственность за обработку информации сайтами третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на сайтах Яндекса, в том числе в результатах поиска.

Средства для обезжиривания поверхности | НПП «Экомет»

Для качественного нанесения гальванических, лакокрасочных (в том числе порошковых) и других видов покрытий необходимо проводить тщательную предварительную подготовку поверхности металла. Важнейшим этапом подготовки поверхности к нанесению покрытий является удаление с поверхности различных загрязнений (обезжиривание металлической поверхности). Выбор вида обезжиривания металла и состава раствора зависит от типа наносимого покрытия, металла и состояния его поверхности, имеющихся на предприятии условий (в том числе оборудования и очистных сооружений).

При нанесении гальванических покрытий на стальные детали обязательно следует проводить химическое и электрохимическое обезжиривание поверхности.

При нанесении оксидных и фосфатных покрытий на сталь, при покрытии алюминия, медных и цинковых сплавов, при нанесении лакокрасочных и порошковых покрытий обычно проводят только химическое обезжиривание поверхности. В некоторых случаях, когда обрабатываемые детали не сильно зажирены, химическое обезжиривание деталей совмещают с травлением (процесс «ЭКОМЕТ-А006»). При проведении только химического обезжиривания металла рекомендуется ставить последовательно 2 ванны (одинакового состава или различные, например обезжиривание и обезжиривание-травление).

Не рекомендуем использовать одну ванну для обезжиривания различных металлов (стали, алюминия, медных сплавов и т. д.), так как это всегда снижает качество получаемых покрытий.

Для выбора обезжиривающих составов используйте их сравнительные характеристики, представленные в таблицах.

Составы для электрохимического обезжиривания стали

Базовая композиция | Особенности приготовления | Температура,°С | Применение |

«ЭКОМЕТ-002» | Требует добавления щелочи, соды, ТНФ | 20–35 | Обезжиривание обязательно проводится в реверсивном режиме: катодно, затем — анодно. |

«ЭКОМЕТ-005» марки «Э» | Менее трудоемка в приготовлении: готовый концентрат, разводится холодной водой (1:10) | 40–55 | Для катодного и/или анодного обезжиривания при пониженной температуре. |

«ЭКОМЕТ-012у» | Требует добавления щелочи и ТНФ | 25–35 | Для катодного и/или анодного обезжиривания при низкой температуре. |

| «ЭКОМЕТ-015нт или «ЭКОМЕТ-016у» | Требуют добавления щелочи | 20–30 | Для катодного и/или анодного обезжиривания при низкой температуре; «ЭКОМЕТ-016у» обладает повышенной маслоемкостью.

|

Составы для химического обезжиривания стали

Базовая композиция | Особенности приготовления | Температура,°С | Применение |

«ЭКОМЕТ-003» | Требует добавления щелочи, соды, ТНФ | 55–70 | Поверхностно-активная добавка в традиционные составы, улучшающая качество обезжиривания поверхности. |

«ЭКОМЕТ-008» | Готовый концентрат, разводится водой (1:10) | 60–75 | Малопенная. Для обезжиривания струйным методом, при интенсивном вращении или перемешивании. |

«ЭКОМЕТ-005» марки «Х» | Готовый концентрат, разводится водой (1:10) | 40–55 | Для обезжиривания погружением при пониженной температуре. |

«ЭКОМЕТ-011нт» | Требует добавления щелочи и ТНФ | 25–35 | Рекомендуется для обезжиривания погружением при низкой температуре. |

«ЭКОМЕТ-012у» | Требует добавления щелочи и ТНФ | 25–35 | Обладает лучшим обезжиривающим действием из всех низкотемпературных обезжиривающих составов. |

«ЭКОМЕТ-014нт» | Требуют добавления щелочи | 20–35 | Малопенная. |

«ЭКОМЕТ-015нт» или «ЭКОМЕТ-016у» | Требуют добавления щелочи | 20–35 | Для катодного и/или анодного обезжиривания при низкой температуре; «ЭКОМЕТ-016у» обладает повышенной маслоемкостью |

Составы для химического обезжиривания алюминиевых и цинковых сплавов

Базовая композиция | Особенности приготовления | Температура,°С | Применение |

«ЭКОМЕТ-003» | Требует добавления щелочи, соды, ТНФ | 55–70 | Поверхностно-активная добавка в традиционные составы, улучшающая качество обезжиривания металла. |

«ЭКОМЕТ-005» марки «Х» | Готовый концентрат, разводится водой (1:10) | 40–55 | Для обезжиривания погружением при пониженной температуре. |

«ЭКОМЕТ-005» марки «АЦ» | Готовый концентрат, разводится водой (1:10) | 40–55 | Для обезжиривания погружением при пониженной температуре. Пониженное травящее действие. |

«ЭКОМЕТ-005» марки «А» | Готовый концентрат, разводится водой (1:10) | 60–70 | Для обезжиривания погружением при пониженной температуре. Самое низкое травящее действие. |

«ЭКОМЕТ-012у» | Требует добавления щелочи и ТНФ | 25–35 | Обладает лучшим обезжиривающим действием из всех низкотемпературных обезжиривающих составов. |

«ЭКОМЕТ-А006» | Требует добавления серной кислоты | 18–30 | Только для алюминиевых сплавов. Рекомендуется для не сильно зажиренных деталей с одновременным травлением. Малопенная, можно использовать в струйных установках. |

Другие композиции и средства для обезжиривания

Для обезжиривания и травления стали и чугуна используется раствор «Экомет-С009»

Пеногаситель «Экомет-ПГ90»

Композиция для растворов обезжиривания травления и щелочного цинкования «Экомет-П10» (снижение выбросов)

Список всех технологий НПП «Экомет»

Гальванит |Подготовка поверхности перед нанесением гальванического покрытия.

- Главная

- \ Готовые решения

- \ Подготовка поверхности перед нанесением гальванического покрытия

Подготовка поверхности перед нанесением гальванического покрытия, является совокупностью процессов удаления загрязнений с поверхности металла. Многолетняя проверка причин брака по гальваническим покрытиям подтверждает, что до 70% всего брака связано с плохим качеством подготовки поверхности перед покрытием.

- посторонние твердые тела различного происхождения, остающиеся или механически попадающие на поверхность при изготовлении изделий, например, графит, песок (в отливках), шлак, пыль, поверхностные включения механически приставших частиц других металлов и пр.

- жиры, масла, смазки и другие органические вещества,

- окислы и им подобные соединения.

Все стандартные способы подготовки поверхности перед нанесением покрытия в гальваническом производстве можно классифицировать на следующие виды: обезжиривание, травление, активация, цинкатная обработка.

Обезжиривание — операция очистки поверхности металлических изделий от жировых загрязнений минерального, животного или растительного происхождения, препятствующих растворению окислов металла. Как правило щелочные обезжиривающие составы представляют собой смесь неорганической основы (сода каустическая, сода кальцинированная, фосфаты и силикаты) и поверхностно активных веществ. Обезжиривание поверхности металлических изделий осуществляют различными способами:

- химическое обезжиривание,

- ультразвуковое обезжиривание,

- электрохимическое обезжиривание,

- струйное обезжиривание.

Химическое обезжиривание (в щелочном растворе) – производится погружением деталей в щелочной раствор. При обезжиривании в растворах щелочей растительные и животные масла омыляются, т. е. образуют растворимые мыла. Мыло, образовавшееся в результате воздействия щелочи, легко смывается с поверхности металлических изделий водой, в чем и состоит процесс обезжиривания.

При обезжиривании в растворах щелочей растительные и животные масла омыляются, т. е. образуют растворимые мыла. Мыло, образовавшееся в результате воздействия щелочи, легко смывается с поверхности металлических изделий водой, в чем и состоит процесс обезжиривания.

Минеральные масла в отличие от растительных и животных масел, щелочами не омыляются. При воздействии щелочей на минеральные масла образуются эмульсии, в которых частички жира отделяются от поверхности металлических изделий и остаются в растворе в виде мелких частиц. Обезжиривание в растворах щелочей происходит значительно быстрее при введении в них поверхностно активных веществ.

Ультразвуковое обезжиривание – производится погружением деталей в щелочной раствор с применением ультразвука. Многие технологии производства изделий из металла требуют особенного подхода к очистке поверхности деталей. Однако, форма многих изделий не позволяет эффективно обезжирить внутренние поверхности, глухие отверстия или резьбовые соединения. Кроме того, ультразвуковые ванны эффективно справляются не только с обезжириванием деталей, но и позволяет эффективно отмывать нагары на сварных швах, ржавчину, некоторые клеи, притирочные смазки (в том числе и на графитовой основе), пасту ГОИ и прочее.

Кроме того, ультразвуковые ванны эффективно справляются не только с обезжириванием деталей, но и позволяет эффективно отмывать нагары на сварных швах, ржавчину, некоторые клеи, притирочные смазки (в том числе и на графитовой основе), пасту ГОИ и прочее.

Электрохимическое обезжиривание – производится погружением деталей в щелочной раствор, через который пропускают постоянный электрический ток. Очистка с применение электрического тока улучшается в результате уменьшения поверхностного натяжения пленки загрязнений на поляризованной поверхности и облегчения диспергирования жидких и твердых частиц загрязнений пузырьками выделяющихся газов — водорода на катоде и кислорода на аноде. Очищаемая деталь может помещаться как на катоде, так и на аноде электролитической ванны. На катоде ванны выделяется газа в 2 раза больше, чем на аноде. Однако катодная очистка обладает рядом недостатков:

- наводораживание поверхностного слоя металла деталей, вызывающее появление водородной хрупкости;

- осаждение на поверхности детали металлов, растворяемых в щелочах (цинка, свинца, олова), что ухудшает сцепление поверхности с последующим гальваническим покрытием.

Электрохимическое обезжиривание применяют после механической, химической, ультразвуковой или струйной очистки и после монтажа изделий на подвески для удаления последних остатков жировых загрязнений перед декапированием или перед покрытием.

Струйное обезжиривание – производится в специальной замкнутой камере, где из форсунок под давлением деталь омывается щелочным раствором. Очистка от загрязнений осуществляется как механически (загрязнения отделяются от поверхности обрабатываемой детали за счет давления струи обезжиривающего раствора), так и химически (за счет омыления животных и растительных масел, а также эмульгирования минеральных загрязнений).

Травление — операция очистки поверхности изделий, действием травильных растворов. Травление производится погружением деталей в травильный раствор, который удаляют окалину и окисные пленки. Травление осуществляют в растворах серной или соляной кислот, иногда с добавками азотной, ортофосфорной, плавиковой и других кислот.

Для продления срока службы, ускорения процесса, а также для придания обезжиривающих свойств в состав травильного раствора могут быть включены дополнительные компоненты, такие как:

- ингибитор травления, предотвращающий атаку активных участков поверхности металла, таким образом удаляется преимущественно окалина и окисные пленки;

- смачивающий агент, предназначенный для обезжиривания поверхностей с легкой степенью загрязнения маслом;

- ускоритель травления, предназначенный для обработки поверхностей, не поддающихся качественному травлению в стандартных травильных растворах.

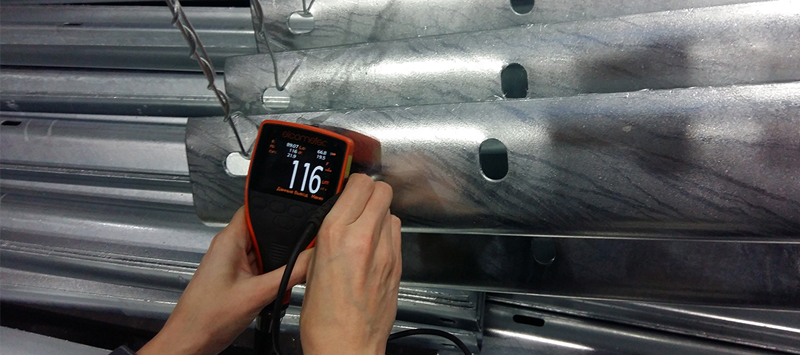

Цинкатная обработка — метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинкатной обработки. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Цинкатная обработка по своему составу разделяются на 2 основных вида:

- Процесс цианистой цинкатной обработки

- Процесс бесцианистой цинкатной обработки

Блок схема подбора процессов для подготовки поверхности перед нанесением гальванического покрытия

Технологическая операция подготовки поверхности | Варианты составов | Материал основы | Назначение | Экономика процесса | Эффективность | Итог в баллах | Цена руб/л готового раствора на апрель 2017 г. |

Химическое обезжиривание | готовый продукт ENPREP 238 NW -50 г/л | Fe, Cu (3) | ХО, УЗО (3) | люкс (1) | высокая (4) | 11 | 9,84 |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат)-50 г/л 2) ENPREP FLEX-B3* -5 мл/л | Fe, Cu, (ZN), (Al) (4) | ХО, УЗО (3) | стандарт (2) | высокая (3) | 12 | 4,77 | |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат)-50 г/л 2) ENPREP-LIQUIPUR TENSIDE 3141 -5мл/л | Fe, Cu (3) | ХО, (ЭХО) (2) | эконом (3) | выше среднего (2) | 10 | 3,79 | |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат)-50 г/л 2) ENPREP FLEX-С2 -5 мл/л | Fe, Cu, (ZN), (Al) (4) | ХО, ЭХО, (УЗО) (4) | эконом (4) | средняя (1) | 13 | 3,30 | |

| * Использование FLEX B3 во вращательных установках, по рекомендации поставщика (производителя) | |||||||

Электрохимическое обезжиривание | Готовый продукт ENPREP OC -100 г/л | Fe (1) | ЭХО (1) | люкс (1) | высокая (4) | 7 | 14,75 |

Готовый продукт ENPREP Z-72 -50 г/л | Zn, Cu, Fe (4) | ЭХО, ХО (2) | люкс (1) | выше среднего (3) | 10 | 12,94 | |

Готовый продукт ENPREP 1012 -100 г/л (силикатная основа) | Fe, Cu, (Zn) (3) | ЭХО, ХО, СТР, (УЗО) (4) | люкс (1) | выше среднего (2) | 10 | 19,77 | |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -100 г/л 2) ENPREP FLEX-C2 -5 мл/л | Fe, Cu, (ZN), (Al) (4) | ЭХО, ХО, (УЗО) (3) | эконом (4) | средняя (1) | 12 | 4,74 | |

Ультразвуковое обезжиривание | Готовый продукт ENPREP 238 NW -50 г/л | Fe, Cu (1) | УЗО, ХО (3) | люкс (1) | высокая (3) | 8 | 9,84 |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -50 г/л 2) ENPREP FLEX-B3 -5 мл/л | Fe, Cu, (ZN), (Al) (2) | УЗО, ХО (3) | стандарт (2) | высокая (2) | 9 | 4,77 | |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -50 г/л 2) ENPREP FLEX-B4 -5 мл/л | Fe, Cu, ZN, (Al) (3) | УЗО, ХО (3) | эконом (3) | выше среднего (1) | 10 | 4,20 | |

Струйное обезжиривание | 1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -50 г/л 2) ENPREP FLEX-А1 -5 мл/л | Fe, Cu, ZN | СО, ХО, (ЭХО) | эконом | выше среднего | 3,70 | |

Травление | 1) Неорганическая кислотная основа — согласно технологическому процессу + | Fe, Cu, ZN, Al | химический способ | эконом | средняя | в зависимости от состава | |

2) ACTANE K (ингибитор) — 10 мл/л или | Fe, Cu, ZN, Al | химический способ | стандарт | выше среднего | 5,82 | ||

3) ACTANE KSP (эмульгатор) — 10 мл/л или | Fe, Cu, ZN, Al | химический способ | стандаот | выше среднего | 7,1 | ||

4) ACTANE ST (ускоритель) — 30 мл/л | Fe, Cu, ZN, Al | химический способ | люкс | высокая | 10,31 | ||

Цинкатная обработка | ALUMON EN бесцианистый процесс — 250 мл/л | Al | химический способ | люкс | высокая | 86,2 | |

ALUGAL 321 цианистый процесс -раствор готовый к использованию | Al | химический способ | люкс | высокая | 371,05 | ||

В данной схеме рассмотрены не все процессы.

За основу взяты процессы для подготовки черных металлов.

За основу взяты процессы для подготовки черных металлов.Стандартная рекомендуемая схема подготовки поверхности для деталей умеренно загрязненных, не содержащих сварных швов и толстых слоев окалины.

1 | Химическое обезжиривание 50-70 0C |

2 | Химическое обезжиривание 50-70 0C |

3 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

4 | Травление 15-30 0С |

5 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

6 | Электрохимическое обезжиривание 20-60 0С (40-500С) |

7 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

8 | Декапирование 15-30 0С |

9 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

10 | Покрытие |

Стандартная рекомендуемая схема подготовки поверхности для сильно загрязненных деталей, содержащих сварные швы и толстые слои ржавчины и окалины (Ультразвуковое обезжиривание)

1 | Химическое обезжиривание 50-70 0C |

2 | Химическое обезжиривание 50-70 0C |

3 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

4 | Травление 15-30 0С |

5 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

6 | Ультразвуковое обезжиривание 50-700С |

7 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

8 | Электрохимическое обезжиривание 20-60 0С (40-500С) |

9 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

10 | Декапирование 15-30 0С |

11 | Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

12 | Покрытие |

Способы обезжиривания — ЭлектроХимия

Главная » Архив библиотека » Прочее » Способы обезжиривания

Из книги Грихилеса С. Я.

Я.

«Обезжиривание, травление и полирование металлов»

Способы обезжиривания.

Все операции, которым подвергаются детали до поступления в гальванический цех, оставляют следы на их поверхности в виде различных загрязнений. Инородный слой толщиной в тысячные доли микрометра резко снижает прочность сцепления покрытия с основным металлом, а при увеличении его толщины прочность сцепления падает почти в геометрический прогрессии.

От качества очистки поверхности в значительной мере зависит и качество гальванических покрытий.

Загрязнения на поверхности металла могут быть различными по своей природе и свойствам. Термическая окалина, продукты коррозии, сульфидные или окисные пленки появляются в результате взаимодействия металла с окружающей средой и довольно прочно связаны с ним силами химического сродства и удаляются травлением, в процессе которого нарушается их химическая связь с металлом. Загрязнения в виде жиров, консервационных смазок, остатков полировочных паст, абразивов, охлаждающих эмульсий связаны с металлом адгезионными силами и удаляются в процессе обезжиривания, разрушающего адгезионные связи.

Загрязнения в виде жиров, консервационных смазок, остатков полировочных паст, абразивов, охлаждающих эмульсий связаны с металлом адгезионными силами и удаляются в процессе обезжиривания, разрушающего адгезионные связи.

Способ очистки поверхности деталей от жировых загрязнений определяется их природой. Жиры минерального происхождения, к которым относятся полировочные пасты, консистентные смазки, минеральные масла, не растворяются в воде, и для их удаления применяют специальные органические растворители. Жиры растительного или животного происхождения практически не растворяются в воде, но взаимодействуют с водными растворами щелочей или солей щелочных металлов, образуя растворимые в воде мыла.

Одной только обработки деталей органическими растворителями недостаточно, чтобы очистить поверхность от загрязнений, и эта операция является лишь первой в процессе обезжиривания деталей перед осаждением покрытий.

Органические растворители токсичны, и применять их можно только при использовании специального оборудования и соблюдения соответствующих правил техники безопасности. Пожароопасными растворителями, как бензин и керосин, не следует пользоваться. После удаления следов растворителя детали поступают на химическое или электрохимическое обезжиривание.

Пожароопасными растворителями, как бензин и керосин, не следует пользоваться. После удаления следов растворителя детали поступают на химическое или электрохимическое обезжиривание.

Щелочные растворы обеспечивают удаление с поверхности металла животных и растительных жиров в результате химического или физико-химического взаимодействия с ними. При этом. Хотя минеральные жиры не участвуют в реакции, при определенных условиях под воздействием щелочных растворов они могут образовывать водные эмульсии, что облегчает их последующее отделение от поверхности металла. Вводя в щелочные растворы поверхностно-активные вещества, можно усилить их эмульгирующее действие и тем самым активное влияние на минеральные жировые загрязнения. Под воздействием горячего щелочного раствора, содержащего эмульгаторы и вещества, понижающие межфазное натяжение на границе раствор-жир и раствор-металл, происходит разрыв жировой пленки, уменьшение ее толщины, образование отдельных капель масла и отрыв их от поверхности металла. При этом одновременно отделяются также мелкие механические загрязнения.

При этом одновременно отделяются также мелкие механические загрязнения.

Хотя, как было сказано, удаление растительных и животных жировых загрязнений с поверхности металла в щелочных растворах связано с химической реакцией их омыления и превращения в водорастворимые продукты, эта реакция не является единственным и решающим фактором, определяющим эффективность обезжиривающего действия раствора. Как показывают исследования, более важным фактором является способность щелочного раствора понижать поверхностное натяжение на границе водной и жировой фаз. Отсюда становится понятным благоприятное влияние, которое оказывает на процесс обезжиривания в щелочных растворах введение в их состав ПАВ. Это связано с их способностью образовывать так называемые мицеллы — сложные комплексы, состоящие из большого количества атомов, молекул, ионов, которые формируются при диспергировании фазы в определенной среде или при возникновении новой фазы в процессе ее конденсации из молекул и ионов. Благодаря процессу мицеллообразования ПАВ способствуют формированию в растворе весьма устойчивых эмульсий, пены, включающих в себя частицы загрязнений. ПАВ понижают межфазное поверхностное натяжение, улучшают смачивание металла, способствуют диспергированию твердых и эмульгированию жидких загрязнений, а также создают благоприятные условия для быстрого и эффективного удаления жировых и некоторых других загрязнений независимо от их природы.

ПАВ понижают межфазное поверхностное натяжение, улучшают смачивание металла, способствуют диспергированию твердых и эмульгированию жидких загрязнений, а также создают благоприятные условия для быстрого и эффективного удаления жировых и некоторых других загрязнений независимо от их природы.

Современные синтетические ПАВ разделяются на катионоактивные, анионоактивные инеионогенные. К катионоактивным относятся соли первичных, вторичных и третичных аминов, четвертичные аммониевые основания и некоторые другие соединения. Они не обладают достаточно хорошими моющими свойствами и применяются промышленностью в небольших количествах для специальных целей. К катионоактивным ПАВ относится ОС-20.

Обезжиривание и мойка деталей дорожных машин

Обезжиривание и мойка деталей дорожных машин

После разборки агрегатов и узлов на детали их очищают от масла, грязи, нагара и накипи. Детали асфальтосмесителей, автогудронаторов и асфальтоукладчиков очищают от остатков битума.

Тщательная очистка и мойка деталей при ремонте имеет большое значение, так как только на совершенно чистых деталях могут быть обнаружены износ, трещины, выбоины и т. п. и произведено измерение точными инструментами.

Работа с деталями, покрытыми грязью, маслом, нагаром и битумом, недопустима вследствие загрязнения рабочих мест, оборудования и инструментов и значительно снижает производительность труда на этих рабочих местах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

За последние годы находит более широкое распространение трехстадийная мойка, которая включает:

а) наружную мойку машины (агрегата) с одновременным выпариванием картеров;

б) мойку частично разобранных агрегатов;

в) мойку деталей полностью разобранных агрегатов.

Для очистки и мойки детали дорожных машин разделяют на мелкие, средние, крупные и очень крупные.

К мелким деталям относятся в основном нормали: болты, гайки, шпонки, а также пальцы и втулки.

Средние детали — это основная группа деталей дорожных машин: детали червячных редукторов, двигателей, коробок передач и гидравлических приводов, шестерни, подшипники качения, валы, червяки, шатуны и др.

К крупным деталям относятся корпуса редукторов, блоки двигателей, ведущие звездочки гусеничных тракторов, корпуса трансмиссий и др.

К очень крупным деталям принадлежат рамы и корпуса машин, битумные котлы, барабаны бетоносмесителей, вальцы катков и др.

При ремонте дорожных машин обезжиривание мелких, средннх и крупных деталей производят холодным или горячим способом.

При холодном способе детали промывают керосином или специальными химическими составами в ваннах или особых установках. Химическими растворителями являются бензин и керосин.

Самым несложным способом холодной мойки деталей является ручная мойка их керосином в противнях и ваннах.

Очень крупные детали (рамы, корпуса) очищают волосяными щетками или скребками, смоченными в керосине. Недостатком этого вида мойки являются непроизводительный расход керосина, продолжительность мойки и вредность процесса.

Недостатком этого вида мойки являются непроизводительный расход керосина, продолжительность мойки и вредность процесса.

Более совершенным способом мойки мелких и средних деталей керосином является мойка в специальном передвижном стенде (рис. 40). Детали укладывают на решетку, находящуюся в баке с керосином, и подвергают ручной мойке волосяными щетками. Форма бака позволяет наиболее выгодно использовать сравнительно небольшую его емкость (35 л). Пространство, расположенное ниже решетки, служит для отстоя грязи, которую периодически удаляют через отверстие с пробкой.

Для предотвращения испарения керосина и в целях противопожарной безопасности моечная ванна плотно закрываётся крышкой 9, которую рабочий-мойщик открывает, нажимая на подножку 3. При этом способе мойки потери керосина получаются небольшие, а процесс ускоряется. Недостаток подобных ванн заключается в том, что в качестве растворителя для обезжиривания применяют керосин, являющийся относительно дорогим материалом и вредным для рук мойщика даже при пользовании резиновыми перчатками.

При мойке горячим способом детали промывают щелочным раствором в выварочных баках или специальных машинах. Раствор, подогреваемый до 80—90°, состоит из воды, каустической соды и 1% мыла.

Рис. 40. Передвижной моечный стенд:

1— стойка; 2—1 цепь; 3— подножка; 4 — каток; 5 — пробка; 6—решетка; 7— сектор; 8 — вал; 9 — крышка; 10— стеллаж; 11 — бак; 12 — тяга

Чистота поверхностей деталей и время мойки зависят от концентрации раствора. В ремонтных предприятиях наиболее часто для обезжиривания деталей применяется 5—8%-ный раствор каустической соды. При этом мойка происходит быстро, масла с деталей удаляются полностью, нагар разрыхляется, но не удаляется.

При меньшем содержании каустической соды время на мойку увеличивается, а качество вымытых деталей снижается; при большем содержании соды раствор сильно разъедает руки мойщиков.

Не допускается мойка в щелочных растворах алюминиевых деталей, так как щелочь действует на них разрушающе.

Простейшим оборудованием для мойки щелочными растворами являются моечные ванны, сваренные из котельного железа, со сливными кранами и железной решеткой, подвешиваемой на крючках за борта ванны. Ванна вмазывается в печь для подогрева раствора.

Ванна вмазывается в печь для подогрева раствора.

В более совершенных конструкциях ванн раствор подогревается паровыми змеевиками. Промываемые детали укладывают в проволочные корзины, которые талью опускают в раствор на железную решетку, где выдерживают от получаса до часа. Для большей эффективности мойки вдоль стен ванны пропускают трубы с отверстиями, из которых выбрасываются струи раствора, нагнетаемого насосом.

После выварки в щелочном растворе детали необходимо промыть в горячей воде для удаления остатков щелочи и грязи.

При значительной производственной программе ремонтного предприятия для более быстрой и качественной мойки применяют моечные машины различных конструкций.

Однокамерная моечная машина периодического действия с вращающимся столом и системой неподвижных сопел имеет тележку (рис. 41), на которую загружают детали. Тележка на роликах вкатывается по раме в моечную камеру, после чего камеру закрывают металлическими дверцами.

Рис. 41. Однокамерная моечная машина: а — вид сбоку; б — вид сверху; 1 — редуктор; 2 — рама; 3 — стол; 4 — тележка; о и 7 —камеры; 6 — душевая система; 8 и 15 — ванны; 9 — дымоход; 10 — топка- И— нагнетательная система; 12 — электродвигатель; 13 и 14 — вентили; 16 — рычаг

41. Однокамерная моечная машина: а — вид сбоку; б — вид сверху; 1 — редуктор; 2 — рама; 3 — стол; 4 — тележка; о и 7 —камеры; 6 — душевая система; 8 и 15 — ванны; 9 — дымоход; 10 — топка- И— нагнетательная система; 12 — электродвигатель; 13 и 14 — вентили; 16 — рычаг

Горячий щелочной раствор из ванны через нагнетательную систему подается насосом производительностью 14 м/ч с приводом от электродвигателя в душевую систему 6, расположенную в верхней части камеры. При этом закрывается вентиль и открывается вентиль. Промывка щелочным раствором производится в течение 20—25 мин. Для лучшего промывания деталей поворотный стол с установленной на нем тележкой периодически поворачивают вручную от червячного редуктора. В последних выпусках машин ручной привод заменен механическим.

После мойки щелочной раствор по лотку и трубопроводам сливной системы возвращается обратно в ванну. Затем в течение 5—10 мин производится ополаскивание вымытых деталей горячей чистой водой, для чего вентилями и включают ванну. Отвод воды после мойки обратно в ванну производится перекрытием вентилей рычагом сливной системы.

Отвод воды после мойки обратно в ванну производится перекрытием вентилей рычагом сливной системы.

Вымытые детали вместе с тележкой 4 выкатываются из моечной камеры для разгрузки. В тележку загружают детали и узлы размером 1400Х‘900Х800 мм.

Подогревают ванны при помощи.топки 10 с отводом дыма через дымоход 9. Моечную машину обслуживает один рабочий.

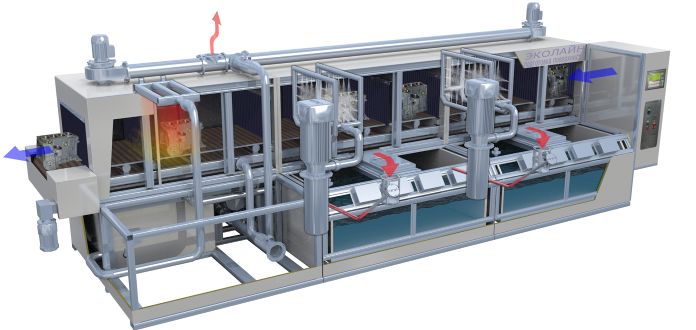

Моечная машина с тремя камерами (рис. 42), в которой детали загружаются на пластинчатый транспортер, имеет камеру предварительной мойки для размягчения грязи и смазки горячим щелочным раствором, камеру — для непосредственного обезжиривания деталей щелочным раствором и третью камеру — для окончательной обмывки и ополаскивания деталей горячей водой.

В первой и третьей камерах машины ополаскивание деталей производится колесами И барабанного типа, расположенными с обеих сторон камер и частично погруженными в раствор и горячую воду. Во второй камере мойка производится раствором, который подается сильными струями из сопел под дайлением 4—6 кГ/см2.

При реконструкции существующих моечных машин или изготовлении новых необходимо увеличивать диаметр отверстий в трубах гидрантов для щелочного раствора и воды до 8 мм. Этим создается большое динамическое усилие напорных струй.

Для предотвращения загрязнения труб и отверстий в моечной машине необходимо иметь значительное количество быстросъем- ных фильтров.

В последнее время для мойки и обезжиривания деталей начали применять водные растворы органических полупродуктов типа ОП-7, ОП-Ю, а также синтетические поверхностно-активные моющие средства — сульфонол и ДС-РАС. Последние обладают хорошей моющей способностью, повышают смачиваемость поверхности детали и уменьшают молекулярное сцепление между масляной пленкой и металлом. Указанные растворы не образуют коррозии черных металлов, не разрушают детали из алюминиевых сплавов, не оказывают вредного влияния на кожу рук и одежду рабочих.

Рис. 42. Трехкамерная моечная машина:

1 — камера предварительной мойки; 2 — камера обезжиривания; 3—ванны с отстойниками; 4 — камера ополаскивания; 5 — транспортер; 6 — приемные трубы; 7 — электродвигатели; 8 — трубы подачи раствора; 9 — насосы; 10 — привод боковых колес; 11 — боковые колеса

Применение этих растворов не требует последующего ополаскивания деталей водой, что упрощает конструкцию моечных устройств.

Очистка деталей от нагара, накипи, коррозии, краски и битума является весьма важной и трудоемкой операцией при ремонте машин и агрегатов.

Очистка деталей (головок цилиндров, клапанов, поршней) от нагара производится мехайическим или химическим способом.

Удаление нагара механическим способом производят скребками и механическими проволочными щетками, обдувкой деталей дробленой косточковой крошкой (скорлупа фруктовых косточек) и обдувкой песком. Удаление нагара в труднодоступных местах (во впускных и выпускных трубопроводах двигателей) производят выжиганием с последующей механической очисткой. Нагар выжигают в печах, горнах на древесном угле, нагревая детали до 600—700°, или газовой горелкой .

Рис. 43. Установка для обдувки деталей косточковой крошкой

Очистка нагара скребками и щетками при значительной простоте имеет следующие недостатки: малую производительность, не удаляет нагара из труднодоступных мест, образует на поверхности детали риски, которые являются новыми очагами образования нагара.

Наиболее совершенным является механический способ удаления нагара путем обдувки косточковой крошкой или песком. При этом струя воздуха под давлением 4—6 кГ/см2 увлекает косточковую крошку или песок по шлангу и направляет его на обрабатываемую деталь. Частицы крошки или песка, с силой ударяясь о поверхность металла, разрушают слой нагара. Мягкая косточковая крошка при ударе деформируется, а поэтому на поверхности детали не образует рисок и царапин.

Установка для очистки деталей косточковой крошкой или песком состоит из камеры (рис. 43), в которую помещают очищаемые детали, циклона, фильтра и центробежного вентилятора.

Сухую косточковую крошку или песок загружают через дверцу 9 (рис. 44) в корпус. Крошка через решетчатый стол, сетку и клапан поступает в бункер емкостью 80 кг. Сжатый воздух под давлением 5 кГ/сж2 по трубке 2 поступает в смеситель, увлекает косточковую крошку в рукава (шланги), соединенные с соплами. Количество воздуха, поступающего в смеситель, регулируют краном.

Обрабатываемые детали укладывают на поворотный решетчатый стол диаметром 1200 мм или малый стол. Рабочий через отверстия в передней дверце 9 вставляет руки в защитные рукавицы и с помощью наконечников сопел производит очистку деталей, наблюдая в смотровое окно. Рабочее пространство камеры освещается двумя лампами. Пыль косточковой крошки и частицы нагара всасываются через патрубок вытяжной вентиляцией. Расчалочным механизмом 6 регулируют подачу косточковой крошки в камеру. Каркас камеры снаружи обшит листовым железом; внутри для предохранения крошки (или песка) от излишнего износа камера обшита листовой резиной.

При удалении нагара химическим способом детали погружаются на 2—4 ч в подогретый до 90—95° раствор указанного в табл. 1 состава.

После удаления нагара детали протирают ветошью с мелким наждачным порошком и промывают в горячей воде или. дизельном топливе.

Удаление накипи производят промывкой стальных деталей в 3—5%-ном растворе тринатрийфосфата или 5%-ном растворе соляной кислоты с добавкой костного клея.

Для удаления накипи с алюминиевых деталей рекомендуется применять один из следующих составов (на 1 л воды):

фосфорная кислота (удельного веса 1,7) — 100 см3, хромовый ангидрид — 20 г;

раствор 5%-ной азотной кислоты; раствор 10—15%-ной уксусной кислоты.

Рис. 44. Камера установки для обдувки косточковой крошкой:

1 — смеситель; 2 —трубка; 3 — бункер; 4 — клапан; 5 — расчалочный механизм- 6 — кран; 7 и 14- столы; 8 — корпус; 9 — дверца; 10 – окно; 11- лампы; 12 — патрубок; 13 — сопла; 15 — сетка; 16 — рукава

Первым раствором можно пользоваться для удаления нагара со стенок алюминиевого блока цилиндра двигателя У-5МА, не снимая гильз цилиндров. Раствор заливают в полость охлаждения на 30—45 мин, после чего производят промывку холодной водой, горячей водой и затем 0,3%-ным раствором хромпика при температуре 80—90%.

Для удаления накипи из радиаторов применяют 2—3%-ный раствор каустической соды, погружая радиатор в ванну на 8— 10 ч.

Очистку стальных деталей (кабин, капотов, рам, оперения) от коррозии и обезжиривание их производят водной вытяжкой суперфосфата. Раствор при температуре 95—100° активно воздействует на ржавчину и в течение 15—20 мин полностью удаляет ее с поврежденного места, образуя при этом устойчивый фосфатный слой.

Раствор при температуре 95—100° активно воздействует на ржавчину и в течение 15—20 мин полностью удаляет ее с поврежденного места, образуя при этом устойчивый фосфатный слой.

Очистка указанных деталей от коррозии и старой краски может быть осуществлена гидропескоструйным аппаратом. Установка состоит из бункера для сухого речного песка и водяного аккумулятора, установленных на тележке, обдувочного рабочего сопла и шлангов, подводящих сжатый воздух от сети под давлением 5—7 кГ/см2. Гидропескоструйные установки могут работать как в цехах, так и на открытой территории с применением простейших вентиляционных устройств.

Для устранения коррозии на очищенных деталях после пескоструйной обработки необходимо применять последующую нейтрализацию их 5%-ным водным раствором кальцинированной соды.

Преимущество последнего способа перед обычной пескоструйной очисткой заключается в уменьшении действия вредной песчаной пыли на органы дыхания рабочих.

Очистку деталей от асфальта и битума производят зубилом, скребками, выжиганием пламенем газовой горелки, мойкой керосином, дизельным топливом или горячей водой.

Очистка деталей ультразвуком применяется для малогабаритных деталей (распылители и иглы форсунок, клапана, пальцы и др.) вследствие недостаточной мощности источников ультразвуковой энергии. При ультразвуковой очистке происходит механическое воздействие на загрязненную поверхность деталей кавитаци- онных полостей (пузырьков), образующихся в жидкости под действием ультразвукового поля. Под действием ударных волн, которые возникают при захлопывании кавитационных пузырьков, жировые пленки, покрывающие поверхность деталей, разрушаются. Кавитационные взрывы непосредственно у поверхности деталей создают большое и мгновенное гидростатическое давление, вследствие которого частицы жира или накипи отрываются от металлической поверхности детали и удаляются непрерывным потоком жидкости, создаваемым ультразвуковыми колебаниями.

Скорость и качество ультразвуковой очистки зависят также от химической активности применяемой жидкости, которая помогает растворять загрязнения.

Продолжительность мойки 1—5 мин при температуре 50—60°, качество очистки получается более высокое, чем при других способах.

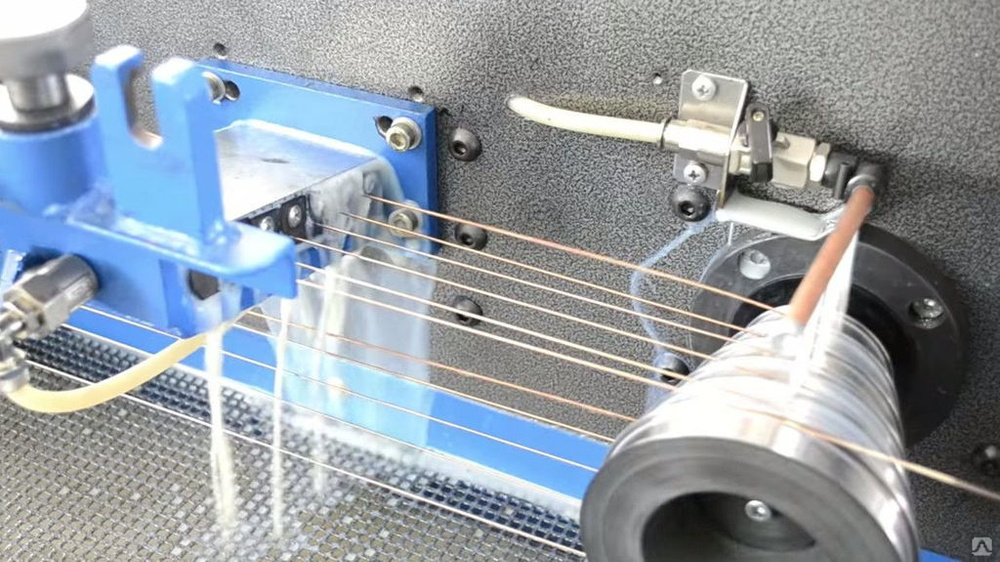

Установки для ультразвуковой очистки деталей состоят из источника электрических колебаний (лампового генератора) преобразователя электрических колебаний в упругие механические волны и ванны с раствором.

В качестве преобразователей применяют магнитострикционные и пьезоэлектрические излучатели. Магнитострикционные излучатели способствуют некоторым металлам (чистый никель, сплавы никеля с железом, кобальтом и др.) изменять свои линейные размеры под действием магнитного толя. Пьезоэлектрические излучатели вызывают обратный пьезоэлектрический эффект у кристаллов кварца, турмалина и сегнетовой соли, заключающийся в изменении их размеров, при сообщении граням электрических зарядов. Ультразвуковые генераторы выпускаются промышленностью с частотой колебаний от 15 до 30 кгц, от 12 до 2000’ кгц и от 2000 кгц до нескольких мгц (для питания пьезоэлектрических преобразователей). Для очистки сильно загрязненных деталей применяют генераторы первой группы марок УЗГ-1; УЭГ-3,5; УЗГ-10 и др. , при удельной мощности не менее 2—5 вт/см2.

, при удельной мощности не менее 2—5 вт/см2.

Обычно рабочая ванна с моющим раствором вставляется в металлическую сварную ванну, в которой помещается магнито- стрикционный. преобразователь, получающий питание от ультразвукового генератора. Детали завешивают в рабочую ванну при помощи металлических корзин, преобразователь охлаждается проточной водой.

Обезжиривание деталей

Обзор

В период с 1995 по 1998 год компания Connecticut Spring and Stamping Corporation of Farmington сократила закупки тетрахлорэтилена (перхлорэтилена) более чем на 98%, образование опасных отходов перхлорхлорэтилена более чем на 95% и выбросы перхлорхлорэтилена в атмосферу более чем на 99%. . Компания изменила свой статус производителя опасных отходов с генератора больших количеств (LQG) на генератор малых количеств (SQG). Это значительно сократило связанные с ними расходы на управление и нормативное бремя. Эти изменения были внесены как по инициативе компании, так и по инициативе DEP. Эта беспроигрышная ситуация привела к выгодам для государства от более чистой окружающей среды, для компании от повышения прибыльности и для рабочих от более здорового рабочего места. В настоящее время компания находится в хорошем положении, чтобы завоевать новый бизнес, и сообщает, что новый процесс очистки очень обнадеживает существующих клиентов.

Эта беспроигрышная ситуация привела к выгодам для государства от более чистой окружающей среды, для компании от повышения прибыльности и для рабочих от более здорового рабочего места. В настоящее время компания находится в хорошем положении, чтобы завоевать новый бизнес, и сообщает, что новый процесс очистки очень обнадеживает существующих клиентов.

Предыстория

Коннектикут Spring and Stamping — частная корпорация, работающая с 1940 года и существующая с 1960-х годов. Завод занимает площадь около 130 000 квадратных футов, и в настоящее время на нем работает около 450 человек. Он работает около 20 часов в день, шесть дней в неделю.

Компания производит различные пружинные изделия как из проволоки, так и из листового металла. После операций намотки, гибки, штамповки и шлифовки некоторые изделия необходимо очистить перед нанесением окончательной отделки. С 19В 60-х годах компания использовала две установки парового обезжиривания с открытым верхом (отверстие 10 квадратных футов), использующие перхлорэтилен в качестве рабочей жидкости для удаления смазочных материалов и других загрязнений. К 1994 году сочетание нескольких факторов побудило компанию искать альтернативы традиционным паровым обезжиривателям:

К 1994 году сочетание нескольких факторов побудило компанию искать альтернативы традиционным паровым обезжиривателям:

Конструкция старого оборудования привела к закупке большого количества первичного перхлорэтилена со значительными расходами.

В результате внесения поправок в Федеральный закон о чистом воздухе (CAA) от 1990 были ужесточены требования к паровым обезжиривателям для снижения выбросов. Эти правила называются стандартами максимально достижимой технологии управления (MACT). На этот объект также распространяются требования о разрешении на использование воздуха в соответствии с Разделом V.

В 1970-х годах разлив отходов перхлорэтилена и утечки из отстойника привели к загрязнению имущества с сопутствующими долгосрочными обязательствами.

Отходы на перхлорэтилен считаются опасными отходами в соответствии с Федеральным законом о сохранении и восстановлении ресурсов (RCRA). Таким образом, очень дорого как управлять, так и утилизировать, и это создает долгосрочную ответственность для производителя.

Perc представляет собой известную опасность для здоровья человека, поэтому воздействие на рабочих должно быть ограничено. Ограничение воздействия означало сокращение выбросов или установку вентиляционной системы.

Искомые альтернативы

Чтобы сократить расходы, в 1996 году компания приобрела два паровых обезжиривателя на замену (один площадью 18 кв. футов и один площадью 8 кв. футов — оба конструкции с открытым верхом примерно конца 1980-х гг.). Это сократило их закупки первичного перхлорэтилена примерно на 50% и выбросы паров перхлорэтилена примерно на 70%, но существенно не изменило их образование отходов перхлорэтилена. По-прежнему сталкиваясь с тем, что компания не может соответствовать ужесточающимся требованиям CAA к выбросам в атмосферу от паровых обезжиривателей, компания изучила свои требования к очистке деталей. Они доставляли запчасти различным поставщикам паровых обезжиривателей и систем водной очистки. В ходе этих испытаний они обнаружили, что приблизительно 90% деталей можно было очистить с помощью водного процесса, но для оставшихся 10% требовался процесс очистки растворителем, чтобы удовлетворить требования заказчика. Это означало, что они могли сократить свои расходы на перхлорэтилен, но за счет дополнительных затрат на запуск еще одного процесса очистки с дополнительными потоками отходов. Это также означает обучение рабочих разделению деталей в соответствии с требуемым процессом очистки и управлению обоими процессами. Капитальные затраты будут выше, а требования к площади помещения — более чем в два раза. Поскольку процесс парового обезжиривания нельзя было полностью исключить, компания решила сохранить его для очистки всех деталей и приобрести два новых погружных бака с открытым верхом и программируемым управлением. Эта система позволит им оставаться в соответствии со всеми действующими экологическими нормами.

Это означало, что они могли сократить свои расходы на перхлорэтилен, но за счет дополнительных затрат на запуск еще одного процесса очистки с дополнительными потоками отходов. Это также означает обучение рабочих разделению деталей в соответствии с требуемым процессом очистки и управлению обоими процессами. Капитальные затраты будут выше, а требования к площади помещения — более чем в два раза. Поскольку процесс парового обезжиривания нельзя было полностью исключить, компания решила сохранить его для очистки всех деталей и приобрести два новых погружных бака с открытым верхом и программируемым управлением. Эта система позволит им оставаться в соответствии со всеми действующими экологическими нормами.

В рамках урегулирования начисленных штрафов за несвязанные нарушения (выявленные в ходе плановой проверки DEP в 1997 г.) компания решила сделать еще большие инвестиции в модернизацию своих обезжиривающих аппаратов. Предполагалось, что усовершенствованная технология более дорогого оборудования сократит как образование опасных отходов перхлорэтилена, так и выбросы в атмосферу более чем на 90%.

Приобретена новая система

Компания приобрела систему «под ключ», которая была установлена в октябре 1997 г. Она состоит из двух паровых обезжиривателей Pero модели 2501A периодического действия с замкнутым циклом и встроенным дистиллятором для извлечения ценного перхлорэтилена из отходов. из двух единиц. Он также имеет замкнутую систему охлаждения с чиллером, что исключило сброс сточных вод. Фактические сокращения процентной ставки, достигнутые в результате этих изменений, показаны на следующих трех рисунках и в таблице на последней странице этого документа.

Компания столкнулась с некоторыми проблемами при переходе на новую систему. Уровень pH вышел за пределы допустимого в первый же месяц, и им пришлось слить воду и очистить устройства. Поставщик помог с процессом и изменил процедуры, чтобы гарантировать, что это не произойдет ни при каких новых установках. С тех пор компания передала функции проверки и регулировки химического состава местному поставщику перхлорэтилена, и это хорошо сработало для них.

Для сотрудников потребовался примерно трехмесячный период адаптации, в основном из-за повышенных требований к техническому обслуживанию этих машин. В отличие от традиционных систем с открытым верхом, это современные системы с особыми требованиями к эксплуатации и техническому обслуживанию. При правильной эксплуатации и обслуживании они дают более стабильные результаты более высокого качества при значительном снижении отходов и выбросов перхлорэтилена.

Улучшенный статус генератора

Менеджер по охране окружающей среды компании сообщает, что они изменили свой статус генератора с генератора большого количества (LQG) на генератор малого количества (SQG), с сопутствующим сокращением накладных расходов и нормативных требований. Они могли квалифицироваться как условно освобожденный генератор малых количеств (CESQG), за исключением того, что у них может быть случайный месяц, когда они могут подняться до SQG, поэтому с административной точки зрения было проще оставаться SQG.

Компания очень внимательно следит за количеством закупаемого перхлорхлорида, вывозимого за пределы объекта в качестве опасных отходов и выбрасываемого в атмосферу. При таком тщательном отслеживании они определили, что их выбросы составляют примерно 20% от стандарта EPA для паровых обезжиривающих средств. Через материальный баланс они подсчитали, что они выбрасывают 17 кг на машину за смену в месяц. Стандарт EPA составляет 83 кг на машину в смену в месяц. Сотрудники довольны новой системой из-за резкого уменьшения запахов (что также устранило необходимость в средствах индивидуальной защиты или вытяжной системе).

Их клиенты довольны новой системой, так как она считается более экологически чистой. Компания также сообщает, что благодаря внедрению новой системы, похоже, была достигнута некоторая экономия трудозатрат, но ее еще предстоит оценить в количественном выражении.

Предотвращение загрязнения работает!

Количество тетрахлорэтилена и сопутствующие расходы

1995 | 1998 | Экономия/год | |

|---|---|---|---|

| Закупки тетрахлорэтилена | 89 760 фунтов при 0,43 доллара США за фунт (6 600 галлонов 3 ) | 2992 фунта 2 при цене 0,52 доллара США за фунт (220 галлонов 3 ) | $37 040 |

| Тетрахлорэтилен Образуются опасные отходы | 43 бочки по 190 долл. США / бочка США / бочка (= 32 164 фунта 1 = 2 365 галлонов 3 ) | 4 бочки 2 по 190 долл. США / бочка (= 2992 фунта = 220 галлонов 3 ) (30 % перхлорэтилена, 70 % масел и грязи 4 ) | 7 410 долл. США |

| Тетрахлорэтилен Выбросы в атмосферу | 57 596 фунтов 1 | 30 фунтов 4 | Не рассчитано |

| Сточные воды, обработанные испарителем | 300 000 галлонов 5 | Исключено | Не рассчитано |

1. Источник: Система двухгодичной отчетности Агентства по охране окружающей среды

2. Оценено путем экстраполяции объемов с начала года

3. Плотность тетрахлорэтилена составляет 13,6 фунтов/галлон. определить фактическое содержание отходов. Это также позволяет рассчитывать выбросы перхлорэтилена с помощью материального баланса. Эта цифра может увеличиться, если начнутся работы по восстановлению грунтовых вод с использованием методов воздушной зачистки.

Плотность тетрахлорэтилена составляет 13,6 фунтов/галлон. определить фактическое содержание отходов. Это также позволяет рассчитывать выбросы перхлорэтилена с помощью материального баланса. Эта цифра может увеличиться, если начнутся работы по восстановлению грунтовых вод с использованием методов воздушной зачистки.

5. По данным компании.

Информация в этом тематическом исследовании предоставляется исключительно в качестве услуги для предприятий Коннектикута. Эта информация может не включать все доступные услуги и поставщиков и не является одобрением со стороны DEP или The Connecticut Spring and Stamping Corporation. Использование этой информации никоим образом не уменьшает вашей ответственности за соблюдение применимых законов штата и федеральных законов.

Подготовлено Департаментом охраны окружающей среды штата Коннектикут. Для получения дополнительной информации позвоните в Управление по предотвращению загрязнения по телефону (860) 424-329.7, или Чак Томас из Connecticut Spring & Stamping по телефону (860) 677-1341.

Содержание Последнее обновление: 12 декабря 2006 г.

Как работает мойка деталей – продукты для обезжиривания

Моечные машины – это промышленное оборудование, которое очищает не только смазку; они могут удалить все виды мусора и загрязняющих веществ с части оборудования.

Очистка деталей — это процесс контроля качества новых материалов. Удаление остатков с изготовленных, кованых или обработанных деталей может выявить микротрещины и дефекты. Эти загрязнения могут включать абразивный мусор, заусенцы, химикаты, смазочно-охлаждающие жидкости, смазочные материалы, краску и многое другое.

Экономическое обоснование выбора типа мойки деталей зависит от размера деталей, количества деталей, промываемых за один раз, и, что наиболее важно, от чистящей жидкости, используемой внутри промышленного оборудования.

Растворители представляют собой опасные чистящие химикаты, используемые для растворения загрязнений. Моющие средства на основе растворителей были введены в автомобильную ремонтную промышленность в 1950-х годах. С момента внедрения в 1960-х годах средств для мойки деталей на основе растворителей безопасность и благополучие людей, работающих с растворителями, и их воздействие на окружающую среду стимулировали отраслевые инновации для создания более безопасных альтернатив.

С момента внедрения в 1960-х годах средств для мойки деталей на основе растворителей безопасность и благополучие людей, работающих с растворителями, и их воздействие на окружающую среду стимулировали отраслевые инновации для создания более безопасных альтернатив.

В 1970-х годах для обезжиривания автомобильных деталей были разработаны водные (на водной основе) мойки высокого давления. Экологические нормы 1980-х годов запрещали использование хлорированных растворителей для мытья деталей, что в конечном итоге сделало водные системы очистки более привлекательным решением.

Сегодня остается выбор между промывкой деталей на основе растворителя или воды. Тем не менее, глобальные инициативы в области устойчивого развития стимулируют поэтапный отказ от токсичных растворителей для низколетучих органических соединений (ЛОС) и экологически чистых водных очистителей; они уменьшают вредные парниковые газы и повышают безопасность работников. Преимущества безопасного обезжиривателя действительно многочисленны.

Безопасность пользователя и забота об окружающей среде имеют первостепенное значение при выборе системы мойки деталей.

Как работает мойка деталей?Будь то очистка производственных отходов от новых деталей или удаление маслянистой грязи с бывших в употреблении деталей двигателя в автомастерских, размер детали и объем очищаемых за один раз деталей определяют тип используемой машины. Типы моек деталей варьируются от ручных «раковин на барабане» до сложных бесконтактных автоматизированных промышленных машин, которые закачивают моющие жидкости в шкафы, через корзины или на конвейеры.

Современные промышленные технологии сочетают в себе очистку и отделку путем погружения или распыления для распределения химической или водной жидкости, удаляющей загрязняющие вещества с поверхностей, для очистки и подготовки деталей. Системы механической очистки деталей загружают, моют, ополаскивают, сушат и разгружают детали.

Риск промывки деталей связан с химическими растворителями, используемыми в летучих средах с высокой температурой и высоким давлением. Растворители являются токсичными химическими веществами, требующими особого внимания во избежание несчастных случаев и травм пользователей системы.

Растворители являются токсичными химическими веществами, требующими особого внимания во избежание несчастных случаев и травм пользователей системы.

Кроме того, экологические нормы по очистке сточных вод стимулируют спрос на нетоксичные чистящие средства.

Конструкция и компоненты моечной машины для деталейМоечная машина для промышленных деталей может содержать множество деталей, включая водонагреватель, систему фильтрации, один или несколько насосов, скрубберы, щетки, силовую насадку и многое другое. Конструкция моечной машины для деталей учитывает размеры и сложность деталей, очищающую способность и категорию используемого очищающего обезжиривающего средства.

Конструкции мойки закрытых деталей исключают воздействие, разбрызгивание или пар и поддерживают рабочие места в чистоте, повышая при этом безопасность пользователей. Некоторые системы включают конвейерные ленты, монорельсы, вращающиеся барабаны и шкафы. Автоматические мойки деталей устраняют необходимость ручной очистки.

Стоимость моечных машин на водной основе может достигать миллиона долларов, что представляет собой значительные инвестиции, требующие обслуживания. Двухнедельное техническое обслуживание часто используемой мойки деталей обеспечивает оптимальную производительность.

Знание внутренних компонентов мойки деталей и принципов их работы помогает определить источник любых неисправностей, которые могут создать проблемы в работе.

Растворители и экологически чистая технология мойки деталейДоступны различные растворы для мойки деталей. Однако для определенных типов моек деталей требуются определенные продукты. Химические растворители и более безопасные продукты на водной основе доступны для распылительных, погружных и ультразвуковых моечных машин.

Законы об очистке деталей Утилизация сточных вод — это скрытые расходы, возникающие в результате использования моющих средств на водной основе для удаления грязи и масел из шкафа или бака для мойки деталей. Отходы состоят из обезжиренных загрязнений, отфильтрованных в процессе мойки деталей. Опасные побочные продукты мойки деталей собираются из оборудования для очистки и требуют специального хранения и утилизации отходов в соответствии с экологическими нормами.

Отходы состоят из обезжиренных загрязнений, отфильтрованных в процессе мойки деталей. Опасные побочные продукты мойки деталей собираются из оборудования для очистки и требуют специального хранения и утилизации отходов в соответствии с экологическими нормами.

Во время использования чистящего средства эти активные продукты не являются отходами. Это опасные отходы только после удаления использованного очищающего обезжиривающего средства из оборудования для мойки деталей.

Правительственные учреждения, контролирующие охрану окружающей среды, предоставляют справочный список многих опасных химических отходов. Токсичные материалы содержат больше разрешенного количества химических веществ, в том числе:

Федеральные правительственные учреждения, в том числе Агентство по охране окружающей среды (EPA), Департамент транспорта (DOT), и регулирующие органы на уровне штатов регулируют дополнительные токсичные и опасные вещества.

Предприятия, которые производят меньшие объемы опасных отходов по сравнению с промышленными предприятиями, могут быть обязаны соблюдать федеральные, государственные и местные предписания по хранению, транспортировке, переработке и утилизации опасных отходов.

Некоторые моющие средства на водной основе могут испарять чистящий раствор, уменьшая объем сточных вод. Сообщается, что испарение может сократить до 1000 галлонов сточных вод и 50 галлонов осадка, что означает экономию средств за счет обязательной утилизации опасных отходов.

Использование систем очистки на основе нефти сокращается из-за более строгих нормативных требований к опасным химическим веществам, таким как уайт-спирит, летучие органические соединения и хлорсодержащие растворители (бензол, трихлорэтан, трихлорэтилен и ксилолы). Эти химические вещества быстро растворяют масло, жир, грязь и пригоревший углерод 9.0179, но они токсичны. В результате системы очистки на водной основе завоевали популярность во всем мире.

Обезжириватели можно использовать во многих областях. На самом деле автомобильная промышленность Северной Америки является крупнейшим потребителем обезжиривающих средств. И Европа, и Северная Америка постепенно отказываются от вредных для окружающей среды обезжиривающих средств, содержащих летучие органические соединения, являющиеся вредными парниковыми газами. Поскольку перед всеми отраслями и предприятиями стоит трудная задача сократить выбросы углерода до нейтрального уровня к 2050 году, переход от чистящих и обезжиривающих средств на основе химических веществ к биоразлагаемым решениям на водной основе является одним из способов учета сокращения выбросов углерода.

Поскольку перед всеми отраслями и предприятиями стоит трудная задача сократить выбросы углерода до нейтрального уровня к 2050 году, переход от чистящих и обезжиривающих средств на основе химических веществ к биоразлагаемым решениям на водной основе является одним из способов учета сокращения выбросов углерода.

Распылители, часто встречающиеся в автомастерских, помогают очищать картеры трансмиссии, двигатели и их детали, а также другие основные компоненты. Различные типы конструкции включают:

Раковина на барабане – это самая простая и распространенная конструкция стиральной машины, включающая барабан с раковиной, щетками и насосом, который соединяет линию подачи химического растворителя или воды. Конструкция идеальна для отдельных и небольших количеств деталей.

Погружные мойки для деталей используют систему колебаний или перемешивания в ванне, погружая детали в растворители или водные очистители. После покрытия деталей растворителем вибрация создает турбулентность в растворе для очистки деталей.

После покрытия деталей растворителем вибрация создает турбулентность в растворе для очистки деталей.

Моечные машины для деталей шкафа используют водяной спрей с подогревом под высоким давлением для очистки деталей различных размеров, в том числе тяжелых и негабаритных. Загрузка осуществляется через переднюю дверь в корзину, поэтому детали вращаются в мощном распылителе, содержащем очищающие растворители, водный раствор или моющее средство. Эти многоцелевые распылительные машины для мойки деталей шкафа обеспечивают эффективность и удобство при малом количестве деталей.

Системы конвейерной мойки имеют закрытую автоматизированную транспортную систему, которая перемещает корзины с деталями на каждом этапе процесса очистки. Конструкция системы различается в зависимости от функций каждой ступени очистки. Автоматизированные бесконтактные конвейерные системы отправляют корзины с деталями через циклы стирки, полоскания и сушки, повышая безопасность пользователей.

Для очистки больших объемов мелких деталей идеально подходят шайбы с вращающимся барабаном . Распыление под высоким давлением и иммерсионное перемешивание достигают внутренней части трубок и полостей.

Термическое удаление заусенцев удаляет материал, оставшийся после окончательной очистки производственного процесса, и эффективно работает с материалами с низкой теплопроводностью. Для термического удаления заусенцев используется легковоспламеняющийся газ, которым обычно является метан или водород. Метан является парниковым газом, и выбросы парниковых газов от водорода, произведенного из ископаемого топлива, значительно больше, чем от угля.

Сложные детали могут иметь загрязнения и окисление, которые можно очистить распылением под высоким давлением или погружением. Системы ультразвуковой мойки деталей используют кавитационные пузырьки, создаваемые высокочастотным звуком (20–400 кГц), для взбалтывания очищающей жидкости для этих целей. Сила перемешивания проникает глубоко в отверстия, трещины и щели детали для удаления загрязнений. Ультразвуковые мойки деталей могут быть настольными или крупногабаритными.

Сила перемешивания проникает глубоко в отверстия, трещины и щели детали для удаления загрязнений. Ультразвуковые мойки деталей могут быть настольными или крупногабаритными.

Машины для мойки экологически чистых деталей являются экологически чистыми чистящими машинами. Детали, помещенные в нагретую мойку, содержащую раствор с нейтральным pH, контактируют с колонией микробов, которые расщепляют загрязнения, превращая углеводороды в углекислый газ и воду. Экономия достигается за счет редкой замены чистящего раствора.

Туннельные мойки деталей предназначены для мойки линейных деталей на конвейерной системе в зависимости от формы, размера, частоты и типа процесса, включая обезжиривание, предварительную обработку фосфатированием, промывку, защиту от ржавчины, сушку или охлаждение.

Подобно конвейеру, машина для мойки деталей карусельного типа предназначена для операций с большими объемами, удобно использует малые габариты и возможность интеграции с функциями автоматической загрузки и выгрузки для управления одним пользователем.

В зависимости от очистителей на основе растворителей, используемых для мойки деталей, химикаты с низкой температурой воспламенения могут вызвать взрыв или пожар. Взрывозащищенные мойки деталей выдерживают взрывы от газов и паров.

Кислотные системы мойки деталей содержат компоненты, устойчивые к вредному воздействию едких растворителей.