Поршень двигателя (назначение, устройство, принцип работы)

В цилиндро-поршневой группе (ЦПГ) происходит один из основных процессов, благодаря чему двигатель внутреннего сгорания функционирует: выделение энергии в результате сжигания топливовоздушной смеси, которая впоследствии преобразуется в механическое действие – вращение коленвала. Основной рабочий компонент ЦПГ — поршень. Благодаря ему создаются необходимые для сгорания смеси условия. Поршень — первый компонент, участвующий в преобразовании получаемой энергии.

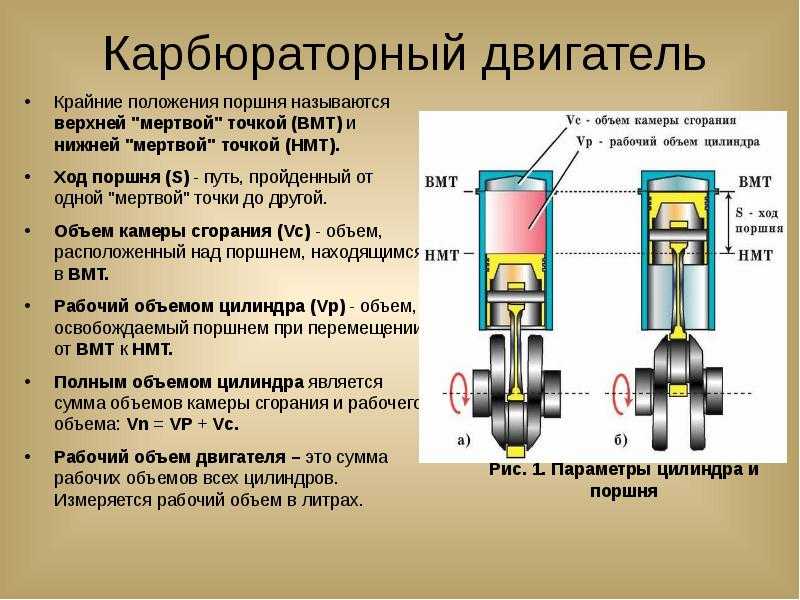

Поршень двигателя имеет цилиндрическую форму. Располагается он в гильзе цилиндра двигателя, это подвижный элемент – в процессе работы он совершает возвратно-поступательные движения и выполняет две функции.

- При поступательном движении поршень уменьшает объем камеры сгорания, сжимая топливную смесь, что необходимо для процесса сгорания (в дизельных моторах воспламенение смеси и вовсе происходит от ее сильного сжатия).

- После воспламенения топливовоздушной смеси в камере сгорания резко возрастает давление.

Что такое поршень двигателя внутреннего сгорания автомобиля?

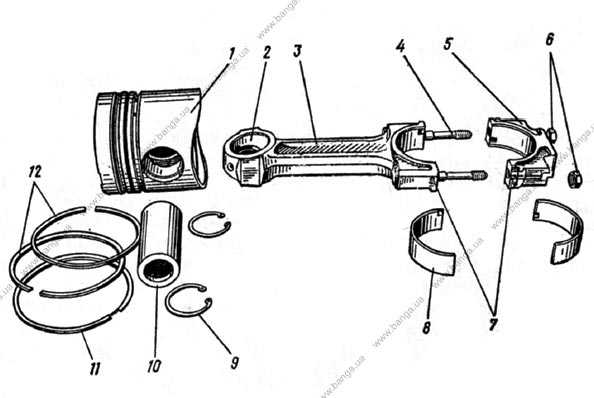

Устройство детали включает в себя три составляющие:

- Днище.

- Уплотняющая часть.

- Юбка.

Указанные составляющие имеются как в цельнолитых поршнях (самый распространенный вариант), так и в составных деталях.

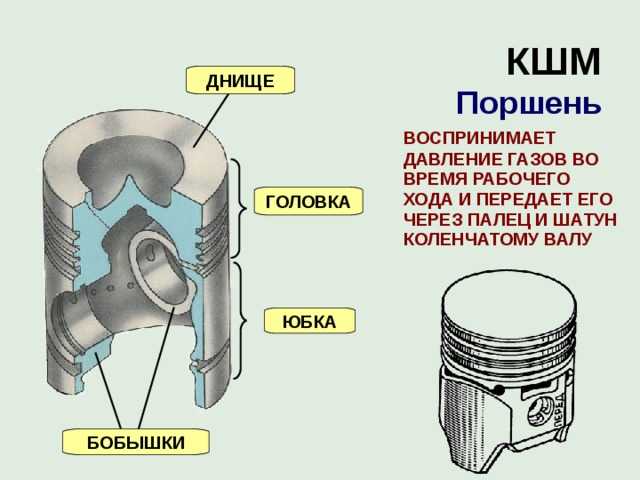

Днище

Днище — основная рабочая поверхность, поскольку она, стенки гильзы и головка блока формируют камеру сгорания, в которой и происходит сжигание топливной смеси.

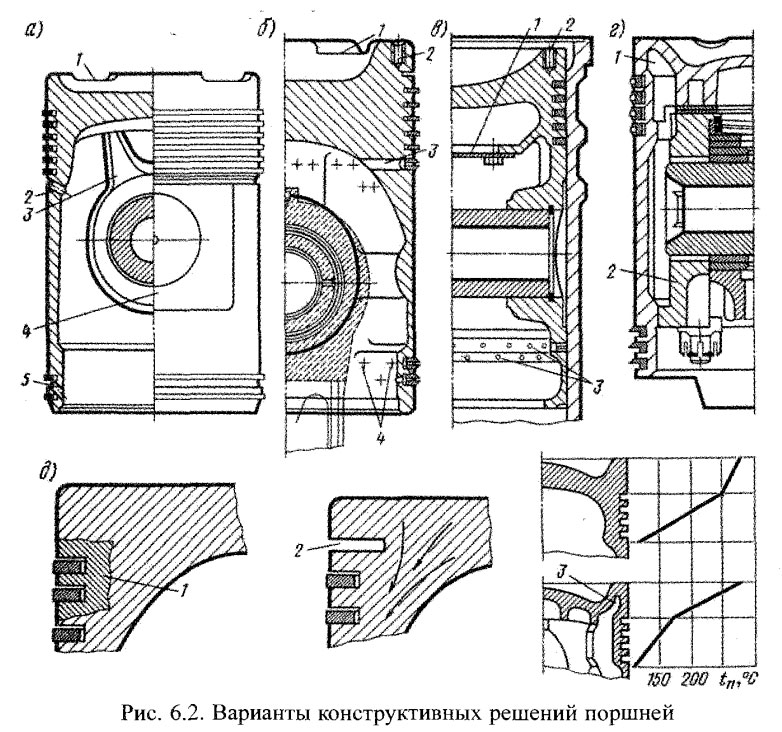

Главный параметр днища — форма, которая зависит от типа двигателя внутреннего сгорания (ДВС) и его конструктивных особенностей.

В двухтактных двигателях применяются поршни, у которых днище сферической формы – выступ днища, это повышает эффективность наполнения камеры сгорания смесью и отвод отработанных газов.

В четырехтактных бензиновых моторах днище плоское или вогнутое. Дополнительно на поверхности проделываются технические углубления – выемки под клапанные тарелки (устраняют вероятность столкновения поршня с клапаном), углубления для улучшения смесеобразования.

Дополнительно на поверхности проделываются технические углубления – выемки под клапанные тарелки (устраняют вероятность столкновения поршня с клапаном), углубления для улучшения смесеобразования.

В дизельных моторах углубления в днище наиболее габаритны и имеют разную форму. Такие выемки называются поршневой камерой сгорания и предназначены они для создания завихрений при подаче воздуха и топлива в цилиндр, чтобы обеспечить лучшее смешивание.

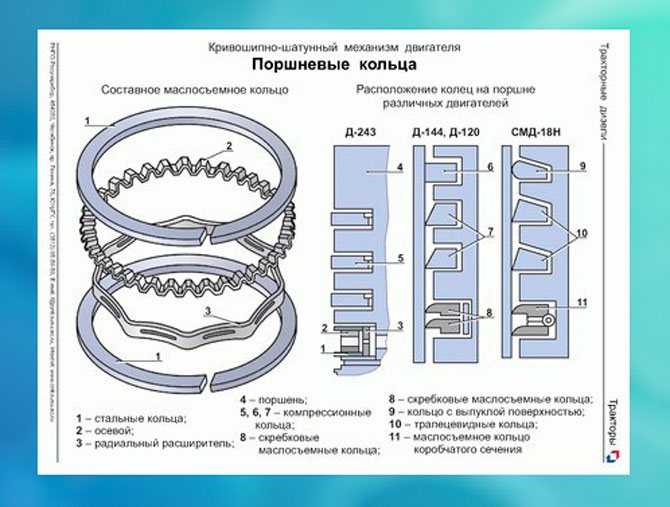

Уплотняющая часть предназначена для установки специальных колец (компрессионных и маслосъемных), задача которых — устранять зазор между поршнем и стенкой гильзы, препятствуя прорыву рабочих газов в подпоршневое пространство и смазки – в камеру сгорания (эти факторы снижают КПД мотора). Это обеспечивает отвод тепла от поршня к гильзе.

Уплотняющая часть

Уплотняющая часть включает в себя проточки в цилиндрической поверхности поршня — канавки, расположенные за днищем, и перемычки между канавками. В двухтактных двигателях в проточки дополнительно помещены специальные вставки, в которые упираются замки колец. Эти вставки необходимы для исключения вероятности проворачивания колец и попадания их замков во впускные и выпускные окна, что может стать причиной их разрушения.

Эти вставки необходимы для исключения вероятности проворачивания колец и попадания их замков во впускные и выпускные окна, что может стать причиной их разрушения.

Перемычка от кромки днища и до первого кольца именуется жаровым поясом. Этот пояс воспринимает на себя наибольшее температурное воздействие, поэтому высота его подбирается, исходя из рабочих условий, создаваемых внутри камеры сгорания, и материала изготовления поршня.

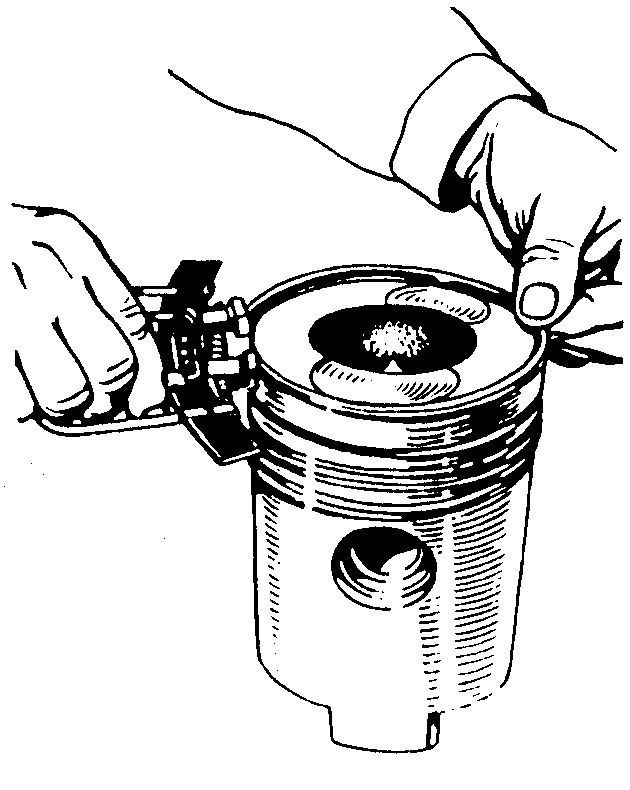

Число канавок, проделанных на уплотняющей части, соответствует количеству поршневых колец (а их может использоваться 2 — 6). Наиболее же распространена конструкция с тремя кольцами — двумя компрессионными и одним маслосъемным.

В канавке под маслосъемное кольцо проделываются отверстия для стека масла, которое снимается кольцом со стенки гильзы.

Вместе с днищем уплотнительная часть формирует головку поршня.

Вас также заинтересует:

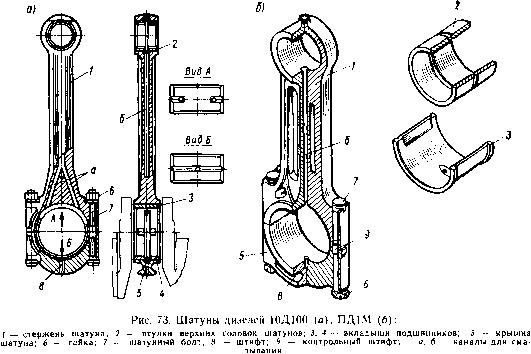

- Кривошипно-шатунный механизм двигателя внутреннего сгорания

- Что такое компрессия и степень сжатия двигателя

- Датчик положения распределительного вала: признаки неисправности

Юбка

Юбка выполняет роль направляющей для поршня, не давая ему изменить положение относительно цилиндра и обеспечивая только возвратно-поступательное движение детали. Благодаря этой составляющей осуществляется подвижное соединение поршня с шатуном.

Благодаря этой составляющей осуществляется подвижное соединение поршня с шатуном.

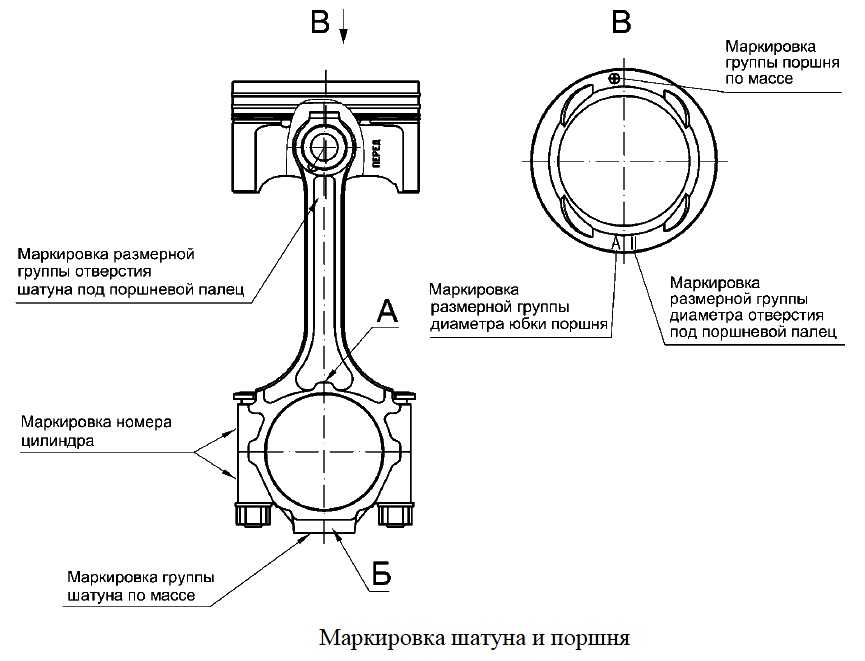

Для соединения в юбке проделаны отверстия для установки поршневого пальца. Чтобы повысить прочность в месте контакта пальца, с внутренней стороны юбки изготовлены специальные массивные наплывы, именуемые бобышками.

Для фиксации пальца в поршне в установочных отверстиях под него предусмотрены проточки для стопорных колец.

Типы поршней

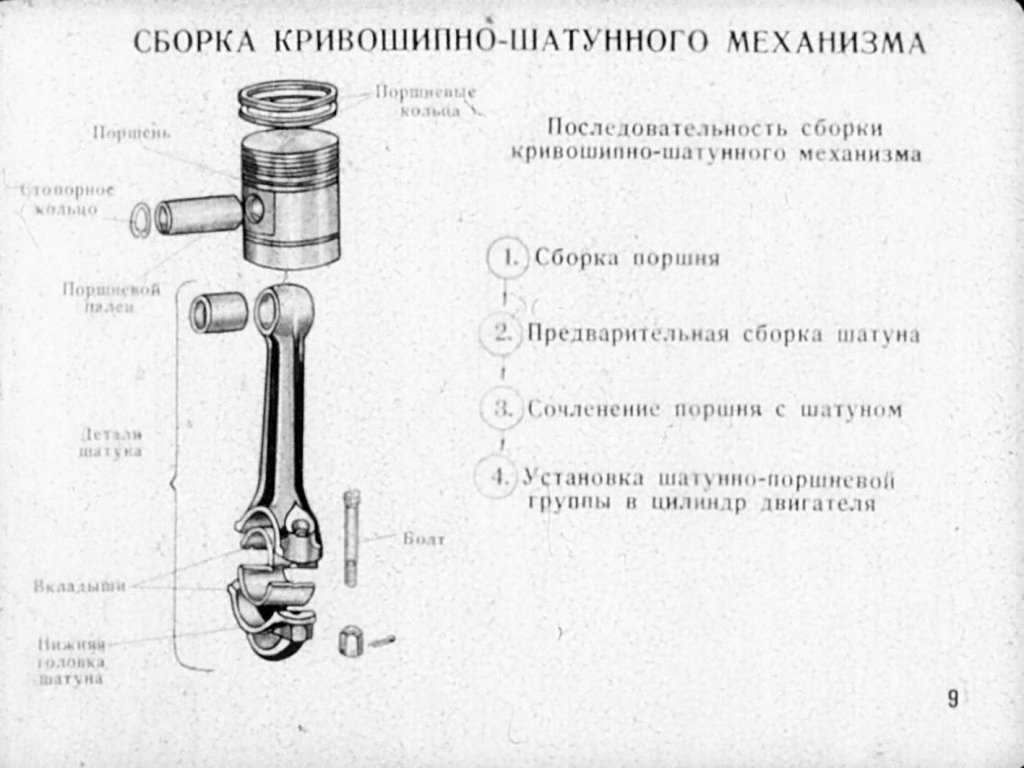

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под палец в юбке, на головке имеются специальные проушины.

Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Материалы изготовления

В качестве материала изготовления для цельнолитых поршней используются алюминиевые сплавы. Детали из таких сплавов характеризуются малым весом и хорошей теплопроводностью. Но при этом алюминий не является высокопрочным и жаростойким материалом, что ограничивает использование поршней из него.

Литые поршни изготавливаются и из чугуна. Этот материал прочный и устойчивый к высоким температурам. Недостатком их является значительная масса и слабая теплопроводность, что приводит к сильному нагреву поршней в процессе работы двигателя. Из-за этого их не используют на бензиновых моторах, поскольку высокая температура становится причиной возникновения калильного зажигания (топливовоздушная смесь воспламеняется от контакта с разогретыми поверхностями, а не от искры свечи зажигания).

Конструкция составных поршней позволяет комбинировать между собой указанные материалы. В таких элементах юбка изготавливается из алюминиевых сплавов, что обеспечивает хорошую теплопроводность, а головка – из жаропрочной стали или чугуна.

Но и у элементов составного типа есть недостатки, среди которых:

- возможность использования только в дизельных двигателях;

- больший вес по сравнению с литыми алюминиевыми;

- необходимость использования поршневых колец из жаростойких материалов;

- более высокая цена;

Из-за этих особенностей сфера использования составных поршней ограничена, их применяют только на крупноразмерных дизельных двигателях.

Видео: Принцип работы поршня двигателя. Устройство

конструктивные элементы, признаки и причины их износа

Поршень двигателя внутреннего сгорания представляет собой деталь цилиндрической формы, которая двигается внутри цилиндра и отвечает за преобразование энергии газов в энергию поступательного движения.

Стандартный поршень ДВС состоит из 3 основных элементов: днища, уплотняющей и направляющей частей.

Днище (или головка) служит для восприятия тепловой нагрузки и газовых сил, образующихся вследствие сгорания топливно-воздушной смеси.

Уплотняющая часть, состоящая из нескольких поршневых колец, отводит тепло от поршня к цилиндру и препятствует прорыву газов.

Направляющая часть (юбка) поддерживает положение поршня и передает боковое усилие на стенки цилиндра.

Далее каждая из этих частей будет рассмотрена более подробно.

Днище поршня

Днище поршня может иметь разную форму, что зависит от типа двигателя, особенностей смесеобразования и газообмена в цилиндре, расположения форсунок, свечей и клапанов.

Детали с выпуклым днищем обладают повышенной прочностью, однако они работают в камере сгорания линзовидной формы, что увеличивает теплоотдачу и механические потери.

Поршни с вогнутым днищем используются в дизельных моторах и бензиновых двигателях с высокой степенью сжатия. Они образуют компактную форму камеры сгорания, однако более склонны к образованию нагара.

Наиболее простыми и распространенными являются поршни с плоскими днищами. Ими оснащаются многие бензиновые двигатели, а также дизельные ДВС вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термическую нагрузку, поэтому толщина поршня в этой части больше, чем в других. Чем днище толще, тем больше масса детали, но меньше ее нагрев.

Стандартная толщина днища поршня в обычных двигателях – 7-9 мм, в турбомоторах – 11 мм, в дизельных ДВС – 10-16 мм.

В целях увеличения прочности, снижения вероятности перегрева и прогорания некоторые виды поршней в области днища и канавки первого компрессионного кольца подвергаются твердому анодированию.

Уплотняющая часть

Уплотняющую часть поршня составляют поршневые кольца: в современных двигателях используется, как правило, три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер двигателя. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса данной детали, ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла и предупреждения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца. Через них масло, удаленное со стенок цилиндра, поступает внутрь поршня, а затем попадает в поддон картера двигателя.

Некоторые виды маслосъемных колец оснащены пружинным расширителем.

Диаметр уплотняющей части поршня меньше, чем направляющей. Это связано с повышенным нагревом детали в районе колец. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров и заклинивания колец в канавках после термического расширения поршня.

Для уплотнения поршня наибольшее значение имеет материал и качество колец. Чугунные маслосъемные кольца намного надежнее и проще в установке, чем составные. При перегреве их упругость не снижается, поэтому не возникает таких проблем как выброс масла, пропуск газов в картер и пр.

Направляющая часть

Направляющую (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки (приливы), в которых располагается отверстие под поршневой палец. Для фиксации пальца предусмотрены специальные канавки.

Нижняя кромка юбки снабжена буртиком для последующей механической обработки и подгонки поршня. Буртик растачивается с внутренней стороны в том случае, если поршень слишком тяжелый. В местах расположения отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления. Эти зоны не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Чтобы поршень свободно перемещался в цилиндре, между юбкой и стенками гильзы предусмотрен зазор, величина которого зависит от линейного расширения металла пары «поршень-цилиндр» при нормальной работе ДВС.

Перегрев грозит чрезмерным расширением поршня, образованием на нем задиров и заклиниванием. Однако решать проблему выставлением большого зазора не рекомендуется – это не только снижает уплотняющие свойства поршня, но и грозит выходом двигателя из строя.

Поверхности юбки воспринимают силы бокового давления, в процессе движения поршня испытывают повышенное трение и нагрев. Именно поэтому многие автопроизводители еще на этапе производства поршней наносят на юбки антифрикционное покрытие (АФП), что позволяет не только защитить детали от усиленного износа, но и облегчить приработку на новом двигателе.

Именно поэтому многие автопроизводители еще на этапе производства поршней наносят на юбки антифрикционное покрытие (АФП), что позволяет не только защитить детали от усиленного износа, но и облегчить приработку на новом двигателе.

Существуют АФП, которые можно наносить не только в заводских условиях, но и в обычных мастерских, гаражах и прочих помещениях, не оборудованных специальными приспособлениями.

Одним из таких материалов является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Аэрозольная упаковка делает процесс нанесения этого состава простым и удобным. Полимеризация АФП возможна как при комнатной температуре, так и при нагреве.

Опыт использования покрытия показал, что оно эффективно снижает трение, предотвращает скачкообразное движение и задиры, сохраняет работоспособность двигателя даже в режиме масляного голодания.

Материал устойчив к длительному воздействию моторного масла и при правильной предварительной подготовке поверхностей не теряет своих свойств на протяжении долгого времени.

MODENGY Для деталей ДВС доступно в наборе со Специальным очистителем-активатором MODENGY, который не только очищает и обезжиривает, но и гарантирует отличную адгезию покрытия.

Поршень, как и любой другой рабочий элемент двигателя, подвержен механическим повреждениям и износу.

Ежедневная эксплуатация автомобиля способствует выработке ресурса деталей, на что указывает:

- Повышенный расход масла

- Синий дым из выхлопной трубы

- Нагар на свечах зажигания

- Нестабильная работа ДВС на холостых оборотах (вибрация рычага КПП)

- Увеличение расхода топлива в 2 и более раз

- Снижение мощности двигателя и т.д.

Все это свидетельствует о некорректной работе двигателя, в частности, поршневой группы. Далее отметим, какие проблемы для нее наиболее актуальны.

Далее отметим, какие проблемы для нее наиболее актуальны.

Задиры и нагар на днище поршня

Появляются вследствие перегрева поршня из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, несоответствия размера детали рекомендованным, неисправности системы охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня

Свидетельствуют о слишком большом выступе поршня, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на днище поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения.

Наплавления и расплавление металла на поверхностях

Указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска и его количество, неисправность впрыскивающих форсунок.

Трещины на днище поршня и в полости камеры сгорания

Говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном впрыске смеси. Трещины могут появиться при установке поршней в неподходящей к ним по форме полости камеры сгорания.

Повреждения поршневые колец

Возникают вследствие неправильной установки поршней, избытке топлива в камере сгорания, вибрации самих поршневых колец, сильном осевом износе кольцевой канавки.

Радиальный износ поршня

Наблюдается из-за избыточного количества топлива в камере сгорания. Такая проблема является следствием сбоев в процессе приготовления смеси, нарушения процесса сгорания, недостаточного давлении сжатия. Осевой износ возникает в результате загрязнения поршня во время приработки ДВС.

Износ юбки поршня

Повреждения на юбке могут возникать по нескольким причинам. Ассиметричное пятно контакта на боковой поверхности тронка обычно вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра, большим люфтом шатунного подшипника, наклонно просверленными отверстиями в головках шатунов.

Ассиметричное пятно контакта на боковой поверхности тронка обычно вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра, большим люфтом шатунного подшипника, наклонно просверленными отверстиями в головках шатунов.

Задиры образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом запуске двигателя.

Поверхности трения юбки поршней истираются также из-за попадания топлива в масло, неисправного пускового устройства холодного двигателя, недостаточного сжатия, перебоев в зажигании и работе ДВС на переобогащенной воздушно-топливной смеси.

Кавитация гильз

Кавитация – основная причина выхода гильз из строя. Это явление вызвано недостатком охлаждения, слишком низкой или высокой температурой, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, использованием неподходящих уплотнительных колец с круглым сечением.

Масляный нагар на днище цилиндра

Такие отложения возникают вследствие избыточного содержания масла в камере сгорания. Это вызвано, в свою очередь, неисправностью деталей, прорывом газов с проникновением масла во всасывающий тракт, недостаточным отделением масляного тумана от картерных газов.

Возврат к списку

конструкция, функции, причины износа и способы его предотвращения

Поршень двигателя – один из основных составных элементов цилиндро-поршневой группы. Он воспринимает давление газов, образующихся при сгорании топливно-воздушной смеси, а затем передает его на шатун.

Экстремальные условия эксплуатации поршней – высокие давления, инерционные нагрузки и температуры – требуют использования для их изготовления материалов с особыми параметрами:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Такими свойствами обладают специальные алюминиевые сплавы, отличающиеся легкостью и термостойкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть литыми или коваными. Первые производятся путем литья под давлением, вторые – методом штамповки из алюминиевого сплава с небольшим добавлением кремния (около 15 %). Это значительно увеличивает их прочность и снижает степень расширения материала в диапазоне рабочих температур.

Устройство поршня

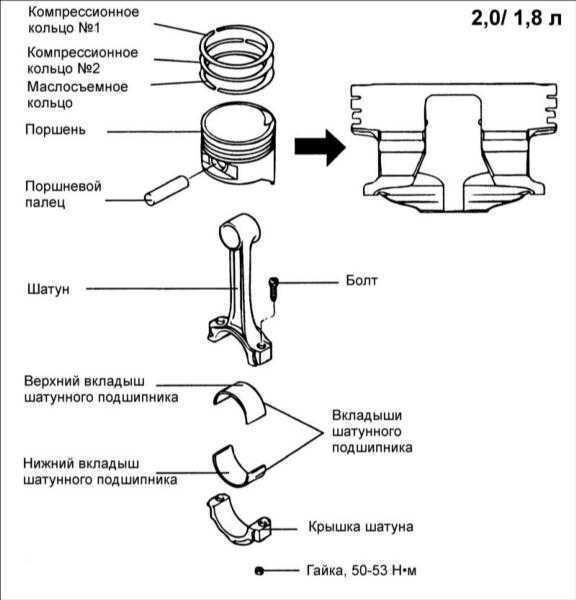

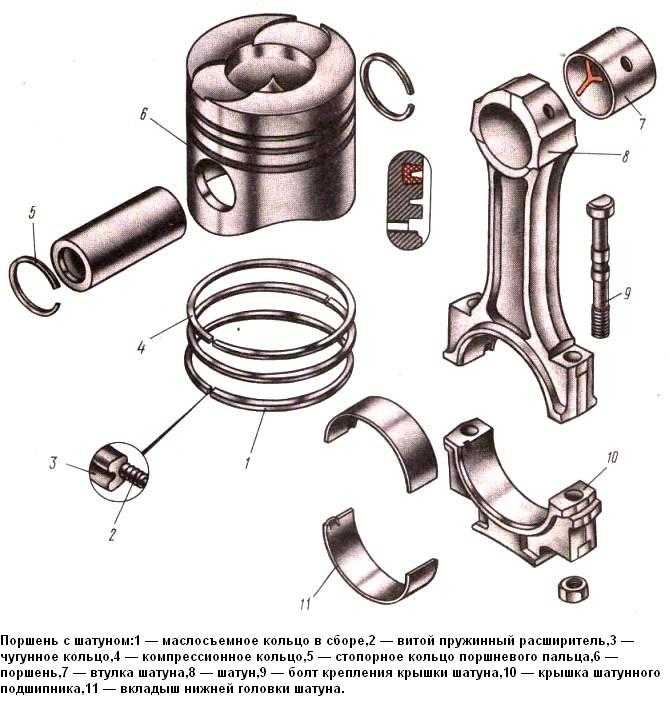

Стандартный поршень автомобильного двигателя состоит из трех основных частей: днища, поршневых колец и направляющей (юбки).

Рассмотрим каждый компонент подробнее.

Днище поршня

Форма днища зависит от типа двигателя, особенностей камеры сгорания и многих других факторов. Поршень может иметь плоское, вогнутое или выпуклое днище.

Детали с плоским днищем наиболее просты в производстве, используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Поршни с вогнутым днищем свойственны для дизельных двигателей. Они обеспечивает более эффективную работу камеры сгорания, однако способствуют большему образованию отложений при сгорании топлива.

Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет самую большую, по сравнению с другими деталями, толщину: 7-9 мм в обычных бензиновых двигателях, 11 мм – в турбомоторах, 10-16 мм – в дизельных двигателях.

Существуют также автомобили, в которых установлены поршни с толщиной днища меньше стандартной – например, в некоторых моделях Honda она составляет всего 5,5-6 мм.

Днища некоторых поршней в целях увеличения прочности, снижения вероятности перегрева и прогорания подвергаются твердому анодированию: на верхний слой алюминия накладывается керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

К уплотняющей части поршня относятся поршневые кольца, установленные в специальных канавках. В большинстве современных двигателей используется три кольца – одно маслосъемное и два компрессионных.

Маслосъемные кольца, как следует из названия, предназначены для удаления излишков масла со стенок цилиндра и предотвращения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца.

Сквозь них масло поступает внутрь поршня, а затем отводится в поддон картера двигателя.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды колец оснащены пружинным расширителем.

Наибольшие нагрузки воспринимает первое (верхнее) компрессионное кольцо, поэтому для увеличения ресурса данной детали ее канавку укрепляют при помощи стальной вставки.

Диаметр уплотняющей части поршня меньше диаметра его направляющей части. Это связано с неодинаковым нагревом этих зон – в районе колец он больше. Минимальный диаметр жарового пояса позволяет избежать задиров и заклинивания колец в канавках.

Качество колец имеет огромное значение для уплотнения поршня. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше ошибок.

Направляющая часть

Направляющая (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец.

Нижняя кромка юбки предназначена для расточки и подгонки поршня. На ней имеется специальный буртик, с внутренней стороны которого в процессе механической обработки снимается часть металла.

В местах отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления, вследствие чего стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Стенки юбки предназначены для восприятия бокового давления. Естественно, что трение поршня о стенки цилиндра и нагрев обеих деталей при этом увеличивается.

Чтобы обеспечить свободное перемещение поршня в цилиндре, между юбкой и стенками гильзы предусмотрен зазор. Его величина зависит от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. При слишком маленьком зазоре возникает перегрев, грозящий образованием задиров на поверхностях и заклиниванием поршня в цилиндре. Большой зазор также не рекомендован, так как поршень при этом не выполняет своих уплотняющих свойств.

Многие автопроизводители еще на этапе производства поршней наносят на юбки специальные антифрикционные покрытия. Это позволяет защитить их поверхности от преждевременного износа и облегчить приработку.

В последнее время большую популярность не только в промышленности, но и в частном использовании приобрело антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.Оно предназначено не только для поршней, но и для других деталей двигателя: коренных подшипников коленчатого вала, втулок пальцев, распредвалов, дроссельной заслонки.

Данное покрытие эффективно снижает износ и трение, предотвращает скачкообразное движение сопряженных поверхностей, появление на них задиров и заклинивание поршня в цилиндре.

Средство устойчиво к длительному воздействию моторного масла, сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия MODENGY Для деталей ДВС возможна как при комнатной температуре (за 12 часов), так и при нагреве до +200 °С (за 20 минут).

Удобная аэрозольная упаковка с тщательно настроенными параметрами распыления упрощает процесс нанесения состава.

Перед использованием покрытия производитель рекомендует провести предварительную подготовку деталей Специальным очистителем-активатором MODENGY. Это гарантирует отличную адгезию материала и его долговременную работу.

Это гарантирует отличную адгезию материала и его долговременную работу.

MODENGY Для деталей ДВС и Специальный очиститель-активатор MODENGY доступны в одном наборе. Поэтапное использование этих средств не требует особых навыков и дополнительного оборудования.

Причины износа поршней

При ежедневной эксплуатации транспортного средства двигатель работает стабильно лишь до определенного момента. Поршни, как и любые другие элементы двигателя, подвержены износу и возникновению неисправностей.

О некорректной работе поршневой группы свидетельствуют:

- Повышенный расход моторного масла и топлива

- Выделение из выхлопной трубы синего дыма

- Нестабильная работа двигателя на холостых оборотах (вибрация рычага КПП)

- Снижение мощности двигателя и т.

д.

д. - Нагар на свечах зажигания

При демонтаже ЦПГ могут наблюдаться проблемы, требующие срочного решения и определения причин.

Так, задиры на днище поршня возникают вследствие его перегрева, к которому, в свою очередь, могли привести нарушения процесса сгорания топливно-воздушной смеси, деформация или засорение масляной форсунки, установка поршней неправильного размера и параметров, неисправности в системе охлаждения.

Следы от ударов на днище свидетельствуют о слишком большом выступе детали, неправильной посадке клапана, отложениях масляного нагара, неподходящем уплотнении ГБЦ и др. проблемах.

К появлению трещин на днище приводят недостаточная компрессия в цилиндрах, плохое охлаждение поршня, неисправность впрыскивающей форсунки.

Поршневые кольца могут повреждаться вследствие неправильной установки поршней. В таких случаях кольца подвергаются вибрации и сильному износу в области канавок.

Радиальный износ поршней возникает вследствие избыточного количества топлива в камере сгорания: из-за сбоев в приготовлении смеси, нарушения процесса сгорания, недостаточного давления сжатия, неправильного размера выступов поршней.

Осевой износ происходит в результате загрязнения поршней продуктами износа, образующимися во время приработки двигателя.

Повреждения юбки поршня могут возникать по многим причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, большим люфтом шатунного подшипника.

Задиры, расположенные под углом, образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Поверхности юбки подвергаются усиленному трению из-за переобогащения топливно-воздушной смеси, ее недостаточного сжатия, неисправности пускового устройства холодного двигателя, перебоев в зажигании и т. д.

д.

Основной причиной выхода из строя гильз является кавитация, вызванная недостаточным охлаждением, применением некачественной охлаждающей жидкости, неправильной или неточной посадкой гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Блестящие места в верхней части цилиндра – не что иное как масляный нагар. Он возникает вследствие неисправности некоторых деталей и проникновения масла вместе с газами во всасывающий тракт.

Возникновение вышеописанных проблем, особенно в комплексе, требует серьезного внимания и безотлагательных действий. Промедление в таких случаях грозит дорогостоящим ремонтом или полной заменой двигателя.

Что такое поршень — определение, детали, типы, применение

Поршень описан наряду с основным пониманием, определением, типами, характеристиками, функциями, преимуществами, недостатками и т. д.

д.

Что такое поршень?

Поршень Основы

Поршень является неотъемлемой частью поршневых двигателей. Они являются важным аспектом автомобильных транспортных средств. Встречается не только в двигателях,

- Компрессоры,

- Насосы,

- Гидравлические и пневматические цилиндры и многое другое.

По сути, это небольшая движущаяся деталь, плотно окруженная поршневыми кольцами. Мы познакомимся с более подробной информацией о поршнях и всей информацией, связанной с поршнями.

Поршень Определение

Поршень определяется как кусок металла, работающий против давления жидкости в цилиндре.

- В основном, поршень, используемый в двигателях, известен всем, они расширяют и сжимают топливо с помощью шатунов и других деталей внутри цилиндра сгорания.

- В случае насоса усилие передается от коленчатого вала к поршням для сжатия или выброса жидкости.

- Итак, все, что я должен сказать, это то, что поршни имеют более широкое применение, и не только в двигателях.

Форма поршня и материалы

Говоря о его форме, он имеет цилиндрическую форму. В случае двигателя возвратно-поступательное движение поршня преобразуется во вращательное движение коленчатого вала. Они сделаны из разных материалов.

Как правило, поршни изготавливаются из литейных алюминиевых сплавов.

Существуют и другие материалы, например,

- Чугунные поршни,

- Литые стальные поршни,

- Литой алюминий,

- Гиперэвтектика,

- Алюминиевый сплав, Алюминиевые кованые поршни.

Эти материалы обладают высокой прочностью и используются в соответствии с требованиями. Для низкоскоростных применений используется чугун, а для высокоскоростных — алюминиевый сплав.

Итак, прежде чем узнать больше о типах и деталях поршней, давайте узнаем об общих функциях поршней.

Функции поршней

Функции поршня следующие:

- В двигателях передать силу взрыва коленчатым валам.

- Служит теплоносителем для стенок цилиндров.

- Поршни также действуют как регулирующий клапан.

- Помогает направлять движение шатуна.

- Поршни как бы уплотняют, чтобы газы не попадали из камеры сгорания в картер.

Итак, чтобы поршень работал эффективно, он должен обладать некоторыми характеристиками. Вот некоторые желаемые характеристики, которыми должен обладать поршень для идеальной работы.

XPH — ваш дом для запасных частей BMW, Audi, Ford Mustang, VW, Porsche и Nissan GTR.

Желательные характеристики поршней

Давайте обратимся к основным желательным характеристикам поршня, как показано ниже:

- Поршень должен работать бесшумно.

- Должен обладать коррозионно-стойкими свойствами.

- Должен быть легче по весу.

- Поршень должен иметь длительный срок службы и высокую теплопроводность.

- Должна быть как можно короче, а конструкция должна исключать заедание.

Существуют различные типы поршней, и они называются в соответствии с их различными принципами работы и устройством. Мы рассмотрим обычно используемые поршни в кратких деталях.

Давайте узнаем о деталях или компонентах поршней.

Parts of Piston

There are few parts of a piston, as follows:

- Piston rings

- Piston Ring grooves

- Piston skirt

- Piston pins

- Piston head

- Piston bearings

Попробуем рассмотреть все это вкратце,

Поршневое кольцо

Поршневые кольца представляют собой разрезные кольца, которые устанавливаются в углублении поршня.

- Обычно используются 3 типа поршневых колец.

- Поршни могут иметь одно или три кольца в зависимости от требований.

- Кольца монтируются таким образом, что конструкция выглядит конусообразной.

Итак, какова функция поршневых колец? Они изолируют камеру сгорания и регулируют расход смазочного масла.

Кроме того, они служат для отвода тепла к отверстию цилиндра. Как мы уже говорили выше, используются 3 типа колец.

Давайте проверим каждый из них.

Компрессионные кольца

Компрессионные кольца расположены на верхней стороне поршня ближе к камере сгорания.

- Их также называют газовыми кольцами или прижимными кольцами.

- Компрессионные кольца выполняют функцию колец, препятствующих утечке продуктов сгорания и помогающих передавать тепло от поршня к стенкам цилиндра.

Маслосъемные кольца

Маслосъемные кольца расположены посередине компрессионных и маслосъемных колец.

Они имеют коническую поверхность и служат для герметизации камеры сгорания и удаления масла с поршневого цилиндра.

Маслосъемные кольца или Масляные кольца

Они расположены под маслосъемными кольцами. Масляные кольца состоят из двух поверхностей с отверстиями по всему периметру. Эти прорези позволяют маслу стекать обратно в картер.

Эти прорези позволяют маслу стекать обратно в картер.

Когда поршень движется вперед и назад, маслосъемные кольца удаляют избыток масла со стенок цилиндра.

Канавки для поршневых колец

Канавки для поршневых колец означают канавки или прорези, в которые входит поршневое кольцо.

Весна пришла! Сэкономьте на нашем бестселлере WAGNER TUNING BMW F CHASSIS N55 CATTED DOWNPIPE

Юбка поршня

Круглая часть поршня известна как юбка поршня.

- Изготовлены из чугуна благодаря высокой износостойкости и способности к самосмазыванию.

- Имеет канавки для установки поршневых маслосъемных колец, а также компрессионных колец.

Юбка поршня предназначена для направления поршня вверх и вниз по цилиндру. Конструкция сделана так, что поможет поршню преодолевать боковые силы.

Используется два типа юбок.

- Пышная юбка – Пышная юбка известна как сплошная юбка; они имеют трубчатую форму и обычно используются в больших автомобилях.

- Юбка тапочка – Юбка тапочка используется на поршнях мотоциклов и автомобилей. Юбка тапочка имеет часть юбки, которая срезана, чтобы остались только поверхности на задней и передней стенке цилиндра.

Поршневые пальцы

Возможно, вы слышали название «поршневой палец», если когда-либо изучали поршень или знали о нем. Поршневой палец обеспечивает опору подшипника и помогает поршню правильно функционировать.

Проще говоря, он соединяет шатун и поршень в шарнирном соединении. Существует три способа установки пальцев на поршни.

- Фиксированная канцелярская принадлежность – В этом методе штифт будет прикрепляться к бобышке поршень с помощью винтов.

- Полуплавающий — этот штифт будет прикреплять шатун посередине, и штифт будет свободно перемещаться внутри подшипника и у бобышек.

- Полностью плавающий – В полностью плавающем штифт фиксируется заглушками.

Этот может колебаться на бобышках, а также на шатуне.

Этот может колебаться на бобышках, а также на шатуне.

Головка поршня

Головка поршня также известна как головка поршня. Как следует из названия, это верхние части поршней. Дымовые газы соприкасаются с днищем поршня.

Из-за высокой температуры дымовых газов головки поршней изготавливаются из специальных сплавов, стальных сплавов.

Вот функции головки поршня.

- Головка поршня создает завихрение, благодаря чему сгорание будет равномерным и равномерным.

- Головка поршня действует как тепловой барьер, ограничивая попадание высокотемпературного тепла к нижним частям поршня.

- Давления, ответственные за детонацию в цилиндре, головка поршня может их сдерживать.

Подшипники поршня

В месте, где происходят осевые вращения, предусмотрены подшипники.

- Они имеют полукруглую форму и входят в эти отверстия на шарнирах.

- Вкладыши поршневых колец доступны на большой головке, где шатун соединяет коленчатые валы.

- Подшипники изготовлены из свинцовых, медных, силиконовых алюминиевых материалов.

Посмотрите хорошее ВИДЕО от Habib Mechanics!

Типы поршней

Существует множество типов поршней в зависимости от их устройства и применения.

Вот наиболее часто используемые типы поршней.

- Сметный штифт тип

- CAM GRAUND TYPE

- Тип масляного охлаждения

- Taper Type

- Стальной проволочный тип

- ACOnoguide Type

- Piston с нагреванием

- Автотермический тип

- Биртовый Давайте изучим основы всех этих типов поршня,

Станьте экспертом «Зеленого пояса шести сигм», освоив такие концепции, как диаграмма «Рыбья кость»/Исикава, анализ первопричин, взаимосвязь и статистический анализ данных, работая над отраслевыми вариантами использования и проектами.

Поршень со смещенным штифтом

Как следует из названия, в этом типе поршень смещен в сторону основной упорной стороны поршня.

Такое расположение помогает уменьшить износ, а также шум поршня.

- Если вам интересно, что такое основная сторона тяги, то сторона тяги нагружается во время события питания.

- Принимая во внимание, что сторона малого осевого усилия нагружается во время сжатия.

Поршень со шлифованным кулачком

В основном используются поршни со шлифованным кулачком. Они не идеально круглые, и диаметр этих поршней большой на ненапорной стороне. Потому что, когда температура поршня увеличивается, они имеют тенденцию к расширению.

Поршень со шлифованным кулачкомПоршень с масляным охлаждением

В этом типе с масляным охлаждением под днищем поршня предусмотрена полость. Почему это? Потому что для снижения температуры поршня на верхнем кольце и предотвращения образования нагара в канавке.

Они предусмотрены для средне- и высокоскоростных дизельных двигателей.

Конические поршни

В этом типе головка поршня меньше диаметра юбки.

Когда высокая температура доходит до головки, сторона расширяется, и диаметр поршня становится однородным в условиях.

Когда высокая температура доходит до головки, сторона расширяется, и диаметр поршня становится однородным в условиях.Поршни стальные проволочные

Лента из стальной проволоки под натяжением помещается между маслосъемным кольцом и поршневым пальцем.

Поршень Aconoguide

Эти поршни снабжены выступающими подушками особой формы, способствующими гидродинамической смазке.

Поршень с тепловой заслонкой

В этих поршнях в верхней части поршня имеется канавка. Это уменьшит передачу тепла от короны к юбке. Так юбка будет холоднее бегать и не будет сильно расширяться.

Автотермический поршень

Эти поршни содержат стальные вставки с низким коэффициентом расширения в бобышках поршневых пальцев. При более высоких температурах поршень расширяется вместе с поршневым пальцем.

Автотермический поршеньСжатие происходит в направлении, перпендикулярном поршневому пальцу, за счет металлического воздействия.

Биметаллические поршни

Как следует из названия, они сделаны из двух металлов.

Один стальной, другой алюминиевый. Юбка изготовлена из стали, а алюминиевые коты внутри образуют головку поршня и бобышки поршневого пальца.

Один стальной, другой алюминиевый. Юбка изготовлена из стали, а алюминиевые коты внутри образуют головку поршня и бобышки поршневого пальца.В некоторых случаях может произойти выход поршня из строя. Поэтому мы должны знать, как происходят обычные повреждения поршня и их описание.

Присоединяйтесь к тысячам компаний, которые процветают благодаря интеллектуальной технологии электронного обучения LearnWorlds, отмеченной наградами поддержке и вдохновляющему контенту.

Как работает поршень?

Принцип работы

Энергия вырабатывается в цилиндре в результате процесса сгорания. Поршень работает внутри цилиндра и связан с коленчатым валом через шатун.

Итак, после сгорания эта энергия передается коленчатому валу через шатун.

Поршень также рассеивает тепло, выделяемое при сгорании.

Давайте пошагово рассмотрим принцип работы поршня.

Пошаговый принцип работы

- Поршень движется от верхней мертвой точки к нижней мертвой точке,

- В цилиндре создается вакуум.

- Воздушно-топливная смесь поступает из-за разрежения.

- Поршень сжимает смесь.

- Повышение давления и температуры.

- Рабочий ход или сжигание топлива.

- Поршень перемещается из верхней мертвой точки в нижнюю.

- Мощность передается на шатун.

- От шатуна мощность передается на коленчатый вал.

- Наконец, выхлопные газы удаляются в такте выпуска.

Неисправности поршня

Рассмотрим основные неисправности,

Задиры на поршнях

Задиры на поршнях возникают из-за перегрева, из-за которого поршень расширяется и сжимается в цилиндре. Из-за расширения смазка будет выдавливаться из стенок цилиндра, вызывая контакт металла с металлом.

Прогоревший поршень

Прогоревший поршень может быть основной причиной детонации и преждевременного зажигания. При детонации газы выделяют огромное количество энергии. При преждевременном зажигании горящий оккус обычно находится возле головки поршня.

Сухой ход поршня

Выход из строя поршня на сухом ходу может быть вызван конденсацией несгоревшего топлива в цилиндре. Это приводит к длинным узким следам трения из-за взаимодействия скользящих частей.

Повреждение бобышки поршневого пальца

При механическом перенапряжении поршня происходит повреждение бобышки поршневого пальца. Кроме того, при недостаточной подаче масла в бобышке поршневого пальца появится трещина, которая в дальнейшем будет равномерно распространяться при нормальных нагрузках и, в конце концов, поршень расколется.

Преимущества поршней

У поршней много преимуществ, а именно:

- Поршни проще механически.

- Гибкие и более надежные.

- У них хорошее соотношение веса и мощности.

- Меньше техобслуживания, вибрации и шума при работе

- Многотопливность, может работать на любом топливе

- Меньше производственных затрат за счет массового производства

- Поршень обеспечивает высокую маневренность

Недостатки поршней

5

2 У поршня также много недостатков:

- Экономия топлива может ухудшиться

- Стабильность подачи топлива является проблемой

- Низкая эффективность при частичной нагрузке

- Требуется редуктор

Как мы уже обсуждали ранее, существует более широкое применение поршней во многих машинах.

Общие области применения поршней приведены ниже.

Общие области применения поршней приведены ниже.Применение поршня

- Наиболее популярным и известным применением является использование поршня в камере сгорания двигателей внутреннего сгорания.

- В самозарядном огнестрельном оружии поршень используется для толкания затвора.

- Они используются в гидравлических насосах и гидроцилиндрах в качестве цилиндров или приводов двойного действия.

- Воздушный компрессор.

- В кондиционерах для облегчения циркуляции рабочей жидкости.

- В паровых двигателях для преобразования потока в силовое движение.

- Тепловые насосы.

- Прочие автомобильные детали и оборудование.

Курс автомобильной инженерии с высоким рейтингом

Автомобильная промышленность 101: Руководство для начинающих по ремонту автомобилей

Автомобильная инженерия: автомобильные основы и продвинутый уровень

Автомобильная техника; Гибридные электромобили

Сделай сам — диагностика электрооборудования автомобиля — начинающий

Самостоятельно — диагностика электрооборудования автомобиля — средний уровень

Автомобильная инженерия; Common Rail Direct Injection (CRDI)

Основы двигателей внутреннего сгорания — двигатели внутреннего сгорания

Гибридные и электрические транспортные средства для начинающих ПОЛНЫЙ курс 2021

Автомобильная безопасность: понимание автомобильных аварий для начинающих

Гибридные автомобили.

Основы и принципы работы

Основы и принципы работыВведение в автомобильную технику. Производительность

Автомобильная промышленность 102: Аккумулятор, система зарядки и система запуска типы, различные детали, преимущества, недостатки и т. д. Любые сомнения, пожалуйста, сообщите нам.

Наши приложения

Ознакомьтесь с нашим «MechStudies — обучающее приложение» в iOS & Android

Further Study

There are many interesting articles, you can refer,

Reciprocating pumps

Welding Defects

Brake system

Turbocharger

Supercharger

Centrifugal clutch

Piston : Конструкция, функции, материалы и качество

Поршень является основной частью двигателей внутреннего сгорания. Он совершает возвратно-поступательное движение и преобразует тепловую энергию в механическую энергию. Он перемещается вверх и вниз внутри цилиндра, когда двигатель вырабатывает мощность.

Поршень с плоской головкой Назначение поршня — выдерживать расширение газов и направлять его на коленчатый вал. Он передает силу взрыва на коленчатый вал и, в свою очередь, вращает его. Поршень поставляется с кольцами, которые уплотняют его и стенку цилиндра. Это довольно сложно с точки зрения дизайна.

Назначение поршня — выдерживать расширение газов и направлять его на коленчатый вал. Он передает силу взрыва на коленчатый вал и, в свою очередь, вращает его. Поршень поставляется с кольцами, которые уплотняют его и стенку цилиндра. Это довольно сложно с точки зрения дизайна.Эффективность и экономичность двигателя в первую очередь зависят от плавной работы поршня. Он должен работать в цилиндре с минимальным трением и выдерживать высокие взрывные силы в цилиндре. Кроме того, он также должен выдерживать очень высокую температуру более 2000⁰C во время работы. Он должен быть как можно прочнее, а его вес должен быть как можно меньше.

Функции поршня:

- Для получения тяги от взрыва и передачи усилия на коленчатый вал через шатун.

- Также действует как уплотнение, чтобы высокое давление сгорания не попадало в картер.

- Служит направляющей и опорой для малого конца шатуна.

Он также должен обладать следующими необходимыми качествами:

- Жесткость, чтобы выдерживать высокое давление.

- Легче, чтобы свести силы инерции к минимуму и обеспечить более высокие обороты двигателя.

- Бесшумность в работе как при прогреве, так и при нормальной работе.

- Его конструкция должна предотвращать заедание.

- Материал должен иметь хорошую теплопроводность для эффективной теплопередачи. Таким образом, снижается риск детонации и обеспечивается более высокая степень сжатия.

- Материал также должен иметь низкую способность к расширению.

- Обеспечивают стойкость к коррозии в результате горения.

- Он должен быть как можно короче, чтобы уменьшить общий объем двигателя.

- Должен иметь длительный срок службы.

Конструкция:

Конструкция поршня зависит от двигателя. Во многом это зависит от конструкции головки блока цилиндров. Верхняя часть поршня называется головкой или короной. Как правило, недорогие маломощные двигатели имеют поршень с плоской головкой. Однако в некоторых случаях, когда дело доходит до клапанов очень близко, инженеры предусматривают разгрузку клапана в коронке.

Формы днища Поршни в некоторых высокопроизводительных двигателях имеют приподнятый купол, который увеличивает степень сжатия и регулирует сгорание.

Поршни в некоторых высокопроизводительных двигателях имеют приподнятый купол, который увеличивает степень сжатия и регулирует сгорание.В некоторых двигателях используются специальные выпуклые поршни для придания желаемой формы камере сгорания и головке блока цилиндров. В случае, если коронка содержит часть камеры сгорания, можно более точно контролировать степень сжатия. Однако у этой конструкции есть недостаток. В такой конструкции через поршень и кольца проходит большое количество тепла.

Поршни:

В верхней части поршня по окружности прорезаны канавки для установки поршневых колец. Вы знаете полосы между канавками как «площадки». Роль площадок заключается в том, чтобы поддерживать кольца против давления газа. Площадки также направляют кольца, поэтому они свободно вращаются по окружности. Опорные перемычки передают усилие взрыва непосредственно от головки поршневого пальца к бобышкам поршневого пальца. Таким образом, он снимает большие нагрузки с кольцевых канавок.

Дизайн и конструкция

Юбка:

Часть под поршневыми кольцами называется «юбкой». Ее роль заключается в формировании направляющей и поглощении боковой тяги, создаваемой давлением газа. Юбка имеет выступы на внутренней стороне для поддержки булавки. Он довольно плотно прилегает к цилиндру; однако он отделен от стенок цилиндра смазочным маслом. Силы сгорания передаются от головки к шатуну через ребра внутри поршня. Кроме того, бобышки действуют как опорная поверхность для качательного движения шатуна. Перемычки толстого сечения передают тепло от головки к бобышкам и юбке поршневого пальца.

Раньше в двигателях использовался чугун из-за его износостойкости. Однако в современных двигателях используется алюминиевый сплав, содержащий кремний, для поршней, чтобы уменьшить вес. Он в три раза легче алюминия, поэтому имеет меньшую инерцию. Кроме того, алюминиевый сплав обладает высокой теплопроводностью, что позволяет ему меньше нагреваться.

Зазор поршня:

Обычно диаметр поршня немного меньше диаметра цилиндра.

Поэтому пространство между ним и стенкой цилиндра называется поршневым зазором. Этот зазор необходим по следующим причинам.

Поэтому пространство между ним и стенкой цилиндра называется поршневым зазором. Этот зазор необходим по следующим причинам.- Обеспечивает пространство для смазочной пленки, уменьшающей трение между поршнем и стенкой цилиндра.

- Предотвращает судороги. Поршень и блок цилиндров расширяются из-за очень высоких температур. Однако система охлаждает цилиндр лучше, чем поршень. Следовательно, между ними должен быть достаточный зазор, чтобы он мог расширяться.

- Без достаточного зазора поршень не сможет работать в цилиндре, что снизит его эффективность.

Величина зазора зависит от размера отверстия цилиндра и материала поршня. Но, как правило, это от 0,025 мм до 0,100 мм. Во время работы пленка смазочного масла заполняет зазор. Поэтому техники должны поддерживать надлежащий зазор между поршнем и цилиндром при капитальном ремонте двигателя.

Heat DamЭффекты зазора:

Если зазор слишком мал, это увеличит трение, что приведет к потере мощности.

Если зазор слишком велик, это приведет к «хлопанию поршня». Это означает внезапную тряску поршня, когда он движется вниз в рабочем такте, вызывая отчетливый шум. По мере прогрева двигателя этот зазор уменьшается, и шум обычно исчезает. Производители используют специальные сплавы и разные конструкции для уменьшения шлепков.

Если зазор слишком велик, это приведет к «хлопанию поршня». Это означает внезапную тряску поршня, когда он движется вниз в рабочем такте, вызывая отчетливый шум. По мере прогрева двигателя этот зазор уменьшается, и шум обычно исчезает. Производители используют специальные сплавы и разные конструкции для уменьшения шлепков.Mahle, Diamond, CP Carrillo, Ross и Arias являются одними из мировых производителей поршней.

Часы Mahle Piston в действии:

Подробнее: Конструкция блока цилиндров >>

сообщите об этом объявлении

О команде CarBikeTech

CarBikeTech — это технический блог. Члены команды CarBikeTech имеют более чем 20-летний опыт работы в автомобильной сфере. Команда CarBikeTech регулярно публикует специальные технические статьи об автомобильных технологиях.

Детали поршня и описание их функций

Детали поршня, в отличие от конструкций и материалов, не различаются для разных поршней.

Они остались прежними с отличиями только в размерах.

Они остались прежними с отличиями только в размерах.В этой статье рассматриваются компоненты автомобильного поршневого узла с подробным описанием функций каждого из них.

Чтобы упростить идентификацию каждой детали, мы добавили изображения в описания.

Компоненты поршня простираются на всем протяжении от части, граничащей с камерой сгорания, до конца, который соединяется с коленчатым валом. В совокупности эти детали составляют узел поршня.

Это компоненты, на которых мы сосредоточимся. Прежде чем продолжить, вот схема, показывающая все части поршня.

Источник: http://www.pinterest.comТеперь подробное описание каждого компонента.

1. Поршневое кольцо

Источник: http://www.japbikespares.comОпределение поршневого кольца

Поршневые кольца представляют собой части разъемных колец, которые устанавливаются в углублении поршня. В типичном автомобильном двигателе обычно 3 поршневых кольца. Количество варьируется, и поршень может иметь даже одно кольцо.

Участки или поверхности между этими кольцами называются контактными площадками поршневых колец. Канавки для крепления колец предназначены для сохранения положения поршневого кольца, и вы можете услышать что-то вроде конической конструкции.

Участки или поверхности между этими кольцами называются контактными площадками поршневых колец. Канавки для крепления колец предназначены для сохранения положения поршневого кольца, и вы можете услышать что-то вроде конической конструкции.Разъёмная конструкция поршневого кольца имеет ряд преимуществ. Это обеспечивает пружинное действие, которое помогает кольцам поддерживать правильный зазор поршневых колец. Разрез также упрощает установку поршневых колец. Чтобы обеспечить постоянство пружины при нагревании, нагрузке, давлении и других условиях, производители предпочитают чугун или куски стали в качестве материала для поршневых колец.

Назначение поршневых колец

Основная функция поршневых колец — герметизировать камеру сгорания и регулировать расход смазочного масла. Кольца также служат для отвода тепла к отверстию цилиндра. Как упоминалось ранее, поршни большинства автомобильных двигателей имеют три кольца; два верхних компрессионных кольца и нижнее маслосъемное кольцо.

Для ясности ниже поясняются различные кольца.

Для ясности ниже поясняются различные кольца.- Компрессионное кольцо – это верхнее боковое кольцо и ближайшее к камере сгорания. Его также называют газовым или нажимным кольцом. Кольцо предотвращает утечку дымовых газов. Компрессионные кольца также помогают передавать тепло от поршня к стенкам цилиндра.

- Скребок / Грязесъемник Кольцо – находится между компрессионным и маслосъемным кольцами. Оно имеет коническую поверхность и выполняет функцию обоих колец: герметизировать камеру сгорания и стирать масло со стенок поршневого цилиндра.

- Масло контрольное кольцо – поршневое маслосъемное кольцо – это нижнее кольцо на поршне. Он состоит из двух тонких поверхностей с отверстиями по всему периметру. Прорези позволяют маслу стекать обратно в поддон. Как следует из названия, функция поршневого маслосъемного кольца заключается в удалении излишков масла со стенок цилиндра.

Это происходит, когда поршень движется вперед и назад.

Это происходит, когда поршень движется вперед и назад.

2. Юбка поршня

Юбка поршня Определение

Юбка поршня относится к цилиндрическому материалу, закрепленному на круглой части поршня. Деталь обычно изготавливается из чугуна из-за его превосходной износостойкости и самосмазывающихся свойств. Юбка содержит канавки для установки поршневого маслосъемного кольца, а также компрессионных колец. Юбки поршня бывают разных стилей, подходящих для конкретных применений.

Юбка поршня Функция

Юбка направляет поршень, когда он движется вверх и вниз по цилиндру. Его конструкция помогает поршню преодолевать боковые силы, создаваемые изменяющимся углом наклона шатуна. Если юбка изношена, получить надлежащее уплотнение поршня для эффективного сгорания будет сложно.

Поршень также неконтролируемо раскачивался в цилиндре и вызывал стук поршня. Когда это произойдет, вы можете услышать печально известный стук поршня, особенно при холодном пуске.

Стук поршня часто исчезает после прогрева двигателя. Это связано с тем, что возникающее в результате расширение закрывает зазор между поршнем и цилиндром.

Стук поршня часто исчезает после прогрева двигателя. Это связано с тем, что возникающее в результате расширение закрывает зазор между поршнем и цилиндром.Если шум не прекращается, среди прочих мер может потребоваться подтяжка цилиндра. В противном случае проблема не представляет особой опасности, и вы можете управлять своим автомобилем, если шум появляется только при запуске двигателя.

Существует два основных типа юбок поршня:

- Полная юбка

Также известна как сплошная юбка. Пышная юбка имеет трубчатую форму. Он обычно используется в двигателях больших автомобилей.

- Юбка тапочка

Этот тип юбки поршня используется на поршнях мотоциклов и некоторых автомобилей. У него срезана часть юбки, чтобы остались только поверхности на задней и передней стенках цилиндра. Это помогает снизить вес и минимизировать площадь контакта между стенкой цилиндра и поршнем.

3. Поршневой палец

Источник: http://www. ebay.com

ebay.comОпределение поршневого пальца

Поршневой палец, также известный как поршневой палец или поршневой палец, представляет собой полый или сплошной вал в секции юбки. Шток поршня поворачивается на этом штифте, удерживаемом во втулке поршневого кольца. Для прочности на растяжение поршневые пальцы обычно изготавливаются из легированной стали и обрабатываются, чтобы соответствовать поршневому подшипнику. Отверстия в шатуне подают масло на поршневой палец, помогая уменьшить трение.

Узлы поршневых пальцев и способы крепления различаются. Их можно разделить на 3 конструкции: свободно вращающиеся как в поршне, так и в шатуне, закрепленные на шатуне и жестко закрепленные на бобышках поршня.

Назначение поршневого пальца

Поршневой палец образует соединение или точку поворота поршней и шатуна. Они обеспечивают поддержку подшипников и помогают поршням работать должным образом. Другими словами, штифт облегчает возвратно-поступательное движение поршня.

Как мы видели, поршневые пальцы устанавливаются тремя способами на поршневой узел.

Это приводит к следующим типам штифтов.

Это приводит к следующим типам штифтов.- Стационарный / фиксированный штифт – штифт крепится к бобышкам поршня с помощью винта. Затем шток поршня поворачивается на штифте.

- Semi плавающий – палец крепится к шатуну посередине, концы пальцев свободно перемещаются внутри поршневого подшипника и у бобышек.

- Полный Плавающий – в этом типе штифта штифт не прикреплен к штоку или поршню. Вместо этого он фиксируется заглушками, зажимами или стопорными кольцами, прикрепленными к бобышкам поршня. В этом случае штифт может колебаться как на бобышках, так и на стержне.

4. Головка поршня/головка

Источник: http://www.agkits.comОпределение головки поршня

Головка поршня, также известная как днище или купол поршня, представляет собой его верхнюю поверхность. Это та часть, которая вступает в контакт с дымовыми газами.

В результате он нагревается до очень высоких температур. Для предотвращения оплавления детали головки поршня изготавливаются из специальных сплавов, в том числе легированной стали.

В результате он нагревается до очень высоких температур. Для предотвращения оплавления детали головки поршня изготавливаются из специальных сплавов, в том числе легированной стали.Головка поршня обычно состоит из каналов и полостей. Они помогают создать завихрение, улучшающее сгорание. В разных двигателях используются разные типы головок поршней. Причины различий различаются. Предпочтительная конструкция головки поршня зависит от многих факторов, таких как ожидаемая производительность и тип двигателя.

Головка поршня Функции

Головка поршня, как ее еще называют, образует поверхность, воспринимающую давление, температуру и другие напряжения расширяющихся газов. Среди целей, которым он служит:

- Создание завихрения для равномерного сгорания и регулирования детонации

- Работа в качестве теплового барьера между камерой сгорания и нижними частями поршня

- Сдерживание давления, возникающего в результате детонации в цилиндре

5.

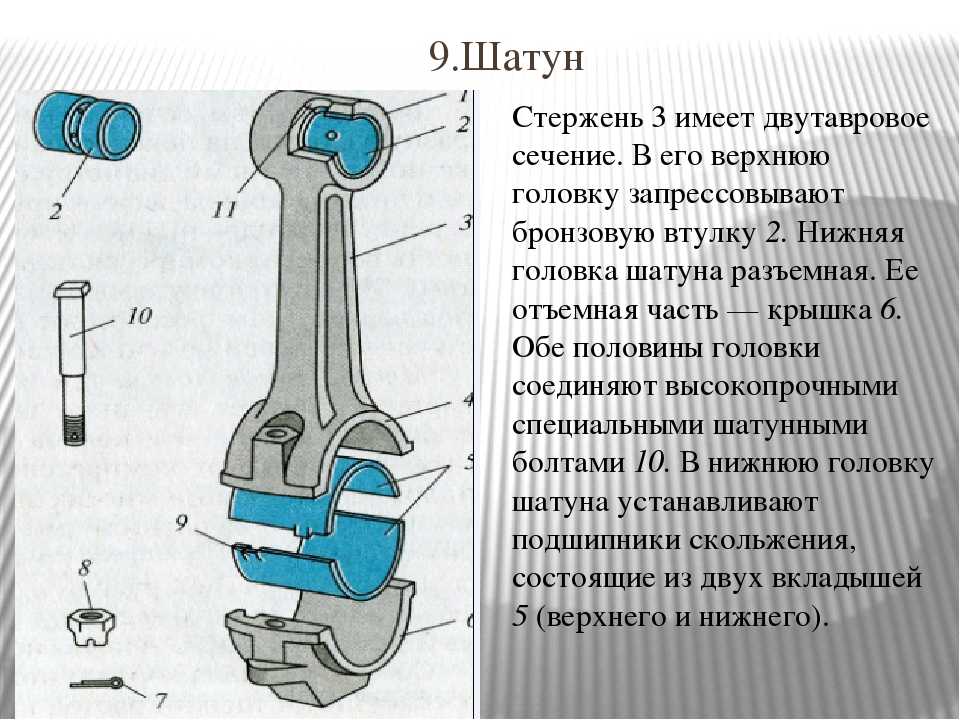

Шатун Источник: http ://carparts4sale.com

Шатун Источник: http ://carparts4sale.comОпределение шатуна

Шатун, который часто называют шатуном или шатуном, является одной из наиболее важных частей поршня. Он соединяет поршень с коленчатым валом двигателя и перемещает поршень в камеру сгорания и из нее. Шатуны должны выдерживать большие механические нагрузки и быть достаточно прочными. По этой причине детали в основном кованые, хотя часто применяется и литье.

Производители автомобильных поршней часто предпочитают сталь для изготовления этих шатунов. Легированная сталь также является популярным материалом для шатунов, особенно для высокопроизводительных двигателей. Для более мягких двигателей алюминий может быть предпочтительнее из-за его легкости. Стержни небольших двигателей, таких как мотороллеры, могут быть изготовлены даже из железа.

Функция шатуна

Шатун вращает коленчатый вал, создавая движение, которое позволяет транспортному средству двигаться. В некоторых двигателях шток поршня имеет отверстие или отверстие для подачи смазочного масла на стенки цилиндра и поршневой палец.

Производители изготавливают шатуны различных конструкций. Версии включают соединение с трещиной, фрезерованное соединение, прямой и угловой разделительный стержень, а также конструкцию с параллельным и коническим стержнем.

Производители изготавливают шатуны различных конструкций. Версии включают соединение с трещиной, фрезерованное соединение, прямой и угловой разделительный стержень, а также конструкцию с параллельным и коническим стержнем.Шатун разделен на несколько частей. Это:

- Малый Конец – это меньший конец стержня. Он состоит из проушины штока и втулки поршня. Маленький конец соединяется с поршнем через поршневой палец.

- Большой конец – большой конец является частью, противоположной малому концу шатуна. Он соединяется с коленчатым валом и имеет щелевую конструкцию, позволяющую устанавливать его.

- Соединительный стержень балка – это участок между малой и большой частями стержня. Обычно это двойная Т-образная конструкция, балка может содержать или не содержать масляное отверстие для подачи смазки к цилиндру.

6.

Болт шатуна Источник: http://www.ebay.com

Болт шатуна Источник: http://www.ebay.comБолт шатуна Определение

Также в списке деталей поршня есть шатунный болт. Эти болты прижимают шатун к коленчатому валу. Нижний конец стержневых болтов представляет собой крышки стержней и подшипники, удерживаемые на месте гайкой. Шплинт на гайке предотвращает развинчивание сборки.

Шатунные болты обычно изготавливаются из стали. В приложениях, где снижение веса является важной характеристикой, обычно используются алюминиевые болты. Стержень также может быть изготовлен из никеля. Никелевые шатунные болты прочнее и в основном используются в сверхпрочных стержнях.

Болт шатуна Функция

Как мы видели, болты крепят шатун к коленчатому валу. Они помогают штоку выдерживать нагрузку, вызванную вращающимся коленчатым валом. В их отсутствие выход из строя штока повлиял бы на работу других частей двигателя. Штоки направляют каждый ход поршня, обеспечивая плавную работу двигателя.

Шатунные болты выполнены с возможностью немного изгибаться под действием движений поршня и коленчатого вала.

Это защищает крышки шатунов от разрушения из-за чрезмерной нагрузки, вызванной движущимися коленчатым валом и поршнем.

Это защищает крышки шатунов от разрушения из-за чрезмерной нагрузки, вызванной движущимися коленчатым валом и поршнем.Болты шатунов бывают различных конструкций. Они могут быть шестиугольными, круглыми, плоскими или с рельефным рисунком. Некоторые приходят с резьбой, другие без резьбы. Резьбовые болты являются лучшими деталями из-за их более прочного захвата.

7. Подшипники поршня

Источник: http://www.mfgsupply.comПодшипники представляют собой детали поршня, расположенные в точках, где происходит осевое вращение. Обычно это полукруглые металлические детали, которые вставляются в отверстия этих точек. Поршневые подшипники включают в себя вкладыши, находящиеся на большом конце, где шток соединяется с коленчатым валом. На маленьком конце, где шток соединяется с поршнем, также есть подшипники.

Поршневые подшипники обычно изготавливаются из композитных металлов, таких как свинец, медь, кремнийорганический алюминий и другие. На подшипники часто наносят покрытие, повышающее твердость и позволяющее им выдерживать нагрузку от движений поршня и шатуна.

Детали поршня Вопросы

1. Имеют ли поршни двигателя возвратные пружины?

Нет, нет. В этих поршнях возвратная пружина поршня не требуется. Однако вы найдете пружины в узлах барабанных тормозов. Здесь они помогают убрать тормозные колодки, когда вы отпускаете педаль тормоза.

2. Что такое гильза поршня ?

Представляет собой гильзу, устанавливаемую на стенки цилиндра двигателя. Обычно гильза изготавливается из более качественного материала, чем материал, из которого изготовлено отверстие цилиндра, и обеспечивает износостойкую поверхность. Владельцы автомобилей устанавливают его либо для защиты цилиндра, либо для его ремонта при переборке двигателя.

Поскольку вкладыш сменный, его использование увеличивает срок службы двигателя. Гильза поршня также называется гильзой поршня и не является частью узла поршня. Вы также найдете его под гильзой или гильзой цилиндра.

3 .

Какие детали поршня можно заменить?

Какие детали поршня можно заменить? Большинство компонентов узла поршня можно заменить. К ним относятся поршневые кольца, поршневые подшипники, болты штока поршня и ряд других деталей. Их можно приобрести по отдельности или в виде комплекта поршней.

Поршневые кольца быстро изнашиваются. Они являются одной из наиболее часто заменяемых деталей поршня. При повреждении эти кольца вызывают различные проблемы с поршнем и двигателем. Это может привести к дополнительным расходам. Учитывая, что цена поршневых колец составляет всего несколько сотен долларов, замена этих деталей может уберечь вас от дорогостоящего ремонта.

4. Какова стоимость замены поршня деталей ?

Сумма может превышать 1000 долларов или даже 2000 долларов. Цена комплекта поршня или отдельных компонентов может быть низкой, но не настолько, сколько вы платите механику за выполнение работы.

Замена всего, что спрятано в блоке цилиндров, требует нескольких часов работы, поэтому стоит дорого.

Замена всего, что спрятано в блоке цилиндров, требует нескольких часов работы, поэтому стоит дорого.Добавьте к этому тот факт, что обычно поршень нужно менять, и количество может быть довольно большим. Конечно, вы можете самостоятельно заменить поршень или детали поршня. Однако вам потребуются соответствующие инструменты, в том числе:

Компрессор поршневых колец для установки колец, микрометр для измерения поршня и набор щупов для измерения зазора поршня и поршневого кольца. Вам также может понадобиться напильник для поршневых колец, чтобы отточить кольца до правильных характеристик. Также нужно понимать, как правильно заменить поршень. (у нас есть целая статья, посвященная процессу установки поршня). На автомобильном рынке поршней представлено множество типов поршней.

Чтобы найти подходящий для вашего двигателя, просмотрите веб-сайты производителей. Обычно они предоставляют каталог автомобильных поршней. Они содержат бесценную информацию о конкретном поршне, который вы, возможно, ищете.