Планирование технического обслуживания и ремонта машин

Строительные машины и оборудование, справочник

Планирование технического обслуживания и ремонта машин

Машины во время эксплуатации изнашиваются. Для поддержания их работоспособности и увеличения срока службы необходимо проводить техническое обслуживание по принятой в народном хозяйстве СССР системе планово-предупредительного обслуживания и ремонта (ППР). Система называется предупредительной, так как главным в ней является обязательное проведение технического обслуживания, направленного на предупреждение дефектов и неисправностей машин и уменьшение естественных износов. Плановой система называется потому, что все виды технического обслуживания проводятся по заранее составленным графикам в обязательном порядке и с определенным объемом работ.

В системе ППР приняты следующие понятия и определения: – межремонтный цикл — время в часах работы машины от начала ее эксплуатации до первого ее капитального ремонта или между двумя очередными капитальными ремонтами; – периодичность ремонтов и технических обслуживании — время в часах работы машины между двумя очередными одноименными ремонтами и техническими обслуживаниями; – структура межремонтного цикла — количество, периодичность и наименование ремонтов и технических обслуживании за межремонтный цикл.

Принята следующая структура межремонтного цикла:

ЕО—ежедневное обслуживание, ТО-1—первое техническое обслуживание, ТО-2 — второе техническое обслуживание, Т —текущий ремонт, К — капитальный ремонт.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

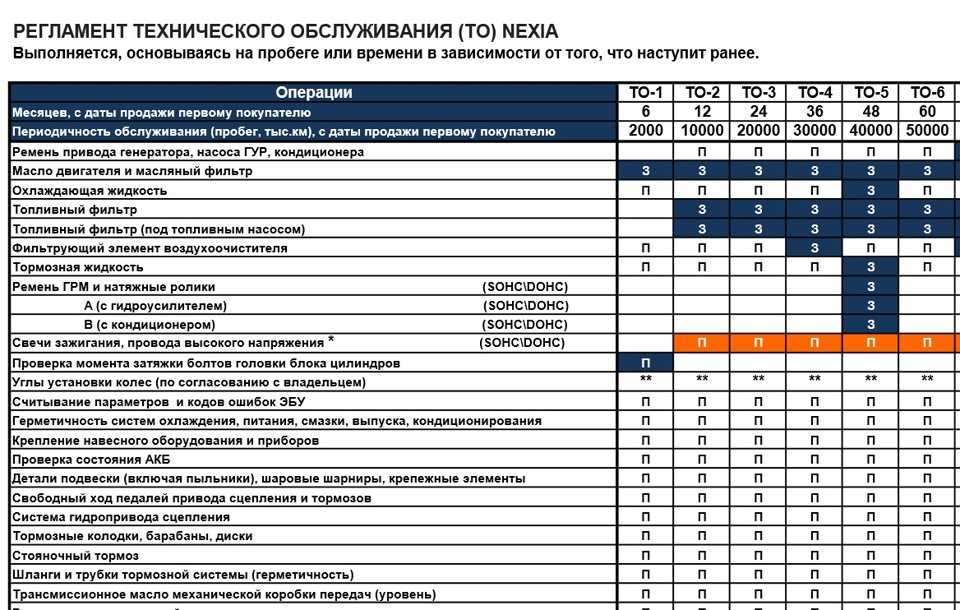

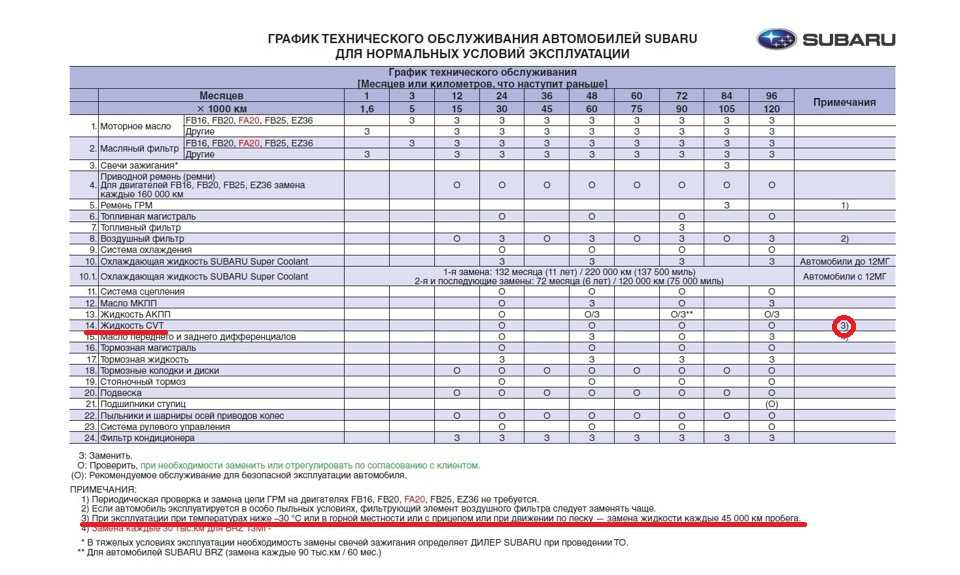

Перечень основных работ, выполняемых при технических обслуживаниях, приведен в разделе 1 (глава X) настоящего учебника.

Текущий ремонт (Т) производят с частичной разборкой машины, при этом в агрегатах и узлах машины устраняют неисправности, возникающие в процессе ее работы и мешающие нормальной эксплуатации машины.

Капитальный ремонт (К) выполняют после ряда текущих ремонтов, когда износ основных частей дорожной машины становится настолько большим, что требуется полная разборка машины. Детали проверяют и сортируют на годные, но требующие ремонта, и негодные. Изношенные и дефектные детали заменяют, все узлы и агрегаты комплектуют, собирают, испытывают и регулируют.

После капитального ремонта машина проходит обкатку, при которой происходит приработка деталей. Обкатка простых машин продолжается 8—10 ч, сложных —50—60 ч. Во время обкатки машина работает на пониженных нагрузках и скоростях.

Производительность плитоукладчика ЛД-2 на укладке плит длиной 2,5— 3 м, при расстоянии транспортировки их 10 км составляет 60—80 пог. м покрытия в смену.

В процессе эксплуатации колейное покрытие из бетонных плит изнашивается, обкалываются ребра и грани плит, выкрашивается бетон с их поверхности. В целях повышения ровности покрытия и недопущения дальнейших разрушений плит они должны своевременно ремонтироваться. Простейшим ремонтом плит является заливка поврежденных мест разогретым вязким битумом с предварительной сухой очисткой плит. Для этой цели применяются передвижные котлы небольшой емкости для разогрева вяжущего. Для более совершенного ремонта плит используют полуприцепной ремонтер ЛД-23.

Дорожно-ремонтная машина ЛД-23 состоит из дизель-генератора, гидрокрана, бетоносмесителя, насосной и компрессорной установок, бункеров для строительных материалов и воды, приборов управления и контроля.

Сменная производительность машины на ремонте покрытий 25—30 м2, с приготовлением бетонной смеси до 5 м3.

Производительность труда при ре-, монте железобетонных плит ремонтером ЛД-23 возрастает примерно в 3 раза по сравнению с полигонным методом.

Колейные покрытия из лесных материалов в зависимости от способа устройства могут быть трех видов: собранными из инвентарных щитов, изготовленными на специальных базах, собранными из отдельных элементов покрытия, которые изготовляются непосредственно на трассе дороги или частично доставляются готовыми (например, брусья для колесопроводов). Третьим видом таких покрытий является ленточное покрытие ЛД-5, собираемое на базе (стройдворе) из отдельных небольших щитов размером 70X110X12 см, шар-нирно соединенных друг с другом.

Рекламные предложения:

Читать далее: Машины и оборудование для устройства покрытий из деревянных щитов

Категория: — Эксплуатация дорожно-строительных машин

Главная → Справочник → Статьи → Форум

Планирование и учет технического обслуживания и ремонта машин

Строительные машины и оборудование, справочник

Категория:

Эксплуатация специальных автомобилей

Публикация:

Планирование и учет технического обслуживания и ремонта машин

Читать далее:

Типовые производственно-ремонтные базы

Планирование и учет технического обслуживания и ремонта машин

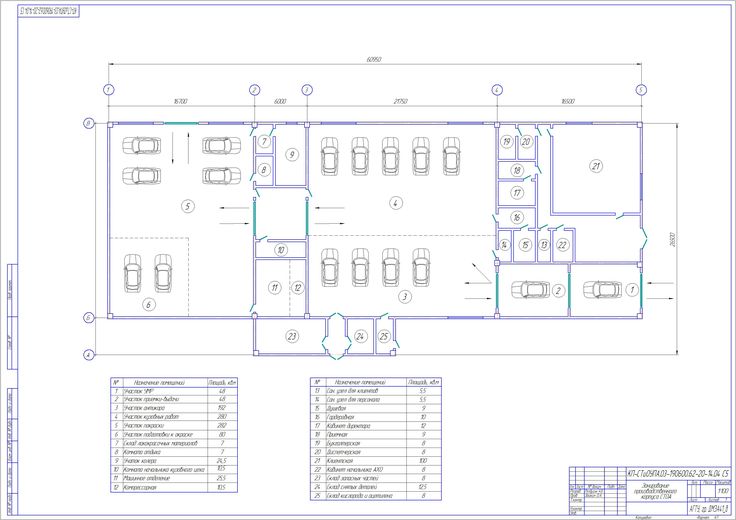

Планирование и учет ведут, исходя из годовой производственной программы, на основании которой определяют число работников, рабочих постов и площадей производственных помещений.

Посты технического обслуживания рассчитывают по суточной производственной программе, выраженной в числе обслуживаний данного вида (ЕО, ТО-1, ТО-2, СО), посты текущего ремонта, а также производственных участков — по годовой производственной программе. Последнюю устанавливают по каждой группе машин одной viapKH, исходя из списочного состава, среднего годового пробега одной машины и нормативов межремонтных пробегов и пробегов между техническими обслуживаниями. Исходные данные для определения числа технических обслуживании и трудоемкости этих работ принимают с учетом конкретных условий работы специализированного автохозяйства и сезонной работы машин.

Число рабочих по производственным участкам и видам технического обслуживания планируют в соответствии со среднесуточной трудоемкостью технического обслуживания и ремонта машин и оборудования и с таблицами распределения трудоемкости ТО и ремонта по видам работ.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основные документы планирования и учета: форма учета выпуска, возврата и технического состояния машин, листок учета технического обслуживания и ремонта машин, лицевая карточка машины и карточка на текущий ремонт агрегатов. Форму учета выпуска, возврата и технического состояния машины (см. приложение 6) заполняет дежурный механик контрольного пункта. При выпуске на линию дежурный механик проверяет техническое состояние машины и в форме учета (в соответствующих графах) записывает ее гаражный номер, время выхода машины на линию, показание спидометра и остаток топлива. При возвращении машины с линии в гараж дежурный механик после выполнения контрольно-осмотро-вых работ записывает время возвращения, показание спидометра, остаток топлива и делает соответствующую отметку «Машина исправна» или «Неисправна», по окончании ТО и TP отмечает их выполнение.

Форму учета выпуска, возврата и технического состояния машины (см. приложение 6) заполняет дежурный механик контрольного пункта. При выпуске на линию дежурный механик проверяет техническое состояние машины и в форме учета (в соответствующих графах) записывает ее гаражный номер, время выхода машины на линию, показание спидометра и остаток топлива. При возвращении машины с линии в гараж дежурный механик после выполнения контрольно-осмотро-вых работ записывает время возвращения, показание спидометра, остаток топлива и делает соответствующую отметку «Машина исправна» или «Неисправна», по окончании ТО и TP отмечает их выполнение.

Все технически исправные машины дежурный механик направляет на посты ежедневного обслуживания, а номера этих машин сообщает в диспетчерскую, где на них выписывается путевой лист на следующий день, который подписывает дежурный механик. На каждую машину, которая требует обслуживания или ремонта, дежурный механик выписывает листок учета, в котором проставляет гаражный номер машины, дату, время начала работ и вид технического обслуживания и направляет машину в соответствующую зону обслуживания или ремонта. Если машина нуждается в текущем ремонте, то в разделе «Заявка» записывают все работы, необходимость выполнения которых установлена при осмотре машины или по заявлению шофера. После проведения технического обслуживания бригадир или ответственный исполнитель бригады ТО-1 подписывает листок учета или ставит штамп «Выполнено». Если машина нуждается в текущем ремонте, который нецелесообразно выполнять на посту технического обслуживания, в листке учета также указывается перечень работ, необходимых при ремонте.

Если машина нуждается в текущем ремонте, то в разделе «Заявка» записывают все работы, необходимость выполнения которых установлена при осмотре машины или по заявлению шофера. После проведения технического обслуживания бригадир или ответственный исполнитель бригады ТО-1 подписывает листок учета или ставит штамп «Выполнено». Если машина нуждается в текущем ремонте, который нецелесообразно выполнять на посту технического обслуживания, в листке учета также указывается перечень работ, необходимых при ремонте.

Листки учета машин, прошедших техническое обслуживание и не нуждающихся в текущем ремонте, передают дежурному механику контрольного пункта, а требующих ремонта — начальнику профилактики, который назначает время постановки машины в ремонт.

Дежурный механик после ознакомления с перечнем и объемом работ, выполненных при техническом обслуживании, делает корректировку списка машин, выезжающих на линию.

Утром шофер осматривает машину и, убедившись в ее исправности, получает в диспетчерской заранее выписанный путевой лист, который предъявляет при выезде из гаража дежурному механику. Если в путевом листе имеется подпись механика, подтверждающая, что машина была осмотрена и признана исправной, дежурный механик контролирует только ее внешний вид; при отсутствии подписи дежурного механика производится повторный технический осмотр машины. Если при осмотре машины перед выездом на линию шофер обнаружил неисправности, он сообщает об этом дежурному механику контрольного пункта. При необходимости ремонта дежурный механик выписывает листок учета, передает его начальнику профилактория, и машина направляется в зону ремонта. Ежедневно по окончании выпуска машин на линию дежурный механик передает все листки учета технику по учету, который (после их обработки) стыкует их с лицевыми карточками, указывая нужные замены агрегатов и узлов, и размещает в ячейки специального шкафа, номера которых соответствуют номерам машин.

Если в путевом листе имеется подпись механика, подтверждающая, что машина была осмотрена и признана исправной, дежурный механик контролирует только ее внешний вид; при отсутствии подписи дежурного механика производится повторный технический осмотр машины. Если при осмотре машины перед выездом на линию шофер обнаружил неисправности, он сообщает об этом дежурному механику контрольного пункта. При необходимости ремонта дежурный механик выписывает листок учета, передает его начальнику профилактория, и машина направляется в зону ремонта. Ежедневно по окончании выпуска машин на линию дежурный механик передает все листки учета технику по учету, который (после их обработки) стыкует их с лицевыми карточками, указывая нужные замены агрегатов и узлов, и размещает в ячейки специального шкафа, номера которых соответствуют номерам машин.

После ремонта шофер предъявляет машину вместе с оформленным листком учета механику контрольного пункта, который осматривает ее и при отсутствии неисправностей выпускает на линию, а листок учета передает технику по учету.

Каждую поступающую в эксплуатацию специальную машину закрепляют за шофером или за бригадой шоферов. Это оформляют актом, который подписывают все шоферы бригады и начальник гаража (колонны) и утверждает директор спецавтохозяйства. Если кто-либо из шоферов включился в бригаду позже, составляют дополнительный акт. Если шофер не работал раньше на данной машине, то его предварительно знакомят с особенностями конструкции, правилами эксплуатации и ухода за ней.

Рекламные предложения:

Читать далее: Типовые производственно-ремонтные базы

Категория: — Эксплуатация специальных автомобилей

Главная → Справочник → Статьи → Форум

Как составить план профилактического обслуживания машин

Каждая единица оборудования в вашей компании требует регулярного обслуживания для бесперебойной работы. Многие компании сосредотачиваются только на оперативном обслуживании; однако в настоящее время все больше организаций разрабатывают планы профилактического обслуживания машин.

Профилактическое техническое обслуживание помогает поддерживать оборудование в рабочем состоянии, снижает количество отказов оборудования и незапланированных простоев, а также увеличивает срок службы ваших машин.

В этой статье мы рассмотрим шаги по созданию плана профилактического обслуживания машин.

Начнем.

Создание плана профилактического обслуживания машин

Программа профилактического обслуживания, также известная как программа профилактического обслуживания, представляет собой стратегию планирования профилактического обслуживания. Большинство компаний сосредотачиваются на текущем обслуживании и оперативном обслуживании.

Однако, чтобы обеспечить долгий срок службы ваших машин, вы должны применять упреждающий подход к обслуживанию. Планы планово-предупредительного обслуживания машин включают в себя различные задачи по техническому обслуживанию и исчерпывающий контрольный список профилактического обслуживания в конце.

Многие компании используют компьютеризированные системы управления техническим обслуживанием (CMMS) или другое программное обеспечение для обеспечения эффективного профилактического обслуживания. Программное обеспечение CMMS упрощает разработку стратегии обслуживания и реализацию плана профилактического обслуживания. Однако вам по-прежнему необходимо вручную разработать план профилактического обслуживания машин.

Программное обеспечение CMMS упрощает разработку стратегии обслуживания и реализацию плана профилактического обслуживания. Однако вам по-прежнему необходимо вручную разработать план профилактического обслуживания машин.

Выполните следующие шесть шагов, чтобы разработать эффективный план профилактического обслуживания машин.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Вы получите:

[1.] PDF-файл, который можно распечатать

[2.] 13 шагов, разделенных на 3 раздела

[3.] Важные советы, которые помогут избежать распространенных ошибок

Шаг 1: Разработка плана профилактического обслуживания

Каждая программа ТО разрабатывается для увеличения срока службы оборудования и сокращения времени незапланированных простоев. Однако вы должны перечислить все другие цели разработки плана управления проектами.

Это может включать снижение затрат, увеличение экономии, достижение минимального времени незапланированных простоев и минимальное время упущенной производственной возможности. Другие вещи могут включать сокращение использования запасных частей, сокращение перерывов в производстве, снижение затрат на рабочую силу, увеличение срока службы машин, улучшение качества продукции и максимальное увеличение времени производства каждой машины.

Другие вещи могут включать сокращение использования запасных частей, сокращение перерывов в производстве, снижение затрат на рабочую силу, увеличение срока службы машин, улучшение качества продукции и максимальное увеличение времени производства каждой машины.

Процедуры PM должны разрабатываться членами группы технического обслуживания, которые понимают рекомендации OEM. Команда технического обслуживания должна иметь хорошее представление об истории производительности машин и требованиях к обслуживанию. Та же бригада технического обслуживания проверяет статические и динамические системы, проверяет возраст машины и наблюдает за фундаментом, механическими, электрическими, вспомогательными, гидравлическими, пневматическими, управляющими и электронными системами.

Идея состоит в том, чтобы проанализировать, как пики мощности, потери мощности, ошибки оператора и факторы окружающей среды могут повлиять на каждую машину.

Большая часть плана профилактического обслуживания машин включает профилактическое обслуживание, а не корректирующее обслуживание. Таким образом, детальный анализ для выявления потенциальных проблем с машиной и их заблаговременного устранения должен быть приоритетом в задачах PM.

Таким образом, детальный анализ для выявления потенциальных проблем с машиной и их заблаговременного устранения должен быть приоритетом в задачах PM.

И, наконец, для процедур PM обычно требуются специальные инструменты, такие как дрели, ножничные подъемники, вилочные погрузчики и динамометрические ключи, а также другие инструменты. Ваши процедуры PM должны включать подробную информацию о том, как безопасно использовать и обслуживать эти специальные инструменты.

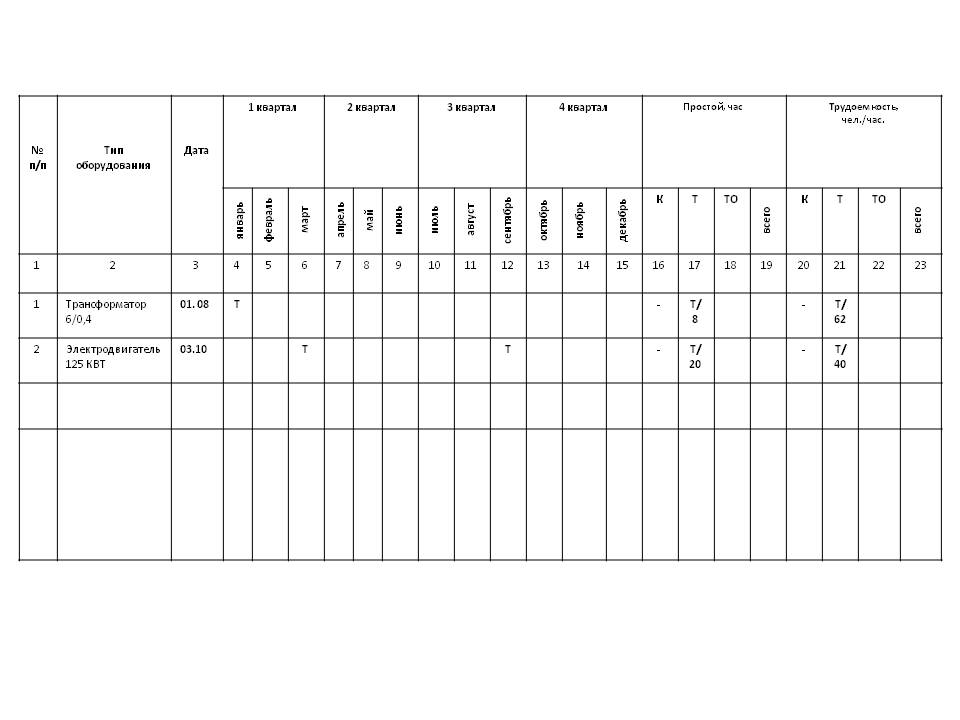

Шаг 2: График ПТО

После того, как вы закончите перечисление необходимых процедур ПТО, вы должны загрузить их в свою компьютеризированную систему управления техническим обслуживанием (CMMS). На этом этапе вы должны разработать график технического обслуживания, в котором каждая процедура PM должна быть запланирована таким образом, чтобы эффективно использовать имеющиеся люди и ресурсы.

Планирование профилактического обслуживания выполняется ежедневно, еженедельно, ежемесячно, ежеквартально, раз в полгода и ежегодно. Не все машины требуют ежедневных или даже еженедельных проверок; однако им нужны ежемесячные, ежеквартальные и ежегодные проверки. Ваше программное обеспечение профилактического обслуживания отслеживает проверки обслуживания для вас.

Не все машины требуют ежедневных или даже еженедельных проверок; однако им нужны ежемесячные, ежеквартальные и ежегодные проверки. Ваше программное обеспечение профилактического обслуживания отслеживает проверки обслуживания для вас.

Вам не обязательно каждый раз разрабатывать график профилактического обслуживания с нуля. В зависимости от потребностей в техническом обслуживании некоторые менеджеры по техническому обслуживанию и специалисты по техническому обслуживанию обычно объединяют различные ежемесячные задачи PM в ежеквартальную задачу PM. То же самое можно сделать с несколькими ежеквартальными PM, которые могут быть включены в двухгодичные PM с дополнительными проверками.

Обычно это делается для снижения затрат на техническое обслуживание и общих работ по профилактическому обслуживанию, обеспечивая при этом выполнение всех задач профилактического обслуживания.

Если организации удастся эффективно, правильно и результативно настроить свои графики ПТО, общее время ПТО может быть сведено к минимуму. Это не уменьшит стоимость ремонта каждой машины или уменьшит количество отказов, но сэкономит время и ресурсы, которые вы могли бы инвестировать в противном случае.

Это не уменьшит стоимость ремонта каждой машины или уменьшит количество отказов, но сэкономит время и ресурсы, которые вы могли бы инвестировать в противном случае.

Этап 3: Технология смазки машин в БДМ

Почти все рекомендации производителей включают важность смазки вращающихся и возвратно-поступательных частей машин. Многие специалисты по техническому обслуживанию неправильно понимают важность смазки при профилактическом обслуживании; они рассматривают план ПТО как средство обеспечения программы смазки.

Однако на деле все сложнее, и задачи по смазке требуют гораздо больше усилий, чем принято считать. Вам необходимо визуально и физически осмотреть машину и ее компоненты, чтобы написать соответствующие процедуры PM для смазки, для начала.

Вам нужны опытные специалисты, которые подскажут, какая смазка нужна для каждой машины. Вам нужно четкое представление о том, какую смазку нужно использовать, в каком количестве и через какие промежутки времени.

Вам придется отслеживать программу смазки каждой машины отдельно и определять типы смазочных материалов, количество и частоту применения, чтобы двигаться дальше.

После того, как вы сделали свои наблюдения, вы должны включить списки смазочных материалов и соответствующие инструкции к каждому заданию PM. Это чрезвычайно важно для ваших критически важных активов и критического оборудования.

Самое главное, несмотря на плановое техническое обслуживание, нужно следить за хранилищем смазочных материалов. Крайне важно убедиться, что складское помещение соответствует всем требованиям безопасности и законодательства. Кроме того, вам нужно назначить кого-то для инвентаризации смазочных материалов и управления логистикой пополнения запасов.

Наконец, вам нужна процедура утилизации отходов. Вы можете пересматривать и корректировать свои процедуры смазки, чтобы сократить затраты, используемые ресурсы и улучшить передовой опыт.

Этап 4: Обучение профилактическому обслуживанию

Ваш план профилактического обслуживания машин не будет успешным, если ремонтная бригада не понимает его должным образом. Таким образом, обучение PM является важной частью любого плана PM.

В основном специалисты по техническому обслуживанию и рабочие общего обслуживания считают себя экспертами в своей области, особенно если они проработали в ней много лет. Однако меняются процедуры, меняется оборудование и меняются требования к техническому обслуживанию. В других случаях люди будут делать что-то таким образом, что компрометирует машину, даже не осознавая этого.

В любом случае это может привести к аварии и простою оборудования. В результате важно разработать программы обучения PM, в которых рабочая группа и группа технического обслуживания обучаются процедурам и передовым методам PM.

Для каждого члена команды крайне важно понимать все этапы профилактического обслуживания машин. Вполне возможно, что люди либо не используют правильные инструменты для обслуживания, либо делают это совершенно неправильно. В краткосрочной перспективе это не будет иметь большого значения, но в долгосрочной перспективе это может привести к многочисленным отказам оборудования.

Идея состоит в том, чтобы обеспечить полное обучение управлению проектами до такой степени, что любой человек сможет предложить такое же обучение новичку. Это гарантирует, что каждый обслуживающий работник полностью понимает свою роль и может стать долгосрочным активом.

Лучше всего предлагать постоянную обратную связь по рабочим заданиям и мероприятиям по техническому обслуживанию, чтобы еще больше укрепить их обучение.

Шаг 5: План управления программой PM

Крайне важно иметь надлежащую систему управления профилактическим обслуживанием. Лучший способ обойти это — иметь полную систему заказов на работу, которая фиксирует рабочие часы, материалы и детали задач.

Благодаря отличной системе рабочих заданий вы можете:

- Проверить, сколько корректирующих рабочих заданий требуется для различных машин.

- Обратите внимание на количество запасных частей, необходимых для каждого рабочего задания.

- Подсчитайте количество рабочих заданий, направленных на устранение поломок.

- Учитывайте количество человеко-часов, необходимое для каждого рабочего задания.

Когда у вас есть указанные выше показатели, вы можете отслеживать и управлять своими затратами на ремонт, стоимость оборудования и разрабатывать более эффективные задачи PM.

Плановым обслуживанием можно управлять с помощью простого контрольного списка, но управление профилактическим обслуживанием требует отслеживания множества факторов. Однако вы можете упростить управление PM, выполнив следующие действия.

- Определите лучшие отчеты CMMS, которые вы можете использовать для сбора максимального объема информации за минимальное время.

- Определите, как вы хотите распределить обязанности по управлению проектами, хотите ли вы давать задачи всем членам группы обслуживания или избранным.

- Узнайте, как наиболее эффективно сообщить об успехах программы управления проектами руководителям отделов и высшему руководству.

- Рассмотрите плюсы и минусы наличия специальной команды менеджеров по планированию для работы по планированию.

- Выясните, понимают ли работники задачи PM или просто следуют инструкциям.

- Проверить правильность и эффективность выполнения задач PM.

По завершении всего этого вы можете перейти к управлению PM.

Шаг 6: Общение и сотрудничество

Последним шагом любого успешного плана профилактического обслуживания машин является разработка надлежащих каналов связи. Информирование о прошлых успехах программ управления проектами необходимо для подтверждения вашей команды управления проектами и развития двусторонних каналов обратной связи.

Вам нужно не только говорить своим работникам, что делать; вы должны помочь им понять процедуру, ее важность и последствия. Вы также должны обучить их показателям производительности, чтобы помочь им понять, достаточно ли они делают.

Каждый план профилактического обслуживания является регулируемым и гибким, и его можно постоянно улучшать. Поэтому очень важно, чтобы каждый член команды внес свой вклад в определение лучших практик вашего плана управления проектами.

Даже такую простую вещь, как предложение работником лучшей процедуры обслуживания вашей системы HVAC, следует воспринимать серьезно и обдумывать. Идея заключается в том, чтобы использовать знания и опыт каждого человека для разработки лучших планов управления проектами и процедур реализации.

Итоги создания плана профилактического обслуживания машин

Традиционное обслуживание включает в себя корректирующие действия, мониторинг состояния и реактивный подход к обслуживанию. Это всегда приводит к сокращению жизненного цикла машины и увеличению списка деталей с годами.

В плане профилактического обслуживания машин используются упреждающие меры для обеспечения долговечности машин при одновременном сокращении времени простоя.

Лучший способ снизить затраты на оборудование, ремонт и техническое обслуживание — разработать индивидуальный план профилактического обслуживания машин. Самое главное, следите за этим, используя полный контрольный список профилактического обслуживания.

Сокращение реактивного обслуживания на 73,2%

Посмотрите результаты, которыми Red Hawk наслаждается с Limble

Прочтите наш практический пример

Техническое обслуживание машин. Полное руководство

Техническое обслуживание машин относится к процессу технического обслуживания машин, чтобы гарантировать, что они работают по назначению. Это включает в себя регулярное плановое обслуживание, плановые проверки, плановый и аварийный ремонт. Все, что поддерживает работоспособность машины и ее работу по назначению, можно считать техническим обслуживанием машины.

Процедуры технического обслуживания могут быть такими простыми, как очистка поверхностей, смазка шестерен или проверка на наличие утечек, но они также могут включать в себя проверку деталей на наличие признаков потенциальных проблем, таких как перегрев или изменение характера вибрации. Услуги по техническому обслуживанию машин обычно выполняются техниками по техническому обслуживанию и поддерживаются данными от системы управления машиной и датчиков, которые предупреждают вас, если что-то может пойти не так.

Типы стратегии обслуживания машин

Различные типы технического обслуживания сопряжены с различными уровнями риска, первоначальными затратами и трудозатратами. Вместо того, чтобы использовать один тип стратегии обслуживания на вашем объекте, вы можете поместить различные активы в определенные планы обслуживания. Например, техническое обслуживание промышленного оборудования обычно требует предиктивной аналитики, тогда как техническое обслуживание собственности, как правило, более реактивно.

Профилактическое обслуживание

Тип планового технического обслуживания, которое регулярно выполняется на единице оборудования.

Профилактическое обслуживание

Тип профилактического обслуживания, при котором используются исторические данные для прогнозирования необходимости обслуживания машин.

Реактивное обслуживание

Тип задачи обслуживания компьютера, которая выполняется после сбоя актива.

Корректирующее обслуживание

Описывает восстановительные работы по техническому обслуживанию машин для исправления неисправных систем или оборудования.

Техническое обслуживание на основе использования

Учитывает среднесуточное использование компьютера и использует его для прогнозирования срока выполнения.

Техническое обслуживание по состоянию

Использует показания счетчиков и предупреждения датчиков, чтобы сообщить вам, когда требуется техническое обслуживание.

Как интегрировать техническое обслуживание машин в ваш план технического обслуживания

Существует множество различных подходов к техническому обслуживанию машин, каждый из которых предполагает различные первоначальные затраты, степень планирования, численность персонала и отчетность по данным. При выборе стратегии технического обслуживания учитывайте следующие факторы:

- Сколько стоит актив? Замена запчастей дорогая?

- Является ли актив критически важным для производства, или вы можете продолжать работу, даже если актив выйдет из строя?

- Сколько незапланированных простоев требуется для ремонта актива, если он неожиданно выйдет из строя?

- Какова стоимость незапланированного простоя для вашей организации?

Также учитывайте размер вашего бюджета на техническое обслуживание, численность технического персонала и альтернативные издержки. Профилактическое обслуживание сопряжено с высокими первоначальными затратами, является более трудоемким и требует большего планирования. Тем не менее, ремонт оборудования до отказа может предотвратить дорогостоящие остановки работ и угрозы безопасности. В одном отчете говорится, что прогностический анализ обеспечивает 10-кратный возврат инвестиций. Затраты на техническое обслуживание машин составляют 40–50 % операционных расходов организации, поэтому выбирайте график с умом.

Тем не менее, ремонт оборудования до отказа может предотвратить дорогостоящие остановки работ и угрозы безопасности. В одном отчете говорится, что прогностический анализ обеспечивает 10-кратный возврат инвестиций. Затраты на техническое обслуживание машин составляют 40–50 % операционных расходов организации, поэтому выбирайте график с умом.

Программное обеспечение для обслуживания машин

Оптимизация процесса отчетности

CMMS обеспечивает быстрый и простой способ агрегирования, организации и анализа ваших исторических данных. Отчеты по данным позволяют увидеть, как часто обслуживается актив, сколько это стоит и сколько денег сэкономлено за счет обслуживания машины. С вашими данными, хранящимися в одном месте, вы можете управлять рабочими заданиями, жизненным циклом активов, инвентаризацией и записями об обслуживании — все это необходимо для успешной программы обслуживания.

Оптимизация рабочего процесса

Создайте набор стандартных процедур технического обслуживания машин, которым техники могут следовать при работе со сложными активами. Функции CMMS помогают упростить этот процесс, предоставляя быстрый доступ к журналам обслуживания для каждого актива, систему управления запасными частями, которая помогает контролировать запасы, чтобы у вас никогда не заканчивались запасные части, и централизованную информацию о каждом активе (рекомендации OEM, характеры неисправностей и обслуживание). процедуры).

Функции CMMS помогают упростить этот процесс, предоставляя быстрый доступ к журналам обслуживания для каждого актива, систему управления запасными частями, которая помогает контролировать запасы, чтобы у вас никогда не заканчивались запасные части, и централизованную информацию о каждом активе (рекомендации OEM, характеры неисправностей и обслуживание). процедуры).

Управление планированием

CMMS автоматически уведомляет все заинтересованные стороны о наступлении срока планового обслуживания машины. Используя мобильное приложение для технических специалистов Micromain, обслуживающий персонал может просматривать информацию о заказе на работу и предоставлять обновления статуса во время работы на месте или удаленно.

CMMS предоставляет следующую информацию:

- Список активных задач обслуживания машины

- Какие специалисты назначены для каждой задачи

- Затраты на техническое обслуживание (например, рабочее время и запчасти)

Заключение

Техническое обслуживание машин помогает организациям избежать дорогостоящих простоев и небезопасных условий труда, одновременно продлевая срок службы активов. Тем не менее, это инвестиции, и ключом к достижению максимальной окупаемости инвестиций является создание стратегии, в которой техническое обслуживание выполняется точно по времени. Чрезмерное или недостаточное техническое обслуживание активов ничем не лучше, чем позволить им работать до отказа.

Тем не менее, это инвестиции, и ключом к достижению максимальной окупаемости инвестиций является создание стратегии, в которой техническое обслуживание выполняется точно по времени. Чрезмерное или недостаточное техническое обслуживание активов ничем не лучше, чем позволить им работать до отказа.

Эффективная стратегия технического обслуживания должна также включать профилактическое обслуживание критически важных активов и корректирующее обслуживание некритических активов. Нет лучшего способа реализовать правильную стратегию обслуживания машин, чем CMMS.

Другие ресурсы

Почему обслуживание машины важно?

Техническое обслуживание машин имеет решающее значение не только для крупных промышленных предприятий, но и для любого предприятия, где производство зависит от машин. Машины, которые необходимо обслуживать, варьируются от промышленного оборудования для тяжелых условий эксплуатации до простых машин с ручным управлением.

Регулярное техническое обслуживание продлевает срок службы актива и помогает предотвратить угрозы здоровью и безопасности. В ресурсоемких отраслях, таких как строительство, где используется тяжелая техника, процедуры технического обслуживания тяжелой техники должны соответствовать стандартам OSHA (Управление по охране труда и технике безопасности) в отношении технического обслуживания, осмотра и ремонта.

В ресурсоемких отраслях, таких как строительство, где используется тяжелая техника, процедуры технического обслуживания тяжелой техники должны соответствовать стандартам OSHA (Управление по охране труда и технике безопасности) в отношении технического обслуживания, осмотра и ремонта.

Примеры технического обслуживания машин

Анализ вибрации – Анализ вибрации дает представление о состоянии вращающегося оборудования в отношении его балансировки, центровки, кавитации и других ключевых показателей. Технические специалисты используют датчики скорости или приближения на основе БПФ для определения повышенных уровней вибрации на частотах, связанных со скоростью вращения машин. Общие неисправности, выявляемые с помощью анализа вибрации, включают дисбаланс, выход из строя подшипников, незакрепленные детали, несоосность, электрические неисправности двигателей, отказы редукторов, кавитацию в насосах и многое другое.

Анализ масла — Анализ масла — это рутинная операция по техническому обслуживанию машины для определения состояния масла, загрязнения и износа машины. Цель состоит в том, чтобы убедиться, что смазанная машина (например, автомобиль) работает в соответствии с ожиданиями. Существует три основных категории анализа масла: свойства жидкости (определение текущего физического и химического состояния масла), загрязнение (выявление разрушительных загрязнений) и следы износа (определение наличия частиц, образующихся в результате механического износа).

Цель состоит в том, чтобы убедиться, что смазанная машина (например, автомобиль) работает в соответствии с ожиданиями. Существует три основных категории анализа масла: свойства жидкости (определение текущего физического и химического состояния масла), загрязнение (выявление разрушительных загрязнений) и следы износа (определение наличия частиц, образующихся в результате механического износа).

Визуальные проверки — Визуальные проверки могут выявить проблемы, которые могут быть упущены при использовании других методов профилактического обслуживания. Регулярный визуальный осмотр критически важных систем предприятия дополнит другие методы технического обслуживания машин. Дополнительные затраты на визуальные наблюдения невелики (оборудование не требуется), поэтому этот метод следует включать во все программы профилактического обслуживания. Вы можете осмотреть саму машину (например, убедиться в отсутствии необычных звуков во время ее работы или износа электрических проводов), а также понаблюдать за качеством продукции (например, дует ли блок переменного тока холодным воздухом?).

Акустический и ультразвуковой контроль – Ультразвуковой контроль когда-то использовался в тандеме с другими технологиями прогнозирования, такими как анализ вибрации и инфракрасное изображение, но появление отдельных ультразвуковых технологий сделало эту технологию более рентабельной и надежной. Фактически, ультразвуковая технология в настоящее время считается передовой защитой для максимального увеличения времени безотказной работы оборудования. Бортовой ультразвук — это прогностическое техническое обслуживание для масс, потому что области его применения практически безграничны. Популярные области применения включают обнаружение утечек сжатого воздуха, мониторинг состояния подшипников и акустическую смазку подшипников.

Детекторы улавливают высокочастотный ультразвук и преобразуют его в соответствующие слышимые звуки, которые можно услышать в наушниках. Большинство инструментов предоставляют визуальный индикатор в виде гистограммы или измерения в децибелах.

Ультразвук позволяет специалистам по техническому обслуживанию машин выявлять ранние предупреждающие признаки отказа машины благодаря микроскопическим изменениям сил трения, что дает больше возможностей для технического обслуживания, чем анализ вибрации и термография.

Термография – Термография, также известная как инфракрасная проверка, используется для обнаружения дефектов соединений, перегрузок системы, ухудшения изоляции и других потенциальных проблем в электрических системах. Термография измеряет температуру поверхности электрических компонентов с помощью технологии инфракрасного визуального сканирования, чтобы найти области избыточного тепла, что является индикатором надвигающегося отказа машины. Избыточное тепло может привести к повышенному потреблению энергии, увеличению затрат на техническое обслуживание машины, перерывам в обслуживании, отказу оборудования и/или его повреждению. Контрольно-измерительные приборы, такие как инфракрасная камера, используются для обнаружения и преобразования тепла в значение температуры или тепловое изображение, которое можно использовать для оценки состояния машины.

По оценкам Национальной ассоциации противопожарной защиты, около 10 % всех пожаров, происходящих на производственных объектах, являются результатом сбоев в работе электрических систем.

Стратегии технического обслуживания машин — более пристальный взгляд

Реактивное техническое обслуживание — Относится к любому типу задач по обслуживанию машин, которые выполняются только после возникновения проблем с активом — выявление, изоляция и устранение неисправности для восстановления неисправного оборудования до оптимального состояния. . Этот тип обслуживания оборудования не требует предварительного планирования и, как таковой, является наименее ресурсоемкой стратегией обслуживания в краткосрочной перспективе. Для активов, которые недороги в замене или не вызывают простоя в случае поломки, реактивное обслуживание может быть рентабельной стратегией обслуживания. Однако оперативное техническое обслуживание может сократить ожидаемый срок службы ваших активов, привести к спорадическим простоям оборудования и усложнить контроль над бюджетом.

Корректирующее обслуживание . Также известное как техническое обслуживание после отказа или обслуживание до отказа, описывает восстановительное обслуживание для устранения неисправных систем или оборудования. Эти задачи обычно назначаются после обнаружения непредвиденного дефекта во время планового профилактического обслуживания машины. Например, ремонтируя ремень вентилятора кондиционера, техник обнаруживает утечку хладагента из-за поврежденного компрессора. Процедура ремонта компрессора считается корректирующим обслуживанием, поскольку задача обслуживания была запланирована после обнаружения проблемы (что является реактивным подходом к обслуживанию). При включении в качестве сознательной части плана технического обслуживания корректирующее обслуживание представляет собой контролируемый и экономически эффективный способ обслуживания вспомогательного оборудования.

Профилактическое обслуживание — Тип планового технического обслуживания, которое регулярно проводится на оборудовании независимо от его текущего состояния. Цель состоит в том, чтобы предотвратить непредвиденный отказ оборудования, который может привести к сбоям в производстве и потере доходов.

Цель состоит в том, чтобы предотвратить непредвиденный отказ оборудования, который может привести к сбоям в производстве и потере доходов.

Включение актива в план профилактического обслуживания включает в себя систематический осмотр оборудования для выявления потенциальных проблем и проведения необходимых регулировок и ремонтов для продления срока службы актива. Альтернативой профилактическому обслуживанию является реактивное обслуживание, когда проблемы устраняются после поломки, что может привести к потере миллионов долларов.

Техническое обслуживание, основанное на использовании . Тип диагностического обслуживания, при котором учитывается среднее использование единицы оборудования и используется для прогнозирования срока. Как правило, это лучший подход, чем показания времени или показаний счетчиков, поскольку прогнозы основаны на фактическом использовании, что упрощает прогнозирование будущих отказов оборудования. Однако техническое обслуживание на основе использования требует несколько регулярных показаний счетчиков (например, ежемесячно), но не требует большого количества триггеров обслуживания на основе счетчиков.

Техническое обслуживание по состоянию — Тип профилактического обслуживания машины, который выполняется в зависимости от использования машины. Показания счетчиков и предупреждения датчиков подскажут вам, когда пора заменить деталь, почистить машину или выполнить плановое техническое обслуживание. Он может сообщить вам, когда машина близка к поломке или просто нуждается в обслуживании, чтобы поддерживать ее работу на оптимальном уровне. Устройства IoT могут автоматически планировать рабочие задания при обнаружении отклонений, тем самым сокращая частоту проверок и снижая затраты.

Профилактическое обслуживание — тип профилактического обслуживания, при котором используются прошлые данные для прогнозирования того, когда машинам потребуется техническое обслуживание. Исторические данные показывают, когда машины выходят из строя и какой тип обслуживания необходим (например, замена деталей, замена масла), и используют эти данные для прогнозирования необходимости технического обслуживания в будущем на основе моделей использования и частоты отказов.