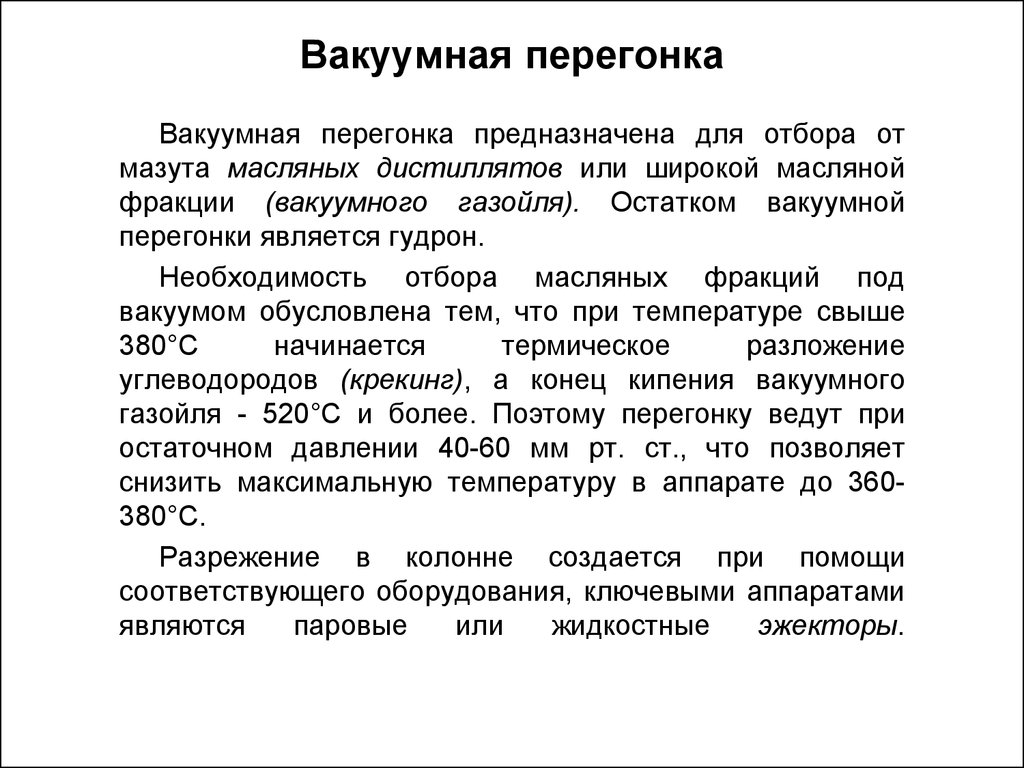

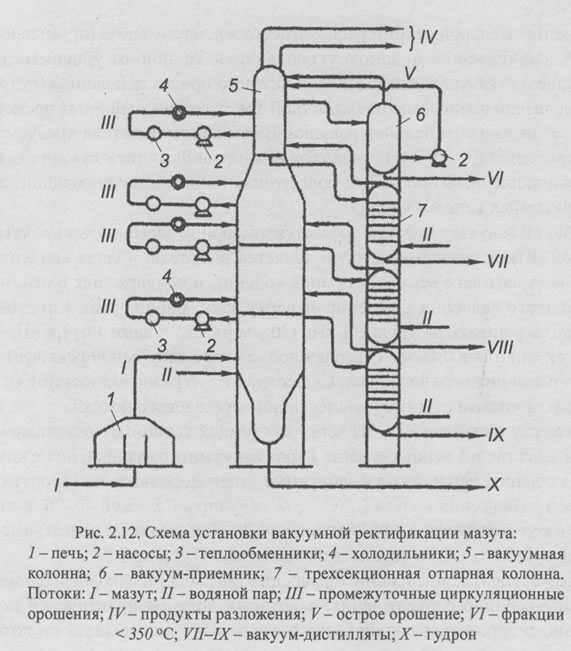

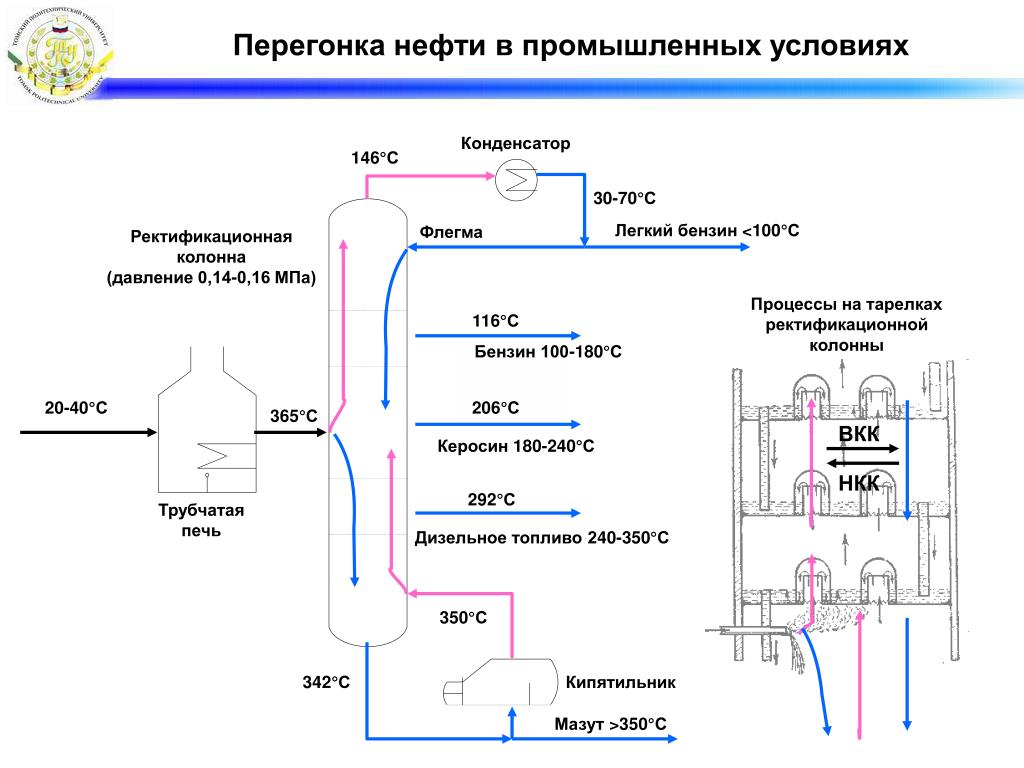

Вакуумной перегонки мазута

Перегонку остатка из атмосферной колонны

— мазута — осуществляют при пониженном

давлении на вакуумном блоке установок

АВТ. Если перегонять мазут для разделения

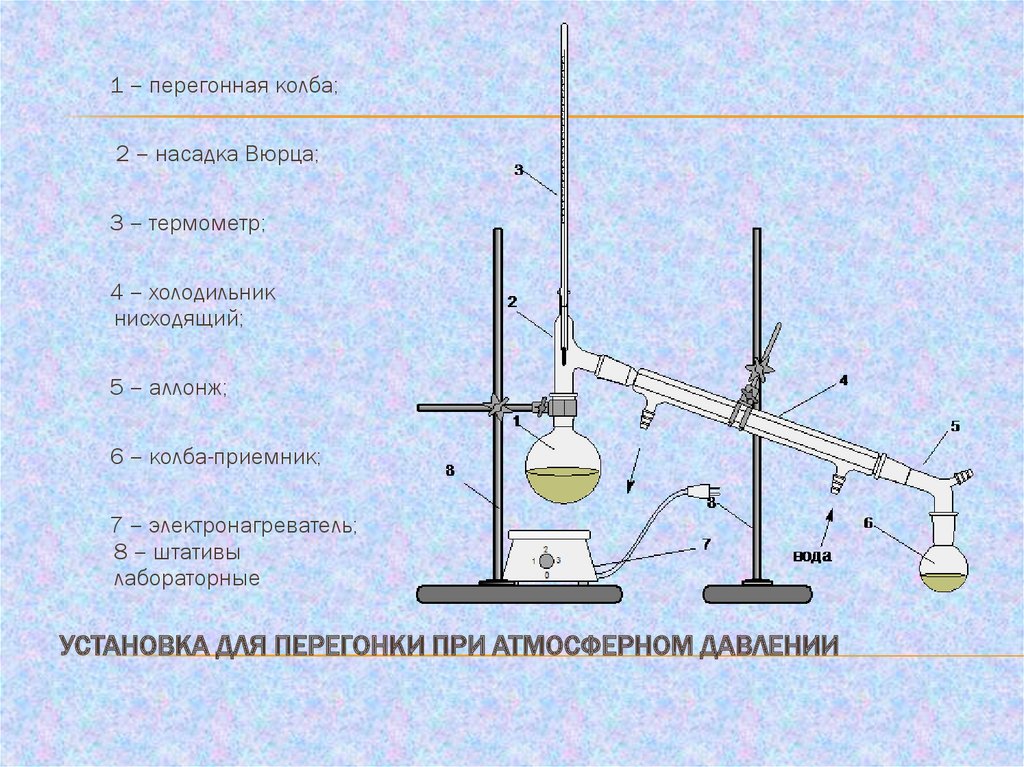

его на фракции при атмосферном давлении

(или близком к нему), это потребует

нагрева его до 400° С и выше. При этом

высокомолекулярные углеводороды и

тяжелые смолистые соединения, входящие

в состав мазута, будут, наряду с перегонкой,

расщепляться с образованием кокса,

газов разложения и более легких

углеводородов. Естественно, качество

целевых продуктов, получаемых в столь

жестких термических условиях не будет

отвечать заданной цели, например,

получению масляных фракций или сырья

для каталитического крекинга. Чтобы

этого не произошло, при перегонке мазута

следует понизить давление, вплоть до

создания остаточного давления в системе

порядка 20-40 мм рт.ст., и понизить парциальное

давление нефтяных паров в колонне. Такая

схема перегонки осуществляется в

вакуумных колоннах. Вакуум создается

специальными аппаратами (барометрическими

или поверхностными конденсаторами) за

счет конденсации водяных паров в вакуум

создающей системе и отсасывания

несконденсированной части нефтяных

паров и газов с помощью паровых эжекторов.

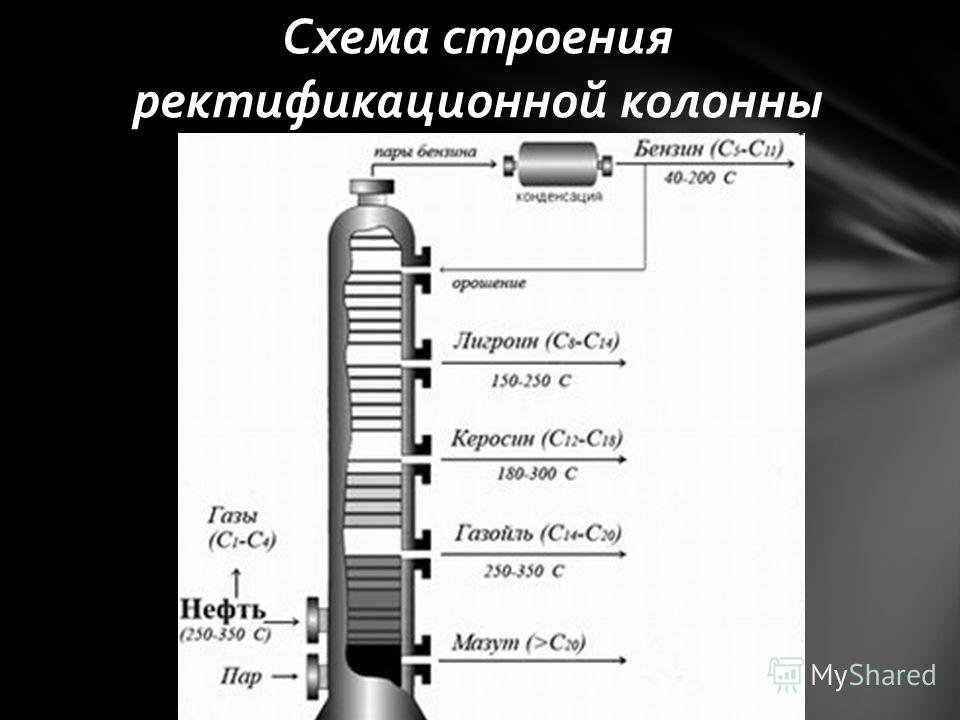

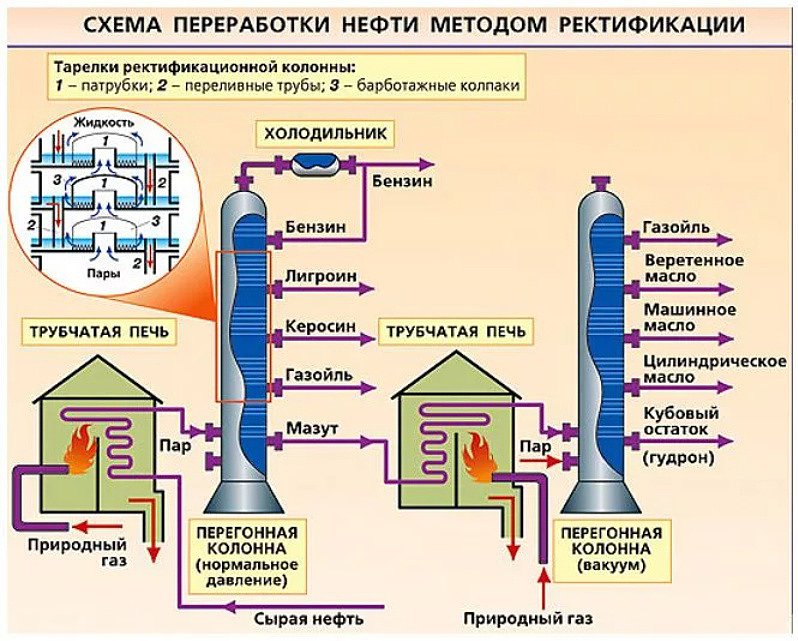

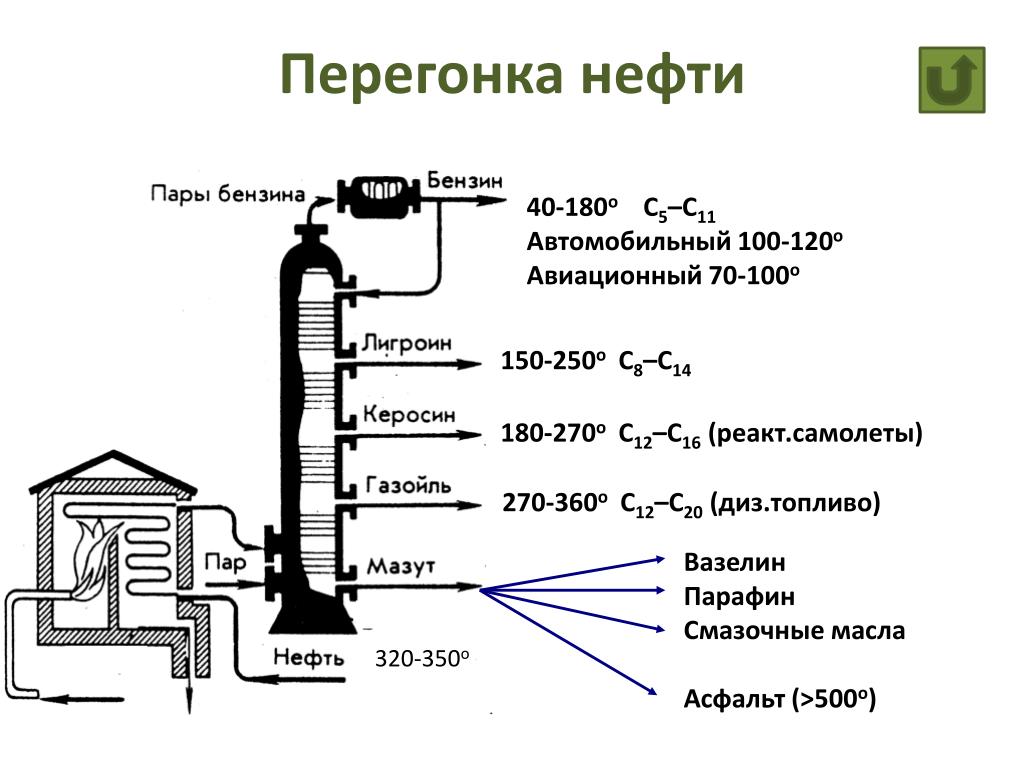

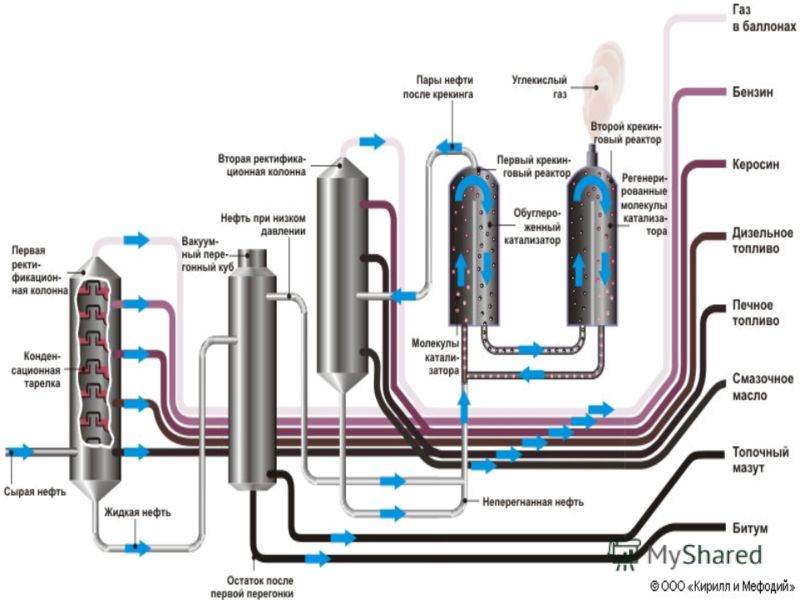

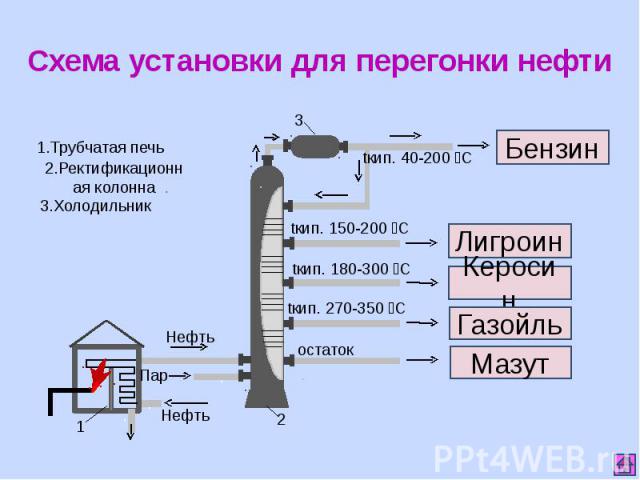

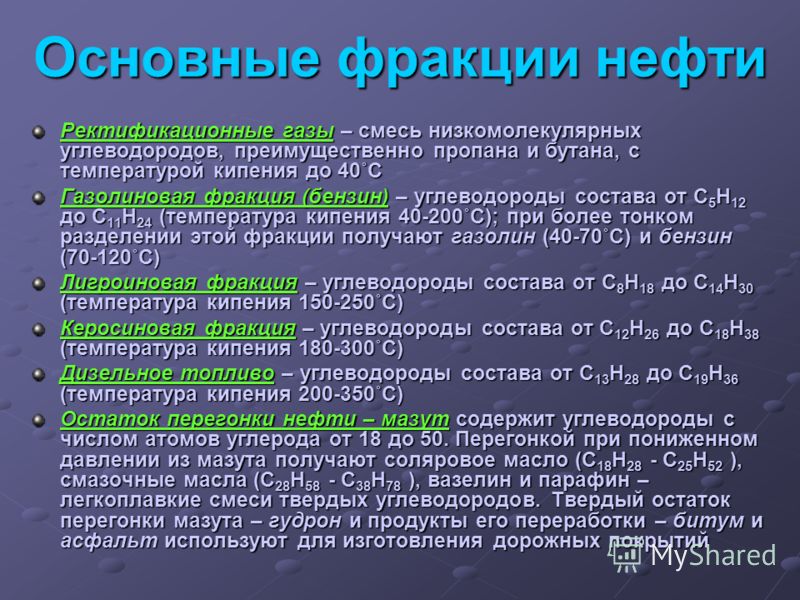

Газовая фракция. Газы, получаемые при переработке нефти, представляют собой простейшие неразветвленные алканы: этан, пропан и бутаны. Эта фракция имеет промышленное название нефтезаводской (нефтяной) газ. Ее удаляют из сырой нефти до того, как подвергнуть ее первичной перегонке, или же выделяют из бензиновой фракции после первичной перегонки. Нефтезаводской газ используют в качестве газообразного горючего или же подвергают его сжижению под давлением, чтобы получить сжиженный нефтяной газ. Последний поступает в продажу в качестве жидкого топлива или используется как сырье для получения этилена на крекинг-установках.

Б

Рис.2

ензиновая фракция.

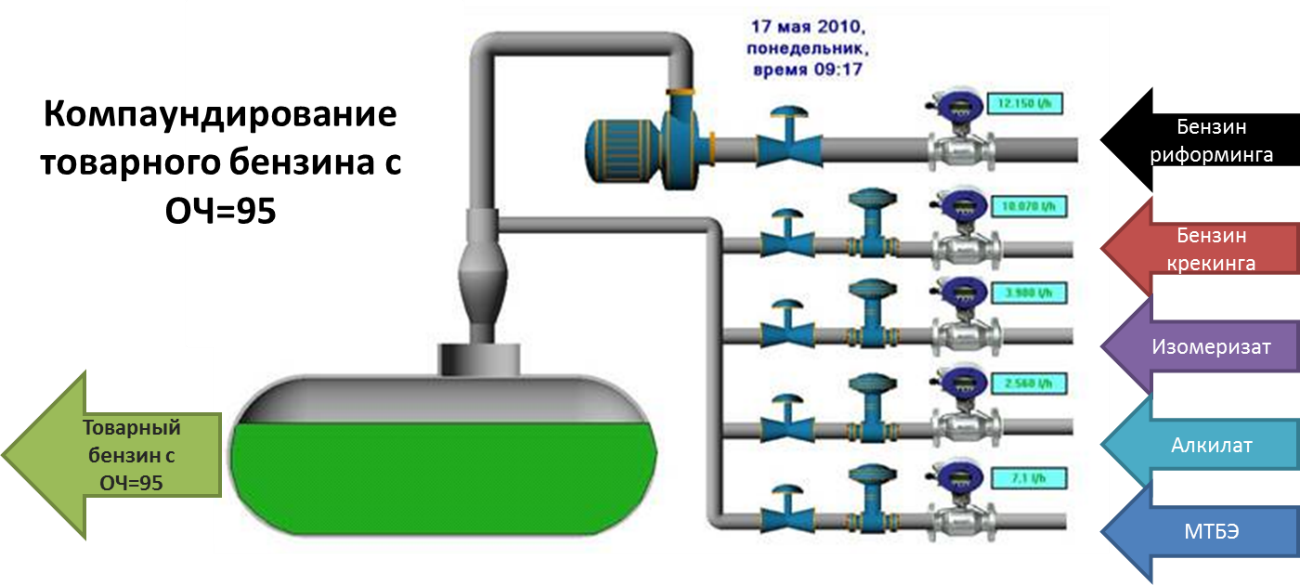

Эта фракция используется для получения

различных сортов моторного топлива.

Она представляет собой смесь

различных углеводородов, в том числе

неразветвленных и разветвленных

алканов Особенности горения

неразветвленных алканов не идеально

соответствуют двигателям внутреннего

сгорания. Поэтому бензиновую фракцию

нередко подвергают термическому

риформингу, чтобы превратить

неразветвленные молекулы в разветвленные.

Перед употреблением эту фракцию обычно

смешивают с разветвленными алканами,

циклоалканами и ароматическими

соединениями, получаемыми из других

фракций путем каталитического

крекинга либо риформинга.

Поэтому бензиновую фракцию

нередко подвергают термическому

риформингу, чтобы превратить

неразветвленные молекулы в разветвленные.

Перед употреблением эту фракцию обычно

смешивают с разветвленными алканами,

циклоалканами и ароматическими

соединениями, получаемыми из других

фракций путем каталитического

крекинга либо риформинга.

Качество

бензина как моторного топлива

определяется его октановым числом.

Оно указывает процентное объемное

содержание 2,2,4-триметилпентана

(изооктана) в смеси 2,2,4-триметилпентана

и гептана (алкан с неразветвленной

цепью), которая обладает такими же

детонационными характеристиками

горения, как и испытуемый бензин. Плохое

моторное топливо имеет нулевое

октановое число, а хорошее топливо-октановое

число 100. Октановое число бензиновой

фракции, получаемой из сырой нефти,

обычно не превышает 60. Характеристики

горения бензина улучшаются при

добавлении в него антидетонаторной

присадки, в качестве которой используется

тетраэтилсвинец(IV), Рb(С Тетраэтилсвинец представляет собой

бесцветную жидкость, которую получают

при нагревании хлороэтана со сплавом

натрия и свинца.

Тетраэтилсвинец представляет собой

бесцветную жидкость, которую получают

при нагревании хлороэтана со сплавом

натрия и свинца.

Лигроин

(нафта).

Эту фракцию перегонки нефти получают

в промежутке между бензиновой и

керосиновой фракциями. Она состоит

преимущественно из алканов (табл. 3).

Лигроин получают также при фракционной

перегонке легкой масляной фракции,

получаемой из каменноугольной смолы

(табл. 3). Лигроин из каменноугольной

смолы имеет высокое содержание

ароматических углеводородов.

Таблица 3

Углеводородный состав лигроиновой фракции типичной ближневосточной нефти

|Углеводороды |Число атомов углерода |Содержание,

| | %

| |5 |6 |7 |8 |9 |

|Неразветвленные алканы |13 |7 |7 |8 |5 |40

|Разветвленные алканы |7 |6 |6 |9 |10 |38|Циклоалканы |1 |2 |4 |5 |3 |15

|Ароматические соединения |– |– |2 |4 |1 |7

100

Керосин. Керосиновая фракция перегонки нефти

состоит из алифатических алканов,

нафталинов и ароматических углеводородов.

Часть ее подвергается очистке для

использования в качестве источника

насыщенных углеводородов- парафинов,

а другая часть подвергается крекингу

с целью превращения в бензин. Однако

основная часть керосина используется

в качестве горючего для реактивных

самолетов.

Керосиновая фракция перегонки нефти

состоит из алифатических алканов,

нафталинов и ароматических углеводородов.

Часть ее подвергается очистке для

использования в качестве источника

насыщенных углеводородов- парафинов,

а другая часть подвергается крекингу

с целью превращения в бензин. Однако

основная часть керосина используется

в качестве горючего для реактивных

самолетов.

Газойль. Эта фракция переработки нефти известна под названием дизельного топлива. Часть ее подвергают крекингу для получения нефтезаводского газа и бензина. Однако главным образом газойль используют в качестве горючего для дизельных двигателей. В дизельном двигателе зажигание топлива производится в результате повышения давления. Поэтому они обходятся без свечей зажигания. Газойль используется также как топливо для промышленных печей.

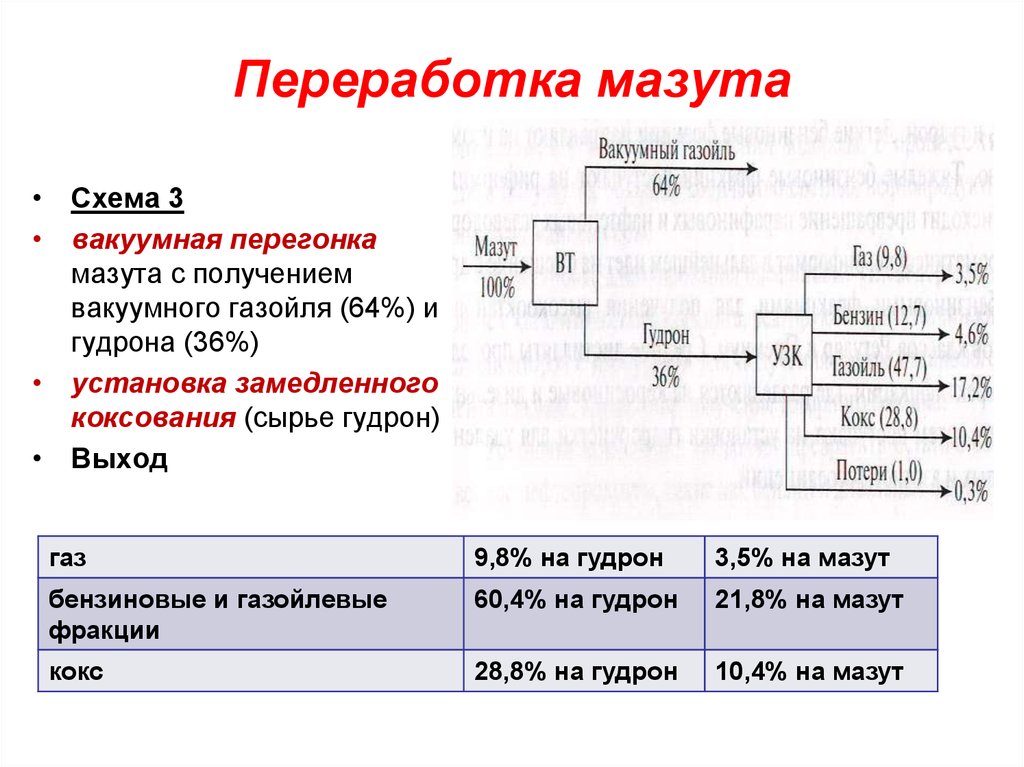

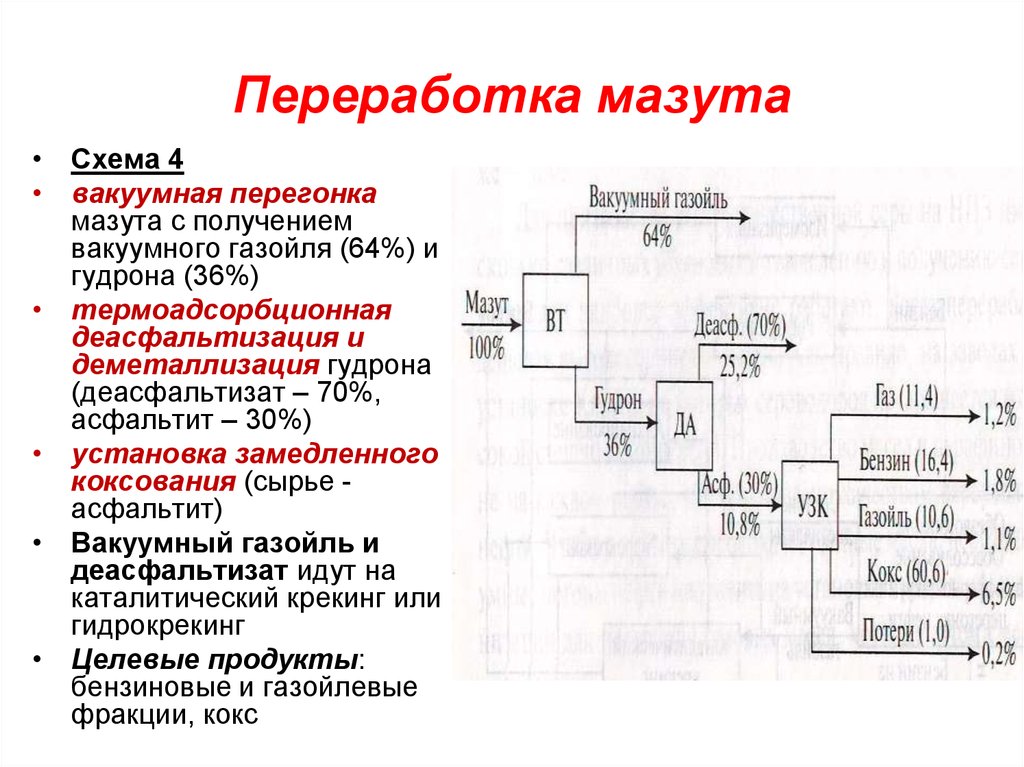

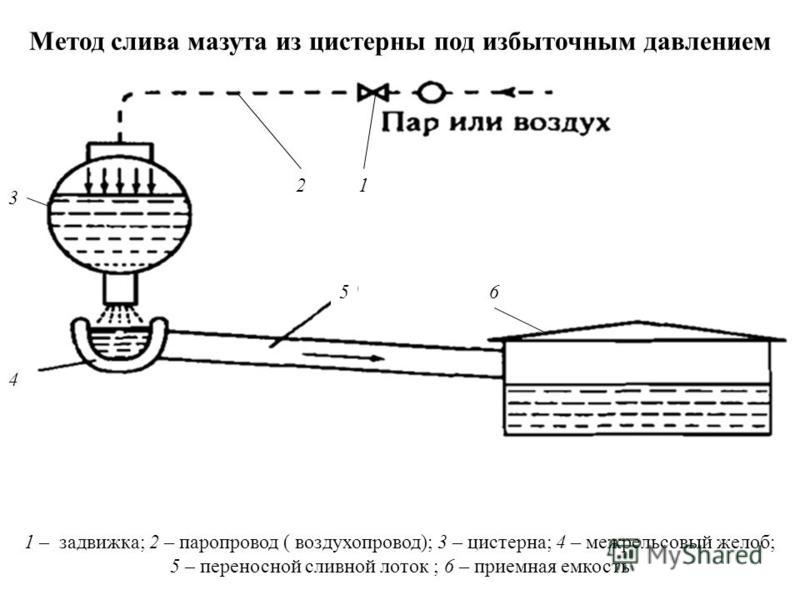

Мазут. Эта фракция остается после удаления

из нефти всех остальных фракций. Большая его часть используется в

качестве жидкого топлива для нагревания

котлов и получения пара на промышленных

предприятиях, электростанциях и в

корабельных двигателях. Однако некоторую

часть мазута подвергают вакуумной

перегонке для получения смазочных масел

и парафинового воска. Смазочные масла

подвергают дальнейшей очистке путем

экстракции растворителя. Темный вязкий

материал, остающийся после вакуумной

перегонки мазута, называется «битум»,

или «асфальт». Он используется для

изготовления дорожных покрытий.

Большая его часть используется в

качестве жидкого топлива для нагревания

котлов и получения пара на промышленных

предприятиях, электростанциях и в

корабельных двигателях. Однако некоторую

часть мазута подвергают вакуумной

перегонке для получения смазочных масел

и парафинового воска. Смазочные масла

подвергают дальнейшей очистке путем

экстракции растворителя. Темный вязкий

материал, остающийся после вакуумной

перегонки мазута, называется «битум»,

или «асфальт». Он используется для

изготовления дорожных покрытий.

Интересной особенностью являлся фракционный анализатор (рис. 8), находящийся в здании неподалеку. Этот прибор проводит анализ поступающей нефти по фракциям без остановок, при рабочем цикле 40 мин.

Рис. 8 Фракционный анализатор

Получаемые данные приходят на пульт

инженера по обслуживанию блока. На

основе получаемой информации специальная

программа корректирует работу всего

блока. Инженер вмешивается только во

время ситуаций, которые не предусмотрены

программой.

Инженер вмешивается только во

время ситуаций, которые не предусмотрены

программой.

Рис. 9 Пульт инженера по обслуживанию блока

Основные схемы вакуумной перегонки мазута

Химия Основные схемы вакуумной перегонки мазута

просмотров — 515

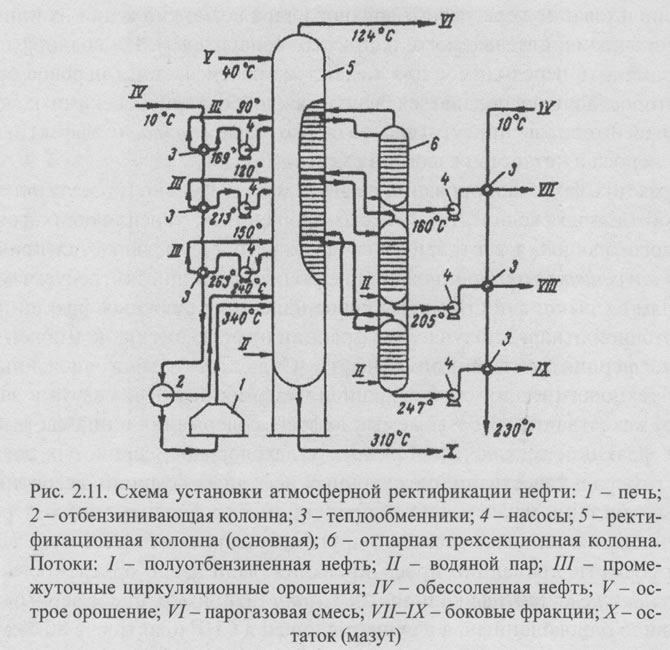

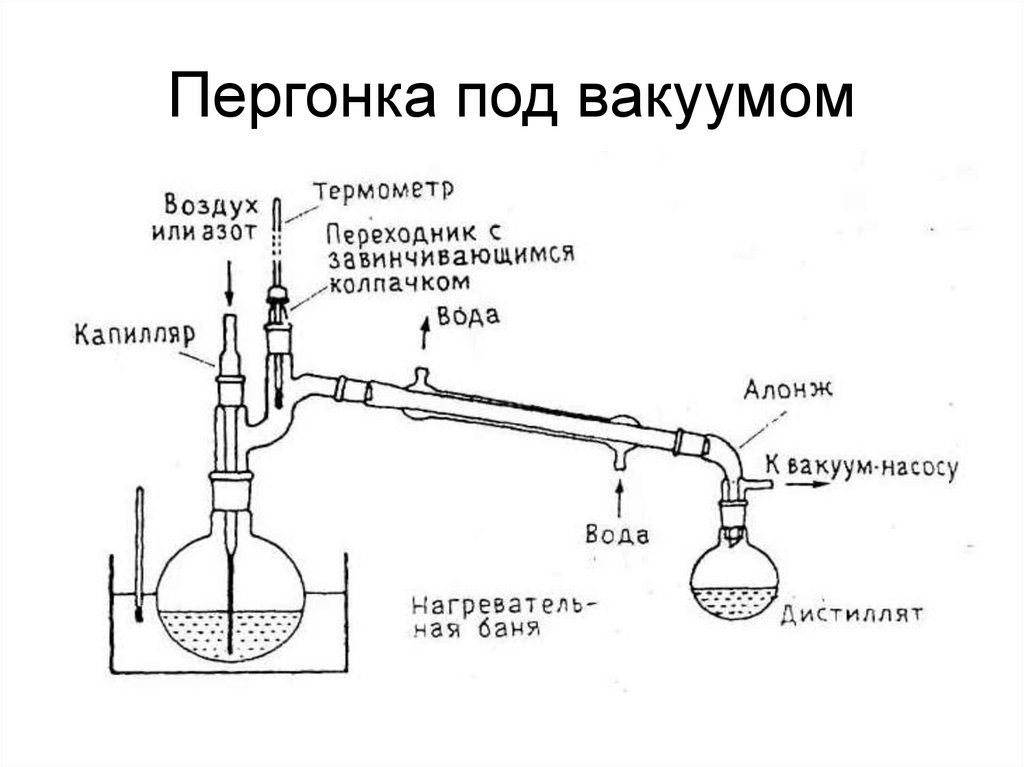

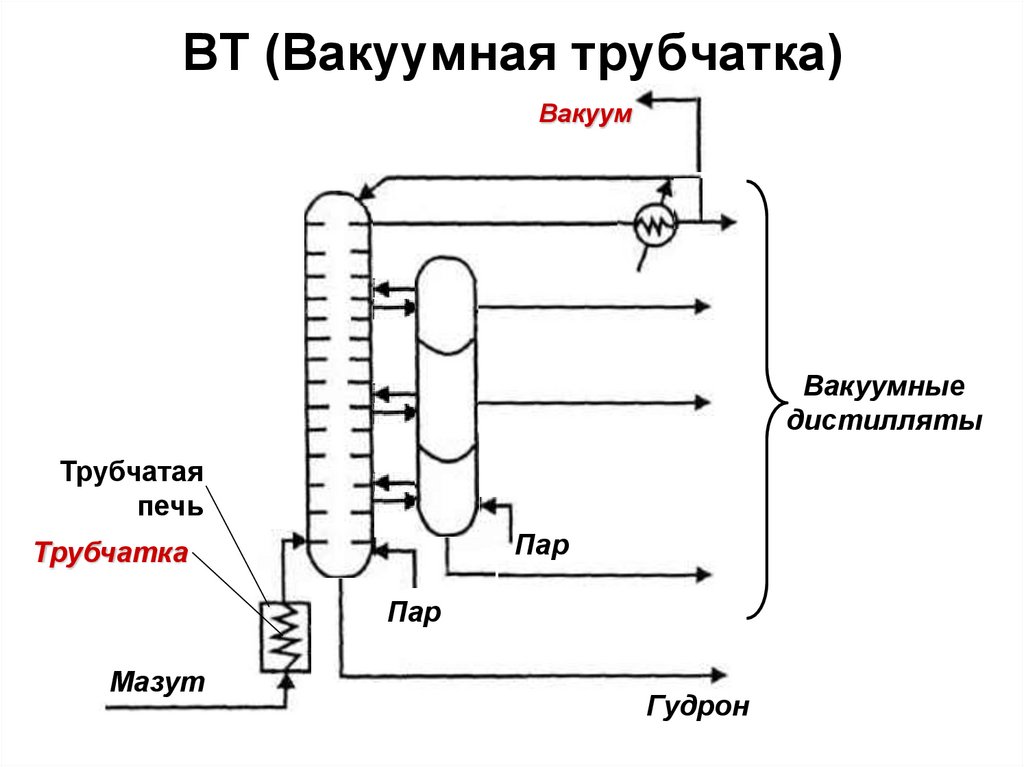

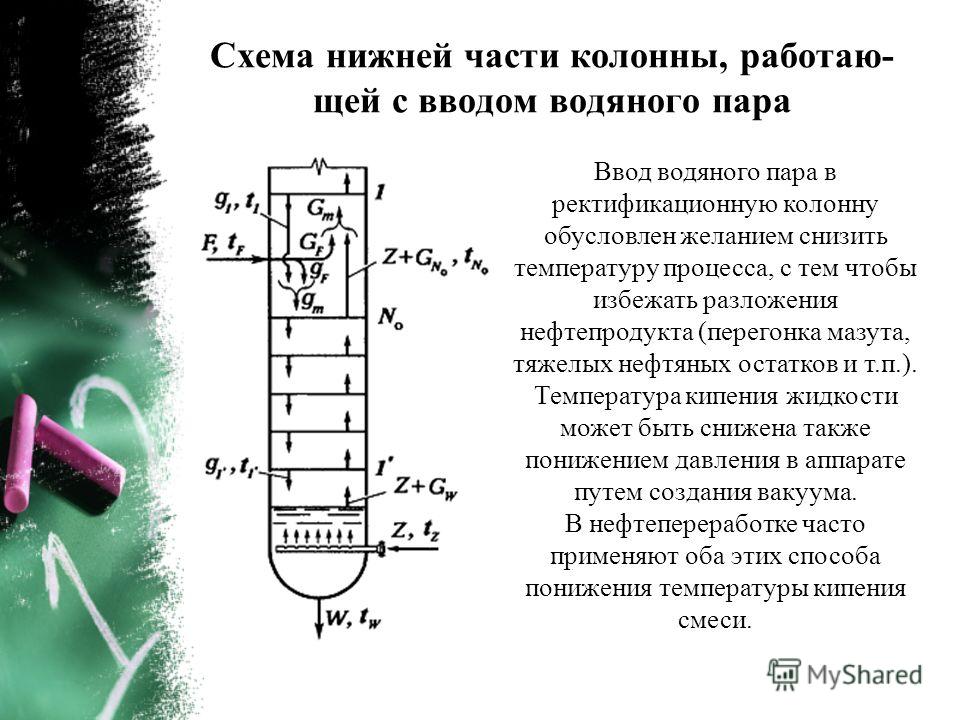

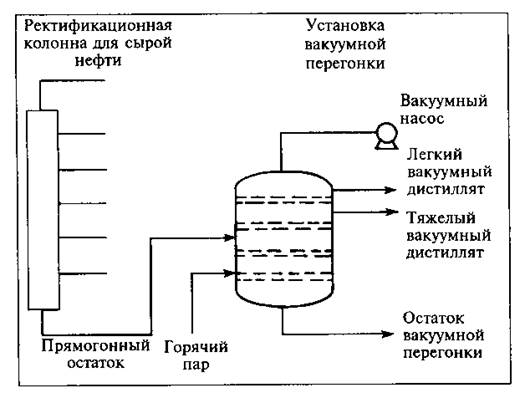

Перегонку остатка из атмосферной колонны — мазута—осуществляют при пониженном давлении на вакуумном блоке установок АВТ. В случае если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом высокомолекулярные углеводороды и тяжелые смолистые соединения, входящие в состав мазута͵ будут, наряду с перегонкой, расщепляться с образованием кокса, газов разложения и более легких углеводородов. Естественно, качество целевых продуктов, получаемых в столь жестких термических условиях не будет отвечать заданной цели, к примеру, получению масляных фракций или сырья для каталитического крекинга.

Чтобы этого не произошло, при перегонке мазута следует понизить давление, вплоть до создания остаточного давления в системе порядка 20-40 мм рт.ст., и понизить парциальное давление нефтяных паров в колонне. Такая схема перегонки осуществляется в вакуумных колоннах. Вакуум создается специальными аппаратами (барометрическими или поверхностными конденсаторами) за счет конденсации водяных паров в вакуумсоздающей системе и отсасывания несконденсированной части нефтяных паров и газов с помощью паровых эжекторов. При перегонке мазута под вакуумом практически исключается его разложение и достигается желаемое качество дистиллятов.

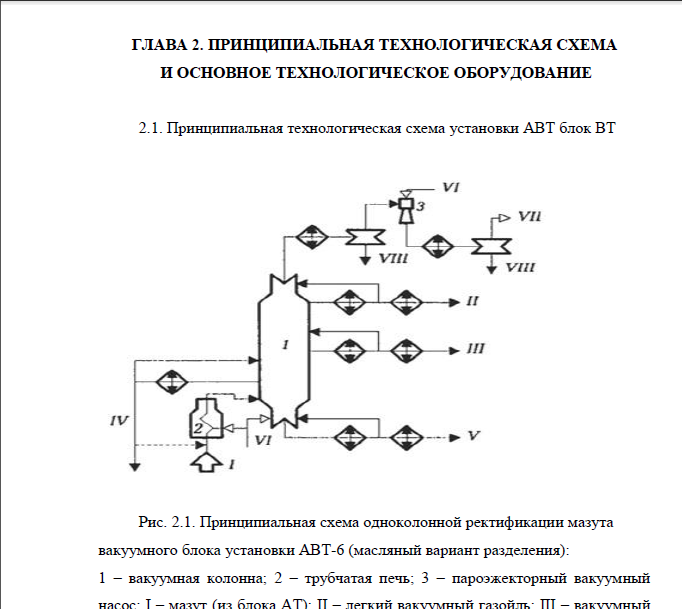

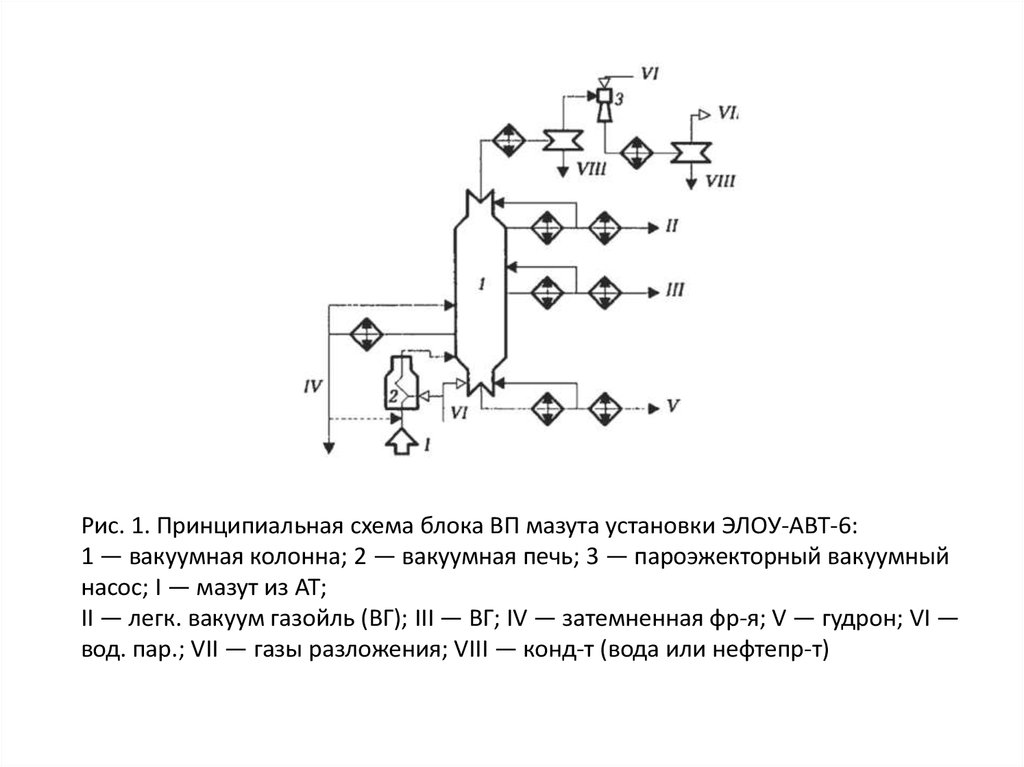

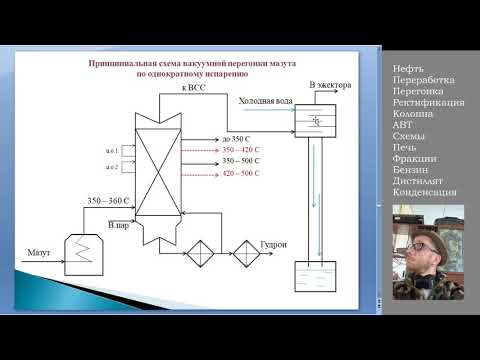

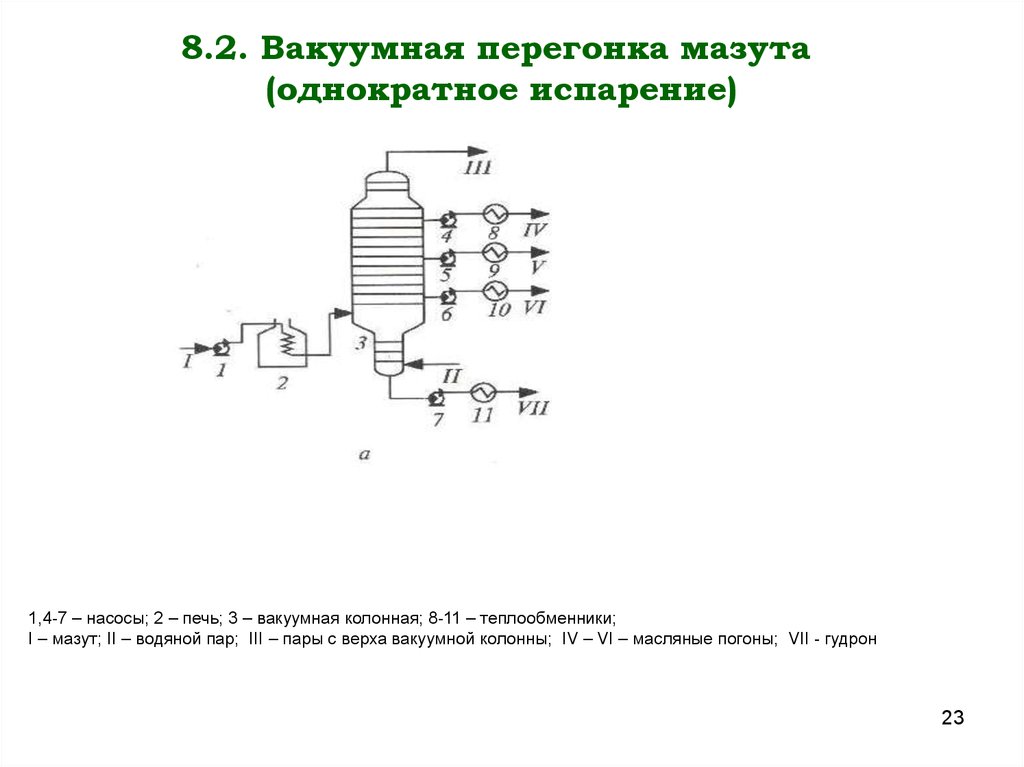

На современных установках вакуумной перегонки мазута реализуются в основном две схемы: перегонка мазута с однократным испарением всех фракций и разделением их в одной вакуумной колонне и перегонка мазута с двухкратным испарением и разделением отгоняемых фракций в двух вакуумных колоннах.

Получаемые продукты при вакуумной перегонке бывают использованы либо в качестве сырья для каталитического крекинга или гидрокрекинга, либо в качестве масляных фракций, которые после соответствующего облагораживания (гидрообработки, селективной очистки, каталитической депарафинизации либо низкотемпературной депарафи- низации в среде растворителей, контактной доочистки и др.

Как правило, для получения вакуумных газойлей с пределами выкипания 350-500°С в качестве сырья каткрекинга или гидрокрекинга вполне достаточно однократного испарения. Обычно вакуумные установки сооружают в едином комплексе с атмосферной ступенью, и таковой комплекс может работать по схеме трех- и четырехкратного испарения. В каждом конкретном случае выбор схемы установки является результатом многофакторного экономического анализа (качество сырья, потребности данного региона в ассортименте и количестве нефтепродуктов по ассортименту и др.).

Мазут, который выводится с низа колонны К-2 нагревается в печи П-3 и с температурой 400-420°С поступает в вакуумную колонну К-6. В этой колонне предлагается разместить 16 клапанных тарелок. С верха колонны пары отводятся к вакуумсоздающей аппаратуре. С верхней тарелки отводим утяжеленное дизельное топливо, часть которого возвращаем в колонну в качестве орошения. Боковым погоном из колонны К-6 выводим вакуумный газойль (350-490°С). Его отбор производится с 10 тарелки. Вакуумный газойль поступает в стриппинг-колонну К-6/1, в низ которой подается водяной пар. С низа колонны выводим гудрон (остаток, выкипающий при температуре выше 490°С). В нижнюю часть колонны подаем водяной пар для снижения парциального давления углеводородов. Избыток тепла в колонне снимаем циркуляционным орошением.

Его отбор производится с 10 тарелки. Вакуумный газойль поступает в стриппинг-колонну К-6/1, в низ которой подается водяной пар. С низа колонны выводим гудрон (остаток, выкипающий при температуре выше 490°С). В нижнюю часть колонны подаем водяной пар для снижения парциального давления углеводородов. Избыток тепла в колонне снимаем циркуляционным орошением.

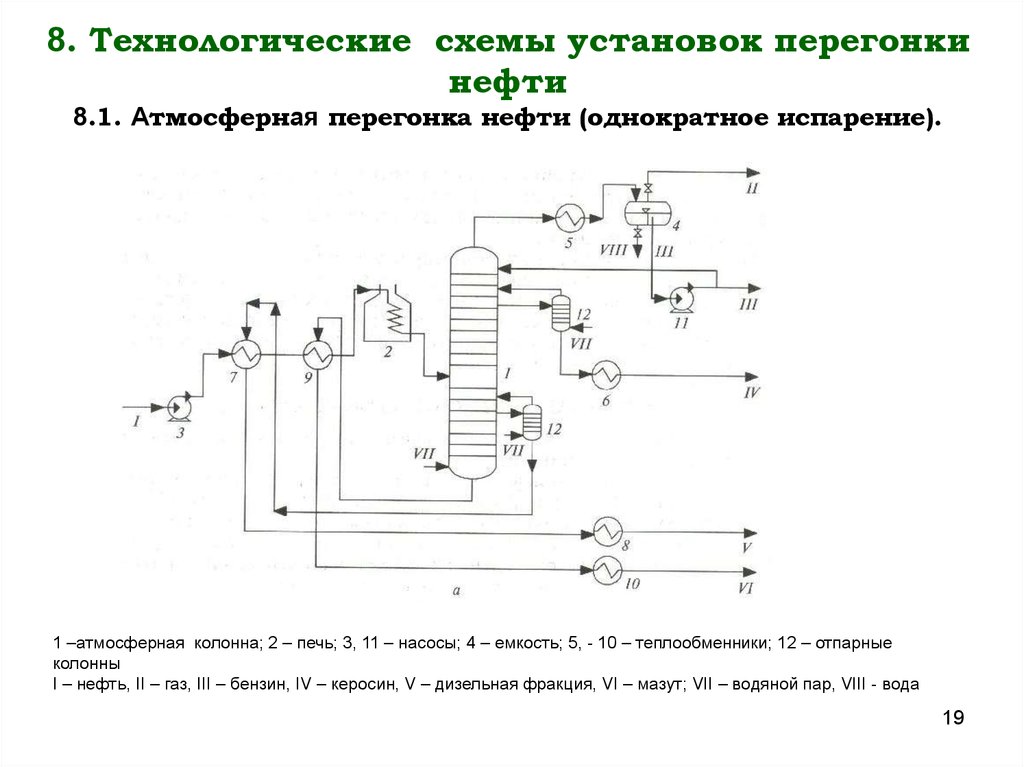

Схема вакуумной перегонки мазута приведена на рис. 3.4

Рис.3.4

Диаметр нижней части корпуса вакуумных колонн обычно меньше; для колонны показанной на рис.1, он равен 4 500 мм. С одной стороны, это обеспечивает меньшее время пребывания гудрона в нижней части колонны и уменьшает вероятность его термического разложения. С другой стороны, объем паров в нижней части колонны меньше, чем в верхней части, в связи с этим нет крайне важности выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, чем в средней части, в связи с этим верхняя часть колонны выполненна диаметром 7000 мм.

При изготовлении вакуумных аппаратов большого диаметра должны быть обеспечены минимальные отклонения от правильной формы, так как они ведут к перенапряжениям в стенке аппарата и снижению запаса устойчивости формы корпуса.

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних. В колонне на рис.1 отбойное устройство предусмотрено также и в средней части под тарелкой вывода продукта; оно выполнено из прямоугольных коробов с боковыми стенками из многослойной сетки.

В колонне применены двухпоточные ситчатые тарелки с отбойными элементами и прямоточные клапанные тарелки; последние установлены в контуре циркуляционных орошений (в верхней ,средней части) и внизу колонны. Расстояние между тарелками принято 800 мм.

4.3 основная схема блока стабилизации и вторичной ректификации бензиновой фракции

Блоки стабилизации установок АВТ предназначены для выделения из бензинов растворенных в них углеводородных газов и сероводорода.

Бензиновую фракцию 28-120 °C направляем в колонну стабилизации. Данный вариант – стабилизация бензиновой фракции в одной ректификационной колонне с отбором рефлюкса (сжиженной пропан-бутановой фракции) заданного качества и стабильного бензина с необходимым давлением насыщенных паров.

После стабилизации бензиновую фракцию 28-120 °C крайне важно разделить на более узкие фракции: 28-70 °C, 70-120 °C. Для вторичной ректификации выбираем схему, состоящую из одной простой колонны. Стабильный бензин, уходящий с низа колонны стабилизации К-3, поступает в колонну К-4, где происходит разделение на фракции 28-70 °C и 70-120 °C. Фракция 28-70 °C выводится с установки, а фракция 70-120 °C поступает во вторую простую колонну К-5, предварительно нагреваясь в теплообменнике. В колонне К-5 происходит разделение фракции 70-180 °C на фракции 70-120 °C и 120-180 °C, которые выводятся с установки. Принципиальная схема блока стабилизации и вторичной ректификации бензиновой фракции представлена на рис. 3.3

Схема блока стабилизации и вторичной ректификации бензиновой фракции

Рис. 3.3.

Перегонку остатка из атмосферной колонны — мазута—осуществляют при пониженном давлении на вакуумном блоке установок АВТ. Если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом… [читать подробенее]

Если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом… [читать подробенее]

Перегонку остатка из атмосферной колонны — мазута—осуществляют при пониженном давлении на вакуумном блоке установок АВТ. Если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом… [читать подробенее]

Технология производства нефтяного кокса и используемое в промышленности сырье — Нефтехимия и газохимия

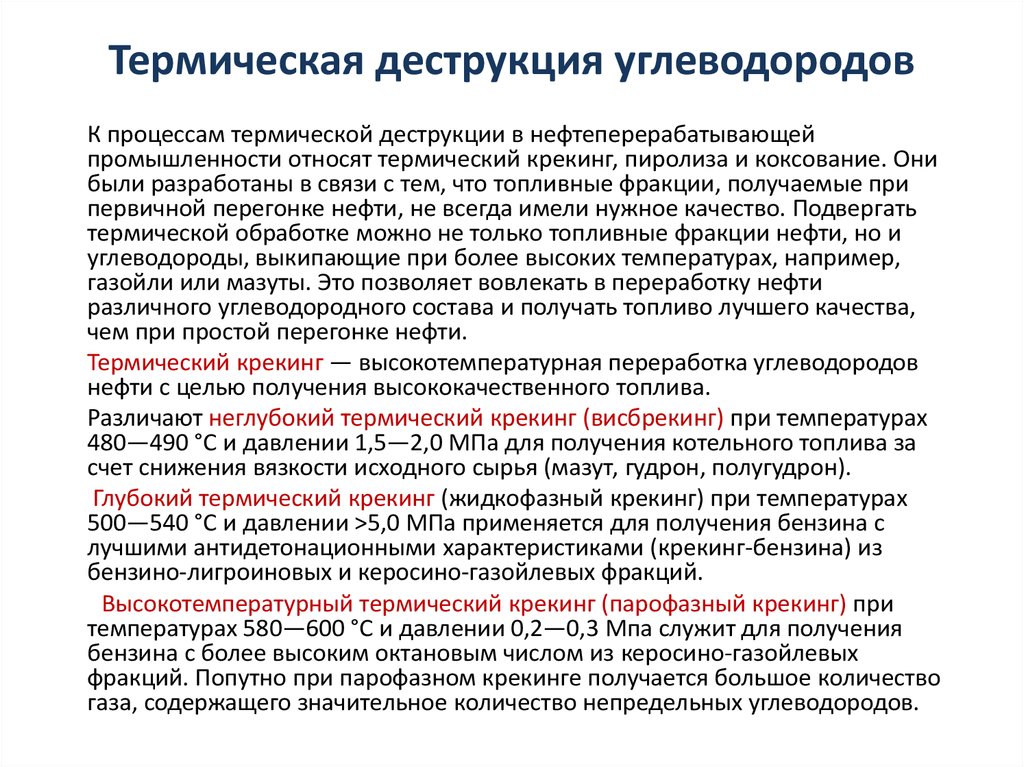

Коксование — это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка — кокса.

Коксование — это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка — кокса.

Сырье для получения нефтяного кокса

Качество сырья оказывает первостепенное влияние на характеристики конечного продукта − нефтяного кокса.

Производство кокса в СНГ в основном осуществляется на установках замедленного коксования (УЗК).

Характерной особенностью условий работы УЗК является использование в качестве сырья разнообразных смесей, остающихся на заводах в результате переработки нефти.

Сырьем служат:

- тяжелые фракции нефти, образующиеся в результате атмосферной и вакуумной перегонки нефти (мазут, полугудрон, гудрон),

- тяжелые нефтяные остатки (ТНО):

- крекинг-остатки от термического крекинга мазута и гудрона,

- тяжелый газойль каталитического крекинга,

- остатки масляного производства (асфальт пропановой деасфальтизации гудрона, экстракты фенольной очистки масел и др.).

Из всех нефтяных остатков, склонных к образованию различных видов структур кокса, предпочтительными считаются ароматические концентраты (дистиллятный крекинг-остаток) и некоторые другие высокомолекулярные углеводороды.

По этой причине дистиллятное сырье относят к перспективным видам сырья.

НПЗ имеют разные производственные условия и работают на различной нефти, поэтому для каждого НПЗ установки замедленного коксования строились с учетом конкретных условий.

Среди основных параметров, определяющих качество нефти, таких как плотность, фракционный и химический состав нефтепродуктов, наиболее значимыми являются плотность и показатель сернистости.

Сера − одна из самых нежелательных примесей в составе сырой нефти и конечного продукта − кокса.

В зависимости от массовой доли серы кокс, так же как и нефть, классифицируется на малосернистый, сернистый, высокосернистый.

Сернистый кокс отличается менее благоприятными свойствами, по сравнению с малосернистым коксом: вызывает коррозию оборудования, повышенное количество трещин в электродных изделиях, разрушение огнеупорной кладки печей прокаливания, вследствие чего его использование ограничено определенными областями.

Нефть, поступающая на нефтеперерабатывающие заводы, различается по составу, особенно по содержанию серы.

Для для России характерна переработка в основном сернистой и высокосернистой нефти.

К малосернистым (нефть с содержанием серы менее 0,5%) относят большую часть бакинской, грозненской, сахалинской, туркменской и некоторой украинской нефти, а также казахстанской нефти.

Сернистую нефть с содержанием серы 0,5-2,5% добывают в Урало-Поволжском районе (Туймазинское, Ромашинское месторождения и другие), в Западной Сибири (Самотлорское, Нижневартовское, Мегионское и другие).

К высокосернистым (нефть с содержанием серы более 2,5%) относятся месторождения − Арланское, Радаевское, Покровское (Урало-Поволжский район).

В настоящее время основным сырьем для получения кокса являются сернистая нефть.

Применение технологий, позволяющих получать качественный кокс независимо от состава исходной нефти, решает многие проблемы:

- обеспечивает электродную промышленность качественным сырьем,

- позволяет задействовать в производстве более широкий диапазон нефти,

- углубить процесс переработки нефти на НПЗ.

С целью обессеривания конечного продукта применяется прокаливание кокса.

Еще один путь получения обессеренного нефтяного кокса из высокосернистых марок нефти − это предварительное удаление серы из сырой нефти методом гидрообессеривания, гидрокрекинга, или деасфальтизации.

Этот вариант считается более действенным, несмотря на то, что является более сложным и требует дополнительных затрат.

На российские заводы нефть поставляется, главным образом, по системе магистральных нефтепроводов (МНП) Транснефти, в которой Западно-Сибирская нефть, марки Siberian Light смешивается с более тяжелой и сернистой нефтью марки Urals.

Способы получения сырого и обожженного нефтяного кокса

Коксование нефтяного сырья − наиболее жесткая форма термического крекинга нефтяных остатков.

Осуществляется при низком давлении и температуре 480-560 оС, с целью получения нефтяного кокса, а также углеводородных газов, бензинов и керосино-газойлевых фракций.

При коксовании происходит расщепление всех компонентов сырья с образованием жидких дистиллятных фракций и углеводородных газов; деструкция и циклизация углеводородов с интенсивным выделением керосино-газойлевых фракций; конденсация и поликонденсация углеводородов и глубокое уплотнение высокомолекулярных соединений с образованием сплошного коксового остатка.

Промышленный процесс коксования осуществляется на установках 3х типов: периодическое коксование в коксовых кубах, замедленное коксование в камерах, непрерывное коксование в псевдоожиженном слое кокса-носителя.

Замедленное коксование

Замедленное (полунепрерывное) коксование наиболее широко распространено в мировой практике.

Сырье, предварительно нагретое в трубчатых печах до 350-380 оС, непрерывно поступает на каскадные тарелки ректификационной колонны (работающей при атмосферном давлении), стекая по которым, контактирует с поднимающимися навстречу парами, подаваемыми из реакционных аппаратов.

В результате тепло- и массообмена часть паров конденсируется, образуя с исходным сырьем так называемое вторичное сырье, которое нагревается в трубчатых печах до 490-510 оС и поступает в коксовые камеры − полые вертикальные цилиндрические аппараты диаметром 3-7 м и высотой 22-30 м.

В камеру реакционная масса непрерывно подается в течение 24-36 часов и благодаря аккумулированной ею теплоте коксуется.

После заполнения камеры коксом на 70-90% его удаляют, обычно струей воды под высоким давлением (до 15 МПа).

Кокс поступает в дробилку, где измельчается на куски размером не более 150 мм, после чего подается элеватором на грохот, где разделяется на фракции 150-25, 25-6 и 6-0,5 мм.

Камеру, из которой выгружен кокс, прогревают острым водяным паром и парами из работающих коксовых камер и снова заполняют коксуемой массой.

Летучие продукты коксования, представляющие собой парожидкостную смесь, непрерывно выводятся из действующих камер и последовательно разделяются в ректификационной колонне, водоотделителе, газовом блоке и отпарной колонне на газы,

Типичные параметры процесса: температура в камерах 450-480 оС, давление 0,2-0,6 МПа, продолжительность до 48 часов.

Достоинства замедленного коксования − высокий выход малозольного кокса.

Из одного и того же количества сырья этим методом можно получить в 1,5-1,6 раза больше кокса, чем при непрерывном коксовании.

На российских НПЗ эксплуатируются 1-блочные и 2-блочные установки коксования (каждый блок состоит из 2х или 3х реакторов) нескольких типов.

Компоновка, проектирование установок произведены по проектам институтов Гипронефтезаводы и ВНИПИнефть.

Периодическое коксование

Проводят в горизонтальных цилиндрических аппаратах диаметром 2-4 м и длиной 10-13 м.

Сырье в кубе постепенно нагревают снизу открытым огнем.

Далее обычным способом выделяют дистилляты, кокс подсушивают и прокаливают (2-3 часа).

После этого температуру в топке под кубом постепенно снижают и охлаждают куб сначала водяным паром, а затем воздухом.

Когда температура кокса понизится до 150-200 оС, его выгружают.

Типичные параметры процесса: температура в паровой фазе 360-400 оС, давление атмосферное.

Этим способом получают электродный и специальный виды высококачественного кокса с низким содержанием летучих.

Однако способ малопроизводителен, требует большого расхода топлива, а также значительных затрат ручного труда и поэтому почти не используется в промышленности.

Непрерывное коксование в кипящем слое (термоконтактный крекинг)

Сырье, предварительно нагретое в теплообменнике, контактирует в реакторе с нагретым и находящимся во взвешенном состоянии инертным теплоносителем и коксуется на его поверхности в течение 6-12 минут.

В качестве теплоносителя используется обычно порошкообразный кокс с размером частиц до 0,3 мм, реже более крупные гранулы.

Образовавшийся кокс и теплоноситель выводят из зоны реакции и подают в регенератор (коксонагреватель).

Там слой теплоносителя поддерживается во взвешенном состоянии с помощью воздуха, в токе которого выжигается до 40% кокса, а большая его часть направляется потребителю.

Благодаря теплоте, выделившейся при выжигании части кокса, теплоноситель нагревается и возвращается в реактор.

Для перемещения теплоносителя используется пневмотранспорт частиц кокса, захватываемых потоком пара или газа.

Дистиллятные фракции и газы выводят из реактора и разделяют так же, как при замедленном коксовании.

Типичные параметры процесса: температура в теплообменнике 300-320 оС, реакторе 510-540 оС и регенераторе 600-620 оС, давление в реакторе и регенераторе 0,14-0,16 и 0,12-0,16 МПа соответственно, теплоноситель — (6,5-8,0)

Коксование в кипящем слое используют для увеличения выхода светлых нефтепродуктов. Кроме того, сочетание непрерывного коксования с газификацией образующегося кокса может быть применено для получения дизельного и котельного топлива.

Прокаливание

Перед использованием нефтяной кокс обычно подвергается облагораживанию, включающему несколько процессов.

При прокаливании удаляются летучие вещества и частично гетероатомы (например, сера и ванадий), снижается удельное электрическое сопротивление.

При графитировании 2-мерные кристаллиты превращаются в кристаллические образования 3-мерной упорядоченности.

В общем виде стадии облагораживания можно представить следующей схемой: Кристаллиты → карбонизация (прокаливание при 500-1000 оС) → 2-мерное упорядочение структуры (1000-1400 оС) → предкристаллизация (трансформация кристаллитов при 1400 оС и выше) → кристаллизация, или графитированние (2200-2800 оС).

Применение кокса:

- алюминиевая промышленность, в качестве восстановителя (анодная масса) при выплавке алюминия из алюминиевых руд (бокситов).

Удельный расход кокса 550 — 600 кг/т алюминия.

Удельный расход кокса 550 — 600 кг/т алюминия. - сырье для изготовления электродов, используемых в сталеплавильных печах;

- сырье для получения карбидов (кальция, кремния), которые применяются при получении ацетилена;

- производство шлифовочных, абразивных материалов,

- при изготовлении проводников, огнеупоров и др.

- в качестве восстановителей и сульфидирующих агентов (сернисты1 и высокосернистый),

- для изготовления химической аппаратуры, работающей в условиях агресивных сред, в ракетной технике и тд (конструкционный материал).

Потребление кокса:

В мире потребляется около 100 млн т/год нефтяного кокса:

- цветная металлургия использует — 23%,

- черная металлургия — 7%,

- сжигание в энергетических установках — 30%,

- другое применение — 40%.

| Ключевые термины | Определение |

|---|---|

| Установка по перегонке сырой нефти при атмосферном давлении | Процесс очистки путем разделения компонентов сырой нефти при атмосферном давлении путем нагрева до

температуры около 600º до 750º F (в зависимости от природы сырой нефти и

желаемые продукты) и последующую конденсацию фракций охлаждением. |

| Бочка | Единица объема, равная 42 галлонам США. |

| Баррелей в календарный день | Количество сырья, которое дистилляционная установка может переработать при обычных условиях работы.

Сумма выражается с точки зрения пропускной способности в течение 24-часового периода и уменьшает максимальную

технологическая способность всех агрегатов на объекте при непрерывной эксплуатации

(см. Баррелей на день потока), чтобы учесть следующие ограничения, которые могут задерживать, прерывать,

или замедлить производство: |

| Баррелей на поток в день | Максимальное количество баррелей сырья, которое перегонный завод может переработать за один раз. 24-часовой период при работе на полную мощность в оптимальных условиях сырой нефти и сланца продукта без учета простоев. |

| Каталитический крекинг | Процесс переработки более крупных, тяжелых и сложных углеводородов. молекулы в более простые и легкие молекулы. Каталитический крекинг осуществляется путем использование каталитического агента и является эффективным процессом для увеличения выхода бензина из сырой нефти. Каталитический крекинг обрабатывает свежее и переработанное сырье. |

| Каталитический крекинг — свежее сырье | Сырая нефть или нефтяные дистилляты, впервые поступающие на перерабатывающие установки. |

| Каталитический крекинг — переработанное сырье | Каналы, которые постоянно возвращаются для дополнительной обработки. |

| Каталитический гидрокрекинг | Процесс нефтепереработки, в котором используются водород и катализаторы при относительно низких температурах и высокое давление для преобразования среднекипящего или остаточного материала в высокооктановый бензин, загружаемый материал установки риформинга, реактивное топливо и/или высокосортное жидкое топливо. В процессе используется один или несколько катализаторов, в зависимости от выхода продукта, и может работать с сырьем с высоким содержанием серы без предварительная десульфурация. |

| Каталитическая гидроочистка | Процесс очистки нефтяных фракций от атмосферных или

установки вакуумной перегонки (например, нафта, средние дистилляты, риформинг

сырье, мазут и тяжелый газойль) и другую нефть (например,

нафта каталитического крекинга, нафта коксования, газойль и др.) в присутствии

катализаторы и значительное количество водорода. Гидроочистка включает

десульфурация, удаление веществ (например, соединений азота), которые

дезактивация катализаторов, превращение олефинов в парафины для уменьшения смолистости

образование в бензине и другие процессы для повышения качества

дроби. |

| Каталитический риформинг | Процесс очистки с использованием контролируемого тепла и давления с катализаторами для

перегруппировывать определенные молекулы углеводородов, тем самым превращая парафиновые и

углеводороды нафтенового типа (например, низкооктановый бензин с температурой кипения

фракции) в нефтехимическое сырье и высокооктановое сырье

подходит для смешивания с готовым бензином. Каталитический риформинг это

сообщается в двух категориях: |

| Зарядная емкость | Входная (питательная) мощность перерабатывающих мощностей НПЗ. |

| Сырая нефть | Смесь углеводородов, существующая в жидкой фазе в природных недрах

резервуары и остается жидкостью при атмосферном давлении после прохождения через

поверхностные сепарационные устройства. В зависимости от характеристик сырой

поток, он также может включать: В зависимости от характеристик сырой

поток, он также может включать: Исключаются жидкости, произведенные на заводах по переработке природного газа. Сырая нефть перерабатывается для получения

широкий спектр нефтепродуктов, в том числе печное топливо; бензин, дизельное и реактивное топливо;

смазочные материалы; асфальт; этан, пропан и бутан; и многие другие продукты, используемые для их

энергетический или химический состав. |

| Замедленное коксование | Процесс термического разложения более тяжелых фракций сырой нефти в условиях повышенных температур и давления для получения смеси более легких масел и нефтяного кокса. Легкие нефтепродукты могут быть дополнительно переработаны на других установках нефтеперерабатывающего завода в соответствии со спецификациями продукта. Кокс можно использовать либо в качестве топлива, либо в других целях, таких как производство стали или алюминия. |

| Десульфурация | Удаление серы из расплавленных металлов, нефтяного масла или дымовых газов.

Десульфуризация нефти — это процесс, который удаляет серу и ее соединения.

из различных потоков в процессе очистки. Процессы десульфурации

включают каталитическую гидроочистку и другие химические/физические процессы, такие как

как всасывание. Процессы десульфурации различаются в зависимости от типа потока.

(например, нафта, дистиллят, тяжелый газойль и т. д.) и количество

удаление серы (например, снижение содержания серы до 10 частей на миллион). д.) и количество

удаление серы (например, снижение содержания серы до 10 частей на миллион). |

| Дистиллят мазута | Общая классификация одной из нефтяных фракций, получаемых при обычной перегонке операции. К ним относятся дизельное топливо и мазут. Продукты, известные как № 1, № 2 и Дизельное топливо № 4 используется в дорожных дизельных двигателях, например, в грузовых и легковых автомобилях, а также внедорожные двигатели, например, в железнодорожных локомотивах и сельскохозяйственной технике. Продукты, известные как мазут № 1, № 2 и № 4, используются в основном для отопления помещений и производство электроэнергии. |

| Флексикокинг | Процесс термического крекинга, при котором тяжелые углеводороды, такие как сырая нефть, битуминозные пески битум и остатки перегонки в свет углеводороды. Сырьем могут быть любые перекачиваемые углеводороды, включая те, которые содержат высокие концентрации серы и металлов. |

| Жидкое коксование | Процесс термического крекинга с использованием метода псевдоожижения твердых частиц для удаления углерода (кокса)

для непрерывной переработки тяжелых низкосортных масел в более легкие продукты. |

| Топливо Растворитель Деасфальтизация | Процесс очистки для удаления асфальтовых соединений из нефтяных фракций, таких как восстановленная сырая нефть. Восстановленный поток из этого процесса используется производить топливные продукты. |

| Газойль | Жидкий нефтяной дистиллят, имеющий промежуточную вязкость между керосином и смазочным маслом. Он получил свое название от первоначально использовались в производстве осветительных газов. это в настоящее время используется для производства дистиллятного мазута и бензина. |

| Тяжелый газойль | Нефтяные дистилляты с приблизительным интервалом кипения от 651ºF до 1000ºF. |

| Пропускная способность | Компонент работоспособной мощности, не находящийся в эксплуатации и не находящийся в активном ремонте, но

возможность ввода в эксплуатацию в течение 30 дней; и мощности не в работе, а под

активный ремонт, который может быть завершен в течение 90 дней. |

| Керосин | Легкий нефтяной дистиллят, используемый в обогревателях, кухонных плитах и водонагревателях. и подходит для использования в качестве источника света при сжигании в лампах с фитильным питанием. Керосин имеет максимальная температура дистилляции 400 градусов по Фаренгейту при 10-процентной точке извлечения, конечная точка кипения 572 градуса по Фаренгейту и минимальная температура вспышки 100 градусов по Фаренгейту. Включены № 1-К и № 2-К, два сорта, признанные спецификацией ASTM. Д 3699, а также все другие марки керосина, называемые керосином или печным маслом, обладающие свойствами аналогичны мазуту № 1. См. Топливо для реактивных двигателей керосинового типа. |

| Топливо для реактивных двигателей керосинового типа | Продукт на основе керосина с максимальной температурой перегонки 400 градусов по Фаренгейту при

10-процентная точка восстановления и конечная максимальная температура кипения 572 градуса по Фаренгейту. и соответствует спецификации ASTM D 1655 и военным спецификациям MIL-T-5624P и MIL-T-83133D.

(Класс JP-5 и JP-8). Он используется для коммерческих

и военные турбореактивные и турбовинтовые авиационные двигатели. и соответствует спецификации ASTM D 1655 и военным спецификациям MIL-T-5624P и MIL-T-83133D.

(Класс JP-5 и JP-8). Он используется для коммерческих

и военные турбореактивные и турбовинтовые авиационные двигатели. |

| Нафта | Общий термин, применяемый к нефтяной фракции с приблизительной температурой кипения 122º и 400º по Фаренгейту. |

| Дизельное топливо № 2 | Дистиллятное жидкое топливо с температурой перегонки 640 градусов. по Фаренгейту при 90-процентной точке восстановления и соответствует спецификациям определено в спецификации ASTM D 975. Используется в высокоскоростных дизельных двигателях. двигатели, которые обычно работают в условиях постоянной скорости и нагрузки, например, в железнодорожных локомотивах, грузовиках и автомобилях. |

| Рабочая емкость | Количество мощностей, которые на начало периода находятся в эксплуатации; не в эксплуатации

и не находящихся в активном ремонте, но способных быть введенными в эксплуатацию в течение 30 дней; или нет

в эксплуатации, но в активном ремонте, который может быть завершен в течение 90 дней. Рабочая мощность

представляет собой сумму рабочей и неиспользуемой производительности и измеряется в баррелях за календарный день или

баррелей в сутки потока. Рабочая мощность

представляет собой сумму рабочей и неиспользуемой производительности и измеряется в баррелях за календарный день или

баррелей в сутки потока. |

| Рабочий объем | Компонент операционной мощности, который находится в эксплуатации на начало периода. |

| Нефтяное управление обороны (PAD) Округа | Географическое объединение 50 штатов и округа Колумбия в пять округов. Нефтяным управлением обороны в 1950 году. Первоначально эти районы были определены во время Второй мировой войны для целей управления распределением нефти. Описание и карты районов ПАД и районов нефтепереработки. |

| Нефтеперерабатывающий завод | Установка, производящая готовые нефтепродукты из сырой нефти, неочищенных масел, сжиженный природный газ, другие углеводороды и оксигенаты. |

| Остаточное жидкое топливо | Общая классификация более тяжелых масел, известных как жидкое топливо № 5 и № 6, которые остаются

после отгонки дистиллятного мазута и более легких углеводородов на нефтеперерабатывающих заводах. Соответствует спецификациям ASTM D39.6 и D975 и федеральной спецификации VV-F-815C.

№ 5, остаточный мазут средней вязкости, также известный как Navy Special и определяется в

Военная спецификация MIL-F-859E, включая поправку 2 (символ НАТО F-770). Он используется в

паровые суда государственной службы и береговые электростанции. Мазут № 6 включает

Бункер C мазут и используется для производства электроэнергии, отопления помещений, судов

бункеровки и различного промышленного назначения. Соответствует спецификациям ASTM D39.6 и D975 и федеральной спецификации VV-F-815C.

№ 5, остаточный мазут средней вязкости, также известный как Navy Special и определяется в

Военная спецификация MIL-F-859E, включая поправку 2 (символ НАТО F-770). Он используется в

паровые суда государственной службы и береговые электростанции. Мазут № 6 включает

Бункер C мазут и используется для производства электроэнергии, отопления помещений, судов

бункеровки и различного промышленного назначения. |

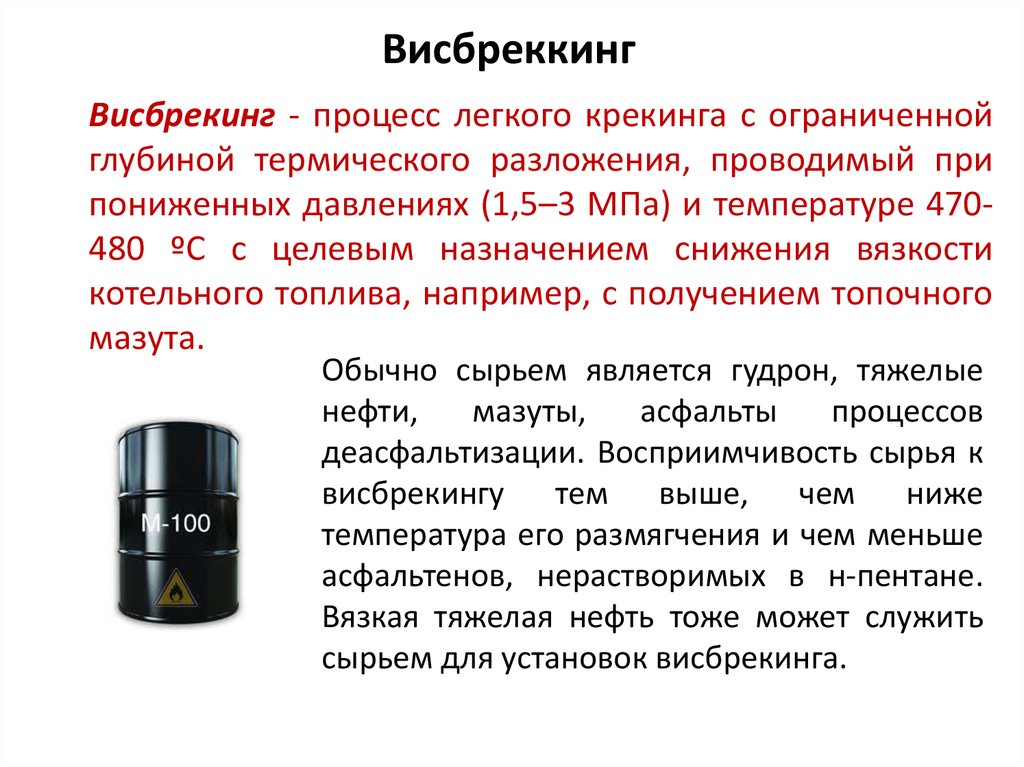

| Термический крекинг | Процесс рафинирования, при котором для разрушения используются тепло и давление. переставлять или объединять молекулы углеводородов. Термический крекинг включает газойля, висбрекинга, жидкостного коксования, замедленного коксования и других термических процессы крекинга (например, флексикокинг). |

| Вакуумная перегонка | Перегонка при пониженном давлении (за исключением атмосферного), снижающая

температура кипения перегоняемой жидкости. Эта техника

благодаря относительно низким температурам предотвращает растрескивание или разложение

запаса заряда. Эта техника

благодаря относительно низким температурам предотвращает растрескивание или разложение

запаса заряда. |

| Висбрекинг | Процесс термического крекинга, при котором тяжелые атмосферные или вакуумные перегонные кубы днища растрескиваются при умеренных температурах для увеличения производительности продуктов перегонки и снизить вязкость остатка перегонки. |

Процессы очистки дизельного топлива по сравнению с бензином: почему дизель меньше загрязняет окружающую среду

Процессы очистки дизельного топлива от бензина начинаются с отделения каждого из них от сырой нефти. Отделение дизельных и бензиновых углеводородов от сырой нефти происходит в процессе дистилляции. Прямогонное дизельное топливо и прямогонные бензины представляют собой бензин и продукты дизельного топлива, выходящие из ректификационной колонны.

Прямогонный бензин, хотя и легковоспламеняющийся, не является готовым продуктом. Прямоточный дизель подходит для бездорожья, но не для легковых и коммерческих автомобилей. Для использования на дорогах прямоточный дизель также требует доработки.

Для использования на дорогах прямоточный дизель также требует доработки.

Дальнейшая очистка ископаемого топлива после процесса дистилляции необходима почти для всех видов ископаемого топлива. Исключением могут быть дизельное и остаточное топливо, используемое в котлах и судовых двигателях. Но в большинстве случаев дизельное и мазутное топливо также требуют доработки.

Назначение процессов переработки сырой нефти

Дизельное топливо и бензин — все виды ископаемого топлива и производные сырой нефти, если на то пошло — состоят из разных углеводородов. Существуют различные классы и категории углеводородов. Некоторые углеводороды короткие и легкие. Некоторые углеводороды длинные и тяжелые. Существуют молекулы углеводородов с прямой цепью и углеводороды с разветвлениями и петлями.

Соотношение различных типов углеводородов в смеси ископаемого топлива определяет тип ископаемого топлива.

Например, дизельное топливо на 75 процентов состоит из алкановых углеводородов. Кроме того, дизель практически не содержит олефиновых углеводородов. С другой стороны, бензин может содержать более 10 процентов олефиновых углеводородов. Но бензин тоже содержит большой процент алкановых углеводородов. Однако алканы в бензине отличаются от алканов в дизельном топливе и других ископаемых видах топлива. Они намного короче и легче.

Кроме того, дизель практически не содержит олефиновых углеводородов. С другой стороны, бензин может содержать более 10 процентов олефиновых углеводородов. Но бензин тоже содержит большой процент алкановых углеводородов. Однако алканы в бензине отличаются от алканов в дизельном топливе и других ископаемых видах топлива. Они намного короче и легче.

Процессы очистки бензина и дизельного топлива различаются, поскольку смеси углеводородов и соотношения компонентов бензина и дизельного топлива различны. Кроме того, процесс очистки также является одной из причин того, что дизельное топливо и бензин имеют разный углеводородный состав. Частью процесса переработки является разрушение крупных углеводородов с длинной цепью для получения новых более мелких углеводородов.

Различные углеводороды имеют разные свойства сопротивления горению и сжатию. Свойства сопротивления сгоранию и сжатию определяют, для какого типа двигателя топливо является наиболее подходящим. Есть два типа двигателей внутреннего сгорания.

Один тип двигателя внутреннего сгорания сжигает топливо с искрой. Второй тип двигателя внутреннего сгорания сжимает топливо до самовоспламенения. Бензиновые двигатели обычно являются двигателями с искровым зажиганием. Дизельные двигатели, как правило, являются двигателями сжатия.

Целью процесса очистки является разделение углеводородов для двух типов двигателей.

Кипящая сырая нефть для перегонки

Углеводороды — компоненты всех видов ископаемого топлива и биотоплива, которые воспламеняются/горят/сгорают — выделяют энергию при окислении. Научное объяснение воспламенения, горения и/или сжигания ископаемого топлива – это окисление. Окисление, процесс, при котором металлы ржавеют, — это тот же химический процесс, при котором горят ископаемые виды топлива.

Существует три способа окисления ископаемого топлива. Первый заключается в том, чтобы подвергнуть ископаемое топливо воздействию пламени. Искровые двигатели используют искру для воспламенения ископаемого топлива в камере сгорания. Второй способ окисления ископаемого топлива — применение давления. Компрессионные двигатели, как и дизельные, уплотняют пространство вокруг ископаемого топлива до тех пор, пока оно не воспламенится.

Второй способ окисления ископаемого топлива — применение давления. Компрессионные двигатели, как и дизельные, уплотняют пространство вокруг ископаемого топлива до тех пор, пока оно не воспламенится.

Третьим способом воспламенения ископаемого топлива является воздействие на ископаемое топливо чрезвычайно высоких температур. Но прежде чем углеводороды ископаемого топлива самовоспламеняются, они испаряются. Перегонка сырой нефти представляет собой процесс нагревания сырой нефти до испарения углеводородов с последующим отделением паров от жидкой нефти.

Кипячение сырой нефти для фракционирования углеводородов

Именно путем кипячения сырой нефти нефтеперерабатывающие заводы производят различные виды ископаемого топлива из барреля сырой нефти. Процесс нагрева сырой нефти для разделения и улавливания различных паров углеводородов называется «фракционной перегонкой».

В то время как высокие температуры вызывают самовоспламенение ископаемого топлива, температура должна превышать температуру вспышки углеводородов в топливе. Если температура остается ниже температуры воспламенения различных углеводородов в сырой нефти, нефть будет просто кипеть. При кипении углеводороды испаряются.

Если температура остается ниже температуры воспламенения различных углеводородов в сырой нефти, нефть будет просто кипеть. При кипении углеводороды испаряются.

Различные типы углеводородов испаряются при разных температурах. Дистилляционная колонна собирает различные пары углеводородов из сырой нефти на разных температурных стадиях. Пары, собранные на различных температурных ступенях, представляют собой различные виды ископаемого топлива.

Легкие углеводороды

Более легкие углеводороды меньшего размера испаряются при более низких температурах, чем крупные тяжелые углеводороды. При повышении температуры в дистилляционной колонне первыми отделяются самые легкие углеводороды. Самые легкие углеводороды в сырой нефти содержатся в жидких нефтяных газах (СНГ). Бутан и другие сжиженные нефтяные газы являются первыми видами ископаемого топлива, отделяемыми от сырой нефти в процессе дистилляции. Сжиженный газ отделяется при температуре менее 85 градусов по Фаренгейту.

Углеводороды среднего размера

Следующими углеводородами, подлежащими отделению, являются компоненты бензиновой смеси. Углеводороды, составляющие компоненты бензиновой смеси, отделяются от сырой нефти в диапазоне температур от 85 до 185 градусов по Фаренгейту.

Нафта представляет собой углеводороды ископаемого топлива, которые отделяются от сырой нефти при повышении температуры в процессе дистилляции. Нафта требуется для широкого спектра химических веществ, от химических веществ, содержащихся в краске и зубной пасте, до химических веществ, содержащихся в пластмассах и углеродном волокне. Нафта отделяется в диапазоне температур от 185 до 350 градусов.

Тяжелые углеводороды

Керосин и топливо для реактивных двигателей отделяются от сырой нефти при температуре от 350 до 450 градусов. Дизельное топливо и печное топливо отделяются от сырой нефти при температуре от 450 до 650 градусов. Тяжелый газойль отделяется от сырой нефти при температуре от 650 до 1050 градусов. Остаточный мазут — это последнее ископаемое топливо, которое отделяется от сырой нефти. Температуры выше 1050 необходимы для отделения мазута от сырой нефти.

Остаточный мазут — это последнее ископаемое топливо, которое отделяется от сырой нефти. Температуры выше 1050 необходимы для отделения мазута от сырой нефти.

Вакуум — «атмосферный» — перегонка сырой нефти

Атмосферная перегонка сырой нефти является передовым методом фракционной перегонки. Так ректификационная колонна собирает пары углеводородов. Атмосферная перегонка разделяет углеводороды с большей точностью, чем простая фракционная перегонка. Атмосферная перегонка также отделяет примеси в сырой нефти от углеводородов, в частности серы. Это означает, что атмосферная перегонка позволяет производить дизельное топливо с низким содержанием серы, мазут и бункерное топливо из сырой нефти с высоким содержанием серы.

Процесс вакуумной перегонки

Первым этапом процесса атмосферной перегонки является нагрев нефти в «установке сырой нефти», дистилляционной колонне. Внутри блока сырой нефти вода смешивается с нефтью. Вода предназначена для опреснения сырой нефти. Хлорид натрия является наиболее распространенной солью, содержащейся в сырой нефти.

Хлорид натрия является наиболее распространенной солью, содержащейся в сырой нефти.

Вода поглощает соль. Блок сырой нефти нагревает и испаряет соленую воду, а затем удаляет ее через клапан в резервуар для хранения и удаления под низким давлением.

Это движение паров из установки высокого давления — дистилляционной колонны — в резервуар для хранения низкого давления, из-за чего процесс получил название «вакуумная дистилляция».

Maverick Engineering Incorporated поясняет: «Обессоленная нефть затем проходит через еще несколько предварительных теплообменников, снова поглощая тепло от горячих фракций атмосферного столба». Затем сырая нефть поступает в нагреватель, где ее температура повышается до 650–700 градусов по Фаренгейту. При таких температурах сырая нефть становится смесью жидкости и пара. Пар поднимается вверх, конденсируется и опускается вниз по стенкам атмосферной дистилляционной колонны.

Вакуумная дистилляция Разделение ископаемого топлива

Цикл испарения и конденсации обеспечивает гораздо более точное разделение углеводородов, чем простое кипячение сырой нефти на фракции. «Жидкость с самой высокой точкой кипения конденсируется на тарелке прямо над нижней зоной испарения, а жидкость с самой низкой точкой кипения конденсируется в верхней части колонны». Как только дистилляционная колонна фракционирует сырую нефть на составные части, углеводороды на каждом уровне направляются в хранилища.

«Жидкость с самой высокой точкой кипения конденсируется на тарелке прямо над нижней зоной испарения, а жидкость с самой низкой точкой кипения конденсируется в верхней части колонны». Как только дистилляционная колонна фракционирует сырую нефть на составные части, углеводороды на каждом уровне направляются в хранилища.

«Жидкие фракции вытягиваются из тарелок и удаляются в зависимости от диапазона их температуры кипения. Легкие газы (метан, этан, пропан и бутан) выходят из верхней части колонны, а лигроин и прямогонный бензин образуются на верхних тарелках. Керосин, дизельное топливо и атмосферный газойль образуются в середине колонны, а остаток или мазут выходит в нижней части колонны.

Но даже если углеводороды, составляющие бензин и дизельное топливо, отделяются от сырой нефти в процессе дистилляции, это не означает, что газ и дизельные углеводороды готовы к реализации. Перед раздачей необходимо очистить дистиллированное дизельное топливо и бензин.

Очистка бензина и дизельного топлива после перегонки

По сравнению с очисткой мелких углеводородов, легкого ископаемого топлива процесс постдистилляции дизельного топлива является простым. В некоторых случаях дизель готов к реализации практически сразу после процесса перегонки. «Дизельное топливо, производимое нефтеперерабатывающим заводом, представляет собой смесь всех соответствующих доступных потоков: прямогонного продукта, легкого рециклового мазута FCC и газойля гидрокрекинга. Прямогонный дизель может быть приемлемым как есть, или может потребоваться небольшая модернизация для использования в дизельном топливе, подготовленном для использования на бездорожье».

В некоторых случаях дизель готов к реализации практически сразу после процесса перегонки. «Дизельное топливо, производимое нефтеперерабатывающим заводом, представляет собой смесь всех соответствующих доступных потоков: прямогонного продукта, легкого рециклового мазута FCC и газойля гидрокрекинга. Прямогонный дизель может быть приемлемым как есть, или может потребоваться небольшая модернизация для использования в дизельном топливе, подготовленном для использования на бездорожье».

Однако дорожный дизель требует доработки. «Чтобы соответствовать пределу содержания серы в 15 частей на миллион, все потоки, используемые для подготовки дизельного топлива, нуждаются в гидроочистке для снижения концентрации серы». В дополнение к снижению содержания серы в дизельном топливе также необходимо корректировать цетановое число.

Корректировка октанового числа бензина и цетанового числа дизельного топлива является основной целью очистки после перегонки.

Повышение цетанового числа дизельного топлива и октанового числа бензина

Цетановое число дизельного топлива эквивалентно октановому числу бензина, но цель противоположна. «Цетановое число — это показатель скорости сгорания дизельного топлива и степени сжатия, необходимой для воспламенения. Это обратная сторона аналогичного октанового числа бензина».

«Цетановое число — это показатель скорости сгорания дизельного топлива и степени сжатия, необходимой для воспламенения. Это обратная сторона аналогичного октанового числа бензина».

Цетановое и октановое числа предназначены для изменения сопротивления топлива сжатию. Как упоминалось ранее, ископаемое топливо воспламеняется/сгорает/сгорает при достаточном давлении. В случае компрессионных двигателей давление — это то, как двигатель сжигает ископаемое топливо. Однако в искровом двигателе сжатие зажигания является неисправностью.

Двигатели сжатия и цетановое число

Для эффективной работы двигателя сжатия топливо, которое приводит его в действие, должно сгорать в соответствующее время. Сопротивление сжатию топлива определяет, когда оно сгорает в двигателе сжатия. Управление цетановым числом дизельного топлива позволяет инженерам гарантировать, что дизельное топливо будет сгорать при соответствующем давлении.

Дизельное топливо с высоким цетановым числом сгорает при более низкой температуре, чем прямогонное дизельное топливо. Дизельное топливо с высоким цетановым числом обычно используется в холодном климате. Цетановые усилители включают нитраты, нитроалканы, нитрокарбонаты и пероксиды.

Дизельное топливо с высоким цетановым числом обычно используется в холодном климате. Цетановые усилители включают нитраты, нитроалканы, нитрокарбонаты и пероксиды.

Двигатели с искровым зажиганием и октановое число

Двигатели с искровым зажиганием имеют противоположную проблему. Дизельные двигатели требуют дизельного топлива с более низким сопротивлением сжатию для работы в холодных условиях. Бензиновые двигатели, поскольку они искровые, должны избегать воспламенения от сжатия.

Современные бензиновые двигатели создают огромное давление внутри цилиндра двигателя. Высокооктановый бензин устойчив к самовозгоранию под давлением. Чем выше октановое число топлива, тем выше сопротивление сжатию. Чем выше цетановое число топлива, тем ниже его сопротивление сжатию.

Гидрокрекинг и каталитический крекинг — это то, как нефтеперерабатывающие заводы манипулируют октановыми и цетановыми числами. В процессах очистки дизельного топлива по сравнению с бензином гидрокрекинг предназначен для дизельного топлива. Каталитический крекинг для бензина

Каталитический крекинг для бензина

Гидрокрекинг Дизельное топливо на нефтеперерабатывающем заводе

Гидрокрекинг — это процесс расщепления крупных углеводородов с длинной цепью на более мелкие углеводороды. Целью разделения углеводородных цепей на более мелкие является изменение их температуры воспламенения и сопротивления сжатию. «На нефтеперерабатывающем заводе установка гидрокрекинга улучшает качество ВГО путем крекинга с закачкой водорода. Это дает большой объем высококачественного дизельного топлива и керосина. Установка гидрокрекинга особенно ценна на нефтеперерабатывающем заводе, который пытается максимизировать производство дизельного топлива и снизить количество остаточного мазута».

Процесс состоит из двух этапов. Каждая стадия происходит в отдельном корпусе реактора. На первом этапе катализатор гидроочистки насыщает ароматические соединения — один из двух типов ненасыщенных углеводородов — водородом. На этом этапе корпус реактора также удаляет примеси серы и азота из прямогонного дизельного топлива. На втором этапе другой корпус реактора разбивает уже насыщенные углеводороды на более мелкие части и снова насыщает любые ненасыщенные молекулы или цепочки молекул водородом.

На втором этапе другой корпус реактора разбивает уже насыщенные углеводороды на более мелкие части и снова насыщает любые ненасыщенные молекулы или цепочки молекул водородом.

В результате гидрокрекинга получается дизельное топливо высокой степени очистки, не содержащее примесей, с более низким сопротивлением сжатию, чем прямогонное дизельное топливо.

Но опять же, процессы очистки дизельного топлива и бензина отличаются. Бензиновый вариант гидрокрекинга – каталитический крекинг.

Жидкий каталитический крекинг (FCC) Бензин

Хотя при перегонке сырой нефти производится бензин, бензин также может быть продуктом остаточного топлива, оставшегося после процесса перегонки. Бензин можно производить из остаточного топлива с помощью процесса, называемого каталитическим крекингом с псевдоожиженным слоем. «В нефтепереработке FCC является наиболее распространенным устройством, используемым для преобразования более тяжелых дистилляционных фракций в легкие продукты. FCC берет VGO и аналогичные промежуточные потоки и подвергает их крекингу с использованием тепла в присутствии катализатора. Основным продуктом является бензин FCC, который используется при смешивании бензиновых продуктов. FCC особенно ценен на нефтеперерабатывающем заводе, который пытается максимизировать производство бензина по сравнению с мазутом».

FCC берет VGO и аналогичные промежуточные потоки и подвергает их крекингу с использованием тепла в присутствии катализатора. Основным продуктом является бензин FCC, который используется при смешивании бензиновых продуктов. FCC особенно ценен на нефтеперерабатывающем заводе, который пытается максимизировать производство бензина по сравнению с мазутом».

Процесс FCC представляет собой процесс, в котором тепло и катализатор разбивают молекулы с длинной цепью, присутствующие в остаточном топливе, на более мелкие цепочки молекул. Поскольку бензин производится из топлива с очень высоким октановым числом, бензин FCC обычно имеет высокое октановое число. Он также имеет низкое содержание серы.

Октан против. Цетан Основное различие между бензином и дизельным топливом Очистка

Удаление загрязняющих веществ и получение самого чистого и высококачественного топлива является целью всех процессов очистки ископаемого топлива. Но, есть и другая цель, по крайней мере в отношении бензина и дизеля.

Октановые и цетановые числа Цель пост-

Целью процесса очистки является контроль сопротивления топлива сжатию. Поскольку для бензиновых двигателей с искровым зажиганием требуется топливо с высоким октановым числом, а для дизельных двигателей с компрессионным двигателем требуется топливо с высоким цетановым числом, процессы очистки отличаются. Смысл последистилляционной очистки бензина заключается в повышении компрессионной стойкости бензина. Смысл последистилляционной очистки дизельного топлива заключается в снижении сопротивления сжатию.

Плакированные металлы: экономический баланс при перегонке сырой нефти

Плакированные металлы: экономический баланс при дистилляции сырой нефти

Обладая более чем 50-летним опытом, компания NobelClad является признанным лидером в области сварки взрывом и предлагает самую большую коллекцию плакированных металлов в мире. и непревзойденный местный сервис на рынках нефти и газа.

Основы перегонки высокосернистой нефти

Нефтеперерабатывающие заводы являются одними из самых сложных в мире, и они все больше зависят от коррозионно-стойких сплавов для переработки широкого спектра сырой нефти, поскольку обычная нефть становится более высокосернистой и с более высоким содержанием серы. .

.

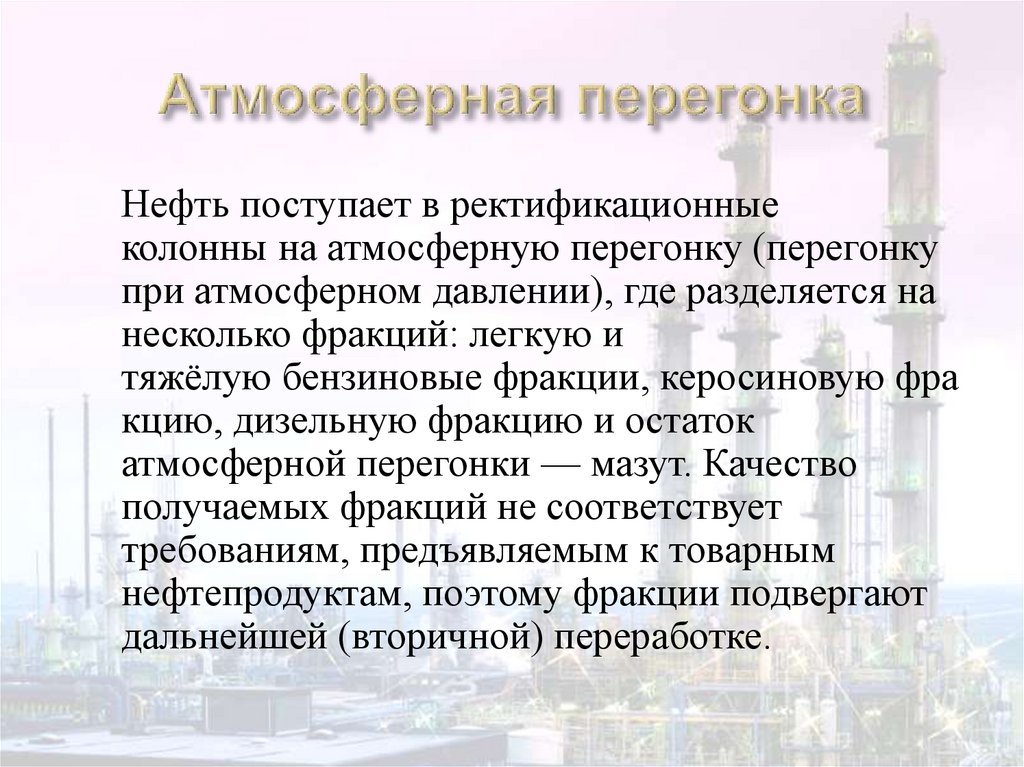

Переработка высокосернистой нефти представляет собой многостадийный высококоррозионный горячий процесс. Первый этап, атмосферная перегонка, разделяет сырую нефть на нефтепродукты или фракции. Масло проходит через котел, создавая горячую смесь жидкости и газа. Смесь движется в башню, где газы поднимаются вверх, а остаточные молекулы остаются внизу. Когда газы поднимаются, различные температуры конденсируют их в жидкости, и по всему блоку дистилляции тарелки отводят дистиллированные нефтепродукты, такие как керосин, мазут и пропан.

После перегонки при атмосферном давлении многие нефтеперерабатывающие заводы разделяют остаточный нефтяной остаток на ценные продукты с помощью вакуумной перегонки. Вакуумная перегонка пропускает остаток через перегонную установку, которая представляет собой высококоррозионную среду с низким давлением и стрессовой обработкой, которая разделяет нефтепродукты на ценные смеси, такие как бензин.

При эксплуатации этих технологически сложных сетей печей для сырой нефти, перегонных колонн и теплообменников, приносящих доход, использование плакированных плит для модернизации или строительства перегонных установок является разумным бизнесом. Вот почему многие конечные пользователи перешли на большие пластины Detaclad™ — пластины, устойчивые к сдвиговым, растягивающим, изгибающим и усталостным нагрузкам, подкрепленные более чем 15-летним опытом исследований и разработок NobelClad и более чем 50-летним опытом работы с плакированными металлами, чтобы сбалансировать экономику современных технологий. дистилляционные установки и оборудование.

Вот почему многие конечные пользователи перешли на большие пластины Detaclad™ — пластины, устойчивые к сдвиговым, растягивающим, изгибающим и усталостным нагрузкам, подкрепленные более чем 15-летним опытом исследований и разработок NobelClad и более чем 50-летним опытом работы с плакированными металлами, чтобы сбалансировать экономику современных технологий. дистилляционные установки и оборудование.

Большие тарелки для установок перегонки сырой нефти

Большие тарелки имеют ширину не менее 4,8 м и длину более 12 м и обычно изготавливаются из плакировок из нержавеющей стали, никелевых сплавов и химически активных металлов. Окружающая среда с высоким давлением и температурой в сочетании с разнообразием химикатов в дистилляционных установках делает их одним из самых важных элементов оборудования в нефтегазовой промышленности.

Реагируя на рост высокосернистой нефти, несколько нефтеперерабатывающих заводов на побережье Мексиканского залива США в последние годы обратились к сварке взрывом плакированных конструкций, чтобы повысить прочность и коррозионную стойкость конструкций колонн, при этом затраты на весь срок службы традиционных твердых колонны из углеродистой стали.

Сварка взрывом — это процесс холодной сварки в твердом состоянии, в котором используется точная детонация для соединения или соединения разнородных металлов вместе с сохранением физических, механических и коррозионно-стойких свойств каждого металла. Сварка взрывом является единственным практичным и экономичным методом получения прочных высокопрочных соединений между большими листами из нержавеющей стали и никелевых сплавов, плакирующих металлов, повышающих прочность и коррозионную стойкость, и углеродистой стали, основного металла, выдерживающего высокие нагрузки. среды обработки под давлением.

Многие дистилляционные установки изготовлены из различных металлов для облицовки, таких как аустенитная или ферритная нержавеющая сталь в нижней и средней части колонны и никелевый сплав в верхней части колонны. Каждая оболочка помогает оборудованию соответствовать требованиям к коррозии и температуре на каждом этапе процесса перегонки сырой нефти.

Функциональные преимущества использования плакирования в этих приложениях многочисленны — от экономии оборудования в течение всего срока службы до гибкости конструкции, непрерывности проекта и надежности оборудования. Последнее преимущество — надежность оборудования — тоже выгодно, потому что плакирование напрямую влияет на наиболее контролируемые затраты на производство, техническое обслуживание. Доказано, что надежность плакированного металла сокращает незапланированные простои и незапланированное техническое обслуживание, что повышает прибыль нефтеперерабатывающих предприятий.

Последнее преимущество — надежность оборудования — тоже выгодно, потому что плакирование напрямую влияет на наиболее контролируемые затраты на производство, техническое обслуживание. Доказано, что надежность плакированного металла сокращает незапланированные простои и незапланированное техническое обслуживание, что повышает прибыль нефтеперерабатывающих предприятий.

Однако эти преимущества в полной мере реализуются только при наличии надежного партнера, партнера с качественными процессами и опытом для защиты ваших инвестиций, от спецификации до доставки и поддержки.

Выбор подходящего производителя облицовки имеет значение

Цепочка поставок облицовки стала в значительной степени глобализированной благодаря быстро растущему числу поставщиков в Китае и, в меньшей степени, в Индии и Японии. Хотя эти новые поставщики могут привлечь покупателей большими скидками, немногие имеют опыт производства больших плакированных пластин, необходимых современным компаниям для производства надежного оборудования.

В результате существует распространенное заблуждение, что все одетые поставщики используют одни и те же стандарты. К сожалению, некоторые компании учатся этому на собственном горьком опыте. В связи с растущим давлением, направленным на минимизацию проектных расходов, может возникнуть соблазн выбрать менее дорогих поставщиков на переднем крае. Однако отсутствие опыта, стандартов и качественных процессов может в конечном итоге стоить значительно больше времени и денег.

Выбрав надежного партнера-эксперта в области плакированных металлов, который будет сопровождать вас на протяжении всего процесса проектирования — в идеале, начиная со спецификации, — вы сможете избежать этих ошибок и защитить свои инвестиции.

Почему NobelClad

Более 50 лет компания NobelClad предоставляет клиентам инновационные технологии для соединения разнородных металлов. Сегодня мы остаемся признанным лидером в области сварки взрывом и предлагаем самую широкую в мире коллекцию изделий из плакированного металла, изготовленных по индивидуальному заказу, и мы являемся не просто продуктами, мы являемся партнерами по решениям.