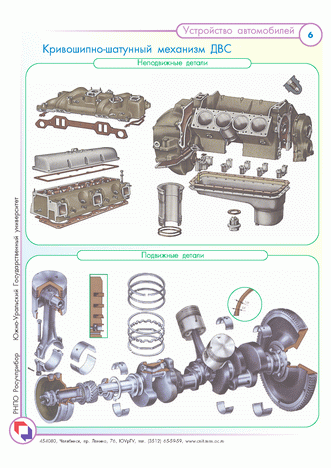

Неподвижные детали КШМ

Блок картер является остовом двигателя, в котором размещаются и работают подвижные детали, к нему крепятся практически все навесные агрегаты и приборы, обеспечивающие работу двигателя.

Коренные подшипникиДля коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

МаховикМаховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала и течение подготовительных тактов, и вывода деталей КШМ из ВМТ и НМТ.

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиски с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом.

На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

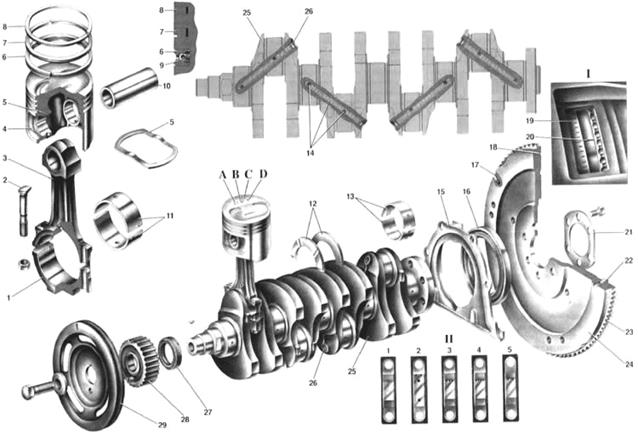

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.

Блок-картер

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки.

Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд.

В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую

Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам,

Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.

Неподвижные детали кривошипно-шатунного механизма

Категория:

Автомобили и трактора

Публикация:

Неподвижные детали кривошипно-шатунного механизма

Читать далее:

Неподвижные детали кривошипно-шатунного механизма

Картер (рис. 15) служит остовом, на котором крепятся и в котором устанавливаются отдельные детали и механизмы двигателя. Группа цилиндров, выполненная в общей отливке, называется блоком цилиндров. В блоке цилиндров V-образного двигателя имеются гнезда, в которые запрессовываются сменные гильзы.

15) служит остовом, на котором крепятся и в котором устанавливаются отдельные детали и механизмы двигателя. Группа цилиндров, выполненная в общей отливке, называется блоком цилиндров. В блоке цилиндров V-образного двигателя имеются гнезда, в которые запрессовываются сменные гильзы.

Уплотнение гильз достигается резиновыми или медными кольцами. Картер может быть выполнен за одно целое с блоком цилиндров (ЗИЛ-130, СМД-14 и др.) или иметь обработанную верхнюю плоскость, на которой устанавливаются цилиндры, отлитые отдельно (обычно у двигателей с воздушным охлаждением Д-21, Д-37Е и др.).

Общая отливка блока цилиндров с картером называется блок-картером. К нижней части блок-картера крепится болтами штампованный из стали или реже литой поддон картера, который является резервуаром для масла. Для уплотнения между ними устанавливается картонная или пробковая прокладка. В нижней части поддона имеется отверстие с пробкой для слива масла. Пробка современных двигателей снабжается магнитом для улавливания металлических частиц, попавших в масло в результате износа деталей. В поддоне картера имеются перегородки, предотвращающие быстрое стекание масла в одну сторону при движении по пересеченной местности.

В поддоне картера имеются перегородки, предотвращающие быстрое стекание масла в одну сторону при движении по пересеченной местности.

Рекламные предложения на основе ваших интересов:

В передней, задней и в средней стенках нижней части блок-картера размещаются коренные подшипники коленчатого вала. Крышки коренных подшипников съемные и крепятся к картеру двумя или четырьмя болтами. Правильная установка крышки подшипника на место при сборке осуществляется установочными штифтами или направляющим пазом. Число коренных подшипников зависит от количества цилиндров, типа двигателя, частоты вращения коленчатого вала и ряда других причин. Для уменьшения трения и износа рабочих поверхностей вала и самого подшипника последние снабжены вкладышами, залитыми антифрикционным сплавом. Параллельно оси коренных подшипников коленчатого вала в отверстиях блок-картера расположены подшипники распределительного вала. В картере сделаны каналы, через которые осуществляется подвод смазки.

На верхней фрезерованной части блока б или отдельно изоготовленных цилиндров шпильками и гайками или болтами укрепляют головку цилиндров. С целью уплотнения от прорыва газов между головкой и блоком ставится ста-леасбестовая прокладка.

Блок-картеры V-образных восьмицилиндровых двигателей в изготовлении более сложны, однако обладают рядом преимуществ по сравнению с блок-картерами рядных двигателей. Такие блоки более жестки, меньше подвергаются деформациям, влияющим на износ деталей. Двигатели с V-образным расположением цилиндров короче и легче рядных двигателей (при одинаковой мощности), что дает возможность уменьшить базу автомобиля или трактора и общую массу.

В цилиндре совершаются все процессы двигателя. Внутренняя поверхность цилиндра служит направляющей для поршня, а в двухтактных двигателях цилиндр одновременно является частью золотникового механизма газораспределения. Внутренняя поверхность цилиндра, вдоль которой движется поршень, называется рабочей поверхностью, или зеркалом цилиндра. Цилиндр соединяется с головкой, в которой размещается камера сгорания. Вокруг цилиндра имеется охлаждающее устройство (рубашка охлаждения или охлаждающие ребра).

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Размер ребер и межреберных промежутков выбирают из условий, чтобы оребрение оказывало меньшее сопротивление потоку воздуха и обеспечивало нужную интенсивность теплоотвода.

Рис. 15. Неподвижные детали кривошипно-шатунного механизма V-образного двигателя

Цилиндры современных двигателей с жидкостным охлаждением обычно отливаются в общем блоке вместе с верхней частью картера из легированного чугуна (ЗИЛ-130, СМД-14 и др. ) или из алюминиевого сплава (ГАЗ-24, ГАЗ-53А и др.). Внутренняя рабочая поверхность цилиндров тщательно обрабатывается. Цилиндры двигателей имеют двойные стенки для создания пространства, образующего рубашку охлаждения.

) или из алюминиевого сплава (ГАЗ-24, ГАЗ-53А и др.). Внутренняя рабочая поверхность цилиндров тщательно обрабатывается. Цилиндры двигателей имеют двойные стенки для создания пространства, образующего рубашку охлаждения.

Рис. 16. Гильзы цилиндров

Рис. 17. Цилиндр и головка цилиндра двигателя с воздушным охлаждением:

Рис. 18. Формы камер сгорания

Для повышения изностойкости стенок цилиндров и упрощения отливки, а также ремонта и сборки двигателя в цилиндры (рис. 16) запрессовывают вставные сменные гильзы из легированного чугуна. Гильзы разделяются на мокрые и сухие. Мокрыми называются такие гильзы, которые с наружной стороны омываются охлаждающей жидкостью. Сухие гильзы непосредственно с охлаждающей жидкостью не соприкасаются. Они могут быть запрессованы в верхнюю наиболее изнашиваемую часть цилиндра (рис. 16, а) или на полную длину цилиндра (рис. 16, б).

Мокрая гильза (рис. 16, в) выполняется в виде цилиндра с небольшим буртиком и верхним и нижним центрирующим поясками. Буртиком гильза опирается на соответствующую выточку в блоке цилиндров. Буртик гильзы прижимается прокладкой к блоку цилиндров при затяжке головки цилиндров, чем обеспечивается хорошая герметичность соединения. Иногда для лучшего уплотнения между фланцем цилиндровой гильзы и выемкой в блоке устанавливается медное кольцо (прокладка). На поверхности нижнего пояска гильзы имеются несколько кольцевых канавок, куда устанавливаются резиновые уплотняющие кольца 6. Кольца предотвращают проникновение охлаждающей жидкости из рубашки охлаждения в картер.

Буртиком гильза опирается на соответствующую выточку в блоке цилиндров. Буртик гильзы прижимается прокладкой к блоку цилиндров при затяжке головки цилиндров, чем обеспечивается хорошая герметичность соединения. Иногда для лучшего уплотнения между фланцем цилиндровой гильзы и выемкой в блоке устанавливается медное кольцо (прокладка). На поверхности нижнего пояска гильзы имеются несколько кольцевых канавок, куда устанавливаются резиновые уплотняющие кольца 6. Кольца предотвращают проникновение охлаждающей жидкости из рубашки охлаждения в картер.

Для повышения износостойкости мокрые гильзы двигателей автомобилей ЗИЛ-130, ГАЗ-БЗА и других снабжены короткими вставками — сухими гильзами 4, изготовленными из нирезиста (кислотоустойчивого и жаростойкого чугуна, хорошо сопротивляющегося коррозии и обладающего высокой износоустойчивостью).

Мокрые гильзы обеспечивают лучшее охлаждение стенок цилиндра, но уменьшают жесткость блока цилиндров.

Головка цилиндров изготавливается в большинстве случаев из алюминиевого сплава или легированного чугуна высокой прочности. Головка из алюминиевого сплава улучшает отвод тепла и позволяет повысить степень сжатия на 0,2— 0.3 ед. Она имеет рубашку охлаждения у двигателей с жидкостным охлаждением и оребренную поверхность у двигателей воздушного охлаждения. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. При верхнем расположении клапанов в головке расположены гнезда клапанов и отлиты впускные и выпускные каналы. В головке имеется отверстие для ввертывания свечи зажигания или форсунки.

Головка из алюминиевого сплава улучшает отвод тепла и позволяет повысить степень сжатия на 0,2— 0.3 ед. Она имеет рубашку охлаждения у двигателей с жидкостным охлаждением и оребренную поверхность у двигателей воздушного охлаждения. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. При верхнем расположении клапанов в головке расположены гнезда клапанов и отлиты впускные и выпускные каналы. В головке имеется отверстие для ввертывания свечи зажигания или форсунки.

Устройство цилиндра и головки цилиндра с воздушным охлаждением показано на рис. 17.

Конструкция головки блока цилиндров зависит от формы камеры сгорания и расположения клапанов. Форма камеры сгорания оказывает большое влияние на характер протекания рабочего процесса в цилиндре и особенно на процесс сгорания. Основные формы камер сгорания показаны на рис. 18.

Наиболее рациональными камерами сгорания карбюраторного двигателя при верхнем расположении клапанов являются полусферическая (ГАЗ-24) и клиновая (ЗИЛ-130, ГАЗ-53А и др. ), обладающие высокими антидетанационны-ми качествами вследствие малой поверхности и хорошего завихрения смеси.

), обладающие высокими антидетанационны-ми качествами вследствие малой поверхности и хорошего завихрения смеси.

На некоторых устаревших моделях двигателей (ГАЗ-51А. П-46 и др.) применяется смещенная (Г-образная) камера сгорания с нижним односторонним расположением клапанов.

Форму камеры сгорания дизельного двигателя в основном определяет примененный способ смесеобразования. Камеры сгорания дизельных двигателей подразделяются на разделенные и неразделенные.

Рекламные предложения:

Читать далее: Шатунно-поршневая группа

Категория: — Автомобили и трактора

Главная → Справочник → Статьи → Форум

Неподвижные детали кривошипно-шатунного механизма — Энциклопедия по машиностроению XXL

На рис. 17 изображены неподвижные детали кривошипно-шатунного механизма двигателя ЗМЗ-53, устанавливаемого на автомобиле Г АЗ-53А. Блок цилиндров 15 отлит из алюминиевого сплава. В блоке имеются восемь гнезд 16, в которые вставляются мокрые гильзы 12 из серого чугуна со вставками из нирезиста. Блок цилиндров выполнен как одно целое с верхней частью картера 14. Плоскость разъема, к которой прикреплена нижняя половина картера (масляный поддон), расположена ниже оси коленчатого вала, что повышает жесткость

[c.31]

В блоке имеются восемь гнезд 16, в которые вставляются мокрые гильзы 12 из серого чугуна со вставками из нирезиста. Блок цилиндров выполнен как одно целое с верхней частью картера 14. Плоскость разъема, к которой прикреплена нижняя половина картера (масляный поддон), расположена ниже оси коленчатого вала, что повышает жесткость

[c.31]

На рис. 15 изображены неподвижные детали кривошипно-шатунного механизма двигателя ЗМЗ-53, устанавливаемого на автомобиле ГАЗ-53А. Блок цилиндров 15 отлит из алюминиевого сплава. В блоке имеются восемь гнезд 16, в которые вставляются мокрые гильзы 12 из серого чугуна со вставками из нирезиста. Блок цилиндров выполнен как одно целое с верхней частью картера 14. Плоскость разъема, к которой прикреплена нижняя половина картера (масляный поддон), расположена ниже оси коленчатого вала, что повышает жесткость конструкции. Спереди к блоку цилиндров крепят крышку 1 блока зубчатых колес газораспределительного механизма.

[c.24]

[c.24]Неподвижные детали кривошипно-шатунного механизма, [c.32]

Кривошипно-шатунный механизм служит для восприятия давления газов, возникающего в цилиндре, и преобразования возвратнопоступательного движения поршня во вращательное движение коленчатого вала. Все детали кривошипно-шатунного механизма делятся на подвижные и неподвижные. К неподвижным деталям относятся цилиндр 5 (см. рис. 10), его головка 7 и картер 4, которые образуют [c.30]Все детали кривошипно-шатунного механизма делятся на подвижные и неподвижные. К неподвижным деталям относятся цилиндр 5 (см. рис. 8), его головка 7 и картер 4, которые образуют остов двигателя. Подвижные детали — поршень 6 с пальцем 12, шатун /3, коленчатый вал 3 и маховик 16. [c.23]

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршней, воспринимающих давление газов, во вращательное движение коленчатого вала. Детали кривошипно-шатунного механизма можно разделить на две группы подвижные и неподвижные. К первым относится поршень с кольцами и поршневым пальцем, шатун, коленчатый вал и маховик, ко вторым — блок цилиндров, головка блока, крышка блока распределительных зубчатых колес и поддон (картер). В обе группы входят также и крепежные детали.

[c.37]

Детали кривошипно-шатунного механизма можно разделить на две группы подвижные и неподвижные. К первым относится поршень с кольцами и поршневым пальцем, шатун, коленчатый вал и маховик, ко вторым — блок цилиндров, головка блока, крышка блока распределительных зубчатых колес и поддон (картер). В обе группы входят также и крепежные детали.

[c.37]

Детали кривошипно-шатунного механизма можно разделить на две группы подвижные и неподвижные. К подвижным деталям относятся поршень с кольцами и поршневым пальцем, шатун, коленчатый вал и маховик, к неподвижным — блок цилиндров, головка блока, прокладка головки блока и картер с поддоном. В обе эти группы входят также и крепежные детали. [c.38]

Твердым звеном называется деталь или совокупность деталей машины, соединенных между собой неподвижно. Гибкие звенья (канаты, цепи и др.), так же как жидкие и газообразные, отличаются изменением своей формы вследствие относительной подвижности их частей или частиц. Звено в общем случае может состоять из нескольких деталей. Деталью называется изделие, изготовленное без сборочных операций. На рис. 2.3 изображены двигатель внутреннего сгорания (а) и кинематическая схема его кривошипно-шатунного механизма (б), состоящая из звена 1 (кривошип), звена 2 (шатун) и звена 3 (поршень). Шатун состоит из стержня (тела шатуна) а, запрессованной в него втулки Ь, двух половин вкладышей с и d, разъемной головки е, двух болтов / и гаек g с шайбами и шплинтами. Все детали зтого звена (б) соединены друг с другом неподвижно и движутся как одно целое.

[c.13]

Звено в общем случае может состоять из нескольких деталей. Деталью называется изделие, изготовленное без сборочных операций. На рис. 2.3 изображены двигатель внутреннего сгорания (а) и кинематическая схема его кривошипно-шатунного механизма (б), состоящая из звена 1 (кривошип), звена 2 (шатун) и звена 3 (поршень). Шатун состоит из стержня (тела шатуна) а, запрессованной в него втулки Ь, двух половин вкладышей с и d, разъемной головки е, двух болтов / и гаек g с шайбами и шплинтами. Все детали зтого звена (б) соединены друг с другом неподвижно и движутся как одно целое.

[c.13]

Остов двигателя образуют его неподвижные детали, внутри которых размещается кривошипно-шатунный механизм. К остову также крепятся все агрегаты вспомогательных систем. Остов двигателя состоит из фундаментной рамы, картера или станины, цилиндров и их головок. Все части жестко соединены. между собой и составляют единую систему. Детали остова воспринимают усилия от давления газов в цилиндрах и сил инерции кривошипно-шатунного механизма. [c.29]

[c.29]

Остов дизеля объединяет неподвижные детали, воспринимающие основные усилия при работе дизеля. Он состоит из фундаментной рамы (картера), блока цилиндров с цилиндровыми гильзами, цилиндровых крышек и всех неподвижных подшипников. Остов воспринимает усилия от давления газов на поршни в цилиндрах и от силы инерции движущихся деталей кривошипно-шатунного механизма. Конструкция остова выполняется прочной и жесткой. Различают два вида остовов блоки и картер изготовлены в виде одной детали рама (картер) и блок ( или блоки У-образных дизелей) являются отдельными деталями. По технологии изготовления блоки выполняют литыми из чугуна или алюминия и сварными из стальных листов. [c.102]

На фиг. 560, б приведена схема кривошипно-шатунного механизма привода абразивного бруска. Схема отличается тем, что длина колебательного хода бруска изменяется в зависимости от положения пальца кривошипа в пазу диска 3. Абразивный инструмент 2 перемещается по неподвижным направляющим и прижимается к детали 1 пружиной 4 посредством рычага 5. [c.499]

[c.499]

| Рис. 87. Механизмы я их дета.ш а — кривошипно-шатунный, б — шатун, в — винтовой I — цилиндр, 2 — поршень, 3 ползун, 4 — неподвижная опора, 5 — шатун, 6 — кривошип, 7 — вал, 3 — стержень шатуна, 9 —крышка, — болты, 1 , /3 — гайки, /2 — прорезь корпуса, /4 —винт, /5 — корпус, /5 — рукоятка (маховичок) винта |

[c.7]

[c.7]Во всех машинах имеются узлы и детали одинакового назначения несущая массивная плита I с Т-образными пазами на верхней поверхности для крепления необходимых механизмов кривошипный возбудитель 3 динамических перемещений образец или испытуемая деталь б упругий динамометр 7 составной шатун -4, передающий перемещения от возбудителя к нагружаемой системе задающее устройство 2 с автономным или заимствован-ньЕМ от возбудителя приводом кронштейн S, служащий для неподвижного крепления нагружаемой системы к плите удлинитель 5, [c.297]

На, основе описанного выше унифицированного возбудителя разработана серия испытательных наладок, силовые схемы которых показаны на рис. 68. Во всех наладках имеются одинаковые узлы или узлы и детали, имеющие одинаковое назначение, поэтому для них сохранена общая нумерация. Такими узлами или деталями являются несущая массивная плита 1 с Т-образ-, ными пазами на верхней поверхности для крепления необходимых механизмов кривошипный возбудртель динамических перемещений 5 образец или испытываемая деталь 6 упругий динамометр 7 составной шатун 4, передающий перемещения от возбудителя к нагружаемой системе задающее устройство 2 с автономным или заимствованным от возбудителя приводом кронштейн 5, служащий для неподвижного крепления нагружаемой системы к плите удлинитель 5. [c.111]

Подвижные и неподвижные детали кшм

Кривошипно-шатунный механизм (КШМ). Назначение, устройство, принцип действия

Видео: Кривошипно-шатунный механизм (КШМ). Основы

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

- неподвижные — картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

- подвижные детали КШМ — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок-картер

Блок-картер — основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндр

Цилиндры представляют собой направляющие элементы ⭐ кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой половины блока.

Блок цилиндров

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик — «жидкая прокладка»).

Остов двигателя

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

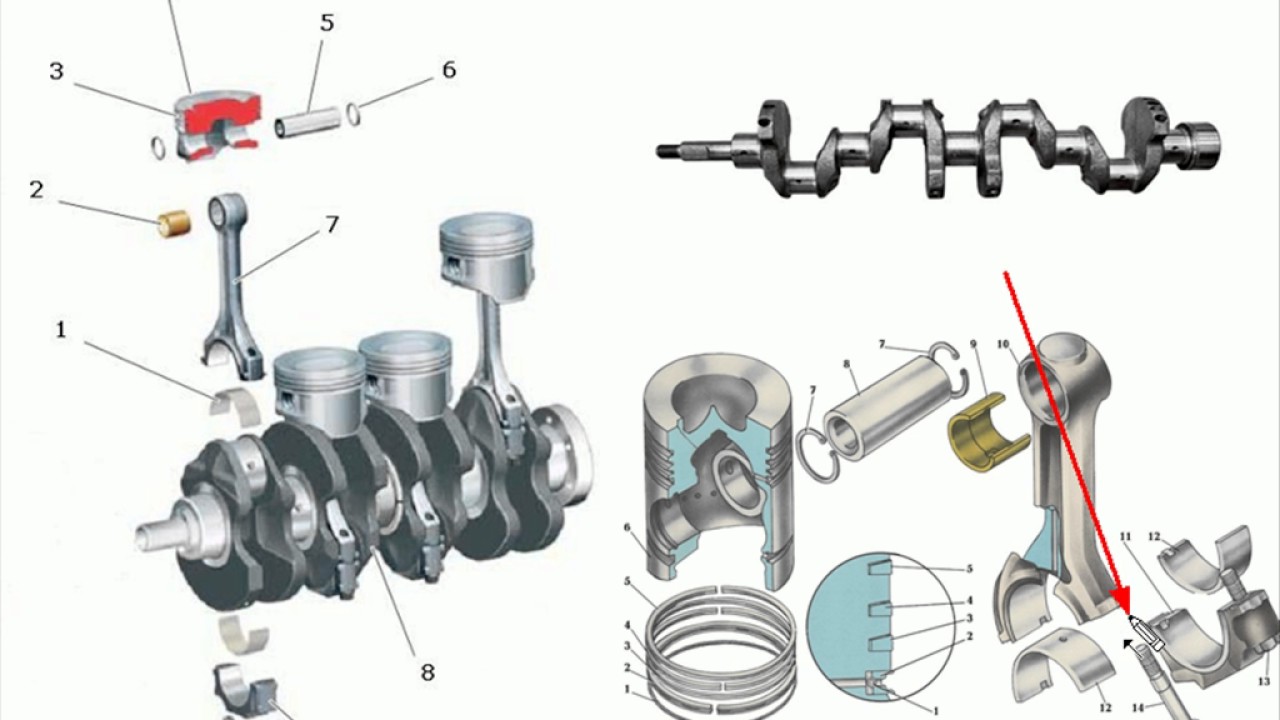

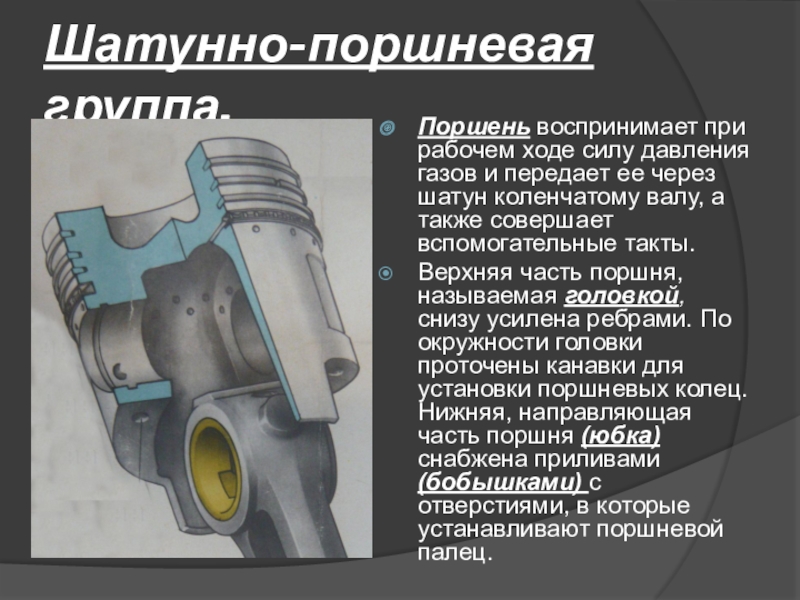

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть — юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рис. Конструкции поршней с различной формой днища (а—з) и их элементов:

1 — бобышка; 2 — стенка поршня; 3 — ребро; 4 — днище поршня; 5 — канавки для компрессионных колец; 6 — дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б—з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е—з).

При работе двигателя поршни нагреваются сильнее, чем цилиндры, охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна, или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

- шатуна

- верхней и нижней головок шатуна

- подшипников

- шатунных болтов с гайками и элементами их фиксации

Шатун

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рис. Детали шатунной группы:

1 — верхняя головка шатуна; 2 — стержень; 3 — нижняя головка шатуна; 4 — крышка нижней головки; 5 — вкладыши; 6 — втулка; 7 — шатун дизеля; S — основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Коленчатый вал

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рис. Коленчатый вал:

1 — носок; 2 — шатунная шейка; 3 — коренная шейка; 4 — щека; 5 — противовес; 6 — хвостовик с фланцем

Видео-уроки о КШМ

Кривошипно-шатунный механизм (КШМ): назначение, устройство, принцип работы

Если есть что-то, что прочно ассоциируется с любым автомобилем, это механизм двигателя. Как ни странно, принцип его действия мало изменился с тех пор, как 120 лет назад Карл Бенц запатентовал свой первый автомобиль. Система усложнялась, обрастала сложной электроникой, совершенствовалась, но кривошипно-шатунный механизм (КШМ) остался самым узнаваемым “портретом” любого мотора.

Что такое КШМ и для чего он нужен?

Двигатель в процессе работы должен давать какое-то постоянное движение, и удобней всего, чтобы это было равномерное вращение. Однако силовая часть (цилиндро-поршневая группа, ЦПГ) вырабатывает поступательное движение. Значит, нужно сделать так, чтобы один тип движения преобразовался в другой, причем с наименьшими потерями. Вот для этого и был создан кривошипно-шатунный механизм.

По сути, КШМ – это устройство для получения и преобразования энергии и передачи ее дальше, другим узлам, которые уже эту энергию используют.

Устройство КШМ

Строго говоря, КШМ автомобиля состоит из самого кривошипа, шатунов и поршней. Однако говорить о части, не рассказав о целостной конструкции, было бы в корне неправильно. Поэтому схема и назначение КШП и смежных элементов будет рассматриваться в комплексе.

Устройство КШМ: (1 — коренной подшипник на коренной шейке; 2 — шатунный подшипник на шатунной шейке; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.)- Блок цилиндров – это начало всего движения в моторе. Его составляющие – поршни, цилиндры и гильзы цилиндров, в которых эти поршни движутся;

- Шатуны – это соединительные элементы между поршнями и коленвалом. По сути, шатун представляет собой прочную металлическую перемычку, которая одной стороной крепится к поршню с помощью шатунного пальца, а другой фиксируется на шейке коленвала. Благодаря пальцевому соединению поршень может двигаться относительно цилиндра в одной плоскости. Точно так же шатун охватывает посадочное место коленвала – шатунную шейку, и это крепление позволяет ему двигаться в той же плоскости, что и соединение с поршнем;

- Коленвал – коленчатый вал вращения, ось которого проходит через носок вала, коренные (опорные) шейки и фланец маховика. А вот шатунные шейки выходят за ось вала, и благодаря этому при его вращении описывают окружность;

- Маховик – обязательный элемент механизма, накапливающий инерцию вращения, благодаря которой двигатель работает ровней и не останавливается в “мертвой точке”.

Эти и другие элементы КШМ можно условно разделить на подвижные, те, что выполняют непосредственную работу, и неподвижные вспомогательные элементы.

Подвижная (рабочая) группа КШМ

Как понятно из названия, к подвижной группе относятся элементы, которые активно задействованы в работе двигателя.

- Поршень. При работе двигателя поршень перемещается в гильзе цилиндра под действием выталкивающей силы при сгорании топлива – с одной стороны, и поворотом коленвала – с другой. Для уплотнения зазора между ним и цилиндром на боковой поверхности поршня находятся поршневые кольца (компрессионные и маслосъемные), которые герметизируют промежуток и препятствуют потере мощности во время сгорания топлива.

Устройство поршневой группы: (1 — масляно-охлаждающий канал; 2 — камера сгорания в днище поршня; 3 — днище поршня; 4 — канавка первого компрессионного кольца; 5 — первое (верхнее) компрессионное кольцо; 6 — второе (нижнее) компрессионное кольцо; 7 — маслосъемное кольцо; 8 — масляная форсунка; 9 — отверстие в головке шатуна для подвода масла к поршневому пальцу; 10 — шатун; 11 — поршневой палец; 12 — стопорное кольцо поршневого пальца; 13 и 14 — перегородки поршневых колец; 15 — жаровой пояс.)

- Шатун. Это соединительный элемент между поршнем и коленвалом. Верхней головкой шатун крепится к поршню с помощью пальца. Нижняя головка имеет съемную часть, так что шатун можно надеть на шейку коленвала. Для уменьшения трения между шейкой коленвала и головкой шатуна ставятся шатунные вкладыши – подшипники скольжения в виде двух пластин, изогнутых полукругом.

Устройство шатуна

- Коленвал. Это центральная часть двигателя, без которой сложно представить себе его принцип работы. Основной его частью является ось вращения, которая одновременно служит опорой для коленвала в блоке цилиндров. Выступающие за ось вращения элементы предназначены для присоединения к шатунам: когда шатун движется вниз, коленвал позволяет ему описать нижней частью окружность одновременно с движением поршня. Так же, как и в случае с шатунами, опорные шейки коленвала лежат на подшипниках скольжения – вкладышах.

Устройство коленвала

- Маховик. Он крепится к фланцу на торцевой части коленвала. Маховик вращается вместе с валом двигателя и частично демпфирует неизбежные в любом ДВС рывковые нагрузки. Но основная задача маховика – раскручивать коленвал (а с ним и цилиндро-поршневую группу), чтобы поршни не замерли в “мертвой точке”. Таким образом, часть мощности двигателя расходуется на поддержку вращения маховика.

Неподвижная группа КШМ

Неподвижной группой можно назвать внешнюю часть двигателя, в которой находится КШП.

- Блок цилиндров. По сути, это корпус, в котором располагаются непосредственно цилиндры, каналы системы охлаждения, посадочные места распредвала, коленвала и т.д. Он может выполняться из чугуна или алюминиевого сплава, и сегодня производители всё чаще используют алюминий, чтобы облегчить конструкцию. Для этой же цели вместо сплошного литья используются ребра жесткости, которые облегчают конструкцию без потери прочности. На боковых сторонах блока цилиндров располагаются посадочные места для вспомогательных механизмов двигателя.

Блок цилиндров

- Головка блока цилиндров (ГБЦ). Устанавливается на блок цилиндров и закрывает его сверху. В ГБЦ предусмотрены отверстия для клапанов, впускного и выпускного коллекторов, крепления распредвала (одного или больше), крепления для других элементов двигателя. К ГБЦ, снизу, крепится прокладка (1) — пластина, которая герметизирует стык между блоком цилиндров и ГБЦ. В ней предусмотрены отверстия для цилиндров и крепежных болтов. А сверху — клапанная крышка (5), — ею закрывается ГБЦ сверху, когда двигатель собран и готов к запуску. Прокладка клапанной крышки. Это тонкая пластина, которая укладывается по периметру ГБЦ и герметизирует стык.

Принцип работы КШМ

Работа механизма двигателя основана на энергии расширения при сгорании топливно-воздушной смеси. Именно эти “микровзрывы” являются движущей силой, которую кривошипно-шатунный механизм переводит в удобную форму. На видео, ниже, подробно описанный принцип работы КШМ в 3Д анимайии.

Принцип работы КШМ:

- В цилиндрах двигателя сгорает распыленное и смешанное с воздухом топливо. Такая дисперсия предполагает не медленное горение, а мгновенное, благодаря чему воздух в цилиндре резко расширяется.

- Поршень, который в момент начала горения топлива находится в верхней точке, резко опускается вниз. Это прямолинейное движение поршня в цилиндре.

- Шатун соединен с поршнем и коленвалом так, что может двигаться (отклоняться) в одной плоскости. Поршень толкает шатун, который надет на шейку коленвала. Благодаря подвижному соединению, импульс от поршня через шатун передается на коленвал по касательной, то есть вал делает поворот.

- Поскольку все поршни по очереди толкают коленвал по тому же принципу, их возвратно-поступательное движение переходит во вращение коленвала.

- Маховик добавляет импульс вращения, когда поршень находится в «мертвых» точках.

Интересно, что для старта двигателя нужно сначала раскрутить маховик. Для этой цели нужен стартер, который сцепляется с зубчатым венцом маховика и раскручивает его, пока мотор не заведется. Закон сохранения энергии в действии.

Остальные элементы двигателя: клапаны, распредвалы, толкатели, система охлаждения, система смазки, ГРМ и прочие – необходимые детали и узлы для обеспечения работы КШМ.

Основные неисправности

Учитывая нагрузки, как механические, так и химические, и температурные, кривошипно-шатунный механизм подвержен различным проблемам. Избежать неприятностей с КШП (а значит, и с двигателем) помогает грамотное обслуживание, но всё равно от поломок никто не застрахован.

Стук в двигателе

Один из самых страшных звуков, когда в моторе вдруг появляется странный стук и прочие посторонние шумы. Это всегда признак проблем: если что-то начало стучать, значит, с ним проблема. Поскольку в двигателе элементы подогнаны с микронной точностью, стук свидетельствует об износе. Придется разбирать двигатель, смотреть, что стучало, и менять изношенную деталь.

Основной причиной износа чаще всего становится некачественное ТО двигателя. Моторное масло имеет свой ресурс, и его регулярная замена архиважна. То же относится и к фильтрам. Твердые частички, даже мельчайшие, постепенно изнашивают тонко пригнанные детали, образуют задиры и выработку.

Стук может говорить и об износе подшипников (вкладышей). Они также страдают от недостатка смазки, поскольку именно на вкладыши приходится огромная нагрузка.

Снижение мощности

Потеря мощности двигателя может говорить о залегании поршневых колец. В этом случае кольца не выполняют свою функцию, в камере сгорания остается моторное масло, а продукты сгорания прорываются в двигатель. Прорыв газов говорит и о пустой растрате энергии, и это чувствует автовладелец как снижение динамических характеристик. Продолжительная работа в такой ситуации может только ухудшить состояние двигателя и довести стандартную, в общем-то, проблему до капремонта двигателя.

Проверить состояние мотора можно самостоятельно, измерив компрессию в цилиндрах. Если она ниже нормативной для данной модификации двигателя, значит, предстоит ремонт двигателя.

Повышенный расход масла

Если двигатель начал “жрать” масло, это явный признак залегания поршневых колец или других проблем с цилиндро-поршневой группой. Масло сгорает вместе с топливом, из выхлопной трубы идет черный дым, температура в камере сгорания превышает расчетную, и это не добавляет двигателю здоровья. В некоторых случаях может помочь очистка без демонтажа двигателя, но в большинстве случаев предстоит разборка и дефектовка двигателя.

Нагар

Отложения на поршнях, клапанах и свечах зажигания говорят о том, что с двигателем есть проблема. Если топливо не сгорает полностью, нужно искать причину неисправности и устранять ее. В противном случае мотору грозит перегрев из-за ухудшения теплопроводности поверхностей со слоем нагара.

Белый дым из выхлопной трубы

Появляется, когда в камеру сгорания попадает антифриз. Причиной чаще всего бывает износ прокладки ГБЦ или микротрещины в рубашке охлаждения двигателя, и для устранения проблемы необходима ее замена.

Медлить в этой ситуации нежелательно: маленькая протечка может обернуться гидроударом. Камера сгорания наполняется жидкостью, поршень движется вверх, но жидкость, в отличие от воздуха, не сжимается, и получается эффект удара о твёрдую поверхность. Последствия такой катастрофы могут быть любые, вплоть до “кулака дружбы” и продажи машины на запчасти.

Заключение

Несмотря на высокие нагрузки, критические условия работы и даже небрежность владельцев, кривошипно-шатунный механизм отличается завидной живучестью. Вывести его из строя можно неправильным обслуживанием, нештатными нагрузками, поломкой смежных элементов. Да, двигатель почти всегда можно починить, но эта услуга обойдётся в разы дороже, чем просто грамотное регулярное ТО. Недаром же есть двигатели “миллионники”, которые способны служить десятилетиями, не доставляя проблем владельцу машины.

Устройство КШМ

|

КШМ ВАЗ 2110, 2111, 2112

|

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Устройство КШМ можно разделить на две группы: подвижные и неподвижные.

Подвижные детали:поршень, поршневые кольца, поршневые пальцы и шатуны, коленчатый вал, маховик.

Блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Поршневая группаПоршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипникиДля коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

МаховикМаховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки).

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

|

Устройство шатуна

|

Устройство КШМ автомобиля.

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. Для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези, которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

Поршневые кольца — элементы уплотнения поршневой группы, обеспечивающие герметичность рабочей полости цилиндра и отвод теплоты от головки поршня.

По назначению кольца подразделяются на:

Компрессионные кольца — препятствующие прорыву газов в картер и отводу теплоты в стенки цилиндра.

Маслосъемные кольца — обеспечивающие равномерное распределение масла по поверхности цилиндра и препятствующие проникновению масла в камеру сгорания.

Изготовляются кольца из специальною легированною чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. По форме и конструкции поршневые кольца дизелей делятся на трапециевидные, с конической поверхностью, и подрезом, маслосъемные, пружинящие с расширителем; поршневые кольца карбюраторных двигателей — на бочкообразные, с конической поверхностью со скосом, с подрезом; маслосьемные — с дренажными отверстиями и узкой перемычкой, составные предсталяют собой два стальных лиска (осевой и радиальный расширители).

Составное маслосъемное поршневое кольцо (а) и его установка в головке поршня двигателя: 1 — дискообразное кольцо; 2 — осевой расширитель; 3 — радиальный расширитель; 4— замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 — отверстие в канавке маслосъемного кольца.

|

Для повышения износостойкости первого компрессионного кольца, работающего и условиях высоких температур и граничного трения, его поверхность покрывают пористым хромом. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены один относительно другого на некоторый угол (90 —180 градусов). Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем. Поршневые пальцы изготовляют из малоуглеродистых сталей. Рабочую поверхность тщательно обрабатывают и шлифуют. Для уменьшения массы палец выполняют пустотелым. |

Установка поршневого пальца |

|

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов. Шатун работает в условиях значительных нагрузок действующих по его продольной оси. Шатун состоит из верхней головки, в которой имеется гладкое отверстие под подшипник поршневого пальца; стержня двутаврового сечения и нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вата. Крышка нижней головки крепится с помощью шатунных болтов. Шатун изготавливают методом гарячей штамповки из высокочественной стали. Для более подробного изучения создан раздел «Устройство шатуна«. |

Устройство шатуна |

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Вкладыши изготовляются из стальной профилированной ленты толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей. На ленту наносят антифрикционный сплав толщиной 0,25—-0,4 мм — высокооловянистый алюминиевый сплав (для карбюраторных двигателей). На дизелях марки «КамАЗ» применяют трехслойные вкладыши, залитые свинцовистой бронзой. Шатунные вкладыши устанавливаются в нижнюю головку шатуна с натягом 0,03—0,04 мм. От осевого смешения и провертывания вкладыши удерживаются в своих гнездах усиками, входящими в пазы, которые при сборке шатуна и крышки должны располагаться на одной стороне шатуна.

Устройство двигателя автомобиля не сложно для обучения, главное изучать материал последовательно и систематизированно.

СОДЕРЖАНИЕ:

1. Устройство КШМ двигателя

1.1 Подвижные детали КШМ

1.2 Неподвижные детали КШМ

2. Неисправности КШМ двигателя

2.1 Звуки неисправностей двигателя (стуки двигателя)

2.2 Признаки и причины неисправностей двигателя автомобиля

3. Капитальный ремонт двигателя автомобиля

Кривошипно-шатунный механизм: устройство, детали, принцип работы

Практически в любом поршневом двигателе, установленном в автомобиле, тракторе, мотоблоке, используется кривошипно- шатунный механизм. Стоят они и компрессорах для производства сжатого воздуха. Энергию расширяющихся газов, продуктов сгорания очередной порции рабочей смеси, кривошипный механизм преобразует во вращение рабочего вала, передаваемое на колеса, гусеницы или привод мотокосы. В компрессоре происходит обратное явление: энергия вращения приводного вала преобразуется в потенциальную энергию сжимаемого в рабочей камере воздуха или другого газа.

Устройство механизма

Первые кривошипные устройства были изобретены в античном мире. На древнеримских лесопилках вращательное движение водяного колеса, вращаемого речным течением, преобразовывалось в возвратно-поступательной движение полотна пилы. В античности большого распространения такие устройства не получили по следующим причинам:

- деревянные части быстро изнашивались и требовали частого ремонта или замены;

- рабский труд обходился дешевле высоких для того времени технологий.

В упрощенном виде кривошипно-шатунный механизм использовался с XVI века в деревенских прялках. Движение педали преобразовывалось во вращение прядильного колеса и других частей приспособления.

Разработанные в XVIII веке паровые машины тоже использовали кривошипный механизм. Он располагался на ведущем колесе паровоза. Давление пара на поршневое дно преобразовывалось в возвратно- поступательное движение штока, соединенного с шатуном, шарнирно закрепленном на ведущем колесе. Шатун придавал колесу вращение. Такое устройство кривошипно-шатунного механизма было основой механического транспорта до первой трети XX века.

Паровозная схема была улучшена в крейцкопфных моторах. Поршень в них жестко прикреплен к крейцкопфу- штоку, скользящему в направляющих взад и вперед. На конце штока закреплен шарнир, к нему присоединен шатун. Такая схема увеличивает размах рабочих движений, позволяет даже сделать вторую камеру с другой стороны от поршня. Таким образом каждое движение штока сопровождается рабочим тактом. Такая кинематика и динамика кривошипно-шатунного механизма позволяет при тех же габаритах удвоить мощность. Крейцкопфы применяются в крупных стационарных и корабельных дизельных установках.

Элементы, составляющие кривошипно-шатунный механизм, разбивают на следующие типы:

- Подвижные.

- Неподвижные.

К первым относятся:

- поршень;

- кольца;

- пальцы;

- шатун;

- маховик;

- коленвал;

- подшипники скольжения коленчатого вала.

К неподвижным деталям кривошипно-шатунного механизма относят:

- блок цилиндров;

- гильза;

- головка блока;

- кронштейны;

- картер;

- другие второстепенные элементы.

Поршни, пальцы и кольца объединяют в поршневую группу.

Каждый элемент, равно как и подробная кинематическая схема и принцип работы заслуживают более подробного рассмотрения

Блок цилиндров

Это одна из самых сложных по конфигурации деталь двигателя. На схематическом объемном чертеже видно, что внутри он пронизан двумя непересекающимися системами каналов для подачи масла к точкам смазки и циркуляции охлаждающей жидкости. Он отливается из чугуна или сплавов легких металлов, содержит в себе места для запрессовки гильз цилиндра, кронштейны для подшипников коленвала, пространство для маховика, систем смазки и охлаждения. К блоку подходят патрубки системы подачи топливной смеси и удаления отработанных газов.

Снизу к блоку через герметичную прокладку крепится масляный картер- резервуар для смазки. В этом картере и происходит основная работа кривошипно- шатунного механизма, сокращенно КШМ.

Гильза должна выдерживать высокое давление в цилиндре. Его создают газы, образовавшиеся после сгорания топливной смеси. Поэтому и то место блока, куда гильзы запрессованы, должно выдерживать большие механические и термические нагрузки.

Гильзы обычно изготавливают из прочных сортов стали, реже — из чугуна. В ходе работы двигателя они изнашиваются при капитальном ремонте двигателя могут быть заменены. Различают две основных схемы их размещения:

- сухая, внешняя сторона гильзы отдает тепло материалу блока цилиндров;

- влажная, гильза омывается снаружи охлаждающей жидкостью.

Второй вариант позволяет развивать большую мощность и переносить пиковые нагрузки.

Поршни

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

Поршневые кольца

Назначение и устройство поршневых колец обуславливается их ролью в работе кривошипных- устройств. Кольца выполняются плоскими, они имеют разрез шириной в несколько десятых частей миллиметра. Их вставляют в проточенные для них кольцевые углубления на уплотнении.

Кольца выполняют следующие функции:

- Уплотняют зазор между гильзой и стенками поршня.

- Обеспечивают направление движения поршня.

- Охлаждают. Касаясь гильзы, компрессионные кольца отводят избыточное тепло от поршня, оберегая его от перегрева.

- Изолируют рабочую камеру от смазочных материалов в картере. С одной стороны, кольца задерживают капельки масла, разбрызгиваемые в картере ударами противовесов щек коленвала, с другой, пропускают небольшое его количество для смазки стенок цилиндра. За это отвечает нижнее, маслосъемное кольцо.

Смазывать необходимо и соединение поршня с шатуном.

Отсутствие смазки в течение нескольких минут приводит детали цилиндра в негодность. Трущиеся части перегреваются и начинают разрушаться либо заклиниваются. Ремонт в этом случае предстоит сложный и дорогостоящий.

Поршневые пальцы

Осуществляют кинематическую связь поршня и шатуна. Изделие закреплено в поршневой юбке и служит осью подшипника скольжения. Детали выдерживают высокие динамические нагрузки во время рабочего хода, а также смены такта и обращения направления движения. Вытачивают их из высоколегированных термостойких сплавов.

Различают следующие типы конструкции пальцев:

- Фиксированные. Неподвижно крепятся в юбке, вращается только обойма верхней части шатуна.

- Плавающие. Могут проворачиваться в своих креплениях.

Плавающая конструкция применяется в современных моторах, она снижает удельные нагрузки на компоненты кривошипно- шатунной группы и увеличивает их ресурс.

Шатун

Эта ответственный элемент кривошипно-шатунного механизма двигателя выполнен разборным, для того, чтобы можно было менять вкладыши подшипников в его обоймах. Подшипники скольжения используются на низкооборотных двигателях, на высокооборотных устанавливают более дорогие подшипники качения.

Внешним видом шатун напоминает накидной ключ. Для повышения прочности и снижения массы поперечное сечение сделано в виде двутавровой балки.

При работе деталь испытывает попеременно нагрузки продольного сжатия и растяжения. Для изготовления используют отливки из легированной или высокоуглеродистой стали.

Коленчатый вал

Преобразование осуществляет с помощь.

Из деталей кривошипно-шатунной группы коленчатый вал имеет наиболее сложную пространственную форму. Несколько коленчатых сочленений выносят оси вращения его сегментов в сторону от основной продольной оси. К этим вынесенным осям крепятся нижние обоймы шатунов. Физический смысл конструкции точно такой же, как и при закреплении оси шатуна на краю маховика. В коленвала «лишняя», неиспользуемая часть маховика изымается и заменяется противовесом. Это позволяет существенно сократить массу и габариты изделия, повысить максимально доступные обороты.

Основные части, из которых состоит коленвал, следующие:

- Шейки. Служат для крепления вала в кронштейнах картера и шатунов на валу. Первые называют коренными, вторые — шатунными.

- Щеки. Образуют колена, давшие узлу свое название. Вращаясь вокруг продольной оси и толкаемые шатунами, преобразуют энергию продольного движения поршневой группы во вращательную энергию коленвала.

- Фронтальная выходная часть. На ней размещен шкив, от которого цепным или ременным приводом крутятся валы вспомогательных систем мотора- охлаждения, смазки, распределительного механизма, генератора.

- Основная выходная часть. Передает энергию трансмиссии и далее — колесам.

Тыльная часть щек, выступающая за ось вращения коленвала, служит противовесом для основной их части и шатунных шеек. Это позволяет динамически уравновесит вращающуюся с большой скоростью конструкцию, избежав разрушительных вибраций во время работы.

Для изготовления коленвалов используются отливки из легких высокопрочных чугунов либо горячие штамповки (поковки) из упрочненных сортов стали.

Картер двигателя

Служит конструктивной основой всего двигателя, к нему крепятся все остальные детали. От него отходят внешние кронштейны, на них весь агрегат прикреплен к кузову. К картеру крепится трансмиссия, передающая от двигателя к колесам крутящий момент. В современных конструкциях картер исполняется единой деталью с блоком цилиндров. В его пространственных рамках и происходит основная работа узлов, механизмов и деталей мотора. Снизу к картеру крепится поддон для хранения масла для смазки подвижных частей.

Принцип работы кривошипно-шатунного механизма

Принцип работы кривошипно — шатунного механизма не изменился за последние три столетия.

Во время рабочего такта воспламенившаяся в конце такта сжатия рабочая смесь быстро сгорает, продукты сгорания расширяются и толкают поршень вниз. Он толкает шатун, тот упирается в нижнюю ось, разнесенную в пространстве с основной продольной осью. В результате под действием приложенных по касательной сил коленвал проворачивается на четверть оборота в четырехтактных двигателях и на пол-оборота в двухтактных. таким образом продольное движение поршня преобразуется во вращение вала.

Расчет кривошипно-шатунного механизма требует отличных знаний прикладной механики, кинематики, сопротивления материалов. Его поручают самым опытным инженерам.

Неисправности, возникающие при работе КШМ и их причины

Сбои в работе могут случиться в разных элементах кривошипно-шатунной группы. Сложность конструкции и сочетания параметров шатунных механизмов двигателей заставляет особенно внимательно относить к их расчету, изготовлению и эксплуатации.

Наиболее часто к неполадкам приводит несоблюдение режимов работы и технического обслуживания мотора. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение запаса масла в картере до установленного уровня- все эти причины приводят к повышенному трению, перегреву деталей, появлению на их рабочих поверхностях задиров, потертостей и царапин. При каждой замене масла обязательно следует менять масляный фильтр. В соответствии с регламентом обслуживания также нужно менять топливные и воздушные фильтры.

Нарушение работы системы охлаждения также вызывает термические деформации деталей вплоть до их заклинивания или разрушения. Особенно чувствительны к качеству смазки дизельные моторы.

Неполадки в системе зажигания также могут привести к появлению нагара на поршне и п\его кольцах Закоксовывание колец вызывает снижение компрессии и повреждение стенок цилиндра.

Бывает также, что причиной поломки становятся некачественные либо поддельные детали или материалы, примененные при техническом обслуживании. Лучше приобретать их у официальных дилеров или в проверенных магазинах, заботящихся о своей репутации.

Перечень неисправностей КШМ

Наиболее распространенными поломками механизма являются:

- износ и разрушение шатунных и коренных шеек коленвала;

- стачивание, выкрашивание или плавление вкладышей подшипников скольжения;

- загрязнение нагаром сгорания поршневых колец;

- перегрев и поломка колец;

- скопление нагара на поршневом днище приводит к его перегреву и возможному разрушению;

- длительная эксплуатация двигателя с детонационными эффектами вызывает прогорание днища поршня.

Сочетание этих неисправностей со сбоем в системе смазки может вызвать перекос поршней в цилиндрах и заклинивание двигателя. Устранение всех этих поломок связано демонтажом двигателя и его частичной или полной разборкой.

Ремонт занимает много времени и обходится недешево, поэтому лучше выявлять сбои в работе на ранних стадиях и своевременно устранять неполадки.

Признаки наличия неисправностей в работе КШМ

Для своевременного выявления сбоев и начинающих развиваться негативных процессов в кривошипно- шатунной группе полезно знать из внешних признаков:

- Стуки в двигателе, непривычные звуки при разгоне. Звенящие звуки часто бывают вызваны детонационными явлениями. Неполное сгорание топлива во время рабочего такта и взрывообразное его сгорание на такте выпуска приводят к скоплению нагара на кольцах и днище поршня, к ухудшению условий их охлаждения и разрушению. Необходимо залить качественное топливо и проверит параметры работы системы зажигания на стенде.

- Глухие стуки говорят об износе шеек коленвала. В этом случае следует прекратить эксплуатацию, отшлифовать шейки и заменить вкладыши на более толстые из ремонтного комплекта.

- «Поющий» на высокой звонко ноте звук указывает на возможное начало плавления вкладышей или на нехватку масла при повышении оборотов. Также нужно срочно ехать в сервис.

- Сизые клубы дыма из выхлопного патрубка свидетельствуют о избытке масла в рабочей камере. Следует проверить состояние колец и при необходимости заменить их.

- Падение мощности также может вызываться закоксовыванием колец и снижением компрессии.

При обнаружении этих тревожных симптомов не стоит откладывать визит в сервисный центр. Заклиненный двигатель обойдется намного дороже, и по деньгам, и по затратам времени.

Обслуживание КШМ

Чтобы не повредить детали КШМ, нужно соблюдать все требования изготовителя по периодическому обслуживанию и регулярному осмотру автомобиля.

Уровень масла, особенно на не новом автомобиле, следует проверять ежедневно перед выездом. Занимает это меньше минуты, а может сэкономить месяцы ожидания при серьезной поломке.

Топливо нужно заливать только с проверенных АЗС известных брендов, не прельщаясь двухрублевой разницей в цене.

При обнаружении перечисленных выше тревожных симптомов нужно незамедлительно ехать на СТО.