Показатели надежности строительных машин

Категория:

Строительная техника и оборудование 4

Публикация:

Показатели надежности строительных машин

Читать далее:

Показатели надежности строительных машин

Показатель надежности — это количественная характеристика одного или нескольких свойств, составляющих надежность объекта.

Для строительных машин и оборудования показатель надежности бывает единичным, например, показатель безотказности, долговечности, ремонтопригодности, или комплексный. К числу комплексных относится коэффициент готовности, который характеризует вероятность того, что изделие окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течение которых использование объекта по назначению не предусматривается.

Единичный показатель количественно характеризует только одно свойство, а комплексный — несколько свойств, составляющих надежность объекта (машины).

Рекламные предложения на основе ваших интересов:

Основным показателем надежности строительных машин является гамма-процентный ресурс, который обычно регламентируется либо государственным стандартом, либо техническими условиями на данное изделие. Для многих машин распространенными единичными показателями надежности служат: Т0 — наработка на отказ, характеризующая безотказность, и Тв — среднее время восстановления, характеризующее ремонтопригодность.

Иногда пользуются комплексным показателем — коэффициентом готовности.

Из этой формулы видно, что коэффициент готовности характеризует одновременно два различнх свойства объекта — его безотказность и ремонтопригодность.

Надежность как комплексное свойство существенно отличается от других свойств изделия. Значительная часть этих свойств не взаимосвязана.

Соотношение свойств безотказности, долговечности, ремонтопригодности для характеристики надежности различных видов техники неодинаково. В зависимости от характера и назначения техники на первый план выдвигается то или иное свойство. Для одних (транспортные средства) важнейшим мерилом надежности является безотказность, для других (большинство технологического оборудования) — долговечность, для третьих решающей является ремонтопригодность.

Надежность имеет большое экономическое значение. Выход из строя ненадежной техники и устранение неисправности снижают фонд рабочего времени и, следовательно, ее производительность, повышают себестоимость продукции. Кроме того, выход из строя может вызвать простой другой, связанной с ней техники, а также снижение объема производства и даже порчу продукции.

Надежность машины закладывается при ее проектировании и обеспечивается в процессе производства. Однако при научно обоснованных методах эксплуатации, включающих техническое обслуживание, ремонт и соответствующие условия работы и хранения, удается существенно увеличить время, в течение которого сохраняется данный уровень надежности. Например, у новой машины с гидравлическим приводом была высокая вероятность безотказной работы, но через определенный интервал времени в результате износа и старения материала уплотняющих элементов повысилась вероятность потери герметичности, т. е. уменьшилась надежность гидропривода, а следовательно, и машины. Замена уплотняющих элементов позволит в следующем интервале времени сохранить первоначальный уровень надежности, т. е. своевременно проведенное техническое обслуживание позволит увеличить время работы системы с заданной надежностью. Потеря работоспособности большинства деталей машины является функцией наработки. Измерителем наработки для строительных машин и оборудования может быть астрономическое время (маш.

Наработка ряда механизмов может отличаться от рабочего времени машины. В этом случае при расчетах используют коэффициенты, учитывающие временную загрузку механизмов относительно продолжительности работы машины (мото-ч).

Определение количественных показателей надежности производят с помощью трех методов: экспериментального, осуществляемого техническими измерительными средствами или на основе обнаружения и подсчета количества событий; расчетного, осуществляемого при помощи вычислений с использованием значений параметров, найденных другими методами; комбинированного — экспериментального совместно с расчетным.

Рекламные предложения:

Читать далее: Трение и изнашивание поверхностей деталей строительных машин

Категория: — Строительная техника и оборудование 4

Главная → Справочник → Статьи → Форум

Свойства и основные показатели надежности автомобилей

из «Техническая эксплуатация автомобилей Учебник для вузов »

Рассмотренные выше материалы показывают, что надежность зависит не только от наработки на отказы, но и от продолжительности их устранения. Надежность является сложным свойством, которое в зависимости от назначения изделия и условий его применения включает в себя не только безотказность, долговечность и сохраняемость, но и ремонтопригодность.

[c.50]

Надежность является сложным свойством, которое в зависимости от назначения изделия и условий его применения включает в себя не только безотказность, долговечность и сохраняемость, но и ремонтопригодность.

[c.50]

Рассмотрим каждое из этих свойств. Безотказность — это свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега. Для оценки безотказности применяют следующие основные показатели вероятность безотказной работы средняя наработка до отказа и на отказ интенсивность отказов для невосстанавливаемых изделий параметр потока отказов для восстанавливаемых изделий. [c.50]

Применительно к автомобилю обычно рассматривают безотказность в течение смены (она особенно важна), в течение заданного пробега (например, для международных перевозок) или между очередными видами ТО. В последнем случае показатели безотказности характеризуют эффективность и качество ТО. Оценка безотказности по интервалам пробега в течение всего срока работы автомобиля характеризует темп его старения.

Долговечность — свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения работ ТО и ремонта. [c.50]

Для деталей указанные показатели определяются при проведении их ремонта или, что реже, при списании деталей. Для агрегатов определяются ресурсы до ремонта и между ремонтами. Для автомобилей, кроме ресурсов до ремонта, определяются и нормируются, как правило, сроки службы до их списания. [c.51]

Ремонтопригодность (эксплуатационная технологичность) — свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения ТО и ремонта. Основными показателями ремонтопригодности являются средние продолжительность и трудоемкость выполнения операций ТО и ремонта, которые применяются при нормировании и сравнении различных автомобилей.

Определяются также вероятность выполнения операций (вида) ТО и ремонта в заданное время и гаммапроцентное время выполнения операции (вида) ТО или ремонта. Эти показатели необходимы для определения возможности проведения операций в заданное (или лимитированное) время. Для характеристики ремонтопригодности используется ряд частных показателей, определяющих влияние конструктивных особенностей автомобиля на трудоемкость и продолжительность его обслуживания или ремонта. К ним относятся, например, абсолютное или относительное количество мест (точек) обслуживания на автомобиле (агрегате и т. д.) и их доступность, а также трудоемкость снятия узлов, агрегатов и деталей, число марок применяемых эксплуатационных материалов, номенклатура необходимого оборудования и инструмента и др.

[c.51]

Определяются также вероятность выполнения операций (вида) ТО и ремонта в заданное время и гаммапроцентное время выполнения операции (вида) ТО или ремонта. Эти показатели необходимы для определения возможности проведения операций в заданное (или лимитированное) время. Для характеристики ремонтопригодности используется ряд частных показателей, определяющих влияние конструктивных особенностей автомобиля на трудоемкость и продолжительность его обслуживания или ремонта. К ним относятся, например, абсолютное или относительное количество мест (точек) обслуживания на автомобиле (агрегате и т. д.) и их доступность, а также трудоемкость снятия узлов, агрегатов и деталей, число марок применяемых эксплуатационных материалов, номенклатура необходимого оборудования и инструмента и др.

[c.51]

Имея отчетные данные или ведя наблюдения за изделиями (деталями, агрегатами, автомобилями), можно дать вероятностную характеристику свойствам надежности, а также оценить закономерности изменения технического состояния.

Вернуться к основной статье

Надежность машин — Справочник химика 21

Повышать надежность машин и аппаратов химического производства, так как аварийная остановка современной высокопроизводительной технологической системы иногда приносит убытки, превышающие стоимость самого оборудования. Частые причини выхода из строя машин и аппаратов химического производства — коррозия и повреждение наиболее ответственных узлов. [c.5]Должна быть доказана безопасность осуществления процесса при выходе из строя управляющей машины однако, несмотря на это, к надежности машины нужно предъявлять высокие требования. [c.163]

Прп разработке оборудования для обеспечения надежности машины необходимо обеспечить надежность каждой ее детали. Для серийного оборудования обязательны отработка, создание и испытание опытных образцов. Поскольку на надежность деталей оказывают влияние условия эксплуатации, повышение надежности требует получения информации от предприятий, эксплуатирующих оборудование, и анализа причин выхода из строя оборудования. Кроме того, для определения надежности используются специальные ускоренные испытания на стендах. [c.51]

Для серийного оборудования обязательны отработка, создание и испытание опытных образцов. Поскольку на надежность деталей оказывают влияние условия эксплуатации, повышение надежности требует получения информации от предприятий, эксплуатирующих оборудование, и анализа причин выхода из строя оборудования. Кроме того, для определения надежности используются специальные ускоренные испытания на стендах. [c.51]

Требование надежности оказывает влияние на конструкцию машины. Лри уменьшении числа конструктивных элементов надежность машины увеличивается. В машине сложной конструкции не удается добиться равнопрочности всех деталей.

На практике желательно работать в области внезапных отказов, не доводя состояние оборудования до износных отказов. Для этого применяются профилактические осмотры и ремонты. Таким образом, экспоненциальный закон приобретает важное значение для теории надежности машин. [c.59]

Рассмотренные положения теории надежности машин и аппаратов показывают, что ремонтная характеристика машины тесно связана с ее надежностью. В настоящее время модернизация оборудования, повышающая его надежность, осуществляется в период остановки оборудования на ремонт. Повышение надежности, а следовательно, и межремонтного пробега достигается усовершенствованием конструкции отдельных узлов с использованием новых коррозионностойких материалов и различных методов упрочнения поверхности деталей. [c.63]

В настоящее время модернизация оборудования, повышающая его надежность, осуществляется в период остановки оборудования на ремонт. Повышение надежности, а следовательно, и межремонтного пробега достигается усовершенствованием конструкции отдельных узлов с использованием новых коррозионностойких материалов и различных методов упрочнения поверхности деталей. [c.63]

Надежность машины, состоящей из 40 деталей, должна быть 0,9. Какой должна быть надежность детали нрн равной интенсивности отказов для всех деталей [c.74]

Контроль чистоты нефтяных масел дает возможность оценивать эффективность систем их очистки и своевременно выявлять неисправности при эксплуатации этих систем, что позволяет существенно снижать загрязненность масел и повышать надежность машин, агрегатов и узлов, в которых эти масла применяются. [c.297]

Большие задачи стоят перед горной наукой по разработке и внедрению наиболее экономичных способов добычи угля. Горная наука должна обеспечить успешное внедрение на шахтах комплексной автоматизации и выемки угля без присутствия людей в очистных забоях, а также разработать безопасные способы выемки угольных пластов на больших глубинах в условиях повышенного горного давления. Необходимо завершить создание надежных машин для гидравлического способа добычи угля. [c.205]

Горная наука должна обеспечить успешное внедрение на шахтах комплексной автоматизации и выемки угля без присутствия людей в очистных забоях, а также разработать безопасные способы выемки угольных пластов на больших глубинах в условиях повышенного горного давления. Необходимо завершить создание надежных машин для гидравлического способа добычи угля. [c.205]

Вероятность выхода ее из строя в течение этого периода очень мала. Общее определение надежности нуждается в конкретизации применительно к различным условиям работы. В одних случаях под надежностью мащины понимают стабильность ее параметров и минимальное ухудшение эксплуатационных характеристик за определенный период времени, в других — отсутствие внезапных выходов из строя при нормальной работе за определенный период времени, в других — отсутствие внезапных выходов из строя при нормальной работе за определенный период времени. Необходимы показатели надежности машины, отражающие частоту внезапных выходов ее из строя и степень ухудшения характеристик работы машины во времени.

[c.226]

[c.226]Наряду с надежностью машины или агрегата существует понятие надежности отдельных деталей и узлов. Надежность деталей определяется длительностью межремонтного срока их службы чем выше гарантийный межремонтный срок службы деталей, тем выше их надежность и, как правило, тем выше долговечность машины в целом. Но не следует отождествлять долговечность машины и срок службы ее отдельных деталей и узлов. [c.226]

Надежность машины характеризуется непрерывностью и длительностью ее работы без ремонта. Надежной считается конструкция, обеспечивающая бесперебойную работу машины в течение определенного, довольно длительного срока ее эксплуатации. [c.517]

Повышение надежности. Повышение надежности машин является общей технической задачей, которая должна решаться на всех этапах проектирования, изготовления и эксплуатации. Повышение надежности позволяет увеличить период работы машины между ремонтами и уменьшить число ремонтов за время службы машины. [c.27]

[c.27]

По номограмме отношения давлений в ступенях уменьшаются от первой ступени к последней. При этом повышается экономичность, достигаются эксплуатационные преимущества. В ступенях высокого давления охлаждение цилиндров мало эффективно, вследствие чего показатель политропы сжатия и, следовательно, температуры в цилиндрах выше, чем в ступенях низкого давления. Понижение отно шения давлений в ступенях высокого давления выравнивает температуры нагнетания по ступеням, улучшает условия смазки и повышает надежность машины. [c.70]

Каждой системе в зависимости от ее назначения и важности выполняемых функций устанавливается требуемый класс чистоты жидкости. При этом обязательно учитываются требования по надежности машин и механизмов и устанавливается срок службы. [c.17]

Ибрагимов И.Г., Кузеев И.Р., Филимонов Е.А., Баязитов М.И. Остаточные толщины стенки труб конвекционных и радиантных экранов нагревательных печей// Повышение эффективности и надежности машин и аппаратов в основной химии. -Сумы, 1986.- С.217-218. [c.44]

-Сумы, 1986.- С.217-218. [c.44]

РД 26-11-20-88. Надежность изделий химического и нефтяного машиностроения. Система контроля и оценки надежности машин в эксплуатации. Контроль нормированных показателей надежности изделий единичного и мелкосерийного производства. — М. НИИХИММАШ. [c.291]

РД 26-11-21-88. Методические указания. Надежность изделий химического и нефтяного машиностроения. Система контроля и оценки надежности машин в эксплуатации. Оценка надежности изделий по результатам эксплуатационных наблюдений (испытаний). — М. НИИХИММАШ, 1988. [c.291]

Кроме термодинамической вероятности процесса необходимо рассматривать кинетику процесса, так как она определяет долговечность и надежность машин и конструкций, работающих в коррозионных средах. [c.507]

Защита металлов от коррозионного разрушения состоит из целого комплекса мероприятий по увеличению работоспособности и надежности машин и конструкций в данной среде. Часть этих мер закладывается еще в процессе проектирования, часть — в процессе изготовления машин или конструкций, а остальные меры должны быть приняты в процессе эксплуатации. [c.521]

Часть этих мер закладывается еще в процессе проектирования, часть — в процессе изготовления машин или конструкций, а остальные меры должны быть приняты в процессе эксплуатации. [c.521]

Технико-экономические расчеты показывают, что наименьшие капитальные и эксплуатационные затраты на компримирование газа достигаются, когда производительность компрессора равна производительности технологического блока (технологической линии). При этом надежность машины должна быть такой, чтобы ее можно было устанавливать без резерва. Поэтому возникает [c.375]

Современные химико-энерготехнологические системы (ХЭТС) крупнотоннажных производств аммиака представляют собой совокупность различных ХТП, энерго- и теплотехнических процессов [4, 13, 49, 93]. Основными причинами многих аварий и несчастных случаев, происшедших в этом производстве, являются нарушения технологической дисциплины, недостаточно высокая надежность машин, аппаратов, арматуры, КИП и АСУ, неудовлетворительная организация ремонтных работ и эксплуатация неисправного оборудования, плохое соблюдение требований техники безопасности. [c.108]

[c.108]

Пебалк В. Л., Пекович Л., Костанян А. Е. и др. — В кн. Основные направления создания и повышения технического уровня, качества и надежности машин и аппаратов химического и нефтеперерабатывающего машиностроения (Об. рефератов докладов). М., Цинтихимнефтемаш, 1970, с. 59—60. [c.257]

Увеличение производительности и широкое внедрение автоматизации предъявляют повышенные требования к надежности машин и аппаратов. Расчетный срок службы аппаратов 10—12 лет. Если и производстве отсутствует значительная коррозия, то аппараты слул ат дольше указанного срока. Долговечность и надежность аппаратуры повышают путем использования материалов, устойчивых к коррозии и действию высоких температур, путем применения безотказно работающих узлов и механизмов и контроля за состоянием стенок аппарата, сварных швов и антикоррознонны)Корпус аппарата служит обычно значительно дольше, чем разли птые внутренние устройства, которые периодически меняют во время ремонтов.

В настоящее время наблюдается тенденция так подбирать копструкцпоиные материалы различных уз.лов I деталей одного аппарата, чтобы срок их службы был примерно одинаков. [c.11]

В настоящее время наблюдается тенденция так подбирать копструкцпоиные материалы различных уз.лов I деталей одного аппарата, чтобы срок их службы был примерно одинаков. [c.11]Колебания и вибрация. Интенсификация технологических процессов, протекающих в матнинах химических производств, непосредственно связана с ростом напряженности энергетических потоков от двигателя к рабочей машине, увеличением скоростей движения исполнительных органов, повышением требований к надежности машин. По этим причинам особое внимание уделяют изучению механических колебаний, под которыми понимают много-4 [c.44]

Ремонтопригодность входит в понятие надежности. Однако высокая надежность машины не всегда означает высокую ремонто-пригод юсть. Поэтому при разработке машины (аппарата) приходится обращать особое внимание на обеспечение достаточного уровня ремонтопригодности. Ремонтопригодность может быть предусмотрена при проектировании машины для существующей машины способ повышения ремонтопригодности намечается в процессе ее эксплуатации и осуществляется как модернизация, направленная на повышение эксплуатационных характеристик. [c.67]

[c.67]

Безопасность ХЭТС практически полностью зависит от показателей надежности АСУ и систем защитных блокировок, надежности машин и оборудования, от уровня профессиональной подготовки обслуживающего персонала и производственной дисциплины на данном предприятии. Требование высокого уровня [c.108]

Компрессоры малой производительности должны быть простыми в монтаже и обслуживании, а предназначенные для передвижных установок и судов, кроме того, компактными и легкими. Компрессоры большой производительности должны быть надежными и экономичными. Требования простоты обслуживания и ремонта предъявляются ко всем машинам, но нельзя не учитывать, что крупные компрессоры обслуживаются более квалифицированным персоналом, чем малые. Надежность в работе — тоже общее требование, но оно особо существенно для крупных комирессоров, которые часто работают без остановок в течение двух-трех месяцев, притом годовые простои из-за ремонтов не должны быть более 4% времени их работы. Безаварийность является первым условием, так как затраты, направленные на повышение надежности машины, незначительны по сравнению с теми убытками, которые вызываются простоями компрессора с остановкой или сокращением из-за этого производства. [c.126]

Безаварийность является первым условием, так как затраты, направленные на повышение надежности машины, незначительны по сравнению с теми убытками, которые вызываются простоями компрессора с остановкой или сокращением из-за этого производства. [c.126]

Зайнуллин P. ., Арсланова Ф.К., Абдеев Р.Г. Повышение прочности и долговечности сварных соединений химических аппаратов при наличии смещения кромок //Повышение эффективности и надежности машин и аппаратов в основной химии Тезисы докл. Всесоюзн. конф. /Сумы, 1986.- С.69. [c.408]

Критерии и показатели эксплуатационной надежности

Эксплуатация и ремонт машин и оборудования НиГ промыслов.

Лекция 3.

Критерии и показатели эксплуатационной надежности.

Одним из важных свойств, характеризующих качество и технический уровень буровых машин и оборудования является их надежность. Согласно принятой терминологии (ГОСТ 24002-83), надежностью называют свойства технического объекта сохранять во времени в установленных изделиях значения всех параметров, способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

На основании теории надежности устанавливаются закономерности возникновения отказов и восстановления работоспособности, прогнозируются возможные отказы, выявляются способы повышения надежности при конструировании, изготовлении и эксплуатации различных объектов, а так же разрабатываются методы сбора, учета и анализа статистических данных, необходимых для расчета показателей надежности. Уровень надежности закладывается при проектировании, обеспечивается в процессе изготовления и поддерживается в эксплуатации.

Основное направление исследований надежности буровых машин и оборудования — изучение наиболее важных её аспектов на основе общей теории надежности, практических достижений в смежных областях теории и накопленных статистических данных. Расширение работы в этой области имеет первостепенное значение для дальнейшего роста эффективности бурения нефтяных и газовых скважин и сокращения капитальных затрат на создание промысловых ремонтных служб и заводов, занятых изготовлением сменного бурового оборудования, запасных частей и деталей.

1. Термины и определения основных понятий.

Рекомендуемые файлы

Термины и определения основных понятий надежности, принятые в науке, технике и производстве, установлены ГОСТ 27002-83 и обязательны для применения в документации всех видов. Рассматриваемые термины и определения применимы к БУ в целом, а также и отдельным агрегатам, деталям и оборудованию. При изучении свойств и показателей надежности пользуются понятиями, характеризующими техническое состояние объекта и событие. Различают следующие состояния: исправное, неисправное, работоспособное, неработоспособное и предельное.

В предельном состоянии объект соответствует всем требованиям нормативно-технической и конструкторской документации, в неисправном – не соответствует хотя бы одному из этих требований. Работоспособность – это состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документаций. Работоспособность объекта характеризуют совокупностью определенных признаков, нахождением значений заданных параметров объектов в пределах допусков, установленных для этих параметров. Работоспособность объекта характеризуют рядом качественных признаков нормальной работы. В неработоспособном состоянии значение хотя бы одного из параметров не соответствуют указанным требованиям. Понятие «исправность» шире понятия «работоспособность»: исправный объект удовлетворяет всем требованиям, а работоспособность лишь тем, которые обеспечивают нормальное функционирование объекта. Работоспособный объект может быть неисправным, например не удовлетворять эстетическим требованиям, если ухудшение внешнего вида объекта не препятствует его применению по назначению. Предельным называют такое состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно. Предельные состояния возникают в случае неустранимого нарушения требований безопасности (оборваны проволоки каната), неустранимого превышения заданных параметров (износ канавок шкивов), неустранимого снижения эффективности эксплуатации (износ цилиндровых втулок), при необходимости проведения текущего или капитального ремонтов.

Отсюда следует, что переход объекта в предельное состояние влечет за собой временное или окончательное прекращение применение объекта по назначению. К понятию «событие» относятся повреждение и отказ, вследствие которых происходит переход объекта из одного состояния в другое. Повреждением называют событие, заключающиеся в нарушении исправности при сохранении работоспособного состояния. Отказ – событие, заключающиеся в нарушении работоспособного состояния. Признаками возникновения отказа являются недопустимые изменения признаков работоспособности. Наряду с износом, коррозией и усталостными разрушениями отказы могут быть вызваны грубыми нарушениями технологии изготовления, правил эксплуатации и технического обслуживания. При решении задач надежности важное значение имеют анализ и классификация отказов. По части отказов, присущей данному объекту и условиям эксплуатации, различают единичныеотказы и повторяющиеся отказы.

Явления, процессы, события и состояния, обусловленные возникновением отказа, называются последствиями отказов. Отказы буровых машин и оборудования условно можно разделить на три вида. К первому относятся отказы, вызывающие только материальные затраты, связанные со сменой и ремонтом отказавшего оборудования.

Второй вид отказов характеризуется экономическими потерями вследствие вынужденных простоев.

К третьему виду относятся отказы, вызывающие большие экономические потери, возможные аварии, угрожающие безопасности персонала.

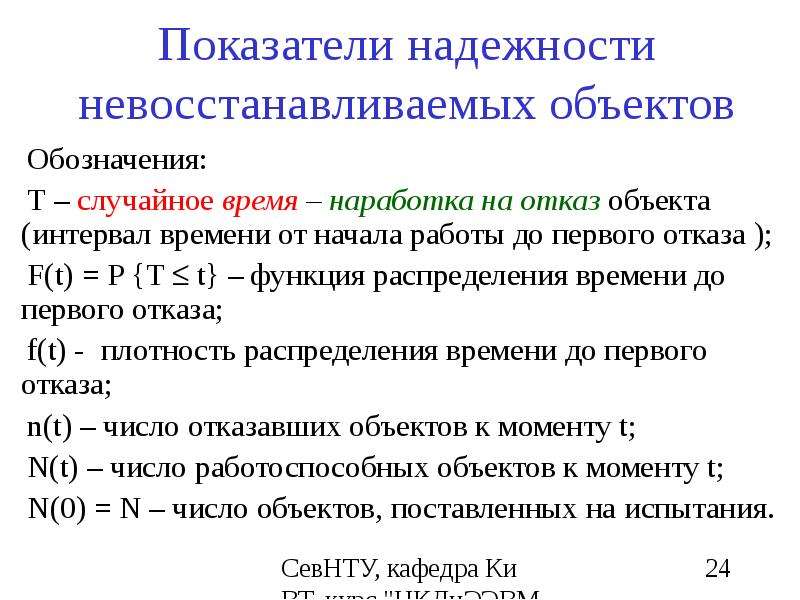

По возможности устранения отказов машины и оборудование подразделяются на восстанавливаемые и невосстанавливаемые. Восстанавливаемые – объекты, для которых восстановление работоспособного состояния предусмотрено в нормативно-технической и конструктивной документации. К невосстанавливаемым относятся: талевый канат, тормозные накладки, клапаны бурового насоса, долота, пружины, подшипники и т.д. их восстановление не предусмотрено технической документацией.

Наряду с этим различают ремонтируемые и неремонтируемые объекты. К ремонтируемым относятся объекты, для которых проведение ремонтов предусмотрено в технической документации.

Надежность объекта определяется его безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность – это свойство объекта непрерывно сохранять работоспособность в течении некоторого времени или некоторой наработки. Безотказность может рассматриваться не только в режиме работы объекта, но и при хранении и транспортировке его.

Долговечность – это свойство объекта сохранять работоспособность до наступления предельного состояния (неустранимого отказа) при установленной системе технического обслуживания и ремонта. Это состояние может наступать вследствие износа, поломки, коррозии и т.д. наработка объекта от начала его эксплуатации до наступления предельного состояния называется техническим ресурсом. Календарная продолжительность от начала эксплуатации объекта до перехода в предельное состояние называется сроком службы.

Ремонтопригодностью называют свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонтов. Для бурового и промыслового оборудования имеется в виду их приспособленность к ремонтам в полевых условиях. Количественно ремонтопригодность определяется затратами труда и средств. Ремонтопригодность определяется доступностью, контролируемостью, легкосъемностью, взаимозаменяемостью, степенью унификации и т.д.

Сохраняемость – свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течении или после хранения и транспортировки. Сохраняемость имеет две составляющих: одна во время хранения, другая – во время применения после хранения.

Срок сохраняемости – такая продолжительность пребывания объекта в режимах хранения и транспортирования при которых при которой изменения показателей безотказности, долговечности и ремонтопригодности находятся в допустимых пределах. Сохраняемость характеризует сопротивляемость объекта воздействию влажности, атмосферного давления и температуры, загрязненности рабочего места. Высокие показатели сохраняемости достигаются путем герметизации, покраска, применения заглушек, опор и т.д.

Важное понятие, относящееся к надежности — резервирование. Под ним понимается средство повышения уровня надежности введением дополнительных средств и возможностей. Цель резервирования – обеспечивать отказоустойчивость объекта в целом. В БУ используются следующие виды резервирования: общее – когда объект резервируется в целом – компрессоры. Раздельное – когда резервируются отдельные объекты оборудования – противовыбросовое; замещение –при котором функции объекта выполняются другим – автоматическая подача долота. Отношение числа резервных изделий к числу резервируемых называется кратностью резервирования. Резервирование с кратностью равной единице называется дублированием.

Различают единичные и комплексные показатели надежности. Единичный показатель количественно характеризует одно из свойств, составляющих надежность объекта. Комплексный не менее двух. Например безотказность и ремонтопригодность.

Основным показателем безотказности является вероятность безотказной работы Р (t0), определяющая вероятность того, что в заданном интервале времени t0=Т не возникнет отказ объекта. Значение Р (t0) как всякой вероятности находится в пределах 0≤ Р (t0)≤1.

Например, если вероятность безотказной работы машины за время Т=1000 ч равна 0,95, то это означает, что из общего числа однотипных конструкций в среднем около 5% будут иметь отказы раньше чем через 1000 ч работы. Так как безотказная работа и отказ взаимопротивоположные события, то сумма их вероятностей равна 1.

Р (t0)+Q(t0)=1, 0≤t≤1.

К показателям безотказности относятся средняя наработка до отказа, гамма-процентная наработка до отказа, средняя наработка на отказ, интенсивность отказов и параметр потока отказов. В случаях легко устранимых отказов показателем безотказности является средняя наработка на отказ, определяемая отношением наработки восстанавливаемого объекта к ожидаемому числу его отказов в течении этой наработки. Средняя наработка на отказ означает наработку восстанавливаемого объекта в среднем на один отказ в рассматриваемом интервале суммарной наработки или определенной продолжительности эксплуатации.

Параметр потока отказов определяется отношением среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки.

Термин интенсивность отказов означает условную плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемую для рассматриваемого момента времени при условии, что до этого момента отказ не возник. Для талевых канатов, подшипников и других невосстанавливаемых объектов показателем безотказности является средняя наработка до отказа.

В качестве показателей долговечности используется средний ресурс, гамма-процентный ресурс. Средним ресурсом называют математическое ожидание ресурса.

Гамма-процентный ресурс – наработка, в течении которой объект не достигает предельного состояния с заданной вероятностью γ- гамма выраженной в процентах.

Для невосстанавливаемых объектов ответственного назначения показатели долговечности является назначенный ресурс (срок службы). Показателем ремонтоспособности является среднее время восстановления. Время восстановления слагается из времени обнаружения, поиска причины отказа и устранения последствий отказа. Для оценки сохраняемости изделий пользуются показателем средний срок сохраняемости – означает ожидаемый срок сохранности, включающей продолжительность хранения, транспортировки объекта в заданных условиях, в течении и после которой сохраняется значение заданных показателей в установленных пределах.

К комплексным показателям надежности относится коэффициент готовности

где Т0— наработка на отказ;

ТВ— среднее время восстановления.

Коэффициент готовности характеризует два свойства: безотказность и ремонтируемость. Время на восстановления работоспособности в условиях эксплуатации принято считать простоем.

Для оценки надежности буровых машин может служить коэффициент технического использования, выражающий отношение времени пребывания объекта в работоспособном состоянии к сумме времени в работоспособном состоянии и времени обслуживания и ремонтов.

.

Экономическим показателем надежности буровых машин и оборудования может служить сумма затрат на проведения технического обслуживания за время бурения скважин.

2. Выбор номенклатуры показателей надежности буровых машин и оборудования.

Номенклатура показателей надежности выбирается в зависимости от технических, эксплуатационных и экономических параметров и особенностей рассматриваемых машин и оборудования. Число выбранных параметров надежности должно быть минимальным, но достаточным для оценки. В зависимости от последствий отказа, ремонтопригодности и признаков определяющих необходимость прекращения эксплуатации, буровые машины и оборудование подразделяются на отдельные группы.

I группа объединяет ремонтируемые и эксплуатирующиеся до определенного состояния машины и оборудование, последствием отказов которых, являются потери от вынужденных простоев. Это БУ в целом, ОЦС, буровые насосы, лебедки. Экономический эффект от эксплуатации этих машин зависит от длительности их безотказной работы и времени простоев за основные показатели надежности этой группы машин принимаются:

1) Коэффициент готовности или коэффициент технического использования.

2) Наработка на отказ.

3) Средний ресурс до капремонта или полный средний ресурс.

II группа – вышка, талевый канат – испытывающие циклические нагрузки. Нормируемым показателем надежности в связи с этим являются:

1) Вероятность безотказной работы за время t.

2) Средний ресурс и средний срок службы.

III группа – ремонтируемое оборудование первый отказ которого совпадает с наступлением его предельного состояния и отдельные элементы оборудования, которые эксплуатируются до первого отказа не подлежат ремонту. К этому оборудованию относится ротор.ю а к элементам – уплотнения, поршни, клапаны. В качестве показателей надежности принимаются:

1) Средний ресурс до капремонта.

2) Средний ресурс.

IV группа – наиболее многочисленная, эксплуатируемая до предельного состояния. Сюда относятся узлы талевого механизма, цепные передачи, вертлюги, запорные устройства.

Показателями надежности являются:

1) Коэффициент готовности или коэффициент технического использования.

2) Средний ресурс до капитального ремонта либо полный средний ресурс.

V группа – ремонтируемое оборудование, эксплуатируемое до предельного состояния, после которого необходим капитальный ремонт. Отказы этой группы не вызывают простоев БУ. сюда относятся: компрессорные блоки, установки очистки раствора. Основными показателями надежности являются:

1) Наработка на отказ.

2) Средний ресурс до капитального ремонта.

VI группа – устройства, используемые для обеспечения безопасности и устранения аварий. Для этой группы характерны режимы ожидания работы характерны режимы ожидания работы (противовыбросовое оборудование, ограничитель подъема тальблока) показаниями надежности являются:

1) Коэффициент оперативной готовности.

2) Назначенный ресурс.

Весь период эксплуатации оборудования состоит из трех:

«15.3 Английский роман XVIII века» — тут тоже много полезного для Вас.

I. Период повышенного значения потока отказов (вследствие скрытых дефектов конструкторского и производственного характера).

II. Период нормальной эксплуатации, накопление повреждений и редкие отказы.

III. Период интенсивного роста отказов.

В большинстве случаев наработка оборудования измеряется машинным временем в часах. Факторы влияющие на надежность бурильных машин и оборудования нося случайный характер. В этой связи основной метод изучения надежности – статистический, а для решения теоретических задач используется теория вероятностей.

Литература:

1. Баграмов Р.А. «Буровые машины и комплексы», изд. Недра 1988.

Надежность автомобиля это

Надежность автомобиля и ее основные характеристики

Надежность автомобиля — это свойство автомобиля выполнять заданные функции, сохраняя значения установленных эксплуатационных показателей в пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения автомобиля и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как для автомобиля, так и для его агрегатов (систем, узлов и деталей), направленным на выполнение автомобилем рабочих функций с установленными показателями в течение ресурса до капитального ремонта.

Надежность автомобиля не остается постоянной в течение всего срока его службы. По мере изнашивания деталей, механизмов и агрегатов надежность уменьшается, так как вероятность выхода из строя деталей увеличивается. Новые автомобили всегда более надежны по сравнению с автомобилями, имеющими большой пробег или прошедшими капитальный ремонт. Следовательно, заданная степень надежности автомобиля рассматривается в связи с определенным пробегом. Надежность зависит также и от того, в каких условиях работает автомобиль.

При работе, например, на дорогах с твердым усовершенствованным покрытием надежность автомобиля больше, чем при работе по бездорожью. Надежность летом всегда выше, чем зимой, при прочих равных условиях. Поэтому, понятие «надежность автомобиля» тесно увязывается с условиями его эксплуатации. Надежность агрегатов и узлов определяется главным образом долговечностью деталей. Поэтому прежде всего необходимо широкое экспериментальное исследование, выявляющее детали, критические по надежности.

Современная наука и техника в области автомобилестроения позволяют обеспечивать ресурс основных агрегатов, в том числе двигателя до капитального ремонта и более, намного увеличивать наработку на отказ других агрегатов и механизмов. Повышение надежности автомобилей, обеспечение удобного доступа к обслуживаемым агрегатам и узлам, их совершенствование для облегчения обслуживания и ремонта, уменьшение количества точек смазки, увеличение периодичности технического обслуживания позволяют сократить простои автомобилей в техническом обслуживании и ремонте и тем самым повысить их производительность.

Автомобиль, как правило, рассчитывается на длительную работу. Разностойкость сопряжений агрегатов автомобиля требует периодических остановок для его обслуживания и замены наименее стойких деталей. Поэтому необходимо стремиться к тому, чтобы эти остановки были реже и требовали минимальных трудовых и материальных затрат. Следовательно, надежность должна содержать не только вероятность безотказной работы в течение заданного времени, но и показатели, характеризующие выполнение работ по техническому обслуживанию и ремонту в кратчайшие сроки с минимальными трудовыми и материальными затратами.

Уменьшить объем работ по техническому обслуживанию и ремонту и их трудоемкость можно либо за счет увеличения долговечности деталей, либо за счет приспособления конструкции автомобиля и его агрегатов к быстрой замене износившихся сопряжений и узлов, т. е. за счет улучшения ремонтопригодности, либо за счет одновременного улучшения показателей долговечности и ремонтопригодности.

Долговечность деталей, узлов и агрегатов и ремонтопригодность конструкции автомобиля — это два мощных рычага, с помощью которых можно повысить его надежность на стадии проектирования и в процессе модернизации.

Проблема надежности обеспечивается на четырех основных этапах:

- определение исходных требований к качеству новой модели с учетом уровня современной техники, имеющихся аналогов, конъюнктуры рынка и интересов потребителей

- проектирование, т. е. разработка конструкторской документации, выполнение комплексных стендовых и дорожных испытаний

- производство

- работа с потребителями (сбор информации о всех отказах и неисправностях, возникающих в процессе эксплуатации, упрощение и снижение трудоемкости технического обслуживания и ремонтных работ, обеспечение запасными частями)

При конструировании автомобилей должно соблюдаться правило, чем меньше ожидаемая долговечность той или иной детали сопряжения, тем большей ремонтопригодностью должна обладать конструкция автомобиля. Поэтому надежность автомобиля — категория не только техническая, но и экономическая. Она должна отражать затраты общественно необходимого труда на создание автомобиля и поддержание его в работоспособном состоянии в процессе эксплуатации. Надежность зависит прежде всего от уровня технического оснащения завода-изготовителя, заводов — пocпоставщиков сырья, качества материалов, полуфабрикатов и готовых деталей. Решение сложных проблем надежности современных автомобилей невозможно без глубокого теоретического изучения физико-химических процессов, вызывающих износ и поломку деталей, и разработки на этой базе соответствующих практических рекомендации по конструированию, производству и эксплуатации автомобилей.

Принятые на серийное производство автомобили в течение всего времени нахождения их на производстве подвергаются заводами-изготовителями конструктивному улучшению с целью повышения качества и эксплуатационных показателей. Качество изготовления автомобиля определяется техническим и технологическим уровнями производства, квалификацией персонала, применяемыми материалами и уровнем организационно-управленческого регулирования производства. В условиях серийного и массового производства изготовить бездефектные автомобили практически невозможно, потому что всегда имеются случайные факторы, которые являются причиной появления дефектов. Такими факторами могут быть погрешности технологического оборудования, инструмента, приспособлений, режимов обработки, материалов (например, неоднородность структуры), настройки измерительных средств. Таким образом, дефекты и неисправности новых автомобилей — объективная закономерность их производства. Проведение же сплошного контроля качества автомобилей, сходящих с конвейера заводов, практически невозможно и экономически нецелесообразно. Поэтому для определения показателей надежности необходимо осуществлять систематическое наблюдение за работой автомобилей в различных условиях эксплуатации в течение всего гарантийного и межремонтного пробегов. В этих целях, а также для отработки обоснованных нормативов по техническому обслуживанию и ремонту автомобилей, наиболее полноотвечающих условиям эксплуатации в различных географических и климатических зонах страны, организуется опытная эксплуатация автомобилей.

Термины надежности

Для того чтобы дать оценку надежности автомобиля, необходимо правильно классифицировать термины надежности.

Исправность — это состояние автомобиля, при котором он соответствует всем техническим требованиям, установленным нормативно-технической документацией как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так ив отношении второстепенных параметров, характеризующих внешний вид, удобство эксплуатации и т. д.

Неисправность — это состояние автомобиля, при котором он в данный момент времени не удовлетворяет хотя бы одному из требований, установленных нормативно-технической документацией.

Работоспособность — это состояние автомобиля, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией.

Значит, между работоспособностью и исправностью существует очень важное различие: исправность предполагает, что выполняются все требования, относящиеся как к основным, так и к второстепенным параметрам, установленным нормативно-технической документацией. Работоспособность характеризует только требования, относящиеся к основным параметрам. Требования, относящиеся к второстепенным параметрам, могут не выполняться. Так, например, автомобиль остается работоспособным, когда у него повреждены лакокрасочные или антикоррозионные покрытия, сгорела лампочка освещения щитка приборов и т.д.

Отказ и его виды

Остановка автомобиля из-за возникших технических неисправностей или работа с недопустимыми отклонениями от заданных рабочих характеристик называется отказом.

Отказ автомобиля можно также определить как полную или частичную утрату им работоспособности.

Полный отказ — это отказ, лишающий автомобиль подвижности.

Частичный отказ — это снижение эксплуатационных качества автомобиля.

Неисправности, устраняемые водителем в пути с помощью индивидуального комплекта ЗИП и за время проведения ежедневного технического обслуживания, и неисправности, не влияющие на работоспособность автомобиля, в отказы не включаются.

В зависимости от причины появления отказы подразделяются на заводские и эксплуатационные.

Заводские отказы — это отказы, появившиеся по вине завода — изготовителя автомобиля. Они подразделяются на конструктивные и производственные.

Эксплуатационные отказы — это отказы, обусловленные нарушением правил эксплуатации и внешними воздействиями, не свойственными нормальной эксплуатации. Эксплуатационные отказы и неисправности при оценке надежности автомобиля не учитываются.

Отказы и неисправности, учитываемые при оценке надежности автомобиля, могут значительно отличаться по степени влияния на его работоспособность и сложности их устранения. Поэтому необходимо их классифицировать и по этим признакам.

По признаку «степень влияния на работоспособность» отказы и неисправности распределяются на три группы:

- лишающие автомобиль подвижности

- снижающие эксплуатационные качества

- не влияющие на работоспособность автомобиля

К группе лишающих автомобиль подвижности относятся отказы, без устранения которых дальнейшее его использование невозможно (отсутствие подачи топлива, поломка буксирного крюка тягача и др.) или недопустимо (отсутствие давления в системе смазки двигателя, отказ тормозов и т. п.).

Неисправности этой группы являются полными отказами автомобиля. Их появление вызывает необходимость восстанавливать автомобиль на месте выхода из строя или буксировать в автотранспортное предприятие.

К группе отказов, снижающих эксплуатационные качества, относятся отказы и неисправности, ухудшающие такие показатели, как время подготовки к движению, средняя скорость движения, грузоподъемность, проходимость, расход ГСМ и т. д., но допускающие использование автомобиля по назначению в течение некоторого времени.

К группе неисправностей, не влияющих на работоспособность, относятся неисправности, не ухудшающие основные характеристики автомобиля, не создающие неудобства при его эксплуатации и устранение которых может быть отложено до очередного номерного технического обслуживания (незначительные подтекания смазочного материала через уплотнения, трещины элементов облицовки, отслоение лакокрасочных покрытий и т. п.).

Отказы как случайные события могут быть независимыми и зависимыми. Независимый отказ — это отказ, который не приводит к отказу других элементов автомобиля. Отказ, проявившийся в результате отказа других элементов, называется зависимым. Отказ может быть внезапным, если повреждения агрегатов автомобиля наступают мгновенно, и постепенным, в результате длительного, постепенного изменения параметров элементов (усталость металла, изнашивание поверхности и пр.).

Характеристики надежности

Чтобы оценить качество продукции, выпускаемой автомобильной промышленностью, применительно к конкретным условиям эксплуатации, необходимо изучать надежность автомобилей после их обкатки.

Сравнение надежности новых и капитально отремонтированных автомобилей, работающих в одинаковых условиях, может дать объективную оценку качества ремонта.

Количественные характеристики надежности одномарочных автомобилей, полученные различными автотранспортными предприятиями, но работающих в одинаковых условиях, являются достаточно точными характеристиками уровня технической эксплуатации автомобилей в конкретном автотранспортном предприятии.

Анализ характеристик надежности автомобилей позволяет выявить узкие места в организации и технологии технического обслуживания и ремонта. Эти данные могут быть использованы для обоснованных заявок на запасные части и материалы.

Для характеристики надежности автомобиля в зависимости от конструктивно-технологических и эксплуатационных факторов принимают систему критериев, позволяющих оценивать надежность всего автомобиля или отдельных его элементов в числовых показателях. Только в этом случае можно сравнивать надежность различных марок и моделей автомобилей и вести работу по повышению их надежности.

Для обеспечения надежности автомобилей необходимо, чтобы показатели надежности задавались в техническом задании на проектирование и контролировались при разработке конструкции, изготовлении и эксплуатации. Следовательно, для каждого типа автомобилей в зависимости от условий их эксплуатации должны устанавливаться некоторая совокупность показателей надежности, значения и методы их количественной оценки.

Надежность автомобиля характеризуется четырьмя свойствами:

- безотказностью

- ремонтопригодностью

- долговечностью

- сохраняемостью

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Количественно оно оценивается вероятностью безотказной работы, средней наработкой до отказа, интенсивностью отказов, средней наработкой на отказ и параметром потока отказов.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Количественно оно оценивается средним временем восстановления, средней удельной трудоемкостью технического обслуживания и текущего ремонта, вероятностью восстановления работоспособности в заданное коэффициентом готовности, коэффициентом технического использования время и коэффициентом сложности отказов.

При сравнительной оценке различных типов автомобилей необходимо иметь в виду, что время их простоя в связи с проведением технического обслуживания или ремонта зависит от уровня организации этих работ, их технического оснащения, квалификации персонала и ряда других факторов эксплуатационного характера.

Долговечность — свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность и долговечность — свойства автомобиля сохранять работоспособное состояние. Но безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние, а долговечность — свойство автомобиля длительно сохранять работоспособное состояние с необходимыми перерывами для технического обслуживания и ремонта.

Определение долговечности автомобилей, агрегатов, деталей должно осуществляться на стадии проектирования одновременно с определением эксплуатационных затрат на их техническое содержание.

Количественно долговечность оценивается средним ресурсом автомобиля до капитального ремонта, средней наработкой на отказ автомобиля за пробег до капитального ремонта, средней наработкой до капитального ремонта основного агрегата, гамма-процентным ресурсом.

Каждая новая модель автомобиля должна быть более совершенной по сравнению с предыдущей и соответствовать лучшим мировым образцам. Совершенство в данном случае определяется снижением суммарных удельных затрат на изготовление и техническое содержание, а также структурой этих затрат, т. е. возможным снижением доли затрат в эксплуатации. Одновременно определяются показатели долговечности, которые имеют, как правило, тенденцию к увеличению.

Долговечность автомобилей повышается в результате совершенствования их конструкции, технологии изготовления и улучшения организации технической эксплуатации.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

Основным показателем сохраняемости автомобилей должна быть вероятность сохранения безотказности. Этот показатель характеризует готовность автомобилей к немедленному выполнению транспортной работы после определенного срока хранения.

Показателем сохраняемости является также средний срок сохраняемости автомобилей при длительном хранении.

Перечисленные свойства отражают потенциальные возможности конструкции автомобиля. Они формируются при проектировании и производстве, являются внутренними причинами, от которых зависит степень надежности автомобиля.

Надежность автомобиля

Категория:

Техническая эксплуатация автомобилей

Надежность автомобиля

Основные понятия и определения. Качеством любой машины, в том числе и автомобиля, называют совокупность свойств, определяющих степень пригодности ее для использования по назначению. Качество автомобиля обусловливается такими свойствами, как динамичность, топливная экономичность, управляемость, проходимость, приспособленность к техническому обслуживанию и ремонту.

В зависимости от типа и назначения автомобиля, конкретных условий эксплуатации требования к его свойствам не одинаковы и могут изменяться в широких пределах. Возможность реализации свойств, заложенных в конструкцию любого автомобиля, в большой степени определяется его надежностью. Надежность является одним из важнейших свойств автомобиля, от которой зависит эффективность использования автомобиля по назначению.

Надежность автомобиля — свойство выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого времени или требуемой наработки. Наработка автомобиля (объем работы) обычно измеряется в километрах пробега или тонно-километрах. В отдельных случаях наработка автомобиля может измеряться в часах. В дальнейшем под термином наработка мы будем понимать пробег автомобиля в километрах. Следовательно, надежность — это мера способности автомобиля работать без поломок и преждевременного износа деталей, нарушения регулировок механизмов и систему. е. работать без остановок по техническим неисправностям.

Надежность автомобиля в широком смысле обусловливается его безотказностью, ремонтопригодностью, сохраняемостью, а также долговечностью его агрегатов, узлов и деталей.

Безотказность автомобиля — свойство сохранять работоспособность в течение некоторого пробега без вынужденных перерывов. Показателями безотказности автомобиля могут служить, например, вероятность безотказной работы, наработки на отказ, параметр потока отказов, коэффициент готовности.

Автомобиль является восстанавливаемой системой, может многократно подвергаться различным видам технического обслуживания и ремонтам, т. е. он ремонтопригодный.

Ремонтопригодность — свойство, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технических обслуживаний и ремонтов. В зависимости от уровня ремонтопригодности автомобиля изменяется продолжительность простоя при техническом обслуживании и ремонте, а также трудоемкость этих работ. Показателями ремонтопригодности автомобиля могут служить, например, вероятность выполнения ремонта в заданное время, удельная трудоемкость и средняя стоимость технического обслуживания.

Сохраняемость — свойство автомобиля сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортирования, установленного в технической документации. Сохраняемостью определяются целесообразные сроки хранения и консервации автомобилей, а также допустимые расстояния (время) транспортирования, после которых автомобиль остается пригодным к дальнейшей эксплуатации без ремонта. Показателем сохраняемости может служить, например, средний срок сохранности.

Сохраняемость автомобиля зависит от качества его изготовления, интенсивности протекания в его элементах необратимых процессов (старения, коррозии), внешних факторов (температуры и влажности воздуха, агрессивности среды, солнечной радиации). На срок сохраняемости большое влияние оказывает качество консервации и обслуживания автомобиля в процессе хранения, а также свойство применяемых эксплуатационных материалов.

Долговечность автомобиля — свойство сохранять работоспособность до предельного состояния с необходимыми перерывами для технических обслуживаний и ремонтов. Предельное состояние автомобиля может определяться по износу его базовых и основных деталей, по условиям безопасности движения, по изменению эксплуатационных свойств и оговаривается в технической документации. Наиболее часто предельное состояние автомобиля определяют по экономическим показателям.

Показателями долговечности автомобиля могут служить, например, ресурс (пробег автомобиля или его агрегата до предельного состояния, оговоренного в технической документации) или срок службы (календарная продолжительность эксплуатации автомобиля до предельного состояния, оговоренного в технической документации). В практике эксплуатации автомобилей основным показателем долговечности автомобиля (агрегата) принимают средний пробег до первого капитального ремонта. В этом случае очень важно точно оговорить понятие «капитальный ремонт» применительно к автомобилю или агрегату (узлу).

Работоспособность автомобиля — состояние, при котором он может выполнять заданные функции с параметрами, установленными требованиями технической документации.

Надежность автомобиля закладывается при его проектировании и доводке опытного образца, обеспечивается в процессе производства и как одно из важнейших эксплуатационных свойств проявляется и поддерживается в процессе эксплуатации. Исходя из этого, следует рассматривать конструктивную, производственную и эксплуатационную надежность автомобиля. По мере развития и совершенствования методов расчетов, конструирования и технологии производства автомобилей, внедрения научно обоснованных методов технической эксплуатации, эксплуатационная надежность автомобиля по своему уровню будет приближаться к конструктивной надежности.

Надежность автомобиля не остается постоянной в течение всего срока службы. По мере изнашивания деталей, накопления в них необратимых процессов (усталостных явлений, износа, коррозии) увеличивается вероятность появления неисправностей и отказов. Новые автомобили всегда имеют более высокую надежность по сравнению с автомобилями, имеющими большой пробег или прошедшими капитальный ремонт.

Основная задача рациональной технической эксплуатации автомобиля заключается прежде всего в том, чтобы как можно дольше сохранить заложенную в нем надежность.

Фундаментальным понятием в теории надежности является понятие отказа.

Отказ автомобиля —это событие, заключающееся в нарушении работоспособности. Отказ может произойти вследствие разрушения, деформации или износа деталей, нарушения регулировок механизмов или систем, прекращения подачи топлива, смазки или такого изменения рабочих характеристик автомобиля (потеря мощности, перерасход смазки, большой тормозной путь и др.) или его элементов, когда они выходят за пределы допустимых норм, оговоренных техническими условиями.

Необходимо различать также понятие неисправность автомобиля (или его элемента) — состояние, при котором он не соответствует хотя бы одному из требований технической документации. Различают неисправности, не приводящие к отказам (разрушение окраски кузова автомобиля, вмятины в кабине и другие), и неисправности (и их сочетания), вызывающие отказы.

Для того чтобы точно определить понятие отказ и зафиксировать все случаи отказов, необходимо точно сформулировать понятие нормального функционирования автомобиля (обусловить пределы допустимого изменения рабочих характеристик автомобиля в целом и его отдельных элементов с учетом требований эксплуатации).

В зависимости от поставленной исследователем задачи отказы автомобиля можно классифицировать по различным признакам. Для анализа физической природы отказов, их взаимосвязи для разработки мер по их прогнозированию отказы целесообразно классифицировать по следующим признакам: по их взаимосвязи — на зависимые, т. е. возникшие в результате отказа других элементов, и независимые. При анализе эксплуатационной надежности автомобиля главное внимание следует уделять первопричинам, обусловливающим возникновение зависимых отказов. Поток зависимых отказов в процессе эксплуатации свидетельствует о несовершенстве выбранной структурной схемы сложных элементов автомобиля.

По последствиям отказы делятся на опасные и безопасные. Опасные отказы — это такие, возникновение которых представляет опасность для жизни или здоровья людей, обслуживающих или пользующихся автомобилем. Опасные отказы могут возникать в механизмах управления автомобиля (рулевом управлении, тормозах).

По характеру изменения состояния автомобиля (агрегата, механизма) отказы могут быть внезапные или постепенные. Такое деление отказов является условным. Внезапные отказы в большинстве случаев являются следствием постепенного качественного изменения физико-механических свойств материалов, но скрытого от наблюдателя до момента внешнего их проявления.

Для разработки мероприятий по повышению надежности автомобилей важное значение имеет классификация отказов по причинам их возникновения. По этой классификации отказы делятся на конструкционные, технологические, эксплуатационные и износные, обусловленные старением элементов.

Конструкционные отказы обусловливаются несовершенными методами конструирования автомобиля или его элементов, ошибками и просчетами, допущенными конструктором. Эти отказы могут появляться, когда не учитываются «пиковые» (случайные) нагрузки, величина которых значительно превышает эксплуатационные нагрузки, на которые рассчитан автомобиль. Проявляются конструкционные отказы преимущественно в первые периоды эксплуатации автомобиля, однако они могут возникнуть и на более поздней стадии эксплуатации. Характерной особенностью этих отказов является то, что они присущи по месту и времени всем экземплярам данной системы (элемента).

Технологические отказы имеют в своей основе неправильно назначенные технологические процессы изготовления деталей или являются следствием нарушения принятой технологии сборки, регулировки, приработки или испытания автомобиля (агрегатов) неправильно выбранные материалы, нестабильность их свойств. Они проявляются на самой ранней стадии эксплуатации автомобиля.

Эксплуатационные отказы возникают в случае нарушения установленных правил технической эксплуатации автомобиля, а также при несоответствии конструкции автомобиля условиям внешней среды и заданным режимам работы.

Износные отказы обусловлены старением системы и возникают в результате постепенного накапливания в элементах необратимых изменений (рекристаллизация металла, коррозия, усталостные явления, изменения формы деталей и т. д.). Износные отказы возникают вследствие совместного действия нескольких причин, поэтому важно установить главную причину возникновения отказа и устранить ее.

Если при испытании новой машины произошел отказ, следовательно, на стадии проектирования уровень прочности не был скоординирован с уровнем нагрузки. Поэтому нужно хорошо знать внешние условия работы машины, нагрузки, воспринимаемые машиной, амплитуды их рассеивания и пр. При таком подходе к пониманию отказов надежность можно определить как свойство машины (элемента) непрерывно сохранять работоспособность в определенных условиях эксплуатации в течение заданного периода времени.

Надежность автомобиля оценивается вероятностными, численными характеристиками, которые могут быть получены на основании математической обработки достаточной статистической информации.

Теория надежности автомобиля является разделом общей теории надежности машин и развивается на базе теории вероятностей и математической статистики, В ряде разделов теории надежности широкое применение получают методы теории информации, теории массового обслуживания, линейного и нелинейного программирования и др.

«При решении задач теория надежности использует результаты исследований физических и химических процессов, лежащих в основе явлений, связанных с потерей качества».

Непрерывное совершенствование техники, усложнение функций, выполняемых машинами и техническими системами, ведет к усложнению и самих машин. Чем сложнее машина, тем, при прочих равных условиях, она менее надежна. Для снятия этого противоречия в теории надежности разрабатываются методы создания надежных машин и систем путем разервирования, выбора оптимальной структурной и функциональной схем, рациональных методов и приемов технической эксплуатации и ремонта.

Применительно к автомобилю задачи теории надежности состоят в том, чтобы устанавливать и изучать количественные характеристики надежности, закономерности возникновения отказов, методы анализа и прогнозирования отказов, методику испытания и математической обработки статистических показателен.

Для специалистов, занимающихся технической эксплуатацией автомобиля, теория надежности дает методы, позволяющие определять вероятность безотказной работы автомобиля в заданном интервале пробега, научно обосновывать оптимальные режимы технического обслуживания, рассчитывать оптимальную потребность в запасных частях и ремонтно-технических средствах для поддержания надежности автомобилей на заданном уровне, нормировать и управлять межремонтными пробегами.

Основные показатели, характеризующие надежность автомобиля. Надежность автомобиля зависит от большого количества конструктивно-технологических и эксплуатационных факторов и поэтому не может быть оценена однозначно. Для оценки надежности автомобиля применяют систему показателей (критериев), позволяющих оценивать надежность всего автомобиля или его элементов в численных значениях. Критерии надежности могут оцениваться теоретическими (точными) и статистическими (приближенными) уравнениями.

Неизбежные колебания качества материалов, производственных факторов и условий эксплуатации приводят к разбросу свойств, характеризующих надежность автомобиля. Вследствие этого критерии надежности рассматривают как вероятностные статистические величины, основанные на достаточной информации. Надежность автомобиля в.значительной степени зависит от комплекса условий эксплуатации, поэтому численные значения критериев надежности имеют смысл лишь в том случае, когда они определены для конкретных (оговоренных) условий эксплуатации.

При рассмотрении вопросов надежности автомобиля будем пользоваться терминами «элемент» и «система». Под словом «элемент» будем понимать не только неразложимую часть системы (деталь), но и любое устройство (узел, агрегат), надежность которого исследуется независимо от надежности составляющих его частей. Автомобиль можно рассматривать как систему, состоящую из отдельных элементов (деталь, узел, агрегат). В то же время агрегат можно рассматривать как систему, состоящую из узлов и деталей.

Все элементы автомобиля разделяют на два класса: — ремонтируемые (восстанавливаемые), работоспособность которых восстанавливается после возникновения отказов;

— перемонтируемые (невосстанавливаемые), работоспособность которых после возникновения отказа не может быть восстановлена.

Типичными неремонтируемыми деталями автомобиля являются поршневые кольца, тонкостенные вкладыши коленчатого вала, пружины клапанов, детали подвески, фрикционные накладки тормозов и сцепления, подшипники качения, прецизионные детали топливной аппаратуры дизелей, запальные свечи, медно-асбестовые и резиновые прокладки и др

Типичными ремонтируемыми деталями автомобиля можно назвать блок и гильзы цилиндров, коленчатый вал, направляющие втулки клапанов, клапаны, тормозные барабаны, балку передней оси, раму и др.

В зависимости от класса элемента к нему могут применяться те или иные критерии надежности. Игнорирование этого положения может привести к серьезным ошибкам в оценке надежности.

Наработка автомобиля до отказа (в часах или километрах пробега) является случайной непрерывной величиной. В то же время количество отказов автомобиля за фиксированный действительный пробег является случайной дискретной (прерывной) величиной.

Исчерпывающей характеристикой случайной величины является закон распределения, устанавливающий связь между возможными ее значениями и соответствующими им вероятностями.

Для дискретной случайной величины закон распределения задается в. виде ряда распределения. Универсальной характеристикой как дискретных, так и непрерывных случайных величин является функция распределения.

Рис. 1. График коэффициентов отказов автомобилей ГАЗ-21 «Волга» в интервале пробега 0—60 тыс. км: 1 — двигатель; 2 — сцепление; 3 — коробка передач; 4 — карданная передача; 5 — тормоза; 6 — рулевое управление; 7 — электрооборудование; 8 — подвеска; 9 — колеса и шины; 10 — кузов; 11 — прочие узлы и агрегаты; а — новые автомобили; б — автомобили после капитального ремонта (II категория условий эксплуатации)

Определение среднего ресурса ремонтируемого элемента автомобиля и средней наработки до первого отказа производится по таким же уравнениям, как и для неремонтируемых элементов.

Кроме перечисленных показателей надежности, могут применяться и другие — в зависимости от поставленной задачи, от устройства и назначения элемента.

Для оценки ремонтопригодности автомобиля принимают такие показатели, как удельные трудовые затраты, связанные с устранением отказов (т. е. затраты, отнесенные к километрам пробега автомобиля), удельные стоимостные затраты (расход запасных частей и материалов на километр пробега) и др.

Реклама:

Читать далее: Долговечность автомобиляКатегория: — Техническая эксплуатация автомобилей

Главная → Справочник → Статьи → Форум

Качество и надежность машин

Качество выпускаемой продукции является одним из важнейших показателей деятельности предприятия.

Качество продукции — это совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с назначением; свойство продукции — объективная особенность продукции, проявляющаяся при ее создании и использовании. Из этой формулировки следует, что не все свойства изделия имеют одинаковую значимость и входят в понятие «качество». Например, качество трактора будет определяться тяговым усилием, удельным расходом топлива, наработкой до капитального ремонта и др.

Показатели качества продукции — количественная характеристика свойств продукции, рассматриваемая применительно к определенным условиям ее создания или эксплуатации. Другими словами, показателями качества продукции являются параметры, которые характеризуют качество.

Качество автомобиля — это совокупность свойств, определяющих его способность выполнять свои функции в соответствии с требованиями. Все показатели качества автомобиля делятся на несколько групп:

- Показатели назначения характеризуют приспособленность автомобиля к использованию по назначению, его технические и эксплуатационные возможности (мощность, производительность, скорость и др.).

- Показатели технологичности характеризуют эффективность конструкции и технологию ее производства.

- Эргономические показатели учитывают его приспособленность к антропометрическим, физиологическим, психологическим, биомеханическим и другим свойствам человека, проявляющимся в производственных процессах (шум, вибрация, усилив на рычагах и др.).

- Показатели унификации и стандартизации характеризуют степень использования одинаковых по своему функциональному назначению деталей сборочных единиц, применяемых на различных автомобилях, и стандартных деталей и узлов.

- Экономические показатели отражают затраты на разработку, изготовление и использование автомобиля, трудоемкость и стоимость технического обслуживания и ремонта.

- Экологические показатели характеризуют систему человек—машина—среда с точки зрения уровня вредных воздействий на природу, возникающих в процессе эксплуатации машины.

- Эстетические показатели отражают такие свойства автомобиля, как форма, внешний вид. Они определяются уровнем художественного конструирования.

- Патентно-правовые показатели характеризуют весомость новых изобретений, реализованных в автомобиле.

Надежность автомобиля — один из важнейших показателей качества. Надежность — это свойство изделия, обеспечивающее выполнение заданных функций при сохранении эксплуатационных показателей в течение требуемого промежутка времени или требуемой наработки.

Наработка — продолжительность функционирования или объем работы, выполненный автомобилем, которые измеряют в часах, моточасах, гектарах, условных эталонных гектарах. При эксплуатации автомобилей различают наработку: сменную, суточную, месячную или годовую, до первого отказа, между отказами и т. п.

Отказ — нарушение работоспособности автомобиля (детали, узла и т. п.). Повреждение заключается в нарушении исправности. В соответствии с теорией надежности автомобиль может находиться в состоянии работоспособности или неработоспособности, исправности или неисправности.

Работоспособность — состояние автомобиля или сборочных единиц, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют нормативно-технической (стандарты, технические условия и т. д.) и (или) конструкторской документации (мощность двигателя, сила тяги на крюке, расход топлива и т. д.).

Неработоспособность — состояние автомобиля, при котором значение хотя бы одного заданного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации.

Исправность — состояние автомобиля, при котором он соответствует всем требованиям, установленным нормативно-технической и (или) конструкторской документацией.

Неисправность — состояние автомобиля, при котором он не соответствует хотя бы одному из этих требований.

Понятие «исправность» шире, чем «работоспособность». Работоспособный автомобиль в отличие от исправного удовлетворяет лишь тем требованиям нормативно-технической документации, которые обеспечивают его нормальное функционирование при выполнении заданных функций. Однако автомобиль может не удовлетворять, например, требованиям, относящимся к внешнему виду (дефекты кабины, облицовки и др.). Следовательно, работоспособный автомобиль может быть неисправным, однако его повреждения не препятствуют нормальному функционированию.

Надежность автомобиля — комплексное свойство, которое характеризуется безотказностью, ремонтопригодностью, долговечностью и сохраняемостью. Каждое из указанных свойств надежности оценивается рядом технических и экономических показателей, физическая сущность и количество которых зависит от конструкции автомобиля, технологии изготовления и условий эксплуатации, качества технического обслуживания и ремонта.

Безотказность — свойство автомобиля сохранять работоспособность при эксплуатации в течение определенного времени или наработки без вынужденных перерывов. Показатели безотказности определяются опытным путем.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности его конструкции к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов для поддержания и восстановления работоспособности. Другими словами, ремонтопригодность — эксплуатационно-техническое свойство автомобиля, характеризующее приспособленность его конструкции к ремонтно-обслуживающим работам (проверка технического состояния, регулировка сопряжений, устранение отказов, замена деталей и т. д.).

Долговечность — свойство автомобиля сохранять работоспособность с необходимыми перерывами для технического обслуживания и ремонта до предельного состояния, указанного в нормативно-технической документации.

Предельное состояние — состояние автомобиля, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его работоспособного или исправного состояния невозможно или нецелесообразно.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, ремонтопригодности и долговечности в течение и после хранения и (или) транспортирования.

Для оценки надежности автомобиля или сборочной единицы используются единичные и комплексные показатели надежности.

1. Надежность машин, основные понятия надежности

Надежность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта