поршень двигателя

Поршень двигателя является одной из самых главных деталей и конечно же от материала и качества поршней зависит успешная эксплуатация мотора и его долгий ресурс. В этой статье, больше рассчитанной на новичков, будет описано всё (ну или почти всё), что связано с поршнем, а именно: назначение поршня, его устройство, материалы и технология изготовления поршней и другие нюансы.

Сразу хочу предупредить уважаемых читателей, что если какой то важный нюанс, связанный с поршнями, или с технологией их изготовления, я уже написал более подробно в другой статье, то разумеется мне нет смысла повторяться в этой статье. Я просто напросто буду ставить соответствующую ссылку, перейдя по которой уважаемый читатель при желании сможет перейти на другую более подробную статью и в ней ознакомиться с нужной информацией о поршнях более подробно.

На первый взгляд многим новичкам может показаться, что поршень довольно простая деталь и придумать уже что то более совершенное в его технологии производства, форме и конструкции невозможно.

Для начала разберём для чего нужен поршень (поршни) в двигателе, как он устроен, какие формы поршней бывают для разных двигателей и далее уже плавно перейдём к технологиям изготовления.

Для чего нужен поршень двигателя.

Поршень, за счёт кривошипно-шатунного механизма (коленвала и шатуна — см. рисунок чуть ниже), перемещаясь возвратно-поступательно в цилиндре двигателя, например перемещаясь вверх — для засасывания в цилиндр и сжатия в камере сгорания рабочей смеси, а так же за счёт расширения сгораемых газов перемещаясь в цилиндре вниз, совершает работу, преобразуя тепловую энергию сгораемого топлива в энергию движения, которая способствует (через трансмиссию) вращению ведущих колёс транспортного средства.

Поршень двигателя и силы действующие на него: А — сила, прижимающая поршень к стенкам цилиндра; Б — сила, перемещающая поршень вниз; В — сила передаваемая усилие от поршня к шатуну и наоборот, Г — сила давления сгораемых газов, перемещающая поршень вниз.

То есть по сути без поршня в одноцилиндровом двигателе, или без поршней в многоцилиндровом двигателе — невозможно движение транспортного средства, на которое установлен двигатель.

Кроме того, как видно из рисунка, на поршень действуют несколько сил, (также на том же рисунке не показаны противоположные силы, давящие на поршень снизу вверх).

- способность поршня двигателя противостоять огромному давлению газов, расширяющихся в камере сгорания.

- способность сжать и противостоять большому давлению сжимаемого топлива (особенно на дизелях).

- способность противостоять прорыву газов между стенками цилиндра и своими стенками.

- способность передавать огромное давление на шатун, через поршневой палец, без поломок.

- способность не изнашиваться долгое время от трения о стенки цилиндра.

- способность не заклиниваться в цилиндре от теплового расширения материала, из которого он изготовлен.

- поршень двигателя должен иметь способность противостоять высокой температуре сгорания топлива.

- иметь большую прочность при небольшой массе, чтобы исключить вибрацию и инерционность.

И это далеко не все требования, предъявляемые к поршням, особенно на современных высоко-оборотистых моторах. О полезных свойствах и требованиях современных поршней мы ещё поговорим, а для начала давайте рассмотрим устройство современного поршня.

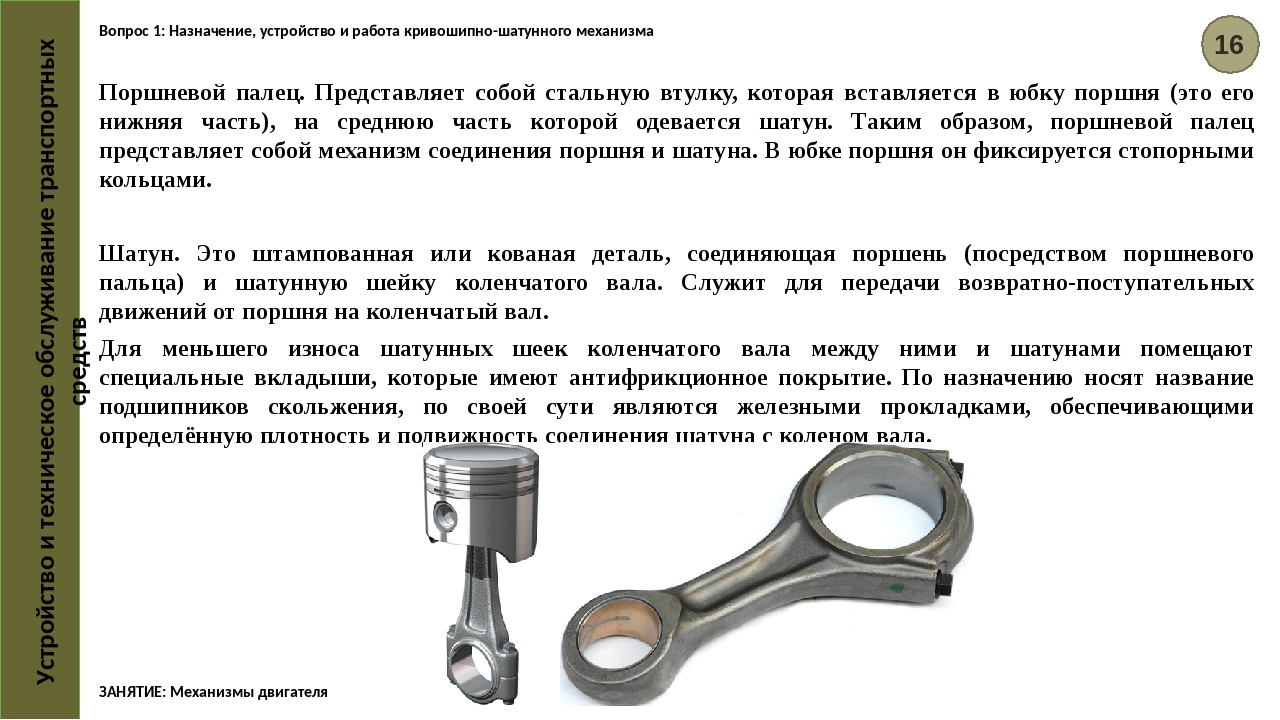

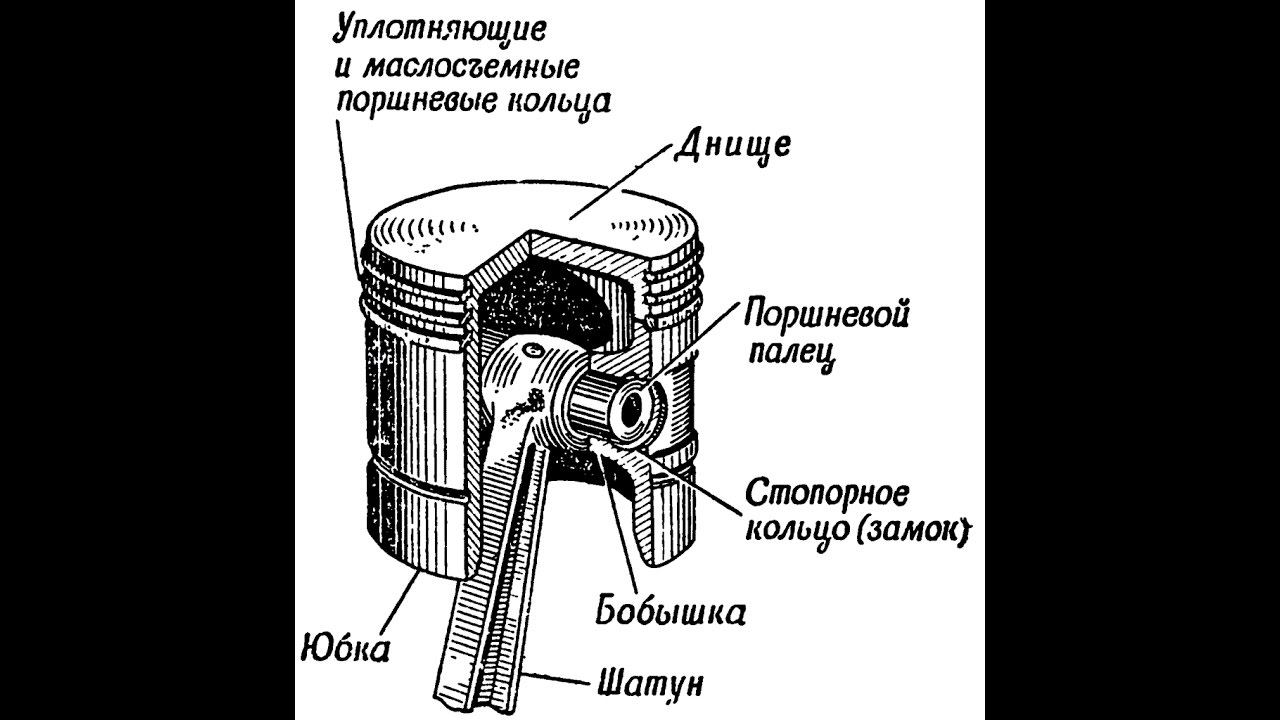

Как видно на рисунке, современный поршень можно разделить на несколько частей, каждая из которых имеет важное значение и свои функции. Но ниже будут описаны основные наиболее важные части поршня двигателя и начнём с наиболее важной и ответственной части — с днища поршня.

Донышко (днище) поршня двигателя.

Это самая верхняя и наиболее нагруженная поверхность поршня, которая обращена непосредственно к камере сгорания двигателя. И нагружено донышко любого поршня не только большой давящей силой от расширяющихся с огромной скоростью газов, но и высокой температурой сгорания рабочей смеси.

Кроме того, донышко поршня своим профилем определяет нижнюю поверхность самой камеры сгорания и также определяет такой важный параметр, как степень сжатия. Кстати, зависеть форма донышка поршня может от некоторых параметров, например от расположения в камере сгорания свечей, или форсунок, от расположения и величины открытия клапанов, от диаметра тарелок клапанов — на фото слева хорошо видны выемки для тарелок клапанов в донышке поршня, которые исключают встречу клапанов с донышком.

Так же форма и размеры донышка поршня зависят от объёма и формы камеры сгорания двигателя, или от особенностей подачи в нее топливно-воздушной смеси — например на некоторых старых двухтактных двигателях на донышке поршня делали характерный выступ-гребень, играющий роль отражателя и направляющий поток продуктов горения при продувке. Этот выступ показан на рисунке 2 (выступ на донышке также виден на рисунке выше, где показано устройство поршня). Кстати, на рисунке 2 так же показан рабочий процесс древнего двухтактного двигателя и то, как влияет выступ на донышке поршня на наполнение рабочей смесью и на выпуск отработанных газов (то есть на улучшение продувки).

Этот выступ показан на рисунке 2 (выступ на донышке также виден на рисунке выше, где показано устройство поршня). Кстати, на рисунке 2 так же показан рабочий процесс древнего двухтактного двигателя и то, как влияет выступ на донышке поршня на наполнение рабочей смесью и на выпуск отработанных газов (то есть на улучшение продувки).

Двухтактный двигатель мотоцикла — рабочий процесс

Но на некоторых двигателях (например на некоторых дизелях) на донышке поршня в центре наоборот имеется круглая выемка, благодаря которой увеличивается объем камеры сгорания и соответственно уменьшается степень сжатия.

Но, поскольку выемка небольшого диаметра в центре донышка является не желательной для благоприятного наполнения рабочей смесью (появляются нежелательные завихрения), то на многих двигателях на донышках поршней в центре перестали делать выемки.

А для уменьшения объема камеры сгорания приходится делать так называемые вытеснители, то есть изготавливать донышко с определенным объёмом материала, который располагают немного выше основной плоскости донышка поршня.

Ну и ещё один важный показатель — это толщина донышка поршня. Чем она толще, тем прочнее поршень и тем большую тепловую и силовую нагрузку он сможет выдержать довольно долго. А чем тоньше толщина донышка поршня, тем бóльшая вероятность прогара, или физического разрушения донышка.

Но с увеличением толщины донышка поршня, соответственно увеличивается и масса поршня, что для форсированных высоко-оборотистых моторов очень нежелательно. И поэтому конструкторы идут на компромисс, то есть «ловят» золотую середину между прочностью и массой, ну и конечно же постоянно стараются усовершенствовать технологии производства поршней для современных моторов (о технологиях позже).

Жаровой пояс поршня.

Как видно на рисунке выше, где показано устройство поршня двигателя, жаровым поясом считается расстояние от донышка поршня до его самого верхнего компрессионного кольца. Следует учесть, что чем меньше расстояние от донышка поршня до верхнего кольца, то есть чем тоньше жаровой пояс, тем более высокую тепловую напряжённость будут испытывать нижние элементы поршня, и тем быстрее они будут изнашиваться.

Поэтому для высоко напряжённых форсированных двигателей желательно делать жаровой пояс потолще, однако это делают не всегда, так как это тоже может увеличить высоту и массу поршня, что для форсированных и высоко-оборотистых двигателей нежелательно. Тут так же как и с толщиной донышка поршня, важно найти золотую середину.

Уплотняющий участок поршня.

Этот участок начинается от нижней части жарового пояса до того места, где заканчивается канавка самого нижнего поршневого кольца. На уплотняющем участке поршня расположены канавки поршневых колец и вставлены сами кольца (компрессионные и масло-съёмные).

Канавки колец не только удерживают поршневые кольца на месте, но ещё и обеспечивают их подвижность (благодаря определённым зазорам между кольцами и канавками), что позволяет поршневым кольцам свободно сжиматься и разжиматься за счёт своей упругости (что очень важно если цилиндр изношен и имеет форму бочки). Это также способствует прижиму поршневых колец к стенкам цилиндра, что исключает прорыв газов и способствует хорошей компрессии, даже если цилиндр немного изношен.

Как видно на рисунке с устройством поршня, в канавке (канавках), предназначенной для маслосъёмного кольца имеются отверстия для обратного стока моторного масла, которое масло-съёмное кольцо (или кольца) снимает со стенок цилиндра, при движении поршня в цилиндре.

Кроме основной функции (не допустить прорыва газов) уплотняющего участка, у него есть ещё одно важное свойство — это отвод (точнее распределение) части тепла от поршня на цилиндр и весь двигатель. Разумеется для эффективного распределения (отвода) тепла и для предотвращения прорыва газов важно, что бы поршневые кольца довольно плотно прилегали к своим канавкам, но особенно к поверхности стенки цилиндра.

Головка поршня двигателя.

Головка поршня представляет из себя общий участок, который включает в себя уже описанные мной выше донышко поршня и его и уплотняющий участок. Чем больше и мощнее головка поршня, тем выше его прочность, лучше отвод тепла и соответственно больше ресурс, но и масса тоже больше, что как было сказано выше, нежелательно для высоко-оборотистых моторов. А снизить массу, без уменьшения ресурса, можно если увеличить прочность поршня путём усовершенствования технологии изготовления, но об этом я подробнее напишу позже.

А снизить массу, без уменьшения ресурса, можно если увеличить прочность поршня путём усовершенствования технологии изготовления, но об этом я подробнее напишу позже.

Кстати, чуть не забыл сказать, что в некоторых конструкциях современных поршней, изготавливаемых из алюминиевых сплавов, в головке поршня делают нирезистовую вставку, то есть в головку поршня заливают ободок из нирезиста (специального прочного и стойкого к коррозии чугуна).

В этом ободке прорезают канавку для самого верхнего и наиболее нагруженного компрессионного поршневого кольца. И хотя благодаря вставке немного увеличивается масса поршня, зато существенно увеличивается его прочность и износостойкость (к примеру нирезистовую вставку имеют наши отечественные Тутаевские поршни, изготовленные на ТМЗ).

Компрессионная высота поршня.

Компрессионная высота — это расстояние в миллиметрах, которое отсчитывается от донышка поршня до оси поршневого пальца (или наоборот). У разных поршней компрессионная высота разная и разумеется чем больше расстояние от оси пальца до донышка, тем она больше, а чем она больше, тем лучше компрессия и меньшая вероятность прорыва газов, но и больше сила трения и нагрев поршня.

На старых тихоходных и мало-оборотистых моторах компрессионная высота поршня была больше, а на современных более высоко-оборотистых двигателях стала меньше. Здесь тоже важно найти золотую середину, которая зависит от форсировки мотора (чем выше обороты, тем меньше должно быть трение и меньшая компрессионная высота).

Юбка поршня двигателя.

Юбкой называют нижнюю часть поршня (её ещё называют направляющей частью). Юбка включает в себя бобышки поршня с отверстиями, в которые вставляется поршневой палец. Внешняя поверхность юбки поршня является направляющей (опорной) поверхностью поршня и эта поверхность также как и поршневые кольца трётся о стенки цилиндра.

Примерно в средней части юбки поршня имеются приливы, в которых имеются отверстия для поршневого пальца. А так как вес материала поршня у приливов тяжелее, чем в других местах юбки, то деформации от воздействия температуры в плоскости бобышек будут больше, чем в других частях поршня.

Поэтому для снижения температурных воздействий (и напряжений) на поршне с двух сторон с поверхности юбки снимают часть материала, примерно на глубину 0,5-1,5 мм и получаются небольшие углубления. Эти углубления, называемые холодильниками, не только способствуют устранению температурных воздействий и деформаций, но ещё и препятствуют образованию задиров, а так же улучшают смазку поршня при движении его в цилиндре.

Эти углубления, называемые холодильниками, не только способствуют устранению температурных воздействий и деформаций, но ещё и препятствуют образованию задиров, а так же улучшают смазку поршня при движении его в цилиндре.

Следует так же отметить, что юбка поршня имеет форму конуса (в верху у донышка уже, внизу шире), а в плоскости, перпендикулярной оси поршневого пальца имеет форму овала. Эти отклонения от идеальной цилиндрической формы минимальные, то есть имеют всего несколько соток мм (эти величины разные — чем больше диаметр, тем больше отклонения).

Конус нужен для того, что бы поршень расширялся от нагрева равномерно, ведь в верху температура поршня выше, а значит и тепловое расширение больше. А раз у донышка диаметр поршня чуть меньше, чем внизу, то при расширении от нагрева поршень примет форму, близкую к идеальному цилиндру.

Ну а овал предназначен для компенсации быстрого износа на стенках юбки, которые стираются быстрее там где трение выше, а выше оно в плоскости движения шатуна.

Благодаря юбке поршня (точнее её боковой поверхности) обеспечивается нужное и правильное положение оси поршня к оси цилиндра мотора. С помощью боковой поверхности юбки, к цилиндру двигателя передаются поперечные усилия от действия боковой силы А (см. самый верхний рисунок в тексте, а так же рисунок справа) которая периодически воздействует на поршни и цилиндры, при перекладке поршней во время вращения коленвала (кривошипно-шатунного механизма).

Также благодаря боковой поверхности юбки осуществляется отвод тепла от поршня к цилиндру (так же как и от поршневых колец). Чем больше боковая поверхность юбки, тем лучше идёт отвод тепла, меньше утечка газов, меньше стук поршня при некотором износе втулки верхней головки шатуна (или при неточной обработке втулки — см. рисунок слева), впрочем как и при трёх компрессионных кольцах, а не двух (об этом я подробнее написал вот тут).

Но при слишком длинной юбке поршня больше его масса, больше трения возникает о стенки цилиндров (на современных поршнях для уменьшения трения и износа стали наносить антифрикционное покрытие на юбку), а лишняя масса и трение очень нежелательны в высоко-оборотистых форсированных современных (или спортивных) моторах и поэтому на таких двигателях юбку постепенно стали делать очень короткой (так называемая миниюбка) и постепенно почти от неё избавились — так и появился Т-образный поршень, показанный на фото справа.

Но и у Т-образных поршней есть недостатки, например у них опять же могут быть проблемы с трением о стенки цилиндра, из-за недостаточной смазываемой поверхности очень короткой юбки (причём на малых оборотах).

Более подробно об этих проблемах, а так же в каких случаях Т-образные поршни с мини юбкой нужны в некоторых двигателях, а в каких нет, я написал отдельную подробную статью вот здесь. Там же написано об эволюции формы поршня двигателя — советую почитать. Ну а мы думаю уже разобрались с устройством поршней и плавно переходим к технологиям изготовления поршней, чтобы понять какие поршни, изготовленные разными способами лучше, а какие хуже (менее прочные).

Поршни для двигателей — материалы изготовления.

При выборе материала для изготовления поршней предъявляют строгие требования, а именно:

- материал поршня должен иметь отличные антифрикционные (антизадирные) свойства.

- материал поршня двигателя должен иметь довольно высокую механическую прочность.

- материал поршня должен иметь малую плотность и хорошую теплопроводность.

- материал поршня должен быть стоек к коррозии.

- материал поршня должен иметь малый коэффициент линейного расширения и быть по возможности близок или равен коэффициенту расширения материала стенок цилиндра.

Чугун.

Раньше, на заре двигателестроения, ещё со времён самых первых автомобилей, мотоциклов и самолётов (аэропланов), для материала поршней применяли серый чугун (кстати для поршней компрессоров тоже). Конечно же, как и у любого материала, у чугуна имеются как достоинства, так и недостатки.

Из достоинств следует отметить хорошую износостойкость и достаточную прочность. Но наиболее важное достоинство чугунных поршней, устанавливаемых в двигатели с чугунными блоками (или гильзами) — это такой же коэффициент теплового расширения, как и чугунного цилиндра двигателя. А значит тепловые зазоры можно сделать минимальными, то есть гораздо меньше, чем у алюминиевого поршня, работающего в чугунном цилиндре. Это позволяло существенно увеличить компрессию и ресурс поршневой группы.

Это позволяло существенно увеличить компрессию и ресурс поршневой группы.

Ещё один существенный плюс чугунных поршней — это небольшое (всего 10 %) снижение механической прочности при нагреве поршня. У алюминиевого поршня снижение механической прочности при нагреве ощутимо больше, но об этом ниже.

Но с появлением более оборотистых двигателей, при использовании чугунных поршней, на больших оборотах стал выявляться их главный недостаток — довольно большая масса, по сравнению с алюминиевыми поршнями. И постепенно перешли к изготовлению поршней из алюминиевых сплавов, даже в двигателях с чугунным блоком, или гильзой, хоть и пришлось делать алюминиевые поршни с гораздо бóльшими тепловыми зазорами, чтобы исключить клин алюминиевого поршня в чугунном цилиндре.

Кстати, раньше на поршнях некоторых двигателей делали косой разрез юбки, который обеспечивал пружинящие свойства юбки алюминиевого поршня и исключал его заклинивание в чугунном цилиндре — пример такого поршня можно увидеть на двигателе мотоцикла ИЖ-49).

А с появлением современных цилиндров, или блоков цилиндров, полностью выполненных из алюминия, в которых уже нет чугунных гильз (то есть покрытых никасилем или керонайтом) появилась возможность изготавливать алюминиевые поршни тоже с минимальными тепловыми зазорами, ведь тепловое расширение легкосплавного цилиндра стало практически таким же, как и у легкосплавного поршня.

Алюминиевые сплавы. Практически все современные поршни на серийных двигателях сейчас изготавливают из алюминиевых сплавов (кроме пластиковых поршней на дешёвых китайских компрессорах).

У поршней, выполненных из алюминиевых сплавов тоже имеются как достоинства, так и недостатки. Из основных достоинств следует отметить небольшой вес легкосплавного поршня, что очень важно для современных высокооборотистых двигателей. Вес алюминиевого поршня конечно же зависит от состава сплава и от технологии изготовления поршня, ведь кованный поршень весит значительно меньше, чем выполненный из того же сплава методом литья, но о технологиях я напишу чуть позже.

Ещё одно достоинство легкосплавных поршней, о которой мало кто знает — это довольно высокая теплопроводность, которая примерно в 3-4 раза выше, чем теплопроводность серого чугуна. Но почему достоинство, ведь при высокой теплопроводности и тепловое расширение довольно не малое и придётся и придётся и тепловые зазоры делать больше, если конечно цилиндр чугунный (но с современными алюминиевыми цилиндрами это стало не нужно).

А дело в том, что высокая теплопроводность не позволяет нагреваться донышку поршня более чем 250 °C, а это способствует гораздо лучшему наполнению цилиндров двигателей и конечно же позволяет ещё более повысить степень сжатия в бензиновых моторах и тем самым поднять их мощность.

Кстати, чтобы как то усилить отлитые из лёгкого сплава поршни, в их конструкцию инженеры добавляют различные усиливающие элементы — например делают стенки и донышко поршня толще, а бобышки под поршневой палец отливают более массивными. Ну или делают вставки из того же чугуна, я об этом уже писал выше. И конечно же все эти усиления увеличивают массу поршня, и в итоге получается, что более древний и прочный поршень, изготовленный из чугуна, проигрывает в весе легкосплавному поршню совсем чуть чуть, где то процентов на 10 — 15.

И конечно же все эти усиления увеличивают массу поршня, и в итоге получается, что более древний и прочный поршень, изготовленный из чугуна, проигрывает в весе легкосплавному поршню совсем чуть чуть, где то процентов на 10 — 15.

И тут любому напрашивается вопрос, а стоит ли овчинка выделки? Стóит, ведь у алюминиевых сплавов есть ещё одно отличное свойство — они раза в три лучше отводят тепло, чем тот же чугун. И это важное свойство незаменимо в современных высоко-оборотистых (форсированных и горячих) двигателях, у которых довольно высокая степень сжатия.

К тому же современные технологии производства кованных поршней (о них чуть позже) существенно повышают прочность и уменьшают вес деталей и уже не требуется усиление таких поршней различными вставками, или более массивными отливками.

К недостаткам поршней, выполненных из алюминиевых сплавов относятся такие как: довольно большой коэффициент линейного расширения алюминиевых сплавов, у которых оно составляет примерно в два раза больше, чем у поршней выполненных из чугуна.

Ещё одним существенным недостатком алюминиевых поршней является довольно большое снижение механической прочности, при повышении температуры поршня. К примеру: если легкосплавный поршень нагреть до трёхсот градусов, то это приведёт к снижению его прочности аж в два раза (примерно на 55 — 50 процентов). А у чугунного поршня при его нагреве прочность снижается ощутимо меньше — всего на 10 — 15%. Хотя современные поршни, выполненные из алюминиевых сплавов методом поковки, а не с помощью литья, при нагреве теряют прочность гораздо меньше.

На многих современных алюминиевых поршнях снижение механической прочности и слишком большое тепловое расширение устраняется более совершенными технологиями производства, которые заменили традиционное литьё (об этом ниже), а так же специальными компенсационными вставками (например упомянутые мной выше — вставки из нирезиста), которые не только увеличивают прочность, но и значительно уменьшают тепловое расширение стенок юбки поршня.

Поршень двигателя — технологии изготовления.

Ни для кого не секрет, что со временем, чтобы увеличить мощность двигателей, постепенно начали повышать степень сжатия и обороты моторов. А чтобы поднять мощность без особого ущерба для ресурса поршней, постепенно совершенствовались технологии их изготовления. Но начнём всё по порядку — с обычных литых поршней.

Поршни изготовленные методом обычного литья.

Эта технология самая простая и древняя, она применяется с самого начала истории авто и двигателестроения, ещё со времён первых чугунных поршней.

Технология производства поршней для самых современных двигателей обычным литьём уже почти не применяется. Ведь на выходе получается продукт имеющий изъяны (поры и т.д.) значительно снижающие прочность детали. Да и технология обычного литья в форму (кокиль) довольно древняя, она позаимствована ещё у наших древних предков, которые много веков назад отливали бронзовые топоры.

И залитый в кокиль сплав алюминия повторяет форму кокиля (матрицы), а потом деталь ещё нужно обработать термически и на станках, снимая лишний материал, что отнимает не мало времени (даже на станках с ЧПУ).

Литьё под давлением.

У поршня, изготовленного методом простого литья прочность не высока, из-за пористости детали и постепенно многие фирмы от этого способа отошли и начали отливать поршни под давлением, что значительно улучшило прочность, так как пористость почти отсутствует.

Технология литья под давлением, существенно отличается от технологии обычного литья топоров бронзового века и конечно же на выходе получается более аккуратная и прочная деталь, имеющая несколько лучшую структуру. Кстати, литьём алюминиевых сплавов под давлением в форму (ещё эту технологию называют жидкой штамповкой) отливают не только поршни, но и рамы некоторых современных мотоциклов и автомобилей.

Но всё же и эта технология не идеальна и если даже вы возьмёте в руки отлитый под давлением поршень и рассмотрев его, ничего не обнаружите на его поверхности, но это не значит, что и внутри всё идеально. Ведь в процессе литья, даже под давлением, не исключено появления внутренних пустот и каверн (мельчайших пузырьков), уменьшающих прочность детали.

Но всё же литьё поршней под давлением (жидкая штамповка) существенно лучше обычного литья и эта технология до сих пор применяется на многих заводах при изготовлении поршней, рам, деталей ходовой и других деталей автомобилей и мотоциклов. А кому интересно более подробно почитать о том, как делают жидко-штампованные поршни и о их преимуществах, то читаем о них вот здесь.

Кованные поршни автомобиля (мотоцикла).

Кованые поршни для отечественных автомобилей.

Эта наиболее прогрессивная на данный момент технология производства современных легкосплавных поршней, которые имеют множество преимуществ перед литыми и которые устанавливают на самые современные высоко-оборотистые моторы, с высокой степенью сжатия. У кованных поршней, изготовленных авторитетными фирмами, практически нет недостатков.

Но мне нет смысла писать о кованных поршнях подробно в этой статье, так как я написал о них две очень подробные статьи, которые каждый желающий сможет почитать, кликнув на ссылки ниже.

Кованные поршни 1

Кованные поршни 2

Вот вроде бы и всё, если что нибудь вспомню ещё о такой важной детали, как поршень двигателя, то обязательно допишу, успехов всем.

Назначение поршня двигателя. Тюнинг поршни, из чего делают, какие бывают

СЕРГЕЙ САМОХИН,

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук, директор фирмы « АБ-Инжиниринг »

Без преувеличения, поршень — главная деталь автомобильного двигателя, во многом определяющая его облик. Поршень эволюционировал вместе с развитием двигателей и достиг высокой степени совершенства. Конструктивные особенности поршня должны строго соответствовать характеристикам мотора. В противном случае возможны неоправданные материальные затраты при производстве и эксплуатации двигателя и даже его преждевременная кончина.

Высказанный тезис о ключевой роли поршня в конструкции автомобильного двигателя может показаться излишне категоричным. Поэтому приведем несколько аргументов в его подтверждение.

Требования к конструкции поршня определяются его функциональным назначением, той ролью, которую он играет в слаженно функционирующем техногенном организме, называемом поршневым ДВС. Поршень — это элемент, который воспринимает энергию, выделяющуюся при сгорании заряда топливо-воздушной смеси. Она воздействует на поршень в виде тепла и давления газообразных продуктов. Поэтому первое, что должно отличать поршень — способность продолжительно работать в условиях высоких, циклически меняющихся механических нагрузок и тепловых потоков.

Помимо этого поршень должен вносить свой вклад в обеспечение герметичности надпоршневого пространства, препятствуя прорыву газов в картер и встречному поступлению масла из картера в камеру сгорания. Поршень должен обладать высокой износостойкостью рабочих поверхностей и низким трением при минимально возможном зазоре в цилиндре.

Поршень должен… должен…должен… Перечень того, что поршень должен, можно продолжить, но и упомянутых требований достаточно, чтобы понять, насколько непросто им удовлетворить. Тем более что при этом нужно сделать главную деталь двигателя еще и максимально легкой. В противном случае… Действительно, представим, что будет в противном случае.

Масса поршня — параметр, который опосредованно отражает степень совершенства его конструкции. Для среднестатистического двигателя современного легкового автомобиля он составляет 300-350 г. Допустим, что массу поршня пришлось увеличить граммов эдак на 50. Казалось бы, пустяк. Теперь умножим «привес» на годовую программу производства поршней (обычно это несколько миллионов изделий) и получим несколько «лишних» вагонов стратегического металла. Кстати, металла недешевого. Ведь это только у нас некоторые производители изготавливают поршни из вторсырья. На Западе для этой цели используют только первичные алюминиевые сплавы, иначе невозможно гарантировать качество продукции. К сожалению, это наименьшее из последствий просчетов конструкторов и технологов.

Припомним, что поршень совершает колебательные движения в цилиндре с частотой до 100 раз в секунду. При этом максимальная скорость его перемещения на отрезке пути длиной 70-80 мм достигает 25 м/с, а возникающие тысячекратные перегрузки превращают каждый лишний грамм в несколько килограммов избыточной нагрузки. Нагрузка передается на поршневой палец, шатун, коленчатый вал и, наконец, воспринимается блоком двигателя. Увеличение массы поршня однозначно отражается на массе каждой из этих деталей, тем более что они работают в циклическом режиме, провоцирующем усталостные явления. В результате исходные граммы «на выходе» превращаются в десятки килограммов качественного металла. Еще раз множим на объем производства двигателей, приплюсуем сюда повышение расхода топлива за счет больших потерь на трение и массы мотора, увеличение вредных выбросов в атмосферу, прочие неучтенные последствия. Удручающее «итого» убедительно доказывает, что поршень — действительно наиболее важная деталь двигателя, во многом определяющая его конструкцию, производственные затраты, экономичность и экологичность. Каков же он, поршень?

Геометрия искривленного пространства

На первый взгляд поршень имеет правильную геометрическую форму цилиндра. Однако, если «пройтись по нему» с точным измерительным инструментом, окажется, что это вовсе не так. Практически все «формы» поршня — неправильные. Их «неправильность» обусловлена желанием обеспечить равномерный, минимально возможный зазор между стенкой цилиндра и поршнем по всей его высоте.

Трудность этой задачи состоит в том, что различные части поршня при работе нагреваются крайне неравномерно, а, значит, неодинаково изменяются в размерах. Ситуация еще более усложняется тем, что поршень имеет неравноже-сткую конструкцию, что также влияет на последствия теплового расширения.

Днище поршня — наиболее термически нагруженная его часть. При работе двигателя его температура может достигать 300-350 °С. Поэтому диаметр поршня в области огневого пояса уменьшают на 0,4-0,6 мм относительно диаметра цилиндра.

Температура поршня в зоне уплотнительного пояса ниже. К тому же тепловые потоки, проходящие через первое и второе компрессионные кольца, отличаются в несколько раз. Как следствие, перемычки между кольцами будут иметь разную температуру. Верхняя — более горячая, нижняя — менее.

Чтобы компенсировать их неодинаковое тепловое расширение на работающем моторе, диаметр поршня от днища к юбке постепенно увеличивают. Температура юбки плавно спадает в направлении от ее верхней части (в районе маслосъемного кольца) книзу. Этим обусловливается конический характер ее поверхности. В нижней части юбки обычно устраивают обратный конус. Он позволяет поршню при перекладке в нижней и верхней мертвых точках работать более мягко, без резких ударов. В дополнение к этому при движении поршня вниз обратный конус способствует возникновению гидродинамического эффекта, благодаря которому поршень как бы «всплывает» на масляной пленке.

Плавное увеличение диаметра поршня от днища к нижней части юбки, а также наличие на ней обратного конуса придает ему бочкообразную форму в продольном сечении.

Не менее важное условие работоспособности поршня — особая форма в поперечном сечении, отличная от формы круга. Необходимость такой меры обусловлена наличием бобышек, усилений в месте соединения поршня с поршневым пальцем. Составляющие единое целое с днищем поршня, массивные бобышки нагреваются в большей степени, чем соединяющие их части юбки. Как следствие — диаметр поршня «растет» преимущественно в направлении, совпадающем с осью поршневого пальца. Чтобы компенсировать этот эффект, поршень в поперечном сечении делают овальным. Меньшая ось овала совпадает с осью пальца, а овальность обычно составляет 0,4-0,5 мм. Величина небольшая, но очень важная. Именно она позволяет поршню работать в цилиндре с минимальными зазорами.

Таким образом, форма поршня в холодном состоянии характеризуется бочкообразностью и овальностью. Закономерности «искривленной геометрии» поршней были выявлены достаточно давно. Примерно с 30-х годов их учитывают при конструировании поршней, вначале авиационных, а затем и автомобильных.

«Материальная» часть

Большинство рецептур материалов, применяющихся для изготовления поршней, было разработано еще в 20-х годах. В этом отношении современные поршни недалеко ушли за прошедшие 80 лет. До сих пор они в основным изготавливаются из силумина с процентным содержанием кремния около 12%. Этот сплав был впервые предложен фирмой Mahle, которая внедрила его в массовое производство поршней. В ряде случаев (например, для некоторых дизельных моторов) применяются заэвтектические сплавы алюминия, в которых содержание кремния может достигать 18%. Такие силумины менее пластичны, более капризны в обработке и дороги. В «доалюминиевый» период поршни изготавливались из чугуна.

Силумин оказался очень удачным материалом, сочетающим достаточную прочность с легкостью. Подбор концентрации кремния позволил добиться приемлемого коэффициента теплового расширения, существенно меньшего, чем у чистого алюминия.

Основной способ получения заготовок поршней (практически 99%) — литье, большей частью кокильное. Эта технология отработана буквально до совершенства.

Незначительное количество составляют поршни, заготовки для которых изготавливают методом ковки. Это своего рода эксклюзив, который не применяется на серийных изделиях. Кованые заготовки в силу особой структуры, которую приобретает металл, обладают несколько большей прочностью. Однако это преимущество обычно нивелируется ограничениями по возможной форме заготовки и может быть вовсе сведено к нулю из-за отдельных конструктивных недочетов.

Уважающие себя производители наносят на поверхность поршней различные покрытия. Один из распространенных способов — покрытие поршня оловом (лужение). Реже применяется покрытие свинцом. Слой мягкого металла, толщина которого составляет 5-10 мкм, уменьшает трение и вероятность «прихвата» поршня с образованием задиров в период обкатки двигателя. Ту же функцию он выполняет и на приработанном двигателе в момент пуска, сопровождающегося «масляным голоданием», и при пиковых нагрузках. Убедительное доказательство действенности этой меры — сравнение состояния поршней двигателей классических моделей ВАЗ первых поколений и ВАЗ 2108-21083 . У последних даже при незначительном пробеге на юбке поршней, не имеющих покрытия, обязательно присутствуют задиры. На луженых поршнях «классики» такого явления, как правило, не наблюдалось.

Некоторые производители для уменьшения трения наносят на юбку поршней антифрикционные покрытия, композиции на основе графита, реже — дисульфида молибдена. Толщина слоя покрытия может достигать 15-20 мкм. Обычно поршни с таким покрытием устанавливаются в цилиндр с минимальным зазором. В результате первоначальной приработки покрытие частично стирается и поверхность поршня приобретает форму, максимально соответствующую цилиндру.

Поршни с прирабатываемым покрытием применяются, например, на современных двигателях VAG, Mercedes, BMW, Opel и других. Выпуск таких поршней недавно освоен некоторыми российскими предприятиями для моторов отечественного производства.

Короче, еще короче…

В последние 20-30 лет все разработчики двигателей вслед за первопроходцами, японскими конструкторами, двигались примерно в одном направлении и достигли сходных результатов. Поэтому сейчас, взяв в руки поршень, непросто определить, где и для какого мотора он произведен. В то время как десяток-другой лет тому назад отличить, например, японское изделие от американского было проще простого.

Отметим некоторые этапы эволюции поршней. Одна из основных геометрических характеристик поршня — компрессионная высота. Она определяется расстоянием от его днища до оси поршневого пальца. С начала 80-х годов наметилась устойчивая тенденция к уменьшению компрессионной высоты поршня. Это позволяет снизить его массу за счет уменьшения размеров бобышек и высоты уплотнительного пояса.

Известны примеры, когда компрессионную высоту поршня удавалось уменьшить до 24 мм. И это при наличии трех колец. Для сравнения: данный параметр у ВАЗовских поршней составляет 38 мм, а у поршней автомобилей ГАЗ выпуска прошлых лет — аж 52 мм! Уменьшение компрессионной высоты поршней стало возможным во многом благодаря переходу на более тонкие кольца.

Процесс наблюдался повсеместно на протяжении 90-х годов. Если ранее в порядке вещей считался комплект колец размерностью 2-2 -4 мм, то сейчас обычным делом становятся наборы порядка 1,2-1,5 -2 мм. Это результат достижений в области технологии. Тонкие кольца обеспечивают меньшие потери на трение, более податливы, быстрее и точнее прирабатываются, а потому обладают лучшими уплотнительными свойствами и, как ни странно, лучше отводят тепло.

Снижение компрессионной высоты повлекло за собой уменьшение размеров юбки поршня. Для центрирования укороченного поршня высокая юбка стала просто излишней. В результате общая высота поршня по отношению к моторам разработки 70-х годов сократилась почти вдвое: с 80-90 мм до 50-55 мм. Уменьшение размеров поршня повлекло снижение его массы, которое составило 30-40 %. К каким последствиям это приводит, мы уже упоминали. В частности, это позволило облегчить поршневой палец, уменьшив его диаметр.

На современных двигателях применяются пальцы диаметром 17-20 мм, в то время как еще недавно нормой считалось 22-26 мм.

Внедрение многоклапанных моторов также наложило свой отпечаток на конструкцию современного поршня. Повышение их литровой мощности и быстроходности привело к росту тепловых и механических нагрузок на поршень. Поскольку давление на поршень в конечном итоге воспринимается юбкой, возникла задача ее упрочнения. Эффективным способом стало устройство вертикальных ребер жесткости, соединяющих юбку с бобышками. Ребра образуются в результате удаления излишка материала снаружи поршня в районе бобышек. Боковые выборки получили несколько странное название «холодильники». У многих поршней современных моторов они очень большие и глубокие. Глубокие холодильники предполагают уменьшение расстояния между бобышками, а значит, применение короткого пальца и легкого шатуна с узкой верхней головкой.

Достигнутое этим радикальное повышение жесткости юбки позволило постепенно отказаться от прочих способов, применявшихся ранее для компенсации ее теплового расширения. Из конструкции поршня исчезли термокомпенсирующие пазы и стальные пластины. Последние вставлялись в поршень при отливке и работали совместно с юбкой как биметалл, сдерживая ее расширение при нагреве.

Глубокие холодильники и отсутствие термокомпенсации радикально изменили картину теплового расширения поршня. Узкая и более жесткая юбка стала более чувствительной к температурным воздействиям. Для обеспечения работоспособности поршня потребовалось увеличить диаметральные зазоры и ужесточить требования к технологии его производства. Большие зазоры приводят к повышению шумности работы двигателя, что критично для серийного автомобиля. Приходится очень точно подбирать профиль юбки и материал поршня. Добавлением легирующих элементов и подбором технологических режимов литья удается получить материалы с минимальным коэффициентом теплового расширения. Но это тот случай, когда «игра стоит свеч». Благодаря уменьшению размеров и массы поршней удалось значительно снизить механические потери в ЦПГ, которые, как известно, составляют около половины всех потерь в двигателе.

Применение легких поршней с короткой и узкой юбкой существенно сокращает потери на трение, значит, способствует повышению мощности при уменьшении расхода топлива и токсичности.

Очень важный момент — обеспечение эффективной смазки. Раньше основной задачей считался съем масла маслосъемным кольцом. Для его удаления в канавке маслосъемного кольца устраивались отверстия. На нагруженных моторах возникает обратная задача — обеспечения смазки мест контакта юбки с цилиндром при движении поршня вверх. Если этого не делать, не избежать повышенного трения и задиров на юбке, особенно на ее ненагруженной стороне.

Проблема решалась разными способами: устройством отверстий для смазки в зоне маслосъемного кольца, профилированных канавок под маслосъемным кольцом для сохранения в них нужного количества масла. Потребовалось принять дополнительные меры по отводу тепла от поршня. Один из часто применяемых способов — использование форсунок, разбрызгивающих масло на днище поршня. Кстати, такая конструкция применяется в 16-клапанных моторах ВАЗ.

На дизельных моторах с наддувом иногда применяют еще более сложные способы борьбы с перегревом поршней. Точно настроенная форсунка подает масло в кольцевую полость, выполненную в теле поршня в районе уплотнительного пояса.

Поршни спортивных моторов несут в себе аналогичные черты, но они выражены еще ярче. Ведь большая мощность означает большие тепловые и механические нагрузки. Методы обеспечения работоспособности поршней те же, а потому и конструктив сегодня практически идентичен. Небольшие отличия — одно компрессионное кольцо вместо двух и еще более короткая юбка. Так удается достичь существенного уменьшения потерь на трение, особенно на высоких оборотах. Известны и некоторые серийные моторы с поршнями подобной конструкции.

Таким образом, поршень современного автомобильного двигателя — сложное техническое изделие, аккумулирующее в себе большое количество знаний из различных областей науки и техники. Конструкция поршня жестко связана с особенностями двигателя, в котором он работает. Бездумный, необоснованный выбор поршня может оказаться не просто неоправданным, например, с технологической или экономической точек зрения, но и нанести серьезный вред работоспособности мотора.

И такие примеры, к сожалению, известны. Вследствие предельно оптимизированной конструкции современные поршни обладают меньшим запасом прочности (во многих смыслах), а потому более требовательны к соблюдению расчетных условий эксплуатации. Повышенные нагрузки, ухудшение условий теплосъема, некачественная смазка могут резко сократить их ресурс._______

Взгляд на поршень со стороны (фото16). Опуская подробности внутреннего устройства поршня, взглянем на него снаружи.

Верхняя часть поршня, представляющего собой «стакан наоборот», называется днищем. Вместе с прилегающей к нему боковой поверхностью, ограниченной канавкой верхнего компрессионного кольца, оно составляет так называемый огневой пояс. Огневой пояс принимает на себя механическую и тепловую нагрузки, возникающие при сгорании смеси.

Область, в которой расположены поршневые кольца, принято называть уплотнительным поясом. Как следует из названия, его задача — уплотнение подвижного места контакта поршня со стенками цилиндра. Уплотнительный пояс должен препятствовать прорыву продуктов сгорания в картер двигателя и попаданию масла в камеру сгорания. Но не только.

Не менее важная функция уплотнительного пояса — отвод тепла, проникающего в тело поршня через поверхности огневого пояса. Трудно поверить, но именно через поршневые кольца в стенку цилиндра и далее — в рубашку охлаждения блока сбрасывается более 80% теплового потока. При этом на долю верхнего компрессионного кольца приходится примерно 60%, второе отводит около 20%. Процессы уплотнения и охлаждения тесно взаимосвязаны.

Хорошее уплотнение означает эффективный теплоотвод. Напротив, нарушение уплотнения (износ и поломка колец или перемычек между ними) приводит к ухудшению охлаждения поршня и, в конечном счете, к его прогару.

Ниже уплотнительного расположен направляющий пояс поршня, образованный, в основном, внешней поверхностью юбки. Он служит для центровки поршня при его перемещении в цилиндре. При нарушении формы или износе уплотнительного пояса центровка нарушается. Если зазоры велики, во время перекладки поршня в мертвых точках его верхняя часть может соударяться со стенкой цилиндра, что сопровождается характерными стуками в двигателе и грозит серьезными последствиями: ускоренным износом стенки цилиндра, нарушением работы колец и поломкой поршня.

Полнотекстовый поиск:

Главная > Реферат >Промышленность, производство

1. Перечислите элементы поршня и объясните их назначение, объясните условия работы поршня.

В конструкции поршня принято выделять следующие элементы:

головку 1 и юбку 2. Головка включает днище З, огневой (жаровой) 4 и

уплотняющий 5 пояса. Юбка поршня состоит из бобышек б и направляющей части.

Сложная конфигурация поршня, быстро меняющиеся по величине и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по его объему и, как следствие, к значительным переменным по времени локальным термическим напряжениям и деформациям

Теплота, подводимая к поршню через его головку, контактирующую с рабочем телом в цилиндре двигателя, отводится в систему охлаждения через отдельные его элементы в следующем соотношении, %: в охлаждаемую стенку цилиндра через компрессионные кольца — 60…70, через юбку поршня — 20…30, в систему смазки через внутреннюю поверхность днища поршня — 5…10. Поршень также воспринимает часть теплоты, выделяющейся в результате трения цилиндра и поршневой группы.

Основные элементы конструкции поршня

Канавка под первое компрессионное кольцо

Канавка под второе компрессионное кольцо

Межкольцевые перемычки

Канавка под маслосъемное кольцо

Выборка для слива масла

«Холодильник»

Юбка поршня

Бобышка под пальцевое отверстие

Разгружающая выборка

Канавка для стопорного кольца

Отверстие под палец

Юбка поршня

Головка поршня

Нирезистовая вставка

Маслоохлаждаемая полость

Камера сгорания

Конусный вытеснитель

Днище поршня

Поршень — одна из важнейших деталей двигателя внутреннего сгорания. Он передает энергию сгорания топлива через палец и шатун коленчатому валу. Он вместе с кольцами уплотняет цилиндр от попадания продуктов сгорания в картер. Во время работы на поршень действуют высокие механические и тепловые нагрузки.

Максимальное давление в цилиндре, возникающее при сгорании топливно-воздушной смеси, может достигать 65-80 бар в бензиновом двигателе и 80-160 бар в дизеле. Это эквивалентно силе в несколько тонн, действующей на поршень двигателя легкового автомобиля и в десятки тонн — на поршень тяжелого дизеля.

Во время работы поршень совершает возвратно-поступательное движение, периодически ускоряясь до скорости более 100 км/час, а затем замедляясь до нуля. Такой цикл происходит с удвоенной частотой вращения коленвала, т.е. при 6000 об/мин цикл ускорение-замедление происходит с частотой 200 Гц.

Максимальная величина ускорений, приходящаяся на верхнюю и нижнюю мертвые точки, может достигать 15000-20000 м/с 2 , что соответствует перегрузке 1500-2000g. Космонавт при выводе ракеты в космос кратковременно испытывает перегрузки в 150 раз меньше. От действия ускорений возникают инерционные силы по величине соизмеримые с теми, что действуют от давления при сгорании.

Сгорание топливовоздушной смеси происходит при температуре 1800-2600°С. Эта температура значительно превышает температуру плавления поршневого сплава на основе алюминия (~700°С). Чтобы не расплавиться, поршень должен эффективно охлаждаться, передавая тепло от камеры сгорания через кольца, юбку, стенки цилиндра, палец и внутреннюю поверхность охлаждающей жидкости и маслу. При нагревании поршня происходит снижение предела прочности материала, возникают термонапряжения от перепадов температуры по его телу, которые накладываются на напряжения от сил давления газов и инерционных сил. Таким образом, условия работы поршня можно определить как очень сложные.

Чтобы поршень противостоял этим воздействиям, он должен быть легким, прочным, износостойким, хорошо проводить тепло. Все перечисленные условия должны быть учтены при проектировании. Форма внутренних поверхностей и конструктивных элементов поршня должна обеспечивать заданную прочность и работоспособность за счет рационального распределения и использования материала.

Особое внимание уделено форме наружной поверхности. Внешний профиль боковой поверхности поршня формируется с учетом деформаций от механических нагружений (давления газов и инерционных сил) и теплового воздействия от сгорания топливовоздушной смеси таким образом, чтобы ни при каких условиях не произошло заклинивание в цилиндре, прорыв горячих газов в картер, прогорание камеры сгорания.

Температура поршня в зоне камеры сгорания (на днище) выше, чем на юбке, температурное расширение головки больше чем юбки, поэтому поршень в холодном состоянии – бочкообразный, с уменьшением диаметра от юбки к головке.

Сила давления газов, силы инерции и боковая сила деформируют поршень так, что юбка овализируется. Для компенсации этой деформации поршень изначально выполняется с «противоэллипсом», большая ось которого расположена в перпендикулярно оси пальцевого отверстия.

Зазоры между поршнем и цилиндром должны быть сведены к минимуму для предотвращения шума, особенно в холодном двигателе. Но они должны быть достаточными для предотвращения заклинивания при работе прогретого двигателя.

Бочкообразная и овальная форма внешней поверхности кроме компенсации соответствующих деформаций от силового и теплового воздействия обеспечивает образование масляной пленки между поршнем и цилиндром (гидродинамическая смазка)

Конструктивные особенности поршня

Подробности, связанные с конструктивными элементами поршней, позволят глубже понять сложность задач, стоящих перед производителями.

Головка поршня — это его верхняя часть, которая включает днище и зону канавок под поршневые кольца. Вместе с головкой цилиндра днище поршня образует камеру сгорания. Камера сгорания может быть выполнена и в головке. На днище действуют давление газов и тепло от сгорания топлива. Головка поршня должна:

Обеспечивать хорошее смесеобразование и полноту сгорания топлива;

Сохранять прочность при высокой температуре;

Обеспечивать отвод тепла от днища;

Передавать усилие на поршневой палец и шатун через бобышки;

Обеспечивать заданный ресурс по износу канавок под поршневые кольца.

В дизельных двигателях с непосредственным впрыском камера сгорания, как правило, выполняется в поршне и оказывает большое влияние на процессы смесеобразования и горения.

В дизельных двигателях с предкамерным впрыскиванием и бензиновых двигателях днище поршня плоское или имеет небольшие выборки.

Головка алюминиевых поршней может быть анодирована (нанесено защитное окисное покрытие). В дизельных двигателях камера сгорания может быть упрочнена путем армирования металлокерамическим волокном в процессе литья под давлением.

Канавки под поршневые кольца располагаются на боковой поверхности головки поршня. Обычно их три: две под компрессионные и одна под маслосъемное кольца. Поршневые кольца образуют уплотнение между поршнем и стенкой цилиндра, не допуская прорыва горячих газов в картер и масла в камеру сгорания.

Перемычки между канавками (особенно между первой и второй для компрессионных колец) подвергаются высоким механическим и тепловым нагрузкам — 50-60% тепла отводится в цилиндр через компрессионные кольца.

Неравномерный нагрев и тепловое расширение головки может привести к нарушению формы канавок. Это отрицательно влияет на расход масла и вызывает износ стенки цилиндра и самой канавки. Для устранения этого явления кольцевые канавки выполняются под небольшим углом так, чтобы наружные кромки были выше внутренних. Это препятствует появлению нежелательного наклона поперечного сечения канавки вниз на рабочих режимах.

К канавкам верхних компрессионных колец предъявляются особо жесткие требования, в особенности в дизельных двигателях с высокой степенью сжатия. Для упрочнения эти канавки часто армируются специальными вставками, изготовленными из нирезиста (легированный никелем чугун), или зона канавки упрочняется путем плазменного переплава с присадкой легирующих компонентов. Эти мероприятия повышают износостойкость и снижают шум в дизельном двигателе.

Имеются наиболее распространенные типы вставок с параллельными сторонами и вставки с конусообразными сторонами. Существуют нирезистовые вставки с одной канавкой или, в некоторых высокофорсированных дизельных двигателях, с двумя канавками под компрессионные кольца. Иногда к нижней торцевой поверхности канавки первого компрессионного кольца прикрепляется полоска из нержавеющей стали, выполняющая ту же функцию, что и нирезистовая вставка.

Через поршневой палец в процессе работы передаются значительные переменные усилия и тепловые потоки. Поэтому поверхности пальцевых отверстий в поршне должны быть обработаны с высокой точностью, при этом шероховатость поверхности может достигать 0,1 мкм. Для снижения напряжений на кромках бобышек и в пальце с внутренней стороны отверстий иногда выполняется конус с небольшим углом (менее 1 градуса).

Важным конструктивным приемом для снижения шума, возникающего при перекладке поршня вблизи верхней мертвой точки, является смещение пальцевого отверстия от оси поршня в направлении той стороны юбки поршня, которая воспринимает боковую силу при рабочем ходе. В этом случае на поршень обязательно наносится метка для правильной установки в двигатель.

Покрытия

Для улучшения работы поршней в двигателе их поверхность часто подвергается различным видам обработки, в частности, на нее наносятся покрытия. Эти покрытия выполняют две главные функции:

Улучшение приработки поршня. Обычно их наносят на юбку, и они изнашиваются через определенное время на этапе обкатки двигателя;

Улучшение механических свойств поверхности поршня (твердость, износостойкость). Некоторые покрытия остаются на поршне на все время эксплуатации, предотвращая эрозию, растрескивание и улучшая антифрикционные свойства.

Головка поршня дизельных двигателей иногда подвергается анодированию (покрывается окисью алюминия) для уменьшения температуры основного материала и опасности растрескивания головки, вызываемого высокими термическими нагрузками при работе.

2.Устройство и принцип работы ТНВД распределительного типа.

Такой насос применяется для 3, 4, 5 и 6 цилиндровых дизельных двигателей легковых автомобилей, тракторов и грузовых автомобилей мощностью до 20 кВт на цилиндр. Насосы распределительного типа для двигателей с непосредственным впрыском обеспечивают давление до 700 бар при частоте вращения до 2400 мин-1.

Топливоподкачивающий

насос

Этот насос

лопастного типа служит для подачи

топлива из бака и вместе с нагнетательным

регулирующим клапаном создает давление,

которое возрастает прямо пропорционально

частоте вращения коленчатого вала

двигателя.

Насос

высокого давления

Насос

распределительного типа включает только

один плунжерновтулочный комплект для

питания всех цилиндров.

Поршни должны противостоять очень высокой температуре и высокому давлению на протяжении всех четырех тактов. Поршни испытывают высокие нагрузки, особенно в форсированных и гоночных двигателях. Двигателя с турбо надувом, механическими нагнетателями или впрыском закиси азота, более требовательны к прочности поршня. Добавьте к этому возможность взрыва, и Вы спрашиваете слишком много от этих слизняков. При высокой форсировке двигателя, где поставлена задача добиться максимума мощности использование литых поршней недостаточно. Все детали поршня показаны на рисунке ниже.

На примере поршень дизельного двигателя.

Производство поршней

Обычно OEM поршни изготавливают из эвтектического сплава, обеспечивающего точность литья, и имеют состав с высоким содержанием диоксида кремния. Такие поршни гораздо прочнее и стабильнее, чем обычные литые и их применение возможно до примерно 400 лошадиных сил.

Кованные поршни имеют более сложную технологию производства, но и обладают лучшими характеристиками. На первой стадии кусок горячего сплава алюминия подвергают ковке, а затем проводится механическая обработка для придания формы. Заготовка поршня попадает на станок ЧПУ, после чего получается высокоточная деталь. Кованные поршни стоят дороже в основном из-за большого количества отходов и обработки на ЧПУ станке.

Эти макеты показывают толщину металла поршня для турбо надуву (слева) и для впрыска закиси азота (справа)

Постройка двигателя, рассчитанного на высокую степень сжатия или использование надува подразумевает использование кованных поршней, способных лучше противостоять высоким температурам и повышенному давлению.

Вертикальные газовые отверстия

Эти небольшие, вертикальные дыры в донышке поршня по всему периметру позволяют давлению при сгорании топливной смеси проникать за первое компрессионное кольцо. Это увеличивает герметичность камеры сгорания но и повышает износ кольца (давление сильно прижимает кольцо к стенкам цилиндра). Во время работы, кроме рабочего хода, первое компрессионное кольцо подвергается обычному давлению, как в обычном поршне и соответственно меньшую силу трения, собственно в этих режимах нет необходимости сильно прижимать кольцо к цилиндру.

Такие схемы поршней часто применяются в драг рейсинге.

Вертикальные отверстия благодаря давлению в режиме рабочего хода, позволяют прижимать верхнее компрессионное кольцо к цилиндру, чтобы обеспечить лучшую герметичность.

Боковые газовые отверстия в канавках колец

Эти очень мелкие углубления, сделанные в верхней части канавки верхнего поршневого кольца по всей окружности поршня, что позволяет прижимать кольцо газами к нижней плоскости канавки поршневого кольца и увеличить тем самым герметичность.

Этот тип часто используется в кольцевых гонках.

Мелкие канавки от верхнего кольца до кромки дна поршня-жаровой пояс.

Крупно выполненные канавки, некоторые делают едва заметный жаровой пояс.

Некоторые поршни имеют серию узких канавок, нанесенных вокруг поршня между первым компрессионным кольцом и кромкой дна поршня. Эти углубления сделаны для уменьшения контактирующей площади с цилиндром, когда поршень находится в верхней или нижней мертвой точке. Так же эти канавки служат для гашения пламени на подходе к кольцу

Компенсационная канавка

Компенсационная канавка выполняется на перемычке между компрессионными кольцами. Это углубление создает дополнительный объем для прорвавшихся газов через первое кольцо тем самым уменьшая давление между кольцами и это обеспечивает меньшее колебание первого кольца, оно лучше удерживается на дне своей канавки сохраняя герметичность камеры сгорания.

Так же посмотрите следующие материалы конструктивные особенности

В кривошипно-шатунном механизме поршень выполняет несколько функций, среди которых восприятие давления газов и передача усилий на шатун, герметизация камеры сгорания и отвод от нее тепла. Поршень является наиболее характерной деталью двигателя внутреннего сгорания , т.к. именно с его помощью реализуется термодинамический процесс двигателя.

Условия, в которых работает поршень, экстремальны и характеризуются высоким давлением, температурой и инерционными нагрузками. Поэтому поршни на современных двигателях изготавливаются из легкого, прочного и термостойкого материала – алюминиевого сплава, реже из стали. Поршни изготавливаются двумя способами – литьем под давлением или штамповкой, т.н. кованые поршни.

Поршень цельный конструктивный элемент, который условно разделяют на головку (в некоторых источниках ее называют днище) и юбку. Форма и конструкция поршня в значительной степени определяются типом двигателя, формой камеры сгорания и процессом сгорания, протекающим в ней. Поршень бензинового двигателя имеет плоскую или близкую к плоской поверхность головки. В ней могут быть выполнены канавки для полного открытия клапанов. Поршни двигателей с непосредственным впрыском топлива имеют более сложную форму. В головке поршня дизельного двигателя выполняется камера сгорания определенной формы, которая обеспечивает хорошее завихрение и улучшает смесеобразование.

Ниже головки поршня выполняются канавки для установки поршневых колец. Юбка поршня имеет конусообразную или криволинейную (бочкообразную ) форму. Такая форма юбки компенсирует температурное расширение поршня при нагреве. При достижении рабочей температуры двигателя поршень принимает цилиндрическую форму. Для снижения потерь на трение на боковую поверхность поршня наносится слой антифрикционного материала (дисульфид молибдена, графит ). В юбке поршня выполнены отверстия с приливами (бобышки ) для крепления поршневого пальца.

Охлаждение поршня осуществляется со стороны внутренней поверхности различными способами:

- масляный туман в цилиндре;

- разбрызгивание масла через отверстие в шатуне;

- разбрызгивание масла специальной форсункой;

- впрыскивание масла в специальный кольцевой канал в зоне колец;

- циркуляция масла по трубчатому змеевику в головке поршня.

Поршневые кольца образуют плотное соединение поршня со стенками цилиндра. Они изготавливаются из модифицированного чугуна. Поршневые кольца основной источник трения в двигателе внутреннего сгорания. Потери на трение в кольцах достигают до 25% всех механических потерь в двигателе.

Число и расположение колец зависит от типа и назначения двигателя. Самая распространенная схема – два компрессионных и одно маслосъемное кольцо. Компрессионные кольца препятствуют прорыву газов из камеры сгорания в картер двигателя. Первое компрессионное кольцо работает в наиболее тяжелых условиях. Поэтому на поршнях дизельных и ряда форсированных бензиновых двигателей в канавке кольца устанавливается стальная вставка, повышающая прочность и позволяющая реализовать максимальную степень сжатия. Компрессионные кольца могут иметь трапециевидную, бочкообразную, коническую форму, некоторые выполняются с порезом (вырезом).

Маслосъемное кольцо удаляет излишки масла с поверхности цилиндра и препятствует попаданию масла в камеру сгорания. Кольцо имеет множество дренажных отверстий. Некоторые конструкции колец имеют пружинный расширитель.

Соединение поршня с шатуном осуществляется с помощью поршневого пальца, который имеет трубчатую форму и изготавливается из стали. Имеется несколько способ установки поршневого пальца. Самый популярный т.н. плавающий палец , который имеет возможность проворачиваться в бобышках и поршневой головке шатуна во время работы. Для предотвращения смещения пальца он фиксируется стопорными кольцами. Значительно реже применяется жесткое закрепление концов пальца в поршне или жесткое закрепление пальца в поршневой головке шатуна.

Поршень, поршневые кольца и поршневой палец носят устоявшееся название поршневая группа.

Поршень,поршневые кольца и пальцы

Категория:

Тракторы-2

Публикация:

Поршень,поршневые кольца и пальцы

Читать далее:

Поршень,поршневые кольца и пальцы

Поршень. При рабочем ходе поршень воспринимает и передает через палец шатуну силу давления газов и, нагреваясь, отводит от них теплоту через кольца в стенки цилиндра. При вспомогательных тактах с помощью поршня создается разрежение в цилиндре для впуска воздуха или горючей смеси, сжимается этот воздух (или смесь) и выталкиваются из цилиндра отработавшие газы. В двухтактных двигателях поршень, кроме того, открывает и закрывает окна газораспределения.

Работая в условиях высоких температур и больших давлений, поршень испытывает также значительные нагрузки от сил инерции, вызванные переменной скоростью движения. К тому же трущиеся поверхности поршня и колец нельзя обильно смазывать во избежание попадания масла в камеру сгорания.

Изготавливают поршень из легкого, но прочного алюминиевого сплава, обладающего высокой теплопроводностью и небольшим коэффициентом трения. Различают четыре части поршня: днище А, головку Б, юбку В и бобышки Г.

Рекламные предложения на основе ваших интересов:

Днище поршня карбюраторных двигателей плоское, поэтому проще в изготовлении и меньше нагревается при работе. Днище поршня двухтактных двигателей для лучшей продувки цилиндров выпуклое. В днище поршня дизелей имеется выемка — часть камеры сгорания. Форма выемки способствует лучшему перемешиванию воздуха с поступающим в цилиндр топливом и более полному его сгоранию. Для улучшения смесеобразования камеру сгорания смещают от оси поршня на 1…3 мм в сторону форсунки, а для увеличения прочности и улучшения отвода теплоты днище поршня делают массивным и с внутренними ребрами.

Головка поршня имеет четыре (в дизелях) или три (в карбюраторных двигателях) канавки под кольца. Вместе с кольцами она служит уплотняющей частью поршня. В нижней канавке и под ней просверлены отверстия 5 для отвода масла, снимаемого кольцом со стенок цилиндра. В головке поршня дизелей СМД-62, КамАЗ-740, СМД-18Н, Д-245 имеется чугунная или стальная вставка под верхнее поршневое кольцо. Она в 2…3 раза уменьшает изнашивание канавки по высоте.

В приливах под головкой поршня (бобышках) сделаны отверстия под поршневой палец и для подвода масла к нему, а также кольцевые канавки для стопорных колец. У поршней некоторых Двигателей с наружной стороны бобышек выполнены неглубокие выемки — холодильники. В них накапливается масло, охлаждающее бобышки.

Рис. 1. Поршень и его сечения: 1 — маслосбрасывающая кромка; 2 — канавка для маслосъемного кольца; 3 — канавка для стопорного кольца; 4 — сверление для подвода масла к поршневому пальцу; 5 — сверление для стока масла; 6 — канавки для компрессионных колец; 7 — выемка; 8— утолщение

Юбка поршня направляет движение поршня в цилиндре. В дизелях А-41, Д-240, ЯМЗ-240Б и Д-144 на ней проточена канавка для пятого поршневого кольца. Иногда нижний торец юбки выполнен в виде скребка, счищающего масло с зеркала цилиндра. Нижняя утолщенная часть придает ей жесткость.

Юбка поршня некоторых дизелей под бобышками укорочена. Благодаря этому снижается масса, а щеки коленчатого вала не задевают за поршень. Юбку делают конусной или бочкообразной, овальной в сечении, а у карбюраторных автомобильных двигателей еще и с разрезами. Это позволяет получить наименьший зазор между ней и стенками цилиндра в холодном двигателе и предупредить заклинивание поршня при его нагревании.

У нагревшегося во время работы поршня форма юбки приближается к цилиндрической, а зазор становится минимальным. Разрез юбки несколько ослабляет ее прочность, поэтому при установке поршня в цилиндр разрез нужно расположить со стороны наименьшего давления на цилиндр.

Некоторые конструктивные особенности. Для свободного перемещения поршня в цилиндре между ними имеется зазор, который выбирают так, чтобы расширяющийся от нагревания поршень не заклинило в цилиндре и было обеспечено образование масляной пленки. Излишне большой зазор может вызвать стук поршня о стенку цилиндра. Так как верхняя часть поршня нагревается больше нижней, вверху диаметр его несколько меньше, чем внизу.

Поверхность поршня нередко покрывают тонким слоем олова, чтобы улучшить его приработку и уменьшить изнашивание в первоначальный период работы. По массе, диаметрам юбки и отверстия под поршневой палец поршни делятся на несколько групп. Метки группы проставлены на днище поршня. На двигатель ставят поршни и цилиндры одинаковых групп. На некоторых поршнях имеются стрелки или иные обозначения, указывающие правильное расположение поршня в цилиндре.

Поршневые кольца. От их состояния зависят работоспособность и длительность нормальной работы двигателя. На поршне установлено от трех до пяти колец (рис. 2).

Компрессионные кольца установлены в верхней части поршня и нужны для уплотнения между цилиндром и поршнем. Они свободно входят в канавки поршня, но не пропускают газы из надпоршневого пространства в картер, и передают теплоту от нагретого поршня охлаждаемым стенкам цилиндра.

Кольца отливают из специального чугуна. Наружный диаметр кольца, имеющего вырез в стыке (замок), больше внутреннего диаметра цилиндра и свободно входит в канавку поршня. При установке поршня с кольцами в цилиндр за счет выреза их сжимают. Силой упругости, а также давлением газов, проникающих в канавку поршня, кольцо плотно, без просвета, прижимается к зеркалу цилиндра по всей окружности.

Рис. 2. Поршневые кольца и схема их действия: а — сечения колец; б — детали сборного кольца; в — распределение давления газов на поршневые кольца; г — схема насосного действия колец; д—схема действия маслосъем-ного кольца; 1…8 — сечения компрессионных колец; 9…14 — сечения маслосъемных колец

В сечении поршневые кольца имеют разную форму. Верхнее кольцо наиболее нагружено от давления газов, сильно нагревается и работает при недостаточном смазывании. Оно прямоугольного сечения и прижимается к зеркалу цилиндра всей рабочей поверхностью. Чтобы эта поверхность кольца истиралась меньше, ее покрывают тонким пористым слоем хрома. Хром стоек против истирания, а его поры заполняются маслом. Кольцо тоже прямоугольного сечения, но с внутренней выточкой или фаской. Сопротивление изгибу такого кольца в верхней части уменьшается благодаря выточке. Поэтому при установке в цилиндр кольцо «скручивается» и прижимается к зеркалу цилиндра нижней кромкой. При этом края его торца упираются в верхнюю и нижнюю плоскости канавки, чем устраняется осевое перемещение кольца в ней, а его уплотняющее действие улучшается.

Кольцо — прямоугольное, но с небольшим наклоном рабочей поверхности. Рабочая поверхность кольца 4 бочкообразной формы и хромирована, поэтому лучше скользит по масляной пленке зеркала цилиндра; соприкасающиеся поверхности изнашиваются меньше.

Рабочая поверхность кольца наклонена под углом от 30’ до 90’, поэтому кольцо называется «минутным». У кольца наклон рабочей поверхности больше (до 10°). При движении поршня вверх масляная пленка, имеющаяся на зеркале цилиндра, подобно клину отжимает такое кольцо от поверхности трения, а при движении поршня вниз кольцо счищает масло с этой поверхности.

В кольце имеется проточка на нижней рабочей поверхности. Так образуется скребок для лучшего снятия масла с зеркала цилиндра. Сечение кольца представляет собой одностороннюю трапецию с наклоном к центру кольца. Трапециевидные кольца лучше прилегают к зеркалу и при появлении нагара в канавках не заклинивают в них.

Во время движения поршня кольца прижимаются то к верхним, то к нижним плоскостям канавок и создают этим необходимое уплотнение, препятствующее прорыву газов в картер через канавки. Однако при этом компрессионные кольца могут перекачивать в камеру сгорания масло, снимаемое ими со стенок цилиндра: когда поршень движется вниз, масло собирается в зазоре между кольцом и нижней плоскостью канавки, а когда перемещается вверх, это масло выдавливается в зазор между кольцом и верхней плоскостью канавки. Разрежение в цилиндре при такте впуска тоже способствует этому.

Маслосъемное кольцо установлено ниже компрессионных и необходимо для предотвращения чрезмерного поступления масла в камеру сгорания. Оно направляет снятое со стенок цилиндра масло в картер. Масло будет сниматься больше,

если увеличить удельное давление кольца на зеркало цилиндра. Для этого сечение кольца коробчатое. Сила упругости этого широкого кольца передается зеркалу цилиндра через две узкие рабочие кромки, между которыми имеется проточка и сквозные щели для отвода масла в картер.

В некоторых двигателях давление кольца на стенку цилиндра повышают установкой в канавку пружинящего радиального расширителя А в форме многогранника. Вместо одного кольца коробчатого сечения в канавку ставят два кольца 10 скребкового типа, иногда с общим радиальным расширителем.

В качестве радиального расширителя используют также упругую витую пружину Б с пропущенной в нее стальной проволокой.

Маслосъемное кольцо — сборное, состоит из двух тонких с хромированными рабочими кромками разрезных колец В, распираемых осевым Г и радиальным А расширителями. Вместо двух расширителей А и Г иногда ставят один тангенциальный расширитель Д.

В замках поршневых колец, вставленных в цилиндр, должен быть зазор для их расширения (удлинения) при нагревании. Чтобы Затруднить прорыв газов через этот зазор, его делают как можно меньшим, а замки соседних колец разводят в противоположные стороны по окружности, но так, чтобы они не оказались против бобышек поршня. На каждом изучаемом двигателе имеется свой набор поршневых колец (форма их сечения рассматривается на лабо-раторно-практических занятиях).

Поршневые пальцы шарнирно соединяют поршни с шатунами. Палец стальной, для облегчения пустотелый. Наружную его поверхность цементуют на глубину 1…2 мм, а затем шлифуют и полируют. Поэтому его трущаяся поверхность — твердая и износостойкая, а сердцевина остается вязкой и выдерживает большие ударные нагрузки. Во втулку головки шатуна палец вставляют с небольшим зазором, а в бобышки поршня — без зазора. Во время работы двигателя между нагретыми бобышками и пальцем появляется зазор, тогда палец может свободно поворачиваться и в шатуне, и в бобышках, поэтому его называют плавающим. От продольного смещения в бобышках палец удерживается двумя пружинящими стопорными кольцами.

Рекламные предложения:

Читать далее: Шатуны трактора

Категория: — Тракторы-2

Главная → Справочник → Статьи → Форум

Тепловоз ЧМЭ3 | Поршень, поршневой палец и поршневые кольца

Поршень (рис. 26) воспринимает давление газов, образующихся при сгорании топлива в цилиндре, и через шатун передает усилие на кривошип коленчатого вала. Поршень отлит из кремнийалюминиевого сплава, обладающего высокой теплопроводностью. Масса поршня 42 кг.

Верхняя часть поршня — головка — имеет форму усеченного конуса и выполнена толстостенной, так как она воспринимает давление газов и находится под действием их высоких температур. Коническая форма головки исключает заклинивание поршня вследствие температурного расширения. Торец головки поршня (днище) имеет сложную форму, обеспечивающую хорошее смешение топлива с воздухом внутри цилиндра. Днище поршня вместе с цилиндровой втулкой и цилиндровой крышкой образует камеру сгорания.

Так как высота камеры сжатия, т. е. расстояние от торца поршня, находящегося в верхней мертвой точке, до цилиндровой крышки, равна 13 мм, то для свободного открытия рабочих клапанов при продувке цилиндра (ход клапанов 25 мм) в днище сделаны четыре углубления /. Два глухих отверстия 11с резьбой М12 предназначены под болты, которыми крепят монтажную скобу для выемки и постановки поршня. На наружной поверхности головки проточены пять кольцевых канавок (ручьев) под поршневые кольца, причем четыре ручья 3 служат для постановки уплотнительных (компрессионных) колец, а в пятый ручей 4 ставят верхнее маслосъемное кольцо.

Нижняя часть поршня — юбка — имеет цилиндрическую форму (диаметр 309,6 мм) и служит для направления поршня в цилиндре. На наружной поверхности юбки проточен один ручей 8 под нижнее маслосъемное кольцо. Для слива масла, снимаемого кольцами со стенок цилиндра, в ручьях 4 и 8 просверлены отверстия 9 диаметром соответственно 8 и 6 мм.

В средней части поршня имеются приливы (бобышки), в которых расточены отверстия 5 диаметром 130 мм под поршневой палец, перемещение которого ограничено стопорными кольцами 10. Для постановки колец 10 в бобышках проточены кольцевые канавки 7.

Поршень отлит за одно целое со змеевиком 2, предназначенным для охлаждения головки поршня маслом, поступающим из масляной системы дизеля. Змеевик 2 выполнен в виде стальной спиральной трубки диаметром 15 мм, на одном конце которой сделана резьба под сопло с отверстием диаметром 8 мм для слива масла. Другой конец трубки заглушён пробкой 12, а для входа масла в змеевик к трубке приварен отросток 13, выходящий в дугообразную канавку 6, профрезеро-ванную в бобышке поршня (на рис. 26 движение масла показано стрелками).

Поршневой палец (рис. 27, а) служит для шарнирного соединения поршня с шатуном. Палец / изготовлен из легированной стали в виде толстостенной втулки. Наружная поверхность пальца цементирована и закалена. После термообработки палец шлифуют и полируют. Полость пальца с обеих сторон закрыта заглушками а, которые запрессованы в торцовые расточки пальца диаметром 60 мм на глубину 10 мм. Дополнительно заглушки закреплены кольцами, расчеканенными в конических расточках. Палец имеет два радиальных отверстия г диаметром 13 мм в средней части и четыре радиальных отверстия в такого же диаметра на том конце пальца, который проходит через бобышку с канавкой 6 (см. рис. 26).

Для удобства монтажа и демонтажа пальца на одном торце его сделаны два отверстия б с резьбой (см. рис. 27, а). При сборке шатунно-поршневой группы необходимо следить за тем, чтобы со стороны бобышки поршня, имеющей дугообразную канавку, был конец пальца с резьбовыми отверстиями б. Только в этом случае радиальные отверстия в пальце совпадут с дугообразной канавкой в поршне. Палец устанавливают с небольшим натягом относительно поршня, для чего поршень предварительно нагревают до температуры 80—120°С. Во время работы дизеля вследствие значительного нагрева поршня палец становится плавающим, т. е. может поворачиваться, что улучшает его смазывание и уменьшает износ.

Поршневые кольца (рис. 27, б) изготавливают из специального чугуна. На поршне устанавливают кольца двух типов: уплотиительные (компрессионные) и маслосъемные. Уплотиительные кольца, обеспечивающие герметичность камеры сгорания, имеют прямоугольное сечение и прямые замки (ранее применялись кольца с косыми замками). Верхнее кольцо 2 хромируют, так как оно работает в самых тяжелых условиях, находясь в зоне действия высоких температур. У первого кольца 2 сверху и снизу сняты фаски под углом 45°. У второго уплот-нительного кольца 3 кромки притуплены. Третье и четвертое уплотиительные кольца 4 имеют конический срез под углом 30, переходящий в фаску под углом 45°, и острые нижние кромки. Такая форма рабочей поверхности колец облегчает их приработку. Кольца ставят на поршне так, чтобы нанесенные на них условные обозначения были сверху, а замки смещены относительно друг друга.

Так как уплотиительные кольца обладают насосным действием, т. е. засасывают масло в камеру сгорания, то возникает необходимость в очистке стенок цилиндра от масла, для чего поставлены два маслосъемных кольца 5 и 6. На рабочей поверхности колец проточена кольцевая канавка шириной 6,8 мм с профрезерованными в ней радиальными окнами ж. Наружные кромки колец притуплены и при движении поршня скользят по маслу, а внутренние острые кромки соскабливают масло со стенок цилиндра в канавки д, из которых оно через радиальные окна в кольцах и отверстия в поршне попадает в картер. Верхнее маслосъемное кольцо 5 дополнено пружинным эспандером е, для чего на внутренней поверхности кольца проточена полукруглая канавка шириной 4,8 мм. Эспандер е представляет собой проволочную спираль, соединенную в кольцо. Установка эспандера увеличивает нажатие кольца на стенки цилиндра.

Антивибратор | Маневровые тепловозы ЧМЭЗ, ЧМЭЗТ и ЧМЭЗЭ | Шатун и шатунные подшипники

Поршни двигателя: устройство, назначение, размеры