Порядок разработки технологических процессов ремонта — Студопедия

Поделись

Порядок разработки технологического процесса существует на каждом предприятии. При таком положении завод-изготовитель не может обеспечить всей потребности в снабжении парка автомобилей запасными частями. Эта задача решается путем организации специализированных заводов по производству запасных частей и восстановлению сложных и металлоемких деталей на авторемонтных предприятиях или на специализированных заводах по восстановлению деталей.

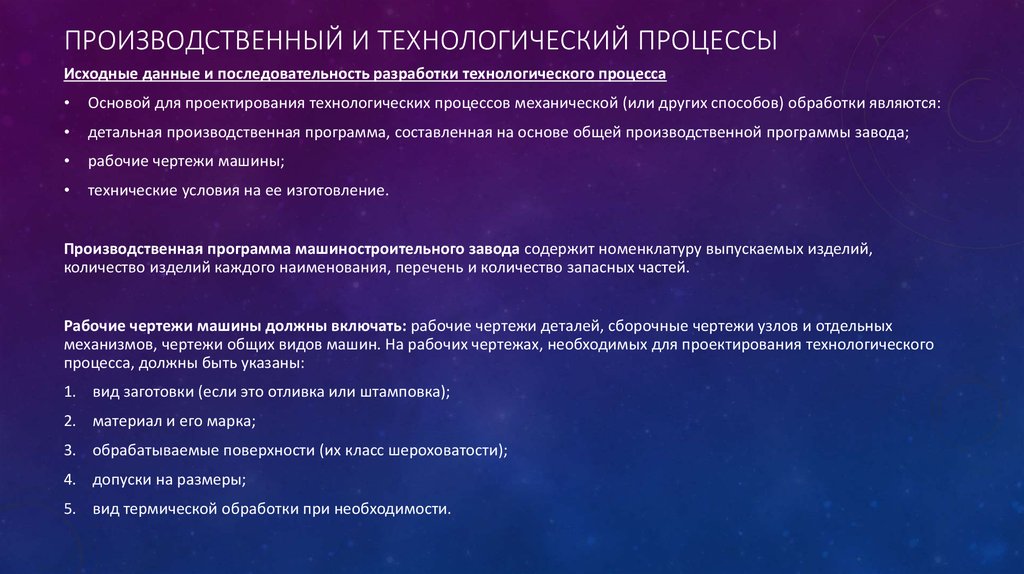

Качество деталей задается техническими требованиями, которые определены рабочим чертежом детали. Рабочий чертеж детали является основным исходным документом при разработке технологического процесса изготовления детали. Он должен содержать все данные, необходимые для изготовления детали.

При порядке разработки технологического процесса изготовления необходимо знатьусловия работы детали в собранном узле, проанализировать нагрузки, воздействию которых подвергают деталь, выявить предъявляемые к ней требования и знать, как ориентируется деталь в собранном узле относительно других деталей.

Минимальную стоимость изготовления детали при обеспечении заданного количества и качества деталей выявляют путем разработки нескольких вариантов технологического процесса, экономического сравнения вариантов и выбором наиболее экономичного варианта.

В процессе эксплуатации автомобиля происходит изменение его технического состояния.

Эти изменения происходят в результате воздействия различных факторов, к которым относятся:

— окружающая среда;

— условия эксплуатации;

— а также различные внутренние процессы, которые приводят к изменению физико-механических свойств материалов.

В результате этого происходит нарушение нормального режима работы автомобиля или его отдельных узлов и агрегатов. Вследствие этого происходит поломка автомобиля, для устранения которой необходимо произвести ремонт.

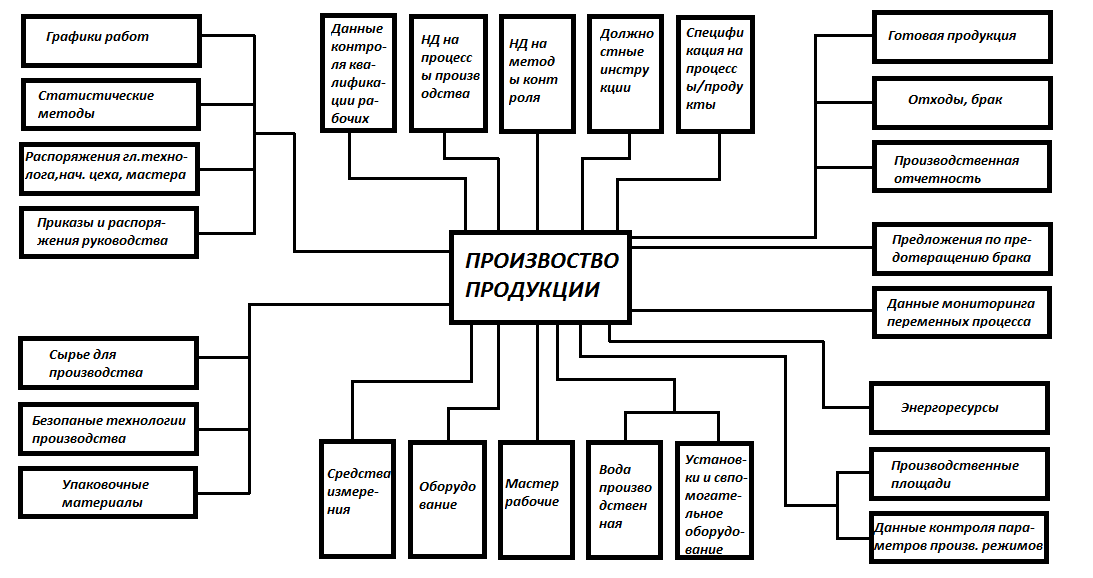

Производственный процесс представляет собой совокупность технологических действий и орудий труда, которые применяются на предприятии для изготовления или ремонта продукции.

Технологический процесс ремонта представляет собой часть производственного процесса, которая связана с выполнением основных работ по ремонту автомобиля.

К технологическим процессам ремонта относятся:

— разборка автомобиля, его агрегатов, узлов и деталей;

— ремонт деталей;

— сборка, окраска и испытание автомобиля, а также сдача автомобиля заказчику.

Все эти технологические операции выполняются в определенной последовательности в соответствии с технологией и организацией работ.

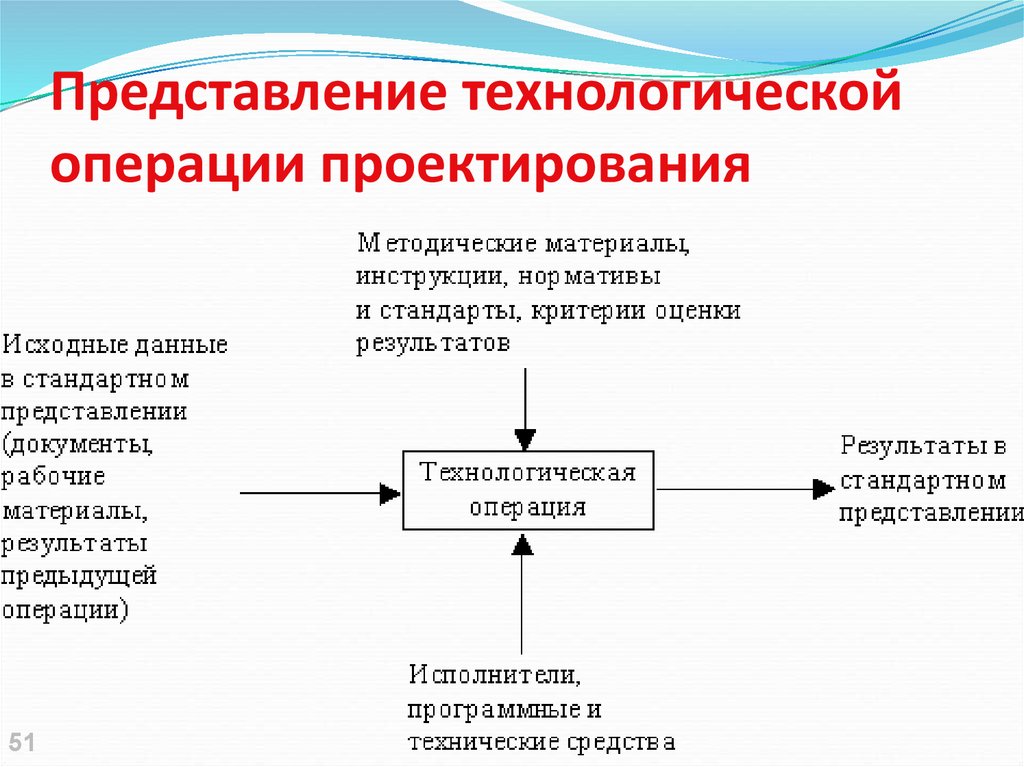

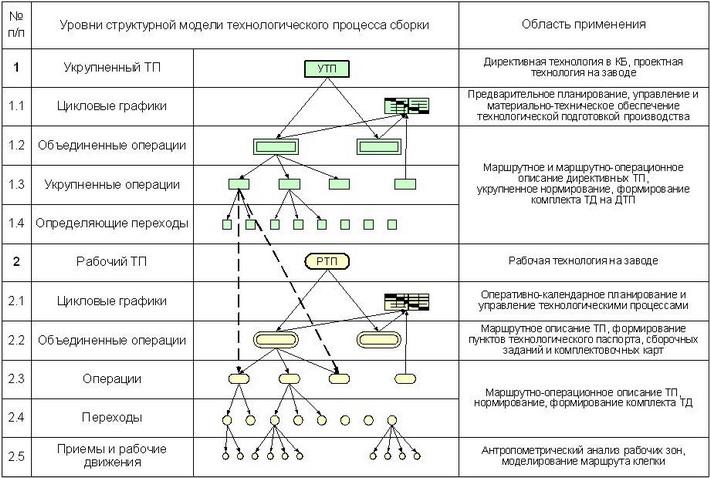

Любой технологический процесс состоит из следующих элементов: операция, установка, переход, проход, рабочий прием, рабочее движение.

Операция представляет собой часть технологического процесса ремонта, которая выполняется непрерывно на одном рабочем месте, рабочим одной профессии, определенным видом оборудования. Название операций, как правило, совпадает с названием оборудования, на котором она выполняется. Например, сборочная операция выполняется в сборочном цехе слесарем-сборщиком с применением специального сборочного оборудования.

Установка представляет собой часть технологической операции, которая связана с изменением положения изделия относительно оборудования или инструмента. Например, при создании автомобиля сборочными операциями является установка двигателя, коробки передач и т. д.

Переход представляет собой часть технологической операции или установки, которая выполняется над одним участком изделия при помощи одного инструмента в одном и том же режиме. Например, установка двигателя автомобиля включает в себя несколько переходов: строповка двигателя; подъем, перенос, установка двигателя на раму; закрепление двигателя на раме.

Проход представляет собой один из нескольких переходов, следующих друг за другом. Например, строповка двигателя автомобиля включает в себя два перехода: увязка одного стропа на двигателе с одной стороны и закрепление другого конца на крюке крана; увязка другого стропа на двигателе с другой стороны и закрепление другого конца на крюке крана.

Рабочий прием является частью перехода или прохода и представляет собой законченный цикл рабочих движений. Например, при строповке двигателя: закрепление одного конца стропа – один рабочий прием, закрепление другого конца стропа – другой рабочий прием.

Рабочее движение является наименьшей составной частью технологической операции. Например, рабочее движение может делать рабочий, когда берет в руки ту или иную деталь.

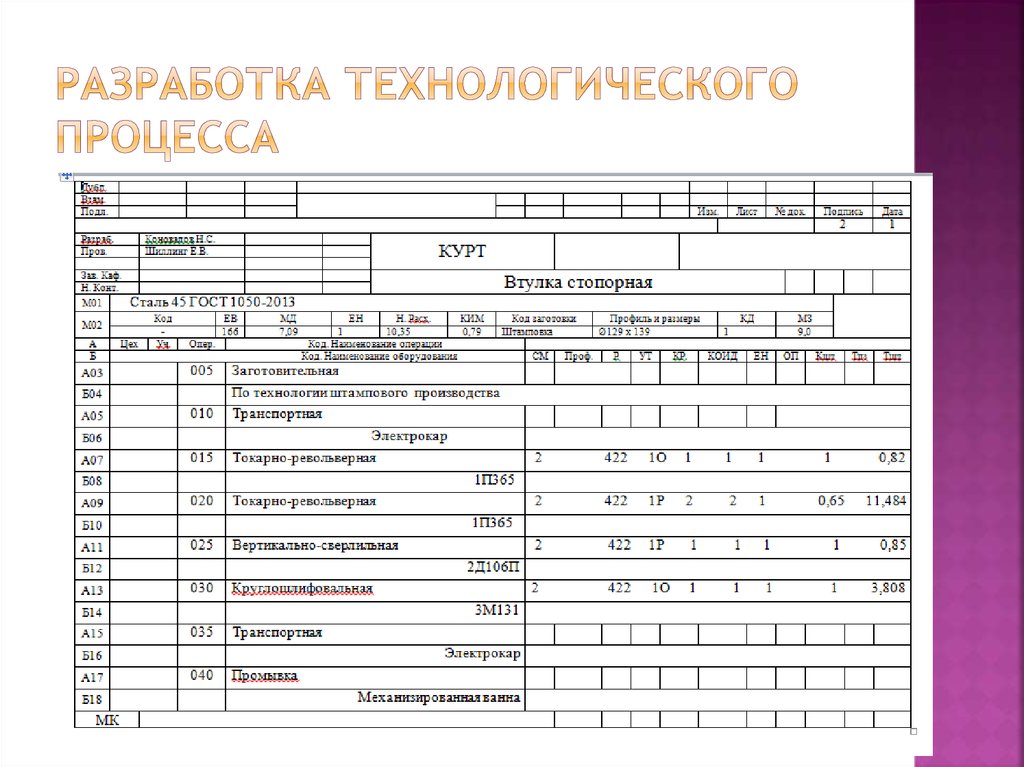

Разработка технологического процессаи правильная его организация заключаются в том, что для каждого его элемента устанавливается описание содержания работ, перечень необходимого оборудования, инструмента и приспособлений, а также нормы затрат и сложность выполняемых работ. Вся эта информация заносится в технологические карты. Глубина проработки различных элементов технологического процесса зависит от объема выполняемых работ.

Вся эта информация заносится в технологические карты. Глубина проработки различных элементов технологического процесса зависит от объема выполняемых работ.

Для небольших предприятий с малым объемом работ технологический процесс разрабатывается на уровне установок и технологических операций с применением универсального оборудования и инструмента. Для таких предприятий в технологической карте устанавливается только порядок выполнения операций. Такая технологическая карта называется маршрутной технологической картой. Все работы должны производиться рабочими высокой квалификации.

Для станций технического обслуживания автомобилей (СТОА) с достаточно большим объемом работ технологические карты разрабатываются на уровне переходов или проходов. Кроме этого в таких случаях в картах указывают содержание работ по каждой технологической операции. Все работы выполняются по операционным технологическим картам на специальном оборудовании с применением специального инструмента и приспособлений.

Разработка технического процесса осуществляется отдельно для проведения первого и второго технического обслуживания, а также для ремонтных работ по текущему и капитальному ремонту.

Наибольший объем работ, как правило, имеет место при капитальном ремонте автомобилей, если он проводится на специализированных авторемонтных заводах. Автомобили, принимаемые на капитальный ремонт, обязательно проходят предварительную мойку и затем поступают на операцию разборки. В процессе разборки с рамы автомобиля снимают все агрегаты, очищают их от грязи, масла и затем разбирают на узлы и детали.

Снятые детали автомобиля сортируют на годные, требующие ремонта и на негодные. Годные детали идут на повторную сборку. Детали, требующие ремонта, восстанавливают и также направляют на сборку. Негодные детали отправляют на металлолом. Затем узлы снова собирают в агрегаты и устанавливают на рамы автомобиля. Собранный и отремонтированный автомобиль испытывают и отдают заказчику.

По такой схеме также производится разработка технологического процесса проведения текущего ремонта, с тем отличием, что в этом случае выполняется меньший объем работ и присутствует намного меньше технологических операций.

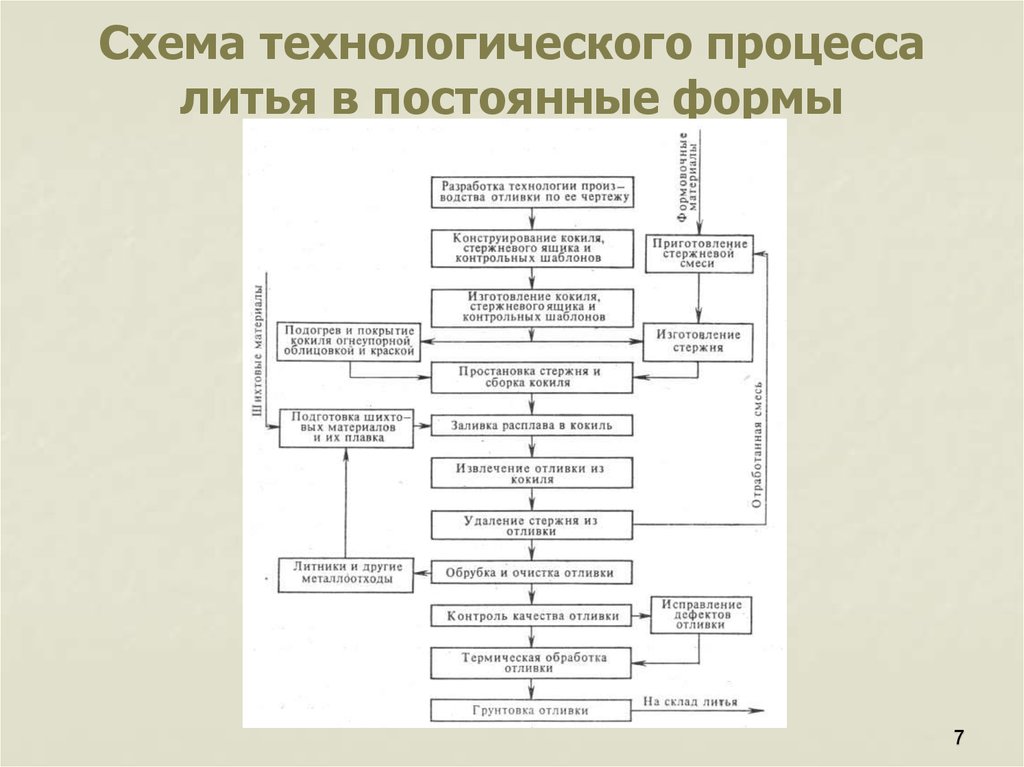

Схема технологических процессов капитального ремонта автомобилей и их составных частей. Агрегаты, снятые с автомобиля или поступающие в КР как товарная продукция, проходят наружную мойку и поступают на разборку. После разборки агрегатов наружные и внутренние поверхности деталей моют и очищают от нагара, накипи, старой краски, продуктов коррозии, коксовых и смолистых отложений.

При дефектации детали разделяют на три группы: утильные (восстановление которых технически невозможно или экономически нецелесообразно), годные без ремонта (износ которых не превысил допустимого значения, регламентированного техническими условиями) и требующие восстановления. Детали последней группы восстанавливают различными способами и после контроля передают на комплектование, где их подбирают в комплекты и передают на сборку агрегатов.

Двигатели обычно собирают на поточных линиях, другие агрегаты – на специализированных рабочих местах. Собранные агрегаты испытывают и после устранения обнаруженных дефектов окрашивают. Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам.

Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам.

Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику.

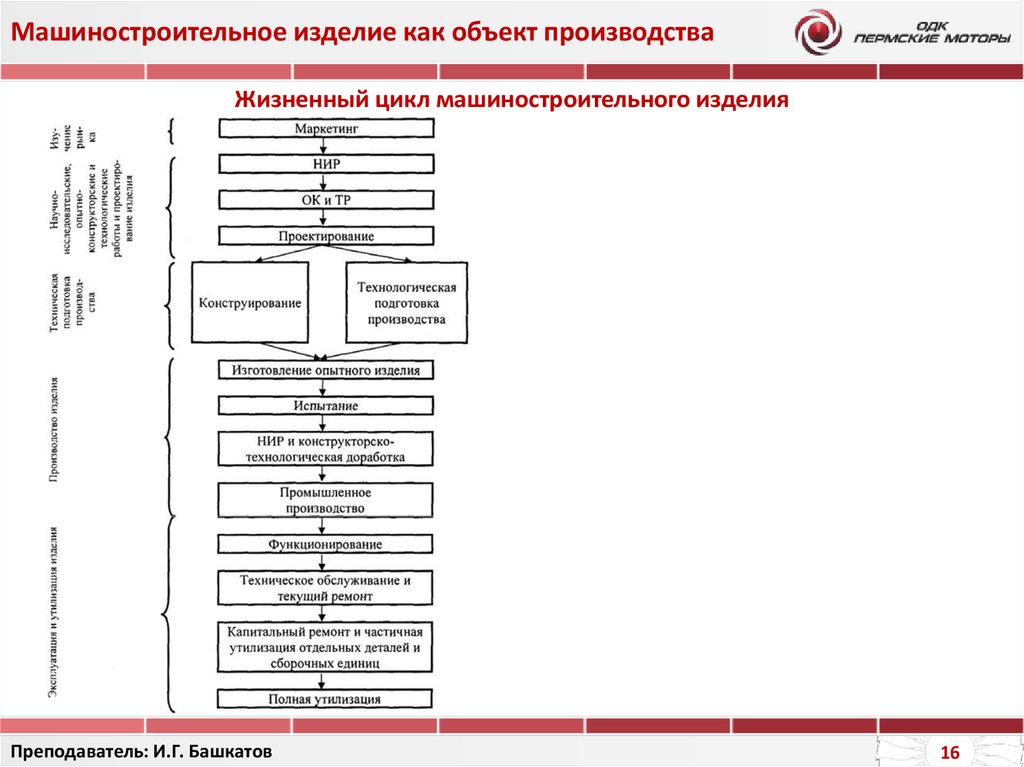

На рисунке 107 изображена общая схема технологического процесса капитального ремонта автомобилей.

Рис. 107. Общая схема технологического процесса капитального ремонта автомобилей

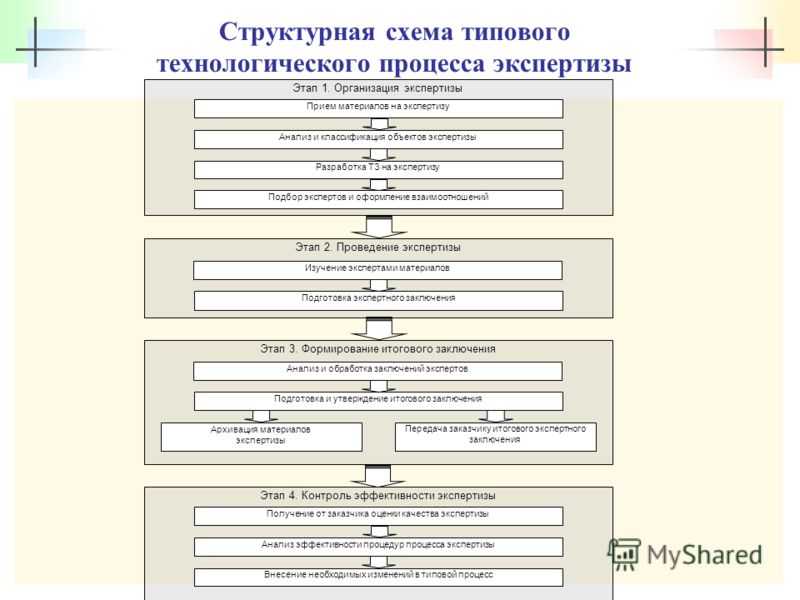

Схема технологического процесса централизованного ремонта по техническому состоянию.Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Агрегаты в соответствии с назначенными им технологическими маршрутами распределяются по специализированным рабочим местам, причем на одном рабочем месте может выполняться один или несколько технологических маршрутов. В ходе разборки агрегатов выполняется операционный контроль, результаты которого могут подтвердить или опровергнуть правильность назначенного технологического маршрута.

В первом случае выполняется весь комплекс разборочно-сборочных работ, предусмотренных технологическим маршрутом, после чего агрегат поступает на обкатку и испытания (приемочный контроль). Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты. Восстановление деталей производится на специализированных участках АРП.

4.

Общие правила разработки технологических процессов

Общие правила разработки технологических процессови основные принципы составления технологических

маршрутов механической обработки заготовок

Весь комплекс работ по технологической подготовке производства регламентирован ГОСТ Р 50995.3.1–96, который действует совместно с ГОСТ Р 50995.0.1–96, ГОСТ Р 15.000–94, Р 50–54–93–88, Р 50–297–90, ГОСТ 3.1404–86, ГОСТ 3.1122–84, ГОСТ 3.1105–84, ГОСТ 3.1502–82, ГОСТ 3.1118–82, ГОСТ 3.1109–82, ГОСТ 3.1107–81, ГОСТ 3.1102–81, ГОСТ 3.1001–81.

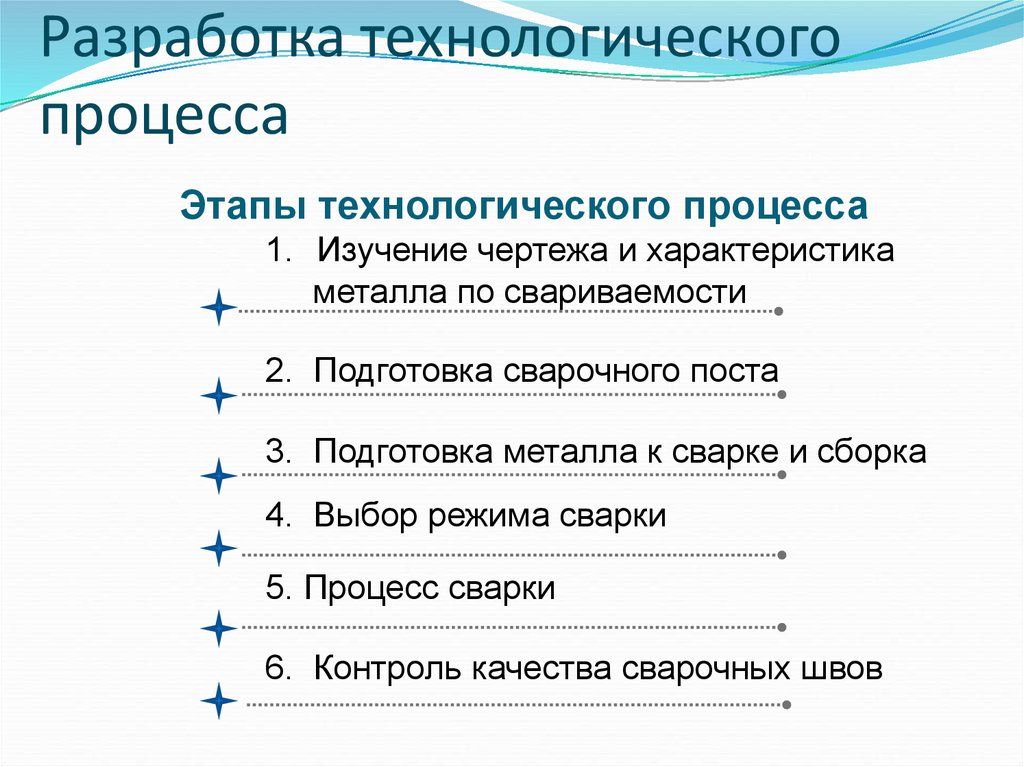

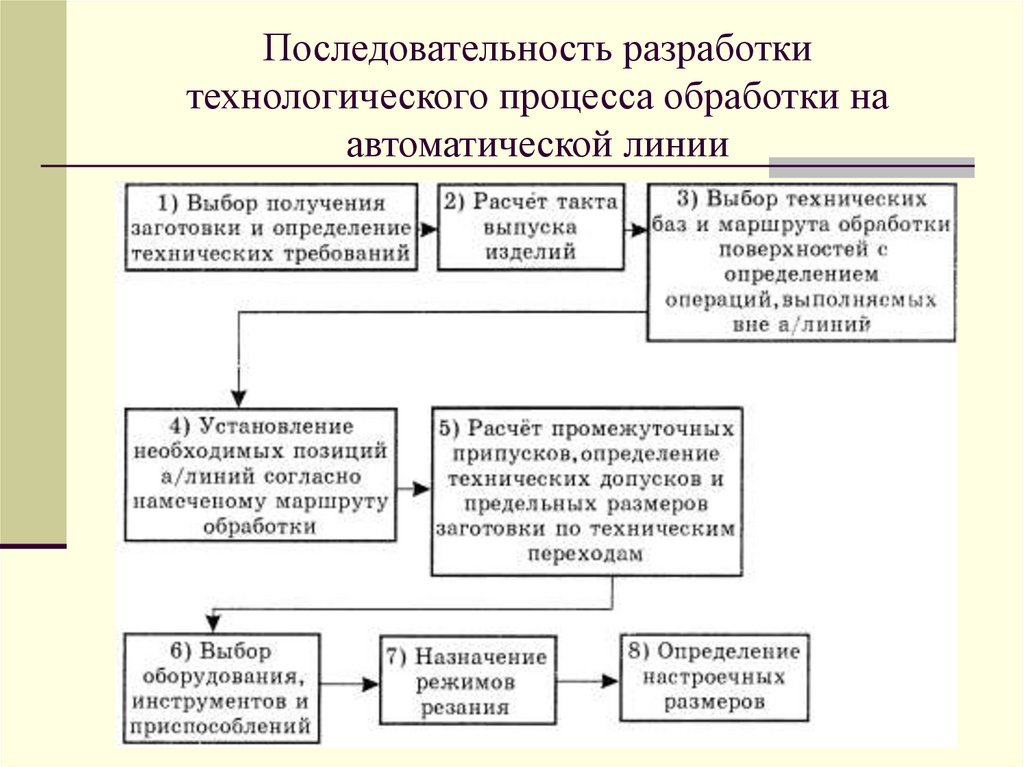

Разработку технологического процесса выполняют в следующей последовательности:

анализ исходных данных;

определение типа производства;

определение класса детали и выбор в качестве аналога действующего типового или группового технологического процесса;

выбор исходной заготовки и методов ее изготовления;

выбор технологических баз;

составление технологического маршрута обработки;

разработка технологических операций;

нормирование технологического процесса;

определение требований техники безопасности;

расчет экономической эффективности технологического процесса;

оформление

технологической документации.

Прежде чем приступить к проектированию технологического процесса механической обработки, необходимо тщательно изучить сборочный чертеж изделия и (или) рабочий чертеж детали с соответствующими техническими условиями изготовления.

Кроме того, необходимо изучить и такие дополнительные условия проектирования, как наличие или отсутствие оборудования, на котором предполагается осуществить изготовление проектируемого изделия; возможности применения совершенных видов исходных заготовок, прогрессивного инструмента и приспособлений и т.п.

Проектирование технологических процессов представляет собой сложную многовариантную задачу, для решения которой необходимо составить несколько возможных конкурирующих вариантов обработки.

Окончательный

выбор одного из вариантов производится

на основании расчетов и сопоставления,

достигаемых точности, трудоемкости,

выражаемой нормой штучного или

штучно-калькуляционного времени,

технологической себестоимости и срока

окупаемости капитальных затрат. Такое

сопоставление производится как по

важнейшим технологическим операциям,

так и по всему технологическому процессу

в целом.

Такое

сопоставление производится как по

важнейшим технологическим операциям,

так и по всему технологическому процессу

в целом.

По величине программного задания определяют коэффициент закрепления операций, тип производства, необходимые такт и ритм обработки заготовок и разрабатывают рациональный технологический маршрут механической обработки.

При составлении технологического маршрута процесса механической обработки заготовки технолог руководствуется следующими основными принципами.

При низкой точности исходных заготовок технологический маршрут начинается с черновой обработки поверхностей, имеющих наибольшие припуски. При этом в первую очередь снимается припуск с тех поверхностей, на которых возможны литейные раковины, трещины и другие дефекты, с целью скорейшего отсеивания возможного брака или устранения обнаруженных дефектов заваркой, наплавкой металла и т.п.

В дальнейшем

технологический маршрут строится по

принципу обработки сначала более грубых

и затем более точных поверхностей.

Наиболее точные и (или) легко повреждаемые поверхности (наружные резьбы, особо точные шлифованные и доведенные поверхности) выполняют на заключительных этапах технологического маршрута.

В конце технологического маршрута размещают второстепенные операции (сверление мелких отверстий, нарезание крепежных резьб, прорезка пазов, снятие фасок и заусенцев).

При обработке заготовок, подвергающихся термической обработке, в технологическом маршруте предусматривают дополнительные операции, связанные с особенностями термической обработки.

Например, операция меднения или операция снятия дополнительного припуска для удаления цементированного слоя на поверхностях, не подлежащих закалке.

Необходимость выявления брака на первых операциях в некоторых случаях заставляет изменять маршрут обработки заготовки.

При

назначении технологических баз технолог

руководствуется принципом совмещения

и постоянства баз, то

есть технолог стремится выбрать в

качестве технологических баз поверхности

или сочетание поверхностей, которые

одновременно являются конструкторскими

и измерительными базами, и старается

не менять технологические базы в процессе

обработки.

При вынужденной смене технологических баз и нарушении принципа их совмещения необходимо произвести перерасчет допусков и технологических размеров заготовки.

Во всех возможных случаях в качестве черновых баз принимаются поверхности, удобные для установки и в дальнейшем не обрабатываемые. Черновые базы связываются размерами или условиями (параллельность, перпендикулярность) с обрабатываемой при первой операции поверхностью или совокупностью поверхностей, которые в дальнейшем используются в качестве технологических баз для последующих операций обработки заготовки.

В целях уменьшения пространственных отклонений в расположении технологических баз, используемых при последующих операциях механической обработки, желательно в процессе первой операции, выполняемой от черновых баз, произвести обработку всех указанных баз при одном установе заготовки.

Выбор

типа станка определяется

его возможностями обеспечить выполнение

технических требований, предъявляемых

к детали в отношении точности ее размеров,

формы и шероховатости поверхности. Если

по характеру обработки эти требования

можно выполнить на различных станках,

выбирают тот или иной станок для

выполнения данной операции на основе

следующих соображений:

Если

по характеру обработки эти требования

можно выполнить на различных станках,

выбирают тот или иной станок для

выполнения данной операции на основе

следующих соображений:

-соответствие основных размеров станка габаритным размерам обрабатываемой заготовки;

-соответствие производительности станка количеству заготовок, подлежащих обработке в течение года;

-наиболее полное использование станка по мощности и по времени;

-наименьшая затрата времени на обработку;

-наименьшая себестоимость обработки;

-наименьшая цена станка;

-реальная возможность приобретения того или другого станка;

-необходимость использования имеющихся на предприятии станков.

При

проектировании рабочего технологического

процесса производится конструктивная

разработка приспособления с изготовлением

рабочих чертежей. Обычно это выполняется в заводских

конструкторских бюро приспособлений.

Обычно это выполняется в заводских

конструкторских бюро приспособлений.

В единичном и мелкосерийном производстве применяют универсальные приспособления, которые являются принадлежностями станков (токарные патроны, тиски, делительные универсальные головки, поворотные столы и т.п.).

В крупносерийном и массовом производстве применяют главным образом специальные приспособления, которые сокращают вспомогательное и основное время обработки.

Одновременно с выбором станка и приспособления для каждой операции выбирается необходимый режущий инструмент и средства измерений, обеспечивающие достижение высокой производительности, требуемой шероховатости, точности обработки и контроля.

При выборе

инструмента в единичном и мелкосерийном

производстве предпочтение отдается

нормализованным режущим и измерительным

инструментам, выполненным по стандарту

или техническим условиям. В крупносерийном

и массовом производстве предпочтение

отдается специальным измерительным

инструментам.

Структура операции выбирается технологом из условий обеспечения заданных чертежом точности, шероховатости при одновременном обеспечении наибольшей производительности и минимальной себестоимости обработки. При этом технолог стремится реализовать принцип многоместной параллельной или многоместной параллельно-последовательной обработки.

Независимо от выбранной технологом структуры операции состоят из совокупности обработки отдельных поверхностей заготовок.

6 руководств по разработке процедур

Основные моменты статей

- Начните с конца

- Установить формат, создать шаблон

- Проведите интервью со своими экспертами в предметной области

- Схема процесса

- Проверить и пересмотреть

- Утвердить, затем опубликовать

Организации с большим количеством кадровых проблем и проблем с качеством часто могут указать на отсутствие четких процедур как на виновника. Процедуры и соответствующие им политики обеспечивают четкую дорожную карту как для регулярных, так и для нечастых операций любой организации. Организации, у которых нет дорожной карты, будут теряться регулярно и часто.

Процедуры и соответствующие им политики обеспечивают четкую дорожную карту как для регулярных, так и для нечастых операций любой организации. Организации, у которых нет дорожной карты, будут теряться регулярно и часто.

(Помните, политики — это правила, которым следует ваша организация. Процедуры — это то, как вы им следуете. )

Успешные организации имеют четкую дорожную карту. Организации, которые совершают ошибки, которых можно было бы избежать, часто не имеют никаких политик или процедур, которые указывали бы им, как поступать в определенных ситуациях.

Это могут быть важные правила техники безопасности, шаги по созданию правильных паролей для обеспечения кибербезопасности или даже способы борьбы с издевательствами или домогательствами на рабочем месте.

Политики и процедуры гарантируют, что сотрудники соблюдают необходимые законы и правила, и помогают всем принять решения, которые в противном случае могли бы оказаться трудными.

Но если у вас нет никаких процедур, вы можете разработать их как можно скорее. Вот шесть рекомендаций по разработке процедур, которые помогут вам начать работу.

Вот шесть рекомендаций по разработке процедур, которые помогут вам начать работу.

1. Начните с конца

Большинство процедур написано, потому что мы хотим вызвать определенное поведение. Мы хотим, чтобы кто-то делал что-то определенным образом, не потому, что нам нравятся процессы и мы хотим убедиться, что люди правильно выполняют каждый шаг, а потому, что у нас есть конечная цель.

Например, в медицинских учреждениях существует установленная процедура безопасного и надлежащего удаления острых предметов – игл, шприцев, ланцетов. Процедура была установлена не потому, что администраторам нравится заставлять людей следовать определенным шагам, а потому, что они хотят обезопасить персонал больницы от болезней, передающихся через кровь. Поэтому была создана процедура, обеспечивающая максимальную безопасность для всех, кто обращается с острыми предметами.

Когда вы разрабатываете свои собственные процедуры, вы должны следовать этой же процедуре. Выясните, чего вы хотите, чтобы люди достигли после выполнения процедуры. Чего они достигнут после завершения процедуры?

Чего они достигнут после завершения процедуры?

Возможно, вы хотите убедиться, что они соответствуют определенным стандартам. Или предотвратил производственный сбой. Или они предотвратили нарушение безопасности. Или они обеспечили свою безопасность во время выполнения задания.

Ваши процедуры должны достигать этого эффекта за минимально возможное количество шагов.

2. Установите формат, создайте шаблон

Скорее всего, вы собираетесь разрабатывать несколько процессов и процедур, и важно, чтобы все соответствовало языку, формату и внешнему виду. Таким образом, вы должны придумать формат, который не только упростит понимание процедур, но и упростит их разработку.

Затем создайте шаблон, в который вы можете просто вставлять различные шаги. Следуйте этому формату каждый раз при разработке политик и процедур, чтобы все выглядело одинаково.

Это важно, потому что, если люди ожидают, что процедуры будут следовать определенному шаблону, они всегда будут знать, как выделить наиболее важную информацию и быстро найти решение насущной проблемы.

3. Проведите собеседование со своими экспертами в предметной области

Одна из ошибок, которую часто допускают руководители производства, заключается в том, что они сами разрабатывают процессы и процедуры, не консультируясь с людьми, которые на самом деле являются экспертами в повседневных операциях: людьми, которые на самом деле находятся в цеху. использование машин, уборка разливов, лечение пациентов, общение с населением. В результате менеджеры будут тратить массу времени и денег на разработку процедур, которым никто не следует, потому что они непрактичны, неэффективны и непродуктивны.

Так что отбросьте свое эго и поговорите с людьми, которые на самом деле будут выполнять процедуры, которые вы создаете. Если возможно, включите их в свою группу разработки процедур, даже если это всего на несколько недель. Опросите их и попросите подробно описать шаги, которые они обычно выполняют в различных процедурах.

Это также полезно при обновлении ваших процессов. Ваши эксперты в предметной области могут сказать вам, точно ли текущие процедуры отражают то, как они работают. Они могут помочь вам включить процедурные изменения для нового оборудования.

Ваши эксперты в предметной области могут сказать вам, точно ли текущие процедуры отражают то, как они работают. Они могут помочь вам включить процедурные изменения для нового оборудования.

Вы также можете узнать, следуют ли остальные сотрудники существующим процедурам или они разработали свой собственный способ работы. Если да, достигает ли новый способ той же конечной цели или может вызвать проблемы с производительностью, безопасностью или соблюдением законодательства? Если это не вызывает проблем, примите новые процедуры. Если вы обнаружите, что новые процедуры могут создать более серьезные проблемы, возможно, следует провести некоторое обучение.

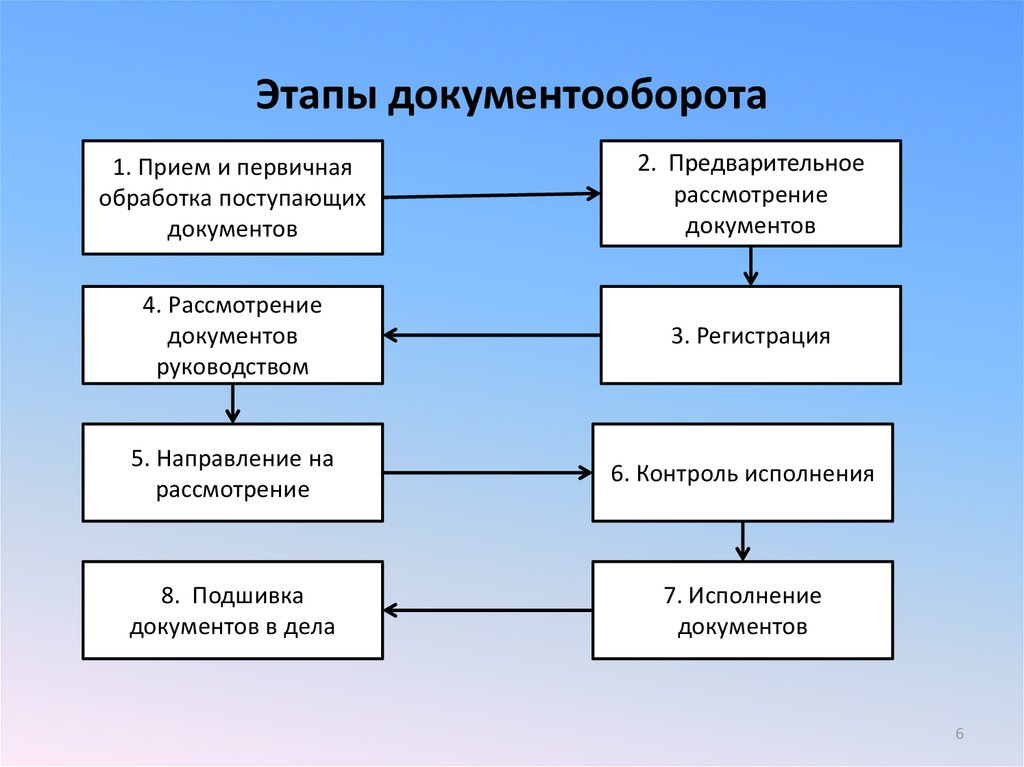

4. Спланируйте процесс

Это может показаться очевидным шагом, но, как вы обнаружите при разработке политик и процедур, вам необходимо четко описать очевидные шаги. Во-первых, то, что кажется очевидным для вас, может не показаться столь же очевидным для всех остальных. Вы должны сделать шаги как можно более ясными и очевидными, чтобы все в организации знали, что делать в такой ситуации.

Итак, с помощью ваших экспертов разработайте блок-схему, перечислите каждый отдельный шаг и приступайте к самым простым, мельчайшим деталям, которые вы можете придумать. Вы всегда можете комбинировать шаги или пропустить самые очевидные из них — «После того, как вы надели правую перчатку, наденьте левую перчатку», — но вы хотите иметь возможность видеть каждый из шагов, чтобы знать, какие из них вы должны сохранить, а какие — можешь бросить.

5. Тестировать и пересматривать, тестировать и пересматривать

После того, как вы написали шаги, попросите людей, которые фактически будут выполнять эти задачи, попробовать следовать новым процедурам. Попросите их сделать это несколько раз, чтобы убедиться, что все идет гладко и вы ничего не пропустили.

Основываясь на их отзывах, пересмотреть процедуры, чтобы они были идентичны реальным процедурам, которые они выполняют. Или, если это новая процедура для новой части оборудования, убедитесь, что процедура выполняется правильно, чтобы получить от нее максимальную производительность.

Протестируйте эти версии, сделайте больше и снова проверьте их. Когда вы все рассмотрели и процедура соответствует соответствующему форматированию, вы готовы к последнему шагу.

6. Утвердить, затем опубликовать

Вы уже должны были заручиться поддержкой руководства соответствующего уровня, так что теперь пришло время вернуть им завершенные процедуры для окончательного утверждения. Попросите нужных менеджеров подписать новые процедуры, а затем распространите их среди всех, кого они коснутся.

Если вы уже используете программное обеспечение PowerDMS для управления политиками, вы сможете загрузить новые процедуры в свой центральный репозиторий. Вы также можете связать его с соответствующими учебными модулями, которые демонстрируют, как выполнять новые процессы. И вы даже можете отслеживать усилия по обучению пострадавших сотрудников. Убедитесь, что они прочитали новые процедуры, просмотрели соответствующее обучение, получили правильные оценки и подписали свои подтверждения.

Следуя этим рекомендациям по разработке процедур, вы сможете создавать четкие и простые для понимания процедуры, обеспечивающие безопасность ваших коллег, соответствие законодательству и отсутствие правовых и нормативных рисков. Организация будет работать более гладко и эффективно, и они будут защищены от крупных проблем и даже судебных исков.

Чтобы узнать больше о том, как программное обеспечение PowerDMS может помочь вам в написании различных политик и процедур, или провести мозговой штурм дополнительных руководств по написанию процедур, запросите бесплатную демонстрацию нашей системы управления политиками сегодня. Или продолжайте узнавать о правилах и процедурах написания в этой всеобъемлющей статье .

Процедура разработки продукта

Процедура разработки продукта Процедура разработки продукта определяет утвержденные методы планирования, проектирования и разработки новых продуктов или услуг вашей компании для обеспечения качества, безопасности и надежности.

Процедура разработки продукта применяется ко всем разработкам новых продуктов, а также к существенным изменениям в существующих продуктах и услугах вашей компании. (26 страниц, 3962 слова)

Крайне важно, чтобы адекватное планирование и контроль были созданы, реализованы и поддерживались на этапе проектирования для оптимизации качества, эффективности, безопасности и удовлетворенности клиентов до начала производства. Разработка продукта должна управляться таким образом, чтобы гарантировать своевременную разработку новых продуктов, быстрое завершение и использование рыночных возможностей. Для каждого запроса на проектирование/разработку должен быть назначен менеджер по продукту, который должен управлять процессом проектирования и разработки (D&D).

Обязанности по разработке продукции:

Все сотрудники несут ответственность за совершенствование продукции и процессов.

Технический менеджер отвечает за проектирование, оценку, тестирование и все технические аспекты разработки продуктов и процессов.

Менеджер по бухгалтерскому учету отвечает за оценку и отчетность по финансовым аспектам разработки продукта/процесса.

Менеджер по маркетингу отвечает за координацию разработки продуктов с клиентской базой, надзор за полевыми испытаниями, поиск новых рынков для продуктов/процессов Компании и повышение осведомленности о предложениях Компании.

Высшее руководство отвечает за окончательное утверждение проектов проектирования и разработки (D&D).

Менеджер по продукту отвечает за управление типичным процессом проектирования и разработки продукта.

Определения разработки продуктов:

COTS – готовое коммерческое предложение; продукты, произведенные на коммерческой основе и предназначенные для конкретного использования. Сравните продукты COTS с теми, которые производятся полностью и уникально для конкретных приложений.

Этап проектирования. Наиболее важный этап жизненного цикла продукта: здесь устанавливаются неотъемлемое качество, эффективность, безопасность и удовлетворенность потребителя продуктом. Независимо от того, насколько тщательно продукт может быть изготовлен или насколько совершенна программа контроля качества, присущие ему качества невозможно улучшить, кроме как за счет усовершенствования конструкции.

Независимо от того, насколько тщательно продукт может быть изготовлен или насколько совершенна программа контроля качества, присущие ему качества невозможно улучшить, кроме как за счет усовершенствования конструкции.

Крайне важно, чтобы надлежащее планирование и контроль были установлены, реализованы и поддерживались на этапе проектирования для оптимизации качества, эффективности, безопасности и удовлетворенности клиентов до начала производства. Достижение наилучших внутренних качеств является прямой функцией:

- Осознание цели проектирования руководством, маркетингом, проектированием, производством и обеспечением качества;

- Правильный выбор и применение деталей и материалов;

- Проведение нормальных испытаний и испытаний в наихудших случаях для оценки и гарантии того, что конструкция продукта и производственные процессы будут работать должным образом при всех разумных обстоятельствах; и

- Тщательный обзор и анализ дизайна продукта.

Управление разработкой продукта должно осуществляться таким образом, чтобы гарантировать своевременную разработку новых продуктов, быстрое завершение и использование рыночных возможностей.