ВАЗ 2115 | Затяжка болтов головки блока цилиндров

Руководства → ВАЗ → 2115 (Самара 2)

Затяжка болтов головки блока цилиндров

(2) ДВИГАТЕЛЬ D7F

Предварительная усадка уплотнительной прокладки

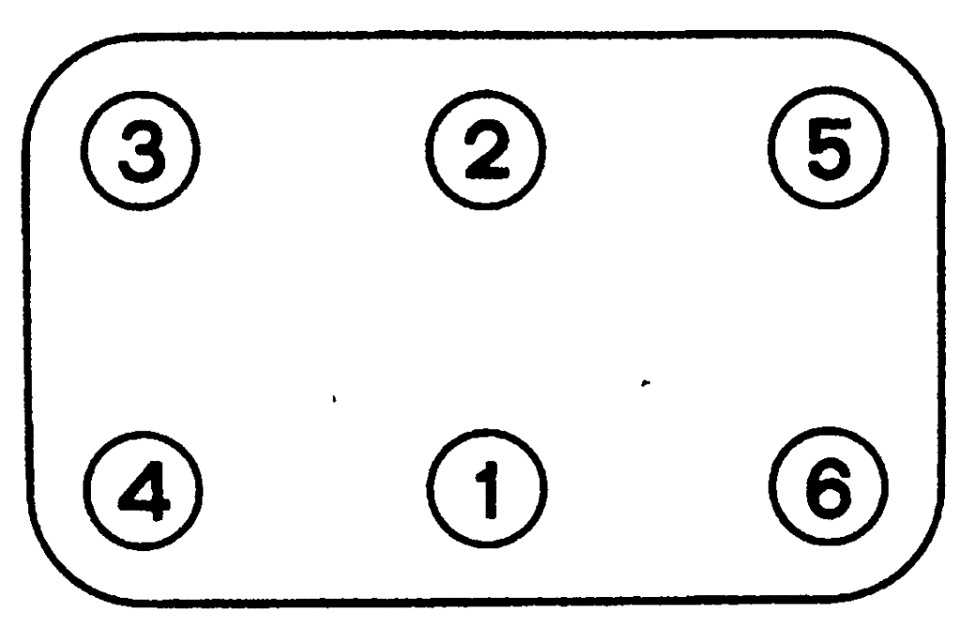

Затяжка всех болтов с моментом 2 даН.м, затем доворот на 90° в указанном ниже порядке. Выдержка 3 минуты

Затяжка болтов головки блока цилиндров

— Отверните болты 1 и 2 до их свободного вращения.

— Затяните болты 1 и 2 с моментом 2 даН.м, затем доверните их на 200°.

— Отверните болты 3-4-5-6доих свободного вращения.

— Затяните болты 3-4-5-6с моментом 2 даН.м, затем доверните их на 200°.

— Отверните болты 7-8-9-10 до их свободного вращения.

— Затяните болты 7-8-9-10с моментом 2 даН.м, затем доверните их на 200°.

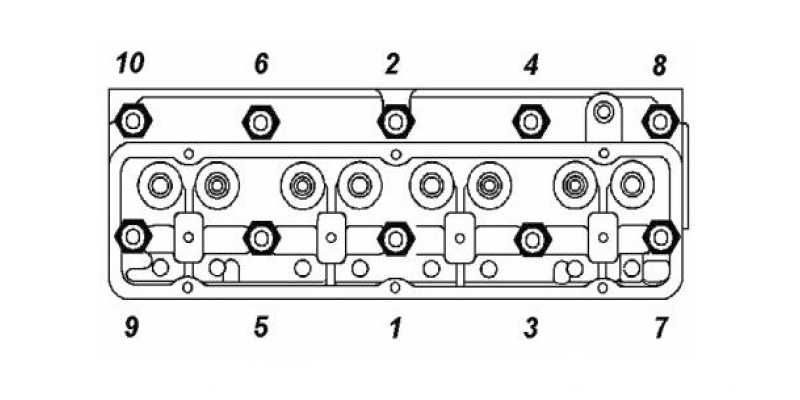

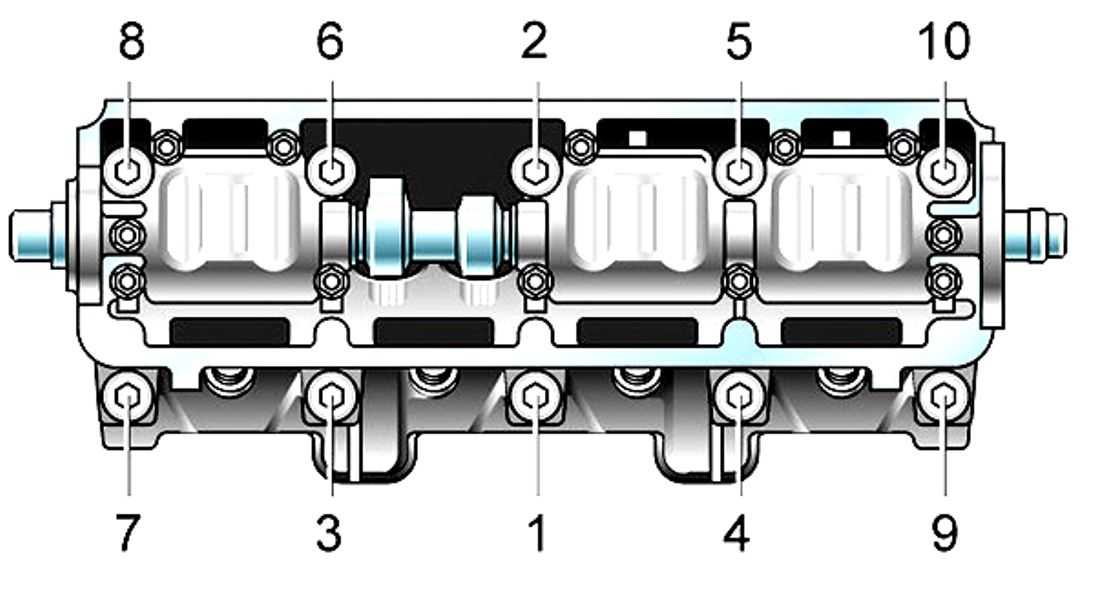

Порядок затяжки

(3) ДВИГАТЕЛЬ E7J

Предварительная усадка уплотнительной прокладки

Затяжка с моментом 2 даН.м, затем доверните на 100°±6° в указанном порядке:

— затяжка болтов 1-2,

— затяжка болтов 3-4-5-6,

— затяжка болтов 7-8-9-10.

Усадка уплотнительной прокладки.

Выдержка 3 минуты.

Затяжка

— Отверните болты 1-2.

Повторная затяжка болтов 1-2 с моментом 2 даН.м, затем доверните их на 100°±6°.

— Отверните болты 3-4-5-6.

Повторная затяжка болтов 3-4-5-6 с моментом 2 даН.м, затем доверните их на 100°±6°.

— Отверните болты 7-8-9-10.

Повторная затяжка болтов 7-8-9-10 с моментом 2 даН.м, затем доверните их на 100°±6°.

Подтяжка резьбовых соединений головки блока цилиндров не производится.

Порядок затяжки

(4) ДВИГАТЕЛЬ E7J

Предварительная усадка уплотнительной прокладки Затяжка с моментом 3 даН.м, затем доверните на 100°±4°.

Выдержка 3 минуты.

Затяжка

Затяжка соединений головки блока цилиндров выполняется поэтапно, последовательность затяжки болтов: 1-2, затем 3-4, 5-6, 7-8 и, наконец, 9-10.

Отверните поочередно болты до их свободного вращения, затем выполните:

-Iю повторную затяжку с моментом 2,5 даН. м.

м.— 2ю повторную затяжку на 213°±7°.

Порядок затяжки

Двигатель | Емкость заправки маслом * (л) | Минимальное давление масла (бар) при 80° С | ||||

Картер | Картер + Фильтр | Холостой ход | 1000 об/мин | 3000 об/мин | 4000 об/мин | |

D7F | 3,5 | 3,7 | 0,8 | — | — | 3,5 |

E7J | 2,7 | 2,9 | 1 | — | — | 3 |

F8Q | 4,7 | 5,2 | — | 1,2 | 3,5 | — |

Качество используемого масла см. в главе «Общие сведения».

в главе «Общие сведения».

* Количество после смены масла (проверяется с помощью щупа).

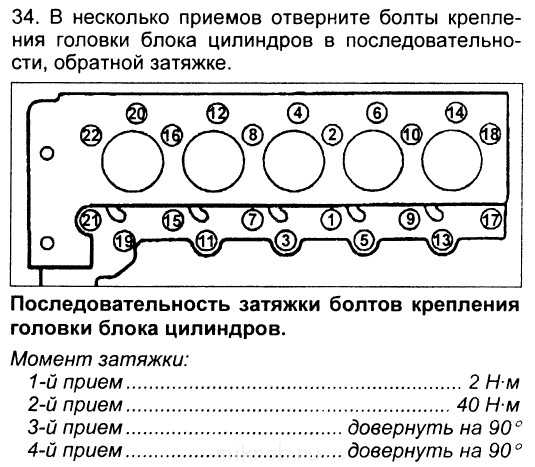

16. Порядок затяжки болтов (гаек) крепления головки блоков цилиндров

Крепление головки блоков цилиндров, картеров и крышек распределительных шестерен, многоболтовых фланцев производят в определенной последовательности — от середины к краям и крест-на-крест, с многократным постепенным затягиванием крепежных деталей ( фиг. Такой способ крепления обеспечивает равномерное прилегание деталей друг к другу без перекосов и местных перенапряжений и обеспечивает равномерное и надежное уплотнение прокладок.

Болты и гайки крепления головки блока цилиндров затягивают динамометрическим ключом

Детали кривошипно-шатунного механизма во время работы сильно нагреваются и воспринимают переменные нагрузки большой величины, поэтому для обеспечения длительной работы двигателя в исправном состоянии необходимо выполнять следующие рекомендации:

применять моторные масла только рекомендованные в соответствии с климатическими и температурными условиями;

новый или отремонтированный двигатель необходимо подвергать обкатке;

пуск двигателя при температуре окружающей среды ниже -5°С следует производить при помощи предпускового подогревателя или только после предварительного прогрева водой;

не давать двигателю полной нагрузки, пока он не прогреется;

не перегружать двигатель длительное время и не допускать во время работы ненормальных стуков и дымления;

поддерживать температуру охлаждающей жидкости в пределах 82 — 85°С;

не

допускать длительной работы на холостом

ходу.

Основными

внешними признаками неисправности

кривошипно-шатунного механизма являются:

повышенный расход масла, дымный выхлоп

отработавших газов и ненормальные

стуки. Все это происходит в результате

износа деталей и увеличения зазоров в

сопряжениях, что вызывает падение

давления масла в магистрали. Прежде чем

проверять зазор в подшипниках, следует

убедиться в правильности показаний

манометра, проверить загрязненность

фильтров и состояние других элементов

системы смазки. Предварительная оценка

состояния подшипников коленчатого вала

по давлению масла в масляной магистрали

производится приспособлением КИ-4940:

номинальное давление прогретого

двигателя до нормального теплового

состояния при номинальной частоте

вращения должно быть 250 — 350 кПа (2,5 — 3,5

кгс/см2), а предельно допустимое 100 кПа

(1,0 кгс/см2). Падение давления масла в

магистрали ниже предельно допустимого

является одной из причин износа шеек

коленчатого вала и подшипников. Допустимый

зазор в шатунных и коренных подшипниках

коленчатого вала должен быть 0,3 мм.

Зазоры в подшипниках можно проверить следующим способом. После слива масла и снятия поддона необходимо ослабить гайки крепления крышек коренных и шатунных подшипников, и снять крышку проверяемого подшипника вместе с нижним вкладышем. Затем положить на него вдоль оси коленчатого вала прокладку из латуни размером 25x13x0,3 мм, т.е. толщиной, равной максимально допустимому зазору, поставить крышку на место и затянуть гайки. Затяжку производят при помощи динамометрического ключа. Гайки шатунных болтов следует стопорить новыми шплинтами. Момент затяжки гаек коренных подшипников составляет 200 — 220 Н м (20 — 22 кгс-м), а шатунных 150 — 180 Н м (15 — 18 кгс-м).

Затем проверяют возможность вращения коленчатого вала, предварительно включив декомпрессионный механизм. Если вал будет вращаться свободно, то зазор в подшипнике превышает допустимое значение. Увеличение

зазора между деталями цилиндро-поршневой

группы приводит к падению мощности

двигателя, повышенному угару масла и

выделению газов из сапуна. Чтобы оценить

состояние цилиндропоршневой группы,

можно воспользоваться различными

способами, но наиболее простыми являются

такие, которые позволяют определить

техническое состояние деталей без

разборки двигателя. К этим способам

относятся: определение компрессии в

цилиндрах двигателя при помощи

компрессиметра КИ-861 или технического

состояния цилиндропоршневой группы по

утечке газов в картер двигателя при

помощи индикатора расхода газов

КИ-4887-1.

Чтобы оценить

состояние цилиндропоршневой группы,

можно воспользоваться различными

способами, но наиболее простыми являются

такие, которые позволяют определить

техническое состояние деталей без

разборки двигателя. К этим способам

относятся: определение компрессии в

цилиндрах двигателя при помощи

компрессиметра КИ-861 или технического

состояния цилиндропоршневой группы по

утечке газов в картер двигателя при

помощи индикатора расхода газов

КИ-4887-1.

Окончательное решение о техническом состоянии цилиндропоршневой группы можно принять только после частичной разборки двигателя с замером зазоров между отдельными сопряженными деталями. Например, предельные зазоры между основными деталями цилиндропоршневой группы, по которым оценивают техническое состояние двигателя А-ОЗМЛ, равны:

зазор между юбкой поршня и гильзой цилиндра в верхнем рабочем пояске — 0,60 мм;

зазор между канавкой поршня и верхним компрессионным кольцом — 0,50 мм;

зазор

между остальными кольцами — 0,40 мм;

зазор в стыке компрессионного кольца

— 6,00 мм; зазор в стыке маслосъемного

кольца — 3,00 мм; зазор между бобышками

поршня и пальцем — 0,10 мм; зазор между

верхней головкой шатуна и пальцем —

0,30 мм; выступание гильзы цилиндра

относительно плоскости блока — 0,165 мм.

Для установки поршневых пальцев поршни перед сборкой нагревают в масле до температуры 80 — 100°С. Поршневые кольца подбирают по гильзе, а затем по канавкам в поршне. Для проверки зазора в замке кольца его устанавливают в гильзу при помощи Поршня на глубину 25 мм от верхнего торца. Подгонка зазора в замке осуществляется при помощи личного напильника, а под гонка кольца по канавкам в поршне по высоте осуществляется притиркой на чугунной плите.

Гильзы цилиндров меняют на новые, если их износ в верхней зоне первого компрессионного кольца превышает 0,60 мм. Поршни заменяют, если зазор между канавкой и новым компрессионным кольцом по высоте превышает 0,50 мм. Затяжку гаек на шпильках при креплении головки цилиндров двигателя производят в определенной последовательности, момент составляет 200 — 220 Н м (20 — 22 кгс-м)

Процедура затяжки болтов головки TTY на двигателях GM 3,8 л?

Перейти к содержимому Искать:Реклама

Social Connect

Ресурсы

Наш бренд

Контент для профессионалов и любителей двигателей

Подписаться

Перво-наперво — всех с наступающим Новым годом. Я искренне надеюсь, что вы были с друзьями и семьей во время праздников, и что у всех вас был безопасный и веселый конец 2021 года. Теперь мы официально приветствовали 2022 год, и, поскольку праздники быстро приходят и уходят, как всегда, я

Я искренне надеюсь, что вы были с друзьями и семьей во время праздников, и что у всех вас был безопасный и веселый конец 2021 года. Теперь мы официально приветствовали 2022 год, и, поскольку праздники быстро приходят и уходят, как всегда, я

Обо всем по порядку. С Новым годом вас всех. Я искренне надеюсь, что вы были с друзьями и семьей во время праздников, и что у всех вас был безопасный и веселый конец 2021 года. Теперь мы официально приветствовали 2022 год, и, поскольку праздники быстро приходят и уходят, как всегда, Я поймал себя на том, что вспоминаю год.

Читать полностью

Новогодняя резолюция

Безумно думать, что 2021 год подходит к концу. Дни и недели в году всегда кажутся длинными, но месяцы и сам год пролетают незаметно. Странно, что так всегда. Как говорится, Отца Времени не остановить! Все, что мы можем сделать, это двигаться вперед и

Автор: Грег Джонс

Машиностроитель не вашего отца

Я на самом деле потерял счет тому, сколько времени прошло с тех пор, как люди начали заявлять, что печать умерла. Прошло много времени! Теперь я понимаю, что заявление о том, что «печать мертва», может быть другим для газет, чем для журналов, но я могу сказать вам следующее: ландшафт контента, безусловно, меняется. Статьи по теме –

Прошло много времени! Теперь я понимаю, что заявление о том, что «печать мертва», может быть другим для газет, чем для журналов, но я могу сказать вам следующее: ландшафт контента, безусловно, меняется. Статьи по теме –

Автор: Грег Джонс

Опыт всегда побеждает

Гонки Формулы-1 часто рассказывают небольшие истории внутри каждой отдельной гонки; Финальные отрезки Гран-при России в моих глазах доказали, что опыт всегда побеждает.

Автор: Грег Джонс

Другие сообщения

Наука против религии

Что-то, что я иногда считаю само собой разумеющимся в этой отрасли, это количество знаний, которыми мы располагаем. Это происходит из всех слоев общества, разных возрастов, полов, регионов, а также из разных областей производства, разработки, двигателестроения, гонок и так далее. У нас есть несколько очень умных и талантливых людей, помогающих распространять информацию по нашим

Автор: Грег Джонс

Куда делись все детали двигателя?

Звучит знакомо? «Мы сталкиваемся с проблемами в цепочке поставок, которые привели к задержкам производства, временному дефициту товаров, увеличению сроков выполнения заказов и увеличению затрат. Вы можете столкнуться с задержкой доставки и нехваткой товара. Мы полны решимости справиться с этими проблемами и благодарим вас за ваше терпение и поддержку». Статьи по теме — EPA

Автор Грег Джонс

Защитите себя как малый бизнес

Колонка этого месяца предназначена для всех тех, кто занимается малым бизнесом в области автомобилестроения, а также для тех, кто хочет попасть в этот сегмент отрасли. Производительность автомобилей — это серая зона, которая сопряжена с рисками и выгодами, а также с клиентами, которые не знают, чего они не знают. Если вы не будете осторожны,

Нейт Буш

Апрель был добр ко мне

Два года назад в этом месяце меня повысили до редактора этого прекрасного издания и бренда, который мы называем Engine Builder. После пяти лет работы управляющим редактором я получил шанс управлять кораблем, как говорится, когда Дуг Кауфман принял должность главного редактора Babcox Media

Автор Грег Джонс

FLNAG0005 Визуально осмотрите выравнивание фланцев, чтобы убедиться в том, что получена приемлемая посадка. При центровке фланцев следите за тем, чтобы в стыке не было остаточных напряжений. Использование термокоррекции для выравнивания фланцев не рекомендуется и должно быть строго запрещено. После завершения всех предварительных проверок. Вы можете продолжить затяжку шпильки в заранее определенной последовательности крутящего момента, упомянутой здесь. Затяните болты и гайки в последовательности «КРЕСТ-КРЕСТ», используя как минимум три прохода затяжки и максимальное усилие болта, как определено. После завершения трех основных проходов крутящего момента повторите затяжку гаек по крайней мере один раз, используя окончательный крутящий момент «КРЕСТ-КРЕСТ», пока гайка не перестанет вращаться. Для удобства нумерация болтов должна быть выполнена по часовой стрелке вокруг фланца в следующей последовательности. В таблице ниже показана последовательность крутящего момента для фланцев с болтами от 4 до 32. Проверка центровки фланцев.

Чеки для гаек, шпилек или болтов

Смазка не должна использоваться в прокладке и в зоне посадки прокладки.

Смазка не должна использоваться в прокладке и в зоне посадки прокладки. Проверка прокладки

Последовательность затяжки фланцевых болтов

Убедитесь, что прокладка сжимается равномерно.

Убедитесь, что прокладка сжимается равномерно. Number of Bolt / Stud Bolt Tightening Sequence to Follow 4 bolt Flange 1,3,2,4 8 bolt Flange 1,5,3 ,7,2,6,4,8 12 болтов Фланец 1,7,4,10,2,8,5,11,3,9,6,12 16 болтов Фланец 1,9,5,13,3,11,7,15,2,10,6,14,4,12,8,16 20 болтов Фланец 1,11,6,16,3,13,8,18,5,15,10,20,2,12,7,17,4,14,9,19 24 болта Фланец 1,13,7,19,4,16,10,22,2,14,8,20,5,17,11,23,6,18,12,24,3,15 ,9,21 28 болт Фланец 1,15,8,22,4,18,11,25,6,20,13,27,2,16,9,23,5,19,12 ,26,3,17,10,24,7,21,14,28 32 болта Фланец 1,17,9,25,5,21,13,29,3,19,11,27 ,7,23,15,31,2,18,10,26,6,22,14,30,8,24,16,32,4,20,12,28

Torque Table for Class 150 Flange

| Flange Materials : ASTM A105, ASTM A182 grades F50 and F51, ASTM A350 grades LF2 and LF3, ASTM A694 grade F52 | |||||||

|---|---|---|---|---|---|---|---|

Bolting Materials : ASTM A193 классов B7 и B7M, ASTM A320 классов L7, L7M и L43. | |||||||

| Тип прокладки: Графитовая прокладка с выступом | |||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | |||||||

| Размер в дюймах | Размер в мм | Кол-во болтов | Диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Torque Nm |

| 1/2 | 15 | 4 | ½” | UNC | 25,000 | 22 | 30 |

| 3/4 | 20 | 4 | ½ | UNC | 30 000 | 26 | 36 |

| 1 | 35 | 4 | ½” | UNC | 33,000 | 29 | 39 |

| 1 ½ | 40 | 4 | ½” | UNC | 50,000 | 44 | 60 |

| 2 | 50 | 4 | 5/8” | UNC | 50,000 | 86 | 117 |

| 3 | 80 | 4 | 5/8” | UNC | 50,000 | 86 | 117 |

| 4 | 100 | 8 | 5/8” | UNC | 40,000 | 69 | 93 |

| 6 | 150 | 8 | ¾” | UNC | 45,000 | 137 | 185 |

| 8 | 200 | 8 | ¾” | UNC | 45,000 | 137 | 185 |

| 10 | 250 | 12 | 7/8” | UNC | 40,000 | 194 | 263 |

| 12 | 300 | 12 | 7/8” | UNC | 40,000 | 194 | 263 |

| 14 | 350 | 12 | 1” | UN8 | 41,000 | 296 | 401 |

| 16 | 400 | 16 | 1” | UN8 | 40,000 | 289 | 392 |

| 18 | 450 | 16 | 1 1/8” | UN8 | 40,000 | 421 | 571 |

| 20 | 500 | 20 | 1 1/8” | UN8 | 40,000 | 421 | 571 |

| 24 | 600 | 20 | 1 ¼” | UN8 | 40 000 | 588 | 797 |

13 Flance Flance

13 Flance Flance 11)

11)