Правильная притирка клапанов: ручная, дрелью, пневмомашинкой

На чтение 12 мин. Просмотров 4.9k. Опубликовано Обновлено

Притирка клапанов должна выполняться при каждом ремонте деталей двигателя автомобиля. Этот процесс позволяет двигателю не потерять мощность. Устранение дефектов клапанов также позволяет уменьшить расход топлива. Как правильно проводить притирку клапанов – разберемся ниже.

Содержание

- Притирка клапанов: как выглядит и зачем нужна

- Приспособления для притирки клапанов

- Дрель

- Шуруповерт

- Ручная притирка

- Пневмомашинка для притирки клапанов

- Что выбрать

- Как сделать притирку клапанов пошагово

- Проверка притирки

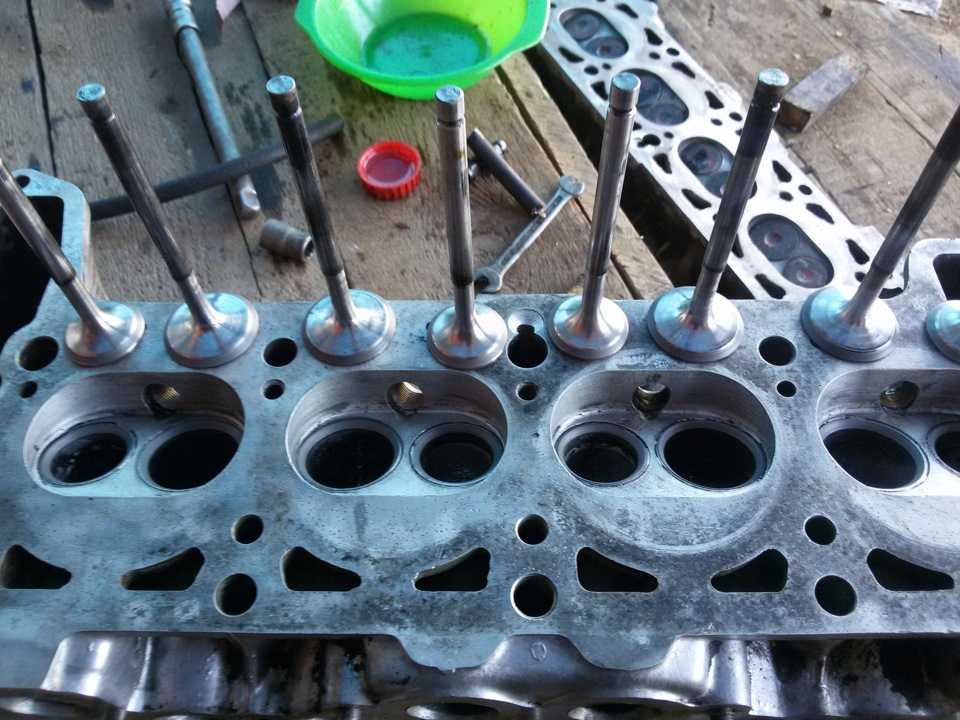

Притирка клапанов: как выглядит и зачем нужна

Притирка клапанов обеспечивает плотное прилегание впускных и выпускных клапанов двигателя к седлам.

Для проведения процедуры необходимо демонтировать головку блока цилиндров. Для непосредственной притирки понадобятся следующие инструменты:

- Шлифовальная паста. Она используется для того, чтобы убрать дефекты металла, которые возникают во время работы двигателя. Крупнозернистая паста используется в начале процесса. Мелкозернистая нужна для шлифовки мелких дефектов.

- Дрель, шуруповерт или специальные инструменты. Существуют инструменты для ручной и автоматической притирки с различной механикой действия.

- Керосин. Необходим для очистки деталей. Его же используют для финальной проверки качества выполненной работы из-за его жидкой консистенции.

- Ветошь. Понадобится для протирания и просушивания поверхностей, инструмента, рук после работы.

- Растворитель. Используется для очистки поверхностей и подготовки их к работе.

- Скотч. Он применяется в некоторых видах работ.

Метод ручного выполнения процедуры очень затратен по времени и по силам. Механизированная притирка выполняется гораздо быстрее. Но при использовании подручных средств процесс требует внимательности и опыта: без специализированных машин есть риск повредить клапаны. Процесс притирки должен выполняться при снятом двигателе, демонтированных из него клапанах. Их пружины и так называемые «сухари» (вспомогательные клапанные фиксаторы) тоже должны быть сняты.

Приспособления для притирки клапанов

Для выполнения процедуры используются ручные устройства, дрель, шуруповерт или пневмомашины. В зависимости от наличия средств на покупку специального инструмента можно выбрать профессиональные притирочные машинки с различными характеристиками или воспользоваться дрелью, шуруповертом, кустарно сделанным притирочным устройством.

- Полая металлическая трубка длиной от 10 до 20 см с диаметром на 2-3 миллиметра больше, чем обхват стержня клапана;

- Шуруповерт или электродрель со сверлом 8,5 миллиметра по металлу;

- Сварка газовая или контактная;

- Болт и гайка на 8 миллиметров.

Из предметов из списка можно самостоятельно создать подходящий инструмент. Делается это следующим образом:

- В трубке на расстоянии от 7 до 10 миллиметров от одного из ее краев необходимо просверлить отверстие с помощью дрели или шуруповерта.

- Прямо над отверстием нужно аккуратно приварить гайку таким образом, чтобы не повредить ее резьбу.

- Болт нужно вкрутить в гайку и трубку таким образом, чтобы он доставал до противоположной стенки.

- Для того, чтобы сделать удобную рукоять, противоположный конец трубки нужно загнуть или приварить к нему еще одну трубку под углом в 90 градусов.

- Для использования нужно выкрутить болт, вставить в трубку стержень клапана и зажать его с помощью импровизированного зажима в виде болта.

Такие инструменты сейчас можно найти в продаже. Но стоимость их самостоятельного изготовления в разы ниже, чем цена приспособления в магазине.

Дрель

Дрель считается допустимым инструментом для данной работы при ее использовании на низких оборотах. Профессионалы не рекомендуют ее использование. Популярность этого инструмента обеспечивается его доступностью и высокой скоростью выполнения работ этим методом.

Обратите внимание! Высокие обороты могут повредить механизм, оставить на нем риски, сместить пятно контакта деталей, что приведет к поломке.

Процесс выполнения работ при использовании дрели следующий:

- Перед началом работ нужно подобрать резиновый шланг подходящего размера и сверло или металлический стержень.

Шланг должен крепко удерживать втулку детали и плотно насаживаться на сверло.

Шланг должен крепко удерживать втулку детали и плотно насаживаться на сверло. - На сверло или металлический стержень необходимо закрепить резиновый шланг. Можно воспользоваться хомутом для лучшего прилегания шланга. С другой стороны его нужно надеть на деталь.

- Установка части двигателя на посадочное место должна производиться с помощью надетой на нее пружинки для более мягкой работы.

- Перед работой на фаску наносится небольшое количество специальной шлифовальной пасты.

- Клапан притирается к седлу на небольших оборотах дрели. Не забывайте двигать его вперед-назад. В этом поможет использование пружины.

- После нескольких секунд вращения в одну сторону нужно поменять направление. Для этого поставьте реверсирование оборотов.

- Притирка выполняется до появления матового ободка на детали и на клапанном седле.

После завершения работы нужно очистить части двигателя от остатков пасты и грязи. Сделать это можно с помощью ветоши и растворителя.

Помните! Необходимо стереть все остатки веществ, чтобы ничего не мешало плотному прилеганию частей двигателя друг к другу.

Шуруповерт

Принцип работы шуруповертом схож с проведением процедуры с помощью дрели. Этот инструмент также является допустимым. Однако многие механики критикуют использование дрели и шуруповерта. Недостаток опыта при выполнении работ может пагубно сказаться на дальнейшем функционировании двигателя и потребовать его ремонта или замены отдельных частей. Процедура производится в следующем порядке:

- Нужно выбрать резиновую трубку и сверло подходящего размера для того, чтобы трубка крепко держалась на сверле и фиксировалась на втулке детали.

- Резиновая трубка закрепляется на сверле. Для лучшего прилегания можно использовать резиновый хомут.

- На детали закрепляется пружинка, которая поможет в дальнейшем двигать клапан. Это позволит избегать повреждений, рисок.

- Деталь вставляется в седло и закрепляется в резиновой трубке.

Необходимо проверить, чтобы трубка плотно держала втулку.

Необходимо проверить, чтобы трубка плотно держала втулку. - Перед непосредственным проведением притирания на деталь наносится небольшое количество абразивной пасты. Начинается процесс с крупнозернистой пастой, после этого используется мелкозернистый состав.

- Вращение шуруповерта должно проводиться на небольших оборотах: так меньше риск повреждения деталей.

- После нескольких секунд вращения в одну сторону необходимо включить реверс шуруповерта и провернуть клапан в обратную сторону.

- Притирать детали друг к другу необходимо до появления матово-серого обода на обеих частях агрегата. После этого нужно удалить остатки пасты с помощью ветоши и очистителя.

Проверить качество проведенной процедуры можно с помощью графита. Нанесите его на фаску и проверните деталь в седле. Если графит стерся за один проворот, процедуру можно заканчивать. В противном случае ее нужно повторить.

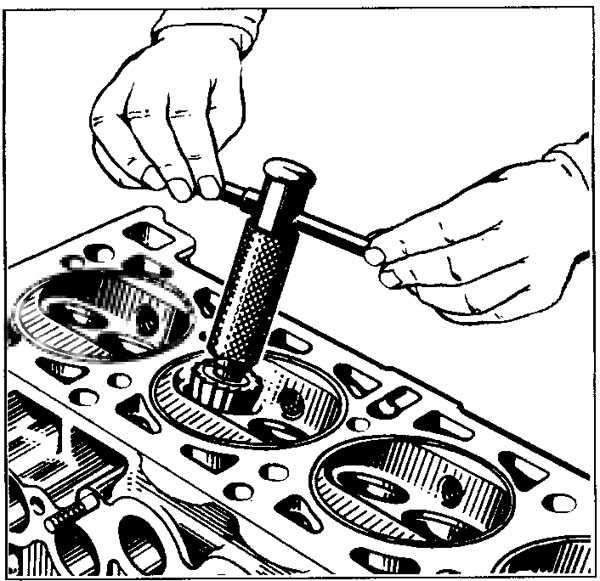

Ручная притирка

Использование ручных инструментов для проведения этой операции снижает до минимума риск повреждения клапана.

Клапан необходимо полностью очистить от нагара, прежде чем начинать шлифовку. Использовать для этого можно абразивные поверхности, чистящие средства. Счистить нужно всю грязь, налет и смазку.

Вручную сделать соединение более герметичным возможно следующим образом:

- На фаску необходимо нанести небольшое количество притирочной пасты, сначала крупнозернистую, потом мелкозернистую.

- При использовании кустарного приспособления для работы необходимо закрепить основание клапана в механизме.

- Вращать приспособление нужно для начала примерно на 25 градусов в одну и в другую сторону, а спустя пару минут можно увеличить амплитуду вращения до 90 градусов.

Деталь необходимо периодически прижимать к седлу и отпускать. Делать это необходимо циклично.

Деталь необходимо периодически прижимать к седлу и отпускать. Делать это необходимо циклично. - Заканчивать процедуру можно, когда на клапане появится ободок матово-серого ровного цвета. Для впускных клапанов толщина обода должна быть от 1,75 миллиметров до 2,32 миллиметра. Для выпускных – 1,44-1,54 миллиметра. Ободок должен также появиться на седле. Проконтролировать процесс можно также по изменению звука. Если поначалу звук будет звонкий, как будто металл трется о металл, то потом он станет приглушенным.

Использование мелкозернистой пасты необходимо начинать только после того, как затвердеет и зашлифуется крупнозернистая паста. После шлифовки мелкозернистой пасты можно провести первую проверку результата работы: для этого достаточно нанести графит на фаску. После этого деталь нужно поместить во втулку и провернуть. При хорошей шлифовке один проворот полностью стирает графит. Если этого не происходит, необходимо продолжать шлифовать деталь.

Важно! Не забудьте после окончания зашлифовки поверхностей обработать их керосином и удалить остатки пасты и грязи, смазать моторным маслом детали и установить их на посадочные места в головке блока цилиндров.

Пневмомашинка для притирки клапанов

Существуют два вида пневмомашин для проведения этой процедуры. Они различаются по принципу действия:

Пневмомашина с вращением

Этот прибор имеет следующее устройство. Его двигатель соединен со штифтом, который вращается благодаря энергии сжатого воздуха. К штифту прикрепляется специальная присоска. Она закрепляется на тарелке клапана. Сжатый воздух вращает клапан и двигает его вперед-назад. Смена направления вращения происходит после поворота примерно на 75 градусов. Прибор самостоятельно контролирует угол наклона детали, частоту вращения. Среди плюсов такой пневмомашины – удобство использования, возможность использования при отсутствии специальных навыков, высокое качество проводимых работ.

Пневмомашина с пристукиванием

Это устройство имитирует механизм работы двигателя. Это наиболее безопасный способ проведения работ такого характера. присоска устанавливается на штифт, который соединен с двигателем и работает благодаря силе сжатого воздуха. После этого присоска крепится на тарелке клапана. После запуска устройства оно двигает деталь вперед-назад, так, как она двигается при реальной работе силового агрегата машины. Главными преимуществами такого агрегата можно назвать возможность использования при отсутствии опыта, отсутствие риска поломки или повреждения частей двигателя, высокая точность притирания.

После этого присоска крепится на тарелке клапана. После запуска устройства оно двигает деталь вперед-назад, так, как она двигается при реальной работе силового агрегата машины. Главными преимуществами такого агрегата можно назвать возможность использования при отсутствии опыта, отсутствие риска поломки или повреждения частей двигателя, высокая точность притирания.

Даже при использовании специализированных пневмомашин необходимо очистить детали перед притиранием. Сделать это можно с помощью очистителей, в роли которых могут выступать абразивные поверхности, чистящие средства. При притирке нужно также использовать пасту. Ее остатки после завершения необходимо удалить.

Что выбрать

Выбор устройства должен осуществляться в соответствии с определенными параметрами. В таблице ниже представлены характеристики устройств, указанных в статье, по следующим признакам:

- Скорость. В зависимости от устройства скорость притирания отличается. Это влияет на длительность проведения процедуры.

- Удобство. Комфорт работы с различными устройствами влияет на выбор агрегата.

- Необходимость опыта. При работе с некоторыми устройствами необходим опыт для того, чтобы избежать повреждений частей двигателя и поломок.

- Риски. В зависимости от выбора устройства риск поломок может возрасти.

- Качество. Чем выше качество проводимых работ, тем дольше будет служить двигатель с притертыми клапанами.

- Стоимость. Этот параметр также зависит на выбор устройства.

Исходя из характеристик инструментов для притирки была составлена следующая сравнительная таблица.

| Параметр | Дрель или шуруповерт | Ручное приспособление | Пневмомашинка с вращением | Пневмомашинка с пристукиваним |

| Скорость | 8 | 1 | 9 | 7 |

| Удобство использования | 3 | 1 | 10 | 8 |

| Необходимость опыта | 1 | 2 | 10 | 7 |

| Отсутствие рисков | 1 | 4 | 10 | 10 |

| Качество | 4 | 4 | 8 | 10 |

| Стоимость | 7 | 10 | 1 | 3 |

| Итоговый результат | 24 | 22 | 48 | 45 |

Профессиональные пневмомашины являются лучшим выбором для проведения процедуры. Однако их стоимость не позволяет использовать их автолюбителям и непрофессиональным автомеханикам. Притирать части двигателя друг к другу можно и без них. Главное, соблюдать осторожность и действовать аккуратно, чтобы не повредить механизм кустарными приборами.

Однако их стоимость не позволяет использовать их автолюбителям и непрофессиональным автомеханикам. Притирать части двигателя друг к другу можно и без них. Главное, соблюдать осторожность и действовать аккуратно, чтобы не повредить механизм кустарными приборами.

Как сделать притирку клапанов пошагово

Притирание клапанов в зависимости от выбранного для использования устройства выполняется по-разному. Однако есть общие моменты, которые необходимо учитывать при проведении процедуры.

- Перед выполнением работы необходимо очистить все части агрегата от нагара и следов эксплуатации. Сделать это можно с помощью абразивных предметов. Так, для очистки подходит наждачная бумага разных характеристик. Кроме абразивов можно использовать жидкости-очистители, в частности, керосин. При его использовании стирать нагар и грязь можно ветошью или мягкой тряпкой.

- Во время работы необходимо повторять возвратно-поступательные движения, которые имитируют работу двигателя при движении автомобиля.

Так уменьшается риск повреждения частей двигателя.

Так уменьшается риск повреждения частей двигателя. - При притирании вращением нужно периодически изменять направление движения инструмента, чтобы также снизить риск повреждений.

- В процессе необходимо использовать шлифовальную пасту. Сначала используется крупнозернистое вещество. В конце работы применяется мелкозернистая паста для более тонкой герметизации частей двигателя.

- После завершения нужно стереть грязь и остатки пасты с двигателя. Сделать это можно с помощью очистителей, в частности, керосина, и ветоши.

Проверка притирки

После завершения притирания агрегатов друг к другу необходимо проверить качество проведенной процедуры. Проверить это в процессе можно с помощью графита, чтобы выявить, насколько точно произведено притирание. Для проверки используется бензин или керосин. Второй предпочтительнее, потому что он более текучий и менее вязкий. Существует несколько способов проверки. Не все они обеспечивают гарантию правильности проведенной процедуры.

Способ первый

Головку блоков цилиндров после окончания притирания нужно положить набок, так, чтобы отверстия колодцев были направлены вверх. В таком положении крышки притертых частей будут расположены вертикально. Для наглядности необходимо полностью высушить их компрессором. После этого в отверстия вверху нужно налить бензин или керосин.

Если притирание было произведено правильно, жидкость не будет протекать через отверстия. Однако такой способ не гарантирует полную герметичность клапанов. Для двигателей с ЕГР этот способ также не сработает: они имеют специализированные клапана, через которые жидкость в этом случае будет протекать.

Если керосин просачивается даже в небольшом количестве, необходимо продолжить притирание или выполнить другие ремонтные работы.

Способ второй

Этот способ является универсальным. Он подходит для всех двигателей и позволяет проверить качество притирания гарантированно. Он проверяет, выдерживает ли эта часть силового агрегата давление.

Он проверяет, выдерживает ли эта часть силового агрегата давление.

В этом случае головка двигателя должна быть расположена как бы «вверх тормашками», чтобы отверстия колодцев были сбоку. Небольшое количество топлива или керосина наливается в тарелку клапанов. Неважно, какое топливо и в каком состоянии будет использовано. Характеристики наливаемой жидкости не имеют значения.

В боковой колодец с помощью воздушного компрессора необходимо подать сжатый воздух. Он подается в отверстия впускного и выпускного коллекторов. При качественно выполненной процедуре из-под клапанов не будут появляться пузырьки воздуха даже при высоком уровне давления.

При наличии пузырьков воздуха, выходящего под давлением, можно говорить, что герметичность не достигнута. В этом случае притирание должно быть выполнено повторно. Или же требуется проведение других ремонтных работ.

Герметизация частей двигателя необходимо для сохранения его мощности и уменьшения расхода топлива. Выполнить ее можно дома. Главное – соблюдать аккуратность и выполнять все действия в соответствии с требованиями осторожности. Правильное притирание деталей позволит герметизировать клапана самостоятельно, сохранить тягу двигателя и уменьшить расход топлива.

Выполнить ее можно дома. Главное – соблюдать аккуратность и выполнять все действия в соответствии с требованиями осторожности. Правильное притирание деталей позволит герметизировать клапана самостоятельно, сохранить тягу двигателя и уменьшить расход топлива.

Притирка клапанов: способы и устройства

Устройства для притирки клапанов двигателя, участвующие в сравнении:

- Электрическая дрель. Притирка клапанов дрелью — технология, вызывающая самое большое количество споров на тему правильности использования.

- Приспособление для притирки клапанов своими руками.

- Пневмоинструмент для притирки клапанов вращением.

- Пневмомашинка для притирки клапанов пристукиванием.

Какое из этих приспособлений быстрее, эффективнее, выгоднее, правильнее — лучше всех остальных? Какую притирку клапанов выбрать? Сейчас мы будем это выяснять.

Способ №1: с помощью дрели

Способ с дрелью получил распространение ввиду отсутствовавшего ранее инструмента для притирки.

Притираем клапаны с помощью шланга и дрели: сначала подбирается подходящий по размеру шланг. Один конец крепится на стебель (стержень) клапана, другой — на дрель.

Подготавливаем дрель и шланг к притирке клапана: на клапан и седло наносится необходимое количество притирочной пасты, клапан устанавливается на свое место в ГБЦ.

Если используется присоска, ее устанавливают на тарелку клапана. Существуют рекомендации, согласно которым инструмент обязательно должен работать на малых оборотах — предпочтение следует отдавать низкооборотной дрели или шуруповерту. Отпускайте курок дрели при соприкосновении клапана с седлом, касание должно производиться при сбросе. Не надо прикладывать никаких усилий, это значительно повышает риск неправильной притирки.

Полезный совет. Очень важно использовать минимальное количество притирочной пасты. Сама паста бывает разной — с крупным и мелким абразивом. Чаще всего применяют алмазную. Для правильной притирки следует применять пасты разной зернистости и начинать с абразива для грубой обработки.

После притирания обязательно смывайте притирочную пасту и очищайте детали. Попадание абразивной пасты в ГБЦ и двигатель недопустимо! Это приведет к разрушению деталей и дорогому ремонту.

При притирке дрелью ключевую роль имеет опыт. Не обладая необходимыми навыками, очень легко получить канавы и риски или сместить пятно контакта клапана с седлом. Все это приводит к очень скорой поломке.

Есть приспособления, которые подходят для притирки клапанов намного лучше приспособы из дрели и шланга

Профессионалы часто сходятся во мнении, что применять дрель допустимо, но неправильно. Это мнение мы поддерживаем и смотрим на дрель с недоверием

Главное преимущество способа: высокая скорость притирки.

Способ №2: ручная притирка клапанов авто

Ручная притирка — дедовский способ, проводится с использованием присоски. Как и в случае с дрелью, очень важен опыт человека, который осуществляет процедуру.

Обратите внимание, что в специализированных магазинах продаются ручные приспособления для притирки клапанов, представляющие собой деревянный стержень и набор присосок

Притирка клапанов своими руками неудобна и утомительна, она занимает много времени — в среднем, 15 — 20 минут на один клапан. Риск что-то испортить или сделать неправильно минимален, но он присутствует.

Риск что-то испортить или сделать неправильно минимален, но он присутствует.

Главное преимущество: низкая стоимость ручных приспособлений для притирки клапанов.

Способ №3: пневмоинструмент для притирки клапанов вращением

Пневмоинструмент для притирки клапанов — полный наборПневмомашинка — автоматизированный, упрощенный и многократно ускоренный метод ручной притирки. Двигатель соединен со штифтом, который приводится в движение энергией сжатого воздуха.

Подключаем специальный пневматический инструмент для притирки клапановДля работы потребуется подключение к источнику сжатого воздуха

На штифт устанавливается присоска подходящего размера, которая затем крепится на тарелку клапана.

Устройство для притирки клапанов с комплектом присосок различного размера, выберем нужнуюВ комплект, как правило, входит целый набор присосок различного размера

Под воздействием сжатого воздуха двигатель обеспечивает возвратно-вращательное движение штифта с присоской, вследствие чего вращается и клапан — происходит притирка. Перед сменой направления вращения клапан успевает провернуться примерно на 75 градусов.

Перед сменой направления вращения клапан успевает провернуться примерно на 75 градусов.

Это самый простой и доступный способ притереть клапан, не требующий никаких специальных навыков. Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели — для притирки одного клапана достаточно всего нескольких минут.

Также отметим, что тестируемый нами набор для притирки клапанов имеет очень удобную для хранения упаковку — пластиковый противоударный кейс. Это может стать дополнительным плюсом, например, для применения в условиях автосервиса.

Главные преимущества: очень высокая скорость работы, простота и удобство использования, отсутствие требований к навыкам и заведомо гарантированное качество.

Метод №4: пневмомашинка для притирки клапанов пристукиванием

Пневмомашинка для притирки клапанов, имитирующая работу двигателяПринципиальное различие между этим и предыдущим устройством — способ притирки. При помощи данной машинки клапан притирается не вращением, а пристукиванием, что имитирует реальную работу двигателя.

При помощи данной машинки клапан притирается не вращением, а пристукиванием, что имитирует реальную работу двигателя.

На шток приспособления устанавливается одна из присосок набора, которая затем закрепляется на тарелке клапана

Скорость пневматической притирки клапанов регулируется с помощью колесикаИнструмент оснащен колесиком для настройки частоты оборотов

Если купить притирку клапанов пристукиванием, можно добиться самого точного притирания. Притирка осуществляется многократным повторением возвратно-поступательных движений клапана.

Пневмомашинка для пристукивания имеет минимальные требования к навыкам использования. При отсутствии опыта обучение происходит прямо в работе, за первые же минуты. Также приспособление полностью исключает риски повредить детали и испортить что-либо.

Главные преимущества: заведомо гарантированное качество, самое точное притирание за счет имитации работы клапана в двигателе.

Итоговая таблица, результаты и выводы

Для объективной комплексной оценки каждого из методов мы выбрали шесть параметров, которые имеют наибольшее значение:

- Скорость.

- Удобство использования. Этот параметр также оказывает влияние и на общую скорость работы.

- Отсутствие требований к опыту и навыкам. Чем выше оценка, тем легче пользователю провести правильную притирку клапана.

- Отсутствие рисков. Чем выше оценка, тем меньше вероятность что-то сделать неправильно или испортить детали.

- Качество притирки. Чем выше оценка, тем точнее выполнена операция.

- Стоимость. Чем меньше расходов на тот или иной способ, тем выше бал.

Выдающиеся показатели и наибольший итоговый бал по результатам тестов у машинки для притирки клапанов вращением. Максимальное количество баллов не сумел набрать ни один из участников — что же, идеального во всем инструмента не существует. Места распределились следующим образом:

Последнее место — ручной способ, который прогнозируемо позади всех остальных. В настоящее время клапаны притираются ручным способом либо для получения удовольствия от процесса (да-да, бывает и такое), либо при полном отсутствии доступа к современному инструменту.

В настоящее время клапаны притираются ручным способом либо для получения удовольствия от процесса (да-да, бывает и такое), либо при полном отсутствии доступа к современному инструменту.

Предпоследнее место — дрель. Несмотря на высокую скорость работы, дрель опережает ручной метод всего на несколько пунктов. Прежде всего это связано с высокими рисками неправильной притирки и порчи деталей, а также с повышенными требованиями к специальным навыкам.

Второе место — машинка для пристукивания. Несильно уступает первому месту, зато обеспечивает самую точную и правильную притирку клапана.

Первое место — машинка для вращения. Лидирует практически по всем показателям и является оптимальным решением для притирки.

Для испытаний использовалось следующее оборудование:

Ручная притирка клапанов — Licota ATA-0003A

Электрическая дрель Hitachi — модель D10VC2

Пневматическая машинка для притирки клапанов вращением — Licota ATA-1100

Пневматическое приспособление для притирки клапанов пристукиванием — Licota ATA-1401

В ГАРВИН вы можете купить профессиональное оборудование для притирки клапанов. Цены и подробные характеристики смотрите в нашем каталоге.

Цены и подробные характеристики смотрите в нашем каталоге.

Пневматические приспособления для притирки клапанов в первую очередь будут интересны сотрудникам автосервисов. Оборудование значительно снижает затраты времени на ремонт ГБЦ и повышает само качество притирки. На нашей практике ни один мастер, испытавшей в работе профессиональный инструмент, не вернулся затем к ручному методу или дрели.

Невысокая цена инструмента делает его доступным также для частного применения. При желании самостоятельно провести притирку клапанов, а не доверять эту операцию стороннему сервису — приспособление станет оптимальным решением.

Выравнивание клапанов — незначительная настройка

Выравнивание и калибровка портов клапана

The What

При изготовлении клапанных инструментов поршни обрабатываются как зеркальное отражение корпуса клапана, поэтому все отверстия портов совпадают отлично. Оттуда, как правило, корпуса пружин и другие детали припаиваются или навинчиваются на поршни, а войлочные элементы некоторых видов помещаются на верхнюю часть штока клапана, на верхнюю часть крышки клапана и / или под кнопку клапана. Эта окончательная комбинация войлоков, если все сделано правильно, должна позволить отверстиям в поршнях идеально совпадать с соответствующими отверстиями в корпусе клапана, когда поршень нажимается или поднимается.

Эта окончательная комбинация войлоков, если все сделано правильно, должна позволить отверстиям в поршнях идеально совпадать с соответствующими отверстиями в корпусе клапана, когда поршень нажимается или поднимается.

Традиционно эти войлочные материалы были и у многих производителей продолжают изготавливаться из материала, который со временем сжимается и разрушается по мере использования инструмента. Когда это происходит, клапаны выпадают из заданного на заводе выравнивания и должны быть заменены. Кроме того, учитывая материал, из которого во многих случаях сделаны эти фетры, они не являются особенно точной или последовательно изготовленной частью трубы, поэтому выравнивание может варьироваться от рупора к рупору или даже от поршня к поршню в некоторых инструментах. К сожалению, еще одним фактором, который следует учитывать, являются определенные несоответствия в общем качестве сборки у некоторых производителей, которые производят большие объемы инструментов, что может увеличить частоту и серьезность таких несоответствий.

Теперь большой вопрос… имеет ли это значение? Да, и если на то пошло, каждая переменная в валторне каким-то образом влияет на то, как она играет для данного исполнителя. Все, от швов трубок и металлических калибров до припоя и краев трубок… и выравнивание влияет на поведение характеристик инструмента. Поможет ли это ВАМ достичь желаемых результатов, вот в чем вопрос. Как я уже отмечал в разделе «Наша философия» на этом веб-сайте, я не подхожу к регулировке инструмента как к универсальной мерке и даже не гарантирую, что определенные изменения решат конкретную проблему одним махом. На протяжении многих лет я работал с бесчисленным количеством музыкантов из всех областей музыкального бизнеса. У всех разные потребности и цели, которые уникальны для них, и поэтому каждая настройка уникальна, даже если она одинакова. Мне посоветовали восстановить вмятины на рогах, потому что это изменило ощущение некоторых артикуляций (которые были четко различимы). Мне сказали ослабить допуски на слайды или наклеить фольгу на определенные места рупора, чтобы приглушить ощущение. Все эти вещи являются механическими несовершенствами и совершенно нелогичны для меня как техника. Некоторые из них могут даже показаться фокус-покусом в голове исполнителя… и иногда так оно и есть, но моя работа состоит в том, чтобы заставить валторну играть так, как хочет исполнитель для своих нужд.

Все эти вещи являются механическими несовершенствами и совершенно нелогичны для меня как техника. Некоторые из них могут даже показаться фокус-покусом в голове исполнителя… и иногда так оно и есть, но моя работа состоит в том, чтобы заставить валторну играть так, как хочет исполнитель для своих нужд.

Тем не менее, выравнивание клапанов, хотя и обеспечивает оптимальную механическую точность, является лишь еще одной регулировкой, которую можно выполнить на инструменте, который потенциально может помочь. Если музыкант хорошо адаптировался к своему инструменту и регулировка выполняется не для устранения проблемы, а только в надежде, что это улучшит хорошую валторну, это не всегда результат. Для стольких игроков, которые получили большую выгоду от выравнивания своих клапанов, я могу назвать столько же, кто после этого вынул новые войлочные и вставил свои старые грязные обратно, потому что после периода «медового месяца» они не Мне нравится, как инструмент играет для них. Все ребра и точки отражения внутри рупора, хорошие или плохие, спроектированные или из-за некачественного изготовления, являются элементами, которые регулируют, среди прочего, вынос турбулентности. Иногда, каким бы нелогичным это ни казалось, оставить в покое определенное несовершенство может быть правильным штрихом, чтобы валторна чувствовала себя как дома.

Иногда, каким бы нелогичным это ни казалось, оставить в покое определенное несовершенство может быть правильным штрихом, чтобы валторна чувствовала себя как дома.

The How

Если вы решите выполнить выравнивание клапанов, я думаю, что также важно понимать, что входит в этот процесс и доступные варианты, чтобы вы могли сделать лучший выбор для своего инструмента. Я предлагаю 2 различных вида регулировки клапана на моей странице «Услуги»; «Выравнивание порта клапана» и «Калибровка порта клапана».

Выравнивание портов клапана, или, как известно, «PVA» — это когда я измеряю каждую переменную хода поршня вверх и вниз и определяю с точностью до 0,0005 (половина одной тысячной 1 дюйма), какая комбинация колодок и прокладок необходимы для достижения правильного совмещения. Хотя я разработал специальные инструменты и специальный метод измерения прибора с такой высокой степенью точности, очевидно, что нереалистично утверждать, что число может быть преобразовано в физические ограничения изготовленных материалов, и при этом это не уровень различимости. значение. Однако я могу гарантировать полезную точность 0,002 при любом выравнивании, которое я выполняю.

значение. Однако я могу гарантировать полезную точность 0,002 при любом выравнивании, которое я выполняю.

Калибровка порта клапана относится к другому типу регулировки, при котором существующие прокладки/фетр измеряются и заменяются синтетическими несжимаемыми войлоками. Это делается, когда я, игрок, который, возможно, уже находится на службе, выражает, что предпочитает свой инструмент именно таким, какой он есть в его текущем выравнивании, лучше или хуже. Если в настоящее время у них есть традиционные войлочные/прокладки, они будут продолжать сжиматься и ухудшаться по сравнению с их текущим состоянием и размером. Как только это произойдет в достаточной степени, инструмент больше не будет находиться в том же положении, которое игрок когда-то считал оптимальным. Замена этих колодок более прочными и более точными материалами с их текущими характеристиками позволит сохранить идеальное выравнивание, тем самым откалибровав порты клапана для этого конкретного игрока.

Геометрия коромысел и клапанного механизма

| Практическое руководство – Двигатель и трансмиссия

Подробное объяснение целей регулировки клапанного механизма

Характеристики двигателя подобны сложной формуле, в которой каждая отдельная деталь играет роль в окончательном ответе. Некоторые части формулы влияют на конечный результат больше, чем другие. Часть формулы двигателя, связанная с геометрией клапанного механизма, является одной из тех частей уравнения, которые могут существенно повлиять на мощность и долговечность. Здесь мы постараемся полностью объяснить, как компоненты должны работать вместе и как все может пойти не так.

Некоторые части формулы влияют на конечный результат больше, чем другие. Часть формулы двигателя, связанная с геометрией клапанного механизма, является одной из тех частей уравнения, которые могут существенно повлиять на мощность и долговечность. Здесь мы постараемся полностью объяснить, как компоненты должны работать вместе и как все может пойти не так.

Геометрия сама по себе довольно сложный предмет для изучения. Многие из нас посещали курсы в средней школе и/или колледже, посвященные этому предмету, но, как и во многих других наших исследованиях, мы забывали уроки, как только сдавали тест. Кому нужно знать, что никогда не будет использоваться в реальная жизнь, да? Что касается меня, то моя ранняя карьера была связана с ежедневными сложными геометрическими вычислениями на протяжении более 20 лет. Поэтому я попытаюсь использовать эти знания, чтобы объяснить простым для понимания образом, что такое геометрия клапанного механизма.

Много работы уходит на разработку профилей кулачков для конкретных применений. Различия между кулачками в том или ином виде гонок невелики и практически неразличимы. Но конструкция кулачка имеет вполне определенную цель, и все, что он должен делать для клапана, передается через компоненты клапанного механизма. Конструкция кулачка напрямую зависит от геометрии клапанного механизма (VTG).

Различия между кулачками в том или ином виде гонок невелики и практически неразличимы. Но конструкция кулачка имеет вполне определенную цель, и все, что он должен делать для клапана, передается через компоненты клапанного механизма. Конструкция кулачка напрямую зависит от геометрии клапанного механизма (VTG).

Промышленность постоянно ищет способы конструирования кулачков, толкателей, коромысел, клапанных пружин и клапанов в комбинации, которая позволит достичь лучших результатов для предполагаемого использования. Мы, гонщики, можем взять лучшее из доступных деталей и с помощью ошибок сборки победить все, на что ушли годы. Давайте посмотрим, как это возможно.

Концепция правильной геометрии клапанного механизма существует уже давно. Это не просто то, что возникло за последние несколько лет, унаследованное от Nextel Cup, Indy Car или гонок Формулы-1. Когда я много лет назад читал книгу Смоки Юника «Секреты силы», он упомянул, как добиться правильной геометрии, узнав о важности этого намного раньше, чем первая дата авторского права на книгу. Смоки не изобретал метод правильной ВТГ, он просто объяснил его. Мы покажем вам, как этот метод актуален и сегодня.

Смоки не изобретал метод правильной ВТГ, он просто объяснил его. Мы покажем вам, как этот метод актуален и сегодня.

Каждый крупный производитель комплектов клапанных механизмов и коромысел имеет свои собственные параметры конструкции и цели проектирования. Подход и размеры компонентов обязательно будут различаться у каждого производителя, даже если результаты будут почти одинаковыми. Но геометрия, будучи конечной равнодействующей, требует, чтобы все системы придерживались определенных допусков, когда дело доходит до правильного VTG.

Один джентльмен даже запатентовал точную геометрическую конструкцию, названную системой Mid-Lift(r) в 1982. Джим Миллер, как и другие до и после, видел важность поддержания правильных геометрических углов клапанного механизма. Мы поговорили с Джимом, а также с некоторыми техническими лидерами ведущих производителей, и все они сосредоточены на своих собственных геометрических конструкциях с конкретными целями.

Незаявленные цели, поскольку каждая компания хранит секреты в этой области деятельности, различаются от компании к компании. Если какой-либо из многих производителей упускает что-то важное в этом направлении, я был бы очень удивлен. Это не значит, что все мы не можем узнать что-то из подробного представления о том, как работает геометрия.

Как уже говорилось, каждая компания имеет свои собственные размеры деталей, подходящие компоненты в комплектах клапанов и т.д. Мы здесь не для того, чтобы рассказывать кому-либо, как проектировать компоненты клапанного механизма. Мы также здесь не для того, чтобы критиковать какие-либо конструкции деталей VTG или их комбинации. Каждая компания тщательно обдумывает и проверяет дизайн, и красота гонок заключается в том, что мы можем время от времени отклоняться от нормы, чтобы найти скрытую силу и / или выносливость.

Проблемы, которые мы рассмотрим здесь, возникают, когда строитель неправильно собирает эти детали или собирает детали с разными номерами, которые не предназначены для совместной работы. Это может произойти очень легко в сложном процессе установки и сборки гоночного мотора.

Это может произойти очень легко в сложном процессе установки и сборки гоночного мотора.

Существует так много важных процессов определения размеров, балансировки, подгонки и доводки, связанных с созданием конкурентоспособного гоночного двигателя, что не исключено, что что-то можно упустить из виду, например, обеспечить правильную VTG. Чтобы достичь оптимального VTG, мы должны знать, как это работает и почему.

В качестве отправной точки мы будем использовать общую логику и понимание целей раннего проектирования, использованных Смоки и другими. Мы собираемся предоставить данные, показывающие результаты различных компоновок геометрии, которые влияют на величину подъема клапана. Не только кулачок регулирует подъем клапана. ВТГ тоже влияет.

То, что упоминалось как в прошлом, так и в настоящем, представляет собой вид изгиба наконечника коромысла на конце штока клапана, который точно соответствует поддержанию правильного VTG. При этом учитывается только половина геометрии коромысла со стороны клапана, а другую сторону мы рассмотрим позже. Вот что было предложено.

При этом учитывается только половина геометрии коромысла со стороны клапана, а другую сторону мы рассмотрим позже. Вот что было предложено.

Было сказано, что при использовании коромысла с роликовым наконечником точка контакта со штоком клапана должна в начале цикла открытия клапана двигаться в направлении выпускной стороны головки, достигать вершины примерно в середине цикла и затем вернитесь к впускной стороне головки примерно в то же положение, что и в начале цикла, когда клапан полностью откроется. Если это происходит, то геометрия обязательно имеет определенную конфигурацию и никак иначе быть не может.

В геометрии, когда это происходит, угол, образованный линией, проходящей через ось вала коромысел и ось ролика, составляет или очень близок к 90 градусам по отношению к штоку клапана, когда клапан находится в средней точке на пути к полностью открытому положению. . Миллер заявил в качестве запатентованной цели своей системы Mid-Lift (r), чтобы угол в середине подъема был ровно 90 градусов. Мнения по этому поводу расходятся, но мало кто не согласится с тем, что слишком далеко отклоняться от этой концепции невыгодно.

Мнения по этому поводу расходятся, но мало кто не согласится с тем, что слишком далеко отклоняться от этой концепции невыгодно.

При определенном расположении высоты коромысла траектория перемещения контакта может располагаться или не располагаться по центру штока клапана. В идеальном мире это было бы так. Но существуют различия в обработке блоков, размещении шпилек коромысел, длине вращения различных рычагов коромысел и длине клапанов, которые немного изменят положение траектории поворота наконечника коромысел на конце штока клапана. Важным элементом является не расположение траектории стреловидности на кончике клапана; это геометрические углы поворота коромысла к штоку клапана.

Конечно, мы не хотим, чтобы точка контакта роликового коромысла перемещалась ближе, чем на 0,020 дюйма к краю штока клапана, как заявил Смоуки, но смещение от центра оказывает незначительное негативное влияние на такие компоненты, как клапан. гармоники направляющих и клапанного механизма и не влияют на производительность. Центрирование пути развертки на штоке клапана не является улучшением производительности, и это не обязательно означает, что у нас есть правильный VTG, если он центрирован.

Центрирование пути развертки на штоке клапана не является улучшением производительности, и это не обязательно означает, что у нас есть правильный VTG, если он центрирован.

Идеальная геометрическая форма должна быть повторена и со стороны толкателя коромысла. Приложив немного усилий со стороны строителя и правильно спроектировав коромысло, мы можем выбрать правильную длину толкателя, чтобы наша геометрия была правильной. Ключ в том, чтобы найти положение чашки толкателя, которое будет имитировать геометрию, которую мы получили на другой стороне оси коромысла, а затем выбрать длину толкателя, которая будет соответствовать этому положению.

Если мы относимся к центру вращения наконечника толкателя так же, как мы относились к центру вала наконечника ролика при нахождении угловых измерений, то, когда клапан поднимается в середине цикла, угол от линия, проведенная через ось вала коромысла и ось наконечника толкателя к толкателю, должна быть очень близкой к 90 градусам. Тот факт, что у нас есть регулировка зазора клапана, означает, что мы можем использовать толкатели разной длины для достижения лучшего VTG.

Тот факт, что у нас есть регулировка зазора клапана, означает, что мы можем использовать толкатели разной длины для достижения лучшего VTG.

Опять же, у каждой компании разные цели дизайна, и их ровно 90 градусов в середине цикла не является точной целью всех дизайнеров. Неправильное не обязательно определяется как отклонение на несколько градусов от 90.

В поисках надлежащего VTG со стороны толкателя мы не должны отклонять регулятор настолько, чтобы ослабить конструкцию из-за отсутствия достаточного количества резьбы для противостоять силам, которые испытает рокер. В некоторых случаях компромисс может быть необходим, но только до определенного момента. Слишком большое отклонение на VTG может указывать на то, что у вас неправильные детали для типов головок, или имеющиеся у вас коромысла не предназначены для использования с клапанами той длины, которые вы установили.

Например, если мне нужно вывернуть мой регулятор для надлежащего VTG до точки, в которой недостаточно резьбы для сдерживания усилий клапанного механизма, я могу использовать более длинный клапан, переместить коромысло вверх, сохраняя при этом надлежащий VTG на клапане. стороны, а затем ввинтите регулятор дальше, чтобы использовать больше резьбы, когда я регулирую зазоры клапанов на сплошных толкателях или предварительную нагрузку на гидравлических толкателях. Обязательно следите за тем, где роликовый коромысло охватывает конец клапана, и убедитесь, что он не подходит слишком близко к краю.

стороны, а затем ввинтите регулятор дальше, чтобы использовать больше резьбы, когда я регулирую зазоры клапанов на сплошных толкателях или предварительную нагрузку на гидравлических толкателях. Обязательно следите за тем, где роликовый коромысло охватывает конец клапана, и убедитесь, что он не подходит слишком близко к краю.

Совет Если вас беспокоит расположение траектории подметания роликового коромысла, и вы убеждены, что она должна располагаться по центру, есть шаги, которые можно предпринять, чтобы исправить ситуацию. Если смотреть сбоку, шток клапана, ось крепления коромысла и толкатель расположены под разными углами. Стержень клапана и толкатель сходятся, если их совмещение вытянуто вверх, а угол оси коромысла находится где-то между этими двумя.

Когда мы поднимаем и опускаем коромысло на его валу, мы также перемещаем роликовое коромысло вперед и назад по кончику штока клапана. При поднятии коромысла ролик перемещается к выпускной стороне штока клапана, а при опускании коромысла ролик перемещается к впускной стороне штока клапана.

Эта регулировка может быть ограничена, и серьезное несоответствие в соосности коромысла и наконечника штока клапана может быть исправлено только путем перехода к другой конструкции, в которой расстояние от оси вала коромысла до оси вала ролика отличается в нужное направление. Ключевым моментом является постоянное поддержание правильного значения VTG.

Предположим, мы приобретаем качественный комплект коромыслов, которые будут использоваться на головках, где уже установлены клапаны, и у нас есть хороший комплект усиленных толкателей. Возможно, мы сломали рокер или иным образом решили внести изменения. Мы прикручиваем коромысла, устанавливаем прочный подъемный рычаг или гидравлическую предварительную нагрузку и начинаем гонку. Правильно ли мы поступили? Мы можем испортить в остальном хороший мотор, если не убедимся, что наш VTG правильный.

Что еще хуже, мы решили, что траектория движения роликового коромысла действительно должна располагаться по центру наконечника клапана. Допустим, он смещен на 0,100 дюйма по направлению к выпускной стороне центра клапана. Если мы опустим крепление коромысла, чтобы приблизить наконечник ролика к центральной линии, нам нужно переместить коромысло вниз на 0,325 дюйма. Ширина траектории движения кончика ролика увеличивается с правильной геометрической ширины 0,027 дюйма до 0,108 дюйма. Это увеличение на 0,081 дюйма, что почти возвращает нас к тому, с чего мы начали.

Допустим, он смещен на 0,100 дюйма по направлению к выпускной стороне центра клапана. Если мы опустим крепление коромысла, чтобы приблизить наконечник ролика к центральной линии, нам нужно переместить коромысло вниз на 0,325 дюйма. Ширина траектории движения кончика ролика увеличивается с правильной геометрической ширины 0,027 дюйма до 0,108 дюйма. Это увеличение на 0,081 дюйма, что почти возвращает нас к тому, с чего мы начали.

Это не единственные изменения. Подъем нашего клапана увеличивается с 0,290 дюйма при правильной геометрии до 0,280 дюйма в первой половине цикла, что дает общую потерю 0,010 дюйма. Это 1,7-процентная потеря общего подъема. Таким образом, изменение нашей геометрии в попытке центрировать наше роликовое коромысло на штоке клапана будет иметь пагубные последствия.

Те же проблемы с геометрией могут возникнуть со стороны толкателя коромысла. Если мы не выберем правильную длину толкателя, это повлияет на углы между коромыслом и толкателем. Чтобы показать, насколько критической является длина толкателя, всего 0,100 дюйма разницы в длине толкателя составляют 6,3 градуса угловой разницы в коромысле. Наш половинный ход наконечника толкателя составляет всего 0,170 дюйма, поэтому, если мы установим толкатель на 0,170 дюйма длиннее, мы создадим угловую ошибку в 10,75 градуса.

Чтобы показать, насколько критической является длина толкателя, всего 0,100 дюйма разницы в длине толкателя составляют 6,3 градуса угловой разницы в коромысле. Наш половинный ход наконечника толкателя составляет всего 0,170 дюйма, поэтому, если мы установим толкатель на 0,170 дюйма длиннее, мы создадим угловую ошибку в 10,75 градуса.

Подъем кулачка меньше на 0,0058 дюйма, а подъем клапана меньше на 0,0102 дюйма. Если бы к этому добавилась ошибка центрирования штока клапана с другой стороны, то мы потеряли бы в общей сложности 0,0202 дюйма подъемной силы. Это почти 311/42 процента потери предполагаемого размера подъема клапана. Это все равно, что поставить нижний распредвал в наш двигатель.

Все, что производитель коромысла хочет для геометрических углов, будет сильно нарушено, если детали установлены неправильно. Изменения передаются через клапанный механизм в клапан, влияя на величину подъема, скорость открытия клапана и, возможно, синхронизацию клапанов между впускными и выпускными клапанами как для каждого цилиндра, так и от цилиндра к цилиндру.

Многие ведущие производители компонентов клапанного механизма предоставляют строгие инструкции по установке коромысел и толкателей. Некоторые предоставляют инструменты, используемые для проверки правильной геометрии, а некоторые указывают, где именно должен располагаться винт регулировки зазора после исправления стороны клапана. Затем строитель может заказать толкатели, соответствующие этому месту.

В поисках идеального ВТГ нужно не забыть проверить зазоры в движении всех компонентов. На самом деле, когда у нас будет лучший VTG, зазоры, вероятно, будут лучше, чем если бы у нас была конструкция с неугловым расположением. Несмотря на это, нам всегда нужно учитывать движения компонентов и зазоры между соседними компонентами и головками.

Проконсультируйтесь с производителем деталей клапанного механизма по поводу установки ваших компонентов. Убедитесь, что вы понимаете, как эти части должны сочетаться друг с другом; результатом будет гораздо более мощный двигатель, который работает более плавно и имеет лучший баланс между цилиндрами.