Каков порядок затяжки болтов головки блока цилиндров? » АвтоНоватор

Значение всех элементов крепления в двигателе очень велико. Это аксиома. Не является исключением и затяжка болтов головки блока цилиндров.

Особенности затяжки болтов ГБЦ

Причина? А она проста. Просто подумайте о том, какие нагрузки испытывают все элементы крепления: постоянная вибрация, бешеные перепады температуры. В результате проведенных исследований получена цифра 5000 кг. и выше. Примерно такую нагрузку на разрыв при полном газу испытывает каждый болт двигателя.

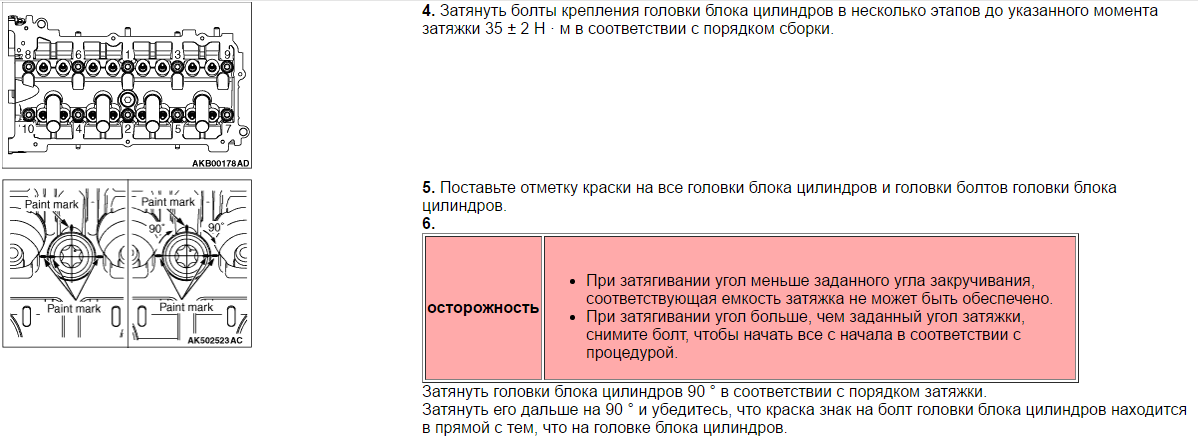

Одним из главных условий, которые гарантируют правильные действия при ремонте ГБЦ или при замене прокладки ГБЦ, является соблюдение требований производителя. Разные модели двигателей имеют разный момент затяжки головки блока цилиндров. Также может отличаться и порядок затяжки головки блока цилиндров. В мануалах к каждой модели существуют рекомендации, и их необходимо выполнять.

Имея свои особенности, применительно к разным моделям, затяжка болтов головки блока цилиндров, имеет и нюансы, которые применимы к процедуре затяжки болтов ГБЦ вообще, и одинаковы для всех.

И желательно вам их знать, так как никто не гарантирует, что в сервисе вам сделают грамотно и как для себя.

На момент затяжки головки блока цилиндров влияют:

- Смазка резьбы отверстий и самих болтов. Рекомендуется проводить смазку невязкими типами моторного масла.

- Состояние резьбы, как отверстия, так и самого болта. Деформация и засорение резьбы перед затяжкой противопоказаны, это может привести к уменьшению силы сжатия прокладки со всеми вытекающими…

- Новый болт или уже использовался. У нового болта сопротивление выше и показатели момента затяжки может быть искажёны. Желательно, чтобы при использовании новых болтов, затяжка болтов головки блока цилиндров, производилась после 2-3 циклов закручивания и раскручивания болтов. Рекомендуется затянуть болты на 50% от конечного момента затяжки и отпустить.

Рекомендации к затяжке болтов головки блока цилиндров

- Пользуйтесь Инструкцией производителя, в которой точно указаны момент и порядок затяжки головки блока цилиндров.

- Состояние болтов должно быть безупречным. Не экономьте, и ни в коем случае не перерезайте резьбу. Ведь для себя делаете.

- Резьба болта и отверстия должны быть чистыми. Проволочная щётка вам в руки.

- В случае «слепого» отверстия под болты, постарайтесь не перелить в них масла, иначе болт не станет на место до конца. И нелишним будет смазать резьбу пластичным герметиком, если отверстие выходит в систему охлаждения двигателя.

- Болты типа TTY (как правило используются в двигателях с алюминиевыми ГБЦ) запрещены категорически к повторной затяжке, так как возможны их разрывы. Их повторное применение также не сможет обеспечить нужного сжатия прокладки, а это значит – течь.

- Устанавливая прокладку, обязательно уточните в спецификации производителя прокладки величину момента затяжки. Если у вас есть прошлый опыт замены прокладок, то забудьте о нём. Каждый двигатель имеет свою специфику.

- Возвращаясь к болтам типа TTY, нужно акцентировать ваше внимание, что для них существует чёткий градус, а не момент затяжки болтов головки блока цилиндров.

То есть, вам понадобится инструмент с индикатором угла.

То есть, вам понадобится инструмент с индикатором угла.

- Дотяжка или протяжка болтов, в случае необходимости производится для двигателей: с чугунными ГБЦ на горячем, а с алюминиевыми ГБЦ на остывшем до комнатной температуры.

Удачи вам при затяжке головки блока цилиндров своими руками.

Мнение эксперта

Руслан Константинов

Эксперт по автомобильной тематике. Окончил ИжГТУ имени М.Т. Калашникова по специальности «Эксплуатация транспортно-технологических машин и комплексов». Опыт профессионального ремонта автомобилей более 10 лет.

При затяжке болтов ГБЦ многие по неопытности и незнанию могут допустить массу ошибок, способных стать причиной серьезных ремонтных работ в будущем. Нередко неправильная затяжка приводит к повреждениям и деформации как ГБЦ, так и блока. Самыми распространёнными ошибками считается попадание масла в колодцы для болтов, работа с неподходящими по размеру или изношенными торцевыми головками для динамометрического ключа или затяжка вовсе без него, перетяжка болтов мои нарушение порядка затяжки, а также использование болтов неподходящего размера (длинные или наоборот короткие).

Нередко колодцы, куда закручиваются болты, покрываются ржавчиной или забиваются грязью, очистить их не всегда получается. Заливать в них масло категорически запрещается, ровно, как и закручивать болты в грязные отверстия, в противном случае добиться нужного усилия невозможно. Маслом можно смазать только резьбу непосредственно на болтах. Нередко бывали случаи, когда при игнорировании этих советов колодец разрушался, а это грозит заменой блока цилиндров, т. к. отремонтировать его получается не всегда.

Затягивать без динамометрического ключа нельзя, ни при каких обстоятельствах, закручивание болтов «на глаз» почти всегда совершается с превышением допустимого усилия, это приводит к поломке болтов и ремонту блока цилиндров. Также рекомендуется всегда использовать новые болты, даже если вы старые выглядят идеально, дело в том, что они имеют свойство вытягиваться после затяжки.

- Автор: Андрей

- Распечатать

Оцените статью:

(5 голосов, среднее: 4. 2 из 5)

2 из 5)

Поделитесь с друзьями!

Adblock

detector

Порядок и момент затяжки гбц на ваз 2109

Ремонт ГБЦ нельзя назвать простой процедурой, для которой необходимы определенные навыки и некоторый опыт. Для ремонта нужны специальные инструменты. Как правило, во время этих работ меняется прокладка и регулируется момент затяжки ГБЦ: ВАЗ 2109 в нашем случае. Чтобы регулировка была выполнена правильно, нужно неукоснительно следовать инструкции. При грамотном подходе, вы благополучно проведете регулировку, добившись желаемого результата.

Основная масса сегодняшних авто не нуждаются в подтяжке болтов головки, но на ВАЗ 2109, она требуется хотя бы для прохождения ТО.

Если начала скапливаться влага в тех местах, где соприкасается блок с цилиндрами, то это верный признак того, что требуется неотложная подтяжка болтов. Влага в вышеупомянутых местах это признак утечки смазки. Основные причины затяжки болтов это:

Основные причины затяжки болтов это:

- повреждение ГБЦ из-за перегрева мотора;

Головка блока цилиндров - утрата герметичности прокладки головки блока цилиндров;

- пройден определенный в инструкции километраж.

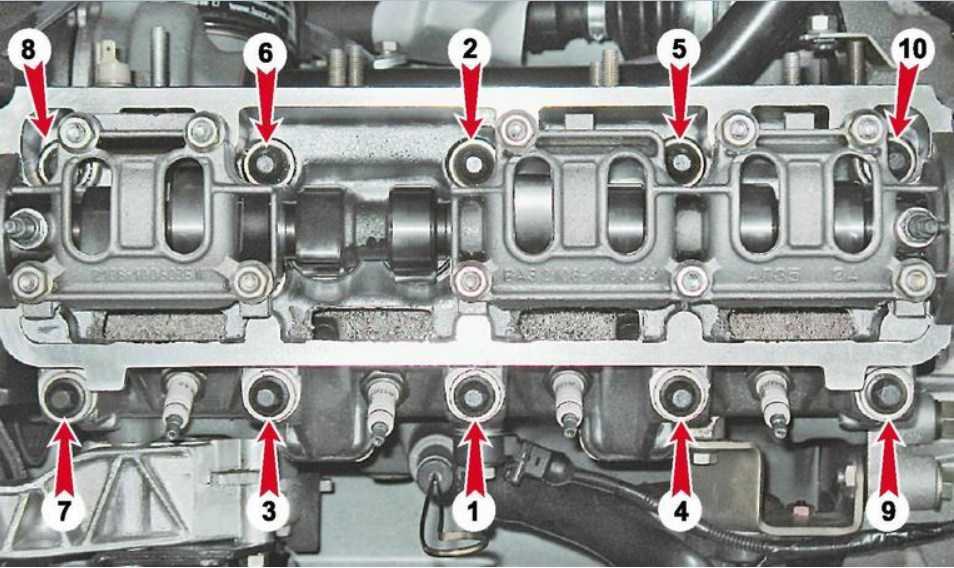

1 Регулировка момента затяжки болтов

1.1 Необходимые инструменты

1.2 Схема затяжки

2 Затяжка ГБЦ и обкаточный конфиг

3 Замена прокладки ГБЦ на ВАЗ 2109

4 Замена

5 Затяжка

5.1 Золотые правила затяжки

5.2 Схема затяжки

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Динамометрический ключПодтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена головка блока цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

- Строго следуйте тем данным, которые указаны в практическом руководстве к ВАЗ 2109.

- Регулировка проводится только динамометрическим ключом. Применение иного приспособления не позволит выполнить правильно эту работу.

- Используйте, лишь исправные болты.

Комплект болтов для замены - Начиная работать, обязательно проверьте, в каком состоянии находятся держатели.

- Строго придерживайтесь показателей момента затяжки, рекомендованных изготовителем.

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка блока цилиндров ВАЗ 2109 непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

Необходимые инструменты

- динамометрический ключ;

- штангенциркуль или линейка.

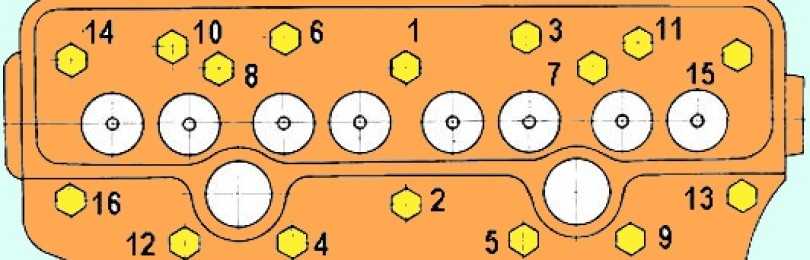

Схема затяжки

Схема затяжки ГБЦ такая же, как и на традиционных моделях и начинать нужно с центра. Проходит в четыре приёма.

Схема по которой должна проходить протяжка ВАЗ 2109- затяжка моментом 2,0 кгс/м

- затяжка моментом 7,5 — 8,5 кгс/м

- доворачиваем на 90 градусов.

- повторно доворачиваем на 90 градусов.

Чтобы было понятней опишем подробней этой процесс:

- С помощью динамометрического ключа затягиваем болты в указанной на рисунке последовательности до 2,0 кг/см.

- Потом проходимся по второму кругу и дотягиваем до 8 кгс*м.

- Далее докручиваем на 90 градусов.

- Проходим по второму кругу, докручивая еще на 90 градусов.

Внимание! На 16-ти кл силовых агрегатах болты можно использовать повторно, но если их длина не более 95 миллиметров.

В ином случае он меняется. Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

Затяжка ГБЦ и обкаточный конфиг

Пришло время сборки двигателя и встал вопрос о комплектации навесного. Так как двигатель новый мне предстояла щадящая обкатка 2000км на оборотах не более 3000. Можно было бы поставить сразу все тюнячки (ресивер Стингнгер трапеция, дроссель 56мм, волго-форсунки, ДАД/ДТВ и возможно распредвал) но тогда бы мне пришлось сразу вносить корректировки в прошивку, а желания делать это не было (как и возможности). Да и мотор потерял бы в низах, а для обкатки без них ни как.

Поэтому я решил на обкатку собрать на стоке, хотя конечно понятно что заводской ресивер и распиленная головка так себе сочетание😏 ну а что делать.

Как матёрый моторист на столе сразу прикручиваю к гбц паук 4-2-1, ресивер, термостат и заднюю крышку РВ). Так же сначала отмыл болты ГБЦ, они оказались пригодные, а потом по технологии вымочил их в масле и оставил стекать на несколько часов (где то читал не менее 8 часов должны стекать😳)

Дождавшись товарища, приступили к сборке. Обезжирив на всякий случай плоскости, уложив толстую прокладку, вдвоём накидываем гбц — есть определённое неудобство при установке с прикрученным длинным пауком, поэтому вдвоём.

Обезжирив на всякий случай плоскости, уложив толстую прокладку, вдвоём накидываем гбц — есть определённое неудобство при установке с прикрученным длинным пауком, поэтому вдвоём.

Воротком закручиваю все болты до касания головки, далее затяжка по мануалу:

1. Затяжка 2кгс

2. Затяжка 7,5-8,5кгс (я затянул 8)

3. Доворот на 90°. Перекур 15-20 минут

4. Доворот ещё на 90°

Доворачивать тоже удобнее вдвоём — один указывает до куда тянуть второй пыхтит с ключом😄

Использовал стандартную последовательность затяжки (да, попадались и другие))

Порядок затяжки болтов ГБЦ ваз 2108/21083/11183

Так же доработал крышку гбц. Примерив её без прокладки стало ясно что она не прилегает плотно по длинным сторонам а качается на крышках распредвала. Так как я решил прикручивать крышку без герметика, на силиконовую прокладку CS-20, надо было обеспечить плотное прилегание всех сторон. Решение простое — зачистным диском выбираю лишку с крышки в местах соприкосновения, благо глубина паза там позволяет.

Доработав с двух сторон крышка легла идеально, без щелей и качания. Теперь можно будет попробовать без герметика. Вообще не хотелось бы загадить красивую подкапотку из-за сопливящей прокладки крышки, но производитель убеждает что можно использовать без герметика и это будет надежно. Чтож, попробуем. Поддон то я прикрутил без герметика, на силиконовую прокладку.

Далее про кожух грм и самонатяжной ролик от гранты.

Замена прокладки ГБЦ на ВАЗ 2109

По истечению эксплуатационного периода или при нарушении целостности прокладки головки блока цилиндров, элемент подлежит обязательной замене.

Основной признак неисправности, износа прокладки — это образование течи ОЖ и масла в местах соединения блока двигателя и ГБЦ.

Уплотнители ГБЦ

Замена

Чтобы поменять прокладку, вам потребуется демонтировать узел, избавиться от изношенной прокладки ГБЦ и собрать конструкцию в обратной последовательности, соблюдая рекомендации относительно моментов затяжки болтов ГБЦ. Обо всем этом расскажем более подробно.

Обо всем этом расскажем более подробно.

- Отключите проводку от датчика температуры охлаждающей жидкости и датчика аварийного давления масла.

- Снимите термостат, только не забудьте перед этим слить ОЖ.

- Демонтируйте корпус воздушного фильтра. Снимать карбюратор не нужно, ибо мешать замене прокладки он не будет.

- Отключите приемную трубу глушителя от выпускного коллектора.

- Снимите шестеренку привода распредвала, предварительно установив поршень первого цилиндра в положение ВМТ. Теперь можно снять защитный кожух ремня привода распределительного вала, ослабить крепежные болты фиксации шестерни, зафиксировав шестеренку от проворачивания.

- Снимите ремень привода распредвала. Затем можно уже полностью открутить крепежные болты и снять шестерню.

- Отожмите фиксатор, чтобы отключить колодку проводов от распределителя зажигания.

- Аналогичным образом отключите центральный высоковольтник.

- Ослабьте хомуты, чтобы снять шланг подвода горючего из топливной помпы.

- Отключите от карбюратора тяги привода заслонок — дроссельной и воздушной.

- Отключите питающую проводку от электромагнитного клапана.

- Снимите шланг вакуумного усилителя с патрубка впускной трубы.

- Отключите трубку от вакуумного корректора зажигания.

- Ослабьте натяжение хомутов, чтобы снять шланги отопления салона с патрубков.

- Снимите ГБЦ. Используя головку с удлинителем, откручиваются крепежные болты.

- Немного раскачайте головку рывками, после чего снимите элемент.

- Удалите старую прокладку, зачистите ее от остатков резинового уплотнителя и прочих загрязнений. Тщательно протрите насухо, после чего можно выполнять обратную сборку.

- Перед сборкой проверьте, соответствует ли нормальным значениям длина болтов для крепления головки блока цилиндров. В идеале их длина составляет 135,5 миллиметра. Если болты удлинились в процессе эксплуатации, тогда придется заменить все болты.

Процедура замены

Затяжка

Выполнить обратную сборку узла, если четко следовать инструкции по демонтажным работам, особых проблем не составит.

Невероятно важным моментом замены прокладки ГБЦ и всех прочих мероприятий, связанных со снятием головки, является правильная регулировка и затяжка болтов.

Подтяжка болтов выполняется строго динамометрическим ключом, который позволит контролировать момент натяжения.

Вот несколько рекомендаций по использованию этого специализированного ключа и проверке текущего состояния натяжения:

- Установите держатель в нулевом положении. Это будет говорить о том, что сейчас данные ключа равны моменту исходной позиции;

- Посмотрите на показатели динамометрического инструмента при начале затяжки болтов;

- Вращайте держатель, следите за показателями;

- Если момент не меняется, то крепеж может поддаваться растяжению, что является нормальным явлением. Именно так должно происходить;

- Если момент быстро увеличивается, следует достичь движения болта. То есть растяжение держателя малое, нужно стабилизировать.

Золотые правила затяжки

Чтобы правильно осуществить обратную сборку головки блока цилиндров, вам нужно придерживаться золотых правил:

- Строго ориентируйтесь на данные по моменту затяжки, соответствующие автомобилю ВАЗ 2109;

- Регулировку выполняйте только с помощью динамометрического ключа.

Другие инструменты получить нужный результат не позволяют;

Другие инструменты получить нужный результат не позволяют; - Для установки ГБЦ используйте только исправные болты, которые соответствуют требованиям вашего двигателя, установленного на ВАЗ 2109;

- Перед работой убедитесь, что держатели находятся в исправном состоянии.

Проверка болтов

Схема затяжки

Помимо соблюдения необходимых моментов затяжения крепежных болтов ГБЦ, здесь требуется соблюдать еще одно правило.

Возвращение болтов на места выполняется строго согласно схеме, приведенной ниже.

Последовательность затяжения

Далее выполняйте работу согласно таблице, и вы все сделаете верно.

Затяжка выполняется в четыре круга, соблюдая последовательность работы с крепежными болтами, указанной в схеме.

| Круг затяжки | Ваши действия |

| Первый круг | Динамометрическим ключом затягиваются все болты согласно схеме с прикладываемым моментом до 2,0 кг/см м |

| Второй круг | Затяжка по второму кругу выполняется даже по схеме, но момент применяется уже до 8 кг/см м |

| Третий круг | Каждый болт на третьем круге установки нужно докрутить на 90 градусов |

| Четвертый круг | Четвертый и завершающий круг затяжки болтов головки блока цилиндров требует повторного закручивания крепежей еще на 90 градусов |

Прежде чем следовать инструкции и схеме, убедитесь, что ваши болты соответствуют требованиям. В противном случае даже самая правильная, строго соблюдаемая затяжка не даст никакого результата.

В противном случае даже самая правильная, строго соблюдаемая затяжка не даст никакого результата.

Прокладка головки блока цилиндров на ВАЗ 2109 — достаточно надежный элемент, но ему свойственно терять свои эксплуатационные качества. Для ее замены приходится выполнять далеко не самые простые операции, но игнорировать нарушение целостности прокладки ни в коем случае нельзя. Иначе последствия обернутся дорогостоящим ремонтом, а порой и полной заменой двигателя.

Источники

- luxvaz.ru/dvigatel/298-moment-zatyazhki-gbc-i-zamena-prokladki.html

- drive2.ru/l/554275082629808561/

- avtozam.com/vaz/2109/zatiazhka-boltov-gbtc/

Что есть свеженького?

06.10.2022На сегодняшний день практические в каждой семье есть личный автомобиль, который стал практически незаменимым…

Далее 30.09.2022К сожалению, многие приезжающие отдыхать люди в Крым, приходят в ужас, когда видят пляжи, на которых им придется…

Далее 29. 09.2022

09.2022К всеобщему счастью, в 2020 году компания Chery приняла решение по глобальному обновлению своего модельного ряда. Эта…

Далее 25.09.2022Маховики для грузовиков – одна из важнейших частей кривошипно-шатунного модуля, системы сцепления, а также…

ДалееМомент затяжки ГБЦ ВАЗ 2114 8 клапанов, тонкости

Периодически прокладка головки блока цилиндров может выходить из строя по причине износа ее материала либо его прогорания. Основными признаками того, что прокладку пора заменять на новую, являются появление локальных протечек масла и охлаждающей жидкости в месте соприкосновение ГБЦ и мотора.Момент затяжки ГБЦ ВАЗ 2114 8 клапанов: рассматриваем тонкости процесса.

Прокладки ГБЦ

Следует помнить, что при замене прокладки важным является не только момент затяжки гбц ваз 2114, но и вся последовательность операций — ведь сама замена является очень важной и серьезной процедурой, ошибки при проведении которой могут привести к нарушению работы двигателя.

Содержание

- Необходимые инструменты и процесс

- Как произвести затяжку болтов ГБЦ правильно?

- Момент затяжки ГБЦ ВАЗ 2114 8 клапанов:правильная работа с динамометрическим ключом

- Момент затяжки ГБЦ ВАЗ 2114 8 клапанов:полезное видео

Необходимые инструменты и процесс

Для того, чтобы ее сделать правильно, понадобятся:

- набор торцовых головок;

- удлинитель;

- трещотка/вороток;

- ключ динамометрический.

ГБЦ ваз 2114

Сам процесс замены следует выполнять по такой схеме:

- Отсоединить провода, подходящие к датчикам аварийного уровня масла и температуры ОЖ.

- Слить охлаждающую жидкость.

- Демонтировать термостат.

- Снять корпус воздухофильтра.

- Отсоединить входную часть выхлопной трубы от коллектора.

- Снять кожух, а также сам ремень распределительного вала.

- Отсоединить от карбюратора тяги привода обеих заслонок.

- Отключить подходящие к ГБЦ провода.

- Отсоединить подходящие к ГБЦ шланги, ослабив их хомуты.

- Демонтировать головку блока цилиндров.

- Удалить изношенную прокладку.

- Очистить поверхность касания ГБЦ от остатков материала прокладки.

Замена прокладки ГБЦ ваз 2114

Установка прокладки и монтаж головки блока цилиндров на свое место производится в точно такой же последовательности, но в обратном порядке. При этом, стоит обратить наиболее пристальное внимание на такой фактор, как момент затяжки гбц ваз 2114 8 клапанов — о нем мы и поговорим ниже.

Как произвести затяжку болтов ГБЦ правильно?

Перед тем, как приступать к монтажу головки блока, следует сначала обратить внимание на состояние ее болтов. Они должны иметь хорошую резьбу и по длине соответствовать требуемым нормам.

Проверка болтов

Нормальная полная длина болта ГБЦ равняется 135,5 мм. Если болты, извлеченные в ходе замены прокладки, соответствуют этому параметру, то их можно использовать повторно. Если же болты удлинились в ходе работы двигателя, то использовать их уже нельзя и следует приобрести новые.

Разобравшись таким образом с болтами, и установив их на место, следует перейти к затяжке. Выполняется она в обязательном порядке только динамометрическим ключом. Затяжка болтов «на глаз»может привести к очень серьезным последствиям, вплоть до повреждения самого двигателя.

И так, как протянуть головку на ваз 2114 правильно? Во-первых, следует помнить, что начинать затяжку болтов следует от центра к краям.

Выглядит эта схема следующим образом:

- 7 3 1 4 9

- 8 6 2 5 10

Схема затяжки

Во-вторых, выполнять затяжку следует в четыре этапа (каждый из которых выполняется точно в такой же последовательности, как и обозначено на схеме выше).

На первом этапе затягиваем каждый из болтов динамометрическим ключом с усилием, равным 2 кгс/см2.

На втором этапе затягиваем все болты уже с усилием 8 кгс/см2.

На третьем этапе выполняем дотяжку болтов, проворачивая каждый из них на угол в 90 градусов.

На четвертом этапе вновь проворачиваем каждый из болтов (все также придерживаясь приведенной в начале схемы) на угол в 90 градусов.

После того, как все четыре этапа будут завершены, затяжку болтов головки блока цилиндров можно считать оконченной.

К затяжке болтов ГБЦ следует подходить максимально серьезно. Выполнять все ее этапы необходимо строго в одинаковом порядке и с равным усилием на каждом из них. Несоблюдение этого правила может привести к быстрому износу прокладки и появлению течей масла и ОЖ.

Момент затяжки ГБЦ ВАЗ 2114 8 клапанов:правильная работа с динамометрическим ключом

Такой инструмент, как динамометрический ключ, позволяющий выполнять затяжку болтов с равным усилием, требует большой аккуратности в работе и наличия определенных навыков.

Динамометрический ключ

Примерная последовательность затяжки болтов таким ключом выглядит следующим образом:

- установить держатель в положение «ноль»;

- начать плавное вращение инструмента, одновременно следя за его показаниями;

- в случае, если вращение инструмента (особенно на начальном этапе затяжки) происходит без изменения момента на индикаторе, то это может говорить о небольшом внутреннем растяжении крепежных элементов. Это явление абсолютно нормальное, и вращение инструмента следует продолжить;

- при достижении момента затяжки, соответствующего требуемому, движение инструмента следует прекратить.

Подтяжка болтов

Применять вместо динамометрического ключа какой-то другой инструмент (в том числе механизированный, с возможностью нормирования усилия заворачивания) — не следует. Ведь только ключом можно добиться абсолютно точного и плавного закручивания болтов, благодаря которому прокладка окажется равномерно прижатой по всей поверхности блока. Это поможет сделать срок ее службы максимальным, избежать появления прогаров, протечек масла и вытекания охлаждающей жидкости.

Это поможет сделать срок ее службы максимальным, избежать появления прогаров, протечек масла и вытекания охлаждающей жидкости.

Момент затяжки ГБЦ ВАЗ 2114 8 клапанов:полезное видео

Дополнительную полезную информацию вы сможете почерпнуть из видео ниже:

Ну, и в конце следует еще раз напомнить о том, что перед началом затяжки нужно проконтролировать длину всех болтов (она должна быть равна 135,5 мм). В случае, если длина будет отличаться от указанной, особенно в большую сторону, то никакого толка даже от самого тщательного затягивания таких болтов — не будет.

В случае, если длина будет отличаться от указанной, особенно в большую сторону, то никакого толка даже от самого тщательного затягивания таких болтов — не будет.

Затяжка болтов двигателя, ПРАВИЛЬНЫЙ способ

15 февраля 2019 г.

В какой-то момент своей карьеры мы все сталкивались со следующим сценарием: клиент представляет автомобиль, на котором прокладка головки блока цилиндров была заменена на заводскую замену X -количество месяцев назад, и который теперь имеет безошибочные признаки того, что сменная прокладка снова взорвалась.

Заказчик утверждает, что двигатель ни разу не перегревался с тех пор и до сих пор, и что за это время система охлаждения не теряла охлаждающую жидкость. Кроме того, чтобы доказать, что работа не выполнялась механиком на заднем дворе, заказчик представляет профессиональный счет, в котором четко указано, что были выполнены все необходимые инженерные работы и испытания, а водяной насос, термостат и шланги радиатора были заменены в то время. заменена оригинальная прокладка. Радиатор также был химически очищен, и исторических кодов неисправностей нет. Так что же пошло не так?

заменена оригинальная прокладка. Радиатор также был химически очищен, и исторических кодов неисправностей нет. Так что же пошло не так?

Хотя существует множество возможных причин, которые могли пойти не так, в нашем гипотетическом примере наиболее вероятной причиной является тот факт, что головка блока цилиндров не была затянута должным образом. Таким образом, в этой статье мы более подробно рассмотрим, как работают болты, что следует учитывать при затяжке критических болтов и, что более важно, почему болтовые соединения выходят из строя, начав с определения некоторых общих терминов, которые часто используются, но не всегда понимаются. , например-

Предварительная нагрузка

«Предварительная нагрузка» — это общий термин, описывающий натяжение или усилие зажима, которое болт оказывает на соединение при затягивании болта. На практике предполагается, что общая сила зажима на ненагруженном болтовом соединении, таком как головка блока цилиндров, прижатая к блоку цилиндров, равна и противоположна предварительному натягу всех болтов. Следовательно, если указанный предварительный натяг не применяется ко всем болтам головки блока цилиндров в равной степени, почти наверняка может возникнуть одна или несколько проблем, таких как усталостное разрушение одного или нескольких болтов, или вибрация может привести к самоослаблению одного или нескольких болтов, приводит к отказу сустава.

Следовательно, если указанный предварительный натяг не применяется ко всем болтам головки блока цилиндров в равной степени, почти наверняка может возникнуть одна или несколько проблем, таких как усталостное разрушение одного или нескольких болтов, или вибрация может привести к самоослаблению одного или нескольких болтов, приводит к отказу сустава.

Пробная нагрузка

Пробная нагрузка всегда выражается в единицах силы, например, в ньютонах (Н) или фунт-сила (фунт-сила) и, как таковая, является одним из трех механических свойств, определяющих общую прочность на разрыв болт, двумя другими свойствами являются предел текучести и предел прочности.

По существу, «пробная нагрузка» относится к максимально допустимому растягивающему усилию, которое может выдержать болт без пластической деформации этого болта. Иными словами, болт должен оставаться в своей упругой фазе, когда к нему приложена заданная пробная нагрузка. На критических болтах двигателя и подвески испытательная нагрузка обычно колеблется от 85% до примерно 95% от предела текучести болтов.

Предел текучести

Предел текучести относится к силе растяжения, которая должна быть приложена к болту, чтобы вызвать в болте заданную величину остаточной деформации. В большинстве случаев указанная деформация ограничивается примерно 2% длины болта.

Предел прочности

Предел прочности относится к максимальному растягивающему усилию, которое болт может выдержать без разрушения.

Так что же все это значит?

На практике все вышеперечисленное можно применить к обычным болтам двигателя, которые нужно было просто затянуть с заданным значением крутящего момента, чтобы обеспечить необходимое усилие зажима в двигателях, которые не состоят из различных материалов, т. е. оба блока цилиндров а головка(и) блока цилиндров были изготовлены из чугуна.

В этих двигателях все части двигателя расширялись с одинаковой скоростью, когда были горячими, и сжимались с одинаковой скоростью, когда остывали. На практике это означало, что если бы правильное значение крутящего момента было приложено, скажем, ко всем болтам головки цилиндров, каждый болт был бы достаточно растянут, чтобы обеспечить зажимное усилие, необходимое для надежной герметизации прокладки как к головке цилиндров, так и к блоку цилиндров. .

.

Следует отметить, что хотя обычные болты несколько растягивались в процессе затяжки, их предел текучести никогда не превышался, а это означало, что эти болты восстанавливали свою первоначальную длину после снятия предварительного натяга. По этой причине можно было (и безопасно) повторно использовать обычные болты головки блока цилиндров несколько раз, если только они не были явно корродированы, изрыты или иным образом повреждены.

Однако новые конструкции двигателей, в которых использовались разные материалы, такие как чугун для блока цилиндров и алюминий для головок цилиндров, означали, что обычные болты больше не могли удерживать эти двигатели вместе, поскольку чугун и алюминий расширяются и сжимаются. по совершенно разным тарифам. Таким образом, чтобы решить проблему с разной скоростью расширения / сжатия, конструкторы двигателей были вынуждены разработать болты, которые можно было предварительно натянуть до их предела текучести без разрушения; эти болты известны как-

Болты с крутящим моментом для текучести / Угловые болты

Как и в случае с обычными болтами, болты с крутящим моментом для текучести также затягиваются до тех пор, пока они не деформируются, но с тем основным отличием, что болты с крутящим моментом для текучести затягиваются до тех пор, пока они не деформируются, что с нашей точки зрения механика, является наиболее важной характеристикой, которую следует иметь в виду, и вот почему-

Когда момент затяжки болта головки блока цилиндров или любой другой критический момент затяжки болта двигателя затягивается, он проходит две важные фазы: это (для наших целей)

Эластичная фаза

На этом этапе болт растягивается при приложении к нему крутящего момента, но если крутящий момент будет снят, болт вернется к своей первоначальной длине. Важно помнить, что в упругой фазе болт не будет обеспечивать достаточную прижимную силу, чтобы надежно удерживать головку блока цилиндров.

Важно помнить, что в упругой фазе болт не будет обеспечивать достаточную прижимную силу, чтобы надежно удерживать головку блока цилиндров.

Пластическая фаза

По мере того, как нагрузка на болт увеличивается, он подвергается пластической фазе, что означает, что болт растягивается до точки, после которой он не может восстановить свою первоначальную длину, если снять с него нагрузку. Именно в этом состоянии болт обеспечивает необходимую зажимную силу, чтобы надежно удерживать головку блока цилиндров.

Линия, разделяющая упругую и пластичную фазы, называется пределом текучести, отсюда и термин «момент до текучести» болта. Обратите внимание, что эта разделительная линия является функцией комбинированного воздействия нескольких факторов, включая крутящий момент, прикладываемый к болтам, материал, из которого изготовлен болт, наличие (или отсутствие) покрытий, гальванопокрытий или смазки на любой части болта. болта, угол шага резьбы, а также диаметр болта.

Все факторы, перечисленные выше, в дополнение к некоторым, не перечисленным, были включены в нечто, называемое «Фактор ореха», который обычно обозначается буквой «К» на инженерном языке. Однако нам не нужно углубляться в сложности вычисления фактора ореха здесь; достаточно сказать, что если техник использует должным образом откалиброванный динамометрический ключ и индикатор угла для затяжки головки цилиндров, маловероятно, что предел текучести болтов будет превышен.

Тем не менее, если предел текучести болта будет превышен, техник почувствует выраженное «смягчение» нагрузки, как если бы с болта содрали резьбу. В этот момент болт чрезмерно растянут (если он не сломается первым) и большая часть, если не вся прижимная сила, обеспечиваемая этим болтом, теряется, что приводит нас к следующему пункту: болты

Как и обычные болты, болты с предельным усилием затяжки также затягиваются в определенной последовательности и заданном количестве этапов, чтобы предотвратить деформацию головки блока цилиндров (или любых других компонентов), но с тем очень важным отличием, что начальная установка момента затяжки, которая известный как «плотный крутящий момент», всегда относительно низок.

- Затяните все болты последовательно и в два этапа с моментом затяжки, скажем, 30 Нм

- Поверните все болты на 90 градусов в правильной последовательности затяжки

- Поверните все болты еще на 90 градусов в правильной последовательности затяжки

ПРИМЕЧАНИЕ: Приведенный выше пример процедуры затяжки является всего лишь иллюстративным примером. Всегда сверяйтесь с предписанными процедурами и спецификациями производителя при установке болтов, чтобы избежать проблем в дальнейшем.

Цель применения градусов вращения состоит в том, чтобы гарантировать, что все болты будут доведены до пределов текучести более точно, чем это возможно при простом значении крутящего момента, потому что предписанное вращение учитывает тот факт, что только от 10 до 15 процентов значение крутящего момента дает полезное усилие зажима.

С практической точки зрения следует отметить, что при приложении градусов вращения к болтам головки блока цилиндров достигаемые конечные усилия зажима, как правило, находятся в пределах 10 % от указанных пределов текучести, тогда как при простом значении крутящего момента окончательные усилия зажима может быть на 30% ниже требуемой. Основная причина больших расхождений при использовании только значений крутящего момента связана с широким разбросом значений крутящего момента (также известным как разброс предварительного натяга), который в основном является результатом общего коэффициента трения, который является функцией комбинированного трения под болтом.

На практике затяжка болтов, которые были затянуты должным образом, надежно удерживает головку блока цилиндров на протяжении всего срока службы двигателя, за исключением, конечно, таких бедствий, как перегрев двигателя, поскольку предел текучести болтов рассчитан на с различными скоростями расширения/сжатия, которые вызывают относительные боковые перемещения между компонентами.

Другие вещи, о которых следует помнить

С учетом всего вышесказанного, есть и другие соображения, которые следует учитывать при установке болтов головки блока цилиндров, наиболее важными из которых являются-

НЕ используйте метчики для очистки резьбовых отверстий. обычный метчик для нарезания резьбы. В отличие от метчиков для нарезки резьбы, пример которых показан выше, обычные метчики для нарезания резьбы удаляют материал с резьбы, что может привести к выпадению ступеней из отверстия при затягивании болта.

Кроме того, обязательно используйте воздух из цеха для выдувания мусора из отверстий после процесса очистки и убедитесь, что в отверстиях не осталось масла или других жидкостей.

Смазывать или не смазывать новые болты

Хотя существует столько же мнений по этому вопросу, сколько техников, выступающих за или против этой практики, факт заключается в том, что для затяжки требуется гораздо больше усилий. сухой болт, чем смазанный.

Однако реальная проблема заключается в том, что некоторые смазочные материалы могут работать слишком хорошо, например, противозадирные составы. Имейте в виду, что любой резьбовой крепеж зависит от трения, чтобы оставаться затянутым, поэтому, если используется смазка, которая позволяет вибрациям и тепловым циклам преодолевать это трение, крепежный элемент отвинчивается сам. Имейте в виду тот факт, что противозадирные составы предназначены для использования на крепежных элементах, которые должны быть удалены без поломки, что НЕ относится к болтам головки блока цилиндров.

Тем не менее, большинство поставщиков сменных болтов предоставляют инструкции по смазыванию новых болтов головки блока цилиндров, но во многих случаях в инструкциях не упоминается конкретный смазочный материал или, что еще хуже, не исключается или запрещается использование определенных смазочных материалов. В таких случаях лучше всего обратиться к поставщику за подробной информацией о рекомендуемых смазочных материалах или использовать специально изготовленную смазку для болтов в строгом соответствии с инструкциями, прилагаемыми к изделию.

В таких случаях лучше всего обратиться к поставщику за подробной информацией о рекомендуемых смазочных материалах или использовать специально изготовленную смазку для болтов в строгом соответствии с инструкциями, прилагаемыми к изделию.

Заключение

Из всего вышеизложенного должно быть очевидно, что установка критических болтов двигателя представляет собой гораздо больше, чем просто ввинчивание болтов и затягивание их до щелчка динамометрического ключа. На самом деле, большой процент отказов прокладок головки блока цилиндров может быть напрямую связан с плохой или неправильной процедурой затяжки болтов неопытными механиками, которые, если они прочитают это, должны принять к сведению четыре наиболее распространенных причины, почему болты, и особенно головка блока цилиндров, болты, «откручиваются» сами-

- Использование ранее использовавшегося крутящего момента для деформации болтов

- Недостаточный предварительный натяг, достигнутый при установке болтов, что обычно вызывает чрезмерные относительные поперечные перемещения между компонентами

- Упругое взаимодействие между болтами: это может произойти, когда затягивание одного болта в многоболтовых соединениях (например, в головках цилиндров) влияет на предварительный натяг соседних болтов.

- Ослабление предварительной нагрузки болтов в результате проскальзывания прокладки или застревания прокладки в головке блока цилиндров. Основной причиной этого явления является использование нестандартных прокладок головки блока цилиндров, которые имеют тенденцию к расширению и/или сжатию при термоциклировании. Единственный надежный способ избежать этого — использовать сменные прокладки головки блока цилиндров OEM.

Как избежать выдергивания резьбы или болтов с откидной головкой

«Что-то не так».

Стив Брюле из Westech закручивал болты головки блока цилиндров двигателя LS 6.0L, который только что получил новый комплект головок. Мы использовали шпильки головки ARP, а спецификация крутящего момента требовала крутящего момента 70 фунт-футов. Но что-то определенно было не так, и Стив чувствовал это в динамометрическом ключе. Когда он приложил более 60 фунт-футов, сопротивление в динамометрическом ключе казалось, что либо шпилька выходит из строя, либо резьба вырывается из блока.

Когда он приложил более 60 фунт-футов, сопротивление в динамометрическом ключе казалось, что либо шпилька выходит из строя, либо резьба вырывается из блока.

Тогда я вспомнил недавнюю дискуссию с Крисом Рашке из ARP, в которой он рассказал мне, что недавно в ARP поступили технические звонки о вытягивании резьбы из блока и даже о некоторых отказах головных болтов, которые, по-видимому, были вызваны чрезмерной затяжкой.

Вот как это объяснил Рашке:

«Что касается литья и обработки головок цилиндров, наш мир 21-го века намного лучше. Обработка на станках с ЧПУ и превосходная оснастка позволили создать превосходные алюминиевые отливки, которые имеют очень гладкую поверхность на точечной поверхности для головных болтов. Похоже, это относится ко всем двигателям последних моделей, таким как двигатели Coyote, Modular и EcoBoost Ford, Chrysler Hemi V8 и семейству двигателей GM LS. Это также может быть легко применимо к любой новой высокопроизводительной алюминиевой головке блока цилиндров, которая подвергается механической обработке на станках с ЧПУ».

Примерно 50 процентов от общего значения крутящего момента для создания заданной зажимной нагрузки требуется только для преодоления трения между нижней стороной болта с головкой и верхней частью шайбы или, в данном случае, между шайбой и гайкой.

В чем проблема?

Вот что обнаружил ARP. За последнее время производственные процессы ARP улучшили отделку болтов с головками и шайб с головками шпилек. Эта превосходная отделка также имела непреднамеренный эффект уменьшения трения между шайбой и точечной поверхностью головки блока цилиндров. Это, в сочетании с улучшенным маслом, снижающим трение, используемым в большинстве двигателей, привело к непредвиденным последствиям.

Вот как это работает.

В любом крепеже, когда к болту прикладывается крутящий момент для создания заданной зажимной нагрузки, возникает трение.

В качестве примера возьмем болт с головкой. Производитель болтов тестирует свои болты, чтобы создать заданную зажимную нагрузку, которая позволит прокладке головки правильно герметизировать. Эта зажимная нагрузка требует заданного крутящего момента на крепежном элементе. В качестве примера мы выберем 70 lb-ft в качестве нашего числа. Из этого количества крутящего момента, приложенного к болту, примерно от 50 до 55 процентов этого крутящего момента используется для преодоления трения между нижней стороной головки болта и шайбой головки болта. Еще примерно от 30 до 35 процентов используется для преодоления трения в резьбе. Это оставляет от 10 до 15 процентов оставшегося крутящего момента для растяжения болта и создания желаемой зажимной нагрузки.

Эта зажимная нагрузка требует заданного крутящего момента на крепежном элементе. В качестве примера мы выберем 70 lb-ft в качестве нашего числа. Из этого количества крутящего момента, приложенного к болту, примерно от 50 до 55 процентов этого крутящего момента используется для преодоления трения между нижней стороной головки болта и шайбой головки болта. Еще примерно от 30 до 35 процентов используется для преодоления трения в резьбе. Это оставляет от 10 до 15 процентов оставшегося крутящего момента для растяжения болта и создания желаемой зажимной нагрузки.

Частично причина того, что шайбы болтов головки имеют тенденцию проворачиваться, заключается в том, что поверхность пятна на большинстве современных двигателей стала очень гладкой благодаря высококачественной обработке с ЧПУ. Добавьте к этому очень гладкую поверхность шайбы болта головки, и именно поэтому шайба имеет тенденцию вращаться при нагрузке.

Давайте посмотрим на эти цифры в перспективе. Из типичного крутящего момента в 70 фунт-футов на шпильке головки ARP, как в нашем исходном примере, от 59 до 60 фунт-футов из 70 используются для преодоления трения, а 35 фунт-футов (50 процентов) используются для преодоления трения. под головкой болта или между гайкой и шайбой на шпильке головки.

под головкой болта или между гайкой и шайбой на шпильке головки.

Это трение предполагает, что шайба остается стабильной под нагрузкой. Но если эта шайба болта головки достаточно гладкая, она может поворачиваться при приложении нагрузки. Это эффективно превращает эту шайбу в подшипник, уменьшая трение. Если эта вращающаяся шайба уменьшает трение даже на треть, это добавляет еще 10-15 процентов крутящего момента к растяжению болта. Как вы, наверное, догадались, это радикально увеличивает фактическую величину крутящего момента, необходимого для создания растяжения болта. Затем этот дополнительный крутящий момент либо разрушает болт, растягивая его сверх предела текучести, либо этот дополнительный крутящий момент вырывает резьбу из блока. Обе эти ситуации лучше избегать.

То, что Стив почувствовал, когда дошел до точки, где динамометрический ключ почувствовал, что болт растягивается, было на самом деле вращением шайбы головки шпильки и, следовательно, уменьшением трения. У Стива достаточно опыта, чтобы знать, что, поскольку это казалось неправильным, он прекратил применять дополнительный крутящий момент до того, как был нанесен какой-либо ущерб.

На этом LS 6.0L мы столкнулись с проблемой, когда шайба под этой гайкой шпильки начала вращаться, когда крутящий момент достиг примерно 55 фунт-футов. Эта вращающаяся шайба действовала как подшипник, уменьшая трение, и если бы мы достигли фактической спецификации ARP в 70 фунтов на фут, возможно, мы могли бы потянуть резьбу в блоке или вынуть шпильку.

Исправление в

Эта странная ситуация возникла из-за сочетания более гладкой поверхности шайбы болта головки с более гладкой поверхностью точечной поверхности на многих новых головках цилиндров. Хорошей новостью является то, что исправить это очень просто и ничего не стоит. Простое решение ARP состоит в том, чтобы просто придать шероховатость отделке на одной стороне шайбы болта с головкой наждачной бумагой с зернистостью 60, и проблема решена.

Исправить легко. Мы сняли гайки шпилек головки на этом двигателе по одной и отшлифовали шайбы с одной стороны наждачной бумагой с зернистостью 60, чтобы создать грубую поверхность, которую вы видите здесь. Это все, что потребовалось.

Это все, что потребовалось.

Они рекомендуют протолкнуть шайбу со стороны головки блока цилиндров на 12-дюймовую наждачную бумагу с зернистостью 60 три раза. Это создаст шероховатую поверхность, которая предотвратит вращение шайбы при приложении крутящего момента. Конечно, вы уже должны знать, что все качественные шайбы для головок болтов поставляются с радиусом, встроенным в шайбу, который предназначен для дополнения плавного радиуса, созданного под головкой болта, чтобы свести к минимуму создание точки разрушения под напряжением. Это означает, что вы должны создать шероховатую поверхность на стороне головки цилиндров шайбы, чтобы предотвратить ее вращение.

Мы поместили шайбу шероховатой стороной к головке блока цилиндров, затянули каждую шпильку с усилием 70 фунт-футов, шайба не вращалась, и ангелы возрадовались.

В комплектах шпилек головки ARP нет радиуса, потому что он не нужен. В этом случае не имеет значения, какая сторона шайбы будет отшлифована, главное, чтобы шероховатая сторона была обращена к ГБЦ.

Еще одним важным вопросом является правильное использование смазки. ARP рекомендует использовать Ultra-Torque, который следует размещать только между шайбой и головным болтом или гайкой, если это шпилька. Старайтесь, чтобы головка шайбы и головка блока цилиндров были покрыты минимальным количеством смазки. Сухой предпочтительнее, но это не всегда возможно. Это поможет предотвратить вращение стиральной машины.

Это не обязательно проблема вторичного рынка. У оригинальных производителей были похожие проблемы, и, по крайней мере, Chrysler решил эту проблему. ARP показал нам, что Chrysler теперь интегрирует маленькие собачки или зубья во внешний край шайбы головки болта, где она соприкасается с головкой блока цилиндров. Эти зубья будут захватывать головку и предотвращать вращение шайбы при затягивании болта головки, сохраняя надлежащий крутящий момент.

Высококачественные болты с головкой, такие как эти детали ARP, имеют радиус, который всегда должен быть обращен к нижней стороне болта с головкой. Шайбы, используемые со шпильками, не нуждаются в этом радиусе.

Шайбы, используемые со шпильками, не нуждаются в этом радиусе.

Использование Смазка

Смазка для крепежа является важным фактором в этом общем уравнении. В прошлом мы всегда покрывали маслом шайбы головных болтов с обеих сторон шайбы, но очевидно, что это неправильный путь. Гораздо лучшим решением будет держать поверхность головки блока цилиндров и сторону шайбы головки блока цилиндров как можно более сухими без смазки. Это увеличит трение и предотвратит вращение стиральной машины.

Это стандартная замена стандартного болта с динамометрической головкой для последней модели Hemi. Обратите внимание на маленькие зубья или собачки, расположенные по внешнему диаметру шайбы. Это предотвратит вращение стиральной машины.

Для болта или гайки шайбы ARP рекомендует использовать смазку Ultra-Torque. В то время как некоторые производители двигателей, вероятно, всегда будут использовать моторное масло, испытания ARP показали, что повторный крутящий момент с использованием моторного масла резко меняет трение. Установление надлежащей прижимной нагрузки на высокопроизводительном двигателе важно, поэтому не имеет смысла рисковать тем, что прижимная нагрузка несовместима между крепежными элементами из-за смазки. Вот почему ARP создала Ultra-Torque. Он не только снижает трение, но и намного более стабилен при нескольких приложениях крутящего момента. Таким образом, нагрузка зажима остается стабильной.

Установление надлежащей прижимной нагрузки на высокопроизводительном двигателе важно, поэтому не имеет смысла рисковать тем, что прижимная нагрузка несовместима между крепежными элементами из-за смазки. Вот почему ARP создала Ultra-Torque. Он не только снижает трение, но и намного более стабилен при нескольких приложениях крутящего момента. Таким образом, нагрузка зажима остается стабильной.

Болт с головкой — это довольно простое устройство, но при создании такого качественного продукта, как застежка ARP, было затрачено значительное количество технических средств. Немного знаний имеет большое значение для уменьшения проблем. Нам просто нравится передавать эту информацию, которая, надеюсь, сделает вашу жизнь немного проще.

Правильный крутящий момент и дрянная металлургия | Мотовелосипеды

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- Автор темы редуктор222

- Дата начала

редуктор222

Член

- #1

Уважаемые коллеги-байкеры! Сегодня я проехал около 60 миль на своем 2-тактном двигателе Grubbee, почистил и снова заткнул заглушку. Решил проверить крутящий момент головки, так как он у меня был на 10 футо-фунтах. Решил перейти на 12 и «хлоп!» идет одна из головных шпилек. У меня была дополнительная прокладка головки блока цилиндров и более прочные шпильки от известного поставщика, поэтому я заменил все шпильки и прокладку головки блока цилиндров. ВНИМАТЕЛЬНО затяните до 5, а затем до 7 футо-фунтов — до 8 футо-фунтов. идет шпилька лучшего качества. &$%*(#)@@&$#)@) не так с этой металлургией?? Одна из сменных гаек у меня даже сломалась! В чистом отвращении я заменил эту шпильку одной из своих оригинальных шпилек, повторно использовал прокладку и затянул головку до 5 футов фунтов только ради смеха и хихиканья. Удивительно, но она действительно работает. Как долго я не знаю. Каков ваш опыт и рекомендации ваших людей по крутящему моменту на этих велосипедах? Вы начинаете с 8 футов фунтов и увеличиваете до 10 фунтов позже? Я даже не могу представить применение рекомендуемых 12 фунтов на стандартном оборудовании. Слышал от одного человека, что если не течь, то остановиться на минимальном крутящем моменте, чтобы работало. Я считаю себя склонным к механике, и это меня реально бесит!:snobby:-Gearhead 9&*()& из них (не менее 20 ft-lbs) и без проблем зафиксируйте гайки. Поставил и забыл

&$%*(#)@@&$#)@) не так с этой металлургией?? Одна из сменных гаек у меня даже сломалась! В чистом отвращении я заменил эту шпильку одной из своих оригинальных шпилек, повторно использовал прокладку и затянул головку до 5 футов фунтов только ради смеха и хихиканья. Удивительно, но она действительно работает. Как долго я не знаю. Каков ваш опыт и рекомендации ваших людей по крутящему моменту на этих велосипедах? Вы начинаете с 8 футов фунтов и увеличиваете до 10 фунтов позже? Я даже не могу представить применение рекомендуемых 12 фунтов на стандартном оборудовании. Слышал от одного человека, что если не течь, то остановиться на минимальном крутящем моменте, чтобы работало. Я считаю себя склонным к механике, и это меня реально бесит!:snobby:-Gearhead 9&*()& из них (не менее 20 ft-lbs) и без проблем зафиксируйте гайки. Поставил и забыл

редуктор222

Член

- #3

Это с двигателем Grubbee объемом 48 куб. см или больше? Слышал о людях JB, приваривающих шпильки к корпусу, и мне интересно, почему-спасибо еще раз!

Skyliner70cc

Активный член

- #4

Потому что корпус слабый, и если вы затяните болты головки блока цилиндров или открутите их несколько раз для работы с двигателем, вы сорвете резьбу на блоке. Сварка JB также предотвращает их вращение из-за вибрации.

редуктор222

Член

- #5

Попался! Вы заказывали Fastenal 6,00 x 1,00 мм со всей резьбой онлайн? Вам приходилось снимать кувшин, чтобы приварить шпильки JB? Сколько сварки JB вы использовали на шпильку? Хотел бы установить новые шпильки с JB Weld, слегка приподняв кувшин, чтобы мне не нужно было снимать впускные или выпускные патрубки — возможно ли это? Наконец, какие крепления вы использовали на верхнем конце. ? Только одна плоская шайба и один замок на шпильку? Еще раз спасибо!-Gearhead

махиасмор

Активный член

- #6

На моем двигателе HT с болтом со снятой головкой (сток от BGF) я использовал резьбовой стержень 1/4×20, повторно нарезал отверстие и приварил JB.

чопперджо

Новый член

- #7

болты

Одна вещь, которую я усвоил при сборке своего Харлея, это то, что не покупайте болты у Ace Hardware, хотя я использовал болты из нержавеющей стали, они не будут вращаться, даже близко. В итоге я пошел в Menards и нашел крепления гораздо лучшего качества. Ace продает самые дешевые ****, которые они могут купить, я обнаружил ту же проблему с болтами из холодного оружия в хозяйственном магазине, они ломаются в головке при крутящем моменте около 3/4. Это продолжается, я все еще ловлю себя на том, что иду в Ace, потому что они близки, а затем я снова пинаю себя в ***. Я тоже больше никогда не буду пить.

Я тоже больше никогда не буду пить.

редуктор222

Член

- #8

Спасибо, ребята! Буду покупать стержень Fastenal + качественные стопорные/плоские шайбы в местном магазине гаек и болтов, а также качественные гайки! JB тоже сварит этих малышек!-Gearhead

Пабло

Известный член

- #9

12 ft-lbs кажутся очень высокими для стандартных 6 мм……может быть 10…но некоторые ломались при 8? Вот это да.

Ал.Рыбак

Активный член

- #10

После того, как я собрал свой первый велосипед, у меня лопнула прокладка головки блока цилиндров (растянутая стандартная 8-миллиметровая шпилька). Это было до того, как я поменял шпильки на велосипеде своего сына, так как он очень хотел кататься. Из следующих 4 сборок я даже не стал устанавливать двигатель, пока не поменял все шпильки. Я покупаю в специализированном магазине болтов, очень похожем на Fastenal. Я капаю одну или две капли КРАСНОГО локтита В отверстие корпуса (поршень отделен от корпуса), затем ввинчиваю шпильку (двойная гайка, дно наружу и отвинчивание на четверть оборота и дайте затянуться, без крутящего момента). Я использую от 120 до 160 дюймовых фунтов для начала (от 10 до 15 футов) на 8-миллиметровых шпильках и могу в конечном итоге получить до 204 дюймовых фунтов (17 футов) в будущем, если это необходимо, и 60 дюймовых фунтов (5 фут-фунтов). для шпилек 6 мм. Используя красный локтайт, можно легко удалить все шпильки, если они когда-нибудь потребуются, чтобы их можно было легко достать, нагреть и снять. Ни одного провала пока, ни одного. Не позволяйте выхлопной системе опираться только на выхлопные шпильки, хорошо поддерживайте трубу.

Я капаю одну или две капли КРАСНОГО локтита В отверстие корпуса (поршень отделен от корпуса), затем ввинчиваю шпильку (двойная гайка, дно наружу и отвинчивание на четверть оборота и дайте затянуться, без крутящего момента). Я использую от 120 до 160 дюймовых фунтов для начала (от 10 до 15 футов) на 8-миллиметровых шпильках и могу в конечном итоге получить до 204 дюймовых фунтов (17 футов) в будущем, если это необходимо, и 60 дюймовых фунтов (5 фут-фунтов). для шпилек 6 мм. Используя красный локтайт, можно легко удалить все шпильки, если они когда-нибудь потребуются, чтобы их можно было легко достать, нагреть и снять. Ни одного провала пока, ни одного. Не позволяйте выхлопной системе опираться только на выхлопные шпильки, хорошо поддерживайте трубу.

Головка крутящая

- Carcher

- Двухтактные двигатели

2

- Ответы

- 18

- просмотров

- 323

Цепная смазка

Все о Torque

- FrizzleFried

- Общее обсуждение

2

- Ответы

- 18

- просмотров

- 157

Гаечный ключ

Насколько герметичной должна быть головка блока цилиндров?

- не беспокойтесь о моем имени пользователя

- Двухтактные двигатели

234

- Ответы

- 35

- просмотров

- 847

weefek

Неисправность двигателя Шпилька двигателя больше не вкручивается в двигатель

- sapientpearw00d

- Двухтактные двигатели

- Ответы

- 4

- просмотров

- 337

Цепная смазка

Динамометрический ключ

- FrizzleFried

- Общее обсуждение

23

- Ответы

- 21

- просмотров

- 322