Прецизионная деталь — топливная аппаратура

Прецизионная деталь — топливная аппаратура

Cтраница 1

Прецизионные детали топливной аппаратуры нужно хранить в индивидуальной фанерной или картонной упаковке, в которую вкладывают технический паспорт с результатами испытаний на плотность и указанием на приемку их отделом технического контроля. [1]

Интенсивность изнашивания прецизионных деталей топливной аппаратуры при использовании различных ФТО была исследована в комплекте с дизелем 84 13 / 14 на стенде ускоренных виброизносных испытаний конструкции ЦНИТА. [2]

Однако с точки зрения защиты прецизионных деталей топливной аппаратуры от абразивного износа более правильной является оценка массы задержанных несгораемых веществ ( золы) на 1000 км пробега автомобиля. Она в пределах естественного рассеяния средних значений оказалась практически одинаковой для всех видов испытанной бумаги.

Применяемые в настоящее время методы восстановления прецизионных деталей топливной аппаратуры и, в частности, плунжерных пар, имеют ряд недостатков. [4]

Со скин д Г. Л. Исследование коррозионных повреждений прецизионных деталей топливной аппаратуры дизелей. [5]

Например, при оценке степени изношенности прецизионных деталей топливной аппаратуры дизелей для иглы распылителя форсунки при помощи лупы осматривают нижнюю часть штифта, прилегающую к распылительному концу. [6]

Поскольку экспериментально установлена корреляция между абразивным изнашиванием прецизионных деталей топливной аппаратуры, можно считать, что результаты расчетов позволяют оценивать абразивную износостойкость деталей топливной аппаратуры в целом. [7]

[7]

При применении эффективных систем очистки топлива можно в несколько раз снизить износ прецизионных деталей топливной аппаратуры, существенно повысить безотказность ее работы и увеличить ресурс двигателей в целом, причем это достигается относительно недорогостоящими средствами.

Методы сборки прецизионных пар и технологическое оборудование

Степень точности деталей, обеспечиваемая технологическим оборудованием на окончательных операциях обработки по сопрягаемым поверхностям, определяет методы сборки прецизионных пар. При изготовлении и особенно при ремонте еще широко используется сборка прецизионных пар с индивидуальной подгонкой деталей, так называемой взаимной притиркой. Взаимная притирка выполняется с применением машинно-ручного или ручного труда и, следовательно, стабильность качества этой операции зависит от квалификации исполнителя. Операции взаимной притирки, как правило, уменьшают в сопрягаемых деталях отклонения от правильной геометрической формы в поперечных сечениях и увеличивают в продольных, что приводит к различным диаметральным зазорам по длине прецизионной части пары.

Повышение точности изготовления и измерения прецизионных деталей позволило перейти к технологическим процес сам бесподгоночной сборки прецизионных пар. Одним из способов бесподгоночной сборки является селективная сборка, при которой детали сортируют на группы внутри производственного допуска, а затем комплектуют детали соответствующих групп в пары с гарантированным зазором.

В связи с созданием в последнее время измерительных приборов, позволяющих измерять с высокой точностью непосредственно диаметральный зазор в паре, появилась возможность сборки пар с индивидуальным подбором деталей при их комплектовании с применением ЭВМ.

В зарубежном и отечественном производстве находит широкое применение метод сборки прецизионных пар комплектным шлифованием. Этот метод объединяет операцию окончательной обработки одной из деталей пары — вала на высокоточном шлифовальном оборудовании в размер по сопрягаемому отверстию во втулке. Измерение втулки и активный контроль размера обрабатываемой детали в процессе шлифования, а также управление станком по заданной программе осуществляются специальной измерительно-управляющей системой.

Для окончательной обработки наружных прецизионных цилиндрических поверхностей наибольшее распространение получили плоскодоводочные двухдисковые станки различной конструкции, в том числе отечественного производства моделей МСЗ 3816, МШ 156 и некоторых зарубежных фирм, например Ган и Кольб моделей НД, Петер Вольтере модели 2И8. Такое оборудование, в частности при окончательной обработке игл, в комплексе с бесцентроводоводочными станками модели ВЕ-33 Вильнюсского филиала экспериментального научного института механизации станков (ЭНИМС) позволяет по лучить без применения ручной доработки геометрию направляющей поверхности, отвечающую требованиям селективной сборки распылительных пар.

Распространенным отделочным процессом, используемым для обработки высокоточных отверстий, является доводка с применением абразивных и алмазных паст. Для машинных доводочных операций применяются одношпиндельные вертикальнодоводочные станки моделей ОФ-26 и 3820Д Одесского завода фрезерных станков им.

Для условий централизованного восстановления изношенных поверхностей высокоточных отверстий интерес представляет применение хонингования с использованием брусков с алмазным наполнителем на хонинговальных полуавтоматах модели 3820-2 Одесского СКВ специальных станков.

За рубежом при создании оборудования для обработки прецизионных деталей наметилась тенденция замены доводочных операций шлифованием. Так, широкое распространение получили, в том числе и на ряде отечественных заводов, круглошлифовальные станки особо высокой точности фирмы Штудер (Швейцария) модели РНИ-500 для комплектного шлифования плунжеров и круглошлифовальные автоматы модели ЕА-300 для обработки в центрах и призме конических и фасонных цилиндрических поверхностей игл. Отечественной промышленностью осваивается выпуск универсальных круглошлифовальных станков особо высокой точности модели ЗЕ12 и полуавтоматов для шлифования конусов игл модели ВЕ-7А.

Высокое качество окончательной обработки рабочих поверхностей прецизионных деталей в практике отечественного производства достигается совершенствованием и автоматизацией доводочных операций. Решение этой задачи, как показывают разработки ЦНИТА, может быть достигнуто разделением операций, последовательно обеспечивающих высокую точность расположения сопрягаемых поверхностей и точность геометрической формы в сочетании с определенной системой базирования обрабатываемых деталей. Практически такая система обработки, обеспечивающая бесподгоночную сборку распылителей форсунок автотракторных дизелей, решается с использованием электроискровых многошпиндельных полуавтоматов ЦНИТА, полуавтоматических станков ЦНИТА-Д8170А для доводки отверстий и ЦНИТА-8451А для доводки уплотняющего конуса.

Электроискровое оборудование за счет системы базирования и оптимальности режимов обработки обеспечивает не только точность расположения взаимно связанных поверхностей, но и максимальный съем металла при достаточной точности и ше роховатости обрабатываемой поверхности с минимальным дефектным слоем. Автоматизация режима доводки в станках ЦНИТА-Д8170А решена с помощью специальной следящей системы, активно контролирующей вращающий момент шпинделя (усилия резания) путем импульсного автоматического разжима притира. В станках ЦНИТА-8451А реализован способ доводки уплотняющего конуса, заключающийся в том, что доводку ведут коническим притиром без базирования по направляющему отверстию корпуса распылителя с постоянно-последовательным чередованием объемного и линейного контактов конических поверхностей притира и детали.

Аналогичное полуавтоматическое оборудование с использованием принципиальных схем станков ЦНИТА разработано во ВНИИЖТе для типоразмеров распылителей форсунок тепловозных дизелей, в том числе трехпозиционная электроискровая установка ЦНИИ-7042 для обработки конусов корпусов распылителей, пятишпиндельный полуавтомат ?щии -7158 для доводки конусов корпусов и игл распылителей и трехшпиндельный полуавтоматический станок ЦНИИ-7305 для доводки базовых отверстий корпусов распылителей.

Опыт некоторых зарубежных фирм по конструированию и использованию специального технологического оборудования для пунктов централизованного сервисного и восстановительно-ремонтного обслуживания распылителей также представляет интерес.

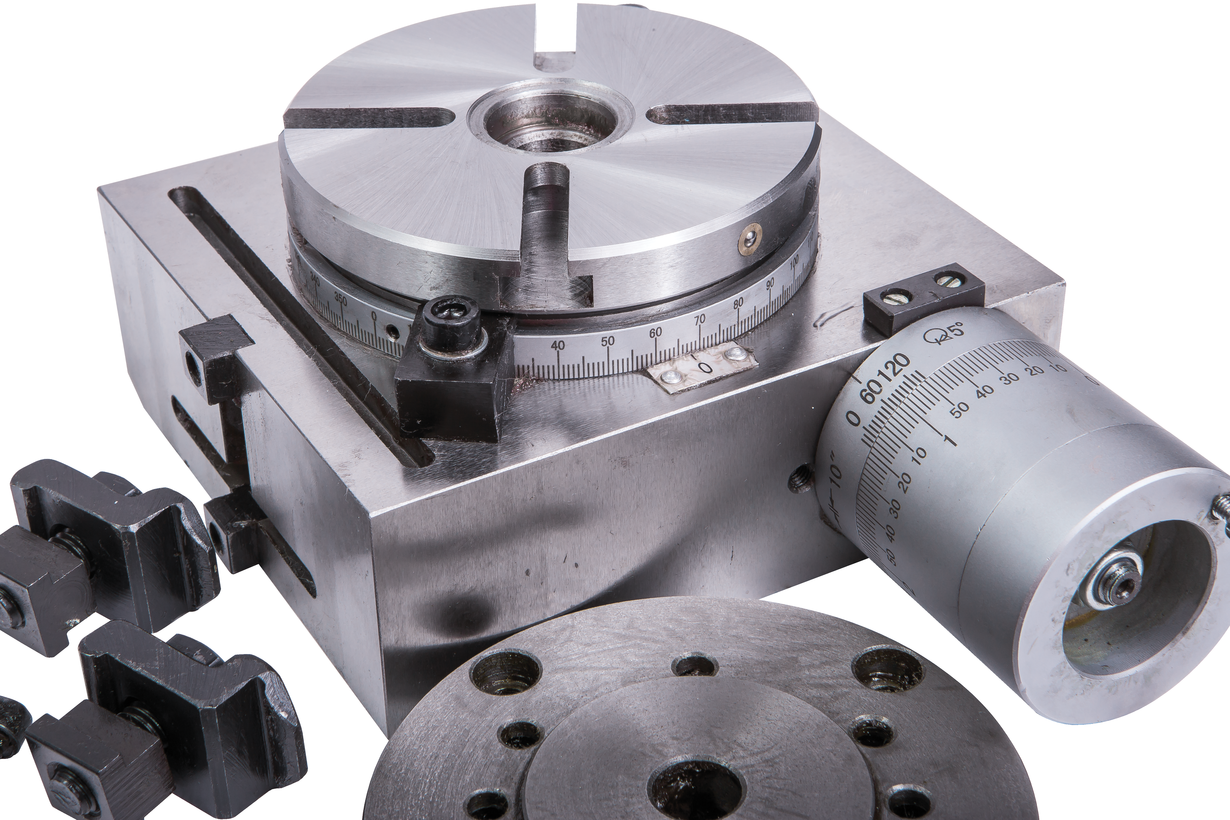

На рис. 116 показан прецизионный шлифовально-доводочный станок Сервис-мастер фирмы Мерлин (Англия). На этом станке можно выполнять разнообразный круг операций при ремонте распылителей широкого диапазона типоразмеров. Станок имеет две головки — шлифовальную 4 и доводочную 7 с автономными электродвигателями.

мещены со шпинделями головок, что повышает прецизионность станка. Шлифовальная головка может перемещаться поперечно по шаброванным направляющим станины и оборудована двумя шлифовальными кругами — для шлифования торцовых поверхностей корпусов и конических поверхностей игл и притиров. Головка имеет также устройство для алмазной правки кругов. Доводочная головка может перемещаться в продольном направлении и разворачиваться на поворотном основании салазок. На шпинделе головки установлены самоцентрирующий патрон для зажима оправок притиров, а с другой стороны планшайба для привода устройств оснащения.

К устройствам оснащения в первую очередь относится сменное приспособление 6 для шлифования конусов притиров и игл распылителей. Приспособление в виде блока монтируется на стойке салазок доводочной головки. Укрепленнный на стойке салазок доводочной головки поворачивающийся блок (рис. 117) состоит из линейки 2, призмы 3 для установки притира 4 или иглы и упора 10 притира. Блок поворачивается с помощью поводка 9 и микрометрического устройства 8, верньер 7 которого имеет цену деления Г. Предварительная настройка в пределах от 44 до

Блок поворачивается с помощью поводка 9 и микрометрического устройства 8, верньер 7 которого имеет цену деления Г. Предварительная настройка в пределах от 44 до

Рис. 116. Прецизионный шлифовально-доводочный станок «Сервисмастер»:

I — подставка; 2 — станина; 3 — дополнительная голов-ка; 4 — шлифовальная головка; 5 — оптический экран; б — приспособление для шлифовки конусов; 7 — доводочная головка; 8 — фиксатор; 9, 11 — рукоятки продольного и поперечного перемещений; 10 — пульт;

12 — инструментальный ящик

Рис. 117. Схема устройства для шлифования конуса притиров и доводки конуса корпусов распылителей:

1 — основание блока; 2 — линейка; 3 — призма; 4 — притир; 5 — шлифовальный круг; 6 — шкив фрикционный; 7 — верньер; 8 — микрометрическое устройство; 9 — поводок; 10 — упор; 11 — самоцентрирующий патрон; 12 — корпус распылителя 106° осуществляется с помощью эталона и микрометрического индикатора для выверки линейки, точная настройка — верньером с контролем по оптическому экрану 5 (см. рис. 116). Притир прижимается к призме и вращается через резиновый фрикционный шкив б, ось которого получает вращение от кулачка планшайбы доводочного шпинделя.

рис. 116). Притир прижимается к призме и вращается через резиновый фрикционный шкив б, ось которого получает вращение от кулачка планшайбы доводочного шпинделя.

Станок может быть оборудован дополнительной специальной головкой 3 (см. рис. 116) с автономным приводом. Головка монтируется к боковой привалочной поверхности станины. Шпиндель головки также совмещен с валом электродвигателя и оборудован с одной стороны самоцен-трирующим патроном для крепления ремонтируемых деталей форсунок, а с другой стороны — редуктором с притирочным диском диаметром 200 мм, вращающимся с частотой 500 об/мин. Головка может быть закреплена в удобном для работы положении. Фирма рекламирует длитель ное сохранение точности настройки станка и высокую производительность (до 90 операций шлифования в 1 ч).

Подобный по назначению шлифовальный станок разработан фирмой Хар-тридж. Шлифовальный станок применяется совместно с устройством машинного восстановления конической запирающей поверхности корпусов распылителей (рис. 118).

118).

Для восстановления используют инструмент (хон), конструктивно отличающийся от притира наличием вместо чугунной вставки шлифовального мелкозернистого камня с конической поверхностью резания (рис. 119). Камень 4 постоянно или винтовым соединением закрепляют на стержне инструмента 5, противоположная сторона которого имеет плоские срезы для фиксации в патроне станка. Следует также отметить, что конструкция инструмента не предусматривает базирования его стержня в направляющем отверстии распылителя

Рис. 118. Станок фирмы Хартридж для восстановления конической поверхности корпусов распылителей:

I — станина; 2 — механизм привода; 3 — реле времени; 4 — кнопка аварийного выключения; 5 — рукоятка установки инструмента; 6 — патрон; 7 — инструмент; 8 — адаптер; 9 — стол; 10 — бак; 11 — механизм перемещения стола; 12 — набор оснастки и инструмента и может подбираться к нему с зазором до 1 мм.

Перед операцией шлифования к корпусу распылителя подбирают сменный адаптер 8 и инструмент 7 (см. рис. 118), а затем устанавливают адаптер с корпусом распылителя и вставленным в него инструментом в гнездо стола 9 станка, предварительно поднятого механизмом 2 в нужное по высоте положение. При опускании рукояткой 5 патрона 6 и пуске станка инструмент автоматически зажимается в патроне, а адаптер центрируется в гнезде. Время шлифования, обычно 0,5 мин, устанавливается по реле времени 3, по истечении которого станок автоматически останавливается.

рис. 118), а затем устанавливают адаптер с корпусом распылителя и вставленным в него инструментом в гнездо стола 9 станка, предварительно поднятого механизмом 2 в нужное по высоте положение. При опускании рукояткой 5 патрона 6 и пуске станка инструмент автоматически зажимается в патроне, а адаптер центрируется в гнезде. Время шлифования, обычно 0,5 мин, устанавливается по реле времени 3, по истечении которого станок автоматически останавливается.

При поднятии рукояткой патрона стержень инструмента освобождают от крепления и восстановленный корпус снимают вместе с адаптером и инструментом.

Перед шлифованием камень смачивают специальным маслом, находящимся в баке 10. Абразивная паста не применяется. По данным фирмы, камень инструмента может служить для ремонта 40-50 корпусов распылителей, после чего его рабочая поверхность должна быть восстановлена. Эта операция выполняется путем правки камня алмазом в приспособлении шлифовального станка, обеспечивающего вращение инструмента в призме.

Во ВНИИЖТе для сервисного обслуживания в условиях депо распылителей бес-подгоночной сборки разработан комплекс технологических приспособлений. Комплекс включает усовершенствованное приспособление — клин, с помощью которого шлифуется напильником коническая вставка притира (рис. 120) для доводки конуса корпуса распылителя, и приспособление с плоскими притирами для притирки уплотнительного пояска конуса иглы. Технологический процесс восстановления изношенных деталей с помощью такого комплекса позволяет получить параметры конических поверхностей, обеспечивающих бесподгоночную сборку отремонтированных распылительных пар. Шлифование конических поверхностей притиров и восстановительные операции распылителя выполняют на доводочном станке типа ПР 279.28. Правка рабочих поверхностей притиров для доводки конуса иглы про-

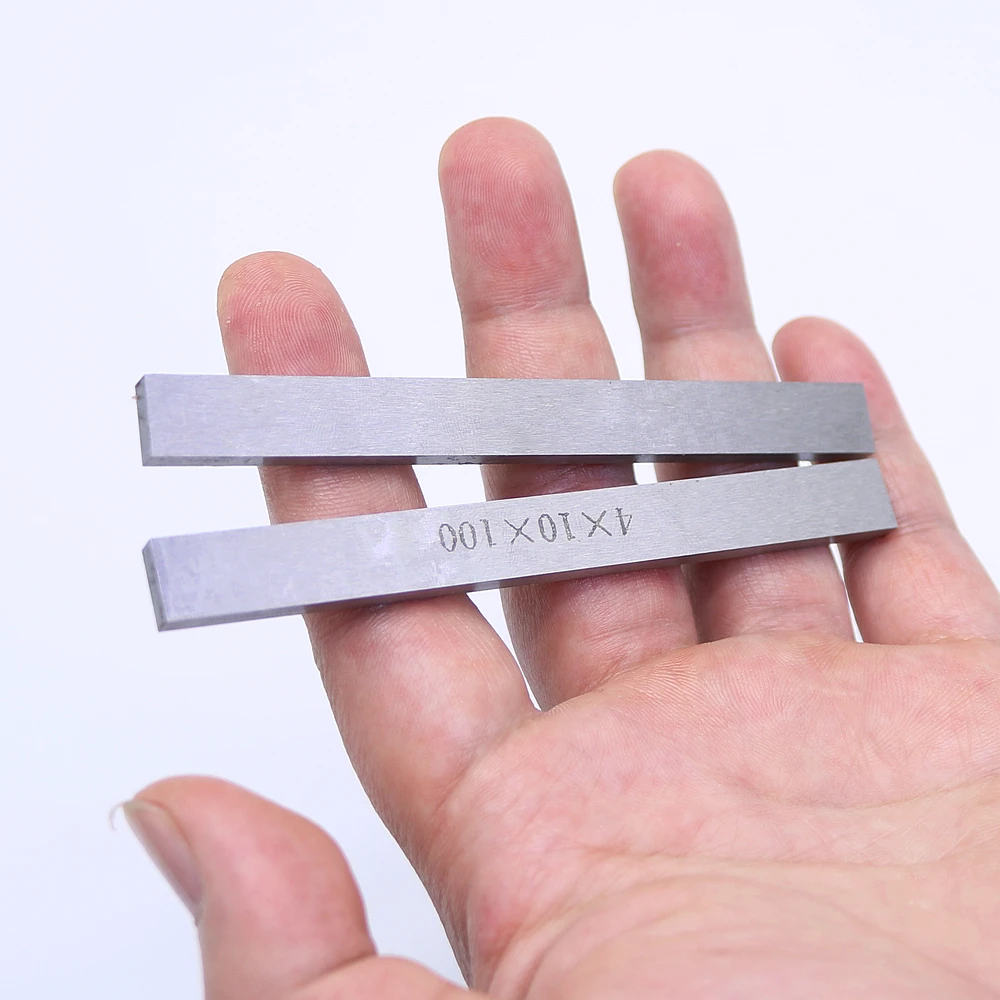

Рис. 119. Детали оснастки :

1 — установочный адап тер; 2 — сменный адаптер;

3 — ремонтируемая деталь;

4 — шлифовальный камень инструмента; 5 — стержень инструмента; 6 — патрон станка

Рис. 120. Усовершенствованные приспособления:

120. Усовершенствованные приспособления:

а — для заправки конической поверхности притира;

6 — для притирки уплотнительного пояска конуса иглы; I — корпус косяка; 2 — притир для доводки конуса корпуса распылителя; 3 — упор конической поверхности притира; 4 — упор для выборки зазора по цилиндру; 5 — игла распылителя; 6 — цанговый корпус;

7 — прижимное устройство; 8 — притир для доводки конуса иглы изводится на плоской доводочной плите в кондукторе, обеспечивающем точное угловое расположение плоской рабочей поверхности притира относительно его базового цилиндра.

Целесообразно при полном переходе промышленности на выпуск прецизионных деталей с применением технологических процессов бесподгоночной сборки организовать в ряде депо железных дорог пункты централизованного ремонта топливной аппаратуры. Такие пункты должны иметь технологическое оборудование типа шлифовально-доводочных станков, выпускаемых фирмами Мерлин и Хартридж, а также комплекс доводочных приспособлений ВНИИЖТ и обеспечивать в эксплуатации одинаковую надежность отремонтированных деталей с новыми.

При техническом обслуживании и текущих ремонтах топливной аппаратуры в депо прецизионные узлы должны проходить только стендовый контроль и освидетельствование. Прецизионные детали, не отвечающие требованиям правил ремонта тепловозов, необходимо передавать для ремонта в централизованные пункты. Детали, отбракованные при заводских видах ремонта, а также те, которые не могут быть отремонтированы с сохранением бесподгоночной сборки на централизованных пунктах, должны проходить восстановительный ремонт, в том числе с применением процессов перекомплектовки деталей и их наращивания в специализированных цехах ремонтных заводов. Такие цеха должны иметь полный комплект технологического и метрологического оборудования, применяемого при изготовлении прецизионных деталей, и обеспечивать технические требования к отремонтированным деталям на уровне требований к новым изделиям.

⇐Технические требования к геометрии прецизионных деталей и их метрологический контроль | Топливные системы тепловозных дизелей. Ремонт, испытания, совершенствование. | Список литературы⇒

Ремонт, испытания, совершенствование. | Список литературы⇒

Цилиндрические детали, движущиеся возвратно-поступательно

К цилиндрическим деталям, движущимся возвратно-поступательно, относятся пары: поршень — цилиндр, клапан и его направляющая, шток и его направляющая, плунжер и гильза, игла и корпус распылителя и т.п. Соединения этого типа условно подразделены на три группы:

1) прецизионные пары, у которых зазор в сопряжении не превышает 0,01 мм, например гильза — плунжер топливного насоса, игла — корпус распылителя форсунки и т.п.;

2) пары, зазор между движущимися деталями которых превышает 0,01 мм, например клапан и его направляющая в цилиндровой крышке, поршень — цилиндр сервомотора или масляного аккумулятора регулятора частоты вращения, корпус — толкатель топливного насоса;

3) пары, у которых поршень, движущийся в цилиндре, имеет уплотняющие кольца или манжету, например поршень и цилиндр дизеля или компрессора, поршень — тормозной цилиндр и др..jpg) Детали этой группы (поршни) чаще всего подлежат замене (не восстанавливаются).

Детали этой группы (поршни) чаще всего подлежат замене (не восстанавливаются).

Восстановление работоспособности пар первой группы. Нормальный зазор между деталями прецизионных пар восстанавливают перекомплектовкой деталей, заменой одной из деталей новой и электролитическим наращиванием одной из деталей (обычно охватываемой). Из перечисленных способов наиболее прост способ перекомплектовки, так как он не требует сложного оборудования и поэтому чаще применяется в условиях депо. На ремонтных заводах или в специализированных мастерских, имеющих большой ремонтный фонд деталей и соответствующее оборудование, целесообразнее пользоваться другими способами.

Способ перекомплектовки заключается в том, что изношенные детали различных пар после соответствующей сортировки и доводки спариваются заново. Технологический процесс состоит из следующих операций: отбора и сортировки деталей, доводки при надобности прецизионных поверхностей, спаривания деталей, обкатки спаренных пар.

При отборе и сортировке деталей все пары ремонтного фонда, т. е. пары с низкой плотностью, разукомплектовывают. Детали, негодные по внешнему состоянию, отбраковывают, а годные сортируют по диаметрам с разницей 0,002 мм.

е. пары с низкой плотностью, разукомплектовывают. Детали, негодные по внешнему состоянию, отбраковывают, а годные сортируют по диаметрам с разницей 0,002 мм.

При доводке прецизионных поверхностей производят удаление с трущихся поверхностей незначительных натиров, рисок и местных потемнений. Для доводочных работ используют притиры и различные абразивные пасты. Охватываемую деталь — иглу распылителя, буксу регулятора и т. п. (рис. 4.15) — зажимают в патроне станка, на прецизионную поверхность наносят тонкий слой доводочной пасты. Притир 1 с оправкой 2 надевают на деталь. Чтобы обеспечить густую сетку пересечений абразивных частиц, притир перемещают вдоль и вокруг детали. По мере износа притира постепенно зажимают болт 3 так, чтобы притир перемещался вдоль детали без качки.

Рис. 4.15. Притиры для доводки поверхностей охватываемых деталей: 1 — притир; 2 — оправка; 3 — зажимной болт; 4 — игла распылителя форсунки; 5 — букса регулятора частоты вращения

Прецизионную поверхность охватывающей детали (гильзы, корпуса сервомотора регулятора, корпуса распылителя) доводят другим притиром (рис. 4.16). В патроне станка зажимают конец оправки притира. По мере износа притир разжимают, слегка ударяя по его торцу. С этой целью оправка 2 сделана конусной, а сам притир 1 разрезным. Разжимают притир настолько, чтобы деталь могла свободно перемещаться по нему. Доводочные работы с применением паст заканчивают после удаления с прецизионных поверхностей заметных на глаз дефектов. После этого доводку продолжают на чистом масле.

Перед спариванием детали подбирают так, чтобы обхватываемая деталь входила в отверстие обхватывающей детали на 1/5-2/5 своей длины. Для спаривания обхватываемую деталь (плунжер, иглу и т. п.) зажимают в патроне станка, а обхватывающую укрепляют в оправке. После пуска станка на поверхность обхватываемой детали наносят тонкий слой пасты; обхватывающую деталь постепенно надвигают на обхватываемую. Работа, связанная со спариванием деталей, требует от исполнителя большого терпения. Малейшая поспешность может свести на нет многочасовую работу, особенно в конце процесса спаривания, когда обхватывающая деталь уже полностью заходит на обхватываемую, но еще несколько заедает. С этого момента следует работать на старой пасте, имеющейся на поверхностях деталей, или применять более мелкую пасту (микропасту), а затем продолжать процесс на чистом масле. Спаривание деталей считается законченным, когда обхватываемая деталь, вынутая на 1/3 из обхватывающей, наклоненной к горизонту под углом 45°, будет плавно опускаться при любом повороте вокруг оси.

С этого момента следует работать на старой пасте, имеющейся на поверхностях деталей, или применять более мелкую пасту (микропасту), а затем продолжать процесс на чистом масле. Спаривание деталей считается законченным, когда обхватываемая деталь, вынутая на 1/3 из обхватывающей, наклоненной к горизонту под углом 45°, будет плавно опускаться при любом повороте вокруг оси.

Окончательно детали спаренной пары доводят обкаткой на стенде в течение 30.40 мин. Качество выполненной работы проверяют интегральным методом.

Рис. 4.16. Притиры для доводки поверхностей обхватывающих деталей: 1 — притир; 2 — оправка; 3 — корпус распылителя форсунки; 4 — корпус сервомотора регулятора частоты вращения

Восстановление работоспособности пар второй группы. Пары этой группы ремонтируют теми же способами, что и прецизионные, но чаще прибегают к замене одной из деталей новой, к наращиванию изношенной поверхности одной из деталей хромированием или осталиванием, а в отдельных случаях к постановке дополнительной детали в отверстие охватывающей детали.

Процесс восстановления состоит из следующих операций:

1) доводки отверстия обхватывающей детали;

2) подгонки охватываемой детали;

3) спаривания деталей.

Цель первой операции — восстановление цилиндрической формы и устранение мелких повреждений (натиров, рисок и т. п.) с поверхности отверстия. В зависимости от размера и технологичности детали цилиндрическую форму восстанавливают станочной обработкой (шлифованием, хонингованием) или притирами. Там, где у обхватывающей детали имеются два отверстия с общей осью, например в корпусах сервомотора регулятора частоты вращения или толкателя топливного насоса, должны быть выдержаны требования по соосности отверстий. Незначительные натиры, риски и т. п. удаляют с отдельных участков трущихся поверхностей вручную мелким наждачным или алмазным камнем, шкуркой или притирочными пастами, нанесенными на войлок, с последующей полировкой. Зачищать и полировать поврежденные участки предпочтительнее перпендикулярно направлению движения охватываемой детали. Такая обработка способствует удержанию смазки и ускоряет процесс приработки трущихся пар.

Такая обработка способствует удержанию смазки и ускоряет процесс приработки трущихся пар.

Задачей второй операции является пригонка новой, восстановленной или запасной детали по отверстию обхватывающей детали с таким расчетом, чтобы обеспечить наименьший допускаемый зазор между ними. Детали, поставляемые в запас, такие, как поршни сервомотора, золотниковые втулки или буксы регулятора частоты вращения и т.п., делаются с некоторым припуском по диаметру. Чтобы обеспечить соосность деталей, станочную обработку трущихся поверхностей двух охватываемых деталей, смонтированных на одной оси, ведут с одной установки и только после закрепления их на оси.

Третья, окончательная, операция — доводка поверхностей притирами и спаривание деталей ведется с таким расчетом, чтобы обеспечить минимально допускаемый зазор между деталями и сделать трущиеся поверхности ровными и чистыми, без заметных на глаз рисок. Детали после спаривания должны перемещаться свободно, без заметных задержек.

Доводочные притиры и пасты. Притиры для доводочных работ изготовляют из перлитного чугуна, бронзы или латуни в виде разрезных колец или втулок. Перечисленные материалы обладают высокой износоустойчивостью и шаржирующей способностью. Твердость притиров НВ 190.203.

Притиры для доводочных работ изготовляют из перлитного чугуна, бронзы или латуни в виде разрезных колец или втулок. Перечисленные материалы обладают высокой износоустойчивостью и шаржирующей способностью. Твердость притиров НВ 190.203.

Пасты, применяемые для доводочных работ, подразделяют на пасты механического и химико-механического действия. В состав паст механического действия входят обычно порошки из твердых абразивов (корунд, карбид кремния, карбид бора, синтетический алмазный порошок и т. п.). Основными составляющими паст химико-механического действия являются мягкие абразивы — окись хрома или алюминия.

⇐ | Подшипники качения | | Устройство и ремонт тепловозов | | Подвижные конусные соединения | ⇒

Характер износов прецизионных деталей

Плунжерные пары. Различный характер износа прецизионной поверхности плунжерных пар представлен на рис. 47. Количественные соотношения выхода из строя плунжерных пар по видам износа могут существенно отличаться в зависимости от конструктивных особенностей насоса, технологии изготовления и ремонта его прецизионных пар, а также сложившихся условий эксплуатации.

Абразивный износ (рис. 47, А) увеличивает зазоры между прецизионными поверхностями, изменяет состояние прецизионной поверхности (шероховатость) и ее геометрическую форму. Результаты измерений золотниковой части плунжерных пар дизеля 2Д100 в течение 382 тыс. км приведены на рис. 48. За первые 50 тыс. км пробега средний диаметральный зазор между плунжером и гильзой увеличивается не

только за счет абразивного износа, но и в равной степени из-за приработки прецизионных поверхностей. Этим объясняется и несколько более высокий темп изменения диаметральных размеров при последующих переборках. После периода приработки износ принимает более установившийся характер с тенденцией увеличенного темпа развития местного износа головки плунжера в зоне рабочих подач между нагнетательной и отсечной кромками. Непосредственными измерениями, а также путем оценки изменения плотности плунжерных пар установлено, что увеличение среднего диаметрального зазора в золотниковой ча-

Рис. 47. Характер износа прецизионных поверхностей деталей плунжерных пар:

. 4 — абразивный износ; Б — задиры и схватывания; В — каверны кавитации и эрозии; Г — разрушения рабочих кромок; Д — коррозия сти контрольных плунжерных пар дизелей 10Д100 за пробег 180 — 212 тыс. км составляет при эксплуатации тепловозов в европейской части СССР 0,61 мкм (при максимальных износах до 1,5 -2,0 мкм).

4 — абразивный износ; Б — задиры и схватывания; В — каверны кавитации и эрозии; Г — разрушения рабочих кромок; Д — коррозия сти контрольных плунжерных пар дизелей 10Д100 за пробег 180 — 212 тыс. км составляет при эксплуатации тепловозов в европейской части СССР 0,61 мкм (при максимальных износах до 1,5 -2,0 мкм).

Установлено также, что в летний период темп нарастания износа, как правило, на 25-40% выше, чем в зимний. Для дизелей 11Д45 увеличение среднего диаметрального зазора, измеренного в плунжерных парах контрольного насоса, проработавшего 120 тыс. км составляло «1,3 мкм, после пробега 324 тыс. км — 1,8 -2,7 мкм и 607 тыс. км — от 3,2 до 5,1 мкм. Несколько больший темп износа имеют плунжерные пары дизелей типа Д50. Так, при переборках топливных насосов через 100-120 тыс. км увеличение среднего диаметрального зазора в золотниковой части находилось в пределах от 0,7 до 2,6 мкм. Расположение местного износа на головке плунжера одной из контрольных пар насосов дизелей типа Д100 после пробега 382 тыс. км, полученного методом искусственных баз, показано на рис. 49. Наибольшие местные износы находятся в зоне между нагнетательной Я и отсечной О кромками (пояс 7-

км, полученного методом искусственных баз, показано на рис. 49. Наибольшие местные износы находятся в зоне между нагнетательной Я и отсечной О кромками (пояс 7-

Рис. 48. Нарастание износов плунжерных пар: 1 — увеличение среднего диаметрального зазора; 2 — нарастание максимального местного износа головки плунжера

Рис. 49. Износ головки плунжера:

/-IV- поясы нанесения лунок; А — номер лунки; В — износ, мкм

II, лунки 1, 2*) и в 2-4 раза превышают средний износ головки плунжера. Применение профилографирования позволяет еще более точно оценить очертания и глубины зон локальных износов и разрушений. Из профилограмм (рис. 50) изношенных участков головок плунжеров после пробега 247 тыс. км и пары, имеющей значительно более длительный срок службы (рп =1,1 с), можно видеть, что уже в начальной стадии эксплуатации наблюдается увеличение шероховатости, а также появление отдельных глубоких рисок до 0,3 -0,4 мкм. При длительной эксплуатации в результате абразивного воздействия шероховатость на рабочих участках может увеличиваться до Яа = 0,1 -г 0,3 мкм.

В результате длительного воздействия абразивного износа, а также «закусывания» крупных инородных частиц, поступающих вместе с топливом, происходят завалы и разрушения рабочих кромок плунжера (см. рис. 47, Г). Возможны также случаи контактирования кромок плунжера с деформированной от монтажных сил и рабочих давлений поверхностью гильзы. Кроме того, через разрушенный участок кромки в момент перекрытия отсечного окна, выталкивается топливо, движущееся с большой скоростью и высоким давлением. Это создает условия для дополнительного эрозионного разрушения пораженного участка кромки. Такие совме щенные разрушения можно наблюдать как на нагнетательных, так и отсечных кромках плунжеров и на соответствующих кромках отверстий гильз. Глубина завала (скруглення) отсечных кромок при достижении предельной плотности плунжерных пар может составлять 6-12 мкм на длине от края до 0,1-0,5 мм (см. рис. 50).

На основании обработки круглограмм построены зоны гидроабразивного износа прецизионной поверхности гильзы у отсечного окна (рис. 51). Локальные изношенные участки выше и левее кромки окна проявляются уже после пробега 50- 130 тыс. км. При пробеге до 400 тыс. км износ вблизи окна и завалы кромок доходят до 1,2 мкм (зона б). Результаты непосредственных измерений в различных поясах плунжеров и гильз показали, что износ уплотнительной части во всех кон струкциях пар достаточно равномерен и в 2 — 3 раза меньше, чем в золотниковой. Износ поверхностей гильзы, как правило, составляет 30 — 60% среднего износа плунжера в соответствующих сопряженных поясах.

51). Локальные изношенные участки выше и левее кромки окна проявляются уже после пробега 50- 130 тыс. км. При пробеге до 400 тыс. км износ вблизи окна и завалы кромок доходят до 1,2 мкм (зона б). Результаты непосредственных измерений в различных поясах плунжеров и гильз показали, что износ уплотнительной части во всех кон струкциях пар достаточно равномерен и в 2 — 3 раза меньше, чем в золотниковой. Износ поверхностей гильзы, как правило, составляет 30 — 60% среднего износа плунжера в соответствующих сопряженных поясах.

Приведенные данные по темпам нарастания износа от абразивного воздействия показывают, что возможный срок эксплуатации плунжерных пар до достижения предельных диаметральных зазоров (8 — 15 мкм) может составлять более 1 млн. км пробега тепловоза. Однако, как это вытекает из статистических данных, средний срок службы плунжерных пар значительно меньше. Это объясняется выходом из строя большого их количества (от 50 до 85%) по другим видам износа. Так, в больших количествах встречаются задиры прецизионных поверхностей (см.

Рис. 50. Профилограммы продольных (I) и поперечных (II) сечений рабочих участков изношенной поверхности головки плунжеров:

В ряде случаев на плунжерных парах имеют место кавитационно-эрозионные разрушения, характеризующиеся образованием каверн и размыванием участков прецизионной поверхности (см. рис. 47,5). Кавитация обусловливается местным падением давления в потоке, возникающим при перекрытии отсечных органов, а следовательно, возможностью выделения из жидкости паров воздуха (местное закипание) с последующей конденсацией паров в области повышенного давления. Кинетическая энергия частиц, заполняющих с большой скоростью полости конденсирующихся пузырьков, вызывает местный гидравлический удар, сопровождающийся резким повышением давления в этой точке и разрушающий поверхность металла. Само направленное действие потока (струи жидкости) на поврежденную кавитацией поверхность повышенной шероховатости также вызывает разрушение металла — эрозию. Каверны этого типа разрушений расположены и зарождаются обычно вблизи нагнетательных отсечных кромок плунжера. С течением времени каверны распространяются как в глубину, так и по площади. Глубина каверн за пробег 200 тыс. км иногда достигает 50 — 60 мкм, площадь поражения 4 — 6 мм2 (рис. 52).

С течением времени каверны распространяются как в глубину, так и по площади. Глубина каверн за пробег 200 тыс. км иногда достигает 50 — 60 мкм, площадь поражения 4 — 6 мм2 (рис. 52).

Рис. 51. Зоны местного износа гильзы у отсечного окна глубиной: а — от 0,2 до 0,8 мкм; б — от 0,8 до 1,2 мкм

Коррозионные поражения (см. рис. 47, Д) носят точечный характер разрушения прецизионной поверхности. Обычно можно наблюдать следы коррозии у пар, имевших контактирование с водой, попавшей в топливо, особенно имеющее повышенное содержание серы. На дизелях типа Д49 вследствие коррозионного воздействия отработанного масла и картерных газов наблюдаются коррозионные поражения уплотняющей прецизионной поверхности плунжеров со стороны хвостовика. В случаях повышенного содержания воды в таком масле глубина каверн достигает 15 — 30 мкм за пробег тепловоза до 400 тыс. км.

Рис. 52. Профиллограмма участка головки плунжера, пораженного кавитационным разрушением: А — образующая головки;

Б — каверна

При этом ухудшается подвижность плунжера и появляются задиры, что ограничивает срок службы плунжерной пары.

Распылители форсунок. Износ направляющей прецизионной поверхности распылителя чаще всего носит абразивный характер. Встречаются также коррозионные поражения и случаи потери подвижности (зависания) иглы в канале корпуса распылителя. Для распылителей, прошедших ремонт, в том числе восстановление уплотняющей способности конуса, характерны также неравномерные износы и истирания прецизионной поверхности от попадания абразива пасты. Увеличение среднего диаметрального зазора, оцененное непосредственными измерениями, в распылителях, не имевших ремонта в течение пробега до 135 — 200 тыс. км, составляет 0,4 -0,6 мкм (Д49) и 0,4-1,1 мкм (Д100, Д50).

Необходимо отметить, что встречаются случаи и уменьшения среднего диаметрального зазора, вызываемого отложением на прецизионных поверхностях пленок оксидного или лакового характера, являющихся продуктами окисления и полимеризации составляющих топлива. Ухудшение подвижности игл и появление натиров может быть вызвано попаданием на прецизионную поверхность со стороны хвостовика иглы продуктов износа опорных поверхностей штанги и пружины форсунки.

Сроки службы распылителей в большой степени определяются износостойкостью его запирающей конической поверхности, износ и разрушение которой приводят к ухудшению качества распыливания топлива и потере герметичности (подтеканию). Характер и интенсивность износов и разрушений конических поверхностей распылителей зависят от ряда эксплуатационных факторов, особенностей конструкции и технологии изготовления. К эксплуатационным факторам следует отнести; преобладающие режимы работы дизелей, определяющие температуру запирающего конуса и сопла, и качество протекания процессов окончания впрыскивания; качество топлива и его состав, в том числе по содержанию серы, механических примесей и воды; систему ремонта, включая особенности технологических приемов восстановления. Из конструктивных особенностей необходимо отметить в первую очередь жесткость конструкции форсунки, определяющую возможность возникновения деформационных изменений геометрии прецизионной поверхности от воздействия монтажных и рабочих нагружений; уровень контактных напряжений, возникающий на конической поверхности и зависящий от скорости посадки иглы и ее массы; подбор материала пары и технологии его упрочнения.

Рис. 53. Профилограммы образующих конусов иглы И и корпуса К распылителя, собранного взаимной притиркой:

а — в продольном сечении; б — в поперечном сечении (биение) в зоне контакта

Характер износа конической поверхности распылителя, собранного взаимной притиркой конусов, можно проанализировать по профилограммам конуса корпуса и иглы распылителя дизеля 11Д45 (рис. 53), снятым после пробега 279 тыс. км. Обращает на себя внимание глубокая (до 7-10 мкм) выработка г в продольном сечении конуса корпуса. Эта выработка образована в основном при взаимной притирке с иглой в процессе изготовления и ремонта распылителя. На сопряженной поверхности конуса иглы, начиная с уплотнительного пояска В, также имеется вытертая поверхность, повторяющая профиль выработки конуса корпуса. Развернутые профилограммы поперечного сечения этих поверхностей!, записанные в зоне предполагаемого контакта, указывают на большое количество трещин в металле иглы (сталь Р18), а также отдельных сколов и вмятин на азотированной поверхности конуса корпуса. Образование микротрещин глубиной до 1,0 -1,5 мкм при очень малом

Образование микротрещин глубиной до 1,0 -1,5 мкм при очень малом

1 Сняты на профилографе-профилометре как биение конической поверхности относительно цилиндрической прецизионной.

угле раскрытия можно отнести к усталостному характеру, вызванному приложением большего количества ударных циклических нагрузок (до 100 млн. соударений за 1000 ч работы). Появление вмятин и сколов глубиной от 2 до 10 мкм, как правило, связано с попаданием в зону конусного уплотнения инородных частиц, поступающих вместе с топливом. Сколы получаются и в результате развития микротрещин усталостного характера при длительной работе. Однако дефектный слой, пораженный микротрещинами, из-за малой глубины почти всегда полностью снимается при ремонте в результате взаимной притирки конусов, и тем самым предотвращается дальнейшее развитие разрушений контактной поверхности.

Профилограммы и круглограммы (рис. 54) конических поверхностей опытных распылителей дизелей типа Д100 (бесподго-ночной сборки) иллюстрируют механизм изнашивания и развитие износа на этапах работы после пробега тепловоза 7; 180 и 480 тыс. км. На игле уже после пробега 7 тыс. км (сечение I) контактная кромка преобразуется в поясок шириной 0,1 — 0,15 мм. При увеличении пробега ширина пояска в зоне контакта растет в среднем до 0,55 мм при пробеге 180 тыс. км и до 0,8 мм при пробеге 480 тыс. км. На поверхности конуса корпуса при пробеге 180-480 тыс. км в зоне контакта имеется кольцевая канавка глубиной 1,0-1,5 мкм и шириной от 0,5 до 1,0 мм.

км. На игле уже после пробега 7 тыс. км (сечение I) контактная кромка преобразуется в поясок шириной 0,1 — 0,15 мм. При увеличении пробега ширина пояска в зоне контакта растет в среднем до 0,55 мм при пробеге 180 тыс. км и до 0,8 мм при пробеге 480 тыс. км. На поверхности конуса корпуса при пробеге 180-480 тыс. км в зоне контакта имеется кольцевая канавка глубиной 1,0-1,5 мкм и шириной от 0,5 до 1,0 мм.

В поперечном сечении II в начальный период работы характер износа контактной кромки определяется макрорельефом, полученным при изготовлении. В дальней шем нормальный эксплуатационный износ, вызываемый ударами запирающей поверхности иглы в сопряженную поверхность корпуса, сопровождается уплотнением этих поверхностей, образованием наклепного слоя металла и его взаимным истиранием. На определенном этапе такой износ с внедрением деталей друг в друга приводит, по-видимому, к некоторой приработке контактных поясков конуса корпуса и иглы и улучшает его геометричность.

Рис. 54. Профилограммы (1 — продольное сечение, II — поперечное) и круглограммы (III) образующих конусов распылителей после пробега:

о — 7 тыс. км; б — 150 тыс. км; в — 450 тыс. км

км; б — 150 тыс. км; в — 450 тыс. км

Появление микротрещин усталостного характера незначительной глубины (до 1 мкм), как это имеет место при пробеге 180 тыс. км (см. рис. 54,6, II, III), еще не является признаком интенсивного разрушения контактной поверхности. Срок службы распылителя определяется количеством допустимых циклов соударений, после которых начинается развитие усталостных микротрещин в сколы, и в основном зависит от уровня силового воздействия и качества материала. В данном случае начальные признаки такого разрушения можно наблюдать у распылителей, проработавших 480 тыс. км.

Появление же раковин и вмятин на конических поверхностях в начальной стадии эксплуатации вызывается обычно попаданием в зону контакта конусного уплотнения инородных частиц, являющихся продуктами износа деталей топливной аппаратуры и технологической грязью. В начальной стадии эксплуатации усталостные разрушения могут появляться и в распылителях, имеющих более высокие ударные напряжения в конических поверхностях. Профилограммы 1 и круглограммы II конической поверхности распылителей, забракованных из-за потери герметичности, приведены на рис. 55. Распылители работали в форсунках, форсированных по гидравлическому и силовому воздействию на коническую запорную часть более, чем в предыдущем случае (ход иглы 0,75 мм, масса 16 г). Причиной негерметичной работы распылителя после пробега 10 тыс. км были вмятины глубиной до 9 мкм с углом раскрытия 20-30°, появление которых связано с попаданием в зону запирающего пояска технологической грязи, вымываемой во время работы из топливоподводящих каналов. Кроме того, на контактном пояске иглы этого распылителя уже наблюдаются отдельные микротрещины и сколы с углом раскрытия 3 — 5°, глубиной до 2 мкм. При длительной эксплуатации (200 тыс. км) таких распылителей износ сопряженных контактных кромок конуса (см. рис. 55,6) уже характеризуется комбинированными видами разрушений, в том числе и кавитационно-эрозионными поражениями.

Профилограммы 1 и круглограммы II конической поверхности распылителей, забракованных из-за потери герметичности, приведены на рис. 55. Распылители работали в форсунках, форсированных по гидравлическому и силовому воздействию на коническую запорную часть более, чем в предыдущем случае (ход иглы 0,75 мм, масса 16 г). Причиной негерметичной работы распылителя после пробега 10 тыс. км были вмятины глубиной до 9 мкм с углом раскрытия 20-30°, появление которых связано с попаданием в зону запирающего пояска технологической грязи, вымываемой во время работы из топливоподводящих каналов. Кроме того, на контактном пояске иглы этого распылителя уже наблюдаются отдельные микротрещины и сколы с углом раскрытия 3 — 5°, глубиной до 2 мкм. При длительной эксплуатации (200 тыс. км) таких распылителей износ сопряженных контактных кромок конуса (см. рис. 55,6) уже характеризуется комбинированными видами разрушений, в том числе и кавитационно-эрозионными поражениями.

Коническая поверхность иглы распылителя форсунки дизеля типа Д49 и профилограммы поперечного сечения ее шейки и уплотнительного пояска конуса, имеющих кавитационно-эрозионные разрушения после работы в эксплуатации 220 тыс. км, представлены на рис. 56. Кратеры на шейке носят характер грубой полировки, разрушающей поверхность на глубину от 0,4 до 2,5 мкм. Кавитационно-эрозионные поражения на уплотнительном пояске иглы, как правило, развивают разрушения от трещин и сколов и достигают глубины 2,5 мкм.

км, представлены на рис. 56. Кратеры на шейке носят характер грубой полировки, разрушающей поверхность на глубину от 0,4 до 2,5 мкм. Кавитационно-эрозионные поражения на уплотнительном пояске иглы, как правило, развивают разрушения от трещин и сколов и достигают глубины 2,5 мкм.

Коническая поверхность иглы, выходящая за пределы конуса корпуса (см. рис. 56, а), имеет еще более глубокие (до 7 мкм) кратеры кавитационно-коррозионного поражения. В иностранной литературе [53] изучению и устранению кавитационно-эрозионных разрушений распылителей уделяется определенное внимание. Установлено, что зона образования кавитационных пузырьков, попадающих в дальнейшем в распылитель, может находиться в отсечной полости плунжерной пары, а также во всех других элементах топливной системы, где очевидны резкие изменения проходных сечений и острые кромки. Разрушение кавитационных пузырьков происходит в момент посадки иглы вследствие резкого перекрытия потока топлива и прижатия пузырьков волной давления топлива к поверхности шейки и кромке иглы.

Рис. 55. Профилограммы (I) и круглограммы (II) образующих конусов забракованных распылителей после пробега: а — 10 тыс. км; 6 — 200 тыс. км

Преждевременные отказы распылителей, в том числе из-за потери герметичности, часто появляются из-за допущенных нарушений в производственных технологических процессах термохимической обработки. Так, повышенная хрупкость азотированного слоя на конусе корпуса приводит к быстрому образованию сколов на контактной кромке, а пониженная твердость металла (НЛС<23) сердцевины корпуса-к продавливанию упрочненной поверхности и образованию глубоких вмятин.

Ухудшение качества распиливания может быть связано с забросом газов через распыливающие отверстия в камеру распылителя. Первопричиной этого явления помимо неотработанности конструкции аппаратуры может быть ухудшение подвижности иглы, что приводит к отложению нагара внутри распылителя, лакообразова нию, повышению температуры носика сопла.

Появление нагара на сопле вызывает уменьшение эффективного сечения распы-ливающих отверстий и их загорание. Износ распиливающих отверстий сопловых наконечников форсунок дизелей типа Д100 не лимитирует их работу до пробега 600- 800 тыс. км. Срок службы сопел до браковочных значений во многом определяется качеством и стабильностью технологических процессов изготовления распиливающих отверстий. Так, у значительного количества сопел форсунок дизелей типа Д49 отмечено резкое изменение пропускной способности уже при пробеге 10 — 50 тыс. км. В эксплуатации встречаются случаи разрушения сопловых наконечников форсунок дизелей типов Д49, 11Д45 по распыливающим отверстиям, а также от рыва носиков от корпусов распылителей дизелей типов Д50 и 68310011. Такие отказы, как правило, связаны с производственными дефектами (повышенная хрупкость азотированного слоя, сквозная цементация стенок). Подобные отказы могут вызываться увеличением выхода распылителя в камеру сгорания, длительной работой форсунки с распылителем, имеющим зависшую иглу, или неудовлетворительной герметичностью.

Износ распиливающих отверстий сопловых наконечников форсунок дизелей типа Д100 не лимитирует их работу до пробега 600- 800 тыс. км. Срок службы сопел до браковочных значений во многом определяется качеством и стабильностью технологических процессов изготовления распиливающих отверстий. Так, у значительного количества сопел форсунок дизелей типа Д49 отмечено резкое изменение пропускной способности уже при пробеге 10 — 50 тыс. км. В эксплуатации встречаются случаи разрушения сопловых наконечников форсунок дизелей типов Д49, 11Д45 по распыливающим отверстиям, а также от рыва носиков от корпусов распылителей дизелей типов Д50 и 68310011. Такие отказы, как правило, связаны с производственными дефектами (повышенная хрупкость азотированного слоя, сквозная цементация стенок). Подобные отказы могут вызываться увеличением выхода распылителя в камеру сгорания, длительной работой форсунки с распылителем, имеющим зависшую иглу, или неудовлетворительной герметичностью.

Нагнетательные клапаны. Дефектами конической поверхности клапанов являются вмятины и раковины от попадания в контактный поясок инородных частиц. Значительные выкрашивания на конической поверхности, а также изломы и трещины возникают из-за некачественной термической обработки. Нормальный эксплуатационный износ контактного пояска от действия циклической ударной нагрузки представляет собой истирание и уплотнение сопряженных поверхностей. С учетом неоднократных притирок для восстановления герметичности глубина взаимного втирания поясков может увеличиться до 60 — 80 мкм при ширине 0,4-0,6 мм. Износ цилиндрических направляющих клапанов и их корпусов, как правило, не нарушает работу клапана.

Дефектами конической поверхности клапанов являются вмятины и раковины от попадания в контактный поясок инородных частиц. Значительные выкрашивания на конической поверхности, а также изломы и трещины возникают из-за некачественной термической обработки. Нормальный эксплуатационный износ контактного пояска от действия циклической ударной нагрузки представляет собой истирание и уплотнение сопряженных поверхностей. С учетом неоднократных притирок для восстановления герметичности глубина взаимного втирания поясков может увеличиться до 60 — 80 мкм при ширине 0,4-0,6 мм. Износ цилиндрических направляющих клапанов и их корпусов, как правило, не нарушает работу клапана.

Износ прецизионной цилиндрической поверхности разгружающего пояска нагнетательных клапанов носит характер абразивного изнашивания с закусыванием и дроблением инородных частиц при перекрытии нагнетательной полости. Кроме того, в процессе монтажных и рабочих нагружений вследствие деформаций направляющей поверхности корпуса клапана может возникнуть защемление сопряженных

Рис. 56. Коническая поверхность иглы распылителя форсунки дизеля типа Д49: о — внешний вид; б и в — профилограммы в поперечном сечении ее шейки и уплотнительного пояска конуса

56. Коническая поверхность иглы распылителя форсунки дизеля типа Д49: о — внешний вид; б и в — профилограммы в поперечном сечении ее шейки и уплотнительного пояска конуса

поверхностей, а следовательно, и их повышенный износ. Это обстоятельство объясняет возникновение глубоких продольных рисок (до 1,2 мкм) по всему периметру разгружающегося пояска на отдельных клапанах уже в начальной стадии эксплуатации. Нижние кромки разгружающих поясков при длительной эксплуатации (более 400 тыс. км) имеют завалы на длине 0,1 — 0,3 мм глубиной от 3 до 10 мкм, при этом средний диаметральный зазор составляет 25-45 мкм.

Профили кулачковых валов. Значительные разрушения рабочих поверхностей кулачков в виде сколов и выкрашиваний глубиной от 0,2 до 1,0 мм возникают, как правило, от ударных нагружений при разрушениях и заклинивании деталей толкателя и топливного насоса. Питинговый характер поражений, выражающийся в поверхностном местном выкрашивании металла с образованием большого количества ямок и углублений, встречается у аппаратуры дизелей, более нагруженной силовыми воздействиями, а также при недопустимых отклонениях и перекосах контактных поверхностей роликов толкателей.

При нормальных условиях эксплуатации и пробеге до 1 млн. км износ на рабочих участках профиля кулачка достаточно равномерен и не выходит за пределы допусков на новые изделия. При более длительной эксплуатации, а также после ремонтных операций необходимо контролировать геометрию профиля, так как из-носы могут вызвать недопустимую разрегулировку аппаратуры.

Пружины узлов топливной аппаратуры. В процессе работы аппаратуры теряется упругость пружин, уменьшается их высота в свободном состоянии и изнашиваются опорные витки. Установлено, что изменение характеристик новых пружин форсунок вследствие остаточных деформаций требует обязательной подрегулировки более 50 % форсунок после пробега 10 —

20 тыс. км. В дальнейшем характеристики пружин все более стабилизируются, обеспечивая в допустимых пределах сохранение давления начала открытия игл форсунок за пробег 60 — 75 тыс. км.

Недопустимая разрегулировка топ ливных насосов дизелей типов Д100 и Д49 после пробега 200 тыс. км вызывается, как правило, изменением характеристики пружины нагнетательного клапана. Характеристики пружины изменяются вследствие производственных дефектов изготовления, а также дополнительных деформаций, возникающих из-за нарушений при выполнении технологии сборки насоса и ремонта деталей, сопряженных с пружиной.

км вызывается, как правило, изменением характеристики пружины нагнетательного клапана. Характеристики пружины изменяются вследствие производственных дефектов изготовления, а также дополнительных деформаций, возникающих из-за нарушений при выполнении технологии сборки насоса и ремонта деталей, сопряженных с пружиной.

⇐Износы и отказы узлов аппаратуры | Топливные системы тепловозных дизелей. Ремонт, испытания, совершенствование. | Изменение характеристик топливной аппаратуры и дизеля⇒

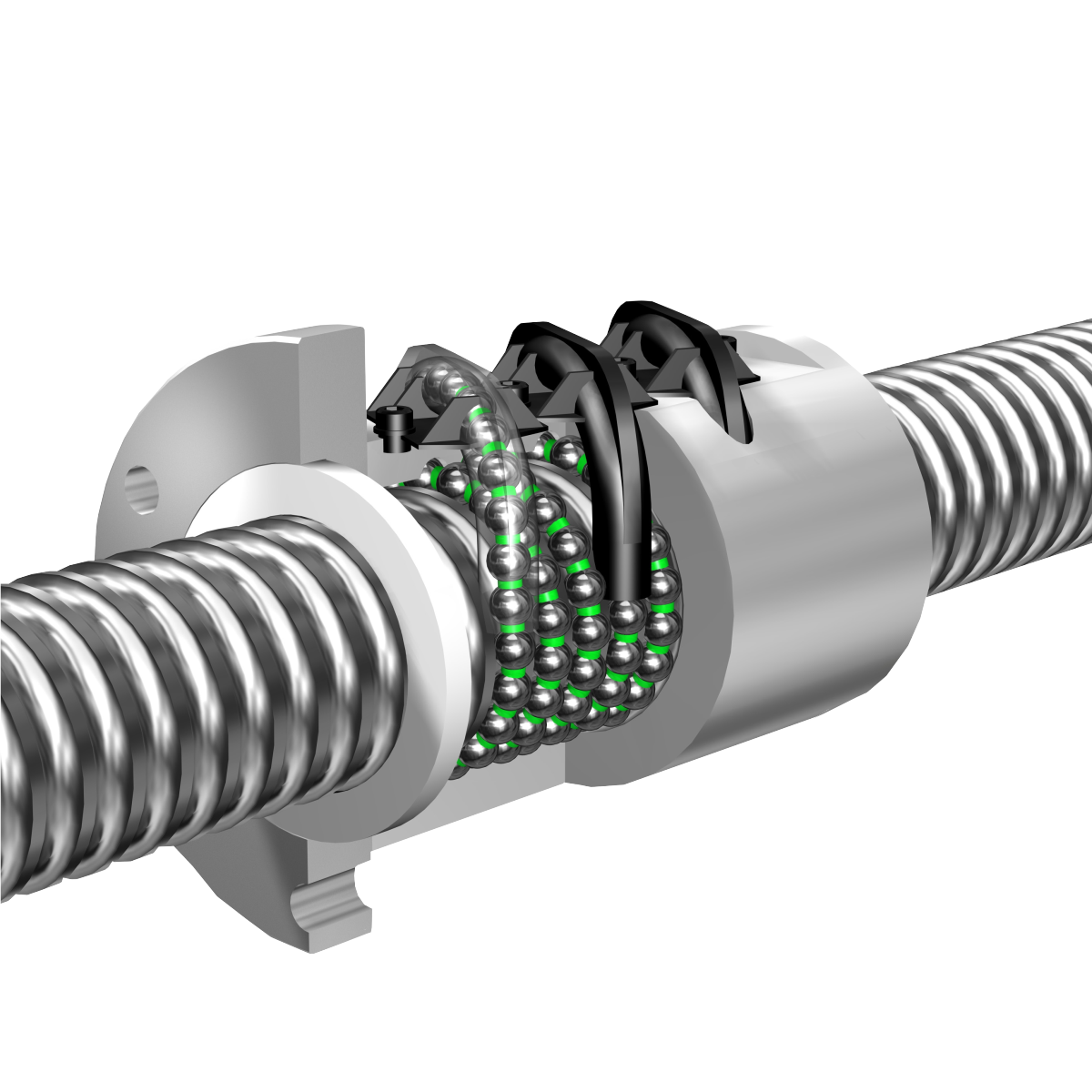

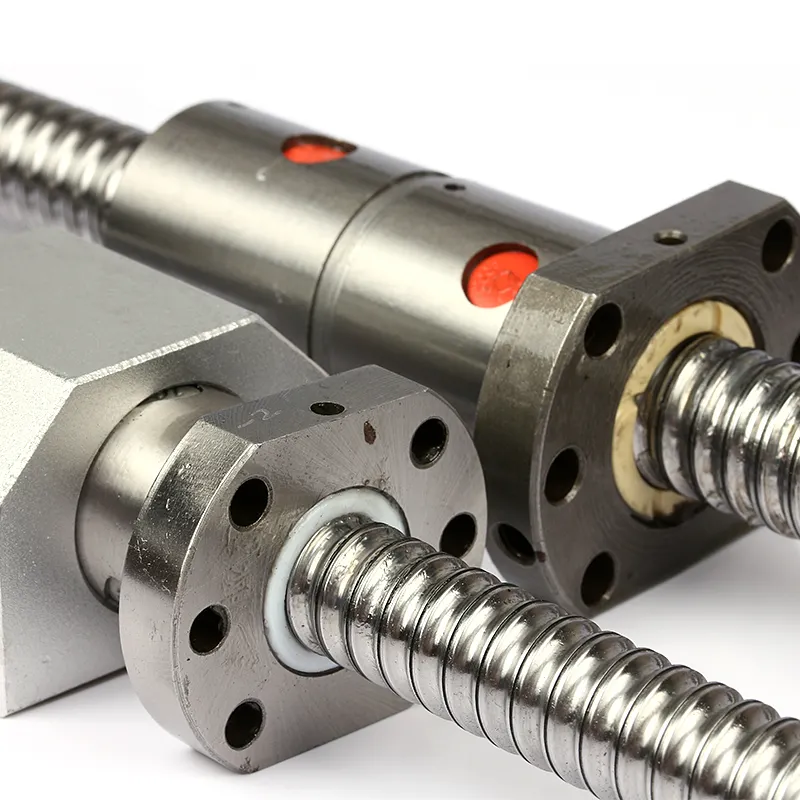

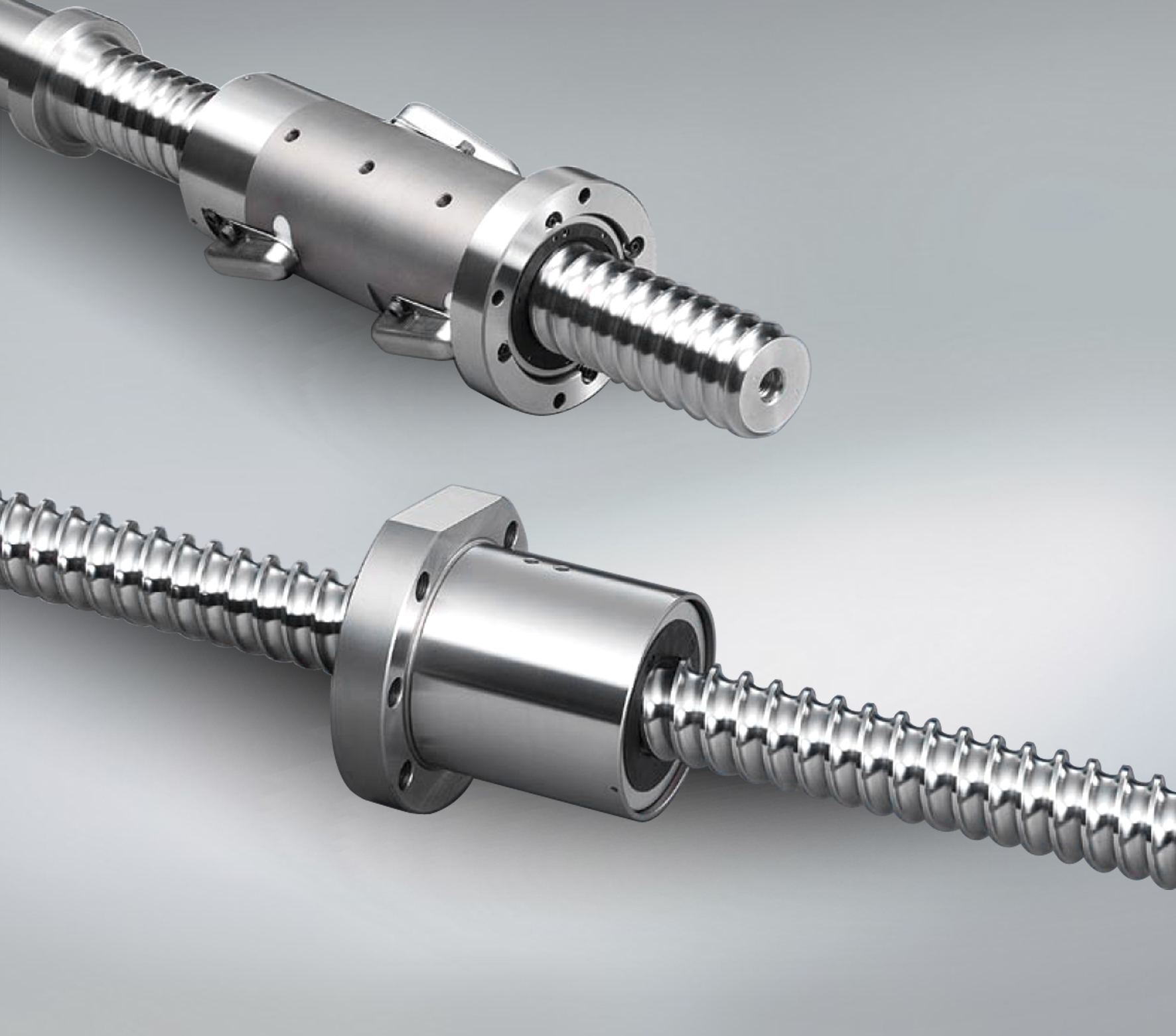

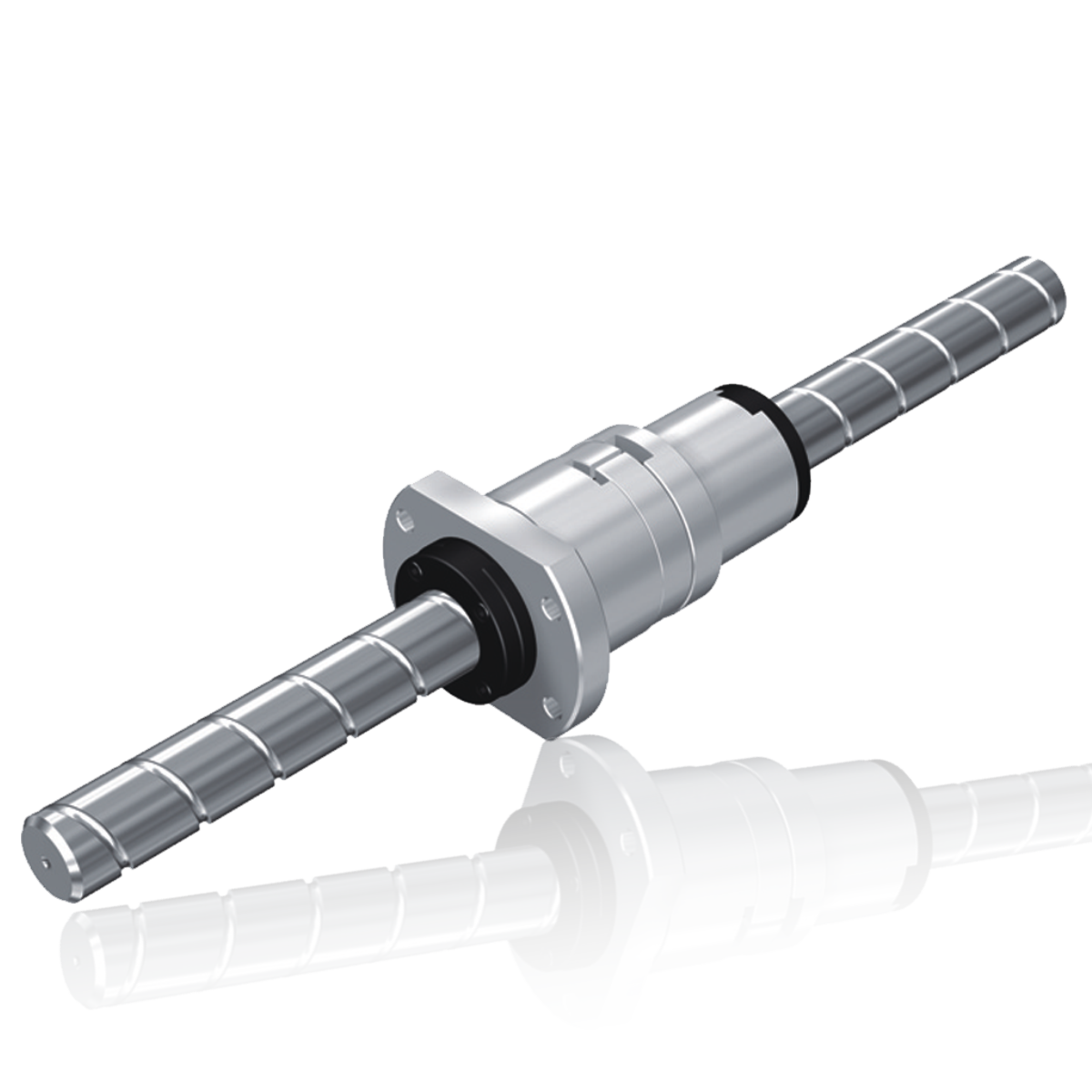

Прецизионные винтовые пары — Энциклопедия по машиностроению XXL

ПРЕЦИЗИОННЫЕ ВИНТОВЫЕ ПАРЫ [c.258]Фирма SKF выпускает прецизионные винтовые пары нескольких типов, находящие широкое применение в тех случаях, когда вращательное движение вала (с винтовой нарезкой) необходимо преобразовать в линейное перемещение детали (гайки). Они находят применение в ряде отраслей промышленности станкостроении, металлургии, атомной и др. [c.258]

[c.258]

Следует иметь в виду, что при сильном закручивании втулки 2 прецизионную винтовую пару очень легко привести в негодность. Поэтому при измерении следует пользоваться предохранительной трещоткой 3, которой снабжены все микрометрические приборы. [c.272]

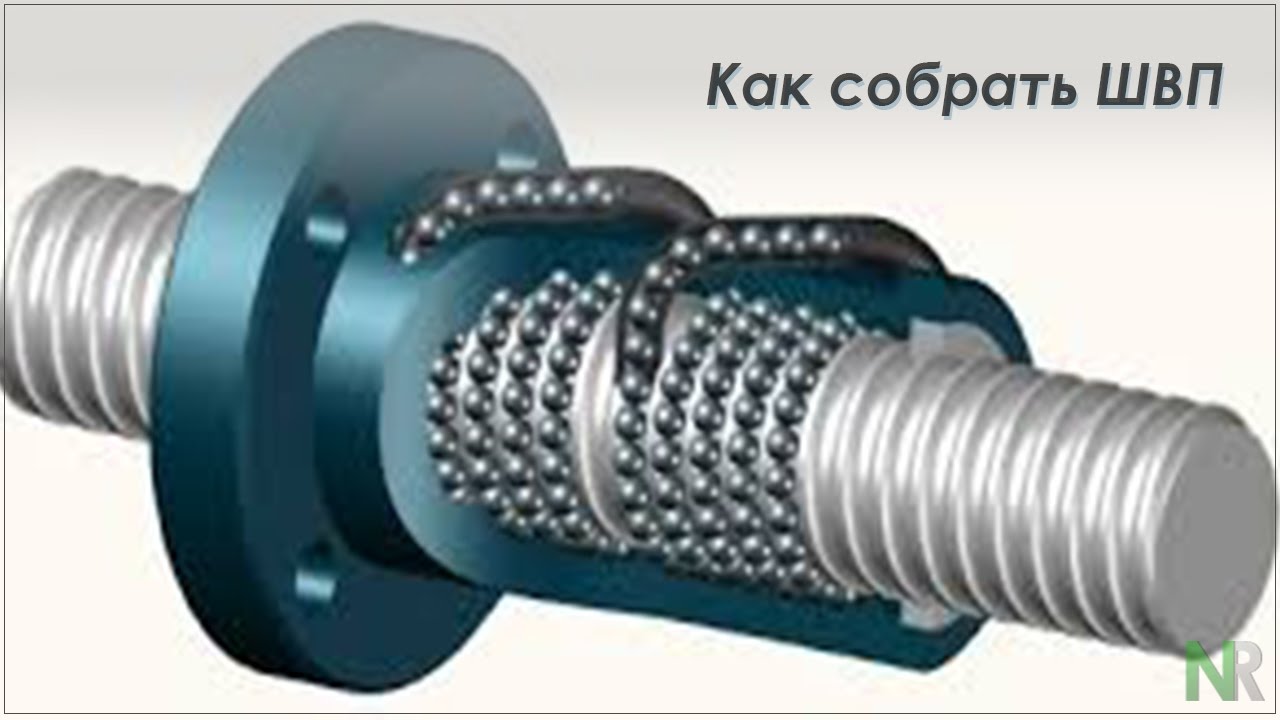

Рассмотренный пример показывает, что высокие значения к. п. д. можно получить только при замене трения скольжения трением качения или в условиях совершенной жидкостной смазки. Поэтому в современных конструкциях станков с программным управлением, в прецизионных станках и другом технологическом оборудовании, где требуется высокая точность позиционирования и малые потери мощности на трение, широкое распространение получили шариковые винтовые пары качения или гидростатические передачи винт — гайка. В первом случае по винтовым канавкам винта и гайки перекатываются шарики, а во втором случае между рабочими поверхностями винта и гайки создается масляный слой, давление в котором поддерживается на требуемом уровне.

[c.242]

[c.242]Прецизионные шариковые винтовые пары [c.259]

Кинематическая схема станка приведена на рис. 19.6. Шпиндель изделия I смонтирован в прецизионных регулируемых бронзовых подшипниках в передней бабке 3 и получает вращение от электродвигателя МI постоянного тока, через клиноременную передачу, винтовую пару г = 20-20, червячную пару z = 2-36 и механизм 6 выбора люфта (механизм компенсации мертвых ходов). Выбор люфта обеспечивает одновременное начало вращения шпинделя и подачи стола, что обязательно необходимо при двустороннем шлифован ли резьбы. От двойного блока z = 96 20 в зависимости от положения двусторонней кулачковой муфты М, вращение передается через гитару шага а-Ь. с-а на ходовой винт //, который, взаимодействуя с гайкой 7, сообщает столу 2 (с изделием) продольную подачу. Гайка смонтирована во втулке 8 на опорах качения и может поворачиваться во втулке, заключенной в корпус, скрепленный со станиной 1. Для осевой подачи изделия на шлифовальный круг и для совмещения нитки резьбы со шлифовальным кругом при настройке станка подача стола осуществляется вращением гайки 7 посредством рукоятки 9. Для коррекции шага шлифуемой резьбы осуществляется поворот втулки о, относительно неподвижной гайки посредством рычага 70, взаимодействующим с коррекционной линейкой II. При включении муфты влево движение будет передаваться через колеса г = 96-24 (звено увеличения шага), что позволяет увеличивать шаг в 4 раза, не меняя настройку гитары.

[c.360]

Для коррекции шага шлифуемой резьбы осуществляется поворот втулки о, относительно неподвижной гайки посредством рычага 70, взаимодействующим с коррекционной линейкой II. При включении муфты влево движение будет передаваться через колеса г = 96-24 (звено увеличения шага), что позволяет увеличивать шаг в 4 раза, не меняя настройку гитары.

[c.360]

В отечественной промышленности раньше не изготовлялись шариковые винтовые пары 1-го класса точности, применяемые в прецизионных станках и станках с ЧПУ. [c.5]

Передача ВГК (часто ее называют шариковая винтовая пара ШВП), как правило, является прецизионным элементом и используется для передачи поступательного движения сборочным единицам металлорежущих станков, в том числе станков с ЧПУ. Она применяется как исполнительный механизм приводов подвижных столов, суппортов, консолей, шпиндельных головок и других элементов оборудования. [c.212]

[c.212]

Диагностирование начинают до снятия винтовой пары со станка, проверяя зазоры, жесткость, крутящие моменты и плавность движения. При этом руководствуются сведениями, указанными в руководствах по эксплуатации конкретных станков. Затем контролируют передачу винт — гайка по техническим условиям. В табл. 10.1 представлены основные технические данные передач ВГК, изготовляемых Одесским заводом прецизионных станков. [c.214]

Узлы станка смонтированы на общей жесткой станине. Бес-консольная шпиндельная бабка 2 (рис. 17.54) расположена внутри портальной стойки 3. Поворотный стол I перемещается по отдельной станине. В приводах подачи шпиндельной бабки 2, стойки и стола применены прецизионные шариковые винтовые пары с предварительным натягом. Опорами шариковых винтов служат прецизионные комбинированные роликовые и радиально- [c.405]

В гильзу входит плунжер 4, имеющий на нижнем конце две винтовые, нижнюю и верхнюю кромки, а также вертикальный и горизонтальный каналы, соединенные между собой. Плунжер и гильза плунжера являются прецизионной парой. Они изготовлены из высококачественной легированной стали и обработаны с высокой точностью.

[c.96]

Плунжер и гильза плунжера являются прецизионной парой. Они изготовлены из высококачественной легированной стали и обработаны с высокой точностью.

[c.96]

Развитие станков с числовым программным управлением (ЧПУ), обрабатывающих центров и прецизионных станков выдвигает задачу освоения производства высокоточных щариковых винтовых пар, от качества которых зависит точность перемещения механизмов подач и ускорения перемещения суппортов и столов, а также точного осевого перемещения шпинделей. [c.5]

Оригинальный механизм микроподачи осуществлен на прецизионном круглошлифовальном станке ЗЕ153 (рис. 215). Непрерывное вращение электродвигателя, либо поворот храпового колеса на заданный угол преобразуется посредством червячных передач, винтовой пары на поступательное перемещение винта, передающего движение двум рычажным передачам, последней из которых служит качающийся корпус шлифовальной бабки /, поворачивающийся на шарнире 2, выполненном в виде пружинного креста. [c.354]

[c.354]

Применение обычных конструкций ходовых винтов в приводе точных перемещений столов с частыми изменениями направления движений не всегда обеспечивает требуемую точность из-за зазоров в паре. Кроме того, потери на трение в винтовой паре достаточно велики. Поэтому в станках с программным управлением и в прецизионных станках, где вышеуказанные требования имеют первостепенное значение, применяют так называемую шариковую гайку с соответствующим ходовым винтом (рис. 130). В этой конструкции трение скольжения заменено трением качения шариков, помещенных между винтом и гайкой. Шарики катятся по канавкам закаленного ходового винта и гайки. Для обеспечения чистого качения шарики постоянно циркулируют, попадая при движении винта в специальный желоб, который направляет их к другому концу гайки. Расчет передачи винт — шариковая гайка ведут обычно из условия контактной прочности тел качения (по фюрмулам Герца). Допускаемое напряжение при твердости контактирующих поверхностей ЯС 60 порядка (2. 5—3) 10 н/смК

[c.265]

5—3) 10 н/смК

[c.265]

Точность обеспечивается шпиндельной системой, выполненной на прецизионных двухрядных роликовых подшипниках, закаленных комбинированных направляющих скольжения и качения с антифрикционными накладками и опорами качения на боковых гранях. В станке применены автоматическая смазка направляющих и механизмов, телескопическая защита направляющих, теристорные преобразователи для привода подач двигателей постоянного тока, шариковые винтовые пары с предварительным натягом, автоматические зажимы подвижных узлов и механизированный зажим инструментов в шпинделе. [c.184]

Гипоидные передачи. Гипоидные или конические винтовые передачи осуществляются коническими колесами с перекрещивающимися осями (рис. 163). Гипоидные колеса,, как правило, выполняют с круговыми зубьями. Передаточные числа обычно выбирают в диапазоне от 1 до 10, в пределе до 60. Дополнительно к указанным общим достоинствам передач зацеплением с перекрещивающимися осями (плавность работы, возмоншость выводить валы за пределы передачи в обе стороны) гипоидные передачи обладают повышенной несущей способностью. Это прежде всего связано с тем, что в гипоидных передачах в отличие от винтовых обеспечивается контакт, близкий к линейному с оптимальными формой и размерами пятна контакта. В этом отношении они аналогичны коническим передачам с криволинейными зубьями. Скорости скольжения в гипоидных передачах значительно меньшие, чем в винтовых. При том же диаметре колеса и передаточном числе диаметр шестерни в гипоидных передачах получается больше, чем в конических. Кроме того, зубья в гипоидных передачах хорошо притираются и не подвержены существенным искажениям вследствие достаточно равномерного скольжения по рабочей поверхности зубьев. Благодаря тому, что в зацеплении одновременно находится несколько пар зубьев, гипоидные передачи могут применяться в механизмах высокой точности, в частности в качестве делительных передач прецизионных зуборезных станков.

[c.324]

Это прежде всего связано с тем, что в гипоидных передачах в отличие от винтовых обеспечивается контакт, близкий к линейному с оптимальными формой и размерами пятна контакта. В этом отношении они аналогичны коническим передачам с криволинейными зубьями. Скорости скольжения в гипоидных передачах значительно меньшие, чем в винтовых. При том же диаметре колеса и передаточном числе диаметр шестерни в гипоидных передачах получается больше, чем в конических. Кроме того, зубья в гипоидных передачах хорошо притираются и не подвержены существенным искажениям вследствие достаточно равномерного скольжения по рабочей поверхности зубьев. Благодаря тому, что в зацеплении одновременно находится несколько пар зубьев, гипоидные передачи могут применяться в механизмах высокой точности, в частности в качестве делительных передач прецизионных зуборезных станков.

[c.324]

И стопорного кольца 19. Тарелка имеет прорезь и надета на верхнюю часть хвостовика плунжера. Глубина расточки в тарелке должна быть большей, чтобы между торцом плунжера и торцом тарелки имелся зазор 0,12— 0,28 мм. При перемещении плунжера вначале вытесняется топливо через отверстие в гильзе в полость А низкого давления. После того как отверстие перекроется плунжером, давление возрастает и топливо, преодолев усилие пружины 7 нагнетательного клапана, поступает под давлением через трубку высокого давления в форсунку. Нагнетание топлива происходит до тех пор, пока винтовая кромка плунжера не откроет окно в гильзе и давление топлива резко упадет. Вследствие падения давления топлива нагнетательный клапан 11 под действием пружины 7 опускается на седло. Топливо, оставшееся в нагнетательном трубопроводе между форсункой и клапаном насоса, имеет остаточное давление. Клапан с седлом, а также плунжер и гнльза представляют добой прецизионные пары. Замена одной из деталей пары не допускается. От плотности нагнетательного клапана зависит равномерность подачи топлива, так как при пропуске топлива клапаном давление в нагнетательном трубопроводе упадет и уменьшится подача. При обратном движении плунжера объем в гильзе заполняется топливом.

При перемещении плунжера вначале вытесняется топливо через отверстие в гильзе в полость А низкого давления. После того как отверстие перекроется плунжером, давление возрастает и топливо, преодолев усилие пружины 7 нагнетательного клапана, поступает под давлением через трубку высокого давления в форсунку. Нагнетание топлива происходит до тех пор, пока винтовая кромка плунжера не откроет окно в гильзе и давление топлива резко упадет. Вследствие падения давления топлива нагнетательный клапан 11 под действием пружины 7 опускается на седло. Топливо, оставшееся в нагнетательном трубопроводе между форсункой и клапаном насоса, имеет остаточное давление. Клапан с седлом, а также плунжер и гнльза представляют добой прецизионные пары. Замена одной из деталей пары не допускается. От плотности нагнетательного клапана зависит равномерность подачи топлива, так как при пропуске топлива клапаном давление в нагнетательном трубопроводе упадет и уменьшится подача. При обратном движении плунжера объем в гильзе заполняется топливом. [c.30]

[c.30]

Механические форсунки: устройство, принцип действия — Про запчасти и ремонт

Форсунка — ключевой элемент системы впрыска топлива, так как она обеспечивает дозировку топлива, а значит, надежность и экономичность работы двигателя. Запуск мотора, динамика разгона, наличие или отсутствие дымного выхлопа, количество токсичных выбросов — все это зависит от состояния форсунки. Механические форсунки по-прежнему востребованы, так как соединяют в себе простоту и надежность.

Как работают механическая форсунка

Принцип работы, по сути, идентичен действию клапана под давлением. Внутри корпуса находится игла, закрывающая сопло под действием пружины. Топливный насос высокого давления подает горючее к форсунке, давление между корпусом и иглой возрастает, и когда оно достигает определенного значения, то игла поднимается, открывает сопло, и топливо впрыскивается в камеру сгорания через отверстия распылителя. Давление снижается, это приводит к перекрытию сопла форсунки. Топливо не выходит, давление снова начинает расти — процесс повторяется.

Топливо не выходит, давление снова начинает расти — процесс повторяется.

Требования к бесперебойной работе

Форсунки подвержены сильному износу, так как работают под высоким давлением и при больших (до двух тысяч градусов) температурах. В то же время требования к ним предъявляются жесткие:

- Точность впрыска — открытие иглы строго в нужный момент, когда поршень приближается в верхней мертвой точке

- Мгновенный впрыск

- Особые характеристики распыления, дающие равномерную дисперсность топлива

- Определенная скорость струи топлива.

Таким образом, механические форсунки обеспечивают распыливание топлива, нужную форму факела топлива, отсутствие перебоев в подаче с четким началом и концом впрыска. При малейших нарушениях баланса давления производительность форсунки падает. Это выражается в том, что цилиндры двигателя работают неравномерно, появляется характерная вибрация, неустойчивая работа на холостом ходу. Наблюдается нарушения пуска двигателя, повышенный выброс дыма, перерасход топлива. Возникают и проблемы с динамикой автомобиля — при попытке резко ускориться водитель ощущает нехватку мощности и срывы в работе двигателя.

Наблюдается нарушения пуска двигателя, повышенный выброс дыма, перерасход топлива. Возникают и проблемы с динамикой автомобиля — при попытке резко ускориться водитель ощущает нехватку мощности и срывы в работе двигателя.

Устройство форсунки

Механическая форсунка состоит из следующий элементов:

- Корпус распылителя

- Игла

- Пружина

- Накидная гайка

Игла в направляющем канале может свободно перемещаться. В закрытом состоянии она герметически перекрывает сопло, так как прижата сверху пружиной и упирается внизу запорным конусом в конический уплотнитель. Топливо подается по специальному каналу высокого давления. Игла имеет нагрузочный поясок (“ступеньку”), и в момент, когда давление на этот поясок при подаче топлива превышает прижимную силу пружины, игла приподнимается и делает возможным впрыск.

Игла и корпус — прецизионная пара

Очень важна разница давления в камере сгорания и в форсунке, от этого зависит скорость впуска, дающая необходимое качество дробления топлива. Поэтому соответствие корпуса распылителя и иглы должно быть идеальным, они подгоняются с высокой точностью до состояния буквально притертости. Разукомплектовывать их не стоит, замене они подлежат только в комплекте.

Поэтому соответствие корпуса распылителя и иглы должно быть идеальным, они подгоняются с высокой точностью до состояния буквально притертости. Разукомплектовывать их не стоит, замене они подлежат только в комплекте.

Проблемы с форсункой можно определить даже на звук — звенящий звук из блока цилиндров говорит о сбоях в работе форсунок. Более точная диагностика проводится в помощью мультимера, а лучше — на стенде проверки механических свойств в автосервисе.

Гарантия правильного выбора

Все представленные в каталоге форсунки имеются на складе. Мы ответственно подходим к отбору производителей и ассортимента. Вам доступна консультация наших специалистов по всем техническим вопросам, по выбору, оплате и доставке деталей и агрегатов.

Введение в график точности-отзыва — Оценка классификатора с несбалансированными наборами данных

График точности-отзыва — это мера всей модели для оценки бинарных классификаторов и тесно связана с графиком ROC. На этой странице мы рассмотрим основную концепцию и несколько важных аспектов графика точного отзыва.

На этой странице мы рассмотрим основную концепцию и несколько важных аспектов графика точного отзыва.

Тем, кто не знаком с основными мерами, полученными из матрицы неточностей или базовой концепцией оценки в масштабах модели, мы рекомендуем прочитать следующие две страницы.

Тем, кто не знаком с основной концепцией сюжета ROC, мы также рекомендуем прочитать следующую страницу.

Если вы хотите сразу погрузиться в создание хороших графиков с точным воспроизведением, загляните на страницу инструментов:

Точность-отзыв показывает пары значений отзыва и точности

График точности-отзыва — это мера оценки для всей модели, основанная на двух основных мерах оценки — отзыве и точности. Отзыв — это показатель эффективности всей положительной части набора данных, тогда как точность — это показатель эффективности положительных прогнозов.

Набор данных имеет две метки (P и N), а классификатор разделяет набор данных на четыре результата — TP, TN, FP, FN. График точности-отзыва основан на двух основных показателях — отзыве и точности, которые рассчитываются по четырем результатам.

График точности-отзыва основан на двух основных показателях — отзыве и точности, которые рассчитываются по четырем результатам.На графике точности-отзыва используется отзыв по оси x и точность по оси y. Отзыв совпадает с чувствительностью, а точность совпадает с положительной прогностической ценностью.

Наивный способ рассчитать кривую точного возврата путем соединения точек точного возврата

Точка точного возврата — это точка с парой значений x и y в пространстве точного возврата, где x — это отзыв, а y — точность.Кривая точного отзыва создается путем соединения всех точек точного отзыва классификатора. Две соседние точки точного возврата могут быть соединены прямой линией.

Пример построения кривой точного отзыва

Мы покажем простой пример построения кривой точного возврата путем соединения нескольких точек точного возврата. Предположим, что мы вычислили значения отзыва и точности из нескольких матриц неточности для четырех различных пороговых значений.

| Порог | Отзыв | точность |

|---|---|---|

| 1 | 0.0 | 0,75 |

| 2 | 0,25 | 0,25 |

| 3 | 0,625 | 0,625 |

| 4 | 1,0 | 0,5 |

Сначала мы добавили четыре точки, которые соответствуют парам значений отзыва и точности, а затем соединили точки, чтобы создать кривую точности-отзыва.

На графике показана кривая точного отзыва, соединяющая четыре точки точного отзыва.3 важных аспекта построения точной кривой точности-отзыва

В отличие от графика ROC, вычислить точные кривые точности-отзыва не так просто, поскольку необходимо учитывать следующие три аспекта.

- Оценка первой точки по второй точке

- AUC невозможно вычислить без первой точки

- Нелинейная интерполяция между двумя точками

- Кривые с линейной интерполяцией имеют тенденцию быть неточными для небольших наборов данных, несбалансированных наборов данных и наборов данных с множеством связанных оценок

- Расчет конечной точки

- конечная точка не должна расширяться ни вверху справа (1.

0, 1.0), ни внизу справа (1.0, 0,0) за исключением случая, когда наблюдаемые метки либо все положительные, либо все отрицательные

0, 1.0), ни внизу справа (1.0, 0,0) за исключением случая, когда наблюдаемые метки либо все положительные, либо все отрицательные

- конечная точка не должна расширяться ни вверху справа (1.

Мы покажем пример этого аспекта, создав кривую точности-отзыва.

Пример отзыва и точности пар

Мы используем четыре пары значений отзыва и точности, которые рассчитываются на основе четырех пороговых значений.

| Точка | Порог | Отзыв | точность |

|---|---|---|---|

| 1 | 1 | 0 | – |

| 2 | 2 | 0.5 | 0,667 |

| 3 | 3 | 0,75 | 0,6 |

| 4 | 4 | 1 | 0,5 |

Мы объясняем эти три аспекта с помощью трех пар последовательных точек.

- Пункты 1-2: оценка первой точки

- Точки 2-3: нелинейная интерполяция

- Пункты 3-4: расчет конечной точки

Очки 1-2: оценка первой точки от второй точки

Первую точку следует оценивать от второй точки, поскольку значение точности не определено, когда количество положительных прогнозов равно 0. Этот неопределенный результат легко объяснить уравнением точности как PREC = TP / (FP + TP), где (FP + TP) — количество положительных прогнозов.

Этот неопределенный результат легко объяснить уравнением точности как PREC = TP / (FP + TP), где (FP + TP) — количество положительных прогнозов.

Есть два случая оценки первой точки в зависимости от истинных положительных результатов второй точки.

- Количество истинных срабатываний (TP) второй точки 0

- Количество истинных срабатываний (TP) второй точки не 0

Случай 1: TP 0

Поскольку вторая точка равна (0.0, 0,0) для этого случая легко оценить первую точку, которая также является (0,0, 0,0). Другими словами, в этом случае не нужно оценивать первый балл.

Случай 2: TP не 0

Это также относится к нашему примеру, и вторая точка — (0,5, 0,667). Мы можем оценить первую точку, проведя горизонтальную линию от второй точки до оси y. Следовательно, первая точка оценивается как (0,0, 0,667).

Проведите горизонтальную линию от второй позиции до оси Y, чтобы оценить первую точку.Точки 2-3: Нелинейная интерполяция между двумя точками

Дэвис и Гоадрич предложили метод нелинейной интерполяции точек с точным воспроизведением в своей статье (Davis2006). Уравнение, описанное в их статье, —

, где y — точность, а x может быть любым значением от 0 до | TP B — TP A |. Плавные кривые можно создать, вычислив множество промежуточных точек между двумя точками A и B.

Две точки прецизионного отзыва связаны нелинейно.Синяя пунктирная линия показывает прямую линию между точками 2 и 3, а красная сплошная кривая показывает правильную нелинейную интерполяцию между ними.Промежуточная точка 2,5 для точек 2-3

Предположим, что у второй точки 2 TP и 1 FP, а у третьей точки 3 TP и 2 FP.

- Точка 2: (0,5, 0,667)

- Пункт 3: (0,75, 0,6)

| Пункт 2 | Путевая точка 3 | |

|---|---|---|

| TP (количество истинных положительных результатов) | 2 | 3 |

| FP (количество ложных срабатываний) | 1 | 2 |

| Отзыв | 0. 5 5 | 0,75 |

| точность | 0,667 | 0,6 |

Затем мы определяем промежуточную точку 2,5 как среднюю точку, где отзыв составляет 0,625. Мы показываем, что значение точности точки 2.5 может быть различным для линейной и нелинейной интерполяции.

Линейная интерполяция

Поскольку точка 2,5 является центральной точкой второй и третьей точек, значение точности составляет 0,633.

- Пункт 2.5: (0,625, 0,633)

Нелинейная интерполяция

Рассчитываем значение точности по

со следующими значениями.

- TP точка2 : 2

- FP точка2 : 1

- TP точка3 : 3

- FP точка3 : 2

- x: 0,5

Расчетное значение точности составляет 0,625.

- Точка 2,5: (0,625, 0,625)

«> Пункты 3-4: Расчет конечной точки

Конечная точка кривой точного вызова всегда (P / (P + N), 1.0). Например, конечная точка равна (0,5, 1,0) из (4 / (4 + 4), 1,0), когда P равно 4, а N равно 4. Затем конечное положение и предыдущее положение должны быть связаны нелинейным интерполяция.

Конечная точка кривой точности может быть рассчитана как P / (P + N). Это 0,5, когда P равно 4, а N равно 4.Интерпретация кривых точности-отзыва

Подобно кривой ROC, легко интерпретировать кривую точности-отзыва. Мы используем несколько примеров, чтобы объяснить, как интерпретировать кривые точности-отзыва.

Кривая точности-отзыва случайного классификатора

Классификатор со случайным уровнем производительности показывает горизонтальную линию как P / (P + N). Эта линия разделяет пространство точного отзыва на две области. Выделенная область над линией — это область с хорошими уровнями производительности. Другая область под линией — это область низкой производительности.

Кривая точности-отзыва идеального классификатора

Классификатор с идеальным уровнем производительности показывает комбинацию двух прямых линий — от верхнего левого угла (0,0, 1,0) до правого верхнего угла (1,0, 1,0) и далее вниз до конечной точки (1,0, P / (P + N)).

Идеальный классификатор показывает сочетание двух прямых линий. Конечная точка зависит от соотношения плюсов и минусов. Например, конечная точка равна (1,0, 0,5), когда соотношение положительных и отрицательных результатов составляет 1: 1, тогда как (1.0, 0,25) при соотношении 1: 3.Кривые точности отзыва для нескольких моделей