Основные причины износа или почему ваша техника приходит в неисправность

Перед началом прочтения статьи отметим, что примеры будут приводиться на промышленном оборудовании, однако общие принципы, как причины износа характерны и для механизмов автомобилей.

Существует восемь причин отказа компонентов оборудования: трение, коррозия, усталость, граничная смазка, образование отложений, эрозия, кавитация и электрический разряд. Возникновению этих явлений способствует действие различных сил, в том числе химически активных соединений, окружающей среды, температуры и времени. С помощью мониторинга состояния масла и применения соответствующих методов измерений можно обнаружить эти причины, предпринять соответствующие меры и предотвратить возможные неисправности.

Причины возникновения неисправностей

Как правило, к основным причинам сбоев в работе деталей оборудования, относятся четыре механизма износа: трение, коррозия, усталость и режим граничного смазывания.

| ОСНОВНЫЕ ПРИЧИНЫ И МЕХАНИЗМЫ | СИЛА | АКТИВНЫЕ СОЕДИНЕНИЯ | СРЕДА | ТЕМПЕРАТУРА | ВРЕМЯ |

| Трение | Изнашивание свободными частицами | Твердые частицы, небольшой клиренс | Смазка | Общее число оборотов | |

| Коррозия | Стирание | Коррозионно- активный газ/жидкость | Металлические поверхности | Уравнение Аррениуса | Общее время воздействия |

| Усталость | Динамическое напряжение сдвига | Гидродинамический контакт или другие повторяющиеся контакты | Общее количество 10X циклов | ||

| Граничная смазка (Адгезия) | Нагрузка (вязкость и скорость) | Недостаточная смазка | Трение из-за непосредственного контакта металлов | Длительность контакта | |

| Образование отложений | Статическое электричество | Дисперсия и коалесценция | На грани насыщения | Температурные циклы | Диффузионный перенос |

| Эрозия | Импульс частицы | Скорость газа/жидкости | Совокупное воздействие | ||

| Кавитация | Ударная волна | Общее количество ударных волн | |||

| Электрический разряд | Импульс искры/взрыва | Ток по валу | Быстрый нагрев | Общее количество взрывов |

Трение

Износ от трения, как правило, является результатом изнашивания свободными частицами, причиной которому служит загрязнение системы смазывания пылью. Пыль намного тверже стали и, попадая в ловушку между двумя движущимися поверхностями, врезается в более мягкий металл и начинает вырезать своеобразные желобки в твердом металле. Это напоминает процесс зачистки стали наждачной бумагой. Смазочные жидкости позволяют свести трение и адгезию к минимуму, эффективно уменьшая степень истирания частицами при последующих оборотах компонентов механизма. Трение также включает в себя трение в локальных местах, которое приводит к образованию высокочастотных волн напряжения, распространяющихся по металлу на короткие расстояния. Энергию волны напряжения можно обнаружить путем проведения анализа высокочастотных волн напряжения с использованием такого прибора, как Emerson PeakVue™. Контроль запыления системы смазки частицами следует проводить в целях удаления из системы остатков частиц и минимизации проникновения пыли через воздушные отверстия, уплотнения и поступающие смазочные материалы. Соблюдение заданного уровня чистоты, в основе которого лежит определение количества частиц по стандартам ASTM D7416, D7647 и D7596, играет важную роль в вопросе контроля загрязнения частицами.

Пыль намного тверже стали и, попадая в ловушку между двумя движущимися поверхностями, врезается в более мягкий металл и начинает вырезать своеобразные желобки в твердом металле. Это напоминает процесс зачистки стали наждачной бумагой. Смазочные жидкости позволяют свести трение и адгезию к минимуму, эффективно уменьшая степень истирания частицами при последующих оборотах компонентов механизма. Трение также включает в себя трение в локальных местах, которое приводит к образованию высокочастотных волн напряжения, распространяющихся по металлу на короткие расстояния. Энергию волны напряжения можно обнаружить путем проведения анализа высокочастотных волн напряжения с использованием такого прибора, как Emerson PeakVue™. Контроль запыления системы смазки частицами следует проводить в целях удаления из системы остатков частиц и минимизации проникновения пыли через воздушные отверстия, уплотнения и поступающие смазочные материалы. Соблюдение заданного уровня чистоты, в основе которого лежит определение количества частиц по стандартам ASTM D7416, D7647 и D7596, играет важную роль в вопросе контроля загрязнения частицами.

Частицы износа от трения по форме напоминают стружку, которую часто можно увидеть после работы на токарном станке. Иногда для описания этих частиц используется слово «ленточки». В целях исследования частиц рекомендуется проводить анализ частиц износа (АЧИ). Требования к проведению такого анализа приведены в стандарте ASTM D7684. Для его проведения используется методика, приведенная в стандартах ASTM D7416 и D7690. Кроме того, можно пользоваться методикой обнаружения частиц и их классификацией, приведенной в стандарте D7596.

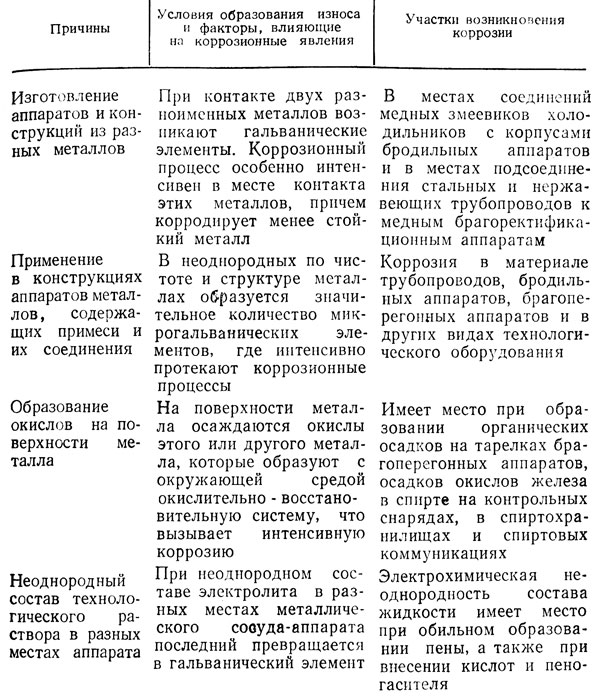

Коррозия

Коррозия — это химическая реакция, которая ускоряется под воздействием температуры. Правило скорости Аррениуса гласит, что скорость химической реакции вырастает в два раза при каждом повышении температуры на 10°С. Коррозия металлических поверхностей, как правило, является само- ограничивающимся процессом, так как оксиды металла на поверхностях образуются только до определенной глубины. Оксидные слои являются очень мягкими, и их легко стереть. Трение обнажает нижний слой металла и способствует более глубокому окислению при наличии окисляющих агрессивных сред.

Трение обнажает нижний слой металла и способствует более глубокому окислению при наличии окисляющих агрессивных сред.

Коррозионный износ обычно вызывается воздействием влаги или другой агрессивной жидкости или газа. Образование минеральных и органических кислот может быть инициировано ухудшением свойств смазочного материала по причине воздействия кислорода при повышенных температурах. Когда такие вещества проникают в смазку, как правило, запускается процесс окисления металлических поверхностей.

К чувствительным методам обнаружения в масле веществ, вызывающих коррозию, относится титрование по методу Карла Фишера, определение диэлектрической проницаемости с временным разрешением по стандарту ASTM D7416*, инфракрасная спектроскопия, определение кислотного и щелочного чисел. Самым лучшим методом определения элементов коррозионного износа в масле является спектрометрический анализ ГСМ, например, с использованием фильтра Rotrode (ASTM D6595). Он идеально подходит для контроля остатков мелких частиц (5 мкм и менее) в миллионных долях. Остатки продуктов загрязнения коррозионного износа обычно представляют собой оксид металла, а большинство оксидов металлов имеют очень маленький размер и окрашены в черный цвет. Тем не менее, иногда можно увидеть хлопья ржавчины красноватого цвета. Для проведения этих анализов идеально подходят указанные выше методы АЧИ (анализа частиц износа).

Он идеально подходит для контроля остатков мелких частиц (5 мкм и менее) в миллионных долях. Остатки продуктов загрязнения коррозионного износа обычно представляют собой оксид металла, а большинство оксидов металлов имеют очень маленький размер и окрашены в черный цвет. Тем не менее, иногда можно увидеть хлопья ржавчины красноватого цвета. Для проведения этих анализов идеально подходят указанные выше методы АЧИ (анализа частиц износа).

* — Стандартный тест для анализа находящихся в эксплуатации смазочных материалов с использованием определения пяти параметров (диэлектрической проницаемости, диэлектрической проницаемости с временным разрешением и переключением магнитных полей, лазерного счетчика частиц, микроскопического анализа загрязнений и определение вязкости на орбитальном вискозиметре).

Усталость

Усталостный износ является следствием образования на поверхности трещин. Причиной образования трещин является совокупная нагрузка контакта качения между роликом, кольцом и делительной окружностью зубчатого колеса. Усталость представляет собой деформационное упрочнение, в процессе которого дислокационные дефекты перемещаются вдоль плоскостей скольжения по металлической кристаллической структуре. В конце концов, металлическое упрочнение превращается в поверхностные трещины и сопровождается акустической эмиссией, напоминающей миниатюрные землетрясения.

Усталость представляет собой деформационное упрочнение, в процессе которого дислокационные дефекты перемещаются вдоль плоскостей скольжения по металлической кристаллической структуре. В конце концов, металлическое упрочнение превращается в поверхностные трещины и сопровождается акустической эмиссией, напоминающей миниатюрные землетрясения.

Усталостный износ начинается с возникновения трещин, которые затем соединяются друг с другом, и, в конечном итоге, образуется скол. Это происходит, когда трещины пересекают поверхности, а крупные фрагменты и пластинки вымываются смазочной жидкостью. Последующие контакты качения приводят к образованию более крупных фрагментов и пластинок.

С помощью акустической эмиссии и анализа волн напряжения с использованием PeakVue технологии можно обнаружить поверхностные трещины, которые являются причиной возникновения усталостного износа. С помощью рентгеновской флуоресцентной спектроскопии (РФС) и путем определения концентрации железосодержащих частиц можно обнаружить продукты износа, которые попадают в смазочный материал.

При проведении анализа этих частиц с помощью методов АЧИ можно обнаружить, что они имеют форму неоднородных фрагментов или пластинок. Также в целях исследования частиц можно воспользоваться методами, приведенными в стандарте ASTM D7596 (тест для автоматического подсчета размера и формы частиц).

Граничное смазывание (адгезия)

Граничное смазывание это режим смазки, при котором нагрузка передается в процессе непосредственного контакта металлов. Большинство механизмов имеют такую конструкцию, при которой между поверхностями, несущими нагрузку, в процессе смазки образуется масляная пленка. Существует четыре причины возникновения режима граничной смазки: отсутствие смазки, низкая вязкость, чрезмерная нагрузка и низкая скорость (или любые из этих причин в комплексе).

Достаточное количество смазки в контактах качения образует слой гидродинамической смазки, которую, как правило, можно обнаружить на антифрикционных подшипниках, где толщина пленки жидкости между роликом и кольцом обычно составляет от 1 до 5 мкм. Достаточное количество смазки, наносимой на подшипники скольжения, образует слой гидродинамической смазки с толщиной пленки жидкости от 50 до 100 микрон.

Достаточное количество смазки, наносимой на подшипники скольжения, образует слой гидродинамической смазки с толщиной пленки жидкости от 50 до 100 микрон.

Когда смазка по какой-либо из четырех причин, перечисленных выше, утрачивает свои функции, в процессе непосредственного контакта металлов возникает нагрузка между подвижными поверхностями, и появляется трение. Температура в месте контакта стремительно возрастает, в результате чего образуются подтаявшие, густые и окисленные продукты износа. Контактное трение также является источником громкого ультразвукового и акустического шума.

Контактные ультразвуковые измерения и методы анализа высокочастотных волн напряжения, например, с использованием PeakVue технологии, позволяют обнаружить трение, вызванное режимом граничной смазки (контактом металлов). Также можно применять методики, позволяющие определить степень разложения масла, такие как вискозиметрия, определение диэлектрической проницаемости с временным разрешением (ASTM D7416), кислотного и щелочного чисел. Количество частиц можно определить с помощью ферромагнитных методик и РФА.

Количество частиц можно определить с помощью ферромагнитных методик и РФА.

Частицы усталостного износа, которые можно обнаружить с помощью методик АЧИ, в том числе по стандарту ASTM D7596, как правило, представляют собой результат воздействия предельных температур, которое сопровождается трением металлических поверхностей.

Образование отложений

Этот механизм отличается от других тем, что в процессе образования отложений материал генерируется, а не удаляется. И, несмотря на то, что образование отложений не имеет ничего общего с износом, оно также является причиной повреждения компонентов системы и закупоривания отверстий.

Образование отложений на компонентах механизма может привести к возникновению серьезных проблем. Материалы, из которых образуются отложения, обычно переносятся на поверхность механизма газом или жидкостью, где они и оседают. Передние кромки и другие поверхности вентиляторов и лопастных колес обычно накапливают переносимые газом или жидкостью волокна и твердые частицы. Эти скопления приводят к нарушению баланса и снижению производительности. На перегородках часто собираются твердые частицы и шлам, из-за чего становится очень трудно обеспечить надлежащий уровень чистоты системы до и после сборной емкости циркулирующего масла. Регулирующие клапаны и другие внутренние поверхности иногда накапливают лаковые отложения, что может серьезно сказаться на их производительности.

Эти скопления приводят к нарушению баланса и снижению производительности. На перегородках часто собираются твердые частицы и шлам, из-за чего становится очень трудно обеспечить надлежащий уровень чистоты системы до и после сборной емкости циркулирующего масла. Регулирующие клапаны и другие внутренние поверхности иногда накапливают лаковые отложения, что может серьезно сказаться на их производительности.

Эрозия

Эрозия – это удаление материала под воздействием частиц. Пескоструйная очистка является отличным примером эрозионного износа. Автовладельцы в пустынях часто наносят на свои автомобили дополнительный слой прозрачного полимера для защиты лакокрасочного покрытия. В противном случае, краска на капоте и крыльях быстро отслаивается, подвергая металл воздействию окружающей среды.

Самым простым методом мониторинга состояния является оптическое определение отложений, накоплению которых способствует попадание жидкой среды на твердую поверхность. Проведение визуального осмотра рекомендуется для обнаружения следов эрозии. Как правило, проводить анализ частиц износа, вызванного эрозией, нецелесообразно, поскольку количество твердых частиц, которые являются причиной появления эрозии, очень большое.

Проведение визуального осмотра рекомендуется для обнаружения следов эрозии. Как правило, проводить анализ частиц износа, вызванного эрозией, нецелесообразно, поскольку количество твердых частиц, которые являются причиной появления эрозии, очень большое.

Кавитация

Кавитационный износ, как правило, образуется на обратной стороне лопастей. Низкое давление создает пустоты или пузырьки в жидкости, которые схлопываются при повышении давления. Затем скорость жидкости растет, и она заполняет пустоты. По мере того как жидкость заполняет образующиеся пустоты, ее скорость достигает сверхзвуковых значений, и ударные волны повреждают лопасти с обратной стороны. Повреждением считается удаление материала и образование пор на поверхности. Определить кавитацию можно при помощи акустической эмиссии и анализа волн напряжения, например, с использованием технологий PeakVue. Однако вряд ли удастся обнаружить кавитацию на лопастях с помощью анализа отложений. Поэтому через определенные промежутки времени рекомендуется проводить визуальный осмотр лопастей, чтобы вовремя обнаружить признаки кавитации и другие следы физического износа.

Поэтому через определенные промежутки времени рекомендуется проводить визуальный осмотр лопастей, чтобы вовремя обнаружить признаки кавитации и другие следы физического износа.

Электрический разряд

Иногда в электродвигателях образуются подшипниковые токи. Подшипниковый ток – это ток, который проходит вдоль вала, проникает сквозь пленку жидкости, покрывающей подшипник, и идет обратно через корпус механизма в землю. Как правило, толщина границы смазочной пленки роликовых подшипников составляет примерно 1 мкм, подшипников скольжения — 50 мкм. Смазочные материалы являются хорошими диэлектрическими жидкостями. Электрические разряды создают дуги в порах пленки жидкости, проникая в металлические поверхности с обеих сторон и повреждая поверхность, значительно нагревая ее и подвергая ее микроскопическим электрическим взрывам. В случае с роликовыми подшипниками этот процесс иногда называют «флютингом» (от англ. fluting – нарезка канавок, нанесение бороздок) из-за симметричного рисунка, структура которого соответствует расположению роликов при многократном повторении электрического разряда. Подшипниковые токи можно обнаружить с помощью чувствительного анализатора или мультиметра, предназначенного для обнаружения тока, проходящего от земли через металлическую щетку, которая контактирует с вращающимся валом. Присутствие электрических взрывов можно обнаружить методом акустической эмиссии или путем измерения волн напряжения, например, с применением технологии PeakVue. Частицы электрического разряда, как правило, выбрасываются в виде расплавленного металла, который затвердевает, как сварочный шлак, в виде сферы с черной, частично окисленной поверхностью. В отличие от сварочного шлака, размер частиц которого, как правило, составляет от 50 до 100 микрон, частицы электрического разряда могут быть значительно меньше.

Подшипниковые токи можно обнаружить с помощью чувствительного анализатора или мультиметра, предназначенного для обнаружения тока, проходящего от земли через металлическую щетку, которая контактирует с вращающимся валом. Присутствие электрических взрывов можно обнаружить методом акустической эмиссии или путем измерения волн напряжения, например, с применением технологии PeakVue. Частицы электрического разряда, как правило, выбрасываются в виде расплавленного металла, который затвердевает, как сварочный шлак, в виде сферы с черной, частично окисленной поверхностью. В отличие от сварочного шлака, размер частиц которого, как правило, составляет от 50 до 100 микрон, частицы электрического разряда могут быть значительно меньше.

Эффективно противостоять факторам прихода неисправности можно путем контроля за рекомендованной производителем эксплуатации оборудования и использованием высококачественных смазочных материалов. В нашем каталоге представлен широкий ассортимент сертифицируемых индустриальных масел и смазок. По возникающим вопросам применяемости отдельных смазочных материалов настоятельно рекомендуем обращаться за консультациями в отдел продаж. Наши менеджеры помогут Вам в выборе смазочных материалов и подберут оптимальный по соотношению цена/качество продукт.

По возникающим вопросам применяемости отдельных смазочных материалов настоятельно рекомендуем обращаться за консультациями в отдел продаж. Наши менеджеры помогут Вам в выборе смазочных материалов и подберут оптимальный по соотношению цена/качество продукт.

Износ деталей оборудования. Виды износа.

Лекция №3. Износ деталей оборудования. Виды износа.

Износ – постепенная поверхностная разрушение материала с изменением геометрических форм и свойств поверхностных слоев деталей.

Бывает износ:

— нормальный;

— аварийный.

В зависимости от причин износ делится на 3 категории:

1. химический;

2. физический;

3. тепловой

Нормальный износ – изменение размеров, происходящее в короткий срок из-за неправильного монтажа, эксплуатации и технического обслуживания.

Химический износ – заключается в образовании на поверхности деталей тончайших слоев окиси с последующим отшелушиванием этих слоев. Происходящие разрушения сопровождаются появлением ржавчины, разъедания метала.

Происходящие разрушения сопровождаются появлением ржавчины, разъедания метала.

Физический износ – причиной может быть:

— значительные нагрузки;

— поверхностное трение;

— абразивное и механическое воздействие.

И при этом на деталях появляется:

— микротрещины;

— трещины;

— поверхность метала становится шероховатая.

Физический износ бывает:

— осповидный;

— усталостный;

— абразивный;

— эрозия.

Тепловой износ – характеризуется возникновением и последующим разрушением молекулярных связей внутри металла. Возникает из-за повышенной или пониженной температуры.

Причины, влияющие на износ:

1. Качество материала деталей.

Как правило для большинства деталей износоустойчивость тем выше, чем тверже их поверхность, но не всегда степень твердости прямо пропорциональна износоустойчивости

Материалы, обладающие только большой твердостью имеют высокую износоустойчивость. Однако при этом возрастает вероятность появления рисок и отрывов частиц материала. Поэтому такие детали должны обладать высокой вязкостью, которая препятствуют отрыву частиц. Если две детали из однородных материалов испытывают трение, то следовательно с повышением коэффициента трения они быстро изнашиваются, следовательно более дорогие и трудно заменяемые детали нужно изготовлять из более твердого, качественного и дорогого материала, а более дешевые простые детали изготавливать из материала с низким коэффициентом трения.

Однако при этом возрастает вероятность появления рисок и отрывов частиц материала. Поэтому такие детали должны обладать высокой вязкостью, которая препятствуют отрыву частиц. Если две детали из однородных материалов испытывают трение, то следовательно с повышением коэффициента трения они быстро изнашиваются, следовательно более дорогие и трудно заменяемые детали нужно изготовлять из более твердого, качественного и дорогого материала, а более дешевые простые детали изготавливать из материала с низким коэффициентом трения.

2. Качество обработки поверхности детали.

Установлено три периода износа детали:

— начальный период приработки – характеризуется быстрым увеличением зазора подвижных соединений;

— период установившегося износа – наблюдается медленное, постепенное изнашивание;

— период быстрого, нарастающего износа – вызываемый значительным повышением зазоров и изменением геометрических форм деталей.

Для повышения срока службы деталей необходимо:

— сократить максимально первый период, путем очень точной и чистой обработки деталей;

— повысить максимально второй период;

— предотвратить третий период.

3. Смазка.

Слой смазки, вводимой между трущимися деталями попадая, заполняет все шероховатости и неровности и уменьшает трение и износ во много раз.

4. Скорость движения деталей и удельное давление.

На основании опытных данных установлено, что при нормальных удельных нагрузках и скоростях движения от 0,05 до 0,7 разрыва масляного слоя не происходит и деталь работает долго. Если повысить нагрузку, то износ детали возрастет многократно.

5. Нарушение жесткости в неподвижных деталях.

6. Нарушение посадок.

7. Нарушение взаиморасположения деталей в сопряжениях.

Виды и причины износа | ТО и ТР автомобиля

Износы и дефекты деталей можно разделить на две основные группы.

Естественные износы появляются в результате механического износа деталей от трения, воздействия высоких температур и усталости металла при соблюдении всех нормальных условий эксплуатации и ухода за автомобилем.

Сущность трения заключается в том, что при перемещении трущихся поверхностей происходит смятие и отрыв мельчайших частиц верхнего слоя, вызывающие истирание поверхности и ее износ. Основными видами трения в механизмах автомобиля являются:

Основными видами трения в механизмах автомобиля являются:

- а) сухое и полусухое трение, вызываемое полным или почти полным отсутствием смазки; оно характеризуется непосредственным соприкосновением поверхностей. Сухое трение наблюдается в дисках сцепления, между колодками и тормозным барабаном, в зубчатом венце маховика при пользовании стартером и др. Полусухое трение бывает в деталях переднего моста, рессорной подвески, рулевых тяг, тормозных валиков и др. и обусловлено конструкцией указанных деталей и узлов;

- б) полу жидкостное трение характеризуется тем, что между трущимися поверхностями имеется слой масла, не обеспечивающий, однако, полного разделения этих поверхностей, т. е. давление в масляном слое периодически бывает меньше давления одной поверхности на другую. Этот вид трения встречается в большинстве деталей автомобиля;

- в) жидкостное трение, когда трущиеся поверхности полностью разделяются масляным слоем и трение происходит только внутри смазывающей жидкости.

При этом давление в масляном слое должно превышать силу давления на трущиеся поверхности. Создать такие условия смазки в механизмах автомобиля практически невозможно.

При этом давление в масляном слое должно превышать силу давления на трущиеся поверхности. Создать такие условия смазки в механизмах автомобиля практически невозможно.

Помимо качества смазки при полужидкостном, полусухом и сухом трении, большое влияние на износ оказывает также твердость и качество обработки поверхностей. Повышенная твердость поверхности значительно повышает ее износостойкость, а чистота обработки способствует лучшему образованию масляной пленки и уменьшает трение.

Влияние высоких температур (особенно в деталях двигателя) на износ деталей выражается в изменении структуры металла, в снижении его механических свойств, а также в ухудшении смазки вследствие понижения ее вязкости. Усталость металла возникает в результате переменных нагрузок на деталь (рессоры, коленчатый вал, шатун и др.) и характеризуется появлением в металле мельчайших трещин, которые, постепенно увеличиваясь, вызывают поломку.

Аварийные износы и дефекты появляются вследствие недоброкачественности металла или несоблюдения технических условий при изготовлении деталей (раковины, волосяные трещины, неправильная термообработка), несвоевременного и некачественного технического обслуживания и нарушения нормальных условий эксплуатации (перегрузка, быстрая езда по плохим дорогам).

Виды и причины износа деталей

ВИДЫ и ПРИЧИНЫ ИЗНОСА ДЕТАЛЕЙ [c.231]Постепенные отказы возникают преимущественно по причинам износа деталей, коррозии и усталости металла. Постепенные отказы первоначально, по мере увеличения продолжительности эксплуатации, приводят к ухудшению технического состояния автомобиля рост зазора в сопряжениях, нарушение начального взаимного расположения деталей в узле, механизме, изменение свойств поверхностных слоев металла, наличие следов коррозии и др. Когда же числовые значения износов деталей превосходят предельные значения, а коррозионные повреждения проявляются в виде различного характера трещин или обгорания, например фасок и гнезд выпускных клапанов, наступают полные отказы, выражающиеся в недопустимом стуке деталей вследствие возросшего зазора в сопряжениях, расходе топлива и смазки, падении мощности двигателя и силы тяги, полной непригодности кузова и др.

[c. 143]

143]

По критериям работоспособности и причинам выхода деталей машин из строя их можно разбить на три группы. К первой группе относятся детали, работоспособность которых лимитируется износостойкостью трущихся поверхностей. В зависимости от вида износа следует применять различные методы упрочнения. При абразивном износе эффективны упрочнения поверхностной закалкой химикотермической обработкой (цементация, азотирование, цианирование, сульфидирование и др.) наплавкой гальваническое (хромирование, борирование и др.). При коррозионно- и молекулярно-механи-ческом износе кроме перечисленных методов можно применять упрочнение поверхностно-пластическим деформированием с созданием большей глубины наклепа, упрочнение поверхностной закалкой и химико-термической обработкой, а также комбинацию последних методов с последующим наклепом. [c.139]

Техническое обслуживание имеет целью обеспечение постоянного содержания мотоцикла в работоспособном состоянии и надлежащем внешнем виде устранение причин, вызывающих преждевременный износ деталей выявление возникающих неисправностей с целью их своевременного устранения. [c.101]

Постепенно становится все более ясным, что потеря работоспособности деталей машин вследствие фреттинг-усталости является одним из опаснейших видов разрушения как по причине частоты ее появления, так из-за серьезности последствий. Фреттинг-износ в некоторых приложениях также представляет собой серьезную проблему. И фреттинг-усталость, и фреттинг-износ, равно как и фреттинг-коррозия, характеризуются явлением фреттинга. В течение многих лет фреттинг определялся как механический и химический процесс, происходящий в условиях, когда прижатые нормальной силой поверхности скользят друг по другу, совершая колебательное движение. При этом нормальная сила достаточно велика, а амплитуда колебательных скользящих движений мала настолько, что возможность удаления выкрашивающихся частиц сильно ограничена [11. В последнее время используются более широкие определения, включающие в себя случаи, когда контактирующие поверхности периодически разъединяются и вновь соединяются, а таже случаи, когда осциллирующие поверхностные усилия трения вызывают поля напряжений, приводящие к разрушению. [c.476]

Следует иметь в виду, что вследствие неточности технологического оборудования, погрешностей и износа инструмента и приспособлений, силовой и температурной деформации системы станок—приспособление—инструмент—деталь (СПИД), вследствие неоднородности физико-механических свойств материала заготовок и остаточных напряжений в них, непостоянства электрических и магнитных свойств материала, а также в результате ошибок рабочего и других причин действительные значения геометрических, механических и других параметров деталей и частей машин (узлов) могут отличаться от расчетных. Поэтому следует различать нормированную точность деталей, частей (узлов) и машин, т. е. совокупность допускаемых отклонений от расчетных значений геометрических и других параметров, и действительную точность, определяемую как совокупность действительных отклонений, установленных в результате измерения (с допустимой погрешностью) изготовленных деталей, частей (узлов) и машин. Степень соответствия действительной точности нормированной зависит от качества материала и заготовок, технологичности конструкции изделий, точности их изготовления и сборки, а также от ряда других факторов. Таким образом, разработка чертежей и технических условий с указанием нормированной точности размеров и других параметров деталей и составных частей (узлов) машин, обеспечивающей их высокое качество, является первой составной частью принципа взаимозаменяемости, выполняемой в процессе конструирования изделий. [c.10]

Коленчатый вал является одной из наиболее ответственных и сложных в конструктивном и производственном отношениях деталей двигателя. Недостаточная надежность коленчатого вала, как правило, служит причиной повышенных износов и сокращения срока службы двигателя. От прочности коленчатого вала в значительной мере зависит и возможность форсирования двигателя, что следует иметь в виду при его проектировании. [c.200]

Ремонтная служба должна быть построена так, чтобы не только исключить возможность возникновения аварийных износов, но и максимально удлинить срок службы машин. Для этого необходимо знать виды износа деталей машин, причины, нх вызывающие, а также меры для уменьшения износов и компенсации их. [c.6]

На какие виды подразделяется износ деталей и каковы причины появления каждого вида износа [c.268]

Естественный износ происходит в результате трения между трущимися поверхностями и усталости поверхностного слоя материала и является основной причиной непригодности деталей для дальнейшей работы. Различают следующие виды естественного износа механический, молекулярно-механический и коррозионно-механический. [c.371]

Выделяют две группы износа естественные и аварийные. Отличительным признаком естественных износов является медленное нарастание величины износа деталей, вызываемое действием сил трения, коррозией и другими причинами при нормальной эксплуатации механизма. Для аварийных износов характерен быстрорастущий процесс изнашивания деталей, связанный с неправильным уходом за машиной или с конструктивными и технологическими дефектами изготовления и сборки механизма. Основной причиной износа трущихся поверхностей является трение. Существуют следующие основные виды износа [c.18]

Для обеспечения нормальной эксплуатационной деятельности железных дорог все сооружения, устройства и служебно-технические здания систематически осматривают. Состояние сооружений н устройств проверяют как непосредственным осмотром, так и с поездов, локомотивов, дрезин при помощи специальных приборов, аппаратуры, установленной в вагонах, на тележках и т. п. При осмотрах проверяют прочность, устойчивость сооружений и устройств, износ и состояние отдельных частей и деталей, их взаимодействие и соответствие установленным размерам, допускам, проектным чертежам, электрическим и другим схемам. Одновременно выявляют причины, вызывающие появление неисправностей, а также устанавливают виды и объемы работ, которые необходимо выполнить по их устранению, и сроки выполнения. Особо строго и тщательно осматривают и проверяют такие сооружения и устройства, от работы которых непосредственно зависит бесперебойность и безопасность движения путь, устройства сигнализации, централизации и блокировки (СЦБ), связи и контактной сети. [c.282]

Для правильной организации подготовки деталей к наплавке и выполнения наплавочных работ необходимо после осмотра и замеров износа детали составить карту технологического процесса этих работ. В ней должны быть отражены причины и характер износа, условия работы деталей, объем работ, вид и способ наплавки, марка и диаметр электродов, режим и технология наплавки, время на выполнение работ, последовательность операций, припуск на механическую обработку, необходимость предварительной и последующей термической обработки. [c.48]

Параметры надежности. Когда детали или системы, построенные из деталей, находятся в работе, могут наблюдаться три типа отказов ранний, случайный и отказ, связанный с износом. Первый тип отказов имеет меньшее значение при расчетах надежности. Если определена и исправлена причина раннего отказа и принята правильная политика в области ремонта, этот вид отказов не должен встречаться при дальнейшей работе оборудования. Таким образом, надежность доработанного оборудования характеризуется вероятностью случайного отказа и отказа, связанного с износом. Случайные отказы имеют экспоненциальное распределение с постоянным отказом и частотой замены. От- [c.59]

Коррозия сопровождается изменением внешнего вида, цвета, веса изделий, снижением прочности и пластичности металлов. Она является одной из причин преждевременного износа и разрушения деталей. [c.3]

Характерными видами износа пресс-форм для пластмасс являются истирание хромового покрытия, появление рисок, вмятин и забоин на рабочих поверхностях. Признаком истирания хромового покрытия и снижения качества поверхности является матовость на поверхности изделия. Однако следует иметь в виду, что матовость поверхности может получиться по причинам, не связанным с пресс-формой повышенное содержание влаги в пресс-материале, пониженное давление прессования, малая навеска и т. д. — все это ухудшает поверхность детали. В пресс-формах прямого прессования раньше других элементов изнашивается загрузочная камера матрицы и пуансона от взаимного трения при смыкании пресс-формы под давлением пресс-материал, попадая в зазор между вертикальными стенками пуансона и матрицы, оказывает абразивное действие на поверхность этих деталей, постепенно приводящее к появлению рисок и царапин. [c.186]

На практике любое сконструированное сооружение или оборудование может выйти из строя в течение срока службы вследствие случайных катастрофических разрушений отдельных деталей либо вследствие прогрессирующего их износа и ухудшения работоспособности. Следовательно, при оценке мероприятий по защите от коррозии необходимо принимать во внимание возможность разрушений по обеим причинам, а также иметь в виду, что каждая из них может быть вызвана совместным влиянием многих механических и коррозионных факторов. [c.418]

Основными причинами выбраковки подшипников в процессе эксплуатации являются усталостное выкрашивание на рабочих поверхностях деталей истирание основных деталей до величины, препятствующей дальнейшей работе подшипника чрезмерное смятие рабочих поверхностей задиры и изломы. Однако общепринятый в настоящее время метод расчета, по которому производится выбор иодшипников, основан на учете усталостного износа и отчасти на учете смятия рабочих поверхностей, так как предполагается, что проведение соответствующих мероприятий (наиример, установка более эффективных уплотняющих устройств) может исключить не связанные с усталостным износом виды разрушения подшипников качения, а усталостный износ неизбежен вследствие кристаллической структуры стали. [c.372]

Восстановление работоспособности двигателя и других агрегатов путем проведения КР в условиях мастерских АТП практикуется в больших масштабах. В настоящее время на АТП выполняется до 40% от общего числа КР. Это объясняется рядом причин и прежде всего длительностью простоя подвижного состава и низким качеством заводского КР. При этом следует иметь в виду, что капитальному ремонту на АТП обычно подвергаются двигатели, не проходившие заводской ремонт, и сводится этот ремонт в основном к переборке двигателя, замене износившихся и поврежденных деталей, а зачастую и деталей с большим запасом ресурса (попутные замены). Такую практику нельзя признать рациональной. Капитальному ремонту в условиях мастерских АТП присущи все признаки индивидуального ремонта, не отвечающие современным требованиям индустриализации ремонтного производства. [c.15]

Анализ обширного материала по изучению процессов изнашивания и повреждаемости деталей машин, работающих в различных условиях эксплуатации, позволил установить, что в зависимости от возможных условий на поверхностях трения происходят вполне определенные процессы. Эти процессы, обнаруженные в эксплуатируемых машинах, были воспроизведены в лабораторных условиях на специальных испытательных установках, что позволило изучить причины их возникновения и закономерности развития. Было установлено, что в зависимости от факторов внешних механических воздействий (Р, о), физико-химического действия среды, химических процессов. При этом, как правило, имеет место явное преобладание одного из них сопутствующие явления мало влияют на процессы разрушения. В результате было сформулировано важное положение о наличии ведущих и сопутствующих видов изнашивания и повреждаемости при внешнем трении [1]. На основании этого была разработана классификация видов износа и повреждаемости в машинах по процессам, их обусловливающим (представлена схематически на рис. 134). [c.319]

Виды износов, причины, вызывающие их, и способы повышения износостойкости деталей приведены в табл. 26 в гл. V—XI—допускаемые величины износа и способы ремонта конкретных деталей. [c.33]

На практике различные виды разрушения поверхностей сопутствуют друг другу и редко проявляются в чистом виде. Однако имеется основной вид разрушения, который определяется механическими свойствами материалов, смазкой, величиной передаваемых усилий и скоростей и другими причинами. Вместе с тем наблюдения над выходом из строя деталей станков показывают, что на вид разрушения поверхностных слоев (износ, смятие или усталость) весьма сильно влияет характер касания и относительного перемещения тел. [c.36]

По сравнению с износом, коррозией и ползучестью характерной особенностью выхода из строя детали по причине усталости является внезапное проявление этого процесса в виде разрушения тела детали или поверхностных слоев в месте контакта деталей. [c.244]

Причинами отклонения размеров штампованной поковки от заданных могут быть недоштамповка неполное заполнение полости износ штампов неточность изготовления окончательного ручья смятие опорной плоскости штампа отклонение фактической усадки поковки от принятой в расчет сдвиг штампов неточность изготовления обрезного штампа. ГОСТ 7505—55 устанавливает максимальные припуски на механическую обработку и максимальные допуски на размеры поковок, изготовляемых горячей объемной штамповкой из черных металлов, в зависимости от группы точности изготовления поковок весовой категории поковки вида штамповочного оборудования размеров и чистоты обрабатываемых поверхностей деталей. Стандарт предусматривает четыре группы точности изготовления штампованных поковок. [c.488]

Из всех видов механического изнашивания абразивное — наиболее распространенный вид изнашивания деталей машин и оборудования, эксплуатируемых в сельскохозяйственном производстве при повышенной запыленности воздуха и непосредственном контакте многих деталей с абразивом. Достаточно отметить, что около 80 % деталей сельскохозяйственной техники выбраковывают по причине предельного износа. Накопление пыли в смазочном материале до 0,25 % по массе приводит к снижению ресурса подшипников до 1000 ч при нормативной долговечности в 10 раз большей. Механизм абразивного изнашивания конструкци- [c.35]

Лопатки газотурбинных компрессоров являются наиболее ответственными деталями среди всех узлов газоперекачивающих агрегатов. Они изготавливаются из хромистых нержавеющих сталей. Количество аварийных остановов из-за повреждения лопаток продолжает оставаться относительно большим. Анализ повреждений лопаточного аппарата показывает, что основным видом разрушения является усталостный. Причины усталостного разрушения следующие погрешности монтажа и сборки, механической обработки, действие неучтенных расчетом изгибных и крутильных переменных напряжений, а также износ и коррозия металла лопаток. [c.96]

Как отмечалось выше, вибрация в машинах и механизмах является причиной нежелательных явлений в виде преждевременного износа узлов и деталей, а также появления и развития дефектов, которые могут быть причиной серьезных аварий. Появление и [c.32]

Значительной эрозии подвергаются элементы проточных частей турбин, и особенно периферийные зоны входных кромок рабочих лопаток последних ступеней, где велика влажность пара и окружные скорости лопаток. На рис. 5.3, а показаны профили сопловых и рабочих решеток в периферийной зоне и треугольники скоростей пара и крупных капель, откуда видно, что капли влаги попадают на рабочие лопатки с большой относительной скоростью Wia, близкой к окружной скорости рабочих лопаток а. Капли разных размеров имеют различные абсолютные скорости ib и соответственно отличающиеся значения скоростей W s и углов входа Ри. Это приводит к р азмытой зоне эрозионного износа поверхностей лопаток. В качестве примера на рис. 8.1 показаны эродированные входные кромки рабочих лопаток последней ступени конденсационной турбины. В условиях эксплуатации паровых турбин наблюдается эрозия также выходных кромок рабочих лопаток последних ступеней. Вид и характер износа, а также расположение изношенной поверхности по высоте лопаток у входной и выходной кромок различны. Эрозия входной кромки обычно наблюдается на длине 1 = 0,35- 0,45 от периферии лопатки. Эрозия выходной кромки простирается обычно на более значительную длину лопатки — до 0,71 от корня. Наиболее сильный износ выходных кромок лопаток последних ступеней наблюдается у турбин, работающих длительное время на частичных нагрузках, особенно на режимах холостого хода. На этих режимах имеет место отрыв потока в корневых сечениях лопаток, сопровождающийся обратными течениями из выхлопного патрубка. Обратные токи пара захватывают капли влаги, которые и вызывают эрозию выходных кромок лопаток. Крупные капли за ступенью образуются в результате срыва пленок с поверхности диска, дробления влаги о поверхности выступающих деталей выхлопных патрубков, подачи конденсата на охлаждение патрубка при частичных нагрузках и по другим причинам. Кроме того крупные капли попадают в зону обратных токов из периферийной части потока. [c.274]

Влияние сил трения в кинематических парах. Виды этого влияния следующие деформации, износ и смещения деталей в зазорах. Деформации деталей от сил трения являются главными причинами упругих мертвых ходов, играющих особенно большую роль при длинных кинематических цепях. Износ деталей — одна из характеристик надежности работы механизмов точных приборов. Нерегулярные смещения деталей в кинематических парах вследствие непостоянства сил трения являются главными причинами невоспроизводимости положений ведомых звеньев (например, измерений и отсчетов). [c.436]

Текущий ремо 1т — это вид планового ремонта, пон котором заменой или восстакоЁлениехМ изношенных деталей п регулированием механизмов обеспечивается нормальная эксплуатация станков и установок до очередного планового ремонта. Текущий ремонт является основным видом ремонта, так как при этом своевременно устраняются все появившиеся неисправности в станках и установках, а также вызвавшие их причины, чем предупреждается чрезмерный износ деталей. [c.149]

Современные методы расчета всех передач построены на основе анализа причин выхода из строя отдельных деталей и рабочих частей передач, т. е. причин поломок, износа и других видов повреждений, нарушпеишх работоепоеобноеть. [c.409]

Обычная схема разрушения однотипных деталей представлена на рнс. 173. По виду этой кривой можно судить и о причинах разрушений. В начал е работы детали наблюдается повышенный износ из-за приработки. Разрушения в промежуточной зоне, составляющей большую часть срока службы, объясняются различными характеристиками прочности материала деталей, а также различием нагрузок и режимов работы. Если количество разрушений постоянно слишком велико, то это может быть следствием неправильных технических условий, принятых при проектировании. Повышение числа разрушений с увеличением времени работы при относительно малом сроке службы требует иереслютра конструкции. Уменьшение количества разрушений при увеличении [c.377]

Осповидный износ возникает при трении качения и наиболее отчетливо проявляется на рабочих поверхностях подшипников качения и зубьях шестерен. При осповидном износе трушихся деталей возникают микропластические деформации сжатия и упрочнения поверхностных слоев металла. В результате упрочнения возникают остаточные напряжения сжатия. Повторно-переменные нагрузки, превышающие предел текучести металла при трении качения, вызывают явления усталости, разрушающие поверхностные слои. Разрушение поверхностных слоев происходит вследствие возникших микро- и макроскопических трещин, которые по мере работы развиваются в одиночные и групповые осповидные углубления и впадины. Глубина трещин и впадин зависит от механических свойств металла деталей, величины удельных давлений при контакте и размера контактных поверхностей. На фиг. 5 показан осповидный износ ведущей шестерни з аднего моста автомобиля ЗИС-150 и кольца роллкоподшипника поворотного кулака. Проф. М. М. Хрушов [59] считает, что составить подробную классификацию видов износа и указать соответственные им виды изнашивания практически не представляется возможным по той причине, что при разных видах изнашивания могут быть одинаковые виды износа. В табл. 1 приведена классификация видов изнашивания, предложенная М. М. Хрущовым для случая трения скольжения. [c.12]

Причины возникновения и виды неисправностей. В большинстве случаев неудовлетворительная работа рессорного подвешивания и возникающие в его деталях неисправности являются следствием неправильной сборки и плохой регулировки. Главные повреждения деталей рессорного подвешивания следующие выработка опорных поверхностей ножей, призм, валиков и хомутов из-за длительной работы с перегрузками или перекосами, а также без смазки обрыв рессорных подвесок и излом упорок вследствие износа от непредусмотренного случайного трения, перекоса балансиров, перегрузки (например, от заедания буксы в направляющих или балансира на опоре) и от недоброкачественной сварки при ремонте излом рессорных серег из-за чрезмерного износа П]роушин, боковых поверхностей и заплечиков, а также подрезов при изготовлении, неправильной сварки и несоблюдении установленных радиусов выкружек при ремонте просадка (потеря упругости) рессор, сдвиг листов, появление в них трещин и изломов, а также ослабление хомута, что обычно происходит из-за применения недоброкачественного металла или нарушения технологии изготовления, испытания и сборки излом балансиров как последствие перегрузки или ненормального износа. [c.348]

Износ промышленного оборудования: виды, причины износа, ремонт

Даже не с началом эксплуатации, а выходом с конвейера оборудования, начинается процесс его износа. Понятие это подразумевает не только физические факторы, меняющие размер, массу или форму изделия, но и экономические. Их следствием становится снижение функциональных особенностей техники, ее потребительской ценности.

Что же влияет на износ? Как сохранить идеальное рабочее состояние и рыночную привлекательность оборудования как можно дольше? Давайте поговорим. Помните также о том, что немаловажно заказывать качественные детали у проверенных производителей.

Различают три основных вида износа оборудования:

-

Физический. Естественный процесс потери первоначальных характеристик из-за трения, коррозии, вибрации, перепадов температур, влажности. В зависимости от вида воздействия износ бывает:

-

адгезивный;

-

гидроабразивный;

-

усталостный;

-

тепловой;

-

окислительный;

-

контактная коррозия;

-

кавитационная эрозия;

Функциональный (моральный). Основная его причина, как ни странно это звучит, научно-технический прогресс, в процессе которого совершенствуются технологии, идет замена агрегатов и деталей на принципиально новые. Обусловлен износ избытком капитальных и производственных затрат.

Внешний (экономический). Снижение спроса на продукцию или другие факторы, влияющие на падение ее стоимости.

Оценка этих трех видов дает расчет совокупного (накопленного) износа.

По мере устаревания деталей, агрегатов часть стоимости конечной продукции отчисляется на их обновление. Перенос стоимости основных средств на цену выпускаемой продукции называют амортизацией. Амортизационные отчисления впоследствии позволят произвести модернизацию производства, оборудования.

Факторы риска: какие детали подвержены больше всего

Скорость физического износа оборудования зависит от многих факторов. Приведем лишь некоторые из них:

-

условия и режим эксплуатации;

-

материал;

-

характер смазки;

-

скорость;

-

внешние (влажность, наличие в воздухе пыли).

Преимущественной причиной износа оборудования является трение – сопротивление процессу движения, которое возникает между двумя деталями. Такое изнашивание называют механическим. По скорости течения бывает:

Влиять на него может все: от условий эксплуатации до материалов, из которых произведены узлы.

Наиболее подвержены механическим повреждениям подвижные соединения деталей.

Об износе оборудования говорят изменения в его работе.

-

порча профиля зубьев: шум в зубчатых передачах, толчки при смене направления движения;

-

повреждение деталей: внутренние трещины, боковые борозды; при простукивании молотком издают дребезжащий звук;

-

повышенный нагрев подшипников: защемление шариков между беговыми дорожками, недостаток или переизбыток смазки;

-

поломка или повышенный износ поршневых колец: стук, который появляется в цилиндре компрессора.

Ремонт промышленного оборудования: выгодно, невыгодно

Бывают два вида износа:

-

устранимый. Оправдан вкладываемыми в него средствами и трудовыми затратами;

-

неустранимый. Тот, что нельзя произвести из-за конструкционных особенностей или нерентабельности.

В зависимости от нарушений, применяют различные способы ремонта промышленного оборудования.

-

Механическая обработка (шлифовка, использование заплат, склеивание).

-

Электролитическое восстановление.

-

Наплавка.

-

Сварка.

-

Металлизация.

-

Метод пластических деформаций и дополнительных деталей.

-

Гальваническое наращивание (хромирование, никелирование, омеднение).

Профилактика износа оборудования: рекомендации

Увеличение срока службы техники – задача для всех предприятий, поскольку износ оборудования становится причиной падения мощности, качества продукции и производительности труда.

Профилактический осмотр — надежный способ выявления и предупреждения поломок. Для сезонного оборудования его рекомендуют проводить в период простоя, но не реже одного раза в год.

Учет работоспособности агрегатов проводят ежедневно и фиксируют в специальном журнале. В зависимости от типа агрегатов разнится периодичность снятия показаний. Первые данные снимают с включением агрегата, последние — в конце рабочего дня.

Без грамотной эксплуатации техники на ее долговечность рассчитывать не приходится.

-

Необходимо убедиться в надежности креплений и монтажа агрегата.

-

Включать технику, начиная с малых оборотов.

-

Обязательна проверка уровня смазки. Увеличивает износ оборудования не только ее отсутствие, но и переизбыток.

-

После работы требуется тщательная уборка рабочих поверхностей.

-

При любых отклонениях технику отключают.

Так вы обеспечите агрегатам долгий срок службы и сэкономите ваши деньги.

Виды и причины износа электрооборудования

В процессе работы электрооборудования происходит его постепенное изнашивание. Применительно к любым техническим объектам различают два вида износа: физический и моральный. Под физическим износом понимается изменение размеров, формы, массы технического объекта или состояния его поверхности вследствие остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении. Применительно к электрооборудованию выделяют механический, электрический и моральный износы. Показатели надежности оборудования (срок службы до износа, интенсивность отказов и др.) зависят от физического износа. Поэтому во время периодических ремонтов наиболее изношенные детали и узлы заменяют новыми.

Механический износ электрооборудования происходит из-за длительных переменных или постоянных воздействий на его отдельные детали или сборочные узлы. В результате изменяется их первоначальная форма или ухудшаются качества, например на поверхности коллектора электрических машин постоянного тока образуются глубокие дорожки. Причиной быстрого механического износа коллектора может быть продолжительное воздействие на него щеток, прижатых с усилием, превышающим допустимое, или неправильный выбор вида щеток, например, более твердых, чем те, на которые рассчитан коллектор. В электрических машинах из-за трения механически изнашиваются, кроме коллектора, шейки валов, подшипники, контактные кольца роторов.

Электрический износ — это потеря электроизоляционными материалами электрооборудования изоляционных качеств. Например, электрически изнашиваются пазовая изоляция электрических машин, изоляция проводов обмоток и др. Электрический износ изоляции чаще всего является результатом длительной эксплуатации электрооборудования, воздействия на изоляцию высоких температур или химически агрессивных веществ. Эти факторы приводят к быстрому «старению» изоляции (потере изоляционных свойств) и как следствие — к витковым замыканиям в обмотках и катушках, пробою изоляции и появлению потенциалов опасной величины на частях электрооборудования, обычно не находящихся под напряжением, т. е. к повреждениям, устранение которых требует капитального ремонта электрооборудования.

Моральный износ — это устаревание исправного электрооборудования, дальнейшая эксплуатация которого нецелесообразна из-за создания нового, технически более совершенного или более экономичного электрооборудования аналогичного назначения. Однако иногда эксплуатация морально изношенного электрооборудования может быть технически и экономически целесообразной, если при его капитальном ремонте осуществляется модернизация.

Причины износа двигателя — Справочник химика 21

ПРИЧИНЫ ИЗНОСА ДВИГАТЕЛЯ [c.385]В связи со значительным ростом потребления дизельных топлив за последние годы для их производства широко используются нефти с высоким содержанием серы. По ряду технологических причин часть вырабатываемых топлив содержит относительно высокий процент серы. В то же время известно, что сера в дизельном топливе вредна, так как оказывает большое влияние на износ двигателей и по существу определяет срок их работы. Однако не все двигатели в одинаковой мере чувствительны к сернистой коррозии. Допустимое содержание серы в топливе зависит. от конструкции и от условий эксплуатации двигателя, [c.133]

Новые присадки представляют собой комплексные соединения бария или других химических веществ, дающих значительно большее моющее действие, нежели все прежние присадки. В составе присадок содержатся ингибиторы окисления и специальные соединения для нейтрализации коррозионного воздействия продуктов сгорания, являющихся основной причиной повышенного износа двигателей. Масла с этими присадками успешно выполняют также роль консервационных масел, что позволяет оставлять его в двигателе на длительный срок без замены на специальное консервационное масло. [c.145]

I Износ двигателя может быть вызван тремя основными причинами [c.385]

Очиш,енное и охлажденное моторное масло должно своевременно подаваться к смазываемым деталям. Конструкция системы смазки современных двигателей иозволяет достаточно эффективно решать этот вопрос для работающего прогретого двигателя. Однако проблема обеспечения своевременной подачи масла к деталям в период его пуска и прогрева все еще окончательно не решена, что и является одной из причин износа деталей в этот период. [c.18]

Двигатели на 70—80 % выходят из строя по причине износа трущихся пар и поэтому контроль накопления продуктов износа в масле имеет первостепенное значение. [c.214]

Кислоты, входящие в состав масел, разрушают детали двигателя, кокс и пек оседают на поршне, поршневых кольцах и являются причиной их поломки. При повышении вязкости масел увеличивается износ двигателя. Реакции окисления активируются каталитическим действием металлической поверхности двигателей, а также нерастворимого осадка, образовавшегося в процессе окисления (например, солями нафтеновых кислот). [c.336]

Важнейшими дополнительными характеристиками являются летучесть, вязкость, плотность, содержание серы, устойчивость при хранении, температура застывания, температуры помутнения и вспышки. Высокооборотные дизельные двигатели требуют применения легко испаряющихся топлив, потому что фракции с высокой температурой кипения не могут достаточно быстро испаряться, что препятствует нормальному процессу горения. Неполное сгорание является причиной отложения углерода и увеличивает износ двигателя и суммарные выхлопы. Излишне высокая вязкость ухудшает топливный впрыск (инжекцию топлива) топливо настолько далеко проникает в камеру сгорания, что смачивает стенки цилиндра и науглероживает горячую поверхность камеры. Низкая вязкость приводит к износу двигателя, так как топливо служит смазкой. Как вязкость, так и летучесть топлива зависят от молекулярной маемы парафиновых фракций. [c.167]

В частности это важно для двигателей внутреннего сгорания, для которых частые остановки являются совершенно неизбежными. Основной причиной износа такого рода двигателей является недостаточная вязкость масел, недостаточная прочность смазочной пленки как раз в начальные моменты движения. Таким образом, увеличение вязкостной характеристики при малых градиентах скорости и в статические моменты является одним из положительных эффектов, который может привести к значительному улучшению работы смазочных материалов, в частности к улучшению износоустойчивости трущихся частей в при- [c.216]

Присадки, понижающие температуру застывания. При низких температурах нефтяные масла застывают и теряют подвижность. Это затрудняет транспортировку масел в зимних условиях, ухудшает их прокачиваемость по маслопроводящей системе, а также является причиной износа трущихся частей в двигателях при запуске их на холоду. Причинами застывания масел, как уже указывалось, являются образование кристаллической решетки твердых углеводородов и резкое повышение вязкости при низких температурах. [c.397]

Другой частой причиной аварий является высокий износ поршневых колец, вызывающий чрезмерный расход масла и неэкономичную работу двигателя. Износ двигателя зависит от горючего и смазочных масел сюда входят состав горючего и смазочных масел, вязкость масла, тип масляной присадки и ее концентрация. Однако этот раздел ограничивается рассмотрением снижения износа поршневых колец благодаря применению масел, обладающих высокими моющими свойствами. [c.233]

Минеральные масла представляют собой сложную смесь парафиновых, нафтеновых, ароматических и нафтено-ароматических углеводородов, а также кислородных, сернистых и азотистых производных этих углеводородов. При работе двигателя масла подвергаются глубоким химическим превращениям — окислению, полимеризации, алкилированию, разложению и т. д. при этом образуются кокс, смолистые, асфальтовые и другие вещества. Образование всех этих нежелательных соединений затрудняет нормальную работу двигателя — они оседают на поршне, поршневых кольцах, канавках и других частях двигателя, что часто является причиной его заедания и поломки. В процессе длительной работы двигателя образовавшиеся вещества ухудшают полезные качества масел, в результате чего повышается износ двигателя и снижается его мощность. Продукты окисления масел вызывают также коррозию деталей двигателя. [c.7]

Сера, концентрируясь в нагаре и отложениях, делает их более твердыми и трудно удаляемыми (табл. 75). Ha .p полагать, что повышенные износы двигателей при использовании сернистых дизельных топлив зависят не только от усиленной коррозии деталей, но и от чисто механических причин, обусловленных повышенной плотностью и абразивностью нагара. [c.230]

Детонация приводит к преждевременному износу двигателя и падению его мощности. Для различных по составу бензинов детонация возникает при различных степенях сжатия. Причиной дето- [c.210]

В исследованиях фирмы Шелл [132—135] защитная атмосфера создавалась посредство.м испарения органических жидкостей в токе нагретого воздуха. Соответствующая смесь по составу была близка к топливно-воздушной с.меси, образующейся в двигателях внутреннего сгорания. Восстановительный характер газовой среды предотвращал окисление деталей шарикового подшипника и тем самым устранял одну из причин износа. Не рассматривая подробно эти работы (некоторые ее результаты приведены в табл. 29), отметим лишь необходимость тщательного подбора материалов подшипника и органических жидкостей. [c.252]

При работе двигателя на форсированных режимах из-за интенсивного окисления масла увеличивается его вязкость. В результате ухудшается подача масла насосом вплоть до полного прекращения при низкотемпературных пусках двигателей, что приводит к повышенному износу деталей, а в ряде случаев является причиной выхода двигателя из строя. Работа на масле с повышенной вязкостью ведет к увеличению механических потерь в двигателе и перерасходу топлива. [c.36]

На заводе им. Лихачева были проведены сравнительные испытания двигателей ЗИЛ-120 с гильзами, изготовленными из чугуна типа нирезист, обладающего высокой коррозионной стойкостью, и из аустенитного чугуна, легированного марганцем [50]. На основа-нни этих испытаний и ряда других данных авторы приходят к выводу, что главной причиной износа гильз цилиндров автомобильных двигателей является не коррозионное или абразивное воздействие, а разрушение от образования очагов схватывания. Применение аустенитных чугунов, легированных марганцем, обладающих высокой стойкостью против схватывания с перлитным чугуном поршневых колец, полностью себя оправдывает. Таким образом, вопрос о ведущем виде износа гильз цилиндров является дискуссионным. [c.33]

Стремление улучшить технико-экономические показатели двигателей с искровым зажиганием и дизелей привело к повышению давления на приеме с целью увеличения массового расхода воздуха, что практически достигается наддувом. Применение наддува способствует заметному повышению термической напряженности деталей двигателя. В бензиновых двигателях с повышенной термической напряженностью деталей нередко возникают преждевременные вспышки по причине калильного зажигания, способствующие возникновению неуправляемого сгорания и быстрому износу деталей. Особенно повысилась тепловая напряженность вследствие наддува в дизельных и газовых двигателях. В связи [c.56]

BS дизели, работающие в исключительно тяжелых условиях, способствующих образованию отложений и ускоренному износу по причинам, связанным с конструкцией двигателя или свойствами топлива. [c.356]

Коррозийный износ. Основной причиной износа двигателя является коррозия в результате химического воздействия влаги и кислот, образующихся при сгорании топлива. На каждый литр сгоревшего в двигателе топлива в камере сгорания образуется приблизительно 1 л воды. При сгорании топлива образуются также двуокись углерода и небольшое количество окислов серы из органических сернистых соединений, входящцх в состав топлива, следы окиси азота в результате окисления азота при высокой температуре сгорания и небольшое количество соединений брома или хлора, выделяемых из тетраэтилсвинца, содержавшегося в топливе. Все эти продукты сгорания путем конденсации или химического взаимодействия с водой образуют кислоты (угольную, серную, сернистую, азотную и азотистую, бромистоводородную, хлористоводородную) и другие продукты, способные вызвать коррозию. В двигателях, работающих при достаточно жестких температурных режимах, эти продукты сгорания в основном выносятся с выхлопными газами, что ограничивает возможность появления коррозии двигателя. Однако нри работе двигателя с пониженной температурой стенок цилиндра влага и продукты окисления могут легко конденсироваться и скопляться, что способствует коррозийному разрушению поверхности стенок и поршневых колец и попаданию при работе продуктов окисления и коррозии внутрь двигателя и в картерное масло. Высокие окисляющие и корродирующие свойства этих продуктов описаны в главе XII. [c.386]

Обычно моторные масла рассматривают в качестве главного средства, предотвращающего износ или причины износа двигателя, в действительности же масло может быть лишь в слабой степени ответственно за наблюдаемый в двигателе повышенный износ. Хотя для предупреждения коррозийного пзноса к маслу могут добавляться ингибиторы коррозии и ржавления, улучшения, [c.393]

Следовательно, повышенные износы двигателя при использовании сернистых дизельных топлив объясняются не только химит ческими явлениями, но и чисто механическими причинами, связанными с большей плотностью и повышенными абразивными свойствами нагаров, включающих в себе продукты окисле,ния серн. [c.139]

Однако по этим же причинам использование таких смесей нельзя признать правильным. Тракторные керосины указанного выше состава имеют цетановое число около 25. Смесь дизельного топлива с таким керосином будет иметь цетановое число около 30—35. Естес Гвенно, что работа двигателя на таком топливе в зимний период, в условиях интенсивного охлаждения, неизбежна будет сопровождаться стуками и, следовательно, более интенсив ным износом двигателя. [c.171]

При использовании чистых спиртов как в карбюраторных, так и в дизельных двигателях отмечены повышенные износы деталей цилиндроноршневой группы. Увеличение износа прп работе двигателя на спиртах возможно по ряду причин, основные из которых попадание в цилиндры значительного количества неиспарившегося спирта и смыв им смазки, ухудшение смазки из-за образования на трущихся поверхностях спирто-водно-масляной эмульсии, взаимодействие спиртов с присадками масел и снижение их эффективности. Кроме того, спирты и их коррозионно-агрессивные продукты сгорания (формальдегид, ацетальдегид, муравьиная кислота) воздействуют на такие металлы, как алюминий и сплавы свинца и меди. Как показали исследования, наибольший износ двигателя наблюдается при использовании метанола. При эксплуатации двигателя на этаноле при нормальных температурах износ ниже, однако он значительно увеличивается на низкотемпературных режимах работы. [c.154]

Состав горючей смеси определяет лолноту сгорания топлива, а следовательно, и темп износа двигателей. По мере обогащения смеси износ деталей даигателя возрастает (рис. 9). Причиной увеличения износа являются повышение неполноты сгорания, возрастание разжижения масла топливом и смьшание пленки масла со стенок цилиндра. Если принять износ при работе двигателя на самом экономичном режиме (а = 1,15. ..1,20) за 100 %, то при составе смеси, соответствующей режиму максимальной мощности, износ возрастает на 30…60 % в зависимости от фракционного состава бензина. Поэтому при эксплуатации двигателя (особенно при пуске и прогреве) необходимо устанавливать оптимальную регулировку карбюратора. [c.40]

При работе двигателя на форсированных высокотемпературных режимах наблюдается существенное повышение вязкости моторных масел вследствие интенсификации процесса накопления загрязняющих примесей и испарения низ-кокипящих фракций. Так, за 200 часов (работы дизельного двигателя воздушного охлаждения Deutz на масле М-ЮГг с температурой масла около 80 °С вязкость последнего увеличилась на 35 °/о, а прп работе с температурой масла 115— 120 °С более чем в 2 раза. Такое повышение вязкости масла ухудшает подачу его насосом вплоть до полного прекращения подачи при низкотемпературных пусках двигателей. Это приводит к повышенному износу деталей, а в /ряде случаев ЯГ5ЛЯСТСЯ причиной выхода двигателя из строя. Работа на маслах с высокой вязкостью ведет к увеличению механических потерь в двигателе и перерасходу топлива. Интенсивное возрастание вязкости масла в двигателе, как правило, свидетельствует о низких эксплуатационных свойствах этого масла, в частности антиокислительных, и может сопровож- [c.81]

В поршневых двигателях основными деталями, подвергающимися наиболее интенсивному изнашиванию, являются гильзы цилиндpuiJ, поршневые кольца, поршни (особенно верхняя поршневая канавка), вкладыши подшипников, шейки коленчатого вала, толкатели и втулки клапанов. По данным автохозяйств подавляющая часть двигателей автомобилей поступает на средний и капитальный ремонт по причине износа гильз цилиндров, поршневых колец и вкладышей подшипников [1-3]. [c.6]

Kon искры и, плавно сгорая, быстро расширяется, совершая работу. Чем сильнее сжимается смесь перед воспламенением, тем большее развивается давление и тем больше мощность и коэффициент полезного действия двигателя. Однако при определенной степени сжатия к концу горения смеси скорость распространения пламени внезапно увеличивается примерно в сто раз, что вызывает взрыв смеси (детонацию). Образующаяся взрывная волна, ударяясь о поршень, вызывает появление резкого стука в цилиндре. Детонация приводит к преждевременному износу двигателя и падению его мощности. Для различных по составу бензинов детонация возникает при различных степенях сжатия. Причина детонации — образование нестойких гидропероксидов вследствие окисления углеводородов во время сжатия. Наиболее склонны к детонации предельные углеводороды нормального строения наоборот, предельные углеводороды с сильно разветвленной цепью детонируют слабо. Способность данного бензина к детонации оценивается его октановым числом. Чем оно больше, тем в большей степени может быть сжата горючая смесь. Условно было принято, что октановое число легко детонирующего н-гептана равно нулю, а у весьма стойкого к детонации изооктана (2, 2, 4-триметилпентана) — 100. Октановое число бензина находят путем сравнения с различными смесями этих двух углеводородов, и оно равно объемному проценту изооктана в смеси, которая детонирует как данный бензин. Например, если бензин детонирует как смесь 40% изооктана с 60% к-гептана, то его октановое число равно 40. [c.187]

При низких температурах нефтяные масла застывают и теряют подвижность. Это затрудняет транспортировку масел в зимних условиях, ухудшает их нрокачиваемость по маслопроводящей системе, а также является причиной износа трущихся частей в двигателях при запуске их на холоду. Причина застывания масел, как уже указывалось, — образование кристаллической решетки твердых углеводородов и резкое повышение вязкости при низких температурах. Выпадение кристаллов парафиновых углеводородов при низких температурах в реактивных и дизельных топливах затрудняет фильтрацию этих топлив, что может вызвать серьезные затруднения с подачей топлива в двигатель. Для снижения темпе- [c.260]

Основными причинами снятия двигателей для капитального ремонта были снижение мощности, потеря компрессии, дымление и значительный угар масла. Результаты микрометража показали, что при замене масла увеличивается износ гильз цилиндров на 31,5%, поршневых колец в 1,5 раза. Значительно увеличивается, в частности, износ верхних компрессионных колец. Износ шеек коленчатого «вала вкладышей был практически одинаковым в обоих случаях. [c.205]

Все сказанное позволяет сделать выводы, что, во-первых, двигатели перечисленных выше типов сравпитольно неприхотливы к качеству смазочного масла и поэтому масла различной природы (дестиллатные и остаточные), различной степени очистки и различной вязкости равно пригодны и почти равноценны. Во-вторых, прп выяснении причин разной степени износа двигателей не следует ограничиваться только рассмотрением свойств масла. Несомненно, что при всем своем значении для износа масло все же не решает полностью качественной и количественной сторон этого явления. Большое Значение имеют, как показывает опыт, свойства (твердость и структура) металла колец и гильзы цилиндра, качество обработки и приработки, профиль колец, степень изиошенпости двигателя и т. д. [c.323]

К новым добавкам, успешно применяющимся в качестве антидетонаторов, относятся карбонилы переходных металлов. Карбонил железа некоторое время применяли в Европе, но от него отказались по причине повышенного износа двигателей образующимся абразивным оксидом железа. Другое соединение этого класса — трикарбонилметилциклопентадиенилмарганец — был выпущен на рынок США в 1957 г. под маркой АК-ЗЗХ. Из-за высокой стоимости его применяли лишь как добавку к ТЭС. [c.229]

Третьей основной причиной для принятия новой спецификации является все большее распространение японских двигателей с системой повторного сжигания отработанных газов — exhaust gas re ir ulation (EGR). EGR способствует увеличению количества кислот сгорания, что может значительно усилить корозионный износ. По этой причине в спецификации JASO DX-1, вероятно, будут включены требования по минимальному значению [c.82]

Требование относительно подвижности масел при температурах их применения обусловливается в различных случаях раанымя причинами. Так, моторные масла, применяемые для смазки двигателей, должны обеспечивать нормальное поступление их по маслопроводной системе ко всем смазываемым деталям двигателя. Кроме того, масла должны сохранять подвижность при низких температурах, при которых проводят запуск остывшего двигателя. Недостаточная подвижность масла при температуре запуска двигателя затрудняет процесс запуска и приводит к значительному повышению износа трущихся деталей двигателя [1, 2]. [c.5]

И. В. Брусянцев [441 нашел, что в картерное масло попадают главным образом фракции бензина, выкипающие выше 180° С, и вязкость смазочного масла несколько снижается. Однако основной причиной быстрого изнашивания автомобильных двигателей при использовании топлив с плохой испаряемостью является не разжижение картериого масла, а смывание масла с трущихся деталей неиспарившимся топливом в местах смывания масла происходит полусухое трение деталей, сопровождающееся повышенным износом [45]. Разжижение масла в картере свидетельствует лишь о том, что в двигателе происходит смывание масла, вызывающее повышенные износы. [c.211]

Фильтры грубой очистки включаются в топливопровод низкого давления. после подкачивающей помпы и реже перед ней. В выполненных к0 нструкциях фильтров грубой очистки сетчатой, проволчной, ленточной и пластинчатой конструкций тонкость отсева лежит в преде-. лах 50— 150 мк (тонкость отсева означает размер наиболее крупных частиц, которые не удерживаются фильтром). Меньшая тонкость отсева (численно более высокая 100—150 мк) характерна для фильтров крупных, малооборотных двигателей. Из изложенного выше характера загрязнения дизелыного топлива и механизма износа прецизионных пар очевидно, что фильтры грубой очистки удерживают незначительное число частиц от их общего числа содержащегося в топливе, поэтому заметного влияния на износ пар не оказывают. По этой же причине фильтры грубой очистки не могут заметным образом разгрузить фильтр танкой очистки топлива и увеличить срок службы его фильтрующего элемента. Фильтры грубой очистки топлива обеспечивают лишь надежность работы топливной аппаратуры, которая заключается в отсутствии неисправностей случайного, аварийного характера. Такие неисправности могут вызываться попаданием в топливную аппаратуру относительно крупных частиц механических примесей. Следствием попадания таких [c.15]

На автомобили Минского и Кременчугского заводов (за исключением автомобилей МАЗ-525 и МАЗ-530) устанавливаются двигатели ЯМЗ-204 и ЯМЗ-206, фильтры которых имеют одинаковое устройство. Особенностью топливной аппаратуры этих дизелей является во-первых, применение насосфорсуно с. малым диаметром плунжера, 6,35 мм., во-вторых, вследствие смесео бразования с непосредственным впрыском топлива форсунка имеет многодырчатый распылитель с небольшим диаметро.м сопел 0,15 мм. Эти обстоятельства, а также большое число подач топлива в минуту, связанное с тактностью двигателя и его оборотностью, делают двигатель и топливную аппаратуру чувствительной к ее износу. По этой причине от [c.84]

Стуки поршня появляются при значительном его износе, а также при износе цилиндра (0,3—0,4 мм) в период работы недостаточно прогретого двигателя с малой частотой вращения вала на холостом ходу. Эти стуки прослушиваются в верхней части блока цилиндров со стороны, противоположной распредрлительному валу. Наиболее часто стук поршня слышен в момент перехода его через «мертвую» точку. Характер стука — сухой, щелкающий, уменьшающийся по мере прогрева двигателя. Стуки клапанов возникают при увеличенных тепловых зазорах между стержнями клапанов и носком коромысла (толкателя). Эти отчетливые звонкие стуки хорошо прослушиваются на прогретом двигателе при малой частоте вращения коленчатого вала. Причины шумной работы двигателя — износ и нарушение регулировки шестеренчатого и цепного приводов газораспределительного механизма. Этот шум не прекращается на всех режимах работы двигателя. [c.166]