Дозаторы. Виды и устройство. Работа и применение. Как выбрать

Дозаторы – это устройства, которые выполняют отмеривание необходимого объема или массы газа, жидкости, сыпучих и других материалов. Устройства могут иметь ручное или автоматическое исполнение. Сегодня на рынке можно встретить огромное разнообразие видов и типов данных устройств. Однако главное назначение всех этих агрегатов – точное определение необходимой порции, последующая отгрузка в необходимую емкость исходя из действующей технологической цепочки. Выбор типа агрегата зависит от необходимой производительности, вида отмеряемого продукта, требуемой степени автоматизации. Широкий ассортимент профессионального оборудования для промышленной фасовки и упаковки продуктов, представлен на сайте Taurasfenix. Естественно, что при подборе устройства важно учитывать его особенности, плюсы и минусы применения.

Виды

По принципу работы,дозаторы могут иметь:

- Весовое дозирование.

- Объемное дозирование.

По способу перемещения исполняющего органа, можно разделить на:

- Гравитационного действия.

- Пневматического действия.

- Возвратно-поступательного действия.

- Вращающегося действия.

- Колебательного действия.

По режиму действия, могут работать в:

- Непрерывном цикле.

- Непрерывно-циклическом цикле.

- Дискретном цикле.

Определение количества продукции может происходить механически, полуавтоматически или автоматически. В первом случае мера регулируется с помощью ручной настройки, что позволяет установить степень дозирования. При наличии автоматизации мера регулируется с помощью электронных программных средств.

В объемных агрегатах порция отмеряемого вещества определяется объемом. Устройство таких механизмов может быть: клапанно-поршневым, роторным, шнековым и так далее. Объемные агрегаты часто используются при розливе жидкости. Основное их достоинство — производительность, возможность перенастраивания, а также высокая степень автоматизации.

В весовых агрегатах порция отмеряется с помощью взвешивания. Основное достоинство подобных устройств – точность измерения, возможность определения разных видов продуктов. Однако у них есть и минус — низкая скорость дозирования. В большинстве случаев их используют для сыпучих материалов, в том числе гранулированных изделий. Благодаря своей точности их часто применяют в технологических процессах, где необходима точность.

Они могут иметь разное конструктивное исполнение:

- Роторные.

- Ленточные и другие.

Массовые дозаторы, если учитывать надежность и простоту исполнения, можно сравнить с объемными агрегатами. Их можно использовать для вязких, сыпучих и твердых веществ. Они отличаются надежностью, точностью измерений и высокой скоростью функционирования.

Устройства могут классифицироваться с учетом количества дозируемых материалов:

- Однокомпонентные устройства.

- Многокомпонентные устройства.

Однокомпонентные могут действовать лишь с одним материалом, тогда как для многокомпонентных систем не составит труда обработать сразу несколько материалов. И однокомпонентные, и многокомпонентные системы способны действовать в непрерывном и порционном режиме. Однокомпонентные агрегаты отличаются простотой действия и возможностью загрузки только одного материала. Многокомпонентные устройства являются более продвинутыми системами, они способны автоматически регулировать и поддерживать соотношение материалов. Следует сказать, что данные устройства создаются для разных групп материалов.

Существуют также специализированные устройства, которые предназначены для дозирования специфических материалов. К примеру, к ним можно отнести медицинские или лабораторные агрегаты. В данном случае требуется быстро делить вещества на микропорции.

Данное оборудование выпускаются в следующих наименованиях:

- Пипеточные, которые имеют плунжерную либо поршневую конструкцию.

- Перистальтические.

- Клапанные, применяемые в автоматических анализаторах.

Устройство

В качестве простого примера устройства агрегатов можно рассмотреть шнековые дозаторы. Он состоит следующих основных узлов:

- Приемный бункер.

- Шнек.

- Корпус шнека.

- Вал.

- Винт.

- Управляемый привод, состоящий из асинхронного мотор-редуктора, а также преобразователя частоты, который позволяет регулировать обороты вала.

- Тара, куда собирается отмеренный материал.

Такие устройства находят широкое применение для дозирования зерна или порошков. Регулировка производительности осуществляется с помощью изменения скорости вращения винта шнека. Для этого предназначен вариатор в виде управляемого привода.

Весовые устройства дискретного действия предусматривают наличие следующих элементов:

- Устройство, обеспечивающее подачу материала, то есть питатель. Это может быть вибрационный лоток.

- Элемент, отмеряющий порции. В качестве нее может использоваться емкость в виде ковша, которая располагается на тензометрическом датчике. Данный датчик осуществляет контроль веса материала.

- Датчик имеет тензометр, то есть устройство, измеряющее деформацию. Здесь датчик измеряет наполнение, он производит преобразование полученной величины в электросигнал.

- На входе и выходе располагаются клапаны.

- Регулятор в виде электроблока управления.

Принцип действия

Шнековый или ленточный питатель направляет сыпучий материал в дозатор. В шнековом устройстве предварительно задается скорость вращения шнека, чтобы обеспечивать требуемую производительность. Материал направляется в приемный бункер, в котором установлены тензодатчики. Работу тензодатчиков отслеживает тензометрический контроллер благодаря электросигналам, которые поступают от них. Контроллер с учетом них направляет команды на преобразователь частоты.

Таким образом, осуществляется коррекция скорости вращения шнека, в том числе его остановка, чтобы обеспечить смену тары при поступлении материала необходимой массы. Дозировка вещества выполняется достаточно точно, это обеспечивается слаженной работой механических, электромеханических и электронных компонентов. При необходимости можно быстро переналадить агрегат на изменение дозирования вещества.

Принцип работы весового устройства дискретного действия заключается в следующем. Электроблок управления ставится по двум значениям: грубо и точно. Электроблок управления приводит в действие вибрационный лоток, что приводит к подаче материал в ковш. Когда материал доходит до первого порога, тензодатчик направляет сигнал на электроблок управления, который дает команду на уменьшение амплитуды колебаний.

Когда материал доходит до второго порога происходит отключение лотка, ковш открывается и материал падает в упаковочный автомат. Происходит повторение цикла. Работа ленточного агрегата аналогична, единственное отличие – вместо вибрационного лотка применяется транспортер. Весовые дозаторы выделяются точностью, по этому показателю они превосходят объемные устройства. К тому же у них имеется возможность регулировки допусков.

Применение

Шнековые устройства часто задействуют для расфасовывания: стирального порошка, соли, сахара и тому подобное. Объемные агрегаты также часто используются в пищевой промышленности. Их используют для расфасовывания в пакеты кефира, йогурта либо сметаны. Весовые устройства способны использоваться для дозирования почти любых веществ, кроме газов. У них имеется датчик давления, останавливающий выдачу по достижением требуемой массы.

Технически простые устройства широко используются в быту. К примеру, их часто можно обнаружить в туалетах и санузлах. Это устройства выдачи бумаги, мыла, освежители воздуха и так далее. Устройства для выдачи кофе, соков, пива или воды используются для розлива порциями в стаканчики или кружки. Подобные агрегаты незаменимы в кафе, торговых залах, офисах и других общественных местах.

Довольно часто дозаторы используются в торговле. Для примера они устанавливаются в торговые автоматы. Единственно здесь применяются спецмеханизмы, блокирующие предоставление продукции без внесения денежных купюр или монет. Для принятия денежных купюр требуется подключение к электросети. При этом монетные устройства могут работать и без электрической сети. Но такие агрегаты уже почти не производятся. Данные аппараты могут использоваться для торговли шоколадками, чаем, батончиками, напитками и тому подобное. К подобным устройствам можно отнести и банкоматы, которые выдают наличность.

Как выбрать

- Дозаторы необходимо выбирать с учетом его будущего применения. Необходимо учитывать целый ряд критериев: конструкцию, уровень потребления электрической энергии, производительность, возможность дозирования, точность дозировки и тому подобное.

- Немаловажным фактором при подборе является стоимость устройства. Однако не стоит приобретать сразу дешевые или дорогие устройства. Следует ориентироваться на середнячков, но с учетом качества применяемых материалов и комплектующих. Так можно будет избежать покупки агрегата, который быстро выйдет из строя, а также сэкономить от переплаты за бренд.

- Если у Вас имеются какие-либо сомнения при выборе, то стоит проконсультироваться со специалистами. Лучше всего консультироваться непосредственно с производителем оборудования или с его официальным представителем.

Похожие темы:

tehpribory.ru

Насосы дозаторы (дозирующие, дозировочные): перистальтические

На чтение 9 мин.

Насосы дозаторы или, как ее их называют, дозирующие насосы – это специализированные агрегаты, основным назначением которых является дозирование разных жидкостей под напором.

Это могут быть чистые, химически нейтральные, агрессивные, токсические жидкости или эмульсии, суспензии, имеющие разную вязкость.

Область применения

Самой распространенной областью применения насосов дозаторов являются водоочистные сооружения. Все стадии очистки воды требуют постоянной точности. В крупных городах воду обрабатывают хлором с целью дезинфекции. Иногда воду фторируют, это благотворно влияет на рост зубов у детей.

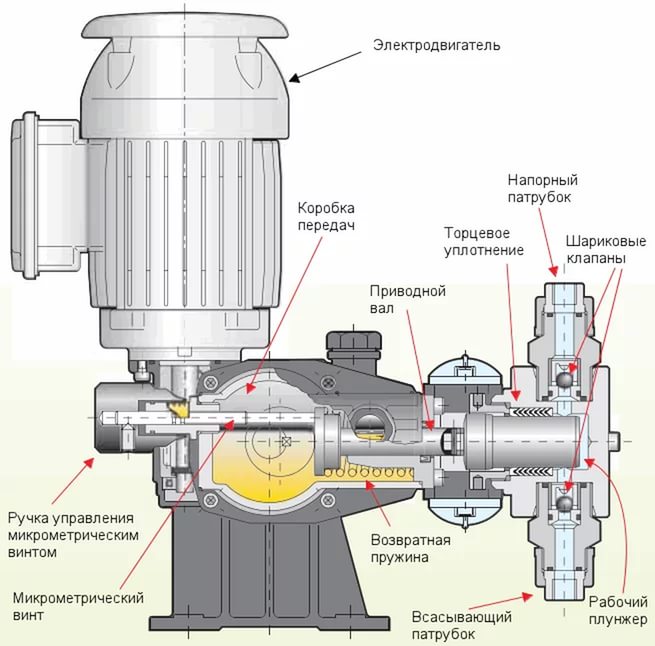

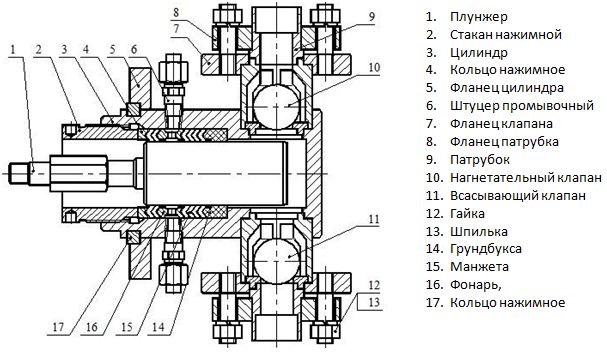

Устройство плунжерного насоса-дозатора

Устройство плунжерного насоса-дозатора

Насосы дозаторы широко применяются в бассейнах (например насосы дозаторы fpvm) С их помощью в воду добавляется натриевый гипохлорид для поддержания хлорирования воды. Для контроля роста водорослей дозирующие насосы добавляют в воду рек и озер специальное химическое вещество- альгицид.

Большинство населенных пунктов имеют сооружения для очистки сточных вод. С этой целью добавляется известковый раствор.

Насосы дозировочные используются на химических и нефтеперерабатывающих предприятиях, на электростанциях и паровых генераторах, так же применяются в пищевой, косметической и фармацевтической промышленности.

Дозирующие насосы используются для производства пластмасс, керамических изделий и в сталелительной промышленности.

Для гигиенической обработки рук в медицинских учреждениях используются насосы дозаторы локтевые МИД 01.

Устройство и принцип работы дозирующего насоса

Дозирующий насос (помпа) состоит из следующих элементов:

- электромотор;

- редуктор;

- устройство регулировки системы;

- клапан впрыска реагента;

- гидравлический цилиндр;

- кнопки управления.

Электромотор подключается к сети с трехфазным током. Устройство регулировки осуществляет управление и регулирует длину хода поршня. Так же оно преобразовывает вращательный момент приводного вала в возвратно-поступательное движение поршня. С помощью гидравлического цилиндра осуществляется сам рабочий процесс.

Основной функцией насоса дозирующего является всасывание нужного объема жидкости и выталкивание ее в дозировочную линию.

Производительность полностью зависит от потребностей и может быть в пределах от 5-20 мл/час до 40 000 л/час.

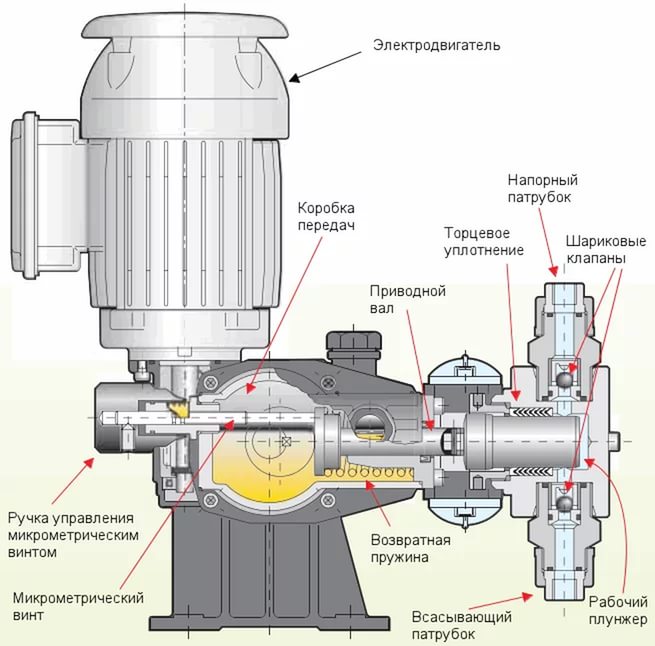

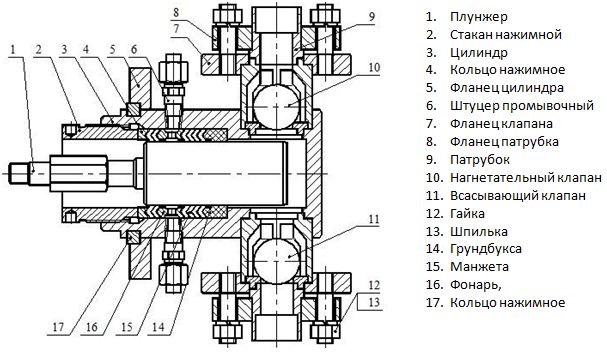

Насос – дозатор НД и НДР

Насос – дозатор НД и НДР

Разновидности

В связи с огромным спектром областей применения, дозировочные системы и насосы НД имеют множество видов. Между собой они различаются типами, модификациями и производительностью. По конструкции НД насосов дозировочных различают:

- дозировочные плунжерные насосы и системы;

- диафрагменный или насос мембранный дозирующий.

В зависимости от типа привода, могут быть механические или гидравлические. Самою большую область применения имеет перистальтический насос дозатор.

Перистальтический НД

Применяется для дозировки кристаллизирующихся элементов, коррозийных, а также для вязких жидкостей. Перистальтические насосы (или шланговые)- это агрегаты объемного действия. Шланги для перистальтических насосов являются проточной частью, через которую продавливается жидкость. Перистальтика обеспечивается механическим давлением на шланг или трубку.

Перекачиваемая жидкость в НП имеет ограничения- ее температура должна быть не более 90 градусов и иметь давление в пределах 7-16 Бар.

Перистальтические насосы имеют две разновидности в зависимости от эластичных проточных элементов- трубочные или шланговые.

Трубки для перистальтических насосов изготавливаются из полимерных материалов. Благодаря этому они достаточно прочны, эластичны, герметичны и имеют высокую химическую стойкость. Широко применяются в пищевой промышленности (пищевой насос), поскольку материал трубок химически пассивный по отношению к жидкости. Дозируемый пищевой насос используется на производстве молочной продукции, пива. Насосы дозаторы для меда незаменимы для пасечников, это так же пищевой насос.

Шланговые модели используют для жестких реагентов с множеством твердых включений. Шланги изготавливаются из резины и укрепляются армированными вставками.

Конструкция НП отличается от большинства других в связи с особенностями его работы. Не нужно устанавливать дополнительных уплотнений, так как перекачиваемая жидкость контактирует только с трубками.

Могут выпускаться как отдельные гидравлические машины, так и в моноблоке с приводом и редукционным устройством.

Насос перистальтический LOIP LS-301

Насос перистальтический LOIP LS-301

Для перистальтического насоса характерны такие преимущества:

- высокая степень герметичности;

- отсутствие контакта металла с металлом;

- подвергается износу только трубчастый элемент, среда не воздействует на агрегат, а он не влияет на среду;

- простота в ремонте, обслуживании;

- легкость установки, обслуживания, чистки;

- возможность работы всухую;

- возможность перекачивания жидкости с газообразными включениями;

- точная подача;

- работа в реверсном режиме;

- низкий уровень шума.

Недостатком является частая замена эластических элементов, постоянный контроль за ними. Хотя замена трубки или шланга обойдется значительно дешевле чем замена металлической рабочей части.

Наиболее распространенные области применения НП:

- сельское хозяйство, пищевая промышленность;

- медицина, фармакология;

- химическая промышленность;

- лабораторное оборудование;

- строительство и другие производства.

Перистальтический насос для аквариума используется для дозирования жидких удобрений и растворов солей. Так же используется для аэрации воды в пресноводных и морских аквариумах.

Stenner 45 MPH 10- популярный представитель дозаторов перистальтических насосов, предназначенный для высокоточного дозирования разных химических реагентов. Американская компания Stenner- это надежный производитель качественных механизмов.

Плунжерные дозировочные насосы дозаторы

Это устройства с механическим приводом. Используются для перемещения больших объемов жидкости и для создания сильного напора агрессивной среды. Работают с токсическими и агрессивными жидкостями с плотностью до 2000 кг на метр кубический.

Плунжерный дозировочный насос работает по принципу передвижения поршня с образованием разрежения или сильного давления. Когда образуется разрежение- система втягивает жидкость, при нагнетании она выталкивается. Движущей силой плунжера является электропривод. Во время работы движущийся механизм не соприкасается с внутренней плоскостью рабочей камеры.

Плунжерный дозировочный насос

Плунжерный дозировочный насос

Обязательно учитывается совместимость материалов системы и рабочей жидкости.

Особенности работы:

- В нагнетателе создается очень высокое давление.

- Вакуумный прибор с высоким давлением перекачивает вязкие жидкости с абразивными частицами.

- Могут эксплуатироваться в полевых условиях.

Все агрегаты плунжерного типа разделены на несколько видов:

- горизонтальное расположение цилиндров;

- вертикальное расположение цилиндров;

- вакуумные;

- многоплунжерные;

- ручные;

- автоматические;

- с герметичными цилиндрами;

- многоцилиндровые.

Диафрагменные или мембранные дозирующие насосы

Дозировочные насосы мембранные относятся к механизмам объемного действия. Основным компонентом и единственным движущимся элементом в конструкции является мембрана. Созданы для перекачивания вязких и абразивных жидкостей, имеют высокий ресурс работы.

Мембрана приводится в действие приводом (пневматическим, механическим или гидравлическим). Имеет функции вытеснения и самовсасывания.Такие установки способны без вреда функционировать на сухом ходу.

Диафрагменные НД по конструкции напоминают поршневой механизм. Процесс всасывания происходит в результате колебания мембраны. Она так же является рабочей камерой. В результате подачи сжатого воздуха в воздушную камеру, жидкость вытесняется в напорный трубопровод. Для непрерывного потока жидкости система оснащена двумя камерами, соединенными между собой.

Мембранный дозирующий насос

Мембранный дозирующий насос

Дозирующие насосы мембранного типа имеют следующие преимущества:

- В конструкции рабочей камеры нет движущихся механизмов. Это исключает попадание во время работы через дозатор примесей или грязи. Чаще всего мембранные НД используются в фармацевтической промышленности.

- Такие конструкции производятся из устойчивых к коррозии и агрессивным средам материалов. Благодаря этому, они широко используются в химической промышленности.

- Рабочая камера не имеет застойных зон, поэтому такие НД считаются универсальными.

К недостаткам относится меньшая точность в дозировке, сравнительно с плунжерными устройствами. Мембрана имеет небольшую прочность и часто повреждается. Не особо высокая производительность и рабочее давление.

Одна из наиболее широко используемых моделей – Grundfos DMX. Серия DMX имеет широкий модельный ряд и большой рабочий диапазон. Немецкие мембранные дозаторы DMXиспользуются для очистки стоков, промышленного применения, водоподготовки. Имеют компактные размеры, просты в монтаже. Корпус моделей DMX выполнен из химически стойкой пластмассы.

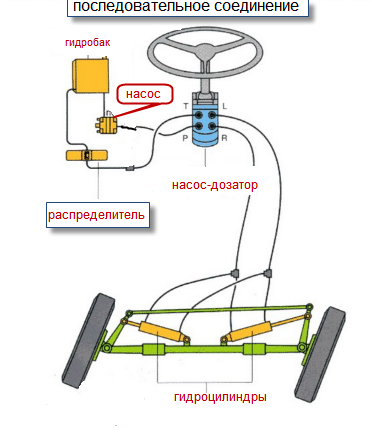

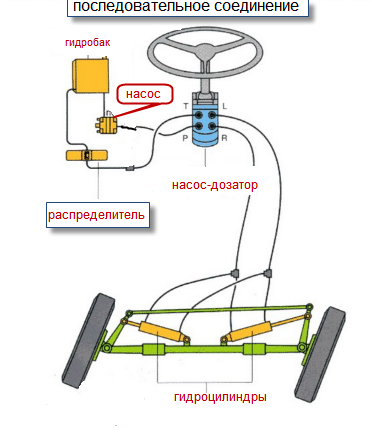

Насосы дозаторы рулевого управления

Планетарный насос дозатор НДП 500– гидроруль. НД рулевого управления предназначены для изменения направления и изменения расхода рабочих жидкостей от насоса к гидроцилиндру поворота колес, пропорционально углу поворота приводного вала. А так же для подачи жидкости к рабочему органу, когда механизм не работает.

В рулевых механизмах используются нагнетающие гидронасосы, дозаторы и гидроцилиндры.

Для поддержания в салоне тепла во время движения транспортного средства используются догреватели HydronikD5 WZ. Устанавливается штатно на дизельных автомобилях. D5 WZне подогревает систему охлаждения перед запуском двигателя.

Для спецтехники

Для трактора ХТЗ и Т-150 используется рулевой дозировочный насос типа HKUS, HKUQ, для МТЗ насос дозатор Д-100.

Тракторы ЮМЗ- современная техника с большим спросом в сельском хозяйстве. Для облегчения вождения трактором появился инновационный элемент-насос дозатор на ЮМЗ. Для переоборудования руля предлагаются такие комплекты: гидроусилители руля, ЮМЗ насосы дозаторы болгарского производства, Г-образные рычаги, штуцерные комплекты, рукава высокого давления, гидравлические бачки, кронштейны.

Установка на К 700 насоса дозатора позволяет увеличить управляемость колесным трактором на труднопроходимых участках дороги.

Схема подключения насоса-дозатора в тракторе

Схема подключения насоса-дозатора в тракторе

Для самоходного шасси трактора Т 16 насосы дозаторы так же станут выгодным вложением. Для этого трактора применяется серияXУ – 85-0/1 болгарского производства.

Насосы дозаторы на Т 40 устанавливаются марки ХУ 120-0/1. Основная задача белорусского дозатора Д 100-14.20-02- это поддержание циркуляции рабочей жидкости в гидросистеме, своевременная ее транспортировка на цилиндры поворотного механизма.

Насосы дозаторы НДМ-200-У-600 имеют ограничение- используются для техники с максимальной скоростью 40 км в час, таких как грейдер ДЗ 98. Исполняет две функции – изменение направления потока рабочей жидкости и увеличение или уменьшение ее расхода.

Установка на Т 25 НД импортного производства – это наиболее правильное и экономически выгодное решение.

Советские зерновые комбайны ДОН- 1500- это базовая модель самоходных машин марки ДОН. Гидравлическая система состоит из основной гидросистемы и системы, обеспечивающей работу рулевого управления. Она имеет такие узлы: шестеренный клапан, гидроруль ДОН-1500, потоковый усилитель, гидроцилиндры, система маслоприводов.

Разборка насоса-дозатора рулевого управления (видео)

Классификатор ОКОФ

Для дозирующих насосов существуют определенные коды. Для кодирования используется общероссийский классификатор- ОКОФ. Существуют такие подкатегории ОКОФ:

- 100000000 – материальный основной фонд;

- 140000000 – машины, оборудование;

- 142912000 – насосы, оборудование компрессорное;

- далее идут коды конкретно по наименованию.

Наиболее популярны дозирующие насосы таких производителей:

Etatron (Этатрон) – секрет надежности этого производителя- многоступенчатый контроль качества всех элементов.

Seko (Секо) – лидер российского производства.

Grundfos (Грундфос) – немецкий инновационный производитель.

Цифровые дозировочные насосы DME

Цифровые дозировочные насосы DME

Injecta – итальянская компания, выпускающая уникальное дозировочное оборудование.

Tapflo – лидер производства центробежных НД.

nasosovnet.ru

Дозаторы для пищевых продуктов

Дозатором называется аппарат по выдаче порций определенной величины. Дозирование проводится по весовым или объемным параметрам. В качестве рабочей среды может быть сыпучее вещество, жидкость или газ. Разные группы устройств функционируют с различной степенью точности.

Дозатор может работать с одним материалом или несколькими (соответственно, одно- или многокомпонентные), выдавать конечный результат одному или нескольким потребителям (одно- или многоканальные). У современных моделей есть компьютерный блок управления. Такая техника действует по заданной программе, выводит информацию на считывающее устройство и хранит ее.

Диспенсером (англ. Dispenser — дозатор) называется агрегат, выдающий фиксированное количество вещества (питьевая вода) или предметов (сигареты, наличные деньги). Микродозаторы (рецептурные) отличаются повышенной точностью при внесении малых порций, используются, в основном, в фармацевтике и пищепроме. Дозаторы соотношения автоматически поддерживают пропорциональный состав, увеличивая либо уменьшая количество одних компонентов, в зависимости от изменения других. Программные работают в заданной логической или временной последовательности. Мультиголовочный весовой дозатор (рис. 1) функционирует по принципу подбора подходящего сочетания из нескольких бункеров, для обеспечения необходимого веса.

Применение пищевых дозаторов

Дозаторы широко используются во всех отраслях промышленности: пищевой, фармацевтической, химической, металлургической, нефтегазовой, строительной и других. Они нужны там, где требуется отмеривание точных порций компонентов. А также – в процессе упаковки готовых жидких, сыпучих либо мелкоштучных изделий. Питатели подают материал к машинам непрерывного действия.

Основные виды дозаторов

Все дозаторы делятся на весовые и объемные. В первом случае порция выделяется после того, как дозирующий механизм (ДМ) получит количество материала, вес которого соответствует заданному. Во втором – то же самое, но по объему. У каждого вида есть свои достоинства и недостатки.

Объемные

Принцип работы объемного дозатора заключается в том, что продукт подается в мерную емкость и заполняет ее. Одна из популярных конструкций предусматривает ДМ в виде барабана с мерными стаканами. Последние состоят из двух частей. Перемещая подвижную, можно изменять объем. В дополнение к ДМ есть механизм регулировки и электропривод. Со стороны входа стаканы заполняются из бункера сыпучим материалом. На выходе отмеренная порция выгружается в упаковочный автомат. Преимущества объемных аппаратов:

-

Простота конструкции, надежная работа.

-

Высокая производительность.

-

Низкая цена.

Главным недостатком объемных дозаторов является их малая, по сравнению с весовыми, точность работы. Среди других минусов следующие:

-

Способ дозирования (по объему) не слишком популярный. Большинство продуктов (кроме жидких) продаются и, соответственно, фасуются по весу. В результате, при необходимости обработки другого вещества, его объем будет тот же, но вес – другой. Надо перенастраивать аппарат.

-

Проблема перенастройки в том, что диапазон регулирования небольшой, обычно в пределах плюс-минус 30%. Поэтому, например, механизм, рассчитанный на фасовку сахара в 500-граммовые пакеты, для развешивания в килограммовые мешочки уже не подойдет. Надо менять агрегат.

-

На трудносыпучих продуктах, таких как липнущий к стенкам стакана изюм или мало подвижные кукурузные палочки, объемное устройство, скорее всего, работать не будет.

-

Объем порции зависит от температуры и давления.

Весовые

Основной узел — электронные весы, оборудованные дополнительными устройствами для отмеривания порции.

В общем случае весовые дозаторы дискретного действия состоят из следующих узлов:

-

Устройство для подачи рабочего материала (питатель). Например, вибролоток.

ДМ, который отмеривает заданные порции. Это может быть калиброванная емкость (ковш), подвешенная на тензометрическом датчике,

www.russkayaferma.ru

Типы дозаторов в пищевой промышленности

Большая часть промышленных дозаторов, независимо от направлений их применения, условно делятся на два основных типа в соответствии с особенностями их работы — непрерывного или дискретного действия. В подавляющем большинстве случаев используются именно дискретные модели, поскольку они хорошо подходят для дозирования и последующей фасовки различной продукции.

Дозирование сыпучих продуктов также эффективно происходит за счет такого оборудования, причем в некоторых исключительных случаях используются отсчитывающие устройства, способные делить продукцию буквально поштучно. Тем не менее, по принципу разделения продукции существует два основополагающих вида — весовые и объемные.

Виды объемных дозаторов

Линии для дозировки продуктов соразмерно их объему, отлично подходят для жидких, вязких и даже сыпучих материалов. В последнем случае важно, чтобы продукт по своей объемной массе был достаточно стабильным, чтобы равномерно распределять объем с минимальными отклонениями по весу.

В категории дозаторов для жидких и вязких продуктов наиболее популярными и распространенными считаются следующие типы:

- Поршневые. За счет наличия специального поршня в конструкции происходят возвратно-поступательные движения. За счет такого строения жидкость сначала втягивается, а после этого выталкивается в предварительно установленном объеме. За счет наличия специальных впускных и выпускных клапанов продукт в процессе дозирования не вытекает — такая система максимально упрощенная и эффективная при работе с большинством жидкостей. Несмотря на предельно простую конструкцию, в число недостатков таких дозаторов следует отнести невозможность работы с особо вязкими продуктами.

- Шестеренчатые. Принцип работы таких устройств максимально похож на аналогичный по структуре насос. Основной движущей силой в таком дозаторе служит специальная шестерня, которая вращается в специальной цилиндрической камере. Дозировка при такой конструкции выполняется в два разных способа — за счет количества оборотов шестерни, либо через специальный дозирующий клапан при непрерывном вращении движущейся конструкции. В первом случае точность гораздо меньше, поэтому второй вариант встречается гораздо чаще.

Разновидностью шестеренчатых дозаторов являются их кулачковые аналоги, в которых вместо шестерен используются специальные кулачки, которые визуально похожи либо на цифру 8, либо на цветок с тремя лепестками.

Виды дозаторов для сыпучих продуктов

В число наиболее распространенных следует причислить дозаторы стаканчикового типа, которые обладают массой вариаций собственного названия, зависимо от производителя оборудования. При этом они отлично подходят для точного дозирования ряда продуктов:

- Соль;

- крупы;

- гранулированные продукты;

- сахар-песок;

- мелкоштучные продукты и пр.

Процесс измерения происходит при помощи специальных стаканов цилиндрической формы, в которых можно точно регулировать необходимый объем продукции. Количество их может достигать вплоть до 12 штук, но в реальных сценариях использования наибольшее распространение получили модели на 6-8 стаканов, которые обладают достаточной производительностью и при этом позволяют обеспечить адекватный диаметр и размеры самого дозатора.

Камерные дозаторы

Такие модели также известны, как роторные или барабанные. Среди наиболее распространенных сфер применения — дозирование небольших порций сыпучих продуктов в специальные плоские пакеты. При этом допустимый объем дозировки не превышает 200 см3. Особо эффективно подобное решение в многоручьевом режиме работы, поскольку обеспечивает точность измерения и при этом гарантирует высокий уровень производительности.

Конструктивная особенность этого типа дозаторов заключается в том, что они находятся в постоянном движении — в верхнем положении происходит наполнение стаканов точным объемом продукта, а при нижнем происходит его высыпание в специальную тару через продуктовод.

Другие виды дозаторов

Маятниковые

Такой тип дозаторов применяется на тех же производственных линиях, что и камерные, но при этом обладает рядом конструктивных особенностей. Постоянно движущийся из одного края емкости в другой маятник перемещает продукт к заслонке, которая при достижении определенного объема перебрасывается в другое положение, а «измеренный» продукт отправляется на упаковочную линию. В это же время вторая половина емкости, отгороженная заслонкой, активно наполняется сыпучим материалом, поэтому такой тип дозаторов отличается достаточно хорошими показателями производительности.

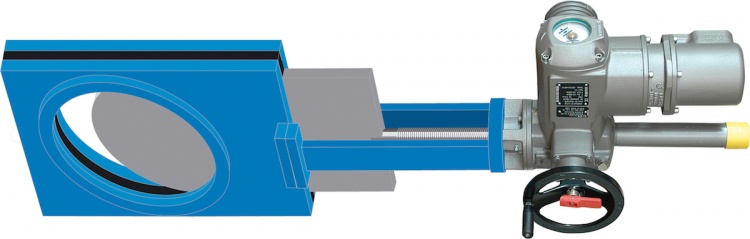

Шиберные

Этот вариант отлично подойдет для небольшого производства, поскольку применяется исключительно в автоматах с низкой производительностью. Еще один из вариантов использования — на полуавтоматическом или вовсе ручном оборудовании. Принцип действия устройства предельно простой и предусматривает перемещение специальной мерной емкости из зоны загрузки в зону выгрузки.

Шнековые

Применяются такие дозаторы в основном с теми видами материалов, которые можно назвать трудносыпучими. В их число входят крахмал, мука и другие продукты, которые при длительном хранении начинают слеживаться. За счет специального шнека, лопастей и датчика уровня в бункере происходит постоянное перемешивание сыпучего материала. При этом дозирование происходит за счет угла поворота вертикального шнека с последующим перемещением измеренной дозы продукции в продуктовод.

Весовые дозаторы

Среди этой категории наиболее распространенным вариант считаются дозаторы двойного действия, поскольку «прямые» устройства обладают достаточно низким уровнем производительности. Наиболее распространены следующие типы дозаторов:

- Линейно-лотковые. Продукция в них поступает на специальные транспортировочные лотки, которые расположены под незначительным углом к горизонтали и при этом поддающиеся специальной вибрации. Сами лотки бывают тонкого и грубого дозирования, а сценарии их использования могут варьироваться в зависимости от конкретных задач. Чтобы добиться максимальной точности, в емкость для измерения веса изначально поступает доза продукта, несколько меньше требуемой и лишь после этого происходит более точная отсыпка. На практике это позволяет увеличить точность измерения, сохранив при этом достаточно высокий уровень производительности.

- Мультголовочные дозаторы. Конструкция предусматривает наличие нескольких рядов емкостей, которые находятся друг над другом. Из них продукция поступает в камеры для измерения веса, где происходит постоянное определение массы. При этом в каждой емкости этот показатель может отличаться и лишь благодаря специальному алгоритму подсчета продукт из нескольких измерительных камер поступает в продуктовод, полностью при этом соответствуя заданному весу.

Мультиголовочные дозаторы на данный момент считаются одним из самых популярных и востребованных вариантов, хотя и другие типы до сих пор пользуются высоким уровнем спроса ввиду тех или иных сценариев использования на производстве.

foodbay.com

Весовые дозаторы: виды и принципы работы

Весовой дозатор – устройство для дозирования в автоматическом режиме нужного объема, массы различных материалов, включая газы, жидкости.

Как работает дозатор

Как правило, такое устройство необходимо тогда, когда отсутствует возможность взвесить и продать товар поштучно. Так применение устройства вполне уместно при продаже сахара, соли, крупы. Дозатор работает с разными объектами независимо от размеров, состава и других параметров. Часто устройство выступает в качестве элемента процесса фасовки и упаковки, а дозировка может производиться по весу, объему, количеству материала.

Прибор работает в автоматическом режиме и взвешивает, дозирует продукты в считанные секунды. Основной характеристикой подобного оборудования является точность операций, которая и предопределяет затраты на производство конкретного товара, его качество в целом. Именно эта характеристика и является неким параметром оценки качества оборудования. Наиболее точными являются дозаторы автоматические лабораторные.

Каждое из таких устройств оснащается блоком управления, называемым среди специалистов еще автоматическим регулятором. Самыми точными дозаторами являются модели, в которых в качестве такого регулятора используется компьютер либо ЭВМ-компонент. Регуляторы подобного типа дают возможность осуществлять дозирование по определенной программе, собирать и предоставлять информацию в удобном виде, передавать данные операций на компьютер для учета. Все это компенсирует возможное негативное воздействие на процессы работы с продуктами.

Виды дозаторов

Классификация дозаторов проводится по принципу действия устройства.

- Шнековые – используются для дозировки сыпучих и других продуктов. Такие модели не отличаются высокой точностью, но и большую погрешность они не дают – до 0,5 % на 1-10 гр. Основным достоинством шнековых моделей можно считать простоту конструкции, которая дает возможность легко очищать устройство и заменять шнек.

К недостаткам оборудования можно отнести необходимость использования систем контроля для повышения точности дозировки. Кроме того, точность дозировки существенно снижается при работе с неоднородными по плотности товарами.

- Объемные– используются преимущественно для дозировки жидкостей, газов, паст. Дозы измеряются от долей сантиметра до многих сотен тысяч метров. Благодаря простоте конструкции оборудование достаточно надежно, но имеет довольно большую погрешность – от 0,5 до 20%. Недостатком объемных дозаторов можно считать то, что объем дозы в большой степени зависит от показателей давления и температуры, что особенно заметно при работе с газами. При дозировке пенящихся составов весовые дозаторы могут давать серьезную погрешность.

- Массовые – используются, как правило, для дозировки твердых материалов, жидкостей, иногда – газов и паст. Производительность массовых дозаторов составляет от см/ч до многих тысяч м/ч. По сравнению с другими типами устройств массовые дозаторы обладают целым набором преимуществ:

- высокая степень точности – погрешность не превышает 0,2%;

- независимость дозирования от показателей давления и температуры;

- малая погрешность при работе с пенящимися составами.

Конструкция устройства массового типа включает в себя расходомеры, клапана, блок управления. Сигнал от расходомера о количестве продукта поступает на блок управления, где происходит сравнение с имеющимся заданием. При совпадении показателей подача продукта прекращается. Надежность, точность устройств обуславливает их достаточно высокую стоимость. Массовые дозаторы способны эффективно выполнять задачи в различных технологических условиях. Эта особенность позволяет эксплуатировать их в самых разных отраслях промышленности, включая нефтегазовую и металлургическую.

- Дополнительно весовые дозаторы можно классифицировать на ленточные и лотковые. В лотковых устройствах сыпучий продукт подается от питателя на неподвижно закрепленный на специальный тензометрический датчик лоток. В устройствах ленточного типа материла подается за счет конвейерной ленты в питатель. При этом масса продукта на ленте всегда пропорциональна производительности. Лотковый дозатор по сравнению с ленточным аналогом имеет несколько меньшие размеры. Кроме того, в лотковом типе устройств конструкция расходомера не предусматривает наличие двигателя.

- Разновидностью весового дозатора можно считать и, так называемый, мультиголовочный дозатор. Принцип действия этого устройства основан на автоматическом подборе нужных комбинаций для получения конкретного веса путем выбора бункеров разной пропускной способности.

www.stroysmi.ru

Лабораторный дозатор: принципы работы

Дозаторы и наконечники производства Thermo Fisher

Дозаторы и наконечники производства Thermo FisherТочное и воспроизводимое дозирование жидкостей является необходимым условием для многих экспериментов в лабораториях медицинской и молекулярной биологии. Производительность многих систем может сильно зависеть от точных пропорций отдельных компонентов реакции в анализе. Современные дозаторы позволяют пользователю вручную дозировать количество жидкости до 0,1 мкл. Благодаря этому, даже пользователи с небольшим опытом могут дозировать такие небольшие количества жидкости, не опасаясь влияния на точность результатов. Несмотря на большую важность точности при работе с жидкостями в исследованиях и диагностике, мало внимания уделяется аппаратным средствам, которыми производятся манипуляции, а именно лабораторным дозаторам.

В данной статье будет представлен обзор технических принципов устройств для дозирования жидкостей и характеристики различных систем. Также будут рассмотрены другие факторы, которые влияют на точность и воспроизводимость дозирования жидкостей. Некоторые практические советы будут даны с изложением еще более точных методов работы.

Устройство поршневых дозаторов

Степпер Ленпипет (Thermo Fisher)

Степпер Ленпипет (Thermo Fisher)Устройство обычных стеклянных пипеток настолько просто, что не стоит отдельного обсуждения и точность результатов пипетирования для них очень зависит от умений оператора. Современные поршневые дозаторы устроены довольно сложно, но при этом точны и просты в использовании. Пипетка с поршневым ходом имеет следующие конструктивные характеристики: жидкость измеряется с помощью поршнево-цилиндрической системы в ручке пипетки. Жидкость засасывается в одноразовый наконечник для дозатора и затем выталкивается из него. Таким образом, пипетку можно рассматривать как систему, состоящую из, собственно, дозатора и наконечника, точность которой рассматривается как единое целое.

На данный момент различают два основных принципа дозирования жидкостей: принцип воздушного вытеснения и принцип позитивного вытеснения (применяется в степперах). В первом жидкость от кончика дозатора отделяется воздушной подушкой. Поршень перемещает ее, и жидкость поднимается в наконечник пипетки или выдавливается из нее. Воздушная подушка, таким образом, работает как эластичная пружина, к которой прилипает жидкость. Поскольку во время аспирации воздух внутри дозатора становится разреженным, поршень должен перемещать объем примерно на 2-4% больше, чем дозируемый объем жидкости. Изготовитель должен учитывать этот факт во время строительства пипетки.

При позитивном вытеснении используется наконечник, подобный шприцу, который содержит собственный поршень, управляемый механизмом пипетки. Из-за этого уникального механизма системы с позитивным вытеснением обычно являются закрытыми, то есть они не совместимы с наконечниками для других систем.

Электронные системы

Электронные дозаторы могут быть построены по принципу как позитивного, так и воздушного вытеснения. Поскольку двигатель выполняет движение поршня, управление не зависит от движений пальцев оператора. Поэтому, даже неопытные или усталые пользователи могут работать электронным дозатором быстро и точно. Таким образом гарантируется высокая воспроизводимость результатов дозирования от эксперимента к эксперименту.

Точное дозирование

Наконечник для степпера

Наконечник для степпераДозаторы, устроенные по принципу воздушного вытеснения имеют очень широкую область применения в лабораториях различного профиля и являются одним из самых распространенных видов лабораторного оборудования. Однако, если используются жидкости с высокой плотностью (например, глицерин) или избыточным давлением паров (например, хлороформ или гексан), точность дозирования такими пипетками может пострадать. Так, например, для хлороформа фактическое количество жидкости в наконечнике может значительно отличаться от реального. Отчасти это происходит из-за того, что часть жидкости испаряется или вытекает из наконечника. Естественно, что вязкость и поверхностное натяжение жидкости также играют определенную роль. Если наконечник предварительно укупорен, воздушная подушка может быть частично насыщена хлороформом и, таким образом точность дозирования пипетки может быть улучшена. Системы позитивного вытеснения, в которых факторы, влияющие на свойства воздушной подушки, играют минимальное значение, более подходят для этих целей. Любой небольшой воздушный пузырь, образующийся в таком наконечнике, легко насыщается паром из-за небольшого объема, благодаря чему возможно точное отделение необходимых объемов.

Жидкости с высокой вязкостью представляют собой еще одну проблемы при дозировании. При использовании пипетки с воздушным вытеснением степень расширения объема воздуха зависит от плотности жидкости. Другими словами, если жидкость тяжелее воды, воздушная подушка растягивается сильнее. Поэтому для таких жидкостей объем находящийся в наконечники будет значительно меньше, чем необходимый. Например, при дозировании жидкости с плотностью 1,1 мг/мкл погрешность составляет 0,2%. Эта ошибка может быть устранена путем перенастройки пипетки. В этом случае также выгодно использовать систему позитивного вытеснения, в которой воздушные амортизационные явления не играют роли.

Другие советы по оптимальной технике дозирования

Одноразовые наконечники для дозатора

Одноразовые наконечники для дозатораНесколько физических параметров влияют на точность и позволяют определить оптимальные методы пипетирования. Аспирация и дозирование жидкости с использованием пневморессорных пипеток должно выполняться с использованием того же гидростатического давления для достижения точных результатов пипетирования. По этой причине наконечник дозатора с воздушной подушкой должен быть размещен всего на несколько миллиметров ниже поверхности во время аспирации. Пипетку также следует держать почти вертикально. Если пипетка удерживается под углом к плоскости поверхности, высота столба жидкости в наконечнике будет падать, и больше жидкости будет набрано, что приведет к ошибке в объеме. Если пипетка удерживается под углом 30°, ошибка может достигать 0.7%.

Отделение капли от наконечника пипетки во многом определяется его. Контур «носика» для дозатора имеет решающее значение. Неровности, которые могут возникать во время изготовления наконечника (края и избыточная длина) заметно влияют на свойства потока жидкого образца из наконечника и, следовательно, на результаты. Чтобы оптимизировать поведение потока жидкости из наконечника его следует приложить к стенке микропробирки во время дозирования. Другим фактором является взаимодействие между жидкостью и поверхностью наконечника. Во время пипетирования часть жидкости остается в виде тонкой пленки на стенках носика.

www.laboratorii.com

Принцип работы дозатора — Мегаобучалка

Работа дозатора молока заключается в следующем: молоко через патрубок в крышке поступает в молокоприемник дозатора, а затем через отверстие в перегородке попадает в дозирующую камеру. При наполнении молокоприемника поплавковое устройство дозатора поднимается вверх и соединяет отверстие штока с воздухом. Атмосферное давление через отверстие и полый шток поступает в дозирующую камеру, прижимает клапан к перегородке, закрывая ее отверстие и вытесняет через нижний шланг порцию молока в распределительный коллектор. Через специальный наконечник и верхний шланг атмосферное давление поступает также в сильфон, который, выпрямляясь, заводит счетчик для следующего поворота диска счетного устройства.

После полной откачки порции молока, ваккуметрическое давление в дозаторе выравнивается, и поплавковое устройство под собственным весом опускается вниз. Отверстие штока попадает в зону вакуума в молокоприемнике дозатора, сильфон сжимается и поворачивает диск счетчика на одно деление. Далее цикл повторяется.

2.2 Выбор исполнительного механизма

Агрегат вакуумный водокольцевой на 100 коров АВВ-70

Производительность вакуумной установки составляет 60 м3час. Установка комплектуется электродвигателем мощностью 4 кВт с номинальной частотой вращения 1420 об/мин . Установка рассчитана на работу от сети переменного тока с номинальным напряжением 380 В, частотой 50 Гц. Вакуумная установка состоит из водокольцевого насоса НВМ-70 и электродвигателя, смонтированных на станине. Привод насоса осуществляется клиноременной передачей, закрытой кожухом.

Машинное доение коров — технологический процесс, при осуществлении которого исполнительный механизм (доильный аппарат) работает во взаимодействии с организмом животного.

1 —рама;2 —молочный бидон;3 —доильная аппаратура; 4 —вакуумметр;

5 — поршневой насос; 6 — редуктор; 7 — электродвигатель.

Это взаимодействие (доение) происходит 2—4 раза в день по 4—5 мин на протяжении всей жизни животного. Несмотря на сравнительно короткое время доения, раздражение рецепторов (нервных окончаний) вымени и соска при машинном доении вызывает целую цепь рефлекторных реакций, оказывающих исключительно большое влияние на все органы животного.

Основа эффективного машинного доения — возбуждение полноценного рефлекса молокоотдачи у лактирующих коров перед доением и ликвидация причин, ведущих к преждевременному торможению рефлекса. Над этим и должен работать зооинженер на современной промышленной молочно-товарной ферме (комплексе).

Схема доильной установки с молокопроводом:

1 — электродвигатель; 2 — вакуум-насос; 3 — вакуум-регулятор; 4 — вакуум-баллон; 5 — вакуумметр; 6 — доильный аппарат; 7 — вакуум-трубопровод; 8 — молокопровод; 9 — фильтр; 10 — охладитель; 11 — холодильная установка с насосом; 12 и 13 — молочные насосы; 14 — ёмкость для временного хранения молока; 15 — весы: 16 — молоковоз. Стрелками показано движение молока.

2.3 Выбор регулирующего органа

Автоматический регулятор вакуума представляет собой регулятор прямого действия, настраиваемый на разрежение 45 к Па. При включении вакуум-насоса перепад давления, действующий на клапан 1, уравновешивается набором грузов 8, подвешенных на пружине 4. При изменении давления в вакуум — проводе 2 клапан 1 опускается или поднимается вверх, уменьшая или увеличивая подсос атмосферного воздуха между корпусом и клапаном. Через прозрачный колпак 5 регулятора но положению грузов можно оценить запас производительности вакуум-насоса. Для гашения колебаний регулирующего органа служат две демпфирующие шайбы, соединенные с грузом и погруженные в слой масла таким образом, чтобы между ним и грузом оставался зазор 8…12 мм.

Производительность воздушной системы можно оценить по количеству инжектируемого воздуха, измеряемому флажковым индикатором 3. Прозрачный корпус индикатора имеет три метки, соответствующие потоку воздуха 5, 10 и 15м3/ч. В общем случае вакуум поддерживается более стабильным, если такты сосания и сжатия всех четырех сосков не совпадают или хотя бы объединены попарно.

Перспективным считают программное управление величиной вакуума, частотой пульсации и соотношением тактов пульсаций в процессе доения.

Заключение

При производстве молока на промышленной основе следует предусматривать внедрение перспективных технологических проектов ферм с учетом биологических особенностей животных: обеспечивать высокий уровень автоматизации доильных установок; организацию полноценного кормления; содержания и выращивания высокопродуктивного скота; не допускать сокращений сроков продуктивного использования коров.

Молоко и изготовляемые из него молочные продукты должны быть высококачественными. Молоко больных коров претерпевает значительные физико-химические изменения, вследствие чего становится малоценным продуктом питания и теряет свои технологические свойства при промышленной переработке. В связи с этим в интенсивных условиях молочного животноводства значительное внимание необходимо уделять санитарному качеству молока.

Главная задача интенсивной технологии производства и переработке молока заключается в достижении получения максимальной продуктивности при экономном использовании ресурсов.

Библиографический список

1. http://bibliofond.ru/view.aspx?id=669295 (по состоянию на 16.11.15)

2. http://www.gomelagro.com/useful/efbe797deed0453a.html (по состоянию на 16.11.15)

3. http://www.activestudy.info/mashinnoe-doenie-korov/ (по состоянию на 16.11.15)

4. http://dic.academic.ru/dic.nsf/bse/85207 (по состоянию на 16.11.15)

5. http://novagrosnab.ru/equipment/milk-machines/milk-duet (по состоянию на 16.11.15

6. http://gk-vtk.ru/avtomatizaciya-mashinnogo-doeniya-korov.html (по состоянию на 16.11.15)

megaobuchalka.ru