принцип работы оборудования » ФлексMаш

На сегодняшний день на мировом рынке, и украинском, в том числе, представлено множество разнообразных машин для розлива жидких продуктов. Универсальной технологии не существует, поскольку одни и те же товары можно фасовать на разных видах оборудования. И тут перед производителем стоит сложная задача: какой тип оборудования будет наиболее оптимальным для розлива жидких продуктов.

На итоговый выбор влияет много факторов, наиболее важные из которых:

- характеристики разливаемого продукта;

- тип тары;

- объем заполнения;

- производительность и сложность переналадки устройств;

- стоимость технологии, которая лежит в основе дозирующего оборудования.

Существуют дорогостоящие технологии дозирующего оборудования, которые недоступны для большинства мелких и средних предприятий. Есть более бюджетные виды оборудования, в том числе, китайского производства. Каждая технология, не зависимо от стоимости, имеет свои преимущества и недостатки.

Более дорогостоящая требует более высоких вложений на начальных этапах по сравнению с менее качественными. Менее качественное оборудование требует меньших материальных затрат на начальном этапе, но приводит к непредвиденным затратам на обслуживание и простои в момент поломок. Какое же оборудование стоит выбрать? Рассмотрим основные виды дозаторов и соответствующие им способы дозирования, которые чаще всего используются на сегодняшний день.

Классический вариант – объемно-поршневой способ дозирования (объемные дозаторы). Принцип работы данного оборудования основан на заполнении промежуточной емкости (гильзы) продуктом, за счет чего создается отрицательное давление при движении поршня, и затем продукт выводится в тару. Минимальный и максимальный объем продукта, который будет выдан в тару, ограничен размером гильзы дозатора. Главное достоинство этого способа дозирования – простота в работе, относительно легкой способ переналадки, точность дозирования и надежность самой конструкции.

Весовой способ дозирования — весовые дозаторы. Классификация дозаторов включает в себя также оборудование, основанное на взвешивании продукта, который подается в тару принудительным путем либо самотеком. После достижения заданного значения клапан выдачи продукта закрывается и процесс фасовки прекращается. Вес дозируемого продукта ограничивается типом весовой платформы и может варьироваться от нескольких грамм до сотен килограмм. Преимущества этого способа:

- широкий диапазон дозирования с высоким уровнем точности;

- минимальное количество застойных зон;

- возможность использовать оборудование без насосной части;

- возможность дозирования агрессивных и густых продуктов, а также продуктов, содержащих твердые частицы.

К недостаткам стоит отнести более высокую стоимость по сравнению с самыми дешевыми видами технологий, а также необходимость бережной эксплуатации весовых платформ, которые обеспечивают их стабильную и точную работоспособность.

Дозирование по уровню. Технология основана на заполнении тары продуктом до определенного фиксированного уровня. Он задается с помощью емкостных датчиков. Такой дозатор жидкости отлично справляется с заполнением небольших объемов тары. К тому же это относительно дешевый способ дозирования, который отличается высокой точностью работы и простой конструкцией устройства. Из недостатков можно выделить только то, что в этом случае можно дозировать лишь жидкие товары и в достаточно ограниченном объеме выдачи.

Дозирование по времени. В основе данной технологии лежит принцип выдачи продукта по времени. Используется для дозирования жидких продуктов, характеристики потока которых не изменяются под воздействием температурных или атмосферных параметров.

Главное преимущество – эффективность работы и приемлемая стоимость устройства. Из недостатков выделяется невозможность регулировки параметров, поскольку система недостаточно гибкая.

Перистальтическое дозирующее оборудование

Принцип работы основан на перекачивании жидкости путем выталкивания ее с помощью роликов, которые вращаются в корпусе насоса с установленной эластичной трубкой. Датчик отслеживает количество оборотов головки перистальтического насоса, который был установлен для определения объема продукта.

Из преимуществ особо ценны:

- высокая точность работы;

- низкая стоимость технологии;

- быстрая очистка и замена, поскольку продукт контактирует только с трубкой насоса;

- дозирование агрессивных жидкостей.

Недостаток один: возможность перекачивания жидкостей только с низкой вязкостью.

Дискретный способ дозирования. В основе дозатор, принцип работы которого в перекачивании жидкости насосом. Система отслеживает количество оборотов насосной части для определения точного объема выданного продукта. Как только заданный объем достигнут, насос мгновенно прекращает свою работу и клапан закрывается.

Преимущества: гибкость в настройке, дозы практически не ограничены по объему, быстрая промывка и высокая точность работы.

К недостаткам стоит отнести меньшую точность по сравнению с весовым дозатором и дозатором на расходомере.

Дозирование по расходомеру. Основным рабочим элементом, отвечающим за точность дозирования, является расходомер. Принцип работы расходомера основан на измерении массового расхода жидкости, при этом учитывается плотность и температура среды. Полученные данные анализируются и выводится точное значение жидкости, которая была выдана в тару. Технология с применением расходомера является наиболее точной среди всех выше приведенных технологий и в то же время наиболее дорогостоящей. Дозаторы такого типа не имеют ограничений по объему дозирования. Также изменение плотности и температуры продукта не влияют на точность дозирования таким способом.

Теперь вы знаете, что такое дозатор и можете определить, какой из его видов подходит именно для вашего производства.

что это, виды и принцип работы устройства

Что такое дозатор?

Дозатор, или диспенсер (перейти к товарам), — прибор для автоматического отмеривания количества жидких, сыпучих и пастообразных веществ. Он широко используется в фармацевтике, химии, пищевой промышленности, применяется в клинических лабораториях и в целом широко распространён и востребован. Дозатор исключает совершение ошибки и делает рутинную работу быстрее и проще.

Дозаторы могут быть совсем простыми — например, диспенсер с мылом тоже технически является дозатором, как и автоматические кормушки для животных, — а могут быть сложными, оснащёнными блоками ЭВМ, с функцией взвешивания материалов и выдачи его различным потребителям в запрограммированной последовательности.

Как устроен дозатор?

В стандартном своём воплощении система состоит из:

- непосредственно дозатора;

- оборудования, которое подаёт материалы;

- датчика контроля веса или объёма;

- устройства, контролирующего расход вещества.

Остальное опционально — в том числе микрокомпьютер, который можно запрограммировать подавать вещество раз в определённый промежуток времени. Именно простота устройства обеспечивает его надёжность и бесперебойность. Хороший диспенсер достаточно прост, точен и не требует специализированных знаний для его использования.

Разновидности дозаторов

Диспенсеры классифицируются в зависимости от отдельных их характеристик: например, на автоматические и полуавтоматические; на электрические, гидравлические, пневматические и комбинированные; на промышленные, лабораторные и аналитические; на одиночные, групповые и агрегатные, и т. д. Таким образом дозатор можно подобрать для конкретных условий эксплуатации — в клинической лаборатории, в цеху, даже на дому. Однако чаще всего используется классификация в зависимости от того, как происходит измерение искомого вещества.

Дозаторы бывают следующих видов:

- объёмные используются для измерения объёма сыпучих, жидких, газообразных материалов, различных паст. Ими удобно и просто пользоваться, они долговечны, нетребовательны, неприхотливы. Представляют из себя, как правило, систему из мерных сосудов с бункером и приёмной ёмкостью; можно регулировать объём, скорость отмеривания и другие показатели, при этом погрешность объёмных дозаторов сравнительно невысока, за исключением пенящихся веществ, оценить объём которых непросто;

- весовые чаще всего используются в химической промышленности — с их помощью дозируют жидкости и твёрдые сыпучие материалы. Они автоматизированы и универсальны, оснащены датчиками, которые при этом сравнительно компактны и не занимают много места. При этом скорость работы весовых моделей несколько ниже, чем объёмных, кроме того, они требуют проведения дополнительных расчётов — это несколько усложняет работу с ними и делает их достаточно специализированными. Если объёмные можно использовать повсеместно, то весовые чаще можно встретить в лабораториях, университетах, НИИ и т. д.

Существуют специализированные дозаторы, созданные для работы со «сложными» материалами: трудносыпучими, крупнодисперсными, такими, которые нужно дозировать поштучно. Для них применяются шнековые, вибрационные и кассетные дозаторы. К примеру, при помощи вибрационных можно «отсортировать» упаковки таблеток или семян; в помощью кассетного — дозировать разного рода крупнодисперсные вещества.

Дозаторы. Виды и устройство. Работа и применение. Как выбрать

Дозаторы – это устройства, которые выполняют отмеривание необходимого объема или массы газа, жидкости, сыпучих и других материалов. Устройства могут иметь ручное или автоматическое исполнение. Сегодня на рынке можно встретить огромное разнообразие видов и типов данных устройств. Однако главное назначение всех этих агрегатов – точное определение необходимой порции, последующая отгрузка в необходимую емкость исходя из действующей технологической цепочки. Выбор типа агрегата зависит от необходимой производительности, вида отмеряемого продукта, требуемой степени автоматизации. Широкий ассортимент профессионального оборудования для промышленной фасовки и упаковки продуктов, представлен на сайте Taurasfenix. Естественно, что при подборе устройства важно учитывать его особенности, плюсы и минусы применения.

Виды

По принципу работы,дозаторы могут иметь:

- Весовое дозирование.

- Объемное дозирование.

По способу перемещения исполняющего органа, можно разделить на:

- Гравитационного действия.

- Пневматического действия.

- Возвратно-поступательного действия.

- Вращающегося действия.

- Колебательного действия.

По режиму действия, могут работать в:

- Непрерывном цикле.

- Непрерывно-циклическом цикле.

- Дискретном цикле.

Определение количества продукции может происходить механически, полуавтоматически или автоматически. В первом случае мера регулируется с помощью ручной настройки, что позволяет установить степень дозирования. При наличии автоматизации мера регулируется с помощью электронных программных средств.

В объемных агрегатах порция отмеряемого вещества определяется объемом. Устройство таких механизмов может быть: клапанно-поршневым, роторным, шнековым и так далее. Объемные агрегаты часто используются при розливе жидкости. Основное их достоинство — производительность, возможность перенастраивания, а также высокая степень автоматизации.

В весовых агрегатах порция отмеряется с помощью взвешивания. Основное достоинство подобных устройств – точность измерения, возможность определения разных видов продуктов. Однако у них есть и минус — низкая скорость дозирования. В большинстве случаев их используют для сыпучих материалов, в том числе гранулированных изделий. Благодаря своей точности их часто применяют в технологических процессах, где необходима точность.

Они могут иметь разное конструктивное исполнение:

- Роторные.

- Ленточные и другие.

Массовые дозаторы, если учитывать надежность и простоту исполнения, можно сравнить с объемными агрегатами. Их можно использовать для вязких, сыпучих и твердых веществ. Они отличаются надежностью, точностью измерений и высокой скоростью функционирования.

Устройства могут классифицироваться с учетом количества дозируемых материалов:

- Однокомпонентные устройства.

- Многокомпонентные устройства.

Однокомпонентные могут действовать лишь с одним материалом, тогда как для многокомпонентных систем не составит труда обработать сразу несколько материалов. И однокомпонентные, и многокомпонентные системы способны действовать в непрерывном и порционном режиме. Однокомпонентные агрегаты отличаются простотой действия и возможностью загрузки только одного материала. Многокомпонентные устройства являются более продвинутыми системами, они способны автоматически регулировать и поддерживать соотношение материалов. Следует сказать, что данные устройства создаются для разных групп материалов.

Существуют также специализированные устройства, которые предназначены для дозирования специфических материалов. К примеру, к ним можно отнести медицинские или лабораторные агрегаты. В данном случае требуется быстро делить вещества на микропорции.

Данное оборудование выпускаются в следующих наименованиях:

- Пипеточные, которые имеют плунжерную либо поршневую конструкцию.

- Перистальтические.

- Клапанные, применяемые в автоматических анализаторах.

В качестве простого примера устройства агрегатов можно рассмотреть шнековые дозаторы. Он состоит следующих основных узлов:

- Приемный бункер.

- Шнек.

- Корпус шнека.

- Вал.

- Винт.

- Управляемый привод, состоящий из асинхронного мотор-редуктора, а также преобразователя частоты, который позволяет регулировать обороты вала.

- Тара, куда собирается отмеренный материал.

Такие устройства находят широкое применение для дозирования зерна или порошков. Регулировка производительности осуществляется с помощью изменения скорости вращения винта шнека. Для этого предназначен вариатор в виде управляемого привода.

Весовые устройства дискретного действия предусматривают наличие следующих элементов:

- Устройство, обеспечивающее подачу материала, то есть питатель. Это может быть вибрационный лоток.

- Элемент, отмеряющий порции. В качестве нее может использоваться емкость в виде ковша, которая располагается на тензометрическом датчике. Данный датчик осуществляет контроль веса материала.

- Датчик имеет тензометр, то есть устройство, измеряющее деформацию. Здесь датчик измеряет наполнение, он производит преобразование полученной величины в электросигнал.

- На входе и выходе располагаются клапаны.

- Регулятор в виде электроблока управления.

Шнековый или ленточный питатель направляет сыпучий материал в дозатор. В шнековом устройстве предварительно задается скорость вращения шнека, чтобы обеспечивать требуемую производительность. Материал направляется в приемный бункер, в котором установлены тензодатчики. Работу тензодатчиков отслеживает тензометрический контроллер благодаря электросигналам, которые поступают от них. Контроллер с учетом них направляет команды на преобразователь частоты.

Таким образом, осуществляется коррекция скорости вращения шнека, в том числе его остановка, чтобы обеспечить смену тары при поступлении материала необходимой массы. Дозировка вещества выполняется достаточно точно, это обеспечивается слаженной работой механических, электромеханических и электронных компонентов. При необходимости можно быстро переналадить агрегат на изменение дозирования вещества.

Принцип работы весового устройства дискретного действия заключается в следующем. Электроблок управления ставится по двум значениям: грубо и точно. Электроблок управления приводит в действие вибрационный лоток, что приводит к подаче материал в ковш. Когда материал доходит до первого порога, тензодатчик направляет сигнал на электроблок управления, который дает команду на уменьшение амплитуды колебаний.

Когда материал доходит до второго порога происходит отключение лотка, ковш открывается и материал падает в упаковочный автомат. Происходит повторение цикла. Работа ленточного агрегата аналогична, единственное отличие – вместо вибрационного лотка применяется транспортер. Весовые дозаторы выделяются точностью, по этому показателю они превосходят объемные устройства. К тому же у них имеется возможность регулировки допусков.

ПрименениеШнековые устройства часто задействуют для расфасовывания: стирального порошка, соли, сахара и тому подобное. Объемные агрегаты также часто используются в пищевой промышленности. Их используют для расфасовывания в пакеты кефира, йогурта либо сметаны. Весовые устройства способны использоваться для дозирования почти любых веществ, кроме газов. У них имеется датчик давления, останавливающий выдачу по достижением требуемой массы.

Технически простые устройства широко используются в быту. К примеру, их часто можно обнаружить в туалетах и санузлах. Это устройства выдачи бумаги, мыла, освежители воздуха и так далее. Устройства для выдачи кофе, соков, пива или воды используются для розлива порциями в стаканчики или кружки. Подобные агрегаты незаменимы в кафе, торговых залах, офисах и других общественных местах.

Довольно часто дозаторы используются в торговле. Для примера они устанавливаются в торговые автоматы. Единственно здесь применяются спецмеханизмы, блокирующие предоставление продукции без внесения денежных купюр или монет. Для принятия денежных купюр требуется подключение к электросети. При этом монетные устройства могут работать и без электрической сети. Но такие агрегаты уже почти не производятся. Данные аппараты могут использоваться для торговли шоколадками, чаем, батончиками, напитками и тому подобное. К подобным устройствам можно отнести и банкоматы, которые выдают наличность.

Как выбрать- Дозаторы необходимо выбирать с учетом его будущего применения. Необходимо учитывать целый ряд критериев: конструкцию, уровень потребления электрической энергии, производительность, возможность дозирования, точность дозировки и тому подобное.

- Немаловажным фактором при подборе является стоимость устройства. Однако не стоит приобретать сразу дешевые или дорогие устройства. Следует ориентироваться на середнячков, но с учетом качества применяемых материалов и комплектующих. Так можно будет избежать покупки агрегата, который быстро выйдет из строя, а также сэкономить от переплаты за бренд.

- Если у Вас имеются какие-либо сомнения при выборе, то стоит проконсультироваться со специалистами. Лучше всего консультироваться непосредственно с производителем оборудования или с его официальным представителем.

Похожие темы:

Как работают автоматические дозаторы розлива жидкостей и паст? Описание технологий, сравнение точности.

Описание технологии взвешивания автоматизированного розлива жидкостей.

Фасовка продукции важный и не неотъемлемый этап производства. В зависимости от типа продукции используются разные методы автоматической фасовки и способы контроля, что в таре содержится именно нужное количество продукта: штучные изделия фасуются по заданному количеству в каждую упаковку, сыпучие материалы дозируются по весу, а жидкие и пастообразные продукты разливаются в тару. Этап фасовки продукции имеет одну цель: каждая упаковка должна иметь заданный объем продукта. Производитель контролирует процент, на который производимая фасовка может не соответствовать указанному минимальному количеству наполнения, ведь это может повлечь штрафы или репутационные риски.

Поэтому в процессе фасовки обычно немного завышается требуемая величина дозирования. Однако это запас в целях безопасности может привести к избыточным затратам. Например, разливочная линия фасует 100 000 банок продукта в день. Точно контролируя величину превышения дозы всего на несколько грамм с помощью автоматизированного контроля веса, фирма может избежать лишних затрат на несколько миллионов в год. В связи с этим производители дозирующего оборудования очень тщательно относятся к точности измерения весовых характеристик дозируемого продукта и стремятся уменьшить погрешность его измерения.

Основные методы дозирования жидкости

.В процессе развития процессов дозирования жидкости были разработаны различные методы, подходящие для различных типов жидкостей и паст и имеющие различную точность дозирования. Но у всех процессов дозирования жидкости есть и общие моменты: жидкости не текут под одним и тем же давлением в трубе. Плотность жидкости изменяется в зависимости от количества добавляемых примесей, пузырьков и температуры, соответственно точное её количество не возможно высчитать на основании сечения трубы и времени.

Есть четыре основных способа дозирования жидкости, они отличаются разными параметрами, например точностью, скоростью, гигиеничностью и ценой. Для разных типов жидкостей подходят разные методы. Для напитков требуется соблюдение гигиенических требований, дорогие косметические и парфюмерные средства требуют точного дозирования, жидкости так же отличаются параметрами вязкости, например, масло и молоко имеют разные характеристики текучести.

В данной статье мы рассмотрим следующие способы дозирования

· Дозирование по весу с помощью тензодатчика.

· Дозирование с помощью датчика уровня.

· Дозирование по объему.

· Дозирование с датчиком массового расхода.

Первый способ: дозирование по весу с помощью тензодатчика.

Данный метод называется гравиметрическим, в нем используется тензометрический датчик, который измеряет силу воздействия массы тары и дозируемого продукта. При заполнении тары тензодатчик в режиме «реального время» отслеживает количество продукта в таре. По достижению заданной величины, весовой контроллер останавливает подачу продукта. Тензодатчики бывают цифровые и аналоговые. Цифровые имеют встроенный преобразователь сигнала в цифровой вид, сигнал с аналоговых тензодатчиков оцифровывается в весовом терминале.

Процесс наполнения тары, выглядит следующим образом:

— тара помещается на весоизмерительную площадку,

— происходит взвешивание пустой тары,

— заполнение продуктом до заданного веса,

Автоматические линии производят наполнение из нескольких головок одновременно. Среднее время наполнения литровой бутылки 5 – 10 секунд, при высокой точности веса.

Основные преимущества дозирования по весу.

Автоматическое измерение веса каждой бутылки перед заполнением позволяют определить и удалить с конвейера разбитые бутылки (они легче целой бутылки) или бутылки с посторонним содержанием (они тяжелее), например если в бутылке остался ополаскиватель.

В то же время медленное (по сравнению со средне статистическим временем наполнения) увеличение веса при заполнении говорит об утечке из тары и необходимости остановки линии для предотвращения её загрязнения.

Таким образом использование тензодатчика для операции дозирования позволяет контролировать еще и дополнительные параметры работы, тем самым увеличивая автоматизацию контроля за процессом розлива.

Простые методы работы с тензодатчиками

Весовое дозирование жидкостей позволяет производить высокоточный розлив, с точностью заполнения до грамма. Простой способ калибровки тензодатчиков с помощью гирь эталонного веса обеспечивает точность дозирования. Цифровые данные с весоизмерительных систем облегчают процесс программирования контроллеров автоматизации производства, определения оптимальных параметров скорости наполнения продукта, подготовки отчетов о выполненной работе, контроля производственных графиков.

Весовое дозирование успешно применяется в пищевой и химической промышленности, так как применение тензодатчика позволяет избежать контакта с дозируемым продуктом. Тензодатчики выпускаются с высокой степенью защиты, вплоть до IP68 / 69K, что позволяет выполнять их промывку под давлением.

Второй способ: дозирование с помощью датчика уровня.

Данный способ контролирует достижение продуктом верхней заданной границы в бутылке, для этой цели датчик либо вставляется в горлышко бутылки и наполнение происходит до контакта с датчиком, либо реагирует на объемное изменение продукта с внешней стороны тары.

В случае датчика в горлышке бутылки возможно дозирование проводящих электричество продуктов, то есть жидкость должна содержать соли.

Например минеральные и растительные масла содержат не достаточное количество солей и дозирование данным способом их не возможно.

Данный способ дозирования является наименее точным, так же на его точность влияет разный внутренний объем у тары, особенно это актуально для стеклянных бутылок. В связи с этим данный способ применяется для фасовки не дорогих продуктов. Контакт датчика с фасуемым продуктом исключает возможность гигиенического розлива, в связи с переносом продукта из одной бутылки в следующую.

Данный способ хорошо подходит для изобарического розлива (например пива или газировки) когда давление в патрубке дозатора и бутылке должны быть равны.

Преимущества данного способа состоит в визуально одинаковом уровне жидкости в бутылке, что важно для покупателей в магазинах и хорошо сказывается на продажах.

Третий способ: дозирование по объему.

В процессе дозирования происходит измерение объема протекающего через клапан продукта магнитоиндуктивным способом.

С помощью магнитного поля происходит расщепление ионов продукта, проходящего через клапан, которые создают разность потенциалов на электродах датчика. Созданное напряжение позволяет рассчитать объемную скорость потока. Этот способ используется для электропроводящих жидкостей. Для каждого типа дозируемого продукта необходимо выполнять индивидуальную калибровку, так как содержание ионов в каждой жидкости разное.

Четвертый способ: дозирование с помощью перистальтического насоса.

Главная особенность работы перистальтического дозатора — это отсутствие контакта между дозируемым продуктом и элементами дозатора. Продукт находится внутри силиконовой трубки, которую пережимают вращающиеся ролики головки насоса и продавливаю продукт по трубке из накопительной емкости в тару. Зная объем внутреннего сечения трубки и минимальный угол поворота роликов в головке, контроллер дозатора отсчитывает необходимое количество вращений роликов, для достижения заданной дозы продукта. Исходя из особенностей данного способа, его чаще всего применяют для розлива стерильных, агрессивных и сильно пачкающих жидкостей и паст.

Пятый способ: дозирование с датчиком массового расхода.

Дозирование с датчиком массового расхода использует принцип силы Кориолиса. Жидкость протекает по двум вибрирующим трубам, сила Кориолиса, которая на них действует, вызывает фазовый сдвиг в этих вибрациях. На основе этих данных рассчитывается вес продукта. Данный способ используется и для непроводящих электричество продуктов.

Данный способ дозирования дорог, по причине трудоемкой калибровки во время производства датчика.

Сравнение различных способов дозирования.

Стоит отметить, что способы дозирования сильно зависят от свойств дозируемого продукта. Способы так же сильно различаются по скорости и точности дозирования.

Точность:

Весовое дозирование намного точнее из всех рассмотренных выше способов.

Дозирование по уровню показывает погрешность 2% – 5% при дозировании в стеклянные бутылки, дозирование по объему и с помощью перистальтического дозатора 0.5% — 1%, дозирование по массовому расходу 0.2%, весовое дозирование жидкостей – 0.1%

Скорость дозирования:

Наполнение стеклянной бутылки:

дозирование по уровню 2 – 4 секунды,

дозирование по объему 5 секунд,

дозирование по массовому расходу 2 – 5 секунд,

весовое дозирование жидкостей 5 секунд.

Из всех рассмотренных способов весовое дозирование является наиболее универсальным (подходит для проводящих и не проводящих жидкостей с разной вязкостью, позволяет выполнять гигиенический розлив), не дорогим, точным и простым в обслуживании способом дозирования.

Механическая система дозирования концентратов пенообразователей в воду

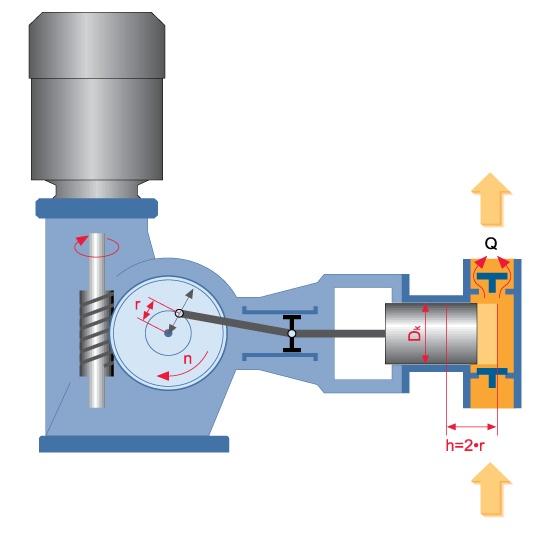

Дозирующая система с гидроприводом — это механическая система дозирования концентратов пенообразователей в воду, без необходимости внешних источников электроснабжения или поддержания баланса давлений. FIREMIKS относится именно к этому типу дозаторов и состоит из двух взаимосвязанных устройств: гидравлического мотора объемного действия, который преобразовывает энергию потока воды в механическую энергию и насоса подачи пенообразователя.

Общий принцип гидравлических моторов объемного действия заключается в циклическом изменении объемов рабочих камер (полостей). Гидропривод FIREMIKS – это гидравлический мотор объемного действия с лопастным ротором, у которого есть пазы для скользящих лопаток. При вращении ротора, центробежная сила выбрасывает лопатки до соприкосновения с внутренней частью сферического корпуса гидропривода, создавая герметичную полость. Таким образом, при повороте ротора, рабочая полость заполняется жидкостью, проходящей через гидропривод, жидкость воздействует на ротор и приводит его в движение. Скорость вращения вала гидропривода пропорциональна объемной скорости потока воды, проходящего через сам гидропривод. За счет такой конструкции, объем воды в гидроприводе на один оборот ротора остается практически неизменным даже при значительных колебаниях давления и расхода в трубопроводе. Вал плунжерного или шестеренчатого насоса подачи концентрата пенообразователя соединен с валом гидропривода при помощи муфты сцепления. Таким образом, частота вращения вала гидропривода всегда совпадает с частотой вращения насоса. Поскольку гидропривод насоса пенообразователя работает по принципу расходомера, количество пенообразователя, эжектируемое в линию, пропорционально расходу воды через гидропривод (% дозирования концентрата пенообразователя в линию всегда в пределах допустимых значений) без использования каких-либо дополнительных устройств.

Другой вид дозирующих устройств с гидравлическим мотором– это дозатор открытого турбинно-осевого типа. В качестве привода данного устройства используется турбина, крыльчатка которой, установлена перпендикулярно потоку жидкости в трубопроводе. Минусом такой конструкции является то, что у турбины отсутствуют герметичные рабочие камеры, и рабочая жидкость может перетекать между лопатками крыльчатки – из-за этого теряется КПД гидравлического мотора. Соответственно диапазон расхода и давления у гидравлического мотора такой конструкции ограничен, а часть энергии потока воды расходуется впустую.

FIREMIKS может использоваться в любом месте между источником подачи воды (гидрант или пожарный насос) и пеногенерирующим устройством (лафетным стволом, генератором пены, пенной камерой, спринклером и т. д.). Нет необходимости в применении резервуаров, работающих под давлением, FIREMIKS можно подключить к любой емкости с пенообразователем под атмосферным давлением, которую при необходимости можно заменить даже во время работы системы. Такая свобода размещения также позволяет сократить инерционность установки — чем ближе дозирующее устройство к защищаемому объекту, тем быстрее рабочий раствор пенообразователя поступит на пеногенерирующие устройства.

Важность данных о вязкости концентрата пенообразователя для выбора правильного типа насоса пенообразователя.

В наше время на рынке широко представлены различные марки и типы пенообразователей с различными показателями вязкости. Для того чтобы выбрать подходящий дозатор, необходимо знать вязкость концентрата пенообразователя, а также является ли пенообразователь ньютоновской или неньютоновской жидкостью.

Системы дозирования с гидроприводом и шестеренчатым насосом, хорошо подходят для использования в системах с высоким расходом, таких как дренчерные установки и установки с применением пожарных лафетных стволов.

Шестеренчатый насос также подходит для работы с концентратами пенообразователя с высокой вязкостью, например таких как пленкообразующие пенообразователи для тушения полярных жидкостей (AFFF-AR). Шестеренчатый насос оснащен шестернями противоположного вращения, которые обеспечивают равномерную подачу, не перемешивая концентрат, кроме того, зубчатые колеса насоса лучше работают именно с пенообразователями высокой вязкости. Короткая линия всасывания между емкостью с пенообразователем и дозатором является важным фактором, облегчающим всасывание пенообразователей высокой вязкости.

Плунжерный насос, предназначен для применения в системах с начальной работой при минимально низких расходах, например, в спринклерных установках. Плунжерный насос хорошо подходят для работы с пенообразователями низкой и средней вязкости, например такими как: фторсодержащие пленкообразующие пенообразователи (AFFF), углеводородные пенообразователи и смачиватели. Важно знать, что плунжерные насосы имеют ограничение по применению с пенообразователями высокой вязкости: если статическая вязкость применяемого пенообразователя слишком высока (т.е. он является неньютоновской жидкостью), то могут возникнуть пульсации подачи и давления, что в свою очередь может повлиять на точность дозирования.

Дозаторы FIREMIKS поставляются с обоими типами насосов — шестеренчатым и плунжерным. Другими важными факторами при выборе типа насоса для концентрата пенообразователя, помимо типа применяемого концентрата пенообразователя и его вязкости, являются расход и давление. (смотрите таблицу «Выбор типа насоса: плунжерный насос/ шестеренчатый насос»).

Дозаторы с обоими типами насосов могут также изготовлятся в мобильном исполнении. С FIREMIKS пожарная команда может создать систему, состоящую из одного FIREMIKS и, например, трех, четырех или пяти стволов, работающих независимо друг от друга, на разной высоте и дальности от основного пожарного насоса.

В линейке дозаторов FIREMIKS доступны модели с различными диапазонами расхода от 150 л/мин до 12 000 л/мин, и с разными вариантами концентрации дозирования 0,5% 1%, 2%, 3%, 6%, а также с возможностью регулирования концентрации дозирования 0,3-0,6-1% или 1-2-3%.

Дозаторы. Виды и спецификация применения

В эффективной работе всего производства важное значение имеет периферийное оборудование. Существует более 10 видов машин, помогающих ускорить процесс производства. Понять, как выбирать технику и на что обратить внимание?

Дозатор — это оборудование обеспечивающее непрерывную подачу фиксированной дозы одного или нескольких продуктов.

Принцип работы дозатора в четком формировании доз материала необходимых для соблюдения конечных параметров производимого продукта.

Есть много оборудования для дозирования и делить его по видам можно разными категориями.

По режиму действия:

- Непрерывного цикла

- Непрерывно-циклические

- Дискретного цикла

По способу перемещения исполняющего органа:

- Гравитационные

- Пневматические

- Возвратно-поступательные

- Вращающиеся

- Колебательные

Виды:

- Весовые

- Объемные

Типы работы дозаторов, непрерывного или дискретного действия. Бывают одноканальные или многоканальные, в зависимости от количества компонентов смешивания. Дозатор на современном производстве это многофункциональное оборудование, позволяющее программировать процесс дозирования. Смешивать и менять пропорции с учетом массы и соотношения скорости подачи.

Весовые дозаторыВ основном применяются при использовании твердых сыпучих материалов. Весовой диапазон может быть от нескольких граммов до десятков килограмм. Модели таких дозаторов различаются размером фракции загружаемого материала, от крупных кусков до жидкости.

Виды весовых дозаторов

- Линейно-лотковые

Материал в них поступает на специальные транспортировочные лотки, расположенные под незначительным углом к горизонтали, они бывают тонкого и грубого дозирования.

- Мультиголовочные дозаторы

Конструкция предусматривает наличие нескольких рядов емкостей, которые находятся друг над другом. Из них материал поступает в камеры для измерения веса, где происходит постоянное определение массы.

Объемные дозаторыСлужат для дозирования жидкостей, газов, паст, твердых и сыпучих материалов. Производимые дозы могут быть от долей кубического сантиметра до сотен кубических метров продукта.

Важно, чтобы продукт по своей объемной массе был достаточно стабильным, для равномерного распределения объема с минимальными отклонениями по весу.

Виды объемных дозаторов

- Поршневые

За счет такого строения материал сначала втягивается, а после этого выталкивается в предварительно установленном объеме.

- Шестеренчатые

Основным рабочим узлом является шестерня в цилиндре. Дозировка при такой конструкции выполняется двумя способами: за счет количества оборотов шестерни, либо через специальный дозирующий клапан при непрерывном цикле.

Развитие специализированных ниш производства, повлияло на виды дозаторов, появилось оборудование под конкретные задачи определенного продукта.

Камерные дозаторы

Их особенность в дозировании небольших порций сыпучих продуктов в специальные плоские пакеты. Стаканы для наполнения материалом двигаются вертикально при наполнении тары нужным объемом продукта. Эффективны на многопотоковом режиме работы, обладают высокой точностью и производительностью. Такие дозаторы еще называют роторными или барабанными.

- Маятниковые дозаторы

Маятник перемещает материал к заслонке, которая при достижении определенного объема перебрасывается в другое положение, а дозированный продукт отправляется на упаковочную линию. - Шиберные

Принцип действия устройства предусматривает перемещение специальной мерной емкости из зоны загрузки в зону выгрузки. - Шнековые

При помощи специального шнека, лопастей и датчика уровня в бункере происходит постоянное перемешивание сыпучего материала. При этом дозирование происходит за счет угла поворота вертикального шнека с последующим перемещением измеренной дозы продукции в продуктовод.

Такие конструкции применяются для дозирования гранул, порошков, паст и иных сыпучих продуктов.

Принцип работы мультиголовочного дозатора | ЭлеМаш

Комбинационный весовой дозатор или мультиголовочный дозатор, а в обиходе у пользователей мультиголовка предназначается для дозирования с высокой точностью пищевых и непищевых сыпучих или кусковых продуктов. Принцип работы мультиголовки в корне отличается от работы классического весового дозатора, который применяется в линейном весовом дозаторе. Классический весовой дозатор методом вибрации подаёт дозируемый продукт в весовой ковш. Весовой датчик (как правило тензометрический) с высокой тактовой частотой в 9-15 Мгц. опрашивается микропроцессором весового терминала и в зависимости от изменения частоты вернувшегося сигнала создается алгоритм отображения веса на дисплее весового контроллера, который управляет работой упаковочного автомата или другого оборудования. При наборе требуемого к дозированию веса оператор соответственно задаёт контроллеру комбинацию сигнала, которая свидетельствует о набранном в весовом ковше весе. На весовом контроллере можно задать алгоритм вибрации лотков подачи продукта: ступенчато (т.е. большая амплитуда вибрации соответствует грубой засыпке, малая точной досыпке) или плавно (по мере набора требуемого веса происходит уменьшение уровня вибрации), задержки запуска вибрации, режима перехода в режим успокоения ковшей, память на запрограммированные продукты, предел допустимых погрешностей и т.д.

В отличие от приведенной выше линейной схемы дозирования, мультиголовочная, или многоковшовая, или, как её еще называют, комбинационная схема работает по более сложному алгоритму, обеспечивающему более высокую точность и скорость. В центре мультиголовочного дозатора располагается конусный вибратор, разравнивающий и распределяющий поток продукта по радиально расположенным вибролоткам, индивидуально настраиваемым под каждый продукт и дозу. Радиальные вибролотки предварительно наполняют подготовительные лотки только при помощи длительной амплитуды вибрации, не взвешивая продукт. Предварительно подготовленная доза сбрасывается одновременно несколькими ковшами в ниже расположенные весовые ковши, при условии, что они уже свободны от продукта, т.е. пустые. С каждым тактом сброса дозатор синхронно пополняет освободившиеся ковши предварительными дозами. После каждого такта сброса и нового наполнения пустых ковшей, дозатор входит в режим фильтрации, когда сигнал о весе на короткий интервал не подается в процессор, а происходит так называемое «успокоение ковшей», затихает вибрация и резонанс ковшей и всей машины в целом, и компьютер готов к точному замеру веса в ковшах. Процессор весового дозатора опрашивает датчики весовых ковшей и сравнивает показатели с уровнем поверенного нуля.

Мультиголовочные дозаторы могут поставляться как отдельно для дозирования продуктов в готовую тару, так и в составе упаковочных линий. В варианте с упаковочной линией дозаторы устанавливаются на виброустойчивое основание отдельно от упаковочных машин.

Каков принцип работы диспенсера для воды?

Большинство диспенсеров для воды работают, если 5-галлонную бутылку для воды перевернуть вверх дном на верхней части машины . Это позволяет гравитации и вакуумному давлению выполнять работу по наполнению стакана, когда кто-то нажимает вода кран. Когда это происходит, в бутылку попадает воздух, поэтому вода может попасть в ваш стакан или бутылку.

Нажмите, чтобы увидеть полный ответ.

Учитывая это, что такое диспенсер для воды?

Диспенсер для воды , известный как охладитель воды (если используется только для охлаждения), представляет собой устройство , которое охлаждает и распределяет воду с помощью холодильной установки.Обычно его располагают рядом с туалетом из-за более близкого доступа к сантехнике. Диспенсеры для бутилированной воды обычно используют диспенсеры на 5 или 10 галлонов , обычно устанавливаемые в верхней части устройства.

диспенсеры для воды того стоят? Итог: Многие люди говорят, что как только они установили диспенсер для кулера для воды , они не могут представить себе жизнь без него. Это, безусловно, один из самых удобных способов получить доступ к чистой, безопасной и вкусной воде с дегустацией .Просто наличие одного в вашем доме заставит вас выпить больше воды , и это само по себе стоит .

Также вопрос, какое значение имеет диспенсер для воды?

Диспенсер для воды играет очень важную роль в этом отношении. Диспенсер для воды облегчает подачу питьевой воды . Это очень полезное оборудование, которое может поставлять холодную, умеренную и горячую воду . Диспенсеры для воды играют жизненно важную роль на рабочих местах, в ресторанах, больницах и общественных местах для хранения чистой питьевой воды .

Как работает холодильник с диспенсером для воды?

Внутренняя работа. Вода подается путем нажатия на небольшой кусочек пластика в форме лопасти. На самом деле это рычаг, который, в свою очередь, активирует небольшой переключатель в дверце холодильника . Вода течет по этой трубке через регулирующий клапан, а затем в сам холодильник .

Принцип работы дозатора TopSpot (схема, сечение):…

В этой диссертации сообщается о концептуальном дизайне, разработке и характеристике новой системы для производства микрочипов, так называемой системы микрочипов. В последние годы технология микрочипов оказала большое влияние на фундаментальные исследования, диагностику и разработку лекарств. Его успех вызвал огромную активность различных компаний по созданию наиболее подходящей системы микрочипов. Представленный здесь микрочип основан на коммерчески доступной технологии TopSpot и называется TopSpot Vario.Технология TopSpot является альтернативой пьезоэлектрическим наконечникам и игольчатым принтерам, которые в настоящее время доминируют на рынке микрочипов. Его основным преимуществом является параллельный выброс до 96 различных образцов и изменение формата один к одному с шаблона резервуара, упорядоченного на микротитрационном планшете, на шаблон пятна микрочипа. Сопла системы изготавливаются очень однородно и очень точно параллельно с использованием кремниевой микрообработки. Это явное преимущество по сравнению с другими системами, использующими производство отдельных деталей, таких как пьезоэлектрические наконечники и штифты, с более широким диапазоном важных геометрических форм.Новая разработанная система TopSpot Vario улучшает стандартную технологию TopSpot, заменяя принцип пневматического привода методом прямого вытеснения жидкости. Это было реализовано за счет пьезоэлектрической деформации эластомерного материала в заполненные полости и сопла, размещенные в их дне. Ядром технологии TopSpot Vario является кремниевая микромеханическая печатающая головка, как и в стандартной технологии TopSpot. В резервуары, заказанные по стандартной схеме 384-луночных планшетов, можно заполнить до 24 различных образцов.Изменение формата один на один с упорядоченного рисунка резервуара 6 на 4 с шагом 4,5 мм на сетку микроматрицы с шагом 500 мкм обеспечивается микроканалами, соединяющими каждый резервуар с соответствующим соплом. При срабатывании происходит параллельный выброс мелких капель, по одной из каждого сопла. Были реализованы различные конструкции и концепции печатающих головок. Все компоненты печатающей головки, такие как сопла, вытесняющие камеры, микроканалы и т. д., были отдельно оптимизированы с помощью различных тестовых структур.Например, оптимизированная геометрия переходной структуры, которая соединяет микроканалы на разных уровнях, улучшила показатель успешного самозаполнения стандартно используемых геометрий с 62 % до 96 % для применяемой процедуры испытаний. Все оптимизированные геометрии были интегрированы в окончательно использованную конструкцию печатающей головки TopSpot Vario, которая была подробно и систематически охарактеризована с использованием статистического планирования экспериментов. Он обеспечивает размещение эластомера в печатающей головке до ее заполнения.Это обеспечивает надежную герметизацию всех микроканалов друг от друга во время заполнения и срабатывания. Следовательно, гарантируется надежное исключение перекрестного загрязнения между образцами. Ключом к успеху этого подхода стало изобретение новой микроканальной структуры для безпузырькового заполнения глухих каналов. Принцип действия TopSpot Vario позволяет регулировать объем капель водных растворов от 250 мкл до 1600 мкл. Действительно, одним из основных выводов этой работы была рекомендация впечатать несколько маленьких капель друг в друга для достижения большего диаметра пятна вместо выброса только одной большой капли.Это произошло из-за измеренного снижения однородности массива с увеличением объема капель. По сравнению со стандартной системой TopSpot, TopSpot Vario обеспечивает гораздо более гибкую настройку объема и динамики капель, меньший минимальный объем капель (TopSpot Vario: 250 пл; стандартный TopSpot: ~700 пл), более высокую максимальную частоту печати (TopSpot Vario: 400 Гц; стандартный TopSpot: 30 Гц) и дозирование высоковязких сред (TopSpot Vario: eta < 11 мПа·с; стандартный TopSpot: eta < 2,4 мПа·с).Еще одним преимуществом по сравнению со стандартным TopSpot является то, что не все сопла печатающей головки TopSpot Vario должны использоваться параллельно, так что возможны даже массивы с шагом более 500 мкм. С другой стороны, шаг 250 мкм возможен почти на всех поверхностях подложки из-за небольшого минимального объема капель. Наконец, надежное исключение перекрестного загрязнения во время срабатывания является явным преимуществом по сравнению со стандартным TopSpot, где заблокированное вентиляционное отверстие может привести к смешиванию образцов в камере срабатывания.Наконец использованная 24-канальная печатающая головка может быть легко усовершенствована для изготовления 96-канальной печатающей головки TopSpot Vario, которая уже доступна для стандартной системы TopSpot. Характеристика системы TopSpot Vario показала воспроизводимость объема капель внутри сопла 1,9 % и воспроизводимость объема капель всех 24 капель в одном массиве между форсунками 7,5 % при рекомендуемом объеме капель 270 мкл. Воспроизводимость средних объемов капель одной матрицы от эксперимента к эксперименту была измерена на уровне 5 %.С этими значениями система TopSpot Vario может конкурировать со всеми другими современными микрочипами. Еще предстоит оптимизировать производительность печатающих головок TopSpot Vario. Здесь основное внимание должно быть направлено на минимизацию или, что еще лучше, на исключение существующего риска сбоев в наполнении из-за захвата пузырьков воздуха в камерах вытеснения. За 2040 выполненных пломб наблюдалась 31 (1,5 %) камера вытеснения с захваченным пузырем воздуха. Из-за того, что даже одна неудачно заполненная вытесняющая камера приводит к необходимости очистки и повторного заполнения всей 24-канальной печатающей головки, в целом 11 % заправок печатающих головок показали, по крайней мере, одно из этих заполнений.Текущее состояние развития TopSpot Vario позволяет использовать представленную технологию для очень гибкого производства микрочипов. Он готов к бета-тестированию, когда допустима периодическая очистка и повторное заполнение печатающей головки из-за сбоев при заполнении. Die vorliegende Arbeit berichtet über die Konzeption, Entwicklung, Herstellung und Charakterisierung eines neuartigen Systems zur Herstellung von Microarrays: eines sogenannten Microarrayers. In den letzten Jahren hatte die Microarray-Technologie einen großen Einfluss auf die Grundlagenforschung, Diagnostik und Medikamentenentwicklung.Ihr großer Erfolg veranlasste mehrere Firmen einen enormen Entwicklungsaufwand zu betreiben, um geeignete Microarrayer Systeme anbieten zu können. Das in dieser Arbeit präsentierte und als TopSpot Vario bezeichnete Microarrayer System basiert auf der schon commerziell erhältlichen TopSpot Technologie. Технология TopSpot является одной из альтернатив для "пьезо-наконечника" и Nadeldruckern, моментально на рынке микрочипов. Die beiden Hauptvorteile des Systems sind die Möglichkeit bis zu 96 verschiedene Medien zu dosieren und die Eins-zu-Eins Formatwandlung von der Mikrotiterplatten basierten Reservoiranordnung zu dem Spotraster des gedruckten Microarrays.Alle Düsen werden gleichzeitig durch modernste Silizium-Mikromechanik hergestellt, womit höchst präzise und gleichmäßige Geometrien ermöglicht werden. Dies ist ein klarer Vorteil gegenüber den anderen Systemen, bei welchen piezo-tips und Nadeln Einzelanfertigungen mit einer größeren Streuung der wichtigen Abmessungen sind. Новая система TopSpot Vario является стандартом TopSpot Technologie.Dies wurde durch eine piezoelektrisch angetriebene Elastomerverformung in mit Flussigkeit gefüllte Kavitäten erreicht in deren Böden sich jeweils eine Düse befindet. Das Herzstück der TopSpot Vario Technologie ist wie auch bei der standard TopSpot Technologie ein Druckkopf, der durch Silizium-Mikromechanik hergestellt wird. Bis zu 24 verschiedene Median können in die, in einem 384-er Mikrotiterplattenraster angeordneten, Reservoire pipettiert werden. Die Eins-zu-Eins Formatwandlung des 6 to 4 Gitters mit einem Abstand der Reservoire von 4,5 mm auf einen Abstand der Spots im Microarray von 500 µm wird durch Microkanäle ermöglicht, die jedes Reservoir mit der dazugehörigen Düse verbinden.Während des Druckens findet ein simultaner Abriss von kleinen Tropfen, einer aus jeder Düse, statt. Unterschiedliche Druckkopfausführungen und -konzepte wurden verfolgt. Die Druckkopfkomponenten, wie z.B. Дюзен, Verdrängungskammern, Mikrokanäle, usw. wurden gesondert durch unterschiedliche Teststrukturen optimiert. Zum Beispiel wurde durch die optimierte Durchkontaktierungsstruktur, die Mikrokanäle in unterschiedlichen Ebenen miteinander verbindet, im Vergleich zur Standard TopSpot Struktur eine Verbesserung der Selbstbefüllung von 62 % auf 96 % während der genutzten Testprozedur erreicht.Die optimierten Componenten wurden alle in das letztendlich genutzte TopSpot Vario Druckkopf Design integriert, welches systematisch durch Anwendung der Methoden zur statistischen Versuchsplanung charakterisiert wurde. Das genutzte Druckkopf Konzept gewährleistet eine vollständige Abdichtung der Mikrokanäle untereinander, sowohl während der Druckkopfbefüllung, als auch während des Druckens. Somit wird eine Kreuzkontamination zwischen den Medien zuverlässig ausgeschlossen. Der Schlüssel zum Erfolg für dieses Konzept lag in der Erfindung und Integration einer neuartigen Mikrokanalstruktur, die das blasenfreie Befüllen von abgeschlossenen Fluidkanälen ermöglicht.Das TopSpot Vario Aktorprinzip erlaubt ein einstellbares Tropfenvolumen von wässrigen Lösungen zwischen 250 PL и 1600 PL. Allerdings ist ein wichtiges Endergebnis dieser Arbeit die Empfehlung mehrere kleine Tropfen ineinander zu drucken, um größere Spots zu erhalten, anstatt das Tropfenvolumen zu vergrößern. Begründet wurde dies durch eine gemessene Verschlechterung der Arrayhomogenität mit zunehmenden Tropfenvolumen. Соответствует стандартной системе TopSpot, erlaubt TopSpot Vario имеет гибкие значения Einstellbarkeit von Tropfenvolumen und -geschwindigkeit, минимальные значения Tropfenvolumen (TopSpot Vario: 250 pl; стандартный TopSpot: ~700 pl), eine höhere Maximaldruckfrequenz (TopSpot Vario: 400 Гц; 400 Hz; TopSpot: 30 Гц) и das Dispensieren von Viskoseren Medien (TopSpot Vario: eta < 11 мПа.с; стандартный TopSpot: eta < 2,4 мПа.с). Ein weiterer Vorteil verglichen mit dem Standard TopSpot System ist die Möglichkeit auch nur wenige anstatt alle Düsen zu nutzen, был auch Microarray Raster mit Einem Abstand der Spots von Mehr als 500 µm erlaubt. Auf der Anderen Seite erlaut das geringe minimale Tropfenvolumen auch Microarrays mit einem Spotabstand von 250 µm auf fast allen Substratoberflächen. Abschließend ist der zuverlässige Ausschluss einer Kreuzkontamination der Medien während des Druckens ein klarer Vorteil gegenüber dem Standard TopSpot System, bei welchem eine verstopfte Entlüftungsbohrung eine Vermischung der Medien in der Aktorkammer hervorrufen kann.Das letztendlich genutzte 24 Kanal TopSpot Vario Druckkopfdesign kann ohne großen Aufwand zu einem Design mit 96 Kanälen erweitert werden, welches schon kommerziell verfügbar für die Standard TopSpot Technologie ist. Die Charakterisierung des TopSpot Vario Systems ergab eine Reproduzierbarkeit der Tropfenvolumina aus einer Duse von 1,9 % und eine Reproduzierbarkeit der Tropfenvolumina über alle 24 Düsen von 7,5 % für das empfohlene mittlere Tropfenvolumen von 270 pl. Die Reproduzierbarkeit des durchschnittlichen Volumens aller Tropfen eines Arrays von einem Druckexperiment zum nächsten lag bei 5 %.Mit diesen Werten kann das TopSpot Vario System mit den anderen Microarrayer Systemen auf dem Stand der Technik konkurrieren. Noch verbessert werden muss das Befüllungsverhalten der TopSpot Vario Druckköpfe. Hierbei muss das Hauptaugenmerk auf eine Minimierung bzw. besser auf den Ausschluss des Risikos von Fehlbefüllungen auf Grund von eingeschlossenen Luftblasen in den Verdrängungskammern gelegt werden. Während der 2040 durchgeführten Befüllungen der Verdrängungskammern wurden в 31 (1,5%) Luftblasen beobachtet.Aufgrund der Tatsache, dass schon eine fehlbefüllte Verdrängungskammer dazu führt, dass der gesamte 24 Kanal Druckkopf gereinigt und wiederbefüllt werden muss, zeigten insgesamt 11 % der Druckkopfbefüllungen mindestens einen Beflerüllungsfe Der aktuelle Entwicklungsstatus des TopSpot Vario Systems erlaut die Nutzung der präsentierten Technologie für eine hochflexible Herstellung von Microarrays. Das System ist bereit für die Betatestphase, in der ein gelegentliches Reinigen und Wiederbefüllen der Druckköpfe aufgrund von Fehlbefüllungen toleriert werden kann.

Каков принцип работы настольного дозатора?-RSHTEK

Во-первых, применение дозаторов более обширно, например:

it

Дозирование клавиатуры мобильного телефона, упаковка батареи мобильного телефона, упаковка батареи ноутбука, компьютерный динамик / приемник, диспенсер катушек, склеивание печатных плат, герметизация ИС, раздача наружного кольца динамика, герметизация КПК, герметизация ЖК-дисплея, упаковка ИС, склеивание ИС, склеивание корпуса, обработка оптики, склеивание элементов схемы и подложки, покрытие печатной платы

Осветительная промышленность

Дозирование светодиодного люминофора Мощность привода светодиода, герметизация теплопроводности, полоска жесткого света, заливка полоски мягкого света, лампа накаливания, освещение и т. д.герметичный, светодиодный уличный фонарь, скрепляющий настенный светильник, литой свет, газонная лампа и другое наружное освещение.

Автомобильная промышленность

Блок ламп, блок контроллера электромобиля, фильтр (масляный фильтр, дизельный фильтр, воздушный фильтр), клей для усиления кузова и крыши, тормозная колодка, уплотнение сцепления и ремня, уплотнитель окна, пластиковый блок, плата, бачок радиатора клей, наполнение клеем для автомобильных датчиков, автомобильная электроника и автомобильная электрика, контрольно-измерительные приборы, защита от заливки, механические уплотнения и другие покрытия деталей автомобильной техники.

Промышленная электротехника

Конденсаторы, трансформаторы, реле, кнопки и т. д. приклеиваются и герметизируются, катушки двигателей приклеиваются, а дверцы электрических шкафов приклеиваются.

Солнечные фотоэлектрические

Фотоэлектрические преобразователи теплопроводности, герметизация коробок солнечных элементов, герметизация компонентов солнечной энергии.

Строительный проект

Изоляционный алюминий, сталь, алюминиевые сотовые панели, строительные панели, противопожарные двери, покрытие защитных дверей.

Оборудование / Бытовая техника / Мелкие товары / Другое

Во-вторых, каков принцип работы настольного дозатора?

1) В соответствии с различным методом распределения давления метод дозирования дозатора делится на: метод давления времени, метод распределения винтового насоса и метод давления поршня, а также дозирование струйного типа.

2) Метод цейтнота. Этот метод изначально использовался в SMT. Он контролирует время и давление для получения заданного количества клея и диаметра клея. Обычно количество покрытия увеличивается с увеличением давления и времени. Объем капли является функцией давления, прикладываемого к шприцу внутри шприца.

3) Метод распределения с винтовым насосом. В этом методе используется метод нагнетания роторного насоса для подачи клея. Он имеет высокую воспроизводимость и может использоваться для покрытия клеев с наихудшими характеристиками покрытия.Он использует моторный привод для поворота винта на точное расстояние или угол, и его работа может производить капли клея, которые более повторяемы, чем цейтнот.

4) Поршневой тип давления, в этом методе используется дозирующая машина с замкнутым контуром, основанная на работе соответствующего поршня и цилиндра, поршень перемещается вниз в полости для подачи клеевой жидкости, а объем клея определяется объемом цилиндра, и можно получить определенное количество клея. Количество и форма.Преимущество этого метода заключается в том, что он быстрее, чем первые два метода, и может доставлять жидкости с высокой вязкостью. Контролируя величину давления воздуха, можно регулировать скорость потока на выходе. Время, необходимое для выдавливания клея, не изменится из-за размера точки каплепадения. Чтобы поддерживать постоянную эффективность работы, легче добиться быстрого дозирования, точного дозирования и повторного дозирования, и его можно применять для дозирования клеев с различной вязкостью. Недостатки: оборудование необходимо часто чистить, процесс очистки сложен, а инвестиции в оборудование также велики; когда клей содержит крупные частицы, он не подходит для дозирования.

5) Струйное дозирование жидкости — это недавно разработанная технология дозирования. Основной принцип аналогичен принципу струйных принтеров, впрыскивающих чернила путем приложения достаточно большой силы к жидкости, чтобы позволить материалу автоматически отделяться. Клей заполняет зазор между иглой и стволом под давлением клея. Сначала игла движется вверх под действием давления воздуха и остается в верхнем положении в течение подходящего периода времени. Игла движется вниз под действием силы пружины.Торцевая поверхность шарика сталкивается с основанием, и вытекающий клей отрезается. Клей с нижнего конца выбрасывается из сопла с высокой скоростью, образуя каплю клея. Затем игла остается в самом нижнем положении в течение определенного периода времени, затем игла перемещается вверх, чтобы начать следующий цикл движения.

Каковы принципы оборудования дозирующей машины?-RSHTEK

Оборудование дозирующей машины, также известное как машина для заливки, представляет собой устройство для управления жидкостями, которое может реализовать точное позиционирование и дозирование по трехмерному пути, и имеет характеристики не — выбросные и негерметичные.Он широко используется в различных отраслях промышленности. Например: электроника, светотехника, автомобильная промышленность и т.д. Многие мои знакомые не знают, что выбрать, когда выбирают дозатор. Сегодня мы подробно познакомим вас с принципами выбора дозирующих автоматов.

Точность дозатора очень высока. Имеет автоматические функции. Самое главное, он может контролировать клей. Другие функции можно выполнять с помощью robots. При выборе диспенсера каждый должен обращать внимание на следующие моменты:

1, условия работы и экономичность.Каждый может выбрать разумную дозирующую машину в соответствии со своими реальными условиями работы. Если вы работаете на открытом воздухе, вы можете управлять дозирующей машиной с более точным количеством клея; также можно использовать клеевой пистолет; если вы не очень эффективны в работе, а продукта мало, то можно использовать ручной дозатор. Если требуется автоматическая дозировка, то вам нужно выбрать автоматическую дозирующую машину.

2, в зависимости от выбранного клея.При выборе клея каждый должен обращать внимание на время отверждения клея, плотность и вязкость клея и действие клея. Если вы используете обычный клей, можно использовать однокомпонентный дозатор. Если вы используете клей PU, вы можете использовать его. Машина для дозирования полиуретанового клея.

3, стоимость. Есть много предложений по раздаче, и мы должны обращать внимание на то, что мы выбираем, когда выбираем. Если стоимость автоматизированного дозатора кажется слишком высокой, продукт можно перемещать без необходимости замены дозатора; если стоимость необходимого клея слишком высока, клей можно заменить.

Дозатор может заменить ручное управление, что значительно повышает эффективность работы, а операция проста и удобна, поэтому многим друзьям нравится использовать, когда вы покупаете дозатор, вы можете обратиться к вышеуказанным пунктам, чтобы выбрать Можно купить идеальный распылитель.

Принцип работы помпового дозатора

Спрос на насос-дозатор в США растет день ото дня. Люди используют их в своих бытовых целях, таких как кремы, лосьоны для тела, шампуни, мыльные растворы и т. д., что сделало их жизнь проще и комфортнее.

Помповые дозаторы используются для дозирования вязких жидкостей.

Обычно помповые дозаторы используются во флаконах или банках. Мы не можем использовать их напрямую.

Людям довольно сложно напрямую использовать вязкие жидкости, такие как крем, мыльный раствор, дезинфицирующее средство, лосьон для тела и другие. Даже если мы будем хранить их в пластиковой бутылке, пользоваться ими будет неудобно. Поэтому мы используем бутылки с помпой-дозатором, которые довольно просты в использовании.

Спрос на бутылки с помповым дозатором увеличился во время пандемии Covid 19. Флаконы с помпой-дозатором гигиеничны и безопасны для использования в условиях пандемии. Это не влияет на всю бутылку дезинфицирующего средства с бактериями.

Каждый раз, когда мы посещаем торговые центры, мы видим дезинфицирующие средства в бутылках с помпами-дозаторами. Отсюда мы можем понять важность бутылок с помповым дозатором.

Детали помпы-дозатора

- Погружная трубка — всякий раз, когда мы используем помповый дозатор, погружная трубка хорошо видна.Его работа заключается в дозировании жидкости из контейнера наружу

- Внутренние компоненты состоят из пружины, шарика и поршня, которые играют важную роль.

- Корпус – удерживает части насоса.

- Актуатор – Нажимаем на актуатор для дозирования продукта.

- Крышка – имеет ребристую поверхность, которая крепится к горлышку бутылки.

- Внешняя прокладка обычно имеет круглую форму и размещается под крышкой и используется для предотвращения утечки.

Как работает помпа-дозатор

Всякий раз, когда пользователь нажимает на привод, воздух попадает в бутылку. Поршень сжимает пружину. Даже мяч опускается и препятствует проходу воздуха.

Когда воздух входит внутрь бутылки, давление в бутылке увеличивается, а объем уменьшается. Итак, некоторая жидкость рассеивается наружу вместе с воздухом.

Далее снова, когда пользователь отпускает привод, пружина и поршень возвращаются в исходное положение.Он препятствует вытеканию жидкости наружу. Теперь объем бутылки увеличится, а давление упадет ниже атмосферного. Итак, еще раз, когда пользователь нажимает на привод, процесс будет продолжаться, как описано выше. Продолжается этот процесс, который также называют праймингом.

Преимущества использования бутылок с помпой-дозатором

Некоторые основные преимущества бутылок с помповым дозатором Это удобно и имеет большое разнообразие дизайнов. он может легко поместиться в любую бутылку.

Многие оптовики в Техасе, США покупают дозирующий насос оптом по более низкой цене у производителя и поставляют розничному продавцу. Ритейлер, наконец, продает покупателю.

Sterling Houston — один из лучших оптовиков в Техасе, США. Они покупают бутылки или банки с помповыми дозаторами оптом и поставляют их розничному продавцу.

Хотя они поставляют товары оптом по более низкой цене розничному продавцу, они никогда не ставят под угрозу их качество. Даже они покупают у производителя такие продукты, которые не наносят вреда окружающей среде.Детали, используемые в помпе-дозаторе, не подвержены ржавчине.

Бутылки разных форм и размеров. Даже они поставляют разные красочные, привлекательные и уникальные бутылки с дозатором-помпой. Красочные бутылки привлекают внимание, и клиенты любят их использовать.

Источник: Бесплатные статьи с сайта ArticlesFactory.com

Топливораздаточное оборудование и эксплуатация

Электрический топливный насос.Источник: Westeel.com Топливное оборудование дозирует и контролирует жидкое или газообразное топливо. Топливные колонки используются для перекачки жидкого топлива, такого как бензин, дизельное топливо, масло или керосин, в транспортное средство, самолет, резервуар для хранения или переносной контейнер. Газораздаточные колонки могут заправлять транспортные средства или машины, работающие на водороде или синтез-газе, или просто использоваться для перемещения газов из одного места в другое.

Оборудование для раздачи жидкого топлива широко распространено в развитых странах в виде автомобильных бензонасосов (бензонасосы в странах Содружества).

Тип топлива

Конструкция ТРК зависит от предполагаемого типа топлива. Летучесть, воспламеняемость, температура кипения и другие характеристики типа топлива влияют на конструкцию и конструкцию заправочной колонки.

Общие группы жидкого топлива включают:

- Нефтяное топливо включает бензин (бензин), дизельное топливо и керосин. Жидкое нефтяное топливо не воспламеняется напрямую. Вместо этого пары топлива воспламеняются при воздействии источника воспламенения и испаряют оставшуюся жидкость, в результате чего жидкость сгорает как дым.Бензин и дизельное топливо являются обычным автомобильным топливом, в то время как керосин обычно используется в качестве топлива для обогревателей, компонента многих реактивных и ракетных топлив и добавки к дизельному топливу для предотвращения воздействия низких температур.

- Сжатый природный газ (CNG) и сжиженный нефтяной газ (LPG) являются родственными типами сжимаемого топлива. CNG в основном состоит из метана, а LPG представляет собой смесь пропана и бутана. Оба являются относительно чистым горением, но должны храниться под давлением из-за их низкой температуры кипения.СПГ и СНГ используются для приготовления пищи, отопления и все чаще в качестве моторного топлива.

- Спирты включают этанол, бутанол и метанол. Они используются в качестве автомобильного топлива или топливных добавок в сочетании с бензином.

- Специализированное или необычное жидкое топливо включает жидкий водород, аммиак, синтетическое топливо и биодизель.

Некоторые виды топлива, обычно называемые топливными газами, обычно являются газообразными. Топливные газы используются в газовых горелках, обогревателях, печах, а иногда и в транспортных средствах.До широкого использования электрического уличного освещения газовые уличные фонари работали на топливном газе.

Топливный газ можно разделить на две группы:

- Природный топливный газ производится в процессе переработки нефти и включает пропан, бутан и регазифицированный сжиженный нефтяной газ. Природный газ, несжатый вариант СПГ, встречается в природе в месторождениях газовых месторождений.

- Промышленный топливный газ производится с помощью искусственных процессов, чаще всего путем газификации.Промышленные газы включают угольный газ, водяной газ, синтетический газ, древесный газ и биогаз. Искусственный газ использовался для освещения и приготовления пищи до середины 20 века, а теперь используется в качестве топлива для газовых турбин или двигателей внутреннего сгорания.

Конструкция и работа

AA простой электрический топливный насос, устанавливаемый на бак. Источник: WesteelОбычные ТРК состоят из нескольких секций, таких как гидравлическая, дозирующая и шланго-форсунки. Гидравлическая секция содержит роторный насос для забора топлива из бака-накопителя и электромагнитный/управляющий клапан, обеспечивающий подачу топлива только к раздаточной колонке, а не обратно в насос.Коммерческие заправочные колонки, такие как те, которые находятся на заправочных станциях, могут содержать несколько устройств, подключенных к разным резервуарам для хранения, с целью подачи нескольких видов топлива с разным составом или октановым числом.

Действующая ТРК содержит постоянно работающий электродвигатель между резервуаром для хранения и гидравлической частью устройства для поддержания частичного вакуума на входе роторного насоса. Когда форсунка открывается, резервуар для хранения создает давление всасывания из впускного отверстия, заставляя топливо течь к насосному агрегату.Промежуточный фильтр удаляет из топлива пузырьки воздуха или взвешенные частицы.

Затем топливо проходит через насос и клапан в дозатор. Эта часть включает в себя механические коробки передач, как в старых насосах, или поршневые счетчики и энкодеры для измерения и распределения определенного количества топлива или отслеживания выхода топлива. После секции дозирования топливо проходит по гибкому шлангу к форсунке, которая распределяет его в транспортное средство или в резервуар для хранения.

Топливораздаточные колонки варьируются от больших коммерческих газовых насосов до простых раздаточных насосов для использования с переносными резервуарами для хранения.

Форсунки

Типовая секция гидравлики коммерческого дозатора. Источник: Форсунки WesteelDispensing представляют собой интерфейс между устройством и пользователем. Они часто оснащены функциями безопасности, некоторые из которых перечислены ниже.

- Размер форсунки : В дизельных ТРК используются форсунки большего размера, которые несовместимы со стандартными заправочными трубами транспортных средств, чтобы избежать неправильной заправки. Однако этот размер не является обязательным требованием, и большинство дизельных форсунок имеют цветовую маркировку.

- Форсунки, чувствительные к давлению , ограничивают поток до тех пор, пока система подачи топлива не окажется под давлением.

- Отрывные клапаны позволяют отсоединить форсунку от шланга и остановить подачу топлива, если транспортное средство начинает движение с форсункой, все еще находящейся в наливной трубе.

- Двухплоскостные форсунки имеют шарнирное соединение, позволяющее заправлять топливом под разными углами.

- Быстросъемные форсунки имеют одно коаксиальное соединение, что устраняет необходимость в отдельных точках заполнения и выпуска воздуха

Продукты и оборудование

Производители могут поставлять комплектные дозирующие системы или отдельные компоненты, составляющие систему.Эти продукты включают счетчики топлива, форсунки, гидравлические системы и отдельные клапаны или насосы.

Узнать больше.

Принцип и физические модели нового струйного дозатора с гигантской магнитострикцией и лупой

Инновационная конфигурация и принцип струйного дозатора на основе ГММ

Магнитострикция — это свойство ферромагнитных материалов, которое заставляет их изменять свою форму или размеры в процессе процесса намагниченности 16 .Коэффициент расширения GMM очень мал. Поскольку смещение иглы, приводимой в движение непосредственно стержнем ГММ, недостаточно велико, клей не может быть струйным. В этом эксперименте рычаг с гибким шарниром используется для увеличения смещения, а альтернативное магнитное поле стимулируется электромагнитной катушкой. Как показано на рис. 1, деталь 6 представляет собой рычаг с гибким шарниром, который изготовлен из марганцовистой стали. Один конец рычага закреплен на корпусе (деталь 4), а другой конец может вращаться вокруг гибкого шарнира.Рычаг разработан таким образом, чтобы передавать усилие и увеличивать перемещение.

Рисунок 1Новая конструкция струйного дозатора на основе GMM.

1 — Торцевая крышка, 2 — Катушка, 3 — Шток GMM, 4 — Корпус, 5 — Передаточная штанга, 6 — Рычаг с шарниром, 7 — Регулировочная гайка, 8 — Блок регулировки предварительного натяга пружины, 9 — Пружина, 10 — Игла , 11-гайка, 12-сопло и 13-шприц.

Разработанный дозатор включает в себя магнитострикционный привод и дозатор клея. Магнитострикционный привод в основном состоит из корпуса (деталь 4), катушки (деталь 2), стержня ГММ (деталь 3), торцевой крышки (деталь 1), рычага с шарниром (деталь 6), регулировочной гайки (деталь 7). ), блок регулировки преднатяга пружины (деталь 8), пружина (деталь 9), игла (деталь 10) и передаточный стержень (деталь 5).Инжектор клея содержит сопло (деталь 12), шприц (деталь 13) и иглу (деталь 10).

Пружина (деталь 9) и гибкий шарнир (деталь 6) используются для создания механического смещения. Жесткость пружины 24 Н/мм. Усилие передается через иглу, гайку (деталь 7), рычаг и передаточный стержень. Гайка используется для регулировки механического усилия смещения. Пружина также может прижимать иглу к носику, чтобы предотвратить вытекание клея, когда дозатор не работает.

Смещающее магнитное поле всегда используется в магнитострикционном приводе для точного перемещения, так как оно влияет на относительное удлинение GMM. В этом эксперименте точность смещения не так важна 17,18,19 . Учитывая сложность, объем и массу, дозатор первого поколения разработан без катушки, используемой для создания магнитного поля смещения.

Переменное магнитное поле, создаваемое катушкой (часть 2), заставит стержень ГММ удлиниться или укоротиться.Регулировочный блок (деталь 8) используется для регулировки предварительного натяга пружины. Давление в шприце обеспечивает непрерывное наполнение клеем. Кроме геометрических параметров дозатора регулируемыми параметрами являются напряжение на катушке, скважность управляющего сигнала, предварительное давление пружины, предварительное давление штока ГИМ, давление подачи клея в шприце. При совпадении этих параметров дозатор может работать стабильно, в противном случае вблизи выхода сопла будет скапливаться клей или дозатор не сможет работать.

Система работает следующим образом: при включении тока катушка становится магнитной и стержень GMM в катушке выдвигается. Блок на стержне GMM перемещается вверх вместе со стержнем. Затем рычаг поворачивается вокруг центра шарнира. Игла движется вверх вместе с рычагом, при этом пружина сжимается. Стрелка остается в верхней точке от 3 до 10 микросекунд. Следовательно, есть достаточно времени, чтобы клей заполнил камеру сопла. После этого магнитное поле катушки исчезает по мере выключения тока и стержень ГИМ возвращается в исходное состояние.Упругая потенциальная энергия пружины немедленно преобразуется в кинетическую энергию иглы. Игла быстро движется вниз. Следовательно, сдвиг между иглой и клеем заставляет клей в камере разжижаться и течь. Когда игла ударяет по соплу, из сопла выбрасывается капля клея, и весь цикл начинается заново.

В соответствии с принципом работы рабочий процесс можно разделить на стадию наполнения, стадию промывки и интервал. Когда стрелка начинает двигаться вверх, начинается стадия наполнения.Когда игла начинает двигаться вниз, одновременно начинается стадия струйной подачи и заканчивается стадия наполнения. После струйной стадии наступает интервал. Передача энергии в течение всего процесса показана на рис. 2. Прямоугольная волна используется для активации катушки. Частоту, амплитуду и рабочий цикл прямоугольной волны можно отрегулировать в соответствии с другими параметрами дозатора.

Рисунок 2Схема преобразования энергии.

Для оценки эффективности дозирования устанавливаются система наблюдения и измерительная система, как показано на рис.3. Лазерный датчик Kyence (LK-G80) используется для измерения смещения иглы. Частота дискретизации датчика может достигать 50 кГц, а точность может достигать 0,2 мкм. Датчик может регистрировать мгновенное перемещение. Скорость может быть получена путем решения разности перемещений. При проведении эксперимента по дозированию для записи процесса дозирования используется высокоскоростная камера (торговая марка: Photron, модель: FastCAM Sa1.1).

Рисунок 3Физические модели нового струйного дозатора

Новый струйный дозатор на основе GMM объединяет электромеханическую и гидравлическую подсистемы.Электрическая энергия, магнитная энергия, потенциальная энергия и кинетическая энергия преобразуются и передаются через эти подсистемы. Все энергетические изменения системы дозатора определяются соответствующими законами. По соответствующим законам устанавливаются математические модели. Затем с этими моделями представлено численное моделирование.

Модель цепи

Мощность преобразуется в ток возбуждения с помощью системы распределителя. Время задержки цепи управления (в пределах 100 нс) при анализе не учитывается, так как оно очень короткое.Влияние изменения температуры также не учитывается. Согласно закону напряжения Кирхгофа, уравнение электрической цепи выглядит следующим образом:

Где U — напряжение катушки, I — ток катушки, N — число витков катушки, ϕ(t) — магнитный поток, R — полное сопротивление цепи. При запуске R сопротивление катушки. При холостом ходе R представляет собой сумму сопротивления катушки и сопротивления холостого хода.

Модель с электромагнитным перемещением

Катушка может преобразовывать ток в магнитное поле. Мощность катушки стимулировалась усилителем (усилитель LVC5050), который управлялся входным сигналом.

Магнитодвижущая сила (МДС) определяется в электромагнетизме как

Где Н — число витков катушки, а I(t) — ток.

Принимая во внимание влияние вихревых токов, МДС выглядит следующим образом:

Где R м — сопротивление стержня ГММ, τ — постоянная времени вихревого тока (τ = 0.0005 с) и ϕ( t ) — магнитный поток.