Гидротолкатель клапанов. Устройство и принцип действия

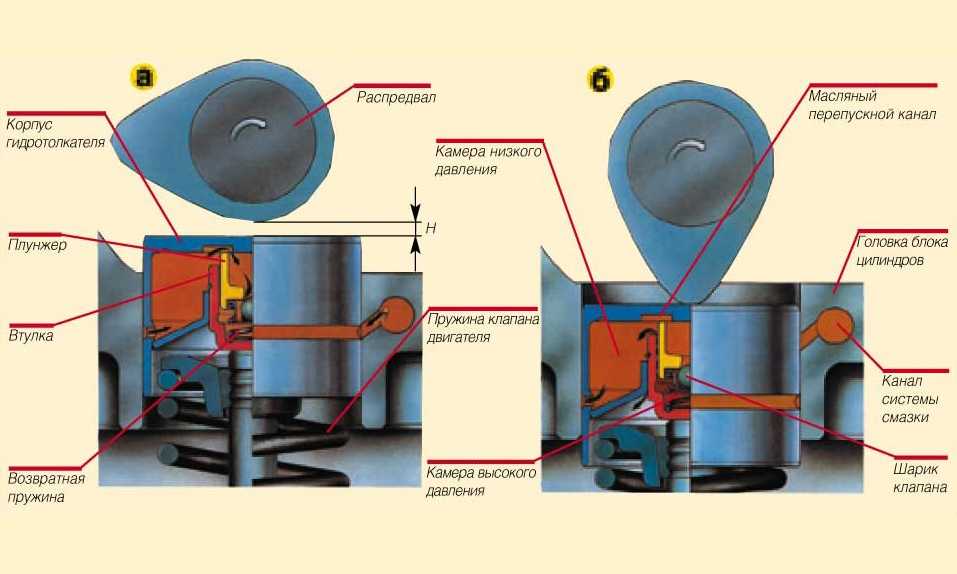

Клапаны газораспределительного механизма приводятся в действие непосредственно кулачками распределительных валов через цилиндрические гидротолкатели (гидрокомпенсаторы зазора), которые расположены в направляющих отверстиях головки цилиндров по оси отверстий под клапана.

Благодаря гидротолкателям (гидравлическим толкателям) уменьшаются стуки, механизм работает более плавно и четко, устраняются неисправности двигателя, которые могли быть при нарушении зазоров (прогары клапанов, потеря мощности и т.п.). В связи с отсутствием зазора, не изменяются фазы газораспределения при износе деталей клапанного механизма. Кроме того, при техническом обслуживании автомобиля не требуется регулировать зазор в клапанном механизме.

Гидротолкатель состоит из корпуса толкателя 1, цилиндра 2, плунжера 5 и обратного шарикового клапана 3, который поджат к отверстию в поршне пружиной. Поршень и плунжер разжимаются возвратной пружиной 4, находящейся между ними.

Масло для работы гидротолкателей подводится из системы смазки по каналу Н, а затем по каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. Кулачки валов смазываются маслом, находящимся в ваннах головки цилиндров под кулачками. В канале Н расположен обратный шариковый клапан 15, не допускающий слива масла из верхних каналов после остановки двигателя.

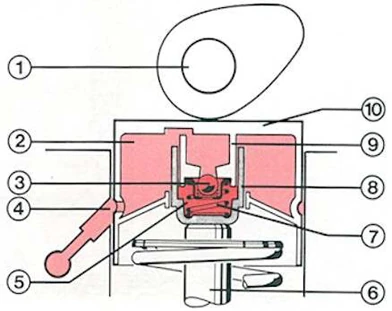

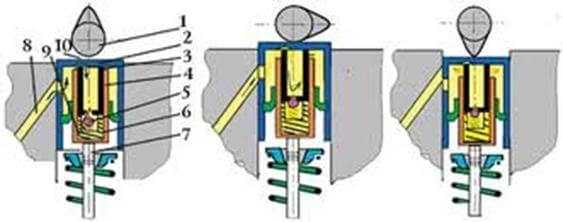

Рис. Гидротолкатель:

1 – корпус; 2 – цилиндр; 3 – шариковый клапан; 4 – пружина; 5 – плунжер; 6 – распределительный вал; 7 – жиклер; 8 – разрез головки блока; 9 – кулачок; 10 – гидротолкатель; 11 – клапанная пружина; 12 – направляющая втулка; 13 – клапан; 14 – головка блока; 15 – обратный шариковый клапан; а – накопительная камера; b – поршневая камера; c – рабочая камера; H – канал подачи смазки

Когда клапан закрыт, масло из канала Н поступает в толкатель через канавку и отверстие в боковой поверхности. Масло проходит через паз, расположенный в верхней части толкателя и поступает в цилиндр толкателя. Пружина и масло, находящиеся между цилиндром 2 и плунжером 5, разжимает их и прижимает верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера к торцу клапана, выбирая зазор в клапанном механизме. Жесткость этой пружины и давление масла намного меньше жесткости пружины клапана и поэтому клапан остается закрытым, когда толкатель касается затылочной части кулачка.

Масло проходит через паз, расположенный в верхней части толкателя и поступает в цилиндр толкателя. Пружина и масло, находящиеся между цилиндром 2 и плунжером 5, разжимает их и прижимает верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера к торцу клапана, выбирая зазор в клапанном механизме. Жесткость этой пружины и давление масла намного меньше жесткости пружины клапана и поэтому клапан остается закрытым, когда толкатель касается затылочной части кулачка.

Когда на толкатель начинает воздействовать набегающая часть кулачка, происходит короткий ускоряющий удар по корпусу толкателя, а т.к. шариковый клапан закрыт, то в камере «с» создается высокое давление. Поскольку жидкость (масло) в камере «с» практически несжимаема, узел цилиндр-плунжер становится жестким и передает усилие от кулачка на клапан.

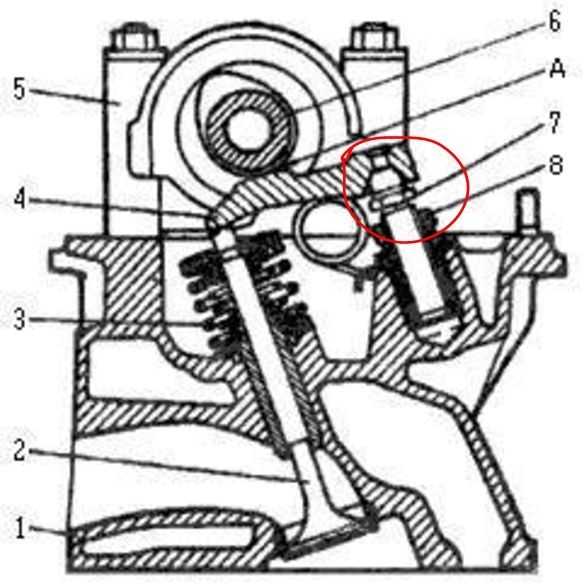

Рис. Принцип работы гидротолкателя

По мере дальнейшего поворота кулачка давление в камере «с» увеличивается и небольшая часть масла из камеры «с» перетекает в камеру «а» через зазор между поршнем и плунжером. Поэтому общая длина узла цилиндр-плунжер уменьшается, но не более, чем на 0,1 мм.

Поэтому общая длина узла цилиндр-плунжер уменьшается, но не более, чем на 0,1 мм.

После закрытия клапана 13 начинается процесс выборки зазора в клапанном механизме. Силы от кулачка и клапана 15 уже не действуют на гидротолкатель. Возвратная пружина снова раздвигает цилиндр с плунжером, прижимая верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера — к торцу клапана. При этом давление в камере «с» становится меньше, чем в камере «а», шариковый клапан открывается и в камеру «с» доливается масло из камеры «а».

Кроме чашечных гидротолкателей в двигателях могут применяться гидротолкатели 3, на которые воздействуют коромысла 4. Коромысла качаются на вставных осях 6. Гидротолкатель находится в каждом рычаге непосредственно над стержнем клапана. Масло подводится к гидротолкателю от вставной оси через продольное сверление 5 в рычаге клапана. Равномерное распределение давления в зоне контакта рычага с клапаном обеспечивается подпятником 2. Для уменьшения потерь на привод клапанов в указанном коромысле трение скольжения заменено трением качения, за счет применения ролика.

Рис. Гидротолкатель с коромыслом:

1 – стержень клапана; 2 – подпятник; 3 – гидротолкатель; 4 – коромысло; 5 – продольное сверление; 6 – ось

Принцип действия гидротолкателя с коромыслом аналогичен чашечному гидротолкателю.

Гидротолкатели клапанов — устройство и принцип работы гидравлического толкателя клапанов двигателя

В настоящее время в газораспределительных механизмах двигателей легковых автомобилей для привода впускных и выпускных клапанов находят широкое применение гидравлические толкатели.

Гидравлические толкатели автоматически обеспечивают постоянный (беззазорный) контакт кулачков распределительного вала с клапанами, компенсируют износ сопрягаемых деталей (распределительного вала и клапанной группы) и исключают необходимость регулирования теплового зазора клапанов в эксплуатации.

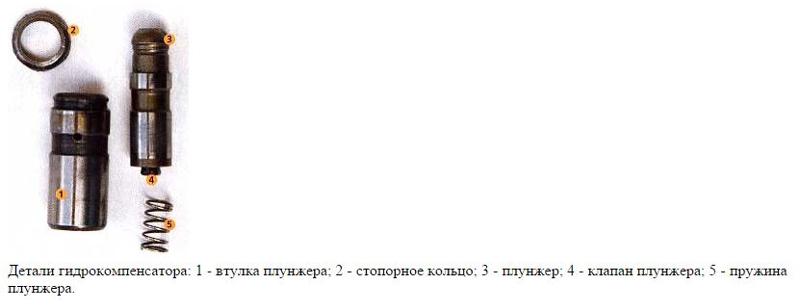

Гидравлический толкатель (рисунок 1) состоит из корпуса, компенсатора и шарикового клапана. В корпусе 2 толкателя приварена направляющая втулка 1, в которой стопорным кольцом 3 закреплен компенсатор. Компенсатор состоит из корпуса 4 и поршня 5, между которыми установлена разжимная пружина 7, а в поршне размещен шариковый клапан 6. Внутренняя полость компенсатора заполнена маслом, которое поступает в компенсатор при открытом клапане 6 из корпуса гидротолкателя. В корпус гидротолкателя

Компенсатор состоит из корпуса 4 и поршня 5, между которыми установлена разжимная пружина 7, а в поршне размещен шариковый клапан 6. Внутренняя полость компенсатора заполнена маслом, которое поступает в компенсатор при открытом клапане 6 из корпуса гидротолкателя. В корпус гидротолкателя

Рисунок 1 – Гидравлический толкатель

1 – втулка; 2, 4 – корпуса; 3 – кольцо; 5 – поршень; 6 – клапан; 7 – пружина

Гидротолкатель каждого клапана установлен между торцом стержня клапана и кулачком распределительного вала в отверстии, расточенном в головке цилиндров.

При набегании кулачка распределительного вала на толкатель усилие от кулачка передается на торец его корпуса 2, который перемещает поршень 5 компенсатора, преодолевая сопротивление пружины 7. При этом шариковый клапан 6 закрывается и запирает находящееся внутри компенсатора масло, через которое и передается усилие от распределительного вала к впускному или выпускному клапану, и клапан открывается. При перемещении поршня 5 часть масла из компенсатора через зазор между поршнем и корпусом 4 вытекает в корпус 2 толкателя, и поршень немного вдвигается в корпус 4 компенсатора.

При этом шариковый клапан 6 закрывается и запирает находящееся внутри компенсатора масло, через которое и передается усилие от распределительного вала к впускному или выпускному клапану, и клапан открывается. При перемещении поршня 5 часть масла из компенсатора через зазор между поршнем и корпусом 4 вытекает в корпус 2 толкателя, и поршень немного вдвигается в корпус 4 компенсатора.

При сбегании кулачка распределительного вала с толкателя пружина 7 прижимает поршень 5 к корпусу 2 толкателя, обеспечивая его беззазорный контакт с кулачком распределительного вала. При этом шариковый клапан 6 открывается, впускает масло в компенсатор, а впускной или выпускной клапан закрывается.

Другие статьи по устройству элементов двигателя

- Кривошипно-шатунный механизм (КШМ)

- Газораспределительный механизм (ГРМ)

- Неисправности и техническое обслуживание КШМ и ГРМ

- Система смазки двигателя

- Вентиляция картера двигателя

- Система охлаждения двигателя

- Техническое обслуживание системы охлаждения

- Стартер — назначение, устройство, работа

- Электронное управление двигателем

- Датчики контроля параметров работы двигателя

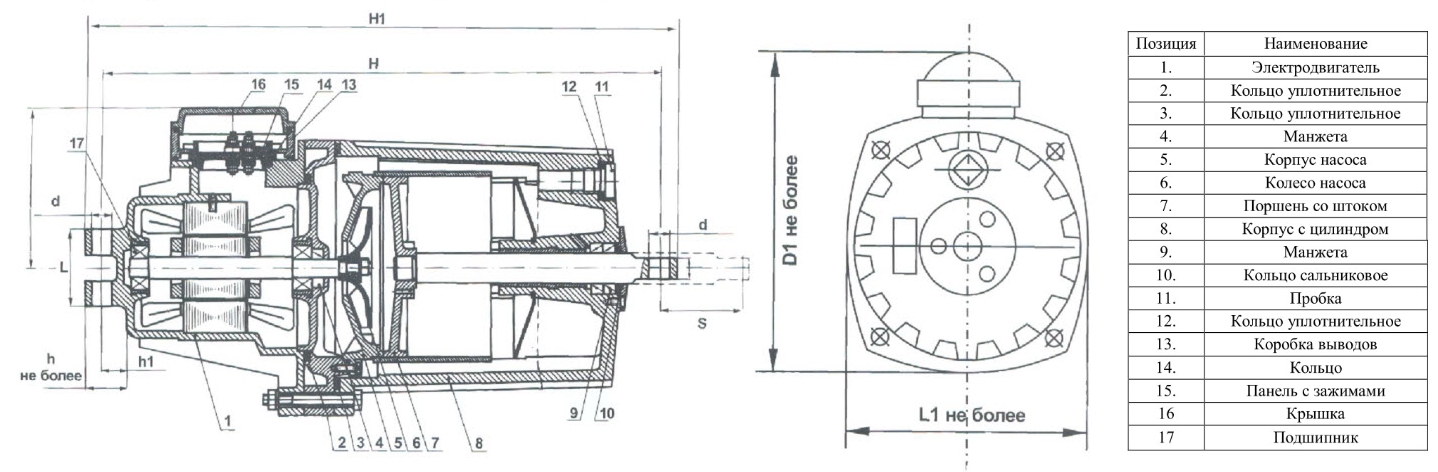

Центрифуга с толкателем – обработка соли

Центрифуга с толкателем используется для непрерывного разделения твердой и жидкой фаз. Они позволяют обезвоживать продукты с высокой эффективностью. Качество конечного продукта можно повысить, используя различные режимы стирки. Толкательные центрифуги используются в очистке сыпучих химикатов, производстве пластмасс, переработке полезных ископаемых и полезных ископаемых, волокнистой промышленности и пищевой промышленности. Мы разрабатываем и производим толкающие центрифуги, которые обеспечивают длительное время выдержки, низкие потери материала, низкий уровень поломки кристаллов, плотную промывку твердого материала, минимальную влажную соляную корку и коррозионную стойкость благодаря солевой коррозионной структуре.

Они позволяют обезвоживать продукты с высокой эффективностью. Качество конечного продукта можно повысить, используя различные режимы стирки. Толкательные центрифуги используются в очистке сыпучих химикатов, производстве пластмасс, переработке полезных ископаемых и полезных ископаемых, волокнистой промышленности и пищевой промышленности. Мы разрабатываем и производим толкающие центрифуги, которые обеспечивают длительное время выдержки, низкие потери материала, низкий уровень поломки кристаллов, плотную промывку твердого материала, минимальную влажную соляную корку и коррозионную стойкость благодаря солевой коррозионной структуре.

КОД ПРОДУКТА: SPPC

Центрифуга с толкателем |

Принцип работы Центрифуга с толкателем отделяет твердые вещества от жидкости с помощью центробежной силы, которая вращается вокруг горизонтальной оси. Гидравлическая система подает мощность на центробежный поршень и покидает зону разгрузки, отделяя влагу от влажных материалов. Работа гидравлического механизма позволяет разделять жидкость и твердые частицы за счет возвратно-поступательного движения рабочего клапана и направляет их в камеру выброса твердых частиц.

Работа гидравлического механизма позволяет разделять жидкость и твердые частицы за счет возвратно-поступательного движения рабочего клапана и направляет их в камеру выброса твердых частиц.

Центрифуга с толкателем |

Особенности- Низкое потребление энергии.

- Обладает высокой грузоподъемностью.

- Корпус машины состоит из сбора жидкости и твердых частиц, секции разгрузки, системы хода, цилиндрических сит, главного вала, вала толкателя и связанной с ним системы циркуляции масла.

- Корпусная часть изготовлена из углеродистой стали, части, контактирующие со смесью, изготовлены из нержавеющей стали 304L, а сита цилиндра полностью изготовлены из хромоникелевой нержавеющей стали.

- Сита производятся различной толщины и диапазона в зависимости от свойств смеси.

- Прост в использовании и обслуживании.

Центрифуга с толкателем |

Прозы- Навозная жижа подается в систему по подающему трубопроводу по центральной линии корзины толкателя.

Он ускорен и равномерно распределен по задней части экрана.

Он ускорен и равномерно распределен по задней части экрана. - Скорость корзины постепенно увеличивается, чтобы уменьшить износ частиц.

- Навозная жижа помещается в клиновидный держатель, и при сливе жидкости через навозную жижу образуется соляная корка. Толкающая пластина перемещается вперед и назад и перемещается к твердому разгрузочному концу.

- Под действием центробежной силы жмых становится более сухим, когда он перемещается в корзине и выгружается в сплошной разгрузочный корпус.

ТОЛКАЮЩАЯ ЦЕНТРИФУГА |

ГАЛЕРЕЯ ТОЛКАЮЩАЯ ЦЕНТРИФУГАПожалуйста, свяжитесь с нами для получения дополнительной информации о нашей линии обработки соли

и связанных с ней машинах.Узнать цену

Толкательная центрифуга: работа, применение и преимущества

B&P Process Equipment and Systems LLCеш Дубал

Реферат:

Толкающая центрифуга представляет собой центрифугу непрерывного фильтрующего типа, используемую для разделения твердой и жидкой фаз в химической и горнодобывающей промышленности. Толкатели используются уже более 60 лет для обезвоживания относительно крупных свободно дренируемых кристаллов. Толкательная центрифуга имеет уникальную конструкцию, которая сводит к минимуму содержание влаги, примесей и разрушение кристаллов в разгружаемом осадке. В этой статье будет рассмотрена работа толкательной центрифуги. Будут кратко рассмотрены переменные масштабирования и конструкция, а также описаны области применения и преимущества толкающей центрифуги.

Толкатели используются уже более 60 лет для обезвоживания относительно крупных свободно дренируемых кристаллов. Толкательная центрифуга имеет уникальную конструкцию, которая сводит к минимуму содержание влаги, примесей и разрушение кристаллов в разгружаемом осадке. В этой статье будет рассмотрена работа толкательной центрифуги. Будут кратко рассмотрены переменные масштабирования и конструкция, а также описаны области применения и преимущества толкающей центрифуги.

Центробежные устройства, часто используемые для быстрого и эффективного разделения твердой и жидкой фаз, работают по двум основным принципам: осаждение и фильтрация. Седиментация или осаждение предполагает прохождение тяжелой фазы через легкую фазу и ее сбор на неперфорированной поверхности и обычно включает мелкие твердые частицы с длительным временем осаждения. Примерами являются декантеры, центрифуги с дисковыми насадками и т. д. С другой стороны, фильтрация зависит от размера частиц, который достаточно велик, чтобы образовать осадок на фильтровальной ткани или сите.

Выпускаются различные типы центрифуг, и каждый тип центрифуг имеет определенные преимущества в определенном диапазоне параметров процесса. На рис. 1 показан диапазон переменных, в которых обычно используется толкательная центрифуга. Сырье для толкающей центрифуги имеет концентрацию твердых частиц 25-65 мас.% в виде крупных свободно дренируемых кристаллов (обычно 80% остается на 150 микрон). Для большинства применений эти частицы имеют кристаллическую природу, но некристаллические материалы успешно обезвоживаются на толкательной центрифуге. Эти частицы должны быть отчетливыми, свободно просачивающимися, а жидкость не должна быть химически связана с твердыми телами, т. е. гидратными водами.

Операция:

Как видно на рис. 2, суспензия подается через стационарную подающую трубу по центральной линии корзины толкателя. Суспензия ускоряется во вращающейся загрузочной воронке и равномерно распределяется по задней части вращающегося сита. Эта загрузочная воронка прикреплена к пластине толкателя. Подающая воронка мягко ускоряет суспензию до скорости корзины, чтобы сформировать ровный осадок и свести к минимуму истирание частиц.

Суспензия ускоряется во вращающейся загрузочной воронке и равномерно распределяется по задней части вращающегося сита. Эта загрузочная воронка прикреплена к пластине толкателя. Подающая воронка мягко ускоряет суспензию до скорости корзины, чтобы сформировать ровный осадок и свести к минимуму истирание частиц.

Когда пластина толкателя перемещается в свое заднее положение, обнажается чистая поверхность клинового паза экрана. Ускоренная суспензия осаждается на щелевом сите, и по мере стекания маточного раствора через корзину образуется осадок. Затем пластина толкателя перемещается вперед и выталкивает осадок вперед, к выходу твердых частиц. В течение этого времени поступающий корм удерживается в загрузочной воронке до тех пор, пока пластина толкателя не переместится назад и не обнажит свежее сито для формирования еще одного кольцевого кольца кека. Возвратно-поступательное движение пластины толкателя заставляет осадок продвигаться к выходу твердых частиц. Жмых, находящийся под действием центробежной силы, становится суше по мере продвижения в корзине и, в конечном счете, выгружается из корзины толкателя в камеру для выгрузки твердых частиц.

Механические характеристики:

Горизонтальная ориентация толкателя по своей сути повышает устойчивость за счет сведения к минимуму вибраций. Это дополняется длинным валом и широко расставленными подшипниками, что делает толкатель более устойчивым и сокращает время простоя. Технологический корпус изолирует твердые и жидкие материалы друг от друга, предотвращая перекрестное загрязнение. Корпус для твердых частиц имеет кольцо для выброса твердых частиц, которое ограничивает и направляет твердые частицы вниз в желоб для выброса твердых частиц. Корпус щелока содержит внутренние перегородки, которые обеспечивают разделение маточного раствора и браги. Между клиньями на сите может происходить обратная кристаллизация, в результате чего увеличивается сопротивление дренажу щелока. Ряд форсунок обратной промывки установлен на корпусе жидкости, которые периодически промывают заднюю часть сетки, чтобы вымыть обратную кристаллизацию.

Ряд форсунок обратной промывки установлен на корпусе жидкости, которые периодически промывают заднюю часть сетки, чтобы вымыть обратную кристаллизацию.

Корзина изготовлена методом центробежного литья и имеет продолговатые прорези для максимального дренажа и улучшенной обратной промывки. Корзина оснащена клиновидным щелевым ситом со стандартной шириной сита 0,010–0,015 дюйма (254–380 микрон).

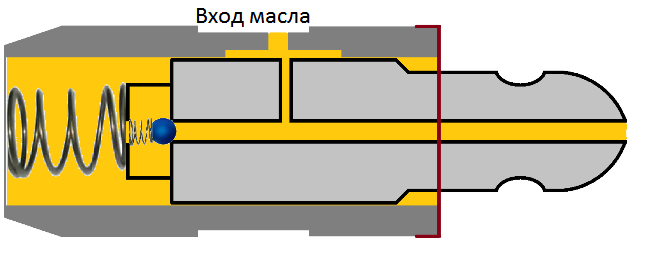

Основание поддерживает толкатель и служит резервуаром для гидравлического масла. Гидравлическое масло поступает через всасывающий фильтр в лопастной насос постоянной подачи. Гидравлическое масло поступает к предохранительному клапану, а затем в стационарный корпус и переходную втулку. Охлаждающий змеевик погружен в масло для отвода тепла, выделяемого из-за трения. Возвратно-поступательное движение гидравлического механизма запускается уникальным рабочим клапаном с внутренним управлением. Этот клапан приводится в действие изнутри пилотным поршнем. Эта конструкция работает при низком давлении масла и более высокой скорости потока, поэтому требования к насосу для машины аналогичного размера снижаются. Кроме того, более низкое давление масла приводит к меньшему износу гидравлических деталей.

Кроме того, более низкое давление масла приводит к меньшему износу гидравлических деталей.

И гидравлический насос, и полый вал толкателя приводятся в движение посредством шкивов и клиновидных ремней от одного двигателя. Полый вал приводит в движение корзину, а также вал толкателя через скользящее шпоночное соединение. Полый вал поддерживается подшипниками в передней части основания и непосредственно перед переходной втулкой.

Обсуждение переменных процесса:

Производительность толкательной центрифуги зависит от многих параметров. Некоторые из важных переменных и их влияние на производительность объясняются ниже:

Размер частиц. Чтобы толкательная центрифуга была полностью эффективной и производила максимальную производительность, частицы должны быть как можно большего размера. Производительность толкателя зависит как от размера кристалла, так и от его формы. По мере увеличения размера кристаллов площадь поверхности на единицу массы уменьшается, и уменьшается площадь поверхности, с которой может связываться влага, что обеспечивает более сухую лепешку. Кроме того, площадь поверхности также зависит от формы кристалла.

Кроме того, площадь поверхности также зависит от формы кристалла.

Вязкость. В дополнение к пористости скорость дренирования зависит от вязкости маточного раствора. По мере увеличения вязкости появляется дополнительное сопротивление отделению жидкости от суспензии. Следовательно, производительность толкателя снижается в зависимости от вязкости маточного раствора.

Концентрация твердых частиц. В большинстве случаев производительность по удалению твердых частиц или гидравлическая мощность не являются ограничивающим фактором. Обычным ограничением для толкательной центрифуги является скорость дренажа. Следовательно, по мере увеличения концентрации исходной суспензии можно перерабатывать больше твердых веществ при заданном количестве исходной суспензии. На рис. 4 показано, как увеличить производительность толкателя по мере увеличения концентрации корма. Это справедливо для процессов с ограниченным дренажем, которые составляют большинство приложений.

Качество торта. Качество торта измеряется в основном по двум параметрам: чистота и летучие вещества. На осадок вводят промывочную жидкость, чтобы вытеснить маточный раствор вместе с примесями. Количество летучих веществ, присутствующих в выгружаемом осадке, зависит от центробежной силы (Xg) и времени пребывания под действием этой силы. Увеличение силы Xg увеличивает силу разделения и, следовательно, способствует дренированию. На рис. 4 также показано, что чем больше твердых частиц обрабатывается данным толкателем, тем меньше время пребывания твердых частиц в корзине, что увеличивает содержание летучих веществ в выгружаемом кеке.

Качество торта измеряется в основном по двум параметрам: чистота и летучие вещества. На осадок вводят промывочную жидкость, чтобы вытеснить маточный раствор вместе с примесями. Количество летучих веществ, присутствующих в выгружаемом осадке, зависит от центробежной силы (Xg) и времени пребывания под действием этой силы. Увеличение силы Xg увеличивает силу разделения и, следовательно, способствует дренированию. На рис. 4 также показано, что чем больше твердых частиц обрабатывается данным толкателем, тем меньше время пребывания твердых частиц в корзине, что увеличивает содержание летучих веществ в выгружаемом кеке.

Еще одним параметром качества кека является истирание частиц. Движение пластины толкателя вместе с ускорением в загрузочной воронке приводит к разрушению части частиц. Кроме того, если частицы слишком хрупкие, сила Xg вызовет разрушение и уплотнение, а количество летучих веществ в разгружаемом осадке увеличится. Было обнаружено, что истощение является функцией силы Xg. Бережная транспортировка кека в одноступенчатых толкательных центрифугах с низким значением Xg и длинной корзиной обеспечивает низкое истирание частиц.

Бережная транспортировка кека в одноступенчатых толкательных центрифугах с низким значением Xg и длинной корзиной обеспечивает низкое истирание частиц.

Масштаб:

Как правило, масштабирование основано на обеспечении площади сита, центробежной силы и времени пребывания для получения желаемой производительности и качества кека. В большинстве случаев наиболее надежным является масштабирование с пилотного оборудования, потому что некоторые факторы, влияющие на производительность, трудно определить точно, например, эффективный коэффициент трения корки о сито. Таким образом, предыдущий опыт становится решающим при прогнозировании результатов толкачей.

Двумя наиболее важными параметрами, изучаемыми для нового применения, являются максимальная скорость дренажа и летучие вещества в разгружаемом осадке. Скорость дренирования варьируется от суспензии к суспензии в зависимости от формы и размера частиц, а также вязкости маточного раствора. Исследована взаимосвязь между силой Xg и летучими веществами, скоростью дренирования, пропускной способностью и потерями мелкой фракции. Изучаются такие переменные, как скорость подачи и концентрация, и регистрируются толщина корки, насыпная плотность и другие наблюдения. Используя эти данные вместе с предыдущими приложениями, производитель может определить размер оборудования, необходимого для коммерческого применения.

Изучаются такие переменные, как скорость подачи и концентрация, и регистрируются толщина корки, насыпная плотность и другие наблюдения. Используя эти данные вместе с предыдущими приложениями, производитель может определить размер оборудования, необходимого для коммерческого применения.

Толкательные центрифуги производятся в широком диапазоне размеров, диаметром от 20 см. до 120 см., а длина корзины варьируется от 25 см. до 75 см. Самые большие машины могут производить до 100 тонн в час выгруженных твердых частиц. Нормальная рабочая сила Xg составляет около 250-400 Xg. Толкательные центрифуги изготавливаются из различных нержавеющих сталей серии 300, нержавеющей стали Alloy 20, монеля, инконеля, хастеллоя и титана.

Особенности и новые разработки:

Толкательная центрифуга имеет множество конструктивных особенностей, обеспечивающих уникальные возможности обработки. Толкатель также модифицировался с годами, чтобы повысить производительность и увеличить применимость толкателей в более широком диапазоне применений. Эти функции и модификации включают в себя:

Эти функции и модификации включают в себя:

Нерешительность при толчке: большая часть потерь твердых частиц в фильтрат происходит в зоне подметания. Эти частицы проходят через щели клина до того, как зазор будет перекрыт. Нерешительность толкателя — это модификация, которая удерживает пластину толкателя в обратном ходе, позволяя пирогу нарастать на себя. Осадок действует как фильтрующая среда и имеет повышенную эффективность улавливания более мелких твердых частиц. Хотя эта модификация снижает производительность, она помогла повысить эффективность улавливания твердых частиц и сделать толкатель пригодным для более мелких частиц.

Горизонтально разъемный технологический корпус: разъемный технологический корпус позволяет снимать вращающийся узел без разборки корзины и толкателя с узла вала.

Встроенная гидравлическая система: гидравлическое управление является автоматическим и автономным. Он не требует внешних таймеров или механических элементов управления.

Подшипники: Вращающийся узел поддерживается двумя комплектами широко разнесенных подшипников, при этом корзина и экран в сборе служат консольной нагрузкой. Расчетный срок службы подшипника превышает 50 000 часов L10.

Уплотнения: Доступны несколько вариантов изоляции технологических жидкостей от атмосферы, в том числе центробежное жидкостное кольцевое уплотнение и бесконтактное лабиринтное уплотнение с продувкой инертным газом, которое обеспечивает нулевую утечку через уплотнение. Существует множество уплотнений вала толкателя для предотвращения перекрестного загрязнения между гидравлической и технологической сторонами. Изоляторы подшипников расположены на гидробаке для предотвращения утечки масла в атмосферу.

Воронка предварительного слива: Воронка предварительного слива удаляет часть маточного раствора через перфорированную поверхность. Эта функция помогает предварительно концентрировать корм, что особенно важно в условиях ограниченного дренажа. Кристаллы, склонные к обратной кристаллизации, не подходят для этой функции, так как воронку нельзя промыть.

Приложения:

Толкательная центрифуга применяется во многих отраслях промышленности. Хотя обычно толкатели используются в неорганической промышленности, они также широко используются в химической промышленности, такой как органические промежуточные продукты, пластмассы, пищевая промышленность и ракетное топливо. Известные применения толкателей включают неорганические вещества, такие как сульфат аммония, кальцинированная сода, поташ, бикарбонат натрия, сульфаты и сульфиды, бура, бораты, хлораты и хроматы.

В толкателе успешно отделяются многие органические промежуточные продукты, в том числе параксилол, адипиновая кислота, щавелевая кислота, капролактам, нитроцеллюлоза, карбоксиметилцеллюлоза и т. д. В пищевой промышленности толкатель используется для производства глутамата натрия, соли, лизина и сахарина. Применение пластмасс включает ПВХ, полиэтилен и полипропилен, а также ряд смол, классифицируемых под различными торговыми названиями. Чтобы понять эффективность толкательной центрифуги в различных приложениях, некоторые приложения обсуждаются в качестве тематических исследований:

Кальцинированная сода: центрифуги Pusher использовались для самых разных применений кальцинированной соды, включая моногидрат карбоната натрия, секвикарбонат натрия (трона), легкую кальцинированную соду и плотную кальцинированную соду. Типичная кальцинированная сода на 95% больше 150 микрон и на 99% больше 75 микрон. Подаваемая суспензия обычно содержит 50% твердых веществ по весу, а выгружаемый осадок имеет влажность около 4%.

Типичная кальцинированная сода на 95% больше 150 микрон и на 99% больше 75 микрон. Подаваемая суспензия обычно содержит 50% твердых веществ по весу, а выгружаемый осадок имеет влажность около 4%.

Непрерывная работа с высокой пропускной способностью дополняет потребности в больших объемах производства в этой горнодобывающей промышленности. Безаварийная работа и сокращение времени простоя являются ключевыми характеристиками, поскольку большинство этих заводов расположены в удаленных местах.

Бикарбонат натрия: Бикарбонат натрия производится путем карбонизации кальцинированной соды. Бикарбонат соды кристаллизуется и должен быть отделен от маточного раствора. Подача в центрифугу содержит около 40% твердых веществ по весу, а кристаллы на 35-50% крупнее 150 микрон и на 85-95% крупнее 45 микрон. Выгруженный кек содержит 4-6% влаги. Модификации толкательной центрифуги позволяют использовать ее для обезвоживания этого мелкого кристалла.

Параксилол: Типичные кристаллы параксилола имеют размер 100-400 микрон и подаются в толкатель в виде замороженной суспензии. Одноступенчатая конструкция длинной корзины обеспечивает до 9Жмых чистотой 9,9%.

Одноступенчатая конструкция длинной корзины обеспечивает до 9Жмых чистотой 9,9%.

Многие функции были добавлены к толкательной центрифуге для этого специализированного применения. Принимаются специальные меры для предотвращения перекрестного загрязнения продукта и масла. Для предотвращения перекрестного загрязнения на уплотнении вала используется ряд манжетных уплотнений и скребков штока. Воронка предварительного слива предварительно концентрирует корм для толкательной центрифуги, обеспечивая более высокую производительность. Технологический корпус имеет встроенные вентиляционные отверстия, которые обеспечивают надлежащее движение газа внутри технологического корпуса, что предотвращает загрязнение продукта на выходе.

Адипиновая кислота: Адипиновая кислота производится в несколько стадий кристаллизации, центрифугирования и переплавки для достижения требований по чистоте. Кристаллы адипиновой кислоты на 90 % больше 150 микрон, а концентрация азотной кислоты снижается с 30 % в исходной суспензии до 15 частей на миллион в выгружаемом осадке.

Удаление азотной кислоты из адипиновой кислоты имеет решающее значение для дальнейшей обработки. Толкательная центрифуга имеет отличные моющие характеристики, что является существенным преимуществом. Кроме того, одноступенчатая конструкция обеспечивает более эффективную обратную промывку. Это высококоррозионное приложение требует прочной конструкции.

Удаление ворса из семян хлопка: Семена хлопчатника обрабатывают серной кислотой, чтобы удалить ворс, чтобы обеспечить дозированную посадку. Шлам густой и нетекучий и транспортируется к толкателю с помощью шнекового конвейера. Кислотная обработка делает ворс ломким, так что семена можно легко отделить от ворса при последующей операции галтовки. Выгруженный кек имеет влажность около 10%. Это приложение показывает, что толкатель можно успешно использовать для некристаллических продуктов. Низкоскоростная конструкция снижает вероятность поломки семян, а прочная конструкция обеспечивает длительную и надежную работу в сезонных условиях.