Система смазки двигателя. Общее устройство и принцип действия

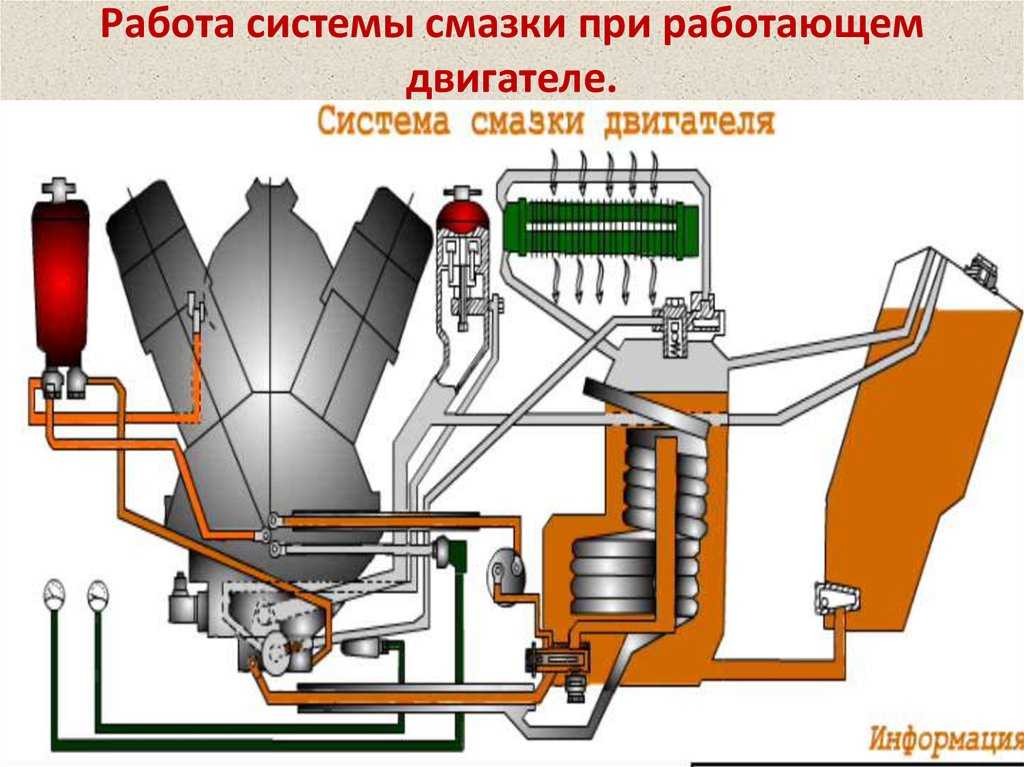

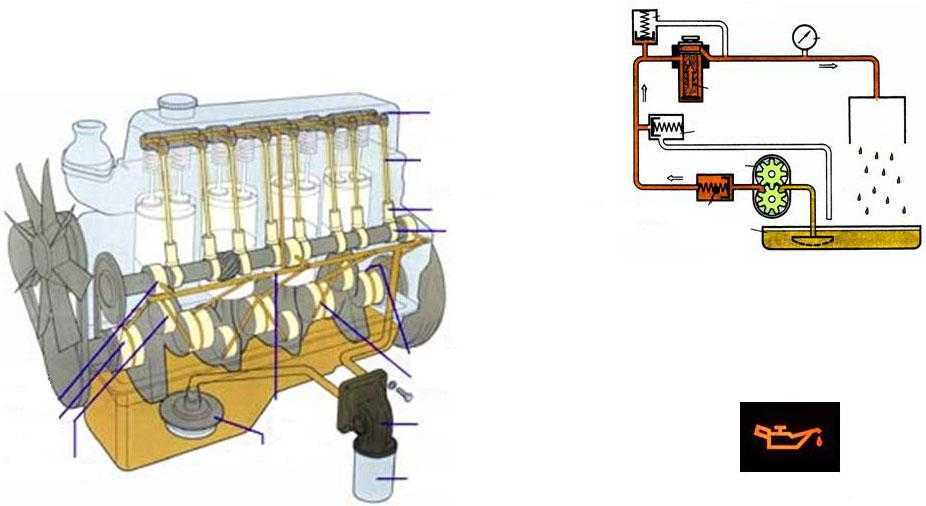

Видео: Система смазки двигателя внутреннего сгорания (ДВС) в 3D. Как работает система смазки?

Назначение системы смазки заключается в снижении трения сопряженных деталей двигателя. Кроме того система смазки выполняет и побочные функции — понижает температуру деталей двигателя, удаляет продукты износа и нагара, защищает детали двигателя от коррозии.

Общее устройство

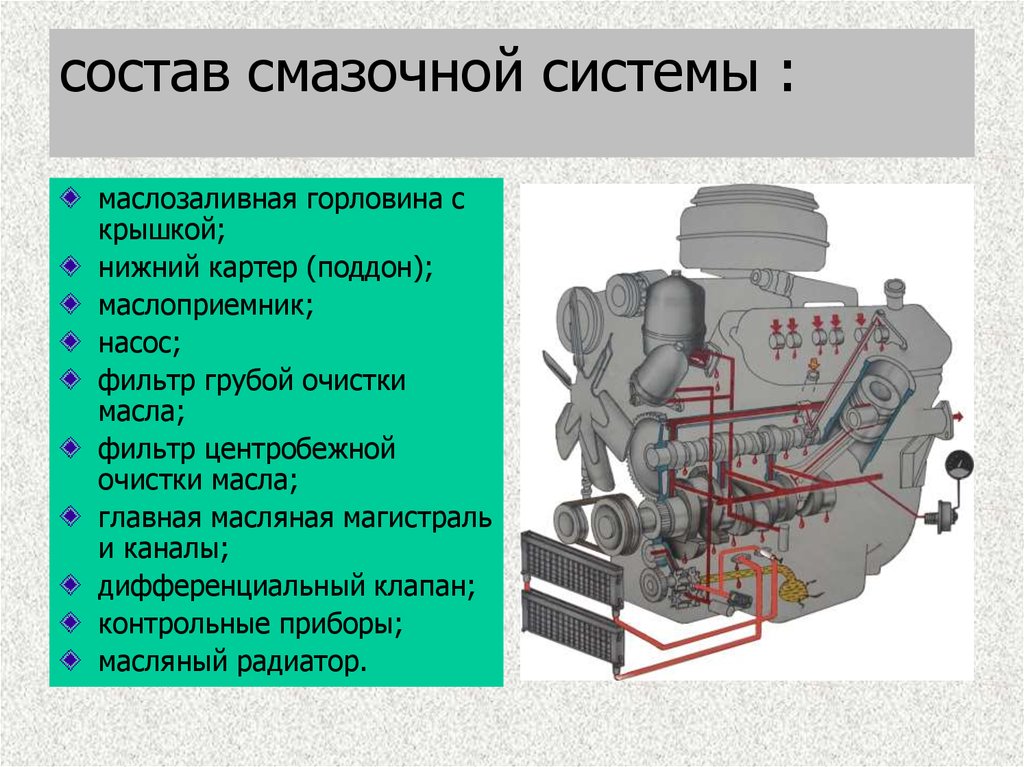

В систему смазки двигателя входят:

- поддон картера с маслозаборником

- масляный насос

- масляный радиатор

- масляный фильтр

- соединительные магистрали и каналы

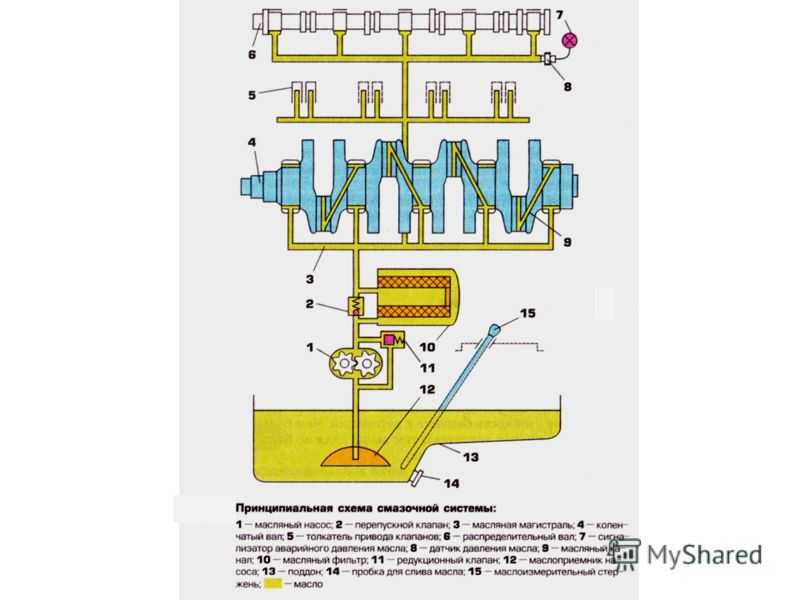

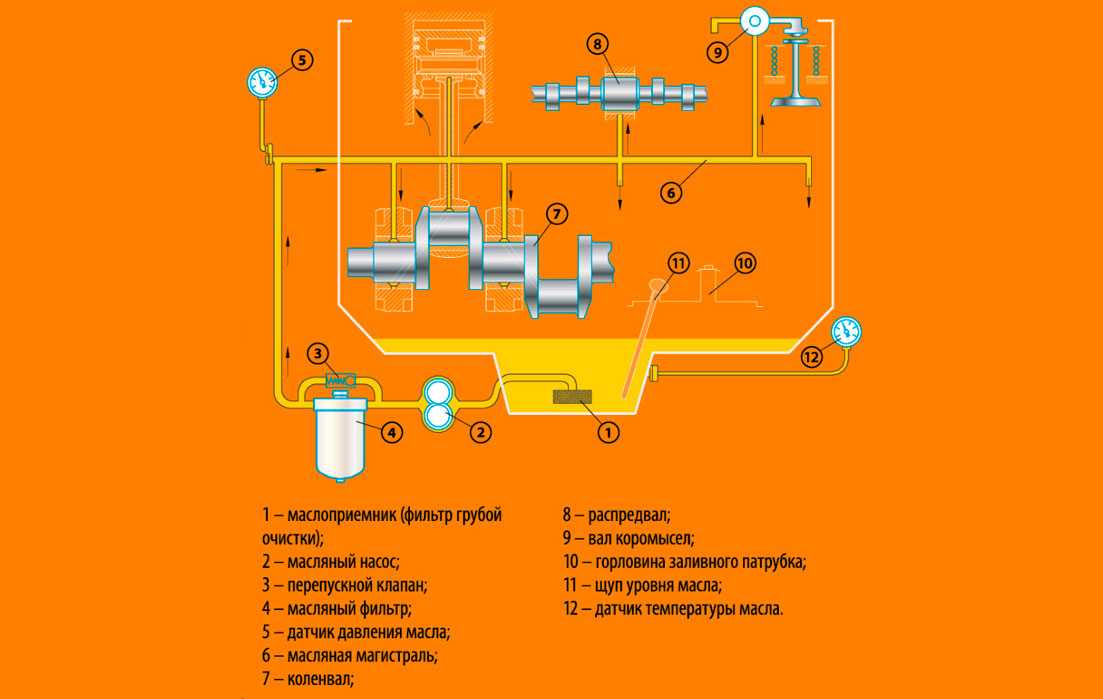

Рис. Схема системы смазки двигателя: 1 — масляный поддон; 2 — датчик уровня и температуры масла; 3 — масляный насос; 4 — редукционный клапан; 5 — масляный радиатор; 6 — масляный фильтр; 7 — перепускной клапан; 8 — обратный клапан; 9 — датчик давления масла; 10 — коленчатый вал; 11 — форсунки; 12 — распределительный вал выпускных клапанов; 13 — распределительный вал впускных клапанов; 14 — вакуумный насос; 15 — турбонагнетатель; 16 — стекание масла; 17 — сетчатый фильтр; 18 — дроссель.

Предназначением поддона картера двигателя является хранения масла. Проконтролировать уровень масла в поддоне можно используя щуп, а также датчик уровня и температуры масла.

Масляный насос

Рис. Односекционный шестеренный масляный насос со встроенным редукционным клапаном:

1 — впускная полость; 2 — нагнетательная полость; 3 — редукционный клапан

От продуктов нагара и износа масло очищается масляным фильтром. Очищение моторного масла достигается фильтрующим элементом, замену которого рекомендуется производить одновременно с заменой масла.

Охлаждение и нагрев моторного масла производит масляный радиатор. Через масляный радиатор пропускается охлаждающая жидкость, которая нагревает масло в холодном двигателе и охлаждает его, когда двигатель горячий. Масло в двигателе должно иметь температуру выше 100°С чтобы из него выпаривалась остаточная вода, но его температура не должна превосходить границу в диапазоне от от 138°С до 148°С.

Масло в двигателе должно иметь температуру выше 100°С чтобы из него выпаривалась остаточная вода, но его температура не должна превосходить границу в диапазоне от от 138°С до 148°С.

Давление масла в системе контролируют датчики установленные в масляной магистрали. Датчик направляет сигнал к лампе на приборной панели. Также информация о давлении может поступать в систему управления двигателем. При снижении давления сверх нормы, система управления должна остановить двигатель.

Современные двигатели могут иметь датчики уровня и температуры масла. Поступающая от них информация также отображается на приборной панели.

Постоянное рабочее давление в системе смазки поддерживается с помощью одного или нескольких редукционных (перепускных) клапанов, которые устанавливают в масляных насосе и фильтре.

Принцип действия системы смазки двигателя

Самой распространенной системой смазки двигателей в настоящее время является комбинированная.

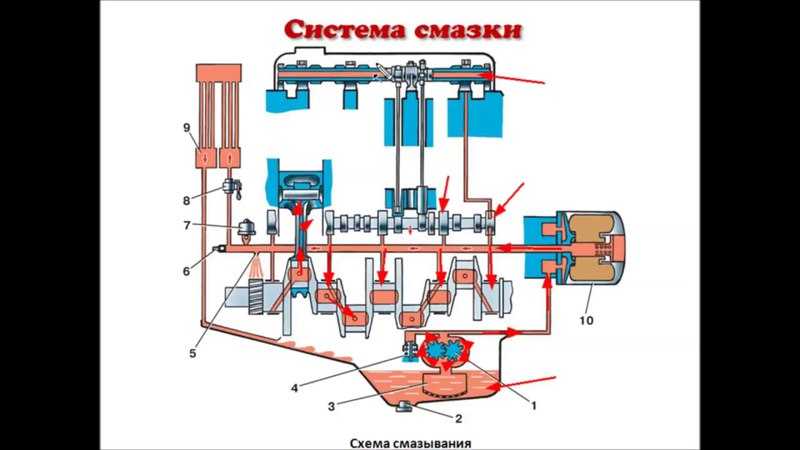

Двигатель смазывается циклически. После его запуска, масло закачивается в систему масляным насосом. Насос создает необходимое давление и подает масло в масляный фильтр, в котором происходит его очистка от механических примесей. Далее масло по каналам подается к:

- шатунным шейкам коленчатого вала

- коренным шейкам коленчатого вала

- опорам распределительного вала

- верхней опоре шатуна для смазки поршневого пальца

К рабочей поверхности цилиндра масло поступает из отверстий в нижней опоре шатуна или от специальных форсунок.

Другие части двигателя смазываются разбрызгиванием, т.е. часть масла вытекающего из зазоров в соединениях разбрызгивается подвижными частями КШМ и ГРМ. При разбрызгивании масла создается масляный туман, который при оседании смазывает детали двигателя.

Масло стекает в поддон картера двигателя под действием силы тяжести, после чего цикл смазки повторяется.

Также в некоторых автомобилях применяется система смазки с сухим картером. В такой системе основной запас масла содержится в автономном масляном баке, откуда подается в главную масляную магистраль двигателя нагнетающей секцией масляного насоса. Такие системы обеспечивают бесперебойный подвод масла к трущимся деталям двигателя на длительных крутых подъемах, спусках и при кренах без какого-либо масляного голодания и утечек масла через сальники коленчатого вала. Кроме того, применение системы с сухим картером позволяет уменьшить высоту двигателя, снизить расход масла и сохранять его физико-химические свойства в течение более длительного периода благодаря возможности удаления из масла картерных газов.

Рис. Типичная схема смазочной системы двигателя с сухим картером:

1 — масляная центрифуга; 2 — двигатель; 3 — полнопоточный фильтр грубой очистки; 4 — масляный радиатор; 5 — перепускной клапан; 6 — масляный бак; 7 — змеевик для подогрева масла; 8 — предпусковой маслозакачивающий насос; 9 — маслопрцемный сетчатый фильтр; 10, 11 — нагнетающая и откачивающая секции основного масляного насоса

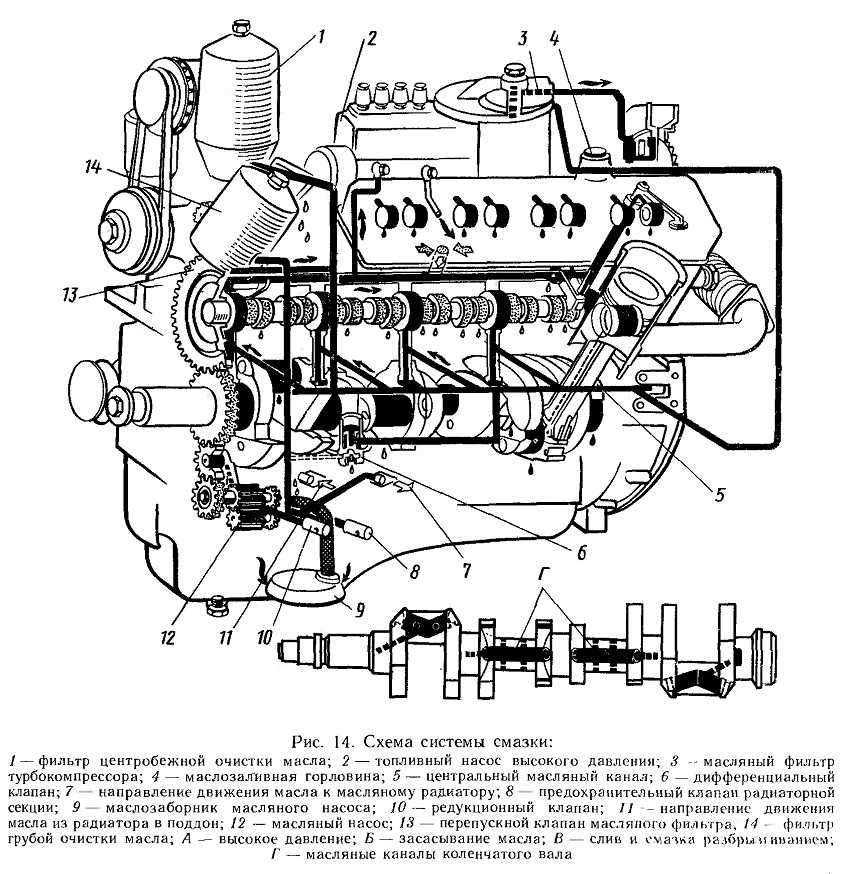

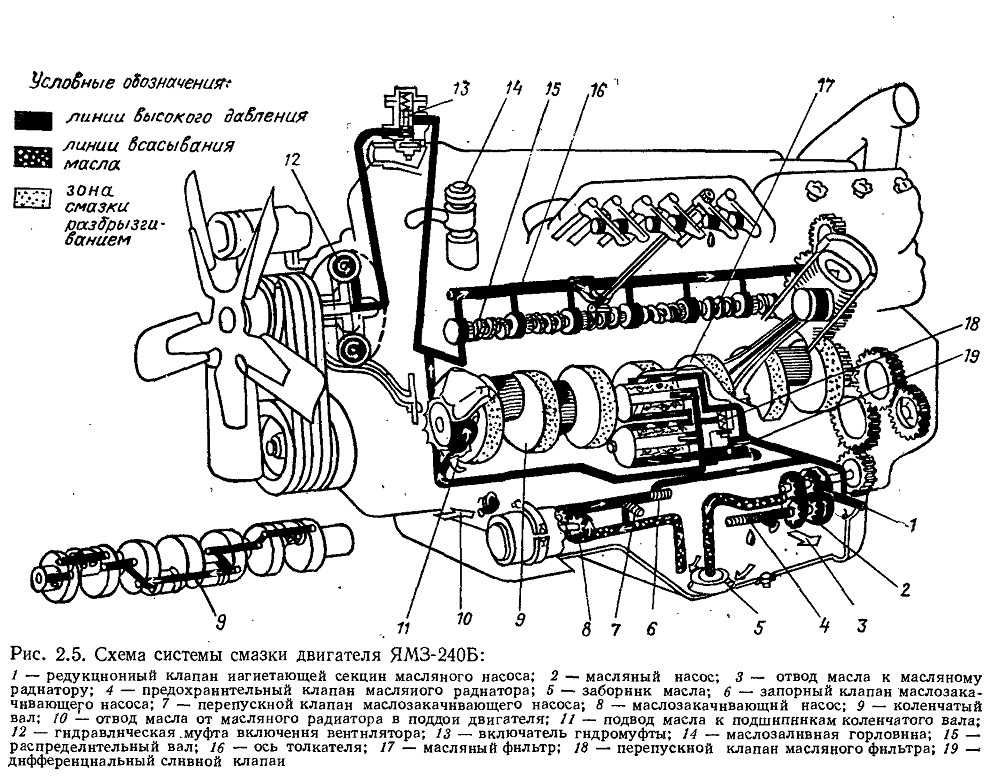

Устройство системы смазки двигателей ГАЗ-69, ГАЗ-69А, ГАЗ-63 и ГАЗ-51А, ЗИЛ-157К, ЗИЛ-157 и ЗИЛ-151, ЗИЛ-164А, ЗИЛ-164 и ЗИЛ-150, ЯАЗ-М-206Б

Ознакомиться с особенностями устройства двигателей отечественных автомобилей ГАЗ, ЗИЛ, УРАЛ И ЯАЗ можно в следующей записи.

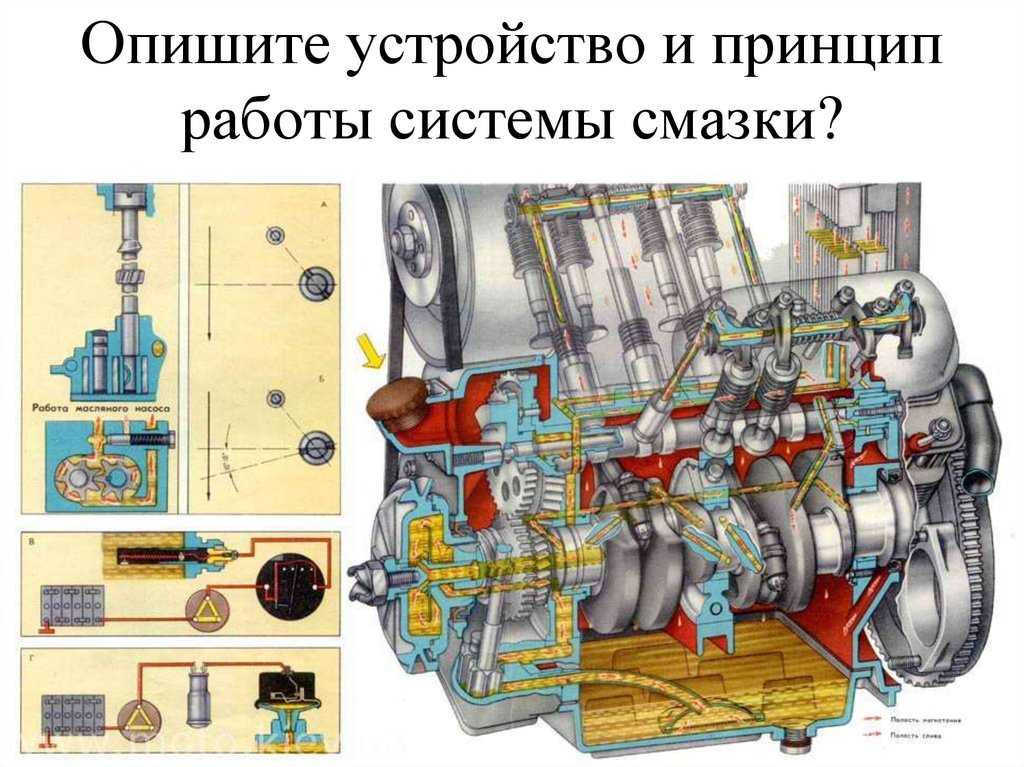

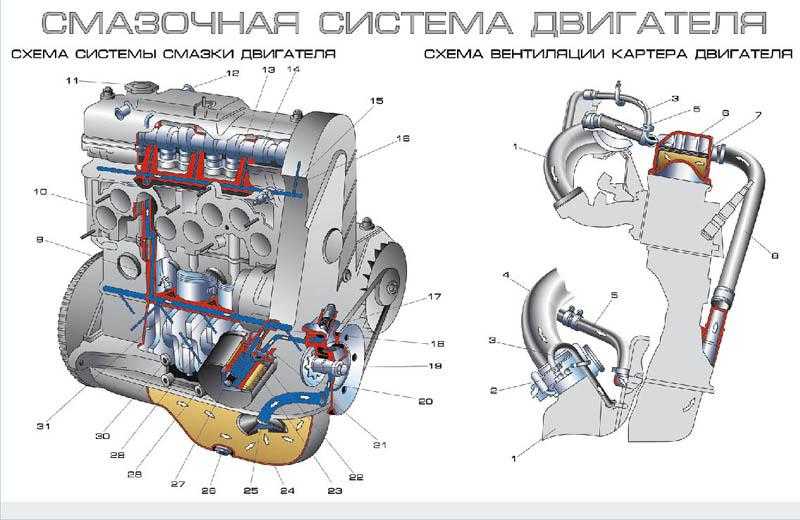

Система смазки двигателя ВАЗ

Система смазки двигателя ВАЗ — комбинированная, т.е. смазывание происходит одновременно двумя способами: под давлением и разбрызгиванием. При температуре масла 85 °С и частоте вращения коленвала 5600 мин-1, давление в системе смазки составляет от 3,5 до 4,5 кгс/см2. При минимальной частоте вращения коленчатого вала (от 850 до 900 мин-1) минимальное давление должно составлять не менее 0,5 кгс/см2. Вместимость системы смазки, включая масло в масляном фильтре, составляет 3,75 л.

Рис. Схема системы смазки двигателя ВАЗ:

1 — масляный насос; 2 — масляный картер: 3 — канал подачи масла от насоса к фильтру; 4 — горизонтальный канал для подачи масла от фильтра в масляную магистраль; 5 — канал для подачи масла к шестерне привода масляного насоса и распределителя зажигания; 6 — канал в шейке коленчатого вала; 7 — передний сальник коленчатого вала; 8 — канал подачи масла от масляной магистрали к коренному подшипнику и к валику привода масляного насоса и распределителя зажигания; 9 — шестерня привода масляного насоса и распределителя зажигания; 10 — валик привода масляного насоса и распределителя зажигания; 11 — канал для стока масла; 12 — канал в кулачке распределительного вала; 13 — магистральный канал в распределительном валу; 14 — канал в опорной шейке коленчатого вала; 15 — кольцевая выточка на средней опорной шейке распределительного вала; 16 — крышка маслоналивной горловины; 17 — наклонный канал с головке цилиндров; 18 — вертикальный канал в блоке цилиндров; 19 — масляная магистраль; 20 — датчики давления и контрольной лампы давление масла; 21 — канал подачи масла к коренному подшипнику; 22 — канал подачи масла от коренного подшипника к шатунному; 23 — указатель уровня масла; 24 — масляный фильтр; 25 — перепускной клапан масляного фильтра; 26 — противодренажный клапан

Подробней система смазки двигателя ВАЗ рассмотрена нами в следующей статье.

ВИДЕО-УРОК: Система смазки автомобиля

Принцип работы системы смазки

Система смазки двигателя. Общее устройство и принцип действия

Двигатель внутреннего сгорания любого транспортного средства состоит из множества элементов, которые в процессе его работы весьма агрессивно взаимодействуют между собой. Ввиду их постоянного движения внутри установки возникает высокая сила трения, влекущая за собой большие мощностные потери и повышенное потребление топлива.

- Система смазки двигателя. Общее устройство и принцип действия

- Устройство системы смазки

- Принцип функционирования системы

- Виды систем смазок

- Техническое обслуживание системы смазки

Длительная работа «на сухую» может и вовсе привести к заклиниванию силового агрегата: усиленное взаимодействие деталей приведет к нагреванию их поверхностей и дальнейшему расширению; в результате, это уменьшит рабочие зазоры конструкции и приведет к их заполнению металлической стружкой, образовавшейся вследствие разрушения основных элементов.

Чтобы предотвратить это состояние и продлить срок полезного использования, двс оборудуется смазочной конструкцией, которая облегчает ход деталей, создавая вокруг элементов системы внутреннего сгорания прочную защитную пленку.

Таким образом, система смазки любого двухтактного или четырехтактного двигателя выполняет следующий ряд функций:

- Уменьшение силы трения между рабочими элементами;

- Охлаждение их поверхностей;

- Снижение рабочей температуры двигателя;

- Выведение металлической стружки и загрязняющих частиц за пределы рабочего пространства установки;

- Предотвращение скоротечного износа, разрушения и закоксовки деталей;

- Обеспечение требуемого давления рабочей жидкости для эффективной работы двс (изменение фаз газораспределительного механизма, регулировка гидравлическими компенсаторами рабочих зазоров клапанов).

Устройство системы смазки

Для современных систем характерно наличие следующих элементов:

- Картер с поддоном.

Поддон – это самая нижняя часть силовой установки. К картеру он прикрепляется при помощи болтов и уплотнительных прокладок и служит своего рода «хранилищем» для рабочей жидкости. В поддоне происходит ее охлаждение и «успокоение» – благодаря специальным перегородкам моторное масло перестает волноваться при движении транспортного средства по неровностям.

Поддон – это самая нижняя часть силовой установки. К картеру он прикрепляется при помощи болтов и уплотнительных прокладок и служит своего рода «хранилищем» для рабочей жидкости. В поддоне происходит ее охлаждение и «успокоение» – благодаря специальным перегородкам моторное масло перестает волноваться при движении транспортного средства по неровностям. - Фильтр. Фильтрующий элемент в системе смазки служит местом, куда рабочая жидкость «приносит» ухудшающий работу силовой установки мусор. Это может быть нагар, копоть, попавшая извне пыль, металлическая стружка и прочие загрязняющие вещества. После засорения фильтра моторное масло начинает быстро терять свои свойства, что приводит к потере мощностных показателей автомобиля. Чтобы не допустить этого, необходимо вовремя проводить замену рабочей жидкости и фильтрующих элементов.

Принцип функционирования системы

Большинство двигателей последних поколений снабжается комбинированной системой смазки, суть которой заключается в смазывании обильно трущихся деталей/узлов под определённым давлением, а нагруженных менее интенсивно – самотёком/разбрызгиванием.

При включении зажигания запускается маслонасос, призванный создать давление и закачать жидкость в каналы, которые за время стоянки автомобиля оказались опустошенными. На это уходит несколько секунд, и именно столько горит лампочка недостаточного давления в системе смазки.

Как только заработал насос, масло из поддона начинает подаваться на маслофильтр, затем – для смазки подшипников коленвала (шатунных/коренных шеек) и в распределительный вал, после чего наступает очередь верхних опор шатуна (к пальцам поршневой группы).

Следующий этап – смазка цилиндров, куда жидкость попадает через форсунки или специальные отверстия, находящиеся в нижней опоре шатуна.

Все остальные узлы силового агрегата смазываются методом разбрызгивания.

Работает это следующим образом: вытекая через зазоры в поверхностях, масло разбрызгивается, попадая на движущиеся узлы ГРМ и кривошипно-шатунного механизма. Разбрызгивание из-за высокой скорости вращения деталей столь интенсивно, что формируется масляный туман, который обволакивает все остальные детали мотора. В дальнейшем под действием земного тяготения смазка конденсируется и стекает вниз, в поддон картера, замыкая таким образом цикл.

В дальнейшем под действием земного тяготения смазка конденсируется и стекает вниз, в поддон картера, замыкая таким образом цикл.

Виды систем смазок

Несмотря на то, что все приборы системы смазки выполняют одни и те же функции, она может быть трех видов:

- система с разбрызгивающей подачей масла,

- система с подачей жидкости под давлением,

- комбинированная система.

Первый вид имеет достаточно простое устройство: здесь масло попадает на рабочие детали благодаря специальным черпакам, установленным на кривошипных головках шатунов. Захватываемая из поддона жидкость рассеивается по рабочей зоне в виде масляного тумана.

Недостаток такого метода распределения масла связан с неравномерным смазыванием конструктивных элементов из-за периодического изменения его уровня в нижней емкости двигателя – поддоне.

Объем рабочей жидкости постоянно меняется при увеличении оборотов коленчатого вала, наклонах транспортного средства и в режиме агрессивного вождения. Черпаки не могут контролировать количество разбрызгивающейся жидкости, поэтому мотор периодически начинает испытывать масляной голодание или, наоборот, захлебываться от чрезмерного количества жидкости.

Черпаки не могут контролировать количество разбрызгивающейся жидкости, поэтому мотор периодически начинает испытывать масляной голодание или, наоборот, захлебываться от чрезмерного количества жидкости.

Второй вид системы подразумевает непрерывную подачу моторного масла на все элементы установки. Смазочный состав собирается в картере установки, а затем по специальным каналам подается на рабочий узел. После выполнения поставленных целей масло стекает в поддон картера.

Несмотря на то, что система обеспечивает экономное и рациональное распределение технической жидкости, широкого распространения она не получила из-за своей затратности и трудоёмкости.

Моторное масло в двигателе

Объединив технологии разбрызгивания и подачи масла под давлением, инженерам удалось создать комбинированный тип распределения смазки: на основные узлы конструкции, максимально подверженные износу, защитная жидкость подается под давлением, в то время, как остальная часть механизмов, эксплуатируемая в более спокойных условиях, орошается маслом путем разбрызгивания.

Комбинированная система предполагает применение мокрого и сухого картера.

Под мокрым картером подразумевается его постоянное заполнение рабочей жидкостью.

Простота и надежность принципа позволили ему получить массовое распространение: практически все автомобили оснащены этой системой.

Но в ней есть и недостатки: в случае попадания в картер воздуха или топливной смеси, масляный состав начинает пениться и терять смазочные свойства. В результате, двс остается без должного уровня защиты. Чтобы не допустить этого, надо регулярно проводить диагностику системы на предмет разгерметизации.

Сухой картер обеспечивается благодаря наличию в силовой установке специального бачка, куда стекает вся отработанная жидкость. Здесь ее смешивание с воздухом и топливной смесью попросту невозможно. К преимуществам такой системы следует отнести стабильность ее работы в условиях прохождения транспортным средством препятствий с большим углом наклона. Принцип сухого картера применяется на гоночных, спортивных автомобилях и некоторых внедорожниках.

Как видно на схеме: даже при наклонах, жидкость не опускается ниже уровня заборной трубки.

Техническое обслуживание системы смазки

Процесс можно выполнить разными способами, в зависимости от масштабов проблемы.

- Разовая жесткая очистка: фактически, промывка системы смазки двигателя. Производится в случае незначительного падения давления, или недостаточной работе гидрокомпенсаторов. Старое масло сливается, двигатель заполняется специальной промывочной жидкостью (с новым фильтром). После непродолжительной работы мотора (рекомендации есть в инструкции к промывке), жидкость сливается, меняется фильтр, и заливается свежее масло. Интервал первой замены сокращается минимум вдвое, поскольку внутри может оказаться большое количество нерастворенного шлама.

- Длительная мягкая очистка. Для этого используется моторное масло, с высоким процентом содержания моющих присадок. Либо такие присадки добавляются в привычную смазку. Чаще всего так промывается система смазки дизельного двигателя, ввиду высокого содержания сажи при его работе.

- Механическая очистка. Выполняется в ходе капитального ремонта мотора. Агрегат разбирается, прочищаются масляные каналы и внутренние стенки картера. Желательно заменить или хотя бы перебрать масляный насос.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ: ПРИНЦИП РАБОТЫ, КОМПОНЕНТЫ И ВАЖНОСТЬ

Распространите любовь, поделившись этим..!!

В момент, когда две металлические поверхности, находящиеся в непосредственном контакте, перемещаются друг по другу, они вызывают эрозию с выделением тепла. Это вызывает необоснованный пробег этих движущихся частей. Тем не менее, когда пленка смазки изолирует их друг от друга, они не вступают в физический контакт друг с другом. Следовательно, масло — это процедура, которая изолирует движущиеся части, обеспечивая поток смазывающего вещества между ними. Смазка может быть жидкой, газообразной или сильной. Как бы то ни было, в системе моторных смазок по большей части используются жидкие масла.

Смазка может быть жидкой, газообразной или сильной. Как бы то ни было, в системе моторных смазок по большей части используются жидкие масла.

ПРИНЦИП РАБОТЫ

Каркас моторного масла обеспечивает циркуляцию масла к движущимся частям для уменьшения трения между поверхностями. Нефть играет ключевую роль в будущем автомобильного двигателя. В случае, если смазочная система выйдет из строя, двигатель будет капитулировать из-за перегрева и очень быстрого заклинивания. Масляный сифон расположен на основании двигателя. Масло вытягивается через сетчатый фильтр, масляным сифоном, удаляя более крупные загрязнения из массы жидкости.

Нефть в этой точке ограничена масляным каналом, вынужденным к основной ориентации и весу масла. Важно учитывать, что не все каналы воспроизводятся одинаково. Способность канала выбрасывать частицы зависит от множества переменных, включая материал среды (оценка пористости, поверхностная зона и глубина канала), дифференциальный вес среды и скорость потока среды. Из основного направления масло попадает в расточки коленчатого вала и большой концевой ход промежуточного вала.

Из основного направления масло попадает в расточки коленчатого вала и большой концевой ход промежуточного вала.

Масло, разбрызгиваемое вращающимся коленчатым валом, смазывает перегородки камеры и ориентацию штока цилиндра. Излишки масла соскребаются кольцами скруббера на цилиндре. Моторное масло также смазывает головку распределительного вала и планирующую цепь или механизмы на приводе распределительного вала. Избыток масла в каркасе в этот момент стекает обратно в поддон.

ЗНАЧЕНИЕ СИСТЕМЫ СМАЗКИ ДВИГАТЕЛЯ:

- Ограничивает проблемы управления, уменьшая трение между движущимися частями.

- Уменьшает пробег движущихся частей.

- Обеспечивает охлаждение горячих частей двигателя.

- Обеспечивает защиту от вибраций, вызванных двигателем.

- Очищает двигатель изнутри.

- Способствует герметизации колец цилиндра от тяжелых газов в стволе.

Каркас моторного масла подает моторное масло на сопутствующие детали:

- Основной ход коленчатого вала

- Большой концевой ряд

- Cylinder pins and little end shrubberies

- Chamber dividers

- Cylinder rings

- Timing Gears

- Camshaft and heading

- Valves

- Tappets and push-poles

- Oil siphon parts

- Water siphon course

- In-Line Fuel Инжекторный насос

- Турбокомпрессор (если установлен)

- Вакуумный сифон (если установлен)

- Цилиндр воздуходувки и трасса (в автомобилях бизнес-класса для пневматических тормозов)

ТИПЫ СИСТЕМ СМАЗКИ ДВИГАТЕЛЯ:

В основном в автомобильных двигателях используются системы смазки четырех типов:

Сегменты СИСТЕМЫ СМАЗКИ ДВИГАТЕЛЯ:

- Масляный поддон

- Моторный масляный канал

- Патрубки охлаждения цилиндров

- Масляный насос

- Масляные галереи

- Масляный радиатор

- Указатель/световой индикатор массы масла

Масляный поддон/отстойник:

Масляный поддон/отстойник представляет собой только резервуар в форме чаши. Он хранит моторное масло и затем прогоняет его внутри двигателя. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в основании двигателя для сбора и хранения моторного масла. Масло возвращается в картер под действием веса/гравитации, когда двигатель не используется.

Он хранит моторное масло и затем прогоняет его внутри двигателя. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в основании двигателя для сбора и хранения моторного масла. Масло возвращается в картер под действием веса/гравитации, когда двигатель не используется.

Ужасные дорожные условия могут повредить масляный поддон/отстойник. В соответствии с этим производители устанавливают каменный привратник / монитор отстойника под отстойником. Монитор поддона поглощает удар с неровной дороги и защищает отстойник от любых повреждений.

Масляный насос:

Масляный насос — это устройство, которое подает масло ко всем движущимся частям внутри двигателя. Эти детали имеют ориентацию коленвала и распределительного вала так же, как толкатели клапанов. Он обычно расположен в основании картера, рядом с масляным поддоном. Масляный сифон подает масло в масляный канал, который направляет его вперед. Масло в этот момент достигает отличительных движущихся частей двигателя через масляные выставки.

Действительно, маленькие частицы могут заткнуть масло сифон и выставки. Если масляный насос заблокируется, это может привести к серьезному повреждению двигателя или даже полному заклиниванию двигателя. Чтобы избежать этого, масляный сифон состоит из сетчатого фильтра и перепускного клапана. Впредь важно менять моторное масло и канал через стандартные промежутки времени, как это предлагают производители.

Галереи масел:

Чтобы показать признаки улучшения работы и увеличения срока службы двигателя, важно, чтобы моторное масло быстро достигало движущихся частей двигателя. По этой причине производители дают маслу выставки внутри мотора. Масляные галереи представляют собой лишь расположение взаимосвязанных секций, которые подают масло к самым удаленным частям двигателя.

Масляные выставки состоят из отверстий всех форм и размеров, просверленных внутри площади ствола. Большие секции соприкасаются с меньшими отверстиями и подают моторное масло к головке цилиндров и верхним распределительным валам. Масляные выставки дополнительно подают масло к коленчатому валу, ходу коленчатого вала и распределительному валу через просверленные в них зазоры, как и к толкателям/толкателям клапанов.

Масляные выставки дополнительно подают масло к коленчатому валу, ходу коленчатого вала и распределительному валу через просверленные в них зазоры, как и к толкателям/толкателям клапанов.

Масляный радиатор:

Масляный радиатор — устройство, работающее как радиатор. Он охлаждает моторное масло, которое оказывается очень горячим. Масляный радиатор обменивает тепло моторного масла на охлаждающую жидкость двигателя через свои балансы. Поначалу производители использовали масляный радиатор только в лихих/премиальных автомобилях. В любом случае сегодня в большинстве автомобилей используется масляный радиатор для улучшения работы двигателя.

Масляный радиатор, поддерживающий температуру моторного масла, дополнительно контролирует его толщину. Кроме того, оно сохраняет качество масла, предохраняет двигатель от перегрева и, таким образом, избавляет его от пробега.

Распространите любовь, поделившись этим..!!

Принципы смазки

Для оптимальной работы подшипников требуется достаточное количество смазки. При правильном применении смазочные материалы могут уменьшить трение, что снижает степень износа подшипников. Кроме того, некоторые типы смазочных материалов могут обеспечивать рециркуляцию, которая служит методом охлаждения, в то время как другие типы могут помочь рассеять накопление тепла для повышения производительности системы.

При правильном применении смазочные материалы могут уменьшить трение, что снижает степень износа подшипников. Кроме того, некоторые типы смазочных материалов могут обеспечивать рециркуляцию, которая служит методом охлаждения, в то время как другие типы могут помочь рассеять накопление тепла для повышения производительности системы.

Все эти характеристики помогают предотвратить повреждение подшипника, а также продлить его общий срок службы.

Важность правильного выбора смазочного материала

Выбор правильного смазочного материала для различного оборудования может существенно повлиять на производительность и срок службы оборудования или системы. В то время как правильный смазочный материал может обеспечить плавную и надежную работу, неподходящий смазочный материал может привести к частым перерывам в обслуживании и ремонте.

Прецизионная смазка подшипников

Подшипники качения нуждаются в соответствующей смазке, чтобы в достаточной мере противодействовать трению. Смазка для этих типов подшипников еще более важна, поскольку системы, в которых они используются, обычно должны соответствовать более высоким стандартам надежности, точности и производительности.

Смазка для этих типов подшипников еще более важна, поскольку системы, в которых они используются, обычно должны соответствовать более высоким стандартам надежности, точности и производительности.

Независимо от области применения, правильный выбор смазки может улучшить рабочие характеристики подшипников несколькими способами, в том числе:

- Уменьшение трения: Смазочные материалы могут предотвращать контакт металла с металлом между подшипниками и дорожками качения или внешним корпусом. Правильный смазочный материал может поддерживать тонкую гидродинамическую пленку, которая остается постоянной, несмотря на скорость работы оборудования или накопление тепла.

- Предотвращение загрязнения: Многие специальные смазочные материалы могут не только предотвращать попадание загрязняющих веществ в чувствительные внутренние компоненты, но и снижать риск окисления или коррозии.

- Передача тепла: Некоторые смазочные материалы могут поглощать тепловую энергию и отводить ее от подшипника для поддержания безопасных рабочих температур.

Смазочные материалы выпускаются в трех основных формах для промышленного применения. К ним относятся:

- Масла и жидкие смазки

- Полутвердые или твердые консистентные смазки (подобные жидким смазочным материалам, но также содержащие загуститель)

- Сухие смазочные порошки и пленки для точного нанесения

Выбор смазочного материала

Система машинного оборудования и условия его эксплуатации определяют, какая форма и состав смазочного материала являются наиболее подходящими для использования. Поскольку смазочные материалы должны выдерживать нагрев и снижать трение, наиболее важными факторами, которые следует учитывать при выборе смазочного материала, являются:

- Рабочие скорости

- Минимальная и максимальная температура системы (как при запуске, так и во время непрерывной работы)

- Вязкость смазки в данном диапазоне рабочих температур

Несовместимость консистентных смазок: специальные консистентные смазки для уникальных применений

Существует несколько различных типов специальных консистентных смазок, которые были разработаны для обеспечения идеального уровня смазки и устойчивости к тепловым повреждениям. Однако смешивание двух или более смазок с разными базовыми маслами может привести к тому, что конечный смазочный продукт потеряет многие уникальные преимущества отдельных продуктов. Когда конечная смазка заметно менее стабильна или менее устойчива к тепловым повреждениям и накоплению мусора, исходные смазки считаются несовместимыми.

Однако смешивание двух или более смазок с разными базовыми маслами может привести к тому, что конечный смазочный продукт потеряет многие уникальные преимущества отдельных продуктов. Когда конечная смазка заметно менее стабильна или менее устойчива к тепловым повреждениям и накоплению мусора, исходные смазки считаются несовместимыми.

Как правило, различные смазки не следует комбинировать, за исключением случаев, когда такие смеси явным образом разрешены в инструкциях по применению. Вместо этого компаниям следует искать специальные смазки и смазочные материалы, специально разработанные для условий их машин и систем.

Всегда важно, чтобы срок службы смазки соответствовал сроку службы подшипника.

Использование правильной смазки дает ряд преимуществ, в том числе:

- Экономичное применение и техническое обслуживание: Консистентные смазки — это доступные решения. Использование подходящего смазочного материала также экономит деньги компаний за счет увеличения срока службы подшипников и экономии на износе, техническом обслуживании и замене деталей.

Он также не требует специального оборудования для нанесения.

Он также не требует специального оборудования для нанесения. - Долгий срок службы: Может служить долгое время в работающем оборудовании без ухудшения характеристик.

- Низкий уровень накопления трения: Помогает уменьшить накопление трения во время запуска оборудования и продолжения работы.

- Пригодность в самых разных условиях: Консистентная смазка может использоваться для смазывания машин в любой отрасли. Он снижает трение в низкоскоростных и высокоскоростных подшипниках и может безопасно использоваться в оборудовании с динамическими уровнями скорости.

Чтобы узнать больше, загрузите наше Руководство по техническому обслуживанию подшипников

Выбор подходящей смазки для подшипников поможет обеспечить безопасность и работоспособность оборудования вашего предприятия. Однако, прежде чем сделать выбор, важно понять уникальные характеристики вашего оборудования и требования к смазке.