Принцип работы турбины — AvtoTachki

Турбина (турбокомпрессор) стала определяющим звеном в увеличении мощности двигателя.

Что такое турбина и зачем она нужна

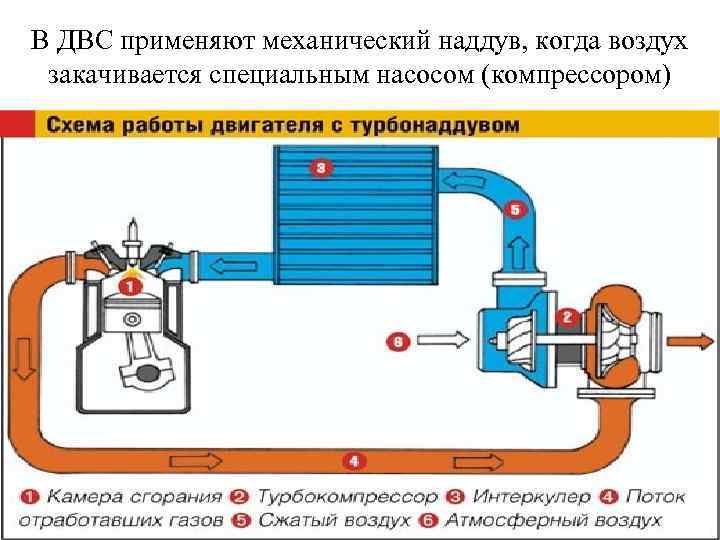

Турбина — это устройство в автомобиле, которое предназначено для повышения давления во впускном коллекторе автомобиля, чтобы обеспечить поступление большего количества воздуха, а, следовательно, и кислорода в камеру сгорания.

Основное назначение турбины — с ее помощью можно значительно увеличить мощность автомобиля. При повышении давления во впускном коллекторе на 1 атмосферу в камеру сгорания будет поступать в два раза больше кислорода, а значит, от небольшого турбодвигателя можно ожидать мощности, как от атмосферника с удвоенным объемом: Приблизительная теоретическая арифметика не бессмысленный…

Принцип работы турбокомпрессора

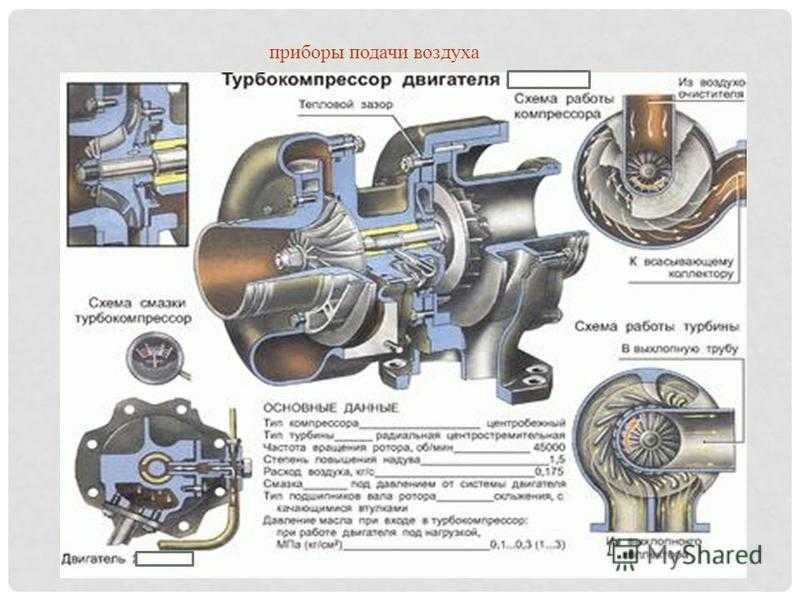

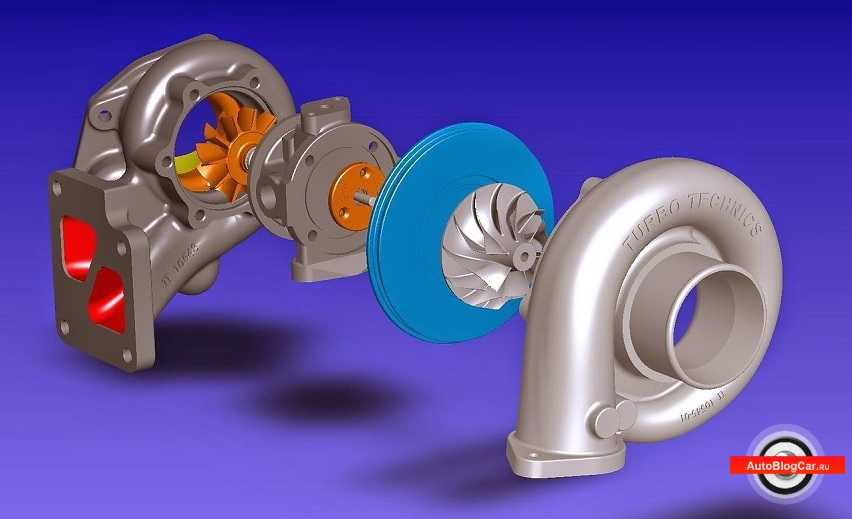

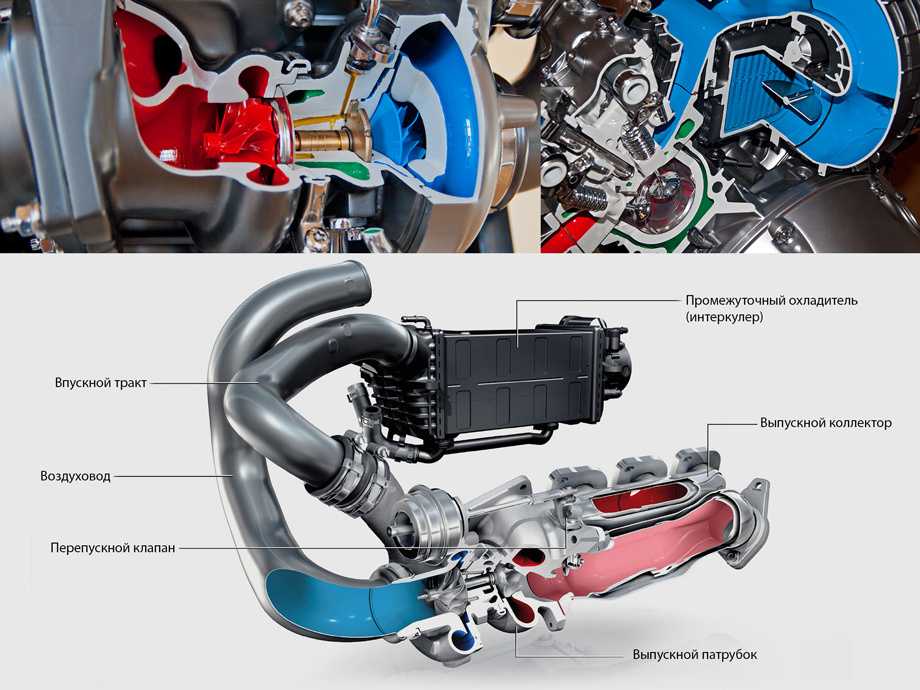

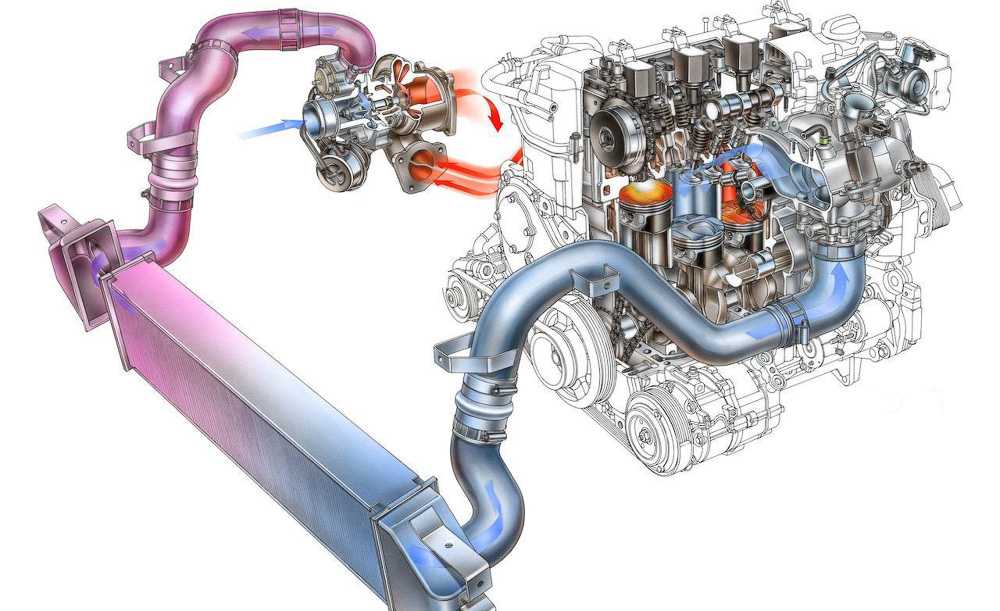

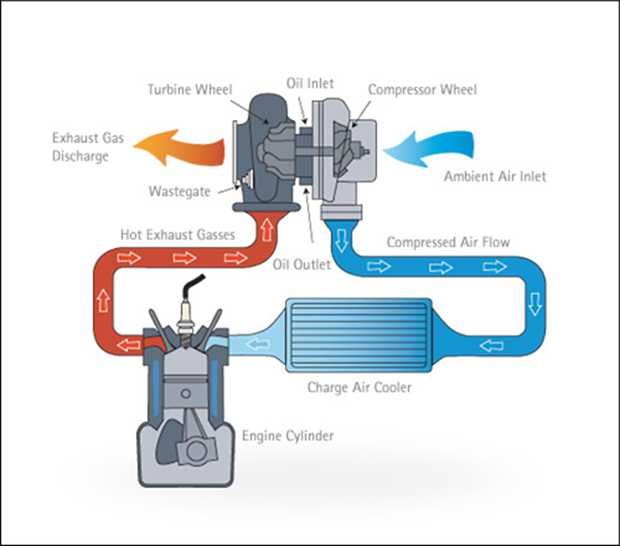

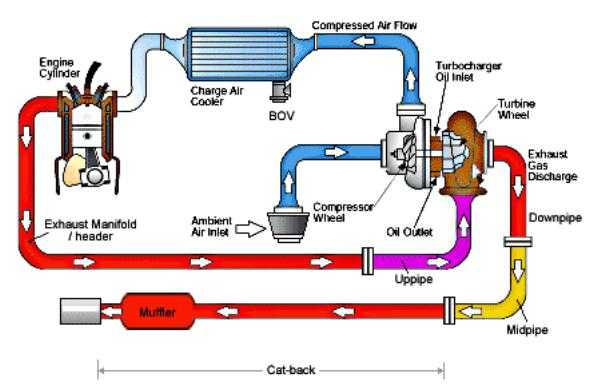

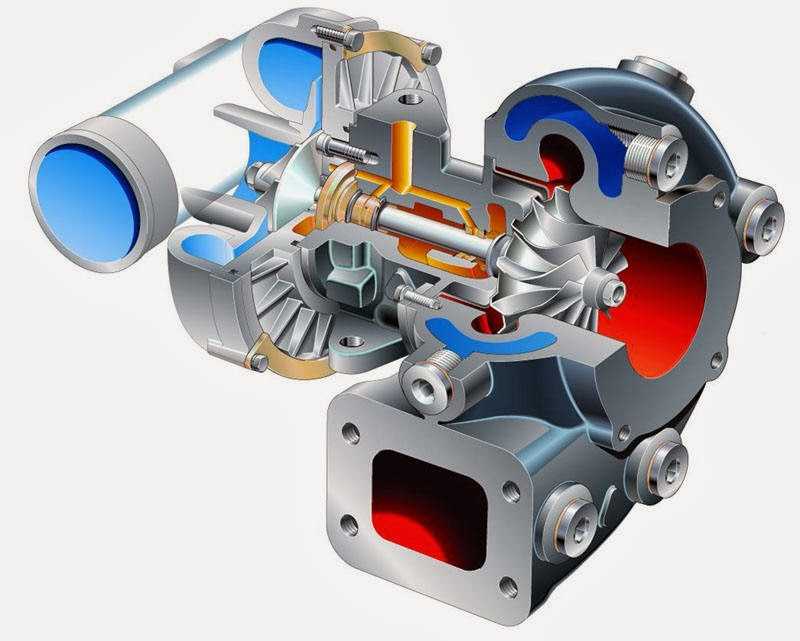

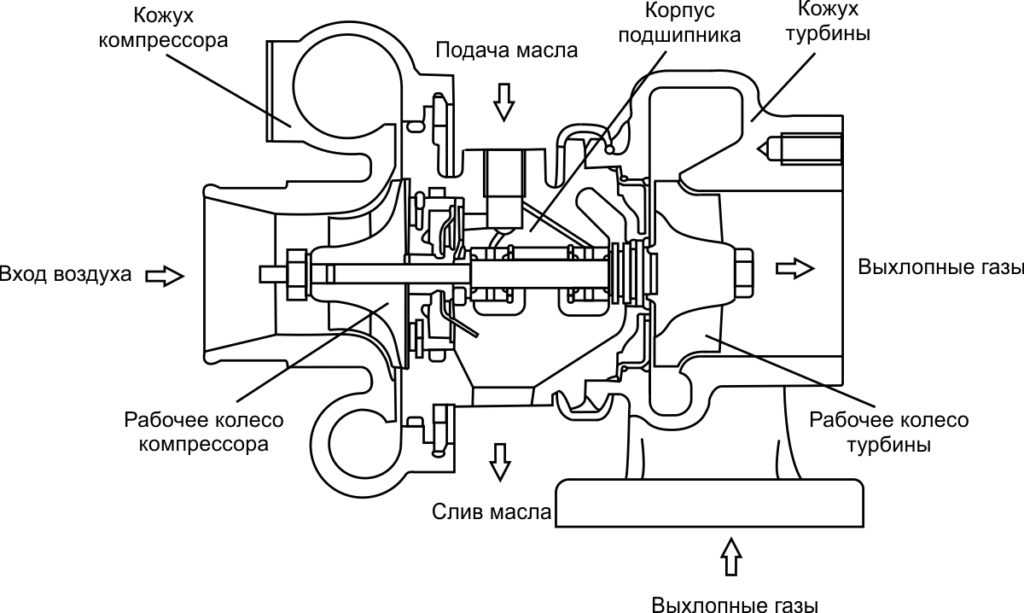

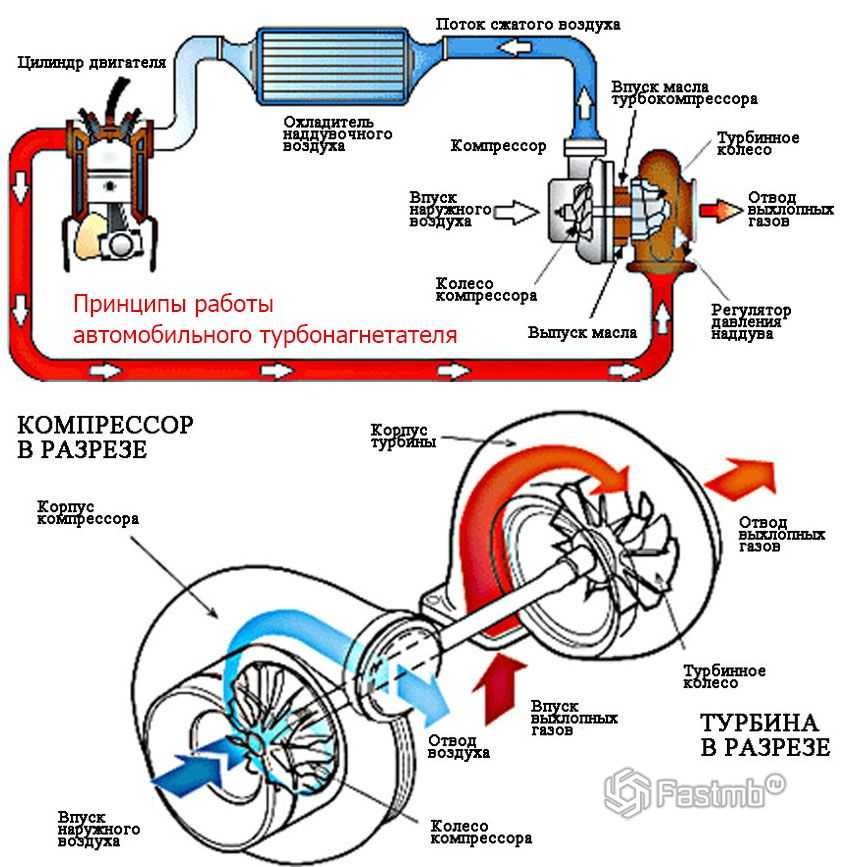

Принцип работы турбины прост: горячие выхлопные газы через выпускной коллектор попадают в горячую часть турбины, проходят через рабочее колесо горячей части, приводя ее в движение, и вал, на котором она установлена. Рабочее колесо самого компрессора закреплено на той же оси в холодной части турбины; эта крыльчатка при вращении создает давление во впускном тракте и впускном коллекторе, обеспечивая поступление большего количества воздуха в камеру сгорания.

Рабочее колесо самого компрессора закреплено на той же оси в холодной части турбины; эта крыльчатка при вращении создает давление во впускном тракте и впускном коллекторе, обеспечивая поступление большего количества воздуха в камеру сгорания.

Турбинное устройство

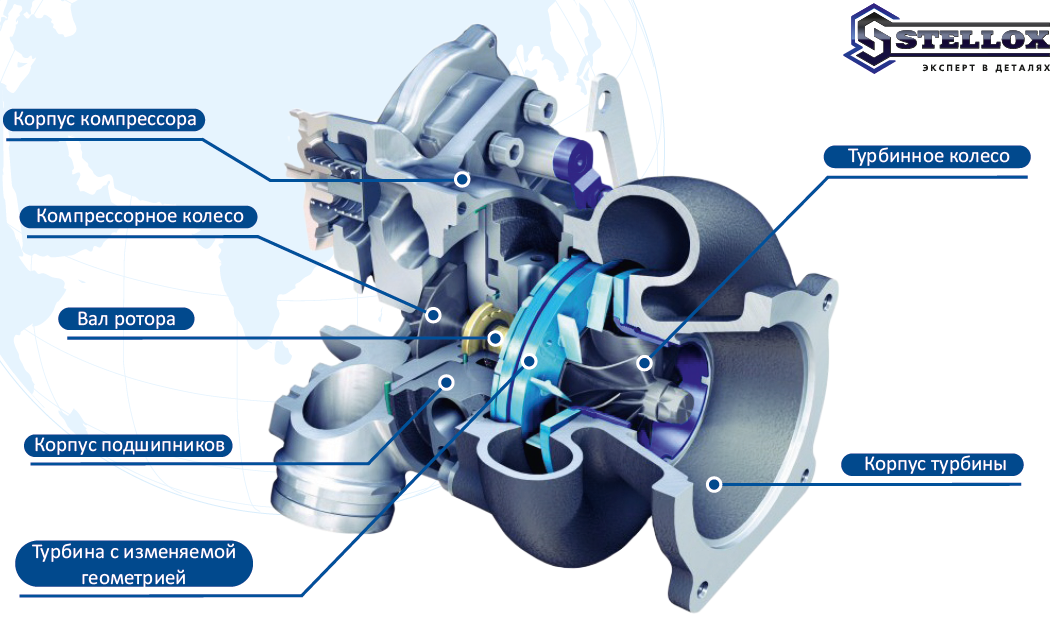

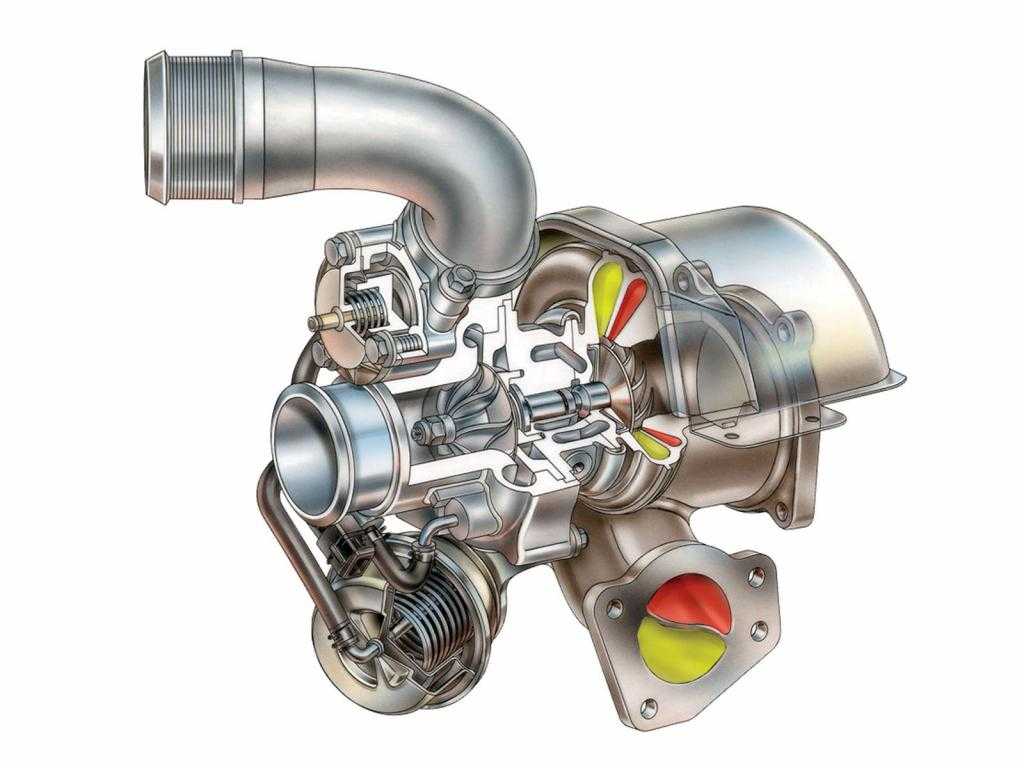

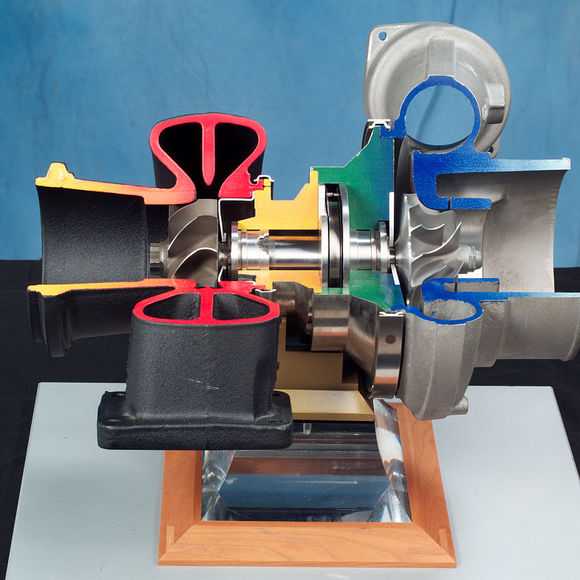

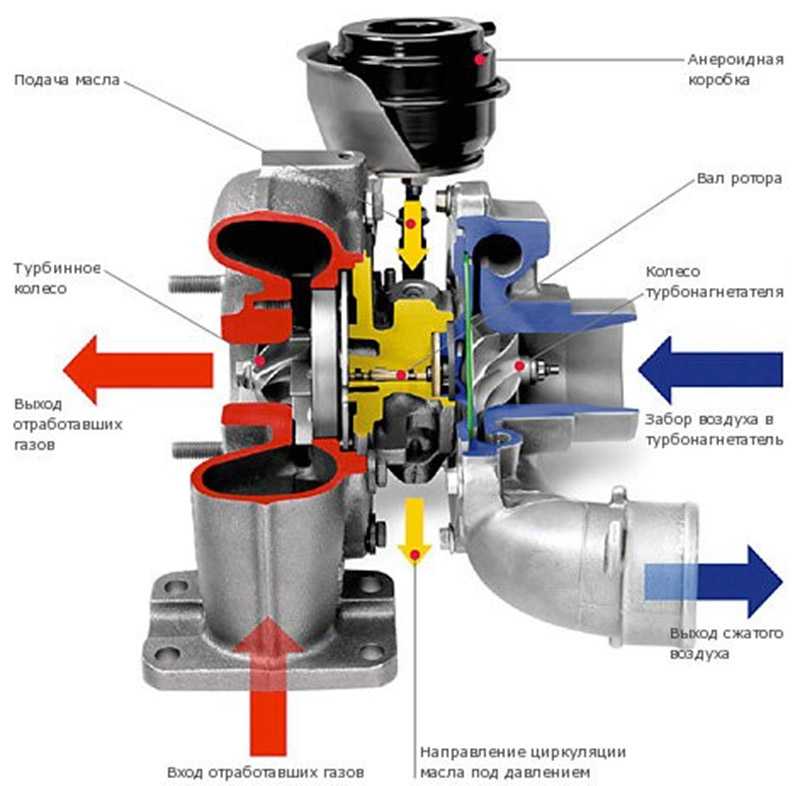

Турбина состоит из двух витков: спирали компрессора, через которую воздух всасывается и нагнетается во впускной коллектор, и спирали горячего конца, через которую при вращении турбины проходят выхлопные газы, рабочее колесо турбины и выход в выпускной тракт. Крыльчатка компрессора и крыльчатка горячего конца. Из шарикоподшипникового патрона. Подшипники прикреплены к корпусу, соединяющему обе улитки, а также в корпусе имеется контур охлаждения.

В процессе работы турбина подвергается очень высоким термодинамическим нагрузкам. В горячую часть турбины попадают выхлопные газы очень высокой температуры 800-9000°С, поэтому корпус турбины изготовлен из чугуна особого состава и особого метода литья.

Скорость вращения вала турбины достигает 200 000 об/мин и более, поэтому изготовление деталей требует высокой точности, регулировки и балансировки. Кроме того, турбина предъявляет высокие требования к используемым смазочным материалам. В некоторых турбинах система смазки также служит системой охлаждения подшипниковой части турбины.

Кроме того, турбина предъявляет высокие требования к используемым смазочным материалам. В некоторых турбинах система смазки также служит системой охлаждения подшипниковой части турбины.

Система охлаждения турбины

Система охлаждения турбины двигателя служит для улучшения теплообмена деталей и механизмов турбокомпрессора.

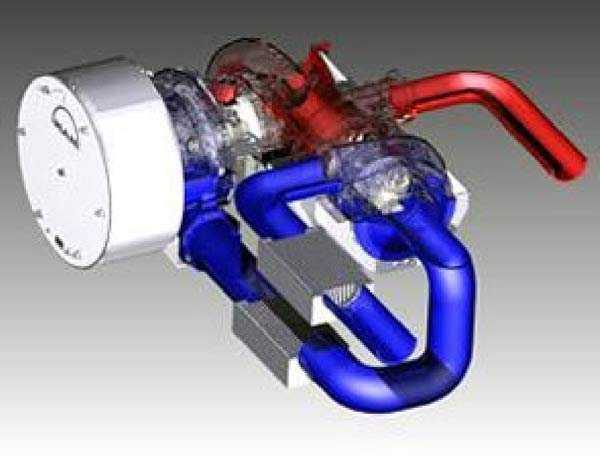

Существует два наиболее распространенных способа охлаждения деталей турбокомпрессора: масляное охлаждение, которым смазываются подшипники, и комплексное масляно-антифризное охлаждение общей системы охлаждения автомобиля.

Оба метода имеют ряд преимуществ и недостатков.

Масляное охлаждение

Преимущества:

- Более простой дизайн

- Более низкая стоимость изготовления самой турбины

Дефекты:

- Меньшая эффективность охлаждения по сравнению со сложной системой

- Более высокие требования к качеству масла и более частая замена масла

- Более требователен к контролю температуры масла

Первоначально большинство серийных двигателей с турбонаддувом оснащались трубками с масляным охлаждением. Проходя через подшипник, масло сильно нагревалось. Затем, когда температура выходила за пределы нормального рабочего диапазона, масло начинало кипеть, закоксовываться, закупоривать каналы и ограничивать доступ смазки и охлаждения к подшипникам. Это приводило к быстрому износу, засорению и дорогостоящему ремонту. Проблема может быть вызвана несколькими причинами: масло низкого качества или не рекомендованное для данного типа двигателя, превышение рекомендуемых интервалов замены масла, неисправность системы смазки двигателя и т.д.

Проходя через подшипник, масло сильно нагревалось. Затем, когда температура выходила за пределы нормального рабочего диапазона, масло начинало кипеть, закоксовываться, закупоривать каналы и ограничивать доступ смазки и охлаждения к подшипникам. Это приводило к быстрому износу, засорению и дорогостоящему ремонту. Проблема может быть вызвана несколькими причинами: масло низкого качества или не рекомендованное для данного типа двигателя, превышение рекомендуемых интервалов замены масла, неисправность системы смазки двигателя и т.д.

Встроенное охлаждение маслом и антифризом

Преимущества:

- Более высокая эффективность охлаждения

Дефекты:

- Более сложная конструкция самого турбокомпрессора, как следствие более высокая стоимость

При охлаждении турбины маслом и антифризом повышается КПД и практически отсутствуют такие проблемы, как закипание и закоксовывание масла. Но эта система охлаждения имеет более сложную конструкцию. Он имеет отдельные масляный контур и контур хладагента. Масло, как и прежде, служит для смазки подшипников и для охлаждения, а антифриз, который используется из общей системы охлаждения двигателя, предотвращает перегрев и закипание масла. В результате увеличивается стоимость самой конструкции.

Масло, как и прежде, служит для смазки подшипников и для охлаждения, а антифриз, который используется из общей системы охлаждения двигателя, предотвращает перегрев и закипание масла. В результате увеличивается стоимость самой конструкции.

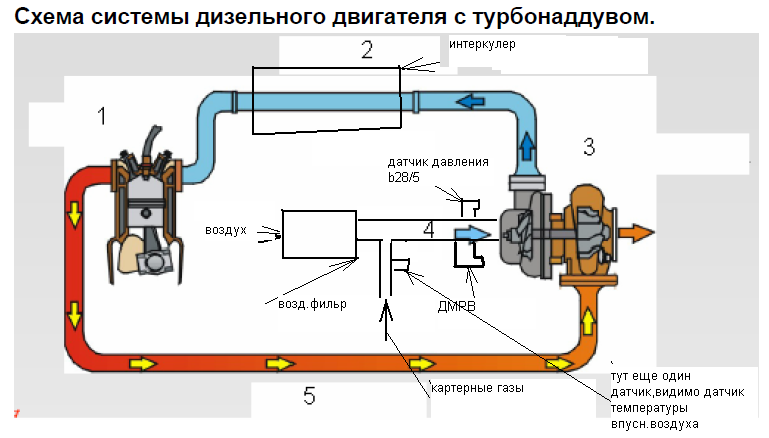

При работе турбины воздух сжимается под действием компрессора и в результате сильно нагревается, что имеет нежелательные последствия: чем выше температура воздуха, тем меньше в нем кислорода, тем ниже КПД наддува. Для борьбы с этим явлением предназначен интеркулер: воздушный интеркулер.

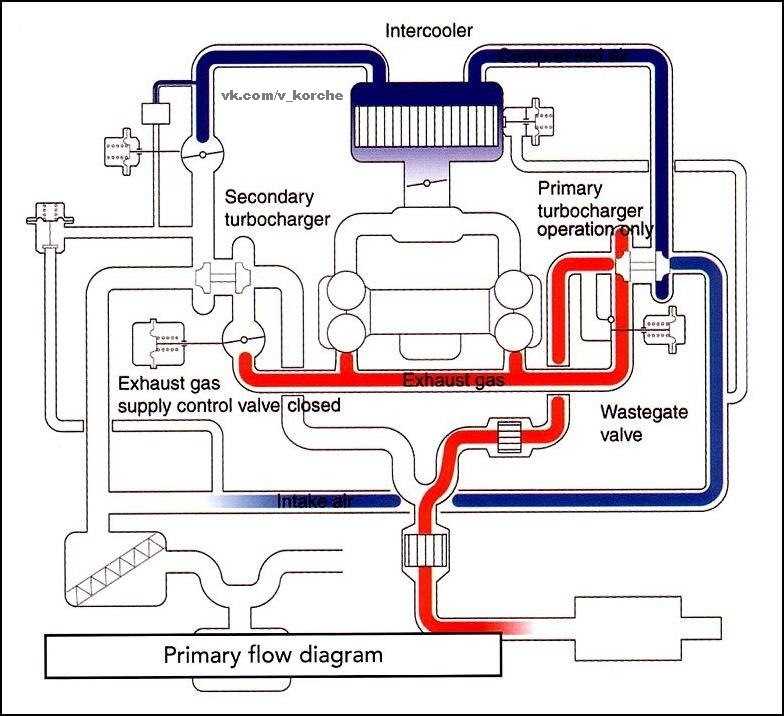

Подогрев воздуха — не единственная проблема, с которой пытаются бороться конструкторы при проектировании двигателя с турбонаддувом. Актуальной проблемой является инерция турбины (турбинный лаг, турбо лаг), запаздывание реакции двигателя на открытие дроссельной заслонки. Турбина достигает пика своих возможностей при определенных оборотах двигателя, поэтому появилось мнение, что турбина включается при определенных оборотах. Турбина, в большинстве случаев, работает всегда, и скорость, при которой она достигает максимального КПД, различна для каждого двигателя и каждой турбины. Стремясь решить эту проблему, твин-турбо (твин-турбо, твин-турбо, би-турбо, би-турбо) системы, турбины с двойной спиралью (твин-скролл), турбины с изменяемой геометрией сопла и переменным углом наклона рабочего колеса (VGT) уже появился.

Стремясь решить эту проблему, твин-турбо (твин-турбо, твин-турбо, би-турбо, би-турбо) системы, турбины с двойной спиралью (твин-скролл), турбины с изменяемой геометрией сопла и переменным углом наклона рабочего колеса (VGT) уже появился.

Твин-турбо (двойное турбо) — система, в которой используются две одинаковые турбины. Задача этой системы — увеличить объем или давление поступающего воздуха. Он используется, когда требуется максимальная мощность на высоких оборотах, например, в дрэг-рейсинге. Такая система реализована на легендарном японском автомобиле Nissan Skyline Gt-R с двигателем rb26-dett.

Та же система, но с одинаковыми маленькими турбинами, позволяет получить наддув на низких оборотах и удерживать наддув постоянным до красной зоны.

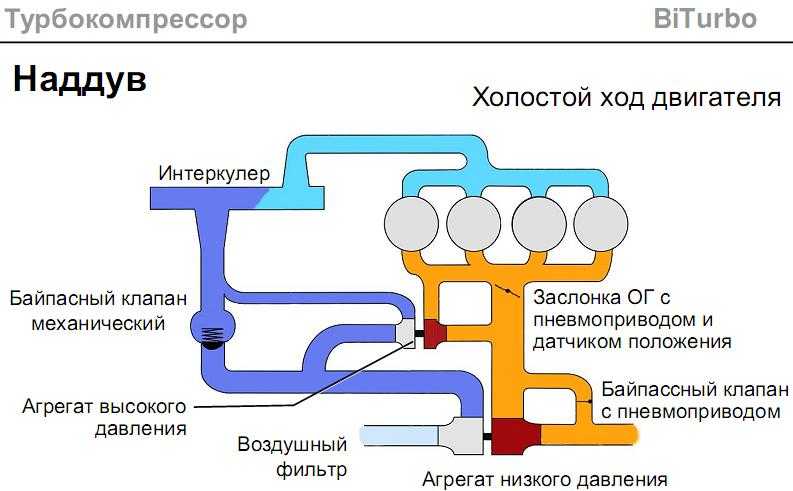

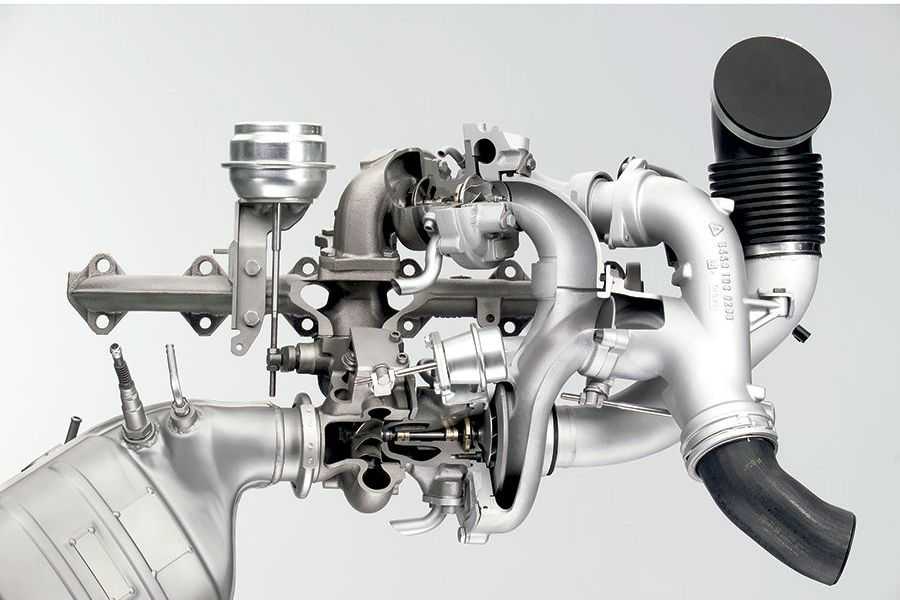

Битурбо (bi-turbo) — системы с двумя разными турбинами, которые соединены последовательно. Система устроена таким образом, что на низких оборотах работает маленькая турбина, которая обеспечивает хороший отклик на малых оборотах, при определенных условиях «включается» большая турбина и обеспечивает наддув на высоких оборотах. Это позволяет автомобилю уменьшить отставание двигателя и получить хороший прирост производительности во всем диапазоне двигателей.

Это позволяет автомобилю уменьшить отставание двигателя и получить хороший прирост производительности во всем диапазоне двигателей.

Такие системы турбонаддува используются в битурбированных автомобилях BMW.

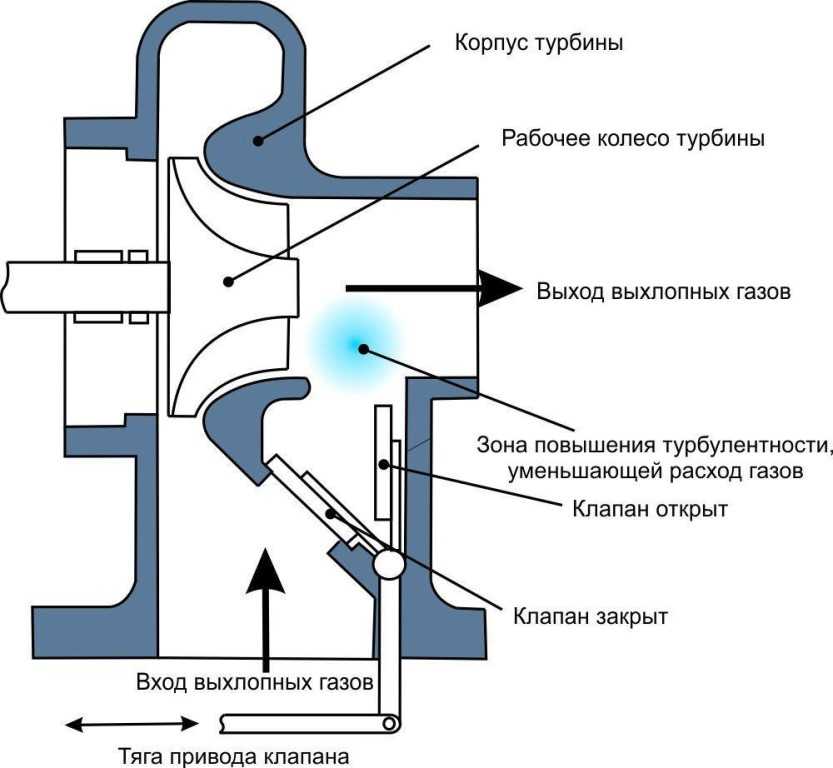

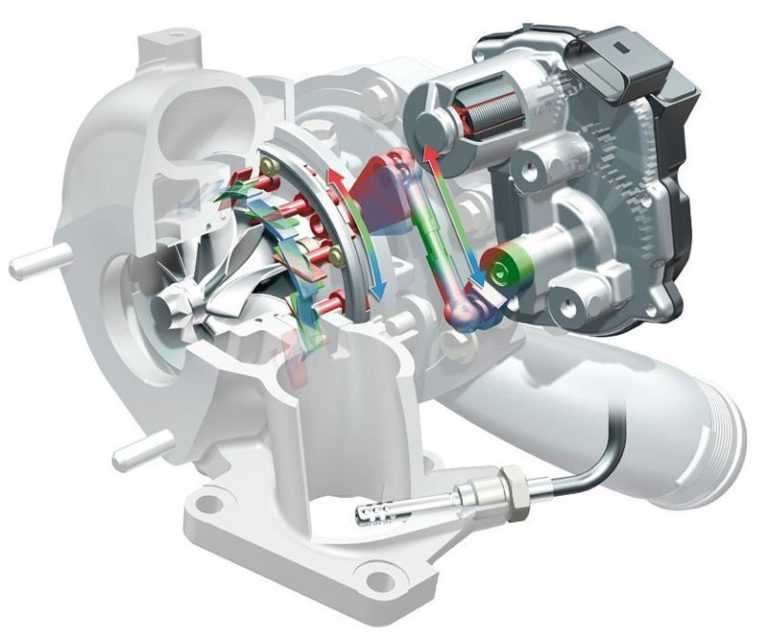

Турбина с изменяемой геометрией (ВГТ) представляет собой систему, в которой лопатки рабочего колеса в горячей секции могут изменять угол наклона потока выхлопных газов.

При низких оборотах двигателя площадь прохода выхлопных газов становится уже, и «выхлоп» проходит с большей скоростью и большей отдачей энергии. При увеличении оборотов двигателя проходное сечение становится шире и сопротивление движению выхлопных газов уменьшается, но при этом энергии достаточно для создания компрессором необходимого давления. Чаще всего система ВГТ используется в дизелях, где меньше тепловые нагрузки, ниже скорость вращения ротора турбины.

При увеличении оборотов двигателя выхлопные газы перемещаются по контуру, диаметр которого больше, тем самым поддерживая рабочее давление во впускной системе и предотвращая запоры на пути выхлопных газов. Все это регулируется клапанами, которые меняют поток с одного контура на другой.

Все это регулируется клапанами, которые меняют поток с одного контура на другой.

Главная » Статьи » Ремонт авто » Принцип работы турбины

Устройство и принцип работы турбины

Содержание:

- Устройство и принцип работы турбины

- Условия нормальной работы турбонаддува

- Диагностика нагнетателя воздуха

Турбонаддув как средство повышения мощности любого двигателя, будь то бензиновый или дизельный агрегат, по праву считается самым высокоэффективным. Также данная система позволяет снижать токсичность отработанных газов за счет более полного сгорания топлива и снижения его потребления. Востребованность наддува в современном автомобилестроении объясняется еще и тем, что он осуществляется за счет энергии отработавших газов. То есть КПД данного узла не вызывает сомнений. Особенно, если речь идет о дизельных моторах, характеризуемых высоким показателем компрессии при достаточно небольшой частоте коленвала.

Дополнительным сдерживающим фактором для включения этого устройства в схему бензиновых силовых агрегатов является следующий факт: как работает турбина двигателя, не имеет особого значения, но этот процесс сопровождается высоким риском детонации и обязательным повышением температуры отработавших газов.

Устройство и принцип работы турбины

Принципиальная схема системы турбонаддува в ходе ее разработки претерпевала много изменений. На данный момент ее можно считать максимально модернизированной и упрощенной, что обеспечивает стабильность работы при низкой вероятности появления неисправностей.

Турбонагнетатель, являющийся главным компонентом системы повышения мощности, представляет собой крыльчатку с лопастями, которая вращается со скоростью, сравнимой только с данным показателем у стоматологического бура – не менее 100 000 об./мин. Это позволяет выполнять функцию компрессора, закачивающего в специальную камеру большие объемы воздуха. В ходе этой процедуры воздух сжимается, и поэтому автоматически нагревается – это и есть главный недостаток того, как работает турбина.

Интеркулер. В стремлении решить данный вопрос автоконструкторы продумывали массу способов для охлаждения воздуха в процессе его перехода в силовой агрегат. В результате был придуман так называемый интеркулер, название которого говорит за себя – он должен выполнять функцию промежуточного понижения температуры вещества, проходящего через него. Для того, чтобы обеспечивать данный процесс, в устройстве находится хладагент, что позволяет задействовать эффект теплообменника. Впрочем, в отдельных моделях охлаждающая жидкость отсутствует, и дело ограничивается лишь воздухообменом. Несмотря на достаточно сложную конструкцию, интеркулер способен не только на порядок снижать вероятность детонации двигателя, но и повышать мощностной показатель агрегата до 20%.

Принцип работы турбины в «дизелях» и бензиновых моторах абсолютно идентичен, разница заключается лишь в степени наддува. Для увеличения мощности дизельных агрегатов требуется больше давления, по этой причине они оборудуются более габаритными нагнетателями. Соответственно, у атмосферников они имеют меньшие размеры – если нарушить это правило, в камерах сгорания может начаться детонация топлива.

Соответственно, у атмосферников они имеют меньшие размеры – если нарушить это правило, в камерах сгорания может начаться детонация топлива.

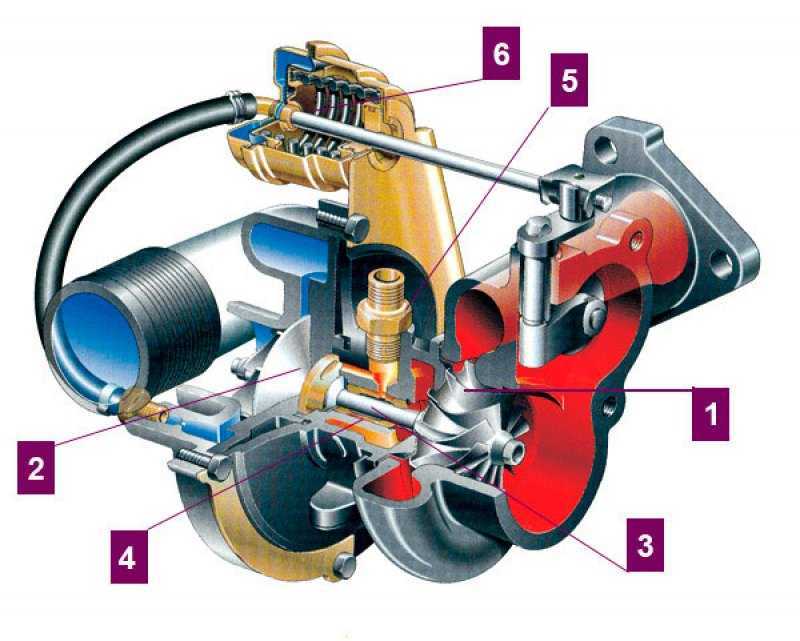

Регулятор давления. Он также является одним из главных компонентов системы и, по большому счету, работает как перепускной клапан, регулирующий энергию отработавших газов. Ведь работа турбины без такого ограничителя приводит к тому, что в какой-то момент давление воздуха становится избыточным, что и приводит к детонации. Поэтому регулирующий механизм обеспечит оптимальное давление воздуха, отводя часть отработанных газов от крыльчатки турбокомпрессора. Данный клапан может иметь как пневмо- так и электрический привод, но в любом случае его активация происходит от электронного датчика давления.

Кроме того, в некоторых моделях нагнетателей присутствует и предохранительный клапан, который защищает узел от скачков давления. А такие колебания в сторону увеличения очень часто происходят во время резкого закрытия дроссельной заслонки, когда потребность в воздухе для полноценного сгорания топлива мгновенно уменьшается. Чтобы стравить избыток давления, предохранительный клапан выпускает воздух в атмосферу за счет спецклапана либо перепускает его на вход компрессора.

Чтобы стравить избыток давления, предохранительный клапан выпускает воздух в атмосферу за счет спецклапана либо перепускает его на вход компрессора.

Условия нормальной работы турбонаддува

Как и любой узел двигателя, турбокомпрессор требует соблюдения определенных правил эксплуатации. В противном случае увеличение мощности становится незначительным, а потребление горючего резко возрастает. Приведем несколько основных нюансов, которые обязательно стоит учитывать владельцам турбированных автомобилей.

1. Когда коленвал мотора вращается, а масляная помпа нагнетает масло, принцип работы турбины двигателя полностью соблюдается. Однако в момент остановки агрегата обездвиживается и жидкостный насос, что приводит к моментальному падению давления масла в системе до нулевой отметки. В то же время вал с крыльчаткой нагнетателя, имеющий весьма приличный вес, по инерции продолжает вращаться на высоких оборотах. При этом так называемый масляный «клин» уже отсутствует, смазывающий материал приобретает полужидкую или пограничную консистенцию. Это вызывает в подшипниках перегрев, в результате которого они часто заедают. Кроме того, если моторное масло давно не менялось, оно тоже вызывает интенсивный износ элементов системы. И особенно тех же самых подшипников качения, испытывающих большие нагрузки.

Это вызывает в подшипниках перегрев, в результате которого они часто заедают. Кроме того, если моторное масло давно не менялось, оно тоже вызывает интенсивный износ элементов системы. И особенно тех же самых подшипников качения, испытывающих большие нагрузки.

2. Выводы из описанной ситуации закономерны: чтобы в то время, как работает турбина и после остановки двигателя не возникало проблем, нужно вовремя менять моторное масло. А заодно и фильтр. Помимо этого, заливать в агрегат следует только ту смазку, которая специально предназначена для турбодвигателей. Выбрать ее из широкого спектра предлагаемых сегодня хороших масел – дело пары минут.

3. В дороге может случиться что угодно, в том числе и «погнать» масло. В таких случаях вполне допустимо долить любую смазку, лишь бы доехать до места ремонта. Однако при этом гнать ни в коем случае нельзя: если «сердце» автомобиля и перетерпит неизвестную марку масла, то система турбонагнетания вряд ли. Разумеется, по приезду домой следует сразу же слить весь смазывающий материал и залить рекомендованный производителем. Причем весьма желательно произвести замену и масляного фильтра, так как его активные элементы тоже способны пострадать от непривычной смеси.

Причем весьма желательно произвести замену и масляного фильтра, так как его активные элементы тоже способны пострадать от непривычной смеси.

4. Данное условие нормальной работы турбонагнетателя можно с уверенностью назвать самым главным. Как известно, для двигателя есть два очень ответственных момента – запуск и остановка. А в момент старта в агрегате масло имеет высокую степень вязкости, из-за чего с трудом прокачивается по тепловым зазорам. И даже если мотор частично прогрелся, тепловое расширение у компонентов турбокомпрессии будет разным. По этой причине перед началом поездки следует хорошенько прогреть двигатель – тем самым водитель обеспечивает и эффективную работу турбины.

Во-вторых, во время остановки не рекомендуется сразу же глушить мотор. Он должен на холостом ходу поработать хотя бы пару минут, причем зимой этот временной интервал должен составлять минимум 5 мин. Это нужно для того, чтобы крыльчатка, насаженная на вал с подшипниками, снизила свое вращение до минимального показателя. Кроме того, требуется время, чтобы сильно нагретые во время интенсивной работы вал и крыльчатка постепенно остыли. Этому процессу будет способствовать и масло, по-прежнему нагнетаемое с большой интенсивностью: оно охладит вал и подшипники, при этом само не успеет нагреться.

Кроме того, требуется время, чтобы сильно нагретые во время интенсивной работы вал и крыльчатка постепенно остыли. Этому процессу будет способствовать и масло, по-прежнему нагнетаемое с большой интенсивностью: оно охладит вал и подшипники, при этом само не успеет нагреться.

Если не соблюдать данное правило, то при внезапной остановке двигателя поступление масла в систему прекратится, а очень нагретая крыльчатка нагнетателя отдаст почти все свое тепло валу. В итоге масло, обволакивающее компоненты компрессора, разогреется до температуры, близкой к температуре возгорания. При этом начинает интенсивно образовываться нагар в месте «посадки» уплотнительного кольца. Несколько меньше этот процесс касается корпуса турбины и подшипников качения. И спасти систему от поломки сможет только масло, предназначенное для турбированных двигателей – оно рассчитано на большую рабочую температуру, чем стандартная синтетика и полусинтетика. Однако даже такая смазка имеет предел своих возможностей.

Диагностика нагнетателя воздуха

Как определить без специальных приборов, что турбокомпрессор сломался? Во-первых, об этом свидетельствует падение мощности мотора. При этом из глушителя валит плотный белый дым, а расход смазывающего материала нередко вырастает до нескольких литров на 100 км. Это означает, что нагнетатель нужно немедленно сдавать в ремонт либо покупать новый – иногда замена изношенных подшипников и уплотнительного кольца не дает положительного результата.

При этом из глушителя валит плотный белый дым, а расход смазывающего материала нередко вырастает до нескольких литров на 100 км. Это означает, что нагнетатель нужно немедленно сдавать в ремонт либо покупать новый – иногда замена изношенных подшипников и уплотнительного кольца не дает положительного результата.

Во-вторых, часто возникают ситуации, когда белая дымовая «завеса» как таковая отсутствует. Вот только двигатель никак не может выйти на положенную ему мощность, и никакого сигнализатора на панели приборов не загорается. Выход у владельцев турбированных автомобилей только один – срочный заезд в автосервис. Владельцам турбодизелей проще: о проблеме с нагнетателем воздуха красноречиво свидетельствует черный дым на холостых оборотах. Причем далеко не факт, что турбосистема безнадежно отказала – она может быть просто изношенной и вполне ремонтопригодной.

Выбрать инструктора:

- Автоинструктор Юрий

- Автоинструктор Юлия

- Автоинструктор Алексей

- Автоинструктор Яков

- Автоинструктор Светлана

- Автоинструктор Майя

- Автоинструктор Светлана

- Автоинструктор Светлана

- Автоинструктор Дмитрий

- Автоинструктор Виктор

Отзывы:

Все отзывы

Эксплуатация и принцип работы турбины на дизельном двигателе

Как проверить турбину на дизельном двигателе?

Турбинные двигатели, функционирующие на дизельном топливе, применяются для оснащения грузовых, гоночных и легковых автомобилей.

Однако, не лишены турбинные агрегаты и недостатков. Это, прежде всего, сложности в эксплуатации: сроки службы фильтров и масла меньше в 1,5-2 раза, чем для атмосферного двигателя, турбинные более чувствительны к качеству топлива и масла, а масло необходимо для них подбирать специального назначения. Кроме того, турбодвигатели потребляют больше топлива. Неудивительно, что более чувствительные, хотя и более мощные турбодвигатели довольно часто выходят из строя. Чтобы определить наличие поломок у турбинного двигателя, мы подскажем вам, как проверить турбину на дизельном двигателе.

Особенности турбины на дизельном двигателе

Современные турбированные моторы, независимо от производителя и модели, имеют похожий принцип строения. Они характеризуются компактными размерами и простотой установки.

Большинство турбин выполнено в виде улитки. Ее каналы, предназначенные для выведения воздуха, на выходе сужены. Благодаря этому усиливается давление газов внутри и увеличивается скорость вращения турбины, а мощность мотора увеличивается.

Для производства корпусов двигателей применяются разные материалы – чугун либо алюминиевый сплав.

Признаки неисправности турбины

Определить наличие неисправностей можно исходя из определенных отклонений в работе автомобиля:

- существенное ухудшение показателей динамики авто

- большие временные затраты на набор моторных оборотов

- нестандартный цвет выхлопных газов – голубоватый либо сизый

- наличие запаха перегоревшего газа

- шумы в области двигателя – вой, стук, свист, гудение

- появление нестабильных холостых оборотов.

Особенности проверки турбины в дизеле

Диагностика турбины должна осуществляться опытными мастерами на СТО, где есть высокоточное профессиональное оборудование, инструменты и прочие приспособления. Однако, попасть быстро к специалистам получается далеко не всегда. В такой ситуации можно осмелиться осуществить самостоятельную проверку.

Однако, попасть быстро к специалистам получается далеко не всегда. В такой ситуации можно осмелиться осуществить самостоятельную проверку.

Визуальный осмотр автомобиля зачастую бывает достаточным для того, чтобы определить наиболее распространенные типы поломок

Особое внимание стоит уделить цвету выхлопов:

- белый дым – свидетельство о нарушении проходимости воздушных каналов либо маслопровода

- выхлопы с копотью – говорят об утечке в области механизмов для подачи воздуха

- сизый дым – признак протекания масла в турбине.

Состояние турбокомпрессора может красноречиво свидетельствовать о наличии неполадок. Масляные следы, пятна, влага на корпусе или узлах – эти «симптомы» также являются признаками проблем. При их обнаружении стоит обратиться в СТО для более детальной диагностики, а также оперативной и эффективной ликвидации неисправностей.

При их обнаружении стоит обратиться в СТО для более детальной диагностики, а также оперативной и эффективной ликвидации неисправностей.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Определение и виды турбонаддува

Турбонаддувом называется система увеличения мощности двигателя (приблизительно на 30%), которая подает в камеру сгорания дополнительное количество воздуха в сжатом состоянии.

Данный механизм может быть:

- Механический, с турбонагнетателем.

- Пневматический, с турбокомпрессором.

В первом случае, для сжатия воздуха применяется устройство с механическим приводом, который соединен с автомобильным двигателем. Главный недостаток — на вращение крыльчатки расходуется мощность, возрастает расход топлива.

Во втором – компрессор вращается благодаря тому, что соединен с турбиной, которую приводят в действие выхлопные газы.

Систему турбонаддува можно установить, как на бензиновый мотор, так и на дизельный. Однако, на вторых она получила намного большее распространение, чем на первых. Связано это с тем, что у дизелей выше степень сжатия и меньше частота вращения. Тем самым, упрощается техническая реализация. Тогда как большое число оборотов карбюраторных движков повышает вероятность детонации. А повышенная температура выхлопа (до 1000 град С, против 600 град С для ДТ), ухудшает параметры воздуха.

Вследствие этого, турбонаддув с приводом от выхлопных газов более всего распространен на дизельных двигателях грузовых автомобилей и тракторов.

Устройство и особенности турбины

Агрегат состоит из двух устройств — турбины и компрессора. Задача первой преобразовывать энергию выхлопных газов, а второго — подавать сжатый воздух в цилиндры. «Крыльчатки» — главные составляющие части этой системы, представляют собой два лопастных колеса (компрессорное и турбинное).

По своей сути компрессор — это насос, его единственная задача заключается в подаче сжатых атмосферных воздушных масс в цилиндры. Кислород необходим для сжигания топлива, чем больше его поступит, тем больше силовой агрегат сможет сжечь. В результате это приводит к значительному увеличению мощности движка без физического увеличения объёма или количества цилиндров. Система турбонаддува состоит из следующих компонентов:

- корпус компрессора;

- корпус турбины;

- корпус подшипников;

- компрессорное колесо;

- турбинное колесо;

- ось или вал ротора.

В турбонаддуве основным элементом выступает ротор, который защищается корпусом и крепится к специальной оси.

Ротор и крыльчатка вращаются в разных направлениях с большой скоростью — такое решение обеспечивает их плотный прижим друг к другу. Принцип работы в следующем:

- Отработанные газы поступают в выпускной коллектор.

- Затем — в специальный канал, расположенный в корпусе нагнетателя, который выполнен в форме улитки.

- В «улитке» газы разгоняются до большой скорости и подаются на ротор.

Благодаря такому принципу и обеспечиваются вращение турбины. Что касается оси турбонагнетателя, то она крепится на специальных подшипниках скольжения и смазывается за счёт поступления жидкости из моторного отсека. Утечка смазочной жидкости предотвращается благодаря наличию прокладки и уплотнительным кольцам. Кроме того, дополнительную герметизацию обеспечивают смешанные и отдельные потоки отработанных газов и воздуха.

Визуальный осмотр

На начальном этапе диагностики следует проверить уровень и качество дизельного моторного масла. Также необходимо исключить возможное попадание сторонних предметов в турбокомпрессор.

Далее приступаем к анализу цвета выхлопных газов. Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

Для проверки мотор необходимо завести и оценить звуки в процессе работы турбокомпрессора. Турбина не должна свистеть или скрипеть, не должно быть звука прорывающегося воздуха через соединения. Нужно проверить состояние и герметичность соединений патрубков, по которым осуществляется подача воздуха. Любые неплотности или повреждения недопустимы. Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Если дизель дымит белым или сизым выхлопом, тогда это указывает на попадание масла в цилиндры двигателя и его сгорание в рабочей камере. Подобная неисправность может возникать как по причине неисправностей турбокомпрессора, так и других узлов ДВС. Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

В этом случае необходимо снова вернуться к проверке воздушного фильтра и ротора турбины. Загрязненный фильтр пропускает малое количество воздуха, что приводит к сильной разнице давлений между корпусом турбины и картриджем с подшипниками. Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Еще одной причиной роста давления может служить активное попадание газов из камеры сгорания в картер двигателя, что препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Снова проводим анализ состояния турбины на осевой люфт. Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

В случае шумной работы дизеля нужно проверить трубопроводы, через которые воздух подается под давлением, а также ротор турбокомпрессора. Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

https://youtube.com/watch?v=noOcVdgO_gY

Достоинства и недостатки

Преимущества моторов с турбонаддувом, по сравнению с атмосферными двигателями:

- Повышается мощность.

- Увеличивается крутящий момент.

- Меньше расход топлива.

- Снижается металлоемкость агрегата.

- Более тихая работа, т.к. турбокомпрессор является дополнительным глушителем.

Кроме того, появляется возможность оптимизировать и некоторые другие параметры.

Основным недостатком силового агрегата с турбонаддувом является т.н. «турбояма» (turbolag). Обусловлен он инертностью системы. Если водитель резко нажимает на газовую педаль, то должно пройти некоторое время до того, как нагнетающий компрессор выйдет на необходимую мощность. Происходит так потому, что на небольших оборотах турбина, а с ней и компрессор, вращаются относительно медленно. Поэтому давление в камере сгорания – минимальное. Для борьбы с этим явлением ставят два клапана: перепускной из коллектора в компрессор и для отработанных газов.

Происходит так потому, что на небольших оборотах турбина, а с ней и компрессор, вращаются относительно медленно. Поэтому давление в камере сгорания – минимальное. Для борьбы с этим явлением ставят два клапана: перепускной из коллектора в компрессор и для отработанных газов.

Основными способами преодоления турбоямы являются:

- VNT-турбина (т.е., с изменяемой геометрией). Поток выхлопных газов оптимизируется изменением площади впускного отверстия, за счет угла наклона лопаток, для регулировки силы потока выхлопных газов (Volkswagen, Opel).

- Установка двух турбокомпрессоров (bi-turbo), работающих параллельно. Обычно используется на V-образных моторах большой мощности (по одному на каждый ряд цилиндров). Эффект получается за счет того, что две небольшие турбинки менее инертны, чем одна крупная. Может быть и последовательное включение. В этом случае, различные крыльчатки работают на разных оборотах. Иногда встречается triple-turbo (BMW), и даже quad-turbo (Bugatti).

- Комбинированный наддув (twincharger). На один и тот же мотор ставится и механический нагнетатель, который работает на низких оборотах, и турбо от выхлопных газов.

В последнем случае, в качестве примера, можно привести патентованную технологию TCI (Volkswagen). В зависимости от нагрузки, различают следующие режимы. До 1000 об/мин – атмосферный, 1000 – 2400 об/мин – работает только механический нагнетатель, 2400 – 3500 – нагнетатель и турбокомпрессор включаются совместно, более 3500 об/мин – применяется только турбокомпрессор.

Еще одним недостатком можно назвать «турбоподхват»: после преодоления турбоямы, в системе наддува подскакивает давление. Также надо сказать, что подобные силовые агрегаты дороже атмосферных. А еще — им требуется специальное моторное масло.

Паровая турбина

Принцип работы ее немного иной. Пар, который образуется в котле, под давлением попадает на крыльчатку турбины. Последняя совершает обороты, тем самым, вырабатывая механическую энергию. Обычно такая турбина соединена с генератором и применяется на электростанциях. Благодаря механической энергии, генератор производит электричество. Мощность таких агрегатов может достигать 1000 МВт.

Обычно такая турбина соединена с генератором и применяется на электростанциях. Благодаря механической энергии, генератор производит электричество. Мощность таких агрегатов может достигать 1000 МВт.

Однако данный показатель существенно зависит от перепада давления пара на входе и выходе. Также подобные турбины применяются для привода питательного насоса, на кораблях и судах с ядерной установкой. Что касается военных кораблей, здесь применяется газовая турбина. Принцип работы ее заключается в следующем. Газ поступает через сопловой аппарат компрессора в область низкого давления. При этом он расширяется и ускоряется. Затем поток газа двигает лопатки турбины. Последние передают усилия на вал через диски. Таким образом создается полезный крутящий момент.

Источник

Как самому проверить турбину на дизельном моторе

Необходимость проверить турбину дизельного двигателя своими руками может возникнуть по ряду причин. Выполнение диагностики турбокомпрессора на СТО зачастую потребует определенных финансовых затрат, так как специалисты в большинстве случаев подключают диагностическое оборудование, снимают турбину с двигателя для проверки.

Чтобы выявить неисправности самостоятельно без снятия турбины, можно воспользоваться несколькими способами диагностики. На проблемы с турбокомпрессором могут указывать следующие прямые или косвенные признаки, которые проявляются в процессе работы силового агрегата:

- появление черного, сизого или синеватого дыма выхлопа;

- дизель шумно работает в разных режимах под нагрузкой;

- повышается температура, мотор склонен перегреваться;

- возрастает расход горючего и моторного масла;

- двигатель теряет мощность, падает тяга и динамика;

В самом начале стоит отдельно отметить, что подобные симптомы могут возникать не только по причине неисправностей турбины, но данный элемент также находится в списке.

Устройство и особенности турбины

Агрегат состоит из двух устройств — турбины и компрессора. Задача первой преобразовывать энергию выхлопных газов, а второго — подавать сжатый воздух в цилиндры. «Крыльчатки» — главные составляющие части этой системы, представляют собой два лопастных колеса (компрессорное и турбинное).

По своей сути компрессор — это насос, его единственная задача заключается в подаче сжатых атмосферных воздушных масс в цилиндры. Кислород необходим для сжигания топлива, чем больше его поступит, тем больше силовой агрегат сможет сжечь. В результате это приводит к значительному увеличению мощности движка без физического увеличения объёма или количества цилиндров. Система турбонаддува состоит из следующих компонентов:

- корпус компрессора;

- корпус турбины;

- корпус подшипников;

- компрессорное колесо;

- турбинное колесо;

- ось или вал ротора.

В турбонаддуве основным элементом выступает ротор, который защищается корпусом и крепится к специальной оси. И сам ротор, и корпус турбины изготавливаются из термостойких сплавов — это необходимо из-за того, что они находятся в постоянном контакте с газами высокой температуры.

Ротор и крыльчатка вращаются в разных направлениях с большой скоростью — такое решение обеспечивает их плотный прижим друг к другу. Принцип работы в следующем:

Принцип работы в следующем:

- Отработанные газы поступают в выпускной коллектор.

- Затем — в специальный канал, расположенный в корпусе нагнетателя, который выполнен в форме улитки.

- В «улитке» газы разгоняются до большой скорости и подаются на ротор.

Благодаря такому принципу и обеспечиваются вращение турбины. Что касается оси турбонагнетателя, то она крепится на специальных подшипниках скольжения и смазывается за счёт поступления жидкости из моторного отсека. Утечка смазочной жидкости предотвращается благодаря наличию прокладки и уплотнительным кольцам. Кроме того, дополнительную герметизацию обеспечивают смешанные и отдельные потоки отработанных газов и воздуха. Такое технологическое решение не обеспечивает гарантии в 100%, что выхлоп не попадёт в сжатый воздух, однако система этого и не требует.

Проверка турбины на слух.

Первое, что необходимо сделать, при самостоятельной проверки турбины, это послушать как она работает, делать это необходимо на холодную, так как при нагреве металл будет расширяться, и явные неисправности становится услышать очень трудно.

После запуска двигателя, неисправный турбонаддув сразу же проявит себя неприятным шумом. Шум будет выражаться в виде скрежета и свиста. Если такой признак есть, это говорит о неполадках подшипников турбины, который ведет за собой люфт в крыльчатке. Из-за этого люфта, она скребет лопастями по стенкам корпуса. Решением данной проблемы, будет полный ремонт турбины с заменой всех прокладок, подшипников и сальников.

Если данная неисправность турбины появилась, то рекомендуем Вам не медленно загонять автомобиль на ремонт, так как дальнейшая работа в таком состоянии неприемлема, и чревата большими проблемами вплоть до замены.

Особенности эксплуатации турбированных двигателей

На режимах разгона автомобиля в силу инерционности системы возникает явление, получившее название «турбояма». Сущность явления заключается в следующем:

- Автомобиль движется с небольшой постоянной скоростью.

- Турбина вращается в соответствующем режиме.

- При резком нажатии на педаль ускорения в цилиндры двигателя подается больше топлива.

- После его сгорания образуются отработавшие газы, которые с большей силой воздействуют на турбину и увеличивают мощность двигателя. Однако происходит это с некоторой временной задержкой.

Таким образом, между моментом нажатия на педаль и фактическим ускорением автомобиля присутствует некоторая временная задержка — «турбояма». Также данное явление проявляется в виде недостатка крутящего момента на малых оборотах двигателя.

Виды систем турбонаддува

Производители разработали различные способы избавления от «турбоямы»:

- Турбина с изменяемой геометрией. Конструкция предусматривает изменение сечения входного канала. За счет этого выполняется регулирование потока отработавших газов.

- Два турбокомпрессора, установленных последовательно (Twin Turbo). На каждый режим работы (обороты двигателя) предусматривается свой компрессор.

- Два турбокомпрессора, установленных параллельно (Bi Turbo). Схема разбиения на две турбины снижает инерцию системы, и турбояма становится не так ощутима.

- Комбинированный наддув. Устройство предусматривает и механический, и турбонаддув. Первый включается при низких оборотах, второй при высоких.

Что такое турботаймер и для чего он необходим

Турботаймер

Другой стороной инерционности системы с турбокомпрессором является необходимость снижать обороты постепенно. Нельзя резко выключать зажигание после того, как двигатель работал на высоких оборотах. Это обусловлено тем, что подшипники будут продолжать вращение, а поскольку масло не будет подаваться в систему — возникнет повышенное трение. Оно, в свою очередь, спровоцирует быстрый износ вала турбины.

Для решения этой проблемы применяется турботаймер. Это устройство устанавливается на приборной панели и подключается в цепь зажигания. После выключения зажигания ключом система запускает таймер, который глушит двигатель спустя некоторое время, давая возможность турбине снизить обороты до приемлемых значений.

Причины неисправности турбины автомобиля

Причиной неисправности турбины является выброс синего выхлопного дыма при разгоне автомобиля, а при постоянных оборотах его исчезновения. Это может быть вызвано сгоранием масла, попадающего в цилиндры мотора из-за утечки в турбокомпрессоре.

Это может быть вызвано сгоранием масла, попадающего в цилиндры мотора из-за утечки в турбокомпрессоре.

Также о неисправности в системе управления ТКР (турбокомпрессор) может свидетельствовать черный дым, появляющийся во время сгорания обогащенной смеси за счет утечки воздуха в нагнетающих магистралях.

Белые же выхлопные газы, наоборот, говорят о том, что засорился сливной маслопровод ТКР. Увеличение расходов масла (0,2 – 1 л на 1 тыс. км) и наличие подтеков на стыках патрубков воздушного тракта и на турбине, происходит, вероятнее всего, из-за загрязнения сливного маслопровода или воздушного канала.

Также причиной может стать закоксовывание корпуса оси ТКР. За счет недостаточного поступления воздуха из неисправного турбокомпрессора, может ухудшиться динамика разгона авто.

Если во время работы двигателя слышен посторонний шум или свист, то источником проблемы может быть утечка воздуха на стыке выхода мотора и компрессора.

Видео — свист на Mercedes-Benz Sprinter

Если же вы услышите характерный скрежет при работе или заметите трещины и деформацию корпуса турбины, то будьте готовы к тому, что ТКР в скором времени может выйти из строя.

Компоненты, из которых состоит система турбонадува: турбина, электронные датчики давления, воздуха, масла, магистраль по забору и передаче воздуха в нагнетающий трубопровод, клапан-отсекатель и т.п. Многие современные машины оснащены системами автоматики, которые немедленно отключат турбину, если одна из перечисленных систем выйдет из строя. А это, в свою очередь, скажется на возможности развить максимальную мощность двигателем.

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

Газотурбинные автомобили — вчера, сегодня и завтра

Блог о том, что нового, примечательного и будущего в турбомашиностроении

Первый газотурбинный двигатель, использованный в полете, принадлежит доктору Фрэнку Уиттлу. Доктор Уиттл сохранял непоколебимую приверженность разработке самолетов с газотурбинными двигателями в разгар Второй мировой войны, когда Англию атаковали обычные немецкие бомбардировщики. В то время как газотурбинные самолеты не были разработаны достаточно рано, чтобы повлиять на Вторую мировую войну, интерес к увеличению скорости самолетов продолжал стимулировать разработку для использования в коммерческих, а также военных самолетах. Достижения в области газовых турбин в сочетании с быстрым прогрессом в нескольких технологиях, включая ракетную технику, компьютеры и материаловедение, способствовали началу космической эры.

Доктор Уиттл сохранял непоколебимую приверженность разработке самолетов с газотурбинными двигателями в разгар Второй мировой войны, когда Англию атаковали обычные немецкие бомбардировщики. В то время как газотурбинные самолеты не были разработаны достаточно рано, чтобы повлиять на Вторую мировую войну, интерес к увеличению скорости самолетов продолжал стимулировать разработку для использования в коммерческих, а также военных самолетах. Достижения в области газовых турбин в сочетании с быстрым прогрессом в нескольких технологиях, включая ракетную технику, компьютеры и материаловедение, способствовали началу космической эры.

Эту вновь обретенную «жажду скорости» можно увидеть в дизайне автомобилей, особенно в Соединенных Штатах. Многие из горячих автомобилей того времени отличались высокими плавниками в задней части автомобиля, украшениями на капоте, которые имели характерный вид ракеты, торпедообразными фарами и элементами управления, похожими на кабину экипажа, — все это было направлено на то, чтобы пробудить у водителя азарт и воображение. быстрый, плавный автомобиль.

быстрый, плавный автомобиль.

Фото предоставлено www.oldcarsweekly.com

Что ж, в самом прямом «термодинамическом» смысле автомобильная промышленность действительно принесла авиационную технику в массы, и в 1960-х была добавлена функция, называемая турбокомпрессором. «Подождите!.. Вы сказали «турбозарядное устройство»? Я думал, ты пишешь о газотурбинных двигателях. Да, но я сказал в «термодинамическом» смысле. Турбокомпрессор можно рассматривать как более универсальную форму газовой турбины для нужд движения. Турбокомпрессор увеличивает давление воздуха с помощью высокоскоростного воздушного компрессора. Воздух поступает в цилиндры двигателя и позволяет сжечь больше топлива в цилиндре того же размера. Энергия для компрессора поступает от турбодетандера, установленного после двигателя. Сам двигатель обеспечивает энергию для турбины в виде выхлопных газов, выходящих из двигателя, иначе называемых отходящим теплом. Давление выхлопных газов непосредственно перед открытием выпускного клапана примерно в 3 раза превышает атмосферное давление, и, таким образом, выхлопные газы содержат не только тепловую, но и потенциальную энергию давления. В результате получается больше мощности от поршневого двигателя того же размера, а кто не хочет больше мощности?

В результате получается больше мощности от поршневого двигателя того же размера, а кто не хочет больше мощности?

Газовая турбина работает по термодинамическому циклу, называемому циклом Брайтона. Газовой турбине нужны компрессор, турбина и камера сгорания. Газовая камера сгорания сжигает топливо в воздухе под высоким давлением, который подается компрессором. Турбина расширяет этот воздух под высоким давлением и высокой температурой и выпускает его в окружающую среду. Существенным отличием конструкции турбокомпрессора является то, что источником тепла для турбины служит поршневой двигатель, а не камера сгорания.

Модуль турбонагнетателя — это удивительное инженерное решение, которое может увеличить мощность поршневых двигателей на 20-30%, при этом достаточно маленькое, чтобы его можно было спрятать под капотом за более крупными компонентами двигателя. Одной из лучших частей моей работы является работа с лучшими производителями автомобилей по всему миру по разработке и созданию прототипов турбокомпрессоров для транспортных средств, которые движутся по дорогам общего пользования или высокоскоростным гоночным трассам.

Каково будущее турбокомпрессоров в коммерческих автомобилях? Вам нужно только наблюдать, что используется в автомобилях на сегодняшней гоночной трассе. Индустрия автогонок проложила путь многим автомобильным достижениям, которые позже были адаптированы для более коммерческого использования. Например, в гоночном мире уже появились турбонагнетатели, которые не только генерируют мощность, достаточную для привода компрессора, но и производят дополнительную мощность из отработанного тепла двигателя для привода высокоскоростных генераторов, которые приводятся в движение или приводятся в движение валом турбины, или для привода коленчатый вал двигателя через зубчатую передачу. Они называются двигателями с турбонаддувом и дебютировали в гоночном сезоне Формулы-1 (F1) 2014 года. В некоторых случаях электрический генератор также может служить двигателем, чтобы обеспечить более мгновенную подачу энергии на транспортное средство и помочь устранить плавный пуск, который часто возникает у транспортных средств, пытающихся слишком быстро разогнаться до того, как турбина наберет скорость.

Автомобиль Ferrari F1 2014 года

Еще в 1970-х годах автомобильная промышленность серьезно рассматривала возможность создания автомобиля с газовой турбиной под капотом. Это поддержало Министерство энергетики, надеясь, что более эффективный газотурбинный двигатель поможет облегчить топливный кризис. К сожалению, при всей компактности по отношению к л.с./дюйм 3 и при всей эффективности газотурбинного двигателя, газотурбинный двигатель страдает серьезным «упрямством» в том смысле, что он не любит работать при частичной нагрузке. Турбомашина поглощает воздух для горения лучше, чем поршневой двигатель, но когда дроссельная заслонка находится ниже расчетной точки, эффективность падает очень быстро. И давайте смотреть правде в глаза, даже если у вас под капотом 300 л.с., ползая в пробках в Бостоне после последней победы Red Sox, вам не нужно 300 л.с., чтобы двигаться со скоростью 2 мили в час.

Думая о 2020-х годах, возможно, нам следует вернуться «назад в будущее», чтобы получить «новую» идею будущего газовых турбин для автомобилей. Например, может оказаться полезным пересмотреть идею автомобиля с газотурбинным двигателем, предусмотрительно и зная о достижениях в электротехнике и средствах управления, которые произошли всего за последние десять лет. Если частичная загрузка газовой турбины никогда не была хорошей идеей, то, возможно, стоит пересмотреть вопрос о добавлении газотурбинного двигателя к современному гибридному автомобилю. В гибридном автомобиле двигатель, работающий на ископаемом топливе, должен работать только с фиксированной скоростью и, в идеальном мире, с почти постоянным уровнем мощности для выработки электроэнергии, которая либо сразу используется для питания электродвигателя (двигателей), либо накапливается в памяти. бортовые аккумуляторы. Это идеальное приложение для газотурбинного двигателя. Когда вы включаете улучшенную систему вентиляции батареи, которая экономит больше этой накопленной энергии с более эффективными вентиляторами и нагнетателями, тогда эти гибридные газотурбинные двигатели могут действительно стать «крутыми» в управлении.

Например, может оказаться полезным пересмотреть идею автомобиля с газотурбинным двигателем, предусмотрительно и зная о достижениях в электротехнике и средствах управления, которые произошли всего за последние десять лет. Если частичная загрузка газовой турбины никогда не была хорошей идеей, то, возможно, стоит пересмотреть вопрос о добавлении газотурбинного двигателя к современному гибридному автомобилю. В гибридном автомобиле двигатель, работающий на ископаемом топливе, должен работать только с фиксированной скоростью и, в идеальном мире, с почти постоянным уровнем мощности для выработки электроэнергии, которая либо сразу используется для питания электродвигателя (двигателей), либо накапливается в памяти. бортовые аккумуляторы. Это идеальное приложение для газотурбинного двигателя. Когда вы включаете улучшенную систему вентиляции батареи, которая экономит больше этой накопленной энергии с более эффективными вентиляторами и нагнетателями, тогда эти гибридные газотурбинные двигатели могут действительно стать «крутыми» в управлении.

Подписаться на спин-оффы

Краткая история реактивных автомобилей | Автомобильный анорак Axon’s Automotive Anorak

Послевоенный Долгожданное обещание новаторских будущих технических разработок в области движущей силы автомобилей приняло множество форм, некоторые из которых оказались успешными, а другие оказались своего рода «тупиковой инженерией».

Например, в середине 1960–1970-х годов роторные двигатели Ванкеля ненадолго казались прорывом благодаря смелым автомобильным пионерам, таким как NSU, Mazda и Citroën.70-х для повышения производительности и снижения выбросов через Saab, GM, BMW, Renault и других.

К концу 1980-х турбодизельные двигатели стали новейшей обязательной технологией, опередив их огромное падение в недавние времена, во главе со скандалом о мошенничестве с выбросами Volkswagen «дизельгейт», с водородом, а позже и с гибридами, наслаждаясь короткими моментами в центре внимания. Однако в конечном итоге они будут прекращены из-за находящегося на рассмотрении закона британского правительства к 2030 году, когда продажа всех новых традиционных двигателей внутреннего сгорания (ДВС) будет объявлена вне закона в пользу всех покупателей новых автомобилей. полностью электрический автомобиль с низким уровнем выбросов.

Однако в конечном итоге они будут прекращены из-за находящегося на рассмотрении закона британского правительства к 2030 году, когда продажа всех новых традиционных двигателей внутреннего сгорания (ДВС) будет объявлена вне закона в пользу всех покупателей новых автомобилей. полностью электрический автомобиль с низким уровнем выбросов.

В то более оптимистичное десятилетие, начавшееся с середины 1950-х или около того, горстка автопроизводителей по всему миру (особенно для автоспорта) ненадолго заигрывала с перспективой реактивной турбины, начиная от Rover и Lotus и заканчивая Великобритании, Fiat и Renault в континентальной Европе, а также General Motors (GM) и Chrysler в США.

Преимущества и привлекательность газотурбинного двигателя в тот идеалистический век было (теоретически) легко понять, поскольку реактивный двигатель не имеет поршней, а газотурбинные агрегаты обычно легче и имеют лучшее отношение мощности к весу, чем поршневые двигатели, поскольку а также возможность работать на различных видах топлива. В отличие от обычного двигателя с ДВС, газотурбинный двигатель работает с использованием сжатого воздуха, подаваемого через камеру сгорания, в которую впрыскивается топливо, при этом топливно-воздушная смесь затем воспламеняется, а образующиеся в результате газы используются для питания турбины. Произведенная мощность турбины затем используется для работы компрессора, который повышает давление воздуха, подаваемого в камеру сгорания, а не для движения. Затем эти выхлопные газы проходят через вторую «свободную турбину», прикрепленную к валу, для создания механической энергии, используемой для движения.

В отличие от обычного двигателя с ДВС, газотурбинный двигатель работает с использованием сжатого воздуха, подаваемого через камеру сгорания, в которую впрыскивается топливо, при этом топливно-воздушная смесь затем воспламеняется, а образующиеся в результате газы используются для питания турбины. Произведенная мощность турбины затем используется для работы компрессора, который повышает давление воздуха, подаваемого в камеру сгорания, а не для движения. Затем эти выхлопные газы проходят через вторую «свободную турбину», прикрепленную к валу, для создания механической энергии, используемой для движения.

Хотя пара американских инженеров, работающих с нью-йоркской компанией Carney Associates, разработала компактный газотурбинный двигатель для использования в автомобилях в начале 1946 года, именно британская автомобильная компания стала первой, кто создал пригодное для использования дорожное транспортное средство, работающее на газе. газотурбинный двигатель , благодаря новаторской работе изобретателя авиационного реактивного двигателя из Великобритании Фрэнка Уиттла и его реактивного истребителя Gloster Meteor в конце Второй мировой войны.

Эта британская автомобильная компания — первая, кто попробовала газовую турбину для автомобиля — была маловероятным уравновешенным и консервативным Rover, а компания Solihull зимой 19 года разработала свой прототип спидстера с турбинным двигателем JET1 на базе P4.49/50, предшествовавший публичному дебюту в марте 1950 года, как первый в мире автомобиль с газотурбинным двигателем, установленный на миделе с выхлопными патрубками в верхней части хвоста. В июне 1952 года Rover подверг JET1 громким скоростным испытаниям на знаменитой бельгийской дороге с двусторонним движением Яббеке, где он официально превысил 150 миль в час.

Пожалуй, самым известным из всех автомобилей с турбинным двигателем 1950–60-х годов был Chrysler Turbine 1963-64. Проект газовой турбины Chrysler начался в 1945 году, когда детройтский автомобильный гигант начал разработку турбовинтового авиационного двигателя для ВМС США, попутно изучив много полезных знаний и начав изучать возможности установки турбины в автомобиле. Chrysler начал испытания легковых автомобилей в 1950-х годах, сначала на статических стендах, а не размещая двигатели в реальных автомобилях, и его инженеры столкнулись с многочисленными неудачами.

Chrysler начал испытания легковых автомобилей в 1950-х годах, сначала на статических стендах, а не размещая двигатели в реальных автомобилях, и его инженеры столкнулись с многочисленными неудачами.

Турбинный двигатель показал запоздалую реакцию дроссельной заслонки, сжигал топливо с угрожающей скоростью, а его производство стоило целое состояние. Хотя у него было и несколько преимуществ. Примечательно, что он был меньше, легче и надежнее, чем сопоставимый поршневой двигатель с ДВС, предлагая меньше выбросов, более плавную работу, отсутствие потребности в охлаждающей жидкости, и его было легче запускать в более холодном климате, чем бензиновые двигатели той эпохи.

В 1954 году компания Chrysler начала испытания своего первого автомобиля с турбинным двигателем, прототипа на базе Плимута, используя его для поездки из Нью-Йорка через Америку в Лос-Анджелес. не требующий ремонта и работающий на неэтилированном бензине, а иногда и на дизельном топливе. Вдохновленный успехом поездки и, несомненно, воодушевленный тем, как она освещалась в прессе, Chrysler поручил своим инженерам продолжить разработку технологии с прицелом на то, что в один прекрасный день будет продан населению автомобиль с турбинным двигателем. Они провели дополнительные тесты, совершили еще несколько поездок и даже установили турбину на пикап Dodge.

Они провели дополнительные тесты, совершили еще несколько поездок и даже установили турбину на пикап Dodge.

Компания Chrysler организовала высококлассные презентации по всей территории США, чтобы заинтересовать общественность тем, что в то время реалистично прогнозировалось как потенциальное будущее мобильности. К 1963 году, в рамках своей серьезной, долгосрочной и дорогостоящей программы разработки турбин, Chrysler, наконец, представила свою малосерийную «производственную» турбину с первоначальной сборкой из 55 автомобилей (включая пять прототипов) с привлекательным закрытым кузовом-купе, разработанным Элвудом. Энгель (бывший дизайнер Ford, создавший более раннее спортивное купе Thunderbird) и построенный Ghia в Турине.

турбинных автомобилей Plymouth | Allpar Forums

Турбинные автомобили Plymouth

Джима Бенджаминсона. Авторские права принадлежат Джиму Бенджаминсону. Перепечатано с разрешения.

Первоначально напечатано Motorbooks International.

«Машина двигалась своим ходом. Я вел ее, а Сэм Уильямс сидел рядом со мной. Дэйв Борден сидел на заднем сиденье. первый раз. Мы начали это и начали двигаться, и толпа приветствовала. Это было довольно волнительное событие. Должно быть, 300 человек повешены

из окон и перегнувшись через крышу. Под аплодисменты и аплодисменты, я полагаю, все остальные должны были задаться вопросом, что, черт возьми, там происходит. Слухи разошлись довольно быстро. Это было осенью 1953 года».

Этими словами Джордж Хюбнер-младший вспомнил первую импровизированную публичную демонстрацию первого автомобиля Chrysler Corporation с газотурбинным двигателем

, когда он проезжал по комплексу Chrysler Highland Park. Автомобиль, двухдверный хардтоп Plymouth Belvedere 1954 года, окрашенный в белый цвет поверх бежевого, не был первым в мире автомобилем с турбинным двигателем (такое отличие было у Rover Jet 1), но он отличался тем, чего не было ни у одного автомобиля того времени. это был первый в мире серийный автомобиль с газовой турбиной.

это был первый в мире серийный автомобиль с газовой турбиной.

Программа Chrysler по производству турбин восходит к временам Второй мировой войны. В 1945 году Chrysler получила контракт от Бюро аэронавтики ВМС США на разработку турбовинтового двигателя. Работа над автомобильной версией двигателя всерьез не начиналась до 1949 года, когда истек срок контракта с ВМФ.

Опытно-конструкторские работы заключались в усовершенствовании компрессора, регенератора, органов управления горелкой и других необходимых зубчатых передач и средств управления, необходимых для адаптации газовой турбины к использованию в автомобилях. Основными препятствиями были стоимость и доступность материалов; Для массового производства газотурбинного двигателя необходимо было разработать совершенно новые инструменты и методы производства. Турбинные двигатели по самой своей природе требовали деталей из специального металлического сплава и керамики, чтобы выдерживать экстремальные температуры. Инженеры Chrysler столкнулись с двумя конструкциями двигателя на выбор, одновальным или двухвальным, и решили разработать двухступенчатую турбину (ступень газогенератора и ступень силовой турбины).

В своей простейшей форме турбина всасывает воздух, который затем сжимается (и нагревается) перед смешиванием с топливом. На первой ступени смесь снова сжимается перед переходом на вторую или силовую ступень турбины. Газовые турбины были известны чрезвычайно высокой температурой выхлопных газов, и инженеры Chrysler решили эту проблему, перенаправляя выхлопные газы через вращающиеся теплообменники или регенераторы. На ступени силовой турбины лопасти турбины могли работать со скоростью более 70 000 об / мин, скорость, которую нужно было уменьшить с помощью ряда редукторов, прежде чем мощность можно было направить на трансмиссию автомобиля.

Новости о проведенном Хюбнером в октябре 1953 года тест-драйве первого серийного автомобиля с газотурбинным двигателем не были обнародованы широкой публике до 25 марта 1954 года. Поскольку в середине июня были назначены испытания нового испытательного центра Chrysler в Челси, штат Мичиган, это было вполне естественно. что Chrysler хотел бы продемонстрировать свои последние инженерные разработки во время церемоний.

что Chrysler хотел бы продемонстрировать свои последние инженерные разработки во время церемоний.

Инженеры Chrysler приступили к созданию седана Dodge 1953 года в качестве первого автомобиля с турбинным двигателем. В связи с быстро приближающимся посвящением «Челси» переход на более спортивный стиль кузова «Плимут» — в то время, когда продажи «Плимута» сильно отставали, — был, вероятно, скорее ходом по связям с общественностью, чем инженерным решением. «Плимуту» требовалось как можно больше благоприятной рекламы, даже несмотря на то, что газовая турбина корпорации «Крайслер» была всего лишь корпоративной турбиной, а не турбиной «Плимут».

Публика впервые увидела турбину Plymouth Belvedere Turbine, когда она демонстрировалась в отеле Waldorf-Astoria в Нью-Йорке с 7 по 11 апреля. Показ Waldorf был статической демонстрацией; только на церемонии открытия 16 июня в «Челси» пресса и публика увидят и услышат работу турбины, и то только в серии «проездов» мимо зрительских трибун. Ни пресса, ни широкая публика не имели возможности сесть за руль газотурбинного автомобиля.

Ни пресса, ни широкая публика не имели возможности сесть за руль газотурбинного автомобиля.

Имея 32 дюйма в длину, 33 дюйма в ширину и 28 дюймов в высоту, турбина мощностью 100 л.с. плотно помещалась в моторном отсеке Belvedere. В сочетании со стандартной трансмиссией Plymouth с только задней и высокой передачей, турбина весила примерно на 200 фунтов меньше, чем обычный 6-цилиндровый двигатель Plymouth.

Построенная в основном как лабораторный инструмент разработки, первая турбина, обозначенная как CR1, рассматривалась инженерами Chrysler как «веха в автомобильной энергетике», поскольку она воплощала в себе решения двух основных проблем, долгое время связанных с газовыми турбинами: высокая расход топлива и палящие выхлопные газы. Ключевой особенностью, которая способствовала устранению этих технических барьеров, был теплообменник или регенератор. Теплообменники извлекали тепло из горячих выхлопных газов и передавали эту энергию обратно сжатому воздуху, тем самым облегчая работу горелок по повышению температуры газа, экономии топлива и снижению температуры выхлопных газов. На холостом ходу температура выхлопных газов турбины упала до 170 градусов по Фаренгейту, а в нормальных условиях эксплуатации доходила до 500 градусов.

На холостом ходу температура выхлопных газов турбины упала до 170 градусов по Фаренгейту, а в нормальных условиях эксплуатации доходила до 500 градусов.

Почти все не знали о существовании второго спортивного купе Belvedere 1954 года с турбинным двигателем, без теплообменника. Планировалось показать обе машины бок о бок на открытии Челси, чтобы продемонстрировать разницу между турбиной с теплообменником и турбиной без него. Второй автомобиль, соответствующим образом окрашенный в красный цвет пожарной машины, чуть не загорелся от сильного нагрева турбины во время предварительных испытаний, что привело к отмене сравнения.

Из двух машин с газотурбинным двигателем именно бело-бежевый автомобиль всегда можно было увидеть в пресс-релизах. Красная машина, на фото, обрезанной так, чтобы был виден газотурбинный двигатель, была показана в 9Цвет 0067 на передней обложке августовского выпуска Motor Trend за 1954 год ( Motor Trend опубликовал двухстраничный материал с изображением белого поверх бежевого автомобиля в майском выпуске 1954 года). Все задавались вопросом: «Когда я смогу его купить?»

Все задавались вопросом: «Когда я смогу его купить?»

Джеймс Зедер, вице-президент Chrysler и технический директор, ответил: «Коммерческое производство газовых турбин для легковых автомобилей зависит от долгосрочных решений многих сложных металлургических и производственных проблем. принять решение этих проблем».

Такие металлы, как вольфрам, кобальт и молибден, необходимые для строительства турбины, были дорогими и дефицитными. «Производственная линия Plymouth быстро истощит национальные запасы», — продолжил Зедер.

За исключением 12-дюймового овального выпускного отверстия под задним бампером, первые турбинные автомобили Plymouth выглядели полностью стандартными. Джордж Стечер, проработавший над турбинной программой Chrysler в течение двадцати восьми лет, вспомнил еще один интересный аспект первого автомобиля с газотурбинным двигателем.

«У оригинального 54-го года не было стартера. Раньше мы брали пневматический двигатель — у нас была Т-образная рукоятка, прикрученная к пневматическому двигателю, и у нас был вал с парой язычков на нем, а на двигателе вы была шахта с парой вилок. И мы обычно сидели там с ней между нашими ногами и запускали ее таким образом. При выключении температура впитывания становилась чрезвычайно высокой, поэтому нам приходилось сидеть там, когда мы закрывали его и постоянно проворачивать, не подавая на него топлива, просто чтобы охладить двигатель, чтобы мы не закоксовали

И мы обычно сидели там с ней между нашими ногами и запускали ее таким образом. При выключении температура впитывания становилась чрезвычайно высокой, поэтому нам приходилось сидеть там, когда мы закрывали его и постоянно проворачивать, не подавая на него топлива, просто чтобы охладить двигатель, чтобы мы не закоксовали

подшипники и тому подобное. У нас было много проблем с этим.»

Почти год спустя такой же базовый газотурбинный двигатель был установлен на четырехдверный седан Plymouth Belvedere 1955 года. Окрашенный в красный и белый цвета, Turbine Special 1955 года имел уникальный орнамент и медальон на капоте, специальные таблички с именами кузова и медальон на багажнике, а также овальное выпускное отверстие, встроенное в центр заднего бампера. Модель 1955 года никогда не показывали публично, но ездили по улицам Детройта.

Опять же, по словам Стечера, «любые фотографии автомобиля на улицах Детройта, которые вы видите, — ну, вам придется вернуться к календарю, но это была Страстная пятница, когда они закрывали места с двенадцати до трех. . Тогда мы вышли с кучей фотографов, и мы пошли на различные заправки и тому подобное. Это было сделано для различных рекламных целей, но никогда не показывалось «.

. Тогда мы вышли с кучей фотографов, и мы пошли на различные заправки и тому подобное. Это было сделано для различных рекламных целей, но никогда не показывалось «.

В марте 1956 года третий Turbine Special от Plymouth, полностью белый четырехдверный Belvedere, выехал на шоссе во время первого испытательного пробега по пересеченной местности автомобиля с турбинным двигателем. Покинув Крайслер-билдинг в Нью-Йорке 26 марта, автомобиль через четыре дня и 3020 миль прибыл в Лос-Анджелес, штат Калифорния. Экономия топлива в поездке составляла в среднем 13 миль на галлон при использовании в основном неэтилированного бензина и дизельного топлива (турбина сжигала любую горючую жидкость, от дорогих французских духов до гнилого виски).

Поездка должна была осуществляться без остановок, с разными водителями по очереди за рулем. Джордж Стечер, который проехал первый и последний этапы, вспоминал, что поездка не обошлась без проблем. Вышел из строя подшипник в редукторе; «из-за того, что кто-то вставил кусок медной трубки для подачи масла, и она просто устала и сломалась».