AI020107 Приспособление для установки угла опережения зажигания ТНВД

СПЕЦИФИКАЦИЯ

| Код товара | 48798 |

| Количество в упаковке | 1 |

| Артикул | AI020107 |

| Штрих-код | 4719152321074 |

| Страна производитель | ТАЙВАНЬ (КИТАЙ) |

ОПИСАНИЕ лидер продаж

Приспособление для установки угла опережения зажигания применяется для регулировки и контроля положения угла опережения зажигания топливных насосов высокого давления дизельных двигателей легковых автомобилей. Комплект используется при производстве работ на двигателях, снабженных топливной аппаратурой различных производителей и подходит по своим параметрам к транспортным средствам следующих марок: ALFA ROMEO, BMW, FORD, ISUZU, IVECO, LANCIA, LAND ROVER, MITSUBISHI, NISSAN, RENAULT, ROVER, VAG Group и прочих, использующих в качестве элементов системы питания аналогичные устройства.

В комплект поставки входят: набор адаптеров предназначенных для крепления стрелочного индикатора, сменные толкатели, установочный кронштейн и индикатор часового типа.

СОДЕРЖАНИЕ

| — | Содержание: |

| — | Индикатор часового типа; |

| — | Установочный кронштейн; |

| — | Сменные толкатели; |

| — | Набор адаптеров для крепления индиккатора; |

| — | Пластиковый кейс. |

Инструменты и приспособления специального назначения производства компании JONNESWAY® ENTERPRISE CO., LTD., по уровню исполнения относятся к изделиям класса PROFESSIONAL, применяется для производства работ по сборке, ремонту и обслуживания продукции машиностроения, строго персоналом, имеющим соответствующую квалификацию, знакомым с правилами техники безопасности, условиями эксплуатации и навыками работы со специальным инструментом и приспособлениями.

На инструменты и приспособления специального назначения торговой марки JONNESWAY® распространяется понятие «ограниченной гарантии», в связи с сокращением срока эксплуатации, связанным с повышенным износом некоторых деталей конструкции при использовании. Срок эксплуатации изделия с заявленными характеристиками определен в 12 месяцев с начала использования инструмента. Начало эксплуатации определяется по дате продажи, указанной в гарантийном талоне JONNESWAY® или фискальном документе, подтверждающем факт приобретения конкретного изделия. Срок применения инструмента с объявленными характеристиками может быть изменен индивидуально, как в сторону уменьшения, так и в сторону увеличения в зависимости от интенсивности и условий эксплуатации конкретного изделия (группы изделий).

Претензии по отношению к инструменту, вышедшему из строя в течение гарантийного срока, принимается к рассмотрению уполномоченным представителем JONNESWAY® ENTERPRISE CO., LTD., в соответствии с Законом «О Защите прав потребителя».

Не подлежат обслуживанию по гарантийным условиям изделия, вышедшие из строя в результате:

- Нагрузок, превышающих расчетные.

- Воздействий, не связанных с выполнением основных функций изделия.

- Нарушений правил хранения, обслуживания и применения.

- Естественного износа.

В этой связи, производитель настоятельно рекомендует:

1) Подбирать и использовать инструмент согласно производимой работе и строго по назначению.

2) Не наносить удары по телу инструмента или элементам изделия другими предметами, если подобное не предусмотрено конструкцией.

3) Не допускать падения инструмента с большой высоты на твердую поверхность.

4) Не допускать длительное хранение инструмента в условиях высокой влажности или иных агрессивных к материалам изделия средах.

5) Не допускать самостоятельного ремонта и регулировок инструмента в период гарантийного срока.

6) Правильно и своевременно производить работы по техническому обслуживанию инструмента.

7) При использовании специальных приспособлений и средств диагностики, руководствоваться исключительно рекомендациями производителя по ремонту и эксплуатации обслуживаемой техники.

8) Правильно и своевременно производить очистку инструмента от загрязнений.

.

Претензии по данной гарантии не принимаются к рассмотрению в случаях невозможности подтверждения квалификации пользователя, наличия признаков проведения ремонтных работ изделий, осуществлявшихся неуполномоченными на это лицами, изменений конструкции, или самостоятельной установки неоригинальных компонентов и деталей изделий.

Производитель оставляет за собой право определения причины выхода из строя изделия (из-за некачественных материалов, ошибок при сборке, человеческого фактора или по иным причинам).

Права по настоящей гарантии ограничиваются первоначальным потребителем и не распространяются на последующих.

КАК ИСПОЛЬЗОВАТЬ

Приспособления для установки угла опережения зажигания ТНВД Jonnesway в Сыктывкаре: 500-товаров: бесплатная доставка [перейти]

Партнерская программаПомощь

Сыктывкар

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Электротехника

Электротехника

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Дом и сад

Дом и сад

Вода, газ и тепло

Вода, газ и тепло

Мебель и интерьер

Мебель и интерьер

Сельское хозяйство

Сельское хозяйство

Все категории

ВходИзбранное

Приспособления для установки угла опережения зажигания ТНВД Jonnesway

JonnesWay / AI010169 Приспособление для снятия/установки крышки колбы топливного насоса BMW F01, JonnesWay

ПОДРОБНЕЕЕще цены и похожие товары

AI020116 Приспособление для замера верхней мертвой точки поршня JONNESWAY Производитель: JONNESWAY

ПОДРОБНЕЕЕще цены и похожие товары

Набор адаптеров для регулировки ТНВД Jonnesway Производитель: JONNESWAY

ПОДРОБНЕЕЕще цены и похожие товары

Набор приспособлений для установки угла опережения зажигания дизельных двигателей PSA 2. 5/2.8 л. Jonnesway AL010156

5/2.8 л. Jonnesway AL010156

В МАГАЗИНЕще цены и похожие товары

10 350

Набор инструментов для регулировки ТНВД (дизель) 11 предметов в кейсе JTC Тип: набор инструментов,

ПОДРОБНЕЕЕще цены и похожие товары

18 710

Приспособление для установки угла опережения зажигания ТНВД, JW Производитель: JW

ПОДРОБНЕЕЕще цены и похожие товары

Приспособление для регулировки ТНВД Bosch и Kiki Nippondenso Licota Производитель: Licota

ПОДРОБНЕЕЕще цены и похожие товары

AIST Набор фиксаторов с индикатором для регулировки ТНВД VAG 67-3044 AIST Производитель: AIST

ПОДРОБНЕЕЕще цены и похожие товары

Набор с индикатором для регулировки ТНВД Bosch VE на VW-Audi Car-Tool CT-H027 Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

13 200

Приспособление для регулировки ТНВД, кейс, 10 предметов мастак 103-50010C Производитель: МАСТАК

ПОДРОБНЕЕЕще цены и похожие товары

Набор с индикатором для регулировки ТНВД Bosch VE на VW-Audi Производитель: Car-tool, Тип резьбы: M8

ПОДРОБНЕЕЕще цены и похожие товары

Набор для регулировки ТНВД Car-Tool CT-S004 Производитель: Car-tool

ПОДРОБНЕЕЕще цены и похожие товары

12 799

Приспособление для регулировки ТНВД, кейс, 10 предметов мастак 103-50010C Производитель: МАСТАК

ПОДРОБНЕЕЕще цены и похожие товары

13 200

Приспособление для регулировки ТНВД, кейс, 10 предметов мастак 103-50010C Производитель: МАСТАК

ПОДРОБНЕЕЕще цены и похожие товары

AL010204 Набор адаптеров для регулировки ТНВД Производитель: JONNESWAY

ПОДРОБНЕЕЕще цены и похожие товары

Набор с индикатором для установки угла опережения впрыска топлива дизельных двигателей Partner PA-A3040

ПОДРОБНЕЕЕще цены и похожие товары

11 805

AIST Набор приспособлений для бензиновых и дизельных двигателей VAG 67230225 AIST Тип: фиксатор

ПОДРОБНЕЕЕще цены и похожие товары

Набор д/установки фаз ГРМ дизельных двигат Opel, LICOTA Производитель: Licota

ПОДРОБНЕЕЕще цены и похожие товары

17 750

AIST Набор установки ГРМ для бензиновых и дизельных двигателей VAG 67230230 AIST Тип: сервисный

ПОДРОБНЕЕЕще цены и похожие товары

Инструмент для установки фаз ГРМ на дизельных двигателях Renault/Nissan dCi & Vauxhall/Opel 1. 5, 1.9, 2.2, 2.5 Di/DTi/CDT Winmax WT04A2048

5, 1.9, 2.2, 2.5 Di/DTi/CDT Winmax WT04A2048

ПОДРОБНЕЕЕще цены и похожие товары

Набор для установки фаз ГРМ дизельных двигателей DURATORQ 2.0, 2.2, 2.4, 3,2 LICOTA ATA-3821 Тип:

ПОДРОБНЕЕЕще цены и похожие товары

Чип Набор Блок зажигания-регулятор угла опережения зажигания на микроконтроллере PIC16F676 Тип:

ПОДРОБНЕЕЕще цены и похожие товары

Инструмент для установки фаз ГРМ для бензиновых и дизельных моторов — Ford 1.6VCT—Ti Winmax WT04A2054

ПОДРОБНЕЕЕще цены и похожие товары

Набор для установки фаз ГРМ дизельных двигателей DURATORQ 2.0, 2.2, 2.4, 3,2 Licota ATA-3821 Тип:

ПОДРОБНЕЕЕще цены и похожие товары

Набор для установки ГРМ VAG 2.7 / 3.0 Tdi Car-Tool CT-1622 Тип: набор инструментов, Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

22 950

Набор инструментов для установки и регулировки фаз ГРМ бенз. /диз. двигателей (FORD) 51 предмет JTC

/диз. двигателей (FORD) 51 предмет JTC

ПОДРОБНЕЕЕще цены и похожие товары

JONNESWAY AR020022 Стробоскоп автомобильный для измерения и правильной установи угла опережения зажигания, 12-30V лампа ксенон 1шт

ПОДРОБНЕЕЕще цены и похожие товары

JONNESWAY AR020022 Стробоскоп автомобильный для измерения и правильной установи угла опережения зажигания, 12-30V лампа ксенон

ПОДРОБНЕЕЕще цены и похожие товары

2 страница из 18

Как выставить зажигание на дизельном двигателе рено

Содержание

- Система зажигания двигателя – выставляем правильный угол опережения впрыска

- Система зажигания двигателя – отличие «дизеля» от бензинового мотора

- Система зажигания дизельного двигателя – устройство и принцип регулировки

- Регулировка зажигания дизельного двигателя – инструкция для решительных

- Как выставить момент впрыска на дизеле.

Регулировка зажигания дизельного двигателя

Регулировка зажигания дизельного двигателя - Регулировка угла зажигания грузовых автомобилей в Москве

- Устройство ТНВД дизельного двигателя

- Механический рядный ТНВД

- Роторные распределительные насосы

- Устройство и принцип работы ТНВД в системах впрыска Common Rail

- Проблемы при отклонении угла впрыска

- Диагностика

- Проверка опережения впрыска на насосах распределительного типа сложнее.

- Особенности

- Признаки раннего зажигания

- Видео

Система зажигания двигателя – выставляем правильный угол опережения впрыска

Система зажигания двигателя обеспечивает с помощью искры своевременное воспламенение смеси, из горючего и воздуха, которая попадает в камеру сгорания. Однако это необходимо для бензиновых авто, с дизельными машинами все иначе. В них воздух и топливо попадают в цилиндры отдельно, причем воздух сильно сжимается и соответственно нагревается (температура может достичь 700 С), таким образом, происходит самовоспламенение. Значение этой системы для обоих видов моторов вкратце понятно, но также немногословно описать ее установку будет непросто, поэтому посвятим ей нашу статью.

Значение этой системы для обоих видов моторов вкратце понятно, но также немногословно описать ее установку будет непросто, поэтому посвятим ей нашу статью.

Система зажигания двигателя – отличие «дизеля» от бензинового мотора

Из-за указанных различий в самом процессе воспламенения бензинового и дизельного топлива в двигателе, можно отметить разницу и в строении зажигания. Очевидно хотя бы то, что такой системы, как в бензиновом авто, состоящей из прерывателя-распределителя, коммутатора или же датчиков импульсов, в дизельной машине нет. Однако зимой иногда с трудом удается завести дизельный движок, из-за того, что воздух слишком холодный, поэтому устанавливают специальную систему предварительного подогрева, чтобы увеличивать температуру воздуха в камере сгорания.

Можно сказать, что установка зажигания на дизельном двигателе – это не что иное, как выбор угла опережения впрыска горючего. А достигается это регулированием положения поршня, в момент впрыскивания «дизеля» в цилиндр. Это очень важно, так как при неправильном выборе угла впрыскивание будет несвоевременным, и, как следствие, топливо не будет сгорать до конца. А это негативно отразится на слаженной работе цилиндров.

Это очень важно, так как при неправильном выборе угла впрыскивание будет несвоевременным, и, как следствие, топливо не будет сгорать до конца. А это негативно отразится на слаженной работе цилиндров.

Допустив незначительную ошибку, всего-то в один градус, можно спровоцировать выход из строя всего силового агрегата, из-за чего потребуется капитальный ремонт.

Система зажигания дизельного двигателя – устройство и принцип регулировки

Подытоживая, можно сказать, что система зажигания дизельного двигателя включает насос высокого давления (ТНВД), посредством которого и происходит ввод горючего в камеру сгорания. Современные автомобилисты находят в таком устройстве системы эффективность и экономичность расхода топлива, поэтому дизельные моторы становятся более популярными. Именно из-за увеличивающегося числа пользователей мы решили приоткрыть секреты обслуживания описанной системы зажигания.

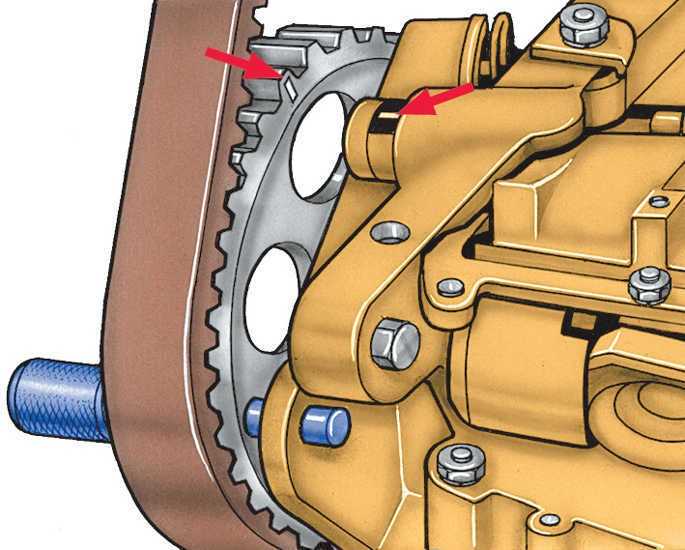

Если в автомобиле стоит дизельный силовой агрегат с механической топливной аппаратурой, то регулировать угол опережения впрыска можно посредством поворота насоса вокруг своей оси. Еще можно поворачивать зубчатый шкив относительно ступицы. Если же ТНВД и зубчатый шкив жёстко закреплены, тогда регулировка происходит только за счет углового сдвига зубчатого шкива распределительного вала. Но это все лирика, пора перейти к действиям.

Регулировка зажигания дизельного двигателя – инструкция для решительных

Регулировка зажигания дизельного двигателя может производиться и самостоятельно. Для начала следует поднять крышку капота и зафиксировать ее на опорной стойке. Сверху слева на задней части двигателя необходимо найти маховик (массивное колесо), на корпусе кожуха которого расположено механическое устройство. Шток этого устройства требуется сначала приподнять и развернуть на 90 градусов, затем опустить в прорезь, которая находится на корпусе.

Теперь снимите грязезащитный щиток, для этого на кожухе маховика ключом 17 мм нужно открутить два болта (проще подобраться к этому месту из-под машины). В отверстие маховика через прорезь кожуха следует вставить металлический стержень и поворачивать коленвал двигателя. Направить его нужно слева направо, пока его ход не будет застопорен штоком фиксатора сверху.

Теперь самое время посмотреть на вал привода насоса для горючего, он расположен сверху от развала блока цилиндров (ось, от которой ряды цилиндров расходятся). Если установочная шкала приводной муфты (фланца, который служит для передачи вращений от приводного вала) ТВНД повернута вверх, то в этом случае риску на фланце топливного насоса следует совместить с нулевой меткой привода и затянуть два крепежных болта. Если установочная шкала приводной муфты не повернута вверх, тогда потребуется приподнять стопор, а коленвал двигателя повернуть на один оборот, и следом все вышеперечисленные действия необходимо повторить в том же порядке.

Как только болты приводной муфты затянули, нужно поднять вверх стопор маховика, повернуть на 90 градусов и опустить в паз. На кожухе маховика снизу можно вернуть на свое место грязезащитный щиток (крепится болтами). Теперь капот автомобиля пора закрыть, работа закончена. Остается завести автомобиль и проверить четкость срабатывания системы.

Источник

Как выставить момент впрыска на дизеле. Регулировка зажигания дизельного двигателя

Регулировка угла зажигания грузовых автомобилей в Москве

Еще во времена контактного зажигания на бензиновых грузовиках термин «регулировка зажигания» настолько обжился в разговорном языке, что перешел и на дизельные моторы, хотя системы зажигания как таковой они вовсе не имеют. Дизельный двигатель, оснащенный механическим ТНВД или насос-форсунками, позволяет регулировать только угол опережения впрыска – момент, в который топливо начинает подаваться в цилиндр. Причем с трасс все больше уходят и бензиновые грузовики, невыгодные по затратам горючего, и дизели без электронного управления двигателем, устаревшие и больше не производящиеся. В системах Common Rail момент впрыска задается электронным блоком управления, настройке не подлежит (возможна только перепрошивка блока).

В системах Common Rail момент впрыска задается электронным блоком управления, настройке не подлежит (возможна только перепрошивка блока).

Тем не менее, наша фирма предлагает свои услуги и по регулировочным работам с выездом по Москве и области (как самостоятельно, так и в составе других ремонтных работ – например, регулировка зажигания на двигателе КамАЗ необходима после того, как на нем срезало пластины привода ТНВД и были установлены новые).

Автомобиль техпомощи комплектуется всеми спецприспособлениями для настройки, если они требуются для конкретного двигателя (например, ТНВД Bosch требуют фиксации флажка регулятора фигурной пластиной с прорезью), поэтому точная регулировка момента впрыска согласно сервисной документации гарантируется.

Устройство ТНВД дизельного двигателя

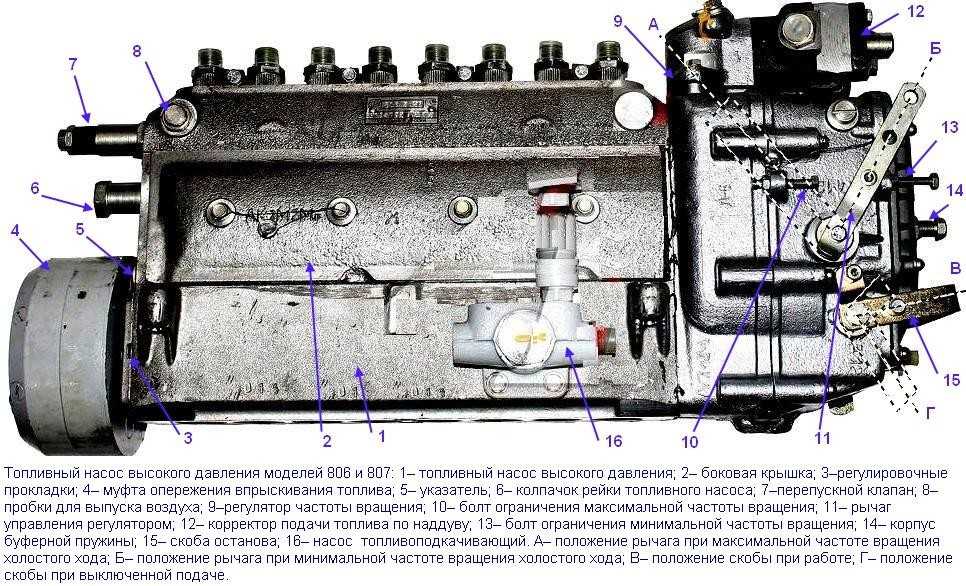

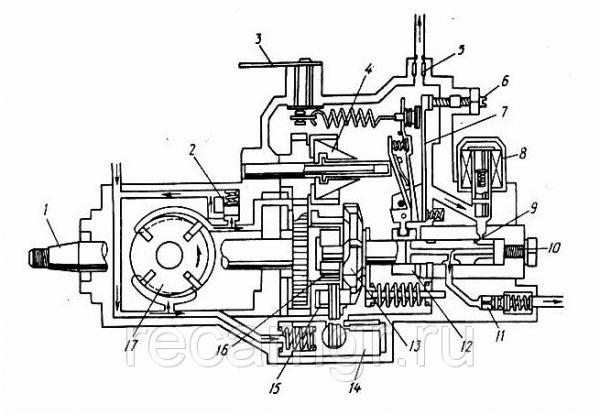

Механический рядный ТНВД

Топливный насос рядного типа

Рядный ТНВД имеет число плунжерных пар, соответствующее количеству цилиндров двигателя.

В недавнем прошлом практически все дизельные моторы оснащались такими насосами, по сути, представляющими несколько насосов (по одному на цилиндр), имеющих общий приводной кулачковый вал. Пары плунжер-втулка расположены в ряд, отсюда и название – «рядный ТНВД». Ещё такой насос называют распределительным, или насосом непосредственного впрыска. Рядный ТНВД имеет число плунжерных пар, соответствующее количеству цилиндров двигателя. Плунжерная пара – это насос, нагнетающий топливо в топливную трубку форсунки. В движение плунжер приводится кулачковым механизмом, подобно тому, как клапаны двигателя – распределительным валом. После окончания рабочего хода плунжер возвращается в исходное положение под действием пружины. Каждый рабочий ход плунжера подаёт под давлением топливо в форсунку. Для того, чтобы топливная смесь попала в камеру сгорания вовремя, т.е. впрыск топлива был согласован с работой шатунно-поршневой группы и ГРМ, кулачки на валу насоса установлены в соответствии с фазами газораспределения – углы, под которыми они расположены, как бы повторяют углы взаимного расположения кулачков распредвала и рабочий ход каждого плунжера происходит во время такта сжатия того цилиндра, в форсунку которого этот плунжер подаёт топливо. Привод кулачкового вала ТНВД осуществляется через муфту с центробежным регулятором опережения впрыска. При увеличении числа оборотов грузики муфты под действием центробежной силы поворачивают вал ТНВД против направления вращения – для изменения момента опережения вспышки. Подобным образом на бензиновых карбюраторных двигателях изменяется угол опережения зажигания – за счёт грузиков на валу распределителя (трамблёра).

Привод кулачкового вала ТНВД осуществляется через муфту с центробежным регулятором опережения впрыска. При увеличении числа оборотов грузики муфты под действием центробежной силы поворачивают вал ТНВД против направления вращения – для изменения момента опережения вспышки. Подобным образом на бензиновых карбюраторных двигателях изменяется угол опережения зажигания – за счёт грузиков на валу распределителя (трамблёра).

Цикл работы плунжерной пары

Регулировка подачи топлива ТНВД осуществляется поворотом плунжеров вокруг своих осей.

Плунжеры имеют на боковых поверхностях спиралевидные канавки, соединённые с канавками продольными. Регулировка подачи топлива ТНВД осуществляется поворотом плунжеров вокруг своих осей. В результате поворота происходит изменение количества топлива, поступающего в перепускной канал. Канавка, выполненная в виде спирали, при разных углах поворота плунжера совмещается с перепускным каналом на разной высоте, что способствует изменению объёма впрыскиваемого топлива. Плунжер поворачивается за счёт поступательного движения зубчатой рейки, входящей в зацепление с зубчатым сегментом плунжера. Зубчатая рейка является составляющей частью всережимного регулятора ТНВД, позволяющего управлять двигателем. Посредством дополнительных механизмов она соединена с педалью «газа» (на тракторах – ещё и с ручным рычагом, имеющим такое же назначение). Кроме рейки, всережимный регулятор имеет механизм, устанавливающий её в положение максимальной подачи, после того, как двигатель заглушен. Делается это для облегчения последующего запуска. После того, как запущенный двигатель наберёт обороты, всережимный регулятор уменьшает подачу топлива. Подачу топлива на ТНВД осуществляет насос низкого давления, поэтому топливные магистрали делятся на два типа:

Плунжер поворачивается за счёт поступательного движения зубчатой рейки, входящей в зацепление с зубчатым сегментом плунжера. Зубчатая рейка является составляющей частью всережимного регулятора ТНВД, позволяющего управлять двигателем. Посредством дополнительных механизмов она соединена с педалью «газа» (на тракторах – ещё и с ручным рычагом, имеющим такое же назначение). Кроме рейки, всережимный регулятор имеет механизм, устанавливающий её в положение максимальной подачи, после того, как двигатель заглушен. Делается это для облегчения последующего запуска. После того, как запущенный двигатель наберёт обороты, всережимный регулятор уменьшает подачу топлива. Подачу топлива на ТНВД осуществляет насос низкого давления, поэтому топливные магистрали делятся на два типа:

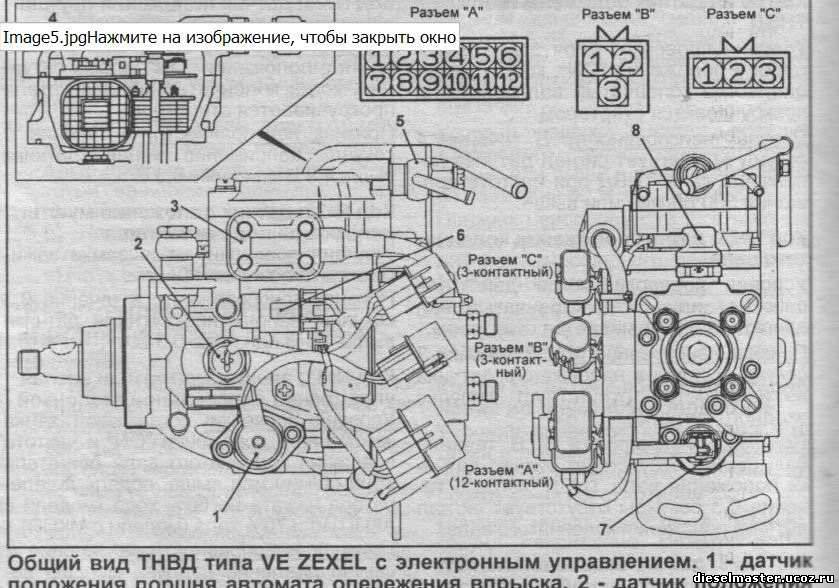

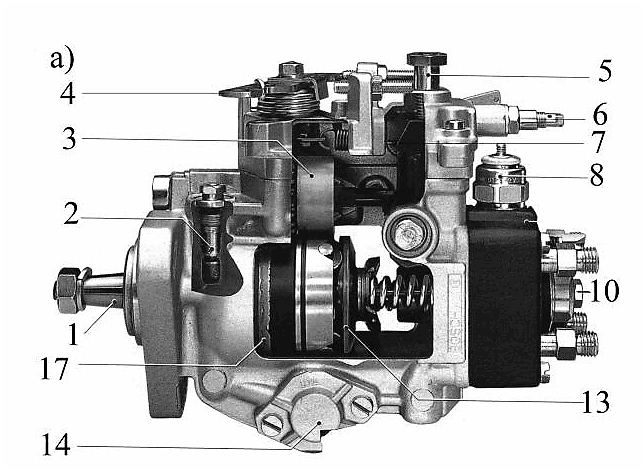

Роторные распределительные насосы

В роторных насосах применяется управляющая электроника.

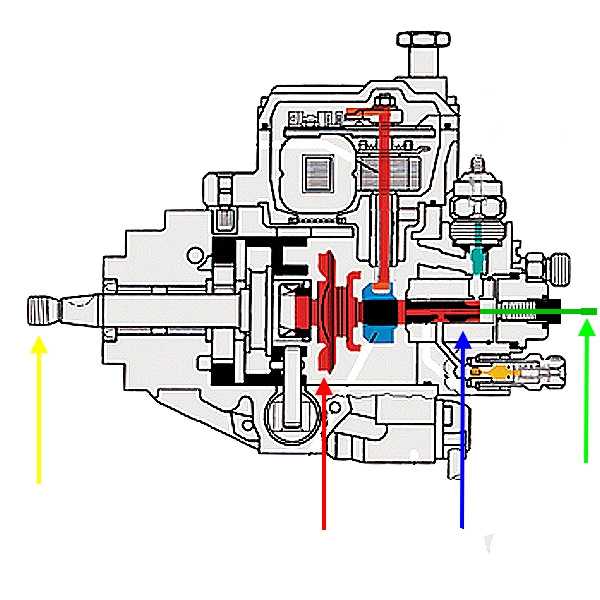

В отличие от рядных, плунжеры в таких насосах устанавливаются в роторе, являющемся продолжением приводного вала. Ротор с плунжерами вращается в кулачковом кольце, выполненном с высокой точностью. В момент рабочего хода плунжер, прижимаемый к кулачку, движется внутрь, толкая топливо в нагнетательный канал ротора-распределителя. Впрыск топлива происходит, когда отверстия нагнетательного канала ротора (канал расположен по центру ротора) и корпуса ТНВД совпадают. Разумеется, форма кулачкового кольца, расположение отверстий в роторе-распределителе согласованы с фазами газораспределения, что позволяет осуществлять впрыск в заданный момент времени. Вращение приводного вала обеспечивает работу областей низкого (на впуске) и высокого (при нагнетании) давления одновременно. В таких насосах применяется управляющая электроника, что, в сочетании с конструктивными особенностями, позволяет добиться небольших размеров при высокой производительности.

Ротор с плунжерами вращается в кулачковом кольце, выполненном с высокой точностью. В момент рабочего хода плунжер, прижимаемый к кулачку, движется внутрь, толкая топливо в нагнетательный канал ротора-распределителя. Впрыск топлива происходит, когда отверстия нагнетательного канала ротора (канал расположен по центру ротора) и корпуса ТНВД совпадают. Разумеется, форма кулачкового кольца, расположение отверстий в роторе-распределителе согласованы с фазами газораспределения, что позволяет осуществлять впрыск в заданный момент времени. Вращение приводного вала обеспечивает работу областей низкого (на впуске) и высокого (при нагнетании) давления одновременно. В таких насосах применяется управляющая электроника, что, в сочетании с конструктивными особенностями, позволяет добиться небольших размеров при высокой производительности.

Устройство и принцип работы ТНВД в системах впрыска Common Rail

ТНВД системы Common Rail

ТНВД системы Common Rail нагнетает топливо в общую топливную рейку, или гидроаккумулятор.

Топливные системы Common Rail называют ещё аккумуляторными. В них ТНВД не осуществляет впрыск топлива непосредственно в камеры сгорания, а нагнетает его в общую топливную рейку, или гидроаккумулятор. Топливо, находящееся в гидроаккумуляторе под давлением, впрыскивается в цилиндры форсунками, клапаны которых управляются электромагнитами. Применение такой системы позволяет сделать впрыск более точным – как по времени, так и по дозировке. Кроме того, управляющий импульс на открывание клапана форсунки может быть импульсным – до 9 срабатываний за одно впрыскивание. Это позволяет добиться более устойчивого и «плавного» распространения фронта горения смеси, что благоприятно сказывается на мощностных характеристиках горения; ко всему прочему значительно снижается детонация. Применение общей магистрали высокого давления позволило сделать ТНВД более компактным – теперь достаточно одного или двух плунжеров для обеспечения впрыска во все цилиндры мотора. Компактным ТНВД стал и применению электрических исполнительных механизмов, работающих под управлением ЭБУ двигателя. Такими механизмами являются:

Такими механизмами являются:

Проблемы при отклонении угла впрыска

«Ушедший» от расчетного момент впрыска топлива на дизеле становится заметен уже при небольшом отклонении, значительное нарушение угла установки ТНВД приведет к невозможности запуска ДВС.

Для коммерческого транспорта рост расхода топлива в дальнем рейсе наиболее критичен: в дальнем рейсе увеличение затрат на топливо может превысить цену вызова специалиста для проверки и точной установки момента впрыска.

Диагностика

Регулировка зажигания двигателя может выполняться только при уверенности в исправности самого мотора и ТНВД, поэтому в начале работы мастер всегда выполняет проверку. На автомобилях с механическим ТНВД применяется центробежный регулятор угла опережения, и его неисправности могут давать симптомы, полностью аналогичные позднему моменту впрыска: при наборе оборотов угол не меняется, впрыск становится поздним.

При необходимости должна быть выполнена регулировка зазора между торцами плунжеров насоса и седлами нагнетательных клапанов, в центробежном механизме. Эти работы тарифицируются отдельно, как ремонт топливного насоса высокого давления.

Эти работы тарифицируются отдельно, как ремонт топливного насоса высокого давления.

Установка меток не всегда может дать правильный угол впрыска, особенно на старом и изношенном ТНВД. В этом случае угол начала подачи топлива (необходимая точность – до 1 градуса) выставляется по реальному положению коленчатого вала и началу подачи топлива в форсунку одного из цилиндров.

Проверка опережения впрыска на насосах распределительного типа сложнее.

Для нее потребуются уже упомянутые датчик, а также установочные штифты в зависимости от типа двигателя. Эту операцию, как и проверку опережения впрыска динамическим методом с использованием специального дизельного стробоскопа («Bosch», «Sun», AVL, «Time Track Stanodyne», «Technotest» и др.), выгоднее производить у профессионалов на СТО.

Опережение впрыска на насосах распределительного типа статическим методом регулируется так. Вращая коленвал, установите — поршень первого цилиндра в ВМТ. Ориентируйтесь по установочным знакам, либо действуйте с помощью установочного штифта:

Снимите заглушку с топливного насоса, вставьте на ее место датчик в специальной оправке и действуйте в соответствии с инструкцией. Датчик должен показать заданную величину опережения нагнетания впрыска. В случае необходимости регулировки ослабьте крепление насоса и поверните его соответствующим образом, а затем повторно проверьте опережение.

Датчик должен показать заданную величину опережения нагнетания впрыска. В случае необходимости регулировки ослабьте крепление насоса и поверните его соответствующим образом, а затем повторно проверьте опережение.

При регулировочных работах не трогайте креплений, указанных стрелками:

Особенности

Установка момента зажигания даже на одной модели двигателя может отличаться. В частности, мотор D16A (Volvo FH) при настройке на экологические нормы Евро 1 базовая установка – 12,5 градуса, в то время как для Евро 2 угол меньше – 8,5 градуса. В обоих случаях точность установки – не грубее 1 градуса. У разных модификаций двигателя D0226 (MAN) установка угла зажигания выполняется от 10 до 12 градусов, у моторов D0824 разброс составляет от 4 до 18 градусов. Поэтому при работе необходимо постоянно сверяться с сервисной документацией для конкретной модификации, в противном случае регулировка угла зажигания может быть некорректной.

Двигатели, оборудованные насос-форсунками, имеют жесткую связь момента впрыска топлива с положением распределительного вала. Регулировка угла опережения зажигания у них требует точной установки полного хода плунжера (уменьшающегося по мере износа деталей привода), само начало впрыска жестко задано профилем кулачка распредвала и точностью его позиционирования относительно коленчатого вала. Сам распределительный вал должен быть корректно выставлен: по мере износа шестерен привода газораспределительного механизма он начинает «запаздывать» от расчетного положения, заданного метками. Соответственно, запаздывает и момент впрыска топлива в цилиндры относительно ВМТ поршня в конце такта сжатия.

Регулировка угла опережения зажигания у них требует точной установки полного хода плунжера (уменьшающегося по мере износа деталей привода), само начало впрыска жестко задано профилем кулачка распредвала и точностью его позиционирования относительно коленчатого вала. Сам распределительный вал должен быть корректно выставлен: по мере износа шестерен привода газораспределительного механизма он начинает «запаздывать» от расчетного положения, заданного метками. Соответственно, запаздывает и момент впрыска топлива в цилиндры относительно ВМТ поршня в конце такта сжатия.

Признаки раннего зажигания

Источник

Видео

Работа дизеля на раннем и позднем зажигании. Как выставить угол впрыска на ТНВД Lucas DPC

Как выставить зажигание на дизеле.

Как выставить зажигание на дизеле (момент впрыска)

Позднее, ранее зажигание 3 СТ, Ремзона Обоза, TOYOTA TOWN ACE NOAH

зажигание на дизеле (момент впрыска)

Лучший метод определения «зажигания» дизеля. Проще некуда!!!!

установка зажигания дизель по индикатору 1. 9 AAZ

9 AAZ

ЗАМЕНА РЕМНЯ ГРМ РЕНО ДИЗЕЛЬ K9K 1.5dCi ДАСТЕР, МЕГАН2,3, СЦЕНИК2,3,4. ПЕРЕЗАЛИВ | ВИДЕОЛЕКЦИЯ#2

Зажигание двиготеля 2с

Проверка и установка УОВ топлива на 1,6 (1,9 TDI) дизеле(⚙микрометром)

Установка опережения зажигания дизеля Д-245Е3

Необходимость установки (переустановки) импульсных колес коленчатого вала и вала редуктора привода ТНВД для их синхронизации может быть вызвана демонтажем редуктора привода ТНВД при проведении текущего ремонта дизеля

Установка импульсных колес по предлагаемой схеме производится для синхронизации сигналов датчиков частоты вращения коленчатого вала и первичного вала привода ТНВД и обеспечивается привязкой сигналов датчиков к общей исходной точке положения валов в момент прохождения поршня первого цилиндра верхней мертвой точки (ВМТ).

Для обеспечения правильной установки импульсных колес необходимо изготовить приспособление для фиксации установочного штифта зубчатого колеса редуктора в соответствии с эскизом (Рисунок 1).

Рисунок 1 – Приспособление для фиксации установочного штифта

Снимите колпак крышки головки цилиндров.

Установите поршень первого цилиндра в положение ВМТ, поворачивая коленчатый вал по часовой стрелке, используя болт 4 (Рисунки 4а, 4б), до совпадения (в зависимости от конструктивного исполнения импульсного колеса):

Рисунок 2 — Установка фиксатора в отверстие заднего листа и маховика.

- а) – разрыв в «короне» импульсного колеса выполнен в виде сегмента впадин;

- б) — разрыв в «короне» импульсного колеса выполнен в виде сплошного сегмента):

- — а) оси 16-го зуба «короны» импульсного колеса (при отсчете против часовой стрелки от сегмента разрыва в «короне» импульсного колеса) с осью датчика 1 Рисунок 4а;

- — б) оси 16-й впадины «короны» импульсного колеса (при отсчете против часовой стрелки от сегмента разрыва в «короне» импульсного колеса) с осью датчика 1, Рисунок 4б;

Убедитесь в том, что впускной и выпускной клапаны 1-го цилиндра закрыты, если выпускной клапан открыт,- проверните коленчатый вал на полный оборот и повторно проверьте состояние клапанов.

Установите поршень первого цилиндра на такте сжатия (за ≈ 60° угла поворота коленчатого вала до ВМТ), для чего:

Рисунок 4а — Установка датчика частоты вращения коленчатого вала

Рисунок 4б — Установка датчика частоты вращения коленчатого вала

в) для дизелей с фиксатором положения коленчатого вала:

— поверните коленчатый вал по часовой стрелке, используя болт 4 (Рисунки 4а, 4б) приблизительно на два оборота при этом на втором обороте выверните в соответствии с рисунком 2 фиксатор из резьбового отверстия заднего листа, вставьте его обратной стороной в то же отверстие до упора в маховик и поворачивайте коленвал до момента совпадения фиксатора с отверстием в маховике;

При этом импульсное колесо 2 (Рисунки 4а, 4б), закрепленное на шкиве коленчатого вала 3 расположится таким образом, что ось датчика 1 будет проходить по оси шестого зуба «короны» (конструктивное исполнение – а), или по оси шестой впадины «короны» (конструктивное исполнение – б), импульсного колеса (при отсчете против часовой стрелки от сегмента разрыва в «короне» импульсного колеса).

Рисунок 3а – Метки установочные.

г) для дизелей без фиксатора положения коленчатого вала:

— поверните коленчатый вал по часовой стрелке, используя болт 4 (Рисунки 4а, 4б) приблизительно на два оборота при этом на втором обороте коленвал поворачивайте до момента совпадения установочных меток на импульсном колесе 1 (Рисунки 3а, 3б) и опоре передней 2.

При этом импульсное колесо 2 (Рисунки 4а, 4б), закрепленное на шкиве коленчатого вала 3 расположится таким образом, что ось датчика 1 будет проходить по оси шестого зуба «короны»

- (конструктивное исполнение – а), или по оси шестой впадины «короны»

- (конструктивное исполнение – б), импульсного колеса (при отсчете против часовой стрелки от сегмента разрыва в «короне» импульсного колеса).

На снятом редукторе, поворачивая по часовой стрелке полумуфту привода 5(Рисунок 7) (на рисунке 5 редуктор изображен с установленной на полумуфту привода шестерней привода редуктора) добиться появления в окне для установки датчика двух последовательно расположенных импульсных штифтов.

Незначительным поворотом привода в обратную сторону расположить установочный штифт (первый по ходу вращения вала) по центру окна (смотри рисунок 5).

Установите в окно установки датчика частоты вала редуктора (Рисунок 5) приспособление для фиксации положения установочного штифта 1 (Рисунок 6).

Рисунок 5 – Редуктор привода ТНВД

Рисунок 6 – Фиксация шестерни редуктора

Рисунок 7 — Привод редуктора

Снимите крышку люка 1(Рисунок 7) и, поддерживая через окно люка шестерню привода 6, введите в пазы шестерни привода шпильки 3 полумуфты привода 5, установив, таким образом, редуктор.

Закрепите редуктор на щите распределения.

Установите и затяните гайки 2 моментом 35…50 Нм.

Извлеките установочное приспособление.

Установите на место датчик частоты вращения вала редуктора, крышку люка и закрепите их.

Извлеките фиксатор маховика (на двигателях с фиксатором положения коленчатого вала) и вверните его резьбовой частью в задний лист.

Установите колпак крышки головки цилиндров.

Проверка угла начала подачи топлива насосом на двигателе Д-240

Наиболее важными критериями для оптимизации работы дизельного двигателя являются следующие:

- низкая токсичность выхлопных газов;

- низкий шум от процесса сгорания;

- низкий удельный расход топлива.

Момент времени, в который ТНВД начинает подавать топливо, называется началом подачи (или закрывания канала). Этот момент времени подбирается в соответствии с периодом задержки воспламенения (или просто задержкой воспламенения). Они являются переменными параметрами, которые зависят от конкретного рабочего режима. Период задержки впрыска определяется как период между началом подачи и началом впрыска, а период задержки воспламенения — как период между началом впрыска и началом сгорания. Начало впрыска определяется как угол поворота коленчатого вала в области ВМТ, в которой форсунка впрыскивает топливо в камеру сгорания.

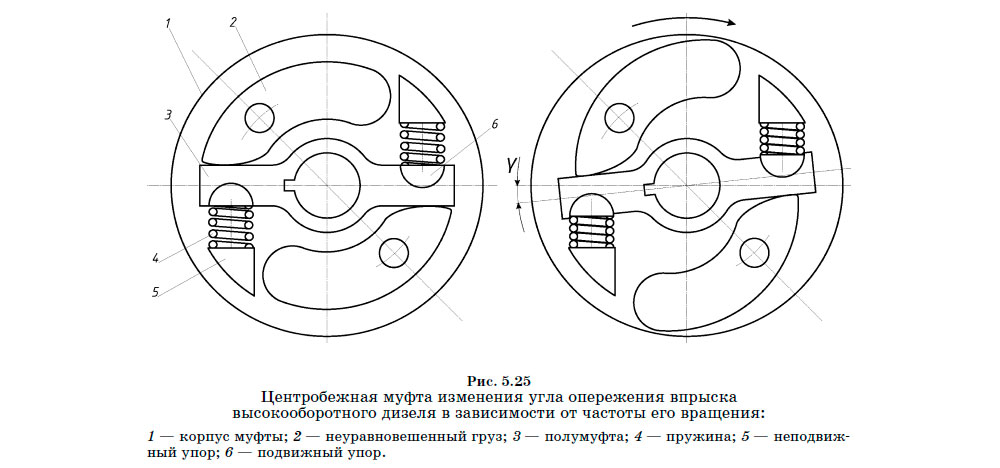

Начало сгорания определяется как момент воспламенения топливо-воздушной смеси, на который может влиять начало впрыска. У ТНВД регулировка начала подачи (закрывания канала) в зависимости от числа оборотов лучше всего осуществляется с помощью устройства опережения впрыска.

У ТНВД регулировка начала подачи (закрывания канала) в зависимости от числа оборотов лучше всего осуществляется с помощью устройства опережения впрыска.

Назначение устройства опережения впрыска

Из-за того, что устройство опережения впрыска непосредственно изменяет момент начала подачи, оно может быть определено как регулятор начала подачи. Устройство опережения впрыска (называемое еще муфтой опережения впрыска) эксцентрикового типа преобразует приводной крутящий момент, поступающий к ТНВД, в то же самое время, осуществляя свои регулирующие функции. Крутящий момент, требуемый ТНВД, зависит от размера насоса, количества плунжерных пар, количества впрыскиваемого топлива, давления впрыска, диаметра плунжера и формы кулачка. Тот факт, что крутящий момент привода имеет непосредственное влияние на характеристики опережения впрыска, следует учитывать при конструировании наряду с возможной отдачей мощности.

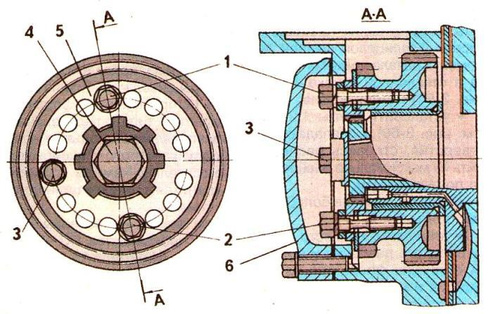

Конструкция устройства опережения впрыска

Устройство опережения впрыска для рядного ТНВД устанавливается непосредственно на конце кулачкового вала ТНВД. В основном различаются между собой устройства опережения впрыска открытого типа и закрытого типа.

В основном различаются между собой устройства опережения впрыска открытого типа и закрытого типа.

Устройство опережения впрыска закрытого типа имеет собственный резервуар для смазывающего масла, который делает устройство независимым от системы смазки двигателя. Открытая конструкция подсоединена непосредственно к системе смазки двигателя. Корпус устройства прикреплен винтами к зубчатой шестерне, а компенсирующие и регулировочные эксцентрики установлены в корпусе так, что они свободно поворачиваются. Компенсирующие и регулировочные эксцентрики направляются штифтом, который жестко соединен с корпусом. Кроме более низкой цены, «открытый» тип имеет еще преимущество в том, что ему нужно меньше места, и он более эффективно смазывается.

Принцип работы устройства опережения впрыска

Устройство опережения впрыска приводится в движение зубчатой шестерней, которая установлена в кожухе привода газораспределительного механизма двигателя. Соединение между входом и выходом для привода (ступицей) осуществляется через блокировочные пары эксцентриковых элементов.

Наибольшие из них, регулировочные эксцентриковые элементы (4) расположены в отверстиях в стопорном диске (8), который, в свою очередь, крепится болтами к элементу привода (1). Компенсирующие эксцентриковые элементы (5) установлены в регулировочные эксцентриковые элементы (4) и направляются ими и болтом в ступицы (6). С другой стороны, болт ступицы непосредственно соединен со ступицей (2). Грузики (7) соединены с регулировочным эксцентриковым элементом и удерживаются в исходных положениях пружинами с переменной жесткостью.

Рис. а) В начальном положении; b) Низкие обороты; с) Средние обороты; d) Конечное положение при высоких оборотах; а — угол опережения впрыска.

ТНВД размера М

Рис. ТНВД размера М

Рис. 1. Нагнетательный клапан; 2. Гильза; 7. Кулачковый вал; 8. Кулачок.

ТНВД размера М является самым маленьким насосом в ряду рядных ТНВД. Он имеет корпус из легкого сплава и укреплен на двигателе с помощью фланца. Доступ к внутренней части насоса возможен после снятия пластины основания и боковой крышки, и поэтому насос размера М определяется как ТНВД открытого типа. Пиковое давление впрыска ограничивается величиной 400 бар.

Доступ к внутренней части насоса возможен после снятия пластины основания и боковой крышки, и поэтому насос размера М определяется как ТНВД открытого типа. Пиковое давление впрыска ограничивается величиной 400 бар.

После снятия боковой крышки насоса количество подаваемого топлива плунжерных пар может быть отрегулировано и установлено на одинаковом уровне. Индивидуальная регулировка осуществляется перемещением зажимных деталей на тяге управления (4).

При работе установка плунжеров насоса и вместе с ними количества подаваемого топлива регулируется тягой управления в диапазоне, определяемом конструкцией насоса. Тяга управления ТНВД размера М является круглым стальным стержнем с плоскостью, на котором установлены зажимные элементы (5) с проточками. Рычаги (3) плотно соединяются с каждой втулкой управления, а стержень, приклепанный к его концу, входит в проточку зажимного элемента тяги управления. Эта конструкция известно как рычажное управление.

Плунжеры ТНВД находятся в непосредственном контакте с роликовыми толкателями (6), а регулировка предварительного хода осуществляется подбором роликов с соответствующими диаметрами для толкателя.

Смазка ТНВД размера М осуществляется путем обычной подачи масла от двигателя. ТНВД размера М выпускается с 4,5 или 6 плунжерными парами (4-, 5- или 6-цилиндровый ТНВД) и предназначен только для дизельного топлива.

Установка зажигания

Как было сказано ранее, установка зажигания МТЗ 82 требуется чаще всего при поломке ключевого элемента данного узла — магнето и его последующей замены. Для того чтобы выполнить подобные работы самостоятельно, следует придерживаться простейшей инструкции:

- Демонтировать свечи зажигания, а также сопутствующие элементы.

- Вставить в специальное отверстие небольшого размера металлический стержень.

- Прокрутить коленвал до тех пор, пока поршень не сможет занять наивысшую позицию, которую также называют мертвой точкой.

- Выкрутить основной вал против часовой стрелки таким образом, чтобы он оказался выше «мертвого» положения коленвала на 5-6 мм.

- Открутить крышку прерывателя с магнето, после чего развернуть маховик таким образом, чтобы он был ближе к пространству контактов.

- Задвинуть шестеренки привода в пазы, после чего затянуть крепления с помощью болтов.

Далее можно установить на прежнее место свечи зажигания, а также прочие демонтированные элементы. После выполнения подобных манипуляций необходимо проверить работоспособность замененных узлов.

Магнето на МТЗ

ТНВД размера А

Рис. ТНВД размера А

Рядные ТНВД размера А с большим диапазоном подачи следуют непосредственно после ТНВД размера М. Этот насос также имеет корпус из легкого сплава и может быть соединен с двигателем фланцем или на раме. ТНВД типа А также имеет «открытую» конструкцию, а гильзы (2) насоса вставлены прямо сверху в алюминиевый корпус, причем нагнетательный клапан (1) в сборе запрессован в корпус ТНВД с помощью держателя клапана. Давление уплотнения, которое намного больше гидравлического давления при подаче, должно поглощаться корпусом ТНВД. По этой причине пиковое давление впрыска ограничивается величиной 600 бар.

В отличие от ТНВД типа М, ТНВД типа А снабжен регулировочным винтом (с контргайкой) (7) в каждом роликовом толкателе (8) для установки предварительного хода.

Для регулировки количества подаваемого топлива с помощью управляющей рейки (4) ТНВД типа А, в отличие от ТНВД типа М, оснащен управлением с помощью шестерни вместо рычажного управления. Зубчатый сегмент, зажатый на втулке управления (5) плунжера, находится в зацеплении с управляющей рейкой и для регулировки плунжерных пар на одинаковую подачу фиксирующие винты нужно отпустить, а втулку управления повернуть относительно зубчатого сегмента и, таким образом, относительно управляющей рейки.

Все регулировочные работы на этом типе ТНВД должны проводиться на насосе, установленном на стенде и с открытым корпусом. Подобно ТНВД М, ТНВД типа А имеет боковую подпружиненную крышку, которую для получения доступа к внутренней части ТНВД нужно снять.

Для смазки ТНВД соединяется с системой смазки двигателя. ТНВД типа А выпускается в вариантах с числом цилиндров до 12, и, в отличие от ТНВД типа М, подходит для работы на топливах различного типа (а не только на дизельном).

Необходимость регулировки зажигания

Разбираясь, как выставить зажигание на пускаче МТЗ, необходимо отметить, что во избежание появления неисправностей необходимо регулярно выполнять осмотр и регулировку данной системы. Это позволит гарантировать её корректную работу и своевременное выявление неисправностей. Для того чтобы не допустить ошибок в этом важном процессе, может быть полезно воспользоваться видео-инструкцией.

Порядок действий

Изучив, как правильно выставить зажигание на МТЗ 82, следует ознакомиться с основными правилами его обслуживания и регулировки. Следует после каждых 960 часов работы осматривать ширину зазора между контактами прерывателя, а также удалять нагар на контактах по мере его образования.

Для контроля ширины зазора используется специальный щуп, а для очистки от нагара используется неабразивный напильник, который позволит избежать появления металлической пыли и стружки после выполнения работ.

Рекомендуется проверять контакты системы зажигания при длительном простое подобной техники, поскольку отсутствие нагрузки может приводить к образованию на них различных отложений, препятствующих нормальной работе. Также следует контролировать наличие смазки на кулачках после каждых 1440 часов эксплуатации, при её отсутствии следует немедленно нанести подходящий состав.

Также следует контролировать наличие смазки на кулачках после каждых 1440 часов эксплуатации, при её отсутствии следует немедленно нанести подходящий состав.

Особое внимание следует уделить подшипникам ротора, поскольку они нуждаются в регулярной чистке и смазке, которую следует осуществлять каждые 2 года. Для этой процедуры потребуется демонтировать магнето, разобрать его, после чего приступать к удалению загрязнений и старой смазки. Затем комплектующие вновь покрываются смазывающим составом и собираются в установленном порядке.

ТНВД размера WM

Рис. ТНВД размера WM

Рядный ТНВД размера (типа) MW был разработан для удовлетворения потребности в повышенном давлении. ТНВД MW является рядным ТНВД закрытого типа, а его пиковое давление впрыска ограничивается величиной 900 бар. Он также имеет корпус из легкого сплава и крепится к двигателю с помощью рамы, плоского основания или фланца.

Конструкция ТНВД MW заметно отличается от конструкции ТНВД типов А и М. Основная разница состоит в использовании плунжерной пары, включающей в себя гильзу (3), нагнетательный клапан и держатель нагнетательного клапана. Она собрана вне двигателя и вставлена сверху в корпус ТНВД. На ТНВД MW держатель нагнетательного клапана вкручен непосредственно в гильзу, которая выступает вверх. Предварительный ход регулируется с помощью регулировочных шайб, которые вставляются между корпусом и гильзой с клапаном в сборе. Регулировка однородной подачи отдельных плунжерных пар производится снаружи ТНВД поворотом плунжерных пар. Фланцы крепления плунжерных пар (1) для этой цели снабжены пазами.

Основная разница состоит в использовании плунжерной пары, включающей в себя гильзу (3), нагнетательный клапан и держатель нагнетательного клапана. Она собрана вне двигателя и вставлена сверху в корпус ТНВД. На ТНВД MW держатель нагнетательного клапана вкручен непосредственно в гильзу, которая выступает вверх. Предварительный ход регулируется с помощью регулировочных шайб, которые вставляются между корпусом и гильзой с клапаном в сборе. Регулировка однородной подачи отдельных плунжерных пар производится снаружи ТНВД поворотом плунжерных пар. Фланцы крепления плунжерных пар (1) для этой цели снабжены пазами.

Рис. 1. Фланец крепления для плунжерной пары; 2. Нагнетательный клапан; 3. Гильза; 4. Плунжер; 5. Управляющая рейка; 6. Втулка управления; 7. Роликовый толкатель; 8. Кулачковый вал; 9. Кулачок.

Положение плунжера ТНВД остается неизменным, когда гильза в сборе с нагнетательным клапаном (2) поворачивается. ТНВД типа MW выпускается в версиях с числом гильз до 8 (8-цилиндровый) и подходит для различных способов крепления. Он работает на дизельном топливе, а смазка осуществляется через систему смазки двигателя.

Он работает на дизельном топливе, а смазка осуществляется через систему смазки двигателя.

Дизельные двигатели грузовых автомобилей и тракторов. Запасные части, регулировки и ремонт.

________________________________________________________________

___________________________________________________________________________

Неисправности и регулировки ТНВД дизеля Д-240

Неисправности топливного насоса ТНВД УТН-5 двигателя Д-240 В процессе эксплуатации дизеля Д-240 трактора МТЗ-80, МТЗ-82 могут появляться следующие неисправности топливной аппаратуры: дизель не запускается, не развивает нормальной мощности, неустойчиво работает, работа сопровождается дымным выпуском.

Для обеспечения четкого запуска дизеля коленчатому валу сообщают достаточную частоту вращения, а воздух в цилиндрах в это время сжимается настолько, чтобы к моменту впрыска топлива температура была достаточна для его воспламенения, чтобы топливо было подано в камеру сгорания своевременно, в достаточном количестве и тонко распылено. Подача топлива может нарушиться по различным причинам, образование воздушных пробок в топливопроводах, в головке ТНВД УТН-5, в фильтрах; сильная изношенность плунжерных пар насосных элементов насоса, распылителей форсунок; нарушение регулировки топливного насоса или неправильная установка его на дизеле.

Подача топлива может нарушиться по различным причинам, образование воздушных пробок в топливопроводах, в головке ТНВД УТН-5, в фильтрах; сильная изношенность плунжерных пар насосных элементов насоса, распылителей форсунок; нарушение регулировки топливного насоса или неправильная установка его на дизеле.

Появление дыма черного или серого цвета из выхлопной трубы дизеля указывает на попадание масла в камеру сгорания, неполное сгорание топлива, пропуски вспышек в цилиндрах, неправильную установку начала подачи топлива топливным насосом. Попадание масла в камеру сгорания может быть объяснено предельной изношенностью поршневой группы двигателя ММЗ Д-240, избытком масла в поддоне картера. Неполное сгорание может быть вызвано как избыточной порцией топлива, попадаемой в цилиндр, так и недостатком воздуха.

Оно наблюдается при плохом распыливании топлива форсунками УТН-5, применении несоответствующего сорта топлива, при позднем впрыске топлива в цилиндры дизеля. Внешним признаком ухудшения работы форсунок Д-240 являются дымный выпуск, перебои в работе и снижение мощности дизеля. Для проверки форсунок устанавливают такой режим работы дизеля, при котором наиболее отчетливо слышны перебои. Затем ослабляют поочередно накидные гайки крепления топливопроводов форсунок к штуцерам. Если частота вращения коленчатого вала после ослабления затяжки гайки не изменяется, то проверяемая форсунка неисправна. Если давление подъема иглы форсунки (давление впрыска) будет меньше нормального за счет изменения жесткости пружины или утечек в сопряжении гильза — плунжер, то продолжительность впрыска топлива будет увеличиваться, а качество распыливания — низкое.

Для проверки форсунок устанавливают такой режим работы дизеля, при котором наиболее отчетливо слышны перебои. Затем ослабляют поочередно накидные гайки крепления топливопроводов форсунок к штуцерам. Если частота вращения коленчатого вала после ослабления затяжки гайки не изменяется, то проверяемая форсунка неисправна. Если давление подъема иглы форсунки (давление впрыска) будет меньше нормального за счет изменения жесткости пружины или утечек в сопряжении гильза — плунжер, то продолжительность впрыска топлива будет увеличиваться, а качество распыливания — низкое.

При давлении подъема иглы больше нормального или заедании иглы в нижнем положении продолжительность впрыска и количество топлива уменьшаются, что также влияет на пусковые качества дизеля. Форсунки Д-240 топливного насоса снимают с дизеля и регулируют на приборе. Давление впрыска и герметичность форсунок можно определить, не снимая их с дизеля. Для этого используют приспособление и автостетоскоп. Приспособление подключают к испытуемой форсунке и рукояткой создают принудительную подачу топлива. Давление впрыска устанавливают вращением винта форсунки.

Давление впрыска устанавливают вращением винта форсунки.

Если давление не регулируется, то это указывает на заедание иглы в корпусе распылителя. О качестве распыливания судят по характерному щелчку, прослушиваемому по автостетоскопу, что свидетельствует о четкой посадке иглы в седло распылителя в момент окончания впрыска. Затруднение пуска дизеля может быть вызвано наличием воды в топливе, снижением температуры воздуха в конце сжатия, что недостаточно для воспламенения топлива.

Снижение температуры сжатого воздуха обычно вызывается уменьшением давления в конце сжатия вследствие утечек воздуха через неплотности в поршневой (при износе или закоксовывании поршневых колец, износе гильз и поршней, клапанном механизме газораспределения и т. п.). Те же самые явления наблюдаются при засорении воздухоочистителя, когда уменьшается количество поступающего в цилиндры воздуха. При понижении температуры окружающего воздуха снижается частота вращения коленчатого вала при пуске, вследствие загустения картерного масла растут утечки воздуха через различные неплотности, снижается температура конца сжатия воздуха из-за передачи тепла холодным стенкам цилиндров, поршней и камер сгорания.

Дизель Д-240 ММЗ может трудно запускаться из-за нарушения регулировки угла опережения начала подачи топлива, износа плунжерных пар топливного насоса высокого давления.

Количество подаваемого топлива в цилиндры и четкая работа форсунок двигателя МТЗ-80, МТЗ-82 взаимосвязаны с изношенностью плунжерных пар ТНВД УТН-5.

Техническое состояние плунжерных пар проверяют приспособлением, определяющим давление, развиваемое плунжерными парами насоса на пусковых оборотах. Приспособление подключают к штуцерам насосных секций топливного насоса. Дизель прокручивают пусковым устройством. Если развиваемое давление составляет не менее 30 МПа, то плунжерная пара исправна. Герметичность нагнетательного клапана проверяют по времени падения давления с 15 до 10 МПа не менее чем за 10 с. Если показания манометра прибора ниже приведенных параметров, топливный насос ТНВД УТН-5 подлежит ремонту. Работа дизеля ММЗ Д-240 без нагрузки с выбросом из выхлопной трубы дыма серого цвета, а с увеличением нагрузки — дыма черного цвета свидетельствует о поздней подаче топлива в цилиндры. «Жесткая» работа дизеля сопровождается резкими стуками, а выброс из выхлопной трубы дыма черного цвета с увеличением нагрузки указывает на раннюю подачу топлива в цилиндры. Момент начала подачи топлива секциями, по которому судят о угле начала впрыска топлива в цилиндры — один из важных параметров, влияющих не только на мощностные и экономические показатели, но и на пусковые качества дизеля.

«Жесткая» работа дизеля сопровождается резкими стуками, а выброс из выхлопной трубы дыма черного цвета с увеличением нагрузки указывает на раннюю подачу топлива в цилиндры. Момент начала подачи топлива секциями, по которому судят о угле начала впрыска топлива в цилиндры — один из важных параметров, влияющих не только на мощностные и экономические показатели, но и на пусковые качества дизеля.

При длительной эксплуатации трактора МТЗ-80, МТЗ-82 момент подачи топлива по мере износа плунжерных пар может измениться, поэтому время от времени его контролируют приспособлением КИ-4941. Изменение момента подачи топлива при эксплуатации объясняется тем, что при изношенных плунжерных парах топливного насоса, если медленно прокручивать коленчатый вал, часть топлива из-за большой жесткости пружины нагнетательного клапана будет просачиваться в зазор между плунжером и гильзой, и нагнетательный клапан откроется позже, чем при новых плунжерных парах. Жесткость технологической пружины приспособления в восемь — десять раз меньше жесткости пружины нагнетательного клапана, и поэтому топливо подается при любой степени изношенности плунжерной пары, благодаря чему клапан открывается в момент перекрытия надплунжерного пространства. У насосов УТН-5 подачу топлива в режиме холостого хода регулируют изменением числа рабочих витков пружины регулятора. Для уменьшения подачи топлива и соответствующего этому снижения частоты полного выключения подачи топлива увеличивают число витков пружины, а для увеличения — уменьшают.

У насосов УТН-5 подачу топлива в режиме холостого хода регулируют изменением числа рабочих витков пружины регулятора. Для уменьшения подачи топлива и соответствующего этому снижения частоты полного выключения подачи топлива увеличивают число витков пружины, а для увеличения — уменьшают.

Проверяют подачу топлива на режиме максимального крутящего момента (режим перегрузки), изменяя ее на этом режиме регулировкой корректора. Для увеличения подачи топлива корректор ввертывают или изменяют усилие пружины. Корректор настраивают до установки его в регулятор топливного насоса УТН-5 . Ход его штока должен быть 1,3…1,5 мм. Его устанавливают с помощью прокладок. Усилие сжатия пружины корректора составляет для насосов дизелей ММЗ Д-240 — 85…90. Его замеряют при положении штока корректора заподлицо с корпусом. Пусковая подача топлива должна быть 14,5 см3 за 100 циклов при частоте вращения кулачкового вала 150 мин1. Устанавливают рычаг управления регулятором в положение максимальной подачи и величину перемещения рейки регулятором в сторону увеличения подачи топлива с помощью болта силового рычага. Заключительной операцией по регулировке насосов является установка рычага регулятора на полное выключение подачи. Устанавливают пусковую частоту вращения кулачкового вала насоса, рычаг регулятора переводят до упора в винт «Стоп» и наблюдают за выходом топлива из форсунок. Подача должна прекратиться.

Заключительной операцией по регулировке насосов является установка рычага регулятора на полное выключение подачи. Устанавливают пусковую частоту вращения кулачкового вала насоса, рычаг регулятора переводят до упора в винт «Стоп» и наблюдают за выходом топлива из форсунок. Подача должна прекратиться.

В противном случае вывертывают винт до прекращения подачи. При снижении гидравлической плотности прецизионных деталей (появление утечек топлива в их сопряжениях) заменяют насосный элемент в сборе и одновременно контролируют состояние нагнетательного клапана. Для замены насосных элементов топливный насос трактора МТЗ-80, МТЗ-82 частично разбирают. У ТНВД УТН-5 открывают крышку регулятора, отсоединяют тягу промежуточного рычага от рейки, отворачивают болты крепления и снимают регулятор в сборе. Затем проверяют величину осевого перемещения кулачкового вала.

Осевое перемещение должно быть не более 0,2 мм. Одновременно проверяют осевое перемещение муфты грузов. Значительное ее перемещение приводит к самопроизвольному перемещению рейки, что вызывает неустойчивую работу дизеля. При замене насосного элемента снимают люк корпуса ТНВД двс Д-240, вынимают установочный штифт фиксации его втулки, а затем, пользуясь приспособлением, извлекают нагнетательный клапан в сборе с седлом. Для снятия пружины толкателя удаляют опорную тарелку пружины, а насосный элемент извлекают через отверстие головки насоса УТН-5.

При замене насосного элемента снимают люк корпуса ТНВД двс Д-240, вынимают установочный штифт фиксации его втулки, а затем, пользуясь приспособлением, извлекают нагнетательный клапан в сборе с седлом. Для снятия пружины толкателя удаляют опорную тарелку пружины, а насосный элемент извлекают через отверстие головки насоса УТН-5.

При установке новых насосных элементов прорезь на зубчатом венце должна совпасть с пазом на втулке, а метка на хвостовике плунжера — обращена в сторону люка корпуса насоса. При установке зубчатых венцов рейку насоса устанавливают так, чтобы торец ее поводка находился от плоскости насоса на расстоянии 24…25 мм. Форсунки дизельного двигателя Д-240 Техническое состояние форсунок МТЗ-80, МТЗ-82 значительно влияет на работу тракторного дизеля Д-240; наблюдается работа дизеля с перебоями, затруднен его пуск и т. д. В основном применяются форсунки с бесштифтовыми распылителями-многодырчатые. Основные неисправности форсунок: износ или зависание (закоксовывание) распылителей, недостаточное давление впрыска топлива, его некачественный распыл. Если при проверке на приборе обнаруживают один из названных дефектов, форсунку разбирают с целью замены корпуса распылителя с иглой в сборе. Для разборки форсунки ее устанавливают в приспособление или зажимают в тиски и отворачивают гайки распылителя и пружины. Устанавливают новый распылитель и проводят контрольную проверку работоспособности форсунки. При подборе распылителя форсунки внимательно осматривают его маркировку и конструктивное исполнение. Внешне распылители подобны друг другу, однако по исполнению они имеют значительные различия по количеству распыливающих отверстий и их размеру. Остатки нагара и смолистых отложений с наружных поверхностей удаляют щеткой из латунной проволоки и ополаскивают в бензине. Распылитель заменяют, если на его поверхности имеются трещины, сколы и изломы любого размера, а также наблюдается зависание иглы в корпусе. При отсутствии новых распылителей можно восстановить работоспособность форсунки Д-240, проведя несложный ее ремонт.

Если при проверке на приборе обнаруживают один из названных дефектов, форсунку разбирают с целью замены корпуса распылителя с иглой в сборе. Для разборки форсунки ее устанавливают в приспособление или зажимают в тиски и отворачивают гайки распылителя и пружины. Устанавливают новый распылитель и проводят контрольную проверку работоспособности форсунки. При подборе распылителя форсунки внимательно осматривают его маркировку и конструктивное исполнение. Внешне распылители подобны друг другу, однако по исполнению они имеют значительные различия по количеству распыливающих отверстий и их размеру. Остатки нагара и смолистых отложений с наружных поверхностей удаляют щеткой из латунной проволоки и ополаскивают в бензине. Распылитель заменяют, если на его поверхности имеются трещины, сколы и изломы любого размера, а также наблюдается зависание иглы в корпусе. При отсутствии новых распылителей можно восстановить работоспособность форсунки Д-240, проведя несложный ее ремонт.

При закоксовывании отверстий работавшего распылителя из него извлекают иглу, а распыливающие отверстия прочищают намагниченным сверлом или проволокой. При частичной потере герметичности (зависание иглы или незначительное появление подтеков на распылителе при испытании форсунки) проводят «освежение» поверхностей корпуса и иглы распылителя. Для этого зажимают иглу в сверлильном патроне, а его устанавливают в шпиндель токарного станка, установив частоту вращения 150… 200 мин-1. На цилиндрическую поверхность наносят тонкий слой пасты окиси алюминия и проводят совместную притирку корпуса и иглы до получения ровного блеска по всей поверхности.

При частичной потере герметичности (зависание иглы или незначительное появление подтеков на распылителе при испытании форсунки) проводят «освежение» поверхностей корпуса и иглы распылителя. Для этого зажимают иглу в сверлильном патроне, а его устанавливают в шпиндель токарного станка, установив частоту вращения 150… 200 мин-1. На цилиндрическую поверхность наносят тонкий слой пасты окиси алюминия и проводят совместную притирку корпуса и иглы до получения ровного блеска по всей поверхности.

Далее притирают запорные конусы и иглу распылителя. Наносят на конус тонкий слой пасты и притирают конусные поверхности до образования на конце иглы уплотняющего пояска, расположенного у основания запорного конуса. Ширина пояска должна быть 0,5…0,7 мм. Одновременно производят «освежение» торцевых поверхностей корпуса форсунки и распылителя. Удаляют штифты из корпуса форсунки, на притирочную плиту наносят слой пасты и полируют торец корпуса до получения ровного блеска. После проведения очистительных и притирочных работ все детали промывают в бензине и тщательно вытирают. После установки и затяжки гайки распылителя форсунки двс Д-240 проверяют легкость хода иглы. Для этого встряхивают форсунку. Игла распылителя должна ударяться о корпус. Усилие затяжки гайки распылителя составляет 0,7…0,8 Нм, колпака форсунки — 0,8…1,0 Нм. Заключительной операцией является проверка плотности распылителя.

После установки и затяжки гайки распылителя форсунки двс Д-240 проверяют легкость хода иглы. Для этого встряхивают форсунку. Игла распылителя должна ударяться о корпус. Усилие затяжки гайки распылителя составляет 0,7…0,8 Нм, колпака форсунки — 0,8…1,0 Нм. Заключительной операцией является проверка плотности распылителя.

Устанавливают давление по манометру прибора 30… 31 МПа и определяют время падения давления (плотность) с 28 до 23 МПа. Оно должно быть для новых распылителей не менее 10 с, а для бывших в эксплуатации — 3 с. При проверке плотности подтекание топлива через сопловые отверстия не допускается. Минимальная плотность характеризует максимальный зазор между корпусом распылителя и иглой в ее цилиндрической части. Минимальный диаметр зазора в этой части распылителя составляет 1…2 мкм. При неудовлетворительной плотности производят «освежение» торцевых поверхностей корпусов форсунки и распылителя трактора МТЗ-80, МТЗ-82. Если и после этого необходимая плотность не будет достигнута, распылитель в сборе заменяют. При нормальной плотности форсунки регулируют рабочее давление начала впрыска. После сборки и испытания форсунок Д-240 проверяют их на пропускную способность. Форсунки, отобранные в комплект для работы на одном дизеле, не должны отличаться по пропускной способности более чем на 4% от средней величины пропускной способности всего комплекта форсунок.

При нормальной плотности форсунки регулируют рабочее давление начала впрыска. После сборки и испытания форсунок Д-240 проверяют их на пропускную способность. Форсунки, отобранные в комплект для работы на одном дизеле, не должны отличаться по пропускной способности более чем на 4% от средней величины пропускной способности всего комплекта форсунок.

Для проверки этого параметра форсунки устанавливают на контрольно-испытательный стенд и определяют подачу каждой форсункой за 1000 циклов при номинальной частоте вращения кулачкового вала топливного насоса УТН-5.

Опережение момента впрыска топлива

Наиболее важными критериями для оптимизации работы дизельного двигателя являются следующие:

- низкая токсичность выхлопных газов;

- низкий шум от процесса сгорания;

- низкий удельный расход топлива.

Момент времени, в который ТНВД начинает подавать топливо, называется началом подачи (или закрывания канала). Этот момент времени подбирается в соответствии с периодом задержки воспламенения (или просто задержкой воспламенения). Они являются переменными параметрами, которые зависят от конкретного рабочего режима. Период задержки впрыска определяется как период между началом подачи и началом впрыска, а период задержки воспламенения — как период между началом впрыска и началом сгорания. Начало впрыска определяется как угол поворота коленчатого вала в области ВМТ, в которой форсунка впрыскивает топливо в камеру сгорания.

Они являются переменными параметрами, которые зависят от конкретного рабочего режима. Период задержки впрыска определяется как период между началом подачи и началом впрыска, а период задержки воспламенения — как период между началом впрыска и началом сгорания. Начало впрыска определяется как угол поворота коленчатого вала в области ВМТ, в которой форсунка впрыскивает топливо в камеру сгорания.

Начало сгорания определяется как момент воспламенения топливо-воздушной смеси, на который может влиять начало впрыска. У ТНВД регулировка начала подачи (закрывания канала) в зависимости от числа оборотов лучше всего осуществляется с помощью устройства опережения впрыска.

Назначение устройства опережения впрыска

Из-за того, что устройство опережения впрыска непосредственно изменяет момент начала подачи, оно может быть определено как регулятор начала подачи. Устройство опережения впрыска (называемое еще муфтой опережения впрыска) эксцентрикового типа преобразует приводной крутящий момент, поступающий к ТНВД, в то же самое время, осуществляя свои регулирующие функции. Крутящий момент, требуемый ТНВД, зависит от размера насоса, количества плунжерных пар, количества впрыскиваемого топлива, давления впрыска, диаметра плунжера и формы кулачка. Тот факт, что крутящий момент привода имеет непосредственное влияние на характеристики опережения впрыска, следует учитывать при конструировании наряду с возможной отдачей мощности.

Крутящий момент, требуемый ТНВД, зависит от размера насоса, количества плунжерных пар, количества впрыскиваемого топлива, давления впрыска, диаметра плунжера и формы кулачка. Тот факт, что крутящий момент привода имеет непосредственное влияние на характеристики опережения впрыска, следует учитывать при конструировании наряду с возможной отдачей мощности.

Функции регулятора

Основной задачей каждого регулятора числа оборотов является ограничение максимальных оборотов двигателя. Другими словами, регулятор должен обеспечивать, чтобы обороты двигателя никогда не превышали максимальных значений, предусмотренных заводом-изготовителем. В зависимости от его типа, регулятор может иметь и другие функции, такие как поддержание определенных оборотов двигателя, например, на холостом ходу или поддержание диапазона оборотов между низкими и высокими оборотами холостого хода (максимальными). Регулятор может также иметь другие функции и функции, выполняемые электронным регулятором (EDC), являются гораздо более широкими, чем функции у механического (центробежного) регулятора.

Различные требования, предъявляемые к регуляторам, стали причиной развития различных типов регуляторов, перечисленных ниже: регуляторы максимальных оборотов. Эти регуляторы разработаны только для ограничения максимальных оборотов двигателя; регуляторы минимальных и максимальных оборотов.

Кроме максимальных оборотов эти регуляторы также управляют низкими оборотами холостого хода, регуляторы изменяемых оборотов. Эти регуляторы кроме максимальных оборотов и низких оборотов холостого хода также управляют оборотами в промежуточной области, комбинированные регуляторы. Они представляют собой комбинацию регулятора максимальных и минимальных оборотов и регулятора изменяемых оборотов, регуляторы для стационарных силовых установок. Они разработаны для двигателей генераторных установок в соответствии с немецким стандартом DIN 6280. Кроме своей основной задачи, этот регулятор также имеет несколько других функций управления. Они включают в себя автоматическую подачу и отсечку дополнительного топлива, требуемого для запуска и изменение подачи топлива при полной нагрузке в зависимости от оборотов двигателя (управление крутящим моментом), от давления нагнетаемого воздуха или атмосферного давления. Для выполнения этих задач требуется дополнительное оборудование.

Для выполнения этих задач требуется дополнительное оборудование.

Конструкция устройства опережения впрыска

Устройство опережения впрыска для рядного ТНВД устанавливается непосредственно на конце кулачкового вала ТНВД. В основном различаются между собой устройства опережения впрыска открытого типа и закрытого типа.

Устройство опережения впрыска закрытого типа имеет собственный резервуар для смазывающего масла, который делает устройство независимым от системы смазки двигателя. Открытая конструкция подсоединена непосредственно к системе смазки двигателя. Корпус устройства прикреплен винтами к зубчатой шестерне, а компенсирующие и регулировочные эксцентрики установлены в корпусе так, что они свободно поворачиваются. Компенсирующие и регулировочные эксцентрики направляются штифтом, который жестко соединен с корпусом. Кроме более низкой цены, «открытый» тип имеет еще преимущество в том, что ему нужно меньше места, и он более эффективно смазывается.

Проверка равномерности подачи топлива по отдельным цилиндрам

Осуществляют при помощи менископа с мерной стеклянной трубкой или контрольной подачей топлива в мензурку. Для этого отсоединяют форсуночную трубку от форсунки, устанавливают рукоятку управления топливным насосом на номинальную подачу, прокачивают топливный насос один раз, направляя струю топлива в мензурку. Проведя эту операцию со всеми насосами, определяют равномерность подачи топлива в каждый цилиндр. В случае нарушения подачи, разворачивая плунжер относительно втулки (у золотниковых насосов) или меняя длину промежуточных толкателей привода отсекательных клапанов, устанавливают номинальную подачу топлива.

Для этого отсоединяют форсуночную трубку от форсунки, устанавливают рукоятку управления топливным насосом на номинальную подачу, прокачивают топливный насос один раз, направляя струю топлива в мензурку. Проведя эту операцию со всеми насосами, определяют равномерность подачи топлива в каждый цилиндр. В случае нарушения подачи, разворачивая плунжер относительно втулки (у золотниковых насосов) или меняя длину промежуточных толкателей привода отсекательных клапанов, устанавливают номинальную подачу топлива.

Принцип работы устройства опережения впрыска

Устройство опережения впрыска приводится в движение зубчатой шестерней, которая установлена в кожухе привода газораспределительного механизма двигателя. Соединение между входом и выходом для привода (ступицей) осуществляется через блокировочные пары эксцентриковых элементов.

Наибольшие из них, регулировочные эксцентриковые элементы (4) расположены в отверстиях в стопорном диске (8), который, в свою очередь, крепится болтами к элементу привода (1). Компенсирующие эксцентриковые элементы (5) установлены в регулировочные эксцентриковые элементы (4) и направляются ими и болтом в ступицы (6). С другой стороны, болт ступицы непосредственно соединен со ступицей (2). Грузики (7) соединены с регулировочным эксцентриковым элементом и удерживаются в исходных положениях пружинами с переменной жесткостью.

Компенсирующие эксцентриковые элементы (5) установлены в регулировочные эксцентриковые элементы (4) и направляются ими и болтом в ступицы (6). С другой стороны, болт ступицы непосредственно соединен со ступицей (2). Грузики (7) соединены с регулировочным эксцентриковым элементом и удерживаются в исходных положениях пружинами с переменной жесткостью.

Рис. а) В начальном положении; b) Низкие обороты; с) Средние обороты; d) Конечное положение при высоких оборотах; а — угол опережения впрыска.

Регулировка зажигания дизельного двигателя – инструкция для решительных

Дизельного двигателя может производиться и самостоятельно. Для начала следует поднять крышку капота и зафиксировать ее на опорной стойке. Сверху слева на задней части двигателя необходимо найти маховик (массивное колесо), на корпусе кожуха которого расположено механическое устройство. Шток этого устройства требуется сначала приподнять и развернуть на 90 градусов, затем опустить в прорезь, которая находится на корпусе.

Теперь снимите грязезащитный щиток, для этого на кожухе маховика ключом 17 мм нужно открутить два болта (проще подобраться к этому месту из-под машины). В отверстие маховика через прорезь кожуха следует вставить металлический стержень и поворачивать коленвал двигателя. Направить его нужно слева направо, пока его ход не будет застопорен штоком фиксатора сверху

.

Теперь самое время посмотреть на вал привода насоса для горючего, он расположен сверху от развала блока цилиндров (ось, от которой ряды цилиндров расходятся). Если установочная шкала приводной муфты (фланца, который служит для передачи вращений от приводного вала) ТВНД повернута вверх, то в этом случае риску на фланце топливного насоса следует совместить с нулевой меткой привода и затянуть два крепежных болта. Если установочная шкала приводной муфты не повернута вверх, тогда потребуется приподнять стопор, а коленвал двигателя повернуть на один оборот, и следом все вышеперечисленные действия необходимо повторить в том же порядке.

Как только болты приводной муфты затянули, нужно поднять вверх стопор маховика, повернуть на 90 градусов и опустить в паз. На кожухе маховика снизу можно вернуть на свое место грязезащитный щиток (крепится болтами). Теперь капот автомобиля пора закрыть, работа закончена. Остается завести автомобиль и проверить четкость срабатывания системы.

ТНВД размера М

Рис. ТНВД размера М

Рис. 1. Нагнетательный клапан; 2. Гильза; 7. Кулачковый вал; 8. Кулачок.

ТНВД размера М является самым маленьким насосом в ряду рядных ТНВД. Он имеет корпус из легкого сплава и укреплен на двигателе с помощью фланца. Доступ к внутренней части насоса возможен после снятия пластины основания и боковой крышки, и поэтому насос размера М определяется как ТНВД открытого типа. Пиковое давление впрыска ограничивается величиной 400 бар.

После снятия боковой крышки насоса количество подаваемого топлива плунжерных пар может быть отрегулировано и установлено на одинаковом уровне. Индивидуальная регулировка осуществляется перемещением зажимных деталей на тяге управления (4).

Индивидуальная регулировка осуществляется перемещением зажимных деталей на тяге управления (4).

При работе установка плунжеров насоса и вместе с ними количества подаваемого топлива регулируется тягой управления в диапазоне, определяемом конструкцией насоса. Тяга управления ТНВД размера М является круглым стальным стержнем с плоскостью, на котором установлены зажимные элементы (5) с проточками. Рычаги (3) плотно соединяются с каждой втулкой управления, а стержень, приклепанный к его концу, входит в проточку зажимного элемента тяги управления. Эта конструкция известно как рычажное управление.

Плунжеры ТНВД находятся в непосредственном контакте с роликовыми толкателями (6), а регулировка предварительного хода осуществляется подбором роликов с соответствующими диаметрами для толкателя.

Смазка ТНВД размера М осуществляется путем обычной подачи масла от двигателя. ТНВД размера М выпускается с 4,5 или 6 плунжерными парами (4-, 5- или 6-цилиндровый ТНВД) и предназначен только для дизельного топлива.

И снова про угол впрыска на 4JB1-TC