Распредвал: устройство и поломки » Новости Волгограда: Все для Вас

Распредвал является важнейшим элементом газораспределительной системы авто. По своему принципу действия он схож с каленвалом.Место его размещения может быть различным, оно зависит от конструкции двигателя автомобиля. Рабочее пространство этого механизма может быть размещено как вверху, так и внизу. Наиболее удачным считается расположение вверху. Ведь это облегчает доступ к механизму и делает более простым его обслуживание и замену.Крепится распределительный вал за счет осевых подшипников. В конструкции некоторых современных машин может встречаться несколько распредвалов. Более бюджетные модели имеют всего один такой механизм. Дорогие авто могут включать в себя несколько распредвалов.

Поломки распредвала

В процессе использования авто могут возникнуть поломки распредвала. Они могут быть связаны с механическим воздействием или плохим качеством смазки. Вот наиболее часто встречающиеся поломки:

- Слишком большая выработка кулачков.

- Поломка подшипников.

- Поломка какого-либо элемента вала.

- Деформирование распределительного вала.

- Нарушение смазочного процесса из-за некачественной смазки или плохого горючего.

- Недостаточное количество смазки.

Если не обратить внимание на данные проблемы, то это может привести к поломки других механизмов авто. Ведь будет повышена нагрузка на двигатель и другие сопутствующие элементы. Ремонт распределительного вала выполняется в зависимости от сложности проблемы. В некоторых случаях может потребоваться замена какой-либо из комплектующих или всей детали целиком.

Если вас интересуют распредвалы ВАЗ, вы можете приобрести их здесь tuningprosto.ru. На этом сайте предлагается большой выбор различных комплектующих.

Причиной поломки распредвала может быть масляное голодание. Также в качестве причин можно выделить перегрев, естественный износ и другие.

Для предотвращения поломки распредвала стоит использовать качественную смазку, проверять ее достаточное количество в двигателе. При возникновении признаков поломки рекомендуется сразу же обращаться в сервисный центр.

https://tuningprosto.ru/

Присоединяйтесь к нам в Одноклассниках, ВКонтакте, Telegram, Facebook, Twitter, YouTube и RSS, чтобы быть в курсе последних новостей Волгограда и Волгоградской области.

Что это — распредвал? Устройство, расположение, принцип работы

Двигатель автомобиля имеет сложное устройство. ДВС включает в себя множество различных систем, одна из которых – ГРМ. Этот механизм отвечает за своевременный впрыск смеси и выпуск ее газов после рабочего такта. Ключевой составляющей газораспределительного механизма является распредвал двигателя. Данный элемент может иметь разное расположение и разную конструкцию, однако функция его остается неизменной. Что такое распредвал, где он находится и как работает? Рассмотрим в нашей сегодняшней статье.

Ключевой составляющей газораспределительного механизма является распредвал двигателя. Данный элемент может иметь разное расположение и разную конструкцию, однако функция его остается неизменной. Что такое распредвал, где он находится и как работает? Рассмотрим в нашей сегодняшней статье.

Описание

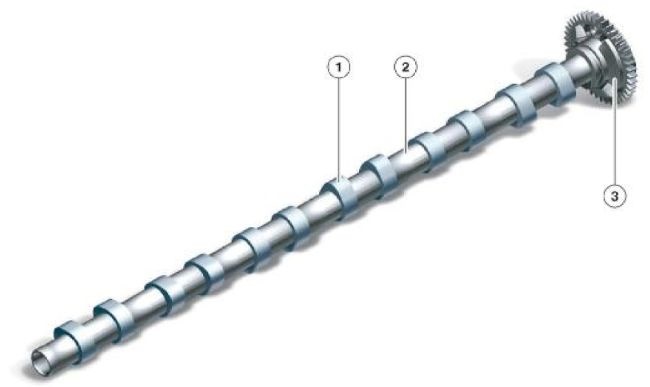

Итак, что такое распредвал? Это одна из составляющих ГРМ, которая выполняет функцию закрытия и открытия клапанов ДВС в определенный момент. Данный вал состоит из металлического стержня, на котором жестко закреплены «кулачки» – элементы, взаимодействующие с толкателями клапанов. Кулачки вращаются вместе с валом. Число их может быть разным. Однако оно всегда ограничено количеством клапанов двигателя. Вращается распредвал строго в соответствии со шкивом.

Однако это еще не все устройство вала. По бокам его можно найти опорные шейки. Они служат для удержания вала в подшипниках с обеих сторон. Кроме того, в стержне имеются масляные каналы. Именно по ним проходит смазка, которая далее распределяется на кулачках. Последние постоянно взаимодействуют с толкателями, а потому сильно нагружены. Масло разбрызгивается для того, чтобы уменьшить трение и износ. Также смазка попадает и на подшипники.

Последние постоянно взаимодействуют с толкателями, а потому сильно нагружены. Масло разбрызгивается для того, чтобы уменьшить трение и износ. Также смазка попадает и на подшипники.

Особенности

Что такое распредвал и почему данный элемент настолько важен? Именно от него зависит момент открытия и закрытия клапанов, а соответственно правильность работы двигателя. Также рабочий цикл требует соблюдения точного момента перекрытия клапанов. Поэтому при малейшей неисправности распредвала двигатель начинает вести себя нестабильно.

Среди конструктивных особенностей стоит отметить численность зубьев шестерни этого элемента топливной системы. Их количество всегда вдвое больше, нежели у коленчатого. Почему так? Все просто: принцип работы ДВС таков, что за весь цикл работы коленчатый вал вращается два раза, а распределительный – один.

Численность, расположение

Сколько распределительных валов может быть в двигателе? Ранее автопроизводители практиковали установку лишь одного. Речь идет о классических четырехцилиндровых двигателях. Но в начале 2000-х годов многие компании стали использовать двигатели с двумя распредвалами. Число клапанов тоже возросло. Ранее их было восемь. Но с появлением двух распредвалов, количество клапанов увеличилось вдвое.

Речь идет о классических четырехцилиндровых двигателях. Но в начале 2000-х годов многие компании стали использовать двигатели с двумя распредвалами. Число клапанов тоже возросло. Ранее их было восемь. Но с появлением двух распредвалов, количество клапанов увеличилось вдвое.

Теперь о расположении. Где находится распредвал? ВАЗ, а также многие европейские автопроизводители, практикуют установку двигателя с верхним расположением вала. Такая схема используется на 90 процентах современных авто. Но есть также моторы со средним положением распредвала. Как правило, это классические американские двигатели. Эта схема считается менее практичной, поскольку требует наличия длинных штанг, которые бы приводили в действие толкатели. С верхним расположением вала наличие штанг не требуется. К тому же выполнять ремонт или замену данного элемента намного проще. Достаточно открутить клапанную крышку, после чего будет обеспечен полнейший доступ к элементу ГРМ.

Принцип работы

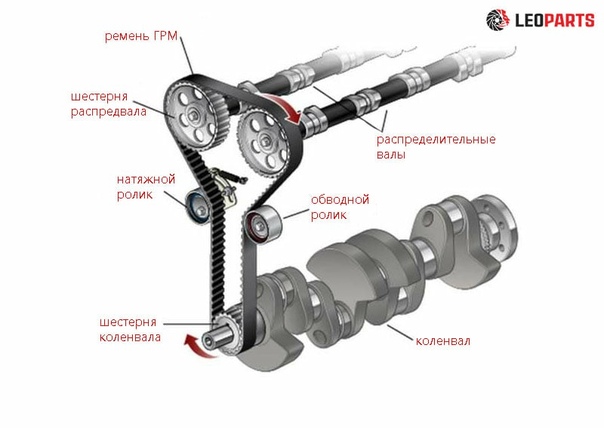

Вращение такого элемента обеспечивается за счет шкива коленчатого вала, который зацеплен с шестерней распредвала между собой ремнем либо цепью. Последний вариант является устарелым, хотя он до сих пор применяется некоторыми производителями. Большинство же используют ременной привод, поскольку он более компактный и менее шумный. Распредвал устанавливается строго по меткам, поскольку важна точность открытия и закрытия клапанов ДВС. Также при неправильной установке клапана могут попросту повредиться.

Последний вариант является устарелым, хотя он до сих пор применяется некоторыми производителями. Большинство же используют ременной привод, поскольку он более компактный и менее шумный. Распредвал устанавливается строго по меткам, поскольку важна точность открытия и закрытия клапанов ДВС. Также при неправильной установке клапана могут попросту повредиться.

А работает распредвал очень просто. Вращаясь, в действие приводятся и кулачки. Последние, в свою очередь, действуют на толкатели. За счет особой формы (схожей на каплю воды), кулачки при вращении двигают клапана на определенную высоту и таким же образом их закрывают. В это время смесь попадает в цилиндр, а далее после сгорания из камеры идут выхлопные газы.

Неисправности распредвала

Обычно данный механизм имеет такой же ресурс, что и сам двигатель. Однако случаются и исключения, особенно на старых двигателях (моторы классических «Жигулей» тому подтверждение). Кулачки изнашиваются, из-за чего образуется определенный зазор. Даже незначительный износ может спровоцировать неправильное газораспределение. Также можно услышать характерный стук распредвала. Все это говорит о том, что рабочая поверхность кулачков имеет износ. В таком случае механизм нужно заменить на новый либо восстановить и отрегулировать клапана по новым зазорам.

Даже незначительный износ может спровоцировать неправильное газораспределение. Также можно услышать характерный стук распредвала. Все это говорит о том, что рабочая поверхность кулачков имеет износ. В таком случае механизм нужно заменить на новый либо восстановить и отрегулировать клапана по новым зазорам.

Заключение

Итак, мы выяснили, что такое распредвал. Данный элемент играет важную роль в газораспределительном механизме. Поэтому при первых признаках его износа следует обращаться за помощью к специалистам.

назначение, устройство, принцип действия. Всё про распредвал (распределительный вал) Конструкция распределительных валов их привод и монтаж

Окт 26 2014

Двигатель автомобиля представляет собой сложнейший механизм, одним из важнейших элементов которого является распределительный вал, входящий в состав ГРМ. От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

Одну из самых важных функций в работе двигателя автомобиля выполняет распределительный вал, который является составной частью газораспределительного механизма (ГРМ). Распредвал обеспечивает впуск-выпуск тактов работы двигателя.

Распредвал обеспечивает впуск-выпуск тактов работы двигателя.

В зависимости от того, каково устройство двигателя, газораспределительный механизм может иметь нижнее или верхнее расположение клапанов. На сегодняшний день чаще встречаются ГРМ с верхним расположением клапанов.

Такая конструкция позволяет ускорить и облегчить процесс обслуживания, включающий регулировку и ремонт распределительного вала, для которого потребуются запчасти на распредвал.

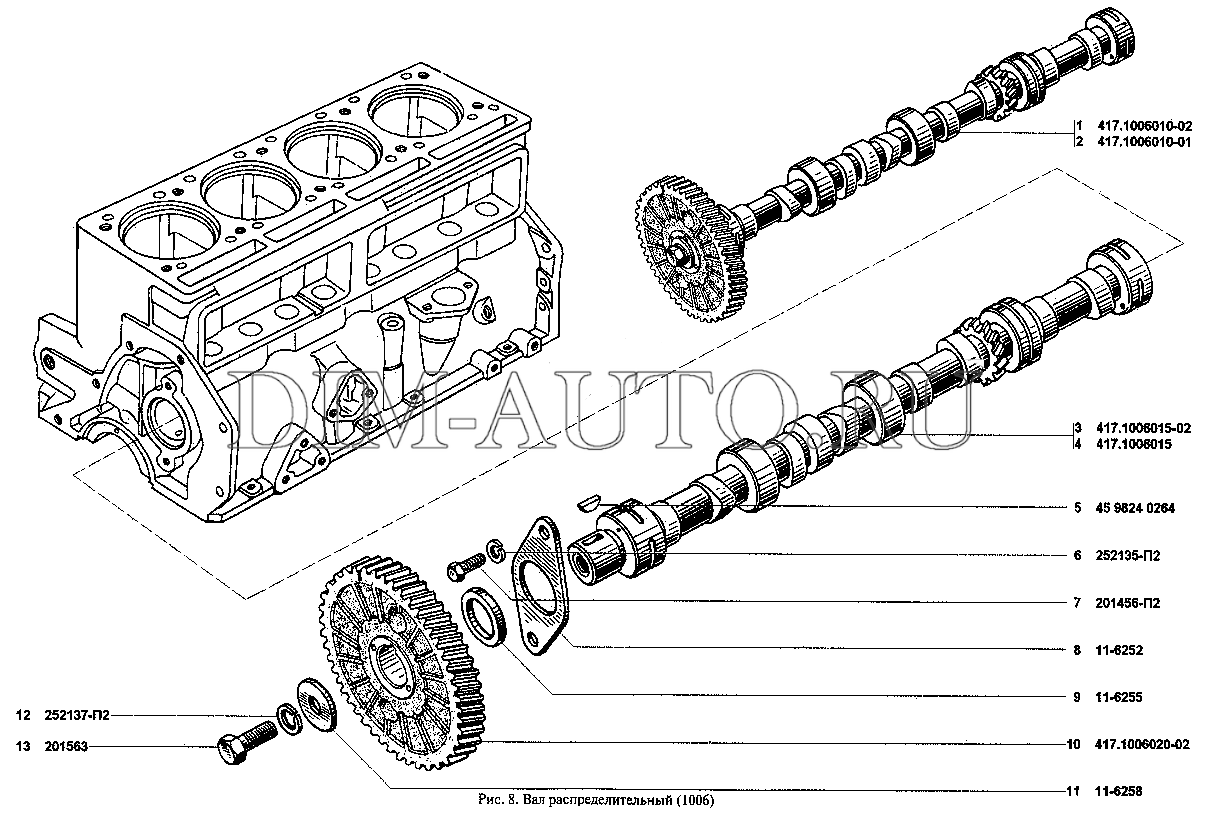

Устройство распределительного вала

С конструктивной точки зрения распределительный вал двигателя связан с коленвалом, что обеспечивается благодаря наличию цепи и ремня. Цепь или ремень распределительного вала надеваются на звездочку коленчатого вала или на шкив распредвала.

Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

Подшипники, внутри которых происходит вращение опорных шеек распредвала, располагаются на головке блока цилиндров. Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Для того чтобы избежать осевого люфта, в конструкцию распределительного вала входят специальные фиксаторы. Непосредственно по оси вала проходит сквозное отверстие, предназначенное для смазки трущихся деталей. Это отверстие закрывается сзади при помощи специальной заглушки распределительного вала.

Важнейшей составной частью распредвала являются кулачки, количество которых указывает на количество впускных-выпускных клапанов. Кулачки отвечают за выполнение основной функции распределительного вала — регулирование фаз газораспределения двигателя и регулирование порядка работы цилиндров.

Каждый клапан оснащен кулачком. Кулачок набегает на толкатель, способствуя открыванию клапана. После того, как кулачок сходит с толкателя, мощная возвратная пружина обеспечивает закрывание клапана.

Кулачки распределительного вала находятся между опорными шейками. Газораспределительную фазу распредвала, зависящую от числа оборотов двигателя и от конструкции впускных-выпускных клапанов, определяют опытным путем. Подобные данные для конкретной модели двигателя можно найти в специальных таблицах и диаграммах, которые специально составляет производитель.

Подобные данные для конкретной модели двигателя можно найти в специальных таблицах и диаграммах, которые специально составляет производитель.

Как работает распределительный вал?

Конструктивно распредвал располагается в развале блока цилиндров. Зубчатая или цепная передача коленвала приводит в действие распредвал.

Когда распределительный вал вращается, кулачки оказывают воздействие на работу клапанов. Данный процесс будет происходить правильно только в случае строгого соответствия с порядком работы цилиндров двигателя и с фазами газораспределения.

Для того чтобы были установлены соответствующие фазы газораспределения, на приводной шкив или на распределительные шестерни наносятся специальные установочные метки. Кроме этого, необходимо, чтобы кулачки распределительного вала и кривошипы коленчатого вала находились в строго определенном положении по отношению друг к другу.

Когда установка производится по меткам, удается достичь соблюдения правильной последовательности тактов — порядка работы цилиндров двигателя, который, в свою очередь, зависит от расположения самих цилиндров, а также от особенности конструкции коленчатого и распределительного валов.

Рабочий цикл двигателя

Рабочим циклом двигателя называется период, за время которого впускной и выпускной клапаны открываются по одному разу. Как правило, период проходит за два оборота коленвала. За это время распределительный вал, шестерня которого имеет в два раза больше зубьев, чем шестерня коленчатого вала, делает один оборот.

Количество распределительных валов в двигателе

На количество распредвалов непосредственно влияет конфигурация двигателя. Двигатели, которые отличаются рядной конфигурацией, а также имеют одну пару клапанов на цилиндр, оснащаются одним распределительным валом. Если для каждого цилиндра предусмотрено по четыре клапана, двигатель оборудуется двумя распредвалами.

Двигатели оппозитные и V-образные отличаются наличием одного распредвала в развале либо имеют два распределительных вала, каждый из которых находится в головке блока. Бывают и исключения из общепринятых правил, связанные в первую очередь с конструктивными особенностями двигателя.

«Механизм газораспределения двигателя»

Цель работы: изучить назначение, устройство, принцип действия, конструкцию газораспределительного механизма (ГРМ) двигателя.

Ход работы:

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительный

механизм (ГРМ) служит для своевременного

впуска горючей смеси или воздуха в

цилиндры двигателя и выпуска из цилиндров

отработавших газов. В двигателях

автомобилей применяются газораспределительные

механизмы с верхним расположением

клапанов. Верхнее расположение клапанов

позволяет увеличить степень сжатия

двигателя, улучшить наполнение цилиндров

горючей смесью или воздухом и упростить

техническое обслуживание двигателя в

эксплуатации.

Двигатели автомобилей

могут иметь газораспределительные

механизмы различных типов ( Число распределительных валов зависит

от типа двигателя.

Число распределительных валов зависит

от типа двигателя.

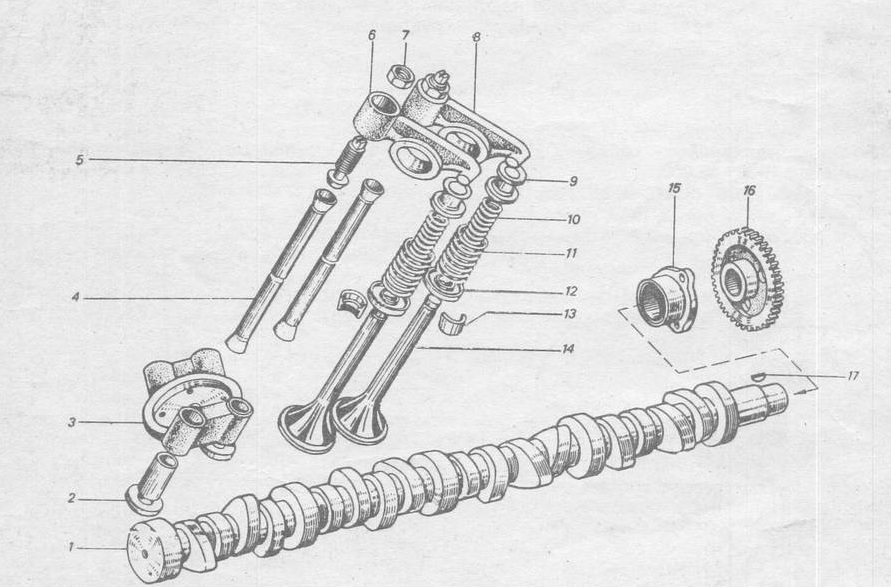

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

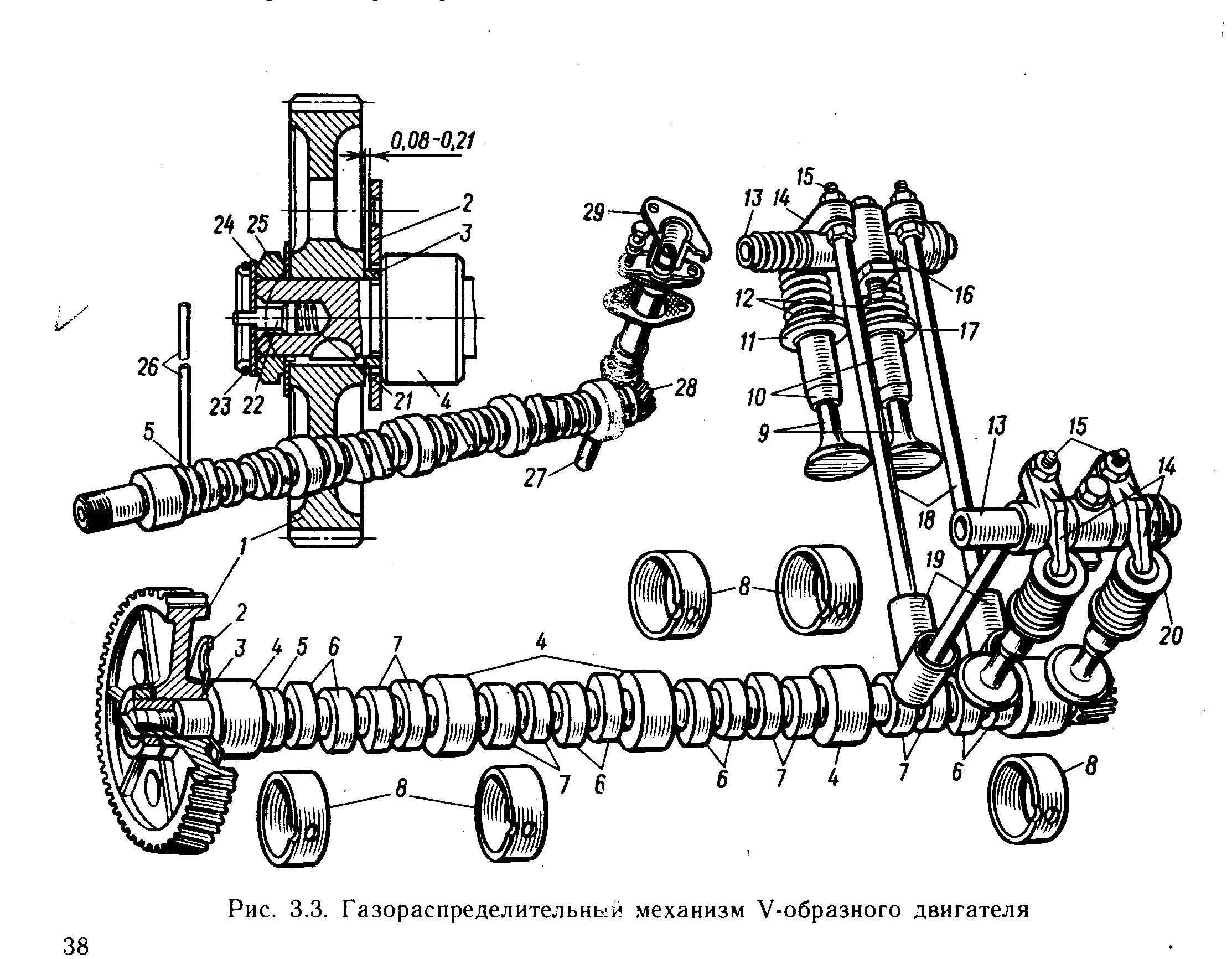

При

нижнем расположении распределительный

вал устанавливается в блоке цилиндров

рядом с коленчатым валом. Открытие и

закрытие клапанов производится от

распределительного вала через толкатели

штанги и коромысла. Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от

Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от

Конструкция и работа газораспределительного механизма

Газораспределительные

механизмы независимо от расположения

распределительных валов в двигателе

включают в себя клапанную

группу , передаточные

детали и распределительные

валы с приводом .

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

На рисунке 2 представлен газораспределительный механизм двигателя с верхним расположением клапанов, с верхним расположением распределительного вала с цепным приводом и с двумя клапанами на цилиндр. Он состоит из распределительного вала 14 с корпусом 13 подшипников, привода распределительного вала, рычагов 11 привода клапанов, опорных регулировочных болтов 18 клапанов 1 и 22, направляющих втулок 4, пружин 7 и 8 клапанов с деталями крепления.

Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Распределительный

вал обеспечивает

своевременное открытие и закрытие

клапанов. Распределительный вал –

пятиопорный, отлит из чугуна. Он имеет

опорные шейки 15 и кулачки 16 (впускные и

выпускные). Внутри вала проходит канал,

через который подводится масло от

средней опорной шейки к другим шейкам

и кулачкам. К переднему торцу вала

крепится ведомая звездочка 24 цепного

привода. Вал устанавливается в специальном

корпусе 13 подшипников, отлитом из

алюминиевого сплава, который закреплен

на верхней плоскости головки блока

цилиндров. От осевых перемещений

распределительный вал фиксируется

упорным фланцем 12, который входит в

канавку передней опорной шейки вала и

прикрепляется к торцу корпуса подшипников.

Распределительный вал –

пятиопорный, отлит из чугуна. Он имеет

опорные шейки 15 и кулачки 16 (впускные и

выпускные). Внутри вала проходит канал,

через который подводится масло от

средней опорной шейки к другим шейкам

и кулачкам. К переднему торцу вала

крепится ведомая звездочка 24 цепного

привода. Вал устанавливается в специальном

корпусе 13 подшипников, отлитом из

алюминиевого сплава, который закреплен

на верхней плоскости головки блока

цилиндров. От осевых перемещений

распределительный вал фиксируется

упорным фланцем 12, который входит в

канавку передней опорной шейки вала и

прикрепляется к торцу корпуса подшипников.

Привод

распределительного вала осуществляется

через установленную на нем ведомую

звездочку 24 двухрядной роликовой цепью

25 от ведущей звездочки 28 коленчатого

вала. Этой цепью также вращается звездочка

27 вала привода масляного насоса. Привод

распределительного вала имеет

полуавтоматический натяжной механизм,

состоящий из башмака и натяжного

устройства. Цепь натягивается башмаком

30, на который воздействуют пружины

натяжного устройства 31. Для гашения

колебаний ведущей ветви цепи служит

успокоитель 26. Башмак и успокоитель

имеют стальной каркас с привулканизированным

слоем резины. Ограничительный палец 29

предотвращает спадание цепи при снятии

на автомобиле ведомой звездочки

распределительного вала.

Для гашения

колебаний ведущей ветви цепи служит

успокоитель 26. Башмак и успокоитель

имеют стальной каркас с привулканизированным

слоем резины. Ограничительный палец 29

предотвращает спадание цепи при снятии

на автомобиле ведомой звездочки

распределительного вала.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров двигателя. Впускной клапан 1 для лучшего наполнения цилиндров горючей смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень – из специальной хромистой стали.

Каждый

клапан состоит из головки 2 и стержня

3. Головка имеет конусную поверхность

(фаску), которой клапан при закрытии

плотно прилегает к седлу из специального

чугуна, установленному в головке блока

цилиндров и имеющему также конусную

поверхность.

Стержень

клапана перемещается в чугунной

направляющей втулке 4, запрессованной

и фиксируемой стопорным кольцом 23 в

головке блока цилиндров, обеспечивающей

точную посадку клапана. На втулку

надевается маслоотражательный колпачок

5 из маслостойкой резины. Клапан имеет

две цилиндрические пружины: наружную

8 и внутреннюю 7. Пружины крепятся на

стержне клапана с помощью шайб 6, тарелки

9 и разрезного сухаря 10. Клапан приводится

в действие от кулачка распределительного

вала стальным кованным рычагом 11, который

опирается одним концом на регулировочный

болт 18, а другим – на стержень клапана.

Регулировочный болт имеет сферическую

головку. Он ввертывается в резьбовую

втулку 20, закрепленную в головке блока

цилиндров и застопоренную пластиной

21, и фиксируется гайкой 19. Регулировочным

болтом устанавливается необходимый

зазор между кулачком распределительного

вала и рычагом привода клапана, равный

0,15 мм на холодном двигателе и 0,2 мм на

горячем двигателе (прогретом до 75…85

°C). Пружина 17 создает постоянный контакт

между концом рычага привода и стержнем

клапана.

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность можно измерить различными путями, но из-за максимального потока при небольшом подъеме клапана, продолжительность обычно меряют после того, как клапан уже поднялся от седла на некоторую величину, часто она составляет 0,6 или 1,3 мм. Например, у конкретного распределительного вала может быть продолжительность открывания в 2000 поворотов при подъеме в 1,33 мм. В результате, если использовать подъем толкателя в 1,33 мм в качестве точки остановки и начала подъема клапана, распределительный вал будет удерживать клапан в открытом состоянии в течение 2000 поворота коленвала. Если продолжительность открытия клапана будет измеряться при нулевом подъеме (когда он только отходит от седла или находится в нем), то продолжительность положения коленвала будет составлять 3100 или даже более. Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала . Например, распределительный вал может производить действие по открытию впускного клапана при 350 до верхней мертвой точке и закрывать его при 750 после нижней мертвой точки.

Если продолжительность открытия клапана будет измеряться при нулевом подъеме (когда он только отходит от седла или находится в нем), то продолжительность положения коленвала будет составлять 3100 или даже более. Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала . Например, распределительный вал может производить действие по открытию впускного клапана при 350 до верхней мертвой точке и закрывать его при 750 после нижней мертвой точки.

Увеличение расстояния подъема клапана может быть полезным действием в увеличении мощности мотора, так как мощность можно добавить без существенного вмешательства в характеристики двигателя, особенно на низких оборотах. Если углубиться в теорию, то ответ на данный вопрос будет довольно простым: такая конструкция распределительного вала при коротком времени открытия клапанов нужна, для того чтобы увеличить максимальную мощность двигателя. Работать это теоретически будет. Но, механизмы привода в клапанах не такие и простые. В таком случае высокая скорость движения клапанов, которые обуславливаются этими профилями, значительно уменьшит надежность двигателя.

В таком случае высокая скорость движения клапанов, которые обуславливаются этими профилями, значительно уменьшит надежность двигателя.

Когда скорость открывания клапана увеличится, то на передвижения клапана из закрытого положения до полного его подъема и возвращения с точку отправления остается меньше времени. В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В результате, что же является надежным и практичным значением максимального подъема клапана? Распределительные валы с величиной подъема, больше 12,8 мм (минимум для мотора в котором привод осуществляется при помощи шлангов), находятся в непрактичной для обычных моторов области. Распределительные валы с продолжительностью впускного такта менее 2900, которые сочетаются с величиной подъема клапана больше чем на 12,8 мм, обеспечивают очень высокие скорости закрывания и открывания клапанов. Это, безусловно, создаст дополнительную нагрузку на механизм привода клапанов, что существенно уменьшает надежность: кулачков распределительного вала, направляющих втулок клапанов, стержней клапанов, клапанных пружин. Впрочем, вал с высокой скоростью подъема клапанов может работать в начала очень даже неплохо, однако срок службы направляющих и втулок клапанов, скорее всего не превысит 22000 км. Хорошо, что большинство фирм-производителей распределительных валов конструируют свои детали так, что в них обеспечен компромисс между продолжительности открывания клапанов и значениями подъема, при надежности и долгом сроке службы.

Это, безусловно, создаст дополнительную нагрузку на механизм привода клапанов, что существенно уменьшает надежность: кулачков распределительного вала, направляющих втулок клапанов, стержней клапанов, клапанных пружин. Впрочем, вал с высокой скоростью подъема клапанов может работать в начала очень даже неплохо, однако срок службы направляющих и втулок клапанов, скорее всего не превысит 22000 км. Хорошо, что большинство фирм-производителей распределительных валов конструируют свои детали так, что в них обеспечен компромисс между продолжительности открывания клапанов и значениями подъема, при надежности и долгом сроке службы.

Продолжительность такта впуска и обсуждаемые подъем клапанов не являются только одними элементами конструкции распределительного вала, влияющие на конечную мощность двигателя. Моменты, закрытия и открытия клапанов относительно положения распредвала, также являются столь важными параметрами для оптимизации характеристик мотора. Эти фазы газораспределения распредвала вы можете найти в таблице данных, которая прилагается к любому качественному распределительному валу. Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются. Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются. Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Угол между центрами кулачков — это угол смещения между линией центра кулачка выпускного клапана (который называется выпускным кулачком) и линией центра кулачка впускного клапана (который называется впускным кулачком).

Угол цилиндра зачастую измеряется в «углах поворота распредвала», т.к. мы обсуждаем смещение кулачков относительно друг друга, это является одним из немногих моментов, когда характеристика распределительного вала указывается в градусах поворота вала, а не в градусах поворота коленвала. Исключение составляют те двигатели где, применены два распределительных вала в ГБЦ (головке блока цилиндров).

Угол, выбранный в конструкции распределительных валов и их привода, непосредственно повлияет на перекрытие клапанов, то есть на период, когда выпускной и впускной клапаны одновременно открыты. Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Иногда в большом потоке информации (особенно новой) очень трудно найти какие-то важные мелочи, выделить «зерна истины». В этой небольшой статье я расскажу о передаточных числах передач и привода в целом. Эта тема очень близка темам, освещенным в…

Привод – это двигатель и все, что находится и работает между валом двигателя и валом рабочего органа (муфты, редукторы, различные передачи). Что такое «вал двигателя» понятно, думаю, почти всем. Что такое «вал рабочего органа» понятно, вероятно, не многим. Вал рабочего органа – это вал, на котором закреплен тот элемент машины, который и приводится во вращательное движение всем приводом с необходимым заданным моментом и частотой вращения. Это может быть: колесо тележки (автомобиля), барабан ленточного конвейера, звездочка цепного конвейера, барабан лебедки, вал насоса, вал компрессора, и так далее.

Это может быть: колесо тележки (автомобиля), барабан ленточного конвейера, звездочка цепного конвейера, барабан лебедки, вал насоса, вал компрессора, и так далее.

U – это отношение частоты вращения вала двигателя nдв к частоте вращения вала рабочего органа машины nро .

U = nдв / nро

Общее передаточное число привода U часто на практике из расчетов получается достаточно большим числом (более десяти, а то и более пятидесяти), и выполнить его одной передачей не всегда представляется возможным ввиду различных ограничений, в том числе силовых, прочностных и габаритных. Поэтому привод делают состоящим из последовательно соединенных нескольких передач со своими оптимальными передаточными числами Ui . При этом общее передаточное число U находится как произведение всех передаточных чисел передач Ui , входящих в привод.

U =U1 *U2 *U3 *…Ui *…Un

Передаточное число передачи Ui – это отношение частоты вращения входного вала передачи nвхi к частоте вращения выходного вала этой передачи nвыхi .

Ui = nвхi / nвыхi

При выборе желательно отдавать предпочтение значениям близким к началу диапазона, то есть минимальным значениям.

Предложенная таблица – это всего лишь рекомендации и не догма! Например, если вы назначите цепной передаче U =1,5, то это не будет ошибкой! Конечно, всему должно быть обоснование. И, возможно, для удешевления всего привода лучше это U =1,5 «спрятать» внутри передаточных чисел других передач, увеличив их соответственно.

Вопросам оптимизации при проектировании зубчатых редукторов уделено очень много внимания различными учеными. Дунаев П.Ф., Снесарев Г.А., Кудрявцев В.Н., Ниберг Н.Я., Ниманн Г., Вольф В. и другие известные авторы пытались добиться одновременно равнопрочности зубчатых колес, компактности редуктора в целом, хороших условий смазки, уменьшения потерь на разбрызгивание масла, одинаковой и высокой долговечности всех подшипников, хорошей жесткости валов. Каждый из авторов, предложив свой алгоритм разбивки передаточного числа по ступеням редуктора, так и не решил полностью и однозначно эту противоречивую проблему. 0,5

0,5

В заключение осмелюсь порекомендовать: не проектируйте одноступенчатый зубчатый цилиндрический редуктор с передаточным числом U >6…7, двухступенчатый – с U >35…40, трехступенчатый – с U >140…150.

На этом краткий экскурс в темы «Как оптимально «разбить» передаточное число привода по ступеням?» и «Как выбрать передаточное число передачи?» завершен.

Уважаемые читатели, подписывайтесь на получение анонсов статей моего блога. Окно с кнопкой — вверху страницы. Не понравится – всегда можно отказаться от подписки.

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность можно измерить различными путями, но из-за максимального потока при небольшом подъеме клапана, продолжительность обычно меряют после того, как клапан уже поднялся от седла на некоторую величину, часто она составляет 0,6 или 1,3 мм. Например, у конкретного распределительного вала может быть продолжительность открывания в 2000 поворотов при подъеме в 1,33 мм. В результате, если использовать подъем толкателя в 1,33 мм в качестве точки остановки и начала подъема клапана, распределительный вал будет удерживать клапан в открытом состоянии в течение 2000 поворота коленвала. Если продолжительность открытия клапана будет измеряться при нулевом подъеме (когда он только отходит от седла или находится в нем), то продолжительность положения коленвала будет составлять 3100 или даже более. Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала.

Например, распределительный вал может производить действие по открытию впускного клапана при 350 до верхней мертвой точке и закрывать его при 750 после нижней мертвой точки.

Увеличение расстояния подъема клапана может быть полезным действием в увеличении мощности мотора, так как мощность можно добавить без существенного вмешательства в характеристики двигателя, особенно на низких оборотах. Если углубиться в теорию, то ответ на данный вопрос будет довольно простым: такая конструкция распределительного вала при коротком времени открытия клапанов нужна, для того чтобы увеличить максимальную мощность двигателя. Работать это теоретически будет. Но, механизмы привода в клапанах не такие и простые. В таком случае высокая скорость движения клапанов, которые обуславливаются этими профилями, значительно уменьшит надежность двигателя.

Когда скорость открывания клапана увеличится, то на передвижения клапана из закрытого положения до полного его подъема и возвращения с точку отправления остается меньше времени. В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В результате, что же является надежным и практичным значением максимального подъема клапана?

Распределительные валы с величиной подъема, больше 12,8 мм (минимум для мотора в котором привод осуществляется при помощи шлангов), находятся в непрактичной для обычных моторов области. Распределительные валы с продолжительностью впускного такта менее 2900, которые сочетаются с величиной подъема клапана больше чем на 12,8 мм, обеспечивают очень высокие скорости закрывания и открывания клапанов. Это, безусловно, создаст дополнительную нагрузку на механизм привода клапанов, что существенно уменьшает надежность: кулачков распределительного вала, направляющих втулок клапанов, стержней клапанов, клапанных пружин. Впрочем, вал с высокой скоростью подъема клапанов может работать в начала очень даже неплохо, однако срок службы направляющих и втулок клапанов, скорее всего не превысит 22000 км. Хорошо, что большинство фирм-производителей распределительных валов конструируют свои детали так, что в них обеспечен компромисс между продолжительности открывания клапанов и значениями подъема, при надежности и долгом сроке службы.

Хорошо, что большинство фирм-производителей распределительных валов конструируют свои детали так, что в них обеспечен компромисс между продолжительности открывания клапанов и значениями подъема, при надежности и долгом сроке службы.

Продолжительность такта впуска и обсуждаемые подъем клапанов не являются только одними элементами конструкции распределительного вала, влияющие на конечную мощность двигателя. Моменты, закрытия и открытия клапанов относительно положения распредвала, также являются столь важными параметрами для оптимизации характеристик мотора. Эти фазы газораспределения распредвала вы можете найти в таблице данных, которая прилагается к любому качественному распределительному валу. Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются.

Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Угол между центрами кулачков — это угол смещения между линией центра кулачка выпускного клапана (который называется выпускным кулачком) и линией центра кулачка впускного клапана (который называется впускным кулачком).

Угол цилиндра зачастую измеряется в «углах поворота распредвала», т.к. мы обсуждаем смещение кулачков относительно друг друга, это является одним из немногих моментов, когда характеристика распределительного вала указывается в градусах поворота вала, а не в градусах поворота коленвала. Исключение составляют те двигатели где, применены два распределительных вала в ГБЦ (головке блока цилиндров).

Угол, выбранный в конструкции распределительных валов и их привода, непосредственно повлияет на перекрытие клапанов, то есть на период, когда выпускной и впускной клапаны одновременно открыты. Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Распредвал автомобиля — что такое распределительный вал

Распределительный вал двигателя

Для стабильной работы двигателя внутреннего сгорания каждая его деталь играет важную функцию. Среди них – распределительный вал. Рассмотрим, какова его функция, какие неисправности встречаются, и в каких случаях он нуждается в замене.

Где расположен распредвал?

Расположение распределительного вала зависит от особенностей конструкции мотора. В некоторых модификациях он находится внизу, под блоком цилиндров. Чаще встречаются модификации моторов, распредвал которых находится в головке блока цилиндров (сверху ДВС). Во втором случае ремонт и настройка механизма газораспределения намного легче, чем в первом.

Модификации двигателей V-образной формы оснащаются ГРМ, который расположен в развале блока цилиндров, а иногда отдельный блок оснащается своим газораспределительным механизмом. Сам распределительный вал фиксируется в корпусе подшипниками, что позволяет ему постоянно и плавно вращаться. В оппозитных моторах (или боксер) конструкция ДВС не позволяет установить один распредвал. В этом случае на каждую сторону устанавливается свой газораспределительный механизм, но их работа синхронизируется.

В оппозитных моторах (или боксер) конструкция ДВС не позволяет установить один распредвал. В этом случае на каждую сторону устанавливается свой газораспределительный механизм, но их работа синхронизируется.

Функции распредвала

Распредвал – элемент ГРМ (газораспределительного механизма). Он определяет порядок тактов мотора и синхронизирует открывание/закрывание клапанов, которые подают в цилиндры воздушно-топливную смесь и отводят отработанные газы.

Газораспределительный механизм работает по следующему принципу. В момент запуска двигателя стартер проворачивает коленчатый вал. Распредвал приводится в движение при помощи цепи, ремня, посаженного на шкив коленвала или шестерен (во многих старых американских автомобилях). В цилиндре открывается впускной клапан, и в камеру сгорания поступает смесь бензина и воздуха. В этот же момент датчик коленвала подает импульс на катушку зажигания. В ней генерируется разряд, который идет на свечу зажигания.

К моменту, когда появляется искра, оба клапана в цилиндре закрыты, а топливная смесь сжата. Во время возгорания образуется энергия, и поршень перемещается вниз. Так коленвал проворачивается и приводит в движение распределительный вал. В этот момент он открывает выпускной клапан, через который выходят отработанные в процессе горения газы.

Во время возгорания образуется энергия, и поршень перемещается вниз. Так коленвал проворачивается и приводит в движение распределительный вал. В этот момент он открывает выпускной клапан, через который выходят отработанные в процессе горения газы.

Распредвал всегда открывает нужный клапан на конкретный промежуток времени и на стандартную высоту. Благодаря своей форме этот элемент обеспечивает стабильный цикл смены тактов в моторе.

Подробно о фазах открытия и закрытия клапанов, а также об их настройках, показано в данном видео:

Фазы на распредвалах, какое перекрытие выставить? Что такое «фаза распредвала»?

Watch this video on YouTube

В зависимости от модификации двигателя в нем может стоять один или несколько распредвалов. В большинстве автомобилей эта деталь размещена в головке блока цилиндров. Она приводится в движение за счет вращения коленчатого вала. Эти два элемента соединяются при помощи ремня, цепи ГРМ или шестеренчатой передачи.

Чаще всего одним распредвалом оснащены двс с рядным расположением цилиндров. Большинство таких двигателей имеет по два клапана на цилиндр (один впускной, а другой выпускной). Встречаются также модификации с тремя клапанами на цилиндр (два на впуск, один на выпуск). Двумя валами чаще комплектуются двигатели, в которых на один цилиндр приходится по 4 клапана. В оппозитных двс и с V-образной формой тоже устанавливается два распределительных вала.

Большинство таких двигателей имеет по два клапана на цилиндр (один впускной, а другой выпускной). Встречаются также модификации с тремя клапанами на цилиндр (два на впуск, один на выпуск). Двумя валами чаще комплектуются двигатели, в которых на один цилиндр приходится по 4 клапана. В оппозитных двс и с V-образной формой тоже устанавливается два распределительных вала.

Моторы с одним валом ГРМ имеют простую конструкцию, что приводит к снижению стоимости агрегата в процессе изготовления. Такие модификации легче обслуживать. Их всегда устанавливают на бюджетные автомобили.

На более дорогих модификациях двигателей некоторые производители устанавливают второй распредвал для уменьшения нагрузки (по сравнению с вариантами ГРМ с одним валом) и в некоторых моделях ДВС для обеспечения сдвига фаз распределения газов. Чаще всего такая система встречается в автомобилях, которые должны отличаться спортивными характеристиками.

Распредвал всегда открывает клапан на конкретный промежуток времени. Чтобы улучшить эффективность мотора на повышенных оборотах, необходимо изменить этот интервал (двигателю нужно больше воздуха). Но при стандартной настройке газораспределительного механизма при повышенных оборотах коленвала впускной клапан закрывается раньше, чем в камеру поступит нужный объем воздуха.

Чтобы улучшить эффективность мотора на повышенных оборотах, необходимо изменить этот интервал (двигателю нужно больше воздуха). Но при стандартной настройке газораспределительного механизма при повышенных оборотах коленвала впускной клапан закрывается раньше, чем в камеру поступит нужный объем воздуха.

В то же время, если установить спортивный распредвал (кулачки на дольше и на другую высоту открывают впускные клапаны), на низких оборотах двигателя есть большая вероятность, что впускной клапан откроется еще до того, как закроется выпускной. Из-за этого часть смеси попадет в выхлопную систему. Как результат – потеря мощности на низких скоростях и повышение токсичности выхлопов.

Самая простая схема для достижения такого эффекта – установить распредвал с функцией проворачивания на определенный угол относительно коленвала. Этот механизм позволяет осуществить раннее и позднее закрытие/открытие впускных и выпускных клапанов. На оборотах до 3500 он будет находиться в одном положении, а когда этот порог преодолевается, вал немного проворачивается.

Каждый производитель, оснащающий свои автомобили такой системой, в технической документации указывает собственную маркировку. Например, Honda указывает VTEC или i-VTEC, Hyundai – CVVT, Fiat – MultiAir, Mazda – S-VT, BMW – VANOS, Audi – Valvelift, Volkswagen – VVT и др.

На сегодняшний день с целью повышения производительности силовых агрегатов разрабатываются электромагнитные и пневматические бескулачковые системы газораспределения. Пока такие модификации очень дорогие в производстве и обслуживании, поэтому их еще не устанавливают на серийные автомобили.

Помимо распределения тактов двигателя данная деталь приводит в движение дополнительное оборудование (зависит от модификации мотора), например, масляный и топливный насосы, а также вал трамблера.

Конструкция распредвала

Распределительные валы изготавливаются путем ковки, цельного литья, полого литья и в последнее время появились трубчатые модификации. Цель изменения технологии создания – облегчить конструкцию для получения максимальной эффективности работы мотора.

Распредвал изготавливается в виде стержня, на котором имеются такие элементы:

- Носок. Это передняя часть вала, в котором сделан паз для шпонки. Здесь устанавливается шкив привода ГРМ. В случае цепной передачи на его месте устанавливается звездочка. Эта деталь фиксируется с торца болтом.

- Шейка сальника. На ней крепится сальник, предотвращающий вытекание смазки из механизма.

- Опорная шейка. Количество таких элементов зависит от длины стержня. На них крепятся опорные подшипники, снижающие силу трения во время вращения стержня. Эти элементы устанавливаются в соответствующие пазы в головке блока цилиндров.

- Кулачки. Это выступы, имеющие форму застывшей капли. Во время вращения они толкают штангу, присоединенную к коромыслу клапана (или сам толкатель клапана). Количество кулачков зависит от числа клапанов. Их размер и форма влияет на высоту и продолжительность открытия клапана. Чем острее будет вершина, тем быстрее закроется клапан. И наоборот – пологий край немного задерживает клапан в открытом состоянии.

Чем тоньше будет ось кулачка, тем ниже опустится клапан, что увеличит объем топлива и ускорит отвод отработанных газов. По форме кулачков определяется тип фаз газораспределения (узкие – на пониженных оборотах, широкие – на повышенных).

Чем тоньше будет ось кулачка, тем ниже опустится клапан, что увеличит объем топлива и ускорит отвод отработанных газов. По форме кулачков определяется тип фаз газораспределения (узкие – на пониженных оборотах, широкие – на повышенных). - Масляные каналы. Внутри вала сделано сквозное отверстие, по которому на кулачки (на каждом сделано небольшое выходное отверстие) подается масло. Это предотвращает преждевременное стирание штанг толкателей и выработку на плоскостях кулачков.

Если в конструкции мотора используется один распредвал, то кулачки в нем расположены так, чтобы один комплект двигал впускные клапаны, а немного смещенный набор – выпускные. В двигателях, цилиндры которых оснащены двумя клапанами на впуск и двумя на выпуск, устанавливается два распределительных вала. В этом случае один открывает впускные клапаны, а другой – выпуск отработанных газов.

За что отвечает датчик распредвала

В двигателях с карбюратором к распредвалу подсоединяется трамблер, который определяет, какая фаза выполняется в первом цилиндре – впуск или выпуск.

В инжекторных ДВС трамблера нет, поэтому за определение фаз первого цилиндра отвечает датчик положения распредвала. Его задача не идентична функционалу датчика коленвала. За один полный оборот вала ГРМ коленвал провернется вокруг оси дважды.

ДПКВ фиксирует ВМТ поршня первого цилиндра и подает импульс на формирование разряда для свечи зажигания. ДПРВ подает сигнал на ЭБУ, в какой момент нужно подать топливо и искру в первый цилиндр. Циклы в остальных цилиндрах происходят поочередно в зависимости от конструкции двигателя.

Датчик распредвала состоит из магнита и полупроводника. На валу ГРМ в районе установки датчика имеется репер (небольшой металлический зуб). Во время вращения этот элемент проходит мимо датчика, благодаря чему магнитное поле в нем замыкается и образуется импульс, идущий на ЭБУ.

Электронный блок управления фиксирует скорость импульсов. По ним он ориентируется, когда в первом цилиндре выполнить подачу и воспламенение топливной смеси. В случае установки двух валов (один на такт впуска, а другой – выпуска), будут установлены по датчику на каждом из них.

Что произойдет, если датчик выйдет из строя? Этому вопросу посвящено данное видео:

Если мотор оснащен системой смещения фаз газораспределения, то от частоты импульсов ЭБУ определяет, в какой момент нужно выполнить задержку открытия/закрытия клапанов. В этом случае двигатель будет оснащен дополнительным устройством – фазовращателем (или гидроуправляемой муфтой), которое проворачивает распредвал для изменения времени открытия. Если датчик Холла (или распредвала) неисправен, то фазы газораспределения не будут меняться.

Принцип работы ДПРВ в дизелях отличается от применения в бензиновых аналогах. В этом случае он фиксирует положение всех поршней в верхней мертвой точке в момент сжатия топливной смеси. Это позволяет точнее определить положение распредвала относительно коленвалу, что стабилизирует работу дизеля и облегчает его запуск.

В конструкцию таких датчиков добавлены дополнительные реперы, положение которых на задающем диске соответствует наклону конкретного клапана в отдельном цилиндре. Устройство таких элементов может отличаться в зависимости от фирменных разработок разных производителей.

Типы размещения распредвала в двигателе

В зависимости от типа двигателя в нем может находиться один, два и даже четыре вала газораспределительного механизма. Чтобы легче было определить тип ГРМ, на крышку головки блока цилиндров наносится следующая маркировка:

- SOHC. Это будет рядный или V-образный мотор с двумя или тремя клапанами на один цилиндр. В нем распредвал будет один на ряд. На его стержне имеются кулачки, управляющие фазой впуска, а немного смещенные – отвечающие за фазу выпуска. В случае моторов, выполненных в форме V, таких валов будет два (по одному на ряд цилиндров) или один (помещается в развал между рядами).

- DOHC. Эта система отличается от предыдущей наличием двух распредвалов на один ряд цилиндров. В этом случае каждый из них будет отвечать за отдельную фазу: один – за впуск, а другой – за выпуск. На однорядных моторах валов ГРМ будет два, а на V-образных – четыре. Такая технология позволяет уменьшить нагрузку на вал, что увеличивает его ресурс.

Газораспределительные механизмы также отличаются по размещению валов:

- Боковое (или нижнее) (двигатель OHV или «Толкателя»). Это старая технология, которая использовалась в карбюраторных моторах. Среди преимуществ такого типа – простота смазки движущихся элементов (размещается прямо в картере двигателя). Основной недостаток – сложность обслуживания и замены. В этом случае кулачки давят на толкатели коромысла, а те передают движение на сам клапан. Такие модификации моторов малоэффективны на повышенных оборотах, так как в них присутствует большое количество элементов управления моментом открывания клапанов. Из-за повышенной инерции страдает точность фаз газораспределения.

- Верхнее (OHC). Такая конструкция ГРМ используется в современных моторах. Этот узел легче обслуживать и ремонтировать. Один из недостатков – сложная система смазки. Масляный насос должен создавать стабильное давление, поэтому необходимо пристально следить за интервалами замены масла и фильтра (о том, на что ориентироваться, определяя регламент таких работ, рассказывается здесь). Такое устройство позволяет использовать меньше дополнительных деталей. В этом случае кулачки воздействуют непосредственно на толкатели клапанов.

Как обнаружить дефект распредвала

Основная причина выхода из строя распредвала – масляное голодание. Оно может возникать из-за плохого состояния фильтра или несоответствующего для данного мотора масла (по каким параметрам подбирается смазка, читайте в отдельной статье). Если соблюдать интервалы ТО, вал газораспределительного механизма прослужит столько же, сколько и весь двигатель.

Типичные неполадки распредвала

Из-за естественного износа деталей и недосмотра автомобилиста могут наблюдаться следующие неполадки вала газораспределителя.

- Выход из строя присоединяемых деталей – шестерня привода, ремень или цепь ГРМ. В этом случае вал приходит в негодность и его нужно заменить.

- Задиры на опорных шейках и выработка на кулачках. Сколы и канавки появляются из-за чрезмерных нагрузок, например, в результате неправильной регулировки клапанов. Во время вращения увеличенная сила трения между кулачками и толкателями создает дополнительный нагрев узла, разрушая масляную пленку.

- Протечка сальника. Она возникает в результате длительного простоя мотора. Со временем резиновый уплотнитель теряет свою эластичность.

- Деформация вала. Из-за перегрева мотора металлический элемент при большой нагрузке может искривляться. Такая неполадка выявляется появлением дополнительной вибрации в двигателе. Обычно такая неполадка не длится долго – из-за сильной тряски смежные детали быстро выйдут из строя, и мотор нужно будет отправлять на капитальный ремонт.

- Неправильная установка. Само по себе это не является неполадкой, но из-за несоблюдения норм по затяжке болтов и регулировке фаз, ДВС быстро придет в негодность, и его нужно будет «капиталить».

- К поломке самого вала может привести плохое качество материала, поэтому, выбирая новый распредвал, важно обращать внимание не только на его цену, но и на репутацию производителя.

Как визуально определить износ кулачков – показано в видео:

Некоторые автомобилисты пытаются устранить некоторые неисправности вала ГРМ, шлифуя поврежденные участки или устанавливая дополнительные вкладыши. В таких ремонтных работах нет смысла, потому что при их выполнении невозможно достичь точности, необходимой для бесперебойной работы узла. В случае возникновения неполадки с распредвалом специалисты рекомендуют сразу его заменить на новый.

Как выбрать распределительный вал

Новый распредвал необходимо подбирать, исходя из причины замены:

- Замена испорченной детали на новую. В этом случае взамен вышедшей из строя модели подбирается аналогичная.

- Модернизация двигателя. Для спортивных автомобилей используются специальные распредвалы совместно с системой смены фаз газораспределения. Моторы для повседневной езды тоже модернизируют, например, повышая мощность за счет регулировки фаз при помощи установки нестандартных распредвалов. Если нет опыта в выполнении таких работ, то лучше это доверить профессионалам.

На что следует ориентироваться, подбирая нестандартный для конкретного двигателя распредвал? Основной параметр – кулачковый развал, максимальный подъем клапана и угол перекрытия.

О том, как эти показатели влияют на характеристики двигателя, смотрите в следующем видео:

Стоимость нового распределительного вала

По сравнению с капитальным ремонтом всего двигателя стоимость замены распредвала незначительна. Для примера, новый вал для отечественного автомобиля стоит в пределах 25 долларов. За настройку фаз газораспределения в некоторых мастерских возьмут 70 у.е. За капитальный ремонт мотора вместе с запчастями придется заплатить порядка 250 долларов (и это в гаражных СТО).

Как видно, лучше вовремя проводить техническое обслуживание и не подвергать мотор чрезмерным нагрузкам. Тогда он прослужит своему хозяину долгие годы.

Каким брендам отдать предпочтение

Рабочий ресурс распределительного вала напрямую зависит от того, насколько качественный материал использует производитель, создавая данную деталь. Мягкий металл будет сильнее изнашиваться, а перекаленная может лопнуть.

Самый качественный и надежный вариант – компания ОЕМ. Это производитель разного оригинального оборудования, продукция которого может продаваться под названием разных брендов, но в документации будет указано, что деталь ОЕМ.

Среди продукции данного производителя можно найти деталь на любой автомобиль. Правда, стоимость такого распредвала будет очень дорого по сравнению с аналогами конкретных брендов.

Если необходимо остановиться на более дешевом распредвале, то неплохим вариантом являются:

- Немецкий бренд Ruville;

- Чешский производитель ET Еngineteam;

- Британский бренд АЕ;

- Испанская фирма Ajusa.

Минусов при выборе распределительного вала перечисленных производителей является то, что во многих случаях на конкретную модель они не создают детали. В таком случае нужно будет либо покупать оригинал, либо обращаться к проверенному токарю.

4.6 / 5 ( 54 голоса )

ПОХОЖИЕ СТАТЬИ

Распредвал ВАЗ 2110: устройство и особенности ремонта

Распредвал ВАЗ 2110 — важная деталь двигателя. С его помощью путем открытия клапана происходит своевременная подача топливной смеси. Через него же выходят и продукты отработки. Распределительный вал имеет технические характеристики, которые способствуют обычной езде. Некоторых водителей не совсем устраивают такие данные. Они стараются переделать распредвал, придать ему более современный и спортивный вид.

Вернуться к оглавлению

Устройство распределительного вала на «десятке»

Обычно из материалов для изготовления распредвала отечественные производители используют чугун. Изготавливается деталь литой формы с пятью опорами. На конце вала находится эксцентрик для того, чтобы привести в действие топливный насос. Чтобы кулачки и сальники прослужили дольше, их отбеливают. Во избежание перемещения оси распредвала конструкторы придумали фланец.

Он закреплен между цилиндрами и корпусом вспомогательных агрегатов. С помощью зубчатого ремня вал и шкив насоса, для охлаждения жидкости, приводятся в действие. Контролируется натяжение с помощью ролика. Его внутренняя часть поворачивается относительно шпильки, расположенной на ремне.

Чтобы отрегулировать натяжение, нужно воспользоваться специальным ключом и выставить положение зажигания по меткам. Для измерения количества воздуха, который поступает в двигатель, существует специальный датчик распредвала ВАЗ 2110 (ДПРВ). Он может выйти из строя только тогда, когда вместе с воздухом в двигатель попадает и влага.

На малых оборотах ДПРВ может выдавать неточные, завышенные на 15-25 % показания. При этом изменяется привычный ритм работы двигателя. Силовой агрегат начинает плохо работать на холостом ходу, резко останавливается, когда добавляется нагрузка, и даже может перестать запускаться. Расход топлива при этом резко возрастает.

Заводом-производителем предусмотрено устройство на датчике некоторых чувствительных элементов. Они устанавливаются в месте попадания воздуха. Эти элементы проводят температурный анализ поступающего воздуха, а если он не соответствует нормам — нагревают до нужного состояния. Сигнал — это напряжение постоянного тока. Он может колебаться от 1 до 5 В.

Когда двигатель работает, воздух сначала попадает на датчик, расположенный перед резистором, а затем на тот, который за ним. Второй датчик сохраняет свою температуру. Благодаря сигналам обоих датчиков можно построить кривую и отследить длительность открытия форсунок.

Вернуться к оглавлению

Особенности ремонта распредвала ВАЗ 2110

Одной из причин неисправности распределительного вала является износ сальника, замену которого можно произвести самому, не обращаясь на станцию техобслуживания. Для начала нужно зафиксировать автомобиль установкой рычага переключения передач в нейтральное положение. Затем осторожно снять крышку защиты зубчатого ремня.

Коленчатый вал должен быть повернут по часовой стрелке до тех пор, пока не совпадут метки. Гайку крепления нужно ослабить, и можно снимать ремень со шкива. Затем с помощью ключа нужно снять шкив со шпонкой. Сальник виден, его следует заменить на новый. Перед установкой его рекомендуют хорошо смазать машинным маслом. Собирают вал в обратном порядке:

- шкив;

- ремень;

- регулировка меток;

- защитная крышка.

Метки могут не совпадать, тогда нужно их дополнительно отрегулировать. При этом важно следить за положением шкива. Замена сальника распредвала сопровождается обязательной регулировкой момента зажигания. Проверка технического состояния распредвала должна проводиться водителем не только по необходимости, но и в целях профилактики.

Следите, чтобы поверхности всех конструкционных деталей вала были без царапин и повреждений и хорошо отполированы. Следы заеданий на вале — первый признак того, что он требует ремонта. Корпус подшипников не должен иметь трещин. Обязательно проводите проверку зазора, который находится между шейками и отверстиями опор. Все зубцы ремня должны иметь четкий профиль.

Не допускается отслоений, складок, трещин и следов попадания масла. Нужно следить, чтобы натяжение ремня не было слишком большим, потому что быстрый износ при таком состоянии ему гарантирован. В наше время входит в моду тюнинг автомобилей. Водители стараются как-то доработать свое авто, привнести в него искру новизны и дизайна.

Распредвал, как и остальные детали, меняют на более мощный (подъем 11 мм). Иногда ставят вал от спортивных машин. Но он имеет и свои минусы. В городских условиях вождения такой распредвал непрактичен, потому что создает большой провал на низах, а максимальная отдача — только при высокой скорости.

Старайтесь найти идеальное соотношение мощности и расхода топлива, и двигатель вашей «десятки» покажет новые технические характеристики.

назначение, устройство, принцип действия. Всё про распредвал (распределительный вал) 8 привод распределительного вала назначение и типы

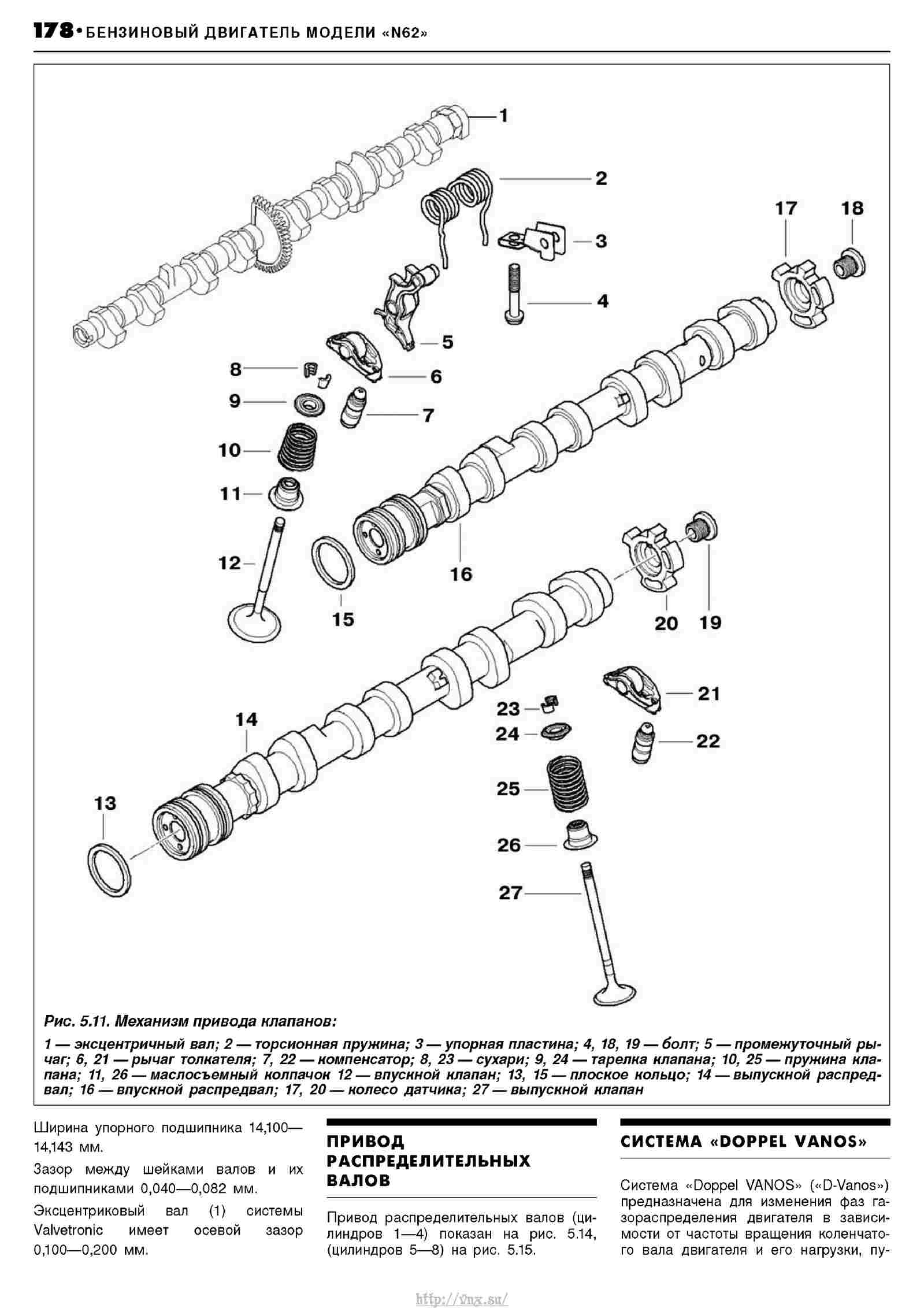

Механизм газораспределения D0HC четырехтактного двигателя представляет собой усовершенствование схемы SOHC и предназначен для устранения единственной оставшейся возвратно-поступательно движущейся массы коромысел (хотя при этом придется вернуть толкатели). Вместо единственного центрального распредвала используется пара, размешенная непосредственно над стержнями клапанов (см. рис. 1. (см. ниже)

1.Типичная конструкция механизма газораспределения с двумя верхними распределительными валами

В такой конструкции используются два распределительных вала, один над каждым клапаном или рядом клапанов. Клапан открывается посредством толкателя «чашеобразного ” типа, при этом регулировка зазора осуществляется с использованием шайб. В такой конструкции остались только самые необходимые детали привода газораспределительного механизма.

Для привода газораспределительного механизма используется цепной привод — наиболее традиционный и дешевый в изготовлении, хотя известна (но пока широко не распространена) конструкция, следующая за тенденциями в автомобильной промышленности, в которой вместо цепной передачи используются шкив и зубчатый ремень. Примерами использования такой конструкции могут служить Honda JGoldwing, Pan European, Moto Guzzi Daytona, Centauro и ряд мотоциклов компании Ducati. Среди преимуществ ременной передачи можно перечислить следующие: они менее шумные, не растягиваются, как цепи, а шкивы не изнашиваются подобно звездочкам, хотя замену ремня следует производить чаще.

Другой способ привода распредвалов используется на моделях VFR фирмы Honda и представляет собой зубчатую передачу с приводом от коленчатого вала (см. рис. 2). При использовании такой конструкции отпадает потребность в натяжителе, она также работает тише цепной, хотя шестерни зубчатой передачи подвержены износу.

2.Механизм газораспределения с шестеренчатым приводом .

Толкатели распредвала, выполненные в форме «чаши’. работают в расточках головки цилиндров. При использовании «чашеобразных» толкателей зазор в клапанах регулируется с помощью небольших круглых подкладок, называемых регулировочными шайбами. Поскольку сами шайбы выпопняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют «толкателем с регулировочными шайбами сверху» (см. Рис.3). Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.

3.Типичный механизм привода газораспределения типа DOHC в разрезе, показывавшем устройство чашеобразных толкателей с регулировочными шайбами сверху

На других двигателях шайба намного меньше и располагается под толкателем в центре держателя пружины клапана. При этом она опирается непосредственно на торец стержня клапана: такую конструкцию называют «толкателем с регулировочными шайбами снизу» (см. рис. 4).

4.Типичный механизм привода газораспределения типа DOHC в разрезе, показывающем устройство чашеобразных толкателей с регулировочными шайбами снизу

Таким образом, масса деталей, перемещающихся возвратнопоступательно, при использовании небольших прокладок снижается еще сильнее, но появляется необходимость демонтажа распредвала при каждой процедуре регулировки зазора в клапанах, что повышает стоимость и трудоемкостъ обслуживания. Для того, чтобы избежать трудностей, связанных с необходимостью применения специальных приспособлений или демонтажа распредвала, на некоторых двигателях с газораспределительным механизмом DOHC вместо «чашеобразных толкателей» используют небольшие легкие коромысла {см. рис. 5).

5. Механизм привода газораспределения типа DOHC демонстрирующий не прямое воздействие на клапан при помощи коротких коромысел или рокеров, которые позволяют упростить регулировку зазоров в клапанном механизме

На некоторых двигателях с подобной схемой коромысла снабжены традиционным регулировочным винтом и контргайкой. На других коромысла опираются на небольшую шайбу, расположенную по центру держате ля пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть…….

……продолжение в следующей статье

Клапанный механизм газораспределения, сокращенно ГРМ, — это то, без чего четырехтактный двигатель существовать в принципе не может. Он открывает впускные клапана, впуская воздух или горючую смесь в цилиндры на такте впуска, открывает выпускные на такте выпуска и надежно запирает горящую в цилиндре смесь во время рабочего хода. От того, насколько хорошо он обеспечивает «дыхание» мотора — подачу воздуха и выпуск отработавших газов — зависит и мощность, и экологичность мотора.

Клапаны открывают и закрывают своими кулачками распределительные валы, а крутящий момент на них передается с коленвала, в чем, собственно, и состоит задача привода ГРМ. Сегодня для этого используют цепь или ремень. Но так было не всегда…

Старый добрый нижний распредвал

В начале ХХ века проблем с приводами распредвала не было — его раскручивали обычные шестерни, а к клапанам от него шли штанги толкателей. Клапаны располагались тогда сбоку, в «кармане» камеры сгорания, прямо над распределительным валом, и открывались-закрывались штангами. Потом клапаны стали ставить один напротив другого, чтобы уменьшить объем и площадь поверхности этого «кармана» — в результате неоптимальной формы камеры сгорания моторы имели повышенную склонность к детонации и плохой термический КПД: много тепла уходило в стенки головки блока цилиндров. И наконец, клапаны перенесли в область прямо над поршнем, и камера сгорания стала совсем небольшой и почти правильной формы.

Расположение клапанов сверху камеры сгорания и привод клапанов более длинными толкателями (так называемая схема OHV), предложенные еще в начале ХХ века Дэвидом Бьюиком, оказались самыми удобными. Такая схема вытеснила варианты моторов с боковыми клапанами в гоночных конструкциях уже к 1920 году. Например, именно она применяется в знаменитых двигателях Chrysler Hemi и моторах Corvette и в наше время. А моторы с боковыми клапанами могут помнить водители ГАЗ-52 или ГАЗ-М-20 «Победа», где данная схема применялась в двигателях.

И ведь так удобно все это было! Конструкция очень проста. Распредвал, оставаясь внизу, находится в блоке цилиндров, где прекрасно смазывается разбрызгиванием масла! Даже штанги и кулачки рокеров с регулировочными шайбами можно оставить снаружи при необходимости. Но прогресс не стоял на месте.

Почему отказались от штанг?

Проблема — в лишнем весе. В 30-е годы скорость вращения гоночных моторов на земле и авиационных моторов на самолетах достигла величин, при которых появилась необходимость облегчить механизм газораспределения. Ведь каждый грамм массы клапана вынуждает увеличивать и силу пружин, которые его закрывают, и прочность толкателей, через которые распредвал жмет на клапан, в результате потери на привод ГРМ быстро возрастают при увеличении оборотов мотора.

Выход был найден в переносе распределительного вала наверх, в головку блока цилиндров, что позволило отказаться от простой, но тяжелой системы с толкателями и значительно уменьшить инерционные потери. Поднялись рабочие обороты мотора, а значит, увеличилась и мощность. Например, Роберт Пежо создал в 1912 году гоночный двигатель с четырьмя клапанами на цилиндр и двумя верхними распредвалами. С переносом распределительных валов наверх, в головку блока, возникала и проблема их привода.

Первым решением было ввести промежуточные шестерни. Существовал, скажем, вариант с приводом дополнительным валом с коническими шестернями, как, например, на всем танкистам знакомом двигателе В2 и его производных. Такая схема применялась и на уже упомянутом моторе Peugeot, авиамоторах Curtiss К12 образца 1916 года и Hispano-Suiza 1915 года.

Еще одним вариантом стала установка нескольких цилиндрических шестерен, например в двигателях болидов Формулы-1 периода 60-х годов. Удивительно, но «многошестеренная» технология находила применение и совсем недавно. Например, на нескольких модификациях дизельных 2.5-литровых моторов Volkswagen, ставившихся на Transporter T5 и Touareg — AXD, AXE и BLJ.

Почему пришла цепь?

У шестеренчатого привода было много «врожденных» проблем, главная из которых — шумность. Помимо того, шестерни требовали точной установки валов, расчета зазоров и взаимной твердости материалов, а также — муфт гашения крутильных колебаний. В общем, конструкция при кажущейся простоте была мудреной, а шестерни — отнюдь не «вечными». Нужно было что-то другое.

Когда впервые применили цепь для привода ГРМ, точно неизвестно. Но одной из первых массовых конструкций был двигатель мотоцикла AJS 350 с цепным приводом в 1927 году. Конструкция оказалась удачной: цепь не только была тише и проще в устройстве, чем система валов, но и снижала передачу вредных крутильных колебаний за счет работы своей системы натяжения.

Как ни странно, цепь не нашла применения в авиационных моторах, и в автомобильных появилась значительно позже. Сначала она появилась в приводе нижнего распредвала вместо громоздких шестерен, но постепенно стала набирать популярность и в приводах с верхними распредвалами, однако особенно стала актуальна, когда появились моторы с двумя распредвалами. Например, цепью приводился ГРМ в двигателе Ferrari 166 1948 года и в поздних версиях мотора Ferrari 250, хотя ранние варианты его имели привод коническими шестернями.

В массовых моторах нужды в цепном приводе долго не возникало — до 80-х годов. Маломощные двигатели выпускались с нижним распредвалом, и это не только «Волги», но и Skoda Felicia, Ford Escort 1.3 и множество американских машин — на V-образных моторах штанги-толкатели стояли до последнего. А вот на высокофорсированных моторах европейских производителей цепи появились уже в 50-е годы и до конца 80-х оставались преобладающим типом привода ГРМ.

Как появился ремень?

Примерно тогда же у цепи появился опасный конкурент. Именно в 60-е развитие технологий позволило создать достаточно надежные зубчатые ремни. Хотя вообще-то ременная передача — одна из старейших, она использовалась для привода механизмов еще в античности. Развитие станочного парка с групповым приводом механизмов от паровой машины или водяного колеса обеспечило развитие технологий производства ремней. Из кожаных они стали текстильными и металлокордными, с применением нейлона и других синтетических материалов.

Первый случай использования ремня в приводе ГРМ относят к 1954 году, когда в гонках SCCA победил Devin Sports Car конструкции Билла Девина. Его мотор, согласно описанию, имел верхний распредвал и привод зубчатым ремнем. Первой же серийной машиной с ремнем в приводе ГРМ считается модель Glas 1004 1962 года небольшой немецкой компании, позднее поглощенной BMW.

В 1966 году, Opel/Vauxhall начал производство массовых моторов серии Slant Four с ремнем в приводе ГРМ. В том же году, несколько позже, появились моторы Pontiac OHC Six и Fiat Twincam, тоже с ремнем. Технология стала по-настоящему массовой.

Причем мотор от Fiat чуть было не попал на наши» Жигули»! Рассматривался вариант его установки вместо нижневального мотора Fiat-124 на будущий ВАЗ 2101. Но, как известно, старый мотор просто переделали под верхние клапаны, а в качестве привода поставили цепь.

Как видно, сначала ремень использовался исключительно на недорогих моторах. Ведь его основными преимуществами была низкая цена и малая шумность привода, что актуально для небольших машин, не обремененных шумоизоляцией. Но его нужно было регулярно менять и следить, чтобы на него не попадали агрессивные жидкости и масло, причем интервал замены уже тогда был немаленьким и составлял 50 тысяч километров.

И все же славу не слишком надежного способа привода ГРМ он получить успел. Ведь достаточно было погнуться одной шпильке или выйти из строя одному ролику, как его ресурс снижался в разы.

Серьезно снижало ресурс и замасливание — тут не всегда помогал даже герметичный кожух, ведь моторы тех лет имели весьма примитивную систему вентиляции картерных газов и масло все равно попадало на ремень.

Впрочем, все нюансы применения некачественных ремней ГРМ у нас знакомы владельцам переднеприводных ВАЗ. Мотор 2108 разрабатывался как раз в 80-е, на пике увлечения ремнями. Тогда их стали ставить даже на большие моторы вроде ниссановского RB26, и надежность лучших образцов была на уровне. С тех пор споры о том, что лучше — цепь или ремень, не утихают ни на минуту. Будьте уверены, прямо сейчас, пока вы читаете эти строки, на каком-нибудь форуме или в курилке два апологета разных приводов спорят до полного изнеможения.

В следующей публикации я подробно разберу все плюсы и минусы цепных и ременных приводов. Оставайтесь на связи!

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.