Как провести ремонт центробежных насосов своими руками

Центробежный насос является одним из надёжнейших устройств, применяемых для перекачивания жидкости.

Также ему свойственны высокий КПД и минимальные пульсации.

Однако и такой насос может сломаться, даже в случае его правильной эксплуатации. При нарушении нормальной работы системы перекачивания жидкостей, нужно знать, что причину этого не всегда следует искать в насосе. За его проверку следует браться лишь после исключения прочих возможных причин.

Как правильно эксплуатировать

Для того, чтобы неисправности начали возникать как можно позже, следует придерживаться правил эксплуатации оборудования:

Для того, чтобы неисправности начали возникать как можно позже, следует придерживаться правил эксплуатации оборудования:- Прежде, чем включать агрегат, следует заполнить жидкостью его рабочую ёмкость целиком.

- Не допускать того, чтобы засорялись всасывающий патрубок, защитные сеточки и рабочее колесо насоса. С этой целью перед устройством устанавливается фильтр грубой очистки.

- Избегать перегрузок двигателя, ограничив подачу жидкости при помощи особой задвижки, которая ставится на выходящую трубу.

- Следить за тем, чтобы валы водяных насосов вращались в положенную сторону.

- Не допускать, чтобы высота всасывания не превышала допустимый уровень.

- Всасывающая труба должна иметь как можно меньше вставок и изгибов, её внутренний диаметр должен быть как можно большим, а длина, как можно меньшей.

- Если длина всасывающего трубопровода велика, то его следует укладывать с наклоном по направлению к месту, куда перекачивается жидкость. В случае невозможности обеспечения уклона, насос устанавливается в наивысшей точке территории.

- В случае перекачки любых газовых смесей система должна включать в себя также вакуумный насос.

Уход

На напорную трубу устанавливаются запорные задвижки, регулирующие силу подачи и обеспечивающие отключение насоса от трубопровода при проведении ремонта.

На напорную трубу устанавливаются запорные задвижки, регулирующие силу подачи и обеспечивающие отключение насоса от трубопровода при проведении ремонта.Ослабление крепёжных элементов вначале вызывает вибрацию и шум, постепенно приводя к неисправностям, а то и полному разрушению деталей агрегата.

Не допускать работы центробежного насоса на холостом ходу, поскольку происходит перегрев и разрушение двигателя.

Часто встречающиеся поломки

Если никакие внешние факторы не оказывают вредного влияния на насос, а он работает неправильно, либо не работает вовсе, следует приступить к его тщательной проверке.

Если никакие внешние факторы не оказывают вредного влияния на насос, а он работает неправильно, либо не работает вовсе, следует приступить к его тщательной проверке.Чаще всего проблемы вызывает износ сальников.

Имеется ряд причин, ускоряющий данный процесс:

- Неравномерное движение вала, особенно с частым биением.

- Излишне сильно затянуты болты крышки агрегата. Лучше всего сальники справляются с задачей уплотнения, при достаточной их влажности, о чём можно судить по просачиванию капель жидкости сквозь набивку.

- Перегрев двигателя.

- Нарушена технология ремонта, к примеру, заменены не все уплотнительные кольца.

Кроме проблем с сальниками, поломки насосов происходят по причине недостаточного точного центрирования корпуса и силового агрегата. В этом случае разрушаются и сальники, и подшипники, приводя к выходу агрегата из строя, а такие проблемы решает лишь капитальный ремонт.

Также угрозу может нести отсутствие надлежащего ухода за подшипниками (их регулярной смазки).

Ремонт

Поэтому для его ремонта понадобятся знания, опыт и определённые навыки.

Вот основные этапы ремонта насосов:

- разборка и осмотр агрегата;

- измерение зазоров уплотнителей и контроль состояния ротора;

- установку новых подшипников взамен старых;

- контроль геометрии шеек вала. В случае выявления их дефектов, вал протачивается и шлифуется;

- исправление обнаруженных дефектов;

- обмер геометрии корпуса.

Это плановый ремонт, который стоит производить каждые 4 500 часов их использования.

А вот каждые 26 000 часов использования агрегата ему требуется более сложный ремонт, во время которого проводятся:

-

замена рабочего вала и колеса;

замена рабочего вала и колеса; - смена колец уплотнения корпуса, втулок, как распорных, так и прижимных;

- иногда замена секций полностью, у секционных агрегатов;

- наплавка и расточка мест посадки в корпусе;

- гидравлические испытания агрегата.

При выполнении ремонтных работ своими руками, следует учесть, что сложнее всего будет:

-

разобрать подшипники;

разобрать подшипники; - снять вкладыши;

- снять полумуфту. Для этого понадобится использовать особый съёмник, идущий в комплекте с насосом;

- демонтировать разгрузочный диск гидропяты;

- снять нажимной фланец.

При съёме рабочих колёс важно не доводить до их заедания, съём проводится по очереди с каждой секцией. Если с этой операцией возникнет затруднение, но колесо следует немного разогреть. Желательно не удалять из секций направляющие.

После выявления всех, пришедших в негодность деталей, можно приступать к ещё одной сложной задаче, — сборке насоса.

Во время её проведения придётся выполнять довольно тонкие работы:

- проверять соответствие новых деталей и тем, что стояли раньше и чертежам, имеющимся в инструкции;

- подгонять запасные части к местам их установки;

- шлифовать и притирать поверхности, на которые производится посадка деталей;

- равномерно затягивать все винтовые крепления, используя для этого динамометрический ключ, в точности соблюдая силу затягивания;

- собирать рабочее колесо с точным соблюдением осевого зазора, непосредственно на валу;

- устанавливая разгрузочный диск, соблюдать перпендикулярность его торцевой стороны, не допуская погрешности больше, чем 0.02 мм.

Следует учесть, что, при разрушении рабочего колеса либо корпуса, не следует их сваривать, поскольку это ненадёжно и такого не делают даже в условиях завода.

Чаще всего в домашних условиях выполняют такие работы:

-

проверяют и меняют подшипники;

проверяют и меняют подшипники; - промывают и очищают картер;

- меняют смазку;

- проверяют состояние сальников;

- промывают маслопроводы;

- проверяют центровку агрегата.

Иногда починка насоса может обойтись в столь значительную сумму, что будет проще приобрести новый.

Смотрите видео, в котором опытный пользователь подробно показывает этапы ремонта центробежного насоса для воды своими руками:

septik.guru

Порядок разборки и сборки насосов — КиберПедия

Подготовка к разборке: отключение от действующей системы при помощи запорной арматуры и заглушек, пол-ное опорожнение рабочих полостей, дегазация и продув-ка сжатым воздухом. Этот этап является общим как при ремонте центробежных, так и поршневых машин.

Разборка центробежных насосов проводится в следующей последовательности:

— разболчивают и разбирают соединения с всасываю-щим и нагнетательным трубопроводами;

-снимают заднюю крышку у насосов консольного типа, либо верхнюю крышку — у насосов с горизонтальным разъемом;

-отвинчивают гайки нажимной втулки сальника, сдви-гают ее, извлекают сальниковую набивку;

-разбирают муфтовое соединение и снимают полумуф-ту, насаженную на вал насоса;

-извлекают из корпуса вал с рабочим колесом и осто-рожно укладывают на доски.

— выпрессовка подшипников из корпуса может быть произведена осторожными удара-ми по свободному концу вала, для предохранения кото-рого на конец навертывается гайка;

-отвинчивают стопорную гайку и снимают с вала ра-бочее колесо насоса.

Разборка поршневогонасоса проводится так: разбол-чивают и снимают крышки цилиндров, отсоединяют што-ки от крейцкопфов и ползунов, извлекают из цилиндров поршень со штоками, разбирают маслосистему.

Крупные детали и узлы, разбираемого насоса, следует укладывать на деревянные подкладки, а мелкие — в за-ранее подготовленные ящики. Перед разборкой узла сопрягающиеся детали намечают при помощи стальных маркировочных клейм взаимными рисками.

Сборка насоса после ремонта ведется в обратном по-рядке. При сборке очень важно -добиться максимальной точности соединения деталей, установки цилиндров или валов на одной оси.

Ремонт центробежных насосов

Нарушения работы центробежного насоса, связанные с неисправностями его трубопроводной обвязки (пропуски во фланцевых соединениях, забивка труб, плохое закрепление и т. п.) —

Слишком большой разбег вала, приводящий к задеванию торца рабочего колеса за корпус, устраняют путем регулирования установочных гаек, установкой более толстых уплотнительных прокладок между корпусом и задней крышкой, либо установкой прокладок между галтелью вала и подшипником или между подшипником и стаканом.

Трение проточки рабочего колеса об уплотнитель-ное кольцо в насосах с горизонтальным разъемом корпуса может быть устранено подшабриванием кольца, либо установкой регулирующих прокладок. Место их установки зависит от того, где рабочее колесо касается кольца. Если касание происходит в верхней части, дополнительная прокладка устанавливается между корпусом и крышкой насоса. Нижнее касание регулируется уста-новкой под подшипники прокладок из фольги толщиной до 0,2 мм.

Причина многих неполадок — загрязнение внутренних деталей насоса загустевшей жидкостью, продуктами кор-розии и т. п. Поэтому очистка и промывка деталей насо-са является одной из основных ремонтных операций. Как правило, детали промывают дважды: в одном противне выполняется грубая промывка, в другом, наполненном более чистым керосином,— окончательная. После промывки детали насухо протирают ветошью. Детали тщательно осматривают, выявляю изношенные, при возможности ремонтируют или заменяют новыми, очищая их от консервирующей смазки. Устранив обнаруженные дефекты, узел собирают и устанавливают на место. Сборка отремонтированного центробежного насоса сопровождается контролем соблюдения зазоров вращающими и неподвижными деталями. Зазор между уплотнительным кольцом и проточкой рабочего колеса в зависимости от размеров насоса должен находиться в пределах 0,2- 0,5 мм; проверку ведут щупами соответствующей толщины. Зазор между сальниками втулки и валом должен быть равен 0,2-1мм.

Ремонт поршневых насосов. Чаще всего нарушение работы поршневого насоса вызывается неисправностями во всасывающих и нагнетательных клапанах. Эти неис-правности заключаются, как правило, в недостаточной герметичности закрытого клапана и несвоевременном сра-батывании.

Устраняют эти дефекты следующим образом. Если происходит запаздывание открывания клапана, нужно уменьшить сжатие пружин. Для этого отвинчивают гайку на направляющей шпильке и регулируют подъем клапана при определенном давлении. При запаздывании закрытия клапана пружину сжимают сильнее, затягивая гайку на направляющем стержне.

Пропуски в клапане могут быть вызваны поломкой отдельных частей или повреждением уплотняющих по-верхностей. Такие пластины и клапаны заменяют новыми. Риски и царапины на седлах и тарелках клапанов устра-няют путем их обточки и притирки. Для притирки кла-панов их уплотнительную поверхность смазывают мас-лом и обсыпают абразивным порошком. Затем клапан устанавливают на седло и поворачивают легким нажи-мом руки на 90′ в одну сторону, приподнимают, вновь ставят и поворачивают на 90′ в противоположную сто-рону. Операция продолжается до тех пор, пока при об-тирании клапана хлопчатобумажными концами на них исчезнут черные пятна. Собранные после ремонта клапа-ны проверяют на плотность керосином.

Мелкие неисправности цилиндров: риски, царапины и задиры на зеркальной поверхности цилиндров удаляют шабрением с последующим шлифованием.

Втулки цилиндров, на которых обнаружены крупные трещины, коробления, следует заменять новыми. Ремонт цилиндров, имеющих такие же повреждения, зависит от их размеров. В основном он сводится к завариванию тре-щин с последующей обточкой и шлифовкой внутренней поверхности цилиндра.

Основной и чаще всего воз-никающей неисправностью поршней является поломка или износ поршневых колец. Их вытачивают из чугунных цилиндрических отливок. В каж-дом кольце пропиливают косой или ступенчатый замок. Торцы кольца опиливаются личным напильником, проверяя качество опиловки по краске на поверочной плите. Ци-линдрическая поверхность кольца подгоняется непосред-ственно к внутренней поверхности цилиндра, для чего последнюю покрывают краской. Вставив кольцо в ци-линдр, поворачивают его рукой несколько раз и вытас-кивают. Места, покрытые краской, опиливают.

Для установки новых колец на поршень применяют разжимные приспособления. Перед установкой поршня в цилиндр насоса каждое кольцо необходимо стянуть тонкой проволокой, которую перерубают как только оче-редное кольцо наполовину войдет в цилиндр.

Ремонт поршня, проводимый в условиях цеха, заклю-чается в удалении следов коррозии, задиров и неглубо-ких трещин путем шабрения и притирки. Неравномерную выработку отверстия поршневого пальца устраняют, рас-тачивая его до несколько большего диаметра и соответ-ственно заменяя поршневой палец.

К механизму движения относятся кривошипно-шатун-ная группа, коленчатый вал и подшипники. К дета-лям, подверженным закономерным и потому особо опасным нагрузкам, относятся также шатуны.

Поломка шатунов может привести к серьезной аварии. По этому проводя средний или капитальный ремонт, не-об-ходимо проверить состояние шатунов и шатунных механизмов. Для обнаружения трещин эти детали погружают на некоторое время в керосин, после чего насухо протирают ветошью, покрывают раствором мела в воде и сушат. Потемнения на меловом покрытии указывают на наличие трещин.

Состояние шатунных подшипников проверяют, про-слушивая их во время работы. Наличие стука указывает на увеличенные зазоры, которые замеряют щупом во вре-мя ремонта.

cyberpedia.su

2. Технология ремонта центробежных насосов

По видам ремонта центробежных насосов можно распределить следующим образом.

Текущий ремонт. Вскрывая крышку насоса, проверяют состояние рабочих колёс, защитных колец, состояние уплотнительных колец, состояние защитных втулок вала. Если есть дефекты, ротор разбирают, непригодные детали заменяют. Вскрывают и осматривают подшипники качения и скольжения, проверяют надежность крепления маслоотражательных колец. Приводят в порядок торцовое уплотнение. При необходимости заменяют поврежденные элементы. Вскрывают соединительные муфты, проверют их состояние, наличие и качество смазки.

После устранения всех дефектов производят сборку насоса с последующей центровкой насосного агрегата и опробованием насоса.

Средний ремонт включает в себя все операции текущего ремонта с полной разборкой насоса. Также определяет степень коррозионного, эрозийного и механического износа деталей. Зачищают риски и забоины на деталях, заменяют все уплотнительные и защитные кольца и втулки, очищают шпоночные канавки на валу, промывают маслопровод и холодильник, заменяют прокладки. Проводят обязательную статическую балансировку ротора. После устранения выявленных дефектов насос собирают, центрируют и испытывают под нагрузкой.

Капитальный ремонт включает полную разборку насоса на узлы и узлов на детали с заменой изношенных деталей или их восстановлением.

Обязательно

восстанавливают вал с проточкой и

шлифовкой, выполняют перезаливку

подшипников скольжения, замену рабочих

колес, втулок, уплотнений и т.д. ремонтируют

или заменяют зубчатую муфту. Производят

статическую и динамическую балансировку

ротора. Промывают систему смазки и

охлаждения насосного агрегата. Ремонтируют

фундамент, делают покраску поверхностей

деталей насоса, арматуры и т/п. После

кап. ремонта должны восстановлены все

заводские параметры насоса.

Разборка насоса.

Перед началом ремонта насоса бригада ремонтников должна быть обеспечена безопасными условиями работы, полным комплектом необходимых инструментов, а также местом для проведения разборки. Задвижки на приемной и напорной линиях насоса должны быть закрыты. Перекрыв все вентили и задвижки, отсоединяют вспомогательный т/п.

После снятия сальниковых или отсоединение торцовых уплотнений проверяют положение ротора (путем измерения расстояния между валом и расточкой сальниковой коробки), отклонение не должно превышать 0,1 мм.

Также проверяют осевой разбег ротора (не более 0,1-0,15 мм) в корпусе насоса путем подачи его в переднее и заднее крайние положения. Увеличенный разбег ротора возможен неправильной установки в корпусе подшипников качения.

Разборка секционных центробежных насосов НМ с подачей 125-500 м^3 /час имеет отличительные особенности, так как эти насосы имеют вертикальный разъем секций корпуса.

Соединительные муфты. В насосных агрегатах чаще используют зубчатые (компенсирующие) и реже пальцевые муфты. Зубья втулок и обойм имеют обычный эвольвентный профиль. Полость зубчатой муфты заполняют маслом. Передача происходит через зубчатое зацепление.

Наибольшему

износу в этих муфтах подвергаются зубья

(появляются заусенцы, вмятины). После

восстановления поверхности зубьев

проверяют на качество сопряжения, биение

муфты. Если есть биение, то детали муфты

протачивают на станке относительно

посадочного отверстия до устранения

дефектов.

Пальцевые муфты относятся к типу упруго демпфирующих, поскольку за счет применения упругих деталей, допускают смещение одного вала относительно другого и обеспечивают смягчение толчков.

Наиболее быстро изнашиваются у пальцевых муфт соединительные пальцы. Поэтому их подвергают тщательной ревизии. Не допускается зазор между эластичными элементами и пальцами. Эластичные шайбы подлежат замене при выработке более чем 2 мм по диаметру. При обнаружении дефектов на полумуфтах их подвергают такому же ремонту, что и полумуфты зубчатой муфты.

Радиально-упорные подшипники. Причинами выхода из строя подшипников могут быть: работа подшипников без смазки, неправильная

Чаще всего износу подвергаются поверхность беговых дорожек и шаров, поломка обойм и коррозия. Следовательно, износ зависит от характера сборки и условий эксплуатации.

При ремонте насоса подшипники тщательно промывают, затем осматривают и проводят контрольный обмер радиальных и торцовых люфтов.

Подшибники скольжения. Дефекты, вызывающие ремонт подшипников : подплавление (отсутствие или прекращение поступления масла) баббитовой заливки, образование на вкладыше наплыва баббита, износ подшипников с увеличением зазоров между поверхностями трения подшипника скольжения и вала, нарушение чистоты их поверхностей. Вибрация насоса приводит к образованию трещин на баббитовой заливке, наклепа, отслоения и выкрашивания.

Когда заливка не отстает от корпуса или дефекты в ней не на всю глубину,то выполняют заплавку раковин, наплавку поясков для уменьшения боковых зазоров.

Вкладыши, подлежащие ремонту, тщательно промывают в керосине и очищают. После снятия, баббит расплавляют и используют повторно.

Валы.

Основными дефектами валов центробежных

насосов являются прогиб, износ шеек,

шпоночных канавок и резьб.

Искривление валов обычно происходит в результате выхода из строя подшипников или задевания частей ротора за неподвижные детали насоса.

Задевание ротора возможно при износе подшипников скольжения или неправильной радиальной и осевой центровке его в корпусе, в результате чего зазор между деталями ротора распределяется неправильно. Для устранения указанных неисправностей проводят перецентровку ротора с доведением зазоров до нормальных размеров.

При серьезных дефектах вала – трещины в теле вала, невозможность исправления прогиба указанным выше способом, неоднократное восстановление шеек и резьб, а также шпоночных пазов – его заменяют новым.

Ремонт рабочего колеса.

Рабочее колесо подвергается:

— коррозийной, эрозийному или кавитационному износу;

— появлению трещин в рабочем колесе;

— поломке рабочего колеса.

Коррозийному износу, как правило, подвергается вся поверхность соприкосновения детали с коррозийно-активной жидкостью. При пересечении жидкостей, вызывающих эрозию износ чаще всего возникает в местах наибольшей скорости или резкого изменения направления жидкости.

В случае сплошной коррозии или эрозии рабочего колеса с глубиной раковины более 1 мм его заменяем новым; при местной коррозии дефектные места зачищаем до полного вывода раковины или наплавляем.

Торцевые поверхности и посадочные места рабочих колес должны быть чистыми и ровными.

Посадочные места под уплотнительные кольца не должны изнашиватся более чем на 0,2 мм.

Уменьшение толщины лопасти после обработки должны быть не более 15% ее номинальной толщины.

Если

рабочее колесо имеет местные разрушения

площади 25х25 мм в

виде раковин не глубже 1,5 мм, а также если поврежденная поверхность составляет 25% поверхности лопасти и на выходных кромках лопастей отсутствуют раковины, то ремонт рабочего колеса можно не производить.

Разработанную шпоночную канавку на ступице рабочего колеса исправляем путем увеличения их ширины, при этом соответственно увеличивается шпоночная канавка на валу ротора.

Дефекты рабочего колеса исправляем путем сварки с последующей проточкой и зачисткой.

Трещины по концам засверливаем сверлом диаметром 4-6 мм на глубину, превышающую 0,5 мм глубину трещины. Перед заваркой дефектное место вырубаем или обрабатываем наждачным камнем до появления неповрежденного металла.

При ремонте рабочего колеса должна быть обеспечена соосность между расточкой под вал и поясом под уплотнительное кольцо, отклонение – не более 0,5 мм.

Допуск на непараллельность торцов составляет 0,04 мм. Обработанное колесо должно быть статически сбалансировано. Металл при балансировке обычно снимают с боковых поверхностей дисков вблизи выходных кромок лопаток.

Ремонт торцового уплотнения.

Торцовые уплотнения выходят из строя по причине износа пар трения и резиновых уплотнительных колец, а так же по причине поломки пружин.

При ремонте торцевых уплотнений выполняем следующие работы:

1)восстанавливаем рабочие поверхности высоконагруженных быстро изнашиваемых деталей, пар трения, защитных втулок, подшипников скольжения, уплотнительных колец и др.

2)

адаптации старых конструкций к новым

возможностям позволяет использовать

имеющиеся корпуса торцовых уплотнений,

срок службы которых фактически

неограничен, с применение в уплотнительных

узлах современных материалов:

высококачественный улеграфит (угли) ,

керамика (оксид алюминия, оксид циркония),

силицированные графиты, карбиды кремния,

нитриды кремния, карбиды вольфрама и

других специальных наноматериалов.

3) анализ и проработка чертежей деталей и сборочных единиц торцовых уплотнений на технологичность.

Корпус насоса. Наиболее вероятными дефектами корпуса насоса являются коррозийный износ отдельных мест внутренней полости, дефекты отливки, свищи, износ посадочных мест, забоины, местные трещины.

Коррозийный износ устраняют при помощи наплавки металла. Дефекты отливки исправляют также методом наплавки. Появившиеся в корпусе трещины устраняют путем тщательной разделки кромки трещины и заварки дефектного участка.

Риски, забоины и вмятины устраняют зачисткой шабером. Износ посадочных мест корпуса под уплотнения устраняют также заваркой и расточкой этих мест.

После ремонта корпус подвергают опрессовке.

Сборка ротора.

Перед сборкой все детали ротора промывают керосином и тщательно осматривают. Удаляют забоины, заусенцы риски. Сопрягаемые поверхности смазывают маслом. Детали ротора собирают в последовательности, согласно чертежу. У правельно собранного ротора лопатки отогнуты назад по ходу вращения ротора. Все детали на валу стягивают гайками.

Ремонт ротора насоса завершается его сборкой и балансировкой.

Собранный из предварительно отбалансированных деталей ротор устанавливают в центрах токарного станка и подвергают проверке на биение. Биение устраняют проточкой.

Ремонт торцового уплотнения. Торцовые уплотнения выходят из строя по причине износа пар трения и резиновых уплотнительных колец, а также по причине поломки пружин.

При

разборке уплотнения, детали промывают

в керосине и выявляют дефекты. Пары

трения притирают, а при выработке

контакта с глубокими неровностями,

уплотнение заменяют.

Сборка насосов.

Перед установкой ротора в корпус насоса следует убедиться в отсутствии посторонних предметов. Устанавливают нижние половины вкладышей подшипников скольжения. Проверяют зазоры в щелевых уплотнениях.

На ротор надевают детали щелевых уплотнений, торцовые уплотнения и маслоотражательные кольца.

При монтаже торцового уплотнения необходимо проверить торцовое и радиальное биение этого контактного кольца.

Затем на вал насаживают радиально-упорные подшипники качения. Между ними должны быть поставлены шайбы. Шайбы подвергают закалке и шлифуют в размер.

Полумуфту насаживают на вал в горячем состоянии. Ротор укладывают на нижние вкладыши подшипников скольжения.

При правильной сборке подшипников радиальные зазоры на сторону должны быть одинаковыми по двум взаимно перпендикулярным диаметрам.

обязательная проверка легкости вращения от руки. Рабочие колеса должны занимать центральное положение. После устанавливают верхнюю половину корпуса насоса, проверяя плотное прилегание верхней половины корпуса к нижней. Прокручивают, убеждаясь в отсутствии заеданий, присоединяют линии вспомогательных трубопроводов и контрольно-измерительных приборов. По окончанию монтажа, заполняют жидкостью, испытывая на герметичность.

Центровка валов насосного агрегата

Хорошая

центровка валов насоса и привода

обеспечивает нормальную работу агрегата.

Неверная центровка вызывает вибрацию

агрегата, задевание ротора за детали

щелевого уплотнения, опасные напряжения

в полумуфтах, быстрый выход подшипников

и концевых уплотнений. Все эти нарушения

приводят к аварийной остановке насоса.

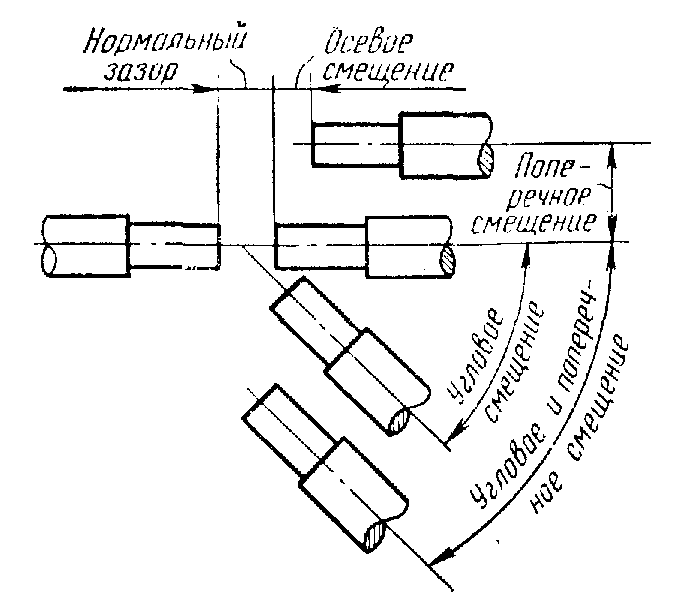

Различают продольное, поперечное,

угловое смещение валов.

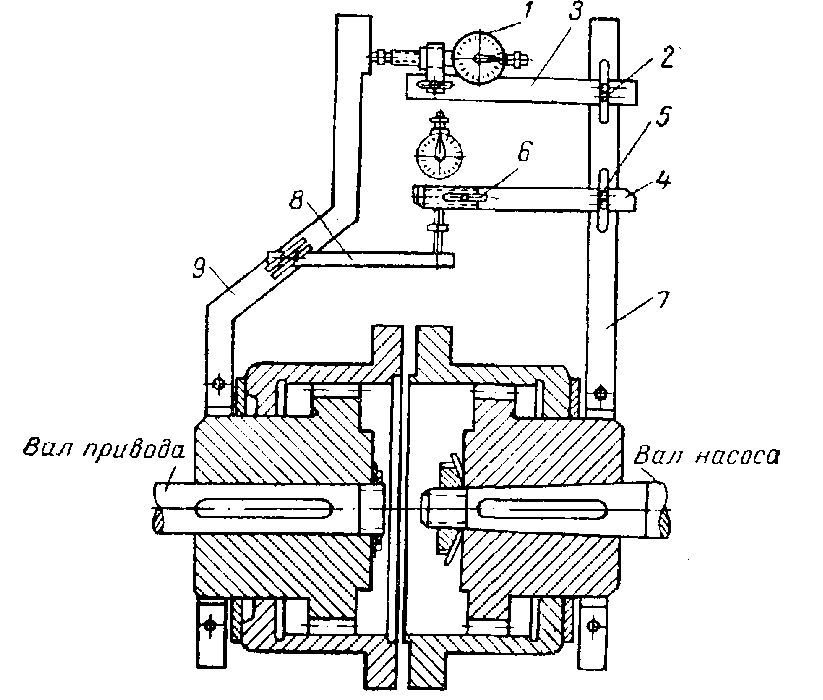

Рис. 1. Виды расцентровки валов насосов.

Продольное смещение валов – самый простой случай расцентровки при параллельных осях агрегата. В данном случае необходимо, не меняя высотного положения центрируемого оборудования, сместить его к базовому оборудованию.

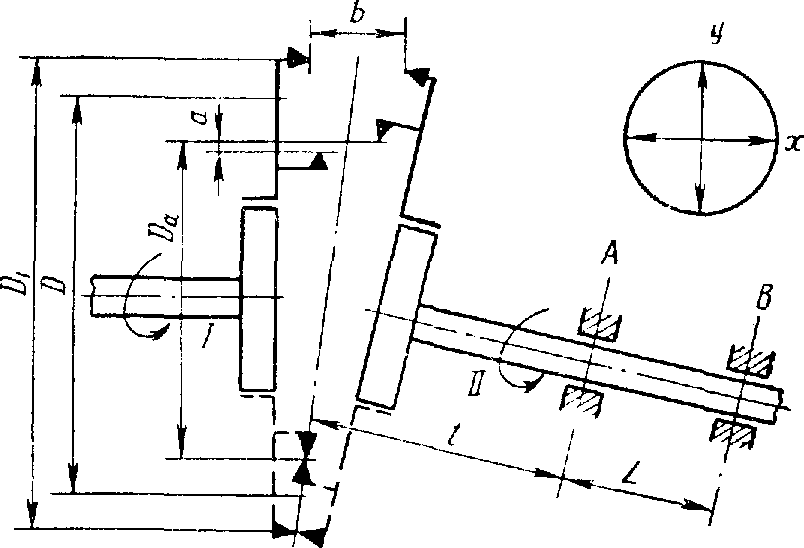

Рис.2. Способ центровки при помощи радиально-осевых стрелок.

При

угловом и поперечно-угловом смещении

валов необходимо устранить их перекос

и смещение. Применяют способы центровки

по полумуфтам при помощи радиально-осевых

стрелок или двух радиальных стрелок.

Радиально-осевые стрелки укрепляют на центрируемых полумуфтах или шейках валов при их фиксированном положении, а на стрелках размещают индикаторы. Установив валы в исходное положение, снимают показания индикаторов. Затем оба вала поворачивают на угол 90, 180, 2700 и замеряют каждый раз радиальный и осевой зазоры. Результаты замеров заносят на специальную диаграмму. При центровке необходимо, чтобы осевые и радиальные смещения во всех четырех положениях соответственно были равны между собой.

Рис. 3. Центровка валов при помощи индикаторов

1 – индикатор; 2, 5 – крепление держателя; 3, 4 – держатель индикатора; 6 – крепление индикатора; 7, 9 – стойки хомутов; 8 – планка для проверки радиального смещения валов.

Осевое и угловое смещения устраняют перемещением одной из машин в горизонтальной и вертикальной плоскостях.

Наиболее распространенным методом центровки является центровка с помощью индикаторов. Вначале проводят предварительные замеры с помощью линейки.

На втулках полумуфт с помощью полухомута, болта и гайки крепятся стойки хомутов 7 и 9. К левой скобе крепится планка 8 для проверки радиального смещения, а к правой – индикаторы 1 с помощью держателей 3,4. Индикатором ниже индикатора 1 измеряют осевое смещение, а индикатором 1 – радиальное.

studfile.net

Разборка насосов центробежных — Справочник химика 21

При среднем ремонте насосов и вентиляторов в дополнение к объему текущего (малого) ремонта выполняют полную разборку насосов и вентиляторов, осмотр и обмеры деталей, замену или ремонт рабочего колеса, подшипников, вала, корпуса, сальника. Кроме того, заменяют шарикоподшипники, поршневые кольца. Осуществляют балансировку рабочих колес и роторов в сборе центробежных насосов и вентиляторов, центровку валов, окраску. Подшипникп скольжения ремонтируют перезаливкой или заменой вкладышей. Вал ремонтируют металлизацией, наплавкой, проточкой и шлифовкой. [c.211]

Низкое качество ремонта объясняется отсутствием необходимого технологического оборудования, недостаточным ассортиментом материалов, используемых для изготовления запчастей, нехваткой квалифицированного персонала. Повышение эффективности ремонтных служб достигается совершенствованием организации и технологии ремонтных работ. К числу технических мероприятий, повышающих экономические показатели ремонта, относятся использование прогрессивных методов ремонта и восстановления деталей и механизация ремонтных работ. Механизация позволяет повысить производительность труда при единичном и мелкосерийном производстве (а таким и является ремонтное производство) путем применения определенных приспособлений. К числу наиболее часто применяемых относятся следующие приспособления 1) передвижные механизмы для погрузо-разгрузоч-ных работ 2) универсальные стенды с быстродействующими пневматическими зажимами — для ремонта арматуры 3) универсальный гидропресс — для опрессовки арматуры 4) стенды для испытания пружин предохранительных клапанов на статическое сжатие 5) притирочные станки для притирки уплотнительных поверхностей арматуры 6) стенды для разборки-сборки поршневой группы компрессорного оборудования 7) стенды для разборки роторов центробежных насосов 8) гидропресс для запрессовкн-выпрессовки втулок 9) стенд для испытания прямоточных клапанов 10) манипуляторы-вращатели для наплавки цилиндрических деталей 11) универсальные штампы для изготовления клапанных пластин 12) пневматические и электрические гайковерты 13) гидравлические приспособления для разжима фланцевых соединений трубопроводов 14) передвижные установки для термообработки сварных швов 15) пресс с набором матриц и пуансонов для изготовления прокладок. [c.146]

Ревизия центробежных насосов включает разбо

www.chem21.info

Инструкционная карта по теме «Разборка и сборка центробежных насосов»

Лабораторное занятие № 1

Тема занятий: Разборка и сборка центрбежных насосов

Цель занятий: Познание порядка разборки- сборки центробежного насоса

Методическая указания

Молочные насосы должны хорошо промываться и не оказывать существенного механического воздействия на перекачиваемый продукт. Этим и объясняется тот факт, что наибольшее применение получили различные типы объемных насосов, а из группы лопастных чаще всего используют центробежные.

Порядок проведения работы:

А. ознакомление с устройством и принципом работы оборудования

Б. ознакомление с правилами техники безопасности при обслуживании насосов

В. ознакомление с алгоритмом проведения работы и обработки результатов

Г. выполнение работы.

Порядок разборки-сборки

Перед разборкой насос должен быть отсоединен от всасывающих и нагнетательных трубопроводов. Электродвигатель отсоединяется от электропитания. Остатки перекачиваемой среды сливаются через нижнее сливное отверстие. Отсоединяются полумуфты, вспомогательные системы смазки, подачи воды на охлаждение и уплотнения.

Далее, в зависимости от конструкции насоса, порядок работы может отличаться.

Для одноступенчатых насосов в первую очередь снимается крышка всасывающего трубопровода, крышки подшипников. В зависимости от типа уплотнения снимается зажимная крышка сальникового уплотнения или крепление торцевого уплотнения. После этого снимают рабочее колесо и вытаскивают вал вместе с подшипниками. Все снятые детали промываются и осматриваются с целью обнаружения дефектов. После восстановления или замены дефектных элементов сборку насоса осуществляют в обратной последовательности. Перед этим проводят статическую и динамическую балансировку вала. На последнем этапе проводят центровку по полумуфтам и обкатку насоса.

Разборка насоса с двусторонним всасыванием осуществляется в определенной последовательности. Сначала снимают буксы и крышки сальников и вынимают набивку. После этого снимается верхняя крышка корпуса насоса. Подшипники демонстрируются, начиная с крышек, затем снимаются верхние вкладыши и проверяются радикальные и осевые зазоры в лабиринтных уплотнениях, а также диаметральные и боковые зазоры в опорных подшипниках. На следующем этапе снимается ротор, с которого вынимают втулку сальниковых уплотнений и рабочее колесо.

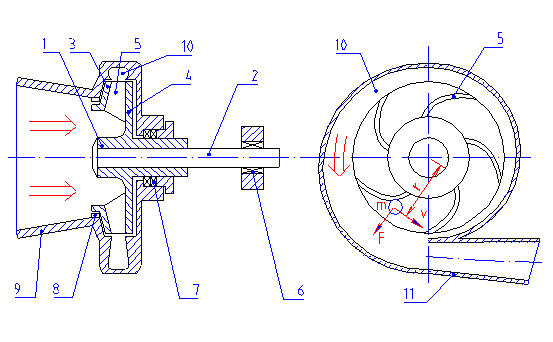

На рисунке 1 изображен эскиз центробежного насоса.

1 — колесо, 2 — вал, 3 — передний диск, 4 — задний диск, 5 — лопасти, 6 — подшипники, 7 и 8 — уплотнения, 9 — подвод, 10 — спиральный отвод, 11 — напорный патрубок.

Рисунок 1 — Эскиз центробежного насоса

Характерные дефекты основных элементов центробежных насосов и методы их устранения

Корпус насоса

В процессе эксплуатации могут появиться следующие дефекты корпуса насоса: коррозионно-эрозионный износ, трещины, свищи, износ посадочных мест.

Мелкие риски, забоины, вмятины на плоскостях разъема корпусных деталей устраняется зачисткой, шабровкой, крупные дефекты — заваркой с последующей обработкой поверхности и плоскости разъема.

Трещины устраняются заплавкой. После тщательной зачистки определяются места нахождения трещины, определяются границы трещины. Границы трещины засверливаются сверлом 3-4 мм на глубину на 2-3 мм глубже трещины. Края трещины вырубаются зубилом до основного металла или выбираются абразивным кругом.

Вал и защитная гильза

Дефектация валов проводится проводится при среднем и капитальном ремонтах.

Наиболее характерными дефектами валов являются: искривление, износ шеек, резьбы и шпоночных пазов, коррозионный и эрозионный износ.

Валы, имеющие трещины к эксплуатации не допускаются и ремонту не подлежат.

Биение валов допускается не выше предусмотренных чертежами, а при отсутствии этих данных – не выше величин, приведенных в таблице 1.

Таблица 1 — Величины допустимых биений валов центробежных насосов

Шейки вала: под подшипникпод промежуточный

подшипник

0,02-0,025

0,03

Опорные торцы вала

0,025

Посадочные места:

под защитные гильзы

под полумуфту

под рабочие колеса

под ступицу разгрузочного диска

(для насосов КВН)

под маслоотбойные кольца

(для насосов КВН)

0,02

0,02

0,02-0,04

0,02-0,025

0,05

Правка валов диаметром до 50 мм проводится механическим способом без нагрева под прессом на призмах или в центрах токарного станка с применением силовых приспособлений или на специальных стендах.

Правка валов диаметром более 50 мм проводится механическим способом с местным нагревом в приспособлении, в центрах токарного станка или на опорных призмах.

Вал нагревают горелками до температуры 550 0С (начало свечения металла) по окружности в месте максимального изгиба.

Нагретый вал домкратом и хомутом с тягами изгибают в сторону, противоположную искривлению и выдерживают в течение 2-3 часов.

По окончании правки вала места, подвергавшиеся нагреву, отжигают при температуре 550-600 0С (цвет металла темно-красный) для ликвидации остаточных напряжений двумя горелками. При этом вал должен вращаться с числом оборотов 15-20 в минуту.

В зависимости от износа осадочных мест валов допускается применять следующие методы восстановления: износ посадочных поверхностей до 0,3 мм — хромирование; износ до 0,8 мм – осталивание (железнение) с последующим шлифованием; износ посадочных поверхностей более 0,8 мм устраняется наплавкой Марки электродов, применяемые при выплавке валов, выбираются в зависимости от материала вала. Наплавку рекомендуется проводить по специальной технологии НВФ ГрозНИИ. Для восстановления посадочных поверхностей используют металлизаторы.

Допускается уменьшение диаметров шеек валов на 2% от величины номинального размера с изготовлением ремонтных сопрягаемых деталей. Указанные на чертежах посадки должны быть соблюдены.

При износе шпоночного паза допускается увеличение его ширины не более чем на 10% с изготовлением нестандартной шпонки.

Шероховатость поверхности посадочных мест должна соответствовать рабочим чертежам и быть не ниже Ra = 2,5 мкм (V7) под рабочие колеса и подшипники, и не ниже Ra =2,5 мкм (V6) под защитные гильзы, полумуфту, разгрузочный барабан, втулки средней и промежуточных опор и маслоотбойное кольцо.

Максимальная разность между диаметрами шейки вала и внутренним диаметром защитной гильзы не должна быть более 0,04 мм.

Рабочее колесо с уплотнительными кольцами

дефект центробежный насос подшипник

Рабочие колеса не должны иметь трещин любого размера и расположения.

Посадочные места и торцовые поверхности рабочих колес не должны иметь забоин, заусенцев и т.д.

Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается.

При местной коррозии стальных рабочих колес дефектные места зачиняются до полного вывода раковин и направляются с последующей обработкой и балансировкой.

Трещины стальных рабочих колес устраняются заваркой.

Перед заваркой определяются границы трещины и на концах ее просверливаются отверстия диаметром 3-4 мм. Дефектное место вырубается или зачищается до появления неповрежденного металла и заваривается с последующей обработкой.

Подшипники качения

В центробежных насосах широко применяются подшипники качения. Не допускаются к эксплуатации подшипники, имеющие следующие дефекты:

— трещины, выкрашивание металла и цвета побежалости на кольцах и телах качения;

— выбоины и отпечатки (лунки) на беговых дорожках колец;

— коррозионные раковины, забоины и вмятины на поверхности тел качения, видимые невооруженным глазом;

— трещины на сепараторе, отсутствие или ослабление заклепок сепаратора;

— заметная визуально ступенчатая выработка рабочих поверхностей колес.

При дефектации подшипников качения проверить радиальные и осевые зазоры. Радикальный зазор определяется на специальном приспособлении с помощью индикатора часового типа.

Внутреннее кольцо подшипника закрепляют на плите конусной шайбы и по разности показаний индикатора, при перемещении наружного кольца к индикатору и от него определяют радиальный зазор. За величину радиального зазора подшипника применяют среднее арифметическое значение 4 измерений с поворотом одного кольца относительно другого на 90 градусов.

Подшипники заменяют, если радиальный зазор превышает 0,1 мм для подшипников с внутренним диаметром до 50 мм, 0,15 мм с диаметром 50-100 мм , и 0,2 мм с диаметром свыше 100 мм.

Осевой зазор подшипников качения определяют по индикатору на другом приспособлении. Одно из колес подшипника – внутреннее или наружное закрепляют на приспособлении и по разнице показаний индикатора при перемещении свободного кольца из нижнего в верхнее положение определяет величину осевого зазора подшипника.

infourok.ru

Ремонт центробежного насоса (обслуживание, неисправности)

СодержаниеЦентробежные насосы наиболее распространенный вид, применяются в качестве поверхностного и погружного оборудования. Это потому, что у них достаточно простая конструкция и сравнительно большая производительность.

Но, к сожалению, как и вся техника насосы ломаются и требуют проведения технического обслуживания. Ремонт центробежных насосов следует проводить в специализированном сервисном центре, но в некоторых случаях обслуживание можно сделать самостоятельно и в домашних условиях.

Устройство

Название устройств объединяет большой класс изделий, которые, в зависимости от производителя и конструктивного исполнения, следует обслуживать по-разному. Соответственно и варианты поломок и ремонта центробежного насоса одного подвида имеют существенные отличия от подвида другого.

Чтобы отремонтировать водяной насос, не снизить при этом производительность, следует четко разобраться в его строении, наличии особенностей. Для этого в изделие вместе с документацией вкладывается схема и перечень составных и запасных частей.

В процессе выяснения работы насосного оборудования, можно определить практически все неисправности центробежных насосов.

Устройство центробежного насоса

Мощные центробежные насосы для подъёма води на большую высоту и подачи ее с большим напором набираются из секций. Примером такого секционного представителя является погружной глубинный насос.

Части центробежного насоса:

- Отвечающая за создаваемый напор – крыльчатка – приводимая в движение от вала электрического двигателя, создает центробежную силу для засасывания и выталкивания водяной массы в патрубок подающе-распределяющей трубы.

- Приводящая в движение всю конструкцию насоса – электромотор, который кстати является еще и приводом как внутреннего, так и внешнего охлаждения.

- Вмещающая составные элементы – корпус – предохраняет от повреждения в работе, монтаже/демонтаже.

- Вспомогающие конструктивные элементы – уплотнения, сальники, подшипники, втулки, тепловая защита – непосредственно влияющие на правильную, бесшумную и качественную работу насосного оборудования.

к меню ↑

Организационные основы работы изделия

Принципиально при запуске центробежного насоса электрический привод производит вращение роторного вала, на котором закреплена насосная крыльчатка с лопастями. Вращаясь, конструктивный элемент создает центробежную силу, перемещая воду между лопастями и прижимая ее к краям цилиндрической камеры (стакана). Под воздействием силы жидкость перемещается с рабочей камеры в патрубок общей системы водоснабжения. При этом новая порция воды поступает из подающего патрубка путем создания всасывательного разрежения на входе насоса.

Следует понимать, что наличие воды на входе обязательно, поскольку насос не работает «на сухую», так как перекачиваемая через него жидкость является основным его охладителем. Без охлаждения конструктивные части будут перегреваться и показывать не правильную работу аж до выхода из строя. Особенно это актуально для погружных насосов, которым физически невозможно организовать воздушное охлаждение.

Профессиональный ремонт промышленного центробежного насоса

Охлаждение воздухом организовано в поверхностных представителей данного вида оборудования. В насосных приспособлениях приводной двигатель снабжен вентиляторной крыльчаткой, которая прогоняет потоки воздуха непосредственно по корпусной поверхности чем дополнительно отводит тепло образованное работой механизма.

Особенностью центробежного оборудования является рекомендация работы с чистой водой без вкраплений и примесей, которые могут влиять на функциональность и продолжительность качественной работы. Так крупные частицы и песок могут забить входные каналы, рабочую камеру, застопорить лопастную крыльчатку, чем неизменно выведут насос из строя или значительно повлияют на мощность выходного напора. Уменьшение количества таких попаданий во внутрь изделия увеличит срок его эксплуатации и упростит обслуживание.

к меню ↑

Обслуживание

Чтобы уменьшить затраты на техническое обслуживание насоса следует проводить визуальный осмотр вверенного оборудования хотя бы два раза в год. Поломку легче предотвратить, чем устранить ее в дальнейшем.

Для этого:

- Если помпа погружная, следует вынуть ее на поверхность. Возможно это будет достаточно трудное занятие и без помощи не обойтись, но в дальнейшем предотвратит еще большие хлопоты.

- После подъема необходимо осмотреть крепление и визуально убедится в целостности кабельных подключений и корпусной целостности, загрязненности и коррозийных областей. Если возникают сомнения, обязательно провести проверку, чтобы избежать повторения первого пункта еще раз.

- Верным решением при проверке будет запустить устройство на малый промежуток времени и прислушаться – шум в работе будет сигнализировать о возможных неполадках.

Работы при периодическом осмотре значительно отдаляют капитальный ремонт центробежных насосов с возможными значительными затратами. Наличие ила или песка на насосе будет первым сигналом о заиливании источника воды и необходимости действий по его чистке или раскачке. Игнорирование приведет к поломке оборудования.

к меню ↑

Как отремонтировать своими руками?

Разбирать подключенный насос запрещается правилами БЭЭП и техники безопасности. Свой прибор необходимо обесточить ровно, как и всю принадлежащую ему автоматику и защиту, и, только убедившись в этом, начинать работу.

Шлифовка рабочего колеса центробежного насоса

Коротко процесс ремонта описывается следующим образом:

- Разборка производится после вытаскивания насоса из воды на чистой гладкой поверхности, чтобы не произошла утеря соединительных элементов и частей конструкции. Для надежности следует подписать/пронумеровать все демонтируемые части приспособления. Весь процесс можно сопровождать фотофиксацией или видеосъёмкой;

- Визуальным осмотром обнаружить изношенные элементы и произвести их замену предварительно купив у производителя или дилера оборудования. Только полностью соответствующий аналог предоставит дальнейшую безопасную работу;

- Очистить другие конструктивные элементы и при необходимости внести смазочный материал;

- В обратном порядке произвести сборку оборудования и проверить его работоспособность. Если пользователь забыл, как подключить насос обратно в систему водяного снабжения или к электросети, необходимо эти действия согласовать с идущими в комплекте схемами и рекомендациями инструкции.

к меню ↑

Некоторые поломки

Неполадки центробежного оборудования делятся на:

- Механические повреждения и деформации;

- Управленческие неисправности.

По статистике сервисов оборудования, частыми являются поломки по вине неумелых пользователей устройств, а также по причине не проводимых технических осмотров, чистки оборудования от загрязнения.

К механическим принадлежат дефективные поломки сборки, а также износ деталей со временем.

Брак продукта выявляется практически сразу, возможно, даже при первом включении в сеть. В таком случае следует обменять устройство по гарантии у продавца.

При изношенности некоторых элементов насос:

к меню ↑

Дает малое давление, гудит

Элементарной проблемой может оказаться изношенный шланг или питающий патрубок. Но также этот диагноз характерен при изношенной или смещенной крыльчатке.

Чистка погружного центробежного насоса

Возвратить насос в нужный режим поможет замена ремкомплекта, включающий в свой состав уплотнители и изношенный элемент.

к меню ↑

Перегрев и вибрационные движения

Простейшей проблемой могут оказаться кавитационные процессы в рабочей камере насоса или попросту – завоздушивание. Минусом в конструкции является невозможность работы насоса без воды, даже небольшой промежуток времени такой работы может значительно навредить насосу и вывести его из строя.

Более сложной является поломка подшипников центробежных насосов. При исправном узле пуск и остановка центробежного насоса являются плавными, без лишних шумов. При наличии проблемы необходима разборка не только отделения насоса, но скорее всего и двигательной части.

После замены подшипников следует проверить все втулочные части насоса, что могли вызвать проблему и воспользоваться ремкомплектом.

к меню ↑

Клин

«Поймать клин» оборудование может при попадании крупного мусора в корпусную часть, забивании пути следования воды песком и илом. Для восстановления функций изделия следует прочистить водяные ходы и заборники.

Если же в наличии изношенный конструктивный элемент мешающий нормальной работе, следует его извлечь и заменить новым.

к меню ↑

Протекание перекачиваемой жидкости

В этом случае однозначно виноваты уплотняющие материалы и нужна их срочная замена. Отличным указателем проблемных мест могут служить коррозийные области на корпусе изделия.

Ремонт погружного центробежного насоса

К неисправностям системы управления причисляют:

- Проблемное электропитание;

- Рабочий режим без воды;

- Сломанный электропривод.

Нарушенная изоляция – основная причина плохого контакта, повреждения провода и выход из строя насосной установки.

Для избегания работы без воды устанавливают специальные датчики контроля уровня, что помогают отключить насос в опасных для него положениях. Выход их из строя приводит к поломке привода.

Нерабочий приводной двигатель – это сложная поломка, которую помогут решить работники сервиса или же повод для покупки нового центробежного насоса.

к меню ↑

Ремонт БЦНМ (видео)

Главная страница » Насосыbyreniepro.ru

Разборка насосов — Справочник химика 21

Разборка насоса. После наружной промывки насос разбирается в такой последовательности 1) выпрессовываются полумуфты, вынимается шпонка, предварительно открепляется и снимается шайба 2) открепляется и снимается кронштейн [c.240]

При кратковременном текущем ремонте, не требующем вскрытия и разборки насоса (набивка сальника, ремонт торцовых уплотнений), при исправных задвижках заглушки ставить не обязательно, за исключением насосов, перекачивающих сжиженные газы и горячие нефтепродукты. В таких случаях на закрытых задвижках вывешивают таблички Не открывать — работают люди , а электропривод насоса обесточивают в двух местах и тоже вывешивают предупреждающие таблички. При ревизии и ремонте компрессоров необходимо пользоваться светильниками напряжением не выше 36 В. Подготовленные к ремонту насосы или компрессоры должны быть приняты в ремонт по акту, форма которого предусматривается системой ППР. Всякое исправление (ремонт) во время работы насосов и компрессоров запрещается. [c.228]

Ревизия центробежных насосов включает разборку насоса, осмотр всех деталей и узлов, промывку их в керосине с целью удаления консервирующей смазки, проверку зазоров между деталями насоса и в подшипниках, осмотр, сборку и регулировку [c.334]

Полная разборка насоса, проверка разбега ротора в корпусе. [c.37]

Проверка положения корпуса насоса. После полной разборки насоса любой марки в период среднего ремонта проверяют отклонение оси корпуса насоса от горизонтального положения, для чего пользуются уровнями. В процессе проверки корпус необходимо окончательно закрепить на раме, а приемный и напорный патрубки [c.81]

При разборке насоса снимается крышка (для насосов с горизонтальным разъемом) и ряд деталей (крышки подшипников, сальники, верхние половины вкладышей). При необходимости разбирается ротор. Разъем корпуса уплотняется прокладкой или мастикой из свинцовых белил и сурика, разведенных бакелитовым лаком. [c.327]

Конструкция насосов типа К унифицированного ряда » показана на рис. 1.9. Корпус насоса прикреплен лапами к фундаментной плите, опорная часть насоса — консольно к корпусу насоса. Насос н электродвигатель установлены на общей фундаментной плите и соединены упругой муфтой с проставком. Эта конструкция имеет преимущества по сравнению с насосами на отдельной стойке при разборке насоса не нужно отсоединять всасывающий и напорный трубопроводы сборка не требует дополнительной центровки насоса с электродвигателем. Рабочее колесо — закрытого типа, насажено на вал и закреплено гайкой. Отверстие в крышке служит для подачи затворной жидкости к уплотнению. Уплотнение насоса изготовлено в двух вариантах мягкий сальник и торцовое уплотнение типа 2В. Смазка подшипников — жидкая или консистентная. [c.14]

У шестеренчатых насосов изнашиваются корпус, крышка, шестерни, втулки и резиновые уплотнения. Разборка насоса осуществляется в следующем порядке. Выворачиваются шпильки, крепящие крышку к корпусу, и снимается крышка. Крышка снимается с помощью двух клиньев, которые острием устанавливаются в место соприкосновения крышки с корпусом с двух противоположных сторон. Сближение клиньев с выпрессовкой крышки осуще-ствл»яется с помощью винтовой или гидравлической системы. 244 [c.244]

В поршневых насосах с дисковыми поршнями уплотнение между цилиндром и поршнем достигается с помощью манжет или пружинящих металлических колец, надеваемых на поршень в специальные проточки. В результате не

www.chem21.info