Реечный механизм с покрытием MODENGY позволяет клапанам осевого типа работать дольше

Установлено, что антифрикционные твердосмазочные покрытия MODENGY в 3-5 раз снижают трение в зубчатом зацеплении. Это позволяет увеличить ресурс узла, повысить плавность хода и точность регулирования клапана.

Введение

Клапаны осевого типа являются элементами запорной и регулирующей арматуры. Они применяются в различных сферах, связанных с транспортировкой жидких и газообразных рабочих сред. Широкое распространение осевые клапаны получили на магистральных нефтепроводах, нефтеперерабатывающих предприятиях, в газотранспортных и газодобывающих системах.

Названные устройства характеризуются компактностью, высокой производительностью и низким уровнем шума. Осевая конструкция позволяет предотвратить образование эрозии и избежать турбулентного потока рабочей среды.

В то же время подвижные сопряжения клапанов, в частности реечный механизм, подвержены повышенному трению, что отрицательно влияет на эксплуатационные свойства и срок службы изделий.

Наиболее эффективным решением этой задачи стало применение антифрикционных твердосмазочных покрытий MODENGY.

Обслуживание клапанов осевого типа: проблемы и решения

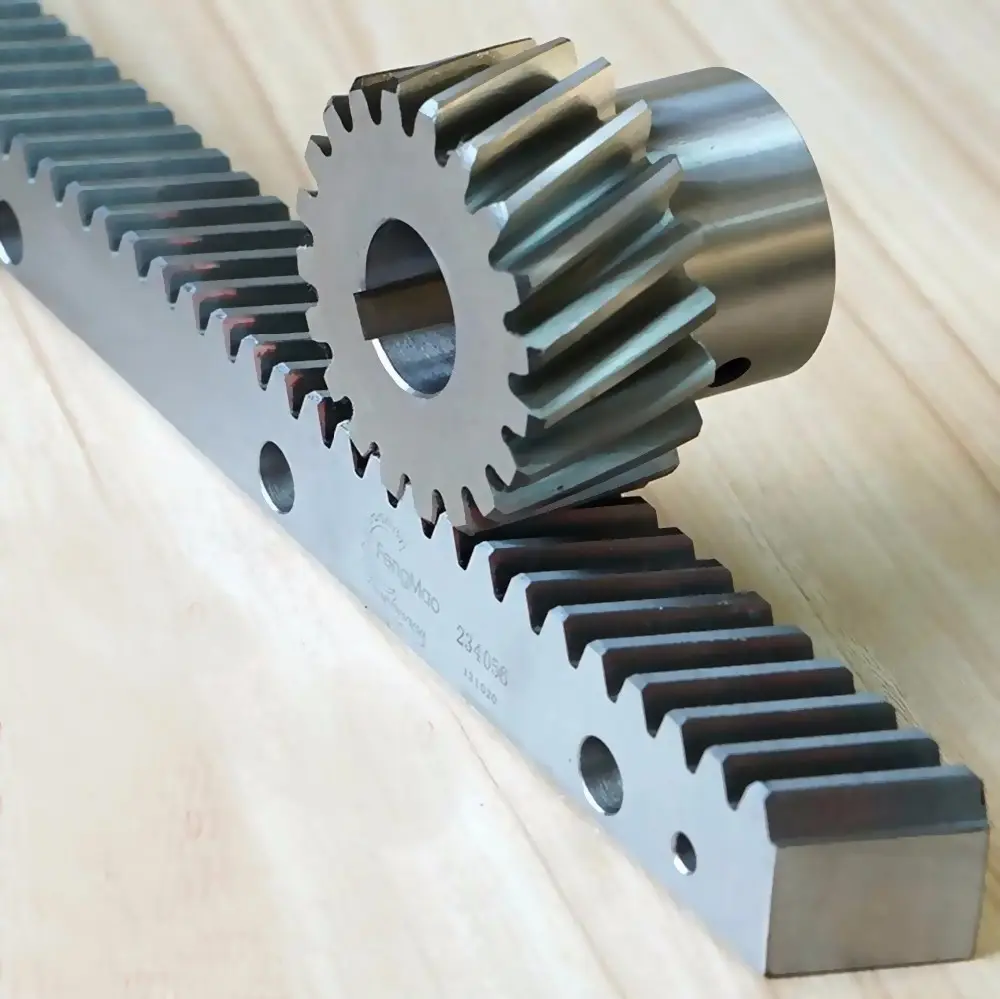

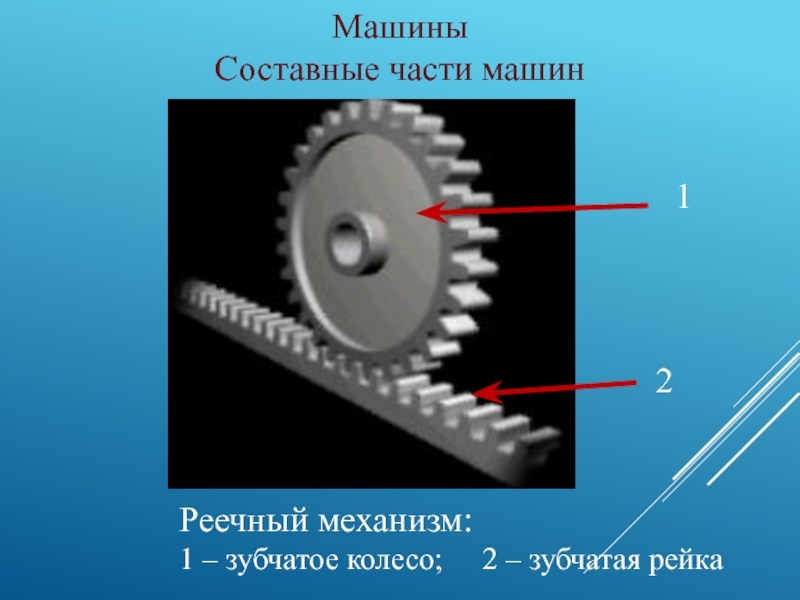

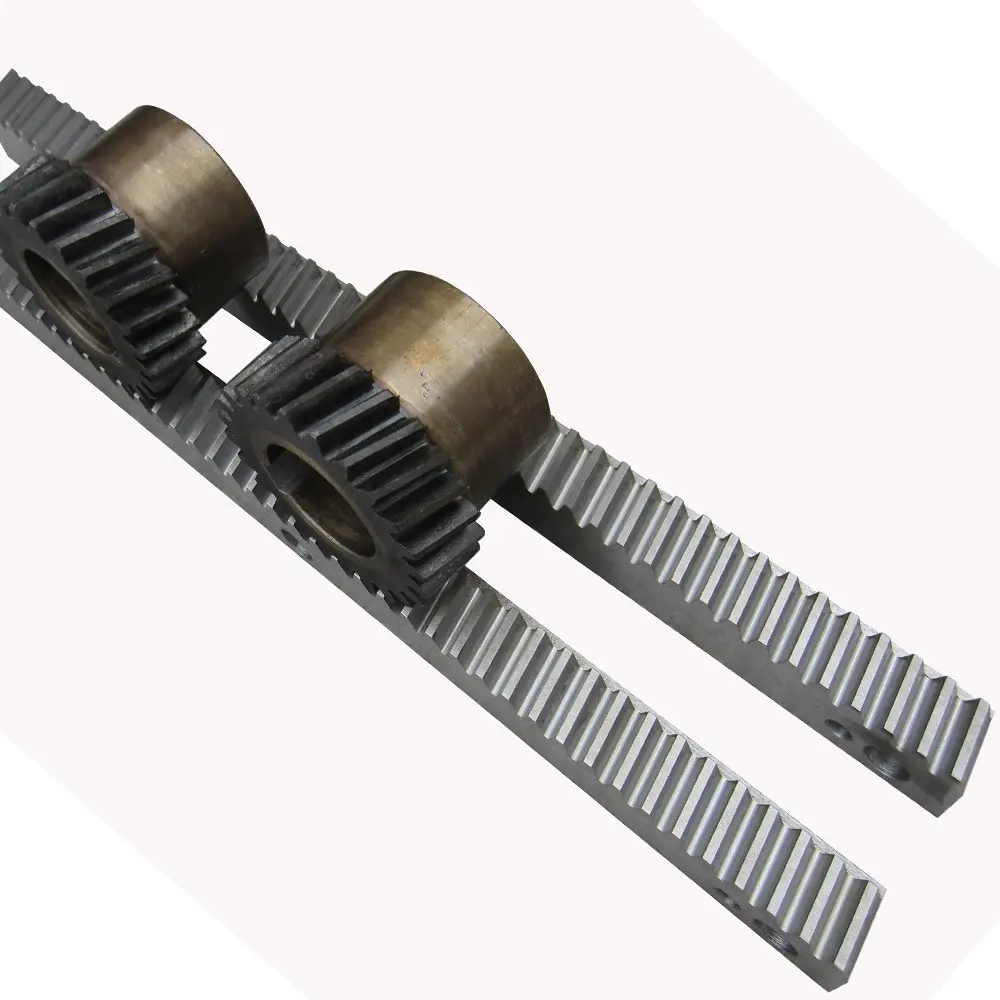

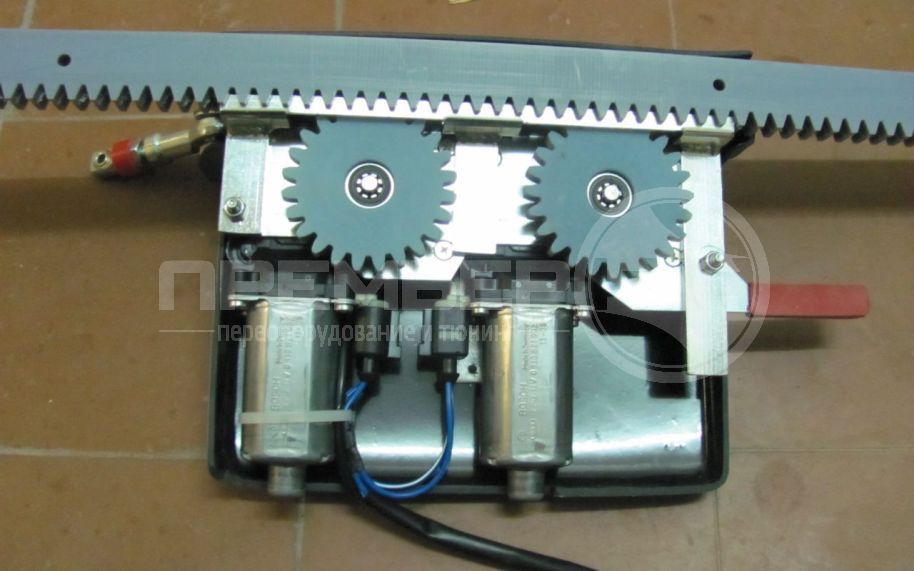

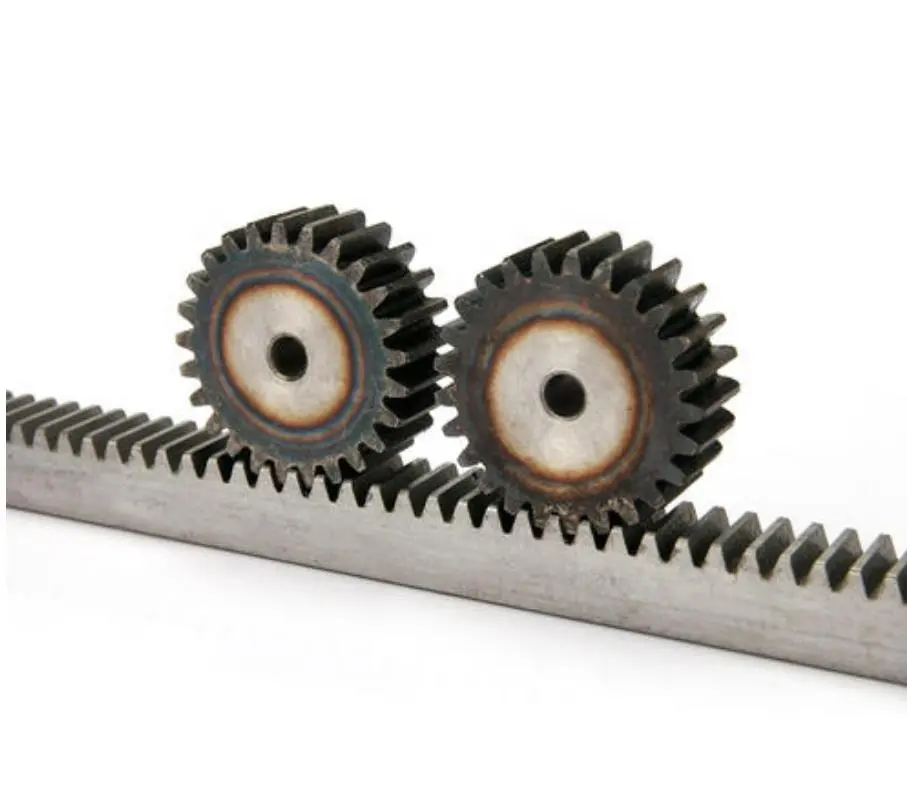

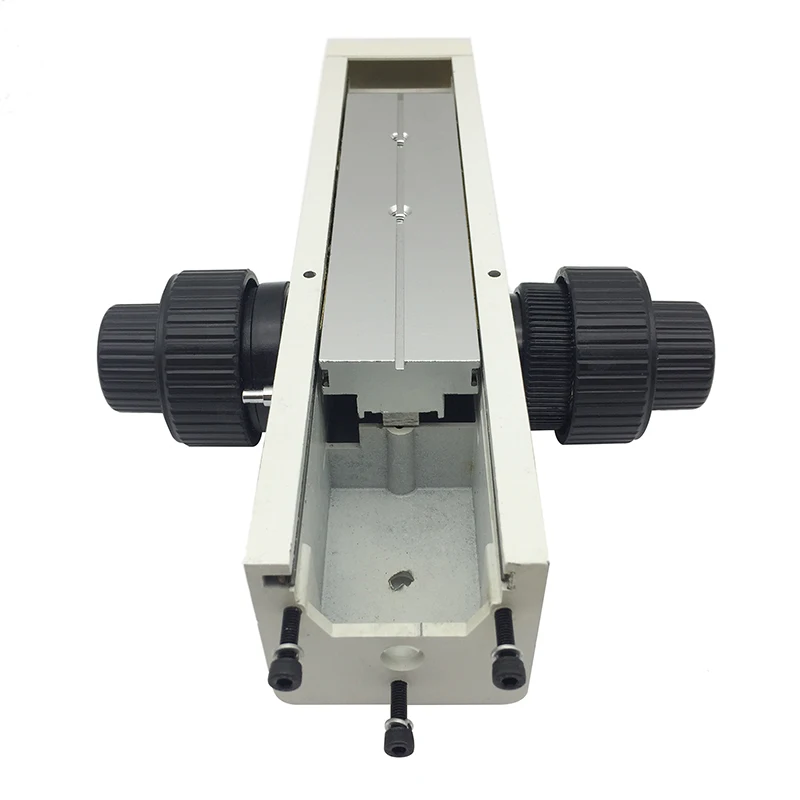

Запорный элемент (поршень) клапана осевого типа приводится в движение реечной передачей, состоящей из расположенных под прямым углом косозубых реек – штока поршня и шпинделя (рис. 1).

Рис. 1. Реечный приводной механизм клапана осевого типа

Такая конструкция предполагает высокую точность изготовления и минимальный зазор между элементами зубчатой передачи.

Так как рейки работают в режиме скольжения при высоких нагрузках и повышенных потерях на трение, то для работы привода требуются значительные усилия. Силы трения, возникающие при эксплуатации клапана, вызывают упругую деформацию реек. Даже незначительное изменение геометрии зубьев может привести к серьезным последствиям, включая заклинивание передачи.

Для предотвращения негативных моментов при эксплуатации клапанов осевого типа необходимо применять такие смазочные материалы, которые бы выдерживали высокие контактные давления, возникающие между сопряженными поверхностями при низкой скорости их перемещения.

Традиционные пластичные смазки выдавливаются из зоны контакта. Остаточная граничная пленка слишком тонкая, поэтому недостаточно эффективно снижает трение.

Оптимальное решение проблемы – применение технологии твердой смазки, которую реализуют специальные покрытия с высокодисперсными частицами антифрикционных материалов.

Что представляют собой антифрикционные твердосмазочные покрытия?

Антифрикционные твердосмазочные покрытия – это группа материалов, которые представляют собой мелкодисперсные частицы твердых смазок, равномерно распределенные в специальных связующих веществах и растворителях.

При нанесении на поверхность растворители испаряются, а связующие компоненты полимеризуются. В результате образуется тонкая, но прочная пленка – своеобразная полимерная матрица, в ячейках которой расположены частицы твердосмазочных веществ. Она сглаживает микронеровности и улучшает скольжение сопряженных поверхностей (рис. 2).

Рис. 2. Антифрикционное твердосмазочное покрытие на поверхности детали

Антифрикционные твердосмазочные покрытия выдерживают значительные нагрузки (до 2500 МПа) и имеют очень малое сопротивление сдвигу, т.е. обеспечивают максимально низкий коэффициент трения (до 0,03).

В зависимости от типа твердой смазки покрытия могут работать в диапазоне температур от -200 до +600 ºС.

Покрытия MODENGY для реечного механизма

Специально для реечных механизмов различного оборудования российская компания «Моденжи» разработала антифрикционное твердосмазочное покрытие MODENGY 1005. Оно наносится на рейки однократно и в течение всего срока службы устройств обеспечивает их защиту.

Оно наносится на рейки однократно и в течение всего срока службы устройств обеспечивает их защиту.

MODENGY 1005 изготовлено на основе дисульфида молибдена и графита. Оно работает в диапазоне температур -70…+255 °С, обеспечивает очень низкий коэффициент трения (от 0,03) и отличается высокой износостойкостью (280 тыс. циклов при испытании ASTM D2714).

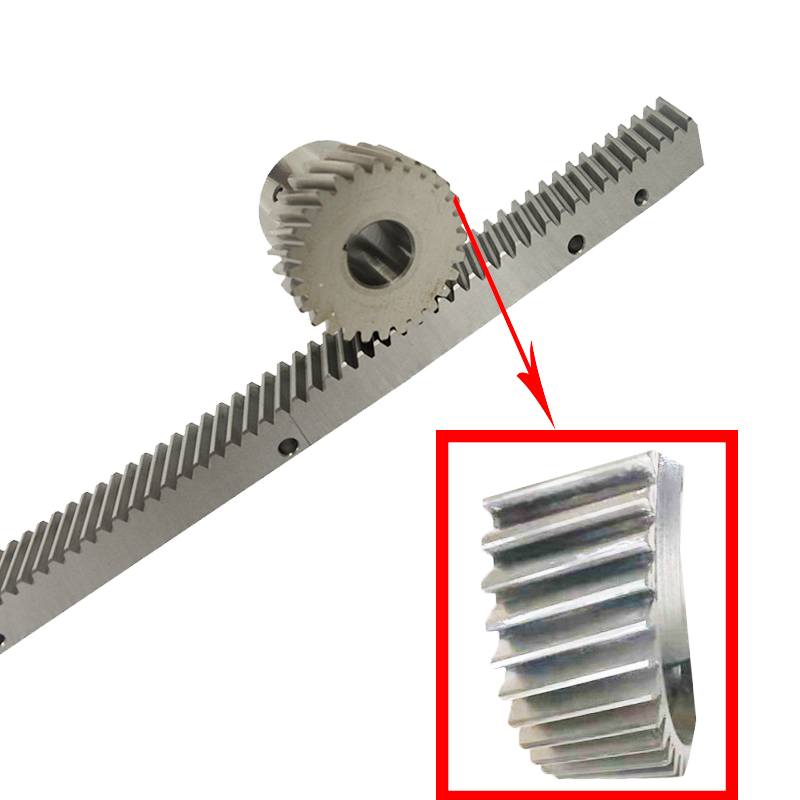

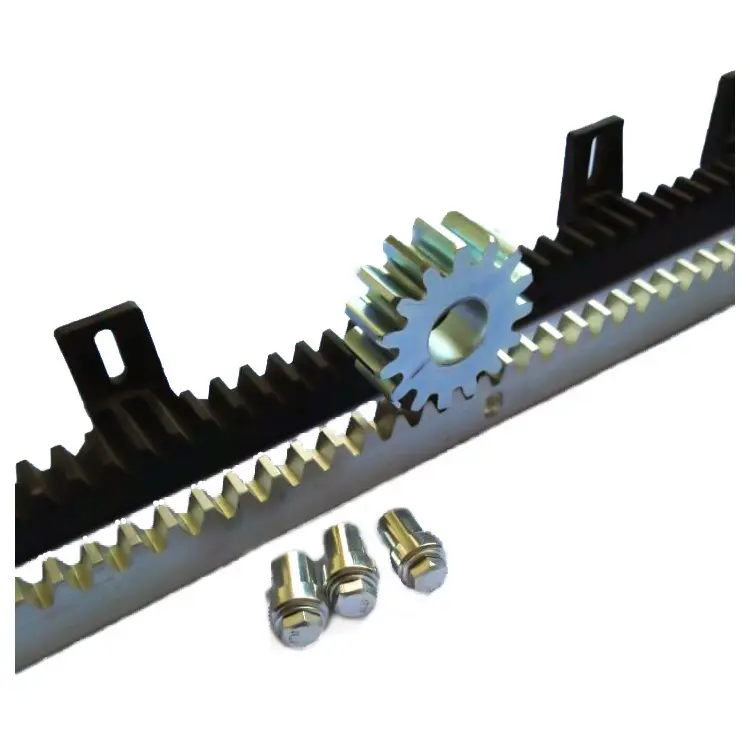

На рис. 3 внешний вид детали реечного механизма с покрытием MODENGY 1005.

Рис. 3. Рейка клапана осевого типа с покрытием MODENGY 1005

Покрытие наносится на подготовленную поверхность методом распыления. Через 10 минут слой материала становится сухим на ощупь, что позволяет транспортировать обработанные детали без риска его повреждения.

Полное отверждение покрытия возможно только при нагреве до +130 ºС и выдержки деталей в течение 70 мин. При температуре +200 ºС время полимеризации сокращается до 40 минут.

Опытным путем установлено, что применение покрытия MODENGY 1005 снижает трение в зубчатом зацеплении в 3-5 раз. Это позволяет увеличить ресурс узла, повысить плавность хода и точность регулирования клапана.

Заключение

Покрытие MODENGY 1005 придает элементам реечной передачи, работающей в экстремальных условиях высоких нагрузок, необходимый комплекс триботехнических и защитных свойств.

Технология твердой смазки позволяет эффективно управлять трением, повышать ресурс и энергоэффективность клапанов осевого типа.

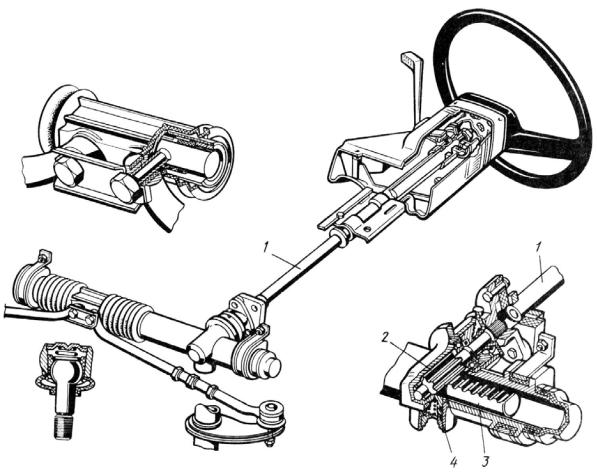

☰ Как развивалось рулевое управление │ История развития

Автомобиль — важный атрибут жизни человека XXI века. Из мировых статистических наблюдений известно, что у каждого пятого жителя планеты есть собственный автомобиль, а общее количество машин на Земле — 1,5 миллиарда единиц, и показатель ежегодно растет.

Из мировых статистических наблюдений известно, что у каждого пятого жителя планеты есть собственный автомобиль, а общее количество машин на Земле — 1,5 миллиарда единиц, и показатель ежегодно растет.

История автомобилестроения начинается в 1769 году, когда в Англии выпустили первую паросиловую машину. Авто с двигателем внутреннего сгорания появились гораздо позже — в 1886 году. Тогда же появились первые прототипы рулевого управления, которые похожи на современные системы.

Рулевое управление автомобиля прошло огромный путь развития и только в конце XIX — в начале XX веков стало похоже на привычный нам вариант. Сейчас система управления машиной состоит из:

- рулевого колеса;

- рулевой колонки;

- рулевой рейки;

- рулевого редуктора;

- гидро-, электро- или электрогидроусилителя руля;

- рулевых тяг с наконечниками.

У каждого элемента и агрегата своя история появления и развития. Рассмотрим самые интересные факты более подробно.

История рулевого колеса

Автомобили 80-х годов XIX века ездили медленно, и от рулевого управления не требовалось мгновенного отклика. Машиной управляли с помощью рычагов, как моторной лодкой.

Привычный нам руль появился благодаря росту популярности автогонок в 1895-1898 годах. Круглый руль изобрел Альфред Вашерон. Первый серийный не гоночный автомобиль, на который установили круглое рулевое колесо, — Panhard 4hp из гаража Вашерона. Как более удобный и комфортный способ управления, начиная с 1910 года, круглый руль постепенно вытеснил рычажные системы с рынка США и других стран.

Рулевое колесо ретро-автомобиля

Регулируемый руль разработал инженер Эдвард Лобелл в 1927 году. Однако новинка нашла свое место в автомобилестроении только через три десятка лет, когда между производителями началась гонка за комфортом и удобством транспортных средств. Регулировочная система стала первым дополнительным девайсом, который установили на руль автомобиля.

Например, 1970 год — дата изобретения противоугонной системы. Механизм блокирует рулевое колесо и без ключа автомобилем невозможно управлять. А в 90-х появился первый прообраз “мультируля” — руль и колонку оснастили дополнительными кнопками и рычагами. Некоторые производители стали устанавливать рычаг коробки передач под рулевым колесом. Благодаря разработкам и усовершенствованиям водитель получил возможность управлять работой аудиосистемы, телефона, бортового компьютера, не отвлекаясь от дороги.

История рулевой рейки

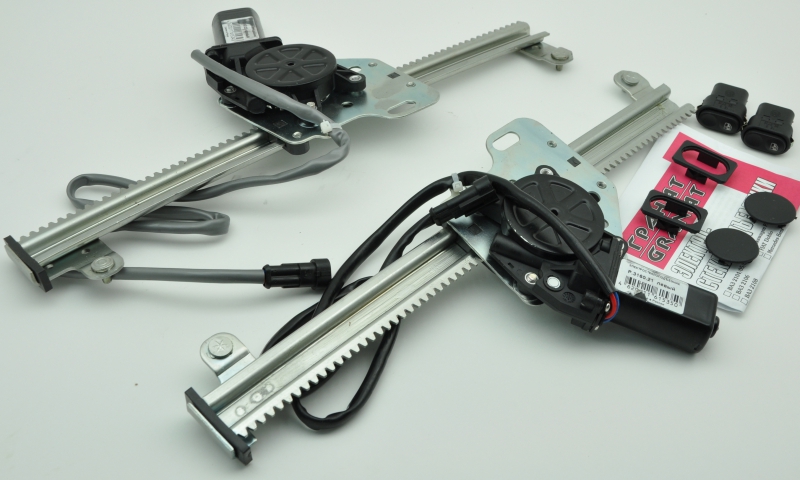

Многие думают, что реечный механизм — это изобретение последних десятилетий. Первые авто конца XIX — начала XX веков были оборудованы именно реечными рулевыми механизмами. Затем на время об этом механизме забыли и начали вновь использовать в 1948 году, когда Эрл Стил Макферсон изобрел свою известную подвеску на направляющих стойках.

Причина возрождения рулевой рейки — механизм отлично сочетается с подвеской Макферсона. Узел подвески и рулевая рейка не мешают работе друг друга и совместно гасят отдачу от колес на остальные элементы автомобиля. Комплекс этих двух разработок стал прообразом современного автомобиля.

Узел подвески и рулевая рейка не мешают работе друг друга и совместно гасят отдачу от колес на остальные элементы автомобиля. Комплекс этих двух разработок стал прообразом современного автомобиля.

Постепенно рулевая рейка вытесняет другие механизмы с рынка. Сейчас это сбалансированный и надежный агрегат, который вместе с еще одним важным изобретением автомобильной промышленности — усилителем — обеспечивает комфортное и безопасное вождение авто.

История усилителя рулевого управления

В 1823 году Роберт Гюрней создал первый в мире механизм, который выполнял функцию усилителя руля. Его технология дала возможность одному человеку относительно легко управлять существующими в то время автомобилями.

Конструкция первого усилителя довольно проста: человек поворачивает рулевое колесо небольшой тележки, дышло которой соединено с основной поворотной осью. Если транспортное средство во время поворота двигалось, а сила сцепления в оси была достаточной, тележка поворачивала за собой основную рулевую ось.

Похожим на современный усилитель стал механизм, который в 1903 году начала устанавливать на свои грузовики компания “Columbia”. Это был… первый в мире электроусилитель руля, а также, в принципе, первый настоящий усилитель РУ. Журналист Motor Age в 1905 году в статье с восторгом описал результат работы усилителя: “Пятитонный грузовик легко сохранял курс и управлялся на 18 милях в час!”.

Гидроусилитель появился чуть позже — в 1925 году. Его разработали двое ученых-инженеров — Фрэнсис Дэвис и Джордж Джессоп. Первым авто, на который установили гидроусилитель, стал Pierce-Arrow Roadster, принадлежащий Фрэнсису Дэвису. Рулевое управление с гидроусилителем разрабатывали, базируясь на схеме работы гидравлических систем морских судов.

Pierce-Arrow Roadster 1925 года

Первое время гидроусилитель не получил широкого распространения а стал популярен только в годы Второй мировой войны. Причина повсеместного использования гидравлического усилителя — Вторая мировая война. Армия Союзников нуждалась в облегчении управления бронеавтомобилями и тяжелыми тягачами. К 1945 году 10 тысяч единиц различной техники, которую США и Союзники использовали в войне, были оборудованы гидроусилителем. После окончания войны производители автомобилей начали массово использовать гидроусилители.

Армия Союзников нуждалась в облегчении управления бронеавтомобилями и тяжелыми тягачами. К 1945 году 10 тысяч единиц различной техники, которую США и Союзники использовали в войне, были оборудованы гидроусилителем. После окончания войны производители автомобилей начали массово использовать гидроусилители.

Представленные факты — небольшая часть тех разработок, которые сделали современный автомобиль надежным, удобным и универсальным средством передвижения и транспортировки.

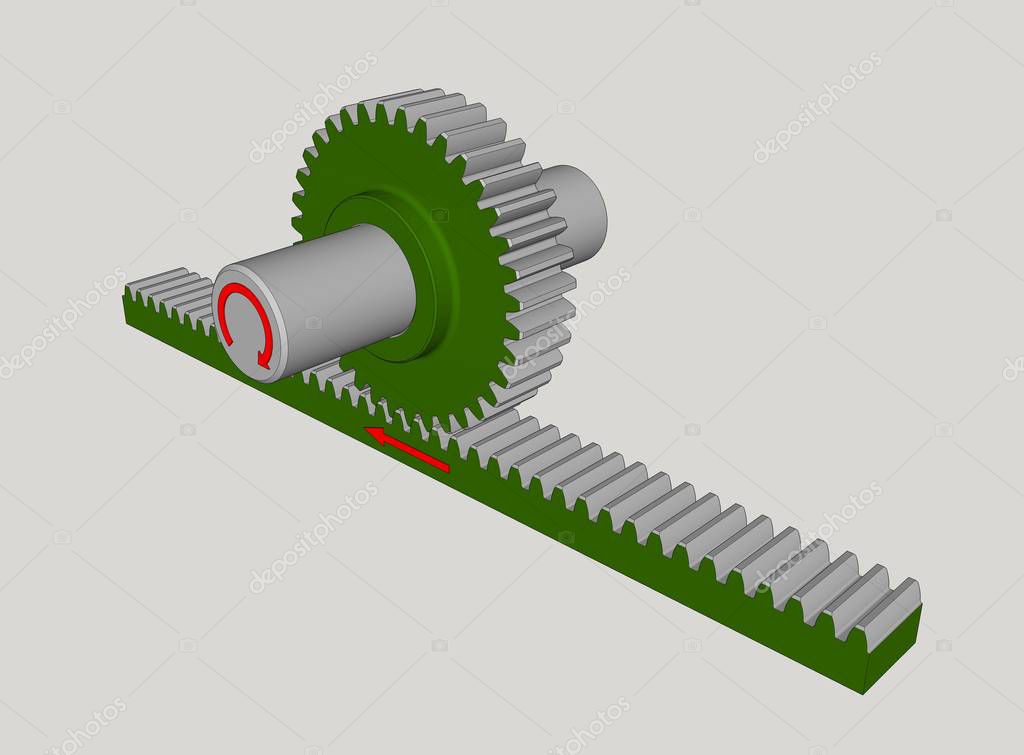

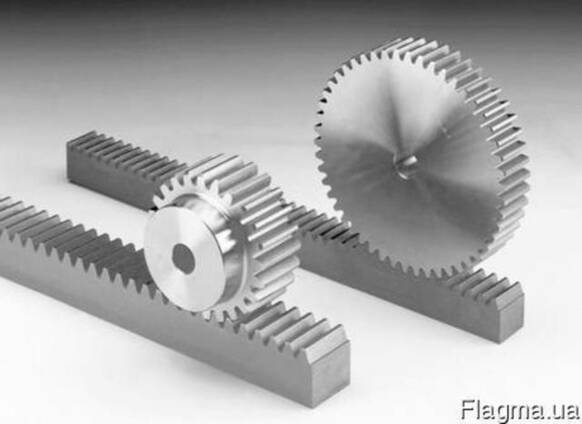

| Реечные механизмы преобразуют вращательное движение зубчатого колеса в поступательное движение рейки и наоборот. Применяются прямозубые, косозубые и шевронные реечные передачи. В механизмах управления при небольших перемещениях рейки вместо зубчатого колеса используется зубчатый сектор. Материал зубчатого колеса и рейки обычно сталь 45, 40Х и другие с последующей термообработкой; рейки больших габаритов могут выполняться из серого чугуна СЧ 30, СЧ 40 и др.  Основной дефект реечного механизма — износ или поломка зубьев колеса, рейки. Ремонт: зубчатое колесо заменяют новым, а участок рейки с изношенными или поломанными зубьями восстанавливают вставками кусков рейки. Технические требования к ремонту и сборке:

Ремонт эксцентриковых, кулачковых и кривошипно-шатунных механизмов.  Дефекты эксцентрикового, кулачкового и кривошипно-шатунного механизмов и способы их ремонта представлены в справочной таблице. Технические условия на ремонт и сборку данных механизмов: Дефекты эксцентрикового, кулачкового и кривошипно-шатунного механизмов и способы их ремонта представлены в справочной таблице. Технические условия на ремонт и сборку данных механизмов:

Смотрите также: |

Реечный механизм

Зубчато-реечный механизм или шарико-винтовая пара

ВЫБОР ТИПА ПЕРЕДАЧИ ДЛЯ ФРЕЗЕРНОГО СТАНКА С ЧПУ

Функции механических передач

Механическая передача выполняет передачу (а также и замедление, если того требуют условия) механического движения, идущего от двигателя к исполнительным частям фрезерного станка. При этом осуществляется изменение показателя и направления скорости, возможен также и процесс перехода вращательного движения в поступательное. Используется такой механизм в том случае, когда невозможно добиться синхронизации рабочей части машины и вала двигателя.

При этом осуществляется изменение показателя и направления скорости, возможен также и процесс перехода вращательного движения в поступательное. Используется такой механизм в том случае, когда невозможно добиться синхронизации рабочей части машины и вала двигателя.

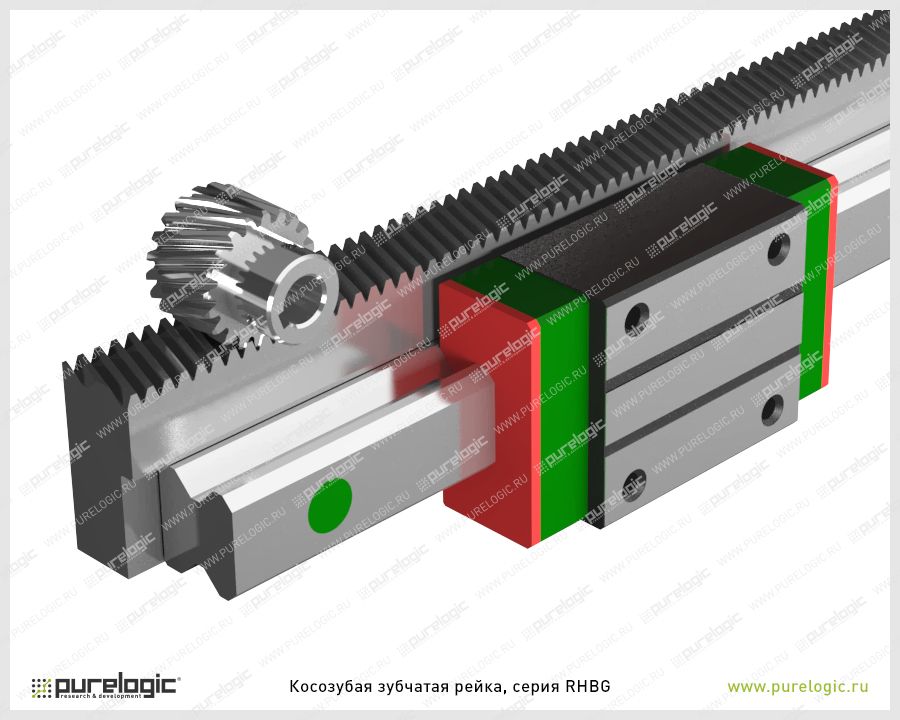

Если для работы используется фрезерный станок с числовым программным обеспечением, то для процесса преобразования движения из одного вида в другой используется тип передачи винт-гайка (также известна как шарико-винтовая пара) или зубчато-реечный механизм (передача типа рейка-шестерня). Например, для регулировки движения по оси Z установлена шарико-винтовая пара.

Реечный тип передачи

Механизм передачи «рейка-шестерня» разработан для того, чтобы вращательное движение переходило в возвратно-поступательный тип.

Среди преимуществ зубчатого вида передачи можно выделить:

• Передаточное число является постоянным (проскальзывание исключено).

• Высокий показатель коэффициента полезного действия (до 0,98 в одной ступени).

• Надежность и практичность (от 5 до 9 лет, что составляет приблизительно 30000 часов).

• Работа с различными показателями скоростей (вплоть до 150 м/с), а также функционирование с высокой мощностью (до нескольких тысяч кВт).

Но при работе такого механизма выделяют и несколько существенных недостатков:

• Если скорости слишком высокие, оборудование начинает работать довольно шумно.

• Изменить показатель передаточного числа в бесступенчатом режиме невозможно.

• Точность изготовления и монтажа должна быть достаточно высокой.

• При неточном изготовлении и неправильной сборке передач могут возникать вибрации, мешающие точной обработке.

Передача типа «винт-гайка»

Винт-гайка преобразовывает вращательное движение в поступательное, основным преимуществом такого механизма является его простота в монтаже, а также возможность осуществления предельно точных и медленных перемещений.

Таким образом, среди преимуществ передачи «винт-гайка» выделяются:

• Простота конструкции и удобство в эксплуатации.

• Максимальна точность перемещений.

• Хороший показатель силы, что помогает обрабатывать даже самые сложные детали.

Но есть и недостатки – эта система отличается большой потерей, связанной с силой трения, что вызывает невысокий показатель КПД.

Какой тип передачи лучше подходит для станков по дереву

Выбирая тип передачи для фрезерного станка с ЧПУ, стоит учитывать как технические показатели вашего оборудования, так и особенности тех деталей, которые вам предстоит обрабатывать. Учитывать стоит те задачи, которые вы возлагаете на станок с ЧПУ, его габариты, особенности продукции, которая на них будет изготовляться, допустимую скорость и необходимую точность.

Если для работы вы используете фрезерный станок с числовым программным управлением больших габаритов, то наиболее оптимальным вариантом станет зубчатая рейка из стали. Она устанавливается на рабочие столы с размерами от 1,5 квадратных метра. Например, если размеры рабочей поверхности составляют 1,2 м2 х 1,2 м2, то от использования передачи типа «винт-гайка» лучше сразу отказаться – винт провисает. Также найти другую систему стоит и в том случае, где нужна высокая скорость работы и холостое перемещение.

Обычно большие станки не предполагают высокой точности обработки детали, показатель составляет от 0,2 до 0,3 мм. Этого достаточно, поэтому реечная система, учитывая её точность не до десятков микрон, отлично подходит.

Если же вы работаете на настольном гравировальном станке, где рабочее поле находится в рамках 300х300х80 мм), то обратить внимание лучше на механизм «гайка-винт». Такие станки обычно используются или как учебные, или для обработки чего-то хрупкого и требующего точности и аккуратности (например, маленьких сувениров).

Если же на вашем предприятии работают с фрезерно-гравировальным станками с числовым программным управлением средних размеров, то лучше всего обратить внимание на шарико-винтовую пару. В основном станки с таким механизмом очень широко применяются для изготовления сувенирной продукции, для штампов и печатей, декорирования древесины резьбой, обработки рамок для зеркал или картин, а также и для создания настенного панно.

Очень важно в производственных цехах обеспечивать надежную защиту механических передач, размещенных в станке с числовым программным управлением, от загрязнений любого вида. Если в процессе обработки на винт или рейку с зубцами попадает стружка или другой механический отход, то это чревато снижением точности и качества дальнейшей работы. Этот неприятный момент в итоге ведет и к преждевременному износу шарико-винтовой пары.

Защитные кожухи нельзя назвать очень надежным и практичным вариантом – длина передачи может составлять три метра, а такой способ защиты с точки зрения производительности никуда не годится. Наиболее разумным вариантом будет расположить передачу под рабочий стол – в эту зону стружка никогда не попадает. Если же вы располагаете небольшим станком с системой «винт-гайка», то механизм передачи можно закрыть прочными шторками – так достигается предельно максимальная защита от производственного мусора.

Мифы о реечной передаче

Передача рейка-шестерня – весьма древний механизм превращения вращательного движения в поступательное. Однако, вокруг этого вида передачи часто возникают различные заблуждения, особенно сейчас, в век линейных двигателей и сервоприводов.

Однако, вокруг этого вида передачи часто возникают различные заблуждения, особенно сейчас, в век линейных двигателей и сервоприводов.

Миф №1. Реечная передача устарела – с ней недостижима высокая точность, которая требуется в современных системах с ЧПУ.

На самом деле: Реечная передача действительно очень старая технология. Но старое – не обязательно плохое. Во-первых, далеко не в каждом приложении требуется высокая точность. Задачи плазменного раскроя, обработки дерева весьма лояльны к низкой точности, требования же столь распространенная в складской логистике задачи по перемещению грузов вообще очень низки в этом плане. Во-вторых, технологии металлообработки существенно продвинулись вперед за последнее время, что отозвалось радикальным увеличением точности изготовления элементов передачи – зубчатых реек и шестеренок. В настоящее время производятся рейки почти всех классов точности по JIS, вплоть до 1. А также производятся безлюфтовые реечные передачи и т. д. В настоящее время реечная передача в целом не уступает по точности позиционирования приводным винтам, и в большинстве случаев превосходит ременную передачу.

д. В настоящее время реечная передача в целом не уступает по точности позиционирования приводным винтам, и в большинстве случаев превосходит ременную передачу.

Миф №2. Люфт у реечной передачи велик, и избавиться от него можно только сильным прижимом шестерни

На самом деле: У кремальеры есть теоретическое расстояние от центра шестерни до делительной линии рейки, при котором зацепление работает оптимальным образом. Прижимая шестерню к рейке, можно снизить люфт, но это повлияет на зацепление зубцов, что может привести к повышенному износу и стиранию передачи. Большой люфт свидетельствует о невысоком качестве передачи. Лучший способ уменьшить люфт – это использовать качественную рейку и шестерни с высоким уровнем исполнения, а – также улучшить качество взаимного монтажа. А полностью устранить люфт поможет разрезная или двойная шестерня.

Миф №3. Реечная передача “боится” грязи и не может применяться в станках, которые дают пыль и стружку.

На самом деле: Реечная передача как правило не закрывается гофрой или иной защитой, поэтому не защищена от попадания инородных частиц в область зацепления, что может привести к повреждению зубцов. Однако, от этого же не застрахованы и винтовые передачи. Кроме того, расположение рейки зубцами в сторону или вниз минимизирует этот риск, и такая система гораздо более защищена, чем станки с классическим расположением обычных шарико-винтовых передач.

Миф №4. Место стыковки двух отрезков рейки является источником дополнительной погрешность.

На самом деле: Поскольку рейка обычно производится короткими отрезками, для достижения необходимой длины оси её приходится стыковать. Стыковка действительно может увеличить погрешность, но её можно свести практически к нулю, используя кусок этой же рейки как кондуктор, вставив его зуб в зуб стыкуемым отрезкам.

Миф: Реечная передача неспособна продемонстрировать уровень производительности, сравнимый с ШВП или зубчато-роликовой передачей.

На самом деле: ШВП эффективно только в приводах осей, в которых требуется точное позиционирование и высокая повторяемость. Достигается эффект за счет малого люфта и небольшой погрешности, в отдельных случаях люфт может быть устранен совершенно путем использования специальных гаек с преднатягом. Однако, реечная передача также может быть точной и повторяемой. В случаях использование закаленной и доведенной затем в допуски шлифовкой рейки, аналогично можно достичь малого люфта и погрешности шага. А использование половинчатых или сдвоенных зубчатых колес позволяет полностью устранить люфт. А в длинных и массивных осях с ЧПУ, таких, как раскроечные комплексы, передача рейка-шестерня на самом деле значительно превосходит ШВП, которая ограничена по длине из-за провисания и вибрации винта, а также по скорости перемещений.

Зубчато-роликовая передача – система привода, использующая ролики вместо зубцов шестерни для зацепления с рейкой. Такая передача позиционируется как безлюфтовая, т. к. несколько роликов участвуют в зацеплении одновременно. Однако, зубчато-роликовая передача требует тщательного создания натяга, в противном случае зацепление будет происходить неоптимальным образом, преднатяг будет “плавать” в зависимости от точности установки рейки, на передаче могут появиться выработки, преднатяг может ослабнуть или исчезнуть, что приведет к появлению люфта. Если, наоборот, создать избыточный преднатяг, передача может вибрировать и гудеть, что приведет к раннему отказу привода. В передаче рейка-шестерня с натягом выборка люфта осуществляется механически(разрезное зубчатое колесо) или электрически(двойное колесо), при этом натяг присутствует постоянно, и не зависит от точности монтажа рейки. Кроме того, в приложениях с большой нагрузкой классическая зубчатая передача существенно превосходит ролико-зубчатую – последней не хватает жесткости и грузоподъемности.

к. несколько роликов участвуют в зацеплении одновременно. Однако, зубчато-роликовая передача требует тщательного создания натяга, в противном случае зацепление будет происходить неоптимальным образом, преднатяг будет “плавать” в зависимости от точности установки рейки, на передаче могут появиться выработки, преднатяг может ослабнуть или исчезнуть, что приведет к появлению люфта. Если, наоборот, создать избыточный преднатяг, передача может вибрировать и гудеть, что приведет к раннему отказу привода. В передаче рейка-шестерня с натягом выборка люфта осуществляется механически(разрезное зубчатое колесо) или электрически(двойное колесо), при этом натяг присутствует постоянно, и не зависит от точности монтажа рейки. Кроме того, в приложениях с большой нагрузкой классическая зубчатая передача существенно превосходит ролико-зубчатую – последней не хватает жесткости и грузоподъемности.

Миф: У реечной передачи ограничен спектр применения

На самом деле: Реечная передача может применяться в любом оборудовании, где требуется преобразовать вращательное движение в поступательное – начиная с самых простых, не прецизионных до самых высокоточных станков можно подобрать и применить соответствующую пару зубчатая рейка-шестерня, и получить требуемые параметры, не жертвуя ни одним ради других. Типичный список оборудования, где применяются зубчатые рейки:портальные станки с ЧПУ, установщики SMD-компонентов, промышленные роботы, сварочные установки с ЧПУ, козловые краны и конструкции, кран-балки и многое другое.

Типичный список оборудования, где применяются зубчатые рейки:портальные станки с ЧПУ, установщики SMD-компонентов, промышленные роботы, сварочные установки с ЧПУ, козловые краны и конструкции, кран-балки и многое другое.

ProVariator.RU

Реечные механизмы и их ремонт

Технические требования к ремонту и сборке:

- Ось опор ползуна (цилиндра) должна быть перпендикулярна оси коленчатого вала.

- Отверстия во вкладышах коренных опор вала и шатунов, коренные и шатунные шейки должны иметь правильную геометрическую форму, размеры в пределах допусков, требуемую шероховатость поверхности.

- При запрессовке втулки в верхнюю головку шатуна проследить за совпадением смазочных каналов шатуна и втулки.

- Проверить на плите и при необходимости пришабрить плоскости разъема вкладышей, которые должны плотно прилегать к соответствующим шейкам вала. Установка вкладышей в опорах вала и нижней головке шатуна без зазоров достигается за счет регулировочных прокладок.

- Оси отверстий верхней и нижней головок шатуна в сборе Должны быть параллельны.

- Закрепление крышек подшипников коренных шеек вала начинать со средней опоры. Гайку затягивать динамометрическими ключами в несколько приемов.

Реечный механизм

Изобретение относится к машиностроению, а именно к гидравлическим приводам для преобразования возвратно-поступательного движения входных звеньев в возвратно-вращательное движение выходного звена. Устройство содержит два гидроцилиндра с поршнями и штоками, зубчатые рейки и поворотное колесо. При этом выходные участки реек выполнены за одно целое с поршнями гидроцилиндров, жестко связанных между собой, а собственно рейки выполнены за одно целое со штоками поршней. Причем геометрические оси штоков относительно геометрической оси гидроцилиндров расположены с различными эксцентриситетами. 2 ил.

Известна реечная передача [1, с. 154, Рис. 12.1, к.], содержащая реечную шестерню и рейку, преобразующая вращательное движение шестерни в поступательное движение рейки или наоборот. В передаче применяют одну реечную шестерню и одну рейку. Недостатком такой передачи является невозможность получения на выходе двух движений во взаимно-противоположных направлениях.

В передаче применяют одну реечную шестерню и одну рейку. Недостатком такой передачи является невозможность получения на выходе двух движений во взаимно-противоположных направлениях.

Недостатками известного механизма, принятого за прототип, являются: – Неопределенность функционирования, заключающаяся в двух выходных движениях, не связанных между собой на выходе, когда по условиям работы необходимо иметь единственное выходное движение, – На этом основании недостатком является также невозможность преобразования возвратно-поступательного движения выходных звеньев в возвратно-вращательное движение входного звена, – К тому же, выполнение кинематической пары между выходными концами реек и стойками в виде шарниров, может приводить к появлению момента вокруг этих опор и заклиниванию между рейками и вращающимся колесом.

Сущность изобретения состоит в том, что выходные концы реек выполнены за одно целое с поршнями приводных гидроцилиндров, жестко связанных между собой, кроме того, рейки выполнены за одно целое со штоками гидроцилиндров, причем геометрические оси штоков относительно геометрической оси цилиндров расположены с различными эксцентриситетами.

Реечный механизм состоит из двух соединенных между собой цилиндров 1 и 2, поршней 3 и 4 со штоками 5 и 6, являющимися выходными участками зубчатых реек 8 и 9, и поворотного колеса 7, на оси которого закреплен исполнительный орган рабочей машины. Геометрические оси штоков O1O1 и O2O2 относительно единой геометрической оси цилиндров OO расположены с разными эксцентриситетами e1 и e2. Напорные полости гидроцилиндров А и В соединены с единой гидросистемой С.

При подаче рабочей жидкости в полость А цилиндра 1 и полость B цилиндра 2 поршни цилиндров 3 и 4, перемещаясь вдоль осей OO цилиндров, поворачивают штоками 5 и 6 с рейками 8 и 9 поворотное колесо 7.

В этом случае ведущим может быть либо колесо 7 (как в прототипе) и тогда оба поршня 3 и 4, связанные с рейками, будут выполнять роль поршней насоса, качающего рабочую жидкость в гидросистему С, либо ведущими могут быть поршни 3 и 4, получающие движение из одной гидросистемы, и тогда ведомым станет колесо 7.

Источники информации 1. Гусенков П.Г. Детали машин: Учебник для вузов – М.: Bысш. шк., 1986.

Гусенков П.Г. Детали машин: Учебник для вузов – М.: Bысш. шк., 1986.

Реечный механизм, включающий два гидроцилиндра с поршнями и штоками, зубчатые рейки и поворотное колесо, отличающийся тем, что выходные участки реек выполнены за одно целое с поршнями гидроцилиндров, гидроцилиндры жестко связаны между собой, а собственно рейки выполнены за одно целое со штоками поршней, причем геометрические оси штоков относительно геометрической оси гидроцилиндров расположены с различными эксцентриситетами.

Механизмы реечные – Справочник химика 21

При прокатке в непрерьшном стане на удерживаемой оправке применяют механизм реечного типа с приводом, позволяющим регулировать скорость подачи. Удерживание оправки производится с самого начала прокатки, и весь процесс протекает при постоянной скорости оправки. Величину и скорость перемещения оправки определяют по заданному алгоритму на основании фактических скоростей валков и взаимного положения гильзы и оправки перед прокаткой. [c.129]

Реечный (гребковый) классификатор (рис. 231) состоит из наклонно установленного прямоугольного корыта 18, рамы с гребками 16 и подъемно-приводного механизма рамы 1—15, сообщающего гребкам поступательно-возвратное движение вдоль дпа корыта и в вертикальном направлении. [c.301]

231) состоит из наклонно установленного прямоугольного корыта 18, рамы с гребками 16 и подъемно-приводного механизма рамы 1—15, сообщающего гребкам поступательно-возвратное движение вдоль дпа корыта и в вертикальном направлении. [c.301]

Реечный механизм привода (рис. 2.36, а) целесообразно использовать для поднутрений глубиной до 30 мм [/р = — (с + /)1. Оформляющий знак 6 закреплен в рейке 3 и фиксируется клином 5. Рейка находится в зацеплении с зубчатым колесом /, установленным в корпусе 2. Корпус закреплен на плите 7. Колесо вращает рейка 4, свободный ход с которой обеспечивает при размыкании формы выход клина 5 из знака 6. При этом рейка [c.209]

Изменения передаточного числа редуктора и, следовательно, частоты вращения дозирующего валика у станков драных систем (кроме первой) и 11-й, 12-й размольных систем достигают применением механизма с вытяжной шпонкой, управляемого рукояткой через реечную шестерню. Другие исполнения устройств подачи продукта не имеют шпонки в редукторах. Вращение от ведомого шкива плоскоременной передачи редукторам передается через кулачковую муфту, включение которой сблокировано с грубым привалом вальцов посредством рычагов и вилки. [c.417]

Вращение от ведомого шкива плоскоременной передачи редукторам передается через кулачковую муфту, включение которой сблокировано с грубым привалом вальцов посредством рычагов и вилки. [c.417]

По окончании перемешивания при помощи маховичка 7 и соединенного с ним реечного механизма открывают разгрузочную -задвижку 8, которая находится в днище корыта. Во время выгрузки перемешивающие лопасти не выключаются. Выгрузка мыльной массы производится постепенно на ленточный транспортер, передающий ее на пилирную вальцовую машину. [c.170]

Схема прибора показана на рис. 3. Гибкий ртутный манометр 1 оканчивается стеклянными капиллярами 14 и /5 диаметром 0,5— мм, в которых над менисками ртути установлены контакты 4 ц 5 ъ виде металлических нитей, не смачивающихся ртутью, и постоянно замкнутый контакт 6. Контакт 4 — регулируемый. Одно колено манометра соединено гибкой трубкой 2 с пористым датчиком 3 и закреплено на ползуне реечного механизма 7 для быстрой, грубой установки равновесия в пусковой момент. Второе колено закреплено на гайке винтового механизма подъема и опускания 8 с приводом от реверсивного электродвигателя 10 через червячный редуктор 9. Электродвигатель автоматически управляется контактным устройством через реверсивный магнитный пускатель //, состоящий из двух сблокированных электромагнитных реле. Запись осуществляется пером на барабане 12 с приводом от часового механизма 13. Воронка 16 предотвращает выливание ртути из. [c.405]

Второе колено закреплено на гайке винтового механизма подъема и опускания 8 с приводом от реверсивного электродвигателя 10 через червячный редуктор 9. Электродвигатель автоматически управляется контактным устройством через реверсивный магнитный пускатель //, состоящий из двух сблокированных электромагнитных реле. Запись осуществляется пером на барабане 12 с приводом от часового механизма 13. Воронка 16 предотвращает выливание ртути из. [c.405]

Центральный литник соединен с 8-образной системой разводящих литников, размещенных в обойме матрицы 12. 8-образная форма литниковой системы обеспечивает центральный впрыск в обе формующих полости, которые из-за реечно-управляемого механизма выталкивания расположены со смещением. Место впуска после установки ручки скрыто. [c.68]

Для вспомогательных подъемов и перемещений на небольшие расстояния применяют реечные, винтовые и гидравлические домкраты, представляющие собой подъемные механизмы небольших размеров и массы. Реечный домкрат состоит из корпуса, внутри которого перемещается выдвижная рейка с зубцами. На рейке имеется лапа, посредством которой поднимается груз. Поднимают или опускают груз вращением рукоятки, соединенной с рейкой системой шестерен. Для удержания груза на определенной высоте установлен храповик с собачкой. При открытой собачке груз удерживается только усилием, приложенным к рукоятке, что является существенным недостатком реечных домкратов. Реечные домкраты имеют грузоподъемность 3-5 т. [c.74]

На рейке имеется лапа, посредством которой поднимается груз. Поднимают или опускают груз вращением рукоятки, соединенной с рейкой системой шестерен. Для удержания груза на определенной высоте установлен храповик с собачкой. При открытой собачке груз удерживается только усилием, приложенным к рукоятке, что является существенным недостатком реечных домкратов. Реечные домкраты имеют грузоподъемность 3-5 т. [c.74]

Зубчато-реечный механизм (рис. 185) состоит из зубчатого цилиндрического колеса и зубчатой рейки — планки с нарезанными на ней зубьями. Такой механизм можно использовать для различных целей [c.273]

Для периодических перемещений карусели наиболее часто используются кулачково-роликовый и мальтийский механизмы, реже другие механизмы (реечно-храновый, пневматический и т. д.). Кинематические схемы строятся обычно в соответствии с одной из трех групп, описанных ранее. [c.212]

Из большого количества конструкций нижних механизмов наклона в настоящее время распространены два типа — роликовый механизм (рис. 2-12,а и б) и механизм, осуществляющий качение печи по-плоской или выпуклой поверхности (рис. 2-12,в и г). Первый механизм применяют обычно с реечно-зубча-той передачей, при которой на днище печи закрепляется дугообразная зубчатая рейка, сцепленная с выходной шестерней электромеханического привода. При вращении шестерни рейка перемещается и вызывает перекатывание печи по роликам носок печи описывает окружность, отклоняясь вниз и назад (см. рис. 2-24). Последнее представляется существенным недостатком роликового механизма, так как оно создает значительные неудобства при выливе металла. Кроме того, такой привод обходится дорого и сложен в монтаже. Поэтому при наклоне печи по роликам [c.55]

2-12,а и б) и механизм, осуществляющий качение печи по-плоской или выпуклой поверхности (рис. 2-12,в и г). Первый механизм применяют обычно с реечно-зубча-той передачей, при которой на днище печи закрепляется дугообразная зубчатая рейка, сцепленная с выходной шестерней электромеханического привода. При вращении шестерни рейка перемещается и вызывает перекатывание печи по роликам носок печи описывает окружность, отклоняясь вниз и назад (см. рис. 2-24). Последнее представляется существенным недостатком роликового механизма, так как оно создает значительные неудобства при выливе металла. Кроме того, такой привод обходится дорого и сложен в монтаже. Поэтому при наклоне печи по роликам [c.55]

В металлургических цехах жидкая и густая смазки применяются для зубчатых, червячных и реечных зацеплений, подшипников скольжения (опорных и упорных), подшипников качения (шарикоподшипников, роликоподшипников и игольчатых подшипников), плоских поверхностей скольжения (направляющих поверхностей), цилиндрических направляющих втулок, сферических опорных поверхностей (подпятников) и винтовых соединений (нажимные винты и гайки, винты и гайки механизмов передвижения упоров и направляющих линеек, винты и гайки подъемных устройств укладывателей и т. д). [c.7]

д). [c.7]

На верхней плоскости станины установлен привод 5, в который входят червячный редуктор, вариатор с реечным механизмом управления, фланцевый электродвигатель. Ведущий щкив вариатора закреплен на валу электродвигателя, а ведомый — на червячном валу редуктора. На свободном валу электродвигателя имеется штурвал ручного поворота. Составной частью привода является вал с разгрузочной звездочкой. Она передает наполненные банки на отводящий конвейер для перемещения их к приемному конвейеру закаточной машины. [c.1275]

Чашев 1Й классификатор (рис. 31) представляет собой чашу 2, внутри которой медленно вращается вал 3 с вертикальными гребками. Суспензия известкового молока поступает в середину чаши. Оседающий на дно чаши шлам гребки сдвигают к центральному отверстию в ее дне, и он поступает в наклонный лоток с реечным механизмом, снабженным гребками 4. Реечный механизм совершает возвратно-поступательное движение от специального привода 5, вследствие чего шлам перемещается гребками-рейками к верхнему краю лотка 7, где промывается горячей водой и удаляется через выгружное отверстие б. Промывная вода, двигаясь противотоком к шламу через центральное отверстие в дне чаши, поднимается вверх и вытекает вместе с очищенным известковым молоком через слив 1. [c.72]

Промывная вода, двигаясь противотоком к шламу через центральное отверстие в дне чаши, поднимается вверх и вытекает вместе с очищенным известковым молоком через слив 1. [c.72]

Реечный и спиральный классификаторы (ряс. 1У-29 и 1У-30). Классификаторы рееадого типа, например системы Дорра, и спиральные классификаторы, например системы Акинса, применяются для классификации уже в течение полустолетия. Названия реечный и спиральный указывают на тип механизма, устанавливаемого в таких аппаратах с наклонным днищем. Это [c.352]

виды, устройство и принцип работы

Основой рулевого управления любого автомобиля является рулевой механизм. Он предназначен для преобразования вращательных движений рулевого колеса в возвратно-поступательные движения рулевого привода. Другими словами, данное устройство превращает повороты руля в нужные перемещения тяг и поворот управляемых колес. Основным параметром механизма является передаточное число. А само устройство, по сути, представляет собой редуктор, т. е. механическую передачу.

е. механическую передачу.

Функции механизма

Основными функциями устройства являются:

- преобразование усилия от руля (рулевого колеса)

- передача полученного усилия на рулевой привод

Устройство рулевого механизма различается в зависимости от способа преобразования крутящего момента. По этому параметру выделяют червячный и реечный виды механизмов. Существует еще винтовой тип, принцип работы которого схож с червячной передачей, но он имеет больший КПД и реализует большее усилие.

Червячный рулевой механизм: устройство, принцип работы, преимущества и недостатки

Этот рулевой механизм является одним из «устаревших» устройств. Им оснащены практически все модели отечественной «классики». Механизм применяется на автомобилях с повышенной проходимостью с зависимой подвеской управляемых колес, а также в легких грузовых автомобилях и автобусах.

Конструктивно устройство состоит из следующих элементов:

- рулевой вал

- передача «червяк-ролик»

- картер

- рулевая сошка

Рулевой механизм червячного типа имеет следующие преимущества:

Изготовление конструкции достаточно сложное и дорогое – в этом главный ее минус. Рулевое управление с таким механизмом состоит из множества соединений, периодическая регулировка которых просто необходима. В противном случае придется заменять поврежденные элементы.

Рулевое управление с таким механизмом состоит из множества соединений, периодическая регулировка которых просто необходима. В противном случае придется заменять поврежденные элементы.

Реечный рулевой механизм: устройство, принцип работы, преимущества и недостатки

Рулевой механизм реечного типа считается более современным и удобным. В отличие от предыдущего узла, это устройство применимо на транспортных средствах с независимой подвеской управляемых колес.

В реечный рулевой механизм входят следующие элементы:

- корпус механизма

- передача «шестерня-рейка»

Механизм «шестерня-рейка» отличается простотой конструкции и высоким КПД. К ее преимуществам также можно отнести:

- меньшее количество шарниров и тяг

- компактность и невысокая цена

- надежность и простота конструкции

Винтовой редуктор

Особенностью этого механизма является соединение с помощью шариков винта и гайки. За счет чего наблюдается меньшее трение и износ элементов. Механизм состоит из следующих элементов:

Механизм состоит из следующих элементов:

- вал рулевого колеса с винтом

- гайка, перемещаемая по винту

- зубчатая рейка, нарезанная на гайке

- зубчатый сектор, с которым соединена рейка

- рулевая сошка

Регулировка устройства

Регулировка рулевого механизма применяется для компенсации зазоров в механизмах «червяк-ролик» и «шестерня-рейка». В процессе эксплуатации в данных механизмах может появиться люфт, который может привести к быстрому износу элементов. Регулировать рулевой механизм необходимо только в соответствии с рекомендациями производителя и на специализированных СТО. Избыточное «зажатие» механизма может привести к его заклиниванию при повороте руля в крайние положения, что чревато потерей управления автомобилем с соответствующими последствиями.

Устройство автомобиля. Принцип работы рулевого механизма

В этой статье мы рассмотрим особенности двух наиболее распространенных типов рулевого механизма: реечный рулевой механизм и рулевой механизм с шариковой гайкой. Также мы расскажем о рулевом управлении с гидроусилителем и узнаем об интересных технологиях развития систем рулевого управления, позволяющих сократить расход топлива. Но, прежде всего, мы рассмотрим, как происходит поворот. Не все так просто, как может показаться.

Также мы расскажем о рулевом управлении с гидроусилителем и узнаем об интересных технологиях развития систем рулевого управления, позволяющих сократить расход топлива. Но, прежде всего, мы рассмотрим, как происходит поворот. Не все так просто, как может показаться.

Для обеспечения плавного поворота, каждое колесо должно описать разную окружность. В связи с тем, что внутреннее колесо описывает колесо меньшего радиуса, оно совершает более крутой поворот, чем внешнее. Если провести перпендикуляр к каждому колесу, линии будут пересекаться в центральной точке поворота. Геометрия поворота заставляет внутреннее колесо поворачиваться сильнее, чем внешнее.

Реечный рулевой механизм

Ведущая шестерня сопряжена с валом рулевого механизма. Когда Вы поворачиваете руль, шестерня начинает вращаться и приводит рейку в движение. Рулевой наконечник на конце рейки соединяется с рулевой сошкой на шпинделе (см. рисунок).

- Она преобразует вращательное движение рулевого колеса в прямолинейное движение, необходимое для поворота колес.

- Она обеспечивает передаточное отношение для облегчения поворота колес.

Передаточное отношение рулевого механизма – это отношение градуса поворота руля к градусу поворота колес. Например, если один полный оборот руля (360 градусов) поворачивает колесо на 20 градусов, тогда передаточное отношение рулевого механизма составляет 18:1 (360 разделить на 20). Чем выше отношение, тем больше градус поворота руля. При этом, чем выше отношение, тем меньше усилий требуется приложить.

Также существуют автомобили с переменным передаточным отношением рулевого механизма. В этом случае у зубчатой рейки с шестерней разный шаг зубьев (число зубьев на дюйм) в центре и по бокам. В результате, автомобиль реагирует на поворот руля быстрее (рейка расположена ближе к центру), а также снижается усилие при повороте руля до упора.

Далее в статье мы рассмотрим компоненты усилителя. Но прежде мы расскажем о другом типе рулевого механизма.

Рулевой механизм с шариковой гайкой включает червячную передачу. Условно червячную передачу можно разделить на две части. Первая часть представляет собой металлически блок с резьбовым отверстием. Данный блок имеет зубья с наружной стороны, которые сопрягаются с шестерней, которая приводит в движение рулевую сошку (см. рисунок). Рулевое колесо соединено с резьбовым стержнем, похожим на болт, установленным в резьбовое отверстие блока. Когда рулевое колесо вращается, болт поворачивается вместе с ним. Вместо того, чтобы вкручиваться в блок, как обычные болты, этот болт закреплен так, что, когда он вращается, он приводит в движение блок, который, в свою очередь, приводит в движение червячную передачу.

Условно червячную передачу можно разделить на две части. Первая часть представляет собой металлически блок с резьбовым отверстием. Данный блок имеет зубья с наружной стороны, которые сопрягаются с шестерней, которая приводит в движение рулевую сошку (см. рисунок). Рулевое колесо соединено с резьбовым стержнем, похожим на болт, установленным в резьбовое отверстие блока. Когда рулевое колесо вращается, болт поворачивается вместе с ним. Вместо того, чтобы вкручиваться в блок, как обычные болты, этот болт закреплен так, что, когда он вращается, он приводит в движение блок, который, в свою очередь, приводит в движение червячную передачу.

Далее мы рассмотрим компоненты гидроусилителя.

При вращении лопатки выталкивают гидравлическую жидкость низкого давления из обратной магистрали в выпускное отверстие под высоким давлением. Сила потока зависит от количества оборотов двигателя автомобиля. Конструкция насоса обеспечивает необходимый напор даже на холостых оборотах. В результате, насос перемещает большее количество жидкости при работе двигателя на более высоких оборотах.

Поворотный клапан

Основным компонентом поворотного клапана является торсион. Торсион представляет собой тонкий металлический стержень, который поворачивается под действием крутящего момента. Верхний конец торсиона соединен с рулевым колесом, а нижний с шестерней или червячной передачей (которая поворачивает колеса), при этом крутящий момент торсиона равен крутящему моменту, прилагаемого водителем для поворота колес. Чем выше прилагаемый крутящий момент, тем больше поворот торсиона. Входная часть вала рулевого механизма формирует внутреннюю часть поворотного клапана. Также он соединен с верхней частью торсиона. Нижняя часть торсиона соединена с внешней частью поворотного клапана. Торсион также вращает шестерню рулевого механизма, соединяясь с ведущей шестерней или червячной передачей, в зависимости от типа рулевого механизма.

Когда руль неподвижен, обе гидравлические трубки обеспечивают равное значение давления на шестерню. Но при повороте клапана каналы открываются для подачи жидкости под высоким давлением к соответствующей трубке.

Инновационные усилители руля

Фактически руль работает так же, как руль для компьютерных игр. Руль будет оснащен датчиками для подачи автомобилю сигналов о направлении движения колес и моторами, обеспечивающими отклик на действия автомобиля. Выходные данные таких датчиков будут использоваться для управления рулевым механизмом с электроприводом. В этом случае устраняется необходимость наличия рулевого вала, что увеличивает свободное пространство в моторном отсеке.

Реечный механизм – Большая Энциклопедия Нефти и Газа, статья, страница 2

Реечный механизм

Если передаточное отношение реечного механизма равно единице, то обе рейки двигаются синхронно. [16]

Если передаточное отношение реечного механизма равно единице, то обе рейки двигаются синхронно как по пути, так и по скороси. При смещении ведомой рейки относительно корпуса фрезерной головки 6 происходит смещение следящего золотника, что вызывает перемещение штока цилиндра 5 в том же направлении со скоростью, соответствующей величине относительного смещения следящего золотника по отношению к его корпусу. Таким образом, шток цилиндра 5 перемещается синхронно со штоком цилиндра 4 с некоторым отставанием, определяемым чувствительностью следящей системы. [17]

Таким образом, шток цилиндра 5 перемещается синхронно со штоком цилиндра 4 с некоторым отставанием, определяемым чувствительностью следящей системы. [17]

Строгальные станки с реечным механизмом для передачи движения имеют постоянную скорость рабочего хода. [18]

Перемещение тележек осуществляют реечными механизмами. Скорости правой и левой тележек неодинаковы, их выбирают таким образом, чтобы ось инструмента постоянно совпадала с образующей поверхности крыла. Вертикальное перемещение рамы с инструментом осуществляют по двум шаблонам 4, профиль которых эквидистантен крайним дужкам крыла. [19]

Строгальные станки с реечным механизмом для передачи движения имеют постоянную скорость рабочего хода. [20]

Усилие прессования осуществляется реечным механизмом с ручной подачей. [21]

Строгальные станки с реечным механизмом для передачи движения имеют постоянную скорость рабочего хода. [23]

Строгальные станки с реечным механизмом для передачи движения имеют постоянную скорость рабочего хода. [24]

[24]

Мачты подъемников с реечным механизмом подъема легче, чем подъемники с канатными механизмами, не требуют перепасовки канатов и перестановки головных блоков после сборки каждой секции. Для подъемников с бесканатными механизмами подъема, оборудованных также противовесами, ( Зремо-Гнезно – 1000), во время монтажа головные блоки для канатов противовеса снимают и устанавливают после монтажа всей мачты. В эксплуатации рейки бесканатных механизмов подъема более надежны, чем стальные канаты. Потребляемая мощность реечных механизмов подъема, не имеющих противовеса, значительно больше, чем у канатных. [25]

Шаговый конвейер с реечным механизмом передвижения ( рис. 3.31, б) состоит из неподвижной рамы 15 и подвижной рамы 16, снабженной двумя зубчатыми рейками, которые взаимодействуют с приводными шестернями. Привод / / механизма горизонтального передвижения подвижной рамы оснащен реверсивным электродвигателем, соединенным муфтой с червячным редуктором, на вертикальных выходных валах которого закреплены приводные шестерни. Подъемник состоит из эксцентрикового вала, на котором смонтированы опорные ролики 19 для подвижной рамы. Раму 16 закрывает ограждение 18 из рифленой листовой стали. [26]

Подъемник состоит из эксцентрикового вала, на котором смонтированы опорные ролики 19 для подвижной рамы. Раму 16 закрывает ограждение 18 из рифленой листовой стали. [26]

Клин, рычаг-балансир, реечный механизм получают перемещение от ползуна пресса. В целях удаления магазина от места выдачи заготовок и уменьшения хода шибера при заготовках размером меньше 100 лш их следует подавать дорожкой, а для заготовок с размером более 100 мм или при меньших размерах, когда необходима малая скорость перемещения заготовки, использовать принцип каскадного питания. Если шибером перемещаются малоустойчивые заготовки ( колпачки) с высотой, равной диаметру или больше диаметра, во избежание падения заготовок в момент их перемещения по направляющему желобу между магавинной и рабочей частью штампа в стенках желоба следует разместить подпружиненные кнопки так, как показано на фиг. [27]

Клин, рычаг-балансир, реечный механизм получают перемещение от ползуна пресса. В целях удаления магазина от места выдачи заготовок и уменьшения хода шибера при заготовках размером меньше 100 мм их следует подавать дорожкой, а для заготовок с размером более 100 мм или при меньших размерах, когда необходима малая скорость перемещения заготовки, использовать принцип каскадного питания. Бели шибером перемещаются малоустойчивые заготовки ( колпачки) с высотой, равной диаметру или больше диаметра, во избежание падения заготовок в момент их перемещения по направляющему желобу между магазинной и рабочей частью штампа в стенках желоба следует разместить подпружиненные кнопки так, аи показано на фиг. [28]

Бели шибером перемещаются малоустойчивые заготовки ( колпачки) с высотой, равной диаметру или больше диаметра, во избежание падения заготовок в момент их перемещения по направляющему желобу между магазинной и рабочей частью штампа в стенках желоба следует разместить подпружиненные кнопки так, аи показано на фиг. [28]

В оборудовании используют также реечный механизм с червяком. Ведущий червяк сцепляется с рейкой, имеющей фасонные зубья, охватывающие червяк. [30]

Страницы: 1 2 3 4 5

Ремонт реечного рулевого управления: главные нюансы

Когда из строя выходит рулевое управление, автомобиль становится просто непригодным для эксплуатации. Согласитесь, не слишком приятная перспектива. Поэтому так важно следить за исправностью всех деталей этого механизма и своевременно выполнять замену износившихся частей.

Что такое рулевая рейка и для чего она нужна

Рулевая рейка — полноценный силовой агрегат, который входит в реечный механизм управления и отвечает за передачу и распределение сил к ведущим колесам от рулевого колеса и колонки. Рулевая рейка включает следующие детали:

Рулевая рейка включает следующие детали:

- рулевое колесо,

- рулевой вал,

- рулевая пара – шестерни и зубчатая рулевая рейка.

Реечный механизм для автомобиля считается достаточно легким и при этом гарантирующим высокую точность рулевого управления. Низкая себестоимость такого механизма делает его предпочтительнее для конструкций автомобилей.

В рулевой рейке неисправности: как их обнаружить

Разумеется, каждая деталь рулевого управления может со временем прийти в негодность. Спасение от этого — своевременное ТО и внимательность к своему автомобилю. Даже незначительная на первый взгляд неисправность без оперативной диагностики и ремонта может привести к выходу из строя всего рулевого управления

Признаки неисправности рулевой рейки:

- Посторонний стук при движении. Как правило, при неисправности рулевого механизма движение прямо сопровождается заметным стуком, пропадающим на поворотах. Заметили такой признак? Скорее всего, неисправны втулки механизма рулевой рейки — точно установить и устранить неисправность поможет обращение в автомастерскую.

- Течь гидроусилителя. Маслянистые лужицы под автомобилем и появившаяся жесткость в поворотах могут свидетельствовать о неисправностях сальников или коррозии деталей рулевой рейки (например, штока).

- Заметный люфт руля. В рулевом управлении легковых автомобилей допускается люфт до 10 градусов. Если вы заметили, что при повороте руля автомобиль поворачивает недостаточно — это повод обратиться за диагностикой как крестовины рулевой колонки, так и самой рулевой рейки. По результатам диагностики может потребоваться замена изношенных элементов и исправность автомобиля будет восстановлена.

Диагностика неиправностей рулевой рейки включает несколько основных этапов:

- тщательный осмотр корпуса рейки,

- проверка рулевой тяги, сальников, втулок и подшипников,

- диагностика вала рейки и зубчатого зацепления на предмет коррозии и механических повреждений.

По срокам диагностика и ремонт реечного механизма могут потребовать от нескольких часов до 3-4 дней. Все зависит от сложности возникшей неисправности. Но результат неизменно один — полностью исправный рулевой механизма и уверенность автовладельца в безопасном вождении своего авто. Не тяните с обращением в автосервис, если заметили неисправности! Помните, что своевременная диагностика — это существенная экономия вашего времени и финансов! Мы вернем вам спокойствие во время управления своим автомобилем: оперативно и надежно!

Все зависит от сложности возникшей неисправности. Но результат неизменно один — полностью исправный рулевой механизма и уверенность автовладельца в безопасном вождении своего авто. Не тяните с обращением в автосервис, если заметили неисправности! Помните, что своевременная диагностика — это существенная экономия вашего времени и финансов! Мы вернем вам спокойствие во время управления своим автомобилем: оперативно и надежно!

Рулевой механизм (Steering gear)

Справочник

Снятие, замена, установка стабилизатора поперечной устойчивости

Снятие, замена, установка ремня привода ГРМ

Снятие, замена, установка пружины амортизатора задней подвески

Осмотр, проверка рулевого управления

Снятие, замена, установка коленвала и его вкладышей

Это основной элемент системы рулевого управления, связывающий вал рулевого колеса и тягу рулевого привода.

Рулевой механизм выполняет следующие функции:

– увеличение усилия, прилагаемого к рулевому колесу,

– передача усилий рулевому приводу,

– возврат рулевого колеса в нейтральное положение, при снятии нагрузки и отсутствии сопротивления.

Рулевой механизм представляет собой механическую передачу, иначе говоря, редуктор. Основной параметр рулевого механизма – передаточное число, которое определяется отношением числа зубьев ведомой шестерни к числу зубьев ведущей.

Различают три типа рулевых механизмов системы рулевого управления в зависимости от типа механической передачи: реечный, червячный, винтовой.

1. Реечный рулевой механизм

Конструкция

Это самый распространенный тип рулевого механизма, устанавливаемого на легковые автомобили. Реечный рулевой механизм состоит из:

– шестерни, устанавливаемой на валу рулевого колеса,

– рулевой рейки зубчатого типа, соединяющейся с шестерней.

Реечный механизм конструктивно прост, имеет высокий КПД и высокую жесткость. Однако такой механизм чувствителен к ударным нагрузкам по причине дорожных неровностей и склонен к вибрациям. Данный тип механизма устанавливается на автомобилях, имеющих передний привод с независимой подвеской управляемых колес.

Принцип работы

1. С вращением рулевого колеса рулевая рейка перемещается влево и вправо.

2. С движением рулевой рейки происходит перемещение присоединенной к ней тяги рулевого привода и поворачивание колеса автомобиля.

2. Червячный рулевой механизм

Конструкция

Червячный механизм состоит из:

– глобоидного червяка (червяка с переменным диаметром),

На валу ролика за корпусом рулевого механизма установлен рычаг (сошка), который связан с тягами рулевого привода.

Червячный механизм имеет меньшую чувствительность к ударным нагрузкам, обеспечивая большие углы поворота колес, результатом чего является лучшая маневренность автомобиля. Но червячный механизм сложен в изготовлении и его стоимость велика. Данному механизму требуется периодическая регулировка из-за большого числа соединений.

Червячный механизм используется на машинах повышенной проходимости с зависимой подвеской управляемых колес и легких грузовых автомобилях.

Принцип работы

1. С вращением рулевого колеса обеспечивается перемещение ролика по червяку (обкат), качание сошки.

2. Происходит перемещение тяги рулевого привода, благодаря чему колеса поворачиваются.

3. Винтовой рулевой механизм

Конструкция

В конструкцию винтового механизма входят:

– винт на валу рулевого колеса,

– гайка, которая перемещается по винту,

– зубчатая рейка, нарезанная на гайке,

– зубчатый сектор, который соединен с рейкой,

– рулевая сошка, расположенная на валу сектора.

Главная особенность винтового механизма – соединение винта и гайки производится с помощью шариков, что приводит к меньшему трению и износу пары.

Винтовой по сравнению с червячным механизмом имеет КПД больше и реализует большее количество усилий. Винтовой механизм устанавливается на отдельных машинах представительского класса и тяжелых грузовых автомобилях.

Принцип работы

1. С поворотом рулевого колеса происходит вращение винта, перемещающего надетую на него гайку.

С поворотом рулевого колеса происходит вращение винта, перемещающего надетую на него гайку.

2. Происходит циркуляция шариков.

3. Гайка с помощью зубчатой рейки перемещает зубчатый сектор.

4. Происходит перемещение рулевой сошки.

5. Перемещается тяга рулевого привода, что поворачивает колеса.

CASTLE.PRI.EE

Механизмы передачи движения

Механизм – это сочетание деталей (звеньев), предназначенных для преобразования движения одного или нескольких тел в требуемое движение других тел.

В механизме различают ведущую и ведомую детали.

Одно из звеньев, которое передает движение другому, называют ведущим.

А звено, которое получает движение от ведущего звена, называют ведомым.

Ведущее звено приводится в движение внешней силой (рука, нога, электродвигатель и т.п.), а ведомое звено приходит в движение от ведущего.

Механизмы, предназначенные для передачи движения с преобразованием скорости и крутящего момента, называются механизмами передачи движения.

При помощи передач изменяют скорость, направление движения, преобразуют вращательное движение в поступательное и винтовое.

По способу передачи вращательного движения передачи разделяются на передачи трением (ременные, фрикционные) и передачи зацеплением (зубчатые, червячные, цепные, винтовые).

На короткие расстояния движение передается с помощью винтового или зубчатого механизмов.

Зубчатые механизмы бывают цилиндрические и конические (состоящие из цилиндрических или конических колес).

Для передачи вращения на большие расстояния используется ременная передача, состоящая из двух шкивов и надетого на них ремня.

Ремни бывают плоские и клиновидные.

Если шкивы (или зубчатые колеса) неодинаковы по диаметру, то они вращаются с разной частотой.

Отношение частот вращения ведущего и ведомого шкивов (зубчатых колес) называется передаточным отношением.

Отношение диаметра D2 ведомого шкива к диаметру D1 ведущего шкива называется передаточным числом.

В механизмах и машинах движение не только передается, но и преобразуется (вращательное в поступательное и наоборот).

Для этого применяется, например, реечный механизм преобразует вращательное движение зубчатого колеса в поступательное движение зубчатой рейки, или наоборот.

Шкивы и зубчатые колеса закрепляют на валах с помощью шпонок.

Шпоночное соединение предназначено для соединения вала с надетой на него деталью с целью передачи крутящего момента.

Шпонка плотно входит в пазы деталей и не дает им возможности проворачиваться относительно друг друга.

Такое неподвижное соединение называется шпоночным.

Крепёжной деталью в соединении является шпонка, которая и дала наименование соединению.

Первыми в технике стали применяться клиновые шпонки, затем появились другие разновидности: призматические, сегментные, цилиндрические.

Условное графическое изображение механизмов

Реечный механизм с прямозубым зацеплением

Кривошипно-ползунный механизм с двумя ползунами

Червячный механизм

Кривошипно-ползунный механизм паровой машины

Зубчатые передачи для станков с ЧПУ

Зубчатые передачи для станков с ЧПУ- Фрезерно-гравировальныe станки

- Лазерные станки с ЧПУ

- Станок плазменной резки

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Комплектующие для волоконных лазеров

- Готовые модули

- Режущий инструмент

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы «Ласточкин хвост»

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза «Гусёк» (псевдофилёнка), 222 серия

- Фрезы «Гусёк» 210 серия

- Фрезы «Тройной внешний радиус», 323 серия

- Фрезы «Декоративный гусёк» 212 серия

- Фрезы «Классический узор», 211 серия

- Фрезы «Тройной внутренний радиус», 324 серия

- Фрезы «Шар» 208 серия

- Фрезы Бычий нос «Катушка», 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка «Волна-1»

- Фрезы профильные «Ручка» 502 серии

- Фрезы профильные «Углубленный шар», 329 серия

- Фрезы профильные «Французская классика», 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные «Классический гусёк», 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

- Ручной инструмент

Дорого и сложно: что ломается в рулевых рейках с ГУР, и как их ремонтируют

Рейки с ГУР: как устроены и какими бывают

По сути своей все реечные рулевые механизмы с гидроусилителем одинаковы. Однако при более подробном изучении можно выделить некоторые нюансы. Например, насечка зубьев на штоке рулевого механизма может быть прямой, под углом и с переменным шагом зубьев. Достоинства и недостатки каждого из вариантов в рамках этого материала рассматривать не будем.

Однако при более подробном изучении можно выделить некоторые нюансы. Например, насечка зубьев на штоке рулевого механизма может быть прямой, под углом и с переменным шагом зубьев. Достоинства и недостатки каждого из вариантов в рамках этого материала рассматривать не будем.

Итак, принцип действия, как мы уже выяснили, один: шток перемещается во втулках, установленных в корпусе рулевого механизма, и уплотняется сальниками. Также существуют реечные механизмы с треугольным валом, как его называют мастера. Правда, одним и чуть ли не единственным из его достоинств можно назвать лишь возможность более раннего определения износа. В остальном он имеет только недостатки, самым существенным из которых является невозможность замены втулки и сальника штока без снятия поршня гидроусилителя (к этому мы еще вернемся ниже).

Шток рулевого механизма, независимо от исполнения, поджимается специальным упором, с помощью которого регулируется зазор в зацеплении. Вал ведущей шестерни рулевого механизма представляет собой единое целое с золотником. Золотник – это специальный перепускной клапан, который в зависимости от того, в какую сторону вы крутите руль, перенаправляет поток рабочей жидкости в полость справа или слева от поршня, смонтированного на штоке рулевого механизма, помогая тем самым вам во вращении руля. Поршень этот двигается внутри цилиндра, который является частью корпуса всего рулевого механизма.

Золотник – это специальный перепускной клапан, который в зависимости от того, в какую сторону вы крутите руль, перенаправляет поток рабочей жидкости в полость справа или слева от поршня, смонтированного на штоке рулевого механизма, помогая тем самым вам во вращении руля. Поршень этот двигается внутри цилиндра, который является частью корпуса всего рулевого механизма.

Отдельно стоит упомянуть о вентиляции внутри рулевого механизма. Дело в том, что пыльники довольно плотно прижимаются к рулевым тягам и корпусу рулевого механизма, а потому при перемещении штока в одном из пыльников может создаться разрежение, что, в свою очередь, чревато ускоренным износом самого пыльника или, что еще хуже, подсосом пыли или грязи снаружи в корпус. Конструкторских решений данной проблемы существует три: вентиляционные каналы в штоке рулевого механизма, вентиляционные каналы в корпусе рулевого механизма, соединенные трубкой, и вентиляционные каналы в пыльниках, которые также соединены трубкой.

Последний подход, надо признать, самый ненадежный. Если трубку сорвет или повредится пыльник в месте подсоединения, рулевой механизм сразу же наполнится водой и грязью, что незамедлительно приведет вас туда, где побывали мы, чтобы создать данный материал.

Если трубку сорвет или повредится пыльник в месте подсоединения, рулевой механизм сразу же наполнится водой и грязью, что незамедлительно приведет вас туда, где побывали мы, чтобы создать данный материал.

Насосы ГУР

Прежде чем перейти к нюансам эксплуатации и поломок, стоит отдельно упомянуть один из наиболее дорогостоящих элементов ГУР – его насос. Существует два типа насосов, отличающихся по типу привода – с приводом от коленчатого вала двигателя и с приводом от электродвигателя. Сегодня мы рассматриваем насос в первом исполнении.

Устроен он довольно просто: две плиты, в которых вырезаны каналы забора и подачи рабочей жидкости, накрывают статорное кольцо с эллипсоидным профилем, внутри которого вращается ротор с лопатками.

Благодаря центробежной силе лопатки при вращении выдвигаются из своих пазов, в результате чего происходит забор жидкости. Продвигаясь далее по поверхности статора, лопатка перемещается внутрь паза и выталкивает жидкость под давлением в канал и далее в систему. Регулируется давление с помощью специального клапана.

Регулируется давление с помощью специального клапана.

Все это помещено в корпус, сверху которого установлен расширительный бачок, хотя зачастую он может быть смонтирован и отдельно от насоса.

С чего все начинается?

Начинается все, как правило, с жалоб клиента на стук или утечку рабочей жидкости. Другим, менее распространенным поводом обращения в сервис может быть резко потяжелевшее рулевое колесо и повышенный люфт руля. Ну а уже после обращения алгоритм действий вполне стандартен.

Прежде всего машина отправляется на подъемник, где проходит диагностика.

Опытный мастер без снятия определяет, рейка это или все же какой-то элемент ходовой части. Если причиной беспокойства все же является рейка, то ее демонтируют и отправляют в цех мойки и очистки.

В этом же цеху установлена пескоструйная машина, благодаря которой корпус рулевого механизма можно привести в почти идеальное состояние.

Почему почти? Потому что в идеальное состояние (можно сказать, первозданное) его могут привести в покрасочном цеху, если того пожелает заказчик.

Предварительно

Как только рулевой механизм оказывается в руках мастера, он устанавливает его на специальный диагностический стенд.

Установив, подсоединяет к нему шланги, по которым течет та же рабочая жидкость, что и на автомобиле (и которую, как мы помним, надо еще и изредка менять). Имитируя работу механизма на автомобиле, мастер проверяет его на наличие утечек, а также рабочее и максимальное давление в системе. По последним параметрам определяется техническое состояние золотникового клапана.

Диагностика и ремонт

Теперь рассмотрим все по порядку, от элемента к элементу, чтобы потом собрать для себя полную картину масштаба трагедии ремонта простого на первый взгляд механизма. Начнем с видимого: это корпус рулевого механизма и золотник.

На самом первом этапе, когда еще ничего не демонтировано, корпус можно только осмотреть и проверить на наличие явных дефектов или повреждений – например, трещин. Потом, когда механизм отправляют на разборку с целью восстановления и ремонта, проводят более детальную дефектовку корпуса. Она, в свою очередь, может выявить царапины на внутренней поверхности цилиндра.

Она, в свою очередь, может выявить царапины на внутренней поверхности цилиндра.

Причиной царапин могут быть частички пыли, попавшие через порвавшийся или неплотно усаженный пыльник. Также пыли и грязи рулевой механизм может набрать через оборванную вентиляционную трубку, соединяющую пыльники.

Найденную трещину – небольшую и в не очень ответственном месте корпуса – может, еще и заварят, но если повреждение более существенное, то скорее всего вам посоветуют заменить корпус. Ну а царапины или коррозию на зеркале цилиндра удаляют шлифовкой.

Если корпус золотникового клапана является неотъемлемой частью корпуса рулевого механизма, то проверяют и его внутреннюю поверхность.

Часто на внутренней стороне контактной поверхности образовывается выборка (выемка), ведь уплотнительные кольца на золотнике все-таки тефлоновые. Из-за этой выборки золотник может подклинивать и, как следствие, руль будет вращаться с ощутимыми рывками – или же вовсе усилие при вращении вправо будет отличаться от усилия при вращении влево. Лечится этот недуг расточкой и гильзовкой: внутреннюю поверхность цилиндра растачивают до определенного диаметра и запрессовывают новую деталь из латуни с нужным внутренним диаметром и уже просверленными отверстиями под каналы.

Лечится этот недуг расточкой и гильзовкой: внутреннюю поверхность цилиндра растачивают до определенного диаметра и запрессовывают новую деталь из латуни с нужным внутренним диаметром и уже просверленными отверстиями под каналы.

Сам золотник тяжело привести в негодность, но вот его уплотнительные кольца могут наделать беды. На одном из фото видно, как кольцо расслоилось.

Тефлоновые кольца как элемент, в принципе, заменяются без проблем.

Однако от производителя к производителю конструкции могут быть разными, и золотник вместе со своим корпусом может быть отдельной деталью. Более того – отдельной неремонтируемой деталью. В этом случае возможна только замена в сборе.

Шток рейки – один из наиболее информативных элементов рулевого механизма в плане определения недугов без разборки.

Тут все логично и просто: если что-то случилось с зубьями – появится стук или закусывания, если разбилась втулка – тоже стук, износились сальники – утечка. Поэтому первое, что делает мастер, если рейка поступила с жалобой на стук – затягивает оную в тисках. Далее, вращая вал ведущей шестерни одной рукой, второй рукой через инструмент прикладывает к штоку усилие, как бы проворачивая его.

Далее, вращая вал ведущей шестерни одной рукой, второй рукой через инструмент прикладывает к штоку усилие, как бы проворачивая его.

Таким образом определяют люфт в зубчатом зацеплении. В исправном рулевом механизме этого люфта быть не должно. В нашем случае люфт был, причем на всем ходе штока. Чтобы точнее понять, в чем дело, мастер подтянул регулировочную гайку упора штока, уменьшив тем самым зазор в зацеплении. Если при этом люфт пропал, значит можно еще покататься. На подопытном же механизме люфт пропал, но не на всем ходу. Из-за этого мастер посоветует отдать рейку в ремонт – однако владелец, конечно, может и отказаться, решив, что на данный момент это не очень критично.

Далее, выдвинув шток в крайнее правое положение, мастер проверил износ боковой втулки. Действо довольно простое: одной рукой берешься за корпус и прикладываешь большой палец к штоку, второй рукой пытаешься качать этот самый шток, а под приложенным пальцем при этом явно ощущается биение. Хотя быть его, разумеется, не должно. В таком случае необходимо извлекать из корпуса шток рулевой рейки вместе с сальниками, втулками и отправлять на ремонт.

В таком случае необходимо извлекать из корпуса шток рулевой рейки вместе с сальниками, втулками и отправлять на ремонт.

У самого штока может быть несколько дефектов: износ зубьев, износ уплотнительного кольца поршня, износ рабочей поверхности штока или коррозия, а также износ боковой втулки.

В принципе все дефекты можно устранить, кроме чрезмерного износа зубьев или сколов на них. Кольца и втулки заменяются, при необходимости даже с поршнями.

А износ или коррозия «выравниваются» шлифовкой вала.

При этом уменьшение диаметра вала после шлифовки не беда, так как существуют сальники ремонтных размеров.

После снятия штока проверяют и упор. Его контактная часть имеет пластиковую втулку, которая может износиться – тогда упор придется заменить. Бывает, что и сам упор ломается из-за подклинивания и перекоса.

Ну а теперь, как и обещали, поговорим о треугольных штоках. Их называют так, потому что с торца шток действительно треугольный – правда, только в зубчатой его части. Неудобство заключается в том, что один сальник со втулкой мы можем заменить без проблем, а вот второй сальник и втулку – никак, потому что сальник круглый.

Неудобство заключается в том, что один сальник со втулкой мы можем заменить без проблем, а вот второй сальник и втулку – никак, потому что сальник круглый.

Поэтому, чтобы выполнить столь простое действие, необходимо отдать шток в токарный цех: там аккуратно срежут поршень, заменят то, что нужно заменить, и так же аккуратно поставят поршень на место и обкаткой закрепят на штоке. Как и ожидалось, по закону Мерфи у нас в ремонтируемом ГУР именно треугольный шток.

Еще пару слов по сальникам: это расходный материал, потому на производстве его в избытке.

Уже было указано, что существуют сальники первого, а иногда и второго ремонтных размеров. Это хорошая новость для клиентов, так как восстановление вала все же дешевле его замены.

Еще один важный и интересный нюанс – взаимозаменяемость штоков. Иногда, если того требуют обстоятельства или возникает острая нужда, мастера прибегают к небольшим хитростям. Например, бывает так, что штоки есть в большом количестве только на праворульную модификацию очень популярной у нас модели. И если насечка зубьев на штоке прямая, то проблем со взаимозаменяемостью нет. Если же косая – пиши пропало и готовься к растратам.

И если насечка зубьев на штоке прямая, то проблем со взаимозаменяемостью нет. Если же косая – пиши пропало и готовься к растратам.