Тормозная система с пневматическим приводом

Дипломная Работа

Тема:

«Тормозная Система с Пневматическим Приводом»

Учащегося группы Чертзнаеткакой

Калемулема А.

г. Краснознаменск

1999 г.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ 2

ВВЕДЕНИЕ 3

НЕИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ. 5

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 5

РЕМОНТ 5

ПРАВИЛА И МЕРЫ БЕЗОПАСНОСТИ. 5

ЛИТЕРАТУРА 5

ВВЕДЕНИЕ

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке.

Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а следовательно, эффективность при эксплуатации автомобиля.

К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения.

Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги.

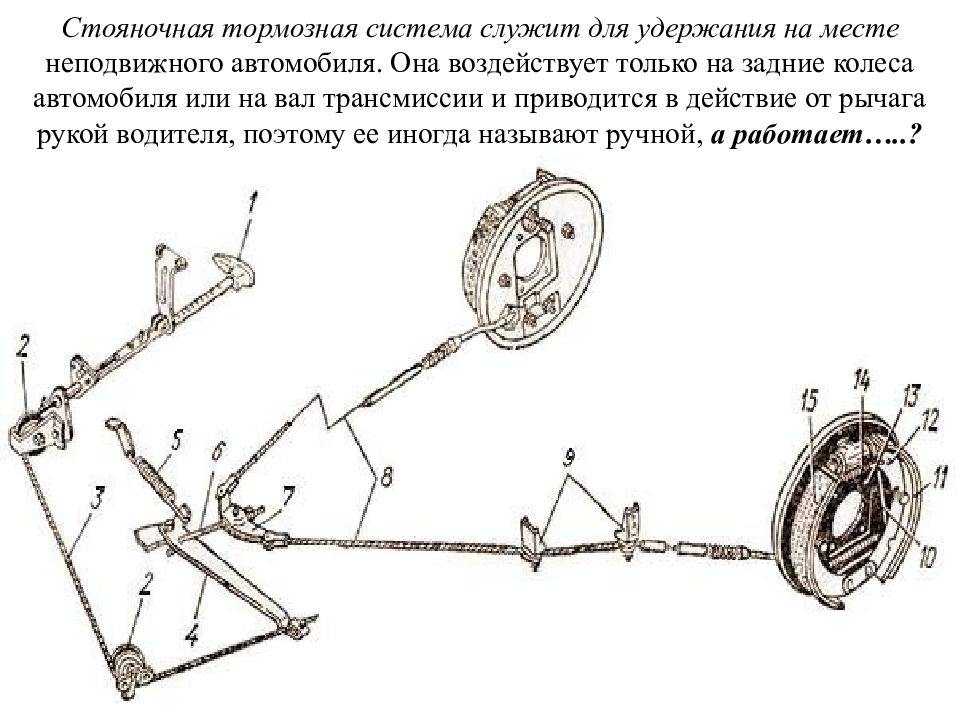

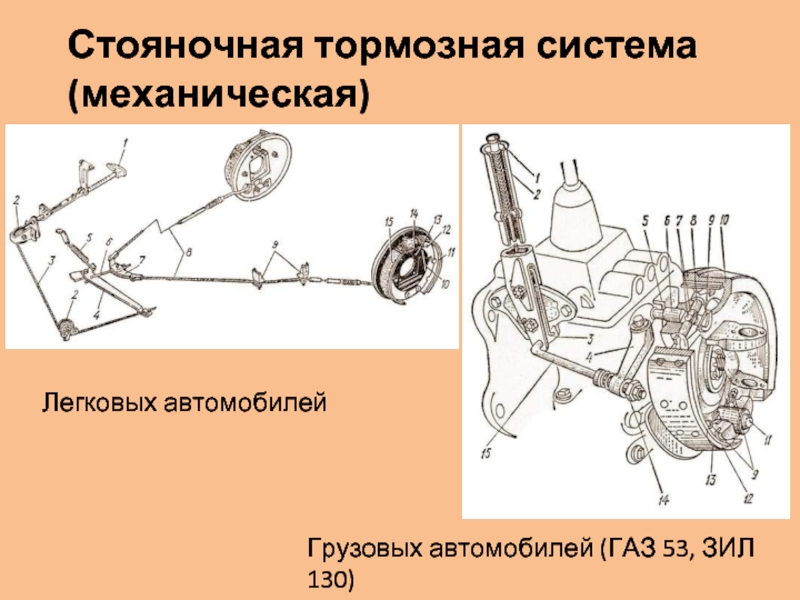

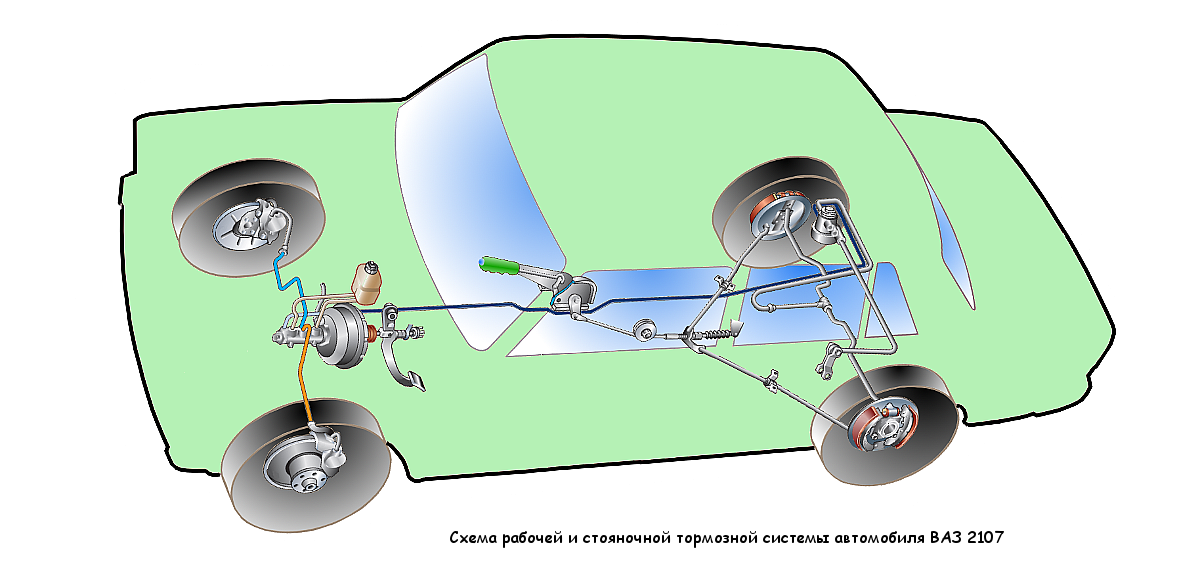

Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги.

Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы.

Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении его на затяжных спусках горных дорог, с целью снижения нагрузки на рабочею тормозную систему при длительном торможении.

Тормозная система прицепа, работающая в составе автопоезда, служит как и для снижения скорости движения прицепа, так и для автоматического торможения его при обрыве сцепки с тягачом.

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вал трансмиссий, и тормозного привода приводящего в действие тормозной механизм. Тормозной механизм может быть колесный, трансмиссионный, барабанный и дисковый.

Дисковый тормозной механизм составляют:

1. тормозной диск,

2. поршень с манжетом,

3. поршни с манжетом,

4. тормозная колодка.

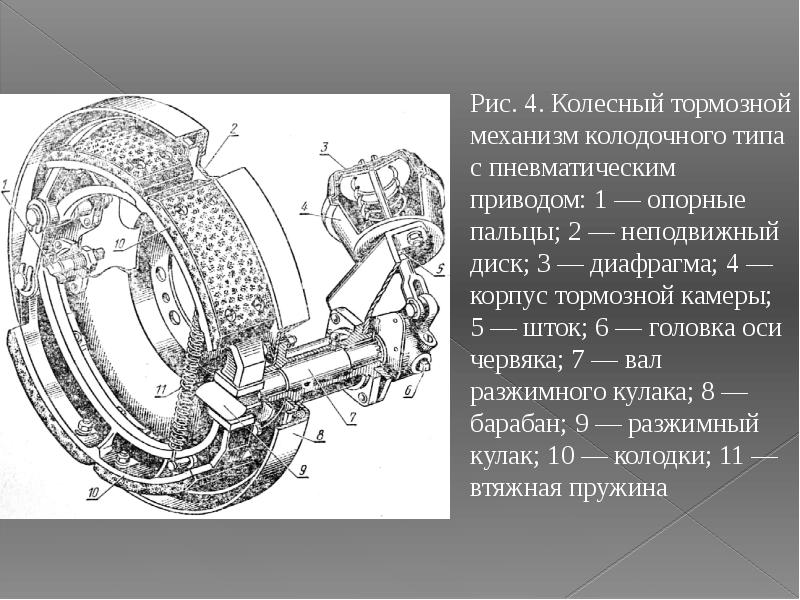

Барабанный тормозной механизм:

1. Разжимной кулак

2. Тормозной барабан

3. Пружина

4. Тормозная колодка

5. Тормозная накладка

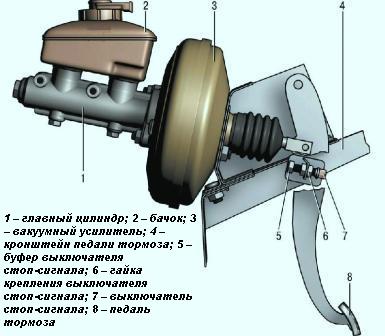

Гидравлический привод предназначен для передачи усилия водителя через педаль с помощью тормозной жидкости, и состоит из: тормозного главного цилиндра, колесного тормозного цилиндра и соединительных трубок и шлангов. Гидровакуумного усилителя и разделителя тормозов.

НАЗНАЧЕНИЕ, УСТРОЙСТВО, РАБОТА.

Назначение системы тормозов для снижения скорости и быстрой остановки автомобиля, а так же для удержания его на месте во время стоянки.

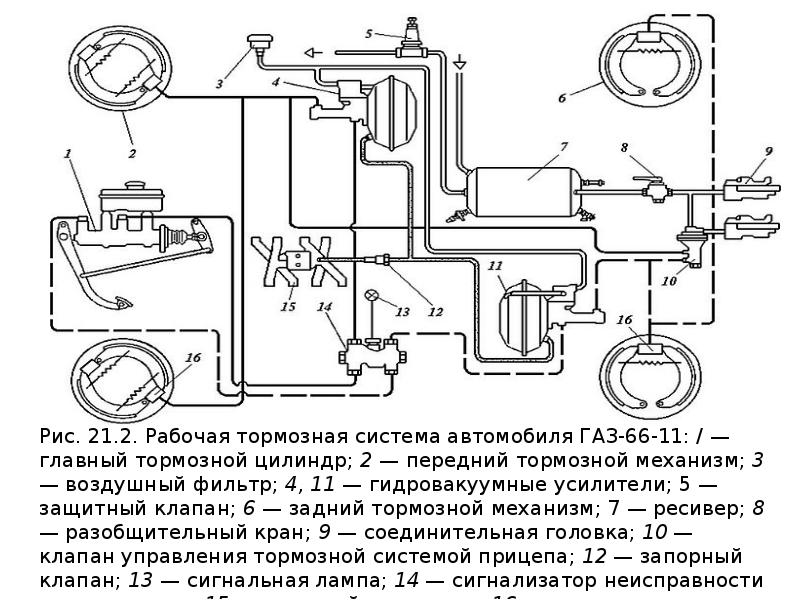

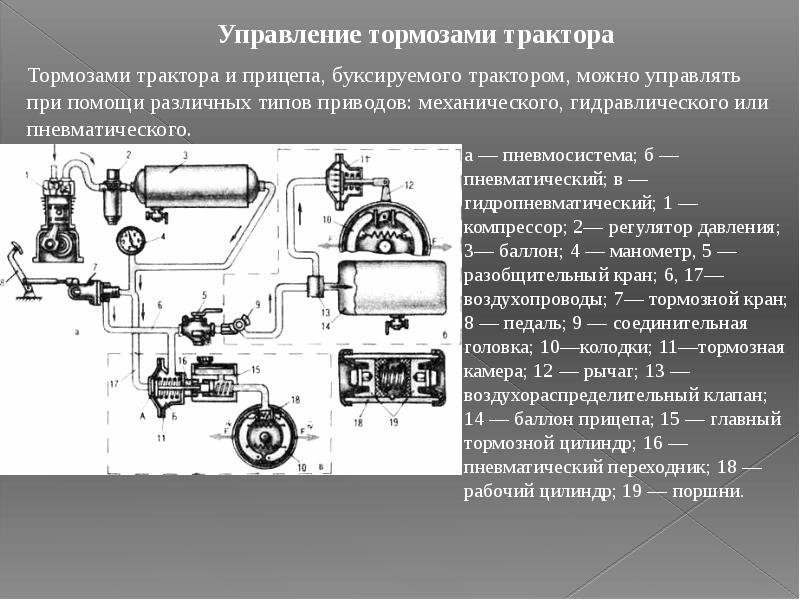

Устройство тормозной системы с пневматическим механизмом:

1.Разжимной кулак

2.Тормозной барабан

3.Пружина

4.Тормозная колодка

5.Тормозная накладка

Разжимной кулак состоит из:

1. Толкатели,

2. Истуцер,

3. Поршень,

4.Упорное кольцо.

Пневматические тормоза обеспечивают более эффективное действие тормозных механизмов. В ней используется сжатый воздух.

1. компрессор.

2. влагопоглотиель.

3. конденсатор.

4. конденсационный

баллон.

5. два защитных

клапана.

6. воздушный баллон.

7. клапан управления

тормозами прицепа.

8. Разопщитильный

кран.

9. соединительная

головка.

10. тормозные камеры.

11. тормозной кран.

12. трубопроводы

контроля передних

колес.

13. трубопроводы

контроля задних

колес.

14. манометры.

15. Предохранительный

клапан.

1)Компрессор служит для создания запаса воздуха под высоким давлением.

Устройство компрессора.

2)Регулятор давления автоматически поддерживает необходимое давление сжатого воздуха в системе.

3)Предохранительный клапан служит для предохранения пневматической системы от неисправности регулятора давления, причем клапан установлен на правом воздушном болоне и отрегулирован на давление воздуха в системе, равное 0,9-0,95МПа.

4) Воздушный баллон служит для хранения запасов сжатого воздуха поступающего от компрессора. В них имеются краны для слива конденсата воды и масла и предохранительный клапан. Для накачки с жатым воздухом шин используется кран отбора воздуха отверстие которого закрывается колпачковой гайкой, чтобы не был загрязнен.

Тормозной кран служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из болонов к тормозным камерам. Тормозной кран также обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстром растормаживание при прекращении нажатия на педаль.

Соединительная головка на задней поперечине рамы и служит для соединения воздухопровода между отдельными прицепами.

Разобщительный кран служит для отключения магистрали от прицепа и устанавливается перед соединительной головкой. Кран открывают после присоединения пневматической системы прицепа.

Манометр позволяет проверять давление воздуха как в воздушных баллонах, так и в тормозных камерах системы пневматического привода. Для этого он имеет две стрелки и две шкалы. По нижней шкале проверяет давление в тормозных камерах, по верхней — в воздушных баллонах.

Воздушный фильтр предназначен для очистки воздуха, поступающего от компрессора в пневматическую систему от влаги и от масла.

Антифризионный насос предохраняет пневматическую систему от замерзания в ней конденсата в условиях зимней эксплуатации автомобиля.

Работа пневматической системы тормозов: в компрессоре создается запас воздуха под давлением, который хранится в воздушных баллонах. При нажатии на педаль тормоза воздействует на тормозной кран, который создает давление в тормозных камерах, которые приводят в действие через рычаг тормозной механизм, который и производит торможение и при отпуске педали прекращается торможение.

НЕИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ.

К неисправностям тормозов, возникающих в процессе эксплуатации автомобиля, относятся: слабое действие тормозов, не одновременность их действия, плохое растормаживание или заклинивание тормозных механизмов.

Неэффективное действие тормоза исключает возможность своевременной остановки автомобиля при обычных условиях движения, а при сложной обстановки к дорожно-транспортным происшествиям.

Не одновременность действия тормозов не позволяет своевременно и правильно остановить автомобиль, приводит его к заносу при торможении. Плохое растормаживание колес вызывает перегрев тормозных механизмов, быстрый износ тормозных накладок и, как следствие, заклинивание или слабое действие тормозов.

Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода и тормозных механизмов, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов.

Не одновременность действия тормозов колес может быть вызвана: нарушением регулировок привода или тормозных механизмов, заклинивание тяг, а так же засорением шлангов и трубопроводов.

Заклинивание тормозов может быть из-за: поломки стяжных пружин или обрыва накладок тормозных колодок, заеданее валиков разжимных кулаков и привода, неисправность тормозных кранов.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Ежедневное обслуживание — проверка давления воздуха и герметичность пневматической системы, состояние шлангов пневматического привода, работы и одновременности действия тормозов, слив конденсата из воздушных болонов.

Техническое обслуживание

1). Проверка шплинтовки пальцев штока тормозных камер, величины свободного хода тормозной педали, состояние и действие привода тормозного крана, состояние и действие привода стояночного и моторного тормозов.

2). Проверка крепления тормозного крана, воздушных болонов, тормозных кранов, опор разжимных кулаков, деталей тормозного привода; снятие ступицы с тормозными барабанами и проверка состояния колодок, барабанов, стяжных пружин, опорных тормозных дисков, фикционных накладок, регулировка тормозного привода и колесных тормозных механизмов.

Сезонное обслуживание — снятие и передача в агрегатный участок тормозных кранов для проверки и регулировки, отсоединения головки компрессора, очистка поршней, клапанов, седел клапанов, воздушных клапанов, проверка герметичности клапанов и один раз в год воздушных баллонов на герметичность, состояние диафрагм камер, промывка антифризного насоса и влагопоглотителя.

РЕМОНТ

Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода или тормозного механизма, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов.

Не герметичность системы пневматического привода может быть устранено заменой неисправных соединений и не герметичность соединений надо подтянуть.

Регулировка пневматического привода тормозов сводится к установке педали в исходное положение под углом 45-50 градусов к полу. Это достигается изменением длины тяги. Момент включения тормозов, то есть тормозных кранов обеспечивается регулировкой тяг, а так же регулировочными винтами. После регулировки необходимо затянуть контргайками и проверить наличие шплинтов на колпачках.

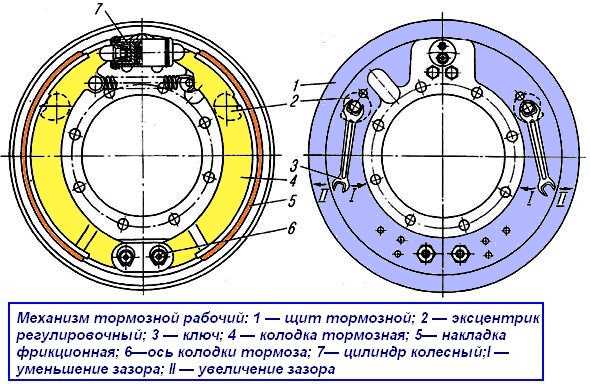

Регулировка зазора между накладками и барабанов в тормозах с пневматическим приводом может быть частичной и полной.

Частичная регулировка осуществляется поворотом оси червяка регулировочного рычага.

Перед регулировкой необходимо нажатием на педаль проверить величину выхода штоков тормозных камер, которая должна быть в пределах 20-40 мм. Если выход штока превышает установленную норму необходимо произвести регулировку.

Для этого вывести колесо и вращая его поворачивать червяк до полной остановки колеса, а отпустить на 2-3 щелчка или до свободного вращения колеса.

После регулировки проверяют выход штоков, которые должны быть одинаковыми для правых и левых тормозных камер одной оси.

Полную регулировку производят при замене накладок и производится на передней оси автомобиля, нижние кончики раздвигают вращением эксцентричных пальцев, а верхние вращением разжимного кулака, который поворачивается в ручную или давлением воздуха передаваемого в тормозную камеру.

После полной производится частичная регулировка.

Износ или замасливание накладок тормозных колодок: если колодки изношены то их заменяют на новые, а затем притачивают, если они замаслились их лучше всего протереть чистой тряпкой смоченной в бензине и отчистить от грязи.

Не одновременность действий тормозов может быть вызвано нарушением регулировки привода механизма тормозов, заклинивание тяг, засорение шлангов и трубопроводов (прочистить или продуть. )

)

Заклинивание тяг, их надо протереть.

Заклинивание тормозов, может быть из-за поломки стяжных пружин или обрыва накладок тормозных колодок, неисправность тормозных кранов, засорение комрессационных и воздушных отверстий (прочистить.)

Поломка стяжных пружин (заменить.)

Обрыв тормозных накладок (заменить.)

ПРАВИЛА И МЕРЫ БЕЗОПАСНОСТИ.

Операции по техническому обслуживанию автомобилей нужно выполнять в специально отведенных, оборудованных, огражденных, и обозначенных местах (постах.)

Рабочие места и посты, в помещениях для ремонта автомобилей должны обеспечиваться безопасными условиями труда для работающих и быть соответствующим образом ограждены. На одного рабочего положено не менее 45 квадратных метра и объемом помещения не менее 15 кубических метров. Ворота рабочих помещений должны открываться наружу, иметь фиксаторы, тепловые завесы, тамбуры. Выезды из производственных помещений выполняются с уклоном 5%. Они не должны иметь порогов, ступенек, выступов.

Они не должны иметь порогов, ступенек, выступов.

Территория предприятия должна иметь ограждение высотой не менее 1,6м, освещаться в ночное время и содержаться в чистоте и порядке.

Производственные помещения должны соответствовать требованиям технической этике. Так же посты должны быть обеспечены предупреждающими знаками.

ЛИТЕРАТУРА

1.Устройство и эксплуатация автотранспортных средств. В.Л. Роговцев, А.Г. Пузанков, В.Д. Олфильев.

2.Учебник водителя автомобиля категории «D». Ю.М. Рудников, Ю.Л. Засорин, В.М. Дагович

3.Учебник водителя автомобиля категории «С». В.С. Калисеким, А.И. Манзон, Г.Е. Начума.

4.Техническое обслуживание и ремонт автомобиля. С.И. Румянцев, А.Ф. Сипельников, Ю.Л. Италь.

Похожие рефераты:

Тормозная система автомобиля. Устройство и работа

Тормозные механизмы автомобиля КамАЗ: ремонт и техническое обслуживание

Проект станции технического обслуживания с разработкой участка для ремонта ходовой части легковых автомобилей для ГУ санаторий «Приморье» ст.

Ремонт и техническое обслуживание тормозных систем легкового автомобиля

Мероприятия по совершенствованию технической базы школы подготовки водителей

Полные ответы на билеты по автоделу (экзамен 2002)

Тормозная система с пневматическим приводом

Устройство, техническое обслуживание, диагностика и технология ремонта тормозной системы автомобиля ВАЗ 2105

Назначение тормозной системы Урал-4320

Тормозные пневмосистемы тракторов

Автомобили и автомобильное хозяйство

Организация и технология проведения КР автобуса ПАЗ-3205

Организация поста технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей

Разработка конструкции и технология изготовления дублирующего устройства управления учебным автомобилем

Разработка крупной станции технического обслуживания для диагностики, ремонта, технического обслуживания легковых автомобилей

Совершенствование организации и технологии технического обслуживания и текущего ремонта грузовых автомобилей

Тормозная система транспортных средств

Тормозная система является важнейшим оборудованием для обеспечения безопасности транспортных средств. Дисковые тормоза все чаще используются в легковых автомобилях в течение шестидесяти лет. Позже их стали использовать в мотоциклах, а затем и в мотоциклах. Для замедления транспортного средства кинетическая энергия движущегося транспортного средства преобразуется в тепловую энергию с использованием трения скольжения между тормозными дисками (например, тормозные диски LEXUS LX470) и тормозными колодками.

Дисковые тормоза все чаще используются в легковых автомобилях в течение шестидесяти лет. Позже их стали использовать в мотоциклах, а затем и в мотоциклах. Для замедления транспортного средства кинетическая энергия движущегося транспортного средства преобразуется в тепловую энергию с использованием трения скольжения между тормозными дисками (например, тормозные диски LEXUS LX470) и тормозными колодками.

Работа тормозной системы влияет на устойчивость и управляемость автомобиля [1,2,3]. Особенно это имеет большое значение для двухколесных транспортных средств. Транспортные средства этого типа характеризуются чувствительностью к эффективному торможению. В целом, мотоциклы и велосипеды имеют отдельные передние и задние тормозные системы, которые требуют балансировки оператора для достижения эффективного торможения. Велосипеды и мотоциклы не остаются устойчиво в вертикальном положении, например, после появления чрезмерной блокировки передних колес и заноса. Возможность управления движением чувствительна к поверхностным условиям, таким как выбоины, мокрые или масляные дороги. Кроме того, велосипедные шины, как правило, имеют уменьшенный участок дорожного контакта по сравнению с автомобилями.

Кроме того, велосипедные шины, как правило, имеют уменьшенный участок дорожного контакта по сравнению с автомобилями.

Тяговые схемы и составы, используемые для их изготовления, могут подходить для ограниченного набора дорожных условий. Торможение мотоцикла включает в себя задачи по управлению водителем, которые могут быть значительно более сложными, чем в случае с автомобилями. Соответствие между навыками оператора и свойствами транспортного средства имеет большее значение для безопасности в случае мотоцикла и велосипедов, чем автомобиля. Как обычно, опытный гонщик максимально использовал передний тормоз. Однако начинающие гонщики, по-видимому, из-за отсутствия уверенности в управлении торможением передними колесами, в большей степени использовали задний тормоз. Из-за места, где он собран, тормозной диск подвергается воздействию внешних факторов. Это приводит к чувствительности эффективности крутящего момента к присутствию воды на поверхности диска. Как следует из вышесказанного, система тормозных дисков должна характеризоваться стабильным трением и свойствами в различных условиях.

Разница между тормозными системами заключается в механизме и компонентах, используемых при сборке системы. Все они используют фрикционные материалы. Тормозная колодка обычно прижимается к вращающемуся тормозному диску. Таким образом замедлится автомобиль и остановит движение. Базовую геометрию тормозного диска можно разделить на два основных типа: твердый дисковый тормоз и вентилируемый дисковый тормоз. Классификация основана на их конструктивной форме. Он может иметь вентилируемую геометрию или не иметь вентилируемой геометрии [4,5].

Твердый дисковый тормоз — это плоская поверхность, не имеющая надрезов или канавок на диске. Эта конструктивная форма имела большую площадь контактной поверхности во время торможения по сравнению с вентилируемым дисковым тормозом. Это имеет тенденцию иметь более локализованную термоупругую неустойчивость на контактных участках. Поскольку твердотельный диск не имеет подходящего вентилируемого отверстия, которое может помочь рассеивать тепло от трения при торможении в окружающую среду, возникают некоторые проблемы. Термоэластичная нестабильность может быть причиной явления затухания тормозов и остекления колодок [6,7,8]. Геометрия вентилируемых дисковых тормозов широко исследовалась в промышленности. Свойства геометрии сравнивались с твердым дисковым тормозом. Вентилируемый дисковый тормоз легче по сравнению с твердым. Еще одной особенностью является конвективный теплообмен, который также лучше благодаря преимуществу вентиляционного зала [9]. Кан и Чо [6] изучали влияние геометрии дискового тормоза на характеристики рассеяния тепла. Их анализ показал, что вентилируемый диск обладает лучшими характеристиками торможения с точки зрения отвода тепла по сравнению с твердым диском. Также на меньшей скорости вентилируемый диск может быть более управляемым. Он может обеспечить подходящее значение крутящего момента во время торможения.

Термоэластичная нестабильность может быть причиной явления затухания тормозов и остекления колодок [6,7,8]. Геометрия вентилируемых дисковых тормозов широко исследовалась в промышленности. Свойства геометрии сравнивались с твердым дисковым тормозом. Вентилируемый дисковый тормоз легче по сравнению с твердым. Еще одной особенностью является конвективный теплообмен, который также лучше благодаря преимуществу вентиляционного зала [9]. Кан и Чо [6] изучали влияние геометрии дискового тормоза на характеристики рассеяния тепла. Их анализ показал, что вентилируемый диск обладает лучшими характеристиками торможения с точки зрения отвода тепла по сравнению с твердым диском. Также на меньшей скорости вентилируемый диск может быть более управляемым. Он может обеспечить подходящее значение крутящего момента во время торможения.

Есть также исследователи, которые связывают дизайн геометрии вентиляционного отверстия с аэродинамическим охлаждением. Воздушный поток может повысить эффективность торможения во время торможения [7]. Кроме того, форма поперечного сечения играет важную роль в эффективности торможения [8]. Вентилируемый дисковый тормоз получил больше преимуществ по сравнению с твердым диском. Тем не менее, он имеет некоторые недостатки, такие как: меньшая теплоемкость и более высокая скорость повышения температуры при повторном применении торможения. При проектировании и выборе вентилируемого диска следует также учитывать его теплоемкость и коэффициент тепловой деформации, чтобы он мог оптимизировать конструкцию тормозного диска. Во время процесса торможения сила трения в области контакта тормозной колодки и тормозного диска вызывает износ области контакта. Поведение при износе влияет на коэффициент трения, который стал причиной разрушения зоны контакта.

Кроме того, форма поперечного сечения играет важную роль в эффективности торможения [8]. Вентилируемый дисковый тормоз получил больше преимуществ по сравнению с твердым диском. Тем не менее, он имеет некоторые недостатки, такие как: меньшая теплоемкость и более высокая скорость повышения температуры при повторном применении торможения. При проектировании и выборе вентилируемого диска следует также учитывать его теплоемкость и коэффициент тепловой деформации, чтобы он мог оптимизировать конструкцию тормозного диска. Во время процесса торможения сила трения в области контакта тормозной колодки и тормозного диска вызывает износ области контакта. Поведение при износе влияет на коэффициент трения, который стал причиной разрушения зоны контакта.

Проектирование геометрии тормозного диска должно быть направлено на продление жизненного цикла диска. Сила трения возникает в результате механического воздействия и межмолекулярной силы между поверхностями трения колодки и дискового ротора. Поверхность трения характеризуется большим количеством микропиков или впадин. Микропики обычно называются неровностями. Механическая сила включала микропики и впадины, связанные друг с другом. Они приводят к деформации и сдвигу неровностей. Взаимодействие неровностей с двойными поверхностями вызывает вспашки на поверхностях трения [10,11,12]. Что касается сложных дорожных условий, транспортные средства испытывают различные режимы торможения. Во время длительного торможения на спуске и многократного высокоскоростного торможения фрикционный нагрев может существенно повысить температуру пары трения [13,14]. Многие исследования показали, что такой перегрев может привести к ухудшению коэффициента трения в тормозе, повышенному износу тормозной колодки, термическому растрескиванию, сотрясению и визгу тормозной системы из-за неравномерной термической деформации тормозного диска [14,15,16,17,18]. Таким образом, эффективное охлаждение тормозного диска является значительным для обеспечения безопасности и комфорта тормозов, особенно для современных транспортных средств.

Поверхность трения характеризуется большим количеством микропиков или впадин. Микропики обычно называются неровностями. Механическая сила включала микропики и впадины, связанные друг с другом. Они приводят к деформации и сдвигу неровностей. Взаимодействие неровностей с двойными поверхностями вызывает вспашки на поверхностях трения [10,11,12]. Что касается сложных дорожных условий, транспортные средства испытывают различные режимы торможения. Во время длительного торможения на спуске и многократного высокоскоростного торможения фрикционный нагрев может существенно повысить температуру пары трения [13,14]. Многие исследования показали, что такой перегрев может привести к ухудшению коэффициента трения в тормозе, повышенному износу тормозной колодки, термическому растрескиванию, сотрясению и визгу тормозной системы из-за неравномерной термической деформации тормозного диска [14,15,16,17,18]. Таким образом, эффективное охлаждение тормозного диска является значительным для обеспечения безопасности и комфорта тормозов, особенно для современных транспортных средств.

Эта трибосистема очень сложна и изменчива, и, несмотря на множество исследований, проведенных на ней, все еще не полностью изучена и понята.

Выводы

Тормозная система является важнейшим охранным оборудованием для транспортных средств. Для замедления транспортного средства кинетическая энергия движущегося транспортного средства преобразуется в тепловую энергию с использованием трения скольжения между тормозными дисками и тормозными колодками. Работа тормозной системы влияет на устойчивость и управляемость автомобиля. Особенно это имеет большое значение для двухколесных транспортных средств. Измерения, проведенные на испытательном стенде, позволили сравнить трибологические характеристики двух тормозных дисков различной геометрии. Диски отличались диаметром и расположением вентиляционных отверстий. Изменение условий эксплуатации в результате загрязнения окружающей среды, попадающего на поверхность диска, может оказать существенное влияние на изменение коэффициента трения и, следовательно, эффективность торможения.

На основании проведенного исследования можно сделать следующие выводы:

1. Наиболее значимым фактором, определяющим значение коэффициента трения пары тормозных колодок и диска, является температура тормозного диска. В оцененном диапазоне изменчивости это вызвало изменение коэффициента трения до 15%.

2. Независимо от геометрии диска при увеличении скорости скольжения наблюдалось увеличение значения коэффициента трения. В диапазоне изменения скорости от 0,1 до 0,5 м / с изменение превысило 15%.

3. Геометрия тормозного диска может оказать существенное влияние на сохранение эффективности торможения в случае мокрых дисков. Установлено, что в этом случае различия значений коэффициента трения могут достигать 30%. Их геометрия также определяет стабильность коэффициента трения при изменении скорости скольжения. Это связано со способностью удаления воды из зоны контакта диска и колодки.

Использованные источники

[1] Yan HB Feng SS Yang XH Lu TJ 2015 Role of cross-drilled holes in enhanced cooling of ventilated brake discs, Appl. Therm. Eng. 91 318–333

Therm. Eng. 91 318–333

[2] Szczypinski-Sala W Lubas J 2016 Evaluation the course of the vehicle braking process in case of hydraulic circuit malfunction IOP Conference Series: Materials Science and Engineering Vol. 148, Nr 1

[3] Wach K 2016 The theoretical analysis of an instrument for linear and angular displacements of the steered wheel measuring IOP Conference Series: Materials Science and Engineering Vol. 148, No 1.

[4] Belhocine A and Bouchetara M 2012 Thermal analysis of a solid brake disc Appl. Therm. Eng., vol. 32, p. pp 59–67

[5] Bouchetara M Belhocine A Nouby M Barton DC and Bakar A 2014 Thermal analysis of ventilated and full disc brake rotors with frictional heat generation, Appl. Comput. Mech., vol. 8, pp 5–24

[6] Kang SS and Cho SK 2012 Thermal deformation and stress analysis of disk brakes by finite element method, J. Mech. Sci. Technol. vol. 26, no. Issue 7, p. pp 2133–2137

[7] McPhee AD and Johnson DA 2008 Experimental heat transfer and flow analysis of a vented brake rotor,” Int. J. Therm. Sci. vol. 47, p. pp 458–467

J. Therm. Sci. vol. 47, p. pp 458–467

[8] Jung SP Song HS Park TW Chung WS 2012 Numerical analysis of thermoelastic instability in disc brake system, Appl. Mech. Mater., vol. Volume 110, p. pp 2780–2785, 2012.

[9] Mosleh M Blau PJ and Dumitrescu D 2004 Characteristics and morphology of wear particles from laboratory testing of disk brake materials Wear, vol. 256, no. Issue 11–12, pp 1128–1134

[10] Limpert R 2009 Brake Design and Safety, Society of Automobile Engineers, Inc. Warrendale, USA, pp. 2–4, 66–67.

[11] Mew TD Kang KJ Kienhofer FW Kim T 2015 Transient thermal response of a highly porous ventilated brake disc, IMechE J. Automobile Eng. 229 (6) 674–683

[12] Eriksson M Jacobson S 2000 Tribological surfaces of organic brake pads Tribology International 33 pp 817–827

[13] Palmer E Mishra R Fieldhouse J Layfield J Analysis of Air Flow and Heat Dissipation from a High Performance GT Car Front Brake, SAE Technical Paper, No. 2008-01-0820

2008-01-0820

[14] Pevec M Potrc I Bombek G Vranesevic D 2012 Prediction of the cooling factors of a vehicle brake disc and its influence on the results of a thermal numerical simulation, Int. J. Automotive Technol. 13 (5) 725–733

[15] Lee K Numerical Prediction of Brake Fluid Temperature Rise During Braking and Heat Soaking, SAE Technical Paper, No. 1999-01-0483

[16] Ahmed I Leung PS Datta PK Experimental investigations of disc brake friction SAE Technical Paper, No. 2000-01-2778

[17] Cho MH Kim SJ Basch RH Fash JW Jang H 2003 Tribological study of gray cast iron with automotive brake linings: the effect of rotor microstructure, Tribol.Int. 36 (7) pp 537–545

[18] Anoop S Natarajan S Kumaresh BSP 2009 Analysis of factors influencing dry sliding wear behavior of Al/SiCp-brake pad tribosystem, Mater. Des. 30 (9) pp 3831–3838.

[19] Okamura T Yumoto H Fundamental Study on Thermal Behavior of Brake Discs, SAE Technical Paper, No. 2006-01-3203

2006-01-3203

[20] Mackin TJ at all 2002 Thermal cracking in disc brakes, Eng. Failure Anal. 9 (1) 63–76

[21] Belhocine A Bouchetara M 2012 Thermal behavior of full and ventilated disc brakes of vehicles, J. Mech. Sci. Technol. 26 (11) pp 3643–3652

[22] Eriksson M Bergman F Jacobson S 1999 Surface characteristic of brake pads after running under silent and squealing conditions Wear 232 pp 621–628.

The influence of cross-drilled brake disc geometry on the tribological performances of brake system

W Szczypinski-Sala, J Lubas

☰ Как работает гидравлическая тормозная система автомобиля

Гидравлический тип тормозной системы используют на легковых автомобилях, внедорожниках, микроавтобусах, малогабаритных грузовиках и спецтехнике. Рабочая среда — тормозная жидкость, 93-98% которой составляют полигликоли и эфиры этих веществ. Остальные 2-7% — присадки, которые защищают жидкости от окисления, а детали и узлы от коррозии.

Схема гидравлической тормозной системы

Составные элементы гидравлической тормозной системы:

- 1 — педаль тормоза;

- 2 — центральный тормозной цилиндр;

- 3 — резервуар с жидкостью;

- 4 — вакуумный усилитель;

- 5, 6 — транспортный трубопровод;

- 7 — суппорт с рабочим гидроцилиндром;

- 8 — тормозной барабан;

- 9 — регулятор давления;

- 10 — рычаг ручного тормоза;

- 11 — центральный трос ручного тормоза;

- 12 — боковые тросы ручного тормоза.

Чтобы понять работу тормозов, рассмотрим подробнее функционал каждого элемента.

Педаль тормоза

Это рычаг, задача которого — передача усилия от водителя на поршни главного цилиндра. Сила нажатия влияет на давление в системе и скорость остановки автомобиля. Чтобы уменьшить требуемое усилие, на современных автомобилях есть усилители тормозов.

Чтобы уменьшить требуемое усилие, на современных автомобилях есть усилители тормозов.

Главный цилиндр и резервуар с жидкостью

Центральный тормозной цилиндр — узел гидравлического типа, состоящий из корпуса и четырех камер с поршнями. Камеры заполнены тормозной жидкостью. При нажатии на педаль, поршни увеличивают давление в камерах и усилие передается по трубопроводу на суппорты.

Каталог тормозных суппортов

ПерейтиНад главным тормозным цилиндром расположен бачок с запасом “тормозухи”. Если тормозная система протекает, уровень жидкости в цилиндре уменьшается и в него начинает поступать жидкость из резервуара. Если уровень “тормозухи” упадет ниже критической отметки, на приборной панели начнет мигать индикатор ручного тормоза. Критический уровень жидкости чреват отказом тормозов.

Вакуумный усилитель

Тормозной усилитель стал популярный благодаря внедрению гидравлики в тормозные системы. Причина — чтобы остановить автомобиль с гидравлическими тормозами нужно больше усилий, чем в случае с пневматикой.

Вакуумный усилитель создает вакуум с помощью впускного коллектора. Полученная среда давит на вспомогательный поршень и в разы увеличивает давление. Усилитель облегчает торможение, делает вождение комфортным и легким.

Трубопровод

В гидравлических тормозах четыре магистрали — по одной на каждый суппорт. По трубопроводу жидкость из главного цилиндра попадает в усилитель, увеличивающий давление, а затем по отдельным контурам поставляется в суппорты. Металлические трубки с суппортами соединяют гибкие резиновые шланги, которые нужны, чтобы связать подвижные и неподвижные узлы.

Тормозной суппорт

Узел состоит из:

- корпуса;

- рабочего цилиндра с одним или несколькими поршнями;

- штуцера прокачки;

- посадочных мест колодок;

- креплений.

Если узел подвижный, то поршни расположены с одной стороны от диска, а вторую колодку прижимает подвижная скоба, которая движется на направляющих. У неподвижного тормозного суппорта поршни расположены по обе стороны диска в цельном корпусе. Суппорта крепят к ступице или к поворотному кулаку.

У неподвижного тормозного суппорта поршни расположены по обе стороны диска в цельном корпусе. Суппорта крепят к ступице или к поворотному кулаку.

Задний тормозной суппорт с системой ручного тормоза

Жидкость поступает в рабочий цилиндр суппорта и выдавливает поршни, прижимая колодки к диску и останавливая колесо. Если отпустить педаль, жидкость возвращается, а так как система герметичная, подтягивает и возвращает на место поршни с колодками.

Тормозные диски с колодками

Диск — элемент тормозного узла, которые крепится между ступицей и колесом. Диск отвечает за остановку колеса. Колодки — плоские детали, которые находятся на посадочных местах в суппорте по обе стороны диска. Колодки останавливают диск и колесо с помощью силы трения.

Регулятор давления

Регулятор давления или, как его называют в народе, “колдун” — это страхующий и регулирующий элемент, который стабилизирует автомобиль во время торможения. Принцип работы — когда водитель резко нажимает на педаль тормоза, регулятор давления не дает всем колесам автомобиля тормозить одновременно. Элемент передает усилие от главного тормозного цилиндра на задние тормозные узлы с небольшим опозданием.

Принцип работы — когда водитель резко нажимает на педаль тормоза, регулятор давления не дает всем колесам автомобиля тормозить одновременно. Элемент передает усилие от главного тормозного цилиндра на задние тормозные узлы с небольшим опозданием.

Такой принцип торможения обеспечивает лучшую стабилизацию автомобиля. Если все четыре колеса затормозят одновременно, автомобиль с большой долей вероятности занесет. Регулятор давления не дает уйти в неконтролируемый занос даже при резкой остановке.

Ручной или стояночный тормоз

Ручной тормоз удерживает автомобиль во время остановки на неровной поверхности, например, если водитель остановился на склоне. Механизм ручника состоит из ручки, центрального, правого и левого тросиков, правого и левого рычагов ручного тормоза. Ручной тормоз обычно соединяют с задними тормозными узлами.

Когда водитель тянет за рычаг ручника, центральный тросик натягивает правый и левый тросики, которые крепятся к тормозным узлам. Если задние тормоза барабанные, то каждый тросик крепится к рычагу внутри барабана и придавливает колодки. Если тормоза дисковые, то рычаг крепится к валу ручного тормоза внутри поршня суппорта. Когда рычаг ручника в рабочем положении, вал выдвигается, нажимает на подвижную часть поршня и прижимает колодки к диску, блокируя задние колеса.

Если тормоза дисковые, то рычаг крепится к валу ручного тормоза внутри поршня суппорта. Когда рычаг ручника в рабочем положении, вал выдвигается, нажимает на подвижную часть поршня и прижимает колодки к диску, блокируя задние колеса.

Большой выбор тормозных суппортов

Перейти в магазинЭто основные моменты, которые стоит знать о принципе работы гидравлической тормозной системы. Остальные нюансы и особенности функционирования гидравлических тормозов зависят от марки, модели и модификации автомобиля.

Тормозные жидкости

Существуют моменты, когда скорость автомобиля не важна, а важно быстро остановиться. Резкое нажатие на педаль тормоза — умный автомобильный мозг быстро передает команду на сложную электронику, включая все возможные помощники в торможении. И во всем этом великолепии электроники основную работу выполняет старая проверенная временем «гидравлика».

Рабочий процесс автомобильных тормозов остается неизменным на протяжении многих лет. Добавился легкий антураж в виде электронных помощников, но суть не изменилась. Основным исполнителем является тормозная жидкость, находящаяся в системе под давлением.

Добавился легкий антураж в виде электронных помощников, но суть не изменилась. Основным исполнителем является тормозная жидкость, находящаяся в системе под давлением.

Нажатие на педаль дает команду на главный тормозной цилиндр, он создает давление тормозной жидкости, а далее тормозная жидкость передает усилие на поршни суппортов, которые, в свою очередь, давят на тормозные колодки, сжимая тормозной диск. Итогом становится остановка автомобиля.

На первый взгляд выглядит все достаточно просто, но не все так легко как кажется. В процессе торможения внутри системы повышается давление, а значит, растет температура, в свою очередь это приводит к нагреванию тормозной жидкости, иногда вплоть до кипения. Кипящая жидкость приведет к образованию пара, смесь жидкости и пара повлечет за собой способность сжиматься, а в этом случае тормозная система утратит способность реагирования на нажатие педали тормоза. Итогом могут стать крайне неприятные последствия, так как снизится эффективность работы тормозной системы, и усилие на тормозные колодки передаваться будут в малом объеме.

Свойства тормозной жидкости.

Выше описанная ситуация, к сожалению не редкость, чтобы избежать этого к выбору тормозной жидкости и периодичности обслуживания тормозной системы нужно подходить серьезно.

Тормозная жидкость должна обладать определенными характеристиками для полноценной работы в системе, эти же характеристики влияют на эксплуатационные качества.

Три основных свойства тормозной жидкости:

1. Температура застывания – параметр, отвечающий за низкотемпературную вязкость тормозной жидкости. Если жидкость не будет обладать хорошими низкотемпературными свойствами, то в этом случае жидкость станет густой, и полноценная прокачка по системе будет не возможна. Нажать на педаль тормоза будет сложно, что может привести к неприятным последствиям.

2. Гигроскопичность – важнейший параметр показывает способность тормозной жидкости впитывать влагу. Конечно же, чем ниже этот показатель, тем лучше. От этого зависит, в том числе, и срок службы тормозной жидкости. Влага, попадая в тормозную жидкость, может понизить ее температуру кипения, а так же сильно ухудшит свойства жидкости. Эксплуатация автомобиля с такой жидкостью может привести к образованию коррозии в системе.

Конечно же, чем ниже этот показатель, тем лучше. От этого зависит, в том числе, и срок службы тормозной жидкости. Влага, попадая в тормозную жидкость, может понизить ее температуру кипения, а так же сильно ухудшит свойства жидкости. Эксплуатация автомобиля с такой жидкостью может привести к образованию коррозии в системе.

3. Агрессивность — параметр, показывающий, насколько хим. состав жидкости оказывает негативное влияние на резиновые, пластиковые, а так же металлические элементы тормозной системы. Тормозная жидкость с высокой агрессивностью будет сильно влиять на износ таких элементов, что так же может закончиться отказом системы в самый неожиданный момент.

Кстати! В России, которая на весь мир славится своей холодной зимой, необходимо пользоваться жидкостью, сохраняющей свои свойства даже при низких температурах.

Виды жидкостей для тормозной системы.

- Основную классификацию жидкостей тормозной системы разработал Департамент транспорта США (USDOT).

И на сегодняшний день существует несколько видов тормозной жидкости:

И на сегодняшний день существует несколько видов тормозной жидкости: - DOT-1 и DOT-2 к настоящему времени практически не используются.

- DOT-3. Тормозная жидкость, выполненная на основе гликоля, несильно агрессивна к лакокрасочным покрытиям и резиновым изделиям. Обладает высоким уровнем гигроскопичности. Имеет сухую температуру кипения в 205оС. Нечасто, но все еще попадается в требованиях производителей.

- DOT-4. Тормозная жидкость, выполненная на основе гликоля, агрессивна к лакокрасочному покрытию, нейтральна к резиновым изделиям. По сравнению с DOT-3 имеет меньший уровень гигроскопичности. Сухая температура кипения составляет 230оС. Часто попадается в рекомендациях производителей для тормозных систем, не оснащенных умными электронными помощниками.

- DOT-5. Тормозная жидкость, выполненная на основе силикона. Оригинальный пакет присадок сильно снижает уровень гигроскопичности.

Жидкость полностью нейтральна к лакокрасочному покрытию и резиновым изделиям. Сухая температура кипения составляет 260оС. Этот класс жидкостей на транспортных средствах применяется крайне редко.

Жидкость полностью нейтральна к лакокрасочному покрытию и резиновым изделиям. Сухая температура кипения составляет 260оС. Этот класс жидкостей на транспортных средствах применяется крайне редко. - DOT-5.1. Тормозная жидкость, выполненная на основе гликоля, агрессивна к лакокрасочному покрытию, нейтральна к резиновым изделиям. Уровень гигроскопичности сравнительно не большой. Сухая температура кипения составляет 275оС. Рекомендуется производителями на автомобили с высокими тепловыми нагрузками.

У некоторых производителей, так же существуют условные «подклассы» жидкостей. Это продукты с дополнительными пакетами присадок улучшающие некоторые характеристики.

Смешивание тормозных жидкостей.

Жидкости, изготовленные на одной основе, условно являются смешиваемыми. Тем не менее, разные производители могут использовать различные пакеты присадок, из-за этого существует мнение специалистов, что если уж смешивать, то в рамках одного производителя.

Соответственно жидкости класса DOT-5, имея силиконовую основу не совместимы с жидкостями на гликолевой основе (DOT-3, DOT-4, DOT-5.1).

Тормозные жидкости разных классов в большинстве своем имеют разный цвет:

Как выбрать тормозную жидкость для своего автомобиля.

При выборе тормозной жидкости опираться, в первую очередь, нужно на рекомендации производителя автомобиля. Условно, если по инструкции прописан тип жидкости DOT-4, то уж точно не стоит смотреть в сторону DOT-3.

Поэтому вначале открываем инструкцию. Как правило, на одной из последних страниц указан тип необходимой жидкости для автомобиля. В этом случае выбираем соответствующую классификации жидкость, или продукт в том же классе с улучшенными характеристиками.

Зачастую автомобиль может быть с вторичного рынка и инструкция нам не доступна. В таком случае, Liqui Moly предлагает ориентироваться в выборе тормозной жидкости на примере собственной продукции следующим образом:

- Жидкость DOT-3 рабочие характеристики этого класса значительно уступают классам последующим. Применение жидкостей DOT-3 ограничивается автомобилями прошлых поколений рассчитанных на не большие скоростные режимы и не оснащенных даже ABS. В настоящий момент жидкость мало востребована потребителем, по этой причине отсутствует в ассортименте.

- Жидкость DOT-4 — продукт так же достаточно универсален, но все же имеет отличия по пакету присадок. Этот продукт подойдет для большинства автомобилей с дисковыми тормозами. DOT-4 имеет высокую вязкость, а значит, будет хорошо работать в сильно изношенных системах, что дополнительно минимизирует вероятность утечки жидкости.

- Жидкость DOT-4 SL6 хорошо подойдет для автомобилей новых и предыдущих годов выпуска. Жидкость имеет малую вязкость, и ориентирована на быструю прокачку по системе. Рассчитана на работу с тормозными системами, оснащенными быстродействующими ABS с расширенной функциональностью (ASR, ESR и т.п.) Благодаря высокой сухой температуре кипения (265оС), покажет отличные результаты на дороге, где могут присутствовать тяжелые нагруженные режимы для тормозной системы.

- Жидкость DOT-5 этот класс кардинально отличается от остальных, в основе используется силикон. Не смотря на достаточно хорошие вязкостные и температурные характеристики, применяется на специальной технике, тормозная система которых рассчитана на работу в экстремальных условиях. В ассортименте Liqui Moly отсутствует.

- Жидкость DOT-5.1 хорошо подойдет для автомобилей новых и предыдущих годов выпуска. Жидкость так же имеет малую вязкость, и ориентирована на быструю прокачку по системе. А, значит, будет уверенно себя чувствовать в тормозных системах, оснащенных различными электронными помощниками(ASR, ESR и т.п.). Благодаря высокой влажной температуре кипения (180оС) покажет хорошие результаты при работе в экстремальной влажной среде.

- Racing Brake Fluid уникальная жидкость, ориентированная, в первую очередь, для спортивного применения. В таких условиях используются тормозные системы, способные выдержать высокие нагрузки, или же речь идет об эксплуатации в экстремальных условиях. Учитывая такие нагрузки, Racing Brake Fluid имеет полновязкую основу, а сухая и влажная температура кипения значительно выше предыдущих типов 320оС и 195оС соответственно.

Чем отличаются тормозные жидкости разных производителей. Какая тормозная жидкость лучшая.

Лучшая тормозная жидкость для автомобиля — это правильно подобранная тормозная жидкость, учитывая условия эксплуатации. Конечно же, необходимо учитывать качество продукта. Не дорогая тормозная жидкость, как правило, будет обладать необходимыми пакетами присадок по минимальному пределу. Тормозные жидкости дорогого сегмента напротив обладают более богатыми наборами пакетов присадок и зачастую могут работать в диапазоне превышающим требования производителя. К продукции с такими характеристиками с полной уверенностью можно отнести тормозные жидкости компании Liqui Moly. Тормозные жидкости Liqui Moly обладают хорошей стабильностью, достаточной вязкостью, низкой гигроскопичностью. Благодаря высоким эксплуатационным свойствам, обеспечивают бесперебойную и эффективную работу системы торможения.

С какой периодичностью производить замену тормозной жидкости?

Регламент замены жидкости определяет производитель автомобиля. В массе своей такая замена происходит на пробеге 30 тыс. км. или 2 года (что наступит быстрее). На премиальных брендах и спортивных автомобилях минимум раз в год. Но как мы писали выше, тормозные жидкости в большей или меньшей степени гигроскопичны, поэтому рекомендуется периодически производить замеры жидкости на содержании влаги. Такие замеры производят в рамках стандартного сервисного обслуживания или же это возможно сделать самостоятельно с помощью электронного тестера для тормозной жидкости.

Если замеры покажут содержание влаги свыше 3,5% (красная лампа на тестере), то жидкость необходимо заменить.

Как правильно менять тормозную жидкость?

Правильность замены тормозной жидкости будет зависеть от автомобиля. На многих автомобилях выходящих с конвеера в наши дни старый «дедовский способ — на яме в гараже» уже не подойдет. Автомобили новейшего поколения (например, оснащенные системой Start-Stop) просто не дадут этого сделать, сложная электроника потребует подключения диагностического сканера, и запуска сервисной программы по замене тормозной жидкости. Только после этого, мастер сможет провести процедуру замены, используя специальный инструмент.

Для автомобилей, не требующих такого деликатного подхода, в идеальном варианте тормозная жидкость меняется так же в условиях техцентра специальным аппаратом способным прокачать жидкость с подсоединением к тормозному бачку. В таком случае все делает автоматика, параллельно проводя промывку тормозной системы.

Но чаще всего замену производят вручную. Когда поочередно прокачивают каждый контур тормозной системы (так же — с промывкой), добавляя тормозную жидкость в бачок по мере необходимости. Процедура включает в себя несколько этапов. Главное при проведении таких работ не допустить попадания воздуха в систему.

Начинать нужно с задней оси автомобиля, правого по ходу движения суппорта. Обеспечить свободный доступ к штуцеру. Если за тормозной системой следили, то дополнительных работ по раскисанию штуцера проводить не понадобится.

Следующим шагом, выкачиваем старую тормозную жидкость из тормозного бачка. Для этого понадобится большой шприц или спринцовка. После удаления из бачка старой жидкости, необходимо залить свежую жидкость в соответствии с требованиями производителя.

Далее необходимо надеть на прокачной штуцер суппорта прозрачную виниловую трубку, второй конец трубки помещается в пустую тару.

С этого момента начинается процесс замены самой жидкости, и без помощи не обойтись. За руль садится помощник, двигатель заводится, педаль тормоза нажимается несколько раз и фиксируется в нажатом состоянии.

Пока педаль зажата, прокачной штуцер откручивается на половину оборота, под давлением выходит отработавшая тормозная жидкость.

Такие манипуляции нужно повторять до тех пор, пока в тару не начнет поступать свежая тормозная жидкость. В процессе не забываем подливать свежую тормозную жидкость в бачок. Прокачка колесной магистрали закончена, штуцер закручивается и все собирается в обратной последовательности. Следующие этапы включают в себя повторение процедуры на каждом тормозном суппорте. Последним должен быть передний левый суппорт. Финальным этапом будет проверка хода педали, это 10-15 мм свободного хода. А так же контроль уровня тормозной жидкости в бачке.

Важно! Отработанная тормозная жидкость является опасным отходом, выливать ее в открытый грунт запрещено. Жидкости такого плана должны быть правильным образом утилизированы.

Итог.

Тормозная система автомобиля является важнейшим узлом любого автомобиля. Она отвечает за самое важное в автомобиле – за безопасность! Так как тормозная жидкость довольно гидроскопична, то необходимо производить регулярную ее замену. Выбирая тормозную жидкость, будьте уверены в правильности подбора и в качестве используемого продукта. Компания Liqui Moly предлагает потребителям качественный продукт, производящийся в Германии по международным стандартам.

Система Автомобиля Реферат – Telegraph

>>> ПОДРОБНЕЕ ЖМИТЕ ЗДЕСЬ <<<

Система Автомобиля Реферат

Главная

База знаний «Allbest»

Транспорт

Тормозная система автомобиля

Назначение, общее устройство тормозных систем автомобиля. Требования тормозному механизму и приводу, их виды. Меры безопасности относительно тормозной жидкости. Материалы, применяемые в тормозных системах. Принцип работы гидравлической рабочей системы.

посмотреть текст работы

скачать работу можно здесь

полная информация о работе

весь список подобных работ

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

ФГАОУ ВПО УрФУ имени первого Президента России Б.Н. Ельцина

Кафедра защиты в чрезвычайных ситуациях

по теме : » Т ормозн ая систем а автомобиля «

1.2 Требования к тормозным системам

2. Общее устройство тормозной системы

2.1 Тормозной механизм. Виды тормозных механизмов

2.2 Тормозной привод. Виды тормозных приводов

2.3 Тормозная жидкость. Виды тормозных жидкостей

2.3.1 Меры безопасности относительно тормозной жидкости

2.4 Материалы, применяемые в тормозных системах

3. Принцип работы тормозной системы

3.1 Принцип работы гидравлической рабочей системы

3.2 Принцип работы антиблокировочной системы

4. Рекомендации по эксплуатации и обслуживанию тормозной системы

4.1 Перечень возможных неисправностей тормозной системы

На сегодняшний день, большинство людей имеют в пользовании личный автомобиль. Тема моего реферата важна, так как эксплуатация любого транспортного средства допускается в том случае, если он имеет исправную тормозную систему. Способность к принудительному снижению скорости и быстрой остановке — важнейшее свойство машины, влияющее на ее эксплуатационные показатели (производительность, расход топлива и другие показатели) и имеющее большое значение для безопасности движения. Техническое состояние тормозной системы существенно влияет на безопасность движения.

Тормозная система автомобиля — это, в первую очередь, безопасность, поэтому ей необходимо уделять самое серьезное внимание, своевременно производить техническое обслуживание и грамотно эксплуатировать. В случае неожиданной поломки тормозной системы во время эксплуатации автомобиля последствия могут быть весьма плачевными для водителя транспортного средства и для окружающих.

В наше время разрабатываются всё новые и новые системы безопасности для предотвращения аварийных ситуаций, связанные с тормозной системой.

Объектом данного исследования является тормозная систем машин.

Предмет исследования — назначение и общее устройство.

Целью данной работы является изучение принципа работы составляющих тормозной системы, ее назначение и устройство.

Для выполнения цели необходимо рассмотреть следующие задачи:

3.Принцип работы составляющих тормозной системы.

1. Назначение тормозной системы

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля. К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16% полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения. Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Удалить воздух из тормозной системы автомобиля

В расширительном бачке мало тормозной жидкости

Долить тормозную жидкость в расширительный бачок. Удалить воздух из тормозной системы

Образование пузырьков пара. Проявляется при большой нагрузке на тормоз

Заменить тормозную жидкость. Удалить воздух из тормозной системы автомобиля.

Повышенный свободный ход педали тормоза

Частичный или полный износ тормозных колодок, тяжелый ход установочного механизма

Обеспечить легкость хода установочного механизма или заменить тормозные колодки автомобиля

Повреждение манжеты в главном тормозном или в одном из колесных цилиндров

Проверить утечки тормозной жидкости в тормозных контурах

Боковое биение или выход из допуска по толщине тормозного диска

Проверить биение и толщину. Диск проточить или заменить

Тормозной суппорт не параллелен тормозному диску

Проверить поверхности тормозного суппорта

Попадание воздуха в тормозную систему

Удалить воздух из тормозной системы

Несоответствующие тормозные колодки

Заменить тормозные колодки на рекомендованные заводом-изготовителем

Проверить герметичность тормозной системы

Не функционирует устройство установки тормозных колодок (для барабанных тормозов)

Обеспечить легкость хода установочного механизма

Снижение эффекта торможения, жесткая педаль тормоза

Подтянуть крепления или заменить трубки

Повреждение манжет в колесных или в главном тормозном цилиндрах

Заменить манжеты, внутренние детали главного тормозного цилиндра или сам цилиндр.

При торможении автомобиль уводит в одну сторону

Проверить давление в шинах и откорректировать

Замаслены накладки тормозных колодок

Заменить накладки тормозных колодок

Различный материал накладок тормозных колодок на одной оси

Заменить тормозные колодки. Установить; тормозные колодки, пригодные для данной модели автомобиля

Повреждение поверхностей накладок тормозных колодок

Загрязнение шахт тормозных суппортов

Очистить посадочные и направляющие шахты колодок в тормозном суппорте

Неравномерный износ тормозных колодок

Заменить тормозные колодки (на обоих колесах)

Загрязнение или повреждение направляющих пальцев суппортов

Проверить и, если требуется, заменить амортизаторы

Колодки суппорта изношены или затвердели

Заменить тормозные колодки суппорта

Приржавели поршни в колесных тормозных цилиндрах (для барабанных тормозов)

Заменить колесные тормозные цилиндры

Засорено компенсационное отверстие в главном тормозном цилиндре

Очистить цилиндр, заменить внутренние детали

Мал зазор между тягой и поршнем главного тормозного цилиндра

Засорено дроссельное отверстие в специальном клапане избыточного давления в главном тормозном цилиндре

Очистить цилиндр, заменить внутренние детали. Заменить тормозную жидкость.

Разбухание резиновых деталей из-за использования тормозной жидкости не рекомендованного сорта

Отремонтировать или заменить главный тормозной цилиндр. Заменить тормозную жидкость.

Ослабли возвратные пружины тормозных колодок (для барабанных тормозов)

Отрегулировать ручной тормоз или заменить трос ручного тормоза

Засорено компенсационное отверстие в главном тормозном цилиндре

Очистить цилиндр, заменить внутренние детали

Мал зазор между тягой и поршнем главного тормозного цилиндра

Несоответствующие тормозные колодки

Заменить тормозные колодки на рекомендованные заводом-изготовителем

Частичная коррозия тормозных дисков

Тщательно отшлифовать тормозные диски

Проточить или заменить тормозные диски

Расточить или заменить тормозной барабан

Накладки тормозных колодок не отделяются от тормозного диска, колесо тяжело проворачивается рукой

Коррозия цилиндра тормозного суппорта

Отремонтировать или заменить тормозной суппорт

Неравномерный износ тормозных колодок

Несоответствующие тормозные колодки

Заменить тормозные колодки на рекомендованные заводом-изготовителем

Разбухание резинового кольца поршня

Отремонтировать суппорт или колесный цилиндр

Клинообразный износ тормозных колодок

Тормозной диск не параллелен тормозному суппорту

Проверить плоскости установки тормозного суппорта

Зачастую зависит от климатических воздействий (влажность)

Ничего не делать, если скрип появляется после долгой стоянки автомобиля в условиях повышенной влажности, а затем пропадает после первых торможений

Несоответствующие тормозные колодки

Заменить тормозные колодки. Установить тормозные колодки, рекомендованные для данной модели автомобиля

Тормозной диск не параллелен тормозному суппорту

Проверить плоскости установки тормозного суппорта

Обработать или заменить тормозные диски

Отделение накладки тормозной колодки

Овальность тормозного барабана (для барабанных тормозов)

Расточить или заменить тормозной барабан

Очистить и проверить тормозной барабан

Снижение эффекта торможения несмотря на высокое усилие на педаль

Замаслены накладки тормозных колодок

Несоответствующие тормозные колодки

Заменить тормозные колодки на рекомендованные заводом-изготовителем

Проверить герметичность тормозной системы

Повышенное биение или отклонение от нормальной толщины тормозного диска

Проверить биение и толщину. Диск обточить или заменить.

Тормозной диск не параллелен тормозному суппорту

Проверить плоскость установки тормозного суппорта

Недостаточная эффективность стояночного тормоза

Увеличен свободный ход тормозных колодок или тросов

Отрегулировать стояночный тормоз автомобиля

Коррозия распорного замка или тросов

Нарушение регулировки тросов стояночного тормоза

Отрегулировать тросы стояночного тормоза автомобиля

Устройство и принцип работы тормозной системы автомобиля. Принцип действия и основные конструктивные особенности рабочих тормозных систем. Эффективность торможения и устойчивость автотранспортного средства. Проведение проверки рабочей тормозной системы. курсовая работа [848,2 K], добавлен 13.10.2014

Назначение и принцип работы тормозной системы автомобиля ВАЗ 2105. Устройство тормозного цилиндра и вакуумного усилителя. Снятие и установка рычага стояночного тормоза; проверка его состояния и ремонт. Технология замены тормозных колодок и цилиндров. курсовая работа [2,1 M], добавлен 01.04.2014

Основные типы тормозных систем автомобилей и их характеристика. Назначение и устройство тормозной системы автомобиля ВАЗ-2110. Возможные неисправности тормозной системы, их причины и способы устранения. Техника безопасности и охрана окружающей среды. курсовая работа [2,4 M], добавлен 20.01.2016

Устройство и принцип работы тормозной системы автомобиля ВАЗ 2109. Нормативные документы, регламентирующие значение параметров эффективности данных механизмов. Порядок диагностирования тормозных систем, правила пользования стендом и обработка результатов. курсовая работа [1,5 M], добавлен 02.06.2013

Тормозная система с гидравлическим и с пневматическим приводом. Тормозная сила и уравнение движения автомобиля при торможении. Распределение тормозной силы между мостами. Определение показателей тормозной динамичности автомобиля на примере ГАЗ -3307. дипломная работа [1,3 M], добавлен 29.05.2015

Назначение и виды тормозных систем современных автомобилей. Преимущества и недостатки гидравлического тормозного привода. Пример конструкции гидравлической тормозной системы автомобиля ВАЗ. Описание схем педального узла и тормозного цилиндра в Pradis. реферат [4,6 M], добавлен 23.03.2014

Снижение скорости автомобиля, остановка и удерживание его на месте. Основные типы тормозных механизмов. Гидравлический привод тормозов. Устройство и работа стояночной, вспомогательной и запасной тормозных систем. Конструкция барабанного тормоза. реферат [1,5 M], добавлен 13.05.2011

Работы в архивах красиво оформлены согласно требованиям ВУЗов и содержат рисунки, диаграммы, формулы и т.д. PPT, PPTX и PDF-файлы представлены только в архивах. Рекомендуем скачать работу .

© 2000 — 2020, ООО «Олбест»

Все права защищены

Тормозная система автомобиля

Общее устройство автомобиля и двигателя. Реферат . Транспорт…

Реферат на тему «Устройство автомобиля » скачать бесплатно

Устройство и принцип работы тормозной системы автомобиля

Электронные системы автомобиля

Курсовой Проект Капитальный Ремонт Железнодорожного Пути

Международные Коммуникации Темы Рефератов

Индифферентная Стадия Развития Органов Половых Систем Реферат

Сочинение Про Персонажа Из Книги

Сочинение На Тему Случай Из Детства

Заключение

Современный автомобиль работает в самых различных дорожных и климатических условиях. Длительная эксплуатация неизбежно приводит к ухудшению его технического состояния. Работоспособность автомобиля или его агрегатов определяется их способностью выполнять заданные функции без нарушения установленных параметров. Работоспособность автомобиля зависит прежде всего от его надежности, под которой понимают способность автомобиля безопасно перевозить грузы или пассажиров при соблюдении определенных эксплуатационных параметров.

При написании работы, была изучена специальная литература, включающая в себя статьи и учебники, описаны теоретические аспекты и раскрыты ключевые понятия исследования.

В ходе написания курсовой работы было изучено устройство тормозной системы. Были рассмотрены методы и способы восстановления работоспособности тормозов. И в заключении на основании изученного материала, были разработаны рекомендации выбора диагностического оборудования фирмы «SPASE», из трех роликовых стендов PFB 035, PFB 040 и PFB 050. В ходе изучения технических характеристик, ценовой категории, затрат на ремонт и срока службы, было принято решение выбора первого агрегата PFB 035, так как он является более оптимальным вариантом по ценовой категории, а техническими характеристика не сильно уступает остальным стендам, а также по затратам на ремонт и сроком службы, что приводится в рисунке 3.3, является более рентабельным.

Список использованных источников

1. ГОСТ Р 51709-2001. Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки. — М.: Стандартинформ, 2010. — 42 с.

2. Деревянко В.А. Тормозные системы легковых автомобилей — М.: Петит, 2001. — 248 с.

3. Диагностирование автомобилей. Практикум : учеб. пособие // под ред. А.Н. Карташевича. — Минск: Новое знание; М.: ИНФРА-М, 2011. — 208 с.

4. Роликовые тормозные стенды для легковых автомобилей: SPACE [электронный ресурс]. URL: http://www.alpoka.ru/catalogue/str1__13__itemid__73.html.

5. Средства диагностики и контроля автотранспортных средств [электронный ресурс]. URL: http://ktc256.ts6.ru/index.html.

6. Техническое обслуживание и ремонт автомобилей: механизация и экологическая безопасность производственных процессов // В.И. Сарбаев, С.С. Селиванов, В.Н. Коноплев — Ростов: Феникс, 2004. — 448 с.

7. Техническое обслуживание и ремонт автомобилей: учебник для студ. // В. М. Власов, С. В. Жанказиев, С. М. Круглов и др. — М.: Издательский центр Академия, 2003. — 480 с.

8. Технологические процессы диагностирования, обслуживания и ремонта автомобилей: учеб. пособие // В.П. Овчинников, Р.В. Нуждин, М.Ю. Баженов — Владимир: Изд-во Владим. гос. ун-та, 2007. — 284 с.

9. Технологические процессы технического обслуживания, ремонта и диагностики автомобилей: учеб. пособие для студ. высш. учеб. заведений // В.Г. Передерий, В.В. Мишустин. — Новочеркасск: ЮРГТУ (НПИ), 2013. — 226 с.

10. Харазов А.М. Диагностическое обеспечение технического обслуживания и ремонта автомобилей: справ. пособие — М. : Высш. шк., 1990. — 208 с.

1. Назначение, устройство, принцип работы тормозной системы автомобиля ваз 2105

СодержаниеВведение

1. Назначение, устройство, принцип работы тормозной системы

1.1 Назначение тормозной системы

1.2 Устройство и принцип работы тормозной системы

1.2.1 Тормозной механизм переднего колеса

1.2.2 Тормозной механизм заднего колеса

1.2.3 Колёсный цилиндр

1.2.4 Стояночная тормозная система

1.2.5 Главный тормозной цилиндр

1.2.6 Вакуумный усилитель

2. Таблица неисправностей

3. Экономические расчёты.

4. Технология разборки, сборки и ремонта.

4.1 Замена тормозных колодок передних колёс

4.2 Замена тормозных колодок задних колёс

4.3 Замена тормозных цилиндров передних колёс

4.4 Замена тормозного цилиндра заднего колеса

4.5 Снятие суппота тормоза переднего колеса

4.6 Замена тормозной жидкости и прокачка тормозной системы 29-30

4.7 Моменты затяжки

5. Оборудование

6. Техническое обслуживание тормозной системы

7. Охрана труда и техника безопасности.

Введение

Цель данной работы: разработать процесс ремонта и замены узлов тормозной системы автомобиля ВАЗ 2109

Задачи дипломной работы:

Описать устройство тормозной системы, и технологию ее ремонта

Научится пользоваться технической и справочной литературой

Изучить охрану труда при выполнении работ.

Я считаю данную тему очень актуальной в настоящее время так как, безопасность движения автомобилей с высокими скоростями в значительной степени определяется эффективностью действия и безопасностью тормозов.

Эффективность тормозного пути определяется по определенной оценке тормозного пути или временем движения автомобиля до полной остановки. Чем эффективнее действие тормозов, тем выше безопасная скорость, которую может допустить водитель, и тем выше скорость движения автомобиля на всем маршруте.

Торможение необходимо не только для быстрой остановки автомобиля при внезапном появлении препятствий, но и как средство управления скоростью его движения.

Структура тормозного управления автомобиля и требования, предъявляемые к нему обусловлены ГОСТ-22895-95г.

Согласно этому стандарту тормозное управление должно состоять из четырех систем: рабочей, запасной, стояночной и вспомогательной.

Системы могут иметь общие элементы, но не менее двух независимых органов управления.

Каждая из этих систем включает в себя тормозные механизмы, обеспечивающие создание сопротивления движению автомобиля и тормозной привод, необходимый для управления тормозными механизмами.

1. Назначение, устройство, принцип работы тормозной системы автомобиля ВАЗ 2105

1.1 Назначение тормозной системы

Тормозные системы предназначены для уменьшения скорости движения автомобиля, быстрой остановки и удержания его на месте. Тормозные системы по своим функциям разделяются на рабочую, вспомогательную и стояночную. Рабочая тормозная система обеспечивает снижение скорости движения автомобиля и его полную остановку, с необходимой эффективностью, стояночная-удерживает автомобиль в неподвижном состоянии, а вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости автомобиля и её регулирования. Стояночную тормозную систему можно применять и как аварийную в случае выхода из строя рабочей тормозной системы.

Рабочая тормозная система состоит из четырёх колёсных тормозных механизмов и гидравлического привода.

Торможение автомобиля обеспечивается путём создания искусственного сопротивления вращению колёс, с этой целью тормозной момент прикладывается к колёсам(колёсным тормозам) и барабану.

1.2 Устройство и принцип работы тормозной системы

Схема 1:Общее устройство тормозной системы.

Диск тормоза. 2. Главный цилиндр гидропривода тормозов. 3. Трубопровод контура привода передних тормозов. 4. Защитный кожух переднего тормозного механизма. 5. Суппорт переднего тормоза. 6. Наконечник с трубопроводом. 7. Бачок главного цилиндра. 8. Неподвижный контакт. 9. Подвижный контакт. 10. Корпус клеммного устройства. 11. Толкатель для проверки исправности устройства контроля уровня жидкости. 12. Крышка бачка. 13. Корпус контактного устройства. 14. Отражатель. 15. Поплавок. 16. Трубопровод контура привода задних тормозов. 17. Фланец заднего наконечника оболочки троса. 18. Колесный цилиндр заднего тормоза. 19. Рогуля гор давления задних тормозов. 20. Рычаг привода регулятора давления. 21. Пробка корпуса регулятора давления. 22. Втулка. 23. уплотнитель головки поршня. 24. Тарелка пружины. 25. Корпус регулятора давления. 26. Пружина. 27. Уплотнительное кольцо поршня. 28. Поршень регулятора давления. 29. Ось рычага. 30. Пластина рычага. 31. Колодка тормозного механизма. 32. Рычаг ручного привода колодок. 33. Стойка рычага привода регулятора давления. 34. Кронштейн крепления оболочки троса. 35. Задний трос. 36. Контргайка. 37. Регулировочная гайка. 38. Втулка. 39. Направляющая заднего троса. 40. Направляющий ролик. 41. Передний трос. 42. Возвратный рычаг привода стояночного тормоза. 43. Кронштейн рычага привода стояночного тормоза. 44. Защелка рычага. 45. Упор включателя контрольной лампы стояночного тормоза. 46. Тяга защелки рычага. 47. Рычаг привода стояночного тормоза. 48. Кнопка рычага привода стояночного тормоза. 49. Выключатель стоп. сигнала. 50. Педаль тормоза. 51. Вакуумный усилитель. 52. Тарелка пружины уплотнительного кольца. 53. Штуцер. 54. Стопорная шайба. 55. Уплотнительная прокладка. 56. Распорное кольцо. 57. Корпус вакуумного клапана. 58. Вакуумный клапан. 59. Обойма уплотнителя штока. 60. Уплотнитель штока. 61. Шток. 62. Возвратная пружина корпуса клапана. 63. Диафрагма. 64. Крышка корпуса вакуумного усилителя. 65. Корпус клапана вакуумного усилителя. 66. Буфер штока. 67. Наружная оболочка шланга. 68. Нитяная оболочка. 69. Внутренняя оболочка. 70. Упорная пластина поршня. 71. Поршень клапана. 72. Уплотнитель крышки корпуса вакуумного усилителя. 73. Клапан вакуумного усилителя. 74. Защитный чехол корпуса клапана. 75. Воздушный фильтр. 76. Толкатель клапана вакуумного усилителя. 77. Возвратная пружина клапана. 78. Пружина клапана. 79. Корпус вакуумного усилителя. 80. Регулировочный болт. 81. Поршень привода передних тормозов. 82. Возвратная пружина поршня. 83. Упорная шайба. 84. Поршень привода задних тормозов. 85. Ограничительный винт поршня. 86. Уплотнительное кольцо. 87. Пружина уплотнительного кольца. 88. Пробка корпуса главного цилиндра. 89. I-Бачок главного цилиндра. 90. II-Регулятор давления. 91. III-Схема привода тормозов. 92. IV-Главный цилиндр и вакуумный усилитель.

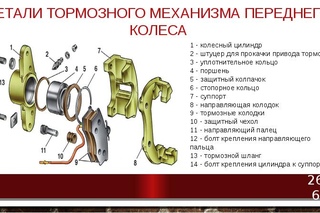

1.2.1 Тормозной механизм переднего колеса

Дисковый, открытый, обеспечивающий его хорошее охлаждение. Он состоит из тормозного диска, укрепленного на ступице колеса, и суппорта. В гнёздах суппорта устанавливаются два противолежащих тормозных цилиндра, удерживаемых в определённом положении специальными фиксаторами. В каждом цилиндре помещается поршень, уплотняемый упругим резиновым кольцом, установленным в кольцевую выточку цилиндра. Для защиты от попадания грязи внутренняя полость закрыта пыльником. Поршни тормозных цилиндров непосредственно упираются в тормозные колодки, имеющие фрикционные накладки. В корпусе внешнего цилиндра установлен клапан для удаления воздуха из тормозного привода.

При торможении под давлением тормозной жидкости, создаваемым в главном тормозном цилиндре, поршни, преодолевая упругую деформацию резиновых колец, выдвигаются из цилиндров и прижимают тормозные колодки к тормозному диску.

При растормаживании, когда давление жидкости в гидроприводе уменьшается, поршни отводятся в исходное положение силой упругой деформации колец на 0, 1 мм. Таким образом, зазор между накладкой тормозной колодки и диском поддерживается автоматически по мере износа фрикционных накладок.

Рис.1:Тормозной механизм переднего колеса: 1 – тормозной диск; 2 – направляющая колодок; 3 – суппорт; 4 – тормозные колодки; 5 – цилиндр; 6 – поршень; 7 – уплотнительное кольцо; 8 – защитный чехол направляющего пальца; 9 – направляющий палец; 10 – защитный кожух.

1.2.2 Тормозной механизм заднего колеса

На изучаемом автомобиле барабанного типа с самоустанавливающимися колодками. Он состоит из тормозного щита, на котором укрепляется рабочий тормозной цилиндр, двух тормозных колодок с фрикционными накладками, стягиваемых между собой пружинами, и тормозного барабана. Тормозные колодки задних колёс, кроме того, имеют механический привод от стояночной тормозной системы через трос, разжимной рычаг и распорную планку.

В рабочий тормозной цилиндр заднего колеса автомобиля ВАЗ-2105 с обеих сторон с усилием не менее 35 кгс запрессованы два разрезных упорных кольца, которые вместе с деталями поршней обеспечивают автоматически установку зазора между колодками и барабаном. В поршень ввёрнут винт, который упирается в разрезной сухарь. Головка винта при перемещении поршня упирается во внутренний буртик упорного кольца, чем ограничивается ход поршня. Между сухарями и опорной чашкой установлена пружина, поджимающая уплотнитель к торцевой поверхности поршня и к зеркалу цилиндра. При торможении поршни перемещаются в цилиндре на величину зазора между колодками и барабаном. Максимальный ход поршней в цилиндре без перемещения упорных колец составляет 1, 4…1, 6 мм. Если этот ход не обеспечивает нужный тормозной момент, то под увеличивающимся нажатием на педаль тормоза в приводе создается значительное давление жидкости. Когда усилие, создаваемое давлением жидкости, достигнет 35 кгс, упорные кольца вместе с поршнями и другими деталями переместятся в цилиндрах и займут новое положение, компенсируя тем самым износ колодок и барабанов и восстанавливая необходимый зазор между ними.

При растормаживании колодки отводятся от барабана стяжными пружинами. При этом поршни перемещаются внутри цилиндра на величину зазора, между сухарями и внутренним буртиком упорных колец, т.е. ход поршней в цилиндре остаётся равным 1, 4…1, 6 мм.

Рис.2:Тормозной механизм заднего колеса: 1 – гайка крепления ступицы; 2 – ступица колеса; 3 – нижняя стяжная пружина колодок; 4 – тормозная колодка; 5 – направляющая пружина; 6 – колёсный цилиндр; 7 – нижняя стяжная пружина; 8 – разжимная планка; 9 – палец рычага привода стояночного тормоза; 10 – рычаг привода стояночного тормоза; 11 – щит тормозного механизма.

1.2.3 Колёсный цилиндр

Рис.3:Колёсный цилиндр: 1 – упор колодки; 2 – защитный колпачок; 3 – корпус цилиндра; 4 – поршень; 5 – уплотнитель; 6 – опорная тарелка; 7 – пружина; 8 – сухари; 9 – упорное кольцо; 10 – упорный винт; 11 – штуцер; А – прорезь на упорном кольце.

1.2.4 Стояночная тормозная система

Рис.4:Схема стояночного тормоза.

1 – чехол;

2 – передний трос;

3 – рычаг;

4 – кнопка;

5 – пружина тяги;

6 – тяга защелки;

7 – втулка;

8 – ролик; 9 – направляющая заднего троса;

10 – распорная втулка;

11 – оттяжная пружина;

12 – распорная планка;

13 – рычаг ручного привода колодок;

14 – задний трос;

15 – кронштейн заднего троса

Стояночный тормоз имеет механический привод от рычага 3, который вместе с возвратным рычагом смонтирован на кронштейне, закрепленным к полу кузова. Возвратный рычаг соединяется пальцем с передним тросом 2, другой конец которого проходит через отверстие направляющей 9 заднего троса и на резьбовой наконечник троса навертывается гайка и контргайка.

Перемещение переднего троса направляется роликом 8.

Через паз направляющей 9 проходит средняя часть заднего троса, натяжение которого регулируется гайкой, навернутой на резьбовой наконечник переднего троса. Между направляющей 9 и регулировочной гайкой устанавливается распорная втулка 10. Концы заднего троса проходят через оболочку, один конец которой крепится к щиту тормоза, а другой установлен в паз кронштейна кузова.

На задних концах троса имеются наконечники, каждый из которых соединяется с крючком рычага 18 (см. рис. Тормозной механизм заднего колеса) ручного привода колодок. Этот рычаг пальцем шарнирно крепится к тормозной колодке и верхней частью упирается в паз разжимной планки 20. В противоположный паз планки заходит ребро тормозной колодки. Стояночная тормозная система должна удерживать автомобиль на уклоне 25%.

1.2.5 Главный тормозной цилиндр

Рис.5:Главный тормозной цилиндр с бачком: 1 – корпус главного цилиндра; 2 – уплотнительное кольцо низкого давления; 3 – поршень привода контура «левый передний-правый задний тормоза»; 4 – распорное кольцо; 5 – уплотнительное кольцо высокого давления; 6 – прижимная пружина уплотнительного кольца; 7 – тарелка пружины; 8 – возвратная пружина поршня; 9 – шайба; 10 – стопорный винт; 11 — поршень привода контура «правый передний-левый задний тормоза»; 12 – соединительная втулка; 13 – бачок; 14 – датчик аварийного уровня тормозной жидкости.

В главном тормозном цилиндре расположены поршни 3 и 5, которые приводят в действие разные контуры. Оба поршня занимают исходное положение под действием пружин 8, которые отжимают поршни до упора в винты 7.

Герметичность поршней в цилиндре обеспечивается четырьмя уплотнительными кольцами 6. Спереди корпус закрыт пробкой 1.

1.2.6 Вакуумный усилитель