Ремонт и восстановление деталей автомобиля

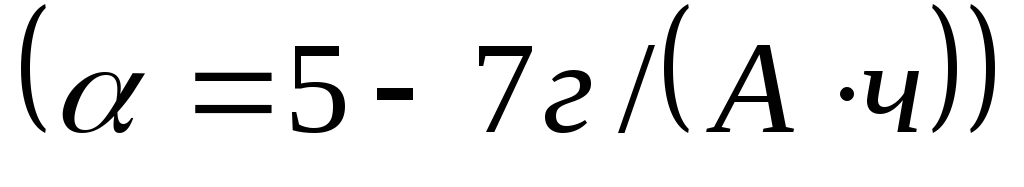

Ремонт деталей представляет собой восстановление всех геометрических размеров детали, ее формы и расположения поверхностей, а также обеспечение физико-механических свойств в сравнении с новой деталью. Кроме этого при ремонте решается задача повышения долговечности и работоспособности детали. При ремонте автомобилей нашли широкое применение следующие способы восстановления деталей: механическая обработка, сварка, наплавка, напыление металлов, химическая и гальваническая обработка.

Механическая обработка применяется для снятия припуска на обработку после наплавки, сварки, напыления и т. д.; для придания детали заданных геометрических форм; для установки дополнительных ремонтных деталей; обработки одной из сопряженных деталей при ремонте под ремонтные размеры. После механической обработки деталь, как правило, имеет необходимые геометрические размеры, но не обладает требуемыми физико-механическими свойствами. Поэтому некоторые детали после механической обработки проходят термическую обработку, в результате которой они приобретают необходимые физико-механические свойства.

Наплавочные работы широко применяются при восстановлении изношенных деталей. Сущность наплавки сводится к тому, что при помощи источника нагрева присадочный металл расплавляется и переносится на наплавляемую поверхность восстанавливаемой детали. При этом происходит частичное расплавление поверхностного слоя основного металла детали, который вместе с расплавленным присадочным металлом образует слой наплавленного металла.

Наплавочные работы могут осуществляться различными способами, основными из которых являются: ручная дуговая наплавка, автоматическая дуговая наплавка под флюсом, наплавка в среде углекислого газа, вибродуговая наплавка, а также плазменная и газовая наплавка.

Ручная дуговая наплавка широко применяется при индивидуальном способе проведения работ. На выбор марки применяемого при ручной наплавке электрода влияют требования, которые предъявляются к металлу поверхности в зависимости от вида изнашивания. Наплавку плоских поверхностей осуществляют в наклонном положении способом сверху вниз. Наплавку цилиндрических поверхностей выполняют по винтовой линии или продольными валиками.

При большом объеме восстановительных работ рекомендуется применять автоматическую наплавку под флюсом. Сущность такого способа заключается в том, что сварочная дуга горит под слоем флюса, в результате этого выделяется тепло, которое расплавляет электродную, проволоку, слой основного металла детали, а также флюс. Расплавленный металл электрода вступает во взаимодействие с основным металлом детали, в результате этого образуется слой наплавленного металла. С удалением сварочной дуги расплавленный флюс затвердевает, при этом образуется шлаковая корка, которая легко отделяется от металла. На выбор марки электродной проволоки для наплавки влияют требуемые физико-механические свойства металла.

Достаточно широкое применение получила наплавка в среде углекислого газа. Сущность этого метода состоит в том, что сварочная дуга горит в среде углекислого газа, в результате этого расплавленный металл не контактирует с воздухом. Наплавка в среде углекислого газа имеет следующие преимущества перед наплавкой под флюсом: меньший нагрев детали, более высокая производительность, возможность восстановления деталей небольших размеров, возможность совмещения наплавки с термической обработкой. К недостаткам наплавки в среде с углекислым газом относится то обстоятельство, что легирование наплавленного металла ограничивается химическим составом электродной проволоки.

Кроме вышеперечисленных методов наплавки широко применяется метод плазменной наплавки. Сущность этого метода заключается в расплавлении присадочного металла струей плазмы и перенесении его на поверхность восстанавливаемой детали. Достоинствами такого метода наплавки являются возможность регулирования температуры нагрева металла, малая глубина зоны термического влияния, высокое качество наплавляемого металла, а также высокая производительность труда. Недостатком этого способа наплавки являются более высокие требования по электробезопасности при выполнении наплавочных работ.

При ремонте автомобилей достаточно редко применяется способ газовой наплавки металла. Этот способ применяется в основном при индивидуальном выполнении ремонтных работ из-за трудности механизации выполнения работ. Наплавка металла производится при помощи газового пламени, которое образуется при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра достигает 3100-3200 °С. Достоинством газовой наплавки по сравнению с дуговой наплавкой является возможность регулирования температуры нагрева, а также возможность проведения последующей термической обработки. К недостатку этого способа относится высокая трудоемкость процесса, высокая стоимость, а также большая зона термического влияния.

Напыление металлов представляет собой перенос расплавленного металла на предварительно подготовленную поверхность детали при помощи потока сжатого воздуха. Расплавленный металл разделяется на мелкие частицы потоком сжатого воздуха, затем частицы ударяются о поверхность детали и соединяются с ней, в результате этого образуется слой покрытия.

В зависимости от источника нагрева напыление может быть газопламенным, электродуговым, плазменным и т. д.

При газопламенном напылении расплав напыляемых частиц осуществляется газовым пламенем, а распыление — сжатым воздухом. В роли горючего газа выступает чаще всего пропан-бутан, а также природный газ, ацетилен. В качестве напыляемого материала могут выступать порошок, проволока сплошного сечения, а также порошковая проволока. Достоинства этого метода — в небольшом окислении и в достаточной прочности и долговечности получаемого покрытия. Недостатком этого метода является малая производительность.

При электродуговом напылении распыление расплавленного металла осуществляется при помощи сжатого воздуха, а расплавление проволоки — электрической дугой. Достоинством этого способа является его простота по равнению с другими. Недостатком является низкое качество получившегося покрытия из-за интенсивного окисления, а также выгорание значительного количества материала.

Гальваническое покрытие получают при переносе металла из раствора электролита на деталь. Этот процесс проходит при пропускании через раствор электролита электрического тока. В роли катода выступает деталь, а в роли анода — металлическая пластина.

avtokriminalist.ru

Ремонт базовых деталей

Содержание страницы

Ремонт начинают с базовых деталей (станин, корпусов коробок). Восстановление базовых деталей производится точно по чертежам или по ремонтным размерам. При этом производится восстановление геометрической формы и чистоты поверхности детали без сохранения ее первоначальных размеров, которые изменились в результате удаления механической обработкой следов износа.

Применяют следующие способы обработки базовых деталей: чистовое строгание широкими резцами, чистовое фрезерование (фрезерование однозубой фрезой с глубиной резания 0,03–0,1 мм и подачей 1,0–2 мм/об, при скорости резания 180–250 м/мин. Достигаемая шероховатость поверхности Ra=2,5 ÷ 1,25 мкм), чистовое шлифование, шабрение и доводочные операции, в том числе обработка торцом чашки алмазного круга, для обеспечения требуемой шероховатости поверхности.

1. Шлифование базовых деталей

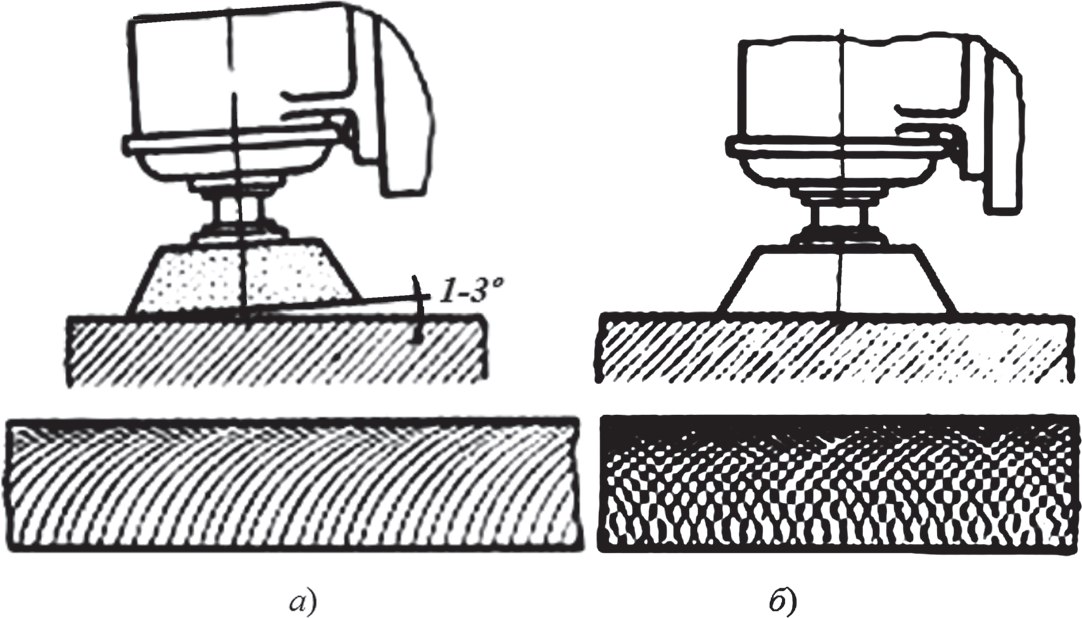

Шлифование базовых деталей торцом чашки алмазного круга диаметром 100–175 мм со скоростью 30–40 м/с производится при наклоне оси шпинделя на 1–3° или строго перпендикулярно шлифуемой поверхности (рис. 1).

Рис. 1. Шлифование торцом чашки алмазного круга:

а – при наклоне оси шпинделя; б – при перпендикулярном расположении оси шпинделя

Во втором случае качество обработки поверхности получается значительно выше, но ухудшаются условия удаления стружки и теплоотвода, поэтому шлифование необходимо вести на пониженных режимах – при глубине резания не более 0,01 мм.

Точность установки шпинделя перпендикулярно обрабатываемой поверхности определяют по узору на ней, образующемуся в результате пересечения штрихов.

2. Шабрение

Шабрение при ремонте применяют для восстановления поверхностей скольжения в тех случаях, когда нет возможности произвести обработку базовых деталей на станках (табл. 1).Таблица 1. Области применения шабрения

| Виды шабрения | Число пятен на площади 25х25 мм | Ra, мкм | Область применения |

| Тонкое | Более 22 | 0,08 | Для инструментов и направляющих точных станков |

| Точное | 10 – 14 | 0,63 | Для направляющих скольжения станков средних размеров и для привалочных плоскостей |

| Чистовое | 6 – 10 | 1,25 | Для направляющих скольжения большой ширины, для привалочных плоскостей и плотных стыков |

| Грубое | 5 – 6 | 2,5 | Для пригонки направляющих скольжения, работающих на малых скоростях |

| Обдирочное | 1 – 2 | Подготовка поверхности под более точное шабрение |

Перед шабрением станину устанавливают на регулируемые клиновые опоры, позволяющие выверить направляющие по уровню в продольном и поперечном направлениях.

Шабрение направляющих, например токарного станка, начинают с базовых поверхностей. Базовые поверхности выбирают так, чтобы по ним можно было шабрить и контролировать все остальные направляющие, а также пригонять и устанавливать суппорт, переднюю и заднюю бабки.

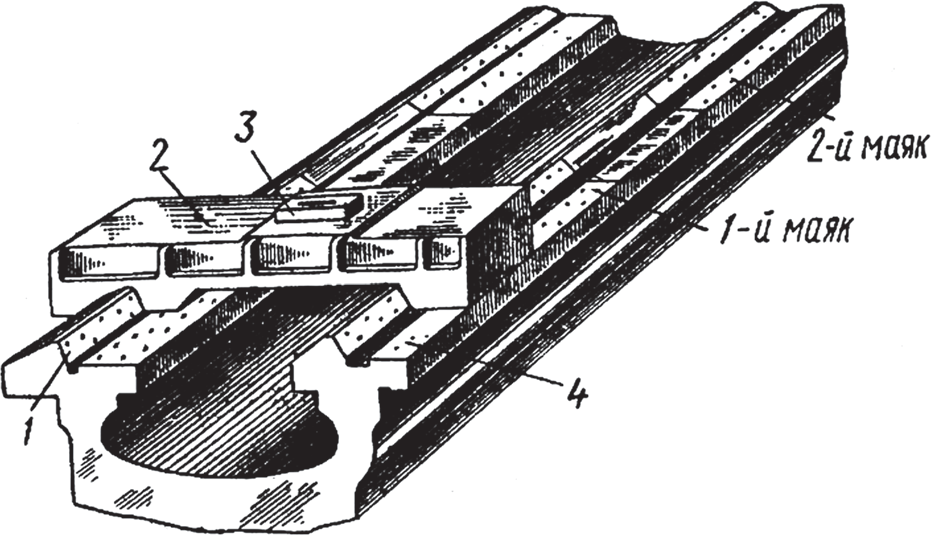

Наиболее удобной базой для шабрения будут направляющие под суппорт. Направляющие станины проверяют «на краску» линейкой и специальной плитой, профиль рабочей поверхности которой соответствует профилю обрабатываемых направляющих. На верху плиты находится контрольная площадка, параллельная горизонтальному участку рабочей поверхности, на которую ставят уровень (рис. 2).

Рис. 2. Схема пробивки маяков на направляющей каретки: 1, 4 – направляющие каретки; 2 – плита для шабрения; 3 – уровень

Призматические и плоские направляющие грубо шабрят (зачищают) по линейке, причем удаляют только “штрихи”, т.е. следы режущего инструмента, и после этого на зачищенные плоскости наносят маяки.

Сущность нанесения маяка состоит в том, что на обрабатываемой поверхности шабрят по плите небольшой участок (немного больше длины плиты). Шабрят до тех пор, пока плоскости направляющих не будут равномерно закрашиваться при проверке плитой. Уровень на контрольной площадке плиты не должен показывать отклонений от горизонтальности в продольном и в поперечном направлении. Такие маяки наносят на обоих концах направляющих.

Если шабрение выполняют по линейке и уровню, то на остальной части станины наносят маяки на таком расстоянии друг от друга, чтобы контрольная линейка перекрывала их. Чем ближе расположены маяки друг к другу, тем точнее будет шабрение. Средние маяки наносят так же, как и крайние, но по мере их заглубления шабрение маяков все время проверяют линейкой или мостиком с контрольной площадкой по уровню. Выполняя каждый маяк с контролем его по соседнему, выводят их все на один уровень, в результате чего они должны быть на одной прямой. Располагают и выполняют маяки аккуратно, так как в дальнейшем они являются базой для шабрения участков между ними.

Участки между маяками шабрят по линейке обычным способом с той лишь разницей, что закрашенные пятна на маяках не шабрят. Участки между маяками шабрят до тех пор, пока поверхность между маяками и на маяках не будет покрыта равномерно распределенными пятнами, но в меньшем количестве, чем требуется на окончательно шабренной поверхности. После шабрения участков между маяками проверяют всю направляющую на прямолинейность, выправляют неточности и приступают к отделочному шабрению. Окончательное шабрение выполняют по блеску по плите или суппорту и контролируют всю поверхность по линейке и уровню.

Шабрение нижней части суппорта начинают с пригонки нижних направляющих поверхностей скольжения, сопрягающихся с направляющими станины. Так как длина этих поверхностей небольшая, их шабрят по линейке и станине или по специальной плите, имеющей профиль рабочей поверхности станины (макет станины). Нижние поверхности скольжения нижней части суппорта окончательно шабрят по направляющим станины.

Когда шабрение нижних направляющих нижней части суппорта окончено, начинают шабрить поперечные направляющие, выполненные в виде «ласточкина хвоста», предназначенные для перемещения поперечных салазок.

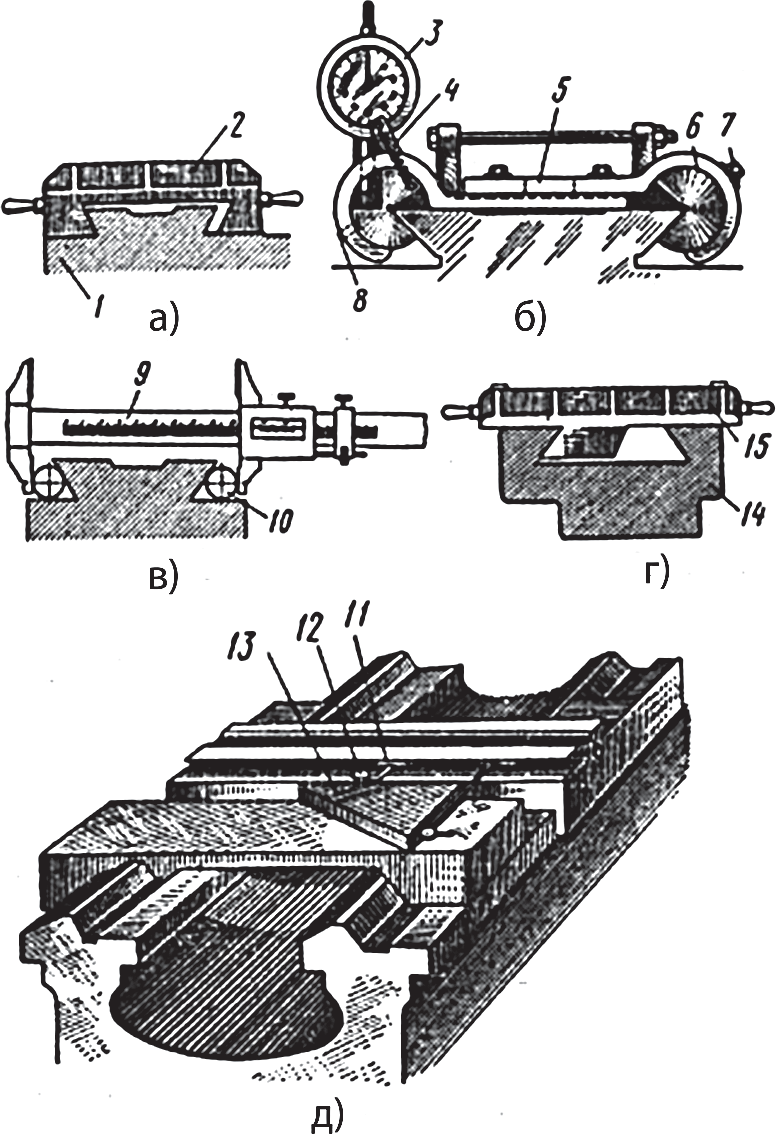

Для этого сначала грубо шабрят все сопрягаемые поверхности по угловой линейке, чтобы удалить следы режущего инструмента, а затем нижнюю часть 1 суппорта укладывают на станину (рис. 3, а) и шабрят поперечные направляющие, сопрягаемые с салазками (на рисунке показаны жирными линиями) с проверкой по контрольной плите 2.

Рис. 3. Шабрение и проверка прямолинейности нижних направляющих суппорта: а, г – шабрение и проверка специальной плитой, проверка направляющих; б – ползушкой с индикатором; в – контрольными валиками; д – ползушкой с индикатором и контрольным угольником

Достигнув равномерного расположения пятен, шабрят вторую наклонную плоскость в виде «ласточкина хвоста». Шабрение поверхности в виде «ласточкина хвоста» периодически проверяют ползушкой, несущей индикатор 3 (рис. 3, б), соединенный с пружиной 4, или двум контрольными валиками 10 и штангенциркулем 9 (рис. 3, в). В ползушке 5 установлены цилиндры 6, закрепленные винтами 7 и штифтом 8.

Перпендикулярность поверхности в виде «ласточкина хвоста» направляющим станины проверяют ползушкой с индикатором и контрольным угольником. Ползушку, имеющую профиль двугранного угла в виде «ласточкина хвоста», плотно прижимают к проверяемой плоскости, а укрепленный на ней индикатор упирают наконечником в полку контрольного угольника (рис. 3, д). Угольник 13 устанавливают на специальной подставке или на плите задней бабки, а одну из его полок располагают параллельно направляющим станины. При перемещении ползушки 11 по всей длине наклонной направляющей в виде «ласточкина хвоста» индикатор 12 будет скользить наконечником по полке угольника и показывать отклонение этой поверхности от перпендикулярности. Если результаты проверки удовлетворительные, то после этого выполняют окончательное шабрение.

Поверхность скольжения поперечных салазок 14 предварительно шабрят с проверкой по плоской поверочной плите, затем с проверкой по специальной плите 15 шабрят наклонную плоскость направляющих (рис. 3, г).

Окончательное шабрение выполняют по направляющим поперечного суппорта. Когда пригонка трех поверхностей (двух плоских и одной наклонной) поперечных направляющих суппорта окончена, пришабривают клин. Для этого окрашивают поверхности, соприкасающиеся с клином, и, надев на них поперечные салазки, легкими ударами молотка вводят клин. Переместив несколько раз поперечные салазки взад и вперед вместе с клином, его вынимают. По следам оставшейся краски на клине выполняют шабрение. После окончательного шабрения клин обрезают по длине и делают вырез под регулировочный винт.

3. Проверка направляющих станины

Для проверки прямолинейности, параллельности и спиральной изогнутости направляющих станины используют различные универсальные приспособления. Одно из таких приспособлений – мостик – показано на рис. 4. Универсальный мостик имеет основание 1 Т-образной формы с четырьмя опорами 5 и еще одной опорой 3. Две из опор 5 можно перемещать в вертикальном направлении по нарезным колонкам 7 и закреплять гайками 6, две другие – передвигать в горизонтальном направлении по продольным пазам и закреплять в требуемом положении гайками 4.

Рис. 4. Проверка направляющих станины универсальным приспособлением – мостиком

Опоры 5 можно также раздвигать в зависимости от ширины направляющих и расстояния между ними. Опора 3 допускает вертикальное и горизонтальное перемещение. На колодке 8, которую крепят к основанию 1 винтом (на рисунке не видны), устанавливается уровень 9, прикрепляемый к колодке винтами 10. Цена деления основной ампулы уровня 0,02 или 0,05 на 1000 мм. В специальных устройствах 11 устанавливают два индикатора 2.

Положение индикаторов можно регулировать, а закреплять их в любом месте основания.

Перемещая приспособление вдоль направляющих, определяют по индикатору 2 параллельность направляющей базовой плоскости. По уровню, расположенному поперек направляющих, устанавливают их спиральную изогнутость, т.е. отклонение от параллельности в горизонтальной плоскости.

После обработки базовых поверхностей проверяют точность их геометрических параметров (прямолинейность и плоскосность) на соответствие требованиям технической документации.

Затем таким же способом производят ремонт деталей, которые перемещаются по восстановленным поверхностям базовых деталей (суппорты, ползуны, каретки и т.п).

При необходимости для восстановления высоты расположения базовых поверхностей на перемещаемой детали вводят компенсаторы типа накладок, планок, лент и т.п. между сопрягаемыми поверхностями скольжения базовой и перемещаемой деталей.

4. Регулировка зазоров в направляющих

Профили направляющих, применяемые для перемещения столов, салазок и др. могут быть призматическими, в виде «ласточкина хвоста», прямоугольными, плоскими, V-образными и др.

Вследствие износа сопряженных поверхностей необходимо периодически регулировать зазоры в направляющих. Для этой цели предусмотрены клинья и прижимные планки. Регулировку зазора в направляющих типа «ласточкин хвост» можно проводить с помощью планки 1 (рис. 5, а) или клина 1 (рис. 5, б), который перемещают винтом 2. Гайка 3 служит для надежной фиксации клина. Для регулировки зазора в направляющих типа «ласточкин хвост» могут быть использованы трапецеидальные планки 1, которые поджимаются к направляющим винтам 3 и фиксируются винтами 2 (рис. 5, в) или винт 2 (рис. 5, г) является прижимным и фиксирующим. Иногда под планку помещают регулировочные тонкие прокладки 3.

Рис. 5. Регулировка зазоров в направляющих

В случае комбинированных направляющих в форме половины «ласточкина хвоста» (рис. 5, д) зазор в сопряжении устраняют прижимными планками 1 и 2, при этом вместо планки 1 можно использовать клин. Зазоры в направляющих прямоугольного профиля (рис. 5, е) регулируются прижимными планками 1, 3 и 5. Чтобы избежать последующего шабрения, под планки 1 и 5 помещают слоистые прокладки 2, которые по мере изнашивания направляющих убирают и поджимают планки винтами 6. Для устранения зазора в вертикальных плоскостях периодически поджимают боковую планку к направляющей винтами 4. Вместо планки 3 может быть использован клин.

При сочетании V-образной и плоской направляющих (рис. 5, ж) регулировка зазора в направляющих не требуется, так как зазор выбирается опусканием стола 1 по мере износа направляющих. Для предотвращения возможности подъема стола от действующих на него сил резания используют прижимные планки 2, которые при движении стола скользят по дополнительным направляющим станины. Зазоры в направляющих контролируют щупом. Качество регулировки зазоров в направляющих проверяют передвижением узлов станка вручную или при малой подаче, контролируя нагрузку двигателя подачи.

Взаимно вновь подогнанные базовые детали, имеющие разъем, предварительно скрепляют крепежными деталями или струбцинами в рабочем положении. После этого сверлят и развертывают отверстия под штифты.

Использовать старые отверстия под штифты не рекомендуется, поскольку незначительное несовпадение старых отверстий под штифты может привести к относительному смещению соединяемых поверхностей. Отверстия под штифты располагают возможно дальше друг от друга, чем повышается точность взаимного положения соединяемых деталей. Применяют, как правило, конические штифты.

Просмотров: 109

extxe.com

Способы восстановления деталей

В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание, склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Как правило, после восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением.

При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

При ремонте изношенных деталей нередко возникают трудности при выборе способа базирования детали для обработки в связи с изменением основной установочной базы изношенной детали. В таких случаях ориентируются не на основные установочные, а на вспомогательные базы, и от них ведут обработку рабочих поверхностей. Наряду с восстановлением деталей механической обработкой при ремонте негодную часть детали иногда заменяют новой.

Применение компенсаторов износа. Чтобы восстановить первоначальные посадки сопряженных деталей, при их значительном износе применяют детали-компенсаторы. Одну из сопрягаемых деталей обрабатывают до ближайшего ремонтного размера и во вторую вставляют промежуточную деталь-компенсатор. Детали-компенсаторы могут быть сменными и подвижными. Сменные компенсаторы устанавливают в сопряжении, в котором износ появился к моменту ремонта. Подвижные компенсаторы устанавливают тогда, когда можно, не производя ремонта, соответствующим перемещением компенсатора относительно основных деталей устранить зазор, образующийся вследствие износа деталей. Сменными компенсаторами для цилиндрических деталей служат втулки и кольца, а для плоских— планки. Для наиболее распространенных узлов станков сменные детали-компенсаторы целесообразно заготавливать заранее в соответствии со шкалой ремонтных размеров.

Типовые случаи применения деталей-компенсаторов, используемых для устранения износа сопряжений, показаны на рис.2. При износе наружной цилиндрической поверхности вала на него напрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают полувтулку (рис. 2, б). Если в отверстии «разработалась» резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, д), которую привинчивают к ремонтируемой детали. Как видно из примеров, сменные детали в большинстве случаев скрепляют с одной из деталей сопряжения при помощи прессовой посадки, винтов, сваркой или универсальным клеем.

Ремонт повреждений и заделка трещин. Дефекты, возникающие в деталях в результате действия внутренних напряжений, больших усилий или из-за механических повреждений (трещины, пробоины, значительные задиры, царапины и выкрашивания), устраняют слесарно-механической обработкой. Трещины и пробоины запаивают, заваривают, заливают, металлизируют, ставят штифты и заплаты. Заплаты применяют для заделки пробоин и больших трещин, соединяя заплату с основной деталью винтами или заклепками. Для чугунных и дюралюминиевых деталей используют винты, а для стальных — еще и заклепки.

Восстановление деталей сваркой и наплавкой

При ремонте оборудования сварку применяют: для получения неразъемных соединений при восстановлении разрушенных и поврежденных деталей, для восстановления размеров изношенных деталей и повышения их износостойкости путем наплавки более стойких металлов.

Автоматизированные процессы сварки и наплавки являются более совершенными и экономически эффективными по сравнению с ручными способами. Наибольшее распространение в ремонтной практике получила автоматическая и полуавтоматическая дуговая сварка и наплавка под слоем флюса. Ручные способы сварки и наплавки менее совершенны, но являются незаменимыми при ремонте деталей машин в неспециализированных ремонтных предприятиях благодаря маневренности, универсальности и простоте процесса.

Газовую сварку применяют для восстановления деталей из серого чугуна. Детали малого размера и веса сваривают без предварительного подогрева, а крупные детали предварительно нагревают.

Электродуговая сварка более экономична и создает более надежное сварное соединение по сравнению с газовой сваркой.

Правильная подготовка детали к сварке обеспечивает высокое качество наплавленного слоя и прочное сцепление его с основным металлом. Перед сваркой детали очищают и разделывают их кромки. Поверхность деталей очищают стальной щеткой, напильником, наждачным полотном, абразивным кругом, пескоструйным аппаратом, затем промывают бензином или керосином, а также подвергают щелочному травлению. Кромки листов свариваемых встык разделывают (скашивают) под углом (60—70°), а края изломов и пробоин выравнивают.

Наплавка является одним из основных методов восстановления деталей. Она широко применяется в тех случаях, когда трущимся поверхностям необходимо придать большую износоустойчивость. Наплавляют два, три и более слоев часто твердыми сплавами, позволяющими увеличить срок службы деталей в несколько раз. Качество наплавки в значительной степени зависит от состояния восстанавливаемой поверхности. Чугунные и стальные детали из малоуглеродистой стали перед наплавкой обезжиривают с целью удаления масла из пор и трещин. Для этого поверхность детали обжигают газовой горелкой, паяльной лампой или в нагревательных печах. Копоть налет окислов после обжига удаляют с поверхности детали наждачным полотном или ветошью, смоченной керосином или бензином. Участок детали под наплавку обрабатывают стальными щетками или абразивными кругами.

Восстановление деталей металлизацией

Металлизацией называется нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.

Способом металлизации восстанавливают размеры посадочных мест для подшипников качения, зубчатых колес, муфт, шеек коленчатых валов и т. п. Чтобы металлизационный слой прочно соединился с поверхностью детали, поверхность очищают от грязи и масла и подвергают пескоструйной обработке.

Твердость металлизационного покрытия определяется качеством наносимого материала.

Гальванические покрытия

Для повышения поверхностной твердости деталей и увеличения их сопротивления механическому износу, а также для восстановления размеров деталей их покрывают слоем хрома (хромируют) толщиной 0,25 и 0,3 мм.

Твердые хромовые покрытия подразделяются на два вида: гладкое и пористое. При гладком хромировании смазка на поверхности детали не удерживается из-за плохой «смачиваемости». При работе деталей возникает сухое трение, на трущихся поверхностях появляются задиры. Для устранения этого недостатка применяют пористое хромирование. В порах и каналах, образующихся на наружной поверхности детали, задерживается смазка, снижающая износ и удлиняющая срок службы деталей. Твердое гладкое хромирование применяют для восстановления размеров деталей, работающих с неподвижными посадками, а пористое — для деталей, работающих при значительных удельных давлениях, повышенных температурах и с большими скоростями скольжения. Поры и каналы в хромовых покрытиях чаще всего образуются электрохимическим способом, при помощи анодного травления.

Восстановление деталей путем гальванического наращивания слоя стали (осталивание, или железнение) — один из эффективных методов современной технологии ремонта. Осталивание в отличие от хромирования позволяет наносить слой металла значительно большей толщины (2—3 мм и более). Этим способом целесообразно восстанавливать; детали с неподвижными посадками или детали с невысокой поверхностной твердостью; детали, работающие на трение при величине износа более 0,5 мм; детали, работающие одновременно на удары и истира ние.

Твердое никелирование. Повышенная твердость никелевых покрытий достигается за счет применения электролитов специального состава, обеспечивающих получение осадков никеля с фосфором. Никелевые покрытия с содержанием фосфора обычно называют никельфосфорными покрытиями, а процесс их получения — твердым никелированием. Твердое никелирование может осуществляться электрическим и химическим способами. Химическое никелирование является более простым и осуществляется путем выделения никеля из растворов его солей с помощью химических препаратов — восстановителей.

Восстановление изношенных деталей давлением

Поврежденные и изношенные детали можно восстанавливать давлением. Этот способ основан на использовании пластичности металлов, т. е. их способности под действием внешних сил изменять свою геометрическую форму, не разрушаясь. Детали восстанавливают до номинальных размеров при помощи специальных приспособлений, путем перемещения части металла с нерабочих участков детали к ее изношенным поверхностям. При восстановлении деталей давлением изменяется не только их внешняя форма, но также структура и механические свойства металла. Применяя обработку давлением, можно восстанавливать детали, материал которых обладает пластичностью в холодном или нагретом состоянии. Изменение формы детали и некоторых ее размеров в результате перераспределения металла не должно ухудшать их работоспособность и снижать срока службы. Механическая прочность восстановленной детали должна быть не ниже, чем у новой детали.

К основным видам восстановления различных деталей давлением относятся:

- осадка при восстановлении втулок, пальцев, зубчатых колес;

- раздача при восстановлении пальцев поршней, роликов автоматов и т. п.;

- обжатие при восстановлении вкладышей подшипников и втулок;

- вдавливание при восстановлении зубчатых колес и шлицевых валиков;

- правка для выправления гладких и коленчатых валов и рычагов;

- накатка для увеличения диаметра шеек и цапф валов за счет поднятия гребешков металла при образовании канавок.

Метод пластического деформирования при ремонте деталей применяется не только для восстановления размеров изношенных деталей, но и с целью повышения их прочности и долговечности. Поверхностное упрочнение деталей повышает износостойкость и прочность деталей.

Пластическое деформирование деталей производят также обработкой стальной или чугунной дробью, чеканкой, обкаткой роликами или шариками.

Восстановление и склеивание деталей с использованием пластмасс

Для восстановления изношенных деталей при ремонте металлорежущих станков применяют пластмассы. В качестве клея пластмассы широко используются для склеивания поломанных деталей, а также для получения неподвижного соединения деталей, изготовленных из металлических и неметаллических материалов. При ремонте металлорежущих станков наибольшее распространение получили такие пластмассы, как текстолит, древеснослоистые пластики и быстро твердеющая пластмасса— стиракрил. Текстолит и древеснослоистые пластики применяются для восстановления изношенных поверхностей направляющих станков, изготовления зубчатых колес, подшипников скольжения, втулок и других деталей с трущимися рабочими поверхностями.

Одним из эффективных способов получения неподвижных соединений является склеивание деталей. По сравнению с клепкой, сваркой и сбалчиванием клеевые соединения имеют такие преимущества, как соединение материалов в любом сочетании, уменьшение веса изделий, герметичность клеевых швов, антикоррозионную стойкость и во многих случаях снижение стоимости ремонта изделия. В практике ремонта металлорежущих станков широко используется карбинольный клей и клей типа БФ. Детали, склеенные карбинольным клеем с наполнителем из непористого материала, устойчивы против действия воды, кислот, щелочей, спирта, ацетона и подобных растворителей. Различные марки клея БФ отличаются содержанием компонентов и назначением.

Процесс восстановления деталей склеиванием состоит из трех этапов: подготовки поверхности, склеивания и обработки швов. Поверхности деталей, подлежащих склеиванию, очищаются от масла, загрязнений и хорошо пригоняются. Клей наносят кистью или стеклянной палочкой. Жидкий клей наносят на обе соединяемые поверхности.

Для склеивания деталей, работающих при температуре 60—80° С, применяют клей БФ-2. Для склеивания деталей, работающих в щелочной среде, — клей БФ-4. Клеем БФ-6 приклеивают ткани и резину к металлу.

Клей БФ наносят на склеиваемые поверхности в два слоя с перерывом примерно в 1 ч 15 мин. Соединяемые детали принимают одну к другой (1 — 15 кГ/см2) и выдерживают под прессом.

Выдержка склеенных деталей под прессом

| Марка клея | БФ-2 | БФ-4 | БФ-6 |

| Температура, °С | 120—200 | 60—90 | 150—200 |

| Длительность выдержки, ч | 1—3 | 3—4 | 0,25—1 |

Чтобы разобрать склеенные детали, их необходимо нагреть до 200° С и выше.

Загрузка…

Загрузка…chiefengineer.ru

Лекция №14. Ремонт типовых деталей машин Ремонт корпусных деталей. Ремонт деталей типа валов. Ремонт деталей типа втулок. Ремонт деталей типа дисков.

Ремонт деталей типа валов. Большинство деталей этого типа в процессе работы воспринимают значительные крутящие моменты (валы, шпиндели) или знакопеременные осевые нагрузки (штоки, плунжеры и т. п.).

На валах, воспринимающих большие нагрузки, которые направлены перпендикулярно оси, наблюдаются прогибы. Последние приводят к эксцентричному вращению вала и, как следствие этого, к быстрому изнашиванию опорных поверхностей. В местах посадки шестерен, шкивов или кулачковых муфт происходит разрушение или смятие шпоночного паза. Наиболее характерными дефектами валов являются:

1) износ поверхностей трения в опорах;

2) износ поверхностей, сопрягаемых с подшипниками качения;

3) разрушение или смятие шпоночных пазов;

4) изгиб оси вала;

5) повреждение или износ резьбовых поверхностей.

У деталей, передающих нагрузки вдоль оси и работающих в направляющих втулках или сальниковых устройствах, основными дефектами являются:

1) износ трущихся поверхностей;

2) продольный изгиб вала;

3) повреждение или износ резьбовых поверхностей.

В соответствии с систематизацией дефектов, встречающихся в деталях данного типа, можно обобщить и способы ремонта этих деталей. Восстановление размеров изношенных шеек вала ведется двумя путями — восстановлением, первоначальных и введением ремонтных размеров. Так как в последнем случае может произойти ослабление вала, то наиболее правильным следует считать восстановление первоначальных размеров. Для этого применяют следующие способы ремонта: электродуговую наплавку, металлизацию, вибродуговую наплавку, хромирование, осталивание и полимерные покрытия.

Изношенные шпоночные пазы на валах восстанавливают несколькими способами. Если шпоночное соединение не должно фиксировать положение сопрягаемой детали относительно вала, то под некоторым углом к старому пазу размечают и фрезеруют новый паз по первоначальным размерам. Если шпоночное соединение строго фиксируется, необходимо восстанавливать изношенный паз. Обычно наплавляют смятые кромки или шпоночный паз полностью, и фрезеруют новый паз на месте наплавки.

Вал с изношенной поверхностью или с наращенным слоем подвергают механической обработке для получения требуемой формы, размеров и шероховатости поверхности.

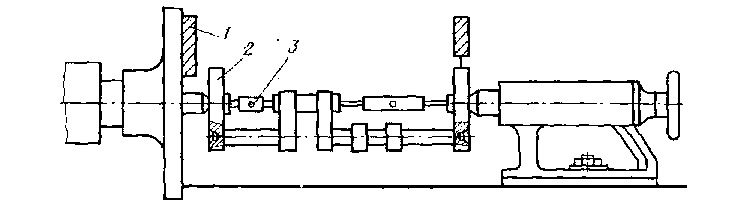

Рисунок 15.1. Схема установки коленчатого вала при обработке шатунных

шеек: 1 — противовес; 2 — центросместитель; 3 — распорные домкраты

Установочными базами при механической обработке в большинстве случаев служат центровые отверстия и реже наружная цилиндрическая поверхность.

Наиболее сложно ремонтировать коленчатые валы. При обработке коренных шеек, вал устанавливают в центрах токарного или шлифовального станка. Для придания жесткости валу щеки его распирают параллельно шатунным шейкам распорками или специальными домкратами.

Установка вала на станке более усложнена при обработке шатунных шеек. Прежде чем установить вал на станке на первую и последнюю коренные шейки надевают специальные приспособления — центросместители, которые определяют новую линию центров, а затем вал с центросместителями устанавливают в центрах станка.

На патроне передней бабки и на центросместителе со стороны задней бабки станка крепят контргрузы, масса которых уравновешивает часть вала, вращающуюся эксцентрично. Для повышения жесткости вал специальными винтовыми распорками распирается: в патрон и центросместитель (рис. 7.1). После установки и выверки вала производят механическую обработку.

П

Правка изогнутого коленчатого вала является ответственной операцией. Она обычно состоит из двух последовательных правок. При прогибе вала более 0,3 мм вначале его правят под прессом. Для этого вал устанавливают на призмы и при помощи индикатора определяют место максимальногопрогиба. Если на участках вала имеются стрелы прогиба, направленные в разные стороны, то правку производят в два приема. Вначале устраняют один

ри поломке или трещинах в шатунных шейках вала ремонт его значительно усложняется. В этом случае дефектную шейку полностью удаляют, обрабатывая ее на токарном станке, затем в щеках по тщательной разметке делают расточку под напряженную посадку новой шейки, изготовленной с припуском под последующую обработку. Далее производят разметку шеек вала, чтобы определить общие горизонтальную и вертикальную оси, после чего щеки вала поочередно нагревают до температуры 250—270°С и в расточенные отверстия вставляют шейку вала. При посадке следят за совпадением разметочных линий, определяющих оси вала. Затем валу дают остыть и производят токарную обработку. При токарной обработке новую шейку вала обрабатывают на ремонтный размер, а также выверяют и доводят до необходимого ремонтного размера и остальные шейки вала.

Рисунок 15.2. Схема правки наклепом щек коленчатого

вала: аЪ и cd — оси шеек вала до правки; а’Ь’ и

c‘d‘ — после правки

Вначале устраняют один прогиб, затем второй. При этом следят за правильным расположением опор и местом приложения усилия пресса.

Отремонтированный вал должен быть проверен магнитной дефектоскопией или другим методом на отсутствие внутренних трещин.

Ремонт деталей типа втулок. К деталям типа втулок относятся вкладыши подшипников, направляющие втулки, детали сальниковых уплотнений, гильзы цилиндров компрессоров, цилиндровые втулки насосов и др. Основные дефекты деталей этого типа износ наружных, внутренних цилиндрических и торцовых поверхностей, износ резьб, задиры и риски на трущихся поверхностях, трещины.

При ремонте подобных деталей вначале устраняют трещины, а затем наращивают изношенные рабочие поверхности способами наплавки, металлизации, гальваническими и пластмассовыми покрытиями или заливкой антифрикционными сплавами.

В отдельных случаях, например, при ремонте гильз двигателей внутреннего сгорания, цилиндровых втулок насосов и компрессоров применяют способ ремонтных размеров или дополнительных ремонтных деталей.

Подшипники скольжения, широко используемые в компрессорах, двигателях внутреннего сгорания, насосах и в других машинах, выполнены в виде вкладышей, покрытых антифрикционным материалом, а также в виде втулок из цветных сплавов или биметалла.

Антифрикционные сплавы, применяемые в подшипниках скольжения, делятся на следующие группы:

1) сплавы на оловянной основе марок Б93, Б93А, Б91, Б89, Б83;

2) сплавы на свинцовой основе марок БС6, БС2, Б6, БТ, БН, Б16, БС;

3) сплавы на цинковой основе марок ЦАМ10-5, ЦАМ9-1,5, ЦОСЗ-3;

4) сплавы на алюминиевой основе марок АМК-2, АНЗ, АЖ6, АСМ;

5) сплавы на медной основе марок БрОЦС-6-6-3, БрОФ-10-1, БрО14, БрОС5-25; БрАЖ9-4; БрБ2, ЛК80-ЗЛ, ЛМцС58-2-2 и др.

Сплавы, относящиеся к первым двум группам, называют баббитами, а к пятой группе — бронзами и латунями.

Подшипники скольжения часто работают при значительных удельных нагрузках и высоких скоростях, что приводит к их изнашиванию, увеличению зазоров в сопряжении вала с опорой и, как следствие этого, к появлению биения и вибраций вала.

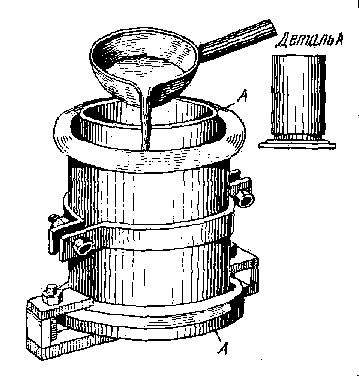

В результате на рабочей поверхности подшипника образуются задиры и трещины, а также происходит отслаивание антифрикционного сплава от вкладыша подшипника. Ремонт вкладыша предусматривает выполнение следующих операций: подготовка вкладыша к заливке, подготовка антифрикционного сплина, заливка подшипника и последующая механическая обработка.

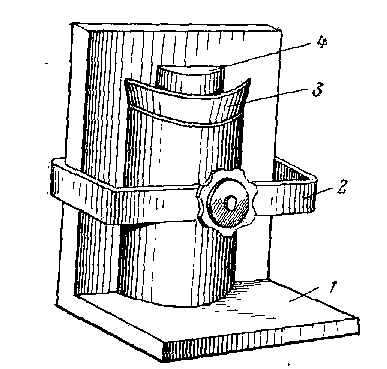

Рисунок 15.4. Приспособление для заливки двух вкладышей подшипника одновременно

Рисунок 15.3 — Приспособление для заливки вкладыша подшипника: 1 — плита; S — хомут; 3 — литниковая воронка; 4 — сердечник

На рис. 15.3 и 15.4 показаны приспособления для заливки вкладышей подшипников. Перед заливкой антифрикционного сплава проверяют размеры вкладышей. Очищенные и обезжиренные вкладыши устанавливают на контрольной плите торцами по разъему и проверяют высоту. Если высота не соответствует размеру по чертежу, торцы наращивают наплавкой и обрабатывают до требуемого размера.

Сменные цилиндровые втулки обычно применяют в машинах поршневого типа — компрессорах, насосах, двигателях внутреннего сгорания, штанговых глубинных насосах и др. Характерными дефектами этих деталей является износ внутренней рабочей поверхности, что приводит к увеличению зазора между трущимися поверхностями поршня и втулки и, следовательно, к нарушению плотности сопряжения. Несмотря на то, что цилиндровые втулки различных машин могут отличаться формой и размерами, процесс их ремонта аналогичен.

Цилиндровую втулку обычно ремонтируют способом ремонтных размеров. В зависимости от размера втулки выбирают станочное оборудование. Для малогабаритных втулок — гильз используют вертикальные расточные станки, а окончательную обработку выполняют на специальных хонинговальных станках.

Крупногабаритные втулки обычно растачивают на горизонтальных расточных станках многорезцовыми головками, закрепленными на бортштанге. После расточки поверхность подвергают шлифованию и хонингованию.

При коррозионном износе наружных уплотнительных поясков или буртов рекомендуется перед растачиванием внутренней поверхности втулки предварительно нарастить пояски и бурты наплавкой. Следует иметь в виду, что высокая температура при наплавке может вызвать коробление, а иногда и образование трещин. Поэтому лучше применять металлизацию или газовую наплавку с использованием медных электродов и в качестве флюса — буру. После наплавки уплотнительные бурты и пояски следует обточить на токарном станке и, приняв обточенные пояски за базовую поверхность, предварительно расточить, а затем прошлифовать отверстие на заданный ремонтный размер.

Ремонт деталей типа дисков. К этой группе ремонтируемых деталей относятся зубчатые колеса редукторов и коробок скоростей, цепные колеса лебедок, шкивы и др.

Характерными дефектами этих деталей являются износ, задиры и риски на рабочих поверхностях, смятие шпоночных канавок, коробление или погнутость. Эти детали ремонтируют преимущественно способами механической обработки, в частности, способом ремонтных размеров или дополнительных ремонтных деталей.

В процессе работы зубчатых передач происходит износ зубьев и посадочного отверстия, смятие шпоночных пазов. В отдельных случаях на рабочих поверхностях цементированных зубьев можно наблюдать «шелушение» и выкрашивание цементированного слоя. При износе более 80% толщины цементированного слоя зубчатые колеса заменяют новыми.

Процесс ремонта зубчатых колес в значительной степени определяется характером повреждения и размерами детали. Изношенное отверстие ступицы зубчатого колеса восстанавливают наплавкой, способом ремонтных размеров или дополнительных ремонтных деталей.

Выбор способа ремонта определяется величиной диаметра отверстия и длиной ступицы.

При диаметре отверстия свыше 100 мм и длине ступицы в пределах размера диаметра изношенную поверхность отверстия ступицы наращивают наплавкой а затем отверстие растачивают до первоначального размера.

При меньших размерах диаметра изношенного отверстия и длинной ступице отверстие растачивают до нового ремонтного размера из-за трудности наплавки. Однако в этом случае необходимо наращивать до нового ремонтного размера посадочную шейку вала, что усложняет процесс восстановления сопряжения вала с зубчатым колесом. Поэтому, когда в отверстии зубчатого колеса отсутствуют шпоночные или шлицевые канавки и толщина стенки ступицы позволяет произвести обработку на больший диаметр, изношенное отверстие зубчатого колеса растачивают и в него запрессовывают стальную втулку, т.е. применяют способ дополнительных ремонтных деталей. После этого колесо вторично устанавливают на станке и отверстие во втулке растачивают до первоначального размера.

При смятии или разрушении кромок шпоночной канавки в отверстии зубчатого колеса обрабатывается на долбежном станке новая канавка под углом 120—180° к оси старой канавки. Продольная ось новой шпоночной канавки должна быть параллельна оси отверстия.

В отдельных случаях необходимо восстанавливать изношенные поверхности зубьев или поломанные зубья. Изношенные поверхности зубьев ремонтируют наплавкой, способом дополнительных ремонтных деталей, давлением и др. Наплавку ведут электродами, специально подобранными по составу основного металла. После наплавки производят разметку и фрезерование зубьев.

Разрушенные отдельные зубья могут быть восстановлены способами, показанными на рис. 15.5 и 15.6.

—

Рисунок 15.5 — Установка ввертыша с последующей наплавкой на

месте сломанного зуба.

Рисунок 15.6 — Установка нового зуба шестерни в «ласточкин

хвост».

Рисунок 15.7 — Ремонт цепного колеса способом замены части детали:

1— цепное колесо; 2 — зубчатый венец.

При изломе или выкрашивании большого числа зубьев рекомендуется зубчатое колесо отжечь и обработать по наружной поверхности до полного удаления зубчатого вооружения. На оставшуюся часть зубчатого колеса следует установить по горячей посадке кольцо-венец, на котором нарезать новые зубья и затем их термически обработать. Термическую обработку рекомендуется проводить токами высокой частоты, чтобы не нарушить натяг, полученный при горячей посадке венца. Отремонтированное зубчатое колесо должно быть обкатано на стенде в даре с зубчатым колесом, с которым оно будет работать.

Обкатку ведут с применением абразивного порошка, смешанного с маслом или керосином. Для более ответственных и быстроходных зубчатых передач применяют пасту ГОИ. Пасту или абразивный материал наносят тонким слоем на зубья, а зубчатым колесам сообщают небольшие обороты. По мере увеличения площади прилегания зубьев число оборотов постепенно увеличивают с таким расчетом, чтобы окружная скорость на поверхности зубьев была не более 3 м/с.

Основными дефектами цепных колес являются износ посадочной внутренней поверхности втулки из антифрикционного материала, запрессованной в ступицу колеса, изменение размеров профиля зубьев и диаметров впадин, смятие или разрушение кромок шпоночных канавок в ступице цепного колеса.

Изношенную антифрикционную втулку выпрессовывают из ступицы и вместо нее запрессовывают новую, имеющую припуск по внутреннему диаметру. Затем цепное колесо вместе с втулкой устанавливают на карусельный или токарный станок и расстачивают втулку, на заданный размер.

Цепные колеса, имеющие износ по профилю зуба и диаметру впадин, чаще всего ремонтируют способом замены части детали. Для этого на ремонтируемом колесе газовой горелкой срезают изношенные зубья, и колесо обтачивают по наружной поверхности под горячую посадку. Отдельно изготовляют кольцо-венец, имеющий припуск на наружной поверхности.

Литература: 2 осн. [60-120], 3 осн. [200-215], 5 осн. [350-415], 7 доп. [52-82].

Контрольные вопросы:

1. Как ремонтируется корпусные детали?

2. Какие дефекты, характерные для валов Вы знаете?

3. Каким способом ремонтируются втулки цилиндров?

4. Какие методы применяются при ремонте шестерен?

studfile.net

Методы ремонта детали

Содержание

1. Износ деталей и борьба с ними3 стр.

2. Способы восстановления деталей4 стр.

3. Эксплуатационные повреждения оборудования4 стр.

4. Подготовка оборудования к ремонту5стр.

5. Диагностика повреждений оборудования7 стр.

6. Магнитный метод выявления трещин8 стр.

1. ИЗНОС ДЕТАЛЕЙ И БОРЬБА С НИМ

В процессе эксплуатации оборудования могут изнашиваться как отдельные детали его валы, втулки, шестерни, и т.п. так и повреждаться аппараты в целом (загрязнение, разгерметизация, эрозионный и коррозионный износ поверхностей). Износ деталей может происходить под механическим, тепловым и химическим воздействием.

Механический износ деталей — неизбежный естественный процесс. Борьба с ним заключается в обеспечении условий, уменьшающих скорость износа. Так, механический износ вследствие трения уменьшают за счет своевременной смазки. Механический износ проявляется и в пластической деформации деталей. Например, валы подвергаются кручению и изгибу. Шпонки под нагрузкой пластически деформируются. Механический износ может происходить за счет эрозионного воздействия сыпучего материалы или жидкости при транспортировке.

Коррозионный износ происходит при химическом взаимодействии материала детали с окружающей средой. Следствия этого: уменьшение размера детали, коррозионное растрескивание сварных соединений. Для уменьшения коррозии используют методы нанесения защитных покрытий, внесение в перерабатываемую среду ингибиторов коррозии.

Температурное разрушение деталей и их деформация является следствием ползучести металлов. Так, для углеродистых сталей ползучесть проявляется при температуре выше 375°С, для легированных выше 420 °С. Чтобы избежать ползучести, наиболее ответственные детали оборудования охлаждают.

2. Способы восстановления деталей

Изношенные детали восстанавливают следующими способами:

а) сварка дуговая ручная и автоматическая под флюсом и в углекислом газе; сваркой восстанавливают станины и корпусные детали;

б) наплавка — процесс увеличения размеров изношенных деталей электродуговым способом с последующей обработкой детали на заданные размеры; наплавку используют для восстановления валов, червячных роторов, втулок и т.п.;

в)металлизация — процесс нанесения расплавленного металла с помощью сжатого воздуха; такое напыление осуществляется послойно до 10 мм;

г)электрохимическое покрытие — это процессы хромирования, никелирования, цинкования до 3 мм;

д)пластические деформации — правка, раздача, обжатие и т.п.

Правка применяется для устранения изгиба, коробления и т.п. Обжатие и раздача применяются для изменения размеров деталей (втулок, пальцев).

3. ЭКСПЛУАТАЦИОННЫЕ ПОВРЕЖДЕНИЯ ОБОРУДОВАНИЯ

Работоспособность технологического оборудования во время эксплуатации постепенно падает вследствие ряда изменений:

а) загрязнение рабочих поверхностей, что ведет к уменьшению полезной емкости, снижению теплопроводности;

б) потеря герметичности соединений отдельных частей аппаратов, которая ведет к снижению производительности или исключает дальнейшую эксплуатацию;

в) поверхностный износ снижает толщину стенки аппарата и выводит его из строя;

г)местные изменения формы аппарата ведут к снижению надежности;

д) местные нарушения целостности стенок аппарата в виде трещин и течей также исключают дальнейшую эксплуатацию его.

Загрязнения рабочих поверхностей происходят из-за механических примесей в исходном сырье, отложения накипи или кристаллов и т.п. Устраняется это чисткой.

Потеря герметичности возникает вследствие агрессивного воздействия среды, снижения упругих свойств прокладки и болтов, а также повреждения целостности неразъемных соединений: сварки, клепки, пайки. Устраняются эти неполадки подтяжкой болтов, сменой прокладок, переваркой швов. На все аппараты, работающие под давлением, должны составляться браковочные нормы и правила эксплуатации. Для сохранения запаса прочности вводится добавка на коррозию. Для того, чтобы избежать повреждения или изменения формы аппарата, необходимо предусматривать распорки, ребра жесткости.

Трещины и свищи чаще всего появляются в местах концентрации напряжений (сварные швы, изгибы и т.п.). Поэтому аппараты в соответствии с ППР должны подвергаться переосвидетельствованию и текущему ремонту.

4. ПОДГОТОВКА ОБОРУДОВАНИЯ К РЕМОНТУ

Первичная подготовка (проведение мероприятий по технике безопасности):

а)аппарат отключают от действующих агрегатов, ставят заглушки на трубопроводы;

б) предварительно продувают паром или инертным газом и выпускают отработанную смесь из аппарата через «свечу»;

в)среду в аппарате проверяют на вспышку и токсичность (берут пробу).

Предварительная очистка аппарата:

а)кислотную аппаратуру промывают слабым раствором щелочи, а потом водой;

б) щелочную — горячей водой или паром;

в) аппараты с горючим газом или воспламеняющимися жидкостями — горячей водой, паром или инертным газом.

Окончательная очистка аппарата производится а) химическим;б) термическим;

в) механическим способами.

Легированные стали чистят химическим путем чаще всего. При этом используют пасту состоящую из соляной кислоты-30 %, глины-60 %, воды-9,9 % и ингибитора-0,1 %. Паста наносится на поверхность слоем в 8 … 10 мм и снимается через 8…20 часов в зависимости от слоя окислов. Затем поверхность промывают 10 … 15 % раствором Na2 C03 или 2 … 3 % раствором NaOH. В качестве примера рассмотрим химический способ очистки трубчатки (рис. 2.3). Для этой очистки применяют 8 … 10 % раствор НС1 с ингибитором при температуре 60 °С. Раствор циркулирует по прямому и обратному ходу.

Рис. 2.3 Схема химического способа очистки: 1 — бак; 2 — отстойник; 3 — теплообменник; 4 – насос

Термическая очистка поверхности — основана на использовании различия коэффициентов линейного теплового расширения металла и загрязняющей его накипи. При изменении температуры поверхности загрязнения отслаиваются и уносятся струёй воздуха или воды. На практике эту очистку осуществляют прогревом поверхности специальными кислородными горелками или резкими изменениями температуры теплоносителя.

Механический способ очистки — широко распространен, так как исключает коррозию металла и обеспечивает наиболее полное удаление всех загрязнений, в том числе химически нерастворимых кокса, пеков, силикатных отложений и т.п. Недостатки этого способа — малая производительность и трудоемкость. Он может проводиться с помощью гидромонитора (рис. 2.4).

Ручная очистка поверхности производится щетками, копьями, ершами. Для механизации этого процесса используют гидропистолет для проталкивания ершей, а также специальные устройства, работающие на принципе вращательного бурения.

5. ДИАГНОСТИКА ПОВРЕЖДЕНИЙ ОБОРУДОВАНИЯ

Диагностика — процесс определения технического состояния объекта с заданной точностью. Различают диагностирование периодическое и непрерывное, прямое и косвенное, бесприборное и приборное, нерегистрируемое и регистрируемое. При проведении технического обслуживания осуществляют прямое бесприборное диагностирование: визуальным наблюдением оценивают целостность деталей; на слух фиксируют уровень шумов; касанием руки определяют нагрев, амплитуду и частоту вибрации. Используют также дистанционное диагностирование, например с применением тензодатчиков.

Показания таких датчиков поступают на пульт управления, а также они могут вводится в ЭВМ для обработки. Для диагностики повреждений технологического оборудования часто используют следующие методы:

— магнитная диагностика, основанная на свойстве ферромагнитного порошка располагаться по магнитным силовым линиям;

— цветная диагностика, при которой краситель или другое вещество наносится на обезжиренную поверхность дефектного участка и под действием капиллярных сил это вещество проникает в трещины, а затем участок протирается и на него наносится проявитель, который втягивает в себя краситель или вещество из трещины, фиксируя ее;

— ультразвуковая дефектоскопия, основанная на пропускании через проверяемую деталь ультразвуковых колебаний и отражении их от границ раздела сред;

— виброакустический метод, основанный на анализе вибрации и шумов, источником которых является работающее оборудование;

Некоторые из перечисленных методов диагностики будут рассмотрены ниже.

После очистки аппаратуры производят гидравлическое или пневматическое испытание, а также наружный и внутренний осмотры. Цель этих операций — выявление трещин, местных изменений толщины стенки, формы и т.п. Толщина стенки проверяется засверлением отверстий диаметром 3 4 мм в местах наибольшего износа и измерением толщины с помощью штангенциркуля. Затем в отверстиях нарезают резьбу, вворачивают пробки и расчеканивают их снаружи. Иногда отверстия заваривают. Все засверловки отмечаются в эскизах, которые прилагаются к паспортам аппаратов, при этом указывается дата засверловки.

После замера толщины стенки ведут осмотр для выявления трещин, пористости швов и т.д. Выявляются эти дефекты пробой керосином. При этом участок смачивают 2 3 раза керосином, через 42 ч протирают насухо и покрывают меловой краской: 9 частей мела, 1 часть канцелярского клея и воды. Через 2 4 ч стенку обстукивают с обратной стороны. Контуры трещин при этом выступают в виде темных жилок или пятен. Концы трещин фиксируются засверливанием отверстий 15 20 мм для того, чтобы длина трещины не увеличилась при заварке.

mirznanii.com

Ремонт кузовных деталей в Москве, срочный ремонт деталей кузова, цены, фото – Профессионал

Ремонт деталей кузова автомобиля, качественно и с пожизненной гарантией выполняет автосервис «Профессионал»

Ремонт детали кузова автомобиля

Мне бы хотелось заострить Ваше внимание на гарантии. Все правильно, Вы не ослышались. Автосервис «Профессионал», выполняет ремонт детали кузова — с пожизненной гарантией.

Думаю после

осознания ответственности за наши услуги, нет надобности тратить Ваше время, на нудное описание технологии ремонта.

Все и так предельно ясно. Если Вы повредили какую либо деталь автомобиля, просто приезжайте на ремонт без предварительного

звонка и Ваш автомобиль поступит в ремонт, непосредственно в день обращения(схема проезда).

Если Вы желаете лично получить подтверждение прочитанному, рекомендую позвонить нам по телефону: +7(499)769-55-88.

Для желающих ознакомиться с секретами ремонта, мы с правой стороны разместили подробное меню, в котором раскрыли тонкости ремонта каждой детали автомобиля.

Все очень просто. Если к примеру Вы повредили бампер — раздел ремонт бамперов, раскроется основные тонкости ремонта именно бампера. Если сломано крыло — раздел ремонт крыла, расскажет

все о восстановлении крыла и Вам не нужно будет читать массу общих фраз, о схожем ремонте.

Наша основная цель была в том, чтобы Вы с первого раза попали в яблочко. Появилась проблема и Вы мгновенно находите решение именно этой задачи.

Признаюсь

честно, что раскрытие секретов ремонта каждой детали кузова, меня предельно вымотало. Но я старался ради Вас. Что может быть приятнее, чем выполнить ремонт кузовной детали быстро,

получить пожизненную гарантию и в придачу сэкономить деньги. Как возможно совместить невозможное ???

Ответ прост: нужно в деталях раскрыть каждый секрет. Не подумайте только, что детали автомобиля одинаковые. Я согласен с Вами, что они все сделаны из металла

и пластика. А характер??? Что же с характером???

Ключ успеха в ремонте детали кузова, находится в знании характера и темперамента.

Ремонт каждой детали кузова — индивидуален.

Можно дешево выполнить ремонт крыла и в тоже время получить финансовую оплеуху, в ремонте капота. Сколько раз я наблюдал «чудо мастеров», которые лихо берутся ремонтировать заднее крыло и терпят оглушительное фиаско.

Терпят убытки и клиент, и мастер.

На страницах меню справа мы раскрыли потайные ключики ремонта кузовных деталей автомобиля.

Мой Вам совет: изучите наш сайт полностью и он станет для Вас настольной книгой по кузовному ремонту.

Что такое ремонт кузова??? Ответ очевиден. Это всегда большая трата Ваших денег. Изучив каждый раздел сайта, Вы сэкономите значительную сумму денег. Помимо экономии денег и времени, Вы найдете для

себя очень важную ценность: больше Вас ни где и никогда не обманут, потому что Вы будете знать правду о ремонте автомобиля.

Подробный фотоотчет наглядно расскажет Вам о многом.

На этой прекрасной

ноте мы заканчиваем наш диалог. Изучайте секреты кузовного ремонта и экономьте деньги.

Для каждого водителя, кому потребовался ремонт кузовной детали в Москве, мы повторяем наш телефон: +7(499)769-55-88.

Ждем Вам на 2-м Силикатном 9.

С «Профессионалом» Вы сможете выгодно решить, целый комплекс вопросов с автомобилем:

1. Отремонтировать ходовую, двигатель и электро оборудование

2. Выполнить ремонт и окраску кузова

3. Недорого застраховать автомобиль и урегулировать любой убыток

4. Быстро и выгодно продать, поменять или заложить свой автомобиль

К Вашим услугам весь спектр профессиональных работ с автомобилем. Пользуйтесь и экономьте самое главное, что есть в жизни любого человека — это время.

Приблизительный цены на ремонт деталей кузова

- Ремонт без покраски от 1.470 руб

- Локальный ремонт деталей кузова от 1.970 руб

- Чеканка и устранение кузовных повреждений от 2.680 руб

- Восстановление разорванных деталей автомобиля от 2.970 руб

- Ремонт алюминиевых деталей авто от 3.480 руб

Наши мастера по ремонту

Эксперт по кузовному ремонту Денис (обо мне)

Эксперт по кузовному ремонту Денис (обо мне)

Восстановление кузовных деталей

Приезжайте и ремонтируйте автомобиль на выгодных условиях.Наш телефон: +7(499)769-55-88

Наш адрес: г Москва, СЗАО, 2 й Силикатный проезд дом 9,строение 10 (схема проезда)

Наша почта: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.С уважением, основатель компании «Профессионал» Никитин Андрей Владимирович

www.77professional.ru

Лекция №10. Ремонт деталей сваркой и наплавкой

Сваркой называется процесс образования неразъемного соединения деталей или их отдельных частей вследствие межатомарного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и неметаллические материалы, например, стекло, пластмассы и др. При сварке металлов, за исключением холодной сварки, производят местный нагрев соединяемых частей до перехода их в пластическое (сварка давлением) или в расплавленное состояние (сварка плавлением). Стремятся, чтобы металл шва обладал одинаковыми свойствами с основным металлом. Это определяет подбор присадочного материала и режима сварки.

Оборудование, используемое при ремонте деталей сваркой, такое же, как и при сварке новых деталей. Сваркой соединяют отдельные части деталей, заваривают трещины, раковины и устраняют другие дефекты.

Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления, При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования;

1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т.е. при наплавке доля основного металла в наплавленном слое должна быть минимальной;

2) для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять ее исходного химического состава, структуры и напряженного состояния;

3

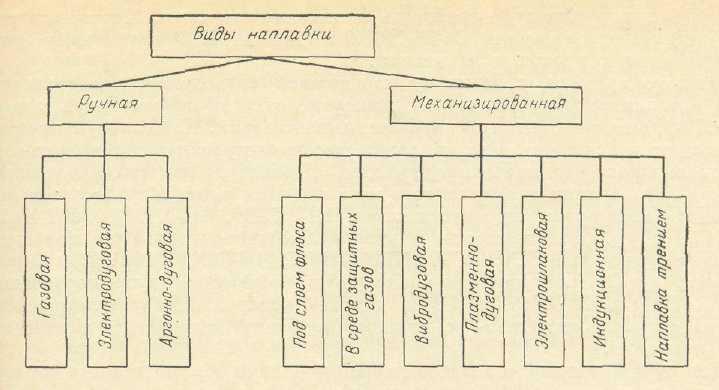

Виды наплавки

Ручная

Механизированная

)

наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

)

наплавленный слой должен обладать

достаточно высокой прочностью сцепления

с основным металлом.

Рисунок 10.1 – Виды ремонта деталей наплавкой

Лекция №10. Ремонт деталей сваркой и наплавкой

Сваркой называется процесс образования неразъемного соединения деталей или их отдельных частей вследствие межатомарного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и неметаллические материалы, например, стекло, пластмассы и др. При сварке металлов, за исключением холодной сварки, производят местный нагрев соединяемых частей до перехода их в пластическое (сварка давлением) или в расплавленное состояние (сварка плавлением). Стремятся, чтобы металл шва обладал одинаковыми свойствами с основным металлом. Это определяет подбор присадочного материала и режима сварки.

Оборудование, используемое при ремонте деталей сваркой, такое же, как и при сварке новых деталей. Сваркой соединяют отдельные части деталей, заваривают трещины, раковины и устраняют другие дефекты.

Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления, При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования;

1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т.е. при наплавке доля основного металла в наплавленном слое должна быть минимальной;

2) для сохранения прочности ремонтируемой детали процесс наплавки не должен изменять ее исходного химического состава, структуры и напряженного состояния;

3) наплавленный слой должен обладать достаточно высокой прочностью сцепления с основным металлом.

Рисунок 10.1 – Виды ремонта деталей наплавкой

Для ручной газовой и электродуговой наплавки обычно используют металлические электроды, что объясняется сравнительной простотой процесса наплавки и возможностью широкого регулирования химического состава и свойств наплавленного слоя. Регулирование химического состава и свойств наплавленного слоя осуществляют через покрытие или через электродный стержень, или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали в пределах 200—400°С, предварительный изгиб детали в направлении, обратном деформации, погружение детали в воду без смачивания наплавляемой поверхности, наложение наплавляемых валиков в определенной последовательности, высокий температурный отпуск детали после наплавки.

Ручная газовая сварка и наплавка. При ручной газовой сварке и наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и других) в среде кислорода (рис. 5.10). Наиболее распространенным горючим газом, применяемым на ремонтных предприятиях, является ацетилен.

В зависимости от соотношения подаваемых в горелку ацетилена и кислорода можно получить нормальное, науглероживающее и окислительное пламя. Нормальное или, как его часто называют, нейтральное пламя образуется при соотношении кислорода и ацетилена в смеси, равном 1,0—1,2. Нормальное пламя является восстановительным в отношении к свободной закиси железа и в зоне I плавления ограничивает окисление поверхности. При соотношении кислорода и ацетилена, составляющем 0,8—0,9, возникает науглероживающее, а при соотношении, равном 1,2—1,5, окислительное пламя. Выбор сварочного пламени влияет на качество сварного шва или наплавки, а также на производительность процесса.

Сварку деталей из алюминиевых сплавов, а также из стали с содержанием углерода до 0,5% ведут нормальным пламенем. Науглероживающее пламя обычно используют для сварки деталей из серого чугуна и стали с содержанием углерода более 0,5%.

Для сварки деталей из цветных металлов, заварки трещин и раковин небольшой длины в чугунных деталях при толщине стенок 10—15 мм, а также для сварки деталей из малоуглеродистой стали толщиной до 7 мм применяют бензинокислородное пламя и горелку ГКУ-01-55.

Рисунок 10.2 – Ручная газовая наплавка

К недостаткам газовой наплавки следует отнести неравномерность толщины наплавленного слоя.

Электродуговая сварка и наплавка. Ручная электродуговая сварка и наплавка. При электродуговой сварке и наплавке источником тепла для расплавления металлов является электрическая сварочная дуга, возникающая между электродом и свариваемым металлом. Качество сварного шва и наплавленного слоя определяется диаметром электрода, типом и маркой электрода, величиной сварочного тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

При ручной электродуговой сварке и наплавке чаще всего используются металлические электроды, представляющие собой металлический стержень, на поверхность которого нанесен слой покрытия, предназначенного для стабилизации горения дуги, защиты расплавленного металла от кислорода и азота воздуха, легирования наплавленного металла. В состав электродных покрытий входят следующие группы компонентов: стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие. Электроды изготовляют диаметром 1,6—12 мм и длиной 225—450 мм. В зависимости от назначения стальные электроды подразделяются на типы. Тип и марку электродов выбирают в зависимости от химического состава металла ремонтируемой детали и требований, предъявляемых к сварному шву или наплавленному слою.

Диаметр электрода выбирают в зависимости от толщины наплавляемого слоя. При толщине наплавки менее 2 мм рекомендуется применять электроды диаметром 3 мм, а при большей толщине наплавки — электроды диаметром 4—5 мм.

При ремонте закаленных деталей ненаплавляемую часть детали погружают в воду во избежание отпуска. Наплавку легированных сталей производят при большой плотности тока с предварительным подогревом поверхности.

Ручную электродуговую наплавку целесообразно применять при небольшом объеме работ, а также при наплавке труднодоступных мест.

К преимуществам ручной

электродуговой наплавки относятся

удобство и простота процесса.

Недостатки ее — низкая производительность  ,

низкая стабильность дуги и невысокое

качество наплавки.

,

низкая стабильность дуги и невысокое

качество наплавки.

Автоматическая электродуговая наплавка под слоем флюса. При указанном виде наплавки электрическая дуга горит под слоем флюса, подаваемого систематически в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флюса. Электродная проволока по мере оплавления автоматически подается в зону дуги одновременно с флюсом. При плавлении флюса выделяется газ и образуется газовая оболочка, защищающая расплавленный металл от взаимодействия с окружающим воздухом выгорания легирующих элементов. Кроме того, флюсовое покрытие способствует сохранению тепла дуги и препятствует разбрызгиванию жидкого металла.

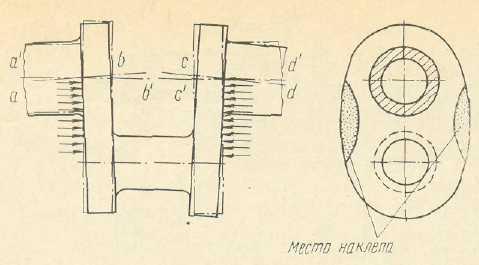

На рис.10.3 представлена схема наплавки под слоем флюса тел вращения. Между поверхностью детали 5 и электродной проволокой 3 возбуждена электрическая дуга. Расплавленная капля металла электрода 3, смещаясь в направлении вращения детали, смешивается е расплавленным основным металлом детали, образуя сварочную ванночку. При остывании образуется наплавленный валик, который покрыт шлаковой коркой 7 и частично неиспользованным флюсом 1.

Наплавка в среде защитных газов. При этом виде наплавки защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода и азота воздуха.

Рисунок 10.3 – наплавка под

слоем флюса

Наплавка в среде защитных газов. При этом виде наплавки защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода и азота воздуха.

Наплавку углеродистых, легированных сталей и чугуна производят в среде углекислого газа; для высоколегированных сталей применяют аргон. При высокой температуре сварочной дуги происходит диссоциация углекислого газа. Образовавшийся атомарный кислород окисляет металл, что приводит к выгоранию железа и других примесей стали. Чтобы прекратить окисление, а также пополнить выгоревшие примеси при наплавке в углекислом газе применяют электродную проволоку, легированную марганцем и кремнием, которые связывают кислород и раскисляют ранее образовавшуюся закись железа. Образующиеся окислы марганца и кремния переходят в шлак.

Наплавку в среде защитных газов применяют, когда невозможна или затруднительна подача флюса и удаление шлаковой корки, например при наплавке мелких деталей, внутренних поверхностей и деталей сложной формы.

Преимуществами наплавки в среде защитных газов являются высокая производительность и простота ведения и управления процессом.

Недостатки ее — сложность работы на открытом воздухе из-за срыва струи углекислого газа под действием ветра и окислительная способность углекислого газа.

Вибродуговая наплавка. Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Отличительной особенностью этого вида наплавки является возможность получения наплавленного слоя малой толщины 0,3—2,5 мм, охлаждение поверхности наплавки в результате прерывистого характера процесса, что позволяет значительно уменьшить нагрев детали, снизить в ней остаточные напряжения и предотвратить ее деформирование.

Автоматическую вибродуговую наплавку применяют для наращивания изношенных наружных и внутренних цилиндрических поверхностей, в частности, шеек валов, штоков буровых насосов, замков бурильных труб и других деталей.

К преимуществам вибродуговой наплавки относятся: возможность получения тонких и прочных покрытий, малая глубина зоны термического влияния, небольшой нагрев детали и незначительное выгорание легирующих электродной проволоки.

Производительность при вибродуговой наплавке выше, чем ручной электродуговой, но ниже, чем при наплавке под флюсом.

Наплавка металлов трением. Сущность процесса наплавки металлов трением, предложенного и разработанного Я.М. Кершенбаумом и Б.А. Авербухом, заключается в плавлении наносимого металла за счет теплоты трения и соединении его с деталью при повышенных температуре и давлении. Наносимый металл или сплав в гранулированном состоянии (в виде стружки) плавится в закрытом пространстве за счет трения о наплавляемую деталь или специальный инструмент. Трение обеспечивается вращением наплавляемой детали или инструмента относительно массы наносимого металла или сплава.

Литература: 2 осн. [43-47], 3 осн. [122-143], 5 осн. [81-148].

Контрольные вопросы:

1. Какие особенности процессов сварки и наплавки?

2. Какие виды сварки и наплавки Вы знаете и объясните их различия в зависимости от технологических процессов?

studfile.net