Напыление коленвалов | Краснодарский Машиностроительный Завод

Восстановление валов напылениемЦентр восстановления рабочих поверхностей Краснодарского машиностроительного завода выполняет восстановление валов напылением, восстановление шеек валов, восстановление посадочных мест под подшипники, восстановление шеек коленвала, восстановление валов автомобилей, компрессоров, насосов, редукторов и др. методом напыления расплавленного металла на восстанавливаемую поверхность с последующей шлифовкой.

Технологический процессСначала восстанавливаемые поверхности изделий подвергаются дробеструйной обработке для очистки от коррозии, а также для улучшения адгезии с напыляемым слоем восстанавливающего металла. После этого, выполняется защита поверхностей не требующих напыления, и установка восстанавливаемой детали на станок. Далее производится наплавка дефектов под механическую обработку, после чего, поверхности, с восстановленным слоем металла шлифуются на специальных шлифовальных станках.

Сущность технологического процесса электродуговой металлизации представляет собой нанесение специального слоя металла на изношенную поверхность с помощью металлизатора особой конструкции с горелкой «Eurojet», которая обеспечивает факел с необходимыми параметрами. Низкий нагрев детали в процессе напыления (до 100 ˚С) позволяет избежать коробления и деформации восстанавливаемого изделия. Твердость получаемого слоя от 50 до 62 HRC.

Ассортимент оказываемых услугОсновным направлением в работе центра восстановления является восстановление валов напылением легковых и грузовых автомобилей, напыление валов спецтехники и сельхозтехники, реставрация коленвалов, восстановление посадочных мест распредвала, а также шлифовка валов, шлифовка коленчатых валов до ремонтных размеров, а также до номинального размера после напыления. На оборудовании Центра восстановления также производится расточка блока цилиндров, гильзовка блока цилиндров, расточка ГБЦ, шлифовка блока цилиндров, и др.

Восстановленный слой рабочей поверхности обладает твердостью 50 — 62 HRC, это позволяет ему сохранять рабочие свойства длительное время при жестких условиях эксплуатации, например, при масляном голодании двигателей, высоких оборотах и т.д. Срок службы восстановленных деталей не уступает сроку службы новых деталей.

Связаться с менеджером Вы можете на этой странице, заполнив форму ниже. Там же Вы можете прикрепить фотографии детали, требующей восстановления.

Ремонт коленвала в Москве, стоимость ремонта коленчатого вала двигателя, цена ремонта коленвала двигателя на YouDo

Ремонт коленвала

Коленчатый вал — самая нагруженная часть силовой установки. И даже несмотря на то, что его делают из чугуна, легированной стали, он подвержен износу, стачиванию, повреждению, что при высоких нагрузках становится естественным процессом.

Коленвал используют не только в автомобилях. Этот механизм необходим для передачи

вращающего или крутящего момента.

Ремонт коленчатого вала

При высоких и, главное, непрерывных ударных нагрузках, коленвал получает различные дефекты, поломки, трещины, сколы, стачивание. В зависимости от характера повреждений коленчатый вал может проходить через правку, наплавочные, слесарные и шлифовальные работы.

Часто именно шлифовка коленвала, его шеек, коренных и шатунных под ремонтный размер и становится синонимом его ремонта, так как только гладкая рабочая поверхность без заусенцев, сколов и т.д. может обеспечить отличную функциональность механизма и самого агрегата в целом. Поверхность должна быть практически зеркальной, чтобы обеспечить высокое КПД двигателей и легкое вращение.

Даже если вам кажется, что маленький заусенец не принесет беды, то вы ошибаетесь. Незначительные дефекты могут привести к быстрому износу коленвала, к крупным неисправностям и к потере мотора.

Шлифовка коленвала

Бытует мнение, что если не визуального износа, то и шлифовать не нужно. Мы же рекомендуем вам проходить профилактический осмотр, так как маленький дефект можно не заметить, а проблем он может принести много.

Коленчатый вал — очень сложный механизм, требующий точности шлифовки. Добиваются ее с помощью опыта мастера и на специализированных шлифовальных станках с высокой точностью наладки.

Важно! Станок должен иметь приспособления, которые смещают коренной шейки относительно оси вращения вала. Это нужно для того, чтобы отшлифовать шатунные шейки.

Как вы догадались, сделать это сможет только специалист по ремонту коленвалов. Доверьтесь профессиональному мастеру-ремонтнику, которого можно найти на YouDo. Создайте задание, назначьте цену за работу и среди множества анкет выберите подходящего специалиста. Вы можете ознакомиться с отзывами о работе данного мастера. Нанимайте легко и быстро. Не тратьте время и нервы — вызовите профессионала.

Коленвал — это крайне точная деталь, шлифовку не назвать простой процедурой, хоть она и делается на станке. Даже самая маленькая ошибка может обойтись дорого, потребовав более сложного и дорогостоящего ремонта. Поэтому так важно выбирать опытного автомеханика. Выберите необходимый город, скажем, Москва, и найдите его на YouDo.

Выберите необходимый город, скажем, Москва, и найдите его на YouDo.

Ремонт коленвала своими руками

Мы постараемся ответить на вопрос: ремонт коленвала своими руками по рекомендациям подлинного мастера с максимально подробным описанием.

Для бесперебойной работы двигателя автомобиля важна каждая деталь. Особое положение в системе кривошипно-шатунного механизма занимают вкладыши коленвала. Тонкие полукруглые сталеалюминевые пластинки, окружающие коренные и шатунные шейки, являются наружными обоймами подшипников скольжения, и от их состояния зависит общая работоспособность мотора.

В условиях тех физических и температурных нагрузок, которые доводится переносить коленчатому валу, удержать его на оси и обеспечить работу кривошипно-шатунного механизма могут только подшипники скольжения. Коренные и шатунные шейки выполняют функцию внутренних обойм, а вкладыши, соответственно, наружных. В системе блока мотора предусмотрена сеть маслопроводов, по которым под большим давлением к вкладышам подается моторное масло. Оно создаёт тонкую масляную плёнку, которая снижает силу трения и позволяет коленвалу вращаться.

Оно создаёт тонкую масляную плёнку, которая снижает силу трения и позволяет коленвалу вращаться.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Физический износ – это первое и основное условие, из-за которого приходится менять вкладыши. Как бы ни хотелось нам избежать износа, но поверхности шеек и вкладышей постепенно стираются, зазор между ними увеличивается, коленвал получает свободный ход, давление масла резко снижается. Всё это приводит к поломкам моторов.

Другая причина вынужденного ремонта – это ситуация, когда вкладыши коленвала проворачиваются. Каждому автовладельцу доводилось слышать о подобных неисправностях, но, как и почему это происходит, знают далеко не все. Тонкая пластина вкладыша укладывается в, так называемую, постель. На наружных стенках полуколец предусмотрены специальные усики (выступы), которые после сборки упираются в торцевые части блока или крышки подшипников.

Иногда при наступлении определённых условий, усики не способны удержать вкладыш и он, прилипая к шейке коленвала, проворачивается. Если провернуло вкладыши коленвала, мотор работать не может. Типичные причины подобной поломки:

- слишком вязкая смазка, её отсутствие, попадание абразива;

- слишком малый натяг при установке крышек подшипников;

- недостаточно вязкая смазка и эксплуатация мотора в режиме перегрузок.

Каковы бы ни были причины, по которым автовладелец вынужден разбирать мотор и производить смену вкладышей, без шлифовки коленвала не обойтись. Новые вкладыши устанавливаются либо на новый коленвал, либо после его шлифовки. Даже если повреждена или изношена только одна шейка – шлифовку до общего размера проходят все.

На заводе при сборке мотора устанавливаются стандартные вкладыши. Для ВАЗовских моторов выпускаются вкладыши 4-х ремонтных размеров. Соответственно шлифовку коленвала можно проводить не более 4-х раз. Шаг между размерами составляет 0,25 мм. Соответственно после первой шлифовки необходимо покупать вкладыши с маркировкой «0,25», после второй – 0,5, после третьей – 0,75, после четвёртой – 1,0. Моторам, которые устанавливаются на автомобили «ГАЗ» и «Москвич» доступны ещё две расточки до 1,25 и 1,50 мм.

Соответственно после первой шлифовки необходимо покупать вкладыши с маркировкой «0,25», после второй – 0,5, после третьей – 0,75, после четвёртой – 1,0. Моторам, которые устанавливаются на автомобили «ГАЗ» и «Москвич» доступны ещё две расточки до 1,25 и 1,50 мм.

Размеры вкладышей коленвала, которые необходимо приобрести, вычислить может только специалист, который проводит шлифовку коленвала. Иногда случается так, что повреждения шеек требуют шлифовки не до следующего размера, а через один. Вкладыши продаются только в комплекте для всех коренных или шатунных шеек.

Учитывая, что для доступа к коленчатому валу придётся разбирать мотор полностью, приступать к такому ремонту можно только, если автовладелец имеет необходимые знания и навыки в этом вопросе. Первым делом, необходимо извлечь и полностью разобрать мотор. Это можно сделать и в гараже, но для этого необходим полный комплект автомобильных ключей и других инструментов, а также механическая лебёдка. Для изъятия мотора необходимо выполнить следующее:

| Видео (кликните для воспроизведения). |

- снять капот и аккумуляторную батарею;

- слить масло и охлаждающую жидкость;

- освободить двигатель от навесного оборудования: карбюратор, стартер, генератор, топливный насос и насос системы охлаждения, распределитель зажигания, снимаем радиатор и головку блока цилиндров;

- далее откручиваем кожух сцепления, гайки подушек и извлекаем блок;

- уложив мотор на верстак, следует снять: маховик, шкив, крышку привода распределительного вала, цепь и шестерню привода маслонасоса, валик привода вспомогательных агрегатов, маховик, а также держатель задней манжеты;

- после того, как будут откручены 14 болтов поддона, нам станет доступен и сам коленвал;

- для того, чтобы снять его потребуется открутить болты пяти крышек коренных подшипников и болты четырёх крышек шатунов.

Снимая крышки подшипников можно сразу заметить, где произошло прокручивание вкладышей. Настоятельно рекомендуется не снимать крышки и не извлекать коленвал до того, как его не увидит специалист. По характерным признакам неравномерного износа специалист сможет определить, где произошло смещение или искривление. Для этого необходимо, чтобы каждый вкладыш оставался на своём месте.

Настоятельно рекомендуется не снимать крышки и не извлекать коленвал до того, как его не увидит специалист. По характерным признакам неравномерного износа специалист сможет определить, где произошло смещение или искривление. Для этого необходимо, чтобы каждый вкладыш оставался на своём месте.

Мотор автомобиля – устройство достаточно сложное и специфичное. Многие автолюбители успешно проводят его полную разборку и ремонт. Однако для того, чтобы правильно установить вкладыши коленвала, необходимо иметь определённые навыки. Лучше, если эту работу выполнит опытный моторист. Это необходимо в первую очередь для того, чтобы избежать чрезмерного или недостаточного натяга, что может послужить причиной проворачивания вкладышей.

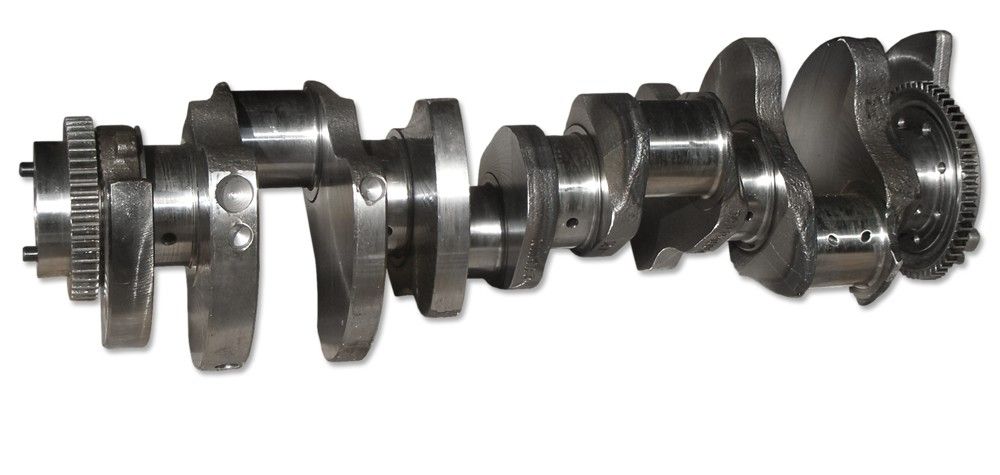

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

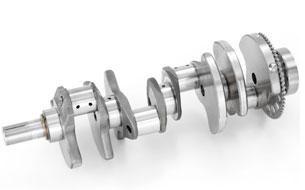

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.

Со временем эксплуатации транспортного средства любой его узел или агрегат будет нуждаться в ремонте. Многие автомобилисты сталкиваются с таким вопросом, как шлифовка коленвала, в результате износа рабочих поверхностей всевозможных подшипников. Именно технологическому процессу восстановления коленчатых валов и посвящен этот материал.

Коленчатый шкив представляет собой довольно сложный по конструкции и функционированию элемент двигателя. Его предназначение заключается в преобразовании возвратно-поступательных движений поршней в крутящий момент. Если объяснить в двух словах, то коленвал позволяет транспортному средству двигаться, без него невозможна работа ни одного двигателя.

Перед тем, как рассказать, что такое расточка коленвала, разберемся, что же влияет на его износ:

- В блоке двигателя коленчатый монтируется в нижней части как минимум на пяти подшипниках (коренных). Кроме того, здесь находится и некоторое количество шатунных подшипников (в зависимости от числа цилиндров).

Необходимость расточки компонента возникает в результате износа шатунных или коренных элементов.

Необходимость расточки компонента возникает в результате износа шатунных или коренных элементов. - Также на это влияют и шатуны, которые связаны с поршнями. Они монтируются к эксцентрическим кольцам при помощи подшипников скольжения.

- Если автомобиль долгое время эксплуатируется без обслуживания колец и так называемых вкладышей, в системе значительно снижается уровень давление смазывающей жидкости. От этого из строя может выйти даже двигатель.

Именно в таких случаях, если вы не хотите приобретать вышедшие из строя компоненты, осуществляется расточка коленвала, то есть процесс восстановления его работоспособности. Профессионалы в этой отрасли давно знают, что конструкция коренных и шатунных элементов скольжения коленчатого шкива осуществляется с использованием сменных вкладышей. В том случае, когда их износ достигает критических пределов, приходится разбирать двигатель и монтировать новые компоненты.

На самом деле причины, по которым осуществляется процесс восстановления и шлифовка коленвала, очень банальны. И связаны они исключительно с эксплуатацией транспортного средства.

И связаны они исключительно с эксплуатацией транспортного средства.

Причины необходимости восстановления следующие:

- Если вы регулярно используете низкокачественную смазывающую жидкость. Смазка низкого качества напрямую влияет на износ всех компонентов.

- Если вы меняете моторную жидкость гораздо реже, не соблюдая срок замены. В том числе речь идет и о фильтрующих элементах. В добавок к этому, если масло низкокачественное, то необходимость расточки наступит гораздо раньше.

- Еще один недостаток в эксплуатации — это недостаточный прогрев мотора перед началом езды. Особенно это касается эксплуатации транспортного средства в зимнее время года. В этом случае машину нужно как следует прогревать.

- Если транспортное средство регулярно используется в режиме повышенных нагрузок.

- Если в двигатель внутреннего сгорания каким-то образом попадает влага.

- В том случае, если произошел повышенный износ посадочных мест, поскольку сопрягаемые элементы ДВС изначально были низкокачественными.

Либо же при эксплуатации авто был нарушен режим их термической обработки.

Либо же при эксплуатации авто был нарушен режим их термической обработки.

Итак, при каких симптомах возникает необходимость восстановления узла и ремонта шеек.

Это обычно происходит при проявлении следующих дефектов:

- Если при демонтаже узла вы заметили, что на трущихся поверхностях образовались царапины в результате механического воздействия.

- Если значительно увеличились допустимые размеры зазоров, это также является недостатком.

- Если на поверхности шеек образовались кольцевые риски.

- Если произошел перегрев двигателя, при это заклинили или расплавились вкладыши.

С причинами и симптомами необходимости восстановления мы разобрались. Где расточить коленвал и сколько это стоит? Именно такой вопрос приходит в голову каждому владельцу транспортного средства, столкнувшегося с необходимостью ремонта узла. Ответ прост — коленчатый шкив вполне можно расточить в домашних условиях, разумеется, при наличии необходимого оборудования (станка), инструментов и определенных знаний.

Произвести такую процедуру в гараже практически невозможно, поскольку для этого нужен специальный станок.

Но вы должны максимально понимать эту тему, поскольку изучить техническую литературу и посмотреть один раз, как это делает специалист, будет крайне недостаточно. Как минимум, нужно иметь соответствующий опыт. Итак, как происходит расточка — весь технологический процесс с подробным описанием предоставлен ниже.

- Первое, что вам потребуется для восстановления узла — это специализированный станок. Учтите, что без него работа будет невозможной, станок — это самое важное.

- Набор гаечных ключей.

- Итак, перейдем к технологическому процессу. В первую очередь необходимо будет демонтировать с мотора все навесное оборудование. В данном случае нужно также снять сцепление с маховиком, а также КПП. Слейте все расходный материалы (моторную жидкость, антифриз) из систем. Подождите какое-то время, пока полностью не сольется все масло. Используйте весь необходимый для этого инструмент.

- После того, как демонтировано все навесное оборудование, мотор следует вытащить из подкапотного пространства. Разумеется, самому справиться с этой задачей у вас вряд ли получится, поэтому заранее позаботьтесь о том, чтобы у вас был помощник.

- Далее, необходимо вскрыть поддон двигателя. После этого можно открутить крышки шатунных и коренных подшипников. Используйте для этого весь необходимый инструмент. Когда крышки откручены, их можно демонтировать вместе с вкладышами, а сам коленчатый шкив для восстановления следует извлечь.

- Следующим этапом процесса восстановления коленчатого вала будет полная прочистка. Это делается перед тем, как осуществлять его расточку. Очистка элемента должна быть наиболее эффективной, поскольку этот шаг является очень важным во всем процессе.

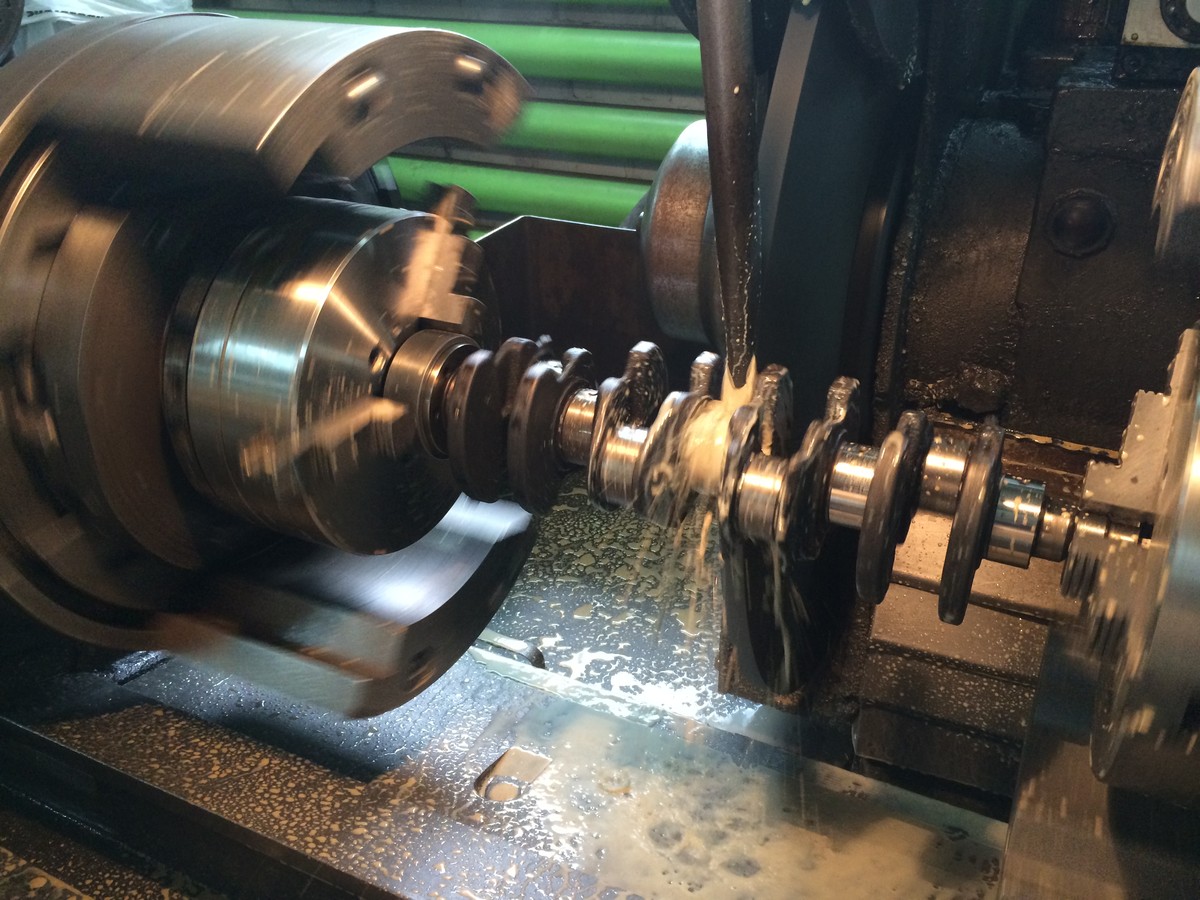

- Как правило, сам процесс шлифовки начинается с работы с шатунными шейками. Чтобы осуществить эту процедуру, коленчатый вал необходимо установить на специализированный станок. Как вы можете увидеть на фото, такой станок вы вряд ли сможете взять в прокат, поэтому данная процедура возможна только в специализированных автосервисах или на производстве.

Шатунные шейки необходимо правильно отшлифовать, соблюдая технологию (сначала измеряется самая изношенная шейка, чтобы определить размеры, до которых необходимо осуществлять расточку). Если ошибиться в этом вопросе, последствия могут быть необратимыми вплоть до того, что потребуется замена компонента.

Шатунные шейки необходимо правильно отшлифовать, соблюдая технологию (сначала измеряется самая изношенная шейка, чтобы определить размеры, до которых необходимо осуществлять расточку). Если ошибиться в этом вопросе, последствия могут быть необратимыми вплоть до того, что потребуется замена компонента. - Когда этот шаг завершен, на станке необходимо осуществить балансировку. После балансировки при помощи стоек с индикатором элементы должны находиться в таком виде, чтобы ось шеек не совпадала, их следует выставить по оси вращения. Это условие является обязательным, поэтому также обратите на это внимание. Таким образом при балансировке наружная поверхность шеек стачивается до нужных габаритов.

- И только потом, когда выполнены все приведенные выше действия и узел установлен на станок, можно приступать к самому процессу шлифовки коленчатого шкива. Вам необходимо правильно его отшлифовать, после чего коленчатый вал промывается. Промывка должна осуществляться очень качественно, особое внимание необходимо уделять смазочным каналам.

- После всех этих этапов наступает черед коренных шеек. Как и в предыдущем случае, начать необходимо с той шейки, которая изношена больше остальных. Таким образом определяется их ремонтный размер. Все остальные шейки подгоняются под эти габариты.

- Затем, когда все этапы процесса завершены, вам следует осуществить проверку правильности формы узла. Сравнивать со стандартами бессмысленно, иначе в чем смысл шлифовки. Но все размеры должны соответствовать друг другу и быть пропорциональны. Некоторые осуществляют расточку коленвала с напылением, такой шаг позволяет увеличить ресурс эксплуатации узла. Однако, напыление не является обязательным условием, поэтому мы обойдемся без него.

Когда все работы завершены, необходимо произвести полную прочистку узла от продуктов износа, то есть металлической стружки и прочего мусора. Далее, узел необходимо смазать, затем собираются все компоненты механизма. Полученный узел монтируется обратно в двигатель. Вся сборка происходит в обратной последовательности.

Конструктивным элементом двигателя внутреннего сгорания является коленчатый вал, выполняющий роль оси. Этот механизм передаёт вращательный момент от двигателя прямо на трансмиссию, выдерживая при этом чрезвычайные нагрузки. В таких условиях через определённое время некоторые составляющие коленчатого вала, такие как сальники и подшипники, изнашиваются, а также происходит увеличение зазоров между узловыми элементами. Всё это не только способствует возникновению шумов и утечки масла, но и приводит к значительному понижению мощности. А ведь это очень неприятное явление для автомобилей.

А ведь это очень неприятное явление для автомобилей.

Как вы уже знаете, коленвал – самая ответственная и самая загруженная деталь силового агрегата, которая при всём этом и самая дорогостоящая. Коленчатый вал работает в условиях просто «адского» труда. Он выдерживает ударные и динамические нагрузки, силу трения, неравномерные моменты, колебательное кручение и вибрации, экстремальные температуры и статические нагрузки от близко расположенных деталей. Именно коленвал «отдувается» за все огрехи заводской сборки силового агрегата.

В первую очередь, на ресурсе коленчатого вала пагубно отобразятся геометрические дефекты блока цилиндров и шатунов. Но не будем заострять внимание на таких высоких требованиях к данной детали, ведь коленвал, собранный качественно, в грамотно сконструированном двигателе пройдёт не одну сотню тысяч километров без каких-либо огрехов.

Когда вы будете приобретать коленчатый вал перед сборкой силового агрегата своего автомобиля, на вас ложится обязанность полной его проверки перед монтажом в двигатель внутреннего сгорания. Осуществить это возможно на ремонтном предприятии, на заводе либо шлифовальной мастерской. Даже совершенно новый коленчатый всё равно придётся перед установкой проверить. Но всё же, среди новых коленвалов дефекты встречаются гораздо реже, чем среди ремонтных – практически доказано.

Осуществить это возможно на ремонтном предприятии, на заводе либо шлифовальной мастерской. Даже совершенно новый коленчатый всё равно придётся перед установкой проверить. Но всё же, среди новых коленвалов дефекты встречаются гораздо реже, чем среди ремонтных – практически доказано.Большинство проблем, встречающихся среди коленчатых валов – типичные:

1. Шейки коленчатого вала слишком быстро изнашиваются

Наиболее часто это связано с проблемами блока. Чтобы убедиться в наличии данной неполадки, необходимо обязательно продиагностировать геометрию посадочных мест блока под подшипники. В данном случае может возникнуть разбалтывание коленчатого вала в постелях блока. Это приводит к значительному увеличению нагрузок и скорейшему износу.

Вторая причина, которая стала наиболее актуальной в последнее время – это некачественные материалы, из которых изготовлены составляющие части коленчатого вала. Рынок заполнен огромным количеством коленвалов импортного производства, которые подкупают своей стоимостью. Но среди них присутствуют и вполне хорошо зарекомендовавшие себя качественные изделия от известных марок-производителей. Хотя, смотря правде в глаза, подделок там гораздо больше. Порой конечные потребители запутываются в своём выборе. При использовании чугуна высокой прочности, ресурс коленвала практически не колеблется. Но если производители решают экономить на материале, используя мягкий серый чугун или сталь, которая не закалена высокочастотными токами, тогда ресурс коленчатого вала значительно сокращается, как и ремонтные периоды.

Но среди них присутствуют и вполне хорошо зарекомендовавшие себя качественные изделия от известных марок-производителей. Хотя, смотря правде в глаза, подделок там гораздо больше. Порой конечные потребители запутываются в своём выборе. При использовании чугуна высокой прочности, ресурс коленвала практически не колеблется. Но если производители решают экономить на материале, используя мягкий серый чугун или сталь, которая не закалена высокочастотными токами, тогда ресурс коленчатого вала значительно сокращается, как и ремонтные периоды.

2. Задиры шеек коленвала

Как правило, на появление задиров на поверхности шеек коленчатого вала влияет плохое состояние смазочной системы двигателя. Тут появляется большое количество различных факторов: моторное масло низкого качества, нарушение сроков его замены, зашлаковывание масляного фильтра, слабое давление в системе. Задиры также образовываются из-за проблем с охлаждением силового агрегата или нарушением его температурного режима, ведь слишком высокие температуры способствуют разжижению масла. Изношенные поршневые кольца пропускают частички топлива или продукты сгорания в масло, что также меняет его структуру.

Изношенные поршневые кольца пропускают частички топлива или продукты сгорания в масло, что также меняет его структуру.В таком случае необходимо отшлифовать коленчатый вал и заменить вкладыши. Следует проверить и систему смазки, и охладительную систему, и систему питания мотора, заменить фильтры, провести проверку масляных каналов и поменять кольца поршней по необходимости. В таком случае наиболее финансово выгодно будет провести полный капитальный ремонт силового агрегата вместо выполнения большого перечня работ.

3. Поверхности под полукольца осевого смещения коленчатого вала слишком быстро изнашиваются

Такая проблема встречается гораздо реже вышеуказанных. Самой частой причиной появления такой неисправности является проблема с приводом выключения сцепления. Она возникает из-за водителя, точнее, из-за некорректного эксплуатирования. При таком дефекте следует провести замену полуколец осевого смещения и отремонтировать привод системы сцепления. Обращайте внимание на правильность эксплуатации в профилактических мерах. Полукольца осевого смещения, как правило, можно приобрести вместе с вкладышами, которые входят в состав комплекта коренных вкладышей. Исключением являются полукольца осевого смещения ДЗВ, продающиеся отдельно.

Полукольца осевого смещения, как правило, можно приобрести вместе с вкладышами, которые входят в состав комплекта коренных вкладышей. Исключением являются полукольца осевого смещения ДЗВ, продающиеся отдельно.

4. Поверхность шеек коленчатого вала покрывается царапинами

Это достаточно часто встречающийся дефект. Царапины на шейках нужно уметь различать от трещин, появляющихся вследствие усталости. При ближайшем рассмотрении царапины можно увидеть светлое дно, когда у трещины таковое не проглядывается. После полирования царапины пропадают, а трещины остаются на месте. Простые царапины образовываются только на шейке, тогда как трещины заходят и на гантель. Царапина обычно прямая, в то время как трещина ломаной формы. Появление незначительных царапин происходит после долговременной эксплуатации. Также образование царапин происходит при наличии в масле посторонних мелких предметов.

Такие повреждения появляются и при транспортировке. Если царапина неглубокая, достаточно будет пройтись полировальной машинкой для её устранения с поверхности коленчатого вала. Если же её глубина превышает 5 микрон, тогда нужно будет провести полировку всех шеек на следующий ремонтный размер. Обращайте внимание на все шейки коленвала и детально проверяйте их форму. Замените моторное масло вместе с фильтром. В профилактических мерах регулярно проверяйте систему смазки и проводите замену моторного масла исключительно на рекомендованное производителем.

Если же её глубина превышает 5 микрон, тогда нужно будет провести полировку всех шеек на следующий ремонтный размер. Обращайте внимание на все шейки коленвала и детально проверяйте их форму. Замените моторное масло вместе с фильтром. В профилактических мерах регулярно проверяйте систему смазки и проводите замену моторного масла исключительно на рекомендованное производителем.5. Прогиб коленчатого вала и его биение

Коленчатые валы прогибаются зачастую на большой технике по типу комбайнов в силу своей длины. Также в большой мере ось коленчатых валов прогибается на рядных двигателях с большим количеством цилиндров. Прогибание коленвалов случается также из-за того, что они были произведены из некачественных материалов. Провести проверку коленчатого вала на предмет его изгибания достаточно просто. Вал ложится на призмы, которые установлены на металлическую плиту. Коленвал вращают и при помощи индикатора проверяют прогиб оси коленчатого вала. Допустимый изгиб составляет 0,1 мм. При обнаружении большего изменения необходимо выровнять коленвал.

При обнаружении большего изменения необходимо выровнять коленвал.

6. Отклонение шеек от размера

То, что шейки коленвала постепенно изнашиваются – это процесс в пределах нормы. Во время монтажа в двигатель коленчатого вала, к его размеру выдвигаются определённые требования. Соответственно, они разнятся для различных коленвалов. Допуск для нового коленчатого вала не должен превышать две сотки. При ремонте двигателя – не более пяти. Если отклонение шеек коленвала превышает пять соток, это означает, что они нуждаются в шлифовке на следующий ремонтный размер.

7. Трещины коленчатого вала

Трещина – это очень опасный дефект коленчатого вала, могущий привести к скорому усталостному излому, а это, в свою очередь, со временем выведет из строя сопрягаемые элементы. При обнаружении трещин различного размера и локализации, следует проводить незамедлительный ремонт коленчатого вала. Трещины определяются при тщательном визуальном осмотре коленчатого вала с одновременным простукиванием молоточком. Также можно применять магнитные дефектоскопы. Ни в коем случае не доверяйте людям, которые говорят, что могут отремонтировать треснувший коленвал – это полная чушь! Треснувший коленвал подлежит исключительно его замене. Далее мы и поговорим о процессе замены коленчатого вала.

Также можно применять магнитные дефектоскопы. Ни в коем случае не доверяйте людям, которые говорят, что могут отремонтировать треснувший коленвал – это полная чушь! Треснувший коленвал подлежит исключительно его замене. Далее мы и поговорим о процессе замены коленчатого вала.1. Прежде чем снять коленчатый вал с двигателя, необходимо замерить его осевой люфт и зафиксировать это показание. Это облегчит вам работу по выбору упорных осевых вкладышей по их толщине. Найдите метки на крышках коренных вкладышей и блоке цилиндров, которые определяют место и направление монтажа крышек коренных подшипников. Если таковые метки отсутствуют (это бывает достаточно редко, но всё же), нанесите их для однозначного определения расположения крышек. Будьте предельно осторожны, чтобы не перепутать метки расположения крышки на блоке с метками размерной группы установленных вкладышей, у которых может присутствовать цифровое обозначение. При необходимости обратитесь к мануалу вашего автомобиля.

2. Демонтируйте все детали, которые мешают снятию коленчатого вала: шкив привода вспомогательных агрегатов с гасителем крутильных колебаний, зубчатый шкив или звёздочку привода газораспределительного механизма, передний и задний сальники коленчатого вала и маховик. Порой необходимо демонтировать маслоприёмник насоса, отдельный задающий ротор датчика положение коленчатого вала и другие детали, которые указаны в мануале по ремонту.

3. В некоторых руководствах описывается очерёдность и методы, которыми следует откручивать болты крышек коренных подшипников коленвала, но в основном это не указывается. Но даже если вы не найдёте этой информации в руководстве, то это совсем не означает, что болты можно откручивать как попало. На самом деле такие руководства ориентированы по большей степени на квалифицированных механиков, которые знают, как это правильно сделать. Но у нас порой даже те, кто называет себя профессионалами, откручивают болты с одного края до другого сразу, проходя подряд. Если в мануале всё же имеется такая информация, тогда следует делать так, как там сказано.

Если в мануале всё же имеется такая информация, тогда следует делать так, как там сказано.

Такой метод откручивания применяется и при снятии, а также установке разных крышек и деталей корпуса. При этом откручивание необходимо проводить одновременно с обоих краёв, постепенно двигаясь к центру. В вкручивании же следует проводить всё в обратном порядке.

4. Демонтируйте крышки коренных подшипников так, чтобы вкладыши не упали. Расположите их в строгой последовательности расположения в двигателе. Снимите коленвал. Проанализируйте состояние вкладышей на предмет износа. Это поможет определить некоторые неисправности двигателя.

5. В том случае, если у коленчатого вала корпус с коренными подшипниками общий, тогда болты необходимо откручивать в строго определённой последовательности, которая указана в мануале, и также не за один подход. Если в руководстве предусмотрено повторное использование болтов, тогда сделайте шаблон из плотного картона с прорезанными отверстиями по форме блока крышек коренных подшипников. Каждый снятый болт вкручивайте обратно в строго необходимое отверстие.

6. Очень внимательно проверьте состояние всех деталей коленчатого вала, крышек коренных подшипников, осевых и радиальных вкладышей, а также болтов крепления крышек коренных подшипников.

7. При снятии коленчатого вала крайне осторожно отнеситесь к полированным поверхностям шеек подшипников или контактных поверхностей переднего и заднего сальников, чтобы не повредить их.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Основными дефектами коленчатого вала являются:

- прогиб;

- эллипсность и конусность коренных и шатунных шеек;

- царапины и выбоины на шейках;

- разработка отверстий под болты крепления маховика.

Рис. Проверка прогиба коленчатого вала.

Прогиб вала определяют индикатором в призмах, установленных на контрольной плите, или в центрах токарного станка. При этом штифт индикатора должен находиться не на середине шейки, а на ее конце, иначе эллипсность шейки даст искаженное представление о величине прогиба вала. Вал правят в холодном состоянии под прессом путем нажима на среднюю шейку через медную или латунную прокладку. Правка считается законченной, когда биение вала равно не более 0,03—0,05 мм.

Чтобы определить величину эллипсности и конусности, каждую шейку измеряют микрометром в трех местах: у галтелей и посредине в двух взаимно перпендикулярных плоскостях — по оси кривошипов и перпендикулярно им.

Размер, под который нужно шлифовать шейку, определяется наименьшим диаметром, полученным в результате измерения, с учетом установленных ремонтных размеров для данного вала. Для всех шатунных шеек, как и для всех коренных, устанавливается один ремонтный размер.

Для всех шатунных шеек, как и для всех коренных, устанавливается один ремонтный размер.

Шейки шлифуют на специальном круглошлифовальном станке. При отсутствии специального станка шлифование можно производить на токарном станке при помощи супортно-шлифовального приспособления. При шлифовании коренных шеек на токарном станке вал устанавливают в центрах станка.

Рис. Установка вала в центросместителе:

1 — планшайба; 2 — противовесы; 3 и 4 — центросместители.

Для шлифования шатунных шеек коленчатый вал помещают в центросместителе, установленном на станке. При этом ось вращения будет проходить по оси крайних шатунных шеек. После обработки крайних шеек вал устанавливают в центросместителе таким образом, чтобы ось вращения проходила по оси средних шатунных шеек, и так попарно обрабатывают все шейки.

Рис. Жимки для полирования шеек коленчатого вала.

В процессе шлифования следует применять охлаждающую жидкость, состоящую из 500 г кальцинированнной соды и 12 л воды. Струю жидкости необходимо направлять в место соприкосновения камня с валом. После обработки шейки снова измеряют; допустимая эллипсность и конусность шеек 0,01—0,02 мм. После шлифования кромки отверстий масляных каналов на шейках вала затупляются и шейки полируют жимками, применяя абразивные пасты ГОИ. Пасту наносят на суконную или кожаную обшивку жимок, между которыми зажимается шейка вала. Вал при этом должен делать 40—50 об/мин.

Струю жидкости необходимо направлять в место соприкосновения камня с валом. После обработки шейки снова измеряют; допустимая эллипсность и конусность шеек 0,01—0,02 мм. После шлифования кромки отверстий масляных каналов на шейках вала затупляются и шейки полируют жимками, применяя абразивные пасты ГОИ. Пасту наносят на суконную или кожаную обшивку жимок, между которыми зажимается шейка вала. Вал при этом должен делать 40—50 об/мин.

Автор статьи: Артем Кондратьев

Добрый день! Я Артем. Чуть меньше 9 лет работаю слесарем и мне нравиться работать руками. Когда создаешь новые полезные вещи или возвращаешь к жизни сломанные предметы. Разве это не прекрасно? Рекомендую, перед реализацией идей с моего сайта, проконсультироваться со специалистами. Удачного рабочего дня!

✔ Обо мне ✉ Обратная связь Оцените статью: Оценка 1.5 проголосовавших: 47Ремонт коленвала (кривошипа) мотоцикла.

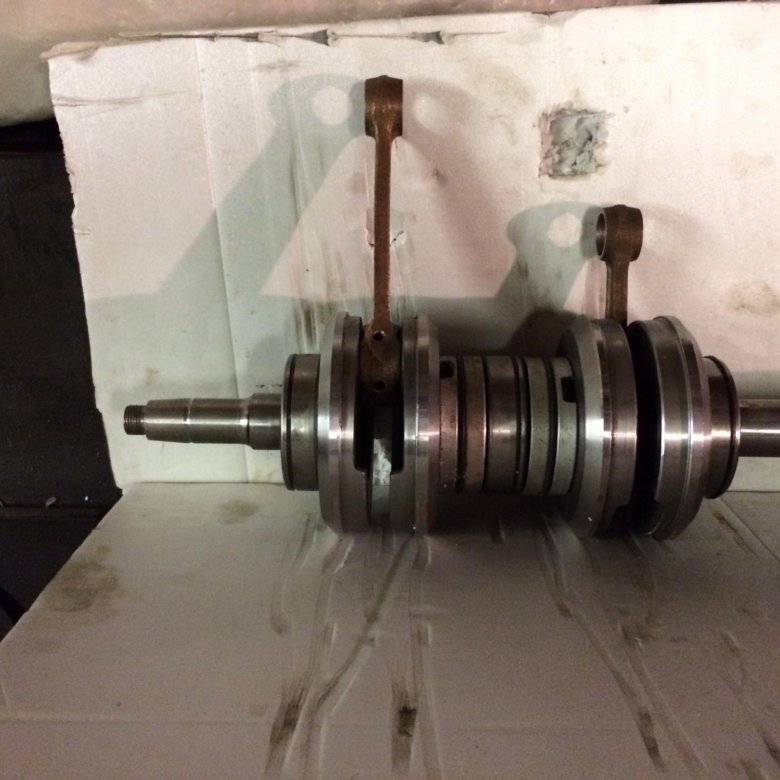

Коленвалы мотоциклов бывают двух типов: первый — с подшипниками качения (роликовыми), и второй — с подшипниками скольжения (вкладышами). Со вторыми намного проще — разобрал шатуны (их нижние головки) — шлифанул шейки вала и собрал с новыми ремонтными вкладышами. Намного сложнее обстоят дела с первым типом коленвала, и многие владельцы мотоциклов, не смотря на немаленькую цену кривошипа, покупают новый, а изношенный старый просто выбрасывают. Ну а что же делать владельцам тех мотоциклов, коленвал которых не так то просто найти в продаже, например антикварных или редких моделей (например наш надёжный К-750 или М-72). В этой статье мы рассмотрим, как можно восстановить коленчатый вал (кривошип) подобного типа своими силами.

Со вторыми намного проще — разобрал шатуны (их нижние головки) — шлифанул шейки вала и собрал с новыми ремонтными вкладышами. Намного сложнее обстоят дела с первым типом коленвала, и многие владельцы мотоциклов, не смотря на немаленькую цену кривошипа, покупают новый, а изношенный старый просто выбрасывают. Ну а что же делать владельцам тех мотоциклов, коленвал которых не так то просто найти в продаже, например антикварных или редких моделей (например наш надёжный К-750 или М-72). В этой статье мы рассмотрим, как можно восстановить коленчатый вал (кривошип) подобного типа своими силами.

Застучавший и подлежащий ремонту кривошип, ни в коем случае нельзя эксплуатировать до образования в подшипнике нижней головки шатуна большой выработки (большого зазора), которая вызывает при работе двигателя сильный стук. При сильном стуке и продолжительной работе двигателя, на трущихся поверхностях кривошипного пальца, на поверхности нижней головки шатуна и на роликах образуются сильные повреждения и выкрашивания .

В таком случае, ремонт будет намного сложнее, а палец и шатун не удастся отремонтировать и их придётся выкинуть. А если двигатель редкой модели, то найти в продаже новый палец и шатун не так то просто. Поэтому при появлении первого, даже не сильного стука, такой двигатель желательно уже не эксплуатировать, а заняться ремонтом. В этом случае, ремонт можно будет сделать намного легче.

Разборка коленвала (кривошипа).

У коленвала первого типа любого мотоциклетного двигателя, основным изнашивающимся узлом, отремонтировать который сложно, является роликовый подшипник нижней головки шатуна. И для ремонта этого подшипника, нужно отделить шатун от коленвала. А чтобы снять шатун с неразборной нижней головкой, коленвал необходимо распрессовать, так как такие кривошипы собирали на заводе с прессовой (неподвижной) посадкой.

Распрессовка коленвала двухцилиндрового оппозитного двигателя.

а — съёмник для распрессовки, б — установка кривошипа в съёмник. 1 — паз, 2 — корпус съёмника, 3 — винт с упорной резьбой.

1 — паз, 2 — корпус съёмника, 3 — винт с упорной резьбой.

Для распрессовки кривошипа может потребоваться гидравлический пресс или специальный резьбовой съёмник, такой как на рисунке слева. Размеры такого съёмника естественно зависят от размеров щёк коленвала (кривошипа). С помощью съёмника захватывают наружную щёку коленвала (см. рисунок), установив её в специальные проточки в корпусе съёмника, а винт съёмника, диаметром 27 мм с упорной резьбой, упирают в кривошипный палец (между винтом и пальцем желательно подложить медную, латунную или бронзовую шайбу).

Для двухтактных двигателей, у которых щёки коленвала имеют круглую форму, съёмник изготавливают немного другой, исходя из размеров круглых щёк конкретного двигателя. Но принцип одинаковый.

Но если у вас очень старый двигатель, то усилия такого съёмника может и не хватить, так как за долгие годы совместной жизни, детали кривошипа буквально срастаются между собой.

В таком случае полезно будет немного нагреть щёки кривошипа, но несильно (примерно до быстрого испарения капель воды с поверхности). И после этого опять попробовать крутить винт съёмника, и в этот момент обстукивать щёки (по кругу) медным молотком. Если и это не поможет, тогда следует воспользоваться гидравлическим прессом.

И после этого опять попробовать крутить винт съёмника, и в этот момент обстукивать щёки (по кругу) медным молотком. Если и это не поможет, тогда следует воспользоваться гидравлическим прессом.

При использовании пресса, следует установить с двух сторон под наружную щеку коленвала две болванки, а шток пресса упереть в палец кривошипа, через шайбу из латуни или бронзы. Но усилие пресса не должно превышать 50 тонн (лучше начинать с 10 тонн, постепенно увеличивая усилие, если палец не поддаётся), иначе большее усилие может привести к искривлению деталей кривошипа, и впоследствии отцентровать такой коленвал впоследствии не получится.

При приложении усилия пресса, если палец не начал сдвигаться относительно щеки, то в таком случае не следует увеличивать усилие, а нужно начать обстукивать медным молотком щеку кривошипа. Только работать следует аккуратно, и беречь руки, так как палец может внезапно выстрелить из щеки.

Коленвал (кривошип) двигателя К-750 или М-72.

Коленвалы двухцилиндровых двигателей таких мотоциклов (да и других тоже, например мотоцикла УРАЛ), состоят из двух крайних щёк, изготовленных как одно целое с коренными шейками (цапфами, и благодаря им — кривошип висит в коренных подшипниках картера). Так же коленвал состоит ещё из средней щеки и двух кривошипных пальцев.

Так же коленвал состоит ещё из средней щеки и двух кривошипных пальцев.

Причём один конец у кривошипных пальцев, слегка обработан (сошлифован) на конус (конусность равна 1 к 140) и наружная поверхность пальца цементирована. Эти конусные концы кривошипных пальцев, запрессованы в крайние щёки, а их цилиндрические концы запрессованы в среднюю щеку. И внутренней обоймой роликового подшипника нижней головки шатуна, по которой прокатываются ролики, служит наружная поверхность пальца (двух пальцев, так как мотор двухцилиндровый).

Ну а наружной обоймой роликового подшипника, является шлифованная, а затем цементированная и закалённая внутренняя поверхность нижней головки шатуна. И между наружной поверхностью пальца и внутренней поверхностью нижней головки шатуна, находятся 12 роликов, зафиксированных сепаратором из дюралюминия.

Когда коленвал будет разобран (распрессован), можно установить ремонтные ролики увеличенного диаметра, а можно установить новый шатун, новый палец (тоже можно увеличенного диаметра) и новые ролики. При любых установках, следует стремиться обеспечить радиальный зазор в подшипнике, в пределах от 0,01 до 0,02 мм — это даст гарантию нормальной работы подшипника. И если будут меняться шатуны и пальцы, то следует проверить, чтобы их вес был абсолютно одинаковый.

При любых установках, следует стремиться обеспечить радиальный зазор в подшипнике, в пределах от 0,01 до 0,02 мм — это даст гарантию нормальной работы подшипника. И если будут меняться шатуны и пальцы, то следует проверить, чтобы их вес был абсолютно одинаковый.

Но как я уже говорил выше, если вовремя прекратить эксплуатировать застучавший кривошип, и вовремя начать ремонтировать его, то обычно пальцы и шатуны оставляют родные, и достаточно установить только ремонтные подшипники, с увеличенным диаметром роликов, но учитывая зазоры в подшипнике, приведённые выше — это важно.

Если зазор в подшипнике будет чуть более 0,02 мм, то срок службы роликового подшипника уменьшится, но всё же при качественном моторном масле, пробег в 10 — 15 тысяч км. всё же можно будет достичь. Но вот если зазор в подшипнике будет менее 0,01 мм или его вообще не будет, то роликовый подшипник может разрушиться уже в первые часы работы мотора.

Сейчас можно и не найти кривошипный палец в продаже, но зная из чего сделан заводской, можно всё таки попытаться заказать его грамотному токарю, а почему попытаться и почему только грамотному токарю ??? Потому что, как я уже говорил — с одной стороны палец имеет очень плавный конус, равный 1 к 140. И этот конус, с учётом всех размеров может сделать только хороший токарь.

И этот конус, с учётом всех размеров может сделать только хороший токарь.

Палец кривошипа изготавливают из стали марки 12ХН3, затем цементируют на глубину 0,7 — 0,8 мм, и в итоге твёрдость по Роквеллу составляет 56 — 62.

Раньше на заводском пальце обозначали их вес и диаметр на его торце, цифрами обозначали вес пальца, например 320, 322, 324 и цветной меткой, которая обозначала их диаметр — смотрим ниже.

- Красная ——————- 36,000 — 35,996 мм. — это диаметр кривошипного пальца.

- Белая ——————- 35,996 — 35,992 мм.

- Зелёная ——————- 35,992 — 35,998 мм.

- Чёрная ——————- 35,998 — 35,984 мм.

Если вам попался палец без обозначений, то диаметр определяем замеряя его микрометром, а вес пальца определяем взвешиванием.

Вес и диаметр нижней головки шатуна тоже имеет свои обозначения. Вес пишется на нижней головке шатуна сбоку, например 198, 200, 202, 204. Ну а диаметр помечают на головке шатуна краской, и цвета смотрите ниже, может кому то пригодится.

- Красная —————— 50,012 — 50,009 мм.

- Белая —————— 50,009 — 50,006 мм.

- Зелёная —————— 50,006 — 50,003 мм.

- Чёрная —————— 50,003 — 50,000 мм.

Ну и ролики, при желании тоже можно изготовить самостоятельно, если конечно вы найдёте нужную стать, марки ШХ15. После вытачивания их на станке, их шлифуют, затем калят до твёрдости по Роквеллу 61 — 65. Ну и в конце желательно отполировать их до зеркального блеска. Номинальный размер ролика 7 мм, а его длина 10 мм. Их тоже изготавливали по ремонтным группам, и размеры групп я привожу ниже.

- 1 группа —- 7,004 — 7,002 мм.

- 2 группа—- 7,002 — 7,000 мм.

- 3 группа—-7,000 — 6,998 мм.

- 4 группа—- 6,998 — 6,996 мм.

- 5 группа—- 6,996 — 6,994 мм.

- 6 группа—- 6,994 — 6,992 мм.

Если удастся купить подшипники нижней головки шатуна, то их комплектуют согласно цветным меткам и весу деталей. Естественно, что комплектуемые детали должны иметь метки одинакового цвета, а оба шатуна не должны отличаться по весу более чем на два грамма.

Восстановление изношенного кривошипного пальца.

К примеру, при отсутствии нового кривошипного пальца с красной меткой (см. выше), можно использовать не сильно изношенный старый палец (если он не изношен в виде овала), если компенсировать его износ применением шатуна с чёрной меткой и применить ролики первой группы. Там можно «играться» и с другими группами. Но в итоге, как я уже говорил, должен получиться зазор подшипника, в пределах от 0,01 до 0,02 мм. И как я уже писал выше, можно получить зазор немного больше, но никак не меньше, иначе подшипник испортится в первые минуты работы двигателя.

Но в большинстве случаев, при эксплуатации двигателя, кривошипный палец изнашивается неравномерно — в виде овала или ступеньки. И в большинстве случаев, нужно изготавливать или искать новый палец. И как было написано выше, при вытачивании кривошипного пальца на станке, наиболее трудно добиться точного выдерживания размеров конуса пальца.

Поэтому можно не изготавливать кривошипный палец с нуля, а восстановить изношенный палец, чтобы убрать овал или ступеньку при обработке его рабочей части (там где прокатывались ролики подшипника) на шлифовальном станке или притиром. После обработки и устранения овальности и ступеньки кривошипного пальца, в его подшипник устанавливают ролики большего диаметра, но такого, чтобы получить зазор в пределах от 0,01 до 0,02 мм.

При покупке или изготовлении роликов подшипника нижней головки шатуна, необходимо обратить внимание не только на чистоту шлифовки и полировки их поверхности, а так же на их точные размеры диаметров и длины (и одинаковость этих размеров), но так же следует внимательно рассмотреть, насколько хорошо заполировано закругление перехода от цилиндрической части ролика в его торец.

И если при покупке вы обнаружите острые края роликов без закруглений, то такие ролики довольно быстро разрушат или выработают рабочие поверхности пальца и отверстия нижней головки шатуна. Такие ролики покупать не советую, а если других нет, то придётся их дорабатывать (скруглять и полировать их края).

Сборка коленвала (кривошипа).

По заводской технологии сборки коленвала, сначала запрессовывают кривошипные пальцы в крайние щёки, а после этого запрессовывают в среднюю щеку, с натягом в 0,08 — 0,1 мм, щеку желательно предварительно немного подогреть.

Но заводскую технологию можно не использовать, для упрощения сборки кривошипа. Кривошипные пальцы сначала запрессовывают в среднюю щеку, а затем уже напрессовывают на пальцы крайние щёки, естественно установив подшипники и шатуны на пальцы, с необходимыми зазорами. Греть среднюю щеку если и можно, то только несильно, не более 100 градусов, например в кипящей воде. Иначе при запрессовке может нарушится термообработка пальцев.

После запрессовки кривошипа, его необходимо отцентровать на специальном устройстве с конусами, или в центрах токарного станка. Биение щёк коленвла, на длине 20 мм не должно быть более 0,05 мм, а лучше не более 0,02 мм. Положение щёк выравнивают ударами медного или свинцового молотка по щекам, если щёки скручены (то есть если шейки параллельны, но не соосны, как показано на рисунке выше над буквой «б» , или сжатием щёк в тисках через алюминиевые прокладки, если шейки расположены под углом (как на рисунке выше над буквой «а»).

Все эти операции следует делать по чуть-чуть, постоянно проверяя расстояние между щёками мерительным инструментом, а лучше в центрах токарного станка и индикаторов часового типа, чтобы не «переборщить». В итоге положение щёк должно получиться как на рисунке над буквой «в».

В итоге положение щёк должно получиться как на рисунке над буквой «в».

Остаётся заменить бронзовые втулки верхней головки шатуна (а лучше это сделать когда коленвал распрессуется и шатуны будут отделены от кривошипа), если они изношены, об этом я уже писал и можно почитать как это правильно сделать вот тут, а так же вот здесь. Затем останется установить собранный практически новый коленвал в двигатель, и собрать его.

Кстати, после ремонта коленвала, желательно его отбалансировать вместе с маховиком и сцеплением, и как это сделать в гаражных условиях, я написал вот в этой статье.

В следующей статье, я напишу как восстановить (отремонтировать) коленвал мотоциклетного двигателя так, что родные пальцы кривошипа останутся, но несмотря на это срок службы коленвала возрастёт в несколько раз (статью читаем здесь), удачи всем.

Шлифовка коленвалов в Екатеринбурге | «СТК МОТОРС»

Расточка коленвала

Специалисты «СТК Моторс» выполняют ремонт и восстановление (расточку) коленвалов двигателей отечественных (КамАЗ и ВАЗ) и зарубежных производителей (в частности, Cummins, Caterpillar). Наши квалифицированные мастера сначала выполняют диагностику коленчатого вала, т. е. обследуют его на наличие деформаций. Если нет превышений допустимой нормы, приступают к восстановлению вала.

В большинстве случаев автомобильные двигатели оснащены литыми чугунными коленвалами повышенной прочности. Иногда на высокофорсированные двигатели ставят кованные валы из высоколегированной стали. Шейки коленвала дополнительно проходят термообработку, что делает их более износостойкими и прочными. Шейки стальных валов азотируют до глубины 0.5-0.8мм, а чугунных – поддают воздействию высокочастотными токами.

Ремонт коленвала

Коленвал двигателя – это прецизионная запчасть, поэтому ее нужно обработать с точностью в пределах до 0.015 мм. Необходимо проследить, чтобы перекос осей коренных и шатунных шеек на длине вала был в пределах допуска 0.03-0.05 мм, а овальность и конусность шеек коленвала находилась в пределах 0.005 мм. Чтобы получить такую точность, необходимо иметь соответствующее оборудование. У нас есть самое современное оборудование, которое обеспечивает самую высокую точность ремонта коленчатого вала ВАЗ и других авто.

Правка коленвала методом Буравцева

Изгиб коленвала проверяется при помощи индикатора часового типа с границами измерения 0-10 мм. Вал ставят в центры токарного станка или на призмы, размещенные на поверочной плите. В месте наибольшего прогиба делают отметку мелом или краской. Если необходимо выполнить шлифовку коренных шеек под очередной ремонтный размер, производят правку коленвала при биении средней шейки более 0,10 мм (при биении менее 0,10 мм вал не правят, поскольку такое биение можно устранить в процессе шлифовки). Чтобы узнать, сколько стоит шлифовка коленвала, свяжитесь с менеджером нашей компании.

Правку коленвала осуществляют на гидравлическом прессе 2135 весом 40 т. Крайние коренные шейки вала размещают на призмах на столе пресса так, чтобы метка направлялась вверх против тока пресса. Коленвал правят путем придания ему 10-15-кратного прогиба с 3-5-кратным повторением. На производстве устанавливают ограничитель, который не допускает прогиба более 5 мм. Чтобы предотвратить повреждение коренных шеек, между ними и призмами, а также между шейкой и штоком пресса размещают медные или латунные прокладки. Выполнив правку, коленвал обследуют на дефектоскопе КП-480 с целью выявления трещин. Пренебрегают только продольными микротрещинами на шейках, которые не распространяются на галтели.

Полирование коленвала

После шлифовки коленвала ВАЗ можно также выполнить его полирование. Это поможет добиться идеальной чистоты обработанной детали, ускорит первоначальную приработку вкладышей и снизит степень их износа.

Мы гарантируем невысокую стоимость шлифовки коленвала. Звоните: +7 (343) 213-7-213.

Смотрите также: шлифовка распредвала

Ремонт коленчатого вала и маховика

Категория:

Ремонт тракторов и автомобилей

Публикация:

Ремонт коленчатого вала и маховика

Читать далее:

Ремонт коленчатого вала и маховика

Ремонт коленчатого вала. Коленчатые валы большинства двигателей изготовлены штамповкой из сталей 45, 50, 50Г и некоторых двигателей (ГАЗ-53, ГАЗ-66 и др.) — литьем из высокопрочного магниевого чугуна. Основные дефекты коленчатых валов: изгиб; износ посадочных мест и шпоночных канавок под шестерню и шкив вала, а также присадочного места в торце вала под подшипник; повреждение или износ резьбы под храповик; износ отверстий или резьбы во фланце крепления маховика, маслосгонной резьбы и бурта упорной коренной шейки; износ шеек вала по диаметру и по длине.

Коленчатый вал выбраковывают при трещинах любого характера и расположения, за исключением незначительных отслаиваний на поверхностях шеек, если их можно устранить шлифованием под ремонтный размер. Коленчатые валы большинства тракторных двигателей выбраковывают при износе коренных или шатунных шеек, выходящем за пределы последнего ремонтного размера, а валы автомобильных двигателей — при износе шеек по длине, выходящем за пределы допускаемых размеров.

Изгиб коленчатого вала происходит в результате совместного действия остаточных напряжений в металле, возникших при изготовлении вала, и знакопеременных нагрузок в процессе работы двигателя. Правят валы в холодном состоянии на призмах под прессом или поверхностным наклепом пневматическим молотком.

Рекламные предложения на основе ваших интересов:

Изношенные шпоночные канавки обрабатывают под ремонтный размер или полностью заваривают и нарезают на этом месте канавку номинального размера. Расположение канавки под шпонку нужно восстанавливать особенно тщательно, чтобы не нарушать установку распределительных шестерен.

Изношенные отверстия или резьбу во фланце восстанавливают развертыванием совместно с маховиком под увеличенные размеры болтов.

Резьбу под храповик восстанавливают нарезанием резьбы увеличенного размера, изготовлением нового храповика или наплавкой и нарезанием резьбы увеличенного размера на старом храповике.

Маслосгонную резьбу при износе до глубины менее 1,0 мм углубляют до восстановления нормального профиля и полируют шлифовальной шкуркой зернистостью 8…6.

Изношенный установочный бурт коренной шейки наплавляют и обрабатывают под необходимый размер.

Коренные и шатунные шейки коленчатого вала изнашиваются неравномерно и неодинаково.

Шатунные шейки по длине изнашиваются на конус, а по диаметру на овал, то есть приобретают эллипсность, причем наибольший износ по диаметру наблюдается в плоскости кривошипа по поверхности, обращенной к оси коренных подшипников.

Коренные шейки, как правило, по длине изнашиваются равномерно, а по диаметру — на эллипс. Больше изнашиваются поверхности, обращенные к оси шатунных шеек в плоскости кривошипа.

Особенности изнашивания шеек учитывают при дефектации коленчатого вала. Шейки измеряют в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа (направление наибольшего износа) и перпендикулярно ей.

Шейки требуется шлифовать, если эллипсность шатунных превышает 0,05 мм и коренных 0,06 мм, а также если обнаружены задиры, забоины, глубокие риски или износы, превышающие допускаемые. Одноименные, то есть все шатунные или все коренные шейки, шлифуют под один ремонтный размер.

Шейки коленчатых валов автомобильных двигателей, вышедшие размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают под номинальные азмеры. Чтобы удлинить срок службы коленчатых валов и вкладышей тракторных двигателей, введены дополнительные (промежуточные) ремонтные размеры шеек с интервалом через 0,25 мм. В отличие от основных дополнительные ремонтные размеры маркируют буквой Д: Д1, Д2, ДЗ и т. д.

Рис. 1. Отверстие под подшипник в торце коленчатого вала автомобиля ЗИЛ-130, восстановленное постановкой втулки.

Шлифуют шейки коленчатого вала на специальных шлифовальных станках: сначала коренные, затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Например, установочные базы исправляют при биении выше 0,03 мм на нерабочей части шейки под шестерню коленчатого вала двигателя СМД-14А (рис. 74) и более 0,05 мм на наружной поверхности фланца под маховик.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на радиально-сверлильных станках или электродрелью. При шлифовании оставляют припуск в пределах 0,004…0,005 мм на последующее полирование.

Полируют шейки пастой ГОИ № 20…30 на специальных станках или с помощью специальных приспособлений одновременно все шатунные и все коренные шейки.

После шлифования и полирования шеек коленчатые валы и масляные каналы в них тщательно промывают, продувают сжатым воздухом и валы подвергают контролю. Проверяют радиус кривошипа вала, биение коренных шеек и фланца крепления маховика.

Биение коренных шеек и фланца проверяют в центрах с помощью индикаторов часового типа.

Радиус кривошипа проверяют при помощи специальных приспособлений типа 70-8784-1010 или 9571-38, схема которого показана на рисунке 75. Приспособление состоит из корпуса-трубы, Двух призм, приваренных к трубе, и четырех индикаторов. Индикаторы устанавливают по эталону, а затем приспособление ставят призмами на первую и заднюю шейки коренных подшипников так, чтобы измерительные стержни индикаторов соприкасались с поверхностями соответствующих шатунных шеек.

Рис. 2. Приспособление 9571-38 для проверки радиуса кривошипа коленчатого вала:

1 — призма; 2 — корпус-труба; 3 — индикатор.

На специализированных ремонтных предприятиях контроль коленчатого вала проводят при помощи приспособлений типа 70-8735-1006 или 9571-49, схема которого показана на рисунке 76. Эти приспособления позволяют проводить комплексную проверку вала. На них определяют радиус кривошипа, биение коренных шеек и фланца крепления маховика.

Проверяемый вал крайними коренными опорами укладывают на призмы; установленные на плите. На этой же плите смонтированы индикаторы часового типа, с помощью которых при повертывании вала на 360° измеряются все указанные параметры. Для измерения радиуса кривошипа индикаторы устанавливают по эталонному валу.

Восстановленные валы должны отвечать следующим техническим требованиям: овальность и конусность шеек под подшипники не более 0,01 мм для мелких валов и не более 0,02 мм для крупных валов; биение шейки под шестерню и средних коренных шеек относительно крайних не более 0,03 мм; биение фланца крепления маховика по торцу на крайних точках не более 0,04 мм; шероховатость поверхности шеек не ниже 9-го класса, радиусы галтелей и радиусы кривошипов соответствуют техническим требованиям.

Рис. 3. Приспособление 9571-49 дли комплексной проверки коленчатого вала:

1 — плита; 2 — призма; 3 — индикатор.

Вкладыши коренных и шатунных подшипников изготавливают из биметаллической полосы, состоящей из малоуглеродистой стали и антифрикционного слоя свинцовистой бронзы, алюминиевого сплава АСМ или баббита. Во вкладышах тракторных двигателей применяют преимущественно сплав АСМ, а в автомобильных двигателях — баббит. Основные дефекты вкладышей: износ, выкрашивание, задиры, растрескивание или выплавление антифрикционного слоя; смятие или срезание фиксирующих выступов (усиков), износ по наружной поверхности и по торцевым плоскостям разъема.

Вкладыши подлежат замене при выходе хотя бы одного из перечисленных дефектов за пределы, допускаемые требованиями, а также когда овальность шеек и зазоры между вкладышами и шейками коленчатого вала становятся больше допускаемых.

Вкладыши ремонтного размера с незначительным износом антифрикционного слоя и не имеющие других дефектов растачивают на большой диаметр дополнительного или основного ремонтного размера. На двигатель нельзя ставить вкладыши, толщина антифрикционного слоя которых осталась меньше 0,16 мм.

Для автомобильных двигателей, кроме вкладышей ремонтного размера, выпускают вкладыши, не полностью обработанные по внутреннему диаметру. Такие вкладыши можно растачивать в определенных пределах под любой размер шеек вала.

Растачивают вкладыши на расточных станках типа УРБ-ВП-М в специальных приспособлениях. Лучшие результаты получаются, если шатунные вкладыши растачивают непосредственно в шатуне при нормальной затяжке гаек шатунных болтов, а коренные вкладыши — в блоке на станках типа РД также при нормальной затяжке гаек или болтов крышек коренных подшипников.

Шероховатость поверхности расточенных вкладышей должна быть не ниже 8-го класса, а овальность и конусность — не более 0,02 мм. На наружной поверхности расточенных вкладышей удаляют старую маркировку и наносят новую, указывая ремонтный размер и место установки (нижний и верхний).

Раскомплектовывать расточенные вкладыши так же, как и новые, нельзя.

Ремонт маховика с венцом. Маховики изготавливают из серого чугуна. В процессе эксплуатации возможны следующие основные дефекты: задиры и износ поверхности соприкосновения с ведомым диском сцепления; повреждение и износ гладких и резьбовых отверстий, а также зубьев венца шестерни; несбалансирован-

Маховик выбраковывают при поломках и появлении трещин, а также при износе рабочей поверхности до выбраковочной толщины.

Задиры и следы изнашивания на поверхности соприкосновения с ведомым диском сцепления устраняют протачиванием и последующей зачисткой наждачным полотном (зернистостью 8…6), наклеенным на деревянный брусок. Неплоскостность рабочей поверхности допускается не более 0,15 мм. Кроме того, проверяют биение рабочей поверхности относительно базового торца под фланец коленчатого вала. Это биение проверяют на специализированных предприятиях при помощи специального индикаторного приспособления типа 70-8731-1035. Торцевое биение рабочей поверхности не должно превышать 0,1 мм на крайних точках.

Изношенные гладкие и резьбовые отверстия восстанавливают развертыванием под увеличенный диаметр и нарезанием резьбы увеличенного размера. Отверстия под болты крепления к коленчатому валу восстанавливают совместно с отверстиями фланца вала.

Заусеницы и забоины торцов зубьев венца зачищают личным напильником или шлифовальным кругом с гибким валом. Разрешается замена венца или перепрессовка его на маховике с поворотом на 180°. При напрессовке венца натяг должен быть не менее 0,40 мм. Перед напрессовкой венец нагревают до температуры 150…220 °С.

Отремонтированный маховик подвергают статической балансировке. Дисбаланс устраняют высверливанием металла на торцевой плоскости, обращенной в сторону коленчатого вала. Отверстия сверлят диаметром 8…9 мм на глубину не более 8…10 мм.

Рекламные предложения:

Читать далее: Ремонт распределительного вала и толкателей

Категория: — Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

Ремонт коленчатого вала компрессора — Центр защитных покрытий

Центр защитных покрытий производит восстановление и ремонт коленчатого вала компрессора методом газопламенного напыления. Коленвал служит в оборудовании для передачи момента и преобразования движений, поступательного во вращательное движение или наоборот. Коленчатый вал имеет такие конструктивные элементы: шейки, кулачки, кривошипы, торцы, шпоночные пазы, стыки и отверстия. При эксплуатации компрессора происходит не равномерный износ коренных и мотылевых шеек вала. Шатунные шейки изнашиваются быстрее, чем коренные из-за более тяжелых условий работы.

Ремонт коленчатого вала компрессора

- возникновением овальности шеек вала

- порча шеек задирами, рисками и раковинами

- выбоины шеек

- образованием изломов и трещин

- возникновением остаточных деформаций

Износ шеек вала происходит из-за неравномерности нагрузки вала за один оборот. Неравномерный износ шеек по образующей конусность, по сечению овальность. Важную роль при ремонте коленчатого вала компрессора играет операция дефектовки. При ремонте шатунной шейки коленчатого вала задиры, забоины, риски на поверхностях шеек валов определяются осмотром. Дефекты шеек коленвала, в зависимости от их характера и величины, устраняем шлифованием и полированием на станках. На нашем предприятии у коленчатого вала восстанавливаем расположение, форму, размеры и шероховатость элементов, износостойкость трущихся поверхностей и усталостную прочность.

При больших износах коленчатого вала компрессора приходится протачивать шейки на токарном станке с последующей шлифовкой и подвергать поверхностной металлизации наплавке металла. После наплавки или металлизации производится механическая обработка — коленвал протачивается и шлифуются.

Методом газопламенного напыления производится упрочнение шатунной шейки коленчатого вала компрессора. Гетерогенное многофазное пористое покрытие обладает большой износостойкостью. Толщина износостойкого покрытия может быть обеспечена в пределах от 50 мкм до 10 мм и более.

Save the Crank — Огайо коленчатый вал

Гоночный коленчатый вал не обязательно является одноразовым элементом. — Как видно из журнала Drag Racing Scene .