Ремонт и замена распредвала своими руками при износе

Принцип работы распредвала

Распределительный вал имеет особую форму: на типичном цилиндрическом валу расположены кулачки и шейки распредвала. Подшипник распредвала имеет форму втулки либо вкладыша и принудительную систему смазки.

Втулка и вкладыши распредвала

Распредвал совершает вращение вместе с коленчатым валом двигателя, но вращается в 2 раза медленней. Для вращения распредвала используются цепные, ременные, зубчатые передачи. Благодаря форме кулачков распредвала формируются фазы газораспределения, клапана открываются в нужный момент, обеспечиваются условия работы двигателя. Изменяя геометрию кулачков, можно добиться улучшения работы двигателя.

Распредвал Nissan Patrol

1 — болты; 2 — приводная шестерня распределителя; 3 — шайба; 4 — звездочка распредвала; 5 — упорная пластина; 6 — шпонка; 7 — рабочий выступ кулачка; 8 — распределительный вал;

9 — опорная шейка распредвала.

Через различные толкатели, рокеры, либо почти напрямую через гидрокомпенсаторы кулачок распредвала нажимает на подпружиненный клапан, открывая его. Далее, проходя вершину кулачка, клапан открывается на максимальное расстояние и плавно закрывается проходя по обратной его части. Геометрия кулачков распредвала позволяет относительно плавно взаимодействовать с толкателями клапана, от их формы зависит характеристика распредвала.

На распредвале кулачки расположены под особыми углами, благодаря чему и формируются фазы газораспределения. На разных двигателях углы фаз могут немного отличаться. Например, если сравнивать бензиновый двигатель и дизель, стандартные распредвалы, рассчитанные на городскую езду, будут иметь похожее строение.

На двигателях с ЭБУ устанавливается датчик распредвала. Это устройство постоянно определяет его положение, что позволяет синхронизировать электронные системы подачи топлива с работой клапанов.

Привод распредвала

Геометрические формы кулачков

Отдельно стоит остановиться на шестернях распредвалов. Механизм ГРМ требует точной их настройки. Зачастую достаточно выставить элементы по «контрольным точкам». Для более точной настройки работы распредвала существует разрезная шестерня распредвала. Принцип в том, что зубцы шестерни фиксируются на болтах относительно ее основания. Открутив болты можно, корректировать положение шестерни на 5-10º, что позволяет выставить ГРМ в более оптимальное положение.

Механизм ГРМ требует точной их настройки. Зачастую достаточно выставить элементы по «контрольным точкам». Для более точной настройки работы распредвала существует разрезная шестерня распредвала. Принцип в том, что зубцы шестерни фиксируются на болтах относительно ее основания. Открутив болты можно, корректировать положение шестерни на 5-10º, что позволяет выставить ГРМ в более оптимальное положение.

Разрезная и простая шестеренки распредвала двигателя ВАЗ 2106

На современных дорогих двигателях этот процесс автоматизирован, применяются муфты распредвала с гидравлическим управлением. Датчик положения распредвала сообщает бортовым компьютерам текущий угол и обороты, что позволяет управлять фазами газораспределения, корректировать их для разных режимов двигателя.

ГРМ с гидроуправляемыми муфтами

Показания к замене распредвала

Следить за состоянием распредвала надо регулярно и тщательно. Его неисправность способна также вызывать масштабные поломки в самом двигателе автомобиля. Обычно распредвал начинает «хандрить» глухим стуком во время запуска двигателя. На холодных моторах шум может слышаться в зоне клапанной крышки.

Обычно распредвал начинает «хандрить» глухим стуком во время запуска двигателя. На холодных моторах шум может слышаться в зоне клапанной крышки.

Опытные водители понимают внутренний голос своей машины, быстро определяют урчание двигателя и «левые», нехарактерные шумы. Они в состоянии сразу различить негромкий и ровный звук распредвала, меняющий частоту в зависимости от оборотов ДВС. Если деталь неисправна, то это сопровождается глухими постукиваниями, напоминающими удары молотка.

О неисправности также свидетельствуют:

- ухудшение плавности хода машины;

- падение мощности ДВС;

- нестабильная работа на холостых оборотах;

- сильная вибрация мотора;

- сложный запуск в морозы.

Особое внимание уделяется сальникам распредвала — они не должны иметь разрывов, трещин или потёртостей. Осматривать надо также целостность привода

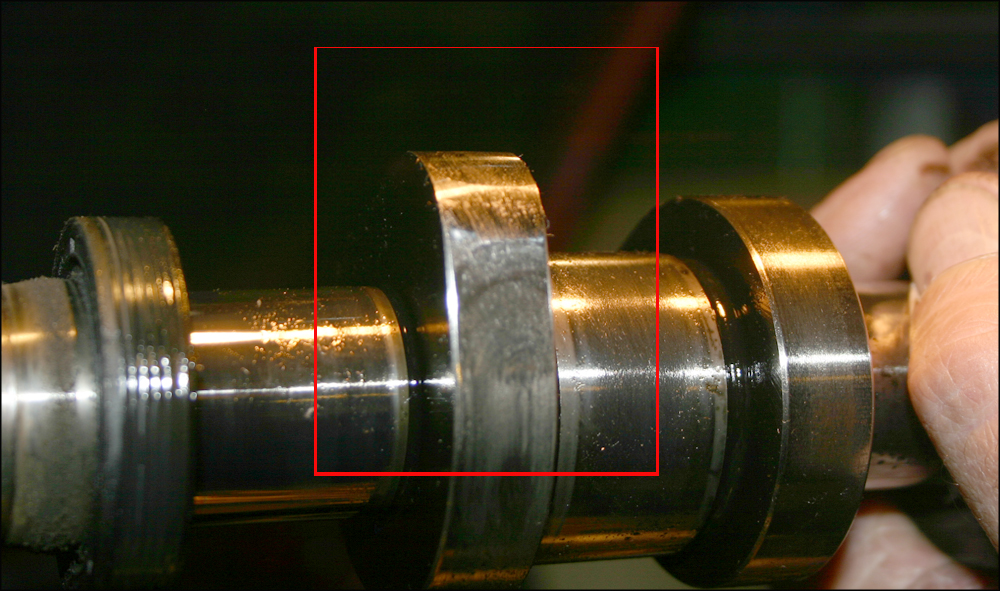

Однако по косвенным признакам определить износ распределительного вала сложно. Куда проще это сделать на снятой детали, осматривая её визуально со всех сторон. Нигде не должно быть выбоин, задиров, наплывов алюминия с подшипников. Признак несомненного износа — борозды и неровности на поверхностях коромысел и кулачков.

Нигде не должно быть выбоин, задиров, наплывов алюминия с подшипников. Признак несомненного износа — борозды и неровности на поверхностях коромысел и кулачков.

Проверка износа распредвала

В демонтированном состоянии распредвал также можно послушать. Для этого нужно одной рукой держать его параллельно земле, а другой — постукивать сверху. Не должно быть никаких стуков. Обязательно условие: распредвал не должен «ходить» по постели! Иначе, цепляясь за ограничитель, он будет неизбежно создавать шум, который можно ошибочно принять за неисправность.

Качественные распредвалы редко повреждаются раньше срока. А вот китайские или перепакованные в этой стране изделия имеют твёрдость раза в 1,5 ниже, чем у оригинальных. Хороший вал делается из кованной стали.

Ремонт распредвала

«WeldingProf» (ВелдингПроф) предлагает ремонт кулачка распредвала грузовиков, строительной техники, а также редких и эксклюзивных автомобилей с гарантией. Мы поможем восстановить распредвал Volvo (Вольво), Renault (Рено), Mercedes-Benz (Мерседес- Бенц),Scania (Скания),Freightliner (Фредлайнер) быстро и качественно. Качественный ремонт, обслуживание, замена вышедших из строя запчастей требуются любым автомобилям, особенно спецтехнике, дорожно-строительной технике, тягачам. Кулачок распредвала выходит из строя чаще всего. Износ распредвала, а особенно его кулачков — самая частая причина поломки двигателя. Покупка нового распредвала и вынужденный простой влечет за собой не целесообразные растраты, именно поэтому ремонт распредвалов — отличная альтернатива покупке нового.

Качественный ремонт, обслуживание, замена вышедших из строя запчастей требуются любым автомобилям, особенно спецтехнике, дорожно-строительной технике, тягачам. Кулачок распредвала выходит из строя чаще всего. Износ распредвала, а особенно его кулачков — самая частая причина поломки двигателя. Покупка нового распредвала и вынужденный простой влечет за собой не целесообразные растраты, именно поэтому ремонт распредвалов — отличная альтернатива покупке нового.

Преимущества ремонтных работ в (ВелдингПроф):

- короткие сроки выполнения работ — 2-4 дня;

- финансовые затраты ниже, чем при заказе нового;

- восстановительные работы проводятся на кулачках с разной степенью и видом износа;

- гарантия 12 месяцев;

После окончания ремонта распредвала, который произведут специалисты «WeldingProf», у заказчика появится возможность стать обладателем готового качественного распредвала с гарантией 12 месяцев, который будет восстановлен в заводских условиях с применением самых лучших современных технологий и материалов, на лучшем оборудовании и в самые короткие сроки за цену, которая будет в несколько раз ниже импортных аналогов.

Как осуществляется ремонт распредвалов. Вы привозите распредвал в нашу компанию. Наш специалист проводит осмотр и составляет заключение по ремонту распредвалов. Степень износа кулачка распредвала не имеет значения. Далее мы проверяем распредвал на осное биение. И при необходимости проводим рихтовку. Изношенный кулачок наплавляется порошковой проволокой немецкой компании UTP. Данный материал специально разработан немецкими инженерами для ремонта распредвалов. После наплавки твердость (56-58 HRC) и износостойкость сопоставима с заводским оригиналом. Дальнейшая работа по шлифовке кулачка распредвала осуществляется на копировально шлифовальном станке RAC 1500 который специально создан для ремонта кулачка распредвалов. После шлифовки кулачка распредвала мы получаем точный профиль оригинала. Все эти операции приводят к тому, что мы можем дать гарантию на восстановленный кулачек 12 месяцев без ограничения пробега автомобиля. Что является в несколько раз больше чем гарантия на новый распредвал, а это как правило две недели.

Давайте рассмотрим причины износа кулачков распредвала на примере двигателя VOLVO D13. Это двигатель с верхним расположением распредвала. И наибольшая проблема это износ впускного (узкого) кулачка. Данная проблема связанна с конструктивным просчётом инженеров VOLVO и требовательностью к качеству и своевременному обслуживанию двигателя. Своевременная замена масла соответствующего качества и параметров. Регулировка клапанов выполненная в срок согласно регламенту 150 000 тысяч километров. Работы должны быть выполнены специалистом с использованием соответствующих инструментов. Согласно рекомендации завода изготовителя впускные рокера VOLVO подлежат замене каждые 500 тысяч километров. Это залог без проблемной работы двигателя.

Так из-за чего происходит износ кулачка распредвала? Из-за вязкого, старого масла. Которое не достаточно смазывает ось рокера. Вследствие чего происходит подклинивание под нагрузкой ролика рокера. И неправильно отрегулированным клапанам . Вследствие чего и происходит износ кулачка распредвала.

Более подробно Вам может рассказать наш специалист по телефону: +7

Методы настройки

Разборка двигателя

Разрезную настраивают при помощи индикатора часового типа для перекрытия клапанов, когда поршень находится в наивысшем положении. После этого проводят точную настройку.

Регулировка отличается в зависимости от того, какой характер вы хотели бы видеть в своём моторе: растянуть амплитуду крутящего момента в середине оборотов или достичь максимального момента внизу.

Настройка шестерни в различных двигателях отличается, однако основная методика в большинстве моторов имеет много общего.

Вам также полезно будет узнать больше о том, как заменить распредвал своими руками.

Расскажем о главных моментах в настройке разрезной на примере двигателя ВАЗ 2108:

- Совместите метки на шкиве распредвала и на разрезной (на статичной и подвижной частях).

- Установите шестерню на распределительный вал, наденьте на место ремень ГРМ. Проконтролируйте совместимость меток: на шкиве, задней крышке ремня и маховике.

- Проконтролируйте оба клапана четвёртого цилиндра в фазе перекрытия. И впускной и выпускной клапаны должны находиться в одинаковой фазе открытия. В том случае, если они не находятся в одном положении, следует отпустить болты и провернуть распределительный вал, не трогая движимую часть шестерни. Сделать это нужно таким образом, чтобы получить нулевое положение вала.

Теперь следует провести тонкую настройку:

- Для настройки работы мотора в диапазоне средних и нижних оборотов двигайте распределительный вал относительно коленвала в сторону вращения. Таким образом угол, при котором открывается впускной клапан, станет больше, а угол газодинамического наддува меньше.

- Для того чтобы настроить высокие обороты, распределительный вал двигают в противоположную сторону. Угол газодинамического наддува становится больше, а с ним и мощность.

Важно! При регулировке фаз газораспределения помните о том, что после проворачивания распределительного вала необходимо устанавливать первоначальный угол опережения зажигания

Основные причины поломки распределительного вала

- Двигатель уже прошел приличный километраж.

Это естественный износ, уйти от которого, к сожалению, нельзя. К этому просто надо быть готовым.

Это естественный износ, уйти от которого, к сожалению, нельзя. К этому просто надо быть готовым. - Работа распредвала «на сухую». Это значит, что в двигатель некоторое время подвергался работе с недостаточным уровнем масла. Недостаток смазки довольно быстро нарушает состояние деталей при работе на больших оборотах.

- Сопутствующая проблема – это недостаток давления масла. Проверьте масляный насос: скорее всего, он попросту забился и не обеспечивает нужной смазки требуемых узлов и деталей.

- Плохая фильтрация масла. Это связано с использованием некачественного или сильно забившегося масляного фильтра, который допускает проникновение грязи во все детали, в том числе и шейки распредвала.

- Большая температура работы двигателя или его перегрев. Чтобы «угробить» распредвал, достаточно довести температуру обычного бензинового двигателя до величины, соответствующей 120-130 градусов Цельсия.

СНЯТИЕ, ДЕФЕКТОВКА И УСТАНОВКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

СНЯТИЕ, ДЕФЕКТОВКА И УСТАНОВКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Распределительный вал установлен в отверстии подшипников, выполненных в теле головки блока цилиндров, и зафиксирован упорным фланцем. Распределительный вал воздействует на клапаны через коромысла, установленные на шпильки в верхней части головки блока цилиндров и закрепленные гайками через держатели коромысел.

Вам потребуются: теже инструменты, что и для снятия ремня привода газораспределительного механизма, крышки головки блока цилиндров (см. «Замена прокладки крышки головки блока цилиндров»), а также торцовая головка «на 13», ключ «на 13», динамометрический ключ.

1. Установите поршень 1-го цилиндра в положение ВМТ такта сжатия (см. «Установка поршня первого цилиндра в положение ВМТ такта сжатия»).

2. Снимите зубчатый шкив распределительного вала (см. «Замена сальника распределительного вала»).

ПРИМЕЧАНИЕ

Распределительный вал можно заменить, не снимая головку блока цилиндров. В данном подразделе замена распределительного вала для наглядности показана на снятой головке блока цилиндров.

3. Отверните гайку крепления…

4. …снимите со шпильки коромысло с держателем…

5. …и извлеките гидрокомпенсатор.

6. Аналогично снимите остальные коромысла и извлеките гирокомпенсаторы.

7. Выверните два болта крепления…

8. …снимите упорный фланец…

9. …и извлеките распределительный вал из тела головки блока цилиндров.

ПРЕДУПРЕЖДЕНИЕ

При каждом снятии распределительного вала заменяйте сальник новым.

10. Осмотрите распределительный вал.

На шпоночной канавке и резьбовой части на носке вала не должно быть повреждений и износа, а в проточке под упорный фланец – следов чрезмерного износа и забоин. Поверхности опорных шеек и кулачков должны быть хорошо отполированы, без повреждений. Если есть следы заеданий, перегрева, глубокие риски или ступеньки от износа, замените вал.

Поверхности опорных шеек и кулачков должны быть хорошо отполированы, без повреждений. Если есть следы заеданий, перегрева, глубокие риски или ступеньки от износа, замените вал.

ПРЕДУПРЕЖДЕНИЕ

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

11. Измерьте высоту профиля кулачков (размер между вершиной и затылочной частью кулачка) и сравните с номинальным размером, указанным в табл. 5.1.

| Таблица 5.1 НОМИНАЛЬНЫЙ РАЗМЕР ПРОФИЛЯ КУЛАЧКОВ | |

| Измеряемый кулачок | Номинальный размер, мм |

| Кулачок впускного клапана | 37,559 |

| Кулачок выпускного клапана | 37,559 |

12. Измерьте диаметры опорных шеек распределительного вала и ихподшипников, вычислите зазоры в подшипниках валов, определяемые половиной разности между диаметрами подшипников в головке блока цилиндров и диаметрами шеек (табл. 5.2 и 5.3).

5.2 и 5.3).

При износе, превышающем допустимый, замените распределительный вал на ремонтный, так как перешлифовка шеек на ремонтный размер не предусмотрена.

| Таблица 5.2 НОМИНАЛЬНЫЕ ДИАМЕТРЫ ШЕЕК И ПОДШИПНИКОВ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА | ||

| Номер шейки | Диаметр шейки, мм | Диаметр подшипников, мм |

| 1 | 44,74–44,76 | 44,783–44,808 |

| 2 | 44,99–45,01 | 45,033–45,058 |

| 3 | 45,24–45,26 | 45,283–45,308 |

| 4 | 45,49–45,51 | 45,533–45,558 |

| 5 | 45,74–45,76 | 45,783–45,808 |

| Таблица 5.3 РЕМОНТНЫЕ ДИАМЕТРЫ ШЕЕК И ПОДШИПНИКОВ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА | ||

| Номер шейки | Диаметр шейки, мм | Диаметр подшипников, мм |

| 1 | 45,12–45,14 | 45,163–45,188 |

| 2 | 45,37–45,39 | 45,413–45,438 |

| 3 | 45,62–45,64 | 45,663–45,688 |

| 4 | 45,87–45,89 | 45,913–45,938 |

| 5 | 45,12–45,14 | 45,163–45,188 |

ПРЕДУПРЕЖДЕНИЕ

При установке нового распределительного вала коромысла клапанов замените новыми. Перед первым пуском двигателя и для улучшения условий приработки рекомендуется добавить в моторное масло противозадирную антифрикционную присадку.

Перед первым пуском двигателя и для улучшения условий приработки рекомендуется добавить в моторное масло противозадирную антифрикционную присадку.

13. Установите смазанный моторным маслом распределительный вал в тело головки блока цилиндров. Установите все ранее снятые детали в порядке, обратном снятию.

ПРЕДУПРЕЖДЕНИЕ

Пускать двигатель после установки распределительного вала можно не ранее чем через один час, это время необходимо для полимеризации герметика.

14. Отрегулируйте натяжение ремней привода генератора и компрессора кондиционера, а также насоса гидроусилителя рулевого управления.

Вернуться в оглавление

Все права на фото и текстовые материалы принадлежат ООО «Издательский Дом Третий Рим»

Ремонт постели распредвала своими силами АвтоНоватор

Здравствуйте, уважаемые автомобилисты! Вдруг возникла неприятно-непонятная ситуация. Начав проводить тюнинг двигателя путем замены распредвала, или ремонта головки блока цилиндров, для устранения каких-то неисправностей, вдруг выясняется, что происходит зажимание распредвала.

Причины износа постели распредвала

Вроде бы никаких видимых дефектов: шейки в норме, блок двигателя в порядке, вкладыши заменены. Паниковать нет причин. Проведем дефектовку постели распредвала.

Ремонт или восстановление постели распредвала своими силами возможно лишь в части, касающейся выявлению неисправностей и съёму постели. Ремонт, восстановление постели придётся выполнять на станке. Такова особенность этой детали. Но, давайте по порядку.

Причины выхода из строя постели распредвала, напрямую влияют и на возникновение неисправностей шеек распредвала.

- относительно долгий срок службы двигателя;

- «масляное голодание». Проще говоря, работа двигателя определенное время с недостаточным уровнем моторного масла;

- отсутствие определенного масляного давления в двигателе;

- двигатель работает со старым или засорившимся масляным фильтром;

- разжижение масла, происходящее из-за попадания в него топлива;

- перегрев двигателя, и не обязательно он может быть явным (когда пар над капотом до неба).

Для того, чтобы принять решение о том, что нужно: замена, ремонт, восстановление постели распредвала, необходимо провести элементарную проверку состояния постели.

Проверка диаметров производится при помощи индикаторного нутромера, который настроен на определенный размер.

Полученные результаты вы сравниваете с теми параметрами, которые указаны в мануале от производителя. Кстати, данную операцию очень желательно выполнять и тогда, когда вы решили произвести замену штатного распредвала на тюнинговый распредвал.

После получения результатов и сравнения их с требуемыми, нужно принимать решение. Вариантов всего два: замена постели и ремонт (восстановление) постели распредвала. Третьего не дано. Мы не станем вам описывать последствия того, как неисправная постель распредвала, в итоге, приводит к необходимости капитального ремонта двигателя или замене головки блока цилиндров.

Ремонт постели распредвала

Восстановление постели распредвала своими силами, как уже говорилось, сводится к тому, что вы определяете неисправность и снимаете постель. Затем вы везёте её в мастерскую, где существует специальный станок, на котором можно провести расточку или хонингование постели распредвала. Станки для восстановления постели распредвала относятся к разряду постельно-расточных.

Желательно для консультации и подготовки везти и ГБЦ. Это связано с тем, что перед ремонтом постели ГБЦ потребует специальной обработки – напыления алюминиево-цинкового порошка.

Восстановление постели распредвала проводится одним из двух способов: расточка или хонингование. Саму технологию вам вряд ли будет интересно знать. Специалист, работающий на данном станке, доводит поверхность постели до требуемых параметров.

При этом вам скажут, возможен ли ремонт постели распредвала, или проще и эффективней будет произвести замену постели на новую.

https://youtube.com/watch?v=7NYwV6NXP3w

Параллельно с ремонтом постели распредвала

Вы помните, какие причины приводят к выходу из строя постели распредвала. Поэтому, расточка постели является всего лишь шагом в комплексе ремонтно-диагностических работ. Попутно вам придётся выяснить и устранить причину возникновения неисправности постели распредвала.

А для этого нужно:

- диагностировать систему смазки в т.ч. и масляного насоса;

- провести чистку и промывку масляных каналов блока и ГБЦ;

- проверка системы охлаждения двигателя;

- проверка топливной системы.

Естественно, при обнаружении неисправностей – ремонт для того, чтобы исключить в дальнейшем возникновение причин выхода из строя постели распредвала.

Удачи вам при ремонте постели распредвала.

Сделай Сам!» src=»https://www.youtube.com/embed/DV26iNM7eY0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Спортивный распредвал — как установить на ВАЗ 2108 своими руками?

Наиболее важной характеристикой любого двигателя является его мощность. Под данным понятием принимается эффективность работы мотора на низких оборотах

Большинство двигателей ВАЗ отличается своей малой приемистостью на малых оборотах, что подталкивает их владельцев производить определенный тюнинг мотора. В данное мероприятие также входит установка модифицированного распределительного вала. В этой статье вы узнаете, для чего и как устанавливается спортивный распредвал на ВАЗ.

В данное мероприятие также входит установка модифицированного распределительного вала. В этой статье вы узнаете, для чего и как устанавливается спортивный распредвал на ВАЗ.

Преимущества спортивного распредвала над стандартным

Решающее значение в мощности автомобиля имеют фазы газораспределения. Фазами называют периоды времени, в течение которых выполняется открытие впускных или выпускных клапанов и продолжительность впуска или выпуска отработавших газов. Подача смеси напрямую зависит от длины фазы, а значит, чем больше длина фазы, тем более высокая тяга характерна для данного двигателя.

В результате, мотор имеет более высокую тягу на низких оборотах, а значит, разгон и начало движения будет более продуктивным и сэкономит на таких расходных деталях, как сцепление.

16. Восстановление распредвалов.

Устранение

деформации распредвала.

Этот дефект устраняется способом

поэлементной холодной правки, которая

позволяет привести в порядок как

стальные, так и чугунные распредвалы.

Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения.

После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках.

Восстановление кулачков распредвала и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой.

Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться. Иначе будет нарушен процесс фаз газораспределения.

Восстановление

кулачков распредвала методом шлифовки,

рекомендуется выполнять всего один

раз. В противном случае нарушается

радиус вершины кулачка, и, соответственно,

происходит сбой фазы газораспределения. То есть, следующим этапом, после первого

ремонта распредвала, служит замена

распредвала.

То есть, следующим этапом, после первого

ремонта распредвала, служит замена

распредвала.

Для опорных шеек распредвала применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек.

Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза.

Реставрированный распредвал должен иметь следующие, обязательные параметры:

допустимая шероховатость поверхности изделия – не ниже 8 класса;

конусность и овальность элементов распредвала не более 0,01 мм;

отреставрированные поверхности должны иметь твёрдость НКС 54-62.

Ремонт распредвала сопровождается обязательной заменой на новые, изношенных: роликов, осей, подшипников, втулок толкателей.

Восстановление нижней головки шатуна. В ремонтной практике для восстановления нижней головки шатуна наибольшее распространение получило железнение. Восстановление нижней головки шатуна железнением производят в такой последовательности: предварительная механическая обработка, электрохимическая обработка, нанесение покрытия необходимой толщины, механическая обработка после железнения до нормального размера. При износе отверстия нижней головки шатуна более 0,1 мм предварительную механическую обработку производят шлифованием «как чисто» на внутришлифовальном станке.

Нижнюю

головку шатуна перед железнением

обрабатывают на алмазно-расточном

станке. С помощью приспособления можно

вести обработку шатуна с обеспечением

параллельности осей верхней и нижней

головок и заданного межцентрового

расстояния. При износе менее 0,1 мм

целесообразно с помощью трехместного

приспособления хонинговать нижнюю

головку шатуна специальными головками

с алмазными брусками на

вертикально-хонинговальном станке.

Алмазные бруски прирабатываются в сборе

с головкой до площади контакта с

обрабатываемой поверхностью 60… 70%. При

хонинговании шатуны обрабатывают по

схеме «жесткий хон — плавающая деталь»

и не закрепляют относительно приспособления.

Приспособление обеспечивает обработку

без перекоса и с выдержкой параллельности

осей верхней и нижней головок в допустимых

пределах.

При износе менее 0,1 мм

целесообразно с помощью трехместного

приспособления хонинговать нижнюю

головку шатуна специальными головками

с алмазными брусками на

вертикально-хонинговальном станке.

Алмазные бруски прирабатываются в сборе

с головкой до площади контакта с

обрабатываемой поверхностью 60… 70%. При

хонинговании шатуны обрабатывают по

схеме «жесткий хон — плавающая деталь»

и не закрепляют относительно приспособления.

Приспособление обеспечивает обработку

без перекоса и с выдержкой параллельности

осей верхней и нижней головок в допустимых

пределах.

После предварительной механической обработки шатуны монтируют на подвеску. Затем шатуны обезжиривают в течение 3…5 мин в растворе, содержащем: углекислого натрия, едкого натра, тринатрийфосфата, жидкого стекла. После этого их промывают сначала в горячей, потом в холодной воде.

Следующая

операция электрохимической обработки

шатунов — анодное травление в течение

в растворе, содержащем: серной кислоты,

сернокислого железа.

Далее шатуны подвергают железнению в электролите, содержащем: двухлористого железа, хлористого марганца, соляной кислоты. Продолжительность электролиза определяют из расчета скорости осаждения железа. Шатуны после железнения промывают в горячей воде и пассивируют в растворе, содержащем: азотнокислого натрия, технического уротропина, после чего опять промывают в горячей воде.

С целью удаления дендритов на вертикально-сверлильном станке в приспособлении шлифовальным кругом производят зачистку торцов, а фрезой — фасок шатуна. Приспособление обеспечивает обработку шатунов двигателей других марок при незначительной переналадке.

Шлифование и хонингование отверстия нижней головки шатуна после железнения производят с использованием оборудования и оснастки, а также режимов, применяемых для предварительной обработки.

Восстановление

верхней головки шатуна. Верхнюю головку шатуна рекомендуется

растачивать до ремонтного размера с

последующей запрессовкой втулки,

увеличенной по наружному диаметру.

Верхнюю головку шатуна рекомендуется

растачивать до ремонтного размера с

последующей запрессовкой втулки,

увеличенной по наружному диаметру.

В расточенное отверстие верхней головки запрессовывают втулку с помощью приспособления. Запрессовку и выпрессовку втулки производят на гидравлическом прессе с предварительным подогревом головки шатуна до 200 °С.

После запрессовки втулку растачивают с использованием оборудования и оснастки, применяемых при растачивании верхней головки шатуна. Растачивание производят с припуском под раскатывание. Допускается одна спиральная или продольная риска при условии, что ее глубина не превышает 0,1 мм. Продольная риска в нижней трети поверхности втулки не допускается.

После растачивания во втулке зенкуют фаски 0,5X45° на вертикально-сверлильном станке зенковкой в приспособлении.

Затем производят раскатывание втулки на вертикально-сверлильном станке раскаткой.

Контроль

восстановленных шатунов. Контролируют

диаметры отверстий, овальность и

конусность нижней и верхней головок

шатуна нутромером. Непараллельность и

неплоскостность осей отверстий нижней

и верхней головок шатуна, а также

межосевое расстояние верхней и нижней

головок контролируют приспособлением.

Контролируют образцами шероховатости.

После контроля шатуны разбирают и

зачищают пазы под усики вкладыша в

крышке и шатуне на заточном универсальном

станке ЗБ642 в приспособлении. При разборке

разукомплектовка шатуна с крышкой не

допускается. Затем шатуны собирают и

комплектуют по весовым и размерным

группам.

Контролируют

диаметры отверстий, овальность и

конусность нижней и верхней головок

шатуна нутромером. Непараллельность и

неплоскостность осей отверстий нижней

и верхней головок шатуна, а также

межосевое расстояние верхней и нижней

головок контролируют приспособлением.

Контролируют образцами шероховатости.

После контроля шатуны разбирают и

зачищают пазы под усики вкладыша в

крышке и шатуне на заточном универсальном

станке ЗБ642 в приспособлении. При разборке

разукомплектовка шатуна с крышкой не

допускается. Затем шатуны собирают и

комплектуют по весовым и размерным

группам.

Перед

дефектацией на прессе выпрессовывают

втулку верхней головки шатуна. Затем

на магнитном дефектоскопе шатуны

проверяют на наличие трещин, после чего

промывают в моечной машине и контролируют

по всем параметрам на контрольном столе.

Контроль также включает в себя проверку

отверстий нижней и верхней головок

шатуна, плоскостей разъема, отверстий

под болты, опорных поверхностей под

гайки и головки шатунных болтов, наличие

скручивания, изгиба, вмятин и задиров.

Ремонт и восстановление распредвала — по низким ценам в Москве

- восстановление

- срочный ремонт

- модернизация

- реставрация

- капитальный

- диагностирование

- замена

- калибровка

- ревизия

- сборка

Возможные поломки

Распределительный вал обеспечивает синхронную работу клапанов и поршней двигателя. Это основной узел газораспределительного механизма, в конструкцию которого входят кулачки, соединяющиеся с коленчатым валом с помощью ремня или цепи ГРМ. Неисправности распределительного вала приводят к снижению мощности силового агрегата и его поломке. К наиболее частым из них относятся появление трещин, разрывов на сальниках, цепных или ременных передачах, износ кулачков, повреждения шеек опоры. При возникновении таких неисправностей возникает посторонний стук при запуске двигателя, сильный лязг и вибрации при движении.

Это основной узел газораспределительного механизма, в конструкцию которого входят кулачки, соединяющиеся с коленчатым валом с помощью ремня или цепи ГРМ. Неисправности распределительного вала приводят к снижению мощности силового агрегата и его поломке. К наиболее частым из них относятся появление трещин, разрывов на сальниках, цепных или ременных передачах, износ кулачков, повреждения шеек опоры. При возникновении таких неисправностей возникает посторонний стук при запуске двигателя, сильный лязг и вибрации при движении.

Особенности ремонта

При появлении признаков поломки распределительного вала их нельзя игнорировать. Следует тут же провести диагностику и осуществить ремонт или замену поврежденных деталей. Незначительные дефекты, царапины, потертости устраняются с помощью шлифовки, которая проводится вместе с очисткой поршней. Одновременно с этим проверяют масляный насос, систему охлаждения на их работоспособность. При существенных неисправностях может потребоваться полная замена распредвала с предварительным устранением причины его поломки. Это происходит при обнаружении больших трещин, разрывов, при возникновении прогиба, который определяется специальными инструментами. Такой ремонт должны проводить только опытные мастера с использованием подходящего оборудования.

Это происходит при обнаружении больших трещин, разрывов, при возникновении прогиба, который определяется специальными инструментами. Такой ремонт должны проводить только опытные мастера с использованием подходящего оборудования.

Шлифовка и финишная обработка

Шлифовка деталей распределительного вала проводится до тех пор, пока изношенное место не исчезнет, а профиль полностью не восстановит геометрические параметры. Специалисты не рекомендуют применять ее более одного раза. Важно, чтобы после шлифовки высота подъема клапана на кулачках осталась прежней. В противном случае в процессе газораспределения появятся сбои.

Опорные шейки распределительного вала шлифуются до допустимых размеров, после чего устанавливаются втулки. При необходимости наращивания шеек другие элементы механизма шлифуются по их габаритам. После ремонта распредвал реставрируют с использованием напыления из порошка, содержащего цинк и алюминий. Получается твердое, устойчивое к негативному внешнему воздействию покрытие.

или оставьте заявку

Опишите поломку

Контакты для связи

* Нажимая на кнопку «Отправить», Вы даёте согласие на обработку персональных данных

Обращаем ваше внимание на то, что данный Интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 ГК РФ. Цены на сайте приведены как справочная информация и могут быть изменены в любое время без предупреждения. Производитель может изменить комплектацию, характеристики и внешний вид товара без предварительного уведомления. Изображения могут отличаться от действительного вида товара. Для получения подробной информации о стоимости, комплектации, сроках и условиях поставки оборудования просьба обращаться к менеджерам компании.

Свежие работы

Ремонт фартука токарного станка 1к62

Ремонт задней бабки токарного станка 1А616

Восстановление направляющих консолей станка 6Р81

Замена масляного отбойника фрезерного станка 6Р12

Капитальный ремонт сверлильного станка 2Н135

Ремонт головы сверлильного станка НС12

Ремонт масло-насоса в токарном станке 1К62

Ремонт пневмосистемы шиномонтажного станка

Ремонт электромагнитной муфты подач токарного станка 1М63

Ремонт поперечной каретки токарного станка 16У04П

Капитальный ремонт точильно-шлифовального станка 3Б634

Шабровка станины токарного станка 1А61К

Ремонт суппорта токарного станка 1А616

Ремонт сверлильного патрона для станка 2М112

Ремонт фиксаторов переключения передач токарного станка 1б15

Ремонтируем оборудование

- Токарный автомат продольного точения

Распределительный вал.

Дефекты и устранение

Дефекты и устранениеПерейти к содержимому

Среди деталей двигателя именно распределительный вал (иначе его ещё называют кулачковым валом) является своеобразным «диспетчером» — он отвечает за порядок и продолжительность открывания клапанов. Если распредвал окажется сильно изношенным, двигатель не будет развивать полную мощность. А выход распредвала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров. Грамотная дефектовка распределительного вала сбережёт немало времени и сил при ремонте.

Дефект 1. Сильный износ, задиры и царапины на поверхностях опорных шеек распределительного вала.

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засоренным масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

- Капитальный ремонт двигателя. Замена распределительного вала. В некоторых случаях — шлифовка шеек распределительного вала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей или втулок. Проверка посадочных мест под распределительный вал в головке блока цилиндров или в блоке цилиндров. В некоторых случаях — ремонт посадочных мест под распредвал. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт.

Проверка и при необходимости ремонт системы питания.

Проверка и при необходимости ремонт системы питания.

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засорённым масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

- Неотрегулированный зазор в клапанном механизме.

- Дефекты гидрокомпенсаторов.

- Дефекты и повреждения деталей привода клапанов (толкателей, штанг, коромысел).

- Неверно установленные фазы газораспределения.

- Замена распределительного вала.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Во всех вышеизложенных случаях обязательно проверяйте изгиб распределительного вала. Распределительный вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб опорных шеек, вращая распред вал рукой. Изгиб не должен превышать: для легковых моторов 0,005 мм; для грузовых моторов 0,01 мм. При большем прогибе распредвал подлежит замене!

Дефект 4.

Трещины распредвала.

Трещины распредвала.Причины:

- Попадание в цилиндр посторонних предметов.

- Разрушение ремня или цепи привода газораспределительного механизма.

- Неверно установленные фазы газораспределения.

- При наличии трещин распределительный вал ремонту не подлежит! Замена распредвала.

Дефект 5. Выработка и царапины на поверхности под сальники распределительного вала.

Причины:

- Длительная работа двигателя.

- Попадание посторонних частиц в моторное масло.

- Неаккуратное обращение с распредвалом при замене сальников на двигателе.

- При наличии незначительных царапин возможна шлифовка поверхностей под сальники.

При наличии незначительной выработки устанавливаются новые сальники с небольшим осевым смещением. В противном случае — замена распредвала.

При наличии незначительной выработки устанавливаются новые сальники с небольшим осевым смещением. В противном случае — замена распредвала.

Причины:

- Неправильная затяжка болтов, крепящих шкивы или шестерни.

- Биение шкивов или шестерён.

- Последствия аварии, при которой произошла деформация моторного отсека.

- Неправильная затяжка крепёжных болтов.

- Замена распредвала.

Причины:

Действия:

- Замена распредвала.

Влияние износа кулачков на работу двигателя

©А. Пахомов 2007 (aka IS_18, Ижевск)

Среди обывателей, чья профессиональная деятельность не связана с ремонтом и обслуживанием автомобилей принято считать, что автомобили иностранного производства изначально превосходят отечественные в качестве сборки, в комфорте, в ездовых характеристиках, да и вообще. К сожалению, этот миф довольно популярен в среде автовладельцев. Но люди, занимающиеся ремонтом автомобилей, более осторожны в суждениях, и не без основания. На «иномарках» запросто можно встретить такой вопиющий дефект, который чрезвычайно редко увидишь на ВАЗе. В частности, очень характерная проблема с двигателем автомобиля Chevrolet Lanos – механический износ распределительного вала.

К сожалению, этот миф довольно популярен в среде автовладельцев. Но люди, занимающиеся ремонтом автомобилей, более осторожны в суждениях, и не без основания. На «иномарках» запросто можно встретить такой вопиющий дефект, который чрезвычайно редко увидишь на ВАЗе. В частности, очень характерная проблема с двигателем автомобиля Chevrolet Lanos – механический износ распределительного вала.

Обнаружить такой дефект достаточно несложно, но для этого потребуется мотортестер с датчиком давления в цилиндре. Интересная особенность заключается в том, что замер компрессии в цилиндрах не дает результата: значение компрессии в проблемном цилиндре вполне укладывается в норму и незначительно отличается от других.

Двигатель может достаточно стабильно работать на холостом ходу, но явно «троить» при наборе оборотов. Само собой, ездовые качества автомобиля ухудшаются, двигатель, как говорят, «не тянет». Итак, наш инструмент – датчик давления в цилиндре. Снимаем осциллограмму в разных цилиндрах и анализируем ее.

Первый цилиндр:

Открытие выпускного клапана наступило примерно на 140 градусах поворота коленчатого вала после ВМТ, середина перекрытия клапанов – около 360. Это абсолютно нормальные значения, никаких проблем с кулачками распределительного вала в первом цилиндре нет.

Проверяем второй цилиндр:

Все, дальнейшую проверку можно не продолжать. Налицо износ кулачка выпускного клапана второго цилиндра. Характерный горб на осциллограмме появляется потому, что поршень движется вверх, осуществляя выпуск, а выпускной клапан уже закрылся из-за износа кулачка. Для большей наглядности совместим осциллограммы и сравним их:

Надо сказать, что подобный дефект встречается на практике очень часто. Теперь вы сможете легко его выявлять.

Изображения в данной статье увеличиваются по клику для более детального рассмотрения.

Цилиндропоршневая группа. Износ. Способы проверки износа

06.05.2009

ИЗНОС ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ СПОСОБЫ ОПРЕДЕЛЕНИЯ ИЗНОСА

Но сначала, что бы было понятно о чем будем говорить, посмотрим на детали ЦПГ (рисунок ниже):

И что бы далее понимать друг друга, давайте определимся с некоторыми понятиями, терминами и определениями.

Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом. Рабочий цикл четырёхтактного двигателя осуществляется за два оборота коленчатого вала и состоит из тактов впуска, сжатия, рабочего хода (расширения) и выпуска.

Поршень, движущийся в цилиндре, проходит расстояние равное расстоянию между верхней и нижней мёртвыми точками.

Это расстояние называется ходом поршня. Двигатели, у которых ход поршня меньше его диаметра, носят название «короткоходных». За один ход поршня кривошип коленчатого вала проходит расстояние равное двум его радиусам, т.е. совершает полуоборот (180°)

Объем цилиндра, заключённый между крайними положениями поршня в цилиндре (между мёртвыми точками) называют рабочим объёмом цилиндра (Vр). Сумма рабочих объёмов всех цилиндров двигателя, равняется рабочему объёму двигателя, называемому иначе как «литражом двигателя».

- Сумма рабочего объёма цилиндра (Vр) и объёма камеры сгорания (Vксг) равняется полному объёму (Vп).

- Литраж двигателя (рабочий объём) указывается в технической характеристике автомобиля.

- Чем больше литраж двигателя, тем выше его мощность и удельный расход топлива.

Камерой сгорания называют объём цилиндра над поршнем, при положении поршня в верхней мёртвой точке. Топливно-воздушная смесь в цилиндре сжимается поршнем как раз до этого объёма и сгорает в этом объёме после воспламенения.

Отношение объёма смеси, поступившей в цилиндр на такте впуска, к объёму смеси, сжатой до объёма камеры сгорания при такте сжатия, называют степенью сжатия двигателя.

Степень сжатия показывает, во сколько раз в цилиндре сжимается смесь и определяется по формуле n = Vп/Vксг.

Степень сжатия бензиновых двигателей лежит в пределах 8 – 12, дизельных – в среднем 18 – 22. От степени сжатия зависит топливная экономичность и мощностные характеристики двигателя.

Степени сжатия двигателей ограничиваются, у бензиновых двигателей – свойством применяемого топлива (бензина), у дизельных – конструктивными особенностями применяемых материалов, из которых изготавливаются детали двигателя и которые с повышением степени сжатия должны выдерживать большие нагрузки.

Свойства бензинов описываются октановым числом бензина, характеризующим его антидетонационную стойкость. Антидетонационная стойкость топлива тем выше, чем больше его октановое число (А –80, 93, 95, 98 и др.). Конструкция двигателя предполагает применение бензина со строго заданным октановым числом (регламентируется заводом изготовителем).

Применение бензина с меньшим октановым числом приведёт к работе двигателя с детонацией и, как следствие, к преждевременному износу, или поломке двигателя. Высокооктановые бензины при сгорании выделяют больше тепла.

Детонационное сгорание рабочей смеси (детонация) предполагает нехарактерно быстрое сгорание (взрыв) топливно-воздушной смеси в цилиндре двигателя, приводящее к повышению нагрузок, в первую очередь на детали цилиндропоршневой группы.

Скорость распространения фронта пламени, сгорающего в цилиндре топлива, может возрастать с 40 м/сек. до 2000 м/сек. и более. Признаком работы двигателя с детонацией являются характерные и хорошо прослушиваемые стуки, получившие название детонационных стуков.

Детонационные стуки возникают вследствие вибрации стенок цилиндра и других деталей ЦПГ под воздействием «ударной волны». Причиной детонации может быть:

- применение топлива с октановым числом ниже рекомендованного инструкцией производителя перегрев двигателя, перегрузка двигателя по оборотам или крутящему моменту чрезмерно раннее зажигание, а также та или иная совокупность перечисленных явлений.

- Работа двигателя с детонацией может сопровождаться перегревом двигателя, падением его мощности и высоким расходом топлива.

- Следствием работы двигателя с детонациеймогут быть поломки перемычек между кольцами на поршнях, поломки самих колец, оплавление кромки и/или прогорание днища поршня.

Калильное зажигание — самопроизвольное и несвоевременное воспламенения смеси от сильно нагретых деталей двигателя (юбки свечи, кромки поршня, кромки клапана, тлеющего нагара и т. п.).

п.).

Причиной появления калильного зажигания может быть: повышенное нагароотложение на днищах поршней несоответствие свечей зажигания данному типу двигателя

На работающем двигателе, при движении поршня к нижней мёртвой точке силы, действующие на поршень, прижимают его к правой стенке цилиндра, а при движении к верхней мёртвой точке, к левой. При переходе поршня через мёртвые точки происходит изменение опоры поршня (перекладка поршня) с одной стенки цилиндра на другую.

- Изменение направления действия сил в цилиндре приводит к неравномерному износу цилиндра (под овал и под конус с образованием износного уступа в верхней части цилиндра).

- Давление, создаваемое поршнем в цилиндре в конце такта сжатия называется компрессией.

- Величина компрессии зависит от: степени сжатия двигателя состояния деталей цилиндропоршневой группы и клапанов.

- Измеряя компрессию в цилиндрах двигателя, мы только косвенно можем судить о степени изношенности соответствующих деталей или об их неисправности.

- Фазы газораспределения

- Это моменты открытия и закрытия клапанов, выраженные в углах поворота коленчатого вала относительно мёртвых точек.

- Как видите, существует достаточно много нюансов, из-за которых может происходить износ ЦПГ и снижаться свойства работы камеры сгорания и, значит, свойства двигателя в целом.

- Он перестает «работать нормально», как обычно говорят.

- О способах проверки износа ЦПГ говорилось уже много, но это не значит, что сказано уже всё и говорить больше не о чем.

- Говорить о чем есть.

- Например, о «степени сжатия».

- Одни говорят, другие повторяют, что «степень сжатия двигателя не меняется на протяжении всей эксплуатации двигателя».

Неправильно. Меняется. Пусть по-разному, больше или меньше, но меняется.

- Например, от величины нагара в камере сгорания и на клапанах.

- И после пробега автомобиля в сто или двести тысяч километров, после эксплуатации и обслуживании автомобиля «по-русски», степень сжатия будет отличаться от той, которая была вначале, когда автомобиль сошел с конвейера.

- И если уж мы заговорили о нагаре, то надо обязательно упомянуть о другой его отрицательной стороне – уменьшении теплоотвода в стенки.

- По этой причине температура топливо-воздушной смеси и давление в конце такта сжатия повышается, что может провоцировать возникновение детонации.

Косвенно наличие нагара в камере сгорания можно определить при помощи т.н. «калильного теста».

Это когда отключаем катушку зажигания (и не забываем про обязательные условия безопасного отключения) и запускаем двигатель.

Если завелся или сделал попытки завестись, то можно предположить о наличии нагара в камере сгорания.

Более точную проверку по нагару можно провести при помощи автомобильного эндоскопа, например, такого: http://www.autodata.ru/autodata.ru/endoscope.pdf. Или других, коих существует великое множество.

- На этом рынке приборов цена = качеству и возможностям устройства.

- Состояние цилиндро-поршневой группыобычно проверяют при помощи компрессометра.

- Однако эта проверка является весьма относительной, так как на её показания влияют разного рода причины, например:

- Состояние АКБ

- — насколько сильно она может «раскрутить» двигатель при проведении теста

- — разряженная или «полумертвая» батарея не даст возможность провести тест правильно

- Неточные выводы

Невозможность установления точной причины пониженной или увеличенной компрессии: если компрессию измерить на холодном и горячем двигателе, то её величина будет разной.

На «холодном» двигателе – меньше, на «горячем» больше.

И причина здесь не только в величине сжатия холодного или горячего воздуха поступающего в цилиндры, а и в клапанах, имеющих разный коэффициент расширения при разных температурах.

- Состояние дроссельной заслонки: при открытой или закрытой показания будут разными.

- Состояние «обратного» клапана самого компрессометра: если он «пропускает», то показания будут неверными.

- Нельзя провести тест, если стартер неисправен или двигатель снят с автомобиля для ремонта.

Нельзя определить состояние деталей группы поршня: поршень, поршневые кольца (компрессионные и масляные), стопорные кольца и заглушки. Эти детали определяют герметичность рабочей полости.

- Кроме того, неточные показания компрессометра могут быть вызваны не только износом гильз цилиндров, поршней, компрессионных колец, но и другими причинами:

- нарушение тепловых зазоров в клапанном механизме износ направляющих втулок клапанов

- прогорание клапана или поршня негерметичность впускных и выпускных клапанов дефекты прокладки ГБЦ закоксовывание поршневых колец или их физическое разрушение

- И не стоит забывать, что при проведении теста при помощи компрессометра, надо опираться не на «количественные» показания прибора (цифры на шкале), а обращать внимание на разность показаний между цилиндрами и выводы делать только из этих данных.

- Что бы избежать таких погрешностей измерения и более точно определить состояние цилиндро-поршневой группы, применяется пневмотестер – «индикатор утечек в надпоршневом пространстве».

- Надо сразу отметить, что пневмотестер не заменяет компрессометр, это совершенно другой прибор с другими целями и задачами.

- Устройство и принцип работы замечательно простой:

- два манометра соединенных между собой через каллибровочное отверстие (стрелка на фото вверху) регулятор давления на входе соединительные шланги

- При проведении измерений надо обращать внимание на инструкцию в прибору: каждый производитель делает свое каллибровочное отверстие и полученные данные необходимо интерпретировать через инструкцию к устройству.

- Далее и обязательно:

- прогреваем двигатель до рабочей температуры фиксируем коленчатый вал от проворачивания выставляем поршень проверяемого цилиндра в ВМТ в конце такта сжатия

- Если показания двух манометров одинаковые – утечек нет.

- Если разные – есть.

- По разности давлений (показаний прибора), можно судить о состоянии ЦПГ.

- Можно косвенно определить состояние ЦПГ по звуку, назовем это — «по шипению», что будет означать утечку в том или ином месте, к примеру, если мы слышим звук из: клапанной крышки: неплотное прилегание поршневых колец, прорыв газов в картер выхлопной трубы: негерметичность выпускного клапана пузыри в расширительном бачке охлаждающей жидкости: прокладка ГБЦ перетекание воздуха в соседний цилиндр – прокладка между цилиндрами

- Вот так или приблизительно так звучал ответ на вопрос по износу ЦПГ и способах его проверки на курсах обучения автомобильной Диагностике преподавателем Козырой Андреем Николаевичем.

- Шопин А.В

- Информационный отдел компании BrainStorm

Обсуждение на форуме: http://forum.autodata.ru/7/12917/

Неисправность распредвала: причины повреждений и чрезмерного износа кулачков

Все знают, что распредвал — это очень важная деталь дизельного двигателя, и при выходе его из строя возможны серьезные проблемы в работе силового агрегата. И здесь не важно, роликовый распредвал у вас или что-то иное, риск повреждения все равно остается. И одной из наиболее распространённых причин проблем с распредвалом является износ или повреждение его кулачков.

И здесь не важно, роликовый распредвал у вас или что-то иное, риск повреждения все равно остается. И одной из наиболее распространённых причин проблем с распредвалом является износ или повреждение его кулачков.

А вы знали, что даже 0,025 мм износа распредвала уже является проблемой?

Даже такой минимальный износ кулачков распредвала уже может сместить время газораспределения на целых 3 градуса.

Кроме других проблем, повышенный износ кулачков приведёт к потере мощности и повышенному расходу топлива. И это даже не учитывая влияние более серьезных повреждений, вызванных механическим вмешательством или другими серьезными проблемами.

Если вы заметили износ или повреждение распределительного вала, важно определить причины всего этого, перед установкой нового кулачка. Если вы этого не сделаете, вы рискуете также испортить уже новый распредвал и спустить достаточно большую сумму денег в пустую.

Так в чём же причина проблем с распредвалом?

Я вам расскажу о некоторых наиболее распространенных причинах повреждения кулачков распределительного вала дизельного двигателя. Для начала определим признаки (их четыре), по которым следует искать наличие повреждений кулачков.

Для начала определим признаки (их четыре), по которым следует искать наличие повреждений кулачков.

- Задиры на кулачках распредвала.

В большинстве случаев изъязвления/задиры/раковины на кулачках возникают из-за нормального износа деталей в результате многочасовой работы. Здесь важно вовремя определить критическую степень износа распредвала и заманить его, до того как он сам выйдет из строя или повредит другие узлы двигателя.

Симптомами таких повреждений могут быть стуки, вибрация и другие посторонние звуки при работе двигателя, которые будут усиливаться при повышении оборотов.

Пример точечного повреждения кулачков распредвала

Иногда появление задиров и раковин на кулачках связано с засорением системы смазки. Убедитесь, что все масляные каналы чистые, не забиты грязью и масло свободно проходит по ним. Критически важно держать систему смазки в близком к идеальному состоянии, т.к. грязь и посторонние частицы могут серьезно повредить не только сам распредвал, но и его подшипники.

Смазка трущихся деталей очень важна в работе двигателя внутреннего сгорания, так что для поддержания нормальной работы распредвала смазка его должна быть в достаточном количестве. При её недостатке, будь то из-за засорившихся масляных каналов или из-за слишком больших зазоров, вы получите характерный износ как кулачков, так и всего распредвала.

Если оставить эту проблему без внимания, вы рискуете вывести подшипники из строя или даже сломать кулачки из-за повышенного трения без смазки, которое вызовет чрезмерные тепловые нагрузки на трущиеся детали.

Основные места распредвала, которые должны быть всегда обеспечены хорошей смазкой: между шейкой вала и роликом; между кулачком и роликом. Минимизация трения этих частей за счёт смазки снизит их износ.

- Повреждения распредвала коромыслами и толкателями.

Коромысло может быть не в том положении и ударить кулачок, усилие пружины клапана может быть не достаточным, низкое давление масла или тяжелый режим эксплуатации, к примеру, при превышении допустимых оборотов двигателя.

- Неправильна установка распредвала.

Возможны и другие повреждения распредвала или связанных с ним деталей двигателя, которые могут возникнуть не из-за рабочего износа кулачков. Большая часть таких повреждений происходит по причине неправильной установки коленвала.

Простому владельцу техники определить правильность установки распредвала будет не под силу, так что такую операцию следует доверять только опытным специалистам.

Причины износа распредвалов

Среди деталей двигателя именно распределительный вал (кулачковый вал) отвечает за порядок и продолжительность открывания клапанов. Если распредвал окажется сильно изношенным, двигатель не будет развивать полную мощность.

А выход распредвала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров. Грамотная дефектовка распределительного вала сбережёт немало времени и сил при ремонте.

Характерные дефекты распредвала:

1. Износ, задиры и царапины на опорных шейках вала.

Износ, задиры и царапины на опорных шейках вала.

Причины их появления могут быть следующими:

• Дефекты смазочной системы. Масло, в результате недостаточного уровня или давления, не поступает на опорные шейки вала. К этим проблемам также могут привести некачественные масла.

• Перегрев двигателя. В результате перегрева масло разжижается и его смазочные качества ухудшаются.

• Пробег двигателя. Возрастной износ неизбежен.

Действия:

- Капитальный ремонт двигателя. Замена распределительного вала. В некоторых случаях ― шлифовка шеек распределительного вала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей или втулок. Проверка посадочных мест под распределительный вал в головке блока цилиндров или в блоке цилиндров. В некоторых случаях ― ремонт посадочных мест под распредвал. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока.

Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

2. Задиры или износ на поверхности кулачков вала.

- Помимо вышеперечисленных причин, к подобным повреждениям могут привести следующие факторы:

- • Неправильная регулировка зазоров клапанов.

- • Неисправности гидрокомпенсаторов.

- • Дефекты штанг, коромысел или толкателей.

- • Неправильно выставленные фазы газораспределения.

В клапанном механизме существует так называемый тепловой зазор ― чтобы компенсировать удлинение стержня клапана из-за нагрева. Если тепловой зазор не отрегулирован, то между кулачком и толкателем отсутствует контакт.

По этой причине кулачок не плавно нажимает на толкатель, а бьет по нему боковой поверхностью. Внешнее проявление ― характерный цокотящий шум из-под клапанной крышки. Проблему теплового зазора решают гидрокомпенсаторы, но до тех пор, пока они сами исправны.

Проблему теплового зазора решают гидрокомпенсаторы, но до тех пор, пока они сами исправны.

А наиболее распространенной причиной, почему гидрокомпенсаторы начинают подклинивать, становится нарушение режима смазки.

Во многих дизельных моторах система масляных каналов довольно сложная, а сами они — тонкие, что увеличивает риск загрязнения. Но дело не только в этом: конструкция ГРМ зачастую такова, что моторное масло должно, в определенном смысле, выполнять функции гидравлического масла.

Именно поэтому важно те только своевременно и регулярно менять масло, оно должно быть соответствующей вязкости и с соответствующими заводскими допусками. Хорошая смазка предотвращает контакт металла с металлом, и образование быстрой эрозии.

Качество масла влияет на лучший контакт между валом и толкателем, уменьшая износ.

Действия:

- Замена распределительного вала. Проверка, регулировка и при необходимости ремонт клапанного механизма.

Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

3. Деформация распредвала

Для выявления этого дефекта следует обратиться в автосервис. Распределительный вал укладывается на призмы, установленные на металлической плите.

С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб опорных шеек, вращая распред вал рукой.

Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При большем прогибе распредвал подлежит замене!

4. Трещина распредвала

Трещины на распределительном вале могут появиться в результате соударения клапанов и поршней из-за:

- Попадания в цилиндр посторонних предметов.

- Разрушения ремня или цепи привода газораспределительного механизма.

- Неверно установленных фаз газораспределения.

Действия:

- При наличии трещин распределительный вал ремонту не подлежит! Замена распредвала.

5. Выработка и царапины на поверхности под сальники распределительного вала в результате:

- Длительной работы двигателя.

- Попадания посторонних частиц в моторное масло.

- Неаккуратного обращения с распредвалом при замене сальников на двигателе.

Действия:

- При наличии незначительных царапин возможна шлифовка поверхностей под сальники. При наличии незначительной выработки устанавливаются новые сальники с небольшим осевым смещением. В противном случае ― замена распредвала.

6. Разрушение шпоночных пазов и посадочных мест под установочные штифты, а также под шкивы или шестерни привода распредвала. Причины:

- Неправильная затяжка болтов, крепящих шкивы или шестерни.

- Биение шкивов или шестерён.

- Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

7. Разрушение резьбы в крепёжных отверстиях как следствие неправильной затяжки крепёжных болтов.

Действия:

Тема: Допустимый износ распредвалов и цилиндров

25.09.2007, 20:17 #1

0

Знает ли кто-нибудь максимально допустиму величину износа кулачков распредвалов и цилиндров при которой можно не менять распредвалы / не растачивать цилиндры с заменой поршневой группы? Как конкретно влияет износ распредвалов на работу мотора? Как конкретно влияет износ цилиндров на работу цилиндров? Можно ли при увеличении диаметра цилиндров на 0.1 мм задвинуть на расточку, поменяв поршневые кольца?

Можно ли оставить распредвалы при износе кулачков в 0.1 мм?

25.09.2007, 23:53 #2

0

Допустимая величина износа для распредвалов (не важно до 01 или после 01 года Пассаты ,опираюсь на четырехцилиндровые моторы ) составляет 0.

1 мм ,она -же максимум … Для цилиндров допуск больше и составляет около 0.5 мм ,после чего требуется ремонтый размер (для цилиндров и поршней их собственно 2 , номинал и первый размер). Все остальные вопросы насколько я понял несущественны Исключение составляет только «многогранный «износ профиля кулачка ,здесь несмотря на допуск проблемы все равно избежать не удасться (гидрокомпенсаторы долго не выержат)…

1 мм ,она -же максимум … Для цилиндров допуск больше и составляет около 0.5 мм ,после чего требуется ремонтый размер (для цилиндров и поршней их собственно 2 , номинал и первый размер). Все остальные вопросы насколько я понял несущественны Исключение составляет только «многогранный «износ профиля кулачка ,здесь несмотря на допуск проблемы все равно избежать не удасться (гидрокомпенсаторы долго не выержат)…26.09.2007, 08:54 #3

0

Сообщение от zladey

Как конкретно влияет износ цилиндров на работу цилиндров?

Жор масла+отсутствие компрессии Сообщение от zladey

Можно ли при увеличении диаметра цилиндров на 0.1 мм задвинуть на расточку, поменяв поршневые кольца?

Можно и при износе в 0,3мм задвинуть вопрос что ты получишь. Сообщение от Dick

Для цилиндров допуск больше и составляет около 0.5 мм

Думаю это не допустимый износ ,а увеличение диаметра под ремонтный размер,так как по опыту расточить блок под ремонт 0,5 с износом более 0,3мм редко гогда получается.

Особенно с моторами VR.

Особенно с моторами VR.

Сообщение от Dickдля цилиндров и поршней их собственно 2 , номинал и первый размер

Денис,ты скорее всего опираешься на ЭТКУ ,по MAHLE ,например,есть на моторы AHL и АЕВ ремонты +0,25мм и +0,5мм

zladey,ты бы указал моторчик свой

26.09.2007, 09:08 #4

0

Сообщение от ПАН ДИМАН

zladey,ты бы указал моторчик свой

2.5 дызэль у него, вроде как

Я узнал и понял ! Попробовал и не смог забыть !

26.09.2007, 13:15 #5

0

ПАН ДИМАН Кхе Собственно я и ждал твоих коментариев ,конечно я опираюсь на безобразную, причем не учитываю всех моторов ,но подписи я не наблюдаю , это мое поле деятельности , а ньюансы как главного МЕХАНИКА конечно за тобой Похоже человеку сказали сделав большие глаза что мотор капут ,поэтому такой формат вопроса

05.

10.2007, 22:28 #6

10.2007, 22:28 #60

да, 2,5 TDi AFB

Кулачки анфас и в профиль

КУЛАЧКИ АНФАС И В ПРОФИЛЬ

- КЛУБ

- Автолюбителей

- КУЛАЧКИ АНФАС И В ПРОФИЛЬ

Два года назад журнал рассказал о «резвом» распредвале для «москвичей» с уфимскими моторами (ЗР, 1995, № 4).

Этот новый кулачковый вал заметно улучшает характеристики двигателя, в чем убедились многие читатели, ставшие клиентами фирмы-изготовителя «Мастер-Мотор».

Вернуться к теме распредвалов побудили многочисленные письма автомобилистов, заинтересовавшихся новинкой. Наш корреспондент Антон ЧУЙКИН беседует с Анатолием РОЖКОВЫМ, разработчиком «резвых» валов и главным конструктором «Мастер-Мотора».

— Анатолий Павлович, какие цели вы преследуете, проектируя новый распредвал для старого (по конструкции) мотора?

— Задача — поднять кривую крутящего момента в области наиболее используемых рабочих режимов двигателя. Говоря проще, приблизить характеристики автомобиля к… троллейбусным. Это легкое троганье, уверенное движение при минимальных оборотах коленвала, хорошая приемистость и тяговитость.

Говоря проще, приблизить характеристики автомобиля к… троллейбусным. Это легкое троганье, уверенное движение при минимальных оборотах коленвала, хорошая приемистость и тяговитость.

— К слову, именно этим вы и соблазнили наших читателей. Автор одного письма — владелец «сорок первого» — отмечал, что с «резвым валом» его «Москвич» легче тянет груженый прицеп, по дороге на дачу переключать передачи можно значительно реже — машина уверенно берет подъемы на четвертой и даже пятой…

— Особенно внимательно мы относимся к «низам», то есть к частотам вращения коленвала от 1000 до 3500 об/мин, где и стремимся добиться наибольшего роста крутящего момента.

В то же время стараемся не снизить мощность, хотя максимальное ее значение, как правило, представляет для обычного водителя только теоретический интерес — кто же ездит, держа стрелку тахометра за 5000 об/мин? А ведь максимальную мощность двигатель развивает, как правило, только в этом режиме. Впрочем, для спортсменов мы можем изготовить валы, прибавляющие именно мощность.

https://www.youtube.com/watch?v=8cPZvtykVnI

Чтобы получить желаемые результаты, мы выбираем оптимальные подъемы кулачков и их взаимное расположение на валу.

Эта задача не слишком проста, достаточно упомянуть об ограничениях: кулачки и детали привода клапанов не должны испытывать контактные напряжения выше допустимых, рычаг (коромысло, толкатель) не должен отрываться от поверхности кулачка, клапанные пружины желательно не изменять, и т.д., и т.п.

Приведу интересный пример, иллюстрирующий разные подходы к проектированию распредвалов.