Ремонт ходовой части гусеничных машин

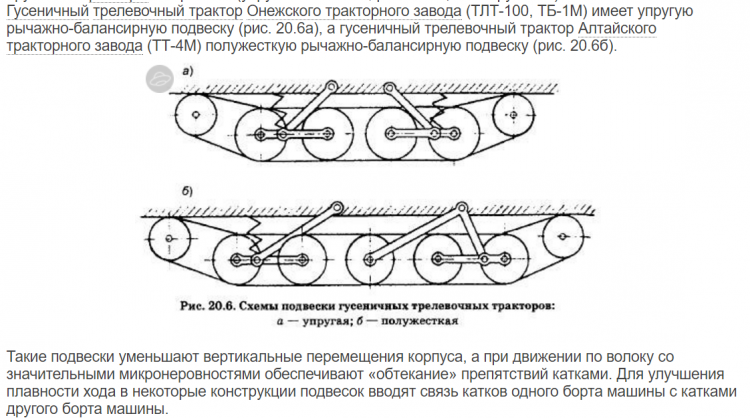

Ремонт ходовой части гусеничных машин

Тележки гусениц. Неисправностями тележек гусениц тракторов Т-100МЗ и Т-130 являются: деформация наружной и внутренней труб с отклонением от симметричности относительно горизонтальной и вертикальной плоскостей симметрии; трещины в трубах, сварных швах, раскосе, кронштейне; деформация пяты раскоса; отклонение от прямолинейности конца трубы в месте установки концевого подшипника относительно вертикальной и горизонтальной плоскостей; отклонение от перпендикулярности общей плоскости симметрии, проходящей через трапецеидальный профиль опор, относительно общей плоскости, проходящей через оси отверстий под концевой подшипник и кулака раскоса; износ составных частей тележек — опорных и поддерживающих катков, натяжных колес и др.

Для разборки тележек разъединяют гусеницу, устанавливают домкрат под балансирную рессору, поднимают корпус бортовых фрикционов и ставят его на жесткие опоры. Снимают крышки пяты раскоса в сборе с вкладышем. Опускают тележку на гусеницу, наклоняют в наружную сторону до выхода балансирной рессоры из кронштейна. Затем перемещают тележку на место ее разборки и снимают последовательно поддерживающие катки, механизм натяжения, натяжное колесо, опорные катки.

Снимают крышки пяты раскоса в сборе с вкладышем. Опускают тележку на гусеницу, наклоняют в наружную сторону до выхода балансирной рессоры из кронштейна. Затем перемещают тележку на место ее разборки и снимают последовательно поддерживающие катки, механизм натяжения, натяжное колесо, опорные катки.

Опорные катки разбирают в такой последовательности. Снимают с катка крышки и вынимают ось с внутренними кольцами роликоподшипников. Спрессовывают их с оси с помощью пресса и разъемной обоймы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Выпрессовывают из ролика с помощью пресса и оправки наружные кольца роликоподшипников с дистанционной втулкой. В заводских условиях опорные катки разбирают на поточной линии (рис. 1).

Разбираемые катки краном укладывают на накопитель. После очистки они вручную перекатываются в барабан кантователя, в котором предусмотрен поворотный упор для фиксации катков. Затем барабан поворачивают вручную в удобное для работы положение и фиксируют педалью. После этого поочередно с помощью вертикального гидроцилиндра снимают крышки с одной стороны катков, затем барабан поворачивают на 180° и снимают крышки с другой стороны катков. Вынимают оси и подают каток на гидравлический пресс, где выпрессовывают наружные обоймы подшипников.

Затем барабан поворачивают вручную в удобное для работы положение и фиксируют педалью. После этого поочередно с помощью вертикального гидроцилиндра снимают крышки с одной стороны катков, затем барабан поворачивают на 180° и снимают крышки с другой стороны катков. Вынимают оси и подают каток на гидравлический пресс, где выпрессовывают наружные обоймы подшипников.

Рис. 1. Линия разборки опорных катков:

1 — начальный накопитель, 2 — гидравлический пресс, 3,4 — промежуточные накопители, 5 — кантователь опорных катков, 6—гидроцилиндр, 7— накопитель опорных

При разборке натяжных колес отвертывают гайки, снимают опоры натяжного колеса в сборе с упорами, вынимают из отверстия ступицы ось с внутренними кольцами роликоподшипников. С помощью съемника или пресса спрессовывают внутренние кольца подшипника. Затем вынимают из колеса дистанционные кольца и выпрессовывают с помощью оправки и пресса наружные кольца роликоподшипников.

Рис. 2. Стенд для правки рам тележек:

2. Стенд для правки рам тележек:

1,2 — прижимы, 3 — стол, 4 — портал, 5 — пневмогидравлический насос, 6 — призмы, 7 — рельсовая колея, 8, 9, 15 — гидроцилиндры, 10 — цапфа, 11 — упорные болты, 12 — фиксатор, 13 — стопорные балки, 14 — скоба

Рама тележки. Действующие на раму тележки нагрузки вызывают сложные деформации сжатия и растяжения с одновременным изгибом и кручением жестко соединенных между собой элементов.

В результате знакопеременных нагрузок деформации элементов рамы тележки часто превышают предельно допустимые: нарушается перпендикулярность оси, проходящей через пяту раскоса и отверстие концевого подшипника к трапециевидным пла- тикам (опорам катков), возникают трещины в раскосе тележки, трубы изгибаются в горизонтальной и вертикальной плоскостях и т. д. Тележки бракуют при наличии трех ремонтных усиливающих накладок на боковых стенках каждой трубы.

Соосность расположения трапецеидального профиля опор на раме, перпендикулярность оси опор к оси, проходящей через пяту раскоса и отверстие под концевой подшипник, проверяют на специальном стенде (рис. 2). Конструкцией стенда предусматривается возможность при необходимости переустановки пяты раскоса и трапециевидных платиков. Стенд может быть также использован для правки труб рамы в горизонтальной и вертикальной плоскостях.

2). Конструкцией стенда предусматривается возможность при необходимости переустановки пяты раскоса и трапециевидных платиков. Стенд может быть также использован для правки труб рамы в горизонтальной и вертикальной плоскостях.

Расположение трапецеидальных опор катков рамы контролируют шаблоном, начиная с первой опоры (наиболее близко расположенной к пяте раскоса). Наиболее удаленная от пяты раскоса опора (пятая) может иметь отклонение 1 мм от расположения первой опоры. Остальные (промежуточные) опоры должны находиться на одной оси, проходящей через первую и пятую опоры. При отклонении от общей оси одной или двух опор их переустанавливают. Если три и более опоры имеют одностороннее отклонение свыше 1 мм относительно первой опоры (шаблон не устанавливается), переустанавливают пяту раскоса.

Правильность расположения передних концов труб рамы проверяют шаблоном.

При переустановке кулака раскоса раму на стенде устанавливают так, чтобы трапецеидальные опоры осей были расположены параллельно контрольной линейке.

Натяжное колесо. Его заменяют при толщине стенки беговой дорожки менее 9 мм. Трещины на спицах разделывают под заварку фаской 4X45° и заваривают. Беговые дорожки и торцовые поверхности направляющих реборд колеса и отверстие под подшипник наплавляют под флюсом. Беговые дорожки и торцовые поверхности направляющих реборд наплавляют на специальной установке (рис. 3). На ней монтируют сварочную головку для автоматической сварки и наплавки типа АДС-1000-2. Деталь устанавливают на шпиндель редуктора.

Наружную поверхность беговой дорожки наплавляют до диаметра 750+6 мм. Наплавку следует вести по шаблону для замера высоты направляющих реборд. Наплавленные поверхности должны иметь твердость не менее НВ 350.

При наплавке отверстия под подшипники используют приспособление — вращатель, на котором устанавливают деталь, электрод заводят в отверстие детали под углом 30° к оси поверхности.

Наплавку производят электродной проволокой Св-08 диаметром 1,6 мм под флюсом АН-348А аппаратом А-580 до диаметра 150 мм.

Рис. 3. Стенд для наплавки натяжных колес:

1 — электродвигатель, 2 — стойка для крепления, 3 — редуктор со шпинделем, 4 — сварная станина

После наплавки деталь обрабатывают на токарном станке, отверстие под подшипник растачивают на проход до чертежного размера. Поверхности беговых дорожек и торцовых поверхностей направляющих реборд колеса не обрабатывают.

При обрыве болтов в отверстиях ступицы после засверливания болты удаляют экстрактором. При износе резьбы в отверстиях ступицы их заваривают, после чего вновь высверливают отверстия и нарезают резьбу.

Ось натяжного колеса. Ось восстанавливают наплавкой проволокой ЗОХГСА. Если для наплавки используют малоуглеродистую электродную проволоку, то наплавленный металл подвергают цементации и последующей термообработке.

Ось при непрерывной наплавке сильно разогревается, что затрудняет удаление шлака и исключает непрерывность наплавки. Хорошие результаты обеспечиваются при наплавке с охлаждением, для чего используют отверстие в оси, через которое подают воду.

Хорошие результаты обеспечиваются при наплавке с охлаждением, для чего используют отверстие в оси, через которое подают воду.

Рис. 4. Механизированная линия сборки натяжных колес:

1 — кантователь, 2 — накопитель, 3 — монтажный стол, 4 — гидростанция, 5 — пресс

Для восстановления детали наплавляют один или два слоя металла. При непрерывной наплавке осей по винтовой линии деталь деформируется незначительно и последующей правки не требует.

Изношенные поверхности оси (под подшипники и опору) можно наплавлять в среде углекислого газа. После наплавки деталь обрабатывают на токарном станке до чертежного размера.

При сборке натяжного колеса необходимо соблюдать следующие требования: – осевой зазор колеса должен быть 0,10—0,65 мм; при регулировке зазора допускается устанавливать не более шести прокладок с одной стороны; – трущиеся поверхности следует смазать трансмиссионным маслом; – стопоры должны быть запрессованы с усилием не менее 500 Н; – вращение натяжного колеса должно быть свободным, без заеданий.

На специализированных предприятиях натяжные колеса собирают на механизированной линии, показанной на рис. 4. Перед сборкой наружные кольца подшипников укладывают в лоток пресса, а внутренние — на стержни штырьевой тары и опускают в ванну масляного подогревателя.

Собираемое колесо краном устанавливают на лоток пресса, вставляют в него с обеих сторон наружные кольца подшипников, закатывают колесо в зону действия гидроцилиндров пресса и запрессовывают наружные колеса одновременно с двух сторон. Затем колесо перекатывают на накопитель.

На монтажном столе на ось натяжного колеса надевают нагретые внутренние кольца подшипников и вставляют оси в натяжное колесо, находящееся на накопителе. Затем колесо перекатывают на кантователь, где его собирают окончательно.Катки. Катки тракторов Т-100МЗ и Т-130 изготовлены из двух литых стальных роликов, соединенных дуговой сваркой. В соответствии с техническими условиями твердость поверхностного слоя роликов должна быть HRG, 52. Ролики бракуют при обломах буртов. Толщина буртов должна быть не менее 5 мм, а износ поверхностей роликов по диаметру беговых дорожек не должен превышать 10 мм, т. е. 5 мм на сторону.

Ролики бракуют при обломах буртов. Толщина буртов должна быть не менее 5 мм, а износ поверхностей роликов по диаметру беговых дорожек не должен превышать 10 мм, т. е. 5 мм на сторону.

Поверхность отверстия под подшипники наплавляют аппаратом А-580 до диаметра 120 мм электродной проволокой марки Св-08 диаметром 1,6 мм под слоем флюса. При наплавке отверстия используют приспособление — вращатель, на котором деталь устанавливают под углом 30° к оси поверхности. После наплавки деталь обрабатывают на токарном станке, отверстие под подшипник растачивают на проход до чертежного размера.

Сборка

При сборке опорных катков необходимо соблюдать следующие требования: местный зазор между буртом оси и торцом подшипника допускается не более 0,17 мм; осевой зазор ролика должен быть 0,10—0,65 мм; при сборке трущиеся поверхности следует смазать трансмиссионным маслом; вращение ролика должно быть свободным, без заеданий.

Перед сборкой осматривают резиновые манжеты и уплотни- тельные кольца, протирают и смазывают маслом посадочное отверстие в ролике.

Запрессовывают в ролик с помощью оправки и пресса наружное кольцо роликоподшипника маркировкой наружу. Переворачивают ролик другой стороной кверху, устанавливают дистанционную втулку и запрессовывают второе наружное кольцо подшипника. Нагревают в масляной ванне до температуры 90—110° С внутренние кольца подшипников и напрессовывают их в ось до упора в бурт маркировкой наружу.

На специализированных ремонтных предприятиях опорные катки собирают на поточных линиях (рис. 119). Катки поступают по склизу в кассетное устройство пресса усилием 400 кН, на котором запрессовывают наружные кольца подшипников. После запрессовки каток поступает по направляющим склиза в следующее кассетное устройство, которое снабжено гайковертом, подвешенным на укосине. На этом устройстве каток собирают окончательно: вращая кассету, надевают крышки с двух сторон и заворачивают болты.

Собранный каток проверяют на герметичность воздухом под давлением 50—70 кПа в течение с (допускается падение давления до 20 кПа) и обкатывают на стенде в течение 30 мин.

Сборка тележек

При сборке тележек необходимо соблюдать следующие требования: – катки устанавливают через один, причем первым от натяжного колеса устанавливают однобортный каток; – катки и натяжные колеса устанавливают пробками для смазывания подшипников наружу; – вкладыши раскомплектовывать не допускается; клейма должны быть расположены с одной стороны; – отклонение от параллельности осей натяжного колеса и опорных катков в горизонтальной плоскости должно быть не более 1,5 мм на длине 408 мм; регулировку катков и натяжных колес следует производить установкой не более четырех прокладок; – натяжное колесо, опорные и поддерживающие катки заправляют трансмиссионным маслом ТЭп-15 (летом) или ТСп-10 (зимой) в количестве 0,32—0,35 кг; – течь масла через уплотнения и прокладки не допускается.

Рис. 5. Линия и сборка опорных катков:

1 – рама, 2 — поворотная кассета, 3 – пресс, 4 – гайковерт, 5 – укосина

Рис. 6. Линия для разборки гусениц:

6. Линия для разборки гусениц:

1 — стол для раскладки и перемещения гусениц, 2 — стойка для установки гайковерта и каретки, 3 — каретка для перемещения гайковерта, 4 — гайковерт, 5 — установка для выпрессовки пальцев, втулок и срезания головок башмачных болтов, 6 — поддерживающие ключи для удержания гаек башмачных болтов при отворачивании, 7 — гидравлическая установка для привода гайковерта

Раму тележки устанавливают на подставку опорами нижних катков вверх. Прикрепляют однобортный опорный каток приспособлением к подъемнику и устанавливают на крайние задние опоры катков. Устанавливают последовательно таким же образом двубортный, однобортный, снова двубортный и однобортный катки.

Закрепляют катки болтами с пружинными шайбами; момент затяжки болтов 220—280 Н-м. Устанавливают защитные щитки. Переворачивают тележку катками вниз и устанавливают механизмы сдавания на раму тележки. Заводят в раму тележки натяжное колесо и прикрепляют опоры натяжного колеса к плечам вилки болтами с пружинными шайбами; момент затяжки болтов 220—280 Н-м. После сборки тележку направляют на пост обкатки, где проверяют катки на отсутствие течи.

После сборки тележку направляют на пост обкатки, где проверяют катки на отсутствие течи.

Гусеницы. Гусеницы, имеющие износ гребней башмаков, звеньев и втулок, заменяют. Пальцы и втулки запрессованы в звенья усилием 500 кН, поэтому для разборки гусениц пользуются специальным гидравлическим прессом. На ремонтных предприятиях пальцы распрессовывают с помощью пресса типа ПБ-002 усилием 1000 кН. Болты крепления башмаков звеньев гусениц отворачивают гайковертом.

Для комплексной механизации процессов разборки гусениц применяют механизированную линию, показанную на рис. 6. Линия работает следующим образом. Гусеницу укладывают на стол и подают под гайковерт, где отворачивают башмачные болты. При этом гайки башмачных болтов удерживают от проворачивания поддерживающими ключами. После окончания отворачивания болтов одного башмака гусеницу с помощью пневмоцилиндра перемещают на один шаг и отворачивают следующие башмачные болты. После того как гусеница попадает на установку, операции отворачивания болтов и выпрессовки пальцев и втулок производятся одновременно.

Звено гусеницы

Звено бракуют при наличии трещин, обломов любого размера и расположения, износов поверхности беговой дорожки по высоте более 13 мм.

Восстановление звеньев гусениц заключается в наплавке беговых дорожек по высоте и ширине до нормального размера. Высоту звена восстанавливают автоматической дуговой наплавкой под слоем флюса, а ширину беговых дорожек — полуавтоматической дуговой наплавкой в среде углекислого газа.

Башмак гусеницы. Башмак бракуют при общей площади обломов более 2000 мм2, при трещинах длиной более 40 мм и при износе гребней по высоте более 30 мм.

Погнутость башмака устраняют на 100-тонном гидравлическом прессе. Неплоскостность поверхности должна быть не более 2 мм на длине 500 мм.

Гребень башмака наплавляют на специальной установке (рис. 121). На стол установки укладывают башмаки, присадочный материал, засыпают флюс и наплавляют гребень по высоте. При большом износе гребня башмака целесообразно приваривать профильный пруток.

Износ отверстий устраняют на полуавтомате для сварки в среде углекислого газа. Вставляют в отверстия фланцы диаметром 16 мм, толщиной мм из стали СтЗ, заплавляют четыре отверстия. Затем сверлят по кондуктору отверстия на радиально- сверлильном станке и зенкуют фаски.

К вершинам изношенных почвозацепов звеньев (башмаков) трактора Т-75 приваривают круглые прутки диаметром 5—7 мм. При износе стенки проушины звена трактора Т-75 до толщины менее 3,5 мм звенья заменяют. Износ поверхности отверстия под палец звена трактора Т-75 допускается до 30 мм, а допустимый износ пальца звена — 17 мм. При большем износе звенья и пальцы заменяют.

Сборка. При сборке гусениц тракторов Т-100МЗ и Т-130 нужно соблюдать следующие требования: при несовпадении отверстий под болты на звеньях и башмаках допускается производить развертку отверстий по месту до диаметра 20,3+‘28 мм; перед сборкой допускается поверхности резьбы гайки покрывать олифой; торцы втулки замыкающего пальца после запрессовки должны быть выполнены заподлицо со звеньями.

Для механизации процесса сборки гусениц на специализированных предприятиях применяют линию С416—465 (рис. 7). Гусеничную цепь собирают на прессе П0930. Собранная цепь пневмоцилиндром подается на стол секции окончательной сборки, на нее укладывают башмаки, вставляют башмачные болты и наживляют гайки. Затем гусеничную цепь подают под гайковерт, где заворачиваются башмачные болты. При этом гайки от проворачивания удерживаются поддерживающими ключами. Собранная гусеница поступает на роликовый конвейер — кантователь, затем сбрасывается на пол. Поднимается и опускается гайковерт пневмоцилиндром.

Рис. 7. Механизированная линия сборки гусениц:

1— секция сборки звеньев, 2—секция окончательной сборки гусениц, 3—гайковерт, 4 — колонна, 5— направляющие, 6 — толкатели, 7 — кантователь, 8,9 — пневмоцилиндры, 10 — поддерживающие ключи

В связи с тем, что расстояние между осями башмачных болтов у тракторов Т-100МЗ и Т-130 различно, гайковерт выполнен с изменяемым расстоянием между осями ключей, что достигается поворотом эксцентриков.

Ремонт деталей ходовой части гусеничных машин

Категория:

Прогрессивные методы ремонта

Публикация:

Ремонт деталей ходовой части гусеничных машин

Читать далее:

Сборка и испытание машин

Ремонт деталей ходовой части гусеничных машин

Детали ходовой части гусеничных машин выходят из строя в основном из-за абразивного изнашивания. Наибольшему износу подвергаются опорные катки, поддерживающие ролики, ведущие колеса, звенья гусениц. Изнашивание указанных деталей сопровождается большой потерей металла. В связи с этим для их восстановления могут быть применены только те способы, которые позволяют наращивать металлопокрытия значительной толщины. Чаще всего для восстановления деталей ходовой части гусеничных машин применяют электродуговую сварку и различные способы наплавки (под слоем флюса, в среде защитных газов, вибродуговую). Применяются способы пластических деформаций, дополнительных ремонтных деталей и ремонтных размеров. Разработан и внедряется способ восстановления деталей литьем. Перспективно применение плазменной наплавки и наплавки с нагрева ТВЧ.

Применяются способы пластических деформаций, дополнительных ремонтных деталей и ремонтных размеров. Разработан и внедряется способ восстановления деталей литьем. Перспективно применение плазменной наплавки и наплавки с нагрева ТВЧ.

Восстановление опорных катков. Основными дефектами опорных катков тракторов ДТ-54А, ДТ-75, Т-74 являются износ обода, трещины в спицах и ободе, смятие защитного колпака, износ шпоночной канавки и посадочного отверстия. Износ обода опорных катков устраняют несколькими способами, чаще всего наплавкой под слоем флюса и постановкой дополнительных ремонтных деталей. При наплавке под флюсом применяют проволоки марки У-8, Нп-ЗОХГСА, Нп-65Г диаметром 1,6…2 мм и флюс АН-348А. Режимы наплавки типовые. При наплавке проволокой Св-08 во флюс АН-348А специально добавляют до 5 % феррохрома или ферромарганца.

С целью повышения производительности труда наплавку следует производить несколькими электродными проволоками или ленточным электродом, применяя установку У-651, АДС-1000. Как отмечалось выше, экономически выгодно применение для восстановления опорных катков жидкого металла и электрошлаковой наплавки.

Как отмечалось выше, экономически выгодно применение для восстановления опорных катков жидкого металла и электрошлаковой наплавки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Опорные катки, имеющие износ внутренних поверхностей ступиц, восстанавливают постановкой ремонтных втулок или наплавкой. При износе шпоночных канавок их заваривают и нарезают вновь на строгальных или протяжных станках.

Восстановление звеньев гусениц. Основными дефектами звеньев гусениц являются износ проушин, беговых дорожек, почвозацепов, деформация. Срок службы звеньев тракторных гусениц определяется износом проушин, для восстановления которых существуют следующие способы: ремонтных размеров, восстановления пластической деформацией, дополнительных ремонтных деталей, наплавки пластинчатым электродом, восстановления заливкой жидким металлом, а также комбинированные способы.

Способ восстановления проушин пластической деформацией более прогрессивен по сравнению со способом ремонтных размеров: не теряется металл на расста-чивании. Нагрев проушин для деформации на ремонтных предприятиях осуществляется газовым пламенем, в электропечах и т. д. Нагрев звеньев гусениц наиболее целесообразно осуществлять токами высокой частоты, после чего производится обжатие изношенных проушин на пальце или оправке.

Нагрев проушин для деформации на ремонтных предприятиях осуществляется газовым пламенем, в электропечах и т. д. Нагрев звеньев гусениц наиболее целесообразно осуществлять токами высокой частоты, после чего производится обжатие изношенных проушин на пальце или оправке.

Существует несколько вариантов восстановления проушин звеньев гусениц способом дополнительных ремонтных деталей: постановка в изношенные проушины втулок; удаление изношенных и постановка новых проушин; удаление части изношенной проушины и постановка новых полупроушин; установка вкладышей в проушины и приварка их и др.

ГОСНИТИ разработал и внедрил восстановление проушин звеньев гусениц по следующей технологии: нагрев и разрубание проушин, обжатие с последующей сваркой стыков. Применяют восстановление проушин обжатием вгорячую на прессе с последующей приваркой накладок. ГОСНИТИ также разработал новую технологию восстановления проушин звеньев гусениц способом заливки их жидким металлом, сущность которой состоит в следующем.

Звенья гусениц с изношенными проушинами после очистки их от грязи подают на установку для изготовления технологических отверстий. Отверстия 10… 12 мм прожигаются угольными электродами КП 9-90X390 или КП 10-120×250 со стороны наибольшего износа и служат для заливки расплавленного металла. Источником тока установки для прожига технологических отверстий служит сварочный преобразователь Г1СО-500. Сила тока 500…600 А, напряжение 40…45 В, полярность обратная. Одновременно прожигаются четыре отверстия; машинное время на операции составляет 4…6 мин. Для удаления металла при изготовлении отверстий в зону горения дуги под давлением 0,2…0,4 МПа подается воздух.

После подготовки технологических отверстий в проушины вставляют технологический палец диаметром 22,5 мм. С торцов проушины закрывают подпружиненными скобами, которые предохраняют расплавленный металл от вытекания из проушины. После такой подготовки звенья подают на заливку. Заливку всех четырех проушин производят с одной установки звена. Установка для заливки состоит из генератора высокой частоты ЛЗ-107В или ЛЗ-67В и плавильной установки.

Установка для заливки состоит из генератора высокой частоты ЛЗ-107В или ЛЗ-67В и плавильной установки.

Тигли изготовляют из огнеупорного материала. Объем каждого из них рассчитан на восстановление одной проушины. Для плавки используют заготовки диаметром 13X60 мм. Расплавленный металл вытекает из тиглей через отверстия в донышке и, попадая через технологические отверстия в проушины звеньев гусениц, кристаллизуется, образуя вкладыши. Удержанию вкладышей в проушине способствует застывший в технологическом отверстии металл, который образует своеобразную заклепку.

Завершающие операции восстановления проушин звеньев заливкой жидким металлом — снятие скоб и выпрессовка технологических пальцев. Для заливки применяют сталь 45Л или сталь ЛГ13, обладающую высокой абразивной износостойкостью.

Рис. 1. Схема восстановления отверстий проушин звеньев:

а — прошивка технологических отверстий; б — заливка; 1 — электрод; 2 — держатель; 3 — звено; 4 — захват; 5 — индуктор; 6 — тигель; 7 — палец; 8 — скоба; 9 — вкладыш; 10 — высокочастотная установка.

Испытания восстановленных заливкой звеньев гусениц выявили высокую их работоспособность.

Оригинальный способ и устройство для восстановления проушин звеньев гусениц предложен Дарницким ремонтным заводом. Восстановление деталей осуществляется способом заливки жидкого металла. Осуществляется в специально приготовленном формовочном песке, вернее — в кипящем слое его, образуемом продуванием через массу песка сжатого воздуха. Изношенная проушина после опускания в кипящий слой песка разогревается ТВЧ с помощью кольцевого индуктора. Разогретая проушина расплавляет вокруг себя формовочный песок, который после прекращения нагрева застывает, образуя своеобразный кокиль. После этого в индуктор подается присадочный материал, который, расплавляясь, заполняет изношенную проушину. В проушину предварительно устанавливается палец.

Рис. 2. Схема восстановления проушин звеньев гусениц способом пластического деформирования металла:

а — первый этап; б — обжатие в вертикальной плоскости; а — обжатие в горизонтальной плоскости; 1 и 3—матрицы; 2 — звено; 4 — технологический палец; 5 — дополнительный пуансон.

Практический интерес представляет технологический процесс восстановления проушин литых звеньев гусениц в закрытом секционном штампе, разработанный в Саратовском институте механизации и электрификации сельского хозяйства. Штамп работает от 12-шпиндельного агрегатного пресса с усилием 6,0 МП. Сущность процесса заключается в следующем (рис. 3.16).

Звенья гусениц промываются в струйной моечной машине от грязи и масляно-грязевых отложений, а затем очищаются от ржавчины во вращающемся барабане. Очищенные звенья с помощью шаблонов дефектуются на годные, подлежащие восстановлению и негодные.

Восстанавливаемые изделия нагревают до температуры 1000…1050 °С в течение 20 мин в электродной ванне с расплавом соли хлористого бария. Такой режим нагрева позволяет избежать больших затрат энергии на деформацию и обеспечивает пластичность высокомарганцовистой стали Г13А при последующей закалке звеньев.

Нагретое до 1000…1050 °С звено укладывают в матрицу. В проушины звеньев с двух сторон вводятся технологические пальцы (четыре пальца). Затем верхняя матрица, перемещаясь в вертикальной плоскости, вытесняет металл к передним стенкам проушин (б), после чего дополнительные пуансоны (семь штук), перемещаясь в горизонтальной плоскости, окончательно формируют проушины вокруг технологических пальцев, а также цевки звена. Далее звено закаливают в ванне с водой и подают на контроль.

Затем верхняя матрица, перемещаясь в вертикальной плоскости, вытесняет металл к передним стенкам проушин (б), после чего дополнительные пуансоны (семь штук), перемещаясь в горизонтальной плоскости, окончательно формируют проушины вокруг технологических пальцев, а также цевки звена. Далее звено закаливают в ванне с водой и подают на контроль.

Как правильно осматривать и обслуживать ходовую часть оборудования

Посмотреть полную статью здесь.

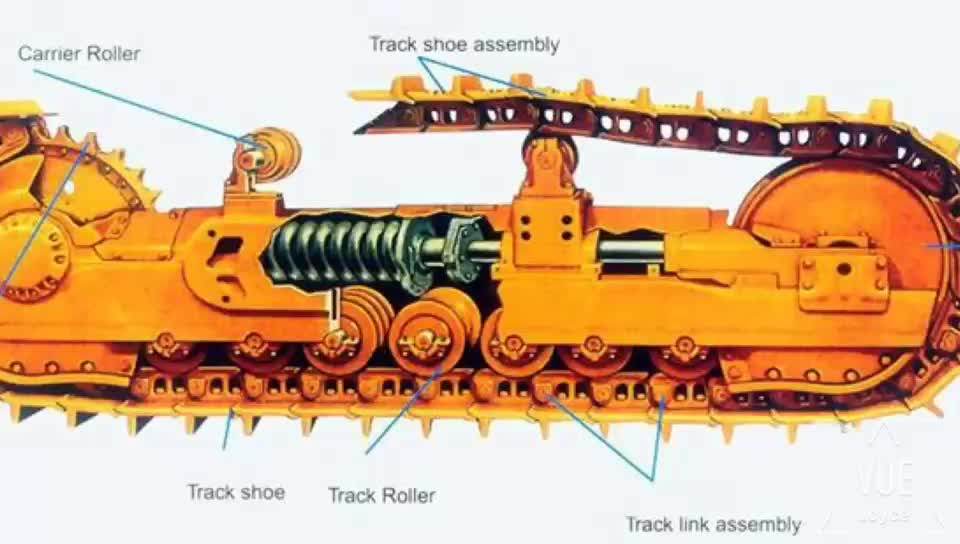

У вас есть дорогостоящее оборудование, которое необходимо обслуживать, чтобы быть готовым к следующей работе, начиная с ходовой части. Если для вашей работы требуются бульдозеры, экскаваторы или даже тракторный прицеп, у вас есть много движущихся частей, которые нужно поддерживать в отличном состоянии. Звенья, штифты, втулки и звездочки — это лишь некоторые из этих основных компонентов, но если какой-либо из них выйдет из строя, вам конец.

Что это значит для вас? Если ваше тяжелое снаряжение подведет вас, работа не будет завершена, и ваша репутация заплатит за это цену. Хуже того, как одна из самых высоких операционных затрат в ведении вашего бизнеса, простая истина заключается в том, что вы буквально не можете позволить себе, чтобы бульдозер вышел из строя из-за ходовой части. Итак, что вы делаете, чтобы ваша тяжелая техника работала без сбоев? Как оказалось, возможно, вы делаете недостаточно.

Хуже того, как одна из самых высоких операционных затрат в ведении вашего бизнеса, простая истина заключается в том, что вы буквально не можете позволить себе, чтобы бульдозер вышел из строя из-за ходовой части. Итак, что вы делаете, чтобы ваша тяжелая техника работала без сбоев? Как оказалось, возможно, вы делаете недостаточно.

Независимо от того, с каким тяжелым оборудованием вы работаете, его качество зависит от ходовой части. Конечно, множество основных компонентов обеспечивают работу всего оборудования, но эта ходовая часть способна сделать вас или сломать… может быть, даже в буквальном смысле.

Как следует из названия, ходовая часть — это вся конструкция, которая будет поддерживать ваше тяжелое оборудование. Будь то землеройная машина или El Camino 1978 года, эта ходовая часть будет выполнять всю тяжелую работу (каламбур), когда дело доходит до движения вещей.

Независимо от того, за какую работу вы беретесь, эксплуатация любой гусеничной машины всегда будет означать одно: огромный счет за обслуживание ходовой части. Фактически, более половины затрат на содержание и ремонт, которые вы тратите в течение срока службы, например, одного бульдозера или экскаватора, приходится на ходовую часть. Примите во внимание время простоя на работе и даже ущерб репутации вашей компании, когда вы не можете закончить работу, и ходовая часть начинает казаться гораздо более важной.

Может показаться немного странным уделять столько внимания одной части всей машины, учитывая, что все различные части, из которых состоит ходовая часть, не так уж и сложны. Но когда вы собираете их вместе и приводите в движение, они становятся сложной частью точно настроенного механизма, а тонкая настройка означает поддержание его правильной работы во избежание проблем.

К сожалению, есть много вещей, которые могут привести к выходу из строя ходовой части. То, как вы используете свое тяжелое оборудование и где расположены эти рабочие места, а именно тип местности и погодные условия, с которыми вы сталкиваетесь, могут быть двумя основными факторами, способствующими преждевременному износу. Никто не хочет говорить об этом вслух, но ваши операторы также могут быть огромным фактором, из-за которого ваша ходовая часть отказывается от вас раньше времени. Важно, чтобы ваша команда была полностью обучена и делала все правильно, чтобы предотвратить ненужные проблемы. Спешка, чтобы закончить, также может вызвать чрезмерную нагрузку на ваше оборудование, поэтому убедитесь, что у них достаточно времени, чтобы транспортное средство выполнило свою работу.

Никто не хочет говорить об этом вслух, но ваши операторы также могут быть огромным фактором, из-за которого ваша ходовая часть отказывается от вас раньше времени. Важно, чтобы ваша команда была полностью обучена и делала все правильно, чтобы предотвратить ненужные проблемы. Спешка, чтобы закончить, также может вызвать чрезмерную нагрузку на ваше оборудование, поэтому убедитесь, что у них достаточно времени, чтобы транспортное средство выполнило свою работу.

Примечание об операторах: есть несколько серьезных ловушек, которые могут привести к повреждению оборудования руками оператора, и если вы их высматриваете, вы можете остановить их, прежде чем они станут привычка… и дорогая проблема. Нагрузка на ходовую часть или невыполнение основной части земляных работ задними приводами являются двумя основными причинами повреждений, вызванных действиями оператора. В то же время ускорение выполнения работы может порадовать вашего клиента (при условии, что все сделано правильно), но компоненты ходовой части оплатят свою цену тем, что изнашиваются быстрее. Убедитесь, что ваши операторы соблюдают надлежащие методы работы и ежедневно проверяют ходовую часть.

Убедитесь, что ваши операторы соблюдают надлежащие методы работы и ежедневно проверяют ходовую часть.

Самый простой способ осмотреть ходовую часть — просто отойти в сторону и поискать что-нибудь необычное, поэтому нет причин не делать это в конце каждого рабочего дня. Обойдите само оборудование и внимательно осмотрите его, обращая особое внимание на наличие масляных пятен на земле. Быстро осмотрите промежутки между колодками, чтобы убедиться, что там нет мусора, поскольку это может вызвать дополнительное напряжение, которое быстрее изнашивает колодки, колодки, штифты и натяжные ролики. Одним из очевидных признаков того, что что-то застряло, может быть меньшее провисание гусеницы, чем обычно, хотя это также признак того, что ваше натяжение может быть слишком тугим.

Осматривая ходовую часть, следите за незакрепленными деталями или пропажей. Это хорошее время, чтобы попасть туда и проверить неравномерный износ зубьев или трещины. Во время этой ежедневной проверки уделяйте особое внимание отдельным компонентам, которые имеют нормальные признаки износа, но неравномерно.

Во время этой ежедневной проверки уделяйте особое внимание отдельным компонентам, которые имеют нормальные признаки износа, но неравномерно.

То, что ходовая часть выглядит нормально, еще не означает, что все готово. Осмотрите также гусеницу и башмаки гусеницы и убедитесь в отсутствии трещин или неравномерного износа. Если одна часть гусеницы изнашивает колодки быстрее, чем другие, это может быть признаком того, что что-то не так. Нет никаких причин рисковать дорогостоящим ремонтом и дорогостоящими задержками на вашей текущей работе из-за чего-то такого простого, как изношенная гусеница или звездочка. Если вы видите какие-либо потенциальные проблемы, приобретите то, что вам нужно, у надежного поставщика, такого как Everpads, и сразу же замените деталь.

Компания Everpads занимается производством тяжелого оборудования с 1995 года, специализируясь на деталях ходовой части. При его создании преследовалась одна ключевая цель: легко заменяемые резиновые гусеницы с болтовым креплением и запатентованной формулой резины, характерной для данного типа техники. Быстрый, эффективный и недорогой ремонт вашего оборудования лежит в основе всей их линейки продуктов.

При его создании преследовалась одна ключевая цель: легко заменяемые резиновые гусеницы с болтовым креплением и запатентованной формулой резины, характерной для данного типа техники. Быстрый, эффективный и недорогой ремонт вашего оборудования лежит в основе всей их линейки продуктов.

Пока мы говорим о гусеницах, убедитесь, что вы используете правильную обувь и размер для вашего конкретного оборудования и типа работы, которую вы выполняете; учитывайте условия работы (например, грязь или гравий) и нагрузку на ваше оборудование.

Гусеничные башмаки экскаватора Everpads после полутора лет работы. Состояние остается отличным. Фото предоставлено: Everpads Независимо от того, владеете ли вы, арендуете или арендуете, эта машина может стоить до полумиллиона долларов в зависимости от типа. Крайне важно очищать ходовую часть и гусеницы в конце каждого рабочего дня. Если вы хотите, чтобы ваши собственные инвестиции были в хорошем рабочем состоянии, или вы не хотите быть на крючке из-за повреждения арендованной или арендованной машины, все начинается с того, как вы ее обслуживаете.

Есть несколько моментов, которые следует учитывать при плановой уборке. Как минимум, необходима базовая промывка из шланга, чтобы ослабить запекшуюся грязь и грязь. Мойка высокого давления или воздушный компрессор еще лучше справятся с удалением мусора в конце рабочего дня, особенно из труднодоступных мест. После очистки смажьте все компоненты, которые нуждаются в хорошей смазке. Помните, если у вас нет времени почистить и правильно смазать его, у вас также не будет времени отдать его в ремонт.

Отличительным признаком настоящего профессионала является тот, кто заботится о своей команде и своем снаряжении. Единственное, что должно помешать вам получить следующий контракт, это тот факт, что у вас уже запланировано больше работы, чем вы можете выполнить. Это начинается с осознания того, что ваше тяжелое оборудование находится в наилучшей форме, какое только может быть… не стоит где-то на ремонтной площадке. Позаботьтесь о своем оборудовании, и оно позаботится о вас.

Посмотреть полную статью можно здесь.

Техническое обслуживание и очистка ходовой части — гусеницы N Зубья

Главная страница Информация о деталях гусеницы Техническое обслуживание и очистка ходовой части

Ходовая часть — одна из частей автомобиля, которой не уделяется должного внимания. Ходовая часть является неотъемлемой частью любого автомобиля, особенно строительной техники. Он служит для защиты внутренних чувствительных компонентов, таких как шестерни, трансмиссия и днище двигателя, от обломков на земле. Ходовая часть наиболее важна на строительных площадках. Он защищает внутренние компоненты тяжелого оборудования от материалов, способных вызвать повреждение или коррозию. Владельцы строительной техники должны вкладывать средства в надлежащее обслуживание ходовой части. Ходовая часть изготовлена из прочных материалов, способных выдержать любые нагрузки. Тем не менее, вы должны принять некоторые меры, чтобы избежать повреждения ходовой части и продлить срок ее службы. Строительная техника ежедневно выполняет тяжелые работы, такие как: подбор материалов, рытье траншей, перемещение по пересеченной и грязной местности. Работы по сносу — еще одна сложная задача, для которой используется ходовая часть. Тем не менее, экскаватор может быть статичным во время работы. Движение рукояти, поворот машинного отделения и стрелы — тяжелая работа для экскаватора.

Строительная техника ежедневно выполняет тяжелые работы, такие как: подбор материалов, рытье траншей, перемещение по пересеченной и грязной местности. Работы по сносу — еще одна сложная задача, для которой используется ходовая часть. Тем не менее, экскаватор может быть статичным во время работы. Движение рукояти, поворот машинного отделения и стрелы — тяжелая работа для экскаватора.

Мы рекомендуем следующие шаги для обеспечения надлежащего обслуживания вашей ходовой части;

- Регулярная очистка и техническое обслуживание

Больше всего для этого вам понадобится мойка высокого давления. Ходовая часть регулярно контактирует с копотью, грязью и коррозионно-активными химическими веществами. Ежемесячная мойка ходовой части обеспечит удаление химических отложений. Это может привести к повреждению в ближайшее время, если не удалить. После очистки ходовой части выполните тщательный осмотр на наличие повреждений. Мойка высокого давления удалит отложения грязи и химические вещества, скрытые в щелях и трещинах ходовой части.

Следует рассмотреть возможность применения прорезиненного спрея. Это поможет снизить вероятность накопления. Он будет служить направляющим слоем против этих элементов, тем самым обеспечивая долговечность ходовой части. Серьезные повреждения не должны заставлять вас заниматься самопомощью, а лучше обратиться к профессионалу за необходимым руководством и ремонтом. В серьезных ситуациях, таких как авария, обычно рекомендуется замена всей ходовой части. Правильная культура обслуживания предотвращает большие затраты на ремонт.

- Ежедневный осмотр

Каждый раз, когда оборудование интенсивно используется, проводите ежедневный осмотр оборудования. Проверьте наличие изгибов, разрывов и трещин на любом из компонентов. Убедитесь, что все крепления хорошо затянуты, подтяните ослабленные и открытые внутренние компоненты. Некоторые из компонентов, на которые вы должны обратить внимание, — это ролики, натяжные ролики и звездочки. Если вы заметили какие-либо повреждения, постарайтесь исправить их перед использованием. Своевременное обнаружение потенциальных проблем не приведет к серьезному отказу оборудования

Своевременное обнаружение потенциальных проблем не приведет к серьезному отказу оборудования

- Низкие рабочие скорости

Стремление завершить проект или доставить груз как можно скорее может подтолкнуть оператора к высокой скорости, но учтите, что превышение скорости увеличивает износ, которому будет подвергаться машина. Высокая скорость является причиной износа втулок, пальцев и звездочек. Это связано с тем, что скорость и расстояние являются основными причинами износа. Высокая рабочая скорость увеличивает вероятность повреждения ходовой части. Чем быстрее вы работаете, тем выше вероятность того, что вы сделаете менее качественную работу. Там также более высокий риск несчастного случая, а также. Следовательно, работа на низкой скорости лучше всего подходит для достижения качества, а также для поддержания вашего оборудования.

- Уменьшение обратных операций

Без необходимости старайтесь по возможности не выполнять обратную операцию. Он изнашивает звездочки и втулки.

Он изнашивает звездочки и втулки.

- Препятствовать копанию над звездочкой

Предотвращает перекапывание звездочки экскаватором. Это может привести к поломке или растрескиванию втулок. Поощряйте оператора перекапывать передние направляющие ролики. Он лучше справляется с вертикальной нагрузкой.

- Сделайте своего дилера своим партнером по техническому обслуживанию

Организуйте регулярные профилактические осмотры у дилера машины. У них есть обученный персонал, который может помочь вам проводить плановые проверки через регулярные промежутки времени. Эти услуги обычно доступны по цене. Это приведет к потенциальному повреждению при проверке, поскольку они могут обнаружить это раньше, чем ваш оператор.

- Присоединиться к системе телематики

Телематическая система отслеживает, как вы используете свое оборудование, его производительность, а также подходящее время для обслуживания и обращает ваше внимание на проблемы.

- Соблюдайте правила техники безопасности

Соблюдение надлежащих правил техники безопасности при осмотре тяжелонагруженного оборудования имеет жизненно важное значение. Это обеспечивает безопасную парковку оборудования и блокировку тормозов. Это помогает избежать активации и риска повреждения во время осмотра. Когда вы уделяете время осмотру своего оборудования, вы автоматически снижаете стоимость ремонта и продлеваете срок службы самого оборудования. Ходовая часть — лишь часть из многих.

Вы ищете, как максимально продлить срок службы вашего оборудования? Просто следите за заменой деталей ходовой части при каждой замене гусениц. Помните, что изношенные звездочки, если их не заменить, могут привести к преждевременному износу и поломке гусениц. Не ждите больше серьезных повреждений, прежде чем сделать правильный шаг. TRACKS N TEETH упростила получение всех деталей ходовой части. Мы предлагаем лучшие предложения по продаже деталей ходовой части, таких как;

- Пальцы и втулки гусениц

- Несущие ролики

- Звенья в сборе

- Тележки

- Опорные катки

- Звездочки

- Бездельники

- Возвратная пружина

- Балки эквалайзера

- Регулятор гусеницы и отдача

- Обувь для треков

- Направляющие гусеницы

- Резиновые гусеницы

- Поворотные штифты

с нашими доступными и конкурентоспособными ценами как для дилеров, так и для подрядчиков, вы можете быть уверены в «Правильных деталях, правильной цене, каждый день». Наши детали ходовой части поставляются известными производителями: Berco of America, ITR America, Trek direct, Value parts, boyd and sons, bluemaq, American кран и трактор, KTSU и другими. Они славятся качеством и сертифицированы по стандарту ISO. Свяжитесь с одним из наших специалистов по запчастям сегодня для получения подробной информации о замене деталей.

Наши детали ходовой части поставляются известными производителями: Berco of America, ITR America, Trek direct, Value parts, boyd and sons, bluemaq, American кран и трактор, KTSU и другими. Они славятся качеством и сертифицированы по стандарту ISO. Свяжитесь с одним из наших специалистов по запчастям сегодня для получения подробной информации о замене деталей.

Предыдущая статьяМобильный заказ стал проще

Следующая статьяНа что обратить внимание при покупке ходовой части?

Последние сообщения

Покупка запчастей для тяжелой техники у нас

Замена деталей тяжелого оборудования должна быть стандартной частью вашего графика ремонта, а не только тогда, когда что-то ломается. Если вы сделаете это до того, как они выйдут из строя,…

Мини-погрузчик против мини-экскаватора

Мини-погрузчики с бортовым поворотом и мини-экскаваторы являются критически важными элементами, от небольших работ, таких как расчистка земель, рытье бассейнов и основные земляные работы, до более серьезных задач.