Из чего делают шины?

Любой шинный продукт имеет те или иные свойства в первую очередь благодаря своему составу. Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения.

Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

- Натуральный каучук. Компонент добываемый из сока бразильской гевеи. На данный момент используется чаще всего в резиновом составе боковин моделей, гарантирую эластичность и упругость. Таким образом существенно улучшается маневренность. Натуральный каучук обладает белым молочным цветом, поэтому до того как стали использовать синтетический каучук шины обладали белым цветом.

- Искусственный каучук. Главный элемент в шинном коктейле, занимает большую долю резинового состава и непосредственно влияет на ходовые показатели. Натуральный каучук использовался на протяжении львиной часть 20 века, до тех пор пока не был синтезирован искусственный каучук (Бутадиен-стирольный, изопреновый, бутилкаучук и т.д.). От твердости каучуковой смеси зависит показатели износа, сцепления и торможения. То есть основные технические свойства. В зависимости от предназначения резины производители обозначают необходимую жесткость. Например, для высокоскоростных моделей состав используется более жесткий каучук, а для классических дождевых — более мягкий (так как такая резина хорошо сцепляется с мокрой дорогой).

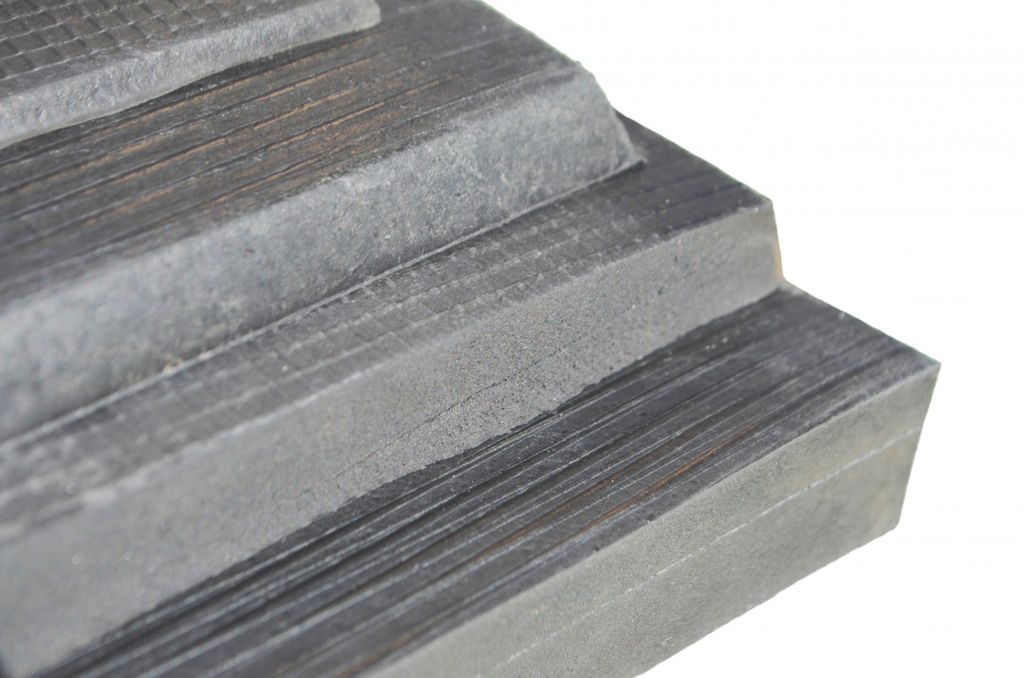

- Технический углерод (ТУ) или сажа. Представленный материал занимает 1/3 состава и, как правило, обозначает для изделия такие характеристики как износоустойчивость и прочность. Также дает изделию характерную цветовую гамму.

Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

- Диоксид кремния или силика. Заменой технического углерода являются специфические кремниевые кислоты в различных вариациях. Силика используется, прежде всего, в производстве зимней автошины. Она лучше чем ТУ внедряется в соединения каучука и не вытесняется из смеси подобно саже (черные следы идущие от шины ничто иное как вытесненный из состава технический углерод). Диоксид кремния обеспечивает резину эластичностью, мягкостью,

- Сера. Сера используется как вспомогательный элемент для связи молекул вышеописанных полимеров. Это отражается на целостности, прочности и эластичности шины.

- Натуральные масла или смолы. Смягчающие элементы природного происхождения (например рапсовое масло или канола). Обычно используются в зимних моделях.

- Помимо прочего используется большое количество уникальных натуральных элементов для предоставления тех или иных свойств. Например крахмал кукурузы снижает сопротивление качению, а молотая скорлупа грецкого ореха увеличивает сцепление на заледенелой поверхности.

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратится к профессионалам.

Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратится к профессионалам.

Резина как конструкционный материал — Энциклопедия по машиностроению XXL

Резина как конструкционный материал отличается высокими эластическими свойствами. Она способна к очень большим, практически почти полностью обратимым деформациям под действием относительно небольших напряжений. Для эластических свойств резины характерны широкий интервал температур и частот деформации и относительно короткие промежутки времени установления последней.Применение резины как конструкционного материала существенно отличается от применения металлов. Резина способна к очень большим деформациям при относительно небольших напряжениях. Относительное удлинение при разрыве до 350%. [c.53]

В современном машиностроении используют большое количество резиновых изделий.

Резина как конструкционный материал обладает рядом важных технических свойств высокими эластичностью, сопротивлением разрыву, износу, газо- и водонепроницаемостью, химической стойкостью, ценными электрическими свойствами, малой плотностью и т. д.

[c.338]

Резина как конструкционный материал обладает рядом важных технических свойств высокими эластичностью, сопротивлением разрыву, износу, газо- и водонепроницаемостью, химической стойкостью, ценными электрическими свойствами, малой плотностью и т. д.

[c.338]К основным особенностям резины как конструкционного материала относятся малые значения модулей при сдвиге, растяжении и сжатии большое влияние длительности действия приложенной нагрузки и температурного фактора на зависимость напряжение— деформация практически постоянный объем при деформации значительные механические потери при циклических деформациях. [c.8]

См. также работы [4—7], в которых рассматриваются свойства резины как конструкционного материала. [c.9]

В постановке и решении подобных задач следует исходить из возможных упрощений, а также из представления о механизме работы резины в рассматриваемой детали. Различие взглядов в этих направлениях ведет к различным путям расчетов и их результатам. Своеобразные и технически ценные свойства резины как конструкционного материала в полной мере проявятся, если РТД будут иметь надлежащую конструкцию и правильную эксплуатацию. Практические советы и примеры конструкций и правильной эксплуатации РТД приводит Горелик [7].

Своеобразные и технически ценные свойства резины как конструкционного материала в полной мере проявятся, если РТД будут иметь надлежащую конструкцию и правильную эксплуатацию. Практические советы и примеры конструкций и правильной эксплуатации РТД приводит Горелик [7].

В качестве химически стойких материалов широко применяются продукты вулканизации каучука—резина и эбонит (твердая резина). Резина специальных марок служит для обкладки стальных аппаратов. Эбонит применяется, кроме того, как конструкционный материал для изготовления небольших аппаратов и деталей (краны, насосы, баки и т, п.). [c.281]

Пластические массы используются в химическом машиностроении как конструкционный материал для изготовления аппаратов, труб, колонн, царг синтетические каучуки используются для получения химически стойких резин и эбонитов, а синтетические смолы—-защитных покрытий из химически стойких лаков и эмалей. [c.134]

Во втором издании учебного пособия по расчету и конструированию резиновых изделий рассмотрены инженерные свойства резины как основного конструкционного материала, а также текстильных материалов и металлоизделий, применяемых в качестве элементов армирования конструкций резинотехнических изделий (РТИ) представлены данные по конструкционным особенностям, проектным и поверочным расчетам основных видов РТИ, шинных изделий.

При высокой степени вулканизации-в структуре молекулы каучука почти полностью исчезают двойные связи и получается твердый электроизоляционный материал, называемый эбонитом. Эбонит содержит от 30 до 35 % серы, отличается высокой твердостью, не эластичен, имеет малую холодостойкость. Относительное удлинение перед разрывом для технических резин составляет 150—500%. а для эбонита — 2—6 %. Выпускают эбонит в виде прутков и трубок, которые хорошо поддаются механической обработке. В электротехнической промышленности эбонит применяется как материал, имеющий конструкционное и электроизоляционное значение.

Поскольку конструкционные и эксплуатационные свойства как шин, так и многочисленных резинотехнических деталей обусловлены общими специфическими свойствами основного материала — резины, представляется целесообразным рассмотреть их совместно, включая основные виды исходного сырья для их производства. [c.83]

[c.83]

Комбинирование различных веществ остается сегодня одним из основных способов создания новых материалов. Большинство современных конструкционных материалов представляют собой композиции, которые позволяют техническим изделиям обладать определенным сочетанием эксплуатационных свойств, например железобетонные конструкции, стеклопластиковые баллоны давления, автомобильные шины и т. п. Во всех случаях — это система разных материалов, каждый из составляющих которой имеет свое конкретное назначение применительно к рассматриваемому готовому изделию. Ни резина, ни корд автомобильной шины не могут выполнять своей функции независимо, они используются совместно и должны рассматриваться как единая композиция. Совместная работа разнородных материалов дает эффект, равносильный созданию нового материала, свойства которого и количественно и качественно отличаются от свойств каждого из его составляющих. [c.7]

Несомненным достоинством резины как конструкционного материала является также возможность изменения в широких пределах не только ее пластоэластических характеристик, но и таких параметров, как температурный интервал сохранения эластичности сопротивление истиранию, разрастанию трещин, атмосферному старению стойкость к воздействию моторных топлив, смазочных масел, воды, агрессивных жидкостей, газов и т.

Резина как конструкционный материал имеет ряд специфических свойств, существенно отличающихся от свойств металлов и других материалов. Резина способ на переносить значительные деформации без разруше ния, обладает амортизирующей способностью и имее высокую сопротивляемость многократному изгибу. Хоро шее сопротивление истиранию, уплотняющая способ ность и газоводонепроницаемость резины делают ее не заменимым материалом для производства ряда деталей Известны высокие электроизолирующие свойства хорошая стойкость резины к действию жидкого топли ва и масел. При конструировании изделий из резинь следует учитывать большое влияние длительности дей ствия приложенных нагрузок и температурного фактора на зависимость напряжение — деформация. [c.685]

Сырая резина пластична. Необходимые физико-механические свойства резина как конструкционный материал приобретает-после вулканизации в прессформе, где детали получают необходимые размеры.

[c.127]

В современном машиностроении используют большое количество резиновых изделий. Резина как конструкционный материал обладает рядом важных технических свойств высокой эластичностью, высоким сопротивлением разрыву, износу, газо- и водонепроницаемостью, химической стойкостью, ценными электротехническими свойствами, малой плотностью и т. д. Резиновые технические изделия применяют для 1) оснащения движущихся устройств (приводные ремни, транспортерные ленты и т. д.) 2) подачи воды, жидкого топлива, кислот, масел, пара и воздуха (рукава напорные и всасывающие) 3) уплотнения неподвижных и подвижных контактов (сальники, манжеты, клапаны, мембраны, прокладочные кольца, шнуры, пластины) 4) амортизации (резиновые подвески, опоры, подшипники, амортизаторы и буфера) 5) электроизоляции (детали слабо-точной и высокочастотной аппаратуры, изоляционные трубки, изоляционная лента, поделочный эбонит) 6) защиты химической аппаратуры, изготовления воздухо- и водоплавательных средств, строительных конструкций и т. д.

[c.861]

Монография может быть полезна технологам, химикам-техноло-гам, конструкторам резиновых изделий при разработке новых рецептур резин, создании технологических процессов их переработки, при конструировании изделий с определенным комплексом эксплуатационных свойств. Книга также может быть использована при разработке методик механических испытаний каучука и резины, при создании оборудования для резиновой промышленности и применении резины как конструкционного материала в различных отраслях промышленности. [c.4]

Они обладают повышенным сопротивлением истиранию при нагреве, ОЗОНО-, масло- и бензостоики, хорошие диэлектрики. Интервал рабочих температур от —60 до 215 °С. Применяют эти резины как конструкционный и защитный материал (противокоррозионные, не обрастающие в морской воде водорослями и микроорганизмами покрытия, для защиты от воздействия у-излучения). [c.489]

[c.489]

В широко распространенных монографиях, касаюш,ихся механических свойств полимеров и методов их определения, свойства резины в аспекте ее использования как конструкционного материала для промышленных изделий практически не рассматриваются. В отдельных монографиях, носвяш енных переработке полимерных материалов и их применению в промышленности, полностью не освеш,ены вопросы производства резиновых изделий. Например, не рассмотрено механическое поведение многослойных резиновых систем при их вулканизации в неизотермических условиях и сложнонапря-женноы состоянии, характерных для таких изделий, как покрышки. Используются приближенные расчеты элементов резиновых изделий без учета практической неравновесности, неизотермичности, неоднородности и нелинейности деформирования многих видов резиновых изделий в эксплуатации. [c.3]

В качестве герметизирующих элементов используют различного рода уплотнители из металла, пластмассы, кожи, резины и других материалов. Резина, обладающая такими необходимыми для уплотнителей свойствами, как эластичность, долговечность, коррозионностойкость, простота в изготовлении и экономичность, занимает одно из первых мест в качестве конструкционного материала.

[c.4]

Резина, обладающая такими необходимыми для уплотнителей свойствами, как эластичность, долговечность, коррозионностойкость, простота в изготовлении и экономичность, занимает одно из первых мест в качестве конструкционного материала.

[c.4]

При использовании тиоколовых герметиков по их прямому назначению в некоторых случаях можно обходиться без грунта, так как контакт резины с поверхностью металла или другого конструкционного материала бывает достаточен для обеспечения герметичности, если не предъявляется особенно строгих требований. В тех случаях, когда требуется совершенная герметизация, применяют грунт, т. е. подслой, соединяющий герметик с материалом герметизируемой конструкции. [c.142]

Должна быть обеспечена однородность (макрооднородность) образца как в отношении химического состава, так и в отношении микроструктуры. С этой целью при изготовлении образцов из отливок каждая партия образцов вырезается из той части отливок, которая обладает наиболее однородной структурой из частей, прилегающих к поверхности, так как центральная часть отливки имеет обычно более грубую или менее определенную структуру, если, конечно, опыт не предназначен именно для сравнения упруго-пластических характеристик различных частей отливки. При изготовлении из прутков или из катанного листа каждая партия образцов должна нарезаться по возможности из одного и того же прутка (листа) или из одной партии прутков. В материале образца не должно быть раковин, внутренних трехцин, инородных включений, которые являются концентраторами напряжений. Это не исключает, конечно, испытаний таких материалов, для которых пористость (губчатая резина, пеностекло, некоторые керамики) или неоднородность (бетон) являются качествами, определяюхцими конструкционное назначение материала. Но судить, например, о механических свойствах литой резины по данным испытаний губчатой резины нельзя.

[c.314]

При изготовлении из прутков или из катанного листа каждая партия образцов должна нарезаться по возможности из одного и того же прутка (листа) или из одной партии прутков. В материале образца не должно быть раковин, внутренних трехцин, инородных включений, которые являются концентраторами напряжений. Это не исключает, конечно, испытаний таких материалов, для которых пористость (губчатая резина, пеностекло, некоторые керамики) или неоднородность (бетон) являются качествами, определяюхцими конструкционное назначение материала. Но судить, например, о механических свойствах литой резины по данным испытаний губчатой резины нельзя.

[c.314]

Резина и текстиль для плоскослойных, соосных или иных резино-текстильных конструкций обладают высокоэластическими свойствами и характерно выраженной релаксационной способностью. Значительная зависимость их механических свойств от скорости деформации (или частоты в периодических циклах) и температуры существенно отличает их от обычных упругих материалов. Эти свойства определяют различие конструкционных особенностей резиновых и текстильных изделий. В резине, рассматриваемой как однородный химический продукт, характер деформаций количественно и качественно зависит от приложенной нагрузки. Это различие сказывается и при растяжении (например, вследствие так называемого каландрового эффекта), а также при сжатии и изгибе (вследствие различия модулей упругости при растяжении и сжатии). Материалы с такими свойствами называются анизотропными. Анизотропность не следует смещивать с неоднородностью, характеризуемой различием механических свойств в различных местах образца материала.

[c.66]

Эти свойства определяют различие конструкционных особенностей резиновых и текстильных изделий. В резине, рассматриваемой как однородный химический продукт, характер деформаций количественно и качественно зависит от приложенной нагрузки. Это различие сказывается и при растяжении (например, вследствие так называемого каландрового эффекта), а также при сжатии и изгибе (вследствие различия модулей упругости при растяжении и сжатии). Материалы с такими свойствами называются анизотропными. Анизотропность не следует смещивать с неоднородностью, характеризуемой различием механических свойств в различных местах образца материала.

[c.66]

Сочетание резины и текстиля приводит к образованию нового материала это и не текстиль с его первичными свойствами, соединенный резиной, и не резина, армированная текстилем (здесь, например, нет сходства с железобетоном). Резино-текстильную конструкцию следует понимать как особый структурнослойный материал со своими специфическими свойствами, определяемыми его механической и конструкционной анизотропией. Установление по-

[c.66]

Установление по-

[c.66]

Резина и ее применение

В машиностроении часто используется резина — сложная смесь, в которой основным компонентом является каучук. Резина обладает высокой эластичностью, которая сочетается с рядом других важнейших технических свойств: высоким сопротивлением разрыву и истиранию, газо- и водонепроницаемостью, химической стойкостью, высокими электроизоляционными свойствами и малым удельным весом. К недостаткам резины относятся ее невысокая теплостойкость и малая стойкость к действию минеральных масел (за исключением специальной маслостойкой резины).

Применение резины. Резиновые изделия находят самое широкое применение во всех отраслях народного хозяйства. Ассортимент резиновых изделий исчисляется в настоящее время десятками тысяч наименований. Основное применение резина находит в производстве шин.

Кроме шин, в автомобиле насчитывается около 200 самых различных резиновых деталей: шланги, ремни, прокладки, втулки, муфты, буфера, мембраны, манжеты и т. д.

д.

Резина обладает высокими электроизоляционными свойствами, поэтому ее широко применяют для изоляции кабелей, проводов, магнето, защитных средств — перчаток, галош, ковриков.

Состав резины. В состав резины входят каучук, регенерат, вулканизирующие вещества, ускорители вулканизации, наполнители, мягчители, противостарители, красители. Каучук натуральный и синтетический является основным сырьем для получения резиновых изделий. В настоящее время резиновые материалы преимущественно производятся из синтетического каучука, который добывается из этилового спирта, нефти, природного газа и других веществ.

Регенерат — пластичный материал, получаемый путем переработки старых резиновых изделий и отходов резинового производства. Применение регенерата уменьшает содержание каучука в резиновой смеси, снижает себестоимость резиновых изделий и несколько повышает их пластичность.

Основным вулканизирующим веществом является сера. Изменяя количество серы в составе резиновых смесей, можно получить резину, обладающую различными степенями эластичности. Процесс химического соединения каучука с серой при нагревании называется вулканизацией. При получении эластичных резин сера вводится в количестве 1—4% от массы каучука. Резина, содержащая 25—35% серы, представляет собой твердый материал, называемый эбонитом. Для сокращения продолжительности и температуры вулканизации вводятся в небольшом количестве (0,5—2,5%) ускорители (каптакс, окись свинца и т. д.).

Процесс химического соединения каучука с серой при нагревании называется вулканизацией. При получении эластичных резин сера вводится в количестве 1—4% от массы каучука. Резина, содержащая 25—35% серы, представляет собой твердый материал, называемый эбонитом. Для сокращения продолжительности и температуры вулканизации вводятся в небольшом количестве (0,5—2,5%) ускорители (каптакс, окись свинца и т. д.).

Наполнители бывают активные, неактивные и специальные. К активным наполнителям (усилителям) относятся сажа, цинковые белила, каолин и другие вещества, повышающие механические свойства резины (прочность на разрыв и сопротивление истиранию). Сажа является основным наполнителем для получения прочной резины, обладающей высоким сопротивлением истиранию. К неактивным наполнителям относятся тальк, мел, инфузорная земля и др. Их вводят с целью увеличения объема и удешевления резины. К специальным наполнителям относятся каолин и асбест, придающие резине химическую стойкость, и диатомит, повышающий электроизоляционные свойства резины.

Мягчители (пластификаторы) придают резиновой смеси мягкость, пластичность и облегчают ее обработку.

Противостарители — это вещества, предохраняющие резину от старения.

Основные виды резин. Армированной называют резину, внутрь которой введены прокладки из металлической сетки или спирали с целью повышения прочности и гибкости, что особенно важно для таких изделий, как автомобильные шины, приводные ремни, ленты транспортеров, трубопроводы и т. д. При ее приготовлении в резиновую смесь закладывают металлическую сетку, покрытую слоем латуни и обмазанную клеем, и подвергают одновременному прессованию и вулканизации.

Пористые резины по характеру пор и способу получения разделяются на губчатые — с крупными открытыми порами, однородные ячеистые — с закрытыми порами и микропористые. Способ их получения основан на способности каучука абсорбировать газы и на диффузии тазов через каучук. Пористая резина применяется при изготовлении амортизаторов, сидений, оконных прокладок, протекторных слоев покрышек.

Пористая резина применяется при изготовлении амортизаторов, сидений, оконных прокладок, протекторных слоев покрышек.

Твердая резина, или эбонит, имеет темно-коричневую или красную окраску, теплостойкость от 50 до 90°С, выдерживает высокое пробивное напряжение (25— 60 кВ/мин).

Эбонит применяется для изготовления конструкционных деталей, измерительных приборов и различной электроаппаратуры и поставляется для этих целей в виде пластин, прутков и трубок двух марок: А и Б. Кроме этого, выпускаются, эбонитовые аккумуляторные моноблоки, сепараторы (в виде гладких и ребристых пластин) и различные детали для щелочных аккумуляторов.

Мягкие резины — это подавляющее большинство резин с самой различной твердостью, применяемые в производстве изделий промышленной техники, изделий широкого потребления и изделий электроизоляционного назначения.

Резина — незаменимый материал

К концу XIX века каучук прочно вошел в обиход.

Кроме школьных резинок, калош, макинтошей, подтяжек, из резины научились изготовлять велосипедные и автомобильные шины, игрушки, трубки, изоляцию и т. п.

Еще в 1832 году русский ученый П. Л. Шиллинг, который изобрел электромагнитный телеграф, впервые использовал каучук для изоляции подземных и подводных кабелей.

Резина оказалась прекрасным гибким изолятором для проводов осветительной сети и телефонных линий.

Бурное развитие электрического освещения с каждым годом увеличивало спрос на каучук.

Большое распространение получили гигиенические, хорошо моющиеся детские игрушки — куклы, фигурки зверей, мячи.

Из резины стали делать пробки, губки, перчатки, пожарные шланги и даже искусственные цветы.

Резина — своеобразный и замечательный материал. Она не проводит электрического тока и служит прекрасным изолятором. Она непроницаема для воды и газов. Ее поэтому употребляют для изготовления различных баллонов, защитных газовых масок и шлангов. Если резиновый баллон со стенками толщиной 1 миллиметр и поверхностью 1 квадратный метр наполнить газом под давлением 10 атмосфер, то из такого баллона за сутки просочится наружу только 1 кубический сантиметр газа.

Резина прочна и гибка. Резиновый шнур сечением 1 квадратный сантиметр может выдержать груз до 350 килограммов, а резиновую пластинку можно сотни тысяч раз сгибать и разгибать или перекручивать и она не разрушится.

Резина очень хорошо противостоит истиранию. Шина автомобиля, проехавшего 1000 километров, теряет в весе вследствие износа только 70—80 граммов. Некоторые сорта резины истираются меньше, чем сталь.

Важнейшим достоинством резины является ее эластичность. Она хорошо растягивается, а затем быстро сокращается почти до первоначальных размеров. Ни один из природных или искусственных материалов не обладает такой эластичностью, как резина.

В резине сочетаются многие важные технические свойства, которых нет ни у дерева, ни у камня, ни у металлов, ни у волокнистых веществ. Это делает резину совершенно незаменимым материалом и важным стратегическим сырьем.

К началу XX века насчитывалось свыше 10000 видов различных изделий, изготовляемых из резины. Спрос на каучук возрастал. Но ни увеличение сбора каучука в девственных лесах Бразилии, ни закладка плантаций не могли полностью удовлетворить «каучуковый голод».

Но ни увеличение сбора каучука в девственных лесах Бразилии, ни закладка плантаций не могли полностью удовлетворить «каучуковый голод».

Особенно трудным оказалось положение тех государств, которые, как Россия, находятся в северных широтах и не могут иметь каучуковых плантаций. Они целиком зависели от английских, голландских и бразильских торговцев каучуком.

Стремясь освободить свою родину в этом вопросе от иностранной зависимости, русские химики И. Л. Кондаков и Н. Н. Мариуца начали искать способ приготовления искусственного (синтетического) каучука.

В отличие от многих западноевропейских ученых, русские химики всегда стремились обращать свои достижения на пользу отечественной промышленности.

Русские ученые не были заражены той гнилой буржуазной теорией «служения чистой науке», которую проповедывали многие западноевропейские ученые на рубеже XIX и XX веков. По этой реакционной теории ученый не должен был думать о цели, смысле и полезности своей работы. Он должен был только исследовать, делать опыты, накапливать факты и наблюдения.

Когда одного из крупнейших буржуазных ученых, сделавшего важное открытие, спросили, о чем он думал, когда столкнулся с новым явлением природы, этот ученый сердито ответил: «Я не думал, я исследовал».

Передовые русские ученые не разучились думать во время работы. Они не замыкались в стенах научных кабинетов, лабораторий и старались не терять связи с жизнью. Передовые русские ученые неустанно разрабатывали новые технологические способы, новые важные проблемы.

Великий Менделеев изучал нефть и наметил пути использования ее, как важнейшего вида сырья для получения не только бензина, лигроина, керосина и смазочных масел, но и красителей, и нафталина.

В. Г. Шухов изобрел прибор для непрерывной дробной перегонки нефти и получения из нее бензина. Он доказал, что, нагревая нефть в перегонном аппарате, можно не только ее перегонять, но и расщеплять. Шухов является изобретателем крекинга (расщепление) нефти. Он разработал его на 20 лет раньше американца Бартона.

К этой когорте славных принадлежал и С. В. Лебедев. Лебедев со всей страстностью, свойственной его натуре, отдался поискам путей получения искусственного каучука, посвятив этому благородному делу всю свою жизнь.

В. Лебедев. Лебедев со всей страстностью, свойственной его натуре, отдался поискам путей получения искусственного каучука, посвятив этому благородному делу всю свою жизнь.

Сергей Васильевич Лебедев родился 25 июля 1874 года. В нем рано развилась любовь к химии. Еще будучи гимназистом он твердо решил, что станет химиком. В этом решении большую роль сыграла его дружба с сыном известного в то время русского химика Е. Е. Вагнера.

В 1895 году С. В. Лебедев поступил на физико-математический факультет Петербургского университета (тогда не было специального химического факультета). В то время химию в университете читали выдающиеся русские химики Н. А. Меншуткин, Д. П. Коновалов, В. Е. Тищенко, А. Е. Фаворский.

Непосредственным учителем Лебедева был профессор (впоследствии академик) Алексей Евграфович Фаворский, стяжавший своими научными работами мировую славу.

А. Е. Фаворский со своими учениками занимался тогда изучением химических превращений различных ненасыщенных, или, как их называют, непредельных органических соединений. Особенно тщательно исследовали они углеводороды, родственные изопрену, т. е. веществу, из которого состоит натуральный каучук.

Особенно тщательно исследовали они углеводороды, родственные изопрену, т. е. веществу, из которого состоит натуральный каучук.

Приступая к решению задачи, Лебедев внимательно изучил труды ученых, которые еще в прошлом столетии исследовали химический состав и строение молекул каучука.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Жидкая резина — что за материал, назначение и применение

Жидкую резину можно отнести к краске (резиновой) или к герметикам, мастикам, поэтому иногда вызывает путаницу вопрос что за материал жидкая резина. Все эти классификации относительны и обусловлены многообразными использованием пласти дипа, полезными свойствами жидкой резины, которые человечество научилось умело применять.

Резиновая краска PLASTI DIP применяется для покраски авто, герметизации швов, виброизоляции, для покраски металлоконструкций и защиты микроэлектроники от влаги и пыли. С развитием квадрокоптеров многие производители стали защищать двигатели и элементы плат управления жидкой резиной пластидип, чтобы защитить продукт при попадании в лужу или эксплуатацию в дождь. И самый большой рынок применения пластидипа, это для чего нужна жидкая резина, конечно покраска автомобилей так называемым жидким винилом. Окрашивают plasti dip в гаражах, боксах, автосервисах. Его наносят на кузов, диски, эмблемы, решетки и другие пластиковые элементы. Для этого используют спреи (баллончики) пластидипа или концентрированный руббер дип для распыления через краскопульт. Существует множество возможностей применения plasti dip, а производитель Performix дает выбор методов покраски.

С развитием квадрокоптеров многие производители стали защищать двигатели и элементы плат управления жидкой резиной пластидип, чтобы защитить продукт при попадании в лужу или эксплуатацию в дождь. И самый большой рынок применения пластидипа, это для чего нужна жидкая резина, конечно покраска автомобилей так называемым жидким винилом. Окрашивают plasti dip в гаражах, боксах, автосервисах. Его наносят на кузов, диски, эмблемы, решетки и другие пластиковые элементы. Для этого используют спреи (баллончики) пластидипа или концентрированный руббер дип для распыления через краскопульт. Существует множество возможностей применения plasti dip, а производитель Performix дает выбор методов покраски.

Цветовая гамма резиновой краски формируется из базовых цветов (тех, которые производятся на фабрике) плюс набора колеров, которыми можно изменить оттенок или создать абсолютно новый цвет. В этом смысле жидкая резина имеет широкое назначение и применение за счет широкой гаммы цветов под любые потребности. Крупные производители различных продуктов, которые в своей работе используют plasti dip могут добиться стабильного оттенка с помощью RAL каталога.

Статьи и публикации на темы, которые связаны с назначением и применением пластидипа Вы найдете на этой странице.

Крупные производители различных продуктов, которые в своей работе используют plasti dip могут добиться стабильного оттенка с помощью RAL каталога.

Статьи и публикации на темы, которые связаны с назначением и применением пластидипа Вы найдете на этой странице.

Резины как прокладочный материал — Справочник химика 21

Наибольшее распространение в промышленности получили фланцевые соединения, в которых необходимая степень герметичности достигается за счет пластической деформации прокладок. На практике, в зависимости от условий эксплуатации, в качестве прокладочного материала применяют резину, фибру, паронит, асбест, поливинилхлорид, фторопласт, различные металлы (свинец, медь, алюминий). [c.158]Резина техническая (прокладочный материал) [c.273]

Жидкие силиконы можно перегонять при нормальном давлении без разложения. Они представляют собой жидкости соломенно-желтого цвета с весьма высоким индексом вязкости и низкой температурой застывания и могут применяться в качестве специальных смазочных масел. Некоторые силиконы вследствие высокой теплостойкости могут применяться в качестве теплоносителей. Из них можно вырабатывать также консистентные смазки, отличающиеся хорошей теплостойкостью и химической стойкостью. Силиконовые смолы с асбестом и стеклянным волокном применяют как уплотнители и прокладочный материал. Силиконовые каучуки стойки, длительно выдерживают воздействие температур до 200°, не становясь при этом хрупкими и не размягчаясь. Силиконовую резину можно вальцевать и перерабатывать в шкурку [161]. [c.209]

Они представляют собой жидкости соломенно-желтого цвета с весьма высоким индексом вязкости и низкой температурой застывания и могут применяться в качестве специальных смазочных масел. Некоторые силиконы вследствие высокой теплостойкости могут применяться в качестве теплоносителей. Из них можно вырабатывать также консистентные смазки, отличающиеся хорошей теплостойкостью и химической стойкостью. Силиконовые смолы с асбестом и стеклянным волокном применяют как уплотнители и прокладочный материал. Силиконовые каучуки стойки, длительно выдерживают воздействие температур до 200°, не становясь при этом хрупкими и не размягчаясь. Силиконовую резину можно вальцевать и перерабатывать в шкурку [161]. [c.209]

Приспособление для вырезки круглых прокладок из паранита и резины толщиной д о 3 жл состоит из корпуса, на котором закреплен пневмопривод, центр, ведомый дисковый нож и фиксирующее устройство. Работа приспособления осуществляется следующим образом лист паранита вставляют между центром и фиксирующим устройством По линейке с миллиметровой шкалой устанавливают наружный диаметр вырезаемой прокладки. При включении пневмопривода приводится в движение дисковый нож, увлекающий при своем вращении лист прокладочного материала. Опусканием ножа при помощи рычага производится вырезание прокладки. При необходимости пневмопривод может быть снят с корпуса и использован как отдельный инструмент для резки мягких листовых материалов. [c.156]

При включении пневмопривода приводится в движение дисковый нож, увлекающий при своем вращении лист прокладочного материала. Опусканием ножа при помощи рычага производится вырезание прокладки. При необходимости пневмопривод может быть снят с корпуса и использован как отдельный инструмент для резки мягких листовых материалов. [c.156]

Наибольшее распространение для герметизации неподвижных разъемных соединений (фланцев, крышек и др.) получили различные прокладки, обладающие хорошей пластической деформацией. В зависимости от условий эксплуатации в качестве прокладочного материала применяют резину, фибру, кожу, паронит, асбест, фторопласт, различные металлы (свинец, медь, алюминий) и другие материалы (табл. 2). [c.77]

Полимерные материалы. Очень удобно применять в качестве прокладочного материала не набухающие в бензине резины из специальных сортов синтетического каучука и, особенно, всевозможные пластикаты. Такие полимерные материалы, как поливинилхлорид, полиэтилен и особенно тефлон (политетрафторэтилен), устойчивы против коррозии и достаточно пластичны. Их можно применять до сравнительно высоких температур. [c.25]

Их можно применять до сравнительно высоких температур. [c.25]

Паронит — листовой материал (композиция асбеста, резины и минеральных наполнителей) — широко применяют в качестве прокладочного материала на трубопроводах горячей воды, конденсата, пара (температура до 300°С), спирта, серной кислоты, сжатого воздуха и во многих других случаях. Некоторые сорта паронита устойчивы к действию нефтепродуктов. [c.17]

Если вакуумная установка работает с инертными газами или воздухом при обычных температурах, то в качестве прокладочного материала применяется листовая резина. Из листовой резины обычно делают прокладки наружным диаметром не более 300 лл. Прокладки диаметром более 300 мм делают из резины круглого сечения. [c.76]

Материал становится хрупким, теряет пластичность, ковкость и под нагрузкой сопротивляемость его падает. В качестве прокладочного материала при работе с жидким кислородом применяют фторопласты, винипласты, специальные сорта резины из изопренового каучука. [c.58]

[c.58]

Растворы ненасыщенные 35 Резина техническая (прокладочный материал) [c.277]

До насыщения Резина техническая (о. с.) — прокладочный материал [c.281]

Любая Резина техническая (прокладочный материал) [c.283]

Значительное количество тканей, пропитанных особым составом, применяется в резиновом производстве в виде прокладочного материала для предохранения от слипания каландрованной резины и прорезиненных тканей. [c.31]

Феноло-формальдегидные лаки горячей сушки обеспечивают надежную антикоррозионную защиту, и их часто применяют в качестве покрытия емкостей для хранения или перевозки формалина. Эти покрытия служат при обычной температуре около 5 лет, но они не выдерживают резких температурных колебаний. Устойчивы против действия формалина и некоторые типы эпоксидных смол, покрытия из которых следует предварительно проверять на образцах. Такие термопласты, как полихлорвинил (винипласт)-, полиэтилен и политетрафторэтилен (фторопласт-4) устойчивы по отношению к водным растворам формальдегида концентрации 40—50% и могут применяться соответственно до 60, 80 и 180° С. В некоторых странах предпочитают применять как прокладочный материал, стойкий до 100° С, резины на основе хлоропренового каучука (неопрена), а при температурах до 200° С — асбест и фторопласт-4 [6]. [c.75]

В некоторых странах предпочитают применять как прокладочный материал, стойкий до 100° С, резины на основе хлоропренового каучука (неопрена), а при температурах до 200° С — асбест и фторопласт-4 [6]. [c.75]

Для изготовления резиновой обуви используются трикотаж с начесом, гладкий трикотаж, шерстяная байка, бумазея и др. Самые разнообразные ткани применяются для изготовления резиновых рукавов, резино-технических изделий и прорезиненных тканей. В резиновой промышленности ткани применяются также в качестве прокладочного материала для предохранения прорезиненных тканей и листовой каландровой резины от слипания при закатке их в рулоны. [c.367]

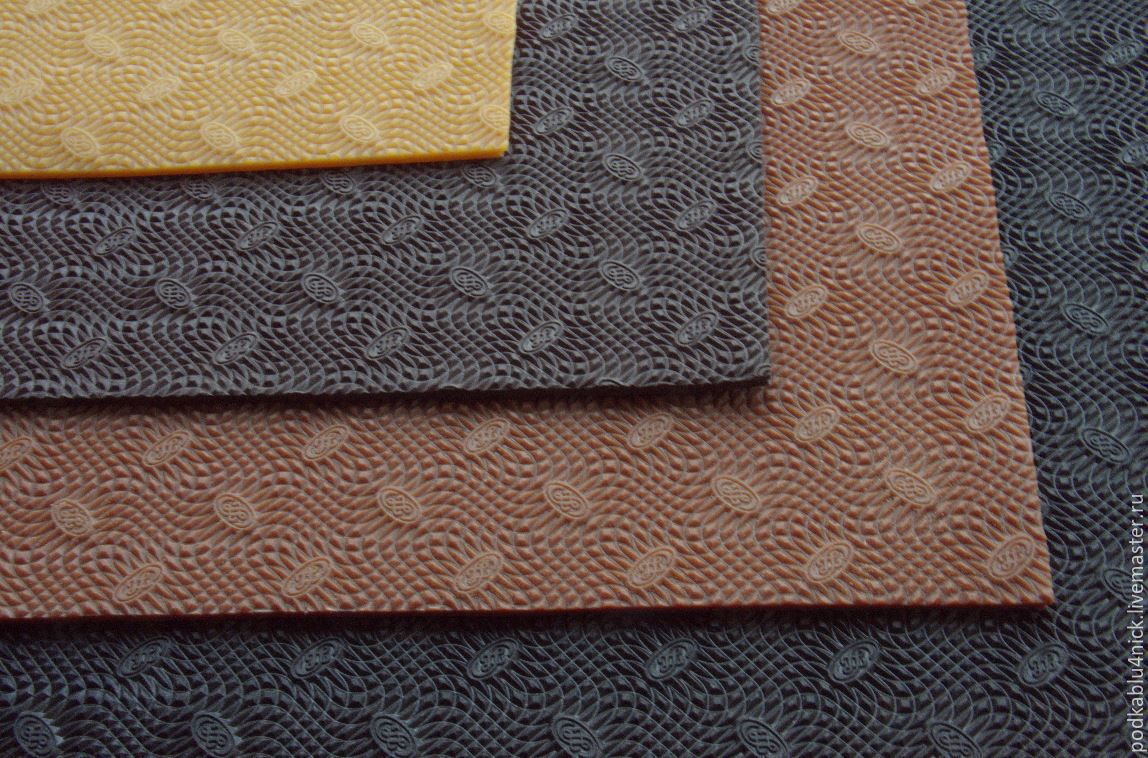

В качестве прокладочного материала для уплотнения фланцевых соединений применяют листовую резину, обычно толщиной 4—5 мм, из которой ножом вырезают прокладку нужного размера. [c.135]

Загорания рамповых вентилей также обычно происходили при их открытии или закрытии. К возможным причинам загорания этих вентилей относят неудовлетворительное их обезжиривание перед сборкой или загрязнение при сборке, использование в качестве сальниковой набивки горючих материалов резины и пропарафиниро-ванного асбестового шнура. Загорания вентилей были и при использовании в качестве прокладочного материала фибры. Причиной этого могло быть применение за- [c.190]

Загорания вентилей были и при использовании в качестве прокладочного материала фибры. Причиной этого могло быть применение за- [c.190]

Гуммирование крупногабаритного химического оборудования сложного профиля, работающего без вакуума. Футеровка вентиляторов, перемешивающих устройств, трубопроводов. Уплотни-тельно — прокладочный материал, изготовление амортизаторов. Полуэбо-ниты и эбониты применяются в качестве подслоя при гуммировании мягкими резинами [c.60]

Резина. Основное овойство резины, которое предопределяет ее широкое использование в качестве прокладочного материала, — эластичность, Другие ее характеристики — величина газовыделения (табл. 2-7),, проницаемость (рис. 2-11), неогра-ничениая усадка при повышенных температурах (рис. 3-52), хрупкость ери низких температурах (табл. 3-15) — сужают область ее применения. [c.214]

Резина для гуммирова-ния марок 829, 1976-М, 2566, 4476. 4849 и эбониты марок 1751, 1726 резина техническая (прокладочный материал) [c. 312]

312]

Суспензия цинеба агрессивна по отношению к стали Ст. 3 н алюминию АД1 уже при комнатной температуре и не агрессивна по отношению к сталям Х18НШТ и Х21Н5Т. Повышение температуры до 50° С не вызывает значительного увеличения коррозии стали Х18Н10Т. Полиэтилен и резина 4476 незначительно набухают в суспензии цинеба при температурах 20 и 50° С и могут применяться в качестве прокладочного материала. [c.243]

Все эти данные позволяют рекомендовать резины на основе фторкаудука (с соответствующим наполнителем) для изготовления прокладок к пластинчатым теплообменникам, предназначенным для охлаждения кислот на контактных системах производства серной кислоты (табл. 6.18). Была установлена также возможность применения фтористой резины марки ИРП-1225 в качестве прокладочного материала в пластинчатых теплообменниках для охлаждения нитрозной и безнитрозной серной кислоты. При испытании этой резины в нитрозной 76%-ной Н2504 при 90° С в течение 200 ч обнаружено, что в условиях испытания набухание ее не более 5%, резина сохраняет достаточную прочность и эластичность. Еще меньше изменений претерпевает резина в серной [c.199]

Еще меньше изменений претерпевает резина в серной [c.199]

В качестве прокладочного материала при герметизации аппаратуры и трубопроводов целесообразно применять щелочекислотостойкую резину (ГОСТ 7338—55) или паронит. [c.159]

Самовосстанавливающаяся резина — La France en Russie

Статья из сборника «Actualité en France», N° 11, февраль 2008 г.

Новый материал напоминает резину или очень эластичный каучук. Но если его разорвать, то достаточно прижать разорванные края друг к другу на несколько минут, чтобы они срослись сами. Никакого клея, нужно лишь слегка надавить пальцами при комнатной температуре. Через несколько мгновений резина возвращается в исходное состояние. Новый материал можно снова растягивать и разрывать. «Процесс разрыва и соединения можно повторять многократно», – объясняют французские исследователи, опубликовавшие статью о своем открытии в журнале «Nature» в прошлый четверг, 21 февраля.![]()

Открытие было создано в Лаборатории мягких материй и химии при Институте промышленной физики и химии в Париже (ESPCI – Ecole supérieure de Physique et de Chimie industrielles). Лабораторию основал Пьер-Жиль де Женн, лауреат Нобелевской премии в области физики 1991 года.

Как сказал профессор Людвик Лейблер, польский ученый, руководящий лабораторией в ESPCI, это изобретение является «подвигом» благодаря инновации, примененной в химическом составе нового материала. Состав этой волшебной резины прост: жирные кислоты, получаемые из растительного масла, и мочевина, производный компонент аминокислот, содержащийся в моче, которую можно синтезировать.

В отличие от каучука, состоящего из длинных цепей крупных молекул, прочно связанных между собой, новый эластичный материал состоит из мелких молекул жирных кислот. Именно они принимают активное участие в процессе самовосстановления. Сеть молекул усилена за счет водородных связей, которые позволяют материалу растягиваться в длину в несколько раз и затем возвращаться в исходное состояние. Опыты показали, что материал способен восстанавливаться даже через несколько часов после того, как его разрезали или разорвали.

Опыты показали, что материал способен восстанавливаться даже через несколько часов после того, как его разрезали или разорвали.

Исследования парижской лаборатории относятся к области, которую называют «надмолекулярная химия». Так как ученые используют жидкие возобновляемые природные вещества и планируют найти своим открытиям широкое применение, в 2000 г. было образовано партнерство с частной компанией Arkema, химическим подразделением французской нефтегазовой группы Total, ставшей самостоятельной компанией. В 2004 г. Arkema начала развивать варианты использования этого открытия в промышленности. Некоторые продукты уже почти готовы и через год-два смогут выйти на рынок. Компания Arkema планирует производить «все виды товаров, которыми можно будет снова пользоваться после того, как они сломались или потрескались, благодаря их способности к самовосстановлению». Например, ткань для одежды, дырки на которой срастаются сами собой, подошвы обуви, не меняющие форму, детские игрушки, которые сами чинятся, а также детали двигателя, способные прикрепляться самостоятельно, без помощи автомеханика.

«Если просверлить герметичное уплотнение в стене, оно восстановится самостоятельно. То же самое относится ко всему, что действует за счет сжатия, например, соединения строений, облицовки, имеющие линии стыков», – объясняет директор лаборатории Людвик Лейблер. В самом деле, возможности использования нового материала безграничны.

На сегодняшний день у компании Arkema есть «две группы товаров, готовые к выходу на рынок» через один-два года. За это время можно будет несколько улучшить свойства каучука, который сейчас обладает недостаточной прочностью.

Первая группа товаров, по словам Манюэля Хидальго, исследователя из компании Arkema, относится к битумам, в которых используются, как и в каучуках, молекулы растительного происхождения. Чтобы придать битуму сопротивление выше, чем у материалов, изготовленных на основе углеводов, «необходимо связать молекулы, например, растительных масел, чтобы они приняли твердую форму при комнатной температуре», – уточняет Манюэль Хидальго. В данную группу товаров входят также лаки, клеи и краски, производство которых будет более экономичным, поскольку оно осуществляется при более низкой температуре, чем при использовании производных углеводов.

В данную группу товаров входят также лаки, клеи и краски, производство которых будет более экономичным, поскольку оно осуществляется при более низкой температуре, чем при использовании производных углеводов.

Ко второй группе товаров относятся пластмассы, состоящие подобным образом из связанных растительных молекул, обладающие наилучшей способностью к биологическому разложению и большей сопротивляемостью растворителям. Жюстен Маинар и Тазуко Аида из Токийского Университета в статье, появившейся вместе со статьей французских ученых, назвали «вишенкой на торте» высокую экологичность нового материала. И действительно, материал плавится в воде при температуре кипения (100°) и его можно использовать повторно, поскольку при охлаждении жидкости он восстанавливается, сохраняя все свои свойства.

Виржини Ланжерок

10 типов каучука подробно описаны в Martin’s Rubber

Каучук — невероятно универсальный универсальный материал, который используется в огромном количестве бытовых и промышленных применений. От натурального каучука, полученного из каучуковых деревьев, до широкого спектра синтетических каучуков — действительно есть каучуковый материал для любого случая. В этой статье Martin’s Rubber исследует 10 типов резины, выделяя их преимущества, недостатки и типичное использование.

10 распространенных типов резины

Как известно, резина эластична.Не только с точки зрения его эластичных и податливых механических свойств. Потому что химические свойства каучука также делают его невероятно привлекательным для разработки самых разных типов синтетического каучука, сочетающего в себе лучшие свойства натурального каучука с множеством дополнительных полезных свойств.

Здесь мы более подробно рассмотрим 10 наиболее распространенных типов резины, используемых сегодня.

1. Натуральный каучук (NR)

Натуральный каучук (изопрен) получают из латексного сока каучукового дерева Пара (hevea brasiliensis).Натуральный каучук обладает высокой прочностью на разрыв и устойчив к усталости от износа, например, сколов, порезов или разрывов. С другой стороны, натуральный каучук умеренно устойчив к воздействию тепла, света и озона. Натуральный каучук используется в прокладках, уплотнениях, амортизаторах, шлангах и трубках.

2. Бутадиен-стирольный каучук (SBR)

Бутадиен-стирольный каучук — это недорогой синтетический каучук, обладающий хорошей стойкостью к истиранию, выдающейся ударной вязкостью, хорошей эластичностью и высокой прочностью на разрыв.Однако SBR обладает плохой устойчивостью к солнечному свету, озону, пару и маслам. Основные области применения бутадиен-стирольного каучука включают шины и шинную продукцию, автомобильные детали и резинотехнические изделия.

3. Бутил (IIR)

Бутилкаучук — отличный вариант для амортизации. Он предлагает исключительно низкую газо- и влагопроницаемость и исключительную устойчивость к нагреву, старению, погодным условиям, озону, химическому воздействию, изгибу, истиранию и разрыву. Бутил устойчив к гидравлическим жидкостям на основе эфиров фосфорной кислоты и обладает отличными электроизоляционными свойствами. Во время производства он имеет тенденцию задерживать воздух, образовывать пузыри и расползаться. Общие области применения включают уплотнительные кольца, вкладыши резервуаров и герметики. Его газонепроницаемость делает бутил идеальным для уплотнений в условиях вакуума.

Во время производства он имеет тенденцию задерживать воздух, образовывать пузыри и расползаться. Общие области применения включают уплотнительные кольца, вкладыши резервуаров и герметики. Его газонепроницаемость делает бутил идеальным для уплотнений в условиях вакуума.

4. Нитрил (NBR)

Нитрил (также известный как каучук NBR и Buna-N) является наиболее широко используемым и экономичным эластомером в промышленности уплотнений. Отчасти это связано с тем, что он демонстрирует отличную стойкость к маслам на нефтяной основе, топливу, воде, спиртам, силиконовым смазкам и гидравлическим жидкостям.Нитрил имеет диапазон температур от -54 до +149 градусов Цельсия и имеет хороший баланс желаемых свойств, таких как низкая остаточная деформация при сжатии, высокая стойкость к истиранию и высокая прочность на разрыв. Не рекомендуется использовать с автомобильной тормозной жидкостью, кетонами, гидравлическими жидкостями на основе эфиров фосфорной кислоты и нитро- или галогенированными углеводородами.

5. Неопрен® (CR)

Неопрен®, который классифицируется как эластомер общего назначения, необычен тем, что он умеренно устойчив к нефтяным маслам и погодным условиям (озон, УФ, кислород).Таким образом, он уникально подходит для определенных применений уплотнения, где многие другие материалы не работают. Он имеет относительно низкую остаточную деформацию при сжатии, хорошую упругость и износостойкость, а также устойчив к растрескиванию при изгибе. Неопрен® имеет тот же диапазон рабочих температур, что и нитрил, и обычно используется для герметизации хладагентов в кондиционерах и холодильных установках.

6. Этилен-пропилен-диеновый мономер (EPDM)

EPDM-каучук — это универсальный каучук, обеспечивающий отличную устойчивость к нагреванию, озону, атмосферным воздействиям и старению, а также низкую электропроводность, низкую остаточную деформацию при сжатии и низкотемпературные свойства.EPDM можно использовать как экономичную альтернативу силикону, и при установке в правильных условиях он может прослужить долгое время до охрупчивания. Этилен-пропилен-диеновый каучук используется в различных системах отопления, вентиляции и кондиционирования воздуха и в автомобилестроении, а также в уплотнительных кольцах и электроизоляционных изделиях.

Этилен-пропилен-диеновый каучук используется в различных системах отопления, вентиляции и кондиционирования воздуха и в автомобилестроении, а также в уплотнительных кольцах и электроизоляционных изделиях.

7. Силикон (Q)

Силикон хорошо работает с водой, паром или нефтяными жидкостями. Хотя силикон может работать в диапазоне температур от -84 до +232 градусов по Цельсию, было показано, что силикон выдерживает кратковременное воздействие до -115 градусов по Цельсию.Силикон обладает плохой прочностью на разрыв, истиранием и растяжением, что делает его более подходящим для статических, а не динамических применений. Химическая стабильность силикона означает, что он широко используется в пищевой и медицинской промышленности, а также в герметиках, смазках и печатных платах, и это лишь некоторые из них.

8. Viton® (FKM)

Viton® — это фторэластомерный материал, пригодный для различных областей применения. Этот прочный синтетический каучук и фторполимерный эластомер под торговой маркой DuPont обеспечивает исключительную температурную стабильность в диапазоне от -20 градусов Цельсия до +205 градусов Цельсия. Недостатки Viton® заключаются в том, что он может набухать во фторированных растворителях, является относительно дорогостоящим и может быстро выйти из строя при использовании неправильного сорта. Наряду с нитрилом, это один из наиболее распространенных эластомеров, используемых для уплотнений, включая уплотнительные кольца, прокладки и уплотнения.

9. Полиуретан (AU)

Полиуретан широко известен своей универсальной ударной вязкостью, а также высокой стойкостью к истиранию и экструзии. Уплотнительные кольца из полиуретана не подходят для применений, требующих хорошего сжатия и термостойкости.Последнее связано с более узким диапазоном рабочих температур от -54 до +100 градусов Цельсия. Кольца круглого сечения из полиуретана часто используются для гидравлических фитингов, цилиндров, клапанов и пневматических инструментов.

10. Гидрированный нитрил (HNBR)

Гидрогенизированные смеси нитрильного каучука обладают лучшей маслостойкостью и химической стойкостью, чем нитрильные каучуки, и могут выдерживать гораздо более высокие температуры. HNBR обещает отличную стойкость к маслам, топливу, многим химическим веществам, пару и озону. Он также обеспечивает исключительную прочность на разрыв и разрыв, удлинение и сопротивление истиранию.Однако HNBR относительно дорог и предлагает ограниченную огнестойкость, плохую электрическую изоляцию и несовместим с ароматическими маслами и полярными органическими растворителями. HNBR широко используется в автомобильной промышленности и для широкого спектра компонентов, включая статические уплотнения, шланги и ремни, и это лишь некоторые из них.

HNBR обещает отличную стойкость к маслам, топливу, многим химическим веществам, пару и озону. Он также обеспечивает исключительную прочность на разрыв и разрыв, удлинение и сопротивление истиранию.Однако HNBR относительно дорог и предлагает ограниченную огнестойкость, плохую электрическую изоляцию и несовместим с ароматическими маслами и полярными органическими растворителями. HNBR широко используется в автомобильной промышленности и для широкого спектра компонентов, включая статические уплотнения, шланги и ремни, и это лишь некоторые из них.

Для получения дополнительной информации о свойствах этих и некоторых других распространенных каучуков обратитесь к нашей Таблице свойств материалов. Или, чтобы обсудить ваши конкретные требования к применению с одним из наших опытных технических экспертов, свяжитесь с Martin’s Rubber сегодня по телефону +44 (0) 23 8022 6330 или по электронной почте sales @ martins-rubber.co.uk.

Что такое натуральный каучук и почему мы ищем новые источники? · Границы для молодых умов

Абстрактные

Что такое резина и откуда она берется? Каучук — это натуральный продукт, производимый растениями, и он присутствует во многих товарах, используемых в нашей повседневной жизни. Каучук играл важную роль в истории человечества, на протяжении всего развития человеческих цивилизаций. Он по-прежнему играет важную роль, и поэтому нам необходимо искать новые источники каучука.В настоящее время 99% используемого нами натурального каучука добывается из дерева под названием Hevea brasiliensis . В этой статье мы даем некоторые подробности о лучших альтернативных источниках резины, доступных в настоящее время.

Каучук играл важную роль в истории человечества, на протяжении всего развития человеческих цивилизаций. Он по-прежнему играет важную роль, и поэтому нам необходимо искать новые источники каучука.В настоящее время 99% используемого нами натурального каучука добывается из дерева под названием Hevea brasiliensis . В этой статье мы даем некоторые подробности о лучших альтернативных источниках резины, доступных в настоящее время.

Что такое натуральный каучук?

Натуральный каучук производится на заводах и классифицируется как полимер . Полимер — это химическое соединение с большими молекулами, состоящими из множества более мелких молекул одного вида. Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на фабриках.

Натуральный каучук — один из важнейших полимеров для человеческого общества. Натуральный каучук является важным сырьем, используемым при создании более 40 000 продуктов. Он используется в медицинских устройствах, хирургических перчатках, авиационных и автомобильных шинах, пустышках, одежде, игрушках и т. Д. Натуральный каучук получают из латекса , молочной жидкости, присутствующей либо в латексных сосудах (каналах), либо в клетках резины. -производящие растения. Около 20000 видов растений производят латекс, но только 2500 видов содержат каучук в латексе.Биологическая функция каучука для растений до конца не изучена. Однако было показано, что каучук может помочь растениям заживать после повреждения, покрывая раны и останавливая кровотечение. Это блокирует попадание вредных бактерий и вирусов в растения.

Свойства резины включают высокую прочность и способность многократно растягиваться без разрушения. Смеси натурального каучука исключительно гибкие, хорошие электроизоляторы и устойчивы ко многим агрессивным веществам [1].

Синтетический (искусственный) каучук можно производить с помощью химического процесса, но люди не смогли произвести синтетический каучук, обладающий всеми свойствами натурального каучука. Таким образом, натуральный каучук невозможно заменить синтетическим каучуком в большинстве областей его применения. Вот почему натуральный каучук по-прежнему очень важен для человеческого общества [2].

История натурального каучука

Еще в 1600 году до нашей эры мезоамериканские народы в Мексике и Центральной Америке использовали жидкий каучук для лекарств, в ритуалах и для рисования.Только после завоевания Америки каучук стал использоваться в западном мире. Христофор Колумб был ответственным за открытие каучука в начале 1490-х годов. Коренные жители Гаити играли в футбол с мячом, сделанным из резины, а позже, в 1615 году, Фрай Хуан де Торквемада написал о коренных и испанских поселенцах Южной Америки, носящих обувь, одежду и головные уборы, сделанные путем погружения ткани в латекс, что делает эти предметы более прочными и водонепроницаемыми. . Но с резиной были проблемы: она становилась липкой в теплую погоду, а в холодную погоду затвердевала и трескалась.

Спустя столетие, в 1734 году, Шарль Мари де ла Кондамин отправился в путешествие по Южной Америке. Там он обнаружил два разных дерева, содержащих латекс: Hevea brasiliensis (рис. 1B) и Castilla elastica [3], но только первое стало важным источником натурального каучука. Причина, по которой дерево гевеи преуспела над деревом Кастилья, заключалась в способе транспортировки латекса по стволу. Дерево гевеи соединяет латексные трубки (рис. 1А), которые образуют сеть, тогда как дерево Кастилия не образует связанную систему.Благодаря подключенной системе, дерево гевеи истекает латексом, когда на его стволе делается специальный разрез (рис. 2). Без латексных трубок дерево Кастилья не истекает латексом, что затрудняет сбор каучука.

- Рисунок 1 — (A) Hevea brasiliensis сечение ствола и увеличение продольного сечения соединенных трубок.

- (B) A Hevea brasiliensis плантация и рисунок листьев, цветов и плодов этого растения.

- Рисунок 2 — Hevea brasiliensis , со специальным разрезом для извлечения латекса.

В 1839 году Чарльз Гудиер изобрел процесс вулканизации , решив многие проблемы, связанные с резиной. Вулканизация — это процесс обработки резины серой и нагреванием с целью ее упрочнения при сохранении ее эластичности. Он предотвращает плавление резины летом и растрескивание зимой. Спустя несколько лет после этого важного открытия, в 1888 году, Данлоп изобрел резиновую шину с воздушным наполнением, сделав резину чрезвычайно важным сырьем во всем мире.Резина стала важным материалом для промышленной революции.

С 1850 по 1920 год бизнесмены подталкивали предпринимателей и торговцев к увеличению количества каучука, добываемого с деревьев Амазонки. В то время бразильская Амазонка была единственным источником каучука, и они контролировали цены, что делало каучук дорогим. В то же время, по мере того, как все больше и больше промышленности развивались в Европе и США, находили все больше применений для каучука [4]. Каучук был настолько важным материалом для бразильцев, что они запретили экспорт семян или саженцев каучука.Однако в 1876 году Х. А. Уикхему удалось контрабандой переправить 70 000 семян каучука, спрятанных в банановых листьях, и доставить их в Англию. Из этих семян уцелело только 1900 саженцев, которые были отправлены в Малайзию для создания первых каучуковых плантаций в Азии. Это стало началом конца для Бразилии как главного производителя каучука в мире. Спустя 12 лет производство каучука на новых плантациях в Малайзии было таким же конкурентоспособным, как и на плантациях Амазонки, и вскоре эти плантации стали основным мировым поставщиком натурального каучука (рис. 3).

- Рисунок 3 — (A) Hevea brasiliensis возникла в Амазонии и дошла до Малайзии, основного производителя натурального каучука.

- (B) Hevea brasiliensis . (C) Альтернативный источник каучука, гваюла ( Parthenium argentatum ). (D) Альтернативный источник каучука, одуванчик казахский ( Taraxacum koksaghyz ).

Генри Николас Ридли был ученым, который стал директором Сингапурского ботанического сада в 1888 году.Работая там, он нашел первые 11 каучуковых деревьев, посаженных в Малайзии, и начал продвигать создание плантаций каучуковых деревьев. Некоторое время спустя он разработал революционный метод сбора латекса с дерева Hevea путем непрерывного постукивания. Постукивание — это процесс удаления латекса с дерева. Это открытие позволило достичь гораздо более высокого выхода латекса, и каучук стал важным материалом в развитии Сингапура. Новые плантации были более конкурентоспособными по цене, поэтому с конца девятнадцатого века до Первой мировой войны сбор каучука из диких источников в тропической Америке резко сократился.Во время войны поставки резины были перекрыты. США, Германия и Россия начали поиск альтернативных источников каучука, натурального или синтетического, поскольку деревья Амазонки не давали достаточно каучука для их нужд [3]. В этих странах было начато несколько исследовательских программ, но после войны поставки каучука с малазийских плантаций возобновились, и усилия по поиску новых источников каучука почти прекратились.

В настоящее время около 90% натурального каучука производится в Азии, при этом Таиланд и Индонезия являются наиболее важными поставщиками каучука (поставляя более 60% натурального каучука в мире).

Почему мы ищем новые источники каучука?

В последние годы снова начались поиски альтернативных источников каучука. Для этого есть три основных причины:

1. Угрозы дереву Hevea brasiliensis и его производству каучука

Прежде всего, каучуковые деревья подвержены нескольким болезням, и поскольку азиатские каучуковые плантации начинались с небольшого количества семян, все деревья генетически очень похожи. Меньшая генетическая изменчивость означает меньшую способность бороться с болезнями растений.Если заболевает одно дерево, болезнь может быстро распространиться на всю плантацию. Сегодня самое важное и опасное заболевание, которым страдает Hevea brasiliensis , называется южноамериканской фитофторозом. Это заболевание может вызвать разрушение целой плантации. Он по-прежнему ограничен тропической Америкой, но если он прибудет в Азию, это может означать конец каучуковых плантаций. В естественных условиях каучуковые деревья обычно растут с большим пространством между ними.В природе серьезное повреждение гевеи от ожога листьев в Южной Америке является необычным, потому что другие виды деревьев, растущие между каучуковыми деревьями, не восприимчивы к болезни и действуют как барьеры. Но на плантациях, где каучуковые деревья растут очень близко друг к другу, это может привести к летальному исходу.

Во-вторых, серьезной угрозой для рынка натурального каучука является очень конкурентный и быстрорастущий рынок пальмового масла и его побочных продуктов. Растет спрос как на каучук, так и на пальмовое масло, но в Малайзии площадь выращивания Hevea brasiliensis не уменьшается, однако площади, предназначенные для выращивания масличной пальмы, увеличиваются.Если непрерывный рост плантаций масличных пальм не прекратится, либо естественный лес, либо плантации гевеи и должны будут стать меньше, чтобы освободить место для новых культур масличных пальм.

И последнее, но не менее важное: метчик резины — работа малооплачиваемая и трудная. Молодые люди склонны выбирать более привлекательную работу, что может привести к нехватке квалифицированных сборщиков каучука.

2. Резина из Hevea brasiliensis может вызывать серьезную аллергию

Белки латекса в каучуке, изготовленном из гевеи Hevea brasiliensis , могут вызывать у некоторых людей тяжелую аллергию, даже если они подвергаются воздействию очень малых количеств.Белки латекса очень трудно отделить от каучука в процессе очистки. Поскольку эти аллергии могут быть очень опасными, альтернатива каучуку, не содержащая этих латексных белков, была бы предпочтительной.

3. Hevea brasiliensis производится только на одном участке

Условия, необходимые для выращивания этих каучуковых деревьев, очень специфичны и встречаются только в определенных регионах мира. Большая часть нашего натурального каучука производится в небольшом регионе Азии, что делает поставки уязвимыми.Если азиатские плантации не смогут производить достаточно каучука, запасов каучука может оказаться недостаточно для удовлетворения мировых потребностей. Было бы полезно найти другие заводы, производящие каучук, которые можно было бы выращивать в других частях света.

Есть ли альтернативные источники каучука?

Не все каучуковые заводы производят каучук хорошего качества. Некоторые растения, которые считались альтернативными источниками каучука, — это гваюла, русский одуванчик, резиновая кисть для кроликов, золотарник, подсолнечник, фиговое дерево и салат.Два из этих растений кажутся лучшей альтернативой Hevea brasiliensis : гваюле и одуванчик.

Гуаюле ( Parthenium argentatum ) — кустарник, произрастающий в районе северного плато Мексики, который обычно растет на известняковых почвах в районах с очень низким уровнем осадков (рис. 3C). Гуаюле лучше всего растет при температуре от 18 до 49,5 ° C. В этих условиях он может прожить 30–40 лет. Каучук содержится в стеблях и корнях гваюлы, а также в отдельных клетках растения, а не в латексных сосудах или трубках.Содержание каучука в гваюле увеличивается в течение нескольких лет. Менее 1% каучука в мире производится из гваюли. Каучук из этого растения изучается для биомедицинских применений, потому что он не вызывает аллергии. Чтобы извлечь каучук из растения, ткань гваюлы должна быть тщательно размягчена и измельчена, чтобы высвободить частицы каучука, содержащиеся в отдельных клетках. Качество каучука из гваюли недостаточно для всех целей, потому что в нем больше примесей, чем в каучуке из Hevea brasiliensis .

Другой хороший вариант для каучука, русского или казахского одуванчика ( Taraxacum koksaghyz ) — это быстрорастущее растение с высококачественным каучуком, которое было обнаружено в 1931 году в Казахстане (Рисунок 3D). Казахский одуванчик растет очень близко к земле, может выращиваться в регионах с умеренными температурами и дает желтые цветочные головки (они выглядят как цветок, но представляют собой густую группу маленьких цветков без стебля). Одуванчик казахский содержит каучук в листьях, цветках и корнях, но только каучук из корней подходит для экстракции из-за его более высокого качества и количества.Для экстракции каучука российские одуванчики должны быть либо спрессованы, либо смешаны [5]. У казахских одуванчиков есть еще одно преимущество — они также производят углевод, называемый инулин, который является веществом, которое можно использовать в пищевых продуктах, а также для производства лекарств от рака, биотоплива или даже биопластика (пластика, сделанного из натуральных продуктов). На данный момент извлекать каучук из казахских одуванчиков все еще слишком дорого. Надеемся, что благодаря исследованиям можно вывести растение с более крупной корневой системой и более высоким содержанием каучука.

Заключение

Несмотря на то, что каучуковое дерево является лучшим источником каучука на сегодняшний день, оно сталкивается с некоторыми серьезными угрозами. Каучук производится только из растений, произрастающих в определенных уникальных областях. Чтобы расширить источники натурального каучука и избежать опасностей ограниченного производства, мы должны искать новые каучуковые заводы и улучшать уже известные, чтобы попытаться сделать их экономически конкурентоспособными.

Глоссарий

Полимер : ↑ Химическое соединение, большие молекулы которого состоят из множества более мелких молекул одного вида.Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на фабриках.

Латекс : ↑ Беловатая жидкость молочного цвета, содержащая белки, крахмал, алкалоиды и т. Д., Производимая многими растениями. В некоторых растениях он также содержит каучук.

Hevea Brasiliensis : ↑ Это дерево, произрастающее в Амазонии. Это очень важно с экономической точки зрения, потому что латекс, собранный с дерева, является основным источником натурального каучука.

Вулканизация : ↑ Процесс обработки резины серой и нагреванием для ее упрочнения с сохранением ее эластичности.

Rubber Tapping : ↑ Процесс сбора латекса с каучукового дерева. Перед восходом солнца в коре дерева делают канавку для сбора, а латекс собирают ближе к вечеру.

Удаление каучука : ↑ Действие по извлечению или отделению каучука от ткани корня.

Заявление о конфликте интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могут быть истолкованы как потенциальный конфликт интересов.

Благодарности

Мы хотели бы поблагодарить Наталью Карреро, Лору Баркер и Марселя Принса за их вклад в рецензирование текста.

Проект AIR получил финансирование от исследовательской и инновационной программы Европейского Союза Horizon 2020 в рамках грантового соглашения Марии Склодовской-Кюри № 752921.

Список литературы

[1] ↑ Виджаярам Т. Р. 2009. Технический обзор резины. Внутр. J. Des. Manuf. Tech. 3: 25–36.

[2] ↑ ван Бейлен Дж. И Пуарье Ю. 2007. Гуаюле и русский одуванчик как альтернативные источники натурального каучука. Crit. Преподобный Биотех. 27: 217–31. DOI: 10.1080 / 07388550701775927

[3] ↑ Whaley, W. G. 1948. Каучук — основной источник для американского производства. Экон. Бот. 2: 198–216. DOI: 10.1007 / BF02859004

[4] ↑ Уллан де ла Роса, Ф. Дж. 2004. La era del caucho en el Amazonas (1870–1920): modelos de explotación y relaciones sociales de producción. Анал. Mus. Являюсь. 12: 183–204.

[5] ↑ van Beilen, J., and Poirier, Y. 2007. Выращивание новых культур для производства натурального каучука. Trends Biotechnol. 25: 522–9. DOI: 10.1016 / j.tibtech.2007.08.009

Материалы резиновых прокладок | Типы и толщина

Мы можем изготовить резиновые прокладки любых размеров и любой формы из любого вида резины. Если вам нужна стандартная деталь или что-то индивидуальное, просто позвоните нам или отправьте нам свой рисунок, и мы будем рады предложить вам ценовое предложение.

Общие сведения о каучуках

Резина — самый важный класс материалов для герметизации в диапазоне средних температур (от -50ºC до + 120ºC). Это связано с тем, что каучуки быстро возвращаются к своей первоначальной форме при снятии деформирующего напряжения или нагрузки.

Детали могут изготавливаться из следующих каучуков; натуральный, неопрен, нитрил, EPDM, силикон, витон, стирол-бутадиен, бутадиенакреионитрил, этиленпропилен, бутил и гипалон.

Доступны многие каучуки для различных условий работы; однако все они имеют одно общее свойство — воздействие тепла является кумулятивным и необратимым.Их можно использовать в самых разных рабочих условиях; обычно используется с водой, маслами, химическими веществами и другими жидкостями под низким давлением. Примеры резиновых прокладок включают все, от стандартных прокладок для труб до прокладок для масла и люков.

Тип требуемой резиновой прокладки будет зависеть от того, что вы хотите, и от условий, в которых вы хотите, чтобы она работала. Например, если ваше приложение связано с водой, вам следует рассмотреть возможность использования неопрена или EPDM. Если вам требуется деталь, стойкая к маслам и топливу, вам следует рассмотреть возможность использования нитрила или Viton®.Свойства прокладки будут зависеть от типа резины, из которой она изготовлена.

Максимальные температуры не должны превышаться, а хорошая конструкция обеспечивает запас прочности, зависящий от расчетного срока службы.

Многие каучуки доступны в форме пены (губки) для простых уплотнений прокладок.

Если вы не можете найти то, что ищете, или вам нужен индивидуальный материал, пожалуйста, не стесняйтесь обращаться к нам.

Буна-Н / нитриловый каучук

Buna-N — американский термин для обозначения нитрильного каучука, он также известен как бутадиенакрилонитрил, пербунан или каучук NBR.Сорта различаются по своим свойствам из-за содержания в них акрилонитрила. Высокое содержание акрилонитрила обеспечивает лучшую маслостойкость, в то время как низкое содержание акрилонитрила обеспечивает лучшую эластичность и гибкость при низких температурах.

Нитрил обладает исключительной стойкостью к: маслам, бензину, растворителям и смазочным материалам, но имеет плохую стойкость к озону. Таким образом, нитриловые прокладки особенно подходят для использования с жирами, маслами, топливом и другими жидкостями, загрязненными ими.

Мы храним нитрил товарного, технического и пищевого качества.Идеально подходит для температур от -20 ° C до + 110 ° C (в зависимости от марки).

Популярные примеры прокладок из нитрила: масляные прокладки и прокладки крышки.

Спецификации и технические характеристики буна-нитрильного каучука

Как правило, нитрил:

- Подходит для воды и масла

- Обладает хорошей устойчивостью к бензину и кислотам

- Обладает хорошей газонепроницаемостью

- Обладает хорошей стойкостью к истиранию

- Имеет хорошее рекавери

- Поставщик: RAM Gasket Solutions

- Состояние: Новый

- Доступные толщины: 1 мм, 1.5 мм, 2 мм, 3 мм, 4 мм, 6 мм, 8 мм

- Доступный размер листа: 1,4 млн x любое кратное до 20 млн

EPDM Резина

КаучукиEP (этиленпропилен) и EPDM (этиленпропилендиеновый мономер) обладают хорошими химическими, механическими и износостойкими свойствами. Они используются для защиты от вибрации, герметизации и электроизоляции. Прокладки из EPDM широко используются в водном хозяйстве.

Эти каучуки также обладают отличной атмосферостойкостью и озоностойкостью.Некоторые типы EPDM одобрены WRAS и подходят для использования с питьевой водой. EPDM идеально подходит для температур от -40ºC до + 120ºC.

Спецификации и технические характеристики резины EPDM

Как правило, EPDM:

- Подходит для питьевой (питьевой) воды

- Подходит для кислот

- Обладает хорошей озоностойкостью

- Обладает хорошей газонепроницаемостью

- Обладает хорошей стойкостью к истиранию

- Имеет хорошее рекавери

- Поставщик: RAM Gasket Solutions

- Состояние: Новый

- Доступная толщина: 3 мм, 6 мм

- Доступный размер листа: 1.5M x любое кратное до 10M

Неопреновый каучук

Неопреновый каучук (также известный как полихлоропрен или хлоропреновый каучук) обладает хорошей химической инертностью. Он обычно используется в электрических установках и в системах защиты от атмосферных воздействий.

Неопрен особенно подходит для использования с водой; будь то соленая или пресная вода — хотя для питьевой (питьевой) воды лучше использовать каучук EPDM.

Не поддерживает горение, но самозатухает.Неопрен также обладает хорошей устойчивостью к солнечному свету, озону и маслам. Идеально подходит для температур от -20ºC до + 110ºC.

Спецификации и технические характеристики неопренового каучука

Как правило, неопрен:

- Подходит для морской воды

- Обладает хорошей озоностойкостью

- Обладает хорошей газонепроницаемостью

- Обладает хорошей стойкостью к истиранию

- Имеет хорошее рекавери

- Поставщик: RAM Gasket Solutions

- Состояние: Новый

- Доступные толщины: 1 мм, 1.5 мм, 2 мм, 3 мм, 4 мм, 6 мм, 8 мм

- Доступный размер листа: 1,4 млн x любое кратное до 20 млн

Силиконовая резина

Прокладки из силиконовой резины известны своей химической инертностью и поэтому могут использоваться в экстремальных условиях и при температурах от -55 ° C до + 300 ° C.

Популярные примеры прокладок из силикона: прокладки пищевого качества и прокладки фармацевтического качества. Силикон — также очень стабильный материал, используемый в экстремальных условиях. Он также является электроизоляционным.

Спецификации и технические характеристики силиконового каучука

Как правило, силикон:

- Подходит для воды

- Обладает хорошей озоностойкостью

- Подходит для использования с природным газом

- Имеет хорошее рекавери

- Белый силикон — электроизоляционный материал

- Поставщик: RAM Gasket Solutions

- Состояние: Новый

- Доступная толщина: 1.5 мм, 3 мм, 6 мм

- Доступный размер листа: 1,2 млн x любое кратное до 20 млн

Каучук Viton® (FKM)