Устройство,принцип действия автомобильных генераторов

Электрооборудование любого автомобиля включает в себя генератор – основной источник электроэнергии. Вместе с регулятором напряжения он называется генераторной установкой. На современные автомобили устанавливаются генераторы переменного тока. Они в наибольшей степени отвечают предъявляемым требованиям.

Основные требования к автомобильным генераторам

1. Генератор должен обеспечивать бесперебойную подачу тока и обладать достаточной мощностью, чтобы:

– одновременно снабжать электроэнергией работающих потребителей и заряжать АКБ;

– при включении всех штатных потребителей электроэнергии на малых оборотах двигателя не происходил сильный разряд аккумуляторной батареи;

– напряжение в бортовой сети находилось в заданных пределах во всем диапазоне электрических нагрузок и частот вращения ротора.

2. Генератор должен иметь достаточную прочность, большой ресурс, небольшие массу и габариты, невысокий уровень шума и радиопомех.

Принцип действия генератора

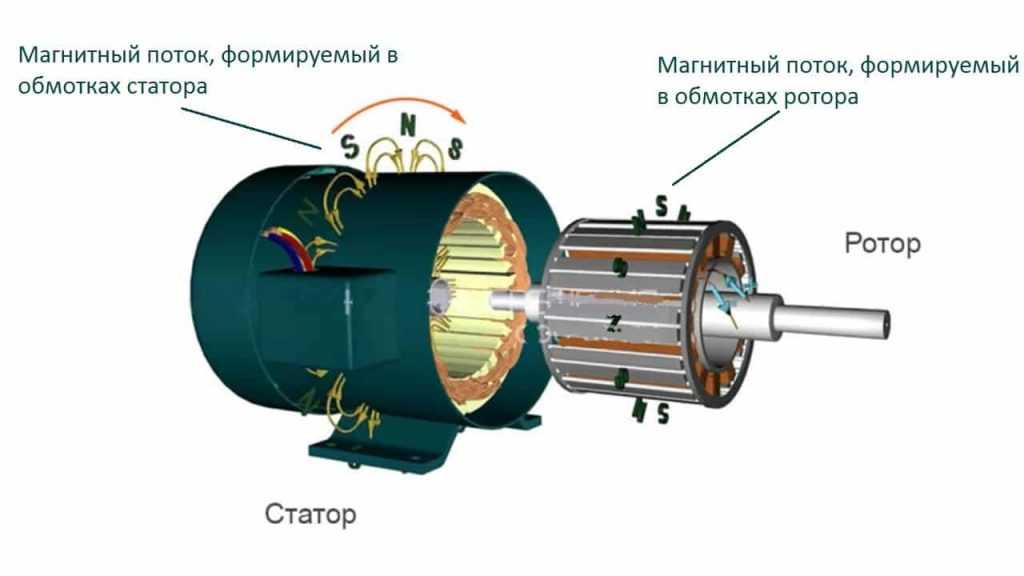

В основе работы генератора лежит эффект электромагнитной индукции. Если катушку, например, из медного провода, пронизывает магнитный поток, то при его изменении на выводах катушки появляется переменное электрическое напряжение. И, наоборот, для образования магнитного потока достаточно пропустить через катушку электрический ток. Таким образом, для получения переменного электрического тока требуются катушка, по которой протекает постоянный электрический ток, образуя магнитный поток, называемая обмоткой возбуждения и стальная полюсная система, назначение которой – подвести магнитный поток к катушкам, называемым обмоткой статора, в которых наводится переменное напряжение. Эти катушки помещены в пазы стальной конструкции, магнитопровода (пакета железа) статора. Обмотка статора с его магнитопроводом образует, собственно, статор генератора, его важнейшую неподвижную часть, в которой образуется электрический ток, а обмотка возбуждения с полюсной системой и некоторыми другими деталями (валом, контактными кольцами) – ротор, его важнейшую вращающуюся часть. Питание обмотки возбуждения может осуществляться от самого генератора. В этом случае генератор работает на самовозбуждении. При этом остаточный магнитный поток в генераторе, т. е. поток, который образуют стальные части магнитопровода при отсутствии тока в обмотке возбуждения, невелик и обеспечивает самовозбуждение генератора только на слишком высоких частотах вращения. Поэтому в схему генераторной установки, там, где обмотки возбуждения не соединены с аккумуляторной батареей, вводят такое внешнее соединение, обычно через лампу контроля работоспособного состояния генераторной установки. Ток, поступающий через эту лампу в обмотку возбуждения, после включения выключателя зажигания и обеспечивает первоначальное возбуждение генератора. Сила этого тока не должна быть слишком большой, чтобы не разряжать аккумуляторную батарею, но и не слишком малой, т. к. в этом случае генератор возбуждается при слишком высоких частотах вращения, поэтому фирмы-изготовители оговаривают необходимую мощность контрольной лампы – обычно 2.

Питание обмотки возбуждения может осуществляться от самого генератора. В этом случае генератор работает на самовозбуждении. При этом остаточный магнитный поток в генераторе, т. е. поток, который образуют стальные части магнитопровода при отсутствии тока в обмотке возбуждения, невелик и обеспечивает самовозбуждение генератора только на слишком высоких частотах вращения. Поэтому в схему генераторной установки, там, где обмотки возбуждения не соединены с аккумуляторной батареей, вводят такое внешнее соединение, обычно через лампу контроля работоспособного состояния генераторной установки. Ток, поступающий через эту лампу в обмотку возбуждения, после включения выключателя зажигания и обеспечивает первоначальное возбуждение генератора. Сила этого тока не должна быть слишком большой, чтобы не разряжать аккумуляторную батарею, но и не слишком малой, т. к. в этом случае генератор возбуждается при слишком высоких частотах вращения, поэтому фирмы-изготовители оговаривают необходимую мощность контрольной лампы – обычно 2. ..3 Вт.

..3 Вт.

При вращении ротора напротив катушек обмотки статора появляются попеременно «северный», и «южный» полюсы ротора, т. е. направление магнитного потока, пронизывающего катушку, меняется, что и вызывает появление в ней переменного напряжения. Частота этого напряжения f зависит от частоты вращения ротора генератора N и числа его пар полюсов р:

f=p*N/60

За редким исключением генераторы зарубежных фирм, также как и отечественные, имеют шесть «южных» и шесть «северных» полюсов в магнитной системе ротора. В этом случае частота f в 10 раз меньше частоты вращения я ротора генератора. Поскольку свое вращение ротор генератора получает от коленчатого вала двигателя, то по частоте переменного напряжения генератора можно измерять частоту вращения коленчатого вала двигателя. Для этого у генератора делается вывод обмотки статора, к которому и подключается тахометр. При этом напряжение на входе тахометра имеет пульсирующий характер, т. к. он оказывается включенным параллельно диоду силового выпрямителя генератора. С учетом передаточного числа i ременной передачи от двигателя к генератору частота сигнала на входе тахометра fт связана с частотой вращения коленчатого вала двигателя Nдв соотношением:

С учетом передаточного числа i ременной передачи от двигателя к генератору частота сигнала на входе тахометра fт связана с частотой вращения коленчатого вала двигателя Nдв соотношением:

f=p*Nдв(i)/60

Конечно, в случае проскальзывания приводного ремня это соотношение немного нарушается и поэтому следует следить, чтобы ремень всегда был достаточно натянут. При р=6 , (в большинстве случаев) приведенное выше соотношение упрощается fт = Nдв (i)/10. Бортовая сеть требует подведения к ней постоянного напряжения. Поэтому обмотка статора питает бортовую сеть автомобиля через выпрямитель, встроенный в генератор.

Обмотка статора генераторов зарубежных фирм, как и отечественных – трехфазная. Она состоит из трех частей, называемых обмотками фаз или просто фазами, напряжение и токи в которых смещены друг относительно друга на треть периода, т. е. на 120 электрических градусов, как это показано на рис. I. Фазы могут соединяться в «звезду» или «треугольник». При этом различают фазные и линейные напряжения и токи. Фазные напряжения Uф действуют между концами обмоток фаз. я токи Iф протекают в этих обмотках, линейные же напряжения Uл действуют между проводами, соединяющими обмотку статора с выпрямителем. В этих проводах протекают линейные токи Jл. Естественно, выпрямитель выпрямляет те величины, которые к нему подводятся, т. е. линейные.

Фазные напряжения Uф действуют между концами обмоток фаз. я токи Iф протекают в этих обмотках, линейные же напряжения Uл действуют между проводами, соединяющими обмотку статора с выпрямителем. В этих проводах протекают линейные токи Jл. Естественно, выпрямитель выпрямляет те величины, которые к нему подводятся, т. е. линейные.

При соединении в «треугольник» фазные токи в корень из 3 раза меньше линейных, в то время как у «звезды» линейные и фазные токи равны. Это значит, что при том же отдаваемом генератором токе, ток в обмотках фаз, при соединении в «треугольник», значительно меньше, чем у «звезды». Поэтому в генераторах большой мощности довольно часто применяют соединение в «треугольник», т. к. при меньших токах обмотки можно наматывать более толстым проводом, что технологичнее. Однако линейные напряжения у «звезды» в корень из 3 больше фазного, в то время как у «треугольника» они равны и для получения такого же выходного напряжения, при тех же частотах вращения «треугольник» требует соответствующего увеличения числа витков его фаз по сравнению со «звездой».

Более тонкий провод можно применять и при соединении типа «звезда». В этом случае обмотку выполняют из двух параллельных обмоток, каждая из которых соединена в «звезду», т. е. получается «двойная звезда».

Выпрямитель для трехфазной системы содержит шесть силовых полупроводниковых диодов, три из которых: VD1, VD3 и VD5 соединены с выводом «+» генератора, а другие три: VD2, VD4 и VD6 с выводом «-» («массой»). При необходимости форсирования мощности генератора применяется дополнительное плечо выпрямителя на диодах VD7, VD8, показанное на рис.1, пунктиром. Такая схема выпрямителя может иметь место только при соединении обмоток статора в «звезду», т. к. дополнительное плечо запитывается от «нулевой» точки «звезды».

У значительного количества типов генераторов зарубежных фирм обмотка возбуждения подключается к собственному выпрямителю, собранному на диодах VD9-VD 11.Такое подключение обмотки возбуждения препятствует протеканию через нее тока разряда аккумуляторной батареи при неработающем двигателе автомобиля. Полупроводниковые диоды находятся в открытом состоянии и не оказывают существенного сопротивления прохождению тока при приложении к ним напряжения в прямом направлении и практически не пропускают ток при обратном напряжении. По графику фазных напряжений (рис. 1) можно определить, какие диоды открыты, а какие закрыты в данный момент. Фазные напряжения Uф1 действует в обмотке первой фазы, Uф2 – второй, Uф3 – третьей. Эти напряжения изменяются по кривым, близким к синусоиде и в одни моменты времени они положительны, в другие отрицательны. Если положительное направление напряжения в фазе принять по стрелке, направленной к нулевой точке обмотки статора, а отрицательное от нее то, например, для момента времени t1, когда напряжение второй фазы отсутствует, первой фазы – положительно, а третьей – отрицательно. Направление напряжений фаз соответствует стрелкам, показанным на рис. 1. Ток через обмотки, диоды и нагрузку будет протекать в направлении этих стрелок. При этом открыты диоды VD1 и VD4.

Полупроводниковые диоды находятся в открытом состоянии и не оказывают существенного сопротивления прохождению тока при приложении к ним напряжения в прямом направлении и практически не пропускают ток при обратном напряжении. По графику фазных напряжений (рис. 1) можно определить, какие диоды открыты, а какие закрыты в данный момент. Фазные напряжения Uф1 действует в обмотке первой фазы, Uф2 – второй, Uф3 – третьей. Эти напряжения изменяются по кривым, близким к синусоиде и в одни моменты времени они положительны, в другие отрицательны. Если положительное направление напряжения в фазе принять по стрелке, направленной к нулевой точке обмотки статора, а отрицательное от нее то, например, для момента времени t1, когда напряжение второй фазы отсутствует, первой фазы – положительно, а третьей – отрицательно. Направление напряжений фаз соответствует стрелкам, показанным на рис. 1. Ток через обмотки, диоды и нагрузку будет протекать в направлении этих стрелок. При этом открыты диоды VD1 и VD4. Рассмотрев любые другие моменты времени, легко убедиться, что в трехфазной системе напряжения, возникающего в обмотках фаз генератора, диоды силового выпрямителя переходят из открытого состояния в закрытое и обратно таким образом, что ток в нагрузке имеет только одно направление – от вывода «+» генераторной установки к ее выводу «-» («массе»), т. е. в нагрузке протекает постоянный (выпрямленный) ток. Диоды выпрямителя обмотки возбуждения работают аналогично, питая выпрямленным током эту обмотку. Причем в выпрямитель обмотки возбуждения тоже входят 6 диодов, но три из них VD2, VD4, VD6 общие с силовым выпрямителем. Так в момент времени t1 открыты диоды VD4 и VD9, через которые выпрямленный ток и поступает в обмотку возбуждения. Этот ток значительно меньше, чем ток, отдаваемый генератором в нагрузку. Поэтому в качестве диодов VD9-VD11 применяются малогабаритные слаботочные диоды на ток не более 2 А (для сравнения, диоды силового выпрямителя допускают протекание токов силой до 25…35 А).

Рассмотрев любые другие моменты времени, легко убедиться, что в трехфазной системе напряжения, возникающего в обмотках фаз генератора, диоды силового выпрямителя переходят из открытого состояния в закрытое и обратно таким образом, что ток в нагрузке имеет только одно направление – от вывода «+» генераторной установки к ее выводу «-» («массе»), т. е. в нагрузке протекает постоянный (выпрямленный) ток. Диоды выпрямителя обмотки возбуждения работают аналогично, питая выпрямленным током эту обмотку. Причем в выпрямитель обмотки возбуждения тоже входят 6 диодов, но три из них VD2, VD4, VD6 общие с силовым выпрямителем. Так в момент времени t1 открыты диоды VD4 и VD9, через которые выпрямленный ток и поступает в обмотку возбуждения. Этот ток значительно меньше, чем ток, отдаваемый генератором в нагрузку. Поэтому в качестве диодов VD9-VD11 применяются малогабаритные слаботочные диоды на ток не более 2 А (для сравнения, диоды силового выпрямителя допускают протекание токов силой до 25…35 А).

Рис. 1. Принципиальная схема генераторной установки. Uф1 — Uф3 — напряжение в обмотках фаз: Ud — выпрямленное напряжение; 1, 2, 3 — обмотки трех фаз статора: 4 — диоды силового выпрямителя; 5 — аккумуляторная батарея; 6 — нагрузка; 7 — диоды выпрямителя обмотки возбуждения; 8 — обмотка возбуждения; 9 — регулятор напряжения.

Остается рассмотреть принцип работы плеча выпрямителя, содержащего диоды VD7 и VD8. Если бы фазные напряжения изменялись чисто по синусоиде, эти диоды вообще не участвовали бы в процессе преобразования переменного тока в постоянный. Однако в реальных генераторах форма фазных напряжений отличается от синусоиды. Она представляет собой сумму синусоид, которые называются гармоническими составляющими или гармониками – первой, частота которой совпадает с частотой фазного напряжения, и высшими, главным образом, третьей, частота которой в три раза выше, чем первой. Представление реальной формы фазного напряжения в виде суммы двух гармоник (первой и третьей) показано на рис. 2.

2.

Рис. 2. Представление фазного напряжения Uф в виде суммы синусоид первой, U1, и третьей U3, гармоник

Из электротехники известно, что в линейном напряжении, т. е. в том напряжении, которое подводится к выпрямителю и выпрямляется, третья гармоника отсутствует. Это объясняется тем, что третьи гармоники всех фазных напряжений совпадают по фазе, т. е. одновременно достигают одинаковых значений и при этом взаимно уравновешивают и взаимоуничтожают друг друга в линейном напряжении. Таким образом, третья гармоника в фазном напряжении присутствует, а в линейном – нет. Следовательно, мощность, развиваемая третьей гармоникой фазного напряжения, не может быть использована потребителями. Чтобы использовать эту мощность добавлены диоды VD7 и VD8, подсоединенные к нулевой точке обмоток фаз, т. е. к точке где сказывается действие фазного напряжения. Таким образом, эти диоды выпрямляют только напряжение третьей гармоники фазного напряжения. Применение этих диодов увеличивает мощность генератора на 5. ..15% при частоте вращения более 3000 мин-1.

..15% при частоте вращения более 3000 мин-1.

Выпрямленное напряжение, как это показано на рис. 1, носит пульсирующий характер. Эти пульсации можно использовать для диагностики выпрямителя. Если пульсации идентичны – выпрямитель работает нормально, если же картинка на экране осциллографа имеет нарушение симметрии – возможен отказ диода. Проверку эту следует производить при отключенной аккумуляторной батарее. Следует обратить внимание на то, что под термином «выпрямительный диод», не всегда скрывается привычная конструкция, имеющая корпус, выводы и т. д. иногда это просто полупроводниковый кремниевый переход, загерметизированный на теплоотводе.

Применение в регуляторе напряжения электроники и особенно, микроэлектроники, т. е. применение полевых транзисторов или выполнение всей схемы регулятора напряжения на монокристалле кремния, потребовало введения в генераторную установку элементов защиты ее от всплесков высокого напряжения, возникающих, например, при внезапном отключении аккумуляторной батареи, сбросе нагрузки. Такая защита обеспечивается тем, что диоды силового моста заменены стабилитронами. Отличие стабилитрона от выпрямительного диода состоит в том, что при воздействии на него напряжения в обратном направлении он не пропускает ток лишь до определенной величины этого напряжения, называемого напряжением стабилизации. Обычно в силовых стабилитронах напряжение стабилизации составляет 25… 30 В. При достижении этого напряжения стабилитроны «пробиваются «, т. е. начинают пропускать ток в обратном направлении, причем в определенных пределах изменения силы этого тока напряжение на стабилитроне, а, следовательно, и на выводе «+ « генератора остается неизменным, не достигающем опасных для электронных узлов значений. Свойство стабилитрона поддерживать на своих выводах постоянство напряжения после «пробоя «используется и в регуляторах напряжения.

Такая защита обеспечивается тем, что диоды силового моста заменены стабилитронами. Отличие стабилитрона от выпрямительного диода состоит в том, что при воздействии на него напряжения в обратном направлении он не пропускает ток лишь до определенной величины этого напряжения, называемого напряжением стабилизации. Обычно в силовых стабилитронах напряжение стабилизации составляет 25… 30 В. При достижении этого напряжения стабилитроны «пробиваются «, т. е. начинают пропускать ток в обратном направлении, причем в определенных пределах изменения силы этого тока напряжение на стабилитроне, а, следовательно, и на выводе «+ « генератора остается неизменным, не достигающем опасных для электронных узлов значений. Свойство стабилитрона поддерживать на своих выводах постоянство напряжения после «пробоя «используется и в регуляторах напряжения.

Устройство автомобильного генератора

По своему конструктивному исполнению генераторные установки можно разделить на две группы – генераторы традиционной конструкции с вентилятором у приводного шкива и генераторы так называемой компактной конструкции с двумя вентиляторами во внутренней полости генератора. Обычно «компактные» генераторы оснащаются приводом с повышенным передаточным отношением через поликлиновый ремень и поэтому по принятой у некоторых фирм терминологии, называются высокоскоростными генераторами. При этом внутри этих групп можно выделить генераторы, у которых щеточный узел расположен во внутренней полости генератора между полюсной системой ротора и задней крышкой и генераторы, где контактные кольца и щетки расположены вне внутренней полости. В этом случае генератор имеет кожух, под которым располагается щеточный узел, выпрямитель и, как правило, регулятор напряжения.

Обычно «компактные» генераторы оснащаются приводом с повышенным передаточным отношением через поликлиновый ремень и поэтому по принятой у некоторых фирм терминологии, называются высокоскоростными генераторами. При этом внутри этих групп можно выделить генераторы, у которых щеточный узел расположен во внутренней полости генератора между полюсной системой ротора и задней крышкой и генераторы, где контактные кольца и щетки расположены вне внутренней полости. В этом случае генератор имеет кожух, под которым располагается щеточный узел, выпрямитель и, как правило, регулятор напряжения.

Любой генератор содержит статор с обмоткой, зажатый между двумя крышками – передней, со стороны привода, и задней, со стороны контактных колец. Крышки, отлитые из алюминиевых сплавов, имеют вентиляционные окна, через которые воздух продувается вентилятором сквозь генератор.

Генераторы традиционной конструкции снабжены вентиляционными окнами только в торцевой части, генераторы «компактной» конструкции еще и на цилиндрической части над лобовыми сторонами обмотки статора. «Компактную» конструкцию отличает также сильно развитое оребрение, особенно в цилиндрической части крышек. На крышке со стороны контактных колец крепятся щеточный узел, который часто объединен с регулятором напряжения, и выпрямительный узел. Крышки обычно стянуты между собой тремя или четырьмя винтами, причем статор обычно оказывается зажат между крышками, посадочные поверхности которых охватывают статор по наружной поверхности. Иногда статор полностью утоплен в передней крышке и не упирается в заднюю крышку, существуют конструкции, у которых средние листы пакета статора выступают над остальными и они являются посадочным местом для крышек. Крепежные лапы и натяжное ухо генератора отливаются заодно с крышками, причем, если крепление двухлапное, то лапы имеют обе крышки, если однолапное – только передняя. Впрочем, встречаются конструкции, у которых однолапное крепление осуществляется стыковкой приливов задней и передней крышек, а также двухлапные крепления, при котором одна из лап, выполненная штамповкой из стали, привертывается к задней крышке, как, например, у некоторых генераторов фирмы Paris-Rhone прежних выпусков.

«Компактную» конструкцию отличает также сильно развитое оребрение, особенно в цилиндрической части крышек. На крышке со стороны контактных колец крепятся щеточный узел, который часто объединен с регулятором напряжения, и выпрямительный узел. Крышки обычно стянуты между собой тремя или четырьмя винтами, причем статор обычно оказывается зажат между крышками, посадочные поверхности которых охватывают статор по наружной поверхности. Иногда статор полностью утоплен в передней крышке и не упирается в заднюю крышку, существуют конструкции, у которых средние листы пакета статора выступают над остальными и они являются посадочным местом для крышек. Крепежные лапы и натяжное ухо генератора отливаются заодно с крышками, причем, если крепление двухлапное, то лапы имеют обе крышки, если однолапное – только передняя. Впрочем, встречаются конструкции, у которых однолапное крепление осуществляется стыковкой приливов задней и передней крышек, а также двухлапные крепления, при котором одна из лап, выполненная штамповкой из стали, привертывается к задней крышке, как, например, у некоторых генераторов фирмы Paris-Rhone прежних выпусков. При двухлапном креплении в отверстии задней лапы обычно располагается дистанционная втулка, позволяющая при установке генератора выбирать зазор между кронштейном двигателя и посадочным местом лап. Отверстие в натяжном ухе может быть одно с резьбой или без, но встречается и несколько отверстий, чем достигается возможность установки этого генератора на разные марки двигателей. Для этой же цели применяют два натяжных уха на одном генераторе.

При двухлапном креплении в отверстии задней лапы обычно располагается дистанционная втулка, позволяющая при установке генератора выбирать зазор между кронштейном двигателя и посадочным местом лап. Отверстие в натяжном ухе может быть одно с резьбой или без, но встречается и несколько отверстий, чем достигается возможность установки этого генератора на разные марки двигателей. Для этой же цели применяют два натяжных уха на одном генераторе.

Статор генератора (рис. 3) набирается из стальных листов толщиной 0.8…1 мм, но чаще выполняется навивкой «на ребро». Такое исполнение обеспечивает меньше отходов при обработке и высокую технологичность. При выполнении пакета статора навивкой ярмо статора над пазами обычно имеет выступы, по которым при навивке фиксируется положение слоев друг относительно друга. Эти выступы улучшают охлаждение статора за счет более развитой его наружной поверхности. Необходимость экономии металла привела и к созданию конструкции пакета статора, набранного из отдельных подковообразных сегментов. Скрепление между собой отдельных листов пакета статора в монолитную конструкцию осуществляется сваркой или заклепками. Практически все генераторы автомобилей массовых выпусков имеют 36 пазов, в которых располагается обмотка статора. Пазы изолированы пленочной изоляцией или напылением эпоксидного компаунда.

Скрепление между собой отдельных листов пакета статора в монолитную конструкцию осуществляется сваркой или заклепками. Практически все генераторы автомобилей массовых выпусков имеют 36 пазов, в которых располагается обмотка статора. Пазы изолированы пленочной изоляцией или напылением эпоксидного компаунда.

Рис.3. Статор генератора: 1 — сердечник, 2 — обмотка, 3 — пазовый клин, 4 — паз, 5 — вывод для соединения с выпрямителем

В пазах располагается обмотка статора, выполняемая по схемам (рис. 4) в виде петлевой распределенной (рис.4-а) или волновой сосредоточенной (рис.4-б), волновой распределенной (рис.4-б) обмоток. Петлевая обмотка отличается тем, что ее секции (или полусекции) выполнены в виде катушек с лобовыми соединениями по обоим сторонам пакета статора напротив друг друга. Волновая обмотка действительно напоминает волну, т. к. ее лобовые соединения между сторонами секции (или полусекции) расположены поочередно то с одной, то с другой стороны пакета статора. У распределенной обмотки секция разбивается на две полусекции, исходящие из одного паза, причем одна полусекция исходит влево, другая направо. Расстояние между сторонами секции (или полусекции) каждой обмотки фазы составляет 3 пазовых деления, т.е. если одна сторона секции лежит в пазу, условно принятом за первый, то вторая сторона укладывается в четвертый паз. Обмотка закрепляется в пазу пазовым клином из изоляционного материала. Обязательной является пропитка статора лаком после укладки обмотки.

У распределенной обмотки секция разбивается на две полусекции, исходящие из одного паза, причем одна полусекция исходит влево, другая направо. Расстояние между сторонами секции (или полусекции) каждой обмотки фазы составляет 3 пазовых деления, т.е. если одна сторона секции лежит в пазу, условно принятом за первый, то вторая сторона укладывается в четвертый паз. Обмотка закрепляется в пазу пазовым клином из изоляционного материала. Обязательной является пропитка статора лаком после укладки обмотки.

Рис.4 Схема обмотки статора генератора: А — петлевая распределенная, Б — волновая сосредоточенная, В — волновая распределенная

——- 1 фаза, — — — — — — 2 фаза, -..-..-..- 3 фаза

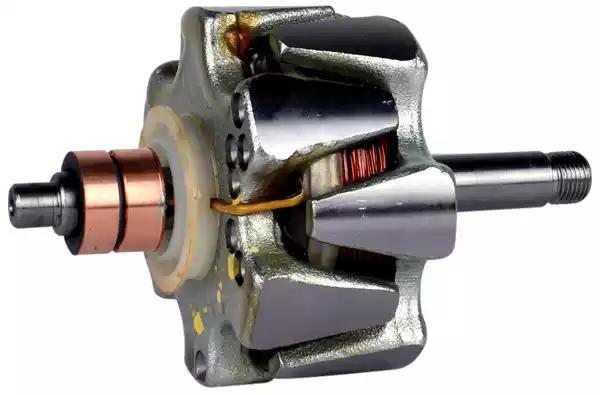

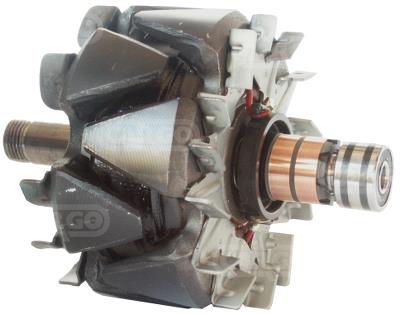

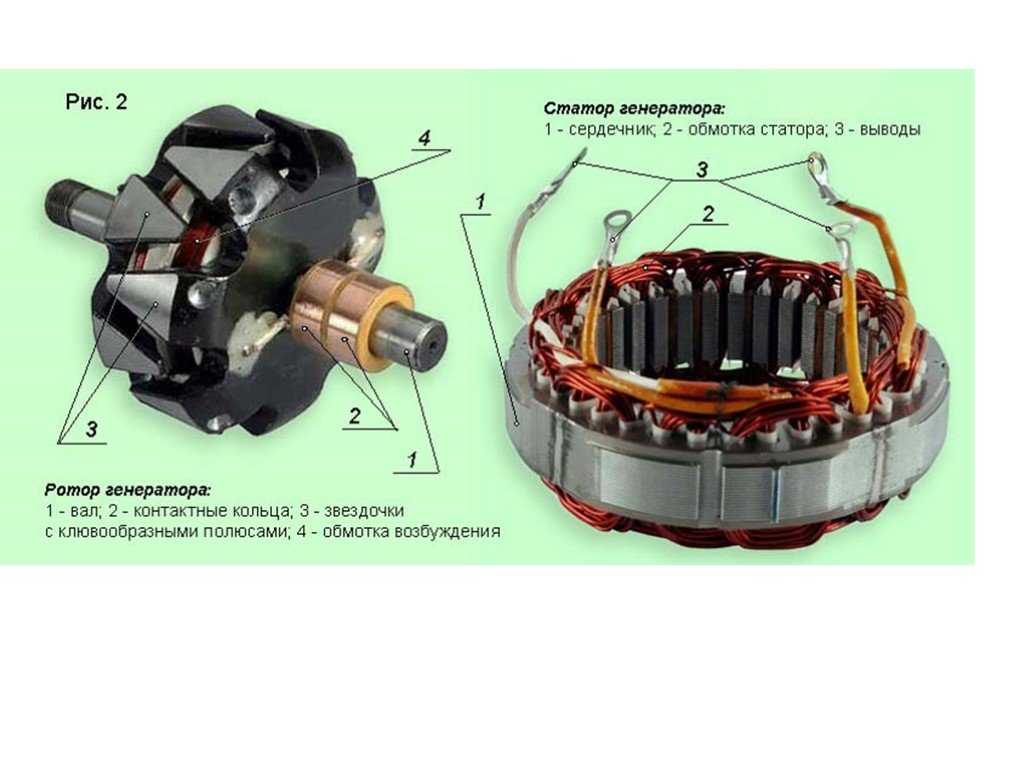

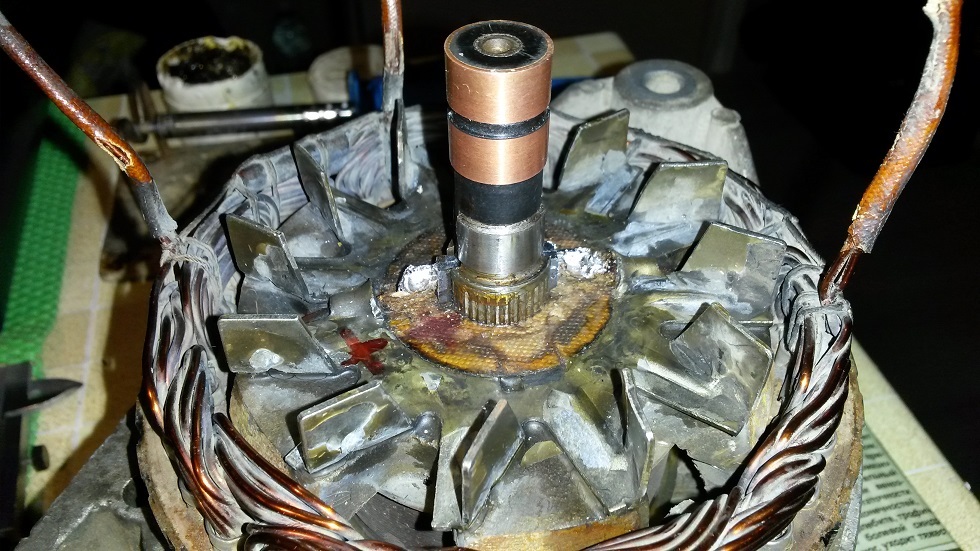

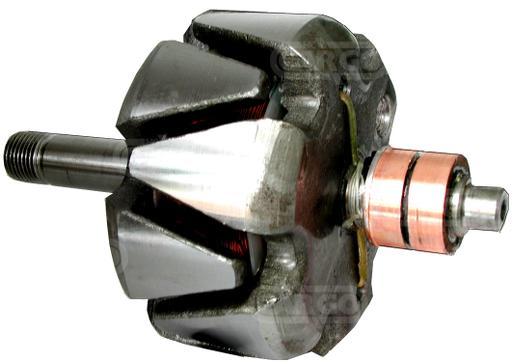

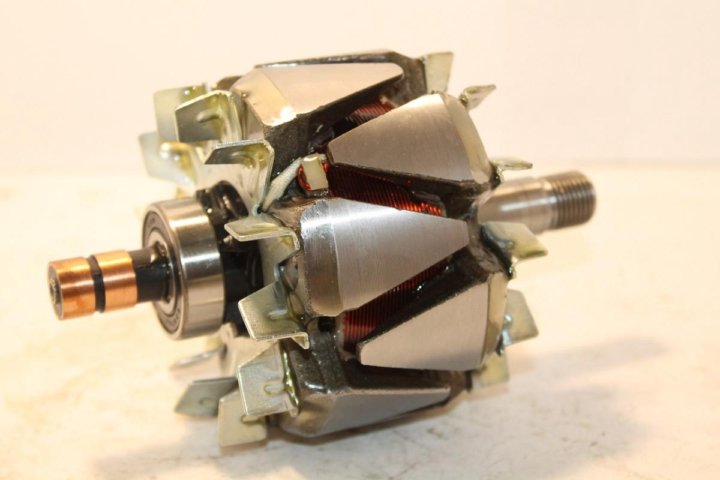

Особенностью автомобильных генераторов является вид полюсной системы ротора (рис.5). Она содержит две полюсные половины с выступами – полюсами клювообразной формы по шесть на каждой половине. Полюсные половины выполняются штамповкой и могут иметь выступы – полувтулки. В случае отсутствия выступов при напрессовке на вал между полюсными половинами устанавливается втулка с обмоткой возбуждения, намотанной на каркас, при этом намотка осуществляется после установки втулки внутрь каркаса.

В случае отсутствия выступов при напрессовке на вал между полюсными половинами устанавливается втулка с обмоткой возбуждения, намотанной на каркас, при этом намотка осуществляется после установки втулки внутрь каркаса.

Рис. 5. Ротор автомобильного генератора: а — в сборе; б — полюсная система в разобранном виде; 1,3- полюсные половины; 2 — обмотка возбуждения; 4 — контактные кольца; 5 — вал.

Если полюсные половины имеют полувтулки, то обмотка возбуждения предварительно наматывается на каркас и устанавливается при напрессовке полюсных половин так, что полувтулки входят внутрь каркаса. Торцевые щечки каркаса имеют выступы-фиксаторы, входящие в межполюсные промежутки на торцах полюсных половин и препятствующие провороту каркаса на втулке. Напрессовка полюсных половин на вал сопровождается их зачеканкой, что уменьшает воздушные зазоры между втулкой и полюсными половинами или полувтулками, и положительно сказывается на выходных характеристиках генератора. При зачеканке металл затекает в проточки вала, что затрудняет перемотку обмотки возбуждения при ее перегорании или обрыве, т. к. полюсная система ротора становится трудноразборной. Обмотка возбуждения в сборе с ротором пропитывается лаком. Клювы полюсов по краям обычно имеют скосы с одной или двух сторон для уменьшения магнитного шума генераторов. В некоторых конструкциях для той же цели под острыми конусами клювов размещается антишумовое немагнитное кольцо, расположенное над обмоткой возбуждения. Это кольцо предотвращает возможность колебания клювов при изменении магнитного потока и, следовательно, излучения ими магнитного шума.

При зачеканке металл затекает в проточки вала, что затрудняет перемотку обмотки возбуждения при ее перегорании или обрыве, т. к. полюсная система ротора становится трудноразборной. Обмотка возбуждения в сборе с ротором пропитывается лаком. Клювы полюсов по краям обычно имеют скосы с одной или двух сторон для уменьшения магнитного шума генераторов. В некоторых конструкциях для той же цели под острыми конусами клювов размещается антишумовое немагнитное кольцо, расположенное над обмоткой возбуждения. Это кольцо предотвращает возможность колебания клювов при изменении магнитного потока и, следовательно, излучения ими магнитного шума.

После сборки производится динамическая балансировка ротора, которая осуществляется высверливанием излишка материала у полюсных половин. На валу ротора располагаются также контактные кольца, выполняемые чаще всего из меди, с опрессовкой их пластмассой. К кольцам припаиваются или привариваются выводы обмотки возбуждения. Иногда кольца выполняются из латуни или нержавеющей стали, что снижает их износ и окисление особенно при работе во влажной среде. Диаметр колец при расположении щеточно – контактного узла вне внутренней полости генератора не может превышать внутренний диаметр подшипника, устанавливаемого в крышку со стороны контактных колец, т. к. при сборке подшипник проходит над кольцами. Малый диаметр колец способствует кроме того уменьшению износа щеток. Именно по условиям монтажа некоторые фирмы применяют в качестве задней опоры ротора роликовые подшипники, т.к. шариковые того же диаметра имеют меньший ресурс.

Диаметр колец при расположении щеточно – контактного узла вне внутренней полости генератора не может превышать внутренний диаметр подшипника, устанавливаемого в крышку со стороны контактных колец, т. к. при сборке подшипник проходит над кольцами. Малый диаметр колец способствует кроме того уменьшению износа щеток. Именно по условиям монтажа некоторые фирмы применяют в качестве задней опоры ротора роликовые подшипники, т.к. шариковые того же диаметра имеют меньший ресурс.

Валы роторов выполняются, как правило, из мягкой автоматной стали, однако, при применении роликового подшипника, ролики которого работают непосредственно по концу вала со стороны контактных колец, вал выполняется из легированной стали, а цапфа вала цементируется и закаливается. На конце вала, снабженном резьбой, прорезается паз под шпонку для крепления шкива. Однако, во многих современных конструкциях шпонка отсутствует. В этом случае торцевая часть вала имеет углубление или выступ под ключ в виде шестигранника. Это позволяет удерживать вал от проворота при затяжке гайки крепления шкива, или при разборке, когда необходимо снять шкив и вентилятор.

Щеточный узел – это пластмассовая конструкция, в которой размещаются щетки т.е. скользящие контакты. В автомобильных генераторах применяются щетки двух типов – меднографитные и электрографитные. Последние имеют повышенное падение напряжения в контакте с кольцом по сравнению с меднографитными, что неблагоприятно сказывается на выходных характеристиках генератора, однако они обеспечивают значительно меньший износ контактных колец. Щетки прижимаются к кольцам усилием пружин. Обычно щетки устанавливаются по радиусу контактных колец, но встречаются и так называемые реактивные щеткодержатели, где ось щеток образует угол с радиусом кольца в месте контакта щетки. Это уменьшает трение щетки в направляющих щеткодержателя и тем обеспечивается более надежный контакт щетки с кольцом. Часто щеткодержатель и регулятор напряжения образуют неразборный единый узел.

Выпрямительные узлы применяются двух типов – либо это пластины-теплоотводы, в которые запрессовываются (или припаиваются) диоды силового выпрямителя или на которых распаиваются и герметизируются кремниевые переходы этих диодов, либо это конструкции с сильно развитым оребрением, в которых диоды, обычно таблеточного типа, припаиваются к теплоотводам. Диоды дополнительного выпрямителя имеют обычно пластмассовый корпус цилиндрической формы или в виде горошины или выполняются в виде отдельного герметизированного блока, включение в схему которого осуществляется шинками. Включение выпрямительных блоков в схему генератора осуществляется распайкой или сваркой выводов фаз на специальных монтажных площадках выпрямителя или винтами. Наиболее опасным для генератора и особенно для проводки автомобильной бортовой сети является перемыкание пластинтеплоотводов, соединенных с «массой» и выводом «+» генератора случайно попавшими между ними металлическими предметами или проводящими мостиками, образованными загрязнением, т.к. при этом происходит короткое замыкание по цепи аккумуляторной батареи и возможен пожар. Во избежание этого пластины и другие части выпрямителя генераторов некоторых фирм частично или полностью покрывают изоляционным слоем. В монолитную конструкцию выпрямительного блока теплоотводы объединяются в основном монтажными платами из изоляционного материала, армированными соединительными шинками.

Диоды дополнительного выпрямителя имеют обычно пластмассовый корпус цилиндрической формы или в виде горошины или выполняются в виде отдельного герметизированного блока, включение в схему которого осуществляется шинками. Включение выпрямительных блоков в схему генератора осуществляется распайкой или сваркой выводов фаз на специальных монтажных площадках выпрямителя или винтами. Наиболее опасным для генератора и особенно для проводки автомобильной бортовой сети является перемыкание пластинтеплоотводов, соединенных с «массой» и выводом «+» генератора случайно попавшими между ними металлическими предметами или проводящими мостиками, образованными загрязнением, т.к. при этом происходит короткое замыкание по цепи аккумуляторной батареи и возможен пожар. Во избежание этого пластины и другие части выпрямителя генераторов некоторых фирм частично или полностью покрывают изоляционным слоем. В монолитную конструкцию выпрямительного блока теплоотводы объединяются в основном монтажными платами из изоляционного материала, армированными соединительными шинками.

Подшипниковые узлы генераторов это, как правило, радиальные шариковые подшипники с одноразовой закладкой пластичной смазки на весь срок службы и одно или двухсторонними уплотнениями, встроенными в подшипник. Роликовые подшипники применяются только со стороны контактных колец и достаточно редко, в основном, американскими фирмами. Посадка шариковых подшипников на вал со стороны контактных колец – обычно плотная, со стороны привода – скользящая, в посадочное место крышки наоборот – со стороны контактных колец – скользящая, со стороны привода – плотная. Так как наружная обойма подшипника со стороны контактных колец имеет возможность проворачиваться в посадочном месте крышки, то подшипник и крышка могут вскоре выйти из строя, возникнет задевание ротора за статор. Для предотвращения проворачивания подшипника в посадочное место крышки помещают различные устройства – резиновые кольца, пластмассовые стаканчики, гофрированные стальные пружины и т. п.

Конструкцию регуляторов напряжения в значительной мере определяет технология их изготовления. При изготовлении схемы на дискретных элементах, регулятор обычно имеет печатную плату, на которой располагаются эти элементы. При этом некоторые элементы, например, настроечные резисторы могут выполняться по толстопленочной технологии. Гибридная технология предполагает, что резисторы выполняются на керамической пластине и соединяются с полупроводниковыми элементами – диодами, стабилитронами, транзисторами, которые в бескорпусном или корпусном исполнении распаиваются на металлической подложке. В регуляторе, выполненном на монокристалле кремния, вся схема регулятора размещена в этом кристалле. Гибридные регуляторы напряжения и регуляторы напряжения на монокристалле ни разборке, ни ремонту не подлежат.

При изготовлении схемы на дискретных элементах, регулятор обычно имеет печатную плату, на которой располагаются эти элементы. При этом некоторые элементы, например, настроечные резисторы могут выполняться по толстопленочной технологии. Гибридная технология предполагает, что резисторы выполняются на керамической пластине и соединяются с полупроводниковыми элементами – диодами, стабилитронами, транзисторами, которые в бескорпусном или корпусном исполнении распаиваются на металлической подложке. В регуляторе, выполненном на монокристалле кремния, вся схема регулятора размещена в этом кристалле. Гибридные регуляторы напряжения и регуляторы напряжения на монокристалле ни разборке, ни ремонту не подлежат.

Охлаждение генератора осуществляется одним или двумя вентиляторами, закрепленными на его валу. При этом у традиционной конструкции генераторов (рис. 6-а) воздух засасывается центробежным вентилятором в крышку со стороны контактных колец. У генераторов, имеющих щеточный узел, регулятор напряжения и выпрямитель вне внутренней полости и защищенных кожухом, воздух засасывается через прорези этого кожуха, направляющие воздух в наиболее нагретые места – к выпрямителю и регулятору напряжения. На автомобилях с плотной компоновкой подкапотного пространства, в котором температура воздуха слишком велика, применяют генераторы со специальным кожухом (рис. 6-б), закрепленным на задней крышке и снабженным патрубком со шлангом, через который в генератор поступает холодный и чистый забортный воздух. Такие конструкции применяются, например, на автомобилях BMW. У генераторов «компактной» конструкции охлаждающий воздух забирается со стороны как задней, так и передней крышек.

На автомобилях с плотной компоновкой подкапотного пространства, в котором температура воздуха слишком велика, применяют генераторы со специальным кожухом (рис. 6-б), закрепленным на задней крышке и снабженным патрубком со шлангом, через который в генератор поступает холодный и чистый забортный воздух. Такие конструкции применяются, например, на автомобилях BMW. У генераторов «компактной» конструкции охлаждающий воздух забирается со стороны как задней, так и передней крышек.

Рис .6. Система охлаждения генераторов: а — генераторы обычной конструкции; б — генераторы для повышенной температуры в подкапотном пространстве; в — генераторы компактной конструкции. Стрелками показано направление воздушных потоков.

Генераторы большой мощности, устанавливаемые на спецавтомобили, грузовики и автобусы имеют некоторые отличия. В частности, в них встречаются две полюсные системы ротора, насаженные на один вал и, следовательно, две обмотки возбуждения, 72 паза на статоре и т. п. Однако принципиальных отличий в конструктивном исполнении этих генераторов от рассмотренных конструкций нет.

п. Однако принципиальных отличий в конструктивном исполнении этих генераторов от рассмотренных конструкций нет.

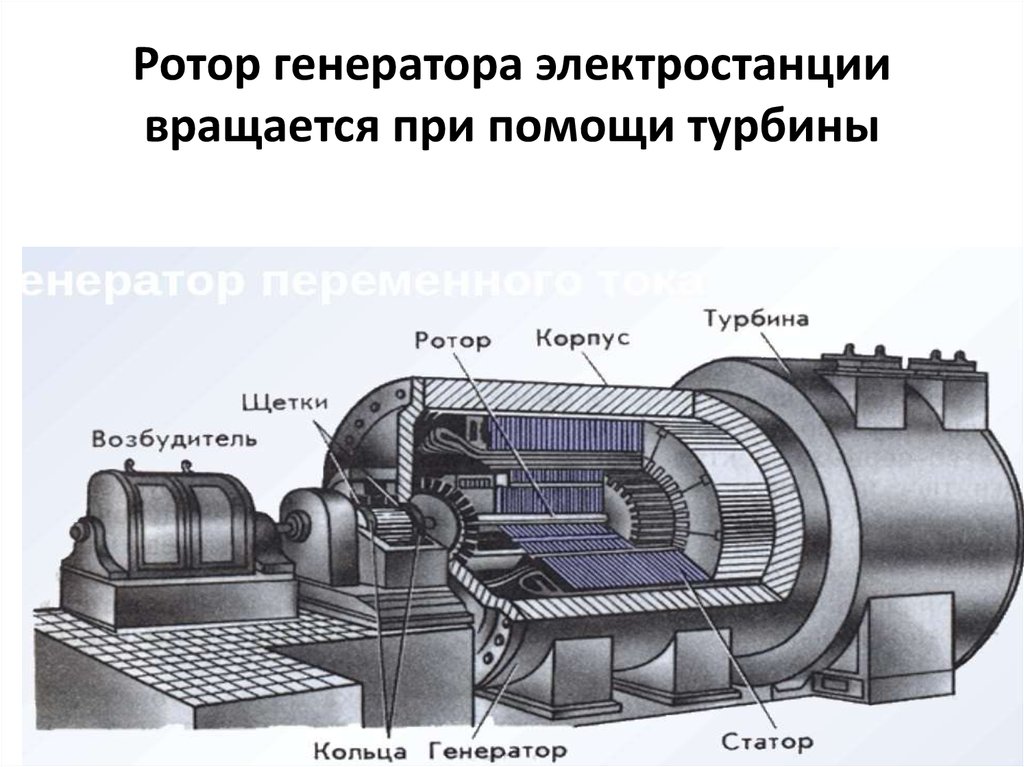

Назначение ротора генератора переменного тока

Конструкция генератора переменного тока

В самом общем случае, наиболее часто применяемый трехфазный генератор переменного тока состоит из явнополюсного ротора с одной парой полюсов (маломощные оборотистые генераторы) или 2 парами их, расположенными крестообразно (наиболее распространенные генераторы мощностями до нескольких сот киловатт. Такая конструкция не только позволяет более рационально использовать материал, но и для промышленной частоты переменного тока 50 Гц дает рабочую частоту вращения ротора 1500 оборотов в минуту, что хорошо согласуется с тяговыми оборотами дизельных двигателей этой мощности), а также статора с 3 (в первом случае) или 6 (во втором) силовыми обмотками и полюсами. Напряжение с силовых обмоток и есть то, которое подается потребителю.

Ротор может быть выполнен на постоянных магнитах только для весьма маломощных генераторов, во всех остальных случаях он имеет намотку т. н. обмотки возбуждения, то есть представляет из себя электромагнит постоянного тока, запитываемый во вращающемся роторе через щёточно-коллекторный узел с простыми кольцевыми контактами, более устойчивыми к износу нежели разрезной ламельный коллектор машин постоянного тока.

н. обмотки возбуждения, то есть представляет из себя электромагнит постоянного тока, запитываемый во вращающемся роторе через щёточно-коллекторный узел с простыми кольцевыми контактами, более устойчивыми к износу нежели разрезной ламельный коллектор машин постоянного тока.

В сколько-либо мощном генераторе переменного тока с обмоткой возбуждения на роторе, неизбежно встает вопрос — какой величины ток возбуждения подавать на катушку? Ведь от этого зависит выходное напряжение такого генератора. И это напряжение должно поддерживаться в определенных рамках, например, 380 Вольт, вне зависимости от тока в цепи потребителей, значительная величина которого способна также значительно уменьшать выходное напряжение генератора. Кроме этого, нагрузка по фазам вообще может быть очень неравномерной.

Этот вопрос решается в современных генераторах, как правило введением в выходные цепи фаз генератора электромагнитных трансформаторов тока, соединенных вторичными обмотками треугольником или звездой, и дающими на выходе переменное трехфазное напряжение амплитудой единицы — десятки вольт, строго пропорциональное и согласованное по фазе с величиной тока нагрузки фаз генератора — чем больше потребляемый в данный момент по данной фазе ток, тем больше напряжение на выходе соответствующей фазы соответствующего токового трансформатора. Этим и достигается стабилизирующий и авторегулирующий эффект. Все три регулирующие фазы с вторичных обмоток токовых трансформаторов далее заводятся на обычный 3-фазный выпрямитель из 6 полупроводниковых диодов, и на выходе его получается постоянный ток нужной величины, и подаваемый на обмотку возбуждения ротора через щёточно-коллекторный узел. Схема может быть дополнена реостатным узлом для некоторой свободы регулирования тока возбуждения.

Этим и достигается стабилизирующий и авторегулирующий эффект. Все три регулирующие фазы с вторичных обмоток токовых трансформаторов далее заводятся на обычный 3-фазный выпрямитель из 6 полупроводниковых диодов, и на выходе его получается постоянный ток нужной величины, и подаваемый на обмотку возбуждения ротора через щёточно-коллекторный узел. Схема может быть дополнена реостатным узлом для некоторой свободы регулирования тока возбуждения.

В устаревших или маломощных генераторах вместо токовых трансформаторов применялась система из мощных реостатов, с вычленением рабочего тока возбуждения за счет изменения падения напряжения на резисторе при изменении тока через него. Эти схемы были менее точны и гораздо менее экономичны.

В обоих случаях существует проблема появления начального напряжения на силовых обмотках генератора в момент начала его работы — действительно, если возбуждения ещё нет, то и току во вторичных обмотках токовых трансформаторов взяться неоткуда. Проблема, однако, решается тем что железо ярма ротора обладает некоторой способностью к остаточному намагничиванию, эта остаточная намагниченность оказывается достаточной для возбуждения в силовых обмотках напряжения в несколько вольт, достаточного для самовозбуждения генератора и выхода его на рабочие характеристики.

В генераторах с самовозбуждением — серьезную опасность представляет случайная подача внешнего напряжения промышленной электрической сети на силовые обмотки статора. Хотя это не приводит к каким-то негативным последствиям для самих обмоток генератора, мощное переменное магнитное поле от внешней сети эффективно размагничивает статор, в результате чего генератор теряет способность к самовозбуждению. В этом случае требуется начальная подача напряжения возбуждения от какого-то внешнего источника, например, автомобильного аккумулятора, иногда такая процедура полностью излечивает статор, но в некоторых случаях необходимость подачи внешнего возбуждения остается навсегда.

Главный генератор переменного тока

Главный генератор состоит из вращающегося магнитного поля, как было указано ранее, и неподвижной арматуры (генераторные обмотки)

Разделение по виду ротора

По роду прибора ротора устройство генератора подразделяется на:

- Явнополюсное – с выступающими либо с явно выраженными полюсами.

Данные роторы применяются в генераторах с тихим ходом, у которых скорость вращения не превышает 1000 оборотов в минуту.

Данные роторы применяются в генераторах с тихим ходом, у которых скорость вращения не превышает 1000 оборотов в минуту. - Неявнополюсное – это ротор с формами цилиндра, у которого нет выступающих полюсов. Данные якоря бывают двухполюсными и четырехполюсными.

В первом случае ротор состоит из крестовины, на которой закрепляют сердечники полюсов или обмотки возбуждения. Во-втором – быстроходные агрегаты с числом оборотов 1500 либо 3000. Ротор сделан в виде цилиндра из стали довольно высокого качества с пазами, в них устанавливают обмотку возбуждения, состоящую из отдельных обмоток различной ширины.

Виды приборов

Несмотря на одинаковое строение, они применяются в различных видах устройств и типах транспорта. Определённый тип ЭГ применяется в различных ситуациях. Выделяют основные виды устройств-генераторов, которые классифицируются по типу применения:

- автомобильный;

- электрический;

- инвентарный;

- дизельный;

- синхронный;

- асинхронный;

- электрохимический.

Основным предназначением автомобильного аккумулятора является вращение коленвала. Применяется новый тип — гибридный генератор, выполняющий роль стартера. Основным принципом работы можно считать использование для включения зажигания, при этом I течёт по контактным кольцам, а затем к щелочной части. Далее переходит на обмотку возбуждения, образовывается магнитное поле и запускается ротор, создающий электромагнитные волны.

Эти волны пронизывают обмотку статора. После происходит возникновение переменного тока на выходе обмотки. Если генератор осуществляет работу в режиме самовозбуждения, то при этом частота вращения увеличивается до допустимого значения, а переменный ток преобразуется в постоянный при помощи выпрямителя.

Электрогенератор выполняет функции преобразователя механической энергии в электрическую. Источников может быть много: вода, пар, ветер, ДВЗ и другие сторонние силы, оказывающие механическую работу на ротор генератора.

Очень распространён инверторный тип ЭГ. Он представляет собой автономный источник питания, который производит качественную электрическую энергию. Применяется практически везде и является очень надежным источником питания, при котором отсутствуют любые скачки U. Основной принцип действия:

Он представляет собой автономный источник питания, который производит качественную электрическую энергию. Применяется практически везде и является очень надежным источником питания, при котором отсутствуют любые скачки U. Основной принцип действия:

- вырабатывается переменный высококачественный ток, который при помощи диодного моста выпрямляется;

- постоянный ток накапливается в аккумуляторах;

- из аккумуляторов при помощи инвертора происходит преобразование в переменный стабилизированный ток.

Ещё одним отличным и долговечным вариантом является дизельный ЭГ, преобразующий энергию топлива в электрическую. Топливо сгорает и преобразовывается из химического вида энергии в тепловую. Затем тепловая энергия преобразовывается в механическую. Затем происходит трансформация по старой схеме: механическая энергия в электрическую.

В синхронном ЭГ ротор выполняет роль постоянного магнита с полюсами, число которых колеблется от 2 и более. Однако должна соблюдаться кратность 2. Во время запуска ротор генерирует слабое электромагнитное поле, но в процессе увеличения частоты вращения появляется ток в обмотке возбуждения. Во время этого процесса появляется U, поступающее на устройство, контролирующее его значение при изменении электромагнитного поля. Генераторы синхронного типа отлично зарекомендовали себя благодаря стабильно вырабатываемому U. Однако у них есть существенный недостаток — возможна перегрузка по току, а также наличие щёточного узла, который приходится иногда обслуживать.

Во время запуска ротор генерирует слабое электромагнитное поле, но в процессе увеличения частоты вращения появляется ток в обмотке возбуждения. Во время этого процесса появляется U, поступающее на устройство, контролирующее его значение при изменении электромагнитного поля. Генераторы синхронного типа отлично зарекомендовали себя благодаря стабильно вырабатываемому U. Однако у них есть существенный недостаток — возможна перегрузка по току, а также наличие щёточного узла, который приходится иногда обслуживать.

Принцип работы ЭГ асинхронного типа основан на постоянном нахождении в режиме «торможения с подвижной частью», вращающейся с опережением. Ротор бывает фазным и короткозамкнутым. Вспомогательное магнитное поле создаётся при помощи обмотки возбуждения и продолжает индуцироваться в роторе. От количества оборотов зависит частота тока и U.

Очень интересным источником электричества является электрохимический генератор. Энергия электрического типа получается из водорода. Он является химическим источником тока, так как проходит реакция этого типа взаимодействия молекул кислорода и водорода.

Однако этот источник довольно опасен. Ведь водород может и взорваться при больших количествах, а кислород выполняет роль катализатора. В очаге взрыва водорода произойдёт значительное возгорание, так как кислород усилит горение.

Кроме того, при использовании ЭГ нужно совместно с ними применять и устройства, регулирующие параметры U и частоты. Принцип работы устройства заключается в поддержании постоянных значений U и других параметров электроэнергии для качественного питания потребителей. Регулятор также защищает генератор от перегрузок и аварийного режима. При возникновении аварийной ситуации при наличии регулятора, генератор не запустится и останется в выключенном состоянии. Это возможно при КЗ в цепи потребителей. Эти приборы улавливают U, частоту и I, а также Ф.

Типы генераторов с клювообразными полюсами

Генераторы с клювообразными полюсами полностью заменили стандартно использовавшиеся ранее генераторы постоянного тока. При равной выходной мощности генератор с клювообразными полюсами имеет меньшую на 50 % массу, а также значительно дешевле в изготовлении. Крупномасштабное применение (в начале 1960-х годов) стало возможным только благодаря компактным, мощным, недорогим и надежным кремниевым диодам.

Крупномасштабное применение (в начале 1960-х годов) стало возможным только благодаря компактным, мощным, недорогим и надежным кремниевым диодам.

Генераторы на компактных диодах

Классическая конструкция автомобильного генератора характеризуется большим внешним вентилятором, обеспечивающим однопоточную осевую вентиляцию (рис. «Генераторы на компактных диодах» ). Поскольку выпрямитель, регулятор и система щеток и коллекторных колец располагаются внутри торцевого щита, то вал внутри коллекторных колец должен быть относительно толстым, чтобы передавать силы ременного привода на внешний шарикоподшипник. Поэтому коллекторные кольца имеют больший диаметр, ограничивающий срок службы щеток.

Компактные генераторы

Генераторы современных легковых автомобилей (рис. «Компактный генератор» ) охлаждаются двух поточной вентиляцией, обеспечиваемой двумя внутренними вентиляторами. Охлаждающий поток направляется из окружающего воздуха вдоль оси и выходит из генератора радиально вблизи лобовых частей статорных обмоток через щели в подшипниковых щитках со стороны привода и со стороны контактных колец.

Основные преимущества генератора компактной конструкции:

- Высокая степень использования благодаря высокой максимальной частоты вращения;

- Низкие аэродинамические шумы благодаря небольшому диаметру вентиляторов;

- Низкий уровень магнитного шума;

- Большой срок службы щеток из-за меньшего размера диаметра контактного кольца.

Бесщеточные генераторы

Являются вариацией специальной конструкции клювообразно-полюсного устройства, в котором вращаются только клювообразные полюсы, тогда как обмотка возбуждения остается неподвижной. Одна из полюсных половин удерживается напротив другой полюсной половины посредством немагнитного кольца. Магнитный поток, кроме нормального рабочего зазора, должен пересекать два дополнительных воздушных зазора. С помощью этой конструкции выпрямитель подает ток в обмотку возбуждения непосредственно через регулятор напряжения, поэтому контактные кольца и скользящие контакты не нужны. Это расположение позволяет избежать износа, характерного для системы с щетками и коллекторными кольцами, позволяя проектировать генераторы с гораздо большим сроком службы. Поэтому они подходят для использования, например, в строительной и железнодорожной технике. Масса такого устройства несколько больше, чем у генераторов с клювообразными полюсами и токосборными кольцами той же мощности.

Поэтому они подходят для использования, например, в строительной и железнодорожной технике. Масса такого устройства несколько больше, чем у генераторов с клювообразными полюсами и токосборными кольцами той же мощности.

Безобмоточный ротор также используется в генераторах с жидкостным охлаждением (рис. «Генератор с жидкостным охлаждением и безобмоточным ротором» ). В случае с этим генератором охлаждающая жидкость двигателя течет по всей рубашке задней части корпуса генератора. Электронные компоненты монтируются на передней крышке, находящейся со стороны привода.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Пример HTML-страницы

Схемы подключения

По числу использующихся фаз все генераторные агрегаты делятся на две группы:

- однофазные;

- трехфазные.

Однофазный генератор

Схема подключения оборудования с одной фазой

Этот тип устройств используется для работы с любыми потребителями электроэнергии, главное — чтобы они были однофазными.

Самые простые конструкции состоят из:

- магнитного поля;

- прокручивающейся рамки;

- коллекторного устройства, предназначенного для отвода тока.

Благодаря наличию последнего в результате рамочного прокручивания через щетки образуется постоянный контакт с рамкой. Параметры тока, который меняется с учетом закона гармоники, будут разными и передаются на щеточный узел, а также в схему потребителей напряжения. На сегодняшний день однофазные агрегаты являются наиболее популярным типом автономного источника питания. Они могут использоваться для подключения практически всех бытовых электроприборов.

Трехфазный генератор

Такой тип устройств относится к классу универсальных, но более дорогих агрегатов. Отличительная особенность трехфазных генераторов заключается в необходимости постоянного и дорогостоящего технического обслуживания. Несмотря на это, данный тип установок получил наибольшее распространение.

Это обусловлено следующими преимуществами:

- В основе агрегата используется вращающееся круговое магнитное поле.

Это обеспечивает возможность хорошей экономии при разработке оборудования.

Это обеспечивает возможность хорошей экономии при разработке оборудования. - Трехфазные генераторы состоят из уравновешенной системы. Это обеспечивает ресурс эксплуатации агрегата в целом.

- В работе трехфазного устройства одновременно используется два напряжения — линейное и фазовое. Оба применяются в единой системе.

- Одно из основных преимуществ — повышенные экономические показатели. Это обеспечивает снижение материалоемкости силовых проводов, а также трансформаторных агрегатов. Благодаря данной особенности упрощается процедура передачи электричества на большие расстояния.

Схема соединения «звездой»

Данный тип подключения подразумевает электросоединение концов обмоток в определенной точке, которая именуется «нулем». При выполнении такого подсоединения нагрузку к генераторному узлу можно подать посредством трех или четырех кабелей. Проводники от начала обмоток считаются линейными. А основной кабель, который идет от нулевой точки, является нулем. Параметр напряжения между проводниками считается линейным (эта величина выше в 1,73 раза по сравнению с фазной).

Схема типа «звезда» для подключения трехфазного оборудования

Одной из основных особенностей данного варианта является равенство токов. Четырехпроводной тип «звезды» с нейтральным кабелем считается самым распространенным. Его использование позволяет предотвратить перекос фаз при подсоединении несимметричной нагрузки. К примеру, если на одном контакте она активная, а на другом — реактивная или емкостная. При использовании такого варианта обеспечивается максимальная защищенность включенного электрооборудования.

Схемы соединения «треугольником»

Данный метод подключения представляет собой последовательное подсоединение обмоток трехфазного агрегата. Конец первой намотки должен быть соединен с началом второй, а ее контакт — с третьей. Затем проводник от обмотки под номером 3 подсоединяется к началу первого элемента.

При такой схеме линейные кабели отводятся от точек подключения обмоток. Параметр линейного напряжения по величине соответствует фазному. А значение первого тока выше второго в 1,73 раза. Описанные свойства актуальны исключительно в случае равномерной нагрузки фаз. Если она будет неравномерной, то параметры необходимо пересчитать графическим или аналитическим способом.

Описанные свойства актуальны исключительно в случае равномерной нагрузки фаз. Если она будет неравномерной, то параметры необходимо пересчитать графическим или аналитическим способом.

Электросхемы соединений агрегата «треугольником»

Конструкция генератора

На данный момент производится много видов индукционных приборов, но устройство генератора создано так, что в них присутствуют одинаковые части:

- Электромагнит либо постоянный магнит, что производит магнитное поле.

- Обмотка с индуцирующейся переменной ЭДС.

Чтобы получить наибольший магнитный поток, во всех генераторах используют специальную магнитную структуру, которая состоит из двух стальных сердечников.

Обмотки, что создают магнитное поле, установлены в пазах одного из сердечников, а обмотки, индуцируемые ЭДС – в пазах другого. Один из сердечников — внутренний — взаимодействует со своей обмоткой и крутится вокруг горизонтального либо вертикального стержня. Такой стержень называется ротором. Недвижимый сердечник с обмоткой называется якорем (статором).

Недвижимый сердечник с обмоткой называется якорем (статором).

Мощность автогенератора

Если включить все энергоемкие приборы в автомобиле, то генератор может не справляться с нагрузкой и часть энергии будет отдавать аккумулятор.

Чтобы рассчитать мощность генератора достаточно воспользоваться простой формулой из школьного курса P = I * U, где Р – мощность, I – сила тока, U – напряжение.

Мы узнали, что напряжение на выходе генератора должно быть в районе 13,5В – 14,2В. Сила тока у разных моделей может отличаться. В среднем это от 80А до 140А. Возьмем среднее значение в 100А.

По формуле получаем 13,5В*100А = 1 350 Вт или 1,35 КВт. Это и есть мощность генератора, которая измеряется в Ваттах. Нужно также учитывать, что это максимальное значение, которое достигается при определенных оборотах двигателя, как правило, от 3000 об/мин и выше. На холостом ходе выдаваемая мощность равняется 75% от максимально возможной. Считается, что для автомобиля хватает 80А. Если применить более мощный автогенератор, то бортовая сеть может не справиться с нагрузкой. Нужно это учитывать. Большая мощность не всегда идет на пользу.

Нужно это учитывать. Большая мощность не всегда идет на пользу.

Технические характеристики

Под основными техническими характеристиками генераторов можно понимать следующие величины. Это ЭДС генератора. Непосредственно с ЭДС любого генератора напрямую связана его полная электрическая мощность, которая ей прямопропорциональна.

Промежуточное реле — классификация, назначение, подключение и особенности срабатывания (Инструкция)

Подключение дифавтомата — схемы, правила монтажа и особенности установки своими руками. Пошаговая инструкция начинающего электрика!

Реле времени: как подключить своими руками? Для чего используется и обзор уровней автоматизации. Виды, маркировка и принцип работы устройства

Полная мощность возрастает при увеличении количества полюсов и частоты оборотов якоря. Полезная же мощность, передаваемая на подключённое внешнее устройство, равна произведению выходного тока на выходное напряжение.

Основная характеристика любого производящего что-либо устройства, в том числе и нашего генератора это КПД. Если генератор выключить, а потом включить, то его КПД будет уменьшаться, в связи с увеличением затрат энергии на нагрев обмотки. Различают электрический КПД и промышленный.

Если генератор выключить, а потом включить, то его КПД будет уменьшаться, в связи с увеличением затрат энергии на нагрев обмотки. Различают электрический КПД и промышленный.

При таком подключении, причём желательно через автомат и вольтметр, добиваются равномерного распределения нагрузки между работающими генераторами. При увеличении потребления внешней нагрузки, в работу включается второй генератор, тем самым регулируя обороты первого и выравнивая напряжение.

При использовании генераторов со смешанным возбуждением происходит автоматическая регулировка характеристик работающих вместе генераторов, повышается стабильность работы. Это возможно из-за того, что в таких генераторах есть уравнительный провод, проходящий между отрицательными или положительными щётками. Именно эта шина и делает работу таких генераторов устойчивой.

- Реле контроля напряжения: советы по установке и подключению своими руками. Выбор и принцип работы для однофазной и трехфазной сети

Понижающий трансформатор: принцип работы, особенности выбора, подключение и установка своими руками.

ТОП-10 идей + инструкция!

ТОП-10 идей + инструкция!Кулачковый переключатель: конструкция устройства, характеристики и руководство по выбору. Схему подключения своими руками смотрите здесь!

Структуры возбуждения

Любые турбо-, гидро-, дизельные генераторы, синхронные компенсаторы, моторы, производимые на данный момент, оснащаются новейшими полупроводниковыми структурами, такими как возбуждение синхронных генераторов. В данных структурах применяется метод выпрямления трехфазных переменных токов возбудителей высокой или промышленной частоты либо напряжения возбуждаемого агрегата.

Устройство генератора таково, что структуры возбуждения могут обеспечить такие параметры работы агрегата, как:

- Первая стадия возбуждения, то есть начальная.

- Работа вхолостую.

- Подключение к сети способом точной синхронизации либо самосинхронизации.

- Работа в энергетической структуре с имеющимися нагрузками или перегрузками.

- Возбуждение синхронных приборов может быть форсировано по таким критериям, как напряжение и ток, имеющими заданную кратность.

- Электроторможение аппарата.

Применение генераторов переменного тока на практике

Промышленное производство мощных генераторов

Применяются такие генераторы практически во всех сферах человеческой деятельности, где требуется электрическая энергия. Причем принцип ее добычи отличается только способом приведения в движение вала устройства. Так работают и гидро-, и тепло- и даже атомные станции.

Данные станции запитывают по проводам общественные сети, к которым подключается конечный потребитель, то есть все мы. Однако существует множество объектов, к которым невозможно доставить электрическую энергию таким способом, например, транспорт, стройплощадки вдали от линий электропередач, очень далекие поселки, вахты, буровые установки и прочее.

Однако существует множество объектов, к которым невозможно доставить электрическую энергию таким способом, например, транспорт, стройплощадки вдали от линий электропередач, очень далекие поселки, вахты, буровые установки и прочее.

Это означает только одно – требуется свой генератор и двигатель, приводящий его в движение. Давайте рассмотрим несколько небольших и часто встречающихся в нашей жизни устройств.

Синхронные генераторы – устройства, предназначенные для добычи переменного тока. Встретить такие устройства можно на различных станциях:

- атомных;

- тепловых;

- гидроэлектростанциях.

А также агрегаты активно используются в транспортных системах. Их применяют в различных автомобилях, в судовых системах. Синхронный генератор способен работать как в автономном режиме, отдельно от электрической сети, так и одновременно с ней. При этом удается подключить сразу несколько агрегатов.

Синхронный генератор способен работать как в автономном режиме, отдельно от электрической сети, так и одновременно с ней. При этом удается подключить сразу несколько агрегатов.

Преимуществом станций, вырабатывающих переменный ток, является возможность обеспечить выделенное пространство электроэнергией. Удобно, если объект находится далеко от центральной сети. Поэтому агрегаты пользуются спросом у владельцев ферм, отдаленных от города населенных пунктов.

Устройство генератора

Практически все они похожи по своему устройству, но есть некоторые отличия — это способ приведения механической части в движение (рисунок 1).

Он состоит из основных узлов:

- корпус;

- статор;

- ротор, или якорь;

- коробка коммутации.

Ещё один важный элемент — обгонная муфта генератора. Об особенностях её работы и ремонта читайте в материале нашего эксперта.

Рисунок 1. Генератор в разрезе

Корпус, выполняющий функцию рамы, служит для крепления всех основных частей. Кроме того, в нём устанавливаются подшипники, необходимые для плавного вращения вала и увеличения срока службы устройства. Корпус изготавливают из прочного металла, а также он служит для защиты внутренних частей машины от внешних повреждений.

Кроме того, в нём устанавливаются подшипники, необходимые для плавного вращения вала и увеличения срока службы устройства. Корпус изготавливают из прочного металла, а также он служит для защиты внутренних частей машины от внешних повреждений.

Статор имеет магнитные полюса, представленные в виде закреплённой обмотки для возбуждения магнитного потока Ф. Выполняется из спецстали, которая называется ферромагнитной. Ротор является подвижной частью, причем его приводит в движение какая-либо сила. В результате на якоре (роторе) образуется разность потенциалов или напряжение (U). Узел (коробка) коммутации, необходим для отведения электричества от ротора. Он состоит из проводящих колец, соединённых с графитовыми токосъёмными контактами.

Устройство автомобильного генератора

Основные части генератораГенератор в разрезеСтатор и ротор

Статор (неподвижная часть генератора) представляет собой обмотки с магнитопроводом, в которых образуется электрический ток. Ротор – вращающаяся часть генератора. Ротор состоит из обмоток возбуждения с полюсной системой, вала и контактных колец. Кольца выполняются чаще всего из меди, с опрессовкой их пластмассой. Для снижения износа и предотвращения окисления они могут изготавливатья из латуни или нержавеющей стали. К кольцам присоединяются выводы обмотки возбуждения. Питание к обмоткам подается через щетки (скользящие контакты), которые прижимаются к кольцам с помощью пружин. Щетки бывают двух типов — меднографитные и электрографитные. Последние имеют более высокое электрическое сопротивление, что снижает выходные характеристики генератора, зато они обеспечивают значительно меньший износ контактных колец. Существуют и бесщеточные генераторы, у которых на роторе расположены постоянные магниты, а обмотки возбуждения – на статоре. Отсутствие щеток и контактных колец повышает надежность генератора, но увеличивает массу и шумность при работе.

Ротор состоит из обмоток возбуждения с полюсной системой, вала и контактных колец. Кольца выполняются чаще всего из меди, с опрессовкой их пластмассой. Для снижения износа и предотвращения окисления они могут изготавливатья из латуни или нержавеющей стали. К кольцам присоединяются выводы обмотки возбуждения. Питание к обмоткам подается через щетки (скользящие контакты), которые прижимаются к кольцам с помощью пружин. Щетки бывают двух типов — меднографитные и электрографитные. Последние имеют более высокое электрическое сопротивление, что снижает выходные характеристики генератора, зато они обеспечивают значительно меньший износ контактных колец. Существуют и бесщеточные генераторы, у которых на роторе расположены постоянные магниты, а обмотки возбуждения – на статоре. Отсутствие щеток и контактных колец повышает надежность генератора, но увеличивает массу и шумность при работе.

При вращении ротора напротив катушек обмотки статора появляются попеременно разнополярные полюсы, т. е. направление и величина магнитного потока, пронизывающего катушку, меняется, что и приводит к появлению в ней переменного напряжения. Так как потребители электрической сети автомобиля работают на постоянном напряжении, в схему генератора вводится диодный выпрямитель.

направление и величина магнитного потока, пронизывающего катушку, меняется, что и приводит к появлению в ней переменного напряжения. Так как потребители электрической сети автомобиля работают на постоянном напряжении, в схему генератора вводится диодный выпрямитель.

Диодный мост и регулятор напряженияКонструкция и привод генераторов

Электронные регуляторы напряжения, как правило, встроены в генератор (“таблетка”) и объединены со щеточным узлом. Иногда они располагаются отдельно в подкапотном пространстве. Регуляторы изменяют ток возбуждения путем изменения времени включения обмотки ротора в питающую сеть. Устройства необслуживаемые, необходимо лишь контролировать надежность контактов. Существуют регуляторы напряжения, наделенные функцией термокомпенсации, – они измененяют напряжение зарядки в зависимости от температуры воздуха в подкапотном пространстве для обеспечения оптимального заряда АКБ. Чем ниже температура воздуха, тем большее напряжение подводится к батарее, и наоборот.

Генераторы выпускаются в двух конструктивных исполнениях – “классическом”, с вентилятором у приводного шкива, и компактном, с двумя вентиляторами внутри генератора. Так как “компактные” генераторы имеют привод с более высоким передаточным отношением, их называют еще высокоскоростными генераторами.

Генератор устанавливается на специальном кронштейне двигателя и приводится в действие от шкива коленчатого вала через ременную передачу. Чем больше диаметр шкива на коленчатом валу и меньше диаметр шкива генератора, тем выше обороты генератора, соответственно, он способен отдать потребителям больший ток. На современных моделях, как правило, привод осуществляется поликлиновым ремнем. Благодаря большей гибкости он позволяет устанавливать на генераторе шкив малого диаметра. Привод генератора может осуществляться как отдельно, так и одним ремнем вместе с насосом охлаждающей жидкости (“помпой”). Натяжение ремня регулируется либо отклонением корпуса генератора, либо (в случае применения поликлинового ремня) натяжными роликами при неподвижном генераторе.

Возможна ли замена генератора одной марки на другой? Вполне, если выполняются следующие условия:

- энергетические характеристики заменяющего генератора не ниже, чем у заменяемого;

- передаточное число от двигателя к генератору одинаково;

- габаритные и крепежные размеры заменяющего генератора позволяют установить его на двигатель. Большинство генераторов зарубежного производства имеют однолапное крепление, а отечественные крепятся за две лапы, поэтому замена “иномарочного” генератора отечественным потребует замены кронштейна;

- электрические схемы генераторных установок аналогичны.

Опции и возможности бытовых электрогенераторов

Для удобства эксплуатации производители оснащают свою продукцию рядом полезных опций, среди которых можно выделить:

- устройство автоматического запуска агрегата при отключении электроэнергии;

- наличие встроенного УЗО, отключающего устройство от электросети при пробое изоляции и появлении тока утечки;

- контроль параметров и отображение их на дисплее;

- защита от перегрузки.

Не будет лишним наличие в комплекте поставки специального шумогасящего кожуха, топливного бака увеличенного объема, кожуха, защищающего агрегат от воздействия низкой температуры и пр.

Устройство генератора переменного тока

Генератор переменного тока – это устройство, которые преобразует механическую энергию, в электрическую.

Состоит он из неподвижной части, которая называется статор или якорь (см. рисунок) и вращающейся части — ротор или индуктор. В генераторе переменного тока ротор — это электромагнит, который обеспечивает магнитное поле, которое передается на статор. На внутренней поверхности статора есть осевые впадины, так называемые пазы, в которых расположена обмотка переменного тока (проводник). Статор генератора изготавливается из 0.35 мм спрессованных стальных листов, которые изолированы покрытой лаком пленкой. Эти листы устанавливаются в станине устройства. Ротор крепится внутри статора и вращается посредством двигателя. Вал – одна из деталей, для передачи крутящего момента под действием расположенных на нём опор. На общем валу с генератором, располагается так называемый возбудитель постоянного тока, который питает постоянным током обмотки ротора. Аккумулятор в генераторе переменного тока выполняет функции стартерной батареи, которая имеет свойство накапливать и хранить электроэнергию при нехватке в отсутствии работы двигателя и при нехватке мощности, которую развивает генератор.

Статор генератора изготавливается из 0.35 мм спрессованных стальных листов, которые изолированы покрытой лаком пленкой. Эти листы устанавливаются в станине устройства. Ротор крепится внутри статора и вращается посредством двигателя. Вал – одна из деталей, для передачи крутящего момента под действием расположенных на нём опор. На общем валу с генератором, располагается так называемый возбудитель постоянного тока, который питает постоянным током обмотки ротора. Аккумулятор в генераторе переменного тока выполняет функции стартерной батареи, которая имеет свойство накапливать и хранить электроэнергию при нехватке в отсутствии работы двигателя и при нехватке мощности, которую развивает генератор.

Применение генераторов переменного тока в жизни

В течении последних лет, популярность использования электростанций и генераторов переменного тока значительно возросла. Используются они как в промышленных, так и в бытовых сферах. Промышленные генераторы являются наилучшим вариантом для использования на производстве, в больницах, школах, магазинах, офисах, бизнес центрах, а так же на строительных площадках, значительно упрощая строительство в тех зонах, где электрификация полностью отсутствует. Бытовые генераторы, более практичные, компактные и идеально подходят для использования в коттедже и загородном доме. Генераторы переменного тока широко применяются в различных областях и сферах благодаря тому, что могут решить множество важных проблем, которые связаны с нестабильной работой электричества или полным его отсутствием.

Бытовые генераторы, более практичные, компактные и идеально подходят для использования в коттедже и загородном доме. Генераторы переменного тока широко применяются в различных областях и сферах благодаря тому, что могут решить множество важных проблем, которые связаны с нестабильной работой электричества или полным его отсутствием.

Обслуживание

Практически любая дизельная электростанция в независимости от ее мощности и производителя имеет 2 главные составляющие. Это генератор переменного тока и двигатель внутреннего сгорания. Так как поддерживать данные узлы необходимо в рабочем исправном состоянии, в ходе их эксплуатации нужен определенный перечень обязательных работ по их техническому обслуживанию. К сожалению, подавляющее большинство владельцев считает, что можно ограничиться лишь своевременной заменой масла и фильтра, при этом «техническое обслуживание» можно провести и самостоятельно. Но результатом этого зачастую становится полный отказ работы устройства. В результате чего, не сложно сделать вывод, что проще и дешевле, доверить оборудование профессионалам, которые благодаря знаниям и огромному опыту, смогут увеличить срок службы ДГУ и сократить расходы при аварийных ситуациях.

Вам нужна дешевая дизельная электростанция? Посмотрите наш каталог ДГУ по специальной цене. Возможно, будет выгоднее купить дизельную электростанцию, чем брать ее в аренду.

Как работает автомобильный генератор?

Устройство начинает функционировать только после запуска двигателя стартером, который запитывается напрямую от аккумуляторной батареи. Ключевой принцип работы генератора автомобиля состоит в преобразовании механической энергии в электрическую. На коленчатом валу силового агрегата установлен шкив, который раскручивает через ременную передачу установленный на необслуживаемых подшипниках ротор.

Питание обмотки возбуждения, расположенной на вращающемся якоре, осуществляется от аккумулятора через щеточный узел и контактные кольца. Для защиты батареи от саморазряда подключение производится через специальный выпрямитель, состоящий из трех диодов. Величина напряжения в этой цепи регулируется электронным или электромеханическим стабилизатором, интегрированным или выполненным в виде отдельного устройства.

Вращающийся якорь создает электромагнитные поля, которые индуцируют в обмотках статора переменный ток. Он поступает на выпрямитель, представляющий собой блок диодов. В него входят шесть вентилей: по три отрицательных и положительных. Они обеспечивают преобразование фазного напряжения в линейное. Соединение обмоток генератора осуществляется по схеме «треугольника» или «звезды». В первом случае величина тока в 1,7 раза ниже, нежели во втором. Треугольник применяется на моделях авто повышенной мощности.

Описываемый принцип действия автомобильного генератора обеспечивает поддержание в бортовой сети напряжения в диапазоне от 13,9 до 14,5 В. Точная величина зависит от частоты вращения коленчатого вала и уровня нагрузки. Потребители (например, аккумулятор) к электроагрегату подключаются через вывод «В+».

что это такое и как его проверить

Одной из очень важных частей автомобиля является якорь в генераторе: что это и как его проверить разберём дальше. От хорошего состояния всех запасных частей автомобиля зависит его работоспособность. Генератор является «сердцем» автомобиля, поэтому требует ухода и своевременной замены деталей.

Генератор является «сердцем» автомобиля, поэтому требует ухода и своевременной замены деталей.

Что такое якорь генератора

Во-первых, разберём, что такое якорь генератора и для чего он предназначен. Это подвижная часть, в которой вырабатывается электрический ток. Якорь состоит из нескольких элементов: вала, щелочного узла, сердечника, обмотки возбуждения, коллектора и контактных колец.

Состоящий из нескольких листов электрической стали, сердечник монтируется в вал или в цилиндрическую втулку. Концы обмотки крепятся к пластинам, из которых состоит коллектор, и он соединяется с валом через изолирующую втулку. Всё это составляет единый узел якоря генератора, снабжающего электрические части машины током.

Как можно заметить, строение якорного узла состоит из нескольких элементов и каждый из них влияет на работу автомобиля. При выходе из строя даже самой маленькой детали, может потребоваться ремонт генератора в Люберцах, во время которого специалист проверит его, выявит проблему.