Принцип работы роторного двигателя

Как известно, принцип работы роторного двигателя основан на высоких оборотах и отсутствии движений, которыми отличается ДВС. Это и отличает агрегат от обычного поршневого двигателя. РПД называют ещё двигателем Ванкеля, и сегодня мы рассмотрим его работу и явные достоинства.

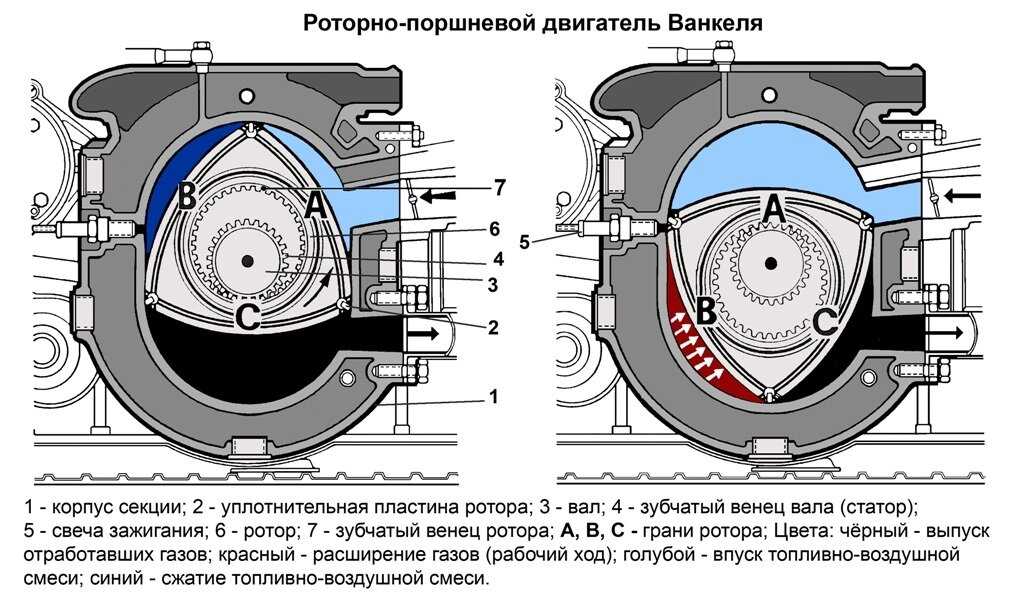

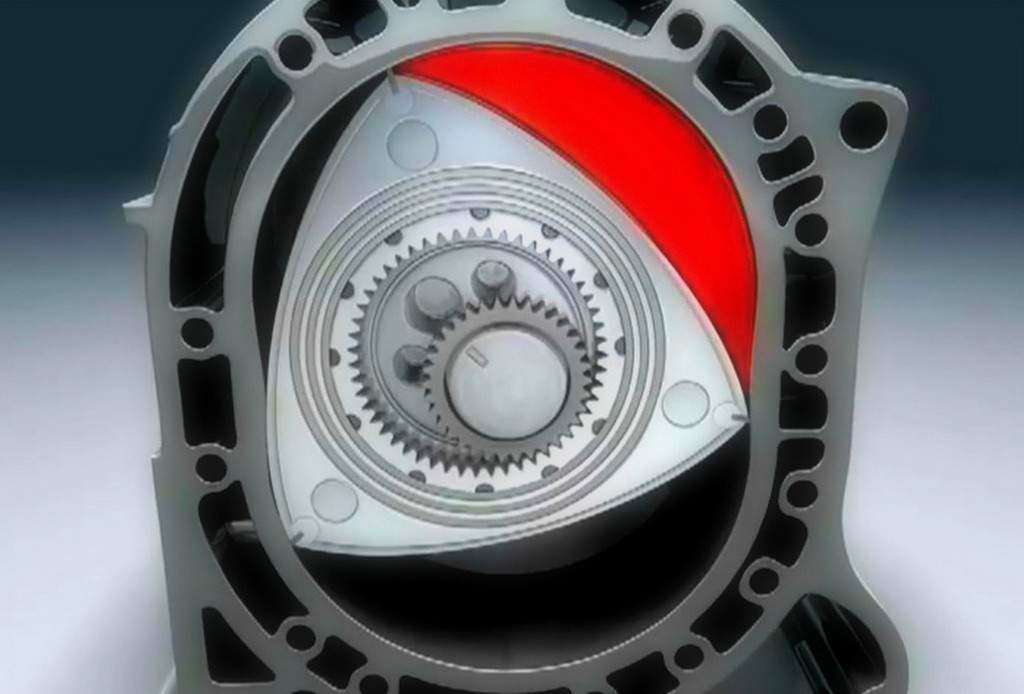

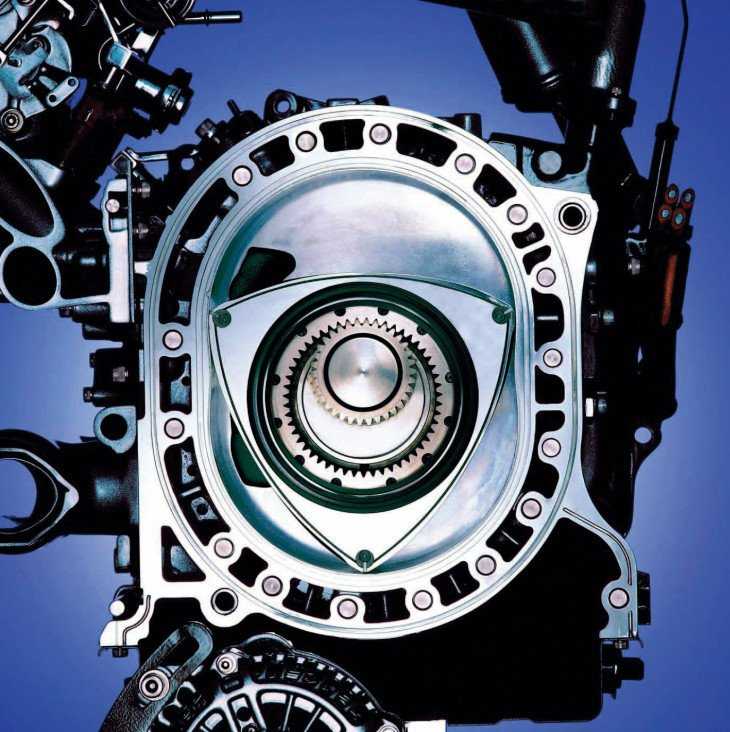

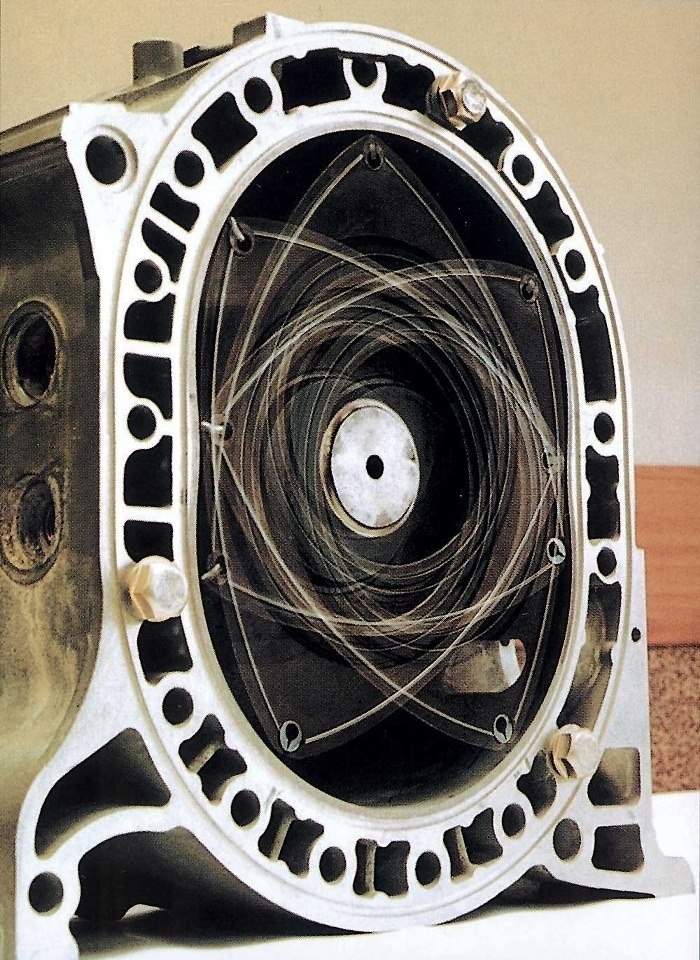

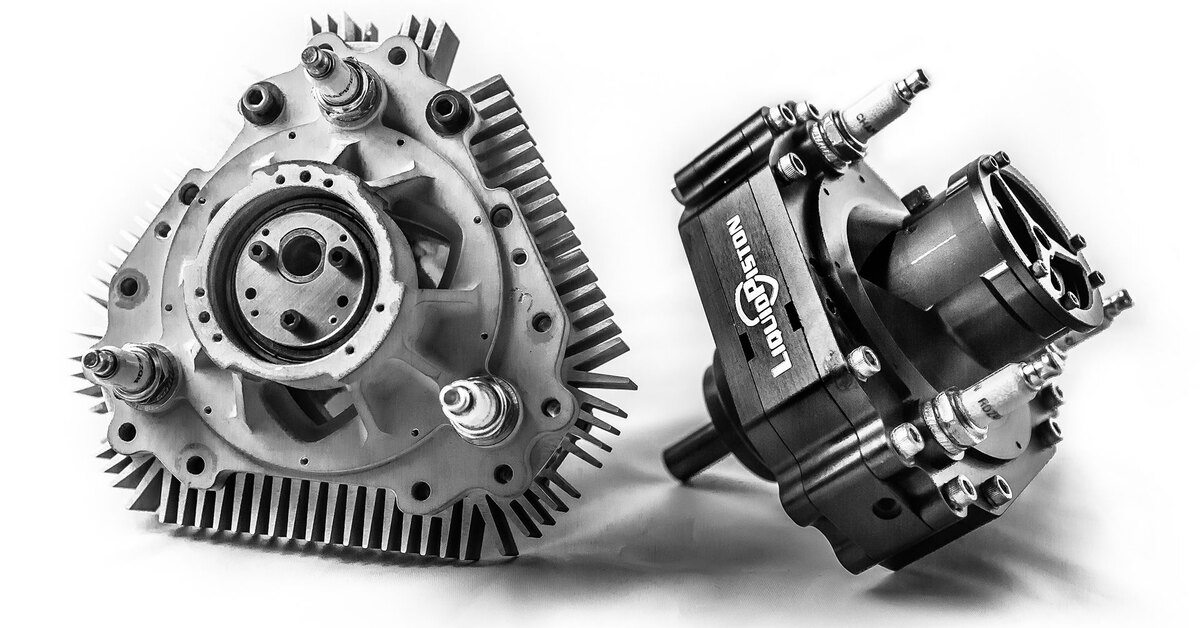

Ротор такого двигателя находится в цилиндре. Сам корпус не круглого типа, а овального, чтобы ротор треугольной геометрии нормально в нём помещался. У РПД не бывает коленчатого вала и шатунов, а также отсутствуют в нём другие детали, что делает его конструкцию намного проще. Если говорить другими словами, то примерно около тысячи деталей обычного двигателя внутреннего сгорания в РПД нет.

Работа классического РПД основана на простом движении ротора внутри овального корпуса. В процессе движения ротора по окружности статора создаются свободные полости, в которых и происходят процессы запуска агрегата.

Содержание

- Почему этот вариант не прижился

- Преимущества ротора, или Как японцы взялись за дело

- Заглянем внутрь РПД

Почему этот вариант не прижился

Удивительно, но роторный агрегат представляет собой некий парадокс. В чём он заключается? А в том, что он имеет гениально простую конструкцию, которая почему-то не прижилась. А вот более сложный поршневой вариант стал популярным и повсюду используется.

В чём он заключается? А в том, что он имеет гениально простую конструкцию, которая почему-то не прижилась. А вот более сложный поршневой вариант стал популярным и повсюду используется.

На видео показано строение и принцип работы роторного двигателя:

Конечно же, если бы у роторного мотора не было недостатков, то он обязательно бы применялся на современных автомобилях. Возможно даже, что, если бы роторный двигатель был безгрешен, мы и не узнали бы про двигатель поршневой, ведь роторный создали раньше. Затем человеческий гений, пытаясь усовершенствовать агрегат, и создал современный поршневой вариант мотора.

Но к сожалению, минусы у роторного двигателя имеются. К таким вот явным ляпам этого агрегата можно отнести герметизацию камеры сгорания. А в частности, это объясняется недостаточно хорошим контактом самого ротора со стенками цилиндра.

Если в камере сгорания температура бывает выше, чем в системе впуска/выпуска, цилиндр должен быть выполнен из высокотехнологичного материала, устанавливаемого в разных местах корпуса.

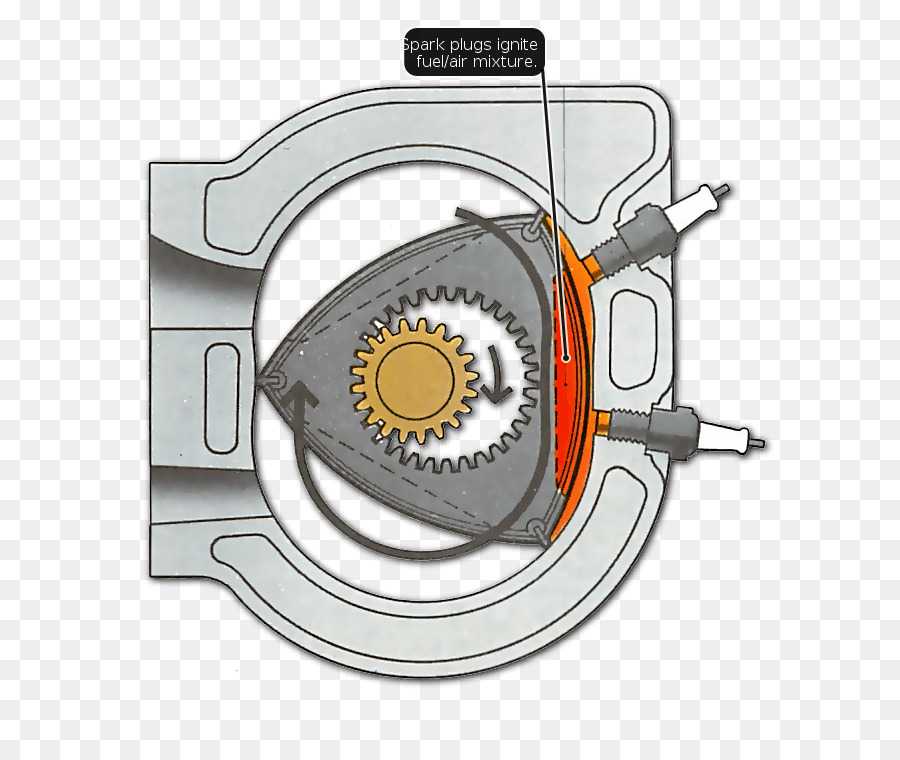

Для того чтобы такой двигатель запустился, используются всего две свечи зажигания. Больше не рекомендуется ввиду особенностей камеры сгорания. РПД наделён бывает совершенно иной камерой сгорания и выдаёт мощность три четверти рабочего времени ДВС, а коэффициент полезного действия составляет целых сорок процентов. По сравнению: у поршневого мотора этот же показатель составляет 20%.

Преимущества ротора, или Как японцы взялись за дело

На видео показан принцип работы роторного двигателя Ахриевых:

Но имеются у РПД и преимущества. В частности, к ним можно отнести особую динамику агрегата. Расход у роторного двигателя очень большой, а кроме этого, у такого агрегата очень маленький ресурс — всего шестьдесят тысяч километров — что делает его непригодным для езды в условиях города. Если объём роторного двигателя будет равен 1,3 л, то он способен будет потреблять до двадцати литров топлива.

В частности, к ним можно отнести особую динамику агрегата. Расход у роторного двигателя очень большой, а кроме этого, у такого агрегата очень маленький ресурс — всего шестьдесят тысяч километров — что делает его непригодным для езды в условиях города. Если объём роторного двигателя будет равен 1,3 л, то он способен будет потреблять до двадцати литров топлива.

Кстати, большой расход бензина также является причиной того, что роторный двигатель не обрёл популярности. Дело в том, что в 1973 году, когда роторные двигатели только вышли, на Аравийском полуострове накалилась обстановка. Там проходили настоящие военные действия, а как известно, арабские страны до сих пор остаются основными поставщиками топлива. В связи с этим делом, цена на бензин резко поднимается. А роторный двигатель пожирал его просто как вечно голодный чревоугодник. Вот и получилось, что он стал лишним.

Зато такой агрегат при этом будет выдавать целых 250 л. с, оставаясь малогабаритным.

На видео показано строение и принцип работы роторного двигателя Ванкеля:

Такая ситуация просто вынуждает причислять роторные двигатели к спортивным моделям автомобилей. Да и не только. Приверженцы роторного двигателя сегодня нашлись. Это известный автопроизводитель Мазда, вставший на путь самурая и продолживший исследования мастера Ванкеля. Если вспомнить ту же ситуацию с Субару, то становится понятен успех японских производителей, цепляющихся, казалось бы, за всё старое и отброшенное западниками как ненужное. А на деле японцам удаётся создавать новое из старого. То же тогда произошло с оппозитными двигателями, являющимися на сегодняшний день «фишкой» Субару. В те же времена использование подобных двигателей считалось чуть ли не преступлением.

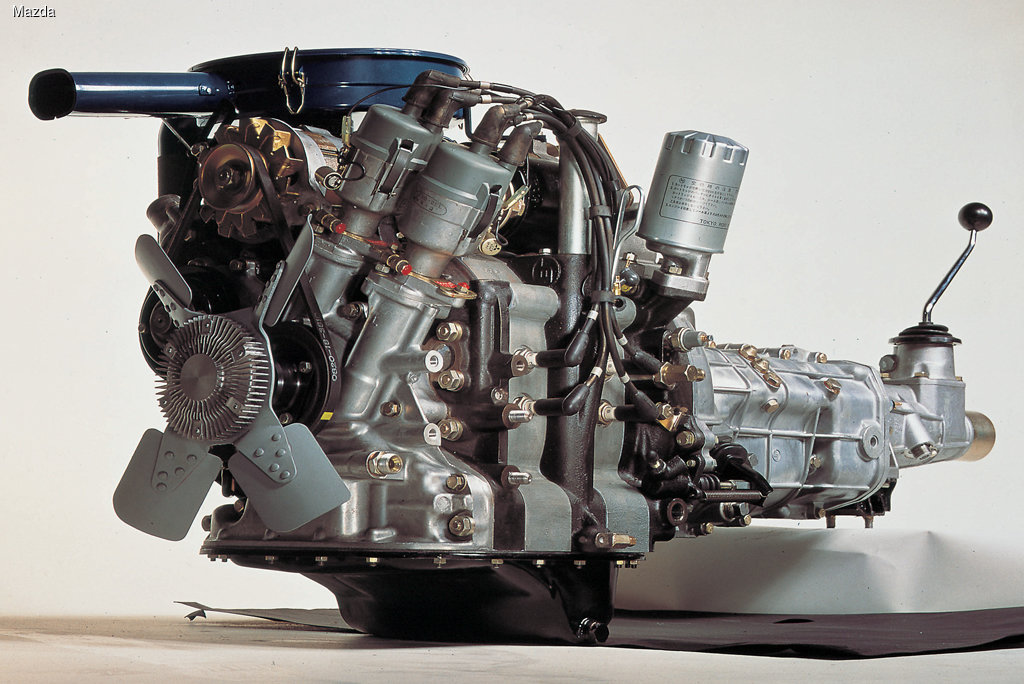

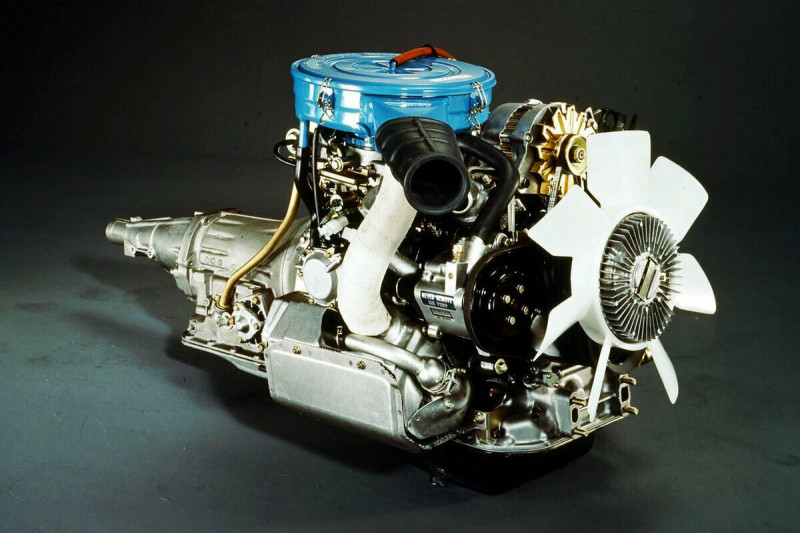

Работа роторного двигателя также заинтересовала японских инженеров, которые на этот раз взялись за усовершенствование Мазды. Они создали роторный двигатель 13b-REW и наделили его системой твин-турбо. Теперь Мазда могла спокойно поспорить с немецкими моделями, так как открывала целых 350 лошадок, но грешила опять же большим расходом топлива.

Пришлось идти на крайние меры. Очередная модель Мазда RX-8 с роторным двигателем уже выходит с 200 лошадками, что позволяет сократить расход топлива. Но не это главное. Заслуживает уважения другое. Оказалось, что до этого никто, кроме японцев, не догадался использовать невероятную компактность роторного двигателя. Ведь мощность в 200 л. с. Мазда RX-8 открывала с двигателем объёмом 1,3 литра. Одним словом, новая Мазда выходит уже на другой уровень, где способна конкурировать с западными моделями, беря не только мощностью мотора, но и другими параметрами, в том числе и низким расходом топлива.

На видео рассмотрено устройство и принцип работы роторного двигателя Желтышева:

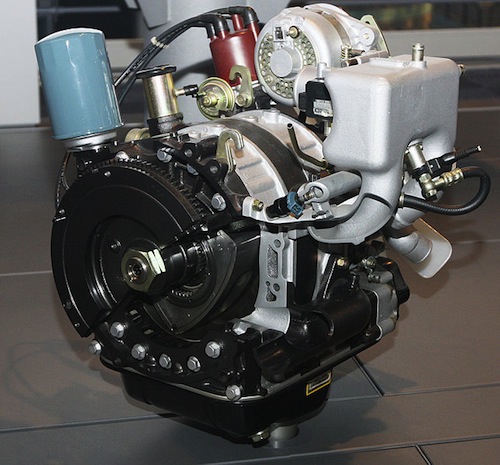

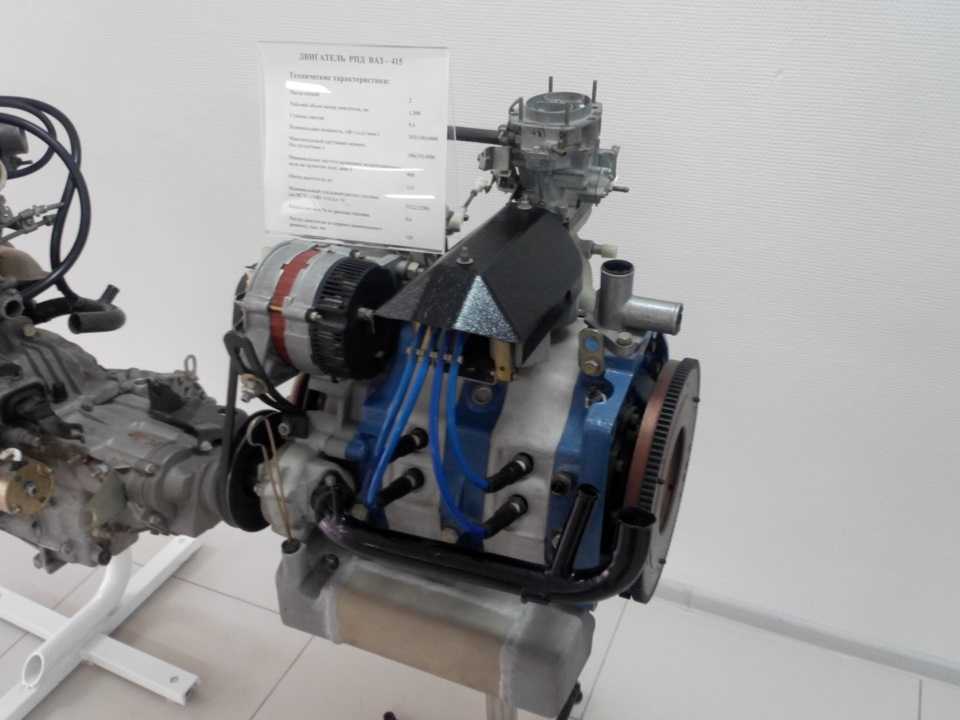

Удивительно, но РПД пытались ввести в работу и у нас в стране. Такой двигатель был разработан для установки его на ВАЗ 21079, предназначенный как транспортное средство для спецслужб.

Зато это удалось сделать японцам. И они на достигнутом результате останавливаться не желают. По последним данным, производитель Мазда усовершенствует двигатель и в скором времени выйдет новая Мазда, уже с совершенно другим агрегатом.

Заглянем внутрь РПД

Схема работы роторного двигателя представляет собой нечто совершенно иное, чем обычный ДВС. Во-первых, следует оставить в прошлом конструкцию двигателя внутреннего сгорания, известную нам. А во-вторых, попытаться впитать в себя новые знания и понятия.

РПД назван так из-за ротора, то есть такой части мотора, которая движется. Благодаря этому движению мощность передаётся на сцепление и КПП. По сути, ротор выталкивает энергию топлива, которая затем передаётся колёсам через трансмиссию. Сам ротор выполнен обязательно из легированной стали и имеет, как и говорилось выше, форму треугольника.

На видео показан принцип работы роторно-поршневого двигателя Зуева:

Капсула, где находится ротор, — это своеобразная матрица, центр вселенной, где все процессы и происходят. Другими словами, именно в этом овальном корпусе происходит:

- сжатие смеси;

- топливный впрыск;

- поступление кислорода;

- зажигание смеси;

- отдача сгоревших элементов в выпуск.

Одним словом, шесть в одном, если хотите.

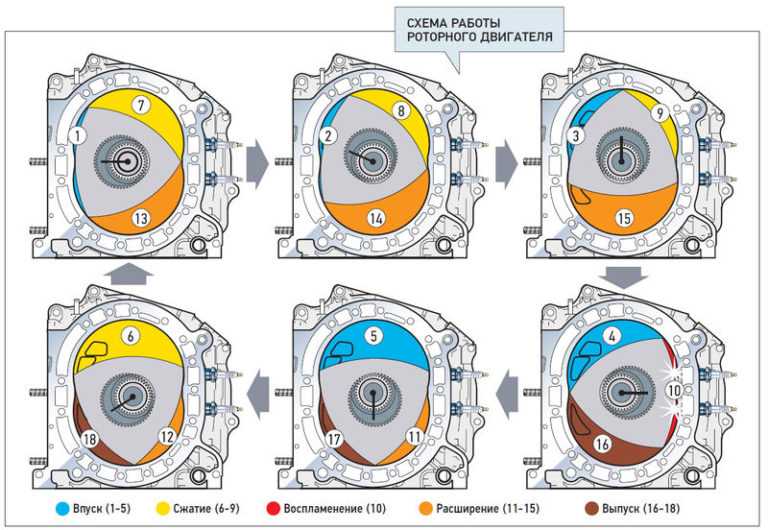

Сам ротор крепится на специальном механизме и не вращается вокруг одной оси, а как бы бегает. Таким образом, создаются изолированные друг от друга полости внутри овального корпуса, в каждой из которых и происходит какой-либо из процессов. Так как ротор треугольный, то полостей получается всего три.

Всё начинается следующим образом. В первой образующейся полости происходит всасывание, то есть камера наполняется воздушно-топливной смесью, которая здесь же перемешивается.

После этого ротор вращается и толкает эту перемешанную смесь в другую камеру. Здесь смесь сжимается и воспламеняется при помощи двух свечей.

Смесь после этого идёт в третью полость, где и происходит вытеснение частей использованного топлива в систему выхлопа.

Это и есть полный цикл работы РПД. Но не всё так просто. Это мы рассмотрели схему РПД только с одной стороны. А действия эти проходят постоянно. Если говорить иначе, процессы возникают сразу с трёх сторон ротора. В итоге всего за единственный оборот агрегата повторяется три такта.

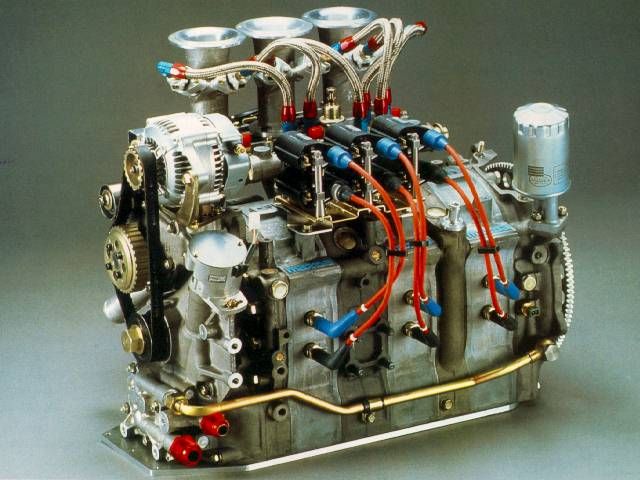

Кроме того, японским инженерам удалось усовершенствовать роторный двигатель. Сегодня роторные двигатели Мазда имеют не один, а два и даже три ротора, что в значительной мере повышает производительность, тем более если сравнить его с обычным двигателем внутреннего сгорания. Для сравнения: двухроторный РПД сравним с шестицилиндровым ДВС, а 3-роторный с двенадцатицилиндровым. Вот и получается, что японцы оказались такими дальновидными и преимущества роторного мотора сразу распознали.

Опять же, производительность — это не одно достоинство РПД. Их у него много. Как и было сказано выше, роторный двигатель очень компактный и в нём используется на целых тысячу деталей меньше, чем в том же ДВС. В РПД всего две основные детали — ротор и статор, а проще этого ничего не придумаешь.

Принцип работы роторно-поршневого двигателя заставил в своё время многих талантливых инженеров удивлённо вскинуть бровями. И сегодня талантливые инженеры компании Мазда заслуживают всяческих похвал и одобрения. Шутка ли, поверить в производительность, казалось бы, похороненного двигателя и дать ему вторую жизнь, да ещё какую!

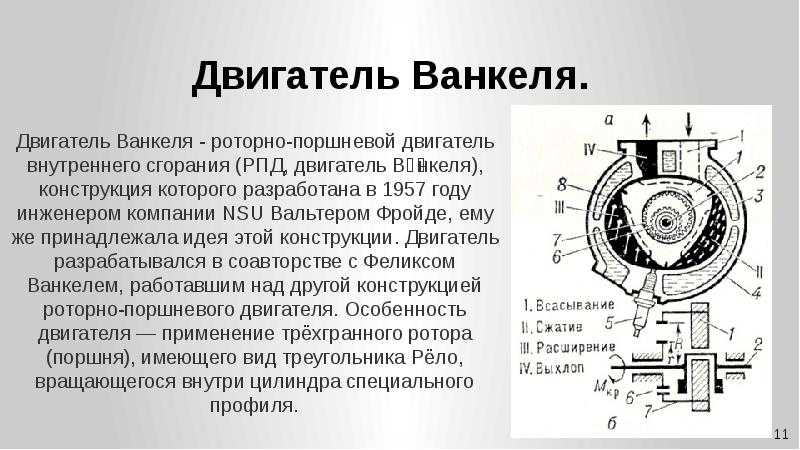

Двигун Ванкеля

Матеріал з Вікіпедії — вільної енциклопедії.

Перейти до: навігація, пошук

Роторно-поршневий двигун

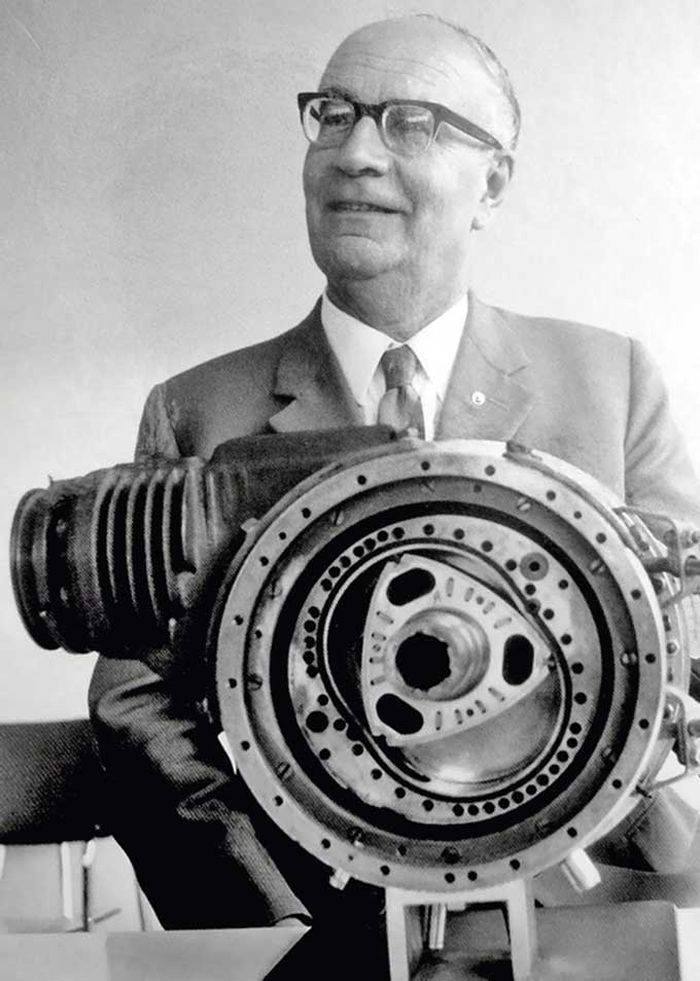

Двигун Ванкеля, роторний бензиновий

двигун, сконструйований німецьким

інженером Феліксом

Ванкелем (Felix Wankel) (1902- ) у 1950-х.

Працює за тим же принципом, що і

чотиритактний бензиновий двигун, але

такти проходять у різних секторах камери

в просторі між стінками двигуна і

трикутним поршнем-ротором. Двигун

Ванкеля має простішу конструкцію і

менші розміри, ніж поршневий чотиритактний

двигун, при його використанні енергія

обертання виникає відразу ж (без участі колінчатого

вала).

Двигун

Ванкеля має простішу конструкцію і

менші розміри, ніж поршневий чотиритактний

двигун, при його використанні енергія

обертання виникає відразу ж (без участі колінчатого

вала).

|

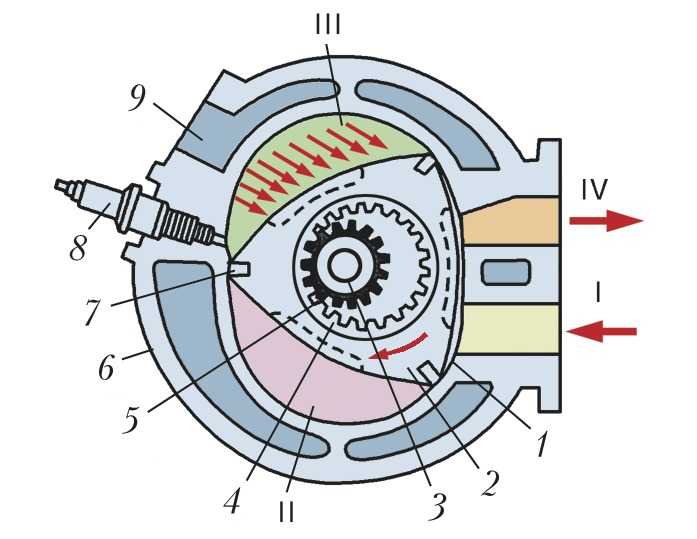

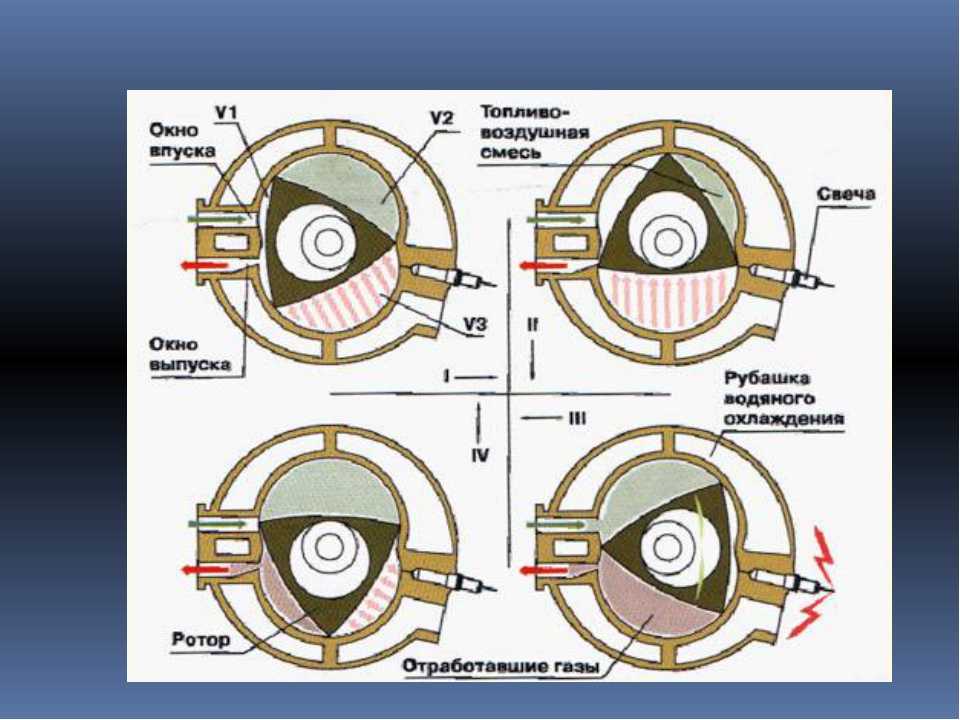

[Ред.] Принцип дії

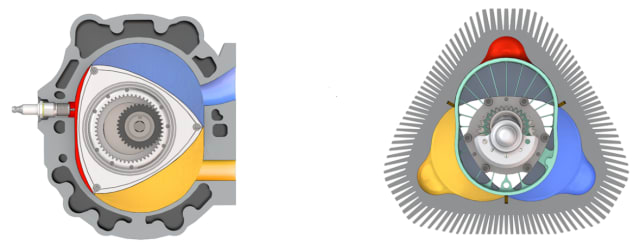

Цикл двигуна Ванкеля: впускання (блакитний), стиснення (зелений), робочий хід (червоний), випускання (жовтий) | Анімаційне зображення чотирьох тактів |

Двигун Ванкеля використовує чотирьохтактний цикл:

І такт: Паливно-повітряна суміш через впускне вікно надходить до камери двигуна

ІІ такт: Ротор обертається та стискає суміш, що запалюється електричною іскрою

ІІІ такт: Продукти горіння тиснуть на поверхню ротора, передаючи зусилля на циліндричний ексцентрик

IV такт: Ротор, що обертається, витискує відпрацьовані гази у випускне вікно

[ред. ]

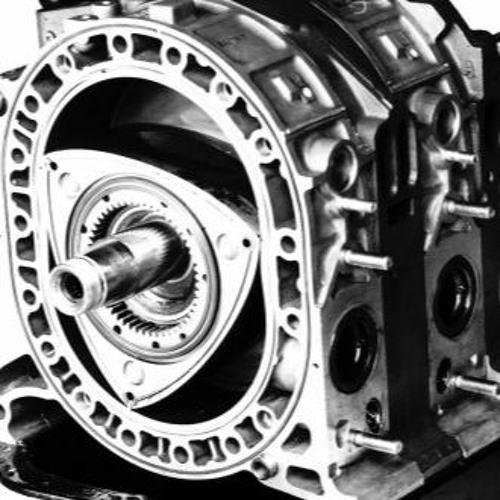

Деталі двигуна

]

Деталі двигуна

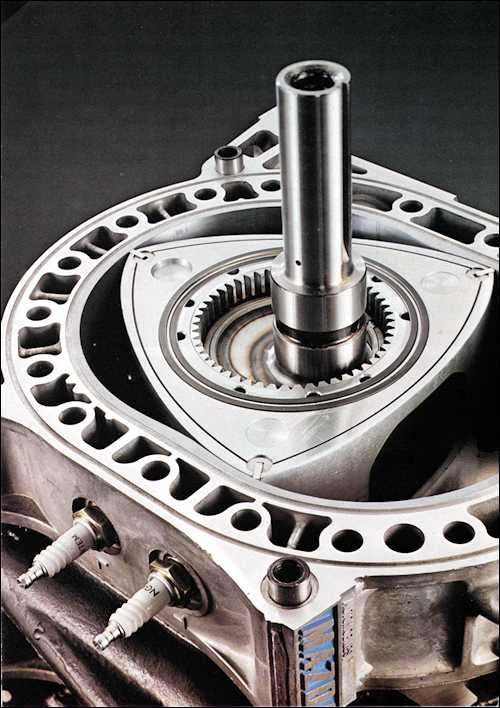

Деталі РПД

Блок Циліндрів

Свічка запалювання

Ротор

Обертовий вал

Шестерня

[ред.] Переваги

На 30–40% менше деталей

Мала відносна вага

Компактність

Велика тяга та еластичність

Можливість легкого переходу на водень

[ред.] Недоліки

Неповне згоряння паливо-повітряної суміші

Зменшення економності

Чистоти викидів

Неможливий дизельний РПД

Великі витрати масла для змащування

принцип работы

24.09.2009 20:04 Администратор

Как работает роторный двигатель. Роторный

двигатель изобретен и разработан

доктором Феликсом Ванкелем и иногда

называется двигатель Ванкеля или роторный двигатель Ванкеля.

Роторный двигатель, как и традиционный поршневой, является двигателем внутреннего сгорания, но работает он совершенно иначе. В поршневом двигателе, в одном и том же объеме пространства (в цилиндре) попеременно происходят четыре различные работы — впуск, сжатие, сгорание и выпуск (такты).

Роторный двигатель делает эти четыре такта в одном и том же объеме(камере), но каждый из этих тактов происходит в своей отдельной части этой камеры. Как будто для каждого цикла используется отдельный цилиндр, а поршень перемещается от одного цилиндра к другому.

Альтернативный двигатель

Авдей КИРПИЧНИКОВ Энергетика и промышленность России 22.01.06

Поршневые, газотурбинные и

жидкостно-реактивные двигатели производят

более 60% всей вырабатываемой человечеством

энергии. Несмотря на существование

многочисленных альтернативных вариантов –

атомных реакторов, топливных элементов,

солнечных батарей и т. д., львиная доля

полезной работы производится установками,

в основе которых лежат идеи столетней

давности. Производители двигателей

скептически относятся к возможности

радикально изменить технологии. Однако

такие возможности есть. Это доказал

инженер Михаил Кузнецов. Его разработка –

объемно‑струйный двигатель «Перун» –

заинтересовала такие серьезные компании,

как «Даймлер-Крайслер», «Ман» и др.

Предлагаемая инновация объединила

достоинства своих предшественников –

двигателей поршневого внутреннего

сгорания, газотурбинного и

жидкостно-реактивного.

Сейчас

поршневые двигатели внутреннего сгорания

(ДВС) остаются самым распространенным

классом тепловых машин. За год их

выпускают в мире более 40 млн. Они

используются в большинстве транспортных

средств, реже –

в энергоустановках. От

поршневых –

до реактивных Преимущество

поршневых ДВС в том, что они обеспечивают

большой крутящий момент при различных

скоростях вращения мотора и различных

режимах съема с него мощности. Но у этих

установок низкий показатель выхода

мощности на единицу веса –

0,8 кг / кВт,

относительно низкий КПД –

около 30%, а удельный расход топлива

составляет в среднем около 250 г / кВт-ч.

Производители двигателей

скептически относятся к возможности

радикально изменить технологии. Однако

такие возможности есть. Это доказал

инженер Михаил Кузнецов. Его разработка –

объемно‑струйный двигатель «Перун» –

заинтересовала такие серьезные компании,

как «Даймлер-Крайслер», «Ман» и др.

Предлагаемая инновация объединила

достоинства своих предшественников –

двигателей поршневого внутреннего

сгорания, газотурбинного и

жидкостно-реактивного.

Сейчас

поршневые двигатели внутреннего сгорания

(ДВС) остаются самым распространенным

классом тепловых машин. За год их

выпускают в мире более 40 млн. Они

используются в большинстве транспортных

средств, реже –

в энергоустановках. От

поршневых –

до реактивных Преимущество

поршневых ДВС в том, что они обеспечивают

большой крутящий момент при различных

скоростях вращения мотора и различных

режимах съема с него мощности. Но у этих

установок низкий показатель выхода

мощности на единицу веса –

0,8 кг / кВт,

относительно низкий КПД –

около 30%, а удельный расход топлива

составляет в среднем около 250 г / кВт-ч. Кроме того, несмотря на все ухищрения

конструкторов, эти двигатели остаются

одними из основных загрязнителей

окружающей среды: топливо в цилиндре

не сгорает полностью –

и этот недостаток невозможно ликвидировать

ни с помощью компьютерного управления,

ни путем дожигания выхлопных газов.

Еще один распространенный тип

ДВС –

газотурбинные двигатели (ГТД). Струя

пара или продуктов горения топлива

истекает из сопла на лопасти турбины,

вызывая ее вращение. КПД таких двигателей

достигает 90%. Однако значительную часть

(до 60%) вырабатываемой механической

энергии приходится расходовать на

привод компрессора, который сжимает

поток воздуха, поступающего в камеру

сгорания для ее же охлаждения и для

увеличения полноты сгорания топлива.

К примеру, автомобильный ГТД «Ровер»

развивает около 265 кВт мощности, а ее

эффективная составляющая в три раза

меньше –

около 90 кВт. Высок в таких двигателях и

удельный эффективный расход топлива:

300‑400 г/кВт-ч. К тому же чем меньше

турбина, тем выше ее обороты, –

и следовательно, нужна громоздкая

система редукторов.

Кроме того, несмотря на все ухищрения

конструкторов, эти двигатели остаются

одними из основных загрязнителей

окружающей среды: топливо в цилиндре

не сгорает полностью –

и этот недостаток невозможно ликвидировать

ни с помощью компьютерного управления,

ни путем дожигания выхлопных газов.

Еще один распространенный тип

ДВС –

газотурбинные двигатели (ГТД). Струя

пара или продуктов горения топлива

истекает из сопла на лопасти турбины,

вызывая ее вращение. КПД таких двигателей

достигает 90%. Однако значительную часть

(до 60%) вырабатываемой механической

энергии приходится расходовать на

привод компрессора, который сжимает

поток воздуха, поступающего в камеру

сгорания для ее же охлаждения и для

увеличения полноты сгорания топлива.

К примеру, автомобильный ГТД «Ровер»

развивает около 265 кВт мощности, а ее

эффективная составляющая в три раза

меньше –

около 90 кВт. Высок в таких двигателях и

удельный эффективный расход топлива:

300‑400 г/кВт-ч. К тому же чем меньше

турбина, тем выше ее обороты, –

и следовательно, нужна громоздкая

система редукторов. В двигателе мощностью

40 кВт, например, турбина раскручивается

со скоростью 60 тыс. оборотов в минуту.

Поэтому изготовление ГТД экономически

невыгодно, если его мощность составляет

менее 110 кВт. Это ограничивает область

применения ГТД, и они крайне редко

используются в качестве автомобильных

моторов. С другой стороны, они незаменимы

в стационарной энергетике и авиации,

где необходимо производство таких

мощностей, получение которых на поршневых

силовых устройствах было бы экономически

нецелесообразным.

Если считать

КПД главным критерием определения

эффективности двигателей, то дальше

создания жидкостных реактивных двигателей

(ЖРД) идти было уже некуда. Топливо

сгорает в камере полностью при температуре

в тысячи градусов. Это обеспечивает

максимальный КПД при самом чистом

выхлопе рабочего тела, создающего

реактивную тягу. Но по ряду причин –

высокой температуры выхлопных газов,

крайне низкого ресурса самого двигателя

и, главное, экономической нецелесообразности

использования при небольших мощностях –

сфера применения ЖРД ограничивается

ракетно-космической техникой.

В двигателе мощностью

40 кВт, например, турбина раскручивается

со скоростью 60 тыс. оборотов в минуту.

Поэтому изготовление ГТД экономически

невыгодно, если его мощность составляет

менее 110 кВт. Это ограничивает область

применения ГТД, и они крайне редко

используются в качестве автомобильных

моторов. С другой стороны, они незаменимы

в стационарной энергетике и авиации,

где необходимо производство таких

мощностей, получение которых на поршневых

силовых устройствах было бы экономически

нецелесообразным.

Если считать

КПД главным критерием определения

эффективности двигателей, то дальше

создания жидкостных реактивных двигателей

(ЖРД) идти было уже некуда. Топливо

сгорает в камере полностью при температуре

в тысячи градусов. Это обеспечивает

максимальный КПД при самом чистом

выхлопе рабочего тела, создающего

реактивную тягу. Но по ряду причин –

высокой температуры выхлопных газов,

крайне низкого ресурса самого двигателя

и, главное, экономической нецелесообразности

использования при небольших мощностях –

сфера применения ЖРД ограничивается

ракетно-космической техникой. Идея –

старая, устройство –

новое

Справедливости ради стоит

отметить, что первая попытка улучшить

характеристики двигателя внутреннего

сгорания за счет кардинального изменения

одного из основных элементов –

поршня –

была предпринята задолго до изобретения

Кузнецова. Феликс Ванкель еще в 1936 году

получил патент на роторную силовую

установку (первый автомобиль с таким

мотором сошел с конвейера в 1963 году), в

которой уже не было возвратно-поступательного

движения поршня. Его мощность оказывалась

равной мощности поршневого мотора с

вдвое большим рабочим объемом. Возможность

создания мощного, но легкого и

малогабаритного двигателя вызвала

огромный интерес со стороны

автомобилестроителей, десятками стоявших

в очереди за покупкой лицензии на его

производство (кстати, одним из последних

отметился там ВАЗ). Но конструкторы, по

большому счету, так и не смогли уменьшить

удельный расход топлива, а ресурс работы

двигателя оставался крайне низким,

поэтому большого распространения он

не получил.

После этого были

попытки (в середине 1950‑х их предприняли

американские инженеры, а в 1970-х –

японские) разработать принципиальную

схему сферической роторной машины

(СРМ), совмещавшей принципы работы

поршневого и газотурбинного двигателей.

Идея –

старая, устройство –

новое

Справедливости ради стоит

отметить, что первая попытка улучшить

характеристики двигателя внутреннего

сгорания за счет кардинального изменения

одного из основных элементов –

поршня –

была предпринята задолго до изобретения

Кузнецова. Феликс Ванкель еще в 1936 году

получил патент на роторную силовую

установку (первый автомобиль с таким

мотором сошел с конвейера в 1963 году), в

которой уже не было возвратно-поступательного

движения поршня. Его мощность оказывалась

равной мощности поршневого мотора с

вдвое большим рабочим объемом. Возможность

создания мощного, но легкого и

малогабаритного двигателя вызвала

огромный интерес со стороны

автомобилестроителей, десятками стоявших

в очереди за покупкой лицензии на его

производство (кстати, одним из последних

отметился там ВАЗ). Но конструкторы, по

большому счету, так и не смогли уменьшить

удельный расход топлива, а ресурс работы

двигателя оставался крайне низким,

поэтому большого распространения он

не получил.

После этого были

попытки (в середине 1950‑х их предприняли

американские инженеры, а в 1970-х –

японские) разработать принципиальную

схему сферической роторной машины

(СРМ), совмещавшей принципы работы

поршневого и газотурбинного двигателей. Но особым успехом они не увенчались.

Михаил Кузнецов решил заняться

воплощением идеи, почерпнутой им из

публикации в журнале «Техника –

молодежи» 35-летней давности. Именно там

он впервые увидел схему объемной

сферической роторной машины. В марте

1999 года изобретение было зарегистрировано

Российским агентством по патентам и

товарным знакам, а Московский Международный

институт промышленной собственности

оценил интеллектуальную собственность

Кузнецова в 5,64 млн. долларов. Как

повысить эффективность? Кузнецов

нашел простое и красивое решение: вынес

камеру сгорания, работающую по принципу

ЖРД, за пределы сферической роторной

машины, что значительно повысило ресурс

работы двигателя. В этом –

одно из главных преимуществ нового

устройства. Отдельная камера сгорания

позволяет использовать все преимущества

жидкостно-реактивных и газотурбинных

двигателей. Можно достичь высоких –

до 2900 градусов по Цельсию –

температур рабочего тела, при этом

топливо будет выгорать полностью. К

тому же такое решение дает возможность

совершенствовать камеру сгорания

отдельно от других составляющих

двигателя.

Но особым успехом они не увенчались.

Михаил Кузнецов решил заняться

воплощением идеи, почерпнутой им из

публикации в журнале «Техника –

молодежи» 35-летней давности. Именно там

он впервые увидел схему объемной

сферической роторной машины. В марте

1999 года изобретение было зарегистрировано

Российским агентством по патентам и

товарным знакам, а Московский Международный

институт промышленной собственности

оценил интеллектуальную собственность

Кузнецова в 5,64 млн. долларов. Как

повысить эффективность? Кузнецов

нашел простое и красивое решение: вынес

камеру сгорания, работающую по принципу

ЖРД, за пределы сферической роторной

машины, что значительно повысило ресурс

работы двигателя. В этом –

одно из главных преимуществ нового

устройства. Отдельная камера сгорания

позволяет использовать все преимущества

жидкостно-реактивных и газотурбинных

двигателей. Можно достичь высоких –

до 2900 градусов по Цельсию –

температур рабочего тела, при этом

топливо будет выгорать полностью. К

тому же такое решение дает возможность

совершенствовать камеру сгорания

отдельно от других составляющих

двигателя. Роторный узел образует

в полости корпуса СРМ два расширительных

контура. Каждый из них состоит из двух

камер переменного объема. За один оборот

они совершают полный рабочий цикл

(сжатие и расширение). Смена рабочих

циклов происходит автоматически за

счет перекрытия впускных и выпускных

каналов ротора.

При использовании

в двигателе одной сферической роторной

машины один контур работает в качестве

двигателя, а камеры второго контура –

в качестве компрессора, задача которого

подавать сжатый воздух в камеру сгорания.

Еще одно преимущество изобретения

Кузнецова состоит в том, что возможны

варианты, в которых можно использовать

одновременно несколько роторных машин

в одном двигателе. Простое увеличение

их числа позволит управлять «литровой

мощностью» всей установки. Скажем, в

самолете все силовые компоненты двигателя

будут включаться при взлете, а при

крейсерском режиме часть из них можно

вывести в режим ожидания. Это существенно

увеличивает надежность и ресурс

двигательной установки в целом, что

особенно важно в авиации.

Роторный узел образует

в полости корпуса СРМ два расширительных

контура. Каждый из них состоит из двух

камер переменного объема. За один оборот

они совершают полный рабочий цикл

(сжатие и расширение). Смена рабочих

циклов происходит автоматически за

счет перекрытия впускных и выпускных

каналов ротора.

При использовании

в двигателе одной сферической роторной

машины один контур работает в качестве

двигателя, а камеры второго контура –

в качестве компрессора, задача которого

подавать сжатый воздух в камеру сгорания.

Еще одно преимущество изобретения

Кузнецова состоит в том, что возможны

варианты, в которых можно использовать

одновременно несколько роторных машин

в одном двигателе. Простое увеличение

их числа позволит управлять «литровой

мощностью» всей установки. Скажем, в

самолете все силовые компоненты двигателя

будут включаться при взлете, а при

крейсерском режиме часть из них можно

вывести в режим ожидания. Это существенно

увеличивает надежность и ресурс

двигательной установки в целом, что

особенно важно в авиации. Пятикратное

увеличение мощности Профессор

Технического университета имени Баумана,

заведующий кафедрой поршневых и

комбинированных двигательных установок

Николай Иващенко отмечает, что «Перун»

особенно привлекателен для малой

авиации. Сотрудники его кафедры провели

расчет математической модели двигателя,

который подтвердил его работоспособность.

Специалисты доказали, что «Перун»

обладает низким удельным весом на

единицу эффективной мощности и,

соответственно, небольшими габаритами.

Если такой двигатель поместить в объемы

существующего моторного отсека

современного танка, то его мощность

увеличится в пять раз –

с 2 тыс. до 10 тыс. кВт.

Профессор

МАИ Валентин Рыбаков отметил, что

роторная машина в двигателе Кузнецова

при сопоставимых с газотурбинными

устройствами мощностях совершает

значительно меньшее число оборотов

(40-киловаттный ГТД вращается со скоростью

60 тыс. оборотов в минуту, а СРМ достигает

той же мощности при 12 тыс. оборотов в

минуту), что упрощает редукционный

механизм.

Пятикратное

увеличение мощности Профессор

Технического университета имени Баумана,

заведующий кафедрой поршневых и

комбинированных двигательных установок

Николай Иващенко отмечает, что «Перун»

особенно привлекателен для малой

авиации. Сотрудники его кафедры провели

расчет математической модели двигателя,

который подтвердил его работоспособность.

Специалисты доказали, что «Перун»

обладает низким удельным весом на

единицу эффективной мощности и,

соответственно, небольшими габаритами.

Если такой двигатель поместить в объемы

существующего моторного отсека

современного танка, то его мощность

увеличится в пять раз –

с 2 тыс. до 10 тыс. кВт.

Профессор

МАИ Валентин Рыбаков отметил, что

роторная машина в двигателе Кузнецова

при сопоставимых с газотурбинными

устройствами мощностях совершает

значительно меньшее число оборотов

(40-киловаттный ГТД вращается со скоростью

60 тыс. оборотов в минуту, а СРМ достигает

той же мощности при 12 тыс. оборотов в

минуту), что упрощает редукционный

механизм. Профессионалы особо подчеркивают

следующие преимущества изобретения:

отсутствие возвратного механизма,

высокий механический КПД и возможность

использования установки в качестве

компрессора или гидронасоса.

Естественно,

не все технические проблемы решены:

велики потери при перетекании продуктов

сжигания топлива из камеры в камеру,

дорого обходится точнейшая обработка

деталей сферической роторной машины,

а прочность конструкции ротора при

высоких оборотах вызывает сомнения.

Технические вопросы можно было бы

решить, если бы дело дошло до стендовых

испытаний хотя бы одного опытного

образца. Но с этим как раз проблема.

Внедрение инновации такого уровня

требует больших инвестиций и времени.

Сам Кузнецов утверждает, что для доведения

его проекта до ума понадобится семь‑десять

лет и не менее 100…200 млн. долларов. Первый

этап –

проектный –

может занять полтора года и стоить около

100 тыс. долларов.

Кроме того,

«Перун» бросает серьезный вызов

традиционному двигателестроению.

Авиационные, автомобильные и

энергостроительные концерны потратили

уже немало денег на доводку старых идей,

и для них объемно‑струйный двигатель –

слишком радикальный способ повысить

конкурентоспособность своей продукции.

Профессионалы особо подчеркивают

следующие преимущества изобретения:

отсутствие возвратного механизма,

высокий механический КПД и возможность

использования установки в качестве

компрессора или гидронасоса.

Естественно,

не все технические проблемы решены:

велики потери при перетекании продуктов

сжигания топлива из камеры в камеру,

дорого обходится точнейшая обработка

деталей сферической роторной машины,

а прочность конструкции ротора при

высоких оборотах вызывает сомнения.

Технические вопросы можно было бы

решить, если бы дело дошло до стендовых

испытаний хотя бы одного опытного

образца. Но с этим как раз проблема.

Внедрение инновации такого уровня

требует больших инвестиций и времени.

Сам Кузнецов утверждает, что для доведения

его проекта до ума понадобится семь‑десять

лет и не менее 100…200 млн. долларов. Первый

этап –

проектный –

может занять полтора года и стоить около

100 тыс. долларов.

Кроме того,

«Перун» бросает серьезный вызов

традиционному двигателестроению.

Авиационные, автомобильные и

энергостроительные концерны потратили

уже немало денег на доводку старых идей,

и для них объемно‑струйный двигатель –

слишком радикальный способ повысить

конкурентоспособность своей продукции. Может быть, поэтому переговоры с

потенциальными инвесторами пока ни к

чему не привели.

Может быть, поэтому переговоры с

потенциальными инвесторами пока ни к

чему не привели.

Роторный двигатель

Изобретение относится к машиностроению. Роторный двигатель содержит корпус с отверстиями для ротора и отсекателя и каналы для подачи и отвода рабочего тела. Ротор имеет незамкнутый профилированный паз изменяемой глубины, расположенный в плоскости, перпендикулярной оси вращения ротора, и выполняющий функции камеры расширения. Отсекатель установлен в корпусе, входит в паз на роторе и имеет возможность совершать возвратно-поступательные движения в корпусе и пазе ротора. Между началом паза на роторе и его концом расположена поверхность ротора. Техническим результатом является упрощение конструкции и повышение КПД. 4 ил.

Изобретение относится к категории двигателей и может быть использовано в области машиностроения.

Аналогичные технические решения известны, например четырехтактный двигатель внутреннего сгорания (ДВС) (см. «Двигатели внутреннего сгорания» в 3 кн. Учебник под ред. В.Н.Луканина. М.: Высшая школа, 1995). Двигатель имеет четыре такта при работе: впуск, сжатие, сгорание и выпуск. При сгорании топлива в цилиндре ДВС происходит преобразование энергии, полученной при сгорании топливной смеси, в механическое возвратно-поступательное движение поршня, которое затем преобразуется во вращательное движение вала посредством коленчатого вала. Общими признаками предлагаемого решения и аналога, описанного выше, является преобразование энергии рабочего тела во вращательное движение вала.

Учебник под ред. В.Н.Луканина. М.: Высшая школа, 1995). Двигатель имеет четыре такта при работе: впуск, сжатие, сгорание и выпуск. При сгорании топлива в цилиндре ДВС происходит преобразование энергии, полученной при сгорании топливной смеси, в механическое возвратно-поступательное движение поршня, которое затем преобразуется во вращательное движение вала посредством коленчатого вала. Общими признаками предлагаемого решения и аналога, описанного выше, является преобразование энергии рабочего тела во вращательное движение вала.

Преимущества ДВС:

— технически отработанная конструкция,

— широкое распространение.

Недостатки ДВС:

— низкий КПД,

— необходимость преобразовывать возвратно-поступательное движение во вращательное,

— большое количество деталей.

Технический результат, которого невозможно достичь аналогом — прямое преобразование энергии рабочего тела во вращательное движение.

Известно также техническое решение, выбранное в качестве прототипа — роторный двигатель Ванкеля (см. «Ванкеля двигатель», Большая Советская Энциклопедия, М., Советская энциклопедия).

«Ванкеля двигатель», Большая Советская Энциклопедия, М., Советская энциклопедия).

Роторно-поршневой двигатель Ванкеля представляет собой корпус, в котором установлен трехгранный ротор, имеющий зубчатое колесо. Колесо обкатывается вокруг неподвижной шестерни, установленной в корпусе, вследствие чего ротор совершает в корпусе движение по эпитрохоидальной поверхности. Между корпусом и поверхностью ротора поочередно образуются замкнутые полости, выполняющие функции камер двигателя. Двигатель работает по четырехтактному циклу.

Преимущество двигателя Ванкеля:

— прямое преобразование энергии сжигания топливной смеси во вращательное движение;

— высокая удельная мощность.

Недостатки роторного двигателя Ванкеля:

— высокие требования к технологичности изготовления,

— относительно небольшой моторесурс,

— повышенный расход топлива.

Общими признаками предлагаемого решения и аналога, описанного выше, являются преобразование энергии рабочего тела непосредственно во вращательное движение.

Технический результат, которого невозможно достичь аналогом, описанным выше, заключается в невозможности упрощения конструкции и повышения КПД.

Причиной невозможности получения технического результата является то, что данная компоновочная схема работает по сложной траектории движения движущихся частей двигателя.

Учитывая анализ и характеристики аналогичных технических решений, можно сделать вывод, что создание конструктивно простого и эффективного двигателя роторного типа является актуальной задачей.

Сущность изобретения поясняется нижеследующими описаниями и чертежами, где на фиг.1 представлен корпус роторного двигателя с установленным в нем отсекателем, на фиг.2 и 3 представлен разрез корпуса с ротором и отсекателем, на фиг.4 показан разрез ротора в районе паза изменяемой глубины.

Технический результат, указанный выше, достигается тем, что конструкция роторного двигателя представляет собой (фиг.1):

— корпус 1, в котором установлены ротор и отсекатель и имеются каналы для подачи и отвода рабочего тела;

— ротор 2, в котором имеется незамкнутый паз 4 постоянной ширины и переменной глубины;

— отсекатель 3, установленный в корпусе 1, входящий в паз на роторе 2 по его ширине, который имеет возможность совершать возвратно-поступательные движения в профилированном отверстии корпуса 1.

Ротор 2 представляет собой цилиндрическую деталь, устанавливаемую в корпус таким образом, чтобы он мог свободно вращаться в корпусе двигателя, но при этом зазор между корпусом и ротором был минимальным. В необходимых случаях известными техническими способами производится уплотнение зазора между корпусом и ротором. В плоскости, перпендикулярной оси вращения, в роторе изготовлен незамкнутый паз 4 постоянной ширины и переменной глубины. В комбинации с другими деталями двигателя паз выполняет функцию камеры расширения, в которой происходит преобразование физической энергии рабочего тела во вращательное движение ротора. Профиль паза показан на фиг.4, где показан разрез ротора в зоне паза. Внутренняя (глубинная) поверхность паза в роторе образована тремя рабочими участками:

— участок опускания отсекателя обозначен линией EF. На этом участке происходит опускание отсекателя на участок уплотнения, поэтому он сделан криволинейным с таким расчетом, чтобы обеспечить плавное движение отсекателя от поверхности ротора к зоне уплотнения при вращении ротора. Глубина паза на этом участке изменяется от ноля до диаметра поверхности уплотнения;

Глубина паза на этом участке изменяется от ноля до диаметра поверхности уплотнения;

— участок уплотнения обозначен линией BCD и представляет собой цилиндрическую либо профилированную поверхность, образованную правильной окружностью вокруг центра ротора. Качество изготовления поверхности уплотнения определяется классом двигателя. Протяженность поверхности уплотнения определяется конструктивными особенностями двигателя;

— участок поднимания отсекателя обозначен линией АВ. На этом участке отсекатель отжимается внутренней (глубинной) поверхностью паза от участка уплотнения до поверхности ротора, поэтому он изготавливается криволинейным, чтобы обеспечить плавное поднимание отсекателя от участка уплотнения до поверхности ротора. Глубина паза на этом участке изменяется от диаметра поверхности уплотнения до ноля;

— между краями паза имеется участок на поверхности ротора, обозначенный линией AF. Ширина этого участка определяется конструктивными особенностями двигателя и рассчитывается таким образом, чтобы минимизировать потери на утечку рабочего тела при работе двигателя. В необходимых случаях названная поверхность уплотняется известными техническими способами.

В необходимых случаях названная поверхность уплотняется известными техническими способами.

Таким образом, между началом паза и его концом расположена поверхность ротора.

Боковые стенки паза в роторе параллельны друг другу и образованы параллельными плоскостями, расположенными перпендикулярно оси вращения ротора.

В необходимых случаях возможно также использование в роторе профилированного паза, при котором его боковые стенки образованы криволинейными поверхностями либо непараллельны.

Для использования двигателя в качестве привода механизмов к ротору известными техническими способами подсоединяется вал отбора мощности.

Отсекатель 3 представляет собой массивную вытянутую по длине деталь, установленную в отверстие в корпусе 1 двигателя. Продольная ось отсекателя расположена посередине паза в роторе и расположена в плоскости, перпендикулярной оси ротора. Отсекатель имеет ширину, равную ширине паза в роторе, и может совершать возвратно-поступательные движения в пазе и отверстии в корпусе по прямой линии, перпендикулярной оси ротора. Отсекатель должен быть изготовлен таким образом, чтобы минимизировать потери на утечку рабочего тела при работе двигателя между стенками паза в роторе и отсекателем. Рабочая часть отсекателя, непосредственно прилегающая к участку уплотнения паза ротора, должна максимально точно повторять профиль участка уплотнения для наиболее эффективного уплотнения этого участка. При необходимости поверхности отсекателя уплотняются известными техническими способами. Размеры отсекателя должны рассчитываться с учетом значительных нагрузок, которые он воспринимает при работе двигателя.

Отсекатель должен быть изготовлен таким образом, чтобы минимизировать потери на утечку рабочего тела при работе двигателя между стенками паза в роторе и отсекателем. Рабочая часть отсекателя, непосредственно прилегающая к участку уплотнения паза ротора, должна максимально точно повторять профиль участка уплотнения для наиболее эффективного уплотнения этого участка. При необходимости поверхности отсекателя уплотняются известными техническими способами. Размеры отсекателя должны рассчитываться с учетом значительных нагрузок, которые он воспринимает при работе двигателя.

Корпус роторного двигателя 1 представляет собой деталь, в которой имеется отверстие для ротора 2, каналы для подачи 6 и отвода 7 рабочего тела и профилированное отверстие для отсекателя. Отверстие для ротора должно быть изготовлено таким образом, чтобы обеспечить свободное вращение ротора и при этом минимализировать потери рабочего тела между стенками отверстия и поверхностью ротора. Отверстие для отсекателя должно быть изготовлено таким образом, чтобы обеспечить свободное возвратно-поступательное движение отсекателя и при этом минимизировать потери рабочего тела между стенками отсекателя и стенками отверстия для него в корпусе. При необходимости поверхности отверстия для отсекателя, прилегающие к отсекателю, уплотняются известными техническими способами.

При необходимости поверхности отверстия для отсекателя, прилегающие к отсекателю, уплотняются известными техническими способами.

Таким образом, мы имеем роторный двигатель, содержащий корпус с отверстиями для ротора и отсекателя и каналы для подачи и отвода рабочего тела, ротор, имеющий незамкнутый профилированный паз изменяемой глубины, расположенный в плоскости, перпендикулярной оси вращения ротора, выполняющий функции камеры расширения, и отсекатель, установленный в корпусе и входящий в паз на роторе, имеющий возможность совершать возвратно-поступательные движения в корпусе и пазе ротора, где между началом паза на роторе и его концом расположена поверхность ротора.

Материалы для изготовления деталей предложенного роторного двигателя — любые известные конструкционные материалы. Материалы для конструкции двигателя подбираются в зависимости от класса двигателя, цикла работы, используемого рабочего тела и других инженерных параметров.

Предложенная конструкция роторного двигателя может работать по любому из двух основных циклов работы двигателя — внешнему циклу и как двигатель внутреннего сгорания.

Рассмотрим принцип работы роторного двигателя при работе по внешнему циклу.

Примем, что на начальном этапе работы роторного двигателя отсекатель 3 находится на поверхности ротора 2 — на участке AF. При повороте ротора против часовой стрелки отсекатель проникает в паз ротора и углубляется в него по участку опускания (положение на фиг.2). Движение отсекателя на этом участке осуществляется принудительно. Механизм прижимания отсекателя может быть различным, в зависимости от конструкции двигателя — начиная от обычной пружины и заканчивая более сложными техническими решениями — пневматический, гидравлический или иной привод. При достижении отсекателем участка уплотнения он прижимается к этому участку на линии ED, обеспечивая герметизацию в камере расширения. В момент прижатия отсекателя к участку уплотнения паза ротора внутри ротора образуется замкнутый объем 5, ограниченный боковыми стенками паза ротора, корпусом двигателя, поверхностью EF паза ротора и поверхностью EG отсекателя (фиг. 2). Этот замкнутый объем в дальнейшем будем называть камерой расширения. В камеру расширения через канал 6 корпуса подается рабочее тело. В качестве рабочего тела при внешнем цикле работы двигателя может использоваться сжатый газ, жидкость под давлением, пар.

2). Этот замкнутый объем в дальнейшем будем называть камерой расширения. В камеру расширения через канал 6 корпуса подается рабочее тело. В качестве рабочего тела при внешнем цикле работы двигателя может использоваться сжатый газ, жидкость под давлением, пар.

При попадании в камеру расширения рабочее тело за счет физических свойств расширения создает усилие на стенках камеры расширения. При этом возникают две неуравновешенные силы — сила F1 на участке EG отсекателя и сила F2 на участке EF паза ротора (фиг.2). Сила F1 передается через отсекатель на корпус двигателя и гасится. Сила F2 действует на ротор на плече относительно оси вращения ротора, вследствие чего возникает вращательный момент вокруг оси ротора, приводящий к его вращению. При вращении ротора объем камеры расширения увеличивается.

При достижении положения, показанном на фиг.3, ротор приходит в положение, в котором оказывается открытым канал 7 в корпусе, рабочее тело покидает камеру расширения, давление в камере расширения сбрасывается, детали камеры расширения размыкаются, и паз в роторе своей поверхностью АВ отжимает отсекатель на поверхность ротора. Затем цикл повторяется.

Затем цикл повторяется.

Таким образом, мы имеем два цикла работы двигателя — рабочий ход от положения на фиг.2 до положения на фиг.3 и холостой ход от положения на фиг.3 до положения на фиг.2. Сила F2 действует на ротор постоянно все время рабочего хода двигателя, создавая стабильный крутящий момент. Вращение ротора во время холостого хода при рассмотренном выше однокамерном роторном двигателе может быть организовано с помощью маховика, что допустимо в двигателях, работающих с малой мощностью.

Однако работа предложенного роторного двигателя с одной камерой технически не рациональна. Наиболее эффективный технический результат может быть получен при изготовлении на одном роторе нескольких, минимум двух, камер расширения, работающих со смещенными циклами, т.е. когда одна из камер находится в положении холостого хода, в другой камере осуществляется рабочий ход. Дополнительные камеры расширения располагаются на роторе на некотором расстоянии друг от друга в виде параллельных профилированных пазов, аналогичных описанному пазу. Каждая из дополнительных камер должна иметь свой отсекатель. В этом случае роторный двигатель будет иметь постоянный крутящий момент. На фиг.1 показан дополнительный паз 8 с индивидуальным отсекателем 9.

Каждая из дополнительных камер должна иметь свой отсекатель. В этом случае роторный двигатель будет иметь постоянный крутящий момент. На фиг.1 показан дополнительный паз 8 с индивидуальным отсекателем 9.

Количество камер расширения, расстояние между ними, профиль пазов и циклы работы двигателя определяются конструктивными особенностями двигателя.

Преимущество предложенного технического решения:

— простота конструкции, выраженная в минимальном количестве деталей двигателя;

— высокая технологичность изготовления, обусловленная тем, что основные рабочие поверхности двигателя имеют простые формы — прямые линии и окружности. Простейший двигатель, изготовленный без применения специальных методов уплотнения, например, паровой или пневматический, можно изготовить в любой механической мастерской без использования прецизионного оборудования;

— высокий КПД двигателя. Рабочий ход одной камеры расширения двигателя может составлять до 270 и более градусов оборота ротора, что позволяет максимально эффективно использовать физические свойства энергии рабочего тела при преобразовании ее во вращательное движение;

— низкий расход рабочего тела;

— возможность получения высокой удельной мощности двигателя при минимальных габаритных размерах;

— абсолютная уравновешенность двигателя;

— малая шумность двигателя за счет возможности эффективного использования рабочего тела;

— высокие обороты двигателя;

— экологичность двигателя, работающего по принципу ДВС, за счет наиболее полного сгорания топлива. Возможность этого обеспечивается длинным рабочим циклом.

Возможность этого обеспечивается длинным рабочим циклом.

Таким образом, предложенный роторный двигатель позволяет значительно улучшить технические характеристики машин и механизмов. Применение предложенного технического решения позволяет создать новый этап в машиностроении.

Роторный двигатель, содержащий корпус с отверстиями для ротора и отсекателя и каналы для подачи и отвода рабочего тела, ротор, имеющий незамкнутый профилированный паз изменяемой глубины, расположенный в плоскости, перпендикулярной оси вращения ротора, выполняющий функции камеры расширения, и отсекатель, установленный в корпусе и входящий в паз на роторе, имеющий возможность совершать возвратно-поступательные движения в корпусе и пазе ротора, отличающийся тем, что между началом паза на роторе и его концом расположена поверхность ротора.

Общая информация о роторных двигателях

Роторный двигатель (также известный как двигатель Ванкеля или роторный двигатель Ванкеля) — двигатель внутреннего сгорания, изобретенный в 1954 году немецким инженером-механиком Феликсом Генрихом Ванкелем в качестве альтернативы классическому поршневому двигателю.

После некоторых технических усовершенствований, сделанных инженером Ханнсом Дитером Пашке, роторный двигатель Ванкеля был впервые представлен специалистам и прессе на заседании Немецкого союза инженеров в Мюнхене в 1919 г.60.

Благодаря своей простоте, отличному соотношению мощности и веса, а также плавности хода и плавности хода двигатели Ванкеля были у всех на слуху в автомобильной и мотоциклетной промышленности в 1960-х годах. В августе 1967 года компания NSU Motorenwerke AG привлекла большое внимание к очень современному NSU Ro 80, имевшему 115-сильный двигатель Ванкеля с двумя роторами. Это был первый немецкий автомобиль, выбранный «Автомобилем года» в 1968 году.

В течение следующих десятилетий ряд крупных производителей автомобилей подписали лицензионные соглашения на разработку роторных двигателей Ванкеля, включая Ford, Toyota, Mercedes-Benz, Porsche, Rolls-Royce и Mazda.

После дальнейших усовершенствований двигателя, в том числе решения проблемы уплотнения вершины, Mazda успешно использовала двигатели Ванкеля в своих спортивных автомобилях серии RX до 2012 года. Технологическое превосходство роторных двигателей в автомобильной промышленности было подчеркнуто в 1991 году. Мужская гонка, так как автомобиль с 4-х роторным двигателем Mazda 26B выиграл престижное соревнование.

Технологическое превосходство роторных двигателей в автомобильной промышленности было подчеркнуто в 1991 году. Мужская гонка, так как автомобиль с 4-х роторным двигателем Mazda 26B выиграл престижное соревнование.

В наши дни роторные двигатели Ванкеля, постоянно совершенствуемые такими компаниями, как Wankel Supertec GmbH, можно найти в мотоциклах, гоночных автомобилях, самолетах, небольших судах и генераторах. Следующий этап развития относится к использованию роторных двигателей внутреннего сгорания в грядущей эре низкоуглеродного, экологически безопасного, надежного и доступного энергоснабжения. Таким образом, успешное испытание роторного двигателя Hydrogen 20 сентября 2019 г.позволяет Wankel Supertec уверенно смотреть в будущее.

Источник: findagrave.com

Источник: motorsport-total.com

Роторный двигатель — это двигатель внутреннего сгорания, в котором используется один или несколько треугольных роторов для преобразования давления, создаваемого при сгорании воздушно-топливной смеси, в кинетическую энергию. Объемы газа, транспортируемые в пространствах между флангами ротора и корпусом, поочередно выполняют четыре различные работы: а) всасывание; б) сжатие; в) горение и г) выхлоп. Эти этапы известны как такты, что делает двигатель Ванкеля четырехтактным двигателем, подобным поршневому двигателю Отто.

Объемы газа, транспортируемые в пространствах между флангами ротора и корпусом, поочередно выполняют четыре различные работы: а) всасывание; б) сжатие; в) горение и г) выхлоп. Эти этапы известны как такты, что делает двигатель Ванкеля четырехтактным двигателем, подобным поршневому двигателю Отто.

ВПУСК

На этом этапе падение давления, вызванное движением ротора, втягивает воздушно-топливную смесь. Эта смесь обтекает ротор и нагнетается во второй такт цикла.

СЖАТИЕ

По мере того как ротор продолжает вращаться, захваченный (заштрихованный) объем, заключенный между ротором и корпусом, уменьшается, сжимая воздушно-топливную смесь.

ГОРЕНИЕ

Когда объем активной смеси минимален, одна или несколько свечей зажигания инициируют сгорание, вызывая быстрое повышение давления и температуры. Внезапное расширение газообразной топливной смеси передает усилие на эксцентрик через ротор.

ВЫПУСК

По мере вращения расширяющиеся газы приводят в движение ротор до тех пор, пока не откроется выпускное отверстие, освобождая их. Процесс выхлопа продолжается, когда впускное отверстие открывается, чтобы начать новый цикл.

Процесс выхлопа продолжается, когда впускное отверстие открывается, чтобы начать новый цикл.

Благодаря своей конструкции двигатель Ванкеля намного легче, компактнее и проще классического поршневого двигателя. Нет ни возвратно-поступательной массы, ни кривошипов, клапанов, штоков или других сложных деталей, подверженных поломкам. Двигатели Ванкеля содержат всего три движущихся части, что делает их более надежными, долговечными и удобными в обслуживании, чем их поршневые аналоги. Кроме того, эти движущиеся части находятся в непрерывном однонаправленном вращении, что обеспечивает более высокие рабочие скорости, простоту балансировки и низкий уровень вибрации. Благодаря беспрецедентному соотношению мощности к размеру и мощности к весу двигатели Ванкеля незаменимы в различных областях применения, начиная от сектора легких самолетов и заканчивая комбинированными теплосиловыми установками и морской промышленностью.

Одним из основных недостатков двигателя Ванкеля является его низкий тепловой КПД. Длинная, тонкая и подвижная камера сгорания приводит к медленному и неполному сгоранию топливной смеси. Это приводит к более высоким выбросам углерода и снижению эффективности использования топлива по сравнению с поршневыми двигателями. Однако этот недостаток превращается в преимущество при переходе на водородное топливо.

Длинная, тонкая и подвижная камера сгорания приводит к медленному и неполному сгоранию топливной смеси. Это приводит к более высоким выбросам углерода и снижению эффективности использования топлива по сравнению с поршневыми двигателями. Однако этот недостаток превращается в преимущество при переходе на водородное топливо.

Еще одна слабость двигателей Ванкеля связана с уплотнением ротора и вершины. Плохая герметизация между краями ротора и корпусом – например, из-за износа или недостаточной центробежной силы на низких оборотах – может привести к просачиванию продуктов сгорания в следующую камеру.

Поскольку сгорание происходит только в одной секции роторного двигателя, в двух отдельных камерах существует большая разница температур. Как следствие, разные коэффициенты расширения материалов приводят к неоптимальному уплотнению ротора. Потребление масла также является проблемой, так как масло необходимо впрыскивать в камеры для добавления смазки и обеспечения герметичности ротора.

Почему роторные двигатели мертвы?

- Дом •

- Глубоко •

- Почему роторные двигатели мертвы? Почему роторные двигатели де…

Роторные двигатели были изобретены Феликсом Ванкелем, поэтому они также известны как роторные двигатели Ванкеля. Этот новый двигатель внутреннего сгорания был запатентован в 1929 году и был первым в своем роде, поскольку для его работы не требовался поршень. Но потом случилась 2 мировая война и разработка двигателя была остановлена. Когда война закончилась, разработка снова была начата в NSU, немецком производителе, который позже стал Audi.

Это были 1960-е годы, когда Mazda и NSU объединились для дальнейшей разработки и работы над роторным двигателем. Первым автомобилем, который был продан с роторным двигателем, был NSU Spider, но они не смогли завоевать рынок из-за проблем с надежностью. Даже Chevrolet пробовали свои силы на двигателях Rotary, но они не смогли справиться с этим. Именно Mazda добилась успеха благодаря своим роторным двигателям, специально используемым в модельном ряду RX. Они смогли сделать это, потому что они потратили свое сладкое время, чтобы исправить проблемы, с которыми столкнулись другие производители. Есть много преимуществ использования роторного двигателя вместо поршневого.

Даже Chevrolet пробовали свои силы на двигателях Rotary, но они не смогли справиться с этим. Именно Mazda добилась успеха благодаря своим роторным двигателям, специально используемым в модельном ряду RX. Они смогли сделать это, потому что они потратили свое сладкое время, чтобы исправить проблемы, с которыми столкнулись другие производители. Есть много преимуществ использования роторного двигателя вместо поршневого.

Также читайте: Тройные гонщики убегают от копов и издеваются над ними: пойманы и оштрафованы на рупий. 14 500!

Преимущества роторных двигателей

Плавность ходаРоторный двигатель имеет меньше движущихся частей, таких как распредвалы, поршни и шатуны. Двигатель движется по кругу, что делает движение более плавным и усовершенствованным.

Высокие обороты Если вы автомобильный энтузиаст, то вы знаете, что у вас могут быть мурашки по коже от двигателей с такими высокими оборотами. Роторные двигатели имеют высокие обороты, потому что у них нет возвратно-поступательной силы, есть только вращательная масса, которая помогает двигателю увеличивать обороты. Например, Mazda RX-8 разгонялась до кричащих 9.,000 об/мин.

Роторные двигатели имеют высокие обороты, потому что у них нет возвратно-поступательной силы, есть только вращательная масса, которая помогает двигателю увеличивать обороты. Например, Mazda RX-8 разгонялась до кричащих 9.,000 об/мин.

Роторный двигатель намного компактнее по сравнению с традиционным поршневым двигателем. Это означает, что производители могут плотно упаковать внутренности автомобиля, а двигатель весит меньше, что означает, что вес автомобиля также будет меньше.

Высокая выходная мощностьДля полного оборота двигателя требуется три оборота коленчатого вала, благодаря чему роторные двигатели развивают большую мощность по сравнению с двигателями аналогичного рабочего объема. Например, Mazda RX-8 производила 232 л.с. от крошечного 1,3-литрового двигателя.

Даже получив определенные преимущества, роторные двигатели умерли. Никто в автомобильной промышленности в настоящее время не использует роторный двигатель. Последним автомобилем, который продавался с роторным двигателем, была Mazda RX-8, которая тоже была снята с производства еще в 2011 году. Итак, почему роторные двигатели умерли?

Последним автомобилем, который продавался с роторным двигателем, была Mazda RX-8, которая тоже была снята с производства еще в 2011 году. Итак, почему роторные двигатели умерли?

Роторные двигатели имеют низкую степень сжатия, что часто приводит к неполному сгоранию топлива. Из-за этого несгоревшее топливо попадает в выхлопные трубы, и пробег автомобиля падает. Даже после использования двух свечей зажигания производители не смогли добиться полного сгорания, а экономия несгоревшего топлива также приводит к низкому тепловому КПД.

Плохие выбросыНесгоревшее топливо проходит через выхлопные трубы и может вызвать пламя, которое, как мы согласны, будет выглядеть очень круто. Но из-за этого двигателю очень сложно соответствовать нормам выбросов.

Уплотнения ротора Одной из самых больших проблем с роторным двигателем было обеспечение его герметичности. Сгорание происходит только с одной стороны двигателя, из-за чего температура камеры сгорания значительно выше, чем с другой. Из-за этого происходит тепловое расширение, а это означает, что металлические детали могут увеличиваться или уменьшаться в размерах, что может повредить уплотнения ротора.

Из-за этого происходит тепловое расширение, а это означает, что металлические детали могут увеличиваться или уменьшаться в размерах, что может повредить уплотнения ротора.

Как мы узнали, создать идеальное уплотнение было очень сложно с двигателями Ванкеля. Чтобы преодолеть это, Mazda придумала способ заливки масла в двигатель, чтобы продлить срок службы верхних уплотнений. Это еще больше увеличивает выбросы выхлопных газов, потому что некоторое количество масла сжигается, чтобы обеспечить герметичность и смазку двигателя. Это требует от владельца периодического добавления масла.

Это были основные недостатки, из-за которых производителю пришлось отказаться от роторного двигателя. Несмотря на столько недостатков, все еще есть настоящие энтузиасты, которые по-прежнему любят роторные двигатели за их кричащий саундтрек и линейную подачу мощности. Остается только надеяться, что когда-нибудь в будущем некоторые производители возродят всеми любимые роторные двигатели.

Читайте также: Посещение фабрики Royal Enfield на видео

Технический секрет: 3 стороны плавной работы роторного двигателя

Гибридный электрический роторный двигатель внутреннего сгорания Mazda MX-30 возвращает этот уникальный двигатель на рынок.

Дэн Карни | 03 мая 2021 г.

Смотреть этот веб-семинар

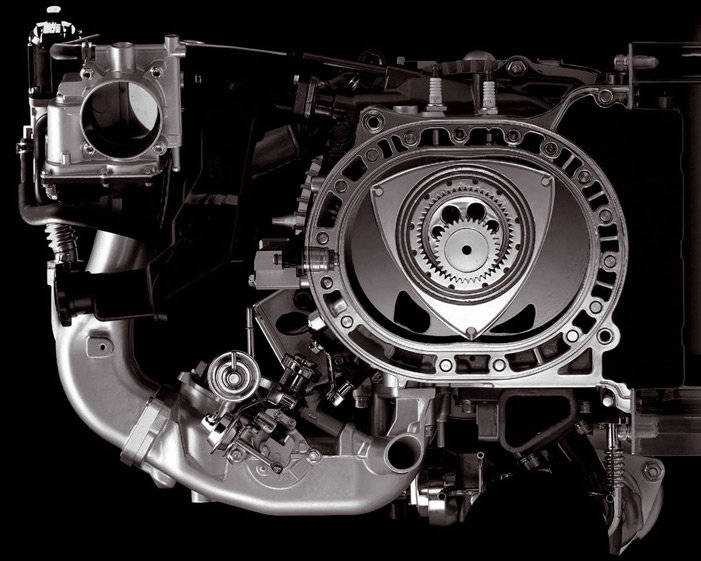

Mazda была единственным автопроизводителем, производившим роторный двигатель Феликса Ванкеля в больших количествах, и эта конструкция была снята с производства, когда RX-8 ушел с рынка в 2012 году.

В гибридной электрической Mazda MX-30 2022 года будет использоваться роторный двигатель в качестве источника энергии внутреннего сгорания для бортового генератора. Это обеспечит более плавную альтернативу обычным поршневым двигателям с возвратно-поступательным движением, используемым в других гибридах, чья вибрация резко мешает вождению на электротяге.

Mazda подчеркнула эту плавность, продвигая роторный двигатель в США с помощью рекламных роликов, чей джингл пел: «Поршневой двигатель работает [звуковой эффект« boing, boing, boing ], но Mazda звучит« ММММММ »».

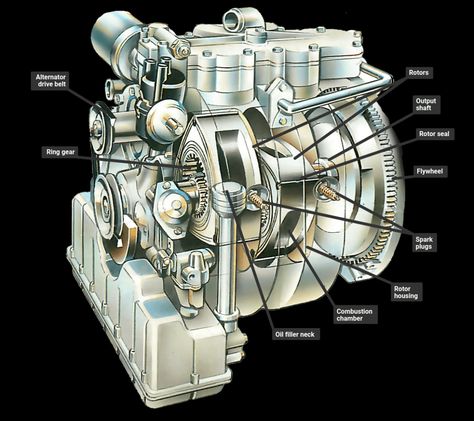

Роторы двигателя представляют собой отливки треугольной формы, которые вращаются на эксцентриковом валу, который является аналогом ротора коленчатого вала поршневого двигателя. В то время как поршни качаются вверх и вниз, дважды меняя направление при каждом обороте коленчатого вала, роторные двигатели плавно вращаются, их легкое колебание отслеживает путь через корпус ротора в форме «восьмерки».

Ротор выполняет тройную функцию, запуская три цикла сгорания каждый раз, когда он поворачивается на 360 градусов, при этом происходит одно сгорание, когда каждая грань треугольника проходит через свечи зажигания в корпусе ротора. Ротор рассчитан на одно вращение за три оборота эксцентрикового вала, поэтому каждый ротор выполняет одно сгорание за один оборот вала.

В каждом цилиндре поршневого двигателя происходит одно сгорание через каждые два оборота коленчатого вала, если это четырехтактный двигатель. В компактных электроинструментах, таких как цепные пилы, используются двухтактные двигатели, которые производят мощность при каждом обороте коленчатого вала.

Двигатели Mazda имели два ротора внутри, причем роторы располагались под углом 180 градусов друг к другу, так что они срабатывали по очереди. Роторы и вал представляют собой три движущиеся части роторного двигателя, что резко отличается от функции Руба Голдберга о движущихся и совершающих возвратно-поступательное движение частях внутри поршневого двигателя. Сюда входят не только поршни, шатуны и коленчатый вал, но также цепь ГРМ и шестерни (или ремень и шкивы), распределительный вал, толкатели клапанов, толкатели, коромысла и клапаны.

Роторный двигатель прост, легок, компактен, плавен и производит большую мощность для своего размера. Эти качества когда-то побудили мировых автопроизводителей предсказать его как двигатель будущего. В середине 1970-х планировалось, что Chevrolet Corvette и AMC Pacer будут использовать новые роторные двигатели этих компаний.

Увы, техническая проблема создания таких двигателей с удовлетворительной долговечностью ускользнула от всех автомобильных компаний, кроме Mazda, и некоторые недовольные владельцы могли бы даже включить эту компанию в список.

Главной технической задачей является создание прочных уплотнений на трех концах треугольника ротора. Известно, что эти верхние уплотнения изнашиваются при меньшем пробеге, чем внутренние детали поршневого двигателя.

Роторные двигатели имеют другие проблемы, даже если они находятся в идеальном рабочем состоянии. Они потребляют масло как часть процесса сгорания, потому что они используют впрыск масла для смазки внутренних поверхностей. У них огромный аппетит к топливу из-за почти непрерывного процесса горения. Они также производят много тепла и шума от выхлопных газов по той же причине, что, казалось бы, непрерывное сгорание.

У них огромный аппетит к топливу из-за почти непрерывного процесса горения. Они также производят много тепла и шума от выхлопных газов по той же причине, что, казалось бы, непрерывное сгорание.

Mazda

Это роторы четырехроторного гоночного автомобиля Mazda 787B, победившего в гонке «24 часа Ле-Мана» 1991 года. не сталкиваться с громким шумом при запуске роторного генератора. «Роторный генератор ознаменует возвращение нашей уникальной роторной трансмиссии», — сказал Джефф Гайтон, президент Mazda North American Operations. «Эта технология разработана для почти бесшумной работы и будет заряжать аккумулятор, а не крутить колеса. В результате MX-30 всегда будет вести себя как привлекательный электромобиль, но с возможностью зарядки от стены или на ходу».

В качестве генератора роторный двигатель сможет работать на более стабильных оборотах двигателя, чем у двигателя, который является единственным средством движения автомобиля, так что это, вероятно, является источником адекватной топливной экономичности, звука двигателя и долговечности двигатель внутреннего сгорания MX-30.