Рулевая рейка — возможные неисправности и меры профилактики

Выход из строя рулевой рейки – кошмарный сон любого автовладельца. Ведь устранение этого дефекта стребует серьезного приложения рук и средств, а также необходимость оставаться какое-то время без своего «железного коня». Следовательно, чтобы минимизировать последствия, нужно уметь распознать признаки надвигающегося ремонта и обладать хотя бы общим представлением о возможных поломках рейки. Кроме того, необходимо выяснить, насколько же целесообразен ремонт рулевой рейки своими руками, а также раскрыть аспект профилактических мер.

Признаки неисправности рулевой рейки

Рулевой рейкой называется силовой узел в конструкции рулевого механизма, предназначенный для передачи усилия с руля на колеса (управляемые). Именно через рулевую рейку и осуществляется процесс управления автомобилем посредством поворота направляющих колес.

Рейки подразделяются на 3 категории:

- Механические;

- Гидравлические;

- Электрические.

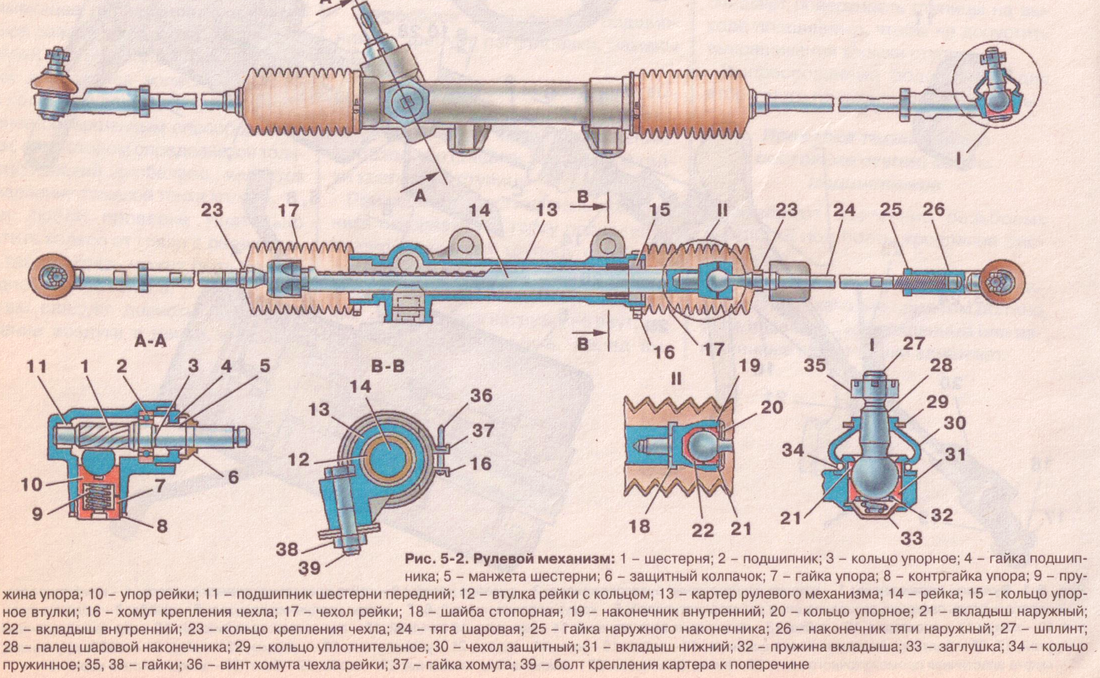

Рулевая рейка в разрезе

Неисправности могут быть разными. Впрочем, для их обнаружения не требуется обладать особыми знаниями – достаточно просто периодически инспектировать данный узел. Кроме того, следует знать причины, по которым могут возникнуть подобные дефекты.

1. Люфт на рулевом колесе

Люфт на рулевом колесе и возникновение звуков – если это проявляется при заглушенном силовом агрегате в процессе активного поворачивания рулевого колеса. В подобной ситуации проблема может заключаться в ослабленном упоре золотника , а также в недостаточных показателях упругости торсиона.

Люфт – причины подобного дефекта разнообразны. Он может проявиться в результате чрезмерного износа сайлент-блоков, фиксирующих рейку, изменение угла прилегания винта и зубьев из-за искривления картера либо вала, повреждения (механического характера) или ход (вертикальный) винтового подшипника. Для определения причин требуется диагностирование состояния втулки (сухаря) рулевой рейки, шарниров тяг, а еще центрального зуба.

2. Тяжесть и стук при повороте руля

Схема-рулевой-рейки

Тяжесть при повороте руля обычно это проявляется в случае закисания карданчика.

Стук – наиболее распространенный признак. Причем источники такого стука в рейке различны. Как правило, звук возникает в следующих случаях:

- ход вала в подшипнике по вертикали;

- выработка ресурса шарниров и картера;

- предельный ресурс подшипников винта, втулки либо центрального зуба;

- кривизна картера либо вала, что приводит к неверному углу прилегания винта и зубьев;

- выработка ресурса сайлент-блоков;

- ослабление фиксации рейки;

- нарушения люфта.

3. Тяжелый ход и течь

Устройство рулевой рейки

Тяжелый ход баранки в крайних позициях – это, наряду с недостаточным возвратом и скрипом, наблюдается в случае перетянутой втулки, а также искривления картера либо вала.

Течь – она возникает в случае коррозии на валу либо износе сальника. Кроме того, подтекание имеет место при разгерметизации трубок (отводящей либо нагнетательной) цилиндра.

Основные дефекты рулевой рейки

- Выработка ресурса втулки и ее картера;

- Течь сальника на валу;

- Чрезмерный износ картера на распределителе;

- Выработка ресурса центрального зуба.

1. Выработка ресурса втулки и ее картера

Видео: Что делать, если застучала рулевая рейка?

Сама втулка необходима для надежного зажима зубьев и вала, а также крепления самого вала. Втулка посажена на специальную пружину, которая обеспечивает необходимую силу прижима, а также контроль за положением зубьев. Подобный дефект считается достаточно частым, особенно в тех рейках, где втулка изготовлена из пластика.

В результате – налицо износ втулки и стенок цилиндра, что приводит к вертикальному перемещению рейки и, как следствие, возникновению стука и люфту. Для определения подобной неисправности достаточно выехать на неровную дорогу и в движении покачивать рулевое колесо в стороны, а потом повторить это на стоящем авто. Кроме того, износ втулки будет проявляться в передаче на руль ударов во время езды по плохой дороге.

Кроме того, износ втулки будет проявляться в передаче на руль ударов во время езды по плохой дороге.

В данном случае необходимо ремонтировать рейку – простая подтяжка втулки ничего не даст.

2. Течь сальника на валу

Указанный сальник расположен на валу рейки. Особенностью такого дефекта становится позднее обнаружение течи, потому как на сальник не оказывается давления. Признаками подтекания сальника являются – гул при вращении рулевого колеса, а также понижение уровня жидкости, залитой в бачок гидравлического усилителя. В данном случае требуется срочно проинспектировать рейку, так как подтекать может не только сальник. Течь в состоянии возникнуть также из-за дефектных хомутов, насоса, патрубков, шлангов и т. д. Вероятность течи сальника во многом определяется и материалом, из которого тот изготовлен – во время сильных морозов некоторые из них растрескиваются.

3. Чрезмерный износ картера на распределителе

Данный дефект начинает проявляться постепенно – в незначительных закусываниях руля на холодном авто. Кроме того, руль становится все более тугим, а его возвращение в нулевую зону будет неполным.

Кроме того, руль становится все более тугим, а его возвращение в нулевую зону будет неполным.

Причина в конструкции колец, которые вращаются с валом картера. Со временем они образуют небольшие бороздки на поверхности распределителя картера и начинают пропускать масло. Это и приводит к потере давления и тяжести в баранке.

Возникновение борозд обусловлено добавлением во фторопласт, из которого изготовлены кольца, частичек металла, что трутся о вал. Примечательно, что для большинства японских моделей подобные проблемы не характерны, так как под кольцами установлены прокладки из резины.

Видео: Ремонт рулевой рейки ВАЗ. Сделай Сам!

4. Выработка ресурса центрального зуба вала

Одной из основных проблем является износ зубчатого механизма, основной задачей которого является процесс преобразования движения вращательного типа в поступательный. Причем практически для всех машин характерен износ среднего звена, так как движение в городе (в основной массе) характеризуется ездой по прямой с небольшими подруливаниями.

Для определения проблемы необходимо самостоятельно проинспектировать механизм, покачав рулем в стороны из средней позиции. При наличии стуков следует отправиться на СТО и осуществить комплексную диагностику. В случае износа центральных зубьев, придется заменить весь вал, причем использовать рекомендуется только оригинальные компоненты.

Реален ли ремонт рулевой рейки своими руками?

При поломке рулевой рейки рекомендуется не рисковать, и сразу отправляться на специализированное СТО. Своими силами можно лишь провести диагностику, тогда как ремонт рейки обычным водителем, при отсутствии должных знаний, опыта и инструментария, малореален.

Профилактические меры

С их помощью можно значительно продлить жизненный срок рейки:

- аккуратный проезд неровностей и «лежачих полицейских»;

- слежение за состоянием компонентов рулевой рейки, особенно ее пыльников и сальников;

- прогрев масла в рейке зимой перед движением плавными и короткими поворотами;

- не стоит удерживать баранку более 5 сек.

в крайнем положении, так как это заметно увеличивает нагрузку на редуктор и уплотнения.

в крайнем положении, так как это заметно увеличивает нагрузку на редуктор и уплотнения.

Подобные меры позволят заметно продлить срок эксплуатации рулевой рейки, а также избежать дорогостоящего ремонта или ее замены.

Ремонт рулевой рейки форд фокус 2

Давление рабочей жидкостиНа автомобилях с двигателями 1,4 и 1,6 л R4 Duratec 16V и 1,6 л R4 16V Duratec Ti-VCT (с изменяемыми фазами газораспределения) давление рабочей жидкости в гидроусилителе создается механическим насосом лопастного типа, который установлен на двигателе и приводится общим с генератором поликлиновым ремнем. При отказе усилителя рулевого управления возможность управления автомобилем сохраняется, но усилие на рулевом колесе возрастает. |

На автомобили с двигателями 1,8 и 2,0 л R4 Duratec-HE 16V устанавливают электрический насос гидроусилителя рулевого управления, выполненный за одно целое с бачком. Картер рулевого механизма установлен в подкапотном пространстве и закреплен болтами на поперечине передней подвески.

Картер рулевого механизма установлен в подкапотном пространстве и закреплен болтами на поперечине передней подвески.

Рулевая колонка травмобезопасная, с механизмом регулировки положения рулевого колеса, оборудована энергопоглощающими устройствами, повышающими пассивную безопасность, и противоугонным устройством в замке зажигания, блокирующим от поворота вал рулевого колеса. На рулевой колонке также размещены органы управления светом фар, указателями поворота, омывателем и очистителем ветрового стекла и стекла двери задка (на автомобилях с кузовом хэтчбек или универсал), объединенные в блок подру-левых переключателей.

Прокачка системы ГУР рулевого управления ФОРД ФОКУС 2 (Ford Focus 2)

Прокачка (удаление воздуха) гидравлической системы усилителя рулевого управления необходима после любых работ, связанных с разгерметизацией системы (замена насоса или трубопроводов). Признаком наличия воздуха в системе является подклинивание рулевого колеса при попытке резко повернуть его. Кроме того, насос издает повышенный шум в момент поворота рулевого колеса, а жидкость в бачке обычно вспенивается.

Кроме того, насос издает повышенный шум в момент поворота рулевого колеса, а жидкость в бачке обычно вспенивается.

- Залейте рабочую жидкость в систему гидроусилителя до метки «МАХ».

- Запустите двигатель и поверните рулевое колесо до упора в одну сторону.

- Предупреждение: Не удерживайте рулевое колесо в крайнем положении более 10 с.

- Поверните рулевое колесо до упора в противоположную сторону.

- Поверните рулевое колесо в среднее положение и заглушите двигатель.

- Проверьте уровень рабочей жидкости в бачке гидроусилителя и при необходимости долейте.

- Примечание Уровень рабочей жидкости в бачке при прогретом двигателе должен находиться не выше метки «МАХ», при холодном — не ниже метки «MIN».

- Повторяйте операции 2–5 до тех пор, пока уровень рабочей жидкости в бачке не перестанет снижаться.

Возможные неисправности рулевого управления ФОРД ФОКУС 2 (Ford Focus 2) с гидроусилителем, их причины и способы устранения

Основные неисправности рулевого управления (шум, увеличенный свободный ход, тугое вращение рулевого колеса, шумность насоса, нечеткий возврат)

| Причина неисправности | Способ устранения |

Увеличенный свободный ход рулевого колеса, стуки в рулевом управлении |

|

|

|

Тугое вращение рулевого колеса (недостаточное усиление) |

|

| Проскальзывание ремня привода насоса гидроусилителя | Отрегулируйте натяжение ремня |

| Повреждение ремня привода насоса | Замените ремень |

| Недостаточный уровень рабочей жидкости | Восстановите уровень жидкости до нормы |

| Попадание воздуха в гидросистему | Удалите воздух |

| Перекручивание или повреждение шлангов | Устраните перекручивание или замените шланги |

| Недостаточное давление насоса гидроусилителя | Устраните неисправность или замените насос |

|

Повышенные внутренние утечки в насосе Повышенные утечки жидкости из рулевого механизма |

Замените дефектные детали |

| Перекос или повреждение уплотнений рулевого механизма или распределителя | Замените уплотнения |

Нечеткий возврат рулевого колеса в среднее положение |

|

| Нарушение натяга пружины упора рейки | Отрегулируйте натяг пружины |

| Затрудненное проворачивание внутренних шарниров и шарниров наконечников рулевых тяг | Замените наконечники рулевых тяг |

|

Замените рулевой механизм |

| Повреждение подшипника шестерни | Замените рулевой механизм |

| Перекручивание или повреждение шлангов | Устраните перекручивание или замените шланги |

| Повреждение клапана регулировки давления | Замените клапан регулировки давления |

| Повреждение подшипника валика ротора насоса | Замените подшипник |

Шум, стук в рулевом управлении |

|

| Касание шлангов о кузов | Правильно проложите шланги |

| Ослабление крепления рулевого механизма | Затяните крепление |

|

|

Повышенная шумность насоса гидроусилителя |

|

| Недостаточный уровень рабочей жидкости | Восстановите уровень жидкости до нормы |

|

|

РЕМОНТ И РЕГУЛИРОВКА РУЛЕВЫХ РЕЕК ФОРД

Название: Ремонт рулевой рейки форд фокус 2

Тематика: Информационная поддержка

Полая штанга рулевой рейки и способ ее изготовления

Настоящее изобретение относится к штанге рулевой рейки, которая является одним из компонентов рулевого оборудования автомобилей, а также касается способа ее изготовления. В последнее время с целью облегчения веса автомобилей пытаются делать такие валы полыми, которые обычно бывают цельными. Объектом настоящего изобретения является полая штанга рулевой рейки для этой цели. Настоящее изобретение предлагает полые стержни рулевой рейки отличного качества и достаточной прочности при низких затратах.

В последнее время с целью облегчения веса автомобилей пытаются делать такие валы полыми, которые обычно бывают цельными. Объектом настоящего изобретения является полая штанга рулевой рейки для этой цели. Настоящее изобретение предлагает полые стержни рулевой рейки отличного качества и достаточной прочности при низких затратах.

Стержень рулевой рейки имеет такую форму, что рейка образована, например, примерно на половине длины вала с круглым поперечным сечением. Для изготовления выемки для облегчения веса традиционно в цельном брусе просверливали отверстие после вырезания стойки на поверхности. Можно считать, что рейка вырезается на уплощенной части трубы с использованием изначально полого материала, а именно трубы. Однако на самом деле трудно обеспечить необходимую прочность стойки, так как толщина в части стойки при резке становится очень тонкой. С другой стороны, было предложено делать полой только ту часть, где рейка не сформирована, вместо того, чтобы делать полой часть, где рейка образована. Открытая патентная публикация Японии 9-58489 относится к описанной выше технологии, в которой стержень зубчатой рейки завершается обжимом для соединения стальной трубы и сплошного стержня, образующего рейку.

Открытая патентная публикация Японии 9-58489 относится к описанной выше технологии, в которой стержень зубчатой рейки завершается обжимом для соединения стальной трубы и сплошного стержня, образующего рейку.

Другой способ предложен в публикации японского патента 3-5892, в котором зубчатая рейка формируется путем пластической обработки необработанной стальной трубы, чтобы сделать стержень рулевой рейки полым по всей длине. Было разработано несколько улучшений вышеуказанного метода, после чего производство по вышеуказанному методу быстро увеличивается. Способ раскрыт в японской патентной публикации 3-589.2 состоит из двух этапов обработки, т.е. предварительной правки части стальной трубы, а затем формирования на сплющенной части стойки. Во-первых, обрабатываемая часть необработанной стальной трубы удерживается в первично-формовочном разъемном штампе, который может открываться вправо и влево и имеет сквозное отверстие в формируемой детали в виде стойки в состоянии штампы закрываются. Затем в отверстие вставляют пуансон с плоской вершиной и расплющивают часть стальной трубы для получения первичной формованной детали. На следующем этапе первично сформированная заготовка удерживается в разъемных штампах вторичной формовки, которые открываются вправо и влево и имеют внутреннюю форму, совпадающую с внешней формой готовой зубчатой рейки. А именно, вторичные формовочные разъемные плашки имеют в своих верхних частях охватывающий рисунок зубьев рейки в закрытом состоянии плашек. Затем в стальную трубу вставляются оправки, чтобы выполнить заутюживание предварительно расплющенной части изнутри стальной трубы. Следовательно, внешняя поверхность первично сформированной детали имеет выпуклость, и рейка формируется в соответствии с формой вторично формирующих разъемных штампов.

Затем в отверстие вставляют пуансон с плоской вершиной и расплющивают часть стальной трубы для получения первичной формованной детали. На следующем этапе первично сформированная заготовка удерживается в разъемных штампах вторичной формовки, которые открываются вправо и влево и имеют внутреннюю форму, совпадающую с внешней формой готовой зубчатой рейки. А именно, вторичные формовочные разъемные плашки имеют в своих верхних частях охватывающий рисунок зубьев рейки в закрытом состоянии плашек. Затем в стальную трубу вставляются оправки, чтобы выполнить заутюживание предварительно расплющенной части изнутри стальной трубы. Следовательно, внешняя поверхность первично сформированной детали имеет выпуклость, и рейка формируется в соответствии с формой вторично формирующих разъемных штампов.

Вышеупомянутый метод, который формирует стойку с помощью обработки пластика, имеет отличные характеристики, потому что этот метод не тратит впустую материал по сравнению с методом резки, и может производить продукцию высокого качества благодаря усилению с помощью обработки пластика. Однако стоимость довольно высока из-за жестких требований к качеству материала необработанной стальной трубы. А именно, чтобы сформировать стойку путем вдавливания оправок в стальную трубу и проглаживания, а затем путем подъема металла изнутри трубы, металл должен деформироваться в соответствии со схемой формирования рейки потоком материала. Соответственно, метод требует материала, обладающего хорошей пластической деформируемостью при холодной обработке давлением. Наоборот, прочность материала изделия из зубчатой рейки должна быть высокой, так как толщина у корней зубьев рейки становится довольно малой по сравнению с толщиной необработанной стальной трубы. В этих обстоятельствах настоящее изобретение предназначено для создания полой штанги рулевой рейки с меньшими затратами, что является остающимся достоинством способа формирования рейки посредством обработки пластмассой.

Однако стоимость довольно высока из-за жестких требований к качеству материала необработанной стальной трубы. А именно, чтобы сформировать стойку путем вдавливания оправок в стальную трубу и проглаживания, а затем путем подъема металла изнутри трубы, металл должен деформироваться в соответствии со схемой формирования рейки потоком материала. Соответственно, метод требует материала, обладающего хорошей пластической деформируемостью при холодной обработке давлением. Наоборот, прочность материала изделия из зубчатой рейки должна быть высокой, так как толщина у корней зубьев рейки становится довольно малой по сравнению с толщиной необработанной стальной трубы. В этих обстоятельствах настоящее изобретение предназначено для создания полой штанги рулевой рейки с меньшими затратами, что является остающимся достоинством способа формирования рейки посредством обработки пластмассой.

А именно, настоящее изобретение использует в качестве исходных материалов детали с рейкой и детали без рейки, которые имеют разные характеристики, и, наконец, изготавливает изделие из полого стержня рулевой рейки путем соединения этих двух частей. С практической точки зрения, это изобретение предлагает стержень рулевой рейки, который выполнен полым по всей длине и образует рейку на части длины: при этом стержень зубчатой рейки состоит из секции, имеющей форму рейки, и секции, не имеющей формы рейки. , при этом рейкообразная секция содержит один конец зубчатой рейки, рейку и часть последующей части круглого поперечного сечения, а нереечно-образная секция содержит остаточную длину, отличную от рейкообразной секции; и затем зубчатая балка изготавливается путем соединения зубчатой секции и нереечной секции, при этом состав стали различается между зубчатой и нереечной секциями, при этом содержание углерода в нереечной части -реечный профиль выше реечного профиля. Вышеупомянутый реечный профиль и нереечный профиль могут быть выполнены так, что толщина нереечного профиля меньше толщины круглой части поперечного сечения реечного профиля, независимо от составляющих сталей. отличаются, как указано выше, или не отличаются между реечной секцией и нереечной секцией.

С практической точки зрения, это изобретение предлагает стержень рулевой рейки, который выполнен полым по всей длине и образует рейку на части длины: при этом стержень зубчатой рейки состоит из секции, имеющей форму рейки, и секции, не имеющей формы рейки. , при этом рейкообразная секция содержит один конец зубчатой рейки, рейку и часть последующей части круглого поперечного сечения, а нереечно-образная секция содержит остаточную длину, отличную от рейкообразной секции; и затем зубчатая балка изготавливается путем соединения зубчатой секции и нереечной секции, при этом состав стали различается между зубчатой и нереечной секциями, при этом содержание углерода в нереечной части -реечный профиль выше реечного профиля. Вышеупомянутый реечный профиль и нереечный профиль могут быть выполнены так, что толщина нереечного профиля меньше толщины круглой части поперечного сечения реечного профиля, независимо от составляющих сталей. отличаются, как указано выше, или не отличаются между реечной секцией и нереечной секцией.

Здесь сталь нереечного профиля может состоять из 0,35–0,60% углерода, 0,10–0,40% кремния, 0,5–1,0% марганца в весовых процентах и железа в качестве остального, за исключением неизбежных примесей. Кроме того, наружные диаметры круглой части поперечного сечения реечной секции и нереечной секции могут различаться; и канавка для шарико-винтовой передачи может быть предусмотрена на части длины нереечной секции. Предпочтительно, чтобы, по крайней мере, корни реечных зубьев среди реечного участка имели упрочненную структуру по всей толщине.

Кроме того, настоящее изобретение представляет собой способ изготовления полого стержня с зубчатой рейкой, включающий: формирование зубчатой рейки на первой стальной трубе посредством пластической обработки, при этом рейка не формируется, по крайней мере, в одной концевой части первой стальной трубы. ; и соединение первой стальной трубы, которая образует рейку, и второй стальной трубы путем стыковки вышеупомянутого одного конца первой стальной трубы и конца второй стальной трубы, при этом составы сталей различаются между первой стальной трубой и второй стальной трубой. стальная труба, в которой содержание углерода во второй стальной трубе выше, чем в первой стальной трубе. В вышеописанном способе вместо того, чтобы компоненты стали различались между первой стальной трубой и второй стальной трубой, при этом содержание углерода во второй стальной трубе выше, чем в первой стальной трубе, вторая стальная труба может быть тоньше, чем первая стальная труба. или наружные диаметры первой стальной трубы и второй стальной трубы могут быть разными. Кроме того, одновременно может быть выполнено более одного условия среди вышеперечисленных условий, касающихся составляющих сталей, толщины стальных труб и наружного диаметра стальных труб. В описанных выше способах канавка для шарико-винтовой передачи может быть сформирована на части длины второй стальной трубы перед указанным соединением.

стальная труба, в которой содержание углерода во второй стальной трубе выше, чем в первой стальной трубе. В вышеописанном способе вместо того, чтобы компоненты стали различались между первой стальной трубой и второй стальной трубой, при этом содержание углерода во второй стальной трубе выше, чем в первой стальной трубе, вторая стальная труба может быть тоньше, чем первая стальная труба. или наружные диаметры первой стальной трубы и второй стальной трубы могут быть разными. Кроме того, одновременно может быть выполнено более одного условия среди вышеперечисленных условий, касающихся составляющих сталей, толщины стальных труб и наружного диаметра стальных труб. В описанных выше способах канавка для шарико-винтовой передачи может быть сформирована на части длины второй стальной трубы перед указанным соединением.

Формирование зубчатой рейки на первой стальной трубе посредством пластической обработки указанными выше способами может включать: сплющивание путем прессования части окружности первой стальной трубы, при этом по крайней мере одна концевая часть первой стальной трубы не сплющена; удержание уплощенной стальной трубы в наборе разъемных матриц, при этом уплощенная часть контактирует с охватывающей частью стойки, которая оборудована внутри разъемных матриц; последовательно вставляя оправки в стальную трубу и формируя стойку, соответствующую охватывающей схеме стойки, путем проглаживания уплощенной части стальной трубы изнутри стальной трубы. В вышеупомянутых способах, по крайней мере, зубья рейки могут быть закалены на одной из стадий способа после формирования рейки, при этом закалка осуществляется путем нагрева всей толщины материала до температуры закалки, а соединение может быть выполнено сваркой трением.

В вышеупомянутых способах, по крайней мере, зубья рейки могут быть закалены на одной из стадий способа после формирования рейки, при этом закалка осуществляется путем нагрева всей толщины материала до температуры закалки, а соединение может быть выполнено сваркой трением.

РИС. 1 и РИС. 2 представляют собой поперечное сечение и вид в перспективе стержня рулевой рейки согласно настоящему изобретению соответственно.

РИС. 3 и РИС. 4 представляют собой виды в поперечном сечении сбоку и спереди соответственно, которые поясняют способ формирования стеллажа посредством обработки пластика в соответствии с настоящим изобретением. ИНЖИР. 5 и РИС. 6 представляют собой виды в разрезе сбоку и спереди соответственно, которые поясняют следующий этап процесса, показанного на фиг. 3 и РИС. 4 .

РИС. 7 представляет собой поперечное сечение стержня рулевой рейки с разрезом у корня зуба рейки, при этом стержень рейки изготовлен способом по настоящему изобретению.

РИС. 8 показана штанга рулевой рейки по настоящему изобретению, которая используется в рулевом механизме с электромоторным усилителем.

РИС. 9 представляет собой вид в перспективе стержня рулевой рейки по настоящему изобретению в качестве примера, отличного от фиг. 2 .

РИС. 2 представляет собой вид в перспективе примера полой штанги 9 рулевой рейки.0019 1 данного изобретения, где ссылочный номер 2 обозначает зуб зубчатой рейки. Отличительной особенностью настоящего изобретения является то, что, как показано на фиг. 1, часть, на которой образована рейка, в общей длине рейки, и оставшаяся часть длины выполнены из разных элементов и соединены вместе в стыке 5 для завершения рейки рулевой рейки. В данном изобретении упомянутая выше часть, образующая рейку, называется рейкообразным участком, а оставшаяся часть называется нереечнообразным участком.

Точнее, как показано на фиг. 1, диапазон реечного профиля 3 содержит от конца 6 зубчатой рейки, включая часть, на которой сформированы зубья рейки 2 , до положения, немного входящего в последующую круговую крестовину — секционная часть 7 (в данном изобретении круглый не означает форму, в которой часть круга сплющена, а означает практически полный круг или почти полный круг в поперечном сечении). Хотя конец 6 стойки круглой формы на РИС. 1 (также на фиг. 2 ), конец может иметь форму удлиненной части стойки, а именно форму, в которой часть круга сплющена до поперечного сечения сегментированного круга, в зависимости от конструкции автомобилей. Поэтому бывают случаи, когда форма реечного сечения является круглой на обоих концах и круглой только на одном конце. С другой стороны, нереечная секция 4 содержит остаточную длину, отличную от реечной секции 9.0019 3 и обычно имеет круглое поперечное сечение по всей длине. Однако в некоторых случаях канавка для шарико-винтовой передачи образована в части, за исключением обоих концов нереечной секции, как будет объяснено ниже. Как видно из приведенного выше пояснения, секция, имеющая форму рейки, и секция, не имеющая формы рейки, могут быть соединены плавно, поскольку соединение может быть выполнено путем соединения встык концов труб обоих круглых сечений.

Хотя конец 6 стойки круглой формы на РИС. 1 (также на фиг. 2 ), конец может иметь форму удлиненной части стойки, а именно форму, в которой часть круга сплющена до поперечного сечения сегментированного круга, в зависимости от конструкции автомобилей. Поэтому бывают случаи, когда форма реечного сечения является круглой на обоих концах и круглой только на одном конце. С другой стороны, нереечная секция 4 содержит остаточную длину, отличную от реечной секции 9.0019 3 и обычно имеет круглое поперечное сечение по всей длине. Однако в некоторых случаях канавка для шарико-винтовой передачи образована в части, за исключением обоих концов нереечной секции, как будет объяснено ниже. Как видно из приведенного выше пояснения, секция, имеющая форму рейки, и секция, не имеющая формы рейки, могут быть соединены плавно, поскольку соединение может быть выполнено путем соединения встык концов труб обоих круглых сечений.

Реечная секция изготавливается путем пластической обработки стальной трубы в данном изобретении, как видно из предпосылки этого изобретения, что реечная секция и нереечная секция соединяются путем соединения трубы встык концы круглого сечения. В отличие от процесса резки, обработка пластиком может сохранить толщину детали стойки, даже если в качестве сырья используется стальная труба. Предпочтительно, чтобы пластическая обработка для формирования рейки выполнялась до присоединения к нереечно-формованной секции. Причина в том, что есть преимущества, заключающиеся в том, что в процессе, упомянутом ниже, можно использовать более короткие оправки, и можно уменьшить площадь обработки смазки для пластиковой обработки, такой как обработка фосфатом. С другой стороны, нет смысла в пластической обработке после соединения. Кроме того, термическая обработка, такая как закалка, может быть выполнена в любой из до и после соединения. Например, термическая обработка может быть выполнена локально на реечном профиле даже после соединения.

В отличие от процесса резки, обработка пластиком может сохранить толщину детали стойки, даже если в качестве сырья используется стальная труба. Предпочтительно, чтобы пластическая обработка для формирования рейки выполнялась до присоединения к нереечно-формованной секции. Причина в том, что есть преимущества, заключающиеся в том, что в процессе, упомянутом ниже, можно использовать более короткие оправки, и можно уменьшить площадь обработки смазки для пластиковой обработки, такой как обработка фосфатом. С другой стороны, нет смысла в пластической обработке после соединения. Кроме того, термическая обработка, такая как закалка, может быть выполнена в любой из до и после соединения. Например, термическая обработка может быть выполнена локально на реечном профиле даже после соединения.

Что касается способа формирования стеллажа с помощью пластической обработки, то предпочтительным является следующий способ. Сначала, как показано на фиг. 3 и РИС. 4, которые представляют собой поперечное сечение сбоку и спереди соответственно, стальная труба 11 размещена в наборе разъемных штампов 12 , 13 , которые полностью окружают стальную трубу 11 . Матрицы образуют отверстие 14 , которое проходит перпендикулярно оси стальной трубы в области, совпадающей с обрабатываемой частью трубы. После удержания стальной трубы в разъемных штампах пуансон 15 вставляется в отверстие 14 , чтобы прижать эту часть стальной трубы 11 и сформировать на ней плоскую поверхность. Сплющивание выполняется на части, за исключением по крайней мере одной концевой части стальной трубы 11 . А именно, как упоминалось ранее, бывают случаи, когда форма зубчатой секции 3 является круглой на обоих концах, как показано на ФИГ. 1, и круглый только с одного конца. В зависимости от случая изменяется, выполняется ли сплющивание оставшихся двух концевых частей или одной концевой части стальной трубы (РИС. 9).0019 3 и РИС. 4 корпус показан сплющенным, так как остаются обе торцевые части).

Матрицы образуют отверстие 14 , которое проходит перпендикулярно оси стальной трубы в области, совпадающей с обрабатываемой частью трубы. После удержания стальной трубы в разъемных штампах пуансон 15 вставляется в отверстие 14 , чтобы прижать эту часть стальной трубы 11 и сформировать на ней плоскую поверхность. Сплющивание выполняется на части, за исключением по крайней мере одной концевой части стальной трубы 11 . А именно, как упоминалось ранее, бывают случаи, когда форма зубчатой секции 3 является круглой на обоих концах, как показано на ФИГ. 1, и круглый только с одного конца. В зависимости от случая изменяется, выполняется ли сплющивание оставшихся двух концевых частей или одной концевой части стальной трубы (РИС. 9).0019 3 и РИС. 4 корпус показан сплющенным, так как остаются обе торцевые части).

Кроме того, сплющивание может быть выполнено в состоянии, когда окружность стальной трубы открыта, чтобы просто сплющить часть окружности трубы. Однако желательно, чтобы пуансон проталкивался в состоянии, в котором стальная труба размещена в разрезных штампах, которые окружают трубу по всей окружности, как объяснялось выше. С помощью этого метода можно предотвратить деформацию контура стальной трубы, кроме уплощенной части. В некоторых случаях вышеупомянутый процесс выравнивания не дает полностью плоской плоскости, а создает, например, выпуклую плоскость, в которой центр ширины немного приподнят. Термин уплощение в данном изобретении включает вышеописанный случай.

Однако желательно, чтобы пуансон проталкивался в состоянии, в котором стальная труба размещена в разрезных штампах, которые окружают трубу по всей окружности, как объяснялось выше. С помощью этого метода можно предотвратить деформацию контура стальной трубы, кроме уплощенной части. В некоторых случаях вышеупомянутый процесс выравнивания не дает полностью плоской плоскости, а создает, например, выпуклую плоскость, в которой центр ширины немного приподнят. Термин уплощение в данном изобретении включает вышеописанный случай.

Далее, как показано на РИС. 5 и РИС. 6, которые представляют собой поперечное сечение сбоку и спереди соответственно, стальная труба 11 удерживается в наборе других разъемных матриц 17 , 18 , которые полностью окружают сплющенную трубу. Внутри разъемных матриц установлена матрица для формирования рейки 19 , имеющая внутреннюю часть рейки и контактирующая с уплощенной частью стальной трубы. В этом выравнивании оправка 20 вдавливается в стальную трубу, чтобы сформировать стойку на трубе, соответствующую штампу для формирования рейки 19 , путем последовательного проглаживания уплощенной части изнутри трубы и подъема металла изнутри. Зубья зубчатой рейки формируются в несколько этапов путем вставки оправок с возрастающими размерами, таким образом, количество стоек оправок может быть уменьшено за счет использования оправок, которые имеют множество выступов 21 в качестве гладильных точек. Кроме того, целесообразно вставлять оправки попеременно с обеих сторон, чтобы сэкономить рабочее время. Все вышеупомянутые пластические операции можно проводить при комнатной температуре. Кроме того, рейкообразующая матрица 19 в принципе может быть объединен в одном корпусе с верхней матрицей 17 разъемных матриц, однако желательно, чтобы плашка для формирования рейки была независимой и прикреплялась к верхней матрице, т.к. короткая жизнь, страдая большой силой.

Зубья зубчатой рейки формируются в несколько этапов путем вставки оправок с возрастающими размерами, таким образом, количество стоек оправок может быть уменьшено за счет использования оправок, которые имеют множество выступов 21 в качестве гладильных точек. Кроме того, целесообразно вставлять оправки попеременно с обеих сторон, чтобы сэкономить рабочее время. Все вышеупомянутые пластические операции можно проводить при комнатной температуре. Кроме того, рейкообразующая матрица 19 в принципе может быть объединен в одном корпусе с верхней матрицей 17 разъемных матриц, однако желательно, чтобы плашка для формирования рейки была независимой и прикреплялась к верхней матрице, т.к. короткая жизнь, страдая большой силой.

Вышеупомянутый процесс формирования рейки с помощью пластической обработки требует сырья, обладающего хорошей пластической деформируемостью, потому что материал подвергается сильной деформации, при которой материал заполняется в матрице для формирования рейки путем проглаживания оправками с внутренней стороны трубка. С другой стороны, прочность материала изделия должна быть высокой, особенно в части стеллажа. А именно, как показано на фиг. 7, который представляет собой поперечное сечение зубчатой рейки с разрезом у корня зуба рейки, где зубчатая рейка изготовлена способом по настоящему изобретению, толщина у корней 25 зубьев рейки 2 довольно мал по сравнению с толщиной необработанной стальной трубы. Это явление неизбежно из-за баланса количества материала при пластической деформации. Поэтому важно обеспечить прочность корней реечных зубов. Соответственно, стоимость материала реечного профиля становится достаточно высокой, так как материал требует хорошей пластической деформируемости в качестве сырья и высокой прочности в конечном изделии. С другой стороны, в нереечном профиле можно использовать материал, который содержит больше углерода, чем реечный профиль, и не содержит легирующих элементов, которые имеют высокую стоимость. Поскольку секция, не имеющая реечной формы, не требует пластической деформируемости, в ней может использоваться много углерода, что обеспечивает прочность при низкой стоимости.

С другой стороны, прочность материала изделия должна быть высокой, особенно в части стеллажа. А именно, как показано на фиг. 7, который представляет собой поперечное сечение зубчатой рейки с разрезом у корня зуба рейки, где зубчатая рейка изготовлена способом по настоящему изобретению, толщина у корней 25 зубьев рейки 2 довольно мал по сравнению с толщиной необработанной стальной трубы. Это явление неизбежно из-за баланса количества материала при пластической деформации. Поэтому важно обеспечить прочность корней реечных зубов. Соответственно, стоимость материала реечного профиля становится достаточно высокой, так как материал требует хорошей пластической деформируемости в качестве сырья и высокой прочности в конечном изделии. С другой стороны, в нереечном профиле можно использовать материал, который содержит больше углерода, чем реечный профиль, и не содержит легирующих элементов, которые имеют высокую стоимость. Поскольку секция, не имеющая реечной формы, не требует пластической деформируемости, в ней может использоваться много углерода, что обеспечивает прочность при низкой стоимости. Как объяснялось выше, это изобретение может обеспечить изделия с идеальными свойствами материала по низкой цене, поскольку в нем используются различные материалы в качестве исходных стальных труб между реечно-образной секцией и нереечно-формованной секцией, и, наконец, получается продукт из полой штанги рулевой рейки путем соединения этих двух секций, при этом секция в форме рейки требует высоких свойств материала для формирования рейки посредством пластической обработки, а секция без формы рейки требует умеренных свойств материала.

Как объяснялось выше, это изобретение может обеспечить изделия с идеальными свойствами материала по низкой цене, поскольку в нем используются различные материалы в качестве исходных стальных труб между реечно-образной секцией и нереечно-формованной секцией, и, наконец, получается продукт из полой штанги рулевой рейки путем соединения этих двух секций, при этом секция в форме рейки требует высоких свойств материала для формирования рейки посредством пластической обработки, а секция без формы рейки требует умеренных свойств материала.

Что касается стали реечного профиля, то она содержит углерода, например, от 0,15 до 0,34%, с учетом баланса между предельным содержанием углерода, ухудшающим пластическую деформируемость, и обеспечивающей прочностью изделия. Кроме того, сталь должна иметь состав, способный к закалке, не подверженный влиянию массы и сохраняющий упрочненную микроструктуру даже в центре толщины материала, поскольку прочность должна быть обеспечена процессом закалки после пластической обработки. С этой целью сталь содержит, например, от 1,2 до 1,8% марганца, дополнительно к 0,10-0,40% кремния, который обычно содержится вместе с вышеупомянутым углеродом. В некоторых случаях предпочтительно содержание легирующих элементов, таких как 0,30-0,80% хрома.

С этой целью сталь содержит, например, от 1,2 до 1,8% марганца, дополнительно к 0,10-0,40% кремния, который обычно содержится вместе с вышеупомянутым углеродом. В некоторых случаях предпочтительно содержание легирующих элементов, таких как 0,30-0,80% хрома.

С другой стороны, секция, не имеющая реечной формы, не подвергается пластической обработке, так как остается в форме необработанной стальной трубы. В противном случае в некоторых случаях нереечный участок образует канавку для шарико-винтовой передачи, как будет упомянуто ниже, однако в любом случае нереечный участок не подвергается сильной пластической деформации. Следовательно, сталь нереечного сечения содержит 0,35% или более углерода, предпочтительно 0,40% или более, чтобы обеспечить достаточную прочность. Содержание углерода не более 0,60% с точки зрения ударной вязкости. Кроме того, желательно, чтобы содержание углерода было выше на 0,1% или более, чем содержание углерода в рейкообразной секции, чтобы показать характеристическую точку обоих материалов. Что касается других компонентов, то сталь нереечного профиля содержит от 0,10 до 0,40 % кремния, от 0,5 до 1,0 % марганца и железа в качестве остатка, кроме неизбежных примесей. Содержание марганца может быть выше указанного выше диапазона, например, до 1,8% для свойства материала, однако указанный выше диапазон является приемлемым с точки зрения стоимости.

Что касается других компонентов, то сталь нереечного профиля содержит от 0,10 до 0,40 % кремния, от 0,5 до 1,0 % марганца и железа в качестве остатка, кроме неизбежных примесей. Содержание марганца может быть выше указанного выше диапазона, например, до 1,8% для свойства материала, однако указанный выше диапазон является приемлемым с точки зрения стоимости.

После формирования стойки производится закалка для обеспечения необходимой прочности. Закалку следует производить хотя бы в части зубьев рейки, нагревая всю толщину материала до температуры закалки. А именно поверхностного упрочнения недостаточно для обеспечения необходимой прочности, поэтому, по крайней мере, корни зубьев рейки должны иметь упрочненную микроструктуру по всей толщине. Следовательно, желательно, чтобы сталь реечного сечения имела состав, указанный выше, для обеспечения закаленной структуры даже в центре толщины, где скорость охлаждения низкая, поскольку на нее не влияет массовый эффект. Кроме того, хотя позиция, где потребность в упрочнении велика, касается только зубьев рейки, закалке может подвергаться вся окружность трубы на реечном участке с учетом коробления, вызванного нагревом несимметрично оси рейки. Упрочнение может быть выполнено на одной из стадий процесса после формирования стойки в любой из до и после соединения.

Упрочнение может быть выполнено на одной из стадий процесса после формирования стойки в любой из до и после соединения.

Дополнительно, что касается термической обработки, отличной от вышеупомянутой закалки, может быть выполнен промежуточный отжиг для размягчения путем рекристаллизации в случае, когда пластическая обработка затруднена на промежуточной стадии формирования зубчатой рейки из-за деформационного упрочнения. В некоторых случаях сферодизирующий отжиг может быть выполнен перед формированием рейки, чтобы улучшить деформируемость за счет придания карбиду сферической формы. Однако предпочтительно выбирать сталь, в которой сферодизирующий отжиг не требуется, так как в наибольшей степени можно использовать достоинства настоящего изобретения, заключающиеся в том, что идеальный материал может быть выбран для каждого реечного сечения и нереечного сечения, поскольку сфероидизирующий отжиг отжиг занимает много времени и требует больших затрат. С другой стороны, термическая обработка участка без реечной формы может представлять собой поверхностное упрочнение, поскольку нет такой части, где толщина становится настолько малой, как впадины зубьев рейки. Соответственно, сталь, не содержащая легирующих элементов, может быть использована для нереечного сечения, как указано выше, поскольку нет необходимости учитывать массовый эффект, влияющий на глубину закалки. Естественно, упрочнение нереечного сечения может быть выполнено в любом из до и после соединения.

Соответственно, сталь, не содержащая легирующих элементов, может быть использована для нереечного сечения, как указано выше, поскольку нет необходимости учитывать массовый эффект, влияющий на глубину закалки. Естественно, упрочнение нереечного сечения может быть выполнено в любом из до и после соединения.

Как правило, стержни рулевой рейки применяются для рулевого управления с гидравлическим усилителем. В этом случае форма нереечной секции представляет собой простую круглую трубу, как показано на вышеупомянутых чертежах. В последнее время использование электродвижущей силы для источника питания гидроусилителя руля расширяется для упрощения механизма. ИНЖИР. 8 поясняет концепцию механизма рулевого управления с электроусилителем. На части длины нереечного участка 9 предусмотрен паз 29 под ШВП.0019 28 , а шариковый винт состоит из канавки, как показано на ФИГ. 8 . При этом внешняя часть ШВП, а именно гайка 30 , фиксируется в осевом положении и может вращаться двигателем, не показанным на чертежах. Следовательно, вращающая сила двигателя преобразуется шариковым винтом в силу тяги рейки, а затем создается действие гидроусилителя руля.

Следовательно, вращающая сила двигателя преобразуется шариковым винтом в силу тяги рейки, а затем создается действие гидроусилителя руля.

В полой штанге рулевой рейки по настоящему изобретению такой случай, как показано на фиг. 8, при этом канавка 29 для ШВП предусмотрена на части длины нереечной секции 28 . Что касается процесса изготовления штанги рулевой рейки, то в этом случае на необработанной стальной трубе формируется паз для ШВП, а затем стальная труба соединяется с реечным профилем 27 , образующим рейку на еще одна стальная труба. В описанном выше процессе формование зубчатой рейки и формование шнеком могут выполняться без взаимного влияния предварительно сформированных деталей, что максимально использует настоящее изобретение.

Настоящее изобретение не ограничивает способ соединения реечной секции и нереечной секции. Что касается применимого метода соединения, то существуют сварка трением, контактная стыковая сварка, стыковая сварка оплавлением и, кроме того, дуговая сварка, такая как сварка ВИГ. В рамках вышеописанных способов сварки особенно удобна сварка трением, при которой соединяемые торцы вращают друг друга трением, а торцы сталкивают вместе после остановки вращения. Сварка трением отличается высокой эффективностью и надежностью, практически не образует выпуклостей и заусенцев в месте соединения. Кроме того, поскольку выпуклость или заусенец не имеют проблем с характеристиками соединения, их не нужно удалять, если они не являются препятствием в зависимости от конструкции автомобиля.

В рамках вышеописанных способов сварки особенно удобна сварка трением, при которой соединяемые торцы вращают друг друга трением, а торцы сталкивают вместе после остановки вращения. Сварка трением отличается высокой эффективностью и надежностью, практически не образует выпуклостей и заусенцев в месте соединения. Кроме того, поскольку выпуклость или заусенец не имеют проблем с характеристиками соединения, их не нужно удалять, если они не являются препятствием в зависимости от конструкции автомобиля.

РИС. 9 представляет собой вид в перспективе зубчатой рейки по настоящему изобретению, показывающий пример, отличный от фиг. 2 . А именно, в зависимости от конструкции автомобилей, бывают случаи, когда внешний диаметр круглой части равен общей длине, как показано на фиг. 2, и что внешний диаметр частично отличается от показанного на фиг. 9, при этом наружный диаметр круглой части 35 возле зубчатой рейки 2 , например, меньше наружного диаметра нереечной части 9. 0019 36 . В случае, если наружный диаметр частично отличается от указанного выше, часть стальной трубы была вытянута для уменьшения диаметра, либо часть стальной трубы была расширена для увеличения диаметра, например, путем вставки оправки в обычных процессах формирования реек с помощью пластической обработки. В данном изобретении такие процессы формования для изменения наружного диаметра стальной трубы становятся ненужными благодаря использованию стальных труб разного наружного диаметра в качестве исходного материала между реечно-образной секцией и нереечно-формованной секцией и их соединению. на шаге 37 для изготовления стойки с частично другим наружным диаметром. Кроме того, во избежание резкого изменения наружного диаметра в месте стыка, стыковку можно производить после выравнивания наружных диаметров труб в месте стыка, путем развальцовки конца стальной трубы меньшего диаметра, или же , конец стальной трубы большего диаметра обжат.

0019 36 . В случае, если наружный диаметр частично отличается от указанного выше, часть стальной трубы была вытянута для уменьшения диаметра, либо часть стальной трубы была расширена для увеличения диаметра, например, путем вставки оправки в обычных процессах формирования реек с помощью пластической обработки. В данном изобретении такие процессы формования для изменения наружного диаметра стальной трубы становятся ненужными благодаря использованию стальных труб разного наружного диаметра в качестве исходного материала между реечно-образной секцией и нереечно-формованной секцией и их соединению. на шаге 37 для изготовления стойки с частично другим наружным диаметром. Кроме того, во избежание резкого изменения наружного диаметра в месте стыка, стыковку можно производить после выравнивания наружных диаметров труб в месте стыка, путем развальцовки конца стальной трубы меньшего диаметра, или же , конец стальной трубы большего диаметра обжат.

Кроме того, в этом изобретении необработанные стальные трубы различной толщины могут использоваться между реечной секцией и нереечной секцией. Соответственно, толщина нереечного сечения может быть меньше толщины части круглого сечения в реечном сечении, при этом наружный диаметр равен общей длине, а внутренний диаметр больше только в нереечном сечении. -реечное сечение. Кроме того, толщина нереечной секции может быть меньше в случае различного наружного диаметра между реечной секцией и нереечной секцией, как указано выше. Как пояснялось выше, вес стержня рулевой рейки может быть уменьшен за счет экономии материала за счет уменьшения толщины нереечной части, которая имеет запас прочности. Кроме того, во избежание резкого изменения толщины в месте соединения, соединение может производиться после прижатия конца более толстой стальной трубы до толщины более тонкой стальной трубы. Вышеупомянутый метод с использованием более тонкой необработанной стальной трубы для нереечной секции, чем у реечной секции, может выполняться вместе с вышеупомянутым методом с использованием сталей с различными составами между реечной секцией и нереечной секцией.

Соответственно, толщина нереечного сечения может быть меньше толщины части круглого сечения в реечном сечении, при этом наружный диаметр равен общей длине, а внутренний диаметр больше только в нереечном сечении. -реечное сечение. Кроме того, толщина нереечной секции может быть меньше в случае различного наружного диаметра между реечной секцией и нереечной секцией, как указано выше. Как пояснялось выше, вес стержня рулевой рейки может быть уменьшен за счет экономии материала за счет уменьшения толщины нереечной части, которая имеет запас прочности. Кроме того, во избежание резкого изменения толщины в месте соединения, соединение может производиться после прижатия конца более толстой стальной трубы до толщины более тонкой стальной трубы. Вышеупомянутый метод с использованием более тонкой необработанной стальной трубы для нереечной секции, чем у реечной секции, может выполняться вместе с вышеупомянутым методом с использованием сталей с различными составами между реечной секцией и нереечной секцией. раздел, а также способ может проявить свое действие не в совокупности, а в одиночку.

раздел, а также способ может проявить свое действие не в совокупности, а в одиночку.

Настоящее изобретение не должно ограничиваться вариантом осуществления, как пояснено выше со ссылкой на чертежи. Настоящее изобретение может быть соответствующим образом изменено или улучшено на практике без потери эффективности в рамках технологических концепций и признаков настоящего изобретения.

ПОЛАЯ РУЛЕВАЯ РЕЙКА — BISHOP INNOVATION LTD

ПОЛАЯ РУЛЕВАЯ РЕЙКА

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к рулевым рейкам для реечных рулевых механизмов транспортных средств и, в частности, к способу изготовления полых рулевых реек.

ФОН

Как правило, рулевые рейки для автомобильных реечных рулевых механизмов изготавливаются из цельного круглого прутка, при этом зубчатая часть прошивается поперек прутка ближе к одному концу. Это приводит к поперечному сечению зубчатого участка, имеющему ‘D 1 формы, и поэтому эти стойки обычно называют «D-образными стойками».

Чтобы избежать сверления ружья и минимизировать вес, желательно сформировать полую рулевую рейку из трубчатого материала. WO 2005/053875 A1 (Bishop Innovation) раскрывает способ ковки короткой полой стойки из трубной заготовки. Эта короткая стойка предназначена для приваривания к трубчатому стержню, образуя цельную стойку. В раскрытом способе используется одна оправка, вставленная в трубную заготовку перед ковкой. Однако желательно, чтобы вся стойка была сформирована из цельного отрезка трубной заготовки без сварки. Описанный способ с одной оправкой не подходит для ковки полной стойки из отрезка трубной заготовки, поскольку он не может удерживать трубную заготовку от разрушения во время ковки в областях трубной заготовки, примыкающих к обоим концам зубчатой области.

Описанный способ с одной оправкой не подходит для ковки полной стойки из отрезка трубной заготовки, поскольку он не может удерживать трубную заготовку от разрушения во время ковки в областях трубной заготовки, примыкающих к обоим концам зубчатой области.

Целью настоящего изобретения является создание способа изготовления полой рулевой рейки, который устраняет, по меньшей мере, некоторые проблемы предшествующего уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение состоит из способа изготовления полой рулевой рейки для реечной системы рулевого управления транспортного средства из трубчатого элемента, причем способ включает следующие этапы:

(i) выполнение предварительного формования операцию на трубчатом элементе для формирования предварительно отформованной области на трубчатом элементе;

(ii) введение первой оправки в один конец трубчатого элемента и второй оправки в другой конец трубчатого элемента таким образом, чтобы первая и вторая оправки по существу упирались друг в друга; (iii) ковка зубчатого участка на предварительно сформированном участке трубчатого элемента; и (iv) удаление первой и второй оправок из трубчатого элемента.

Предпочтительно операция предварительного формования увеличивает толщину стенки по меньшей мере части трубчатого элемента в предварительно сформированной области. Предпочтительно операция предварительного формования уменьшает внешнюю окружность трубчатого элемента в предварительно сформированной области. Предпочтительно, по меньшей мере, часть трубчатого элемента нагревают перед операцией предварительного формования. Предпочтительно операцию предварительного формования выполняют с использованием комплекта штампов.

Зубчатый участок предпочтительно перекрывает в осевом направлении как первую, так и вторую оправки. Предпочтительно по меньшей мере одна из первой и второй оправок имеет свободный конец, форма которого соответствует части отверстия зубчатой области, и каждая из первой и второй оправок имеет цилиндрическую область, предназначенную для поддержки области трубчатого элемента. который захватывается во время ковки.

Предпочтительно, чтобы свободный конец по крайней мере одной из первой и второй оправок, соответствующий отверстию зубчатой области, был сужен по крайней мере на части его длины. Предпочтительно по меньшей мере одна из первой и второй оправок имеет переходную область, плавно переходящую между цилиндрической областью и свободным концом оправки. Предпочтительно свободный конец по меньшей мере одной из первой и второй оправок имеет по существу D-образную форму.

Предпочтительно по меньшей мере одна из первой и второй оправок имеет переходную область, плавно переходящую между цилиндрической областью и свободным концом оправки. Предпочтительно свободный конец по меньшей мере одной из первой и второй оправок имеет по существу D-образную форму.

Трубчатый элемент предпочтительно представляет собой отрезок трубной заготовки. Предпочтительно, чтобы зубчатая область была выкована с использованием штампа, приспособленного для ковки D-образной рейки без оплавления. Предпочтительно зубчатая область выполнена горячей штамповкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Рис. 1 представляет собой продольный разрез рулевой рейки, изготовленной способом в соответствии с настоящим изобретением.

На рис. 2 показано поперечное сечение по H-II рулевой рейки, показанной на рис. 1.0003

Рис. 4 представляет собой продольный разрез предварительно сформированного трубчатого элемента, изготовленного из трубной заготовки, показанной на рис. 3.

Рис. 5 представляет собой поперечное сечение по V-V предварительно сформированного трубчатого элемента, показанного на рис. 4

5 представляет собой поперечное сечение по V-V предварительно сформированного трубчатого элемента, показанного на рис. 4

На фиг.6 показана часть трубной заготовки, показанной на фиг.3, которая нагревается перед предварительным формованием трубной заготовки.

Рис. 7 представляет собой поперечное сечение вдоль VII-VII нагретой трубной заготовки, показанной на рис. 6. Рис. 3 помещен в него.

Фиг.9 представляет собой поперечное сечение по линии IX-IX набора штампов для предварительного формования, показанного на Фиг.8, в открытом положении.

Рис. 10 представляет собой продольный разрез набора штампов для предварительного формования, показанного на фиг. 8, в закрытом положении.

На рис. 11 показано поперечное сечение по XI-XI набора штампов для предварительного формования, показанного на рис. 10, в закрытом положении.

На рис. 12 показаны две оправки, использованные при изготовлении рулевой рейки, показанной на рис. 1.

На рис. 13 вид с торца по XIII-XHI одной из оправок, показанных на рис. 12.

12.

На рис. 14 показаны оправки с рис. 12, вставленные в предварительно отформованный трубчатый элемент на рис. 4.

на рис. 15 представлен продольный разрез ковочного штампа, используемого для изготовления рулевой рейки, показанной на рис. 1 от предварительно сформированного трубчатого элемента, показанного на рис. 4.

Рис. 16 представляет собой поперечное сечение по XVI-XVI ковочного штампа, показанного на рис. 15.

Рис. 17 представляет собой продольный разрез ковочный штамп, показанный на фиг. 15, в частично закрытом положении.

Фиг. 18 представляет собой вид в продольном разрезе ковочного штампа, показанного на фиг. 15, в полностью закрытом положении.

Рис. 19 представляет собой поперечное сечение по XIX-XIX ковочного штампа, показанного на рис. 18, в полностью закрытом положении.

На рис. 20 представлен вид в продольном разрезе альтернативного предварительно сформированного трубчатого элемента, изготовленного из трубной заготовки, показанной на рис. 3.

3.

На рис. Рис. 20.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Рис. 1 и 2 показана готовая рулевая рейка 1, выполненная в соответствии с настоящим изобретением. Рейка 1 выполнена полой по всей длине с D-образным зубчатым участком 2 на одном конце. Зубья 6 выполнены на одной стороне зубчатого участка 2. Задняя часть 7 зубчатого участка 2, противоположная зубьям 6, имеет полукруглую форму. Хвостовик 3 рейки и область 4 на другом конце рейки 1 выполнены трубчатыми с по существу постоянной толщиной стенки. Задняя часть 7 зубчатого участка 2 имеет практически такой же радиус, как хвостовик 3 и концевой участок 4. Переходные участки 5 плавно соединяют зубчатый участок 2 с хвостовиком 3 и концевым участком 4. Отверстие 10 зубчатой рейки 1 имеет в зубчатой части 2 по существу D-образную форму. Хвостовик 3 имеет две наружные окружные канавки 8 для размещения гидравлического поршня, а каждый конец рейки 1 имеет внутреннюю резьбу 9.для крепления наконечника рулевой тяги.

На рис. 3 показана длина стальной трубной заготовки 12, используемой для изготовления рулевой рейки 1. Только в качестве примера трубная заготовка 12 может иметь наружный диаметр в диапазоне от 24 до 32 мм и постоянную толщину стенки 33 в диапазоне от 4 до 6 мм. В этом примере длина трубной заготовки 12 такая же, как и длина стойки 1.

Первым этапом способа изготовления стойки 1 в соответствии с настоящим изобретением является выполнение операции предварительного формования трубной заготовки. 12 для формирования предварительно отформованного трубчатого элемента 28, как показано на фиг. 4 и 5. Предварительно сформированный трубчатый элемент 28 имеет предварительно сформированную область 29.. В этом варианте предварительно сформированная область 29 имеет верхнюю часть 31 с толщиной стенки, которая варьируется, но всегда больше, чем постоянная толщина 33 стенки трубной заготовки 12. Например, толщина стенки 32 вблизи концов части 31 значительно больше постоянной толщины стенки 33, а толщина стенки 34 в середине участка 31 лишь немного больше постоянной толщины стенки 33.

Предварительно сформированная область 29 имеет дугообразную нижнюю часть 35, которая не деформируется значительно в результате операции предварительного формования, и, следовательно, толщина его стенки 33 по существу такая же, как у трубной заготовки 12. Предварительно сформированная область 29также имеет две уплощенные части 36 с каждой стороны, между верхней частью 31 и нижней частью 35.

Толщина стенки уплощенных частей 36 варьируется от немного большей до немного меньшей, чем толщина стенки 33 трубной заготовки 12. Внешняя окружность предварительно сформированной области 29 меньше внешней окружности трубной заготовки 12.

Рис. 8-11 показан набор штампов 38 для предварительного формования, используемый для формирования предварительно сформированной области 29 на трубной заготовке 12, таким образом формируя предварительно сформированный трубчатый элемент 28. Часть 18 трубной заготовки 12 локально нагревают перед операции предварительного формования, как показано заштрихованными областями на фиг. 6 и 7. Участок 18 является участком трубной заготовки 12, который деформируется в результате операции предварительного формования, а нагревательный участок 18 размягчает его, что позволяет ему легче деформироваться с меньшим остаточным напряжением. Предпочтительно порцию 18 нагревают до температуры в пределах 500 0 С до 750 0 C, и предпочтительно участок 18 нагревают индукционным способом.

6 и 7. Участок 18 является участком трубной заготовки 12, который деформируется в результате операции предварительного формования, а нагревательный участок 18 размягчает его, что позволяет ему легче деформироваться с меньшим остаточным напряжением. Предпочтительно порцию 18 нагревают до температуры в пределах 500 0 С до 750 0 C, и предпочтительно участок 18 нагревают индукционным способом.

Затем нагретую трубную заготовку 12 помещают в пресс-форму 38 для предварительного формования в открытом положении, как показано на рис. 8 и 9. Набор штампов 38 помещают в пресс (не показан), который открывает и закрывает его. Набор штампов 38 состоит из оправки 39, верхнего штампа 40, нижнего штампа 41 и двух боковых пуансонов 42. Верхний штамп 40 имеет вогнутую поверхность 44, имеющую форму, соответствующую верхней части 31 предварительно сформированной области 29., а нижний штамп 41 имеет вогнутую поверхность 45, имеющую форму, соответствующую нижней части 35 предварительно сформированной области 29. Боковые пуансоны 42 имеют плоские поверхности 46, соответствующие уплощенным частям 36 предварительно сформированной области 29. Оправка 39 имеет приблизительно D-образную форму и вставляется в отверстие нагретой трубной заготовки 12.

Боковые пуансоны 42 имеют плоские поверхности 46, соответствующие уплощенным частям 36 предварительно сформированной области 29. Оправка 39 имеет приблизительно D-образную форму и вставляется в отверстие нагретой трубной заготовки 12.

Набор штампов 38 затем закрывается, образуя предварительно сформированную область 29, как показано на фиг. 10 и 11. Когда комплект матриц 38 закрывается, нижняя матрица 41 и оправка 39 остаются неподвижными по отношению к нагретой трубной заготовке 12, в то время как верхняя матрица 40 и боковые пуансоны 42 сходятся на нагретой трубной заготовке 12. пресс-форма 38 закрывается, толщина стенки нагретой части 18 трубной заготовки 12 увеличивается по мере ее проталкивания внутрь, тем самым уменьшая внешнюю окружность предварительно сформированной области 29.. В закрытом положении имеется зазор между верхней матрицей 41 и боковыми пуансонами 42, а также между отверстием предварительно сформированной области 29 и оправкой 39. Этот зазор допустим, поскольку нет необходимости создавать очень высокое давление. в трубу

в трубу

заготовки 12 для формирования предварительно сформированной области 29. Затем набор штампов 38 открывается, и предварительно сформированный трубчатый элемент 28 удаляется.

Рис. 12 и 13 показаны две оправки 13а и 13b, используемые при изготовлении рулевой рейки 1. На свободном конце каждой оправки 13а, 13b имеется участок 14 с формой поперечного сечения, соответствующей форме отверстия 10 зубчатого участка 2 рулевой рейки. рейка 1. Сечение каждого участка 14 имеет приблизительно D-образную форму, а длина каждого участка 14 примерно равна половине длины зубчатого участка 2. Каждая оправка 13а, 13b имеет переходный участок 15, плавно переходящий участок 14 в цилиндрическую область 16. Область 16 имеет постоянное круглое поперечное сечение, размер которого обеспечивает посадку со скользящей посадкой в отверстии трубной заготовки 12. Форма переходных областей оправки 15 соответствует форме отверстия переходных областей рейки 5. Чтобы оправки 13а и 13b можно было вставлять в трубчатый элемент 28 и извлекать из него, поперечное сечение участков 14 должно лежать в пределах диаметра участков 16, как показано на фиг. 13. Каждый участок 14 имеет короткую конусообразную часть. 48 рядом с переходом ре участок 15 соответствующей оправки 13а, 13b. Каждая скошенная часть 48 имеет несколько большую площадь поперечного сечения в месте, где она встречается с переходной областью 15, чем на другом конце сужающейся части 48, который соединяется с остальной частью области 14. Конические части 48 помогают концевым зубьям зубчатой рейки 1 ( концевые зубья представляют собой два или три зуба 6, ближайших к переходным областям 5 зубчатой рейки 1), которые должным образом заполняются во время ковки и могут способствовать удалению оправок 13а, 13b после ковки.

13. Каждый участок 14 имеет короткую конусообразную часть. 48 рядом с переходом ре участок 15 соответствующей оправки 13а, 13b. Каждая скошенная часть 48 имеет несколько большую площадь поперечного сечения в месте, где она встречается с переходной областью 15, чем на другом конце сужающейся части 48, который соединяется с остальной частью области 14. Конические части 48 помогают концевым зубьям зубчатой рейки 1 ( концевые зубья представляют собой два или три зуба 6, ближайших к переходным областям 5 зубчатой рейки 1), которые должным образом заполняются во время ковки и могут способствовать удалению оправок 13а, 13b после ковки.

Следующим этапом способа изготовления стойки 1 является нагрев всей предварительно отформованной области 29 предварительно отформованного трубчатого элемента 28 до температуры в диапазоне 500 0 С и 900 0 C подходит для горячей ковки. Как показано на фиг. 14, оправки 13а и 13b затем вставляют в концы нагретого предварительно сформированного трубчатого элемента 28 так, чтобы они упирались друг в друга в осевом месте 19 вдоль предварительно сформированного трубчатого элемента 28, соответствующем приблизительно середина зубчатого участка 2. Оправка 13b длиннее оправки 13а, поскольку оправка 13b вставлена в конец предварительно сформированного трубчатого элемента 28, образующего хвостовик 3 рейки 1.

Оправка 13b длиннее оправки 13а, поскольку оправка 13b вставлена в конец предварительно сформированного трубчатого элемента 28, образующего хвостовик 3 рейки 1.

Предварительно сформированный трубчатый элемент 28 со вставленными оправками 13a и 13b затем помещают в пресс-форму 20, как показано на фиг. 15 и 16. Штамповое устройство 20 аналогично

тому, что раскрыто в WO 2005/053875 A1 (Bishop Innovation), и оно предназначено для штамповки D-образной рейки без оплавления. Рис. 15 и 16 показано устройство 20 в открытом положении. Матричное устройство 20 содержит верхний элемент 21 матрицы, нижний элемент 22 матрицы, два боковых пуансона 23 и пару захватов 26 на каждом конце. Пресс-форма 20 установлена в прессе (не показан). Оправки 13а, 13b ориентированы так, что плоские поверхности их участков 14 обращены к верхнему элементу 21 штампа.0003

Верхний матричный элемент 21 имеет зубчатую выемку 24, соответствующую по форме зубьям 6 рейки 1, а нижний матричный элемент 22 имеет полукруглую выемку 25, соответствующую задней части 7 зубчатой области 2 рейки 1. Боковые пуансоны 23 перемещаются вбок и фиксируются вертикально по отношению к нижнему элементу штампа 22. Каждый захват 26 имеет полукруглую выемку 27 того же радиуса, что и наружная сторона трубной заготовки 12. Захваты 26 перемещаются вертикально независимо от элементы матрицы 21 , 22.

Боковые пуансоны 23 перемещаются вбок и фиксируются вертикально по отношению к нижнему элементу штампа 22. Каждый захват 26 имеет полукруглую выемку 27 того же радиуса, что и наружная сторона трубной заготовки 12. Захваты 26 перемещаются вертикально независимо от элементы матрицы 21 , 22.

Затем пресс-форма 20 закрывается для ковки зубчатой области 2 и переходных областей 5 рейки 1 до сетчатой формы, превращая предварительно сформированный трубчатый элемент 28 в частично готовую рулевую рейку 1a. На фиг.17 головка 20 показана в частично закрытом положении. В этом положении захваты 26 окружают и прочно захватывают снаружи цилиндрические области предварительно сформированного трубчатого элемента 28, но штампующие элементы 21, 22 еще не контактируют с предварительно сформированной областью 29.

Рис. 18 и 19 показывают головку 20 в полностью закрытом положении. По мере дальнейшего смыкания штампа из положения, показанного на фиг. 17, элементы 21 и 22 штампа сначала полностью смыкаются, образуя закрытую полость штампа, а затем боковые пуансоны 23 перемещаются радиально внутрь для завершения процесса ковки. Боковые пуансоны 23 образуют продольные выемки 11 вдоль сторон зубчатой части 2 зубчатой рейки 1, как показано на фиг. 2. Стенка предварительно сформированного трубчатого элемента 28 вдавливается внутрь в результате операции ковки, так что она окружает оправки. 13а, 13б без пропусков. Получающаяся в результате кованая зубчатая область 2 аксиально перекрывает обе оправки 13а и 13b. Цилиндрические участки 16 оправок 13а, 13b предотвращают разрушение предварительно сформированного трубчатого элемента 28 под действием усилий захвата и ковки. Цилиндрический 9Участки 16 0003

Боковые пуансоны 23 образуют продольные выемки 11 вдоль сторон зубчатой части 2 зубчатой рейки 1, как показано на фиг. 2. Стенка предварительно сформированного трубчатого элемента 28 вдавливается внутрь в результате операции ковки, так что она окружает оправки. 13а, 13б без пропусков. Получающаяся в результате кованая зубчатая область 2 аксиально перекрывает обе оправки 13а и 13b. Цилиндрические участки 16 оправок 13а, 13b предотвращают разрушение предварительно сформированного трубчатого элемента 28 под действием усилий захвата и ковки. Цилиндрический 9Участки 16 0003

также предотвращают выдавливание предварительно сформированного трубчатого элемента 28 в осевом направлении из зубчатого участка 2 во время ковки.

Затем пресс-форма 20 открывается, и оправки 13a, 13b извлекаются из частично готовой стойки 1a. Оправки 13а, 13b извлекаются сразу же после того, как головка 20 открывается, чтобы свести к минимуму усадку зубчатой области 2 на оправках 13а, 13b при ее охлаждении. Затем частично готовая рейка 1а подвергается закалке и механической обработке обычным способом для получения готовой рулевой рейки 1.

Затем частично готовая рейка 1а подвергается закалке и механической обработке обычным способом для получения готовой рулевой рейки 1.

Преимущество ковки стойки 1а из предварительно сформированного трубчатого элемента 28, а не непосредственно из трубной заготовки 12, состоит в том, что предварительное формование помогает свести к минимуму изгиб стенки трубчатого элемента 28 во время ковки. Предварительное формование также способствует предотвращению образования облоя во время ковки.

Оправки 13a, 13b можно использовать повторно, и один набор оправок может использоваться для ковки множества стоек. Для вставки и извлечения оправок 13а, 13b можно использовать различные способы. Например, оправками может управлять робот. В качестве альтернативы, одна или обе оправки могут быть встроены в пресс-форму с соответствующими исполнительными механизмами для их перемещения.

Как показано на фиг. 12, D-образные области 14 на свободных концах обеих оправок 13а, 13b имеют примерно одинаковую длину. Однако в других не показанных вариантах осуществления изобретения D-образные участки двух оправок могут иметь разную длину, при условии, что общая длина двух D-образных участков приблизительно равна длине зубчатого участка зубчатой рейки. кованый. Кроме того, D-образная область одной оправки может проходить по всей длине зубчатой области, а свободный конец другой оправки имеет форму, соответствующую отверстию переходной области зубчатой рейки. В других непоказанных вариантах осуществления изобретения D-образные области могут быть сужены по всей своей длине или вообще не сужены.

Однако в других не показанных вариантах осуществления изобретения D-образные участки двух оправок могут иметь разную длину, при условии, что общая длина двух D-образных участков приблизительно равна длине зубчатого участка зубчатой рейки. кованый. Кроме того, D-образная область одной оправки может проходить по всей длине зубчатой области, а свободный конец другой оправки имеет форму, соответствующую отверстию переходной области зубчатой рейки. В других непоказанных вариантах осуществления изобретения D-образные области могут быть сужены по всей своей длине или вообще не сужены.

В других не показанных вариантах осуществления изобретения предварительно сформированная область предварительно сформированного трубчатого элемента может иметь форму поперечного сечения, отличную от показанной на фиг. 5. Кроме того, операция предварительного формования может предварительно формовать трубчатый элемент

способом, который не увеличивает толщину стенки и не уменьшает окружность. Например, рис. 20 и 21 показан предварительно сформированный трубчатый элемент 28а, изготовленный из трубной заготовки 12, имеющий предварительно сформированную область 29а альтернативной формы. Стороны области 29a деформируются радиально внутрь, а верхняя часть деформируется радиально наружу, но толщина стенки и окружность предварительно сформированной области 29a остаются такими же, как у трубной заготовки 12. В качестве дополнительного примера операция предварительного формования может включать простое выравнивание стороны трубчатого элемента. Кроме того, операция предварительного формования может выполняться без нагрева трубной заготовки.

Например, рис. 20 и 21 показан предварительно сформированный трубчатый элемент 28а, изготовленный из трубной заготовки 12, имеющий предварительно сформированную область 29а альтернативной формы. Стороны области 29a деформируются радиально внутрь, а верхняя часть деформируется радиально наружу, но толщина стенки и окружность предварительно сформированной области 29a остаются такими же, как у трубной заготовки 12. В качестве дополнительного примера операция предварительного формования может включать простое выравнивание стороны трубчатого элемента. Кроме того, операция предварительного формования может выполняться без нагрева трубной заготовки.

В других не показанных вариантах осуществления изобретения способы изготовления рулевых реек, описанные выше, также могут быть использованы для изготовления короткой рейки, которая впоследствии соединяется с другим трубчатым элементом для образования полной рейки.

Зубья 6 рулевой рейки 1 находятся полностью в радиальном направлении в пределах диаметра хвостовика 3, как это видно на рис. 2. Однако способ настоящего изобретения также может быть использован для изготовления реек, в которых зубья выходят за пределы диаметр хвостовика, при условии, что оправки все еще могут иметь такую форму, что области оправок, соответствующие отверстию зубчатой области, все еще лежат радиально внутри цилиндрических областей оправок.

2. Однако способ настоящего изобретения также может быть использован для изготовления реек, в которых зубья выходят за пределы диаметр хвостовика, при условии, что оправки все еще могут иметь такую форму, что области оправок, соответствующие отверстию зубчатой области, все еще лежат радиально внутри цилиндрических областей оправок.

Способ по настоящему изобретению может быть использован для изготовления зубчатых колес как с постоянным, так и с переменным передаточным отношением форм зубьев.

Вариант осуществления, подробно описанный выше, имеет свободные концы оправок 13a и 13b, упирающиеся друг в друга, так что между ними нет зазора.

Однако между концами оправок допускается небольшой зазор, при условии, что при ковке в этот зазор не может затекать значительное количество трубной заготовки. Если между концами оправок имеется небольшой зазор, считается, что оправки по существу упираются друг в друга.

Используемый здесь термин «содержащий» используется во включающем смысле «включающий» или «имеющий», а не в исключительном смысле «состоящий только из».