Часы из поршня и шатуна. Шатун

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны.

А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны?

Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит?

Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что…

Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь…надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Красивые подстаканники нравятся всем. Особенно любители и ценители чая могут удивить вас собственной коллекцией подстаканников. Изготовлением подстаканников занимаются не только отдельные компании, но также некоторые ювелиры, которые предлагают настоящие произведения искусства. Тема подстаканника актуальна и тем, что на дворе осень и вечерами бывает приятно пить свежезаваренный горячий чай. В этом материале мы рассмотрим способ изготовления красивого и оригинального подстаканника из поршня.

Первым делом ознакомимся с видеороликом, в котором описывается процесс изготовления, а после просмотра попробуем все повторить собственноручно.

Что нам понадобится:

— поршень;

— шатун;

— токарный станок;

— ножовка по металлу;

— сверло по металлу;

Первым делом нужно обдумать, что именно мы будем делать с нашим поршнем. Так как в него должен входить стакан, нам предстоит проточить внутреннюю часть нашего поршня. Далее нужно позаботиться о В целом, чтобы подстаканник получился оригинальным и неповторимым, нам нужно сделать все, чтобы внешний вид поршня сохранился неизменным. Приступим к работе.

Вначале точим поршень на токарном станке. Протачиваем поршень изнутри, освобождая таким образом проход для стакана. Для того, чтобы подстаканник был стабильным и его можно было класть на ровную поверхность, нам также предстоит слегка отшлифовать нижнюю часть поршня.

После того, как наш поршень заточен, можно приступить к изготовлению ручки. Для этого можно использовать обычный шатун, который идет в комплекте с поршнем, а можно изготовить из куска алюминия, как это делает автор. Если вы имеете соответствующее оборудование и можете изготовить ручку наподобие шатуна самостоятельно, то представляем вашему вниманию рисунок с наброском.

Если вы имеете соответствующее оборудование и можете изготовить ручку наподобие шатуна самостоятельно, то представляем вашему вниманию рисунок с наброском.

На рисунке видны места, где нужно просверлить отверстия, а также места, которые нужно выпилить.

Наконец мы переходим к последней части изготовления подстаканника. На этой стадии нам нужно приварить ручку к поршню.

Для того, чтобы придать подстаканнику более красивый и оригинальный вид, можно также отшлифовать его.

Когда вся работа проделана, можно заваривать чай и наслаждаться вкусом любимого напитка, который подарит тепло в прохладные осенние вечера.

Шатун представляет собой связующий элемент между коленчатым валом и поршнем. Его основная функция заключается в преобразовании поступательного движения поршня двигателя во вращательное движение вала.

В системе двигателя шатун является объектом периодического воздействия нагрузок с переменным действием, которые меняются от напряжения к сжиманию.

- прочность;

- легкость;

- жесткость конструкции.

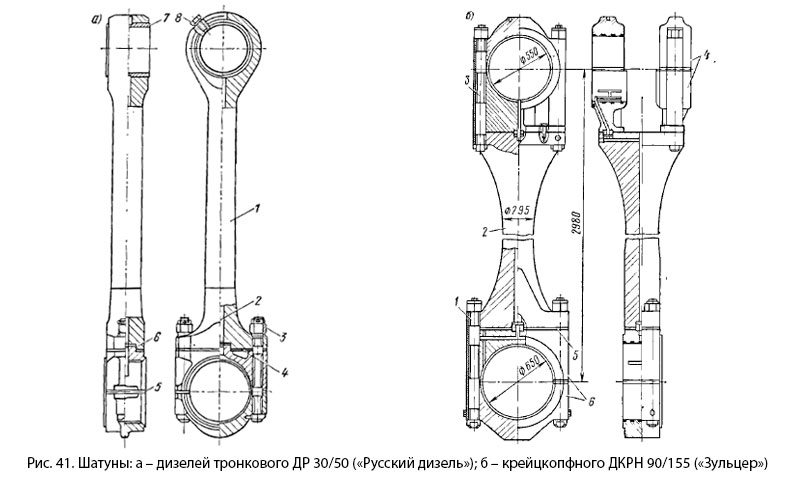

Шатуны могут отличаться друг от друга в зависимости от вида двигателя, в состав которого они входят, его схемы компоновки. Размеры также могут отличаться. Как правило, они определяются высотой двигателя: чем она больше, тем больше длина шатуна.

Цена на шатуны двигателя самые разнообразные, начиная от 30-40 долларов для отечественных автомобилей и доходя отметки 100 и даже 150?200 долларов для иномарок.

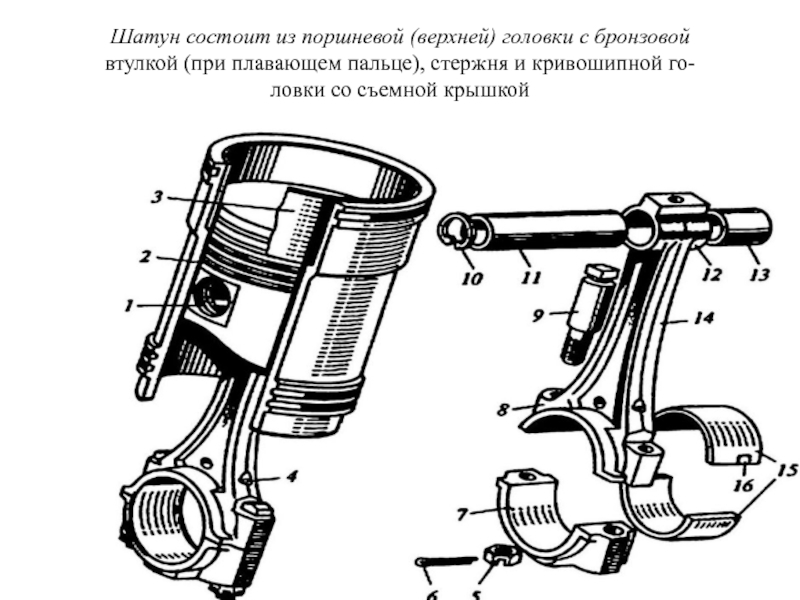

Шатун имеет простое устройство, которое состоит из следующих элементов:

- стержня;

- поршневой головки;

- кривошипной головки.

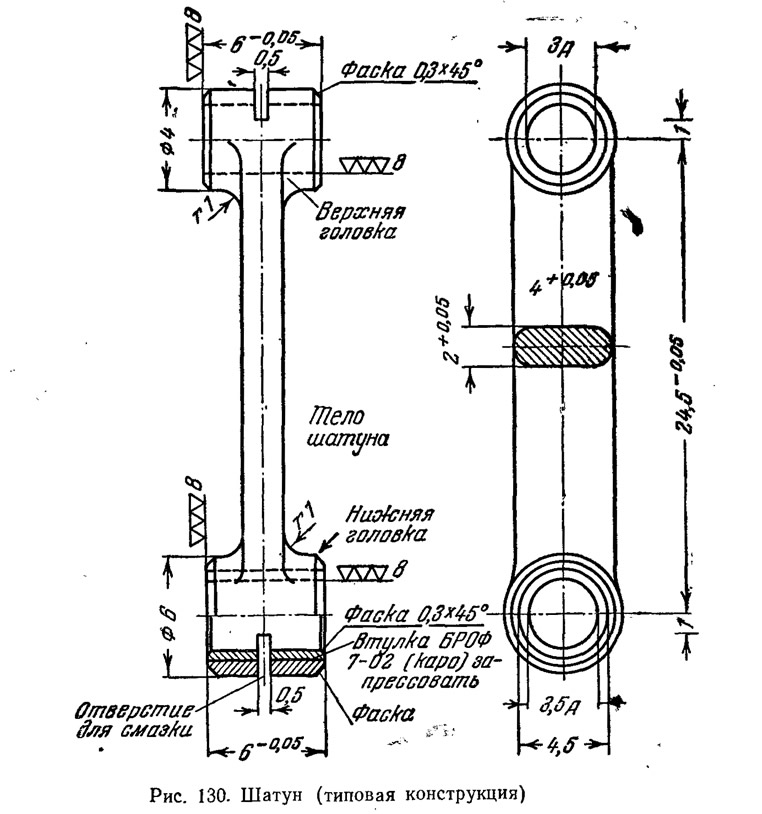

Некоторые модели имеют круглое, крестообразное, Н-образное или прямоугольное сечение шатунного стержня. В стержне присутствует канал, предназначенный для транспортировки масла к подшипнику головки поршня.

Некоторые модели имеют круглое, крестообразное, Н-образное или прямоугольное сечение шатунного стержня. В стержне присутствует канал, предназначенный для транспортировки масла к подшипнику головки поршня.Поршневая головка — это проушина с цельной структурой, внутри которой расположена втулка. Втулка представляет собой скользящий подшипник, предназначенный для вращения пальца поршня. Материал изготовления втулки: бронза или сталь с оловом или свинцом. Структура поршневой головки зависит от размера поршневого пальца, а также от метода его крепления. Для того, чтобы уменьшить вес шатуна и, как следствие, нагрузку на поршневой палец, на некоторых автомобильных двигателях устанавливают шатуны с поршневой головкой в виде трапеции.

Кривошипная головка — механизм, предназначенный для соединения шатуна и коленчатого вала друг с другом. Большая часть шатунов оснащена разъемной кривошипной головкой, это объясняется способом сборки двигателя внутреннего сгорания. Крышка головки, расположенная в нижней части, прикрепляется болтами к шатуну.

На фотографии шатун с поршнем в сборе для автомобиля Ford Mondeo 4 2.3 л

Профилированные стыковые поверхности головки обеспечивают препятствие при воздействии поперечных сил. При этом соединение может быть замковым или зубчатым. Самым современным и популярным является соединение, изготовленное методом раскалывания. Оно называется сплит-разъемом. Внутри кривошипной головки шатуна расположен подшипник, который состоит из двух многослойных вкладышей. Количество слоев может варьироваться от двух до пяти в каждом. Наиболее широко используются вкладыши из двух и трех слоев. Двухслойный вкладыш изготовлен из стали с антифрикционной поверхностью. Трехслойный также состоит из стали, а антифрикционное покрытие разделяется специальной прокладкой.

Понятия детали и звена механизма

Рассмотрим определения понятий детали и звена механизма:

Деталь

Деталь – составная часть механического устройства, выполненная без применения сборочных операций (например: болт, гайка, вал, станина станка, полученная литьем и т.д.).

Деталь является элементарной составной частью машины. Типы деталей, их расчет, выбор формы, создание рабочего чертежа подробно рассматриваются в курсе «Детали машин и основы конструирования». В теории механизмов и машин в качестве элементарной составной части рассматривается более сложная конструкция – звено.

Звено

Звено – это деталь или группа деталей, представляющих с кинематической точки зрения единое целое (т.е. группа деталей, жестко соединенных между собой и движущихся как единое твердое тело).

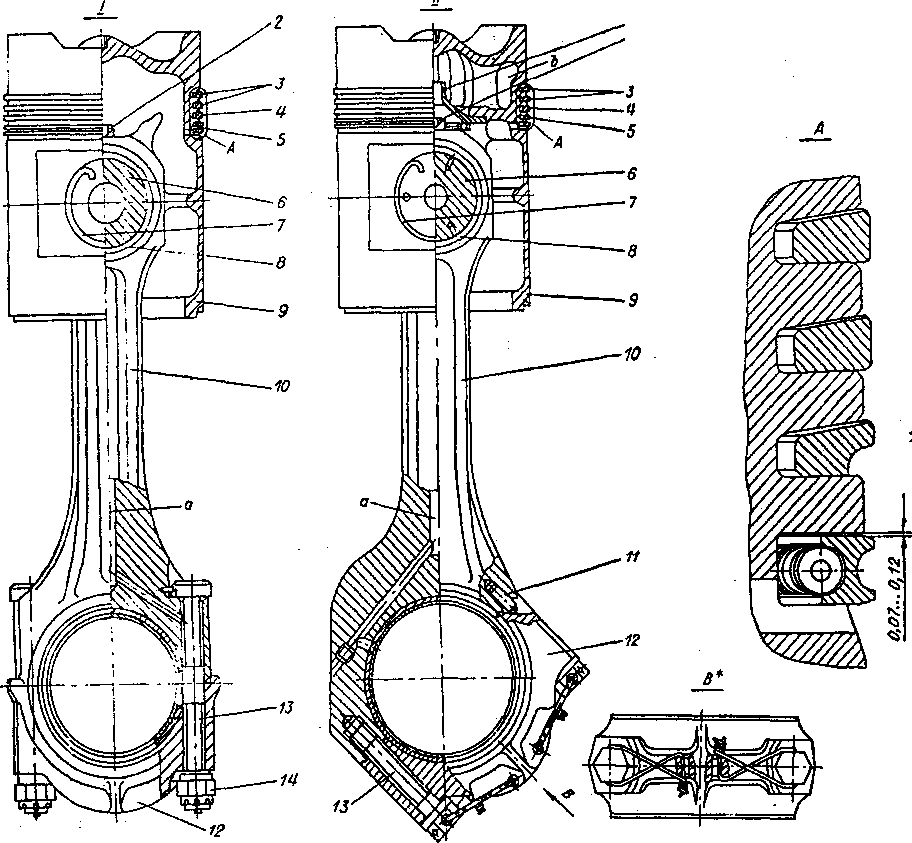

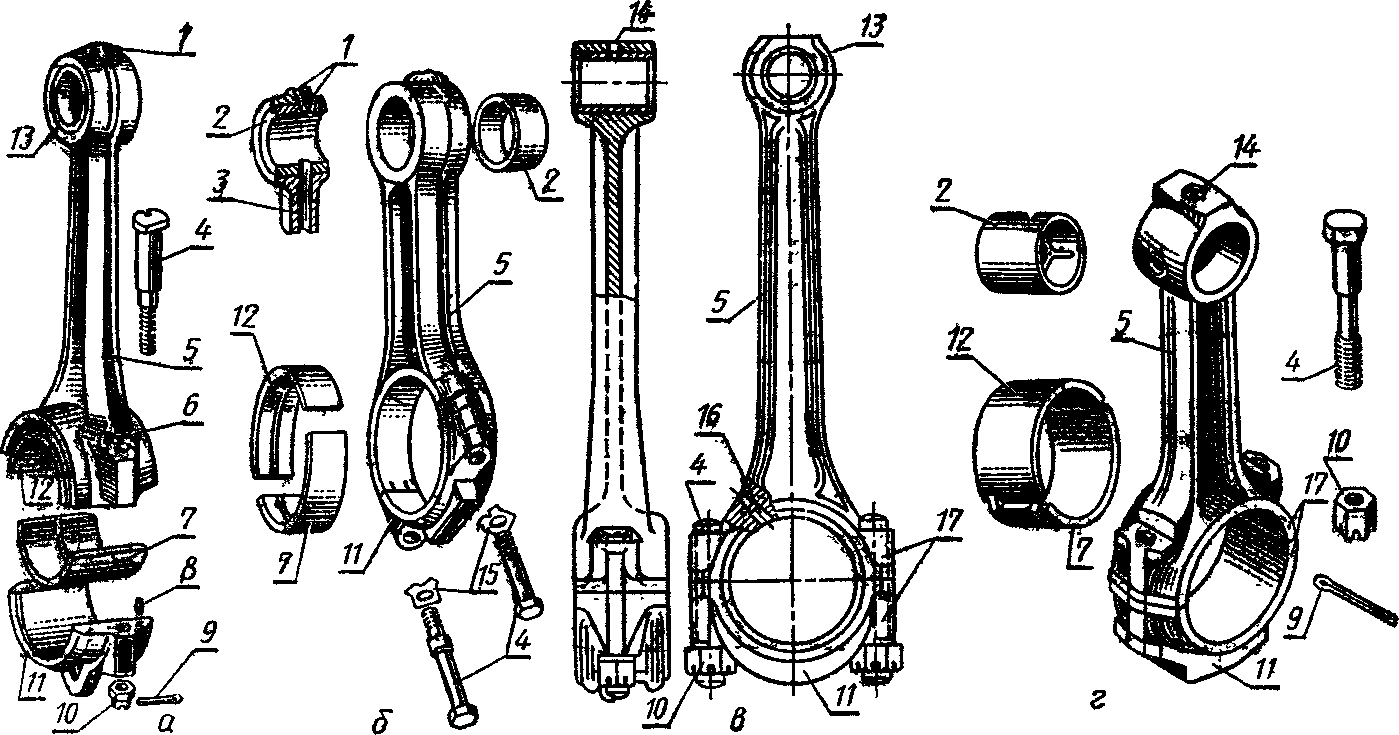

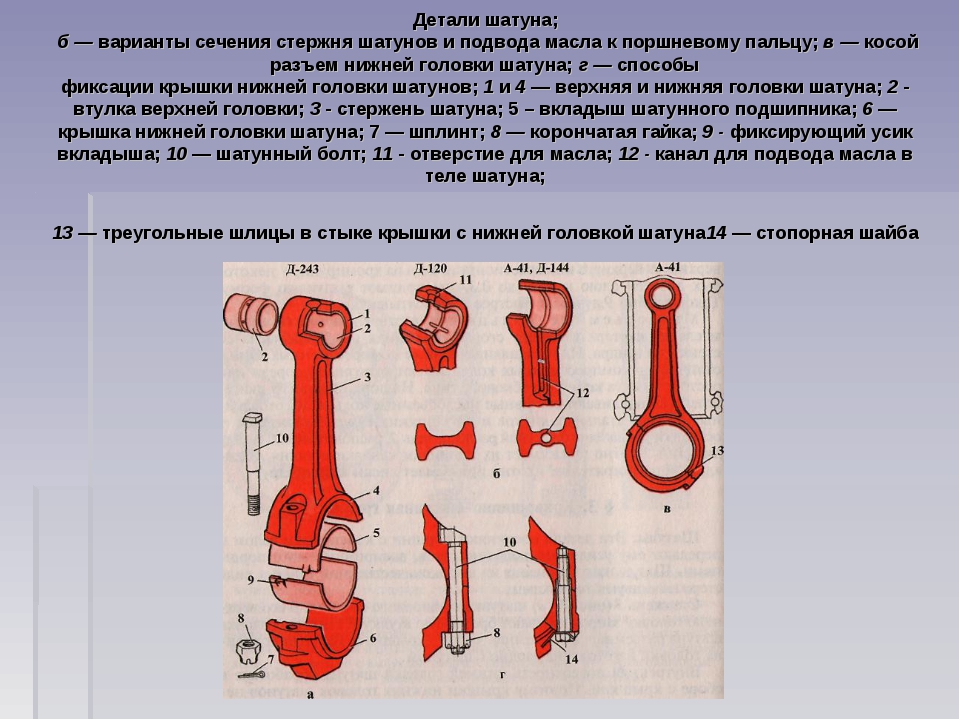

На рисунке 1 изображен шатун поршневого двигателя (или поршневого компрессора). Он состоит из относительно большого количества деталей (непосредственно сам шатун, шатунная крышка для присоединения его к коленчатому валу, запрессованные в отверстия бронзовые втулки для уменьшения трения, болты и гайки для соединения шатунной крышки с шатуном – рисунок 1а), но в собранном виде представляет собой жесткую конструкцию, неизменяемую в процессе работы машины (рисунок 1б). Таким образом, шатун является отдельным звеном механизма.

Таким образом, шатун является отдельным звеном механизма.

В реальном механизме звенья часто имеют довольно сложную конфигурацию (конструкцию), поэтому при анализе и синтезе механизмов используют кинематические схемы. Кинематическая схема – это условное изображение звеньев и всего механизма, выполненное строго в масштабе.

При составлении кинематической схемы выделяются основные элементы звена, которыми оно присоединяется к другим звеньям механизма (отверстия, направляющие и т.д.). Эти элементы изображаются условно (например, отверстии – в виде окружностей произвольного радиуса) и соединяются жесткими стержнями. На рисунке 1в представлена кинематическая схема шатуна, изображенного на рисунке 1б.

Под масштабом в теории механизмов и машин понимают количество истинных единиц измеряемой величины, заключенное в одном миллиметре чертежа. Другими словами – это «цена» одного миллиметра. Такое понимание масштаба (иногда его называют масштабным коэффициентом) очень удобно при анализе работы механизма, т. к. является универсальным и позволяет представлять в виде отрезка любую физическую величину, что очень важно при использовании графических и графоаналитических методов исследования.

к. является универсальным и позволяет представлять в виде отрезка любую физическую величину, что очень важно при использовании графических и графоаналитических методов исследования.

Масштаб в такой интерпретации является размерной величиной. Обычно истинная величина представляется без черты над ее обозначением, а обозначение с чертой (аналогично обозначению вектора) представляет собой отрезок на чертеже в миллиметрах, изображающий данную величину.

Пусть

AB – истинный размер звена в метрах;

__

AB – отрезок, изображающий звено АВ на кинематической схеме в миллиметрах,

Тогда масштаб длин (масштаб данной кинематической схемы механизма)

Примечание: масштаб обычно обозначают латинской буквой K или греческой буквой μ.

Аналогично можно представлять в виде отрезков любые величины (перемещения звеньев, скорости, ускорения, время, силы и т.д.) на планах, диаграммах, различных графиках и др.

В зависимости от характера движения звенья могут иметь собственные названия. Ниже приведены некоторые из них:

Ниже приведены некоторые из них:

- кривошип – звено, совершающее вращательное движение вокруг неподвижной оси и делающее при этом полный оборот;

- коромысло – звено, совершающее возвратно-вращательное движение;

- ползун – звено, движущееся поступательно;

- шатун – звено, совершающее сложное плоскопараллельное движение;

- кулиса – коромысло (или, иногда, кривошип), по которому движется ползун;

- стойка – звено, принятое за неподвижное (по определению звена стойка в механизме может быть только одна – все неподвижные детали обязательно крепятся на некоторой станине, корпусе, картере, основании и представляют одну жесткую конструкцию, т.е. одно звено).

На кинематической схеме стойка обычно изображается в виде отдельных фрагментов в тех местах, где к ней присоединяются другие звенья механизма, что резко упрощает эту схему.

Примечание: в процессе изложения курса могут встретиться другие названия звеньев, которые будут введены по мере необходимости.

Кинематическая пара >

Курсовой проект по ТММ >

Как осуществляется ремонт шатунов |

Шатун — это важная деталь любого двигателя внутреннего сгорания. Весь принцип работы ДВС опирается на КШМ. Деталь является непосредственным элементом передачи движения от поршня к коленчатому валу. Шатун испытывает колоссальные перегрузки, ведь на него возлагается не только механическая часть работы, но и мощная термическая нагрузка. Интенсивное использование двигателя влечёт износ этой детали. Полноценный ремонт шатуна сможет предотвратить серьёзную аварию, спасёт мотор от катастрофы.

Ремонт шатунов предусматривает определённые знания, навыки, технологии и оснащение. Он проводится при капитальном ремонте двигателя, так как снять эту деталь можно только после разборки мотора. Не всегда можно определить на глаз степень износа, стратегию действий. Первоначально необходимо провести дефектовку и обозначить перечень ремонтных работ. Важно помнить, что эта деталь не функционирует сама по себе, это целый узел с втулкой, вкладышем.

- Он скручен.

- Присутствует износ в отверстиях под втулку на верхней головке.

- В изношенном состоянии находится отверстие и торец нижней втулки.

Износ шатуна происходит по ряду причин. Это не только банальный фактор времени и длительная эксплуатация. Основные факторы:

- Работа на старом масле, его недостаточный объём.

- Плохое состояние фильтра смазки.

- Частый перегрев ДВС.

- Гидравлический удар.

- Попадание в полость под цилиндрами инородных тел.

Долго работающий шатун требует восстановления первоначальных размеров в районе нижней головки. Если имеет место задир, был серьёзный перегрев с расплавлением вкладыша, то потребуется полная смена втулки под верхнюю головку. Для этого можно воспользоваться жидким азотом. После операции запрессовки выполняется расточка внутренней части данной втулки. Базовой точкой отсчёта для установки послужит отверстие на нижней головке. Если это отверстие изношено, то и его необходимо расточить. Последняя операция — хонингование.

Если это отверстие изношено, то и его необходимо расточить. Последняя операция — хонингование.

Ремонт шатунов требует соблюдения технологической последовательности. Можно выделить несколько этапов:

- Снятие двигателя с машины и полная разборка.

- Промывка деталей шатуна, определение дефектов.

- Выпрессовка.

- Процедура правки.

- Нижняя головка обрабатывается в точке разъёма. Это необходимо для обеспечения припуска и последующего растачивания.

- Проводится расточка отверстий в нижней головке. Операция позволит достичь параллельности между осями, межосевое расстояние должно получить заданное значение.

- Хонингования отверстий до требуемых показателей.

- Операция запрессовки новой втулки из бронзы.

- Контроль системы смазки, включая масляный насос.

- Очистка, продувка, промывка каналов для подачи смазки к коленвалу и другим узлам.

- Заливка новой смазки.

- Контроль остальных систем двигателя.

После ремонтных операций шатун подвергается повторной очистке. Поможет сжатый воздух, специальные жидкости. Большинство шатунов после работы подгоняют по массе. Разность в комплекте не должна отклоняться от стандарта, который определил производитель. У малолитражек это 4 грамма, у грузовиков 15 грамм. Вес подгоняют путём удаления металла с приливов. Это можно делать на самом шатуне, подойдёт и шатунная крышка. После сборки необходима проверка двигателя.

Все перечисленные операции требуют наличия оборудования и приспособлений. Пригодится пресс, подъёмник, токарный станок, точный измерительный инструмент. Выполнить эти операции способен автомеханик с большим стажем и опытом работы.

Поделиться «Как осуществляется ремонт шатунов»

Часть 1 — Кривошипо-шатунный механизм

Итак, наша первая задача это понять, что же такое двигатель (Engine). Результатом работы двигателя является наличие крутящего момента на его коленчатом валу.

Двигатель состоит из двух механизмов:

1- Кривошипно-шатунный механизм (КШМ, Crank mechanism) предназначен для преобразования возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала двигателя.

2 — Газораспределительный механизм (ГРМ, gas distribution mechanism) предназначен для своевременного снабжения двигателя горючей смесью, а так же для выпуска выхлопных газов.

В данной части разберём те детали двигателя, которые относятся к КШМ. Забегая вперёд, оглашу весь список тех деталей, из которых состоит КШМ.

Итак, Кривошипно-шатунный механизм состоит из:

- Коленчатый вал

- Маховик

- Шатуны

- Поршни с кольцами и пальцами

- Блок цилиндров с картером

- Головки блока цилиндров,

- поддона картера двигателя

Если результатом работы является наличие крутящего момента на коленчатом валу, следовательно одна из деталей двигателей это Коленчатый Вал.

1. Коленчатый Вал(crankshaft)

Коленчатый вал представлен на рисунке снизу:

Коленчатый вал двигателя с маховиком состоит из:

1 — коленчатый вал двигателя; 2 — маховик с зубчатым венцом;

3 — шатунная шейка; 4 — коренная (опорная) шейка; 5 — противовес

Маховик (flywheel) — это массивный металлический диск, который крепится на коленчатом валу двигателя. маховик всегда пытается сохранить то состояние, из которого его выводят. Он долго набирает обороты, сглаживая тем самым скачки. Так же долго сбрасывает обороты. Короче говоря, благодаря своей инертности, создает плавность в переходах с одной частоты вращения на другую. Кроме того, его инертность играет роль аккумулятора энергии. Уж если вы раскрутили маховик, затратив при этом работу, он в состоянии такую же работу выполнить, пока не остановится. Грубо говоря, это некий стабилизатор, который предохраняет работу двигателя от скачков и ударов.

Теперь, давайте уделим внимание шатунной шейке. Такое название она имеет потому, что на ней крепится шатун.

2. Шатун(connecting rod)

Шатун (connecting rod) — подвижная деталь кривошипно-шатунного механизма двигателя, соединяющая поршень и коленвал и передающая усилие от поршня к коленчатому валу Двигателя Внутреннего Сгорания(ДВС), преобразуя поступательное движение поршня во вращательное движение коленчатого вала.

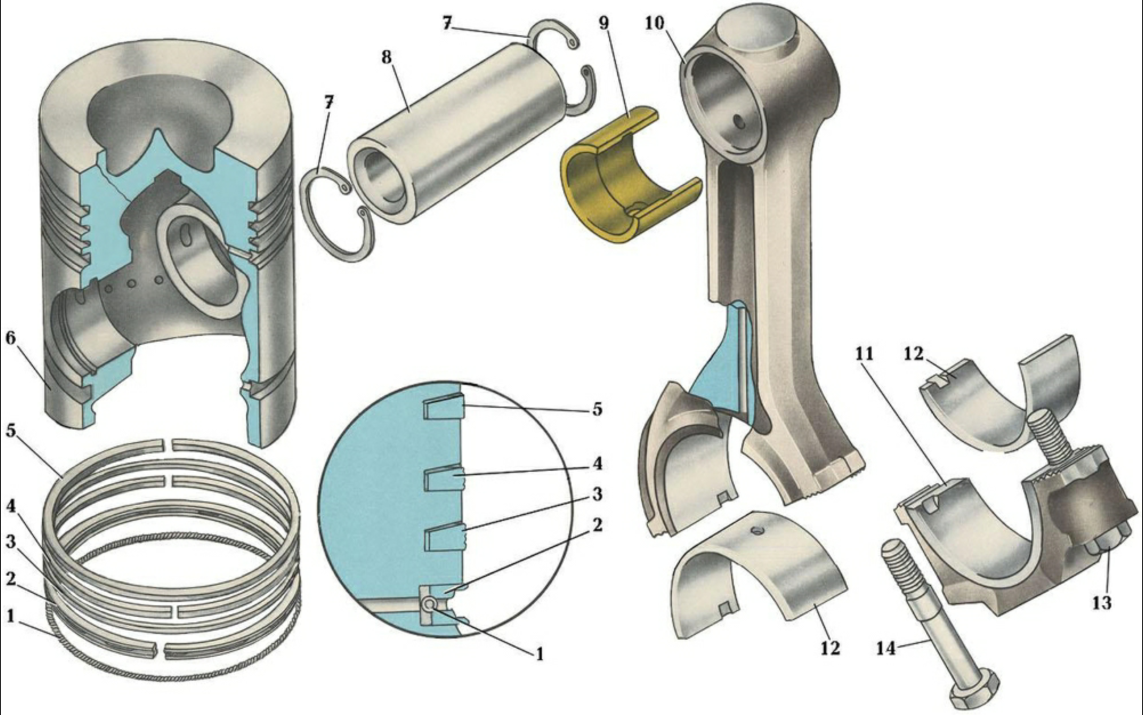

Коленчатый вал и детали шатунно-поршневой группы представлены на рисунке снизу:

1 – коленчатый вал; 2 – вкладыш шатунного подшипника; 3 – болт крепления крышки шатуна; 4 – поршневой палец; 5 – стопорное кольцо; 6 – втулка головки шатуна; 7 – шатун; 8 – крышка шатуна; 9 – гайка крепления крышки шатуна

Итак, значит на коленчатом валу крепится шатун. А шатун, в свою очередь соединён с поршнем.

3. Поршень(piston)

Поршень — деталь кривошипно-шатунного механизма двигателя, непосредственно воспринимающая давление от сгорающей в цилиндре рабочей смеси

Поршень представлен на рисунке снизу:

Поршень состоит из:

1 — головка поршня; 2 — Юбка поршня; 3 — Первое компрессионное кольцо; 4 — второе компрессионное кольцо; 5 — маслосъёмное кольцо; 6 — поршневой палец; 7 — стопорное кольцо.

Поршневые кольца по назначению разделяют на компрессионные кольца и маслосъемные кольца. Компрессионные кольца предотвращают порыв газов изкамеры сгорания в картер. Наружный диаметр кольца в свободном состоянии больше внутреннегодиаметра цилиндра, поэтому часть кольца вырезана. Вырез в поршневом кольценазывают замком.

Маслосъемные кольца препятствуют проникновению масла из картера в камерусгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровнякомпрессионных. Они в отличии от компрессионных колец имеют сквозные прорези.

Основная задача второго компрессионного кольца — обеспечение дополнительного уплотнения после верхнего кольца.

Итак, что мы имеем? Мы имеем коленчатый вал, на котором крепятся шатуны, соединённые с поршнями. Выглядит всё это примерно вот так:

И что дальше? А дальше мы видим нечто синее. Что это? Это гильзы цилиндров.

4. Гильзы цилиндров(sleeves of cylinders)

Внутренние стенки цилиндра образуют гильзу цилиндра, а внешние, более тонкие, стенки – его рубашку(Рубашка охлаждения — cooling jacket). Так что можно сказать, что гильза цилиндра — составная часть цилиндра. Стенки рубашки охватывают гильзовую часть цилиндра так, что между ними образуется полость для циркуляции охлаждающей жидкости.

Так что можно сказать, что гильза цилиндра — составная часть цилиндра. Стенки рубашки охватывают гильзовую часть цилиндра так, что между ними образуется полость для циркуляции охлаждающей жидкости.

Существует два вида гильз:

1 — Вставки, запрессовываемые на всю длину цилиндране соприкасаются с охлаждающей жидкостью, вследствие чего их называют сухими гильзами

2 — Легкосъемные гильзы устанавливают в цилиндры свободно с гарантированным зазором (≈ 0,08 мм). Это большое их достоинство. В случае износа их легко заменяют новыми или другими, заранее отремонтированными. Легкосъемные гильзы непосредственно омываются охлаждающей жидкостью, циркулирующей в рубашке охлаждения, в связи с чем их называют мокрыми гильзами

Итак, теперь мы имеем коленчатый вал, на котором крепятся шатуны, на которых крепятся поршни. Поршни, в свою очередь, ходят внутри цилиндров, а точнее внутри гильз цилиндров. Отлично, но маленькое но. Как же всё это держится и в чём? А всё это устанавливается в блок-картер.

5. Блок картер(cylinder block/engine block/crankcase)

Картер является главным из элементов остова (корпуса) двигателя. С внешней стороны к нему крепят цилиндры, а внутреннюю его полость занимает коленчатый вал с его опорами. В картере размещают также основные устройства механизма газораспределения, различные узлы системы смазки с ее сложной сетью каналов и чаще всего с емкостью для смазочного масла и другое вспомогательное оборудование. К одной из торцовых стенок картера в автомобильных двигателях крепят кожух маховика, к боковым – кронштейны или лапы для установки двигателя на подмоторную раму.

Для большей жесткости внутри кратера сделаны поперечные перегородки – ребра, в которых выполнены гнезда для опорных подшипников коленчатого и распределительного валов.

В общем случае блок-картер представляет собой сложную пространственную конструкцию коробчатой формы, которая воспринимает все силовые нагрузки, возникающие в процессе осуществления рабочего цикла, действующие на остов двигателя.

Блок-картер показан на рисунке снизу:

Вид блока-картера зависит от двигателя(число цилиндров и их расположение). Сверху приведена картинка живого блока-картера, чтобы было понятно, как оно выглядит )

А вот блок-картер уже другого по виду двигателя:

К обработанным плоскостям блок-картера крепят составные детали остова двигателя (См.рисунок снизу): сверху — головки цилиндров, сзади — картер маховика 13, впереди — картер распределительных шестерен 7, снизу — поддон картера 11.

6. Поддон картера(sump)

Поддон картера защищает кривошипно-шатунный механизм от попадания грязи и одновременно является резервуаром для масла. Поддон крепится к картеру болтами, для уплотнения устанавливается картонная или пробковая прокладка. В нижней части поддона для слива есть отверстие, закрываемое пробкой.

7. Храповик (ratchet)

На самом деле, этот пункт я решил добавить после написания статьи. Мы уже узнали, как выглядит коленчатый вал, не правда ли? Так вот, при дальнейшем чтении других разделов возникнет вопрос (он обязательно возникнет), а как же от коленчатого вала берут привод остальные механизмы? А всё потому, что абсолютное большинство (если не все, за что моя лютая ненависть к ним) «писателей» не удосуживаются это объяснить. Так давайте разберёмся. Итак, взглянем на рисунок:

1 — Коленчатый вал; 2 — Крышка коренного подшипника; 3 — Звездочка коленчатого вала; 4 — Шкиф коленчатого вала; 5 — Шпонка шкива и звездочки коленчатого вала; 6 — Храповик; 7 — Передний сальник коленчатого вала; 8 — Крыщка привода механизма газораспределения; 9 — Шкив генератора; 10 — Звездочка валика привода вспомогательных агрегатов; 11 — Ремень вентилятора,водяного насоса и генератора; 12 — Валик привода вспомогательных агрегатов

Отсюда понятно крепление. Более менее) При показанном исполнении двигателя на коленчатом валу 1 крепится звёздочка коленчатого вала 3, от которой берёт свой привод распределительный вал системы газораспределения(о ней рассказано в следующей статье). Так же установлен сальник 7, который служит для герметизации. На вал устанавливается шкиф 4. Всё это дело крепится при помощи шпонки 5 и храповика 6.

Так же установлен сальник 7, который служит для герметизации. На вал устанавливается шкиф 4. Всё это дело крепится при помощи шпонки 5 и храповика 6.

А что такое храповик? Храповик — зубчатый механизм прерывистого движения, предназначенный для преобразования возвратно-вращательного движения в прерывистое вращательное движение в одном направлении. Проще говоря, храповик позволяет оси вращаться в одном направлении и не позволяет вращаться в другом.

Теперь, переместимся выше по блоку картеру.

8. Головка блока цилиндров(Head of cylinder block)

Головка блока цилиндров — общая для всех цилиндров. Головка крепится к блоку-картеру болтами. Между блоком и головкой установлена металлоасбестовая прокладка. Затяжку болтов головки производят на холодном двигателе, так как требуемое уплотнение обеспечивается только за счет некоторого предварительного натяжения, учитывающего разницу коэффициентов линейного расширения болтов и головки блока.

В головке блока цилиндров имеются камеры сгорания, впускные и выпускные каналы, резьбовые отверстия для установки свечей зажигания и протоки для охлаждающей жидкости. Седла и направляющие втулки клапанов, изготовленные из специального жаростойкого чугуна, вставляют в предварительно нагретую головку охлажденными, благодаря чему после уравнивания температуры обеспечивается большое натяжение в соединении.

Седла и направляющие втулки клапанов, изготовленные из специального жаростойкого чугуна, вставляют в предварительно нагретую головку охлажденными, благодаря чему после уравнивания температуры обеспечивается большое натяжение в соединении.

Вот мы и узнали, что из себя представляет часть сердца автомобиля, называемая кривошипо-шатунным механизмом. Теперь мы знаем, что двигатель состоит из блока-картера, в котором установлен коленчатый вал с маховиком. На коленчатом валу крепятся шатуны, а на шатунах крепятся поршни. Поршни, в свою очередь, ходят в гильзах цилиндров. Всю эту конструкцию накрывает головка блока цилиндров. Последнее же служит началом для рассказа про другую сторону двигателя — газораспределительный механизм. О нём я напишу в следующем сообщении.

Советую видео для закрепления:

P. S. Жду ваших пожеланий, предложений, мнений и замечаний.

S. Жду ваших пожеланий, предложений, мнений и замечаний.

Понравилось это:

Нравится Загрузка…

Когда откручивается шатун | Велосипед

это очень плохо. Шатуны для велосипеда очень важная деталь (впрочем, неважных деталей в конструкции практически нет) — именно они являются рычагом передающим энергию давления/подтягивания педали на систему цепи и звёзд в конечном итоге вращающую колёса. И если шатуны разбалтываются и откручиваются прямо на ходу это не только неприятно, но и опасно. В конце концов, шатун не только передаёт энергию, но держит педаль, играющую роль аналогичную роли стремени для всадника — опоры для ног.

В общем, выяснили: отваливающиеся шатуны — очень плохо.

Теперь перейдём к причине такого безобразия. В целом, причины могут быть разные, но общим первоисточником можно назвать дефект детали: оси или шатунов. Дефект может быть заводской (редкий случай), приобретённый от длительного использования (короче — износ), и приобретённый благодаря излишней кривизне ручек сборщика. Достаточно один раз не прочно закрепить шатун на оси и последующие поездки начнут в бордром темпе «съедать» шлицы или превращать квадрат оси в круг в зависимости от типа каретки: квадрат, octalink. Силы там задействованы очень большие. Незакрутить крепление могут как при предпродажной подготовке, так и вы сами при чистке/смазке/замене системы. Будьте внимательны.

Достаточно один раз не прочно закрепить шатун на оси и последующие поездки начнут в бордром темпе «съедать» шлицы или превращать квадрат оси в круг в зависимости от типа каретки: квадрат, octalink. Силы там задействованы очень большие. Незакрутить крепление могут как при предпродажной подготовке, так и вы сами при чистке/смазке/замене системы. Будьте внимательны.

Итак, подбираемся к теме этого поста. Допустим, вам кажется, что всё оборудование в норме, закручиваете всё как надо, но эта зараза почему-то продолжает откручиваться. Правильное решение — заменить детали, если не помогло — заменить сборщика. Но если такое решение кажется слишком простым или надо протянуть ещё немного до апгрейда, то можно помучаться. На велофорумах когда речь заходит о самопроизвольном откручивании шатунов бывает дают весьма странные рекомендации: подложить бритвенное лезвие если ось системы «квадрат», обернуть фольгой в расчёте на эффект «холодной сварки». Особо злые рекомендуют приварить шатуны к оси Действительно, в этом случае уже не открутятся, но и «снять» можно будет только болгаркой, да и метод применим только для стальных шатунов. Более разумные предлагают использовать фиксатор резьбы. Собственно, вот мы и дошли до сути публикации.

Более разумные предлагают использовать фиксатор резьбы. Собственно, вот мы и дошли до сути публикации.

Как работает фиксатор? Он склеивает закрученные детали, распределяет нагрузку по всей длине резьбы, препятствует самооткручиванию и, кроме того, защищает от коррозии и ржавчины.

Продаётся сие чудодейственное средство в автомагазинах (можно также искать в магазинах крепёжных материалов или среди товаров для домашних строительно-ремонтных работ). Цена зависит от производителя, магазина, типа фиксатора и объёма тюбика, но можно ориентироваться на 250р/5мл (2013г.). Наиболее извесных производителей два: Loctite и Permatex.

Теперь самое интересное: фиксаторы различаются по области применения и прочности фиксации. Так что, рекомендую прочитать инструкцию перед применением. Для ориентировки достаточно знать следующее: красный фиксатор — самый прочный (разобрать скреплённую им резьбу может быть проблематично), синий/голубой — средняя сила фиксации. Ещё может быть зелёный (слабая или сильная фиксация — зависит от производителя), пурпурный — «умеренная», фиолетовый — слабая. Вывод: если есть выбор — берите синий фиксатор, если выбора нет — сойдёт любой.

Для желающих понимать технические аспекты и причины такого выбора нам удалось найти инструкцию по клеям и герметикам Permatex (копия). Основное на 22 странице. Но в общем, любопытно всё. Чего стоит средство для восстановления резьбы или «жидкая сталь»!

Основное на 22 странице. Но в общем, любопытно всё. Чего стоит средство для восстановления резьбы или «жидкая сталь»!

Характеристики по клеям, герметикам, фиксаторам других производителей — Loctite, Loxeal, Permabond, Rite-Loc, Weicon — при некоторой настойчивости вы сможете найти сами.

Как разобрать то, что собрано с фиксатором резьбы? Теоретически — достаточно ручных инструментов. Практически же, особенно при использовании красных фиксаторов рычаг «ручного инструмента» может потребоваться очень большой, при упорном сопротивлении болта помогает нагревание строительным феном или, при отсутствии, зажигалкой. Только убедитесь, что не попортите высокой температурой чего лишнего. При остывании фиксатор может снова схватиться т.ч. разбирая не теряйте времени.

Итак, вот и всё что касалось применения фиксаторов резьбы для случая откручивающихся шатунов велосипеда.

По-счастью, описанная выше проблема — явление довольно редкое и у большинства велосипедистов ни разу не возникающая. Да здравствуют качественные комплектующие и умелая сборка! Помните, по-хорошему, фиксатор резьбы при сборке велосипеда не должен использоваться. Если он вам потребовался, значит что-то не так.

Да здравствуют качественные комплектующие и умелая сборка! Помните, по-хорошему, фиксатор резьбы при сборке велосипеда не должен использоваться. Если он вам потребовался, значит что-то не так.

UPD

…но есть случай, когда и фиксатор резьбы не поможет — ось каретки слишком глубоко входит в отверстие шатуна. При этом фиксирующий болт упирается не в шатун, а в ось каретки и, по сути, ни чего не фиксирует. Тут как раз обоснованы методы «обернуть фольгой», «подсунуть лезвие», но уж очень они не эстетичны и «колхозны». Можно сточить край оси. Укоротив её мы обеспечим необходимое расстояние для фиксации шатуна болтом. Вот только обычно ось выполняется из качественного металла и ручным инструментом её не обточишь.

Элегантным решением будет добавить шайбу внутрь шатуна. Она даст необходимые дополнительные пару миллиметров и позволит зафиксировать болтом шатун на оси. Готовых шайб нужной формы нет, но её несложно получить доработав напильником шайбу DIN 125 M10.

Внешний диаметр 20мм соответствует отверстию в шатуне, а внутренний 10мм не сложно расточить до размера оси под квадрат.

Смотрите также

Возможно вас заинтересует:

Шатун (автомобиль)

3.13.

Шатун Шатун соединяет поршень с коленчатым валом и передает возвратно-поступательное усилие

поршня на вращение коленчатого вала. Малый конец шатуна совершает возвратно-поступательное движение, а большой конец следует

схеме вращения кривошипного пальца. Для этого динамического движения шатун должен быть как можно более легким, сохраняя при этом свою жесткость. Шатун (рис.3.77A и B) состоит из двух колец

, охватывающих поршневой палец и шейку штока коленчатого вала. От каждого из

эти кольца образуют тангенциальное сопряжение, переходящее в коническое Н-образное сечение стойки жесткого стержня. Каждый шатун

прикреплен к поршню поршневыми пальцами, а к шатуну (шейке) коленчатого вала

— подшипником скольжения.

Рис. 3.77. Шатунная конструкция.

A. Штанга прямая с расположением дюбелей. Б.Штанга с косым срезом и зубчатым шарниром.

C. Расположение шип-паз. D. Расположение воротникового соединения.

E. Расположение резьбового соединения. F. Ступенчатое расположение сустава.

Шатуны со смещенной конструкцией обеспечивают наиболее экономичное распределение пространства коренного подшипника

и щек коленчатого вала. Обычно смещение делится поровну между каждым концом, сохраняя перпендикулярность стойки шатуна. Смещенные шатуны не обладают таким высоким качеством износостойкости подшипников

, как симметричные шатуны.

Возвратно-инерционные нагрузки поршня создают как растягивающие, так и сжимающие напряжения

в шатуне, в то время как нагрузка газообразных продуктов сгорания создает чисто сжимающее напряжение

значительной величины на всех оборотах двигателя. Чтобы выдерживать эти нагрузки, хвостовик шатуна

выполнен в H-образном сечении с центральной перемычкой и двумя концевыми фланцами (рис. 3.78A). Эта конструкция

3.78A). Эта конструкция

обеспечивает наивысшую жесткость при изгибе для данного веса шатуна, а также

, а также обеспечивает адекватное сопротивление перекручиванию между осями поршневого пальца и оси шатуна шатуна.

Хвостовик плавно соединяется с бобышками отверстий большого и малого концов подшипников. Ребро

образовано между бобышками отверстий под болт или шипы, что улучшает жесткость крышки, чтобы противодействовать

очень большим напряжениям и деформациям, создаваемым силами инерции при высоких оборотах двигателя. Корпус шатуна

выполнен достаточно жестким, а бобышки отверстий под болт или штифт достаточно твердо входят в поверхность

. Любой неравномерный контакт головки болта или гайки с его гнездом в корпусе вызывает реверсивные изгибающие напряжения

в стержне болта или шпильки, что в конечном итоге приводит к усталостному разрушению.Некоторые соединительные стержни

используют балансировочные проушины на двух крайних концах, так что металл можно удалить с любого конца

для достижения желаемого соотношения веса между малым концом и большим концом, а также для соответствия весу

отдельных соединительных стержней. стержни.

стержни.

Для смазки малого конца отверстие просверливается вдоль хвостовика так, чтобы оно пересекало

отверстие большого конца по окружности, с одной стороны от среднего положения. Это отверстие не должно быть на

слишком близко к центральной оси шатуна, в противном случае инерция масляного столба втянет масло

в отверстие хвостовика.Это вызывает недостаточную смазку в высоконагруженной области между цапфой

и подшипником шатуна, где это очень важно.

Шатуны изготавливаются методом штамповки и литья. Поковка из стали

позволяет получить более легкие, но более дорогие шатуны. Отливки из ковкого чугуна или чугуна с шаровидным графитом

или поковки из агломерата используются для бензиновых двигателей малых и средних размеров.

Популярным материалом, используемым как для поковки шатунов, так и для их зажимных болтов или шпилек, является марганцево-молибденовая сталь

, состав которой равен 0.35% углерода, 1,5% марганца, 0,3% молибдена

и 97,85% железа. Стальной шатун имеет бронзовую (или латунную) малую втулку

Стальной шатун имеет бронзовую (или латунную) малую втулку

и съемный белый металлический вкладыш. Алюминиевый сплав

также иногда используется для шатунов. Шатуны из алюминиевого сплава имеют преимущество перед шатунами из стали

в том, что они легче по весу, и как малые, так и большие подшипники

могут быть расточены непосредственно в основном металле стержня и не должны быть разделены.Тонкостенный подшипник

чаще всего используется для шатуна и коренного подшипника. Подшипники с футеровкой из баббита

используются в небольших бензиновых двигателях малой мощности, а подшипники с медно-свинцовой футеровкой — в двигателях с воспламенением от сжатия

.

Отверстие под шатуны шатуна должно быть действительно цилиндрическим. Как правило, для крепления крышек к хвостовику

шатуна используются два или, в некоторых случаях

, тяжелые условия эксплуатации, четыре шпильки или болта и гайки. Малейшее смещение между хвостовиком и крышкой создает ступеньку

в двух половинных отверстиях. Это создает неравномерную нагрузку на вкладыши вкладышей подшипников. Чтобы обеспечить максимальную поддержку

Это создает неравномерную нагрузку на вкладыши вкладышей подшипников. Чтобы обеспечить максимальную поддержку

вкладышу подшипника, болты или шпильки должны быть расположены как можно ближе к краю стенки отверстия

без какого-либо столкновения с установленным вкладышем. Выравнивание отверстия

корпуса с головкой шатуна может быть достигнуто несколькими следующими способами.

(a) Соединение под дюбель.

Кусочки стержня или трубки вставляются в маленькие глухие отверстия, просверленные в стыковых поверхностях

(рис.3.77A) хвостовика и крышки, дальше всего от отверстия корпуса, чтобы обеспечить пространство для отверстий под болты

.

Трубки или хомуты надеваются на шпильки или болты с зазором

, которые утоплены в каждую половину корпуса отверстия на разъемной поверхности

соединения (рис. 3.77D).

Установленные болты (Рис. 3.77E) имеют уменьшенный диаметр по длине

, за исключением концов и в центральной области, где они пересекают разъемное соединение.Этот профиль болта

обеспечивает плотную посадку на стыковых поверхностях и имеет тенденцию уменьшать концентрацию напряжений в головке болта

и в области резьбовой гайки.

Крышки шатуна обработаны кромками на конце торцевой поверхности разъемного шарнира

. Эти выступы плотно прилегают к смежным лыскам, обработанным на хвостовике перпендикулярно поверхности стыка

. Такое расположение (рис. 3.77F) обеспечивает точное совмещение двух полукорпусов с отверстием

.

Для наименьшего перекоса отверстия шатуна корпус отверстия обычно разделяется перпендикулярно

центральной линии шатуна, образуя колпачки с прямым вырезом. В шатунах также используется разъемное соединение

, разрезанное под косым углом к оси цилиндра, чтобы позволить части шатуна проходить через отверстие цилиндра

, так что узел поршень-шток может быть удален через верхнюю часть цилиндра. отверстие цилиндра.

отверстие цилиндра.

Колпачок с косым срезом вызывает дополнительную нагрузку на зажимные болты и соединение, поэтому требуется дополнительная опора формы

на поверхности соединения.Два наиболее часто используемых шарнира шатуна

с косым вырезом следующие.

Это соединение (Рис. 3.77B) имеет V-образные канавки, прорезанные по обеим сторонам соединения.

Когда две половины расположены и стянуты вместе, они образуют прочное соединение с несколькими клиньями

без какого-либо относительного движения.

Эти соединительные поверхности обработаны на станке с обеспечением прямоугольного выступа

на поверхностях шарнирного соединения хвостовика и соответствующих пазов на соединительных поверхностях крышки, так что они

образуют паз и шпунт (рис.3.77C), когда обе половины стянуты вместе.

3.13.1.

В отверстии шатуна в корпусе шатуна используются разрезные полукорпусные тонкостенные подшипники (рис.

3.78), и каждая половина работает в разных условиях. Половина хвостовика шатуна в основном

Рис. 3.78. Крышка шатуна и вкладыш шатуна шатуна.

A. Свободное распространение. Б. Задержка обнаружения оболочки. C. Предотвращение вращения оболочки.D. Разгрузка ствола раковины.

испытывает высокое давление газа, возникающее при сгорании в течение очень короткого периода времени.

Половина крышки воспринимает инерционные нагрузки как от вращающихся, так и от возвратно-поступательных частей шатуна

, и эти силы существуют в течение более длительного периода времени. Следовательно, для максимального срока службы

эти подшипники должны быть правильно выровнены, расположены и закреплены в отверстии корпуса.

Обработка поверхности подшипника важна, потому что она снижает скорость износа, улучшает сопротивление усталости

, обеспечивает жесткие рабочие допуски между цапфой и подшипником и улучшает теплопередачу

. Чистота поверхности должна быть порядка 0,5 (половинчатые вкладыши im.

Чистота поверхности должна быть порядка 0,5 (половинчатые вкладыши im.

в свободном состоянии слегка раскрыты (рис. 3.79A), что на

больше для тонких вкладышей, чем для толстых. Это позволяет им пружина или защелкивается в положении

их соответствующие стенки полукорпуса отверстия, что обеспечивает полный контакт по окружности со стенками отверстия

. Половины гильзы имеют выпрессованный выступ на одной поверхности стыка (рис. 3.78B), который

входит в прорезь в отверстии корпуса.Такое расположение обеспечивает быстрый и эффективный метод

центрирования корпуса в отверстии корпуса.

Для предотвращения вращения полуоболочек гильзы под действием силы трения, создаваемой между опорой корпуса

и стенками корпуса канала ствола, полуоболочки выступают над поверхностью соединения (Рис.

3.78C) примерно на 0,025-0,05 мм, когда размещены в их отверстиях. Когда две половинчатые поверхности

зажимаются вместе, избыточная перекрывающая часть оболочки раздавливается или защемляется.

целиком имеет посадку с натягом в корпусе шатуна, тем самым развивая радиальную внешнюю силу

и сопротивление трения для предотвращения вращения оболочки.

Для достижения разгрузки отверстия на каждом конце двух полукорпусов гильзы на

внутренней периферийной опорной поверхности (рис. 3.78D) имеется небольшой конус. Это предотвращает выпуклость внутрь внутренних поверхностей

подшипника или образование заусенцев в соединении, когда стержень и крышка

слегка сжаты вместе.В случае шатуна с косым разрезом, когда нагрузка на подшипник

уже высока на стыковой поверхности, рельеф должен быть уменьшен или, в некоторых случаях, исключен.

Гильза должна иметь цилиндрическую форму после сборки в корпусе шатуна, но само отверстие корпуса

может иметь некруглую форму по нескольким причинам, в том числе по следующим:

Рис. 3.79. Неправильность отверстия корпуса.

А. Шатун ступенчатый. B. Зажатая расточка шатуна шатуна.

B. Зажатая расточка шатуна шатуна.

C. Расточка шатуна растянутого шатуна.

Это состояние возникает из-за (i) смещенного соединения

с разъемом «крышка-хвостовик»; (ii) переворачивание крышки относительно хвостовика; (Hi) увеличенные отверстия под колпачковые болты; (iv) недостаточная

или неравномерная затяжка болтов или шпилек крышки; и (v) натяг между утопленным заплечиком

крышки и стороной затягивающего гнезда при установке гайки или головки болта.

Это может произойти из-за (i) чрезмерного затягивания ответвлений

; (ii) установка крышки для уменьшения зазора между подшипником шейки и шатуна; и (Hi)

, вставляя недостаточные прокладки между крышкой и корпусом торцевой поверхности шарнира хвостовика.

3.79C).

3.79C). Чрезмерная чередующаяся инерционно-возвратно-поступательная нагрузка

и изгиб на очень высоких скоростях могут вызвать постоянное удлинение расточки шатуна в направлении

длины стержня.Это происходит, если переходная головка не спроектирована должным образом и для ее изготовления не использовался соответствующий материал

.

Рис. 3.80. Взаимосвязь между диаметром, прилагаемым крутящим моментом и осевым натяжением болтов и шпилек.

Болты или шпильки должны быть затянуты настолько, чтобы корпус подшипника

стал действительно цилиндрическим, а сила трения, создаваемая сжимающими напряжениями, была достаточно высокой, чтобы

предотвратить истирание между поверхностями соединения, когда шатун подвергается воздействию обоих газов сгорания.

нагрузки и возвратно-инерционные нагрузки.Хотя сложно измерить круглость отверстия

, а также фрикционное сцепление на стыковой поверхности, но крутящий момент, необходимый для достижения этих условий

, может быть заранее определен, который указывается производителем для повторной сборки шатуна.

Рекомендуемый момент затяжки для болтов и гаек разного номинального диаметра —

, представленный на рис. 3.80A. Требуемый удерживающий момент увеличивается пропорционально квадрату диаметра. Рисунок

3.80B иллюстрирует взаимосвязь между моментом затяжки и усилием зажима

, создаваемым в болтах или шпильках для трех различных номинальных диаметров.Рекомендуемый крутящий момент для

с безопасной рабочей силой, рассматриваемой как 80% предела текучести стали, представлен

кружками в конце каждой кривой.

3.13.2.

используется цилиндрическая несущая полоса из стали с низким содержанием углерода

, а основной материал подшипника отлит или скреплен роликами (рис.

3.81) над этой полосой. Эта комбинация называется биметаллическим подшипником.

Внутреннее металлическое соединение между сплавом подшипника и основой из стали

поддерживает материал подшипника. Также он задерживает постепенное распространение

Также он задерживает постепенное распространение

материала наружу из-за давления

масляной пленки, создаваемого как газовыми, так и инерционными нагрузками. Для некоторых подшипников требуется очень тонкое покрытие

из мягкого антифрикционного сплава, которое наносится гальваническим способом

на поверхность матрицы подшипника. Этот композитный подшипник

известен как трехметаллический подшипник.

Рис. 3.81 Корпус подшипника

конструкция.

Последние разработки в области материалов и процессов для автомобильных шатунов

Шатуны являются важнейшими и сильно нагруженными деталями автомобильного двигателя, которые подвергаются переменным напряжениям растяжения и сжатия.Их нужно большое количество. Обычно их изготавливают из сплавов черных металлов и изготавливают методом литья или штамповки. Окончательные размеры и отделка получаются механической обработкой.

В связи с необходимостью уменьшения веса автомобиля двигатель также должен быть легче, более энергоемким и с хорошо сбалансированными компонентами. Более легкие и хорошо сбалансированные колеблющиеся компоненты двигателя, такие как шатуны и поршни, обеспечивают более высокую частоту вращения двигателя и меньший шум и вибрацию. Часто более легкие материалы с необходимой прочностью являются дорогостоящими, но может потребоваться меньшее количество материала из-за возможности более точного проектирования и изготовления с их помощью.Также может быть сокращение производственных и чистовых процессов, снижение трудозатрат, а также уменьшение потерь материала в виде стружки во время чистовой обработки. Это часто может помочь компенсировать более высокую стоимость этих материалов.

В статье рассматриваются последние разработки в области материалов и процессов для автомобильных шатунов, а также факторы, которые мотивируют использование улучшенных материалов и процессов. Многие производители автомобилей перешли с литых или штампованных шатунов из черных металлов на кованые из порошкового металла. Несмотря на более высокую стоимость кованого необработанного материала P / M, эти шатуны оказались экономичными и нашли коммерческое применение. Стоимость изготовления дополнительно снижается за счет отлома крышки подшипника коленчатого вала от стержня шатуна, поскольку сопрягаемая изломанная поверхность не требует механической обработки. Большая площадь поверхности также позволяет увеличить нагрузку.

Несмотря на более высокую стоимость кованого необработанного материала P / M, эти шатуны оказались экономичными и нашли коммерческое применение. Стоимость изготовления дополнительно снижается за счет отлома крышки подшипника коленчатого вала от стержня шатуна, поскольку сопрягаемая изломанная поверхность не требует механической обработки. Большая площадь поверхности также позволяет увеличить нагрузку.

В настоящее время проводится оценка использования более легких металлов, таких как алюминий, магний и титан, а также пластмасс для снижения веса.Шатуны с алюминиевой и магниевой матрицей, армированные керамическими частицами и волокном, а также методы P / M, находятся в стадии оценки. Титановые шатуны, которые до сих пор используются в гоночных двигателях, переходят на легковые автомобили. Для удешевления разрабатываются специальные титановые сплавы. Другой подход заключается в использовании гибридного шатуна с использованием титана в сочетании с упрочненным стержнем из полиимида, армированным графитовым волокном, и петлями растяжения. Некоторые из этих разработок могут стать коммерческими в ближайшие годы.

Некоторые из этих разработок могут стать коммерческими в ближайшие годы.

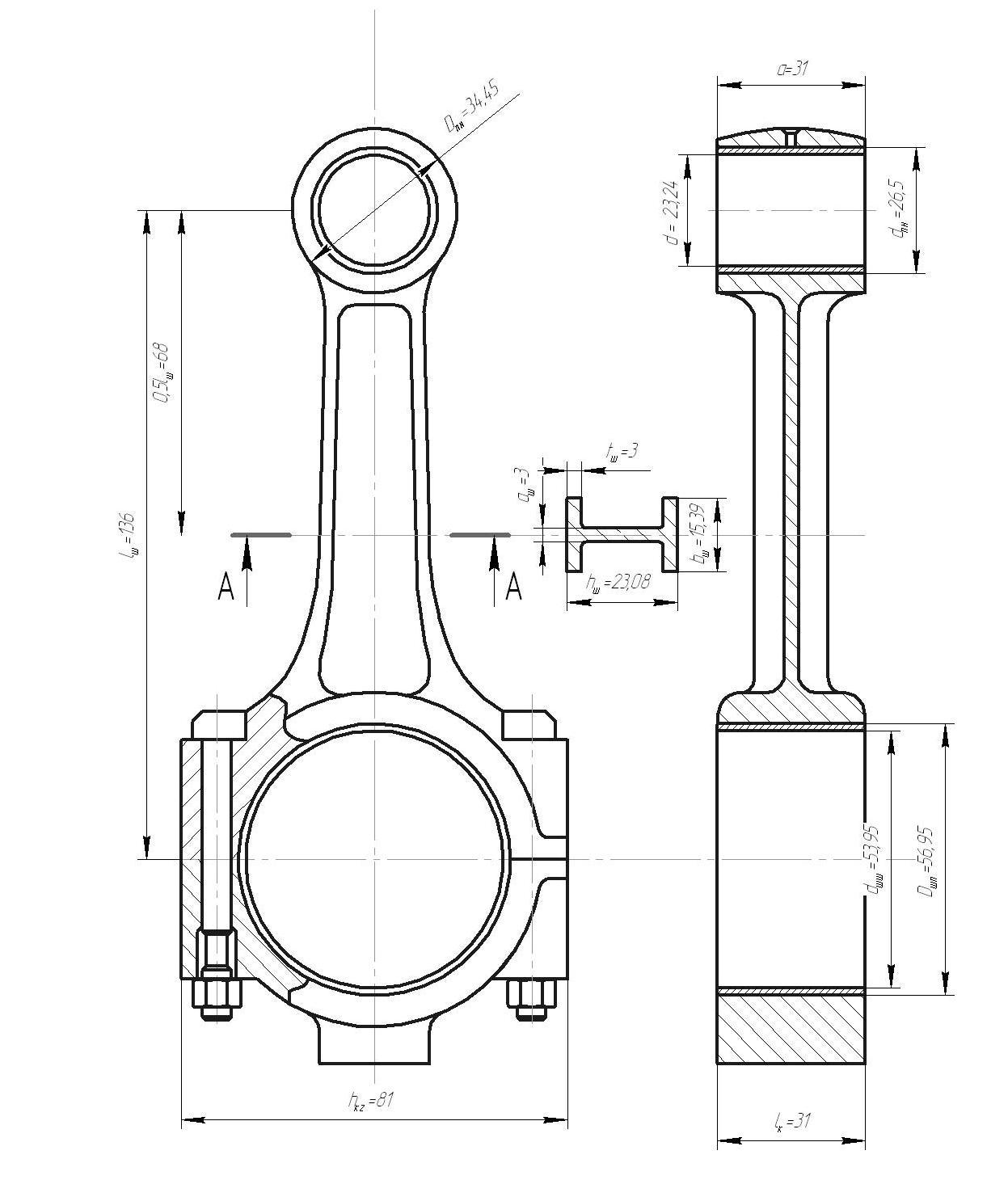

Геометрия и размеры шатуна

Контекст 1

… стержень — это критически важный компонент при крупносерийном производстве, который используется в двигателях внутреннего сгорания (IC). Он соединяет возвратно-поступательный поршень с вращающимся коленчатым валом через кривошип и передает мощность сгорания через поршень, а затем на вал трещины [1]. Шатун дизельного двигателя локомотива представляет собой высокодинамически нагруженный элемент 8 9 и подвергается высоким циклическим нагрузкам порядка 10-10 (в течение срока службы), которые варьируются от высоких сжимающих нагрузок из-за сгорания до высоких растягивающих нагрузок из-за инерции [2 ].Следовательно, оценка вибрационных характеристик шатуна становится предпосылкой для изучения его динамического поведения и последующего анализа долговечности и оценки ресурса [3]. Аналитические решения редко позволяют анализировать вибрационные характеристики таких компонентов, как шатун, из-за их сложной геометрии. Метод конечных элементов (МКЭ) — это наиболее часто используемый численный метод, который обеспечивает точные оценки параметров вибрации для этих классов задач.Основная цель исследования заключалась в проведении анализа собственных значений шатуна локомотивного двигателя (Electro Motive Diesel, конструкция EMD [4]) с использованием двух подходов МКЭ, а именно формулировок согласованной и сосредоточенной матрицы масс. Анализ методом конечных элементов выполнялся с использованием коммерческого программного обеспечения ANSYS (версия 12.0) [5] с его возможностями модального анализа. Алгоритм Блока Ланцоша с методом подпространственной итерации использовался для выделения собственных частот и соответствующих форм колебаний.Были извлечены первые шесть собственных частот и соответствующие формы колебаний. Та же модель смещения, которая использовалась для получения матрицы жесткости элементов, также используется для получения матрицы масс. Матрица масс элементов «недиагональна». Формулировка требует более сложной математической обработки.

Метод конечных элементов (МКЭ) — это наиболее часто используемый численный метод, который обеспечивает точные оценки параметров вибрации для этих классов задач.Основная цель исследования заключалась в проведении анализа собственных значений шатуна локомотивного двигателя (Electro Motive Diesel, конструкция EMD [4]) с использованием двух подходов МКЭ, а именно формулировок согласованной и сосредоточенной матрицы масс. Анализ методом конечных элементов выполнялся с использованием коммерческого программного обеспечения ANSYS (версия 12.0) [5] с его возможностями модального анализа. Алгоритм Блока Ланцоша с методом подпространственной итерации использовался для выделения собственных частот и соответствующих форм колебаний.Были извлечены первые шесть собственных частот и соответствующие формы колебаний. Та же модель смещения, которая использовалась для получения матрицы жесткости элементов, также используется для получения матрицы масс. Матрица масс элементов «недиагональна». Формулировка требует более сложной математической обработки. Такой подход обеспечивает более точные формы колебаний и частоты; однако требуется больше места для хранения и вычислительного времени. Доказано, что полученные собственные частоты образуют оценки сверху. Сосредоточенные массы размещаются в узловых точках элемента в направлении предполагаемого смещения d.o.f.’s. Подход исключает динамическую связь, которая существует между перемещениями элементов. Следовательно, результирующая матрица масс элементов диагональна; следовательно, с ним легче справиться, поскольку задействованы только диагональные элементы. Это значительно упрощает получаемые уравнения движения. Полученные результаты немного менее точны. Такой подход обеспечивает значительную экономию в отношении требований к области хранения и времени вычислений. Собственные частоты, полученные с помощью методов сосредоточенной массы, ниже точных значений.Геометрия и размеры шатуна показаны на рис. 1. Осевая длина (расстояние между осями поршневого пальца и шатунного пальца) CR составляет 585,0 мм.

Такой подход обеспечивает более точные формы колебаний и частоты; однако требуется больше места для хранения и вычислительного времени. Доказано, что полученные собственные частоты образуют оценки сверху. Сосредоточенные массы размещаются в узловых точках элемента в направлении предполагаемого смещения d.o.f.’s. Подход исключает динамическую связь, которая существует между перемещениями элементов. Следовательно, результирующая матрица масс элементов диагональна; следовательно, с ним легче справиться, поскольку задействованы только диагональные элементы. Это значительно упрощает получаемые уравнения движения. Полученные результаты немного менее точны. Такой подход обеспечивает значительную экономию в отношении требований к области хранения и времени вычислений. Собственные частоты, полученные с помощью методов сосредоточенной массы, ниже точных значений.Геометрия и размеры шатуна показаны на рис. 1. Осевая длина (расстояние между осями поршневого пальца и шатунного пальца) CR составляет 585,0 мм. Внутренний диаметр большого конца составляет 195 мм, а внутренний диаметр малого конца — 65,0 мм. Хвостовик имеет двутавровое сечение максимальной толщиной 78,0 мм. Трехмерный вид CR показан на рис. 2. Твердотельная модель была создана с использованием программного обеспечения для твердотельного моделирования CATIA V5 R16. Булева алгебра широко используется для создания сложных больших и малых конечных деталей.Материал, используемый для конструкции шатуна, — чугун. Механические свойства чугуна: модуль Юнга (E) = 170,0 ГПа; Плотность () = 7200 кг / м 3; Отношение ядов () = 0,25. Чтобы облегчить применение закрепленных граничных условий, поршневой палец и пальцы кривошипа были смоделированы с использованием подходящих балочных элементов. Материал элементов балки выбран стальной, поскольку коленчатый вал и поршневые пальцы выполнены из стали. Механические свойства стали следующие: модуль Юнга (E) = 207 ГПа; Плотность () = 7850 кг / м 3; Соотношение ядов () = 0.3 Сетка МКЭ была создана в твердотельной модели с использованием программного обеспечения Hyper Mesh (Ver: 11), использующего тетраэдрические элементы (SOLID 285).

Внутренний диаметр большого конца составляет 195 мм, а внутренний диаметр малого конца — 65,0 мм. Хвостовик имеет двутавровое сечение максимальной толщиной 78,0 мм. Трехмерный вид CR показан на рис. 2. Твердотельная модель была создана с использованием программного обеспечения для твердотельного моделирования CATIA V5 R16. Булева алгебра широко используется для создания сложных больших и малых конечных деталей.Материал, используемый для конструкции шатуна, — чугун. Механические свойства чугуна: модуль Юнга (E) = 170,0 ГПа; Плотность () = 7200 кг / м 3; Отношение ядов () = 0,25. Чтобы облегчить применение закрепленных граничных условий, поршневой палец и пальцы кривошипа были смоделированы с использованием подходящих балочных элементов. Материал элементов балки выбран стальной, поскольку коленчатый вал и поршневые пальцы выполнены из стали. Механические свойства стали следующие: модуль Юнга (E) = 207 ГПа; Плотность () = 7850 кг / м 3; Соотношение ядов () = 0.3 Сетка МКЭ была создана в твердотельной модели с использованием программного обеспечения Hyper Mesh (Ver: 11), использующего тетраэдрические элементы (SOLID 285). На рисунке 2 показан трехмерный вид сетки МКЭ. Сетка МКЭ состоит из 95479 элементов и 22978 узлов. Общее количество степеней свободы в модели составляет 68934. Закрепленные граничные условия применяются на малом и большом конце шатуна. Закрепленные граничные условия применялись в точках поршневого пальца и трещины с соответствующими ограничениями поверхности. Детали изображены на рис.4. Проблема была проанализирована с использованием клиентского коммерческого программного обеспечения ANSYS (версия 12.0) и использования его возможностей модального анализа. Анализ проводился на портативной компьютерной системе, имеющей следующие характеристики: Модель компьютера: Acer aspire E1-570G; Операционная система: Windows 7; Системная память (RAM): 4 ГБ; Размер жесткого диска: 500 ГБ. Как уже упоминалось ранее, анализ проводился с использованием подходов к формулировке как распределенной, так и сосредоточенной массы. Первые шесть собственных частот и соответствующие им формы колебаний извлекаются из анализа.

На рисунке 2 показан трехмерный вид сетки МКЭ. Сетка МКЭ состоит из 95479 элементов и 22978 узлов. Общее количество степеней свободы в модели составляет 68934. Закрепленные граничные условия применяются на малом и большом конце шатуна. Закрепленные граничные условия применялись в точках поршневого пальца и трещины с соответствующими ограничениями поверхности. Детали изображены на рис.4. Проблема была проанализирована с использованием клиентского коммерческого программного обеспечения ANSYS (версия 12.0) и использования его возможностей модального анализа. Анализ проводился на портативной компьютерной системе, имеющей следующие характеристики: Модель компьютера: Acer aspire E1-570G; Операционная система: Windows 7; Системная память (RAM): 4 ГБ; Размер жесткого диска: 500 ГБ. Как уже упоминалось ранее, анализ проводился с использованием подходов к формулировке как распределенной, так и сосредоточенной массы. Первые шесть собственных частот и соответствующие им формы колебаний извлекаются из анализа. Номера мод и соответствующие собственные частоты, полученные при использовании составов с распределенной и сосредоточенной массой, перечислены в таблице 1. В таблице также перечислены процентные отклонения частот, полученные с использованием подхода с сосредоточенной массой, по отношению к подходу с распределенной массой. Сравнение изменения собственных частот в зависимости от номера моды показано на рис. 5. Максимальное отклонение составляет 4,62% для четвертой моды колебаний. На рисунках 6, 7 и 8 показаны типичные формы колебаний, соответствующие второй (2-й изгиб), четвертой (1 кручение) и шестой (2 кручение) модам колебаний…

Номера мод и соответствующие собственные частоты, полученные при использовании составов с распределенной и сосредоточенной массой, перечислены в таблице 1. В таблице также перечислены процентные отклонения частот, полученные с использованием подхода с сосредоточенной массой, по отношению к подходу с распределенной массой. Сравнение изменения собственных частот в зависимости от номера моды показано на рис. 5. Максимальное отклонение составляет 4,62% для четвертой моды колебаний. На рисунках 6, 7 и 8 показаны типичные формы колебаний, соответствующие второй (2-й изгиб), четвертой (1 кручение) и шестой (2 кручение) модам колебаний…

Автомобильный шатун, шатун Motorcylce

Шатун, используемый в автомобилестроении, является основным звеном внутри двигателя внутреннего сгорания. Он соединяет поршень с коленчатым валом и передает мощность от поршня к коленчатому валу, а затем передает его в трансмиссию. После завершения проектирования кованого шатуна мы могли выбирать различные материалы и способы изготовления. В большинстве случаев шатун будет изготовлен из стали или алюминия. И мы могли бы рассмотреть процесс литья по выплавляемым моделям, процесс ковки методом ковки или порошковую металлургию.Но в соответствии с его функцией, большинство покупателей предпочтут процесс ковки методом капельной ковки (см. Различия между ковкой методом капельной ковки и литья по выплавляемым моделям) и прецизионную механическую обработку.

В большинстве случаев шатун будет изготовлен из стали или алюминия. И мы могли бы рассмотреть процесс литья по выплавляемым моделям, процесс ковки методом ковки или порошковую металлургию.Но в соответствии с его функцией, большинство покупателей предпочтут процесс ковки методом капельной ковки (см. Различия между ковкой методом капельной ковки и литья по выплавляемым моделям) и прецизионную механическую обработку. При установке шатуна в двигатель автомобиля возможно литье по выплавляемым моделям. Этот тип стержня изготавливается просто путем заливки расплавленной стали в форму, а затем механической обработки для получения готовых деталей. Он надежен для двигателей с меньшей мощностью и является самым дешевым способом производства. Литой шатун можно использовать практически в каждом типе двигателя, от бензинового до дизельного.Но из-за недостаточного процесса литья легко могут возникнуть дефекты. Напротив, прямая ковка лучше.

Шатун, изготовленный из кованой стали, может значительно повысить эффективность применения. Этот тип шатуна создается путем капельной ковки нагретого металлического стержня в сетчатую форму, а затем просто меньше обработки готового продукта. В процессе штамповки он способен выдерживать гораздо большие нагрузки и более высокие обороты двигателя, чем литой стержень. Кованые прутки мы часто называем прутками-заготовками из-за процесса их обработки из блока стальной заготовки.Это гораздо более дорогостоящий способ изготовления стержня и причина того, что они обычно используются только в приложениях с высокой мощностью. Шатун

Этот тип шатуна создается путем капельной ковки нагретого металлического стержня в сетчатую форму, а затем просто меньше обработки готового продукта. В процессе штамповки он способен выдерживать гораздо большие нагрузки и более высокие обороты двигателя, чем литой стержень. Кованые прутки мы часто называем прутками-заготовками из-за процесса их обработки из блока стальной заготовки.Это гораздо более дорогостоящий способ изготовления стержня и причина того, что они обычно используются только в приложениях с высокой мощностью. Шатун

CFS на 100% изготовлен в нашей компании, мы можем изготавливать пресс-формы, ковку, механическую обработку на нашем заводе, что будет более рентабельно и экономит время. Гордость за качество изготовления и внимание к деталям — это качества, которые вы обнаружите при тщательном изучении нашего готового продукта. Каждый этап производственной истории каждого шатуна CFS тщательно поддерживается нашей производственной командой.Вы можете быть уверены в материалах и качестве изготовления этих качественных компонентов.

Объем рынка автомобильных шатунов, доля, рост

Рынок автомобильных шатунов Сводка: На мировом рынке шатунов для автомобильной промышленности наблюдается значительный рост, и ожидается, что в будущем спрос на него будет расти со среднегодовым темпом роста ~ 4%.

Автомобильные шатуны — это стержни, которые используются для соединения поршня с кривошипом или коленчатым валом в поршневом двигателе с возвратно-поступательным движением.Автомобильные шатуны должны пройти проверку качества перед поставкой клиентам.

Использование современных материалов, таких как кованая сталь с трещинами, увеличивает срок службы шатунов. Разработки, направленные на повышение эффективности и прочности шатунов, открывают значительные возможности для разработки новых продуктов. Шатун — это ключевой компонент двигателя, который влияет на вес кривошипно-шатунного механизма. Поэтому необходимо принять меры для уменьшения их веса и повышения механического КПД двигателя. Поскольку шатуны не требуют регулярной замены, они помогают снизить общие затраты на техническое обслуживание автомобиля. Другими факторами, способствующими росту рынка, являются бум в автомобильной промышленности, более широкое использование современных покрытий, использование шатунов из углеродного волокна в гоночных автомобилях и рост спроса на двигатели внутреннего сгорания.

Поскольку шатуны не требуют регулярной замены, они помогают снизить общие затраты на техническое обслуживание автомобиля. Другими факторами, способствующими росту рынка, являются бум в автомобильной промышленности, более широкое использование современных покрытий, использование шатунов из углеродного волокна в гоночных автомобилях и рост спроса на двигатели внутреннего сгорания.

Ожидается, что глобальный рынок автомобильных шатунов получит значительные возможности для роста за счет сборки шатунов из углеродного волокна в гоночных автомобилях.Рост спроса на спортивные автомобили приводит к увеличению использования шатунов из углеродного волокна, чтобы сделать автомобили легче и сильнее.

Рынок сталкивается с проблемами, связанными с необходимостью уменьшения габаритов двигателя, что приводит к уменьшению размера двигателя и одновременному увеличению мощности, эквивалентной более крупному двигателю, за счет добавления таких устройств, как турбонагнетатель, нагнетатель или интеграции технологии прямого впрыска топлива. Уменьшение размера двигателя помогает повысить топливную экономичность автомобиля и снизить общий выброс углерода.

Уменьшение размера двигателя помогает повысить топливную экономичность автомобиля и снизить общий выброс углерода.

Видными игроками на рынке автомобильных шатунов являются Wossner Pistons (США), Wiseco Piston Company Inc. (США), Nangong Jingqiang Connecting Rod Co., Ltd (Китай), Pauter Machine (США), Albon Engineering & Manufacturing Plc. (Великобритания) и Tianrun Crankshaft Co., Ltd. (Китай). JD Norman Industries, Inc. (США), CP-Carrillo (США), Power Industries (Индия), Arrow Precision Engineering, Ltd. (Великобритания), Mahle GmbH (Германия), Magal Engineering Ltd. (Великобритания), Robson Engineering ( U.K.), Yasunaga Corporation (Япония), Cummins, Inc. (США) и Linamar Corporation (Канада) среди других.

Рынок делится на легковые и коммерческие автомобили в зависимости от типа транспортного средства. Среди них сегмент легковых автомобилей доминирует на мировом рынке автомобильных шатунов. Легковые автомобили имеют четыре, шесть или восемь цилиндров. Автомобили, оборудованные четырехцилиндровым двигателем, в основном используют шатун легкового автомобиля. Производители сосредоточены на улучшении шатунов, что связано с отделкой поверхности, весом и способностью выдерживать высокие температуры.

Производители сосредоточены на улучшении шатунов, что связано с отделкой поверхности, весом и способностью выдерживать высокие температуры.

Географически глобальный рынок автомобильных шатунов разделен на четыре основных региона, таких как Северная Америка, Европа, Азиатско-Тихоокеанский регион и Остальной мир. Азиатско-Тихоокеанский регион будет доминировать на рынке автомобильных шатунов в течение всего прогнозного периода. Экономический рост развивающихся стран, таких как Китай и Индия, вызывает рост рынка. Увеличение инвестиций в индустриализацию и инфраструктуру ведет к увеличению спроса на автомобили, что, в свою очередь, стимулирует рост рынка материалов для шатунов.

Отчет по глобальному рынку автомобильных соединительных стержней о будущем исследования рынка включает обширное первичное исследование, а также подробный анализ качественных и количественных аспектов, проведенный различными отраслевыми экспертами, ключевыми лидерами мнений для более глубокого понимания рынка и показателей отрасли.

Отчет дает четкую картину текущего рыночного сценария, который включает исторический и прогнозируемый размер рынка с точки зрения стоимости и объема, технологического прогресса, макроэкономических и управляющих факторов на рынке.В отчете представлена подробная информация и стратегии ведущих игроков отрасли. В отчете также дается обширное исследование различных сегментов рынка и регионов.

Отчет дает четкую картину текущего рыночного сценария, который включает исторический и прогнозируемый размер рынка с точки зрения стоимости и объема, технологического прогресса, макроэкономических и управляющих факторов на рынке.В отчете представлена подробная информация и стратегии ведущих игроков отрасли. В отчете также дается обширное исследование различных сегментов рынка и регионов.Объем отчета:

| Атрибут отчета / метрика | Детали |

|---|---|

| Размер рынка | 2027: Значительная ценность |

| CAGR | 4% CAGR (с 2020 по 2027 год) |

| Базисный год | 2019 г. |

| Период прогноза | 2020-2027 |

| Исторические данные | 2018 г. |

| Единицы прогноза | Стоимость (в миллионах долларов США) |

| Отчет о покрытии | Прогноз доходов, конкурентная среда, факторы роста и тенденции |

| Покрытые сегменты | Материал, тип процесса и тип транспортного средства |

| Охватываемые географии | Северная Америка, Европа, Азиатско-Тихоокеанский регион и остальной мир (ПЗ) |

| Ключевые поставщики | Поршни Восснера (У. S.), Wiseco Piston Company Inc. (США), Nangong Jingqiang Connecting Rod Co., Ltd (Китай), Pauter Machine (США), Albon Engineering & Manufacturing Plc (Великобритания) и Tianrun Crankshaft Co., Ltd. (Китай). ). JD Norman Industries, Inc. (США), CP-Carrillo (США), Power Industries (Индия), Arrow Precision Engineering, Ltd. (Великобритания), Mahle GmbH (Германия), Magal Engineering Ltd. (Великобритания), Robson Engineering ( Великобритания), Yasunaga Corporation (Япония), Cummins, Inc. (США) и Linamar Corporation (Канада) S.), Wiseco Piston Company Inc. (США), Nangong Jingqiang Connecting Rod Co., Ltd (Китай), Pauter Machine (США), Albon Engineering & Manufacturing Plc (Великобритания) и Tianrun Crankshaft Co., Ltd. (Китай). ). JD Norman Industries, Inc. (США), CP-Carrillo (США), Power Industries (Индия), Arrow Precision Engineering, Ltd. (Великобритания), Mahle GmbH (Германия), Magal Engineering Ltd. (Великобритания), Robson Engineering ( Великобритания), Yasunaga Corporation (Япония), Cummins, Inc. (США) и Linamar Corporation (Канада) |

| Ключевые возможности рынка | Увеличение срока службы шатунов |

| Ключевые драйверы рынка |

Часто задаваемые вопросы (FAQ):

Мировой рынок автомобильных шатунов созревает со среднегодовым темпом роста 4% за отчетный период с 2017 по 2023 год.

Несколько значительных игроков на мировом рынке шатунов для автомобилей: Robson Engineering (Великобритания), Cummins, Inc. (США), Yasunaga Corporation (Япония) и Linamar Corporation (Канада).

Ожидается, что алюминиевый сегмент будет стимулировать рост рынка в течение рассматриваемого периода.

Растущий спрос на двигатели внутреннего сгорания, наряду с растущим применением передовых покрытий, впоследствии стимулирует рост рынка автомобильных шатунов.

Сегмент коммерческих автомобилей, вероятно, будет свидетелем самого высокого спроса на рынке автомобильных шатунов.

Шатун — 3D-модели CAD и 2D-чертежи

Шатун представляет собой жесткий элемент, который соединяет поршень с кривошипом или коленчатым валом в поршневом двигателе. Вместе с кривошипом он образует простой механизм, преобразующий возвратно-поступательное движение во вращательное движение.

Вместе с кривошипом он образует простой механизм, преобразующий возвратно-поступательное движение во вращательное движение.

Шатун может также преобразовывать вращательное движение в возвратно-поступательное движение, как было изначально. [1] Ранние механизмы, такие как цепь, могли передавать только тянущее движение. Будучи жестким, шатун может передавать или толкать, или тянуть, позволяя шатуну вращать кривошип через обе половины оборота. В некоторых двухтактных двигателях требуется только толкать шатун. [2]

Сегодня шатун наиболее известен благодаря его использованию в поршневых двигателях внутреннего сгорания, таких как автомобильные двигатели.Они имеют конструкцию, явно отличающуюся от более ранних форм шатунов, используемых в паровых двигателях и паровозах.

История

Свидетельства наличия шатуна появляются на лесопилке в Иераполе в конце 3-го века в римской Азии (современная Турция). Он также появляется на двух лесопильных заводах византийской эпохи VI века, раскопанных в Эфесе, Малая Азия (современная Турция) и Герасе, Римская Сирия. Кривошипно-шатунный механизм этих водяных мельниц римской эпохи преобразовывал вращательное движение водяного колеса в линейное движение пильных полотен. [3]

Кривошипно-шатунный механизм этих водяных мельниц римской эпохи преобразовывал вращательное движение водяного колеса в линейное движение пильных полотен. [3]

Где-то между 1174 и 1206 годами в штате Артукид (Турция) арабский изобретатель и инженер Аль-Джазари описал машину, в которой был соединен шатун с коленчатым валом для перекачивания воды как части водоподъемной машины. , [4] [5] , хотя устройство было сложным. [6]

В Италии эпохи Возрождения самые ранние свидетельства — хотя и неправильно понятые — составные кривошип и шатун найдены в альбомах для рисования Такколы. [7] Звуковое понимание вовлеченного движения продемонстрировал художник Пизанелло (ум. 1455), который показал поршневой насос, приводимый в движение водяным колесом и управляемый двумя простыми кривошипами и двумя шатунами. [7]

К 16 веку свидетельства кривошипов и шатунов в технологических трактатах и произведениях искусства Европы эпохи Возрождения становятся многочисленными; Одна только работа Агостино Рамелли «Разнообразные и искусственные машины» 1588 года содержит восемнадцать примеров, число, которое поднимается в Theatrum Machinarum Novum Георга Андреаса Бёклера до 45 различных машин.

Паровые двигатели

Первый паровой двигатель, атмосферный двигатель Ньюкомена, был одностороннего действия: его поршень работал только в одном направлении, поэтому в них использовалась цепь, а не шатун. Их выход качался вперед и назад, а не вращался непрерывно.

Крейцкопф стационарной паровой машины: шток слева, шатун справаПосле этого паровые двигатели обычно имеют двойное действие: их внутреннее давление действует по очереди с каждой стороны поршня.Для этого требуется уплотнение вокруг штока поршня, и поэтому шарнир между поршнем и шатуном расположен снаружи цилиндра в большом блоке подшипников скольжения, называемом крейцкопфом. [9]

В паровозе шатунные шейки обычно устанавливаются непосредственно на одной или нескольких парах ведущих колес, и ось этих колес служит коленчатым валом. Шатуны (также называемые коренными стержнями в практике США ) проходят между кривошипными штифтами и крейцкопфами, где они соединяются с поршневыми штоками. [10] Крейцкопфы или направляющие ствола также используются в больших дизельных двигателях, изготовленных для морских перевозок. (Подобные стержни между ведущими колесами называются боковыми стержнями в практике США и соединительными стержнями в британской практике .)

[10] Крейцкопфы или направляющие ствола также используются в больших дизельных двигателях, изготовленных для морских перевозок. (Подобные стержни между ведущими колесами называются боковыми стержнями в практике США и соединительными стержнями в британской практике .)

Шатуны небольших паровозов обычно имеют прямоугольное сечение [11] , но на небольших локомотивах иногда используются стержни морского типа с круглым сечением.Стивен Левин, который строил как локомотивы, так и судовые двигатели, часто использовал круглые стержни. Модель A4 Pacifics компании Gresley, такая как Mallard , имела шатун из легированной стали в виде двутавровой балки с перегородкой толщиной всего 0,375 дюйма (9,53 мм).

На пароходах Western Rivers соединительные штанги правильно называются питманами , и иногда неправильно называются рычагами шатунов.