Синтетические смолы. Описание, виды, производство и применение синтетических смол

Описание

Синтетические смолы вошли в обиход в начале прошлого столетия. Зачем создавать искусственную альтернативу, когда есть натуральная, спросите Вы. Все просто – состав созданного человеком вещества можно контролировать и изменять по случаю. Такой плюс сделал субстанцию весьма популярной. По всему земному шару ежегодно производят примерно пять миллионов тонн смол.

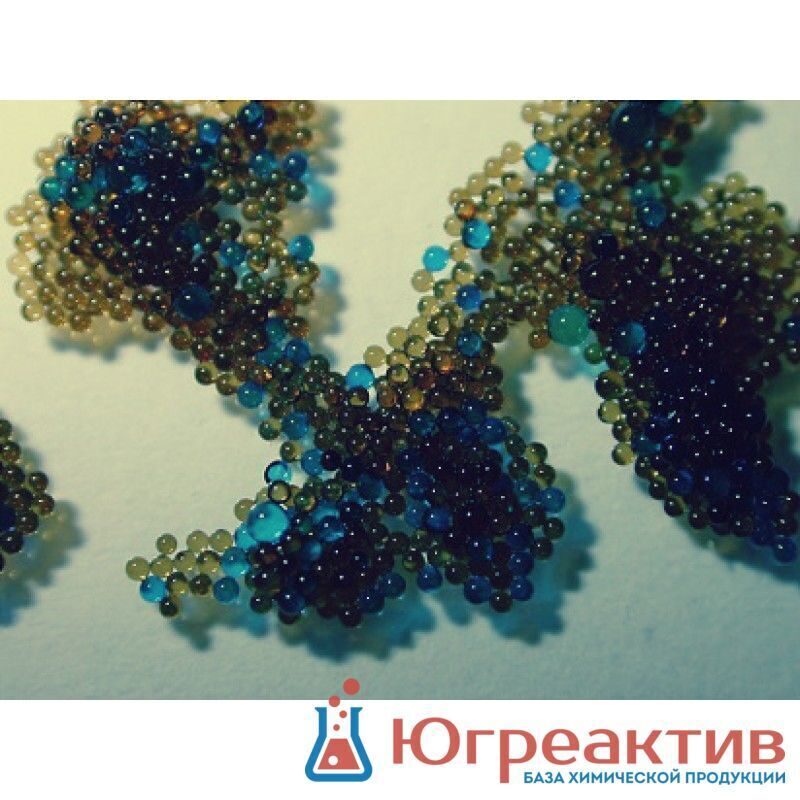

Заметим, синтетическая смола полимер, который получают путем переработки нефтяных продуктов, угля, газа и т.д.. Выделенные хим. соединения имеют очень маленькую молекулярную массу. На вид это может быть порошок, гранулированная субстанция, и вязкая жидкость, которая обладает выраженной липкостью.

В затвердевшем состоянии смолистое вещество имеет отличное сцепление с бетоном, стеклом, металлом и не только. Для того, чтобы субстанция затвердела, нужна либо высокая температура (около 160 градусов), либо специальный катализатор.

Полученные на основе синтетических смол материалы славятся своей стойкостью. Это касается:

- скачков температуры,

- хим. воздействий (кислоты, щелочь, масла, бензин),

- всяческих механических повреждений

- и воды

Классы синтетических смол:

- Термоактивные. Плавятся при первом нагреве, после чего затвердевают

- Термопластичные. Деформируются и меняют свойства при каждом нагревании

Виды синтетических смол

- Эпоксидные

- Композитные

- Полиэфирные

- Акриловые

- Ионообменные

- Алкидные

- Аминосмолы

- Карбамидоформальдегидные

- Терпеновые

- Нефтеполимерные

- Виниловые

Самый популярные эпоксидные смолы. Изначально они могут быть как в жидком состоянии и не иметь цвета, так и в виде твердого вещества.

Полиэфирная смола – так же ходовой материал. Ее изготавливают путем переработки спиртов. Менее прочна, но более экономична, чем эпоксидная, еще с ней легче работать. Авто и кораблестроение, изготовление осветительных приборов – в этих сферах эта производная полиэфира весьма популярна. Душевые кабины, перегородки, подоконники – для всего этого нужна такая смоль. К тому же, она легко красится и гнется после затвердевания.

Акриловая смола входит в состав компонентов, необходимых для получения пластмасс, искусственного камня, мозаики, оснащения душевых комнат (ванны, кабинки), фонтанов и много чего еще. Быстро становится твердой, и не так токсична, как предшественники.

Полиэфирная смола

Вещество можно использовать само по себе, а можно добавить различные компоненты (песок, камень, мраморная крошка). Не «брезгует» такая «тянучка» и пигментом, потому легко выкрасится в любой цвет. Общее содержание дополнительных веществ не должно быть больше 50%.

Как и эпоксидка, требует отвердитель. После полимеризации не имеет пор, что положительно сказывается на дальнейшей эксплуатации. К примеру, столешница из искусственного камня не окрасится в цвет свёклы, или чайного пакетика. Если в состав изделия входит акриловая синтетическая смола, оно способно выдерживать, нагрев до 60-70 градусов. В качестве формы для изделий из этого материала может служить гипс, стекло, силиконы.

Алкидная смола не сказать, что имеет особую ценность в своем первоначальном виде. Однако, если к ней добавляют натуральные масла, или жирные кислоты, все меняется. Существуют жирные, средние и тощие алкидные смолы. Пропорции масла в них примерно 60,45 и 35 соответственно.

Если рассматривать виды синтетических смол, нельзя не упомянуть и виниловую, она сохнет без лишнего вмешательства. Ей достаточно комнатной температуры. Ее адгезия не вызывает вопросов. К тому же, она «не стареет». Хорошо переносит контакт со своими собратьями. Ее наносят на фольгу при производстве упаковки, обрабатывают ей консервные банки и бутылки, делают из нее чернила и магнитные ленты.

Производство

Есть два способа получить синт. смолу:

— полимеризация. Мономеры соединяются в сложную молекулу без побочных продуктов

— поликонденсация. Разнородные мономеры соединяются. В результате получается полимер, и выделяется побочный продукт.

Стоит отметить, что производство синтетических смол взрывоопасно. Для того, чтобы его наладить, понадобиться реактор, конденсатор, вакуумное оборудование, выплавители и напорные сборники. Линии могут работать как в автоматическом режиме, так и с использованием человеческих резервов.

В самых больших объемах синтетические смолы и пластмассы производит Китай. В России такие предприятия находятся в Москве, Казани, Волгограде, Тюмени и т.д. Крупнейший производитель в нашей стране расположился в Нижнем Тагиле.

Применение

Искусственные смолы незаменимы в медицине, beauty-индустрии, строительстве, промышленном производстве. Кроме того, применение синтетических смол наблюдается в изготовлении материалов для хобби и творчества. Такие составы используют для создания яркой бижутерии, сувениров, небольших скульптур. Не обходится без этой вязкой жидкости и производство электротехники.

Незаменима в авиастроении и даже ракетостроении. Одну из видов олигомера используют для отделки деталей автомобилей и мотоциклов, гидроизоляции бассейнов, плавательных средств. Еще одна область применения – изготовление бронежилетов. Смолью пропитывают ткани и бумагу, в результате получают слоистый пластик.

Материалы на основе синтетических смол в строительной сфере

Субстанция настолько популярна, что трудно найти строительную область, в которой бы она не применялась. Вот несколько примеров материалов на основе синт. смол:

Вот несколько примеров материалов на основе синт. смол:

- гидроизоляция. Если речь о кровле, то после нанесения материал выглядит как пленка. На поверхность она наносится по-разному, в зависимости от вида. Крышу могут покрыть гидроизоляцией на основе смолы при помощи валика, могут нанести шпателем, или наливным способом. В отличии от своих рулонных конкурентов, такая гидроизоляция не имеет швов, а значит нет щелей, через которые может проникнуть влага.

- монолитные напольный покрытия. Если на производстве постоянно влажно, а полы чаще всего залиты водой, синтетическая смола спасет ситуацию. Покрытия на основе смол уже долгие году популярны на фабриках пищевых продуктов, к примеру. Полученная поверхность будет глянцевой, однородной и без стыков. Не лишним будет нанести противоскользящее покрытие. А с помощью добавок из кварцевого песка цвет полов может меняться. Слой материала, как правило, достаточно толстый. Благодаря этому пользоваться полами можно без страха за их сохранность.

Тяжелая техника смолистым веществам не страшна. Не исключение и домашние интерьеры. Эффектные наливные 3d-полы тоже заслуга смол, созданных человеком.

Тяжелая техника смолистым веществам не страшна. Не исключение и домашние интерьеры. Эффектные наливные 3d-полы тоже заслуга смол, созданных человеком.

Еще один плюс: такие полы можно настелить на основание с наклоном. Оно должно быть заранее подготовлено (очищено и загрунтовано).

- искусственный камень. Привычные нам кухонные столешницы, дизайнерские раковины, детали оформления окон – все это делают из синтетических смол. Причем, полученный декор не отличить от материалов природного происхождения. Он будет служить Вам из года в год, не теряя своей притягательной внешности.

- клеи. Такой состав гарантирует прочность соединения. Вода сквозь него не проникнет. Не страшны стыку и плесень, и грибок, клей на синтетических смолах можно подобрать для любых поверхностей. Из минусов – токсичность. Поэтому работаем в спец. перчатках и периодически проветриваем помещение. Такой клей используют для устилки линолеума, декоративной настенной пленки, плинтусов.

Ложится состав практически на любую поверхность, это может быть дерево и бетон. Нанесли, дайте ему время, это около 20-30 минут. Клей должен храниться в герметичной упаковке, а в помещении должно быть не ниже 10 градусов. Продается он уже в готовом виде.

Ложится состав практически на любую поверхность, это может быть дерево и бетон. Нанесли, дайте ему время, это около 20-30 минут. Клей должен храниться в герметичной упаковке, а в помещении должно быть не ниже 10 градусов. Продается он уже в готовом виде. - мастика на основе синтетических смол. С ее помощью укладывают плитку из полимерных материалов, ДВП, фанеру. Также мастика бывает лаковой. Она нужна для работы со спец.плиткой для облицовки печей. Субстанция твердеет после испарения растворителя. Так что, если вдруг, Ваш состав загустел раньше времени, его всегда можно разбавить тем же растворителем. Мастику готовят на месте работ в специальных барабанах. После чего работать с ней можно в течении четырех часов.

- шпатлевка. Работать с массой, в основе которой синтетические полимерные смолы, проще, чем с другими видами шпатлевок. Она водостойкая и не «садится». После того, как покрытие высохнет, его можно шлифовать и красить, не покрывая поверхность грунтовкой, что экономит и деньги, и время.

Смесь поможет выровнять металлические предметы, или отремонтировать трубы ПВХ. Наносится в два слоя. Состав можно приготовить своими руками. Но нужно быть осторожным, ведь он токсичен.

Смесь поможет выровнять металлические предметы, или отремонтировать трубы ПВХ. Наносится в два слоя. Состав можно приготовить своими руками. Но нужно быть осторожным, ведь он токсичен. - лаки, краски. Эти составы быстро сохнут, долго служат и защищают от влаги. Если говорить о водорастворимых эпоксидных смолах, то из них делают такие лакокрасочные материалы, которые могут храниться вечно. К тому же у них есть одна важная особенность – эффект электроизоляции. При этом, состав паропроницаем, эта черта незаменима при работе с деревом. Полимерной пленке мороз нипочем. Еще из достоинств – более экологичны, и не имеют резкого токсичного запаха.

- пластик, пластмасса. Композитные смолы активно применяют при изготовлении пластиковых окон. Если добавить в эпоксидную «тянучку» какой-либо наполнитель (цемент, древесную крошку, графит) и масло, на выходе получим пластмассу.

- ДСП. Формальдегидные смолы склеивают древесные частицы в таких плитах, и служат связующим компонентом.

- Абразивные материалы. К ним относят шлифовальные диски, обдиральные круги, наждачную бумагу. Благодаря своим особенностям, смоль препятствует перегреву этих материалов при работе с ними. Что незаменимо, когда оборудование вращается на больших скоростях. Такая связка придает прочность, в зависимости от выбранного типа вещества можно ее повысить. Обычно выбирают фенольные смолы. Чем больше там уротропина, тем готовое изделие будет тверже. Еще один способ повысить качество дисков – покрыть абразивные зерна силиконом, уже потом добавлять связуещее.

- Стекловолокно. Материал не пропускает тепло, воду, а также обладает свойствами к электроизоляции. Здесь действует принцип от обратного. Т.е. чем меньше добавить ролимера, тем лучше будет результат. Материал используют как утеплитель, или добавляют в строй. растворы. Из него делают стеклоарматуру, взамен традиционной.

Синтетические смолы

Синтетические смолы в деревообработке: Справочник/Д оронин Ю. Г., Свиткина М. М., Мирошниченко С. Н.— М.: Лесная промышленность, 1979.— 208 с.[ …]

М., Мирошниченко С. Н.— М.: Лесная промышленность, 1979.— 208 с.[ …]

Синтетические смолы» применяемые для производства клеев, лаков, слоистых пластиков и т. д. Используются при изготовлении ряда рыболовных снастей.[ …]

Синтетические сетки изготавливают из высокопрочного полиэфирного или полиамидного волокна, подвергнутого специальной химической обработке с покрытием синтетическими смолами для повышения устойчивости к истиранию. Для синтетических сеток часто применяют четырехсаржевое сатиновое переплетение с расположением нитей утка на нижней поверхности, благодаря чему увеличивается срок службы нитей основы и повышается жесткость сеток в поперечном направлении. Иногда синтетические сетки делают двухслойными, верхний слой которых имеет более тонкие волокна, что позволяет их использовать для производства качественных видов бумаги высокой плотности и картона.[ …]

Синтетические смолы являются продуктом конденсации фенолосульфокислот или ароматических оксикарбоновых кислот с альдегидами. КУ-1 — искусственная катионообменная смола с большой механической прочностью и высокой обменной способностью, стойкая в кислой среде и устойчивая при температуре до 90—95° С. КУ-2 — углеводородный, сульфированный катионит с обменной способностью, почти в три раза превышающей обменную способность сульфоуглей. Обладает повышенной стойкостью в кислой и щелочной среде при температуре до 100° С.[ …]

КУ-1 — искусственная катионообменная смола с большой механической прочностью и высокой обменной способностью, стойкая в кислой среде и устойчивая при температуре до 90—95° С. КУ-2 — углеводородный, сульфированный катионит с обменной способностью, почти в три раза превышающей обменную способность сульфоуглей. Обладает повышенной стойкостью в кислой и щелочной среде при температуре до 100° С.[ …]

Выпуск синтетических смол и пластических масс в нашей стране за последнее десятилетие дважды удваивался, в дальнейшем сохранится такая же тенденция, причем с каждым годом появляется все больше новых полимеров с различными свойствами. Важнейшими по масштабам производства являются полиамидные материалы, в частности капрон и нейлон, используемые для изготовления шинного корда, технических изделий и товаров бытового назначения. Основными полупродуктами при получении полиамидных материалов являются капролактам, адипиновая кислота и гексаметиленди-амин.[ …]

Токсичность синтетических смол определяется наличием в них в свободном состоянии вредных веществ — фенола и формальдегида. Поэтому в производстве смол все реакционные аппараты, выплавители фенола, мерники, емкости хранения сырья и готовых смол и материальные трубопроводы должны быть герметичны.[ …]

Поэтому в производстве смол все реакционные аппараты, выплавители фенола, мерники, емкости хранения сырья и готовых смол и материальные трубопроводы должны быть герметичны.[ …]

Пропиточные синтетические смолы в этом случае представляют собой высокореактивные специальные смолы на основе модифицированных мелами-новых смол. Особые свойства этих смол состоят в том, что отверждение происходит за 60—90 с. Общая продолжительность цикла прессования 90— 120 с. С учетом пауз, возникающих по различным причинам в производственной практике, за 1 ч может произойти 25—30 циклов.[ …]

Ионообменные синтетические смолы подразделяются на две основные группы: катиониты (КУ-1, КУ-2 и др.) и аниониты (АН-2Ф, АВ-16 и др.).[ …]

Как эмульгаторы синтетические поверхностно-активные вещества наиболее широко применяются в производстве синтетического каучука, резины, пластмасс, полимеров, синтетических смол. С их помощью осуществляется полимеризация винил-галогенидов, ацетатов, кетонов, эфиров, тиоэфиров и их смесей. Алкилсульфаты многоатомных спиртов являются также вспомогательным средством при окраске и наполнении резины и пластических масс. Многие ПАВ применяются для стабилизации клеев, суспендирования твердых и водонерастворимых инсектицидов, используются в кожевенной, фармацевтической и парфюмерной промышленности, кроме того они стали незаменимым моющим средством.[ …]

Алкилсульфаты многоатомных спиртов являются также вспомогательным средством при окраске и наполнении резины и пластических масс. Многие ПАВ применяются для стабилизации клеев, суспендирования твердых и водонерастворимых инсектицидов, используются в кожевенной, фармацевтической и парфюмерной промышленности, кроме того они стали незаменимым моющим средством.[ …]

При производстве синтетических смол и пластмасс традиционные виды сырья заменяются сейчас более прогрессивными. Так, если раньше в качестве сырья использовали главным образом карбид кальция, каменноугольную смолу и коксовый газ, то в настоящее время основным органическим сырьем стали продукты переработки нефти и природного газа.[ …]

Для производства синтетических смол рекомендуется фенол высшего сорта со строго регламентированными показателями. Фенол хранят в оцинкованных, алюминиевых или из нержавеющей стали емкостях. Срок хранения фенола в твердом состоянии в цистернах не более 15 сут, в барабанах — не более 30 сут. [ …]

[ …]

На основе бумаги и синтетических термореактивных смол получают декоративно-облицовочные пластики, которые представляют собой листы различной толщины, лицевая сторона которых образована декоративными бумагами, пропитанными бесцветными синтетическими смолами. Такие пластики используют для изготовления комбинированных деталей мебели, в качестве покрытий столов, медицинской и лабораторной мебели путем напрессовывания на древесностружечные или древесноволокнистые плиты, пенопласты, фанеру, стеклопластики и т. п.[ …]

При использовании синтетических волокон, например ви-нола, капрона, нитрона, лавсана, связь между волокнами осуществляют либо введением соответствующих связующих (синтетических смол, латексов и пр.), либо введением в композицию бумаги в качестве добавки к термостойким волокнам Некоторого количества более легкоплавких волокон (например, волокон поливинилового спирта), которые плавятся в процессе сушки бумаги или при горячем каландрировании, связывая при этом между собой тугоплавкие волокна. [ …]

[ …]

Ионообменные свойства смол обусловлены наличием в их структуре функциональных, химически активных ионных групп. На пространственной молекулярной сетке смолы фиксируется положительный или отрицательный заряд. В соответствии с этим ионообменные синтетические смолы делятся на две основные группы: катиониты КУ-1, КУ-2-8, КУ-2-20 и аниониты АВ-17, ЭДЭ-10п. Катиониты чаще всего принимаются в Н+- и Ка+-формах, а аниониты — в ОН— и С1 -формах.[ …]

К работе в производстве синтетических смол допускаются лица, достигшие 18-летнего возраста, прошедшие инструктаж по технике безопасности, промсанитарии, противопожарной профилактике.[ …]

Выпускаются лаки в виде растворов в органических растворителях.[ …]

Эмали на конденсационных смолах представляют собой суспензии пигментов и наполнителей в лаках на основе синтетических смол с добавлением растворителей.[ …]

Модификацией пропиточных синтетических смол и введением специальных отвердителей удается получать большие диапазоны отверждения при большой скорости создания сетки, исключая при этом опасность неполного отверждения или переотверждения. [ …]

[ …]

Введение в бумажную массу синтетических смол (мелами-но- или карбамидоформальдегидной) способствует усилению явления скручивания бумаги. С точки зрения указанного выше, этот факт влияния синтетических смол на склонность бумаги скручиваться объясняется имеющим при этом усилением меж-волоконных связей.[ …]

Примерно две трети объема синтетических смол, потребляемых деревообрабатывающей промышленностью, вырабатывается цехами смол, входящими в состав самих -предприятий.[ …]

Фиксированные сорбенты из синтетических материалов (маты, фильтры) можно использовать многократно. От сорбированных нефтепродуктов их регенерируют на месте путем механического отжима. Для непрерывной регенерации синтетического сорбента в виде волокна, используемого для сбора нефти с поверхности, на установках типа 8К-2 и БК-6 его применяют в виде бесконечной ленты; в регенерированном масле всего 1— 2% воды [98]. Для адсорбции эмульгированных масел готовят материал типа фетра из волокон на основе синтетических смол, между слоями которого может быть помещен вспененный материал; сорбционная емкость 1 г такого многослойного блока достигает 1—3 г нефти, а тк = Ю—100 с [99]. [ …]

[ …]

Применяются в производстве синтетических красителей, синтетических смол и в текстильной промышленности.[ …]

С тех пор, как появилось много синтетических смол, которые отлично склеиваются с различными подложками и могут отверждаться как при комнатной, так и при повышенной температуре, заделка стыков в строительном деле не является проблемой. Правда, очень большие коррективы может внести эксплуатация сооружений под-водой и защитных дамб водохранилищ. Исходя из этих особых условий эксплуатации и возникла необходимость изыскать такой полимерный состав, который в своем составе содержит все компоненты, характеризующиеся в одинаковой мере водостойкостью, инертностью и довольно высокой поверхностной активностью дисперсных частиц.[ …]

Растворы масел и природных или синтетических смол в летучих растворителях называют масляными лаками.[ …]

Оборудование для изготовления смол. В комплект оборудования для изготовления клеящих и пропиточных синтетических смол входят следующие аппараты: реактор, конденсатор (холодильник), вакуум-сборник, напорные сборники и весовые мерники для всех используемых видов сырьевых материалов, приемники готовых смол и вакуум-насосы. Все перечисленное оборудование выпускается отечественной промышленностью серийно.[ …]

Все перечисленное оборудование выпускается отечественной промышленностью серийно.[ …]

Вредность и опасность производства синтетических смол определяются свойствами основных видов сырья, применяемого для их изготовления. Характеристика основных видов сырья приведена в табл. 64.[ …]

Время текучести и вязкость расплава смолы, определяющиеся в основном степенью конденсации, реакционной способностью и температурой, должны быть согласованными, чтобы был удален воздух, прежде чем застынет смола и образуется готовая поверхность. Реакция образования сетки синтетической смолы начинается примерно при 110—120° С, в то же время заканчивается процесс текучести смолы.[ …]

Растворители применяют при удалении синтетических смол, старых лакокрасочных покрытий, очистке деталей дизельной топливной аппаратуры, электрооборудования. Применение растворителей (бензина, керосина, дизтоплива, уайтспирита) на массовых технологических операциях мойки не рекомендуется, так как они токсичны, огнеопасны, имеют низкую растворяющую способность по отношению к неорганическим и углеводородным компонентам загрязнений, а также имеют высокую стоимость.[ …]

Первый этап — получение пропиточных смол. Пропиточные смолы — это водорастворимые и плавкие предконденсаты из меламина, мочевины, фенола или смеси этих соединений с одной стороны и формальдегида с другой. Второй этап — пропитка бумаг этими предконденсатами и их превращение под воздействием тепла в водонерастворимое, но еще плавкое состояние. При этом вода испаряется и одновременно увеличивается степень конденсации смол, т. е. повышается их молекулярная масса. Третий и последний этап — облагораживание поверхности плитных и других древесных материалов. При облагораживании степень конденсации смол под давлением и воздействии тепла увеличивается еще больше, причем синтетические смолы переходят в нерастворимое и неплавкое состояние.[ …]

С разработкой и внедрением новых видов синтетических смол в деревообрабатывающей промышленности осваиваются новые автоматизированные линии по производству древесных плит, мебели, фанеры и клееного паркета. Использование быстроотверждающихся синтетических клеев с низким содержанием свободных продуктов позволит повысить эффективность технолории изготовления клееной продукции и улучшить условия труда.[ …]

В сточных водах процессов производства синтетических смол, в особенности сложных полиэфиров с открытой цепью, содержится фталевая кислота, малеиновая кислота, моноэтиленгликоль, ксилол, стирол, циклогексанол, пентаэритрит, уайт-спирит и другие органические соединения.[ …]

Для упаривания сточных вод ряда производств (синтетических смол, лаков и краеок, люминофоров, реактивов и др.) применяют выпарные установки с контактными аппаратами. В них осуществляется непосредственный контакт между теплоносителями и сточной водой. Для нагрева воды могут быть использованы газообразные, жидкие и твердые теплоносители.[ …]

Качество и пригодность к обработке пропитанных синтетическими смолами видов бумаг зависят от сушки. В сушильном канале происходит не только сушка (испарение растворителей), но и конденсация смолы. Низко-конденсированные смолы имеют хорошую текучесть, но высокая усадка в процессе напрессовывания под давлением и под воздействием тепла приводит к образованию трещин и к созданию матовой пятнистой поверхности. На рис. 62 показана зависимость поглощения воды ламинатами от степени конденсации смолы.[ …]

При комплектовании оборудования для производства смол необходимо руководствоваться тем, чтобы оборудование имело антикоррозийное исполнение, например, было из нержавеющих кислотостойких сталей или сталей, покрытых эмалью. Необходимо это по следующим причинам. Основное сырье в производстве синтетических смол — формалин, фенол и карбамид. В качестве катализаторов реакции при синтезе смол применяют растворы едкого натра и хлористого аммония. Известно, что формалин уже при обычных температурах вызывает коррозию многих металлов, таких как железо, медь, никель, сплавов цинка.[ …]

Аммиак водный — КН4ОН, М=35,05, применяют в производстве синтетических смол в качестве катализатора реакции и регулятора pH среды. Представляет собой раствор синтетического газообразного аммиака в воде с резким характерным запахом аммиака, с щелочной реакцией. В производстве смол используется водный аммиак марки Б 1-го и 2-го сортов.[ …]

Наибольшее практическое значение имеют иониты на основе синтетических смол. Активными группами ионообменных смол являются ионы, несущие заряд.[ …]

В условиях современного крупного деревообрабатывающего предприятия синтетические смолы изготавливают непосредственно на предприятии в цехе производства смол. В состав цеха смол входят склад для приема и хранения исходных сырьевых материалов и производственные отделения для изготовления клеящих и пропиточных синтетических смол. В основном используют однотипное оборудование, однако изготовление мочевиноформальдегидных и фенолформальдегидных смол на одном и том же оборудовании категорически запрещается из-за возможности производства некачественных смол. Не допускается также изготовление мочевиноформальдегидных и фенолформальдегидных смол в одном производственном отделении.[ …]

В последнее время разрабатываются мероприятия по расширению переработки отходов синтетических смол и пластмасс, синтетических волокон и нитей при их производстве и переработке в изделия, а также отходов производственного и бытового потребления изделий из полимерных материалов.[ …]

Технологический процесс отделки древесностружечных, древесноволокнистых плит и фанеры пленками на основе бумаг, пропитанных синтетическими смолами, состоит из следующих основных операций: конденсации пропиточной смолы и приготовления пропиточного раствора; пропитки и сушки бумаг; напрессовки пленок на плиты или фанеру и отделки (если это требуется) нитро- или полиэфирными пленками.[ …]

В химической промышленности они применяются крайне редко, и ничего не известно об их использовании при очистке сточных вод в процессах производства синтетических смол. Было решено построить экспериментальную установку с двумя биофильтрами с высокоактивной пластической средой «Марк Флокор Е» производства ICI (Соединенное Королевство). Результаты предварительного исследования технической осуществимости этого проекта, проведенного лабораториями ICI в Бриксхеме, свидетельствовали о том, что отработанные воды процессов производства синтетических смол можно полностью очистить с помощью биологических методов, и в ходе этого исследования была получена другая необходимая информация для строительства экспериментальной установки.[ …]

Технология производства древесных плит несложна и заключается в измельчении древесины, применении в качестве связующего мочевиноформальдегидной, фенолформальдегидной или иной синтетической смолы и прессовании при повышенной температуре. Для придания водостойкости в смесь добавляют парафиновую или канифольную эмульсию. Плиты могут быть облицованы шпоном, бумагой, фанерой, листовым пластиком.[ …]

Применение адаптированной микрофлоры является наиболее важным условием определения БПК сточных вод химических производств. Например, отношение БПК20/ХПК для сточных вод производства ряда синтетических смол и пластмасс при использовании для определения БПКго неадаптированной микрофлоры составляет 10—20%. а адаптированной микрофлоры — 80—90% и более. Следует иметь в виду, что скорость процесса зависит от количества введенных микроорганизмов. Конечный результат — значение БПК — одинаков при заражении малым количеством микроорганизмов или при заражении большим количеством, но в первом случае он будет получен позднее [4, с. 99].[ …]

Анализируя темпы роста производств пластических масс у нас в стране и за рубежом, можно предположить, что эта подотрасль химической промышленности останется одной из наиболее быстрорастущих на ближайшее десятилетие. Среди синтетических смол и пластмасс первое место по объему выработки во всем мире занимает полиэтилен. По прогнозным данным, до 2000 г. его доминирующее место сохранится.[ …]

Следует отметить высокую эффективность очистки на активированных углях сотовой (ячеистой) структуры, обладающих улучшенными гидравлическими характеристиками. Такие сорбенты могут быть получены нанесением определенных композиций с порошком АУ на вспененную синтетическую смолу или вспениванием смеси заданного состава, содержащей АУ, а также выжиганием наполнителя из смеси, включающей АУ вместе со связующим.[ …]

Очистка производственных сточных вод при помощи ионного обмена. Метод ионного обмена применяется для обессоливания воды, извлечения из сточных вод ядовитых примесей (цианистых и роданистых соединений, мышьяка и др.), ионов металлов (хрома, никеля, цинка и др.), разделения редкоземельных элементов и т. д. Для этих целей применяется сульфоуголь, ионообменные смолы. Ионообменные синтетические смолы делятся на две основные группы: катиониты (КУ-1, КУ-2 и др.) и аниониты (АНМВЛ-6ТЭ, АН-2Ф и др.).[ …]

Технологический процесс изготовления влагопрочных видов бумаги на бумагоделательной машине отличается от процесса изготовления обычных видов бумаги лишь режимами сушки и переработки сухого бумажного брака. При сушке влагопрочной бумаги под влиянием температуры поверхности сушильных цилиндров происходит процесс поликонденсации находящихся в бумаге синтетических смол с образованием между растительными волокнами связей, которые вода уже не может полностью разрушить. Этим и объясняется придание бумаге свойства влагопрочности. Для того чтобы поликонденсация смолы возможно полнее произошла во время пребывания бумаги на сушильной части бумагоделательной машины, необходимо поддерживать в середине и в конце сушильной части повышенную температуру поверхности сушильных цилиндров (до 115— 120°С при использовании меламиноформальдегидной смолы и до 125°С при применении карбамидоформальдегидной смолы).[ …]

Фенолы — кристаллические вещества с резким запахом и плотностью, близкой к единице. Наиболее часто в производственно-сточных водах содержится фенол С6Н50Н (карболовая кислота). Фенол содержится в некоторых сортах нефти, образуется при химической переработке каменного угля, является одним из важнейших полупродуктов промышленности органического синтеза. Крезолы получают из каменноугольной смолы. Они используются в производстве синтетических смол и красителей. Фенолы довольно хорошо растворимы в воде. С. При повышении температуры растворимость фенола в воде возрастает. С водой он образует азео-тропную (нераздельно-кипящую) смесь, температура кипения которой 98,6° С. Многоатомные фенолы имеют большую растворимость в воде.[ …]

Лигносульфонаты применяют в промышленности строительных материалов для пластификации цемента, разжижения цементно-сырьевого шлама, производства кирпичей повышенной прочности, увеличения прочности гипсовых изделий, изготовления домостроительных деталей и изделий, а также в дорожном строительстве для упрочнения покрытий, повышения морозоустойчивости шоссейных дорог прочности битумных дорожных покрытий. Их можно использовать в синтетических смолах и пластических массах. Так как лигносульфоновые кислоты близки к натуральным таннидам, они находят применение при производстве дубильных экстрактов. Лигносульфонаты часто используют при формировании, склеивании и брикетировании, при буровых работах, а также для приготовления дезинфекционных и дезинсекционных средств.[ …]

Наиболее перспективными методами определения органических веществ являются хроматография, полярография и спек-трофотометрия. Они позволяют с достаточной избирательностью, чувствительностью и экспрессностью определять большую часть органических компонентов в сточных водах производств химической промышленности. Применение газохроматографического метода для определения веществ в сточных водах производства и переработки пластмасс и синтетических смол позволило определять более 20 органических веществ различных классов (ацетон, бензол, малеиновый ангидрид, акрилонитрил, циклогексанол, эпихлоргидрин, метилметакрилат и др.). На основе газо-жидкост-ной и газовой хроматографии разработаны методики определения более 30 хлорсодержащих органических веществ. Метод с использованием стадии предварительного концентрирования на активном угле марки АР-3 позволяет определять галогенсодержащие вещества в природных и сточных водах в концентрациях 10-4 — 10 8% с относительной ошибкой 15—30%. Применение хроматографии, а также колориметрии и спектрофотометрии позволяет определять остаточные количества пестицидов в воде. Чувствительность определения 0,002—0,005 мг/л.[ …]

Области применения синтетических смол

Синтетические смолы были изобретены в первой половине прошлого века. Данное событие можно считать революционным, так как этот продукт заменил природные смолы и нашел самое широкое применение в различных отраслях строительства, машиностроения, а также в производстве лаков и красок, синтетических материалов и даже медицине.

Немного теории

Синтетические смолы — это высокомолекулярные соединения, которые получают в результате реакций поликонденсации или полимеризации.

Полимеризацией называют процесс соединения определенного количества элементарных мономеров в сложную молекулу без побочных продуктов.

Поликонденсация — процесс преобразования простых молекул в сложную молекулу органического вещества путем возникновения углеродных связей с другими атомами.

В строительстве применяют поликонденсационные и полимеризационные смолы.

Классификация синтетических смол

Синтетические смолы подразделяются на:

- термоактивные

- термопластичные

Термоактивные синтетические смолы обладают пластичностью и плавкостью только в определенных температурных рамках, при превышении которых они переходят в нерастворимое и неплавкое состояние.

Термопластичные синтетические смолы **сохраняют постоянную пластичность и плавкость. В зависимости от способа изготовления смолы, ее назначения и исходного сырья они бывают в виде порошков, блоков, эмульсий, гранул и листов.

Применение синтетических смол

Синтетические смолы нашли настолько широкое применение практически во всех сферах промышленности и строительства, что проще перечислить области, где они не применяются. Тем не менее, попробуем разобраться в этом многообразии.

Синтетические смолы широко используются в производстве компаундов (изоляционная пропитка), клеев, лаков и красок, фрикционных и абразивных материалов.

Благодаря способности синтетических смол к полимеризации, они играют серьезную роль в изготовлении пластика, искусственного камня и окон ПВХ.

Смолы в отверждённом состоянии отличаются высокой адгезией к бетону, металлу, стеклу и прочим материалам.

Синтетические смолы характеризуются повышенной механической и химической прочностью, устойчивостью к влиянию влаги и температур.

Лакокрасочные материалы, изготовленные на основе синтетических смол, имеют высокую устойчивость к истиранию, высыхают в течение нескольких часов после нанесения, образуют водостойкие и твердые покрытия.

Искусственные камни, производимые на основе синтетических смол, широко используют при изготовлении подоконников, раковин, столешниц, мебели и пр. Эти материалы выгодно отличаются от других тем, что они практически не подвержены механическим воздействиям, влиянию химических препаратов и влаги, температурным колебаниям. Изделия из искусственного камня не теряют своей внешней привлекательности и целостности. Искусственный камень визуально практически не отличается от природного камня.

Отдельное внимание следует уделить полимерным монолитным покрытиям полов на основе синтетических смол. Высокая устойчивость к износу, температурным колебаниям, химическим агрессиям, сопротивление скольжению, устойчивость к, долговечность, простота ухода и уборки, минимальные затраты на ремонт и обслуживание, гигиеничность, сохранение внешней привлекательности на протяжении всего срока эксплуатации — это далеко не полный список достоинств таких полов. Монолитные полимерные покрытия оптимально подходят как для мест общественного пользования, так и для жилых помещений.

Клеи на основе синтетических смол дают соединения высочайшей прочности, обладают стопроцентной водостойкостью. Оклеенные поверхности не подвержены воздействию грибков и плесени. В зависимости от вида смол, используемых при производстве клея, они пригодны для склеивания любых поверхностей, от дерева до металла.

Применение обязательно!

производство, состав, структура и область применения — VkMP

Содержание статьи:Химические вещества применяются на разных стадиях производственного процесса и в быту. Одной из таких разновидностей являются синтетические смолы. Эти вещества отличаются составом и областью применения. Назначение искусственных смол может быть самым разнообразным. В зависимости от способа производства и состава определяются основные их характеристики. О смолах искусственного происхождения пойдет речь далее.

Общее описание

Производство синтетических смол активно началось в начале прошлого века. Искусственные полимеры имеют ряд характерных отличий от натуральных разновидностей. Дело в том, что состав, созданный человеком, имеет особые свойства. Их можно задать еще на этапе изготовления. Составы могут значительно отличаться, что определяет их область применения.

Вам будет интересно:Признаки и норма браковки стальных канатов

Сегодня ежегодно в мире производится около 5 т искусственных полимеров. Синтетические смолы и пластмассы получают в результате переработки угля, нефти, газа или иных природных компонентов. Химические соединения, которые получаются таким способом, обладают низкой молекулярной массой. Причем они могут выпускаться не только в виде липкой густой смеси. Это может быть также порошок или гранулированная субстанция.

Вам будет интересно:Органическое топливо: виды, состав и классификация

Синтетические и натуральные смолы, затвердевая, обеспечивают качественное сцепление с разными материалами. У полимерных составов эта характеристика выражена больше. Когда искусственная смола затвердевает, она может образовывать отличное сцепление с бетоном, металлом, стеклом и прочими стройматериалами. Процесс отвердевания в этом случае происходит под воздействием высоких температур или катализаторов. В некоторых случаях в процессе создания качественного соединении дополнительно применяется прессовка.

Некоторым искусственным составам для отвердения нужно только время. В результате получается устойчивое к различным неблагоприятным условиям вещество, которое не боится перепадов температуры, механических воздействий. Они не разрушаются под воздействием воды, щелочи, кислоты, бензина или масла.

Такие особенности определяют область применения представленных составов. Они стабильные, в отличие от природных аналогов, характеризуются высокими эксплуатационными качествами. Область их применения обширна.

Особенности производства

Синтетическая смола – полимер, который получают в ходе определенных химических реакций. В результате производится высокомолекулярное соединение, обладающее заданным набором качеств. Смолы искусственного происхождения получают в результате поликонденсации или полимеризации. Эти два процесса основаны на разных принципах.

Вам будет интересно:Автоматические склады и их оборудование. Автоматизированные складские системы

Полимеризация представляет собой ряд реакций, в ходе которых соединяется заданное количество элементарных составных частей в сложные молекулы. При этом побочные продукты не образуются.

Поликонденсация представляет собой процесс, в ходе которого простые молекулы преобразуются в сложные соединения, создавая органические вещества. Это происходит путем создания новых углеродных связей с прочими атомами.

Сегодня в разных сферах человеческой деятельности применяются обе разновидности смол. Выбор типа материала зависит от требований к результату производимых работ. В ходе производства синтетических смол и пластмасс получают две разновидности составов:

- термоактивные;

- термопластичные.

Термоактивные смолы искусственного происхождения представляют собой вещество, способное плавиться только в определенном температурном диапазоне. Если же окружающая среда не соответствует заданным рамкам, вещество становится неплавким и нерастворимым. Причем подобное свойство появляется как при повышении, так и при понижении температуры свыше установленного предела.

Термопластичная смола искусственного происхождения сохраняет пластичность и плавкость при любых условиях. В зависимости от типа исходного сырья, способа производства может получаться эмульсия, порошок, гранулы, блоки или листы полимерного материала.

Применение

Синтетические и натуральные смолы применяются в разных областях деятельности человека. Но искусственные варианты получили большее распространение благодаря своим особым качествам. Проще перечислить сферы, где подобные вещества не применяются, чем наоборот. Область их использования обширна.

Одной из основных сфер применения синтетических смол является производство лаков, красок, клеевых составов, а также абразивов. Благодаря своей способности полимеризоваться, подобные вещества обладают особыми свойствами, которые требуются в процессах изготовления искусственного камня, пластика, а также ПВХ.

Благодаря своей хорошей адгезии смола образует качественное соединение с бетоном, металлом, стеклом, а также целым перечнем иных материалов. Искусственные полимерные составы устойчивы к различным неблагоприятным условиям.

Вам будет интересно:Лучшие производители газовых котлов: обзор

Существует множество материалов на основе синтетических смол. Из полимеров сегодня изготавливают искусственный камень. Из него производятся различные изделия, например, подоконники, раковины, столешницы и различная мебель.

Из таких материалов создается монолитное покрытие для пола. Применяются синтетические смолы и в деревообработке. Они позволяют создать качественное покрытие для натуральных материалов. В строительстве, разных отраслях промышленного производства используются самые разные смолы искусственного происхождения. Даже в медицине и бьюти-индустрии подобные составы нашли свое применение.

Эпоксидные смолы

Сегодня выпускается множество видов синтетических смол. Наиболее известные и широко применяемые полимерные составы следует рассмотреть подробнее.

Одной из самых популярных разновидностей является эпоксидная смола. Состав может иметь жидкую консистенцию или производиться в твердой форме. Это вещество не имеет цвета. Эпоксидные смолы двухкомпонентные, требуют применения отвердителя. Без катализатора состав не застынет. Чтобы полимеризация проходила быстрее, нужно увеличить температуру смолы.

Эпоксидная смола обладает хорошей адгезией. Это позволяет скрепить керамику, металл, фаянс и ряд иных материалов. В чистом виде эпоксидная смола похожа на мед.

Это вещество получается в ходе поликонденсации фенола и эпилхлоридрина. В реакции также участвуют амины и спирты. В этой категории существует несколько веществ, которые несколько отличаются своими качествами. Так, полиэпоксиды обладают малой плотностью и способны хорошо скрепляться с металлом, камнем. При этом материал практически не дает усадки, устойчив к воздействию кислоты.

Эпоксидно-диановые вещества неотверждаемого типа – это термореактивные синтетические смолы. Они могут иметь оттенок от желтого до коричневого. Вязкость может быть разной. Это материалы, которые могут быть как жидкими, так и твердыми. Растворяется эпоксидно-диановая смола в диоксане, эфирах.

Отвержденные разновидности эпоксидных смол являются нерастворимыми. В качестве катализатора могут применяться полиамиды, фенолформальдегиды и т. д.

Эпоксидные полимеры применяются в ходе производства клеев, которые применяются для создания прочного соединения природного камня, бетона, керамики и т. д.

Полиэфирные и акриловые смолы

В сфере производства синтетических смол и пластмасс выделяется такая разновидность, как полиэфирные составы. Этот материал создается в процессе переработки спиртов. Такая смола позволяет создать менее прочное соединение, чем эпоксидный состав. Но благодаря особенностям производства полиэфирные разновидности стоят дешевле. При этом с подобными смолами проще работать.

Самыми крупными потребителями продукции этого типа являются отрасли авто- и кораблестроения, производство осветительной техники. Полиэфирные смолы также нужны при производстве перегородок, душевых кабин и подоконников. Представленный материал легко гнется после затвердевания, может быть окрашен при помощи соответствующих составов.

Акриловые синтетические смолы применяются в ходе производства пластмасс, мозаики, искусственного камня. Также подобные составы широко применяются в ходе строительно-ремонтных работ в ванных комнатах, душевых, при обустройстве фонтанов, душевых кабинок и прочего. Акриловая смола становится твердой быстро. Материал менее токсичен, чем перечисленные ранее составы.

Акриловые смолы применяют в качестве самостоятельного материала или при изготовлении иных составов. В них добавляют песок, мраморную крошку, а также различные пигменты. Поэтому акрил может иметь самые разные оттенки. В эту смолу можно добавить не более 50% дополнительных компонентов.

Акрил требует применения отвердителя. После процесса полимеризации состав получается абсолютно непористым, что значительно повышает эксплуатационные качества. Это значительно расширяет область применения материала. Из-за отсутствия пор в составе изделие не будет окрашиваться при попадании на поверхность красящих веществ. Если из акрила сделана столешница, сок свеклы не оставит на ней следа. Материал способен выдержать нагрев до 70 ºС. Формы для изготовления подобной продукции изготавливают из гипса, силикона или стекла.

Полиэтиленовые, полипропиленовые, поливинилхлоридные смолы

Если сравнивать смолы природные и синтетические, у последних гораздо больше положительных эксплуатационных качеств. В эту категорию входит множество иных разновидностей составов.

Часто в современной промышленности изготавливают и применяют полиэтиленовые смолы. Они обладают высокими показателями гибкости, которая сохраняется даже при значительном понижении температуры (вплоть до -60 ºС). Материалы из полиэтиленовых смол водостойкие, не подвержены негативному влиянию агрессивных химических веществ. Поэтому представленная разновидность смол применяется при создании гидроизоляционной пленки, а также водопроводных коммуникаций. Из полиэтиленовых смол изготавливают трубопроводы для химически активных веществ, а также предметы для медицинского, санитарно-гигиенического оборудования.

Еще одной популярной разновидностью сегодня являются полипропиленовые смолы. Их получают в ходе полимеризации пропилена. Это газ, который получается в процессе крекинга продуктов нефтеперерабатывающей промышленности. На основе синтетических смол из полипропилена изготавливают трубы, декоративные материалы, непроницаемые для газа пленки, а также детали для химической аппаратуры.

Вам будет интересно:Упаковка кондитерских изделий: виды, требования, производство

Еще одной известной в современной промышленности разновидностью смол является поливинилхлорид. Он получается в ходе полимеризации. В процессе применяется винилхлорид – газ, который имеет запах эфира и не имеет цвета.

Смола из поливинилхлорида производится в виде гранул. Материал устойчив к высоким температурам, не теряет своих качеств на морозе. Также он обладает диэлектрическими свойствами. Этот материал широко применяют для производства гидроизоляции, линолеума, пленок для натяжных потолков, декоративных материалов и т. д.

Полиизобутил, полистирол, винилацетат

Широко применяются современной промышленностью полиизобутиловые смолы, которые получаются в процессе полимеризации при температуре около 100 ºС. Это материал напоминает по виду каучук. Он эластичен, применяется в качестве противокоррозионного компонента. Он не пропускает воду, поэтому металлические поверхности надежно защищены от окислительных реакций. Из полиизобутилена изготавливают лаки, мастики.

Полистирольные синтетические смолы получают с помощью процесса полимеризации. В результате получается бесцветная смола, которая применяется для производства эмалей, латекса, а также гидроизоляционных пленок. Также из полимера создаются утеплительные материалы.

Поливинилацетатные смолы представляют собой полимеры, созданные из сложного эфира уксусной кислоты и винилового спирта. Это бесцветная жидкость, характеризующаяся высокой подвижностью.

Материал не обладает устойчивостью к воздействию щелочей и кислот. В воде поливинилацетат набухает слабо. Он растворяется в сложных эфирах и спиртах, а также в ароматических углеводородах.

Материл позволяет создать прочное соединение камня, стекла. Поэтому поливинилацетат широко применяют при производстве лаков и клеевых составов. При внутренней отделке здания эти материалы также широко используют.

Полиакрилатные смолы

На основе акриловой смолы производят поликрилатные составы, добавляя при производстве метакриловую кислоту. Это стекловидная прозрачная масса, которая применяется при производстве различных пленок, растворов. Например, из полиакрилата создается материал, которым покрывают бетон для придания ему водоотталкивающих качеств. Также из него изготавливают различные грунтовки для внутренних работ.

Поликонденационные полимеры производятся особым способом. В ходе подобного процесса образовывается высокомолекулярное вещество посредством соединения значительного количества однотипных или разнотипных молекул. Для этого смешивают низкомолекулярные компоненты. Реакция происходит с выделением воды, аммиака, хлористого водорода.

Формальдегидная группа

Рассматривая разновидности синтетических смол, стоит обратить внимание также на формальдегидную группу. Одним из подобных веществ является фенолформальдегид. Эту смолу получают посредством соединения различных фенолов и формальдегида.

В результате получается вещество, отличающееся высокой прочностью, устойчивостью к высоким температурам. Этот материал применяется при производстве древесноволокнистых, древесностружечных плит. Также он участвует в процессе производства слоистого пластика, клеевых составов, мастик, лаков.

Самыми известными материалами на основе фенолформальдегидных смол являются бакелитовый лак, полимер Б. Этот материал позволяет создавать стойкие к химическим веществам покрытия, применяется в ходе склеивания горячим способом асбестоцемента, при склеивании различных строительных материалов.

Аминоформальдегидные составы получают в результате поликонденсации меламина и формальдегида с мочевиной. При этом создаются строго регламентированные условия. В результате получается бесцветное вещество, которое стоит относительно недорого. Оно применяется для создания теплоизоляции, клеевых составов и слоистых пластиков.

Полиуретановые смолы

Полиуретановые смолы являются полимерами кристаллического типа. Они характеризуются высокоплавкими качествами. Эти смолы получаются в процессе реакции диизоцнанатов и многоатомных спиртов. Вещество плавится при низкой температуре, обладает незначительной гигроскопичностью. Полиуретановая смола устойчива к воздействию атмосферных явлений, кислорода, озона, а также щелочей и кислот.

Полиуретаны применяют для создания клеев. Они используются для склеивания каменных плит, прочих строительных материалов.

Многие полимеры применяются в строительной, деревообрабатывающей, машиностроительной и прочих отраслях современного производства. Они обладают требуемыми качествами, создавая долговечные, прочные соединения, водонепроницаемые покрытия.

Источник

Смолы синтетические термопластичные — Справочник химика 21

Из полимерных соединений, применяемых для получения термореактивных конструкционных материалов, обкладок, композиций и лаков, наибольшее применение нашли материалы на основе феноло-формальдегидных смол, кремнийорганических соединений и эпоксидных смол из термопластичных соединений — виниловые смолы, полиэтилены, полиизобутилены, фторопласты, синтетические каучуки и др. [c.391]Синтетические полимеры. К синтетическим полимерам, в обычных условиях не обладающим высокой эластичностью, относятся полиэтилен, поливинилхлорид, поливинилиденхлорид, поливинилацетат, полиметилакрилат, полиметилметакри-лат, полистирол и ряд других широко известных продуктов, идущих для изготовления изделий из пластмасс, плёнок и т. д. Эти вещества являются термопластичными, поскольку они могут размягчаться и формоваться при нагревании, К синтетическим полимерам относятся также термореактивные смолы, текучие в исходном состоянии и способные при нагревании в результате химических реакций необратимо отвердевать. К таким смолам следует отнести феноло-форм-альдегидные и мочевино-формальдегидные смолы, применяемые в технике уже несколько десятилетий [c.420]

Для получения анида необходимо удалять воду из сферы реакции. Анид плавится ири 252—256° С пл. 1,09 г/см . Термопластичные полиамидные смолы имеют огромное народнохозяйственное значение. Из них получают лучшие типы синтетических волокон, плащевые материалы, различные формованные изделия, клей, упаковочные пленки, пленки, широко применяемые в сельском хозяйстве, и т. д. [c.181]

Энант, анид, капрон — термопластичные смолы. Из них готовят синтетические волокна, упаковочные пленки, плащевые материалы, различные формованные изделия и клен. [c.480]

В зависимости от поведения при нагревании синтетические смолы и получаемые на их основе полимерные материалы делят на термопластичные (термопласты) и термореактивные (реакто-пласты). Первые характеризуются линейной структурой макромолекул, второе — сетчатой плоскостной или трехмерной структурой. Термопласты обладают способностью плавиться при нагревании и затвердевать при охлаждении, растворяться в определенных растворителях. К ним относятся полистирол, полиэтилен и др. Термореактивные смолы необратимо превращаются при нагревании и длительном хранении в твердые неплавкие и нерастворимые продукты. Их называют также резольными смолами (феноло-фор-мальдегидные, эпоксидные и др.). [c.218]

Новые пленкообразующие. Каждый год появляются новые синтетические пленкообразующие, например хлорированная полиэфирная смола, обладающая высокой химической инертностью при повышенной температуре и хорошей адгезией к металлам, хлорированный полипропилен, являющийся тепло- и огнестойким продуктом, и целый ряд других. К числу сравнительно новых достижений в области использования синтетических смол для защитных покрытий относится применение в качестве связующих феноксисмол. Эти полимеры сочетают в себе свойства как термопластичных, так и термореактивных смол. Они могут использоваться в сочетании с мочевинными, меламиновыми, эпоксидными и фенольными смолами. Эластичность и стойкость ж удару, а также высокая стойкость к воде и растворам солей позволяет применять покрытия на основе феноксисмол для разнообразных промышленных целей. Завоевали признание моющиеся грунты на этих смолах, пигментированные хромовыми кронами и содержащие фосфорную кислоту. С успехом фенокси композиции могут использоваться и для декоративных целей для прозрачных покрытий по дереву, металлу, пластмассам. Перспективным является применение этих смол в качестве эластичного модификатора термореактивных смол, таких как фенольные и эпоксидные. [c.432]

Полиамидные смолы используются для изготовления изделий литьем под давлением и прессованием. Все эти смолы термопластичны. Особенно широко они применяются в производстве синтетических волокон (стр. 445 сл.). [c.408]

Из термопластичных синтетических смол для приготовления клея используют полиизобутиленовые, поливинилхлоридные, перхлорвиниловые, поливинилбутиральные, полиамидные и другие смолы. [c.228]

Из синтетических высокомолекулярных веществ, включенных в опыты данной главы, полиметилметакрилат, полиметакриловая кислота и полистирол получаются методом полимеризации, прочие же — методом поликонденсации. Некоторые из этих пластмасс относятся к термопластичным, т. е. при нагревании размягчаются, а при последующем охлаждении снова затвердевают без изменения других свойств (например, полистирол, новолачные смолы). Другие пластмассы термореактивны, т. е. при нагревании необратимо изменяют свои свойства, обычно делаются неплавкими и нерастворимыми (например, резолы, анилино- и мочевино-форм-альдегидные смолы). [c.296]

Если деревянный, каменный, линолеумный полы длительное время могли обрабатываться традиционными восковыми политурами, то при покрытии полов термопластичными изразцами, содержащими смолу или асфальт, мастичным асфальтом, гуммированными материалами, поливинилхлоридом и другими синтетическими материалами выявились серьезные недостатки этих политур. Они сводятся в основном к тому, что через какое-то время наблюдается растворение, набухание, размягчение и появление хрупкости синтетических покрытий полов. Поверхность становится грязной или липкой, образуются очень тонкие трещины, которые забиваются грязью, и в конце концов покрытия разрушаются. [c.190]

Большинство синтетических клеев получают на основе термореактивных смол фенолформальдегидных, карбамидных, эпоксидных и др. Они способны отверждаться при воздействии катализаторов, отвердителей, повышенной температуры. Чаще всего используются отвердители. Смола смешивается с отвер-дителем обычно перед применением клея. Для повышения эластичности термореактивные смолы во многих случаях совмещают с термопластичными полимерами или эластомерами. Различают термореактивные клеи холодного (20—30 °С) и горячего (90—150 °С) отверждения. [c.71]

Смолы капрон и анид являются термопластичными. Из них производят синтетические волокна и упаковочные пленки для различных пищевых материалов. Волокна отличаются большой прочностью. По внешнему виду они похожи на природный шелк из них вырабатывают трикотаж, чулки, канаты, сети и т. д. [c.279]

При электромонтажных работах применяются только синтетические клеи. Основа синтетических клеев — синтетические смолы — сложные твердые или жидкие соединения органических веществ. Смолы по способности сохранять свою структуру после нагревания разделяются на термопластичные и термореактивные. Термопластичные смолы характеризуются тем, что, размягчаясь или расплавляясь при нагревании, или растворяясь в растворителях, ойи при охлаждении или испарении растворителей вновь затвердевают. При многократном нагревании и охлаждении структура таких смол и их способность расплавляться и растворяться в растворителях полностью сохраняется. [c.9]

Синтетические клеи, кроме своей основы — синтетических смол, могут содержать растворители, отвердители, разбавители, наполнители, пластификаторы, ускорители и стабилизаторы (см. приложение 1). Растворители и разбавители — это жидкости, растворяющие термопластичные смолы и вводимые в состав клеев для приведения их в жидкое состояние, удобное для нанесения клея на склеиваемые поверхности. Основным свойством раст- [c.10]

Для повышения устойчивости к истиранию ткани пропитывают термопластичными смолами, синтетическими латекса ми (бутадиен-стирольными), фенопластами (фе-нолоформальдегидным предконденсатом), полиамидными смолами, неорганическими соединениями (коллоидной кремнекислотой). Все эти вещества повышают прочность целлюлозных волокон и устойчивость их к многократному изгибу и истиранию (на 30—40%). [c.20]

В одном из патентов США указывается, что в огнестойкой композиции синтетической смолы содержится термопластичный полимер, макромолекула которого включает около 30% алкенилароматических соединений формулы A (R)= h3 (А — углеводородный или галогеноуглеводородный радикал бензольно- [c.97]

В последнее время большое внимание уделяется новому виду синтетических смол — полифениленоксиду [19, с. ПО 28], в особенности поли-2,6-диметилфениленоксиду (поли-,2,6-ксилиленокси-ду), который лишен многих недостатков вышеописанных смол. Эту смолу получают конденсацией 2,6-ксиленола или его смеси с о-кре-золом в присутствии солей меди и третичного амина (чаще всего пиридина) при комнатной температуре. Полифениленоксид — термопластичный материал, который может применяться в широком диапазоне рабочих температур (от минусовых до 240 °С). Он отличается хорошими диэлектрическими характеристиками и устойчивостью к действию кислот, щелочей, перегретого пара. Получение полифениленоксида высокого молекулярного веса и хорошего качества возможно только при использовании 9 —Зу7о-ного 2,6-ксИ ленола, по возможности свободного от. ад-крезола. Примеси послед-вего уменьшают стабильность полимера и усложняют получение неокрашенного продукта. Полифениленоксид найдет широкое применение в электротехнике и радиотехнике, в производстве медицинского оборудования, различных бытовых приборов и изделий. Согласно прогнозам [27], производство этого полимера в США достигнет в семидесятые годы 45 тыс. т/год. [c.68]

Высокостирольные смолы применяются для изготовления пористых резин и особенно пористых подошвеннь1х резин с замкнутыми порами Использование синтетических смол в пористых резинах, так же как и, в монолитных резинах, способствует повышению твердости, улучшению эксплуатационных и технологических свойств изделий и снижению усадки вулканизатов. Термопластичная смола, введенная в рецептуру, изменяет реологические свойства сырой смеси, способствуя процессам порообразования. [c.53]

В промышленной пракЛке синтетические смолы (пластмассы) подразделяют иа термопластичные и термореактивные. Термопластичные— твердые в о ычиых условиях — могут быть повторно размягчены и расплавлены при нагревании под атмосферным или избыточным давлением (этиленовые полимеры, полиакриловые эфиры и др.). Термореактивные— пластичны в обычных условиях, ио при нагревании сначала плавятся, а затем переходят в твердые и неплавкие. Процесс этот необратим и пластические свойства восстановить нельзя (фенол-формаль-дегидные смолы, мочевино-формальдегидные смолы и др.). [c.91]

Фенолформальдегидные смолы представляют собой сильно-сшитые полимеры, получаемые ступенчатой полимеризащ1ей фенола с формальдегидом (т. 1, стр. 171). Они являются исторически самыми первыми синтетическими материалами и с начала XX в. находят очень широкое применение. В последние 50 лет объем годового производства этих термореактивных материалов непрерывно увеличивается однако в настоящее время они уступают по темпам прироста производства важнейшим термопластичным материалам, таким, как полиэтилен и полистирол. [c.271]

Лит. Бернхардт Э. [сост.]. Переработка термопластичных материалов, пер. с англ., М., 1965 Стрельцов К. H., Пневматическая переработка термопластов. Л., 1963 его же. Переработка листовых термопластов методом мехапопневмоформования. Производство и переработка пластмасс, синтетических смол и стеклянных волокон, в. 7, 51 (1968). [c.330]

Некоторых успехов в этой области исследователи достигли, отказавшись от использования таких материалов, как коллодий. Метод растворения они применили к другим, более устойчивым структурам на основе синтетических полимеров. Для таких соединений можно найти одинарный или смешанный растворитель, в котором растворяются как пленкообразующее вещество, так и полиэлектролит. Грегор и Патцельт [ЫР2] получили гомогенные мембраны путем отливки растворов, содержащих нерастворимые в воде термопластичные пленкообразующие смолы поливинилового типа в смеси с растворимыми или способными диспергироваться в воде линейными полимерными полиэлектролитами. Органический растворитель затем удалялся из пленки при сушке. Эти исследователи считали, что в качестве нерастворимого в воде компонента нужно применять именно линейные полимеры. Нельзя использовать полимеры, содержащие более 2 вес.% связующего вещества, так как при этом получаются хрупкие мембраны, склонные к растрескиванию в процессе удаления растворителя. Кроме того, эти мембраны имеют тенденцию к разрушению и набуханию при погружении в воду или водные растворы. [c.147]

Имеются сообщения о синтезе и исследовании свойств целого ряда р-дикетоно 1х хелатов уранил-иона Эти соединения использовались как окрашивающие агенты для синтетических полимеров на основе метилметакрилата и других мономеров 2. Хелаты ураннла с ацетилацетоном, 8-оксихинолином, теноилтрифторацето-ном и купферроном используют для получения топливных элементов. Для этого их смешивают с мономерами типа акрилатов, метакрилатов, алкидов и стиролов, добавляют 1—10% металлического алюминия и циркония для рассеивания тепла при ядерном расщеплении и. последующего отверждения радиацией 2 . Хелаты ура-нила, полученные из салицилового альдегида и амина, добавляемые в количестве не более 10 вес. %, являются хорошими свето-стабилизаторами для термопластичных смол 2 . [c.310]

Для изготовления защитных покрытий применяют как термопластичные полимеры и композиции на их основе, так и различные реактопласты на основе синтетических смол (олигомеров). Технологические свойства термопластов и реактоплас-тов — их отношение к нагреву — предопределяют способы и. нанесения на защищаемую поверхность. Применительно к толстослойным покрытиям основными методами защиты химического оборудования являются обкладка и оклейка листами, напыление из порошков, нанесение покрытий нз водных суспензий н паст с последующими сушкой и термообработкой для спекания полимера. Композиции из реактопластов с введенными в них катализаторами, инициаторами и отвердителями наносятся на защищаемую поверхность в виде суспензий, паст и мастик, листовых обкладок (высоконаполненные композиции, например, фаолит-А). После этого производят отверждение материала покрытия по рекомендуемому режиму. [c.225]

Из большого числа марок синтетических клеев, выпускаемых на основе термореактивных смол, в промышленности, на транспорте и строительстве наибольшее применение имеют фенолформальдегидные, эпоксидные, полиэфирные и кремнийорганические клеи. Из клеев на основе термопластичных смол чаще остальных применяются поливинилхлоридные, карбипольные, полиамидные, поливинилацетатные, полиакрилатные и каучуковые клеи. [c.14]

Природная смола: виды, свойства, применение

В химической промышленности и бытовом использовании часто встречаются различного вида смолы. Их используют в косметических целях, при ремонте аппаратуры, в чистом виде или в составе с другими элементами. Так что же такое — природная смола?

Смола и ее состав

Смола — это субстанция, вырабатываемая некоторыми видами растений. Это сложная по своему химическому составу структура, которая при соприкосновении с воздухом затвердевает, в воде не растворяется. Зато отлично плавится в химических растворителях.

На вид природная смола представляет собой твердую субстанцию, имеющую различную окраску. В зависимости от дерева, смола может быть как прозрачной, так и темно-коричневой вплоть до черной. Она добывается из смолоносных пород деревьев. Растения вырабатывают ее при повреждениях, чтобы защитить надлом или другую рану, полученную вследствие механического повреждения.

В современное время способы добычи смолы не изменились. Как и в давние времена, ее собирают в лесных хозяйствах через специальные надрезы. Древние окаменевшие природные смолы добываются при разработке найденных залежей.

Многие смольные соединения имеют сильный древесный запах, так как в основном составе ее находятся сложные кислоты, спирты, фенолы и эфирные масла.

Древнее использование смолы

Из уроков истории мы знаем, что лучшее применение смолам нашли только египтяне. Результаты их практических опытов мы можем наблюдать до сих пор в музеях по всему миру. Природная пахучая смола, используемая древними египтянами, имела значение наравне с благовониями. Смолы измельчали и добавляли в косметику, создавали на их основе сложные составы из масел и натуральных ингредиентов. Пахучие ингредиенты обязательно использовались в ритуалах отхода ко сну, водных процедурах.

Особое значение имели ароматические смолы и благовония для совершения религиозных обрядов. В храмах по приказу Рамзеса Второго должен был дежурить человек, который следил за тем, чтобы благовония курились круглые сутки.

Особенных успехов в применении смол египетские лекари и химики достигли в медицине. Речь идет, конечно, о мумифицировании. Секреты этих процедур остались нераскрытыми тайнами. Была использована совершенно уникальная формула смешивания различных видов пахучих смол. Сначала использовались натуральные ингредиенты, однако затем они были признаны недолговечными. При бальзамировании тел стали использовать сложную смесь из смол, золы и животного сала.

Сферы использования

Свежая или ископаемая природная смола делится на несколько видов в зависимости от сферы использования: канифоль, шеллак, янтарь, копал. Эти смолы чаще всего используют в химической промышленности для изготовления лаков и строительных красок. И также могут применяться для производства различного вида клея, линолеума, сургуча. Иногда входят в состав восковых свечей.

Природные смолы, их свойства и применение распространяется на многие сферы жизнедеятельности человека. Их используют для приготовления мыла, добавляют в состав некоторых косметических препаратов, пластырей. Благодаря свойствам прозрачности смолу домешивают в составы для производства техники или предметов обихода. В некоторых случаях этот ингредиент добавляют даже в жевательную резинку.

Виды смол

Характеристики и назначение природных смол и их видов имеет четкую классификацию. Существует несколько популярных видов:

- Акароид. Эта смола добывается из австралийских деревьев. Имеет желтую или красную окраску и используется в основном в производстве лакокрасочной химической продукции.

- Даммара. Этот вид природной смолы добывается из дерева даммара, которое произрастает на островах Ява, Борнео и Суматра. Она используется для производства прозрачных лаков повышенной стойкости. Имеет неприятный резкий запах.

- Еще одной популярной смолой является канифоль. Эта смола по своим характеристикам очень хрупкая. Твердой она становится после того, как из нее удаляют летучие эфирные вещества. Канифоль широко применяется в производстве лаков и красок, но, как правило, не в чистом виде, а в составе других элементов.

- Следующим видом природной смолы являются копалы. Добывают их в основном в африканских странах: Мозамбике, Занзибаре, Анголе. Копалы имеют высокую твердость, хорошо сопротивляются высоким температурам и химически агрессивным элементам.

- Шеллак. Пожалуй, единственная природная смола, которую вырабатывают насекомые, которые паразитируют на деревьях. Такая смола может быть темной, светлой и даже прозрачной. Нерастворима в маслах, иных жирах и бензине. Интересный факт касается добычи смолы. Перед снятием с дерева ее обрабатывают горячей водой.

Таковы свойства природных смол.

Янтарь

Нельзя обойти вниманием натуральный ископаемый камень — янтарь. В современном обществе эта красота давно приобрела статус. Со школьных времен мы знаем, что янтарь — это полудрагоценный камень, изготавливаемый из отвердевших миллионы лет назад натуральной смолы. Свое применение он нашел в основном в ювелирном и галантерейном деле, в производстве бижутерии. В малых количествах янтарь используется в фармацевтике, парфюмерии и косметологии.

Натуральный янтарь довольно легко определить от подделки по нескольким критериям. При покупке обязательно надо обращать внимание на чистоту, яркость камня, а также на наличие застывших пузырьков воздуха. Их наличие говорит о том, что это не янтарь вовсе, а грубая подделка.

Копал — имитация янтаря

Все мы любим и восхищаемся красотой истинного янтаря. Но те, кто плохо понимает или вообще не разбирается в геммологии, при покупке могут допустить существенные промахи, перепутав натуральный янтарь с копалом. И это неудивительно, ведь они весьма похожи.

Копал — это ископаемая природная смола, напоминающая янтарь, очень твердая, способная перенести высокое давление и температуру. Она вырабатывается деревьями семейства бобовых и добывается в основном в Мексике. Мексиканцы до сих пор используют эту смолу как благовоние в различных церемониях. Однако сам копал, как правило, не имеет ярко выраженного вкуса и запаха.

В основном он служил для производства лака, но с развитием химической промышленности практически утратил свое назначение.

Производство клея из подручных средств

Клей на основе природной смолы в настоящее время встречается довольно редко. Однако если возникла ситуация, когда нужно сделать это вещество из подручных материалов, то без хвойных деревьев не обойтись.

Для производства клея понадобится смола хвойных деревьев. И также потребуется обычная древесная зола. Смола каждого вида дерева имеет свои консистенцию, поэтому важно определить и найти для себя именно ту, которая поможет вам решить возникшую проблему.

Далее все ингредиенты необходимо размельчить. Смолу растопить до жидкой консистенции, добавить в нее измельченную золу и сухие листья. Все тщательно перемешать, проварить. Слегка остывшую массу можно разделить на несколько частей и использовать по мере необходимости.

Промышленное производство клея

Самым распространенным промышленным клеем является старый добрый ПВА. Его изготавливают из синтетических смол и используют в мебельном производстве, в строительстве, в изготовлении музыкальных инструментов. Клей хорошо держит форму. Однако у него есть существенный недостаток. После использования на стыке деталей может образоваться эластичная пленка из полимера. В связи с этим крайне не рекомендуется оказывать давление на склеенные детали.

ПВА имеет вязкую текстуру, что позволяет наносить его в необходимом количестве аккуратно кистью даже на мелкие детали. Клеи имеют кислую среду, поэтому нужно осторожно использовать их в железных соединениях, так как могут остаться следы.

Для декоративных, облицовочных работ, для приклеивания поролона, плотной бумаги или даже железа используют другие виды клея — дисперсионные. Структура позволяет использовать их для холодной и горячей склейки. Однако надо учесть, что клей необходимо наносить вторым слоем при легком высыхании первого.

Синтетические смолы

Строение синтетических и природных смол, их характеристики и применение отличаются. И требуют отдельного рассмотрения.

Синтетические смолы и их производные широко применяются в современной промышленности для производства изоляционных материалов. В зависимости от первоначального сырья его технических характеристик и методов производства изготавливают смолы в виде вяжущих, гранулированных и жидких составов. В связи с этим условно делятся на подвиды: для изготовления материалов, которые применяются уже в готовом виде и для приготовления химических составов, которые будут использоваться в дальнейшем.

Технология обработки синтетических смол

В производстве каких-либо материалов главное внимание обращается на характеристики исходного материала, и уже от этого специалисты отталкиваются. Синтетические смолы подразделяются на термореактивные и термопластичные.

Термореактивные смолы под действием различных специальных составов отвердевают и безвозвратно теряют свои первоначальные свойства. Если такие вещества сильно нагреть, они разлагаются.

Совершенно другая ситуация происходит с термопластичными смолами. Если их нагреть, то они превращаются в вязкую текучую массу и при охлаждении восстанавливают свои истинные свойства. Обладают способностью растворяться под воздействием специальных составов, которые определяются качествами самой смолы. По мере испарения воздействующих на нее смесей восстанавливают свои первоначальные характеристики.

Применение синтетических смол

Синтетические смоляные составы вошли в обиход около столетия назад и сразу же вытеснили натуральные смолы. Таким образом, человечество решило обезопасить себя от непредвиденных обстоятельств вроде истощения ресурсов.

На сегодняшний день синтетические смолы проникли практически во все сферы жизни. Из них производят трубы отопления, горячей и холодной воды, канализационные люки. Широкое применение нашлось им в строительстве. Материалы, полученные на основе синтетических смол, обладают отличными характеристиками: не подвержены высоким и низким температурам, стойко переносят химические воздействия. Им не страшны никакие механические повреждения. Кроме того, синтетика отлично уживается с водой.

Самой популярной синтетической смолой является виниловая. Ее наносят на различные упаковки, бутылки и консервные банки, делают из нее чернила. Она отлично сохнет и не выцветает со временем.

Читайте также:

Промышленно-производственный персонал: описание понятия, категории, нормативная численность

Районы Лос-Анджелеса: описание, как добраться, что посмотреть

Строение копыта лошади: анатомия, уход, заболевания

Железистые кварциты: свойства, происхождение, состав породы и основные месторождения

Взаимодействие культур в современном мире. Диалог культур

Памятники летчикам. Помним о них

Как запускать козу перед окотом зимой?

Экскаватор ЭО-3322: технические характеристики, особенности и отзывы

Эстетические ценности — это… Определение понятия, особенности, сущность

ЖК «Западный порт»: описание, планировка квартир и отзывы

Что такое брудер: устройство, размеры, применение

Трудовая этика: взаимоотношения в коллективе, типовые положения

Просмотры: 23

Синтетические смолы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ

И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ

(ФГБОУ ВПО «ПГТУ»)

Реферат

по дисциплине

“Материаловеденье”

на тему: «Синтетические смолы»

Выполнил: студ. гр. _____________________________

№ зачетн. книжки

Проверил: ___________________

_____________________________

Йошкар-Ола,

2012

Оглавление

Введение…………………………………………………………

Синтетические смолы…………………………………………………….4

Виды синтетических смол…………………

Введение